組立式コンテナ及び組立式コンテナの輸送方法

【課題】コンテナを構成する部材をユーザーに輸送し、ユーザー自らがコンテナに組み立てる。

【解決手段】先端にフックを有する荷役装置を備えたコンテナ荷役車輌に対応するコンテナ1であって、床部材2と、床部材2の前端縁部にボルトナットを介して連結された前壁部材3と、床部材2の左右各側端面及び前壁部材3の左右各側端面にそれぞれボルトナットを介して連結された左右の側壁部材4と、左右の側壁部材4にヒンジ部材6を介して開閉自在に連結された後壁部材5とから構成される。そして、前壁部材3の補強フレーム32にコンテナ荷役車輌における荷役装置のフックと係合可能な係合ピン33が固定され、また、前壁部材3に左右の側壁部材4に向けて突出する突出部321が設けられるとともに、左右の側壁部材4に突出部321を嵌合可能な嵌合部41bが形成される。

【解決手段】先端にフックを有する荷役装置を備えたコンテナ荷役車輌に対応するコンテナ1であって、床部材2と、床部材2の前端縁部にボルトナットを介して連結された前壁部材3と、床部材2の左右各側端面及び前壁部材3の左右各側端面にそれぞれボルトナットを介して連結された左右の側壁部材4と、左右の側壁部材4にヒンジ部材6を介して開閉自在に連結された後壁部材5とから構成される。そして、前壁部材3の補強フレーム32にコンテナ荷役車輌における荷役装置のフックと係合可能な係合ピン33が固定され、また、前壁部材3に左右の側壁部材4に向けて突出する突出部321が設けられるとともに、左右の側壁部材4に突出部321を嵌合可能な嵌合部41bが形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンテナ荷役車輌によって車体と地上との間で積み降ろしすることができる組立式コンテナ及び組立式コンテナの輸送方法に関するものである。

【背景技術】

【0002】

従来より、地上と車体との間でコンテナを積み降ろし自在なコンテナ荷役車輌が知られており、当該コンテナ荷役車輌によりコンテナを運搬し、所定の場所に荷降ろしするとともに、当該コンテナに積載した積載物をコンテナ毎コンテナ荷役車輌に積み込んで処理場等に運搬するようにしている。

【0003】

具体的には、コンテナ荷役車輌Vは、図17及び図18に示すように、車体FにコンテナCを積み降ろすとともに、コンテナCの積載物を排出するための荷役装置Lを設けて構成されている(例えば、特許文献1参照)。

【0004】

荷役装置Lは、コンテナCが搭載された状態(図18参照)において水平に配置されるアウタアームL1と、同状態において垂直に配置された垂直部L22を有する伸縮アームL2により全体としてL字状に構成されている。

【0005】

アウタアームL1は、その後端部が車体Fの後部寄りに回動自在に支持されている。

【0006】

伸縮アームL2は、前記アウタアームL1内に挿入された水平部L21と、この水平部L21の前端部から立設された垂直部L22とで略L字状に形成されており、水平部L21が図示しない伸縮シリンダによりアウタアームL1に対して長手方向に伸縮自在になされている。

【0007】

垂直部L22には、その先端にコンテナCに設けられた係合ピンC1(図18参照)と係脱自在なフックL23が設けられている。

【0008】

また、前記アウタアームL1と車体Fとの間には、起伏シリンダJ(図20及び図21参照)が連設されており、この起伏シリンダJの伸縮動作により荷役装置Lがその後端部を中心にして前後方向に回動自在に構成されている。

【0009】

コンテナCは、上面が開放された開放式のものや、上面も閉じられた密閉式のものなどが用いられ、後壁が積載物を排出可能なように開閉自在になされている。また、前壁上部に前記係合ピンC1が設けられるとともに、底面前部に支持脚C2が、底面後部にローラC3が設けられている。

【0010】

さらに、車体Fの後端部には、コンテナCを当該車体1と地上との間で円滑に積み降ろすためのガイドローラF1が設けられている。

【0011】

そして、このコンテナ荷役車輌VによるコンテナCの積み降ろしは、まず、図18に示すコンテナCを搭載した状態で、図19に示すように伸縮シリンダにより伸縮アームL2の水平部L21をアウタアームL1に対して縮退させ、車体F上のコンテナCを後方に所定長さスライドさせる。この後、図20に示すように起伏シリンダJにより荷役装置L全体を上方に回動させてコンテナCを傾動させる。これによりコンテナCを図21に示すように車体F上から地上に降ろすことができる。また、上述と逆の動作により地上のコンテナCを車体F上に積込むことができる。

【0012】

一方、コンテナC内に積載された積載物を排出する場合には、コンテナCを車体F上に積込んだ状態で、伸縮アームL2をアウタアームL1に対して縮退させることなく荷役装置Lを起伏シリンダJにより上方に回動させてコンテナCを傾動させることで、コンテナC内の積載物を後方から排出する。

【0013】

一方、コンテナ荷役車輌Vに対応するコンテナCは、荷役装置LによるコンテナCの積み降ろしに対して設定された強度を有するように、メーカーにおいて溶接による一体構造で製作されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2008−2913号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

ところで、コンテナ荷役車輌を運用する場合は、車輌1台に付き複数個から数十個のコンテナを保管し、交互に利用する形態を採用することが多い。すなわち、コンテナ荷役車輌のユーザーには、多数個のコンテナが必要となる。このため、メーカーにおいて新しく製作されたコンテナを輸送業者が手配するトラックを利用してユーザーに輸送するようにしているが、地上高の関係から、1台のトラックには、通常、1個のコンテナしか積載することができず、必要とする個数のコンテナを輸送するときには、個数分の輸送費が発生し、輸送コストが高騰するという問題があった。

【0016】

なお、大型コンテナに小型コンテナを収容してトラックに積載し、トラック輸送することも行なわれているが、コンテナ荷役車輌の大きさに対応してコンテナの大きさが設定されていることから、同一大きさの複数個のコンテナを一度にトラック輸送できないことに変わりはない。

【0017】

本発明は、このような問題点に鑑みてなされたもので、コンテナ荷役車輌による積み降ろしに対応する強度を備えたコンテナを組立可能な構成部材に分割するとともに、分割されたコンテナの構成部材からユーザー自らが簡単に組み立てることのできる組立式コンテナを提供するとともに、コンテナ荷役車輌による積み降ろしに対応する強度を備えたコンテナを組立可能な構成部材に分割して目的地に輸送することのできる組立式コンテナの輸送方法を提供するものである。

【課題を解決するための手段】

【0018】

本発明の組立式コンテナは、先端にフックを有する荷役装置を備え、荷役装置を回動させて地上と車体との間でコンテナを積み降ろし可能なコンテナ荷役車輌に対応するコンテナであって、床部材と、床部材にボルトナットを介して連結された前壁部材と、床部材及び前壁部材にそれぞれボルトナットを介して連結された左右の側壁部材と、左右の側壁部材にヒンジ部材を介して開閉自在に連結された後壁部材とからなり、前壁部材の裏面側上端部に幅方向にわたって補強フレームが溶着されるとともに、補強フレームにコンテナ荷役車輌における荷役装置のフックと係合可能な係合ピンが固定され、また、前壁部材及び左右の側壁部材の一方に他方に向けて突出する突出部が設けられるとともに、他方に突出部を嵌合可能な嵌合部が形成されることを特徴とするものである。

【0019】

本発明によれば、コンテナ荷役車輌のユーザーは、クレーン付きトラック等を使用して床部材、前壁部材、左右の側壁部材、後壁部材及びヒンジ部材からコンテナに簡単に組み立てることができる。具体的には、床部材の前端縁部に前壁部材を立設し、床部材に前壁部材をボルトナットを利用して固定する。その後、左右の側壁部材をそれぞれ持ち上げ、前壁部材の突出部又は嵌合部に対して各側壁部材の嵌合部又は突出部を嵌合させるとともに、各側壁部材の前端縁部を前壁部材の左右の側端縁部に重ね合わせ、前壁部材に各側壁部材をボルトナットを利用して固定する。また、各側壁部材の下端縁部を床部材の側端縁部に重ね合わせ、床部材に各側壁部材をボルトナットを利用して固定する。次いで、左右の側壁部材にヒンジ部材を介して後壁部材を固定する。

【0020】

この結果、ユーザー自らが床部材、前壁部材、左右の側壁部材、後壁部材及びヒンジ部材から、コンテナ荷役車輌に対応する強度を有するコンテナに簡単に組み立てることができる。

【0021】

本発明において、前記前壁部材の補強フレームが前壁部材の左右の側端からそれぞれ外方に突出されて突出部に形成され、また、左右の側壁部材の前方上端部に前記突出部を嵌合可能な嵌合部がそれぞれ形成されることが好ましい。これにより、側壁部材を寝かせて床部材に配置する際、左右の側壁部材にそれぞれ突出部を設ける場合に比較して、側壁部材の厚みを増加させることがない。

【0022】

本発明において、前記前壁部材の補強フレームに前壁部材の左右の側端からそれぞれ外方に突出する突出部が設けられ、また、左右の側壁部材の前方上端部に前記突出部を嵌合可能な嵌合部がそれぞれ形成されることが好ましい。これにより、補強フレームの断面形状以外の形状、例えば、円柱状の突出部を形成でき、突出部に対応する形状の嵌合部を形成することで、突出部に対する嵌合部の嵌合が容易となる。また、側壁部材を寝かせて床部材に配置する際、補強部左右の側壁部材にそれぞれ突出部を設ける場合に比較して、側壁部材の厚みを増加させることがない。

【0023】

本発明において、前記前壁部材にその下端から下方に突出する補強部が設けられ、床部材に前記補強部を嵌合可能なスリーブが設けられることが好ましい。これにより、前壁部材に作用する荷重に対してさらに強度を高めて前壁部材を支持することができる。

【0024】

本発明において、前記床部材は、左右各側端縁にそれぞれ取付板を垂設した床板と、該床板の裏面後端部の幅方向に固定された後補強フレーム及び該後補強フレームの左右各端部に位置してそれぞれ回転自在に支持された一対のローラ又は固定された一対の支持脚と、床板の裏面の前端縁から後補強フレームにかけてコンテナ荷役車輌の車体に対応して固定された、複数本のクロスメンバを有する一対の桁フレームと、床板の裏面前端部に桁フレームの左右に位置して固定された前補強フレーム及び該前補強フレームに前記各ローラ又は各支持脚に対向してそれぞれ固定された一対の支持脚又は回転自在に支持された一対のローラとから構成されることが好ましい。これにより、コンテナ荷役車輌における荷役装置のフックを組立式コンテナにおける前壁部材に設けた係合ピンに係合させ、荷役装置を回動させて車体と地上との間で組立式コンテナを積み降ろしする際、地上に接地する一対のローラ又は一対の支持脚を介して床部材に作用する荷重を後補強フレームによって支持することができ、床部材の変形や損傷を防止することができる。また、組立式コンテナを地上に設置する際において、組立式コンテナの荷重を一対のローラ又は一対の支持脚を介して後補強フレームと、一対の支持脚又は一対のローラを介して前補強フレームとによって支持することができ、床部材の変形や損傷を防止することができる。

【0025】

本発明において、前記一対のローラ又は一対の支持脚がボルトナットを介して後補強フレームに固定され、また、一対の支持脚又は一対のローラがボルトナットを介して前補強フレームに固定されることが好ましい。これにより、組立式コンテナの床部材を梱包する際、一対のローラ及び一対の支持脚もしくは二対の支持脚又は二対の支持脚を床部材から取り外すことができ、床部材の厚みをより小さくすることができる。また、前後の補強フレームにローラのみを設けたり、前後の補強フレームに支持脚のみを設けるといった仕様の変更にも容易に対応することができる。

【0026】

本発明において、前記前壁部材の上端面に補助前壁がボルトナットを介して固定され、左右の側壁部材の上端面にそれぞれ補助前壁と同一高さの補助側壁がボルトナットを介して固定され、さらに、後壁部材の上端面に補助前壁と同一高さの補助後壁がボルトナットを介して固定されることが好ましい。これにより、比重が小さい木質砕片等を積載して輸送する際、積載容量を拡大することができる。

【0027】

本発明において、前記前壁部材の上端面に互いにボルトナットを介して固定された複数枚の補助前壁がボルトナットを介して固定され、左右の側壁部材の上端面に互いにボルトナットを介して固定されるとともに、複数枚の補助前壁と同一高さの複数枚の補助側壁がボルトナットを介してそれぞれ固定され、さらに、後壁部材の上端面に互いにボルトナットを介して固定されるとともに、複数枚の補助前壁と同一高さの複数枚の補助後壁がボルトナットを介して固定されることが好ましい。これにより、比重が小さい木質砕片等を積載して輸送する際、複数段の補助前壁、補助側壁及び補助後壁によって積載容量をさらに拡大することができる。

【0028】

本発明の組立式コンテナの輸送方法は、請求項1乃至5の何れか一つに記載の組立式コンテナの輸送方法であって、床部材を木枠に収納し、次いで、床部材に左右の側壁部材を順に積み重ね、さらに、上方の側壁部材の長手方向一半部側に後壁部材を、その他半部側に前壁部材をそれぞれ配置するとともに、ヒンジ部材を収容した後、蓋をして梱包体を形成し、複数個の梱包体を貨物自動車又は海上コンテナに積み込んで目的地に輸送することを特徴とするものである。

【0029】

本発明によれば、組立式コンテナを構成する床部材を木枠に収容し、次いで、床部材上に左右の側壁部材、後壁部材、前壁部材を順に積み重ねるとともに、ヒンジ部材を収容した後、蓋をして梱包体を形成する。そして、梱包体を貨物自動車の荷台や海上コンテナに複数段積み重ねて、又は、前後方向に複数列配置するとともに、各列毎に複数段積み重ねて目的地に輸送する。

【0030】

この結果、コンテナをその構成部材に分割した状態で輸送することにより、一度に複数個のコンテナに相当する個数分を同時に輸送することができ、輸送コストを大幅に低減することができる。

【0031】

本発明の組立式コンテナの輸送方法は、請求項6に記載の組立式コンテナの輸送方法であって、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚が離脱された床部材を木枠に収納し、次いで、床部材に左右の側壁部材を順に積み重ね、さらに、上方の側壁部材の長手方向一半部側に後壁部材を、その他半部側に前壁部材をそれぞれ配置するとともに、ヒンジ部材、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚を収容した後、蓋をして梱包体を形成し、複数個の梱包体を貨物自動車又は海上コンテナに積み込んで目的地に輸送することを特徴とするものである。

【0032】

本発明によれば、組立式コンテナを構成する、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚が取り外された床部材を木枠に収容し、次いで、床部材上に左右の側壁部材、後壁部材、前壁部材を順に積み重ねるとともに、ヒンジ部材、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚を収容した後、蓋をして梱包体を形成する。そして、梱包体を貨物自動車の荷台や海上コンテナに複数段積み重ねて、又は、前後方向に複数列配置するとともに、各列毎に複数段積み重ねて目的地に輸送する。

【0033】

この結果、コンテナをその構成部材に分割した状態で輸送することにより、一度に複数個のコンテナに相当する個数分を同時に輸送することができ、輸送コストを大幅に低減することができる。特に、床部材の高さをより小さくすることができるため、より多くの梱包体を積み重ねることができ、さらに輸送コストを低減することができる。

【発明の効果】

【0034】

本発明の組立式コンテナによれば、コンテナ荷役車輌による積み降ろしに対応する強度を備えたコンテナを組立可能な構成部材に分割するとともに、分割されたコンテナの構成部材からユーザー自らが簡単に組み立てることができる。

【0035】

また、組立式コンテナの輸送方法によれば、コンテナ荷役車輌による積み降ろしに対応する強度を備えたコンテナを組立可能な構成部材に分割して目的地に輸送することができる。

【図面の簡単な説明】

【0036】

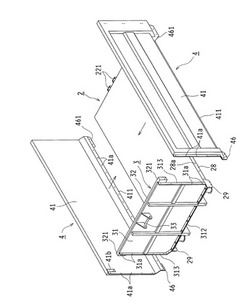

【図1】本発明の組立式コンテナの一実施形態を示す斜視図である。

【図2】図1の組立式コンテナを視線を変えて示す斜視図である。

【図3】図1の組立式コンテナの組立要領を説明する分解斜視図である。

【図4】図1の組立式コンテナの組立要領を図3に続いて説明する分解斜視図である。

【図5】図1の組立式コンテナの組立要領を図4に続いて説明する分解斜視図である。

【図6】図1の組立式コンテナを輸送する際の梱包要領を説明する分解斜視図である。

【図7】組立式コンテナの梱包体を海上コンテナに積み込んだ状態を説明する後面図である。

【図8】図7のA−A線断面図である。

【図9】前壁部材の突出部と側壁部材の嵌合部の変形例を一部省略して示す分解斜視図である。

【図10】床部材に対する前壁部材の補強構造の一例を一部省略して示す分解斜視図である。

【図11】図1の組立式コンテナに補助前壁、補助側壁及び補助後壁を設けた実施形態を示す斜視図である。

【図12】図11の組立式コンテナの組立要領を説明する分解斜視図である。

【図13】図11の組立式コンテナの組立要領を図12に続いて説明する分解斜視図である。

【図14】図11の組立式コンテナの組立要領を図13に続いて説明する分解斜視図である。

【図15】前壁部材に対する補助前壁の連結構造の一例を一部省略して示す分解斜視図である。

【図16】側壁部材に対する補助側壁の連結構造の一例を一部省略して示す分解斜視図である。

【図17】本発明の組立式コンテナを積み降ろすコンテナ荷役車輌の一例を簡略化して示す側面図である。

【図18】図17のコンテナ荷役車輌にコンテナを搭載して示す側面図である。

【図19】図17のコンテナ荷役車輌によるコンテナの積み降ろし動作を説明する側面図である。

【図20】図17のコンテナ荷役車輌によるコンテナの積み降ろし動作を説明する側面図である。

【図21】図17のコンテナ荷役車輌によるコンテナの積み降ろし動作を説明する側面図である。

【発明を実施するための形態】

【0037】

以下、本発明の実施の形態を図面に基づいて説明する。

【0038】

図1及び図2には、本発明の組立式コンテナ1の一実施形態が記載されている。

【0039】

この組立式コンテナ1は、上面が開放された舟底型であって、床部材2と、床部材2に連結された前壁部材3と、床部材2及び前壁部材3に対してそれぞれ連結された左右の側壁部材4,4と、左右の側壁部材4,4にヒンジ部材6を介して開閉自在に支持された後壁部材5とから構成されている。そして、これらの床部材2、前壁部材3、左右の側壁部材4,4、後壁部材5及びヒンジ部材6は、それぞれメーカーにおいて製作された後、後述するように梱包され、ユーザに向けて輸送される。一方、これらの床部材2、前壁部材3、左右の側壁部材4,4、後壁部材5及びヒンジ部材6を受け取ったユーザーは、自らコンテナ1に組み立てるものである。

【0040】

組立式コンテナ1を構成する床部材2は、床板21と、床板21の裏面後端部に左右幅方向にわたって床板21に溶着された断面コ字状の後補強フレーム22と、コンテナ荷役車輌Vの車体Fに対応して床板21の裏面前端縁から後補強フレーム22にかけて幅方向中心線に関して左右対称に床板21に溶着された一対の箱型状の桁フレーム23,23と、一対の桁フレーム23,23間において長手方向に適宜間隔をおいて床板21に溶着された複数本のクロスメンバ24と、床板21の裏面前端部に左右各端縁から各桁フレーム23にかけて床板21に溶着された断面コ字状の前補強フレーム25と、後補強フレーム22の左右各端部においてブラケット261を介して回転自在に支持された一対のローラ26と、各前補強フレーム25において各ローラ26に対応して溶着された一対の支持脚27とからなり、床板21の前端縁部には幅方向に設定間隔をおいて複数個の取付穴21a(図3参照)が形成されている。

【0041】

そして、床板21の左右各側端縁部には、断面L字状の取付板28が前端縁から後端縁にかけて溶着されており、この取付板28には、前後方向に設定間隔をおいて複数個の取付穴28a(図4参照)が形成されている他、後述する側壁部材4における側板41の下端垂下部411の前後各端部に溶着されたブラケット46,461に対応して同一形状のブラケット29,291(図3参照)が溶着されている。

【0042】

この場合、床板21の左右各側端縁部に取付板28を溶着する構造に代えて、床板21の左右各側端縁に連続して垂下部を折り曲げ成形し、取付板としてもよい。

【0043】

前壁部材3は、前板31と、前板31の裏面上端部に左右方向にわたって溶着された断面略C字状の補強フレーム32と、前板31に形成された切欠部(図示せず)を通して補強フレーム32に溶着された取付プレート331及び該取付プレート331に固定された係合ピン33と、前板31の表面の高さ方向略中間部において左右方向にわたって溶着された断面コ字状の横スチフナ34と、前板31の表面の左右方向に間隔をおいて上下方向にわたって溶着された複数本の断面コ字状の縦スチフナ35とからなり、前板31の上端縁部が裏面側に向けて直角に折り曲げられ、この折り曲げ部311に補強フレーム32の上面が溶着されている。

【0044】

そして、前板31の下端縁部及び左右各端縁部が表面側に向けて直角に折り曲げられており、これらの折り曲げ部312,313には、前述した床部材2における床板21の前端縁部に形成された取付穴21a及び後述する側壁部材4における側板41の前端縁部に形成された取付穴41aに対応して、設定間隔をおいて複数個の取付穴31aが形成されている(図4参照)。

【0045】

なお、補強フレーム32は、前板31の左右各側端面である折り曲げ部313を越えて設定長さだけ外方に延長されており、この延長部分が突出部321に形成されている。

【0046】

また、前板31は、下隅角部が側壁部材4の舟底形状に対応して切り落とされており、この隅角部に折り曲げ部312,313に連続する板材36が溶着されるとともに、この板材36にも取付穴31aが形成されている。

【0047】

左右の側壁部材4,4は、幅方向中心線に関して左右対称であって、側板41と、側板41の前端縁から若干距離をおいた表面側前端部に一体に溶着された断面コ字状の前ポスト42と、側板41の表面側上端縁部に前ポスト42から後端縁にかけて一体に溶着された断面コ字状の上スチフナ43と、側板41の表面側後端縁部において上スチフナ43から下端縁にかけて一体に溶着された後ポスト44と、側板41の表面側高さ方向略中間部において前ポスト42から後ポスト44にかけて一体に溶着された中間スチフナ45とからなり、側板41の前端側上端部には、前壁部材3における補強フレーム32の突出部321を前ポスト42の内方に導くことができるように、補強フレーム32の外形に対応する内形の嵌合部としての嵌合穴41b(図4参照)が形成されている。

【0048】

そして、側板41は、舟底を形成するように、下端部が内方に向けて略Z字状に折曲されるとともに、下端縁部が内方に向けて折り曲げられている他、その下端垂下部411には、床部材2における取付板28に形成された取付穴28aに対応して、前後方向に設定間隔をおいて複数個の取付穴41aが形成されている。また、側板41の前端縁部にも、前壁部材3における前板31の折り曲げ部313に形成された取付穴31aに対応して、上下方向に設定間隔をおいて複数個の取付穴41aが形成されている(図4参照)。

【0049】

また、側板41の前後各端部に溶着した前ポスト42及び後ポスト44は、側板41の略Z字状に折曲された表面に沿って延設されることに対応して、下端垂下部411の前後各端部にはブラケット46,461が溶着されるとともに、これらの前後のブラケット46,461に前ポスト42及び後ポスト44の各下端縁が溶着されている。

【0050】

さらに、側壁部材4の後ポスト44には、後述する後壁部材5を垂直軸回りに回動自在に支持するヒンジ部材6をボルトを介して連結できるように、取付穴44aが形成されるとともに、その裏面に取付穴44aに臨んでナット(図示せず)が溶着されている(図5参照)。

【0051】

後壁部材5は、幅方向中心線に関して略左右対称な左後壁5L及び右後壁5Rからなる観音開き構造であり、まず、左後壁5Lを説明する。

【0052】

左後壁5Lは、後板51と、後板51の上端縁部にその左端縁から右端縁にかけて一体に溶着された断面略C字状の上スチフナ52と、後板51の表面側左右各端部において上スチフナ52から下端縁にかけて一体に溶着された断面コ字状の内外の縦スチフナ53,54と、後板51の表面側高さ方向略中間部において内外の縦スチフナ53,54にわたって溶着された断面略偏平コ字状の中間スチフナ55と、後板51の表面側下端縁部において内外の縦スチフナ53,54にわたって溶着された断面略C字状の下スチフナ56とからなり、下スチフナ56には、内方の縦スチフナ54の近傍に位置して、左後壁5Lを床部材2における後補強フレーム22の後端面に固定された係合部221に係脱自在な固縛レバー57が回動自在に支持されている。

【0053】

そして、左後壁5Lの外方の縦スチフナ53には、ヒンジ部材6をボルトを介して連結できるように、取付穴(図示せず)が形成されるとともに、その裏面に取付穴に臨んでナット(図示せず)が溶着されている。また、内方の縦スチフナ54には、後述する右後壁5Rのストッパ58と係脱自在な固縛ピン581が固定されている。

【0054】

右後壁5Rは、左後壁5Lと同様に、後板51、上スチフナ52、内外の縦スチフナ53,54、中間スチフナ55及び下スチフナ56、固縛レバー57を左後壁5Lと左右対称に備えている。

【0055】

ただし、下スチフナ56に回動自在に支持された固縛レバー57にはロッド581の一端が連結される一方、ロッド571の他端が、上スチフナ52に回動自在に支持された断面コ字状の固縛アーム572に連結されており、固縛レバー57を回動操作するとき、固縛アーム572を連動して回動操作するように構成されている。すなわち、固縛レバー57を床部材2に固縛するとき、固縛アーム572を左後壁5Lの上スチフナ52に跨がって配置して左右の後壁5L.5Rのヒンジ部材6回りの回動を上端部において阻止することができる。また、内方の縦スチフナ54には、その高さ方向の略中間部においてストッパ58が回動自在に支持されており、ストッパ58を回動操作するとき、その係合凹部を左後壁5Lの固縛ピン581に係合させて、左右の後壁5L,5Rのヒンジ部材6回りの回動を中間部において阻止することができる。

【0056】

なお、ヒンジ部材6は、ヒンジ軸61に上下方向に間隔をおいて複数個のヒンジプレート62を回転自在に支持して構成され、各ヒンジプレート62には、左右の側壁部材4の後ポスト44及び後壁部材5の外方の縦スチフナ53に固定されたナットに螺合可能なボルトを挿通可能な取付穴62aが形成されている。

【0057】

次に、このように構成された組立式コンテナ1の組立要領について説明する。

【0058】

後述するように、メーカーから輸送された組立式コンテナ1の梱包体Pを受け取ったユーザーは、クレーン付きトラックやフォークリフトトラック等を利用して組み立てる。

【0059】

具体的には、梱包体Pの梱包を解き、組立式コンテナ1を構成する床部材2、前壁部材3、左右の側壁部材4,4、左右の後壁5L,5R及びヒンジ部材6を取り出す。次いで、床部材2を配置した後、前壁部材3を持ち上げて床部材2の前端縁部に配置し、床部材2の床板21の前端縁部と前壁部材3における前板31の折り曲げ部312とを、それらの取付穴31a,21aにボルトを挿通するとともに、ボルトにナットをねじ込むことにより、一体に連結する(図3参照)。

【0060】

床部材2に前壁部材3を連結したならば、左右の側壁部材4,4を持ち上げ、床部材2の左右側端面に沿うように配置する。この際、左右の側壁部材4の各側板41にそれぞれ形成された嵌合部41bを前壁部材3における補強フレーム32の突出部321に嵌合する。次いで、対向して重ね合わされる、左右の側壁部材4,4における各側板41の下端垂下部411と床部材2における取付板28とを、それらの取付穴41a,28aにボルトを挿通するとともに、ボルトにナットをねじ込むことにより、一体に連結する。また、対向して重ね合わされる、左右の側壁部材4,4における各側板41の前端縁部と前壁部材3における前板31の折り曲げ部313とをそれらの取付穴41a,31aにボルトを挿通するとともに、ボルトにナットをねじ込むことにより、一体に連結する。さらに、対向して重ね合わされる、左右の側壁部材4,4におけるブラケット46,461と床部材2におけるブラケット29,291とを、それらの取付穴にボルトを挿通するとともに、ボルトにナットをねじ込んで締結する(図4参照)。

【0061】

次いで、後壁部材5を構成する左右の後壁5L,5Rにおいて、外方の縦スチフナ53に固定したナットにヒンジ部材6におけるヒンジプレート62の取付穴62からボルトを挿通してねじ込み、ヒンジ部材6を左右の後壁5L,5Rに固定する。そして、ヒンジ部材6を固定した左右の後壁5L,5Rを順に持ち上げ、床部材2の後端縁に沿わせた後、ヒンジ部材6のヒンジプレート62を左右の側壁部材4,4の後ポスト44に固定したナットにヒンジ部材6におけるヒンジプレート62の取付穴62からボルトを挿通してねじ込み、ヒンジ部材6を左右の側壁部材4,4に固定する(図5参照)。

【0062】

これにより、床部材2の前端縁部に前壁部材3が一体に連結される一方、床部材2の左右側端面及び前壁部材3の左右側端面に左右の側壁部材4,4が一体に連結され、左右の側壁部材4,4に後壁部材5を構成する左右の後壁5L,5Rがヒンジ部材6を介して垂直軸回りに回転自在に支持されて後端開口が開閉自在な組立式コンテナ1を組み立てることができる。

【0063】

このようにして組み立てられたコンテナ1は、コンテナ荷役車輌Vの荷役装置Lを介して車体F上に積み込まれて輸送され、目的地において、荷役装置Lを介して車体F上から地上に荷降ろしされる。このコンテナ1の積み降ろしは、荷役装置LのフックL23がコンテナ1の前壁部材3に固定された係合ピン33に係合して行なわれる。この場合、係合ピン33を介して前壁部材3にコンテナ1を積み降ろすための大きな荷重が作用する。ここで、前壁部材3は、床部材2及び左右の側壁部材4,4と互いに一体に連結されるとともに、前壁部材3の上端部に設けた補強フレーム32の突出部321が左右の側壁部材4,4の嵌合部41bに嵌合されており、係合ピン33を介して前壁部材3に作用する荷重を床部材2及び左右の側壁部材4,4とともに支持することができ、前壁部材3が床部材2や側壁部材4に対して離脱したり、倒れたりすることを確実に防止できる。また、係合ピン33を介して前壁部材3に作用する引張力による曲げに対しては、前壁部材3の上端部に設けた補強フレーム32が支持することから、前壁部材3の撓み変形等を確実に防止できる。

【0064】

この結果、溶接による一体構造のコンテナと同等の強度を確保して、コンテナ荷役車輌Vの荷役装置Lによる積み降ろし作業を行なうことができる組立式コンテナ1をユーザー自らが簡単に組み立てることができる。

【0065】

次に、このように構成された組立式コンテナ1をユーザーに輸送する要領について図6を参照して説明する。

【0066】

組立式コンテナ1を構成する床部材2、前壁部材3、左右の側壁部材4,4、後壁部材5(左右の側壁5L,5R)及びヒンジ部材6は、それぞれメーカーにおいて製造され、保管されている。そして、ユーザーに向けて輸送する場合は、まず、輸送用の木枠B内に床部材2を配置した後、その床板21上に左右の側壁部材4,4を寝かせるとともに、その舟底を形成する下端垂下部411が互いに上下方向に離隔するように重ねて配置する。次いで、床部材2に配置した側壁部材4,4のうち、上方の側壁部材4上の長手方向一半部に左右の後壁5L,5Rを寝かせた状態で上下に重ねて配置するとともに、その他半部に前壁部材3を寝かせて配置し、さらに、前壁部材3の上にヒンジ部材6,6を配置した後、木枠Bに蓋をして梱包体Pを形成する(図7及び図8参照)。

【0067】

この梱包体Pは、4トンのコンテナ荷役車輌Vに対応するコンテナ1の場合、幅2150mm×高さ700mm×奥行き3700mmとなり、20フィート海上コンテナSc(内寸=幅2352mm×高さ2385mm×奥行き5898mm)を利用すれば、梱包体Pを高さ方向に3個重ねて同時に輸送することができる(図7及び図8参照)。

【0068】

また、40フィート海上コンテナSc(内寸=幅2352mm×高さ2385mm×奥行き12032mm)の場合には、同コンテナ1の梱包体Pを奥行き方向に3個、各列について高さ方向に3個、合計9個同時に輸送することができる。

【0069】

このように、1回の輸送に際して、複数個のコンテナ1に相当する個数分を同時に輸送することができることから、コンテナ1個当たりの輸送費を大幅に削減することができる。

【0070】

さらに、前述した輸送形態においては、一対のローラ26及び一対の支持脚27を予め溶着した床部材2を輸送する場合を説明したが、ローラ26及び支持脚27にフランジを設け、フランジを介して床部材2にボルトナットを介して連結する構造とすることもできる。この場合には、一対のローラ26及び一対の支持脚27を床部材2の床板21上の、左右の側壁部材4,4の側に配置することで、同じ4トン車のコンテナ荷役車輌Vに対応するコンテナ1の梱包体Pは、高さを590mmと低くすることが可能となる。このため、20フィート海上コンテナScを利用するときには、梱包体Pを高さ方向に4個重ねて同時に輸送することができ、また、40フィート海上コンテナScを利用するときには、奥行き方向に3個、各列について高さ方向に4個、合計12個の梱包体Pを同時に輸送することができ、さらに輸送コストを削減することができる。

【0071】

しかも、後補強フレーム22に一対のローラ26を固定するとともに、前補強フレーム25に一対の支持脚27を固定する標準的な仕様を、ユーザーが要望する仕様に簡単に対応することができる。例えば、後補強フレーム22及び前補強フレーム25にそれぞれボルトナットを介してローラ26を固定する全ローラ仕様や、後補強フレーム22及び前補強フレーム25にそれぞれボルトナットを介して支持脚27を固定する全支持脚仕様に簡単に変更することができる。また、後補強フレーム22に一対の支持脚27を、前補強フレーム25に一対のローラ26をそれぞれ固定することもできる。

【0072】

このような組立式コンテナ1の梱包体Pの輸送に際しては、海上コンテナScを利用した輸入や輸出、あるいは、国内におけるトレーラ輸送以外に、国内において、カーゴトラックやバン型トラック等の貨物自動車を利用して輸送することもできる。この場合も、国土交通省が定める「道路運送車両の保安基準」の高さ(3.8m)を越えない範囲内において、荷台に複数個の梱包体Pを積み重ねて、あるいは、前後方向に複数列配置するとともに、各列毎に複数段積み重ねて輸送することが可能となり、コンテナ1個当たりの輸送費を大幅に削減できるものとなる。

【0073】

なお、前述した実施形態においては、舟底型コンテナについて例示したが、詳細には図示しないが、角底型コンテナであっても構わない。角底型コンテナは、左右の側壁部材が舟底型コンテナの左右の側壁部材4とは略Z字状の折り曲げ部がない以外、すなわち、側板が下端縁まで垂直に延設されている点を除いて同一構造であり、舟底型コンテナの左右の側壁部材4と同様に、床部材2及び前壁部材3とボルトナットを介して連結することができる。

【0074】

また、前述した実施形態においては、後壁部材5を左右の後壁5L,5Rから形成し、観音開き構造とした場合を例示したが、このような後壁部材5に限定されない。例えば、詳細には図示しないが、1枚の後壁部材5を左右一方の側壁部材4にヒンジ部材6を介して横開き可能な構造としたり、左右の側壁部材4,4の後方上端部に設けたヒンジ部材としてのヒンジ金具を介して下開き可能な構造としたり、床部材2の後端部に設けたヒンジ部材を介して上開き可能な構造としたり、これらを組み合わせた構造、具体的には、下方に上開き構造の後壁部材を設けるとともに、その上方に観音開き構造の後壁部材を設け、上下二段構造の後壁部材としてもよい。

【0075】

これらの後壁部材5においては、ヒンジ部材6のヒンジプレート62を左右の側壁部材4,4との間でボルトナットを介して連結する場合を例示したが、後壁部材5及び左右の側壁部材4,4にヒンジプレート62を溶着することもできる。具体的には、後壁部材5及び左右の側壁部材4,4にヒンジ部材6のヒンジプレート62をそれぞれ位置決めして溶着した後、ヒンジ部材1のヒンジ軸61を抜き取れば、ヒンジ部材62が溶着された後壁部材5及び左右の側壁部材4,4にそれぞれ分離することができ、その状態で輸送できる。また、組立に際しては、床部材2及び前壁部材4に側壁部材4,4を連結した後、後壁部材5を床部材2の後端縁に沿って立設するように持ち上げるとともに、側壁部材4のヒンジプレート62に後壁部材5のヒンジプレート62を上下方向に重なるように位置決めした後、それらのヒンジプレート62にわたってヒンジ軸61を挿入し、抜け止めを施せばよい。

【0076】

さらに、前述した実施形態においては、前壁部材3における前板31の上端縁部に一体に溶着した断面略C字状の補強フレーム32を前板31の左右各端縁からそれぞれ設定長さ突出させて突出部321に形成する場合を説明したが、補強フレーム32の左右各端縁部を突出部321に利用することに代えて突出部321を新たに形成することもできる。具体的には、図9に示すように、補強フレーム32の左右各端縁を前板31の左右各端縁に揃えるとともに、該補強フレーム32の左右各端縁部に突出部321を立設したフランジ322をそれぞれ溶着するようにしてもよい。この場合、突出部321としては、前壁部材3の強度を担う補強フレーム32の断面形状である方形状とは異なる形状、例えば、円柱状等に形成することが可能となり、先端部をテーパー面に形成することと相俟って対応する形状に形成した嵌合部41bに対する嵌合が容易となる利点がある。

【0077】

また、突出部321を介して嵌合部41bに作用する荷重に対抗することができるように、例えば、突出部321の外形に対応する内形のスリーブ421(図9参照)を嵌合部41b裏面に臨んで前ポスト42の内部に溶着したり、突出部321を介して荷重が作用する側の前ポスト42の内面に厚板を溶着して補強することが好ましい。

【0078】

ここで、前壁部材3に突出部321を設ける一方、側壁部材4に嵌合部41bを設ける場合に代えて、前壁部材3に嵌合部を、側壁部材4に突出部をそれぞれ設けることもできる。ただし、この場合には、側壁部材4を梱包する際、突出部が上方に突出した状態で床部材2上に配置されることから、梱包体Pの高さが大きくなり、制限された高さ範囲内において、上下方向に積み重ねできる個数を減少させる可能性がある。

【0079】

さらにまた、前述した実施形態においては、前壁部材3は、床部材2及び左右の側壁部材4,4に対して複数本のボルトナットを介して連結したが、前壁部材3に作用する荷重に抗するように補強することもできる。例えば、図10に示すように、前壁部材3に下方に設定長さ突出する補強部37を設け、一方、床部材2における床板21に補強部37の外形に対応する内形のスリーブ231を設け、前壁部材3の補強部37を床部材2のスリーブ231に嵌合させることで強度を向上させることもできる。

【0080】

この場合、補強部37としては、縦スチフナ35に設ける以外に、縦スチフナ35をそのまま下方に延長して補強部に形成してもよい。一方、補強部37が縦スチフナ35に設けられる場合は、縦スチフナ35に対向する桁フレーム23の内部にスリーブ231を設ければよい。また、スリーブ231に代えて、補強部37を介して荷重が作用する側に厚板を溶着して床部材2を補強することもできる。

【0081】

また、床部材2に対する前壁部材3の補強構造としては、前壁部材3の縦スチフナ35に、前壁部材3の下端縁を越えて下方に設定長さ突出する図示しない補強プレートを溶着する一方、床部材2における桁フレーム23の前端縁部にボルトの取付穴及び裏面に取付穴に臨んでナットを溶着した取付板を溶着し、補強プレートの取付穴、床部材2に設けた取付板の取付穴を通してその裏面側のナットにボルトをねじ込んで、床部材2及び前壁部材3を補強プレートを介して一体に連結して補強することもできる。

【0082】

ところで、比重が小さい積載物、例えば、木質砕片等を輸送する場合には、積載容量を拡大することができる。具体的には、図11に示すように、前壁部材3、左右の側壁部材4,4及び後壁部材5の上方にそれぞれ補助前壁7、補助側壁8及び補助後壁9を連結して容積の拡大を図ることができる。

【0083】

補助前壁7は、図12に示すように、補助前板71の裏面側上端部に断面略C字状の上スチフナ72を設けるとともに、下端部に断面L字状の下スチフナ73を設け、さらに、補助前板71の表面に、前壁部材3の縦スチフナ35に対向する縦スチフナ74を設けて構成され、補助前板71の左右各端縁部が前壁部材3の前板31と同様に前方に向かう折り曲げ部711に形成され、該折り曲げ部711には、上下方向に間隔をおいて複数個の取付穴71aが形成されている。そして、縦スチフナ74には、その下端縁から下方に突出する連結ピン75が設けられており、この連結ピン75は、図15に詳細に示すように、縦スチフナ74の内方に取付板751を介して溶着されており、その下端部には、後述する抜け止め用ボルトを挿通可能な挿通穴75aが形成されている。

【0084】

ここで、補助前壁7の連結ピン75に合わせて、前壁部材3の縦スチフナ35には、連結ピン75の外形に対応する内形のスリーブ351が取付板352を介して溶着されている他、連結ピン75の挿通穴75aに対応する位置のスリーブ351及び縦スチフナ35に挿通穴351a,35aが形成されている。

【0085】

なお、連結ピン35は、縦スチフナ74に設ける以外に、補助前板71にコ字状の取付板を介して溶着してもよい。この際、スリーブ351は、連結ピン35の取付位置に対応して、前壁部材3の前板31にコ字状の取付板を介して溶着される。

【0086】

補助側壁8は、図13に示すように、補助側板81の表面側前端部及びその後端縁部に断面コ字状の前ポスト82及び後ポスト83をそれぞれ設けるとともに、これらの前後のポスト82,83間において、補助側板81の表面側上端部及び下端部に断面略C字状の上スチフナ84及び下スチフナ85をそれぞれ設けて構成され、補助側板81は、側壁部材4の側板41と同様に、前ポスト82よりも若干前方に延出され、その前端縁部には、前述した補助前壁7における補助前板71の折り曲げ部711に形成された取付穴71aに対応して、上下方向に間隔をおいて複数個の取付穴81aが形成されている。そして、下スチフナ85には、その下面から下方に突出する複数個の連結ピン86が前後方向に間隔をおいて設けられており、各連結ピン86は、図16に詳細に示すように、下スチフナ85の内方に取付板861を介して溶着され、その下端部には、後述する抜け止め用ボルトを挿通可能な挿通穴86aが形成されている。

【0087】

ここで、補助側壁8の連結ピン86に対応して、側壁部材4の上スチフナ43には、該上スチフナ43を上下に貫通して、連結ピン86の外形に対応する内形のスリーブ431が取付板432を介して溶着されている他、連結ピン75の挿通穴75aに対応する位置のスリーブ431に挿通穴431aが形成されている。

【0088】

補助後壁9は、図14に示すように、左補助後壁9L及び右補助後壁9Rからなり、左右の補助後壁9L,9Rは、詳細には図示しないが、補助後板91の表面側左右各端縁部に断面コ字状の外スチフナ93及び内スチフナをそれぞれ設けるとともに、これらの内外のスチフナ間において、補助後板91の表面側上端部及び下端部に断面略C字状の上スチフナ92及び下スチフナをそれぞれ設けて構成され、下スチフナには、その下面から下方に突出する複数個の連結ピン96が幅方向に間隔をおいて設けられており、各連結ピン96は、前述した補助側壁8の連結ピン86と同様に、下スチフナの内方に取付板を介して溶着され、その下端部には、抜け止め用ボルトを挿通可能な挿通穴が形成されている。

【0089】

ここで、左右の補助後壁9L,9Rの連結ピン96に合わせて、左右の後壁5L,5Rの上スチフナ52には、前述した側壁部材4のスリーブ431と同様に、上スチフナ52を上下に貫通して連結ピン96の外形に対応する内形のスリーブ(図示せず)が取付板を介して溶着されている他、連結ピン96の挿通穴に対応する位置のスリーブに挿通穴が形成されている。

【0090】

このように構成された補助前壁7、補助側壁8及び補助後壁9を連結する場合は、まず、補助前壁7をクレーン付きトラック等を利用して、先に組み立てた組立式コンテナ1の前壁部材3上に持ち上げた後、その上端面に配置する。この際、補助前壁7の連結ピン75を前壁部材3の縦スチフナ35に設けたスリーブ351に嵌挿した後、縦スチフナ35の挿通穴35aを通してスリーブ351の挿通穴351a及び連結ピン75の挿通穴75aにボルトを挿通し、ナットをねじ込んで締結する。これにより、補助前壁7を組立式コンテナ1の前壁部材3に連結する(図12参照)。

【0091】

補助前壁7を連結したならば、左右の補助側壁8,8を持ち上げ、左右の側壁部材4,4上にそれぞれ配置する。この際、補助側壁8の連結ピン86を各側壁部材4の上スチフナ43に設けたスリーブ431に嵌挿した後、スリーブ431の挿通穴431a、連結ピン86の挿通穴86aにボルトを挿通し、ナットをねじ込んで締結することにより、各補助側壁8を組立式コンテナ1の対応する各側壁部材4に連結する。さらに、対向して重ね合わされる、左右の補助側壁8,8における各補助側板81の前端縁部と補助前壁7における補助前板71の折り曲げ部711とをそれらの取付穴81a,711aにボルトを挿通するとともに、ボルトにナットをねじ込むことにより、一体に連結する(図13参照)。

【0092】

次いで、補助後壁9を構成する左右の補助後壁9L,9Rを持ち上げ、対応する左後壁5L及び右後壁5R上にそれぞれ配置する。この際、左右の補助後壁9L,9Rの連結ピン96を左右の後壁5L,5Rの上スチフナ52に設けたスリーブに嵌挿した後、スリーブの挿通穴、連結ピン96の挿通穴にボルトを挿通し、ナットをねじ込んで締結し、左右の補助後壁9L,9Rを組立式コンテナ1の対応する左右の後壁5L,5Rに連結する。

【0093】

この場合、ヒンジ部材6は、ヒンジ軸61が補助側壁8及び補助後壁9の高さ分上方に延長されるとともに、補助側壁8及び左右の補助後壁9L,9Rに対応してヒンジプレート62が追加される。また、左右の後壁5L,5Rの上スチフナ52,52に跨がって配置された固縛アーム572及びロッド571が除去された後、改めて左右の補助後壁9L,9Rの上スチフナ92,92に跨がって固縛アーム572が回動自在に連結されるとともに、後壁部材5及び補助後壁9の高さに対応する長さのロッド571が固縛アーム572と固縛レバー57にわたって連結される。

【0094】

このように構成された組立式コンテナ1は、補助前壁7、補助側壁8及び補助後壁9を連結することで内容積を増加することができ、「道路運送車両の保安基準」の車両総重量を越えない範囲内において積載容量を増加することができる。

【0095】

このような組立式コンテナ1についても、ユーザーが組み立てることができるように、補助前壁7、補助側壁8及び補助後壁9とともに、これらの補助前壁7、補助側壁8及び補助後壁9をそれぞれ連結可能な前壁部材3、側壁部材4及び後壁部材5、さらには、床部材2を同時に輸送すればよい。

【0096】

なお、補助前壁7、補助側壁8及び補助後壁9の個数は1個に限らず、最大地上高(3.8m)を越えない範囲内において2個、あるいは3個以上上方に連結してもよい。この場合は、上下に重なる補助前壁7,7、補助側壁8,8、補助後壁9,9を前述した連結ピン、スリーブ及びボルトナットを用いて互いに連結すればよい。

【0097】

なお、前述した実施形態においては、前壁部材3に対する補助前壁7の連結、側壁部材4に対する補助側壁8の連結及び後壁部材5に対する補助後壁9の連結、さらには、2段以上追加した補助前壁7、補助側壁8及び補助後壁9における上下に重なる補助前壁7,7、補助側壁8,8及び補助後壁9,9間の連結について、連結ピン、スリーブ及びボルトナットを用いて連結した場合を例示したが、このような連結構造に限定されず、荷重等を考慮して適宜の連結構造を採用することができる。

【0098】

例えば、補助前壁7については、下スチフナ73と前壁部材3の補強フレーム32との間、又は、下方の補助前壁7の上スチフナ72との間を直接ボルトナットを介して連結してもよい。この場合は、補強フレーム32の上辺、又は、上スチフナ72の上辺に予めボルトを挿通する挿通穴を形成するとともに、その挿通穴に臨んで内面にナットを溶着しておけばよい。また、補助前壁7の下スチフナ73を断面略Z字状に形成するとともに、補助前板71を下方に延長することにより、前壁部材3の補強フレーム32、又は、下方の補助前壁7の上スチフナ72を前後から挟み込みことができる。これにより、補助前壁7を脱落することなく位置決めすることができ、ボルトナットによる連結作業を容易に遂行できる利点がある。

【0099】

また、補助側壁8については、下スチフナ85と側壁部材4の上スチフナ43との間、又は、下方の補助側壁7の上スチフナ84との間にボルトを貫通し、ナットをねじ込んで連結してもよい。この場合、補助側壁8の下スチフナ85を断面略Z字状に形成するとともに、補助側板81を下方に延長し、側壁部材4の上スチフナ43、又は、下方の補助側壁7の上スチフナ72を左右から挟み込むようにしてもよい。また、補助側壁8の下スチフナ85を断面略Z字状に形成することにより、ボルトナットを上下方向以外に左右方向に挿通して連結することもできる。

【0100】

さらに、補助後壁9についても、補助側壁8と同様に対応できることは説明するまでもなく明らかである。

【0101】

また、前述した実施形態においては、車体Fに回動自在に支持されたアウタアームL1及び該アウターアームL1に伸縮自在に嵌挿されたL字状の伸縮アームL2からなる荷役装置Lを備えたコンテナ荷役車輌Vを利用して組立式コンテナ1を積み降ろしする場合を例示したが、このようなコンテナ荷役車輌Vに限定されない。例えば、詳細には図示しないが、車体に回動自在に支持されたアウターアーム及び該アウターアームに水平軸回りに回動自在に支持された垂直アームからなる荷役装置を備え、垂直アームをアウターアームに対して回動させてコンテナを後方に水平移動させた後、アウターアームを回動させてコンテナを積み降ろす、従来公知のコンテナ荷役車輌を利用して組立式コンテナ1を積み降ろしすることもできる。

【符号の説明】

【0102】

1 組立式コンテナ

2 床部材

26 ローラ

27 支持脚

3 前壁部材

32 補強フレーム

321 突出部

33 係合ピン

4 側壁部材

41b 嵌合部

5 後壁部材

6 ヒンジ部材

7 補助前壁

8 補助側壁

9 補助後壁

P 梱包体

V コンテナ荷役車輌

L 荷役装置

L23 フック

【技術分野】

【0001】

本発明は、コンテナ荷役車輌によって車体と地上との間で積み降ろしすることができる組立式コンテナ及び組立式コンテナの輸送方法に関するものである。

【背景技術】

【0002】

従来より、地上と車体との間でコンテナを積み降ろし自在なコンテナ荷役車輌が知られており、当該コンテナ荷役車輌によりコンテナを運搬し、所定の場所に荷降ろしするとともに、当該コンテナに積載した積載物をコンテナ毎コンテナ荷役車輌に積み込んで処理場等に運搬するようにしている。

【0003】

具体的には、コンテナ荷役車輌Vは、図17及び図18に示すように、車体FにコンテナCを積み降ろすとともに、コンテナCの積載物を排出するための荷役装置Lを設けて構成されている(例えば、特許文献1参照)。

【0004】

荷役装置Lは、コンテナCが搭載された状態(図18参照)において水平に配置されるアウタアームL1と、同状態において垂直に配置された垂直部L22を有する伸縮アームL2により全体としてL字状に構成されている。

【0005】

アウタアームL1は、その後端部が車体Fの後部寄りに回動自在に支持されている。

【0006】

伸縮アームL2は、前記アウタアームL1内に挿入された水平部L21と、この水平部L21の前端部から立設された垂直部L22とで略L字状に形成されており、水平部L21が図示しない伸縮シリンダによりアウタアームL1に対して長手方向に伸縮自在になされている。

【0007】

垂直部L22には、その先端にコンテナCに設けられた係合ピンC1(図18参照)と係脱自在なフックL23が設けられている。

【0008】

また、前記アウタアームL1と車体Fとの間には、起伏シリンダJ(図20及び図21参照)が連設されており、この起伏シリンダJの伸縮動作により荷役装置Lがその後端部を中心にして前後方向に回動自在に構成されている。

【0009】

コンテナCは、上面が開放された開放式のものや、上面も閉じられた密閉式のものなどが用いられ、後壁が積載物を排出可能なように開閉自在になされている。また、前壁上部に前記係合ピンC1が設けられるとともに、底面前部に支持脚C2が、底面後部にローラC3が設けられている。

【0010】

さらに、車体Fの後端部には、コンテナCを当該車体1と地上との間で円滑に積み降ろすためのガイドローラF1が設けられている。

【0011】

そして、このコンテナ荷役車輌VによるコンテナCの積み降ろしは、まず、図18に示すコンテナCを搭載した状態で、図19に示すように伸縮シリンダにより伸縮アームL2の水平部L21をアウタアームL1に対して縮退させ、車体F上のコンテナCを後方に所定長さスライドさせる。この後、図20に示すように起伏シリンダJにより荷役装置L全体を上方に回動させてコンテナCを傾動させる。これによりコンテナCを図21に示すように車体F上から地上に降ろすことができる。また、上述と逆の動作により地上のコンテナCを車体F上に積込むことができる。

【0012】

一方、コンテナC内に積載された積載物を排出する場合には、コンテナCを車体F上に積込んだ状態で、伸縮アームL2をアウタアームL1に対して縮退させることなく荷役装置Lを起伏シリンダJにより上方に回動させてコンテナCを傾動させることで、コンテナC内の積載物を後方から排出する。

【0013】

一方、コンテナ荷役車輌Vに対応するコンテナCは、荷役装置LによるコンテナCの積み降ろしに対して設定された強度を有するように、メーカーにおいて溶接による一体構造で製作されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2008−2913号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

ところで、コンテナ荷役車輌を運用する場合は、車輌1台に付き複数個から数十個のコンテナを保管し、交互に利用する形態を採用することが多い。すなわち、コンテナ荷役車輌のユーザーには、多数個のコンテナが必要となる。このため、メーカーにおいて新しく製作されたコンテナを輸送業者が手配するトラックを利用してユーザーに輸送するようにしているが、地上高の関係から、1台のトラックには、通常、1個のコンテナしか積載することができず、必要とする個数のコンテナを輸送するときには、個数分の輸送費が発生し、輸送コストが高騰するという問題があった。

【0016】

なお、大型コンテナに小型コンテナを収容してトラックに積載し、トラック輸送することも行なわれているが、コンテナ荷役車輌の大きさに対応してコンテナの大きさが設定されていることから、同一大きさの複数個のコンテナを一度にトラック輸送できないことに変わりはない。

【0017】

本発明は、このような問題点に鑑みてなされたもので、コンテナ荷役車輌による積み降ろしに対応する強度を備えたコンテナを組立可能な構成部材に分割するとともに、分割されたコンテナの構成部材からユーザー自らが簡単に組み立てることのできる組立式コンテナを提供するとともに、コンテナ荷役車輌による積み降ろしに対応する強度を備えたコンテナを組立可能な構成部材に分割して目的地に輸送することのできる組立式コンテナの輸送方法を提供するものである。

【課題を解決するための手段】

【0018】

本発明の組立式コンテナは、先端にフックを有する荷役装置を備え、荷役装置を回動させて地上と車体との間でコンテナを積み降ろし可能なコンテナ荷役車輌に対応するコンテナであって、床部材と、床部材にボルトナットを介して連結された前壁部材と、床部材及び前壁部材にそれぞれボルトナットを介して連結された左右の側壁部材と、左右の側壁部材にヒンジ部材を介して開閉自在に連結された後壁部材とからなり、前壁部材の裏面側上端部に幅方向にわたって補強フレームが溶着されるとともに、補強フレームにコンテナ荷役車輌における荷役装置のフックと係合可能な係合ピンが固定され、また、前壁部材及び左右の側壁部材の一方に他方に向けて突出する突出部が設けられるとともに、他方に突出部を嵌合可能な嵌合部が形成されることを特徴とするものである。

【0019】

本発明によれば、コンテナ荷役車輌のユーザーは、クレーン付きトラック等を使用して床部材、前壁部材、左右の側壁部材、後壁部材及びヒンジ部材からコンテナに簡単に組み立てることができる。具体的には、床部材の前端縁部に前壁部材を立設し、床部材に前壁部材をボルトナットを利用して固定する。その後、左右の側壁部材をそれぞれ持ち上げ、前壁部材の突出部又は嵌合部に対して各側壁部材の嵌合部又は突出部を嵌合させるとともに、各側壁部材の前端縁部を前壁部材の左右の側端縁部に重ね合わせ、前壁部材に各側壁部材をボルトナットを利用して固定する。また、各側壁部材の下端縁部を床部材の側端縁部に重ね合わせ、床部材に各側壁部材をボルトナットを利用して固定する。次いで、左右の側壁部材にヒンジ部材を介して後壁部材を固定する。

【0020】

この結果、ユーザー自らが床部材、前壁部材、左右の側壁部材、後壁部材及びヒンジ部材から、コンテナ荷役車輌に対応する強度を有するコンテナに簡単に組み立てることができる。

【0021】

本発明において、前記前壁部材の補強フレームが前壁部材の左右の側端からそれぞれ外方に突出されて突出部に形成され、また、左右の側壁部材の前方上端部に前記突出部を嵌合可能な嵌合部がそれぞれ形成されることが好ましい。これにより、側壁部材を寝かせて床部材に配置する際、左右の側壁部材にそれぞれ突出部を設ける場合に比較して、側壁部材の厚みを増加させることがない。

【0022】

本発明において、前記前壁部材の補強フレームに前壁部材の左右の側端からそれぞれ外方に突出する突出部が設けられ、また、左右の側壁部材の前方上端部に前記突出部を嵌合可能な嵌合部がそれぞれ形成されることが好ましい。これにより、補強フレームの断面形状以外の形状、例えば、円柱状の突出部を形成でき、突出部に対応する形状の嵌合部を形成することで、突出部に対する嵌合部の嵌合が容易となる。また、側壁部材を寝かせて床部材に配置する際、補強部左右の側壁部材にそれぞれ突出部を設ける場合に比較して、側壁部材の厚みを増加させることがない。

【0023】

本発明において、前記前壁部材にその下端から下方に突出する補強部が設けられ、床部材に前記補強部を嵌合可能なスリーブが設けられることが好ましい。これにより、前壁部材に作用する荷重に対してさらに強度を高めて前壁部材を支持することができる。

【0024】

本発明において、前記床部材は、左右各側端縁にそれぞれ取付板を垂設した床板と、該床板の裏面後端部の幅方向に固定された後補強フレーム及び該後補強フレームの左右各端部に位置してそれぞれ回転自在に支持された一対のローラ又は固定された一対の支持脚と、床板の裏面の前端縁から後補強フレームにかけてコンテナ荷役車輌の車体に対応して固定された、複数本のクロスメンバを有する一対の桁フレームと、床板の裏面前端部に桁フレームの左右に位置して固定された前補強フレーム及び該前補強フレームに前記各ローラ又は各支持脚に対向してそれぞれ固定された一対の支持脚又は回転自在に支持された一対のローラとから構成されることが好ましい。これにより、コンテナ荷役車輌における荷役装置のフックを組立式コンテナにおける前壁部材に設けた係合ピンに係合させ、荷役装置を回動させて車体と地上との間で組立式コンテナを積み降ろしする際、地上に接地する一対のローラ又は一対の支持脚を介して床部材に作用する荷重を後補強フレームによって支持することができ、床部材の変形や損傷を防止することができる。また、組立式コンテナを地上に設置する際において、組立式コンテナの荷重を一対のローラ又は一対の支持脚を介して後補強フレームと、一対の支持脚又は一対のローラを介して前補強フレームとによって支持することができ、床部材の変形や損傷を防止することができる。

【0025】

本発明において、前記一対のローラ又は一対の支持脚がボルトナットを介して後補強フレームに固定され、また、一対の支持脚又は一対のローラがボルトナットを介して前補強フレームに固定されることが好ましい。これにより、組立式コンテナの床部材を梱包する際、一対のローラ及び一対の支持脚もしくは二対の支持脚又は二対の支持脚を床部材から取り外すことができ、床部材の厚みをより小さくすることができる。また、前後の補強フレームにローラのみを設けたり、前後の補強フレームに支持脚のみを設けるといった仕様の変更にも容易に対応することができる。

【0026】

本発明において、前記前壁部材の上端面に補助前壁がボルトナットを介して固定され、左右の側壁部材の上端面にそれぞれ補助前壁と同一高さの補助側壁がボルトナットを介して固定され、さらに、後壁部材の上端面に補助前壁と同一高さの補助後壁がボルトナットを介して固定されることが好ましい。これにより、比重が小さい木質砕片等を積載して輸送する際、積載容量を拡大することができる。

【0027】

本発明において、前記前壁部材の上端面に互いにボルトナットを介して固定された複数枚の補助前壁がボルトナットを介して固定され、左右の側壁部材の上端面に互いにボルトナットを介して固定されるとともに、複数枚の補助前壁と同一高さの複数枚の補助側壁がボルトナットを介してそれぞれ固定され、さらに、後壁部材の上端面に互いにボルトナットを介して固定されるとともに、複数枚の補助前壁と同一高さの複数枚の補助後壁がボルトナットを介して固定されることが好ましい。これにより、比重が小さい木質砕片等を積載して輸送する際、複数段の補助前壁、補助側壁及び補助後壁によって積載容量をさらに拡大することができる。

【0028】

本発明の組立式コンテナの輸送方法は、請求項1乃至5の何れか一つに記載の組立式コンテナの輸送方法であって、床部材を木枠に収納し、次いで、床部材に左右の側壁部材を順に積み重ね、さらに、上方の側壁部材の長手方向一半部側に後壁部材を、その他半部側に前壁部材をそれぞれ配置するとともに、ヒンジ部材を収容した後、蓋をして梱包体を形成し、複数個の梱包体を貨物自動車又は海上コンテナに積み込んで目的地に輸送することを特徴とするものである。

【0029】

本発明によれば、組立式コンテナを構成する床部材を木枠に収容し、次いで、床部材上に左右の側壁部材、後壁部材、前壁部材を順に積み重ねるとともに、ヒンジ部材を収容した後、蓋をして梱包体を形成する。そして、梱包体を貨物自動車の荷台や海上コンテナに複数段積み重ねて、又は、前後方向に複数列配置するとともに、各列毎に複数段積み重ねて目的地に輸送する。

【0030】

この結果、コンテナをその構成部材に分割した状態で輸送することにより、一度に複数個のコンテナに相当する個数分を同時に輸送することができ、輸送コストを大幅に低減することができる。

【0031】

本発明の組立式コンテナの輸送方法は、請求項6に記載の組立式コンテナの輸送方法であって、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚が離脱された床部材を木枠に収納し、次いで、床部材に左右の側壁部材を順に積み重ね、さらに、上方の側壁部材の長手方向一半部側に後壁部材を、その他半部側に前壁部材をそれぞれ配置するとともに、ヒンジ部材、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚を収容した後、蓋をして梱包体を形成し、複数個の梱包体を貨物自動車又は海上コンテナに積み込んで目的地に輸送することを特徴とするものである。

【0032】

本発明によれば、組立式コンテナを構成する、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚が取り外された床部材を木枠に収容し、次いで、床部材上に左右の側壁部材、後壁部材、前壁部材を順に積み重ねるとともに、ヒンジ部材、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚を収容した後、蓋をして梱包体を形成する。そして、梱包体を貨物自動車の荷台や海上コンテナに複数段積み重ねて、又は、前後方向に複数列配置するとともに、各列毎に複数段積み重ねて目的地に輸送する。

【0033】

この結果、コンテナをその構成部材に分割した状態で輸送することにより、一度に複数個のコンテナに相当する個数分を同時に輸送することができ、輸送コストを大幅に低減することができる。特に、床部材の高さをより小さくすることができるため、より多くの梱包体を積み重ねることができ、さらに輸送コストを低減することができる。

【発明の効果】

【0034】

本発明の組立式コンテナによれば、コンテナ荷役車輌による積み降ろしに対応する強度を備えたコンテナを組立可能な構成部材に分割するとともに、分割されたコンテナの構成部材からユーザー自らが簡単に組み立てることができる。

【0035】

また、組立式コンテナの輸送方法によれば、コンテナ荷役車輌による積み降ろしに対応する強度を備えたコンテナを組立可能な構成部材に分割して目的地に輸送することができる。

【図面の簡単な説明】

【0036】

【図1】本発明の組立式コンテナの一実施形態を示す斜視図である。

【図2】図1の組立式コンテナを視線を変えて示す斜視図である。

【図3】図1の組立式コンテナの組立要領を説明する分解斜視図である。

【図4】図1の組立式コンテナの組立要領を図3に続いて説明する分解斜視図である。

【図5】図1の組立式コンテナの組立要領を図4に続いて説明する分解斜視図である。

【図6】図1の組立式コンテナを輸送する際の梱包要領を説明する分解斜視図である。

【図7】組立式コンテナの梱包体を海上コンテナに積み込んだ状態を説明する後面図である。

【図8】図7のA−A線断面図である。

【図9】前壁部材の突出部と側壁部材の嵌合部の変形例を一部省略して示す分解斜視図である。

【図10】床部材に対する前壁部材の補強構造の一例を一部省略して示す分解斜視図である。

【図11】図1の組立式コンテナに補助前壁、補助側壁及び補助後壁を設けた実施形態を示す斜視図である。

【図12】図11の組立式コンテナの組立要領を説明する分解斜視図である。

【図13】図11の組立式コンテナの組立要領を図12に続いて説明する分解斜視図である。

【図14】図11の組立式コンテナの組立要領を図13に続いて説明する分解斜視図である。

【図15】前壁部材に対する補助前壁の連結構造の一例を一部省略して示す分解斜視図である。

【図16】側壁部材に対する補助側壁の連結構造の一例を一部省略して示す分解斜視図である。

【図17】本発明の組立式コンテナを積み降ろすコンテナ荷役車輌の一例を簡略化して示す側面図である。

【図18】図17のコンテナ荷役車輌にコンテナを搭載して示す側面図である。

【図19】図17のコンテナ荷役車輌によるコンテナの積み降ろし動作を説明する側面図である。

【図20】図17のコンテナ荷役車輌によるコンテナの積み降ろし動作を説明する側面図である。

【図21】図17のコンテナ荷役車輌によるコンテナの積み降ろし動作を説明する側面図である。

【発明を実施するための形態】

【0037】

以下、本発明の実施の形態を図面に基づいて説明する。

【0038】

図1及び図2には、本発明の組立式コンテナ1の一実施形態が記載されている。

【0039】

この組立式コンテナ1は、上面が開放された舟底型であって、床部材2と、床部材2に連結された前壁部材3と、床部材2及び前壁部材3に対してそれぞれ連結された左右の側壁部材4,4と、左右の側壁部材4,4にヒンジ部材6を介して開閉自在に支持された後壁部材5とから構成されている。そして、これらの床部材2、前壁部材3、左右の側壁部材4,4、後壁部材5及びヒンジ部材6は、それぞれメーカーにおいて製作された後、後述するように梱包され、ユーザに向けて輸送される。一方、これらの床部材2、前壁部材3、左右の側壁部材4,4、後壁部材5及びヒンジ部材6を受け取ったユーザーは、自らコンテナ1に組み立てるものである。

【0040】

組立式コンテナ1を構成する床部材2は、床板21と、床板21の裏面後端部に左右幅方向にわたって床板21に溶着された断面コ字状の後補強フレーム22と、コンテナ荷役車輌Vの車体Fに対応して床板21の裏面前端縁から後補強フレーム22にかけて幅方向中心線に関して左右対称に床板21に溶着された一対の箱型状の桁フレーム23,23と、一対の桁フレーム23,23間において長手方向に適宜間隔をおいて床板21に溶着された複数本のクロスメンバ24と、床板21の裏面前端部に左右各端縁から各桁フレーム23にかけて床板21に溶着された断面コ字状の前補強フレーム25と、後補強フレーム22の左右各端部においてブラケット261を介して回転自在に支持された一対のローラ26と、各前補強フレーム25において各ローラ26に対応して溶着された一対の支持脚27とからなり、床板21の前端縁部には幅方向に設定間隔をおいて複数個の取付穴21a(図3参照)が形成されている。

【0041】

そして、床板21の左右各側端縁部には、断面L字状の取付板28が前端縁から後端縁にかけて溶着されており、この取付板28には、前後方向に設定間隔をおいて複数個の取付穴28a(図4参照)が形成されている他、後述する側壁部材4における側板41の下端垂下部411の前後各端部に溶着されたブラケット46,461に対応して同一形状のブラケット29,291(図3参照)が溶着されている。

【0042】

この場合、床板21の左右各側端縁部に取付板28を溶着する構造に代えて、床板21の左右各側端縁に連続して垂下部を折り曲げ成形し、取付板としてもよい。

【0043】

前壁部材3は、前板31と、前板31の裏面上端部に左右方向にわたって溶着された断面略C字状の補強フレーム32と、前板31に形成された切欠部(図示せず)を通して補強フレーム32に溶着された取付プレート331及び該取付プレート331に固定された係合ピン33と、前板31の表面の高さ方向略中間部において左右方向にわたって溶着された断面コ字状の横スチフナ34と、前板31の表面の左右方向に間隔をおいて上下方向にわたって溶着された複数本の断面コ字状の縦スチフナ35とからなり、前板31の上端縁部が裏面側に向けて直角に折り曲げられ、この折り曲げ部311に補強フレーム32の上面が溶着されている。

【0044】

そして、前板31の下端縁部及び左右各端縁部が表面側に向けて直角に折り曲げられており、これらの折り曲げ部312,313には、前述した床部材2における床板21の前端縁部に形成された取付穴21a及び後述する側壁部材4における側板41の前端縁部に形成された取付穴41aに対応して、設定間隔をおいて複数個の取付穴31aが形成されている(図4参照)。

【0045】

なお、補強フレーム32は、前板31の左右各側端面である折り曲げ部313を越えて設定長さだけ外方に延長されており、この延長部分が突出部321に形成されている。

【0046】

また、前板31は、下隅角部が側壁部材4の舟底形状に対応して切り落とされており、この隅角部に折り曲げ部312,313に連続する板材36が溶着されるとともに、この板材36にも取付穴31aが形成されている。

【0047】

左右の側壁部材4,4は、幅方向中心線に関して左右対称であって、側板41と、側板41の前端縁から若干距離をおいた表面側前端部に一体に溶着された断面コ字状の前ポスト42と、側板41の表面側上端縁部に前ポスト42から後端縁にかけて一体に溶着された断面コ字状の上スチフナ43と、側板41の表面側後端縁部において上スチフナ43から下端縁にかけて一体に溶着された後ポスト44と、側板41の表面側高さ方向略中間部において前ポスト42から後ポスト44にかけて一体に溶着された中間スチフナ45とからなり、側板41の前端側上端部には、前壁部材3における補強フレーム32の突出部321を前ポスト42の内方に導くことができるように、補強フレーム32の外形に対応する内形の嵌合部としての嵌合穴41b(図4参照)が形成されている。

【0048】

そして、側板41は、舟底を形成するように、下端部が内方に向けて略Z字状に折曲されるとともに、下端縁部が内方に向けて折り曲げられている他、その下端垂下部411には、床部材2における取付板28に形成された取付穴28aに対応して、前後方向に設定間隔をおいて複数個の取付穴41aが形成されている。また、側板41の前端縁部にも、前壁部材3における前板31の折り曲げ部313に形成された取付穴31aに対応して、上下方向に設定間隔をおいて複数個の取付穴41aが形成されている(図4参照)。

【0049】

また、側板41の前後各端部に溶着した前ポスト42及び後ポスト44は、側板41の略Z字状に折曲された表面に沿って延設されることに対応して、下端垂下部411の前後各端部にはブラケット46,461が溶着されるとともに、これらの前後のブラケット46,461に前ポスト42及び後ポスト44の各下端縁が溶着されている。

【0050】

さらに、側壁部材4の後ポスト44には、後述する後壁部材5を垂直軸回りに回動自在に支持するヒンジ部材6をボルトを介して連結できるように、取付穴44aが形成されるとともに、その裏面に取付穴44aに臨んでナット(図示せず)が溶着されている(図5参照)。

【0051】

後壁部材5は、幅方向中心線に関して略左右対称な左後壁5L及び右後壁5Rからなる観音開き構造であり、まず、左後壁5Lを説明する。

【0052】

左後壁5Lは、後板51と、後板51の上端縁部にその左端縁から右端縁にかけて一体に溶着された断面略C字状の上スチフナ52と、後板51の表面側左右各端部において上スチフナ52から下端縁にかけて一体に溶着された断面コ字状の内外の縦スチフナ53,54と、後板51の表面側高さ方向略中間部において内外の縦スチフナ53,54にわたって溶着された断面略偏平コ字状の中間スチフナ55と、後板51の表面側下端縁部において内外の縦スチフナ53,54にわたって溶着された断面略C字状の下スチフナ56とからなり、下スチフナ56には、内方の縦スチフナ54の近傍に位置して、左後壁5Lを床部材2における後補強フレーム22の後端面に固定された係合部221に係脱自在な固縛レバー57が回動自在に支持されている。

【0053】

そして、左後壁5Lの外方の縦スチフナ53には、ヒンジ部材6をボルトを介して連結できるように、取付穴(図示せず)が形成されるとともに、その裏面に取付穴に臨んでナット(図示せず)が溶着されている。また、内方の縦スチフナ54には、後述する右後壁5Rのストッパ58と係脱自在な固縛ピン581が固定されている。

【0054】

右後壁5Rは、左後壁5Lと同様に、後板51、上スチフナ52、内外の縦スチフナ53,54、中間スチフナ55及び下スチフナ56、固縛レバー57を左後壁5Lと左右対称に備えている。

【0055】

ただし、下スチフナ56に回動自在に支持された固縛レバー57にはロッド581の一端が連結される一方、ロッド571の他端が、上スチフナ52に回動自在に支持された断面コ字状の固縛アーム572に連結されており、固縛レバー57を回動操作するとき、固縛アーム572を連動して回動操作するように構成されている。すなわち、固縛レバー57を床部材2に固縛するとき、固縛アーム572を左後壁5Lの上スチフナ52に跨がって配置して左右の後壁5L.5Rのヒンジ部材6回りの回動を上端部において阻止することができる。また、内方の縦スチフナ54には、その高さ方向の略中間部においてストッパ58が回動自在に支持されており、ストッパ58を回動操作するとき、その係合凹部を左後壁5Lの固縛ピン581に係合させて、左右の後壁5L,5Rのヒンジ部材6回りの回動を中間部において阻止することができる。

【0056】

なお、ヒンジ部材6は、ヒンジ軸61に上下方向に間隔をおいて複数個のヒンジプレート62を回転自在に支持して構成され、各ヒンジプレート62には、左右の側壁部材4の後ポスト44及び後壁部材5の外方の縦スチフナ53に固定されたナットに螺合可能なボルトを挿通可能な取付穴62aが形成されている。

【0057】

次に、このように構成された組立式コンテナ1の組立要領について説明する。

【0058】

後述するように、メーカーから輸送された組立式コンテナ1の梱包体Pを受け取ったユーザーは、クレーン付きトラックやフォークリフトトラック等を利用して組み立てる。

【0059】

具体的には、梱包体Pの梱包を解き、組立式コンテナ1を構成する床部材2、前壁部材3、左右の側壁部材4,4、左右の後壁5L,5R及びヒンジ部材6を取り出す。次いで、床部材2を配置した後、前壁部材3を持ち上げて床部材2の前端縁部に配置し、床部材2の床板21の前端縁部と前壁部材3における前板31の折り曲げ部312とを、それらの取付穴31a,21aにボルトを挿通するとともに、ボルトにナットをねじ込むことにより、一体に連結する(図3参照)。

【0060】

床部材2に前壁部材3を連結したならば、左右の側壁部材4,4を持ち上げ、床部材2の左右側端面に沿うように配置する。この際、左右の側壁部材4の各側板41にそれぞれ形成された嵌合部41bを前壁部材3における補強フレーム32の突出部321に嵌合する。次いで、対向して重ね合わされる、左右の側壁部材4,4における各側板41の下端垂下部411と床部材2における取付板28とを、それらの取付穴41a,28aにボルトを挿通するとともに、ボルトにナットをねじ込むことにより、一体に連結する。また、対向して重ね合わされる、左右の側壁部材4,4における各側板41の前端縁部と前壁部材3における前板31の折り曲げ部313とをそれらの取付穴41a,31aにボルトを挿通するとともに、ボルトにナットをねじ込むことにより、一体に連結する。さらに、対向して重ね合わされる、左右の側壁部材4,4におけるブラケット46,461と床部材2におけるブラケット29,291とを、それらの取付穴にボルトを挿通するとともに、ボルトにナットをねじ込んで締結する(図4参照)。

【0061】

次いで、後壁部材5を構成する左右の後壁5L,5Rにおいて、外方の縦スチフナ53に固定したナットにヒンジ部材6におけるヒンジプレート62の取付穴62からボルトを挿通してねじ込み、ヒンジ部材6を左右の後壁5L,5Rに固定する。そして、ヒンジ部材6を固定した左右の後壁5L,5Rを順に持ち上げ、床部材2の後端縁に沿わせた後、ヒンジ部材6のヒンジプレート62を左右の側壁部材4,4の後ポスト44に固定したナットにヒンジ部材6におけるヒンジプレート62の取付穴62からボルトを挿通してねじ込み、ヒンジ部材6を左右の側壁部材4,4に固定する(図5参照)。

【0062】

これにより、床部材2の前端縁部に前壁部材3が一体に連結される一方、床部材2の左右側端面及び前壁部材3の左右側端面に左右の側壁部材4,4が一体に連結され、左右の側壁部材4,4に後壁部材5を構成する左右の後壁5L,5Rがヒンジ部材6を介して垂直軸回りに回転自在に支持されて後端開口が開閉自在な組立式コンテナ1を組み立てることができる。

【0063】

このようにして組み立てられたコンテナ1は、コンテナ荷役車輌Vの荷役装置Lを介して車体F上に積み込まれて輸送され、目的地において、荷役装置Lを介して車体F上から地上に荷降ろしされる。このコンテナ1の積み降ろしは、荷役装置LのフックL23がコンテナ1の前壁部材3に固定された係合ピン33に係合して行なわれる。この場合、係合ピン33を介して前壁部材3にコンテナ1を積み降ろすための大きな荷重が作用する。ここで、前壁部材3は、床部材2及び左右の側壁部材4,4と互いに一体に連結されるとともに、前壁部材3の上端部に設けた補強フレーム32の突出部321が左右の側壁部材4,4の嵌合部41bに嵌合されており、係合ピン33を介して前壁部材3に作用する荷重を床部材2及び左右の側壁部材4,4とともに支持することができ、前壁部材3が床部材2や側壁部材4に対して離脱したり、倒れたりすることを確実に防止できる。また、係合ピン33を介して前壁部材3に作用する引張力による曲げに対しては、前壁部材3の上端部に設けた補強フレーム32が支持することから、前壁部材3の撓み変形等を確実に防止できる。

【0064】

この結果、溶接による一体構造のコンテナと同等の強度を確保して、コンテナ荷役車輌Vの荷役装置Lによる積み降ろし作業を行なうことができる組立式コンテナ1をユーザー自らが簡単に組み立てることができる。

【0065】

次に、このように構成された組立式コンテナ1をユーザーに輸送する要領について図6を参照して説明する。

【0066】

組立式コンテナ1を構成する床部材2、前壁部材3、左右の側壁部材4,4、後壁部材5(左右の側壁5L,5R)及びヒンジ部材6は、それぞれメーカーにおいて製造され、保管されている。そして、ユーザーに向けて輸送する場合は、まず、輸送用の木枠B内に床部材2を配置した後、その床板21上に左右の側壁部材4,4を寝かせるとともに、その舟底を形成する下端垂下部411が互いに上下方向に離隔するように重ねて配置する。次いで、床部材2に配置した側壁部材4,4のうち、上方の側壁部材4上の長手方向一半部に左右の後壁5L,5Rを寝かせた状態で上下に重ねて配置するとともに、その他半部に前壁部材3を寝かせて配置し、さらに、前壁部材3の上にヒンジ部材6,6を配置した後、木枠Bに蓋をして梱包体Pを形成する(図7及び図8参照)。

【0067】

この梱包体Pは、4トンのコンテナ荷役車輌Vに対応するコンテナ1の場合、幅2150mm×高さ700mm×奥行き3700mmとなり、20フィート海上コンテナSc(内寸=幅2352mm×高さ2385mm×奥行き5898mm)を利用すれば、梱包体Pを高さ方向に3個重ねて同時に輸送することができる(図7及び図8参照)。

【0068】

また、40フィート海上コンテナSc(内寸=幅2352mm×高さ2385mm×奥行き12032mm)の場合には、同コンテナ1の梱包体Pを奥行き方向に3個、各列について高さ方向に3個、合計9個同時に輸送することができる。

【0069】

このように、1回の輸送に際して、複数個のコンテナ1に相当する個数分を同時に輸送することができることから、コンテナ1個当たりの輸送費を大幅に削減することができる。

【0070】

さらに、前述した輸送形態においては、一対のローラ26及び一対の支持脚27を予め溶着した床部材2を輸送する場合を説明したが、ローラ26及び支持脚27にフランジを設け、フランジを介して床部材2にボルトナットを介して連結する構造とすることもできる。この場合には、一対のローラ26及び一対の支持脚27を床部材2の床板21上の、左右の側壁部材4,4の側に配置することで、同じ4トン車のコンテナ荷役車輌Vに対応するコンテナ1の梱包体Pは、高さを590mmと低くすることが可能となる。このため、20フィート海上コンテナScを利用するときには、梱包体Pを高さ方向に4個重ねて同時に輸送することができ、また、40フィート海上コンテナScを利用するときには、奥行き方向に3個、各列について高さ方向に4個、合計12個の梱包体Pを同時に輸送することができ、さらに輸送コストを削減することができる。

【0071】

しかも、後補強フレーム22に一対のローラ26を固定するとともに、前補強フレーム25に一対の支持脚27を固定する標準的な仕様を、ユーザーが要望する仕様に簡単に対応することができる。例えば、後補強フレーム22及び前補強フレーム25にそれぞれボルトナットを介してローラ26を固定する全ローラ仕様や、後補強フレーム22及び前補強フレーム25にそれぞれボルトナットを介して支持脚27を固定する全支持脚仕様に簡単に変更することができる。また、後補強フレーム22に一対の支持脚27を、前補強フレーム25に一対のローラ26をそれぞれ固定することもできる。

【0072】

このような組立式コンテナ1の梱包体Pの輸送に際しては、海上コンテナScを利用した輸入や輸出、あるいは、国内におけるトレーラ輸送以外に、国内において、カーゴトラックやバン型トラック等の貨物自動車を利用して輸送することもできる。この場合も、国土交通省が定める「道路運送車両の保安基準」の高さ(3.8m)を越えない範囲内において、荷台に複数個の梱包体Pを積み重ねて、あるいは、前後方向に複数列配置するとともに、各列毎に複数段積み重ねて輸送することが可能となり、コンテナ1個当たりの輸送費を大幅に削減できるものとなる。

【0073】

なお、前述した実施形態においては、舟底型コンテナについて例示したが、詳細には図示しないが、角底型コンテナであっても構わない。角底型コンテナは、左右の側壁部材が舟底型コンテナの左右の側壁部材4とは略Z字状の折り曲げ部がない以外、すなわち、側板が下端縁まで垂直に延設されている点を除いて同一構造であり、舟底型コンテナの左右の側壁部材4と同様に、床部材2及び前壁部材3とボルトナットを介して連結することができる。

【0074】

また、前述した実施形態においては、後壁部材5を左右の後壁5L,5Rから形成し、観音開き構造とした場合を例示したが、このような後壁部材5に限定されない。例えば、詳細には図示しないが、1枚の後壁部材5を左右一方の側壁部材4にヒンジ部材6を介して横開き可能な構造としたり、左右の側壁部材4,4の後方上端部に設けたヒンジ部材としてのヒンジ金具を介して下開き可能な構造としたり、床部材2の後端部に設けたヒンジ部材を介して上開き可能な構造としたり、これらを組み合わせた構造、具体的には、下方に上開き構造の後壁部材を設けるとともに、その上方に観音開き構造の後壁部材を設け、上下二段構造の後壁部材としてもよい。

【0075】

これらの後壁部材5においては、ヒンジ部材6のヒンジプレート62を左右の側壁部材4,4との間でボルトナットを介して連結する場合を例示したが、後壁部材5及び左右の側壁部材4,4にヒンジプレート62を溶着することもできる。具体的には、後壁部材5及び左右の側壁部材4,4にヒンジ部材6のヒンジプレート62をそれぞれ位置決めして溶着した後、ヒンジ部材1のヒンジ軸61を抜き取れば、ヒンジ部材62が溶着された後壁部材5及び左右の側壁部材4,4にそれぞれ分離することができ、その状態で輸送できる。また、組立に際しては、床部材2及び前壁部材4に側壁部材4,4を連結した後、後壁部材5を床部材2の後端縁に沿って立設するように持ち上げるとともに、側壁部材4のヒンジプレート62に後壁部材5のヒンジプレート62を上下方向に重なるように位置決めした後、それらのヒンジプレート62にわたってヒンジ軸61を挿入し、抜け止めを施せばよい。

【0076】

さらに、前述した実施形態においては、前壁部材3における前板31の上端縁部に一体に溶着した断面略C字状の補強フレーム32を前板31の左右各端縁からそれぞれ設定長さ突出させて突出部321に形成する場合を説明したが、補強フレーム32の左右各端縁部を突出部321に利用することに代えて突出部321を新たに形成することもできる。具体的には、図9に示すように、補強フレーム32の左右各端縁を前板31の左右各端縁に揃えるとともに、該補強フレーム32の左右各端縁部に突出部321を立設したフランジ322をそれぞれ溶着するようにしてもよい。この場合、突出部321としては、前壁部材3の強度を担う補強フレーム32の断面形状である方形状とは異なる形状、例えば、円柱状等に形成することが可能となり、先端部をテーパー面に形成することと相俟って対応する形状に形成した嵌合部41bに対する嵌合が容易となる利点がある。

【0077】

また、突出部321を介して嵌合部41bに作用する荷重に対抗することができるように、例えば、突出部321の外形に対応する内形のスリーブ421(図9参照)を嵌合部41b裏面に臨んで前ポスト42の内部に溶着したり、突出部321を介して荷重が作用する側の前ポスト42の内面に厚板を溶着して補強することが好ましい。

【0078】

ここで、前壁部材3に突出部321を設ける一方、側壁部材4に嵌合部41bを設ける場合に代えて、前壁部材3に嵌合部を、側壁部材4に突出部をそれぞれ設けることもできる。ただし、この場合には、側壁部材4を梱包する際、突出部が上方に突出した状態で床部材2上に配置されることから、梱包体Pの高さが大きくなり、制限された高さ範囲内において、上下方向に積み重ねできる個数を減少させる可能性がある。

【0079】

さらにまた、前述した実施形態においては、前壁部材3は、床部材2及び左右の側壁部材4,4に対して複数本のボルトナットを介して連結したが、前壁部材3に作用する荷重に抗するように補強することもできる。例えば、図10に示すように、前壁部材3に下方に設定長さ突出する補強部37を設け、一方、床部材2における床板21に補強部37の外形に対応する内形のスリーブ231を設け、前壁部材3の補強部37を床部材2のスリーブ231に嵌合させることで強度を向上させることもできる。

【0080】

この場合、補強部37としては、縦スチフナ35に設ける以外に、縦スチフナ35をそのまま下方に延長して補強部に形成してもよい。一方、補強部37が縦スチフナ35に設けられる場合は、縦スチフナ35に対向する桁フレーム23の内部にスリーブ231を設ければよい。また、スリーブ231に代えて、補強部37を介して荷重が作用する側に厚板を溶着して床部材2を補強することもできる。

【0081】

また、床部材2に対する前壁部材3の補強構造としては、前壁部材3の縦スチフナ35に、前壁部材3の下端縁を越えて下方に設定長さ突出する図示しない補強プレートを溶着する一方、床部材2における桁フレーム23の前端縁部にボルトの取付穴及び裏面に取付穴に臨んでナットを溶着した取付板を溶着し、補強プレートの取付穴、床部材2に設けた取付板の取付穴を通してその裏面側のナットにボルトをねじ込んで、床部材2及び前壁部材3を補強プレートを介して一体に連結して補強することもできる。

【0082】

ところで、比重が小さい積載物、例えば、木質砕片等を輸送する場合には、積載容量を拡大することができる。具体的には、図11に示すように、前壁部材3、左右の側壁部材4,4及び後壁部材5の上方にそれぞれ補助前壁7、補助側壁8及び補助後壁9を連結して容積の拡大を図ることができる。

【0083】

補助前壁7は、図12に示すように、補助前板71の裏面側上端部に断面略C字状の上スチフナ72を設けるとともに、下端部に断面L字状の下スチフナ73を設け、さらに、補助前板71の表面に、前壁部材3の縦スチフナ35に対向する縦スチフナ74を設けて構成され、補助前板71の左右各端縁部が前壁部材3の前板31と同様に前方に向かう折り曲げ部711に形成され、該折り曲げ部711には、上下方向に間隔をおいて複数個の取付穴71aが形成されている。そして、縦スチフナ74には、その下端縁から下方に突出する連結ピン75が設けられており、この連結ピン75は、図15に詳細に示すように、縦スチフナ74の内方に取付板751を介して溶着されており、その下端部には、後述する抜け止め用ボルトを挿通可能な挿通穴75aが形成されている。

【0084】

ここで、補助前壁7の連結ピン75に合わせて、前壁部材3の縦スチフナ35には、連結ピン75の外形に対応する内形のスリーブ351が取付板352を介して溶着されている他、連結ピン75の挿通穴75aに対応する位置のスリーブ351及び縦スチフナ35に挿通穴351a,35aが形成されている。

【0085】

なお、連結ピン35は、縦スチフナ74に設ける以外に、補助前板71にコ字状の取付板を介して溶着してもよい。この際、スリーブ351は、連結ピン35の取付位置に対応して、前壁部材3の前板31にコ字状の取付板を介して溶着される。

【0086】

補助側壁8は、図13に示すように、補助側板81の表面側前端部及びその後端縁部に断面コ字状の前ポスト82及び後ポスト83をそれぞれ設けるとともに、これらの前後のポスト82,83間において、補助側板81の表面側上端部及び下端部に断面略C字状の上スチフナ84及び下スチフナ85をそれぞれ設けて構成され、補助側板81は、側壁部材4の側板41と同様に、前ポスト82よりも若干前方に延出され、その前端縁部には、前述した補助前壁7における補助前板71の折り曲げ部711に形成された取付穴71aに対応して、上下方向に間隔をおいて複数個の取付穴81aが形成されている。そして、下スチフナ85には、その下面から下方に突出する複数個の連結ピン86が前後方向に間隔をおいて設けられており、各連結ピン86は、図16に詳細に示すように、下スチフナ85の内方に取付板861を介して溶着され、その下端部には、後述する抜け止め用ボルトを挿通可能な挿通穴86aが形成されている。

【0087】

ここで、補助側壁8の連結ピン86に対応して、側壁部材4の上スチフナ43には、該上スチフナ43を上下に貫通して、連結ピン86の外形に対応する内形のスリーブ431が取付板432を介して溶着されている他、連結ピン75の挿通穴75aに対応する位置のスリーブ431に挿通穴431aが形成されている。

【0088】

補助後壁9は、図14に示すように、左補助後壁9L及び右補助後壁9Rからなり、左右の補助後壁9L,9Rは、詳細には図示しないが、補助後板91の表面側左右各端縁部に断面コ字状の外スチフナ93及び内スチフナをそれぞれ設けるとともに、これらの内外のスチフナ間において、補助後板91の表面側上端部及び下端部に断面略C字状の上スチフナ92及び下スチフナをそれぞれ設けて構成され、下スチフナには、その下面から下方に突出する複数個の連結ピン96が幅方向に間隔をおいて設けられており、各連結ピン96は、前述した補助側壁8の連結ピン86と同様に、下スチフナの内方に取付板を介して溶着され、その下端部には、抜け止め用ボルトを挿通可能な挿通穴が形成されている。

【0089】

ここで、左右の補助後壁9L,9Rの連結ピン96に合わせて、左右の後壁5L,5Rの上スチフナ52には、前述した側壁部材4のスリーブ431と同様に、上スチフナ52を上下に貫通して連結ピン96の外形に対応する内形のスリーブ(図示せず)が取付板を介して溶着されている他、連結ピン96の挿通穴に対応する位置のスリーブに挿通穴が形成されている。

【0090】

このように構成された補助前壁7、補助側壁8及び補助後壁9を連結する場合は、まず、補助前壁7をクレーン付きトラック等を利用して、先に組み立てた組立式コンテナ1の前壁部材3上に持ち上げた後、その上端面に配置する。この際、補助前壁7の連結ピン75を前壁部材3の縦スチフナ35に設けたスリーブ351に嵌挿した後、縦スチフナ35の挿通穴35aを通してスリーブ351の挿通穴351a及び連結ピン75の挿通穴75aにボルトを挿通し、ナットをねじ込んで締結する。これにより、補助前壁7を組立式コンテナ1の前壁部材3に連結する(図12参照)。

【0091】

補助前壁7を連結したならば、左右の補助側壁8,8を持ち上げ、左右の側壁部材4,4上にそれぞれ配置する。この際、補助側壁8の連結ピン86を各側壁部材4の上スチフナ43に設けたスリーブ431に嵌挿した後、スリーブ431の挿通穴431a、連結ピン86の挿通穴86aにボルトを挿通し、ナットをねじ込んで締結することにより、各補助側壁8を組立式コンテナ1の対応する各側壁部材4に連結する。さらに、対向して重ね合わされる、左右の補助側壁8,8における各補助側板81の前端縁部と補助前壁7における補助前板71の折り曲げ部711とをそれらの取付穴81a,711aにボルトを挿通するとともに、ボルトにナットをねじ込むことにより、一体に連結する(図13参照)。

【0092】

次いで、補助後壁9を構成する左右の補助後壁9L,9Rを持ち上げ、対応する左後壁5L及び右後壁5R上にそれぞれ配置する。この際、左右の補助後壁9L,9Rの連結ピン96を左右の後壁5L,5Rの上スチフナ52に設けたスリーブに嵌挿した後、スリーブの挿通穴、連結ピン96の挿通穴にボルトを挿通し、ナットをねじ込んで締結し、左右の補助後壁9L,9Rを組立式コンテナ1の対応する左右の後壁5L,5Rに連結する。

【0093】

この場合、ヒンジ部材6は、ヒンジ軸61が補助側壁8及び補助後壁9の高さ分上方に延長されるとともに、補助側壁8及び左右の補助後壁9L,9Rに対応してヒンジプレート62が追加される。また、左右の後壁5L,5Rの上スチフナ52,52に跨がって配置された固縛アーム572及びロッド571が除去された後、改めて左右の補助後壁9L,9Rの上スチフナ92,92に跨がって固縛アーム572が回動自在に連結されるとともに、後壁部材5及び補助後壁9の高さに対応する長さのロッド571が固縛アーム572と固縛レバー57にわたって連結される。

【0094】

このように構成された組立式コンテナ1は、補助前壁7、補助側壁8及び補助後壁9を連結することで内容積を増加することができ、「道路運送車両の保安基準」の車両総重量を越えない範囲内において積載容量を増加することができる。

【0095】

このような組立式コンテナ1についても、ユーザーが組み立てることができるように、補助前壁7、補助側壁8及び補助後壁9とともに、これらの補助前壁7、補助側壁8及び補助後壁9をそれぞれ連結可能な前壁部材3、側壁部材4及び後壁部材5、さらには、床部材2を同時に輸送すればよい。

【0096】

なお、補助前壁7、補助側壁8及び補助後壁9の個数は1個に限らず、最大地上高(3.8m)を越えない範囲内において2個、あるいは3個以上上方に連結してもよい。この場合は、上下に重なる補助前壁7,7、補助側壁8,8、補助後壁9,9を前述した連結ピン、スリーブ及びボルトナットを用いて互いに連結すればよい。

【0097】

なお、前述した実施形態においては、前壁部材3に対する補助前壁7の連結、側壁部材4に対する補助側壁8の連結及び後壁部材5に対する補助後壁9の連結、さらには、2段以上追加した補助前壁7、補助側壁8及び補助後壁9における上下に重なる補助前壁7,7、補助側壁8,8及び補助後壁9,9間の連結について、連結ピン、スリーブ及びボルトナットを用いて連結した場合を例示したが、このような連結構造に限定されず、荷重等を考慮して適宜の連結構造を採用することができる。

【0098】

例えば、補助前壁7については、下スチフナ73と前壁部材3の補強フレーム32との間、又は、下方の補助前壁7の上スチフナ72との間を直接ボルトナットを介して連結してもよい。この場合は、補強フレーム32の上辺、又は、上スチフナ72の上辺に予めボルトを挿通する挿通穴を形成するとともに、その挿通穴に臨んで内面にナットを溶着しておけばよい。また、補助前壁7の下スチフナ73を断面略Z字状に形成するとともに、補助前板71を下方に延長することにより、前壁部材3の補強フレーム32、又は、下方の補助前壁7の上スチフナ72を前後から挟み込みことができる。これにより、補助前壁7を脱落することなく位置決めすることができ、ボルトナットによる連結作業を容易に遂行できる利点がある。

【0099】

また、補助側壁8については、下スチフナ85と側壁部材4の上スチフナ43との間、又は、下方の補助側壁7の上スチフナ84との間にボルトを貫通し、ナットをねじ込んで連結してもよい。この場合、補助側壁8の下スチフナ85を断面略Z字状に形成するとともに、補助側板81を下方に延長し、側壁部材4の上スチフナ43、又は、下方の補助側壁7の上スチフナ72を左右から挟み込むようにしてもよい。また、補助側壁8の下スチフナ85を断面略Z字状に形成することにより、ボルトナットを上下方向以外に左右方向に挿通して連結することもできる。

【0100】

さらに、補助後壁9についても、補助側壁8と同様に対応できることは説明するまでもなく明らかである。

【0101】

また、前述した実施形態においては、車体Fに回動自在に支持されたアウタアームL1及び該アウターアームL1に伸縮自在に嵌挿されたL字状の伸縮アームL2からなる荷役装置Lを備えたコンテナ荷役車輌Vを利用して組立式コンテナ1を積み降ろしする場合を例示したが、このようなコンテナ荷役車輌Vに限定されない。例えば、詳細には図示しないが、車体に回動自在に支持されたアウターアーム及び該アウターアームに水平軸回りに回動自在に支持された垂直アームからなる荷役装置を備え、垂直アームをアウターアームに対して回動させてコンテナを後方に水平移動させた後、アウターアームを回動させてコンテナを積み降ろす、従来公知のコンテナ荷役車輌を利用して組立式コンテナ1を積み降ろしすることもできる。

【符号の説明】

【0102】

1 組立式コンテナ

2 床部材

26 ローラ

27 支持脚

3 前壁部材

32 補強フレーム

321 突出部

33 係合ピン

4 側壁部材

41b 嵌合部

5 後壁部材

6 ヒンジ部材

7 補助前壁

8 補助側壁

9 補助後壁

P 梱包体

V コンテナ荷役車輌

L 荷役装置

L23 フック

【特許請求の範囲】

【請求項1】

先端にフックを有する荷役装置を備え、荷役装置を回動させて地上と車体との間でコンテナを積み降ろし可能なコンテナ荷役車輌に対応するコンテナであって、床部材と、床部材にボルトナットを介して連結された前壁部材と、床部材及び前壁部材にそれぞれボルトナットを介して連結された左右の側壁部材と、左右の側壁部材にヒンジ部材を介して開閉自在に連結された後壁部材とからなり、前壁部材の裏面側上端部に幅方向にわたって補強フレームが溶着されるとともに、補強フレームにコンテナ荷役車輌における荷役装置のフックと係合可能な係合ピンが固定され、また、前壁部材及び左右の側壁部材の一方に他方に向けて突出する突出部が設けられるとともに、他方に突出部を嵌合可能な嵌合部が形成されることを特徴とする組立式コンテナ。

【請求項2】

請求項1に記載の組立式コンテナにおいて、前記前壁部材の補強フレームが前壁部材の左右の側端からそれぞれ外方に突出されて突出部に形成され、また、左右の側壁部材の前方上端部に前記突出部を嵌合可能な嵌合部がそれぞれ形成されることを特徴とする組立式コンテナ。

【請求項3】

請求項1に記載の組立式コンテナにおいて、前記前壁部材の補強フレームに前壁部材の左右の側端からそれぞれ外方に突出する突出部が設けられ、また、左右の側壁部材の前方上端部に前記突出部を嵌合可能な嵌合部がそれぞれ形成されることを特徴とする組立式コンテナ。

【請求項4】

請求項1乃至3のいずれか一つに記載の組立式コンテナにおいて、前記前壁部材にその下端から下方に突出する補強部が設けられ、床部材に前記補強部を嵌合可能なスリーブが設けられることを特徴とする組立式コンテナ。

【請求項5】

請求項1乃至4の何れか一つに記載の組立式コンテナにおいて、前記床部材は、左右各側端縁にそれぞれ取付板を垂設した床板と、該床板の裏面後端部の幅方向に固定された後補強フレーム及び該後補強フレームの左右各端部に位置してそれぞれ回転自在に支持された一対のローラ又は固定された一対の支持脚と、床板の裏面の前端縁から後補強フレームにかけてコンテナ荷役車輌の車体に対応して固定された、複数本のクロスメンバを有する一対の桁フレームと、床板の裏面前端部に桁フレームの左右に位置して固定された前補強フレーム及び該前補強フレームに前記各ローラ又は各支持脚に対向してそれぞれ固定された一対の支持脚又は回転自在に支持された一対のローラとから構成されることを特徴とする組立式コンテナ。

【請求項6】

請求項5に記載の組立式コンテナにおいて、前記一対のローラ又は一対の支持脚がボルトナットを介して後補強フレームに固定され、また、一対の支持脚又は一対のローラがボルトナットを介して前補強フレームに固定されることを特徴とする組立式コンテナ。

【請求項7】

請求項1乃至6のいずれか一つに記載の組立式コンテナにおいて、前記前壁部材の上端面に補助前壁がボルトナットを介して固定され、左右の側壁部材の上端面にそれぞれ補助前壁と同一高さの補助側壁がボルトナットを介して固定され、さらに、後壁部材の上端面に補助前壁と同一高さの補助後壁がボルトナットを介して固定されることを特徴とする組立式コンテナ。

【請求項8】

請求項1乃至6のいずれか一つに記載の組立式コンテナにおいて、前記前壁部材の上端面に互いにボルトナットを介して固定された複数枚の補助前壁がボルトナットを介して固定され、左右の側壁部材の上端面に互いにボルトナットを介して固定されるとともに、複数枚の補助前壁と同一高さの複数枚の補助側壁がボルトナットを介してそれぞれ固定され、さらに、後壁部材の上端面に互いにボルトナットを介して固定されるとともに、複数枚の補助前壁と同一高さの複数枚の補助後壁がボルトナットを介して固定されることを特徴とする組立式コンテナ。

【請求項9】

請求項1乃至5の何れか一つに記載の組立式コンテナの輸送方法であって、床部材を木枠に収納し、次いで、床部材に左右の側壁部材を順に積み重ね、さらに、上方の側壁部材の長手方向一半部側に後壁部材を、その他半部側に前壁部材をそれぞれ配置するとともに、ヒンジ部材を収容した後、蓋をして梱包体を形成し、複数個の梱包体を貨物自動車又は海上コンテナに積み込んで目的地に輸送することを特徴とする組立式コンテナの輸送方法。

【請求項10】

請求項6に記載の組立式コンテナの輸送方法であって、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚が離脱された床部材を木枠に収納し、次いで、床部材に左右の側壁部材を順に積み重ね、さらに、上方の側壁部材の長手方向一半部側に後壁部材を、その他半部側に前壁部材をそれぞれ配置するとともに、ヒンジ部材、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚を収容した後、蓋をして梱包体を形成し、複数個の梱包体を貨物自動車又は海上コンテナに積み込んで目的地に輸送することを特徴とする組立式コンテナの輸送方法。

【請求項1】

先端にフックを有する荷役装置を備え、荷役装置を回動させて地上と車体との間でコンテナを積み降ろし可能なコンテナ荷役車輌に対応するコンテナであって、床部材と、床部材にボルトナットを介して連結された前壁部材と、床部材及び前壁部材にそれぞれボルトナットを介して連結された左右の側壁部材と、左右の側壁部材にヒンジ部材を介して開閉自在に連結された後壁部材とからなり、前壁部材の裏面側上端部に幅方向にわたって補強フレームが溶着されるとともに、補強フレームにコンテナ荷役車輌における荷役装置のフックと係合可能な係合ピンが固定され、また、前壁部材及び左右の側壁部材の一方に他方に向けて突出する突出部が設けられるとともに、他方に突出部を嵌合可能な嵌合部が形成されることを特徴とする組立式コンテナ。

【請求項2】

請求項1に記載の組立式コンテナにおいて、前記前壁部材の補強フレームが前壁部材の左右の側端からそれぞれ外方に突出されて突出部に形成され、また、左右の側壁部材の前方上端部に前記突出部を嵌合可能な嵌合部がそれぞれ形成されることを特徴とする組立式コンテナ。

【請求項3】

請求項1に記載の組立式コンテナにおいて、前記前壁部材の補強フレームに前壁部材の左右の側端からそれぞれ外方に突出する突出部が設けられ、また、左右の側壁部材の前方上端部に前記突出部を嵌合可能な嵌合部がそれぞれ形成されることを特徴とする組立式コンテナ。

【請求項4】

請求項1乃至3のいずれか一つに記載の組立式コンテナにおいて、前記前壁部材にその下端から下方に突出する補強部が設けられ、床部材に前記補強部を嵌合可能なスリーブが設けられることを特徴とする組立式コンテナ。

【請求項5】

請求項1乃至4の何れか一つに記載の組立式コンテナにおいて、前記床部材は、左右各側端縁にそれぞれ取付板を垂設した床板と、該床板の裏面後端部の幅方向に固定された後補強フレーム及び該後補強フレームの左右各端部に位置してそれぞれ回転自在に支持された一対のローラ又は固定された一対の支持脚と、床板の裏面の前端縁から後補強フレームにかけてコンテナ荷役車輌の車体に対応して固定された、複数本のクロスメンバを有する一対の桁フレームと、床板の裏面前端部に桁フレームの左右に位置して固定された前補強フレーム及び該前補強フレームに前記各ローラ又は各支持脚に対向してそれぞれ固定された一対の支持脚又は回転自在に支持された一対のローラとから構成されることを特徴とする組立式コンテナ。

【請求項6】

請求項5に記載の組立式コンテナにおいて、前記一対のローラ又は一対の支持脚がボルトナットを介して後補強フレームに固定され、また、一対の支持脚又は一対のローラがボルトナットを介して前補強フレームに固定されることを特徴とする組立式コンテナ。

【請求項7】

請求項1乃至6のいずれか一つに記載の組立式コンテナにおいて、前記前壁部材の上端面に補助前壁がボルトナットを介して固定され、左右の側壁部材の上端面にそれぞれ補助前壁と同一高さの補助側壁がボルトナットを介して固定され、さらに、後壁部材の上端面に補助前壁と同一高さの補助後壁がボルトナットを介して固定されることを特徴とする組立式コンテナ。

【請求項8】

請求項1乃至6のいずれか一つに記載の組立式コンテナにおいて、前記前壁部材の上端面に互いにボルトナットを介して固定された複数枚の補助前壁がボルトナットを介して固定され、左右の側壁部材の上端面に互いにボルトナットを介して固定されるとともに、複数枚の補助前壁と同一高さの複数枚の補助側壁がボルトナットを介してそれぞれ固定され、さらに、後壁部材の上端面に互いにボルトナットを介して固定されるとともに、複数枚の補助前壁と同一高さの複数枚の補助後壁がボルトナットを介して固定されることを特徴とする組立式コンテナ。

【請求項9】

請求項1乃至5の何れか一つに記載の組立式コンテナの輸送方法であって、床部材を木枠に収納し、次いで、床部材に左右の側壁部材を順に積み重ね、さらに、上方の側壁部材の長手方向一半部側に後壁部材を、その他半部側に前壁部材をそれぞれ配置するとともに、ヒンジ部材を収容した後、蓋をして梱包体を形成し、複数個の梱包体を貨物自動車又は海上コンテナに積み込んで目的地に輸送することを特徴とする組立式コンテナの輸送方法。

【請求項10】

請求項6に記載の組立式コンテナの輸送方法であって、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚が離脱された床部材を木枠に収納し、次いで、床部材に左右の側壁部材を順に積み重ね、さらに、上方の側壁部材の長手方向一半部側に後壁部材を、その他半部側に前壁部材をそれぞれ配置するとともに、ヒンジ部材、一対のローラ及び一対の支持脚もしくは二対のローラ又は二対の支持脚を収容した後、蓋をして梱包体を形成し、複数個の梱包体を貨物自動車又は海上コンテナに積み込んで目的地に輸送することを特徴とする組立式コンテナの輸送方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−103736(P2013−103736A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248269(P2011−248269)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(506024168)東亜自動車工業株式会社 (2)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(506024168)東亜自動車工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]