組電池および組電池の充放電方法

【課題】高寿命かつエネルギー密度に優れ、充放電により電池の温度制御が可能で、周囲環境に影響されにくい組電池および組電池の充放電方法を提供する。

【解決手段】扁平形状の二次電池10が複数個積み重ねられた組電池30であって、前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板7と、積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子31と、前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材38と、を具備する。前記二次電池は、常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有する。

【解決手段】扁平形状の二次電池10が複数個積み重ねられた組電池30であって、前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板7と、積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子31と、前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材38と、を具備する。前記二次電池は、常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、扁平形状の二次電池を複数個積層して得られる組電池および組電池の充放電方法に関する。

【背景技術】

【0002】

近年、二次電池の性能が向上し、携帯型電子機器からハイブリッド自動車や電気自動車、電力貯蔵用電源等、応用分野が多岐に渡っている。これらの背景から、二次電池に求められる性能として高出入力性能や高エネルギー密度化はもとより、高寿命、広い動作温度範囲などが挙げられている。さらに用途電源の高出力化に伴い、単電池を多数積層した組電池の技術開発も急務の課題となっている。特に、近年では動作環境に関わらず安定した性能を発現できるような使用方法も必要とされており、極端に言えば宇宙空間などの真空環境から極低温度下や高温下まで対応できる組電池の開発が望まれている。

【0003】

一方で、近年、様々な用途に使用されている二次電池として、ニッケル水素二次電池やリチウムイオン二次電池が挙げられる。これらは、急速充放電性能に優れている点や、エネルギー密度が高いという利点を持っており、携帯型電子機器から電力貯蔵用に至るまで幅広く使われている。

【0004】

また、近年では組電池の高エネルギー密度化のため、単電池外槽が従来の円柱状のものから、角型扁平形状のものへと改良されつつある。これは、組電池を構成する際に単電池同士の隙間を無くし、デッドスペースを少なく配置することが可能なためである。その一方で、組電池は角型扁平形状を単電池ごとの均熱化や放熱処理の面で少なからず問題を抱えている。特に、大電流を流すような高出力型の二次電池は高速充放電時に発熱が大きいため、構成電池の冷却や均熱化が組電池の寿命向上や電池容量維持のために重要な課題となっている。

【0005】

従来の円柱状電池を組電池とすると、必ず単電池同士の間に隙間が生じるため、特許文献1に記載されるように、この隙間に熱交換媒体として空気を送風することで、単電池ごとの均熱化や放熱、保温などの伝熱処理を行うことが比較的容易である。

【0006】

これに対して、扁平角型形状の単電池を組電池とすると、単電池同士の間に隙間が生じないため、熱交換媒体は組電池の表面と熱交換するだけで、組電池の内部と熱交換できない。このため、組電池の内部に反応熱が蓄積され、組電池の内部と表面との間に大きな温度差を生じる。具体的には、積層した両端面から近い側の単電池が冷却され易く、組電池の中心部(コア部)に近くなるほど熱が蓄積され易くなる。

【0007】

図13に示すように、角型扁平状電池10の相互間にそれぞれ間隙11を形成し、これらの間隙11に冷却空気を通流させることにより、組電池の外槽を均熱化や放熱するという方策も考えられる。しかし、この方策の組電池は、高充填密度にするという角型扁平電池の利点を生かすことができず、組電池のエネルギー密度を向上させ難いという問題点がある。

【0008】

特許文献2には、角型扁平電池を積層した組電池において、厚さ方向の中心部が最も冷却性能が高くなるように冷却タブを配置するという技術が開示されている。この従来技術によれば、積層した扁平電池面内の均熱化が容易となり、冷却タブが分担電圧検出用タブとしても機能するとされている。しかし、特許文献2の扁平電池では、組み電池の積層方向と垂直な方向に冷却用タブが突出することになり、結果として組電池の有する投影面積は大きくなるため、エネルギー密度が低下してしまうおそれがある。また、冷却タブが電圧検出用タブとなるため、冷却タブ同士を接触させることができない。冷却タブ同士を接触できないことは、各電池間の熱量のばらつきを抑えるうえで不利になると考えられる。本来、構成電池間を均熱させるためには、電池同士は熱伝導媒体を介して接触していることが好ましいからである。

【0009】

一方、電池構造の問題の他にも、電池を構成する活物質や電極構造も問題となる。高速充放電型の二次電池においては、充電放電時に内部抵抗によるジュール発熱による問題が大きい。また、活物質の構成により、電極反応(電池反応)における全エントロピー変化が異なり、これらも電池の発熱に寄与する。化学反応による電池の熱挙動を簡単に記述すると下式(1)〜(3)のようになる。

【0010】

正極反応; LiM → □M+Li++e- …(1)

負極反応; □X+Li++e- → LiX …(2)

全電池反応; LiM+□X → □M+LiX …(3)

正極の活物質をMとし、負極の負極活物質をXとした。ここで、記号□はリチウムイオンを受け入れることのできるサイトを表わす。これら電池の反応により、発熱または吸熱が起こる。これらの電池における熱の出入りは、温度一定、圧力一定とした条件において下式(4)のギブス・ヘルムホルツの式で表される。

【0011】

ΔG=ΔH−TΔS …(4)

ここで、ΔGはギブスエネルギー変化量、ΔHはエンタルピー変化量、ΔSはエントロピー変化量をそれぞれ表わす。全電池反応による発熱量をQsとすると、Qsは下式(5)で与えられることから、電池反応の全エントロピー変化量ΔSによりその電池反応が吸熱であるか発熱であるかを判別することができる。

【0012】

Qs=Tcell・ΔS …(5)

このエントロピー変化量ΔSは、電池の充電深度(SOC)により異なる。汎用のリチウムイオン電池に用いられるLiCoO2正極とカーボン系負極に着目してみると、正極であるLiCoO2は充電時に広範囲の充電深度において吸熱反応を示すが、負極であるカーボン系材料は充電中に発熱反応を示す領域が多い。充電中は正極の吸熱反応と負極の発熱反応が相殺される領域もあるが、内部抵抗や過電圧による発熱量をも含めて正負両極の全反応として総合的にみた場合に、充電時も放電時も結果として電池全体が発熱する傾向になる。従って、従来のリチウムイオン組電池の構成は、充放電に伴い電池が発熱する傾向を持つため、何らかの冷却機構が必要になる。

【0013】

ところで、組電池の温度を適正な温度範囲に収めることで、環境温度に影響されることなく電池の性能を発揮するための技術も必要となる。組電池の均熱や放熱が必要になるのは、主として二次電池の充放電時に生じる発熱によるものであったが、環境温度による影響も考慮しなくてはならない。例えば、極低温下で二次電池の性能を発揮するためには、電池自体の温度を適正な温度範囲内に維持する必要がある。

【0014】

二次電池は化学反応を利用した電力貯蔵手段であるがゆえに、周囲の温度環境にも敏感であるためである。特に、氷点下以下の低温度下では十分な性能が発揮できず、40℃以上の高温下に長時間晒すと寿命の低下を招くことが多い。そこで、電池を積極的に保温や冷却をする手段として、近年、電熱素子や熱交換素子を用いた技術が特許文献1、3、4にそれぞれ開示されている。

【0015】

特許文献1、3に記載された従来技術では、熱交換素子により加熱または冷却された熱媒体(主に空気などの流体)を電池間隙に流すことで、組電池の温度を制御している。これらの特許文献1、3は、熱媒体の存在しない環境下(宇宙空間等の真空環境下)や極低温や極高温などの環境下など流体が温度制御用の熱媒体として機能しにくい環境下では効率良く組電池を温度制御することができない。また、常温下においても、空気等の流体のような伝熱効率が低い媒体を介して温度制御することは、結果としてエネルギーをロスすることになりうるため好ましくない。また、これらの特許文献1、3に開示されている活物質の組み合わせは、電池の充電反応による吸熱領域が少ないか、殆ど無いため、充放電制御による電池の温度コントロールを行うことは困難である。

【特許文献1】特開2003−109655号公報

【特許文献2】特開2005−71784号公報

【特許文献3】特開2003−142166号公報

【特許文献4】特開平11−176487号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明は上記事情に鑑みて、高寿命かつエネルギー密度に優れ、充放電により電池の温度制御が可能で、周囲環境に影響されにくい角型扁平電池の組電池および組電池の充放電方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明に係る組電池は、扁平形状の二次電池が複数個積み重ねられた組電池であって、前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板と、積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子と、前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材と、を具備し、前記二次電池は、常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有することを特徴とする。

【0018】

本発明に係る組電池の充放電方法は、常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有し、扁平形状である複数の二次電池と、前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板と、積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子と、前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材と、を具備する組電池を充電または放電させる方法において、

前記二次電池の充放電時の吸熱反応を利用して、前記組電池を適正な温度範囲に制御するため、前記二次電池のジュール熱により生じる発熱量が吸熱量よりも少なくなるように電流制御することを特徴とする。

【発明の効果】

【0019】

本発明によれば、充電時の吸熱反応を利用して組電池の内側から発電部の発熱を抑えるとともに、冷却手段により伝熱板を介して組電池の外側から発電部を冷却するので、組電池のコア部と表面部との温度差が小さくなり、全体として組電池の温度上昇が抑制される。このため、環境温度に影響されにくく、優れた均熱特性(温度均一性)と冷却・保温特性を有する組電池が提供される。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態に係る組電池について添付の図を参照して説明する。図1乃至図4は組電池の構成要素となる単電池を示し、図5は本発明の実施の形態に係る組電池の全体の概要を示す。

【0021】

図1の(a)には角型扁平形状の二次電池10を示し、図1の(b)には略矩形状の伝熱板7を示す。図2に示すように、伝熱板7は、その主面7aが二次電池の主面10aと接触するように二次電池10を保持する。ここで「主面」とは、最も面積が広い面をいう。図1(a)(b)および図2に示した単電池10と伝熱板7では、XY面に平行な面をいう。

【0022】

二次電池10は、(i)常温大気圧下における全電池反応のエントロピー変化ΔSが、各充電状態(充電深度)において吸熱となる領域を持つ活物質(正負両極の活物質)を含み、(ii)充電時または放電時において、全充放電深度の50%以上の領域で、電池の吸熱量がピーク時の50%以上を維持する。なお、上記(i)と(ii)の条件を満たす角型扁平形状の二次電池であれば、その種類は問わず多種多用の二次電池を本発明に適用することが可能である。

【0023】

全充放電深度の50%未満の領域で吸熱を示す電池の場合、吸熱反応を利用できるSOC領域が狭いため、電池の温度制御を行うことが困難となり好ましくない。また、全充放電深度の50%以上で吸熱を示したとしても、その吸熱量がピーク時の50%以下では、電池のジュール熱による発熱の影響を受け易く、同様に吸熱による温度制御が困難となるため好ましくない。

【0024】

次に、本発明の組電池に用いられる角型扁平形状の二次電池10の構成要素をそれぞれ説明する。

【0025】

1)負極

負極は、例えば負極活物質、導電剤および結着剤を適当な溶媒に分散させて得られる負極材ペーストを集電体の片側、もしくは両面に塗布することにより作製する。

【0026】

負極活物質は、例えばリチウムイオンを吸蔵・放出する炭素質物、金属酸化物、金属硫化物、金属窒化物、合金、軽金属などが挙げられ、後述する正極との組み合わせで、電池全体の反応におけるエントロピー変化が、全充放電深度の50%以上の領域で、電池の吸熱量がピーク時の50%以上を示せば本発明の負極として適用可能である。

【0027】

なお、電池の発熱及び吸熱に起因するエントロピー変化の測定方法は、任意のSOCに揃えた電池を、一定温度の恒温槽内に24時間以上保持し、その後、10〜40℃にそれぞれ6時間保って、電池の開放電圧Voの温度変化からdVo/dTを測定する。前述の(5)式とΔG=n・F・Eの関係から下式(6)を導出し、測定した開放電圧Voに起電力Eを近似させることで、下式(6)より全エントロピー変化量ΔSを算出できる。但し、n:反応に関与する電荷数、F:ファラデー定数、E:起電力である。

【0028】

ΔS=−(∂ΔG/∂T)=n・F・(∂E/∂T) …(6)

負極活物質には、広い充放電深度で充電時に発熱ピークを持たないことから、スピネル構造を有するチタン酸リチウムを使用することが望ましい。この場合、正極活物質には、充電時に強い吸熱ピークを持つリチウムコバルト複合酸化物、リチウムニッケルコバルト複合酸化物及びリチウムニッケルコバルトマンガン複合酸化物のうちのいずれかを使用することが望ましい。このような正極活物質及び負極活物質を用いた非水電解質二次電池は、全充放電深度の50%以上において、吸熱量がピーク値の50%以上を維持することから、充電時に電池の冷却が可能となるため好ましい。

【0029】

負極活物質の平均粒子径は1μm以下であることが望ましい。平均粒子径1μm以下の負極活物質を使用することにより、上記充電曲線を示す非水電解質二次電池のサイクル性能を向上することができる。とくに、急速充電時および高出力放電時においてこの効果は顕著となる。また、充放電時の過電圧を低下させ、結果として吸熱反応を効率よく利用することができる。但し、平均粒径が小さ過ぎると、非水電解質の分布が負極側に偏り、正極での電解質の枯渇を招くおそれがあるため、その下限値は0.001μmにすることが好ましい。

【0030】

なお、負極活物質の粒径測定は、例えば、レーザー回折式分布測定装置(島津SALD-300)を用い、まず、ビーカーに試料を約0.1gと界面活性剤と1〜2mLの蒸留水を添加して十分に攪拌した後、攪拌水槽に注入し、2秒間隔で64回光度分布を測定し、粒度分布データを解析するという方法にて測定できる。

【0031】

リチウムイオンを吸蔵・放出する炭素質物としては、例えばコークス、炭素繊維、熱分解気相炭素物、黒鉛、樹脂焼成体、メソフェーズピッチ系炭素繊維またはメソフェーズ球状カーボンの焼成体などを挙げることができる。中でも、2500℃以上で黒鉛化したメソフェーズピッチ系炭素繊維またはメソフェーズ球状カーボンを用いると電極容量が高くなるため好ましい。

【0032】

金属酸化物としては、例えば、チタン含有金属複合酸化物、例えばSnB0.4P0.6O3.1やSnSiO3などのスズ系酸化物、例えばSiOなどのケイ素系酸化物、例えばWO3などのタングステン系酸化物などが挙げられる。これら金属酸化物のなかで、金属リチウムに対する電位が0.5Vよりも高いような負極活物質、例えばチタン酸リチウムのようなチタン含有金属複合酸化物を用いた場合、電池を急速に充電した場合でも負極上でのリチウムデンドライトの発生が起こらず、劣化が少なくなるため好ましい。

【0033】

チタン含有金属複合酸化物としては、例えば、酸化物合成時はリチウムを含まないチタン系酸化物、リチウムチタン酸化物、リチウムチタン酸化物の構成元素の一部を異種元素で置換したリチウムチタン複合酸化物などを挙げることができる。リチウムチタン酸化物としては、例えば、スピネル構造を有するチタン酸リチウム(例えばLi4+xTi5O12(xは充放電により変化する値で、0≦x≦3))、ラムステライド型のチタン酸リチウム(例えばLi2+yTi3O7(yは充放電により変化する値で、0≦y≦3)などを挙げることができる。これらは、充電時に全充放電深度の90%以上において目立った発熱のピークが無いため、後述する吸熱領域を広く持つ正極との組み合わせで、本発明の電池が容易に構成できるため、好ましい。

【0034】

チタン系酸化物としては、TiO2、TiとP、V、Sn、Cu、Ni、Co及びFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物などが挙げられる。TiO2はアナターゼ型で熱処理温度が300〜500℃の低結晶性のものが好ましい。TiとP、V、Sn、Cu、Ni、Co及びFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物としては、例えば、TiO2−P2O5、TiO2−V2O5、TiO2−P2O5−SnO2、TiO2−P2O5−MeO(MeはCu、Ni、Co及びFeよりなる群から選択される少なくとも1種類の元素)などを挙げることができる。この金属複合酸化物は、結晶相とアモルファス相が共存もしくは、アモルファス相単独で存在したミクロ構造であることが好ましい。このようなミクロ構造であることによりサイクル性能が大幅に向上することができる。中でも、リチウムチタン酸化物、TiとP、V、Sn、Cu、Ni、Co及びFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物が好ましい。

【0035】

金属硫化物として硫化リチウム(TiS2)、硫化モリブデン(MoS2),硫化鉄(FeS、FeS2、LixFeS2)などが挙げられる。金属窒化物としてリチウムコバルト窒化物(LixCoyN、0<x<4,0<y<0.5)などが挙げられる。

【0036】

導電剤として、例えばアセチレンブラック、カーボンブラック、コークス、炭素繊維、黒鉛等の炭素材料を用いることができる。

【0037】

結着剤として、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエンゴム(SBR)、カルボキシメチルセルロース(CMC)等を用いることができる。

【0038】

集電体として、負極の電位に応じて種々の金属箔等を用いることができるが、例えばアルミニウム箔、アルミニウム合金箔、ステンレス箔、チタン箔等、銅箔、ニッケル箔などが挙げられる。このときの箔の厚さとしては、8μm以上25μm以下であることが好ましい。集電体の厚さが8μm未満であると、電気抵抗が増大してジュール熱が大きくなるばかりでなく、機械的強度が不足して破損しやすくなる。一方、集電体の厚さが25μmを超えると、電極活物質に対する集電体重量が大きくなるため、電池の重量あたりのエネルギー密度が低くなるという問題を生じる。また、負極電位が金属リチウムに対して0.3Vよりも貴である場合、例えば負極活物質としてリチウムチタン酸化物を使用する際には、アルミニウム箔やアルミニウム合金箔が電池重量を抑えることができるため好ましい。

【0039】

アルミニウム箔及びアルミニウム合金箔の平均結晶粒径は、50μm以下であることが好ましい。50μmより大きい平均結晶粒径をもつアルミニウム箔は機械的強度が不足するからである。これにより、集電体の強度を飛躍的に増大させることができるため、負極を高いプレス圧で高密度化することが可能となり、電池容量を増大させることができる。また、高温環境下(40℃以上)における過放電サイクルでの負極集電体の溶解・腐食劣化を防ぐことができるため、負極インピーダンスの上昇を抑制することができる。さらに、出力特性、急速充電、充放電サイクル特性も向上させることができる。また、内部抵抗の低減により吸熱反応を効率よく利用できる。平均結晶粒径のより好ましい範囲は30μm以下であり、更に好ましい範囲は5μm以下である。

【0040】

平均結晶粒径は次のようにして求められる。集電体表面の組織を光学顕微鏡で組織観察し、1mm×1mm内に存在する結晶粒の数nを求める。このnを用いてS=1x106/n(μm2)から平均結晶粒子面積Sを求める。得られた面積Sの値と下式(7)から平均結晶粒子径d(μm)を算出する。

【0041】

d=2(S/π)1/2 …(7)

前記平均結晶粒子径の範囲が50μm以下の範囲にあるアルミニウム箔またはアルミニウム合金箔は、材料組成、不純物、加工条件、熱処理履歴ならび焼なましの加熱条件など多くの因子に複雑に影響され、前記結晶粒子径(直径)は、製造工程の中で、前記諸因子を組み合わせて調整される。

【0042】

アルミニウム箔およびアルミニウム合金箔の厚さは、20μm以下、より好ましくは15μm以下である。アルミニウム箔の純度は99%以上が好ましい。アルミニウム合金としては、マグネシウム、亜鉛、ケイ素などの元素を含む合金が好ましい。一方、鉄、銅、ニッケル、クロムなどの遷移金属の含有量は1%以下にすることが好ましい。なお、車載用の場合、アルミニウム合金箔が特に好ましい。

【0043】

負極の活物質、導電剤及び結着剤の配合比は、負極活物質80〜95質量%、導電剤3〜20質量%、結着剤1.5〜7質量%の範囲にすることが好ましい。これらの範囲を外れる配合比では、電極の剥離や導電率の低下に伴う出力低下、サイクル特性悪化等の問題を生じる。

【0044】

また、アルミ箔に塗布する電極の厚みとしては、電極完成時の厚さで10〜50μmとすることが好ましく、より好ましくは、20〜30μmである。これは、電極の塗布量が50μmよりと厚いと、反応するリチウムイオンの拡散距離が伸びるため、過電圧によるロスが起こり易く、電池の発熱や充放電レート特性の低下を招くため好ましくない。また、15μmより薄すぎても、活物質量に対する集電体重量が多くなるため、重量あたりの容量エネルギー密度が極端に悪くなるため、好ましくない。

【0045】

2)正極

正極は、例えば正極活物質、導電剤および結着剤を適当な溶媒に分散させて得られる正極材ペーストを集電体の片側、もしくは両面に塗布することにより作製する。

【0046】

正極の活物質は、種々の酸化物、硫化物などが挙げられる。例えば、二酸化マンガン(MnO2)、酸化鉄、酸化銅、酸化ニッケル、リチウムマンガン複合酸化物(例えばLixMn2O4またはLixMnO2)、リチウムニッケル複合酸化物(例えばLixNiO2)、リチウムコバルト複合酸化物(例えばLixCoO2)、リチウムニッケルコバルト複合酸化物(例えばLiNi1-yCoyO2)、リチウムマンガンコバルト複合酸化物(例えばLiMnyCo1-yO2)、スピネル型リチウムマンガンニッケル複合酸化物(LixMn2-yNiyO4)、オリビン構造を有するリチウムリン酸化物(LixFePO4、LixFe1-yMnyPO4、LixCoPO4など)、硫酸鉄(Fe2(SO4)3)、バナジウム酸化物(例えばV2O5)などが挙げられる。また、ポリアニリンやポリピロールなどの導電性ポリマー材料、ジスルフィド系ポリマー材料、イオウ(S)、フッ化カーボンなどの有機材料および無機材料も挙げられる。これらの正極と前述の負極を組み合わせた全電池反応におけるエントロピー変化が、全充放電深度の50%以上の領域で、ピーク吸熱量の50%以上を維持するように組み合わせることで、利用可能である。

【0047】

より好ましい二次電池用の正極は、電池電圧が高いリチウムマンガン複合酸化物(LixMn2O4)、リチウムニッケル複合酸化物(LixNiO2)、リチウムコバルト複合酸化物(LixCoO2)、リチウムニッケルコバルト複合酸化物(LixNi1-yCoyO2)、スピネル型リチウムマンガンニッケル複合酸化物(LixMn2-yNiyO4)、リチウムマンガンコバルト複合酸化物(LixMnyCo1-yO2)、リチウムリン酸鉄(LixFePO4)などが挙げられる。なお、x、yは0〜1の範囲であることが好ましい。より好ましくは、広い充放電深度領域において、強い吸熱ピークを持つリチウムコバルト複合酸化物(LixCoO2)が挙げられる。

【0048】

また、正極活物質には、組成がLiaNibCocMndO2(但し、モル比a,b,c及びdは0≦a≦1.1、0.1≦b≦0.5、0≦c≦0.9、0.1≦d≦0.5)で表されるリチウムニッケルコバルトマンガン複合酸化物を使用することができる。

【0049】

導電剤として、例えばアセチレンブラック、カーボンブラック、人工黒鉛、天然黒鉛、導電性ポリマー等を用いることができる。

【0050】

結着剤として、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、PVdFの水素もしくはフッ素のうち、少なくとも1つを他の置換基で置換した変性PVdF、フッ化ビニリデン−6フッ化プロピレンの共重合体、ポリフッ化ビニリデン−テトラフルオロエチレン−6フッ化プロピレンの3元共重合体等を用いることができる。

【0051】

前記結着剤を分散させるための有機溶媒として、N−メチル−2−ピロリドン(NMP)、ジメチルホルムアミド(DMF)等が使用される。

【0052】

集電体として、例えば厚さ8〜25μmのアルミニウム箔、アルミニウム合金箔、ステンレス箔、チタン箔等を挙げることができる。

【0053】

正極集電体は、アルミニウム箔若しくはアルミニウム合金箔が好ましく、負極集電体と同様にその平均結晶粒径は50μm以下であることが好ましい。より好ましくは、30μm以下である。更に好ましくは5μm以下である。前記平均結晶粒径が50μm以下であることにより、アルミニウム箔またはアルミニウム合金箔の強度を飛躍的に増大させることができ、正極を高いプレス圧で高密度化することが可能になり、電池容量を増大させることができる。

【0054】

平均結晶粒径の範囲が50μm以下の範囲にあるアルミニウム箔またはアルミニウム合金箔は、材料組織、不純物、加工条件、熱処理履歴、ならびに焼鈍条件など複数の因子に複雑に影響され、結晶粒径は製造工程の中で、前記諸因子を組合せて調整される。

【0055】

アルミニウム箔およびアルミニウム合金箔の厚さは、20μm以下、より好ましくは15μm以下である。アルミニウム箔の純度は99%以上が好ましい。アルミニウム合金としては、マグネシウム、亜鉛、ケイ素、などの元素を含む合金が好ましい。一方、鉄、銅、ニッケル、クロムなどの遷移金属の含有量は1%以下にすることが好ましい。

【0056】

正極の活物質、導電剤及び結着剤の配合比は、正極活物質80〜95質量%、導電剤3〜20質量%、結着剤1.5〜7質量%の範囲にすることが好ましい。また、アルミ箔に塗布する電極の厚みとしては、電極完成時の厚さで10〜50μmとすることが好ましく、より好ましくは、20〜30μmである。これは、電極の塗布量が50μmよりと厚いと、反応するリチウムイオンの拡散距離が伸びるため、過電圧によるロスが起こり易く、電池の発熱や充放電レート特性の低下を招くため好ましくないからである。また、15μmより薄すぎても、活物質量に対する集電体重量が多くなるため、重量あたりの容量エネルギー密度が極端に悪くなるため、好ましくない。

【0057】

3)セパレータ

セパレータには多孔質セパレータを用いる。

【0058】

多孔質セパレータとして、例えば、ポリエチレン、ポリプロピレン、セルロース、またはポリフッ化ビニリデン(PVdF)を含む多孔質フィルム、合成樹脂製不織布等を挙げることができる。中でも、ポリエチレンか、あるいはポリプロピレン、または両者からなる多孔質フィルムは、電池温度が上昇した場合に細孔を閉塞して充放電電流を大幅に減衰させるシャットダウン機能を付加しやすく、二次電池の安全性を向上できるため、好ましい。

【0059】

4)非水電解質

非水電解質として、LiBF4、LiPF6、LiAsF6、LiClO4、LiCF3SO3、LiN(CF3SO2)2、LiN(C2F5SO2)2、Li(CF3SO2)3C、LiB[(OCO)2]2などから選ばれる一種以上のリチウム塩を0.5〜2mol/Lの濃度で有機溶媒に溶解した有機電解液が挙げられる。

【0060】

有機溶媒として、プロピレンカーボネート(PC)、エチレンカーボネート(EC)などの環状カーボネートや、ジエチレルカーボネート(DEC)、ジメチルカーボネート(DMC)、メチルエチルカーボネート(MEC)などの鎖状カーボネートや、ジメトキシエタン(DME)、ジエトエタン(DEE)などの鎖状エーテルや、テトラヒドロフラン(THF)、ジオキソラン(DOX)などの環状エーテルや、γ-ブチロラクトン(GBL)、アセトニトリル(AN)、スルホラン(SL)などの単独もしくは混合溶媒を用いることが好ましい。

【0061】

また、非水電解質として、リチウムイオンを含有した常温溶融塩(イオン性融体)を用いることができる。リチウムイオンと有機物カチオンとアニオンから構成されるイオン性融体であり、100℃以下、好ましくは室温(23℃)以下でも液状であるものを選択すると、広い動作温度の二次電池を得ることができる。

【0062】

5)ラミネート外装材

ラミネート型リチウムイオン電池において、外装材に使用されるラミネートフィルムの厚さは、0.2mm以下にすることが望ましい。

【0063】

図4に示すように、ラミネートフィルムは、例えば、電池本体10aを覆う最内層の熱融着性樹脂フィルム10b(熱可塑性樹脂フィルム)、アルミニウム箔のような金属箔10cおよび剛性を有する有機樹脂フィルム10dをこの順序で積層した複合フィルム材を用いることができる。

【0064】

なお、図1及び図4においては図示されていないが、二次電池主面のラミネート外装材の周辺部は、最内層10bが互いに熱融着されたシール部を有していてもよい。

【0065】

熱融着性樹脂フィルムとしては、例えばポリエチレン(PE)フィルム、ポリプロピレン(PP)フィルム、ポリプロピレン−ポリエチレン共重合体フィルム、アイオノマーフィルム、エチレンビニルアセテート(EVA)フィルム等を用いることができる。また、前記剛性を有する有機樹脂フィルムとしては、例えばポリエチレンテレフタレート(PET)フィルム、ナイロンフィルム等を用いることができる。

【0066】

6)正極端子及び負極端子

正極端子には、アルミニウム、チタン及びそれらをもとにした合金、ステンレスなどを用いることができる。負極端子には、ニッケル、銅及びそれらをもとにした合金などを用いることができる。負極電位が金属リチウムに対し1Vよりも貴な場合、例えば負極活物質としてリチウムチタン酸化物を使用した場合などは、負極端子としてアルミニウムあるいはアルミニウム合金を用いることができる。この場合、正極端子、負極端子ともアルミニウムまたはアルミニウム合金を用いると、軽量かつ電気抵抗を小さく抑えることができ、吸熱反応を効率よく利用することができるため好ましい。

【0067】

7)組電池の伝熱板

図1の(b)に示す伝熱板7の材料として、アルミニウム、金、銀、銅、シリコンなど、室温での熱伝導率が150W・m-1・K-1以上の金属であることが望ましい。熱伝導率が150 W・m-1・K-1より低いと、構成電池間の均熱性能や電気熱変換素子の伝熱効率が悪くなるため好ましくない。これらの金属のうち、比重は組電池のエネルギー密度を左右するため軽金属であることが好ましく、コスト等も考慮するとアルミニウムと銅が好ましい。更に好ましくは、表面酸化皮膜を形成し、金属として安定であるアルミニウムが最も適した材料であるといえる。これら金属のほか、ステンレス鋼や真鍮などの複合金属材料を用いてもよい。また、伝熱板表面に金属をコートしたような、スパッタ材料、クラッド材料なども用いることができる。

【0068】

伝熱板7は、図1の(b)に示すように、主面7aと、一方の長辺の辺縁部に間隔をあけて配置された一対の側部突起カバー9と、その対辺の中央部に配置された1つの側部突起カバー9と、一対の側部突起カバー9の間に設けられた1つの凹所8と、1つの側部突起カバー9の間に設けられた一対の凹所8と、を備えている。伝熱板7は、扁平形状電池10が持つ最も面積の広い面に接触するよう構成されている。特に、扁平形状電池10が図4に示すラミネート外装材10b,10c,10dで覆われた電池(以下、ラミネート外装電池という)である場合、伝熱板7に接触することで電池面内の温度分布を緩和し、均熱化することができる。なお、第1層(最内層)のラミネート外装材10bは樹脂、第2層(中間層)のラミネート外装材10cはアルミニウム箔、第3層(最外層)のラミネート外装材10dは樹脂である。

【0069】

また、伝熱板7は電池の接合面に対してほぼ直交する方向に延び出す3つの側部突起カバー9を有している。これら3つの側部突起カバー9を伝熱板7に対して非対称に設けることにより、組電池として積層する際に、図2に示すように、下側電池の中央部の側部突起カバー9が上側電池の一対の側部突起カバー9間の凹所8に嵌まり込むとともに、上側電池の中央部の側部突起カバー9が下側電池の一対の側部突起カバー9間の凹所8に嵌まり込む。このように、積層される上下電池の側部突起カバー9が互いに補完し合うことで、伝熱板7の側面を構成できるばかりでなく、側部突起カバー9は組み電池作成時のガイドとして機能するため生産性向上に大きく寄与する。

【0070】

また、組電池を直列に接続する場合、伝熱板7に単電池10をセットすることで、側部突起カバー9の向きにより正極タブ12a及び負極タブ12bの向きが一義的に決まる。これにより、側部突起カバー9で構成された凹凸を互い違いに積層することで、電池の極性方向が直列接続として一義的に決まるため、電池を誤接続することなく組電池を作成することが可能となる。

【0071】

8)単電池の積層方法

図3は、扁平形状電池10と伝熱板7を積み重ねた積層体を示す断面模式図である。ここで、扁平形状電池10と伝熱板7は符号20で示した両面粘着テープまたは接着剤で固定されるのが好ましい。これらを用いて密着させることで、伝熱板7と扁平形状電池10との隙間をなくし、伝熱効率を高めることができる。これらの粘着テープや接着剤は熱伝導性が高いものが好ましく、市販の熱伝導性両面テープや熱伝導性接着剤を用いることができる。

【0072】

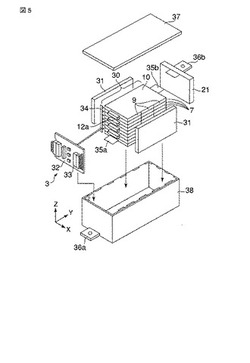

上述のごとく積層された電池は、図5に示すような組電池30となる。伝熱板7の側部突起カバー9で構成された側面に、熱電変換素子(ペルチェ素子)31が貼り付けられる。ペルチェ素子31と側面の貼り付けには先述したような熱伝導性粘着テープ20や接着剤を使うことができる。さらに、この熱電変換素子31と組電池30の側面部分との間に薄いアルミ箔シートを貼り付けることで、組電池間の均熱化を促進することが望ましい。積層された上下の単電池が持つ側部突起カバー9を、それぞれ面接触させることで、単電池間の伝熱をより促進することができるからである。

【0073】

9)組電池の制御回路及び制御方法

制御回路基板32は、保護回路(図示せず)と、演算回路32aと、記憶装置32bと、温度制御回路33とを含んでいる。保護回路は、電池の温度管理を行い、かつ電流の調整・遮断等を行う。演算回路32aは、温度検知手段34から温度検出信号を受け、記憶装置32bから所望の算式やデータを呼び出し、演算を行う。さらに、演算回路32aは、HEV駆動システム4のSOC検知手段42からSOC検出信号を受け、記憶装置32bから所望の算式やデータを呼び出し、演算を行う。記憶装置32bは、種々の算式やデータを記憶・格納するデータベースとしての役割を有する。温度制御回路33は、演算回路32aから制御指令信号を受け、それに基づいて熱電変換素子31を制御する。

【0074】

なお、扁平電池10がリチウムイオン二次電池の場合は、制御回路基板32に保護回路機能を持たせることが好ましい。組電池30からの正極タブ35aは制御回路基盤32を介して外部端子36aに接続されている。一方、負極タブ35bは直接に外部端子36bに接続されている。また、ペルチェ素子31は制御回路基板32に接続され、必要に応じて電力の供給を受けるようになっている。

【0075】

制御回路基盤32には、組電池30の温度管理を行うための温度制御回路33が実装されている。温度制御回路33は、組電池の温度を検出するための温度検知手段34から得られた温度情報をもとに、組電池の温度制御のための充放電制御を行うか、ペルチェ素子31への電力供給量及び電流方向を制御する。組電池の温度が高いと判断された場合、電池反応が吸熱反応となるように、組電池の充放電制御を行う。このとき、電池反応によって生じた吸熱量Qs(=Tcell・ΔS)がジュール熱量Qj(=I2・R)(I:充放電電流値、R:電池内部抵抗)を上回るように、充放電電流値Iを制御する。これらの吸熱反応を利用した方法で温度制御が困難である場合は、ペルチェ素子31が吸熱となる方向に電流を流すようにする、また、逆に温度が低いと判断された場合には、電池の発熱方向となるように充放電を制御し、これらの発熱反応を利用した方法で温度制御が困難である場合、ペルチェ素子31が発熱方向へ電流を流すように制御するとよい。温度検知手段34として、熱電対やサーミスタといった広く公知の技術を利用することができる。環境温度の影響を受けにくくするため、温度検知手段34は、扁平形状電池10の中心部に配置することが好ましく、伝熱板7と単電池10との間に隙間ができないように配置することが望ましい。具体的には薄型サーミスタを積層間に挟み込み、接着剤で充填することで、単電池10相互間の隙間を排除することができる。なお、図5において、便宜上のため、温度検知手段34は簡略化して表記してある。

【0076】

9)組電池の外装構造

これらの組電池30及びペルチェ素子31、保護回路32は電池ケース38に収められ、蓋37でパッケージ化される。ケース38及び蓋37に断熱材(図示せず)を充填または内張りして、断熱構造とする。断熱材には、ウレタン系、フェノール系、ポリスチレン系、セルロース系などの樹脂系断熱材全般が利用可能なほか、グラスウールやロックウール等の難燃性断熱材も適用可能である。このとき、ペルチェ素子のセル貼付面の反対面は直接アルミケースが触れるようにしている。これは、ペルチェ素子31そのもの放熱が必要な場合を考慮している。ペルチェ素子31そのものは優れた伝熱性を有していないことから、これがセルと外装との間に入ることで断熱構造を維持することができる。

【0077】

ラミネート外装電池の場合、電池を直接に冷却する機構は、その伝熱性能の低さから、あまり効果的ではなく、電池の温度上昇は電池の熱容量で決まることが多い。従って、外部に冷却機構を持つことは効率的ではなく、むしろ断熱構造を持たせることで、環境温度などの外部からの熱的影響を避けることができ、ペルチェ素子による保温、冷却効率が高まるため好ましい。また、充放電時の発熱・吸熱反応を利用して電池温度を制御することで、活物質そのものが吸熱、または発熱が起こるため、従来の冷却・加温方法にくらべて伝熱が速く、熱分布が生じにくいという利点もある。熱媒体による温度制御を持つ従来構成の組電池では、電池表面と内部で温度差を生じ、これが電池寿命の低下を招くことが知られている。本発明の構成においては、先述のように熱分布が生じにくいため電池の寿命を延ばすことが可能である。

【0078】

10)組電池の充電制御方法

パッケージ化された組電池システムの温度制御は、主に充放電電流を制御することで行い、それらが有効に機能しない場合やあらかじめ規定された温度範囲から逸脱した場合に限り、ペルチェ素子31などの熱電変換素子で温度制御を行う。

【0079】

図6は、ハイブリッド型電気自動車(HEV)への適用例として、組電池の電池システム3およびHEV駆動システム4を有する制御系統を示すブロック図である。組電池30の電池温度を検出する温度検知手段34から送られた温度信号S1と、電池の充放電深度(SOC)を管理・計測するSOC検出手段42から送られたSOC情報信号S7は、マイコンなどの演算回路32aに送られる。走行中に、セル温度があらかじめ規定されている温度領域よりも高い温度になった場合、HEV駆動システム4の動力制御回路44にモータ動力45の一時停止を促し、主動力をエンジン動力46へと切り替える。

【0080】

次に、組電池が持つ吸熱反応領域に合わせたSOCの調整を行う。SOCの調整は、電池電力の消費または充電により行うものとし、演算回路32aにより制御される。吸熱領域のSOCおよび、吸収熱量等の電池の熱的な基本データは、あらかじめマップ化され、これらのデータは記憶装置32bに収容されている。

【0081】

次に、SOCが吸熱反応領域に入ったら、組電池30の吸熱反応を起こす方向に電流を制御する。すなわち、充電により吸熱する電池10の場合は充電方向に、その逆は放電方向に制御を行うものとする。主として、充電時に吸熱となる二次電池が多いことから、吸熱時の充電電流は走行中の車両から発生する回生エネルギーなどを利用すると良い。このとき、記憶装置32bのデータを参照し、演算回路32aにより、適切な電流値を決定する。組電池30の吸熱反応により、電池の冷却が行われているかを温度検知手段34からの信号S1により確認し、冷却された場合にはHEV駆動システム4の動力制御回路44へ信号S6を送り、通常の運転モードへと戻す。このとき、電池の冷却速度より電池の発熱速度が速いなど、効率的に熱量を吸収できずに温度が上昇し続けた場合、演算回路32aから温度制御回路33を介して熱電素子31に電力を供給して冷却を行う(信号S2→信号S3)。

【0082】

次に、電池10の温度が規定の温度領域よりも低い温度になった場合、電池10の発熱領域を記憶装置32bからの情報信号S5をもとに、電池のジュール発熱を利用して加熱を行うように、HEV駆動システム4の動力制御回路44へ信号S6を送る。このとき、極端に低温度の環境での車両の始動時、あるいは始動直後の場合は、温度制御回路33を介して熱電変換素子31に電力を供給して組電池30の加熱を行う。

【0083】

本実施形態では温度制御回路33を電池パック内部に収納するようにしたが、本発明はこの設置方法に限定されるものではない。例えば、通信などの手段によって、本発明の組電池から外部回路へ温度情報を与えるようにし、電気熱交換器への電力供給も外部から行うようにすることで、完全に外部回路から電池の温度制御をすることも可能となる。また、複数の組電池30を組み合わせて1つのモジュールとして使用する場合、温度制御回路33はモジュールごとに装備するのが好ましい。この場合、構成される組電池から温度検知手段34によって検知された温度情報を一括して管理し、制御する回路を少なくとも1つ有すればよい。また、電池の充放電による吸熱反応を利用するだけで電池温度制御が可能な用途においては、高価な熱電変換素子を省略して低コスト化することも可能である。

【0084】

このように、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【0085】

上記のごとくして構成される本発明の一実施形態である組電池を用いて、実際に充放電試験を行い電池内部の温度分布及び異なる温度環境下における電池パックの動作安定性を確認した。比較例として、市販のラミネート型リチウムイオン電池を用いて、従来公知の手法で組電池を構成し、冷却媒体として空気を用いて、充放電試験を行った。

【0086】

次に種々の実施例と比較例を説明する。

【0087】

[実施例1]

正極活物質にリチウムコバルト酸化物(LiCoO2)を用いた。正極活物質、導電材及び結着剤を配合してn−メチルピロリドン(NMP)溶媒に分散してスラリーを調製した。得られたスラリーを厚さ15μmで、平均結晶粒子径が50μmのアルミニウム箔(純度99.99%)に塗布、乾燥、プレス工程を経て正極を作製した。

【0088】

負極活物質としてチタン酸リチウム(Li4Ti5O12)を用意した。負極活物質、導電材及び結着剤を配合してn−メチルピロリドン(NMP)溶媒に分散してスラリーを調製した。得られたスラリーを厚さ15μmで、平均結晶粒子径が50μmのアルミニウム箔(純度99.99%)に塗布、乾燥、プレス工程を経て負極を作製した。

【0089】

次に、厚さ20μmの帯状ポリエチレン製多孔質フィルムのセパレータを横向きに配し、その左端に短冊状に裁断した正極片を乗せ、セパレータを正極片の右端に沿って左に折り返し、その上に、短冊状に裁断した負極片を乗せ、セパレータを負極片の左端に沿って右に折り返し、という手順を繰り返して、正極と負極をその間に九十九に折られたセパレータを挟みながら積層し、正極を31枚及び負極を30枚有する発電要素を作製した。

【0090】

作製した発電要素は、プレスし、形状を整えた後、正極端子と負極端子を接続し、ラミネートフィルム製の外装部材内に密封し、非水電解質を注液し、容量3Ahの扁平状の非水電解質二次電池を作製した。得られた二次電池の満充電電圧VHは2.8Vであった。

【0091】

この単電池のエントロピー変化ΔSを測定するため、SOCを0〜100%の間で10%間隔で揃えた電池を、20℃の恒温相中に24時間以上保持し、その後、10〜40℃の間で10℃ごとに、それぞれ6時間保って電池の開放電圧Voの温度変化から、dVo/dTを測定し、(6)式からエントロピー変化量ΔSを算出した。

【0092】

ΔS=−(∂ΔG/∂T)=n・F・(∂E/∂T) …(6)

その結果、図8中に特性線Aで示すように、電池の全エントロピー変化は、充電時における全充放電深度の50%以上の領域において、ピーク吸熱量の50%以上を維持していることが判明した。これは、従来のカーボン系負極に比べ、スピネル型チタン酸リチウム(Li4Ti5O12)の充電時の発熱がほとんど無く、正極のコバルト酸リチウムの吸熱反応を最大限利用することができたためである。

【0093】

図1(b)に示すトレー状伝熱板7をアルミニウム板で作製し、熱伝導性粘着テープ20でトレー7とセル10を張り付け、これを9個直列に接続して積層した。側部突起カバー9がモザイク状に組み合わされることにより、組電池30の両側面が形成される。

【0094】

上述した電池の電極タブ12a,12bを超音波溶接により電気的接合を行った。面内の温度分布を調べるため、積層した電池10には温度検知用の薄型サーミスタを図7に示す5つの測定点34a,34b,34c,34d,34eにそれぞれ配置した。サーミスタの取り付けに際しては伝熱板7との間に隙間ができないように注意深く組み付けた。

【0095】

次に、側部突起カバー9からなる組電池30の両側面にアルミ箔をそれぞれ接着し、均熱しやすくした。アルミ箔の接着には熱伝導性接着剤を用いた。さらに、組電池30の側面とほぼ同じ面積の1段汎用ペルチェ素子31を両側面にそれぞれ貼り付けた。ペルチェ素子31は、温度制御回路33に電気的に接続され、上述した温度検知用サーミスタのうち電池の中心部にあるものを制御用温度情報として用いた。これらの組電池システムを図5に示す断熱ケース38内に収納した。ケース38の本体はアルミニウムで作製し、断熱材として発泡ウレタンをケース本体に内張りした。なお、断熱材は、組電池30とケース38の本体との間の空隙が断熱材で埋まるように充填した。

【0096】

この実施例1では、制御回路基板32は、電池ケース38の外部に接続して実験を行った。本実施例では、HEV車両の走行パターンをHEV車両の走行パターンを簡易的にシミュレートした充放電パターンを用いて行った。組電池30は温度制御された恒温槽中に保持され、環境温度を25℃に保って実験を行った。試験時の組電池のSOCは、電池としても実用的で吸熱反応を利用しやすい50%とした。10Cレートの模擬HEV型パルス入出力を行うことで、組電池を45℃まで温度上昇させ、その後、3Cで連続的に充電を行うことで組電池の冷却効果を検証し、温度制御を行った。ここで、1Cとは、単電池を1時間で放電しきるに要する電流値であり、便宜的には単電池の公称容量の数値を1C電流値と置き換えることができる。

【0097】

図9には、本試験における組電池への電流(A)とセル温度(℃)との関係を示した。10Cのレートでパルス放電を行っている領域では、セル温度は単調に増加していることが判明した。これは、電池の発熱反応とジュール熱に伴う温度上昇である。中心部のセル温度が45℃付近に達したときの組電池内部での温度分布はあまり観測されなかったことから、断熱によって表面からの放熱が少ないことが確認でき、伝熱板による均熱効果も確認された。次に、充電モードへ切り替えてから各セルは徐々に冷却され、およそ5分間程度で30℃以下となった。また、この冷却過程においても、各セルの温度分布は殆ど観測されなかった。なお、図9には、すべての測定点温度を表記することは困難であったので、代表的なセル温度のみを抜粋して示した。

【0098】

[実施例2]

電池の連続放電を必要とする用途の場合、パルス放電に比べてセルの温度上昇勾配が大きい。また、放電中から冷却を行う必要があるため、実施例1のような吸熱反応を利用した温度制御は困難である。このような状況を想定して、本実施例2では、大電流で連続放電をしている電池に対する冷却試験を行った。実施例1と同様に組電池システムを作成し、25℃環境温度中で実験を行った。この組電池を、20Cの放電レートで連続放電を行い、電池温度が30℃に達した時点で、ペルチェ素子31による冷却を行うことで、組電池の温度制御を検証した。組電池のSOCは100%すなわち満充電状態より連続放電を行った。

【0099】

図10には、20Cレートで放電しながら、ペルチェ素子31で冷却を行ったときの電池の温度変化を示した。比較のため、冷却なしで連続放電を行った場合の温度変化(図10中に破線で示した特性線E)も併記してある。電池温度が30℃に達してからペルチェ素子31により組電池30の冷却を開始した。冷却開始直後から温度上昇は緩和され、完全放電時まで運転時のセル温度を40℃以下に保つことができた。また、温度の分布に関しては、積層方向での温度分布は殆ど確認できなかったが、面内では若干、ペルチェ素子31に近い側で温度が低くなる傾向が確認されたが、セル中心部(図10の特性線C;図7の符号34cの位置に相当)とペルチェ素子側(図10の特性線D;図7の符号34bと34dの位置に相当)との温度差も最大5℃以内に抑えられた。

【0100】

[比較例1]

比較例1として一般的に広く用いられている扁平形電池の組電池を作成し、その特性を上述の実施例と対比して調べた。この比較例1では、実施例1で作成した電池とほぼ同じ熱容量となるようなサイズの市販のアルミラミネート型リチウムイオン二次電池を使用した。実施例1と同様に、この単電池のエントロピー変化を測定するため、SOCを0〜100%の間で10%間隔で揃えた電池を、20℃の恒温相中に24時間以上保持し、その後、10〜40℃の間で10℃ごとに、それぞれ6時間保って電池の開放電圧Voの温度変化から、dVo/dTを測定し、上述の(6)式からエントロピー変化量ΔSを算出した。市販のリチウムイオン二次電池は、負極に炭素系材料を用いていることから、充電時に負極の発熱が生じる。このため、図11中に特性線Fで示すように、充電時におけるピーク吸熱量の50%以上を維持している領域(特性線Fの破線で示す領域)は、全充放電深度の僅か30%程度にとどまっていることが判明した。

【0101】

この市販のリチウムイオン二次電池を、実施例1と同様に、アルミニウム製トレー状伝熱板熱を性粘着テープでセルを張り付け、これを9個直列に接続して積層した。上述した電池の電極タブを超音波溶接により電気的接合を行った。面内の温度分布を調べるため、積層した電池には温度検知用の薄型サーミスタを面内に5箇所設置した。サーミスタの取り付けに際しては伝熱板との間に隙間ができないように注意深く組付けた。これらの組電池システムを実施例1と同様に断熱構造を持つケースに収めた。

【0102】

比較例1でも同様に、HEV車両の走行パターンを簡易的にシミュレートした充放電パターンを用いて行った。組電池を温度制御された恒温槽中に保持し、環境温度25℃として実験を行った。試験時の組電池のSOCは、ΔS測定の結果から、最も吸熱反応を利用しやすいと思われる20%とした。10Cレートの模擬HEV型パルス入出力を行うことで、組電池を45℃まで温度上昇させ、その後、3Cで連続的に充電を行うことで組電池の冷却効果を検証し、温度制御を行った。ここで、1Cとは、単電池を1時間で放電しきるに要する電流値であり、便宜的には単電池の公称容量の数値を1C電流値と置換ることができる。

【0103】

図12は、横軸に時間(分)をとり、縦軸に組電池の温度(℃)と組電池への供給電流(A)をとって、組電池の温度の変化と供給電流の変化との相関を調べた結果を示す特性線図である。図中にて複数の特性線群Gは組電池の各部位(図7の温度測定点34a,34b,34c,34d)の温度変化を示し、特性線Hは組電池への供給電流の変化(充電と放電の繰り返し)を示している。

【0104】

市販のリチウムイオン二次電池は内部抵抗が高いため、10Cという高レートでパルス放電を繰り返すと、短時間のうちに温度上昇が起こり、45℃に達した。次に、放電モードから充電モードへ切り替えたところ、冷却現象はほとんど観測されず、温度上昇が少し継続した後、緩やかな温度低下が見られた。これは、3Cで充電を行ったときに、抵抗過電圧などによるジュール発熱が支配的となり、結果として冷却効果が得られなかったためである。また、充電レートを1Cまで下げても、ほぼ同様の結果となった。これは、SOCが20%前後と低い領域において、正極材料のインピーダンスが上昇しているためと考えられ、充電反応による吸熱量に対して、低SOCにおけるインピーダンス上昇により発熱量の方が多くなってしまっていることを示唆している。これから、吸熱反応領域が狭い活物質の組み合わせでは、十分な冷却効果が得られないことが判明した。

【0105】

以上の結果から、比較例1では、高速充放電時において組電池の面内温度分布および積層温度分布のばらつきが共に大きい。これらの温度分布のばらつきが大きいと、組電池内の特定の単電池に過大な負荷がかかるため、比較例1の組電池は寿命が短い。これに対して、実施例1では、高速充放電時において組電池の面内温度分布と積層温度分布のばらつきが小さく、かつ、単電池間の温度のばらつきも小さい。このため、実施例1の組電池は寿命が長い。

【0106】

[比較例2]

比較例2では、扁平型電池を積層する際に、従来公知の手法通り、電池間にスペーサを設けることで隙間を空け、ここに熱媒体としてファンで空気を送風して電池の温度制御をするという特許文献1,3と同様の方法を比較した。

【0107】

これも実施例1と同様に薄型サーミスタを面内5箇所に配置し温度分布を測定した。セル間の隙間に生じる圧力損失を計算すると、組電池の周囲を風洞のような形状で覆い、少なくとも5mm以上の隙間が必要であることが判明した。そこで、図13に示すように隣り合う電池間に5mmの間隙11をもうけて積層し、アルミ製のケース110に収めた。組電池の側面から風速10m/sとなるように電動ファン111を用いて送風し、組電池を冷却した。

【0108】

実施例2と同様に20Cという高レートで連続放電を行うと、市販のリチウムイオン二次電池は内部抵抗が高いため、短時間のうちに温度上昇した。中心の電池温度が30℃を超えたところから、電動ファンによる空冷を行った。その結果を図14に示した。空冷開始直後は、温度低下がほとんど観測されず、その後、セル温度上昇の勾配は次第に低下していくものの、面内の温度分布が大きくなっていった。放電が終了した3分後では面内に5℃以上の温度差が生じた。

【0109】

図14中に特性線Qで示すように、風上となる位置、すなわち図7の測定点34bの位置では50℃程度となった。一方、図14中に特性線Pで示すように、風下となる位置、すなわち図7の測定点34dの位置では55℃近い温度を維持している箇所も確認された。これから、冷却風の風上と風下で電池の面内温度差を生じることが判明した。

【0110】

図14中の特性線Rは、まったく送風を行わない場合の電池の温度変化結果である。これから明らかなように、比較例2では、冷却の有無による差が、実施例2と比べて小さい。さらに、冷却媒体を考慮した構造では組電池のケースサイズが大きくなるため、容積エネルギー密度が低下するという問題もある。また、ファン空冷による冷却は、冷却効率が悪いだけでなく、流路の圧力損失などにより風量が変化するため、温度分布が生じやすい。

【0111】

比較例2では、熱媒体として空気を用いるため、周囲環境温度に影響されやすい。特に低温では、単電池の動作温度範囲外では十分な性能が得られず出力特性の低化が著しい。比較例2の組電池は、室温で用いる分には、高速充放電時に電池の冷却が可能であるが、周囲温度が高温度の場合、冷却ファンを回しても温度が下がらず、電池の性能劣化が著しくなることがわかる。

【0112】

一方、実施例1にて温度制御を行った場合、低温下では電池温度をある程度維持することで、出力特性が改善されている様子が分かる。一方、高温下ではペルチェ素子の冷却効果により、電池の温度上昇を抑えることができ、周囲の環境温度に影響されにくいことがわかる。

【0113】

以上の結果から、比較例2(従来の冷却手法)は、電池寿命に影響を与えることが懸念されるばかりでなく、ファンで消費される電力も考慮にいれると、実施例1よりもエネルギー効率が低い。

【産業上の利用可能性】

【0114】

本発明は、携帯型電子機器、ハイブリッド自動車、電気自動車、電力貯蔵設備などの種々の電源に利用することができる。

【図面の簡単な説明】

【0115】

【図1】(a)は角型扁平形状の単電池を示す斜視図、(b)は伝熱板を示す斜視図。

【図2】電池/伝熱板アッセンブリを示す分解斜視図。

【図3】本発明の組電池の一部を示す拡大断面図。

【図4】単電池を覆うラミネート外装を示す拡大断面図。

【図5】本発明の実施の形態に係る組電池を備えた電池パックを示す分解斜視図。

【図6】本発明の実施の形態に係る組電池の制御ブロック図。

【図7】電池の温度を測定する複数の温度測定点を示す斜視図。

【図8】実施例1の組電池における充電深度(SOC)と熱流との関係を示す特性線図。

【図9】実施例1の組電池に流れる電流および温度の経時変化をそれぞれ示す特性線図。

【図10】放電時における実施例2の組電池の温度変化を示す特性線図。

【図11】比較例1の組電池における充電深度(SOC)と熱流との関係を示す特性線図。

【図12】比較例1の組電池に流れる電流および温度の経時変化をそれぞれ示す特性線図。

【図13】比較例2の組電池を側方から見て示す断面模式図。

【図14】放電時における比較例2の組電池の温度変化を示す特性線図。

【符号の説明】

【0116】

3…電池システム、

7…伝熱板、8…凹所、9…側部突起カバー、

10…単電池、10a…電池本体、10b,10c,10d…ラミネート外装材、

11…間隙(空気通流路)、

12a…正極タブ、12b…負極タブ、

13…電池/伝熱板アッセンブリ、

20…接合部材(粘着テープ、接着剤)、21…保護板、

30…組電池、

31…熱電素子(ペルチェ素子)、

32…制御回路基板、32a…演算回路、32b…記憶装置、

33…温度制御回路、

34…温度検知手段(熱電対、サーミスタ)、

34a,34b,34c,34d…温度測定点、

35a…正極タブ、35b…負極タブ、36a,36b…外部端子、

37…蓋(外装部材)、38…電池ケース(外装部材)、

4…HEV駆動システム、42…SOC検知手段、44…動力制御回路、

45…モータ動力、46…エンジン動力、47…回生電力。

【技術分野】

【0001】

本発明は、扁平形状の二次電池を複数個積層して得られる組電池および組電池の充放電方法に関する。

【背景技術】

【0002】

近年、二次電池の性能が向上し、携帯型電子機器からハイブリッド自動車や電気自動車、電力貯蔵用電源等、応用分野が多岐に渡っている。これらの背景から、二次電池に求められる性能として高出入力性能や高エネルギー密度化はもとより、高寿命、広い動作温度範囲などが挙げられている。さらに用途電源の高出力化に伴い、単電池を多数積層した組電池の技術開発も急務の課題となっている。特に、近年では動作環境に関わらず安定した性能を発現できるような使用方法も必要とされており、極端に言えば宇宙空間などの真空環境から極低温度下や高温下まで対応できる組電池の開発が望まれている。

【0003】

一方で、近年、様々な用途に使用されている二次電池として、ニッケル水素二次電池やリチウムイオン二次電池が挙げられる。これらは、急速充放電性能に優れている点や、エネルギー密度が高いという利点を持っており、携帯型電子機器から電力貯蔵用に至るまで幅広く使われている。

【0004】

また、近年では組電池の高エネルギー密度化のため、単電池外槽が従来の円柱状のものから、角型扁平形状のものへと改良されつつある。これは、組電池を構成する際に単電池同士の隙間を無くし、デッドスペースを少なく配置することが可能なためである。その一方で、組電池は角型扁平形状を単電池ごとの均熱化や放熱処理の面で少なからず問題を抱えている。特に、大電流を流すような高出力型の二次電池は高速充放電時に発熱が大きいため、構成電池の冷却や均熱化が組電池の寿命向上や電池容量維持のために重要な課題となっている。

【0005】

従来の円柱状電池を組電池とすると、必ず単電池同士の間に隙間が生じるため、特許文献1に記載されるように、この隙間に熱交換媒体として空気を送風することで、単電池ごとの均熱化や放熱、保温などの伝熱処理を行うことが比較的容易である。

【0006】

これに対して、扁平角型形状の単電池を組電池とすると、単電池同士の間に隙間が生じないため、熱交換媒体は組電池の表面と熱交換するだけで、組電池の内部と熱交換できない。このため、組電池の内部に反応熱が蓄積され、組電池の内部と表面との間に大きな温度差を生じる。具体的には、積層した両端面から近い側の単電池が冷却され易く、組電池の中心部(コア部)に近くなるほど熱が蓄積され易くなる。

【0007】

図13に示すように、角型扁平状電池10の相互間にそれぞれ間隙11を形成し、これらの間隙11に冷却空気を通流させることにより、組電池の外槽を均熱化や放熱するという方策も考えられる。しかし、この方策の組電池は、高充填密度にするという角型扁平電池の利点を生かすことができず、組電池のエネルギー密度を向上させ難いという問題点がある。

【0008】

特許文献2には、角型扁平電池を積層した組電池において、厚さ方向の中心部が最も冷却性能が高くなるように冷却タブを配置するという技術が開示されている。この従来技術によれば、積層した扁平電池面内の均熱化が容易となり、冷却タブが分担電圧検出用タブとしても機能するとされている。しかし、特許文献2の扁平電池では、組み電池の積層方向と垂直な方向に冷却用タブが突出することになり、結果として組電池の有する投影面積は大きくなるため、エネルギー密度が低下してしまうおそれがある。また、冷却タブが電圧検出用タブとなるため、冷却タブ同士を接触させることができない。冷却タブ同士を接触できないことは、各電池間の熱量のばらつきを抑えるうえで不利になると考えられる。本来、構成電池間を均熱させるためには、電池同士は熱伝導媒体を介して接触していることが好ましいからである。

【0009】

一方、電池構造の問題の他にも、電池を構成する活物質や電極構造も問題となる。高速充放電型の二次電池においては、充電放電時に内部抵抗によるジュール発熱による問題が大きい。また、活物質の構成により、電極反応(電池反応)における全エントロピー変化が異なり、これらも電池の発熱に寄与する。化学反応による電池の熱挙動を簡単に記述すると下式(1)〜(3)のようになる。

【0010】

正極反応; LiM → □M+Li++e- …(1)

負極反応; □X+Li++e- → LiX …(2)

全電池反応; LiM+□X → □M+LiX …(3)

正極の活物質をMとし、負極の負極活物質をXとした。ここで、記号□はリチウムイオンを受け入れることのできるサイトを表わす。これら電池の反応により、発熱または吸熱が起こる。これらの電池における熱の出入りは、温度一定、圧力一定とした条件において下式(4)のギブス・ヘルムホルツの式で表される。

【0011】

ΔG=ΔH−TΔS …(4)

ここで、ΔGはギブスエネルギー変化量、ΔHはエンタルピー変化量、ΔSはエントロピー変化量をそれぞれ表わす。全電池反応による発熱量をQsとすると、Qsは下式(5)で与えられることから、電池反応の全エントロピー変化量ΔSによりその電池反応が吸熱であるか発熱であるかを判別することができる。

【0012】

Qs=Tcell・ΔS …(5)

このエントロピー変化量ΔSは、電池の充電深度(SOC)により異なる。汎用のリチウムイオン電池に用いられるLiCoO2正極とカーボン系負極に着目してみると、正極であるLiCoO2は充電時に広範囲の充電深度において吸熱反応を示すが、負極であるカーボン系材料は充電中に発熱反応を示す領域が多い。充電中は正極の吸熱反応と負極の発熱反応が相殺される領域もあるが、内部抵抗や過電圧による発熱量をも含めて正負両極の全反応として総合的にみた場合に、充電時も放電時も結果として電池全体が発熱する傾向になる。従って、従来のリチウムイオン組電池の構成は、充放電に伴い電池が発熱する傾向を持つため、何らかの冷却機構が必要になる。

【0013】

ところで、組電池の温度を適正な温度範囲に収めることで、環境温度に影響されることなく電池の性能を発揮するための技術も必要となる。組電池の均熱や放熱が必要になるのは、主として二次電池の充放電時に生じる発熱によるものであったが、環境温度による影響も考慮しなくてはならない。例えば、極低温下で二次電池の性能を発揮するためには、電池自体の温度を適正な温度範囲内に維持する必要がある。

【0014】

二次電池は化学反応を利用した電力貯蔵手段であるがゆえに、周囲の温度環境にも敏感であるためである。特に、氷点下以下の低温度下では十分な性能が発揮できず、40℃以上の高温下に長時間晒すと寿命の低下を招くことが多い。そこで、電池を積極的に保温や冷却をする手段として、近年、電熱素子や熱交換素子を用いた技術が特許文献1、3、4にそれぞれ開示されている。

【0015】

特許文献1、3に記載された従来技術では、熱交換素子により加熱または冷却された熱媒体(主に空気などの流体)を電池間隙に流すことで、組電池の温度を制御している。これらの特許文献1、3は、熱媒体の存在しない環境下(宇宙空間等の真空環境下)や極低温や極高温などの環境下など流体が温度制御用の熱媒体として機能しにくい環境下では効率良く組電池を温度制御することができない。また、常温下においても、空気等の流体のような伝熱効率が低い媒体を介して温度制御することは、結果としてエネルギーをロスすることになりうるため好ましくない。また、これらの特許文献1、3に開示されている活物質の組み合わせは、電池の充電反応による吸熱領域が少ないか、殆ど無いため、充放電制御による電池の温度コントロールを行うことは困難である。

【特許文献1】特開2003−109655号公報

【特許文献2】特開2005−71784号公報

【特許文献3】特開2003−142166号公報

【特許文献4】特開平11−176487号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明は上記事情に鑑みて、高寿命かつエネルギー密度に優れ、充放電により電池の温度制御が可能で、周囲環境に影響されにくい角型扁平電池の組電池および組電池の充放電方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明に係る組電池は、扁平形状の二次電池が複数個積み重ねられた組電池であって、前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板と、積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子と、前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材と、を具備し、前記二次電池は、常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有することを特徴とする。

【0018】

本発明に係る組電池の充放電方法は、常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有し、扁平形状である複数の二次電池と、前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板と、積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子と、前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材と、を具備する組電池を充電または放電させる方法において、

前記二次電池の充放電時の吸熱反応を利用して、前記組電池を適正な温度範囲に制御するため、前記二次電池のジュール熱により生じる発熱量が吸熱量よりも少なくなるように電流制御することを特徴とする。

【発明の効果】

【0019】

本発明によれば、充電時の吸熱反応を利用して組電池の内側から発電部の発熱を抑えるとともに、冷却手段により伝熱板を介して組電池の外側から発電部を冷却するので、組電池のコア部と表面部との温度差が小さくなり、全体として組電池の温度上昇が抑制される。このため、環境温度に影響されにくく、優れた均熱特性(温度均一性)と冷却・保温特性を有する組電池が提供される。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施の形態に係る組電池について添付の図を参照して説明する。図1乃至図4は組電池の構成要素となる単電池を示し、図5は本発明の実施の形態に係る組電池の全体の概要を示す。

【0021】

図1の(a)には角型扁平形状の二次電池10を示し、図1の(b)には略矩形状の伝熱板7を示す。図2に示すように、伝熱板7は、その主面7aが二次電池の主面10aと接触するように二次電池10を保持する。ここで「主面」とは、最も面積が広い面をいう。図1(a)(b)および図2に示した単電池10と伝熱板7では、XY面に平行な面をいう。

【0022】

二次電池10は、(i)常温大気圧下における全電池反応のエントロピー変化ΔSが、各充電状態(充電深度)において吸熱となる領域を持つ活物質(正負両極の活物質)を含み、(ii)充電時または放電時において、全充放電深度の50%以上の領域で、電池の吸熱量がピーク時の50%以上を維持する。なお、上記(i)と(ii)の条件を満たす角型扁平形状の二次電池であれば、その種類は問わず多種多用の二次電池を本発明に適用することが可能である。

【0023】

全充放電深度の50%未満の領域で吸熱を示す電池の場合、吸熱反応を利用できるSOC領域が狭いため、電池の温度制御を行うことが困難となり好ましくない。また、全充放電深度の50%以上で吸熱を示したとしても、その吸熱量がピーク時の50%以下では、電池のジュール熱による発熱の影響を受け易く、同様に吸熱による温度制御が困難となるため好ましくない。

【0024】

次に、本発明の組電池に用いられる角型扁平形状の二次電池10の構成要素をそれぞれ説明する。

【0025】

1)負極

負極は、例えば負極活物質、導電剤および結着剤を適当な溶媒に分散させて得られる負極材ペーストを集電体の片側、もしくは両面に塗布することにより作製する。

【0026】

負極活物質は、例えばリチウムイオンを吸蔵・放出する炭素質物、金属酸化物、金属硫化物、金属窒化物、合金、軽金属などが挙げられ、後述する正極との組み合わせで、電池全体の反応におけるエントロピー変化が、全充放電深度の50%以上の領域で、電池の吸熱量がピーク時の50%以上を示せば本発明の負極として適用可能である。

【0027】

なお、電池の発熱及び吸熱に起因するエントロピー変化の測定方法は、任意のSOCに揃えた電池を、一定温度の恒温槽内に24時間以上保持し、その後、10〜40℃にそれぞれ6時間保って、電池の開放電圧Voの温度変化からdVo/dTを測定する。前述の(5)式とΔG=n・F・Eの関係から下式(6)を導出し、測定した開放電圧Voに起電力Eを近似させることで、下式(6)より全エントロピー変化量ΔSを算出できる。但し、n:反応に関与する電荷数、F:ファラデー定数、E:起電力である。

【0028】

ΔS=−(∂ΔG/∂T)=n・F・(∂E/∂T) …(6)

負極活物質には、広い充放電深度で充電時に発熱ピークを持たないことから、スピネル構造を有するチタン酸リチウムを使用することが望ましい。この場合、正極活物質には、充電時に強い吸熱ピークを持つリチウムコバルト複合酸化物、リチウムニッケルコバルト複合酸化物及びリチウムニッケルコバルトマンガン複合酸化物のうちのいずれかを使用することが望ましい。このような正極活物質及び負極活物質を用いた非水電解質二次電池は、全充放電深度の50%以上において、吸熱量がピーク値の50%以上を維持することから、充電時に電池の冷却が可能となるため好ましい。

【0029】

負極活物質の平均粒子径は1μm以下であることが望ましい。平均粒子径1μm以下の負極活物質を使用することにより、上記充電曲線を示す非水電解質二次電池のサイクル性能を向上することができる。とくに、急速充電時および高出力放電時においてこの効果は顕著となる。また、充放電時の過電圧を低下させ、結果として吸熱反応を効率よく利用することができる。但し、平均粒径が小さ過ぎると、非水電解質の分布が負極側に偏り、正極での電解質の枯渇を招くおそれがあるため、その下限値は0.001μmにすることが好ましい。

【0030】

なお、負極活物質の粒径測定は、例えば、レーザー回折式分布測定装置(島津SALD-300)を用い、まず、ビーカーに試料を約0.1gと界面活性剤と1〜2mLの蒸留水を添加して十分に攪拌した後、攪拌水槽に注入し、2秒間隔で64回光度分布を測定し、粒度分布データを解析するという方法にて測定できる。

【0031】

リチウムイオンを吸蔵・放出する炭素質物としては、例えばコークス、炭素繊維、熱分解気相炭素物、黒鉛、樹脂焼成体、メソフェーズピッチ系炭素繊維またはメソフェーズ球状カーボンの焼成体などを挙げることができる。中でも、2500℃以上で黒鉛化したメソフェーズピッチ系炭素繊維またはメソフェーズ球状カーボンを用いると電極容量が高くなるため好ましい。

【0032】

金属酸化物としては、例えば、チタン含有金属複合酸化物、例えばSnB0.4P0.6O3.1やSnSiO3などのスズ系酸化物、例えばSiOなどのケイ素系酸化物、例えばWO3などのタングステン系酸化物などが挙げられる。これら金属酸化物のなかで、金属リチウムに対する電位が0.5Vよりも高いような負極活物質、例えばチタン酸リチウムのようなチタン含有金属複合酸化物を用いた場合、電池を急速に充電した場合でも負極上でのリチウムデンドライトの発生が起こらず、劣化が少なくなるため好ましい。

【0033】

チタン含有金属複合酸化物としては、例えば、酸化物合成時はリチウムを含まないチタン系酸化物、リチウムチタン酸化物、リチウムチタン酸化物の構成元素の一部を異種元素で置換したリチウムチタン複合酸化物などを挙げることができる。リチウムチタン酸化物としては、例えば、スピネル構造を有するチタン酸リチウム(例えばLi4+xTi5O12(xは充放電により変化する値で、0≦x≦3))、ラムステライド型のチタン酸リチウム(例えばLi2+yTi3O7(yは充放電により変化する値で、0≦y≦3)などを挙げることができる。これらは、充電時に全充放電深度の90%以上において目立った発熱のピークが無いため、後述する吸熱領域を広く持つ正極との組み合わせで、本発明の電池が容易に構成できるため、好ましい。

【0034】

チタン系酸化物としては、TiO2、TiとP、V、Sn、Cu、Ni、Co及びFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物などが挙げられる。TiO2はアナターゼ型で熱処理温度が300〜500℃の低結晶性のものが好ましい。TiとP、V、Sn、Cu、Ni、Co及びFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物としては、例えば、TiO2−P2O5、TiO2−V2O5、TiO2−P2O5−SnO2、TiO2−P2O5−MeO(MeはCu、Ni、Co及びFeよりなる群から選択される少なくとも1種類の元素)などを挙げることができる。この金属複合酸化物は、結晶相とアモルファス相が共存もしくは、アモルファス相単独で存在したミクロ構造であることが好ましい。このようなミクロ構造であることによりサイクル性能が大幅に向上することができる。中でも、リチウムチタン酸化物、TiとP、V、Sn、Cu、Ni、Co及びFeよりなる群から選択される少なくとも1種類の元素を含有する金属複合酸化物が好ましい。

【0035】

金属硫化物として硫化リチウム(TiS2)、硫化モリブデン(MoS2),硫化鉄(FeS、FeS2、LixFeS2)などが挙げられる。金属窒化物としてリチウムコバルト窒化物(LixCoyN、0<x<4,0<y<0.5)などが挙げられる。

【0036】

導電剤として、例えばアセチレンブラック、カーボンブラック、コークス、炭素繊維、黒鉛等の炭素材料を用いることができる。

【0037】

結着剤として、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエンゴム(SBR)、カルボキシメチルセルロース(CMC)等を用いることができる。

【0038】

集電体として、負極の電位に応じて種々の金属箔等を用いることができるが、例えばアルミニウム箔、アルミニウム合金箔、ステンレス箔、チタン箔等、銅箔、ニッケル箔などが挙げられる。このときの箔の厚さとしては、8μm以上25μm以下であることが好ましい。集電体の厚さが8μm未満であると、電気抵抗が増大してジュール熱が大きくなるばかりでなく、機械的強度が不足して破損しやすくなる。一方、集電体の厚さが25μmを超えると、電極活物質に対する集電体重量が大きくなるため、電池の重量あたりのエネルギー密度が低くなるという問題を生じる。また、負極電位が金属リチウムに対して0.3Vよりも貴である場合、例えば負極活物質としてリチウムチタン酸化物を使用する際には、アルミニウム箔やアルミニウム合金箔が電池重量を抑えることができるため好ましい。

【0039】

アルミニウム箔及びアルミニウム合金箔の平均結晶粒径は、50μm以下であることが好ましい。50μmより大きい平均結晶粒径をもつアルミニウム箔は機械的強度が不足するからである。これにより、集電体の強度を飛躍的に増大させることができるため、負極を高いプレス圧で高密度化することが可能となり、電池容量を増大させることができる。また、高温環境下(40℃以上)における過放電サイクルでの負極集電体の溶解・腐食劣化を防ぐことができるため、負極インピーダンスの上昇を抑制することができる。さらに、出力特性、急速充電、充放電サイクル特性も向上させることができる。また、内部抵抗の低減により吸熱反応を効率よく利用できる。平均結晶粒径のより好ましい範囲は30μm以下であり、更に好ましい範囲は5μm以下である。

【0040】

平均結晶粒径は次のようにして求められる。集電体表面の組織を光学顕微鏡で組織観察し、1mm×1mm内に存在する結晶粒の数nを求める。このnを用いてS=1x106/n(μm2)から平均結晶粒子面積Sを求める。得られた面積Sの値と下式(7)から平均結晶粒子径d(μm)を算出する。

【0041】

d=2(S/π)1/2 …(7)

前記平均結晶粒子径の範囲が50μm以下の範囲にあるアルミニウム箔またはアルミニウム合金箔は、材料組成、不純物、加工条件、熱処理履歴ならび焼なましの加熱条件など多くの因子に複雑に影響され、前記結晶粒子径(直径)は、製造工程の中で、前記諸因子を組み合わせて調整される。

【0042】

アルミニウム箔およびアルミニウム合金箔の厚さは、20μm以下、より好ましくは15μm以下である。アルミニウム箔の純度は99%以上が好ましい。アルミニウム合金としては、マグネシウム、亜鉛、ケイ素などの元素を含む合金が好ましい。一方、鉄、銅、ニッケル、クロムなどの遷移金属の含有量は1%以下にすることが好ましい。なお、車載用の場合、アルミニウム合金箔が特に好ましい。

【0043】

負極の活物質、導電剤及び結着剤の配合比は、負極活物質80〜95質量%、導電剤3〜20質量%、結着剤1.5〜7質量%の範囲にすることが好ましい。これらの範囲を外れる配合比では、電極の剥離や導電率の低下に伴う出力低下、サイクル特性悪化等の問題を生じる。

【0044】

また、アルミ箔に塗布する電極の厚みとしては、電極完成時の厚さで10〜50μmとすることが好ましく、より好ましくは、20〜30μmである。これは、電極の塗布量が50μmよりと厚いと、反応するリチウムイオンの拡散距離が伸びるため、過電圧によるロスが起こり易く、電池の発熱や充放電レート特性の低下を招くため好ましくない。また、15μmより薄すぎても、活物質量に対する集電体重量が多くなるため、重量あたりの容量エネルギー密度が極端に悪くなるため、好ましくない。

【0045】

2)正極

正極は、例えば正極活物質、導電剤および結着剤を適当な溶媒に分散させて得られる正極材ペーストを集電体の片側、もしくは両面に塗布することにより作製する。

【0046】

正極の活物質は、種々の酸化物、硫化物などが挙げられる。例えば、二酸化マンガン(MnO2)、酸化鉄、酸化銅、酸化ニッケル、リチウムマンガン複合酸化物(例えばLixMn2O4またはLixMnO2)、リチウムニッケル複合酸化物(例えばLixNiO2)、リチウムコバルト複合酸化物(例えばLixCoO2)、リチウムニッケルコバルト複合酸化物(例えばLiNi1-yCoyO2)、リチウムマンガンコバルト複合酸化物(例えばLiMnyCo1-yO2)、スピネル型リチウムマンガンニッケル複合酸化物(LixMn2-yNiyO4)、オリビン構造を有するリチウムリン酸化物(LixFePO4、LixFe1-yMnyPO4、LixCoPO4など)、硫酸鉄(Fe2(SO4)3)、バナジウム酸化物(例えばV2O5)などが挙げられる。また、ポリアニリンやポリピロールなどの導電性ポリマー材料、ジスルフィド系ポリマー材料、イオウ(S)、フッ化カーボンなどの有機材料および無機材料も挙げられる。これらの正極と前述の負極を組み合わせた全電池反応におけるエントロピー変化が、全充放電深度の50%以上の領域で、ピーク吸熱量の50%以上を維持するように組み合わせることで、利用可能である。

【0047】

より好ましい二次電池用の正極は、電池電圧が高いリチウムマンガン複合酸化物(LixMn2O4)、リチウムニッケル複合酸化物(LixNiO2)、リチウムコバルト複合酸化物(LixCoO2)、リチウムニッケルコバルト複合酸化物(LixNi1-yCoyO2)、スピネル型リチウムマンガンニッケル複合酸化物(LixMn2-yNiyO4)、リチウムマンガンコバルト複合酸化物(LixMnyCo1-yO2)、リチウムリン酸鉄(LixFePO4)などが挙げられる。なお、x、yは0〜1の範囲であることが好ましい。より好ましくは、広い充放電深度領域において、強い吸熱ピークを持つリチウムコバルト複合酸化物(LixCoO2)が挙げられる。

【0048】

また、正極活物質には、組成がLiaNibCocMndO2(但し、モル比a,b,c及びdは0≦a≦1.1、0.1≦b≦0.5、0≦c≦0.9、0.1≦d≦0.5)で表されるリチウムニッケルコバルトマンガン複合酸化物を使用することができる。

【0049】

導電剤として、例えばアセチレンブラック、カーボンブラック、人工黒鉛、天然黒鉛、導電性ポリマー等を用いることができる。

【0050】

結着剤として、例えばポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、PVdFの水素もしくはフッ素のうち、少なくとも1つを他の置換基で置換した変性PVdF、フッ化ビニリデン−6フッ化プロピレンの共重合体、ポリフッ化ビニリデン−テトラフルオロエチレン−6フッ化プロピレンの3元共重合体等を用いることができる。

【0051】

前記結着剤を分散させるための有機溶媒として、N−メチル−2−ピロリドン(NMP)、ジメチルホルムアミド(DMF)等が使用される。

【0052】

集電体として、例えば厚さ8〜25μmのアルミニウム箔、アルミニウム合金箔、ステンレス箔、チタン箔等を挙げることができる。

【0053】

正極集電体は、アルミニウム箔若しくはアルミニウム合金箔が好ましく、負極集電体と同様にその平均結晶粒径は50μm以下であることが好ましい。より好ましくは、30μm以下である。更に好ましくは5μm以下である。前記平均結晶粒径が50μm以下であることにより、アルミニウム箔またはアルミニウム合金箔の強度を飛躍的に増大させることができ、正極を高いプレス圧で高密度化することが可能になり、電池容量を増大させることができる。

【0054】

平均結晶粒径の範囲が50μm以下の範囲にあるアルミニウム箔またはアルミニウム合金箔は、材料組織、不純物、加工条件、熱処理履歴、ならびに焼鈍条件など複数の因子に複雑に影響され、結晶粒径は製造工程の中で、前記諸因子を組合せて調整される。

【0055】

アルミニウム箔およびアルミニウム合金箔の厚さは、20μm以下、より好ましくは15μm以下である。アルミニウム箔の純度は99%以上が好ましい。アルミニウム合金としては、マグネシウム、亜鉛、ケイ素、などの元素を含む合金が好ましい。一方、鉄、銅、ニッケル、クロムなどの遷移金属の含有量は1%以下にすることが好ましい。

【0056】

正極の活物質、導電剤及び結着剤の配合比は、正極活物質80〜95質量%、導電剤3〜20質量%、結着剤1.5〜7質量%の範囲にすることが好ましい。また、アルミ箔に塗布する電極の厚みとしては、電極完成時の厚さで10〜50μmとすることが好ましく、より好ましくは、20〜30μmである。これは、電極の塗布量が50μmよりと厚いと、反応するリチウムイオンの拡散距離が伸びるため、過電圧によるロスが起こり易く、電池の発熱や充放電レート特性の低下を招くため好ましくないからである。また、15μmより薄すぎても、活物質量に対する集電体重量が多くなるため、重量あたりの容量エネルギー密度が極端に悪くなるため、好ましくない。

【0057】

3)セパレータ

セパレータには多孔質セパレータを用いる。

【0058】

多孔質セパレータとして、例えば、ポリエチレン、ポリプロピレン、セルロース、またはポリフッ化ビニリデン(PVdF)を含む多孔質フィルム、合成樹脂製不織布等を挙げることができる。中でも、ポリエチレンか、あるいはポリプロピレン、または両者からなる多孔質フィルムは、電池温度が上昇した場合に細孔を閉塞して充放電電流を大幅に減衰させるシャットダウン機能を付加しやすく、二次電池の安全性を向上できるため、好ましい。

【0059】

4)非水電解質

非水電解質として、LiBF4、LiPF6、LiAsF6、LiClO4、LiCF3SO3、LiN(CF3SO2)2、LiN(C2F5SO2)2、Li(CF3SO2)3C、LiB[(OCO)2]2などから選ばれる一種以上のリチウム塩を0.5〜2mol/Lの濃度で有機溶媒に溶解した有機電解液が挙げられる。

【0060】

有機溶媒として、プロピレンカーボネート(PC)、エチレンカーボネート(EC)などの環状カーボネートや、ジエチレルカーボネート(DEC)、ジメチルカーボネート(DMC)、メチルエチルカーボネート(MEC)などの鎖状カーボネートや、ジメトキシエタン(DME)、ジエトエタン(DEE)などの鎖状エーテルや、テトラヒドロフラン(THF)、ジオキソラン(DOX)などの環状エーテルや、γ-ブチロラクトン(GBL)、アセトニトリル(AN)、スルホラン(SL)などの単独もしくは混合溶媒を用いることが好ましい。

【0061】

また、非水電解質として、リチウムイオンを含有した常温溶融塩(イオン性融体)を用いることができる。リチウムイオンと有機物カチオンとアニオンから構成されるイオン性融体であり、100℃以下、好ましくは室温(23℃)以下でも液状であるものを選択すると、広い動作温度の二次電池を得ることができる。

【0062】

5)ラミネート外装材

ラミネート型リチウムイオン電池において、外装材に使用されるラミネートフィルムの厚さは、0.2mm以下にすることが望ましい。

【0063】

図4に示すように、ラミネートフィルムは、例えば、電池本体10aを覆う最内層の熱融着性樹脂フィルム10b(熱可塑性樹脂フィルム)、アルミニウム箔のような金属箔10cおよび剛性を有する有機樹脂フィルム10dをこの順序で積層した複合フィルム材を用いることができる。

【0064】

なお、図1及び図4においては図示されていないが、二次電池主面のラミネート外装材の周辺部は、最内層10bが互いに熱融着されたシール部を有していてもよい。

【0065】

熱融着性樹脂フィルムとしては、例えばポリエチレン(PE)フィルム、ポリプロピレン(PP)フィルム、ポリプロピレン−ポリエチレン共重合体フィルム、アイオノマーフィルム、エチレンビニルアセテート(EVA)フィルム等を用いることができる。また、前記剛性を有する有機樹脂フィルムとしては、例えばポリエチレンテレフタレート(PET)フィルム、ナイロンフィルム等を用いることができる。

【0066】

6)正極端子及び負極端子

正極端子には、アルミニウム、チタン及びそれらをもとにした合金、ステンレスなどを用いることができる。負極端子には、ニッケル、銅及びそれらをもとにした合金などを用いることができる。負極電位が金属リチウムに対し1Vよりも貴な場合、例えば負極活物質としてリチウムチタン酸化物を使用した場合などは、負極端子としてアルミニウムあるいはアルミニウム合金を用いることができる。この場合、正極端子、負極端子ともアルミニウムまたはアルミニウム合金を用いると、軽量かつ電気抵抗を小さく抑えることができ、吸熱反応を効率よく利用することができるため好ましい。

【0067】

7)組電池の伝熱板

図1の(b)に示す伝熱板7の材料として、アルミニウム、金、銀、銅、シリコンなど、室温での熱伝導率が150W・m-1・K-1以上の金属であることが望ましい。熱伝導率が150 W・m-1・K-1より低いと、構成電池間の均熱性能や電気熱変換素子の伝熱効率が悪くなるため好ましくない。これらの金属のうち、比重は組電池のエネルギー密度を左右するため軽金属であることが好ましく、コスト等も考慮するとアルミニウムと銅が好ましい。更に好ましくは、表面酸化皮膜を形成し、金属として安定であるアルミニウムが最も適した材料であるといえる。これら金属のほか、ステンレス鋼や真鍮などの複合金属材料を用いてもよい。また、伝熱板表面に金属をコートしたような、スパッタ材料、クラッド材料なども用いることができる。

【0068】

伝熱板7は、図1の(b)に示すように、主面7aと、一方の長辺の辺縁部に間隔をあけて配置された一対の側部突起カバー9と、その対辺の中央部に配置された1つの側部突起カバー9と、一対の側部突起カバー9の間に設けられた1つの凹所8と、1つの側部突起カバー9の間に設けられた一対の凹所8と、を備えている。伝熱板7は、扁平形状電池10が持つ最も面積の広い面に接触するよう構成されている。特に、扁平形状電池10が図4に示すラミネート外装材10b,10c,10dで覆われた電池(以下、ラミネート外装電池という)である場合、伝熱板7に接触することで電池面内の温度分布を緩和し、均熱化することができる。なお、第1層(最内層)のラミネート外装材10bは樹脂、第2層(中間層)のラミネート外装材10cはアルミニウム箔、第3層(最外層)のラミネート外装材10dは樹脂である。

【0069】

また、伝熱板7は電池の接合面に対してほぼ直交する方向に延び出す3つの側部突起カバー9を有している。これら3つの側部突起カバー9を伝熱板7に対して非対称に設けることにより、組電池として積層する際に、図2に示すように、下側電池の中央部の側部突起カバー9が上側電池の一対の側部突起カバー9間の凹所8に嵌まり込むとともに、上側電池の中央部の側部突起カバー9が下側電池の一対の側部突起カバー9間の凹所8に嵌まり込む。このように、積層される上下電池の側部突起カバー9が互いに補完し合うことで、伝熱板7の側面を構成できるばかりでなく、側部突起カバー9は組み電池作成時のガイドとして機能するため生産性向上に大きく寄与する。

【0070】

また、組電池を直列に接続する場合、伝熱板7に単電池10をセットすることで、側部突起カバー9の向きにより正極タブ12a及び負極タブ12bの向きが一義的に決まる。これにより、側部突起カバー9で構成された凹凸を互い違いに積層することで、電池の極性方向が直列接続として一義的に決まるため、電池を誤接続することなく組電池を作成することが可能となる。

【0071】

8)単電池の積層方法

図3は、扁平形状電池10と伝熱板7を積み重ねた積層体を示す断面模式図である。ここで、扁平形状電池10と伝熱板7は符号20で示した両面粘着テープまたは接着剤で固定されるのが好ましい。これらを用いて密着させることで、伝熱板7と扁平形状電池10との隙間をなくし、伝熱効率を高めることができる。これらの粘着テープや接着剤は熱伝導性が高いものが好ましく、市販の熱伝導性両面テープや熱伝導性接着剤を用いることができる。

【0072】

上述のごとく積層された電池は、図5に示すような組電池30となる。伝熱板7の側部突起カバー9で構成された側面に、熱電変換素子(ペルチェ素子)31が貼り付けられる。ペルチェ素子31と側面の貼り付けには先述したような熱伝導性粘着テープ20や接着剤を使うことができる。さらに、この熱電変換素子31と組電池30の側面部分との間に薄いアルミ箔シートを貼り付けることで、組電池間の均熱化を促進することが望ましい。積層された上下の単電池が持つ側部突起カバー9を、それぞれ面接触させることで、単電池間の伝熱をより促進することができるからである。

【0073】

9)組電池の制御回路及び制御方法

制御回路基板32は、保護回路(図示せず)と、演算回路32aと、記憶装置32bと、温度制御回路33とを含んでいる。保護回路は、電池の温度管理を行い、かつ電流の調整・遮断等を行う。演算回路32aは、温度検知手段34から温度検出信号を受け、記憶装置32bから所望の算式やデータを呼び出し、演算を行う。さらに、演算回路32aは、HEV駆動システム4のSOC検知手段42からSOC検出信号を受け、記憶装置32bから所望の算式やデータを呼び出し、演算を行う。記憶装置32bは、種々の算式やデータを記憶・格納するデータベースとしての役割を有する。温度制御回路33は、演算回路32aから制御指令信号を受け、それに基づいて熱電変換素子31を制御する。

【0074】

なお、扁平電池10がリチウムイオン二次電池の場合は、制御回路基板32に保護回路機能を持たせることが好ましい。組電池30からの正極タブ35aは制御回路基盤32を介して外部端子36aに接続されている。一方、負極タブ35bは直接に外部端子36bに接続されている。また、ペルチェ素子31は制御回路基板32に接続され、必要に応じて電力の供給を受けるようになっている。

【0075】

制御回路基盤32には、組電池30の温度管理を行うための温度制御回路33が実装されている。温度制御回路33は、組電池の温度を検出するための温度検知手段34から得られた温度情報をもとに、組電池の温度制御のための充放電制御を行うか、ペルチェ素子31への電力供給量及び電流方向を制御する。組電池の温度が高いと判断された場合、電池反応が吸熱反応となるように、組電池の充放電制御を行う。このとき、電池反応によって生じた吸熱量Qs(=Tcell・ΔS)がジュール熱量Qj(=I2・R)(I:充放電電流値、R:電池内部抵抗)を上回るように、充放電電流値Iを制御する。これらの吸熱反応を利用した方法で温度制御が困難である場合は、ペルチェ素子31が吸熱となる方向に電流を流すようにする、また、逆に温度が低いと判断された場合には、電池の発熱方向となるように充放電を制御し、これらの発熱反応を利用した方法で温度制御が困難である場合、ペルチェ素子31が発熱方向へ電流を流すように制御するとよい。温度検知手段34として、熱電対やサーミスタといった広く公知の技術を利用することができる。環境温度の影響を受けにくくするため、温度検知手段34は、扁平形状電池10の中心部に配置することが好ましく、伝熱板7と単電池10との間に隙間ができないように配置することが望ましい。具体的には薄型サーミスタを積層間に挟み込み、接着剤で充填することで、単電池10相互間の隙間を排除することができる。なお、図5において、便宜上のため、温度検知手段34は簡略化して表記してある。

【0076】

9)組電池の外装構造

これらの組電池30及びペルチェ素子31、保護回路32は電池ケース38に収められ、蓋37でパッケージ化される。ケース38及び蓋37に断熱材(図示せず)を充填または内張りして、断熱構造とする。断熱材には、ウレタン系、フェノール系、ポリスチレン系、セルロース系などの樹脂系断熱材全般が利用可能なほか、グラスウールやロックウール等の難燃性断熱材も適用可能である。このとき、ペルチェ素子のセル貼付面の反対面は直接アルミケースが触れるようにしている。これは、ペルチェ素子31そのもの放熱が必要な場合を考慮している。ペルチェ素子31そのものは優れた伝熱性を有していないことから、これがセルと外装との間に入ることで断熱構造を維持することができる。

【0077】

ラミネート外装電池の場合、電池を直接に冷却する機構は、その伝熱性能の低さから、あまり効果的ではなく、電池の温度上昇は電池の熱容量で決まることが多い。従って、外部に冷却機構を持つことは効率的ではなく、むしろ断熱構造を持たせることで、環境温度などの外部からの熱的影響を避けることができ、ペルチェ素子による保温、冷却効率が高まるため好ましい。また、充放電時の発熱・吸熱反応を利用して電池温度を制御することで、活物質そのものが吸熱、または発熱が起こるため、従来の冷却・加温方法にくらべて伝熱が速く、熱分布が生じにくいという利点もある。熱媒体による温度制御を持つ従来構成の組電池では、電池表面と内部で温度差を生じ、これが電池寿命の低下を招くことが知られている。本発明の構成においては、先述のように熱分布が生じにくいため電池の寿命を延ばすことが可能である。

【0078】

10)組電池の充電制御方法

パッケージ化された組電池システムの温度制御は、主に充放電電流を制御することで行い、それらが有効に機能しない場合やあらかじめ規定された温度範囲から逸脱した場合に限り、ペルチェ素子31などの熱電変換素子で温度制御を行う。

【0079】

図6は、ハイブリッド型電気自動車(HEV)への適用例として、組電池の電池システム3およびHEV駆動システム4を有する制御系統を示すブロック図である。組電池30の電池温度を検出する温度検知手段34から送られた温度信号S1と、電池の充放電深度(SOC)を管理・計測するSOC検出手段42から送られたSOC情報信号S7は、マイコンなどの演算回路32aに送られる。走行中に、セル温度があらかじめ規定されている温度領域よりも高い温度になった場合、HEV駆動システム4の動力制御回路44にモータ動力45の一時停止を促し、主動力をエンジン動力46へと切り替える。

【0080】

次に、組電池が持つ吸熱反応領域に合わせたSOCの調整を行う。SOCの調整は、電池電力の消費または充電により行うものとし、演算回路32aにより制御される。吸熱領域のSOCおよび、吸収熱量等の電池の熱的な基本データは、あらかじめマップ化され、これらのデータは記憶装置32bに収容されている。

【0081】

次に、SOCが吸熱反応領域に入ったら、組電池30の吸熱反応を起こす方向に電流を制御する。すなわち、充電により吸熱する電池10の場合は充電方向に、その逆は放電方向に制御を行うものとする。主として、充電時に吸熱となる二次電池が多いことから、吸熱時の充電電流は走行中の車両から発生する回生エネルギーなどを利用すると良い。このとき、記憶装置32bのデータを参照し、演算回路32aにより、適切な電流値を決定する。組電池30の吸熱反応により、電池の冷却が行われているかを温度検知手段34からの信号S1により確認し、冷却された場合にはHEV駆動システム4の動力制御回路44へ信号S6を送り、通常の運転モードへと戻す。このとき、電池の冷却速度より電池の発熱速度が速いなど、効率的に熱量を吸収できずに温度が上昇し続けた場合、演算回路32aから温度制御回路33を介して熱電素子31に電力を供給して冷却を行う(信号S2→信号S3)。

【0082】

次に、電池10の温度が規定の温度領域よりも低い温度になった場合、電池10の発熱領域を記憶装置32bからの情報信号S5をもとに、電池のジュール発熱を利用して加熱を行うように、HEV駆動システム4の動力制御回路44へ信号S6を送る。このとき、極端に低温度の環境での車両の始動時、あるいは始動直後の場合は、温度制御回路33を介して熱電変換素子31に電力を供給して組電池30の加熱を行う。

【0083】

本実施形態では温度制御回路33を電池パック内部に収納するようにしたが、本発明はこの設置方法に限定されるものではない。例えば、通信などの手段によって、本発明の組電池から外部回路へ温度情報を与えるようにし、電気熱交換器への電力供給も外部から行うようにすることで、完全に外部回路から電池の温度制御をすることも可能となる。また、複数の組電池30を組み合わせて1つのモジュールとして使用する場合、温度制御回路33はモジュールごとに装備するのが好ましい。この場合、構成される組電池から温度検知手段34によって検知された温度情報を一括して管理し、制御する回路を少なくとも1つ有すればよい。また、電池の充放電による吸熱反応を利用するだけで電池温度制御が可能な用途においては、高価な熱電変換素子を省略して低コスト化することも可能である。

【0084】

このように、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【0085】

上記のごとくして構成される本発明の一実施形態である組電池を用いて、実際に充放電試験を行い電池内部の温度分布及び異なる温度環境下における電池パックの動作安定性を確認した。比較例として、市販のラミネート型リチウムイオン電池を用いて、従来公知の手法で組電池を構成し、冷却媒体として空気を用いて、充放電試験を行った。

【0086】

次に種々の実施例と比較例を説明する。

【0087】

[実施例1]

正極活物質にリチウムコバルト酸化物(LiCoO2)を用いた。正極活物質、導電材及び結着剤を配合してn−メチルピロリドン(NMP)溶媒に分散してスラリーを調製した。得られたスラリーを厚さ15μmで、平均結晶粒子径が50μmのアルミニウム箔(純度99.99%)に塗布、乾燥、プレス工程を経て正極を作製した。

【0088】

負極活物質としてチタン酸リチウム(Li4Ti5O12)を用意した。負極活物質、導電材及び結着剤を配合してn−メチルピロリドン(NMP)溶媒に分散してスラリーを調製した。得られたスラリーを厚さ15μmで、平均結晶粒子径が50μmのアルミニウム箔(純度99.99%)に塗布、乾燥、プレス工程を経て負極を作製した。

【0089】

次に、厚さ20μmの帯状ポリエチレン製多孔質フィルムのセパレータを横向きに配し、その左端に短冊状に裁断した正極片を乗せ、セパレータを正極片の右端に沿って左に折り返し、その上に、短冊状に裁断した負極片を乗せ、セパレータを負極片の左端に沿って右に折り返し、という手順を繰り返して、正極と負極をその間に九十九に折られたセパレータを挟みながら積層し、正極を31枚及び負極を30枚有する発電要素を作製した。

【0090】

作製した発電要素は、プレスし、形状を整えた後、正極端子と負極端子を接続し、ラミネートフィルム製の外装部材内に密封し、非水電解質を注液し、容量3Ahの扁平状の非水電解質二次電池を作製した。得られた二次電池の満充電電圧VHは2.8Vであった。

【0091】

この単電池のエントロピー変化ΔSを測定するため、SOCを0〜100%の間で10%間隔で揃えた電池を、20℃の恒温相中に24時間以上保持し、その後、10〜40℃の間で10℃ごとに、それぞれ6時間保って電池の開放電圧Voの温度変化から、dVo/dTを測定し、(6)式からエントロピー変化量ΔSを算出した。

【0092】

ΔS=−(∂ΔG/∂T)=n・F・(∂E/∂T) …(6)

その結果、図8中に特性線Aで示すように、電池の全エントロピー変化は、充電時における全充放電深度の50%以上の領域において、ピーク吸熱量の50%以上を維持していることが判明した。これは、従来のカーボン系負極に比べ、スピネル型チタン酸リチウム(Li4Ti5O12)の充電時の発熱がほとんど無く、正極のコバルト酸リチウムの吸熱反応を最大限利用することができたためである。

【0093】

図1(b)に示すトレー状伝熱板7をアルミニウム板で作製し、熱伝導性粘着テープ20でトレー7とセル10を張り付け、これを9個直列に接続して積層した。側部突起カバー9がモザイク状に組み合わされることにより、組電池30の両側面が形成される。

【0094】

上述した電池の電極タブ12a,12bを超音波溶接により電気的接合を行った。面内の温度分布を調べるため、積層した電池10には温度検知用の薄型サーミスタを図7に示す5つの測定点34a,34b,34c,34d,34eにそれぞれ配置した。サーミスタの取り付けに際しては伝熱板7との間に隙間ができないように注意深く組み付けた。

【0095】

次に、側部突起カバー9からなる組電池30の両側面にアルミ箔をそれぞれ接着し、均熱しやすくした。アルミ箔の接着には熱伝導性接着剤を用いた。さらに、組電池30の側面とほぼ同じ面積の1段汎用ペルチェ素子31を両側面にそれぞれ貼り付けた。ペルチェ素子31は、温度制御回路33に電気的に接続され、上述した温度検知用サーミスタのうち電池の中心部にあるものを制御用温度情報として用いた。これらの組電池システムを図5に示す断熱ケース38内に収納した。ケース38の本体はアルミニウムで作製し、断熱材として発泡ウレタンをケース本体に内張りした。なお、断熱材は、組電池30とケース38の本体との間の空隙が断熱材で埋まるように充填した。

【0096】

この実施例1では、制御回路基板32は、電池ケース38の外部に接続して実験を行った。本実施例では、HEV車両の走行パターンをHEV車両の走行パターンを簡易的にシミュレートした充放電パターンを用いて行った。組電池30は温度制御された恒温槽中に保持され、環境温度を25℃に保って実験を行った。試験時の組電池のSOCは、電池としても実用的で吸熱反応を利用しやすい50%とした。10Cレートの模擬HEV型パルス入出力を行うことで、組電池を45℃まで温度上昇させ、その後、3Cで連続的に充電を行うことで組電池の冷却効果を検証し、温度制御を行った。ここで、1Cとは、単電池を1時間で放電しきるに要する電流値であり、便宜的には単電池の公称容量の数値を1C電流値と置き換えることができる。

【0097】

図9には、本試験における組電池への電流(A)とセル温度(℃)との関係を示した。10Cのレートでパルス放電を行っている領域では、セル温度は単調に増加していることが判明した。これは、電池の発熱反応とジュール熱に伴う温度上昇である。中心部のセル温度が45℃付近に達したときの組電池内部での温度分布はあまり観測されなかったことから、断熱によって表面からの放熱が少ないことが確認でき、伝熱板による均熱効果も確認された。次に、充電モードへ切り替えてから各セルは徐々に冷却され、およそ5分間程度で30℃以下となった。また、この冷却過程においても、各セルの温度分布は殆ど観測されなかった。なお、図9には、すべての測定点温度を表記することは困難であったので、代表的なセル温度のみを抜粋して示した。

【0098】

[実施例2]

電池の連続放電を必要とする用途の場合、パルス放電に比べてセルの温度上昇勾配が大きい。また、放電中から冷却を行う必要があるため、実施例1のような吸熱反応を利用した温度制御は困難である。このような状況を想定して、本実施例2では、大電流で連続放電をしている電池に対する冷却試験を行った。実施例1と同様に組電池システムを作成し、25℃環境温度中で実験を行った。この組電池を、20Cの放電レートで連続放電を行い、電池温度が30℃に達した時点で、ペルチェ素子31による冷却を行うことで、組電池の温度制御を検証した。組電池のSOCは100%すなわち満充電状態より連続放電を行った。

【0099】

図10には、20Cレートで放電しながら、ペルチェ素子31で冷却を行ったときの電池の温度変化を示した。比較のため、冷却なしで連続放電を行った場合の温度変化(図10中に破線で示した特性線E)も併記してある。電池温度が30℃に達してからペルチェ素子31により組電池30の冷却を開始した。冷却開始直後から温度上昇は緩和され、完全放電時まで運転時のセル温度を40℃以下に保つことができた。また、温度の分布に関しては、積層方向での温度分布は殆ど確認できなかったが、面内では若干、ペルチェ素子31に近い側で温度が低くなる傾向が確認されたが、セル中心部(図10の特性線C;図7の符号34cの位置に相当)とペルチェ素子側(図10の特性線D;図7の符号34bと34dの位置に相当)との温度差も最大5℃以内に抑えられた。

【0100】

[比較例1]

比較例1として一般的に広く用いられている扁平形電池の組電池を作成し、その特性を上述の実施例と対比して調べた。この比較例1では、実施例1で作成した電池とほぼ同じ熱容量となるようなサイズの市販のアルミラミネート型リチウムイオン二次電池を使用した。実施例1と同様に、この単電池のエントロピー変化を測定するため、SOCを0〜100%の間で10%間隔で揃えた電池を、20℃の恒温相中に24時間以上保持し、その後、10〜40℃の間で10℃ごとに、それぞれ6時間保って電池の開放電圧Voの温度変化から、dVo/dTを測定し、上述の(6)式からエントロピー変化量ΔSを算出した。市販のリチウムイオン二次電池は、負極に炭素系材料を用いていることから、充電時に負極の発熱が生じる。このため、図11中に特性線Fで示すように、充電時におけるピーク吸熱量の50%以上を維持している領域(特性線Fの破線で示す領域)は、全充放電深度の僅か30%程度にとどまっていることが判明した。

【0101】

この市販のリチウムイオン二次電池を、実施例1と同様に、アルミニウム製トレー状伝熱板熱を性粘着テープでセルを張り付け、これを9個直列に接続して積層した。上述した電池の電極タブを超音波溶接により電気的接合を行った。面内の温度分布を調べるため、積層した電池には温度検知用の薄型サーミスタを面内に5箇所設置した。サーミスタの取り付けに際しては伝熱板との間に隙間ができないように注意深く組付けた。これらの組電池システムを実施例1と同様に断熱構造を持つケースに収めた。

【0102】

比較例1でも同様に、HEV車両の走行パターンを簡易的にシミュレートした充放電パターンを用いて行った。組電池を温度制御された恒温槽中に保持し、環境温度25℃として実験を行った。試験時の組電池のSOCは、ΔS測定の結果から、最も吸熱反応を利用しやすいと思われる20%とした。10Cレートの模擬HEV型パルス入出力を行うことで、組電池を45℃まで温度上昇させ、その後、3Cで連続的に充電を行うことで組電池の冷却効果を検証し、温度制御を行った。ここで、1Cとは、単電池を1時間で放電しきるに要する電流値であり、便宜的には単電池の公称容量の数値を1C電流値と置換ることができる。

【0103】

図12は、横軸に時間(分)をとり、縦軸に組電池の温度(℃)と組電池への供給電流(A)をとって、組電池の温度の変化と供給電流の変化との相関を調べた結果を示す特性線図である。図中にて複数の特性線群Gは組電池の各部位(図7の温度測定点34a,34b,34c,34d)の温度変化を示し、特性線Hは組電池への供給電流の変化(充電と放電の繰り返し)を示している。

【0104】

市販のリチウムイオン二次電池は内部抵抗が高いため、10Cという高レートでパルス放電を繰り返すと、短時間のうちに温度上昇が起こり、45℃に達した。次に、放電モードから充電モードへ切り替えたところ、冷却現象はほとんど観測されず、温度上昇が少し継続した後、緩やかな温度低下が見られた。これは、3Cで充電を行ったときに、抵抗過電圧などによるジュール発熱が支配的となり、結果として冷却効果が得られなかったためである。また、充電レートを1Cまで下げても、ほぼ同様の結果となった。これは、SOCが20%前後と低い領域において、正極材料のインピーダンスが上昇しているためと考えられ、充電反応による吸熱量に対して、低SOCにおけるインピーダンス上昇により発熱量の方が多くなってしまっていることを示唆している。これから、吸熱反応領域が狭い活物質の組み合わせでは、十分な冷却効果が得られないことが判明した。

【0105】

以上の結果から、比較例1では、高速充放電時において組電池の面内温度分布および積層温度分布のばらつきが共に大きい。これらの温度分布のばらつきが大きいと、組電池内の特定の単電池に過大な負荷がかかるため、比較例1の組電池は寿命が短い。これに対して、実施例1では、高速充放電時において組電池の面内温度分布と積層温度分布のばらつきが小さく、かつ、単電池間の温度のばらつきも小さい。このため、実施例1の組電池は寿命が長い。

【0106】

[比較例2]

比較例2では、扁平型電池を積層する際に、従来公知の手法通り、電池間にスペーサを設けることで隙間を空け、ここに熱媒体としてファンで空気を送風して電池の温度制御をするという特許文献1,3と同様の方法を比較した。

【0107】

これも実施例1と同様に薄型サーミスタを面内5箇所に配置し温度分布を測定した。セル間の隙間に生じる圧力損失を計算すると、組電池の周囲を風洞のような形状で覆い、少なくとも5mm以上の隙間が必要であることが判明した。そこで、図13に示すように隣り合う電池間に5mmの間隙11をもうけて積層し、アルミ製のケース110に収めた。組電池の側面から風速10m/sとなるように電動ファン111を用いて送風し、組電池を冷却した。

【0108】

実施例2と同様に20Cという高レートで連続放電を行うと、市販のリチウムイオン二次電池は内部抵抗が高いため、短時間のうちに温度上昇した。中心の電池温度が30℃を超えたところから、電動ファンによる空冷を行った。その結果を図14に示した。空冷開始直後は、温度低下がほとんど観測されず、その後、セル温度上昇の勾配は次第に低下していくものの、面内の温度分布が大きくなっていった。放電が終了した3分後では面内に5℃以上の温度差が生じた。

【0109】

図14中に特性線Qで示すように、風上となる位置、すなわち図7の測定点34bの位置では50℃程度となった。一方、図14中に特性線Pで示すように、風下となる位置、すなわち図7の測定点34dの位置では55℃近い温度を維持している箇所も確認された。これから、冷却風の風上と風下で電池の面内温度差を生じることが判明した。

【0110】

図14中の特性線Rは、まったく送風を行わない場合の電池の温度変化結果である。これから明らかなように、比較例2では、冷却の有無による差が、実施例2と比べて小さい。さらに、冷却媒体を考慮した構造では組電池のケースサイズが大きくなるため、容積エネルギー密度が低下するという問題もある。また、ファン空冷による冷却は、冷却効率が悪いだけでなく、流路の圧力損失などにより風量が変化するため、温度分布が生じやすい。

【0111】

比較例2では、熱媒体として空気を用いるため、周囲環境温度に影響されやすい。特に低温では、単電池の動作温度範囲外では十分な性能が得られず出力特性の低化が著しい。比較例2の組電池は、室温で用いる分には、高速充放電時に電池の冷却が可能であるが、周囲温度が高温度の場合、冷却ファンを回しても温度が下がらず、電池の性能劣化が著しくなることがわかる。

【0112】

一方、実施例1にて温度制御を行った場合、低温下では電池温度をある程度維持することで、出力特性が改善されている様子が分かる。一方、高温下ではペルチェ素子の冷却効果により、電池の温度上昇を抑えることができ、周囲の環境温度に影響されにくいことがわかる。

【0113】

以上の結果から、比較例2(従来の冷却手法)は、電池寿命に影響を与えることが懸念されるばかりでなく、ファンで消費される電力も考慮にいれると、実施例1よりもエネルギー効率が低い。

【産業上の利用可能性】

【0114】

本発明は、携帯型電子機器、ハイブリッド自動車、電気自動車、電力貯蔵設備などの種々の電源に利用することができる。

【図面の簡単な説明】

【0115】

【図1】(a)は角型扁平形状の単電池を示す斜視図、(b)は伝熱板を示す斜視図。

【図2】電池/伝熱板アッセンブリを示す分解斜視図。

【図3】本発明の組電池の一部を示す拡大断面図。

【図4】単電池を覆うラミネート外装を示す拡大断面図。

【図5】本発明の実施の形態に係る組電池を備えた電池パックを示す分解斜視図。

【図6】本発明の実施の形態に係る組電池の制御ブロック図。

【図7】電池の温度を測定する複数の温度測定点を示す斜視図。

【図8】実施例1の組電池における充電深度(SOC)と熱流との関係を示す特性線図。

【図9】実施例1の組電池に流れる電流および温度の経時変化をそれぞれ示す特性線図。

【図10】放電時における実施例2の組電池の温度変化を示す特性線図。

【図11】比較例1の組電池における充電深度(SOC)と熱流との関係を示す特性線図。

【図12】比較例1の組電池に流れる電流および温度の経時変化をそれぞれ示す特性線図。

【図13】比較例2の組電池を側方から見て示す断面模式図。

【図14】放電時における比較例2の組電池の温度変化を示す特性線図。

【符号の説明】

【0116】

3…電池システム、

7…伝熱板、8…凹所、9…側部突起カバー、

10…単電池、10a…電池本体、10b,10c,10d…ラミネート外装材、

11…間隙(空気通流路)、

12a…正極タブ、12b…負極タブ、

13…電池/伝熱板アッセンブリ、

20…接合部材(粘着テープ、接着剤)、21…保護板、

30…組電池、

31…熱電素子(ペルチェ素子)、

32…制御回路基板、32a…演算回路、32b…記憶装置、

33…温度制御回路、

34…温度検知手段(熱電対、サーミスタ)、

34a,34b,34c,34d…温度測定点、

35a…正極タブ、35b…負極タブ、36a,36b…外部端子、

37…蓋(外装部材)、38…電池ケース(外装部材)、

4…HEV駆動システム、42…SOC検知手段、44…動力制御回路、

45…モータ動力、46…エンジン動力、47…回生電力。

【特許請求の範囲】

【請求項1】

扁平形状の二次電池が複数個積み重ねられた組電池であって、

前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板と、

積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子と、

前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材と、を具備し、

前記二次電池は、常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有することを特徴とする組電池。

【請求項2】

前記二次電池は、充電時または放電時において、全充放電深度の50%以上の領域で、電池反応の吸熱量がピーク時の50%以上を維持する単電池であることを特徴とする請求項1記載の組電池。

【請求項3】

前記二次電池は、樹脂の最外層を有するラミネート外装材で覆われていることを特徴とする請求項1記載の組電池。

【請求項4】

前記二次電池は角型であり、かつ前記伝熱板は矩形状であり、

前記伝熱板は、前記主面に直交するように前記主面の周縁から立ち上がる少なくとも1つの側部突起カバーと、隣接する他の伝熱板の前記側部突起カバーに対応する凹所と、を有し、

前記二次電池と前記伝熱板とを交互に積み重ねて、電池/伝熱板アッセンブリの積層体を形成すると、前記側部突起カバーが前記凹所のところに配置され、前記積層体の側面が前記側部突起カバーによって覆われることを特徴とする請求項1記載の組電池。

【請求項5】

前記熱電変換素子は、供給される電流の向きに応じて発熱または吸熱するペルチェ効果を利用した素子であることを特徴とする請求項1記載の組電池。

【請求項6】

前記伝熱板は、アルミニウムでつくられていることを特徴とする請求項1乃至5のいずれか1項記載の組電池。

【請求項7】

前記組電池の温度を検出する温度検知手段と、前記検知温度に基づいて前記熱電変換素子への給電を調整し、前記電池/伝熱板アッセンブリの積層体の温度を制御する温度制御回路と、をさらに具備することを特徴とする請求項4記載の組電池。

【請求項8】

前記負極活物質にはチタン含有金属複合酸化物を用い、前記正極活物質にはリチウムコバルト複合酸化物、リチウムニッケルコバルト複合酸化物およびリチウムニッケルコバルトマンガン複合酸化物からなる群より選ばれる1又は2以上の複合酸化物を用いることを特徴とする請求項1乃至7のいずれか1項記載の組電池。

【請求項9】

常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有し、扁平形状である複数の二次電池と、

前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板と、

積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子と、

前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材と、を具備する組電池を充電または放電させる方法において、

前記二次電池の充放電時の吸熱反応を利用して、前記組電池を適正な温度範囲に制御するため、前記二次電池のジュール熱により生じる発熱量が吸熱量よりも少なくなるように電流制御することを特徴とする組電池の充放電方法。

【請求項1】

扁平形状の二次電池が複数個積み重ねられた組電池であって、

前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板と、

積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子と、

前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材と、を具備し、

前記二次電池は、常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有することを特徴とする組電池。

【請求項2】

前記二次電池は、充電時または放電時において、全充放電深度の50%以上の領域で、電池反応の吸熱量がピーク時の50%以上を維持する単電池であることを特徴とする請求項1記載の組電池。

【請求項3】

前記二次電池は、樹脂の最外層を有するラミネート外装材で覆われていることを特徴とする請求項1記載の組電池。

【請求項4】

前記二次電池は角型であり、かつ前記伝熱板は矩形状であり、

前記伝熱板は、前記主面に直交するように前記主面の周縁から立ち上がる少なくとも1つの側部突起カバーと、隣接する他の伝熱板の前記側部突起カバーに対応する凹所と、を有し、

前記二次電池と前記伝熱板とを交互に積み重ねて、電池/伝熱板アッセンブリの積層体を形成すると、前記側部突起カバーが前記凹所のところに配置され、前記積層体の側面が前記側部突起カバーによって覆われることを特徴とする請求項1記載の組電池。

【請求項5】

前記熱電変換素子は、供給される電流の向きに応じて発熱または吸熱するペルチェ効果を利用した素子であることを特徴とする請求項1記載の組電池。

【請求項6】

前記伝熱板は、アルミニウムでつくられていることを特徴とする請求項1乃至5のいずれか1項記載の組電池。

【請求項7】

前記組電池の温度を検出する温度検知手段と、前記検知温度に基づいて前記熱電変換素子への給電を調整し、前記電池/伝熱板アッセンブリの積層体の温度を制御する温度制御回路と、をさらに具備することを特徴とする請求項4記載の組電池。

【請求項8】

前記負極活物質にはチタン含有金属複合酸化物を用い、前記正極活物質にはリチウムコバルト複合酸化物、リチウムニッケルコバルト複合酸化物およびリチウムニッケルコバルトマンガン複合酸化物からなる群より選ばれる1又は2以上の複合酸化物を用いることを特徴とする請求項1乃至7のいずれか1項記載の組電池。

【請求項9】

常温大気圧下における全電池反応のエントロピー変化ΔSが吸熱となる領域を持つ負極活物質と正極活物質の組み合わせを有し、扁平形状である複数の二次電池と、

前記二次電池と熱交換しうるように前記二次電池の主面に接触する主面を有し、前記二次電池と組み合わせられて電池/伝熱板アッセンブリを形成する伝熱板と、

積み重ねられた複数の前記電池/伝熱板アッセンブリと熱交換しうるように前記電池/伝熱板アッセンブリの側面に設けられた少なくとも1つの熱電変換素子と、

前記電池/伝熱板アッセンブリおよび前記熱電変換素子の周囲を取り囲む断熱層を有する外装部材と、を具備する組電池を充電または放電させる方法において、

前記二次電池の充放電時の吸熱反応を利用して、前記組電池を適正な温度範囲に制御するため、前記二次電池のジュール熱により生じる発熱量が吸熱量よりも少なくなるように電流制御することを特徴とする組電池の充放電方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−47371(P2008−47371A)

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願番号】特願2006−220366(P2006−220366)

【出願日】平成18年8月11日(2006.8.11)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願日】平成18年8月11日(2006.8.11)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]