経編地

【課題】ソフトタッチで、かつ膨み感に優れたスパン調を有する衣料用布帛に好適な経編地を提供する。

【解決手段】鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%である複合加工糸からなる経編地であって、該経編地の欠点度数が0.5以下であることを特徴とする経編地。

【解決手段】鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%である複合加工糸からなる経編地であって、該経編地の欠点度数が0.5以下であることを特徴とする経編地。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%である複合加工糸からなる経編地に関するものである。さらに詳しくは、ソフトタッチで、かつ膨み感に優れたスパン調を有する衣料用布帛を提供できる経編地に関するものである。

【背景技術】

【0002】

従来、ソフトタッチで、かつ膨み感のあるスパン調を有する衣料用布帛を提供するために、複合加工糸を用いた織物や丸編物が多く提供されているが、経編分野において複合加工糸はほとんど用いられていない。

【0003】

すなわち、経編には600本以上の原糸をビームに巻き取る整経工程と、ビームから送り出された糸をガイドとニードルによりループ状に編成する編立工程があり、これらの複合加工糸を経編に用いると、糸条の過剰弛み部分や、糸条表面に有するループがビームからの解舒時に隣の糸の弛み部分やループに引っ掛かるファスナー現象が生じ、解舒張力が不均一になったり、各工程で隣の糸と寄り付いたり、また隣同士の糸を分けるセパレータ部分に引っ掛かり、糸切れが発生することにより、編欠点が多発する問題があった。

【0004】

このような問題を防ぐために、複合加工糸を用いる場合、ニードルで糸をニップせずに、他の筬の糸で抑え込み、低張力で編成できる挿入組織が用いられる場合もある。しかしながら、この組織では複合加工糸の生地表面の含有率が低く、またループが形成されないため、風合いが乏しくなるという問題があった。これらのことより、経編分野において複合加工糸はほとんど用いられていない。

【0005】

従来の複合加工糸としては、2本のポリアミドフィラメントの伸度差を利用した複合加工糸が提供されている(例えば、特許文献1および特許文献2参照)。これは、高伸度差を利用し、2本の糸を同時仮撚りし、高糸長差を発現させ、嵩高な加工糸とするものであるが、高伸度差により糸長差を発現させると品位バラツキが大きく、糸条に過剰弛み部分が形成されるため、前述した高次通過性の問題があり、経編地としては用いられていない。

【0006】

また、他の複合加工糸としては、流体攪乱ノズル(いわゆる“タスラン”ノズル)を用い、糸条の表面にループを形成し、嵩高性を有するエア混繊糸が数多く提案されている。しかしながら、“タスラン”ノズルにより形成されるループは剛性が強いため、前述のファスナー現象が発生する。

【0007】

さらにまた、“タスラン”ノズルを用いたファスナー現象を改善した複合混繊糸が提供されているが(例えば、特許文献3参照)、ループが糸条内部に向いているため、ループが糸条外側に向いているものと比較すると、得られる布帛の風合いは乏しいものとなる。

【0008】

さらに、これらの高次通過性の問題を改善せずに済む、後加工工程で糸長差を発現させる異収縮混繊糸が提案されている(例えば、特許文献4参照)。該異収縮混繊糸は、熱処理することにより、熱収縮特性の差が顕在化し、糸長差が発現して嵩高性が得られるものである。このような糸条は高次通過性は良好であるが、経編組織の拘束力下においては、熱処理による糸長差が抑制され、十分な風合いが得られないという問題を有する。

【特許文献1】特開昭59−59929号公報

【特許文献2】特開昭61−160441号公報

【特許文献3】特開2000−303282号公報

【特許文献4】特開2000−355841号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、前記従来技術の問題点を解決しようとするものであり、従来の経編分野では困難であったソフトタッチで、かつ膨み感のあるスパン調を有する衣料用布帛に好適な経編地を提供するものである。

【課題を解決するための手段】

【0010】

本発明は上記の課題を解決するために次の構成を有する。すなわち、

(1)鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%である複合加工糸からなる経編地であって、該経編地の欠点度数が0.5以下であることを特徴とする経編地。

【0011】

(2)前記複合加工糸が捲縮を有していることを特徴とする前記(1)に記載の経編地。

【0012】

(3)前記複合加工糸の交絡数が20〜200個/mであることを特徴とする前記(1)または(2)に記載の経編地。

【0013】

(4)前記複合加工糸が熱加工を施されていることを特徴とする前記(1)〜(3)のいずれかに記載の経編地。

【発明の効果】

【0014】

本発明によれば、ソフトタッチで、かつ膨み感のあるスパン調を有する衣料用布帛に好適な経編地を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明ついてさらに詳細に説明する。

【0016】

本発明の経編地で用いる複合加工糸は少なくとも2本の、鞘側に配置されるフィラメントと芯側に配置されるフィラメントからなり、該複合加工糸の鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%であるものである。糸長差が多いほど編地にスパンライクな風合いを持たせ、少ないほど生糸ライクな風合いとなるが、糸長差が5%未満であるとスパン感があまり感じられず、生糸ライクな風合いとなり、30%を越えるとスパン感は増すが、整経および編立工程での高次通過性の問題が発生する他、編地表面のスナッグが悪くなったり、フカツキなどが発生する。好ましくは、10〜25%であり、高次通過性が良好で、かつ適した布帛の風合いが得られる。

【0017】

また、本発明において、上記の複合加工糸は捲縮を有していることが好ましいものであるが、捲縮が低過ぎると布帛の十分な膨らみ感が得られない。また、捲縮が高過ぎるとストレッチ性は向上するが、編物のフカツキの原因になり好ましくない。すなわち、インナーなどの薄地では捲縮は低めの方が好ましく、アウターなどの厚地の場合は高めの方が好ましく、用途、生地の厚みにより適宜、最適な捲縮を複合加工糸に付与すればよい。ただし、捲縮性を伸縮復元率で表すと、7〜30%であることが好ましい。捲縮の伸縮復元率が7%未満であると実質捲縮がほとんど無く、編物にした時、厚さ用途に関わらず、布帛の膨らみが得られず、また、捲縮の伸縮復元率が30%を越えると布帛のふかつきの原因になり、好ましくない。

【0018】

また、複合加工糸の交絡数は、20〜200個/mであることが好ましい。この交絡数は交絡の収束部の数を数えたものであるが、20個/m未満であると芯と鞘の両糸にズレが生じ、糸条が開繊するため、高次通過性の問題が発生する他、ネップが発生しやすくなり、編地の表面品位が悪くなる。また、200個/mを越えると、複合糸のほとんどが収束部となり、実質捲縮を持った部分が少なくなるため、編地のソフト感が損なわれ、ストレッチ性能も悪くなる。より好ましくは、30〜120個/mで、適したソフト感が得られる。

【0019】

また、本複合加工糸を構成するフィラメントの素材は、ポリエステルやポリアミドなど特に種類は限定されるものではない。ナイロン6、ナイロン66に代表されるポリアミド系繊維、ポリエチレンテレフタレート、ポリトリメンチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル系繊維、アクリル繊維、ポリプリピレンなどの合成繊維、レーヨン、キュプラなどの再生セルロース繊維、生分解性繊維などである。さらにはこれらの繊維が酸化チタンなどの添加物を含んでいてもいいし、吸湿性向上など、機能性付与のためのポリマー改質したものも使用できる。

【0020】

また、フィラメントの単繊維単位の断面形状も特に規定されるものではなく、丸形、三角、八葉、扁平、Y型に代表される様々な異形断面糸も使用できる。さらに、種類の異なる例えば粘度の異なるポリマーからなる芯鞘またはサイドバイサイド型の複合糸についても使用できる。すなわち、インナーなどでより表面のソフト感が必要な時にはポリアミド系繊維を用いればよいし、ストレッチが必要とされている場合はポリトリメチレンテレフタレートや、ポリトリメチレンテレフタレートとポリエチレンテレフタレートをサイドバイサイド型にした複合糸を用いればよい。また、環境などで優位性を持たせたい時にはポリ乳酸繊維などの生分解性繊維を用いればよい。

【0021】

また、これらのフィラメントの延伸状態は、未延伸糸、半延伸糸、延伸糸でもよく、特に限定されるものではないが、タテ筋品位を良好にするためには、原糸の長手方向に最も物性が安定している延伸糸を少なくとも複合加工糸の片方に、さらに好ましくは、両方に用いることが好ましい。

【0022】

さらに、フィラメントの繊度は特に限定されるものではないが、複合加工糸の繊度を用途目的の編地厚さにあわせて適宜設定すればよい。例えば、ランジェリーなどのインナーに用いる場合は複合加工糸の繊度は30〜90デシテックス(dtex)が好ましく、薄手アウターに用いる場合には75〜150dtexが好ましい。また、両糸の繊度差は小さいほど複合加工する際の加工安定性がよい。

【0023】

次に、本経編地に用いる複合加工糸の製造方法について説明する。

【0024】

本複合加工糸は、例えば2本のフィラメント糸を用いる場合には、該2本のフィラメント糸に5〜30%のフィード差を付けて交絡混繊した後に複合仮撚を行うことにより製造することができる。

【0025】

ここで、フィード差交絡混繊に用いる交絡ノズルとしては、通常の交絡ノズルや流体攪乱ノズル(いわゆる“タスラン”ノズル)を使用してもよいが、経編地の品位を良好にするためには、フィード差を付けた状態で過剰弛み部分を無くし、より安定させて混繊する特開2003−268646号公報に記載されているようなノズルを使用することがが好ましい。その後、複合仮撚を行うことで糸長差混繊糸が均一な芯鞘構造をとり、さらには捲縮を付与される。この方法で得られた複合加工糸は、過剰弛み部分が無く、収束性に冨み、糸長差も均一で、かつ仮撚りにより開繊部の単糸がランダムにずれるため、高次通過性に優れるだけではなく、布帛にした時、優れたスパンタッチ感を有する。

【0026】

また、仮撚り方式については、特に限定されるものではなく、通常使用されているスピンドルタイプやベルトニップ、3軸フリクションといった摩擦加撚タイプのいずれも採用できる。

【0027】

次に、本複合加工糸を得るための加工プロセスについて説明する。

【0028】

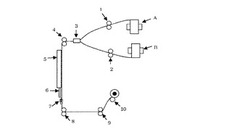

例えば、図1に示すように、フィラメントAとフィラメントBをフィードローラー1とフィードローラー2との別々のローラを用いてフィード差を付けて混繊ノズル3にて混繊させる。次に混繊した糸をフィードローラー4とフィードローラー8との間に設けられたセットヒータ5、冷却板6、および仮撚フリクション7により施熱仮撚加工し、フィードローラー9を経てワインダー10に巻き取ることで、本発明に用いる複合加工糸を得ることができる。

【0029】

本発明の経編地は表面品位も優れているが、生地の欠点度数が0.5点以下であるものである。生地の欠点度数が0.5点より大きいと、衣服の縫製品で欠点が目立つため好ましくない。

【0030】

このような本発明の経編地はどのような経編機で編成されてもよい。すなわち、ラッセル機、ダブルラッセル機、トリコット機、ダブルトリコット機でもよく、用途によって適した編機を選定すればよい。例えば、インナーや薄手のアウター生地を編成したい場合はトリコット機を、コート生地など厚手の生地を編成したい場合はラッセル機を選定すればよい。また、本複合加工糸のみを用いて編立てもよいし、他の糸と交編してもよい。編組織、編条件、交編時に用いる他の糸種については特に限定されるものではなく、用途に合わせて適宜設定すればよい。ただし、より目的の風合いを出すためには、好ましくは生地片面の本複合加工糸の占有率が高くなるように、フロントあるいはバックの筬に本複合加工糸をフルセットで配列することが好ましい。より好ましくは、本複合加工糸の組織を1/1、1/2もしくは1/3にすることが、布帛の風合いの点で好ましい。1/4以上、すなわち4針間以上、筬を振ると、本複合加工糸のような膨らみのある糸条は編成しにくく、生地品位が低下する。

【0031】

交編する他の糸は特に限定されるものではなく、用途に応じて本発明に用いる複合加工糸で用いるフイラメントで説明したように、ポリエステルやポリアミドフィラメントでもよいし、水着に用に生地に高ストレッチが必要な場合には、ポリウレタンスパンテックスを用いてもよい。また、合繊繊維糸条の他に綿糸、羊毛糸なども使うことができる。

【0032】

本発明の編地 には、用途、使用形態により吸水剤、撥水剤、蓄熱剤、紫外線遮蔽あるいは吸収剤、制電剤、抗菌剤、消臭剤、防虫剤、蓄光剤、再帰反射剤などを用いたり、各種の加工により機能が付与されていてもよい。また、毛羽を付与するための起毛加工、艶出し、柄出しのためのカレンダー加工、エンボス加工などの物理的加工が施されていてもよい。

【0033】

本発明の経編地は優れたソフト感とふくらみ感を有するため、インナー、ランジェリーなどの下着類、ボトム、シャツ、ジャケットなどのアウター類、さらには水着、また機能性を有するフィラメントを複合加工糸に用いることでスポーツ用途にも適している。

【実施例】

【0034】

以下、実施例に基づいて本発明をより具体的に説明するが、本発明はこれらの実施例になんら限定されるものではない。

なお、本文中および実施例中における各特性および評価結果は次のように実施した。

(1)糸長差

生地を分解し、複合加工糸を30cm採取し、開繊部のみを切り出し、長さを測定する。長い方の糸条をL1、短い方の糸条をL2とすると、糸長差は下記式(1)で表される。

【0035】

糸長差(%)={(L1−L2)/L2}×100・・・・・(1)

また、長さの測定は、編によるクリンプが無くなるまで、軽度に引っ張った状態で測定する。

(2)捲縮の有り無し

生地を分解し、複合加工糸を正確に取り出し、光学顕微鏡、電子顕微鏡などで観察する。編物のクリンプ内に原糸の湾曲が観察される場合、また原糸断面の形が崩れている時は、捲縮有りとする。

(3)伸縮復元率

加工糸をパッケージのまま1週間放置したサンプルについて、JIS規格L1090−1992の5.8に従い小カセを作り、24時間放置後、ガーゼで包んだまま90℃の熱水中で30分間浸漬した。その後試料を取り出し、濾紙上で24時間自然乾燥させた試料をJIS規格L1090−1992の5.8伸縮復元率に従い測定した。

(4)交絡数

複合加工糸を30cm採取し、40℃の湯煎に3分間浸した後の交絡収束部分の数を数え、この値を1m相当に換算したものを交絡数とする。

また、30cmの測定は、編によるクリンプが無くなるまで、軽度に引っ張った状態で測定する。

(5)整経性評価(トラブル頻度)

整経中に発生した糸切れや毛羽などの糸因トラブルで機械が停止した回数を、1千万m当たりで換算したものを欠点頻度と表し、一般に0.5(個/1千万m)が基準となり、これよりも頻度の少ないものを整経性良好と判定する。

(6)編立性評価 編立中に発生した糸切れなどの糸因トラブルで編機が停止した回数を、1反(50m)当たりで換算し、一般に0.25個/1反が基準となり、これよりも頻度の少ないものを編立て性良好とする。

(7)生地の欠点度数

ランダムに50cm四方のパターンサンプルを5箇所選定し、そのサンプル内に存在する原糸の弛みによるスラブおよびピンホールの欠点を数え、平均値が0.5個以下であると生地の品位が良好とする。

【0036】

ここで、スラブとは複合加工糸の収束性が悪い場合、編成工程の糸道通過時に糸がしごかれ、緩んだ糸がかたまりとなる欠点である。また、ピンホールとは、複合加工糸のビームからの解舒性や通過性が悪く、引っ掛かりによる張力変動により、糸がニードルに掛からず生地に穴が空いた状態になる欠点のことをいう。

(8)生地の表面品位

染色糸上がり後の生地について判定を実施した。

タテ筋、荒れ感、シボ感が無く品位が良いもの :A

タテ筋、荒れ感、シボ感が目立ち、品位が悪いもの :C

(9)布帛の風合い

試編後、染色仕上げした布帛の風合いを次のように評価した。パネラー10人に、手触りと視覚で、膨らみ感のあるスパンライク風合いを10段階(優れたものを10とする)で評価させ、合計点より次の4段階で表した。

100〜85点 ◎

84〜70点 ○

69〜40点 △

39〜0点 ×

[実施例1]

伸度60%のN66ポリアミドフィラメント41dtex(T)−26フィラメント(f)と伸度30%のN6ポリアミドフィラメント56T−40fを、それぞれ8%、1.5%フィードさせ交絡ノズルでフィード差交絡混繊した後、ベルトニップツイスターで施熱複合仮撚加工を実施した。得られた複合加工糸は、繊度が105dtex、糸長差が12.5%、伸縮復元率が8%、交絡数が75個/mであった。この複合加工糸をカールマイヤー製のリングテンサー使用の整経機にて整経本数600本、整経速度500m/分、で整経を実施した。続いて、カールマイヤー製トリコット機KS−3、28GGを用いて、フロント筬に本複合加工糸を、バックの筬にポリアミドマルチフィラメント83dtex、24フィラメントをそれぞれ6ビーム3600本フルセットで配列し、編組織はフロントの筬を10/23、バックの筬を21/10で3600本編成した。ランナー長はバックを150cm、フロントを200cmで編成した。編成した生機を液流染色機にてリラックス精練し、125℃で染色した後、170℃で仕上げセットした。仕上げセットで引っ張りすぎると風合いが損なわれるため、引っ張りすぎないようにセットした。仕上げウエル×コースは40ウエル×50コースであった。また、仕上げ目付は30g/m2あった。試作量は、50m巻きを4反、計200m試した。整経性トラブル頻度0.24個/107m、編経性トラブル頻度0.25個/反、であり、欠点度数は0.2個と良好な結果であった。生地品位について、経筋レベルも良好であった。布帛風合いについても92点と高い結果となった。

【0037】

[実施例2]

実施例1の複合加工糸を実施例1と同条件で整経を実施した。実施例1と同じ編機を用いて、フロント筬に本複合加工糸を、バックの筬にポリウレタンスパンテックス44dtexをそれぞれ3600本フルセットで配列し、編組織はフロントの筬が10/23、バックの筬が21/10で編成した。ランナー長はフロントを210cm、バックを100cmで編成した。編成した生機をリラックス・精練、10℃でセットした後、液流染色機にて125℃で染色したその後190℃で仕上げセットした。仕上げW×Cは52×86であった。また、目付は340g/m2あった。試作量は実施例1と同様に50m巻きを4反、計200m試作した。整経性はトラブル頻度0.20個/107m、編経性はトラブル頻度0個/反であり、良好な結果であった。欠点度数は0個、生地品位についても、荒れ感シボ感は目立たず、経筋レベルも良好であった。布帛風合いについては100点と非常に高い結果となった。

【0038】

[実施例3]

伸度25%のポリエステルフィラメント33T−24fと伸度28%のポリエステルフィラメント33T−48fを、それぞれ10%、1.5%でフィードさせ交絡ノズルでフィード差交絡混繊した後、ベルトニップツイスターで施熱複合仮撚加工を実施した。得られた複合加工糸は、繊度が76dtex、糸長差が10.7%、伸縮復元率が7%、交絡数が72個/mであった。この複合加工糸をカールマイヤー製のリングテンサー使用の整経機にて整経本数600本、整経速度500m/分、で整経を実施した。

実施例2と同様にで、フロント筬に本複合加工糸を、バックの筬にポリウレタンスパンテックス44dtexをそれぞれ3600本フルセットで配列し、編組織はフロントの筬が10/23、バックの筬が21/10で編成した。ランナー長はフロントを1cm、バックを96cmで編成した。編成した生機を実施例2と同条件で加工し、仕上げた。仕上げW×Cは×であった。また、目付は269g/m2あった。試作量は実施例1と同様に50m巻きを4反、計200m試作した。整経性はトラブル頻度0.14個/107m、編経性はトラブル頻度0.25個/反であり、良好な結果であった。欠点度数は0.2個、生地品位、経筋レベルも良好であった。布帛風合いについては79点と高い結果となった。

【0039】

[比較例1]

伸度30%のN6ポリアミドフィラメント56T−40fと伸度200%のポリエチレンテレフタレート56T−24fを、それぞれ1.5%フィードさせ交絡ノズルでフィード差交絡混繊した後、ベルトニップツイスターで施熱複合仮撚加工を実施した。得られた複合加工糸は、繊度が108dtex、糸長差が35%、伸縮復元率が5%、交絡数が65個/mであった。実施例と同条件で整経し、フロント筬にこの複合加工糸を、バックには実施例1で用いた84T−36fのポリアミドフィラメントをそれぞれ3600本フルセットで配列した。整経性は、トラブル頻度は2.6個であり、悪い結果となった。また、編立性も引っ掛かりによる糸切れが発生し、トラブル頻度が4個/反と悪い結果となった。欠点度数は0.8個であり、表面品位もシボ感、荒れ感が目立っていた。布帛風合いについては55点と実施例1および実施例2と比較して劣った結果になった。スパン調風合い、ソフト感はあるもののふかつき感が感じられるタッチであった。

【0040】

[比較例2]

比較例2に用いる複合加工糸として、実施例1で加工した2種のポリアミドフィラメントを“タスラン”ノズルにて、糸長差23%で複合流体混繊し、ループヤーンを作製した。実施例1および実施例2で使用した整経機および編機を用いて、フロント筬にこの“タスラン”複合加工糸を、バックには実施例1で用いた84T−36のポリアミドフィラメントをそれぞれ3600本フルセットで配列した。整経性は、ループの引っ掛かりによる糸切れが多発するため整経速度を300m/分に落としたが、トラブル頻度は3.22個/107mであり、非常に悪い結果となった。また、編立性もループの引っ掛かりによる糸切れが多発し、トラブル頻度が4.5回/反と非常に悪い結果となった。編地も過張力によるひけやピンホールが多発し、欠点度数は1.6個と多く、かつ表面品位も特に荒れ感のきついものとなった。布帛風合いについては60点であった。スパン調風合い、ソフト感はあるもののループによるスナッグが感じられるタッチ感になった。

【0041】

【表1】

【図面の簡単な説明】

【0042】

【図1】本発明の編地に用いる複合加工糸の製造工程の一例を示す概略図である。

【符号の説明】

【0043】

A:フイラメント

B:フィラメント

1:フィードローラー

2:フィードローラー

3:混繊ノズル

4:フィードローラー

5:セットヒータ

6:冷却板

7:仮撚フリクション

8:フィードローラー

9:フィードローラー

10:ワインダー

【技術分野】

【0001】

本発明は鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%である複合加工糸からなる経編地に関するものである。さらに詳しくは、ソフトタッチで、かつ膨み感に優れたスパン調を有する衣料用布帛を提供できる経編地に関するものである。

【背景技術】

【0002】

従来、ソフトタッチで、かつ膨み感のあるスパン調を有する衣料用布帛を提供するために、複合加工糸を用いた織物や丸編物が多く提供されているが、経編分野において複合加工糸はほとんど用いられていない。

【0003】

すなわち、経編には600本以上の原糸をビームに巻き取る整経工程と、ビームから送り出された糸をガイドとニードルによりループ状に編成する編立工程があり、これらの複合加工糸を経編に用いると、糸条の過剰弛み部分や、糸条表面に有するループがビームからの解舒時に隣の糸の弛み部分やループに引っ掛かるファスナー現象が生じ、解舒張力が不均一になったり、各工程で隣の糸と寄り付いたり、また隣同士の糸を分けるセパレータ部分に引っ掛かり、糸切れが発生することにより、編欠点が多発する問題があった。

【0004】

このような問題を防ぐために、複合加工糸を用いる場合、ニードルで糸をニップせずに、他の筬の糸で抑え込み、低張力で編成できる挿入組織が用いられる場合もある。しかしながら、この組織では複合加工糸の生地表面の含有率が低く、またループが形成されないため、風合いが乏しくなるという問題があった。これらのことより、経編分野において複合加工糸はほとんど用いられていない。

【0005】

従来の複合加工糸としては、2本のポリアミドフィラメントの伸度差を利用した複合加工糸が提供されている(例えば、特許文献1および特許文献2参照)。これは、高伸度差を利用し、2本の糸を同時仮撚りし、高糸長差を発現させ、嵩高な加工糸とするものであるが、高伸度差により糸長差を発現させると品位バラツキが大きく、糸条に過剰弛み部分が形成されるため、前述した高次通過性の問題があり、経編地としては用いられていない。

【0006】

また、他の複合加工糸としては、流体攪乱ノズル(いわゆる“タスラン”ノズル)を用い、糸条の表面にループを形成し、嵩高性を有するエア混繊糸が数多く提案されている。しかしながら、“タスラン”ノズルにより形成されるループは剛性が強いため、前述のファスナー現象が発生する。

【0007】

さらにまた、“タスラン”ノズルを用いたファスナー現象を改善した複合混繊糸が提供されているが(例えば、特許文献3参照)、ループが糸条内部に向いているため、ループが糸条外側に向いているものと比較すると、得られる布帛の風合いは乏しいものとなる。

【0008】

さらに、これらの高次通過性の問題を改善せずに済む、後加工工程で糸長差を発現させる異収縮混繊糸が提案されている(例えば、特許文献4参照)。該異収縮混繊糸は、熱処理することにより、熱収縮特性の差が顕在化し、糸長差が発現して嵩高性が得られるものである。このような糸条は高次通過性は良好であるが、経編組織の拘束力下においては、熱処理による糸長差が抑制され、十分な風合いが得られないという問題を有する。

【特許文献1】特開昭59−59929号公報

【特許文献2】特開昭61−160441号公報

【特許文献3】特開2000−303282号公報

【特許文献4】特開2000−355841号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、前記従来技術の問題点を解決しようとするものであり、従来の経編分野では困難であったソフトタッチで、かつ膨み感のあるスパン調を有する衣料用布帛に好適な経編地を提供するものである。

【課題を解決するための手段】

【0010】

本発明は上記の課題を解決するために次の構成を有する。すなわち、

(1)鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%である複合加工糸からなる経編地であって、該経編地の欠点度数が0.5以下であることを特徴とする経編地。

【0011】

(2)前記複合加工糸が捲縮を有していることを特徴とする前記(1)に記載の経編地。

【0012】

(3)前記複合加工糸の交絡数が20〜200個/mであることを特徴とする前記(1)または(2)に記載の経編地。

【0013】

(4)前記複合加工糸が熱加工を施されていることを特徴とする前記(1)〜(3)のいずれかに記載の経編地。

【発明の効果】

【0014】

本発明によれば、ソフトタッチで、かつ膨み感のあるスパン調を有する衣料用布帛に好適な経編地を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明ついてさらに詳細に説明する。

【0016】

本発明の経編地で用いる複合加工糸は少なくとも2本の、鞘側に配置されるフィラメントと芯側に配置されるフィラメントからなり、該複合加工糸の鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%であるものである。糸長差が多いほど編地にスパンライクな風合いを持たせ、少ないほど生糸ライクな風合いとなるが、糸長差が5%未満であるとスパン感があまり感じられず、生糸ライクな風合いとなり、30%を越えるとスパン感は増すが、整経および編立工程での高次通過性の問題が発生する他、編地表面のスナッグが悪くなったり、フカツキなどが発生する。好ましくは、10〜25%であり、高次通過性が良好で、かつ適した布帛の風合いが得られる。

【0017】

また、本発明において、上記の複合加工糸は捲縮を有していることが好ましいものであるが、捲縮が低過ぎると布帛の十分な膨らみ感が得られない。また、捲縮が高過ぎるとストレッチ性は向上するが、編物のフカツキの原因になり好ましくない。すなわち、インナーなどの薄地では捲縮は低めの方が好ましく、アウターなどの厚地の場合は高めの方が好ましく、用途、生地の厚みにより適宜、最適な捲縮を複合加工糸に付与すればよい。ただし、捲縮性を伸縮復元率で表すと、7〜30%であることが好ましい。捲縮の伸縮復元率が7%未満であると実質捲縮がほとんど無く、編物にした時、厚さ用途に関わらず、布帛の膨らみが得られず、また、捲縮の伸縮復元率が30%を越えると布帛のふかつきの原因になり、好ましくない。

【0018】

また、複合加工糸の交絡数は、20〜200個/mであることが好ましい。この交絡数は交絡の収束部の数を数えたものであるが、20個/m未満であると芯と鞘の両糸にズレが生じ、糸条が開繊するため、高次通過性の問題が発生する他、ネップが発生しやすくなり、編地の表面品位が悪くなる。また、200個/mを越えると、複合糸のほとんどが収束部となり、実質捲縮を持った部分が少なくなるため、編地のソフト感が損なわれ、ストレッチ性能も悪くなる。より好ましくは、30〜120個/mで、適したソフト感が得られる。

【0019】

また、本複合加工糸を構成するフィラメントの素材は、ポリエステルやポリアミドなど特に種類は限定されるものではない。ナイロン6、ナイロン66に代表されるポリアミド系繊維、ポリエチレンテレフタレート、ポリトリメンチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル系繊維、アクリル繊維、ポリプリピレンなどの合成繊維、レーヨン、キュプラなどの再生セルロース繊維、生分解性繊維などである。さらにはこれらの繊維が酸化チタンなどの添加物を含んでいてもいいし、吸湿性向上など、機能性付与のためのポリマー改質したものも使用できる。

【0020】

また、フィラメントの単繊維単位の断面形状も特に規定されるものではなく、丸形、三角、八葉、扁平、Y型に代表される様々な異形断面糸も使用できる。さらに、種類の異なる例えば粘度の異なるポリマーからなる芯鞘またはサイドバイサイド型の複合糸についても使用できる。すなわち、インナーなどでより表面のソフト感が必要な時にはポリアミド系繊維を用いればよいし、ストレッチが必要とされている場合はポリトリメチレンテレフタレートや、ポリトリメチレンテレフタレートとポリエチレンテレフタレートをサイドバイサイド型にした複合糸を用いればよい。また、環境などで優位性を持たせたい時にはポリ乳酸繊維などの生分解性繊維を用いればよい。

【0021】

また、これらのフィラメントの延伸状態は、未延伸糸、半延伸糸、延伸糸でもよく、特に限定されるものではないが、タテ筋品位を良好にするためには、原糸の長手方向に最も物性が安定している延伸糸を少なくとも複合加工糸の片方に、さらに好ましくは、両方に用いることが好ましい。

【0022】

さらに、フィラメントの繊度は特に限定されるものではないが、複合加工糸の繊度を用途目的の編地厚さにあわせて適宜設定すればよい。例えば、ランジェリーなどのインナーに用いる場合は複合加工糸の繊度は30〜90デシテックス(dtex)が好ましく、薄手アウターに用いる場合には75〜150dtexが好ましい。また、両糸の繊度差は小さいほど複合加工する際の加工安定性がよい。

【0023】

次に、本経編地に用いる複合加工糸の製造方法について説明する。

【0024】

本複合加工糸は、例えば2本のフィラメント糸を用いる場合には、該2本のフィラメント糸に5〜30%のフィード差を付けて交絡混繊した後に複合仮撚を行うことにより製造することができる。

【0025】

ここで、フィード差交絡混繊に用いる交絡ノズルとしては、通常の交絡ノズルや流体攪乱ノズル(いわゆる“タスラン”ノズル)を使用してもよいが、経編地の品位を良好にするためには、フィード差を付けた状態で過剰弛み部分を無くし、より安定させて混繊する特開2003−268646号公報に記載されているようなノズルを使用することがが好ましい。その後、複合仮撚を行うことで糸長差混繊糸が均一な芯鞘構造をとり、さらには捲縮を付与される。この方法で得られた複合加工糸は、過剰弛み部分が無く、収束性に冨み、糸長差も均一で、かつ仮撚りにより開繊部の単糸がランダムにずれるため、高次通過性に優れるだけではなく、布帛にした時、優れたスパンタッチ感を有する。

【0026】

また、仮撚り方式については、特に限定されるものではなく、通常使用されているスピンドルタイプやベルトニップ、3軸フリクションといった摩擦加撚タイプのいずれも採用できる。

【0027】

次に、本複合加工糸を得るための加工プロセスについて説明する。

【0028】

例えば、図1に示すように、フィラメントAとフィラメントBをフィードローラー1とフィードローラー2との別々のローラを用いてフィード差を付けて混繊ノズル3にて混繊させる。次に混繊した糸をフィードローラー4とフィードローラー8との間に設けられたセットヒータ5、冷却板6、および仮撚フリクション7により施熱仮撚加工し、フィードローラー9を経てワインダー10に巻き取ることで、本発明に用いる複合加工糸を得ることができる。

【0029】

本発明の経編地は表面品位も優れているが、生地の欠点度数が0.5点以下であるものである。生地の欠点度数が0.5点より大きいと、衣服の縫製品で欠点が目立つため好ましくない。

【0030】

このような本発明の経編地はどのような経編機で編成されてもよい。すなわち、ラッセル機、ダブルラッセル機、トリコット機、ダブルトリコット機でもよく、用途によって適した編機を選定すればよい。例えば、インナーや薄手のアウター生地を編成したい場合はトリコット機を、コート生地など厚手の生地を編成したい場合はラッセル機を選定すればよい。また、本複合加工糸のみを用いて編立てもよいし、他の糸と交編してもよい。編組織、編条件、交編時に用いる他の糸種については特に限定されるものではなく、用途に合わせて適宜設定すればよい。ただし、より目的の風合いを出すためには、好ましくは生地片面の本複合加工糸の占有率が高くなるように、フロントあるいはバックの筬に本複合加工糸をフルセットで配列することが好ましい。より好ましくは、本複合加工糸の組織を1/1、1/2もしくは1/3にすることが、布帛の風合いの点で好ましい。1/4以上、すなわち4針間以上、筬を振ると、本複合加工糸のような膨らみのある糸条は編成しにくく、生地品位が低下する。

【0031】

交編する他の糸は特に限定されるものではなく、用途に応じて本発明に用いる複合加工糸で用いるフイラメントで説明したように、ポリエステルやポリアミドフィラメントでもよいし、水着に用に生地に高ストレッチが必要な場合には、ポリウレタンスパンテックスを用いてもよい。また、合繊繊維糸条の他に綿糸、羊毛糸なども使うことができる。

【0032】

本発明の編地 には、用途、使用形態により吸水剤、撥水剤、蓄熱剤、紫外線遮蔽あるいは吸収剤、制電剤、抗菌剤、消臭剤、防虫剤、蓄光剤、再帰反射剤などを用いたり、各種の加工により機能が付与されていてもよい。また、毛羽を付与するための起毛加工、艶出し、柄出しのためのカレンダー加工、エンボス加工などの物理的加工が施されていてもよい。

【0033】

本発明の経編地は優れたソフト感とふくらみ感を有するため、インナー、ランジェリーなどの下着類、ボトム、シャツ、ジャケットなどのアウター類、さらには水着、また機能性を有するフィラメントを複合加工糸に用いることでスポーツ用途にも適している。

【実施例】

【0034】

以下、実施例に基づいて本発明をより具体的に説明するが、本発明はこれらの実施例になんら限定されるものではない。

なお、本文中および実施例中における各特性および評価結果は次のように実施した。

(1)糸長差

生地を分解し、複合加工糸を30cm採取し、開繊部のみを切り出し、長さを測定する。長い方の糸条をL1、短い方の糸条をL2とすると、糸長差は下記式(1)で表される。

【0035】

糸長差(%)={(L1−L2)/L2}×100・・・・・(1)

また、長さの測定は、編によるクリンプが無くなるまで、軽度に引っ張った状態で測定する。

(2)捲縮の有り無し

生地を分解し、複合加工糸を正確に取り出し、光学顕微鏡、電子顕微鏡などで観察する。編物のクリンプ内に原糸の湾曲が観察される場合、また原糸断面の形が崩れている時は、捲縮有りとする。

(3)伸縮復元率

加工糸をパッケージのまま1週間放置したサンプルについて、JIS規格L1090−1992の5.8に従い小カセを作り、24時間放置後、ガーゼで包んだまま90℃の熱水中で30分間浸漬した。その後試料を取り出し、濾紙上で24時間自然乾燥させた試料をJIS規格L1090−1992の5.8伸縮復元率に従い測定した。

(4)交絡数

複合加工糸を30cm採取し、40℃の湯煎に3分間浸した後の交絡収束部分の数を数え、この値を1m相当に換算したものを交絡数とする。

また、30cmの測定は、編によるクリンプが無くなるまで、軽度に引っ張った状態で測定する。

(5)整経性評価(トラブル頻度)

整経中に発生した糸切れや毛羽などの糸因トラブルで機械が停止した回数を、1千万m当たりで換算したものを欠点頻度と表し、一般に0.5(個/1千万m)が基準となり、これよりも頻度の少ないものを整経性良好と判定する。

(6)編立性評価 編立中に発生した糸切れなどの糸因トラブルで編機が停止した回数を、1反(50m)当たりで換算し、一般に0.25個/1反が基準となり、これよりも頻度の少ないものを編立て性良好とする。

(7)生地の欠点度数

ランダムに50cm四方のパターンサンプルを5箇所選定し、そのサンプル内に存在する原糸の弛みによるスラブおよびピンホールの欠点を数え、平均値が0.5個以下であると生地の品位が良好とする。

【0036】

ここで、スラブとは複合加工糸の収束性が悪い場合、編成工程の糸道通過時に糸がしごかれ、緩んだ糸がかたまりとなる欠点である。また、ピンホールとは、複合加工糸のビームからの解舒性や通過性が悪く、引っ掛かりによる張力変動により、糸がニードルに掛からず生地に穴が空いた状態になる欠点のことをいう。

(8)生地の表面品位

染色糸上がり後の生地について判定を実施した。

タテ筋、荒れ感、シボ感が無く品位が良いもの :A

タテ筋、荒れ感、シボ感が目立ち、品位が悪いもの :C

(9)布帛の風合い

試編後、染色仕上げした布帛の風合いを次のように評価した。パネラー10人に、手触りと視覚で、膨らみ感のあるスパンライク風合いを10段階(優れたものを10とする)で評価させ、合計点より次の4段階で表した。

100〜85点 ◎

84〜70点 ○

69〜40点 △

39〜0点 ×

[実施例1]

伸度60%のN66ポリアミドフィラメント41dtex(T)−26フィラメント(f)と伸度30%のN6ポリアミドフィラメント56T−40fを、それぞれ8%、1.5%フィードさせ交絡ノズルでフィード差交絡混繊した後、ベルトニップツイスターで施熱複合仮撚加工を実施した。得られた複合加工糸は、繊度が105dtex、糸長差が12.5%、伸縮復元率が8%、交絡数が75個/mであった。この複合加工糸をカールマイヤー製のリングテンサー使用の整経機にて整経本数600本、整経速度500m/分、で整経を実施した。続いて、カールマイヤー製トリコット機KS−3、28GGを用いて、フロント筬に本複合加工糸を、バックの筬にポリアミドマルチフィラメント83dtex、24フィラメントをそれぞれ6ビーム3600本フルセットで配列し、編組織はフロントの筬を10/23、バックの筬を21/10で3600本編成した。ランナー長はバックを150cm、フロントを200cmで編成した。編成した生機を液流染色機にてリラックス精練し、125℃で染色した後、170℃で仕上げセットした。仕上げセットで引っ張りすぎると風合いが損なわれるため、引っ張りすぎないようにセットした。仕上げウエル×コースは40ウエル×50コースであった。また、仕上げ目付は30g/m2あった。試作量は、50m巻きを4反、計200m試した。整経性トラブル頻度0.24個/107m、編経性トラブル頻度0.25個/反、であり、欠点度数は0.2個と良好な結果であった。生地品位について、経筋レベルも良好であった。布帛風合いについても92点と高い結果となった。

【0037】

[実施例2]

実施例1の複合加工糸を実施例1と同条件で整経を実施した。実施例1と同じ編機を用いて、フロント筬に本複合加工糸を、バックの筬にポリウレタンスパンテックス44dtexをそれぞれ3600本フルセットで配列し、編組織はフロントの筬が10/23、バックの筬が21/10で編成した。ランナー長はフロントを210cm、バックを100cmで編成した。編成した生機をリラックス・精練、10℃でセットした後、液流染色機にて125℃で染色したその後190℃で仕上げセットした。仕上げW×Cは52×86であった。また、目付は340g/m2あった。試作量は実施例1と同様に50m巻きを4反、計200m試作した。整経性はトラブル頻度0.20個/107m、編経性はトラブル頻度0個/反であり、良好な結果であった。欠点度数は0個、生地品位についても、荒れ感シボ感は目立たず、経筋レベルも良好であった。布帛風合いについては100点と非常に高い結果となった。

【0038】

[実施例3]

伸度25%のポリエステルフィラメント33T−24fと伸度28%のポリエステルフィラメント33T−48fを、それぞれ10%、1.5%でフィードさせ交絡ノズルでフィード差交絡混繊した後、ベルトニップツイスターで施熱複合仮撚加工を実施した。得られた複合加工糸は、繊度が76dtex、糸長差が10.7%、伸縮復元率が7%、交絡数が72個/mであった。この複合加工糸をカールマイヤー製のリングテンサー使用の整経機にて整経本数600本、整経速度500m/分、で整経を実施した。

実施例2と同様にで、フロント筬に本複合加工糸を、バックの筬にポリウレタンスパンテックス44dtexをそれぞれ3600本フルセットで配列し、編組織はフロントの筬が10/23、バックの筬が21/10で編成した。ランナー長はフロントを1cm、バックを96cmで編成した。編成した生機を実施例2と同条件で加工し、仕上げた。仕上げW×Cは×であった。また、目付は269g/m2あった。試作量は実施例1と同様に50m巻きを4反、計200m試作した。整経性はトラブル頻度0.14個/107m、編経性はトラブル頻度0.25個/反であり、良好な結果であった。欠点度数は0.2個、生地品位、経筋レベルも良好であった。布帛風合いについては79点と高い結果となった。

【0039】

[比較例1]

伸度30%のN6ポリアミドフィラメント56T−40fと伸度200%のポリエチレンテレフタレート56T−24fを、それぞれ1.5%フィードさせ交絡ノズルでフィード差交絡混繊した後、ベルトニップツイスターで施熱複合仮撚加工を実施した。得られた複合加工糸は、繊度が108dtex、糸長差が35%、伸縮復元率が5%、交絡数が65個/mであった。実施例と同条件で整経し、フロント筬にこの複合加工糸を、バックには実施例1で用いた84T−36fのポリアミドフィラメントをそれぞれ3600本フルセットで配列した。整経性は、トラブル頻度は2.6個であり、悪い結果となった。また、編立性も引っ掛かりによる糸切れが発生し、トラブル頻度が4個/反と悪い結果となった。欠点度数は0.8個であり、表面品位もシボ感、荒れ感が目立っていた。布帛風合いについては55点と実施例1および実施例2と比較して劣った結果になった。スパン調風合い、ソフト感はあるもののふかつき感が感じられるタッチであった。

【0040】

[比較例2]

比較例2に用いる複合加工糸として、実施例1で加工した2種のポリアミドフィラメントを“タスラン”ノズルにて、糸長差23%で複合流体混繊し、ループヤーンを作製した。実施例1および実施例2で使用した整経機および編機を用いて、フロント筬にこの“タスラン”複合加工糸を、バックには実施例1で用いた84T−36のポリアミドフィラメントをそれぞれ3600本フルセットで配列した。整経性は、ループの引っ掛かりによる糸切れが多発するため整経速度を300m/分に落としたが、トラブル頻度は3.22個/107mであり、非常に悪い結果となった。また、編立性もループの引っ掛かりによる糸切れが多発し、トラブル頻度が4.5回/反と非常に悪い結果となった。編地も過張力によるひけやピンホールが多発し、欠点度数は1.6個と多く、かつ表面品位も特に荒れ感のきついものとなった。布帛風合いについては60点であった。スパン調風合い、ソフト感はあるもののループによるスナッグが感じられるタッチ感になった。

【0041】

【表1】

【図面の簡単な説明】

【0042】

【図1】本発明の編地に用いる複合加工糸の製造工程の一例を示す概略図である。

【符号の説明】

【0043】

A:フイラメント

B:フィラメント

1:フィードローラー

2:フィードローラー

3:混繊ノズル

4:フィードローラー

5:セットヒータ

6:冷却板

7:仮撚フリクション

8:フィードローラー

9:フィードローラー

10:ワインダー

【特許請求の範囲】

【請求項1】

鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%である複合加工糸からなる経編地であって、該経編地の欠点度数が0.5以下であることを特徴とする経編地。

【請求項2】

前記複合加工糸が捲縮を有していることを特徴とする請求項1に記載の経編地。

【請求項3】

前記複合加工糸の交絡数が20〜200個/mであることを特徴とする請求項1または2に記載の経編地。

【請求項4】

前記複合加工糸が熱加工を施されていることを特徴とする請求項1〜3のいずれかに記載の経編地。

【請求項1】

鞘側に配置されるフィラメントと芯側に配置されるフィラメントの糸長差が5〜30%である複合加工糸からなる経編地であって、該経編地の欠点度数が0.5以下であることを特徴とする経編地。

【請求項2】

前記複合加工糸が捲縮を有していることを特徴とする請求項1に記載の経編地。

【請求項3】

前記複合加工糸の交絡数が20〜200個/mであることを特徴とする請求項1または2に記載の経編地。

【請求項4】

前記複合加工糸が熱加工を施されていることを特徴とする請求項1〜3のいずれかに記載の経編地。

【図1】

【公開番号】特開2007−56407(P2007−56407A)

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願番号】特願2005−243902(P2005−243902)

【出願日】平成17年8月25日(2005.8.25)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願日】平成17年8月25日(2005.8.25)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]