結合用金属部材の電磁成形方法および結合用金属部材、金属部材継ぎ手

【課題】結合される相手方部材の外表面形状に応じた形状を有するフランジを、電磁成形により、金属部材端部に形成できる金属部材の成形方法と、結合用金属部材、継ぎ手を提供することを目的とする。

【解決手段】金属部材の電磁成形方法であって、電磁成形によって、金属部材1 の端部を変形し、かつ変形した端部外表面を金型成形面4 に押圧して、前記金属部材1 の端部に所定形状のフランジ2 を形成すると同時に、このフランジ部分を加工硬化させることである。

【解決手段】金属部材の電磁成形方法であって、電磁成形によって、金属部材1 の端部を変形し、かつ変形した端部外表面を金型成形面4 に押圧して、前記金属部材1 の端部に所定形状のフランジ2 を形成すると同時に、このフランジ部分を加工硬化させることである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属部材の成形方法および結合用金属部材、金属部材継ぎ手に関するものである。

【背景技術】

【0002】

アルミニウム合金管などを用いた継ぎ手においても、管状の金属部材同士を交差させて、一方の管状金属部材端部を他方の管状金属部材面に接合させるような、交差接合タイプの管状金属部材継ぎ手が汎用される。しかし、このような交差接合タイプのアルミニウム合金管継ぎ手は、互いの管や管状部材の径が大きくなるほど、特に、結合 (接合) や継ぎ手強度の確保が難しい。

【0003】

このようなアルミニウム合金管継ぎ手用途としては、軽量化が課題となっている自動車などの輸送機の車体用や、機械、建築等などの構造部材がある。自動車の車体用としては、複数のフレーム部材を相互に溶接接合することにより枠状に構成されているフロントやリアのサブフレーム、中空形材からなるバンパーリインフォースメントの裏面に中空形材からなるバンパーステイ端部を接合するステイ付きバンパー、管状材乃至中空形材同士を接合する車体フレーム構造などが例示される。また、機械、建築の分野おいても、管状の中空形材からなる柱に対し、管状の中空形材からなる梁を接合するような構造部材も多い。

【0004】

図14に、鋼管の場合の交差接合タイプの継ぎ手の典型例を示す。図14(a) は直角に交差したタイプ、図14(b) は斜めに交差したタイプを各々示す説明図である。図14において、鋼管20と21とを継ぎ手として直接結合するためには、鋼材などの場合と同様に、鋼管20の端部を鋼管21の外周面形状に合わせて切欠いた後に、鋼管20の端部周囲をミグ、ティグあるいはスポットなどの溶融溶接25を行い、鋼管21の外周面と結合することが考えられる。

【0005】

この鋼管20の端部周囲は、継ぎ手に対する応力が最も集中する部分であり、最も結合 (継ぎ手) 強度が必要とされる。しかし、この図14のようなタイプの鋼管継ぎ手は、アルミニウム合金管の場合には採用乃至実用化できない。アルミニウム合金管の場合、管20の端部周囲 (継ぎ手根元部分) が、上記溶融溶接によって熱影響を受けて軟化しており、必然的に結合 (継ぎ手) 強度が弱くなるためである。この軟化部を人工的に時効硬化処理 (熱処理) して硬度なり強度なりを回復させる手段も考えられる。しかし、この熱処理による回復には限界があり、熱処理のための工程が付加されるとともにコストがかかり、また構造材によっては、この熱処理ができない部位にあるため、実用的な方法とは言い難い。したがって、交差接合タイプのアルミニウム合金管継ぎ手の場合には、この図14のような、直接的な結合方法は採用できないのが実情である。

【0006】

このため、交差接合タイプのアルミニウム合金管継ぎ手の場合には、必要な結合強度を保証するため、図15に示すような、別の中間部材を必要とする。即ち、図15は、管状の三叉中間部材24を用いた交差接合タイプのアルミニウム合金管継ぎ手の例を示し、図15(a) は溶融溶接タイプ、図15(b) は機械的な結合タイプを各々示す説明図である。図15(a) 、(b) において、アルミニウム合金管20と結合されるアルミニウム合金管は、22と23に分割され、アルミニウム合金管20、22、23の管端部が、各々中間部材24に形成された管端部と突き合わせされている。そして、図15(a) においては、上記各々の管端部において、端部周囲をミグ、ティグあるいはスポットなどの溶融溶接25を行い、互いに結合する。一方、図15(b) では、各々の管端部に設けられるとともに、突き合わせされたフランジ20a 、22a 、23a 、24a 同士で、ボルト、ナットなどの機械的な結合手段で結合される。

【0007】

しかし、図15(a) の溶融溶接タイプのアルミニウム合金管継ぎ手でも、前記図14におけるアルミニウム合金管継ぎ手ほどでは無いにしても、溶接熱影響による軟化乃至結合強度の低下は避けられない。また、図15(b) の機械的な結合タイプでは、溶融溶接のような問題は無いものの、中間部材24やフランジ20a 、22a 、23a 、24a を形成するための、手間ひまの増加や重量増加が大きな問題となる。また、図15のような継ぎ手では、継ぎ手の設計、デザイン上の制約も大きい。

【0008】

この点、仮に、後述する図2 に示すような、結合される相手方管材の外表面形状に適合する、鞍型曲面などを有する表面形状のフランジ2 を、アルミニウム合金管1 の管端部に自由に形成できれば、前記した、結合や継ぎ手強度の確保の問題を解決することができる。より具体的には、図10に示すように、このフランジ2 を介して、アルミニウム合金管1 を相手方管15の外表面形状に適合させ、管同士の継ぎ手を形成することができる。そして、このフランジ2 の周縁部を溶接することで、継ぎ手強度を支配するアルミニウム合金管1 の端部 (根元部分) への熱影響を防止乃至抑制できる。また、このフランジ2 で管同士を機械的に接合することも可能である。

【0009】

ただ、従来から汎用される機械加工や溶接接合によって、このようなフランジ2 をアルミニウム合金管1 の管端部に新たに接合乃至形成することは、前記図15に示したような中間部材24を用いる以上に、手間ひまが増加して、現実的では無い。

【0010】

これに対して、電磁成形技術の適用が提案されている。電磁成形自体は、高電圧で蓄荷電されている電気エネルギー (電荷) を、通電コイルに瞬時に投入し (放電させ) 、極めて短時間の強力な磁場を形成することにより、この磁場内におかれたワーク (被加工物、金属部材) が磁場の反発力 (フレミングの左手の法則に従ったLorentz 力) によって強い拡張力や収縮力を受けて、高速で塑性変形することを利用して、ワークを所定形状に、塑性加工乃至成形する技術である。

【0011】

この電磁成形は、導電性が高く、かつ渦電流が発生しやすい金属の板、管などの金属部材を成形対象とし、板の成形、管の拡管、管の縮管、管の端部などの成形に有望とされて来た。特にアルミニウム合金は、電気の良導体であり、この電磁成形に適した材料とされる。

【0012】

このため、例えば、アルミニウム合金管に溝を形成したり、アルミニウム合金管同士を結合するような加工への使用が、従来から提案されている。また、アルミニウム合金管の端部を折り曲げる加工と、大径管のカシメ等のように変形量が大きい加工と、高強度材料の加工とに、電磁拡管成形の適用が検討されている。例えば、車両、自動車及び二輪車等のフレーム材の加工又はカシメ等に対する適用が検討されている。

【0013】

これらアルミニウム合金金属部材への具体例として、特許文献1〜8などには、車体フレームなどのアルミニウム合金管同士を結合するような加工への使用が提案されている。また、特許文献9、10などには、サスペンションアーム部材などを結合する加工への使用が提案されている。更に、特許文献11〜13などにはマフラー部材などを結合する用途、特許文献14などにはブラケットとブッシュの締結する用途への使用が提案されている。また、特許文献15などにはアルミニウム合金缶胴 (板) の成形への使用が提案されている。

【0014】

しかし、この電磁成形を用い、前記したようなフランジをアルミニウム合金管の管端部に形成することは、今だ実用化されていない。これは、電磁成形に使用するコイル寿命が短いなどの装置側の開発の遅れの問題もある。しかし、特に、アルミニウム合金管の端部拡管などの、管径を拡大させるような拡管成形は、かしめなどに用いられる管径を縮小させるような縮管成形に比して、著しく成形が難しいという問題が大きい。

【0015】

特に、前記したアルミニウム合金管継ぎ手用途には、継ぎ手全体の寸法精度や形状精度が高いことが要求される。このため、金型等の型を用いない自由拡管においては、電磁成形により拡管した部分の寸法精度が低くなり、実用化できない。即ち、現状の、アルミニウム合金管の端部の自由拡管による電磁成形では、アルミニウム合金管径が大きくなり、形成するフランジの大きさが大きくなるほど、形状不良が生じやすく、寸法精度や形状精度を満足するようなフランジを形成できない。

【0016】

このため、電磁成形を用い、アルミニウム合金管の管端部に寸法精度や形状精度を満足するようなフランジを一体的に形成するためには、非特許文献1などで提案されているように、金型等の型を用いて拡管成形することが必要となる。なお、この非特許文献1の電磁成形の方法は、図1 を用いて詳しく後述する.

【特許文献1】特開2002-86228号公報

【特許文献2】特開2000-126832 号公報

【特許文献3】特開2000-264246 号公報

【特許文献4】特開平10- 252720号公報

【特許文献5】特開平10- 252721号公報

【特許文献6】特開平10- 314869号公報

【特許文献7】特開平9-166111号公報

【特許文献8】特開平7-116751号公報

【特許文献9】特開平11-20434号公報

【特許文献10】特開平10-324122 号公報

【特許文献11】特開平10-61425号公報

【特許文献12】特開平10-61435号公報

【特許文献13】特開平10-314870 号公報

【特許文献14】特開平10-141326 号公報

【特許文献15】特開平9-29370 号公報

【非特許文献1】機械技術研究所報告第150 号「電磁力を利用する塑性加工の研究」(199 0 年3 月、機械技術研究所発行)

【発明の開示】

【発明が解決しようとする課題】

【0017】

しかし、非特許文献1のように、金型を用いたアルミニウム合金管の管端部拡径の場合でも、1mm 程度の比較的薄い板厚や、内径が50mmΦ未満の比較的小径のアルミニウム合金管を用いたとしても、フランジの寸法や形状精度は決して高くなかった。

【0018】

また、この金型を用いたアルミニウム合金管の管端部拡径の場合、アルミニウム合金管の管端部は、拡管されて金型に衝突するため、形成されたフランジの板厚が必然的に減少するという問題が生じる。この現象は、アルミニウム合金管径が大きくなり、形成するフランジの大きさが大きくなるほど、大きくなる傾向にある。このように形成したフランジの板厚が減少した場合、前記アルミニウム合金管継ぎ手において、このフランジの周縁部を溶接するにしても、機械的に接合するにしても、継ぎ手強度が低下する。また、溶接する場合には熱影響による継ぎ手強度の低下への影響も大きくなる。

【0019】

更に、形成されたフランジの寸法精度や形状精度を満足させるとともに、板厚減少を抑制するために、金型等の型を用いるとともに、通電コイルの放電を、1 回ではなく、複数回に分けて行い、電磁成形を段階的に行う手段も考えられる。しかし、この場合、通電コイルの繰り返し使用による発熱によって、アルミニウム合金が軟化されて強度が弱くなるという問題が生じる。また、通電コイルの放電を複数回行う事自体が高価につくとともに、工程効率が悪く、実用的な方法とは言い難い。したがって、電磁成形を用い、前記したようなフランジをアルミニウム合金管の管端部に形成することは、今だ実用化されていないのが実情である。

【0020】

本発明はかかる問題点に鑑みてなされたものであって、電磁成形により、結合される相手方部材の外表面形状に応じた形状を有するフランジを、金属部材端部に自由にかつ効率的に形成でき、更に、形成されたフランジの寸法や形状精度が良く、継ぎ手強度を保証できる金属部材の成形方法と、結合用金属部材、継ぎ手を提供することを目的とする。

【課題を解決するための手段】

【0021】

この目的を達成するために、本発明結合用金属部材の成形方法の要旨は、金属部材の電磁成形方法であって、電磁成形によって、金属部材の端部を変形し、かつ変形した端部外表面を金型面に押圧して、前記金属部材の端部に所定形状のフランジを形成すると同時に、このフランジ部分を加工硬化させることである。

【発明の効果】

【0022】

本発明において、金型を用いた電磁成形によって、例えば、金属管状部材の端部を拡管 (拡径) 成形する、その原理自体は、前記した非特許文献1と基本的には同じである。

【0023】

但し、この際、金属部材端部に形成されたフランジの板厚は、前記した通り、必然的に減少する。これに対し、本発明では、金属部材端部を変形および変形した端部外表面を金型面に押圧する一連の電磁成形の際に、このフランジ部分を加工硬化させて強度を増し、フランジの板厚減少による強度低下分を補償し、継ぎ手強度を保証する点が大きく相違する。

【0024】

これによって、本発明では、結合される相手方部材の外表面形状に適合する外表面形状を有するフランジを、電磁成形により、寸法精度や形状精度が良く、継ぎ手強度を保証できるように、効率的に、金属部材端部に形成できる効果を有する。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の態様について具体的に説明する。

(結合用金属部材)

本発明において、結合用金属部材とは、部材端部のフランジを介して、相手側部材と種々の手段で結合され、継ぎ手などを形成する部材のことを言う。したがって、相手側部材と結合されないような金属部材は、本発明には含めない。

【0026】

なお、本発明では、アルミニウム合金管の電磁成形による拡管成形を一義的な目的とするため、前記請求項3 の通り、前記金属部材が管状であることが好ましい。また、請求項7 の通り、前記金属部材がアルミニウム合金からなることが好ましい。

【0027】

(対象とする金属)

この点、本発明において、電磁成形の対象とする金属部材の金属とは、電磁成形に適した、導電性が高く、かつ電磁成形に必要な渦電流が発生しやすい、アルミニウム合金部材や銅乃至銅合金部材を対象とする。一方、導電性が低く、渦電流が発生しにくく、電磁成形に適さない、鋼、ステンレス、チタンなどの難加工部材は直接電磁成形できない。このため、本発明においては、これら金属の難加工部材は直接電磁成形する範囲には含めない。

【0028】

但し、アルミニウム合金部材や銅乃至銅合金部材を、鋼、ステンレス、チタンなどの難加工部材の電磁コイル側に配し、電磁コイル側のアルミニウム合金部材や銅乃至銅合金部材を電磁成形 (変形) することによって、前記難加工部材の方を変形させ、間接的に難加工部材を成形することは可能である。この場合の、アルミニウム合金部材や銅乃至銅合金部材はドライバーと称される。したがって、本発明では、このようなドライバーを用いた前記難加工部材の成形も範囲に含みうる。

【0029】

(適用部材形状)

更に、本発明での金属部材の部材形状は特に問わない。言い換えると、部材形状によらず、基本的に成形可能である。しかし、主たる用途は、板状、管状などの形状の部材である。本発明では、前記した通り、アルミニウム合金管の電磁成形による拡管成形を一義的な目的とするが、管状の部材以外の部材形状でも、本発明の手段によって成形可能であり、管状部材と同様の課題を有する。また、アルミニウム合金以外でも、銅などの、導電性が高く、かつ電磁成形に必要な渦電流が発生しやすい金属の板状、管状などの形状の部材は、本発明の手段によって成形可能であり、アルミニウム合金と同様の課題を有する。

【0030】

(管状部材)

そして、本発明で言う管状の部材とは、閉断面である円形、楕円形、その他な不定形な円形などの中空形材だけではなく、開断面である C形や、コ形などの形材も含みうる。また、これら形材 (断面) は押出などで一体的に形成されている必要はなく、板を成形して溶接したような溶接管なども含みうる。管以外の上記板状、管状の部材でも、本発明の手段によって成形可能であり、継ぎ手として、管と同様の課題を有する。

【0031】

以下に、アルミニウム合金管端部の拡管成形の場合について、図面を参照しながら具体的に説明する。なお、前記した通り、本発明はこれに限定されるものではない。

【0032】

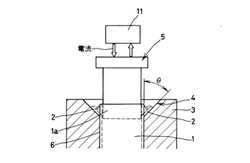

図1 に、電磁成形を用い、アルミニウム合金管の管端部を拡管成形して、このようなフランジをアルミニウム合金管の管端部に一体的に形成する場合の、端部拡管 (拡径) 成形の原理を模式的に示す。図1 において、1 は縦方向に配置され、下方端部が地面により固定されたアルミニウム合金管、1aは拡管成形される管端部、4 は金型3 に設けられたフランジ形成用の、外方に向かって広がる漏斗状の成形面、2 は形成された漏斗状のフランジ、5 は通電コイル、11は衝撃電流発生装置である。

【0033】

図1 において、金型3 には、アルミニウム合金管1 の径より大きな径を有する貫通孔6 が設けられており、図の下方より上方に向けて、アルミニウム合金管1 を貫通孔6 内に挿入する。この際、拡管成形される管端部1aは、形成するフランジ2 の大きさに相当する長さ分を、漏斗状の成形面4 内に突出させる。しかる後に、管端部1a側 (図の上方) から、通電コイル5 をアルミニウム合金管1 の管内に挿入する。この通電コイル5 の管内挿入長さも、形成するフランジ2 の大きさに相当する管の長さに相当する分とする。

【0034】

そして、衝撃電流発生装置11に高電圧で蓄荷電されている電気エネルギーを、通電コイル5 に瞬時に投入し、管端部1a部分に渦電流を発生させるとともに、極めて短時間の強力な磁場を管端部1a部分に形成することにより、この磁場内におかれた管端部1aが磁場の反発力によって強い拡張力を受けて、高速で塑性変形して、図1 に矢印で示す周囲方向に、拡径する。拡径した管端部1aは強い力で漏斗状の成形面4 に押圧され、漏斗状のフランジ2 をアルミニウム合金管1 の端部に形成する。この一連の電磁成形は、数百m/s 以上の高速加工速度で、要は瞬間的に行われる。

【0035】

このような電磁成形において、金属部材に高速塑性変形を与えるためには、金属部材の弾性限を超える大きな衝撃力を加える必要がある。このため、コンデンサーを利用する衝撃大電流発生装置11が用いられ、加工に必要な電磁力はコンデンサーに蓄えた電気エネルギーの量 (コイルに投入される電気エネルギーの量) によって制御される。

【0036】

この管端部の拡径および拡径した管端部外表面の金型面への押圧という、一連の電磁成形によって、寸法精度や形状精度を満足するようなフランジ2 を形成できるような、前記通電コイル5 による放電条件を選択する。また、この管端部の拡径および拡径した管端部外表面の金型面への押圧という、一連の電磁成形によって、このフランジ2 を含む部分を加工硬化させることができるような、前記通電コイル5 による放電条件を選択する。後述する放電条件と前記金型面への押圧が無ければ、板厚減少を補償できるだけの加工硬化はしない。

【0037】

因みに、板厚減少を補償できるだけの加工硬化量とは、発生板厚減少量と、材料特性あるいは投入電気エネルギー量などの成形条件によって異なるが、アルミニウム合金管の管端部を拡管成形する場合で、8kJ 以上の電気エネルギーを投入する場合、一回当たりの電磁成形による、板厚減少量は5〜20% 程度の範囲であり、この場合、成形前の管の0.2%耐力と硬度に対し、各々60% 以上、25% 以上向上する必要がある。

【0038】

本発明電磁成形において、比較的厚肉乃至大口径のアルミニウム合金管の管端部を拡管成形する場合、一回のみの電磁成形によって、常温にて、金属部材の端部を拡径し、かつ拡径した端部外表面を金型面に押圧して、前記金属部材の端部に所定形状のフランジを形成すると同時に、このフランジ部分を加工硬化させるための、前記投入電気エネルギー量は、前記請求項4 のように、8kJ 以上とすることが好ましい。

【0039】

この8kJ 未満では、比較的厚肉乃至大口径のアルミニウム合金管などの管状金属部材の場合では、電気エネルギー投入 (電磁成形工程) を複数回に分けて行ったとしても、1 回当たりの通電コイルへの投入電気エネルギー量が小さいため、金属部材端部に寸法精度や形状精度を満足するようなフランジが形成できない。また形成されたフランジを含む部分を加工硬化させ、フランジの板厚減少による強度低下分を補償できない。

【0040】

例えば、構造材に必要な50mmΦ以上の内径の大きな管あるいは50mm以上の長さ (幅) の大きな板であって、構造材に必要な3mm 厚以上の肉厚 (板厚) のアルミニウム合金や銅の金属部材に対し、本発明効果を達成する電磁成形ができない。言い換えると、フランジの寸法精度や形状精度を満足した上で、フランジを含む部分を加工硬化させ、フランジの板厚減少による強度低下分を補償し、継ぎ手強度を保証するような電磁成形ができない。

【0041】

因みに、50mmΦ以上の大きな内径を有するアルミニウム合金管状部材において、前記必要投入電気エネルギー量は、肉厚によっても若干異なり、3mm 厚での前記必要投入電気エネルギー量はアルミニウム合金の種類と調質 (熱処理) にもよるが8 〜15kJ程度、5mm 厚での前記必要投入電気エネルギー量は同じく13〜40kJ程度、8mm 以下厚での前記必要投入電気エネルギー量は同じく45〜80kJ程度である。但し、最も強度が高い7000系アルミニウム合金の場合、3mm 厚では40kJ程度、5mm 厚では60kJ程度、8mm 以下厚では100kJ 程度のより高い投入電気エネルギー量が必要である。

【0042】

この点、前記した機械技術研究所報告第150 号の型を用いた従来の電磁成形の拡管成形が困難であったのは、この一回当たりの投入電気エネルギー量が、通電コイルなどの制約もあって、せいぜい3.2kJ 程度の低いレベルであったことに大きく起因する。

【0043】

また、本発明における一連の電磁成形は、成形金属部材の軟化を防止し、加工硬化を促進するために、前記請求項2 のように、金属部材が常温の状態にて (電磁成形を常温下で) 行われることが好ましい。ただ、常温とは、室温を含め、軟化しない程度の温度上昇を許容するものとする。なお、前記形状精度が出た上で、前記加工硬化量が確保できるのであれば、材料や部材形状に応じて、高温や極低温までの低温下で電磁成形することを許容する。

【0044】

一方、成形される金属部材側の好ましい条件は、前記した導電性の他に、成形される部分の断面形状がある。本発明では、先ず、矩形状や角筒など、小径の角部 (コーナー部) を有さない断面形状の金属部材が好ましい。成形される金属部材がコーナーR(角度) の小さい角部を有する場合、拡径した角部両サイドの部分同士が重なり、衝突し合うため、フランジにしわが発生しやすく、また、割れに発展する可能性がある。したがって、管状の部材においては、円形、楕円形、その他、小さい角部を有さない不定形な円形などの閉断面中空形材や、C 形や、コ形などの開断面形材が好ましい。言い換えると、成形される金属部材側の断面形状の制約条件は、前記小径の角部を有さない以外にはなく、どのような断面形状であっても、金型成形面に押し圧して矯正し、所望形状のフランジに成形できる自由度が本発明の利点でもある。

【0045】

次に、フランジに成形される金属部材側の端部の切り口形状は、フランジ形状に応じる。即ち、図1 に示した、あるいは、図11(a) 、(b) 、(c) に示すようなフラットなフランジ形状にするためには、金属部材側の端部の切り口形状とする。これに対し、図2 に示すような斜めの (図の下方から上方への傾きを有する) フランジ形状にするためには、金属部材側の端部の切り口形状を、図3(a)、(b) に斜視図で示すような斜めの (図の下方から上方への傾きを有する) 切り口形状にする。

【実施例】

【0046】

以下に、図2 に示すような、鞍型曲面を有するようなフランジ2 を、実際に、アルミニウム合金管1 の管端部1aに形成する方法について説明する。このようなフランジ2 は、前記請求項8 の通り、金属部材が結合される相手方金属部材の外表面形状に適合する形状である。

【0047】

図2 (a) 、(b) では、アルミニウム合金管1 の一方の管端部1aにのみフランジ2 を形成した態様を、各々斜視図、正面図で示している。この他、アルミニウム合金管1 の他方の管端部1bにもフランジ2 を形成し、アルミニウム合金管1 の両端部にフランジを設けても良い。

【0048】

そして、図2 のフランジ2 は、前記請求項9 の通り、図の上下方向に長尺部2aと、図の左右方向に短尺部2bとを各々有する鞍形の曲面のような曲面を有する形状をしている。このような鞍形の曲面を有するフランジ2 は、後述する図10に示すように、相手方の金属部材12が管状の場合に、その管12の外表面形状に適合させることができ、管同士の継ぎ手を簡便に形成することができる点で、管同士の結合に最適なフランジ形状である。前記長尺部2aと短尺部2bとを設ける方向や、曲面形状は、例えば継ぎ手にかかる応力方向に応じて、あるいは接合手段の選択に応じて、適宜選択される。

【0049】

なお、このような、これまでには無かった鞍型などの曲面を有するフランジ2 でなくとも、図1 に示したような、あるいは図11(a) 、(b) 、(c) に示すような、フランジの傾き角度は違うが、フランジ形状やフランジ面がフラットなより単純形状のフランジも勿論成形可能である。言い換えると、本発明において、フランジ形状は、フランジ結合される相手方部材の外表面形状に応じた形状を自由に選択できる。この点、フランジ面は必ずしも平滑でなくとも、必要により、エンボス状などの凹凸や、凹溝や凸条などを適宜設けて、フランジに対し形状的に剛性を持たせても良い。これらの凹凸は、金型の成形面の側に、これら凹凸に見合った凹凸を設けることで、電磁成形の際に同時に形成可能である。

【0050】

図4 は、図2 に示したフランジ2 を、実際に、アルミニウム合金管1 の管端部1aに形成する際に使用した金型例を示す斜視図である。図4 において、金型3 は前記図1 のような一体型ではなく、二つの上型3a、3bと、二つの下型3c、3dとに分割 (四つ割り) されている。アルミニウム合金管1 を金型3 にセットする際には、金型3 を四つ割りした各上型3a、3bと下型3c、3dとを各々分割した状態で、アルミニウム合金管1 を貫通孔6 位置に設置後、上型3a、3bと下型3c、3dとを一体に合わせてセットする。また、金型3 の成形面4 は、図2 に示したフランジ2 の (内) 表面形状に対応した鞍型形状を有している。

【0051】

金型3 を前記図1 のような一体型とした場合、管状部材の金型への挿入方向が限定され、作業性が劣るとともに、前記管状部材の拡径状態や金型成形面への押圧状況によっては、成形後に金型から管状部材を分離できない場合も生じる。これに対し、金型を上記四つ割り型やふたつ (半) 割りとすることにより、管状部材の金型へのセットが容易であり、かつ、前記管状部材の拡径や金型成形面への押圧状況によらず、成形後に金型から管状部材を簡便に分離できる。

【0052】

これらの金型および後述する図5 、6 のような通電コイルを用い、切り口形状を、図3(a)に示すような斜めの形状にしたアルミニウム合金管1 を用い、以下に示す通り、電磁成形した。

【0053】

成形されるJIS 5454規格の5000系アルミニウム合金管1(押出管を焼きなまし0材処理、0.2%耐力115MPa、硬度70HV) の外径70mmΦ (内径63mmΦ、肉厚3.5mm)とした。一方、金型3 の方の貫通孔6 は、アルミニウム合金管1 の外径より大きな72mmΦ (管とのクリアランス2mm) の直径とした。また、形成するフランジは、図2 に示したフランジ2 のような鞍型形状とし、フランジ高さ (長さ) を30mm、鞍型の前記長尺部2a側の全体長さを140mm、長尺部2aの曲率を40mm、前記短尺部2b側の全体長さを75mm、短尺部2bの曲率を40mmと設定した。

【0054】

先ず、アルミニウム合金管1 を、図7 に斜視図で示すように、水平に配置された分割金型3 内の貫通孔6 内に、前記したようにセットした。この際、拡管成形される管端部1aを、形成するフランジ2 の大きさに相当する長さ分5〜30mmを、金型3 の成形面4 内に突出させた。

【0055】

しかる後に、図8 に斜視図で示すように、管端部1a側 (図の左方) から、通電コイル5 をアルミニウム合金管1 の管内に挿入した。この通電コイル5 の管内挿入長さも、形成するフランジ2 の大きさに相当する管の長さに相当する分とした。そして、図示しない衝撃電流発生装置に高電圧で蓄荷電されている電気エネルギーを30kJ(600μF 、10kV) 、通電コイル5 に瞬時に投入し、極めて短時間の強力な磁場を管端部1a部分に形成することにより、図8 に矢印で示す周囲方向に、管端部1aを拡径させた。

【0056】

そして、図9 に斜視図で示すように、拡径した管端部1aを強い力で鞍型状の成形面4 に押圧し、前記図2 に示した鞍型のフランジ2(長尺部2aと短尺部2bとを有する) を、アルミニウム合金管1 の端部に形成した。

【0057】

本実施例では、前記請求項5 のように、アルミニウム合金管1 を横向き( 略水平) にして電磁成形している。また、電磁成形中、管状金属部材 (アルミニウム合金管1)を押さえ板 (突き当て板) 11により他端1b方向から固定して電磁成形している。このような横向きの電磁成形の場合、電磁力によって管軸方向に荷重が係るため、アルミニウム合金管1 の位置がずれて (図の右方向に) 、フランジの寸法精度や形状精度に悪影響を及ぼす可能性がある。したがって、横向きの電磁成形では、前記請求項5 のように、アルミニウム合金管1 の位置決めあるいは固定を行う事が好ましい。固定方法は、この押さえ板11以外にも、管のクランプや金型の管当接面へのローレット加工など、公知の方法が適宜採用される。なお、前記図1 のような縦向きの電磁成形では、アルミニウム合金管の下端を台上で乃至地面で固定する。

【0058】

アルミニウム合金管1 を横向きにして電磁成形した方が、前記図1 のようなアルミニウム合金管を縦向き (略垂直方向) に電磁成形するよりも作業性が良く、複数の成形対象アルミニウム合金管1 を連続して電磁成形する場合に適する。また、前記図1 のようなアルミニウム合金管を縦向きにする場合は、支持の問題から管長さには自ずと制約があるのに対して、アルミニウム合金管1 の長さをより長くすることが可能である。

【0059】

成形後のアルミニウム合金管1 には、形成したフランジ2 の後面側に、図12(a) に斜視図で示す、管長手方向に略平行な拡径部13を形成した。この拡径部13の外径は76mm、長さは100mmであった。このような図12(a) の略平行な拡径部13や図12(b) に斜視図で示すテーパ状拡径部14の設け方は、金型の貫通孔6(外表面) とアルミニウム合金管1 の外径とのクリアランスの調整により、簡便に制御できる。

【0060】

更に、前記請求項6 のように、前記フランジの後面側に金属部材の拡径部を形成するとともに、この拡径部を加工硬化させることで、フランジの板厚減少による強度低下分をより補償し、継ぎ手強度をより保証することができる。

【0061】

即ち、管端部1aのフランジ形成部分までの前記クリアランスを0 とすれば、拡径部は基本的に生じない。また、管端部1aのフランジ形成部分までの前記クリアランスを管長手方向に順次大きく設けていけば、図12(b) のテーパ状拡径部14が、前記クリアランスを管長手方向に同じとすれば、図12(a) の略平行な拡径部13が、各々形成できる。このクリアランスの制御は、金型3 を上型3aと下型3bとに分割した場合に可能であり、前記図1 のような一体型の金型では、管を挿入するためのクリアランスが必要であり、前記クリアランスを0 として、拡径部を生じないようにはできない。

【0062】

以上のように形成された鞍型フランジ2 は、表面観察の結果、特に、相手方管との結合面 (フランジの外表面) は、きず、凹凸、シワなどが無い、この種の結合面として必要な平滑な曲面となっていた。このように、本発明成形方法では、金型と接触しない、フランジの外表面 (結合面) 側を、特に、平滑、美麗に仕上げることができ、フランジの外表面が外側となる、例えば、板材の成形として、車体アウターパネルなどの端部加工 (ヘム加工等) にも使用できる。

【0063】

また、フランジの寸法精度や形状精度は、前記設計した鞍型フランジ形状に対し、各部の寸法誤差が、フランジ高さで±1mm、鞍型の長尺部2a側の全体長さで±1.5mm、長尺部2aの曲率で±0.3mm、短尺部2b側の全体長さで±1.0mm、短尺部2bの曲率で±0.25mmの範囲であった。

【0064】

この誤差レベルは、図10に、形成された鞍型フランジ2 を、相手方管12の外表面に合わせて結合した継ぎ手の状態を、図10(a) に斜視図、図10(b) に側面図、(c) に正面図で示すように、鞍型の長尺部2aや短尺部2bとも、隙間無くきれいに適合していることが分かる。したがって、相手方管との結合部材として、寸法や形状の精度が優れていることを意味する。

【0065】

したがって、本実施例によれば、形成した鞍型フランジ2 を介して、アルミニウム合金管1 を相手方管12の外表面形状に適合させ、管同士の継ぎ手を形成することができる。そして、このフランジ2 の周縁部を溶接することで、継ぎ手強度を支配するアルミニウム合金管1 の端部 (根元部分) への熱影響を防止乃至抑制できる。また、このフランジ2 で管同士を機械的に接合することも可能で、接合手段を自由に選択することもできる。

【0066】

これら本発明金属部材の成形方法によって成形された金属部材は、請求項7 の通り、金属部材の端部に、この端部が拡径されるとともに加工硬化されたフランジが形成され、このフランジを介して相手方金属部材と結合される結合用金属部材として最適である。

【0067】

この結合用金属部材の使用態様としては、請求項8 の通り、前記フランジの周縁部を相手方金属部材に溶接して結合させることが好ましい。この結合用金属部材の使用態様として、請求項9 の通り、結合用金属部材を、フランジを介して相手方金属部材と結合した金属部材継ぎ手とすることが好ましい。更に、請求項10の通り、前記金属部材と相手方金属部材とが共に管状である場合に適用されて好ましい。

【0068】

更に、形成された鞍型フランジ2 の先端部の平均板厚は2.9mmであり、0.6mmだけ、前記した通り、必然的に板厚減少していた。しかし、一方、鞍型フランジ2 の径方向の平均0.2%耐力は250MPa 、硬度100HV、前記拡径部13の管長手方向の平均0.2%耐力は240MPa 、硬度90HVであり、成形前の管の0.2%耐力と硬度に対し、各々43% 、29% 加工硬化していた。この加工硬化量は、フランジの前記板厚減少による強度低下分を補償し、継ぎ手強度を保証することができる量である。

【0069】

比較のために、前記投入電気エネルギーのみを、8kJ 未満の7kJ と低く変えて上記条件で電磁成形を実施した結果、鞍型フランジ形状に成形できなかった。

【0070】

本発明で用いるアルミニウム合金は、通常、この種構造材などの用途に汎用される、AA乃至JIS 規格に規定された 3000 系、5000系、6000系、7000系等のアルミニウム合金が、高成形性や高強度を兼備している点で好ましい。この中でも、Al-Mg 系の5000系アルミニウム合金は、電磁成形時の加工硬化量が大きく、高成形性である点で好ましい。また、Al-Mg-Si系の6000系アルミニウム合金は人工時効硬化性 (ベークハード性) を備えており、低耐力状態で成形しやすくし、成形後に人工時効硬化処理で高耐力化できるなどの点で好ましい。勿論、これ以外のアルミニウム合金でも、電磁成形可能であり、前記した用途と要求特性に応じて、選択可能である。

【0071】

以上、アルミニウム合金管の場合について説明したが、アルミニウム合金板などの他の形状の部材や、押出材、圧延材、鍛造材等の展伸材、あるいは鋳造材でも適用可能である。更に、他の銅乃至銅合金製の部材についても、金型形状の変更などの設計上の条件変更や、アルミニウム合金管と同様の条件で、電磁成形可能である。

【0072】

以下に、上記実施例にて使用した好適な通電コイルの具体例を説明する。図5 は、上記実施例にて使用した通電コイルの好適例を示す断面図である。図6 は図5 の通電コイル4 の要部拡大図である。

【0073】

従来から電磁拡管成形に使用するコイルは、特開平7-153617号公報及び特開平6-238356号公報に示されているように、絶縁性樹脂からなる軸心に断面円形の銅線を巻きつけると共に、銅線間の空間部に絶縁性樹脂を充填する構造になっている。しかし、前記した通り、通電コイルの寿命も、本発明電磁拡径成形においては重要であるので、通電コイルの寿命向上のためには、以下に説明する図5 、6 のような通電コイルの態様が好ましい。

【0074】

図5 、6 において、絶縁性樹脂からなるボビン部12は通電コイル5 の芯に相当する部分であり、その基端部にフランジ部12aが設けられ、ボビン部10の先端側の必要長さ部分がワークであるアルミニウム合金管1 内に挿入される。そして、この挿入されるボビン部12は、その周面に、コイル軸方向に基端部側から先端部側に向けて、外径が中間の中間径部B と、外径が最も小さい最小径部C と、外径が最大の最大径部A とがコイル軸方向に隣接するように形成されている。相互に隣接する先端部側の中間径部B と最大径部A との間の外径差により段差が形成され、最小径部C とその両隣の中間径部との間の外径差により各々2個の段差が形成されている。

【0075】

一方、コイルの導体素線7 は、図6 のように、断面が正方形 (または矩形) をなし、その1辺長がDである。この導体素線7 には、導体を絶縁するために、絶縁性物質8 が巻回されている。この導体素線7 は、ボビン部10の前記最小径部C に密に1 層巻回されている。つまり、導体素線7 は、最小径部C と2個の中間径部B との間の2個の段差間に形成される凹部に嵌り込むようにして、最小径部C の周面に巻回されており、図5 、6 に示すように、隣接する導体素線7 間は隙間がないように密接している。従って、導体素線7 の周囲に被覆された絶縁性物質8 の厚さがTであるとすると、コイル軸方向に隣接する導体素線7 の配列ピッチHが2Tである。

【0076】

そして、これらの巻回された導体素線7 の外面上と、中間径部B 上には、絶縁物9 が被覆されている。この絶縁物9 は、前記段差とフランジ12との間に形成される凹部に嵌り込むようにして、導体素線7 の外面及び中間径部B の周面上に保持され、固着されている。このようにして、絶縁物9 は、導体素線7 と中間径部B とを被覆しており、この絶縁物9 の外面と最大径部A の周面とがほぼ面一になるような厚さを有している。

【0077】

本実施例の導体素線7 は、前記した通り、その周囲が絶縁性物質8 により絶縁被覆されている。この絶縁性物質8 は、ガラス繊維にエポキシ樹脂などを含浸させた繊維強化樹脂が好適に用いられる。絶縁性物質8 として、この繊維強化樹脂などを用いることにより、導体素線7 周囲が補強されるため、コイルへの通電時における強い膨張力を受けた際にも、導体素線7 自体の変形を防止乃至低減できる。

【0078】

また、導体素線7 は断面が相対する素線表面が平行であり、絶縁性物質8 の厚さをTとしたとき、導体素線7 の素線間隔Hが、H=2Tとなるように、ボビン部10に巻回されている。これによって、導体素線7 間の絶縁層の厚みは均一となり、強化された絶縁性物質8 のみが存在するので、通電によりコイルに膨張力が印加されても、この力が分散されることで、絶縁層の破損が軽減される。

更に、導体素線7 はらせん状に巻かれた状態で、隣接する導体素線7 との表面同士が平行になるため、樹脂含浸時に無用な空孔が入り込んで絶縁性を損ねてしまう余地が無い。

【0079】

なお、導体素線の形状は、巻回させた際に素線間の平行が保てれば矩形、正方形等どんな形状でも構わないが、特に正方形であれば、巻回による断面形状の変形が少なくなるため好ましい。

【0080】

更に、前記段差とフランジ部10aとの間の凹部に外周絶縁物9 が保持され固着されているため、この外周絶縁物9 は、導体素線7 とワークとを絶縁すると共に、導体素線7 を被覆し、これを取り囲んで保持する。これにより、外周絶縁物9 は、大エネルギーの投入時に受ける大きな力によって、導体素線7 が外側に膨張し、変形することを防止する作用を有する。

【0081】

また、本実施例のコイルは、導体素線7 間には隙間が実質的に存在しない構造を有するため、導体素線7 の熱膨張を防ぎ、導体素線7 をボビン部10の周面に保持するのは、主として、外周絶縁物9 による締め付け力であり、ボビン部10の端部に段差を設けることによって、外周絶縁物9 がボビン部10に強固に固定され、その結果、大エネルギーの投入時にも導体素線7 が安定する効果を有する。この段差の幅(コイル軸方向の長さ)は、外周絶縁物3の固着を強固にするために10mm以上であることが好ましい。

【0082】

以上説明したように、本実施例のコイルは、導体素線はらせん状に巻かれた状態で隣接する導体素線との表面同士が平行になり、かつ導体素線の相互間には絶縁性物質のみが存在しているため、通電時における導体素線の変形を低減することができるとともに、導体素線間の絶縁層を破損がない。更に、樹脂含浸時に無用な空孔が入り込んで絶縁性を損ねてしまうことがない。また、本願請求項2に係る発明によれば、段差に保持された外周絶縁物が配置されているので、導体素線とワークとが絶縁されると共に、通電時に受ける力によって導体素線が外側に膨張し、変形することが防止される。

【0083】

以上、主として、管状金属部材の電磁成形について説明したが、次に、板状金属部材の電磁成形について以下に説明する。図13は、例えば、アルミニウム合金板16の両端部16a 、16b を、板幅 (板長さ) 方向に渡って、曲げ加工する場合を示す断面図である。なお、曲げ加工する部位は適宜選択され、片端のみであっても、板幅 (板長さ) 方向に部分的に行っても良い。図13において、15は金型、17は板状通電コイルを示す。なお、板状通電コイルには、アルミニウム合金板16の両端部の加工面をカバーすべく、平面的にコイルが渦巻き状に配置されている。

【0084】

この図13において、この通電コイル17に、図示しない衝撃電流発生装置に高電圧で蓄荷電されている電気エネルギーを瞬時に投入し、極めて短時間の強力な磁場を両端部16a 、16b 部分に形成することにより、両端部16a 、16b を矢印で示す上囲方向に変形させて、曲げ加工を行う。

【0085】

この際、変形させた両端部16a 、16b を強い力で金型15の成形面15a 、15b に各々押圧し、アルミニウム合金板16の両端部に90度に曲げられた L字状のフランジを形成するとともに、このフランジ部を加工硬化させる。これによって、フランジの板厚減少による強度低下分をより補償し、特にアルミニウム合金などの曲げ加工で問題となるスプリングバックの発生なく、フランジの形状精度を高める事ができる。このフランジ部は他の部材と機械的あるいは溶接接合により結合される。

【0086】

また、このL 字状のフランジ部を更に90度曲げて、ヘム曲げ(180度曲げ) 加工することも可能である。その場合は、金型15を外し、L 字状のフランジ部に対して、上方より平板状通電コイルを向けて、電気エネルギーを瞬時に投入し、極めて短時間の強力な磁場をL 字状のフランジ部に形成することにより、フランジ部の略垂直方向の一辺を各々下方に変形させて、ヘム曲げ加工を行う。この際、自動車パネルなどを想定して、アルミニウム合金板16をアウタ材とし、インナ材に相当する別のアルミニウム合金板を予めアルミニウム合金板16上に置き、ヘム曲げ加工により、フランジ部の変形によって、このインナ材をはさみつけて、アウタ材とインナ材とを結合しても良い。

【0087】

この板状金属部材の電磁成形は、上記L 字状のフランジ加工以外に、通常のプレス成形などと組み合わせ、あるいは単独で、パネル材としてのハット型曲げや伸びフランジ成形となる部位などに適用して、フランジを形成しても良い。

【0088】

また、上記管状金属部材のフランジ形成においても、例えば、前記図11(a) 、(b) 、(c) などに示した形状のフランジを、フランジ周囲に配置した通電コイルによって、今度は縮径して、フランジの拡径部分を管状部材の外表面に180 度曲げた形で押し当てる、あるいはフランジの拡径部分を管状部材側に90度以上傾けることも可能である。したがって、本発明では、電磁成形による、拡径させたフランジ形成だけではなく、上記した電磁成形による縮径や通常のプレス成形などの、他の公知の加工方法や成形方法と組み合わせて使用することを許容し、これにより、更に、形成できるフランジの種類が広がる。

【産業上の利用可能性】

【0089】

以上説明したように、本発明によれば、電磁成形により、結合される相手方部材の外表面形状に応じた形状を有するフランジを、金属部材端部に自由にかつ効率的に形成でき、更に、形成されたフランジの寸法や形状精度が良く、継ぎ手強度を保証できる金属部材の成形方法と、結合用金属部材、継ぎ手を提供することができる。これによって、アルミニウム合金などの用途を、継ぎ手用途として、フロントやリアのサブフレーム、ステイ付きバンパー、車体フレーム、などの車体構造用、あるいは管状の柱に対し管状の梁を交差的に接合するような建築構造物用、等の用途に拡大できる工業的な意義を有する。また、電磁成形における、金属部材の端部拡径成形の実用化を果たした点の工業的な意義も大きい。

【図面の簡単な説明】

【0090】

【図1】本発明の型を用いた電磁成形による、端部拡管 (拡径) 成形の原理を模式的に示す説明図である。

【図2】本発明の実施例により、端部にフランジを成形したアルミニウム合金管の1 態様を示し、図2 (a) は斜視図、図2(b)は正面図である。

【図3】金属部材側の端部の切り口形状を示し、図3(a)、図3(b)ともに、別の態様を示す斜視図である。

【図4】本発明の実施例に用いた金型を示す斜視図である。

【図5】本発明の実施例に用いた通電コイルの導体素線を示す断面図である。

【図6】図5の要部を拡大して示す断面図である。

【図7】本発明の実施例における成形時の態様を示す斜視図である。

【図8】本発明の実施例における成形時の態様を示す斜視図である。

【図9】本発明の実施例における成形時の態様を示す斜視図である。

【図10】本発明の実施例により成形したアルミニウム合金管の継ぎ手の態様を示し、図10(a) は斜視図、図10(b) は側面図、図10(c) は正面図である。

【図11】本発明により成形可能なアルミニウム合金管のフランジの態様を示し、図10(a) 、図10(b) 、図10(c) ともに、別の態様を示す斜視図である。

【図12】本発明の実施例により成形したアルミニウム合金管の継ぎ手の別の態様を示し、図12(a) 、図12(b) ともに、別の態様を示す斜視図である。

【図13】本発明の他の実施の態様を示し、アルミニウム合金板の端部を曲げ加工する場合を示す断面図である。

【図14】従来の交差接合タイプの鋼管継ぎ手の典型例を示し、図13(a) は直角に交差したタイプ、図13(b) は斜めに交差したタイプを各々示す説明図である。

【図15】従来の管状の三叉中間部材を用いた交差接合タイプのアルミニウム合金管継ぎ手の例を示し、図14(a) は溶融溶接タイプ、図14(b) は機械的な結合タイプを各々示す説明図である。

【符号の説明】

【0091】

1:アルミニウム合金管、2:フランジ、3:金型、4:金型成形面、5:通電コイル、

6:貫通孔、7:通電コイルの導体素線、8:絶縁性ガラス繊維、9:絶縁物、

10: 通電コイルのボビン部、11: 衝撃電流発生装置、12: 相手方管状部材、

13、14: 拡径部: 15: 金型、16: アルミニウム合金板、17: 通電コイル

【技術分野】

【0001】

本発明は、金属部材の成形方法および結合用金属部材、金属部材継ぎ手に関するものである。

【背景技術】

【0002】

アルミニウム合金管などを用いた継ぎ手においても、管状の金属部材同士を交差させて、一方の管状金属部材端部を他方の管状金属部材面に接合させるような、交差接合タイプの管状金属部材継ぎ手が汎用される。しかし、このような交差接合タイプのアルミニウム合金管継ぎ手は、互いの管や管状部材の径が大きくなるほど、特に、結合 (接合) や継ぎ手強度の確保が難しい。

【0003】

このようなアルミニウム合金管継ぎ手用途としては、軽量化が課題となっている自動車などの輸送機の車体用や、機械、建築等などの構造部材がある。自動車の車体用としては、複数のフレーム部材を相互に溶接接合することにより枠状に構成されているフロントやリアのサブフレーム、中空形材からなるバンパーリインフォースメントの裏面に中空形材からなるバンパーステイ端部を接合するステイ付きバンパー、管状材乃至中空形材同士を接合する車体フレーム構造などが例示される。また、機械、建築の分野おいても、管状の中空形材からなる柱に対し、管状の中空形材からなる梁を接合するような構造部材も多い。

【0004】

図14に、鋼管の場合の交差接合タイプの継ぎ手の典型例を示す。図14(a) は直角に交差したタイプ、図14(b) は斜めに交差したタイプを各々示す説明図である。図14において、鋼管20と21とを継ぎ手として直接結合するためには、鋼材などの場合と同様に、鋼管20の端部を鋼管21の外周面形状に合わせて切欠いた後に、鋼管20の端部周囲をミグ、ティグあるいはスポットなどの溶融溶接25を行い、鋼管21の外周面と結合することが考えられる。

【0005】

この鋼管20の端部周囲は、継ぎ手に対する応力が最も集中する部分であり、最も結合 (継ぎ手) 強度が必要とされる。しかし、この図14のようなタイプの鋼管継ぎ手は、アルミニウム合金管の場合には採用乃至実用化できない。アルミニウム合金管の場合、管20の端部周囲 (継ぎ手根元部分) が、上記溶融溶接によって熱影響を受けて軟化しており、必然的に結合 (継ぎ手) 強度が弱くなるためである。この軟化部を人工的に時効硬化処理 (熱処理) して硬度なり強度なりを回復させる手段も考えられる。しかし、この熱処理による回復には限界があり、熱処理のための工程が付加されるとともにコストがかかり、また構造材によっては、この熱処理ができない部位にあるため、実用的な方法とは言い難い。したがって、交差接合タイプのアルミニウム合金管継ぎ手の場合には、この図14のような、直接的な結合方法は採用できないのが実情である。

【0006】

このため、交差接合タイプのアルミニウム合金管継ぎ手の場合には、必要な結合強度を保証するため、図15に示すような、別の中間部材を必要とする。即ち、図15は、管状の三叉中間部材24を用いた交差接合タイプのアルミニウム合金管継ぎ手の例を示し、図15(a) は溶融溶接タイプ、図15(b) は機械的な結合タイプを各々示す説明図である。図15(a) 、(b) において、アルミニウム合金管20と結合されるアルミニウム合金管は、22と23に分割され、アルミニウム合金管20、22、23の管端部が、各々中間部材24に形成された管端部と突き合わせされている。そして、図15(a) においては、上記各々の管端部において、端部周囲をミグ、ティグあるいはスポットなどの溶融溶接25を行い、互いに結合する。一方、図15(b) では、各々の管端部に設けられるとともに、突き合わせされたフランジ20a 、22a 、23a 、24a 同士で、ボルト、ナットなどの機械的な結合手段で結合される。

【0007】

しかし、図15(a) の溶融溶接タイプのアルミニウム合金管継ぎ手でも、前記図14におけるアルミニウム合金管継ぎ手ほどでは無いにしても、溶接熱影響による軟化乃至結合強度の低下は避けられない。また、図15(b) の機械的な結合タイプでは、溶融溶接のような問題は無いものの、中間部材24やフランジ20a 、22a 、23a 、24a を形成するための、手間ひまの増加や重量増加が大きな問題となる。また、図15のような継ぎ手では、継ぎ手の設計、デザイン上の制約も大きい。

【0008】

この点、仮に、後述する図2 に示すような、結合される相手方管材の外表面形状に適合する、鞍型曲面などを有する表面形状のフランジ2 を、アルミニウム合金管1 の管端部に自由に形成できれば、前記した、結合や継ぎ手強度の確保の問題を解決することができる。より具体的には、図10に示すように、このフランジ2 を介して、アルミニウム合金管1 を相手方管15の外表面形状に適合させ、管同士の継ぎ手を形成することができる。そして、このフランジ2 の周縁部を溶接することで、継ぎ手強度を支配するアルミニウム合金管1 の端部 (根元部分) への熱影響を防止乃至抑制できる。また、このフランジ2 で管同士を機械的に接合することも可能である。

【0009】

ただ、従来から汎用される機械加工や溶接接合によって、このようなフランジ2 をアルミニウム合金管1 の管端部に新たに接合乃至形成することは、前記図15に示したような中間部材24を用いる以上に、手間ひまが増加して、現実的では無い。

【0010】

これに対して、電磁成形技術の適用が提案されている。電磁成形自体は、高電圧で蓄荷電されている電気エネルギー (電荷) を、通電コイルに瞬時に投入し (放電させ) 、極めて短時間の強力な磁場を形成することにより、この磁場内におかれたワーク (被加工物、金属部材) が磁場の反発力 (フレミングの左手の法則に従ったLorentz 力) によって強い拡張力や収縮力を受けて、高速で塑性変形することを利用して、ワークを所定形状に、塑性加工乃至成形する技術である。

【0011】

この電磁成形は、導電性が高く、かつ渦電流が発生しやすい金属の板、管などの金属部材を成形対象とし、板の成形、管の拡管、管の縮管、管の端部などの成形に有望とされて来た。特にアルミニウム合金は、電気の良導体であり、この電磁成形に適した材料とされる。

【0012】

このため、例えば、アルミニウム合金管に溝を形成したり、アルミニウム合金管同士を結合するような加工への使用が、従来から提案されている。また、アルミニウム合金管の端部を折り曲げる加工と、大径管のカシメ等のように変形量が大きい加工と、高強度材料の加工とに、電磁拡管成形の適用が検討されている。例えば、車両、自動車及び二輪車等のフレーム材の加工又はカシメ等に対する適用が検討されている。

【0013】

これらアルミニウム合金金属部材への具体例として、特許文献1〜8などには、車体フレームなどのアルミニウム合金管同士を結合するような加工への使用が提案されている。また、特許文献9、10などには、サスペンションアーム部材などを結合する加工への使用が提案されている。更に、特許文献11〜13などにはマフラー部材などを結合する用途、特許文献14などにはブラケットとブッシュの締結する用途への使用が提案されている。また、特許文献15などにはアルミニウム合金缶胴 (板) の成形への使用が提案されている。

【0014】

しかし、この電磁成形を用い、前記したようなフランジをアルミニウム合金管の管端部に形成することは、今だ実用化されていない。これは、電磁成形に使用するコイル寿命が短いなどの装置側の開発の遅れの問題もある。しかし、特に、アルミニウム合金管の端部拡管などの、管径を拡大させるような拡管成形は、かしめなどに用いられる管径を縮小させるような縮管成形に比して、著しく成形が難しいという問題が大きい。

【0015】

特に、前記したアルミニウム合金管継ぎ手用途には、継ぎ手全体の寸法精度や形状精度が高いことが要求される。このため、金型等の型を用いない自由拡管においては、電磁成形により拡管した部分の寸法精度が低くなり、実用化できない。即ち、現状の、アルミニウム合金管の端部の自由拡管による電磁成形では、アルミニウム合金管径が大きくなり、形成するフランジの大きさが大きくなるほど、形状不良が生じやすく、寸法精度や形状精度を満足するようなフランジを形成できない。

【0016】

このため、電磁成形を用い、アルミニウム合金管の管端部に寸法精度や形状精度を満足するようなフランジを一体的に形成するためには、非特許文献1などで提案されているように、金型等の型を用いて拡管成形することが必要となる。なお、この非特許文献1の電磁成形の方法は、図1 を用いて詳しく後述する.

【特許文献1】特開2002-86228号公報

【特許文献2】特開2000-126832 号公報

【特許文献3】特開2000-264246 号公報

【特許文献4】特開平10- 252720号公報

【特許文献5】特開平10- 252721号公報

【特許文献6】特開平10- 314869号公報

【特許文献7】特開平9-166111号公報

【特許文献8】特開平7-116751号公報

【特許文献9】特開平11-20434号公報

【特許文献10】特開平10-324122 号公報

【特許文献11】特開平10-61425号公報

【特許文献12】特開平10-61435号公報

【特許文献13】特開平10-314870 号公報

【特許文献14】特開平10-141326 号公報

【特許文献15】特開平9-29370 号公報

【非特許文献1】機械技術研究所報告第150 号「電磁力を利用する塑性加工の研究」(199 0 年3 月、機械技術研究所発行)

【発明の開示】

【発明が解決しようとする課題】

【0017】

しかし、非特許文献1のように、金型を用いたアルミニウム合金管の管端部拡径の場合でも、1mm 程度の比較的薄い板厚や、内径が50mmΦ未満の比較的小径のアルミニウム合金管を用いたとしても、フランジの寸法や形状精度は決して高くなかった。

【0018】

また、この金型を用いたアルミニウム合金管の管端部拡径の場合、アルミニウム合金管の管端部は、拡管されて金型に衝突するため、形成されたフランジの板厚が必然的に減少するという問題が生じる。この現象は、アルミニウム合金管径が大きくなり、形成するフランジの大きさが大きくなるほど、大きくなる傾向にある。このように形成したフランジの板厚が減少した場合、前記アルミニウム合金管継ぎ手において、このフランジの周縁部を溶接するにしても、機械的に接合するにしても、継ぎ手強度が低下する。また、溶接する場合には熱影響による継ぎ手強度の低下への影響も大きくなる。

【0019】

更に、形成されたフランジの寸法精度や形状精度を満足させるとともに、板厚減少を抑制するために、金型等の型を用いるとともに、通電コイルの放電を、1 回ではなく、複数回に分けて行い、電磁成形を段階的に行う手段も考えられる。しかし、この場合、通電コイルの繰り返し使用による発熱によって、アルミニウム合金が軟化されて強度が弱くなるという問題が生じる。また、通電コイルの放電を複数回行う事自体が高価につくとともに、工程効率が悪く、実用的な方法とは言い難い。したがって、電磁成形を用い、前記したようなフランジをアルミニウム合金管の管端部に形成することは、今だ実用化されていないのが実情である。

【0020】

本発明はかかる問題点に鑑みてなされたものであって、電磁成形により、結合される相手方部材の外表面形状に応じた形状を有するフランジを、金属部材端部に自由にかつ効率的に形成でき、更に、形成されたフランジの寸法や形状精度が良く、継ぎ手強度を保証できる金属部材の成形方法と、結合用金属部材、継ぎ手を提供することを目的とする。

【課題を解決するための手段】

【0021】

この目的を達成するために、本発明結合用金属部材の成形方法の要旨は、金属部材の電磁成形方法であって、電磁成形によって、金属部材の端部を変形し、かつ変形した端部外表面を金型面に押圧して、前記金属部材の端部に所定形状のフランジを形成すると同時に、このフランジ部分を加工硬化させることである。

【発明の効果】

【0022】

本発明において、金型を用いた電磁成形によって、例えば、金属管状部材の端部を拡管 (拡径) 成形する、その原理自体は、前記した非特許文献1と基本的には同じである。

【0023】

但し、この際、金属部材端部に形成されたフランジの板厚は、前記した通り、必然的に減少する。これに対し、本発明では、金属部材端部を変形および変形した端部外表面を金型面に押圧する一連の電磁成形の際に、このフランジ部分を加工硬化させて強度を増し、フランジの板厚減少による強度低下分を補償し、継ぎ手強度を保証する点が大きく相違する。

【0024】

これによって、本発明では、結合される相手方部材の外表面形状に適合する外表面形状を有するフランジを、電磁成形により、寸法精度や形状精度が良く、継ぎ手強度を保証できるように、効率的に、金属部材端部に形成できる効果を有する。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の態様について具体的に説明する。

(結合用金属部材)

本発明において、結合用金属部材とは、部材端部のフランジを介して、相手側部材と種々の手段で結合され、継ぎ手などを形成する部材のことを言う。したがって、相手側部材と結合されないような金属部材は、本発明には含めない。

【0026】

なお、本発明では、アルミニウム合金管の電磁成形による拡管成形を一義的な目的とするため、前記請求項3 の通り、前記金属部材が管状であることが好ましい。また、請求項7 の通り、前記金属部材がアルミニウム合金からなることが好ましい。

【0027】

(対象とする金属)

この点、本発明において、電磁成形の対象とする金属部材の金属とは、電磁成形に適した、導電性が高く、かつ電磁成形に必要な渦電流が発生しやすい、アルミニウム合金部材や銅乃至銅合金部材を対象とする。一方、導電性が低く、渦電流が発生しにくく、電磁成形に適さない、鋼、ステンレス、チタンなどの難加工部材は直接電磁成形できない。このため、本発明においては、これら金属の難加工部材は直接電磁成形する範囲には含めない。

【0028】

但し、アルミニウム合金部材や銅乃至銅合金部材を、鋼、ステンレス、チタンなどの難加工部材の電磁コイル側に配し、電磁コイル側のアルミニウム合金部材や銅乃至銅合金部材を電磁成形 (変形) することによって、前記難加工部材の方を変形させ、間接的に難加工部材を成形することは可能である。この場合の、アルミニウム合金部材や銅乃至銅合金部材はドライバーと称される。したがって、本発明では、このようなドライバーを用いた前記難加工部材の成形も範囲に含みうる。

【0029】

(適用部材形状)

更に、本発明での金属部材の部材形状は特に問わない。言い換えると、部材形状によらず、基本的に成形可能である。しかし、主たる用途は、板状、管状などの形状の部材である。本発明では、前記した通り、アルミニウム合金管の電磁成形による拡管成形を一義的な目的とするが、管状の部材以外の部材形状でも、本発明の手段によって成形可能であり、管状部材と同様の課題を有する。また、アルミニウム合金以外でも、銅などの、導電性が高く、かつ電磁成形に必要な渦電流が発生しやすい金属の板状、管状などの形状の部材は、本発明の手段によって成形可能であり、アルミニウム合金と同様の課題を有する。

【0030】

(管状部材)

そして、本発明で言う管状の部材とは、閉断面である円形、楕円形、その他な不定形な円形などの中空形材だけではなく、開断面である C形や、コ形などの形材も含みうる。また、これら形材 (断面) は押出などで一体的に形成されている必要はなく、板を成形して溶接したような溶接管なども含みうる。管以外の上記板状、管状の部材でも、本発明の手段によって成形可能であり、継ぎ手として、管と同様の課題を有する。

【0031】

以下に、アルミニウム合金管端部の拡管成形の場合について、図面を参照しながら具体的に説明する。なお、前記した通り、本発明はこれに限定されるものではない。

【0032】

図1 に、電磁成形を用い、アルミニウム合金管の管端部を拡管成形して、このようなフランジをアルミニウム合金管の管端部に一体的に形成する場合の、端部拡管 (拡径) 成形の原理を模式的に示す。図1 において、1 は縦方向に配置され、下方端部が地面により固定されたアルミニウム合金管、1aは拡管成形される管端部、4 は金型3 に設けられたフランジ形成用の、外方に向かって広がる漏斗状の成形面、2 は形成された漏斗状のフランジ、5 は通電コイル、11は衝撃電流発生装置である。

【0033】

図1 において、金型3 には、アルミニウム合金管1 の径より大きな径を有する貫通孔6 が設けられており、図の下方より上方に向けて、アルミニウム合金管1 を貫通孔6 内に挿入する。この際、拡管成形される管端部1aは、形成するフランジ2 の大きさに相当する長さ分を、漏斗状の成形面4 内に突出させる。しかる後に、管端部1a側 (図の上方) から、通電コイル5 をアルミニウム合金管1 の管内に挿入する。この通電コイル5 の管内挿入長さも、形成するフランジ2 の大きさに相当する管の長さに相当する分とする。

【0034】

そして、衝撃電流発生装置11に高電圧で蓄荷電されている電気エネルギーを、通電コイル5 に瞬時に投入し、管端部1a部分に渦電流を発生させるとともに、極めて短時間の強力な磁場を管端部1a部分に形成することにより、この磁場内におかれた管端部1aが磁場の反発力によって強い拡張力を受けて、高速で塑性変形して、図1 に矢印で示す周囲方向に、拡径する。拡径した管端部1aは強い力で漏斗状の成形面4 に押圧され、漏斗状のフランジ2 をアルミニウム合金管1 の端部に形成する。この一連の電磁成形は、数百m/s 以上の高速加工速度で、要は瞬間的に行われる。

【0035】

このような電磁成形において、金属部材に高速塑性変形を与えるためには、金属部材の弾性限を超える大きな衝撃力を加える必要がある。このため、コンデンサーを利用する衝撃大電流発生装置11が用いられ、加工に必要な電磁力はコンデンサーに蓄えた電気エネルギーの量 (コイルに投入される電気エネルギーの量) によって制御される。

【0036】

この管端部の拡径および拡径した管端部外表面の金型面への押圧という、一連の電磁成形によって、寸法精度や形状精度を満足するようなフランジ2 を形成できるような、前記通電コイル5 による放電条件を選択する。また、この管端部の拡径および拡径した管端部外表面の金型面への押圧という、一連の電磁成形によって、このフランジ2 を含む部分を加工硬化させることができるような、前記通電コイル5 による放電条件を選択する。後述する放電条件と前記金型面への押圧が無ければ、板厚減少を補償できるだけの加工硬化はしない。

【0037】

因みに、板厚減少を補償できるだけの加工硬化量とは、発生板厚減少量と、材料特性あるいは投入電気エネルギー量などの成形条件によって異なるが、アルミニウム合金管の管端部を拡管成形する場合で、8kJ 以上の電気エネルギーを投入する場合、一回当たりの電磁成形による、板厚減少量は5〜20% 程度の範囲であり、この場合、成形前の管の0.2%耐力と硬度に対し、各々60% 以上、25% 以上向上する必要がある。

【0038】

本発明電磁成形において、比較的厚肉乃至大口径のアルミニウム合金管の管端部を拡管成形する場合、一回のみの電磁成形によって、常温にて、金属部材の端部を拡径し、かつ拡径した端部外表面を金型面に押圧して、前記金属部材の端部に所定形状のフランジを形成すると同時に、このフランジ部分を加工硬化させるための、前記投入電気エネルギー量は、前記請求項4 のように、8kJ 以上とすることが好ましい。

【0039】

この8kJ 未満では、比較的厚肉乃至大口径のアルミニウム合金管などの管状金属部材の場合では、電気エネルギー投入 (電磁成形工程) を複数回に分けて行ったとしても、1 回当たりの通電コイルへの投入電気エネルギー量が小さいため、金属部材端部に寸法精度や形状精度を満足するようなフランジが形成できない。また形成されたフランジを含む部分を加工硬化させ、フランジの板厚減少による強度低下分を補償できない。

【0040】

例えば、構造材に必要な50mmΦ以上の内径の大きな管あるいは50mm以上の長さ (幅) の大きな板であって、構造材に必要な3mm 厚以上の肉厚 (板厚) のアルミニウム合金や銅の金属部材に対し、本発明効果を達成する電磁成形ができない。言い換えると、フランジの寸法精度や形状精度を満足した上で、フランジを含む部分を加工硬化させ、フランジの板厚減少による強度低下分を補償し、継ぎ手強度を保証するような電磁成形ができない。

【0041】

因みに、50mmΦ以上の大きな内径を有するアルミニウム合金管状部材において、前記必要投入電気エネルギー量は、肉厚によっても若干異なり、3mm 厚での前記必要投入電気エネルギー量はアルミニウム合金の種類と調質 (熱処理) にもよるが8 〜15kJ程度、5mm 厚での前記必要投入電気エネルギー量は同じく13〜40kJ程度、8mm 以下厚での前記必要投入電気エネルギー量は同じく45〜80kJ程度である。但し、最も強度が高い7000系アルミニウム合金の場合、3mm 厚では40kJ程度、5mm 厚では60kJ程度、8mm 以下厚では100kJ 程度のより高い投入電気エネルギー量が必要である。

【0042】

この点、前記した機械技術研究所報告第150 号の型を用いた従来の電磁成形の拡管成形が困難であったのは、この一回当たりの投入電気エネルギー量が、通電コイルなどの制約もあって、せいぜい3.2kJ 程度の低いレベルであったことに大きく起因する。

【0043】

また、本発明における一連の電磁成形は、成形金属部材の軟化を防止し、加工硬化を促進するために、前記請求項2 のように、金属部材が常温の状態にて (電磁成形を常温下で) 行われることが好ましい。ただ、常温とは、室温を含め、軟化しない程度の温度上昇を許容するものとする。なお、前記形状精度が出た上で、前記加工硬化量が確保できるのであれば、材料や部材形状に応じて、高温や極低温までの低温下で電磁成形することを許容する。

【0044】

一方、成形される金属部材側の好ましい条件は、前記した導電性の他に、成形される部分の断面形状がある。本発明では、先ず、矩形状や角筒など、小径の角部 (コーナー部) を有さない断面形状の金属部材が好ましい。成形される金属部材がコーナーR(角度) の小さい角部を有する場合、拡径した角部両サイドの部分同士が重なり、衝突し合うため、フランジにしわが発生しやすく、また、割れに発展する可能性がある。したがって、管状の部材においては、円形、楕円形、その他、小さい角部を有さない不定形な円形などの閉断面中空形材や、C 形や、コ形などの開断面形材が好ましい。言い換えると、成形される金属部材側の断面形状の制約条件は、前記小径の角部を有さない以外にはなく、どのような断面形状であっても、金型成形面に押し圧して矯正し、所望形状のフランジに成形できる自由度が本発明の利点でもある。

【0045】

次に、フランジに成形される金属部材側の端部の切り口形状は、フランジ形状に応じる。即ち、図1 に示した、あるいは、図11(a) 、(b) 、(c) に示すようなフラットなフランジ形状にするためには、金属部材側の端部の切り口形状とする。これに対し、図2 に示すような斜めの (図の下方から上方への傾きを有する) フランジ形状にするためには、金属部材側の端部の切り口形状を、図3(a)、(b) に斜視図で示すような斜めの (図の下方から上方への傾きを有する) 切り口形状にする。

【実施例】

【0046】

以下に、図2 に示すような、鞍型曲面を有するようなフランジ2 を、実際に、アルミニウム合金管1 の管端部1aに形成する方法について説明する。このようなフランジ2 は、前記請求項8 の通り、金属部材が結合される相手方金属部材の外表面形状に適合する形状である。

【0047】

図2 (a) 、(b) では、アルミニウム合金管1 の一方の管端部1aにのみフランジ2 を形成した態様を、各々斜視図、正面図で示している。この他、アルミニウム合金管1 の他方の管端部1bにもフランジ2 を形成し、アルミニウム合金管1 の両端部にフランジを設けても良い。

【0048】

そして、図2 のフランジ2 は、前記請求項9 の通り、図の上下方向に長尺部2aと、図の左右方向に短尺部2bとを各々有する鞍形の曲面のような曲面を有する形状をしている。このような鞍形の曲面を有するフランジ2 は、後述する図10に示すように、相手方の金属部材12が管状の場合に、その管12の外表面形状に適合させることができ、管同士の継ぎ手を簡便に形成することができる点で、管同士の結合に最適なフランジ形状である。前記長尺部2aと短尺部2bとを設ける方向や、曲面形状は、例えば継ぎ手にかかる応力方向に応じて、あるいは接合手段の選択に応じて、適宜選択される。

【0049】

なお、このような、これまでには無かった鞍型などの曲面を有するフランジ2 でなくとも、図1 に示したような、あるいは図11(a) 、(b) 、(c) に示すような、フランジの傾き角度は違うが、フランジ形状やフランジ面がフラットなより単純形状のフランジも勿論成形可能である。言い換えると、本発明において、フランジ形状は、フランジ結合される相手方部材の外表面形状に応じた形状を自由に選択できる。この点、フランジ面は必ずしも平滑でなくとも、必要により、エンボス状などの凹凸や、凹溝や凸条などを適宜設けて、フランジに対し形状的に剛性を持たせても良い。これらの凹凸は、金型の成形面の側に、これら凹凸に見合った凹凸を設けることで、電磁成形の際に同時に形成可能である。

【0050】

図4 は、図2 に示したフランジ2 を、実際に、アルミニウム合金管1 の管端部1aに形成する際に使用した金型例を示す斜視図である。図4 において、金型3 は前記図1 のような一体型ではなく、二つの上型3a、3bと、二つの下型3c、3dとに分割 (四つ割り) されている。アルミニウム合金管1 を金型3 にセットする際には、金型3 を四つ割りした各上型3a、3bと下型3c、3dとを各々分割した状態で、アルミニウム合金管1 を貫通孔6 位置に設置後、上型3a、3bと下型3c、3dとを一体に合わせてセットする。また、金型3 の成形面4 は、図2 に示したフランジ2 の (内) 表面形状に対応した鞍型形状を有している。

【0051】

金型3 を前記図1 のような一体型とした場合、管状部材の金型への挿入方向が限定され、作業性が劣るとともに、前記管状部材の拡径状態や金型成形面への押圧状況によっては、成形後に金型から管状部材を分離できない場合も生じる。これに対し、金型を上記四つ割り型やふたつ (半) 割りとすることにより、管状部材の金型へのセットが容易であり、かつ、前記管状部材の拡径や金型成形面への押圧状況によらず、成形後に金型から管状部材を簡便に分離できる。

【0052】

これらの金型および後述する図5 、6 のような通電コイルを用い、切り口形状を、図3(a)に示すような斜めの形状にしたアルミニウム合金管1 を用い、以下に示す通り、電磁成形した。

【0053】

成形されるJIS 5454規格の5000系アルミニウム合金管1(押出管を焼きなまし0材処理、0.2%耐力115MPa、硬度70HV) の外径70mmΦ (内径63mmΦ、肉厚3.5mm)とした。一方、金型3 の方の貫通孔6 は、アルミニウム合金管1 の外径より大きな72mmΦ (管とのクリアランス2mm) の直径とした。また、形成するフランジは、図2 に示したフランジ2 のような鞍型形状とし、フランジ高さ (長さ) を30mm、鞍型の前記長尺部2a側の全体長さを140mm、長尺部2aの曲率を40mm、前記短尺部2b側の全体長さを75mm、短尺部2bの曲率を40mmと設定した。

【0054】

先ず、アルミニウム合金管1 を、図7 に斜視図で示すように、水平に配置された分割金型3 内の貫通孔6 内に、前記したようにセットした。この際、拡管成形される管端部1aを、形成するフランジ2 の大きさに相当する長さ分5〜30mmを、金型3 の成形面4 内に突出させた。

【0055】

しかる後に、図8 に斜視図で示すように、管端部1a側 (図の左方) から、通電コイル5 をアルミニウム合金管1 の管内に挿入した。この通電コイル5 の管内挿入長さも、形成するフランジ2 の大きさに相当する管の長さに相当する分とした。そして、図示しない衝撃電流発生装置に高電圧で蓄荷電されている電気エネルギーを30kJ(600μF 、10kV) 、通電コイル5 に瞬時に投入し、極めて短時間の強力な磁場を管端部1a部分に形成することにより、図8 に矢印で示す周囲方向に、管端部1aを拡径させた。

【0056】

そして、図9 に斜視図で示すように、拡径した管端部1aを強い力で鞍型状の成形面4 に押圧し、前記図2 に示した鞍型のフランジ2(長尺部2aと短尺部2bとを有する) を、アルミニウム合金管1 の端部に形成した。

【0057】

本実施例では、前記請求項5 のように、アルミニウム合金管1 を横向き( 略水平) にして電磁成形している。また、電磁成形中、管状金属部材 (アルミニウム合金管1)を押さえ板 (突き当て板) 11により他端1b方向から固定して電磁成形している。このような横向きの電磁成形の場合、電磁力によって管軸方向に荷重が係るため、アルミニウム合金管1 の位置がずれて (図の右方向に) 、フランジの寸法精度や形状精度に悪影響を及ぼす可能性がある。したがって、横向きの電磁成形では、前記請求項5 のように、アルミニウム合金管1 の位置決めあるいは固定を行う事が好ましい。固定方法は、この押さえ板11以外にも、管のクランプや金型の管当接面へのローレット加工など、公知の方法が適宜採用される。なお、前記図1 のような縦向きの電磁成形では、アルミニウム合金管の下端を台上で乃至地面で固定する。

【0058】

アルミニウム合金管1 を横向きにして電磁成形した方が、前記図1 のようなアルミニウム合金管を縦向き (略垂直方向) に電磁成形するよりも作業性が良く、複数の成形対象アルミニウム合金管1 を連続して電磁成形する場合に適する。また、前記図1 のようなアルミニウム合金管を縦向きにする場合は、支持の問題から管長さには自ずと制約があるのに対して、アルミニウム合金管1 の長さをより長くすることが可能である。

【0059】

成形後のアルミニウム合金管1 には、形成したフランジ2 の後面側に、図12(a) に斜視図で示す、管長手方向に略平行な拡径部13を形成した。この拡径部13の外径は76mm、長さは100mmであった。このような図12(a) の略平行な拡径部13や図12(b) に斜視図で示すテーパ状拡径部14の設け方は、金型の貫通孔6(外表面) とアルミニウム合金管1 の外径とのクリアランスの調整により、簡便に制御できる。

【0060】

更に、前記請求項6 のように、前記フランジの後面側に金属部材の拡径部を形成するとともに、この拡径部を加工硬化させることで、フランジの板厚減少による強度低下分をより補償し、継ぎ手強度をより保証することができる。

【0061】

即ち、管端部1aのフランジ形成部分までの前記クリアランスを0 とすれば、拡径部は基本的に生じない。また、管端部1aのフランジ形成部分までの前記クリアランスを管長手方向に順次大きく設けていけば、図12(b) のテーパ状拡径部14が、前記クリアランスを管長手方向に同じとすれば、図12(a) の略平行な拡径部13が、各々形成できる。このクリアランスの制御は、金型3 を上型3aと下型3bとに分割した場合に可能であり、前記図1 のような一体型の金型では、管を挿入するためのクリアランスが必要であり、前記クリアランスを0 として、拡径部を生じないようにはできない。

【0062】

以上のように形成された鞍型フランジ2 は、表面観察の結果、特に、相手方管との結合面 (フランジの外表面) は、きず、凹凸、シワなどが無い、この種の結合面として必要な平滑な曲面となっていた。このように、本発明成形方法では、金型と接触しない、フランジの外表面 (結合面) 側を、特に、平滑、美麗に仕上げることができ、フランジの外表面が外側となる、例えば、板材の成形として、車体アウターパネルなどの端部加工 (ヘム加工等) にも使用できる。

【0063】

また、フランジの寸法精度や形状精度は、前記設計した鞍型フランジ形状に対し、各部の寸法誤差が、フランジ高さで±1mm、鞍型の長尺部2a側の全体長さで±1.5mm、長尺部2aの曲率で±0.3mm、短尺部2b側の全体長さで±1.0mm、短尺部2bの曲率で±0.25mmの範囲であった。

【0064】

この誤差レベルは、図10に、形成された鞍型フランジ2 を、相手方管12の外表面に合わせて結合した継ぎ手の状態を、図10(a) に斜視図、図10(b) に側面図、(c) に正面図で示すように、鞍型の長尺部2aや短尺部2bとも、隙間無くきれいに適合していることが分かる。したがって、相手方管との結合部材として、寸法や形状の精度が優れていることを意味する。

【0065】

したがって、本実施例によれば、形成した鞍型フランジ2 を介して、アルミニウム合金管1 を相手方管12の外表面形状に適合させ、管同士の継ぎ手を形成することができる。そして、このフランジ2 の周縁部を溶接することで、継ぎ手強度を支配するアルミニウム合金管1 の端部 (根元部分) への熱影響を防止乃至抑制できる。また、このフランジ2 で管同士を機械的に接合することも可能で、接合手段を自由に選択することもできる。

【0066】

これら本発明金属部材の成形方法によって成形された金属部材は、請求項7 の通り、金属部材の端部に、この端部が拡径されるとともに加工硬化されたフランジが形成され、このフランジを介して相手方金属部材と結合される結合用金属部材として最適である。

【0067】

この結合用金属部材の使用態様としては、請求項8 の通り、前記フランジの周縁部を相手方金属部材に溶接して結合させることが好ましい。この結合用金属部材の使用態様として、請求項9 の通り、結合用金属部材を、フランジを介して相手方金属部材と結合した金属部材継ぎ手とすることが好ましい。更に、請求項10の通り、前記金属部材と相手方金属部材とが共に管状である場合に適用されて好ましい。

【0068】

更に、形成された鞍型フランジ2 の先端部の平均板厚は2.9mmであり、0.6mmだけ、前記した通り、必然的に板厚減少していた。しかし、一方、鞍型フランジ2 の径方向の平均0.2%耐力は250MPa 、硬度100HV、前記拡径部13の管長手方向の平均0.2%耐力は240MPa 、硬度90HVであり、成形前の管の0.2%耐力と硬度に対し、各々43% 、29% 加工硬化していた。この加工硬化量は、フランジの前記板厚減少による強度低下分を補償し、継ぎ手強度を保証することができる量である。

【0069】

比較のために、前記投入電気エネルギーのみを、8kJ 未満の7kJ と低く変えて上記条件で電磁成形を実施した結果、鞍型フランジ形状に成形できなかった。

【0070】

本発明で用いるアルミニウム合金は、通常、この種構造材などの用途に汎用される、AA乃至JIS 規格に規定された 3000 系、5000系、6000系、7000系等のアルミニウム合金が、高成形性や高強度を兼備している点で好ましい。この中でも、Al-Mg 系の5000系アルミニウム合金は、電磁成形時の加工硬化量が大きく、高成形性である点で好ましい。また、Al-Mg-Si系の6000系アルミニウム合金は人工時効硬化性 (ベークハード性) を備えており、低耐力状態で成形しやすくし、成形後に人工時効硬化処理で高耐力化できるなどの点で好ましい。勿論、これ以外のアルミニウム合金でも、電磁成形可能であり、前記した用途と要求特性に応じて、選択可能である。

【0071】

以上、アルミニウム合金管の場合について説明したが、アルミニウム合金板などの他の形状の部材や、押出材、圧延材、鍛造材等の展伸材、あるいは鋳造材でも適用可能である。更に、他の銅乃至銅合金製の部材についても、金型形状の変更などの設計上の条件変更や、アルミニウム合金管と同様の条件で、電磁成形可能である。

【0072】

以下に、上記実施例にて使用した好適な通電コイルの具体例を説明する。図5 は、上記実施例にて使用した通電コイルの好適例を示す断面図である。図6 は図5 の通電コイル4 の要部拡大図である。

【0073】

従来から電磁拡管成形に使用するコイルは、特開平7-153617号公報及び特開平6-238356号公報に示されているように、絶縁性樹脂からなる軸心に断面円形の銅線を巻きつけると共に、銅線間の空間部に絶縁性樹脂を充填する構造になっている。しかし、前記した通り、通電コイルの寿命も、本発明電磁拡径成形においては重要であるので、通電コイルの寿命向上のためには、以下に説明する図5 、6 のような通電コイルの態様が好ましい。

【0074】

図5 、6 において、絶縁性樹脂からなるボビン部12は通電コイル5 の芯に相当する部分であり、その基端部にフランジ部12aが設けられ、ボビン部10の先端側の必要長さ部分がワークであるアルミニウム合金管1 内に挿入される。そして、この挿入されるボビン部12は、その周面に、コイル軸方向に基端部側から先端部側に向けて、外径が中間の中間径部B と、外径が最も小さい最小径部C と、外径が最大の最大径部A とがコイル軸方向に隣接するように形成されている。相互に隣接する先端部側の中間径部B と最大径部A との間の外径差により段差が形成され、最小径部C とその両隣の中間径部との間の外径差により各々2個の段差が形成されている。

【0075】

一方、コイルの導体素線7 は、図6 のように、断面が正方形 (または矩形) をなし、その1辺長がDである。この導体素線7 には、導体を絶縁するために、絶縁性物質8 が巻回されている。この導体素線7 は、ボビン部10の前記最小径部C に密に1 層巻回されている。つまり、導体素線7 は、最小径部C と2個の中間径部B との間の2個の段差間に形成される凹部に嵌り込むようにして、最小径部C の周面に巻回されており、図5 、6 に示すように、隣接する導体素線7 間は隙間がないように密接している。従って、導体素線7 の周囲に被覆された絶縁性物質8 の厚さがTであるとすると、コイル軸方向に隣接する導体素線7 の配列ピッチHが2Tである。

【0076】

そして、これらの巻回された導体素線7 の外面上と、中間径部B 上には、絶縁物9 が被覆されている。この絶縁物9 は、前記段差とフランジ12との間に形成される凹部に嵌り込むようにして、導体素線7 の外面及び中間径部B の周面上に保持され、固着されている。このようにして、絶縁物9 は、導体素線7 と中間径部B とを被覆しており、この絶縁物9 の外面と最大径部A の周面とがほぼ面一になるような厚さを有している。

【0077】

本実施例の導体素線7 は、前記した通り、その周囲が絶縁性物質8 により絶縁被覆されている。この絶縁性物質8 は、ガラス繊維にエポキシ樹脂などを含浸させた繊維強化樹脂が好適に用いられる。絶縁性物質8 として、この繊維強化樹脂などを用いることにより、導体素線7 周囲が補強されるため、コイルへの通電時における強い膨張力を受けた際にも、導体素線7 自体の変形を防止乃至低減できる。

【0078】

また、導体素線7 は断面が相対する素線表面が平行であり、絶縁性物質8 の厚さをTとしたとき、導体素線7 の素線間隔Hが、H=2Tとなるように、ボビン部10に巻回されている。これによって、導体素線7 間の絶縁層の厚みは均一となり、強化された絶縁性物質8 のみが存在するので、通電によりコイルに膨張力が印加されても、この力が分散されることで、絶縁層の破損が軽減される。

更に、導体素線7 はらせん状に巻かれた状態で、隣接する導体素線7 との表面同士が平行になるため、樹脂含浸時に無用な空孔が入り込んで絶縁性を損ねてしまう余地が無い。

【0079】

なお、導体素線の形状は、巻回させた際に素線間の平行が保てれば矩形、正方形等どんな形状でも構わないが、特に正方形であれば、巻回による断面形状の変形が少なくなるため好ましい。

【0080】

更に、前記段差とフランジ部10aとの間の凹部に外周絶縁物9 が保持され固着されているため、この外周絶縁物9 は、導体素線7 とワークとを絶縁すると共に、導体素線7 を被覆し、これを取り囲んで保持する。これにより、外周絶縁物9 は、大エネルギーの投入時に受ける大きな力によって、導体素線7 が外側に膨張し、変形することを防止する作用を有する。

【0081】

また、本実施例のコイルは、導体素線7 間には隙間が実質的に存在しない構造を有するため、導体素線7 の熱膨張を防ぎ、導体素線7 をボビン部10の周面に保持するのは、主として、外周絶縁物9 による締め付け力であり、ボビン部10の端部に段差を設けることによって、外周絶縁物9 がボビン部10に強固に固定され、その結果、大エネルギーの投入時にも導体素線7 が安定する効果を有する。この段差の幅(コイル軸方向の長さ)は、外周絶縁物3の固着を強固にするために10mm以上であることが好ましい。

【0082】

以上説明したように、本実施例のコイルは、導体素線はらせん状に巻かれた状態で隣接する導体素線との表面同士が平行になり、かつ導体素線の相互間には絶縁性物質のみが存在しているため、通電時における導体素線の変形を低減することができるとともに、導体素線間の絶縁層を破損がない。更に、樹脂含浸時に無用な空孔が入り込んで絶縁性を損ねてしまうことがない。また、本願請求項2に係る発明によれば、段差に保持された外周絶縁物が配置されているので、導体素線とワークとが絶縁されると共に、通電時に受ける力によって導体素線が外側に膨張し、変形することが防止される。

【0083】

以上、主として、管状金属部材の電磁成形について説明したが、次に、板状金属部材の電磁成形について以下に説明する。図13は、例えば、アルミニウム合金板16の両端部16a 、16b を、板幅 (板長さ) 方向に渡って、曲げ加工する場合を示す断面図である。なお、曲げ加工する部位は適宜選択され、片端のみであっても、板幅 (板長さ) 方向に部分的に行っても良い。図13において、15は金型、17は板状通電コイルを示す。なお、板状通電コイルには、アルミニウム合金板16の両端部の加工面をカバーすべく、平面的にコイルが渦巻き状に配置されている。

【0084】

この図13において、この通電コイル17に、図示しない衝撃電流発生装置に高電圧で蓄荷電されている電気エネルギーを瞬時に投入し、極めて短時間の強力な磁場を両端部16a 、16b 部分に形成することにより、両端部16a 、16b を矢印で示す上囲方向に変形させて、曲げ加工を行う。

【0085】

この際、変形させた両端部16a 、16b を強い力で金型15の成形面15a 、15b に各々押圧し、アルミニウム合金板16の両端部に90度に曲げられた L字状のフランジを形成するとともに、このフランジ部を加工硬化させる。これによって、フランジの板厚減少による強度低下分をより補償し、特にアルミニウム合金などの曲げ加工で問題となるスプリングバックの発生なく、フランジの形状精度を高める事ができる。このフランジ部は他の部材と機械的あるいは溶接接合により結合される。

【0086】

また、このL 字状のフランジ部を更に90度曲げて、ヘム曲げ(180度曲げ) 加工することも可能である。その場合は、金型15を外し、L 字状のフランジ部に対して、上方より平板状通電コイルを向けて、電気エネルギーを瞬時に投入し、極めて短時間の強力な磁場をL 字状のフランジ部に形成することにより、フランジ部の略垂直方向の一辺を各々下方に変形させて、ヘム曲げ加工を行う。この際、自動車パネルなどを想定して、アルミニウム合金板16をアウタ材とし、インナ材に相当する別のアルミニウム合金板を予めアルミニウム合金板16上に置き、ヘム曲げ加工により、フランジ部の変形によって、このインナ材をはさみつけて、アウタ材とインナ材とを結合しても良い。

【0087】

この板状金属部材の電磁成形は、上記L 字状のフランジ加工以外に、通常のプレス成形などと組み合わせ、あるいは単独で、パネル材としてのハット型曲げや伸びフランジ成形となる部位などに適用して、フランジを形成しても良い。

【0088】

また、上記管状金属部材のフランジ形成においても、例えば、前記図11(a) 、(b) 、(c) などに示した形状のフランジを、フランジ周囲に配置した通電コイルによって、今度は縮径して、フランジの拡径部分を管状部材の外表面に180 度曲げた形で押し当てる、あるいはフランジの拡径部分を管状部材側に90度以上傾けることも可能である。したがって、本発明では、電磁成形による、拡径させたフランジ形成だけではなく、上記した電磁成形による縮径や通常のプレス成形などの、他の公知の加工方法や成形方法と組み合わせて使用することを許容し、これにより、更に、形成できるフランジの種類が広がる。

【産業上の利用可能性】

【0089】

以上説明したように、本発明によれば、電磁成形により、結合される相手方部材の外表面形状に応じた形状を有するフランジを、金属部材端部に自由にかつ効率的に形成でき、更に、形成されたフランジの寸法や形状精度が良く、継ぎ手強度を保証できる金属部材の成形方法と、結合用金属部材、継ぎ手を提供することができる。これによって、アルミニウム合金などの用途を、継ぎ手用途として、フロントやリアのサブフレーム、ステイ付きバンパー、車体フレーム、などの車体構造用、あるいは管状の柱に対し管状の梁を交差的に接合するような建築構造物用、等の用途に拡大できる工業的な意義を有する。また、電磁成形における、金属部材の端部拡径成形の実用化を果たした点の工業的な意義も大きい。

【図面の簡単な説明】

【0090】

【図1】本発明の型を用いた電磁成形による、端部拡管 (拡径) 成形の原理を模式的に示す説明図である。

【図2】本発明の実施例により、端部にフランジを成形したアルミニウム合金管の1 態様を示し、図2 (a) は斜視図、図2(b)は正面図である。

【図3】金属部材側の端部の切り口形状を示し、図3(a)、図3(b)ともに、別の態様を示す斜視図である。

【図4】本発明の実施例に用いた金型を示す斜視図である。

【図5】本発明の実施例に用いた通電コイルの導体素線を示す断面図である。

【図6】図5の要部を拡大して示す断面図である。

【図7】本発明の実施例における成形時の態様を示す斜視図である。

【図8】本発明の実施例における成形時の態様を示す斜視図である。

【図9】本発明の実施例における成形時の態様を示す斜視図である。

【図10】本発明の実施例により成形したアルミニウム合金管の継ぎ手の態様を示し、図10(a) は斜視図、図10(b) は側面図、図10(c) は正面図である。

【図11】本発明により成形可能なアルミニウム合金管のフランジの態様を示し、図10(a) 、図10(b) 、図10(c) ともに、別の態様を示す斜視図である。

【図12】本発明の実施例により成形したアルミニウム合金管の継ぎ手の別の態様を示し、図12(a) 、図12(b) ともに、別の態様を示す斜視図である。

【図13】本発明の他の実施の態様を示し、アルミニウム合金板の端部を曲げ加工する場合を示す断面図である。

【図14】従来の交差接合タイプの鋼管継ぎ手の典型例を示し、図13(a) は直角に交差したタイプ、図13(b) は斜めに交差したタイプを各々示す説明図である。

【図15】従来の管状の三叉中間部材を用いた交差接合タイプのアルミニウム合金管継ぎ手の例を示し、図14(a) は溶融溶接タイプ、図14(b) は機械的な結合タイプを各々示す説明図である。

【符号の説明】

【0091】

1:アルミニウム合金管、2:フランジ、3:金型、4:金型成形面、5:通電コイル、

6:貫通孔、7:通電コイルの導体素線、8:絶縁性ガラス繊維、9:絶縁物、

10: 通電コイルのボビン部、11: 衝撃電流発生装置、12: 相手方管状部材、

13、14: 拡径部: 15: 金型、16: アルミニウム合金板、17: 通電コイル

【特許請求の範囲】

【請求項1】

金属部材の電磁成形方法であって、電磁成形によって、金属部材の端部を変形し、かつ変形した端部外表面を金型面に押圧して、前記金属部材の端部に所定形状のフランジを形成すると同時に、このフランジ部分を加工硬化させることを特徴とする結合用金属部材の電磁成形方法。

【請求項2】

前記フランジ形成とフランジ部分の加工硬化とを、金属部材が常温の状態にて、一回のみの電磁成形によって行う請求項1に記載の結合用金属部材の電磁成形方法。

【請求項3】

前記金属部材が管状であり、この管状金属部材の端部内に挿入したコイルに電気エネルギーを投入して、管状金属部材の前記端部を拡径し、かつ拡径した端部外表面を金型面に押圧して、管状金属部材の端部に所定形状のフランジを形成すると同時に、このフランジ部分を加工硬化させる請求項1または2に記載の結合用金属部材の電磁成形方法。

【請求項4】

前記管状金属部材の肉厚が3 mm以上であって、一回当たりの電磁成形における前記投入電気エネルギーが8kJ 以上である請求項3に記載の結合用金属部材の電磁成形方法。

【請求項5】

前記管状金属部材を横向きにするとともに、成形中、管状金属部材を固定して、電磁成形する請求項3または4に記載の結合用金属部材の電磁成形方法。

【請求項6】

前記フランジの後面側に管状金属部材の拡径部を形成するとともに、この拡径部を加工硬化させる請求項3乃至5のいずれかに1項に記載の結合用金属部材の電磁成形方法。

【請求項7】

前記金属部材がアルミニウム合金からなる請求項1乃至6のいずれかに1項に記載の結合用金属部材の電磁成形方法。

【請求項8】

前記フランジの外表面形状が、前記金属部材が結合される相手方金属部材の外表面形状に適合する形状である請求項1乃至7のいずれかに1項に記載の結合用金属部材の電磁成形方法。

【請求項9】

前記金型面が曲面を有し、形成されるフランジを曲面を有する形状とする請求項1乃至8のいずれかに1項に記載の結合用金属部材の電磁成形方法。

【請求項10】

請求項1乃至9のいずれかの電磁成形方法で成形された金属部材であって、金属部材の端部に、この端部が拡径されるとともに加工硬化されたフランジが形成され、このフランジを介して相手方金属部材と結合される結合用金属部材。

【請求項11】

前記フランジの周縁部を相手方金属部材に溶接して結合される請求項10に記載の結合用金属部材。

【請求項12】

請求項10または11に記載の結合用金属部材を、フランジを介して相手方金属部材と結合した金属部材継ぎ手。

【請求項13】

前記金属部材と相手方金属部材とが共に管状である請求項12に記載の金属部材継ぎ手。

【請求項1】

金属部材の電磁成形方法であって、電磁成形によって、金属部材の端部を変形し、かつ変形した端部外表面を金型面に押圧して、前記金属部材の端部に所定形状のフランジを形成すると同時に、このフランジ部分を加工硬化させることを特徴とする結合用金属部材の電磁成形方法。

【請求項2】

前記フランジ形成とフランジ部分の加工硬化とを、金属部材が常温の状態にて、一回のみの電磁成形によって行う請求項1に記載の結合用金属部材の電磁成形方法。

【請求項3】

前記金属部材が管状であり、この管状金属部材の端部内に挿入したコイルに電気エネルギーを投入して、管状金属部材の前記端部を拡径し、かつ拡径した端部外表面を金型面に押圧して、管状金属部材の端部に所定形状のフランジを形成すると同時に、このフランジ部分を加工硬化させる請求項1または2に記載の結合用金属部材の電磁成形方法。

【請求項4】

前記管状金属部材の肉厚が3 mm以上であって、一回当たりの電磁成形における前記投入電気エネルギーが8kJ 以上である請求項3に記載の結合用金属部材の電磁成形方法。

【請求項5】

前記管状金属部材を横向きにするとともに、成形中、管状金属部材を固定して、電磁成形する請求項3または4に記載の結合用金属部材の電磁成形方法。

【請求項6】

前記フランジの後面側に管状金属部材の拡径部を形成するとともに、この拡径部を加工硬化させる請求項3乃至5のいずれかに1項に記載の結合用金属部材の電磁成形方法。

【請求項7】

前記金属部材がアルミニウム合金からなる請求項1乃至6のいずれかに1項に記載の結合用金属部材の電磁成形方法。

【請求項8】

前記フランジの外表面形状が、前記金属部材が結合される相手方金属部材の外表面形状に適合する形状である請求項1乃至7のいずれかに1項に記載の結合用金属部材の電磁成形方法。

【請求項9】

前記金型面が曲面を有し、形成されるフランジを曲面を有する形状とする請求項1乃至8のいずれかに1項に記載の結合用金属部材の電磁成形方法。

【請求項10】

請求項1乃至9のいずれかの電磁成形方法で成形された金属部材であって、金属部材の端部に、この端部が拡径されるとともに加工硬化されたフランジが形成され、このフランジを介して相手方金属部材と結合される結合用金属部材。

【請求項11】

前記フランジの周縁部を相手方金属部材に溶接して結合される請求項10に記載の結合用金属部材。

【請求項12】

請求項10または11に記載の結合用金属部材を、フランジを介して相手方金属部材と結合した金属部材継ぎ手。

【請求項13】

前記金属部材と相手方金属部材とが共に管状である請求項12に記載の金属部材継ぎ手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−61987(P2006−61987A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2005−293990(P2005−293990)

【出願日】平成17年10月6日(2005.10.6)

【分割の表示】特願2002−200386(P2002−200386)の分割

【原出願日】平成14年7月9日(2002.7.9)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成17年10月6日(2005.10.6)

【分割の表示】特願2002−200386(P2002−200386)の分割

【原出願日】平成14年7月9日(2002.7.9)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]