結晶シリコン系太陽電池及び結晶シリコン系太陽電池の製造方法

【課題】集電極と透明導電層との間の接触抵抗を低減し、高性能の太陽電池を提供する。

【解決手段】一導電型結晶シリコン基板の一主面上に、シリコン系薄膜層、透明導電層、集電極をこの順に有する結晶シリコン系太陽電池の製造方法であって、前記透明導電層形成後、集電極形成前に、金属層形成工程、および前記集電極形成後に、前記金属層除去工程、とを含み、前記金属層除去工程において、前記透明導電層の少なくとも一部が露出するように除去することを特徴とする結晶シリコン系太陽電池の製造方法。

【解決手段】一導電型結晶シリコン基板の一主面上に、シリコン系薄膜層、透明導電層、集電極をこの順に有する結晶シリコン系太陽電池の製造方法であって、前記透明導電層形成後、集電極形成前に、金属層形成工程、および前記集電極形成後に、前記金属層除去工程、とを含み、前記金属層除去工程において、前記透明導電層の少なくとも一部が露出するように除去することを特徴とする結晶シリコン系太陽電池の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単結晶シリコン基板表面にヘテロ接合を有する結晶シリコン系光電変換装置及びその製造方法に関するものである。

【背景技術】

【0002】

結晶シリコン基板を用いた結晶シリコン太陽電池は、光電変換効率が高く、既に太陽光発電システムとして広く一般に実用化されている。中でも単結晶シリコンとはバンドギャップの異なる非晶質シリコン系薄膜を単結晶表面へ製膜し、拡散電位を形成した結晶シリコン太陽電池はヘテロ接合太陽電池と呼ばれている。

【0003】

さらに、中でも拡散電位を形成するための導電型非晶質シリコン系薄膜と結晶シリコン表面の間に薄い真性の非晶質シリコン層を介在させる太陽電池は、変換効率の最も高い結晶シリコン太陽電池の形態の一つとして知られている。結晶シリコン表面と導電型非晶質シリコン系薄膜の間に、薄い真性な非晶質シリコン層を製膜することで、製膜による新たな欠陥準位の生成を低減しつつ結晶シリコンの表面に存在する欠陥(主にシリコンの未結合手)を水素で終端化処理することができる。また、導電型非晶質シリコン系薄膜を製膜する際の、キャリア導入不純物の結晶シリコン表面への拡散を防止することもできる。

【0004】

この構成の太陽電池は、結晶シリコン基板上に、非晶質シリコン層、透明導電層、導電性ペーストからなる集電極を形成することにより得られ、結晶系太陽電池よりも低温で形成することができ、製造コストの低減にも有効である。

【0005】

しかし、低温で固化させる導電性ペーストを用いた場合、透明導電層と導電性ペーストとの間の接触抵抗の点では課題があることが知られている。この課題に対して、例えば、特許文献1においては、透明導電層上にスクリーン印刷と同じ開口を持ったメタルマスクを用いて金属薄膜をスパッタ法により形成する方法(以下、スクリーン印刷法ともいう)により製膜することで、集電極と透明導電層との間の接触抵抗が低減できることが示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−268239号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法では、金属薄膜パターンとスクリーン印刷法で形成したパターン(以下、印刷電極パターンとも記す)との間の位置あわせ精度が、これらパターンを形成することにより生じる遮光損失を抑制する上で極めて重要な要素となるものの、スクリーン印刷の際にスキージと印刷版を摺動させるため、印刷版が長期の使用により変形する。このため、十分な位置あわせ精度が得られにくく、金属薄膜パターンと印刷電極パターンとが位置ずれを起こしやすいという問題を有している。また、特許文献1に記載の方法では、金属薄膜の形成前後にメタルマスクを着脱する必要があり、工程が複雑になるという課題も有している。

【0008】

本発明では、特定の製造方法で製造することにより、高い変換効率を有する結晶シリコン系太陽電池を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明者らは上記課題に鑑み鋭意検討した結果、一導電型単結晶シリコン基板を用いた結晶シリコン系太陽電池において、電流を低下させることなく透明導電層と集電極との間の接触抵抗を低減させることができ、変換効率の向上が可能となる製造方法を見出し、本発明を為した。

【0010】

即ち本発明は、以下に関する。

(1)一導電型結晶シリコン基板の一主面上に、シリコン系薄膜層、透明導電層、集電極をこの順に有する結晶シリコン系太陽電池の製造方法であって、

前記透明導電層形成後、集電極形成前に、金属層形成工程、および

前記集電極形成後に、前記金属層除去工程、とを含み、

前記金属層除去工程において、前記透明導電層の少なくとも一部が露出するように除去することを特徴とする結晶シリコン系太陽電池の製造方法。

(2)前記透明導電層の(222)面間隔が1.021nm以下であることを特徴とする、(1)に記載の結晶シリコン系太陽電池の製造方法。

(3)前記金属層の材料が、ニッケルもしくは銀であることを特徴とする、(1)もしくは(2)に記載の結晶シリコン系太陽電池の製造方法。

(4)前記金属層形成工程の後、前記金属層除去工程の前に、150℃以上200℃以下に加熱する第1のアニール工程、を含むことを特徴とする、(1)から(3)のいずれかに記載の結晶シリコン系太陽電池の製造方法。

(5)前記第1のアニール工程が、水素を1%以上、60%以下含む雰囲気でなされることを特徴とする、(4)に記載の結晶シリコン系太陽電池の製造方法。

(6)前記金属層除去工程の後に、120℃以上200℃以下に加熱する第2のアニール工程、を含むことを特徴とする、(1)から(5)のいずれかに記載の結晶シリコン系太陽電池の製造方法。

(7)(1)〜(6)に記載の製造方法により製造したことを特徴とする、結晶シリコン系太陽電池。

【発明の効果】

【0011】

本発明の製造方法によれば、高効率の結晶シリコン系太陽電池を安価に提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の結晶シリコン系太陽電池の一形態を示す模式的断面図

【図2】アニールによる金属層形状の変化を観察した結果を示す図

【図3】金属層除去工程後における金属層の形態を示す模式的断面図

【図4】集電極形成部近傍の外観を観察した結果を示す図

【発明を実施するための形態】

【0013】

本発明は、結晶シリコン系太陽電池の製造方法に関し、

「一導電型結晶シリコン基板の一主面上に、シリコン系薄膜層、透明導電層、集電極をこの順に有する結晶シリコン系太陽電池の製造方法であって、

前記透明導電層形成後、集電極形成前に、金属層形成工程、および

前記集電極形成後に、前記金属層除去工程、とを含み、

前記金属層除去工程において、前記透明導電層の少なくとも一部が露出するように除去する」ことを特徴とする。

【0014】

まず、本発明の結晶シリコン系太陽電池における、一導電型単結晶シリコン基板(以下「基板」ともいう)について説明する。一般的に単結晶シリコン基板は導電性を持たせるために、シリコンに対して電荷を供給する不純物を含有させる。単結晶シリコン基板はSi原子に対して電子を導入するリン原子を供給したn型と、ホール(正孔ともいう)を導入するボロン原子を供給したp型がある。即ち、本発明における「一導電型」とは、n型、又は、p型のどちらか一方であることを意味する。

【0015】

太陽電池に用いる場合、単結晶シリコン基板へ入射した光が最も多く吸収される入射側のへテロ接合を逆接合として強い電場を設けることで、電子正孔対を効率的に分離回収することができる。よって入射側のヘテロ接合は逆接合とすることが好ましい。一方で、正孔と電子を比較した場合、有効質量及び散乱断面積の小さい電子の方が一般的に移動度は大きくなる。以上の観点から、本発明において使用する単結晶シリコン半導体基板は、n型単結晶シリコン半導体基板であることが好ましい。

【0016】

テクスチャ形成後、単結晶シリコン表面にシリコン系薄膜を製膜する。製膜方法としてはプラズマCVD法が好ましい。シリコン系薄膜の形成条件としては、基板温度100〜300℃、圧力20〜2600Pa、高周波パワー密度0.004〜0.8W/cm2が好ましく用いられる。光電変換ユニット形成に使用する原料ガスとしては、SiH4、Si2H6等のシリコン含有ガスまたは、それらのガスとH2を混合したものが用いられる。p型またはn型層を形成するためのドーパントガスとしては、B2H6またはPH3等が好ましく用いられる。また、PやBといった不純物の添加量は微量でよいため、予めSiH4やH2で希釈された混合ガスを用いることが好ましい。また、CH4、CO2、NH3、GeH4等といった異種元素を含むガスを添加することで、合金化しエネルギーギャップを変更することもできる。

【0017】

本発明におけるシリコン系薄膜としては、非晶質シリコン薄膜、微結晶シリコン(非晶質シリコンと結晶質シリコンとを含む薄膜)などが挙げられるが、中でも非晶質シリコン系薄膜を用いることが好ましい。例えば、単結晶シリコン基板としてn型単結晶シリコン基板を用いた場合の本発明の好適な構成としては、導電性酸化物層/p型非晶質シリコン系薄膜層/i型非晶質シリコン系薄膜層/n型単結晶シリコン基板/i型非晶質シリコン系薄膜層/n型非晶質シリコン系薄膜層/導電性酸化物層などがあり、この場合は上記理由から裏面をn層とすることが好ましい。

【0018】

実質的に真性なi型シリコン系薄膜層はシリコンと水素で構成されるi型水素化非晶質シリコンであることが好ましい。i型水素化非晶質シリコン層のCVD製膜時に単結晶シリコン基板への不純物拡散を抑えつつ表面パッシベーションを有効に行うことができる。また、膜中の水素量を変化させることで、エネルギーギャップにキャリア回収を行う上で有効なプロファイルを持たせることができるためである。

【0019】

p型シリコン系薄膜層はp型水素化非晶質シリコン層かp型非晶質シリコンカーバイド層かp型酸化非晶質シリコン層であることが好ましい。不純物拡散や直列抵抗の観点ではp型水素化非晶質シリコン層が好ましい。一方で、p型非晶質シリコンカーバイド層あるいはp型酸化非晶質シリコン層はワイドギャップの低屈折率層として光学的なロスを低減できる点において好ましい。

【0020】

本発明では、p型およびn型シリコン系薄膜層上に透明電極層を備えることにより構成される。透明電極層は透明導電層形成工程により形成される。本発明における透明電極層には、導電性酸化物が含まれる。導電性酸化物としては、例えば、酸化亜鉛や酸化インジウム、酸化錫を単独または混合して用いることができるが、金属層除去工程におけるエッチング液に対する耐性の観点から、酸化インジウムを含んだインジウム系酸化物が好ましく用いられる。

【0021】

さらに上記透明電極層には、導電性ドーピング剤を添加することができる。例えば、酸化亜鉛にはアルミニウムやガリウム、ホウ素、ケイ素、炭素などが挙げられる。酸化インジウムには亜鉛や錫、チタン、タングステン、モリブデン、ケイ素などが挙げられる。酸化錫にはフッ素などが挙げられる。中でも、導電性、光学特性、及び長期信頼性の観点から錫を添加した酸化インジウム錫(ITO)を好ましく用いることが出来る。本発明における透明電極層は、単層で用いても良いし、複数の層からなる積層構造でもよい。

【0022】

本発明の透明電極層の膜厚は、透明性と導電性、そしてセルの光反射低減の観点から、10nm以上140nm以下であることが好ましい。透明電極層の役割は、集電極へのキャリアの輸送であり、そのために必要な導電性があればよい。一方で透明性の観点から、厚すぎる透明電極層は、それ自身の吸収ロスのために透過率が減少し、その結果、光電変換効率を低下させる原因となりうる場合がある。また、厚すぎると透明導電層中のキャリア濃度が高くなり、赤外域の光吸収が増加するため、光電変換効率を低下させる場合も生じ得る。

【0023】

前記の透明電極層の製膜方法としては、特に限定されないが、スパッタリング法などの物理気相堆積法や有機金属化合物と酸素または水との反応を利用した化学気相堆積(MOCVD)法などが好ましい。いずれの製膜方法でも熱やプラズマ放電によるエネルギーを利用することもできる。透明電極層作製時の基板温度は、適宜設定すればよいが、シリコン系薄膜として非晶質シリコン系薄膜を用いた場合、200℃以下が好ましい。それ以上の高温となると、非晶質シリコン層から水素が脱離し、ケイ素原子にダングリングボンドが発生し、キャリアの再結合中心となり変換効率を低下させる場合があるからである。

【0024】

本発明において、透明導電層形成工程の後、集電極形成工程の前における金属層形成工程により、透明電極層の上に金属層が形成される。金属層の材料としては、金、銀、銅、ニッケル、チタン、アルミニウム、クロム、モリブデン、錫、タンタルなどの金属材料を単独に、あるいは合金化や積層化して用いることができる。

【0025】

ここで金属材料の特性として、製造工程中に金属層の表面に、緻密で絶縁性の金属化合物を形成しないことが望ましい。また、透明導電層および集電極に対して優れた付着強度を実現できる材料が望ましい。金属層としてニッケル、錫、銀を用いた場合、後述するように変換効率を向上させることが期待できる。

【0026】

本発明者らの検討によれば、金属層を形成した後、130℃以上のアニール工程を含む製造工程で太陽電池を製造した場合、より高いFFを実現する観点から、ニッケル、錫、銀を用いることがより好ましい。これらを用いることにより、絶縁性の金属化合物を形成することなく集電極と透明導電層との間に良好な電気的接続を実現することができるため電極との接触抵抗が低減すると考えられる。また金属層との付着強度がより強く、また材料が安価であるため、ニッケル、錫を用いることがより好ましい。なお、製造工程中に金属層の表面に絶縁性の酸化物を形成しやすい材料を用いる場合には、絶縁性酸化物を形成しにくい導電性材料により当該金属層を被覆することにより、FFを向上させることができる。

【0027】

ここで、集電極と透明導電層との間の接触抵抗を低減させる効果を得るためには、金属層の膜厚は1nm以上であることが望ましく、2nm以上であることが更に望ましい。また金属層材料の使用量の低減及び、金属層の除去工程におけるダメージの低減の観点から100nm以下が好ましく、40nm以下がより好ましい。また水素雰囲気でのアニールによるVoc向上の効果の観点から20nm以下がより好ましく、5nm以下がさらに好ましい。また、膜厚が薄い場合、エッチング液の濃度を低くすることができ、透明導電層へのダメージの抑制、エッチング後のウエハを容易に洗浄、またエッチング時間を短縮することなどが可能となるため5nm以下が好ましく、4nm以下が特に好ましい。

【0028】

なお、金属層除去工程前における金属層の形成領域は、太陽電池主面の全面を覆うものであってもよいが、一部のみ覆うもの、すなわち後述する「島状」のものであることが好ましい。金属層は、真空蒸着法、スパッタ法、めっき法などの公知技術によって作製できるが、生産性の観点から、スパッタ法を用いることが望ましく、中でもスパッタ法を用いて複数のターゲットを有する装置を用いて連続的に形成することが望ましい。これはスパッタ法を用いることにより、容高品質の透明導電層を容易に形成することが可能であるからであり、また、集電極との付着強度が強い金属層を容易に形成することが可能であるからでもある。

【0029】

上記のように複数のターゲットを有する装置を用いた場合、透明導電層や金属層の作製に用いられるターゲットを一つの装置で使用することなどが可能となり、生産性の観点から有利となるためである。ここで、「連続的に」とは、製膜室内に透明導電層形成用ターゲットと金属層形成用ターゲットを近接して設置し、透明導電層を形成した後、真空を破ることなく金属電極層を形成することを意味する。

【0030】

上記金属層上には、集電極形成工程により集電極が形成される。集電極は、インクジェット法、スクリーン印刷法、導線接着法、スプレー法等の公知技術によって作製できるが、生産性の観点からスクリーン印刷法が好ましい。スクリーン印刷法では、金属粒子、樹脂バインダー、そして溶剤からなる導電ペースト、および集電極パターンと対応した開口パターンを有するスクリーン版を用いて印刷し、集電極パターンを形成する工程が好ましく用いられる。

【0031】

なお、集電極パターンの導電性を十分向上させるためには、溶剤を取り除くだけでは不十分で、溶剤を取り除いた後に更に加熱して集電極を固化させる必要がある。このときの加熱条件は導電ペーストの特性に応じて決定し得るが、温度は100〜200℃の範囲に設定すればよい。また時間は5分間〜1時間程度に設定すれば良い。

【0032】

本発明では、透明電極層形成工程の後、金属層除去工程の前に、第一のアニール工程を含むことが好ましい。上記第一のアニール工程は、金属層除去工程の前であれば、どの工程で行っても良く、例えば金属層形成工程の後などに行うことができる。中でも、集電極形成工程の際に行うことが好ましい。ここで「集電極形成工程の際」とは、上述したように、集電極を固化させる際を意味し、集電極の固化と同時に実施することで、工程短縮化が可能となる。本発明においては、上記第一のアニール工程により、曲線因子を向上させることができる。

【0033】

また、第一のアニール工程を行うことにより、透明導電層の製膜時に導入された歪が解消され、透明導電層の耐エッチング性を向上させる、すなわち金属層除去工程において透明導電層への影響を低減することができる。透明導電層に導入された歪は、透明導電層をX線回折法により回折ピーク角を測定することで、確認することができる。

【0034】

透明導電層として、インジウム系酸化物を含む材料、例えばIn2O3やSnが添加されたIn2O3(ITO)を用いた場合、X線の波長λを(222)面からの回折ピーク位置を2θ222としたとき、(222)面間隔(d222)は以下の式で計算することが出来る。

【0035】

【数1】

【0036】

一例として、透明電極層の結晶歪の影響がエッチング速度へ与える影響の評価結果を以下に示す。試料は、表面形状が平坦なシリコン基板上に、DCスパッタ法にてITOターゲットを用いて透明電極層を製膜し、製膜後、所定の条件で熱処理(アニール処理)を施して準備した。これらの試料の膜厚を、分光エリプソメトリーにより測定し、アニール処理前の透明導電層の膜厚とした。また、これらの試料をX線回折装置に導入し、(222)面間隔を上記の手法により算出した。

【0037】

その後、試料を硝酸(濃度20%)に所定時間浸漬させた。浸漬処理後の試料の透明導電層膜厚を分光エリプソメトリーにより測定した。浸漬処理前後の膜厚の変化を浸漬時間で割ることによりエッチング速度を算出した。また金属層の除去に必要な浸漬時間は、金属層の材質や膜厚、エッチング液の特性にもよるが、後述のように20秒程度もあれば十分であることから、20秒間浸漬したときの透明導電層の除去量の計算値を求めた。評価結果を表1に示す。

【0038】

【表1】

【0039】

上述したように透明導電層の膜厚は、太陽電池の光反射特性に大きな影響を与え、反射が最も小さくなるよう10〜140nm程度に設定できるが、透明導電層の除去量10nm以下であればセル特性に大きな影響を及ぼさないと考えられる。従って、(222)面間隔を1.021nm以下にすれば、十分な耐エッチング性を付与させることができると考えられる。

【0040】

なお、凹凸構造を有するシリコン基板上に製膜した透明導電層を評価するときは、シリコン基板を構成するSiによる回折により測定されるパターンの解析が妨害される場合があるため、シリコン基板のアオリ角を調整して測定することが好ましい。

【0041】

ここで、透明導電層の耐エッチング性が高いと、金属層除去工程において金属層の除去と同時に透明導電層の一部あるいは全てが除去されてしまうことを防ぐことができる。すなわちセル表面での反射が少なくなり、出力電力の低下や透明導電層での抵抗損を防ぐことができ、結果として特性の低下を防ぐことが可能となる。

【0042】

上記第一のアニール工程におけるアニール処理は、水素を1%以上含む雰囲気にて行うことが好ましい。ここで、「水素を1%以上含む雰囲気」とは、製膜時におけるガス全体のうち水素を1%以上含むことを意味する。この場合、水素以外のガスとしては、安全上の理由により窒素やアルゴンなどの不活性ガスを用いることが好ましい。また水素を1%以上含む雰囲気でアニール処理を実施することにより、曲線因子だけでなく開放端電圧も増加させることができ、より高い光電変換特性の太陽電池を製造しやすくなる。なお、キャリア密度を低くし、高い透過率の光電変換装置を形成できる観点から、水素の量は60%以下であることが好ましく、45%以下であることがより好ましい。

【0043】

ここで、水素を含む雰囲気にて第一のアニール処理を行う場合、上記金属層は島状になる材料を用いることがより好ましい。金属層が島状になった場合、すなわち透明導電層の表面の一部が露出している場合、金属層が水素ガスの障壁とならず、水素を含む雰囲気でのアニール効果が得られやすい。このため、金属層は、透明導電層の表面全体を覆う「層状」ではなく、「島状」に形成して、透明導電層の表面の一部が水素ガスに曝されるようにすることが望ましい。なお、「島状」との用語は、薄膜形成技術分野で一般的に用いられているように、金属層が、透明導電層の全面にわたって形成されているわけではなく、透明導電層表面の一部に金属層の非形成部を有する状態を意味する。

【0044】

本発明において、第一のアニール工程におけるアニール温度は、集電極の低抵抗化の観点から100℃以上とすることが望ましく、120℃以上とすることがより望ましく、150℃以上とすることが特に望ましい。

【0045】

ここで、図2は、金属層として銀を用い、アニール処理(150℃1時間)前後における金属層の形状変化を示す。例えば金属層の材料として銀を用い、120℃以上の温度でアニールを行うことにより、図2に示すように、銀が凝集し、層状から島状、あるいは島状からより孤立した島状に変化する場合がある。このとき、上記のような変化を起こりやすくする観点から、金属層の膜厚は100nm以下が好ましく、50nm以下がより好ましい。

【0046】

このように金属層の断面形状が層状から島状、あるいは島状からより孤立した島状に変化することにより、透明導電層表面が水素を含む雰囲気に曝されるようになり、太陽電池特性が向上するという効果が得られやすくなる。なお、金属層としてニッケル、錫などを用いた場合も同様に島状に変化し、太陽電池特性が向上すると考えられる。

【0047】

一方、シリコン系薄膜として非晶質シリコン系薄膜を用いた場合、第一のアニール工程におけるアニール温度は200℃以下が好ましい。なぜならアニール温度を200℃以下とすることで、導電型非晶質シリコン系薄膜層から真性非晶質シリコン系薄膜層へのドーパントの拡散、透明導電層からシリコン領域への異種元素の拡散による不純物準位の形成、非晶質シリコン中での欠陥準位の形成などを防ぐことができ、結果として特性を向上させることができるためである。

【0048】

引き続き、金属層除去工程において金属層を除去する。ここで、本発明における「金属層除去工程」とは、金属層の少なくとも一部を除去する工程のことであり、すなわち金属層下の透明導電層の少なくとも一部が露出するように金属層を処理することを意味する。

金属層除去工程後における金属層としては、図3(a)〜(c)に示す形態が考えられる。ここで図3の(a)、(b)、(c)は、各々、集電極形成部分、集電極形成部分より内側、集電極形成部分より外側に金属層が存在することを意味する。

【0049】

図3(c)に示した構造は、印刷ペーストから染み出した成分、例えば樹脂成分により集電極近傍の金属層が被覆されると、エッチング液と金属層が接触しないため生じ得る。この場合、集電極形成部分より外側に金属層がはみ出す幅(すなわち図4で示した集電極近傍の光学顕微鏡による観察像における、はみ出し部の幅(はみ出し幅))は、片側0〜50μm程度好ましい。この場合、遮光損を少なくすることができ、FFの改善効果による太陽電池特性の向上が期待できる。また遮光による損失低減の観点から、はみ出し幅は少ない方が好ましく、集電極形成部分のみの(a)、もしくは集電極形成部分より内側の(b)とすることがより好ましい。

【0050】

金属層の除去は、湿式法によっても、反応性イオンエッチング法などの乾式法によっても実施可能であるが、生産性に優れることから湿式法を用いる方が望ましい。湿式法を用いる場合は、第一のアニール工程まで完了した太陽電池仕掛品をエッチング液に浸漬すればよい。あるいは、エッチング液を吹き付けてもよい。エッチング液としては、濃度2〜60%の硝酸が好適に使用できる。浸漬時間は、金属層の厚みにより調整すればよく、例えば厚みを5nmとし、エッチング液として濃度20%の硝酸を用いたときには、3秒程度に設定すればよい。エッチング液に浸漬した後、流水等によりセル表面に付着したエッチング液を除去する。以上の工程により集電極と透明導電層との間に、図3(a)〜(c)に示すような金属層(層間金属部)を形成することができる。

【0051】

本発明においては、金属層除去工程の後、さらに第二のアニール工程を含んでいてもよい。特に、金属材料としてニッケルや、錫、銀を用いた場合、第二のアニール工程を行うことが好ましい。なぜなら、金属層除去工程により銀の残渣が生じたとしても、すなわち金属層が集電極の幅よりはみ出したとしても、第二のアニール工程における熱により金属層が島状に凝集するため、遮光面積が減り、電流の低減を抑制できる場合があるからである。上記第二のアニール工程は、120℃から200℃の温度範囲で実施すればよい。

【0052】

以上、光入射側に集電極を設け、裏面側の全面に金属電極を形成した構成の太陽電池に説明したが、裏面側に集電極を設けた構成の太陽電池についても同様の形態にて、同様の効果を得ることができる。

【実施例】

【0053】

以下、本発明を実施例により具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0054】

(実施例1)

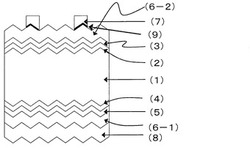

図1は、本発明に従う実施例1の結晶シリコン系太陽電池を示す模式的断面図である。

本実施例の結晶シリコン系太陽電池はヘテロ接合太陽電池であり、n型単結晶シリコン基板1の両面にそれぞれテクスチャを備えている。n型単結晶シリコン基板1の入射面にはi型非晶質シリコン層2/p型非晶質シリコン層3が製膜されている。その上に透明電極層6−2が形成され、その上に集電極7が形成されている。一方、基板1の裏面にはi型非晶質シリコン層4/n型非晶質シリコン層5が製膜されている。さらにその上に透明電極層6−1が形成され、その上に裏面側金属電極8が形成されている。

【0055】

図1に示す実施例1の結晶シリコン系太陽電池を以下のようにして製造した。入射面の面方位が(100)で、厚みが200μmのn型単結晶シリコン基板を2重量%のHF水溶液に3分間浸漬し、表面の酸化シリコン膜を除去し、超純水によるリンスを2回行った。次に70℃に保持した5/15重量%のKOH/イソプロピルアルコール水溶液に15分間浸漬し、基板表面をエッチングすることでテクスチャを形成した。その後に超純水によるリンスを2回行った。原子間力顕微鏡(AFM パシフィックナノテクノロジー社製)による単結晶シリコン基板1の表面観察を行ったところ、基板表面はエッチングが最も進行しており、(111)面が露出したピラミッド型のテクスチャが形成されていた。

【0056】

エッチングが終了した単結晶シリコン基板1をCVD装置へ導入し、入射面にi型非晶質シリコン層2を3nm製膜した。本実施例において製膜した薄膜の膜厚は、ガラス基板上に同条件にて製膜した場合の膜厚を分光エリプソメトリー(商品名M2000、ジェー・エー・ウーラム社製)にて測定し、製膜速度を求め、同じ製膜速度にて製膜されていると仮定して算出した。i型非晶質シリコン層2の製膜条件は基板温度が150℃、圧力120Pa、SiH4/H2流量比が3/10、投入パワー密度が0.011W/cm2であった。i型非晶質シリコン層2の上にp型非晶質シリコン層3を4nm製膜した。p型非晶質シリコン層3の製膜条件は、基板温度が150℃、圧力60Pa、SiH4/B2H6流量比が1/3、投入パワー密度が0.01W/cm2であった。なお、上記でいうB2H6ガスは、B2H6濃度を5000ppmまでH2で希釈したガスを用いた。

【0057】

次に裏面側にi型非晶質シリコン層4を6nm製膜した。i型非晶質シリコン層4の製膜条件は基板温度が150℃、圧力120Pa、SiH4/H2流量比が3/10、投入パワー密度が0.011W/cm2であった。i型非晶質シリコン層4上にn型非晶質シリコン層5を4nm製膜した。n型非晶質シリコン層5の製膜条件は、基板温度が150℃、圧力60Pa、SiH4/PH3流量比が1/2、投入パワー密度が0.01W/cm2であった。なお、上記でいうPH3ガスは、PH3濃度を5000ppmまでH2で希釈したガスを用いた。

【0058】

この上に透明電極層6−1および6−2として酸化インジウム錫(ITO)を100nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとして酸化インジウムを、0.2Paのアルゴン雰囲気中で0.5W/cm2のパワー密度を印加して製膜した。透明導電層6−2形成後、裏面金属電極8としてスパッタ法により銀を500nm形成した。

【0059】

その後、透明導電層形成済み太陽電池仕掛品を電子ビーム蒸着装置に導入して、金属層として5nmの厚みのニッケルを表面側のほぼ全面に製膜した。なお、膜厚は、十分に調整された水晶振動子式膜厚系を用いて制御した。

【0060】

上記の金属層形成後、表面側に、銀ペーストをスクリーン印刷して櫛形電極を形成し、集電極7とした。集電極の幅は100μm、間隔は2mmとした。その後、集電極形成済み太陽電池仕掛品をガス置換型オーブンに導入し、集電極の硬化として150℃で1時間、大気雰囲気にて加熱、すなわち第一のアニール工程にてアニール処理を実施した。

【0061】

また、上記アニール処理後の透明導電層の歪を確認するために、X線回折装置(商品名RINT2200、リガク社製)を用い、X線回折法によりX線回折パターンを測定し、そのピーク位置から(222)面間隔を算出した。このときX線源にはCuKα(λ=0.15418nm)を用いた。また、金属層の形状を確認するため、走査型電子顕微鏡(SEM)により表面形状を観察した。

【0062】

上記第一のアニール工程におけるアニール済みの太陽電池仕掛品を、エッチング液に浸漬し表面に形成した金属層を除去した。エッチング液には、濃度20%の硝酸を用い、浸漬時間は3秒間とした。なお、エッチング液に所定時間浸漬した後すぐに水洗を行うことにより、表面に残留したエッチング液を除去した。エッチング後に、集電極の外観を光学顕微鏡で観察したが、図4に示すような集電極形成部分より外側への金属層のはみ出しは確認できなかった。その後、ガス置換型オーブンに導入し、150℃で20分間、大気雰囲気において、第二のアニール工程にてアニール処理を実施した。

【0063】

(実施例2)

実施例1に記載の第一のアニール工程を、120℃にて実施したこと以外は同様にして太陽電池セルを作製した。

【0064】

(実施例3)

実施例1に記載の第一のアニール工程を、170℃にて実施したこと以外は同様にして太陽電池セルを作製した。

【0065】

(実施例4)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ1%と99%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0066】

(実施例5)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ4%と96%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0067】

(実施例6)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ10%と90%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0068】

(実施例7)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ40%と60%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0069】

(実施例8)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ60%と40%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0070】

(実施例9)

実施例5に記載の金属層の膜厚を1nmとして実施したこと以外は同様にして太陽電池セルを作製した。

【0071】

(実施例10)

実施例5に記載の金属層の膜厚を3nmとして実施したこと以外は同様にして太陽電池セルを作製した。

【0072】

(実施例11)

実施例5に記載の金属層の膜厚を10nmとし、またエッチング液への浸漬時間を6秒間として実施したこと以外は同様にして太陽電池セルを作製した。

【0073】

(実施例12)

実施例5に記載の金属層の膜厚を40nmとし、またエッチング液への浸漬時間を12秒間として実施したこと以外は同様にして太陽電池セルを作製した。

【0074】

(実施例13)

実施例5に記載の金属層の膜厚を100nmとし、またエッチング液への浸漬時間を60秒間として実施したこと以外は同様にして太陽電池セルを作製した。

【0075】

(実施例14)

実施例5に記載の第二のアニール工程を実施しなかったこと以外は同様にして太陽電池セルを作製した。

【0076】

(実施例15)

実施例5に記載の第二のアニール工程を130℃で実施したこと以外は同様にして太陽電池セルを作製した。

【0077】

(実施例16)

実施例5に記載の第二のアニール工程を170℃で実施したこと以外は同様にして太陽電池セルを作製した。

【0078】

(実施例17)

実施例1に記載の金属層を銀で形成したこと以外は同様にして太陽電池セルを作製した。

【0079】

(比較例1)

実施例1に記載の金属層形成工程と金属層除去工程を実施しなかったこと以外は同様にして太陽電池セルを作製した。

【0080】

(比較例2)

実施例1に記載の金属層形成工程において、集電極を形成するときに使用するスクリーン版の開口パターンと同じパターンを有するマスクを用いて、スパッタ法にて金属層を形成し、金属層除去工程を実施しなかったこと以外は同様にして太陽電池セルを作製した。

【0081】

(比較例3)

比較例2に記載の金属層形成工程において、電子ビーム蒸着法にて金属層を形成したこと以外は同様にして太陽電池セルを作製した。

【0082】

上記実施例及び比較例の太陽電池セルの光電変換特性を、ソーラーシミュレータを用いて評価した。上記太陽電池セルの開放電圧(Voc)、短絡電流(Jsc)、曲線因子(FF)、変換効率(Eff)、アニール後の金属層の形状及びアニール後の透明導電層の(222)面の間隔を表2に示す。

【0083】

【表2】

【0084】

実施例1と比較例1との比較から、金属層を挿入することによりFFが改善し、変換効率が向上することが分かる。

【0085】

また実施例1と比較例2、3を比較すると、比較例2、3では、実施例1に比べて電流が低下した。これは、比較例2、3のようにマスクを用いて金属層の製膜を行うと、金属層と集電極の位置ずれにより金属層が集電極からはみ出してしまうために遮光が増えたためと考えられる。これに対し実施例1では、電流の低下が見られず、高い変換効率が得られることがわかる。従って、比較例2、3のようにマスクを用いて製膜した特許文献1に対し、本発明における製造方法により製膜することで、高い変換効率が得られると考えられる。

【0086】

実施例1〜3の比較から、第一のアニール工程の温度を高くするにつれて、透明導電層の(222)面間隔を小さくする、すなわち透明導電層の歪を低減できることがわかる。特に150℃以上の場合、上述したように(222)面間隔が1.017となるため、好ましいと考えられる。

【0087】

また、実施例1〜3の比較、および実施例16と17の比較から、変換効率をより向上させる観点からは、170℃程度が好ましいと考えられる。実施例3〜8の比較から、第一のアニール工程を、水素を含む雰囲気で実施することによりVocが増加することが分かる。実施例1、10の比較から、金属層膜厚は3nmと薄くした場合であっても、集電極と透明導電層との間の接触抵抗が低下し、FFが向上することが分かる。

【0088】

実施例13から、金属層膜厚を100nmにすると、第一のアニール工程においても、金属層は島状にならず、層状のままであった。また実施例13と、実施例5、9〜12との比較より、水素を含む雰囲気でのアニールの効果(Voc向上)を得るためには、金属層の形状は島状であることが望ましいことが分かる。

【0089】

実施例5および実施例9〜13の比較から、金属層膜厚としては、50nm以下であることが望ましいことが分かる。実施例14〜16の比較から、金属層除去工程の後の、第二のアニール工程におけるアニール温度は、120℃以上であることが望ましいことが分かる。

【0090】

また実施例3〜8の比較から、水素を10%含む雰囲気下で第一のアニール処理を行った実施例6が、最も変換効率が高くなった。これは、水素を含む雰囲気下でのアニールの弊害(透明導電層での光吸収の増加)が抑制されたためと考えられる。

【0091】

実施例1と実施例17との比較から、金属層としてニッケルを用いた実施例1と、銀を用いた実施例17では、変換特性がほぼ同じになった。また実施例2〜16の金属層(ニッケル)の替わりに銀を用いた場合もほぼ同じになったことから(記載は無し)、本発明の効果は、金属層材料としてニッケルを用いる場合に限定して得られるものではなく、銀を用いたときにも得られることが分かる。

【0092】

以上のように、本発明における製造方法により結晶シリコン系太陽電池を製造することにより、変換効率を向上させることが可能となった。

【符号の説明】

【0093】

1.n型単結晶シリコン基板

2.i型非晶質シリコン層

3.p型非晶質シリコン層

4.i型非晶質シリコン層

5.n型非晶質シリコン層

6−1、6−2.透明電極層

7.集電極

8.裏面金属電極

9.金属層

【技術分野】

【0001】

本発明は、単結晶シリコン基板表面にヘテロ接合を有する結晶シリコン系光電変換装置及びその製造方法に関するものである。

【背景技術】

【0002】

結晶シリコン基板を用いた結晶シリコン太陽電池は、光電変換効率が高く、既に太陽光発電システムとして広く一般に実用化されている。中でも単結晶シリコンとはバンドギャップの異なる非晶質シリコン系薄膜を単結晶表面へ製膜し、拡散電位を形成した結晶シリコン太陽電池はヘテロ接合太陽電池と呼ばれている。

【0003】

さらに、中でも拡散電位を形成するための導電型非晶質シリコン系薄膜と結晶シリコン表面の間に薄い真性の非晶質シリコン層を介在させる太陽電池は、変換効率の最も高い結晶シリコン太陽電池の形態の一つとして知られている。結晶シリコン表面と導電型非晶質シリコン系薄膜の間に、薄い真性な非晶質シリコン層を製膜することで、製膜による新たな欠陥準位の生成を低減しつつ結晶シリコンの表面に存在する欠陥(主にシリコンの未結合手)を水素で終端化処理することができる。また、導電型非晶質シリコン系薄膜を製膜する際の、キャリア導入不純物の結晶シリコン表面への拡散を防止することもできる。

【0004】

この構成の太陽電池は、結晶シリコン基板上に、非晶質シリコン層、透明導電層、導電性ペーストからなる集電極を形成することにより得られ、結晶系太陽電池よりも低温で形成することができ、製造コストの低減にも有効である。

【0005】

しかし、低温で固化させる導電性ペーストを用いた場合、透明導電層と導電性ペーストとの間の接触抵抗の点では課題があることが知られている。この課題に対して、例えば、特許文献1においては、透明導電層上にスクリーン印刷と同じ開口を持ったメタルマスクを用いて金属薄膜をスパッタ法により形成する方法(以下、スクリーン印刷法ともいう)により製膜することで、集電極と透明導電層との間の接触抵抗が低減できることが示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−268239号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法では、金属薄膜パターンとスクリーン印刷法で形成したパターン(以下、印刷電極パターンとも記す)との間の位置あわせ精度が、これらパターンを形成することにより生じる遮光損失を抑制する上で極めて重要な要素となるものの、スクリーン印刷の際にスキージと印刷版を摺動させるため、印刷版が長期の使用により変形する。このため、十分な位置あわせ精度が得られにくく、金属薄膜パターンと印刷電極パターンとが位置ずれを起こしやすいという問題を有している。また、特許文献1に記載の方法では、金属薄膜の形成前後にメタルマスクを着脱する必要があり、工程が複雑になるという課題も有している。

【0008】

本発明では、特定の製造方法で製造することにより、高い変換効率を有する結晶シリコン系太陽電池を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明者らは上記課題に鑑み鋭意検討した結果、一導電型単結晶シリコン基板を用いた結晶シリコン系太陽電池において、電流を低下させることなく透明導電層と集電極との間の接触抵抗を低減させることができ、変換効率の向上が可能となる製造方法を見出し、本発明を為した。

【0010】

即ち本発明は、以下に関する。

(1)一導電型結晶シリコン基板の一主面上に、シリコン系薄膜層、透明導電層、集電極をこの順に有する結晶シリコン系太陽電池の製造方法であって、

前記透明導電層形成後、集電極形成前に、金属層形成工程、および

前記集電極形成後に、前記金属層除去工程、とを含み、

前記金属層除去工程において、前記透明導電層の少なくとも一部が露出するように除去することを特徴とする結晶シリコン系太陽電池の製造方法。

(2)前記透明導電層の(222)面間隔が1.021nm以下であることを特徴とする、(1)に記載の結晶シリコン系太陽電池の製造方法。

(3)前記金属層の材料が、ニッケルもしくは銀であることを特徴とする、(1)もしくは(2)に記載の結晶シリコン系太陽電池の製造方法。

(4)前記金属層形成工程の後、前記金属層除去工程の前に、150℃以上200℃以下に加熱する第1のアニール工程、を含むことを特徴とする、(1)から(3)のいずれかに記載の結晶シリコン系太陽電池の製造方法。

(5)前記第1のアニール工程が、水素を1%以上、60%以下含む雰囲気でなされることを特徴とする、(4)に記載の結晶シリコン系太陽電池の製造方法。

(6)前記金属層除去工程の後に、120℃以上200℃以下に加熱する第2のアニール工程、を含むことを特徴とする、(1)から(5)のいずれかに記載の結晶シリコン系太陽電池の製造方法。

(7)(1)〜(6)に記載の製造方法により製造したことを特徴とする、結晶シリコン系太陽電池。

【発明の効果】

【0011】

本発明の製造方法によれば、高効率の結晶シリコン系太陽電池を安価に提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の結晶シリコン系太陽電池の一形態を示す模式的断面図

【図2】アニールによる金属層形状の変化を観察した結果を示す図

【図3】金属層除去工程後における金属層の形態を示す模式的断面図

【図4】集電極形成部近傍の外観を観察した結果を示す図

【発明を実施するための形態】

【0013】

本発明は、結晶シリコン系太陽電池の製造方法に関し、

「一導電型結晶シリコン基板の一主面上に、シリコン系薄膜層、透明導電層、集電極をこの順に有する結晶シリコン系太陽電池の製造方法であって、

前記透明導電層形成後、集電極形成前に、金属層形成工程、および

前記集電極形成後に、前記金属層除去工程、とを含み、

前記金属層除去工程において、前記透明導電層の少なくとも一部が露出するように除去する」ことを特徴とする。

【0014】

まず、本発明の結晶シリコン系太陽電池における、一導電型単結晶シリコン基板(以下「基板」ともいう)について説明する。一般的に単結晶シリコン基板は導電性を持たせるために、シリコンに対して電荷を供給する不純物を含有させる。単結晶シリコン基板はSi原子に対して電子を導入するリン原子を供給したn型と、ホール(正孔ともいう)を導入するボロン原子を供給したp型がある。即ち、本発明における「一導電型」とは、n型、又は、p型のどちらか一方であることを意味する。

【0015】

太陽電池に用いる場合、単結晶シリコン基板へ入射した光が最も多く吸収される入射側のへテロ接合を逆接合として強い電場を設けることで、電子正孔対を効率的に分離回収することができる。よって入射側のヘテロ接合は逆接合とすることが好ましい。一方で、正孔と電子を比較した場合、有効質量及び散乱断面積の小さい電子の方が一般的に移動度は大きくなる。以上の観点から、本発明において使用する単結晶シリコン半導体基板は、n型単結晶シリコン半導体基板であることが好ましい。

【0016】

テクスチャ形成後、単結晶シリコン表面にシリコン系薄膜を製膜する。製膜方法としてはプラズマCVD法が好ましい。シリコン系薄膜の形成条件としては、基板温度100〜300℃、圧力20〜2600Pa、高周波パワー密度0.004〜0.8W/cm2が好ましく用いられる。光電変換ユニット形成に使用する原料ガスとしては、SiH4、Si2H6等のシリコン含有ガスまたは、それらのガスとH2を混合したものが用いられる。p型またはn型層を形成するためのドーパントガスとしては、B2H6またはPH3等が好ましく用いられる。また、PやBといった不純物の添加量は微量でよいため、予めSiH4やH2で希釈された混合ガスを用いることが好ましい。また、CH4、CO2、NH3、GeH4等といった異種元素を含むガスを添加することで、合金化しエネルギーギャップを変更することもできる。

【0017】

本発明におけるシリコン系薄膜としては、非晶質シリコン薄膜、微結晶シリコン(非晶質シリコンと結晶質シリコンとを含む薄膜)などが挙げられるが、中でも非晶質シリコン系薄膜を用いることが好ましい。例えば、単結晶シリコン基板としてn型単結晶シリコン基板を用いた場合の本発明の好適な構成としては、導電性酸化物層/p型非晶質シリコン系薄膜層/i型非晶質シリコン系薄膜層/n型単結晶シリコン基板/i型非晶質シリコン系薄膜層/n型非晶質シリコン系薄膜層/導電性酸化物層などがあり、この場合は上記理由から裏面をn層とすることが好ましい。

【0018】

実質的に真性なi型シリコン系薄膜層はシリコンと水素で構成されるi型水素化非晶質シリコンであることが好ましい。i型水素化非晶質シリコン層のCVD製膜時に単結晶シリコン基板への不純物拡散を抑えつつ表面パッシベーションを有効に行うことができる。また、膜中の水素量を変化させることで、エネルギーギャップにキャリア回収を行う上で有効なプロファイルを持たせることができるためである。

【0019】

p型シリコン系薄膜層はp型水素化非晶質シリコン層かp型非晶質シリコンカーバイド層かp型酸化非晶質シリコン層であることが好ましい。不純物拡散や直列抵抗の観点ではp型水素化非晶質シリコン層が好ましい。一方で、p型非晶質シリコンカーバイド層あるいはp型酸化非晶質シリコン層はワイドギャップの低屈折率層として光学的なロスを低減できる点において好ましい。

【0020】

本発明では、p型およびn型シリコン系薄膜層上に透明電極層を備えることにより構成される。透明電極層は透明導電層形成工程により形成される。本発明における透明電極層には、導電性酸化物が含まれる。導電性酸化物としては、例えば、酸化亜鉛や酸化インジウム、酸化錫を単独または混合して用いることができるが、金属層除去工程におけるエッチング液に対する耐性の観点から、酸化インジウムを含んだインジウム系酸化物が好ましく用いられる。

【0021】

さらに上記透明電極層には、導電性ドーピング剤を添加することができる。例えば、酸化亜鉛にはアルミニウムやガリウム、ホウ素、ケイ素、炭素などが挙げられる。酸化インジウムには亜鉛や錫、チタン、タングステン、モリブデン、ケイ素などが挙げられる。酸化錫にはフッ素などが挙げられる。中でも、導電性、光学特性、及び長期信頼性の観点から錫を添加した酸化インジウム錫(ITO)を好ましく用いることが出来る。本発明における透明電極層は、単層で用いても良いし、複数の層からなる積層構造でもよい。

【0022】

本発明の透明電極層の膜厚は、透明性と導電性、そしてセルの光反射低減の観点から、10nm以上140nm以下であることが好ましい。透明電極層の役割は、集電極へのキャリアの輸送であり、そのために必要な導電性があればよい。一方で透明性の観点から、厚すぎる透明電極層は、それ自身の吸収ロスのために透過率が減少し、その結果、光電変換効率を低下させる原因となりうる場合がある。また、厚すぎると透明導電層中のキャリア濃度が高くなり、赤外域の光吸収が増加するため、光電変換効率を低下させる場合も生じ得る。

【0023】

前記の透明電極層の製膜方法としては、特に限定されないが、スパッタリング法などの物理気相堆積法や有機金属化合物と酸素または水との反応を利用した化学気相堆積(MOCVD)法などが好ましい。いずれの製膜方法でも熱やプラズマ放電によるエネルギーを利用することもできる。透明電極層作製時の基板温度は、適宜設定すればよいが、シリコン系薄膜として非晶質シリコン系薄膜を用いた場合、200℃以下が好ましい。それ以上の高温となると、非晶質シリコン層から水素が脱離し、ケイ素原子にダングリングボンドが発生し、キャリアの再結合中心となり変換効率を低下させる場合があるからである。

【0024】

本発明において、透明導電層形成工程の後、集電極形成工程の前における金属層形成工程により、透明電極層の上に金属層が形成される。金属層の材料としては、金、銀、銅、ニッケル、チタン、アルミニウム、クロム、モリブデン、錫、タンタルなどの金属材料を単独に、あるいは合金化や積層化して用いることができる。

【0025】

ここで金属材料の特性として、製造工程中に金属層の表面に、緻密で絶縁性の金属化合物を形成しないことが望ましい。また、透明導電層および集電極に対して優れた付着強度を実現できる材料が望ましい。金属層としてニッケル、錫、銀を用いた場合、後述するように変換効率を向上させることが期待できる。

【0026】

本発明者らの検討によれば、金属層を形成した後、130℃以上のアニール工程を含む製造工程で太陽電池を製造した場合、より高いFFを実現する観点から、ニッケル、錫、銀を用いることがより好ましい。これらを用いることにより、絶縁性の金属化合物を形成することなく集電極と透明導電層との間に良好な電気的接続を実現することができるため電極との接触抵抗が低減すると考えられる。また金属層との付着強度がより強く、また材料が安価であるため、ニッケル、錫を用いることがより好ましい。なお、製造工程中に金属層の表面に絶縁性の酸化物を形成しやすい材料を用いる場合には、絶縁性酸化物を形成しにくい導電性材料により当該金属層を被覆することにより、FFを向上させることができる。

【0027】

ここで、集電極と透明導電層との間の接触抵抗を低減させる効果を得るためには、金属層の膜厚は1nm以上であることが望ましく、2nm以上であることが更に望ましい。また金属層材料の使用量の低減及び、金属層の除去工程におけるダメージの低減の観点から100nm以下が好ましく、40nm以下がより好ましい。また水素雰囲気でのアニールによるVoc向上の効果の観点から20nm以下がより好ましく、5nm以下がさらに好ましい。また、膜厚が薄い場合、エッチング液の濃度を低くすることができ、透明導電層へのダメージの抑制、エッチング後のウエハを容易に洗浄、またエッチング時間を短縮することなどが可能となるため5nm以下が好ましく、4nm以下が特に好ましい。

【0028】

なお、金属層除去工程前における金属層の形成領域は、太陽電池主面の全面を覆うものであってもよいが、一部のみ覆うもの、すなわち後述する「島状」のものであることが好ましい。金属層は、真空蒸着法、スパッタ法、めっき法などの公知技術によって作製できるが、生産性の観点から、スパッタ法を用いることが望ましく、中でもスパッタ法を用いて複数のターゲットを有する装置を用いて連続的に形成することが望ましい。これはスパッタ法を用いることにより、容高品質の透明導電層を容易に形成することが可能であるからであり、また、集電極との付着強度が強い金属層を容易に形成することが可能であるからでもある。

【0029】

上記のように複数のターゲットを有する装置を用いた場合、透明導電層や金属層の作製に用いられるターゲットを一つの装置で使用することなどが可能となり、生産性の観点から有利となるためである。ここで、「連続的に」とは、製膜室内に透明導電層形成用ターゲットと金属層形成用ターゲットを近接して設置し、透明導電層を形成した後、真空を破ることなく金属電極層を形成することを意味する。

【0030】

上記金属層上には、集電極形成工程により集電極が形成される。集電極は、インクジェット法、スクリーン印刷法、導線接着法、スプレー法等の公知技術によって作製できるが、生産性の観点からスクリーン印刷法が好ましい。スクリーン印刷法では、金属粒子、樹脂バインダー、そして溶剤からなる導電ペースト、および集電極パターンと対応した開口パターンを有するスクリーン版を用いて印刷し、集電極パターンを形成する工程が好ましく用いられる。

【0031】

なお、集電極パターンの導電性を十分向上させるためには、溶剤を取り除くだけでは不十分で、溶剤を取り除いた後に更に加熱して集電極を固化させる必要がある。このときの加熱条件は導電ペーストの特性に応じて決定し得るが、温度は100〜200℃の範囲に設定すればよい。また時間は5分間〜1時間程度に設定すれば良い。

【0032】

本発明では、透明電極層形成工程の後、金属層除去工程の前に、第一のアニール工程を含むことが好ましい。上記第一のアニール工程は、金属層除去工程の前であれば、どの工程で行っても良く、例えば金属層形成工程の後などに行うことができる。中でも、集電極形成工程の際に行うことが好ましい。ここで「集電極形成工程の際」とは、上述したように、集電極を固化させる際を意味し、集電極の固化と同時に実施することで、工程短縮化が可能となる。本発明においては、上記第一のアニール工程により、曲線因子を向上させることができる。

【0033】

また、第一のアニール工程を行うことにより、透明導電層の製膜時に導入された歪が解消され、透明導電層の耐エッチング性を向上させる、すなわち金属層除去工程において透明導電層への影響を低減することができる。透明導電層に導入された歪は、透明導電層をX線回折法により回折ピーク角を測定することで、確認することができる。

【0034】

透明導電層として、インジウム系酸化物を含む材料、例えばIn2O3やSnが添加されたIn2O3(ITO)を用いた場合、X線の波長λを(222)面からの回折ピーク位置を2θ222としたとき、(222)面間隔(d222)は以下の式で計算することが出来る。

【0035】

【数1】

【0036】

一例として、透明電極層の結晶歪の影響がエッチング速度へ与える影響の評価結果を以下に示す。試料は、表面形状が平坦なシリコン基板上に、DCスパッタ法にてITOターゲットを用いて透明電極層を製膜し、製膜後、所定の条件で熱処理(アニール処理)を施して準備した。これらの試料の膜厚を、分光エリプソメトリーにより測定し、アニール処理前の透明導電層の膜厚とした。また、これらの試料をX線回折装置に導入し、(222)面間隔を上記の手法により算出した。

【0037】

その後、試料を硝酸(濃度20%)に所定時間浸漬させた。浸漬処理後の試料の透明導電層膜厚を分光エリプソメトリーにより測定した。浸漬処理前後の膜厚の変化を浸漬時間で割ることによりエッチング速度を算出した。また金属層の除去に必要な浸漬時間は、金属層の材質や膜厚、エッチング液の特性にもよるが、後述のように20秒程度もあれば十分であることから、20秒間浸漬したときの透明導電層の除去量の計算値を求めた。評価結果を表1に示す。

【0038】

【表1】

【0039】

上述したように透明導電層の膜厚は、太陽電池の光反射特性に大きな影響を与え、反射が最も小さくなるよう10〜140nm程度に設定できるが、透明導電層の除去量10nm以下であればセル特性に大きな影響を及ぼさないと考えられる。従って、(222)面間隔を1.021nm以下にすれば、十分な耐エッチング性を付与させることができると考えられる。

【0040】

なお、凹凸構造を有するシリコン基板上に製膜した透明導電層を評価するときは、シリコン基板を構成するSiによる回折により測定されるパターンの解析が妨害される場合があるため、シリコン基板のアオリ角を調整して測定することが好ましい。

【0041】

ここで、透明導電層の耐エッチング性が高いと、金属層除去工程において金属層の除去と同時に透明導電層の一部あるいは全てが除去されてしまうことを防ぐことができる。すなわちセル表面での反射が少なくなり、出力電力の低下や透明導電層での抵抗損を防ぐことができ、結果として特性の低下を防ぐことが可能となる。

【0042】

上記第一のアニール工程におけるアニール処理は、水素を1%以上含む雰囲気にて行うことが好ましい。ここで、「水素を1%以上含む雰囲気」とは、製膜時におけるガス全体のうち水素を1%以上含むことを意味する。この場合、水素以外のガスとしては、安全上の理由により窒素やアルゴンなどの不活性ガスを用いることが好ましい。また水素を1%以上含む雰囲気でアニール処理を実施することにより、曲線因子だけでなく開放端電圧も増加させることができ、より高い光電変換特性の太陽電池を製造しやすくなる。なお、キャリア密度を低くし、高い透過率の光電変換装置を形成できる観点から、水素の量は60%以下であることが好ましく、45%以下であることがより好ましい。

【0043】

ここで、水素を含む雰囲気にて第一のアニール処理を行う場合、上記金属層は島状になる材料を用いることがより好ましい。金属層が島状になった場合、すなわち透明導電層の表面の一部が露出している場合、金属層が水素ガスの障壁とならず、水素を含む雰囲気でのアニール効果が得られやすい。このため、金属層は、透明導電層の表面全体を覆う「層状」ではなく、「島状」に形成して、透明導電層の表面の一部が水素ガスに曝されるようにすることが望ましい。なお、「島状」との用語は、薄膜形成技術分野で一般的に用いられているように、金属層が、透明導電層の全面にわたって形成されているわけではなく、透明導電層表面の一部に金属層の非形成部を有する状態を意味する。

【0044】

本発明において、第一のアニール工程におけるアニール温度は、集電極の低抵抗化の観点から100℃以上とすることが望ましく、120℃以上とすることがより望ましく、150℃以上とすることが特に望ましい。

【0045】

ここで、図2は、金属層として銀を用い、アニール処理(150℃1時間)前後における金属層の形状変化を示す。例えば金属層の材料として銀を用い、120℃以上の温度でアニールを行うことにより、図2に示すように、銀が凝集し、層状から島状、あるいは島状からより孤立した島状に変化する場合がある。このとき、上記のような変化を起こりやすくする観点から、金属層の膜厚は100nm以下が好ましく、50nm以下がより好ましい。

【0046】

このように金属層の断面形状が層状から島状、あるいは島状からより孤立した島状に変化することにより、透明導電層表面が水素を含む雰囲気に曝されるようになり、太陽電池特性が向上するという効果が得られやすくなる。なお、金属層としてニッケル、錫などを用いた場合も同様に島状に変化し、太陽電池特性が向上すると考えられる。

【0047】

一方、シリコン系薄膜として非晶質シリコン系薄膜を用いた場合、第一のアニール工程におけるアニール温度は200℃以下が好ましい。なぜならアニール温度を200℃以下とすることで、導電型非晶質シリコン系薄膜層から真性非晶質シリコン系薄膜層へのドーパントの拡散、透明導電層からシリコン領域への異種元素の拡散による不純物準位の形成、非晶質シリコン中での欠陥準位の形成などを防ぐことができ、結果として特性を向上させることができるためである。

【0048】

引き続き、金属層除去工程において金属層を除去する。ここで、本発明における「金属層除去工程」とは、金属層の少なくとも一部を除去する工程のことであり、すなわち金属層下の透明導電層の少なくとも一部が露出するように金属層を処理することを意味する。

金属層除去工程後における金属層としては、図3(a)〜(c)に示す形態が考えられる。ここで図3の(a)、(b)、(c)は、各々、集電極形成部分、集電極形成部分より内側、集電極形成部分より外側に金属層が存在することを意味する。

【0049】

図3(c)に示した構造は、印刷ペーストから染み出した成分、例えば樹脂成分により集電極近傍の金属層が被覆されると、エッチング液と金属層が接触しないため生じ得る。この場合、集電極形成部分より外側に金属層がはみ出す幅(すなわち図4で示した集電極近傍の光学顕微鏡による観察像における、はみ出し部の幅(はみ出し幅))は、片側0〜50μm程度好ましい。この場合、遮光損を少なくすることができ、FFの改善効果による太陽電池特性の向上が期待できる。また遮光による損失低減の観点から、はみ出し幅は少ない方が好ましく、集電極形成部分のみの(a)、もしくは集電極形成部分より内側の(b)とすることがより好ましい。

【0050】

金属層の除去は、湿式法によっても、反応性イオンエッチング法などの乾式法によっても実施可能であるが、生産性に優れることから湿式法を用いる方が望ましい。湿式法を用いる場合は、第一のアニール工程まで完了した太陽電池仕掛品をエッチング液に浸漬すればよい。あるいは、エッチング液を吹き付けてもよい。エッチング液としては、濃度2〜60%の硝酸が好適に使用できる。浸漬時間は、金属層の厚みにより調整すればよく、例えば厚みを5nmとし、エッチング液として濃度20%の硝酸を用いたときには、3秒程度に設定すればよい。エッチング液に浸漬した後、流水等によりセル表面に付着したエッチング液を除去する。以上の工程により集電極と透明導電層との間に、図3(a)〜(c)に示すような金属層(層間金属部)を形成することができる。

【0051】

本発明においては、金属層除去工程の後、さらに第二のアニール工程を含んでいてもよい。特に、金属材料としてニッケルや、錫、銀を用いた場合、第二のアニール工程を行うことが好ましい。なぜなら、金属層除去工程により銀の残渣が生じたとしても、すなわち金属層が集電極の幅よりはみ出したとしても、第二のアニール工程における熱により金属層が島状に凝集するため、遮光面積が減り、電流の低減を抑制できる場合があるからである。上記第二のアニール工程は、120℃から200℃の温度範囲で実施すればよい。

【0052】

以上、光入射側に集電極を設け、裏面側の全面に金属電極を形成した構成の太陽電池に説明したが、裏面側に集電極を設けた構成の太陽電池についても同様の形態にて、同様の効果を得ることができる。

【実施例】

【0053】

以下、本発明を実施例により具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0054】

(実施例1)

図1は、本発明に従う実施例1の結晶シリコン系太陽電池を示す模式的断面図である。

本実施例の結晶シリコン系太陽電池はヘテロ接合太陽電池であり、n型単結晶シリコン基板1の両面にそれぞれテクスチャを備えている。n型単結晶シリコン基板1の入射面にはi型非晶質シリコン層2/p型非晶質シリコン層3が製膜されている。その上に透明電極層6−2が形成され、その上に集電極7が形成されている。一方、基板1の裏面にはi型非晶質シリコン層4/n型非晶質シリコン層5が製膜されている。さらにその上に透明電極層6−1が形成され、その上に裏面側金属電極8が形成されている。

【0055】

図1に示す実施例1の結晶シリコン系太陽電池を以下のようにして製造した。入射面の面方位が(100)で、厚みが200μmのn型単結晶シリコン基板を2重量%のHF水溶液に3分間浸漬し、表面の酸化シリコン膜を除去し、超純水によるリンスを2回行った。次に70℃に保持した5/15重量%のKOH/イソプロピルアルコール水溶液に15分間浸漬し、基板表面をエッチングすることでテクスチャを形成した。その後に超純水によるリンスを2回行った。原子間力顕微鏡(AFM パシフィックナノテクノロジー社製)による単結晶シリコン基板1の表面観察を行ったところ、基板表面はエッチングが最も進行しており、(111)面が露出したピラミッド型のテクスチャが形成されていた。

【0056】

エッチングが終了した単結晶シリコン基板1をCVD装置へ導入し、入射面にi型非晶質シリコン層2を3nm製膜した。本実施例において製膜した薄膜の膜厚は、ガラス基板上に同条件にて製膜した場合の膜厚を分光エリプソメトリー(商品名M2000、ジェー・エー・ウーラム社製)にて測定し、製膜速度を求め、同じ製膜速度にて製膜されていると仮定して算出した。i型非晶質シリコン層2の製膜条件は基板温度が150℃、圧力120Pa、SiH4/H2流量比が3/10、投入パワー密度が0.011W/cm2であった。i型非晶質シリコン層2の上にp型非晶質シリコン層3を4nm製膜した。p型非晶質シリコン層3の製膜条件は、基板温度が150℃、圧力60Pa、SiH4/B2H6流量比が1/3、投入パワー密度が0.01W/cm2であった。なお、上記でいうB2H6ガスは、B2H6濃度を5000ppmまでH2で希釈したガスを用いた。

【0057】

次に裏面側にi型非晶質シリコン層4を6nm製膜した。i型非晶質シリコン層4の製膜条件は基板温度が150℃、圧力120Pa、SiH4/H2流量比が3/10、投入パワー密度が0.011W/cm2であった。i型非晶質シリコン層4上にn型非晶質シリコン層5を4nm製膜した。n型非晶質シリコン層5の製膜条件は、基板温度が150℃、圧力60Pa、SiH4/PH3流量比が1/2、投入パワー密度が0.01W/cm2であった。なお、上記でいうPH3ガスは、PH3濃度を5000ppmまでH2で希釈したガスを用いた。

【0058】

この上に透明電極層6−1および6−2として酸化インジウム錫(ITO)を100nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとして酸化インジウムを、0.2Paのアルゴン雰囲気中で0.5W/cm2のパワー密度を印加して製膜した。透明導電層6−2形成後、裏面金属電極8としてスパッタ法により銀を500nm形成した。

【0059】

その後、透明導電層形成済み太陽電池仕掛品を電子ビーム蒸着装置に導入して、金属層として5nmの厚みのニッケルを表面側のほぼ全面に製膜した。なお、膜厚は、十分に調整された水晶振動子式膜厚系を用いて制御した。

【0060】

上記の金属層形成後、表面側に、銀ペーストをスクリーン印刷して櫛形電極を形成し、集電極7とした。集電極の幅は100μm、間隔は2mmとした。その後、集電極形成済み太陽電池仕掛品をガス置換型オーブンに導入し、集電極の硬化として150℃で1時間、大気雰囲気にて加熱、すなわち第一のアニール工程にてアニール処理を実施した。

【0061】

また、上記アニール処理後の透明導電層の歪を確認するために、X線回折装置(商品名RINT2200、リガク社製)を用い、X線回折法によりX線回折パターンを測定し、そのピーク位置から(222)面間隔を算出した。このときX線源にはCuKα(λ=0.15418nm)を用いた。また、金属層の形状を確認するため、走査型電子顕微鏡(SEM)により表面形状を観察した。

【0062】

上記第一のアニール工程におけるアニール済みの太陽電池仕掛品を、エッチング液に浸漬し表面に形成した金属層を除去した。エッチング液には、濃度20%の硝酸を用い、浸漬時間は3秒間とした。なお、エッチング液に所定時間浸漬した後すぐに水洗を行うことにより、表面に残留したエッチング液を除去した。エッチング後に、集電極の外観を光学顕微鏡で観察したが、図4に示すような集電極形成部分より外側への金属層のはみ出しは確認できなかった。その後、ガス置換型オーブンに導入し、150℃で20分間、大気雰囲気において、第二のアニール工程にてアニール処理を実施した。

【0063】

(実施例2)

実施例1に記載の第一のアニール工程を、120℃にて実施したこと以外は同様にして太陽電池セルを作製した。

【0064】

(実施例3)

実施例1に記載の第一のアニール工程を、170℃にて実施したこと以外は同様にして太陽電池セルを作製した。

【0065】

(実施例4)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ1%と99%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0066】

(実施例5)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ4%と96%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0067】

(実施例6)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ10%と90%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0068】

(実施例7)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ40%と60%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0069】

(実施例8)

実施例3に記載の第一のアニール工程を、水素と窒素とがそれぞれ60%と40%の雰囲気下で実施したこと以外は同様にして太陽電池セルを作製した。

【0070】

(実施例9)

実施例5に記載の金属層の膜厚を1nmとして実施したこと以外は同様にして太陽電池セルを作製した。

【0071】

(実施例10)

実施例5に記載の金属層の膜厚を3nmとして実施したこと以外は同様にして太陽電池セルを作製した。

【0072】

(実施例11)

実施例5に記載の金属層の膜厚を10nmとし、またエッチング液への浸漬時間を6秒間として実施したこと以外は同様にして太陽電池セルを作製した。

【0073】

(実施例12)

実施例5に記載の金属層の膜厚を40nmとし、またエッチング液への浸漬時間を12秒間として実施したこと以外は同様にして太陽電池セルを作製した。

【0074】

(実施例13)

実施例5に記載の金属層の膜厚を100nmとし、またエッチング液への浸漬時間を60秒間として実施したこと以外は同様にして太陽電池セルを作製した。

【0075】

(実施例14)

実施例5に記載の第二のアニール工程を実施しなかったこと以外は同様にして太陽電池セルを作製した。

【0076】

(実施例15)

実施例5に記載の第二のアニール工程を130℃で実施したこと以外は同様にして太陽電池セルを作製した。

【0077】

(実施例16)

実施例5に記載の第二のアニール工程を170℃で実施したこと以外は同様にして太陽電池セルを作製した。

【0078】

(実施例17)

実施例1に記載の金属層を銀で形成したこと以外は同様にして太陽電池セルを作製した。

【0079】

(比較例1)

実施例1に記載の金属層形成工程と金属層除去工程を実施しなかったこと以外は同様にして太陽電池セルを作製した。

【0080】

(比較例2)

実施例1に記載の金属層形成工程において、集電極を形成するときに使用するスクリーン版の開口パターンと同じパターンを有するマスクを用いて、スパッタ法にて金属層を形成し、金属層除去工程を実施しなかったこと以外は同様にして太陽電池セルを作製した。

【0081】

(比較例3)

比較例2に記載の金属層形成工程において、電子ビーム蒸着法にて金属層を形成したこと以外は同様にして太陽電池セルを作製した。

【0082】

上記実施例及び比較例の太陽電池セルの光電変換特性を、ソーラーシミュレータを用いて評価した。上記太陽電池セルの開放電圧(Voc)、短絡電流(Jsc)、曲線因子(FF)、変換効率(Eff)、アニール後の金属層の形状及びアニール後の透明導電層の(222)面の間隔を表2に示す。

【0083】

【表2】

【0084】

実施例1と比較例1との比較から、金属層を挿入することによりFFが改善し、変換効率が向上することが分かる。

【0085】

また実施例1と比較例2、3を比較すると、比較例2、3では、実施例1に比べて電流が低下した。これは、比較例2、3のようにマスクを用いて金属層の製膜を行うと、金属層と集電極の位置ずれにより金属層が集電極からはみ出してしまうために遮光が増えたためと考えられる。これに対し実施例1では、電流の低下が見られず、高い変換効率が得られることがわかる。従って、比較例2、3のようにマスクを用いて製膜した特許文献1に対し、本発明における製造方法により製膜することで、高い変換効率が得られると考えられる。

【0086】

実施例1〜3の比較から、第一のアニール工程の温度を高くするにつれて、透明導電層の(222)面間隔を小さくする、すなわち透明導電層の歪を低減できることがわかる。特に150℃以上の場合、上述したように(222)面間隔が1.017となるため、好ましいと考えられる。

【0087】

また、実施例1〜3の比較、および実施例16と17の比較から、変換効率をより向上させる観点からは、170℃程度が好ましいと考えられる。実施例3〜8の比較から、第一のアニール工程を、水素を含む雰囲気で実施することによりVocが増加することが分かる。実施例1、10の比較から、金属層膜厚は3nmと薄くした場合であっても、集電極と透明導電層との間の接触抵抗が低下し、FFが向上することが分かる。

【0088】

実施例13から、金属層膜厚を100nmにすると、第一のアニール工程においても、金属層は島状にならず、層状のままであった。また実施例13と、実施例5、9〜12との比較より、水素を含む雰囲気でのアニールの効果(Voc向上)を得るためには、金属層の形状は島状であることが望ましいことが分かる。

【0089】

実施例5および実施例9〜13の比較から、金属層膜厚としては、50nm以下であることが望ましいことが分かる。実施例14〜16の比較から、金属層除去工程の後の、第二のアニール工程におけるアニール温度は、120℃以上であることが望ましいことが分かる。

【0090】

また実施例3〜8の比較から、水素を10%含む雰囲気下で第一のアニール処理を行った実施例6が、最も変換効率が高くなった。これは、水素を含む雰囲気下でのアニールの弊害(透明導電層での光吸収の増加)が抑制されたためと考えられる。

【0091】

実施例1と実施例17との比較から、金属層としてニッケルを用いた実施例1と、銀を用いた実施例17では、変換特性がほぼ同じになった。また実施例2〜16の金属層(ニッケル)の替わりに銀を用いた場合もほぼ同じになったことから(記載は無し)、本発明の効果は、金属層材料としてニッケルを用いる場合に限定して得られるものではなく、銀を用いたときにも得られることが分かる。

【0092】

以上のように、本発明における製造方法により結晶シリコン系太陽電池を製造することにより、変換効率を向上させることが可能となった。

【符号の説明】

【0093】

1.n型単結晶シリコン基板

2.i型非晶質シリコン層

3.p型非晶質シリコン層

4.i型非晶質シリコン層

5.n型非晶質シリコン層

6−1、6−2.透明電極層

7.集電極

8.裏面金属電極

9.金属層

【特許請求の範囲】

【請求項1】

一導電型結晶シリコン基板の一主面上に、シリコン系薄膜層、透明導電層、集電極をこの順に有する結晶シリコン系太陽電池の製造方法であって、

前記透明導電層形成後、集電極形成前に、金属層形成工程、および

前記集電極形成後に、前記金属層除去工程、とを含み、

前記金属層除去工程において、前記透明導電層の少なくとも一部が露出するように除去することを特徴とする結晶シリコン系太陽電池の製造方法。

【請求項2】

前記透明導電層の(222)面間隔が1.021nm以下であることを特徴とする請求項1に記載の結晶シリコン系太陽電池の製造方法。

【請求項3】

前記金属層の材料が、ニッケルもしくは銀であることを特徴とする請求項1もしくは2に記載の結晶シリコン系太陽電池の製造方法。

【請求項4】

前記金属層形成工程の後、前記金属層除去工程の前に、150℃以上200℃以下に加熱する第1のアニール工程、を含むことを特徴とする請求項1から3のいずれかに記載の結晶シリコン系太陽電池の製造方法。

【請求項5】

前記第1のアニール工程が、水素を1%以上、60%以下含む雰囲気でなされることを特徴とする請求項4に記載の結晶シリコン系太陽電池の製造方法。

【請求項6】

前記金属層除去工程の後に、

120℃以上200℃以下に加熱する第2のアニール工程、を含むことを特徴とする請求項1から5のいずれかに記載の結晶シリコン系太陽電池の製造方法。

【請求項7】

請求項1〜6に記載の製造方法により製造したことを特徴とする結晶シリコン系太陽電池。

【請求項1】

一導電型結晶シリコン基板の一主面上に、シリコン系薄膜層、透明導電層、集電極をこの順に有する結晶シリコン系太陽電池の製造方法であって、

前記透明導電層形成後、集電極形成前に、金属層形成工程、および

前記集電極形成後に、前記金属層除去工程、とを含み、

前記金属層除去工程において、前記透明導電層の少なくとも一部が露出するように除去することを特徴とする結晶シリコン系太陽電池の製造方法。

【請求項2】

前記透明導電層の(222)面間隔が1.021nm以下であることを特徴とする請求項1に記載の結晶シリコン系太陽電池の製造方法。

【請求項3】

前記金属層の材料が、ニッケルもしくは銀であることを特徴とする請求項1もしくは2に記載の結晶シリコン系太陽電池の製造方法。

【請求項4】

前記金属層形成工程の後、前記金属層除去工程の前に、150℃以上200℃以下に加熱する第1のアニール工程、を含むことを特徴とする請求項1から3のいずれかに記載の結晶シリコン系太陽電池の製造方法。

【請求項5】

前記第1のアニール工程が、水素を1%以上、60%以下含む雰囲気でなされることを特徴とする請求項4に記載の結晶シリコン系太陽電池の製造方法。

【請求項6】

前記金属層除去工程の後に、

120℃以上200℃以下に加熱する第2のアニール工程、を含むことを特徴とする請求項1から5のいずれかに記載の結晶シリコン系太陽電池の製造方法。

【請求項7】

請求項1〜6に記載の製造方法により製造したことを特徴とする結晶シリコン系太陽電池。

【図1】

【図3】

【図2】

【図4】

【図3】

【図2】

【図4】

【公開番号】特開2013−98241(P2013−98241A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237549(P2011−237549)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]