結晶化ガラスの製造方法および結晶化ガラス物品

【課題】材料内部における物性の均一性や、異なる製造ロット間での物性の再現性に優れた結晶化ガラス、および、そのような結晶化ガラスを高い歩留まりで容易に低コストで製造する方法を提供すること。

【解決手段】結晶化ガラスの製造方法であって、原ガラスの屈伏点をAt(℃)とする時、原ガラスをAt(℃)から(At+120)℃の温度範囲で熱処理する結晶化前工程と、結晶化前工程の後、前記結晶化前工程より高い温度で熱処理する結晶化工程と、を少なくとも含む結晶化ガラスの製造方法。

【解決手段】結晶化ガラスの製造方法であって、原ガラスの屈伏点をAt(℃)とする時、原ガラスをAt(℃)から(At+120)℃の温度範囲で熱処理する結晶化前工程と、結晶化前工程の後、前記結晶化前工程より高い温度で熱処理する結晶化工程と、を少なくとも含む結晶化ガラスの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、結晶化ガラスの製造方法に関し、その特性および品質が、非常に安定な結晶化ガラスを製造する技術に関する。

【背景技術】

【0002】

結晶化ガラスはガラスセラミックスとも呼ばれ、アモルファスガラスを熱処理することにより内部に結晶を析出させたものをいう。結晶化ガラスは、析出した結晶により、原ガラスにはない物性を発現させることができ、ゼロ膨張部材、ハードディスクの基板材料、WDM(波長分割多重方式)光通信システム用の光フィルター基板材など種々の用途に使用されている。

【0003】

その中でも、光学的・機械的な精密部材として使用される際には、その品質安定性が非常に重要となる。すなわち、結晶化ガラス部材のどの部位においても、或いは異なる製造ロットにおいても均一な物性を有することが重要である。

結晶化ガラスが均一な物性を得るためには、結晶化ガラスの均質性が高いことが必要である。結晶化ガラスの場合、その物性に大きく寄与するのはガラス相に析出した結晶であるので、結晶化ガラスの均質性を高めるためには、特に、出来るだけ結晶の大きさを揃え、かつ均一に結晶を分散させることが好ましい。

【0004】

しかしながら従来においては、均質性が高い結晶化ガラスを高い歩留まりで製造することは非常に困難であった。その理由は、結晶化ガラスの均質性向上のためには、材料の組成や結晶を析出させる為の製造条件を高い精度で同一のものとすることが必要であると考えられており、それらのファクターを原ガラス体の各部または製造ロット毎に全て高い精度で同一とすることは非常に困難であり、また、低コストでの量産を前提とした工業的な製造において、それらのファクターのいくつかは、製造者の意図しない変動が不可避であるからである。

特に製品形状としてのサイズがより大きい場合は、原ガラスのバルク体の組成の均質性、結晶析出の為の熱処理時の熱量、ガラスバルク体各部への熱伝導の違いなどにより、バルク体全体としての結晶化状態の不均一化が発生し、高い歩留まりで、均一な物性を得る事が非常に困難であった。

【先行技術文献】

【特許文献】

【0005】

特許文献1には、WDM(波長分割多重方式)光通信システム用の光フィルター基板材用の結晶化ガラスの組成が開示されているが、この結晶化ガラスを従来の製造方法で製造しても、高い歩留まりで均一な物性を得ることは非常に困難であった。

【特許文献1】特開2001−48584号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、材料内部における物性の均一性や、異なる製造ロット間での物性の再現性に優れた結晶化ガラス、および、そのような結晶化ガラスを高い歩留まりで容易に低コストで製造する方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者は上記の課題に鑑み、鋭意研究を重ねた結果、結晶化ガラスの結晶化状態の不均一性は、結晶を析出させる為の製造条件が本質的な原因ではなく、結晶を析出させる為の工程以前にその本質的な原因があることを発見した。それは結晶を析出させる為の熱処理以前に原ガラスが受けている熱履歴の不均一性である。

【0008】

結晶を析出させる為の熱処理以前に原ガラスが受けている熱履歴が不均一となる要因としては、例えば、原ガラスのストリップ成形時に受ける熱履歴やアニール処理時の熱履歴が挙げられる。

結晶化ガラス製造の為の原ガラスは、特開昭50−51516号公報に記載されている様に、連続溶解方式によって、溶融ガラスを連続して成形鋳型に流下しながら、ストリップと呼ばれる板状あるいは棒状の形状に連続して成形しながら引き出すことによって製造することが行われる場合がある。

この時、鋳型の中央部と端部とでは溶融ガラスの温度降下速度が異なり、端部の方が温度の降下速度が速い。また、鋳型の端部までガラスを充填させる事を目的として、端部のみをバーナーなどで加熱することがあり、この場合でも中央部と端部とで熱履歴が異なることがある。

また、ストリップ成形後の原ガラスは簡易的なアニール処理が施される。この処理は、成形後、コンベア上に載置されたストリップがトンネル炉を通過することによって行われるが、この様なトンネル炉ではガラス各部の熱伝導を均一とするような緻密な熱処理を行うことは不可能である。

【0009】

このように、結晶を析出させる為の熱処理以前に原ガラスが受けている熱履歴が不均一である場合、従来の結晶を析出させる為の熱処理を行うと、結晶化状態の不均一が顕著に現れることを本発明者は見いだしたのである。

しかし、結晶を析出させる為の熱処理以前の原ガラスが受けている熱履歴を均一化することは製造設備のコストやその他の観点から非常に困難である。

そこで、本発明者は結晶を析出させる為の熱処理以前に受けている熱履歴が、結晶化状態を不均一とするような熱履歴であっても、均質な結晶化ガラスを得る製造方法を見いだし、この発明を完成したのであり、その具体的な構成は以下の通りである。

【0010】

(構成1)

結晶化ガラスの製造方法であって、原ガラスの屈伏点をAt(℃)とする時、原ガラスをAt(℃)から(At+120)℃の温度範囲で熱処理する結晶化前工程と、結晶化前工程の後、前記結晶化前工程より高い温度で熱処理する結晶化工程と、を少なくとも含む結晶化ガラスの製造方法。

(構成2)

結晶化前工程よりも低い温度で熱処理する核形成工程を結晶化前工程の前に有する構成1に記載の結晶化ガラスの製造方法。

(構成3)

前記結晶化前工程の熱処理時間が1h〜20hであり、前記結晶化工程の熱処理時間が1h〜20hである 構成1または2記載の結晶化ガラスの製造方法。

(構成4)

前記核形成工程の熱処理時間が1h〜20hである構成1から3のいずれか記載の結晶化ガラスの製造方法。

(構成5)

前記結晶化前工程において第1の結晶相を析出させ、前記結晶化工程において前記第1の結晶相を第2の結晶相へ相変態させる、構成1から4のいずれかに記載の結晶化ガラスの製造方法。

(構成6)

前記結晶化ガラスは、結晶相として二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を含むことを特徴とする構成1から5のいずれかに記載の結晶化ガラスの製造方法。

(構成7)

前記第1の結晶相はモノ珪酸リチウムを含むことを特徴とする構成5に記載の結晶化ガラスの製造方法。

(構成8)

原ガラスの組成は酸化物基準の質量百分率で、

SiO2 60〜80%、

Li2O 5〜15%、

K2O 0〜5%、

MgO+ZnO+SrO+BaO 1〜10%、

P2O5 0.5〜5%、

ZrO2 0〜7%、

Al2O3 1〜15%、

の各成分を含有する構成1〜7に記載の結晶化ガラスの製造方法。

(構成9)

原ガラスの組成は酸化物基準の質量百分率で、

CeO2 0〜2%、

SnO2 0〜2%、

Sb2O3 0〜2%、

の各成分を含有する構成1から8のいずれかに記載の結晶化ガラスの製造方法。

(構成10)

主結晶相の結晶粒径分布0.05μm以内の範囲であり、最大面積を有する面において、当該面の平均線膨張係数の分布幅が0×10−7℃−1〜3×10−7℃−1である結晶化ガラス物品。

(構成11)

結晶相として二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を含む構成10に記載の結晶化ガラス物品。

(構成12)

酸化物基準の質量百分率で、

SiO2 60〜80%、

Li2O 5〜15%、

K2O 0〜5%、

MgO+ZnO+SrO+BaO 1〜10%、

P2O5 0.5〜3%、

Al2O3 1〜15%、

の各成分を含有する構成10または11に記載の結晶化ガラス物品。

【発明の効果】

【0011】

本発明は、材料内部における物性の均一性や、異なる製造ロット間での物性の再現性に優れた結晶化ガラス、および、そのような結晶化ガラスを高い歩留まりで、容易に、かつ低コストで製造する方法を提供することができる。

【0012】

本発明の製造方法によって得られた本発明の結晶化ガラス物品は主結晶相の結晶粒径分布の値が0.05μm以内の範囲である。

「結晶粒径分布」とは、以下の手順により測定される値をいう。すなわち、TEM(透過型電子顕微鏡)により倍率100,000〜500,000倍での任意の部位の画像を取得し、得られた画像に現われた結晶を平行な2直線で挟んだ時の最長距離を結晶の粒径とする。これを無作為に選択した100個の結晶について測定し、個数基準で95パーセンタイルと5パーセンタイルの結晶粒径の値の差の絶対値を結晶粒径分布の値とする。

【0013】

また、本発明の製造方法によって得られた本発明の結晶化ガラス物品は、最大面積を有する面において、当該面の平均線膨張係数の分布幅が0×10−7℃−1〜3×10−7℃−1である。「当該面の平均線膨張係数の分布幅」とは、当該面上の1方向について、1cm間隔で膨張係数を測定し、これらの膨張係数の最大値と最小値の差をいう。ここで膨張係数に関しては、結晶化ガラスの場合その析出結晶量により決まるため、JOGIS(日本光学硝子工業会規格)16−2003「光学ガラスの常温付近の平均線膨張係数の測定方法」に則り、片押し式膨張計を用い(温度範囲−30℃〜70℃)測定した膨張係数を実測し、これとX線回折装置(XRD)による結晶ピークの積分強度値との相関を取る事により、XRDの値を換算して膨張係数として使用した。

【0014】

また、本発明の製造方法によって得られた本発明の結晶化ガラス物品は、最大面積を有する面と直交する方向における平均線膨張係数の分布幅が0×10−7℃−1〜3×10−7℃−1である。「最大面積を有する面と直交する方向における平均線膨張係数の分布幅」とは、最大面積を有する面と直交する任意の面において、最大面積を有する面と直交する方向の平均線膨張係数の分布幅であり、当該方向において測定サンプルの研削を施し1mm間隔で試験片を作製し、同様にXRDの値を換算して膨張係数としたものの最大値と最小値の差をいう。

【図面の簡単な説明】

【0015】

【図1】従来における結晶化ガラス製造の加熱スケジュールである。

【図2】核形成温度試験の結果を表す図であり、各熱処理温度に対する、発熱ピーク温度TPと熱処理を行なっていない試料での発熱ピーク温度TP0のそれぞれの逆数の差(1/TP−1/TP0)をプロットした図である。

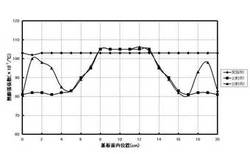

【図3】実施例1、比較例1、比較例2における面内のCTE分布グラフである。

【図4】実施例2、比較例2における板厚方向の平均線膨張係数(CTE)分布グラフである。

【発明を実施するための形態】

【0016】

一般的にガラスは結晶に比べて熱力学的に不安定な状態であり、結晶への変化が起こる可能性を持っている。しかし、酸化物ガラスでは、普通、ガラス転移温度Tgより、はるかに低い温度では原子の移動が起こりにくいので結晶化は起こらない。

結晶化が起こるのはTg領域か、それ以上の温度の熱力学的に過冷却液体状態にある場合となる。ガラスの結晶化(原ガラスのガラス相に結晶が析出すること)には結晶核の生成とその後の核の成長(結晶成長)が必要であり、結晶核が生じなければ結晶は生成せず、また結晶成長が起こらなければ結晶化が起こったとはいえない。

【0017】

核形成が起こる温度は一般的に結晶成長が起こる温度よりも低くなるため、結晶化は上記二つの過程に従来は分けて考えられており、これに対応するように二つの温度で保持することによって熱処理を行っていた。

すなわち、従来においては図1で示すような加熱スケジュールに従い、核生成速度が最大となるTIの近傍であらかじめ処理を行い、充分多数の結晶核を発生させた後、結晶成長速度が最大となるTU近傍で成長を促すのが一般的である。

【0018】

ここでTIはDTA(示差熱分析)を利用して求めることができる。

すなわち原ガラスのDTA曲線には、結晶析出や核生成に伴う発熱ピークが現れる。そこでまずTgからTx(結晶化開始温度)までの種々の温度において、所定時間(たとえば2時間)熱処理を行なって核を発生させた試料を作る。これらの試料について加熱速度を一定にしてDTAを行うと、熱処理による核発生数の多い試料ほど、結晶化による発熱ピークの温度TPが低い。この発熱ピーク温度TPと熱処理を行なっていない試料での発熱ピーク温度TP0のそれぞれの逆数の差、(1/TP−1/TP0)を各熱処理温度に対してプロットすると、図2に示すような曲線が得られる。この曲線のピークを与える温度はほぼTIに等しい。

また、TUはDTA発熱ピークにより求めることができ、最終的に必要な特性を得る結晶析出量が得られる温度に決められる。

【0019】

一方、本発明においては、原ガラスから結晶を析出するための熱処理は、3つの工程が定義される。この3つの工程は工程順に「核形成工程」、「結晶化前工程」、「結晶化工程」と定義され、それぞれの工程で特定の温度範囲に保持し、原ガラスを熱処理することを特徴とする。結晶化工程は結晶化前工程よりも熱処理温度が高く、核形成工程は結晶化前工程よりも熱処理温度が低い。核形成工程は必須ではなく、省略されても良い。

【0020】

結晶を析出させる工程以前の工程は次の通りである。まず、通常の方法に従って、原料を調合、溶融し溶融ガラスを得て、溶融ガラスを冷却することにより原ガラスを成形する。これを必要であればアニール処理し、ガラスの歪を除去する。

【0021】

このようにして製造された原ガラスに対し、結晶析出の為の熱処理を施す。通常、原ガラスは室温まで冷却されている。この原ガラスを熱処理炉に入れ、熱処理を開始する。最初に核形成工程を施す。この工程では所定の温度となるまで所定の速度で熱処理炉を昇温し、所定温度域に達した時点から一定時間、この温度域を保持する。これにより原ガラス内に多数の幼核を生成させる。この工程により後述の結晶化前工程を施した場合と比較し、核形成工程を実施する場合は、室温からの昇温速度を大きくする事が可能である。核形成工程での所定温度域とは、後述する結晶化前工程での熱処理温度域よりも低温の範囲である。より具体的には、核形成工程での所定温度域とは、500℃から560℃の範囲であることが好ましく、520℃から540℃の範囲であることがより好ましい。保持時間としては1h〜20hの範囲が好ましく、2h〜10hの範囲がより好ましい。また、昇温速度は30℃/h〜300℃/hの範囲が好ましく、80℃/h〜200℃/hの範囲がより好ましい。なお、上述したように、核形成工程は省略されて良く、原ガラスを熱処理炉に入れた後、後述する結晶化前工程での熱処理温度域まで昇温しても良い。

【0022】

次に結晶化前工程を施す。結晶化工程は発生した幼核から第1の結晶相を析出させる工程である。核形成工程を終えた後、または、熱処理の開始時から所定の温度となるまで所定の速度で熱処理炉を昇温し、所定温度域に達した時点から一定時間、この温度域を保持する。結晶化前工程での所定温度域は原ガラスの屈服点をAt℃とする時、原ガラスをAt℃から[At+120]℃の範囲である。

このように原ガラスをAt℃から[At+120]℃の温度範囲で保持し、熱処理することによって、不均一な熱履歴を受けた原ガラスであっても、結晶化状態の均一性を高くすることが可能となる。すなわち、析出する結晶の粒子径を一定の範囲に揃えることができ、かつ一定の範囲で均一に分散して結晶を析出させることが可能となる。

これは、上記温度範囲で熱処理することにより、ガラス中の幼核の状態によらず第1結晶相が安定均一に析出しきれる為と考えられる。

この効果を得るための、結晶化前工程の所定温度域のより好ましい範囲は[At+10]℃以上[At+100]℃以下であり、最も好ましくは[At+20]℃以上[At+80]以下である。保持時間としては1h〜20hの範囲が好ましく、2h〜10hの範囲がより好ましい。また、昇温速度は10℃/h〜100℃/hの範囲が好ましく、20℃/h〜80℃/hの範囲がより好ましい。

本発明においては、結晶成長の為の熱処理の前に上記温度範囲で熱処理を行うことが重要であり、「結晶化前工程」という当該熱処理工程の称呼は便宜上のもので、当該熱処理工程にどのような称呼を用いようとも本発明の技術的範囲には無関係である。

【0023】

また、原ガラスのAtは以下の方法で測定をすることができる。棒状に加工されたガラスを用い、片押し式の膨張計により加熱時のガラスの伸びが止まり、ガラスへの測定加重により変形が始まる温度をAt(屈伏点)とする。

【0024】

結晶化前工程の後、結晶化工程を施す。結晶化前工程を終えた後から所定の温度となるまで所定の速度で熱処理炉を昇温し、所定温度域に達した時点から一定時間、この温度域を保持する。これにより、結晶化前工程で析出させた第1の結晶相を成長させ、または、第1の結晶相を第2の結晶相へ相変態させることにより、最終的に、結晶化ガラスが所望の結晶相を備えるものとする。結晶化前工程を施すことにより、当該結晶化工程後の最終的な結晶化状態が均一性の高いものとなり、製造ロット毎の結晶化状態のばらつきも少ないものとなるのである。

結晶化工程での所定温度域とは、結晶化前工程での熱処理温度域よりも高温の範囲である。より具体的には、結晶化工程での所定温度域とは、680℃から800℃の範囲であることが好ましく、700℃から780℃の範囲であることがより好ましい。保持時間としては1h〜20hの範囲が好ましく、2h〜10hの範囲がより好ましい。また、昇温速度は10℃/h〜100℃/hの範囲が好ましく、20℃/h〜80℃/hの範囲がより好ましい。

【0025】

本発明の結晶化ガラスの製造方法は、結晶相が二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を最終的に含む結晶化ガラスを製造する際に、特に有効である。

なかでも、WDM光通信システム用の光フィルター基板材用に用いる場合には、結晶相が二珪酸リチウムを含むものであると、機械的特性、熱膨張係数、光透過率などが所望のものとなりやすく、好ましい。

【0026】

また、上記の最終的に結晶相を含ませる場合には、結晶化前工程で析出させる第1の結晶相として、モノ珪酸リチウムを析出させることが好ましい。

すなわち、結晶化前工程によって第1の結晶相としてモノ珪酸リチウムを析出させ、結晶化工程で二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上に相変態させること、特に、二珪酸リチウムに相変態させることにより、最終的な結晶化状態が均一性の高いものとなる。

【0027】

上記の結晶相を含む結晶化ガラスを得るためには、原ガラスの組成範囲を以下のようにすることが好ましい。なお、各成分の含有量は酸化物基準の質量%で示す。ここで、「酸化物基準」とは、ガラスまたは結晶化ガラスの構成成分の原料として使用される酸化物、硝酸塩等が溶融時にすべて分解され酸化物へ変化すると仮定して、ガラスまたは結晶化ガラス中に含有される各成分の組成を表記する方法であり、この生成酸化物の質量の総和を100質量%として、ガラスまたは結晶化ガラス中に含有される各成分の量を表記する。

【0028】

SiO2成分は、原ガラスの熱処理により、主結晶相として析出する二珪酸リチウム、α−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体を生成するきわめて重要な成分であるが、その量が60%未満では、得られたガラスセラミックスの析出結晶が不安定で組織が粗大化しやすく、また80%を超えると原ガラスの溶融・成形性が困難になる。従って、含有量は60%〜80%が好ましく、65%〜78%がより好ましい。

【0029】

Li2O成分は、原ガラスの熱処理により、主結晶相として析出する二珪酸リチウムを生成するきわめて重要な成分であるが、その量が5%未満では、上記結晶の析出が困難となると同時に、原ガラスの溶融が困難となる。また15%を超えると、得られる結晶が不安定で組織が粗大化しやすいうえ、化学的耐久性が悪化する。従って、含有量は5%〜15%が好ましく、7%〜11%がより好ましい。

【0030】

K2O成分は、ガラスの溶融性を向上させると同時に析出結晶の粗大化を防止する成分であり任意で含有させることができる。但し、過剰に含まれると析出結晶の粗大化、結晶相変化および化学的耐久性が悪化する為、その量は5%以下が好ましい。より好ましくは0.5%〜3%である。

【0031】

MgO、ZnO、SrO、BaO成分は、ガラスの溶融性を向上させると同時に析出結晶の粗大化を防止し、且つマトリックスであるガラス相の屈折率を調整することで、光線透過率を調整する事を可能とする成分であるが、それぞれの合計量が1%未満ではこれらの効果が得られず、10%を超えると得られる結晶が不安定で組織が粗大化しやすくなる。従って、これらの成分の合計の含有量は1%〜10%が好ましく、1%〜7%がより好ましい。

【0032】

P2O5成分は本発明において、析出結晶の核形成剤として不可欠であるが、その効果を得るには0.5%以上が好ましい。また、原ガラスの失透を防ぎ、量産安定性を保つために5%以下が好ましい。より好ましくは1%〜3%である。

【0033】

ZrO2成分はP2O5成分と同様に、析出結晶の核形成剤として機能する上に、析出結晶の微細化と材料の機械的強度向上および化学的耐久性の向上に顕著な効果を有することが見出された成分であり、任意で含有することができる。これらの効果を得るためにはZrO2は2%以上がより好ましい。但し、過剰に加えると原ガラスの溶融が困難となると同時にZrSiO4等の溶け残りが発生してしまうため、7%以下が好ましい。

【0034】

Al2O3成分は、ガラスセラミックスの化学的耐久性および機械的強度、特に曲げ強度を向上させる成分であり、この効果をえるために、その量は1%以上であることが必要であり、4%以上であることがより好ましい。またAl2O3成分が過剰であると、溶融性、耐失透性が悪化し、更に析出結晶相としてβ−スポジューメン、β−クリストバライトを析出するようになってしまう。したがって、Al2O3成分は15%以下であることが好ましく、8%以下であることがより好ましい。

【0035】

CeO2、SnO2、およびSb2O3および成分はガラス溶融の際の清澄剤として添加しうるが、それらの成分はそれぞれ2%以下で十分であり、より好ましくは1%以下である。しかし、Sb2O3成分については人体や環境への影響を配慮して実質的に含ませないことも可能である。

【0036】

同様にAs2O3、PbOについては、環境上好ましくない成分であるので、使用は極力避けるべきである。

【実施例】

【0037】

以下、本発明に係る物品について、具体的な実施例を挙げて説明する。

SiO2 75%、Li2O 10%、K2O 1%、MgO 1%、ZnO 0.5%、P2O5 2%、ZrO2 3%、Al2O3 7%、Sb2O3 0.5%からなる組成ガラスを溶解し、鋳型(成形型)上に流出し、連続成形により板状のガラスを作製した。

成形型はガラス流出時の焼き付き防止のため、水冷を行い、ガラスを板状に圧延するため上部にローラーを配置し、ガラス厚が20mmとなるようにガラス成形を行なった。

このとき、ガラスlot.Aでは成形時に板状ガラスの端部をバーナーで加熱せず、ガラスlot.Bでは成形時に板状ガラスの端部をバーナーで加熱した。

成形後のガラスはラフアニールを施し冷却後、約20cm×20cm×20mmの平板の原ガラスを取得し結晶析出のための熱処理を行った。熱処理の条件は実施例、比較例ごとに以下のスケジュールにて実施した。実施例、比較例ごとに昇温速度、保持温度、保持時間の順で記載する。

また、ガラスのAtを測定したところ、570℃であった。

【0038】

[実施例1]

核形成工程 :100℃/h、540℃、5hr

結晶化前工程:30℃/h、620℃ 2hr

結晶化工程 :30℃/h、760℃ 2hr

原ガラス :ガラスlot.A

【0039】

[実施例2]

核形成工程 :なし

結晶化前工程:80℃/h、620℃ 5hr

結晶化工程 :30℃/h、760℃ 2hr

原ガラス :ガラスlot.A

【0040】

[実施例3]

核形成工程 :100℃/h、540℃ 5hr

結晶化前工程:30℃/h、620℃ 2hr

結晶化工程 :30℃/h、760℃ 2hr

原ガラス :ガラスlot.B

【0041】

[実施例4]

核形成工程 :なし

結晶化前工程:80℃/h、620℃ 5hr、

結晶化工程 :30℃/h、760℃ 2hr

原ガラス :ガラスlot.B

【0042】

[比較例1]

核形成工程 :100℃/h、540℃ 5hr、

結晶化工程 :30℃/h、770℃ 2hr

原ガラス :ガラスlot.A

【0043】

[比較例2]

核形成工程 :100℃/h、540℃ 5hr

結晶化工程 :30℃/h、770℃ 2hr

原ガラス :ガラスlot.B

【0044】

比較例は前述のDTAによる核形成温度決定手段にて決定した核形成温度である。

上記熱処理スケジュールにて、結晶析出の為の熱処理を実施し作製した結晶化ガラスの各サンプルに関して、平均線膨張係数の測定を行なった。

平均線膨張係数の測定は、最大面積を有する面において当該面の平均線膨張係数の分布(面内方向分布)と、最大面積を有する面と直交する方向における平均線膨張係数の分布(板厚方向分布)を測定した。

結果を表1に示す。これから分かるように本発明の製造方法において結晶化ガラスバルク体での熱膨張係数均一性の向上が見られた。

【0045】

また実施例1、比較例1、比較例2における面内方向の平均線膨張係数(CTE)分布グラフを図3に、実施例2、比較例2における板厚方向のCTE分布グラフを図4に示す。

図3については面内方向分布であり、ガラス成形時の引き出し方向と垂直な方向(ストリップ成形されたガラス材の幅方向)に面内CTEの分布を見た時のグラフである。

図4に関しては、ストリップ成形されたガラス材の板厚方向、すなわちガラス成型時の成形板中央部を上面から下面に向けCTEの分布を表したグラフである。

【0046】

図3において、従来の熱処理スケジュールとしての比較例1のCTEの面内分布のパターンを見ると、両端分のCTEは低く、中央部CTEは高くなっており、大きなばらつきとなっている。これは中央部においてはそのガラス成形時の流出ガラスの熱が保持された影響が残っており、端部においては急速に冷却された事によるためである。そのため、幼核の状態も必然的に異なり、このような差異が生じたものである。

また比較例2においては、両端部の成形性向上のため、端部をバーナー加熱し成形を行なったガラスについて結晶化した例である。加熱による影響により端部のCTEの上昇が確認され、比較例1と同様に大きなばらつきとなっている。

一方、本発明による実施例1のCTEは、ほぼ一直線で同じ値となっており、面内方向における熱膨張係数が非常に安定している事がわかる。

【0047】

図4では実施例2と比較例2の板厚方向のCTE分布を示した。比較例においては成形型との接触による急激な熱交換現象及び内部蓄熱の影響による幼核生成の影響等が上下部に見受けられ、厚さ方向でもCTEの分布が大きく変化している。一方、実施例2では、このようなCTE値の変動は一切見られず、非常に均一な値をとる結果となった。

【0048】

次に実施例1と比較例1について、主結晶相の結晶粒径を測定し、結晶粒径分布を算出したところ、実施例1では0.02μmであり、比較例1では3μmであった。このように析出結晶の粒径についても、本発明の製造方法により製造された結晶化ガラスは均一性が高いことがわかる。

【0049】

このように、本発明の製造方法によれば母材ガラスの状態の差(幼核の差等)によらず、第一相の安定析出により結晶化ガラスバルク体内の最終的CTEの安定化が図れる。したがってこれによりバルク体内での諸物性の均一性が非常に高い結晶化ガラスを歩留まり良く、生産する事が可能となる。

【0050】

【表1】

【技術分野】

【0001】

本発明は、結晶化ガラスの製造方法に関し、その特性および品質が、非常に安定な結晶化ガラスを製造する技術に関する。

【背景技術】

【0002】

結晶化ガラスはガラスセラミックスとも呼ばれ、アモルファスガラスを熱処理することにより内部に結晶を析出させたものをいう。結晶化ガラスは、析出した結晶により、原ガラスにはない物性を発現させることができ、ゼロ膨張部材、ハードディスクの基板材料、WDM(波長分割多重方式)光通信システム用の光フィルター基板材など種々の用途に使用されている。

【0003】

その中でも、光学的・機械的な精密部材として使用される際には、その品質安定性が非常に重要となる。すなわち、結晶化ガラス部材のどの部位においても、或いは異なる製造ロットにおいても均一な物性を有することが重要である。

結晶化ガラスが均一な物性を得るためには、結晶化ガラスの均質性が高いことが必要である。結晶化ガラスの場合、その物性に大きく寄与するのはガラス相に析出した結晶であるので、結晶化ガラスの均質性を高めるためには、特に、出来るだけ結晶の大きさを揃え、かつ均一に結晶を分散させることが好ましい。

【0004】

しかしながら従来においては、均質性が高い結晶化ガラスを高い歩留まりで製造することは非常に困難であった。その理由は、結晶化ガラスの均質性向上のためには、材料の組成や結晶を析出させる為の製造条件を高い精度で同一のものとすることが必要であると考えられており、それらのファクターを原ガラス体の各部または製造ロット毎に全て高い精度で同一とすることは非常に困難であり、また、低コストでの量産を前提とした工業的な製造において、それらのファクターのいくつかは、製造者の意図しない変動が不可避であるからである。

特に製品形状としてのサイズがより大きい場合は、原ガラスのバルク体の組成の均質性、結晶析出の為の熱処理時の熱量、ガラスバルク体各部への熱伝導の違いなどにより、バルク体全体としての結晶化状態の不均一化が発生し、高い歩留まりで、均一な物性を得る事が非常に困難であった。

【先行技術文献】

【特許文献】

【0005】

特許文献1には、WDM(波長分割多重方式)光通信システム用の光フィルター基板材用の結晶化ガラスの組成が開示されているが、この結晶化ガラスを従来の製造方法で製造しても、高い歩留まりで均一な物性を得ることは非常に困難であった。

【特許文献1】特開2001−48584号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、材料内部における物性の均一性や、異なる製造ロット間での物性の再現性に優れた結晶化ガラス、および、そのような結晶化ガラスを高い歩留まりで容易に低コストで製造する方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者は上記の課題に鑑み、鋭意研究を重ねた結果、結晶化ガラスの結晶化状態の不均一性は、結晶を析出させる為の製造条件が本質的な原因ではなく、結晶を析出させる為の工程以前にその本質的な原因があることを発見した。それは結晶を析出させる為の熱処理以前に原ガラスが受けている熱履歴の不均一性である。

【0008】

結晶を析出させる為の熱処理以前に原ガラスが受けている熱履歴が不均一となる要因としては、例えば、原ガラスのストリップ成形時に受ける熱履歴やアニール処理時の熱履歴が挙げられる。

結晶化ガラス製造の為の原ガラスは、特開昭50−51516号公報に記載されている様に、連続溶解方式によって、溶融ガラスを連続して成形鋳型に流下しながら、ストリップと呼ばれる板状あるいは棒状の形状に連続して成形しながら引き出すことによって製造することが行われる場合がある。

この時、鋳型の中央部と端部とでは溶融ガラスの温度降下速度が異なり、端部の方が温度の降下速度が速い。また、鋳型の端部までガラスを充填させる事を目的として、端部のみをバーナーなどで加熱することがあり、この場合でも中央部と端部とで熱履歴が異なることがある。

また、ストリップ成形後の原ガラスは簡易的なアニール処理が施される。この処理は、成形後、コンベア上に載置されたストリップがトンネル炉を通過することによって行われるが、この様なトンネル炉ではガラス各部の熱伝導を均一とするような緻密な熱処理を行うことは不可能である。

【0009】

このように、結晶を析出させる為の熱処理以前に原ガラスが受けている熱履歴が不均一である場合、従来の結晶を析出させる為の熱処理を行うと、結晶化状態の不均一が顕著に現れることを本発明者は見いだしたのである。

しかし、結晶を析出させる為の熱処理以前の原ガラスが受けている熱履歴を均一化することは製造設備のコストやその他の観点から非常に困難である。

そこで、本発明者は結晶を析出させる為の熱処理以前に受けている熱履歴が、結晶化状態を不均一とするような熱履歴であっても、均質な結晶化ガラスを得る製造方法を見いだし、この発明を完成したのであり、その具体的な構成は以下の通りである。

【0010】

(構成1)

結晶化ガラスの製造方法であって、原ガラスの屈伏点をAt(℃)とする時、原ガラスをAt(℃)から(At+120)℃の温度範囲で熱処理する結晶化前工程と、結晶化前工程の後、前記結晶化前工程より高い温度で熱処理する結晶化工程と、を少なくとも含む結晶化ガラスの製造方法。

(構成2)

結晶化前工程よりも低い温度で熱処理する核形成工程を結晶化前工程の前に有する構成1に記載の結晶化ガラスの製造方法。

(構成3)

前記結晶化前工程の熱処理時間が1h〜20hであり、前記結晶化工程の熱処理時間が1h〜20hである 構成1または2記載の結晶化ガラスの製造方法。

(構成4)

前記核形成工程の熱処理時間が1h〜20hである構成1から3のいずれか記載の結晶化ガラスの製造方法。

(構成5)

前記結晶化前工程において第1の結晶相を析出させ、前記結晶化工程において前記第1の結晶相を第2の結晶相へ相変態させる、構成1から4のいずれかに記載の結晶化ガラスの製造方法。

(構成6)

前記結晶化ガラスは、結晶相として二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を含むことを特徴とする構成1から5のいずれかに記載の結晶化ガラスの製造方法。

(構成7)

前記第1の結晶相はモノ珪酸リチウムを含むことを特徴とする構成5に記載の結晶化ガラスの製造方法。

(構成8)

原ガラスの組成は酸化物基準の質量百分率で、

SiO2 60〜80%、

Li2O 5〜15%、

K2O 0〜5%、

MgO+ZnO+SrO+BaO 1〜10%、

P2O5 0.5〜5%、

ZrO2 0〜7%、

Al2O3 1〜15%、

の各成分を含有する構成1〜7に記載の結晶化ガラスの製造方法。

(構成9)

原ガラスの組成は酸化物基準の質量百分率で、

CeO2 0〜2%、

SnO2 0〜2%、

Sb2O3 0〜2%、

の各成分を含有する構成1から8のいずれかに記載の結晶化ガラスの製造方法。

(構成10)

主結晶相の結晶粒径分布0.05μm以内の範囲であり、最大面積を有する面において、当該面の平均線膨張係数の分布幅が0×10−7℃−1〜3×10−7℃−1である結晶化ガラス物品。

(構成11)

結晶相として二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を含む構成10に記載の結晶化ガラス物品。

(構成12)

酸化物基準の質量百分率で、

SiO2 60〜80%、

Li2O 5〜15%、

K2O 0〜5%、

MgO+ZnO+SrO+BaO 1〜10%、

P2O5 0.5〜3%、

Al2O3 1〜15%、

の各成分を含有する構成10または11に記載の結晶化ガラス物品。

【発明の効果】

【0011】

本発明は、材料内部における物性の均一性や、異なる製造ロット間での物性の再現性に優れた結晶化ガラス、および、そのような結晶化ガラスを高い歩留まりで、容易に、かつ低コストで製造する方法を提供することができる。

【0012】

本発明の製造方法によって得られた本発明の結晶化ガラス物品は主結晶相の結晶粒径分布の値が0.05μm以内の範囲である。

「結晶粒径分布」とは、以下の手順により測定される値をいう。すなわち、TEM(透過型電子顕微鏡)により倍率100,000〜500,000倍での任意の部位の画像を取得し、得られた画像に現われた結晶を平行な2直線で挟んだ時の最長距離を結晶の粒径とする。これを無作為に選択した100個の結晶について測定し、個数基準で95パーセンタイルと5パーセンタイルの結晶粒径の値の差の絶対値を結晶粒径分布の値とする。

【0013】

また、本発明の製造方法によって得られた本発明の結晶化ガラス物品は、最大面積を有する面において、当該面の平均線膨張係数の分布幅が0×10−7℃−1〜3×10−7℃−1である。「当該面の平均線膨張係数の分布幅」とは、当該面上の1方向について、1cm間隔で膨張係数を測定し、これらの膨張係数の最大値と最小値の差をいう。ここで膨張係数に関しては、結晶化ガラスの場合その析出結晶量により決まるため、JOGIS(日本光学硝子工業会規格)16−2003「光学ガラスの常温付近の平均線膨張係数の測定方法」に則り、片押し式膨張計を用い(温度範囲−30℃〜70℃)測定した膨張係数を実測し、これとX線回折装置(XRD)による結晶ピークの積分強度値との相関を取る事により、XRDの値を換算して膨張係数として使用した。

【0014】

また、本発明の製造方法によって得られた本発明の結晶化ガラス物品は、最大面積を有する面と直交する方向における平均線膨張係数の分布幅が0×10−7℃−1〜3×10−7℃−1である。「最大面積を有する面と直交する方向における平均線膨張係数の分布幅」とは、最大面積を有する面と直交する任意の面において、最大面積を有する面と直交する方向の平均線膨張係数の分布幅であり、当該方向において測定サンプルの研削を施し1mm間隔で試験片を作製し、同様にXRDの値を換算して膨張係数としたものの最大値と最小値の差をいう。

【図面の簡単な説明】

【0015】

【図1】従来における結晶化ガラス製造の加熱スケジュールである。

【図2】核形成温度試験の結果を表す図であり、各熱処理温度に対する、発熱ピーク温度TPと熱処理を行なっていない試料での発熱ピーク温度TP0のそれぞれの逆数の差(1/TP−1/TP0)をプロットした図である。

【図3】実施例1、比較例1、比較例2における面内のCTE分布グラフである。

【図4】実施例2、比較例2における板厚方向の平均線膨張係数(CTE)分布グラフである。

【発明を実施するための形態】

【0016】

一般的にガラスは結晶に比べて熱力学的に不安定な状態であり、結晶への変化が起こる可能性を持っている。しかし、酸化物ガラスでは、普通、ガラス転移温度Tgより、はるかに低い温度では原子の移動が起こりにくいので結晶化は起こらない。

結晶化が起こるのはTg領域か、それ以上の温度の熱力学的に過冷却液体状態にある場合となる。ガラスの結晶化(原ガラスのガラス相に結晶が析出すること)には結晶核の生成とその後の核の成長(結晶成長)が必要であり、結晶核が生じなければ結晶は生成せず、また結晶成長が起こらなければ結晶化が起こったとはいえない。

【0017】

核形成が起こる温度は一般的に結晶成長が起こる温度よりも低くなるため、結晶化は上記二つの過程に従来は分けて考えられており、これに対応するように二つの温度で保持することによって熱処理を行っていた。

すなわち、従来においては図1で示すような加熱スケジュールに従い、核生成速度が最大となるTIの近傍であらかじめ処理を行い、充分多数の結晶核を発生させた後、結晶成長速度が最大となるTU近傍で成長を促すのが一般的である。

【0018】

ここでTIはDTA(示差熱分析)を利用して求めることができる。

すなわち原ガラスのDTA曲線には、結晶析出や核生成に伴う発熱ピークが現れる。そこでまずTgからTx(結晶化開始温度)までの種々の温度において、所定時間(たとえば2時間)熱処理を行なって核を発生させた試料を作る。これらの試料について加熱速度を一定にしてDTAを行うと、熱処理による核発生数の多い試料ほど、結晶化による発熱ピークの温度TPが低い。この発熱ピーク温度TPと熱処理を行なっていない試料での発熱ピーク温度TP0のそれぞれの逆数の差、(1/TP−1/TP0)を各熱処理温度に対してプロットすると、図2に示すような曲線が得られる。この曲線のピークを与える温度はほぼTIに等しい。

また、TUはDTA発熱ピークにより求めることができ、最終的に必要な特性を得る結晶析出量が得られる温度に決められる。

【0019】

一方、本発明においては、原ガラスから結晶を析出するための熱処理は、3つの工程が定義される。この3つの工程は工程順に「核形成工程」、「結晶化前工程」、「結晶化工程」と定義され、それぞれの工程で特定の温度範囲に保持し、原ガラスを熱処理することを特徴とする。結晶化工程は結晶化前工程よりも熱処理温度が高く、核形成工程は結晶化前工程よりも熱処理温度が低い。核形成工程は必須ではなく、省略されても良い。

【0020】

結晶を析出させる工程以前の工程は次の通りである。まず、通常の方法に従って、原料を調合、溶融し溶融ガラスを得て、溶融ガラスを冷却することにより原ガラスを成形する。これを必要であればアニール処理し、ガラスの歪を除去する。

【0021】

このようにして製造された原ガラスに対し、結晶析出の為の熱処理を施す。通常、原ガラスは室温まで冷却されている。この原ガラスを熱処理炉に入れ、熱処理を開始する。最初に核形成工程を施す。この工程では所定の温度となるまで所定の速度で熱処理炉を昇温し、所定温度域に達した時点から一定時間、この温度域を保持する。これにより原ガラス内に多数の幼核を生成させる。この工程により後述の結晶化前工程を施した場合と比較し、核形成工程を実施する場合は、室温からの昇温速度を大きくする事が可能である。核形成工程での所定温度域とは、後述する結晶化前工程での熱処理温度域よりも低温の範囲である。より具体的には、核形成工程での所定温度域とは、500℃から560℃の範囲であることが好ましく、520℃から540℃の範囲であることがより好ましい。保持時間としては1h〜20hの範囲が好ましく、2h〜10hの範囲がより好ましい。また、昇温速度は30℃/h〜300℃/hの範囲が好ましく、80℃/h〜200℃/hの範囲がより好ましい。なお、上述したように、核形成工程は省略されて良く、原ガラスを熱処理炉に入れた後、後述する結晶化前工程での熱処理温度域まで昇温しても良い。

【0022】

次に結晶化前工程を施す。結晶化工程は発生した幼核から第1の結晶相を析出させる工程である。核形成工程を終えた後、または、熱処理の開始時から所定の温度となるまで所定の速度で熱処理炉を昇温し、所定温度域に達した時点から一定時間、この温度域を保持する。結晶化前工程での所定温度域は原ガラスの屈服点をAt℃とする時、原ガラスをAt℃から[At+120]℃の範囲である。

このように原ガラスをAt℃から[At+120]℃の温度範囲で保持し、熱処理することによって、不均一な熱履歴を受けた原ガラスであっても、結晶化状態の均一性を高くすることが可能となる。すなわち、析出する結晶の粒子径を一定の範囲に揃えることができ、かつ一定の範囲で均一に分散して結晶を析出させることが可能となる。

これは、上記温度範囲で熱処理することにより、ガラス中の幼核の状態によらず第1結晶相が安定均一に析出しきれる為と考えられる。

この効果を得るための、結晶化前工程の所定温度域のより好ましい範囲は[At+10]℃以上[At+100]℃以下であり、最も好ましくは[At+20]℃以上[At+80]以下である。保持時間としては1h〜20hの範囲が好ましく、2h〜10hの範囲がより好ましい。また、昇温速度は10℃/h〜100℃/hの範囲が好ましく、20℃/h〜80℃/hの範囲がより好ましい。

本発明においては、結晶成長の為の熱処理の前に上記温度範囲で熱処理を行うことが重要であり、「結晶化前工程」という当該熱処理工程の称呼は便宜上のもので、当該熱処理工程にどのような称呼を用いようとも本発明の技術的範囲には無関係である。

【0023】

また、原ガラスのAtは以下の方法で測定をすることができる。棒状に加工されたガラスを用い、片押し式の膨張計により加熱時のガラスの伸びが止まり、ガラスへの測定加重により変形が始まる温度をAt(屈伏点)とする。

【0024】

結晶化前工程の後、結晶化工程を施す。結晶化前工程を終えた後から所定の温度となるまで所定の速度で熱処理炉を昇温し、所定温度域に達した時点から一定時間、この温度域を保持する。これにより、結晶化前工程で析出させた第1の結晶相を成長させ、または、第1の結晶相を第2の結晶相へ相変態させることにより、最終的に、結晶化ガラスが所望の結晶相を備えるものとする。結晶化前工程を施すことにより、当該結晶化工程後の最終的な結晶化状態が均一性の高いものとなり、製造ロット毎の結晶化状態のばらつきも少ないものとなるのである。

結晶化工程での所定温度域とは、結晶化前工程での熱処理温度域よりも高温の範囲である。より具体的には、結晶化工程での所定温度域とは、680℃から800℃の範囲であることが好ましく、700℃から780℃の範囲であることがより好ましい。保持時間としては1h〜20hの範囲が好ましく、2h〜10hの範囲がより好ましい。また、昇温速度は10℃/h〜100℃/hの範囲が好ましく、20℃/h〜80℃/hの範囲がより好ましい。

【0025】

本発明の結晶化ガラスの製造方法は、結晶相が二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を最終的に含む結晶化ガラスを製造する際に、特に有効である。

なかでも、WDM光通信システム用の光フィルター基板材用に用いる場合には、結晶相が二珪酸リチウムを含むものであると、機械的特性、熱膨張係数、光透過率などが所望のものとなりやすく、好ましい。

【0026】

また、上記の最終的に結晶相を含ませる場合には、結晶化前工程で析出させる第1の結晶相として、モノ珪酸リチウムを析出させることが好ましい。

すなわち、結晶化前工程によって第1の結晶相としてモノ珪酸リチウムを析出させ、結晶化工程で二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上に相変態させること、特に、二珪酸リチウムに相変態させることにより、最終的な結晶化状態が均一性の高いものとなる。

【0027】

上記の結晶相を含む結晶化ガラスを得るためには、原ガラスの組成範囲を以下のようにすることが好ましい。なお、各成分の含有量は酸化物基準の質量%で示す。ここで、「酸化物基準」とは、ガラスまたは結晶化ガラスの構成成分の原料として使用される酸化物、硝酸塩等が溶融時にすべて分解され酸化物へ変化すると仮定して、ガラスまたは結晶化ガラス中に含有される各成分の組成を表記する方法であり、この生成酸化物の質量の総和を100質量%として、ガラスまたは結晶化ガラス中に含有される各成分の量を表記する。

【0028】

SiO2成分は、原ガラスの熱処理により、主結晶相として析出する二珪酸リチウム、α−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体を生成するきわめて重要な成分であるが、その量が60%未満では、得られたガラスセラミックスの析出結晶が不安定で組織が粗大化しやすく、また80%を超えると原ガラスの溶融・成形性が困難になる。従って、含有量は60%〜80%が好ましく、65%〜78%がより好ましい。

【0029】

Li2O成分は、原ガラスの熱処理により、主結晶相として析出する二珪酸リチウムを生成するきわめて重要な成分であるが、その量が5%未満では、上記結晶の析出が困難となると同時に、原ガラスの溶融が困難となる。また15%を超えると、得られる結晶が不安定で組織が粗大化しやすいうえ、化学的耐久性が悪化する。従って、含有量は5%〜15%が好ましく、7%〜11%がより好ましい。

【0030】

K2O成分は、ガラスの溶融性を向上させると同時に析出結晶の粗大化を防止する成分であり任意で含有させることができる。但し、過剰に含まれると析出結晶の粗大化、結晶相変化および化学的耐久性が悪化する為、その量は5%以下が好ましい。より好ましくは0.5%〜3%である。

【0031】

MgO、ZnO、SrO、BaO成分は、ガラスの溶融性を向上させると同時に析出結晶の粗大化を防止し、且つマトリックスであるガラス相の屈折率を調整することで、光線透過率を調整する事を可能とする成分であるが、それぞれの合計量が1%未満ではこれらの効果が得られず、10%を超えると得られる結晶が不安定で組織が粗大化しやすくなる。従って、これらの成分の合計の含有量は1%〜10%が好ましく、1%〜7%がより好ましい。

【0032】

P2O5成分は本発明において、析出結晶の核形成剤として不可欠であるが、その効果を得るには0.5%以上が好ましい。また、原ガラスの失透を防ぎ、量産安定性を保つために5%以下が好ましい。より好ましくは1%〜3%である。

【0033】

ZrO2成分はP2O5成分と同様に、析出結晶の核形成剤として機能する上に、析出結晶の微細化と材料の機械的強度向上および化学的耐久性の向上に顕著な効果を有することが見出された成分であり、任意で含有することができる。これらの効果を得るためにはZrO2は2%以上がより好ましい。但し、過剰に加えると原ガラスの溶融が困難となると同時にZrSiO4等の溶け残りが発生してしまうため、7%以下が好ましい。

【0034】

Al2O3成分は、ガラスセラミックスの化学的耐久性および機械的強度、特に曲げ強度を向上させる成分であり、この効果をえるために、その量は1%以上であることが必要であり、4%以上であることがより好ましい。またAl2O3成分が過剰であると、溶融性、耐失透性が悪化し、更に析出結晶相としてβ−スポジューメン、β−クリストバライトを析出するようになってしまう。したがって、Al2O3成分は15%以下であることが好ましく、8%以下であることがより好ましい。

【0035】

CeO2、SnO2、およびSb2O3および成分はガラス溶融の際の清澄剤として添加しうるが、それらの成分はそれぞれ2%以下で十分であり、より好ましくは1%以下である。しかし、Sb2O3成分については人体や環境への影響を配慮して実質的に含ませないことも可能である。

【0036】

同様にAs2O3、PbOについては、環境上好ましくない成分であるので、使用は極力避けるべきである。

【実施例】

【0037】

以下、本発明に係る物品について、具体的な実施例を挙げて説明する。

SiO2 75%、Li2O 10%、K2O 1%、MgO 1%、ZnO 0.5%、P2O5 2%、ZrO2 3%、Al2O3 7%、Sb2O3 0.5%からなる組成ガラスを溶解し、鋳型(成形型)上に流出し、連続成形により板状のガラスを作製した。

成形型はガラス流出時の焼き付き防止のため、水冷を行い、ガラスを板状に圧延するため上部にローラーを配置し、ガラス厚が20mmとなるようにガラス成形を行なった。

このとき、ガラスlot.Aでは成形時に板状ガラスの端部をバーナーで加熱せず、ガラスlot.Bでは成形時に板状ガラスの端部をバーナーで加熱した。

成形後のガラスはラフアニールを施し冷却後、約20cm×20cm×20mmの平板の原ガラスを取得し結晶析出のための熱処理を行った。熱処理の条件は実施例、比較例ごとに以下のスケジュールにて実施した。実施例、比較例ごとに昇温速度、保持温度、保持時間の順で記載する。

また、ガラスのAtを測定したところ、570℃であった。

【0038】

[実施例1]

核形成工程 :100℃/h、540℃、5hr

結晶化前工程:30℃/h、620℃ 2hr

結晶化工程 :30℃/h、760℃ 2hr

原ガラス :ガラスlot.A

【0039】

[実施例2]

核形成工程 :なし

結晶化前工程:80℃/h、620℃ 5hr

結晶化工程 :30℃/h、760℃ 2hr

原ガラス :ガラスlot.A

【0040】

[実施例3]

核形成工程 :100℃/h、540℃ 5hr

結晶化前工程:30℃/h、620℃ 2hr

結晶化工程 :30℃/h、760℃ 2hr

原ガラス :ガラスlot.B

【0041】

[実施例4]

核形成工程 :なし

結晶化前工程:80℃/h、620℃ 5hr、

結晶化工程 :30℃/h、760℃ 2hr

原ガラス :ガラスlot.B

【0042】

[比較例1]

核形成工程 :100℃/h、540℃ 5hr、

結晶化工程 :30℃/h、770℃ 2hr

原ガラス :ガラスlot.A

【0043】

[比較例2]

核形成工程 :100℃/h、540℃ 5hr

結晶化工程 :30℃/h、770℃ 2hr

原ガラス :ガラスlot.B

【0044】

比較例は前述のDTAによる核形成温度決定手段にて決定した核形成温度である。

上記熱処理スケジュールにて、結晶析出の為の熱処理を実施し作製した結晶化ガラスの各サンプルに関して、平均線膨張係数の測定を行なった。

平均線膨張係数の測定は、最大面積を有する面において当該面の平均線膨張係数の分布(面内方向分布)と、最大面積を有する面と直交する方向における平均線膨張係数の分布(板厚方向分布)を測定した。

結果を表1に示す。これから分かるように本発明の製造方法において結晶化ガラスバルク体での熱膨張係数均一性の向上が見られた。

【0045】

また実施例1、比較例1、比較例2における面内方向の平均線膨張係数(CTE)分布グラフを図3に、実施例2、比較例2における板厚方向のCTE分布グラフを図4に示す。

図3については面内方向分布であり、ガラス成形時の引き出し方向と垂直な方向(ストリップ成形されたガラス材の幅方向)に面内CTEの分布を見た時のグラフである。

図4に関しては、ストリップ成形されたガラス材の板厚方向、すなわちガラス成型時の成形板中央部を上面から下面に向けCTEの分布を表したグラフである。

【0046】

図3において、従来の熱処理スケジュールとしての比較例1のCTEの面内分布のパターンを見ると、両端分のCTEは低く、中央部CTEは高くなっており、大きなばらつきとなっている。これは中央部においてはそのガラス成形時の流出ガラスの熱が保持された影響が残っており、端部においては急速に冷却された事によるためである。そのため、幼核の状態も必然的に異なり、このような差異が生じたものである。

また比較例2においては、両端部の成形性向上のため、端部をバーナー加熱し成形を行なったガラスについて結晶化した例である。加熱による影響により端部のCTEの上昇が確認され、比較例1と同様に大きなばらつきとなっている。

一方、本発明による実施例1のCTEは、ほぼ一直線で同じ値となっており、面内方向における熱膨張係数が非常に安定している事がわかる。

【0047】

図4では実施例2と比較例2の板厚方向のCTE分布を示した。比較例においては成形型との接触による急激な熱交換現象及び内部蓄熱の影響による幼核生成の影響等が上下部に見受けられ、厚さ方向でもCTEの分布が大きく変化している。一方、実施例2では、このようなCTE値の変動は一切見られず、非常に均一な値をとる結果となった。

【0048】

次に実施例1と比較例1について、主結晶相の結晶粒径を測定し、結晶粒径分布を算出したところ、実施例1では0.02μmであり、比較例1では3μmであった。このように析出結晶の粒径についても、本発明の製造方法により製造された結晶化ガラスは均一性が高いことがわかる。

【0049】

このように、本発明の製造方法によれば母材ガラスの状態の差(幼核の差等)によらず、第一相の安定析出により結晶化ガラスバルク体内の最終的CTEの安定化が図れる。したがってこれによりバルク体内での諸物性の均一性が非常に高い結晶化ガラスを歩留まり良く、生産する事が可能となる。

【0050】

【表1】

【特許請求の範囲】

【請求項1】

結晶化ガラスの製造方法であって、原ガラスの屈伏点をAt(℃)とする時、原ガラスをAt(℃)から(At+120)℃の温度範囲で熱処理する結晶化前工程と、結晶化前工程の後、前記結晶化前工程より高い温度で熱処理する結晶化工程と、を少なくとも含む結晶化ガラスの製造方法。

【請求項2】

結晶化前工程よりも低い温度で熱処理する核形成工程を結晶化前工程の前に有する請求項1に記載の結晶化ガラスの製造方法。

【請求項3】

前記結晶化前工程の熱処理時間が1h〜20hであり、前記結晶化工程の熱処理時間が1h〜20hである 請求項1または2記載の結晶化ガラスの製造方法。

【請求項4】

前記核形成工程の熱処理時間が1h〜20hである請求項1から3のいずれか記載の結晶化ガラスの製造方法。

【請求項5】

前記結晶化前工程において第1の結晶相を析出させ、前記結晶化工程において前記第1の結晶相を第2の結晶相へ相変態させる、請求項1から4のいずれかに記載の結晶化ガラスの製造方法。

【請求項6】

前記結晶化ガラスは、結晶相として二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を含むことを特徴とする請求項1から5のいずれかに記載の結晶化ガラスの製造方法。

【請求項7】

前記第1の結晶相はモノ珪酸リチウムを含むことを特徴とする請求項5に記載の結晶化ガラスの製造方法。

【請求項8】

原ガラスの組成は酸化物基準の質量百分率で、

SiO2 60〜80%、

Li2O 5〜15%、

K2O 0〜5%、

MgO+ZnO+SrO+BaO 1〜10%、

P2O5 0.5〜5%、

ZrO2 0〜7%、

Al2O3 1〜15%、

の各成分を含有する請求項1〜7に記載の結晶化ガラスの製造方法。

【請求項9】

原ガラスの組成は酸化物基準の質量百分率で、

CeO2 0〜2%、

SnO2 0〜2%、

Sb2O3 0〜2%、

の各成分を含有する請求項1から8のいずれかに記載の結晶化ガラスの製造方法。

【請求項10】

主結晶相の結晶粒径分布が0.05μm以内の範囲であり、最大面積を有する面において、当該面の平均線膨張係数の分布幅が0×10−7℃−1〜3×10−7℃−1である結晶化ガラス物品。

【請求項11】

結晶相として二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を含む請求項10に記載の結晶化ガラス物品。

【請求項12】

酸化物基準の質量百分率で、

SiO2 60〜80%、

Li2O 5〜15%、

K2O 0〜5%、

MgO+ZnO+SrO+BaO 1〜10%、

P2O5 0.5〜3%、

ZrO2 0〜7%、

Al2O3 1〜15%、

の各成分を含有する請求項10または11に記載の結晶化ガラス物品。

【請求項1】

結晶化ガラスの製造方法であって、原ガラスの屈伏点をAt(℃)とする時、原ガラスをAt(℃)から(At+120)℃の温度範囲で熱処理する結晶化前工程と、結晶化前工程の後、前記結晶化前工程より高い温度で熱処理する結晶化工程と、を少なくとも含む結晶化ガラスの製造方法。

【請求項2】

結晶化前工程よりも低い温度で熱処理する核形成工程を結晶化前工程の前に有する請求項1に記載の結晶化ガラスの製造方法。

【請求項3】

前記結晶化前工程の熱処理時間が1h〜20hであり、前記結晶化工程の熱処理時間が1h〜20hである 請求項1または2記載の結晶化ガラスの製造方法。

【請求項4】

前記核形成工程の熱処理時間が1h〜20hである請求項1から3のいずれか記載の結晶化ガラスの製造方法。

【請求項5】

前記結晶化前工程において第1の結晶相を析出させ、前記結晶化工程において前記第1の結晶相を第2の結晶相へ相変態させる、請求項1から4のいずれかに記載の結晶化ガラスの製造方法。

【請求項6】

前記結晶化ガラスは、結晶相として二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を含むことを特徴とする請求項1から5のいずれかに記載の結晶化ガラスの製造方法。

【請求項7】

前記第1の結晶相はモノ珪酸リチウムを含むことを特徴とする請求項5に記載の結晶化ガラスの製造方法。

【請求項8】

原ガラスの組成は酸化物基準の質量百分率で、

SiO2 60〜80%、

Li2O 5〜15%、

K2O 0〜5%、

MgO+ZnO+SrO+BaO 1〜10%、

P2O5 0.5〜5%、

ZrO2 0〜7%、

Al2O3 1〜15%、

の各成分を含有する請求項1〜7に記載の結晶化ガラスの製造方法。

【請求項9】

原ガラスの組成は酸化物基準の質量百分率で、

CeO2 0〜2%、

SnO2 0〜2%、

Sb2O3 0〜2%、

の各成分を含有する請求項1から8のいずれかに記載の結晶化ガラスの製造方法。

【請求項10】

主結晶相の結晶粒径分布が0.05μm以内の範囲であり、最大面積を有する面において、当該面の平均線膨張係数の分布幅が0×10−7℃−1〜3×10−7℃−1である結晶化ガラス物品。

【請求項11】

結晶相として二珪酸リチウム、及びα−クォーツ、α−クォーツ固溶体、α−クリストバライト、α−クリストバライト固溶体の中から選ばれる少なくとも1種以上を含む請求項10に記載の結晶化ガラス物品。

【請求項12】

酸化物基準の質量百分率で、

SiO2 60〜80%、

Li2O 5〜15%、

K2O 0〜5%、

MgO+ZnO+SrO+BaO 1〜10%、

P2O5 0.5〜3%、

ZrO2 0〜7%、

Al2O3 1〜15%、

の各成分を含有する請求項10または11に記載の結晶化ガラス物品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−56786(P2012−56786A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−200563(P2010−200563)

【出願日】平成22年9月8日(2010.9.8)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月8日(2010.9.8)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

[ Back to top ]