結晶化ガラス物品及びその製造方法

【課題】一体感があり、漏水を生じるような隙間がなく、角張った屈曲角部にも施工可能であり、更なる軽量化を図ることができる結晶化ガラス物品とその製造方法を提供する。

【解決手段】結晶化ガラス物品10は、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体11と、同様な結晶化ガラスよりなる第二焼結体12とを備え、第一焼結体11の一の面11aの一部11bに第二焼結体12が融着一体化されてなる。

【解決手段】結晶化ガラス物品10は、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体11と、同様な結晶化ガラスよりなる第二焼結体12とを備え、第一焼結体11の一の面11aの一部11bに第二焼結体12が融着一体化されてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築物の内外装材及び装飾材などに好適な結晶化ガラス物品とその製造方法に関する。

【背景技術】

【0002】

近年、建築物の内外装材及び装飾材等として、大理石等の代わりに、光沢がよく、寸法の自由度が高い天然大理石様結晶化ガラスの壁材が使用されている。

【0003】

例えば、特許文献1には、天然大理石様結晶化ガラスが開示されており、特許文献2には、非晶質ガラスと天然大理石様結晶化ガラスとが積層されてなる模様入り結晶化ガラス物品が開示されている。

【0004】

従来、結晶化ガラス製の壁材を使用して建築物の壁面を構成する場合、建築物の角部においては、平板の壁材同士をつき合わせて貼り付けたり(特許文献3)、平板壁材を円弧状に曲げ加工した湾曲壁材を貼り付けたりしている(特許文献4、5)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−073726号公報

【特許文献2】特開2009−173526号公報

【特許文献3】特開昭63−107832号公報

【特許文献4】特開平5−116973号公報

【特許文献5】特開2000−327349号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の結晶化ガラス製壁材を使用した場合、壁面の角部において、壁材が不連続になって一体感がなく、また、壁材同士のつき合わせ部分に漏水が生じるおそれがあるという難点があった。また、角張った角部には、湾曲加工品を使用することができないという難点があった。また、これら結晶化ガラス製壁材には更なる軽量化が求められていた。

【0007】

本発明は、従来の結晶化ガラス製壁材に上記のような難点があったことに鑑みて為されたもので、一体感があり、漏水を生じるような隙間がなく、角張った屈曲角部にも施工可能であり、更なる軽量化を図ることができる結晶化ガラス物品とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体と、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第二焼結体と、を備え、前記第一焼結体の一の面の一部に前記第二焼結体が融着一体化されていることを特徴とする。

【0009】

また、本発明は、前記第一焼結体及び前記第二焼結体が平板形状を成し、該第一焼結体の平板面と該第二焼結体の平板面とが垂直を成していることを特徴とする。

【0010】

また、本発明は、前記第一焼結体の端部と前記第二焼結体の端部とが融着一体化されていることを特徴とする。

【0011】

また、本発明は、前記結晶化ガラスが、質量%でSiO2 45〜75%、Al2O3 1〜15%、CaO 5〜25%、ZnO 0〜15%、BaO 0〜15%、MgO 0〜2%、SrO 0〜2%、K2O 0〜5%、Na2O 0.5〜10%、B2O3 0.05〜5%、Li2O 0〜2%、Sb2O3 0〜1%、As2O3 0〜1%の組成を含有し、主結晶としてβ−ウォラストナイトが析出するものであることを特徴とする。

【0012】

また、本発明は、耐火性の型枠内に、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体を配置する配置工程と、前記型枠内に配置した前記第一焼結体の上面の一部を耐火性の仕切部材で仕切ることにより該第一焼結体の融着予定部を形成する仕切工程と、前記仕切部材で仕切った前記第一焼結体の前記融着予定部に、軟化点より高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体を集積する集積工程と、前記型枠ごと加熱して前記結晶性ガラス小体同士を融着させつつ針状結晶を析出させて第二焼結体を形成するとともに前記融着予定部において前記第一焼結体と融着一体化させる熱処理工程と、を含むことを特徴とする。

【0013】

また、本発明は、耐火性の型枠内に、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体を配置する配置工程と、前記型枠内に配置した前記第一焼結体の側面を耐火性の仕切部材で仕切ることにより該第一焼結体の融着予定部を形成する仕切工程と、前記仕切部材で仕切った前記第一焼結体の前記融着予定部に、軟化点より高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体を集積する集積工程と、前記型枠ごと加熱して前記結晶性ガラス小体同士を融着させつつ針状結晶を析出させて第二焼結体を形成するとともに前記融着予定部において前記第一焼結体と融着一体化させる熱処理工程と、を含むことを特徴とする。

【0014】

また、本発明は、前記結晶性ガラス小体が、着色剤として、遷移金属酸化物であるCoO、Co3O4、NiO、Fe2O3、MnO、SnO2、ZrO2の何れかの無機顔料を含むことを特徴とする。

【発明の効果】

【0015】

本発明に係る結晶化ガラス物品によれば、第一焼結体と第二焼結体とが融着一体化されているため、一体感があり、漏水を生じるような隙間がなく、角張った屈曲角部にも施工でき、更なる軽量化を図ることができる。

【0016】

また、本発明に係る結晶化ガラス物品の製造方法は、上記結晶化ガラス物品を効率良く製造することが可能となる。

【図面の簡単な説明】

【0017】

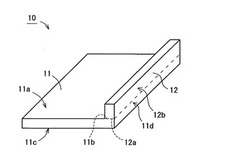

【図1】第一実施形態の結晶化ガラス物品の全体斜視図である。

【図2】第一実施形態の結晶化ガラス物品の製造方法を説明する概略断面図である。

【図3】第二実施形態の結晶化ガラス物品の全体斜視図である。

【図4】第二実施形態の結晶化ガラス物品の製造方法を説明する概略断面図である。

【図5】第三実施形態の結晶化ガラス物品の全体斜視図である。

【図6】第三実施形態の結晶化ガラス物品の製造方法を説明する概略断面図である。

【図7】第三実施形態の結晶化ガラス物品の製造方法の変形例を説明する概略断面図である。

【発明を実施するための形態】

【0018】

「第一実施形態」

第一実施形態の結晶化ガラス物品10は、図1に示すように、第一焼結体11の端部と第二焼結体12の端部とが融着一体化されて構成されている。第一焼結体11及び第二焼結体12は平板形状を成しており、第一焼結体11の一の平板面11aの一部11bと第二焼結体12の一の厚み面12aの全部とが融着一体化されている。そして、結晶化ガラス物品10の意匠面となる第一焼結体11の他の平板面11cと、同じく意匠面となる第二焼結体12の一の平板面12bとは垂直を成している。つまり、結晶化ガラス物品10は、平板形状の第二焼結体12が平板形状の第一焼結体11の一の平板面11aの一部11bにおいて第一焼結体11の厚み方向へ突出して横断面L字形状に形成されている。

【0019】

第一焼結体11は、複数のガラス小領域が互いに融着し、ガラス小領域同士の界面から内部に向かって主結晶として針状のβ−ウォラストナイトが析出した結晶化ガラスにより構成されている。なお、第一焼結体11を、主結晶としてディオプサイドの針状結晶がガラス小領域同士の界面から内部に向かって析出した結晶化ガラスにより構成してもよい。

【0020】

第二焼結体12もまた、複数のガラス小領域が互いに融着し、ガラス小領域同士の界面から内部に向かって主結晶として針状のβ−ウォラストナイトが析出した結晶化ガラスにより構成されている。第二焼結体12は、第一焼結体11と同じ結晶化ガラスや基本的なガラス成分が同じか類似の成分を有する結晶化ガラスにより構成されていればよく、融着一体化された接合面(11b、12a)に接合強度を下げる割れが生じないものであればよい。また、意匠面のデザインを考慮して模様違いの結晶化ガラス、色違いの結晶化ガラス等で構成されていてもよい。

【0021】

このように第一実施形態の結晶化ガラス物品10は、第一焼結体11と第二焼結体12とが融着一体化されており、意匠面となる第一焼結体11の平板面11cに対し直交する厚み面11dと第二焼結体12の平板面12bとが隙間なく延在しているので、例えば建築物の角張った屈曲角部に施工しても、その見栄えが不連続になることもなく、漏水を生じるおそれもなくなる。

【0022】

本発明に係る結晶化ガラス物品において、結晶化ガラスは、質量%でSiO2 45〜75%、Al2O3 1〜15%、CaO 5〜25%、ZnO 0〜15%、BaO 0〜15%、MgO 0〜2%、SrO 0〜2%、K2O 0〜5%、Na2O 0.5〜10%、B2O3 0.05〜5%、Li2O 0〜2%、Sb2O3 0〜1%、As2O3 0〜1%の組成を含有し、主結晶としてβ−ウォラストナイトを析出するものであることが、大理石様の外観及び十分な強度を実現する上で好ましい。

【0023】

結晶化ガラスの各成分の含有量を限定した理由を以下に述べる。

【0024】

SiO2は、表面から内部に向かって針状結晶として析出するβ−ウォラストナイトの成分であり、SiO2の含有量が75%より高いとガラスの溶融温度が高くなるとともに、粘度が増大して熱処理時の流動性が悪くなる傾向になる。一方、45%より少ないと成型時の失透性が強くなる傾向になる。SiO2の含有量は45〜75%であることが好ましい。

【0025】

Al2O3は、失透を抑制する成分であり、その含有量が15%より多いとガラスの溶解性が悪くなるとともに異種結晶(例えば、アノーサイト)が析出し熱処理時の流動性が悪くなる傾向になる。一方、Al2O3が1%より少ないと失透性が強くなり化学的耐久性も低下する傾向になる。Al2O3の含有量は1〜15%であることが好ましい。

【0026】

CaOは、β−ウォラストナイトの成分であり、その含有量が25%よりも多いと失透性が強くなり成形が困難となる傾向になり、また、β−ウォラストナイト結晶の析出量が多くなり過ぎて所望の表面平滑性が得難くなる。一方、CaOが5%より少ないとβ−ウォラストナイトの析出量が少なくなり過ぎて機械的強度が低下する傾向になる。CaOの含有量は9〜11%であることがより好ましい。

【0027】

ZnOは、結晶化時のガラスの流動性を促進するために添加する成分である。ZnOの含有量が15%より多いとβ−ウォラストナイト結晶が析出し難くなる傾向になる。ZnOの含有量は0〜15%であることが好ましい。

【0028】

BaOも、ZnOと同様、ガラスの流動性を促進する効果を示す成分である。BaOが15%より多いとβ−ウォラストナイト結晶の析出量が少なくなる傾向になる。BaOの含有量は0〜15%であることが好ましい。

【0029】

MgO及びSrOも、ZnOと同様、ガラスの流動性を促進する効果を示す成分である。含有量が2%より多いと異種結晶が析出し、所望の平滑性が得難い傾向になる。MgO及びSrOの含有量は0〜2%であることが好ましい。

【0030】

Na2Oは、結晶性ガラスの粘性を低下させるアルカリ成分であり、その含有量が10%よりも多いと化学的耐久性が悪くなり、かつ膨張係数が高くなる傾向になり、好ましくない。0.5%より少ないとガラスの粘性が増大して溶解性や流動性が悪くなる傾向になる。Na2Oの含有量は、0.5〜10%であることが好ましい。

【0031】

K2Oは、結晶性ガラスの粘性を低下させるアルカリ成分であり、その含有量が5%より多いと化学的耐久性が低下する傾向になる。K2Oの含有量は0〜5%であることが好ましい。

【0032】

B2O3は、結晶化ガラスの熱膨張係数を変化させずに結晶性ガラスの粘性を低下させる成分であり、その含有量が0.05%より少ないと、ガラスの流動性が悪くなり、表面平滑性が得られない傾向になる。一方、B2O3が5%より多いと異種結晶が析出し、所望の特性が得られなくなる傾向になる。B2O3の含有量は0.2〜0.4%であることがより好ましい。

【0033】

Li2Oは、結晶化速度を速める効果と流動性を促進する効果を示す成分であり、その含有量が2%を超えると、化学的耐久性が低下し、粘性が低下し過ぎるために発泡し易くなるだけでなく、膨張係数が高くなる傾向になり、好ましくない。Li2Oの含有量は、0〜2%であることが好ましい。

【0034】

Sb2O3及びAs2O3は、清澄剤として機能する成分であるが、その含有量が1%を超えることは環境衛生上好ましくない。Sb2O3及びAs2O3の含有量は0〜1%であることが好ましい。

【0035】

次に、図2を参照しながら、第一実施形態の結晶化ガラス物品10の製造方法について説明する。

【0036】

まず、従来公知の集積法によって、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる平板形状の第一焼結体11を作製する。

【0037】

次いで、図2(a)に示すように、耐火性の型枠13内に第一焼結体11を配置する配置工程を行う。本実施形態では、第一焼結体11の平板面11aとほぼ同形状の底面を有する型枠13を準備し、この型枠13内に第一焼結体11を平置き状態で配置することによって、第一焼結体11の四周の厚み面(側面)を型枠13の内壁面で被覆している。なお、型枠13の型面には予め、離型剤としてアルミナ粉が塗布され、アルミナペーパが敷かれている。

【0038】

次いで、図2(b)に示すように、型枠13内に配置された第一焼結体11の上面の一部を耐火性の仕切部材14で仕切ることにより第一焼結体11の融着予定部M1を形成する仕切工程を行う。本実施形態では、平置き状態の第一焼結体11の上面となる一の平板面11aの一部11bを仕切部材14で仕切ることによって、平板形状の第一焼結体11の端部に融着予定部M1を形成している。なお、仕切部材14には予め、離型剤として、アルミナ粉が塗布され、アルミナペーパが付設されている。また、後述する熱処理工程時において仕切部材14が自重等によって第一焼結体11側へ沈み込むおそれがある場合、仕切部材14は型枠13に固定されることが好ましい。

【0039】

次いで、図2(c)に示すように、仕切部材14により仕切られた第一焼結体11の融着予定部M1に、軟化点よりも高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体Aを集積する集積工程を行う。本実施形態では、第一焼結体11の融着予定部M1の直上に複数の結晶性ガラス小体Aが集積され、結晶性ガラス小体Aによる集積層の下面の全部が融着予定部M1と接触する。

【0040】

そして、図2(d)に示すように、熱処理工程として、型枠13ごと加熱炉に入れて加熱し、結晶性ガラス小体A同士を融着させつつ針状結晶を析出させて平板形状の第二焼結体12を形成するとともに、融着予定部M1において第一焼結体11と融着一体化させる。こうして横断面L字形状の第一実施形態の結晶化ガラス物品10が製造される。このように製造された結晶化ガラス物品10の角部C1は、図2(d)に示すように、先に作製された第一焼結体11の互いに直交する平板面11cと厚み面11dとから形成されるため、結晶化ガラス物品10の角部C1において、その直角度を維持することができる。

【0041】

本発明に係る結晶化ガラス物品の製造方法において、第一焼結体11の融着予定部M1は、第二焼結体12と融着一体化したときに十分な接合強度を実現できる寸法、清浄度であればよい。また、耐火性の仕切部材14としては、例えば、ムライト製、ムライト・コージエライト製の耐熱結晶化ガラス等の熱処理温度に耐え得るものを使用することができ、また、第一焼結体11の形状等を考慮して、厚板状、角棒状などの仕切部材14を単体又は組み合わせて使用することができる。また、仕切工程(図2(b)参照)において、第一焼結体11の上面の融着予定部M1以外の面を全部、仕切部材で被覆するようにしてもよい。

【0042】

また、本発明に係る結晶化ガラス物品の製造方法において、着色剤として、遷移金属酸化物のCoO、Co3O4、NiO、Fe2O3、MnO、SnO2、ZrO2の何れかの無機顔料を含むガラス小体と、先に焼結した第一焼結体11とを融着一体化させることが、第二焼結体12と熱履歴が異なる第一焼結体11との色調を容易に調整することができ、意匠面の色調を調整できる点で好ましい。

【0043】

本発明では、着色剤が、遷移金属酸化物のCoO、Co3O4、NiO、Fe2O3、MnO、SnO2、ZrO2の何れかを含む無機顔料よりなることが、ガラスの流動性を阻害しない点で好ましい。この着色剤が、CoO、又はCo3O4の場合、青色を呈し、NiOの場合、黄土色を呈し、Fe2O3の場合、赤褐色を呈し、MnOの場合、乳白色を呈し、SnO2の場合、ピンク色を呈し、ZrO2の場合、白色を呈するものになる。また、これらの着色剤を組み合わせることで、様々な色を呈する結晶化ガラス物品を得ることができる。さらに、他の酸化物着色剤と組み合わせて用いると、より多くの彩色が可能となる。

【0044】

「第二実施形態」

第二実施形態の結晶化ガラス物品20は、図3に示すように、一つの第一焼結体21の端部及び中程部と複数の第二焼結体22とが融着一体化されて構成されている。第一焼結体21は平板形状を成し、第二焼結体22は角棒形状を成しており、第一焼結体21の一の平板面21aの複数の一部21bと、複数の第二焼結体22の一の面22aの全部とが融着一体化されている。そして、結晶化ガラス物品20の意匠面となる第一焼結体21の他の平板面21cと、各第二焼結体22の他の面22bとは垂直を成している。つまり、結晶化ガラス物品20は、角棒形状の第二焼結体22が平板形状の第一焼結体21の一の平板面21aの複数の一部21bにおいてそれぞれ、第一焼結体21の厚み方向へ突出して横断面櫛型に形成されている。

【0045】

第一焼結体21及び第二焼結体22は、上述した第一実施形態と同様、複数のガラス小領域が互いに融着し、ガラス小領域同士の界面から内部に向かって主結晶として針状のβ−ウォラストナイトやディオプサイドが析出した結晶化ガラスにより構成されている。

【0046】

このように本実施形態の結晶化ガラス物品20は、第一焼結体21の一の平板面21aに複数の第二焼結体22が互いに所定間隔をあけてリブ状に融着一体化されているので、結晶化ガラス物品20全体の軽量化を図りながら強度を向上させることができる。

【0047】

次に、図4を参照しながら、第二実施形態の結晶化ガラス物品20の製造方法について説明する。

【0048】

まず、従来公知の集積法によって、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる平板形状の第一焼結体21を作製する。

【0049】

次いで、耐火性の型枠23内に第一焼結体21を配置する配置工程を行う。上述した第一実施形態と同様、第一焼結体21の平板面21aとほぼ同形状の底面を有する型枠23を準備し、この型枠23内に第一焼結体21を平置き状態で配置することによって、第一焼結体21の四周の厚み面(側面)を型枠23の内壁面で被覆する。型枠23の型面には予め、離型剤としてアルミナ粉が塗布され、アルミナペーパが敷かれている。

【0050】

次いで、型枠23内に配置された第一焼結体21の上面の複数の一部を複数の耐火性の仕切部材24で仕切ることにより第一焼結体21の複数の融着予定部M2を形成する仕切工程を行う。本実施形態では、平置き状態の第一焼結体21の上面となる一の平板面21aの複数の一部21bを複数の仕切部材24でそれぞれ仕切ることによって、平板形状の第一焼結体21の端部及び中程部に複数の融着予定部M2を形成している。上述した第一実施形態と同様、各仕切部材24には予め、離型剤として、アルミナ粉が塗布され、アルミナペーパが付設されている。また、後述する熱処理工程時において、各仕切部材24が第一焼結体21側へ沈み込むのを防ぐために、各仕切部材24を型枠23に固定してもよい。

【0051】

次いで、仕切部材24により仕切られた第一焼結体21の複数の融着予定部M2に、軟化点よりも高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体Aを集積する集積工程を行う。上述した第一実施形態と同様、第一焼結体21の各融着予定部M2の直上に複数の結晶性ガラス小体Aが集積され、結晶性ガラス小体Aによる集積層の下面の全部が各融着予定部M2と接触する。

【0052】

そして、熱処理工程として、型枠23ごと加熱炉に入れて加熱し、結晶性ガラス小体A同士を融着させつつ針状結晶を析出させて角棒形状の第二焼結体22を形成するとともに、複数の融着予定部M2において平板形状の第一焼結体21と融着一体化させる。こうして第二実施形態の結晶化ガラス物品20が製造される。

【0053】

「第三実施形態」

第三実施形態の結晶化ガラス物品30は、図5に示すように、第一焼結体31の端部と第二焼結体32の端部とが融着一体化されて構成されている。第一焼結体31及び第二焼結体32は平板形状を成しており、第一焼結体31の一の厚み面31aと第二焼結体32の一の平板面32aの一部32bとが融着一体化されている。そして、結晶化ガラス物品30の意匠面となる第一焼結体31の一の平板面31bと、同じく意匠面となる第二焼結体32の他の平板面32cとは垂直を成している。つまり、結晶化ガラス物品30は、平板形状の第二焼結体32が平板形状の第一焼結体31の一の厚み面31aにおいて第一焼結体31の厚み方向へ突出して横断面L字形状に形成されている。

【0054】

このように第三実施形態の結晶化ガラス物品30は、第一焼結体31と第二焼結体32とが融着一体化されており、意匠面となる第一焼結体31の平板面31bと第二焼結体32の一の厚み面32dとが隙間なく延在し、この厚み面32dに対して意匠面の平板面32cが直交しているので、例えば建築物の角張った屈曲角部に施工しても、その見栄えが不連続になることもなく、漏水を生じるおそれもなくなる。

【0055】

次に、図6を参照しながら、第三実施形態の結晶化ガラス物品30の製造方法について説明する。

【0056】

まず、従来公知の集積法によって、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる平板形状の第一焼結体31を作製する。

【0057】

次いで、図6(a)に示すように、耐火性の型枠33内に第一焼結体31を配置する配置工程を行う。本実施形態では、第一焼結体31の他の平板面31cと比べて一方向に若干大きい底面を有する型枠33を準備し、この型枠33内に第一焼結体31を平置き状態で配置することによって、第一焼結体31の一の厚み面31aを除く、他の三つの厚み面(側面)を型枠33の内壁面で被覆している。なお、型枠33の型面には予め、離型剤としてアルミナ粉が塗布され、アルミナペーパが敷かれている。

【0058】

次いで、図6(b)に示すように、型枠33内に配置された第一焼結体31の側面の全部を耐火性の仕切部材34で仕切ることにより第一焼結体31の融着予定部M3を形成する仕切工程を行う。本実施形態では、平置き状態の第一焼結体31の側面となる一の厚み面31aの全部を仕切部材34で仕切ることによって、平板形状の第一焼結体31の端部に融着予定部M3を形成している。なお、仕切部材34には予め、離型剤として、アルミナ粉が塗布され、アルミナペーパが付設されている。また、後述する熱処理工程時において、仕切部材34が第一焼結体31側へ沈み込むのを防ぐため、仕切部材34を型枠33に固定してもよい。更にまた、第一焼結体31の厚み面31aの下側の一部を、他の仕切部材で被覆することによって、第一焼結体31の側面の上側の一部のみを融着予定部とするように仕切ってもよい。

【0059】

次いで、図6(c)に示すように、仕切部材34により仕切られた第一焼結体31の融着予定部M3に、軟化点よりも高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体Aを集積する集積工程を行う。本実施形態では、第一焼結体31の融着予定部M3の側方に複数の結晶性ガラス小体Aが集積され、結晶性ガラス小体Aによる集積層の側面の下部が第一焼結体31の融着予定部M3と接触する。

【0060】

そして、図6(d)に示すように、熱処理工程として、型枠33ごと加熱炉に入れて加熱し、結晶性ガラス小体A同士を融着させつつ針状結晶を析出させて平板形状の第二焼結体32を形成するとともに、融着予定部M3において第一焼結体31と融着一体化させる。こうして横断面L字形状の第三実施形態の結晶化ガラス物品30が製造される。このように製造された結晶化ガラス物品30の角部C3は、図6(c)、(d)に示すように、複数の結晶性ガラス小体Aが型枠33で型成形されて形成されるため、結晶化ガラス物品30の角部C3を直角に形成することができる。

【0061】

なお、第三実施形態の結晶化ガラス物品の製造方法では、その仕切工程(図6(b)参照)において、平置き状態の第一焼結体31の側面となる一の厚み面31aのみを仕切部材34で仕切ることにより、第一焼結体31の一の厚み面31aにのみ融着予定部M3を形成しているが、例えば、図7に示すように、平置き状態の第一焼結体31の側面となる一の厚み面31aだけでなく、この厚み面31aと隣り合う、第一焼結体31の上面の一部となる平板面31cの一部31dも合わせて仕切部材34で仕切ることによって、第一焼結体31の一の厚み面31a及び平板面31cの一部31dを融着予定部M4とするように仕切ってもよい。このことで、第一焼結体31の端部を第二焼結体32の端部に埋設して融着一体化させることができ、第一焼結体31と第二焼結体32との接合強度を向上させることができる。

【0062】

以上、第一実施形態〜第三実施形態の結晶化ガラス物品とその製造方法について説明したが、本発明はその他の形態でも実施することができる。即ち、本発明は、その趣旨を逸脱しない範囲内で、当業者の知識に基づいて種々の改良、修正、変形を加えた態様で実施し得るものである。また、同一の作用又は効果が生じる範囲内でいずれかの発明特定事項を他の技術に置換した形態で実施してもよく、また、一体に構成されている発明特定事項を複数の部材から構成してもよく、複数の部材から構成されている発明特定事項を一体に構成した形態で実施してもよい。

【実施例】

【0063】

第一実施形態の結晶化ガラス物品10の実施例について、図1及び図2を参照しながら説明する。

【0064】

まず、質量%でSiO2 60%、Al2O3 6.5%、B2O3 0.5%、CaO 10%、ZnO 6.5%、BaO 11%、Na2O 3%、K2O 2%、Sb2O3 0.5%の組成となるように調合したガラス原料混合物を1400〜1500℃で16時間溶融した。次いで、公知の水砕法により粒径5mm以下の結晶性ガラス小体Aを作製した。この結晶性ガラス小体Aは、軟化点(約800℃)より高い温度で熱処理すると、軟化変形しながらβ−ウォラストナイトを主結晶として析出し、結晶化度が約15%、厚さ1mmにおける平均透過率が50%の乳白色の透光性を有する結晶化ガラスとなるものである。

【0065】

次いで、結晶性ガラス小体Aを焼成後の厚みで15mmになるように重量を秤量し、アルミナ粉が塗布されたムライト製の型枠内に集積した後、1090℃で2時間熱処理し、厚み15mmの平板形状の白色の結晶化ガラスよりなる第一焼結体11を得た。

【0066】

次いで、図2に示すように、耐火性の型枠13内に第一焼結体11を平置きし、第一焼結体11の平板面11aの一部11bを仕切部材14で仕切って融着予定部M1を形成した。次いで、仕切部材14で仕切った融着予定部M1に、軟化点よりも高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体Aを集積した。

【0067】

そして、型枠13ごと加熱炉に入れて、約1100℃で焼成すると、結晶性ガラス小体Aと第一焼結体11が融着一体化してL型の結晶化ガラス物品10が得られた。

【0068】

得られたL型の結晶化ガラス物品10は、図1に示すように、意匠面となる第一焼結体11の平板面11cに対し直交する厚み面11dと第二焼結体12の平板面12bとが隙間なく延在しているので、所謂「ピン角」と呼ばれる角張ったコーナー部分が形成されており、かつ、コーナー部分の白色度及び色座標の色調に殆ど差異がなくその外観が連続しているものであった。また、L型の結晶化ガラス物品10の第一焼結体11部分を固定し、第二焼結体12の先端部に荷重を加えた固定部分の曲げ強度は、250kg/cm2と、壁面を構成するための建材として十分な実用強度を有するものであった。

【産業上の利用可能性】

【0069】

本発明に係る結晶化ガラス物品は、建築物の内外装材や装飾材として利用することができる。

【符号の説明】

【0070】

10、20、30 結晶化ガラス物品

11、21、31 第一焼結体

11a、21a、31b 一の平板面

11b、21b 一の平板面の一部

11c、21c、31c 他の平板面

31d 他の平板面の一部

11d、31a 厚み面

12、22、32 第二焼結体

12a、32d 一の厚み面

12b、32a 一の平板面

32b 一の平板面の一部

32c 他の平板面

22a 一の面

22b 他の面

13、23、33 型枠

14、24、34 仕切部材

A 結晶性ガラス小体

M1、M2、M3、M4 融着予定部

【技術分野】

【0001】

本発明は、建築物の内外装材及び装飾材などに好適な結晶化ガラス物品とその製造方法に関する。

【背景技術】

【0002】

近年、建築物の内外装材及び装飾材等として、大理石等の代わりに、光沢がよく、寸法の自由度が高い天然大理石様結晶化ガラスの壁材が使用されている。

【0003】

例えば、特許文献1には、天然大理石様結晶化ガラスが開示されており、特許文献2には、非晶質ガラスと天然大理石様結晶化ガラスとが積層されてなる模様入り結晶化ガラス物品が開示されている。

【0004】

従来、結晶化ガラス製の壁材を使用して建築物の壁面を構成する場合、建築物の角部においては、平板の壁材同士をつき合わせて貼り付けたり(特許文献3)、平板壁材を円弧状に曲げ加工した湾曲壁材を貼り付けたりしている(特許文献4、5)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−073726号公報

【特許文献2】特開2009−173526号公報

【特許文献3】特開昭63−107832号公報

【特許文献4】特開平5−116973号公報

【特許文献5】特開2000−327349号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の結晶化ガラス製壁材を使用した場合、壁面の角部において、壁材が不連続になって一体感がなく、また、壁材同士のつき合わせ部分に漏水が生じるおそれがあるという難点があった。また、角張った角部には、湾曲加工品を使用することができないという難点があった。また、これら結晶化ガラス製壁材には更なる軽量化が求められていた。

【0007】

本発明は、従来の結晶化ガラス製壁材に上記のような難点があったことに鑑みて為されたもので、一体感があり、漏水を生じるような隙間がなく、角張った屈曲角部にも施工可能であり、更なる軽量化を図ることができる結晶化ガラス物品とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明は、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体と、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第二焼結体と、を備え、前記第一焼結体の一の面の一部に前記第二焼結体が融着一体化されていることを特徴とする。

【0009】

また、本発明は、前記第一焼結体及び前記第二焼結体が平板形状を成し、該第一焼結体の平板面と該第二焼結体の平板面とが垂直を成していることを特徴とする。

【0010】

また、本発明は、前記第一焼結体の端部と前記第二焼結体の端部とが融着一体化されていることを特徴とする。

【0011】

また、本発明は、前記結晶化ガラスが、質量%でSiO2 45〜75%、Al2O3 1〜15%、CaO 5〜25%、ZnO 0〜15%、BaO 0〜15%、MgO 0〜2%、SrO 0〜2%、K2O 0〜5%、Na2O 0.5〜10%、B2O3 0.05〜5%、Li2O 0〜2%、Sb2O3 0〜1%、As2O3 0〜1%の組成を含有し、主結晶としてβ−ウォラストナイトが析出するものであることを特徴とする。

【0012】

また、本発明は、耐火性の型枠内に、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体を配置する配置工程と、前記型枠内に配置した前記第一焼結体の上面の一部を耐火性の仕切部材で仕切ることにより該第一焼結体の融着予定部を形成する仕切工程と、前記仕切部材で仕切った前記第一焼結体の前記融着予定部に、軟化点より高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体を集積する集積工程と、前記型枠ごと加熱して前記結晶性ガラス小体同士を融着させつつ針状結晶を析出させて第二焼結体を形成するとともに前記融着予定部において前記第一焼結体と融着一体化させる熱処理工程と、を含むことを特徴とする。

【0013】

また、本発明は、耐火性の型枠内に、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体を配置する配置工程と、前記型枠内に配置した前記第一焼結体の側面を耐火性の仕切部材で仕切ることにより該第一焼結体の融着予定部を形成する仕切工程と、前記仕切部材で仕切った前記第一焼結体の前記融着予定部に、軟化点より高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体を集積する集積工程と、前記型枠ごと加熱して前記結晶性ガラス小体同士を融着させつつ針状結晶を析出させて第二焼結体を形成するとともに前記融着予定部において前記第一焼結体と融着一体化させる熱処理工程と、を含むことを特徴とする。

【0014】

また、本発明は、前記結晶性ガラス小体が、着色剤として、遷移金属酸化物であるCoO、Co3O4、NiO、Fe2O3、MnO、SnO2、ZrO2の何れかの無機顔料を含むことを特徴とする。

【発明の効果】

【0015】

本発明に係る結晶化ガラス物品によれば、第一焼結体と第二焼結体とが融着一体化されているため、一体感があり、漏水を生じるような隙間がなく、角張った屈曲角部にも施工でき、更なる軽量化を図ることができる。

【0016】

また、本発明に係る結晶化ガラス物品の製造方法は、上記結晶化ガラス物品を効率良く製造することが可能となる。

【図面の簡単な説明】

【0017】

【図1】第一実施形態の結晶化ガラス物品の全体斜視図である。

【図2】第一実施形態の結晶化ガラス物品の製造方法を説明する概略断面図である。

【図3】第二実施形態の結晶化ガラス物品の全体斜視図である。

【図4】第二実施形態の結晶化ガラス物品の製造方法を説明する概略断面図である。

【図5】第三実施形態の結晶化ガラス物品の全体斜視図である。

【図6】第三実施形態の結晶化ガラス物品の製造方法を説明する概略断面図である。

【図7】第三実施形態の結晶化ガラス物品の製造方法の変形例を説明する概略断面図である。

【発明を実施するための形態】

【0018】

「第一実施形態」

第一実施形態の結晶化ガラス物品10は、図1に示すように、第一焼結体11の端部と第二焼結体12の端部とが融着一体化されて構成されている。第一焼結体11及び第二焼結体12は平板形状を成しており、第一焼結体11の一の平板面11aの一部11bと第二焼結体12の一の厚み面12aの全部とが融着一体化されている。そして、結晶化ガラス物品10の意匠面となる第一焼結体11の他の平板面11cと、同じく意匠面となる第二焼結体12の一の平板面12bとは垂直を成している。つまり、結晶化ガラス物品10は、平板形状の第二焼結体12が平板形状の第一焼結体11の一の平板面11aの一部11bにおいて第一焼結体11の厚み方向へ突出して横断面L字形状に形成されている。

【0019】

第一焼結体11は、複数のガラス小領域が互いに融着し、ガラス小領域同士の界面から内部に向かって主結晶として針状のβ−ウォラストナイトが析出した結晶化ガラスにより構成されている。なお、第一焼結体11を、主結晶としてディオプサイドの針状結晶がガラス小領域同士の界面から内部に向かって析出した結晶化ガラスにより構成してもよい。

【0020】

第二焼結体12もまた、複数のガラス小領域が互いに融着し、ガラス小領域同士の界面から内部に向かって主結晶として針状のβ−ウォラストナイトが析出した結晶化ガラスにより構成されている。第二焼結体12は、第一焼結体11と同じ結晶化ガラスや基本的なガラス成分が同じか類似の成分を有する結晶化ガラスにより構成されていればよく、融着一体化された接合面(11b、12a)に接合強度を下げる割れが生じないものであればよい。また、意匠面のデザインを考慮して模様違いの結晶化ガラス、色違いの結晶化ガラス等で構成されていてもよい。

【0021】

このように第一実施形態の結晶化ガラス物品10は、第一焼結体11と第二焼結体12とが融着一体化されており、意匠面となる第一焼結体11の平板面11cに対し直交する厚み面11dと第二焼結体12の平板面12bとが隙間なく延在しているので、例えば建築物の角張った屈曲角部に施工しても、その見栄えが不連続になることもなく、漏水を生じるおそれもなくなる。

【0022】

本発明に係る結晶化ガラス物品において、結晶化ガラスは、質量%でSiO2 45〜75%、Al2O3 1〜15%、CaO 5〜25%、ZnO 0〜15%、BaO 0〜15%、MgO 0〜2%、SrO 0〜2%、K2O 0〜5%、Na2O 0.5〜10%、B2O3 0.05〜5%、Li2O 0〜2%、Sb2O3 0〜1%、As2O3 0〜1%の組成を含有し、主結晶としてβ−ウォラストナイトを析出するものであることが、大理石様の外観及び十分な強度を実現する上で好ましい。

【0023】

結晶化ガラスの各成分の含有量を限定した理由を以下に述べる。

【0024】

SiO2は、表面から内部に向かって針状結晶として析出するβ−ウォラストナイトの成分であり、SiO2の含有量が75%より高いとガラスの溶融温度が高くなるとともに、粘度が増大して熱処理時の流動性が悪くなる傾向になる。一方、45%より少ないと成型時の失透性が強くなる傾向になる。SiO2の含有量は45〜75%であることが好ましい。

【0025】

Al2O3は、失透を抑制する成分であり、その含有量が15%より多いとガラスの溶解性が悪くなるとともに異種結晶(例えば、アノーサイト)が析出し熱処理時の流動性が悪くなる傾向になる。一方、Al2O3が1%より少ないと失透性が強くなり化学的耐久性も低下する傾向になる。Al2O3の含有量は1〜15%であることが好ましい。

【0026】

CaOは、β−ウォラストナイトの成分であり、その含有量が25%よりも多いと失透性が強くなり成形が困難となる傾向になり、また、β−ウォラストナイト結晶の析出量が多くなり過ぎて所望の表面平滑性が得難くなる。一方、CaOが5%より少ないとβ−ウォラストナイトの析出量が少なくなり過ぎて機械的強度が低下する傾向になる。CaOの含有量は9〜11%であることがより好ましい。

【0027】

ZnOは、結晶化時のガラスの流動性を促進するために添加する成分である。ZnOの含有量が15%より多いとβ−ウォラストナイト結晶が析出し難くなる傾向になる。ZnOの含有量は0〜15%であることが好ましい。

【0028】

BaOも、ZnOと同様、ガラスの流動性を促進する効果を示す成分である。BaOが15%より多いとβ−ウォラストナイト結晶の析出量が少なくなる傾向になる。BaOの含有量は0〜15%であることが好ましい。

【0029】

MgO及びSrOも、ZnOと同様、ガラスの流動性を促進する効果を示す成分である。含有量が2%より多いと異種結晶が析出し、所望の平滑性が得難い傾向になる。MgO及びSrOの含有量は0〜2%であることが好ましい。

【0030】

Na2Oは、結晶性ガラスの粘性を低下させるアルカリ成分であり、その含有量が10%よりも多いと化学的耐久性が悪くなり、かつ膨張係数が高くなる傾向になり、好ましくない。0.5%より少ないとガラスの粘性が増大して溶解性や流動性が悪くなる傾向になる。Na2Oの含有量は、0.5〜10%であることが好ましい。

【0031】

K2Oは、結晶性ガラスの粘性を低下させるアルカリ成分であり、その含有量が5%より多いと化学的耐久性が低下する傾向になる。K2Oの含有量は0〜5%であることが好ましい。

【0032】

B2O3は、結晶化ガラスの熱膨張係数を変化させずに結晶性ガラスの粘性を低下させる成分であり、その含有量が0.05%より少ないと、ガラスの流動性が悪くなり、表面平滑性が得られない傾向になる。一方、B2O3が5%より多いと異種結晶が析出し、所望の特性が得られなくなる傾向になる。B2O3の含有量は0.2〜0.4%であることがより好ましい。

【0033】

Li2Oは、結晶化速度を速める効果と流動性を促進する効果を示す成分であり、その含有量が2%を超えると、化学的耐久性が低下し、粘性が低下し過ぎるために発泡し易くなるだけでなく、膨張係数が高くなる傾向になり、好ましくない。Li2Oの含有量は、0〜2%であることが好ましい。

【0034】

Sb2O3及びAs2O3は、清澄剤として機能する成分であるが、その含有量が1%を超えることは環境衛生上好ましくない。Sb2O3及びAs2O3の含有量は0〜1%であることが好ましい。

【0035】

次に、図2を参照しながら、第一実施形態の結晶化ガラス物品10の製造方法について説明する。

【0036】

まず、従来公知の集積法によって、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる平板形状の第一焼結体11を作製する。

【0037】

次いで、図2(a)に示すように、耐火性の型枠13内に第一焼結体11を配置する配置工程を行う。本実施形態では、第一焼結体11の平板面11aとほぼ同形状の底面を有する型枠13を準備し、この型枠13内に第一焼結体11を平置き状態で配置することによって、第一焼結体11の四周の厚み面(側面)を型枠13の内壁面で被覆している。なお、型枠13の型面には予め、離型剤としてアルミナ粉が塗布され、アルミナペーパが敷かれている。

【0038】

次いで、図2(b)に示すように、型枠13内に配置された第一焼結体11の上面の一部を耐火性の仕切部材14で仕切ることにより第一焼結体11の融着予定部M1を形成する仕切工程を行う。本実施形態では、平置き状態の第一焼結体11の上面となる一の平板面11aの一部11bを仕切部材14で仕切ることによって、平板形状の第一焼結体11の端部に融着予定部M1を形成している。なお、仕切部材14には予め、離型剤として、アルミナ粉が塗布され、アルミナペーパが付設されている。また、後述する熱処理工程時において仕切部材14が自重等によって第一焼結体11側へ沈み込むおそれがある場合、仕切部材14は型枠13に固定されることが好ましい。

【0039】

次いで、図2(c)に示すように、仕切部材14により仕切られた第一焼結体11の融着予定部M1に、軟化点よりも高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体Aを集積する集積工程を行う。本実施形態では、第一焼結体11の融着予定部M1の直上に複数の結晶性ガラス小体Aが集積され、結晶性ガラス小体Aによる集積層の下面の全部が融着予定部M1と接触する。

【0040】

そして、図2(d)に示すように、熱処理工程として、型枠13ごと加熱炉に入れて加熱し、結晶性ガラス小体A同士を融着させつつ針状結晶を析出させて平板形状の第二焼結体12を形成するとともに、融着予定部M1において第一焼結体11と融着一体化させる。こうして横断面L字形状の第一実施形態の結晶化ガラス物品10が製造される。このように製造された結晶化ガラス物品10の角部C1は、図2(d)に示すように、先に作製された第一焼結体11の互いに直交する平板面11cと厚み面11dとから形成されるため、結晶化ガラス物品10の角部C1において、その直角度を維持することができる。

【0041】

本発明に係る結晶化ガラス物品の製造方法において、第一焼結体11の融着予定部M1は、第二焼結体12と融着一体化したときに十分な接合強度を実現できる寸法、清浄度であればよい。また、耐火性の仕切部材14としては、例えば、ムライト製、ムライト・コージエライト製の耐熱結晶化ガラス等の熱処理温度に耐え得るものを使用することができ、また、第一焼結体11の形状等を考慮して、厚板状、角棒状などの仕切部材14を単体又は組み合わせて使用することができる。また、仕切工程(図2(b)参照)において、第一焼結体11の上面の融着予定部M1以外の面を全部、仕切部材で被覆するようにしてもよい。

【0042】

また、本発明に係る結晶化ガラス物品の製造方法において、着色剤として、遷移金属酸化物のCoO、Co3O4、NiO、Fe2O3、MnO、SnO2、ZrO2の何れかの無機顔料を含むガラス小体と、先に焼結した第一焼結体11とを融着一体化させることが、第二焼結体12と熱履歴が異なる第一焼結体11との色調を容易に調整することができ、意匠面の色調を調整できる点で好ましい。

【0043】

本発明では、着色剤が、遷移金属酸化物のCoO、Co3O4、NiO、Fe2O3、MnO、SnO2、ZrO2の何れかを含む無機顔料よりなることが、ガラスの流動性を阻害しない点で好ましい。この着色剤が、CoO、又はCo3O4の場合、青色を呈し、NiOの場合、黄土色を呈し、Fe2O3の場合、赤褐色を呈し、MnOの場合、乳白色を呈し、SnO2の場合、ピンク色を呈し、ZrO2の場合、白色を呈するものになる。また、これらの着色剤を組み合わせることで、様々な色を呈する結晶化ガラス物品を得ることができる。さらに、他の酸化物着色剤と組み合わせて用いると、より多くの彩色が可能となる。

【0044】

「第二実施形態」

第二実施形態の結晶化ガラス物品20は、図3に示すように、一つの第一焼結体21の端部及び中程部と複数の第二焼結体22とが融着一体化されて構成されている。第一焼結体21は平板形状を成し、第二焼結体22は角棒形状を成しており、第一焼結体21の一の平板面21aの複数の一部21bと、複数の第二焼結体22の一の面22aの全部とが融着一体化されている。そして、結晶化ガラス物品20の意匠面となる第一焼結体21の他の平板面21cと、各第二焼結体22の他の面22bとは垂直を成している。つまり、結晶化ガラス物品20は、角棒形状の第二焼結体22が平板形状の第一焼結体21の一の平板面21aの複数の一部21bにおいてそれぞれ、第一焼結体21の厚み方向へ突出して横断面櫛型に形成されている。

【0045】

第一焼結体21及び第二焼結体22は、上述した第一実施形態と同様、複数のガラス小領域が互いに融着し、ガラス小領域同士の界面から内部に向かって主結晶として針状のβ−ウォラストナイトやディオプサイドが析出した結晶化ガラスにより構成されている。

【0046】

このように本実施形態の結晶化ガラス物品20は、第一焼結体21の一の平板面21aに複数の第二焼結体22が互いに所定間隔をあけてリブ状に融着一体化されているので、結晶化ガラス物品20全体の軽量化を図りながら強度を向上させることができる。

【0047】

次に、図4を参照しながら、第二実施形態の結晶化ガラス物品20の製造方法について説明する。

【0048】

まず、従来公知の集積法によって、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる平板形状の第一焼結体21を作製する。

【0049】

次いで、耐火性の型枠23内に第一焼結体21を配置する配置工程を行う。上述した第一実施形態と同様、第一焼結体21の平板面21aとほぼ同形状の底面を有する型枠23を準備し、この型枠23内に第一焼結体21を平置き状態で配置することによって、第一焼結体21の四周の厚み面(側面)を型枠23の内壁面で被覆する。型枠23の型面には予め、離型剤としてアルミナ粉が塗布され、アルミナペーパが敷かれている。

【0050】

次いで、型枠23内に配置された第一焼結体21の上面の複数の一部を複数の耐火性の仕切部材24で仕切ることにより第一焼結体21の複数の融着予定部M2を形成する仕切工程を行う。本実施形態では、平置き状態の第一焼結体21の上面となる一の平板面21aの複数の一部21bを複数の仕切部材24でそれぞれ仕切ることによって、平板形状の第一焼結体21の端部及び中程部に複数の融着予定部M2を形成している。上述した第一実施形態と同様、各仕切部材24には予め、離型剤として、アルミナ粉が塗布され、アルミナペーパが付設されている。また、後述する熱処理工程時において、各仕切部材24が第一焼結体21側へ沈み込むのを防ぐために、各仕切部材24を型枠23に固定してもよい。

【0051】

次いで、仕切部材24により仕切られた第一焼結体21の複数の融着予定部M2に、軟化点よりも高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体Aを集積する集積工程を行う。上述した第一実施形態と同様、第一焼結体21の各融着予定部M2の直上に複数の結晶性ガラス小体Aが集積され、結晶性ガラス小体Aによる集積層の下面の全部が各融着予定部M2と接触する。

【0052】

そして、熱処理工程として、型枠23ごと加熱炉に入れて加熱し、結晶性ガラス小体A同士を融着させつつ針状結晶を析出させて角棒形状の第二焼結体22を形成するとともに、複数の融着予定部M2において平板形状の第一焼結体21と融着一体化させる。こうして第二実施形態の結晶化ガラス物品20が製造される。

【0053】

「第三実施形態」

第三実施形態の結晶化ガラス物品30は、図5に示すように、第一焼結体31の端部と第二焼結体32の端部とが融着一体化されて構成されている。第一焼結体31及び第二焼結体32は平板形状を成しており、第一焼結体31の一の厚み面31aと第二焼結体32の一の平板面32aの一部32bとが融着一体化されている。そして、結晶化ガラス物品30の意匠面となる第一焼結体31の一の平板面31bと、同じく意匠面となる第二焼結体32の他の平板面32cとは垂直を成している。つまり、結晶化ガラス物品30は、平板形状の第二焼結体32が平板形状の第一焼結体31の一の厚み面31aにおいて第一焼結体31の厚み方向へ突出して横断面L字形状に形成されている。

【0054】

このように第三実施形態の結晶化ガラス物品30は、第一焼結体31と第二焼結体32とが融着一体化されており、意匠面となる第一焼結体31の平板面31bと第二焼結体32の一の厚み面32dとが隙間なく延在し、この厚み面32dに対して意匠面の平板面32cが直交しているので、例えば建築物の角張った屈曲角部に施工しても、その見栄えが不連続になることもなく、漏水を生じるおそれもなくなる。

【0055】

次に、図6を参照しながら、第三実施形態の結晶化ガラス物品30の製造方法について説明する。

【0056】

まず、従来公知の集積法によって、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる平板形状の第一焼結体31を作製する。

【0057】

次いで、図6(a)に示すように、耐火性の型枠33内に第一焼結体31を配置する配置工程を行う。本実施形態では、第一焼結体31の他の平板面31cと比べて一方向に若干大きい底面を有する型枠33を準備し、この型枠33内に第一焼結体31を平置き状態で配置することによって、第一焼結体31の一の厚み面31aを除く、他の三つの厚み面(側面)を型枠33の内壁面で被覆している。なお、型枠33の型面には予め、離型剤としてアルミナ粉が塗布され、アルミナペーパが敷かれている。

【0058】

次いで、図6(b)に示すように、型枠33内に配置された第一焼結体31の側面の全部を耐火性の仕切部材34で仕切ることにより第一焼結体31の融着予定部M3を形成する仕切工程を行う。本実施形態では、平置き状態の第一焼結体31の側面となる一の厚み面31aの全部を仕切部材34で仕切ることによって、平板形状の第一焼結体31の端部に融着予定部M3を形成している。なお、仕切部材34には予め、離型剤として、アルミナ粉が塗布され、アルミナペーパが付設されている。また、後述する熱処理工程時において、仕切部材34が第一焼結体31側へ沈み込むのを防ぐため、仕切部材34を型枠33に固定してもよい。更にまた、第一焼結体31の厚み面31aの下側の一部を、他の仕切部材で被覆することによって、第一焼結体31の側面の上側の一部のみを融着予定部とするように仕切ってもよい。

【0059】

次いで、図6(c)に示すように、仕切部材34により仕切られた第一焼結体31の融着予定部M3に、軟化点よりも高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体Aを集積する集積工程を行う。本実施形態では、第一焼結体31の融着予定部M3の側方に複数の結晶性ガラス小体Aが集積され、結晶性ガラス小体Aによる集積層の側面の下部が第一焼結体31の融着予定部M3と接触する。

【0060】

そして、図6(d)に示すように、熱処理工程として、型枠33ごと加熱炉に入れて加熱し、結晶性ガラス小体A同士を融着させつつ針状結晶を析出させて平板形状の第二焼結体32を形成するとともに、融着予定部M3において第一焼結体31と融着一体化させる。こうして横断面L字形状の第三実施形態の結晶化ガラス物品30が製造される。このように製造された結晶化ガラス物品30の角部C3は、図6(c)、(d)に示すように、複数の結晶性ガラス小体Aが型枠33で型成形されて形成されるため、結晶化ガラス物品30の角部C3を直角に形成することができる。

【0061】

なお、第三実施形態の結晶化ガラス物品の製造方法では、その仕切工程(図6(b)参照)において、平置き状態の第一焼結体31の側面となる一の厚み面31aのみを仕切部材34で仕切ることにより、第一焼結体31の一の厚み面31aにのみ融着予定部M3を形成しているが、例えば、図7に示すように、平置き状態の第一焼結体31の側面となる一の厚み面31aだけでなく、この厚み面31aと隣り合う、第一焼結体31の上面の一部となる平板面31cの一部31dも合わせて仕切部材34で仕切ることによって、第一焼結体31の一の厚み面31a及び平板面31cの一部31dを融着予定部M4とするように仕切ってもよい。このことで、第一焼結体31の端部を第二焼結体32の端部に埋設して融着一体化させることができ、第一焼結体31と第二焼結体32との接合強度を向上させることができる。

【0062】

以上、第一実施形態〜第三実施形態の結晶化ガラス物品とその製造方法について説明したが、本発明はその他の形態でも実施することができる。即ち、本発明は、その趣旨を逸脱しない範囲内で、当業者の知識に基づいて種々の改良、修正、変形を加えた態様で実施し得るものである。また、同一の作用又は効果が生じる範囲内でいずれかの発明特定事項を他の技術に置換した形態で実施してもよく、また、一体に構成されている発明特定事項を複数の部材から構成してもよく、複数の部材から構成されている発明特定事項を一体に構成した形態で実施してもよい。

【実施例】

【0063】

第一実施形態の結晶化ガラス物品10の実施例について、図1及び図2を参照しながら説明する。

【0064】

まず、質量%でSiO2 60%、Al2O3 6.5%、B2O3 0.5%、CaO 10%、ZnO 6.5%、BaO 11%、Na2O 3%、K2O 2%、Sb2O3 0.5%の組成となるように調合したガラス原料混合物を1400〜1500℃で16時間溶融した。次いで、公知の水砕法により粒径5mm以下の結晶性ガラス小体Aを作製した。この結晶性ガラス小体Aは、軟化点(約800℃)より高い温度で熱処理すると、軟化変形しながらβ−ウォラストナイトを主結晶として析出し、結晶化度が約15%、厚さ1mmにおける平均透過率が50%の乳白色の透光性を有する結晶化ガラスとなるものである。

【0065】

次いで、結晶性ガラス小体Aを焼成後の厚みで15mmになるように重量を秤量し、アルミナ粉が塗布されたムライト製の型枠内に集積した後、1090℃で2時間熱処理し、厚み15mmの平板形状の白色の結晶化ガラスよりなる第一焼結体11を得た。

【0066】

次いで、図2に示すように、耐火性の型枠13内に第一焼結体11を平置きし、第一焼結体11の平板面11aの一部11bを仕切部材14で仕切って融着予定部M1を形成した。次いで、仕切部材14で仕切った融着予定部M1に、軟化点よりも高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体Aを集積した。

【0067】

そして、型枠13ごと加熱炉に入れて、約1100℃で焼成すると、結晶性ガラス小体Aと第一焼結体11が融着一体化してL型の結晶化ガラス物品10が得られた。

【0068】

得られたL型の結晶化ガラス物品10は、図1に示すように、意匠面となる第一焼結体11の平板面11cに対し直交する厚み面11dと第二焼結体12の平板面12bとが隙間なく延在しているので、所謂「ピン角」と呼ばれる角張ったコーナー部分が形成されており、かつ、コーナー部分の白色度及び色座標の色調に殆ど差異がなくその外観が連続しているものであった。また、L型の結晶化ガラス物品10の第一焼結体11部分を固定し、第二焼結体12の先端部に荷重を加えた固定部分の曲げ強度は、250kg/cm2と、壁面を構成するための建材として十分な実用強度を有するものであった。

【産業上の利用可能性】

【0069】

本発明に係る結晶化ガラス物品は、建築物の内外装材や装飾材として利用することができる。

【符号の説明】

【0070】

10、20、30 結晶化ガラス物品

11、21、31 第一焼結体

11a、21a、31b 一の平板面

11b、21b 一の平板面の一部

11c、21c、31c 他の平板面

31d 他の平板面の一部

11d、31a 厚み面

12、22、32 第二焼結体

12a、32d 一の厚み面

12b、32a 一の平板面

32b 一の平板面の一部

32c 他の平板面

22a 一の面

22b 他の面

13、23、33 型枠

14、24、34 仕切部材

A 結晶性ガラス小体

M1、M2、M3、M4 融着予定部

【特許請求の範囲】

【請求項1】

互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体と、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第二焼結体と、を備え、

前記第一焼結体の一の面の一部に前記第二焼結体が融着一体化されていることを特徴とする結晶化ガラス物品。

【請求項2】

前記第一焼結体及び前記第二焼結体が平板形状を成し、該第一焼結体の平板面と該第二焼結体の平板面とが垂直を成していることを特徴とする請求項1に記載の結晶化ガラス物品。

【請求項3】

前記第一焼結体の端部と前記第二焼結体の端部とが融着一体化されていることを特徴とする請求項1または請求項2に記載の結晶化ガラス物品。

【請求項4】

前記結晶化ガラスが、質量%でSiO2 45〜75%、Al2O3 1〜15%、CaO 5〜25%、ZnO 0〜15%、BaO 0〜15%、MgO 0〜2%、SrO 0〜2%、K2O 0〜5%、Na2O 0.5〜10%、B2O3 0.05〜5%、Li2O 0〜2%、Sb2O3 0〜1%、As2O3 0〜1%の組成を含有し、主結晶としてβ−ウォラストナイトが析出するものであることを特徴とする請求項1から請求項3の何れかに記載の結晶化ガラス物品。

【請求項5】

耐火性の型枠内に、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体を配置する配置工程と、

前記型枠内に配置した前記第一焼結体の上面の一部を耐火性の仕切部材で仕切ることにより該第一焼結体の融着予定部を形成する仕切工程と、

前記仕切部材で仕切った前記第一焼結体の前記融着予定部に、軟化点より高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体を集積する集積工程と、

前記型枠ごと加熱して前記結晶性ガラス小体同士を融着させつつ針状結晶を析出させて第二焼結体を形成するとともに前記融着予定部において前記第一焼結体と融着一体化させる熱処理工程と、

を含むことを特徴とする結晶化ガラス物品の製造方法。

【請求項6】

耐火性の型枠内に、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体を配置する配置工程と、

前記型枠内に配置した前記第一焼結体の側面を耐火性の仕切部材で仕切ることにより該第一焼結体の融着予定部を形成する仕切工程と、

前記仕切部材で仕切った前記第一焼結体の前記融着予定部に、軟化点より高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体を集積する集積工程と、

前記型枠ごと加熱して前記結晶性ガラス小体同士を融着させつつ針状結晶を析出させて第二焼結体を形成するとともに前記融着予定部において前記第一焼結体と融着一体化させる熱処理工程と、

を含むことを特徴とする結晶化ガラス物品の製造方法。

【請求項7】

前記結晶性ガラス小体が、着色剤として、遷移金属酸化物であるCoO、Co3O4、NiO、Fe2O3、MnO、SnO2、ZrO2の何れかの無機顔料を含むことを特徴とする請求項5または請求項6に記載の結晶化ガラス物品の製造方法。

【請求項1】

互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体と、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第二焼結体と、を備え、

前記第一焼結体の一の面の一部に前記第二焼結体が融着一体化されていることを特徴とする結晶化ガラス物品。

【請求項2】

前記第一焼結体及び前記第二焼結体が平板形状を成し、該第一焼結体の平板面と該第二焼結体の平板面とが垂直を成していることを特徴とする請求項1に記載の結晶化ガラス物品。

【請求項3】

前記第一焼結体の端部と前記第二焼結体の端部とが融着一体化されていることを特徴とする請求項1または請求項2に記載の結晶化ガラス物品。

【請求項4】

前記結晶化ガラスが、質量%でSiO2 45〜75%、Al2O3 1〜15%、CaO 5〜25%、ZnO 0〜15%、BaO 0〜15%、MgO 0〜2%、SrO 0〜2%、K2O 0〜5%、Na2O 0.5〜10%、B2O3 0.05〜5%、Li2O 0〜2%、Sb2O3 0〜1%、As2O3 0〜1%の組成を含有し、主結晶としてβ−ウォラストナイトが析出するものであることを特徴とする請求項1から請求項3の何れかに記載の結晶化ガラス物品。

【請求項5】

耐火性の型枠内に、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体を配置する配置工程と、

前記型枠内に配置した前記第一焼結体の上面の一部を耐火性の仕切部材で仕切ることにより該第一焼結体の融着予定部を形成する仕切工程と、

前記仕切部材で仕切った前記第一焼結体の前記融着予定部に、軟化点より高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体を集積する集積工程と、

前記型枠ごと加熱して前記結晶性ガラス小体同士を融着させつつ針状結晶を析出させて第二焼結体を形成するとともに前記融着予定部において前記第一焼結体と融着一体化させる熱処理工程と、

を含むことを特徴とする結晶化ガラス物品の製造方法。

【請求項6】

耐火性の型枠内に、互いに融着した複数のガラス小領域同士の界面から内部に向かって針状結晶が析出した結晶化ガラスよりなる第一焼結体を配置する配置工程と、

前記型枠内に配置した前記第一焼結体の側面を耐火性の仕切部材で仕切ることにより該第一焼結体の融着予定部を形成する仕切工程と、

前記仕切部材で仕切った前記第一焼結体の前記融着予定部に、軟化点より高い温度で熱処理すると軟化変形しながら表面から内部に向かって針状結晶が析出する性質を有する複数の結晶性ガラス小体を集積する集積工程と、

前記型枠ごと加熱して前記結晶性ガラス小体同士を融着させつつ針状結晶を析出させて第二焼結体を形成するとともに前記融着予定部において前記第一焼結体と融着一体化させる熱処理工程と、

を含むことを特徴とする結晶化ガラス物品の製造方法。

【請求項7】

前記結晶性ガラス小体が、着色剤として、遷移金属酸化物であるCoO、Co3O4、NiO、Fe2O3、MnO、SnO2、ZrO2の何れかの無機顔料を含むことを特徴とする請求項5または請求項6に記載の結晶化ガラス物品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−1633(P2013−1633A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137712(P2011−137712)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]