結晶成長装置

【課題】品質の良いアルミニウム系III族窒化物の結晶を得るため反応温度を得るとともに、反応器内のガス対流をできるだけ抑止することができる結晶成長装置を提供すること。

【解決手段】アルミニウム系III族窒化物を基板上に気相成長させる結晶成長装置1は、縦管8と横管7とから構成されるT字状の反応器を備えている。結晶成長装置1は、縦管8と横管7に臨んだ領域には、基板を保持するタングステン製の加熱支持台22と、加熱支持台22を誘導加熱する高周波コイル24と、横管7に導入されIII族ハロゲン化物を基板上に供給するハロゲン化物ガス管15と、横管7に導入され窒素源ガスを基板上に供給する窒素源ガス管17とを備えている。

【解決手段】アルミニウム系III族窒化物を基板上に気相成長させる結晶成長装置1は、縦管8と横管7とから構成されるT字状の反応器を備えている。結晶成長装置1は、縦管8と横管7に臨んだ領域には、基板を保持するタングステン製の加熱支持台22と、加熱支持台22を誘導加熱する高周波コイル24と、横管7に導入されIII族ハロゲン化物を基板上に供給するハロゲン化物ガス管15と、横管7に導入され窒素源ガスを基板上に供給する窒素源ガス管17とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反応域に配設された基板を加熱しながら該基板上で反応させることによって、結晶物を基板上に気相成長させる結晶成長装置に関する。

【背景技術】

【0002】

アルミニウム系III族窒化物はバンドギャップエネルギーが大きな値を持つ。例えば窒化アルミニウムのバンドギャップエネルギーは6.2eV程度であり、窒化ガリウムのバンドギャップエネルギーは3.4eV程度である。窒化アルミニウムガリウムは、窒化アルミニウムと窒化ガリウムの混晶であり、両成分比に応じ窒化アルミニウムと窒化ガリウムのバンドギャップエネルギー間のバンドギャップエネルギーをとる。

したがって、アルミニウム系III族窒化物を用いることにより、他の半導体では不可能な紫外領域の短波長発光が可能となり、白色光源用の紫外発光ダイオード、殺菌用の紫外発光ダイオード、高密度光ディスクメモリの読み書きに利用できるレーザー、通信用レーザーなどの発光光源が製造可能になる。

【0003】

上記のような発光光源の機能を発現する部分は、従来基板上に数ミクロン以下の薄膜を積層して形成することで一般的には試みられている。これは公知の分子線エピタキシー(MBE:Molecular Beam Epitaxy)法、有機金属気相エピタキシー(MOVPE:Metalorganic Vapor Phase Epitaxy)法などの結晶成長方法により形成され、発光機能の発現を目的とした最適な積層構造の形成について既に多くの研究がなされている

【0004】

下記の非特許文献1では、壁部が石英ガラスで形成された反応器、反応器内部へのハロゲン化アルミニウムを含むIII族ハロゲン化物ガス導入手段、同窒素源ガス導入手段、および基板の支持台を具備したハイドライド気相エピタキシー法結晶成長装置が開示されている。また、該結晶成長装置の支持台は、発熱抵抗体を内蔵した加熱支持台が用いられており、加熱支持台の発熱抵抗体としてはグラファイトが用いられている。こうした発熱抵抗体は、発熱抵抗体の保護のため、熱分解窒化ホウ素によって被覆され用いられている。また、反応器の外側に設置された外部加熱手段によっても加熱され、加熱支持台周辺部が加熱される。

図6に示す下記の非特許文献2では、縦型の反応器51において、上方側にガス導入手段52を設け、塩素ガスをアルミニウムワイヤー57と反応させて、反応器55に供給している。下側のデポジッションエリア58には、基板53のグラファイトからなる支持台54を設け、該支持台54がある反応器55の外周部には、高周波コイル56が配設され、加熱支持体54を高周波加熱することができる。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Journal of Crystal Growth Volume 300, Issue 1, 1 March 2007, Pages 42-44

【非特許文献2】A. Claudel, et al., Journal of Crystal Growth Volume 311, Issue 13, 15 June 2009, Pages 3371-3379

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、アルミニウム系III族窒化物の品質の良い結晶を得るためには、1700℃〜1800℃まで温度を上昇させる方が望ましい。

非特許文献1では、発熱抵抗体の保護のための被覆に熱分解窒化ホウ素を使用しており、発熱抵抗体の温度が1500℃以上となると、熱分解窒化ホウ素の分解が無視できなくなり、発熱抵抗体のグラファイトが反応系内に存在する腐食性ガスに曝される。グラファイトと腐食性ガスが激しく反応し、グラファイトを激しく損傷するため、熱分解窒化ホウ素が分解される以上の温度とすることができず、高温状態で原料を反応させるためには限界があった。

非特許文献2の技術では、加熱手段として高周波コイル56を使用しているので、支持体54を高温に加熱することはできるが、支持体54にグラファイトを使用しており、グラファイトが高温では不純物を発生し、また分解するためアルミニウム系III族窒化物成長層の不純物汚染の原因となる。

さらに、非特許文献2の反応器55では、縦型の方式をとっており、上下に長くなることから、ガスの対流が上下方向に生じ、原料ガスについても対流によって基板上に効率良く供給できないなどして、品質のよい結晶を得るためには、ガスの対流を軽減させることが課題に残っていた。

本発明はこのような事情に鑑みてなされたものであって、品質の良いアルミニウム系III族窒化物の結晶を得るため反応温度を高温に維持させるとともに、反応器内のガス対流をできるだけ抑制できる結晶成長装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の結晶成長装置は、ハロゲン化アルミニウムを含むIII族ハロゲン化物ガスと窒素源ガスとを、反応域に配設された基板を加熱しながら該基板上で反応させることにより、アルミニウム系III族窒化物を前記基板上に気相成長させる結晶成長装置において、上下方向へ延びる縦管部及び該縦管部の上端部から左右方向へ延びる横管部とから構成されるT字状の反応器と、前記縦管部の上端が前記横管部に臨んだ領域にて前記基板を保持するタングステン製の加熱支持台と、前記縦管部の上側周囲に配設され、前記加熱支持台を誘導加熱する高周波コイルと、前記横管部に導入され前記III族ハロゲン化物を前記基板上に供給する第1のガス供給管と、前記横管部に導入され前記窒素源ガスを前記基板上に供給する第2のガス供給管と、前記横管部の端部側に形成され前記反応器内のガスを排出させる排気口とを備えている。

上記結晶成長装置は、前記加熱支持台の底面が前記縦管部の下方へ延びる支持軸に接続され、該支持軸は前記縦管部の下部に配設された駆動モータの回転軸に連結され、支持軸を中心に支持台を回動することが好ましい。

上記結晶成長装置は、前記縦管部の内周面と前記支持軸との間を仕切る内管を設け、前記内周面と内管との間に形成される環状空間に第1のガス導入口を形成し、前記内管と前記支持軸との間の中央空間に第2のガス導入口を設け、これらのガス導入口から導入されるガスを前記横管部を介して前記排気口から排出することが好ましい。

上記結晶成長装置は、前記支持軸の下端部を石英材で形成することが好ましい。

上記結晶成長装置は、前記基板の上方に位置する横管部に該横管部を上下に仕切る仕切り板を配設することが好ましい。

上記結晶成長装置は、前記横管部の内周面に隙間を形成し、前記反応部を横切って配設されており、前記縦管部の上端開口に対応した開口を形成した内側配管を設け、前記横管部の内周面と内側配管の外周面との間にクリーン用ガスを供給する供給口を前記横管部に設け、該クリーン用ガスを内側配管の内周面を通して前記排気口から排出させることができる。

【発明の効果】

【0008】

本発明の結晶成長装置は、上下方向へ延びる縦管部及び該縦管部の上端部から左右方向へ延びる横管部とから構成されるT字状の反応器を設け、前記横管部に導入され前記III族ハロゲン化物を前記基板上に供給する第1のガス供給管と、前記横管部に導入され前記窒素源ガスを前記基板上に供給する第2のガス供給管を備えている。気体は温度差などで上下方向に対流しやすいが、横管部を用いることで、ガスの上下方向の対流を防止することによって、基板上に原料の供給が好適に行われ、より好適な反応環境を付与できる。

上記結晶成長装置は、前記縦管部の上端が前記横管部に臨んだ領域にて前記基板を保持するタングステン製の加熱支持台を用いることによって、不純物の取り込みを軽減することができる。

上記結晶成長装置は、前記加熱支持台を誘導加熱する高周波コイルを用いることによって、高温度の環境で反応させることが可能となる。

また、上記結晶成長装置は、駆動モータによって支持軸を中心に支持台を回動するようにしたので、基板を回転させることによって均一な結晶の生成ができるようになった。

上記結晶成長装置は、前記横管部の内周面に隙間を形成し、前記反応部を横切って配設され、前記縦管部の上端開口に対応した開口を形成した内側配管を設け、前記横管部の内周面と内側配管との外周面との間にクリーン用ガスを供給する供給口を前記横管部に設けたので、内側配管を交換することによって、横管の内周壁が反応ガスなどで汚染されることが防止される。

【図面の簡単な説明】

【0009】

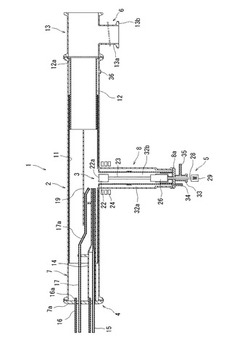

【図1】本願発明の実施形態による結晶成長装置の主要部の正面側から見た断面図である。

【図2】図1の結晶成長装置におけるガス導入部の拡大断面図である。

【図3】図2に示すA−A方向におけるガス導入部の断面図である。

【図4】図1の結晶成長装置における反応部の拡大断面図である。

【図5】図1の結晶成長装置におけるガス排気部の拡大断面図である。

【図6】非特許文献の結晶成長装置の概略断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態による結晶成長装置について図面を参照しながら説明する。

図1は、本発明に係る結晶成長装置を示す。結晶成長装置1は、主として反応管2、反応部3、原料ガス導入部4、回転駆動部5、ガス排気部6とを備えている。

反応管2は正面から見て全体がT字形状であって、水平方向に延在する中空で断面が円形の横管7と、上下方向に延在し中空で断面が円形の縦管8とによって構成されている。横管7には、横管7の内側に配置されている中管11と、中管11の内側に配置されている内管12と、右端側に配設されている排気管13とが配設されている。中管11及び内管12は各々が中空であり、横管7、中管11、内管12の順に径が小さくなり、横管7と中管11との間、中管11と内管12との間には、僅かな隙間が形成されている。

【0011】

中管11は、横管7の原料ガス導入部4側の端壁(図1では左端壁)7a及び排気管13まで、延在することなく、それらと間隔を空けて配設され、反応部3を左右に横切って延在している。反応部3では、中管11は横管7とともに、縦管8の上端部開口と同じ形状の開口を形成し、縦管8と横管7との内部同士が連通するようにしている。中管11は、横管7の内側が汚れるのを防止する役割をするため、少なくとも反応部をまたいだ位置に配置され、端壁7a側の近くまで延在させることが汚染防止の観点からは好ましい。

内管12は、横管7のガス排気部6側の一端側から反応部3までに至る側のほぼ中間位置まで延びている。これらの、横管7、縦管8、中管11及び内管12は、本実施形態では石英で形成されている。

【0012】

次に原料ガス導入部4について説明する。

図1〜図3を参照にして、原料ガス導入部4には、横管7の端壁7aに4系統のガス導入部が設けられている。

第1の系統として、バリアガス導入管14、第2の系統として本発明の第1のガス供給管であるハロゲン化物ガス導入管(以下、単にハロゲン化物ガス管という)15が接続されている。また、第3の系統として、キャリアガス導入管16、第4の系統として本発明の第2のガス供給管である窒素源ガス管17が接続されている。

【0013】

バリアガス導入管14は、バリアガスであるN2ガスの図示しないガス供給源と接続されている。バリアガス導入管14は、端壁7aを貫通し、途中で縮径することにより、その先端は反応部3まで達している。

ハロゲン化物ガス管15は、アルミニウム系III族窒化物のIII族源であるハロゲン化物ガスの図示しないガス供給源と接続されている。ハロゲン化物ガス管15は、バリアガス導入管14の内側に配設され、端壁7aをバリアガス導入管14とともに貫いて横管7の中央部まで連続して形成され、その先端は反応部3まで達している。反応管2内におけるハロゲン化物ガス管15の形状は、ほぼ一直線状であり、基端側からその先端部まで水平方向へに延在し、その先端部は反応部3まで延びている。

【0014】

キャリアガス導入管16は、キャリアガスであるH2ガスあるいはN2ガスの図示しないガス供給源と接続されている。キャリアガス導入管16には、反応管(横管)2の内部にキャリアガスを導入するガス供給口16aを端壁7aに設け、ガス供給口16aから直接反応管2の内部にキャリアガスを導入する。したがって、キャリアガスは、ガス供給口16aから反応部3、さらに排気管13側へ流れる。

窒素源ガス管17は、アルミニウム系III族窒化物の窒素源としてのアンモニアガスの図示しないガス供給源と接続されている。窒素源ガス管17は、キャリアガス導入管16の下側に配設され、端壁7aを貫いて反応管の内部まで連続して形成され、その先端は反応部3まで達している。反応管2内における窒素源ガス管17の形状は、中間部で水平方向から下側に向かう段差部17aを形成し、先端部には下向きに傾斜する傾斜部を形成し、その先端は反応部3の後述する基板(図4の符号21参照)の中央に向けられている。窒素源ガス管17は、横管7の端壁7aでは上下方向において、中間位置高さよりも高い位置に配置され、段差部17aにて中間位置よりも低い位置を通るように配設されている。

【0015】

横管7の上下方向における中間位置及び横管7の左右方向における中間位置には、横管7を上下に仕切る仕切り板19が水平方向に配設されている。窒素源ガス管17は、段差部17aにより先端側が仕切り板19よりも低い位置に配置され、仕切り板19の底面に沿うように配設されている。したがって、窒素源ガス管17,バリアガス導入管14及びハロゲン化物ガス管15は、仕切り板19の下側に配設されている。なお、これらのガス管14〜17及び仕切り板19は、横管7及び/又は中管11などにクランプ材などを設け支持されているが、支持構造については省略する。

【0016】

次に、反応部3及び回転駆動部5について説明する。

図1及び図4を参照にして、反応部3は縦管8の上部と横管7の交差位置に設けられ、基板21を載置する加熱支持台22、加熱支持台22を支持する支持軸23及び高周波コイル24を備えている。加熱支持台22は、タングステンで形成され、上面が横管7若しくは中管11の下面(外周面)と同じ高さ位置に配設し、加熱支持台22の上面には下側に窪む凹部22aが形成され、凹部22aには基板21が配設される。基板21(加熱支持台22の基板21の載置面+基板21の厚さ)の高さは、縦管8の上端部を基準にして−30mm〜+30mmの範囲が好ましい。

加熱支持台22の形状は、基板21に均一に熱を伝えるために、該基板21が設置される面が平坦であれば、特に制限されるものではない。図1には、円柱状の加熱支持台22を示したが、基板21を加熱する温度に応じて、その形状を変形させることもできる。例えば、高周波コイルにより誘導加熱された加熱支持台22において、基板21が設置される上面中央部の温度が高くなりすぎる場合には、それに応じて、加熱支持台22の下部中央の厚みを薄くすることもできる。

横管7の下方であって縦管8の上端側には、加熱支持台22及び縦管8の周囲を囲うように高周波コイル24が配設されている。高周波コイル24には図示しない高周波電源と接続されている。

【0017】

加熱支持台22は支持軸23によって支持され、支持軸23が軸心を中心に回転することによって、加熱支持台22は回転する。支持軸23は縦管8の中心を上下方向に配設され、支持軸23の下部は円柱形状の石英柱26と連結されている。石英柱26はカップ27に収容され、石英柱26はその上端側を除いて、周囲がカップ27に覆われている。石英柱26の下端部は駆動軸28に連結され、駆動軸28は縦管8の底壁8aを貫通し、その下部に配設されている駆動モータ29に連結されている。従って、支持軸23、石英柱26及び駆動軸28は軸心を同一線上に一致させ、駆動モータ29の回転力を駆動軸28、石英柱26、支持軸23に伝達させることによって、加熱支持台22を回転させることができる。

【0018】

縦管8の内周面と支持軸23とカップ27(及び石英柱26)との間には、縦管8を半径方向に内外を仕切るチューブ31が設けられ、チューブ31の内側に内流路32bを形成し、外側に外流路32aを形成している。チューブ31は、下端側が縦管8の底壁8aに連結され、上端側は縦管8の上端まで延び、上端部では半径方向外側に突出するフランジ部31aを形成し、フランジ部31aと縦管8の内周面との間に僅かに隙間を形成し、同じく加熱支持台22とチューブ31の内周面との間には隙間を形成し、これらの隙間を介して横管7と縦管8とが連通している。

縦管8の底壁8aの端部には、垂直方向に向けて水素ガス若しくは窒素ガスを導入する第1の配管34が接続されている。縦管8の底壁8aの下部には、駆動軸28が貫通する収容管33を設け、収容管33の中間部には水平方向に向けて水素ガス若しくは窒素ガスを導入する第2の配管35が接続されている。第1の配管34は、縦管8の外流路32aに連通し、他方の第2の配管35は内流路32bに連通している。

【0019】

次に、ガス排気部6について説明する。

図1及び図5を参照にして、横管7は、右端部に排気管13に連結され、排気管13の右端側は閉塞され(図示せず)底部には排出管13aが下向きに設けられている。横管7のやや反応部3側には、ガス注入管36が設けられている。ガス注入管36は、図示しない窒素ガスの供給源と接続され、ガス注入管36からは内管12と横管7との間に窒素ガスを導入できる。

なお、内管12の右端部には、半径方向外側に拡がるフランジ12aを形成し、排気管13側へのガスの流れがないように閉塞され、ガス注入管36からのガスは、横管7と内管12との間の空隙から左方へ流れ、また一部は横管7の内周面と中管11の外周面の間隙に流入する。

【0020】

次に、本発明の実施形態による結晶成長装置の作用について説明する。

まず、結晶成長装置の稼働前に、あらかじめ精製器を用いて酸素、水蒸気、一酸化炭素或いは二酸化炭素等の不純ガス成分を除去したキャリアガスを流通させておくことが好ましい。

加熱支持台22の凹部22aに基板21を設置する。基板としては、サファイア、シリコン、シリコンカーバイド、酸化亜鉛、窒化ガリウム、窒化アルミニウムなどの結晶基板が用いられる。更に、サファイアなどの初期基板上に薄膜の窒化アルミニウム結晶層が積層されたテンプレート基板も用いることができる。

【0021】

図1及び図2を参照にして、反応管2の横管7では、ハロゲン化物ガス管15からハロゲン化アルミニウムガス、例えば、三塩化アルミニウムガスを、バリアガス導入管14のバリアガスとともに基板21上に供給する。三塩化アルミニウムガスは、ハロゲン化物ガス管15の上流側に別途反応器と加熱装置を設けてアルミニウムとハロゲン化水素を反応させてIII族ハロゲン化物ガスを得ればよい。

さらに、III族ハロゲン化物ガスとしては、三塩化アルミニウム単独のみならず、他のガスとして、目的とするアルミニウム系III族窒化物の混晶組成に応じて、三塩化ガリウム等のハロゲン化ガリウムや三塩化インジウム等のハロゲン化インジウムなどのハロゲン化物ガスを適宜混合して、ハロゲン化物ガス管15に供給するようにしてもよい。中でも、本発明の装置は、1700〜1800℃の高温下で好適に使用できるため、塩化物アルミニウムガスを使用してアルミニウム系III族窒化物を製造することが好ましい。

窒素源ガス管17の当該窒素源ガスとしては、窒素を含有する反応性ガスが採用されるが、コストと取扱易さの点で、アンモニアガスが好ましい。

【0022】

本実施形態においては、図2に示されるように、三塩化アルミニウムガスとアンモニアガスとの間にバリアガスを噴出させて、ハロゲン化物ガス管の先端部において三塩化アルミニウムガスとアンモニアガスとの間にバリアガスを介在させている。バリアガスを介在させるのは、三塩化アルミニウムガスとアンモニアガスが、下地基板に到達する前に、反応して中間生成物となることを防ぐためである。

キャリアガス導入管16からのキャリアガスは、反応器内において、ガスを一方向に流す働きをする。キャリアガスの種類としては水素、窒素、ヘリウム、またはアルゴンの単体ガス、もしくはそれらの混合ガスが使用可能である。

【0023】

図4に示すように、基板21は、通常ガス管14,15,17のノズル先端から30mmから80mmの範囲に設置されることが好ましい。

縦管8の底壁8aでは、第1の配管34から外流路32aへ、第2の配管35から内流路32bへ窒素ガス(若しくは水素ガス)を流し込む。外流路32aに窒素ガスを流し込むのは、縦管8内に原料ガスが入り込むのを防止するとともに、原料ガスを排気管13側の排気口13bへ流し込む役割を果たす。内流路32bに窒素ガスを流し込むのは、支持軸23などに原料ガスが触れないようにするため、すなわち、支持軸23などの腐食を防止するためである。

【0024】

駆動モータ29の駆動によって駆動軸28、石英柱26、支持軸23を介在させて加熱支持台22が回転する。高周波コイル24には、高周波電源より電圧が引加されて、高周波誘導加熱によって加熱支持台22が加熱されて基板21も加熱される。この誘導加熱によって、発熱させることにより加熱支持台22上に設置された基板21を、1700℃〜1800℃程度の温度に加熱することができる。

支持軸23は、高熱になる加熱支持台22と連結されており、高温になり駆動軸28及び駆動モータ29側に熱伝導しようとするが、支持軸23と駆動軸28との間には、石英柱26が設けられているので、熱による駆動部側にある部材の損傷を防止できる。なお、配管34,35のガスは、原料ガスなどの浸入防止の他に、支持軸23を冷却する効果もある。

【0025】

こうした環境下において、窒素源ガス管17及びハロゲン化物ガス管15の先端部から原料ガスが供給されて基板21上に結晶が成長する。窒素源ガス管17は先端部が基板21の表面にアンモニアガスが行き届くように下向きに傾斜しているので、効率良く供給できる。

横管7では、結晶成長中はガス温度差によるガスの上下方向の対流を防止することができる。特に、反応部3では仕切り板19の存在で、天井高さが制限されているので、ガス上昇の対流を防止するとともに、反応域に効率よく原料ガスを送り込むことができる。

【0026】

図5に示すように、ガス注入管36からは、横管7と内管12との隙間に窒素ガスを流して、反応によって発生するハロゲン化アンモニウムにより横管7の内周面が汚れることを防止できる。詳しくは、一部の窒素ガスが横管7と内管12との隙間から中管11と内管12との隙間S1を流れてその隙間端Saから内管12に入って排出される。残りの窒素ガスは、横管7と中管11との隙間S2から、反応部3にある隙間端Sb(図4参照)から抜け、中管11,内管12を通って排出口13bから排出される。同様に、キャリアガス導入管16から供給されるキャリアガスの一部は横管7と中管11との隙間端Sc(図2参照)からS2を経由して反応部にある隙間端Sb(図4参照)から抜け、中管11,内管12を通って排出口13bから排出される。したがって、反応ガスがそれらの隙間に入り込まないので、横管7の内周面をクリーンな状態に維持できる。

この結果、内管12のみを交換することによって、長時間反応器内をクリーンな状態に維持できる。反応管2の内部に導入されたガスは、横管7の左端壁7a側から供給されたガスは、反応部3を通って、ガス排気部6の排出口13bから排気され、縦管8に導入されたガスは、反応部3を通ってガス排気部6の排出口13bから排出される。

【0027】

このような環境下によって、反応部では1700〜1800℃の高温環境下で反応させることができる。なお、当然のことではあるが、本発明の装置は、反応部の温度が1700℃以上となる場合に制限されるものではなく、1700℃未満の場合でも十分に使用することができる。

基板の温度は、高周波コイル24の高周波電源を制御して所望の温度に維持する。加熱支持台について、カーボンを用いたような場合には、高温下における不純物の発生の問題があるが、加熱支持台22については、材料にタングステンを用いており、不純物の発生を軽減し高純度の結晶を生成できる。こうして、高温下で反応させることにより、良質のアルミニウム系III族窒化物を基板21上に気相成長させることができる。基板21を回転させながら、結晶を成長させているので、基板21上に均一な結晶を得ることができる。

【0028】

一定時間が経過し、基板21上に結晶が成長した後、ハロゲン化物ガスの供給を停止して、成長を終了し、加熱装置を降温する。キャリアガスに水素を使う場合、基板上に成長したIII族窒化物の再分解を防ぐため窒素源ガスは基板の温度が下がるまで反応器に流通することが望ましい。

以上の手順により、アルミニウム系III族窒化物を得ることができる。得られるアルミニウム系III族窒化物の結晶性は温度や原料ガス供給量などのパラメータを変化させることによって、アモルファスに近い低結晶性のものから、結晶性の良い単結晶もしくは多結晶まで作ることが可能である。中でも、本発明の装置は、反応部(基板21)の温度を1700〜1800℃の高温環境下に容易にすることができるため、アルミニウム系III族窒化物の中でも、III族原子に含まれるアルミニウムが50%以上となるアルミニウム系III族窒化物単結晶を製造する場合に好適に使用できる。その中でも、窒化アルミニウム単結晶を製造する場合に特に好適に使用できる。

【0029】

以上、本発明を実施形態に基づいて添付図面を参照しながら詳細に説明したが、本発明は上記実施形態に限定されるものではなく、本発明の範囲を逸脱することなく、更に他の変形あるいは変更が可能である。

III族ハロゲン化物ガス管(ノズル)15の材質は石英ガラスが好適であるが、III族ハロゲン化物ガスの供給源としてIII族ハロゲン化物の結晶を用いる場合はステンレス、インコネル、ハステロイ等の耐食性金属からなるガス管15の使用も可能である。

【符号の説明】

【0030】

1 結晶成長装置

2 反応管

3 反応部

4 原料ガス導入部

5 回転駆動部

6 ガス排気部

7 横管

8 縦管

13 排気管

13b 排気口

14 バリアガス導入管

15 ハロゲン化物ガス管(第1のガス供給管)

16 キャリアガス導入管

17 窒素源ガス管(第2のガス供給管)

19 仕切り板

21 基板

22 加熱支持台

23 支持軸

24 高周波コイル

26 石英柱

27 カップ

29 駆動モータ

32a 内流路

32b 外流路

【技術分野】

【0001】

本発明は、反応域に配設された基板を加熱しながら該基板上で反応させることによって、結晶物を基板上に気相成長させる結晶成長装置に関する。

【背景技術】

【0002】

アルミニウム系III族窒化物はバンドギャップエネルギーが大きな値を持つ。例えば窒化アルミニウムのバンドギャップエネルギーは6.2eV程度であり、窒化ガリウムのバンドギャップエネルギーは3.4eV程度である。窒化アルミニウムガリウムは、窒化アルミニウムと窒化ガリウムの混晶であり、両成分比に応じ窒化アルミニウムと窒化ガリウムのバンドギャップエネルギー間のバンドギャップエネルギーをとる。

したがって、アルミニウム系III族窒化物を用いることにより、他の半導体では不可能な紫外領域の短波長発光が可能となり、白色光源用の紫外発光ダイオード、殺菌用の紫外発光ダイオード、高密度光ディスクメモリの読み書きに利用できるレーザー、通信用レーザーなどの発光光源が製造可能になる。

【0003】

上記のような発光光源の機能を発現する部分は、従来基板上に数ミクロン以下の薄膜を積層して形成することで一般的には試みられている。これは公知の分子線エピタキシー(MBE:Molecular Beam Epitaxy)法、有機金属気相エピタキシー(MOVPE:Metalorganic Vapor Phase Epitaxy)法などの結晶成長方法により形成され、発光機能の発現を目的とした最適な積層構造の形成について既に多くの研究がなされている

【0004】

下記の非特許文献1では、壁部が石英ガラスで形成された反応器、反応器内部へのハロゲン化アルミニウムを含むIII族ハロゲン化物ガス導入手段、同窒素源ガス導入手段、および基板の支持台を具備したハイドライド気相エピタキシー法結晶成長装置が開示されている。また、該結晶成長装置の支持台は、発熱抵抗体を内蔵した加熱支持台が用いられており、加熱支持台の発熱抵抗体としてはグラファイトが用いられている。こうした発熱抵抗体は、発熱抵抗体の保護のため、熱分解窒化ホウ素によって被覆され用いられている。また、反応器の外側に設置された外部加熱手段によっても加熱され、加熱支持台周辺部が加熱される。

図6に示す下記の非特許文献2では、縦型の反応器51において、上方側にガス導入手段52を設け、塩素ガスをアルミニウムワイヤー57と反応させて、反応器55に供給している。下側のデポジッションエリア58には、基板53のグラファイトからなる支持台54を設け、該支持台54がある反応器55の外周部には、高周波コイル56が配設され、加熱支持体54を高周波加熱することができる。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Journal of Crystal Growth Volume 300, Issue 1, 1 March 2007, Pages 42-44

【非特許文献2】A. Claudel, et al., Journal of Crystal Growth Volume 311, Issue 13, 15 June 2009, Pages 3371-3379

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、アルミニウム系III族窒化物の品質の良い結晶を得るためには、1700℃〜1800℃まで温度を上昇させる方が望ましい。

非特許文献1では、発熱抵抗体の保護のための被覆に熱分解窒化ホウ素を使用しており、発熱抵抗体の温度が1500℃以上となると、熱分解窒化ホウ素の分解が無視できなくなり、発熱抵抗体のグラファイトが反応系内に存在する腐食性ガスに曝される。グラファイトと腐食性ガスが激しく反応し、グラファイトを激しく損傷するため、熱分解窒化ホウ素が分解される以上の温度とすることができず、高温状態で原料を反応させるためには限界があった。

非特許文献2の技術では、加熱手段として高周波コイル56を使用しているので、支持体54を高温に加熱することはできるが、支持体54にグラファイトを使用しており、グラファイトが高温では不純物を発生し、また分解するためアルミニウム系III族窒化物成長層の不純物汚染の原因となる。

さらに、非特許文献2の反応器55では、縦型の方式をとっており、上下に長くなることから、ガスの対流が上下方向に生じ、原料ガスについても対流によって基板上に効率良く供給できないなどして、品質のよい結晶を得るためには、ガスの対流を軽減させることが課題に残っていた。

本発明はこのような事情に鑑みてなされたものであって、品質の良いアルミニウム系III族窒化物の結晶を得るため反応温度を高温に維持させるとともに、反応器内のガス対流をできるだけ抑制できる結晶成長装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の結晶成長装置は、ハロゲン化アルミニウムを含むIII族ハロゲン化物ガスと窒素源ガスとを、反応域に配設された基板を加熱しながら該基板上で反応させることにより、アルミニウム系III族窒化物を前記基板上に気相成長させる結晶成長装置において、上下方向へ延びる縦管部及び該縦管部の上端部から左右方向へ延びる横管部とから構成されるT字状の反応器と、前記縦管部の上端が前記横管部に臨んだ領域にて前記基板を保持するタングステン製の加熱支持台と、前記縦管部の上側周囲に配設され、前記加熱支持台を誘導加熱する高周波コイルと、前記横管部に導入され前記III族ハロゲン化物を前記基板上に供給する第1のガス供給管と、前記横管部に導入され前記窒素源ガスを前記基板上に供給する第2のガス供給管と、前記横管部の端部側に形成され前記反応器内のガスを排出させる排気口とを備えている。

上記結晶成長装置は、前記加熱支持台の底面が前記縦管部の下方へ延びる支持軸に接続され、該支持軸は前記縦管部の下部に配設された駆動モータの回転軸に連結され、支持軸を中心に支持台を回動することが好ましい。

上記結晶成長装置は、前記縦管部の内周面と前記支持軸との間を仕切る内管を設け、前記内周面と内管との間に形成される環状空間に第1のガス導入口を形成し、前記内管と前記支持軸との間の中央空間に第2のガス導入口を設け、これらのガス導入口から導入されるガスを前記横管部を介して前記排気口から排出することが好ましい。

上記結晶成長装置は、前記支持軸の下端部を石英材で形成することが好ましい。

上記結晶成長装置は、前記基板の上方に位置する横管部に該横管部を上下に仕切る仕切り板を配設することが好ましい。

上記結晶成長装置は、前記横管部の内周面に隙間を形成し、前記反応部を横切って配設されており、前記縦管部の上端開口に対応した開口を形成した内側配管を設け、前記横管部の内周面と内側配管の外周面との間にクリーン用ガスを供給する供給口を前記横管部に設け、該クリーン用ガスを内側配管の内周面を通して前記排気口から排出させることができる。

【発明の効果】

【0008】

本発明の結晶成長装置は、上下方向へ延びる縦管部及び該縦管部の上端部から左右方向へ延びる横管部とから構成されるT字状の反応器を設け、前記横管部に導入され前記III族ハロゲン化物を前記基板上に供給する第1のガス供給管と、前記横管部に導入され前記窒素源ガスを前記基板上に供給する第2のガス供給管を備えている。気体は温度差などで上下方向に対流しやすいが、横管部を用いることで、ガスの上下方向の対流を防止することによって、基板上に原料の供給が好適に行われ、より好適な反応環境を付与できる。

上記結晶成長装置は、前記縦管部の上端が前記横管部に臨んだ領域にて前記基板を保持するタングステン製の加熱支持台を用いることによって、不純物の取り込みを軽減することができる。

上記結晶成長装置は、前記加熱支持台を誘導加熱する高周波コイルを用いることによって、高温度の環境で反応させることが可能となる。

また、上記結晶成長装置は、駆動モータによって支持軸を中心に支持台を回動するようにしたので、基板を回転させることによって均一な結晶の生成ができるようになった。

上記結晶成長装置は、前記横管部の内周面に隙間を形成し、前記反応部を横切って配設され、前記縦管部の上端開口に対応した開口を形成した内側配管を設け、前記横管部の内周面と内側配管との外周面との間にクリーン用ガスを供給する供給口を前記横管部に設けたので、内側配管を交換することによって、横管の内周壁が反応ガスなどで汚染されることが防止される。

【図面の簡単な説明】

【0009】

【図1】本願発明の実施形態による結晶成長装置の主要部の正面側から見た断面図である。

【図2】図1の結晶成長装置におけるガス導入部の拡大断面図である。

【図3】図2に示すA−A方向におけるガス導入部の断面図である。

【図4】図1の結晶成長装置における反応部の拡大断面図である。

【図5】図1の結晶成長装置におけるガス排気部の拡大断面図である。

【図6】非特許文献の結晶成長装置の概略断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態による結晶成長装置について図面を参照しながら説明する。

図1は、本発明に係る結晶成長装置を示す。結晶成長装置1は、主として反応管2、反応部3、原料ガス導入部4、回転駆動部5、ガス排気部6とを備えている。

反応管2は正面から見て全体がT字形状であって、水平方向に延在する中空で断面が円形の横管7と、上下方向に延在し中空で断面が円形の縦管8とによって構成されている。横管7には、横管7の内側に配置されている中管11と、中管11の内側に配置されている内管12と、右端側に配設されている排気管13とが配設されている。中管11及び内管12は各々が中空であり、横管7、中管11、内管12の順に径が小さくなり、横管7と中管11との間、中管11と内管12との間には、僅かな隙間が形成されている。

【0011】

中管11は、横管7の原料ガス導入部4側の端壁(図1では左端壁)7a及び排気管13まで、延在することなく、それらと間隔を空けて配設され、反応部3を左右に横切って延在している。反応部3では、中管11は横管7とともに、縦管8の上端部開口と同じ形状の開口を形成し、縦管8と横管7との内部同士が連通するようにしている。中管11は、横管7の内側が汚れるのを防止する役割をするため、少なくとも反応部をまたいだ位置に配置され、端壁7a側の近くまで延在させることが汚染防止の観点からは好ましい。

内管12は、横管7のガス排気部6側の一端側から反応部3までに至る側のほぼ中間位置まで延びている。これらの、横管7、縦管8、中管11及び内管12は、本実施形態では石英で形成されている。

【0012】

次に原料ガス導入部4について説明する。

図1〜図3を参照にして、原料ガス導入部4には、横管7の端壁7aに4系統のガス導入部が設けられている。

第1の系統として、バリアガス導入管14、第2の系統として本発明の第1のガス供給管であるハロゲン化物ガス導入管(以下、単にハロゲン化物ガス管という)15が接続されている。また、第3の系統として、キャリアガス導入管16、第4の系統として本発明の第2のガス供給管である窒素源ガス管17が接続されている。

【0013】

バリアガス導入管14は、バリアガスであるN2ガスの図示しないガス供給源と接続されている。バリアガス導入管14は、端壁7aを貫通し、途中で縮径することにより、その先端は反応部3まで達している。

ハロゲン化物ガス管15は、アルミニウム系III族窒化物のIII族源であるハロゲン化物ガスの図示しないガス供給源と接続されている。ハロゲン化物ガス管15は、バリアガス導入管14の内側に配設され、端壁7aをバリアガス導入管14とともに貫いて横管7の中央部まで連続して形成され、その先端は反応部3まで達している。反応管2内におけるハロゲン化物ガス管15の形状は、ほぼ一直線状であり、基端側からその先端部まで水平方向へに延在し、その先端部は反応部3まで延びている。

【0014】

キャリアガス導入管16は、キャリアガスであるH2ガスあるいはN2ガスの図示しないガス供給源と接続されている。キャリアガス導入管16には、反応管(横管)2の内部にキャリアガスを導入するガス供給口16aを端壁7aに設け、ガス供給口16aから直接反応管2の内部にキャリアガスを導入する。したがって、キャリアガスは、ガス供給口16aから反応部3、さらに排気管13側へ流れる。

窒素源ガス管17は、アルミニウム系III族窒化物の窒素源としてのアンモニアガスの図示しないガス供給源と接続されている。窒素源ガス管17は、キャリアガス導入管16の下側に配設され、端壁7aを貫いて反応管の内部まで連続して形成され、その先端は反応部3まで達している。反応管2内における窒素源ガス管17の形状は、中間部で水平方向から下側に向かう段差部17aを形成し、先端部には下向きに傾斜する傾斜部を形成し、その先端は反応部3の後述する基板(図4の符号21参照)の中央に向けられている。窒素源ガス管17は、横管7の端壁7aでは上下方向において、中間位置高さよりも高い位置に配置され、段差部17aにて中間位置よりも低い位置を通るように配設されている。

【0015】

横管7の上下方向における中間位置及び横管7の左右方向における中間位置には、横管7を上下に仕切る仕切り板19が水平方向に配設されている。窒素源ガス管17は、段差部17aにより先端側が仕切り板19よりも低い位置に配置され、仕切り板19の底面に沿うように配設されている。したがって、窒素源ガス管17,バリアガス導入管14及びハロゲン化物ガス管15は、仕切り板19の下側に配設されている。なお、これらのガス管14〜17及び仕切り板19は、横管7及び/又は中管11などにクランプ材などを設け支持されているが、支持構造については省略する。

【0016】

次に、反応部3及び回転駆動部5について説明する。

図1及び図4を参照にして、反応部3は縦管8の上部と横管7の交差位置に設けられ、基板21を載置する加熱支持台22、加熱支持台22を支持する支持軸23及び高周波コイル24を備えている。加熱支持台22は、タングステンで形成され、上面が横管7若しくは中管11の下面(外周面)と同じ高さ位置に配設し、加熱支持台22の上面には下側に窪む凹部22aが形成され、凹部22aには基板21が配設される。基板21(加熱支持台22の基板21の載置面+基板21の厚さ)の高さは、縦管8の上端部を基準にして−30mm〜+30mmの範囲が好ましい。

加熱支持台22の形状は、基板21に均一に熱を伝えるために、該基板21が設置される面が平坦であれば、特に制限されるものではない。図1には、円柱状の加熱支持台22を示したが、基板21を加熱する温度に応じて、その形状を変形させることもできる。例えば、高周波コイルにより誘導加熱された加熱支持台22において、基板21が設置される上面中央部の温度が高くなりすぎる場合には、それに応じて、加熱支持台22の下部中央の厚みを薄くすることもできる。

横管7の下方であって縦管8の上端側には、加熱支持台22及び縦管8の周囲を囲うように高周波コイル24が配設されている。高周波コイル24には図示しない高周波電源と接続されている。

【0017】

加熱支持台22は支持軸23によって支持され、支持軸23が軸心を中心に回転することによって、加熱支持台22は回転する。支持軸23は縦管8の中心を上下方向に配設され、支持軸23の下部は円柱形状の石英柱26と連結されている。石英柱26はカップ27に収容され、石英柱26はその上端側を除いて、周囲がカップ27に覆われている。石英柱26の下端部は駆動軸28に連結され、駆動軸28は縦管8の底壁8aを貫通し、その下部に配設されている駆動モータ29に連結されている。従って、支持軸23、石英柱26及び駆動軸28は軸心を同一線上に一致させ、駆動モータ29の回転力を駆動軸28、石英柱26、支持軸23に伝達させることによって、加熱支持台22を回転させることができる。

【0018】

縦管8の内周面と支持軸23とカップ27(及び石英柱26)との間には、縦管8を半径方向に内外を仕切るチューブ31が設けられ、チューブ31の内側に内流路32bを形成し、外側に外流路32aを形成している。チューブ31は、下端側が縦管8の底壁8aに連結され、上端側は縦管8の上端まで延び、上端部では半径方向外側に突出するフランジ部31aを形成し、フランジ部31aと縦管8の内周面との間に僅かに隙間を形成し、同じく加熱支持台22とチューブ31の内周面との間には隙間を形成し、これらの隙間を介して横管7と縦管8とが連通している。

縦管8の底壁8aの端部には、垂直方向に向けて水素ガス若しくは窒素ガスを導入する第1の配管34が接続されている。縦管8の底壁8aの下部には、駆動軸28が貫通する収容管33を設け、収容管33の中間部には水平方向に向けて水素ガス若しくは窒素ガスを導入する第2の配管35が接続されている。第1の配管34は、縦管8の外流路32aに連通し、他方の第2の配管35は内流路32bに連通している。

【0019】

次に、ガス排気部6について説明する。

図1及び図5を参照にして、横管7は、右端部に排気管13に連結され、排気管13の右端側は閉塞され(図示せず)底部には排出管13aが下向きに設けられている。横管7のやや反応部3側には、ガス注入管36が設けられている。ガス注入管36は、図示しない窒素ガスの供給源と接続され、ガス注入管36からは内管12と横管7との間に窒素ガスを導入できる。

なお、内管12の右端部には、半径方向外側に拡がるフランジ12aを形成し、排気管13側へのガスの流れがないように閉塞され、ガス注入管36からのガスは、横管7と内管12との間の空隙から左方へ流れ、また一部は横管7の内周面と中管11の外周面の間隙に流入する。

【0020】

次に、本発明の実施形態による結晶成長装置の作用について説明する。

まず、結晶成長装置の稼働前に、あらかじめ精製器を用いて酸素、水蒸気、一酸化炭素或いは二酸化炭素等の不純ガス成分を除去したキャリアガスを流通させておくことが好ましい。

加熱支持台22の凹部22aに基板21を設置する。基板としては、サファイア、シリコン、シリコンカーバイド、酸化亜鉛、窒化ガリウム、窒化アルミニウムなどの結晶基板が用いられる。更に、サファイアなどの初期基板上に薄膜の窒化アルミニウム結晶層が積層されたテンプレート基板も用いることができる。

【0021】

図1及び図2を参照にして、反応管2の横管7では、ハロゲン化物ガス管15からハロゲン化アルミニウムガス、例えば、三塩化アルミニウムガスを、バリアガス導入管14のバリアガスとともに基板21上に供給する。三塩化アルミニウムガスは、ハロゲン化物ガス管15の上流側に別途反応器と加熱装置を設けてアルミニウムとハロゲン化水素を反応させてIII族ハロゲン化物ガスを得ればよい。

さらに、III族ハロゲン化物ガスとしては、三塩化アルミニウム単独のみならず、他のガスとして、目的とするアルミニウム系III族窒化物の混晶組成に応じて、三塩化ガリウム等のハロゲン化ガリウムや三塩化インジウム等のハロゲン化インジウムなどのハロゲン化物ガスを適宜混合して、ハロゲン化物ガス管15に供給するようにしてもよい。中でも、本発明の装置は、1700〜1800℃の高温下で好適に使用できるため、塩化物アルミニウムガスを使用してアルミニウム系III族窒化物を製造することが好ましい。

窒素源ガス管17の当該窒素源ガスとしては、窒素を含有する反応性ガスが採用されるが、コストと取扱易さの点で、アンモニアガスが好ましい。

【0022】

本実施形態においては、図2に示されるように、三塩化アルミニウムガスとアンモニアガスとの間にバリアガスを噴出させて、ハロゲン化物ガス管の先端部において三塩化アルミニウムガスとアンモニアガスとの間にバリアガスを介在させている。バリアガスを介在させるのは、三塩化アルミニウムガスとアンモニアガスが、下地基板に到達する前に、反応して中間生成物となることを防ぐためである。

キャリアガス導入管16からのキャリアガスは、反応器内において、ガスを一方向に流す働きをする。キャリアガスの種類としては水素、窒素、ヘリウム、またはアルゴンの単体ガス、もしくはそれらの混合ガスが使用可能である。

【0023】

図4に示すように、基板21は、通常ガス管14,15,17のノズル先端から30mmから80mmの範囲に設置されることが好ましい。

縦管8の底壁8aでは、第1の配管34から外流路32aへ、第2の配管35から内流路32bへ窒素ガス(若しくは水素ガス)を流し込む。外流路32aに窒素ガスを流し込むのは、縦管8内に原料ガスが入り込むのを防止するとともに、原料ガスを排気管13側の排気口13bへ流し込む役割を果たす。内流路32bに窒素ガスを流し込むのは、支持軸23などに原料ガスが触れないようにするため、すなわち、支持軸23などの腐食を防止するためである。

【0024】

駆動モータ29の駆動によって駆動軸28、石英柱26、支持軸23を介在させて加熱支持台22が回転する。高周波コイル24には、高周波電源より電圧が引加されて、高周波誘導加熱によって加熱支持台22が加熱されて基板21も加熱される。この誘導加熱によって、発熱させることにより加熱支持台22上に設置された基板21を、1700℃〜1800℃程度の温度に加熱することができる。

支持軸23は、高熱になる加熱支持台22と連結されており、高温になり駆動軸28及び駆動モータ29側に熱伝導しようとするが、支持軸23と駆動軸28との間には、石英柱26が設けられているので、熱による駆動部側にある部材の損傷を防止できる。なお、配管34,35のガスは、原料ガスなどの浸入防止の他に、支持軸23を冷却する効果もある。

【0025】

こうした環境下において、窒素源ガス管17及びハロゲン化物ガス管15の先端部から原料ガスが供給されて基板21上に結晶が成長する。窒素源ガス管17は先端部が基板21の表面にアンモニアガスが行き届くように下向きに傾斜しているので、効率良く供給できる。

横管7では、結晶成長中はガス温度差によるガスの上下方向の対流を防止することができる。特に、反応部3では仕切り板19の存在で、天井高さが制限されているので、ガス上昇の対流を防止するとともに、反応域に効率よく原料ガスを送り込むことができる。

【0026】

図5に示すように、ガス注入管36からは、横管7と内管12との隙間に窒素ガスを流して、反応によって発生するハロゲン化アンモニウムにより横管7の内周面が汚れることを防止できる。詳しくは、一部の窒素ガスが横管7と内管12との隙間から中管11と内管12との隙間S1を流れてその隙間端Saから内管12に入って排出される。残りの窒素ガスは、横管7と中管11との隙間S2から、反応部3にある隙間端Sb(図4参照)から抜け、中管11,内管12を通って排出口13bから排出される。同様に、キャリアガス導入管16から供給されるキャリアガスの一部は横管7と中管11との隙間端Sc(図2参照)からS2を経由して反応部にある隙間端Sb(図4参照)から抜け、中管11,内管12を通って排出口13bから排出される。したがって、反応ガスがそれらの隙間に入り込まないので、横管7の内周面をクリーンな状態に維持できる。

この結果、内管12のみを交換することによって、長時間反応器内をクリーンな状態に維持できる。反応管2の内部に導入されたガスは、横管7の左端壁7a側から供給されたガスは、反応部3を通って、ガス排気部6の排出口13bから排気され、縦管8に導入されたガスは、反応部3を通ってガス排気部6の排出口13bから排出される。

【0027】

このような環境下によって、反応部では1700〜1800℃の高温環境下で反応させることができる。なお、当然のことではあるが、本発明の装置は、反応部の温度が1700℃以上となる場合に制限されるものではなく、1700℃未満の場合でも十分に使用することができる。

基板の温度は、高周波コイル24の高周波電源を制御して所望の温度に維持する。加熱支持台について、カーボンを用いたような場合には、高温下における不純物の発生の問題があるが、加熱支持台22については、材料にタングステンを用いており、不純物の発生を軽減し高純度の結晶を生成できる。こうして、高温下で反応させることにより、良質のアルミニウム系III族窒化物を基板21上に気相成長させることができる。基板21を回転させながら、結晶を成長させているので、基板21上に均一な結晶を得ることができる。

【0028】

一定時間が経過し、基板21上に結晶が成長した後、ハロゲン化物ガスの供給を停止して、成長を終了し、加熱装置を降温する。キャリアガスに水素を使う場合、基板上に成長したIII族窒化物の再分解を防ぐため窒素源ガスは基板の温度が下がるまで反応器に流通することが望ましい。

以上の手順により、アルミニウム系III族窒化物を得ることができる。得られるアルミニウム系III族窒化物の結晶性は温度や原料ガス供給量などのパラメータを変化させることによって、アモルファスに近い低結晶性のものから、結晶性の良い単結晶もしくは多結晶まで作ることが可能である。中でも、本発明の装置は、反応部(基板21)の温度を1700〜1800℃の高温環境下に容易にすることができるため、アルミニウム系III族窒化物の中でも、III族原子に含まれるアルミニウムが50%以上となるアルミニウム系III族窒化物単結晶を製造する場合に好適に使用できる。その中でも、窒化アルミニウム単結晶を製造する場合に特に好適に使用できる。

【0029】

以上、本発明を実施形態に基づいて添付図面を参照しながら詳細に説明したが、本発明は上記実施形態に限定されるものではなく、本発明の範囲を逸脱することなく、更に他の変形あるいは変更が可能である。

III族ハロゲン化物ガス管(ノズル)15の材質は石英ガラスが好適であるが、III族ハロゲン化物ガスの供給源としてIII族ハロゲン化物の結晶を用いる場合はステンレス、インコネル、ハステロイ等の耐食性金属からなるガス管15の使用も可能である。

【符号の説明】

【0030】

1 結晶成長装置

2 反応管

3 反応部

4 原料ガス導入部

5 回転駆動部

6 ガス排気部

7 横管

8 縦管

13 排気管

13b 排気口

14 バリアガス導入管

15 ハロゲン化物ガス管(第1のガス供給管)

16 キャリアガス導入管

17 窒素源ガス管(第2のガス供給管)

19 仕切り板

21 基板

22 加熱支持台

23 支持軸

24 高周波コイル

26 石英柱

27 カップ

29 駆動モータ

32a 内流路

32b 外流路

【特許請求の範囲】

【請求項1】

ハロゲン化アルミニウムを含むIII族ハロゲン化物ガスと窒素源ガスとを、反応域に配設された基板を加熱しながら該基板上で反応させることにより、アルミニウム系III族窒化物を前記基板上に気相成長させる結晶成長装置において、

上下方向へ延びる縦管部及び該縦管部の上端部から左右方向へ延びる横管部とから構成されるT字状の反応器と、

前記縦管部の上端開口に位置し前記横管部に臨んだ領域にて前記基板を保持するタングステン製の加熱支持台と、

前記縦管部の上側周囲に配設され、前記加熱支持台を誘導加熱する高周波コイルと、

前記横管部に導入され前記III族ハロゲン化物を前記基板上に供給する第1のガス供給管と、

前記横管部に導入され前記窒素源ガスを前記基板上に供給する第2のガス供給管と、

前記横管部の端部側に形成され前記反応器内のガスを排出させる排気口とを備えた結晶成長装置。

【請求項2】

前記加熱支持台の底面が前記縦管部の下方へ延びる支持軸に接続され、該支持軸は前記縦管部の下部に配設された駆動手段の回転軸に連結され、支持軸を中心に支持台を回動するようにした請求項1に記載の結晶成長装置。

【請求項3】

前記縦管部の内周面と前記支持軸との間を仕切る内管を設け、前記内周面と内管との間に形成される環状空間に第1のガス導入口を形成し、前記内管と前記支持軸との間の中央空間に第2のガス導入口を設け、これらのガス導入口から導入されるガスを前記横管部を介して前記排気口から排出するようにした請求項2に記載の結晶成長装置。

【請求項4】

前記支持軸と前記駆動手段との間に石英材を介在させて連結するようにした請求項2又は3に記載の結晶成長装置。

【請求項5】

前記基板の上方に位置する横管部に該横管部を上下に仕切る仕切り板を配設した請求項1〜4のいずれかに記載の結晶成長装置。

【請求項6】

前記横管部の内周面に隙間を形成し、前記反応部を横切って配設されており、前記縦管部の上端開口に対応した開口を形成した内側配管を設け、

前記横管部の内周面と内側配管の外周面との間にクリーン用ガスを供給する供給口を前記横管部に設け、該クリーン用ガスを内側配管の内周面を通して前記排気口から排出させるようにしたことを特徴とする請求項1〜5のいずれかに記載の結晶成長装置。

【請求項1】

ハロゲン化アルミニウムを含むIII族ハロゲン化物ガスと窒素源ガスとを、反応域に配設された基板を加熱しながら該基板上で反応させることにより、アルミニウム系III族窒化物を前記基板上に気相成長させる結晶成長装置において、

上下方向へ延びる縦管部及び該縦管部の上端部から左右方向へ延びる横管部とから構成されるT字状の反応器と、

前記縦管部の上端開口に位置し前記横管部に臨んだ領域にて前記基板を保持するタングステン製の加熱支持台と、

前記縦管部の上側周囲に配設され、前記加熱支持台を誘導加熱する高周波コイルと、

前記横管部に導入され前記III族ハロゲン化物を前記基板上に供給する第1のガス供給管と、

前記横管部に導入され前記窒素源ガスを前記基板上に供給する第2のガス供給管と、

前記横管部の端部側に形成され前記反応器内のガスを排出させる排気口とを備えた結晶成長装置。

【請求項2】

前記加熱支持台の底面が前記縦管部の下方へ延びる支持軸に接続され、該支持軸は前記縦管部の下部に配設された駆動手段の回転軸に連結され、支持軸を中心に支持台を回動するようにした請求項1に記載の結晶成長装置。

【請求項3】

前記縦管部の内周面と前記支持軸との間を仕切る内管を設け、前記内周面と内管との間に形成される環状空間に第1のガス導入口を形成し、前記内管と前記支持軸との間の中央空間に第2のガス導入口を設け、これらのガス導入口から導入されるガスを前記横管部を介して前記排気口から排出するようにした請求項2に記載の結晶成長装置。

【請求項4】

前記支持軸と前記駆動手段との間に石英材を介在させて連結するようにした請求項2又は3に記載の結晶成長装置。

【請求項5】

前記基板の上方に位置する横管部に該横管部を上下に仕切る仕切り板を配設した請求項1〜4のいずれかに記載の結晶成長装置。

【請求項6】

前記横管部の内周面に隙間を形成し、前記反応部を横切って配設されており、前記縦管部の上端開口に対応した開口を形成した内側配管を設け、

前記横管部の内周面と内側配管の外周面との間にクリーン用ガスを供給する供給口を前記横管部に設け、該クリーン用ガスを内側配管の内周面を通して前記排気口から排出させるようにしたことを特徴とする請求項1〜5のいずれかに記載の結晶成長装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−36013(P2012−36013A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−174698(P2010−174698)

【出願日】平成22年8月3日(2010.8.3)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【出願人】(000003182)株式会社トクヤマ (839)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月3日(2010.8.3)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【出願人】(000003182)株式会社トクヤマ (839)

【Fターム(参考)】

[ Back to top ]