結晶育成用坩堝およびそれに用いられる撹拌部材、並びに結晶製造方法

【課題】 大型化しても、比較的簡単な構成で、坩堝内の融液を均一に撹拌することができる結晶育成用坩堝を提供する。

【解決手段】 結晶育成用坩堝(5)は、結晶を育成する融液を収容するための坩堝本体(20)と、該坩堝本体(20)に取り付けられて、融液を撹拌する撹拌部材(21)とを有する。撹拌部材(21)は、坩堝本体(20)の内壁から該坩堝本体の内側に向かって突出する突出部(23)を有する。突出部(23)は、表面全体が融液に接触するように配置されている。

【解決手段】 結晶育成用坩堝(5)は、結晶を育成する融液を収容するための坩堝本体(20)と、該坩堝本体(20)に取り付けられて、融液を撹拌する撹拌部材(21)とを有する。撹拌部材(21)は、坩堝本体(20)の内壁から該坩堝本体の内側に向かって突出する突出部(23)を有する。突出部(23)は、表面全体が融液に接触するように配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばGaN単結晶の育成に用いられる結晶育成用坩堝およびそれに用いられる撹拌部材、並びに結晶製造方法に関する。

【背景技術】

【0002】

LDやLED用のIII族窒化物半導体(例えば、GaN)の基板は、通常、サファイア

基板上に、気相エピタキシャル成長法を用いて、III族窒化物単結晶をヘテロエピタキシ

ャル成長させることによって形成されるが、一方で、液相で結晶成長を行う方法も検討されてきた。

【0003】

液相で結晶成長を行う方法では、サファイア基板上に数百μmのGaN厚膜を結晶成長させた後に、GaN結晶を基板より剥離し、この基板を種結晶として、エピバルク方式の液相成長を行う。エピバルク方式の液相成長法としては、高圧溶融法、安熱法(アモノサーマル法)、フラックス法がある。フラックス法は、リチウム(Li)・カリウム(K)・ナトリウム(Na)などのアルカリ金属とGaからなる800℃前後の混合融液に数十気圧の窒素を溶解させてGaN結晶を成長させる方法である。主にNaを用いることからNaフラックス法とも呼ばれる。

【0004】

例えば、Naなどのアルカリ金属をフラックスとして用いたGaN結晶の液相成長法においては、まず、フラックスであるNaと原料である金属ガリウムとを、所定の量だけ秤量し、坩堝内にセットする。また、坩堝内に、種結晶としてサファイア基板上にMOCVD(有機金属気相成長法:Metal Organic Chemical Vapor Deposition)法によりGaNを成長させた基板を配置する。次に、坩堝を耐熱耐圧容器内に挿入して、電気炉内に配置し、坩堝内の原料を溶融させ、さらに、耐熱耐圧容器内に原料ガスである窒素を供給する。例えば、育成温度を850℃(1123K)、窒素雰囲気圧力を30気圧(30×1.01325×105Pa)とし、30時間又は96

時間育成温度で保持すると、30時間の育成時間では厚み50μm、96時間の育成時間では厚み700μmのGaN単結晶を成長させることができる。

【0005】

このような成長法では、さらなる成長レートおよび品質の向上が求められている。成長レートを向上させるためには、原料液(フラックス原料を含む場合もある)に原料ガスを効率よく溶解させることが必要である。

【0006】

例えば、特許文献1には、(a)坩堝の内部に撹拌羽根を吊り下げる、(b)気液界面に邪魔板を取り付ける、(c)坩堝の内壁面に螺旋状の突起を設けるといった構成が開示されている。特許文献1では、これらの構成を用いて坩堝を回転させると、原料ガスと接する気液界面から原料液の内部に向かって流れが生じ、気液界面で不均一な核発生が生じないとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−263622号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、近年、さらに大径かつ大型の結晶を育成しようとする試みから、坩堝が大型化しており、坩堝内の融液をより均一に撹拌することが要求されている。

【0009】

これに対し、従来の撹拌羽根を用いてこれを実現しようとすると、撹拌機構が大型化する、又は撹拌羽根の動作制御が複雑化するという問題がある。また、従来の邪魔板や螺旋状の突起を設けるだけでは、上記要求に十分に応えられない可能性がある。

【0010】

従って、大型化しても、比較的簡単な構成で、坩堝内の融液を均一に撹拌することができる結晶育成用坩堝が求められている。

【課題を解決するための手段】

【0011】

本発明の一態様による結晶育成用坩堝は、結晶を育成する融液を収容するための坩堝本体と、前記坩堝本体に取り付けられて、前記融液を撹拌する撹拌部材とを有する結晶育成用坩堝であって、前記撹拌部材は、前記坩堝本体の内壁から該坩堝本体の内側に向かって突出する突出部を有し、該突出部は、表面全体が前記融液に接触するように配置されていることを特徴とする。

【0012】

本発明の一態様による撹拌部材は、結晶を育成する融液を収容するための結晶育成用坩堝の坩堝本体に取り付けられて、前記融液を撹拌する撹拌部材であって、

前記坩堝本体の内壁から該坩堝本体の内側に向かって突出する突出部を有し、該突出部は、表面全体が前記融液に接触するように配置されていることを特徴とする。

【0013】

本発明の一態様による結晶製造方法は、結晶を育成する融液を収容するための坩堝本体と、該坩堝本体に取り付けられ、前記坩堝本体の内壁から前記坩堝本体の内側に向かって突出する突出部を有する撹拌部材とを備えた結晶育成用坩堝を準備する準備工程と、前記撹拌部材の前記突出部の表面全体が接触するように前記坩堝本体の内部に前記融液を配置する融液配置工程と、前記坩堝本体の内部に原料ガスを供給して、該原料ガスと前記融液とを反応させ、前記結晶を育成する結晶育成工程とを有する。

【発明の効果】

【0014】

本発明の一態様による結晶育成用坩堝によれば、大型化しても、比較的簡単な構成で、坩堝内の融液をより均一に撹拌することができる。

【0015】

本発明の一態様による撹拌部材によれば、結晶育成用坩堝が大型化しても、比較的簡単な構成で、坩堝内の融液をより均一に撹拌することができる。

【0016】

本発明の一態様による結晶製造方法によれば、より高品質の結晶を製造することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の結晶育成用坩堝を用いた結晶育成装置の一実施形態を示す模式的な図である。

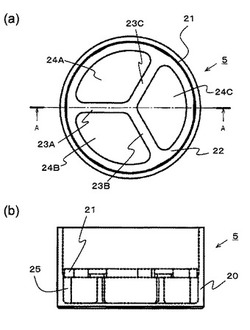

【図2】本発明の結晶育成用坩堝の一実施形態を示す図であり、(a)は上面図、(b)は、側面図である。

【図3】図1(a)のA−A線における断面を示す斜視図である。

【図4】結晶育成用坩堝内の融液の対流を示す図である。

【図5】図1の結晶育成用坩堝の坩堝本体の構成例を示す図であり、(a)は上面図、(b)は側面図である。

【図6】図1の結晶育成用坩堝における撹拌部材の構成例を示す図であり、(a)は上面図、(b)は側面図である。

【図7】図5の撹拌部材の斜視図である。

【図8】撹拌部材の変形例を示す上面図である。

【図9】撹拌部材の変形例を示す斜視図である。

【図10】撹拌部材の変形例を示す斜視図である。

【図11】撹拌部材の変形例を示す斜視図である。

【発明を実施するための形態】

【0018】

以下に、本発明の実施形態について、図面を参照しつつ詳細に説明する。

【0019】

図1に示すように、結晶育成装置1は、結晶育成部2とガス供給部10とを備えている。この結晶育成部2は、耐熱耐圧容器3と、加熱装置4と、結晶育成用坩堝5とを備えている。また、ガス供給部10は、ガス貯蔵部11と、圧力調整器12と、接続パイプ13とを備えている。

【0020】

耐熱耐圧容器3の周囲は、加熱装置4によって囲まれている。また、耐熱耐圧容器3の内部には結晶育成用坩堝5が配置されている。ここで、結晶育成用坩堝5は、耐熱耐圧容器3の内部に固定されており、耐熱耐圧容器3に図示しない回転機構を設けて回転させると、結晶育成用坩堝5も同時に回転させることができる。

【0021】

結晶育成用坩堝5は、図2〜図7に示すように、融液8(原料液)を収容するための坩堝本体20と、融液8を撹拌するための撹拌部材21とを有する。坩堝本体20は、その一部が開口した状態のものである限り限定されないが、材質は、例えばアルミナで形成することが好ましい。この場合、アルミナは、99.9%以上の高純度アルミナであれば、坩堝本体20の内部において融液8に不純物が混じることを抑制することができ、より好ましい。さらには、99.99%の純度以上の高純度アルミナであることが好ましい。なお、結晶育成用坩堝5の構成については、後に詳細に説明する。

【0022】

坩堝本体20の内部には、種結晶としての基板7が配置されている。基板7は、例えば、サファイア基板上にMOCVD(有機金属気相成長法:Metal Organic Chemical Vapor Deposition)法によりGaNを成長させた基板である。また、結晶育成前には、坩堝本体20の内部に、原料であるIII族元素およびアル

カリ金属が配置されてもよい。ここで、アルカリ金属は、フラックスとして作用する。後述するように、坩堝本体20内部の原料を溶融させる等して、基板7の上に原料液となる融液8が供給され、ガス供給部10から原料ガスが供給されると、原料ガスと融液8とが反応する。これにより、基板7の上に融液8と原料ガスとの化合物の結晶が合成される。

【0023】

耐熱耐圧容器3は、密閉可能な容器であればよいが、例えば、SUS(ステンレス鋼)製容器等を用いることができる。この耐熱耐圧容器3には密閉蓋6を設けている。そのため、密閉蓋6を開くと、結晶育成用坩堝5を容易に耐熱耐圧容器3の内部に配置でき、また、密閉蓋6を閉じると、耐熱耐圧容器3を密閉できる。

【0024】

加熱装置4は、結晶育成用坩堝5の内部を結晶の成長温度以上に上げて、任意の時間保持できるものであればよいが、例えば、電気炉等を用いることができる。このように、結晶育成用坩堝5内部の温度を、加熱装置4を用いて成長温度にすると、坩堝本体22の内部に配置された原料が溶融して原料液となる融液8を形成することができ、さらには融液8と原料ガスとの反応を促進させることができる。この加熱装置4は耐熱耐圧容器3の外側に設けられており、加熱装置4によって耐熱耐圧容器3を加熱すると、結晶育成用坩堝5も加熱することができる。なお、加熱装置4は、必ずしも耐熱耐圧容器3の外側に設置する必要はなく、耐熱耐圧容器3と結晶育成用坩堝5との間に設置してもよいし、耐熱耐圧容器3または結晶育成用坩堝5に一体化してもよい。

【0025】

また、図1に示すように、結晶育成部2とガス貯蔵部11とは、接続パイプ13によっ

て接続されている。具体的には、この接続パイプ13は、結晶育成部2の加熱装置4を貫通して、耐熱耐圧容器3の内部にまで至っている。ここで、上述したように、坩堝本体20の一部は開口している。そのため、ガス貯蔵部11から耐熱耐圧容器3に原料ガスが供給されることによって、坩堝本体20の内部にも原料ガスが供給される。これにより、耐熱耐圧容器3および坩堝本体20の内部を原料ガスの雰囲気下(加圧雰囲気)にすることができる。

【0026】

このとき、接続パイプ13に設けられた圧力調整器12は、耐熱耐圧容器3を密閉することによって、結晶育成用坩堝5の内部を結晶の成長雰囲気の圧力に調整し、任意の時間保持することが可能となる。さらに、当該圧力を結晶の成長雰囲気の圧力よりも高く、または低くすることもできる。そのような圧力調整器12には、反応容器5内の成長雰囲気の圧力を調整するものであればよいが、例えば、圧力センサーおよび圧力調整弁等を備えた構成であることが好ましい。

【0027】

このように、反応容器5内部の圧力を、圧力調整器12を用いて結晶の成長雰囲気の圧力にすることによって、融液8と原料ガスとの反応が促進する。

【0028】

次に、結晶育成用坩堝5の構成について詳細に説明する。結晶育成用坩堝5は、上述したように、融液8を収容するための坩堝本体20と、融液8を撹拌するための撹拌部材21とを有する。撹拌部材21は、坩堝本体20に取り付けられ、結晶育成用坩堝5が回転する際に、坩堝本体20の回転に伴って回転する。

【0029】

撹拌部材21は、坩堝本体20の内壁から坩堝本体20の内側に向かって突出する突出部23A,23B,23C(以下、特に区別しない場合は、「突出部23」と表記する。)を有している。これらの突出部23は、個別に坩堝本体20の内壁に取り付けられてもよいが、本実施の形態による結晶育成用坩堝5では、突出部23が坩堝本体20の内壁に沿って設けられた外周縁22に接続され、この外周縁22を介して坩堝本体20の内壁に取り付けられる。これにより、外周縁22を坩堝本体20の内壁に取り付けるだけで、複数の突出部23を一括して、より容易に坩堝本体20の内壁に取り付けることができる。

【0030】

これらの突出部23は、坩堝本体20の底面から離間して設けられ、表面全体が融液8に接触するように配置されている。

【0031】

このような結晶育成用坩堝5において、坩堝体20が回転すると、図4に示すように、坩堝本体20に収容された融液8は、遠心力により、坩堝本体20の回転の中心から外外側に向かって流れようとする。しかし、融液8の重量が重い場合には、坩堝本体20のみが回転し、融液8は、慣性の法則に従って、その場に留まってしまう場合がある。本実施の形態による結晶育成用坩堝5によれば、そのような場合にも、突出部23によって、融液8に回転の力を付加させることができ、融液8をより均一に撹拌することができる。

【0032】

突出部23は、坩堝本体20の回転の中心まで延在していることが好ましい。突出部23が、坩堝本体20の回転の中心まで延在していると、融液8が滞留しやすい回転の中心部において、融液8を撹拌することができる。

【0033】

また、突出部23は、その表面全体が融液8に接触するように坩堝本体20の内壁から突出しているため、坩堝本体20の回転に伴って撹拌部材21が回転する際に、突出部23が融液8を横切り、融液8が突出部23の上下方向に流れる。よって、融液8をせき止めることなく、融液8を効率よく撹拌することができ、坩堝本体20の回転方向における突出部23の後方において、融液8の流れが停滞するといったことを抑制することができる。

【0034】

また、本実施の形態による結晶育成用坩堝5によれば、撹拌部材21が坩堝本体20の内壁に着脱可能に取り付けられているので、突出部23が坩堝本体20の内壁から突出していても、例えば、結晶成長前の融液8の原料である固体Naを坩堝本体20の内部に仕込む場合等には、撹拌部材21を取り外せばよく、使い勝手がよい。

【0035】

なお、突出部23の個数は、3つに限られず、1つ以上あればよい。この個数は、融液8の撹拌効果を考慮して、適宜設定することができる。突出部23が多いほど、撹拌効果は高くなる。また、融液8は、坩堝本体20の内壁付近において、遠心力により、上にせり上がる。せり上がった融液8は、撹拌部材21の突出部23に衝突し、融液8内に上下方向の対流が生じる。このように、突出部23が複数個存在すると、融液8内に上下方向の対流Bが生じやすくなり、融液8をより均一に撹拌することが可能になる。

【0036】

ここで、突出部23が複数ある場合、複数の突出部23は、図2等に示すように、坩堝本体20の回転方向に沿って等間隔に設けられていることが好ましい。複数の突出部23が等間隔に設けられていると、突出部23が設けられたそれぞれの部位で、同様の対流が発生しやすくなり、融液8をより均一に撹拌することができる。また、複数の突出部23が、同一形状である場合にも、同様の効果が得られる。

【0037】

本実施の形態による結晶育成用坩堝5の撹拌部材21においては、平面視したときに、複数の突出部23が、坩堝本体20の回転の中心から放射状に配置されている。この場合、坩堝本体20の回転の中心を確実に撹拌することができ、融液8をより均一に撹拌することができる。

【0038】

図1〜図4に示すように、坩堝本体20の内壁面は、平面視したときに、円環状である。外周縁22は、平面視したときに、略円形状であり、その外周面が、坩堝本体20の内壁面に沿うように坩堝本体20に取り付けられる。撹拌部材21は、坩堝本体20の内部空間の上下方向に貫通する複数の貫通孔24を有する。本実施形態による結晶育成用坩堝5の撹拌部材21は、図2等に示すように、3つの貫通孔24A,24B,24C(以下、特に区別しない場合は、「貫通孔24」と表記する。)を有する。具体的には、貫通孔24Aと貫通孔24Bが、突出部23Aによって区画され、貫通孔24Bと貫通孔24Cが、突出部24Bによって区画され、貫通孔24Aと貫通孔24Cが、突出部23Cによって区画されている。撹拌部材21では、隣接する突出部23の間の角度は120度である。

【0039】

また、坩堝本体20は、図5に示すように、円周形状が円形状の内壁に径方向に突出する複数の突出部材25を有している。外周縁22は、これら複数の突出部材25に載置される。複数の突出部材25は、外周縁22を安定して支持するために、坩堝本体20を平面視したときに、等間隔に配置されていることが好ましい。

【0040】

突出部材25は、例えば、坩堝本体20の底面に対して垂直方向に延在する柱状部材である。この場合、柱状部材と坩堝本体20の底面および内壁との境界部には、必要に応じて、R加工を施してもよい。すなわち、上記境界部に角部を作らず、R面にすることにより、応力集中を緩和し、破損を抑制することができる。

【0041】

また、突出部材25は、融液8の撹拌に変化をつけるために、坩堝本体20の底面に対して傾斜した柱状部材であってもよい。

【0042】

これらの突出部材25は、撹拌部材21を載置する機能を有するとともに、融液8の撹拌に用いることができ、撹拌効率をより向上させることができる。

【0043】

ただし、突出部材25が、坩堝本体20の回転の中心まで突出すると、坩堝本体20の内部空間が突出部材25によって区画され、かえって融液8の対流が妨げられる場合がある。本実施の形態による結晶育成用坩堝5によれば、坩堝本体20の回転の中心付近における融液8は、あくまで撹拌部材21によって撹拌されるために、突出部材25を上記回転の中心まで突出させる必要はなく、坩堝本体20の内部空間を大きく保つことができる。すなわち、撹拌部材21は、坩堝本体20の内部空間をできるだけ分離することなく、融液8が収容される空間を大きく確保して、融液8全体に良好に対流を発生させることができる。

【0044】

また、外周縁22は、突出部材25に載置される部位において、外周面が平坦になっていることが好ましい。この平坦部26は、例えば、外周縁22の外周面をDカット加工することによって形成される。また、坩堝本体20は、突出部材25上の内壁が、撹拌部材21の平坦な外周面に対応して平坦になっている(この部位を平坦面27ともいう)。この構成により、坩堝本体20の回転時に、撹拌部材21が坩堝本体20の回転に追随せず、空回りして、それ自体が坩堝本体20の回転とは関係なく回転してしまうといったことが抑制され、撹拌部材21が、坩堝本体20と一体となって回転することが可能になる。その結果、撹拌部材21に対して、供回りのない、回り止めの効果を得ることができる。

【0045】

平坦部26は、突出部材25に載置される少なくとも1箇所の部位に設けられればよいが、突出部材25に載置される部位全てに設けられることが好ましい。平坦部26および平坦面27は、坩堝本体20の回転時にかかる応力を分散するため、好ましくは複数箇所、より好ましくは坩堝本体20の回転方向に沿って等間隔に設けるのがよい。また、平坦部26は、突出部24が設けられる部位に対応させて設けると加工しやすい。さらに、幣端部26は、突出部24の数と同じ、又はその倍数が設計しやすく、好ましい。

【0046】

なお、撹拌部材21は、複数の突出部23が、坩堝本体20の回転の中心から放射状に配置されているが、例えば、図8に示すように、坩堝本体20の内壁から坩堝本体20の内側に向かって突出していればよく、突出部23が坩堝本体20の回転の中心まで突出している必要はない。

【0047】

図9に示すように、撹拌部材21は、突出部23の上面および下面の少なくとも一方に、突起部28を有していてもよい。突起部28は円筒形状、円錐形状、台円錐形状、上部に球面を有する円筒形状、角柱形状、角錐形状、又は三角錘形状などの形状であってよい。

【0048】

また、撹拌部材22は、図10に示すように、複数の突出部24の壁面が、坩堝本体21の上下方向もしくは、その一方の面に対して同じ向きに傾斜していてもよい。このように傾斜面29があると、坩堝本体20の内部空間において上下に融液8の対流を発生させることができ、撹拌効率を向上させることができる。傾斜面29の上下方向に対する傾斜角度は、好ましくは、30〜60度である。

【0049】

さらに、撹拌部材21は、図11に示すように、突出部24の上面および下面の少なくとも一方に、撹拌用の羽根30を有していていてもよい。また、羽根30は、図11に示した形状以外にも、平板形状などの整流板でよく、融液8を阻害して撹拌することができる形状であればよい。羽根10は、突出部24の上下面の一方もしくは両方に設ければよい。好ましくは、撹拌部材21を上面視したときに、突出部24と羽根10が交互に配置されるとよい。また、これらの羽根30は無機接着剤などを用いて突出部23に接合すればよい。

【0050】

これらの結晶育成用坩堝5を用いて、例えば、以下のように結晶の製造を行う。まず、融液8(原料液)を収容するための坩堝本体20と、融液8を撹拌するための撹拌部材21とを備えた結晶育成用坩堝5を準備する。坩堝本体20の内部に、例えばIII族元素、

およびフラックスとなるアルカリ金属等を含む固体材料、並びに種結晶としての基板7を配置する。次に、撹拌部材21を坩堝本体20に取り付ける。本実施の形態による結晶育成用坩堝5においては、撹拌部材21が着脱可能であるため、坩堝本体20の内部に固体材料を配置した後、撹拌部材21を坩堝本体20に取り付けることができる。結晶育成用坩堝5では、撹拌部材21の外周縁22を坩堝本体20の突出部材25に載置する。なお、撹拌部材21が着脱不能の場合には、この工程は不要である。

【0051】

次に、結晶育成用坩堝5を耐熱耐圧容器3の内部に配置し、密閉蓋6を閉じる。さらに、加熱装置4の内側に耐熱耐圧容器3を設置し、結晶育成用坩堝5を加熱する。

【0052】

これにより、坩堝本体20を加熱し、坩堝本体20の内部に配置された固体材料を溶融して、撹拌部材21の突出部23の表面全体が接触するように坩堝本体20の内部に融液8を生成する。

【0053】

さらに、坩堝本体20の内部に原料ガスを供給して、該原料ガスと前記融液とを反応させ、基板7の上に融液8と原料ガスとの化合物の結晶を育成する。

【0054】

なお、上述の説明では、坩堝本体20の内部に固体材料を配置した後、加熱を行って融液8を生成したが、坩堝本体20を準備した後、予め溶融した融液8を坩堝本体20の内部に配置してもよい。

【0055】

このように結晶育成用坩堝5を用いた結晶製造方法によれば、原料液となる融液8をより均一に撹拌することができるため、より品質の高い結晶を育成することができる。

【符号の説明】

【0056】

1 結晶育成装置

2 結晶育成部

3 耐熱耐圧容器

4 加熱装置

5 結晶育成用坩堝

8 融液

10 ガス供給部

11 ガス貯蔵部

12 圧力調整器

13 接続パイプ

20 坩堝本体

21 撹拌部材

22 外周縁

23 突出部

24 貫通孔

25 突出部材

【技術分野】

【0001】

本発明は、例えばGaN単結晶の育成に用いられる結晶育成用坩堝およびそれに用いられる撹拌部材、並びに結晶製造方法に関する。

【背景技術】

【0002】

LDやLED用のIII族窒化物半導体(例えば、GaN)の基板は、通常、サファイア

基板上に、気相エピタキシャル成長法を用いて、III族窒化物単結晶をヘテロエピタキシ

ャル成長させることによって形成されるが、一方で、液相で結晶成長を行う方法も検討されてきた。

【0003】

液相で結晶成長を行う方法では、サファイア基板上に数百μmのGaN厚膜を結晶成長させた後に、GaN結晶を基板より剥離し、この基板を種結晶として、エピバルク方式の液相成長を行う。エピバルク方式の液相成長法としては、高圧溶融法、安熱法(アモノサーマル法)、フラックス法がある。フラックス法は、リチウム(Li)・カリウム(K)・ナトリウム(Na)などのアルカリ金属とGaからなる800℃前後の混合融液に数十気圧の窒素を溶解させてGaN結晶を成長させる方法である。主にNaを用いることからNaフラックス法とも呼ばれる。

【0004】

例えば、Naなどのアルカリ金属をフラックスとして用いたGaN結晶の液相成長法においては、まず、フラックスであるNaと原料である金属ガリウムとを、所定の量だけ秤量し、坩堝内にセットする。また、坩堝内に、種結晶としてサファイア基板上にMOCVD(有機金属気相成長法:Metal Organic Chemical Vapor Deposition)法によりGaNを成長させた基板を配置する。次に、坩堝を耐熱耐圧容器内に挿入して、電気炉内に配置し、坩堝内の原料を溶融させ、さらに、耐熱耐圧容器内に原料ガスである窒素を供給する。例えば、育成温度を850℃(1123K)、窒素雰囲気圧力を30気圧(30×1.01325×105Pa)とし、30時間又は96

時間育成温度で保持すると、30時間の育成時間では厚み50μm、96時間の育成時間では厚み700μmのGaN単結晶を成長させることができる。

【0005】

このような成長法では、さらなる成長レートおよび品質の向上が求められている。成長レートを向上させるためには、原料液(フラックス原料を含む場合もある)に原料ガスを効率よく溶解させることが必要である。

【0006】

例えば、特許文献1には、(a)坩堝の内部に撹拌羽根を吊り下げる、(b)気液界面に邪魔板を取り付ける、(c)坩堝の内壁面に螺旋状の突起を設けるといった構成が開示されている。特許文献1では、これらの構成を用いて坩堝を回転させると、原料ガスと接する気液界面から原料液の内部に向かって流れが生じ、気液界面で不均一な核発生が生じないとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−263622号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、近年、さらに大径かつ大型の結晶を育成しようとする試みから、坩堝が大型化しており、坩堝内の融液をより均一に撹拌することが要求されている。

【0009】

これに対し、従来の撹拌羽根を用いてこれを実現しようとすると、撹拌機構が大型化する、又は撹拌羽根の動作制御が複雑化するという問題がある。また、従来の邪魔板や螺旋状の突起を設けるだけでは、上記要求に十分に応えられない可能性がある。

【0010】

従って、大型化しても、比較的簡単な構成で、坩堝内の融液を均一に撹拌することができる結晶育成用坩堝が求められている。

【課題を解決するための手段】

【0011】

本発明の一態様による結晶育成用坩堝は、結晶を育成する融液を収容するための坩堝本体と、前記坩堝本体に取り付けられて、前記融液を撹拌する撹拌部材とを有する結晶育成用坩堝であって、前記撹拌部材は、前記坩堝本体の内壁から該坩堝本体の内側に向かって突出する突出部を有し、該突出部は、表面全体が前記融液に接触するように配置されていることを特徴とする。

【0012】

本発明の一態様による撹拌部材は、結晶を育成する融液を収容するための結晶育成用坩堝の坩堝本体に取り付けられて、前記融液を撹拌する撹拌部材であって、

前記坩堝本体の内壁から該坩堝本体の内側に向かって突出する突出部を有し、該突出部は、表面全体が前記融液に接触するように配置されていることを特徴とする。

【0013】

本発明の一態様による結晶製造方法は、結晶を育成する融液を収容するための坩堝本体と、該坩堝本体に取り付けられ、前記坩堝本体の内壁から前記坩堝本体の内側に向かって突出する突出部を有する撹拌部材とを備えた結晶育成用坩堝を準備する準備工程と、前記撹拌部材の前記突出部の表面全体が接触するように前記坩堝本体の内部に前記融液を配置する融液配置工程と、前記坩堝本体の内部に原料ガスを供給して、該原料ガスと前記融液とを反応させ、前記結晶を育成する結晶育成工程とを有する。

【発明の効果】

【0014】

本発明の一態様による結晶育成用坩堝によれば、大型化しても、比較的簡単な構成で、坩堝内の融液をより均一に撹拌することができる。

【0015】

本発明の一態様による撹拌部材によれば、結晶育成用坩堝が大型化しても、比較的簡単な構成で、坩堝内の融液をより均一に撹拌することができる。

【0016】

本発明の一態様による結晶製造方法によれば、より高品質の結晶を製造することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の結晶育成用坩堝を用いた結晶育成装置の一実施形態を示す模式的な図である。

【図2】本発明の結晶育成用坩堝の一実施形態を示す図であり、(a)は上面図、(b)は、側面図である。

【図3】図1(a)のA−A線における断面を示す斜視図である。

【図4】結晶育成用坩堝内の融液の対流を示す図である。

【図5】図1の結晶育成用坩堝の坩堝本体の構成例を示す図であり、(a)は上面図、(b)は側面図である。

【図6】図1の結晶育成用坩堝における撹拌部材の構成例を示す図であり、(a)は上面図、(b)は側面図である。

【図7】図5の撹拌部材の斜視図である。

【図8】撹拌部材の変形例を示す上面図である。

【図9】撹拌部材の変形例を示す斜視図である。

【図10】撹拌部材の変形例を示す斜視図である。

【図11】撹拌部材の変形例を示す斜視図である。

【発明を実施するための形態】

【0018】

以下に、本発明の実施形態について、図面を参照しつつ詳細に説明する。

【0019】

図1に示すように、結晶育成装置1は、結晶育成部2とガス供給部10とを備えている。この結晶育成部2は、耐熱耐圧容器3と、加熱装置4と、結晶育成用坩堝5とを備えている。また、ガス供給部10は、ガス貯蔵部11と、圧力調整器12と、接続パイプ13とを備えている。

【0020】

耐熱耐圧容器3の周囲は、加熱装置4によって囲まれている。また、耐熱耐圧容器3の内部には結晶育成用坩堝5が配置されている。ここで、結晶育成用坩堝5は、耐熱耐圧容器3の内部に固定されており、耐熱耐圧容器3に図示しない回転機構を設けて回転させると、結晶育成用坩堝5も同時に回転させることができる。

【0021】

結晶育成用坩堝5は、図2〜図7に示すように、融液8(原料液)を収容するための坩堝本体20と、融液8を撹拌するための撹拌部材21とを有する。坩堝本体20は、その一部が開口した状態のものである限り限定されないが、材質は、例えばアルミナで形成することが好ましい。この場合、アルミナは、99.9%以上の高純度アルミナであれば、坩堝本体20の内部において融液8に不純物が混じることを抑制することができ、より好ましい。さらには、99.99%の純度以上の高純度アルミナであることが好ましい。なお、結晶育成用坩堝5の構成については、後に詳細に説明する。

【0022】

坩堝本体20の内部には、種結晶としての基板7が配置されている。基板7は、例えば、サファイア基板上にMOCVD(有機金属気相成長法:Metal Organic Chemical Vapor Deposition)法によりGaNを成長させた基板である。また、結晶育成前には、坩堝本体20の内部に、原料であるIII族元素およびアル

カリ金属が配置されてもよい。ここで、アルカリ金属は、フラックスとして作用する。後述するように、坩堝本体20内部の原料を溶融させる等して、基板7の上に原料液となる融液8が供給され、ガス供給部10から原料ガスが供給されると、原料ガスと融液8とが反応する。これにより、基板7の上に融液8と原料ガスとの化合物の結晶が合成される。

【0023】

耐熱耐圧容器3は、密閉可能な容器であればよいが、例えば、SUS(ステンレス鋼)製容器等を用いることができる。この耐熱耐圧容器3には密閉蓋6を設けている。そのため、密閉蓋6を開くと、結晶育成用坩堝5を容易に耐熱耐圧容器3の内部に配置でき、また、密閉蓋6を閉じると、耐熱耐圧容器3を密閉できる。

【0024】

加熱装置4は、結晶育成用坩堝5の内部を結晶の成長温度以上に上げて、任意の時間保持できるものであればよいが、例えば、電気炉等を用いることができる。このように、結晶育成用坩堝5内部の温度を、加熱装置4を用いて成長温度にすると、坩堝本体22の内部に配置された原料が溶融して原料液となる融液8を形成することができ、さらには融液8と原料ガスとの反応を促進させることができる。この加熱装置4は耐熱耐圧容器3の外側に設けられており、加熱装置4によって耐熱耐圧容器3を加熱すると、結晶育成用坩堝5も加熱することができる。なお、加熱装置4は、必ずしも耐熱耐圧容器3の外側に設置する必要はなく、耐熱耐圧容器3と結晶育成用坩堝5との間に設置してもよいし、耐熱耐圧容器3または結晶育成用坩堝5に一体化してもよい。

【0025】

また、図1に示すように、結晶育成部2とガス貯蔵部11とは、接続パイプ13によっ

て接続されている。具体的には、この接続パイプ13は、結晶育成部2の加熱装置4を貫通して、耐熱耐圧容器3の内部にまで至っている。ここで、上述したように、坩堝本体20の一部は開口している。そのため、ガス貯蔵部11から耐熱耐圧容器3に原料ガスが供給されることによって、坩堝本体20の内部にも原料ガスが供給される。これにより、耐熱耐圧容器3および坩堝本体20の内部を原料ガスの雰囲気下(加圧雰囲気)にすることができる。

【0026】

このとき、接続パイプ13に設けられた圧力調整器12は、耐熱耐圧容器3を密閉することによって、結晶育成用坩堝5の内部を結晶の成長雰囲気の圧力に調整し、任意の時間保持することが可能となる。さらに、当該圧力を結晶の成長雰囲気の圧力よりも高く、または低くすることもできる。そのような圧力調整器12には、反応容器5内の成長雰囲気の圧力を調整するものであればよいが、例えば、圧力センサーおよび圧力調整弁等を備えた構成であることが好ましい。

【0027】

このように、反応容器5内部の圧力を、圧力調整器12を用いて結晶の成長雰囲気の圧力にすることによって、融液8と原料ガスとの反応が促進する。

【0028】

次に、結晶育成用坩堝5の構成について詳細に説明する。結晶育成用坩堝5は、上述したように、融液8を収容するための坩堝本体20と、融液8を撹拌するための撹拌部材21とを有する。撹拌部材21は、坩堝本体20に取り付けられ、結晶育成用坩堝5が回転する際に、坩堝本体20の回転に伴って回転する。

【0029】

撹拌部材21は、坩堝本体20の内壁から坩堝本体20の内側に向かって突出する突出部23A,23B,23C(以下、特に区別しない場合は、「突出部23」と表記する。)を有している。これらの突出部23は、個別に坩堝本体20の内壁に取り付けられてもよいが、本実施の形態による結晶育成用坩堝5では、突出部23が坩堝本体20の内壁に沿って設けられた外周縁22に接続され、この外周縁22を介して坩堝本体20の内壁に取り付けられる。これにより、外周縁22を坩堝本体20の内壁に取り付けるだけで、複数の突出部23を一括して、より容易に坩堝本体20の内壁に取り付けることができる。

【0030】

これらの突出部23は、坩堝本体20の底面から離間して設けられ、表面全体が融液8に接触するように配置されている。

【0031】

このような結晶育成用坩堝5において、坩堝体20が回転すると、図4に示すように、坩堝本体20に収容された融液8は、遠心力により、坩堝本体20の回転の中心から外外側に向かって流れようとする。しかし、融液8の重量が重い場合には、坩堝本体20のみが回転し、融液8は、慣性の法則に従って、その場に留まってしまう場合がある。本実施の形態による結晶育成用坩堝5によれば、そのような場合にも、突出部23によって、融液8に回転の力を付加させることができ、融液8をより均一に撹拌することができる。

【0032】

突出部23は、坩堝本体20の回転の中心まで延在していることが好ましい。突出部23が、坩堝本体20の回転の中心まで延在していると、融液8が滞留しやすい回転の中心部において、融液8を撹拌することができる。

【0033】

また、突出部23は、その表面全体が融液8に接触するように坩堝本体20の内壁から突出しているため、坩堝本体20の回転に伴って撹拌部材21が回転する際に、突出部23が融液8を横切り、融液8が突出部23の上下方向に流れる。よって、融液8をせき止めることなく、融液8を効率よく撹拌することができ、坩堝本体20の回転方向における突出部23の後方において、融液8の流れが停滞するといったことを抑制することができる。

【0034】

また、本実施の形態による結晶育成用坩堝5によれば、撹拌部材21が坩堝本体20の内壁に着脱可能に取り付けられているので、突出部23が坩堝本体20の内壁から突出していても、例えば、結晶成長前の融液8の原料である固体Naを坩堝本体20の内部に仕込む場合等には、撹拌部材21を取り外せばよく、使い勝手がよい。

【0035】

なお、突出部23の個数は、3つに限られず、1つ以上あればよい。この個数は、融液8の撹拌効果を考慮して、適宜設定することができる。突出部23が多いほど、撹拌効果は高くなる。また、融液8は、坩堝本体20の内壁付近において、遠心力により、上にせり上がる。せり上がった融液8は、撹拌部材21の突出部23に衝突し、融液8内に上下方向の対流が生じる。このように、突出部23が複数個存在すると、融液8内に上下方向の対流Bが生じやすくなり、融液8をより均一に撹拌することが可能になる。

【0036】

ここで、突出部23が複数ある場合、複数の突出部23は、図2等に示すように、坩堝本体20の回転方向に沿って等間隔に設けられていることが好ましい。複数の突出部23が等間隔に設けられていると、突出部23が設けられたそれぞれの部位で、同様の対流が発生しやすくなり、融液8をより均一に撹拌することができる。また、複数の突出部23が、同一形状である場合にも、同様の効果が得られる。

【0037】

本実施の形態による結晶育成用坩堝5の撹拌部材21においては、平面視したときに、複数の突出部23が、坩堝本体20の回転の中心から放射状に配置されている。この場合、坩堝本体20の回転の中心を確実に撹拌することができ、融液8をより均一に撹拌することができる。

【0038】

図1〜図4に示すように、坩堝本体20の内壁面は、平面視したときに、円環状である。外周縁22は、平面視したときに、略円形状であり、その外周面が、坩堝本体20の内壁面に沿うように坩堝本体20に取り付けられる。撹拌部材21は、坩堝本体20の内部空間の上下方向に貫通する複数の貫通孔24を有する。本実施形態による結晶育成用坩堝5の撹拌部材21は、図2等に示すように、3つの貫通孔24A,24B,24C(以下、特に区別しない場合は、「貫通孔24」と表記する。)を有する。具体的には、貫通孔24Aと貫通孔24Bが、突出部23Aによって区画され、貫通孔24Bと貫通孔24Cが、突出部24Bによって区画され、貫通孔24Aと貫通孔24Cが、突出部23Cによって区画されている。撹拌部材21では、隣接する突出部23の間の角度は120度である。

【0039】

また、坩堝本体20は、図5に示すように、円周形状が円形状の内壁に径方向に突出する複数の突出部材25を有している。外周縁22は、これら複数の突出部材25に載置される。複数の突出部材25は、外周縁22を安定して支持するために、坩堝本体20を平面視したときに、等間隔に配置されていることが好ましい。

【0040】

突出部材25は、例えば、坩堝本体20の底面に対して垂直方向に延在する柱状部材である。この場合、柱状部材と坩堝本体20の底面および内壁との境界部には、必要に応じて、R加工を施してもよい。すなわち、上記境界部に角部を作らず、R面にすることにより、応力集中を緩和し、破損を抑制することができる。

【0041】

また、突出部材25は、融液8の撹拌に変化をつけるために、坩堝本体20の底面に対して傾斜した柱状部材であってもよい。

【0042】

これらの突出部材25は、撹拌部材21を載置する機能を有するとともに、融液8の撹拌に用いることができ、撹拌効率をより向上させることができる。

【0043】

ただし、突出部材25が、坩堝本体20の回転の中心まで突出すると、坩堝本体20の内部空間が突出部材25によって区画され、かえって融液8の対流が妨げられる場合がある。本実施の形態による結晶育成用坩堝5によれば、坩堝本体20の回転の中心付近における融液8は、あくまで撹拌部材21によって撹拌されるために、突出部材25を上記回転の中心まで突出させる必要はなく、坩堝本体20の内部空間を大きく保つことができる。すなわち、撹拌部材21は、坩堝本体20の内部空間をできるだけ分離することなく、融液8が収容される空間を大きく確保して、融液8全体に良好に対流を発生させることができる。

【0044】

また、外周縁22は、突出部材25に載置される部位において、外周面が平坦になっていることが好ましい。この平坦部26は、例えば、外周縁22の外周面をDカット加工することによって形成される。また、坩堝本体20は、突出部材25上の内壁が、撹拌部材21の平坦な外周面に対応して平坦になっている(この部位を平坦面27ともいう)。この構成により、坩堝本体20の回転時に、撹拌部材21が坩堝本体20の回転に追随せず、空回りして、それ自体が坩堝本体20の回転とは関係なく回転してしまうといったことが抑制され、撹拌部材21が、坩堝本体20と一体となって回転することが可能になる。その結果、撹拌部材21に対して、供回りのない、回り止めの効果を得ることができる。

【0045】

平坦部26は、突出部材25に載置される少なくとも1箇所の部位に設けられればよいが、突出部材25に載置される部位全てに設けられることが好ましい。平坦部26および平坦面27は、坩堝本体20の回転時にかかる応力を分散するため、好ましくは複数箇所、より好ましくは坩堝本体20の回転方向に沿って等間隔に設けるのがよい。また、平坦部26は、突出部24が設けられる部位に対応させて設けると加工しやすい。さらに、幣端部26は、突出部24の数と同じ、又はその倍数が設計しやすく、好ましい。

【0046】

なお、撹拌部材21は、複数の突出部23が、坩堝本体20の回転の中心から放射状に配置されているが、例えば、図8に示すように、坩堝本体20の内壁から坩堝本体20の内側に向かって突出していればよく、突出部23が坩堝本体20の回転の中心まで突出している必要はない。

【0047】

図9に示すように、撹拌部材21は、突出部23の上面および下面の少なくとも一方に、突起部28を有していてもよい。突起部28は円筒形状、円錐形状、台円錐形状、上部に球面を有する円筒形状、角柱形状、角錐形状、又は三角錘形状などの形状であってよい。

【0048】

また、撹拌部材22は、図10に示すように、複数の突出部24の壁面が、坩堝本体21の上下方向もしくは、その一方の面に対して同じ向きに傾斜していてもよい。このように傾斜面29があると、坩堝本体20の内部空間において上下に融液8の対流を発生させることができ、撹拌効率を向上させることができる。傾斜面29の上下方向に対する傾斜角度は、好ましくは、30〜60度である。

【0049】

さらに、撹拌部材21は、図11に示すように、突出部24の上面および下面の少なくとも一方に、撹拌用の羽根30を有していていてもよい。また、羽根30は、図11に示した形状以外にも、平板形状などの整流板でよく、融液8を阻害して撹拌することができる形状であればよい。羽根10は、突出部24の上下面の一方もしくは両方に設ければよい。好ましくは、撹拌部材21を上面視したときに、突出部24と羽根10が交互に配置されるとよい。また、これらの羽根30は無機接着剤などを用いて突出部23に接合すればよい。

【0050】

これらの結晶育成用坩堝5を用いて、例えば、以下のように結晶の製造を行う。まず、融液8(原料液)を収容するための坩堝本体20と、融液8を撹拌するための撹拌部材21とを備えた結晶育成用坩堝5を準備する。坩堝本体20の内部に、例えばIII族元素、

およびフラックスとなるアルカリ金属等を含む固体材料、並びに種結晶としての基板7を配置する。次に、撹拌部材21を坩堝本体20に取り付ける。本実施の形態による結晶育成用坩堝5においては、撹拌部材21が着脱可能であるため、坩堝本体20の内部に固体材料を配置した後、撹拌部材21を坩堝本体20に取り付けることができる。結晶育成用坩堝5では、撹拌部材21の外周縁22を坩堝本体20の突出部材25に載置する。なお、撹拌部材21が着脱不能の場合には、この工程は不要である。

【0051】

次に、結晶育成用坩堝5を耐熱耐圧容器3の内部に配置し、密閉蓋6を閉じる。さらに、加熱装置4の内側に耐熱耐圧容器3を設置し、結晶育成用坩堝5を加熱する。

【0052】

これにより、坩堝本体20を加熱し、坩堝本体20の内部に配置された固体材料を溶融して、撹拌部材21の突出部23の表面全体が接触するように坩堝本体20の内部に融液8を生成する。

【0053】

さらに、坩堝本体20の内部に原料ガスを供給して、該原料ガスと前記融液とを反応させ、基板7の上に融液8と原料ガスとの化合物の結晶を育成する。

【0054】

なお、上述の説明では、坩堝本体20の内部に固体材料を配置した後、加熱を行って融液8を生成したが、坩堝本体20を準備した後、予め溶融した融液8を坩堝本体20の内部に配置してもよい。

【0055】

このように結晶育成用坩堝5を用いた結晶製造方法によれば、原料液となる融液8をより均一に撹拌することができるため、より品質の高い結晶を育成することができる。

【符号の説明】

【0056】

1 結晶育成装置

2 結晶育成部

3 耐熱耐圧容器

4 加熱装置

5 結晶育成用坩堝

8 融液

10 ガス供給部

11 ガス貯蔵部

12 圧力調整器

13 接続パイプ

20 坩堝本体

21 撹拌部材

22 外周縁

23 突出部

24 貫通孔

25 突出部材

【特許請求の範囲】

【請求項1】

結晶を育成する融液を収容するための坩堝本体と、該坩堝本体に取り付けられて、前記融液を撹拌する撹拌部材とを有する結晶育成用坩堝であって、

前記撹拌部材は、前記坩堝本体の内壁から該坩堝本体の内側に向かって突出する突出部を有し、該突出部は、表面全体が前記融液に接触するように配置されていることを特徴とする結晶育成用坩堝。

【請求項2】

前記撹拌部材は、前記突出部を複数有し、複数の前記突出部は、前記坩堝本体の回転方向に沿って等間隔に設けられていることを特徴とする請求項1に記載の結晶育成用坩堝。

【請求項3】

前記撹拌部材は、前記突出部を複数有し、複数の前記突出部は、同一形状であることを特徴とする請求項1又は請求項2に記載の結晶育成用坩堝。

【請求項4】

前記撹拌部材は、前記突出部を複数有し、平面視したときに、複数の前記突出部が前記坩堝本体の回転の中心から放射状に配置されていることを特徴とする請求項1から請求項3のいずれかに記載の結晶育成用坩堝。

【請求項5】

複数の前記突出部は、側面が前記坩堝本体の回転方向に対して同じ向きに傾斜していることを特徴とする請求項2から請求項4のいずれかに記載の結晶育成用坩堝。

【請求項6】

前記撹拌部材は、前記突出部の上面および下面の少なくとも一方に、突起部を有していることを特徴とする請求項1から請求項5のいずれかに記載の結晶育成用坩堝。

【請求項7】

前記撹拌部材は、前記坩堝本体の内壁に沿って設けられる外周縁を有し、前記突出部は、前記外周縁に接続されることを特徴とする請求項1から請求項6のいずれかに記載の結晶育成用坩堝。

【請求項8】

前記外周縁は、平面視したときに、略円形状であることを特徴とする請求項7に記載の結晶育成用坩堝。

【請求項9】

前記坩堝本体は、内周形状が円形状の内壁に、中心に向かって径方向に突出する複数の突出部材を有しており、前記撹拌部材は、外周縁が前記突出部材に載置されていることを特徴とする請求項8に記載の結晶育成用坩堝。

【請求項10】

前記外周縁は、前記突出部材に載置される部位において、外周面が平坦になっており、前記坩堝本体は、前記突出部材上の内壁が、前記撹拌部材の平坦な前記外周面に対応して平坦になっていることを特徴とする請求項9に記載の結晶育成用坩堝。

【請求項11】

結晶を育成する融液を収容するための結晶育成用坩堝の坩堝本体に取り付けられて、前記融液を撹拌する撹拌部材であって、

前記坩堝本体の内壁から該坩堝本体の内側に向かって突出する突出部を有し、該突出部は、表面全体が前記融液に接触するように配置されていることを特徴とする撹拌部材。

【請求項12】

結晶を育成する融液を収容するための坩堝本体と、該坩堝本体に取り付けられ、前記坩堝本体の内壁から前記坩堝本体の内側に向かって突出する突出部を有する撹拌部材とを備えた結晶育成用坩堝を準備する準備工程と、

前記撹拌部材の前記突出部の表面全体が接触するように前記坩堝本体の内部に前記融液を配置する融液配置工程と、

前記坩堝本体の内部に原料ガスを供給して、該原料ガスと前記融液とを反応させ、前記

結晶を育成する結晶育成工程と

を有する結晶製造方法。

【請求項13】

前記融液配置工程の前に、

前記坩堝本体の内部に、加熱後に前記融液となる固体材料を配置する固定材料配置工程と、

前記坩堝本体を加熱して前記固体材料を溶融する溶融工程と

を有する請求項12に記載の結晶製造方法。

【請求項14】

前記固体材料配置工程の後、かつ溶融工程の前に、前記撹拌部材を前記坩堝本体に取り付ける取り付け工程を有する請求項13に記載の結晶製造方法。

【請求項1】

結晶を育成する融液を収容するための坩堝本体と、該坩堝本体に取り付けられて、前記融液を撹拌する撹拌部材とを有する結晶育成用坩堝であって、

前記撹拌部材は、前記坩堝本体の内壁から該坩堝本体の内側に向かって突出する突出部を有し、該突出部は、表面全体が前記融液に接触するように配置されていることを特徴とする結晶育成用坩堝。

【請求項2】

前記撹拌部材は、前記突出部を複数有し、複数の前記突出部は、前記坩堝本体の回転方向に沿って等間隔に設けられていることを特徴とする請求項1に記載の結晶育成用坩堝。

【請求項3】

前記撹拌部材は、前記突出部を複数有し、複数の前記突出部は、同一形状であることを特徴とする請求項1又は請求項2に記載の結晶育成用坩堝。

【請求項4】

前記撹拌部材は、前記突出部を複数有し、平面視したときに、複数の前記突出部が前記坩堝本体の回転の中心から放射状に配置されていることを特徴とする請求項1から請求項3のいずれかに記載の結晶育成用坩堝。

【請求項5】

複数の前記突出部は、側面が前記坩堝本体の回転方向に対して同じ向きに傾斜していることを特徴とする請求項2から請求項4のいずれかに記載の結晶育成用坩堝。

【請求項6】

前記撹拌部材は、前記突出部の上面および下面の少なくとも一方に、突起部を有していることを特徴とする請求項1から請求項5のいずれかに記載の結晶育成用坩堝。

【請求項7】

前記撹拌部材は、前記坩堝本体の内壁に沿って設けられる外周縁を有し、前記突出部は、前記外周縁に接続されることを特徴とする請求項1から請求項6のいずれかに記載の結晶育成用坩堝。

【請求項8】

前記外周縁は、平面視したときに、略円形状であることを特徴とする請求項7に記載の結晶育成用坩堝。

【請求項9】

前記坩堝本体は、内周形状が円形状の内壁に、中心に向かって径方向に突出する複数の突出部材を有しており、前記撹拌部材は、外周縁が前記突出部材に載置されていることを特徴とする請求項8に記載の結晶育成用坩堝。

【請求項10】

前記外周縁は、前記突出部材に載置される部位において、外周面が平坦になっており、前記坩堝本体は、前記突出部材上の内壁が、前記撹拌部材の平坦な前記外周面に対応して平坦になっていることを特徴とする請求項9に記載の結晶育成用坩堝。

【請求項11】

結晶を育成する融液を収容するための結晶育成用坩堝の坩堝本体に取り付けられて、前記融液を撹拌する撹拌部材であって、

前記坩堝本体の内壁から該坩堝本体の内側に向かって突出する突出部を有し、該突出部は、表面全体が前記融液に接触するように配置されていることを特徴とする撹拌部材。

【請求項12】

結晶を育成する融液を収容するための坩堝本体と、該坩堝本体に取り付けられ、前記坩堝本体の内壁から前記坩堝本体の内側に向かって突出する突出部を有する撹拌部材とを備えた結晶育成用坩堝を準備する準備工程と、

前記撹拌部材の前記突出部の表面全体が接触するように前記坩堝本体の内部に前記融液を配置する融液配置工程と、

前記坩堝本体の内部に原料ガスを供給して、該原料ガスと前記融液とを反応させ、前記

結晶を育成する結晶育成工程と

を有する結晶製造方法。

【請求項13】

前記融液配置工程の前に、

前記坩堝本体の内部に、加熱後に前記融液となる固体材料を配置する固定材料配置工程と、

前記坩堝本体を加熱して前記固体材料を溶融する溶融工程と

を有する請求項12に記載の結晶製造方法。

【請求項14】

前記固体材料配置工程の後、かつ溶融工程の前に、前記撹拌部材を前記坩堝本体に取り付ける取り付け工程を有する請求項13に記載の結晶製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−31013(P2012−31013A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−172220(P2010−172220)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]