絞り装置、カメラ、絞り装置の製造方法、電子機器、および移動体駆動装置

【課題】ステッピングモータを突き当て方式で駆動するにあたって、絞り調整時の絞り部材の位置ズレを防止する。

【解決手段】本発明の絞り装置1は、光を通過させる開口部を形成する絞り部材(5,6)と、開口部の開口径を変化させる方向で絞り部材(5,6)を移動させる作動部材15と、作動部材15による絞り部材(5,6)の移動範囲の一方端を突き当てによって規制する規制手段と、駆動源となるステッピングモータ8と、ステッピングモータ8の駆動力を作動部材15に伝達する駆動力伝達機構(11,12,13,14)とを備える。ステッピングモータおよび駆動力伝達機構(11,12,13,14)は、絞り部材(5,6)の移動範囲の一方端を規制手段で規制したときに、ステッピングモータ8の回転方向の停止角度が予め決められた規定の角度となるように組み付けられている。

【解決手段】本発明の絞り装置1は、光を通過させる開口部を形成する絞り部材(5,6)と、開口部の開口径を変化させる方向で絞り部材(5,6)を移動させる作動部材15と、作動部材15による絞り部材(5,6)の移動範囲の一方端を突き当てによって規制する規制手段と、駆動源となるステッピングモータ8と、ステッピングモータ8の駆動力を作動部材15に伝達する駆動力伝達機構(11,12,13,14)とを備える。ステッピングモータおよび駆動力伝達機構(11,12,13,14)は、絞り部材(5,6)の移動範囲の一方端を規制手段で規制したときに、ステッピングモータ8の回転方向の停止角度が予め決められた規定の角度となるように組み付けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絞り装置、カメラ、絞り装置の製造方法、電子機器、および移動体駆動装置に関する。

【背景技術】

【0002】

一般に、カメラなどの光学機器には、入射光量を調整するための絞り装置が組み込まれている。絞り装置の仕組みの一例として、絞り部材の移動によって光量調整を行うものがある。この種の絞り装置に関しては、駆動源としてステッピングモータを用いたものが、たとえば下記特許文献1に記載されている。また、ステッピングモータの駆動力を歯車減速機構によって伝達するものが、たとえば下記特許文献2に記載されている。

【0003】

前述したように、絞り装置の駆動源としてステッピングモータを用いた場合は、ステッピングモータに入力するパルス(モータを駆動するためのパルス信号)の数、周波数および順序が、それぞれステッピングモータの回転角度、回転速度および回転方向を決定するパラメータとなる。このため、前述した絞り部材の移動によって光量調整を行う場合は、ステッピングモータに入力するパルスの数、周波数および順序をパラメータとして、ステッピングモータの駆動を制御する必要がある。

【0004】

一般に、ステッピングモータを駆動源に用いた制御系では、ステッピングモータを駆動したときに移動動作する移動体が、規定の動作状態になったことをセンサで検出している。そして、この検出タイミングを基準にして、たとえば、ステッピングモータに入力するパルスの数および順序を設定することにより、上記移動体の動作状態を、上記規定の動作状態から目標とする動作状態に移行させている。ただし、この場合は、移動体が規定の動作状態になったことを検出するためのセンサが必要になる。このため、センサの調達および組み付けにかかるコストが絞り装置の製造コストに上乗せされる。

【0005】

そこで、上記のセンサを使用しない制御方式として、移動体が規定の動作状態になったことを、部品同士の突き当てによって確定させる方式(以下、「突き当て方式」と記す)も提案されている(たとえば、特許文献3、4を参照)。これを、上述した移動体の例で記述すると、次のようになる。

すなわち、移動体の移動範囲の一方端にストッパーを設けておき、このストッパーに移動体(又は当該移動体と一緒に移動する部材)が突き当たった状態を「規定の動作状態」とする。そして、この「規定の動作状態」を基準にして、ステッピングモータに入力するパルスの数および順序を設定することにより、移動体を目標とする位置に向けて移動させる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4068684号公報

【特許文献2】特開平8−328080号公報

【特許文献3】特開平4−69625号公報

【特許文献4】特開2002−107791号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、突き当て方式を採用するにあたっては、以下のような不都合がある。

一般に、ステッピングモータの駆動は、複数のステップからなる励磁パターンの繰り返しによって行う。たとえば、A−A’相およびB−B’相からなる2相のステッピングモータを駆動の対象にする場合は、A−A’相に対応する入力端子Aおよび入力端子A’の電位状態と、B−B’相に対応する入力端子Bおよび入力端子B’の電位状態を、それぞれパルスの入力によって順に切り替えてステッピングモータを駆動する。

たとえば、第1のステップでは、入力端子AをHi状態、入力端子A’をLow状態、入力端子BをLow状態、入力端子B’をHi状態とするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第2のステップでは、入力端子AをHi状態、入力端子A’をLow状態、入力端子BをHi状態、入力端子B’をLow状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第3のステップでは、入力端子AをLow状態、入力端子A’をHi状態、入力端子BをHi状態、入力端子B’をLow状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第4のステップでは、入力端子AをLow状態、入力端子A’をHi状態、入力端子BをLow状態、入力端子B’をHi状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

【0008】

そうした場合は、移動体をストッパーに突き当てた状態でステッピングモータにパルスを入力したときに、パルスの入力数とステッピングモータの実効的な回転角度との間に、最大で3ステップ分のズレが生じる。以下に、具体的な事例を挙げて説明する。

ちなみに、ステッピングモータの実効的な回転角度とは、パルスの入力によってステッピングモータが実際に回転する角度をいう。

【0009】

まず、説明の前提事項を記述する。

ステッピングモータに入力するパルスの順序には「昇順」と「降順」の2つのパターンがある。

昇順にパルスを入力する場合とは、たとえば、第1ステップを1番目とすると、第1ステップ→第2ステップ→第3ステップ→第4ステップ→第1ステップ→(以降、同様の繰り返し)の順にパルスを入力する場合をいう。

降順にパルスを入力する場合とは、たとえば、第4ステップを1番目とすると、第4ステップ→第3ステップ→第2ステップ→第1ステップ→第4ステップ→(以降、同様の繰り返し)の順にパルスを入力する場合をいう。

このうち、昇順にパルスを入力したときは、ステッピングモータが正回転し、降順にパルスを入力したときは、ステッピングモータが逆回転するものとする。そして、ステッピングモータが正回転した場合は、移動体がストッパーから離間する方向に移動し、ステッピングモータが逆回転した場合は、移動体がストッパーに接近する方向に移動するものとする。

【0010】

また、他の前提事項として、移動体をストッパーに突き当てた状態からステッピングモータにパルスを入力する際に、上記励磁パターンの順序にしたがってステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→(以降、同様の繰り返し)の順にパルスを入力するものとする。

そうした場合、パルスの入力に伴うステッピングモータの回転動作は、当該回転を開始するときの(移動体をストッパーに突き当てている状態のときの)、ステッピングモータの回転方向の角度位置によって異なるものとなる。

以下に、4つの事例に分けて説明する。

【0011】

(1)第1の事例

移動体をストッパーに突き当てた状態でステッピングモータが上記第1ステップの励磁

パターンに対応する角度で停止していた場合は、最初に第2ステップのパルスを入力したときにステッピングモータが1ステップ分だけ回転する。

次に、第3ステップ→第4ステップ→第1ステップの順にパルスを入力すると、それに応じてステッピングモータは1ステップずつ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計4ステップ分だけ回転することになる。

【0012】

(2)第2の事例

移動体をストッパーに突き当てた状態でステッピングモータが上記第2ステップの励磁パターンに対応する角度で停止していた場合は、最初に第2ステップのパルスを入力しても、ステッピングモータはもともと第2ステップの励磁パターンに対応する角度で停止しているので、回転せずに停止したままとなる。

次に、第3ステップ→第4ステップ→第1ステップの順にパルスを入力すると、それに応じてステッピングモータは1ステップずつ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計3ステップ分だけ回転することになる。

【0013】

(3)第3の事例

移動体をストッパーに突き当てた状態でステッピングモータが上記第3ステップの励磁パターンに対応する角度で停止していた場合は、最初に第2ステップのパルスを入力したときに、ステッピングモータの回転がストッパーによって阻止される。このため、ステッピングモータが回転せずに停止したままとなる。

次に、第3ステップのパルスを入力しても、ステッピングモータはもともと第3ステップの励磁パターンに対応する角度で停止しているので、回転せずに停止したままとなる。

次に、第4ステップ→第1ステップの順にパルスを入力すると、それに応じてステッピングモータは1ステップずつ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計2ステップ分だけ回転することになる。

【0014】

(4)第4の事例

移動体をストッパーに突き当てた状態でステッピングモータが上記第4ステップの励磁パターンに対応する角度で停止していた場合は、最初に第2ステップのパルスを入力したときに、ステッピングモータの回転子と固定子の相対的な位置関係の違いにより、以下に記述する3つの動作形態のうちのいずれか一つをとる。

【0015】

(4a)第1の動作形態

最初に第2ステップのパルスを入力したときに、ステッピングモータが、第1ステップの励磁パターンに対応する角度位置を飛び越えて2ステップ分だけ回転する。

次に、第3ステップ→第4ステップ→第1ステップの順にパルスを入力すると、それに応じてステッピングモータは1ステップずつ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計5ステップ分だけ回転することになる。

【0016】

(4b)第2の動作形態

最初に第2ステップのパルスを入力したときに、ステッピングモータが第3ステップの励磁パターンに対応する角度位置を飛び越えて第2ステップの励磁パターンに対応する角

度位置に戻ろうとする。ただし、ステッピングモータの回転はストッパーによって阻止される。このため、ステッピングモータは回転せずに停止したままとなる。

次に、第3ステップのパルスを入力すると、ステッピングモータが第3ステップの励磁パターンに対応する角度位置に戻ろうとする。ただし、ステッピングモータの回転はストッパーによって阻止される。このため、ステッピングモータは回転せずに停止したままとなる。

次に、第4ステップのパルスを入力しても、ステッピングモータはもともと第4ステップの励磁パターンに対応する角度で停止しているので、回転せずに停止したままとなる。

次に、第1ステップのパルスを入力すると、ステッピングモータは1ステップ分だけ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計1ステップ分だけ回転することになる。

【0017】

(4c)第3の動作形態

最初に第2ステップのパルスを入力したときに、ステッピングモータの回転子に作用する磁力(磁気的な吸引力)が、回転方向の一方と他方でバランスのとれた状態になる。このため、ステッピングモータは回転せずに停止したままとなる。

次に、第3ステップのパルスを入力すると、ステッピングモータが第3ステップの励磁パターンに対応する角度位置に戻ろうとする。ただし、ステッピングモータの回転はストッパーによって阻止される。このため、ステッピングモータは回転せずに停止したままとなる。

次に、第4ステップのパルスを入力しても、ステッピングモータはもともと第4ステップの励磁パターンに対応する角度で停止しているので、回転せずに停止したままとなる。

次に、第1ステップのパルスを入力すると、ステッピングモータは1ステップ分だけ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計1ステップ分だけ回転することになる。

【0018】

以上のことからも分かるように、移動体をストッパーに突き当てた状態でステッピングモータにパルスを入力した場合は、パルスの入力数とステッピングモータの実効的な回転角度との間に、最大で3ステップ分のズレが生じることになる。

【0019】

このようなステッピングモータの回転角度のズレは、たとえば、ステッピングモータを駆動源として移動体を移動させる場合に、次のような現象を引き起こす。

すなわち、移動体をストッパーに突き当てた状態から、ステッピングモータに規定数のパルスを入力したときに、このパルスの入力に基づくステッピングモータの駆動によって最終的に移動体が停止する位置に、最大で上記3ステップ相当分のズレが生じる。

したがって、前述したように、絞り装置の駆動源にステッピングモータを用いた場合は、絞り部材の移動時の停止位置にもズレ(ばらつき)が生じることになる。

【0020】

本発明の主たる目的は、ステッピングモータを突き当て方式で駆動するにあたって、絞り調整時の絞り部材の位置ズレを防止することができる仕組みを提供することにある。

【課題を解決するための手段】

【0021】

本発明の第1の態様は、光を通過させる開口部を形成する絞り部材と、前記開口部の開口径を変化させる方向で前記絞り部材を移動させる作動部材と、前記作動部材による前記絞り部材の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、駆動源となるステッピングモータと、前記ステッピングモータの駆動力を前記作動部材に伝達す

る駆動力伝達機構とを備え、前記ステッピングモータおよび前記駆動力伝達機構は、前記絞り部材の移動範囲の一方端を前記規制手段で規制したときに、前記ステッピングモータの回転方向の停止角度が予め決められた規定の角度となるように組み付けられている絞り装置である。

【0022】

本発明の第2の態様は、上記第1の態様の絞り装置と、前記絞り部材が形成する前記開口部を通して入射する光を電気信号に変換する光電変換素子とを備えるカメラである。

【0023】

本発明の第3の態様は、光を通過させる開口部を形成する絞り部材と、前記開口部の開口径を変化させる方向で前記絞り部材を移動させる作動部材と、前記作動部材による前記絞り部材の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、駆動源となるステッピングモータと、前記ステッピングモータの駆動力を前記作動部材に伝達する駆動力伝達機構と、を備える絞り装置を製造する場合に、前記絞り部材の移動範囲の一方端を前記規制手段で規制し、かつ前記ステッピングモータの回転方向の停止角度を予め決められた規定の角度とした状態で、前記ステッピングモータおよび前記駆動力伝達機構を組み付ける絞り装置の製造方法である。

【発明の効果】

【0024】

本発明によれば、ステッピングモータを突き当て方式で駆動するにあたって、絞り調整時の絞り部材の位置ズレを防止することができる。

【図面の簡単な説明】

【0025】

【図1】本発明が適用されるカメラの構成例を示す図である。

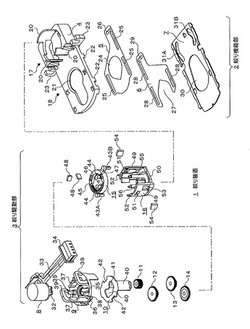

【図2】本発明の実施の形態に係る絞り装置の機械的な構成例を示す斜視図である。

【図3】羽根基板の構造を示す斜視図である。

【図4】部品実装途中の羽根基板を下方(裏側)からみた斜視図である。

【図5】作動部材の構造を示す斜視図である。

【図6】本発明の実施の形態に係る絞り装置1の制御系の概略的な構成を示すブロック図である。

【図7】ブラケット部材の取り付け工程を示す斜視図である。

【図8】作動部材の取り付け工程を示す斜視図である。

【図9】中間歯車(14)の取り付け工程を示す斜視図である。

【図10】組み立て用の治具の構成を示すもので、(A)は平面図、(B)は斜視図である。

【図11】組み立て用の治具の使用方法を説明する図(その1)である。

【図12】組み立て用の治具の使用方法を説明する図(その2)である。

【図13】中間歯車(13)の取り付け工程を示す斜視図である。

【図14】中間歯車(12)の取り付け工程を示す斜視図である。

【図15】中間歯車(11)の取り付け工程を示す斜視図である。

【図16】ヨーク部材の取り付け工程を示す斜視図である。

【図17】カバー部材の取り付け工程を示す斜視図である。

【図18】ステッピングモータの取り付け工程を示す斜視図である。

【図19】中間歯車(11)と駆動歯車68の噛み合わせ状態を示す拡大図である。

【図20】ステッピングモータから絞り羽根に至る動力伝達系の連結状態を示す平面図である。

【図21】ステッピングモータから絞り羽根に至る動力伝達系の連結状態を示す側面図である。

【図22】ステッピングモータから絞り羽根に至る動力伝達系の連結状態を上方からみた斜視図である。

【図23】ステッピングモータから絞り羽根に至る動力伝達系の連結状態を下方からみた斜視図である。

【図24】ステッピングモータの駆動方式の一例を示す図である。

【図25】ステッピングモータの駆動方法の一例を示すフローチャートである。

【発明を実施するための形態】

【0026】

以下、本発明の具体的な実施の形態について図面を参照しつつ詳細に説明する。

【0027】

本発明の実施の形態においては、次の順序で説明を行う。

1.カメラの構成

2.絞り装置の構成

2−1.絞り装置の機械的な構成

2−1A.絞り機能部の概略構成

2−1B.絞り駆動部の概略構成

2−1a.絞り機能部の詳細構成

2−1b.絞り駆動部の詳細構成

2−2.絞り装置の制御系の構成

3.絞り装置の製造方法

3−1.絞り駆動部の組み立て工程

3−2.絞り機能部の組み立て工程

4.絞り装置の動作

4−1.基本的な動作原理

4−2.絞りを絞る動作

4−3.絞りを開放する動作

4−4.絞りを調整する動作

5.絞り装置の駆動方法

6.本実施の形態に係る効果

7.変形例

【0028】

<1.カメラの構成>

図1は本発明が適用されるカメラの構成例を示すもので、(A)はカメラ全体の外観図、(B)は鏡筒内部の概略図である。図示したカメラ100は、たとえば、防犯目的に建物の天井部分(又は壁など)に設置される監視カメラである。このカメラ100は、取り付け台座101と、カメラ本体102とを備えている。取り付け台座101は、たとえば、ねじ止めによって建物の天井部分に固定する構造になっている。カメラ本体102は、鏡筒部103と、対物レンズ104とを備えている。対物レンズ104は、鏡筒部103の先端に取り付けてある。鏡筒部103の内部には、上記の対物レンズ104を含む光学系を組み込んである。また、光学系の一機能部として、後述する絞り装置1と、撮像素子105を組み込んである。撮像素子105は、たとえば、CCD(Charge Coupled Device)撮像素子、CMOS(Complementary Metal Oxide Semiconductor)撮像素子などで構成される。撮像素子105は、後述する絞り装置の絞り部材(後述)が形成する開口部を通して入射する光を電気信号に変換する光電変換素子の一例として組み込まれている。なお、本発明は、ここで例示したカメラ100に限らず、絞り装置1を備える他の構成のカメラにも適用可能である。また、光学系の構成としても、レンズの種類・枚数・配置や、絞り装置1の配置等、種々の変更が可能である。

【0029】

<2.絞り装置の構成>

[2−1.絞り装置の機械的な構成]

図2は本発明の実施の形態に係る絞り装置の機械的な構成例を示す斜視図である。図示した絞り装置1は、大きくは、絞り機能部2と絞り駆動部3に分かれている。

【0030】

[2−1A.絞り機能部の概略構成]

絞り機能部2は、絞り装置1を構成するメカ部品の取り付けのベースとなる羽根基板4と、絞り部材の一例としての2枚の絞り羽根5,6と、この絞り羽根5,6を外部から遮蔽して保護する羽根カバー7とを備えた構成となっている。

【0031】

[2−1B.絞り駆動部3の概略構成]

絞り駆動部3は、駆動源となるステッピングモータ8と、このステッピングモータ8の取り付けに用いられるカバー部材9と、部品の止め付けに用いられるヨーク部材10と、駆動力伝達用の複数(図例では4個)の中間歯車(従動歯車)11〜14と、絞り羽根5,6を移動させる作動部材15と、羽根基板4に各種の部品を実装するために用いられるブラケット部材16とを備えた構成となっている。

【0032】

[2−1a.絞り機能部の詳細構成]

以下に、絞り機能部2の詳細な構成について説明する。

【0033】

(a1.羽根基板)

図3は羽根基板の構造を示す斜視図である。羽根基板4は、たとえば、樹脂を用いて構成してある。羽根基板4は、平面視略長方形に形成してある。羽根基板4は、絞り駆動部3を組み込むための第1の基板部分17と、絞り羽根5,6を取り付けるための第2の基板部分18とを一体に有している。

【0034】

第1の基板部分17には、2つの小孔19と、3つの周壁20とを設けてある。小孔19は、ブラケット部材16の回転方向の取り付け位置を決める位置決め用の孔となる。各々の小孔19は、羽根基板4を厚み方向に貫通する状態で平面視円形に形成してある。3つの周壁20は、羽根基板4の主面に沿う方向でブラケット部材16の取り付け位置を案内するものである。各々の周壁20は、同一の円周に沿うように形成してある。また、各々の周壁20は、羽根基板4の主面から垂直(羽根基板4の厚み方向)に起立する状態で、羽根基板4に一体に形成してある。

【0035】

第2の基板部分18には、開口部21と、複数の突起部22とを設けてある。開口部21は、羽根基板4の長手方向に長い平面視鍵穴形に形成してある。開口部21は、2枚(一対)の絞り羽根5,6が形成する開口部に重なるように配置される。

【0036】

羽根基板4の下面側(図3の斜視方向からみて反対側)には、図4に示すように、複数の突起部4Aを形成してある。複数の突起部4Aは、絞り羽根5,6の移動を案内するためのものである。各々の突起部4Aの端部は、L字形に曲がっている。さらに、羽根基板4の下面側には、規制手段の一例としてのストッパー部4Bを設けてある。ストッパー部4Bは、後述する作動部材15の引っ掛け部43Bの移動範囲の終端部に壁面を形成するように配置してある。また、羽根基板4の両長辺部には、腕部23を設けてある。各々の腕部23は、羽根基板4の長手方向で第1の基板部分17と第2の基板部分18の境界部に存在している。また、各々の腕部23は、それぞれに対応する羽根基板4の長辺部から、当該羽根基板4の幅方向(短辺方向)に突出する状態で設けてある。

【0037】

(a2.一方の絞り羽根)

絞り羽根5は、たとえば、ポリエチレンテレフタレート(以下、「PET」と記す)からなる板状素材の表面をカーボンの膜で被覆したものを用いて構成してある。絞り羽根5は、全体的に薄板状に形成してある。絞り羽根5には、1つの孔部24と、3つの案内溝25と、1つの係合孔26とを設けてある。孔部24は、真円の一部を略V字形に拡大させた平面形状に形成してある。3つの案内溝25は、絞り羽根5の長手方向に沿って互いに平行に形成してある。各々の案内溝25の長軸方向の一端部は、それぞれ他の部分より

も径が大きくなっている。3つの案内溝25のうち、2つの案内溝25は同一直線上に形成してある。そして、これら2つの案内溝25に対して、孔部24を挟んだ反対側に、残り1つの案内溝25を配置してある。係合孔26は、上記2つの案内溝25の延長線上に配置してある。係合孔26は、案内溝25と略直角をなす方向に、平面視長孔状に形成してある。係合孔26の長軸方向の一端部は、他の部分よりも径が大きくなっている。

【0038】

(a3.他方の絞り羽根)

絞り羽根6は、前述した絞り羽根5と同様に、たとえば、PETからなる板状素材の表面をカーボンの膜で被覆したものを用いて、全体的に薄板状に形成してある。絞り羽根6には、1つの湾部27と、3つの案内溝28と、1つの係合孔29とを設けてある。湾部27は、絞り羽根6の長手方向に凹状にへこんだ状態で形成してある。湾部27は、半円(又は楕円)の一部を略V字形に拡大させた平面形状に形成してある。3つの案内溝28は、絞り羽根6の長手方向に沿って互いに平行に形成してある。各々の案内溝28の長軸方向の一端部は、それぞれ他の部分よりも径が大きくなっている。3つの案内溝28のうち、2つの案内溝28は同一直線上に形成してある。そして、これら2つの案内溝28に対して、湾部27を挟んだ反対側に、残り1つの案内溝28を配置してある。係合孔29は、上記2つの案内溝28の延長線上に配置してある。係合孔29は、案内溝28と略直角をなす方向に、平面視長孔状に形成してある。係合孔29の長軸方向の一端部は、他の部分よりも径が大きくなっている。

【0039】

絞り羽根5および絞り羽根6の相対的な位置関係は、次のようになる。

2枚の絞り羽根5,6は、上下の位置関係で重なり合う。具体的には、絞り羽根5を上側とし、絞り羽根6を下側とした位置関係で、2枚の絞り羽根5,6が互いに重なり合う。また、絞り羽根5の孔部24を規定する真円部分の直径と、絞り羽根6の湾部27を規定する半円部分の直径とは、ほぼ同一寸法になっている。また、絞り羽根5の短手方向における係合孔26の形成部位と、絞り羽根6の短手方向における係合孔29の形成部位とは、互いに反対方向になっている。したがって、2枚の絞り羽根5,6を互いに重ね合わせた状態では、係合孔26と係合孔29が互いに位置をずらしたかたちで配置される。また、同状態においては、絞り羽根5の孔部24と絞り羽根6の湾部27との重なり部分に開口部(光を通過させる開口部)が形成される。ただし、絞り羽根5,6の位置によっては、当該開口部が完全に閉じられる場合もある。

【0040】

(a4.羽根カバー)

羽根カバー7は、たとえば、アルミニウムなどの金属を用いて形成してある。羽根カバー7は、前述した羽根基板4と同様の大きさをもって平面視略長方形に形成してある。羽根カバー7には、1つの開口部30と、2つの逃げ溝部31A,31Bとを設けてある。開口部30は、平面視略たまご形(繭形)に形成してある。開口部30は、2枚の絞り羽根5,6が形成する開口部に重なるように配置される。逃げ溝部31A,31Bは、羽根カバー7の短手方向の一方と他方に向かい合う状態で形成してある。各々の逃げ溝部31は、羽根カバー7を厚み方向に貫通する状態で、平面視略弧状に形成してある。

【0041】

[2−1b.絞り駆動部の詳細構成]

以下に、絞り駆動部3の詳細な構成について説明する。

【0042】

(b1.駆動源)

絞り装置1の駆動源として、ステッピングモータ8を設けてある。本実施の形態においては、駆動源の一例として、2相のステッピングモータを用いることとする。ただし、本発明はこれに限らず、他のステッピングモータを用いてよい。ステッピングモータ8の特性としては、たとえば、回転方向の1ステップ分の回転角度(ステップ角)が18°になっている。この場合、ステッピングモータ8をパルスの入力によって20ステップ動作さ

せると、ステッピングモータ8が1回転(360°回転)することになる。ステッピングモータ8の回転軸(出力軸)には、図示しない駆動歯車が同軸状に取り付けてある。この駆動歯車は、ステッピングモータ8の回転軸と一体に回転するものである。

【0043】

ステッピングモータ8の本体部分には爪部32を設けてある。爪部32は、ステッピングモータ8の本体部分を間に挟んで、当該本体部分の中心を通る仮想直線上の一方と他方に1つずつ設けてある。ステッピングモータ8の本体部分からは配線部33を引き出してある。配線部33の終端部にはコネクタ部34を設けてある。配線部33およびコネクタ部34は、ステッピングモータ8を駆動するためのパルスを入力するためのものである。

【0044】

(b2.カバー部材)

カバー部材9は、たとえば、樹脂を用いて形成してある。カバー部材9は、平面視略円形に形成してある。カバー部材9は、羽根基板4にブラケット部材16を介してステッピングモータ8を取り付けるための部材となる。カバー部材9には、一対の第1フック部35と、一対(図例では1つだけ表示)の第2フック部36と、案内壁37と、1つの孔部38と、2つのクリップ部39とを設けてある。

【0045】

第1フック部35は、カバー部材9にステッピングモータ8を固定するためのものである。第1フック部35は、孔部38を間に挟んで、互いに対向する向きに形成してある。第2フック部36は、カバー部材9の円周方向で、第1フック部35と位相をずらした位置に配置してある。また、第2フック部36は、孔部38を間に挟んで対向する位置に1つずつ形成してある。

【0046】

案内壁37は、カバー部材9の円周方向で、2箇所に分けて配置してある。孔部38は、平面視円形に形成してある。孔部38は、前述したステッピングモータ8の回転軸に取り付けてある駆動歯車の挿入を許容し、かつ当該挿入状態で駆動歯車と中間歯車11との噛み合わせを許容するものである。クリップ部39は、ステッピングモータ8の配線部33や、図示しない他の配線部を止め付けるためのものである。

【0047】

(b3.ヨーク部材)

ヨーク部材10は、たとえば、SUSなどの金属を用いて形成してある。中間歯車11は、平面視略円形に形成してある。ヨーク部材10には、2つの脚部40と、孔部41と、2つの逃げ部42とが設けてある。脚部40は、ヨーク部材10自身を羽根基板4に取り付けるためのものである。各々の脚部40は、ヨーク部材10の本体部分(円盤部分)の円周上において、相対向する2箇所から、それぞれヨーク部材10の厚み方向に延出する状態で形成してある。孔部41は、ヨーク部材10の本体部分を貫通する状態で形成してある。孔部41は、前述したカバー部材9の孔部38とともに、駆動歯車と中間歯車11との噛み合わせを許容するものである。逃げ部42は、ヨーク部材10の本体部分の円周上の2箇所に、脚部40とは位置をずらして形成してある。逃げ部42は、カバー部材9を取り付けるときに、当該カバー部材9の第2フック部36との位置的な干渉を避けるためのものである。

【0048】

(b2.歯車列)

複数の中間歯車11〜14は、前述した駆動歯車とともに、歯車列を構成するものである。この歯車列は、駆動力伝達機構の一例として設けてある。各々の中間歯車11〜14は、たとえば、樹脂を用いて構成してある。また、中間歯車11は、平歯車を用いて構成してある。中間歯車12〜14には、それぞれ大小2つの平歯車を同軸状に一体化した歯車構造を採用している。ステッピングモータ8の出力軸に取り付けた駆動歯車を最上流の歯車とすると、中間歯車11は最上流から2番目、中間歯車12は最上流から3番目、中間歯車13は最上流から4番目、中間歯車14は最上流から5番目の歯車となる。

【0049】

歯車列の噛み合わせの形態として、駆動歯車は中間歯車11に噛み合い、中間歯車11は、駆動歯車と中間歯車12の大径側の歯車部分に同時に噛み合う。中間歯車12の小径側の歯車部分は、中間歯車13の大径側の歯車部分に噛み合う。中間歯車13の小径側の歯車部分は、中間歯車14の大径側の歯車部分に噛み合う。中間歯車14の小径側の歯車部分は、作動部材15の内歯歯車部(後述)に噛み合う。

【0050】

(b3.作動部材)

図5は作動部材の構造を示す斜視図である。作動部材15は、たとえば、樹脂を用いて形成してある。作動部材15は、平面視略円形に形成してある。作動部材15には、2つの引っ掛け部43A,43Bと、2つの逃げ孔部44と、内歯歯車部45と、軸孔部46と、2つのポケット部47とを設けてある。

【0051】

2つの引っ掛け部43A,43Bは、作動部材15の本体部分(円盤部分)の円周上において、相対向する2箇所から、それぞれ作動部材15の直径方向(外側)に突出する位置に配置してある。各々の引っ掛け部43A,43Bは、略L字形に形成してある。

【0052】

2つの逃げ孔部44は、それぞれ平面視円弧状の長孔形状に形成してある。各々の逃げ孔部44は、作動部材15の本体部分を厚み方向に貫通している。また、2つの逃げ孔部44は、軸孔部46を間に挟む位置に形成してある。内歯歯車部45は、作動部材15の内側に形成してある。内歯歯車部45は、軸孔部46を中心とした円周方向において、180°よりも少し小さい角度(たとえば、160°前後)の範囲で形成してある。軸孔部46は、作動部材15の本体部分の中心部に形成してある。軸孔部46は、作動部材15の本体部分の中心を貫通する状態で形成してある。2つのポケット部47は、それぞれ作動部材15の本体部分の上面に、上向きに開口した状態で形成してある。各々のポケット部47には、それぞれに対応する磁石48が1個ずつ挿入される。

【0053】

(b4.ブラケット部材)

ブラケット部材16は、たとえば、樹脂を用いて形成してある。ブラケット部材16は、一対の側壁部49と、底板部50とを一体に備えた構成となっている。一対の側壁部49は、互いに対向する状態で配置してある。一対の側壁部49は、底板部50から略垂直に起立状態で形成してある。底板部50は、一対の側壁部49を連結している。

【0054】

一対の側壁部49には、あわせて2つの引っ掛け孔部51と、あわせて4つのピン部52と、あわせて2つのポケット部53とを設けてある。引っ掛け孔部51は、前述したカバー部材9の第2フック部36を引っ掛けるためのものである。ピン部52は、一対の側壁部49の上面に2つずつ設けてある。各々のピン部52は、上向きに突出する状態で設けてある。ポケット部53は、側壁部49の外側の外周面を部分的にへこませた状態で設けてある。ポケット部53には磁石54が取り付けられる。

【0055】

磁石54は、前述した磁石48との組み合わせによって、歯車列の各歯車間の噛み合い部分に生じる隙間(以下、「バックラッシュ」と記す)を吸収する機能を実現するものである。すなわち、作動部材15を回転させるにあたって、磁石48と磁石54との間に磁力を発生させ、この磁力の作用によって作動部材15を回転方向の一方向又は他方に付勢する。そうすると、歯車同士の噛み合い部分が磁力の作用によって片当たりの状態、つまりバックラッシュが吸収された状態となる。こうした状態は、磁石54と磁石48を2つずつ用いることにより、絞りを絞る方向に作動部材15を回転させた場合と、絞りを開放する方向に作動部材15を回転させた場合の両方で得られるようになっている。

なお、バックラッシュを磁力の作用で吸収する場合は、磁石と磁性体を組み合わせた構成であってもよい。ただし、作動部材15の回転方向に対して、より強く付勢力を作用さ

せたい場合は、磁石と磁石を組み合わせた構成を採用した方が好ましい。

【0056】

底板部50には、2つのシャフト部55,56と、図示しない1つのスタッド部を設けてある。シャフト部55,56は、底板部50の主面から垂直に起立する状態で設けてある。各々のシャフト部55,56は、断面円形に形成してある。また、2つのシャフト部55,56は、図示しないスタッド部を含めて、互いに平行な向きに配置してある。スタッド部は、底板部50の主面上において、2つのシャフト部55,56の間に配置してある。

【0057】

なお、本発明の実施の形態においては、絞り機能部2を構成する要素の一つに羽根基板4を含めているが、これに限らず、絞り駆動部3を構成する要素の一つに羽根基板4を含めてもよい。また、羽根基板4については、絞り機能部2および絞り駆動部3とは独立した要素としてもよい。

【0058】

[2−2.絞り装置の制御系の構成]

続いて、本発明の実施の形態に係る絞り装置1の制御系の構成について説明する。

【0059】

図6は本発明の実施の形態に係る絞り装置1の制御系の概略的な構成を示すブロック図である。図6において、制御部70は、モータ制御回路71と、モータ駆動回路72とを備えた構成となっている。

【0060】

モータ制御回路71は、モータ駆動回路72に対して絞り調整用の制御指令信号を出力するものである。絞り調整用の制御指令信号は、たとえば、予めモータ制御回路71に組み込まれた制御プログラム等にしたがって生成されるものである。

【0061】

モータ駆動回路72は、モータ制御回路71から出力された制御指令信号を取り込むとともに、当該制御指令信号に基づいてステッピングモータ8を駆動するものである。モータ駆動回路72は、ステッピングモータ8を駆動するにあたって、モータ駆動用のパルスを出力する。ステッピングモータ8は、モータ駆動回路72から出力されるパルスの数、周波数および順序にしたがって回転する。

【0062】

<3.絞り装置の製造方法>

続いて、本発明の実施の形態に係る絞り装置1の製造方法について説明する。

【0063】

[3−1.絞り駆動部の組み立て工程]

この工程では、絞り駆動部3の構成部品を羽根基板4に組み付ける。

絞り駆動部の組み立て工程は、次の工程を含む。

a.ブラケット部材16の取り付け工程

b.作動部材15の取り付け工程

c.中間歯車14の取り付け工程

d.中間歯車13の取り付け工程

e.中間歯車12の取り付け工程

f.中間歯車11の取り付け工程

g.ヨーク部材10の取り付け工程

h.カバー部材9の取り付け工程

i.ステッピングモータ8の取り付け工程

以下、各工程について説明する。

【0064】

(a.ブラケット部材16の取り付け工程)

まず、図7に示すように、羽根基板4にブラケット部材16を取り付ける。ブラケット

部材16は、羽根基板4の第1の基板部分17に、周壁20をガイドにして取り付ける。このとき、ブラケット部材16のポケット部53(図2参照)に、たとえば、両面テープ、接着等で予め磁石54を取り付けおく。図7から分かるように、ブラケット部材16の2つのシャフト部55,56の間には、前述したスタッド部67を設けてある。スタッド部67は、ブラケット部材16の底板部50の主面(上面)から垂直に起立する状態で設けてある。ブラケット部材16の底板部50の主面を基準にしたスタッド部67の高さは、シャフト部55,56の高さよりも十分に低くなっている。

【0065】

(b.作動部材15の取り付け工程)

次に、図8に示すように、ブラケット部材16に作動部材15を取り付ける。作動部材15は、ブラケット部材16の内側に取り付ける。このとき、作動部材15の軸孔部46にブラケット部材16のスタッド部67を差し込む。これにより、作動部材15はスタッド部67を中心に回転自在に支持された状態となる。また、作動部材15の2つの逃げ孔部44には、それぞれに対応するシャフト部55,56を挿入する。作動部材15の引っ掛け部43A,43B(図5参照)は、羽根基板4の下面よりも下方に突出した状態となる。また、この段階で作動部材15のポケット部47に磁石48(図2参照)を取り付けておく。磁石48の固定は、たとえば、圧入、接着等によって行う。

【0066】

(c.中間歯車14の取り付け工程)

次に、図9に示すように、ブラケット部材16に中間歯車14を取り付ける。中間歯車14は、ブラケット部材16のシャフト部56に差し込んで取り付ける。このとき、中間歯車14の小径側の歯車部分を作動部材15の内歯歯車部45(図5参照)に噛み合わせる。

【0067】

ここで、作動部材15の内歯歯車部45と中間歯車14とを噛み合わせる場合は、たとえば、図10に示すような組み立て用の治具を用いるとよい。図10(A)は組み立て用の治具の平面図であり、同(B)は当該治具の斜視図である。

【0068】

図示した組み立て用の治具は、筐体57と、回転体58とを用いて構成してある。筐体57には第1受容部59と第2受容部60とを形成してある。第1受容部59は、前述した羽根基板4を受け入れる部分である。第1受容部59には一対の切り欠き部61を設けてある。第2受容部60は、回転体58のレバー部65を受け入れる部分である。第2受容部60は平面視扇形に形成してある。第2受容部60には、回転体58の回転中心を基準に規定される、所定の開き角度θ(たとえば、θ=90°)で2つの突き当て壁62,63を形成してある。

【0069】

回転体58は、軸部64を中心に筐体57に回転自在に取り付けてある。回転体58の本体部分は円盤構造をなしている。回転体58にはレバー部65を一体に形成してある。レバー部65は、回転体58の本体部分の外周の一部から、当該本体部分の直径方向に外向きに突出する状態で設けてある。レバー部65は、軸部64を中心に回転体58を回転させるときの操作部となる。また、回転体58にはピン部66を設けてある。ピン部66は回転体58の主面から当該回転体58の厚み方向に突出する状態で設けてある。

【0070】

上記構成からなる組み立て用の治具を使用して、作動部材15の内歯歯車部45と中間歯車14とを噛み合わせる場合は、まず、作動部材15の取り付けを終えた段階の羽根基板4を、筐体57の第1受容部59に収容する。このとき、羽根基板4の各腕部23を、それぞれに対応する切り欠き部61に嵌め入れる。そうすると、たとえば図11のような状態になる。

【0071】

図示した状態では、作動部材15の片方の引っ掛け部43Aの隣に回転体58のピン部

66が位置している。この状態から回転体58のレバー部65を指等で矢印方向に動かして回転体58を回転させると、その途中でピン部66が作動部材15の引っ掛け部43Aに接触する。さらに、その状態から図12に示すようにレバー部65を矢印方向に動かして回転体58を回転させると、最終的には、作動部材15のもう片方の引っ掛け部43Bが前述したストッパー部4B(図4参照)に突き当たる。

【0072】

次に、上記の突き当て状態を維持しながら、作動部材15の内歯歯車部45の円弧方向において、歯車列の設計上予め決めてある歯の部分に中間歯車14の歯を噛み合わせる。これ以降、ステッピングモータ8を取り付けるまでは、この治具に羽根基板4を装着したまま他の部品の取り付けを行う。なお、後述するステッピングモータ8を取り付けるまでは、回転体58が回転方向のいずれの位置にあってもかまわない。

【0073】

(d.中間歯車13の取り付け工程)

次に、図13に示すように、ブラケット部材16に中間歯車13を取り付ける。中間歯車13は、ブラケット部材16のシャフト部55に差し込んで取り付ける。このとき、中間歯車13の小径側の歯車部分を中間歯車14の大径側の歯車部分に噛み合わせる。

【0074】

(e.中間歯車12の取り付け工程)

次に、図14に示すように、ブラケット部材16に中間歯車12を取り付ける。中間歯車12は、ブラケット部材16のシャフト部56に差し込んで取り付ける。このとき、中間歯車12の小径側の歯車部分を中間歯車13の大径側の歯車部分に噛み合わせる。

【0075】

(f.中間歯車11の取り付け工程)

次に、図15に示すように、ブラケット部材16に中間歯車11を取り付ける。中間歯車11は、ブラケット部材16のシャフト部55に差し込んで取り付ける。このとき、中間歯車11を中間歯車12の大径側の歯車部分に噛み合わせる。

【0076】

(g.ヨーク部材10の取り付け工程)

次に、図16に示すように、羽根基板4にヨーク部材10を取り付ける。ヨーク部材10は、上述した複数の中間歯車11〜14の上からかぶせるようにして取り付ける。ヨーク部材10の取り付けは、二つの脚部40を羽根基板4に差し込んだ状態から、ヨーク部材10をひねるように少し回転させて行う。これにより、ヨーク部材10の各々の脚部40が羽根基板4に引っかかるかたちで、ヨーク部材10が羽根基板4に固定される。ヨーク部材10は、羽根基板4に対してブラケット部材16を固定する役目と、中間歯車11〜14の抜けを防止する役目を果たす。

【0077】

(h.カバー部材9の取り付け工程)

次に、図17に示すように、ブラケット部材16にカバー部材9を取り付ける。カバー部材9は、ヨーク部材10の上からかぶせるように取り付ける。カバー部材9の取り付けは、当該カバー部材9の第2フック部36(図2参照)をそれぞれに対応するブラケット部材16の引っ掛け孔部51に引っ掛けることで行う。このとき、ブラケット部材16の各ピン部52が、それぞれに対応するカバー部材9の小孔に挿入されることで、両者の相対的な位置が決まる。また、9の第2フック部36がヨーク部材10の逃げ部42に嵌まり込むことで、ヨーク部材10の回り止めがなされる。

【0078】

(i.ステッピングモータ8の取り付け工程)

次に、図18に示すように、カバー部材9にステッピングモータ8を取り付ける。ステッピングモータ8の取り付けは、カバー部材9の内側にモータ本体部分を組み込むことで行う。このとき、たとえば、ステッピングモータ8の出力軸が突出している側に位置決めピンを設けておき、この位置決めピンを、カバー部材9に設けてある位置決め孔に挿入す

ることで、ステッピングモータ8の回転方向の位置を決めるとよい。ステッピングモータ8の固定は、ステッピングモータ8の爪部32をカバー部材9の第1フック部35に引っ掛けることで行う。また、ステッピングモータ8の回転軸に予め駆動歯車(後述)を取り付けておき、この駆動歯車をカバー部材9の孔部38(図17参照)を通して上記の中間歯車11に噛み合わせる。また、ステッピングモータ8の取り付け前又は取り付け後に、配線部33(図2参照)をクリップ部39に止め付ける。

【0079】

ここで、カバー部材9にステッピングモータ8を取り付ける場合は、前述したように回転体58のレバー部65を操作して、作動部材15の一方の引っ掛け部43Bをストッパー部4Bに突き当てた状態とする(図4、図12参照)。そして、この突き当て状態のもとで、たとえば、図19に示すように、予めステッピングモータ8の駆動歯車68に付してあるマークMを歯車列の設計上予め決められた位置に合わせて、ステッピングモータ8を取り付ける。ここでは、一例として、ステッピングモータ8のコネクタ基板69の主面に直交し、かつステッピングモータ8の回転軸の中心を通る軸上にマークMの位置を合わせるようにしている。

【0080】

この場合、ステッピングモータ8を予め決められた励磁パターンで励磁したときに、マークMの位置が図19に示す位置となるように、ステッピングモータ8の回転軸に駆動歯車68を取り付けてある。つまり、駆動歯車68を廻してマークMの位置を図19に示す位置に合わせると、ステッピングモータ8の回転方向の停止角度が予め決められた規定の角度となるように、ステッピングモータ8に駆動歯車68を取り付けてある。

【0081】

したがって、ステッピングモータ8の取り付けに際して、それに先立って、マークMの位置が図示の状態となるように、ステッピングモータ8の回転軸を手作業等で廻すか、ステッピングモータ8を予め決められた励磁パターンで励磁した後、カバー部材9にステッピングモータ8を取り付ける。このとき、歯車列の設計上、マークMの位置が規定の位置から少々ずれたとしてもそのズレ量が駆動歯車68の1ピッチ相当量にならないかぎり、駆動歯車68と中間歯車11の歯同士が干渉し合って噛み合わないようになっている。図例の場合は、駆動歯車68の1ピッチ分の角度が40°になっているので、相当大きなずれが生じないかぎり、駆動歯車68と中間歯車11は歯車列の設計通りに噛み合うことになる。

なお、絞り装置1の構成上、絞り羽根5,6の取り付け方によっては、ステッピングモータ8の回転方向と絞り羽根5,6の開閉方向との関係が逆になることがある。このため、前述した組み立て用の治具を使用して絞り装置1の部品を組み立てる場合は、回転体58のレバー部65を操作して、作動部材15の他方の引っ掛け部43Aをこれに対応するストッパー部に突き当てる、すなわち動作の基準をとる位置が変わることもあり得る。

【0082】

[3−2.絞り機能部の組み立て工程]

この工程では絞り機能部2の構成部品を羽根基板4に組み付ける。

絞り機能部2の組み立て工程は、次の工程を含む。

a.絞り羽根5の取り付け工程

b.絞り羽根6の取り付け工程

c.羽根カバー7の取り付け工程

以下、各工程について説明する。

【0083】

(a.絞り羽根5の取り付け工程)

まず、羽根基板4に絞り羽根5を取り付ける。絞り羽根5は、羽根基板4の下面(絞り駆動部3が実装されている側とは反対側の面)に取り付ける。このとき、絞り羽根5に設けてある3つの案内溝25を、それぞれに対応する羽根基板4の突起部4Aに嵌め入れる。突起部4Aの端部のL字部分は、案内溝25の端部から差し込んで、案内溝25の途中

の部分に引っ掛けるようにする。また、絞り羽根5に設けてある係合孔26を、羽根基板4の下方に突出している作動部材15の引っ掛け部43Bに嵌め入れる。これにより、絞り羽根5は、羽根基板4の長手方向(双方向)に移動(スライド自在)に支持された状態となる。

【0084】

(b.絞り羽根6の取り付け工程)

次に、羽根基板4に絞り羽根6を取り付ける。絞り羽根6は、羽根基板4の下面に取り付ける。また、絞り羽根6は、前述した絞り羽根5と重ね合わせるように取り付ける。このとき、絞り羽根6に設けてある3つの案内溝28を、それぞれに対応する羽根基板4の突起部4Aに嵌め入れる。突起部4Aの端部のL字部分は、案内溝28の端部から差し込んで、案内溝28の途中の部分に引っ掛けるようにする。また、絞り羽根6に設けてある係合孔29を、羽根基板4の下方に突出している作動部材15の引っ掛け部43Aに嵌め入れる。これにより、絞り羽根6は、羽根基板4の長手方向(双方向)に移動(スライド自在)に支持された状態となる。

【0085】

(c.羽根カバー7の取り付け工程)

次に、羽根基板4に羽根カバー7を取り付ける。羽根カバー7は、羽根基板4の下面に取り付ける。また、羽根カバー7は、前述した2枚の絞り羽根5,6の上からかぶせるように取り付ける。このとき、羽根カバー7に設けてある2つの逃げ溝部31A,31Bを、羽根基板4の下方に突出している作動部材15の2つの引っ掛け部43A,43Bにそれぞれ嵌め入れる。

【0086】

以上の組み立て工程により、ステッピングモータ8から絞り羽根5,6に至る動力伝達系の連結状態は、図20〜図23のようになる。なお、動力伝達系の連結状態に関して、図20は平面図、図21は側面図、図22は上方からの斜視図、図23は下方からの斜視図を示している。

【0087】

<4.絞り装置の動作>

続いて、本発明の実施の形態に係る絞り装置1の動作について説明する。

【0088】

[4−1.基本的な動作原理]

まず、絞り装置1の基本的な動作原理について説明する。

ステッピングモータ8へのパルスの入力によって駆動歯車68が回転すると、その駆動力を受けて各々の中間歯車11〜14が回転する。また、最終段の中間歯車14が回転すると、その回転力を受けて作動部材15が回転する。このとき、駆動歯車68が回転する方向と、当該駆動歯車68に噛み合う中間歯車11が回転する方向は、互いに反対方向になる。また、中間歯車12,14は、それぞれ駆動歯車68と同じ方向に回転し、中間歯車13は、中間歯車11と同じ方向に回転する。作動部材15は、中間歯車14と同じ方向に回転する。

【0089】

このような動力の伝達によって作動部材15が回転すると、2枚の絞り羽根5,6は、作動部材15の回転に連動するかたちで互いに反対方向に移動する。また、2枚の絞り羽根5,6は、それぞれに対応する案内溝25,28に案内されながら、羽根基板4の長手方向に沿って直線的に往復するように移動する。その際、2枚の絞り羽根5,6が形成する開口部の開口径(以下、「絞り口径」とも記す)は、当該2枚の絞り羽根5,6が移動する方向によって小さくなったり大きくなったりする。

【0090】

たとえば、上記図20は絞り口径を最大にした状態を示しているが、この状態から作動部材15を図の反時計回り方向に回転させて、絞り羽根5,6を実線の矢印で示す方向に移動させると、絞り口径が徐々(連続的)に小さくなる。

また、図示はしないが、絞り口径を最小(入射光量がゼロ)にした状態から、作動部材15を時計回りに回転させて絞り羽根5,6を移動させると、絞り口径が徐々に大きくなる。

また、絞り口径を最小よりも大きく、かつ最大よりも小さくした状態から、作動部材15の回転によって絞り羽根5,6を移動させると、その移動方向に依存して絞り口径が小さくなったり大きくなったりする。

【0091】

[4−2.絞りを絞る動作]

絞りを絞る動作とは、絞り口径を小さくする動作をいう。具体的には、上記図20において、2つの絞り羽根5,6をそれぞれ破線の矢印で示す方向に移動させる動作が、絞りを絞る動作となる。

【0092】

[4−3.絞りを開放する動作]

絞りを開放する動作とは、絞り口径を大きくする動作をいう。具体的には、上記図20において、2つの絞り羽根5,6をそれぞれ実線の矢印で示す方向に移動させる動作が、絞りを開放する動作となる。

【0093】

[4−4.絞りを調整する動作]

絞りを調整する動作とは、制御指令信号によって指定される絞り口径(以下、「指定口径」と記す)に合うように絞り口径を調整する動作をいう。すなわち、制御指令信号を受ける前の絞り口径が、指定口径よりも大きい場合は、当該指定口径に合わせて絞り口径を小さくする動作が、絞りを調整する動作となる。また、制御指令信号を受ける前の絞り口径が、指定口径よりも小さい場合は、当該指定口径に合わせて絞り口径を大きくする動作が、絞りを調整する動作となる。

【0094】

<絞り装置の駆動方法>

続いて、本発明の実施の形態に係る絞り装置1の駆動方法について説明する。

【0095】

(前提事項の説明)

まず、説明の前提事項について記述する。

本発明の実施の形態においては、前述したようにステッピングモータ8を2相モータで構成し、第1ステップ、第2ステップ、第3ステップおよび第4ステップといった4つのステップ(励磁パターン)でステッピングモータ8を駆動するものとする。具体的には、たとえば、図24に示すような4つのステップに対応する励磁パターンでステッピングモータ8を駆動する。ここでは、一例として「2相駆動」を採用する。

そして、第1のステップでは、入力端子AをHi状態、入力端子A’をLow状態、入力端子BをLow状態、入力端子B’をHi状態とするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第2のステップでは、入力端子AをHi状態、入力端子A’をLow状態、入力端子BをHi状態、入力端子B’をLow状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第3のステップでは、入力端子AをLow状態、入力端子A’をHi状態、入力端子BをHi状態、入力端子B’をLow状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第4のステップでは、入力端子AをLow状態、入力端子A’をHi状態、入力端子BをLow状態、入力端子B’をHi状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

【0096】

また、ステッピングモータ8を駆動するにあたって、モータ駆動回路72は、所定の順序にしたがってステッピングモータ8にパルスを入力する。モータ駆動回路72からステ

ッピングモータ8に入力するパルスの順序には「昇順」と「降順」の2つのパターンがある。このうち、昇順にパルスを入力する場合とは、たとえば、第1ステップを1番目とすると、第1ステップから第4ステップまでを1つの繰り返しの周期として、第1ステップ→第2ステップ→第3ステップ→第4ステップ→第1ステップ→(以降、同様の繰り返し)の順にパルスを入力する場合をいう。また、降順にパルスを入力する場合とは、たとえば、第4ステップを1番目とすると、第4ステップから第1ステップまでを1つの繰り返しの周期として、第4ステップ→第3ステップ→第2ステップ→第1ステップ→第4ステップ→(以降、同様の繰り返し)の順にパルスを入力する場合をいう。

【0097】

このうち、昇順にパルスを入力したときは、ステッピングモータ8が正回転し、降順にパルスを入力したときは、ステッピングモータ8が逆回転するものとする。そして、ステッピングモータ8が正回転した場合は、作動部材15が平面視反時計回り方向に回転するとともに、絞り羽根5,6が絞りを絞る方向(絞り口径を小さくする方向)に移動するものとする。また、ステッピングモータ8が逆回転した場合は、作動部材15が平面視時計回り方向に回転するとともに、絞り羽根5,6が絞りを開放する方向(絞り口径を大きくする方向)に移動するものとする。

【0098】

したがって、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てた状態(規制状態)からステッピングモータ8を正回転させると、引っ掛け部43Bがストッパー部4Bから離間する方向で作動部材15が回転することになる。また、作動部材15の引っ掛け部43Bをストッパー部4Bから離間させた状態からステッピングモータ8を逆回転させると、引っ掛け部43Bがストッパー部4Bに接近する方向で作動部材15が回転することになる。なお、ステッピングモータ8の回転が「正回転」であるか「逆回転」であるかに関しては、あくまで本明細書における概念的なものであって、いずれを「正回転」、「逆回転」とするかは任意の事項である。

【0099】

また、他の前提事項として、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てた状態からステッピングモータ8にパルスを入力する際に、上記励磁パターンの昇順にしたがってステッピングモータ8に順にパルスを入力するものとする。

【0100】

また、用語の定義として、上記図24に示す4つの励磁パターンのうち、いずれか1つの励磁パターンでステッピングモータ8を励磁したときの、当該ステッピングモータ8の回転方向の停止角度を「ステップ停止角度」とする。そして、第1ステップの励磁パターンでステッピングモータ8を励磁したときのステップ停止角度を「第1のステップ停止角度」とし、第2ステップの励磁パターンでステッピングモータ8を励磁したときのステップ停止角度を「第2のステップ停止角度」とする。同様に、第3ステップの励磁パターンでステッピングモータ8を励磁したときのステップ停止角度を「第3のステップ停止角度」とし、第4ステップの励磁パターンでステッピングモータ8を励磁したときのステップ停止角度を「第4のステップ停止角度」とする。

【0101】

(駆動方法の説明)

図25は本発明の実施の形態に係る絞り装置1の駆動方法を示すフローチャートである。図示した駆動方法は、前述した制御部70によって実行されるものである。

【0102】

まず、ステップS1においては、初期設定を行う必要があるかどうかを判断する。この判断処理は、たとえば、モータ制御回路71で行う。初期設定の要否は、後述するステップS2およびステップS3において実行される動作(以下、「初期設定動作」と記す)を少なくとも1回行ったかどうかにより判断する。すなわち、初期設定動作が済んでいない場合は、ステップS1で肯定判定し、初期設定動作が済んでいる場合は、ステップS1で否定判定する。また、以前に初期設定動作が済んでいる場合でも、予め設定された条件を

満たす場合は、ステップS1で肯定判定し、満たさない場合は、ステップS1で否定判定する。

【0103】

たとえば、以前に初期設定動作を実行した後の経過時間(又は経過日数等)が、予め設定された基準時間(又は基準日数等)に到達した場合は、ステップS1で肯定判定し、未到達であれば否定判定する。また、これ以外にも、たとえば、以前に初期設定動作を実行した後に絞り装置1が行った絞り調整動作(絞りを調整する動作)回数が、予め設定された基準回数に到達した場合は、ステップS1で肯定判定し、未到達であれば否定判定する。

さらに、これ以外にも、たとえば、絞り装置1の電源を投入(再投入を含む)したときや、図示しないリセットボタン等が押されたことを検知したときに、ステップS1で肯定判定し、その後は、リセットボタン等の押下を検知しないかぎり、ステップS1で否定判定することにしてもよい。

【0104】

ステップS1において、肯定判定した場合は、以下に記述する第1の駆動期間、第2の駆動期間および第3の駆動期間によりステッピングモータ8を駆動する。また、ステップS1において、否定判定した場合は、第1の駆動期間および第2の駆動期間をパスして、第3の駆動期間によりステッピングモータ8を駆動する。

【0105】

(第1の駆動期間)

次に、ステップS2においては、第1の駆動期間として、絞り羽根5,6の移動範囲の一方端(開放側の移動端)をストッパー部4Bで規制するようにステッピングモータ8を駆動する。この場合、モータ駆動回路72は、モータ制御回路71からの制御指令信号を受けて、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てるのに必要かつ十分な数のパルスを降順にステッピングモータ8に入力する。たとえば、絞り羽根5,6の移動範囲の他方端(絞り側の移動端)を、たとえば、ストッパー部4Bと一体に形成した壁面に作動部材15の引っ掛け部43Aを接近(又は接触)させた状態から、作動部材15の引っ掛け部43bをストッパー部4Bに突き当てるのに必要とされるパルスの数がN個であったとすると、モータ駆動回路72からステッピングモータ8にN個(又はそれ以上)のパルスを降順に入力する。

【0106】

(第2の駆動期間)

次に、ステップS3においては、第2の駆動期間として、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態から、そのときのステップ停止角度(規定の角度)に対応して予め決められた順番のパルスをステッピングモータ8に最初に入力すべきパルス(「入力開始パルス」と記す)として、ストッパー部4Bによる規制を解除する方向でステッピングモータ8を駆動する。具体的には、作動部材15の引っ掛け部43Bがストッパー部4Bから離間するように、モータ駆動回路72は、モータ制御回路71からの制御指令信号を受けて、ステッピングモータ8に昇順にパルスを入力する。そのときの入力開始パルスは、たとえば、次のような条件で予め決めておく。

【0107】

すなわち、前述した絞り装置1の製造方法において、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度を第1のステップ停止角度とした場合は、第2ステップの励磁パターンに対応するパルスを入力開始パルスとする。

また、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度を第2のステップ停止角度とした場合は、第3ステップの励磁パターンに対応するパルスを入力開始パルスとする。

また、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度を第3のステップ停止角度とした場合は、第4ステップの励磁パターンに対応するパルスを入力開始パルスとする。

また、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度を第4のステップ停止角度とした場合は、第1ステップの励磁パターンに対応するパルスを入力開始パルスとする。

【0108】

(第3の駆動期間)

次に、ステップS4においては、第3の駆動期間として、ステッピングモータ8に入力するパルスの昇順・降順および数を制御指令信号に応じて切り替えるようにステッピングモータ8を駆動する。第3の駆動期間におけるステッピングモータ8の駆動は、前述した第2の駆動期間におけるステッピングモータ8の駆動と連続するかたちで行ってもよいし、第2の駆動期間の終了時にステッピングモータ8を一旦停止し、それから第3の駆動期間に移行してもよい。

【0109】

第3の駆動期間において、制御指令信号は、目標とする絞り口径の値に応じて、モータ制御回路71がモータ駆動回路72に出力する。そして、モータ駆動回路72は、モータ制御回路71からの制御指令信号を受けて、ステッピングモータ8に入力するパルスの昇順・降順および数を切り替える。制御指令信号は、目標とする絞り口径の値に適合するように、ステッピングモータ8に入力すべきパルスの順序(昇順又は降順)および数を指定する信号となる。また、目標とする絞り口径の値は、たとえば、前述した光電変換素子における受光量に基づいて、図示しない光量調整手段が決定し、その結果を制御部70に通知する。光量調整手段は、たとえば、前述したカメラの制御系に組み込まれる機能的手段である。

【0110】

ここで、第3の駆動期間において、制御部70は、ステッピングモータ8に入力するパルスの数を次のように管理する。まず、前述した第1の駆動期間によって絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態を基準(起点)とする。そして、この基準の状態からステッピングモータ8に入力するパルスの数(以下、「入力パルス数」と記す)を、たとえば、モータ駆動回路72から与えられるパルスの入力情報を用いてモータ制御回路71でカウントする。入力パルス数のカウントは、たとえば、上記基準の状態をカウント値=0(ゼロ)とする。その後、前述した入力開始パルスをステッピングモータ8に入力した時点では、カウント値を1加算する。このため、入力開始パルスをステッピングモータ8に入力した時点でカウント値=1となる。以後、ステッピングモータ8に昇順で1個のパルスを入力するたびに、カウント値を1つずつ加算する。また、ステッピングモータ8に降順で1個のパルスを入力するたびに、カウント値を1つずつ減算する。

【0111】

これにより、入力パルス数のカウント値と絞り口径の値とが1:1の関係で対応するようになる。このため、両者の対応関係を予め実験的に把握しておき、その実験データ等に基づく制御用のデータ(たとえば、テーブルデータ、演算プログラムデータなど)を制御部70の制御プログラム等に組み込んでおけば、第3の駆動期間においては、フィードフォワード制御によって絞り口径を調整することができる。以下に、具体的に記述する。

【0112】

モータ制御回路71は、制御指令信号で指定すべき絞り口径の目標値が“D1”であったとすると、その絞り口径の目標値に適合する入力パルス数の目標値を上記制御用のデータから読み出す。そして、入力パルス数のカウント値が入力パルス数の目標値“D1”に一致するように、パルスの順序および数を指定した制御指令信号を生成してモータ駆動回路72に出力する。そうすると、モータ駆動回路72は、制御指令信号で指定された数のパルスを、当該制御指令信号で指定された順序(昇順又は降順)でステッピングモータ8に入力する。

【0113】

たとえば、入力パルス数の目標値“D1”に対して、入力パル数のカウント値がD1よ

りも大きい“Da”であった場合は、それらの差分“Da−D1”に相当する数のパルスを降順でステッピングモータ8に入力する。反対に、入力パルス数の目標値“D1”に対して、入力パル数のカウント値がD1よりも小さい“Db”であった場合は、それらの差分“D1−Db”に相当する数のパルスを昇順でステッピングモータ8に入力する。その後、入力パルス数の目標値が“D1”から“D2”に切り替わった場合は、これに応じて入力パルス数のカウント値が入力パルス数の目標値“D2”に一致するように、ステッピングモータ8にパルスを入力する。これにより、絞り口径を目標値に合わせて調整することができる。

【0114】

<6.本実施の形態に係る効果>

以下に、本発明の実施の形態に係る効果について記述する。

まず、前述した駆動方法によって絞り装置1を駆動した場合は、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てた状態(規制状態)から、ステッピングモータ8に入力開始パルスを入力したときに、このパルスの入力に反応してステッピングモータ8が回転動作する。そして、かかるステッピングモータ8の回転動作は、本発明の実施の形態に係る製造方法を適用して製造されたすべての絞り装置1について共通に得られる。

【0115】

このため、製造された個々の絞り装置1ごとに、それぞれ規制状態のもとで、ある決まった数のパルスを昇順で入力すると、すべての絞り装置1でステッピングモータ8が同じ回転量をもって回転することになる。したがって、規制状態から同じ条件(パルスの数および順序)でステッピングモータ8を駆動した場合に、絞り羽根5,6の移動時の停止位置にズレ(ばらつき)が生じなくなる。よって、ステッピングモータ8を突き当て方式で駆動する場合に、絞り調整時の絞り部材(絞り羽根5,6)の位置ズレを防止することができる。その結果、ステッピングモータ8を駆動源に用いた絞り装置1において、センサ等を用いることなく、絞り調整の高精度化を実現することができる。

【0116】

また、特に、本実施の形態で採用した絞り装置1のように、絞り部材(絞り羽根5,6)が形成する開口部の開口径が、当該絞り部材の移動によって連続的(無段階)に変化するものに本発明の技術的思想を適用すれば、絞り装置の高精度化を図るにあたって、より顕著な効果が期待できる。

【0117】

さらに、本実施の形態においては、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度に対して、パルス入力の昇順で次のステップ停止角度(次のステップの励磁パターン)に対応するパルスを入力開始パルスに設定している。このため、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てた状態から、ステッピングモータ8に入力開始パルスを入力したときに、このパルスの入力に対してステッピングモータ8を動作の遅延なく回転させることができる。

【0118】

(参考形態)

上述した絞り調整時の絞り部材の位置ズレを防止するための参考形態として、次のようなものが考えられる。

すなわち、組み立てが完了した個々の絞り装置(ステッピングモータを組み込み済み)につき、絞り部材の移動範囲の一方端を、当該絞り装置の一構成部品とストッパーとの突き当てにより規制したときに、ステッピングモータがいずれのステップの励磁パターンに対応する角度位置で停止しているかを調べる。そして、絞り部材の移動範囲の一方端をストッパーで規制した状態から、ステッピングモータにパルスを入力する場合は、そのときのステッピングモータが停止している角度(以下、「初期停止角度」とも記す)に対応したパルスから順に入力するようにする。

【0119】

たとえば、ステッピングモータが第1ステップの励磁パターンに対応する位置で停止し

ていた場合は、第2ステップ→第3ステップ→第4ステップ→第1ステップ→第2ステップ→(以降、同様の繰り返し)の順でパルスを入力する。

また、ステッピングモータが第2ステップの励磁パターンに対応する位置で停止していた場合は、第3ステップ→第4ステップ→第1ステップ→第2ステップ→第3ステップ→(以降、同様の繰り返し)の順でパルスを入力する。

【0120】

また、ステッピングモータが第3ステップの励磁パターンに対応する位置で停止していた場合は、その状態から、第4ステップ→第1ステップ→第2ステップ→第3ステップ→第4ステップ→(以降、同様の繰り返し)の順でパルスを入力する。

また、ステッピングモータが第4ステップの励磁パターンに対応する位置で停止していた場合は、その状態から、第1ステップ→第2ステップ→第3ステップ→第4ステップ→第1ステップ→(以降、同様の繰り返し)の順でパルスを入力する。

【0121】

これにより、いずれの角度位置でステッピングモータが停止していても、上記絞り装置の一構成部品をストッパーに突き当てた状態から、ステッピングモータに規定数のパルスを入力したときに、このパルスの入力に基づくステッピングモータの駆動によって最終的に絞り部材が停止する位置にズレが生じなくなる。ただし、実際に上記の方策を採用するにあたっては、組み立てが完了した多数の絞り装置につき、「ステッピングモータの初期停止角度」を一つずつ調べ、その結果にあわせて、各絞り装置ごとに、ストッパーによる突き当て状態からステッピングモータに最初に入力するパルス(以下、「初期入力パルス」)を設定する必要がある。したがって、絞り装置の製造工程が煩雑なものとなってしまう。

【0122】

これに対して、本発明の実施の形態に係る絞り装置を用いた場合は、絞り調整用の駆動源にステッピングモータを用いる場合に、ステッピングモータの初期停止角度を調べたり、この初期停止角度にあわせて初期入力パルスを設定したりしなくても、絞り調整時の絞り部材の位置ズレを防止することができる。

【0123】

なお、本発明の技術的範囲は上述した実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。以下に、具体的な変形例について説明する。

【0124】

<7.変形例>

[変形例1]

本発明の実施の形態においては、駆動力伝達機構の一例として、複数の歯車を組み合わせた機構(歯車減速機構)を用いたが、本発明はこれに限らない。たとえば、駆動力伝達機構の他の例として、タイミングプーリー(歯付きのプーリー)とタイミングベルトとを組み合わせた機構であってもよい。

【0125】

[変形例2]

本発明の実施の形態においては、ステッピングモータの駆動方式(励磁方式)として、2相励磁方式を採用したが、本発明はこれに限らず、他の方式、たとえば、1−2相励磁方式などを採用することも可能である。

【0126】

[変形例3]

本発明の実施の形態においては、絞り部材の一例となる絞り羽根5,6の移動範囲の一方端と他方端のうち、絞りを小さくする側の移動端をストッパー部4Bで規制し、そこを基準にして、ステッピングモータ8に入力するパルスの数および順序を切り替えるものとしたが、本発明はこれに限らず、絞りを大きくする側の移動端を基準にしてもよい。

また、絞り部材の構造としても、前述した絞り羽根5,6に限らず、他の構造を採用し

てもかまわない。

【0127】

[変形例4]

本発明の実施の形態においては、絞り部材を2枚の絞り羽根で構成し、これら2枚の絞り羽根を互いに反対方向に移動させることによって開口部の開口径を連続的に変化させる構成としたが、本発明はこれに限らない。たとえば、2枚の絞り羽根のうちの一方のみを移動させることによって開口部の開口径を変化させるものであってもよい。また、絞り部材の他の例として、たとえば、孔径の異なる複数の絞り孔を有する板状の絞り部材を採用し、この絞り部材を移動させることによって、いずれか1つの絞り孔をそれよりも孔径が大きい孔に位置合わせする機構の絞り装置に本発明を適用してもかまわない。

【0128】

[変形例5]

本発明の実施の形態においては、2相のステッピングモータ8を2相駆動方式で駆動する場合を想定して、絞り羽根5,6の移動範囲の一方端を規制手段で規制した状態のステップ停止角度に対して、ステッピングモータ8に入力開始パルスを入力したときに、パルス入力の昇順で次のステップ停止角度に対応するパルスを入力開始パルスに設定しているが、本発明はこれに限らない。

【0129】

すなわち、所期の目的を達成するうえでは、絞り羽根5,6の移動範囲の一方端を規制手段で規制した状態のステップ停止角度に対して、当該ステップ停止角度に対応するパルス、又はパルス入力の降順で次のステップ停止角度に対応するパルスを、入力開始パルスに設定してもよい。

たとえば、絞り羽根5,6の移動範囲の一方端を規制手段で規制した状態のステップ停止角度が、第2ステップの励磁パターンに対応するパルスを入力したときにステッピングモータ8が停止するステップ停止角度であると仮定する。そうした場合は、第1ステップ、第2ステップ又は第3ステップの励磁パターンに対応するパルスのいずれか一つを、入力開始パルスに設定すればよい。

ちなみに、第4ステップの励磁パターンに対応するパルスを入力開始パルスに設定した場合は、当該入力開始パルスを実際にステッピングモータ8に入力したときに、ステッピングモータ8の回転動作が一義的に決まらない。このため、所期の目的を達成できない。

【0130】

[変形例6]

本発明の実施の形態においては、作動部材15の動作の形態を回転動作としたが、これに限らず、他の動作形態、たとえば、旋回動作や直線的な動作であってもよい。

【0131】

また、本発明は、絞り装置やカメラ、あるいはそれらの製造方法、駆動方法等に限らず、当該カメラを備える電子機器(たとえば、セキュリティ機器など)やその製造方法にも適用可能である。また、そうした電子機器やその製造方法を発明の一つとして抽出することも可能である。かかる電子機器は、本発明の実施の形態に係るカメラと、当該カメラから出力される画像信号を処理する画像処理部とを備える構成となる。

【0132】

また、本発明は、絞り部材の一例となる絞り羽根5,6を移動させて絞り調整を行う絞り装置に限らず、上記絞り部材を含む、種々の移動体を移動させるための駆動源としてステッピングモータを用いた移動体駆動装置に広く適用することも可能である。そして、そうした移動体駆動装置を発明の一つとして抽出することも可能である。

【符号の説明】

【0133】

1…絞り装置、2…絞り機能部、3…絞り駆動部、4…羽根基板、4B…ストッパー部、5…絞り羽根、6…絞り羽根、7…羽根カバー、8…ステッピングモータ、9…カバー部材、10…ヨーク部材、11…中間歯車、12…中間歯車、13…中間歯車、14…中

間歯車、15…作動部材、16…ブラケット部材、43A…引っ掛け部、43B…引っ掛け部、45…内歯歯車部、100…カメラ、105…撮像素子(光電変換素子)

【技術分野】

【0001】

本発明は、絞り装置、カメラ、絞り装置の製造方法、電子機器、および移動体駆動装置に関する。

【背景技術】

【0002】

一般に、カメラなどの光学機器には、入射光量を調整するための絞り装置が組み込まれている。絞り装置の仕組みの一例として、絞り部材の移動によって光量調整を行うものがある。この種の絞り装置に関しては、駆動源としてステッピングモータを用いたものが、たとえば下記特許文献1に記載されている。また、ステッピングモータの駆動力を歯車減速機構によって伝達するものが、たとえば下記特許文献2に記載されている。

【0003】

前述したように、絞り装置の駆動源としてステッピングモータを用いた場合は、ステッピングモータに入力するパルス(モータを駆動するためのパルス信号)の数、周波数および順序が、それぞれステッピングモータの回転角度、回転速度および回転方向を決定するパラメータとなる。このため、前述した絞り部材の移動によって光量調整を行う場合は、ステッピングモータに入力するパルスの数、周波数および順序をパラメータとして、ステッピングモータの駆動を制御する必要がある。

【0004】

一般に、ステッピングモータを駆動源に用いた制御系では、ステッピングモータを駆動したときに移動動作する移動体が、規定の動作状態になったことをセンサで検出している。そして、この検出タイミングを基準にして、たとえば、ステッピングモータに入力するパルスの数および順序を設定することにより、上記移動体の動作状態を、上記規定の動作状態から目標とする動作状態に移行させている。ただし、この場合は、移動体が規定の動作状態になったことを検出するためのセンサが必要になる。このため、センサの調達および組み付けにかかるコストが絞り装置の製造コストに上乗せされる。

【0005】

そこで、上記のセンサを使用しない制御方式として、移動体が規定の動作状態になったことを、部品同士の突き当てによって確定させる方式(以下、「突き当て方式」と記す)も提案されている(たとえば、特許文献3、4を参照)。これを、上述した移動体の例で記述すると、次のようになる。

すなわち、移動体の移動範囲の一方端にストッパーを設けておき、このストッパーに移動体(又は当該移動体と一緒に移動する部材)が突き当たった状態を「規定の動作状態」とする。そして、この「規定の動作状態」を基準にして、ステッピングモータに入力するパルスの数および順序を設定することにより、移動体を目標とする位置に向けて移動させる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4068684号公報

【特許文献2】特開平8−328080号公報

【特許文献3】特開平4−69625号公報

【特許文献4】特開2002−107791号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、突き当て方式を採用するにあたっては、以下のような不都合がある。

一般に、ステッピングモータの駆動は、複数のステップからなる励磁パターンの繰り返しによって行う。たとえば、A−A’相およびB−B’相からなる2相のステッピングモータを駆動の対象にする場合は、A−A’相に対応する入力端子Aおよび入力端子A’の電位状態と、B−B’相に対応する入力端子Bおよび入力端子B’の電位状態を、それぞれパルスの入力によって順に切り替えてステッピングモータを駆動する。

たとえば、第1のステップでは、入力端子AをHi状態、入力端子A’をLow状態、入力端子BをLow状態、入力端子B’をHi状態とするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第2のステップでは、入力端子AをHi状態、入力端子A’をLow状態、入力端子BをHi状態、入力端子B’をLow状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第3のステップでは、入力端子AをLow状態、入力端子A’をHi状態、入力端子BをHi状態、入力端子B’をLow状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第4のステップでは、入力端子AをLow状態、入力端子A’をHi状態、入力端子BをLow状態、入力端子B’をHi状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

【0008】

そうした場合は、移動体をストッパーに突き当てた状態でステッピングモータにパルスを入力したときに、パルスの入力数とステッピングモータの実効的な回転角度との間に、最大で3ステップ分のズレが生じる。以下に、具体的な事例を挙げて説明する。

ちなみに、ステッピングモータの実効的な回転角度とは、パルスの入力によってステッピングモータが実際に回転する角度をいう。

【0009】

まず、説明の前提事項を記述する。

ステッピングモータに入力するパルスの順序には「昇順」と「降順」の2つのパターンがある。

昇順にパルスを入力する場合とは、たとえば、第1ステップを1番目とすると、第1ステップ→第2ステップ→第3ステップ→第4ステップ→第1ステップ→(以降、同様の繰り返し)の順にパルスを入力する場合をいう。

降順にパルスを入力する場合とは、たとえば、第4ステップを1番目とすると、第4ステップ→第3ステップ→第2ステップ→第1ステップ→第4ステップ→(以降、同様の繰り返し)の順にパルスを入力する場合をいう。

このうち、昇順にパルスを入力したときは、ステッピングモータが正回転し、降順にパルスを入力したときは、ステッピングモータが逆回転するものとする。そして、ステッピングモータが正回転した場合は、移動体がストッパーから離間する方向に移動し、ステッピングモータが逆回転した場合は、移動体がストッパーに接近する方向に移動するものとする。

【0010】

また、他の前提事項として、移動体をストッパーに突き当てた状態からステッピングモータにパルスを入力する際に、上記励磁パターンの順序にしたがってステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→(以降、同様の繰り返し)の順にパルスを入力するものとする。

そうした場合、パルスの入力に伴うステッピングモータの回転動作は、当該回転を開始するときの(移動体をストッパーに突き当てている状態のときの)、ステッピングモータの回転方向の角度位置によって異なるものとなる。

以下に、4つの事例に分けて説明する。

【0011】

(1)第1の事例

移動体をストッパーに突き当てた状態でステッピングモータが上記第1ステップの励磁

パターンに対応する角度で停止していた場合は、最初に第2ステップのパルスを入力したときにステッピングモータが1ステップ分だけ回転する。

次に、第3ステップ→第4ステップ→第1ステップの順にパルスを入力すると、それに応じてステッピングモータは1ステップずつ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計4ステップ分だけ回転することになる。

【0012】

(2)第2の事例

移動体をストッパーに突き当てた状態でステッピングモータが上記第2ステップの励磁パターンに対応する角度で停止していた場合は、最初に第2ステップのパルスを入力しても、ステッピングモータはもともと第2ステップの励磁パターンに対応する角度で停止しているので、回転せずに停止したままとなる。

次に、第3ステップ→第4ステップ→第1ステップの順にパルスを入力すると、それに応じてステッピングモータは1ステップずつ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計3ステップ分だけ回転することになる。

【0013】

(3)第3の事例

移動体をストッパーに突き当てた状態でステッピングモータが上記第3ステップの励磁パターンに対応する角度で停止していた場合は、最初に第2ステップのパルスを入力したときに、ステッピングモータの回転がストッパーによって阻止される。このため、ステッピングモータが回転せずに停止したままとなる。

次に、第3ステップのパルスを入力しても、ステッピングモータはもともと第3ステップの励磁パターンに対応する角度で停止しているので、回転せずに停止したままとなる。

次に、第4ステップ→第1ステップの順にパルスを入力すると、それに応じてステッピングモータは1ステップずつ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計2ステップ分だけ回転することになる。

【0014】

(4)第4の事例

移動体をストッパーに突き当てた状態でステッピングモータが上記第4ステップの励磁パターンに対応する角度で停止していた場合は、最初に第2ステップのパルスを入力したときに、ステッピングモータの回転子と固定子の相対的な位置関係の違いにより、以下に記述する3つの動作形態のうちのいずれか一つをとる。

【0015】

(4a)第1の動作形態

最初に第2ステップのパルスを入力したときに、ステッピングモータが、第1ステップの励磁パターンに対応する角度位置を飛び越えて2ステップ分だけ回転する。

次に、第3ステップ→第4ステップ→第1ステップの順にパルスを入力すると、それに応じてステッピングモータは1ステップずつ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計5ステップ分だけ回転することになる。

【0016】

(4b)第2の動作形態

最初に第2ステップのパルスを入力したときに、ステッピングモータが第3ステップの励磁パターンに対応する角度位置を飛び越えて第2ステップの励磁パターンに対応する角

度位置に戻ろうとする。ただし、ステッピングモータの回転はストッパーによって阻止される。このため、ステッピングモータは回転せずに停止したままとなる。

次に、第3ステップのパルスを入力すると、ステッピングモータが第3ステップの励磁パターンに対応する角度位置に戻ろうとする。ただし、ステッピングモータの回転はストッパーによって阻止される。このため、ステッピングモータは回転せずに停止したままとなる。

次に、第4ステップのパルスを入力しても、ステッピングモータはもともと第4ステップの励磁パターンに対応する角度で停止しているので、回転せずに停止したままとなる。

次に、第1ステップのパルスを入力すると、ステッピングモータは1ステップ分だけ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計1ステップ分だけ回転することになる。

【0017】

(4c)第3の動作形態

最初に第2ステップのパルスを入力したときに、ステッピングモータの回転子に作用する磁力(磁気的な吸引力)が、回転方向の一方と他方でバランスのとれた状態になる。このため、ステッピングモータは回転せずに停止したままとなる。

次に、第3ステップのパルスを入力すると、ステッピングモータが第3ステップの励磁パターンに対応する角度位置に戻ろうとする。ただし、ステッピングモータの回転はストッパーによって阻止される。このため、ステッピングモータは回転せずに停止したままとなる。

次に、第4ステップのパルスを入力しても、ステッピングモータはもともと第4ステップの励磁パターンに対応する角度で停止しているので、回転せずに停止したままとなる。

次に、第1ステップのパルスを入力すると、ステッピングモータは1ステップ分だけ回転する。

この結果、移動体をストッパーに突き当てた状態から、ステッピングモータに第2ステップ→第3ステップ→第4ステップ→第1ステップ→の順で合計4つのパルスを入力した段階では、ステッピングモータが合計1ステップ分だけ回転することになる。

【0018】

以上のことからも分かるように、移動体をストッパーに突き当てた状態でステッピングモータにパルスを入力した場合は、パルスの入力数とステッピングモータの実効的な回転角度との間に、最大で3ステップ分のズレが生じることになる。

【0019】

このようなステッピングモータの回転角度のズレは、たとえば、ステッピングモータを駆動源として移動体を移動させる場合に、次のような現象を引き起こす。

すなわち、移動体をストッパーに突き当てた状態から、ステッピングモータに規定数のパルスを入力したときに、このパルスの入力に基づくステッピングモータの駆動によって最終的に移動体が停止する位置に、最大で上記3ステップ相当分のズレが生じる。

したがって、前述したように、絞り装置の駆動源にステッピングモータを用いた場合は、絞り部材の移動時の停止位置にもズレ(ばらつき)が生じることになる。

【0020】

本発明の主たる目的は、ステッピングモータを突き当て方式で駆動するにあたって、絞り調整時の絞り部材の位置ズレを防止することができる仕組みを提供することにある。

【課題を解決するための手段】

【0021】

本発明の第1の態様は、光を通過させる開口部を形成する絞り部材と、前記開口部の開口径を変化させる方向で前記絞り部材を移動させる作動部材と、前記作動部材による前記絞り部材の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、駆動源となるステッピングモータと、前記ステッピングモータの駆動力を前記作動部材に伝達す

る駆動力伝達機構とを備え、前記ステッピングモータおよび前記駆動力伝達機構は、前記絞り部材の移動範囲の一方端を前記規制手段で規制したときに、前記ステッピングモータの回転方向の停止角度が予め決められた規定の角度となるように組み付けられている絞り装置である。

【0022】

本発明の第2の態様は、上記第1の態様の絞り装置と、前記絞り部材が形成する前記開口部を通して入射する光を電気信号に変換する光電変換素子とを備えるカメラである。

【0023】

本発明の第3の態様は、光を通過させる開口部を形成する絞り部材と、前記開口部の開口径を変化させる方向で前記絞り部材を移動させる作動部材と、前記作動部材による前記絞り部材の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、駆動源となるステッピングモータと、前記ステッピングモータの駆動力を前記作動部材に伝達する駆動力伝達機構と、を備える絞り装置を製造する場合に、前記絞り部材の移動範囲の一方端を前記規制手段で規制し、かつ前記ステッピングモータの回転方向の停止角度を予め決められた規定の角度とした状態で、前記ステッピングモータおよび前記駆動力伝達機構を組み付ける絞り装置の製造方法である。

【発明の効果】

【0024】

本発明によれば、ステッピングモータを突き当て方式で駆動するにあたって、絞り調整時の絞り部材の位置ズレを防止することができる。

【図面の簡単な説明】

【0025】

【図1】本発明が適用されるカメラの構成例を示す図である。

【図2】本発明の実施の形態に係る絞り装置の機械的な構成例を示す斜視図である。

【図3】羽根基板の構造を示す斜視図である。

【図4】部品実装途中の羽根基板を下方(裏側)からみた斜視図である。

【図5】作動部材の構造を示す斜視図である。

【図6】本発明の実施の形態に係る絞り装置1の制御系の概略的な構成を示すブロック図である。

【図7】ブラケット部材の取り付け工程を示す斜視図である。

【図8】作動部材の取り付け工程を示す斜視図である。

【図9】中間歯車(14)の取り付け工程を示す斜視図である。

【図10】組み立て用の治具の構成を示すもので、(A)は平面図、(B)は斜視図である。

【図11】組み立て用の治具の使用方法を説明する図(その1)である。

【図12】組み立て用の治具の使用方法を説明する図(その2)である。

【図13】中間歯車(13)の取り付け工程を示す斜視図である。

【図14】中間歯車(12)の取り付け工程を示す斜視図である。

【図15】中間歯車(11)の取り付け工程を示す斜視図である。

【図16】ヨーク部材の取り付け工程を示す斜視図である。

【図17】カバー部材の取り付け工程を示す斜視図である。

【図18】ステッピングモータの取り付け工程を示す斜視図である。

【図19】中間歯車(11)と駆動歯車68の噛み合わせ状態を示す拡大図である。

【図20】ステッピングモータから絞り羽根に至る動力伝達系の連結状態を示す平面図である。

【図21】ステッピングモータから絞り羽根に至る動力伝達系の連結状態を示す側面図である。

【図22】ステッピングモータから絞り羽根に至る動力伝達系の連結状態を上方からみた斜視図である。

【図23】ステッピングモータから絞り羽根に至る動力伝達系の連結状態を下方からみた斜視図である。

【図24】ステッピングモータの駆動方式の一例を示す図である。

【図25】ステッピングモータの駆動方法の一例を示すフローチャートである。

【発明を実施するための形態】

【0026】

以下、本発明の具体的な実施の形態について図面を参照しつつ詳細に説明する。

【0027】

本発明の実施の形態においては、次の順序で説明を行う。

1.カメラの構成

2.絞り装置の構成

2−1.絞り装置の機械的な構成

2−1A.絞り機能部の概略構成

2−1B.絞り駆動部の概略構成

2−1a.絞り機能部の詳細構成

2−1b.絞り駆動部の詳細構成

2−2.絞り装置の制御系の構成

3.絞り装置の製造方法

3−1.絞り駆動部の組み立て工程

3−2.絞り機能部の組み立て工程

4.絞り装置の動作

4−1.基本的な動作原理

4−2.絞りを絞る動作

4−3.絞りを開放する動作

4−4.絞りを調整する動作

5.絞り装置の駆動方法

6.本実施の形態に係る効果

7.変形例

【0028】

<1.カメラの構成>

図1は本発明が適用されるカメラの構成例を示すもので、(A)はカメラ全体の外観図、(B)は鏡筒内部の概略図である。図示したカメラ100は、たとえば、防犯目的に建物の天井部分(又は壁など)に設置される監視カメラである。このカメラ100は、取り付け台座101と、カメラ本体102とを備えている。取り付け台座101は、たとえば、ねじ止めによって建物の天井部分に固定する構造になっている。カメラ本体102は、鏡筒部103と、対物レンズ104とを備えている。対物レンズ104は、鏡筒部103の先端に取り付けてある。鏡筒部103の内部には、上記の対物レンズ104を含む光学系を組み込んである。また、光学系の一機能部として、後述する絞り装置1と、撮像素子105を組み込んである。撮像素子105は、たとえば、CCD(Charge Coupled Device)撮像素子、CMOS(Complementary Metal Oxide Semiconductor)撮像素子などで構成される。撮像素子105は、後述する絞り装置の絞り部材(後述)が形成する開口部を通して入射する光を電気信号に変換する光電変換素子の一例として組み込まれている。なお、本発明は、ここで例示したカメラ100に限らず、絞り装置1を備える他の構成のカメラにも適用可能である。また、光学系の構成としても、レンズの種類・枚数・配置や、絞り装置1の配置等、種々の変更が可能である。

【0029】

<2.絞り装置の構成>

[2−1.絞り装置の機械的な構成]

図2は本発明の実施の形態に係る絞り装置の機械的な構成例を示す斜視図である。図示した絞り装置1は、大きくは、絞り機能部2と絞り駆動部3に分かれている。

【0030】

[2−1A.絞り機能部の概略構成]

絞り機能部2は、絞り装置1を構成するメカ部品の取り付けのベースとなる羽根基板4と、絞り部材の一例としての2枚の絞り羽根5,6と、この絞り羽根5,6を外部から遮蔽して保護する羽根カバー7とを備えた構成となっている。

【0031】

[2−1B.絞り駆動部3の概略構成]

絞り駆動部3は、駆動源となるステッピングモータ8と、このステッピングモータ8の取り付けに用いられるカバー部材9と、部品の止め付けに用いられるヨーク部材10と、駆動力伝達用の複数(図例では4個)の中間歯車(従動歯車)11〜14と、絞り羽根5,6を移動させる作動部材15と、羽根基板4に各種の部品を実装するために用いられるブラケット部材16とを備えた構成となっている。

【0032】

[2−1a.絞り機能部の詳細構成]

以下に、絞り機能部2の詳細な構成について説明する。

【0033】

(a1.羽根基板)

図3は羽根基板の構造を示す斜視図である。羽根基板4は、たとえば、樹脂を用いて構成してある。羽根基板4は、平面視略長方形に形成してある。羽根基板4は、絞り駆動部3を組み込むための第1の基板部分17と、絞り羽根5,6を取り付けるための第2の基板部分18とを一体に有している。

【0034】

第1の基板部分17には、2つの小孔19と、3つの周壁20とを設けてある。小孔19は、ブラケット部材16の回転方向の取り付け位置を決める位置決め用の孔となる。各々の小孔19は、羽根基板4を厚み方向に貫通する状態で平面視円形に形成してある。3つの周壁20は、羽根基板4の主面に沿う方向でブラケット部材16の取り付け位置を案内するものである。各々の周壁20は、同一の円周に沿うように形成してある。また、各々の周壁20は、羽根基板4の主面から垂直(羽根基板4の厚み方向)に起立する状態で、羽根基板4に一体に形成してある。

【0035】

第2の基板部分18には、開口部21と、複数の突起部22とを設けてある。開口部21は、羽根基板4の長手方向に長い平面視鍵穴形に形成してある。開口部21は、2枚(一対)の絞り羽根5,6が形成する開口部に重なるように配置される。

【0036】

羽根基板4の下面側(図3の斜視方向からみて反対側)には、図4に示すように、複数の突起部4Aを形成してある。複数の突起部4Aは、絞り羽根5,6の移動を案内するためのものである。各々の突起部4Aの端部は、L字形に曲がっている。さらに、羽根基板4の下面側には、規制手段の一例としてのストッパー部4Bを設けてある。ストッパー部4Bは、後述する作動部材15の引っ掛け部43Bの移動範囲の終端部に壁面を形成するように配置してある。また、羽根基板4の両長辺部には、腕部23を設けてある。各々の腕部23は、羽根基板4の長手方向で第1の基板部分17と第2の基板部分18の境界部に存在している。また、各々の腕部23は、それぞれに対応する羽根基板4の長辺部から、当該羽根基板4の幅方向(短辺方向)に突出する状態で設けてある。

【0037】

(a2.一方の絞り羽根)

絞り羽根5は、たとえば、ポリエチレンテレフタレート(以下、「PET」と記す)からなる板状素材の表面をカーボンの膜で被覆したものを用いて構成してある。絞り羽根5は、全体的に薄板状に形成してある。絞り羽根5には、1つの孔部24と、3つの案内溝25と、1つの係合孔26とを設けてある。孔部24は、真円の一部を略V字形に拡大させた平面形状に形成してある。3つの案内溝25は、絞り羽根5の長手方向に沿って互いに平行に形成してある。各々の案内溝25の長軸方向の一端部は、それぞれ他の部分より

も径が大きくなっている。3つの案内溝25のうち、2つの案内溝25は同一直線上に形成してある。そして、これら2つの案内溝25に対して、孔部24を挟んだ反対側に、残り1つの案内溝25を配置してある。係合孔26は、上記2つの案内溝25の延長線上に配置してある。係合孔26は、案内溝25と略直角をなす方向に、平面視長孔状に形成してある。係合孔26の長軸方向の一端部は、他の部分よりも径が大きくなっている。

【0038】

(a3.他方の絞り羽根)

絞り羽根6は、前述した絞り羽根5と同様に、たとえば、PETからなる板状素材の表面をカーボンの膜で被覆したものを用いて、全体的に薄板状に形成してある。絞り羽根6には、1つの湾部27と、3つの案内溝28と、1つの係合孔29とを設けてある。湾部27は、絞り羽根6の長手方向に凹状にへこんだ状態で形成してある。湾部27は、半円(又は楕円)の一部を略V字形に拡大させた平面形状に形成してある。3つの案内溝28は、絞り羽根6の長手方向に沿って互いに平行に形成してある。各々の案内溝28の長軸方向の一端部は、それぞれ他の部分よりも径が大きくなっている。3つの案内溝28のうち、2つの案内溝28は同一直線上に形成してある。そして、これら2つの案内溝28に対して、湾部27を挟んだ反対側に、残り1つの案内溝28を配置してある。係合孔29は、上記2つの案内溝28の延長線上に配置してある。係合孔29は、案内溝28と略直角をなす方向に、平面視長孔状に形成してある。係合孔29の長軸方向の一端部は、他の部分よりも径が大きくなっている。

【0039】

絞り羽根5および絞り羽根6の相対的な位置関係は、次のようになる。

2枚の絞り羽根5,6は、上下の位置関係で重なり合う。具体的には、絞り羽根5を上側とし、絞り羽根6を下側とした位置関係で、2枚の絞り羽根5,6が互いに重なり合う。また、絞り羽根5の孔部24を規定する真円部分の直径と、絞り羽根6の湾部27を規定する半円部分の直径とは、ほぼ同一寸法になっている。また、絞り羽根5の短手方向における係合孔26の形成部位と、絞り羽根6の短手方向における係合孔29の形成部位とは、互いに反対方向になっている。したがって、2枚の絞り羽根5,6を互いに重ね合わせた状態では、係合孔26と係合孔29が互いに位置をずらしたかたちで配置される。また、同状態においては、絞り羽根5の孔部24と絞り羽根6の湾部27との重なり部分に開口部(光を通過させる開口部)が形成される。ただし、絞り羽根5,6の位置によっては、当該開口部が完全に閉じられる場合もある。

【0040】

(a4.羽根カバー)

羽根カバー7は、たとえば、アルミニウムなどの金属を用いて形成してある。羽根カバー7は、前述した羽根基板4と同様の大きさをもって平面視略長方形に形成してある。羽根カバー7には、1つの開口部30と、2つの逃げ溝部31A,31Bとを設けてある。開口部30は、平面視略たまご形(繭形)に形成してある。開口部30は、2枚の絞り羽根5,6が形成する開口部に重なるように配置される。逃げ溝部31A,31Bは、羽根カバー7の短手方向の一方と他方に向かい合う状態で形成してある。各々の逃げ溝部31は、羽根カバー7を厚み方向に貫通する状態で、平面視略弧状に形成してある。

【0041】

[2−1b.絞り駆動部の詳細構成]

以下に、絞り駆動部3の詳細な構成について説明する。

【0042】

(b1.駆動源)

絞り装置1の駆動源として、ステッピングモータ8を設けてある。本実施の形態においては、駆動源の一例として、2相のステッピングモータを用いることとする。ただし、本発明はこれに限らず、他のステッピングモータを用いてよい。ステッピングモータ8の特性としては、たとえば、回転方向の1ステップ分の回転角度(ステップ角)が18°になっている。この場合、ステッピングモータ8をパルスの入力によって20ステップ動作さ

せると、ステッピングモータ8が1回転(360°回転)することになる。ステッピングモータ8の回転軸(出力軸)には、図示しない駆動歯車が同軸状に取り付けてある。この駆動歯車は、ステッピングモータ8の回転軸と一体に回転するものである。

【0043】

ステッピングモータ8の本体部分には爪部32を設けてある。爪部32は、ステッピングモータ8の本体部分を間に挟んで、当該本体部分の中心を通る仮想直線上の一方と他方に1つずつ設けてある。ステッピングモータ8の本体部分からは配線部33を引き出してある。配線部33の終端部にはコネクタ部34を設けてある。配線部33およびコネクタ部34は、ステッピングモータ8を駆動するためのパルスを入力するためのものである。

【0044】

(b2.カバー部材)

カバー部材9は、たとえば、樹脂を用いて形成してある。カバー部材9は、平面視略円形に形成してある。カバー部材9は、羽根基板4にブラケット部材16を介してステッピングモータ8を取り付けるための部材となる。カバー部材9には、一対の第1フック部35と、一対(図例では1つだけ表示)の第2フック部36と、案内壁37と、1つの孔部38と、2つのクリップ部39とを設けてある。

【0045】

第1フック部35は、カバー部材9にステッピングモータ8を固定するためのものである。第1フック部35は、孔部38を間に挟んで、互いに対向する向きに形成してある。第2フック部36は、カバー部材9の円周方向で、第1フック部35と位相をずらした位置に配置してある。また、第2フック部36は、孔部38を間に挟んで対向する位置に1つずつ形成してある。

【0046】

案内壁37は、カバー部材9の円周方向で、2箇所に分けて配置してある。孔部38は、平面視円形に形成してある。孔部38は、前述したステッピングモータ8の回転軸に取り付けてある駆動歯車の挿入を許容し、かつ当該挿入状態で駆動歯車と中間歯車11との噛み合わせを許容するものである。クリップ部39は、ステッピングモータ8の配線部33や、図示しない他の配線部を止め付けるためのものである。

【0047】

(b3.ヨーク部材)

ヨーク部材10は、たとえば、SUSなどの金属を用いて形成してある。中間歯車11は、平面視略円形に形成してある。ヨーク部材10には、2つの脚部40と、孔部41と、2つの逃げ部42とが設けてある。脚部40は、ヨーク部材10自身を羽根基板4に取り付けるためのものである。各々の脚部40は、ヨーク部材10の本体部分(円盤部分)の円周上において、相対向する2箇所から、それぞれヨーク部材10の厚み方向に延出する状態で形成してある。孔部41は、ヨーク部材10の本体部分を貫通する状態で形成してある。孔部41は、前述したカバー部材9の孔部38とともに、駆動歯車と中間歯車11との噛み合わせを許容するものである。逃げ部42は、ヨーク部材10の本体部分の円周上の2箇所に、脚部40とは位置をずらして形成してある。逃げ部42は、カバー部材9を取り付けるときに、当該カバー部材9の第2フック部36との位置的な干渉を避けるためのものである。

【0048】

(b2.歯車列)

複数の中間歯車11〜14は、前述した駆動歯車とともに、歯車列を構成するものである。この歯車列は、駆動力伝達機構の一例として設けてある。各々の中間歯車11〜14は、たとえば、樹脂を用いて構成してある。また、中間歯車11は、平歯車を用いて構成してある。中間歯車12〜14には、それぞれ大小2つの平歯車を同軸状に一体化した歯車構造を採用している。ステッピングモータ8の出力軸に取り付けた駆動歯車を最上流の歯車とすると、中間歯車11は最上流から2番目、中間歯車12は最上流から3番目、中間歯車13は最上流から4番目、中間歯車14は最上流から5番目の歯車となる。

【0049】

歯車列の噛み合わせの形態として、駆動歯車は中間歯車11に噛み合い、中間歯車11は、駆動歯車と中間歯車12の大径側の歯車部分に同時に噛み合う。中間歯車12の小径側の歯車部分は、中間歯車13の大径側の歯車部分に噛み合う。中間歯車13の小径側の歯車部分は、中間歯車14の大径側の歯車部分に噛み合う。中間歯車14の小径側の歯車部分は、作動部材15の内歯歯車部(後述)に噛み合う。

【0050】

(b3.作動部材)

図5は作動部材の構造を示す斜視図である。作動部材15は、たとえば、樹脂を用いて形成してある。作動部材15は、平面視略円形に形成してある。作動部材15には、2つの引っ掛け部43A,43Bと、2つの逃げ孔部44と、内歯歯車部45と、軸孔部46と、2つのポケット部47とを設けてある。

【0051】

2つの引っ掛け部43A,43Bは、作動部材15の本体部分(円盤部分)の円周上において、相対向する2箇所から、それぞれ作動部材15の直径方向(外側)に突出する位置に配置してある。各々の引っ掛け部43A,43Bは、略L字形に形成してある。

【0052】

2つの逃げ孔部44は、それぞれ平面視円弧状の長孔形状に形成してある。各々の逃げ孔部44は、作動部材15の本体部分を厚み方向に貫通している。また、2つの逃げ孔部44は、軸孔部46を間に挟む位置に形成してある。内歯歯車部45は、作動部材15の内側に形成してある。内歯歯車部45は、軸孔部46を中心とした円周方向において、180°よりも少し小さい角度(たとえば、160°前後)の範囲で形成してある。軸孔部46は、作動部材15の本体部分の中心部に形成してある。軸孔部46は、作動部材15の本体部分の中心を貫通する状態で形成してある。2つのポケット部47は、それぞれ作動部材15の本体部分の上面に、上向きに開口した状態で形成してある。各々のポケット部47には、それぞれに対応する磁石48が1個ずつ挿入される。

【0053】

(b4.ブラケット部材)

ブラケット部材16は、たとえば、樹脂を用いて形成してある。ブラケット部材16は、一対の側壁部49と、底板部50とを一体に備えた構成となっている。一対の側壁部49は、互いに対向する状態で配置してある。一対の側壁部49は、底板部50から略垂直に起立状態で形成してある。底板部50は、一対の側壁部49を連結している。

【0054】

一対の側壁部49には、あわせて2つの引っ掛け孔部51と、あわせて4つのピン部52と、あわせて2つのポケット部53とを設けてある。引っ掛け孔部51は、前述したカバー部材9の第2フック部36を引っ掛けるためのものである。ピン部52は、一対の側壁部49の上面に2つずつ設けてある。各々のピン部52は、上向きに突出する状態で設けてある。ポケット部53は、側壁部49の外側の外周面を部分的にへこませた状態で設けてある。ポケット部53には磁石54が取り付けられる。

【0055】

磁石54は、前述した磁石48との組み合わせによって、歯車列の各歯車間の噛み合い部分に生じる隙間(以下、「バックラッシュ」と記す)を吸収する機能を実現するものである。すなわち、作動部材15を回転させるにあたって、磁石48と磁石54との間に磁力を発生させ、この磁力の作用によって作動部材15を回転方向の一方向又は他方に付勢する。そうすると、歯車同士の噛み合い部分が磁力の作用によって片当たりの状態、つまりバックラッシュが吸収された状態となる。こうした状態は、磁石54と磁石48を2つずつ用いることにより、絞りを絞る方向に作動部材15を回転させた場合と、絞りを開放する方向に作動部材15を回転させた場合の両方で得られるようになっている。

なお、バックラッシュを磁力の作用で吸収する場合は、磁石と磁性体を組み合わせた構成であってもよい。ただし、作動部材15の回転方向に対して、より強く付勢力を作用さ

せたい場合は、磁石と磁石を組み合わせた構成を採用した方が好ましい。

【0056】

底板部50には、2つのシャフト部55,56と、図示しない1つのスタッド部を設けてある。シャフト部55,56は、底板部50の主面から垂直に起立する状態で設けてある。各々のシャフト部55,56は、断面円形に形成してある。また、2つのシャフト部55,56は、図示しないスタッド部を含めて、互いに平行な向きに配置してある。スタッド部は、底板部50の主面上において、2つのシャフト部55,56の間に配置してある。

【0057】

なお、本発明の実施の形態においては、絞り機能部2を構成する要素の一つに羽根基板4を含めているが、これに限らず、絞り駆動部3を構成する要素の一つに羽根基板4を含めてもよい。また、羽根基板4については、絞り機能部2および絞り駆動部3とは独立した要素としてもよい。

【0058】

[2−2.絞り装置の制御系の構成]

続いて、本発明の実施の形態に係る絞り装置1の制御系の構成について説明する。

【0059】

図6は本発明の実施の形態に係る絞り装置1の制御系の概略的な構成を示すブロック図である。図6において、制御部70は、モータ制御回路71と、モータ駆動回路72とを備えた構成となっている。

【0060】

モータ制御回路71は、モータ駆動回路72に対して絞り調整用の制御指令信号を出力するものである。絞り調整用の制御指令信号は、たとえば、予めモータ制御回路71に組み込まれた制御プログラム等にしたがって生成されるものである。

【0061】

モータ駆動回路72は、モータ制御回路71から出力された制御指令信号を取り込むとともに、当該制御指令信号に基づいてステッピングモータ8を駆動するものである。モータ駆動回路72は、ステッピングモータ8を駆動するにあたって、モータ駆動用のパルスを出力する。ステッピングモータ8は、モータ駆動回路72から出力されるパルスの数、周波数および順序にしたがって回転する。

【0062】

<3.絞り装置の製造方法>

続いて、本発明の実施の形態に係る絞り装置1の製造方法について説明する。

【0063】

[3−1.絞り駆動部の組み立て工程]

この工程では、絞り駆動部3の構成部品を羽根基板4に組み付ける。

絞り駆動部の組み立て工程は、次の工程を含む。

a.ブラケット部材16の取り付け工程

b.作動部材15の取り付け工程

c.中間歯車14の取り付け工程

d.中間歯車13の取り付け工程

e.中間歯車12の取り付け工程

f.中間歯車11の取り付け工程

g.ヨーク部材10の取り付け工程

h.カバー部材9の取り付け工程

i.ステッピングモータ8の取り付け工程

以下、各工程について説明する。

【0064】

(a.ブラケット部材16の取り付け工程)

まず、図7に示すように、羽根基板4にブラケット部材16を取り付ける。ブラケット

部材16は、羽根基板4の第1の基板部分17に、周壁20をガイドにして取り付ける。このとき、ブラケット部材16のポケット部53(図2参照)に、たとえば、両面テープ、接着等で予め磁石54を取り付けおく。図7から分かるように、ブラケット部材16の2つのシャフト部55,56の間には、前述したスタッド部67を設けてある。スタッド部67は、ブラケット部材16の底板部50の主面(上面)から垂直に起立する状態で設けてある。ブラケット部材16の底板部50の主面を基準にしたスタッド部67の高さは、シャフト部55,56の高さよりも十分に低くなっている。

【0065】

(b.作動部材15の取り付け工程)

次に、図8に示すように、ブラケット部材16に作動部材15を取り付ける。作動部材15は、ブラケット部材16の内側に取り付ける。このとき、作動部材15の軸孔部46にブラケット部材16のスタッド部67を差し込む。これにより、作動部材15はスタッド部67を中心に回転自在に支持された状態となる。また、作動部材15の2つの逃げ孔部44には、それぞれに対応するシャフト部55,56を挿入する。作動部材15の引っ掛け部43A,43B(図5参照)は、羽根基板4の下面よりも下方に突出した状態となる。また、この段階で作動部材15のポケット部47に磁石48(図2参照)を取り付けておく。磁石48の固定は、たとえば、圧入、接着等によって行う。

【0066】

(c.中間歯車14の取り付け工程)

次に、図9に示すように、ブラケット部材16に中間歯車14を取り付ける。中間歯車14は、ブラケット部材16のシャフト部56に差し込んで取り付ける。このとき、中間歯車14の小径側の歯車部分を作動部材15の内歯歯車部45(図5参照)に噛み合わせる。

【0067】

ここで、作動部材15の内歯歯車部45と中間歯車14とを噛み合わせる場合は、たとえば、図10に示すような組み立て用の治具を用いるとよい。図10(A)は組み立て用の治具の平面図であり、同(B)は当該治具の斜視図である。

【0068】

図示した組み立て用の治具は、筐体57と、回転体58とを用いて構成してある。筐体57には第1受容部59と第2受容部60とを形成してある。第1受容部59は、前述した羽根基板4を受け入れる部分である。第1受容部59には一対の切り欠き部61を設けてある。第2受容部60は、回転体58のレバー部65を受け入れる部分である。第2受容部60は平面視扇形に形成してある。第2受容部60には、回転体58の回転中心を基準に規定される、所定の開き角度θ(たとえば、θ=90°)で2つの突き当て壁62,63を形成してある。

【0069】

回転体58は、軸部64を中心に筐体57に回転自在に取り付けてある。回転体58の本体部分は円盤構造をなしている。回転体58にはレバー部65を一体に形成してある。レバー部65は、回転体58の本体部分の外周の一部から、当該本体部分の直径方向に外向きに突出する状態で設けてある。レバー部65は、軸部64を中心に回転体58を回転させるときの操作部となる。また、回転体58にはピン部66を設けてある。ピン部66は回転体58の主面から当該回転体58の厚み方向に突出する状態で設けてある。

【0070】

上記構成からなる組み立て用の治具を使用して、作動部材15の内歯歯車部45と中間歯車14とを噛み合わせる場合は、まず、作動部材15の取り付けを終えた段階の羽根基板4を、筐体57の第1受容部59に収容する。このとき、羽根基板4の各腕部23を、それぞれに対応する切り欠き部61に嵌め入れる。そうすると、たとえば図11のような状態になる。

【0071】

図示した状態では、作動部材15の片方の引っ掛け部43Aの隣に回転体58のピン部

66が位置している。この状態から回転体58のレバー部65を指等で矢印方向に動かして回転体58を回転させると、その途中でピン部66が作動部材15の引っ掛け部43Aに接触する。さらに、その状態から図12に示すようにレバー部65を矢印方向に動かして回転体58を回転させると、最終的には、作動部材15のもう片方の引っ掛け部43Bが前述したストッパー部4B(図4参照)に突き当たる。

【0072】

次に、上記の突き当て状態を維持しながら、作動部材15の内歯歯車部45の円弧方向において、歯車列の設計上予め決めてある歯の部分に中間歯車14の歯を噛み合わせる。これ以降、ステッピングモータ8を取り付けるまでは、この治具に羽根基板4を装着したまま他の部品の取り付けを行う。なお、後述するステッピングモータ8を取り付けるまでは、回転体58が回転方向のいずれの位置にあってもかまわない。

【0073】

(d.中間歯車13の取り付け工程)

次に、図13に示すように、ブラケット部材16に中間歯車13を取り付ける。中間歯車13は、ブラケット部材16のシャフト部55に差し込んで取り付ける。このとき、中間歯車13の小径側の歯車部分を中間歯車14の大径側の歯車部分に噛み合わせる。

【0074】

(e.中間歯車12の取り付け工程)

次に、図14に示すように、ブラケット部材16に中間歯車12を取り付ける。中間歯車12は、ブラケット部材16のシャフト部56に差し込んで取り付ける。このとき、中間歯車12の小径側の歯車部分を中間歯車13の大径側の歯車部分に噛み合わせる。

【0075】

(f.中間歯車11の取り付け工程)

次に、図15に示すように、ブラケット部材16に中間歯車11を取り付ける。中間歯車11は、ブラケット部材16のシャフト部55に差し込んで取り付ける。このとき、中間歯車11を中間歯車12の大径側の歯車部分に噛み合わせる。

【0076】

(g.ヨーク部材10の取り付け工程)

次に、図16に示すように、羽根基板4にヨーク部材10を取り付ける。ヨーク部材10は、上述した複数の中間歯車11〜14の上からかぶせるようにして取り付ける。ヨーク部材10の取り付けは、二つの脚部40を羽根基板4に差し込んだ状態から、ヨーク部材10をひねるように少し回転させて行う。これにより、ヨーク部材10の各々の脚部40が羽根基板4に引っかかるかたちで、ヨーク部材10が羽根基板4に固定される。ヨーク部材10は、羽根基板4に対してブラケット部材16を固定する役目と、中間歯車11〜14の抜けを防止する役目を果たす。

【0077】

(h.カバー部材9の取り付け工程)

次に、図17に示すように、ブラケット部材16にカバー部材9を取り付ける。カバー部材9は、ヨーク部材10の上からかぶせるように取り付ける。カバー部材9の取り付けは、当該カバー部材9の第2フック部36(図2参照)をそれぞれに対応するブラケット部材16の引っ掛け孔部51に引っ掛けることで行う。このとき、ブラケット部材16の各ピン部52が、それぞれに対応するカバー部材9の小孔に挿入されることで、両者の相対的な位置が決まる。また、9の第2フック部36がヨーク部材10の逃げ部42に嵌まり込むことで、ヨーク部材10の回り止めがなされる。

【0078】

(i.ステッピングモータ8の取り付け工程)

次に、図18に示すように、カバー部材9にステッピングモータ8を取り付ける。ステッピングモータ8の取り付けは、カバー部材9の内側にモータ本体部分を組み込むことで行う。このとき、たとえば、ステッピングモータ8の出力軸が突出している側に位置決めピンを設けておき、この位置決めピンを、カバー部材9に設けてある位置決め孔に挿入す

ることで、ステッピングモータ8の回転方向の位置を決めるとよい。ステッピングモータ8の固定は、ステッピングモータ8の爪部32をカバー部材9の第1フック部35に引っ掛けることで行う。また、ステッピングモータ8の回転軸に予め駆動歯車(後述)を取り付けておき、この駆動歯車をカバー部材9の孔部38(図17参照)を通して上記の中間歯車11に噛み合わせる。また、ステッピングモータ8の取り付け前又は取り付け後に、配線部33(図2参照)をクリップ部39に止め付ける。

【0079】

ここで、カバー部材9にステッピングモータ8を取り付ける場合は、前述したように回転体58のレバー部65を操作して、作動部材15の一方の引っ掛け部43Bをストッパー部4Bに突き当てた状態とする(図4、図12参照)。そして、この突き当て状態のもとで、たとえば、図19に示すように、予めステッピングモータ8の駆動歯車68に付してあるマークMを歯車列の設計上予め決められた位置に合わせて、ステッピングモータ8を取り付ける。ここでは、一例として、ステッピングモータ8のコネクタ基板69の主面に直交し、かつステッピングモータ8の回転軸の中心を通る軸上にマークMの位置を合わせるようにしている。

【0080】

この場合、ステッピングモータ8を予め決められた励磁パターンで励磁したときに、マークMの位置が図19に示す位置となるように、ステッピングモータ8の回転軸に駆動歯車68を取り付けてある。つまり、駆動歯車68を廻してマークMの位置を図19に示す位置に合わせると、ステッピングモータ8の回転方向の停止角度が予め決められた規定の角度となるように、ステッピングモータ8に駆動歯車68を取り付けてある。

【0081】

したがって、ステッピングモータ8の取り付けに際して、それに先立って、マークMの位置が図示の状態となるように、ステッピングモータ8の回転軸を手作業等で廻すか、ステッピングモータ8を予め決められた励磁パターンで励磁した後、カバー部材9にステッピングモータ8を取り付ける。このとき、歯車列の設計上、マークMの位置が規定の位置から少々ずれたとしてもそのズレ量が駆動歯車68の1ピッチ相当量にならないかぎり、駆動歯車68と中間歯車11の歯同士が干渉し合って噛み合わないようになっている。図例の場合は、駆動歯車68の1ピッチ分の角度が40°になっているので、相当大きなずれが生じないかぎり、駆動歯車68と中間歯車11は歯車列の設計通りに噛み合うことになる。

なお、絞り装置1の構成上、絞り羽根5,6の取り付け方によっては、ステッピングモータ8の回転方向と絞り羽根5,6の開閉方向との関係が逆になることがある。このため、前述した組み立て用の治具を使用して絞り装置1の部品を組み立てる場合は、回転体58のレバー部65を操作して、作動部材15の他方の引っ掛け部43Aをこれに対応するストッパー部に突き当てる、すなわち動作の基準をとる位置が変わることもあり得る。

【0082】

[3−2.絞り機能部の組み立て工程]

この工程では絞り機能部2の構成部品を羽根基板4に組み付ける。

絞り機能部2の組み立て工程は、次の工程を含む。

a.絞り羽根5の取り付け工程

b.絞り羽根6の取り付け工程

c.羽根カバー7の取り付け工程

以下、各工程について説明する。

【0083】

(a.絞り羽根5の取り付け工程)

まず、羽根基板4に絞り羽根5を取り付ける。絞り羽根5は、羽根基板4の下面(絞り駆動部3が実装されている側とは反対側の面)に取り付ける。このとき、絞り羽根5に設けてある3つの案内溝25を、それぞれに対応する羽根基板4の突起部4Aに嵌め入れる。突起部4Aの端部のL字部分は、案内溝25の端部から差し込んで、案内溝25の途中

の部分に引っ掛けるようにする。また、絞り羽根5に設けてある係合孔26を、羽根基板4の下方に突出している作動部材15の引っ掛け部43Bに嵌め入れる。これにより、絞り羽根5は、羽根基板4の長手方向(双方向)に移動(スライド自在)に支持された状態となる。

【0084】

(b.絞り羽根6の取り付け工程)

次に、羽根基板4に絞り羽根6を取り付ける。絞り羽根6は、羽根基板4の下面に取り付ける。また、絞り羽根6は、前述した絞り羽根5と重ね合わせるように取り付ける。このとき、絞り羽根6に設けてある3つの案内溝28を、それぞれに対応する羽根基板4の突起部4Aに嵌め入れる。突起部4Aの端部のL字部分は、案内溝28の端部から差し込んで、案内溝28の途中の部分に引っ掛けるようにする。また、絞り羽根6に設けてある係合孔29を、羽根基板4の下方に突出している作動部材15の引っ掛け部43Aに嵌め入れる。これにより、絞り羽根6は、羽根基板4の長手方向(双方向)に移動(スライド自在)に支持された状態となる。

【0085】

(c.羽根カバー7の取り付け工程)

次に、羽根基板4に羽根カバー7を取り付ける。羽根カバー7は、羽根基板4の下面に取り付ける。また、羽根カバー7は、前述した2枚の絞り羽根5,6の上からかぶせるように取り付ける。このとき、羽根カバー7に設けてある2つの逃げ溝部31A,31Bを、羽根基板4の下方に突出している作動部材15の2つの引っ掛け部43A,43Bにそれぞれ嵌め入れる。

【0086】

以上の組み立て工程により、ステッピングモータ8から絞り羽根5,6に至る動力伝達系の連結状態は、図20〜図23のようになる。なお、動力伝達系の連結状態に関して、図20は平面図、図21は側面図、図22は上方からの斜視図、図23は下方からの斜視図を示している。

【0087】

<4.絞り装置の動作>

続いて、本発明の実施の形態に係る絞り装置1の動作について説明する。

【0088】

[4−1.基本的な動作原理]

まず、絞り装置1の基本的な動作原理について説明する。

ステッピングモータ8へのパルスの入力によって駆動歯車68が回転すると、その駆動力を受けて各々の中間歯車11〜14が回転する。また、最終段の中間歯車14が回転すると、その回転力を受けて作動部材15が回転する。このとき、駆動歯車68が回転する方向と、当該駆動歯車68に噛み合う中間歯車11が回転する方向は、互いに反対方向になる。また、中間歯車12,14は、それぞれ駆動歯車68と同じ方向に回転し、中間歯車13は、中間歯車11と同じ方向に回転する。作動部材15は、中間歯車14と同じ方向に回転する。

【0089】

このような動力の伝達によって作動部材15が回転すると、2枚の絞り羽根5,6は、作動部材15の回転に連動するかたちで互いに反対方向に移動する。また、2枚の絞り羽根5,6は、それぞれに対応する案内溝25,28に案内されながら、羽根基板4の長手方向に沿って直線的に往復するように移動する。その際、2枚の絞り羽根5,6が形成する開口部の開口径(以下、「絞り口径」とも記す)は、当該2枚の絞り羽根5,6が移動する方向によって小さくなったり大きくなったりする。

【0090】

たとえば、上記図20は絞り口径を最大にした状態を示しているが、この状態から作動部材15を図の反時計回り方向に回転させて、絞り羽根5,6を実線の矢印で示す方向に移動させると、絞り口径が徐々(連続的)に小さくなる。

また、図示はしないが、絞り口径を最小(入射光量がゼロ)にした状態から、作動部材15を時計回りに回転させて絞り羽根5,6を移動させると、絞り口径が徐々に大きくなる。

また、絞り口径を最小よりも大きく、かつ最大よりも小さくした状態から、作動部材15の回転によって絞り羽根5,6を移動させると、その移動方向に依存して絞り口径が小さくなったり大きくなったりする。

【0091】

[4−2.絞りを絞る動作]

絞りを絞る動作とは、絞り口径を小さくする動作をいう。具体的には、上記図20において、2つの絞り羽根5,6をそれぞれ破線の矢印で示す方向に移動させる動作が、絞りを絞る動作となる。

【0092】

[4−3.絞りを開放する動作]

絞りを開放する動作とは、絞り口径を大きくする動作をいう。具体的には、上記図20において、2つの絞り羽根5,6をそれぞれ実線の矢印で示す方向に移動させる動作が、絞りを開放する動作となる。

【0093】

[4−4.絞りを調整する動作]

絞りを調整する動作とは、制御指令信号によって指定される絞り口径(以下、「指定口径」と記す)に合うように絞り口径を調整する動作をいう。すなわち、制御指令信号を受ける前の絞り口径が、指定口径よりも大きい場合は、当該指定口径に合わせて絞り口径を小さくする動作が、絞りを調整する動作となる。また、制御指令信号を受ける前の絞り口径が、指定口径よりも小さい場合は、当該指定口径に合わせて絞り口径を大きくする動作が、絞りを調整する動作となる。

【0094】

<絞り装置の駆動方法>

続いて、本発明の実施の形態に係る絞り装置1の駆動方法について説明する。

【0095】

(前提事項の説明)

まず、説明の前提事項について記述する。

本発明の実施の形態においては、前述したようにステッピングモータ8を2相モータで構成し、第1ステップ、第2ステップ、第3ステップおよび第4ステップといった4つのステップ(励磁パターン)でステッピングモータ8を駆動するものとする。具体的には、たとえば、図24に示すような4つのステップに対応する励磁パターンでステッピングモータ8を駆動する。ここでは、一例として「2相駆動」を採用する。

そして、第1のステップでは、入力端子AをHi状態、入力端子A’をLow状態、入力端子BをLow状態、入力端子B’をHi状態とするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第2のステップでは、入力端子AをHi状態、入力端子A’をLow状態、入力端子BをHi状態、入力端子B’をLow状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第3のステップでは、入力端子AをLow状態、入力端子A’をHi状態、入力端子BをHi状態、入力端子B’をLow状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

また、第4のステップでは、入力端子AをLow状態、入力端子A’をHi状態、入力端子BをLow状態、入力端子B’をHi状態とする励磁パターンとするパルスを入力して、当該パルスの入力に対応する励磁パターンでステッピングモータを励磁する。

【0096】

また、ステッピングモータ8を駆動するにあたって、モータ駆動回路72は、所定の順序にしたがってステッピングモータ8にパルスを入力する。モータ駆動回路72からステ

ッピングモータ8に入力するパルスの順序には「昇順」と「降順」の2つのパターンがある。このうち、昇順にパルスを入力する場合とは、たとえば、第1ステップを1番目とすると、第1ステップから第4ステップまでを1つの繰り返しの周期として、第1ステップ→第2ステップ→第3ステップ→第4ステップ→第1ステップ→(以降、同様の繰り返し)の順にパルスを入力する場合をいう。また、降順にパルスを入力する場合とは、たとえば、第4ステップを1番目とすると、第4ステップから第1ステップまでを1つの繰り返しの周期として、第4ステップ→第3ステップ→第2ステップ→第1ステップ→第4ステップ→(以降、同様の繰り返し)の順にパルスを入力する場合をいう。

【0097】

このうち、昇順にパルスを入力したときは、ステッピングモータ8が正回転し、降順にパルスを入力したときは、ステッピングモータ8が逆回転するものとする。そして、ステッピングモータ8が正回転した場合は、作動部材15が平面視反時計回り方向に回転するとともに、絞り羽根5,6が絞りを絞る方向(絞り口径を小さくする方向)に移動するものとする。また、ステッピングモータ8が逆回転した場合は、作動部材15が平面視時計回り方向に回転するとともに、絞り羽根5,6が絞りを開放する方向(絞り口径を大きくする方向)に移動するものとする。

【0098】

したがって、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てた状態(規制状態)からステッピングモータ8を正回転させると、引っ掛け部43Bがストッパー部4Bから離間する方向で作動部材15が回転することになる。また、作動部材15の引っ掛け部43Bをストッパー部4Bから離間させた状態からステッピングモータ8を逆回転させると、引っ掛け部43Bがストッパー部4Bに接近する方向で作動部材15が回転することになる。なお、ステッピングモータ8の回転が「正回転」であるか「逆回転」であるかに関しては、あくまで本明細書における概念的なものであって、いずれを「正回転」、「逆回転」とするかは任意の事項である。

【0099】

また、他の前提事項として、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てた状態からステッピングモータ8にパルスを入力する際に、上記励磁パターンの昇順にしたがってステッピングモータ8に順にパルスを入力するものとする。

【0100】

また、用語の定義として、上記図24に示す4つの励磁パターンのうち、いずれか1つの励磁パターンでステッピングモータ8を励磁したときの、当該ステッピングモータ8の回転方向の停止角度を「ステップ停止角度」とする。そして、第1ステップの励磁パターンでステッピングモータ8を励磁したときのステップ停止角度を「第1のステップ停止角度」とし、第2ステップの励磁パターンでステッピングモータ8を励磁したときのステップ停止角度を「第2のステップ停止角度」とする。同様に、第3ステップの励磁パターンでステッピングモータ8を励磁したときのステップ停止角度を「第3のステップ停止角度」とし、第4ステップの励磁パターンでステッピングモータ8を励磁したときのステップ停止角度を「第4のステップ停止角度」とする。

【0101】

(駆動方法の説明)

図25は本発明の実施の形態に係る絞り装置1の駆動方法を示すフローチャートである。図示した駆動方法は、前述した制御部70によって実行されるものである。

【0102】

まず、ステップS1においては、初期設定を行う必要があるかどうかを判断する。この判断処理は、たとえば、モータ制御回路71で行う。初期設定の要否は、後述するステップS2およびステップS3において実行される動作(以下、「初期設定動作」と記す)を少なくとも1回行ったかどうかにより判断する。すなわち、初期設定動作が済んでいない場合は、ステップS1で肯定判定し、初期設定動作が済んでいる場合は、ステップS1で否定判定する。また、以前に初期設定動作が済んでいる場合でも、予め設定された条件を

満たす場合は、ステップS1で肯定判定し、満たさない場合は、ステップS1で否定判定する。

【0103】

たとえば、以前に初期設定動作を実行した後の経過時間(又は経過日数等)が、予め設定された基準時間(又は基準日数等)に到達した場合は、ステップS1で肯定判定し、未到達であれば否定判定する。また、これ以外にも、たとえば、以前に初期設定動作を実行した後に絞り装置1が行った絞り調整動作(絞りを調整する動作)回数が、予め設定された基準回数に到達した場合は、ステップS1で肯定判定し、未到達であれば否定判定する。

さらに、これ以外にも、たとえば、絞り装置1の電源を投入(再投入を含む)したときや、図示しないリセットボタン等が押されたことを検知したときに、ステップS1で肯定判定し、その後は、リセットボタン等の押下を検知しないかぎり、ステップS1で否定判定することにしてもよい。

【0104】

ステップS1において、肯定判定した場合は、以下に記述する第1の駆動期間、第2の駆動期間および第3の駆動期間によりステッピングモータ8を駆動する。また、ステップS1において、否定判定した場合は、第1の駆動期間および第2の駆動期間をパスして、第3の駆動期間によりステッピングモータ8を駆動する。

【0105】

(第1の駆動期間)

次に、ステップS2においては、第1の駆動期間として、絞り羽根5,6の移動範囲の一方端(開放側の移動端)をストッパー部4Bで規制するようにステッピングモータ8を駆動する。この場合、モータ駆動回路72は、モータ制御回路71からの制御指令信号を受けて、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てるのに必要かつ十分な数のパルスを降順にステッピングモータ8に入力する。たとえば、絞り羽根5,6の移動範囲の他方端(絞り側の移動端)を、たとえば、ストッパー部4Bと一体に形成した壁面に作動部材15の引っ掛け部43Aを接近(又は接触)させた状態から、作動部材15の引っ掛け部43bをストッパー部4Bに突き当てるのに必要とされるパルスの数がN個であったとすると、モータ駆動回路72からステッピングモータ8にN個(又はそれ以上)のパルスを降順に入力する。

【0106】

(第2の駆動期間)

次に、ステップS3においては、第2の駆動期間として、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態から、そのときのステップ停止角度(規定の角度)に対応して予め決められた順番のパルスをステッピングモータ8に最初に入力すべきパルス(「入力開始パルス」と記す)として、ストッパー部4Bによる規制を解除する方向でステッピングモータ8を駆動する。具体的には、作動部材15の引っ掛け部43Bがストッパー部4Bから離間するように、モータ駆動回路72は、モータ制御回路71からの制御指令信号を受けて、ステッピングモータ8に昇順にパルスを入力する。そのときの入力開始パルスは、たとえば、次のような条件で予め決めておく。

【0107】

すなわち、前述した絞り装置1の製造方法において、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度を第1のステップ停止角度とした場合は、第2ステップの励磁パターンに対応するパルスを入力開始パルスとする。

また、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度を第2のステップ停止角度とした場合は、第3ステップの励磁パターンに対応するパルスを入力開始パルスとする。

また、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度を第3のステップ停止角度とした場合は、第4ステップの励磁パターンに対応するパルスを入力開始パルスとする。

また、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度を第4のステップ停止角度とした場合は、第1ステップの励磁パターンに対応するパルスを入力開始パルスとする。

【0108】

(第3の駆動期間)

次に、ステップS4においては、第3の駆動期間として、ステッピングモータ8に入力するパルスの昇順・降順および数を制御指令信号に応じて切り替えるようにステッピングモータ8を駆動する。第3の駆動期間におけるステッピングモータ8の駆動は、前述した第2の駆動期間におけるステッピングモータ8の駆動と連続するかたちで行ってもよいし、第2の駆動期間の終了時にステッピングモータ8を一旦停止し、それから第3の駆動期間に移行してもよい。

【0109】

第3の駆動期間において、制御指令信号は、目標とする絞り口径の値に応じて、モータ制御回路71がモータ駆動回路72に出力する。そして、モータ駆動回路72は、モータ制御回路71からの制御指令信号を受けて、ステッピングモータ8に入力するパルスの昇順・降順および数を切り替える。制御指令信号は、目標とする絞り口径の値に適合するように、ステッピングモータ8に入力すべきパルスの順序(昇順又は降順)および数を指定する信号となる。また、目標とする絞り口径の値は、たとえば、前述した光電変換素子における受光量に基づいて、図示しない光量調整手段が決定し、その結果を制御部70に通知する。光量調整手段は、たとえば、前述したカメラの制御系に組み込まれる機能的手段である。

【0110】

ここで、第3の駆動期間において、制御部70は、ステッピングモータ8に入力するパルスの数を次のように管理する。まず、前述した第1の駆動期間によって絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態を基準(起点)とする。そして、この基準の状態からステッピングモータ8に入力するパルスの数(以下、「入力パルス数」と記す)を、たとえば、モータ駆動回路72から与えられるパルスの入力情報を用いてモータ制御回路71でカウントする。入力パルス数のカウントは、たとえば、上記基準の状態をカウント値=0(ゼロ)とする。その後、前述した入力開始パルスをステッピングモータ8に入力した時点では、カウント値を1加算する。このため、入力開始パルスをステッピングモータ8に入力した時点でカウント値=1となる。以後、ステッピングモータ8に昇順で1個のパルスを入力するたびに、カウント値を1つずつ加算する。また、ステッピングモータ8に降順で1個のパルスを入力するたびに、カウント値を1つずつ減算する。

【0111】

これにより、入力パルス数のカウント値と絞り口径の値とが1:1の関係で対応するようになる。このため、両者の対応関係を予め実験的に把握しておき、その実験データ等に基づく制御用のデータ(たとえば、テーブルデータ、演算プログラムデータなど)を制御部70の制御プログラム等に組み込んでおけば、第3の駆動期間においては、フィードフォワード制御によって絞り口径を調整することができる。以下に、具体的に記述する。

【0112】

モータ制御回路71は、制御指令信号で指定すべき絞り口径の目標値が“D1”であったとすると、その絞り口径の目標値に適合する入力パルス数の目標値を上記制御用のデータから読み出す。そして、入力パルス数のカウント値が入力パルス数の目標値“D1”に一致するように、パルスの順序および数を指定した制御指令信号を生成してモータ駆動回路72に出力する。そうすると、モータ駆動回路72は、制御指令信号で指定された数のパルスを、当該制御指令信号で指定された順序(昇順又は降順)でステッピングモータ8に入力する。

【0113】

たとえば、入力パルス数の目標値“D1”に対して、入力パル数のカウント値がD1よ

りも大きい“Da”であった場合は、それらの差分“Da−D1”に相当する数のパルスを降順でステッピングモータ8に入力する。反対に、入力パルス数の目標値“D1”に対して、入力パル数のカウント値がD1よりも小さい“Db”であった場合は、それらの差分“D1−Db”に相当する数のパルスを昇順でステッピングモータ8に入力する。その後、入力パルス数の目標値が“D1”から“D2”に切り替わった場合は、これに応じて入力パルス数のカウント値が入力パルス数の目標値“D2”に一致するように、ステッピングモータ8にパルスを入力する。これにより、絞り口径を目標値に合わせて調整することができる。

【0114】

<6.本実施の形態に係る効果>

以下に、本発明の実施の形態に係る効果について記述する。

まず、前述した駆動方法によって絞り装置1を駆動した場合は、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てた状態(規制状態)から、ステッピングモータ8に入力開始パルスを入力したときに、このパルスの入力に反応してステッピングモータ8が回転動作する。そして、かかるステッピングモータ8の回転動作は、本発明の実施の形態に係る製造方法を適用して製造されたすべての絞り装置1について共通に得られる。

【0115】

このため、製造された個々の絞り装置1ごとに、それぞれ規制状態のもとで、ある決まった数のパルスを昇順で入力すると、すべての絞り装置1でステッピングモータ8が同じ回転量をもって回転することになる。したがって、規制状態から同じ条件(パルスの数および順序)でステッピングモータ8を駆動した場合に、絞り羽根5,6の移動時の停止位置にズレ(ばらつき)が生じなくなる。よって、ステッピングモータ8を突き当て方式で駆動する場合に、絞り調整時の絞り部材(絞り羽根5,6)の位置ズレを防止することができる。その結果、ステッピングモータ8を駆動源に用いた絞り装置1において、センサ等を用いることなく、絞り調整の高精度化を実現することができる。

【0116】

また、特に、本実施の形態で採用した絞り装置1のように、絞り部材(絞り羽根5,6)が形成する開口部の開口径が、当該絞り部材の移動によって連続的(無段階)に変化するものに本発明の技術的思想を適用すれば、絞り装置の高精度化を図るにあたって、より顕著な効果が期待できる。

【0117】

さらに、本実施の形態においては、絞り羽根5,6の移動範囲の一方端をストッパー部4Bで規制した状態のステップ停止角度に対して、パルス入力の昇順で次のステップ停止角度(次のステップの励磁パターン)に対応するパルスを入力開始パルスに設定している。このため、作動部材15の引っ掛け部43Bをストッパー部4Bに突き当てた状態から、ステッピングモータ8に入力開始パルスを入力したときに、このパルスの入力に対してステッピングモータ8を動作の遅延なく回転させることができる。

【0118】

(参考形態)

上述した絞り調整時の絞り部材の位置ズレを防止するための参考形態として、次のようなものが考えられる。

すなわち、組み立てが完了した個々の絞り装置(ステッピングモータを組み込み済み)につき、絞り部材の移動範囲の一方端を、当該絞り装置の一構成部品とストッパーとの突き当てにより規制したときに、ステッピングモータがいずれのステップの励磁パターンに対応する角度位置で停止しているかを調べる。そして、絞り部材の移動範囲の一方端をストッパーで規制した状態から、ステッピングモータにパルスを入力する場合は、そのときのステッピングモータが停止している角度(以下、「初期停止角度」とも記す)に対応したパルスから順に入力するようにする。

【0119】

たとえば、ステッピングモータが第1ステップの励磁パターンに対応する位置で停止し

ていた場合は、第2ステップ→第3ステップ→第4ステップ→第1ステップ→第2ステップ→(以降、同様の繰り返し)の順でパルスを入力する。

また、ステッピングモータが第2ステップの励磁パターンに対応する位置で停止していた場合は、第3ステップ→第4ステップ→第1ステップ→第2ステップ→第3ステップ→(以降、同様の繰り返し)の順でパルスを入力する。

【0120】

また、ステッピングモータが第3ステップの励磁パターンに対応する位置で停止していた場合は、その状態から、第4ステップ→第1ステップ→第2ステップ→第3ステップ→第4ステップ→(以降、同様の繰り返し)の順でパルスを入力する。

また、ステッピングモータが第4ステップの励磁パターンに対応する位置で停止していた場合は、その状態から、第1ステップ→第2ステップ→第3ステップ→第4ステップ→第1ステップ→(以降、同様の繰り返し)の順でパルスを入力する。

【0121】

これにより、いずれの角度位置でステッピングモータが停止していても、上記絞り装置の一構成部品をストッパーに突き当てた状態から、ステッピングモータに規定数のパルスを入力したときに、このパルスの入力に基づくステッピングモータの駆動によって最終的に絞り部材が停止する位置にズレが生じなくなる。ただし、実際に上記の方策を採用するにあたっては、組み立てが完了した多数の絞り装置につき、「ステッピングモータの初期停止角度」を一つずつ調べ、その結果にあわせて、各絞り装置ごとに、ストッパーによる突き当て状態からステッピングモータに最初に入力するパルス(以下、「初期入力パルス」)を設定する必要がある。したがって、絞り装置の製造工程が煩雑なものとなってしまう。

【0122】

これに対して、本発明の実施の形態に係る絞り装置を用いた場合は、絞り調整用の駆動源にステッピングモータを用いる場合に、ステッピングモータの初期停止角度を調べたり、この初期停止角度にあわせて初期入力パルスを設定したりしなくても、絞り調整時の絞り部材の位置ズレを防止することができる。

【0123】

なお、本発明の技術的範囲は上述した実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。以下に、具体的な変形例について説明する。

【0124】

<7.変形例>

[変形例1]

本発明の実施の形態においては、駆動力伝達機構の一例として、複数の歯車を組み合わせた機構(歯車減速機構)を用いたが、本発明はこれに限らない。たとえば、駆動力伝達機構の他の例として、タイミングプーリー(歯付きのプーリー)とタイミングベルトとを組み合わせた機構であってもよい。

【0125】

[変形例2]

本発明の実施の形態においては、ステッピングモータの駆動方式(励磁方式)として、2相励磁方式を採用したが、本発明はこれに限らず、他の方式、たとえば、1−2相励磁方式などを採用することも可能である。

【0126】

[変形例3]

本発明の実施の形態においては、絞り部材の一例となる絞り羽根5,6の移動範囲の一方端と他方端のうち、絞りを小さくする側の移動端をストッパー部4Bで規制し、そこを基準にして、ステッピングモータ8に入力するパルスの数および順序を切り替えるものとしたが、本発明はこれに限らず、絞りを大きくする側の移動端を基準にしてもよい。

また、絞り部材の構造としても、前述した絞り羽根5,6に限らず、他の構造を採用し

てもかまわない。

【0127】

[変形例4]

本発明の実施の形態においては、絞り部材を2枚の絞り羽根で構成し、これら2枚の絞り羽根を互いに反対方向に移動させることによって開口部の開口径を連続的に変化させる構成としたが、本発明はこれに限らない。たとえば、2枚の絞り羽根のうちの一方のみを移動させることによって開口部の開口径を変化させるものであってもよい。また、絞り部材の他の例として、たとえば、孔径の異なる複数の絞り孔を有する板状の絞り部材を採用し、この絞り部材を移動させることによって、いずれか1つの絞り孔をそれよりも孔径が大きい孔に位置合わせする機構の絞り装置に本発明を適用してもかまわない。

【0128】

[変形例5]

本発明の実施の形態においては、2相のステッピングモータ8を2相駆動方式で駆動する場合を想定して、絞り羽根5,6の移動範囲の一方端を規制手段で規制した状態のステップ停止角度に対して、ステッピングモータ8に入力開始パルスを入力したときに、パルス入力の昇順で次のステップ停止角度に対応するパルスを入力開始パルスに設定しているが、本発明はこれに限らない。

【0129】

すなわち、所期の目的を達成するうえでは、絞り羽根5,6の移動範囲の一方端を規制手段で規制した状態のステップ停止角度に対して、当該ステップ停止角度に対応するパルス、又はパルス入力の降順で次のステップ停止角度に対応するパルスを、入力開始パルスに設定してもよい。

たとえば、絞り羽根5,6の移動範囲の一方端を規制手段で規制した状態のステップ停止角度が、第2ステップの励磁パターンに対応するパルスを入力したときにステッピングモータ8が停止するステップ停止角度であると仮定する。そうした場合は、第1ステップ、第2ステップ又は第3ステップの励磁パターンに対応するパルスのいずれか一つを、入力開始パルスに設定すればよい。

ちなみに、第4ステップの励磁パターンに対応するパルスを入力開始パルスに設定した場合は、当該入力開始パルスを実際にステッピングモータ8に入力したときに、ステッピングモータ8の回転動作が一義的に決まらない。このため、所期の目的を達成できない。

【0130】

[変形例6]

本発明の実施の形態においては、作動部材15の動作の形態を回転動作としたが、これに限らず、他の動作形態、たとえば、旋回動作や直線的な動作であってもよい。

【0131】

また、本発明は、絞り装置やカメラ、あるいはそれらの製造方法、駆動方法等に限らず、当該カメラを備える電子機器(たとえば、セキュリティ機器など)やその製造方法にも適用可能である。また、そうした電子機器やその製造方法を発明の一つとして抽出することも可能である。かかる電子機器は、本発明の実施の形態に係るカメラと、当該カメラから出力される画像信号を処理する画像処理部とを備える構成となる。

【0132】

また、本発明は、絞り部材の一例となる絞り羽根5,6を移動させて絞り調整を行う絞り装置に限らず、上記絞り部材を含む、種々の移動体を移動させるための駆動源としてステッピングモータを用いた移動体駆動装置に広く適用することも可能である。そして、そうした移動体駆動装置を発明の一つとして抽出することも可能である。

【符号の説明】

【0133】

1…絞り装置、2…絞り機能部、3…絞り駆動部、4…羽根基板、4B…ストッパー部、5…絞り羽根、6…絞り羽根、7…羽根カバー、8…ステッピングモータ、9…カバー部材、10…ヨーク部材、11…中間歯車、12…中間歯車、13…中間歯車、14…中

間歯車、15…作動部材、16…ブラケット部材、43A…引っ掛け部、43B…引っ掛け部、45…内歯歯車部、100…カメラ、105…撮像素子(光電変換素子)

【特許請求の範囲】

【請求項1】

光を通過させる開口部を形成する絞り部材と、

前記開口部の開口径を変化させる方向で前記絞り部材を移動させる作動部材と、

前記作動部材による前記絞り部材の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、

駆動源となるステッピングモータと、

前記ステッピングモータの駆動力を前記作動部材に伝達する駆動力伝達機構とを備え、

前記ステッピングモータおよび前記駆動力伝達機構は、前記絞り部材の移動範囲の一方端を前記規制手段で規制したときに、前記ステッピングモータの回転方向の停止角度が予め決められた規定の角度となるように組み付けられている

ことを特徴とする絞り装置。

【請求項2】

前記ステッピングモータに予め決められた順序(昇順又は降順)でパルスを入力することにより、前記ステッピングモータを駆動するモータ駆動手段を備え、

前記モータ駆動手段は、少なくとも、第1の駆動期間、第2の駆動期間および第3の駆動期間をもって前記ステッピングモータを駆動するものであって、

前記第1の駆動期間では、前記絞り部材の移動範囲の一方端を前記規制手段で規制するように前記ステッピングモータを駆動し、

前記第2の駆動期間では、前記絞り部材の移動範囲の一方端を前記規制手段で規制した状態から、前記規定の角度に対応して予め決められた順番のパルスを前記ステッピングモータに最初に入力すべきパルスとして、前記ステッピングモータに順にパルスを入力することにより、前記規制手段による規制を解除する方向で前記ステッピングモータを駆動し、

前記第3の駆動期間では、前記ステッピングモータに入力するパルスの昇順・降順および数を制御指令信号に応じて切り替えるように前記ステッピングモータを駆動する

ことを特徴とする請求項1記載の絞り装置。

【請求項3】

前記絞り部材が形成する前記開口部の開口径は、当該絞り部材の移動によって連続的に変化するものである

ことを特徴とする請求項1又は2記載の絞り装置。

【請求項4】

前記モータ駆動手段は、前記第2の駆動期間において、前記ステッピングモータを前記規定の角度で停止させるときに入力するパルスの、次のステップの励磁パターンに対応するパルスを、前記ステッピングモータに最初に入力すべきパルスとする

ことを特徴とする請求項2記載の絞り装置。

【請求項5】

請求項1〜4のいずれか1項に記載の絞り装置と、

前記絞り部材が形成する前記開口部を通して入射する光を電気信号に変換する光電変換素子と

を備えることを特徴とするカメラ。

【請求項6】

光を通過させる開口部を形成する絞り部材と、

前記開口部の開口径を変化させる方向で前記絞り部材を移動させる作動部材と、

前記作動部材による前記絞り部材の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、

駆動源となるステッピングモータと、

前記ステッピングモータの駆動力を前記作動部材に伝達する駆動力伝達機構と、

を備える絞り装置を製造する場合に、

前記絞り部材の移動範囲の一方端を前記規制手段で規制し、かつ前記ステッピングモー

タの回転方向の停止角度を予め決められた規定の角度とした状態で、前記ステッピングモータおよび前記駆動力伝達機構を組み付ける

ことを特徴とする絞り装置の製造方法。

【請求項7】

請求項5記載のカメラと、

前記カメラから出力される画像信号を処理する画像処理部と

を備える電子機器。

【請求項8】

移動体と、

前記移動体を移動させる作動部材と、

前記作動部材による前記移動体の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、

駆動源となるステッピングモータと、

前記ステッピングモータの駆動力を前記作動部材に伝達する駆動力伝達機構とを備え、

前記ステッピングモータおよび前記駆動力伝達機構は、前記移動体の移動範囲の一方端を前記規制手段で規制したときに、前記ステッピングモータの回転方向の停止角度が予め決められた規定の角度となるように組み付けられている

ことを特徴とする移動体駆動装置。

【請求項1】

光を通過させる開口部を形成する絞り部材と、

前記開口部の開口径を変化させる方向で前記絞り部材を移動させる作動部材と、

前記作動部材による前記絞り部材の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、

駆動源となるステッピングモータと、

前記ステッピングモータの駆動力を前記作動部材に伝達する駆動力伝達機構とを備え、

前記ステッピングモータおよび前記駆動力伝達機構は、前記絞り部材の移動範囲の一方端を前記規制手段で規制したときに、前記ステッピングモータの回転方向の停止角度が予め決められた規定の角度となるように組み付けられている

ことを特徴とする絞り装置。

【請求項2】

前記ステッピングモータに予め決められた順序(昇順又は降順)でパルスを入力することにより、前記ステッピングモータを駆動するモータ駆動手段を備え、

前記モータ駆動手段は、少なくとも、第1の駆動期間、第2の駆動期間および第3の駆動期間をもって前記ステッピングモータを駆動するものであって、

前記第1の駆動期間では、前記絞り部材の移動範囲の一方端を前記規制手段で規制するように前記ステッピングモータを駆動し、

前記第2の駆動期間では、前記絞り部材の移動範囲の一方端を前記規制手段で規制した状態から、前記規定の角度に対応して予め決められた順番のパルスを前記ステッピングモータに最初に入力すべきパルスとして、前記ステッピングモータに順にパルスを入力することにより、前記規制手段による規制を解除する方向で前記ステッピングモータを駆動し、

前記第3の駆動期間では、前記ステッピングモータに入力するパルスの昇順・降順および数を制御指令信号に応じて切り替えるように前記ステッピングモータを駆動する

ことを特徴とする請求項1記載の絞り装置。

【請求項3】

前記絞り部材が形成する前記開口部の開口径は、当該絞り部材の移動によって連続的に変化するものである

ことを特徴とする請求項1又は2記載の絞り装置。

【請求項4】

前記モータ駆動手段は、前記第2の駆動期間において、前記ステッピングモータを前記規定の角度で停止させるときに入力するパルスの、次のステップの励磁パターンに対応するパルスを、前記ステッピングモータに最初に入力すべきパルスとする

ことを特徴とする請求項2記載の絞り装置。

【請求項5】

請求項1〜4のいずれか1項に記載の絞り装置と、

前記絞り部材が形成する前記開口部を通して入射する光を電気信号に変換する光電変換素子と

を備えることを特徴とするカメラ。

【請求項6】

光を通過させる開口部を形成する絞り部材と、

前記開口部の開口径を変化させる方向で前記絞り部材を移動させる作動部材と、

前記作動部材による前記絞り部材の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、

駆動源となるステッピングモータと、

前記ステッピングモータの駆動力を前記作動部材に伝達する駆動力伝達機構と、

を備える絞り装置を製造する場合に、

前記絞り部材の移動範囲の一方端を前記規制手段で規制し、かつ前記ステッピングモー

タの回転方向の停止角度を予め決められた規定の角度とした状態で、前記ステッピングモータおよび前記駆動力伝達機構を組み付ける

ことを特徴とする絞り装置の製造方法。

【請求項7】

請求項5記載のカメラと、

前記カメラから出力される画像信号を処理する画像処理部と

を備える電子機器。

【請求項8】

移動体と、

前記移動体を移動させる作動部材と、

前記作動部材による前記移動体の移動範囲の少なくとも一方端を突き当てによって規制する規制手段と、

駆動源となるステッピングモータと、

前記ステッピングモータの駆動力を前記作動部材に伝達する駆動力伝達機構とを備え、

前記ステッピングモータおよび前記駆動力伝達機構は、前記移動体の移動範囲の一方端を前記規制手段で規制したときに、前記ステッピングモータの回転方向の停止角度が予め決められた規定の角度となるように組み付けられている

ことを特徴とする移動体駆動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2011−133788(P2011−133788A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−294940(P2009−294940)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000231590)日本精密測器株式会社 (64)

【出願人】(599048638)CBC株式会社 (9)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(000231590)日本精密測器株式会社 (64)

【出願人】(599048638)CBC株式会社 (9)

【Fターム(参考)】

[ Back to top ]