絞り装置およびカメラ

【課題】駆動歯車と従動歯車(減速歯車)を噛み合わせるときに歯車が傷ついてしまう。

【解決手段】絞り基板2と、絞り開口を形成する絞り部材3と、絞り基板2の歯車ボックス部17に取り付けられる作動部材6と、駆動モータ11と、駆動モータの回転軸に取り付けられた駆動歯車65と、支軸31に回転自在に取り付けられた減速歯車9と、歯車ボックス部7に取り付けられたカバー部材10と、駆動モータ11を保持した状態でカバー部材10に装着されるホルダー部材12と、を備える。ホルダー部材12は、カバー部材10に設けられた受け面20a,20bに沿って移動することにより、カバー部材10に装着され、駆動歯車65は、カバー部材10の受け面20a,20bに沿うホルダー部材12の移動により、従動歯車9と噛み合うように構成されている。

【解決手段】絞り基板2と、絞り開口を形成する絞り部材3と、絞り基板2の歯車ボックス部17に取り付けられる作動部材6と、駆動モータ11と、駆動モータの回転軸に取り付けられた駆動歯車65と、支軸31に回転自在に取り付けられた減速歯車9と、歯車ボックス部7に取り付けられたカバー部材10と、駆動モータ11を保持した状態でカバー部材10に装着されるホルダー部材12と、を備える。ホルダー部材12は、カバー部材10に設けられた受け面20a,20bに沿って移動することにより、カバー部材10に装着され、駆動歯車65は、カバー部材10の受け面20a,20bに沿うホルダー部材12の移動により、従動歯車9と噛み合うように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、入射光量を調整する絞り装置と、これを備えるカメラに関する。

【背景技術】

【0002】

監視カメラを含む各種のカメラには、外部から入射する光の量(以下、「入射光量」と記す)を調整する絞り装置が組み込まれている。絞り装置は、入射光の光路上に存在する絞り開口の大きさを変えることによって入射光量を調整(適正化)するものである。絞り装置の仕組みとして、絞り部材の移動によって光量調整を行うものがある。具体的には、絞り部材の一例として、一対の絞り羽根を用いたものが公知となっている(たとえば、特許文献1を参照)。

【0003】

また従来においては、絞り部材を移動させるための駆動源としてモータを利用している。具体的には、回転駆動する駆動モータの駆動力を動力伝達機構を介して作動部材に伝達し、この作動部材によって絞り部材を移動させる仕組みになっている。また、動力伝達機構として、歯車伝達機構を利用したものが公知になっている(たとえば、特許文献2を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−348398号公報

【特許文献2】特開2011−133788号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、歯車伝達機構を利用した絞り装置には、以下のような問題があった。

すなわち、駆動モータと作動部材の間には歯車伝達機構を構成する複数の歯車が設けられるが、これらの歯車を噛み合わせるときに、歯車の歯を傷つけるおそれがあった。具体的には、駆動モータの回転軸に取り付けられた駆動歯車を従動歯車に噛み合わせる場合に、歯車同士の衝突によって歯車の歯が傷つくことがあった。その理由は、従来の絞り装置においては、従動歯車を回転自在に支持する支軸に沿う方向(縦方向)から駆動歯車を従動歯車に接近させて歯車同士を噛み合わせる構成となっているためである。

【0006】

さらに詳述すると、絞り装置の組み立て工程においては、まず、予め決められた所定個数の従動歯車を相互に噛み合わせるようにして、それぞれに対応する支軸に従動歯車を取り付ける。その後、予め決められた一つの従動歯車に駆動歯車を噛み合わせることになる。その際、駆動モータの回転軸を下向きにして駆動歯車を従動歯車に対向させる必要がある。そうすると、従動歯車の支軸に沿う方向から駆動歯車を従動歯車に接近させるときに、駆動歯車が駆動モータの陰になるので、駆動歯車と従動歯車の位置関係を外部から目視で確認しづらくなる。そのため、実際に組み立て作業を行う作業者は、手探りで駆動歯車と従動歯車を噛み合わせることになる。その結果、手探りで歯車同士を噛み合わせるときに、歯と歯がぶつかり合って傷つくおそれがあった。実際に歯車に傷をつけてしまうと、歯車を回転させるときの抵抗が大きくなる。このため、駆動モータの最低動作電圧が上昇するといった不具合を招く。したがって、作業者は、歯車の歯を傷つけないように慎重に作業する必要があった。

【0007】

本発明の主な目的は、駆動歯車と従動歯車を用いて駆動モータの駆動力を作動部材に伝達する絞り装置において、駆動歯車と従動歯車を噛み合わせる場合に、歯車の歯に傷をつけることなく、歯車同士を簡単に噛み合わせることができる技術を提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1の態様は、

歯車ボックス部を有する絞り基板と、

前記絞り基板に移動可能に取り付けられるとともに、光を通過させる絞り開口を形成する絞り部材と、

前記絞り基板の歯車ボックス部内に取り付けられるとともに、前記絞り開口の大きさを変化させるように前記絞り部材を移動させる作動部材と、

駆動モータと、

前記駆動モータの回転軸に取り付けられた駆動歯車と、

前記駆動歯車と前記作動部材との間で駆動力の伝達を行うとともに、前記絞り基板の歯車ボックス部内で支軸に回転自在に取り付けられた従動歯車と、

前記絞り基板の歯車ボックス部に取り付けられたカバー部材と、

前記駆動モータを保持した状態で前記カバー部材に装着されるホルダー部材と、

を備え、

前記ホルダー部材は、前記カバー部材に設けられた、前記支軸と直角をなす受け面に沿って移動することにより、前記カバー部材に装着されるものであり、

前記駆動歯車は、前記カバー部材の受け面に沿う前記ホルダー部材の移動により、前記従動歯車と噛み合うように構成されたものである

ことを特徴とする絞り装置である。

【0009】

本発明の第2の態様は、上記第1の態様に記載の絞り装置において、

前記ホルダー部材は、前記カバー部材に対して、前記受け面に沿う方向からのスライドインによるスナップイン方式で装着されている

ことを特徴とするものである。

【0010】

本発明の第3の態様は、上記第1または第2の態様に記載の絞り装置において、

前記カバー部材は、前記支軸の端部と嵌合して前記支軸を支持する支持孔を有する

ことを特徴とするものである。

【0011】

本発明の第4の態様は、上記第1〜第3のいずれかに記載の絞り装置において、

前記従動歯車は、

前記作動部材に形成された外歯構造の作動歯車と、

前記作動歯車に噛み合う第1の減速歯車と、

前記第1の減速歯車に噛み合う第2の減速歯車と、

前記第2の減速歯車および前記駆動歯車に噛み合う第3の減速歯車と、を有し、

前記絞り基板は、

前記第1の減速歯車を回転自在に支持する第1の支軸と、

前記第2の減速歯車および前記作動部材を回転自在に支持する第2の支軸と、

前記第3の減速歯車を回転自在に支持する第3の支軸と、を有し、

前記第1の支軸、前記第2の支軸および前記第3の支軸が、二等辺三角形の頂点に位置する状態で前記絞り基板の歯車ボックス部に配置されている

ことを特徴とするものである。

【0012】

本発明の第5の態様は、

上記第1〜第4のいずれかに記載の絞り装置と、

前記絞り装置の絞り開口を通して入射する光を電気信号に変換する光電変換素子と、

を備えることを特徴とするカメラである。

【発明の効果】

【0013】

本発明によれば、駆動歯車と従動歯車を用いて駆動モータの駆動力を作動部材に伝達する絞り装置において、駆動歯車と従動歯車を噛み合わせる場合に、歯車の歯に傷をつけることなく、歯車同士を簡単に噛み合わせることができる。

【図面の簡単な説明】

【0014】

【図1】本発明が適用されるカメラの構成例を示す図である。

【図2】本発明の実施の形態に係る絞り装置の構成例を示す斜視図である。

【図3】図2の一部を拡大した図である。

【図4】絞り基板の構造を示す三面図である。

【図5】減速歯車の構造を示す図である。

【図6】カバー部材の構造を示す四面図である。

【図7】駆動モータの構造を示す図である。

【図8】ホルダー部材の構造を示す四面図である。

【図9】絞り装置の組み立て工程を説明する図(その1)である。

【図10】絞り装置の組み立て工程を説明する図(その2)である。

【図11】絞り装置の組み立て工程を説明する図(その3)である。

【図12】絞り装置の組み立て工程を説明する図(その4)である。

【図13】絞り装置の組み立て工程を説明する図(その5)である。

【図14】絞り装置の組み立て工程を説明する図(その6)である。

【図15】減速歯車の取り付け状態を示す図である。

【図16】駆動歯車の移動方向を説明する図である。

【図17】歯車の噛み合い状態を示す側面図である。

【図18】駆動モータの最低動作電圧の測定結果を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について図面を参照しつつ詳細に説明する。

本発明の実施の形態においては、次の順序で説明を行う。

1.カメラの構成

2.絞り装置の構成

3.絞り装置の組み立て工程の概要

4.絞り装置の動作

5.絞り装置の組み立て工程の詳細

6.本実施の形態に係る効果

7.変形例

【0016】

<1.カメラの構成>

図1は本発明が適用されるカメラの構成例を示すもので、(A)はカメラ全体の外観図、(B)は鏡筒内部の概略図である。図示したカメラ100は、たとえば、防犯目的に建物の天井部分(又は壁など)に設置される監視カメラである。このカメラ100は、取り付け台座101と、カメラ本体102とを備えている。取り付け台座101は、たとえば、ねじ止めによって建物の天井部分に固定する構造になっている。カメラ本体102は、鏡筒部103と、対物レンズ104とを備えている。対物レンズ104は、鏡筒部103の先端に取り付けてある。鏡筒部103の内部には、上記の対物レンズ104を含む光学系を組み込んである。また、光学系の一機能部として、後述する絞り装置1と、撮像素子105を組み込んである。撮像素子105は、たとえば、CCD(Charge Coupled Device)撮像素子、CMOS(Complementary Metal Oxide Semiconductor)撮像素子などで構成される。撮像素子105は、後述する絞り装置1の絞り部材(後述)が形成する開口部(絞り開口)を通して入射する光を電気信号に変換する光電変換素子の一例として組み込まれている。なお、本発明は、ここで例示したカメラ100に限らず、絞り装置1を備える他の構成のカメラにも適用可能である。また、光学系の構成としても、レンズの種類・枚数・配置や、絞り装置1の配置等、種々の変更が可能である。

【0017】

<2.絞り装置の構成>

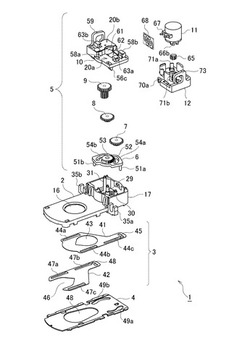

図2は本発明の実施の形態に係る絞り装置の構成例を示す斜視図であり、図3はその一部を拡大した図である。図示した絞り装置1は、大きくは、絞り基板2と、絞り部材3と、遮蔽部材4と、絞り駆動部5と、を備えている。さらに、絞り駆動部5は、作動部材6と、複数(図例では3個)の減速歯車7,8,9と、カバー部材10と、駆動モータ11と、ホルダー部材12と、を備えている。なお、本実施の形態においては、絞り基板2の板厚方向の一方を上方、他方を下方として説明する。

【0018】

(絞り基板)

図4は絞り基板の構造を示す三面図であり、図中(A)は絞り基板の上面図、(B)は絞り基板の側面図、(C)は絞り基板の下面図となっている。絞り基板2は、たとえば、樹脂を用いて構成されている。絞り基板2は、全体的に略長方形に形成されている。絞り基板2には開口部16が一体に形成されている。開口部16は、絞り基板2を板厚方向に貫通するかたちで平面視円形に形成されている。絞り基板2の長手方向の一端側には、歯車ボックス部17が形成されている。歯車ボックス部17は、絞り基板2と一体に形成されている。歯車ボックス部17は、絞り基板2の表面から板厚方向に突出する4つの周壁17a,17b,17c,17dによって所要の空間をなすように形成されている。4つの周壁17a,17b,17c,17dのうち、周壁17a,17bは絞り基板2の長手方向で対向し、周壁17c,17dは絞り基板2の短手方向で対向している。

【0019】

歯車ボックス部17の上端面には3つの突起22,23,24が設けられている。このうち、突起22は周壁17aの中間部に設けられている。また、突起23は周壁17bと周壁17cとがなす隅部に設けられ、突起24は周壁17bと周壁17dとがなす隅部に設けられている。また、周壁17aの両側には被係止部26,27が設けられ、周壁17bの中間部にも被係止部28が設けられている。

【0020】

歯車ボックス部17の内部には、3つの支軸29,30,31が設けられている。各々の支軸29,30,31は、互いに平行な状態で配置されている。また、各々の支軸29,30,31は、上方に突出した状態で設けられている。このうち、支軸29の上端は、歯車ボックス部17の上端面よりも少し上方に突出しており、支軸31の上端は、支軸29の上端よりも大きく上方に突出している。また、図3に示すように、支軸29の上端には小径部29aが形成されている。同様に、支軸30の上端には小径部30aが形成され、支軸31の上端には小径部31aが形成されている。各々の支軸29,30,31は、歯車ボックス部17と同様に、絞り基板2と一体に形成されている。支軸29,30,31は、後述する歯車の外径に対応した間隔で配置されている。

【0021】

ここで、開口部16の中心Oで直行する二軸のうち、絞り基板2の長手方向と平行な軸をX軸とし、絞り基板2の短手方向と平行な軸をY軸とする。また、支軸29の中心を通る、Y軸に平行な直線をL1とし、支軸29の中心と支軸30の中心を結ぶ直線をL2とし、転軸29の中心と支軸31の中心を結ぶ直線をL3とする。そうした場合、支軸29は、上述した突起22および引っ掛け部28とともに、X軸上に配置されている。また、直線L2は、直線L1を基準に考えると、支軸29を中心とした回転方向で反時計回り方向に角度θ1だけ傾いており、直線L3は、支軸29の中心とした回転方向で時計回り方向に角度θ2だけ傾いている。このため、直線L2上に位置する支軸30と直線L3上に位置する支軸31は、いずれも、直線L1の位置よりも絞り基板2の長手方向の端部寄りに配置されている。支軸29から支軸30までの距離と、支軸29から支軸31までの距離は、同一の距離に設定されている。また、角度θ1と角度θ2も、同一の角度に設定されている。このことから、3つの支軸29,30,31は、二等辺三角形の頂点に位置する状態に配置されている。角度θ1,θ2は、好ましくは5度以上、60度以下の範囲内で設定するのがよい。本実施の形態においては、特にスペース効率の観点から好ましい例として、角度θ1,θ2をいずれも20度に設定している。なお、図4においては、角度θ1と角度θ2を同じ角度にしているが、異なる角度にしてもよい。

【0022】

歯車ボックス部17の底板32の表面にはリブ33が形成されている。リブ33は底板32から半円状に盛り上がった状態で形成されている。リブ33は、平面的に見ると、支軸29を中心にして略同心円状に二重に形成されている。また、底板32には、外側のリブ33の途切れ部分に位置して支軸30,31が設けられている。また、底板32の両側には、略円弧状の逃げ孔36,37が設けられている。逃げ孔36,37は、作動部材6の係合ピン51a,51bとの位置的な干渉を避けるためのものである。

【0023】

絞り基板2の2つの長辺部には、ねじ止め部35a,35bが設けられている。ねじ止め部35a,35bは、カメラの鏡筒部分に光軸方向と直交する方向から絞り装置1を差し込んでねじ止めするための部分である。各々のねじ止め部35a,35bには、図示しないねじを挿入するためのU字形の溝が形成されている。

【0024】

絞り基板2の裏面には、絞り部材3の移動を案内する複数(図例では4つ)のガイドピン38a,38b,38c,38dが設けられている。ガイドピン38a,38bは、絞り基板2の一方の長辺部の近傍に配置されるとともに、X軸に平行な同一直線上に配置されている。ガイドピン38c,38dは、絞り基板2の他方の長辺部の近傍に配置されるとともに、X軸に平行な同一直線上に配置されている。

【0025】

(絞り部材)

絞り部材3(図2参照)は、光を通過させる絞り開口を形成するものである。絞り部材3は、絞り基板2に移動可能に取り付けられる。具体的には、絞り部材3は、絞り基板2の長手方向(図4のX軸方向)に移動可能に取り付けられる。

【0026】

絞り部材3は、一対の絞り羽根41,42を用いて構成されている。一対の絞り羽根41,42は、たとえば、ポリエチレンテレフタレート(PET)からなる板状素材の表面をカーボンの膜で被覆したものを用いて構成されている。各々の絞り羽根41,42は、全体的に薄板状に形成されている。

【0027】

一方の絞り羽根41には、1つの孔部43と、3つの案内溝44a,44b,44cと、1つの係合孔45とが設けられている。孔部43は、真円またはそれに近い円形状をなし、この円形状の一部をV字形に切り欠いた形態の平面形状を有している。孔部43の一部(V字の角部)には、必要に応じて、図示しないND(Neutral Density)フィルタが取り付けられる。3つの案内溝44a,44b,44cは、絞り羽根41の長手方向に沿って互いに平行に形成されている。3つの案内溝44a,44b,44cのうち、2つの案内溝44b,44cは同一直線上に形成されている。そして、これら2つの案内溝44b,44cに対して、孔部43を挟んだ反対側の縁部に、残り1つの案内溝44aが形成されている。係合孔45は、上記2つの案内溝44b,44cの延長線上に形成されている。また、係合孔45は、絞り羽根41の短手方向に沿って長孔状に形成されている。

【0028】

他方の絞り羽根42には、1つの切り欠き部46と、3つの案内溝47a,47b,47cと、1つの係合孔48とが設けられている。切り欠き部46は、略V字形の平面形状を有している。切り欠き部46の一部(V字の角部)には、必要に応じて、図示しないNDフィルタが取り付けられる。切り欠き部46は、先述した孔部43との重なりによって絞り開口を形成する。3つの案内溝47a,47b,47cは、絞り羽根42の長手方向に沿って互いに平行に形成されている。3つの案内溝47a,47b,47cのうち、2つの案内溝47a,47bは同一直線上に形成されている。そして、これら2つの案内溝47a,47bに対して、切り欠き部46を挟んだ反対側の縁部に、残り1つの案内溝47cが形成されている。係合孔48は、上記2つの案内溝47a,47bの延長線上に形成されている。また、係合孔48は、絞り羽根42の短手方向に沿って長孔状に形成されている。

【0029】

(遮蔽部材)

遮蔽部材4(図2参照)は、絞り基板2に取り付けられる絞り部材3を外部から遮蔽するものである。遮蔽部材4は、薄い板状の部材となっている。遮蔽部材4には、タマゴ形状の開口部48と、一対の逃げ孔49a,49bが形成されている。開口部48は、一対の絞り羽根41,42が形成する絞り開口を塞がない程度の大きさに形成されている。逃げ孔49a,49bは、それぞれ平面視略円弧状に形成されている。これらの逃げ孔49a,49bは、後述する作動部材6の係合ピン51a,51bとの位置的な干渉(接触)を回避するための孔である。

【0030】

(絞り駆動部)

絞り駆動部5は、絞り装置1を実質的に駆動する部分である。以下、絞り駆動部5を構成する作動部材6、3つの減速歯車7,8,9、カバー部材10、駆動モータ11、ホルダー部材12について順に説明する。

【0031】

(作動部材)

作動部材6(図3参照)は、一対の絞り羽根41,42が形成する絞り開口の大きさを変化させる方向で、一対の絞り羽根41,42を移動させるように作動(回転動作)するものである。作動部材6は、たとえば、樹脂の一体成形によって形成されている。作動部材6には、上述した一対の係合ピン51a,51bとともに、作動歯車52と軸孔53が形成されている。作動歯車52は、作動部材6の中央部で平面視円形に突出するように形成されている。作動歯車52は、先述した減速歯車7,8,9や後述する駆動歯車65とともに、歯車伝達機構を構成するものである。また、作動歯車52は、減速歯車7,8,9とともに、従動歯車に属するものである。作動歯車52は、円周上の一部に所定の角度範囲(たとえば、90度)で外歯を形成した構造になっている。軸孔53は、作動部材6の中心に形成された貫通孔である。作動部材6は、上述した支軸29を軸孔53に挿入した状態で、支軸29を中心に回転自在となるように絞り基板2に取り付けられる。このため、軸孔53の内径は、支軸29の外径に対応して設定されている。また、作動部材6には、一対の逃げ孔54a,54bが形成されている。逃げ孔54aは、上述した支軸30との位置的な干渉を避けるための孔であり、逃げ孔54bは、上述した支軸31との位置的な干渉を避けるための孔である。絞り基板2に作動部材6を取り付けた状態では、支軸30が逃げ孔54a内に配置されるとともに、支軸31が逃げ孔54b内に配置されるようになっている。

【0032】

(減速歯車)

図5は減速歯車の構造を示す図であり、図中(A)は減速歯車7の構造、(B)は減速歯車8の構造、(C)は減速歯車9の構造をそれぞれ示している。減速歯車7,8,9は、それぞれ樹脂の一体成形によって形成されている。減速歯車7,8,9は、それぞれ二段の歯車構造を有している。

【0033】

減速歯車7は、大径歯車部7aと小径歯車部7bを一体に有している。減速歯車7は、上述した支軸30に回転自在に取り付けられるものである。このため、減速歯車7の中心には、軸孔7c(図3)が形成されている。軸孔7cの内径は、支軸30の外径に対応して設定されている。

【0034】

減速歯車8は、大径歯車部8aと小径歯車部8bを一体に有している。減速歯車8は、上述した支軸29に回転自在に取り付けられるものである。このため、減速歯車8の中心には、軸孔8c(図3)が形成されている。軸孔8cの内径は、支軸29の外径に対応して設定されている。ちなみに、本実施の形態においては、好ましい形態の一つとして、減速歯車7と減速歯車8を構造的(形状、寸法等)にまったく同一の歯車で構成している。

【0035】

減速歯車9は、大径歯車部9aと小径歯車部9bを一体に有している。小径歯車部9bの歯幅は、大径歯車部9aの歯幅よりもかなり大きく設定されている。また、大径歯車部9aの直径(歯先円直径、基準円直径、歯底円直径など)は、上述した大径歯車部7a,8aの直径と等しく設定され、小径歯車部9bの直径は、上述した小径歯車部7b,8bの直径と等しく設定されている。減速歯車9は、上述した支軸31に回転自在に取り付けられるものである。このため、減速歯車9の中心には、軸孔9c(図3)が形成されている。軸孔9cの内径は、支軸31の外径に対応して設定されている。

【0036】

(カバー部材)

図6はカバー部材の構造を示す四面図であり、図中の(A)はカバー部材を一方向から見た側面図、(B)はカバー部材の上面図、(C)はカバー部材を他方向から見た側面図、(D)はカバー部材の下面図となっている。カバー部材10は、絞り基板2の歯車ボックス部17に取り付けられるものである。カバー部材10の外周形状は、絞り基板2の歯車ボックス部17の外周形状とほぼ同じ形状(略長方形)になっている。そして、歯車ボックス部17の上部開口を閉塞するかたちでカバー部材10が歯車ボックス部17の上端部に取り付けられるようになっている。カバー部材10の上面側には、上下方向に位置をずらして2つの受け面20a,20bが設けられている。受け面20aは、受け面20bよりも低位に形成されている。受け面20a,20bは、歯車ボックス部17の上面を構成している。これらの受け面20a,20bは、カバー部材10にホルダー部材12を取り付けるときに、ホルダー部材12を受ける面となる。

【0037】

カバー部材10の下面側には、3つの位置決め孔55a,55b,55cと、3つの係止片56a,56b,56cと、3つの支持孔57a,57ab,57cが設けられている。上記図4に示す絞り基板2との関係で記述すると、位置決め孔55aは、突起22に対応して設けられたものである。また、位置決め孔55bは、絞り基板2の突起23に対応して設けられ、位置決め孔55cは、突起24に対応して設けられたものである。

【0038】

係止片56aは、絞り基板2の被係止部28にスナップイン方式で係止されるものである。係止片56aの先端部は略三角形に形成され、この先端部分が被係止部28に引っ掛けられる構成になっている。これと同様に、係止片56bは、絞り基板2の被係止部26にスナップイン方式で係止され、係止片56cは、絞り基板2の被係止部27にスナップイン方式で係止されるものである。各々の係止片56a,56b,56cは、カバー部材10の下方に突出する状態で設けられている。

【0039】

ここで、「スナップイン方式」とは、一方の部材に係止片を設けるとともに、他方の部材に被係止部を設けて、係止片を被係止部に係止することにより、2つの部材を留め付ける方式である。このスナップイン方式では、係止片を被係止部に係止すべく押し込むときに、係止片が被係止部との接触によって弾性変形し、その後、押し込み量が所定量に達したときに係止片が弾性変形による反力によって被係止部に引っ掛かることで、部材同士の留め付けがなされる。

【0040】

支持孔57aは、上述した支軸29に対応して設けられたものである。また、支持孔57bは、上述した支軸30に対応して設けられ、支持孔57cは、上述した支軸31に対応して設けられたものである。支持孔57aは、絞り基板2の歯車ボックス部17の上端にカバー部材10を取り付けた場合に、支軸29の小径部29aと嵌合することにより支軸29を支持するものである。同様に、支持孔57bは、支軸30の小径部30aと嵌合することにより支軸30を支持し、支持孔57cは、支軸31の小径部31aと嵌合することにより支軸31を支持するものである。また、各々の支持孔57a,57b,57cは、それぞれに対応する支軸29,30,31の端部(小径部)と嵌合することで、減速歯車7,8,9の抜けを阻止する抜け止め部としても機能するものである。

【0041】

カバー部材10の上面側には、2つの被係止部58a,58bと、配線引き出しガイド59と、歯車収容部60と、2つの押さえ部63a,63bが設けられている。被係止部58a,58bは、カバー部材10とホルダー部材12をスナップイン方式で留め付けるために形成されたものである。リード線引き出しガイド59は、駆動モータ11につながるリード線を一つに束ねて引き出すためのガイドである。リード線引き出しガイド59は、略C字形に形成されている。歯車収容部60は、後述する駆動歯車を減速歯車9(従動歯車の一つ)に噛み合わせるために、カバー部材10に形成されたものである。歯車収容部60には、連通部61が形成されている。連通部61は、カバー部材10の下面側と上面側を連通するように開口している。また、カバー部材10には、連通部61に隣接して平面視略U字形の逃げ部62が形成されている。逃げ部62は、後述する駆動歯車との接触を避けるために、カバー部材10の受け面20aよりも少し凹んだ状態で形成されている。押さえ部63a,63bは、カバー部材10にホルダー部材12を取り付けるときに、ホルダー部材12の一部と係合することにより、ホルダー部材12の浮き上がりを防止するものである。押さえ部63aは、受け面20aから上方に突出する状態で形成され、押さえ部63bは、受け面20bから上方に突出する状態で形成されている。

【0042】

(駆動モータ)

図7は駆動モータの構造を示す図である。駆動モータ11は、絞り装置1(絞り駆動部5)の駆動源となるものである。駆動モータ11は、たとえば、ステッピングモータを用いて構成されるものである。駆動モータ11の回転軸11aには駆動歯車65が取り付けられている。駆動歯車65の歯数は、歯車伝達機構全体で所望の減速比が得られるように、減速歯車7,8,9の大径歯車部7a,8a,9aの歯数よりも少ない歯数に設定されている。また、本実施の形態においては、駆動歯車65の歯数が、減速歯車7,8,9の小径歯車部7b,8b,9bの歯数よりも少ない歯数に設定されている。駆動モータ11には、鍔部66a,66bと端子部67が設けられている。鍔部66a,66bは、駆動モータ11の外周部の計2箇所に設けられている。鍔部66a,66bは平面視略U字形に形成されている。端子部67には複数の端子ピン67aが設けられている。また、端子部67にはプリント配線基板68(図2、図3)が半田付け等により取り付けられるようになっている。プリント配線基板68には図示しないリード線が半田付け等により取り付けられるようになっている。

【0043】

(ホルダー部材)

図8はホルダー部材の構造を示す四面図であり、図中の(A)はホルダー部材を一方向から見た側面図、(B)はホルダー部材の上面図、(C)はホルダー部材を他方向から見た側面図、(D)はホルダー部材の下面図となっている。ホルダー部材12は、駆動モータ11を保持した状態でカバー部材10に取り付けられるものである。ホルダー部材12には、2つの係止片70a,70bと、2つの挟持片71a,71bと、開口部72と、リード線引き出しガイド73と、台座部74a,74bと、モータ取付ガイド部75a,75bとが設けられている。

【0044】

係止片70a,70bは、上述したカバー部材10にホルダー部材12をスナップイン方式で装着するために形成されたものである。スナップイン方式の装着において、係止片70aは、カバー部材10の被係止部58aに対応し、係止片70bは、カバー部材10の被係止部58bに対応する。各々の係止片70a,70bは、ホルダー部材12の主面(モータ取付面76)と平行な方向に突出している。

【0045】

挟持片71a,71bは、ホルダー部材12に駆動モータ11を留め付けるためのものである。挟持片71a,71bは、ホルダー部材12のモータ取付面76から上方に突出する状態で設けられている。また、挟持片71a,71bは、開口部72をあいだに挟んで、互いに対向する状態で配置されている。

【0046】

開口部72は、ホルダー部材12のモータ取付面76に円形に開口している。駆動モータ11に取り付けられた駆動歯車65は、この開口部72を通して、モータ取付面76の裏面側に突出する状態で配置される。モータ取付面76の裏面側には、当該モータ取付面76と平行に2つの設置面77a,77bが形成されている。設置面77aは、カバー部材10の受け面20aに対応して形成され、設置面77bは、カバー部材10の受け面20bに対応して形成されたものである。

【0047】

リード線引き出しガイド73は、駆動モータ11につながるリード線を一つに束ねて引き出すためのガイドである。リード線引き出しガイド73は、略C字形に形成されている。カバー部材10にホルダー部材12を装着した場合は、リード線引き出しガイド59とリード線引き出しガイド73が、駆動モータ11をあいだに挟んで、互いに対向する状態に配置される。このように一つの絞り装置1に対して2つのリード線引き出しガイド59,73を設ける理由は、駆動モータ11につながるリード線を、2つのリード線引き出しガイド59,73のどちらからでも引き出せるようにするためである。

【0048】

台座部74a,74bは、ホルダー部材12に駆動モータ11を取り付けたときにプリント配線基板68を受ける部分である。モータ取付ガイド部75a,75bは、ホルダー部材12に駆動モータ11を取り付けるときに、あらかじめ決められた取り付け位置に駆動モータ11を案内する部分である。各々のモータ取付ガイド部75a,75bの内側の面は、駆動モータ11の外周形状に沿う円弧状の曲面となっている。また、台座部74aの内側の面も、モータ取付ガイド部として機能するように、駆動モータ11の外周形状に沿う円弧状の曲面となっている。

【0049】

また、ホルダー部材12には、2つの差し込み部78a,78bが設けられている。差し込み部78aは、カバー部材10の押さえ部63aに対応して形成され、差し込み部78bは、カバー部材10の押さえ部63bに対応して形成されたものである。

【0050】

<3.絞り装置の組み立て工程の概要>

絞り装置1の組み立て工程は、大きくは、絞り基板2に絞り駆動部5を取り付ける工程と、絞り基板2に絞り部材3を取り付ける工程とに分かれる。

【0051】

絞り基板2に絞り駆動部5を取り付ける工程では、まず、図9に示すように、歯車ボックス部17内に作動部材6を取り付ける。次に、図10〜図12に示すように、絞り基板2の歯車ボックス部17に減速歯車7、減速歯車8および減速歯車9を順に取り付ける。次に、図13に示すように、歯車ボックス部17の上端部にカバー部材10を取り付ける。

【0052】

また一方で、上記図7に示すように、駆動モータ11の回転軸11aに駆動歯車65を取り付ける。このとき、駆動歯車65が回転軸11aと一体になって回転するように、駆動歯車65を回転軸11aに固定する。次に、ホルダー部材12に駆動モータ11を取り付ける。次に、図14に示すように、駆動モータ11を実装したホルダー部材12をカバー部材10に取り付ける。このとき、ホルダー部材12は、カバー部材10の上に積載された状態となる。なお、駆動歯車65については、ホルダー部材12に駆動モータ11を取り付けた後で、回転軸11aに取り付けてもよい。

【0053】

絞り基板2に絞り部材3を取り付ける工程では、絞り基板2の下面側に絞り羽根41と絞り羽根42を順に取り付ける。このとき、絞り羽根41の係合孔45を作動部材6の係合ピン51aに係合させるとともに、絞り羽根42の係合孔48を作動部材6の係合ピン51bに係合させる。また、絞り羽根41の案内溝44a,44b,44cを、それぞれに対応する絞り基板2のガイドピン38a,38c,38dに係合させる。同様に、絞り羽根42の案内溝47a,47b,47cを、それぞれに対応する絞り基板2のガイドピン38a,38b,38cに係合させる。

【0054】

次に、絞り基板2に遮蔽部材4を取り付ける。これにより、絞り基板2の裏面側で絞り羽根41,42が遮蔽部材4によって遮蔽された状態となる。また、作動部材6の係合ピン51a,51bが遮蔽部材4の逃げ孔49a,49bに配置される。

【0055】

<4.絞り装置の動作>

絞り装置1は、駆動モータ11の駆動にしたがって動作する。すなわち、駆動モータ11が駆動すると、その回転駆動力が、駆動歯車65から減速歯車9、減速歯車8および減速歯車7を介して作動歯車52に伝達される。このため、作動部材6は、駆動モータ11の駆動にしたがって回転する。

【0056】

また、作動部材6が回転すると、作動部材6の係合ピン51a,51bに係合している絞り羽根41,42が、絞り基板2の長手方向に沿って直線的に移動する。このとき、絞り羽根41が移動する方向と、絞り羽根42が移動する方向とは、互いに反対方向になる。また、絞り羽根41,42が移動する方向に応じて絞り開口の大きさが変化する。したがって、駆動モータ11の回転量および回転方向を変えることで、絞り開口の大きさを調整することができる。

【0057】

<5.絞り装置の組み立て工程の詳細>

以下、絞り基板2に絞り駆動部5を取り付ける工程について、さらに詳しく説明する。

【0058】

(作動部材6の取り付け)

絞り基板2の歯車ボックス部17内に作動部材6を取り付ける場合は、上記図9に示すように、作動部材6の軸孔53に支軸29に挿入するかたちで、作動部材6を支軸29に取り付ける。また、作動部材6の逃げ孔54aに支軸30を挿入するとともに、作動部材6の逃げ孔54bに支軸31を挿入する。また、作動部材6の係合ピン51aを絞り基板2の逃げ孔36に挿入するとともに、作動部材6の係合ピン51bを絞り基板2の逃げ孔37に挿入する。これにより、歯車ボックス部17の内部では、作動部材6がリブ33の上に載置され、その状態で支軸29を中心に作動部材6が回転自在に支持される。作動部材6の回転動作範囲の一方の終端は、上記図9に示すように、周壁17aの内側に設けられた突出部20に対して、作動部材6の第1の肩部21aが突き当たった状態で規制される。また、作動部材6の回転動作範囲の他方の終端は、上記図9に示す状態から作動部材6が時計回り方向に回転することにより、第2の肩部21bが突出部20に突き当たった状態で規制される。

【0059】

(減速歯車7,8,9の取り付け)

まず、上記図10に示すように、減速歯車7の軸孔7cに支軸30を挿入するかたちで、減速歯車7を支軸30に取り付ける。このとき、減速歯車7の小径歯車部7bを作動部材6の作動歯車52に噛み合わせる。支軸30に取り付けられた減速歯車7の下面と、これに対向する作動部材6の上面との間には、図15に示すような隙間Gが確保される。この隙間Gは、支軸30に段付き部19を形成しておき、この段付き部19に減速歯車7を突き当てることにより確保される。

【0060】

次に、上記図11に示すように、減速歯車8の軸孔8cに支軸29を挿入するかたちで、減速歯車8を支軸29に取り付ける。このとき、減速歯車8の小径歯車部8bを減速歯車7の大径歯車部7aに噛み合わせる。減速歯車8は、作動部材6と共通の支軸29に取り付けられるため、作動部材6の直上に配置される。減速歯車8は、作動部材6の上に直接載せてもよいし、上記同様に支軸29に段付き部を設け、そこに減速歯車8を突き当てることで、減速歯車8と作動部材6との間に隙間を介在させてもよい。

【0061】

次に、上記図12に示すように、減速歯車9の軸孔9cに支軸31を挿入するかたちで、減速歯車9を支軸31に取り付ける。このとき、減速歯車9の小径歯車部9bを減速歯車8の大径歯車部8aに噛み合わせる。支軸31に取り付けられた減速歯車9の下面と、これに対向する作動部材6の上面との間には、上記同様に支軸31に段付き部を設け、そこに減速歯車9を突き当てることで隙間が確保される。

【0062】

(カバー部材10の取り付け)

カバー部材10の取り付けに際しては、3つの係止片56a,56b,56cをそれぞれに対応する被係止部26,27,28の位置に合わせて、上記図13に示すように、歯車ボックス部17の上端にカバー部材10を被せる。このとき、3つの位置決め孔55a,55b,55cをそれぞれに対応する突起22,23,24に嵌合させることにより、歯車ボックス部17に対してカバー部材10を位置決めする。また、カバー部材10の裏面側に設けられた3つの支持孔57a,57b,57cをそれぞれに対応する支軸29,30,31の小径部29a,30a,31aに嵌合させることにより、支軸29,30,31をカバー部材10で支持する。また、3つの係止片56a,56b,56cをそれぞれに対応する被係止部26,27,28に引っ掛けることにより、絞り基板2の歯車ボックス部17にカバー部材10をスナップイン方式で装着する。この装着状態においては、カバー部材10の受け面20a,20bが、支軸29,30,31と直角をなすように配置される。

【0063】

(駆動モータ11の取り付け)

ホルダー部材12に駆動モータ11を取り付ける場合は、2つの鍔部66a,66bをそれぞれに対応する挟持片71a,71bの位置に合わせて、ホルダー部材12のモータ取付面76に駆動モータ11を押し付ける。このとき、駆動モータ11の外周面をモータ取付ガイド部75a,75bに沿わせるようにする。また、一方の鍔部66aの凹状部に挟持片71aを引っ掛けるとともに、他方の鍔部66bの凹状部に挟持片71bを引っ掛ける。これにより、駆動モータ11が一対の挟持片71a,71bによってホルダー部材12に留め付けられる。

【0064】

(ホルダー部材12の取り付け)

カバー部材10にホルダー部材12を取り付ける場合は、上記図7に示すように駆動モータ11の駆動歯車65を下向きにし、この状態で上記図14に示すようにカバー部材10にホルダー部材12を装着する。具体的には以下のような手順で装着する。なお、ここでは上記図14の他に、カバー部材10の詳細を示す上記図6とホルダー部材12の詳細を示す上記図8を参照して説明する。

【0065】

まず、2つの係止片70a,70bがそれぞれに対応する被係止部58a,58bに対向する向きで、カバー部材10の上にホルダー部材12を載せる。このとき、ホルダー部材12の設置面77aをホルダー部材12の受け面20aに接触させるとともに、ホルダー部材12の設置面77bをホルダー部材12の受け面20bに接触させる。次に、それらの面同士を接触させたままホルダー部材12を受け面20a,20bに沿って移動(スライド)させる。このとき、2つの係止片70a,70bをそれぞれに対応する被係止部58a,58bに差し込むようにする。つまり、カバー部材10に対してホルダー部材12を横方向からスライドインさせ、これによってカバー部材10にホルダー部材12をスナップイン方式で装着する。

【0066】

これにより、駆動モータ11の回転軸11aに取り付けられている駆動歯車65は、上記図12に示すように、当該駆動歯車65の中心がX軸上に位置する状態で減速歯車9の大径歯車部9aと噛み合った状態になる。かかる状態においては、減速歯車7の中心と減速歯車9の中心とが、絞り基板2の短手方向(Y軸方向)と平行な軸線J1上に配置され、これと同じ軸線J1上に駆動歯車65の中心が配置されている。これにより、限られたスペースに複数の歯車を高い実装密度で配置することができる。

【0067】

上述したホルダー部材12の装着に際し、カバー部材10上でホルダー部材12が移動(スライド)する方向は、カバー部材10の受け面20a,20bに沿う、Y軸方向に平行な方向となる。このため、駆動モータ11の駆動歯車65は、カバー部材10の受け面20a,20bに沿う横方向(Y方向)から減速歯車9の大径歯車部9aに接近する。また、横方向(Y方向)からのスライドインによって2つの係止片70a,70bをそれぞれに対応する被係止部58a,58bに引っ掛けることにより、カバー部材10にホルダー部材12がスナップイン方式で留め付けられる。また、ホルダー部材12の移動方向においては、ホルダー部材12に設けられた2つの突き当て部79a,79bをこれに対応するカバー部材10の2つの被突き当て部64a,64b(図6参照)に突き当てることにより、カバー部材10に対してホルダー部材12が位置決めされる。また、差し込み部78aを押さえ部63aに差し込むとともに、差し込み部78bを押さえ部63bに差し込むことにより、ホルダー部材12の浮き上がりが抑制される。

【0068】

上述のようにホルダー部材12を装着すると、駆動モータ11の駆動歯車65は、歯車収容部60の連通部61において、減速歯車9の大径歯車部9aに噛合される。その際、駆動歯車65は、図16に示すように、減速歯車9の中心に向かって軸線J1に沿って移動するように構成されている。

【0069】

以上の組み立て工程により、図17に示すように、駆動モータ11の駆動歯車65が減速歯車9の大径歯車部9aに噛み合うとともに、減速歯車9の小径歯車部9bが減速歯車8の大径歯車部8aに噛み合う状態となる。また、減速歯車8の小径歯車部8bが減速歯車7の大径歯車部7aに噛み合うとともに、減速歯車7の小径歯車部7bが作動部材6の作動歯車52に噛み合う状態となる。このため、駆動モータ11が駆動すると、この駆動力が歯車伝達機構を介して作動部材6に伝達される。具体的には、駆動モータ11が駆動すると、その駆動力が駆動歯車65から減速歯車9、減速歯車8および減速歯車7を介して作動歯車52に伝達される。したがって、上述したように駆動モータ11の駆動に伴う作動部材6の回転動作により、絞り羽根41,42が形成する絞り開口の大きさを調整することが可能となる。

【0070】

<6.本実施の形態に係る効果>

本発明の実施の形態に係る絞り装置1によれば、次のような効果が得られる。

【0071】

すなわち、本実施の形態においては、駆動モータ11を実装したホルダー部材12を、横方向からのスライドインによるスナップイン方式でカバー部材10に装着することにより、減速歯車9の大径歯車部9aに駆動歯車65が噛み合う構成となっている。かかる構成においては、減速歯車9に駆動歯車65が接触したときに生じる力が、駆動歯車65や減速歯車9を回転させる方向に働く。このため、互いの歯を傷つけることなく、減速歯車9と駆動歯車65をスムーズに噛み合わせることができる。したがって、歯車の傷に起因する不具合として、たとえば駆動モータ11の動作電圧の上昇を回避することができる。

【0072】

図18は歯車の歯に傷がついてしまった製品(絞り装置)と傷がついていない製品を動作させて、それぞれ駆動モータの最低動作電圧を測定したときの結果を示す図である。図18の(A)は傷有りの場合の測定結果、(B)は傷無しの場合の測定結果を示している。図から分かるように、傷有りの製品では、モータ単体での最低動作電圧と比較して、電圧変化量の最大値が0.6V、最小値が0.3V、平均値が0.42Vとなっている。これに対して、傷無しの製品では、モータ単体での最低動作電圧と比較して、電圧変化量の最大値が0.2V、最小値が0.0V、平均値が0.04Vとなっている。このうち、電圧変化量の平均値で比較すると、傷有りの場合は、傷無しの場合よりも駆動モータの最低動作電圧の変化量(増加量)が10倍ほど大きくなっている。以上の測定結果から、歯車の傷が駆動モータの動作電圧に大きな影響を与えることが分かる。したがって、上記構成の絞り装置1のように、歯車に傷をつけずに組み立てられるようにすれば、最低動作電圧の上昇を有効に回避できることになる。

【0073】

また、本実施の形態においては、被係止部58a,58bと係止片70a,70bを用いたスナップイン方式でカバー部材10にホルダー部材12を装着する構成となっている。このため、スナップイン方式によってホルダー部材12の移動方向を案内しつつ、減速歯車9と駆動歯車65を噛み合わせることができる。このため、従来のように作業者が手探りで慎重に歯車同士を噛み合わせる必要がなくなるとともに、組み立て作業の簡易化と時間短縮を図ることができる。

【0074】

また、本実施の形態においては、ホルダー部材12に設けた3つの支持孔57a,57b,57cに支軸29,30,31の小径部29a,30a,31aを嵌合することにより、支軸29,30,31を支持する構成を採用している。このため、歯車伝達機構の動作に際して、各々の支軸29,30,31の倒れや振れを抑制し、個々の減速歯車7,8,9を円滑に回転させることができる。さらに、かかる構成によって、支軸29,30,31からの減速歯車7,8,9の抜けを阻止することもできる。

【0075】

また、本実施の形態においては、減速歯車7,8,9を支持する3つの支軸29,30,31を、二等辺三角形の頂点に位置する状態で絞り基板2の歯車ボックス部17に配置した構成を採用している。かかる構成においては、3つの支軸29,30,31を一直線上に並べて配置する場合に比べて、歯車伝達機構の占有寸法を小さく抑えることができる。特に、上記図4に示したように支軸30,31を支軸29よりも絞り基板2の端部寄りに配置すれば、絞り基板2のコーナー部のスペースを有効に利用して減速歯車7,9を配置することができる。また、支軸29から支軸30までの距離と、支軸29から支軸31までの距離を、等しく設定することにより、各々の歯車の直径(歯先円直径、基準円直径、歯底円直径など)を共通化し、歯車設計の容易化を図ることができる。また、上記実施の形態のように減速歯車7と減速歯車8を同一の歯車で構成することも可能となる。こうした効果は、上記図4において軸線L1を中心に支軸30,31を線対称な位置に配置した場合でも同様に得られる。

【0076】

また、減速歯車7,8,9を支持する支軸29,30,31を、絞り基板2に一体に設けた構成を採用しているため、たとえば上記特許文献2に記載の絞り装置のように、歯車を支持する支軸を、絞り基板とは別の部材に設ける場合に比べて、部品点数の削減と組み立て工数の削減を同時に図ることができる。

【0077】

<7.変形例等>

なお、本発明の技術的範囲は上述した実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。

【0078】

たとえば、上記実施の形態においては、歯車伝達機構として、駆動歯車65と作動歯車52との間に3つの減速歯車7,8,9を介在させた構成を例示したが、本発明はこれに限らず、2つの減速歯車を介在させた構成や、1つの減速歯車を介在させた構成、あるいは、駆動歯車65を直接、作動歯車52に噛み合わせた構成を採用してもよい。

【符号の説明】

【0079】

1…絞り装置

2…絞り基板

3…絞り部材

6…作動部材

7,8,9…減速歯車

10…カバー部材

11…駆動モータ

11a…回転軸

12…ホルダー部材

17…歯車ボックス部

20a,20b…受け面

29,30,31…支軸

57a,57b,57c…支持孔

65…駆動歯車

100…カメラ

105…撮像素子

【技術分野】

【0001】

本発明は、入射光量を調整する絞り装置と、これを備えるカメラに関する。

【背景技術】

【0002】

監視カメラを含む各種のカメラには、外部から入射する光の量(以下、「入射光量」と記す)を調整する絞り装置が組み込まれている。絞り装置は、入射光の光路上に存在する絞り開口の大きさを変えることによって入射光量を調整(適正化)するものである。絞り装置の仕組みとして、絞り部材の移動によって光量調整を行うものがある。具体的には、絞り部材の一例として、一対の絞り羽根を用いたものが公知となっている(たとえば、特許文献1を参照)。

【0003】

また従来においては、絞り部材を移動させるための駆動源としてモータを利用している。具体的には、回転駆動する駆動モータの駆動力を動力伝達機構を介して作動部材に伝達し、この作動部材によって絞り部材を移動させる仕組みになっている。また、動力伝達機構として、歯車伝達機構を利用したものが公知になっている(たとえば、特許文献2を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−348398号公報

【特許文献2】特開2011−133788号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、歯車伝達機構を利用した絞り装置には、以下のような問題があった。

すなわち、駆動モータと作動部材の間には歯車伝達機構を構成する複数の歯車が設けられるが、これらの歯車を噛み合わせるときに、歯車の歯を傷つけるおそれがあった。具体的には、駆動モータの回転軸に取り付けられた駆動歯車を従動歯車に噛み合わせる場合に、歯車同士の衝突によって歯車の歯が傷つくことがあった。その理由は、従来の絞り装置においては、従動歯車を回転自在に支持する支軸に沿う方向(縦方向)から駆動歯車を従動歯車に接近させて歯車同士を噛み合わせる構成となっているためである。

【0006】

さらに詳述すると、絞り装置の組み立て工程においては、まず、予め決められた所定個数の従動歯車を相互に噛み合わせるようにして、それぞれに対応する支軸に従動歯車を取り付ける。その後、予め決められた一つの従動歯車に駆動歯車を噛み合わせることになる。その際、駆動モータの回転軸を下向きにして駆動歯車を従動歯車に対向させる必要がある。そうすると、従動歯車の支軸に沿う方向から駆動歯車を従動歯車に接近させるときに、駆動歯車が駆動モータの陰になるので、駆動歯車と従動歯車の位置関係を外部から目視で確認しづらくなる。そのため、実際に組み立て作業を行う作業者は、手探りで駆動歯車と従動歯車を噛み合わせることになる。その結果、手探りで歯車同士を噛み合わせるときに、歯と歯がぶつかり合って傷つくおそれがあった。実際に歯車に傷をつけてしまうと、歯車を回転させるときの抵抗が大きくなる。このため、駆動モータの最低動作電圧が上昇するといった不具合を招く。したがって、作業者は、歯車の歯を傷つけないように慎重に作業する必要があった。

【0007】

本発明の主な目的は、駆動歯車と従動歯車を用いて駆動モータの駆動力を作動部材に伝達する絞り装置において、駆動歯車と従動歯車を噛み合わせる場合に、歯車の歯に傷をつけることなく、歯車同士を簡単に噛み合わせることができる技術を提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1の態様は、

歯車ボックス部を有する絞り基板と、

前記絞り基板に移動可能に取り付けられるとともに、光を通過させる絞り開口を形成する絞り部材と、

前記絞り基板の歯車ボックス部内に取り付けられるとともに、前記絞り開口の大きさを変化させるように前記絞り部材を移動させる作動部材と、

駆動モータと、

前記駆動モータの回転軸に取り付けられた駆動歯車と、

前記駆動歯車と前記作動部材との間で駆動力の伝達を行うとともに、前記絞り基板の歯車ボックス部内で支軸に回転自在に取り付けられた従動歯車と、

前記絞り基板の歯車ボックス部に取り付けられたカバー部材と、

前記駆動モータを保持した状態で前記カバー部材に装着されるホルダー部材と、

を備え、

前記ホルダー部材は、前記カバー部材に設けられた、前記支軸と直角をなす受け面に沿って移動することにより、前記カバー部材に装着されるものであり、

前記駆動歯車は、前記カバー部材の受け面に沿う前記ホルダー部材の移動により、前記従動歯車と噛み合うように構成されたものである

ことを特徴とする絞り装置である。

【0009】

本発明の第2の態様は、上記第1の態様に記載の絞り装置において、

前記ホルダー部材は、前記カバー部材に対して、前記受け面に沿う方向からのスライドインによるスナップイン方式で装着されている

ことを特徴とするものである。

【0010】

本発明の第3の態様は、上記第1または第2の態様に記載の絞り装置において、

前記カバー部材は、前記支軸の端部と嵌合して前記支軸を支持する支持孔を有する

ことを特徴とするものである。

【0011】

本発明の第4の態様は、上記第1〜第3のいずれかに記載の絞り装置において、

前記従動歯車は、

前記作動部材に形成された外歯構造の作動歯車と、

前記作動歯車に噛み合う第1の減速歯車と、

前記第1の減速歯車に噛み合う第2の減速歯車と、

前記第2の減速歯車および前記駆動歯車に噛み合う第3の減速歯車と、を有し、

前記絞り基板は、

前記第1の減速歯車を回転自在に支持する第1の支軸と、

前記第2の減速歯車および前記作動部材を回転自在に支持する第2の支軸と、

前記第3の減速歯車を回転自在に支持する第3の支軸と、を有し、

前記第1の支軸、前記第2の支軸および前記第3の支軸が、二等辺三角形の頂点に位置する状態で前記絞り基板の歯車ボックス部に配置されている

ことを特徴とするものである。

【0012】

本発明の第5の態様は、

上記第1〜第4のいずれかに記載の絞り装置と、

前記絞り装置の絞り開口を通して入射する光を電気信号に変換する光電変換素子と、

を備えることを特徴とするカメラである。

【発明の効果】

【0013】

本発明によれば、駆動歯車と従動歯車を用いて駆動モータの駆動力を作動部材に伝達する絞り装置において、駆動歯車と従動歯車を噛み合わせる場合に、歯車の歯に傷をつけることなく、歯車同士を簡単に噛み合わせることができる。

【図面の簡単な説明】

【0014】

【図1】本発明が適用されるカメラの構成例を示す図である。

【図2】本発明の実施の形態に係る絞り装置の構成例を示す斜視図である。

【図3】図2の一部を拡大した図である。

【図4】絞り基板の構造を示す三面図である。

【図5】減速歯車の構造を示す図である。

【図6】カバー部材の構造を示す四面図である。

【図7】駆動モータの構造を示す図である。

【図8】ホルダー部材の構造を示す四面図である。

【図9】絞り装置の組み立て工程を説明する図(その1)である。

【図10】絞り装置の組み立て工程を説明する図(その2)である。

【図11】絞り装置の組み立て工程を説明する図(その3)である。

【図12】絞り装置の組み立て工程を説明する図(その4)である。

【図13】絞り装置の組み立て工程を説明する図(その5)である。

【図14】絞り装置の組み立て工程を説明する図(その6)である。

【図15】減速歯車の取り付け状態を示す図である。

【図16】駆動歯車の移動方向を説明する図である。

【図17】歯車の噛み合い状態を示す側面図である。

【図18】駆動モータの最低動作電圧の測定結果を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について図面を参照しつつ詳細に説明する。

本発明の実施の形態においては、次の順序で説明を行う。

1.カメラの構成

2.絞り装置の構成

3.絞り装置の組み立て工程の概要

4.絞り装置の動作

5.絞り装置の組み立て工程の詳細

6.本実施の形態に係る効果

7.変形例

【0016】

<1.カメラの構成>

図1は本発明が適用されるカメラの構成例を示すもので、(A)はカメラ全体の外観図、(B)は鏡筒内部の概略図である。図示したカメラ100は、たとえば、防犯目的に建物の天井部分(又は壁など)に設置される監視カメラである。このカメラ100は、取り付け台座101と、カメラ本体102とを備えている。取り付け台座101は、たとえば、ねじ止めによって建物の天井部分に固定する構造になっている。カメラ本体102は、鏡筒部103と、対物レンズ104とを備えている。対物レンズ104は、鏡筒部103の先端に取り付けてある。鏡筒部103の内部には、上記の対物レンズ104を含む光学系を組み込んである。また、光学系の一機能部として、後述する絞り装置1と、撮像素子105を組み込んである。撮像素子105は、たとえば、CCD(Charge Coupled Device)撮像素子、CMOS(Complementary Metal Oxide Semiconductor)撮像素子などで構成される。撮像素子105は、後述する絞り装置1の絞り部材(後述)が形成する開口部(絞り開口)を通して入射する光を電気信号に変換する光電変換素子の一例として組み込まれている。なお、本発明は、ここで例示したカメラ100に限らず、絞り装置1を備える他の構成のカメラにも適用可能である。また、光学系の構成としても、レンズの種類・枚数・配置や、絞り装置1の配置等、種々の変更が可能である。

【0017】

<2.絞り装置の構成>

図2は本発明の実施の形態に係る絞り装置の構成例を示す斜視図であり、図3はその一部を拡大した図である。図示した絞り装置1は、大きくは、絞り基板2と、絞り部材3と、遮蔽部材4と、絞り駆動部5と、を備えている。さらに、絞り駆動部5は、作動部材6と、複数(図例では3個)の減速歯車7,8,9と、カバー部材10と、駆動モータ11と、ホルダー部材12と、を備えている。なお、本実施の形態においては、絞り基板2の板厚方向の一方を上方、他方を下方として説明する。

【0018】

(絞り基板)

図4は絞り基板の構造を示す三面図であり、図中(A)は絞り基板の上面図、(B)は絞り基板の側面図、(C)は絞り基板の下面図となっている。絞り基板2は、たとえば、樹脂を用いて構成されている。絞り基板2は、全体的に略長方形に形成されている。絞り基板2には開口部16が一体に形成されている。開口部16は、絞り基板2を板厚方向に貫通するかたちで平面視円形に形成されている。絞り基板2の長手方向の一端側には、歯車ボックス部17が形成されている。歯車ボックス部17は、絞り基板2と一体に形成されている。歯車ボックス部17は、絞り基板2の表面から板厚方向に突出する4つの周壁17a,17b,17c,17dによって所要の空間をなすように形成されている。4つの周壁17a,17b,17c,17dのうち、周壁17a,17bは絞り基板2の長手方向で対向し、周壁17c,17dは絞り基板2の短手方向で対向している。

【0019】

歯車ボックス部17の上端面には3つの突起22,23,24が設けられている。このうち、突起22は周壁17aの中間部に設けられている。また、突起23は周壁17bと周壁17cとがなす隅部に設けられ、突起24は周壁17bと周壁17dとがなす隅部に設けられている。また、周壁17aの両側には被係止部26,27が設けられ、周壁17bの中間部にも被係止部28が設けられている。

【0020】

歯車ボックス部17の内部には、3つの支軸29,30,31が設けられている。各々の支軸29,30,31は、互いに平行な状態で配置されている。また、各々の支軸29,30,31は、上方に突出した状態で設けられている。このうち、支軸29の上端は、歯車ボックス部17の上端面よりも少し上方に突出しており、支軸31の上端は、支軸29の上端よりも大きく上方に突出している。また、図3に示すように、支軸29の上端には小径部29aが形成されている。同様に、支軸30の上端には小径部30aが形成され、支軸31の上端には小径部31aが形成されている。各々の支軸29,30,31は、歯車ボックス部17と同様に、絞り基板2と一体に形成されている。支軸29,30,31は、後述する歯車の外径に対応した間隔で配置されている。

【0021】

ここで、開口部16の中心Oで直行する二軸のうち、絞り基板2の長手方向と平行な軸をX軸とし、絞り基板2の短手方向と平行な軸をY軸とする。また、支軸29の中心を通る、Y軸に平行な直線をL1とし、支軸29の中心と支軸30の中心を結ぶ直線をL2とし、転軸29の中心と支軸31の中心を結ぶ直線をL3とする。そうした場合、支軸29は、上述した突起22および引っ掛け部28とともに、X軸上に配置されている。また、直線L2は、直線L1を基準に考えると、支軸29を中心とした回転方向で反時計回り方向に角度θ1だけ傾いており、直線L3は、支軸29の中心とした回転方向で時計回り方向に角度θ2だけ傾いている。このため、直線L2上に位置する支軸30と直線L3上に位置する支軸31は、いずれも、直線L1の位置よりも絞り基板2の長手方向の端部寄りに配置されている。支軸29から支軸30までの距離と、支軸29から支軸31までの距離は、同一の距離に設定されている。また、角度θ1と角度θ2も、同一の角度に設定されている。このことから、3つの支軸29,30,31は、二等辺三角形の頂点に位置する状態に配置されている。角度θ1,θ2は、好ましくは5度以上、60度以下の範囲内で設定するのがよい。本実施の形態においては、特にスペース効率の観点から好ましい例として、角度θ1,θ2をいずれも20度に設定している。なお、図4においては、角度θ1と角度θ2を同じ角度にしているが、異なる角度にしてもよい。

【0022】

歯車ボックス部17の底板32の表面にはリブ33が形成されている。リブ33は底板32から半円状に盛り上がった状態で形成されている。リブ33は、平面的に見ると、支軸29を中心にして略同心円状に二重に形成されている。また、底板32には、外側のリブ33の途切れ部分に位置して支軸30,31が設けられている。また、底板32の両側には、略円弧状の逃げ孔36,37が設けられている。逃げ孔36,37は、作動部材6の係合ピン51a,51bとの位置的な干渉を避けるためのものである。

【0023】

絞り基板2の2つの長辺部には、ねじ止め部35a,35bが設けられている。ねじ止め部35a,35bは、カメラの鏡筒部分に光軸方向と直交する方向から絞り装置1を差し込んでねじ止めするための部分である。各々のねじ止め部35a,35bには、図示しないねじを挿入するためのU字形の溝が形成されている。

【0024】

絞り基板2の裏面には、絞り部材3の移動を案内する複数(図例では4つ)のガイドピン38a,38b,38c,38dが設けられている。ガイドピン38a,38bは、絞り基板2の一方の長辺部の近傍に配置されるとともに、X軸に平行な同一直線上に配置されている。ガイドピン38c,38dは、絞り基板2の他方の長辺部の近傍に配置されるとともに、X軸に平行な同一直線上に配置されている。

【0025】

(絞り部材)

絞り部材3(図2参照)は、光を通過させる絞り開口を形成するものである。絞り部材3は、絞り基板2に移動可能に取り付けられる。具体的には、絞り部材3は、絞り基板2の長手方向(図4のX軸方向)に移動可能に取り付けられる。

【0026】

絞り部材3は、一対の絞り羽根41,42を用いて構成されている。一対の絞り羽根41,42は、たとえば、ポリエチレンテレフタレート(PET)からなる板状素材の表面をカーボンの膜で被覆したものを用いて構成されている。各々の絞り羽根41,42は、全体的に薄板状に形成されている。

【0027】

一方の絞り羽根41には、1つの孔部43と、3つの案内溝44a,44b,44cと、1つの係合孔45とが設けられている。孔部43は、真円またはそれに近い円形状をなし、この円形状の一部をV字形に切り欠いた形態の平面形状を有している。孔部43の一部(V字の角部)には、必要に応じて、図示しないND(Neutral Density)フィルタが取り付けられる。3つの案内溝44a,44b,44cは、絞り羽根41の長手方向に沿って互いに平行に形成されている。3つの案内溝44a,44b,44cのうち、2つの案内溝44b,44cは同一直線上に形成されている。そして、これら2つの案内溝44b,44cに対して、孔部43を挟んだ反対側の縁部に、残り1つの案内溝44aが形成されている。係合孔45は、上記2つの案内溝44b,44cの延長線上に形成されている。また、係合孔45は、絞り羽根41の短手方向に沿って長孔状に形成されている。

【0028】

他方の絞り羽根42には、1つの切り欠き部46と、3つの案内溝47a,47b,47cと、1つの係合孔48とが設けられている。切り欠き部46は、略V字形の平面形状を有している。切り欠き部46の一部(V字の角部)には、必要に応じて、図示しないNDフィルタが取り付けられる。切り欠き部46は、先述した孔部43との重なりによって絞り開口を形成する。3つの案内溝47a,47b,47cは、絞り羽根42の長手方向に沿って互いに平行に形成されている。3つの案内溝47a,47b,47cのうち、2つの案内溝47a,47bは同一直線上に形成されている。そして、これら2つの案内溝47a,47bに対して、切り欠き部46を挟んだ反対側の縁部に、残り1つの案内溝47cが形成されている。係合孔48は、上記2つの案内溝47a,47bの延長線上に形成されている。また、係合孔48は、絞り羽根42の短手方向に沿って長孔状に形成されている。

【0029】

(遮蔽部材)

遮蔽部材4(図2参照)は、絞り基板2に取り付けられる絞り部材3を外部から遮蔽するものである。遮蔽部材4は、薄い板状の部材となっている。遮蔽部材4には、タマゴ形状の開口部48と、一対の逃げ孔49a,49bが形成されている。開口部48は、一対の絞り羽根41,42が形成する絞り開口を塞がない程度の大きさに形成されている。逃げ孔49a,49bは、それぞれ平面視略円弧状に形成されている。これらの逃げ孔49a,49bは、後述する作動部材6の係合ピン51a,51bとの位置的な干渉(接触)を回避するための孔である。

【0030】

(絞り駆動部)

絞り駆動部5は、絞り装置1を実質的に駆動する部分である。以下、絞り駆動部5を構成する作動部材6、3つの減速歯車7,8,9、カバー部材10、駆動モータ11、ホルダー部材12について順に説明する。

【0031】

(作動部材)

作動部材6(図3参照)は、一対の絞り羽根41,42が形成する絞り開口の大きさを変化させる方向で、一対の絞り羽根41,42を移動させるように作動(回転動作)するものである。作動部材6は、たとえば、樹脂の一体成形によって形成されている。作動部材6には、上述した一対の係合ピン51a,51bとともに、作動歯車52と軸孔53が形成されている。作動歯車52は、作動部材6の中央部で平面視円形に突出するように形成されている。作動歯車52は、先述した減速歯車7,8,9や後述する駆動歯車65とともに、歯車伝達機構を構成するものである。また、作動歯車52は、減速歯車7,8,9とともに、従動歯車に属するものである。作動歯車52は、円周上の一部に所定の角度範囲(たとえば、90度)で外歯を形成した構造になっている。軸孔53は、作動部材6の中心に形成された貫通孔である。作動部材6は、上述した支軸29を軸孔53に挿入した状態で、支軸29を中心に回転自在となるように絞り基板2に取り付けられる。このため、軸孔53の内径は、支軸29の外径に対応して設定されている。また、作動部材6には、一対の逃げ孔54a,54bが形成されている。逃げ孔54aは、上述した支軸30との位置的な干渉を避けるための孔であり、逃げ孔54bは、上述した支軸31との位置的な干渉を避けるための孔である。絞り基板2に作動部材6を取り付けた状態では、支軸30が逃げ孔54a内に配置されるとともに、支軸31が逃げ孔54b内に配置されるようになっている。

【0032】

(減速歯車)

図5は減速歯車の構造を示す図であり、図中(A)は減速歯車7の構造、(B)は減速歯車8の構造、(C)は減速歯車9の構造をそれぞれ示している。減速歯車7,8,9は、それぞれ樹脂の一体成形によって形成されている。減速歯車7,8,9は、それぞれ二段の歯車構造を有している。

【0033】

減速歯車7は、大径歯車部7aと小径歯車部7bを一体に有している。減速歯車7は、上述した支軸30に回転自在に取り付けられるものである。このため、減速歯車7の中心には、軸孔7c(図3)が形成されている。軸孔7cの内径は、支軸30の外径に対応して設定されている。

【0034】

減速歯車8は、大径歯車部8aと小径歯車部8bを一体に有している。減速歯車8は、上述した支軸29に回転自在に取り付けられるものである。このため、減速歯車8の中心には、軸孔8c(図3)が形成されている。軸孔8cの内径は、支軸29の外径に対応して設定されている。ちなみに、本実施の形態においては、好ましい形態の一つとして、減速歯車7と減速歯車8を構造的(形状、寸法等)にまったく同一の歯車で構成している。

【0035】

減速歯車9は、大径歯車部9aと小径歯車部9bを一体に有している。小径歯車部9bの歯幅は、大径歯車部9aの歯幅よりもかなり大きく設定されている。また、大径歯車部9aの直径(歯先円直径、基準円直径、歯底円直径など)は、上述した大径歯車部7a,8aの直径と等しく設定され、小径歯車部9bの直径は、上述した小径歯車部7b,8bの直径と等しく設定されている。減速歯車9は、上述した支軸31に回転自在に取り付けられるものである。このため、減速歯車9の中心には、軸孔9c(図3)が形成されている。軸孔9cの内径は、支軸31の外径に対応して設定されている。

【0036】

(カバー部材)

図6はカバー部材の構造を示す四面図であり、図中の(A)はカバー部材を一方向から見た側面図、(B)はカバー部材の上面図、(C)はカバー部材を他方向から見た側面図、(D)はカバー部材の下面図となっている。カバー部材10は、絞り基板2の歯車ボックス部17に取り付けられるものである。カバー部材10の外周形状は、絞り基板2の歯車ボックス部17の外周形状とほぼ同じ形状(略長方形)になっている。そして、歯車ボックス部17の上部開口を閉塞するかたちでカバー部材10が歯車ボックス部17の上端部に取り付けられるようになっている。カバー部材10の上面側には、上下方向に位置をずらして2つの受け面20a,20bが設けられている。受け面20aは、受け面20bよりも低位に形成されている。受け面20a,20bは、歯車ボックス部17の上面を構成している。これらの受け面20a,20bは、カバー部材10にホルダー部材12を取り付けるときに、ホルダー部材12を受ける面となる。

【0037】

カバー部材10の下面側には、3つの位置決め孔55a,55b,55cと、3つの係止片56a,56b,56cと、3つの支持孔57a,57ab,57cが設けられている。上記図4に示す絞り基板2との関係で記述すると、位置決め孔55aは、突起22に対応して設けられたものである。また、位置決め孔55bは、絞り基板2の突起23に対応して設けられ、位置決め孔55cは、突起24に対応して設けられたものである。

【0038】

係止片56aは、絞り基板2の被係止部28にスナップイン方式で係止されるものである。係止片56aの先端部は略三角形に形成され、この先端部分が被係止部28に引っ掛けられる構成になっている。これと同様に、係止片56bは、絞り基板2の被係止部26にスナップイン方式で係止され、係止片56cは、絞り基板2の被係止部27にスナップイン方式で係止されるものである。各々の係止片56a,56b,56cは、カバー部材10の下方に突出する状態で設けられている。

【0039】

ここで、「スナップイン方式」とは、一方の部材に係止片を設けるとともに、他方の部材に被係止部を設けて、係止片を被係止部に係止することにより、2つの部材を留め付ける方式である。このスナップイン方式では、係止片を被係止部に係止すべく押し込むときに、係止片が被係止部との接触によって弾性変形し、その後、押し込み量が所定量に達したときに係止片が弾性変形による反力によって被係止部に引っ掛かることで、部材同士の留め付けがなされる。

【0040】

支持孔57aは、上述した支軸29に対応して設けられたものである。また、支持孔57bは、上述した支軸30に対応して設けられ、支持孔57cは、上述した支軸31に対応して設けられたものである。支持孔57aは、絞り基板2の歯車ボックス部17の上端にカバー部材10を取り付けた場合に、支軸29の小径部29aと嵌合することにより支軸29を支持するものである。同様に、支持孔57bは、支軸30の小径部30aと嵌合することにより支軸30を支持し、支持孔57cは、支軸31の小径部31aと嵌合することにより支軸31を支持するものである。また、各々の支持孔57a,57b,57cは、それぞれに対応する支軸29,30,31の端部(小径部)と嵌合することで、減速歯車7,8,9の抜けを阻止する抜け止め部としても機能するものである。

【0041】

カバー部材10の上面側には、2つの被係止部58a,58bと、配線引き出しガイド59と、歯車収容部60と、2つの押さえ部63a,63bが設けられている。被係止部58a,58bは、カバー部材10とホルダー部材12をスナップイン方式で留め付けるために形成されたものである。リード線引き出しガイド59は、駆動モータ11につながるリード線を一つに束ねて引き出すためのガイドである。リード線引き出しガイド59は、略C字形に形成されている。歯車収容部60は、後述する駆動歯車を減速歯車9(従動歯車の一つ)に噛み合わせるために、カバー部材10に形成されたものである。歯車収容部60には、連通部61が形成されている。連通部61は、カバー部材10の下面側と上面側を連通するように開口している。また、カバー部材10には、連通部61に隣接して平面視略U字形の逃げ部62が形成されている。逃げ部62は、後述する駆動歯車との接触を避けるために、カバー部材10の受け面20aよりも少し凹んだ状態で形成されている。押さえ部63a,63bは、カバー部材10にホルダー部材12を取り付けるときに、ホルダー部材12の一部と係合することにより、ホルダー部材12の浮き上がりを防止するものである。押さえ部63aは、受け面20aから上方に突出する状態で形成され、押さえ部63bは、受け面20bから上方に突出する状態で形成されている。

【0042】

(駆動モータ)

図7は駆動モータの構造を示す図である。駆動モータ11は、絞り装置1(絞り駆動部5)の駆動源となるものである。駆動モータ11は、たとえば、ステッピングモータを用いて構成されるものである。駆動モータ11の回転軸11aには駆動歯車65が取り付けられている。駆動歯車65の歯数は、歯車伝達機構全体で所望の減速比が得られるように、減速歯車7,8,9の大径歯車部7a,8a,9aの歯数よりも少ない歯数に設定されている。また、本実施の形態においては、駆動歯車65の歯数が、減速歯車7,8,9の小径歯車部7b,8b,9bの歯数よりも少ない歯数に設定されている。駆動モータ11には、鍔部66a,66bと端子部67が設けられている。鍔部66a,66bは、駆動モータ11の外周部の計2箇所に設けられている。鍔部66a,66bは平面視略U字形に形成されている。端子部67には複数の端子ピン67aが設けられている。また、端子部67にはプリント配線基板68(図2、図3)が半田付け等により取り付けられるようになっている。プリント配線基板68には図示しないリード線が半田付け等により取り付けられるようになっている。

【0043】

(ホルダー部材)

図8はホルダー部材の構造を示す四面図であり、図中の(A)はホルダー部材を一方向から見た側面図、(B)はホルダー部材の上面図、(C)はホルダー部材を他方向から見た側面図、(D)はホルダー部材の下面図となっている。ホルダー部材12は、駆動モータ11を保持した状態でカバー部材10に取り付けられるものである。ホルダー部材12には、2つの係止片70a,70bと、2つの挟持片71a,71bと、開口部72と、リード線引き出しガイド73と、台座部74a,74bと、モータ取付ガイド部75a,75bとが設けられている。

【0044】

係止片70a,70bは、上述したカバー部材10にホルダー部材12をスナップイン方式で装着するために形成されたものである。スナップイン方式の装着において、係止片70aは、カバー部材10の被係止部58aに対応し、係止片70bは、カバー部材10の被係止部58bに対応する。各々の係止片70a,70bは、ホルダー部材12の主面(モータ取付面76)と平行な方向に突出している。

【0045】

挟持片71a,71bは、ホルダー部材12に駆動モータ11を留め付けるためのものである。挟持片71a,71bは、ホルダー部材12のモータ取付面76から上方に突出する状態で設けられている。また、挟持片71a,71bは、開口部72をあいだに挟んで、互いに対向する状態で配置されている。

【0046】

開口部72は、ホルダー部材12のモータ取付面76に円形に開口している。駆動モータ11に取り付けられた駆動歯車65は、この開口部72を通して、モータ取付面76の裏面側に突出する状態で配置される。モータ取付面76の裏面側には、当該モータ取付面76と平行に2つの設置面77a,77bが形成されている。設置面77aは、カバー部材10の受け面20aに対応して形成され、設置面77bは、カバー部材10の受け面20bに対応して形成されたものである。

【0047】

リード線引き出しガイド73は、駆動モータ11につながるリード線を一つに束ねて引き出すためのガイドである。リード線引き出しガイド73は、略C字形に形成されている。カバー部材10にホルダー部材12を装着した場合は、リード線引き出しガイド59とリード線引き出しガイド73が、駆動モータ11をあいだに挟んで、互いに対向する状態に配置される。このように一つの絞り装置1に対して2つのリード線引き出しガイド59,73を設ける理由は、駆動モータ11につながるリード線を、2つのリード線引き出しガイド59,73のどちらからでも引き出せるようにするためである。

【0048】

台座部74a,74bは、ホルダー部材12に駆動モータ11を取り付けたときにプリント配線基板68を受ける部分である。モータ取付ガイド部75a,75bは、ホルダー部材12に駆動モータ11を取り付けるときに、あらかじめ決められた取り付け位置に駆動モータ11を案内する部分である。各々のモータ取付ガイド部75a,75bの内側の面は、駆動モータ11の外周形状に沿う円弧状の曲面となっている。また、台座部74aの内側の面も、モータ取付ガイド部として機能するように、駆動モータ11の外周形状に沿う円弧状の曲面となっている。

【0049】

また、ホルダー部材12には、2つの差し込み部78a,78bが設けられている。差し込み部78aは、カバー部材10の押さえ部63aに対応して形成され、差し込み部78bは、カバー部材10の押さえ部63bに対応して形成されたものである。

【0050】

<3.絞り装置の組み立て工程の概要>

絞り装置1の組み立て工程は、大きくは、絞り基板2に絞り駆動部5を取り付ける工程と、絞り基板2に絞り部材3を取り付ける工程とに分かれる。

【0051】

絞り基板2に絞り駆動部5を取り付ける工程では、まず、図9に示すように、歯車ボックス部17内に作動部材6を取り付ける。次に、図10〜図12に示すように、絞り基板2の歯車ボックス部17に減速歯車7、減速歯車8および減速歯車9を順に取り付ける。次に、図13に示すように、歯車ボックス部17の上端部にカバー部材10を取り付ける。

【0052】

また一方で、上記図7に示すように、駆動モータ11の回転軸11aに駆動歯車65を取り付ける。このとき、駆動歯車65が回転軸11aと一体になって回転するように、駆動歯車65を回転軸11aに固定する。次に、ホルダー部材12に駆動モータ11を取り付ける。次に、図14に示すように、駆動モータ11を実装したホルダー部材12をカバー部材10に取り付ける。このとき、ホルダー部材12は、カバー部材10の上に積載された状態となる。なお、駆動歯車65については、ホルダー部材12に駆動モータ11を取り付けた後で、回転軸11aに取り付けてもよい。

【0053】

絞り基板2に絞り部材3を取り付ける工程では、絞り基板2の下面側に絞り羽根41と絞り羽根42を順に取り付ける。このとき、絞り羽根41の係合孔45を作動部材6の係合ピン51aに係合させるとともに、絞り羽根42の係合孔48を作動部材6の係合ピン51bに係合させる。また、絞り羽根41の案内溝44a,44b,44cを、それぞれに対応する絞り基板2のガイドピン38a,38c,38dに係合させる。同様に、絞り羽根42の案内溝47a,47b,47cを、それぞれに対応する絞り基板2のガイドピン38a,38b,38cに係合させる。

【0054】

次に、絞り基板2に遮蔽部材4を取り付ける。これにより、絞り基板2の裏面側で絞り羽根41,42が遮蔽部材4によって遮蔽された状態となる。また、作動部材6の係合ピン51a,51bが遮蔽部材4の逃げ孔49a,49bに配置される。

【0055】

<4.絞り装置の動作>

絞り装置1は、駆動モータ11の駆動にしたがって動作する。すなわち、駆動モータ11が駆動すると、その回転駆動力が、駆動歯車65から減速歯車9、減速歯車8および減速歯車7を介して作動歯車52に伝達される。このため、作動部材6は、駆動モータ11の駆動にしたがって回転する。

【0056】

また、作動部材6が回転すると、作動部材6の係合ピン51a,51bに係合している絞り羽根41,42が、絞り基板2の長手方向に沿って直線的に移動する。このとき、絞り羽根41が移動する方向と、絞り羽根42が移動する方向とは、互いに反対方向になる。また、絞り羽根41,42が移動する方向に応じて絞り開口の大きさが変化する。したがって、駆動モータ11の回転量および回転方向を変えることで、絞り開口の大きさを調整することができる。

【0057】

<5.絞り装置の組み立て工程の詳細>

以下、絞り基板2に絞り駆動部5を取り付ける工程について、さらに詳しく説明する。

【0058】

(作動部材6の取り付け)

絞り基板2の歯車ボックス部17内に作動部材6を取り付ける場合は、上記図9に示すように、作動部材6の軸孔53に支軸29に挿入するかたちで、作動部材6を支軸29に取り付ける。また、作動部材6の逃げ孔54aに支軸30を挿入するとともに、作動部材6の逃げ孔54bに支軸31を挿入する。また、作動部材6の係合ピン51aを絞り基板2の逃げ孔36に挿入するとともに、作動部材6の係合ピン51bを絞り基板2の逃げ孔37に挿入する。これにより、歯車ボックス部17の内部では、作動部材6がリブ33の上に載置され、その状態で支軸29を中心に作動部材6が回転自在に支持される。作動部材6の回転動作範囲の一方の終端は、上記図9に示すように、周壁17aの内側に設けられた突出部20に対して、作動部材6の第1の肩部21aが突き当たった状態で規制される。また、作動部材6の回転動作範囲の他方の終端は、上記図9に示す状態から作動部材6が時計回り方向に回転することにより、第2の肩部21bが突出部20に突き当たった状態で規制される。

【0059】

(減速歯車7,8,9の取り付け)

まず、上記図10に示すように、減速歯車7の軸孔7cに支軸30を挿入するかたちで、減速歯車7を支軸30に取り付ける。このとき、減速歯車7の小径歯車部7bを作動部材6の作動歯車52に噛み合わせる。支軸30に取り付けられた減速歯車7の下面と、これに対向する作動部材6の上面との間には、図15に示すような隙間Gが確保される。この隙間Gは、支軸30に段付き部19を形成しておき、この段付き部19に減速歯車7を突き当てることにより確保される。

【0060】

次に、上記図11に示すように、減速歯車8の軸孔8cに支軸29を挿入するかたちで、減速歯車8を支軸29に取り付ける。このとき、減速歯車8の小径歯車部8bを減速歯車7の大径歯車部7aに噛み合わせる。減速歯車8は、作動部材6と共通の支軸29に取り付けられるため、作動部材6の直上に配置される。減速歯車8は、作動部材6の上に直接載せてもよいし、上記同様に支軸29に段付き部を設け、そこに減速歯車8を突き当てることで、減速歯車8と作動部材6との間に隙間を介在させてもよい。

【0061】

次に、上記図12に示すように、減速歯車9の軸孔9cに支軸31を挿入するかたちで、減速歯車9を支軸31に取り付ける。このとき、減速歯車9の小径歯車部9bを減速歯車8の大径歯車部8aに噛み合わせる。支軸31に取り付けられた減速歯車9の下面と、これに対向する作動部材6の上面との間には、上記同様に支軸31に段付き部を設け、そこに減速歯車9を突き当てることで隙間が確保される。

【0062】

(カバー部材10の取り付け)

カバー部材10の取り付けに際しては、3つの係止片56a,56b,56cをそれぞれに対応する被係止部26,27,28の位置に合わせて、上記図13に示すように、歯車ボックス部17の上端にカバー部材10を被せる。このとき、3つの位置決め孔55a,55b,55cをそれぞれに対応する突起22,23,24に嵌合させることにより、歯車ボックス部17に対してカバー部材10を位置決めする。また、カバー部材10の裏面側に設けられた3つの支持孔57a,57b,57cをそれぞれに対応する支軸29,30,31の小径部29a,30a,31aに嵌合させることにより、支軸29,30,31をカバー部材10で支持する。また、3つの係止片56a,56b,56cをそれぞれに対応する被係止部26,27,28に引っ掛けることにより、絞り基板2の歯車ボックス部17にカバー部材10をスナップイン方式で装着する。この装着状態においては、カバー部材10の受け面20a,20bが、支軸29,30,31と直角をなすように配置される。

【0063】

(駆動モータ11の取り付け)

ホルダー部材12に駆動モータ11を取り付ける場合は、2つの鍔部66a,66bをそれぞれに対応する挟持片71a,71bの位置に合わせて、ホルダー部材12のモータ取付面76に駆動モータ11を押し付ける。このとき、駆動モータ11の外周面をモータ取付ガイド部75a,75bに沿わせるようにする。また、一方の鍔部66aの凹状部に挟持片71aを引っ掛けるとともに、他方の鍔部66bの凹状部に挟持片71bを引っ掛ける。これにより、駆動モータ11が一対の挟持片71a,71bによってホルダー部材12に留め付けられる。

【0064】

(ホルダー部材12の取り付け)

カバー部材10にホルダー部材12を取り付ける場合は、上記図7に示すように駆動モータ11の駆動歯車65を下向きにし、この状態で上記図14に示すようにカバー部材10にホルダー部材12を装着する。具体的には以下のような手順で装着する。なお、ここでは上記図14の他に、カバー部材10の詳細を示す上記図6とホルダー部材12の詳細を示す上記図8を参照して説明する。

【0065】

まず、2つの係止片70a,70bがそれぞれに対応する被係止部58a,58bに対向する向きで、カバー部材10の上にホルダー部材12を載せる。このとき、ホルダー部材12の設置面77aをホルダー部材12の受け面20aに接触させるとともに、ホルダー部材12の設置面77bをホルダー部材12の受け面20bに接触させる。次に、それらの面同士を接触させたままホルダー部材12を受け面20a,20bに沿って移動(スライド)させる。このとき、2つの係止片70a,70bをそれぞれに対応する被係止部58a,58bに差し込むようにする。つまり、カバー部材10に対してホルダー部材12を横方向からスライドインさせ、これによってカバー部材10にホルダー部材12をスナップイン方式で装着する。

【0066】

これにより、駆動モータ11の回転軸11aに取り付けられている駆動歯車65は、上記図12に示すように、当該駆動歯車65の中心がX軸上に位置する状態で減速歯車9の大径歯車部9aと噛み合った状態になる。かかる状態においては、減速歯車7の中心と減速歯車9の中心とが、絞り基板2の短手方向(Y軸方向)と平行な軸線J1上に配置され、これと同じ軸線J1上に駆動歯車65の中心が配置されている。これにより、限られたスペースに複数の歯車を高い実装密度で配置することができる。

【0067】

上述したホルダー部材12の装着に際し、カバー部材10上でホルダー部材12が移動(スライド)する方向は、カバー部材10の受け面20a,20bに沿う、Y軸方向に平行な方向となる。このため、駆動モータ11の駆動歯車65は、カバー部材10の受け面20a,20bに沿う横方向(Y方向)から減速歯車9の大径歯車部9aに接近する。また、横方向(Y方向)からのスライドインによって2つの係止片70a,70bをそれぞれに対応する被係止部58a,58bに引っ掛けることにより、カバー部材10にホルダー部材12がスナップイン方式で留め付けられる。また、ホルダー部材12の移動方向においては、ホルダー部材12に設けられた2つの突き当て部79a,79bをこれに対応するカバー部材10の2つの被突き当て部64a,64b(図6参照)に突き当てることにより、カバー部材10に対してホルダー部材12が位置決めされる。また、差し込み部78aを押さえ部63aに差し込むとともに、差し込み部78bを押さえ部63bに差し込むことにより、ホルダー部材12の浮き上がりが抑制される。

【0068】

上述のようにホルダー部材12を装着すると、駆動モータ11の駆動歯車65は、歯車収容部60の連通部61において、減速歯車9の大径歯車部9aに噛合される。その際、駆動歯車65は、図16に示すように、減速歯車9の中心に向かって軸線J1に沿って移動するように構成されている。

【0069】

以上の組み立て工程により、図17に示すように、駆動モータ11の駆動歯車65が減速歯車9の大径歯車部9aに噛み合うとともに、減速歯車9の小径歯車部9bが減速歯車8の大径歯車部8aに噛み合う状態となる。また、減速歯車8の小径歯車部8bが減速歯車7の大径歯車部7aに噛み合うとともに、減速歯車7の小径歯車部7bが作動部材6の作動歯車52に噛み合う状態となる。このため、駆動モータ11が駆動すると、この駆動力が歯車伝達機構を介して作動部材6に伝達される。具体的には、駆動モータ11が駆動すると、その駆動力が駆動歯車65から減速歯車9、減速歯車8および減速歯車7を介して作動歯車52に伝達される。したがって、上述したように駆動モータ11の駆動に伴う作動部材6の回転動作により、絞り羽根41,42が形成する絞り開口の大きさを調整することが可能となる。

【0070】

<6.本実施の形態に係る効果>

本発明の実施の形態に係る絞り装置1によれば、次のような効果が得られる。

【0071】

すなわち、本実施の形態においては、駆動モータ11を実装したホルダー部材12を、横方向からのスライドインによるスナップイン方式でカバー部材10に装着することにより、減速歯車9の大径歯車部9aに駆動歯車65が噛み合う構成となっている。かかる構成においては、減速歯車9に駆動歯車65が接触したときに生じる力が、駆動歯車65や減速歯車9を回転させる方向に働く。このため、互いの歯を傷つけることなく、減速歯車9と駆動歯車65をスムーズに噛み合わせることができる。したがって、歯車の傷に起因する不具合として、たとえば駆動モータ11の動作電圧の上昇を回避することができる。

【0072】

図18は歯車の歯に傷がついてしまった製品(絞り装置)と傷がついていない製品を動作させて、それぞれ駆動モータの最低動作電圧を測定したときの結果を示す図である。図18の(A)は傷有りの場合の測定結果、(B)は傷無しの場合の測定結果を示している。図から分かるように、傷有りの製品では、モータ単体での最低動作電圧と比較して、電圧変化量の最大値が0.6V、最小値が0.3V、平均値が0.42Vとなっている。これに対して、傷無しの製品では、モータ単体での最低動作電圧と比較して、電圧変化量の最大値が0.2V、最小値が0.0V、平均値が0.04Vとなっている。このうち、電圧変化量の平均値で比較すると、傷有りの場合は、傷無しの場合よりも駆動モータの最低動作電圧の変化量(増加量)が10倍ほど大きくなっている。以上の測定結果から、歯車の傷が駆動モータの動作電圧に大きな影響を与えることが分かる。したがって、上記構成の絞り装置1のように、歯車に傷をつけずに組み立てられるようにすれば、最低動作電圧の上昇を有効に回避できることになる。

【0073】

また、本実施の形態においては、被係止部58a,58bと係止片70a,70bを用いたスナップイン方式でカバー部材10にホルダー部材12を装着する構成となっている。このため、スナップイン方式によってホルダー部材12の移動方向を案内しつつ、減速歯車9と駆動歯車65を噛み合わせることができる。このため、従来のように作業者が手探りで慎重に歯車同士を噛み合わせる必要がなくなるとともに、組み立て作業の簡易化と時間短縮を図ることができる。

【0074】

また、本実施の形態においては、ホルダー部材12に設けた3つの支持孔57a,57b,57cに支軸29,30,31の小径部29a,30a,31aを嵌合することにより、支軸29,30,31を支持する構成を採用している。このため、歯車伝達機構の動作に際して、各々の支軸29,30,31の倒れや振れを抑制し、個々の減速歯車7,8,9を円滑に回転させることができる。さらに、かかる構成によって、支軸29,30,31からの減速歯車7,8,9の抜けを阻止することもできる。

【0075】

また、本実施の形態においては、減速歯車7,8,9を支持する3つの支軸29,30,31を、二等辺三角形の頂点に位置する状態で絞り基板2の歯車ボックス部17に配置した構成を採用している。かかる構成においては、3つの支軸29,30,31を一直線上に並べて配置する場合に比べて、歯車伝達機構の占有寸法を小さく抑えることができる。特に、上記図4に示したように支軸30,31を支軸29よりも絞り基板2の端部寄りに配置すれば、絞り基板2のコーナー部のスペースを有効に利用して減速歯車7,9を配置することができる。また、支軸29から支軸30までの距離と、支軸29から支軸31までの距離を、等しく設定することにより、各々の歯車の直径(歯先円直径、基準円直径、歯底円直径など)を共通化し、歯車設計の容易化を図ることができる。また、上記実施の形態のように減速歯車7と減速歯車8を同一の歯車で構成することも可能となる。こうした効果は、上記図4において軸線L1を中心に支軸30,31を線対称な位置に配置した場合でも同様に得られる。

【0076】

また、減速歯車7,8,9を支持する支軸29,30,31を、絞り基板2に一体に設けた構成を採用しているため、たとえば上記特許文献2に記載の絞り装置のように、歯車を支持する支軸を、絞り基板とは別の部材に設ける場合に比べて、部品点数の削減と組み立て工数の削減を同時に図ることができる。

【0077】

<7.変形例等>

なお、本発明の技術的範囲は上述した実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。

【0078】

たとえば、上記実施の形態においては、歯車伝達機構として、駆動歯車65と作動歯車52との間に3つの減速歯車7,8,9を介在させた構成を例示したが、本発明はこれに限らず、2つの減速歯車を介在させた構成や、1つの減速歯車を介在させた構成、あるいは、駆動歯車65を直接、作動歯車52に噛み合わせた構成を採用してもよい。

【符号の説明】

【0079】

1…絞り装置

2…絞り基板

3…絞り部材

6…作動部材

7,8,9…減速歯車

10…カバー部材

11…駆動モータ

11a…回転軸

12…ホルダー部材

17…歯車ボックス部

20a,20b…受け面

29,30,31…支軸

57a,57b,57c…支持孔

65…駆動歯車

100…カメラ

105…撮像素子

【特許請求の範囲】

【請求項1】

歯車ボックス部を有する絞り基板と、

前記絞り基板に移動可能に取り付けられるとともに、光を通過させる絞り開口を形成する絞り部材と、

前記絞り基板の歯車ボックス部内に取り付けられるとともに、前記絞り開口の大きさを変化させるように前記絞り部材を移動させる作動部材と、

駆動モータと、

前記駆動モータの回転軸に取り付けられた駆動歯車と、

前記駆動歯車と前記作動部材との間で駆動力の伝達を行うとともに、前記絞り基板の歯車ボックス部内で支軸に回転自在に取り付けられた従動歯車と、

前記絞り基板の歯車ボックス部に取り付けられたカバー部材と、

前記駆動モータを保持した状態で前記カバー部材に装着されるホルダー部材と、

を備え、

前記ホルダー部材は、前記カバー部材に設けられた、前記支軸と直角をなす受け面に沿って移動することにより、前記カバー部材に装着されるものであり、

前記駆動歯車は、前記カバー部材の受け面に沿う前記ホルダー部材の移動により、前記従動歯車と噛み合うように構成されたものである

ことを特徴とする絞り装置。

【請求項2】

前記ホルダー部材は、前記カバー部材に対して、前記受け面に沿う方向からのスライドインによるスナップイン方式で装着されている

ことを特徴とする請求項1に記載の絞り装置。

【請求項3】

前記カバー部材は、前記支軸の端部と嵌合して前記支軸を支持する支持孔を有する

ことを特徴とする請求項1または2に記載の絞り装置。

【請求項4】

前記従動歯車は、

前記作動部材に形成された外歯構造の作動歯車と、

前記作動歯車に噛み合う第1の減速歯車と、

前記第1の減速歯車に噛み合う第2の減速歯車と、

前記第2の減速歯車および前記駆動歯車に噛み合う第3の減速歯車と、を有し、

前記絞り基板は、

前記第1の減速歯車を回転自在に支持する第1の支軸と、

前記第2の減速歯車および前記作動部材を回転自在に支持する第2の支軸と、

前記第3の減速歯車を回転自在に支持する第3の支軸と、を有し、

前記第1の支軸、前記第2の支軸および前記第3の支軸が、二等辺三角形の頂点に位置する状態で前記絞り基板の歯車ボックス部に配置されている

ことを特徴とする請求項1〜3のいずれか一項に記載の絞り装置。

【請求項5】

請求項1〜4のいずれか一項に記載の絞り装置と、

前記絞り装置の絞り開口を通して入射する光を電気信号に変換する光電変換素子と、

を備えることを特徴とするカメラ。

【請求項1】

歯車ボックス部を有する絞り基板と、

前記絞り基板に移動可能に取り付けられるとともに、光を通過させる絞り開口を形成する絞り部材と、

前記絞り基板の歯車ボックス部内に取り付けられるとともに、前記絞り開口の大きさを変化させるように前記絞り部材を移動させる作動部材と、

駆動モータと、

前記駆動モータの回転軸に取り付けられた駆動歯車と、

前記駆動歯車と前記作動部材との間で駆動力の伝達を行うとともに、前記絞り基板の歯車ボックス部内で支軸に回転自在に取り付けられた従動歯車と、

前記絞り基板の歯車ボックス部に取り付けられたカバー部材と、

前記駆動モータを保持した状態で前記カバー部材に装着されるホルダー部材と、

を備え、

前記ホルダー部材は、前記カバー部材に設けられた、前記支軸と直角をなす受け面に沿って移動することにより、前記カバー部材に装着されるものであり、

前記駆動歯車は、前記カバー部材の受け面に沿う前記ホルダー部材の移動により、前記従動歯車と噛み合うように構成されたものである

ことを特徴とする絞り装置。

【請求項2】

前記ホルダー部材は、前記カバー部材に対して、前記受け面に沿う方向からのスライドインによるスナップイン方式で装着されている

ことを特徴とする請求項1に記載の絞り装置。

【請求項3】

前記カバー部材は、前記支軸の端部と嵌合して前記支軸を支持する支持孔を有する

ことを特徴とする請求項1または2に記載の絞り装置。

【請求項4】

前記従動歯車は、

前記作動部材に形成された外歯構造の作動歯車と、

前記作動歯車に噛み合う第1の減速歯車と、

前記第1の減速歯車に噛み合う第2の減速歯車と、

前記第2の減速歯車および前記駆動歯車に噛み合う第3の減速歯車と、を有し、

前記絞り基板は、

前記第1の減速歯車を回転自在に支持する第1の支軸と、

前記第2の減速歯車および前記作動部材を回転自在に支持する第2の支軸と、

前記第3の減速歯車を回転自在に支持する第3の支軸と、を有し、

前記第1の支軸、前記第2の支軸および前記第3の支軸が、二等辺三角形の頂点に位置する状態で前記絞り基板の歯車ボックス部に配置されている

ことを特徴とする請求項1〜3のいずれか一項に記載の絞り装置。

【請求項5】

請求項1〜4のいずれか一項に記載の絞り装置と、

前記絞り装置の絞り開口を通して入射する光を電気信号に変換する光電変換素子と、

を備えることを特徴とするカメラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−109253(P2013−109253A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255778(P2011−255778)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000231590)日本精密測器株式会社 (64)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000231590)日本精密測器株式会社 (64)

【Fターム(参考)】

[ Back to top ]