絞り装置及び光学機器

【課題】絞りの精度が向上した絞り装置及びそれを備えた光学機器を提供することを課題とする。

【解決手段】絞り装置は、開口を有した基板と、所定の回転角度毎に停止可能なステップモータと、第1及び第2ピンを有し、前記ステップモータにより所定の範囲を回転する出力部材と、前記第1及び第2ピンにそれぞれ係合して前記出力部材により駆動され、互いに相反する方向に直進移動して前記開口と重なり前記開口の開口面積を調節する第1及び第2羽根と、を備え、前記出力部材の回転中心を通過して前記羽根の移動方向に延びた仮想線分をX軸とした場合、前記開口面積が最小となる時の前記回転中心と前記第1ピンとを結ぶ方向線分と、前記X軸と、の間の角度は、−20°〜+30°である。

【解決手段】絞り装置は、開口を有した基板と、所定の回転角度毎に停止可能なステップモータと、第1及び第2ピンを有し、前記ステップモータにより所定の範囲を回転する出力部材と、前記第1及び第2ピンにそれぞれ係合して前記出力部材により駆動され、互いに相反する方向に直進移動して前記開口と重なり前記開口の開口面積を調節する第1及び第2羽根と、を備え、前記出力部材の回転中心を通過して前記羽根の移動方向に延びた仮想線分をX軸とした場合、前記開口面積が最小となる時の前記回転中心と前記第1ピンとを結ぶ方向線分と、前記X軸と、の間の角度は、−20°〜+30°である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絞り装置及び光学機器に関する。

【背景技術】

【0002】

カメラなどの光学機器に採用される絞り装置が知られている。このような絞り装置は、基板に設けられた開口を適宜に覆い開口の内側に配置される結像面へ光を通過させる定質的な開口の面積、すなわち開口面積を調整する羽根を備えている。特許文献1には、このような装置に関連した技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2−90132号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

羽根の駆動源として、所定の回転角度毎に停止可能なステップモータを採用した場合、羽根を複数の位置で停止させることができる。これにより開口面積を調整することができる。

【0005】

このような絞り装置においては、互いに隣接する停止位置でのAperture value(以下、Av値という)が等差的に変化するように羽根の停止位置が設定される。この羽根の停止位置毎に、最小絞りとなる位置等の初期位置を基準に、Av値を等差的に変更するための目標となる羽根の移動量(以下、目標移動量という)が決まる。ここで、羽根の隣接する停止位置間の距離を意味する区間移動量を想定する。この区間移動量は、Av値に応じて変化する。詳細には、羽根により調整される開口面積が小さくなるにつれ区間移動量も小さくなり、羽根により調整される開口面積が大きくなるにつれ区間移動量も大きくなる。換言すれば、Av値が大きくなるほど区間移動量も小さくなり、Av値が小さくなるほど区間移動量も大きくなる。

【0006】

従って、例えば仮にステップモータの停止可能な角度当たりの羽根の移動量(以下、単位移動量という)が羽根の移動範囲全体において略一定の場合には、開口面積が小さいほど、単位移動量は区間移動量に対して大きくなる。また、開口面積が大きいほど、単位移動量は区間移動量に対して小さくなる。したがって、開口面積が小さいほど機械的な誤差等による単位移動量のバラツキの影響により、実際のAv値と目標とするAv値との差が大きくなり、単位移動量が適正な露出を得るために必要な移動量を満たすことができないほど粗い移動量となる恐れがある。このようにして、絞りの精度が低下する恐れがある。

【0007】

そこで本発明は、絞りの精度が向上した絞り装置及びそれを備えた光学機器を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的は、開口を有した基板と、所定の回転角度毎に停止可能なステップモータと、第1及び第2ピンを有し、前記ステップモータにより所定の範囲を回転する出力部材と、前記第1及び第2ピンにそれぞれ係合して前記出力部材により駆動され、互いに相反する方向に直進移動して前記開口と重なり前記開口の開口面積を調節する第1及び第2羽根と、を備え、前記出力部材の回転中心を通過して前記羽根の移動方向に延びた仮想線分をX軸とし、前記回転中心を通過して前記X軸に直交する仮想線分をY軸とした場合、前記開口面積が最小となる時の前記回転中心と前記第1ピンとを結ぶ方向線分と、前記X軸と、の間の角度は、−20°〜+30°である、絞り装置によって達成できる。

【0009】

開口面積が最小となる時の出力部材の方向線分とX軸との間の角度は、−20°〜+30°である。このため、開口面積が最小となる近傍で、羽根の停止間隔を小さくすることができる。これにより、実際の羽根の移動量を、目標移動量に近似させることができる。これにより、絞り精度が向上する。

【0010】

上記目的は、上記絞り装置を備えた光学機器によっても達成できる。

【発明の効果】

【0011】

本発明によれば、絞りの精度が向上した絞り装置及びそれを備えた光学機器を提供できる。

【図面の簡単な説明】

【0012】

【図1】図1A、1Bは、実施例の絞り装置の斜視図である。

【図2】図2A、2Bは、駆動機構の説明図である。

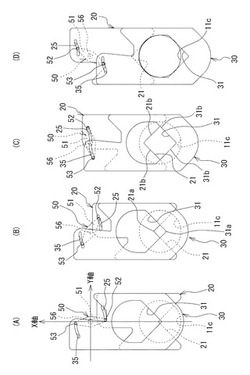

【図3】図3A〜3Dは、羽根の駆動の説明図である。

【図4】図4は、開口面積が最小時の出力部材の位置の説明図である。

【図5】図5は、X軸と方向線分との間の角度と羽根のX軸方向の移動量との関係を示したグラフである。

【図6】図6Aは、開口面積が最小時のカム溝周辺の拡大図、図6B、6Cは、カム溝の補正方法についての説明図である。

【図7】図7は、カム形状の説明図である。

【図8】図8A、8Bは、出力部材の回転角度範囲の説明図である。

【図9】図9A、9Bは、出力部材の回転角度範囲の相違に起因する出力部材の小型化の説明図である。

【発明を実施するための形態】

【0013】

図1A、1Bは、実施例の絞り装置1の斜視図である。絞り装置1は、カメラなどの光学機器に採用される。絞り装置1は、基板10a、10b、羽根20、30、駆動機構60等を含む。基板10a、10bは、互いに対向するように組み付けられている。基板10a、10bの間には羽根20、30が移動可能に配置されている。基板10a、10bには、それぞれ開口11a、11bが形成されている。羽根20、30は、互いに相反する方向に直進移動して開口11a、11bに重なることにより開口11a、11bの開口面積を調整する。基板10aには、羽根20、30を駆動するための駆動機構60が設けられている。

【0014】

図2A、2Bは、駆動機構60の説明図である。駆動機構60は、互いに組み付けられたケース61、62を有している。ケース62側から出力軸86が突出している。図2Bは、ケース62が取外された駆動機構60を示している。図2Bに示すように、ケース61にはステップモータ70が配置されている。ケース62には減速機構80が配置されている。ステップモータ70は、羽根20、30の駆動源として機能する。減速機構80は、ステップモータ70の動力を羽根20、30に伝達する機能を有している。

【0015】

ステップモータ70は、所定の回転角度毎に停止可能なステップモータである。ステップモータ70は、略U字状のステータ71、ステータ71に巻回されステータ71を励磁するための2つのコイル73、ステータ71の両端部が対向しておりケース61に回転可能に支持されたロータ75、を含む。ロータ75は、周方向に異なる極性に着磁されている。コイル73の通電状態に応じて、ステータ71の両端部は異なる極性に励磁される。ステータ71の両端部とロータ75との間に発生する磁気的吸引力及び磁気的反発力により、ロータ75は所定の角度範囲を回転する。ここで、ロータ75の最小の回転角度範囲を1ステップ回転と称する。1回の励磁のための1駆動パルス当たり、ステップモータ70は1ステップ回転し、すなわち、特定の回転角度で回転される。ロータ75の回転軸の先端にはピニオンギア76が固定されている。

【0016】

コイル73の端部は、図1A、1Bに示したケーブル91に電気的に接続されている。また、ケーブル91の先端にはコネクタ95が設けられている。コネクタ95は、絞り装置1が搭載される光学機器内の装置に接続される。具体的には、光学機器内に配置されたプリント基板に実装されたコネクタにコネクタ95が接続される。これにより、プリント基板に形成された制御回路によりコイル73への通電状態が制御される。これにより、ステップモータ70の回転が制御され、絞り装置1の動作が制御される。

【0017】

減速機構80は、歯車81、83、84、85、出力軸86等を含む。歯車81、85は、同軸上に配置されているが、両者は連結されていない。即ち、歯車81、85は、個別に回転可能である。ピニオンギア76は歯車81に噛合っている。歯車81と歯車85との間には、不図示の歯車が設けられている。この歯車は、歯車81に固定されているので歯車81と一体に回転する。この歯車は、歯車81よりも径が小さい。この歯車は、この歯車の径よりも大きい歯車83と噛合っている。歯車83には、歯車83よりも径が小さい歯車84が固定されており、歯車84は歯車83と一体に回転する。歯車84は、歯車84よりも径が大きい歯車85と噛合っている。歯車85には出力軸86が設けられている。このように駆動機構60からの動力は、複数の歯車を介して減速されて出力軸86に伝達される。

【0018】

羽根20、30の駆動について説明する。

図3A〜3Dは、羽根20、30の駆動の説明図である。出力部材50は出力軸86に連結されている。出力部材50は、羽根20、30と係合して羽根20、30を駆動する。出力部材50は、駆動機構60の動力を羽根20、30に伝達する機能を有している。出力部材50は、図1A、1Bに示した基板10aと10bとの間に配置されている。

【0019】

出力部材50は、所定方向に延びた腕部51、腕部51の両端部にそれぞれ設けられたピン52、53を有している。また、腕部51の中心には出力軸86が嵌合する孔56が設けられている。出力部材50は、孔56を中心に回転する。ピン52、53は、それぞれ羽根20のカム溝25、羽根30のカム溝35が係合している。尚、図1Bに示したように、基板10bには、ピン52、53を逃がすための円弧状の逃げ溝15、16が形成されている。尚、基板10aにも同様の、不図示の逃げ溝が形成されており、ピン52、53の回転度決めの機能を有している。

【0020】

羽根20、30には、それぞれ切欠21、開口31が形成されている。羽根20、30は、後述するX軸に沿って互いに離反する方向に移動して切欠21、開口31とで挟まれる略菱形の開口形状の面積が変化し、この開口形状と開口11cとの重なりにより、開口11cの開口面積が調整される。ここで、開口面積とは開口11cにおいて、羽根20、30と重ならず光を通過させる実質的な開口となる部分の面積である。尚、開口11cは、基板10a、10bにそれぞれ形成された開口11a、11bにより画定されている。開口11cは円形である。

【0021】

図3B、3Cに示すように、切欠21、開口31にて形成される略菱形の開口形状にてX軸上の対角にあたる部分を円弧状とするため、切欠21、開口31にはそれぞれ円弧部21a、31aが設けられている。切欠21、開口31にはそれぞれ円弧部21a、31aの接線方向に対辺部21b、31bが設けられている。

【0022】

図3Aに示すように、切欠21、開口31により開口11cの開口面積は最小となる。この際の開口11cを通過する光量が最も少ない。絞り装置1を用いて得られる画像は一般的に絞り口径を小さく絞りすぎると劣化する。ここで、絞り装置1において開口面積が最小とは、使用に耐えうる画像が得られる最小の絞り口径における開口面積を示し、また、本実施例において羽根20、30は開口11cを完全に閉じる機構ではないが完全に閉じる機構であってもその装置において、画像を取得するための実用的な最小の開口面積を示す。図3Aに示した状態から出力部材50が反時計方向に回転すると、開口11cの開口面積が大きくなるように調整される。図3Bは、図3Aの状態からステップモータ70が数ステップ回転した後停止した状態を示している。図3Bにおいては、羽根20、30、出力部材50は停止した状態にある。図3Cは、図3Bの状態から更にステップモータ70が数ステップ回転した後停止した状態を示している。図3Cにおいては、羽根20、30、出力部材50は停止した状態にある。図3Dは、図3Cの状態から更にステップモータ70が数ステップ回転した後停止した状態を示している。図3Dは、開口11cの開口面積が最大となる状態を示している。図3Dの状態においても、羽根20、30、出力部材50は停止した状態にある。ここで、開口11cの開口面積が最大時では、開口11cは全開状態となる。

【0023】

尚、図3A〜3Dには、羽根20、30の4つの異なる停止位置を示したが、本実施例の絞り装置1は、羽根20、30は、4以上の異なる位置で停止可能である。即ち、本実施例の絞り装置1は、4以上の段階で開口11cの開口面積を調整することができる。

【0024】

図3A〜3Dに示すように、何れの状態においても出力部材50の回転中心を示す孔56は、羽根20、30の少なくとも一方と重なっている。一般的に、後述するガルバノメータの回転子の回転角度はある範囲に制限されるがステップモータのロータの回転角度範囲には制限がない。ステップモータ70を用いた本実施例においては出力部材50の回転角度を自由に設定できるため、羽根20、30を互いに相反する方向に直進移動させたときの羽根20、30の可動範囲内で、出力部材50の中心を示す孔56と羽根20、30の一部が平面的に重なり易くなる。したがって、羽根20、30の可動範囲において、出力部材50の回転中心を示す孔56が、羽根20、30の少なくとも一部と重なる構成とすることにより、出力部材50の回転可能な角度範囲をステップモータ70を用いて規制なく大きくとることができる。また、ステップモータ70の動力は減速機構80を介して羽根20、30に伝達される。これにより、強いトルクで羽根20、30を移動及び停止させることができる。

【0025】

本実施例の絞り装置1は、ステップモータ70を採用しているため、羽根20、30を移動範囲中の複数の位置で停止可能となる。これにより、開口11cの開口面積を所望の大きさに設定することができる。

【0026】

開口11cの開口面積が最小時の出力部材50の位置について説明する。

図4は、開口11cの開口面積が最小時の出力部材50の位置の説明図である。図4には、腕部51の回転中心Cを通過するX軸及びY軸を示している。X軸は、腕部51の回転中心Cを通過して羽根20、30の移動方向に延びた仮想線分である。Y軸は、回転中心Cを通過してX軸に直交する仮想線分である。方向線分Dは、回転中心Cとピン52とを結ぶ線分である。方向線分Dは、出力部材50の延びた方向を示している。

【0027】

開口11cの開口面積が最小時の方向線分DとX軸との間の角度θ0は、−20°〜+30°の間に設定されている。即ち、角度θ0は、−20°であってもよいし+30°であってもよい。図4に示した例では、角度θ0は、0°〜+30°の間に設定されている。このような角度範囲に設定した理由を以下に説明する。

【0028】

図5は、X軸と方向線分Dとの間の角度θと羽根20のX軸方向の移動量との関係を示したグラフである。尚、このグラフにおいては、θ=0°のときの羽根20のX軸方向の移動量を0とし、回転中心Cとピン52の中心間が3.2mmの例を示している。曲線Lxは、ピン52と係合するカム溝25がY軸に平行な直線状である仮想のカム溝Y´の場合の羽根20の移動量を示している。曲線Lxは、θが0°から90°までは、θが大きくなるに従って、単位角度当りのX軸方向の移動量も大きくなる。θが90°から180°までは、θが大きくなるに従って、単位角度当りのX軸方向の移動量が小さくなる。尚、詳しくは後述するが、実際のカム溝25の形状は、直線状ではなく修正が加えられている。

【0029】

ここで、L0〜L4は、図6において出力部材50が回転し始めてから開口11cの開口面積により定まるAv値が出力部材50の回転角度θに対し、換言すれば、ステップモータ70の駆動パルス数に対して等差的に変化した場合の羽根20のX軸方向の移動量を示している。尚、以降の説明において、単にAv値が等差的に変化するという場合、出力部材50の回転角度θに対して、すなわち、ステップモータ70の駆動パルス数に対してAv値が等差的に変化することをいう。L0は、θ=0°となる地点から、L1は、θ=−10°となる地点から、L2は、θ=−20°となる地点から、L3は、θ=30°となる地点から、L4は、θ=+60°となる地点からそれぞれ出力部材50が回転し始める場合を示している。また、L0においては、出力部材50がθ=0°からθ=90°まで回転した、換言すれば、出力部材50のピン52がθ=90°のY軸まで回転した小絞り側の範囲で、開口11cの開口面積により定まるAv値がステップモータ70の駆動パルス数に対して等差的に変化した場合の羽根20のX軸方向の移動量を示している。

【0030】

L0〜L4は、いずれも角度が大きくなるほど、傾斜角も大きくなる。即ち、L0〜L4は、角度が大きくなるほど、単位角度当りの羽根の移動量も大きくなる。これは、Av値が等差的に変更するための目標となる羽根20の移動量は、Av値に応じて変化するからである。詳細には、羽根20により調整される開口面積が小さくなるにつれ区間移動量も小さくなり、羽根20により調整される開口面積が大きくなるにつれ区間移動量も大きくなる。換言すれば、Av値が大きくなるほど区間移動量も小さくなり、Av値が小さくなるほど区間移動量も大きくなる。従って、開口11cの開口面積が最小となる位置の近傍では、羽根20の移動量は小さくなることが望まれる。

【0031】

図5に示すように、L4とLxとの差は、比較的大きい。しかしながら、L0〜L3の何れかとLxとの差は比較的小さい。このように、出力部材50の回転開始の位置を、−20°〜+30°の間に設定しておくことにより、実際の羽根20の移動量を目標とするAv値を実現する移動量に近づけることができる。これにより、絞りの精度が向上する。

【0032】

また、上述したように曲線Lxは、Y軸に平行な直線上に形成された仮想のカム溝Y´を例に説明している。このため、出力部材50の回転開始位置を−20°〜+30°の範囲内に設定した場合であっても、曲線Lxに示される移動量と実際の羽根20の移動量との差は生じる。そこで、本実施例では、羽根20が、図5におけるL0に示すように、出力部材50が回転し始めてからθ=90°のY軸まで回転した小絞り側の範囲内において、開口11cの開口面積で定まるAv値が等差的に変化して移動可能となる領域を有するように、カム溝25の形状が補正されている。尚、カム溝25の形状は、カム溝25の領域内において、羽根20が開口11cの開口面積で定まるAv値が等差的に変化可能となる領域を有していれば良い。

【0033】

ここで、カム溝25の補正方法について図4、図6A、B、Cを用いて説明する。図4において、開口11cの開口面積が最小時の出力部材50の回転中心Cとピン52とを結ぶ方向線分DとX軸との間の角度θ0とし、さらに出力部材50が反時計方向に回転して開口面積が大きくなる方向に隣接するAv値となった時の回転中心Cとピン52とを結ぶ方向線分をD1、方向線分D1とX軸との間の角度をθ1、同様に開口面積が大きくなる方向に変化させたいAv値の刻み量を1ステップとし、nステップ分回転した時の回転中心Cとピン52とを結ぶ方向線分をDn、方向線分をDnとX軸との間の角度をθnとする。また、回転中心Cとピン52との間の距離をrとする。特定のAv値を隣接するAv値へと変更するための出力部材50の所定の回転角度を単位回転角度とすると、開口面積が最小時のAv値から隣接するAv値へと変更するための単位回転角度Δθは、Δθ=θ1−θ0で表される。θ=0°のときのピン52のX軸方向の座標を0とすると、θ0のときのピン52のX軸方向の座標xθ0は、以下の(1)式で表される。

【0034】

【数1】

【0035】

同様に、θnのときのピン52のX軸方向の座標は、以下の(2)式で表され、これらはY軸に平行な直線上に形成された仮想のカム溝Y´を用いた場合の羽根20のX軸方向の位置をも表す。

【0036】

【数2】

【0037】

図6Aは、開口11cの開口面積が最小時のカム溝25周辺の拡大図である。図6Aにおいて、ステップモータ70の駆動パルス数に対して開口11cの開口面積により定まるAv値を等差的に変更するためにカム溝25は、Y軸に平行ではなく若干湾曲している。図6Bは開口11cと重なる開口形状の拡大図である。図6Bにおいて、開口面積が最小時の開口面積をA0、そのときのAv値をAV0とし開口形状を実線で示している。そこから開口面積が大きくなる方向に隣接するAv値となったときの開口面積をA1、そのときのAv値をAV1とし開口形状を破線で示している。図6Bは、図4において出力部材50が反時計方向にθ0からθ1まで回転したときの開口形状の変化を示している。ここで、絞り装置の仕様として変化させたいAv値の刻み量をΔAvとするとAV1は、AV1=AV0−ΔAvで求められる。また、そのときの開口面積A1は、A1=A0 × 2(AV0−AV1)により計算され、この面積を満たす羽根20のX軸方向の位置が決定される。具体的には、図6Bにおいて、開口形状の円弧部21a、31aの半径をR、Y軸方向の端部形状の内角を2β(rad)とする。換言すれば、対辺部21b、31bのそれぞれとY軸とのなす角度をβとすると、A0=2R2(1/tanβ+β)と表され、nステップ分、すなわちθnまで回転した時の開口面積Anは、n−1ステップ分回転した時の開口面積をA(n−1)としその時のAv値をAV(n−1)で表すとすれば、以下の(3)式で表される。

【0038】

【数3】

nは1以上の整数である。

【0039】

図6(C)において、θ=0°のときのピン52のX軸方向の座標を0とし、θ0のときのピン52のX軸方向の座標をxθ0、θnのときのピン52のX軸方向の座標をxθnとする。A0からAnとなるための羽根20のX軸方向の移動量、すなわち、目標移動量をΔxnとすると、θnにおけるX軸方向のカム溝25の補正量xsnは、以下の(4)式により求められる。

【0040】

【数4】

【0041】

ここで、A0からAnとなるための羽根20のX軸方向の移動量Δxnは、以下の(5)式で表される。

【0042】

【数5】

【0043】

したがって、θnにおけるX軸方向のカム溝25の補正量xsnは、θ0、θn、r、R、β、A0、Anを用いて以下の(6)式で表すことができる。

【0044】

【数6】

【0045】

ここで、AVとθの関係はAVn=−(θn−θ0)ΔAV/Δθ+AV0と表されるので、(3)式とにより、A0−Anは以下の(7)式で表すことができる。

【0046】

【数7】

【0047】

したがって、θnにおけるX軸方向のカム溝25の補正量xsnは、(6)、(7)式により、θ0、θn、r、R、β、ΔAV、Δθを用いて以下の(8)式で表すことができる。

【0048】

【数8】

【0049】

ステップモータ70の駆動パルス数に対してAv値を等差的に変更させるカム溝を形成するには、図6Cに示すθnにおいてピン52が位置するカム溝のY座標値yθn毎にY軸と平行な仮想のカム溝Y´に対し、補正量xsn分をX座標値について補正する。例えば、θnのときのピン52のX軸方向の座標xθnが、目標移動量より大きい場合には、図6Aに示すカム溝25Aのように、θnにおけるピン52に係合するカム溝位置がY軸と平行な仮想のカム溝Y´のカム溝位置より、余分な移動量に相当する補正量xsnだけX座標値を、出力部材50の回転中心Cに対して近くなる方向にシフトしてカム溝を形成すればよい。また、θnのときのピン52のX軸方向の座標xθnが目標移動量より小さい場合には、図6Aに示すカム溝25Bのように、θnにおけるピン52に係合するカム位置がY軸と平行な仮想のカム溝Y´のカム溝位置より、不足している移動量に相当する補正量xsnだけX座標値を、出力部材50の回転中心Cに対して遠くなる方向にシフトしてカム溝を形成すればよい。尚、(8)式で求めた補正量xsnにおいては、プラス値は上記の余分な移動量xsnを示し、マイナス値は上記の不足している移動量xsnを示しているため、これに従えば、Av値を等差的に変更させるカム溝を形成することができる。

【0050】

このようにカム溝25を、各Av値においてY軸と平行な仮想のカム溝Y´に対して補正して形成することにより、出力部材50が所定の角度回転する毎に、すなわち、所定数の駆動パルスでステップモータ70が回転する毎に羽根20はAv値に応じた停止位置に移動し、開口11cの開口面積により定まるAv値は等差的に変更される。尚、カム溝35も一端部35c1、他端部35c2を有し、カム溝25、カム溝35の形状は回転中心Cを中心として対称である。このようにカム溝25、35が修正されているので、羽根20、30の区間移動量が適当なものとされている。これにより、絞り精度が向上している。

【0051】

また、このようにカム溝25、35が修正されているため、図6Aに示す開口11cの開口面積が最小時の状態から、出力部材50が反時計方向へ回転すると、羽根20、30は、出力部材50のピン52、53が羽根20、30のカム溝25、35と係合して駆動されることにより、ステップモータ70の駆動パルス数に対して、換言すれば、ステップモータ70の所定の回転角度に対して、開口11cの開口面積毎に定まるAv値が等差的に変化するように互いに相反する方向に直進移動する。ここで、出力部材50が回転し始めてから出力部材50のピン52、53がY軸まで達する範囲においては開口面積毎に定まるAv値が等差的に変化するように羽根20、30が直進移動するが、その後、出力部材50のピン52、53がY軸を超えて回転すると、図3C、3Dに示すように、出力部材50のピン52、53は羽根20、30のカム溝25、35を、Y軸方向において、逆方向に移動するように係合して羽根20、30を駆動することになるので、ステップモータ70の所定の回転角度に対して、開口11cの開口面積毎に定まるAv値は等差的に変化しなくなる。このため、以降のAv値毎の目標移動量はステップモータ70の駆動パルス数の調整により実現することになる。ここで、出力部材50のピン52、53がY軸を超えて回転する大口径側の領域においては、羽根20、30の隣接する停止位置間の距離、すなわち、区間移動量が大きいため、1駆動パルス当たりの羽根20、30の移動量は区間移動量に対して十分小さくなっている。このため、ステップモータ70の駆動パルス数を調整することにより開口11cの開口面積を決定しても絞りの精度が低下する恐れはない。

【0052】

このようにカム溝25、35の形状は直線状ではなく修正されているが、出力部材50の回転が困難になるほどの複雑な形状にはならない。この理由は、図5に示したように、開口11cの開口面積が最小時での方向線分DとX軸との間の角度が−20°〜+30°内に設定されているからである。これにより、カム溝25、35の形状への修正量が少ない量で、羽根20、30の移動量を目標移動量に近似させることができる。

【0053】

また、本実施例においては、図6(A)に示すように、出力部材50のピン52と羽根20のカム溝25が係合する位置において、Y軸とカム溝25の傾きとのなす角度をαとすると、カム溝25の全範囲において−45°≦α≦45°となっており、効率的に羽根20を駆動することができる。この理由を、図7により説明する。図7は本実施例のカム溝形状の説明図で、カム溝25とピン52との係合状態を拡大した図面である。図7において、ステップモータの駆動パルスによりピン52が羽根20に与える力をF、羽根20をX軸方向に駆動する推進力Fx、Y軸方向に駆動する推進力Fyとする。ここで、羽根20をY軸方向に駆動する推進力Fyは、羽根20をX軸方向に駆動させる方向には摩擦負荷を発生させる力である。したがって、Y軸とカム溝25の傾きとのなす角度αが、−45°>α又はα>45°となる場合、推進力Fyが推進力Fxより大きくなり、羽根20を効率的に駆動することができなくなる。本実施例においては、ピン52と係合可能なカム溝25の全範囲において−45°≦α≦45°の関係が成り立っている。この構成により、ピン52が羽根20をX軸方向に駆動する推進力Fxが、羽根20をY軸方向に駆動する推進力Fyより小さくなることを防ぐことができ、効率的に羽根20をX軸方向に駆動することができる。尚、羽根30のカム溝35の形状は回転中心Cを中心として対称であるので羽根20と同様に、羽根30も効率的にX軸方向に駆動することができる。

【0054】

尚、上述したように、ステップモータ70の動力は減速機構80を介して羽根20、30に伝達される。これにより、強いトルクで出力部材50を回転させることができる。例えばカム溝25、35の形状が、ピン52、53が移動しにくいものであったとしても、安定してピン52、53を、それぞれカム溝25、35内で移動させることができる。

【0055】

次に出力部材50の回転角度範囲について説明する。

図8A、8Bは、出力部材50の回転角度範囲の説明図である。図8Aは、本実施例の絞り装置1の出力部材50での回転角度範囲の説明図であり、図8Bは、本実施例とは異なる絞り装置における出力部材50xの回転角度範囲の説明図である。

【0056】

図8Aには、開口11cの開口面積が最大時のピン52の位置と、開口11cの開口面積が最小時のピン52の位置52´(以下、この位置にあるピン52をピン52´といい、他の図においても同様に最小時のピンには「´」を添える)とを示している。開口11cの開口面積が最小時の方向線分D´とY軸との間の角度をα11とし、開口11cの開口面積が最大時の方向線分DとY軸との間の角度をα12とする。ピン52からピン52´までのX軸方向の距離をA1とする。本実施例の絞り装置1においては、角度α11は角度α12よりも大きく設定されている。また、開口11cの開口面積が最小時の方向線分D´とX軸との間の角度をθ1minとし、開口11cの開口面積が最大時の方向線分DとX軸との間の角度をθ1maxとする。ここで、本実施例の絞り装置1において、出力部材50の回転角度範囲を表す角度θ1maxは、90°以上180°以下に設定されているため、図8Aに示すように、出力部材50のピン52はY軸を跨ぐようにして回転する。

【0057】

図8Bにおいて、開口11cの開口面積が最小時の方向線分Dx´とY軸との間の角度をα11xとし、開口11cの開口面積が最大時の方向線分DxとY軸との間の角度をα12xとする。図8Bでは、開口11cの開口面積が最大時のピン52xの位置と、開口11cの開口面積が最小時のピン52xの位置52x´を示している。ピン52xからピン52x´までのX軸方向の距離をA2とする。ここで、図7Bにおいては、角度α11xと角度α12xとは同一に設定されている。また、ピン52xとピン52x´とのX軸方向での距離A2は、距離A1と同じである。

【0058】

開口11cの開口面積が最大となる状態から、出力部材50、50xが時計方向の同一の角度Δθ1、Δθ2回転した場合を想定する。この場合、ピン52のX軸方向の移動量ΔXθ1は、ピン52xのX軸方向の移動量ΔXθ2よりも大きい。これは、ピン52の位置が、ピン52xよりもY軸に近い、すなわち、角度α11が角度α12よりも大きいからである。

【0059】

ここで、前述したように、開口11cの開口面積が最大時となる近傍の位置では、羽根20の移動量は大きいことが求められる。開口11cの開口面積で定まるAv値を等差的に変更するための目標となる羽根の移動量は、開口11cの開口面積が大きいほど大きくなるからである。

【0060】

本実施例では、図8Aに示すように、角度α11は角度α12よりも大きいように設定されている。これにより、開口11cの開口面積が最大となる近傍の位置で、X軸方向の羽根20の移動量の低下を抑制している。また、羽根20が開口11cの開口面積が最大時となる位置に近づくにつれて羽根20の目標移動量は大きくなる。このため、この羽根20の目標移動量に対応させるために、ステップモータ70のコイル73に通電される駆動パルス数を増加させてロータ75の回転角度を大きくし、羽根20により調整される開口面積が大きくなるにつれ目標移動量が大きくなるよう構成されている。従って、開口11cの開口面積が最大時となる近傍の大口径側においては、図8Aに示す、本実施例の絞り装置1の出力部材50の駆動に必要なパルス数は、図8Bに示す出力部材50xの駆動に必要なパルス数と比べて少なくなる。上述したように、出力部材50、50xがそれぞれ同一角度、時計方向に駆動した時のピン52のX軸方向の移動量ΔXθ1は、ピン52xのX軸方向の移動量ΔXθ2よりも大きいため、出力部材50、50xで駆動される羽根のX軸方向の移動量が同じ場合、出力部材50の回転角度は出力部材50xの回転角度よりも小さくて済むからである。本実施例のように角度α11が角度α12よりも大きく設定されることにより、出力部材50のピン52、53がY軸を跨ぐように作動する大口径側で、頻繁に羽根20を移動して開口面積を変更させる場合、コイル73に通電されるパルス数を減らして素早く目標の開口面積に到達させることができ、また、消費電力の低減を図ることができる。

【0061】

次に、出力部材の回転角度範囲の相違に起因する出力部材の小型化について説明する。図9A、9Bは、出力部材の回転角度範囲の相違に起因する出力部材の小型化の説明図である。尚、図9A、9Bにおいては、説明のために本実施例の絞り装置1に採用されている出力部材50とは異なる回転角度範囲を回転する出力部材を例示する。図9Aは、出力部材の回転角度θmax1が大きい出力部材50aを示しており、図9Bは、出力部材の回転角度θmax2が小さい出力部材50xを示している。ピン52aからピン52a´までのX軸方向の距離A1は、ピン52xからピン52x´までのX軸方向の距離A2と同じである。また、出力部材50aの回転中心Cからピン52aまでの距離r1は、出力部材50xの回転中心Cからピン52xまでの距離r2よりも小さい。このように、X軸方向の移動距離を確保する場合に、出力部材の回転角度範囲が大きいほど、回転中心Cからピン52aまでの距離を小さくすることができる。ここで、X軸方向の移動距離は、羽根の移動距離に影響する。従って、出力部材50の回転角度範囲が大きいほど、羽根20の移動量を確保しつつ出力部材50を小型化することができる。本実施例の絞り装置1では、出力部材50の回転角度範囲は、X軸より90°以上180°以下に設定されている。このため、羽根20の移動量を確保しつつ出力部材50が小型化されている。

【0062】

次に、ガルバノメータについて説明する。本実施例の絞り装置1では駆動源としてステップモータを採用しているが、従来、ガルバノメータを用いた絞り装置が知られている。

【0063】

ガルバノメータの回転子の回転可能な角度範囲は、一般的に60°程度に制限される。また、回転子を所定の位置で保持させる保持トルクについても、回転子の位置によりバラつきが大きい。ステップモータのロータの回転角度範囲は、制限がない。また、ロータの保持トルクについても、バラつきも少ない。このため、安定して羽根を停止させることができる。これにより、絞り精度が向上する。

【0064】

また、ガルバノメータの回転子の回転角度は、コイルへの印加電流量を大きくすることで大きな回転角度を得る。また、ガルバノメータを採用した絞り装置においては、撮像素子の受光量を示す出力信号に基づいて、コイルへの印加電流量を制御するフィードバック制御により制御されていた。したがって、回転子の微小の角度変化を安定的に位置決めできないために、所定の位置で回転子を正確に停止できない恐れがある。このような場合にフィードバック制御によりコイルへの印加電流量を制御すると、実際の光量が所望の光量よりも少ないことにより、コイルへの印加電流量が増大するように制御され、その後実際の光量が所望の光量よりも多くなりすぎて、コイルへの印加電流量が減少するように制御される恐れがある。このようなコイルへの印加電流量の増減が繰り返し行なわれて、所望の光量に維持することができない恐れがある。

【0065】

また、ガルバノメータの回転子を所定の位置で停止させるためには、常にコイルに所定の電流量を印加させる必要がある。このため消費電力が大きくなる恐れがある。しかしながら、ステップモータ70においては、無通電でロータ75を所定の位置に保持できる。このため消費電力が抑制されている。

【0066】

また、本実施例の絞り装置1では、図3に示すように、出力部材50が回転し始めてから出力部材50のピン52、53がY軸を超えるまでの小絞り側において、カム溝25、35の形状は、出力部材50の所定の回転角度毎に開口11cの開口面積で定まるAv値が等差的に変化するように羽根20、30を移動させる領域を有している。したがって、本実施例の絞り装置1は、開口11cの開口面積が比較的小さい小絞り側であってもステップモータ70の駆動パルスにより絞り精度を維持しつつ、開口11cの開口面積を容易に制御することができる。

【0067】

上述したようにガルバノメータの回転子は回転角度範囲が比較的狭く、ステップモータのロータは、回転角度範囲の制限はない。従って、ガルバノメータの回転子に直接出力部材を連結した場合よりも、ステップモータ70を採用した絞り装置1の方が出力部材50の回転可能範囲は広く設定されている。出力部材50の回転範囲を大きく設定することにより、ステップモータ70の1ステップの回転に対応する出力部材50の回転角度に対するガタの回転範囲は、小さくなる。これにより、相対的にガタの回転範囲は小さくなる。よって、出力部材50の位置ずれ量を小さくすることができ、羽根20、30の位置ずれ量も小さくすることができる。

【0068】

また、上述したように、ステップモータ70の動力は減速機構80を介して出力部材50に伝達される。ここで、出力部材50の回転範囲を大きく設定することにより、減速機構80による減速比を小さくすることができる。これにより、減速機構80に設けられている歯車の個数を削減できる。歯車の個数が多いと以下のような問題が生じる恐れがある。

【0069】

互いに噛合う歯車にはバックラッシュが設定されている。また、歯車の軸と、軸を支持する部分との間にもガタが設けられている。このようなガタは、動力が最終的に伝達される歯車に累積する。このようなガタつきにより、動力が最終的に伝達される歯車は、回転方向に応じて停止位置にバラつきが生じる恐れがある。これにより、羽根の停止位置にもバラつきが生じ、絞り精度が低下する恐れがある。

【0070】

しかしながら、出力部材50の回転範囲は大きく設定されている。このため、減速機構80の減速比を小さくすることできる。即ち、歯車の個数が削減された減速機構80を採用できる。これにより、動力が最終的に伝達される歯車85のガタつきも減少することができる。これにより、羽根20、30の停止位置のバラつきを抑制できる。また、歯車の個数が削減された減速機構80が採用されているので、小型化、低コスト化が達成されている。

【0071】

以上本発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、変形・変更が可能である。

【0072】

本実施例の絞り装置は、スチールカメラ、デジタルカメラ、監視カメラなどの光学機器に採用できる。

【0073】

上記実施例において、出力部材50はレバー状である。しかしながら、出力部材50はこのような形状に限定されない。出力部材50は、例えばピン52、53を有し、歯車85に噛合う歯車であってもよい。

【0074】

上記実施例においては、羽根20、30のそれぞれが4以上の位置に停止可能であるが、3以上の位置に停止可能であればよい。

【符号の説明】

【0075】

1 絞り装置

10a、10b 基板

11a、11b、11c 開口

20、30 羽根

21 切欠

25、35 カム溝

31 開口

50 出力部材

52、53 ピン

C 回転中心

60 駆動機構

70 ステップモータ

71 ステータ

73 コイル

75 ロータ

80 減速機構

81、83、84、85 歯車

86 出力軸

【技術分野】

【0001】

本発明は、絞り装置及び光学機器に関する。

【背景技術】

【0002】

カメラなどの光学機器に採用される絞り装置が知られている。このような絞り装置は、基板に設けられた開口を適宜に覆い開口の内側に配置される結像面へ光を通過させる定質的な開口の面積、すなわち開口面積を調整する羽根を備えている。特許文献1には、このような装置に関連した技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2−90132号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

羽根の駆動源として、所定の回転角度毎に停止可能なステップモータを採用した場合、羽根を複数の位置で停止させることができる。これにより開口面積を調整することができる。

【0005】

このような絞り装置においては、互いに隣接する停止位置でのAperture value(以下、Av値という)が等差的に変化するように羽根の停止位置が設定される。この羽根の停止位置毎に、最小絞りとなる位置等の初期位置を基準に、Av値を等差的に変更するための目標となる羽根の移動量(以下、目標移動量という)が決まる。ここで、羽根の隣接する停止位置間の距離を意味する区間移動量を想定する。この区間移動量は、Av値に応じて変化する。詳細には、羽根により調整される開口面積が小さくなるにつれ区間移動量も小さくなり、羽根により調整される開口面積が大きくなるにつれ区間移動量も大きくなる。換言すれば、Av値が大きくなるほど区間移動量も小さくなり、Av値が小さくなるほど区間移動量も大きくなる。

【0006】

従って、例えば仮にステップモータの停止可能な角度当たりの羽根の移動量(以下、単位移動量という)が羽根の移動範囲全体において略一定の場合には、開口面積が小さいほど、単位移動量は区間移動量に対して大きくなる。また、開口面積が大きいほど、単位移動量は区間移動量に対して小さくなる。したがって、開口面積が小さいほど機械的な誤差等による単位移動量のバラツキの影響により、実際のAv値と目標とするAv値との差が大きくなり、単位移動量が適正な露出を得るために必要な移動量を満たすことができないほど粗い移動量となる恐れがある。このようにして、絞りの精度が低下する恐れがある。

【0007】

そこで本発明は、絞りの精度が向上した絞り装置及びそれを備えた光学機器を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的は、開口を有した基板と、所定の回転角度毎に停止可能なステップモータと、第1及び第2ピンを有し、前記ステップモータにより所定の範囲を回転する出力部材と、前記第1及び第2ピンにそれぞれ係合して前記出力部材により駆動され、互いに相反する方向に直進移動して前記開口と重なり前記開口の開口面積を調節する第1及び第2羽根と、を備え、前記出力部材の回転中心を通過して前記羽根の移動方向に延びた仮想線分をX軸とし、前記回転中心を通過して前記X軸に直交する仮想線分をY軸とした場合、前記開口面積が最小となる時の前記回転中心と前記第1ピンとを結ぶ方向線分と、前記X軸と、の間の角度は、−20°〜+30°である、絞り装置によって達成できる。

【0009】

開口面積が最小となる時の出力部材の方向線分とX軸との間の角度は、−20°〜+30°である。このため、開口面積が最小となる近傍で、羽根の停止間隔を小さくすることができる。これにより、実際の羽根の移動量を、目標移動量に近似させることができる。これにより、絞り精度が向上する。

【0010】

上記目的は、上記絞り装置を備えた光学機器によっても達成できる。

【発明の効果】

【0011】

本発明によれば、絞りの精度が向上した絞り装置及びそれを備えた光学機器を提供できる。

【図面の簡単な説明】

【0012】

【図1】図1A、1Bは、実施例の絞り装置の斜視図である。

【図2】図2A、2Bは、駆動機構の説明図である。

【図3】図3A〜3Dは、羽根の駆動の説明図である。

【図4】図4は、開口面積が最小時の出力部材の位置の説明図である。

【図5】図5は、X軸と方向線分との間の角度と羽根のX軸方向の移動量との関係を示したグラフである。

【図6】図6Aは、開口面積が最小時のカム溝周辺の拡大図、図6B、6Cは、カム溝の補正方法についての説明図である。

【図7】図7は、カム形状の説明図である。

【図8】図8A、8Bは、出力部材の回転角度範囲の説明図である。

【図9】図9A、9Bは、出力部材の回転角度範囲の相違に起因する出力部材の小型化の説明図である。

【発明を実施するための形態】

【0013】

図1A、1Bは、実施例の絞り装置1の斜視図である。絞り装置1は、カメラなどの光学機器に採用される。絞り装置1は、基板10a、10b、羽根20、30、駆動機構60等を含む。基板10a、10bは、互いに対向するように組み付けられている。基板10a、10bの間には羽根20、30が移動可能に配置されている。基板10a、10bには、それぞれ開口11a、11bが形成されている。羽根20、30は、互いに相反する方向に直進移動して開口11a、11bに重なることにより開口11a、11bの開口面積を調整する。基板10aには、羽根20、30を駆動するための駆動機構60が設けられている。

【0014】

図2A、2Bは、駆動機構60の説明図である。駆動機構60は、互いに組み付けられたケース61、62を有している。ケース62側から出力軸86が突出している。図2Bは、ケース62が取外された駆動機構60を示している。図2Bに示すように、ケース61にはステップモータ70が配置されている。ケース62には減速機構80が配置されている。ステップモータ70は、羽根20、30の駆動源として機能する。減速機構80は、ステップモータ70の動力を羽根20、30に伝達する機能を有している。

【0015】

ステップモータ70は、所定の回転角度毎に停止可能なステップモータである。ステップモータ70は、略U字状のステータ71、ステータ71に巻回されステータ71を励磁するための2つのコイル73、ステータ71の両端部が対向しておりケース61に回転可能に支持されたロータ75、を含む。ロータ75は、周方向に異なる極性に着磁されている。コイル73の通電状態に応じて、ステータ71の両端部は異なる極性に励磁される。ステータ71の両端部とロータ75との間に発生する磁気的吸引力及び磁気的反発力により、ロータ75は所定の角度範囲を回転する。ここで、ロータ75の最小の回転角度範囲を1ステップ回転と称する。1回の励磁のための1駆動パルス当たり、ステップモータ70は1ステップ回転し、すなわち、特定の回転角度で回転される。ロータ75の回転軸の先端にはピニオンギア76が固定されている。

【0016】

コイル73の端部は、図1A、1Bに示したケーブル91に電気的に接続されている。また、ケーブル91の先端にはコネクタ95が設けられている。コネクタ95は、絞り装置1が搭載される光学機器内の装置に接続される。具体的には、光学機器内に配置されたプリント基板に実装されたコネクタにコネクタ95が接続される。これにより、プリント基板に形成された制御回路によりコイル73への通電状態が制御される。これにより、ステップモータ70の回転が制御され、絞り装置1の動作が制御される。

【0017】

減速機構80は、歯車81、83、84、85、出力軸86等を含む。歯車81、85は、同軸上に配置されているが、両者は連結されていない。即ち、歯車81、85は、個別に回転可能である。ピニオンギア76は歯車81に噛合っている。歯車81と歯車85との間には、不図示の歯車が設けられている。この歯車は、歯車81に固定されているので歯車81と一体に回転する。この歯車は、歯車81よりも径が小さい。この歯車は、この歯車の径よりも大きい歯車83と噛合っている。歯車83には、歯車83よりも径が小さい歯車84が固定されており、歯車84は歯車83と一体に回転する。歯車84は、歯車84よりも径が大きい歯車85と噛合っている。歯車85には出力軸86が設けられている。このように駆動機構60からの動力は、複数の歯車を介して減速されて出力軸86に伝達される。

【0018】

羽根20、30の駆動について説明する。

図3A〜3Dは、羽根20、30の駆動の説明図である。出力部材50は出力軸86に連結されている。出力部材50は、羽根20、30と係合して羽根20、30を駆動する。出力部材50は、駆動機構60の動力を羽根20、30に伝達する機能を有している。出力部材50は、図1A、1Bに示した基板10aと10bとの間に配置されている。

【0019】

出力部材50は、所定方向に延びた腕部51、腕部51の両端部にそれぞれ設けられたピン52、53を有している。また、腕部51の中心には出力軸86が嵌合する孔56が設けられている。出力部材50は、孔56を中心に回転する。ピン52、53は、それぞれ羽根20のカム溝25、羽根30のカム溝35が係合している。尚、図1Bに示したように、基板10bには、ピン52、53を逃がすための円弧状の逃げ溝15、16が形成されている。尚、基板10aにも同様の、不図示の逃げ溝が形成されており、ピン52、53の回転度決めの機能を有している。

【0020】

羽根20、30には、それぞれ切欠21、開口31が形成されている。羽根20、30は、後述するX軸に沿って互いに離反する方向に移動して切欠21、開口31とで挟まれる略菱形の開口形状の面積が変化し、この開口形状と開口11cとの重なりにより、開口11cの開口面積が調整される。ここで、開口面積とは開口11cにおいて、羽根20、30と重ならず光を通過させる実質的な開口となる部分の面積である。尚、開口11cは、基板10a、10bにそれぞれ形成された開口11a、11bにより画定されている。開口11cは円形である。

【0021】

図3B、3Cに示すように、切欠21、開口31にて形成される略菱形の開口形状にてX軸上の対角にあたる部分を円弧状とするため、切欠21、開口31にはそれぞれ円弧部21a、31aが設けられている。切欠21、開口31にはそれぞれ円弧部21a、31aの接線方向に対辺部21b、31bが設けられている。

【0022】

図3Aに示すように、切欠21、開口31により開口11cの開口面積は最小となる。この際の開口11cを通過する光量が最も少ない。絞り装置1を用いて得られる画像は一般的に絞り口径を小さく絞りすぎると劣化する。ここで、絞り装置1において開口面積が最小とは、使用に耐えうる画像が得られる最小の絞り口径における開口面積を示し、また、本実施例において羽根20、30は開口11cを完全に閉じる機構ではないが完全に閉じる機構であってもその装置において、画像を取得するための実用的な最小の開口面積を示す。図3Aに示した状態から出力部材50が反時計方向に回転すると、開口11cの開口面積が大きくなるように調整される。図3Bは、図3Aの状態からステップモータ70が数ステップ回転した後停止した状態を示している。図3Bにおいては、羽根20、30、出力部材50は停止した状態にある。図3Cは、図3Bの状態から更にステップモータ70が数ステップ回転した後停止した状態を示している。図3Cにおいては、羽根20、30、出力部材50は停止した状態にある。図3Dは、図3Cの状態から更にステップモータ70が数ステップ回転した後停止した状態を示している。図3Dは、開口11cの開口面積が最大となる状態を示している。図3Dの状態においても、羽根20、30、出力部材50は停止した状態にある。ここで、開口11cの開口面積が最大時では、開口11cは全開状態となる。

【0023】

尚、図3A〜3Dには、羽根20、30の4つの異なる停止位置を示したが、本実施例の絞り装置1は、羽根20、30は、4以上の異なる位置で停止可能である。即ち、本実施例の絞り装置1は、4以上の段階で開口11cの開口面積を調整することができる。

【0024】

図3A〜3Dに示すように、何れの状態においても出力部材50の回転中心を示す孔56は、羽根20、30の少なくとも一方と重なっている。一般的に、後述するガルバノメータの回転子の回転角度はある範囲に制限されるがステップモータのロータの回転角度範囲には制限がない。ステップモータ70を用いた本実施例においては出力部材50の回転角度を自由に設定できるため、羽根20、30を互いに相反する方向に直進移動させたときの羽根20、30の可動範囲内で、出力部材50の中心を示す孔56と羽根20、30の一部が平面的に重なり易くなる。したがって、羽根20、30の可動範囲において、出力部材50の回転中心を示す孔56が、羽根20、30の少なくとも一部と重なる構成とすることにより、出力部材50の回転可能な角度範囲をステップモータ70を用いて規制なく大きくとることができる。また、ステップモータ70の動力は減速機構80を介して羽根20、30に伝達される。これにより、強いトルクで羽根20、30を移動及び停止させることができる。

【0025】

本実施例の絞り装置1は、ステップモータ70を採用しているため、羽根20、30を移動範囲中の複数の位置で停止可能となる。これにより、開口11cの開口面積を所望の大きさに設定することができる。

【0026】

開口11cの開口面積が最小時の出力部材50の位置について説明する。

図4は、開口11cの開口面積が最小時の出力部材50の位置の説明図である。図4には、腕部51の回転中心Cを通過するX軸及びY軸を示している。X軸は、腕部51の回転中心Cを通過して羽根20、30の移動方向に延びた仮想線分である。Y軸は、回転中心Cを通過してX軸に直交する仮想線分である。方向線分Dは、回転中心Cとピン52とを結ぶ線分である。方向線分Dは、出力部材50の延びた方向を示している。

【0027】

開口11cの開口面積が最小時の方向線分DとX軸との間の角度θ0は、−20°〜+30°の間に設定されている。即ち、角度θ0は、−20°であってもよいし+30°であってもよい。図4に示した例では、角度θ0は、0°〜+30°の間に設定されている。このような角度範囲に設定した理由を以下に説明する。

【0028】

図5は、X軸と方向線分Dとの間の角度θと羽根20のX軸方向の移動量との関係を示したグラフである。尚、このグラフにおいては、θ=0°のときの羽根20のX軸方向の移動量を0とし、回転中心Cとピン52の中心間が3.2mmの例を示している。曲線Lxは、ピン52と係合するカム溝25がY軸に平行な直線状である仮想のカム溝Y´の場合の羽根20の移動量を示している。曲線Lxは、θが0°から90°までは、θが大きくなるに従って、単位角度当りのX軸方向の移動量も大きくなる。θが90°から180°までは、θが大きくなるに従って、単位角度当りのX軸方向の移動量が小さくなる。尚、詳しくは後述するが、実際のカム溝25の形状は、直線状ではなく修正が加えられている。

【0029】

ここで、L0〜L4は、図6において出力部材50が回転し始めてから開口11cの開口面積により定まるAv値が出力部材50の回転角度θに対し、換言すれば、ステップモータ70の駆動パルス数に対して等差的に変化した場合の羽根20のX軸方向の移動量を示している。尚、以降の説明において、単にAv値が等差的に変化するという場合、出力部材50の回転角度θに対して、すなわち、ステップモータ70の駆動パルス数に対してAv値が等差的に変化することをいう。L0は、θ=0°となる地点から、L1は、θ=−10°となる地点から、L2は、θ=−20°となる地点から、L3は、θ=30°となる地点から、L4は、θ=+60°となる地点からそれぞれ出力部材50が回転し始める場合を示している。また、L0においては、出力部材50がθ=0°からθ=90°まで回転した、換言すれば、出力部材50のピン52がθ=90°のY軸まで回転した小絞り側の範囲で、開口11cの開口面積により定まるAv値がステップモータ70の駆動パルス数に対して等差的に変化した場合の羽根20のX軸方向の移動量を示している。

【0030】

L0〜L4は、いずれも角度が大きくなるほど、傾斜角も大きくなる。即ち、L0〜L4は、角度が大きくなるほど、単位角度当りの羽根の移動量も大きくなる。これは、Av値が等差的に変更するための目標となる羽根20の移動量は、Av値に応じて変化するからである。詳細には、羽根20により調整される開口面積が小さくなるにつれ区間移動量も小さくなり、羽根20により調整される開口面積が大きくなるにつれ区間移動量も大きくなる。換言すれば、Av値が大きくなるほど区間移動量も小さくなり、Av値が小さくなるほど区間移動量も大きくなる。従って、開口11cの開口面積が最小となる位置の近傍では、羽根20の移動量は小さくなることが望まれる。

【0031】

図5に示すように、L4とLxとの差は、比較的大きい。しかしながら、L0〜L3の何れかとLxとの差は比較的小さい。このように、出力部材50の回転開始の位置を、−20°〜+30°の間に設定しておくことにより、実際の羽根20の移動量を目標とするAv値を実現する移動量に近づけることができる。これにより、絞りの精度が向上する。

【0032】

また、上述したように曲線Lxは、Y軸に平行な直線上に形成された仮想のカム溝Y´を例に説明している。このため、出力部材50の回転開始位置を−20°〜+30°の範囲内に設定した場合であっても、曲線Lxに示される移動量と実際の羽根20の移動量との差は生じる。そこで、本実施例では、羽根20が、図5におけるL0に示すように、出力部材50が回転し始めてからθ=90°のY軸まで回転した小絞り側の範囲内において、開口11cの開口面積で定まるAv値が等差的に変化して移動可能となる領域を有するように、カム溝25の形状が補正されている。尚、カム溝25の形状は、カム溝25の領域内において、羽根20が開口11cの開口面積で定まるAv値が等差的に変化可能となる領域を有していれば良い。

【0033】

ここで、カム溝25の補正方法について図4、図6A、B、Cを用いて説明する。図4において、開口11cの開口面積が最小時の出力部材50の回転中心Cとピン52とを結ぶ方向線分DとX軸との間の角度θ0とし、さらに出力部材50が反時計方向に回転して開口面積が大きくなる方向に隣接するAv値となった時の回転中心Cとピン52とを結ぶ方向線分をD1、方向線分D1とX軸との間の角度をθ1、同様に開口面積が大きくなる方向に変化させたいAv値の刻み量を1ステップとし、nステップ分回転した時の回転中心Cとピン52とを結ぶ方向線分をDn、方向線分をDnとX軸との間の角度をθnとする。また、回転中心Cとピン52との間の距離をrとする。特定のAv値を隣接するAv値へと変更するための出力部材50の所定の回転角度を単位回転角度とすると、開口面積が最小時のAv値から隣接するAv値へと変更するための単位回転角度Δθは、Δθ=θ1−θ0で表される。θ=0°のときのピン52のX軸方向の座標を0とすると、θ0のときのピン52のX軸方向の座標xθ0は、以下の(1)式で表される。

【0034】

【数1】

【0035】

同様に、θnのときのピン52のX軸方向の座標は、以下の(2)式で表され、これらはY軸に平行な直線上に形成された仮想のカム溝Y´を用いた場合の羽根20のX軸方向の位置をも表す。

【0036】

【数2】

【0037】

図6Aは、開口11cの開口面積が最小時のカム溝25周辺の拡大図である。図6Aにおいて、ステップモータ70の駆動パルス数に対して開口11cの開口面積により定まるAv値を等差的に変更するためにカム溝25は、Y軸に平行ではなく若干湾曲している。図6Bは開口11cと重なる開口形状の拡大図である。図6Bにおいて、開口面積が最小時の開口面積をA0、そのときのAv値をAV0とし開口形状を実線で示している。そこから開口面積が大きくなる方向に隣接するAv値となったときの開口面積をA1、そのときのAv値をAV1とし開口形状を破線で示している。図6Bは、図4において出力部材50が反時計方向にθ0からθ1まで回転したときの開口形状の変化を示している。ここで、絞り装置の仕様として変化させたいAv値の刻み量をΔAvとするとAV1は、AV1=AV0−ΔAvで求められる。また、そのときの開口面積A1は、A1=A0 × 2(AV0−AV1)により計算され、この面積を満たす羽根20のX軸方向の位置が決定される。具体的には、図6Bにおいて、開口形状の円弧部21a、31aの半径をR、Y軸方向の端部形状の内角を2β(rad)とする。換言すれば、対辺部21b、31bのそれぞれとY軸とのなす角度をβとすると、A0=2R2(1/tanβ+β)と表され、nステップ分、すなわちθnまで回転した時の開口面積Anは、n−1ステップ分回転した時の開口面積をA(n−1)としその時のAv値をAV(n−1)で表すとすれば、以下の(3)式で表される。

【0038】

【数3】

nは1以上の整数である。

【0039】

図6(C)において、θ=0°のときのピン52のX軸方向の座標を0とし、θ0のときのピン52のX軸方向の座標をxθ0、θnのときのピン52のX軸方向の座標をxθnとする。A0からAnとなるための羽根20のX軸方向の移動量、すなわち、目標移動量をΔxnとすると、θnにおけるX軸方向のカム溝25の補正量xsnは、以下の(4)式により求められる。

【0040】

【数4】

【0041】

ここで、A0からAnとなるための羽根20のX軸方向の移動量Δxnは、以下の(5)式で表される。

【0042】

【数5】

【0043】

したがって、θnにおけるX軸方向のカム溝25の補正量xsnは、θ0、θn、r、R、β、A0、Anを用いて以下の(6)式で表すことができる。

【0044】

【数6】

【0045】

ここで、AVとθの関係はAVn=−(θn−θ0)ΔAV/Δθ+AV0と表されるので、(3)式とにより、A0−Anは以下の(7)式で表すことができる。

【0046】

【数7】

【0047】

したがって、θnにおけるX軸方向のカム溝25の補正量xsnは、(6)、(7)式により、θ0、θn、r、R、β、ΔAV、Δθを用いて以下の(8)式で表すことができる。

【0048】

【数8】

【0049】

ステップモータ70の駆動パルス数に対してAv値を等差的に変更させるカム溝を形成するには、図6Cに示すθnにおいてピン52が位置するカム溝のY座標値yθn毎にY軸と平行な仮想のカム溝Y´に対し、補正量xsn分をX座標値について補正する。例えば、θnのときのピン52のX軸方向の座標xθnが、目標移動量より大きい場合には、図6Aに示すカム溝25Aのように、θnにおけるピン52に係合するカム溝位置がY軸と平行な仮想のカム溝Y´のカム溝位置より、余分な移動量に相当する補正量xsnだけX座標値を、出力部材50の回転中心Cに対して近くなる方向にシフトしてカム溝を形成すればよい。また、θnのときのピン52のX軸方向の座標xθnが目標移動量より小さい場合には、図6Aに示すカム溝25Bのように、θnにおけるピン52に係合するカム位置がY軸と平行な仮想のカム溝Y´のカム溝位置より、不足している移動量に相当する補正量xsnだけX座標値を、出力部材50の回転中心Cに対して遠くなる方向にシフトしてカム溝を形成すればよい。尚、(8)式で求めた補正量xsnにおいては、プラス値は上記の余分な移動量xsnを示し、マイナス値は上記の不足している移動量xsnを示しているため、これに従えば、Av値を等差的に変更させるカム溝を形成することができる。

【0050】

このようにカム溝25を、各Av値においてY軸と平行な仮想のカム溝Y´に対して補正して形成することにより、出力部材50が所定の角度回転する毎に、すなわち、所定数の駆動パルスでステップモータ70が回転する毎に羽根20はAv値に応じた停止位置に移動し、開口11cの開口面積により定まるAv値は等差的に変更される。尚、カム溝35も一端部35c1、他端部35c2を有し、カム溝25、カム溝35の形状は回転中心Cを中心として対称である。このようにカム溝25、35が修正されているので、羽根20、30の区間移動量が適当なものとされている。これにより、絞り精度が向上している。

【0051】

また、このようにカム溝25、35が修正されているため、図6Aに示す開口11cの開口面積が最小時の状態から、出力部材50が反時計方向へ回転すると、羽根20、30は、出力部材50のピン52、53が羽根20、30のカム溝25、35と係合して駆動されることにより、ステップモータ70の駆動パルス数に対して、換言すれば、ステップモータ70の所定の回転角度に対して、開口11cの開口面積毎に定まるAv値が等差的に変化するように互いに相反する方向に直進移動する。ここで、出力部材50が回転し始めてから出力部材50のピン52、53がY軸まで達する範囲においては開口面積毎に定まるAv値が等差的に変化するように羽根20、30が直進移動するが、その後、出力部材50のピン52、53がY軸を超えて回転すると、図3C、3Dに示すように、出力部材50のピン52、53は羽根20、30のカム溝25、35を、Y軸方向において、逆方向に移動するように係合して羽根20、30を駆動することになるので、ステップモータ70の所定の回転角度に対して、開口11cの開口面積毎に定まるAv値は等差的に変化しなくなる。このため、以降のAv値毎の目標移動量はステップモータ70の駆動パルス数の調整により実現することになる。ここで、出力部材50のピン52、53がY軸を超えて回転する大口径側の領域においては、羽根20、30の隣接する停止位置間の距離、すなわち、区間移動量が大きいため、1駆動パルス当たりの羽根20、30の移動量は区間移動量に対して十分小さくなっている。このため、ステップモータ70の駆動パルス数を調整することにより開口11cの開口面積を決定しても絞りの精度が低下する恐れはない。

【0052】

このようにカム溝25、35の形状は直線状ではなく修正されているが、出力部材50の回転が困難になるほどの複雑な形状にはならない。この理由は、図5に示したように、開口11cの開口面積が最小時での方向線分DとX軸との間の角度が−20°〜+30°内に設定されているからである。これにより、カム溝25、35の形状への修正量が少ない量で、羽根20、30の移動量を目標移動量に近似させることができる。

【0053】

また、本実施例においては、図6(A)に示すように、出力部材50のピン52と羽根20のカム溝25が係合する位置において、Y軸とカム溝25の傾きとのなす角度をαとすると、カム溝25の全範囲において−45°≦α≦45°となっており、効率的に羽根20を駆動することができる。この理由を、図7により説明する。図7は本実施例のカム溝形状の説明図で、カム溝25とピン52との係合状態を拡大した図面である。図7において、ステップモータの駆動パルスによりピン52が羽根20に与える力をF、羽根20をX軸方向に駆動する推進力Fx、Y軸方向に駆動する推進力Fyとする。ここで、羽根20をY軸方向に駆動する推進力Fyは、羽根20をX軸方向に駆動させる方向には摩擦負荷を発生させる力である。したがって、Y軸とカム溝25の傾きとのなす角度αが、−45°>α又はα>45°となる場合、推進力Fyが推進力Fxより大きくなり、羽根20を効率的に駆動することができなくなる。本実施例においては、ピン52と係合可能なカム溝25の全範囲において−45°≦α≦45°の関係が成り立っている。この構成により、ピン52が羽根20をX軸方向に駆動する推進力Fxが、羽根20をY軸方向に駆動する推進力Fyより小さくなることを防ぐことができ、効率的に羽根20をX軸方向に駆動することができる。尚、羽根30のカム溝35の形状は回転中心Cを中心として対称であるので羽根20と同様に、羽根30も効率的にX軸方向に駆動することができる。

【0054】

尚、上述したように、ステップモータ70の動力は減速機構80を介して羽根20、30に伝達される。これにより、強いトルクで出力部材50を回転させることができる。例えばカム溝25、35の形状が、ピン52、53が移動しにくいものであったとしても、安定してピン52、53を、それぞれカム溝25、35内で移動させることができる。

【0055】

次に出力部材50の回転角度範囲について説明する。

図8A、8Bは、出力部材50の回転角度範囲の説明図である。図8Aは、本実施例の絞り装置1の出力部材50での回転角度範囲の説明図であり、図8Bは、本実施例とは異なる絞り装置における出力部材50xの回転角度範囲の説明図である。

【0056】

図8Aには、開口11cの開口面積が最大時のピン52の位置と、開口11cの開口面積が最小時のピン52の位置52´(以下、この位置にあるピン52をピン52´といい、他の図においても同様に最小時のピンには「´」を添える)とを示している。開口11cの開口面積が最小時の方向線分D´とY軸との間の角度をα11とし、開口11cの開口面積が最大時の方向線分DとY軸との間の角度をα12とする。ピン52からピン52´までのX軸方向の距離をA1とする。本実施例の絞り装置1においては、角度α11は角度α12よりも大きく設定されている。また、開口11cの開口面積が最小時の方向線分D´とX軸との間の角度をθ1minとし、開口11cの開口面積が最大時の方向線分DとX軸との間の角度をθ1maxとする。ここで、本実施例の絞り装置1において、出力部材50の回転角度範囲を表す角度θ1maxは、90°以上180°以下に設定されているため、図8Aに示すように、出力部材50のピン52はY軸を跨ぐようにして回転する。

【0057】

図8Bにおいて、開口11cの開口面積が最小時の方向線分Dx´とY軸との間の角度をα11xとし、開口11cの開口面積が最大時の方向線分DxとY軸との間の角度をα12xとする。図8Bでは、開口11cの開口面積が最大時のピン52xの位置と、開口11cの開口面積が最小時のピン52xの位置52x´を示している。ピン52xからピン52x´までのX軸方向の距離をA2とする。ここで、図7Bにおいては、角度α11xと角度α12xとは同一に設定されている。また、ピン52xとピン52x´とのX軸方向での距離A2は、距離A1と同じである。

【0058】

開口11cの開口面積が最大となる状態から、出力部材50、50xが時計方向の同一の角度Δθ1、Δθ2回転した場合を想定する。この場合、ピン52のX軸方向の移動量ΔXθ1は、ピン52xのX軸方向の移動量ΔXθ2よりも大きい。これは、ピン52の位置が、ピン52xよりもY軸に近い、すなわち、角度α11が角度α12よりも大きいからである。

【0059】

ここで、前述したように、開口11cの開口面積が最大時となる近傍の位置では、羽根20の移動量は大きいことが求められる。開口11cの開口面積で定まるAv値を等差的に変更するための目標となる羽根の移動量は、開口11cの開口面積が大きいほど大きくなるからである。

【0060】

本実施例では、図8Aに示すように、角度α11は角度α12よりも大きいように設定されている。これにより、開口11cの開口面積が最大となる近傍の位置で、X軸方向の羽根20の移動量の低下を抑制している。また、羽根20が開口11cの開口面積が最大時となる位置に近づくにつれて羽根20の目標移動量は大きくなる。このため、この羽根20の目標移動量に対応させるために、ステップモータ70のコイル73に通電される駆動パルス数を増加させてロータ75の回転角度を大きくし、羽根20により調整される開口面積が大きくなるにつれ目標移動量が大きくなるよう構成されている。従って、開口11cの開口面積が最大時となる近傍の大口径側においては、図8Aに示す、本実施例の絞り装置1の出力部材50の駆動に必要なパルス数は、図8Bに示す出力部材50xの駆動に必要なパルス数と比べて少なくなる。上述したように、出力部材50、50xがそれぞれ同一角度、時計方向に駆動した時のピン52のX軸方向の移動量ΔXθ1は、ピン52xのX軸方向の移動量ΔXθ2よりも大きいため、出力部材50、50xで駆動される羽根のX軸方向の移動量が同じ場合、出力部材50の回転角度は出力部材50xの回転角度よりも小さくて済むからである。本実施例のように角度α11が角度α12よりも大きく設定されることにより、出力部材50のピン52、53がY軸を跨ぐように作動する大口径側で、頻繁に羽根20を移動して開口面積を変更させる場合、コイル73に通電されるパルス数を減らして素早く目標の開口面積に到達させることができ、また、消費電力の低減を図ることができる。

【0061】

次に、出力部材の回転角度範囲の相違に起因する出力部材の小型化について説明する。図9A、9Bは、出力部材の回転角度範囲の相違に起因する出力部材の小型化の説明図である。尚、図9A、9Bにおいては、説明のために本実施例の絞り装置1に採用されている出力部材50とは異なる回転角度範囲を回転する出力部材を例示する。図9Aは、出力部材の回転角度θmax1が大きい出力部材50aを示しており、図9Bは、出力部材の回転角度θmax2が小さい出力部材50xを示している。ピン52aからピン52a´までのX軸方向の距離A1は、ピン52xからピン52x´までのX軸方向の距離A2と同じである。また、出力部材50aの回転中心Cからピン52aまでの距離r1は、出力部材50xの回転中心Cからピン52xまでの距離r2よりも小さい。このように、X軸方向の移動距離を確保する場合に、出力部材の回転角度範囲が大きいほど、回転中心Cからピン52aまでの距離を小さくすることができる。ここで、X軸方向の移動距離は、羽根の移動距離に影響する。従って、出力部材50の回転角度範囲が大きいほど、羽根20の移動量を確保しつつ出力部材50を小型化することができる。本実施例の絞り装置1では、出力部材50の回転角度範囲は、X軸より90°以上180°以下に設定されている。このため、羽根20の移動量を確保しつつ出力部材50が小型化されている。

【0062】

次に、ガルバノメータについて説明する。本実施例の絞り装置1では駆動源としてステップモータを採用しているが、従来、ガルバノメータを用いた絞り装置が知られている。

【0063】

ガルバノメータの回転子の回転可能な角度範囲は、一般的に60°程度に制限される。また、回転子を所定の位置で保持させる保持トルクについても、回転子の位置によりバラつきが大きい。ステップモータのロータの回転角度範囲は、制限がない。また、ロータの保持トルクについても、バラつきも少ない。このため、安定して羽根を停止させることができる。これにより、絞り精度が向上する。

【0064】

また、ガルバノメータの回転子の回転角度は、コイルへの印加電流量を大きくすることで大きな回転角度を得る。また、ガルバノメータを採用した絞り装置においては、撮像素子の受光量を示す出力信号に基づいて、コイルへの印加電流量を制御するフィードバック制御により制御されていた。したがって、回転子の微小の角度変化を安定的に位置決めできないために、所定の位置で回転子を正確に停止できない恐れがある。このような場合にフィードバック制御によりコイルへの印加電流量を制御すると、実際の光量が所望の光量よりも少ないことにより、コイルへの印加電流量が増大するように制御され、その後実際の光量が所望の光量よりも多くなりすぎて、コイルへの印加電流量が減少するように制御される恐れがある。このようなコイルへの印加電流量の増減が繰り返し行なわれて、所望の光量に維持することができない恐れがある。

【0065】

また、ガルバノメータの回転子を所定の位置で停止させるためには、常にコイルに所定の電流量を印加させる必要がある。このため消費電力が大きくなる恐れがある。しかしながら、ステップモータ70においては、無通電でロータ75を所定の位置に保持できる。このため消費電力が抑制されている。

【0066】

また、本実施例の絞り装置1では、図3に示すように、出力部材50が回転し始めてから出力部材50のピン52、53がY軸を超えるまでの小絞り側において、カム溝25、35の形状は、出力部材50の所定の回転角度毎に開口11cの開口面積で定まるAv値が等差的に変化するように羽根20、30を移動させる領域を有している。したがって、本実施例の絞り装置1は、開口11cの開口面積が比較的小さい小絞り側であってもステップモータ70の駆動パルスにより絞り精度を維持しつつ、開口11cの開口面積を容易に制御することができる。

【0067】

上述したようにガルバノメータの回転子は回転角度範囲が比較的狭く、ステップモータのロータは、回転角度範囲の制限はない。従って、ガルバノメータの回転子に直接出力部材を連結した場合よりも、ステップモータ70を採用した絞り装置1の方が出力部材50の回転可能範囲は広く設定されている。出力部材50の回転範囲を大きく設定することにより、ステップモータ70の1ステップの回転に対応する出力部材50の回転角度に対するガタの回転範囲は、小さくなる。これにより、相対的にガタの回転範囲は小さくなる。よって、出力部材50の位置ずれ量を小さくすることができ、羽根20、30の位置ずれ量も小さくすることができる。

【0068】

また、上述したように、ステップモータ70の動力は減速機構80を介して出力部材50に伝達される。ここで、出力部材50の回転範囲を大きく設定することにより、減速機構80による減速比を小さくすることができる。これにより、減速機構80に設けられている歯車の個数を削減できる。歯車の個数が多いと以下のような問題が生じる恐れがある。

【0069】

互いに噛合う歯車にはバックラッシュが設定されている。また、歯車の軸と、軸を支持する部分との間にもガタが設けられている。このようなガタは、動力が最終的に伝達される歯車に累積する。このようなガタつきにより、動力が最終的に伝達される歯車は、回転方向に応じて停止位置にバラつきが生じる恐れがある。これにより、羽根の停止位置にもバラつきが生じ、絞り精度が低下する恐れがある。

【0070】

しかしながら、出力部材50の回転範囲は大きく設定されている。このため、減速機構80の減速比を小さくすることできる。即ち、歯車の個数が削減された減速機構80を採用できる。これにより、動力が最終的に伝達される歯車85のガタつきも減少することができる。これにより、羽根20、30の停止位置のバラつきを抑制できる。また、歯車の個数が削減された減速機構80が採用されているので、小型化、低コスト化が達成されている。

【0071】

以上本発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、変形・変更が可能である。

【0072】

本実施例の絞り装置は、スチールカメラ、デジタルカメラ、監視カメラなどの光学機器に採用できる。

【0073】

上記実施例において、出力部材50はレバー状である。しかしながら、出力部材50はこのような形状に限定されない。出力部材50は、例えばピン52、53を有し、歯車85に噛合う歯車であってもよい。

【0074】

上記実施例においては、羽根20、30のそれぞれが4以上の位置に停止可能であるが、3以上の位置に停止可能であればよい。

【符号の説明】

【0075】

1 絞り装置

10a、10b 基板

11a、11b、11c 開口

20、30 羽根

21 切欠

25、35 カム溝

31 開口

50 出力部材

52、53 ピン

C 回転中心

60 駆動機構

70 ステップモータ

71 ステータ

73 コイル

75 ロータ

80 減速機構

81、83、84、85 歯車

86 出力軸

【特許請求の範囲】

【請求項1】

開口を有した基板と、

所定の回転角度毎に停止可能なステップモータと、

第1及び第2ピンを有し、前記ステップモータにより所定の範囲を回転する出力部材と、

前記第1及び第2ピンにそれぞれ係合して前記出力部材により駆動され、互いに相反する方向に直進移動して前記開口と重なり前記開口の開口面積を調節する第1及び第2羽根と、を備え、

前記出力部材の回転中心を通過して前記羽根の移動方向に延びた仮想線分をX軸とし、前記回転中心を通過して前記X軸に直交する仮想線分をY軸とした場合、

前記開口面積が最小となる時の前記回転中心と前記第1ピンとを結ぶ方向線分と、前記X軸と、の間の角度は、−20°〜+30°である、絞り装置。

【請求項2】

前記開口面積が最小となる時の前記方向線分と前記Y軸との間の角度をα11とし、前記開口の面積が最大となる時の前記方向線分と前記Y軸との間の角度をα12とした場合、

α11はα12よりも大きい、請求項1の絞り装置。

【請求項3】

前記出力部材は、前記開口面積が最大となる位置乃至最小となる位置における所定の複数の停止位置で停止可能である、請求項1又は2の絞り装置。

【請求項4】

前記開口の面積が最大となる時の前記方向線分と前記X軸との間の角度で表される、前記出力部材の回転範囲の角度は、90°以上180°以下であって、前記出力部材の第1及び第2ピンは、前記Y軸を跨ぐようにして回転する、請求項1乃至3の何れかの絞り装置。

【請求項5】

前記第1及び第2羽根は、それぞれ前記第1及び第2ピンと係合する第1及び第2カム溝を有し、

前記第1及び第2カム溝の形状は、前記開口面積が最小となる位置から最大となる位置までの間で、前記出力部材の所定の回転角度毎に前記開口面積で定まるAv値が等差的に変化するように前記第1及び第2羽根を移動させる領域を有する、請求項1乃至4の何れかの絞り装置。

【請求項6】

前記第1及び第2羽根は、互いに重なり菱形の開口形状を成し、

前記菱形の前記X軸上の対角にあたる部分は円弧となっており、当該円弧の接線方向に前記菱形の対辺が伸長しており、

前記第1及び第2羽根のいずれか一方に、前記円弧及び前記対辺の一方を成す切欠が設けられ、他方に前記円弧及び前記対辺の他方を成す部分を有する絞り開口が設けられ、

前記第1及び第2羽根は、それぞれ前記第1及び第2ピンと係合する第1及び第2カム溝を有し、

前記第1及び第2カム溝の形状は、前記出力部材の回転中心を中心として対称であり、前記出力部材の所定の回転角度毎に、前記開口面積で定まるAv値が等差的に変化するように前記第1及び第2羽根を移動させる領域を有し、当該領域において、

前記第1及び第2カム溝は、前記出力部材の回転中心と前記第1及び第2ピンとを結ぶ線分と、前記X軸とがθnとなるときの前記第1及び第2ピンのそれぞれ位置する場所において、前記Y軸に平行な仮想のカム溝に対し、前記X軸方向に補正量xsnだけ補正された形状であり、

前記補正量xsnが以下の数1の式を満たすことを特徴とする、請求項1乃至5の何れかの絞り装置。

【数1】

但し、r:前記出力部材の回転中心と前記第1及び第2ピン間の距離

θ0:前記開口面積が最小時の前記出力部材の回転中心と前記第1及び第2ピンとを結ぶ方向線分と前記X軸との間の角度

θn:前記開口面積が最小時から前記開口面積が大きくなる方向に前記Av値をnステップ変化させる分だけ回転した時の前記出力部材の前記回転中心と前記第1及び第2ピンとを結ぶ方向線分と前記X軸との間の角度

R :前記開口形状の前記円弧半径

β :Y軸方向にある開口形状の前記対辺のなす内角/2

ΔAV:前記ステップあたりのAv値の変化量

Δθ :前記ステップあたりの前記出力部材の所定回転角度

A0 :前記開口面積の最小値

【請求項7】

前記出力部材の所定の回転角度毎に、前記開口面積で定まるAv値が等差的に変化する領域を有し、当該領域は、前記開口面積を最小とする位置から前記出力部材が回転し始めてからY軸に到達するまでの範囲である、請求項1乃至6の何れかの絞り装置。

【請求項8】

前記第1及び第2羽根は、それぞれ前記第1及び第2ピンと係合する第1及び第2カム溝を有し、

前記第1及び第2ピンと前記第1及び第2カム溝とが係合する位置において、Y軸と前記第1及び第2カム溝の傾きとのなす角度をαとすると、−45°≦α≦45°の条件を満たすことを特徴とする、請求項1乃至7の何れかの絞り装置。

【請求項9】

前記ステップモータの回転力を減速して前記出力部材に伝達する減速歯車を備えている、請求項1乃至8の何れかの絞り装置。

【請求項10】

前記回転中心は、前記第1及び第2羽根の可動範囲において、前記第1及び第2羽根の少なくとも一部と重なっている、請求項1乃至9の何れかの絞り装置。

【請求項11】

請求項1乃至10の何れかの絞り装置を備えた光学機器。

【請求項1】

開口を有した基板と、

所定の回転角度毎に停止可能なステップモータと、

第1及び第2ピンを有し、前記ステップモータにより所定の範囲を回転する出力部材と、

前記第1及び第2ピンにそれぞれ係合して前記出力部材により駆動され、互いに相反する方向に直進移動して前記開口と重なり前記開口の開口面積を調節する第1及び第2羽根と、を備え、

前記出力部材の回転中心を通過して前記羽根の移動方向に延びた仮想線分をX軸とし、前記回転中心を通過して前記X軸に直交する仮想線分をY軸とした場合、

前記開口面積が最小となる時の前記回転中心と前記第1ピンとを結ぶ方向線分と、前記X軸と、の間の角度は、−20°〜+30°である、絞り装置。

【請求項2】

前記開口面積が最小となる時の前記方向線分と前記Y軸との間の角度をα11とし、前記開口の面積が最大となる時の前記方向線分と前記Y軸との間の角度をα12とした場合、

α11はα12よりも大きい、請求項1の絞り装置。

【請求項3】

前記出力部材は、前記開口面積が最大となる位置乃至最小となる位置における所定の複数の停止位置で停止可能である、請求項1又は2の絞り装置。

【請求項4】

前記開口の面積が最大となる時の前記方向線分と前記X軸との間の角度で表される、前記出力部材の回転範囲の角度は、90°以上180°以下であって、前記出力部材の第1及び第2ピンは、前記Y軸を跨ぐようにして回転する、請求項1乃至3の何れかの絞り装置。

【請求項5】

前記第1及び第2羽根は、それぞれ前記第1及び第2ピンと係合する第1及び第2カム溝を有し、

前記第1及び第2カム溝の形状は、前記開口面積が最小となる位置から最大となる位置までの間で、前記出力部材の所定の回転角度毎に前記開口面積で定まるAv値が等差的に変化するように前記第1及び第2羽根を移動させる領域を有する、請求項1乃至4の何れかの絞り装置。

【請求項6】

前記第1及び第2羽根は、互いに重なり菱形の開口形状を成し、

前記菱形の前記X軸上の対角にあたる部分は円弧となっており、当該円弧の接線方向に前記菱形の対辺が伸長しており、

前記第1及び第2羽根のいずれか一方に、前記円弧及び前記対辺の一方を成す切欠が設けられ、他方に前記円弧及び前記対辺の他方を成す部分を有する絞り開口が設けられ、

前記第1及び第2羽根は、それぞれ前記第1及び第2ピンと係合する第1及び第2カム溝を有し、

前記第1及び第2カム溝の形状は、前記出力部材の回転中心を中心として対称であり、前記出力部材の所定の回転角度毎に、前記開口面積で定まるAv値が等差的に変化するように前記第1及び第2羽根を移動させる領域を有し、当該領域において、

前記第1及び第2カム溝は、前記出力部材の回転中心と前記第1及び第2ピンとを結ぶ線分と、前記X軸とがθnとなるときの前記第1及び第2ピンのそれぞれ位置する場所において、前記Y軸に平行な仮想のカム溝に対し、前記X軸方向に補正量xsnだけ補正された形状であり、

前記補正量xsnが以下の数1の式を満たすことを特徴とする、請求項1乃至5の何れかの絞り装置。

【数1】

但し、r:前記出力部材の回転中心と前記第1及び第2ピン間の距離

θ0:前記開口面積が最小時の前記出力部材の回転中心と前記第1及び第2ピンとを結ぶ方向線分と前記X軸との間の角度

θn:前記開口面積が最小時から前記開口面積が大きくなる方向に前記Av値をnステップ変化させる分だけ回転した時の前記出力部材の前記回転中心と前記第1及び第2ピンとを結ぶ方向線分と前記X軸との間の角度

R :前記開口形状の前記円弧半径

β :Y軸方向にある開口形状の前記対辺のなす内角/2

ΔAV:前記ステップあたりのAv値の変化量

Δθ :前記ステップあたりの前記出力部材の所定回転角度

A0 :前記開口面積の最小値

【請求項7】

前記出力部材の所定の回転角度毎に、前記開口面積で定まるAv値が等差的に変化する領域を有し、当該領域は、前記開口面積を最小とする位置から前記出力部材が回転し始めてからY軸に到達するまでの範囲である、請求項1乃至6の何れかの絞り装置。

【請求項8】

前記第1及び第2羽根は、それぞれ前記第1及び第2ピンと係合する第1及び第2カム溝を有し、

前記第1及び第2ピンと前記第1及び第2カム溝とが係合する位置において、Y軸と前記第1及び第2カム溝の傾きとのなす角度をαとすると、−45°≦α≦45°の条件を満たすことを特徴とする、請求項1乃至7の何れかの絞り装置。

【請求項9】

前記ステップモータの回転力を減速して前記出力部材に伝達する減速歯車を備えている、請求項1乃至8の何れかの絞り装置。

【請求項10】

前記回転中心は、前記第1及び第2羽根の可動範囲において、前記第1及び第2羽根の少なくとも一部と重なっている、請求項1乃至9の何れかの絞り装置。

【請求項11】

請求項1乃至10の何れかの絞り装置を備えた光学機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−145654(P2012−145654A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−2463(P2011−2463)

【出願日】平成23年1月7日(2011.1.7)

【出願人】(396004981)セイコープレシジョン株式会社 (481)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月7日(2011.1.7)

【出願人】(396004981)セイコープレシジョン株式会社 (481)

【Fターム(参考)】

[ Back to top ]