絞り装置

【課題】ステッピングモータと絞り羽根を駆動する回動レバーとの間に歯車減速機構を介在させながら、ステッピングモータを含めた駆動系のレイアウトのコンパクト化を実現し得る絞り装置を提供する。

【解決手段】絞り基板10上で2枚の絞り羽根12、13を逆方向に往復スライドさせることで絞り調節する絞り装置において、ステッピングモータ110により回転駆動される回動レバー40と、回動レバー上に突設され、それぞれが各絞り羽根に形成された長孔13d、12dに摺動自在に係合されることで絞り羽根を駆動する一対の駆動ピン44a、44bと、回動レバーとステッピングモータの回転軸との間に介在された減速歯車機構70とを具備し、減速歯車機構が、ステッピングモータの回転軸に取り付けられたピニオン112と、回動レバーに一体に形成され、ピニオンと直接または中間歯車60を介して間接に噛合する内歯歯車40とで構成されている。

【解決手段】絞り基板10上で2枚の絞り羽根12、13を逆方向に往復スライドさせることで絞り調節する絞り装置において、ステッピングモータ110により回転駆動される回動レバー40と、回動レバー上に突設され、それぞれが各絞り羽根に形成された長孔13d、12dに摺動自在に係合されることで絞り羽根を駆動する一対の駆動ピン44a、44bと、回動レバーとステッピングモータの回転軸との間に介在された減速歯車機構70とを具備し、減速歯車機構が、ステッピングモータの回転軸に取り付けられたピニオン112と、回動レバーに一体に形成され、ピニオンと直接または中間歯車60を介して間接に噛合する内歯歯車40とで構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ビデオカメラ、スチルカメラ、監視カメラ等の光学機器用の絞り装置に関するものである。

【背景技術】

【0002】

この種の絞り装置の中に、光路を形成する開口部を有した絞り基板上に直線スライド自在に2枚の絞り羽根を配設し、これら2枚の絞り羽根を、回動レバーに突設した駆動ピンで互いに逆方向に往復スライドさせることにより前記光路を絞り調節するようにしたものがある。そして、回動レバーを回動させるための駆動源として、ステッピングモータを装備したものが特許文献1に開示され、ステッピングモータと回動レバーとの間に歯車減速機構を介在させたものが特許文献2に開示されている。

【0003】

ステッピングモータと回動レバーとの間に歯車減速機構を介在させた場合、ステッピングモータの分解能より絞り羽根の分解能を大きくとれるようになる。特許文献2の技術では、歯車減速機構として、ネジ軸と円弧ギヤを組み合わせたものが開示されている。

【0004】

【特許文献1】特許第4068684号公報

【特許文献2】特開平8−328080号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、ステッピングモータと回動レバーとの間に歯車減速機構を介在させた場合、ステッピングモータの分解能よりも絞り羽根の分解能を大きくとれるようになるため、絞り制御を高精度に行うことができるようになるが、特許文献2に記載の技術のように、ネジ軸と円弧ギヤ等で歯車減速機構を構成した場合、歯車機構部分の取り合い関係の都合により、ステッピングモータを含めた駆動系の取り付けスペースが大きくなってしまい、コンパクトなレイアウトを実現できないという問題がある。

【0006】

本発明は、上記事情を考慮し、ステッピングモータと絞り羽根を駆動する回動レバーとの間に歯車減速機構を介在させながら、ステッピングモータを含めた駆動系のレイアウトのコンパクト化を実現し得る絞り装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1の発明の絞り装置は、光路を形成する開口部を有した絞り基板と、該絞り基板上に直線スライド自在に設けられ、互いに逆方向に往復スライド駆動されることで前記光路を絞り調節する2枚の絞り羽根と、該絞り羽根を駆動するために、自身の回動軸線を前記絞り基板に直交する方向に向けて前記絞り基板に回動自在に取り付けられた回動レバーと、該回動レバー上の前記回動軸線から離間した位置に突設され、それぞれが前記各絞り羽根に形成された、該絞り羽根のスライド方向と直交する方向に長い長孔に摺動自在に係合され、前記回動レバーが回動することによって、前記絞り羽根を互いに逆方向にスライド駆動する一対の駆動ピンと、前記回動レバーを回転駆動するために、自身の回転軸を前記絞り基板に直交する方向に向けて前記絞り基板に取り付けられたステッピングモータと、前記回動レバーと前記ステッピングモータの回転軸との間に介在された減速歯車機構と、を具備し、該減速歯車機構が、前記ステッピングモータの回転軸に取り付けられたピニオンと、前記回動レバーに一体に形成され、前記ピニオンと直接または中間歯車を介して間接に噛合する内歯歯車とで構成されていることを特徴としている。

【0008】

請求項2の発明は、請求項1に記載の絞り装置であって、前記絞り基板上に絞り羽根駆動機構取付部が設けられ、その絞り羽根駆動機構取付部上に突設された回動レバー用支持軸に前記内歯歯車付き回動レバーが回転自在に支持され、一方、前記絞り羽根駆動機構取付部の上部に、前記内歯歯車付き回動レバーを覆うようにモータ取付カバーが組み付けられ、そのモータ取付カバーの外部に前記ステッピングモータが取り付けられ、このモータ取付カバーに形成された開口を通して、該モータ取付カバーの内側に、前記ステッピングモータの回転軸に取り付けられたピニオンが挿入され、そのピニオンが、前記モータ取付カバーの内側において前記内歯歯車に直接または中間歯車を介して間接に噛合していることを特徴としている。

【0009】

請求項3の発明は、請求項2に記載の絞り装置であって、前記減速歯車機構が、前記ピニオンと、前記内歯歯車と、前記ピニオンと前記内歯歯車の間に介在された中間歯車とから構成され、該中間歯車は、同一軸線上に前記ピニオンに噛合する大歯車と前記内歯歯車に噛合する小歯車とを一体に有し、一方、前記絞り羽根駆動機構取付部上に、前記回動レバー用支持軸に隣接して、前記内歯歯車の内側に設けられた前記回動レバー上の切欠を通して該回動レバーを貫通する中間歯車支持軸が突設され、その中間歯車支持軸に前記中間歯車が回転自在に支持されていることを特徴としている。

【0010】

請求項4の発明は、請求項1〜3のいずれかに記載の絞り装置であって、前記内歯歯車付き回動レバーを一方向に回転付勢することで、前記内歯歯車と前記ピニオンの間のバックラッシュを吸収するノンバックラッシュ機構が設けられ、該ノンバックラッシュ機構が、前記回動レバー側と前記絞り基板やモータ取付カバー等の固定側の一方と他方にそれぞれ設けられて互いに磁気力を及ぼし合いその磁気力によって前記回動レバーを回転付勢する磁石と磁性部材とから構成されており、前記磁気力によって前記回動レバーを回転付勢する領域が、少なくとも、絞り口径の小さい小絞り側の前記回動レバーの回動領域に設定されていることを特徴としている。

【0011】

請求項5の発明は、請求項1〜4のいずれかに記載の絞り装置であって、前記一対の駆動ピンが、前記回動レバーの回転中心に対して点対称の位置に配置され、前記一対の駆動ピンが前記絞り羽根のスライド方向と直交する直線上にあるときのその直線を基準線とし、その基準線を挟む一方側を絞り口径を小とする小絞り側、他方側を絞り口径を大とする大絞り側とした場合、前記駆動ピンの回動領域が、前記小絞り側での前記基準線からの回動角度範囲が前記大絞り側での前記基準線からの回動角度範囲よりも大きくなるように、前記基準線に対し偏倚して設定されていることを特徴としている。

【発明の効果】

【0012】

請求項1の発明によれば、ステッピングモータで絞り羽根を駆動制御するので、細かい微妙な絞り制御が簡単にできるようになる。また、ステッピングモータの回転軸と絞り羽根を駆動する回動レバーとの間に減速歯車機構を介在させているので、ステッピングモータのステップ分割数以上の分解能で絞り開度を細かく調節することができる。また、減速機構を摩擦車式ではなく歯車式としているので、衝撃が作用した場合にも、ステッピングモータと回動レバーの回転位置関係にズレが生じるおそれがなく、耐衝撃性と高信頼性を発揮することができる。

【0013】

また、減速歯車機構が、ステッピングモータの回転軸に取り付けられたピニオンと、回動レバーに一体に形成されてピニオンと直接または間接に噛合する内歯歯車とで構成されているので、ステッピングモータを回動レバーの回転中心の位置にできるだけ寄せて配置することができる。従って、ステッピングモータと回動レバーとの間に減速歯車機構を介在させるものの、駆動系のレイアウトのコンパクト化を実現することができる。

【0014】

因みに、外歯歯車とピニオンとで減速歯車機構を構成した場合は、ステッピングモータが回動レバーの回転中心から離れた位置に配置されることになる。あるいは、外歯歯車とピニオンとの間に中間歯車を介在させてステッピングモータをできるだけ内側(回動レバーの回転中心に近い側)に配置した場合でも、中間歯車が回動レバーの回転中心より外側に大きく張り出した形になる。従って、駆動系の寸法が大きくなりやすく、コンパクトなレイアウトを実現することが難しくなる。また、そのために他の部品と干渉しやすくなり、それを避けるための設計が難しくなる。その点、本発明は、内歯歯車を使用することにより、設計自由度を広げながら、コンパクトなレイアウトの実現が可能となる。

【0015】

また、内歯歯車を形成したリングの端面、あるいは、そこに近い位置に駆動ピンを設けることにより、駆動ピンの支持剛性を高めながら、駆動ピンの回動半径を大きくとることができ、絞り羽根のスライドストロークを大きくとれるようになる。

【0016】

請求項2の発明によれば、絞り基板上に絞り羽根駆動機構(減速歯車機構やモータ等)を簡単に組み付けることができる。即ち、まず内歯歯車付き回動レバーを絞り羽根駆動機構取付部の回動レバー用支持軸に取り付け、次にモータ取付カバーを絞り羽根駆動機構取付部の上に組み付ける。その上で、ピニオンをモータ取付カバーに形成した開口から挿入して直接または間接に内歯歯車に噛合させながら、ステッピングモータをモータ取付カバーに取り付ける。以上により簡単に組み付けを完了することができる。

【0017】

請求項3の発明によれば、ステッピングモータ側のピニオンと回動レバー側の内歯歯車との間に中間歯車を介在させて減速比を大きく取れるようにしているので、ステッピングモータの動きを更に細かな動きとして回動レバーに伝達することができる。従って、ステッピングモータのステップ分割数が多少粗く設定してあっても、絞り羽根を細かく位置制御することができ、高精度な絞り調節が可能となる。

【0018】

また、絞り基板上に中間歯車用支持軸を設けているので、絞り基板上に内歯歯車付き回動レバーと共に中間歯車を一緒に組み付けて、その上からモータ取付カバーを組み付けることができ、中間歯車があっても、組み立てを簡単に行うことができる。

【0019】

即ち、絞り基板上に中間歯車用支持軸を設けるのは難しいが、内歯歯車付き回動レバーに切欠を設けて、その切欠を貫くようにすることにより、絞り基板上に中間歯車用支持軸を設けており、それにより中間歯車を絞り基板側に先に取り付けられるようにしている。このことにより、モータ取付カバー側に中間歯車を取り付けるようにした場合よりも組立性の向上が図れる。

【0020】

請求項4の発明によれば、ノンバックラッシュ機構により、少なくとも小絞り側の領域において、ピニオンから内歯歯車までのバックラッシュを吸収することができるので、必要領域において高精度な絞り調節が可能になる。また、ノンバックラッシュ機構を構成する要素として、磁石と磁性部材を採用しているので、非常に簡単な構成の付加で高精度制御が可能になる。例えば、ノンバックラッシュ機構として内歯歯車付き回動レバーをバネで回転付勢することも考えられるが、そうするとバネの取り付けが複雑になってしまう欠点がある。その点、本発明の場合は、小絞り側の領域でだけ、内歯歯車付き回動レバーを回転付勢すれば性能上は十分であるが故に、磁石と磁性部材の組み合わせを採用しており、それによって簡単な構成でありながら、必要十分な性能が得られるようにしているのである。

【0021】

請求項5の発明によれば、ステッピングモータの分解能(ステッピングモータの1ステップ当たりの駆動ピンの回動角度に相当)が同じであっても、小絞り側での絞り口径を細かく制御することができるようなる。即ち、駆動ピンの回動半径をr、前記基準線からの

駆動ピンの回動角度をθ(但し、θ<90°)とした場合、駆動ピンによる絞り羽根の前記基準線からの移動ストロークSは「S=rsinθ」となる。

【0022】

ここで、「S=r・sinθ」の式より分かるように、θの単位変化量Δθに対する絞り

羽根の移動ストロークの変化量ΔSは、θが大きくなるほど小さくなる。Δθの値は、ステッピングモータの1ステップ当たりの駆動ピンの回動角度であるから、θの値が大きい領域で絞り羽根を駆動する方が、絞り羽根を細かく位置制御できることになる。本発明は、それを実現するために、駆動ピンの回動領域を、小絞り側での基準線からの回動角度範囲が大絞り側での基準線からの回動角度範囲よりも大きくなるように、基準線に対し偏倚して設定しているのであり、そのような設定の仕方をするだけで、容易に必要な領域(小絞り領域)での絞り制御の高精度化を図ることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施形態を図面を参照して説明する。

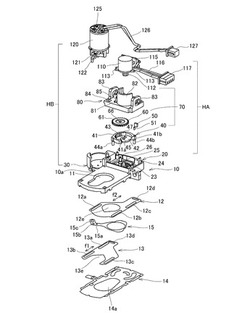

図1〜図14は本発明の第1実施形態の絞り装置の説明図であり、図1は絞り装置の全体構成を示す分解斜視図、図2は同絞り装置の主要部品である絞り基板の構成を示す斜視図、図3は同様の部品である回動レバーの構成を示す斜視図、図4は絞り基板上の絞り羽根駆動機構取付部に回動レバーを取り付けた状態を示す斜視図、図5は図4の回動レバーの上側に中間歯車を取り付けた状態を示す斜視図、図6は図5の絞り羽根駆動機構取付部の上にモータ取付カバーを取り付けた状態を示す斜視図、図7は図6のモータ取付カバーの上にステッピングモータを取り付けた状態を示す斜視図である。

【0024】

また、図8は絞り羽根の駆動系の要素だけを取り出してその構成を示す斜視図、図9は絞り羽根の駆動系の絞り羽根側から見た平面図、図10は絞り全開(最大絞り)時の回動レバーの回動位置と絞り羽根の関係を示す平面図、図11は絞り全閉(最小絞り)時の回動レバーの回動位置と絞り羽根の関係を示す平面図、図12は回動レバーの駆動ピンの位置と回動レバーの回動角度範囲の関係を示す図、図13は本実施形態における回動レバーの回動範囲と比較例における回動レバーの回動角度範囲の違いを示す図、図14は回動レバーの回動角度範囲の基準線に対する小絞り側と大絞り側での振り分けの違いによる利点の説明用の図である。

【0025】

図1に示すように、この絞り装置は、樹脂成形品よりなる略長方形板状の絞り基板10と、この絞り基板10の一方の板面上に互いに重ね合わせた状態で直線スライド自在に組み付けられた一対のフィルム状の絞り羽根12、13と、これら2枚の絞り羽根12、13の間に回転スライド可能に配置された薄板状の光学フィルタ15と、絞り基板10の一方の板面上に絞り羽根12、13及び光学フィルタ15を組み付けた上で、絞り基板10上に絞り羽根12、13を覆うように被せられた羽根カバー14と、絞り基板10の他方の面側に組み付けられた絞り羽根駆動機構HA及び光学フィルタ駆動機構HBと、からなる。

【0026】

絞り基板10及び羽根カバー14の長手方向一端寄りの位置には、光路(図1の縦の軸線を光軸とした光の通路)を形成するための開口部11、14aが形成され、絞り基板10の他端側の位置には絞り羽根駆動機構取付部20が設けられ、その絞り羽根駆動機構取付部20に隣接する絞り基板10の側部には、光学フィルタ駆動機構取付部30が張り出して設けられている。

【0027】

一方、絞り羽根12、13には、絞り開口を形成するための切欠状または孔状の透孔部12e、13eが設けられている。そして、絞り基板10上で絞り羽根12、13を矢印f1、f2方向に互いに逆方向に往復スライドさせることにより、前記透孔部12e、13eの縁部によって光路を絞り調節することができるようになっている。

【0028】

絞り羽根駆動機構取付部20に組み付けられた絞り羽根駆動機構HAは、回動レバー40に設けた一対の駆動ピン44a、44bを介して絞り羽根12、13をスライドさせるもので、ステッピングモータ110と歯車減速機構70を中心に構成されている。この場合の歯車減速機構70は、ステッピングモータ110の回転軸111(図8参照)に取り付けられたピニオン112と、中間歯車60と、後述する内歯歯車付き回動レバー40(厳密には内歯歯車43)とから構成されている。

【0029】

また、光学フィルタ15は、波長に応じた透過特性を有するもので、ここでは赤外線領域(近赤外線領域を含む)の光を遮断する赤外カットフィルタが使用されている。絞り基板10上の光学フィルタ駆動機構取付部30に組み付けられた光学フィルタ駆動機構HBは、駆動レバー121を介して光学フィルタ15を回転スライドさせることにより、光学フィルタ15を光路上に挿入したり光路上から取り除いたりするもので、2位置制御用のアクチュエータ120を中心に構成されている。アクチュエータ120は、光学フィルタ駆動機構取付部30の底板31(図2参照)とその周囲に起立形成した起立周壁32とにより支持されている。

【0030】

この場合の光学フィルタ15は薄膜状に形成されることで、2枚の絞り羽根12、13の僅かな隙間に挿入されており、絞り羽根12、13に沿ってスライドできるように設けられている。このように2枚の絞り羽根12、13の間に挟まれることにより、光学フィルタ15は、絞り羽根12、13の表面を案内面として滑らかにスライドすることができ、薄膜状でありながら安定した抜き差し動作が可能となっている。

【0031】

光学フィルタ15は、クランクレバー部15aの曲がり部に設けた透孔15bを絞り基板10の側部耳部に突設した支軸10aに嵌めることで、この支軸10aを中心に絞り羽根12、13の面に沿って回動可能に支持されている。また、クランクレバー部15aの先端側に設けた長孔15cに駆動レバー121に突設した駆動ピン122が係合しており、アクチュエータ120を駆動して駆動ピン122を回動させることによって、光学フィルタ15を支軸10aを中心にして回動させ、それにより、光学フィルタ15を光路上に挿入したり光路上から取り除いたりする(光学フィルタ15を光路上に対して抜き差しする)ことができるようになっている。

【0032】

また、絞り基板10の図1中下面の周縁部の近傍には、絞り羽根12、13の動きをガイドする図示略のガイドピンが複数設けられている。また、絞り羽根12、13の側縁部の近傍には、各側縁部と平行に縦溝12a、12b、12c、13a、13b、13cが設けられている。そして、これら縦溝12a、12b、12c、13a、13b、13cを前記ガイドピンに嵌めることで、絞り羽根12、13が絞り基板10の板面上に矢印f1、f2方向に直線スライド自在に保持されている。

【0033】

絞り羽根12、13を駆動するための要素としては、まず、各絞り羽根12、13の長手方向の端部に、それぞれ絞り羽根12、13のスライド方向と直交する方向に長い長孔(横溝とも言う)12d、13dが設けられている。これら長孔12d、13dは、回動レバー40の駆動ピン44a、44bが摺動自在に係合される部分である。また、絞り羽根駆動機構取付部20には、回動レバー40および中間歯車60と、モータ取付カバー80およびステッピングモータ110とが組み付けられている。

【0034】

図2に示すように、絞り羽根駆動機構取付部20は略四角形の底板21と、底板21の周囲を取り囲む起立周壁22とを有しており、起立周壁22の上端面の四隅に近い位置に、モータ取付カバー80を位置決めするための位置決めピン23と、モータ取付カバー80を固定するためのロック爪24とが、同種のものを対角位置に位置させて設けられてい

る。

【0035】

また、底板21の図2中上面の中心には、回動レバー用支持軸25が立設され、その近傍には中間歯車用支持軸26が立設されている。また、回動レバー用支持軸25の周囲の底板21上には、回動レバー40の回動範囲を規制するストッパ突起27と、回動レバー40の駆動ピン44a、44bを底板21の反対側に突き抜けさせる一対の円弧状切欠28と、回動レバー40の抜け止めフック48(図8、図9参照)を係合させるための切欠29とが設けられている。

【0036】

回動レバー40は、図3に示すように、内周の一部の範囲に内歯歯車43を有すると共に、周方向の一部が切り欠かかれたリング41と、そのリング41の内底部に一体化され、中心部に内歯歯車43の中心と一致する中心孔45を有するレバー底板42と、リング41の外周部の2箇所に膨出形成された耳部41c、41dと、それら耳部41c、41dの一端面(図3中下端面)に突設された一対の駆動ピン44a、44bと、を具備している。一対の駆動ピン44a、44bは、中心孔45の中心(回動レバーの回動軸線)から離間しており、同中心に対して点対称の位置にある。

【0037】

また、周方向の一部が切り欠かれたリング41の両端にはストッパ壁41a、41bが設けられ、レバー底板45上の内歯歯車43に近い位置には、中間歯車支持軸26との干渉を避けるための切欠47が設けられている。また、レバー底板42の下面には、この内歯歯車付き回動レバー40を絞り羽根駆動機構取付部20に抜け止め係止するための抜け止めフック48が突設されている。

【0038】

そして、図4に示すように、レバー底板42に形成した中心孔45を、絞り羽根駆動機構取付部20の底板21の中心に突設した回動レバー支持軸25に嵌めることで、内歯歯車付き回動レバー40が、自身の回動軸線を絞り基板10に直交する方向に向けて、絞り基板10上に回動自在に取り付けられている。

【0039】

この状態で、図8〜図11に示すように、駆動ピン44a、44bは絞り羽根13、12の各長孔13d、12dにそれぞれ摺動自在に係合されており、回動レバー40が回動することによって、絞り羽根12、13を互いに逆方向にスライド駆動できるようになっている。

【0040】

また、回動レバー40の底面に突設した抜け止めフック48が、絞り羽根駆動機構取付部20の底板21の切欠29の裏面縁部に摺動可能に係合していることで、組立時に回動レバー40が絞り羽根駆動機構取付部20から脱落しないように止められている。またこの状態で、リング41の両端のストッパ壁41a、41bがストッパ突起27に当接可能となっていることにより、回動レバー40の回動範囲が規制されている。また、中間歯車支持軸26は、回動レバー40が回動規制された範囲で回動する間、回動レバー40と干渉しないように、レバー底板42に形成した切欠47から上に突き出ている。

【0041】

中間歯車60は、同一軸線上に大歯車61と小歯車62(図8参照)とを一体に有するもので、図5に示すように、中心孔66を前記中間歯車支持軸26に嵌めることで、絞り基板10上に回動自在に取り付けられており、その状態で小歯車62が回動レバー40の内歯歯車43に噛合している。

【0042】

モータ取付カバー80は、上記のように回動レバー40および中間歯車60を先に組み付けた上で、それら回動レバー40および中間歯車60を覆うように、図6に示すように、絞り羽根駆動機構取付部20の上に取り付けられており、ギヤケースカバーの役目を果たしている。

【0043】

モータ取付カバー80は、絞り羽根駆動機構取付部20の起立周壁22の大きさのカバー主板81を有しており、そのカバー主板81の上面には、円筒状のモータ取付壁82と回路基板取付壁88が突設されている。円筒状のモータ取付壁82は、180°対向する位置に切欠を有するもので、その切欠の位置にはモータ固定用のロック片85が設けられている。また、円筒状のモータ取付壁82で囲まれたカバー主板81上の部分には、ステッピングモータ110のピニオン112を挿入するための開口86が設けられている。

【0044】

また、カバー主板81の上面のモータ取付の邪魔にならない位置には、コードクランプ83が設けられている。コードクランプ83は、コード収容部83aを囲む略ロ字枠状のもので、基端付近の切欠83bを通してコードをコード収容部83aに入れると、抜け止め片83cによりコードを抜けないように保持できるようになっている。

【0045】

このモータ取付カバー80は、カバー主板81の下面側に形成した図示しない位置決め孔に絞り羽根駆動機構取付部20側の位置決め用のピン23を嵌めることで正確に位置決めされ、更に、カバー主板81に開口したロック孔84に絞り羽根駆動機構取付部20側のロック爪24を係合させることにより、絞り羽根駆動機構取付部20に精度良く取り付けられている。

【0046】

そして、図7に示すように、このモータ取付カバー80のモータ取付壁82の内部に、回転軸111(図8参照)を絞り基板10に直交する方向に向けて、ステッピングモータ110が取り付けられている。ステッピングモータ110は、円筒状のハウジングの内部に回転機構部を収容したもので、ハウジングの端面から突出した回転軸111にピニオン112が取り付けられている。また、ハウジングの回転軸111側の端部には、ロック片85が係合する溝部113aを有する取付ブラケット113が設けられ、ハウジングの側部には回路基板115が取り付けられている。

【0047】

このようにステッピングモータ110をモータ取付カバー80に取り付けた状態で、取付ブラケット113の溝部113aにロック片85が係合している。また、回路基板115が回路基板取付壁88に保持されている。また、モータ取付カバー80に形成された開口86を通して、モータ取付カバー80の内側にステッピングモータ110の回転軸111に取り付けられたピニオン112が挿入されており、そのピニオン112が、図8に示すように、モータ取付カバー80の内側において中間歯車60の大歯車61に噛合している。

【0048】

従って、歯車減速機構70を構成するピニオン112から入力された駆動力は、中間歯車60の大歯車61および小歯車62を介して内歯歯車43に伝わり、回動レバー40が回動させるようになっている。

【0049】

なお、図1に示すように、ステッピングモータ110の回路基板115からはコード116が延びており、そのコード116の先端にはコネクタ117が付いている。同様に光学フィルタ駆動用のアクチュエータ120には、回路基板125が付いており、その回路基板125から延びるコード126の先端にコネクタ127が付いている。

【0050】

また、この絞り装置には、内歯歯車付き回動レバー40を一方向に回転付勢することで、内歯歯車43とピニオン112の間のバックラッシュを吸収するノンバックラッシュ機構が設けられている。このノンバックラッシュ機構は、互いに磁気吸引力を及ぼし合い、その磁気吸引力によって回動レバー40を回転付勢する磁石50と磁性ピン(磁性部材)51とから構成されており、モータ取付カバー80の内面側に磁石50が取り付けられ、回動レバー40の耳部41dに形成したピン孔49に磁性ピン51が差込固定されている

。

【0051】

この場合、磁気力によって回動レバー40を回転付勢する領域が、少なくとも、絞り口径の小さい小絞り側の回動レバー40の回動領域に設定されている。つまり、図11に示すように、小絞りの段階で磁石50と磁性ピン51との間に必要な磁気吸引力Qが働くように、磁石50と磁性ピン51の位置関係が設定されている。

【0052】

また、この絞り装置では、図10、図11に示すように、一対の駆動ピン44a、44bが絞り羽根12、13のスライド方向と直交する直線上にあるときのその直線を基準線Kとし、その基準線Kを挟む一方側を絞り口径を小とする小絞り側(図11のθ2の範囲)、他方側を絞り口径を大とする大絞り側(図10のθ1の範囲)とした場合、駆動ピン44a、44bの回動領域が、図12に示すように、小絞り側(閉側)での基準線Kからの回動角度範囲θ2が大絞り側(開側)での基準線Kからの回動角度範囲θ1よりも大きくなるように、基準線Kに対し偏倚して設定されている。そのため基準線Kからの絞り羽根12、13のストロークも、小絞り側での基準線KからのストロークS2が大絞り側での基準線KからのストロークS1よりも大きくなっている。なお、図12において、Oは駆動ピン44a(44bも同様)の回動中心、Rは駆動ピン44aの回動軌跡である。

【0053】

このように駆動ピン44a、44bの回動領域を設定することにより、ステッピングモータ110の分解能(ステッピングモータの1ステップ当たりの駆動ピン44a、44bの回動角度に相当)が同じであっても、小絞り側での絞り口径を細かく制御することができるようなる。その点について説明する。

【0054】

駆動ピン44aの回動半径をr、前記基準線Kからの駆動ピン44aの回動角度をθ(但し、θ<90°)とした場合、駆動ピン44aによる絞り羽根12、13の前記基準線Kからの移動ストロークSは、

S=rsinθ

となる。

【0055】

ここで、S=rsinθの式より分かるように、θの単位変化量Δθに対する絞り羽根の

移動ストロークの変化量ΔSは、θが大きくなるほど小さくなる。Δθの値は、ステッピングモータの1ステップ当たりの駆動ピン44aの回動角度であるから、θの値が大きい領域で絞り羽根12、13を駆動する方が、絞り羽根12、13を細かく位置制御できることになる。

【0056】

本実施形態の絞り装置では、それを実現するために、駆動ピン44aの回動領域を、小絞り側での基準線Kからの回動角度範囲θ2が大絞り側での基準線Kからの回動角度範囲θ1よりも大きくなるように、基準線Kに対し偏倚して設定しているのであり、そのような設定の仕方をするだけで、容易に必要な領域(小絞り領域)での絞り制御の高精度化を図ることができる。

【0057】

図13の(a)は本実施形態の場合、(b)は比較例の場合の駆動ピンの回動角度範囲を示している。(b)の比較例の場合は、小絞り側(閉側)での基準線Kからの回動角度範囲θbと大絞り側(開側)での基準線Kからの回動角度範囲θbが等しくなるように設定されている。

【0058】

このように設定されていると、絞り羽根12、13は、小絞り側でも大絞り側でも、基準線Kから同じストロークSbだけ移動可能となり、小絞り側と大絞り側とで同じ条件で駆動されることになる。

【0059】

それに対して、(a)に示すように、駆動ピン44aの全体の回動角度範囲はほぼ変えないで、回動角度範囲を小絞り側にシフトした本実施形態の場合は、図14に示すように、小絞り側と大絞り側とで同じ条件で駆動される範囲θ1(絞り羽根のストロークN1)の外側に、小絞り側に特有の駆動範囲θ3(絞り羽根のストロークでN3の部分に相当)を設定することができる。この範囲θ3は、先の式S=rsinθのθが大きな領域に属し

ているので、Δθの割にΔSが小さくなる。つまり、同じステップ角度で駆動ピン44aが回動しても、絞り羽根の変位量ΔSは小さくなる。従って、高精度な位置決め制御が可能となる。

【0060】

以上のように、本実施形態の絞り装置によれば、ステッピングモータ110で絞り羽根12、13を駆動制御するので、細かい微妙な絞り制御が簡単にできるようになる。また、ステッピングモータ110の回転軸111と絞り羽根12、13を駆動する回動レバー40との間に減速歯車機構70を介在させているので、ステッピングモータ110のステップ分割数以上の分解能で絞り開度を細かく調節することができる。また、減速機構を摩擦車式ではなく歯車式としているので、衝撃が作用した場合にも、ステッピングモータ110と回動レバー40の回転位置関係にズレが生じるおそれがなく、耐衝撃性と高信頼性を発揮することができる。

【0061】

また、減速歯車機構70が、ステッピングモータ110の回転軸111に取り付けられたピニオン112と、回動レバー40に一体に形成されてピニオン112と中間歯車60を介して噛合する内歯歯車43とで構成されているので、ステッピングモータ110を回動レバー40の回転中心の位置にできるだけ寄せて配置することができる。従って、ステッピングモータ110と回動レバー40との間に減速歯車機構70を介在させるものの、駆動系のレイアウトのコンパクト化を実現することができる。

【0062】

因みに、外歯歯車とピニオンとで減速歯車機構を構成した場合は、ステッピングモータが回動レバーの回転中心から離れた位置に配置されることになる。あるいは、外歯歯車とピニオンとの間に中間歯車を介在させてステッピングモータをできるだけ内側(回動レバーの回転中心に近い側)に配置した場合でも、中間歯車が回動レバーの回転中心より外側に大きく張り出した形になる。従って、駆動系の寸法が大きくなりやすく、コンパクトなレイアウトを実現することが難しくなる。また、そのために他の部品と干渉しやすくなり、それを避けるための設計が難しくなる。その点、本実施形態の絞り装置は、内歯歯車43を使用することにより、設計自由度を広げながら、コンパクトなレイアウトの実現が可能となる。

【0063】

また、内歯歯車43を形成したリング41の端面に近い位置に駆動ピン44a、44bを設けているので、駆動ピン44a、44bの支持剛性を高めながら、駆動ピン44a、44bの回動半径を大きくとることができ、絞り羽根12、13のスライドストロークを大きくとれるようになる。

【0064】

また、本実施形態の絞り装置は、まず内歯歯車付き回動レバー40を絞り羽根駆動機構取付部20の回動レバー用支持軸25に取り付け、次に中間歯車60を中間歯車用支持軸26に取り付け、次いで、モータ取付カバー80を絞り羽根駆動機構取付部20の上に組み付け、その上で、ピニオン112をモータ取付カバー80に形成した開口86から挿入して中間歯車60に噛合させながら、ステッピングモータ110をモータ取付カバー80に取り付けることにより簡単に組み付けを完了することができる。

【0065】

また、本実施形態の絞り装置では、ステッピングモータ110側のピニオン112と回動レバー40側の内歯歯車43との間に中間歯車60を介在させて減速比を大きく取れるようにしているので、ステッピングモータ110の動きを細かな動きとして回動レバー4

0に伝達することができる。従って、ステッピングモータ110のステップ分割数が多少粗く設定してあっても、絞り羽根12、13を細かく位置制御することができ、高精度な絞り調節が可能となる。

【0066】

また、絞り基板10上に中間歯車用支持軸26を設けているので、絞り基板10上に内歯歯車付き回動レバー40と共に中間歯車60を一緒に組み付けて、その上からモータ取付カバー80を組み付けることができ、中間歯車60があっても、組み立てを簡単に行うことができる。

【0067】

即ち、絞り基板10上に中間歯車用支持軸26を設けるのは難しいが、内歯歯車付き回動レバー40に切欠47を設けて、その切欠47を貫くようにすることにより、絞り基板10上に中間歯車用支持軸26を設けており、それにより中間歯車60を絞り基板10側に先に取り付けられるようにしている。このことにより、モータ取付カバー80側に中間歯車60を取り付けるようにした場合よりも組立性の向上が図れる。

【0068】

また、この絞り装置では、磁石50と磁性ピン51よりなるノンバックラッシュ機構により、少なくとも小絞り側の領域において、ピニオン112から内歯歯車43までのバックラッシュを吸収するようにしているので、必要領域(特に小絞り側)において高精度な絞り調節が可能になる。

【0069】

また、ノンバックラッシュ機構を構成する要素として磁石50と磁性ピン51を採用しているので、非常に簡単な構成の付加で高精度制御が可能になる。例えば、ノンバックラッシュ機構として内歯歯車付き回動レバーをバネで回転付勢することも考えられるが、そうするとバネの取り付けが複雑になってしまう欠点がある。その点、本実施形態の絞り装置の場合は、小絞り側の領域でだけ、内歯歯車付き回動レバー40を回転付勢すれば性能上は十分であるが故に、磁石50と磁性ピン51の組み合わせを採用しており、それによって簡単な構成でありながら、必要十分な性能が得られるようにしているのである。

【0070】

また、駆動ピン44a、44bの回動角度範囲を小絞り側と大絞り側で偏倚して設定したことにより、上述したように、ステッピングモータ110の分解能が同じであっても、小絞り側での絞り口径を細かく制御することができる。

【0071】

また、以上述べたように小絞り側での絞り調節の分解能が高まったことにより、次の利点も得られるようになる。即ち、多くのこの種の絞り装置では、小絞り側における光量調節の分解能を高めるために、絞り羽根の一部にNDフィルタ(光量減衰フィルタ)を貼り付けている。このNDフィルタは、それ自体が高価である上に、精度よく絞り羽根の表面に貼り付ける必要があるために、絞り装置全体のコストアップの要因となっていた。

【0072】

しかし、本実施形態の絞り装置では、ステッピングモータ110を使用していること、歯車減速機構70を使用していること、更に小絞り時のバックラッシュを取り除く機構を設けていること、また、駆動ピンの回動角度範囲を小絞り側にシフトしていること等により、小絞り側での分解能を格段に向上させることができている。従って、このことによって、本実施形態のようにNDフィルタの使用を取り止めることができるようになる。つまり、NDフィルタを使用しなくても、必要な小絞り側の絞り羽根の制御分解能を確保できるようになる。そのため、高価なNDフィルタが不要になること、並びに、高い精度が要求されるNDフィルタの絞り羽根への取付作業が無くなることで、コストダウンおよび生産性の向上に貢献することができる。

【0073】

なお、上記実施形態では、磁石50を固定側に設け、磁性ピン51を可動側に設けているが、磁石50と磁性ピン51は逆に設けてもよい。即ち、磁石50を回動レバー40側

に設け、磁性ピン等の磁性部材を絞り基板10やモータ取付カバー80等の固定側に設けてもよい。また、磁性部材を磁石で構成してもよい。

【0074】

また、上記実施形態は、歯車減速機構70に中間歯車60を設けた例を示したが、中間歯車を省略し、ステッピングモータ110側のピニオン112を直接、回動レバー40の内歯歯車43に噛合させてもよい。

【0075】

図15〜図18は中間歯車を使用しない第2実施形態の絞り装置の構成図で、図15は全体構成を示す分解斜視図、図16は絞り基板上の絞り羽根駆動機構取付部に回動レバーを取り付けた状態を示す斜視図、図17は図16の絞り羽根駆動機構取付部の上にモータ取付カバーを取り付けた状態を示す斜視図、図18は図17のモータ取付カバーの上にステッピングモータを取り付けた状態を示す斜視図である。

【0076】

上記第1実施形態との違いは、中間歯車が無くなったことにより、絞り基板210の絞り羽根駆動機構取付部220に中間歯車用支軸が無いこと、回動レバー40の内歯歯車43に直接ピニオン112を噛合させる関係でステッピングモータ110の取り付け位置が変更になったこと、それに伴いモータ取付カバー280の形状が変更になったことである。それ以外の点は第1実施形態と全く同じ構成であり、同一構成要素に同一符号を付して説明を省略する。

【0077】

このように中間歯車を省略した場合は、減速歯車機構の減速比が小さくなるので、絞り羽根の位置制御の精度が多少粗くなるが、ステッピングモータ110の分解能を上げることで、中間歯車がないことによる精度の粗さを補うことができる。

【図面の簡単な説明】

【0078】

【図1】本発明の第1実施形態の絞り装置の全体構成を示す分解斜視図である。

【図2】同絞り装置の主要部品である絞り基板の構成を示す斜視図である。

【図3】同様の部品である回動レバーの構成を示す斜視図である。

【図4】絞り基板上の絞り羽根駆動機構取付部に回動レバーを取り付けた状態を示す斜視図である。

【図5】図4の回動レバーの上側に中間歯車を取り付けた状態を示す斜視図である。

【図6】図5の絞り羽根駆動機構取付部の上にモータ取付カバーを取り付けた状態を示す斜視図である。

【図7】図6のモータ取付カバーの上にステッピングモータを取り付けた状態を示す斜視図である。

【図8】絞り羽根の駆動系の要素だけを取り出してその構成を示す斜視図である。

【図9】絞り羽根の駆動系の絞り羽根側から見た平面図である。

【図10】絞り全開(最大絞り)時の回動レバーの回動位置と絞り羽根の関係を示す平面図である。

【図11】絞り全閉(最小絞り)時の回動レバーの回動位置と絞り羽根の関係を示す平面図である。

【図12】回動レバーの駆動ピンの位置と回動レバーの回動角度範囲の関係を示す図である。

【図13】本実施形態における回動レバーの回動範囲と比較例における回動レバーの回動角度範囲の違いを示す図である。

【図14】回動レバーの回動角度範囲の基準線に対する小絞り側と大絞り側での振り分けの違いによる利点の説明用の図である。

【図15】本発明の第2実施形態の絞り装置の全体構成を示す分解斜視図である。

【図16】絞り基板上の絞り羽根駆動機構取付部に回動レバーを取り付けた状態を示す斜視図である。

【図17】図16の絞り羽根駆動機構取付部の上にモータ取付カバーを取り付けた状態を示す斜視図である。

【図18】図17のモータ取付カバーの上にステッピングモータを取り付けた状態を示す斜視図である。

【符号の説明】

【0079】

10 絞り基板

11 開口部

12 絞り羽根

12d 長孔

13 絞り羽根

13d 長孔

20 絞り羽根用の駆動機構取付部

25 回動レバー用支持軸

26 中間歯車用支持軸

40 内歯歯車付き回動レバー

43 内歯歯車

44a、44b 駆動ピン

47 切欠

50 磁石(ノンバックラッシュ機構)

51 磁性ピン(ノンバックラッシュ機構)

60 中間歯車

61 大歯車

62 小歯車

70 歯車減速機構

80 モータ取付カバー

86 開口

110 ステッピングモータ

111 回転軸

112 ピニオン

210 絞り基板

220 絞り羽根駆動機構取付部

280 モータ取付カバー

【技術分野】

【0001】

本発明は、ビデオカメラ、スチルカメラ、監視カメラ等の光学機器用の絞り装置に関するものである。

【背景技術】

【0002】

この種の絞り装置の中に、光路を形成する開口部を有した絞り基板上に直線スライド自在に2枚の絞り羽根を配設し、これら2枚の絞り羽根を、回動レバーに突設した駆動ピンで互いに逆方向に往復スライドさせることにより前記光路を絞り調節するようにしたものがある。そして、回動レバーを回動させるための駆動源として、ステッピングモータを装備したものが特許文献1に開示され、ステッピングモータと回動レバーとの間に歯車減速機構を介在させたものが特許文献2に開示されている。

【0003】

ステッピングモータと回動レバーとの間に歯車減速機構を介在させた場合、ステッピングモータの分解能より絞り羽根の分解能を大きくとれるようになる。特許文献2の技術では、歯車減速機構として、ネジ軸と円弧ギヤを組み合わせたものが開示されている。

【0004】

【特許文献1】特許第4068684号公報

【特許文献2】特開平8−328080号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、ステッピングモータと回動レバーとの間に歯車減速機構を介在させた場合、ステッピングモータの分解能よりも絞り羽根の分解能を大きくとれるようになるため、絞り制御を高精度に行うことができるようになるが、特許文献2に記載の技術のように、ネジ軸と円弧ギヤ等で歯車減速機構を構成した場合、歯車機構部分の取り合い関係の都合により、ステッピングモータを含めた駆動系の取り付けスペースが大きくなってしまい、コンパクトなレイアウトを実現できないという問題がある。

【0006】

本発明は、上記事情を考慮し、ステッピングモータと絞り羽根を駆動する回動レバーとの間に歯車減速機構を介在させながら、ステッピングモータを含めた駆動系のレイアウトのコンパクト化を実現し得る絞り装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1の発明の絞り装置は、光路を形成する開口部を有した絞り基板と、該絞り基板上に直線スライド自在に設けられ、互いに逆方向に往復スライド駆動されることで前記光路を絞り調節する2枚の絞り羽根と、該絞り羽根を駆動するために、自身の回動軸線を前記絞り基板に直交する方向に向けて前記絞り基板に回動自在に取り付けられた回動レバーと、該回動レバー上の前記回動軸線から離間した位置に突設され、それぞれが前記各絞り羽根に形成された、該絞り羽根のスライド方向と直交する方向に長い長孔に摺動自在に係合され、前記回動レバーが回動することによって、前記絞り羽根を互いに逆方向にスライド駆動する一対の駆動ピンと、前記回動レバーを回転駆動するために、自身の回転軸を前記絞り基板に直交する方向に向けて前記絞り基板に取り付けられたステッピングモータと、前記回動レバーと前記ステッピングモータの回転軸との間に介在された減速歯車機構と、を具備し、該減速歯車機構が、前記ステッピングモータの回転軸に取り付けられたピニオンと、前記回動レバーに一体に形成され、前記ピニオンと直接または中間歯車を介して間接に噛合する内歯歯車とで構成されていることを特徴としている。

【0008】

請求項2の発明は、請求項1に記載の絞り装置であって、前記絞り基板上に絞り羽根駆動機構取付部が設けられ、その絞り羽根駆動機構取付部上に突設された回動レバー用支持軸に前記内歯歯車付き回動レバーが回転自在に支持され、一方、前記絞り羽根駆動機構取付部の上部に、前記内歯歯車付き回動レバーを覆うようにモータ取付カバーが組み付けられ、そのモータ取付カバーの外部に前記ステッピングモータが取り付けられ、このモータ取付カバーに形成された開口を通して、該モータ取付カバーの内側に、前記ステッピングモータの回転軸に取り付けられたピニオンが挿入され、そのピニオンが、前記モータ取付カバーの内側において前記内歯歯車に直接または中間歯車を介して間接に噛合していることを特徴としている。

【0009】

請求項3の発明は、請求項2に記載の絞り装置であって、前記減速歯車機構が、前記ピニオンと、前記内歯歯車と、前記ピニオンと前記内歯歯車の間に介在された中間歯車とから構成され、該中間歯車は、同一軸線上に前記ピニオンに噛合する大歯車と前記内歯歯車に噛合する小歯車とを一体に有し、一方、前記絞り羽根駆動機構取付部上に、前記回動レバー用支持軸に隣接して、前記内歯歯車の内側に設けられた前記回動レバー上の切欠を通して該回動レバーを貫通する中間歯車支持軸が突設され、その中間歯車支持軸に前記中間歯車が回転自在に支持されていることを特徴としている。

【0010】

請求項4の発明は、請求項1〜3のいずれかに記載の絞り装置であって、前記内歯歯車付き回動レバーを一方向に回転付勢することで、前記内歯歯車と前記ピニオンの間のバックラッシュを吸収するノンバックラッシュ機構が設けられ、該ノンバックラッシュ機構が、前記回動レバー側と前記絞り基板やモータ取付カバー等の固定側の一方と他方にそれぞれ設けられて互いに磁気力を及ぼし合いその磁気力によって前記回動レバーを回転付勢する磁石と磁性部材とから構成されており、前記磁気力によって前記回動レバーを回転付勢する領域が、少なくとも、絞り口径の小さい小絞り側の前記回動レバーの回動領域に設定されていることを特徴としている。

【0011】

請求項5の発明は、請求項1〜4のいずれかに記載の絞り装置であって、前記一対の駆動ピンが、前記回動レバーの回転中心に対して点対称の位置に配置され、前記一対の駆動ピンが前記絞り羽根のスライド方向と直交する直線上にあるときのその直線を基準線とし、その基準線を挟む一方側を絞り口径を小とする小絞り側、他方側を絞り口径を大とする大絞り側とした場合、前記駆動ピンの回動領域が、前記小絞り側での前記基準線からの回動角度範囲が前記大絞り側での前記基準線からの回動角度範囲よりも大きくなるように、前記基準線に対し偏倚して設定されていることを特徴としている。

【発明の効果】

【0012】

請求項1の発明によれば、ステッピングモータで絞り羽根を駆動制御するので、細かい微妙な絞り制御が簡単にできるようになる。また、ステッピングモータの回転軸と絞り羽根を駆動する回動レバーとの間に減速歯車機構を介在させているので、ステッピングモータのステップ分割数以上の分解能で絞り開度を細かく調節することができる。また、減速機構を摩擦車式ではなく歯車式としているので、衝撃が作用した場合にも、ステッピングモータと回動レバーの回転位置関係にズレが生じるおそれがなく、耐衝撃性と高信頼性を発揮することができる。

【0013】

また、減速歯車機構が、ステッピングモータの回転軸に取り付けられたピニオンと、回動レバーに一体に形成されてピニオンと直接または間接に噛合する内歯歯車とで構成されているので、ステッピングモータを回動レバーの回転中心の位置にできるだけ寄せて配置することができる。従って、ステッピングモータと回動レバーとの間に減速歯車機構を介在させるものの、駆動系のレイアウトのコンパクト化を実現することができる。

【0014】

因みに、外歯歯車とピニオンとで減速歯車機構を構成した場合は、ステッピングモータが回動レバーの回転中心から離れた位置に配置されることになる。あるいは、外歯歯車とピニオンとの間に中間歯車を介在させてステッピングモータをできるだけ内側(回動レバーの回転中心に近い側)に配置した場合でも、中間歯車が回動レバーの回転中心より外側に大きく張り出した形になる。従って、駆動系の寸法が大きくなりやすく、コンパクトなレイアウトを実現することが難しくなる。また、そのために他の部品と干渉しやすくなり、それを避けるための設計が難しくなる。その点、本発明は、内歯歯車を使用することにより、設計自由度を広げながら、コンパクトなレイアウトの実現が可能となる。

【0015】

また、内歯歯車を形成したリングの端面、あるいは、そこに近い位置に駆動ピンを設けることにより、駆動ピンの支持剛性を高めながら、駆動ピンの回動半径を大きくとることができ、絞り羽根のスライドストロークを大きくとれるようになる。

【0016】

請求項2の発明によれば、絞り基板上に絞り羽根駆動機構(減速歯車機構やモータ等)を簡単に組み付けることができる。即ち、まず内歯歯車付き回動レバーを絞り羽根駆動機構取付部の回動レバー用支持軸に取り付け、次にモータ取付カバーを絞り羽根駆動機構取付部の上に組み付ける。その上で、ピニオンをモータ取付カバーに形成した開口から挿入して直接または間接に内歯歯車に噛合させながら、ステッピングモータをモータ取付カバーに取り付ける。以上により簡単に組み付けを完了することができる。

【0017】

請求項3の発明によれば、ステッピングモータ側のピニオンと回動レバー側の内歯歯車との間に中間歯車を介在させて減速比を大きく取れるようにしているので、ステッピングモータの動きを更に細かな動きとして回動レバーに伝達することができる。従って、ステッピングモータのステップ分割数が多少粗く設定してあっても、絞り羽根を細かく位置制御することができ、高精度な絞り調節が可能となる。

【0018】

また、絞り基板上に中間歯車用支持軸を設けているので、絞り基板上に内歯歯車付き回動レバーと共に中間歯車を一緒に組み付けて、その上からモータ取付カバーを組み付けることができ、中間歯車があっても、組み立てを簡単に行うことができる。

【0019】

即ち、絞り基板上に中間歯車用支持軸を設けるのは難しいが、内歯歯車付き回動レバーに切欠を設けて、その切欠を貫くようにすることにより、絞り基板上に中間歯車用支持軸を設けており、それにより中間歯車を絞り基板側に先に取り付けられるようにしている。このことにより、モータ取付カバー側に中間歯車を取り付けるようにした場合よりも組立性の向上が図れる。

【0020】

請求項4の発明によれば、ノンバックラッシュ機構により、少なくとも小絞り側の領域において、ピニオンから内歯歯車までのバックラッシュを吸収することができるので、必要領域において高精度な絞り調節が可能になる。また、ノンバックラッシュ機構を構成する要素として、磁石と磁性部材を採用しているので、非常に簡単な構成の付加で高精度制御が可能になる。例えば、ノンバックラッシュ機構として内歯歯車付き回動レバーをバネで回転付勢することも考えられるが、そうするとバネの取り付けが複雑になってしまう欠点がある。その点、本発明の場合は、小絞り側の領域でだけ、内歯歯車付き回動レバーを回転付勢すれば性能上は十分であるが故に、磁石と磁性部材の組み合わせを採用しており、それによって簡単な構成でありながら、必要十分な性能が得られるようにしているのである。

【0021】

請求項5の発明によれば、ステッピングモータの分解能(ステッピングモータの1ステップ当たりの駆動ピンの回動角度に相当)が同じであっても、小絞り側での絞り口径を細かく制御することができるようなる。即ち、駆動ピンの回動半径をr、前記基準線からの

駆動ピンの回動角度をθ(但し、θ<90°)とした場合、駆動ピンによる絞り羽根の前記基準線からの移動ストロークSは「S=rsinθ」となる。

【0022】

ここで、「S=r・sinθ」の式より分かるように、θの単位変化量Δθに対する絞り

羽根の移動ストロークの変化量ΔSは、θが大きくなるほど小さくなる。Δθの値は、ステッピングモータの1ステップ当たりの駆動ピンの回動角度であるから、θの値が大きい領域で絞り羽根を駆動する方が、絞り羽根を細かく位置制御できることになる。本発明は、それを実現するために、駆動ピンの回動領域を、小絞り側での基準線からの回動角度範囲が大絞り側での基準線からの回動角度範囲よりも大きくなるように、基準線に対し偏倚して設定しているのであり、そのような設定の仕方をするだけで、容易に必要な領域(小絞り領域)での絞り制御の高精度化を図ることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施形態を図面を参照して説明する。

図1〜図14は本発明の第1実施形態の絞り装置の説明図であり、図1は絞り装置の全体構成を示す分解斜視図、図2は同絞り装置の主要部品である絞り基板の構成を示す斜視図、図3は同様の部品である回動レバーの構成を示す斜視図、図4は絞り基板上の絞り羽根駆動機構取付部に回動レバーを取り付けた状態を示す斜視図、図5は図4の回動レバーの上側に中間歯車を取り付けた状態を示す斜視図、図6は図5の絞り羽根駆動機構取付部の上にモータ取付カバーを取り付けた状態を示す斜視図、図7は図6のモータ取付カバーの上にステッピングモータを取り付けた状態を示す斜視図である。

【0024】

また、図8は絞り羽根の駆動系の要素だけを取り出してその構成を示す斜視図、図9は絞り羽根の駆動系の絞り羽根側から見た平面図、図10は絞り全開(最大絞り)時の回動レバーの回動位置と絞り羽根の関係を示す平面図、図11は絞り全閉(最小絞り)時の回動レバーの回動位置と絞り羽根の関係を示す平面図、図12は回動レバーの駆動ピンの位置と回動レバーの回動角度範囲の関係を示す図、図13は本実施形態における回動レバーの回動範囲と比較例における回動レバーの回動角度範囲の違いを示す図、図14は回動レバーの回動角度範囲の基準線に対する小絞り側と大絞り側での振り分けの違いによる利点の説明用の図である。

【0025】

図1に示すように、この絞り装置は、樹脂成形品よりなる略長方形板状の絞り基板10と、この絞り基板10の一方の板面上に互いに重ね合わせた状態で直線スライド自在に組み付けられた一対のフィルム状の絞り羽根12、13と、これら2枚の絞り羽根12、13の間に回転スライド可能に配置された薄板状の光学フィルタ15と、絞り基板10の一方の板面上に絞り羽根12、13及び光学フィルタ15を組み付けた上で、絞り基板10上に絞り羽根12、13を覆うように被せられた羽根カバー14と、絞り基板10の他方の面側に組み付けられた絞り羽根駆動機構HA及び光学フィルタ駆動機構HBと、からなる。

【0026】

絞り基板10及び羽根カバー14の長手方向一端寄りの位置には、光路(図1の縦の軸線を光軸とした光の通路)を形成するための開口部11、14aが形成され、絞り基板10の他端側の位置には絞り羽根駆動機構取付部20が設けられ、その絞り羽根駆動機構取付部20に隣接する絞り基板10の側部には、光学フィルタ駆動機構取付部30が張り出して設けられている。

【0027】

一方、絞り羽根12、13には、絞り開口を形成するための切欠状または孔状の透孔部12e、13eが設けられている。そして、絞り基板10上で絞り羽根12、13を矢印f1、f2方向に互いに逆方向に往復スライドさせることにより、前記透孔部12e、13eの縁部によって光路を絞り調節することができるようになっている。

【0028】

絞り羽根駆動機構取付部20に組み付けられた絞り羽根駆動機構HAは、回動レバー40に設けた一対の駆動ピン44a、44bを介して絞り羽根12、13をスライドさせるもので、ステッピングモータ110と歯車減速機構70を中心に構成されている。この場合の歯車減速機構70は、ステッピングモータ110の回転軸111(図8参照)に取り付けられたピニオン112と、中間歯車60と、後述する内歯歯車付き回動レバー40(厳密には内歯歯車43)とから構成されている。

【0029】

また、光学フィルタ15は、波長に応じた透過特性を有するもので、ここでは赤外線領域(近赤外線領域を含む)の光を遮断する赤外カットフィルタが使用されている。絞り基板10上の光学フィルタ駆動機構取付部30に組み付けられた光学フィルタ駆動機構HBは、駆動レバー121を介して光学フィルタ15を回転スライドさせることにより、光学フィルタ15を光路上に挿入したり光路上から取り除いたりするもので、2位置制御用のアクチュエータ120を中心に構成されている。アクチュエータ120は、光学フィルタ駆動機構取付部30の底板31(図2参照)とその周囲に起立形成した起立周壁32とにより支持されている。

【0030】

この場合の光学フィルタ15は薄膜状に形成されることで、2枚の絞り羽根12、13の僅かな隙間に挿入されており、絞り羽根12、13に沿ってスライドできるように設けられている。このように2枚の絞り羽根12、13の間に挟まれることにより、光学フィルタ15は、絞り羽根12、13の表面を案内面として滑らかにスライドすることができ、薄膜状でありながら安定した抜き差し動作が可能となっている。

【0031】

光学フィルタ15は、クランクレバー部15aの曲がり部に設けた透孔15bを絞り基板10の側部耳部に突設した支軸10aに嵌めることで、この支軸10aを中心に絞り羽根12、13の面に沿って回動可能に支持されている。また、クランクレバー部15aの先端側に設けた長孔15cに駆動レバー121に突設した駆動ピン122が係合しており、アクチュエータ120を駆動して駆動ピン122を回動させることによって、光学フィルタ15を支軸10aを中心にして回動させ、それにより、光学フィルタ15を光路上に挿入したり光路上から取り除いたりする(光学フィルタ15を光路上に対して抜き差しする)ことができるようになっている。

【0032】

また、絞り基板10の図1中下面の周縁部の近傍には、絞り羽根12、13の動きをガイドする図示略のガイドピンが複数設けられている。また、絞り羽根12、13の側縁部の近傍には、各側縁部と平行に縦溝12a、12b、12c、13a、13b、13cが設けられている。そして、これら縦溝12a、12b、12c、13a、13b、13cを前記ガイドピンに嵌めることで、絞り羽根12、13が絞り基板10の板面上に矢印f1、f2方向に直線スライド自在に保持されている。

【0033】

絞り羽根12、13を駆動するための要素としては、まず、各絞り羽根12、13の長手方向の端部に、それぞれ絞り羽根12、13のスライド方向と直交する方向に長い長孔(横溝とも言う)12d、13dが設けられている。これら長孔12d、13dは、回動レバー40の駆動ピン44a、44bが摺動自在に係合される部分である。また、絞り羽根駆動機構取付部20には、回動レバー40および中間歯車60と、モータ取付カバー80およびステッピングモータ110とが組み付けられている。

【0034】

図2に示すように、絞り羽根駆動機構取付部20は略四角形の底板21と、底板21の周囲を取り囲む起立周壁22とを有しており、起立周壁22の上端面の四隅に近い位置に、モータ取付カバー80を位置決めするための位置決めピン23と、モータ取付カバー80を固定するためのロック爪24とが、同種のものを対角位置に位置させて設けられてい

る。

【0035】

また、底板21の図2中上面の中心には、回動レバー用支持軸25が立設され、その近傍には中間歯車用支持軸26が立設されている。また、回動レバー用支持軸25の周囲の底板21上には、回動レバー40の回動範囲を規制するストッパ突起27と、回動レバー40の駆動ピン44a、44bを底板21の反対側に突き抜けさせる一対の円弧状切欠28と、回動レバー40の抜け止めフック48(図8、図9参照)を係合させるための切欠29とが設けられている。

【0036】

回動レバー40は、図3に示すように、内周の一部の範囲に内歯歯車43を有すると共に、周方向の一部が切り欠かかれたリング41と、そのリング41の内底部に一体化され、中心部に内歯歯車43の中心と一致する中心孔45を有するレバー底板42と、リング41の外周部の2箇所に膨出形成された耳部41c、41dと、それら耳部41c、41dの一端面(図3中下端面)に突設された一対の駆動ピン44a、44bと、を具備している。一対の駆動ピン44a、44bは、中心孔45の中心(回動レバーの回動軸線)から離間しており、同中心に対して点対称の位置にある。

【0037】

また、周方向の一部が切り欠かれたリング41の両端にはストッパ壁41a、41bが設けられ、レバー底板45上の内歯歯車43に近い位置には、中間歯車支持軸26との干渉を避けるための切欠47が設けられている。また、レバー底板42の下面には、この内歯歯車付き回動レバー40を絞り羽根駆動機構取付部20に抜け止め係止するための抜け止めフック48が突設されている。

【0038】

そして、図4に示すように、レバー底板42に形成した中心孔45を、絞り羽根駆動機構取付部20の底板21の中心に突設した回動レバー支持軸25に嵌めることで、内歯歯車付き回動レバー40が、自身の回動軸線を絞り基板10に直交する方向に向けて、絞り基板10上に回動自在に取り付けられている。

【0039】

この状態で、図8〜図11に示すように、駆動ピン44a、44bは絞り羽根13、12の各長孔13d、12dにそれぞれ摺動自在に係合されており、回動レバー40が回動することによって、絞り羽根12、13を互いに逆方向にスライド駆動できるようになっている。

【0040】

また、回動レバー40の底面に突設した抜け止めフック48が、絞り羽根駆動機構取付部20の底板21の切欠29の裏面縁部に摺動可能に係合していることで、組立時に回動レバー40が絞り羽根駆動機構取付部20から脱落しないように止められている。またこの状態で、リング41の両端のストッパ壁41a、41bがストッパ突起27に当接可能となっていることにより、回動レバー40の回動範囲が規制されている。また、中間歯車支持軸26は、回動レバー40が回動規制された範囲で回動する間、回動レバー40と干渉しないように、レバー底板42に形成した切欠47から上に突き出ている。

【0041】

中間歯車60は、同一軸線上に大歯車61と小歯車62(図8参照)とを一体に有するもので、図5に示すように、中心孔66を前記中間歯車支持軸26に嵌めることで、絞り基板10上に回動自在に取り付けられており、その状態で小歯車62が回動レバー40の内歯歯車43に噛合している。

【0042】

モータ取付カバー80は、上記のように回動レバー40および中間歯車60を先に組み付けた上で、それら回動レバー40および中間歯車60を覆うように、図6に示すように、絞り羽根駆動機構取付部20の上に取り付けられており、ギヤケースカバーの役目を果たしている。

【0043】

モータ取付カバー80は、絞り羽根駆動機構取付部20の起立周壁22の大きさのカバー主板81を有しており、そのカバー主板81の上面には、円筒状のモータ取付壁82と回路基板取付壁88が突設されている。円筒状のモータ取付壁82は、180°対向する位置に切欠を有するもので、その切欠の位置にはモータ固定用のロック片85が設けられている。また、円筒状のモータ取付壁82で囲まれたカバー主板81上の部分には、ステッピングモータ110のピニオン112を挿入するための開口86が設けられている。

【0044】

また、カバー主板81の上面のモータ取付の邪魔にならない位置には、コードクランプ83が設けられている。コードクランプ83は、コード収容部83aを囲む略ロ字枠状のもので、基端付近の切欠83bを通してコードをコード収容部83aに入れると、抜け止め片83cによりコードを抜けないように保持できるようになっている。

【0045】

このモータ取付カバー80は、カバー主板81の下面側に形成した図示しない位置決め孔に絞り羽根駆動機構取付部20側の位置決め用のピン23を嵌めることで正確に位置決めされ、更に、カバー主板81に開口したロック孔84に絞り羽根駆動機構取付部20側のロック爪24を係合させることにより、絞り羽根駆動機構取付部20に精度良く取り付けられている。

【0046】

そして、図7に示すように、このモータ取付カバー80のモータ取付壁82の内部に、回転軸111(図8参照)を絞り基板10に直交する方向に向けて、ステッピングモータ110が取り付けられている。ステッピングモータ110は、円筒状のハウジングの内部に回転機構部を収容したもので、ハウジングの端面から突出した回転軸111にピニオン112が取り付けられている。また、ハウジングの回転軸111側の端部には、ロック片85が係合する溝部113aを有する取付ブラケット113が設けられ、ハウジングの側部には回路基板115が取り付けられている。

【0047】

このようにステッピングモータ110をモータ取付カバー80に取り付けた状態で、取付ブラケット113の溝部113aにロック片85が係合している。また、回路基板115が回路基板取付壁88に保持されている。また、モータ取付カバー80に形成された開口86を通して、モータ取付カバー80の内側にステッピングモータ110の回転軸111に取り付けられたピニオン112が挿入されており、そのピニオン112が、図8に示すように、モータ取付カバー80の内側において中間歯車60の大歯車61に噛合している。

【0048】

従って、歯車減速機構70を構成するピニオン112から入力された駆動力は、中間歯車60の大歯車61および小歯車62を介して内歯歯車43に伝わり、回動レバー40が回動させるようになっている。

【0049】

なお、図1に示すように、ステッピングモータ110の回路基板115からはコード116が延びており、そのコード116の先端にはコネクタ117が付いている。同様に光学フィルタ駆動用のアクチュエータ120には、回路基板125が付いており、その回路基板125から延びるコード126の先端にコネクタ127が付いている。

【0050】

また、この絞り装置には、内歯歯車付き回動レバー40を一方向に回転付勢することで、内歯歯車43とピニオン112の間のバックラッシュを吸収するノンバックラッシュ機構が設けられている。このノンバックラッシュ機構は、互いに磁気吸引力を及ぼし合い、その磁気吸引力によって回動レバー40を回転付勢する磁石50と磁性ピン(磁性部材)51とから構成されており、モータ取付カバー80の内面側に磁石50が取り付けられ、回動レバー40の耳部41dに形成したピン孔49に磁性ピン51が差込固定されている

。

【0051】

この場合、磁気力によって回動レバー40を回転付勢する領域が、少なくとも、絞り口径の小さい小絞り側の回動レバー40の回動領域に設定されている。つまり、図11に示すように、小絞りの段階で磁石50と磁性ピン51との間に必要な磁気吸引力Qが働くように、磁石50と磁性ピン51の位置関係が設定されている。

【0052】

また、この絞り装置では、図10、図11に示すように、一対の駆動ピン44a、44bが絞り羽根12、13のスライド方向と直交する直線上にあるときのその直線を基準線Kとし、その基準線Kを挟む一方側を絞り口径を小とする小絞り側(図11のθ2の範囲)、他方側を絞り口径を大とする大絞り側(図10のθ1の範囲)とした場合、駆動ピン44a、44bの回動領域が、図12に示すように、小絞り側(閉側)での基準線Kからの回動角度範囲θ2が大絞り側(開側)での基準線Kからの回動角度範囲θ1よりも大きくなるように、基準線Kに対し偏倚して設定されている。そのため基準線Kからの絞り羽根12、13のストロークも、小絞り側での基準線KからのストロークS2が大絞り側での基準線KからのストロークS1よりも大きくなっている。なお、図12において、Oは駆動ピン44a(44bも同様)の回動中心、Rは駆動ピン44aの回動軌跡である。

【0053】

このように駆動ピン44a、44bの回動領域を設定することにより、ステッピングモータ110の分解能(ステッピングモータの1ステップ当たりの駆動ピン44a、44bの回動角度に相当)が同じであっても、小絞り側での絞り口径を細かく制御することができるようなる。その点について説明する。

【0054】

駆動ピン44aの回動半径をr、前記基準線Kからの駆動ピン44aの回動角度をθ(但し、θ<90°)とした場合、駆動ピン44aによる絞り羽根12、13の前記基準線Kからの移動ストロークSは、

S=rsinθ

となる。

【0055】

ここで、S=rsinθの式より分かるように、θの単位変化量Δθに対する絞り羽根の

移動ストロークの変化量ΔSは、θが大きくなるほど小さくなる。Δθの値は、ステッピングモータの1ステップ当たりの駆動ピン44aの回動角度であるから、θの値が大きい領域で絞り羽根12、13を駆動する方が、絞り羽根12、13を細かく位置制御できることになる。

【0056】

本実施形態の絞り装置では、それを実現するために、駆動ピン44aの回動領域を、小絞り側での基準線Kからの回動角度範囲θ2が大絞り側での基準線Kからの回動角度範囲θ1よりも大きくなるように、基準線Kに対し偏倚して設定しているのであり、そのような設定の仕方をするだけで、容易に必要な領域(小絞り領域)での絞り制御の高精度化を図ることができる。

【0057】

図13の(a)は本実施形態の場合、(b)は比較例の場合の駆動ピンの回動角度範囲を示している。(b)の比較例の場合は、小絞り側(閉側)での基準線Kからの回動角度範囲θbと大絞り側(開側)での基準線Kからの回動角度範囲θbが等しくなるように設定されている。

【0058】

このように設定されていると、絞り羽根12、13は、小絞り側でも大絞り側でも、基準線Kから同じストロークSbだけ移動可能となり、小絞り側と大絞り側とで同じ条件で駆動されることになる。

【0059】

それに対して、(a)に示すように、駆動ピン44aの全体の回動角度範囲はほぼ変えないで、回動角度範囲を小絞り側にシフトした本実施形態の場合は、図14に示すように、小絞り側と大絞り側とで同じ条件で駆動される範囲θ1(絞り羽根のストロークN1)の外側に、小絞り側に特有の駆動範囲θ3(絞り羽根のストロークでN3の部分に相当)を設定することができる。この範囲θ3は、先の式S=rsinθのθが大きな領域に属し

ているので、Δθの割にΔSが小さくなる。つまり、同じステップ角度で駆動ピン44aが回動しても、絞り羽根の変位量ΔSは小さくなる。従って、高精度な位置決め制御が可能となる。

【0060】

以上のように、本実施形態の絞り装置によれば、ステッピングモータ110で絞り羽根12、13を駆動制御するので、細かい微妙な絞り制御が簡単にできるようになる。また、ステッピングモータ110の回転軸111と絞り羽根12、13を駆動する回動レバー40との間に減速歯車機構70を介在させているので、ステッピングモータ110のステップ分割数以上の分解能で絞り開度を細かく調節することができる。また、減速機構を摩擦車式ではなく歯車式としているので、衝撃が作用した場合にも、ステッピングモータ110と回動レバー40の回転位置関係にズレが生じるおそれがなく、耐衝撃性と高信頼性を発揮することができる。

【0061】

また、減速歯車機構70が、ステッピングモータ110の回転軸111に取り付けられたピニオン112と、回動レバー40に一体に形成されてピニオン112と中間歯車60を介して噛合する内歯歯車43とで構成されているので、ステッピングモータ110を回動レバー40の回転中心の位置にできるだけ寄せて配置することができる。従って、ステッピングモータ110と回動レバー40との間に減速歯車機構70を介在させるものの、駆動系のレイアウトのコンパクト化を実現することができる。

【0062】

因みに、外歯歯車とピニオンとで減速歯車機構を構成した場合は、ステッピングモータが回動レバーの回転中心から離れた位置に配置されることになる。あるいは、外歯歯車とピニオンとの間に中間歯車を介在させてステッピングモータをできるだけ内側(回動レバーの回転中心に近い側)に配置した場合でも、中間歯車が回動レバーの回転中心より外側に大きく張り出した形になる。従って、駆動系の寸法が大きくなりやすく、コンパクトなレイアウトを実現することが難しくなる。また、そのために他の部品と干渉しやすくなり、それを避けるための設計が難しくなる。その点、本実施形態の絞り装置は、内歯歯車43を使用することにより、設計自由度を広げながら、コンパクトなレイアウトの実現が可能となる。

【0063】

また、内歯歯車43を形成したリング41の端面に近い位置に駆動ピン44a、44bを設けているので、駆動ピン44a、44bの支持剛性を高めながら、駆動ピン44a、44bの回動半径を大きくとることができ、絞り羽根12、13のスライドストロークを大きくとれるようになる。

【0064】

また、本実施形態の絞り装置は、まず内歯歯車付き回動レバー40を絞り羽根駆動機構取付部20の回動レバー用支持軸25に取り付け、次に中間歯車60を中間歯車用支持軸26に取り付け、次いで、モータ取付カバー80を絞り羽根駆動機構取付部20の上に組み付け、その上で、ピニオン112をモータ取付カバー80に形成した開口86から挿入して中間歯車60に噛合させながら、ステッピングモータ110をモータ取付カバー80に取り付けることにより簡単に組み付けを完了することができる。

【0065】

また、本実施形態の絞り装置では、ステッピングモータ110側のピニオン112と回動レバー40側の内歯歯車43との間に中間歯車60を介在させて減速比を大きく取れるようにしているので、ステッピングモータ110の動きを細かな動きとして回動レバー4

0に伝達することができる。従って、ステッピングモータ110のステップ分割数が多少粗く設定してあっても、絞り羽根12、13を細かく位置制御することができ、高精度な絞り調節が可能となる。

【0066】

また、絞り基板10上に中間歯車用支持軸26を設けているので、絞り基板10上に内歯歯車付き回動レバー40と共に中間歯車60を一緒に組み付けて、その上からモータ取付カバー80を組み付けることができ、中間歯車60があっても、組み立てを簡単に行うことができる。

【0067】

即ち、絞り基板10上に中間歯車用支持軸26を設けるのは難しいが、内歯歯車付き回動レバー40に切欠47を設けて、その切欠47を貫くようにすることにより、絞り基板10上に中間歯車用支持軸26を設けており、それにより中間歯車60を絞り基板10側に先に取り付けられるようにしている。このことにより、モータ取付カバー80側に中間歯車60を取り付けるようにした場合よりも組立性の向上が図れる。

【0068】

また、この絞り装置では、磁石50と磁性ピン51よりなるノンバックラッシュ機構により、少なくとも小絞り側の領域において、ピニオン112から内歯歯車43までのバックラッシュを吸収するようにしているので、必要領域(特に小絞り側)において高精度な絞り調節が可能になる。

【0069】

また、ノンバックラッシュ機構を構成する要素として磁石50と磁性ピン51を採用しているので、非常に簡単な構成の付加で高精度制御が可能になる。例えば、ノンバックラッシュ機構として内歯歯車付き回動レバーをバネで回転付勢することも考えられるが、そうするとバネの取り付けが複雑になってしまう欠点がある。その点、本実施形態の絞り装置の場合は、小絞り側の領域でだけ、内歯歯車付き回動レバー40を回転付勢すれば性能上は十分であるが故に、磁石50と磁性ピン51の組み合わせを採用しており、それによって簡単な構成でありながら、必要十分な性能が得られるようにしているのである。

【0070】

また、駆動ピン44a、44bの回動角度範囲を小絞り側と大絞り側で偏倚して設定したことにより、上述したように、ステッピングモータ110の分解能が同じであっても、小絞り側での絞り口径を細かく制御することができる。

【0071】

また、以上述べたように小絞り側での絞り調節の分解能が高まったことにより、次の利点も得られるようになる。即ち、多くのこの種の絞り装置では、小絞り側における光量調節の分解能を高めるために、絞り羽根の一部にNDフィルタ(光量減衰フィルタ)を貼り付けている。このNDフィルタは、それ自体が高価である上に、精度よく絞り羽根の表面に貼り付ける必要があるために、絞り装置全体のコストアップの要因となっていた。

【0072】

しかし、本実施形態の絞り装置では、ステッピングモータ110を使用していること、歯車減速機構70を使用していること、更に小絞り時のバックラッシュを取り除く機構を設けていること、また、駆動ピンの回動角度範囲を小絞り側にシフトしていること等により、小絞り側での分解能を格段に向上させることができている。従って、このことによって、本実施形態のようにNDフィルタの使用を取り止めることができるようになる。つまり、NDフィルタを使用しなくても、必要な小絞り側の絞り羽根の制御分解能を確保できるようになる。そのため、高価なNDフィルタが不要になること、並びに、高い精度が要求されるNDフィルタの絞り羽根への取付作業が無くなることで、コストダウンおよび生産性の向上に貢献することができる。

【0073】

なお、上記実施形態では、磁石50を固定側に設け、磁性ピン51を可動側に設けているが、磁石50と磁性ピン51は逆に設けてもよい。即ち、磁石50を回動レバー40側

に設け、磁性ピン等の磁性部材を絞り基板10やモータ取付カバー80等の固定側に設けてもよい。また、磁性部材を磁石で構成してもよい。

【0074】

また、上記実施形態は、歯車減速機構70に中間歯車60を設けた例を示したが、中間歯車を省略し、ステッピングモータ110側のピニオン112を直接、回動レバー40の内歯歯車43に噛合させてもよい。

【0075】

図15〜図18は中間歯車を使用しない第2実施形態の絞り装置の構成図で、図15は全体構成を示す分解斜視図、図16は絞り基板上の絞り羽根駆動機構取付部に回動レバーを取り付けた状態を示す斜視図、図17は図16の絞り羽根駆動機構取付部の上にモータ取付カバーを取り付けた状態を示す斜視図、図18は図17のモータ取付カバーの上にステッピングモータを取り付けた状態を示す斜視図である。

【0076】

上記第1実施形態との違いは、中間歯車が無くなったことにより、絞り基板210の絞り羽根駆動機構取付部220に中間歯車用支軸が無いこと、回動レバー40の内歯歯車43に直接ピニオン112を噛合させる関係でステッピングモータ110の取り付け位置が変更になったこと、それに伴いモータ取付カバー280の形状が変更になったことである。それ以外の点は第1実施形態と全く同じ構成であり、同一構成要素に同一符号を付して説明を省略する。

【0077】

このように中間歯車を省略した場合は、減速歯車機構の減速比が小さくなるので、絞り羽根の位置制御の精度が多少粗くなるが、ステッピングモータ110の分解能を上げることで、中間歯車がないことによる精度の粗さを補うことができる。

【図面の簡単な説明】

【0078】

【図1】本発明の第1実施形態の絞り装置の全体構成を示す分解斜視図である。

【図2】同絞り装置の主要部品である絞り基板の構成を示す斜視図である。

【図3】同様の部品である回動レバーの構成を示す斜視図である。

【図4】絞り基板上の絞り羽根駆動機構取付部に回動レバーを取り付けた状態を示す斜視図である。

【図5】図4の回動レバーの上側に中間歯車を取り付けた状態を示す斜視図である。

【図6】図5の絞り羽根駆動機構取付部の上にモータ取付カバーを取り付けた状態を示す斜視図である。

【図7】図6のモータ取付カバーの上にステッピングモータを取り付けた状態を示す斜視図である。

【図8】絞り羽根の駆動系の要素だけを取り出してその構成を示す斜視図である。

【図9】絞り羽根の駆動系の絞り羽根側から見た平面図である。

【図10】絞り全開(最大絞り)時の回動レバーの回動位置と絞り羽根の関係を示す平面図である。

【図11】絞り全閉(最小絞り)時の回動レバーの回動位置と絞り羽根の関係を示す平面図である。

【図12】回動レバーの駆動ピンの位置と回動レバーの回動角度範囲の関係を示す図である。

【図13】本実施形態における回動レバーの回動範囲と比較例における回動レバーの回動角度範囲の違いを示す図である。

【図14】回動レバーの回動角度範囲の基準線に対する小絞り側と大絞り側での振り分けの違いによる利点の説明用の図である。

【図15】本発明の第2実施形態の絞り装置の全体構成を示す分解斜視図である。

【図16】絞り基板上の絞り羽根駆動機構取付部に回動レバーを取り付けた状態を示す斜視図である。

【図17】図16の絞り羽根駆動機構取付部の上にモータ取付カバーを取り付けた状態を示す斜視図である。

【図18】図17のモータ取付カバーの上にステッピングモータを取り付けた状態を示す斜視図である。

【符号の説明】

【0079】

10 絞り基板

11 開口部

12 絞り羽根

12d 長孔

13 絞り羽根

13d 長孔

20 絞り羽根用の駆動機構取付部

25 回動レバー用支持軸

26 中間歯車用支持軸

40 内歯歯車付き回動レバー

43 内歯歯車

44a、44b 駆動ピン

47 切欠

50 磁石(ノンバックラッシュ機構)

51 磁性ピン(ノンバックラッシュ機構)

60 中間歯車

61 大歯車

62 小歯車

70 歯車減速機構

80 モータ取付カバー

86 開口

110 ステッピングモータ

111 回転軸

112 ピニオン

210 絞り基板

220 絞り羽根駆動機構取付部

280 モータ取付カバー

【特許請求の範囲】

【請求項1】

光路を形成する開口部を有した絞り基板と、

該絞り基板上に直線スライド自在に設けられ、互いに逆方向に往復スライド駆動されることで前記光路を絞り調節する2枚の絞り羽根と、

該絞り羽根を駆動するために、自身の回動軸線を前記絞り基板に直交する方向に向けて前記絞り基板に回動自在に取り付けられた回動レバーと、

該回動レバー上の前記回動軸線から離間した位置に突設され、それぞれが前記各絞り羽根に形成された、該絞り羽根のスライド方向と直交する方向に長い長孔に摺動自在に係合され、前記回動レバーが回動することによって、前記絞り羽根を互いに逆方向にスライド駆動する一対の駆動ピンと、

前記回動レバーを回転駆動するために、自身の回転軸を前記絞り基板に直交する方向に向けて前記絞り基板に取り付けられたステッピングモータと、

前記回動レバーと前記ステッピングモータの回転軸との間に介在された減速歯車機構と、

を具備し、

該減速歯車機構が、

前記ステッピングモータの回転軸に取り付けられたピニオンと、前記回動レバーに一体に形成され、前記ピニオンと直接または中間歯車を介して間接に噛合する内歯歯車とで構成されていることを特徴とする絞り装置。

【請求項2】

請求項1に記載の絞り装置であって、

前記絞り基板上に絞り羽根駆動機構取付部が設けられ、その絞り羽根駆動機構取付部上に突設された回動レバー用支持軸に前記内歯歯車付き回動レバーが回転自在に支持され、

一方、前記絞り羽根駆動機構取付部の上部に、前記内歯歯車付き回動レバーを覆うようにモータ取付カバーが組み付けられ、

そのモータ取付カバーの外部に前記ステッピングモータが取り付けられ、

このモータ取付カバーに形成された開口を通して、該モータ取付カバーの内側に、前記ステッピングモータの回転軸に取り付けられたピニオンが挿入され、そのピニオンが、前記モータ取付カバーの内側において前記内歯歯車に直接または中間歯車を介して間接に噛合していることを特徴とする絞り装置。

【請求項3】

請求項2に記載の絞り装置であって、

前記減速歯車機構が、前記ピニオンと、前記内歯歯車と、前記ピニオンと前記内歯歯車の間に介在された中間歯車とから構成され、

該中間歯車は、同一軸線上に前記ピニオンに噛合する大歯車と前記内歯歯車に噛合する小歯車とを一体に有し、

一方、前記絞り羽根駆動機構取付部上に、前記回動レバー用支持軸に隣接して、前記内歯歯車の内側に設けられた前記回動レバー上の切欠を通して該回動レバーを貫通する中間歯車支持軸が突設され、

その中間歯車支持軸に前記中間歯車が回転自在に支持されていることを特徴とする絞り装置。

【請求項4】

請求項1〜3のいずれかに記載の絞り装置であって、

前記内歯歯車付き回動レバーを一方向に回転付勢することで、前記内歯歯車と前記ピニオンの間のバックラッシュを吸収するノンバックラッシュ機構が設けられ、

該ノンバックラッシュ機構が、前記回動レバー側と前記絞り基板やモータ取付カバー等の固定側の一方と他方にそれぞれ設けられて互いに磁気力を及ぼし合いその磁気力によって前記回動レバーを回転付勢する磁石と磁性部材とから構成されており、

前記磁気力によって前記回動レバーを回転付勢する領域が、少なくとも、絞り口径の小

さい小絞り側の前記回動レバーの回動領域に設定されていることを特徴とする絞り装置。

【請求項5】

請求項1〜4のいずれかに記載の絞り装置であって、

前記一対の駆動ピンが、前記回動レバーの回転中心に対して点対称の位置に配置され、

前記一対の駆動ピンが前記絞り羽根のスライド方向と直交する直線上にあるときのその直線を基準線とし、その基準線を挟む一方側を絞り口径を小とする小絞り側、他方側を絞り口径を大とする大絞り側とした場合、

前記駆動ピンの回動領域が、前記小絞り側での前記基準線からの回動角度範囲が前記大絞り側での前記基準線からの回動角度範囲よりも大きくなるように、前記基準線に対し偏倚して設定されていることを特徴とする絞り装置。

【請求項1】

光路を形成する開口部を有した絞り基板と、

該絞り基板上に直線スライド自在に設けられ、互いに逆方向に往復スライド駆動されることで前記光路を絞り調節する2枚の絞り羽根と、

該絞り羽根を駆動するために、自身の回動軸線を前記絞り基板に直交する方向に向けて前記絞り基板に回動自在に取り付けられた回動レバーと、

該回動レバー上の前記回動軸線から離間した位置に突設され、それぞれが前記各絞り羽根に形成された、該絞り羽根のスライド方向と直交する方向に長い長孔に摺動自在に係合され、前記回動レバーが回動することによって、前記絞り羽根を互いに逆方向にスライド駆動する一対の駆動ピンと、

前記回動レバーを回転駆動するために、自身の回転軸を前記絞り基板に直交する方向に向けて前記絞り基板に取り付けられたステッピングモータと、

前記回動レバーと前記ステッピングモータの回転軸との間に介在された減速歯車機構と、

を具備し、

該減速歯車機構が、

前記ステッピングモータの回転軸に取り付けられたピニオンと、前記回動レバーに一体に形成され、前記ピニオンと直接または中間歯車を介して間接に噛合する内歯歯車とで構成されていることを特徴とする絞り装置。

【請求項2】

請求項1に記載の絞り装置であって、

前記絞り基板上に絞り羽根駆動機構取付部が設けられ、その絞り羽根駆動機構取付部上に突設された回動レバー用支持軸に前記内歯歯車付き回動レバーが回転自在に支持され、

一方、前記絞り羽根駆動機構取付部の上部に、前記内歯歯車付き回動レバーを覆うようにモータ取付カバーが組み付けられ、

そのモータ取付カバーの外部に前記ステッピングモータが取り付けられ、

このモータ取付カバーに形成された開口を通して、該モータ取付カバーの内側に、前記ステッピングモータの回転軸に取り付けられたピニオンが挿入され、そのピニオンが、前記モータ取付カバーの内側において前記内歯歯車に直接または中間歯車を介して間接に噛合していることを特徴とする絞り装置。

【請求項3】

請求項2に記載の絞り装置であって、

前記減速歯車機構が、前記ピニオンと、前記内歯歯車と、前記ピニオンと前記内歯歯車の間に介在された中間歯車とから構成され、

該中間歯車は、同一軸線上に前記ピニオンに噛合する大歯車と前記内歯歯車に噛合する小歯車とを一体に有し、

一方、前記絞り羽根駆動機構取付部上に、前記回動レバー用支持軸に隣接して、前記内歯歯車の内側に設けられた前記回動レバー上の切欠を通して該回動レバーを貫通する中間歯車支持軸が突設され、

その中間歯車支持軸に前記中間歯車が回転自在に支持されていることを特徴とする絞り装置。

【請求項4】

請求項1〜3のいずれかに記載の絞り装置であって、

前記内歯歯車付き回動レバーを一方向に回転付勢することで、前記内歯歯車と前記ピニオンの間のバックラッシュを吸収するノンバックラッシュ機構が設けられ、

該ノンバックラッシュ機構が、前記回動レバー側と前記絞り基板やモータ取付カバー等の固定側の一方と他方にそれぞれ設けられて互いに磁気力を及ぼし合いその磁気力によって前記回動レバーを回転付勢する磁石と磁性部材とから構成されており、

前記磁気力によって前記回動レバーを回転付勢する領域が、少なくとも、絞り口径の小

さい小絞り側の前記回動レバーの回動領域に設定されていることを特徴とする絞り装置。

【請求項5】

請求項1〜4のいずれかに記載の絞り装置であって、

前記一対の駆動ピンが、前記回動レバーの回転中心に対して点対称の位置に配置され、

前記一対の駆動ピンが前記絞り羽根のスライド方向と直交する直線上にあるときのその直線を基準線とし、その基準線を挟む一方側を絞り口径を小とする小絞り側、他方側を絞り口径を大とする大絞り側とした場合、

前記駆動ピンの回動領域が、前記小絞り側での前記基準線からの回動角度範囲が前記大絞り側での前記基準線からの回動角度範囲よりも大きくなるように、前記基準線に対し偏倚して設定されていることを特徴とする絞り装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2010−78754(P2010−78754A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−245314(P2008−245314)

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000231590)日本精密測器株式会社 (64)

【出願人】(599048638)CBC株式会社 (9)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000231590)日本精密測器株式会社 (64)

【出願人】(599048638)CBC株式会社 (9)

【Fターム(参考)】

[ Back to top ]