給油口装置

【課題】給油ノズルの挿入によって通路を開く給油口装置において、給油口装置から給油管内に混入する異物を低減する。

【解決手段】給油管2の外端6に取り付けられ、給油管の内部と外部とを連通する通路32が形成された本体部材13と、基端において本体部材に回転可能に支持され、通路を閉塞する閉位置と、遊端が基端よりも給油管の内端側へと変位して通路を開く開位置との間で回転するフラップ40と、フラップを閉位置へと付勢する付勢部材50とを有し、フラップの閉位置において給油管の外端側を向く外表面51が、通路に挿入される給油ノズル100に押圧されることによって、付勢部材の付勢力に抗してフラップが開位置へと変位し、通路が開かれる給油口装置1であって、フラップの外表面には、フラップの基端側を向く係止面を有する係止壁が1つ以上形成されていることを特徴とする。

【解決手段】給油管2の外端6に取り付けられ、給油管の内部と外部とを連通する通路32が形成された本体部材13と、基端において本体部材に回転可能に支持され、通路を閉塞する閉位置と、遊端が基端よりも給油管の内端側へと変位して通路を開く開位置との間で回転するフラップ40と、フラップを閉位置へと付勢する付勢部材50とを有し、フラップの閉位置において給油管の外端側を向く外表面51が、通路に挿入される給油ノズル100に押圧されることによって、付勢部材の付勢力に抗してフラップが開位置へと変位し、通路が開かれる給油口装置1であって、フラップの外表面には、フラップの基端側を向く係止面を有する係止壁が1つ以上形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車や二輪車等の給油口を開閉する給油口装置に関する。

【背景技術】

【0002】

従来、自動車や二輪車等では、給油管(フィラーパイプ)の一端に形成された給油口を、ねじ式のフィラーキャップで閉塞するものがある。このような給油口は、給油時のフィラーキャップの脱着が手間であると共に、取り外したフィラーキャップを付け忘れる虞があった。このような給油口の問題を解決すべく、フラップで給油口を開閉自在に閉塞し、給油ノズルの挿入によってフラップを押し開くようにしたものがある(例えば、特許文献1)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−331518号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の給油口装置は、フラップが外部に露呈しているため、フラップの外表面(給油口の開口端側を向く面)に雨水や粉塵等の異物が滞留することがある。この異物は、フラップが開かれた際に、給油管内に落下する虞がある。また、給油ノズルは、フラップの外表面上を摺動しつつフラップを押し開くため、給油ノズルがフラップの外表面に付着した異物を削ぎ集め、フラップが開いた際に給油管内に異物を落下させる虞がある。また、フラップから給油ノズルに付着した異物が、燃料の注入と共に給油管内へと押し流される虞がある。

【0005】

本発明は、以上の背景を鑑みてなされたものであって、給油ノズルの挿入によって通路を開く給油口装置において、給油口装置から給油管内に混入する異物を低減すること課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、燃料タンクに内端において接続した給油管(2)の外端(6)に取り付けられると共に、前記給油管の内部と外部とを連通する通路(32)が形成された本体部材(13)と、基端において前記本体部材に回転可能に支持され、前記通路を閉塞する閉位置と、遊端が前記基端よりも前記給油管の前記内端側へと変位して前記通路を開く開位置との間で回転するフラップ(40)と、前記フラップを前記閉位置へと付勢する付勢部材(50)とを有し、前記フラップの前記閉位置において前記給油管の外端側を向く外表面(51)が、通路に挿入される給油ノズル(100)に押圧されることによって、前記付勢部材の付勢力に抗して前記フラップが前記開位置へと変位し、前記通路が開かれる給油口装置(1)であって、前記フラップの前記外表面には、前記フラップの前記基端側を向く係止面(57)を有する係止壁が1つ以上形成されていることを特徴とする。

【0007】

この構成によれば、フラップの外表面に付着あるいは堆積した異物は、フラップが開く際にも係止面に引っ掛かり、給油口内への落下が抑制される。

【0008】

本発明の他の側面は、前記係止面は、前記フラップが開位置にあるときに、水平面に対して仰角を有することを特徴とする。

【0009】

この構成によれば、フラップの開位置において、異物が係止面に確実に保持される。

【0010】

本発明の他の側面は、前記係止壁は、前記フラップの前記基端から前記遊端へと延びる第1方向(X方向)に沿って複数個が列設され、前記係止壁の前記遊端側の部分には、前記遊端側から前記基端側へと進むにつれて前記係止壁を上る傾斜面(58)が形成されている。

【0011】

この構成によれば、フラップの外表面上において、異物は遊端側から基端側へと移動し易くなる。

【0012】

本発明の他の側面は、前記係止面は、前記第1方向に直交すると共に前記外表面に沿う第2方向に延在していることを特徴とする。

【0013】

この構成によれば、異物を係止可能な面積を増大し、異物の保持量を増大させることができる。

【0014】

本発明の他の側面は、前記フラップは、前記閉位置において、前記基端が前記遊端よりも下方に配置されるように水平方向に対して傾斜した姿勢に配置されることを特徴とする。

【0015】

この構成によれば、フラップの閉位置において、異物は遊端側から基端側へと移動し易くなる。

【0016】

本発明の他の側面は、前記本体部材及び前記給油管は、前記フラップの前記基端かつ前記外表面に対応する部分に、前記通路と前記給油管の外部とを連通する排出通路(38)を有することを特徴とする。

【0017】

この構成によれば、フラップの閉位置において、遊端側から基端側へと移動した異物を給油管の外部に排出することができる。

【0018】

本発明の他の側面は、前記給油管は、その軸線が鉛直方向に対して角度を有するように配置され、前記排出通路は、前記給油管の前記軸線の鉛直下方に配置されていることを特徴とする

【0019】

この構成によれば、異物は重力によって排出通路を通過し、外部に排出される。

【0020】

本発明の他の側面は、前記フラップの前記外表面には、前記基端から前記遊端へと延在するリブ(52、53)が少なくとも1つ設けられており、前記給油ノズルは、前記リブにおいて前記フラップに当接することを特徴とする。

【0021】

この構成によれば、給油ノズルと係止壁との接触が避けられる。

【発明の効果】

【0022】

以上の構成によれば、フラップの外表面に付着あるいは堆積した異物は、フラップが開く際にも係止面に引っ掛かり、給油口内への落下が抑制される。

【図面の簡単な説明】

【0023】

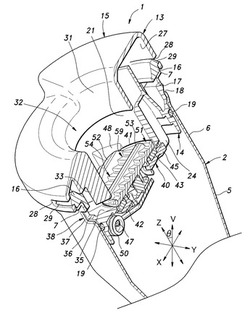

【図1】給油口装置を一部破断して示す斜視図であって、フラップが閉位置にある状態を示す図

【図2】給油口装置を車体に配置した状態を示す断面図であって、フラップが閉位置にある状態を示す図

【図3】給油口装置の底面図であって、給油管を省略して示す図

【図4】フラップの斜視図

【図5】フラップの斜視図

【図6】フラップの平面図

【図7】給油口装置を車体に配置した状態を示す断面図であって、フラップが開位置にある状態を示す図

【発明を実施するための形態】

【0024】

以下、図面を参照して、本発明を自動車の給油口に設けられる給油口装置に適用した一実施形態を詳細に説明する。以下の説明では、上下方向は図1及び2に示すように鉛直方向Vに沿った方向をいう。

【0025】

図1及び図2に示すように、給油口装置1は、図示しない燃料タンクに接続された給油管2の外端に設けられるものであり、通常時においては給油管2の外端を閉塞する一方、給油ノズル100が挿入された際に給油管2の外端を開くものである。給油管2は、長手方向を基準として、給油口となる端部側を外端側とし、燃料タンクに接続される端部側を内端側とする。

【0026】

給油管2は金属製の管であって、外端側に進むにつれて徐々に拡径する円錐台状の拡径部5と、拡径部5の外端側に連続した等径の円筒である外端部6とを有している。外端部6の外端は、開口端をなし、外向きのフランジ7を備えている。給油管2は、フランジ7において車体パネル11に取り付けられている。本実施形態では、外端部6を給油管2の一部分として構成したが、他の実施形態では外端部6を給油管2と別部材に構成し、外端部6を給油管2に結合させるようにしてもよい。この場合には、外端部6を樹脂材料で形成してもよい。

【0027】

図2に示すように、外端部6の軸線と平行な軸線方向をZ方向とすると、鉛直方向VとZ方向とのなす角度θが0度より大きくなるように、外端部6は車体パネル11に取り付けられている。角度θは、例えば30度〜80度であることが好ましい。また、説明の観点から、Z方向に直交する平面(外端部6の横断面)と、Z方向及び鉛直方向Vを含む平面との交線と平行な方向をX方向とし、X方向に直交する平面とZ方向に直交する平面との交線と平行な公報をY方向とする(図1及び2参照)。

【0028】

図1及び2に示すように、給油口装置1は、本体部材13を骨格として有している。本体部材13は、インナ部材14とアウタ部材15とを組み合わせて構成されている。インナ部材14は、厚みを有する円板状に形成され、その外周部が外端部6の内周部に対向する形で、外端部6に嵌め入れられる。インナ部材14は、外端側に径方向外方に突出する拡径部16を有している。拡径部16が外端部6のフランジ7に当接することによって、インナ部材14の外端部6に対する挿入深さが定められている。また、インナ部材14の外周部には弾性爪17が形成されている。弾性爪17が外端部6に形成された貫通孔18に引っ掛かることによって、インナ部材14は外端部6に保持されている。インナ部材14の外周部であって、弾性爪17よりも内端側の部分には、環状のシール部材19が装着されている。シール部材19は、インナ部材14の外周面と外端部6の内周面との間をシールする。

【0029】

インナ部材14の略中央部(詳細には、中央からX方向に下方に若干偏倚した位置)には、インナ部材14を厚み方向(Z方向)に貫通する第1通路21が形成されている。図2及び3に示すように、インナ部材14のX方向において第1通路21よりも上側に位置する部分には正圧弁23と、負圧弁24とが設けられている。正圧弁23及び負圧弁24は、それぞれ、インナ部材14の内端側および外端側を連通する通路と、通路内に設けられた弁座と、弁座に着座して通路を閉塞する弁体と、弁体を弁座側へと付勢する圧縮コイルばねとを有している。正圧弁23は、インナ部材14の内端側が所定値以上の正圧になった場合に、圧力が弁体を圧縮コイルばねの付勢力に抗して弁座から離間させる方向に移動させ、通路を開き、インナ部材14の内端側の圧力を低下させる。一方、負圧弁24は、インナ部材14の内端側が所定値以下の負圧になった場合に、圧力が弁体を圧縮コイルばねの付勢力に抗して弁座から離間させる方向に移動させ、通路を開き、インナ部材14の内端側の圧力を上昇させる。正圧弁23及び負圧弁24の作用によって、インナ部材14の内端側が所定値以上の高圧または所定値以上の低圧になることが防止される。

【0030】

アウタ部材15は、インナ部材14と略同径の円板状部材であって、インナ部材14の外端側に配置され、給油口の外表面を構成する。アウタ部材15の周縁部には、内端側に開口する肉抜き部27が環状に形成されている。アウタ部材15の外周面には、肉抜き部27へと貫通する係止孔28が形成されている。インナ部材14の拡径部16の外周面には係止爪29が突設されている。拡径部16が肉抜き部27に突入し、係止爪29が係止孔28に引っ掛かることによって、インナ部材14及びアウタ部材15が結合されている。

【0031】

アウタ部材15の略中央部には、アウタ部材15を厚み方向(Z方向)に貫通する第2通路31が形成されている。第2通路31は、第1通路21と略同径かつ同軸となっている。第1通路21及び第2通路31は、Z方向と平行な軸線を有し、本体部材13を貫通する通路32を形成する。

【0032】

アウタ部材15は、第2通路31を画成する孔壁部分であって、第2通路31の軸線の下方に位置する部分(X方向において下方に位置する部分)に、内端側へと延出する延長壁33を有している。延長壁33の内端側の端部は、インナ部材14とZ方向において離間しており、インナ部材14との間に略X方向に延在する第1排出通路35を画成している。第1排出通路35のX方向における上側は第1通路21に連通しており、下側はインナ部材14に形成された貫通孔である第2排出通路36を介してインナ部材14の外周面に連通している。外端部6の第2排出通路36に対応する部分には、外端部6の内部及び外部を連通する第3排出通路37が形成されている。第1排出通路35、第2排出通路36及び第3排出通路37からなる排出通路38は、給油管2の軸線(通路32の軸線)の下方において通路32と外端部6の外周面とを連通している。

【0033】

フラップ40は、第1通路21の内端側端部(開口端)を閉塞するために使用され、第1円板41と、第2円板42とを互いに重ね合わせて結合したものであり、第1円板41と第2円板42との間には、外径が第1円板41よりも大きい円環状のシール部材43が挟持されている。シール部材43の外周部は第1円板41及び第2円板42の周縁部から径方向外方へと突出し、可撓性を有する環状リップ片を形成している。フラップ40が第1通路21を閉塞した状態を基準とした図4〜6に示すように、第2円板42のX方向における下方の周縁部には一対の軸受アーム44が互いに平行に突設され、他方の周縁部に突片であるストッパ45が突設されている。一対の軸受アーム44は、それぞれの軸線がY方向と平行になり、かつ互いに同軸となる軸受孔を有している。

【0034】

インナ部材14の内端側の部分であって、第1通路21のX方向における下方に位置する部分にはY方向に延在する支持軸47が設けられており、この支持軸47に一対の軸受アーム44が枢支されることによって、フラップ40はインナ部材14に対して回転可能に支持されている。フラップ40は支持軸47を回転軸として回転し、第1通路21を開閉可能となっている。フラップ40が第1通路21を閉塞する閉位置にある状態では、第1円板41が外端側に配置されて第1通路21内に突入するともに、第2円板42が第1円板41の内端側に配置され、シール部材43が第1通路21の内端側開口端の周縁部に当接して第1円板41と第1通路21との隙間をシールする。

【0035】

フラップ40の閉位置は、ストッパ45がシール部材43を介して第1通路21の内端側部分に当接すると共に、第1通路21の壁面に突設された爪部48が第1円板41の周縁部に当接することによって定められている。また、ストッパ45がインナ部材14の内端面に突設された2つのガイド壁49(図3参照)の間に配置されることによって、フラップ40のインナ部材14に対するY方向への変位及び変形が規制されている。一対のガイド壁49の内端側端部は、内端側に進むほど両ガイド壁49間の距離が大きくなるように形成されており、フラップ40が開位置から閉位置へと変位する際にストッパ45が両ガイド壁49間に導かれやすくなっている。

【0036】

第2円板42とインナ部材14との間には捻りコイルばね50が介装されており、フラップ40は常時閉位置へと付勢されている。捻りコイルばね50は、コイル部が支持軸47に支持されている。

【0037】

図1及び2に示すように、フラップ40が閉位置にあるときに、外端側を向く面をフラップ40(第1円板41)の外表面51とする。フラップ40のX方向において軸受アーム44(支持軸47)が設けられた部分を基端、相反する部分(ストッパ45が設けられた部分)を遊端とする。フラップ40及びその外表面51は、閉位置において、基端が遊端に比べて下方に配置されるように、水平方向に対して傾斜している。

【0038】

外表面51には、基端から遊端へと延びる第1方向(X方向)に延在する複数のリブ52、53と、リブ52、53間に形成された複数の係止壁54とが形成されている。本実施形態では、リブ52、53は、4つ設けられており、それぞれ互いに間隔をおいて平行に配置されている。外表面51の第1方向に直交する第2方向(Y方向)における両端部に設けられた2つのリブ52は、それらよりも中央側に設けられた2つのリブ53よりもZ方向への突出長さが大きくなっている。

【0039】

各係止壁54は、第2方向(Y方向)に延在し、各リブ52、53間において第1方向(X方向)に複数個が列設されている。第1方向において、隣り合う係止壁54間には、第1方向及び第2方向に延在する平面である底面56が形成されている。各係止壁54の基端側部分には、基端側を向く係止面57が形成されている。係止面57は、底面56に対して略垂直となっている。各係止壁54の遊端側部分には、係止壁54の突出端から、係止壁54の遊端側に配置された底部へと連続する傾斜面58が形成されている。換言すると、傾斜面58は、遊端側から基端側へと進むにつれて底面56から突出するスロープとなっている。係止壁54の突出端は、リブ52、53の突出端よりも下方(内端側)に位置している。第1方向において隣り合う係止壁54は、両者の間に、係止面57、底面56及び傾斜面58からなる凹部(貯留部)59を画成している。

【0040】

次に、給油口装置1の動作について説明する。図1及び2に示すように給油ノズル100による給油を行わない通常状態においては、フラップ40は捻りコイルばね50に付勢されて第1通路21を閉塞した閉位置にある。

【0041】

上記の通常状態から、給油ノズル100を用いて給油管2内に燃料を注入する、すなわち給油する場合には、円筒形状の給油ノズル100を給油口装置1の通路32(第2通路31及び第1通路21)に挿入する。このとき、第2通路31は所定の直径に設定されているため、第2通路31よりも外径が大きい給油ノズル100は挿入が禁止される。

【0042】

給油ノズル100を通路32内において内端側へと移動させると、給油ノズル100の先端部がフラップ40のリブ52、53に当接する。この状態から、給油ノズル100を更に内端側に押し込むと、給油ノズル100の先端部は、リブ52、53上を遊端側に摺動しつつ、フラップ40を捻りコイルばね50の付勢力に抗しつつ開位置へと回転させる。図7は、フラップ40が開位置にある状態を示す。図7に示すように、フラップ40の開位置では、フラップ40の外表面51は、基端側から遊端側へと延びる方向が概ねZ方向と一致し、斜め上方を向いている。フラップ40が開位置にある状態では、係止面57は水平面に対して仰角を有するように配置されている。この状態で、使用者は給油ノズル100から燃料の注入を行うことができる。

【0043】

給油ノズル100を給油口装置1から引き抜く際には、給油ノズル100が外端側へと変位するに伴って、フラップ40が捻りコイルばね50に付勢されて閉位置へと移動して第1通路21を閉じ、通常状態へと戻る。

【0044】

本実施形態の給油口装置1の効果について説明する。給油口装置1は、通路32を通過してフラップ40の外表面51上に到達した雨水や粉塵等の異物を、第1方向において隣り合う係止壁54間に形成される凹部59に保持することができる。フラップ40が開位置にあるとき、フラップ40の遊端は基端に対して下方に配置されるが、異物は係止面57に引っ掛かり、給油管2内に落下することが抑制される。特に、本実施形態では、フラップ40が閉位置にあるときに、係止面57が水平面に対して仰角を有するようになっているため、係止面57が異物を確実に引っ掛けることができる。係止面57の水平面に対する角度は、給油管2及び通路32が鉛直方向Vに対して傾斜して配置され、フラップ40の回転軸(支持軸47)が給油管2の軸線よりも下方となる位置に配置され、開位置においてフラップ40の外表面51が斜め上方を向くように配置されることによって設定されている。

【0045】

各係止壁54間に形成される凹部59は給油ノズル100の先端に比べて十分に小さいため、給油ノズル100の先端が係止壁54内に進入、或いは底面56に接触することはできない。そのため、給油ノズル100でフラップ40を開くべく、給油ノズル100でフラップ40を押圧する際に、給油ノズル100が係止壁54内の異物を削ぎ集めることが抑制される。また、本実施形態では更に、リブ52、53を設けて給油ノズル100がリブ52、53とのみ接触するようにし、係止壁54の係止面57や傾斜面58に接触しないようにしたため、給油ノズル100が凹部59内や係止壁54上に堆積した異物を削ぎ集めることがない。

【0046】

また、フラップ40が閉位置にあるときに、外表面51は基端が遊端に比べて下方に配置されるように傾斜しているため、異物はフラップ40の基端側に移動しやすくなる。フラップ40の基端に対応する部分には、排出通路38が設けられているため、フラップ40の基端側に移動した異物は排出通路38を通過して給油管2の外部に排出される。特に、係止壁54の基端側部分は傾斜面58となっているため、異物は傾斜面58を通過して係止壁54から離脱し易くなっている。フラップ40が閉位置にあるときに、傾斜面58が水平面に対して俯角を有するようにすると、異物の基端側への移動が円滑となり好ましい。液体は、傾斜面58を通過して外表面51を基端側へと容易に流れることができるため、給油口装置1は、放水によって通路32内及びフラップ40の外表面51を洗浄することができる。

【0047】

以上で具体的実施形態の説明を終えるが、本発明は上記実施形態に限定されることなく幅広く変形実施することができる。例えば、リブ52、53は省略してもよい。この場合には、給油ノズル100の先端が係止壁54に引っ掛からないように、凹部59の大きさを給油ノズル100に比べて十分に小さくするとよい。また、実施形態では、フラップ40の外表面51が開位置において斜め上方を向くように、支持軸47の位置を設定したが、他の実施形態ではフラップ40の外表面51が開位置において、鉛直方向Vと直交する方向や斜め下方を向くようにしてもよい。この場合には、実施形態に比べて係止壁54の異物を保持する能力が低下するものの、係止面57はいくらかの異物を係止することができる。

【0048】

係止面57の底面56に対する角度は適宜変更することができる。例えば、係止面57が底面56に対してオーバーハングするように(係止面57の突出端が基端に対してフラップ40の基端側に迫り出すように)することで、係止面57が異物をより引っ掛けやすくなる。また、係止面57を凹面に形成し、ポケットを形成するようにしてもよい。

【0049】

また、実施形態では、本体部材13やフラップ40を複数の部材を組み合わせて形成するようにしたが、単一の部材から形成してもよい。特に、本実施形態では、第1排出通路35をインナ部材14とアウタ部材15との間の空隙としたが、インナ部材14に貫通孔を設けることによって形成してもよい。

【符号の説明】

【0050】

1…給油口装置、2…給油管、6…外端部、11…車体パネル、13…本体部材、14…インナ部材、15…アウタ部材、21…第1通路、31…第2通路、32…通路、35…第1排出通路、36…第2排出通路、37…第3排出通路、38…排出通路、40…フラップ、41…第1円板、42…第2円板、49…ガイド壁、51…外表面、52,53…リブ、54…係止壁、56…底面、57…係止面、58…傾斜面、59…凹部、100…給油ノズル

【技術分野】

【0001】

本発明は、自動車や二輪車等の給油口を開閉する給油口装置に関する。

【背景技術】

【0002】

従来、自動車や二輪車等では、給油管(フィラーパイプ)の一端に形成された給油口を、ねじ式のフィラーキャップで閉塞するものがある。このような給油口は、給油時のフィラーキャップの脱着が手間であると共に、取り外したフィラーキャップを付け忘れる虞があった。このような給油口の問題を解決すべく、フラップで給油口を開閉自在に閉塞し、給油ノズルの挿入によってフラップを押し開くようにしたものがある(例えば、特許文献1)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−331518号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の給油口装置は、フラップが外部に露呈しているため、フラップの外表面(給油口の開口端側を向く面)に雨水や粉塵等の異物が滞留することがある。この異物は、フラップが開かれた際に、給油管内に落下する虞がある。また、給油ノズルは、フラップの外表面上を摺動しつつフラップを押し開くため、給油ノズルがフラップの外表面に付着した異物を削ぎ集め、フラップが開いた際に給油管内に異物を落下させる虞がある。また、フラップから給油ノズルに付着した異物が、燃料の注入と共に給油管内へと押し流される虞がある。

【0005】

本発明は、以上の背景を鑑みてなされたものであって、給油ノズルの挿入によって通路を開く給油口装置において、給油口装置から給油管内に混入する異物を低減すること課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は、燃料タンクに内端において接続した給油管(2)の外端(6)に取り付けられると共に、前記給油管の内部と外部とを連通する通路(32)が形成された本体部材(13)と、基端において前記本体部材に回転可能に支持され、前記通路を閉塞する閉位置と、遊端が前記基端よりも前記給油管の前記内端側へと変位して前記通路を開く開位置との間で回転するフラップ(40)と、前記フラップを前記閉位置へと付勢する付勢部材(50)とを有し、前記フラップの前記閉位置において前記給油管の外端側を向く外表面(51)が、通路に挿入される給油ノズル(100)に押圧されることによって、前記付勢部材の付勢力に抗して前記フラップが前記開位置へと変位し、前記通路が開かれる給油口装置(1)であって、前記フラップの前記外表面には、前記フラップの前記基端側を向く係止面(57)を有する係止壁が1つ以上形成されていることを特徴とする。

【0007】

この構成によれば、フラップの外表面に付着あるいは堆積した異物は、フラップが開く際にも係止面に引っ掛かり、給油口内への落下が抑制される。

【0008】

本発明の他の側面は、前記係止面は、前記フラップが開位置にあるときに、水平面に対して仰角を有することを特徴とする。

【0009】

この構成によれば、フラップの開位置において、異物が係止面に確実に保持される。

【0010】

本発明の他の側面は、前記係止壁は、前記フラップの前記基端から前記遊端へと延びる第1方向(X方向)に沿って複数個が列設され、前記係止壁の前記遊端側の部分には、前記遊端側から前記基端側へと進むにつれて前記係止壁を上る傾斜面(58)が形成されている。

【0011】

この構成によれば、フラップの外表面上において、異物は遊端側から基端側へと移動し易くなる。

【0012】

本発明の他の側面は、前記係止面は、前記第1方向に直交すると共に前記外表面に沿う第2方向に延在していることを特徴とする。

【0013】

この構成によれば、異物を係止可能な面積を増大し、異物の保持量を増大させることができる。

【0014】

本発明の他の側面は、前記フラップは、前記閉位置において、前記基端が前記遊端よりも下方に配置されるように水平方向に対して傾斜した姿勢に配置されることを特徴とする。

【0015】

この構成によれば、フラップの閉位置において、異物は遊端側から基端側へと移動し易くなる。

【0016】

本発明の他の側面は、前記本体部材及び前記給油管は、前記フラップの前記基端かつ前記外表面に対応する部分に、前記通路と前記給油管の外部とを連通する排出通路(38)を有することを特徴とする。

【0017】

この構成によれば、フラップの閉位置において、遊端側から基端側へと移動した異物を給油管の外部に排出することができる。

【0018】

本発明の他の側面は、前記給油管は、その軸線が鉛直方向に対して角度を有するように配置され、前記排出通路は、前記給油管の前記軸線の鉛直下方に配置されていることを特徴とする

【0019】

この構成によれば、異物は重力によって排出通路を通過し、外部に排出される。

【0020】

本発明の他の側面は、前記フラップの前記外表面には、前記基端から前記遊端へと延在するリブ(52、53)が少なくとも1つ設けられており、前記給油ノズルは、前記リブにおいて前記フラップに当接することを特徴とする。

【0021】

この構成によれば、給油ノズルと係止壁との接触が避けられる。

【発明の効果】

【0022】

以上の構成によれば、フラップの外表面に付着あるいは堆積した異物は、フラップが開く際にも係止面に引っ掛かり、給油口内への落下が抑制される。

【図面の簡単な説明】

【0023】

【図1】給油口装置を一部破断して示す斜視図であって、フラップが閉位置にある状態を示す図

【図2】給油口装置を車体に配置した状態を示す断面図であって、フラップが閉位置にある状態を示す図

【図3】給油口装置の底面図であって、給油管を省略して示す図

【図4】フラップの斜視図

【図5】フラップの斜視図

【図6】フラップの平面図

【図7】給油口装置を車体に配置した状態を示す断面図であって、フラップが開位置にある状態を示す図

【発明を実施するための形態】

【0024】

以下、図面を参照して、本発明を自動車の給油口に設けられる給油口装置に適用した一実施形態を詳細に説明する。以下の説明では、上下方向は図1及び2に示すように鉛直方向Vに沿った方向をいう。

【0025】

図1及び図2に示すように、給油口装置1は、図示しない燃料タンクに接続された給油管2の外端に設けられるものであり、通常時においては給油管2の外端を閉塞する一方、給油ノズル100が挿入された際に給油管2の外端を開くものである。給油管2は、長手方向を基準として、給油口となる端部側を外端側とし、燃料タンクに接続される端部側を内端側とする。

【0026】

給油管2は金属製の管であって、外端側に進むにつれて徐々に拡径する円錐台状の拡径部5と、拡径部5の外端側に連続した等径の円筒である外端部6とを有している。外端部6の外端は、開口端をなし、外向きのフランジ7を備えている。給油管2は、フランジ7において車体パネル11に取り付けられている。本実施形態では、外端部6を給油管2の一部分として構成したが、他の実施形態では外端部6を給油管2と別部材に構成し、外端部6を給油管2に結合させるようにしてもよい。この場合には、外端部6を樹脂材料で形成してもよい。

【0027】

図2に示すように、外端部6の軸線と平行な軸線方向をZ方向とすると、鉛直方向VとZ方向とのなす角度θが0度より大きくなるように、外端部6は車体パネル11に取り付けられている。角度θは、例えば30度〜80度であることが好ましい。また、説明の観点から、Z方向に直交する平面(外端部6の横断面)と、Z方向及び鉛直方向Vを含む平面との交線と平行な方向をX方向とし、X方向に直交する平面とZ方向に直交する平面との交線と平行な公報をY方向とする(図1及び2参照)。

【0028】

図1及び2に示すように、給油口装置1は、本体部材13を骨格として有している。本体部材13は、インナ部材14とアウタ部材15とを組み合わせて構成されている。インナ部材14は、厚みを有する円板状に形成され、その外周部が外端部6の内周部に対向する形で、外端部6に嵌め入れられる。インナ部材14は、外端側に径方向外方に突出する拡径部16を有している。拡径部16が外端部6のフランジ7に当接することによって、インナ部材14の外端部6に対する挿入深さが定められている。また、インナ部材14の外周部には弾性爪17が形成されている。弾性爪17が外端部6に形成された貫通孔18に引っ掛かることによって、インナ部材14は外端部6に保持されている。インナ部材14の外周部であって、弾性爪17よりも内端側の部分には、環状のシール部材19が装着されている。シール部材19は、インナ部材14の外周面と外端部6の内周面との間をシールする。

【0029】

インナ部材14の略中央部(詳細には、中央からX方向に下方に若干偏倚した位置)には、インナ部材14を厚み方向(Z方向)に貫通する第1通路21が形成されている。図2及び3に示すように、インナ部材14のX方向において第1通路21よりも上側に位置する部分には正圧弁23と、負圧弁24とが設けられている。正圧弁23及び負圧弁24は、それぞれ、インナ部材14の内端側および外端側を連通する通路と、通路内に設けられた弁座と、弁座に着座して通路を閉塞する弁体と、弁体を弁座側へと付勢する圧縮コイルばねとを有している。正圧弁23は、インナ部材14の内端側が所定値以上の正圧になった場合に、圧力が弁体を圧縮コイルばねの付勢力に抗して弁座から離間させる方向に移動させ、通路を開き、インナ部材14の内端側の圧力を低下させる。一方、負圧弁24は、インナ部材14の内端側が所定値以下の負圧になった場合に、圧力が弁体を圧縮コイルばねの付勢力に抗して弁座から離間させる方向に移動させ、通路を開き、インナ部材14の内端側の圧力を上昇させる。正圧弁23及び負圧弁24の作用によって、インナ部材14の内端側が所定値以上の高圧または所定値以上の低圧になることが防止される。

【0030】

アウタ部材15は、インナ部材14と略同径の円板状部材であって、インナ部材14の外端側に配置され、給油口の外表面を構成する。アウタ部材15の周縁部には、内端側に開口する肉抜き部27が環状に形成されている。アウタ部材15の外周面には、肉抜き部27へと貫通する係止孔28が形成されている。インナ部材14の拡径部16の外周面には係止爪29が突設されている。拡径部16が肉抜き部27に突入し、係止爪29が係止孔28に引っ掛かることによって、インナ部材14及びアウタ部材15が結合されている。

【0031】

アウタ部材15の略中央部には、アウタ部材15を厚み方向(Z方向)に貫通する第2通路31が形成されている。第2通路31は、第1通路21と略同径かつ同軸となっている。第1通路21及び第2通路31は、Z方向と平行な軸線を有し、本体部材13を貫通する通路32を形成する。

【0032】

アウタ部材15は、第2通路31を画成する孔壁部分であって、第2通路31の軸線の下方に位置する部分(X方向において下方に位置する部分)に、内端側へと延出する延長壁33を有している。延長壁33の内端側の端部は、インナ部材14とZ方向において離間しており、インナ部材14との間に略X方向に延在する第1排出通路35を画成している。第1排出通路35のX方向における上側は第1通路21に連通しており、下側はインナ部材14に形成された貫通孔である第2排出通路36を介してインナ部材14の外周面に連通している。外端部6の第2排出通路36に対応する部分には、外端部6の内部及び外部を連通する第3排出通路37が形成されている。第1排出通路35、第2排出通路36及び第3排出通路37からなる排出通路38は、給油管2の軸線(通路32の軸線)の下方において通路32と外端部6の外周面とを連通している。

【0033】

フラップ40は、第1通路21の内端側端部(開口端)を閉塞するために使用され、第1円板41と、第2円板42とを互いに重ね合わせて結合したものであり、第1円板41と第2円板42との間には、外径が第1円板41よりも大きい円環状のシール部材43が挟持されている。シール部材43の外周部は第1円板41及び第2円板42の周縁部から径方向外方へと突出し、可撓性を有する環状リップ片を形成している。フラップ40が第1通路21を閉塞した状態を基準とした図4〜6に示すように、第2円板42のX方向における下方の周縁部には一対の軸受アーム44が互いに平行に突設され、他方の周縁部に突片であるストッパ45が突設されている。一対の軸受アーム44は、それぞれの軸線がY方向と平行になり、かつ互いに同軸となる軸受孔を有している。

【0034】

インナ部材14の内端側の部分であって、第1通路21のX方向における下方に位置する部分にはY方向に延在する支持軸47が設けられており、この支持軸47に一対の軸受アーム44が枢支されることによって、フラップ40はインナ部材14に対して回転可能に支持されている。フラップ40は支持軸47を回転軸として回転し、第1通路21を開閉可能となっている。フラップ40が第1通路21を閉塞する閉位置にある状態では、第1円板41が外端側に配置されて第1通路21内に突入するともに、第2円板42が第1円板41の内端側に配置され、シール部材43が第1通路21の内端側開口端の周縁部に当接して第1円板41と第1通路21との隙間をシールする。

【0035】

フラップ40の閉位置は、ストッパ45がシール部材43を介して第1通路21の内端側部分に当接すると共に、第1通路21の壁面に突設された爪部48が第1円板41の周縁部に当接することによって定められている。また、ストッパ45がインナ部材14の内端面に突設された2つのガイド壁49(図3参照)の間に配置されることによって、フラップ40のインナ部材14に対するY方向への変位及び変形が規制されている。一対のガイド壁49の内端側端部は、内端側に進むほど両ガイド壁49間の距離が大きくなるように形成されており、フラップ40が開位置から閉位置へと変位する際にストッパ45が両ガイド壁49間に導かれやすくなっている。

【0036】

第2円板42とインナ部材14との間には捻りコイルばね50が介装されており、フラップ40は常時閉位置へと付勢されている。捻りコイルばね50は、コイル部が支持軸47に支持されている。

【0037】

図1及び2に示すように、フラップ40が閉位置にあるときに、外端側を向く面をフラップ40(第1円板41)の外表面51とする。フラップ40のX方向において軸受アーム44(支持軸47)が設けられた部分を基端、相反する部分(ストッパ45が設けられた部分)を遊端とする。フラップ40及びその外表面51は、閉位置において、基端が遊端に比べて下方に配置されるように、水平方向に対して傾斜している。

【0038】

外表面51には、基端から遊端へと延びる第1方向(X方向)に延在する複数のリブ52、53と、リブ52、53間に形成された複数の係止壁54とが形成されている。本実施形態では、リブ52、53は、4つ設けられており、それぞれ互いに間隔をおいて平行に配置されている。外表面51の第1方向に直交する第2方向(Y方向)における両端部に設けられた2つのリブ52は、それらよりも中央側に設けられた2つのリブ53よりもZ方向への突出長さが大きくなっている。

【0039】

各係止壁54は、第2方向(Y方向)に延在し、各リブ52、53間において第1方向(X方向)に複数個が列設されている。第1方向において、隣り合う係止壁54間には、第1方向及び第2方向に延在する平面である底面56が形成されている。各係止壁54の基端側部分には、基端側を向く係止面57が形成されている。係止面57は、底面56に対して略垂直となっている。各係止壁54の遊端側部分には、係止壁54の突出端から、係止壁54の遊端側に配置された底部へと連続する傾斜面58が形成されている。換言すると、傾斜面58は、遊端側から基端側へと進むにつれて底面56から突出するスロープとなっている。係止壁54の突出端は、リブ52、53の突出端よりも下方(内端側)に位置している。第1方向において隣り合う係止壁54は、両者の間に、係止面57、底面56及び傾斜面58からなる凹部(貯留部)59を画成している。

【0040】

次に、給油口装置1の動作について説明する。図1及び2に示すように給油ノズル100による給油を行わない通常状態においては、フラップ40は捻りコイルばね50に付勢されて第1通路21を閉塞した閉位置にある。

【0041】

上記の通常状態から、給油ノズル100を用いて給油管2内に燃料を注入する、すなわち給油する場合には、円筒形状の給油ノズル100を給油口装置1の通路32(第2通路31及び第1通路21)に挿入する。このとき、第2通路31は所定の直径に設定されているため、第2通路31よりも外径が大きい給油ノズル100は挿入が禁止される。

【0042】

給油ノズル100を通路32内において内端側へと移動させると、給油ノズル100の先端部がフラップ40のリブ52、53に当接する。この状態から、給油ノズル100を更に内端側に押し込むと、給油ノズル100の先端部は、リブ52、53上を遊端側に摺動しつつ、フラップ40を捻りコイルばね50の付勢力に抗しつつ開位置へと回転させる。図7は、フラップ40が開位置にある状態を示す。図7に示すように、フラップ40の開位置では、フラップ40の外表面51は、基端側から遊端側へと延びる方向が概ねZ方向と一致し、斜め上方を向いている。フラップ40が開位置にある状態では、係止面57は水平面に対して仰角を有するように配置されている。この状態で、使用者は給油ノズル100から燃料の注入を行うことができる。

【0043】

給油ノズル100を給油口装置1から引き抜く際には、給油ノズル100が外端側へと変位するに伴って、フラップ40が捻りコイルばね50に付勢されて閉位置へと移動して第1通路21を閉じ、通常状態へと戻る。

【0044】

本実施形態の給油口装置1の効果について説明する。給油口装置1は、通路32を通過してフラップ40の外表面51上に到達した雨水や粉塵等の異物を、第1方向において隣り合う係止壁54間に形成される凹部59に保持することができる。フラップ40が開位置にあるとき、フラップ40の遊端は基端に対して下方に配置されるが、異物は係止面57に引っ掛かり、給油管2内に落下することが抑制される。特に、本実施形態では、フラップ40が閉位置にあるときに、係止面57が水平面に対して仰角を有するようになっているため、係止面57が異物を確実に引っ掛けることができる。係止面57の水平面に対する角度は、給油管2及び通路32が鉛直方向Vに対して傾斜して配置され、フラップ40の回転軸(支持軸47)が給油管2の軸線よりも下方となる位置に配置され、開位置においてフラップ40の外表面51が斜め上方を向くように配置されることによって設定されている。

【0045】

各係止壁54間に形成される凹部59は給油ノズル100の先端に比べて十分に小さいため、給油ノズル100の先端が係止壁54内に進入、或いは底面56に接触することはできない。そのため、給油ノズル100でフラップ40を開くべく、給油ノズル100でフラップ40を押圧する際に、給油ノズル100が係止壁54内の異物を削ぎ集めることが抑制される。また、本実施形態では更に、リブ52、53を設けて給油ノズル100がリブ52、53とのみ接触するようにし、係止壁54の係止面57や傾斜面58に接触しないようにしたため、給油ノズル100が凹部59内や係止壁54上に堆積した異物を削ぎ集めることがない。

【0046】

また、フラップ40が閉位置にあるときに、外表面51は基端が遊端に比べて下方に配置されるように傾斜しているため、異物はフラップ40の基端側に移動しやすくなる。フラップ40の基端に対応する部分には、排出通路38が設けられているため、フラップ40の基端側に移動した異物は排出通路38を通過して給油管2の外部に排出される。特に、係止壁54の基端側部分は傾斜面58となっているため、異物は傾斜面58を通過して係止壁54から離脱し易くなっている。フラップ40が閉位置にあるときに、傾斜面58が水平面に対して俯角を有するようにすると、異物の基端側への移動が円滑となり好ましい。液体は、傾斜面58を通過して外表面51を基端側へと容易に流れることができるため、給油口装置1は、放水によって通路32内及びフラップ40の外表面51を洗浄することができる。

【0047】

以上で具体的実施形態の説明を終えるが、本発明は上記実施形態に限定されることなく幅広く変形実施することができる。例えば、リブ52、53は省略してもよい。この場合には、給油ノズル100の先端が係止壁54に引っ掛からないように、凹部59の大きさを給油ノズル100に比べて十分に小さくするとよい。また、実施形態では、フラップ40の外表面51が開位置において斜め上方を向くように、支持軸47の位置を設定したが、他の実施形態ではフラップ40の外表面51が開位置において、鉛直方向Vと直交する方向や斜め下方を向くようにしてもよい。この場合には、実施形態に比べて係止壁54の異物を保持する能力が低下するものの、係止面57はいくらかの異物を係止することができる。

【0048】

係止面57の底面56に対する角度は適宜変更することができる。例えば、係止面57が底面56に対してオーバーハングするように(係止面57の突出端が基端に対してフラップ40の基端側に迫り出すように)することで、係止面57が異物をより引っ掛けやすくなる。また、係止面57を凹面に形成し、ポケットを形成するようにしてもよい。

【0049】

また、実施形態では、本体部材13やフラップ40を複数の部材を組み合わせて形成するようにしたが、単一の部材から形成してもよい。特に、本実施形態では、第1排出通路35をインナ部材14とアウタ部材15との間の空隙としたが、インナ部材14に貫通孔を設けることによって形成してもよい。

【符号の説明】

【0050】

1…給油口装置、2…給油管、6…外端部、11…車体パネル、13…本体部材、14…インナ部材、15…アウタ部材、21…第1通路、31…第2通路、32…通路、35…第1排出通路、36…第2排出通路、37…第3排出通路、38…排出通路、40…フラップ、41…第1円板、42…第2円板、49…ガイド壁、51…外表面、52,53…リブ、54…係止壁、56…底面、57…係止面、58…傾斜面、59…凹部、100…給油ノズル

【特許請求の範囲】

【請求項1】

燃料タンクに内端において接続した給油管の外端に取り付けられると共に、前記給油管の内部と外部とを連通する通路が形成された本体部材と、

基端において前記本体部材に回転可能に支持され、前記通路を閉塞する閉位置と、遊端が前記基端よりも前記給油管の前記内端側へと変位して前記通路を開く開位置との間で回転するフラップと、

前記フラップを前記閉位置へと付勢する付勢部材と

を有し、

前記フラップの前記閉位置において前記給油管の外端側を向く外表面が、通路に挿入される給油ノズルに押圧されることによって、前記付勢部材の付勢力に抗して前記フラップが前記開位置へと変位し、前記通路が開かれる給油口装置であって、

前記フラップの前記外表面には、前記フラップの前記基端側を向く係止面を有する係止壁が1つ以上形成されていることを特徴とする給油口装置。

【請求項2】

前記係止面は、前記フラップが開位置にあるときに、水平面に対して仰角を有することを特徴とする請求項1に記載の給油口装置。

【請求項3】

前記係止壁は、前記フラップの前記基端から前記遊端へと延びる第1方向に沿って複数個が列設され、

前記係止壁の前記遊端側の部分には、前記遊端側から前記基端側へと進むにつれて前記係止壁を上る傾斜面が形成されていることを特徴とする請求項1又は請求項2に記載の給油口装置。

【請求項4】

前記係止面は、前記第1方向に直交すると共に前記外表面に沿う第2方向に延在していることを特徴とする請求項1〜請求項3のいずれか1つの項に記載の給油口装置。

【請求項5】

前記フラップは、前記閉位置において、前記基端が前記遊端よりも下方に配置されるように水平方向に対して傾斜した姿勢に配置されることを特徴とする請求項1〜請求項4のいずれか1つの項に記載の給油口装置。

【請求項6】

前記本体部材及び前記給油管は、前記フラップの前記基端かつ前記外表面に対応する部分に、前記通路と前記給油管の外部とを連通する排出通路を有することを特徴とする請求項5に記載の給油口装置。

【請求項7】

前記給油管は、その軸線が鉛直方向に対して角度を有するように配置され、前記排出通路は、前記給油管の前記軸線の鉛直下方に配置されていることを特徴とする請求項6に記載の給油口装置。

【請求項8】

前記フラップの前記外表面には、前記基端から前記遊端へと延在するリブが少なくとも1つ設けられており、

前記給油ノズルは、前記リブにおいて前記フラップに当接することを特徴とする請求項1〜請求項7のいずれか1つの項に記載の給油口装置。

【請求項1】

燃料タンクに内端において接続した給油管の外端に取り付けられると共に、前記給油管の内部と外部とを連通する通路が形成された本体部材と、

基端において前記本体部材に回転可能に支持され、前記通路を閉塞する閉位置と、遊端が前記基端よりも前記給油管の前記内端側へと変位して前記通路を開く開位置との間で回転するフラップと、

前記フラップを前記閉位置へと付勢する付勢部材と

を有し、

前記フラップの前記閉位置において前記給油管の外端側を向く外表面が、通路に挿入される給油ノズルに押圧されることによって、前記付勢部材の付勢力に抗して前記フラップが前記開位置へと変位し、前記通路が開かれる給油口装置であって、

前記フラップの前記外表面には、前記フラップの前記基端側を向く係止面を有する係止壁が1つ以上形成されていることを特徴とする給油口装置。

【請求項2】

前記係止面は、前記フラップが開位置にあるときに、水平面に対して仰角を有することを特徴とする請求項1に記載の給油口装置。

【請求項3】

前記係止壁は、前記フラップの前記基端から前記遊端へと延びる第1方向に沿って複数個が列設され、

前記係止壁の前記遊端側の部分には、前記遊端側から前記基端側へと進むにつれて前記係止壁を上る傾斜面が形成されていることを特徴とする請求項1又は請求項2に記載の給油口装置。

【請求項4】

前記係止面は、前記第1方向に直交すると共に前記外表面に沿う第2方向に延在していることを特徴とする請求項1〜請求項3のいずれか1つの項に記載の給油口装置。

【請求項5】

前記フラップは、前記閉位置において、前記基端が前記遊端よりも下方に配置されるように水平方向に対して傾斜した姿勢に配置されることを特徴とする請求項1〜請求項4のいずれか1つの項に記載の給油口装置。

【請求項6】

前記本体部材及び前記給油管は、前記フラップの前記基端かつ前記外表面に対応する部分に、前記通路と前記給油管の外部とを連通する排出通路を有することを特徴とする請求項5に記載の給油口装置。

【請求項7】

前記給油管は、その軸線が鉛直方向に対して角度を有するように配置され、前記排出通路は、前記給油管の前記軸線の鉛直下方に配置されていることを特徴とする請求項6に記載の給油口装置。

【請求項8】

前記フラップの前記外表面には、前記基端から前記遊端へと延在するリブが少なくとも1つ設けられており、

前記給油ノズルは、前記リブにおいて前記フラップに当接することを特徴とする請求項1〜請求項7のいずれか1つの項に記載の給油口装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−71683(P2013−71683A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213497(P2011−213497)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

[ Back to top ]