給油管およびその製造方法

【課題】廉価で塩害耐食性に優れた給油管およびその製造方法を提供する。

【解決手段】質量%で、C:≦0.015%、Si:0.01〜0.50%、Mn:0.01〜0.50%、P≦0.050%、S:≦0.010%、N:≦0.015%、Al:0.010〜0.100%、Cr:13.0〜18.0%、を含有し、更に、Ti:0.03〜0.30%およびNb:0.03〜0.30%の1種または2種を含有するフェライト系ステンレス鋼を素材とした鋼管部材と金具部品からなる給油管であって、金具部品と鋼管部材との間の塩害環境に曝される表面に隙間構造部を有し、隙間構造部の隙間部における開口量が0.2mm以上であり、隙間部の内部を電着塗装で被覆したことを特徴とする給油管。金具部品の鋼管部材に対向する面に高さ0.2mm以上の突起を設け、この突起を隙間内部に配した状態で金具を給油管本体に取り付ける給油管の製造方法。

【解決手段】質量%で、C:≦0.015%、Si:0.01〜0.50%、Mn:0.01〜0.50%、P≦0.050%、S:≦0.010%、N:≦0.015%、Al:0.010〜0.100%、Cr:13.0〜18.0%、を含有し、更に、Ti:0.03〜0.30%およびNb:0.03〜0.30%の1種または2種を含有するフェライト系ステンレス鋼を素材とした鋼管部材と金具部品からなる給油管であって、金具部品と鋼管部材との間の塩害環境に曝される表面に隙間構造部を有し、隙間構造部の隙間部における開口量が0.2mm以上であり、隙間部の内部を電着塗装で被覆したことを特徴とする給油管。金具部品の鋼管部材に対向する面に高さ0.2mm以上の突起を設け、この突起を隙間内部に配した状態で金具を給油管本体に取り付ける給油管の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用の給油管およびその製造方法に関する。特に、現用のSUS436Lより廉価な素材より成り、かつ現用材相当の耐食性を確保した給油管に関する。

【背景技術】

【0002】

自動車用の給油管には、米国の法規制で15年間もしくは15万マイル走行の寿命保証が義務付けられており、ステンレス鋼(SUS436L:17Cr−1.2Mo)を素材とした給油管が既に実用化されている。

【0003】

北米地区を走行する自動車は融雪塩環境に曝されるので給油管に適用される素材には優れた塩害耐食性が求められ、従来SUS436Lが適用されてきたが、昨今の資源価格高騰を背景として素材コスト低減の要求が生じてきている。SUS436Lは高価なMoを1%程度含有しており、Moを含まないAISI439鋼(17Cr)に代替するだけでも大きなコスト低減効果が得られる。

【0004】

しかしながら、素材の合金元素削減は耐食性劣化を招来する。そこで、素材の低級化による弱点を別の方法で補う必要がある。

【0005】

給油管における腐食懸念部位は、塩害環境に曝される給油管外面側の隙間構造部である。従来、隙間部の塩害耐食性を向上させる手段としてカチオン電着塗装が用いられてきた。

【0006】

例えば、特許文献1では、SUS436パイプを素材としてプロジェクション溶接を用いて組み立てた給油管にカチオン電着塗装を施す製造方法が開示されている。しかしながら、この技術ではSUS436を素材としたものであり、発明者らの知見によればSUS436においても防錆が完全とはいえない。従って、より低級な素材を用いた場合に、この技術で充分な防錆効果が得られるとは推認できない。

【0007】

また、特許文献2では、SUS436を素材として組み立てた給油管に静電塗装を施して隙間腐食を防止する技術が開示されている。あるいは、特許文献3では、ステンレス鋼製給油管に耐チップ塗装を施し、チッピングを受けても十分な防錆性を確保する技術が示されている。しかしながら、これらの技術は電着塗装の場合よりも塗装コストがかかる。一方、隙間内部には塗装できないため、十分な防錆効果が得られる保証はない。

【0008】

一方、塗装以外の防錆方法についても提示されている。例えば、特許文献4では、ステンレス鋼製給油管の組み立てにおける溶接、ろう付け、塑性加工などによって不働態皮膜が損なわれた部位や隙間部位に亜鉛の犠牲陽極を配して犠牲防食する技術が開示されている。しかしながら、腐食懸念部位の全てに亜鉛を配するのは煩雑であるし手間がかかる。また、亜鉛も高価な金属である。更に、亜鉛は塩害環境で消耗し易いので必要量が嵩むとの問題がある。これらのことから、給油管において犠牲防食は現実的な技術とは言い難い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−242779号公報

【特許文献2】特開2004−21003号公報

【特許文献3】特開2006−231207号公報

【特許文献4】特開2005−206064号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、SUS436Lより低級な素材を用いることを前提とし、ステンレス鋼の弱点である塩害耐食性、特に隙間構造部における耐食性を確保することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、廉価であることを目的とする場合の防食法としては従来からも実績のあるカチオン電着塗装が最適であることを想起し、電着塗装およびその対象を工夫することで防食性を高め、その効果を素材低級化に還付できると考えた。そこで、先ず、電着塗装を施したSUS436L製給油管の隙間内部の塗膜形成状況を調査すると共に、給油管全体を塩害腐食試験に供して腐食状況を詳細に観察した。その結果、隙間内部に塗膜が形成されていなかった部位の腐食は、僅かでも塗膜が形成された部位よりも腐食損傷が激しいことを知見した。この隙間内部の塗膜形成状況の違いは隙間形状に依存すると想定された。そこで、次に、この影響をより明確化するため、隙間形状を種々変化させたクーポンサンプルを用いてラボ実験を行った。その結果、隙間開口量を大きくすれば、隙間内部にも塗膜が形成されて腐食が抑えられることを知見し、開口量の限界値を設定すると共に、この必要条件を満たすための手段を具体化した。

【0012】

本発明は前記知見に基づいて構成したものであり、その要旨は以下の通りである。

(1)質量%で、C:≦0.015%、Si:0.01〜0.50%、Mn:0.01〜0.50%、P≦0.050%、S:≦0.010%、N:≦0.015%、Al:0.010〜0.100%、Cr:13.0〜18.0%、を含有し、更に、Ti:0.03〜0.30%およびNb:0.03〜0.30%の1種または2種を含有し、残部がFeおよび不可避的不純物より成るフェライト系ステンレス鋼を素材とした鋼管から成型した鋼管部材と、前記鋼管部材に取り付けられた金具部品からなる給油管であって、前記鋼管部材に取り付けられる金具部品と鋼管部材との間において、塩害環境に曝される表面に隙間構造部を有し、前記隙間構造部の隙間部における開口量が0.2mm以上であり、前記隙間部の内部を電着塗装で被覆したことを特徴とする給油管。

(2)質量%で、さらにB:0.0002〜0.0050%、Sn:0.01〜0.50%の1種または2種を含有することを特徴とする(1)に記載の給油管。

(3)金具部品の素材の組成が、鋼管素材と同一組成範囲であることを特徴とする前記(1)または(2)に記載の給油管。

(4)鋼管部材に取り付けるべき金具部品の鋼管部材に対向する面に高さ0.2mm以上の突起を設け、前記突起を隙間内部に配した状態で金具を給油管本体に取り付けることを特徴とする前記(1)から(3)のいずれかに記載の給油管の製造方法。

(5)金具部品の鋼管部材への取り付け方法が溶接あるいはロウ付けであることを特徴とする前記(4)に記載の給油管の製造方法。

【発明の効果】

【0013】

本発明によって、塩害耐食性を安定的に確保しつつ廉価な給油管が提供できるので、産業上の効果は大きい。

【図面の簡単な説明】

【0014】

【図1】給油管に存在する隙間構造の例を示した図である。

【図2】隙間開口量を変化させたスポット溶接試験片の形状を示す模式図である。

【図3】隙間開口量と隙間内部の塗膜形成状況の関係を示す図である。

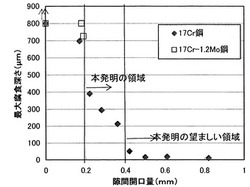

【図4】隙間開口量と隙間腐食の関係を示す図である。

【図5】突起付き隙間試験片の形状を示す模式図である。

【発明を実施するための形態】

【0015】

以下、本発明について詳細に説明する。

【0016】

給油管には、図1に例示するような隙間構造部が含まれる。図1は、メインパイプ(鋼管部材)とブリーザーチューブ(鋼管部材)を結束して車体に固定するための金具部品が溶接によって取り付けられている様子を示しており、金具部品とメインパイプあるいはブリーザーの溶接部近傍に隙間が形成されている様子を示す。

【0017】

このような隙間の内部に電着塗膜を形成させるのは通常は困難である。隙間開口量が小さすぎるため、電着塗料液が隙間内部に侵入し得ないためである。しかし、開口量を大きくすれば、隙間には塗料液が内部に侵入でき塗膜が形成されるようになり、塗膜が形成されれば耐食性も確保できる。このことは、以下の試験によって検証した。

【0018】

先ず、隙間開口量を種々変化させたサンプルを用いて電着塗装を施し、隙間内部の塗膜形成状況と隙間開口量の関係を詳細に調査した。隙間サンプルは、t0.8×70×70mmサイズの板にt0.8×40×40mmサイズの板を重ねて中央部をスポット溶接して作製した。図2に示すように、溶接前に板厚0.1〜1.0mmの箔あるいは板をスペーサー(コの字型)として1枚もしくは複数枚挿入しておき、溶接後にこのスペーサーを抜き取ることによって隙間開口量を変化させた。なお、ここで言う隙間開口量とは、最小単位厚みが10μmの幅5mmの金属箔を0.5mmの侵入深さで隙間内に挿入する方法で測定された侵入可能金属箔厚みとして定義し、N数4の測定値の平均値で代表させた。

【0019】

尚、電着塗装はカチオン電着塗装を施した。塗料は、日本ペイント(株)製PN−110を用い、浴温28℃、塗装電圧170Vで通電し、塗膜厚みが一般部において20〜25μmになるように条件選定した。焼付条件は、170℃×20分とした。

【0020】

塗装終了後、隙間内部を目視観察し、塗膜形成状況を評価した。隙間内の50%以上の面積が塗装されている場合を○とし、塗装面積が50%未満である場合を×とし、隙間内の全面積が塗装されている場合を◎と評点付けした。

【0021】

試験結果の一例を図3に示す。これより、開口量0.2mm以上で隙間内には薄い塗膜が形成され、0.4mm以上になると隙間内部でも一般部と同等の塗膜が確保できることがわかる。

【0022】

次に、この電着塗装した隙間サンプルの耐食性を調査した。素材は、鋼成分を種々変化させた板厚0.8mmのフェライト系ステンレス鋼板とし、鋼成分の影響にも配慮した。前記と同様の方法で隙間サンプルを作製し、電着塗装を施した後に複合サイクル腐食試験に供した。腐食試験としては、塩害環境を想定し、JASOモードの複合サイクル腐食試験(JASO−M609−91規定のサイクル腐食試験(塩水噴霧:5%NaCl噴霧,35℃×2Hr、乾燥:相対湿度20%、60℃×4Hr、湿潤:相対湿度90%、50℃×2Hrの繰り返し)を300サイクルにわたって実施した。試験終了後、隙間内部の腐食深さを顕微鏡焦点深度法によって測定した。

【0023】

試験結果の一例を図4に示す。これより、隙間開口量が0.2mm以上で隙間内部に塗膜が形成された場合には、著しく耐食性の劣る素材を用いない限り、十分な耐食性が得られることがわかった。特に、隙間開口量0.4mm以上の場合には、顕著な耐食性向上効果が得られた。また、SUS436Lのような高級素材であっても塗膜形成が不十分であれば隙間内は少なからず腐食され、低級材を用いて隙間内に十分な塗膜形成を施す方が得策であることが検証された。このことから、本発明では隙間開口量0.2mm以上の確保を必要条件とし、望ましい開口量を0.4mm以上として設定した。

【0024】

次に、鋼管部材の素材について説明する。ここで言う給油管本体とは、内部に燃料ガスが充満するメインパイプとブリーザーチューブのことを意味する。

【0025】

本発明では、SUS436Lより合金元素含有量が少なく、Moは無論、Ni,Cuなどの耐食性向上元素を含有せず、廉価な素材であることに特長を持たせる。具体的には、以下の組成より成るフェライト系ステンレス鋼を素材とする。

【0026】

C、N:CおよびNは、溶接熱影響部における粒界腐食の原因となる元素であり、耐食性を劣化させる。また、冷間加工性を劣化させる。このため、C,Nの含有量は可及的低レベルに制限すべきであり、C、Nの上限は0.015%とするのが望ましく、より望ましは0.010%である。なお、下限値は特に規定するものではないが、精錬コストを考慮して、C:0.0010%、N:0.0050%とするのが良い。

【0027】

Si:Siは精錬工程における脱酸元素として有用であり0.01%を下限として含有させる。一方、加工性を劣化させるため多量に含有させるべきではなく上限を0.50%に制限するのがよい。好ましい範囲は、0.10〜0.30%である。

【0028】

Mn:Mnも脱酸元素、S固定元素として0.01%を含有させるが、Mnも加工性を劣化させるため多量に含有させるべきではなく上限を0.50%に制限するのがよい。好ましい範囲は、0.10〜0.30%である。

【0029】

P:加工性を著しく劣化させる元素である。このため、Pの含有量は可及的低レベルが望ましい。許容可能な含有量の上限を0.050%とする。望ましいPの上限値は0.030%である。

【0030】

S:耐食性を劣化させる元素であるため、Sの含有量は可及的低レベルが望ましい。許容可能な含有量の上限を0.010%とする。望ましいS含有量の上限値は0.0050%である。

【0031】

Cr:耐食性を確保する基本的元素であり適量の含有が必須であり、Cr含有量の下限を13.0%とする必要がある。一方、加工性を劣化させる元素であることと合金コスト抑制の観点から上限含有量を18.0%に設定するのがよい。Cr含有量の好ましい範囲は15.0%〜17.5%であり、より好ましくは16.5%〜17.5%である。

【0032】

Al:Alは脱酸元素として有用であり、0.010%以上を含有させるが、加工性を劣化させるため多量に含有させるべきではなく上限を0.100%に制限するのがよい。好ましくは、含有量の上限を0.070%とするのが良い。

【0033】

本発明においては、TiとNbの1種又は2種を含有する。

【0034】

Ti:TiはC,Nを炭窒化物として固定して粒界腐食を抑制する作用を有する。このため0.03%を下限として含有させるが、過剰に含有させても効果は飽和し加工性を損なうため、含有量の上限を0.30%とする。なお、Tiの適正含有量としてC,N合計含有量の5倍量以上かつ30倍量以下がよい。Tiは、CとNの合計量の10倍〜25倍の範囲で含有させるのが好ましい。

【0035】

Nb:Tiと同様に、NbはC,Nを炭窒化物として固定して粒界腐食を抑制する作用を有するので0.03%を下限として含有させるが、過剰に含有させると加工性を損なうため含有量の上限を0.30%とする。なお、Nbの適正含有量としてC,N合計含有量の5倍量以上かつ30倍量以下がよい。Nbは、CとNの合計量の10倍〜20倍の範囲で含有させるのが好ましい。

【0036】

B:2次加工脆化や熱間加工性劣化を防止するのに有用な元素であり、耐食性には影響を与えない元素である。このため必要に応じて0.0002%を下限として含有させるが、0.0050%を超えるとかえって熱間加工性が劣化するので、上限を0.0050%とするのが良い。好ましくは、B含有量の上限を0.0020%とするのが良い。

【0037】

Sn:微量の含有で耐食性を向上させるのに有用な元素であり、必要に応じて廉価性を損なわない範囲で含有させる。含有量0.01%未満では耐食性向上効果は発現されず、0.50%を超えるとコスト増が顕在化すると共に加工性も低下するので、含有量0.01〜0.50%を適正範囲とする。好ましくは0.05%から0.40%とするのが良い。

【0038】

前記組成より成るステンレス鋼は、転炉や電気炉などで溶製、精錬された鋼片を熱間圧延、酸洗、冷延、焼鈍、仕上酸洗等を施す通常のステンレス鋼板の製造方法によって鋼板として製造され、さらに、この鋼板を素材として電気抵抗溶接、TIG溶接、レーザー溶接などの通常のステンレス鋼管の製造方法によって溶接管として製造される。

【0039】

このステンレス鋼管は、曲げ加工、拡管加工、絞り加工といった冷間での塑性加工やスポット溶接、プロジェクション溶接、MIG溶接、TIG溶接といった溶接やろう付け、あるいはボルトナットによる種々の金具の取り付けなどの通常の成型、組立工程を経て給油管に成型される。

【0040】

金具部品の素材としては、鋼管部材と同一素材であるのが望ましい。金具が腐食されても給油管内部の燃料が漏れることはないと考えられがちであるが、金具部品の腐食は隙間内部の環境を過酷化させ、その結果として鋼管部材側の隙間腐食を誘起・加速させることになるからである。

【0041】

次に、本発明の給油管の好ましい製造方法について説明する。

【0042】

隙間開口量を0.2mm以上確保する方法について検討した。開口量確保の方法としては、前記のスペーサー挿入・抜取り法でもよいが、煩雑であるため量産工程においては、より効率的な方法が望ましい。そこで、鋼管部材に取り付けられるべき金具部品側に予め工夫を加えておくことにした。すなわち、図5に例示するように、金具部品側の鋼管部材に対向する面に突起を設けておき、この突起の高さが0.2mm以上であることによって、金具部品を鋼管部材に取り付けた際の金具部品と鋼管部材の間隔(すなわち隙間開口量)を必然的に0.2mm以上にすることができる。

【0043】

突起は複数存在するのが望ましく、全ての突起を鋼管部材面に接触させて開口量を安定化させるには3点接触が望ましい。突起の形状は特に規定しないが、先端部の断面形状が半球形状であるのが望ましい。突起先端部が平坦であれば、鋼管部材面への突起の接触は面接触となり、隙間内部において微視的な隙間が形成されることになるが、突起先端部が半球状であれば鋼管部材面への突起の接触は点接触となり、接触部に対する電着塗装の付き回りが容易になるからである。

【0044】

この突起は、プレスなどの通常の塑性加工方法を用いることによって形成できる。たとえば、突起形成面の反対面からポンチを打刻するだけでもよい。

【0045】

この突起付き金具部品の鋼管部材への取り付け方法は、給油管製造において通常用いられている手法(例えば、ロウ付け、MIG溶接、TIG溶接、スポット溶接、ボルトナットを用いた締結など)で構わない。ただし、溶接法を用いる場合、突起部分が接合部にならないようにしなければならない。突起が接合部に当たると、溶接時に突起が変形・消滅して所要の隙間開口量が確保できなくなるからである。

【実施例】

【0046】

実施例に基づいて、本発明をより詳細に説明する。

【0047】

表1に示す組成のフェライト系ステンレス鋼を150kg真空溶解炉で溶製し、50kg鋼塊に鋳造した後、加熱−熱延−熱延板焼鈍−酸洗−冷延−焼鈍−仕上酸洗の工程を通して板厚0.8mmの鋼板を作製した。

【0048】

【表1】

【0049】

<隙間サンプルAの作製>

この鋼板素材より、t0.8×70×70mmサイズの大板およびt0.8×40×40mmサイズの小板を採取した。大板は鋼管部材、小板は金具部品を模擬したものである。これら2枚を重ねて中央部をスポット溶接した隙間サンプル(A)を作製した。サンプル作製に当たっては、図2に示すように、溶接前に板厚0.1〜1.0mmの箔あるいは板をスペーサーとして1枚もしくは複数枚挿入しておき、溶接後にこのスペーサーを抜き取ることによって隙間開口量を変化させた。ここで言う隙間開口量とは、最小単位厚みが10μmの幅5mmの金属箔を0.5mmの侵入深さで隙間内に挿入する方法で測定された侵入可能金属箔厚みとして定義し、小板の4辺の各中央部の4箇所について測定し、N数4の測定値の平均値で代表させた。なお、4箇所の測定値の最大値と最小値の差を4点平均値で割った値が1.0以上の試験片は計測から除外した。

【0050】

<隙間サンプルBの作製>

前記鋼板素材より、t0.8×70×70mmサイズの大板およびt0.8×40×40mmサイズの小板を採取した(大板は鋼管部材、小板は金具部品を模擬したものである)。これら2枚を重ねて小板の4つのコーナー部をロウ付けした隙間サンプル(B)を作製した。サンプル作製に当たっては、図5に示すように、予め小板の大板に対向する面の3ケ所に突起を形成させた。突起は、大板対向面の反対面から「・」のポンチを打刻して形成させた。突起の高さはレーザー顕微鏡で3ケ所について測定し、その平均値を代表値とした。ロウ付け終了後に前記の隙間サンプルAの場合と同じ方法で隙間開口量を測定した。

【0051】

次に、前記の隙間サンプルA,Bについて、カチオン電着塗装を施した。塗料は、日本ペイント(株)製PN−110を用い、浴温28℃、塗装電圧170Vで通電し、塗膜厚みが一般部において20〜25μmになるように条件選定した。焼付条件は、170℃×20分とした。

【0052】

塗装終了後、隙間サンプルA,Bの溶接部、あるいはロウ付け部を加工除去して隙間内部を目視観察し、塗膜形成状況を評価した。隙間内の50%以上の面積が塗装されている場合を○とし、塗装面積が50%未満である場合を×とし、隙間内の全面積が塗装されている場合を◎と評点付けした。

【0053】

また、塗装終了後の隙間サンプルA,Bは、大板の裏端面をシールした後、塩害環境を模擬したJASO−M609−91規定のサイクル腐食試験((塩水噴霧:5%NaCl噴霧35℃×2Hr、乾燥:相対湿度20%、60℃×4Hr、湿潤:相対湿度90%、50℃×2Hrの繰り返し)に供した。試験期間は300サイクルとした。試験終了後、サンプルの溶接部、あるいはロウ付け部を加工除去して隙間内部を露出させ、塗膜剥離剤に浸漬して塗膜を除去し、脱錆剤に浸漬して錆びを除去した後、隙間内部における腐食深さを顕微鏡焦点深度法により測定した。10点の測定を行い、その最大値をサンプルの代表値とした。最大腐食深さ400μm以下を良好とした。

【0054】

サンプルの履歴、評価方法、評価結果を表2に示す。

【0055】

【表2】

【0056】

比較例No.103〜105は現用素材(SUS436L)を用いた場合の試験結果である。隙間開口量が小さいので、SUS436Lといえども隙間内の塗膜形成が不十分で激しい隙間腐食が生じる。比較例No.106〜110は素材が本発明範囲外の11Cr鋼の結果である。隙間開口量を充分にとって隙間内部に塗膜を形成させても、素材の耐食性が不十分であり、塗膜下腐食が進行してやがて激しい隙間腐食に至る。比較例No.101、102については、素材は本発明の条件を満たすが、隙間開口量は本発明の範囲外であるため、満足すべき耐隙間腐食性が得られていない。一方、本発明No.1〜No.31は、素材の条件、隙間開口量ともに本発明の要件を満たしており、現行条件(比較例No.103相当)より優れた耐隙間腐食性が確保できた。

【技術分野】

【0001】

本発明は、自動車用の給油管およびその製造方法に関する。特に、現用のSUS436Lより廉価な素材より成り、かつ現用材相当の耐食性を確保した給油管に関する。

【背景技術】

【0002】

自動車用の給油管には、米国の法規制で15年間もしくは15万マイル走行の寿命保証が義務付けられており、ステンレス鋼(SUS436L:17Cr−1.2Mo)を素材とした給油管が既に実用化されている。

【0003】

北米地区を走行する自動車は融雪塩環境に曝されるので給油管に適用される素材には優れた塩害耐食性が求められ、従来SUS436Lが適用されてきたが、昨今の資源価格高騰を背景として素材コスト低減の要求が生じてきている。SUS436Lは高価なMoを1%程度含有しており、Moを含まないAISI439鋼(17Cr)に代替するだけでも大きなコスト低減効果が得られる。

【0004】

しかしながら、素材の合金元素削減は耐食性劣化を招来する。そこで、素材の低級化による弱点を別の方法で補う必要がある。

【0005】

給油管における腐食懸念部位は、塩害環境に曝される給油管外面側の隙間構造部である。従来、隙間部の塩害耐食性を向上させる手段としてカチオン電着塗装が用いられてきた。

【0006】

例えば、特許文献1では、SUS436パイプを素材としてプロジェクション溶接を用いて組み立てた給油管にカチオン電着塗装を施す製造方法が開示されている。しかしながら、この技術ではSUS436を素材としたものであり、発明者らの知見によればSUS436においても防錆が完全とはいえない。従って、より低級な素材を用いた場合に、この技術で充分な防錆効果が得られるとは推認できない。

【0007】

また、特許文献2では、SUS436を素材として組み立てた給油管に静電塗装を施して隙間腐食を防止する技術が開示されている。あるいは、特許文献3では、ステンレス鋼製給油管に耐チップ塗装を施し、チッピングを受けても十分な防錆性を確保する技術が示されている。しかしながら、これらの技術は電着塗装の場合よりも塗装コストがかかる。一方、隙間内部には塗装できないため、十分な防錆効果が得られる保証はない。

【0008】

一方、塗装以外の防錆方法についても提示されている。例えば、特許文献4では、ステンレス鋼製給油管の組み立てにおける溶接、ろう付け、塑性加工などによって不働態皮膜が損なわれた部位や隙間部位に亜鉛の犠牲陽極を配して犠牲防食する技術が開示されている。しかしながら、腐食懸念部位の全てに亜鉛を配するのは煩雑であるし手間がかかる。また、亜鉛も高価な金属である。更に、亜鉛は塩害環境で消耗し易いので必要量が嵩むとの問題がある。これらのことから、給油管において犠牲防食は現実的な技術とは言い難い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−242779号公報

【特許文献2】特開2004−21003号公報

【特許文献3】特開2006−231207号公報

【特許文献4】特開2005−206064号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、SUS436Lより低級な素材を用いることを前提とし、ステンレス鋼の弱点である塩害耐食性、特に隙間構造部における耐食性を確保することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、廉価であることを目的とする場合の防食法としては従来からも実績のあるカチオン電着塗装が最適であることを想起し、電着塗装およびその対象を工夫することで防食性を高め、その効果を素材低級化に還付できると考えた。そこで、先ず、電着塗装を施したSUS436L製給油管の隙間内部の塗膜形成状況を調査すると共に、給油管全体を塩害腐食試験に供して腐食状況を詳細に観察した。その結果、隙間内部に塗膜が形成されていなかった部位の腐食は、僅かでも塗膜が形成された部位よりも腐食損傷が激しいことを知見した。この隙間内部の塗膜形成状況の違いは隙間形状に依存すると想定された。そこで、次に、この影響をより明確化するため、隙間形状を種々変化させたクーポンサンプルを用いてラボ実験を行った。その結果、隙間開口量を大きくすれば、隙間内部にも塗膜が形成されて腐食が抑えられることを知見し、開口量の限界値を設定すると共に、この必要条件を満たすための手段を具体化した。

【0012】

本発明は前記知見に基づいて構成したものであり、その要旨は以下の通りである。

(1)質量%で、C:≦0.015%、Si:0.01〜0.50%、Mn:0.01〜0.50%、P≦0.050%、S:≦0.010%、N:≦0.015%、Al:0.010〜0.100%、Cr:13.0〜18.0%、を含有し、更に、Ti:0.03〜0.30%およびNb:0.03〜0.30%の1種または2種を含有し、残部がFeおよび不可避的不純物より成るフェライト系ステンレス鋼を素材とした鋼管から成型した鋼管部材と、前記鋼管部材に取り付けられた金具部品からなる給油管であって、前記鋼管部材に取り付けられる金具部品と鋼管部材との間において、塩害環境に曝される表面に隙間構造部を有し、前記隙間構造部の隙間部における開口量が0.2mm以上であり、前記隙間部の内部を電着塗装で被覆したことを特徴とする給油管。

(2)質量%で、さらにB:0.0002〜0.0050%、Sn:0.01〜0.50%の1種または2種を含有することを特徴とする(1)に記載の給油管。

(3)金具部品の素材の組成が、鋼管素材と同一組成範囲であることを特徴とする前記(1)または(2)に記載の給油管。

(4)鋼管部材に取り付けるべき金具部品の鋼管部材に対向する面に高さ0.2mm以上の突起を設け、前記突起を隙間内部に配した状態で金具を給油管本体に取り付けることを特徴とする前記(1)から(3)のいずれかに記載の給油管の製造方法。

(5)金具部品の鋼管部材への取り付け方法が溶接あるいはロウ付けであることを特徴とする前記(4)に記載の給油管の製造方法。

【発明の効果】

【0013】

本発明によって、塩害耐食性を安定的に確保しつつ廉価な給油管が提供できるので、産業上の効果は大きい。

【図面の簡単な説明】

【0014】

【図1】給油管に存在する隙間構造の例を示した図である。

【図2】隙間開口量を変化させたスポット溶接試験片の形状を示す模式図である。

【図3】隙間開口量と隙間内部の塗膜形成状況の関係を示す図である。

【図4】隙間開口量と隙間腐食の関係を示す図である。

【図5】突起付き隙間試験片の形状を示す模式図である。

【発明を実施するための形態】

【0015】

以下、本発明について詳細に説明する。

【0016】

給油管には、図1に例示するような隙間構造部が含まれる。図1は、メインパイプ(鋼管部材)とブリーザーチューブ(鋼管部材)を結束して車体に固定するための金具部品が溶接によって取り付けられている様子を示しており、金具部品とメインパイプあるいはブリーザーの溶接部近傍に隙間が形成されている様子を示す。

【0017】

このような隙間の内部に電着塗膜を形成させるのは通常は困難である。隙間開口量が小さすぎるため、電着塗料液が隙間内部に侵入し得ないためである。しかし、開口量を大きくすれば、隙間には塗料液が内部に侵入でき塗膜が形成されるようになり、塗膜が形成されれば耐食性も確保できる。このことは、以下の試験によって検証した。

【0018】

先ず、隙間開口量を種々変化させたサンプルを用いて電着塗装を施し、隙間内部の塗膜形成状況と隙間開口量の関係を詳細に調査した。隙間サンプルは、t0.8×70×70mmサイズの板にt0.8×40×40mmサイズの板を重ねて中央部をスポット溶接して作製した。図2に示すように、溶接前に板厚0.1〜1.0mmの箔あるいは板をスペーサー(コの字型)として1枚もしくは複数枚挿入しておき、溶接後にこのスペーサーを抜き取ることによって隙間開口量を変化させた。なお、ここで言う隙間開口量とは、最小単位厚みが10μmの幅5mmの金属箔を0.5mmの侵入深さで隙間内に挿入する方法で測定された侵入可能金属箔厚みとして定義し、N数4の測定値の平均値で代表させた。

【0019】

尚、電着塗装はカチオン電着塗装を施した。塗料は、日本ペイント(株)製PN−110を用い、浴温28℃、塗装電圧170Vで通電し、塗膜厚みが一般部において20〜25μmになるように条件選定した。焼付条件は、170℃×20分とした。

【0020】

塗装終了後、隙間内部を目視観察し、塗膜形成状況を評価した。隙間内の50%以上の面積が塗装されている場合を○とし、塗装面積が50%未満である場合を×とし、隙間内の全面積が塗装されている場合を◎と評点付けした。

【0021】

試験結果の一例を図3に示す。これより、開口量0.2mm以上で隙間内には薄い塗膜が形成され、0.4mm以上になると隙間内部でも一般部と同等の塗膜が確保できることがわかる。

【0022】

次に、この電着塗装した隙間サンプルの耐食性を調査した。素材は、鋼成分を種々変化させた板厚0.8mmのフェライト系ステンレス鋼板とし、鋼成分の影響にも配慮した。前記と同様の方法で隙間サンプルを作製し、電着塗装を施した後に複合サイクル腐食試験に供した。腐食試験としては、塩害環境を想定し、JASOモードの複合サイクル腐食試験(JASO−M609−91規定のサイクル腐食試験(塩水噴霧:5%NaCl噴霧,35℃×2Hr、乾燥:相対湿度20%、60℃×4Hr、湿潤:相対湿度90%、50℃×2Hrの繰り返し)を300サイクルにわたって実施した。試験終了後、隙間内部の腐食深さを顕微鏡焦点深度法によって測定した。

【0023】

試験結果の一例を図4に示す。これより、隙間開口量が0.2mm以上で隙間内部に塗膜が形成された場合には、著しく耐食性の劣る素材を用いない限り、十分な耐食性が得られることがわかった。特に、隙間開口量0.4mm以上の場合には、顕著な耐食性向上効果が得られた。また、SUS436Lのような高級素材であっても塗膜形成が不十分であれば隙間内は少なからず腐食され、低級材を用いて隙間内に十分な塗膜形成を施す方が得策であることが検証された。このことから、本発明では隙間開口量0.2mm以上の確保を必要条件とし、望ましい開口量を0.4mm以上として設定した。

【0024】

次に、鋼管部材の素材について説明する。ここで言う給油管本体とは、内部に燃料ガスが充満するメインパイプとブリーザーチューブのことを意味する。

【0025】

本発明では、SUS436Lより合金元素含有量が少なく、Moは無論、Ni,Cuなどの耐食性向上元素を含有せず、廉価な素材であることに特長を持たせる。具体的には、以下の組成より成るフェライト系ステンレス鋼を素材とする。

【0026】

C、N:CおよびNは、溶接熱影響部における粒界腐食の原因となる元素であり、耐食性を劣化させる。また、冷間加工性を劣化させる。このため、C,Nの含有量は可及的低レベルに制限すべきであり、C、Nの上限は0.015%とするのが望ましく、より望ましは0.010%である。なお、下限値は特に規定するものではないが、精錬コストを考慮して、C:0.0010%、N:0.0050%とするのが良い。

【0027】

Si:Siは精錬工程における脱酸元素として有用であり0.01%を下限として含有させる。一方、加工性を劣化させるため多量に含有させるべきではなく上限を0.50%に制限するのがよい。好ましい範囲は、0.10〜0.30%である。

【0028】

Mn:Mnも脱酸元素、S固定元素として0.01%を含有させるが、Mnも加工性を劣化させるため多量に含有させるべきではなく上限を0.50%に制限するのがよい。好ましい範囲は、0.10〜0.30%である。

【0029】

P:加工性を著しく劣化させる元素である。このため、Pの含有量は可及的低レベルが望ましい。許容可能な含有量の上限を0.050%とする。望ましいPの上限値は0.030%である。

【0030】

S:耐食性を劣化させる元素であるため、Sの含有量は可及的低レベルが望ましい。許容可能な含有量の上限を0.010%とする。望ましいS含有量の上限値は0.0050%である。

【0031】

Cr:耐食性を確保する基本的元素であり適量の含有が必須であり、Cr含有量の下限を13.0%とする必要がある。一方、加工性を劣化させる元素であることと合金コスト抑制の観点から上限含有量を18.0%に設定するのがよい。Cr含有量の好ましい範囲は15.0%〜17.5%であり、より好ましくは16.5%〜17.5%である。

【0032】

Al:Alは脱酸元素として有用であり、0.010%以上を含有させるが、加工性を劣化させるため多量に含有させるべきではなく上限を0.100%に制限するのがよい。好ましくは、含有量の上限を0.070%とするのが良い。

【0033】

本発明においては、TiとNbの1種又は2種を含有する。

【0034】

Ti:TiはC,Nを炭窒化物として固定して粒界腐食を抑制する作用を有する。このため0.03%を下限として含有させるが、過剰に含有させても効果は飽和し加工性を損なうため、含有量の上限を0.30%とする。なお、Tiの適正含有量としてC,N合計含有量の5倍量以上かつ30倍量以下がよい。Tiは、CとNの合計量の10倍〜25倍の範囲で含有させるのが好ましい。

【0035】

Nb:Tiと同様に、NbはC,Nを炭窒化物として固定して粒界腐食を抑制する作用を有するので0.03%を下限として含有させるが、過剰に含有させると加工性を損なうため含有量の上限を0.30%とする。なお、Nbの適正含有量としてC,N合計含有量の5倍量以上かつ30倍量以下がよい。Nbは、CとNの合計量の10倍〜20倍の範囲で含有させるのが好ましい。

【0036】

B:2次加工脆化や熱間加工性劣化を防止するのに有用な元素であり、耐食性には影響を与えない元素である。このため必要に応じて0.0002%を下限として含有させるが、0.0050%を超えるとかえって熱間加工性が劣化するので、上限を0.0050%とするのが良い。好ましくは、B含有量の上限を0.0020%とするのが良い。

【0037】

Sn:微量の含有で耐食性を向上させるのに有用な元素であり、必要に応じて廉価性を損なわない範囲で含有させる。含有量0.01%未満では耐食性向上効果は発現されず、0.50%を超えるとコスト増が顕在化すると共に加工性も低下するので、含有量0.01〜0.50%を適正範囲とする。好ましくは0.05%から0.40%とするのが良い。

【0038】

前記組成より成るステンレス鋼は、転炉や電気炉などで溶製、精錬された鋼片を熱間圧延、酸洗、冷延、焼鈍、仕上酸洗等を施す通常のステンレス鋼板の製造方法によって鋼板として製造され、さらに、この鋼板を素材として電気抵抗溶接、TIG溶接、レーザー溶接などの通常のステンレス鋼管の製造方法によって溶接管として製造される。

【0039】

このステンレス鋼管は、曲げ加工、拡管加工、絞り加工といった冷間での塑性加工やスポット溶接、プロジェクション溶接、MIG溶接、TIG溶接といった溶接やろう付け、あるいはボルトナットによる種々の金具の取り付けなどの通常の成型、組立工程を経て給油管に成型される。

【0040】

金具部品の素材としては、鋼管部材と同一素材であるのが望ましい。金具が腐食されても給油管内部の燃料が漏れることはないと考えられがちであるが、金具部品の腐食は隙間内部の環境を過酷化させ、その結果として鋼管部材側の隙間腐食を誘起・加速させることになるからである。

【0041】

次に、本発明の給油管の好ましい製造方法について説明する。

【0042】

隙間開口量を0.2mm以上確保する方法について検討した。開口量確保の方法としては、前記のスペーサー挿入・抜取り法でもよいが、煩雑であるため量産工程においては、より効率的な方法が望ましい。そこで、鋼管部材に取り付けられるべき金具部品側に予め工夫を加えておくことにした。すなわち、図5に例示するように、金具部品側の鋼管部材に対向する面に突起を設けておき、この突起の高さが0.2mm以上であることによって、金具部品を鋼管部材に取り付けた際の金具部品と鋼管部材の間隔(すなわち隙間開口量)を必然的に0.2mm以上にすることができる。

【0043】

突起は複数存在するのが望ましく、全ての突起を鋼管部材面に接触させて開口量を安定化させるには3点接触が望ましい。突起の形状は特に規定しないが、先端部の断面形状が半球形状であるのが望ましい。突起先端部が平坦であれば、鋼管部材面への突起の接触は面接触となり、隙間内部において微視的な隙間が形成されることになるが、突起先端部が半球状であれば鋼管部材面への突起の接触は点接触となり、接触部に対する電着塗装の付き回りが容易になるからである。

【0044】

この突起は、プレスなどの通常の塑性加工方法を用いることによって形成できる。たとえば、突起形成面の反対面からポンチを打刻するだけでもよい。

【0045】

この突起付き金具部品の鋼管部材への取り付け方法は、給油管製造において通常用いられている手法(例えば、ロウ付け、MIG溶接、TIG溶接、スポット溶接、ボルトナットを用いた締結など)で構わない。ただし、溶接法を用いる場合、突起部分が接合部にならないようにしなければならない。突起が接合部に当たると、溶接時に突起が変形・消滅して所要の隙間開口量が確保できなくなるからである。

【実施例】

【0046】

実施例に基づいて、本発明をより詳細に説明する。

【0047】

表1に示す組成のフェライト系ステンレス鋼を150kg真空溶解炉で溶製し、50kg鋼塊に鋳造した後、加熱−熱延−熱延板焼鈍−酸洗−冷延−焼鈍−仕上酸洗の工程を通して板厚0.8mmの鋼板を作製した。

【0048】

【表1】

【0049】

<隙間サンプルAの作製>

この鋼板素材より、t0.8×70×70mmサイズの大板およびt0.8×40×40mmサイズの小板を採取した。大板は鋼管部材、小板は金具部品を模擬したものである。これら2枚を重ねて中央部をスポット溶接した隙間サンプル(A)を作製した。サンプル作製に当たっては、図2に示すように、溶接前に板厚0.1〜1.0mmの箔あるいは板をスペーサーとして1枚もしくは複数枚挿入しておき、溶接後にこのスペーサーを抜き取ることによって隙間開口量を変化させた。ここで言う隙間開口量とは、最小単位厚みが10μmの幅5mmの金属箔を0.5mmの侵入深さで隙間内に挿入する方法で測定された侵入可能金属箔厚みとして定義し、小板の4辺の各中央部の4箇所について測定し、N数4の測定値の平均値で代表させた。なお、4箇所の測定値の最大値と最小値の差を4点平均値で割った値が1.0以上の試験片は計測から除外した。

【0050】

<隙間サンプルBの作製>

前記鋼板素材より、t0.8×70×70mmサイズの大板およびt0.8×40×40mmサイズの小板を採取した(大板は鋼管部材、小板は金具部品を模擬したものである)。これら2枚を重ねて小板の4つのコーナー部をロウ付けした隙間サンプル(B)を作製した。サンプル作製に当たっては、図5に示すように、予め小板の大板に対向する面の3ケ所に突起を形成させた。突起は、大板対向面の反対面から「・」のポンチを打刻して形成させた。突起の高さはレーザー顕微鏡で3ケ所について測定し、その平均値を代表値とした。ロウ付け終了後に前記の隙間サンプルAの場合と同じ方法で隙間開口量を測定した。

【0051】

次に、前記の隙間サンプルA,Bについて、カチオン電着塗装を施した。塗料は、日本ペイント(株)製PN−110を用い、浴温28℃、塗装電圧170Vで通電し、塗膜厚みが一般部において20〜25μmになるように条件選定した。焼付条件は、170℃×20分とした。

【0052】

塗装終了後、隙間サンプルA,Bの溶接部、あるいはロウ付け部を加工除去して隙間内部を目視観察し、塗膜形成状況を評価した。隙間内の50%以上の面積が塗装されている場合を○とし、塗装面積が50%未満である場合を×とし、隙間内の全面積が塗装されている場合を◎と評点付けした。

【0053】

また、塗装終了後の隙間サンプルA,Bは、大板の裏端面をシールした後、塩害環境を模擬したJASO−M609−91規定のサイクル腐食試験((塩水噴霧:5%NaCl噴霧35℃×2Hr、乾燥:相対湿度20%、60℃×4Hr、湿潤:相対湿度90%、50℃×2Hrの繰り返し)に供した。試験期間は300サイクルとした。試験終了後、サンプルの溶接部、あるいはロウ付け部を加工除去して隙間内部を露出させ、塗膜剥離剤に浸漬して塗膜を除去し、脱錆剤に浸漬して錆びを除去した後、隙間内部における腐食深さを顕微鏡焦点深度法により測定した。10点の測定を行い、その最大値をサンプルの代表値とした。最大腐食深さ400μm以下を良好とした。

【0054】

サンプルの履歴、評価方法、評価結果を表2に示す。

【0055】

【表2】

【0056】

比較例No.103〜105は現用素材(SUS436L)を用いた場合の試験結果である。隙間開口量が小さいので、SUS436Lといえども隙間内の塗膜形成が不十分で激しい隙間腐食が生じる。比較例No.106〜110は素材が本発明範囲外の11Cr鋼の結果である。隙間開口量を充分にとって隙間内部に塗膜を形成させても、素材の耐食性が不十分であり、塗膜下腐食が進行してやがて激しい隙間腐食に至る。比較例No.101、102については、素材は本発明の条件を満たすが、隙間開口量は本発明の範囲外であるため、満足すべき耐隙間腐食性が得られていない。一方、本発明No.1〜No.31は、素材の条件、隙間開口量ともに本発明の要件を満たしており、現行条件(比較例No.103相当)より優れた耐隙間腐食性が確保できた。

【特許請求の範囲】

【請求項1】

質量%で、C:≦0.015%、Si:0.01〜0.50%、Mn:0.01〜0.50%、P≦0.050%、S:≦0.010%、N:≦0.015%、Al:0.010〜0.100%、Cr:13.0〜18.0%、を含有し、更に、Ti:0.03〜0.30%およびNb:0.03〜0.30%の1種または2種を含有し、残部がFeおよび不可避的不純物より成るフェライト系ステンレス鋼を素材とした鋼管から成型した鋼管部材と、前記鋼管部材に取り付けられた金具部品からなる給油管であって、前記鋼管部材に取り付けられる金具部品と鋼管部材との間において、塩害環境に曝される表面に隙間構造部を有し、前記隙間構造部の隙間部における開口量が0.2mm以上であり、前記隙間部の内部を電着塗装で被覆したことを特徴とする給油管。

【請求項2】

前記鋼管部材は質量%で、さらにB:0.0002〜0.0050%、Sn:0.01〜0.50%の1種または2種を含有することを特徴とする請求項1に記載の給油管。

【請求項3】

金具部品の素材の組成が、鋼管部材と同一組成範囲であることを特徴とする請求項1または請求項2に記載の給油管。

【請求項4】

鋼管部材に取り付けるべき金具部品の鋼管部材に対向する面に高さ0.2mm以上の突起を設け、前記突起を隙間内部に配した状態で金具を鋼管部材に取り付けることを特徴とする請求項1から3のいずれかに記載の給油管の製造方法。

【請求項5】

金具部品の鋼管部材への取り付け方法が溶接あるいはロウ付けであることを特徴とする請求項4に記載の給油管の製造方法。

【請求項1】

質量%で、C:≦0.015%、Si:0.01〜0.50%、Mn:0.01〜0.50%、P≦0.050%、S:≦0.010%、N:≦0.015%、Al:0.010〜0.100%、Cr:13.0〜18.0%、を含有し、更に、Ti:0.03〜0.30%およびNb:0.03〜0.30%の1種または2種を含有し、残部がFeおよび不可避的不純物より成るフェライト系ステンレス鋼を素材とした鋼管から成型した鋼管部材と、前記鋼管部材に取り付けられた金具部品からなる給油管であって、前記鋼管部材に取り付けられる金具部品と鋼管部材との間において、塩害環境に曝される表面に隙間構造部を有し、前記隙間構造部の隙間部における開口量が0.2mm以上であり、前記隙間部の内部を電着塗装で被覆したことを特徴とする給油管。

【請求項2】

前記鋼管部材は質量%で、さらにB:0.0002〜0.0050%、Sn:0.01〜0.50%の1種または2種を含有することを特徴とする請求項1に記載の給油管。

【請求項3】

金具部品の素材の組成が、鋼管部材と同一組成範囲であることを特徴とする請求項1または請求項2に記載の給油管。

【請求項4】

鋼管部材に取り付けるべき金具部品の鋼管部材に対向する面に高さ0.2mm以上の突起を設け、前記突起を隙間内部に配した状態で金具を鋼管部材に取り付けることを特徴とする請求項1から3のいずれかに記載の給油管の製造方法。

【請求項5】

金具部品の鋼管部材への取り付け方法が溶接あるいはロウ付けであることを特徴とする請求項4に記載の給油管の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−12005(P2012−12005A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2011−53148(P2011−53148)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(503378420)新日鐵住金ステンレス株式会社 (247)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(503378420)新日鐵住金ステンレス株式会社 (247)

【Fターム(参考)】

[ Back to top ]