給糸工程中で繊維材料に表面仕上げ剤、特にサイジング剤または染料を塗布するための装置

【課題】生産中断中のサイジング剤の過大な吸収を防止する。

【解決手段】繊維材料3によって吸収されるサイジング剤は入り口楔形間隙6内に供給されて繊維材料に吸収されるが、サイジング剤供給部7は制御部9によって駆動ロール4の回転数に依存して調整され、サイジング剤の供給量がコントロールされる。

【解決手段】繊維材料3によって吸収されるサイジング剤は入り口楔形間隙6内に供給されて繊維材料に吸収されるが、サイジング剤供給部7は制御部9によって駆動ロール4の回転数に依存して調整され、サイジング剤の供給量がコントロールされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、給糸工程中で繊維材料に表面仕上げ剤、特にサイジング剤または染料を塗布するための装置であって、周面の一部にわたって繊維材料を巻装された駆動ロールと表面仕上げ剤供給部とを有し、繊維材料が駆動ロールとで入口楔形間隙を形成するものに関する。

【背景技術】

【0002】

本発明は以下、サイジング剤の塗布を例として説明する。しかし本発明は、糸の表面に塗布される例えば染料等の別の薬剤においても応用可能である。

【0003】

繊維糸はしばしば比較的粗い表面を有する。この粗さがその後の処理、例えば製織を困難にする。それゆえに繊維材料は、継続処理前に、主成分として例えばデンプンを含むことのあるサイジング剤が備えられる。サイジング剤は表面に一定の平滑さをもたらし、こうして処理時に擦れ合う糸表面間の摩擦を減らす。

【0004】

サイジング剤を塗布するために繊維材料はふつう、サイジング剤液を充填した槽に通される。浴内で繊維材料が駆動ロールによって方向転換され、繊維材料は繊維材料が浸漬された浴から再び同じ側で取り出すことができる。サイジング剤塗布が1回の浸漬では十分でないとき、浸漬は繰り返され得る。

【0005】

この処理方式では欠点として、生産中断時に繊維材料の比較的大きな領域が浴内に留まり、過剰量のサイジング剤を吸収することになる。このような領域は後にいわゆる「ストップマーク」として目に付くようになり、繊維材料の品質低下をもたらす。

【0006】

同様の問題は別の表面仕上げ剤においても生じる。繊維材料が過度に長く染浴に曝されていると染着は一層強まる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、ストップマークの負の効果を減らすことである。

【課題を解決するための手段】

【0008】

この目的は、冒頭に指摘した種類の装置において、表面仕上げ剤供給部が入口楔形間隙内に供給を行い、入口楔形間隙の領域で繊維材料の駆動ロールとは反対の側に繊維材料用支持部が配置されていることによって解決される。

【0009】

この処理方式でもって繊維材料のうち停止時に表面仕上げ剤、例えばサイジング剤に曝される部分の長さは比較的小さく抑えることができる。これは基本的に、繊維材料と駆動ロールとの間に形成される楔形間隙のみが充填されるからである。この楔形間隙内で繊維材料の長さは数センチメートルに限定することができ、ストップマークも相応に小さく抑えることができる。表面仕上げ剤は繊維材料の糸の表面にのみ付加すべきであり、極力糸に浸入すべきではない。表面仕上げ剤が糸自体に浸透することなく糸の表面にのみ塗布されるように、支持部は繊維材料用受け部を短時間の間形成するのに役立つ。さらに入口楔形間隙を介して表面仕上げ剤を塗布する利点として、入口楔形間隙内にある表面仕上げ剤中に乱流が生じ、この乱流が繊維材料への表面仕上げ剤の塗布に対して正の効果を有する。入口楔形間隙内の表面仕上げ剤の量は比較的小さく抑えることができるので、用意しなければならない表面仕上げ剤も比較的僅かな容量にすぎない。つまり無駄な表面仕上げ剤が減少し、新鮮で清潔なまたは少なくとも浄化された表面仕上げ剤を持続的に使用することができる。

【0010】

好ましくは、支持部は第1支持ロールとして形成されている。それとともに支持部を介した繊維材料の摩擦は防止することができる。支持ロールは、繊維材料が支持ロールを経由して移動するとき回転することができる。

【0011】

好ましくは、第1支持ロールは所定の第1圧力で駆動ロールの方向に付勢可能である。この圧力は比較的低く選択することができる。第1支持ロールが駆動ロールに押し付けられ、こうして繊維材料を駆動ロールに押し付けると、第1支持ロールと駆動ロールとの間のニップによって入口楔形間隙の比較的良好な密封が得られ、表面仕上げ剤の塗布は比較的良好に制御することができる。

【0012】

好ましくは、第1支持ロールはその表面が駆動ロールよりも柔らかい。こうして駆動ロールは第1支持ロールの表面に多少めり込むことができ、そのことで密封の可能性がなお改善される。

【0013】

繊維材料に対する接面圧力を小さく抑えることができるように、繊維材料が通される比較的大きな接触領域を生成することができる。

【0014】

好ましくは、表面仕上げ剤供給部は調整可能な供給能力を有し、かつ駆動ロールの回転数に依存して供給能力を調整する制御部と接続されている。こうして、繊維材料によって吸収することもできる程度の表面仕上げ剤のみを基本的に供給することを達成することができる。駆動ロールが一層速く回転するとき表面仕上げ剤は駆動ロールが低速で回転するときよりも相応に多く供給しなければならない。供給能力を回転数に依存させる場合、楔形間隙内での表面仕上げ剤の充填高さ用のセンサは必要でない。

【0015】

好ましくは、駆動ロールは加熱されている。駆動ロールが加熱されていると、表面仕上げ剤は繊維材料によって一層良好に吸収される。

【0016】

また、表面仕上げ剤が加熱されていると有利である。これによっても、繊維材料による表面仕上げ剤の吸収改善を達成することができる。

【0017】

好ましくは、駆動ロールの回転方向において支持部の下流側、繊維材料の駆動ロールから離れた方の側で、繊維材料と第2支持ロールとの間に第2楔形間隙が形成されており、この楔形間隙内に表面仕上げ剤供給部が供給を行う。この構成が有利であるのは特に、繊維材料が比較的高い密度を有し、表面仕上げ剤が糸の間に浸透するのが困難でもあるときである。その場合、繊維材料の駆動ロールから離れた方の側で表面仕上げ剤の塗布を再度行うことができる。しかし、既に一定割合の表面仕上げ剤が繊維材料を通過し、繊維材料の外面が、すなわち駆動ロールに当接する側が湿潤された場合でも、表面仕上げ剤を追加塗布すると有利である。

【0018】

好ましくは、第2支持ロールは所定の第2圧力で駆動ロールの方向に付勢可能である。こうして第2楔形間隙の密封がやはり得られ、表面仕上げ剤の取扱いは比較的正確に行うことができる。

【0019】

その際、好ましくは、第2圧力が第1圧力よりも大きく、例えば3倍乃至7倍大きくすることができる。その際に考慮される事実として、繊維材料のロールに当接する側は既に表面仕上げ剤を十分に備えており、基本的に外面が表面仕上げ剤を備えねばならない。

【0020】

好ましくは、圧搾ロールが駆動ロールとで圧搾ニップを形成し、圧搾ロールは所定の第3圧力で駆動ロールの方向に付勢可能である。圧搾ロールは繊維材料から過剰の表面仕上げ剤を取り除く。繊維材料がどれだけの表面仕上げ剤液を吸収するのかは圧搾ロールによって調整することができる。

【0021】

好ましくは、第3圧力は第1圧力および第2圧力よりも大きい。第1圧力と第2圧力は、十分な表面仕上げ剤液が初期状態にて繊維材料に達してそこに留まることを保証しなければならない。第3圧力はなかんずく表面仕上げ剤の搾り取りをもたらす。過剰な表面仕上げ剤は次に容器に捕集し浄化し、再び繊維材料に塗布するために準備することができる。

【0022】

好ましくは、圧搾ロールは駆動ロールよりも柔らかいが、しかし、第1支持ロールよりも硬い。この硬さは搾り出しにとって有利である。しかし、圧搾ロールが駆動ロールよりも柔らかいので、繊維材料を通す平面的ニップをここでも生成することができる。そのことからも良好な掻取り結果または搾り出し結果が得られる。

【0023】

好ましくは、駆動ロールは少なくとも200 m/分の周速度で駆動可能である。駆動ロールが速く回転すればするほど、表面仕上げ剤は一層乱流となる。入口楔形間隙内あるいは第2楔形間隙内で表面仕上げ剤が乱流となればなるほど、表面仕上げ剤の塗布は一層良好となる。

【0024】

好ましくは、表面仕上げ剤供給部は付着防止被膜を備えた少なくとも1つの吐出し口を有する。こうして液滴生成が防止される。液滴生成は事情によっては、望ましくないことに単数または複数の糸の糸切れを生じることがある。

【0025】

以下、図面と合わせて好ましい実施例を基に本発明を説明する。

【図面の簡単な説明】

【0026】

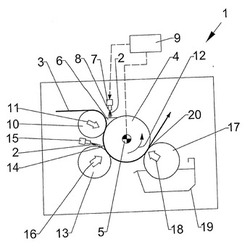

【図1】繊維材料にサイジング剤を塗布するための装置の略図である。

【発明を実施するための形態】

【0027】

図は給糸工程中で繊維材料3にサイジング剤2を塗布するための装置1を概略示す。繊維材料3は例えば経糸の態様で存在し得る。

【0028】

装置は駆動ロール4を有し、この駆動ロールがモータ5を介して駆動される。モータ5が駆動ロール4を回転させ、駆動ロールの周速度は少なくとも200 m/分である。そのことは当然に連続運転にもあてはまる。始動時と制動時には駆動ロールの周速度が低下する。その場合、繊維材料3は駆動ロール4の周速度に一致した速度で装置1を通過する。

【0029】

繊維材料3が駆動ロール4とで入口楔形間隙6を形成し、この入口楔形間隙内にサイジング剤供給部7がサイジング剤2を供給し、サイジング剤は例えば液体の態様で存在し、またはサイジング剤液中に含まれている。サイジング剤(または繊維材料表面用の別の塗布剤)は別の態様でも、例えば発砲体またはペーストの態様で存在し得る。サイジング剤供給部7は、付着防止被膜を有するノズルの態様の吐出し口8を有する。吐出し口8は例えばポリテトラフルオロエチレンで内張りされている。故障時にサイジング剤供給部7が停止されてもはやサイジング剤2を吐き出さないとき、液滴生成は防止することができる。

【0030】

モータ5は、制御部9によって制御される。制御部9はモータ5の回転数を検知し、それとともに駆動ロール4の周速度も検知する。サイジング剤供給部7は調整可能な供給能力を有する。サイジング剤供給部7の供給能力は制御部9によって駆動ロール4の回転数に依存して調整される。こうして、概ね繊維材料3によって吸収される量のサイジング剤が入口楔形間隙6内に供給されるようにすることができる。

【0031】

入口楔形間隙6の領域に、しかも繊維材料3の駆動ロール4に当接しない方の側に、第1支持ロール10が配置されている。第1支持ロール10は、繊維材料3が入口楔形間隙6内でサイジング剤2をかわすことのないようにする。第1支持ロール10は、駆動ロール4とで小さな隙間を形成するように調整することができる。しかし、第1支持ロール10が(矢印で示した)所定の第1圧力11で駆動ロール4の方向に負荷されていると一層有利である。これにより、入口楔形間隙6は駆動ロール4の回転方向12で密封される。

【0032】

主ロール4の回転方向12で第1支持ロールの下流側に配置された第2支持ロール13は駆動ロール4に当接する繊維材料3とで第2楔形間隙14を形成し、この楔形間隙内にやはりサイジング剤2が供給される。このため、サイジング剤供給部の他の部分15が設けられている。

【0033】

第2支持ロール13は、駆動ロール4に対して隙間を形成するようにやはり調整することができる。しかし、第2支持ロール13を(矢印で示した)所定の第2圧力16で駆動ロール4の方に接近させることが同様に可能であり、多くの場合有利でさえある。これにより第2楔形間隙14は回転方向12で密封される。繊維材料3の駆動ロール4に当接しない方の側へのサイジング剤2の塗布は同様に明確に調整することができる。

【0034】

第2楔形間隙14内での第2サイジング剤塗布が好ましいのは、なかんずく、繊維材料3が比較的高い密度を有し、サイジング剤2にとって繊維材料3に浸透することが困難であるときである。糸の表面のみがサイジング剤を備えるべきであるので、繊維材料3の個々の糸に浸透することは元々望ましくない。

【0035】

回転方向12で第2支持ロール13の下流側に圧搾ロール17が配置されており、この圧搾ロールは(矢印で示した)第3圧力18で駆動ロール4の方に作用し、圧搾ニップ20を形成する。第3圧力18は第2圧力16よりも大きい。3つの圧力11、16、18は例えば、第1圧力11:第2圧力16:第3圧力18の比が1:5:25となるように、すなわち第2圧力16が第1圧力11よりも5倍大きく、第3圧力18が第2圧力16よりも5倍大きいように調整することができる。これらの値から外れることも可能である。

【0036】

圧搾ロール17は繊維材料3から過剰サイジング剤2を搾り取り、繊維材料3が所定のサイジング剤塗布を受けるようにする。サイジング剤塗布は通常しばしば繊維材料乾燥質量の百分率として明示される。この百分率は圧搾ロール17によって比較的正確に調整することができる。

【0037】

搾り取られたサイジング剤は槽19内で捕集され、次に浄化して再びサイジング剤供給部7、15に供給することができる。

【0038】

駆動ロール4は図示した4つのロールのうち最も硬いロールであり、例えば比較的硬質のプラスチックで被覆しておくことができ、または鋼製表面を有することができる。鋼製表面が望ましいのは、なかんずく、駆動ロール4が加熱されているときである。サイジング剤供給部7、15も、加熱したサイジング剤2を吐き出すように形成しておくことができる。サイジング剤2の温度は駆動ロール4の温度に合わせておくことができる。温度は例えば、繊維材料3によるサイジング剤の吸収に対して好適に作用する約80℃に調整することができる。

【0039】

それに対して第1支持ロール10と第2支持ロール13は駆動ロール4よりも柔らかい表面を有し、例えばゴムまたはプラスチックから成る被膜を有することができる。その際、第1支持ロール10の直径は第2支持ロール13の直径よりも小さい。相応する圧力付加時に駆動ロール4と両方の支持ロール10、13との間のサイジング剤の硬さに基づいて駆動ロール4と第1支持ロール10もしくは第2支持ロール13との間にニップを生成することができ、このニップは周方向で一定の広がりを有する。

【0040】

例えば、駆動ロール4はショアA 99の表面硬さを、また両方の支持ロール10、13はショアA 75の表面硬さを備えることができる。

【0041】

圧搾ロール17はいずれにしてもその表面が両方の支持ロール10、13よりも硬いが、しかし駆動ロール4よりも柔らかい。実施例において圧搾ロールは例えばショアA 80の硬さを備えることができる。

【0042】

硬さの序列を維持しながら上記ロールはショアA 60〜99の範囲内の表面硬さを有することができる。

【0043】

繊維材料3は常に1つのロール、つまり駆動ロール4にのみ巻き付けられている。そのことの利点として、糸はサイジング剤塗布時にその走行方向を横切って移動することができず、こうして交差は避けることができる。

【0044】

繊維材料は浴に通されるのでなく、外部からサイジング剤2を付加されるだけである。つまり、繊維材料3は最適な張力で駆動ロール4を介して案内することができる。

【0045】

駆動ロール4の比較的高い周速度のゆえに入口楔形間隙6内と第2楔形間隙14内とに乱流が生じ、そのことがサイジング剤塗布に対して好適に作用する。意外なことに、駆動ロール4が速く回転すればするほどサイジング剤塗布は一層良好となる。繊維材料3は相応に高い速度で装置1内を走行できるので、高い生産性も得られる。

【0046】

圧搾ロール17は表面構造を備えることもでき、繊維材料は圧搾ニップ20を通過時に相応するエンボシングを受ける。

【0047】

サイジング剤の代わりに図示装置で別の表面仕上げ剤、例えば染料を塗布することもできる。その場合、染料が僅かに繊維材料に染み込むと有利なことがある。しかし染料は表面または表面領域に留まる。

【技術分野】

【0001】

本発明は、給糸工程中で繊維材料に表面仕上げ剤、特にサイジング剤または染料を塗布するための装置であって、周面の一部にわたって繊維材料を巻装された駆動ロールと表面仕上げ剤供給部とを有し、繊維材料が駆動ロールとで入口楔形間隙を形成するものに関する。

【背景技術】

【0002】

本発明は以下、サイジング剤の塗布を例として説明する。しかし本発明は、糸の表面に塗布される例えば染料等の別の薬剤においても応用可能である。

【0003】

繊維糸はしばしば比較的粗い表面を有する。この粗さがその後の処理、例えば製織を困難にする。それゆえに繊維材料は、継続処理前に、主成分として例えばデンプンを含むことのあるサイジング剤が備えられる。サイジング剤は表面に一定の平滑さをもたらし、こうして処理時に擦れ合う糸表面間の摩擦を減らす。

【0004】

サイジング剤を塗布するために繊維材料はふつう、サイジング剤液を充填した槽に通される。浴内で繊維材料が駆動ロールによって方向転換され、繊維材料は繊維材料が浸漬された浴から再び同じ側で取り出すことができる。サイジング剤塗布が1回の浸漬では十分でないとき、浸漬は繰り返され得る。

【0005】

この処理方式では欠点として、生産中断時に繊維材料の比較的大きな領域が浴内に留まり、過剰量のサイジング剤を吸収することになる。このような領域は後にいわゆる「ストップマーク」として目に付くようになり、繊維材料の品質低下をもたらす。

【0006】

同様の問題は別の表面仕上げ剤においても生じる。繊維材料が過度に長く染浴に曝されていると染着は一層強まる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、ストップマークの負の効果を減らすことである。

【課題を解決するための手段】

【0008】

この目的は、冒頭に指摘した種類の装置において、表面仕上げ剤供給部が入口楔形間隙内に供給を行い、入口楔形間隙の領域で繊維材料の駆動ロールとは反対の側に繊維材料用支持部が配置されていることによって解決される。

【0009】

この処理方式でもって繊維材料のうち停止時に表面仕上げ剤、例えばサイジング剤に曝される部分の長さは比較的小さく抑えることができる。これは基本的に、繊維材料と駆動ロールとの間に形成される楔形間隙のみが充填されるからである。この楔形間隙内で繊維材料の長さは数センチメートルに限定することができ、ストップマークも相応に小さく抑えることができる。表面仕上げ剤は繊維材料の糸の表面にのみ付加すべきであり、極力糸に浸入すべきではない。表面仕上げ剤が糸自体に浸透することなく糸の表面にのみ塗布されるように、支持部は繊維材料用受け部を短時間の間形成するのに役立つ。さらに入口楔形間隙を介して表面仕上げ剤を塗布する利点として、入口楔形間隙内にある表面仕上げ剤中に乱流が生じ、この乱流が繊維材料への表面仕上げ剤の塗布に対して正の効果を有する。入口楔形間隙内の表面仕上げ剤の量は比較的小さく抑えることができるので、用意しなければならない表面仕上げ剤も比較的僅かな容量にすぎない。つまり無駄な表面仕上げ剤が減少し、新鮮で清潔なまたは少なくとも浄化された表面仕上げ剤を持続的に使用することができる。

【0010】

好ましくは、支持部は第1支持ロールとして形成されている。それとともに支持部を介した繊維材料の摩擦は防止することができる。支持ロールは、繊維材料が支持ロールを経由して移動するとき回転することができる。

【0011】

好ましくは、第1支持ロールは所定の第1圧力で駆動ロールの方向に付勢可能である。この圧力は比較的低く選択することができる。第1支持ロールが駆動ロールに押し付けられ、こうして繊維材料を駆動ロールに押し付けると、第1支持ロールと駆動ロールとの間のニップによって入口楔形間隙の比較的良好な密封が得られ、表面仕上げ剤の塗布は比較的良好に制御することができる。

【0012】

好ましくは、第1支持ロールはその表面が駆動ロールよりも柔らかい。こうして駆動ロールは第1支持ロールの表面に多少めり込むことができ、そのことで密封の可能性がなお改善される。

【0013】

繊維材料に対する接面圧力を小さく抑えることができるように、繊維材料が通される比較的大きな接触領域を生成することができる。

【0014】

好ましくは、表面仕上げ剤供給部は調整可能な供給能力を有し、かつ駆動ロールの回転数に依存して供給能力を調整する制御部と接続されている。こうして、繊維材料によって吸収することもできる程度の表面仕上げ剤のみを基本的に供給することを達成することができる。駆動ロールが一層速く回転するとき表面仕上げ剤は駆動ロールが低速で回転するときよりも相応に多く供給しなければならない。供給能力を回転数に依存させる場合、楔形間隙内での表面仕上げ剤の充填高さ用のセンサは必要でない。

【0015】

好ましくは、駆動ロールは加熱されている。駆動ロールが加熱されていると、表面仕上げ剤は繊維材料によって一層良好に吸収される。

【0016】

また、表面仕上げ剤が加熱されていると有利である。これによっても、繊維材料による表面仕上げ剤の吸収改善を達成することができる。

【0017】

好ましくは、駆動ロールの回転方向において支持部の下流側、繊維材料の駆動ロールから離れた方の側で、繊維材料と第2支持ロールとの間に第2楔形間隙が形成されており、この楔形間隙内に表面仕上げ剤供給部が供給を行う。この構成が有利であるのは特に、繊維材料が比較的高い密度を有し、表面仕上げ剤が糸の間に浸透するのが困難でもあるときである。その場合、繊維材料の駆動ロールから離れた方の側で表面仕上げ剤の塗布を再度行うことができる。しかし、既に一定割合の表面仕上げ剤が繊維材料を通過し、繊維材料の外面が、すなわち駆動ロールに当接する側が湿潤された場合でも、表面仕上げ剤を追加塗布すると有利である。

【0018】

好ましくは、第2支持ロールは所定の第2圧力で駆動ロールの方向に付勢可能である。こうして第2楔形間隙の密封がやはり得られ、表面仕上げ剤の取扱いは比較的正確に行うことができる。

【0019】

その際、好ましくは、第2圧力が第1圧力よりも大きく、例えば3倍乃至7倍大きくすることができる。その際に考慮される事実として、繊維材料のロールに当接する側は既に表面仕上げ剤を十分に備えており、基本的に外面が表面仕上げ剤を備えねばならない。

【0020】

好ましくは、圧搾ロールが駆動ロールとで圧搾ニップを形成し、圧搾ロールは所定の第3圧力で駆動ロールの方向に付勢可能である。圧搾ロールは繊維材料から過剰の表面仕上げ剤を取り除く。繊維材料がどれだけの表面仕上げ剤液を吸収するのかは圧搾ロールによって調整することができる。

【0021】

好ましくは、第3圧力は第1圧力および第2圧力よりも大きい。第1圧力と第2圧力は、十分な表面仕上げ剤液が初期状態にて繊維材料に達してそこに留まることを保証しなければならない。第3圧力はなかんずく表面仕上げ剤の搾り取りをもたらす。過剰な表面仕上げ剤は次に容器に捕集し浄化し、再び繊維材料に塗布するために準備することができる。

【0022】

好ましくは、圧搾ロールは駆動ロールよりも柔らかいが、しかし、第1支持ロールよりも硬い。この硬さは搾り出しにとって有利である。しかし、圧搾ロールが駆動ロールよりも柔らかいので、繊維材料を通す平面的ニップをここでも生成することができる。そのことからも良好な掻取り結果または搾り出し結果が得られる。

【0023】

好ましくは、駆動ロールは少なくとも200 m/分の周速度で駆動可能である。駆動ロールが速く回転すればするほど、表面仕上げ剤は一層乱流となる。入口楔形間隙内あるいは第2楔形間隙内で表面仕上げ剤が乱流となればなるほど、表面仕上げ剤の塗布は一層良好となる。

【0024】

好ましくは、表面仕上げ剤供給部は付着防止被膜を備えた少なくとも1つの吐出し口を有する。こうして液滴生成が防止される。液滴生成は事情によっては、望ましくないことに単数または複数の糸の糸切れを生じることがある。

【0025】

以下、図面と合わせて好ましい実施例を基に本発明を説明する。

【図面の簡単な説明】

【0026】

【図1】繊維材料にサイジング剤を塗布するための装置の略図である。

【発明を実施するための形態】

【0027】

図は給糸工程中で繊維材料3にサイジング剤2を塗布するための装置1を概略示す。繊維材料3は例えば経糸の態様で存在し得る。

【0028】

装置は駆動ロール4を有し、この駆動ロールがモータ5を介して駆動される。モータ5が駆動ロール4を回転させ、駆動ロールの周速度は少なくとも200 m/分である。そのことは当然に連続運転にもあてはまる。始動時と制動時には駆動ロールの周速度が低下する。その場合、繊維材料3は駆動ロール4の周速度に一致した速度で装置1を通過する。

【0029】

繊維材料3が駆動ロール4とで入口楔形間隙6を形成し、この入口楔形間隙内にサイジング剤供給部7がサイジング剤2を供給し、サイジング剤は例えば液体の態様で存在し、またはサイジング剤液中に含まれている。サイジング剤(または繊維材料表面用の別の塗布剤)は別の態様でも、例えば発砲体またはペーストの態様で存在し得る。サイジング剤供給部7は、付着防止被膜を有するノズルの態様の吐出し口8を有する。吐出し口8は例えばポリテトラフルオロエチレンで内張りされている。故障時にサイジング剤供給部7が停止されてもはやサイジング剤2を吐き出さないとき、液滴生成は防止することができる。

【0030】

モータ5は、制御部9によって制御される。制御部9はモータ5の回転数を検知し、それとともに駆動ロール4の周速度も検知する。サイジング剤供給部7は調整可能な供給能力を有する。サイジング剤供給部7の供給能力は制御部9によって駆動ロール4の回転数に依存して調整される。こうして、概ね繊維材料3によって吸収される量のサイジング剤が入口楔形間隙6内に供給されるようにすることができる。

【0031】

入口楔形間隙6の領域に、しかも繊維材料3の駆動ロール4に当接しない方の側に、第1支持ロール10が配置されている。第1支持ロール10は、繊維材料3が入口楔形間隙6内でサイジング剤2をかわすことのないようにする。第1支持ロール10は、駆動ロール4とで小さな隙間を形成するように調整することができる。しかし、第1支持ロール10が(矢印で示した)所定の第1圧力11で駆動ロール4の方向に負荷されていると一層有利である。これにより、入口楔形間隙6は駆動ロール4の回転方向12で密封される。

【0032】

主ロール4の回転方向12で第1支持ロールの下流側に配置された第2支持ロール13は駆動ロール4に当接する繊維材料3とで第2楔形間隙14を形成し、この楔形間隙内にやはりサイジング剤2が供給される。このため、サイジング剤供給部の他の部分15が設けられている。

【0033】

第2支持ロール13は、駆動ロール4に対して隙間を形成するようにやはり調整することができる。しかし、第2支持ロール13を(矢印で示した)所定の第2圧力16で駆動ロール4の方に接近させることが同様に可能であり、多くの場合有利でさえある。これにより第2楔形間隙14は回転方向12で密封される。繊維材料3の駆動ロール4に当接しない方の側へのサイジング剤2の塗布は同様に明確に調整することができる。

【0034】

第2楔形間隙14内での第2サイジング剤塗布が好ましいのは、なかんずく、繊維材料3が比較的高い密度を有し、サイジング剤2にとって繊維材料3に浸透することが困難であるときである。糸の表面のみがサイジング剤を備えるべきであるので、繊維材料3の個々の糸に浸透することは元々望ましくない。

【0035】

回転方向12で第2支持ロール13の下流側に圧搾ロール17が配置されており、この圧搾ロールは(矢印で示した)第3圧力18で駆動ロール4の方に作用し、圧搾ニップ20を形成する。第3圧力18は第2圧力16よりも大きい。3つの圧力11、16、18は例えば、第1圧力11:第2圧力16:第3圧力18の比が1:5:25となるように、すなわち第2圧力16が第1圧力11よりも5倍大きく、第3圧力18が第2圧力16よりも5倍大きいように調整することができる。これらの値から外れることも可能である。

【0036】

圧搾ロール17は繊維材料3から過剰サイジング剤2を搾り取り、繊維材料3が所定のサイジング剤塗布を受けるようにする。サイジング剤塗布は通常しばしば繊維材料乾燥質量の百分率として明示される。この百分率は圧搾ロール17によって比較的正確に調整することができる。

【0037】

搾り取られたサイジング剤は槽19内で捕集され、次に浄化して再びサイジング剤供給部7、15に供給することができる。

【0038】

駆動ロール4は図示した4つのロールのうち最も硬いロールであり、例えば比較的硬質のプラスチックで被覆しておくことができ、または鋼製表面を有することができる。鋼製表面が望ましいのは、なかんずく、駆動ロール4が加熱されているときである。サイジング剤供給部7、15も、加熱したサイジング剤2を吐き出すように形成しておくことができる。サイジング剤2の温度は駆動ロール4の温度に合わせておくことができる。温度は例えば、繊維材料3によるサイジング剤の吸収に対して好適に作用する約80℃に調整することができる。

【0039】

それに対して第1支持ロール10と第2支持ロール13は駆動ロール4よりも柔らかい表面を有し、例えばゴムまたはプラスチックから成る被膜を有することができる。その際、第1支持ロール10の直径は第2支持ロール13の直径よりも小さい。相応する圧力付加時に駆動ロール4と両方の支持ロール10、13との間のサイジング剤の硬さに基づいて駆動ロール4と第1支持ロール10もしくは第2支持ロール13との間にニップを生成することができ、このニップは周方向で一定の広がりを有する。

【0040】

例えば、駆動ロール4はショアA 99の表面硬さを、また両方の支持ロール10、13はショアA 75の表面硬さを備えることができる。

【0041】

圧搾ロール17はいずれにしてもその表面が両方の支持ロール10、13よりも硬いが、しかし駆動ロール4よりも柔らかい。実施例において圧搾ロールは例えばショアA 80の硬さを備えることができる。

【0042】

硬さの序列を維持しながら上記ロールはショアA 60〜99の範囲内の表面硬さを有することができる。

【0043】

繊維材料3は常に1つのロール、つまり駆動ロール4にのみ巻き付けられている。そのことの利点として、糸はサイジング剤塗布時にその走行方向を横切って移動することができず、こうして交差は避けることができる。

【0044】

繊維材料は浴に通されるのでなく、外部からサイジング剤2を付加されるだけである。つまり、繊維材料3は最適な張力で駆動ロール4を介して案内することができる。

【0045】

駆動ロール4の比較的高い周速度のゆえに入口楔形間隙6内と第2楔形間隙14内とに乱流が生じ、そのことがサイジング剤塗布に対して好適に作用する。意外なことに、駆動ロール4が速く回転すればするほどサイジング剤塗布は一層良好となる。繊維材料3は相応に高い速度で装置1内を走行できるので、高い生産性も得られる。

【0046】

圧搾ロール17は表面構造を備えることもでき、繊維材料は圧搾ニップ20を通過時に相応するエンボシングを受ける。

【0047】

サイジング剤の代わりに図示装置で別の表面仕上げ剤、例えば染料を塗布することもできる。その場合、染料が僅かに繊維材料に染み込むと有利なことがある。しかし染料は表面または表面領域に留まる。

【特許請求の範囲】

【請求項1】

給糸工程中で繊維材料(3)に表面仕上げ剤、特にサイジング剤(2)または染料を塗布するための装置であって、周面の一部にわたって前記繊維材料(3)を巻装された駆動ロール(4)と表面仕上げ剤供給部(7)とを有し、前記繊維材料(3)が前記駆動ロール(4)とで入口楔形間隙(6)を形成するものにおいて、前記表面仕上げ剤供給部(7)が前記入口楔形間隙(6)内に供給を行い、前記入口楔形間隙(6)の領域で前記繊維材料(3)の前記駆動ロール(4)とは反対の側に前記繊維材料(3)用支持部が配置されていることを特徴とする装置。

【請求項2】

前記支持部が第1支持ロール(10)として形成されていることを特徴とする請求項1記載の装置。

【請求項3】

前記第1支持ロール(10)が所定の第1圧力(11)で前記駆動ロール(4)の方向に付勢可能であることを特徴とする請求項2記載の装置。

【請求項4】

前記第1支持ロール(10)はその表面が前記駆動ロール(4)よりも柔らかいことを特徴とする請求項2または3記載の装置。

【請求項5】

前記表面仕上げ剤供給部(7)は調整可能な供給能力を有し、かつ前記駆動ロール(4)の回転数に依存して供給能力を調整する制御部(9)と接続されていることを特徴とする請求項1〜4のいずれか1項記載の装置。

【請求項6】

前記駆動ロール(4)が加熱されていることを特徴とする請求項1〜5のいずれか1項記載の装置。

【請求項7】

前記表面仕上げ剤が加熱されていることを特徴とする請求項1〜6のいずれか1項記載の装置。

【請求項8】

前記駆動ロール(4)の回転方向(12)において前記支持部の下流側、前記繊維材料(3)の前記駆動ロール(4)から離れた方の側で、前記繊維材料(3)と第2支持ロール(13)との間に第2楔形間隙(14)が形成されており、前記楔形間隙内に前記表面仕上げ剤供給部(15)が供給を行うことを特徴とする請求項1〜7のいずれか1項記載の装置。

【請求項9】

前記第2支持ロール(13)が所定の第2圧力(16)で前記駆動ロール(4)の方向に付勢可能であることを特徴とする請求項8記載の装置。

【請求項10】

前記第2圧力(16)が前記第1圧力(11)よりも大きいことを特徴とする請求項9記載の装置。

【請求項11】

圧搾ロール(17)が前記駆動ロール(4)とで圧搾ニップ(20)を形成し、前記圧搾ロール(17)が所定の第3圧力(18)で前記駆動ロール(4)の方向に付勢可能であることを特徴とする請求項1〜10のいずれか1項記載の装置。

【請求項12】

前記第3圧力(18)が前記第1圧力(11)または前記第2圧力(16)よりも大きいことを特徴とする請求項11記載の装置。

【請求項13】

前記圧搾ロール(17)は前記駆動ロール(4)よりも柔らかいが、しかし前記第1支持ロール(10)よりも硬いことを特徴とする請求項11または12記載の装置。

【請求項14】

前記駆動ロール(4)が少なくとも200 m/分の周速度で駆動可能であることを特徴とする請求項1〜13のいずれか1項記載の装置。

【請求項15】

前記表面仕上げ剤供給部(7)は付着防止被膜を備えた少なくとも1つの吐出し口(8)を有することを特徴とする請求項1〜14のいずれか1項記載の装置。

【請求項1】

給糸工程中で繊維材料(3)に表面仕上げ剤、特にサイジング剤(2)または染料を塗布するための装置であって、周面の一部にわたって前記繊維材料(3)を巻装された駆動ロール(4)と表面仕上げ剤供給部(7)とを有し、前記繊維材料(3)が前記駆動ロール(4)とで入口楔形間隙(6)を形成するものにおいて、前記表面仕上げ剤供給部(7)が前記入口楔形間隙(6)内に供給を行い、前記入口楔形間隙(6)の領域で前記繊維材料(3)の前記駆動ロール(4)とは反対の側に前記繊維材料(3)用支持部が配置されていることを特徴とする装置。

【請求項2】

前記支持部が第1支持ロール(10)として形成されていることを特徴とする請求項1記載の装置。

【請求項3】

前記第1支持ロール(10)が所定の第1圧力(11)で前記駆動ロール(4)の方向に付勢可能であることを特徴とする請求項2記載の装置。

【請求項4】

前記第1支持ロール(10)はその表面が前記駆動ロール(4)よりも柔らかいことを特徴とする請求項2または3記載の装置。

【請求項5】

前記表面仕上げ剤供給部(7)は調整可能な供給能力を有し、かつ前記駆動ロール(4)の回転数に依存して供給能力を調整する制御部(9)と接続されていることを特徴とする請求項1〜4のいずれか1項記載の装置。

【請求項6】

前記駆動ロール(4)が加熱されていることを特徴とする請求項1〜5のいずれか1項記載の装置。

【請求項7】

前記表面仕上げ剤が加熱されていることを特徴とする請求項1〜6のいずれか1項記載の装置。

【請求項8】

前記駆動ロール(4)の回転方向(12)において前記支持部の下流側、前記繊維材料(3)の前記駆動ロール(4)から離れた方の側で、前記繊維材料(3)と第2支持ロール(13)との間に第2楔形間隙(14)が形成されており、前記楔形間隙内に前記表面仕上げ剤供給部(15)が供給を行うことを特徴とする請求項1〜7のいずれか1項記載の装置。

【請求項9】

前記第2支持ロール(13)が所定の第2圧力(16)で前記駆動ロール(4)の方向に付勢可能であることを特徴とする請求項8記載の装置。

【請求項10】

前記第2圧力(16)が前記第1圧力(11)よりも大きいことを特徴とする請求項9記載の装置。

【請求項11】

圧搾ロール(17)が前記駆動ロール(4)とで圧搾ニップ(20)を形成し、前記圧搾ロール(17)が所定の第3圧力(18)で前記駆動ロール(4)の方向に付勢可能であることを特徴とする請求項1〜10のいずれか1項記載の装置。

【請求項12】

前記第3圧力(18)が前記第1圧力(11)または前記第2圧力(16)よりも大きいことを特徴とする請求項11記載の装置。

【請求項13】

前記圧搾ロール(17)は前記駆動ロール(4)よりも柔らかいが、しかし前記第1支持ロール(10)よりも硬いことを特徴とする請求項11または12記載の装置。

【請求項14】

前記駆動ロール(4)が少なくとも200 m/分の周速度で駆動可能であることを特徴とする請求項1〜13のいずれか1項記載の装置。

【請求項15】

前記表面仕上げ剤供給部(7)は付着防止被膜を備えた少なくとも1つの吐出し口(8)を有することを特徴とする請求項1〜14のいずれか1項記載の装置。

【図1】

【公開番号】特開2013−2029(P2013−2029A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2012−130449(P2012−130449)

【出願日】平成24年6月8日(2012.6.8)

【出願人】(591008465)カール マイヤー テクスティルマシーネンファブリーク ゲゼルシャフト ミット ベシュレンクター ハフツング (45)

【氏名又は名称原語表記】KARL MAYER TEXTILMASCHINENFABRIK GESELLSCHAFT MIT BESCHRANKTER HAFTUNG

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成24年6月8日(2012.6.8)

【出願人】(591008465)カール マイヤー テクスティルマシーネンファブリーク ゲゼルシャフト ミット ベシュレンクター ハフツング (45)

【氏名又は名称原語表記】KARL MAYER TEXTILMASCHINENFABRIK GESELLSCHAFT MIT BESCHRANKTER HAFTUNG

【Fターム(参考)】

[ Back to top ]