給紙搬送用ロール

【課題】 低硬度で耐摩耗性に優れた給紙搬送用ロールを提供する。

【解決手段】 アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末13を含有した注型ポリウレタンからなる発泡層12をコア11上に具備する給紙搬送用ロール10とする。

【解決手段】 アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末13を含有した注型ポリウレタンからなる発泡層12をコア11上に具備する給紙搬送用ロール10とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、ファクシミリ、各種プリンター等の各種OA機器等の各種給紙または搬送ロールや分離ロールに用いられる給紙搬送用ロールに関する。

【背景技術】

【0002】

従来、各種OA機器の給紙・搬送用のロールは、搬送力が大きく、耐摩耗性に優れることが求められている。このような理由から、従来よりEPDM(エチレン・プロピレン・ジエンゴム)が、機械的強度に優れ、高い摩擦係数を有するロールの素材として用いられている。しかしながら、近年のOA機器の長寿命化、高速化に伴い、EPDMでは満足な耐摩耗性が得られないという問題があった。また、耐摩耗性の面で優れるウレタン素材も給紙搬送用ロールの素材として検討されているが、低硬度のものが困難であるため、給紙性能に劣るという問題があった。

【0003】

一方、ロール表面にセラミックをバインダー等で接着し、そのエッジで紙を引っかけることにより搬送性の安定化を図る技術や(特許文献1及び2)、ロールの表層にセラミックを含有させたり、発泡体ではなくソリッドにセラミックを均一に含有させた技術(特許文献3)が開示されている。しかしながら、これらの方法では、低硬度と耐摩耗性の両立は不十分であった。

【0004】

【特許文献1】特開平07−053054号公報

【特許文献2】特開平07−205581号公報

【特許文献3】特開平09−012191号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上述した事情に鑑み、低硬度で耐摩耗性に優れた給紙搬送用ロールを提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決する本発明の第1の態様は、紙葉類の給紙または搬送に用いられる給紙搬送用ロールであって、アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末を含有した注型ポリウレタンからなる発泡層をコア上に具備することを特徴とする給紙搬送用ロールにある。

【0007】

本発明の第2の態様は、第1の態様において、前記発泡層の発泡密度(g/cm3)(注型重量[g]/注型金型の容積[cm3])が0.7g/cm3以下であることを特徴とする給紙搬送用ロールにある。

【0008】

本発明の第3の態様は、第1又は2の態様において、前記セラミック粉末をポリウレタン100重量部に対して3〜30重量部含有することを特徴とする給紙搬送用ロールにある。

【0009】

本発明の第4の態様は、第1〜3の何れかの態様において、前記セラミック粉末の粒径が50μm以下であることを特徴とする給紙搬送用ロールにある。

【0010】

本発明の第5の態様は、第1〜4の何れかの態様において、前記発泡層の硬度がAsker Cで5〜60°であることを特徴とする給紙搬送用ロールにある。

【発明の効果】

【0011】

本発明によれば、セラミック粉末を含有した注型ポリウレタンからなる発泡層とすることで、低硬度で耐摩耗性に優れた給紙搬送用ロールを提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の構成をさらに詳細に説明する。

【0013】

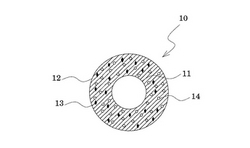

図1は、本発明に係る給紙搬送用ロールのイメージを表す概略断面図である。図1に示すように、本発明の給紙搬送用ロール10は、コア11上に気泡14を有する発泡層12を具備し、当該発泡層12は、アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末13を含有した注型ポリウレタンからなる。

【0014】

給紙搬送用ロールを、低硬度化、すなわち、高発泡体にした場合は、発泡層のセルを構成している骨格の肉厚が薄くなるため、給紙搬送用ロール使用時の負荷により引きちぎられやすくなり、耐摩耗性が極端に低下する。しかしながら、本発明においては、通常充填剤(補強剤)を添加しない注型タイプのポリウレタンに、セラミック粉末をポリウレタンからなる発泡層全体に配合することにより、低硬度を維持しつつ骨格を補強して耐摩耗性を向上させた。アルミナまたは炭化珪素をポリウレタン発泡体に添加すると、通常の充填剤のように硬度を上昇させずに、高硬度の発泡体や無発泡層と同程度以上の耐摩耗性を有するロールとすることができる。なお、アルミナ又は炭化珪素は単独で用いても併用してもよい。

【0015】

アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末の粒径は、50μm以下であることが好ましい。50μmより大きいセラミック粉末を用いると、搬送する用紙やゴム部品等を傷つけてしまうからである。

【0016】

セラミック粉末の含有割合は、ポリウレタン100重量部に対して3〜30重量部であることが好ましい。3重量部未満では耐摩耗性向上効果が少なく、30重量部より多いと発泡層の硬度が高くなり搬送する用紙や他のゴム部品を傷つける等の不都合が生じる場合があるからである。

【0017】

発泡層の発泡密度(g/cm3)(注型重量[g]/注型金型の容積[cm3])は、0.7g/cm3以下であることが好ましい。0.7g/cm3を超えると耐摩耗性向上効果が顕著でなくなるからである。さらに好ましくは、0.05g/cm3以上である。発泡密度が0.05g/cm3より小さいと硬度が低すぎ、セル径が大きくなって耐摩耗性が低下する可能性があるためである。なお、発泡密度と比重は同義である。かかる発泡層は、連続気泡でも独立気泡でもよい。

【0018】

また、発泡層の硬度は、Asker Cで5〜60°が好ましく、さらに好ましくは20〜40°である。

【0019】

本発明の給紙搬送用ロールの製造方法は特に限定されないが、以下に製造方法の一例を示す。

【0020】

発泡層は、ポリオールとポリイソシアネートと架橋剤とセラミック粉末から製造することができる。

【0021】

ポリオールとしては、ジオールと二塩基酸との脱水縮合で得られるポリエステルポリオール、ジオールとアルキルカーボネートの反応により得られるポリカーボネートポリオール、カプロラクトン系のポリオール、ポリエーテルポリオール等を挙げることができる。なお、ポリオールの配合割合は、ポリウレタン中に60〜80重量%程度であることが好ましい。

【0022】

ポリオールと反応させるポリイソシアネートは、分子構造が比較的剛直でないものであることが好ましく、例えば、4,4′−ジフェニルメタンジイソシアネート(MDI)、2,6−トルエンジイソシアネート(TDI)、ヘキサメチレンジイソシアネート(HDI)、1,5−ナフタレンジイソシアネート(NDI)及び3,3−ジメチルフェニル−4,4−ジイソシアネート(TODI)などを挙げることができる。特に、好適なものはMDIである。ポリイソシアネートの配合割合は、ポリウレタン100重量部に対して30〜80重量部であることが好ましい。

【0023】

架橋剤は、ジオールとトリオールとを主成分として併用することが好ましい。ジオールは特に限定されないが、例えば、プロパンジオール(PD)、ブタンジオール(BD)等が挙げられる。また、トリオールも特に限定されないが、分子量が120〜2500のトリオールが好ましく、さらに好ましくは120〜1000のトリオールである。具体的には、トリメチロールエタン(TME)、トリメチロールプロパン(TMP)等の短鎖トリオールや、分子量がそれらよりも大きい下記式(1)で表されるカプロラクトン系トリオール(εカプロラクトンから合成されるトリオール)等を挙げることができる。なお、トリオールはクリープや応力緩和などの特性を改良するために添加されるものである。この架橋剤の主成分の配合割合は特に限定されないが、ジオール:トリオール=50:50〜90:10(モル比)であることが好ましい。勿論、ジオールもトリオールもそれぞれ二種以上混合して用いてもよい。

【0024】

【化1】

【0025】

上述したポリオール、ポリイソシアネート、架橋剤及びセラミック粉末を配合し、所定の金型等に注型して発泡した後所望の大きさに切断すれば、発泡層が製造できる。なお、上記原料に加えて、所定の添加剤を添加してもよく、添加剤としては、例えば、発泡剤、整泡剤、老化防止剤、酸化防止剤、可塑剤などを挙げることができる。また、発泡は発泡剤による発泡でもよいが、整泡剤を添加して機械的に発泡させるメカニカルフロスでの発泡でもよい。このようにして製造したポリウレタン発泡層を、コア上に被覆することにより、本発明の給紙搬送用ロールとなる。なお、コアは、ステンレス製等の芯金でも、樹脂製のものでもよい。

【実施例】

【0026】

以下、実施例に基づいて説明する。

【0027】

(実施例1)

3−メチル−1,5−ペンタンジオールとアジピン酸とから得た分子量2000のポリエステルポリオール(商品名:クラレポリオールP−2010、株式会社クラレ製)100重量部に、MDI30重量部、平均粒径3μmの炭化珪素3重量部を加え、70℃で30分混合攪拌した。その混合液を家庭用ハンドミキサーで気泡を抱き込ませつつ15分攪拌し、続いてトリメチロールプロパン2重量部及び1,4−ブタンジオール3.5重量部を加え、更に1分間攪拌した。この攪拌混合物を100℃の金型(容積500cm3)に200g注型し、1時間反応硬化させた。得られた反応硬化物を研磨、突っ切りして、φ11mmのステンレス製の芯金に被覆して、外径20mm、幅10mmの給紙搬送用ロールを得た。

【0028】

(実施例2)

炭化珪素の配合量を10重量部とした以外は実施例1と同様にして、給紙搬送用ロールを得た。

【0029】

(実施例3)

炭化珪素の配合量を30重量部とした以外は実施例1と同様にして、給紙搬送用ロールを得た。

【0030】

(実施例4)

炭化珪素の平均粒径を50μmとした以外は実施例2と同様にして、給紙搬送用ロールを得た。

【0031】

(実施例5)

炭化珪素のかわりにアルミナを用いた以外は実施例2と同様にして、給紙搬送用ロールを得た。

【0032】

(比較例1)

炭化珪素を用いなかった以外は実施例1と同様にして、給紙搬送用ロールを得た。

【0033】

(比較例2)

容積500cm3の金型に400g注型した以外は比較例1と同様にして、給紙搬送用ロールを得た。

【0034】

(比較例3)

炭化珪素のかわりに平均粒径0.02μmのシリカを用いた以外は実施例2と同様にして、給紙搬送用ロールを得た。

【0035】

(比較例4)

炭化珪素のかわりに酸化チタンを用いた以外は実施例2と同様にして、給紙搬送用ロールを得た。

【0036】

(試験例1)

各実施例及び各比較例の給紙搬送用ロールの硬度をSRIS 0101に基づいて測定した。結果を表1に示す。

【0037】

(試験例2)

各実施例及び各比較例のそれぞれの給紙搬送用ロールについて摩擦係数μを測定した。摩擦係数μは、図2に示すように、回転自在に設けられたフリーロール21を各給紙搬送用ロール10に対して、紙22を挟んで荷重100gfで圧接し、紙22を50mm/secの速度で引き抜いた際に紙22の一端に取り付けたロードセルで測定された荷重Q(N)を求め、下記式より計算した。なお、測定環境:22℃×60%RH、紙種:リコーTYPE6200とした。

【0038】

【数1】

【0039】

(試験例3)

各実施例及び各比較例のそれぞれの給紙搬送用ロール10を、図3に示すように、回転自在に設けられたフリーロール31に対してロール紙32から送り出される紙(普通紙(64g/m2))を挟んで荷重150gfで圧接し、給紙搬送用ロール10を回転速度:490rpmで駆動し、ロール紙32の送り速度:25mm/minとして、ロールと紙送りの速度差を付けて回転させた。給紙搬送用ロール10を3万回回転させた後の給紙搬送用ロール10の重量を測定し試験前の給紙搬送用ロール重量との差を求め、この差を体積に換算することにより、試験前からのロール表面の摩耗量を求めた。結果を表1に示す。

【0040】

【表1】

【0041】

表1に示すように、実施例1〜5の給紙搬送用ロールは摩擦係数も大きく、また、3万回回転後の摩耗量が小さく耐摩耗性に優れていた。特に、炭化珪素またはアルミナを10〜30重量部配合した実施例2〜5では、耐摩耗性が特に良好だった。一方、炭化珪素もアルミナも添加しなかった比較例1は摩耗量が大きく、耐摩耗性が悪かった。また、発泡密度を高くした比較例2では、耐摩耗性は良好だが、硬度が高かったため搬送性が悪かった。炭化珪素またはアルミナのかわりに一般的な補強用充填剤であるシリカを用いた比較例3では、耐摩耗性は向上したが、硬度が上昇し、摩擦係数が低下した。酸化チタンを用いた比較例4では、摩擦係数が低くなり、また、炭化珪素を用いた実施例2と比べて耐摩耗性も悪かった。

【図面の簡単な説明】

【0042】

【図1】本発明に係る給紙ロールのイメージを表す概略断面図である。

【図2】試験例2の摩擦係数の測定方法を示す図である。

【図3】試験例3の方法を示す図である。

【符号の説明】

【0043】

10 給紙搬送用ロール

11 コア

12 発泡層

13 セラミック粉末

14 気泡

21、31 フリーロール

22 紙

32 ロール紙

【技術分野】

【0001】

本発明は、複写機、ファクシミリ、各種プリンター等の各種OA機器等の各種給紙または搬送ロールや分離ロールに用いられる給紙搬送用ロールに関する。

【背景技術】

【0002】

従来、各種OA機器の給紙・搬送用のロールは、搬送力が大きく、耐摩耗性に優れることが求められている。このような理由から、従来よりEPDM(エチレン・プロピレン・ジエンゴム)が、機械的強度に優れ、高い摩擦係数を有するロールの素材として用いられている。しかしながら、近年のOA機器の長寿命化、高速化に伴い、EPDMでは満足な耐摩耗性が得られないという問題があった。また、耐摩耗性の面で優れるウレタン素材も給紙搬送用ロールの素材として検討されているが、低硬度のものが困難であるため、給紙性能に劣るという問題があった。

【0003】

一方、ロール表面にセラミックをバインダー等で接着し、そのエッジで紙を引っかけることにより搬送性の安定化を図る技術や(特許文献1及び2)、ロールの表層にセラミックを含有させたり、発泡体ではなくソリッドにセラミックを均一に含有させた技術(特許文献3)が開示されている。しかしながら、これらの方法では、低硬度と耐摩耗性の両立は不十分であった。

【0004】

【特許文献1】特開平07−053054号公報

【特許文献2】特開平07−205581号公報

【特許文献3】特開平09−012191号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上述した事情に鑑み、低硬度で耐摩耗性に優れた給紙搬送用ロールを提供することを課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決する本発明の第1の態様は、紙葉類の給紙または搬送に用いられる給紙搬送用ロールであって、アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末を含有した注型ポリウレタンからなる発泡層をコア上に具備することを特徴とする給紙搬送用ロールにある。

【0007】

本発明の第2の態様は、第1の態様において、前記発泡層の発泡密度(g/cm3)(注型重量[g]/注型金型の容積[cm3])が0.7g/cm3以下であることを特徴とする給紙搬送用ロールにある。

【0008】

本発明の第3の態様は、第1又は2の態様において、前記セラミック粉末をポリウレタン100重量部に対して3〜30重量部含有することを特徴とする給紙搬送用ロールにある。

【0009】

本発明の第4の態様は、第1〜3の何れかの態様において、前記セラミック粉末の粒径が50μm以下であることを特徴とする給紙搬送用ロールにある。

【0010】

本発明の第5の態様は、第1〜4の何れかの態様において、前記発泡層の硬度がAsker Cで5〜60°であることを特徴とする給紙搬送用ロールにある。

【発明の効果】

【0011】

本発明によれば、セラミック粉末を含有した注型ポリウレタンからなる発泡層とすることで、低硬度で耐摩耗性に優れた給紙搬送用ロールを提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の構成をさらに詳細に説明する。

【0013】

図1は、本発明に係る給紙搬送用ロールのイメージを表す概略断面図である。図1に示すように、本発明の給紙搬送用ロール10は、コア11上に気泡14を有する発泡層12を具備し、当該発泡層12は、アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末13を含有した注型ポリウレタンからなる。

【0014】

給紙搬送用ロールを、低硬度化、すなわち、高発泡体にした場合は、発泡層のセルを構成している骨格の肉厚が薄くなるため、給紙搬送用ロール使用時の負荷により引きちぎられやすくなり、耐摩耗性が極端に低下する。しかしながら、本発明においては、通常充填剤(補強剤)を添加しない注型タイプのポリウレタンに、セラミック粉末をポリウレタンからなる発泡層全体に配合することにより、低硬度を維持しつつ骨格を補強して耐摩耗性を向上させた。アルミナまたは炭化珪素をポリウレタン発泡体に添加すると、通常の充填剤のように硬度を上昇させずに、高硬度の発泡体や無発泡層と同程度以上の耐摩耗性を有するロールとすることができる。なお、アルミナ又は炭化珪素は単独で用いても併用してもよい。

【0015】

アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末の粒径は、50μm以下であることが好ましい。50μmより大きいセラミック粉末を用いると、搬送する用紙やゴム部品等を傷つけてしまうからである。

【0016】

セラミック粉末の含有割合は、ポリウレタン100重量部に対して3〜30重量部であることが好ましい。3重量部未満では耐摩耗性向上効果が少なく、30重量部より多いと発泡層の硬度が高くなり搬送する用紙や他のゴム部品を傷つける等の不都合が生じる場合があるからである。

【0017】

発泡層の発泡密度(g/cm3)(注型重量[g]/注型金型の容積[cm3])は、0.7g/cm3以下であることが好ましい。0.7g/cm3を超えると耐摩耗性向上効果が顕著でなくなるからである。さらに好ましくは、0.05g/cm3以上である。発泡密度が0.05g/cm3より小さいと硬度が低すぎ、セル径が大きくなって耐摩耗性が低下する可能性があるためである。なお、発泡密度と比重は同義である。かかる発泡層は、連続気泡でも独立気泡でもよい。

【0018】

また、発泡層の硬度は、Asker Cで5〜60°が好ましく、さらに好ましくは20〜40°である。

【0019】

本発明の給紙搬送用ロールの製造方法は特に限定されないが、以下に製造方法の一例を示す。

【0020】

発泡層は、ポリオールとポリイソシアネートと架橋剤とセラミック粉末から製造することができる。

【0021】

ポリオールとしては、ジオールと二塩基酸との脱水縮合で得られるポリエステルポリオール、ジオールとアルキルカーボネートの反応により得られるポリカーボネートポリオール、カプロラクトン系のポリオール、ポリエーテルポリオール等を挙げることができる。なお、ポリオールの配合割合は、ポリウレタン中に60〜80重量%程度であることが好ましい。

【0022】

ポリオールと反応させるポリイソシアネートは、分子構造が比較的剛直でないものであることが好ましく、例えば、4,4′−ジフェニルメタンジイソシアネート(MDI)、2,6−トルエンジイソシアネート(TDI)、ヘキサメチレンジイソシアネート(HDI)、1,5−ナフタレンジイソシアネート(NDI)及び3,3−ジメチルフェニル−4,4−ジイソシアネート(TODI)などを挙げることができる。特に、好適なものはMDIである。ポリイソシアネートの配合割合は、ポリウレタン100重量部に対して30〜80重量部であることが好ましい。

【0023】

架橋剤は、ジオールとトリオールとを主成分として併用することが好ましい。ジオールは特に限定されないが、例えば、プロパンジオール(PD)、ブタンジオール(BD)等が挙げられる。また、トリオールも特に限定されないが、分子量が120〜2500のトリオールが好ましく、さらに好ましくは120〜1000のトリオールである。具体的には、トリメチロールエタン(TME)、トリメチロールプロパン(TMP)等の短鎖トリオールや、分子量がそれらよりも大きい下記式(1)で表されるカプロラクトン系トリオール(εカプロラクトンから合成されるトリオール)等を挙げることができる。なお、トリオールはクリープや応力緩和などの特性を改良するために添加されるものである。この架橋剤の主成分の配合割合は特に限定されないが、ジオール:トリオール=50:50〜90:10(モル比)であることが好ましい。勿論、ジオールもトリオールもそれぞれ二種以上混合して用いてもよい。

【0024】

【化1】

【0025】

上述したポリオール、ポリイソシアネート、架橋剤及びセラミック粉末を配合し、所定の金型等に注型して発泡した後所望の大きさに切断すれば、発泡層が製造できる。なお、上記原料に加えて、所定の添加剤を添加してもよく、添加剤としては、例えば、発泡剤、整泡剤、老化防止剤、酸化防止剤、可塑剤などを挙げることができる。また、発泡は発泡剤による発泡でもよいが、整泡剤を添加して機械的に発泡させるメカニカルフロスでの発泡でもよい。このようにして製造したポリウレタン発泡層を、コア上に被覆することにより、本発明の給紙搬送用ロールとなる。なお、コアは、ステンレス製等の芯金でも、樹脂製のものでもよい。

【実施例】

【0026】

以下、実施例に基づいて説明する。

【0027】

(実施例1)

3−メチル−1,5−ペンタンジオールとアジピン酸とから得た分子量2000のポリエステルポリオール(商品名:クラレポリオールP−2010、株式会社クラレ製)100重量部に、MDI30重量部、平均粒径3μmの炭化珪素3重量部を加え、70℃で30分混合攪拌した。その混合液を家庭用ハンドミキサーで気泡を抱き込ませつつ15分攪拌し、続いてトリメチロールプロパン2重量部及び1,4−ブタンジオール3.5重量部を加え、更に1分間攪拌した。この攪拌混合物を100℃の金型(容積500cm3)に200g注型し、1時間反応硬化させた。得られた反応硬化物を研磨、突っ切りして、φ11mmのステンレス製の芯金に被覆して、外径20mm、幅10mmの給紙搬送用ロールを得た。

【0028】

(実施例2)

炭化珪素の配合量を10重量部とした以外は実施例1と同様にして、給紙搬送用ロールを得た。

【0029】

(実施例3)

炭化珪素の配合量を30重量部とした以外は実施例1と同様にして、給紙搬送用ロールを得た。

【0030】

(実施例4)

炭化珪素の平均粒径を50μmとした以外は実施例2と同様にして、給紙搬送用ロールを得た。

【0031】

(実施例5)

炭化珪素のかわりにアルミナを用いた以外は実施例2と同様にして、給紙搬送用ロールを得た。

【0032】

(比較例1)

炭化珪素を用いなかった以外は実施例1と同様にして、給紙搬送用ロールを得た。

【0033】

(比較例2)

容積500cm3の金型に400g注型した以外は比較例1と同様にして、給紙搬送用ロールを得た。

【0034】

(比較例3)

炭化珪素のかわりに平均粒径0.02μmのシリカを用いた以外は実施例2と同様にして、給紙搬送用ロールを得た。

【0035】

(比較例4)

炭化珪素のかわりに酸化チタンを用いた以外は実施例2と同様にして、給紙搬送用ロールを得た。

【0036】

(試験例1)

各実施例及び各比較例の給紙搬送用ロールの硬度をSRIS 0101に基づいて測定した。結果を表1に示す。

【0037】

(試験例2)

各実施例及び各比較例のそれぞれの給紙搬送用ロールについて摩擦係数μを測定した。摩擦係数μは、図2に示すように、回転自在に設けられたフリーロール21を各給紙搬送用ロール10に対して、紙22を挟んで荷重100gfで圧接し、紙22を50mm/secの速度で引き抜いた際に紙22の一端に取り付けたロードセルで測定された荷重Q(N)を求め、下記式より計算した。なお、測定環境:22℃×60%RH、紙種:リコーTYPE6200とした。

【0038】

【数1】

【0039】

(試験例3)

各実施例及び各比較例のそれぞれの給紙搬送用ロール10を、図3に示すように、回転自在に設けられたフリーロール31に対してロール紙32から送り出される紙(普通紙(64g/m2))を挟んで荷重150gfで圧接し、給紙搬送用ロール10を回転速度:490rpmで駆動し、ロール紙32の送り速度:25mm/minとして、ロールと紙送りの速度差を付けて回転させた。給紙搬送用ロール10を3万回回転させた後の給紙搬送用ロール10の重量を測定し試験前の給紙搬送用ロール重量との差を求め、この差を体積に換算することにより、試験前からのロール表面の摩耗量を求めた。結果を表1に示す。

【0040】

【表1】

【0041】

表1に示すように、実施例1〜5の給紙搬送用ロールは摩擦係数も大きく、また、3万回回転後の摩耗量が小さく耐摩耗性に優れていた。特に、炭化珪素またはアルミナを10〜30重量部配合した実施例2〜5では、耐摩耗性が特に良好だった。一方、炭化珪素もアルミナも添加しなかった比較例1は摩耗量が大きく、耐摩耗性が悪かった。また、発泡密度を高くした比較例2では、耐摩耗性は良好だが、硬度が高かったため搬送性が悪かった。炭化珪素またはアルミナのかわりに一般的な補強用充填剤であるシリカを用いた比較例3では、耐摩耗性は向上したが、硬度が上昇し、摩擦係数が低下した。酸化チタンを用いた比較例4では、摩擦係数が低くなり、また、炭化珪素を用いた実施例2と比べて耐摩耗性も悪かった。

【図面の簡単な説明】

【0042】

【図1】本発明に係る給紙ロールのイメージを表す概略断面図である。

【図2】試験例2の摩擦係数の測定方法を示す図である。

【図3】試験例3の方法を示す図である。

【符号の説明】

【0043】

10 給紙搬送用ロール

11 コア

12 発泡層

13 セラミック粉末

14 気泡

21、31 フリーロール

22 紙

32 ロール紙

【特許請求の範囲】

【請求項1】

紙葉類の給紙または搬送に用いられる給紙搬送用ロールであって、アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末を含有した注型ポリウレタンからなる発泡層をコア上に具備することを特徴とする給紙搬送用ロール。

【請求項2】

請求項1において、前記発泡層の発泡密度(g/cm3)(注型重量[g]/注型金型の容積[cm3])が0.7g/cm3以下であることを特徴とする給紙搬送用ロール。

【請求項3】

請求項1又は2において、前記セラミック粉末をポリウレタン100重量部に対して3〜30重量部含有することを特徴とする給紙搬送用ロール。

【請求項4】

請求項1〜3の何れかにおいて、前記セラミック粉末の粒径が50μm以下であることを特徴とする給紙搬送用ロール。

【請求項5】

請求項1〜4の何れかにおいて、前記発泡層の硬度がAsker Cで5〜60°であることを特徴とする給紙搬送用ロール。

【請求項1】

紙葉類の給紙または搬送に用いられる給紙搬送用ロールであって、アルミナ及び炭化珪素の少なくとも一種からなるセラミック粉末を含有した注型ポリウレタンからなる発泡層をコア上に具備することを特徴とする給紙搬送用ロール。

【請求項2】

請求項1において、前記発泡層の発泡密度(g/cm3)(注型重量[g]/注型金型の容積[cm3])が0.7g/cm3以下であることを特徴とする給紙搬送用ロール。

【請求項3】

請求項1又は2において、前記セラミック粉末をポリウレタン100重量部に対して3〜30重量部含有することを特徴とする給紙搬送用ロール。

【請求項4】

請求項1〜3の何れかにおいて、前記セラミック粉末の粒径が50μm以下であることを特徴とする給紙搬送用ロール。

【請求項5】

請求項1〜4の何れかにおいて、前記発泡層の硬度がAsker Cで5〜60°であることを特徴とする給紙搬送用ロール。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−200648(P2006−200648A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2005−13936(P2005−13936)

【出願日】平成17年1月21日(2005.1.21)

【出願人】(000242426)北辰工業株式会社 (55)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成17年1月21日(2005.1.21)

【出願人】(000242426)北辰工業株式会社 (55)

【Fターム(参考)】

[ Back to top ]