給電機構を搭載する真空装置および給電方法

【課題】 真空槽内部に配置される回転電極と回転電極に接触して電力を供給する給電機構との接触状態を改善する。

【解決手段】 真空槽、真空槽内部に電気的絶縁状態で配置される回転電極、及び、回転電極に接触して電力を供給する給電機構からなる真空装置であって、回転電極は環形状を有し、環中心軸に対して水平回転し、給電機構は電極部材からなり、電極部材と回転電極とが少なくとも1つの接触面で接触する構成とした。

【解決手段】 真空槽、真空槽内部に電気的絶縁状態で配置される回転電極、及び、回転電極に接触して電力を供給する給電機構からなる真空装置であって、回転電極は環形状を有し、環中心軸に対して水平回転し、給電機構は電極部材からなり、電極部材と回転電極とが少なくとも1つの接触面で接触する構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は真空槽内の回転体に電力を供給する装置の給電機構に関し、特に成膜基板を搭載し回転自在に配置される基板ドームに高周波電力を供給する装置の給電機構に関する。

【背景技術】

【0002】

真空蒸着法等において、真空槽内部へ導入したガスを電離させ、発生した陽イオンによって蒸着分子を基板へ押し付けることにより密着力が強く緻密な薄膜を形成する手法を一般的にIon Assist Deposition (以下「IAD」という)と呼ぶ。

【0003】

図4はIAD法を用いた高周波電圧直接印加方式の光学薄膜用真空蒸着装置の概略図であり、以下同図に示す装置における薄膜形成の概要を説明する。

真空槽30には成膜基板23、成膜基板23を搭載する基板ドーム22、基板ドーム回転機構24、成膜基板23を加熱するための基板加熱用ヒーター33、蒸着材料34、蒸着材料を充填する坩堝35、蒸着材料34を蒸発温度まで加熱する電子銃36、蒸着完了時に閉じ蒸着材料を遮蔽するシャッター37、真空槽内部にガスを導入するガス導入口31、回転する基板ドーム22に高周波電圧を印加する給電機構32、電子を放出するニュートラライザ38などが配置される。

【0004】

同図に示す装置により蒸着を行なう場合は、まず基板ドーム22に成膜基板23を設置し、蒸着材料34を坩堝35に入れる。真空槽30内を図示しない排気系によって高真空状態としてから、基板ドーム回転機構24により基板ドーム22を回転させ、基板加熱用ヒーター33用いて成膜基板23を加熱する。真空度および基板温度が目標値に到達した時点で電子銃36から電子ビームを蒸着材料34へ照射し、蒸着材料34を蒸発温度まで昇温させる。同時に、ガス導入口31から真空槽内部にガスを導入し、ニュートラライザ38から電子を放出する。給電機構32を用いて基板ドーム22に高周波電圧を印加することにより、ガス導入口31から導入したガスをイオン化し、真空槽30内部にプラズマを発生させる。シャッター37を開くと蒸着材料34は真空槽内を飛散し、イオンにアシストされて成膜基板23上に堆積することで緻密な薄膜を形成する。膜厚が目標値に到達したらシャッター37を閉じ、電子銃36、基板加熱用ヒーター33、給電機構32、ガスの導入、およびニュートラライザ38などを停止させ、冷却後真空槽内に大気を導入した後薄膜が形成された成膜基板23を取り出せばよい。

上記の真空蒸着装置は、例えば特許文献1などに開示される。

【0005】

図5(b)に図4に示す給電機構32の概略平面図を、図5(b)に図5(a)に示すZ−Z’線の概略断面図を示す。図5(b)に示す平面図は、真空槽内部に取付け配置された給電機構32を、底板方向から天板方向に見上げた図とする。図6は給電機構32とその周辺機器の詳細概略図を示す。以下、図5および図6を参照に、従来の給電機構32を説明する。

給電機構32は、真空槽30外部に設置した図示しない高周波電源から真空槽30とは電気的に絶縁された状態で銅板28により高周波電力が印加される円板形状のベース40、回転体に接触し電力を供給するための電極であるコンタクト41、コンタクト41を固定配置するコンタクトベース42、ベースに固定配置されコンタクトベースを保持する2本のピン43、ベース40からコンタクトベース42への高周波電力の供給を補助する給電薄板44、ベース40とコンタクトベース42との間に配置された2本のスプリング45により構成される。コンタクト41、コンタクトベース42、ピン43、スプリング45、給電薄板44は1つのコンタクトユニットを形成し、ベース40には複数のコンタクトユニットが配置される。例えば基板ドーム径Φ700〜1200程度の装置であれば1台につきコンタクトユニットが4個取付けられていた。

【0006】

基板ドーム22、ドームキャッチャー51、ドームアダプター50、給電プレート52により構成される回転体は、真空槽30内部に電気的絶縁状態かつ回転自在に配置され、一体となって回転する。給電プレート52はドームアダプター50の上方に固定配置され、給電プレート52の上方に給電機構32が配置される。図8に、給電プレート52にコンタクト41が接触する様子を概略的に示す。同図は給電プレート52を真空槽の天板方向から底板方向に見下ろした図面であり、コンタクトユニットは4つ配置され、コンタクト41のみを示すものとする。給電プレート52は中心部に同心円の孔を設けた円板形状により構成され、各ユニットのコンタクト41は長手方向が給電プレート52の回転中心から放射状に配列するよう取付けられる。

給電機構32は真空槽天板に絶縁碍子27を介して真空槽と電気的絶縁状態に配置される。電極であるコンタクト41は、給電プレート52に接触し、回転体に高周波電圧を印加する。回転体は碍子等を用いて真空槽内部に配置されるため、電力は給電機構に接触する回転体にのみ供給される。これにより回転体である基板ドーム22に高周波電圧を印加し、IADによる成膜が可能となる。

【0007】

コンタクトベース42に設けられた2つの貫通穴46には2本のピン43が挿通され、コンタクトベース42およびそれに固定されるコンタクト41は、ピン43に沿って移動可能に保持される。ピン43の外周にはスプリング45が配置され、スプリング45の弾性力によりコンタクトベース42を介してコンタクト41に給電プレート52を押圧する力を与えている。コンタクト41の断面は円弧形状とし、円弧曲面が給電プレート52に接触する。また、材質はリン青銅や銅によって構成される。

コンタクト41をベース40に固定してしまうと、回転によりコンタクトが消耗したときに、コンタクト41と給電プレート52の接触が不安定となり基板ドーム22に安定して高周波電力が供給されず放電不良を起こしてしまう。更に基板ドーム22は成膜が終了する度に取り外すため、給電プレート52とベース40との距離は基板ドーム22の固定の都度、多少の誤差を生じてしまう。そのため、従来の給電機構は、給電プレート52の平面と垂直方向にピン43を設け、コンタクトベース42をピン43に沿って移動可能に保持することにより、コンタクト41が給電プレート52平面に対して垂直方向に押圧可能となるようにしていた。

【特許文献1】特開2001-73136号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来のコンタクトの形状は回転体との接触部分の面積が小さく、給電プレートに線接触するため、コンタクトの消耗が早いという問題があった。これは、従来の給電プレートが表面を硬くするためにタフトライト処理を施していたことにより、給電プレートのすべり抵抗が大きかったことにも起因する。コンタクトが消耗することによって給電プレートとコンタクトとが非接触となると、アーク放電が発生しコンタクト部の先端が大幅に削れるという問題が発生する。更にタフトライト処理では、電気抵抗が大きくなり易いという問題があった。給電プレートのすべり抵抗が大きいと、消耗により給電プレートの表面が荒れ、使用により電気抵抗が上昇してしまい給電効率が低下してしまう。

【0009】

また、従来のコンタクトの形状では、コンタクトが回転体に線接触するため、接触面積が小さくインピーダンスが高くなってしまっていた。更に、コンタクト部が消耗すると接触面積が変化し、新品時と消耗時でインピーダンスが変化してしまうという問題もあった。

【0010】

更に、従来のコンタクトユニットは、回転体である給電プレートに対して垂直方向に配置された2本のピンに沿って往復動作しているが、これが動作不良の原因となっていた。図7を参照に、従来機構であるコンタクトに加えられる外力を説明する。コンタクト41にはコンタクトの自重や、バネの弾性力によりコンタクト41から給電プレート52に加える力に等しい力f4が給電プレート52から加えられる。更に、基板ドーム22が回転することにより、給電プレート52から回転の方向(同図矢印c方向)に力f5が加えられる。コンタクト41には、これらの力f4、f5を加算した総力f6が加えられるが、従来機構では、コンタクト41に加えられる総力f6の方向とコンタクト41の動作方向(同図矢印d方向)が一致していないため、動作不良の原因となっていた。また、従来機構では、コンタクト41の長手方向が回転の中心に対して放射状に配置されるため、コンタクト41と給電プレート52の接触位置によって回転方向の力f5が異なっていた。図8は従来のコンタクト41の各点に加えられる力の方向と大きさを概略的に示した図である。回転方向(同図矢印e方向)の力f5は速度に比例するため、速度の遅い中心側f5´と速度の速い外周側F5”では力の大きさが異なり、コンタクトにねじれるような力(同図矢印f)が発生してしまっていた。

加えて、スプリングが小さいので熱に弱く、弾性を失ってしまうことも起因し、上下動が円滑に行われていなかった。

【課題を解決するための手段】

【0011】

本発明の第1の側面は、真空槽、真空槽内部に電気的絶縁状態で配置される回転電極、及び、回転電極に接触して電力を供給する給電機構からなる真空装置であって、回転電極は環形状を有し、環中心軸に対して水平回転し、給電機構は電極部材からなり、電極部材と回転電極とが少なくとも1つの接触面で接触する真空装置である。また、電極部材は接触面から等距離となる面で切った断面積が一定である形状を有する構成とした。

【0012】

本発明の第2の側面は、真空槽、真空槽内部に電気的絶縁状態で配置される回転電極、及び、回転電極との接触部から電力を供給する給電機構からなる真空装置であって、回転電極は環形状を有し、環中心軸に対して水平回転し、給電機構は電極部材からなり、電極部材を回転電極から受ける力方向に略一致する方向に可動とした真空装置である。

【0013】

本発明の第3の側面は、真空槽、真空槽内部に電気的絶縁状態で配置される回転電極、及び、回転電極に接触して電力を供給する給電機構からなる真空装置であって、回転電極は円筒形状を有し、円筒中心軸に対して水平回転し、給電機構は電極部材からなり、電極部材と回転電極とが少なくとも1つの接触部で接触し、接触部が回転電極の少なくとも側面にある真空装置である。また、電極部材を、接触部の法線方向であって電極部材が位置する側の方向と接触部の接線方向であって回転電極の回転方向との狭角方向並びに狭角方向の対称方向に可動とした。

【0014】

さらに、本発明の第2及び第3の側面において、電極部材が1つの支点で支持され、力方向又は合力方向と略垂直をなし電極部材上の一点を通過する直線上に支点が配置され、支点を中心として電極部材を可動とした。

【0015】

本発明の第1から第3の側面において、さらに、給電機構は、さらに、電極部材を固定する電極ベース、電極部材ベースを支持するユニットベース、及び、電極部材ベースをユニットベースに取付けるピンを有し、ピンを支点に電極部材ベース及び電極を可動にした。また、接触部又は接触面が回転電極の内側面にある構成とした。さらに、回転電極に対して該電極部材を押圧する少なくとも1本のスプリングを有する構成とした。ここで、回転電極は成膜基板が搭載される基板ドーム、及び、接触部又は接触面を有する回転筒からなる構成とした。またさらに、スプリングをベースに固定するスプリングベース、ベースから電極に電力を供給する給電薄板、給電薄板を挟んで電極と電極ベースを固定する皿ビス、及び、給電薄板を該スプリングベースに固定する給電薄板押えからなる構成とした。

【0016】

本発明の第4の側面は、真空槽内部に電気的絶縁状態で配置される環形状の回転電極に電力を供給する電極部材からなる給電機構における給電方法であって、回転電極を環中心軸に対して水平に回転させ、電極部材と回転電極を少なくとも1以上の接触面で面接触させ、各接触面の面積を一定に保つ給電方法である

【0017】

本発明の第5の側面は、真空槽内部に電気的絶縁状態で配置される環形状の回転電極に電力を供給する電極部材からなる給電機構における給電方法であって、回転電極を環中心軸に対して水平に回転させ、電極部材と回転電極を少なくとも1以上の接触部で接触させ、電極部材を回転電極により加えられる力方向と略一致する方向に可動に配置する給電方法である。

また、上記第4又は第5の側面において、回転電極は、成膜基板が搭載される基板ドームおよび給電機構に電気的に接続する給電体により構成されるようにした。

【発明の効果】

【0018】

本発明により、回転体へ安定した電力を供給することが可能となり、かつメンテナンス性を向上した給電機構を提供することが可能となった。

【発明を実施するための最良の形態】

【0019】

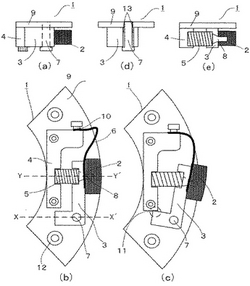

図1乃至図2を参照に本発明に係る給電機構の実施例を説明するが、従来と同様の部分には同一符号を付して説明を省略する。図1は給電機構の概略図を示し、図2は給電機構とその周辺機構の概略図を示す。図1乃至図2に示す機構は、例えば図4に示すような真空装置に搭載すればよい。

【0020】

図1に示す給電機構1は、ユニットベース9、回転体に接触し電力を供給する電極であるコンタクト2、ユニットベース9に固定配置され凹部を有するスプリングベース4、ユニットベース9に配置され凹部を有するコンタクトベース3、ユニットベース9にコントクトベース3を取付けるピン7、スプリングベース4の凹部とコンタクトベース3の凹部に嵌入されるスプリング5、ユニットベース9からコンタクト2に電力を供給する給電薄板6、給電薄板6の一端を挟み込んだ状態でコンタクト1とコンタクトベース3を固定する皿ビス8、給電薄板6の他端を挟み込んだ状態でスプリングベース4に固定する給電薄板押え10により構成される。図1(a)は概略側面図を、図1(b)は真空槽内部に取付け配置された給電機構1を、底板方向から天板方向に見上げた概略平面図を示す。図1に示す給電機構1は1つのユニットを示し、例えば基板ドーム径Φ700〜1200程度の装置であれば1台につきコンタクトユニットを2つ取付ければよい。

【0021】

図2に示す給電リング20、ドームアダプター21、基板ドーム22は回転体を構成し、真空槽内部に電気的絶縁状態で配置される。具体的には、回転機構24に絶縁碍子25を介して給電リング20を固定し、給電リング20にドームアダプター21を、ドームアダプター21に基板ドーム22を取付け固定する。実施例ではメンテナンス性を考慮し回転体を分解可能に構成するため、上記構成部品が一体となって回転するよう、固定はビス留め等によって行えばよい。回転体には周辺機構とは電気的絶縁状態に、給電機構1から電力が供給される。基板ドーム22には成膜基板23が搭載され、給電機構1から基板ドーム22に高周波電力を印加することによりIADによる緻密な薄膜を堆積させる動作は従来と同様である。

【0022】

給電機構1はベース26に取付けられ、ベース26は真空槽内部に電気的絶縁状態で固定配置される。実施例では、真空槽天板に碍子27を介して固定配置されるベース26下部に、下方からユニットベース9を取付穴12を使用して取付ける。これにより、メンテナンス作業の際はユニット毎に取外しを行うことができる。真空槽外部に配置される図示しない高周波電源に接続する銅板28によりベース26に印加された高周波電力は、ユニットベース9、スプリングベース4、給電薄板6、コンタクト2を介して給電リング20に供給され、ドームアダプター21を介して基板ドーム22に印加される。図2では真空槽内部においてRF(Radio Frequency、即ち、高周波)が印加される部分を色づけし、碍子を斜線で表した。上記高周波電力の印加経路を構成する部品は、例えば銅などの導電性の高い材質により構成することが望ましい。

【0023】

給電機構1から回転体へ電力供給は、給電機構1のコンタクト2が、回転する給電リング20に接触することにより行われる。給電リング20は円筒形状とし、円筒の内壁面にコンタクト2を接触させる構成とした。実施例では、従来のドームキャッチャーを給電リング20とし、給電部として利用することにより部品点数を減らしている。コンタクト2は、給電リング20に面接触する形状とすることにより接触面積を増大させて給電を安定させることを特徴とする。実施例では、直方体の一面を給電リング20の曲率に等しい曲率の曲面とし、この曲面を給電リング20に接触させているため、図5に示す従来機構と比較して新品時で13倍の接触面積をもつことが可能となる。これにより、図5に示す従来コンタクトの形状のように線接触するもの、またはコンタクトを球体で形成するような点接触のものでは接触面積が小さくインピーダンスが高くなってしまうとう問題や先端部で体積が小さく消耗が早いという問題を解決し、電力の安定供給、放電の安定性の向上、供給電源への負担の低減に貢献する。

【0024】

また、上記コンタクト2の形状により、表面が磨耗しても接触面積に変化がなく、使用によってインピーダンスが変化することなく安定した給電を行うことが可能となる。コンタクト2の形状は、上記実施例に限られず、回転体との接触面から法線方向に等距離となる面が常に等面積となる形状であればよい。

更に、円筒形状である給電リング20の壁面にコンタクト2を接触させることにより、コンタクト2に従来のようにねじれの力が発生することはなく、動作不良を削減させることが可能となる。これは、給電リング20とコンタクト2との各接触面において、給電リング20からコンタクト2に加えられる回転方向の力が等しいことに起因する。給電を受ける回転体とコンタクト2との接触面は、上記実施例に限られず、回転体の中心軸と同心の円周上に配置すればよい。

【0025】

コンタクト2の材質に、リン青銅を用いれば耐熱性が高く、また、新品時にコンタクト2の形状が給電リング20と完全に一致していなくとも、突出部は急激に削れるのですぐに面接触となる。また、ステンレスにテフロン(登録商標)無電解ニッケル又は無電解ニッケルの表面処理を施した材料を用いれば、電気伝導率を高く維持し、すべり抵抗を低減することができる。もしくは表面硬度を上げるのに真空窒化処理を用いてもよい。給電リング20においても、ステンレスにテフロン(登録商標)無電解ニッケル又は無電解ニッケルの表面処理を施した材料を用いれば、同様に、電気抵抗や摩擦抵抗の減少、耐熱性や耐熱磨耗性の向上に貢献することができる。実施例では、コンタクト2と比して部品が大きく値段も高価となる給電リング20に真空窒化処理を施したステンレスを用いて耐磨耗性を上げ、コンタクト2にリン青銅を用いてこれを消耗品とした。

【0026】

スプリングベース4の凹部およびコンタクトベース3の凹部は、スプリング5が嵌入可能な形状の掘り込みであれば良いが、スプリング5の形状に等しい形状であることが望ましい。スプリングベース4とコンタクトベース3は、コンタクト2が給電リング20に接触する位置において各々の凹部が対面する位置に配置される。図1(e)は図1(b)に示すY−Y’線の概略断面図を示す。スプリングベース4はユニットベース9にビス留め等により固定し、コンタクトベース3はユニットベース9に自由度を持って取付ける。具体的には、コンタクトベース3に貫通孔13を形成し、貫通孔13にピン7を挿通してユニットベース9に取付けるによりピン7を支点に回転動作可能に取付ける。図1(d)は図1(b)に示すX−X’線の概略断面図を示す。ピン7には摩擦を減らすように二硫化モリブデンを焼き付けたり、その他表面処理を行うとよい。スプリング5は収縮し弾性力を保持した状態で凹部に嵌入することにより、給電リング20に対してコンタクト2を押圧させる構成とする。

【0027】

図3を参照にコンタクト2に加えられる外力を説明する。

コンタクト2はスプリング5により給電リング20に押圧されるため、コンタクト2には給電リング20から押し返される方向の力f1が加えられる。また、基板ドーム22が回転を始めると、コンタクト2には給電リング20から回転方向(同図矢印a方向)の力f2が加えられる。コンタクト2にはこれらf1とf2を加算した総力f3が加えられることになる。これに対し、実施例のコンタクト2の可動方向(同図矢印b方向)は、コンタクト2に加えられる総力f3方向と略一致するため、回転に対して常に安定した動作が可能となる。コンタクト2に加えられる総力f3は回転速度やスプリング5の弾性力により変化するため、所望の回転速度等に合わせて予めコンタクト2に加えられる総力f3方向を求め、総力f3方向に等しい方向にコンタクト2が可動となるよう配置すればよい。実施例ではピン7を支点に円弧上を往復動作する構成としているため、給電リング20との接触面を通り総力f3方向と垂直をなす直線上にピン7を配置すればよい。

【0028】

コンタクトベース3は、ピン7を支点とする円弧上を動作するため、動作範囲を制限しないと凹部に嵌入したスプリング5が飛び出してしまう。実施例ではコンタクトベース3をL字形状とし、L字形状の一端がスプリングベース4に衝突する一定角度内をコンタクトベース3が動作する構成とした。コンタクトベース3およびスプリングベース4の形状は、所望の動作角度となるよう適宜設計すればよい。また、例えばコンタクトベース3の動作範囲内に動作範囲を制限するピンを設置するなど、ストッパー用部品を別に設けてもよい。実施例は、コンタクトベース3とスプリングベース4によりストッパー部11を形成することにより部品点数の削減に貢献する。図1(c)はストッパー部によりコンタクトが停止した際の様子を示す。

【0029】

実施例でコンタクト2の動作を従来機構とは異なるものとしたため、スプリング5には、大径でかつ線径の太いものが使用することができる。これにより、熱によるスプリングの縮みによって生じる押圧力の低下等の発生を抑制することが可能となった。スプリング5による押圧力は上がっているが、コンタクト2や給電リング20にはすべり抵抗の低い表面処理を施しているため消耗が激しくなることもない。よって基板ドーム22を高速で回転させながらの給電も可能となる。

【0030】

コンタクトユニットのメンテナンスサイクルは、個々の部品が肉厚で製作することが可能であること、スプリング5が大径であること、最適な材質、表面処理を選択することに加え、コンタクト2の使用可能体積が大きい為、従来の機構と比較して著しく伸びる。

また、図で示すように消耗部品となる点数が大幅に減少するので、コスト的メリットも非常に高い。

更に給電性能としては面接触しかつ押圧力が強いことからインピーダンスを低く抑えることが可能となる。また。コンタクト2が磨耗しても接触面積が変化することはないので使用していく上でのインピーダンスの変化も発生しない。

【0031】

上記実施例では真空装置内における高周波電力給電用として使用しているが、直流電力給電用として使用してもよい。また、コンタクトや給電リングの材質や表面処理は前述のもの以外でも同様の特性を持つものであればよい。

また、本実施例では、給電リング20の内側面にコンタクト2を接触させたが、外側面に接触させる構成も可能である。さらに、本実施例では給電リング20にコンタクト2を面接触させたが、給電リング20の側面に接触させればコンタクトにかかるねじれの力はなくなり、さらに、コンタクトの可動方向を上述のように定めれば線接触又は点接触であってもスプリング5の劣化を防止することはでる。

上記には真空装置内に回転自在に配置された基板ドームに電力を供給する実施例を記載したが、本発明給電機構は真空装置内に配置される回転電極に電力を供給するものであれば上記実施例に限られず適用可能である。例えば、スパッタを利用する成膜方法等において回転する成膜材料に電圧を印加する場合には、成膜材料を配置する容器等を回転電極とし、本発明給電機構により電力を供給すればよい。

【図面の簡単な説明】

【0032】

【図1】本発明給電機構概略図

【図2】本発明給電機構および周辺機構概略図

【図3】本発明給電機構への外力説明図

【図4】真空装置概略図

【図5】従来給電機構概略図

【図6】従来給電機構および周辺機構概略図

【図7】従来給電機構への概略説明図

【図8】従来給電機構概略平面図

【符号の説明】

【0033】

1 給電機構

2 コンタクト

3 コンタクトベース

4 スプリングベース

5 スプリング

6 給電薄板

7 ピン

8 皿ビス

9 ユニットベース

10 給電薄板押え

11 ストッパー部

12 取付穴

13 貫通孔

20 給電リング

21 ドームアダプター

22 基板ドーム

23 成膜基板

24 回転機構

25 碍子

26 ベース

27 碍子

28 銅板

30 真空槽

31 ガス導入口

32 給電機構

33 基板加熱用ヒーター

34 蒸着材料

35 坩堝

36 電子銃

37 シャッター

38 ニュートラライザ

40 ベース

41 コンタクト

42 コンタクトベース

43 ピン

44 給電給電薄板

45 スプリング

46 貫通穴

50 ドームアダプター

51 ドームキャッチャー

52 給電プレート

【技術分野】

【0001】

本発明は真空槽内の回転体に電力を供給する装置の給電機構に関し、特に成膜基板を搭載し回転自在に配置される基板ドームに高周波電力を供給する装置の給電機構に関する。

【背景技術】

【0002】

真空蒸着法等において、真空槽内部へ導入したガスを電離させ、発生した陽イオンによって蒸着分子を基板へ押し付けることにより密着力が強く緻密な薄膜を形成する手法を一般的にIon Assist Deposition (以下「IAD」という)と呼ぶ。

【0003】

図4はIAD法を用いた高周波電圧直接印加方式の光学薄膜用真空蒸着装置の概略図であり、以下同図に示す装置における薄膜形成の概要を説明する。

真空槽30には成膜基板23、成膜基板23を搭載する基板ドーム22、基板ドーム回転機構24、成膜基板23を加熱するための基板加熱用ヒーター33、蒸着材料34、蒸着材料を充填する坩堝35、蒸着材料34を蒸発温度まで加熱する電子銃36、蒸着完了時に閉じ蒸着材料を遮蔽するシャッター37、真空槽内部にガスを導入するガス導入口31、回転する基板ドーム22に高周波電圧を印加する給電機構32、電子を放出するニュートラライザ38などが配置される。

【0004】

同図に示す装置により蒸着を行なう場合は、まず基板ドーム22に成膜基板23を設置し、蒸着材料34を坩堝35に入れる。真空槽30内を図示しない排気系によって高真空状態としてから、基板ドーム回転機構24により基板ドーム22を回転させ、基板加熱用ヒーター33用いて成膜基板23を加熱する。真空度および基板温度が目標値に到達した時点で電子銃36から電子ビームを蒸着材料34へ照射し、蒸着材料34を蒸発温度まで昇温させる。同時に、ガス導入口31から真空槽内部にガスを導入し、ニュートラライザ38から電子を放出する。給電機構32を用いて基板ドーム22に高周波電圧を印加することにより、ガス導入口31から導入したガスをイオン化し、真空槽30内部にプラズマを発生させる。シャッター37を開くと蒸着材料34は真空槽内を飛散し、イオンにアシストされて成膜基板23上に堆積することで緻密な薄膜を形成する。膜厚が目標値に到達したらシャッター37を閉じ、電子銃36、基板加熱用ヒーター33、給電機構32、ガスの導入、およびニュートラライザ38などを停止させ、冷却後真空槽内に大気を導入した後薄膜が形成された成膜基板23を取り出せばよい。

上記の真空蒸着装置は、例えば特許文献1などに開示される。

【0005】

図5(b)に図4に示す給電機構32の概略平面図を、図5(b)に図5(a)に示すZ−Z’線の概略断面図を示す。図5(b)に示す平面図は、真空槽内部に取付け配置された給電機構32を、底板方向から天板方向に見上げた図とする。図6は給電機構32とその周辺機器の詳細概略図を示す。以下、図5および図6を参照に、従来の給電機構32を説明する。

給電機構32は、真空槽30外部に設置した図示しない高周波電源から真空槽30とは電気的に絶縁された状態で銅板28により高周波電力が印加される円板形状のベース40、回転体に接触し電力を供給するための電極であるコンタクト41、コンタクト41を固定配置するコンタクトベース42、ベースに固定配置されコンタクトベースを保持する2本のピン43、ベース40からコンタクトベース42への高周波電力の供給を補助する給電薄板44、ベース40とコンタクトベース42との間に配置された2本のスプリング45により構成される。コンタクト41、コンタクトベース42、ピン43、スプリング45、給電薄板44は1つのコンタクトユニットを形成し、ベース40には複数のコンタクトユニットが配置される。例えば基板ドーム径Φ700〜1200程度の装置であれば1台につきコンタクトユニットが4個取付けられていた。

【0006】

基板ドーム22、ドームキャッチャー51、ドームアダプター50、給電プレート52により構成される回転体は、真空槽30内部に電気的絶縁状態かつ回転自在に配置され、一体となって回転する。給電プレート52はドームアダプター50の上方に固定配置され、給電プレート52の上方に給電機構32が配置される。図8に、給電プレート52にコンタクト41が接触する様子を概略的に示す。同図は給電プレート52を真空槽の天板方向から底板方向に見下ろした図面であり、コンタクトユニットは4つ配置され、コンタクト41のみを示すものとする。給電プレート52は中心部に同心円の孔を設けた円板形状により構成され、各ユニットのコンタクト41は長手方向が給電プレート52の回転中心から放射状に配列するよう取付けられる。

給電機構32は真空槽天板に絶縁碍子27を介して真空槽と電気的絶縁状態に配置される。電極であるコンタクト41は、給電プレート52に接触し、回転体に高周波電圧を印加する。回転体は碍子等を用いて真空槽内部に配置されるため、電力は給電機構に接触する回転体にのみ供給される。これにより回転体である基板ドーム22に高周波電圧を印加し、IADによる成膜が可能となる。

【0007】

コンタクトベース42に設けられた2つの貫通穴46には2本のピン43が挿通され、コンタクトベース42およびそれに固定されるコンタクト41は、ピン43に沿って移動可能に保持される。ピン43の外周にはスプリング45が配置され、スプリング45の弾性力によりコンタクトベース42を介してコンタクト41に給電プレート52を押圧する力を与えている。コンタクト41の断面は円弧形状とし、円弧曲面が給電プレート52に接触する。また、材質はリン青銅や銅によって構成される。

コンタクト41をベース40に固定してしまうと、回転によりコンタクトが消耗したときに、コンタクト41と給電プレート52の接触が不安定となり基板ドーム22に安定して高周波電力が供給されず放電不良を起こしてしまう。更に基板ドーム22は成膜が終了する度に取り外すため、給電プレート52とベース40との距離は基板ドーム22の固定の都度、多少の誤差を生じてしまう。そのため、従来の給電機構は、給電プレート52の平面と垂直方向にピン43を設け、コンタクトベース42をピン43に沿って移動可能に保持することにより、コンタクト41が給電プレート52平面に対して垂直方向に押圧可能となるようにしていた。

【特許文献1】特開2001-73136号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来のコンタクトの形状は回転体との接触部分の面積が小さく、給電プレートに線接触するため、コンタクトの消耗が早いという問題があった。これは、従来の給電プレートが表面を硬くするためにタフトライト処理を施していたことにより、給電プレートのすべり抵抗が大きかったことにも起因する。コンタクトが消耗することによって給電プレートとコンタクトとが非接触となると、アーク放電が発生しコンタクト部の先端が大幅に削れるという問題が発生する。更にタフトライト処理では、電気抵抗が大きくなり易いという問題があった。給電プレートのすべり抵抗が大きいと、消耗により給電プレートの表面が荒れ、使用により電気抵抗が上昇してしまい給電効率が低下してしまう。

【0009】

また、従来のコンタクトの形状では、コンタクトが回転体に線接触するため、接触面積が小さくインピーダンスが高くなってしまっていた。更に、コンタクト部が消耗すると接触面積が変化し、新品時と消耗時でインピーダンスが変化してしまうという問題もあった。

【0010】

更に、従来のコンタクトユニットは、回転体である給電プレートに対して垂直方向に配置された2本のピンに沿って往復動作しているが、これが動作不良の原因となっていた。図7を参照に、従来機構であるコンタクトに加えられる外力を説明する。コンタクト41にはコンタクトの自重や、バネの弾性力によりコンタクト41から給電プレート52に加える力に等しい力f4が給電プレート52から加えられる。更に、基板ドーム22が回転することにより、給電プレート52から回転の方向(同図矢印c方向)に力f5が加えられる。コンタクト41には、これらの力f4、f5を加算した総力f6が加えられるが、従来機構では、コンタクト41に加えられる総力f6の方向とコンタクト41の動作方向(同図矢印d方向)が一致していないため、動作不良の原因となっていた。また、従来機構では、コンタクト41の長手方向が回転の中心に対して放射状に配置されるため、コンタクト41と給電プレート52の接触位置によって回転方向の力f5が異なっていた。図8は従来のコンタクト41の各点に加えられる力の方向と大きさを概略的に示した図である。回転方向(同図矢印e方向)の力f5は速度に比例するため、速度の遅い中心側f5´と速度の速い外周側F5”では力の大きさが異なり、コンタクトにねじれるような力(同図矢印f)が発生してしまっていた。

加えて、スプリングが小さいので熱に弱く、弾性を失ってしまうことも起因し、上下動が円滑に行われていなかった。

【課題を解決するための手段】

【0011】

本発明の第1の側面は、真空槽、真空槽内部に電気的絶縁状態で配置される回転電極、及び、回転電極に接触して電力を供給する給電機構からなる真空装置であって、回転電極は環形状を有し、環中心軸に対して水平回転し、給電機構は電極部材からなり、電極部材と回転電極とが少なくとも1つの接触面で接触する真空装置である。また、電極部材は接触面から等距離となる面で切った断面積が一定である形状を有する構成とした。

【0012】

本発明の第2の側面は、真空槽、真空槽内部に電気的絶縁状態で配置される回転電極、及び、回転電極との接触部から電力を供給する給電機構からなる真空装置であって、回転電極は環形状を有し、環中心軸に対して水平回転し、給電機構は電極部材からなり、電極部材を回転電極から受ける力方向に略一致する方向に可動とした真空装置である。

【0013】

本発明の第3の側面は、真空槽、真空槽内部に電気的絶縁状態で配置される回転電極、及び、回転電極に接触して電力を供給する給電機構からなる真空装置であって、回転電極は円筒形状を有し、円筒中心軸に対して水平回転し、給電機構は電極部材からなり、電極部材と回転電極とが少なくとも1つの接触部で接触し、接触部が回転電極の少なくとも側面にある真空装置である。また、電極部材を、接触部の法線方向であって電極部材が位置する側の方向と接触部の接線方向であって回転電極の回転方向との狭角方向並びに狭角方向の対称方向に可動とした。

【0014】

さらに、本発明の第2及び第3の側面において、電極部材が1つの支点で支持され、力方向又は合力方向と略垂直をなし電極部材上の一点を通過する直線上に支点が配置され、支点を中心として電極部材を可動とした。

【0015】

本発明の第1から第3の側面において、さらに、給電機構は、さらに、電極部材を固定する電極ベース、電極部材ベースを支持するユニットベース、及び、電極部材ベースをユニットベースに取付けるピンを有し、ピンを支点に電極部材ベース及び電極を可動にした。また、接触部又は接触面が回転電極の内側面にある構成とした。さらに、回転電極に対して該電極部材を押圧する少なくとも1本のスプリングを有する構成とした。ここで、回転電極は成膜基板が搭載される基板ドーム、及び、接触部又は接触面を有する回転筒からなる構成とした。またさらに、スプリングをベースに固定するスプリングベース、ベースから電極に電力を供給する給電薄板、給電薄板を挟んで電極と電極ベースを固定する皿ビス、及び、給電薄板を該スプリングベースに固定する給電薄板押えからなる構成とした。

【0016】

本発明の第4の側面は、真空槽内部に電気的絶縁状態で配置される環形状の回転電極に電力を供給する電極部材からなる給電機構における給電方法であって、回転電極を環中心軸に対して水平に回転させ、電極部材と回転電極を少なくとも1以上の接触面で面接触させ、各接触面の面積を一定に保つ給電方法である

【0017】

本発明の第5の側面は、真空槽内部に電気的絶縁状態で配置される環形状の回転電極に電力を供給する電極部材からなる給電機構における給電方法であって、回転電極を環中心軸に対して水平に回転させ、電極部材と回転電極を少なくとも1以上の接触部で接触させ、電極部材を回転電極により加えられる力方向と略一致する方向に可動に配置する給電方法である。

また、上記第4又は第5の側面において、回転電極は、成膜基板が搭載される基板ドームおよび給電機構に電気的に接続する給電体により構成されるようにした。

【発明の効果】

【0018】

本発明により、回転体へ安定した電力を供給することが可能となり、かつメンテナンス性を向上した給電機構を提供することが可能となった。

【発明を実施するための最良の形態】

【0019】

図1乃至図2を参照に本発明に係る給電機構の実施例を説明するが、従来と同様の部分には同一符号を付して説明を省略する。図1は給電機構の概略図を示し、図2は給電機構とその周辺機構の概略図を示す。図1乃至図2に示す機構は、例えば図4に示すような真空装置に搭載すればよい。

【0020】

図1に示す給電機構1は、ユニットベース9、回転体に接触し電力を供給する電極であるコンタクト2、ユニットベース9に固定配置され凹部を有するスプリングベース4、ユニットベース9に配置され凹部を有するコンタクトベース3、ユニットベース9にコントクトベース3を取付けるピン7、スプリングベース4の凹部とコンタクトベース3の凹部に嵌入されるスプリング5、ユニットベース9からコンタクト2に電力を供給する給電薄板6、給電薄板6の一端を挟み込んだ状態でコンタクト1とコンタクトベース3を固定する皿ビス8、給電薄板6の他端を挟み込んだ状態でスプリングベース4に固定する給電薄板押え10により構成される。図1(a)は概略側面図を、図1(b)は真空槽内部に取付け配置された給電機構1を、底板方向から天板方向に見上げた概略平面図を示す。図1に示す給電機構1は1つのユニットを示し、例えば基板ドーム径Φ700〜1200程度の装置であれば1台につきコンタクトユニットを2つ取付ければよい。

【0021】

図2に示す給電リング20、ドームアダプター21、基板ドーム22は回転体を構成し、真空槽内部に電気的絶縁状態で配置される。具体的には、回転機構24に絶縁碍子25を介して給電リング20を固定し、給電リング20にドームアダプター21を、ドームアダプター21に基板ドーム22を取付け固定する。実施例ではメンテナンス性を考慮し回転体を分解可能に構成するため、上記構成部品が一体となって回転するよう、固定はビス留め等によって行えばよい。回転体には周辺機構とは電気的絶縁状態に、給電機構1から電力が供給される。基板ドーム22には成膜基板23が搭載され、給電機構1から基板ドーム22に高周波電力を印加することによりIADによる緻密な薄膜を堆積させる動作は従来と同様である。

【0022】

給電機構1はベース26に取付けられ、ベース26は真空槽内部に電気的絶縁状態で固定配置される。実施例では、真空槽天板に碍子27を介して固定配置されるベース26下部に、下方からユニットベース9を取付穴12を使用して取付ける。これにより、メンテナンス作業の際はユニット毎に取外しを行うことができる。真空槽外部に配置される図示しない高周波電源に接続する銅板28によりベース26に印加された高周波電力は、ユニットベース9、スプリングベース4、給電薄板6、コンタクト2を介して給電リング20に供給され、ドームアダプター21を介して基板ドーム22に印加される。図2では真空槽内部においてRF(Radio Frequency、即ち、高周波)が印加される部分を色づけし、碍子を斜線で表した。上記高周波電力の印加経路を構成する部品は、例えば銅などの導電性の高い材質により構成することが望ましい。

【0023】

給電機構1から回転体へ電力供給は、給電機構1のコンタクト2が、回転する給電リング20に接触することにより行われる。給電リング20は円筒形状とし、円筒の内壁面にコンタクト2を接触させる構成とした。実施例では、従来のドームキャッチャーを給電リング20とし、給電部として利用することにより部品点数を減らしている。コンタクト2は、給電リング20に面接触する形状とすることにより接触面積を増大させて給電を安定させることを特徴とする。実施例では、直方体の一面を給電リング20の曲率に等しい曲率の曲面とし、この曲面を給電リング20に接触させているため、図5に示す従来機構と比較して新品時で13倍の接触面積をもつことが可能となる。これにより、図5に示す従来コンタクトの形状のように線接触するもの、またはコンタクトを球体で形成するような点接触のものでは接触面積が小さくインピーダンスが高くなってしまうとう問題や先端部で体積が小さく消耗が早いという問題を解決し、電力の安定供給、放電の安定性の向上、供給電源への負担の低減に貢献する。

【0024】

また、上記コンタクト2の形状により、表面が磨耗しても接触面積に変化がなく、使用によってインピーダンスが変化することなく安定した給電を行うことが可能となる。コンタクト2の形状は、上記実施例に限られず、回転体との接触面から法線方向に等距離となる面が常に等面積となる形状であればよい。

更に、円筒形状である給電リング20の壁面にコンタクト2を接触させることにより、コンタクト2に従来のようにねじれの力が発生することはなく、動作不良を削減させることが可能となる。これは、給電リング20とコンタクト2との各接触面において、給電リング20からコンタクト2に加えられる回転方向の力が等しいことに起因する。給電を受ける回転体とコンタクト2との接触面は、上記実施例に限られず、回転体の中心軸と同心の円周上に配置すればよい。

【0025】

コンタクト2の材質に、リン青銅を用いれば耐熱性が高く、また、新品時にコンタクト2の形状が給電リング20と完全に一致していなくとも、突出部は急激に削れるのですぐに面接触となる。また、ステンレスにテフロン(登録商標)無電解ニッケル又は無電解ニッケルの表面処理を施した材料を用いれば、電気伝導率を高く維持し、すべり抵抗を低減することができる。もしくは表面硬度を上げるのに真空窒化処理を用いてもよい。給電リング20においても、ステンレスにテフロン(登録商標)無電解ニッケル又は無電解ニッケルの表面処理を施した材料を用いれば、同様に、電気抵抗や摩擦抵抗の減少、耐熱性や耐熱磨耗性の向上に貢献することができる。実施例では、コンタクト2と比して部品が大きく値段も高価となる給電リング20に真空窒化処理を施したステンレスを用いて耐磨耗性を上げ、コンタクト2にリン青銅を用いてこれを消耗品とした。

【0026】

スプリングベース4の凹部およびコンタクトベース3の凹部は、スプリング5が嵌入可能な形状の掘り込みであれば良いが、スプリング5の形状に等しい形状であることが望ましい。スプリングベース4とコンタクトベース3は、コンタクト2が給電リング20に接触する位置において各々の凹部が対面する位置に配置される。図1(e)は図1(b)に示すY−Y’線の概略断面図を示す。スプリングベース4はユニットベース9にビス留め等により固定し、コンタクトベース3はユニットベース9に自由度を持って取付ける。具体的には、コンタクトベース3に貫通孔13を形成し、貫通孔13にピン7を挿通してユニットベース9に取付けるによりピン7を支点に回転動作可能に取付ける。図1(d)は図1(b)に示すX−X’線の概略断面図を示す。ピン7には摩擦を減らすように二硫化モリブデンを焼き付けたり、その他表面処理を行うとよい。スプリング5は収縮し弾性力を保持した状態で凹部に嵌入することにより、給電リング20に対してコンタクト2を押圧させる構成とする。

【0027】

図3を参照にコンタクト2に加えられる外力を説明する。

コンタクト2はスプリング5により給電リング20に押圧されるため、コンタクト2には給電リング20から押し返される方向の力f1が加えられる。また、基板ドーム22が回転を始めると、コンタクト2には給電リング20から回転方向(同図矢印a方向)の力f2が加えられる。コンタクト2にはこれらf1とf2を加算した総力f3が加えられることになる。これに対し、実施例のコンタクト2の可動方向(同図矢印b方向)は、コンタクト2に加えられる総力f3方向と略一致するため、回転に対して常に安定した動作が可能となる。コンタクト2に加えられる総力f3は回転速度やスプリング5の弾性力により変化するため、所望の回転速度等に合わせて予めコンタクト2に加えられる総力f3方向を求め、総力f3方向に等しい方向にコンタクト2が可動となるよう配置すればよい。実施例ではピン7を支点に円弧上を往復動作する構成としているため、給電リング20との接触面を通り総力f3方向と垂直をなす直線上にピン7を配置すればよい。

【0028】

コンタクトベース3は、ピン7を支点とする円弧上を動作するため、動作範囲を制限しないと凹部に嵌入したスプリング5が飛び出してしまう。実施例ではコンタクトベース3をL字形状とし、L字形状の一端がスプリングベース4に衝突する一定角度内をコンタクトベース3が動作する構成とした。コンタクトベース3およびスプリングベース4の形状は、所望の動作角度となるよう適宜設計すればよい。また、例えばコンタクトベース3の動作範囲内に動作範囲を制限するピンを設置するなど、ストッパー用部品を別に設けてもよい。実施例は、コンタクトベース3とスプリングベース4によりストッパー部11を形成することにより部品点数の削減に貢献する。図1(c)はストッパー部によりコンタクトが停止した際の様子を示す。

【0029】

実施例でコンタクト2の動作を従来機構とは異なるものとしたため、スプリング5には、大径でかつ線径の太いものが使用することができる。これにより、熱によるスプリングの縮みによって生じる押圧力の低下等の発生を抑制することが可能となった。スプリング5による押圧力は上がっているが、コンタクト2や給電リング20にはすべり抵抗の低い表面処理を施しているため消耗が激しくなることもない。よって基板ドーム22を高速で回転させながらの給電も可能となる。

【0030】

コンタクトユニットのメンテナンスサイクルは、個々の部品が肉厚で製作することが可能であること、スプリング5が大径であること、最適な材質、表面処理を選択することに加え、コンタクト2の使用可能体積が大きい為、従来の機構と比較して著しく伸びる。

また、図で示すように消耗部品となる点数が大幅に減少するので、コスト的メリットも非常に高い。

更に給電性能としては面接触しかつ押圧力が強いことからインピーダンスを低く抑えることが可能となる。また。コンタクト2が磨耗しても接触面積が変化することはないので使用していく上でのインピーダンスの変化も発生しない。

【0031】

上記実施例では真空装置内における高周波電力給電用として使用しているが、直流電力給電用として使用してもよい。また、コンタクトや給電リングの材質や表面処理は前述のもの以外でも同様の特性を持つものであればよい。

また、本実施例では、給電リング20の内側面にコンタクト2を接触させたが、外側面に接触させる構成も可能である。さらに、本実施例では給電リング20にコンタクト2を面接触させたが、給電リング20の側面に接触させればコンタクトにかかるねじれの力はなくなり、さらに、コンタクトの可動方向を上述のように定めれば線接触又は点接触であってもスプリング5の劣化を防止することはでる。

上記には真空装置内に回転自在に配置された基板ドームに電力を供給する実施例を記載したが、本発明給電機構は真空装置内に配置される回転電極に電力を供給するものであれば上記実施例に限られず適用可能である。例えば、スパッタを利用する成膜方法等において回転する成膜材料に電圧を印加する場合には、成膜材料を配置する容器等を回転電極とし、本発明給電機構により電力を供給すればよい。

【図面の簡単な説明】

【0032】

【図1】本発明給電機構概略図

【図2】本発明給電機構および周辺機構概略図

【図3】本発明給電機構への外力説明図

【図4】真空装置概略図

【図5】従来給電機構概略図

【図6】従来給電機構および周辺機構概略図

【図7】従来給電機構への概略説明図

【図8】従来給電機構概略平面図

【符号の説明】

【0033】

1 給電機構

2 コンタクト

3 コンタクトベース

4 スプリングベース

5 スプリング

6 給電薄板

7 ピン

8 皿ビス

9 ユニットベース

10 給電薄板押え

11 ストッパー部

12 取付穴

13 貫通孔

20 給電リング

21 ドームアダプター

22 基板ドーム

23 成膜基板

24 回転機構

25 碍子

26 ベース

27 碍子

28 銅板

30 真空槽

31 ガス導入口

32 給電機構

33 基板加熱用ヒーター

34 蒸着材料

35 坩堝

36 電子銃

37 シャッター

38 ニュートラライザ

40 ベース

41 コンタクト

42 コンタクトベース

43 ピン

44 給電給電薄板

45 スプリング

46 貫通穴

50 ドームアダプター

51 ドームキャッチャー

52 給電プレート

【特許請求の範囲】

【請求項1】

真空槽、該真空槽内部に電気的絶縁状態で配置される回転電極、及び、該回転電極に接触して電力を供給する給電機構からなる真空装置であって、

該回転電極は環形状を有し、環中心軸に対して水平回転し、

該給電機構は電極部材からなり、該電極部材と該回転電極とが少なくとも1つの接触面で接触することを特徴とする真空装置。

【請求項2】

請求項1記載の給電機構であって、

該電極部材は該接触面から等距離となる面で切った断面積が一定である形状を有することを特徴とする給電機構。

【請求項3】

真空槽、該真空槽内部に電気的絶縁状態で配置される回転電極、及び、該回転電極との接触部から電力を供給する給電機構からなる真空装置であって、

該回転電極は環形状を有し、環中心軸に対して水平回転し、

該給電機構は電極部材からなり、該電極部材を該回転電極から受ける力方向に略一致する方向に可動としたことを特徴とする真空装置。

【請求項4】

真空槽、該真空槽内部に電気的絶縁状態で配置される回転電極、及び、該回転電極に接触して電力を供給する給電機構からなる真空装置であって、

該回転電極は円筒形状を有し、円筒中心軸に対して水平回転し、

該給電機構は電極部材からなり、該電極部材と該回転電極とが少なくとも1つの接触部で接触し、該接触部が該回転電極の少なくとも側面にあることを特徴とする真空装置。

【請求項5】

請求項4記載の真空装置であって、

該電極部材を、該接触部の法線方向であって該電極部材が位置する側の方向と該接触部の接線方向であって該回転電極の回転方向との狭角方向並びに該狭角方向の対称方向に可動としたことを特徴とする真空装置。

【請求項6】

請求項5記載の真空装置であって、

該電極部材を、該回転電極から受ける力の方向であって該接触部に対して法線方向の力及び接線方向の力の合力方向並びに該合力の対称方向に可動としたことを特徴とする真空装置。

【請求項7】

請求項3、請求項5又は請求項6の真空装置であって、

該電極部材が1つの支点で支持され、

該力方向又は該合力方向と略垂直をなし該電極部材上の一点を通過する直線上に該支点が配置され、

該支点を中心として該電極部材を可動としたことを特徴とする真空装置。

【請求項8】

請求項1から請求項7いずれか一項記載の真空装置であって、

該給電機構は、さらに、該電極部材を固定する電極ベース、該電極部材ベースを支持するユニットベース、及び、該電極部材ベースを該ユニットベースに取付けるピンを有し、

該ピンを支点に該電極部材ベース及び該電極を可動にしたことを特徴とする真空装置。

【請求項9】

請求項1から請求項8いずれか一項記載の真空装置であって、

該接触部又は接触面が該回転電極の内側面にあることを特徴とする真空装置。

【請求項10】

請求項1から請求項9いずれか一項記載の真空装置であって、

さらに、該回転電極に対して該電極部材を押圧する少なくとも1本のスプリングを有することを特徴とする真空装置。

【請求項11】

請求項1から請求項10いずれか一項記載の真空装置であって、

該回転電極は成膜基板が搭載される基板ドーム、及び、該接触部又は接触面を有する回転筒からなることを特徴とする真空装置。

【請求項12】

請求項10又は請求項11記載の真空装置であって、

該給電機構は、さらに、

該スプリングを該ベースに固定するスプリングベース、

該ベースから該電極に電力を供給する給電薄板、

該給電薄板を挟んで該電極と該電極ベースを固定する皿ビス、及び、

該給電薄板を該スプリングベースに固定する給電薄板押えからなることを特徴とする真空装置。

【請求項13】

真空槽内部に電気的絶縁状態で配置される環形状の回転電極に電力を供給する電極部材からなる給電機構における給電方法であって、

該回転電極を環中心軸に対して水平に回転させ、

該電極部材と該回転電極を少なくとも1以上の接触面で面接触させ、

各該接触面の面積を一定に保つことを特徴とする給電方法。

【請求項14】

真空槽内部に電気的絶縁状態で配置される環形状の回転電極に電力を供給する電極部材からなる給電機構における給電方法であって、

該回転電極を環中心軸に対して水平に回転させ、

該電極部材と該回転電極を少なくとも1以上の接触部で接触させ、

該電極部材を該回転電極により加えられる力方向と略一致する方向に可動に配置することを特徴とする給電方法。

【請求項15】

請求項13又は請求項14記載の給電方法において、

該回転電極は、成膜基板が搭載される基板ドームおよび該給電機構に電気的に接続する給電体により構成されることを特徴とする給電方法。

【請求項1】

真空槽、該真空槽内部に電気的絶縁状態で配置される回転電極、及び、該回転電極に接触して電力を供給する給電機構からなる真空装置であって、

該回転電極は環形状を有し、環中心軸に対して水平回転し、

該給電機構は電極部材からなり、該電極部材と該回転電極とが少なくとも1つの接触面で接触することを特徴とする真空装置。

【請求項2】

請求項1記載の給電機構であって、

該電極部材は該接触面から等距離となる面で切った断面積が一定である形状を有することを特徴とする給電機構。

【請求項3】

真空槽、該真空槽内部に電気的絶縁状態で配置される回転電極、及び、該回転電極との接触部から電力を供給する給電機構からなる真空装置であって、

該回転電極は環形状を有し、環中心軸に対して水平回転し、

該給電機構は電極部材からなり、該電極部材を該回転電極から受ける力方向に略一致する方向に可動としたことを特徴とする真空装置。

【請求項4】

真空槽、該真空槽内部に電気的絶縁状態で配置される回転電極、及び、該回転電極に接触して電力を供給する給電機構からなる真空装置であって、

該回転電極は円筒形状を有し、円筒中心軸に対して水平回転し、

該給電機構は電極部材からなり、該電極部材と該回転電極とが少なくとも1つの接触部で接触し、該接触部が該回転電極の少なくとも側面にあることを特徴とする真空装置。

【請求項5】

請求項4記載の真空装置であって、

該電極部材を、該接触部の法線方向であって該電極部材が位置する側の方向と該接触部の接線方向であって該回転電極の回転方向との狭角方向並びに該狭角方向の対称方向に可動としたことを特徴とする真空装置。

【請求項6】

請求項5記載の真空装置であって、

該電極部材を、該回転電極から受ける力の方向であって該接触部に対して法線方向の力及び接線方向の力の合力方向並びに該合力の対称方向に可動としたことを特徴とする真空装置。

【請求項7】

請求項3、請求項5又は請求項6の真空装置であって、

該電極部材が1つの支点で支持され、

該力方向又は該合力方向と略垂直をなし該電極部材上の一点を通過する直線上に該支点が配置され、

該支点を中心として該電極部材を可動としたことを特徴とする真空装置。

【請求項8】

請求項1から請求項7いずれか一項記載の真空装置であって、

該給電機構は、さらに、該電極部材を固定する電極ベース、該電極部材ベースを支持するユニットベース、及び、該電極部材ベースを該ユニットベースに取付けるピンを有し、

該ピンを支点に該電極部材ベース及び該電極を可動にしたことを特徴とする真空装置。

【請求項9】

請求項1から請求項8いずれか一項記載の真空装置であって、

該接触部又は接触面が該回転電極の内側面にあることを特徴とする真空装置。

【請求項10】

請求項1から請求項9いずれか一項記載の真空装置であって、

さらに、該回転電極に対して該電極部材を押圧する少なくとも1本のスプリングを有することを特徴とする真空装置。

【請求項11】

請求項1から請求項10いずれか一項記載の真空装置であって、

該回転電極は成膜基板が搭載される基板ドーム、及び、該接触部又は接触面を有する回転筒からなることを特徴とする真空装置。

【請求項12】

請求項10又は請求項11記載の真空装置であって、

該給電機構は、さらに、

該スプリングを該ベースに固定するスプリングベース、

該ベースから該電極に電力を供給する給電薄板、

該給電薄板を挟んで該電極と該電極ベースを固定する皿ビス、及び、

該給電薄板を該スプリングベースに固定する給電薄板押えからなることを特徴とする真空装置。

【請求項13】

真空槽内部に電気的絶縁状態で配置される環形状の回転電極に電力を供給する電極部材からなる給電機構における給電方法であって、

該回転電極を環中心軸に対して水平に回転させ、

該電極部材と該回転電極を少なくとも1以上の接触面で面接触させ、

各該接触面の面積を一定に保つことを特徴とする給電方法。

【請求項14】

真空槽内部に電気的絶縁状態で配置される環形状の回転電極に電力を供給する電極部材からなる給電機構における給電方法であって、

該回転電極を環中心軸に対して水平に回転させ、

該電極部材と該回転電極を少なくとも1以上の接触部で接触させ、

該電極部材を該回転電極により加えられる力方向と略一致する方向に可動に配置することを特徴とする給電方法。

【請求項15】

請求項13又は請求項14記載の給電方法において、

該回転電極は、成膜基板が搭載される基板ドームおよび該給電機構に電気的に接続する給電体により構成されることを特徴とする給電方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−31952(P2006−31952A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−204457(P2004−204457)

【出願日】平成16年7月12日(2004.7.12)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月12日(2004.7.12)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]