給電電極、給電装置、めっき装置、めっき方法、めっき部材およびその製造方法

【課題】 板厚1mm以上の金属条にめっき加工を施す際に、先めっき方式の一般的なめっきライン(連続送り方式)で採用されているロール給電を用いると金属条に対して給電用金属ロールが片当たりを起こし、めっき材表面に擦れ痕、キズ、通電不良によるスパークなどの発生、または給電自体の破損などの問題があり、先めっきによる厚板端子は実施

されていなかった。

【解決手段】 板ばねエッジ型給電を用いて材料への接触をエッジにし、接触面積を減らすことで、ロールマークを含む傷による外観不良が発生することなくめっきする。

されていなかった。

【解決手段】 板ばねエッジ型給電を用いて材料への接触をエッジにし、接触面積を減らすことで、ロールマークを含む傷による外観不良が発生することなくめっきする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、給電電極、給電装置、めっき装置、めっき方法、めっき部材およびその製造方法に係り、特に大電流を印加するための端子材用厚板金属材にめっきするためのめっき用の給電電極、給電装置、めっき装置、めっき方法、めっき部材およびその製造方法に関する。

【背景技術】

【0002】

大容量のモーター、バッテリーに用いられる端子は、電流印加時の発熱による焼損そのほかの不具合を避けるため端子体積を大きくする傾向がある。

【0003】

端子体積を大きくする場合、端子の幅、長さについてはサイズの限界があるため、板厚を大きくする方向に開発が進んでおり、板厚1mm以上の端子が実用化されている。そしてこれらの端子には金属の裸材以外に、表面の接触抵抗低減あるいは耐食性の向上を目的としためっき加工品が存在する。

【0004】

板厚が厚い(例えば1mm以上)めっき加工品の多くは、長尺(たとえば200m以上)の金属部材(以下、これを金属条と称する)を所望の個品(例えば端子)形状にプレス加工した後に個品めっきやひっかけめっき等でバッチ処理方式でめっきを行う、いわゆる後めっき方式を採用しているが、この場合、リードタイムが長く、生産量が少ない短所がある。また、後めっき方式は、1つの個品内および複数の個品間のめっき膜の厚さがばらつき、めっき金属の付着量を大きくせざるを得ないためコストが高く、また、品質の全数保証が困難になる短所がある。

【0005】

従って、板厚が厚い場合であっても、金属条を連続送り方式でめっき加工を施したのちに所望の個品の形状にプレス加工を行う、先めっき方式の採用が望まれている。

【0006】

連続送り方式のめっき加工で金属条に通電するための給電方式としては、一般的にロール型給電が採用される(例えば特許文献1参照。)が、これ以外にも金属条の端部に電極を当接させて給電する給電方式(板ばね型給電またはエッジ給電)や、ブラシ型給電などが採用される場合もある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−225986号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、ロール型給電方式で板厚1mm以上の金属条に連続送り方式でめっき加工を施すと、金属ロール状の給電電極への金属条の当たりが強くなり、給電電極の当たりが強い部分に筋模様ができるロールマークと呼ばれる外観不良が発生しやすい問題があった。

【0009】

また、金属条板厚が厚い場合には金属条の幅方向において反りが生じ、金属条に対して金属ロール状の給電電極が片当たりを起こしてしまう。これにより、めっき加工された金属条の表面に製品化ができないほどの擦れ痕、キズが生じたり、通電不良によるスパークなどの発生、または給電電極自体の破損などの問題があった。

【0010】

これに対し、エッジ給電方式では連続送り方式のめっき加工を施す場合には外観不良は発生しにくい。

【0011】

図13は、エッジ給電方式で連続送り方式のめっき加工の概要図である。この場合、給電電極131は、進行方向(白抜き矢印)に長い金属条150の幅W方向の端部に当接される。このため、金属条150の幅W方向における反りが生じても外観不良となる問題は少ない。しかし、給電電極131は低い荷重(ほぼ給電電極131の自重)で金属条150の端部に当接しており、また給電電極131の金属条150端部との対向面131oのほぼ全面が接触面CS’となる。このため金属条150端部の微小な凹凸によって給電電極131が弾み、金属条150への給電が不均一となる問題がある。これは、一般的なエッジ給電方式の電流値(例えば50A以下)では影響が少ないが、特に、板厚1mm以上の金属条150にめっき加工を行う場合のように電流値が大きい(一般的なエッジ給電方式の電流値の5倍〜6倍)場合には良好なめっき加工を行うことができなくなる。

【0012】

このような理由により、大電流用端子材などとなる1mm以上の厚板の金属条150には先めっき方式(連続送り方式)によるめっき加工を実施するのは困難であった。

【課題を解決するための手段】

【0013】

本発明はかかる課題に鑑みてなされ、第1に、長尺の被めっき材に連続送り方式でめっき加工を行うめっき装置に用いられ前記被めっき材の端部に接触すると共に該被めっき材に給電を行う給電電極であって、該給電電極の前記被めっき材との接触面を曲面とすることにより解決するものである。

【0014】

第2に、前記給電電極をシャフトで支持した給電装置を提供することにより解決するものである。

【0015】

第3に、前記給電装置を備えためっき装置を提供することにより解決するものである。

【0016】

第4に、長尺の被めっき材に連続送り方式でめっき加工を行うめっき方法であって、板厚が1mm以上の前記被めっき材を準備し、該被めっき材の端部に接触面が曲面の給電電極を前記給電電極の自重以上の圧力で押圧させながら給電し、めっき加工するめっき方法を提供することにより解決するものである。

【0017】

第5に、板厚が1mm以上の長尺の被めっき材に連続送り方式でめっき加工を施しためっき部材であって、該めっき部材の長尺方向のめっき膜厚ばらつきが標準偏差で1μm以下であり、該めっき部材の幅方向のめっき膜厚ばらつきが標準偏差で1μm以下であるめっき部材を提供することにより解決するものである。

【0018】

第6に、長尺の被めっき材に連続送り方式でめっき加工を行うめっき部材の製造方法であって、板厚が1mm以上の前記被めっき材を準備し、該被めっき材の端部に接触面が曲面の給電電極を前記給電電極の自重以上の圧力で押圧させながら給電し、めっき加工することを特徴とするめっき部材の製造方法を提供することにより解決するものである。

【発明の効果】

【0019】

本発明によれば、以下の効果が得られる。

【0020】

第1に、長尺の金属部材(金属条)の端部のみが給電電極と接触し、金属条の主面に接触する給電電極がないため、板厚が1mm以上の金属条に幅方向に反りが発生した場合であっても、ロールマーク、擦れ痕、キズなどの外観不良の発生を回避できる。

【0021】

第2に、給電シャフトに対して回動可能に片持ちで支持された給電電極の角部で金属条を押圧して保持するため、金属条の幅方向の反りの有無や反りの程度、あるいは、金属条の端部の凹凸にかかわらず、給電電極の接触状態をほぼ一定に維持でき、均一な給電が可能となる。特に板厚が厚い(1mm以上)金属条に対し、大電流(例えば100A程度)を給電する場合に均一な給電が可能となり良好なめっき加工が行える。

【0022】

第3に、給電電極の角部を湾曲形状とすることで、金属条の端部に凹凸が生じていても、給電電極と金属条の接触面積をほぼ一定に維持でき、均一な給電が可能となる。

【0023】

第4に、厚板の金属条を連続送り方式でめっき加工でき、大電流端子などに用いられる高品質なめっき部材の大量生産が可能となる。

【0024】

第5に、個品内のめっき膜厚のばらつきを抑え、外観不良も抑制した板厚1mm以上のめっき部材できるので、めっき加工済みの大電流端子を、高品質かつ安価に提供することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態のめっき装置およびめっき方法を説明する概要図である。

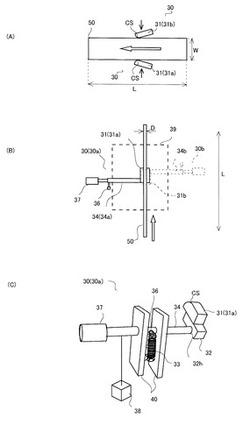

【図2】本発明の実施形態の給電装置を説明する(A)側面概要図、(B)上面図、(C)斜視図である。

【図3】本発明の実施形態の給電装置を説明する側面図である。

【図4】本発明の実施形態の給電電極を説明する(A)斜視図、(B)側面図、(C)側面図、(D)側面図である。

【図5】本発明の実施形態のめっき部材の外観不良を測定した結果を示す表である。

【図6】本発明の実施形態のめっき部材のめっき膜厚測定における(A)測定点を示す図、(B)測定結果を示す表である。

【図7】本発明の実施形態のめっき部材のめっき膜厚測定における(A)測定点を示す図、(B)測定結果を示す表である。

【図8】本発明の実施形態のめっき部材のめっき膜厚測定における測定方法を示す図である。

【図9】本発明の実施形態のめっき部材のめっき膜厚測定の結果を示すグラフである。

【図10】本発明の実施形態のめっき部材のめっき膜厚測定における測定方法を示す図である。

【図11】本発明の実施形態のめっき部材のめっき膜厚測定の結果を示す表である。

【図12】本発明の実施形態のめっき部材のめっき膜厚測定の結果を示す表である。

【図13】従来の給電方法を示す概略図である。

【発明を実施するための形態】

【0026】

本発明の実施の形態について、図1から図12を参照して説明する。

【0027】

図1は、本実施形態の給電装置30を備えためっき装置10および、これを用いためっき方法を説明する概略ブロック図である。

【0028】

本実施形態のめっき装置10は、被めっき部材である長尺の金属部材を巻き出し、めっき処理し、製品ロールとして巻き取る連続送り方式のめっき装置であり、ここでは不図示の巻き出し部、電解脱脂工程部1、酸洗工程部2、めっき工程部3、湯洗工程部4、液きり工程部5、乾燥工程部6、巻き取り部(不図示)を有する。

【0029】

巻き出し部は、リール等に巻回することによりロール状体で収納された被めっき部材を巻き出す。被めっき部材は、例えば銅(Cu)またはCu合金からなり、長さが例えば50m〜500mで、幅が120mm〜230mm、厚み(板厚)が1mm〜3mmの長尺の金属部材である。以下、この様な長尺の金属部材を金属条と称する。めっき装置10は金属条を、長さ(長手)方向に搬送しながらめっき処理を行う。ここで、金属条は、選択的なめっき処理を行うために、マスクにより表面が部分的に被覆された状態でも良いし、マスクにより被覆されずに全面的にめっき処理が施されるものであっても良い。

【0030】

電解脱脂工程部1は、金属条のめっき処理の前処理として電解脱脂を行う。すなわち、金属条をアルカリ溶液中で陰極電解し、金属条表面の油を除去する。

【0031】

酸洗工程部2は、金属条に対する前処理として酸洗を行う。すなわち、金属条を酸溶液中に浸漬することで、金属条表面の酸化膜除去および表面の活性化を行う。

【0032】

めっき工程部3は、金属条に接触して給電を行う給電装置30とめっき処理槽を備える。

【0033】

給電装置30は、金属条に接触して陰極となる給電電極とこれに接続する電源(いずれも不図示)を有している。給電電極は金属条の幅方向の少なくとも一端に接触する。めっき処理槽は、例えばスルファミン酸ニッケル(Ni)やシアン系銀(Ag)のめっき液が貯留される。めっき液は電源の陽極に接続し、これに金属条を浸漬することによって電解めっきが施される。

【0034】

本実施形態では給電装置30を通過する際に通電された金属条を、通電しながらめっき処理槽を通過させ、スルファミン酸浴またはシアン浴で陽極電解することで、例えばNiまたはAgを金属条に電着させ、めっき膜を成膜する。

【0035】

湯洗工程部4は、めっき処理の後処理としてめっき膜が成膜された金属条表面に残留しためっき液等の除去を行う。

【0036】

液きり工程部5は、エアナイフなどによって湯洗後の金属条表面の水洗水を除去する。

【0037】

乾燥工程部6は、例えば100度程度の加熱処理をし、金属条表面の水洗水を除去する。

【0038】

巻き取り部(不図示)は、めっき加工が施された金属条を、リール等に巻き取り、ロール状体で収納さする。

【0039】

図2および図3を参照して、給電装置30について説明する。給電装置30は、給電電極31と、給電シャフト34と、角度制御手段33と、電源38を有する。

【0040】

図2は給電装置30を示す概略図であり、図2(A)が給電装置30と金属条50の位置関係を示す側面概略図であり、給電装置30の給電電極31のみを抽出して示している。また、図2(B)が給電装置30の上面図であり、図2(C)が給電装置30の外観斜視図である。

【0041】

本実施形態では、長さLの金属条50の幅W方向の端部に接触してこれを挟持するとともに、金属条50に給電する、いわゆるエッジ給電方式の給電装置30を採用する。

【0042】

図2(A)を参照して、給電電極31は、導電性を有し、湾曲接触面CSを有する例えば肉厚の板状体であり、金属条50の長手方向に長い略直方体である。湾曲接触面CSは金属条50の端部との接触面である。従来構造(図13)においては金属条150との対向面131oが接触面であり、平面状であったのに対し、本実施形態では接触面が単一の曲面となっている。

【0043】

給電装置30内で、金属条50は両端部が上下になるように、進行方向(白抜き矢印)に対して幅Wが垂直となるよう配置され、長さL方向に移動する。本実施形態では、金属条50の端部に給電電極31が接触する給電方式を採用している。より詳細には、金属条50の下端側に1つの給電電極31aが接触し、上端側に他の給電電極31bが接触する。また後述するが、金属条50の両端は、給電電極31a、31bによって所定の押圧力(接圧)で挟持される。

【0044】

このようなエッジ給電方式の給電装置30では、金属条50との接触面積を減らすことができ、特に金属条50の主面への給電電極31a、31bの接触を回避できる。従って、金属条50の板厚が厚く(1mm以上)、金属条50に反りが発生した場合であっても片当たりすることなく、ロールマークや擦り痕、キズなどの外観不良の発生を回避できる。

【0045】

図2(B)は金属条50を上端側からみた給電装置30の上面図であり、上端側の給電装置30bは破線で示している。

【0046】

給電電極31と給電シャフト34の一部は、給電水洗槽39内に配置される。給電水洗槽39は、可動式ノズル等によって給電電極31の金属条50との接触点に供給される水が貯留される水槽である。給電装置30(30a、30b)は、金属条50の幅方向の両端に設けられる。すなわち、給電シャフト34(34a、34b)が金属条50の両主面側に配置されるように給電装置30a、10bを配置する。しかしこれに限らず、2つの一主面側に給電装置30a、10bを配置してもよい。

【0047】

図2(C)は、金属条50を挟持するように上下に配置された2つの給電装置30のうち一方(例えば金属条50下端側)のみを示す斜視図である。他方(金属条50の上端側)も同様である。

【0048】

給電装置30は、例えば給電水洗槽39(図2(B)参照)に、その側壁を固定部材40で挟み、給電電極31が給電水洗槽39内に配置されるように、取り付けられる。

【0049】

給電電極31は、連結部品32にネジなどで固定される。連結部品32は、金属条50の長手方向に長い直方体であり、長手方向の中心より端部にずれた位置に孔部32hを有する。孔部32hには円柱状の給電シャフト34が挿入、固定される。

【0050】

給電電極31は、給電シャフト34と連結される。給電シャフト34は、細長い円柱状の金属(例えばチタン)である。給電電極31は片持梁状に給電シャフト34の外周方向に回動可能に固定される。ただし、給電電極31および連結部品32は、給電シャフト34に対しては回動せず、給電シャフト34の軸中心を中心とする回転に伴って給電シャフト34の外周面に沿う方向に回動する。

【0051】

また、給電シャフト34は、連結部品35を介して例えばロータリーコネクタ37に接続し、軸中心を中心として回動する。

【0052】

ロータリーコネクタ37は、回転する部材間で電力線や信号線を接続するために、給電シャフト34と電源38間の経路に介装される。これにより、電源38に対して給電シャフト34が回転可能に接続される。尚、電源38に対して給電シャフト34が回転可能に接続できれば、ロータリーコネクタ37に限らず回転摺動子などであってもよい。

【0053】

電源38は、めっき装置10に対して直流電流を供給する機能を有し、陽極がめっき処理槽中のめっき液に接続され、陰極がロータリーコネクタ37および給電シャフト34を介して、給電電極31に接続されている。電源14からは、例えば100A程度の大電流が供給される。

【0054】

給電シャフト34の端部には、ネジなどの固定手段36によって、角度制御手段33が固定される。角度制御手段33は例えば、給電シャフト34に対して垂直に設置された圧縮バネであり、伸縮することによって給電シャフト34を軸中心を中心として回動可能に固定する。つまり、角度制御手段33の伸縮により、給電シャフト34が回動し、これに伴い給電電極31が金属条50の端部に接触する角度を調節できる。給電電極31が金属条50の端部に接触する角度を変えることにより、給電電極31の金属条50端部への押圧力(接圧)を変化させることができる。

【0055】

図3は、金属条50の下端側付近(図2(C))の、給電シャフト34a側から見た給電電極31aの側面概要図である。

【0056】

角度制御手段33が圧縮バネの場合、太実線の如く圧縮バネが伸びることによって給電電極31の、金属条50との対向面31oと金属条50の端部とのなす角(接触角)θが大きくなり、接圧が小さくなる。

【0057】

一方、太一点鎖線の如く圧縮バネが縮むことによって給電電極31の対向面31oと金属条50の端部(破線)の接触角θが小さくなり接圧が大きくなる。

【0058】

尚、角度制御手段33は、自身の形状の変化(伸縮)等によって固定手段36が上下に稼動し、給電シャフト34の回動を可能とするものであればよく、例えば錘であってもよい。重さの異なる複数の錘を準備し、重さによって接圧を調整できる。あるいは、油圧シリンダーや空圧シリンダーなどであってもよいが、入手の容易性やコストを考慮すると圧縮バネが好適である。

【0059】

本実施形態では、角度制御手段33の伸縮とテコの原理によって、金属条50の両端に給電電極31の自重による圧力より大きい接圧で金属条50を挟持する。この接圧は、上述のごとく角度制御手段33の伸縮によって、給電電極31の接触角θを調節することにより変更可能である。給電電極31の接触角θは、5°から30°とする。5°より小さいと供給電極31が金属条50端部と接触する面(接触面)が曲面とならないためであり、これについては後述する。また30°より大きいと接圧が弱く(小さく)なるためである。

【0060】

再び図2(A)を参照して、給電電極31a、31bの接圧はこれらの自重による圧力(例えば約2N程度)以上であり、具体的には20N〜40Nである。金属条50の両端には、バリや微小変形等による凹凸が生じており、給電電極31(31a、31b)の自重程度の圧力では、この凹凸で給電電極31の微小変動(弾み)が生じる。つまり、給電電極31が凹凸に追従できず、給電が不均一となる問題がある。そこで、給電電極31の自重による圧力以上の接圧で金属条50の両端を挟持することにより、金属条50の両端に凹凸が生じていても給電電極31a、31bの微小変動(弾み)を抑えることができ、凹凸に追従させることによって均一な給電を可能にしている。

【0061】

20N〜40Nとしたのは、20Nより小さいと、給電電極31の弾みを抑えるには不十分であり、40Nより大きいと、特に両端から挟持する場合は押圧力が大きすぎ、金属条50に歪みや反りを発生させるおそれがあるからである。

【0062】

また、給電装置30は金属条50の幅方向のいずれか一端(図2(A)では上端または下端)に設けられるものであってもよいが、その場合であっても給電電極31は金属条50の一端を所定の圧力(20N〜40N)で押圧する。

【0063】

図4を参照して、給電電極31について更に説明する。図4(A)は給電電極31の斜視図、図4(B)は、側面図である。図4(C)(D)は給電電極31の他の形態を示す側面図である。尚、図2および図3では、給電電極31a、31bは同様の構成とする。

【0064】

図4(A)(B)を参照して、給電電極31はチタン、銅材またはステンレス等の導電性の金属材料からなり、端部に湾曲接触面CSを有する、例えば肉厚の板状体あるいは柱状体である。湾曲接触面CSが、金属条の端部と接触する。

【0065】

一例をあげて具体的に説明すると、厚み(板厚)tが10mm、長さ(金属条の長手方向(進行方向)の長さ)lが70mm、幅wが20mmの直方体の、長手方向端部の角部を、金属条との対向面31oから側面31sにかけて面取りして単一の湾曲面を形成した形状である。この湾曲面(湾曲接触面CS)が、長尺の長手方向に移動する金属条端部と接触する。

【0066】

一例として、湾曲接触面CSの曲率半径Rは、板厚tの2分の1から板厚tと同等(たとえば(5mm〜10mm)とし、R/t=0.5〜1.0とする。R/t<0.5の場合、十分な曲面が得られず、給電の損傷(摩耗)が大きくなる。一方、R/t>1.0の場合、Rが大きい曲面を形成するために給電電極31の材料を削る分量が多くなり、給電電極31としての体積が小さくなるため、通電時発熱が大きくなる。

【0067】

湾曲接触面CSを設けることで、金属条50の端部に微小な凹凸が生じていた場合であっても、金属条50との給電電極との接触面積を概ね一定に維持できるので、均一な給電が可能となる。

【0068】

ここで既述の如く、給電電極31の対向面31oと金属条50の端部の接触角θの下限を5°としたのは、これより小さい場合には湾曲接触面CSが金属条50と接触しなくなり(対向面31oが接触する)、均一な接触面積の確保が困難となるからである。

【0069】

金属条50への給電に際して用いる湾曲接触面CSは1つであり、給電電極31は少なくとも1つの湾曲接触面CSを有すればよいが、1つの給電電極31で利用できる湾曲接触面CSが多ければ、これらを交互に用いることで、給電電極31の耐久性を向上できる。例えば図4(B)において長手方向の両端の角部に湾曲接触面CSが設けられているものであってもよい。

【0070】

尚、本実施形態では、給電電極31の側面31sから対向面31oにかけて幅w方向の全体にわたり湾曲させて湾曲面を形成している。しかし金属条50の厚みは、給電電極31の幅に比べて十分小さいので、少なくとも金属条50と接する幅w方向の一部のみが湾曲した構造であってもよい。例えば、給電電極31の角部に、長手方向に平行にスリットを設けてスリットの底部が金属条50と接触するようにし、スリットの底部を湾曲面にすれば、同様に実施できる。

【0071】

図4(C)は、湾曲接触面CSを上側端部と下側端部の4箇所に設けた給電電極31である。湾曲接触面CSを4か所に設けることで、交互に使用が可能となり、2箇所の場合より給電電極31の耐久性を向上できる。この場合、それぞれの湾曲面の曲率は、例えば板厚tの2分の1とする(例えば板厚dが10mmの場合、Rは5mm)。

【0072】

図4(D)は、対向面31o全体を湾曲させて湾曲接触面CSとした給電電極31である。この場合は対向面31が常に曲面となるので、給電電極31を傾斜させなくてもよい(接触角θは0°でよい)が、長手方向の端部付近と中央付近では曲率が異なるので、接触角θを変化させることによって接圧を変化させることができる。

【0073】

ここで、給電電極31の形状が円柱状、球状であっても接触面を曲面にできる。しかし、給電電極31は発熱するためある程度の体積が必要であり、円柱状または球状で必要体積を確保すると、その径が大きくなる。つまり、図4(D)を参照すると、厚みt方向の大きさ(高さ)が大きくなり、給電電極31の高さ方向の調節幅が小さくなる。給電電極31の高さ方向の調節幅が小さくなると、金属条50の加工可能な幅が小さくなってしまう。従って本実施形態のごとく、厚みtはある程度小さくても必要な体積が確保できる形状として直方体の端部(側面から対向面にかけての角部)又は対向面全体を湾曲面とした構造が好適である。

【0074】

本実施形態では、上部の給電電極31aは高さ調節可能が可能である。これにより、金属条の材料幅120mm〜230mmに対応することができる。

【0075】

以上のめっき装置を用いて、長さが例えば50m〜500m、板厚が1mm〜3mmの被めっき材(金属条50)に、連続送り方式でめっき加工を行うことができる。本実施形態の金属条50の長さ(50m〜500m)は、連続送り方式でめっき加工を行う場合の長さとして一般的なものである。

【0076】

すなわち、本実施形態によれば以下のめっき方法を提供できる。まず長尺の金属条50を準備し、めっき処理の前処理として電解脱脂および酸洗を行う。その後、上記の給電装置30によって、金属条50の幅方向の両端部に、曲面接触面CSを有する給電電極31を、給電電極31の自重以上の圧力(20Nから40N)で押圧させながら給電し、金属条50に対して電解めっき加工を行う。その後、めっき処理の後処理として、湯洗、液きりおよび乾燥を行う。

【0077】

また本実施形態によれば、上記のめっき装置またはめっき方法を用いることにより、めっき部材の長尺方向のめっき膜厚ばらつきが約2μm〜3μmで、めっき部材の幅方向のめっき膜厚ばらつきが約2μm〜4.5μmのめっき部材を得ることができる。

【0078】

めっき膜厚は、ニッケルめっきで狙いを2μm〜6μmが好適である。めっき膜厚のばらつきが長手方向で標準偏差(1σ)で1μm以下、相対値である標準偏差/平均膜厚値で9%以下となり、幅方向では、標準偏差1μm以下、標準偏差/平均膜厚値で20%以下となる、膜厚ばらつきが少ないめっき材となるからである。

【0079】

更に本実施形態によれば、上記のめっき装置またはめっき方法を用いることにより、めっき部材の長尺方向の両端のめっき膜厚ばらつきが約2μm〜3μmで、めっき部材の幅方向のめっき膜厚ばらつきが約2μm〜4.5μmのめっき部材の製造方法を提供できる。

【0080】

以下に、本発明の実施例について詳述するが、本発明はこの実施例に何ら限定されるものではない。

【実施例1】

【0081】

被めっき材となる、長手方向の長さ200m、幅200mm、板厚2.0mmのCu合金の金属部材(金属条)に、本実施形態のめっき装置を用いて公知のスルファミン酸Niめっき液により、Niめっきを行った。Ni膜厚は2.0μmとした。めっき浴中のNi濃度は100g/L、めっき浴の温度は50℃とした。電流密度は3.7A/dm2とし、めっき時間は216sとした。

【0082】

得られためっき部材(金属条)について、下記の評価を行い、結果を図5に示した。まず、外観の評価として目視によるキズ(線キズ)の有無を確認した。目視によるキズの有無は、蛍光灯の照明にめっき部材をかざし、幅0.5mm以上の表面の凹凸をキズとして判定した。

【0083】

つぎに、めっき部材の端部の変形の確認として目視観察を行なった。変形とはめっき加工前後で金属条の長さ1mに対し、高さが5mm以上のヨレが発生した場合、変形したと判定した。

【0084】

更に、通電の良・不良についても評価した。

【実施例2】

【0085】

被めっき材の板厚を1.6mmとし、それ以外は実施例1と同じ条件でNiめっきを行い、得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【実施例3】

【0086】

被めっき材となる、長さ200m、板厚1.2mmのCu合金の金属条に、本実施形態のめっき装置を用い、公知のシアン系Agめっき液により、Agめっきを行った。Ag膜厚は5.0μmとした。めっき浴中のAg濃度は100g/L、めっき浴の温度は25℃とした。電流密度は4.22A/dm2とし、めっき時間は120sとした。

【0087】

得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【実施例4】

【0088】

被めっき材の板厚を板厚1.0mmとし、それ以外は実施例3と同じ条件でAgめっきを行い、得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0089】

[比較例1]

金属部材となる板厚0.4mmのCu合金部材に、本実施形態のめっき装置を用い公知のスルファミン酸Niめっき液により、Niめっきを行った。Ni膜厚は2.0μmとした。めっき浴中のNi濃度は100g/L、めっき浴の温度は50℃とした。電流密度は3.7A/dm2とし、めっき時間は216sとした。

【0090】

得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0091】

[比較例2]

被めっき材となる、長さ200m、1.2mmのCu合金の金属条に、公知の給電ロール方式のめっき装置を用い、公知のシアン系Agめっき液により、Agめっきを行った。Ag膜厚は5.0μmとした。めっき浴中のAg濃度は100g/L、めっき浴の温度は25℃とした。電流密度は4.2A/dm2とし、めっき時間は120sとした。

【0092】

得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0093】

[比較例3]

被めっき材の板厚を1.0mmとし、それ以外は比較例2と同じ条件でAgめっきを行い、得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0094】

[比較例4]

被めっき材の板厚を0.8mmとし、それ以外は比較例2と同じ条件でAgめっきを行い、得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0095】

図5を参照して、比較例1のエッジ給電で板厚0.4mmの場合および比較例2から比較例4の板厚が0.8mm以上の給電ロール方式によるめっき装置によるめっき処理の場合、いずれもキズ又は変形が生じていた。これに対し、実施例1から実施例4のめっき部材は、板厚が1mm以上であっても、キズ、変形および通電不良がないことが分かった。

【0096】

尚、例えば比較例1のように、金属条50の板厚が薄い場合には、給電電極31の接圧が大きく、めっきを施すと「変形あり」になる場合がある。このように本実施形態のめっき装置は、板厚が特に1mm以上の金属条50に用いて好適である。

【0097】

次に、従来の後めっき方式によるNiめっき品と本実施形態のめっき装置による先めっき方式のNiめっき品について、膜厚分布を比較した。後めっき方式によるNiめっき品は、金属部材を個品(例えば端子)形状にプレス成形した後めっきしたものであり、後めっき方式によるNiめっき品は、本実施形態のめっき装置によってめっき処理した金属条50を子品形状にプレス成形したものである。いずれも、狙い膜厚が2μm〜6μmである。

【0098】

図6および図7を参照して、まず従来の後めっき方式のNiめっき品のめっき膜厚分布測定について説明する。

【0099】

図6は、Niめっき品の一主面(表面)側の測定結果であり、図6(A)が表面側の外観の写真にめっき膜厚測定の測定点(No.1〜No.14)を付した図であり、図6(B)は各測定点におけるめっき膜厚の測定結果を示す表である。めっき膜厚はセイコーインスツル株式会社製蛍光X線膜厚計SFT9500で測定した。コリメータ径はφ0.3mm、測定時間は10秒である。

【0100】

図7は、Niめっき品の他の主面(裏面)側の測定結果であり、図7(A)が裏面側の外観の写真にめっき膜厚測定の測定点(No.1〜No.14)を付した図であり、図7(B)各測定点におけるめっき膜厚の測定結果を示す表である。めっき膜厚はセイコーインスツル株式会社製蛍光X線膜厚計SFT9500で測定した。コリメータ径はφ0.3mm、測定時間は10秒である。

【0101】

この結果から、後めっき方式のNiめっき品の場合、表面側と裏面側のいずれにおいても、Niめっき品の上端部(No.1〜No.3)付近において他の測定点よりめっき膜厚が上昇し、Niめっき品の面内のばらつきが大きいことが分かる。

【0102】

これに対し、本実施形態によれば、めっき膜厚のばらつきを低減できる。以下、図8および図9を参照して、本願の連続送り方式のめっき装置によりめっき加工した長尺のめっき部材100のめっき膜厚分布の評価について説明する。先めっき方式のNiめっき品は、このめっき加工済みの長尺のめっき部材100(めっき加工された金属条50)を所望の個品(端子)形状にプレス加工して成形される。

【0103】

図8は、本実施形態のめっき部材100のめっき膜厚の測定方法を説明するための図である。被めっき部材は、長手方向の長さLが5000mm、幅Wが200mmで板厚Dが2mmの金属条50であり、これに本実施形態の連続送り方式で狙い膜厚2μm〜6μmのNiめっきを施し、めっき膜厚を測定した。このめっき部材100から破線の如く、図6および図7と同様の形状の個品(端子)がプレス成型されるとして、めっき部材100の幅W方向についてめっき膜厚を比較した。

【0104】

めっき膜厚の評価は、図6および図7の場合と同様セイコーインスツル株式会社製蛍光X線膜厚計SFT9500で測定した。コリメータ径はφ0.3mm、測定時間は10秒、測定間隔は1mmである。

【0105】

図9は、めっき部材100の幅W方向のめっき膜厚ばらつきを示すものであり、横軸が幅W方向の上端からの距離であり、0mmが上端、200mmが下端である。また縦軸がその位置におけるめっき膜厚を示す。プレス成形の方法にもよるが、比較のための一例として、上端から50mmの位置aは、後めっき品の個品の測定点No.6付近の位置に対応し、100mmの位置bは、測定点No.12付近の位置に対応し、150mmの位置cは、測定点No.13あるいはNo.14付近の位置に対応するとみなせる。

【0106】

図9を参照して、めっき部材100の上下端から15mmはプレスによって切り落とす部位であり、これを除いた15mm〜185mmまでの間においては、幅W方向のめっき膜厚のばらつきはわずかであることがわかる。

【0107】

これは例えば図6の後めっき方式によるNiめっき品の測定位置ではNo.2付近からNo.14付近に至る領域の膜厚ばらつき、No.3付近からNo.11付近に至る領域の膜厚ばらつき、あるいはNo.1付近からNo.9付近に至る領域の膜厚ばらつきなどに相当する。つまり、後めっき方式のNiめっき品と比較して、本実施形態のめっき部材では個品の幅方向における面内のばらつきが低減していることがわかる。

【0108】

次に、図10および図11を参照して、本実施形態のめっき部材100の長手方向のめっき膜厚についてロット間ばらつきを評価した結果について説明する。図8および図9ではめっき部材100の幅W方向について膜厚分布を測定したが、ここでは長さL方向についてのめっき膜厚のばらつきと、それらのロット間でのばらつきを測定した。図10はロット間のばらつきの測定を説明するための図である。図11は測定結果を示す表であり、図11(A)はそれぞれの測定位置におけるめっき膜厚[μm]の測定結果であり、図11(B)は、それぞれの位置d、e、f、g、h、i(各列)の平均値[μm]、標準偏差(1σ)[μm]、最大値(max)[μm]、最小値(min)[μm]を示す表であり、図11(B)の最右欄は全データの平均値[μm]、標準偏差(1σ)[μm]、最大値(max)[μm]、最小値(min)[μm]である。

【0109】

図10を参照して、所定長さ(5000mm)のめっき部材100の白抜き矢印の送り方向(移動方向)の測定開始位置Sと測定終了位置Eにおいて、めっき膜厚のばらつきをめっき部材100の表裏面について測定した。測定は、破線の如く個品にした場合の(幅W方向の)、上から5mmの位置d、h、中央の位置e、iおよび下から5mmの位置f、jについて行った。これらは比較のための一例として、図6および図7に示す後めっき品のそれぞれNo.6の位置付近、およびNo.12の位置付近、およびNo.13あるいはNo.14の位置付近に対応するとみなせる。

【0110】

図11を参照して、本実施形態のめっき部材100は測定開始位置Sおよび測定終了位置Eのいずれにおいても、めっき膜厚のばらつきが少なく、すなわちめっき部材100の長手方向においても膜厚のばらつきが少ないことが分かる。

【0111】

更に、21ロットについてこれらを測定した結果、ロット間ばらつきも少ないことが明らかとなった。

【0112】

この表に示すデータの全サンプルの中央の位置e、iの膜厚データの最大値と最小値から、このめっき部材100の長尺方向のばらつきは、約2μm〜3μm(詳細には2.12μm〜3.01μm)程度であるといえる。

【0113】

又同様に、この表に示すデータの全サンプルの膜厚データ(位置d、h、e、iおよびf、j)の最大値と最小値から、めっき部材100の幅方向のばらつきは、約2μm〜4.5μm(詳細には2.10μm〜4.49μm)程度であるといえる。

【0114】

図12は、上記の測定結果をまとめた表である。後めっき方式によるNiめっき品と、先めっき方式となる(プレス成形前の)本実施形態のめっき部材について、それぞれ面内のめっき膜厚の平均値(ave)[μm]、標準偏差(1σ)[μm]、相対値((1σ/平均膜厚)×100)[%]、最大値(max)[μm]、最小値(min)[μm]を示した。

【0115】

また、本実施形態のめっき部材100について、21ロット分のめっき膜厚の平均値(ave)[μm]、標準偏差(1σ)[μm]、相対値((1σ/平均膜厚)×100)[%]、最大値(max)[μm]、最小値(min)[μm]を示した。

【0116】

相対値は、めっき膜厚の平均値(平均膜厚)に対する標準偏差(1σ)の割合であり、この値が小さいほうが、平均値付近のばらつきが小さいことを示す。

【0117】

図12の面内ばらつきは、後めっき方式の個品の面内のめっき膜厚と先めっき方式の金属条のめっき膜厚のばらつきを比較したものである。後めっき方式は図6(B)および図7(B)に示す全データの平均値等であり、先めっき方式は、図11(A)の全データの平均値等であり、図11(B)の太枠内のデータである。図11(A)では、測定開始位置S、測定終了位置Eとにおいて、上端付近(d、g)、中央(e、h)、下端付近(f、i)を測定しており、図6(B)および図7(B)に対応した面内ばらつきを判定できるといえる。また21ロット分とは、図11(A)の測定開始位置Sと測定終了位置E中央の位置(e、h)の全ロットの平均値等(図11(B)の破線枠内)のデータについて、更に平均値等を求めたものである。

【0118】

これにより、まずめっき膜厚の平均値(ave)について、後めっき方式によるNiめっき品は4.33μmであり、本実施形態のめっき部材100は2.82μmである。また本実施形態の長手方向(21ロット分)の平均値は2.44μmである。つまり本実施形態のめっき部材100の方が、めっき膜厚がめっきの狙い膜厚の下限に近く、材料コストを低減できる。本実施形態の長手方向の標準偏差(1σ)は0.22μmであり、標準偏差/平均膜厚[%]は、9%であった。幅方向では、平均膜厚が2.82μm、標準偏差は0.56μmであり、標準偏差/平均膜厚[%]は、20%であった。このように、膜厚に対してばらつきが小さいことがわかった。

【0119】

また、最小値(min)と最大値(max)を比較すると、後めっき方式によるNiめっき品ではめっき膜厚が2.47μm〜6.76μmの範囲でばらついていたのに比べて本実施形態のめっき部材100は、めっき膜厚の面内ばらつきが幅方向で2.10μm〜4.49μmの範囲、長手方向で2.12μm〜3.01μmに抑えられ、ばらつきが低減していることが分かる。

【0120】

更に、めっき膜厚のばらつきの程度を表す標準偏差(1σ)についても本実施形態のめっき部材100は後めっき方式のNiめっき品と比較して低い。具体的には、後めっき方式のNiめっき品の面内ばらつきの標準偏差(1σ)は、図6の場合に1.23μm、図7の場合に1.07、全データを対象とした場合1.19であり、標準偏差/平均膜厚[%]は、27%であった。これに対し、本実施形態では図11(B)に示す標準偏差(1σ)の範囲(図11(B)参照)が、0.20μm〜0.43μm(全データを対象にした最右欄では0.56μm)であり、長尺方向の中央位置での標準偏差(1σ)の範囲(図11(B)破線枠)が0.20μm〜0.25μm(破線枠の全データを対象にすると0.22μm)であり、いずれも1μm以下である。

【0121】

また、相対値も後めっき方式より本実施形態の先めっき方式のほうが値が小さく、平均値付近のバラツキが小さいといえる。

【0122】

更に、本実施形態のめっき部材100について21ロット分を比較しても、ロット毎のばらつきが少ないといえ、めっき部材100の製品間ばらつきを低減できるといえる。

【符号の説明】

【0123】

10 めっき装置

30 給電装置

31 給電電極

32 連結部品

33 角度制御手段

34 給電シャフト

37 ロータリーコネクタ

38 電源

50 金属条

100 めっき部材

【技術分野】

【0001】

本発明は、給電電極、給電装置、めっき装置、めっき方法、めっき部材およびその製造方法に係り、特に大電流を印加するための端子材用厚板金属材にめっきするためのめっき用の給電電極、給電装置、めっき装置、めっき方法、めっき部材およびその製造方法に関する。

【背景技術】

【0002】

大容量のモーター、バッテリーに用いられる端子は、電流印加時の発熱による焼損そのほかの不具合を避けるため端子体積を大きくする傾向がある。

【0003】

端子体積を大きくする場合、端子の幅、長さについてはサイズの限界があるため、板厚を大きくする方向に開発が進んでおり、板厚1mm以上の端子が実用化されている。そしてこれらの端子には金属の裸材以外に、表面の接触抵抗低減あるいは耐食性の向上を目的としためっき加工品が存在する。

【0004】

板厚が厚い(例えば1mm以上)めっき加工品の多くは、長尺(たとえば200m以上)の金属部材(以下、これを金属条と称する)を所望の個品(例えば端子)形状にプレス加工した後に個品めっきやひっかけめっき等でバッチ処理方式でめっきを行う、いわゆる後めっき方式を採用しているが、この場合、リードタイムが長く、生産量が少ない短所がある。また、後めっき方式は、1つの個品内および複数の個品間のめっき膜の厚さがばらつき、めっき金属の付着量を大きくせざるを得ないためコストが高く、また、品質の全数保証が困難になる短所がある。

【0005】

従って、板厚が厚い場合であっても、金属条を連続送り方式でめっき加工を施したのちに所望の個品の形状にプレス加工を行う、先めっき方式の採用が望まれている。

【0006】

連続送り方式のめっき加工で金属条に通電するための給電方式としては、一般的にロール型給電が採用される(例えば特許文献1参照。)が、これ以外にも金属条の端部に電極を当接させて給電する給電方式(板ばね型給電またはエッジ給電)や、ブラシ型給電などが採用される場合もある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−225986号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、ロール型給電方式で板厚1mm以上の金属条に連続送り方式でめっき加工を施すと、金属ロール状の給電電極への金属条の当たりが強くなり、給電電極の当たりが強い部分に筋模様ができるロールマークと呼ばれる外観不良が発生しやすい問題があった。

【0009】

また、金属条板厚が厚い場合には金属条の幅方向において反りが生じ、金属条に対して金属ロール状の給電電極が片当たりを起こしてしまう。これにより、めっき加工された金属条の表面に製品化ができないほどの擦れ痕、キズが生じたり、通電不良によるスパークなどの発生、または給電電極自体の破損などの問題があった。

【0010】

これに対し、エッジ給電方式では連続送り方式のめっき加工を施す場合には外観不良は発生しにくい。

【0011】

図13は、エッジ給電方式で連続送り方式のめっき加工の概要図である。この場合、給電電極131は、進行方向(白抜き矢印)に長い金属条150の幅W方向の端部に当接される。このため、金属条150の幅W方向における反りが生じても外観不良となる問題は少ない。しかし、給電電極131は低い荷重(ほぼ給電電極131の自重)で金属条150の端部に当接しており、また給電電極131の金属条150端部との対向面131oのほぼ全面が接触面CS’となる。このため金属条150端部の微小な凹凸によって給電電極131が弾み、金属条150への給電が不均一となる問題がある。これは、一般的なエッジ給電方式の電流値(例えば50A以下)では影響が少ないが、特に、板厚1mm以上の金属条150にめっき加工を行う場合のように電流値が大きい(一般的なエッジ給電方式の電流値の5倍〜6倍)場合には良好なめっき加工を行うことができなくなる。

【0012】

このような理由により、大電流用端子材などとなる1mm以上の厚板の金属条150には先めっき方式(連続送り方式)によるめっき加工を実施するのは困難であった。

【課題を解決するための手段】

【0013】

本発明はかかる課題に鑑みてなされ、第1に、長尺の被めっき材に連続送り方式でめっき加工を行うめっき装置に用いられ前記被めっき材の端部に接触すると共に該被めっき材に給電を行う給電電極であって、該給電電極の前記被めっき材との接触面を曲面とすることにより解決するものである。

【0014】

第2に、前記給電電極をシャフトで支持した給電装置を提供することにより解決するものである。

【0015】

第3に、前記給電装置を備えためっき装置を提供することにより解決するものである。

【0016】

第4に、長尺の被めっき材に連続送り方式でめっき加工を行うめっき方法であって、板厚が1mm以上の前記被めっき材を準備し、該被めっき材の端部に接触面が曲面の給電電極を前記給電電極の自重以上の圧力で押圧させながら給電し、めっき加工するめっき方法を提供することにより解決するものである。

【0017】

第5に、板厚が1mm以上の長尺の被めっき材に連続送り方式でめっき加工を施しためっき部材であって、該めっき部材の長尺方向のめっき膜厚ばらつきが標準偏差で1μm以下であり、該めっき部材の幅方向のめっき膜厚ばらつきが標準偏差で1μm以下であるめっき部材を提供することにより解決するものである。

【0018】

第6に、長尺の被めっき材に連続送り方式でめっき加工を行うめっき部材の製造方法であって、板厚が1mm以上の前記被めっき材を準備し、該被めっき材の端部に接触面が曲面の給電電極を前記給電電極の自重以上の圧力で押圧させながら給電し、めっき加工することを特徴とするめっき部材の製造方法を提供することにより解決するものである。

【発明の効果】

【0019】

本発明によれば、以下の効果が得られる。

【0020】

第1に、長尺の金属部材(金属条)の端部のみが給電電極と接触し、金属条の主面に接触する給電電極がないため、板厚が1mm以上の金属条に幅方向に反りが発生した場合であっても、ロールマーク、擦れ痕、キズなどの外観不良の発生を回避できる。

【0021】

第2に、給電シャフトに対して回動可能に片持ちで支持された給電電極の角部で金属条を押圧して保持するため、金属条の幅方向の反りの有無や反りの程度、あるいは、金属条の端部の凹凸にかかわらず、給電電極の接触状態をほぼ一定に維持でき、均一な給電が可能となる。特に板厚が厚い(1mm以上)金属条に対し、大電流(例えば100A程度)を給電する場合に均一な給電が可能となり良好なめっき加工が行える。

【0022】

第3に、給電電極の角部を湾曲形状とすることで、金属条の端部に凹凸が生じていても、給電電極と金属条の接触面積をほぼ一定に維持でき、均一な給電が可能となる。

【0023】

第4に、厚板の金属条を連続送り方式でめっき加工でき、大電流端子などに用いられる高品質なめっき部材の大量生産が可能となる。

【0024】

第5に、個品内のめっき膜厚のばらつきを抑え、外観不良も抑制した板厚1mm以上のめっき部材できるので、めっき加工済みの大電流端子を、高品質かつ安価に提供することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態のめっき装置およびめっき方法を説明する概要図である。

【図2】本発明の実施形態の給電装置を説明する(A)側面概要図、(B)上面図、(C)斜視図である。

【図3】本発明の実施形態の給電装置を説明する側面図である。

【図4】本発明の実施形態の給電電極を説明する(A)斜視図、(B)側面図、(C)側面図、(D)側面図である。

【図5】本発明の実施形態のめっき部材の外観不良を測定した結果を示す表である。

【図6】本発明の実施形態のめっき部材のめっき膜厚測定における(A)測定点を示す図、(B)測定結果を示す表である。

【図7】本発明の実施形態のめっき部材のめっき膜厚測定における(A)測定点を示す図、(B)測定結果を示す表である。

【図8】本発明の実施形態のめっき部材のめっき膜厚測定における測定方法を示す図である。

【図9】本発明の実施形態のめっき部材のめっき膜厚測定の結果を示すグラフである。

【図10】本発明の実施形態のめっき部材のめっき膜厚測定における測定方法を示す図である。

【図11】本発明の実施形態のめっき部材のめっき膜厚測定の結果を示す表である。

【図12】本発明の実施形態のめっき部材のめっき膜厚測定の結果を示す表である。

【図13】従来の給電方法を示す概略図である。

【発明を実施するための形態】

【0026】

本発明の実施の形態について、図1から図12を参照して説明する。

【0027】

図1は、本実施形態の給電装置30を備えためっき装置10および、これを用いためっき方法を説明する概略ブロック図である。

【0028】

本実施形態のめっき装置10は、被めっき部材である長尺の金属部材を巻き出し、めっき処理し、製品ロールとして巻き取る連続送り方式のめっき装置であり、ここでは不図示の巻き出し部、電解脱脂工程部1、酸洗工程部2、めっき工程部3、湯洗工程部4、液きり工程部5、乾燥工程部6、巻き取り部(不図示)を有する。

【0029】

巻き出し部は、リール等に巻回することによりロール状体で収納された被めっき部材を巻き出す。被めっき部材は、例えば銅(Cu)またはCu合金からなり、長さが例えば50m〜500mで、幅が120mm〜230mm、厚み(板厚)が1mm〜3mmの長尺の金属部材である。以下、この様な長尺の金属部材を金属条と称する。めっき装置10は金属条を、長さ(長手)方向に搬送しながらめっき処理を行う。ここで、金属条は、選択的なめっき処理を行うために、マスクにより表面が部分的に被覆された状態でも良いし、マスクにより被覆されずに全面的にめっき処理が施されるものであっても良い。

【0030】

電解脱脂工程部1は、金属条のめっき処理の前処理として電解脱脂を行う。すなわち、金属条をアルカリ溶液中で陰極電解し、金属条表面の油を除去する。

【0031】

酸洗工程部2は、金属条に対する前処理として酸洗を行う。すなわち、金属条を酸溶液中に浸漬することで、金属条表面の酸化膜除去および表面の活性化を行う。

【0032】

めっき工程部3は、金属条に接触して給電を行う給電装置30とめっき処理槽を備える。

【0033】

給電装置30は、金属条に接触して陰極となる給電電極とこれに接続する電源(いずれも不図示)を有している。給電電極は金属条の幅方向の少なくとも一端に接触する。めっき処理槽は、例えばスルファミン酸ニッケル(Ni)やシアン系銀(Ag)のめっき液が貯留される。めっき液は電源の陽極に接続し、これに金属条を浸漬することによって電解めっきが施される。

【0034】

本実施形態では給電装置30を通過する際に通電された金属条を、通電しながらめっき処理槽を通過させ、スルファミン酸浴またはシアン浴で陽極電解することで、例えばNiまたはAgを金属条に電着させ、めっき膜を成膜する。

【0035】

湯洗工程部4は、めっき処理の後処理としてめっき膜が成膜された金属条表面に残留しためっき液等の除去を行う。

【0036】

液きり工程部5は、エアナイフなどによって湯洗後の金属条表面の水洗水を除去する。

【0037】

乾燥工程部6は、例えば100度程度の加熱処理をし、金属条表面の水洗水を除去する。

【0038】

巻き取り部(不図示)は、めっき加工が施された金属条を、リール等に巻き取り、ロール状体で収納さする。

【0039】

図2および図3を参照して、給電装置30について説明する。給電装置30は、給電電極31と、給電シャフト34と、角度制御手段33と、電源38を有する。

【0040】

図2は給電装置30を示す概略図であり、図2(A)が給電装置30と金属条50の位置関係を示す側面概略図であり、給電装置30の給電電極31のみを抽出して示している。また、図2(B)が給電装置30の上面図であり、図2(C)が給電装置30の外観斜視図である。

【0041】

本実施形態では、長さLの金属条50の幅W方向の端部に接触してこれを挟持するとともに、金属条50に給電する、いわゆるエッジ給電方式の給電装置30を採用する。

【0042】

図2(A)を参照して、給電電極31は、導電性を有し、湾曲接触面CSを有する例えば肉厚の板状体であり、金属条50の長手方向に長い略直方体である。湾曲接触面CSは金属条50の端部との接触面である。従来構造(図13)においては金属条150との対向面131oが接触面であり、平面状であったのに対し、本実施形態では接触面が単一の曲面となっている。

【0043】

給電装置30内で、金属条50は両端部が上下になるように、進行方向(白抜き矢印)に対して幅Wが垂直となるよう配置され、長さL方向に移動する。本実施形態では、金属条50の端部に給電電極31が接触する給電方式を採用している。より詳細には、金属条50の下端側に1つの給電電極31aが接触し、上端側に他の給電電極31bが接触する。また後述するが、金属条50の両端は、給電電極31a、31bによって所定の押圧力(接圧)で挟持される。

【0044】

このようなエッジ給電方式の給電装置30では、金属条50との接触面積を減らすことができ、特に金属条50の主面への給電電極31a、31bの接触を回避できる。従って、金属条50の板厚が厚く(1mm以上)、金属条50に反りが発生した場合であっても片当たりすることなく、ロールマークや擦り痕、キズなどの外観不良の発生を回避できる。

【0045】

図2(B)は金属条50を上端側からみた給電装置30の上面図であり、上端側の給電装置30bは破線で示している。

【0046】

給電電極31と給電シャフト34の一部は、給電水洗槽39内に配置される。給電水洗槽39は、可動式ノズル等によって給電電極31の金属条50との接触点に供給される水が貯留される水槽である。給電装置30(30a、30b)は、金属条50の幅方向の両端に設けられる。すなわち、給電シャフト34(34a、34b)が金属条50の両主面側に配置されるように給電装置30a、10bを配置する。しかしこれに限らず、2つの一主面側に給電装置30a、10bを配置してもよい。

【0047】

図2(C)は、金属条50を挟持するように上下に配置された2つの給電装置30のうち一方(例えば金属条50下端側)のみを示す斜視図である。他方(金属条50の上端側)も同様である。

【0048】

給電装置30は、例えば給電水洗槽39(図2(B)参照)に、その側壁を固定部材40で挟み、給電電極31が給電水洗槽39内に配置されるように、取り付けられる。

【0049】

給電電極31は、連結部品32にネジなどで固定される。連結部品32は、金属条50の長手方向に長い直方体であり、長手方向の中心より端部にずれた位置に孔部32hを有する。孔部32hには円柱状の給電シャフト34が挿入、固定される。

【0050】

給電電極31は、給電シャフト34と連結される。給電シャフト34は、細長い円柱状の金属(例えばチタン)である。給電電極31は片持梁状に給電シャフト34の外周方向に回動可能に固定される。ただし、給電電極31および連結部品32は、給電シャフト34に対しては回動せず、給電シャフト34の軸中心を中心とする回転に伴って給電シャフト34の外周面に沿う方向に回動する。

【0051】

また、給電シャフト34は、連結部品35を介して例えばロータリーコネクタ37に接続し、軸中心を中心として回動する。

【0052】

ロータリーコネクタ37は、回転する部材間で電力線や信号線を接続するために、給電シャフト34と電源38間の経路に介装される。これにより、電源38に対して給電シャフト34が回転可能に接続される。尚、電源38に対して給電シャフト34が回転可能に接続できれば、ロータリーコネクタ37に限らず回転摺動子などであってもよい。

【0053】

電源38は、めっき装置10に対して直流電流を供給する機能を有し、陽極がめっき処理槽中のめっき液に接続され、陰極がロータリーコネクタ37および給電シャフト34を介して、給電電極31に接続されている。電源14からは、例えば100A程度の大電流が供給される。

【0054】

給電シャフト34の端部には、ネジなどの固定手段36によって、角度制御手段33が固定される。角度制御手段33は例えば、給電シャフト34に対して垂直に設置された圧縮バネであり、伸縮することによって給電シャフト34を軸中心を中心として回動可能に固定する。つまり、角度制御手段33の伸縮により、給電シャフト34が回動し、これに伴い給電電極31が金属条50の端部に接触する角度を調節できる。給電電極31が金属条50の端部に接触する角度を変えることにより、給電電極31の金属条50端部への押圧力(接圧)を変化させることができる。

【0055】

図3は、金属条50の下端側付近(図2(C))の、給電シャフト34a側から見た給電電極31aの側面概要図である。

【0056】

角度制御手段33が圧縮バネの場合、太実線の如く圧縮バネが伸びることによって給電電極31の、金属条50との対向面31oと金属条50の端部とのなす角(接触角)θが大きくなり、接圧が小さくなる。

【0057】

一方、太一点鎖線の如く圧縮バネが縮むことによって給電電極31の対向面31oと金属条50の端部(破線)の接触角θが小さくなり接圧が大きくなる。

【0058】

尚、角度制御手段33は、自身の形状の変化(伸縮)等によって固定手段36が上下に稼動し、給電シャフト34の回動を可能とするものであればよく、例えば錘であってもよい。重さの異なる複数の錘を準備し、重さによって接圧を調整できる。あるいは、油圧シリンダーや空圧シリンダーなどであってもよいが、入手の容易性やコストを考慮すると圧縮バネが好適である。

【0059】

本実施形態では、角度制御手段33の伸縮とテコの原理によって、金属条50の両端に給電電極31の自重による圧力より大きい接圧で金属条50を挟持する。この接圧は、上述のごとく角度制御手段33の伸縮によって、給電電極31の接触角θを調節することにより変更可能である。給電電極31の接触角θは、5°から30°とする。5°より小さいと供給電極31が金属条50端部と接触する面(接触面)が曲面とならないためであり、これについては後述する。また30°より大きいと接圧が弱く(小さく)なるためである。

【0060】

再び図2(A)を参照して、給電電極31a、31bの接圧はこれらの自重による圧力(例えば約2N程度)以上であり、具体的には20N〜40Nである。金属条50の両端には、バリや微小変形等による凹凸が生じており、給電電極31(31a、31b)の自重程度の圧力では、この凹凸で給電電極31の微小変動(弾み)が生じる。つまり、給電電極31が凹凸に追従できず、給電が不均一となる問題がある。そこで、給電電極31の自重による圧力以上の接圧で金属条50の両端を挟持することにより、金属条50の両端に凹凸が生じていても給電電極31a、31bの微小変動(弾み)を抑えることができ、凹凸に追従させることによって均一な給電を可能にしている。

【0061】

20N〜40Nとしたのは、20Nより小さいと、給電電極31の弾みを抑えるには不十分であり、40Nより大きいと、特に両端から挟持する場合は押圧力が大きすぎ、金属条50に歪みや反りを発生させるおそれがあるからである。

【0062】

また、給電装置30は金属条50の幅方向のいずれか一端(図2(A)では上端または下端)に設けられるものであってもよいが、その場合であっても給電電極31は金属条50の一端を所定の圧力(20N〜40N)で押圧する。

【0063】

図4を参照して、給電電極31について更に説明する。図4(A)は給電電極31の斜視図、図4(B)は、側面図である。図4(C)(D)は給電電極31の他の形態を示す側面図である。尚、図2および図3では、給電電極31a、31bは同様の構成とする。

【0064】

図4(A)(B)を参照して、給電電極31はチタン、銅材またはステンレス等の導電性の金属材料からなり、端部に湾曲接触面CSを有する、例えば肉厚の板状体あるいは柱状体である。湾曲接触面CSが、金属条の端部と接触する。

【0065】

一例をあげて具体的に説明すると、厚み(板厚)tが10mm、長さ(金属条の長手方向(進行方向)の長さ)lが70mm、幅wが20mmの直方体の、長手方向端部の角部を、金属条との対向面31oから側面31sにかけて面取りして単一の湾曲面を形成した形状である。この湾曲面(湾曲接触面CS)が、長尺の長手方向に移動する金属条端部と接触する。

【0066】

一例として、湾曲接触面CSの曲率半径Rは、板厚tの2分の1から板厚tと同等(たとえば(5mm〜10mm)とし、R/t=0.5〜1.0とする。R/t<0.5の場合、十分な曲面が得られず、給電の損傷(摩耗)が大きくなる。一方、R/t>1.0の場合、Rが大きい曲面を形成するために給電電極31の材料を削る分量が多くなり、給電電極31としての体積が小さくなるため、通電時発熱が大きくなる。

【0067】

湾曲接触面CSを設けることで、金属条50の端部に微小な凹凸が生じていた場合であっても、金属条50との給電電極との接触面積を概ね一定に維持できるので、均一な給電が可能となる。

【0068】

ここで既述の如く、給電電極31の対向面31oと金属条50の端部の接触角θの下限を5°としたのは、これより小さい場合には湾曲接触面CSが金属条50と接触しなくなり(対向面31oが接触する)、均一な接触面積の確保が困難となるからである。

【0069】

金属条50への給電に際して用いる湾曲接触面CSは1つであり、給電電極31は少なくとも1つの湾曲接触面CSを有すればよいが、1つの給電電極31で利用できる湾曲接触面CSが多ければ、これらを交互に用いることで、給電電極31の耐久性を向上できる。例えば図4(B)において長手方向の両端の角部に湾曲接触面CSが設けられているものであってもよい。

【0070】

尚、本実施形態では、給電電極31の側面31sから対向面31oにかけて幅w方向の全体にわたり湾曲させて湾曲面を形成している。しかし金属条50の厚みは、給電電極31の幅に比べて十分小さいので、少なくとも金属条50と接する幅w方向の一部のみが湾曲した構造であってもよい。例えば、給電電極31の角部に、長手方向に平行にスリットを設けてスリットの底部が金属条50と接触するようにし、スリットの底部を湾曲面にすれば、同様に実施できる。

【0071】

図4(C)は、湾曲接触面CSを上側端部と下側端部の4箇所に設けた給電電極31である。湾曲接触面CSを4か所に設けることで、交互に使用が可能となり、2箇所の場合より給電電極31の耐久性を向上できる。この場合、それぞれの湾曲面の曲率は、例えば板厚tの2分の1とする(例えば板厚dが10mmの場合、Rは5mm)。

【0072】

図4(D)は、対向面31o全体を湾曲させて湾曲接触面CSとした給電電極31である。この場合は対向面31が常に曲面となるので、給電電極31を傾斜させなくてもよい(接触角θは0°でよい)が、長手方向の端部付近と中央付近では曲率が異なるので、接触角θを変化させることによって接圧を変化させることができる。

【0073】

ここで、給電電極31の形状が円柱状、球状であっても接触面を曲面にできる。しかし、給電電極31は発熱するためある程度の体積が必要であり、円柱状または球状で必要体積を確保すると、その径が大きくなる。つまり、図4(D)を参照すると、厚みt方向の大きさ(高さ)が大きくなり、給電電極31の高さ方向の調節幅が小さくなる。給電電極31の高さ方向の調節幅が小さくなると、金属条50の加工可能な幅が小さくなってしまう。従って本実施形態のごとく、厚みtはある程度小さくても必要な体積が確保できる形状として直方体の端部(側面から対向面にかけての角部)又は対向面全体を湾曲面とした構造が好適である。

【0074】

本実施形態では、上部の給電電極31aは高さ調節可能が可能である。これにより、金属条の材料幅120mm〜230mmに対応することができる。

【0075】

以上のめっき装置を用いて、長さが例えば50m〜500m、板厚が1mm〜3mmの被めっき材(金属条50)に、連続送り方式でめっき加工を行うことができる。本実施形態の金属条50の長さ(50m〜500m)は、連続送り方式でめっき加工を行う場合の長さとして一般的なものである。

【0076】

すなわち、本実施形態によれば以下のめっき方法を提供できる。まず長尺の金属条50を準備し、めっき処理の前処理として電解脱脂および酸洗を行う。その後、上記の給電装置30によって、金属条50の幅方向の両端部に、曲面接触面CSを有する給電電極31を、給電電極31の自重以上の圧力(20Nから40N)で押圧させながら給電し、金属条50に対して電解めっき加工を行う。その後、めっき処理の後処理として、湯洗、液きりおよび乾燥を行う。

【0077】

また本実施形態によれば、上記のめっき装置またはめっき方法を用いることにより、めっき部材の長尺方向のめっき膜厚ばらつきが約2μm〜3μmで、めっき部材の幅方向のめっき膜厚ばらつきが約2μm〜4.5μmのめっき部材を得ることができる。

【0078】

めっき膜厚は、ニッケルめっきで狙いを2μm〜6μmが好適である。めっき膜厚のばらつきが長手方向で標準偏差(1σ)で1μm以下、相対値である標準偏差/平均膜厚値で9%以下となり、幅方向では、標準偏差1μm以下、標準偏差/平均膜厚値で20%以下となる、膜厚ばらつきが少ないめっき材となるからである。

【0079】

更に本実施形態によれば、上記のめっき装置またはめっき方法を用いることにより、めっき部材の長尺方向の両端のめっき膜厚ばらつきが約2μm〜3μmで、めっき部材の幅方向のめっき膜厚ばらつきが約2μm〜4.5μmのめっき部材の製造方法を提供できる。

【0080】

以下に、本発明の実施例について詳述するが、本発明はこの実施例に何ら限定されるものではない。

【実施例1】

【0081】

被めっき材となる、長手方向の長さ200m、幅200mm、板厚2.0mmのCu合金の金属部材(金属条)に、本実施形態のめっき装置を用いて公知のスルファミン酸Niめっき液により、Niめっきを行った。Ni膜厚は2.0μmとした。めっき浴中のNi濃度は100g/L、めっき浴の温度は50℃とした。電流密度は3.7A/dm2とし、めっき時間は216sとした。

【0082】

得られためっき部材(金属条)について、下記の評価を行い、結果を図5に示した。まず、外観の評価として目視によるキズ(線キズ)の有無を確認した。目視によるキズの有無は、蛍光灯の照明にめっき部材をかざし、幅0.5mm以上の表面の凹凸をキズとして判定した。

【0083】

つぎに、めっき部材の端部の変形の確認として目視観察を行なった。変形とはめっき加工前後で金属条の長さ1mに対し、高さが5mm以上のヨレが発生した場合、変形したと判定した。

【0084】

更に、通電の良・不良についても評価した。

【実施例2】

【0085】

被めっき材の板厚を1.6mmとし、それ以外は実施例1と同じ条件でNiめっきを行い、得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【実施例3】

【0086】

被めっき材となる、長さ200m、板厚1.2mmのCu合金の金属条に、本実施形態のめっき装置を用い、公知のシアン系Agめっき液により、Agめっきを行った。Ag膜厚は5.0μmとした。めっき浴中のAg濃度は100g/L、めっき浴の温度は25℃とした。電流密度は4.22A/dm2とし、めっき時間は120sとした。

【0087】

得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【実施例4】

【0088】

被めっき材の板厚を板厚1.0mmとし、それ以外は実施例3と同じ条件でAgめっきを行い、得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0089】

[比較例1]

金属部材となる板厚0.4mmのCu合金部材に、本実施形態のめっき装置を用い公知のスルファミン酸Niめっき液により、Niめっきを行った。Ni膜厚は2.0μmとした。めっき浴中のNi濃度は100g/L、めっき浴の温度は50℃とした。電流密度は3.7A/dm2とし、めっき時間は216sとした。

【0090】

得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0091】

[比較例2]

被めっき材となる、長さ200m、1.2mmのCu合金の金属条に、公知の給電ロール方式のめっき装置を用い、公知のシアン系Agめっき液により、Agめっきを行った。Ag膜厚は5.0μmとした。めっき浴中のAg濃度は100g/L、めっき浴の温度は25℃とした。電流密度は4.2A/dm2とし、めっき時間は120sとした。

【0092】

得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0093】

[比較例3]

被めっき材の板厚を1.0mmとし、それ以外は比較例2と同じ条件でAgめっきを行い、得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0094】

[比較例4]

被めっき材の板厚を0.8mmとし、それ以外は比較例2と同じ条件でAgめっきを行い、得られためっき部材について、実施例1と同様の評価を行い、結果を図5に示した。

【0095】

図5を参照して、比較例1のエッジ給電で板厚0.4mmの場合および比較例2から比較例4の板厚が0.8mm以上の給電ロール方式によるめっき装置によるめっき処理の場合、いずれもキズ又は変形が生じていた。これに対し、実施例1から実施例4のめっき部材は、板厚が1mm以上であっても、キズ、変形および通電不良がないことが分かった。

【0096】

尚、例えば比較例1のように、金属条50の板厚が薄い場合には、給電電極31の接圧が大きく、めっきを施すと「変形あり」になる場合がある。このように本実施形態のめっき装置は、板厚が特に1mm以上の金属条50に用いて好適である。

【0097】

次に、従来の後めっき方式によるNiめっき品と本実施形態のめっき装置による先めっき方式のNiめっき品について、膜厚分布を比較した。後めっき方式によるNiめっき品は、金属部材を個品(例えば端子)形状にプレス成形した後めっきしたものであり、後めっき方式によるNiめっき品は、本実施形態のめっき装置によってめっき処理した金属条50を子品形状にプレス成形したものである。いずれも、狙い膜厚が2μm〜6μmである。

【0098】

図6および図7を参照して、まず従来の後めっき方式のNiめっき品のめっき膜厚分布測定について説明する。

【0099】

図6は、Niめっき品の一主面(表面)側の測定結果であり、図6(A)が表面側の外観の写真にめっき膜厚測定の測定点(No.1〜No.14)を付した図であり、図6(B)は各測定点におけるめっき膜厚の測定結果を示す表である。めっき膜厚はセイコーインスツル株式会社製蛍光X線膜厚計SFT9500で測定した。コリメータ径はφ0.3mm、測定時間は10秒である。

【0100】

図7は、Niめっき品の他の主面(裏面)側の測定結果であり、図7(A)が裏面側の外観の写真にめっき膜厚測定の測定点(No.1〜No.14)を付した図であり、図7(B)各測定点におけるめっき膜厚の測定結果を示す表である。めっき膜厚はセイコーインスツル株式会社製蛍光X線膜厚計SFT9500で測定した。コリメータ径はφ0.3mm、測定時間は10秒である。

【0101】

この結果から、後めっき方式のNiめっき品の場合、表面側と裏面側のいずれにおいても、Niめっき品の上端部(No.1〜No.3)付近において他の測定点よりめっき膜厚が上昇し、Niめっき品の面内のばらつきが大きいことが分かる。

【0102】

これに対し、本実施形態によれば、めっき膜厚のばらつきを低減できる。以下、図8および図9を参照して、本願の連続送り方式のめっき装置によりめっき加工した長尺のめっき部材100のめっき膜厚分布の評価について説明する。先めっき方式のNiめっき品は、このめっき加工済みの長尺のめっき部材100(めっき加工された金属条50)を所望の個品(端子)形状にプレス加工して成形される。

【0103】

図8は、本実施形態のめっき部材100のめっき膜厚の測定方法を説明するための図である。被めっき部材は、長手方向の長さLが5000mm、幅Wが200mmで板厚Dが2mmの金属条50であり、これに本実施形態の連続送り方式で狙い膜厚2μm〜6μmのNiめっきを施し、めっき膜厚を測定した。このめっき部材100から破線の如く、図6および図7と同様の形状の個品(端子)がプレス成型されるとして、めっき部材100の幅W方向についてめっき膜厚を比較した。

【0104】

めっき膜厚の評価は、図6および図7の場合と同様セイコーインスツル株式会社製蛍光X線膜厚計SFT9500で測定した。コリメータ径はφ0.3mm、測定時間は10秒、測定間隔は1mmである。

【0105】

図9は、めっき部材100の幅W方向のめっき膜厚ばらつきを示すものであり、横軸が幅W方向の上端からの距離であり、0mmが上端、200mmが下端である。また縦軸がその位置におけるめっき膜厚を示す。プレス成形の方法にもよるが、比較のための一例として、上端から50mmの位置aは、後めっき品の個品の測定点No.6付近の位置に対応し、100mmの位置bは、測定点No.12付近の位置に対応し、150mmの位置cは、測定点No.13あるいはNo.14付近の位置に対応するとみなせる。

【0106】

図9を参照して、めっき部材100の上下端から15mmはプレスによって切り落とす部位であり、これを除いた15mm〜185mmまでの間においては、幅W方向のめっき膜厚のばらつきはわずかであることがわかる。

【0107】

これは例えば図6の後めっき方式によるNiめっき品の測定位置ではNo.2付近からNo.14付近に至る領域の膜厚ばらつき、No.3付近からNo.11付近に至る領域の膜厚ばらつき、あるいはNo.1付近からNo.9付近に至る領域の膜厚ばらつきなどに相当する。つまり、後めっき方式のNiめっき品と比較して、本実施形態のめっき部材では個品の幅方向における面内のばらつきが低減していることがわかる。

【0108】

次に、図10および図11を参照して、本実施形態のめっき部材100の長手方向のめっき膜厚についてロット間ばらつきを評価した結果について説明する。図8および図9ではめっき部材100の幅W方向について膜厚分布を測定したが、ここでは長さL方向についてのめっき膜厚のばらつきと、それらのロット間でのばらつきを測定した。図10はロット間のばらつきの測定を説明するための図である。図11は測定結果を示す表であり、図11(A)はそれぞれの測定位置におけるめっき膜厚[μm]の測定結果であり、図11(B)は、それぞれの位置d、e、f、g、h、i(各列)の平均値[μm]、標準偏差(1σ)[μm]、最大値(max)[μm]、最小値(min)[μm]を示す表であり、図11(B)の最右欄は全データの平均値[μm]、標準偏差(1σ)[μm]、最大値(max)[μm]、最小値(min)[μm]である。

【0109】

図10を参照して、所定長さ(5000mm)のめっき部材100の白抜き矢印の送り方向(移動方向)の測定開始位置Sと測定終了位置Eにおいて、めっき膜厚のばらつきをめっき部材100の表裏面について測定した。測定は、破線の如く個品にした場合の(幅W方向の)、上から5mmの位置d、h、中央の位置e、iおよび下から5mmの位置f、jについて行った。これらは比較のための一例として、図6および図7に示す後めっき品のそれぞれNo.6の位置付近、およびNo.12の位置付近、およびNo.13あるいはNo.14の位置付近に対応するとみなせる。

【0110】

図11を参照して、本実施形態のめっき部材100は測定開始位置Sおよび測定終了位置Eのいずれにおいても、めっき膜厚のばらつきが少なく、すなわちめっき部材100の長手方向においても膜厚のばらつきが少ないことが分かる。

【0111】

更に、21ロットについてこれらを測定した結果、ロット間ばらつきも少ないことが明らかとなった。

【0112】

この表に示すデータの全サンプルの中央の位置e、iの膜厚データの最大値と最小値から、このめっき部材100の長尺方向のばらつきは、約2μm〜3μm(詳細には2.12μm〜3.01μm)程度であるといえる。

【0113】

又同様に、この表に示すデータの全サンプルの膜厚データ(位置d、h、e、iおよびf、j)の最大値と最小値から、めっき部材100の幅方向のばらつきは、約2μm〜4.5μm(詳細には2.10μm〜4.49μm)程度であるといえる。

【0114】

図12は、上記の測定結果をまとめた表である。後めっき方式によるNiめっき品と、先めっき方式となる(プレス成形前の)本実施形態のめっき部材について、それぞれ面内のめっき膜厚の平均値(ave)[μm]、標準偏差(1σ)[μm]、相対値((1σ/平均膜厚)×100)[%]、最大値(max)[μm]、最小値(min)[μm]を示した。

【0115】

また、本実施形態のめっき部材100について、21ロット分のめっき膜厚の平均値(ave)[μm]、標準偏差(1σ)[μm]、相対値((1σ/平均膜厚)×100)[%]、最大値(max)[μm]、最小値(min)[μm]を示した。

【0116】

相対値は、めっき膜厚の平均値(平均膜厚)に対する標準偏差(1σ)の割合であり、この値が小さいほうが、平均値付近のばらつきが小さいことを示す。

【0117】

図12の面内ばらつきは、後めっき方式の個品の面内のめっき膜厚と先めっき方式の金属条のめっき膜厚のばらつきを比較したものである。後めっき方式は図6(B)および図7(B)に示す全データの平均値等であり、先めっき方式は、図11(A)の全データの平均値等であり、図11(B)の太枠内のデータである。図11(A)では、測定開始位置S、測定終了位置Eとにおいて、上端付近(d、g)、中央(e、h)、下端付近(f、i)を測定しており、図6(B)および図7(B)に対応した面内ばらつきを判定できるといえる。また21ロット分とは、図11(A)の測定開始位置Sと測定終了位置E中央の位置(e、h)の全ロットの平均値等(図11(B)の破線枠内)のデータについて、更に平均値等を求めたものである。

【0118】

これにより、まずめっき膜厚の平均値(ave)について、後めっき方式によるNiめっき品は4.33μmであり、本実施形態のめっき部材100は2.82μmである。また本実施形態の長手方向(21ロット分)の平均値は2.44μmである。つまり本実施形態のめっき部材100の方が、めっき膜厚がめっきの狙い膜厚の下限に近く、材料コストを低減できる。本実施形態の長手方向の標準偏差(1σ)は0.22μmであり、標準偏差/平均膜厚[%]は、9%であった。幅方向では、平均膜厚が2.82μm、標準偏差は0.56μmであり、標準偏差/平均膜厚[%]は、20%であった。このように、膜厚に対してばらつきが小さいことがわかった。

【0119】

また、最小値(min)と最大値(max)を比較すると、後めっき方式によるNiめっき品ではめっき膜厚が2.47μm〜6.76μmの範囲でばらついていたのに比べて本実施形態のめっき部材100は、めっき膜厚の面内ばらつきが幅方向で2.10μm〜4.49μmの範囲、長手方向で2.12μm〜3.01μmに抑えられ、ばらつきが低減していることが分かる。

【0120】

更に、めっき膜厚のばらつきの程度を表す標準偏差(1σ)についても本実施形態のめっき部材100は後めっき方式のNiめっき品と比較して低い。具体的には、後めっき方式のNiめっき品の面内ばらつきの標準偏差(1σ)は、図6の場合に1.23μm、図7の場合に1.07、全データを対象とした場合1.19であり、標準偏差/平均膜厚[%]は、27%であった。これに対し、本実施形態では図11(B)に示す標準偏差(1σ)の範囲(図11(B)参照)が、0.20μm〜0.43μm(全データを対象にした最右欄では0.56μm)であり、長尺方向の中央位置での標準偏差(1σ)の範囲(図11(B)破線枠)が0.20μm〜0.25μm(破線枠の全データを対象にすると0.22μm)であり、いずれも1μm以下である。

【0121】

また、相対値も後めっき方式より本実施形態の先めっき方式のほうが値が小さく、平均値付近のバラツキが小さいといえる。

【0122】

更に、本実施形態のめっき部材100について21ロット分を比較しても、ロット毎のばらつきが少ないといえ、めっき部材100の製品間ばらつきを低減できるといえる。

【符号の説明】

【0123】

10 めっき装置

30 給電装置

31 給電電極

32 連結部品

33 角度制御手段

34 給電シャフト

37 ロータリーコネクタ

38 電源

50 金属条

100 めっき部材

【特許請求の範囲】

【請求項1】

長尺の被めっき材に連続送り方式でめっき加工を行うめっき装置に用いられ、前記被めっき材の端部に接触すると共に該被めっき材に給電を行う給電電極であって、

該給電電極の前記被めっき材との接触面は曲面であることを特徴とする給電電極。

【請求項2】

前記給電電極は、湾曲する少なくとも1つの角部を有し、該角部を前記被めっき材と接触させることを特徴とする請求項1に記載の給電電極。

【請求項3】

請求項1または請求項2のいずれかに記載の前記給電電極をシャフトで支持した給電装置。

【請求項4】

前記給電電極は前記シャフトの外周に沿う方向に回動可能であることを特徴とする請求項3に記載の給電装置。

【請求項5】

前記給電電極が前記被めっき材の端部に接触する圧力が20N〜40Nであることを特徴とする請求項3または請求項4のいずれかに記載の給電装置。

【請求項6】

前記給電電極の前記被めっき材との対向面と、前記被めっき材の端部とのなす角が5°から30°であることを特徴とする請求項3から請求項5のいずれかに記載の給電装置。

【請求項7】

前記給電電極と請求項1または請求項2に記載の他の給電電極とで被めっき材の両端を挟持することを特徴とする請求項3から請求項6のいずれかに記載の給電装置。

【請求項8】

請求項3から請求項7のいずれかに記載の給電装置を備えためっき装置。

【請求項9】

長尺の被めっき材に連続送り方式でめっき加工を行うめっき方法であって、

板厚が1mm以上の前記被めっき材を準備し、該被めっき材の端部に接触面が曲面の給電電極を前記給電電極の自重以上の圧力で押圧させながら給電し、めっき加工することを特徴とするめっき方法。

【請求項10】

板厚が1mm以上の長尺の被めっき材に連続送り方式でめっき加工を施しためっき部材であって、該めっき部材の長尺方向のめっき膜厚ばらつきが標準偏差で1μm以下であり、該めっき部材の幅方向のめっき膜厚ばらつきが標準偏差で1μm以下であることを特徴とするめっき部材。

【請求項11】

前記被めっき材の長さは、50m〜500m、めっき膜厚が2μm〜6μmであることを特徴とする請求項10に記載のめっき部材。

【請求項12】

長尺の被めっき材に連続送り方式でめっき加工を行うめっき部材の製造方法であって、

板厚が1mm以上の前記被めっき材を準備し、該被めっき材の端部に接触面が曲面の給電電極を前記給電電極の自重以上の圧力で押圧させながら給電し、めっき加工することを特徴とするめっき部材の製造方法。

【請求項13】

前記被めっき材の長さは、50m〜500mであることを特徴とする請求項12に記載のめっき部材の製造方法。

【請求項1】

長尺の被めっき材に連続送り方式でめっき加工を行うめっき装置に用いられ、前記被めっき材の端部に接触すると共に該被めっき材に給電を行う給電電極であって、

該給電電極の前記被めっき材との接触面は曲面であることを特徴とする給電電極。

【請求項2】

前記給電電極は、湾曲する少なくとも1つの角部を有し、該角部を前記被めっき材と接触させることを特徴とする請求項1に記載の給電電極。

【請求項3】

請求項1または請求項2のいずれかに記載の前記給電電極をシャフトで支持した給電装置。

【請求項4】

前記給電電極は前記シャフトの外周に沿う方向に回動可能であることを特徴とする請求項3に記載の給電装置。

【請求項5】

前記給電電極が前記被めっき材の端部に接触する圧力が20N〜40Nであることを特徴とする請求項3または請求項4のいずれかに記載の給電装置。

【請求項6】

前記給電電極の前記被めっき材との対向面と、前記被めっき材の端部とのなす角が5°から30°であることを特徴とする請求項3から請求項5のいずれかに記載の給電装置。

【請求項7】

前記給電電極と請求項1または請求項2に記載の他の給電電極とで被めっき材の両端を挟持することを特徴とする請求項3から請求項6のいずれかに記載の給電装置。

【請求項8】

請求項3から請求項7のいずれかに記載の給電装置を備えためっき装置。

【請求項9】

長尺の被めっき材に連続送り方式でめっき加工を行うめっき方法であって、

板厚が1mm以上の前記被めっき材を準備し、該被めっき材の端部に接触面が曲面の給電電極を前記給電電極の自重以上の圧力で押圧させながら給電し、めっき加工することを特徴とするめっき方法。

【請求項10】

板厚が1mm以上の長尺の被めっき材に連続送り方式でめっき加工を施しためっき部材であって、該めっき部材の長尺方向のめっき膜厚ばらつきが標準偏差で1μm以下であり、該めっき部材の幅方向のめっき膜厚ばらつきが標準偏差で1μm以下であることを特徴とするめっき部材。

【請求項11】

前記被めっき材の長さは、50m〜500m、めっき膜厚が2μm〜6μmであることを特徴とする請求項10に記載のめっき部材。

【請求項12】

長尺の被めっき材に連続送り方式でめっき加工を行うめっき部材の製造方法であって、

板厚が1mm以上の前記被めっき材を準備し、該被めっき材の端部に接触面が曲面の給電電極を前記給電電極の自重以上の圧力で押圧させながら給電し、めっき加工することを特徴とするめっき部材の製造方法。

【請求項13】

前記被めっき材の長さは、50m〜500mであることを特徴とする請求項12に記載のめっき部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図6】

【図7】

【公開番号】特開2012−207293(P2012−207293A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−75840(P2011−75840)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(506365131)DOWAメタルテック株式会社 (109)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(506365131)DOWAメタルテック株式会社 (109)

【Fターム(参考)】

[ Back to top ]