絶縁ガスの封止方法

【課題】分解せずにフランジ結合部のガス漏れを止める。

【解決手段】絶縁ガス封入電気機器の取付部27に対して間にガスケット35を介挿させつつ相手配管のフランジ70をボルトB1で締結させたフランジ結合部Uにおける絶縁ガスの封止方法であって、前記フランジ70の外周面71を前記絶縁ガス封入電気機器の取付部27に対して全周溶接することにより、前記フランジ70と前記取付部27の合わせ面Fを通って前記フランジ70の外周面71側から外部に絶縁ガスが漏れる経路を封止すると共に、前記フランジ70のボルト締結箇所に対して前記ボルトB1を外側から囲い込む金属蓋80を被せ付け、かつそれら金属蓋80をフランジ70に対して各々全周溶接することにより、前記フランジ70に形成されたボルト挿通孔73aを通って外部に絶縁ガスが漏れる経路を封止する。

【解決手段】絶縁ガス封入電気機器の取付部27に対して間にガスケット35を介挿させつつ相手配管のフランジ70をボルトB1で締結させたフランジ結合部Uにおける絶縁ガスの封止方法であって、前記フランジ70の外周面71を前記絶縁ガス封入電気機器の取付部27に対して全周溶接することにより、前記フランジ70と前記取付部27の合わせ面Fを通って前記フランジ70の外周面71側から外部に絶縁ガスが漏れる経路を封止すると共に、前記フランジ70のボルト締結箇所に対して前記ボルトB1を外側から囲い込む金属蓋80を被せ付け、かつそれら金属蓋80をフランジ70に対して各々全周溶接することにより、前記フランジ70に形成されたボルト挿通孔73aを通って外部に絶縁ガスが漏れる経路を封止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁ガスの封止方法に関する。

【背景技術】

【0002】

変電所などでは、ガス絶縁変圧器、ガス絶縁開閉装置、ガス絶縁補償リアクトル装置など絶縁ガス封入電気機器を複数備えている。これら絶縁ガス封入電気機器は一般に、接続配管をフランジ結合することで連結されている。そして、フランジ結合部の気密はガスケットにより保持しているから、ガスケットが経年劣化したときには、ガス漏れを起こさないように、これを交換する必要がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−116735号公報

【0004】

【特許文献2】特表2005−511414号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、ガスケットを交換するにはフランジ結合部を分解する必要がある。そのため、送電停止(停電)を余儀なくされ、また多大な費用がかかる。本発明は上記のような事情に基づいて完成されたものであって、分解せずにフランジ結合部のガス漏れを止めることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、絶縁ガス封入電気機器の取付部に対して、間にガスケットを介挿させつつ相手配管のフランジをボルトで締結させたフランジ結合部における絶縁ガスの封止方法であって、前記フランジの外周面を前記絶縁ガス封入電気機器の取付部に対して全周溶接することにより、前記フランジと前記取付部の合わせ面を通って絶縁ガスが前記フランジの外周面側から外部に漏れる経路を封止すると共に、前記フランジのボルト締結箇所に対して前記ボルトを外側から囲い込む金属蓋を被せ付け、かつそれら金属蓋をフランジに対して各々全周溶接することにより、前記フランジに形成されたボルト挿通孔を通って外部に絶縁ガスが漏れる経路を封止するところに特徴を有する。

【0007】

尚、ここで言う「取付部」は相手配管のフランジが取り付け可能なものであればよく、例えば、絶縁ガス封入電気機器の側面壁を取付部として使用する形態や、絶縁ガス封入電気機器にフランジ付きの接続管が形成されている場合にはそれが取付部となる。また、ここで言う「相手配管」には、単体の接続配管が含まれる他、相手機器(金属容器)に対して接続管が一体的に形成してあれば、それも「相手配管」に含まれる。

【発明の効果】

【0008】

本発明では、ガス漏れ経路を溶接で塞ぐから、現場での作業が可能であり、ガス漏れを封止するのに、絶縁ガス封入電気機器を設置場所から移動させる必要がなく、また従来の補修方法に比べて費用を抑えることが可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態1において適用したガス絶縁開閉装置とガス絶縁補償リアクトル装置の外観図

【図2】ガス絶縁補償リアクトル装置の接続例を示す回路図

【図3】送電線回路の単線図

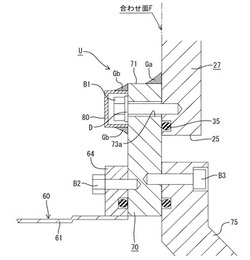

【図4】図1中のA部を拡大した断面図

【図5】フランジ結合部の構造を示す断面図

【図6】ガス漏れの封止構造を示す断面図

【図7】金属蓋の平面図

【図8】金属蓋の断面図

【図9】実施形態2においてフランジ結合部の構造を示す断面図

【図10】ガス漏れの封止構造を示す断面図

【図11】金属蓋と収容部の嵌合構造を示す図

【図12】実施形態3においてフランジ結合部の構造を示す断面図

【図13】ガス漏れの封止構造を示す断面図

【発明を実施するための形態】

【0010】

<実施形態1>

本発明の実施形態1を図1ないし図8を参照して説明する。

1.全体構造の説明

図1はガス絶縁開閉装置10とガス絶縁補償リアクトル装置(本発明の「絶縁ガス封入電気機器」の一例)20との接続例であり、符号40は両装置10、20を接続する接続装置である。

【0011】

ガス絶縁開閉装置10は、絶縁ガスであるSF6ガスを充填密閉した金属容器11を備えている。金属容器11は絶縁スペーサにより複数のガス区分11A〜11Cに区分してあり、ガス区分11Aには母線BUSが収容され、ガス区分11Bには遮断器CB、変流器CT、接地開閉器ESなどが収容され、ガス区分11Cには断路器DS、接地開閉器ES、ケーブル接続部CHD、アレスターLAや計器用変圧器LPTが収容されている。これら金属容器11に収容された各機器は導体Zにより接続されており、またケーブル接続部CHDからは例えば、地中ケーブルKが引き出されている。

【0012】

ガス絶縁補償リアクトル装置20は、絶縁ガスであるSF6ガスを充填密閉した金属容器21内に、接地変圧器GTrと中性点リアクトルCRを収容したものである。このガス絶縁補償リアクトル装置20は、地中ケーブルKの対地静電容量Cに相当する零相リアクタンスを持たせることにより、各回線の零相インピーダンスを補償する働きをする(図2参照)。

【0013】

接続装置40は、絶縁ガスであるSF6ガスを充填密閉した金属容器41を備えている。金属容器41は絶縁スペーサにより複数のガス区分41A〜41Dに区分してあり、ガス区分41Aにケーブル接続部CHDを収容し、ガス区分41Bに断路器DSを収容し、ガス区分41Cに変流器CTを収容している。これら金属容器41に収容された各機器は導体Zにより接続されている。

【0014】

そして、接続装置40のガス区分41Dとガス絶縁補償リアクトル装置20の金属容器21が、接続配管60により結合されており、更に、ガス絶縁開閉装置10のガス区分11Cと接続装置40のガス区分41Aが、接続配管50により結合されている。

【0015】

そして、これら接続配管50、60には各々導体Zが通されていて、ガス絶縁開閉装置10のケーブル接続部CHDに対してガス絶縁補償リアクトル装置20が接続装置40を介して電気的に接続される構成となっている。尚、図3には、これら各機器10、20、40の送電線回路図(単線接続図)が示されている。

【0016】

2.フランジ結合部Uの構造説明(ガス絶縁補償リアクトル装置20と接続配管60の結合構造の説明)

ガス絶縁補償リアクトル装置20の金属容器21には取付部27が形成されている。取付部27は、金属容器21の側面壁23の上部側に形成されている。取付部27は、図4、図5に示すように、側面壁23を貫通する開口25と、取り付け溝29を備えた構成となっている。開口25は導体Zの挿通路となるものである。また、取り付け溝29は、開口25の外周を囲むような環状をしており、溝内にガスケット(断面O型をした環状のゴムリング)35を嵌着させている。

【0017】

そして、取付部27には、フランジ70を介して接続配管60が取り付けられるようになっている。接続配管60はいわゆる伸縮継手であり、図4に示すように胴部が伸縮可能なベローズ61(金属筒体)となっている。そして、ベローズ61の両軸端には円盤状の配管フランジ63、64が設けられている。

【0018】

図4に示すように、一方側の配管フランジ63は接続装置40の取付部43にフランジ結合されている。もう一方側の配管フランジ64には、配管フランジ64より大径のフランジ70がボルトB2で固定してある。フランジ70は金属製であって、開口25よりも一回り大きな円盤型をしている。また、フランジ70の裏面側には、絶縁スペーサ75がボルトB3により固定されている。絶縁スペーサ75は導体Zを挿通させつつ、接続配管60の内部空間とガス絶縁補償リアクトル装置20の内部空間を仕切っている。

【0019】

そして、取付部27には、取り付け溝29の外側に位置してネジ穴27aが形成される一方、フランジ70にはボルト挿通孔73aが形成されており、ばね座金Dを嵌めた6角ボルト(以下、単にボルトとも呼ぶ)B1を、フランジ70側からボルト挿通孔73aに差し込みつつネジ穴27aに螺合させることで、取付部27に対してフランジ70が結合されている。

【0020】

尚、ボルトB1の締結点数は12点となっており、フランジ70の周方向の各点が各ボルトB1により均等に締め込まれる構成となっている。そして、ボルトB1の締め込みによって、取付部27とフランジ70の両面にガスケット35が全周に渡って密着する結果、フランジ結合部Uが気密される構造となっている。

【0021】

3.絶縁ガスの封止方法の説明

ガスケット35が経年劣化すると気密が破れて、フランジ結合部Uにてガス漏れが起きる。具体的には、図5中の(a)にて示すようにフランジ70の合わせ面Fを通ってフランジ70の外周面71側から外に漏れる経路と、図5中の(b)にて示すようにボルト挿通孔73aを通ってフランジ70の表面側から外に漏れる経路とで、ガス漏れを起こす。尚、ガス漏れの発生は、ガス絶縁補償リアクトル装置20に設置されたガス圧力計の数値からこれを知ることができる。

【0022】

さて、ガス漏れが発生したら、まず、ガス漏れを生じた機器すなわち、接続配管60とガス絶縁補償リアクトル装置20の絶縁ガスを抜いてガス圧を大気圧まで下げてやる。これには、接続配管60とガス絶縁補償リアクトル装置20に設けられたガス給排口のバルブを空けて絶縁ガスを抜いてやればよい。そして、ガス圧が大気圧まで下がったら、次に(1)と(2)の溶接封止作業を行う。

【0023】

(1)第一溶接封止作業

第一溶接封止作業では、まず、剥離剤などを使用して、フランジ70の外周面71の塗装及び取付部27の外面28の塗装を剥離する。そして、塗装が剥離できたら、次に、接続配管60と接続されたフランジ70の外周面71の縁部をガス絶縁補償リアクトル装置20の取付部27の外面28に被覆アーク溶接して、溶接ビードGaをフランジ外周面71の全周に渡って形成する。これにて、図5の(a)のガス漏れ経路が溶接ビードGaにより封止される。

【0024】

(2)第二溶接封止作業

第二溶接封止作業では、まず、ボルトB1を緩めてフランジ70から抜きとり、その後、剥離剤などを使用してボルト挿通孔73aの周りの塗装を剥離させる。そして、塗装が剥離できたら、次に、新品のばね座金Dを嵌めた新品の6角ボルトB1を、ボルト挿通孔73aに差し込んでネジ穴27aにボルト締めし、次に、金属蓋80をボルトB1の頭部に被せる。

【0025】

金属蓋80は、例えばフランジ70と同じ材質であって、図7、図8に示すように、ボルトB1を内部に収容可能な有底の筒型とされる。そのため、金属蓋80を被せると、金属蓋80の口縁81がフランジ70の表面に突き当たり、金属蓋80の内部にボルトB1の頭部が収まる。その後、被せた金属蓋80の口縁81の全周をフランジ70に対して被覆アーク溶接して、口縁81の全周に溶接ビードGbを形成する。これを行うことで、ボルトB1を挿通させるボルト挿通孔73aが金属蓋80により完全に閉じられ、図5の(b)のガス漏れ経路が封止される。この例では、フランジ70を取付部27に対してボルト12点で固定しているから、各ボルトB1についてそれぞれ金属蓋80を被せて、それを全周溶接する作業が行われる。

【0026】

これら(1)、(2)の溶接封止作業を行うことで、図5に示す2つのガス漏れ経路(a)、(b)を塞ぐことができ、フランジ結合部Uにおけるガス漏れを止めることができる。

【0027】

4.効果説明

従来は、ガスケット35が劣化してガス漏れが発生すると、ガスケット35を交換していた。ガスケット35を交換するには、フランジ結合部Uを分解する必要があり、それには、ガス絶縁補償リアクトル装置20を移動させなければならない。そのため、多大な費用がかかっていた。

【0028】

これに対し本封止方法は、図5に示す2つのガス漏れ経路(a)、(b)を、溶接ビードGa、Gbで塞ぐものであるから、現場での作業が可能であり、封止作業を行うにあたり、ガス絶縁補償リアクトル装置20を設置場所から移動させる必要がなく、従来の補修方法に比べて費用を抑えることが可能となる。

【0029】

また、ガス漏れ経路を溶接ビードで封止するといっても、例えば、フランジ70を締結する各ボルトB1をフランジ70に直接溶接してしまうと、ボルトB1が緩められなくなるので、装置の解体が出来なくなってしまう。また、ボルト締めから溶接構造に変わるため、構造強度が変わってしまう。この点、本封止方法では、図5の(b)のガス漏れ経路は金属蓋80を使って封止しており、ボルトB1については直接溶接を行っていない。そのため、構造強度は変化なく周縁を溶断するなどして、金属蓋80を外してしまえば、ボルトB1を緩めることが可能であり、装置の解体を問題なく行うことが可能である。尚、この場合、溶接ビードGaはグラインダーなどの工具で削って除去してやればよい。

【0030】

また、このものでは、溶接作業に先立って作業箇所の塗装を剥離するようにしている。特に剥離が困難なボルト部については、ボルト交換で対応している。そのため、被覆アーク溶接したときにブローホール(溶着金属中に生じる球状空洞)が出来にくく、ガス漏れ経路をしっかりと封止できる。

【0031】

<実施形態2>

次に、本発明の実施形態2を図9、図10によって説明する。実施形態1は、ガス絶縁補償リアクトル装置20の取付部27に対してフランジ70を介して接続配管60を結合する構造を例示した。実施形態2は、ガス絶縁補償リアクトル装置20の取付部27に対して、接続配管60を直接結合する構造、すなわち、ガス絶縁補償リアクトル装置20の取付部27に対して、接続配管60の配管フランジ64をフランジ結合する構造となっている。

【0032】

そして、実施形態2の場合も、実施形態1と同様に、取付部27にネジ穴27aが形成されており、ボルトB5をこのネジ穴27aに螺合させることで、取付部27に配管フランジ64を結合させる構成となっている。尚、ボルトB5は、六角穴付きのボルトであり、配管フランジ64に形成された収容部66にボルト頭部の全体が収まる構成となっている。

【0033】

さて、実施形態2の場合も、実施形態1と同様にフランジ結合部Uはガスケット35にて気密を保持する構造となっているから、ガスケット35が経年劣化すると、図9にて示すように(a)の経路(配管フランジ64の合わせ面Fを通って配管フランジ64の外周面65側から外に漏れる経路)と、(b)の経路(配管フランジ64のボルト挿通孔67aを通って配管フランジ64の表面側から外に漏れる経路)とで、ガス漏れを起こす。

【0034】

そのため、実施形態2の場合も、実施形態1の場合と同様に、配管フランジ64の外周面65の縁部をガス絶縁補償リアクトル装置20の取付部27の外面28に対して全周溶接することで、図9の(a)のガス漏れ経路を溶接ビードGaにて封止させている(図10参照)。

【0035】

また、図9の(b)のガス漏れ経路については、金属蓋90により封止させている。実施形態1は、フランジ70の表面からボルトB1の頭部が出ていたことから、金属蓋70として有底筒状のものを用いた。実施形態2では、ボルトB5の頭部が収容部66に収まる構成となっているので、金属蓋90として、収容部66の開口を閉止する大きさの円盤型のものを用いている。そして、この金属蓋90を収容部66を閉じるように配管フランジ64の表面に重ねて全周溶接することで、図9の(b)のガス漏れ経路を、溶接ビードGbにて封止させている。

【0036】

尚、金属蓋90は、図11に示すように裏側の段差91を設けており、これが収容部66の内側に隙間なく嵌ようになっている。このようにすることで、金属蓋90を収容部66に対して簡単に位置合わせでき、また、溶接作業時に金属蓋90がズレない。そのため、収容部66を確実に封止することが可能であり、図9の(b)の経路で起こるガス漏れを確実に止めることが出来る。

【0037】

<実施形態3>

次に、本発明の実施形態3を図12、図13によって説明する。実施形態3は、ガス絶縁補償リアクトル装置20に対して取付部の一例である機器側フランジ33を設け、これに接続配管100の配管フランジ103をフランジ結合することにより、ガス絶縁補償リアクトル装置20に接続配管100を結合させる構造となっている。

【0038】

そして、このものでは、両フランジ33、103をボルトB7、ナットNで締め込む構成となっていることから、図12に示すように、ボルト側、ナット側の双方(図12に示すb1の経路とb2の経路)でガス漏れが起きる恐れがある。

【0039】

そのため、実施形態3では、ボルトB7の頭部側と先端側(ナット側)のそれぞれに有底筒型の金属蓋120、130を被せて、それを各フランジ33、103に対して全周溶接することで、両経路で起きるガス漏れを溶接ビードGbにて封止するようにしている(図12)。

【0040】

尚、実施形態3の場合も、実施形態1、2の場合と同様に、フランジの合わせ面Fを通る経路(図12の(a)の経路)でガス漏れが起きるので、両フランジ33、103の外周面同士を溶接して溶接ビードGaを全周に渡って形成することで、同経路のガス漏れ封止させている。

【0041】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0042】

(1)実施形態1〜3では、本発明の「絶縁ガス封入電気機器」の一例としてガス補償リアクトル装置20を例示した。絶縁ガス封入電気機器は電気設備として利用されるものであって、金属容器内に絶縁ガスを封入し他機器に対して配管結合される装置であればよく、本発明を、例えば、ガス絶縁開閉装置やガス絶縁変圧器などの絶縁ガス封入電気機器に適用することが可能である。

【0043】

(2)実施形態1、2では、ガス補償リアクトル装置20に対する相手機器の連結構造として接続配管60を使用するものを例示したが、接続配管60は必ずしも必要という訳ではなく、相手機器の金属容器にフランジ付きの接続管が設けられていれば、それをガス補償リアクトル装置20の取付部27に対して直接取り付ける構造にしてもよい。

【0044】

(3)実施形態1、2では、ガス漏れを被覆アーク溶接により封止する例を説明した。溶接は被覆アーク溶接の他にTig溶接も可能である。しかし、作業性や信頼性の観点から被覆アーク溶接が最善である。

【符号の説明】

【0045】

10…ガス絶縁開閉装置

20…ガス絶縁補償リアクトル装置

27…取付部

70…フランジ

71…外周面

73a…ボルト挿通孔

80…金属蓋

B1…ボルト

Ga、Gb…溶接ビード

U…フランジ結合部

【技術分野】

【0001】

本発明は、絶縁ガスの封止方法に関する。

【背景技術】

【0002】

変電所などでは、ガス絶縁変圧器、ガス絶縁開閉装置、ガス絶縁補償リアクトル装置など絶縁ガス封入電気機器を複数備えている。これら絶縁ガス封入電気機器は一般に、接続配管をフランジ結合することで連結されている。そして、フランジ結合部の気密はガスケットにより保持しているから、ガスケットが経年劣化したときには、ガス漏れを起こさないように、これを交換する必要がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−116735号公報

【0004】

【特許文献2】特表2005−511414号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、ガスケットを交換するにはフランジ結合部を分解する必要がある。そのため、送電停止(停電)を余儀なくされ、また多大な費用がかかる。本発明は上記のような事情に基づいて完成されたものであって、分解せずにフランジ結合部のガス漏れを止めることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、絶縁ガス封入電気機器の取付部に対して、間にガスケットを介挿させつつ相手配管のフランジをボルトで締結させたフランジ結合部における絶縁ガスの封止方法であって、前記フランジの外周面を前記絶縁ガス封入電気機器の取付部に対して全周溶接することにより、前記フランジと前記取付部の合わせ面を通って絶縁ガスが前記フランジの外周面側から外部に漏れる経路を封止すると共に、前記フランジのボルト締結箇所に対して前記ボルトを外側から囲い込む金属蓋を被せ付け、かつそれら金属蓋をフランジに対して各々全周溶接することにより、前記フランジに形成されたボルト挿通孔を通って外部に絶縁ガスが漏れる経路を封止するところに特徴を有する。

【0007】

尚、ここで言う「取付部」は相手配管のフランジが取り付け可能なものであればよく、例えば、絶縁ガス封入電気機器の側面壁を取付部として使用する形態や、絶縁ガス封入電気機器にフランジ付きの接続管が形成されている場合にはそれが取付部となる。また、ここで言う「相手配管」には、単体の接続配管が含まれる他、相手機器(金属容器)に対して接続管が一体的に形成してあれば、それも「相手配管」に含まれる。

【発明の効果】

【0008】

本発明では、ガス漏れ経路を溶接で塞ぐから、現場での作業が可能であり、ガス漏れを封止するのに、絶縁ガス封入電気機器を設置場所から移動させる必要がなく、また従来の補修方法に比べて費用を抑えることが可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態1において適用したガス絶縁開閉装置とガス絶縁補償リアクトル装置の外観図

【図2】ガス絶縁補償リアクトル装置の接続例を示す回路図

【図3】送電線回路の単線図

【図4】図1中のA部を拡大した断面図

【図5】フランジ結合部の構造を示す断面図

【図6】ガス漏れの封止構造を示す断面図

【図7】金属蓋の平面図

【図8】金属蓋の断面図

【図9】実施形態2においてフランジ結合部の構造を示す断面図

【図10】ガス漏れの封止構造を示す断面図

【図11】金属蓋と収容部の嵌合構造を示す図

【図12】実施形態3においてフランジ結合部の構造を示す断面図

【図13】ガス漏れの封止構造を示す断面図

【発明を実施するための形態】

【0010】

<実施形態1>

本発明の実施形態1を図1ないし図8を参照して説明する。

1.全体構造の説明

図1はガス絶縁開閉装置10とガス絶縁補償リアクトル装置(本発明の「絶縁ガス封入電気機器」の一例)20との接続例であり、符号40は両装置10、20を接続する接続装置である。

【0011】

ガス絶縁開閉装置10は、絶縁ガスであるSF6ガスを充填密閉した金属容器11を備えている。金属容器11は絶縁スペーサにより複数のガス区分11A〜11Cに区分してあり、ガス区分11Aには母線BUSが収容され、ガス区分11Bには遮断器CB、変流器CT、接地開閉器ESなどが収容され、ガス区分11Cには断路器DS、接地開閉器ES、ケーブル接続部CHD、アレスターLAや計器用変圧器LPTが収容されている。これら金属容器11に収容された各機器は導体Zにより接続されており、またケーブル接続部CHDからは例えば、地中ケーブルKが引き出されている。

【0012】

ガス絶縁補償リアクトル装置20は、絶縁ガスであるSF6ガスを充填密閉した金属容器21内に、接地変圧器GTrと中性点リアクトルCRを収容したものである。このガス絶縁補償リアクトル装置20は、地中ケーブルKの対地静電容量Cに相当する零相リアクタンスを持たせることにより、各回線の零相インピーダンスを補償する働きをする(図2参照)。

【0013】

接続装置40は、絶縁ガスであるSF6ガスを充填密閉した金属容器41を備えている。金属容器41は絶縁スペーサにより複数のガス区分41A〜41Dに区分してあり、ガス区分41Aにケーブル接続部CHDを収容し、ガス区分41Bに断路器DSを収容し、ガス区分41Cに変流器CTを収容している。これら金属容器41に収容された各機器は導体Zにより接続されている。

【0014】

そして、接続装置40のガス区分41Dとガス絶縁補償リアクトル装置20の金属容器21が、接続配管60により結合されており、更に、ガス絶縁開閉装置10のガス区分11Cと接続装置40のガス区分41Aが、接続配管50により結合されている。

【0015】

そして、これら接続配管50、60には各々導体Zが通されていて、ガス絶縁開閉装置10のケーブル接続部CHDに対してガス絶縁補償リアクトル装置20が接続装置40を介して電気的に接続される構成となっている。尚、図3には、これら各機器10、20、40の送電線回路図(単線接続図)が示されている。

【0016】

2.フランジ結合部Uの構造説明(ガス絶縁補償リアクトル装置20と接続配管60の結合構造の説明)

ガス絶縁補償リアクトル装置20の金属容器21には取付部27が形成されている。取付部27は、金属容器21の側面壁23の上部側に形成されている。取付部27は、図4、図5に示すように、側面壁23を貫通する開口25と、取り付け溝29を備えた構成となっている。開口25は導体Zの挿通路となるものである。また、取り付け溝29は、開口25の外周を囲むような環状をしており、溝内にガスケット(断面O型をした環状のゴムリング)35を嵌着させている。

【0017】

そして、取付部27には、フランジ70を介して接続配管60が取り付けられるようになっている。接続配管60はいわゆる伸縮継手であり、図4に示すように胴部が伸縮可能なベローズ61(金属筒体)となっている。そして、ベローズ61の両軸端には円盤状の配管フランジ63、64が設けられている。

【0018】

図4に示すように、一方側の配管フランジ63は接続装置40の取付部43にフランジ結合されている。もう一方側の配管フランジ64には、配管フランジ64より大径のフランジ70がボルトB2で固定してある。フランジ70は金属製であって、開口25よりも一回り大きな円盤型をしている。また、フランジ70の裏面側には、絶縁スペーサ75がボルトB3により固定されている。絶縁スペーサ75は導体Zを挿通させつつ、接続配管60の内部空間とガス絶縁補償リアクトル装置20の内部空間を仕切っている。

【0019】

そして、取付部27には、取り付け溝29の外側に位置してネジ穴27aが形成される一方、フランジ70にはボルト挿通孔73aが形成されており、ばね座金Dを嵌めた6角ボルト(以下、単にボルトとも呼ぶ)B1を、フランジ70側からボルト挿通孔73aに差し込みつつネジ穴27aに螺合させることで、取付部27に対してフランジ70が結合されている。

【0020】

尚、ボルトB1の締結点数は12点となっており、フランジ70の周方向の各点が各ボルトB1により均等に締め込まれる構成となっている。そして、ボルトB1の締め込みによって、取付部27とフランジ70の両面にガスケット35が全周に渡って密着する結果、フランジ結合部Uが気密される構造となっている。

【0021】

3.絶縁ガスの封止方法の説明

ガスケット35が経年劣化すると気密が破れて、フランジ結合部Uにてガス漏れが起きる。具体的には、図5中の(a)にて示すようにフランジ70の合わせ面Fを通ってフランジ70の外周面71側から外に漏れる経路と、図5中の(b)にて示すようにボルト挿通孔73aを通ってフランジ70の表面側から外に漏れる経路とで、ガス漏れを起こす。尚、ガス漏れの発生は、ガス絶縁補償リアクトル装置20に設置されたガス圧力計の数値からこれを知ることができる。

【0022】

さて、ガス漏れが発生したら、まず、ガス漏れを生じた機器すなわち、接続配管60とガス絶縁補償リアクトル装置20の絶縁ガスを抜いてガス圧を大気圧まで下げてやる。これには、接続配管60とガス絶縁補償リアクトル装置20に設けられたガス給排口のバルブを空けて絶縁ガスを抜いてやればよい。そして、ガス圧が大気圧まで下がったら、次に(1)と(2)の溶接封止作業を行う。

【0023】

(1)第一溶接封止作業

第一溶接封止作業では、まず、剥離剤などを使用して、フランジ70の外周面71の塗装及び取付部27の外面28の塗装を剥離する。そして、塗装が剥離できたら、次に、接続配管60と接続されたフランジ70の外周面71の縁部をガス絶縁補償リアクトル装置20の取付部27の外面28に被覆アーク溶接して、溶接ビードGaをフランジ外周面71の全周に渡って形成する。これにて、図5の(a)のガス漏れ経路が溶接ビードGaにより封止される。

【0024】

(2)第二溶接封止作業

第二溶接封止作業では、まず、ボルトB1を緩めてフランジ70から抜きとり、その後、剥離剤などを使用してボルト挿通孔73aの周りの塗装を剥離させる。そして、塗装が剥離できたら、次に、新品のばね座金Dを嵌めた新品の6角ボルトB1を、ボルト挿通孔73aに差し込んでネジ穴27aにボルト締めし、次に、金属蓋80をボルトB1の頭部に被せる。

【0025】

金属蓋80は、例えばフランジ70と同じ材質であって、図7、図8に示すように、ボルトB1を内部に収容可能な有底の筒型とされる。そのため、金属蓋80を被せると、金属蓋80の口縁81がフランジ70の表面に突き当たり、金属蓋80の内部にボルトB1の頭部が収まる。その後、被せた金属蓋80の口縁81の全周をフランジ70に対して被覆アーク溶接して、口縁81の全周に溶接ビードGbを形成する。これを行うことで、ボルトB1を挿通させるボルト挿通孔73aが金属蓋80により完全に閉じられ、図5の(b)のガス漏れ経路が封止される。この例では、フランジ70を取付部27に対してボルト12点で固定しているから、各ボルトB1についてそれぞれ金属蓋80を被せて、それを全周溶接する作業が行われる。

【0026】

これら(1)、(2)の溶接封止作業を行うことで、図5に示す2つのガス漏れ経路(a)、(b)を塞ぐことができ、フランジ結合部Uにおけるガス漏れを止めることができる。

【0027】

4.効果説明

従来は、ガスケット35が劣化してガス漏れが発生すると、ガスケット35を交換していた。ガスケット35を交換するには、フランジ結合部Uを分解する必要があり、それには、ガス絶縁補償リアクトル装置20を移動させなければならない。そのため、多大な費用がかかっていた。

【0028】

これに対し本封止方法は、図5に示す2つのガス漏れ経路(a)、(b)を、溶接ビードGa、Gbで塞ぐものであるから、現場での作業が可能であり、封止作業を行うにあたり、ガス絶縁補償リアクトル装置20を設置場所から移動させる必要がなく、従来の補修方法に比べて費用を抑えることが可能となる。

【0029】

また、ガス漏れ経路を溶接ビードで封止するといっても、例えば、フランジ70を締結する各ボルトB1をフランジ70に直接溶接してしまうと、ボルトB1が緩められなくなるので、装置の解体が出来なくなってしまう。また、ボルト締めから溶接構造に変わるため、構造強度が変わってしまう。この点、本封止方法では、図5の(b)のガス漏れ経路は金属蓋80を使って封止しており、ボルトB1については直接溶接を行っていない。そのため、構造強度は変化なく周縁を溶断するなどして、金属蓋80を外してしまえば、ボルトB1を緩めることが可能であり、装置の解体を問題なく行うことが可能である。尚、この場合、溶接ビードGaはグラインダーなどの工具で削って除去してやればよい。

【0030】

また、このものでは、溶接作業に先立って作業箇所の塗装を剥離するようにしている。特に剥離が困難なボルト部については、ボルト交換で対応している。そのため、被覆アーク溶接したときにブローホール(溶着金属中に生じる球状空洞)が出来にくく、ガス漏れ経路をしっかりと封止できる。

【0031】

<実施形態2>

次に、本発明の実施形態2を図9、図10によって説明する。実施形態1は、ガス絶縁補償リアクトル装置20の取付部27に対してフランジ70を介して接続配管60を結合する構造を例示した。実施形態2は、ガス絶縁補償リアクトル装置20の取付部27に対して、接続配管60を直接結合する構造、すなわち、ガス絶縁補償リアクトル装置20の取付部27に対して、接続配管60の配管フランジ64をフランジ結合する構造となっている。

【0032】

そして、実施形態2の場合も、実施形態1と同様に、取付部27にネジ穴27aが形成されており、ボルトB5をこのネジ穴27aに螺合させることで、取付部27に配管フランジ64を結合させる構成となっている。尚、ボルトB5は、六角穴付きのボルトであり、配管フランジ64に形成された収容部66にボルト頭部の全体が収まる構成となっている。

【0033】

さて、実施形態2の場合も、実施形態1と同様にフランジ結合部Uはガスケット35にて気密を保持する構造となっているから、ガスケット35が経年劣化すると、図9にて示すように(a)の経路(配管フランジ64の合わせ面Fを通って配管フランジ64の外周面65側から外に漏れる経路)と、(b)の経路(配管フランジ64のボルト挿通孔67aを通って配管フランジ64の表面側から外に漏れる経路)とで、ガス漏れを起こす。

【0034】

そのため、実施形態2の場合も、実施形態1の場合と同様に、配管フランジ64の外周面65の縁部をガス絶縁補償リアクトル装置20の取付部27の外面28に対して全周溶接することで、図9の(a)のガス漏れ経路を溶接ビードGaにて封止させている(図10参照)。

【0035】

また、図9の(b)のガス漏れ経路については、金属蓋90により封止させている。実施形態1は、フランジ70の表面からボルトB1の頭部が出ていたことから、金属蓋70として有底筒状のものを用いた。実施形態2では、ボルトB5の頭部が収容部66に収まる構成となっているので、金属蓋90として、収容部66の開口を閉止する大きさの円盤型のものを用いている。そして、この金属蓋90を収容部66を閉じるように配管フランジ64の表面に重ねて全周溶接することで、図9の(b)のガス漏れ経路を、溶接ビードGbにて封止させている。

【0036】

尚、金属蓋90は、図11に示すように裏側の段差91を設けており、これが収容部66の内側に隙間なく嵌ようになっている。このようにすることで、金属蓋90を収容部66に対して簡単に位置合わせでき、また、溶接作業時に金属蓋90がズレない。そのため、収容部66を確実に封止することが可能であり、図9の(b)の経路で起こるガス漏れを確実に止めることが出来る。

【0037】

<実施形態3>

次に、本発明の実施形態3を図12、図13によって説明する。実施形態3は、ガス絶縁補償リアクトル装置20に対して取付部の一例である機器側フランジ33を設け、これに接続配管100の配管フランジ103をフランジ結合することにより、ガス絶縁補償リアクトル装置20に接続配管100を結合させる構造となっている。

【0038】

そして、このものでは、両フランジ33、103をボルトB7、ナットNで締め込む構成となっていることから、図12に示すように、ボルト側、ナット側の双方(図12に示すb1の経路とb2の経路)でガス漏れが起きる恐れがある。

【0039】

そのため、実施形態3では、ボルトB7の頭部側と先端側(ナット側)のそれぞれに有底筒型の金属蓋120、130を被せて、それを各フランジ33、103に対して全周溶接することで、両経路で起きるガス漏れを溶接ビードGbにて封止するようにしている(図12)。

【0040】

尚、実施形態3の場合も、実施形態1、2の場合と同様に、フランジの合わせ面Fを通る経路(図12の(a)の経路)でガス漏れが起きるので、両フランジ33、103の外周面同士を溶接して溶接ビードGaを全周に渡って形成することで、同経路のガス漏れ封止させている。

【0041】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

【0042】

(1)実施形態1〜3では、本発明の「絶縁ガス封入電気機器」の一例としてガス補償リアクトル装置20を例示した。絶縁ガス封入電気機器は電気設備として利用されるものであって、金属容器内に絶縁ガスを封入し他機器に対して配管結合される装置であればよく、本発明を、例えば、ガス絶縁開閉装置やガス絶縁変圧器などの絶縁ガス封入電気機器に適用することが可能である。

【0043】

(2)実施形態1、2では、ガス補償リアクトル装置20に対する相手機器の連結構造として接続配管60を使用するものを例示したが、接続配管60は必ずしも必要という訳ではなく、相手機器の金属容器にフランジ付きの接続管が設けられていれば、それをガス補償リアクトル装置20の取付部27に対して直接取り付ける構造にしてもよい。

【0044】

(3)実施形態1、2では、ガス漏れを被覆アーク溶接により封止する例を説明した。溶接は被覆アーク溶接の他にTig溶接も可能である。しかし、作業性や信頼性の観点から被覆アーク溶接が最善である。

【符号の説明】

【0045】

10…ガス絶縁開閉装置

20…ガス絶縁補償リアクトル装置

27…取付部

70…フランジ

71…外周面

73a…ボルト挿通孔

80…金属蓋

B1…ボルト

Ga、Gb…溶接ビード

U…フランジ結合部

【特許請求の範囲】

【請求項1】

絶縁ガス封入電気機器の取付部に対して、間にガスケットを介挿させつつ相手配管のフランジをボルトで締結させたフランジ結合部における絶縁ガスの封止方法であって、

前記フランジの外周面を前記絶縁ガス封入電気機器の取付部に対して全周溶接することにより、前記フランジと前記取付部の合わせ面を通って絶縁ガスが前記フランジの外周面側から外部に漏れる経路を封止すると共に、

前記フランジのボルト締結箇所に対して前記ボルトを外側から囲い込む金属蓋を被せ付け、かつそれら金属蓋を前記フランジに対して各々全周溶接することにより、前記フランジに形成されたボルト挿通孔を通って外部に絶縁ガスが漏れる経路を封止することを特徴とする絶縁ガスの封止方法。

【請求項1】

絶縁ガス封入電気機器の取付部に対して、間にガスケットを介挿させつつ相手配管のフランジをボルトで締結させたフランジ結合部における絶縁ガスの封止方法であって、

前記フランジの外周面を前記絶縁ガス封入電気機器の取付部に対して全周溶接することにより、前記フランジと前記取付部の合わせ面を通って絶縁ガスが前記フランジの外周面側から外部に漏れる経路を封止すると共に、

前記フランジのボルト締結箇所に対して前記ボルトを外側から囲い込む金属蓋を被せ付け、かつそれら金属蓋を前記フランジに対して各々全周溶接することにより、前記フランジに形成されたボルト挿通孔を通って外部に絶縁ガスが漏れる経路を封止することを特徴とする絶縁ガスの封止方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−115096(P2012−115096A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−264006(P2010−264006)

【出願日】平成22年11月26日(2010.11.26)

【出願人】(000213297)中部電力株式会社 (811)

【出願人】(000003942)日新電機株式会社 (328)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月26日(2010.11.26)

【出願人】(000213297)中部電力株式会社 (811)

【出願人】(000003942)日新電機株式会社 (328)

【Fターム(参考)】

[ Back to top ]