絶縁ワイヤ

【課題】耐摩耗性、耐溶剤性に優れた耐インバータサージ絶縁ワイヤ、また、部分放電発生電圧を上げるための絶縁層の厚膜化を、絶縁ワイヤの導体とエナメル層の接着強度を下げることなく実現できる耐インバータサージ絶縁ワイヤを提供する。

【解決手段】導体の外周に、直接あるいは他の絶縁層を介して、少なくともポリアミドイミドを含むエナメル焼き付け層を有し、さらにその外側に少なくとも1層の押出被覆樹脂層を有する絶縁ワイヤであって、該エナメル焼き付け層表面にカルボキシル基、エステル基、エーテル基及びヒドロキシル基からなる群から選ばれる少なくとも1種の官能基を存在させ該押出被覆樹脂層を該エナメル焼き付け層と密着させてなる絶縁ワイヤ。

【解決手段】導体の外周に、直接あるいは他の絶縁層を介して、少なくともポリアミドイミドを含むエナメル焼き付け層を有し、さらにその外側に少なくとも1層の押出被覆樹脂層を有する絶縁ワイヤであって、該エナメル焼き付け層表面にカルボキシル基、エステル基、エーテル基及びヒドロキシル基からなる群から選ばれる少なくとも1種の官能基を存在させ該押出被覆樹脂層を該エナメル焼き付け層と密着させてなる絶縁ワイヤ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁ワイヤに関する。

【背景技術】

【0002】

インバータは、効率的な可変速制御装置として、多くの電気機器に取り付けられるようになってきている。しかし、数kHz〜数十kHzでスイッチングが行われ、それらのパルス毎にサージ電圧が発生する。このようなインバータサージは、伝搬系内におけるインピーダンスの不連続点、例えば接続する配線の始端または終端等において反射が発生し、その結果、最大でインバータ出力電圧の2倍の電圧が印加される現象である。特に、IGBT(Insulated Gate Bipolar Transistor)等の高速スイッチング素子により発生する出力パルスは、電圧峻度が高く、それにより接続ケーブルが短くてもサージ電圧が高く、更にその接続ケーブルによる電圧減衰も小さく、その結果、インバータ出力電圧の2倍近い電圧が発生する。

【0003】

インバータ関連機器、例えば高速スイッチング素子、インバータモーター、変圧器等の電気機器コイルには、マグネットワイヤとして主にエナメル線である絶縁電線が用いられている。従って、前述したように、インバータ関連機器では、インバータ出力電圧の2倍近い電圧がかかる。そこでインバータサージに起因する部分放電劣化を最小限にすることが、絶縁電線に要求されるようになってきている。

【0004】

一般に、部分放電劣化は電気絶縁材料がその部分放電で発生した荷電粒子の衝突による分子鎖切断劣化、スパッタリング劣化、局部温度上昇による熱溶融或いは熱分解劣化、放電で発生したオゾンによる化学的劣化等が複雑に起こる現象である。これによって、実際の部分放電で劣化した電気絶縁材料では厚さが減少したりすることが見られる。

【0005】

絶縁ワイヤのインバータサージ劣化も一般の部分放電劣化と同様なメカニズムで進行するものと考えられている。すなわち、エナメル線のインバータサージ劣化は、インバータで発生した波高値の高いサージ電圧により絶縁ワイヤに部分放電が起こり、その部分放電により絶縁ワイヤの塗膜が部分放電劣化を引き起こす現象、つまり高周波部分放電劣化である。

【0006】

このような部分放電による絶縁電線の劣化を防ぐため、部分放電の発生電圧が高い絶縁電線の検討が行われている。この絶縁電線を得るためには、絶縁電線の絶縁層の厚さを厚くする方法が考えられる。

【0007】

特許文献1では、エナメル焼き付け層と押出被覆樹脂層との間に接着層をもたせ、接着層を媒体として、エナメル焼き付け層と押出被覆樹脂層との接着力を強化させた絶縁ワイヤがある。この手法を用いると接着層の溶剤性が他のエナメル樹脂と比較して弱いために、溶剤含浸後の機械特性が大幅に減少する。

また、エナメル線の外側に被覆樹脂を設けることで、特性上の付加価値(部分放電発生電圧以外の特性)を与えるという試みはこれまでにもなされてきた。エナメル層に押出被覆層を設ける構成での従来技術としては、特許文献2、3等があるが、これらは部分放電発生電圧と導体とエナメル層の密着性を両立させるという観点からは、エナメル層や押出被覆の厚さという構成において満足なものではなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4177295号

【特許文献2】特開昭59−040409号公報

【特許文献3】特開昭63−195913号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、耐摩耗性、耐溶剤性に優れた、耐インバータサージ絶縁ワイヤを提供することを目的とする。本発明はまた、部分放電発生電圧を上げるための絶縁層の厚膜化を、絶縁ワイヤの導体とエナメル層の接着強度を下げることなく実現できる耐インバータサージ絶縁ワイヤを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記の従来技術が有する課題を解決するため鋭意検討した結果、厚膜被覆線材の下層皮膜であるエナメル層の表面に親水性官能基を生成させたとき、当該エナメル層の外側に押出被覆樹脂層を設けることにより、耐溶剤性の低い接着層をエナメル層と押出被覆樹脂層の中間に構成することなく、耐インバータサージ絶縁電線を得ることができることがわかった。また、この処理によって押出被覆層が結晶性の熱可塑性樹脂の場合には結晶化度を高くしても密着強度が発現する。本発明は、この知見に基づきなされたものである。

【0011】

すなわち上記課題は以下の手段により解決された。

(1)導体の外周に、直接あるいは他の絶縁層を介して、少なくともポリアミドイミドを含むエナメル焼き付け層を有し、さらにその外側に少なくとも1層の押出被覆樹脂層を有する絶縁ワイヤであって、該エナメル焼き付け層表面にカルボキシル基、エステル基、エーテル基及びヒドロキシル基からなる群から選ばれる少なくとも1種の官能基を存在させ該押出被覆樹脂層を該エナメル焼き付け層と密着させてなることを特徴とする絶縁ワイヤ。

(2)前記エナメル焼き付け層をプラズマ処理することにより表面に前記官能基を導入したことを特徴とする(1)に記載の絶縁ワイヤ。

(3)前記導体の断面が平角形状であることを特徴とする(1)または(2)に記載の絶縁ワイヤ。

(4)前記押出被覆樹脂層がポリフェニレンスルフィドからなる(1)〜(3)のいずれか1項に記載の絶縁ワイヤ。

(5)前記ポリフェニレンスルフィドの、DSC測定による結晶化温度(Tc)に表れる結晶化熱容量(ΔHc)と融点(Tm)に表れる融解熱容量(ΔHm)について(ΔHm−ΔHc)/ΔHmの値が0.5〜1.0であることを特徴とする(4)記載の絶縁ワイヤ。

【発明の効果】

【0012】

本発明の耐インバータサージ絶縁ワイヤは「部分放電発生電圧」と「押出被覆層/エナメル焼き付け層の接着強度」の両方を満足し、溶剤含浸後の機械特性の低下が起こりにくい。接着強度の向上はエナメル焼き付け層の表面をプラズマ処理などの表面処理することで、酸素を含有する官能基を持たせることにより行える。

また、平角形状(矩形状)の断面を有する導体の耐インバータサージ絶縁ワイヤの場合、放電が起きる方の1対の面の押出被覆樹脂層の厚さが所定の厚さであれば、もう1対の対向する面の厚さがそれより薄くても部分放電発生電圧を維持することができ、さらに占積率を上げることができる。

また、本発明の耐インバータサージ絶縁ワイヤは、エナメル焼き付け層と押出被覆層の密着性が高いため、押出被覆樹脂が結晶化樹脂であった場合に、その結晶化度が高くても接着強度を保つことができ、この状態によってさらに耐溶剤性を向上させることができる。

【図面の簡単な説明】

【0013】

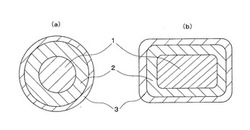

【図1】本発明の絶縁ワイヤの好ましい一実施態様を模式的に示す断面図であり、(a)は導体の断面が円形のもの、(b)は平角形状のものを示す。

【図2】実施例の絶縁ワイヤのエナメル層表面をXPS測定したときのC1sのスペクトルを波形分離したグラフである。

【図3】比較例の絶縁ワイヤのエナメル層表面をXPS測定したときのC1sのスペクトルを波形分離したグラフである。

【発明を実施するための形態】

【0014】

本発明の絶縁ワイヤの、好ましい態様の一例は図1に模式的に断面図で示したように、導体1上に直接あるいは他の絶縁層を介してエナメル焼き付け層2を有し、さらに少なくとも1層の押出被覆樹脂層3を被覆したものである。図1(a)は断面が円形のもの、(b)は平角形状のものを示した。以下に詳細に説明する。

【0015】

(導体)

本発明に用いる導体としては、従来、絶縁ワイヤで用いられているものを使用することができるが、好ましくは、酸素含有量が30ppm以下の低酸素銅、さらに好ましくは20ppm以下の低酸素銅または無酸素銅の導体である。酸素含有量が30ppm以下であれば、導体を溶接するために熱で溶融させた場合、溶接部分に含有酸素に起因するボイドの発生がなく、溶接部分の電気抵抗が悪化することを防止するとともに溶接部分の強度を保持することができる。

また、導体はその横断面が所望の形状のものを使用できるが、円以外の形状を有するものを使用するのが好ましく、特に平角形状のものが好ましい。更には、角部からの部分放電を抑制するという点において、4隅に面取り(半径r)を設けた形状であることが望ましい。

図1(b)のように平角形状の断面を有する導体の耐インバータサージ絶縁ワイヤの場合、放電が起きる方の1対の面の押出被覆樹脂層の厚さが所定の厚さであれば、もう1対の対向する面の厚さがそれより薄くても部分放電発生電圧を維持することができ、さらに占積率を上げることができる。

導体の好ましい太さは断面が円のときは直径0.4〜1.2mmである。平角形状のときは好ましくは厚さが0.5〜2.5mm、幅が1.4〜4.0mmである。

【0016】

(エナメル焼き付け層)

エナメル焼き付け層(以下、単に「エナメル層」ともいう)については、樹脂ワニス(必要に応じ酸化防止剤、帯電防止剤、紫外線防止剤、光安定剤、蛍光増白剤、顔料、染料、相溶化剤、滑剤、強化剤、難燃剤、架橋剤、架橋助剤、可塑剤、増粘剤、減粘剤、およびエラストマーなどの各種添加剤などを含有してもよい)を導体上に複数回塗布、焼付して形成したものである。樹脂ワニスを塗布する方法は常法でよく、たとえば、導体形状の相似形としたワニス塗布用ダイスを用いる方法や、導体断面形状が四角形である場合、井桁状に形成された「ユニバーサルダイス」と呼ばれるダイスを用いることができる。これらの樹脂ワニスを塗布した導体はやはり常法にて焼付炉で焼き付けされる。具体的な焼き付け条件はその使用される炉の形状などに左右されるが、およそ5mの自然対流式の竪型炉であれば、400〜500℃にて通過時間を10〜90秒に設定することにより達成することができる。

【0017】

エナメル層は他の絶縁層を介して導体の外周に形成してもよい。エナメル層を形成するエナメル樹脂としては、従来エナメル線に用いられている材料を使用することができ、例えば、ポリアミドイミド(PAI)、ポリイミド(PI)、ポリエステルイミド、ポリエーテルイミド、ポリイミドヒダントイン変性ポリエステル、ポリアミド、ホルマール、ポリウレタン、ポリエステル、ポリビニルホルマール、エポキシ、ポリヒダントインが挙げられ、好ましくは耐熱性において優れる、ポリイミド、ポリアミドイミド、ポリエステルイミド、ポリエーテルイミド、ポリイミドヒダントイン変性ポリエステルなどのポリイミド系樹脂である。紫外線硬化樹脂などを用いても良い。

また、これらは1種を単独で使用してもよく、また、2種以上を混合して使用するようにしてもよい。ただし、本発明においては少なくともポリアミドイミドを含む。ポリアミドイミドの含有量は好ましくは50〜100%である。

【0018】

焼き付け炉を通す回数を減らし、導体とエナメル層との接着力が極端に低下すること防ぐため、エナメル層の厚さは、50μm以下であることが好ましく、40μm以下がさらに好ましい。また、絶縁ワイヤとしてのエナメル線に必要な特性である、耐電圧特性や、耐熱特性を損なわないためには、エナメル層がある程度の厚さがある方が好ましい。エナメル層の下限の厚さはピンホールが生じない程度の厚さであれば特に制限するものではなく、好ましくは3μm以上、更に好ましくは6μm以上である。エナメル層は1層であっても複数層であってもよい。

【0019】

(エナメル層表面処理)

本発明の絶縁ワイヤのエナメル層は、表面に親水性官能基、例えば、カルボキシル基、エステル基、エーテル基およびヒドロキシル基からなる群から選ばれる少なくとも1種を有してなる。これらの基の導入は、例えばプラズマ処理、コロナ処理することで行える。あるいはエナメル層に表面処理剤として接着性ポリマーを塗布してもよい。また、UV処理により密着性を向上させることもできる。

【0020】

・接着性ポリマー

本発明でエナメル層の表面に特定の官能基を導入する表面処理剤として使用できる接着性ポリマーとしては、アクリル樹脂として、日本触媒社製アミノエチル化アクリルポリマー(商品名:ポリメント,NK−350)などを用いることができる。エポキシ樹脂として、セメダイン社製エポキシ樹脂系接着剤(商品名:ハイクイック)等を用いることができる。好ましくは表面のエナメルワニスへ添加することで表面処理を行う塗装となるが、これら表面処理剤はエナメル層の表面にプライマーとして塗布してもよい。

接着性ポリマーは、好ましくは押出被覆樹脂層の熱可塑性樹脂表面の相補的官能基と反応できる主鎖組成およびペンダント官能基を有する。ここで相補的官能基とはヒドロキシル基、アミノ基、カルボキシル基、メルカプト基などの官能基をいう。

接着性ポリマーの塗布量は好ましくは1μm〜10μmである。

【0021】

・プラズマ処理

本発明において行うことができる表面処理では、プラズマ処理には大気圧プラズマを用いることができる。不活性ガスのヘリウムと酸素の混合ガスの大気圧雰囲気下で、被処理物に対してギャップを4mm設けて配置し、電極に高周波電界を印加することで発生した放電状のプラズマのことである。プラズマ内部ではヘリウムの荷電粒子が励起状態にあり、添加した酸素ガス原子をより反応性の高い中性ラジカルに励起する。これら中性ラジカルが被処理物であるエナメル樹脂のアミド結合を切断し、外層に成型される押出被覆樹脂との結合を生成することで接着を保持することが可能となる。

【0022】

・コロナ処理

本発明では、金属と樹脂間の空隙に発生するコロナ放電電子を被処理物に照射することにより、密着力の改善を図ることができる。コロナ放電発生とともに生じるラジカル酸素等と共に基材表面にヒドロキシル基・カルボニル基等の極性基を生成し、その結果、基材表面は、親水性が向上し接着性が向上することが可能となる。

・UV処理

本発明では、紫外線を被処理物に照射することにより、密着力の改善を図ることができる。紫外線照射により切断された分子結合がラジカル酸素等と共に基材表面にヒドロキシル基・カルボニル基等の極性基を生成し、その結果、基材表面は、親水性が向上し接着性が向上することが可能となる。

【0023】

・官能基の結合状態

エナメル層の表面処理により特定の官能基が導入されたことは実施例で述べるX線光電子分光分析法:XPS(X−ray Photoelectron Spectroscopy)などにより確認することができる。

本発明の絶縁ワイヤがエナメル層表面に有する特定の官能基がその末端で結合している化学構造を例示する。

【0024】

エナメル焼き付け層が、たとえばイソシアネートと酸無水物の反応によってエナメルワニスが作製され、そのワニスを焼き付けて皮膜が構成された場合、官能基が結合(置換)する芳香族ジイソシアネートとしては、たとえばベンゼン環をp位でつないだオリゴ(p−フェニレン)では、p−フェニレンジイソシアネート、ビフェニル−4,4′−ジイソシアネート、ターフェニル−4,4″−ジイソシアネート、ジフェニルメタン−4,4′−ジイソシアネート、ジフェニルメタン−3,3′−ジイソシアネート、ジフェニルメタン−3,4′−ジイソシアネート、ジフェニルエーテル−4,4′−ジイソシアネート、ベンゾフェノン−4,4′−ジイソシアネート、ジフェニルスルホン−4,4′−ジイソシアネート、トリレン−2,4−ジイソシアネート、トリレン−2,6−ジイソシアネート、m−キシリレンジイソシアネート、p−キシリレンジイソシアネート等の化合物やあるいはこれらの化合物の基本骨格にハロゲン、アルキル基、アルコキシル基等の置換基を置換させた化合物等が反応した骨格成分があげられる。

【0025】

その他にも、ナフタレン−1,5−ジイソシアネート、ナフタレン−2,6−ジイソシアネート、アントラセン−1,5−ジイソシアネート、アントラセン−2,6−ジイソシアネート、アントラセン−9,10−ジイソシアネート、フェナントレン−2,7−ジイソシアネート、フェナントレン−1,6−ジイソシアネート、アントラキノン−1,5−ジイソシアネート、アントラキノン−2,6−ジイソシアネート、フルオレン−1,5−ジイソシアネート、フルオレン−2,6−ジイソシアネート、カルバゾール−1,5−ジイソシアネート、カルバゾール−2,6−ジイソシアネート、ベンズアニリド−4,4′−ジイソシアネート等の化合物やあるいはこれらの化合物の基本骨格にハロゲン、アルキル基、アルコキシル基等の置換基を置換させた化合物等、多核芳香族ジイソシアネートが用いられ、その反応後の骨格成分があげられる。

【0026】

またモノマーとしての酸無水物が使用された場合、トリメリット酸、トリメリット酸無水物、トリメリット酸クロライド、または、トリメリット酸の誘導体等の三塩基酸等があげられる。また酸成分中には、テトラカルボン酸無水物や二塩基酸、たとえば、ピロメリット酸二無水物、ビフェニルテトラカルボン酸二無水物、ベンゾフェノンテトラカルボン酸二無水物、ジフェニルスルホンテトラカルボン酸二無水物、テレフタル酸、イソフタル酸、スルホテレフタル酸、ジクエン酸、2,5−チオフェンジカルボン酸、4,5−フェナントレンジカルボン酸、ベンゾフェノン−4,4′−ジカルボン酸、フタルジイミドジカルボン酸、ビフェニルジカルボン酸、2,6−ナフタレンジカルボン酸、ジフェニルスルホン−4,4′−ジカルボン酸、アジピン酸の反応生成物となる。

【0027】

(押出被覆樹脂層)

本発明においては、部分放電発生電圧の高い絶縁ワイヤを得るために、エナメル焼き付け層の外側に少なくとも1層の押出被覆樹脂層を設ける。押出被覆法の利点は、製造工程にて焼き付け炉を通す必要が無いため、導体の酸化被膜層の厚さを成長させることなく絶縁層の厚さを厚くすることができるということである。

また、押出被覆樹脂層の樹脂の結晶性が比較的高い場合は、従来の絶縁ワイヤでは収縮や弾性率の上昇などを受けて密着力が低下するが、本発明ではエナメル層の表面処理によって特定の官能基を導入することで結晶化による膜の機械応力による密着力の低下を抑制することができる。

【0028】

押出被覆樹脂層に用いる樹脂は、耐熱性に優れたものを用いることが好ましい。ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン−エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリアミド(PA)、ポリエステル(PE)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、熱可塑性ポリイミド(TPI)、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)等が挙げられる。押出被覆樹脂層に用いる樹脂は、部分放電発生電圧を低くし、かつ耐溶剤性を考慮すると結晶性樹脂を用いることがさらに好ましい。

特に本発明では押出被覆樹脂層にPPSを用いることが好ましい。

さらにこのPPSの結晶性について、DSC(Differential Scanning Calorimetry)測定による結晶化温度(Tc)約120℃に表れる結晶化熱容量(ΔHc)と融点(Tm)約280℃に表れる融解熱容量(ΔHm)について(ΔHm−ΔHc)/ΔHmの値が0.5〜1.0であることが好ましく、0.8〜1.0であることがさらに好ましい。このようなPPSを用いることで耐溶剤性、すべり性、耐摩耗性に優れ潰れにくい皮膜を形成することができる。

【0029】

なお、使用する熱可塑性樹脂は、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

押出被覆樹脂層の厚さは特に制限はないが、好ましくは30〜120μmである。

【0030】

本発明においては、特性に影響を及ぼさない範囲で、押出被覆樹脂層を得る原料に、結晶化核剤、結晶化促進剤、気泡化核剤、酸化防止剤、帯電防止剤、紫外線防止剤、光安定剤、蛍光増白剤、顔料、染料、相溶化剤、滑剤、強化剤、難燃剤、架橋剤、架橋助剤、可塑剤、増粘剤、減粘剤、およびエラストマーなどの各種添加剤を配合してもよい。また、得られる絶縁ワイヤに、これらの添加剤を含有する樹脂からなる層を積層してもよいし、これらの添加剤を含有する塗料をコーティングしてもよい。

【実施例】

【0031】

次に、本発明を実施例に基づいてさらに詳細に説明するが、これは本発明を制限するものではない。

実施例1〜10、比較例1〜4

表1〜4に示す条件で絶縁ワイヤを作製し、評価した。

導体形状は丸型のものは直径1.0mm、矩形のものは幅2.4mm×厚み3.2mmでRをもたせたものを用いた。

エナメル層にPAIとPIの混合物を用いたものについて、両者の混合比は質量比で50:50とした。比較例はポリフェニルスルホン(PPSU)で中間層を形成した。

【0032】

[表面処理]

(プラズマ処理)

プラズマ処理には大気圧プラズマ処理装置を用いた。プラズマ発生装置の出力は100Wとした。また、プラズマ発生にはアルゴン・酸素混合ガスを用いた。アルゴンの流量は2.14L/min、酸素の流量は27mL/minとした。

(コロナ処理)

コロナ処理装置には高周波コロナ放電装置を用いた(ナビタス社製:商品名ポリダイン1)。出力電力500W、出力周波数を20kHzとした。

(表面処理剤塗布)

アクリル樹脂またはエポキシ樹脂を塗布厚3μmで塗布した。

(UV処理)

UV処理にはUV照射装置を用いた(セン特殊光源社製:商品名PHOTO SURFACE PROCESSOR)。照射光度を約9.0〜10.0W/cm2とした。

【0033】

[親水性官能基]

エナメル層の表面処理による特定の官能基の導入を以下のようにして確認した。

XPS(C1s)測定において、C−O、C=O、O−C=Oなどの増加がみられたときは○とした。実施例1〜11ではいずれも親水性官能基の導入が確認された。

(XPS)

表面に付与された官能基の検出にはX線光電子分光分析法:XPSを用いた。装置は商品名:Refurbished ESCA5400MC、Physical Electronics社製を用いた。XPSとは真空中で固体表面にX線を照射すると、試料中の原子の各軌道から電子(光電子)が放出される現象を利用した表面分析手法である。放出された光電子の運動エネルギーは各軌道の束縛エネルギーに対応し、元素、化学状態に特有である。これによって放出された光電子のエネルギーおよび強度を測定することにより、原子の同定、定量を行うことができるという測定法である。光電子の脱出深さは表面から数nmであり、極表面の情報が得られる。今回行った詳細な分析条件は以下の通りである。

励起X線:Conventional Mg Kα線(1253.6 eV)

脱出角:45°

Wide-scan:1150〜0 eV

narrow-scan:C1s, N1s, O1s, S2p, Si2p

分析領域:φ1.1 mm

【0034】

X線光電子分光分析法は、X線照射によって試料表面から放出される光電子のエネルギー分析を行う測定法であるため、エネルギー分析の結果として得られる光電子スペクトルのピークのエネルギー(結合エネルギー)とスペクトル形状(光電子数)から、試料の化学結合状態を解析することができる。光電子の脱出可能な深さがナノメートルオーダーであるため、とくに試料の表面の分析に適している。

【0035】

XPSの測定によって得られる原子情報のうちC1s(炭素)に関する情報を、スペクトルを波形分離(カーブフィッテング)することによって観察する。通常のポリアミドイミドではNC=O結合(イミド基、アミド基)に由来する288.4eVのピーク、C−C・C−H結合に由来する284.2eV、C−O結合(アルコール・エーテル)に由来する285.6eVのピークが顕著に現れる。一方、少なくともポリアミドイミドワニスを原料として製造した密着改良ワニスの場合あるいは表面処理を施したエナメル皮膜には、上記NC=O結合・C−C結合・C−H結合・C−O結合に加え、C=O結合(カルボニル基)由来の287.8eVのピーク、OC=O結合(エステル基)由来の289.0eVのピークが現れる。

図2,3に観察結果のグラフを示した。炭素の1s軌道のエネルギー状態を観察したものである。図2はポリアミドイミド樹脂に対して表面処理としてプラズマ処理を実施したもの(実施例)、図3は表面処理を行っていないもの(比較例)である。図2から実施例の絶縁ワイヤのエナメル層表面には前記287.8eVのピーク、及び289.0eVのピークが現れたことが分かり、図3から比較例の絶縁ワイヤのエナメル層表面には287.8eVのピーク、及び289.0eVのピークが現れていないことがわかる。

【0036】

[結晶性]

押出被覆樹脂のみを10mg剥離しサンプリングを行い、DSC測定による冷結晶化温度(Tc)に表れる結晶化熱量(ΔHc)と融点(Tm)に表れる融解熱量(ΔHm)の差を融解熱量で割った商を結晶性の指標とした。

結晶性=(ΔHm−ΔHc)/ΔHm

【0037】

[絶縁破壊電圧]

長さ50cmの絶縁電線を直状にし、長さ10mmのアルミ箔を巻きつけて交流電圧を昇圧速度500V/secで正弦波50Hzの交流電圧を印加して、連続的に昇圧させながら絶縁破壊する電圧(実効値)を測定した。測定温度は25℃とした。絶縁破壊電圧が15kV以上を合格とした。

(アローペア法)

2本の角型の絶縁電線を曲げR=10mm、平坦部接触長10cmとして組み合わせて、クリップで固定。各々の導体間に正弦波50Hzの交流電圧を印加して、連続的に昇圧させながら絶縁破壊する電圧(実効値)を測定した。測定温度は25℃とした。

【0038】

[部分放電開始電圧]

各実施例及び比較例の2本の絶縁電線を丸型のものはツイスト状に、矩形のものは上記アローペア法により試験片を作製し、各々の導体間に正弦波50Hzの交流電圧を印加して、連続的に昇圧させながら放電電荷量が10pCのときの電圧(実効値)を測定した。測定温度は室温とした。部分放電発生電圧(部分放電開始電圧)の測定には部分放電試験機(菊水電子工業製 KPD2050(商品名))を用いた。部分放電開始電圧が丸型のものは1000Vp以上を合格、1000Vp未満を不合格とした。矩形の場合には1400Vp以上を合格、1400Vp未満を不合格とした。

【0039】

[密着性]

押出被覆表面にスリット幅1mmの切込みを入れて、押出被覆層とエナメル層に剥離が生じるかを目視検査を行った。剥離が生じなかったものを合格とし表1〜4に○、不合格のものは表1〜4に△で表示した。

[耐溶剤性]

長さ50cmの絶縁電線を直径50mmの棒に巻付けたものを室温にてクレゾールに1時間浸漬し、その後取り出し、絶縁電線の表面を観察した。その様子からクラックの発生がないものを合格とし、合格のものは表1〜4に○、不合格のものは表1〜4に△で表示した。

【0040】

実施例1〜11および比較例1〜4で得られた絶縁電線の評価結果を、表1〜4に示す。

比較例1〜4では密着中間層を設けているにもかかわらず絶縁破壊電圧や部分放電開始電圧が低かったり、密着性あるいは耐溶剤性が不合格だったりしている。これに対し実施例1〜11はいずれも耐溶剤性に優れ、部分放電開始電圧と密着性の両立が達成されている。絶縁破壊電圧も実施例1〜11では十分に高かった。

【0041】

【表1】

【0042】

【表2】

【0043】

【表3】

【0044】

【表4】

【符号の説明】

【0045】

1 導体

2 エナメル焼き付け層

3 押出被覆樹脂層

【技術分野】

【0001】

本発明は、絶縁ワイヤに関する。

【背景技術】

【0002】

インバータは、効率的な可変速制御装置として、多くの電気機器に取り付けられるようになってきている。しかし、数kHz〜数十kHzでスイッチングが行われ、それらのパルス毎にサージ電圧が発生する。このようなインバータサージは、伝搬系内におけるインピーダンスの不連続点、例えば接続する配線の始端または終端等において反射が発生し、その結果、最大でインバータ出力電圧の2倍の電圧が印加される現象である。特に、IGBT(Insulated Gate Bipolar Transistor)等の高速スイッチング素子により発生する出力パルスは、電圧峻度が高く、それにより接続ケーブルが短くてもサージ電圧が高く、更にその接続ケーブルによる電圧減衰も小さく、その結果、インバータ出力電圧の2倍近い電圧が発生する。

【0003】

インバータ関連機器、例えば高速スイッチング素子、インバータモーター、変圧器等の電気機器コイルには、マグネットワイヤとして主にエナメル線である絶縁電線が用いられている。従って、前述したように、インバータ関連機器では、インバータ出力電圧の2倍近い電圧がかかる。そこでインバータサージに起因する部分放電劣化を最小限にすることが、絶縁電線に要求されるようになってきている。

【0004】

一般に、部分放電劣化は電気絶縁材料がその部分放電で発生した荷電粒子の衝突による分子鎖切断劣化、スパッタリング劣化、局部温度上昇による熱溶融或いは熱分解劣化、放電で発生したオゾンによる化学的劣化等が複雑に起こる現象である。これによって、実際の部分放電で劣化した電気絶縁材料では厚さが減少したりすることが見られる。

【0005】

絶縁ワイヤのインバータサージ劣化も一般の部分放電劣化と同様なメカニズムで進行するものと考えられている。すなわち、エナメル線のインバータサージ劣化は、インバータで発生した波高値の高いサージ電圧により絶縁ワイヤに部分放電が起こり、その部分放電により絶縁ワイヤの塗膜が部分放電劣化を引き起こす現象、つまり高周波部分放電劣化である。

【0006】

このような部分放電による絶縁電線の劣化を防ぐため、部分放電の発生電圧が高い絶縁電線の検討が行われている。この絶縁電線を得るためには、絶縁電線の絶縁層の厚さを厚くする方法が考えられる。

【0007】

特許文献1では、エナメル焼き付け層と押出被覆樹脂層との間に接着層をもたせ、接着層を媒体として、エナメル焼き付け層と押出被覆樹脂層との接着力を強化させた絶縁ワイヤがある。この手法を用いると接着層の溶剤性が他のエナメル樹脂と比較して弱いために、溶剤含浸後の機械特性が大幅に減少する。

また、エナメル線の外側に被覆樹脂を設けることで、特性上の付加価値(部分放電発生電圧以外の特性)を与えるという試みはこれまでにもなされてきた。エナメル層に押出被覆層を設ける構成での従来技術としては、特許文献2、3等があるが、これらは部分放電発生電圧と導体とエナメル層の密着性を両立させるという観点からは、エナメル層や押出被覆の厚さという構成において満足なものではなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4177295号

【特許文献2】特開昭59−040409号公報

【特許文献3】特開昭63−195913号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、耐摩耗性、耐溶剤性に優れた、耐インバータサージ絶縁ワイヤを提供することを目的とする。本発明はまた、部分放電発生電圧を上げるための絶縁層の厚膜化を、絶縁ワイヤの導体とエナメル層の接着強度を下げることなく実現できる耐インバータサージ絶縁ワイヤを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記の従来技術が有する課題を解決するため鋭意検討した結果、厚膜被覆線材の下層皮膜であるエナメル層の表面に親水性官能基を生成させたとき、当該エナメル層の外側に押出被覆樹脂層を設けることにより、耐溶剤性の低い接着層をエナメル層と押出被覆樹脂層の中間に構成することなく、耐インバータサージ絶縁電線を得ることができることがわかった。また、この処理によって押出被覆層が結晶性の熱可塑性樹脂の場合には結晶化度を高くしても密着強度が発現する。本発明は、この知見に基づきなされたものである。

【0011】

すなわち上記課題は以下の手段により解決された。

(1)導体の外周に、直接あるいは他の絶縁層を介して、少なくともポリアミドイミドを含むエナメル焼き付け層を有し、さらにその外側に少なくとも1層の押出被覆樹脂層を有する絶縁ワイヤであって、該エナメル焼き付け層表面にカルボキシル基、エステル基、エーテル基及びヒドロキシル基からなる群から選ばれる少なくとも1種の官能基を存在させ該押出被覆樹脂層を該エナメル焼き付け層と密着させてなることを特徴とする絶縁ワイヤ。

(2)前記エナメル焼き付け層をプラズマ処理することにより表面に前記官能基を導入したことを特徴とする(1)に記載の絶縁ワイヤ。

(3)前記導体の断面が平角形状であることを特徴とする(1)または(2)に記載の絶縁ワイヤ。

(4)前記押出被覆樹脂層がポリフェニレンスルフィドからなる(1)〜(3)のいずれか1項に記載の絶縁ワイヤ。

(5)前記ポリフェニレンスルフィドの、DSC測定による結晶化温度(Tc)に表れる結晶化熱容量(ΔHc)と融点(Tm)に表れる融解熱容量(ΔHm)について(ΔHm−ΔHc)/ΔHmの値が0.5〜1.0であることを特徴とする(4)記載の絶縁ワイヤ。

【発明の効果】

【0012】

本発明の耐インバータサージ絶縁ワイヤは「部分放電発生電圧」と「押出被覆層/エナメル焼き付け層の接着強度」の両方を満足し、溶剤含浸後の機械特性の低下が起こりにくい。接着強度の向上はエナメル焼き付け層の表面をプラズマ処理などの表面処理することで、酸素を含有する官能基を持たせることにより行える。

また、平角形状(矩形状)の断面を有する導体の耐インバータサージ絶縁ワイヤの場合、放電が起きる方の1対の面の押出被覆樹脂層の厚さが所定の厚さであれば、もう1対の対向する面の厚さがそれより薄くても部分放電発生電圧を維持することができ、さらに占積率を上げることができる。

また、本発明の耐インバータサージ絶縁ワイヤは、エナメル焼き付け層と押出被覆層の密着性が高いため、押出被覆樹脂が結晶化樹脂であった場合に、その結晶化度が高くても接着強度を保つことができ、この状態によってさらに耐溶剤性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の絶縁ワイヤの好ましい一実施態様を模式的に示す断面図であり、(a)は導体の断面が円形のもの、(b)は平角形状のものを示す。

【図2】実施例の絶縁ワイヤのエナメル層表面をXPS測定したときのC1sのスペクトルを波形分離したグラフである。

【図3】比較例の絶縁ワイヤのエナメル層表面をXPS測定したときのC1sのスペクトルを波形分離したグラフである。

【発明を実施するための形態】

【0014】

本発明の絶縁ワイヤの、好ましい態様の一例は図1に模式的に断面図で示したように、導体1上に直接あるいは他の絶縁層を介してエナメル焼き付け層2を有し、さらに少なくとも1層の押出被覆樹脂層3を被覆したものである。図1(a)は断面が円形のもの、(b)は平角形状のものを示した。以下に詳細に説明する。

【0015】

(導体)

本発明に用いる導体としては、従来、絶縁ワイヤで用いられているものを使用することができるが、好ましくは、酸素含有量が30ppm以下の低酸素銅、さらに好ましくは20ppm以下の低酸素銅または無酸素銅の導体である。酸素含有量が30ppm以下であれば、導体を溶接するために熱で溶融させた場合、溶接部分に含有酸素に起因するボイドの発生がなく、溶接部分の電気抵抗が悪化することを防止するとともに溶接部分の強度を保持することができる。

また、導体はその横断面が所望の形状のものを使用できるが、円以外の形状を有するものを使用するのが好ましく、特に平角形状のものが好ましい。更には、角部からの部分放電を抑制するという点において、4隅に面取り(半径r)を設けた形状であることが望ましい。

図1(b)のように平角形状の断面を有する導体の耐インバータサージ絶縁ワイヤの場合、放電が起きる方の1対の面の押出被覆樹脂層の厚さが所定の厚さであれば、もう1対の対向する面の厚さがそれより薄くても部分放電発生電圧を維持することができ、さらに占積率を上げることができる。

導体の好ましい太さは断面が円のときは直径0.4〜1.2mmである。平角形状のときは好ましくは厚さが0.5〜2.5mm、幅が1.4〜4.0mmである。

【0016】

(エナメル焼き付け層)

エナメル焼き付け層(以下、単に「エナメル層」ともいう)については、樹脂ワニス(必要に応じ酸化防止剤、帯電防止剤、紫外線防止剤、光安定剤、蛍光増白剤、顔料、染料、相溶化剤、滑剤、強化剤、難燃剤、架橋剤、架橋助剤、可塑剤、増粘剤、減粘剤、およびエラストマーなどの各種添加剤などを含有してもよい)を導体上に複数回塗布、焼付して形成したものである。樹脂ワニスを塗布する方法は常法でよく、たとえば、導体形状の相似形としたワニス塗布用ダイスを用いる方法や、導体断面形状が四角形である場合、井桁状に形成された「ユニバーサルダイス」と呼ばれるダイスを用いることができる。これらの樹脂ワニスを塗布した導体はやはり常法にて焼付炉で焼き付けされる。具体的な焼き付け条件はその使用される炉の形状などに左右されるが、およそ5mの自然対流式の竪型炉であれば、400〜500℃にて通過時間を10〜90秒に設定することにより達成することができる。

【0017】

エナメル層は他の絶縁層を介して導体の外周に形成してもよい。エナメル層を形成するエナメル樹脂としては、従来エナメル線に用いられている材料を使用することができ、例えば、ポリアミドイミド(PAI)、ポリイミド(PI)、ポリエステルイミド、ポリエーテルイミド、ポリイミドヒダントイン変性ポリエステル、ポリアミド、ホルマール、ポリウレタン、ポリエステル、ポリビニルホルマール、エポキシ、ポリヒダントインが挙げられ、好ましくは耐熱性において優れる、ポリイミド、ポリアミドイミド、ポリエステルイミド、ポリエーテルイミド、ポリイミドヒダントイン変性ポリエステルなどのポリイミド系樹脂である。紫外線硬化樹脂などを用いても良い。

また、これらは1種を単独で使用してもよく、また、2種以上を混合して使用するようにしてもよい。ただし、本発明においては少なくともポリアミドイミドを含む。ポリアミドイミドの含有量は好ましくは50〜100%である。

【0018】

焼き付け炉を通す回数を減らし、導体とエナメル層との接着力が極端に低下すること防ぐため、エナメル層の厚さは、50μm以下であることが好ましく、40μm以下がさらに好ましい。また、絶縁ワイヤとしてのエナメル線に必要な特性である、耐電圧特性や、耐熱特性を損なわないためには、エナメル層がある程度の厚さがある方が好ましい。エナメル層の下限の厚さはピンホールが生じない程度の厚さであれば特に制限するものではなく、好ましくは3μm以上、更に好ましくは6μm以上である。エナメル層は1層であっても複数層であってもよい。

【0019】

(エナメル層表面処理)

本発明の絶縁ワイヤのエナメル層は、表面に親水性官能基、例えば、カルボキシル基、エステル基、エーテル基およびヒドロキシル基からなる群から選ばれる少なくとも1種を有してなる。これらの基の導入は、例えばプラズマ処理、コロナ処理することで行える。あるいはエナメル層に表面処理剤として接着性ポリマーを塗布してもよい。また、UV処理により密着性を向上させることもできる。

【0020】

・接着性ポリマー

本発明でエナメル層の表面に特定の官能基を導入する表面処理剤として使用できる接着性ポリマーとしては、アクリル樹脂として、日本触媒社製アミノエチル化アクリルポリマー(商品名:ポリメント,NK−350)などを用いることができる。エポキシ樹脂として、セメダイン社製エポキシ樹脂系接着剤(商品名:ハイクイック)等を用いることができる。好ましくは表面のエナメルワニスへ添加することで表面処理を行う塗装となるが、これら表面処理剤はエナメル層の表面にプライマーとして塗布してもよい。

接着性ポリマーは、好ましくは押出被覆樹脂層の熱可塑性樹脂表面の相補的官能基と反応できる主鎖組成およびペンダント官能基を有する。ここで相補的官能基とはヒドロキシル基、アミノ基、カルボキシル基、メルカプト基などの官能基をいう。

接着性ポリマーの塗布量は好ましくは1μm〜10μmである。

【0021】

・プラズマ処理

本発明において行うことができる表面処理では、プラズマ処理には大気圧プラズマを用いることができる。不活性ガスのヘリウムと酸素の混合ガスの大気圧雰囲気下で、被処理物に対してギャップを4mm設けて配置し、電極に高周波電界を印加することで発生した放電状のプラズマのことである。プラズマ内部ではヘリウムの荷電粒子が励起状態にあり、添加した酸素ガス原子をより反応性の高い中性ラジカルに励起する。これら中性ラジカルが被処理物であるエナメル樹脂のアミド結合を切断し、外層に成型される押出被覆樹脂との結合を生成することで接着を保持することが可能となる。

【0022】

・コロナ処理

本発明では、金属と樹脂間の空隙に発生するコロナ放電電子を被処理物に照射することにより、密着力の改善を図ることができる。コロナ放電発生とともに生じるラジカル酸素等と共に基材表面にヒドロキシル基・カルボニル基等の極性基を生成し、その結果、基材表面は、親水性が向上し接着性が向上することが可能となる。

・UV処理

本発明では、紫外線を被処理物に照射することにより、密着力の改善を図ることができる。紫外線照射により切断された分子結合がラジカル酸素等と共に基材表面にヒドロキシル基・カルボニル基等の極性基を生成し、その結果、基材表面は、親水性が向上し接着性が向上することが可能となる。

【0023】

・官能基の結合状態

エナメル層の表面処理により特定の官能基が導入されたことは実施例で述べるX線光電子分光分析法:XPS(X−ray Photoelectron Spectroscopy)などにより確認することができる。

本発明の絶縁ワイヤがエナメル層表面に有する特定の官能基がその末端で結合している化学構造を例示する。

【0024】

エナメル焼き付け層が、たとえばイソシアネートと酸無水物の反応によってエナメルワニスが作製され、そのワニスを焼き付けて皮膜が構成された場合、官能基が結合(置換)する芳香族ジイソシアネートとしては、たとえばベンゼン環をp位でつないだオリゴ(p−フェニレン)では、p−フェニレンジイソシアネート、ビフェニル−4,4′−ジイソシアネート、ターフェニル−4,4″−ジイソシアネート、ジフェニルメタン−4,4′−ジイソシアネート、ジフェニルメタン−3,3′−ジイソシアネート、ジフェニルメタン−3,4′−ジイソシアネート、ジフェニルエーテル−4,4′−ジイソシアネート、ベンゾフェノン−4,4′−ジイソシアネート、ジフェニルスルホン−4,4′−ジイソシアネート、トリレン−2,4−ジイソシアネート、トリレン−2,6−ジイソシアネート、m−キシリレンジイソシアネート、p−キシリレンジイソシアネート等の化合物やあるいはこれらの化合物の基本骨格にハロゲン、アルキル基、アルコキシル基等の置換基を置換させた化合物等が反応した骨格成分があげられる。

【0025】

その他にも、ナフタレン−1,5−ジイソシアネート、ナフタレン−2,6−ジイソシアネート、アントラセン−1,5−ジイソシアネート、アントラセン−2,6−ジイソシアネート、アントラセン−9,10−ジイソシアネート、フェナントレン−2,7−ジイソシアネート、フェナントレン−1,6−ジイソシアネート、アントラキノン−1,5−ジイソシアネート、アントラキノン−2,6−ジイソシアネート、フルオレン−1,5−ジイソシアネート、フルオレン−2,6−ジイソシアネート、カルバゾール−1,5−ジイソシアネート、カルバゾール−2,6−ジイソシアネート、ベンズアニリド−4,4′−ジイソシアネート等の化合物やあるいはこれらの化合物の基本骨格にハロゲン、アルキル基、アルコキシル基等の置換基を置換させた化合物等、多核芳香族ジイソシアネートが用いられ、その反応後の骨格成分があげられる。

【0026】

またモノマーとしての酸無水物が使用された場合、トリメリット酸、トリメリット酸無水物、トリメリット酸クロライド、または、トリメリット酸の誘導体等の三塩基酸等があげられる。また酸成分中には、テトラカルボン酸無水物や二塩基酸、たとえば、ピロメリット酸二無水物、ビフェニルテトラカルボン酸二無水物、ベンゾフェノンテトラカルボン酸二無水物、ジフェニルスルホンテトラカルボン酸二無水物、テレフタル酸、イソフタル酸、スルホテレフタル酸、ジクエン酸、2,5−チオフェンジカルボン酸、4,5−フェナントレンジカルボン酸、ベンゾフェノン−4,4′−ジカルボン酸、フタルジイミドジカルボン酸、ビフェニルジカルボン酸、2,6−ナフタレンジカルボン酸、ジフェニルスルホン−4,4′−ジカルボン酸、アジピン酸の反応生成物となる。

【0027】

(押出被覆樹脂層)

本発明においては、部分放電発生電圧の高い絶縁ワイヤを得るために、エナメル焼き付け層の外側に少なくとも1層の押出被覆樹脂層を設ける。押出被覆法の利点は、製造工程にて焼き付け炉を通す必要が無いため、導体の酸化被膜層の厚さを成長させることなく絶縁層の厚さを厚くすることができるということである。

また、押出被覆樹脂層の樹脂の結晶性が比較的高い場合は、従来の絶縁ワイヤでは収縮や弾性率の上昇などを受けて密着力が低下するが、本発明ではエナメル層の表面処理によって特定の官能基を導入することで結晶化による膜の機械応力による密着力の低下を抑制することができる。

【0028】

押出被覆樹脂層に用いる樹脂は、耐熱性に優れたものを用いることが好ましい。ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン−エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリアミド(PA)、ポリエステル(PE)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、熱可塑性ポリイミド(TPI)、ポリフェニレンスルフィド(PPS)、ポリエーテルエーテルケトン(PEEK)等が挙げられる。押出被覆樹脂層に用いる樹脂は、部分放電発生電圧を低くし、かつ耐溶剤性を考慮すると結晶性樹脂を用いることがさらに好ましい。

特に本発明では押出被覆樹脂層にPPSを用いることが好ましい。

さらにこのPPSの結晶性について、DSC(Differential Scanning Calorimetry)測定による結晶化温度(Tc)約120℃に表れる結晶化熱容量(ΔHc)と融点(Tm)約280℃に表れる融解熱容量(ΔHm)について(ΔHm−ΔHc)/ΔHmの値が0.5〜1.0であることが好ましく、0.8〜1.0であることがさらに好ましい。このようなPPSを用いることで耐溶剤性、すべり性、耐摩耗性に優れ潰れにくい皮膜を形成することができる。

【0029】

なお、使用する熱可塑性樹脂は、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

押出被覆樹脂層の厚さは特に制限はないが、好ましくは30〜120μmである。

【0030】

本発明においては、特性に影響を及ぼさない範囲で、押出被覆樹脂層を得る原料に、結晶化核剤、結晶化促進剤、気泡化核剤、酸化防止剤、帯電防止剤、紫外線防止剤、光安定剤、蛍光増白剤、顔料、染料、相溶化剤、滑剤、強化剤、難燃剤、架橋剤、架橋助剤、可塑剤、増粘剤、減粘剤、およびエラストマーなどの各種添加剤を配合してもよい。また、得られる絶縁ワイヤに、これらの添加剤を含有する樹脂からなる層を積層してもよいし、これらの添加剤を含有する塗料をコーティングしてもよい。

【実施例】

【0031】

次に、本発明を実施例に基づいてさらに詳細に説明するが、これは本発明を制限するものではない。

実施例1〜10、比較例1〜4

表1〜4に示す条件で絶縁ワイヤを作製し、評価した。

導体形状は丸型のものは直径1.0mm、矩形のものは幅2.4mm×厚み3.2mmでRをもたせたものを用いた。

エナメル層にPAIとPIの混合物を用いたものについて、両者の混合比は質量比で50:50とした。比較例はポリフェニルスルホン(PPSU)で中間層を形成した。

【0032】

[表面処理]

(プラズマ処理)

プラズマ処理には大気圧プラズマ処理装置を用いた。プラズマ発生装置の出力は100Wとした。また、プラズマ発生にはアルゴン・酸素混合ガスを用いた。アルゴンの流量は2.14L/min、酸素の流量は27mL/minとした。

(コロナ処理)

コロナ処理装置には高周波コロナ放電装置を用いた(ナビタス社製:商品名ポリダイン1)。出力電力500W、出力周波数を20kHzとした。

(表面処理剤塗布)

アクリル樹脂またはエポキシ樹脂を塗布厚3μmで塗布した。

(UV処理)

UV処理にはUV照射装置を用いた(セン特殊光源社製:商品名PHOTO SURFACE PROCESSOR)。照射光度を約9.0〜10.0W/cm2とした。

【0033】

[親水性官能基]

エナメル層の表面処理による特定の官能基の導入を以下のようにして確認した。

XPS(C1s)測定において、C−O、C=O、O−C=Oなどの増加がみられたときは○とした。実施例1〜11ではいずれも親水性官能基の導入が確認された。

(XPS)

表面に付与された官能基の検出にはX線光電子分光分析法:XPSを用いた。装置は商品名:Refurbished ESCA5400MC、Physical Electronics社製を用いた。XPSとは真空中で固体表面にX線を照射すると、試料中の原子の各軌道から電子(光電子)が放出される現象を利用した表面分析手法である。放出された光電子の運動エネルギーは各軌道の束縛エネルギーに対応し、元素、化学状態に特有である。これによって放出された光電子のエネルギーおよび強度を測定することにより、原子の同定、定量を行うことができるという測定法である。光電子の脱出深さは表面から数nmであり、極表面の情報が得られる。今回行った詳細な分析条件は以下の通りである。

励起X線:Conventional Mg Kα線(1253.6 eV)

脱出角:45°

Wide-scan:1150〜0 eV

narrow-scan:C1s, N1s, O1s, S2p, Si2p

分析領域:φ1.1 mm

【0034】

X線光電子分光分析法は、X線照射によって試料表面から放出される光電子のエネルギー分析を行う測定法であるため、エネルギー分析の結果として得られる光電子スペクトルのピークのエネルギー(結合エネルギー)とスペクトル形状(光電子数)から、試料の化学結合状態を解析することができる。光電子の脱出可能な深さがナノメートルオーダーであるため、とくに試料の表面の分析に適している。

【0035】

XPSの測定によって得られる原子情報のうちC1s(炭素)に関する情報を、スペクトルを波形分離(カーブフィッテング)することによって観察する。通常のポリアミドイミドではNC=O結合(イミド基、アミド基)に由来する288.4eVのピーク、C−C・C−H結合に由来する284.2eV、C−O結合(アルコール・エーテル)に由来する285.6eVのピークが顕著に現れる。一方、少なくともポリアミドイミドワニスを原料として製造した密着改良ワニスの場合あるいは表面処理を施したエナメル皮膜には、上記NC=O結合・C−C結合・C−H結合・C−O結合に加え、C=O結合(カルボニル基)由来の287.8eVのピーク、OC=O結合(エステル基)由来の289.0eVのピークが現れる。

図2,3に観察結果のグラフを示した。炭素の1s軌道のエネルギー状態を観察したものである。図2はポリアミドイミド樹脂に対して表面処理としてプラズマ処理を実施したもの(実施例)、図3は表面処理を行っていないもの(比較例)である。図2から実施例の絶縁ワイヤのエナメル層表面には前記287.8eVのピーク、及び289.0eVのピークが現れたことが分かり、図3から比較例の絶縁ワイヤのエナメル層表面には287.8eVのピーク、及び289.0eVのピークが現れていないことがわかる。

【0036】

[結晶性]

押出被覆樹脂のみを10mg剥離しサンプリングを行い、DSC測定による冷結晶化温度(Tc)に表れる結晶化熱量(ΔHc)と融点(Tm)に表れる融解熱量(ΔHm)の差を融解熱量で割った商を結晶性の指標とした。

結晶性=(ΔHm−ΔHc)/ΔHm

【0037】

[絶縁破壊電圧]

長さ50cmの絶縁電線を直状にし、長さ10mmのアルミ箔を巻きつけて交流電圧を昇圧速度500V/secで正弦波50Hzの交流電圧を印加して、連続的に昇圧させながら絶縁破壊する電圧(実効値)を測定した。測定温度は25℃とした。絶縁破壊電圧が15kV以上を合格とした。

(アローペア法)

2本の角型の絶縁電線を曲げR=10mm、平坦部接触長10cmとして組み合わせて、クリップで固定。各々の導体間に正弦波50Hzの交流電圧を印加して、連続的に昇圧させながら絶縁破壊する電圧(実効値)を測定した。測定温度は25℃とした。

【0038】

[部分放電開始電圧]

各実施例及び比較例の2本の絶縁電線を丸型のものはツイスト状に、矩形のものは上記アローペア法により試験片を作製し、各々の導体間に正弦波50Hzの交流電圧を印加して、連続的に昇圧させながら放電電荷量が10pCのときの電圧(実効値)を測定した。測定温度は室温とした。部分放電発生電圧(部分放電開始電圧)の測定には部分放電試験機(菊水電子工業製 KPD2050(商品名))を用いた。部分放電開始電圧が丸型のものは1000Vp以上を合格、1000Vp未満を不合格とした。矩形の場合には1400Vp以上を合格、1400Vp未満を不合格とした。

【0039】

[密着性]

押出被覆表面にスリット幅1mmの切込みを入れて、押出被覆層とエナメル層に剥離が生じるかを目視検査を行った。剥離が生じなかったものを合格とし表1〜4に○、不合格のものは表1〜4に△で表示した。

[耐溶剤性]

長さ50cmの絶縁電線を直径50mmの棒に巻付けたものを室温にてクレゾールに1時間浸漬し、その後取り出し、絶縁電線の表面を観察した。その様子からクラックの発生がないものを合格とし、合格のものは表1〜4に○、不合格のものは表1〜4に△で表示した。

【0040】

実施例1〜11および比較例1〜4で得られた絶縁電線の評価結果を、表1〜4に示す。

比較例1〜4では密着中間層を設けているにもかかわらず絶縁破壊電圧や部分放電開始電圧が低かったり、密着性あるいは耐溶剤性が不合格だったりしている。これに対し実施例1〜11はいずれも耐溶剤性に優れ、部分放電開始電圧と密着性の両立が達成されている。絶縁破壊電圧も実施例1〜11では十分に高かった。

【0041】

【表1】

【0042】

【表2】

【0043】

【表3】

【0044】

【表4】

【符号の説明】

【0045】

1 導体

2 エナメル焼き付け層

3 押出被覆樹脂層

【特許請求の範囲】

【請求項1】

導体の外周に、直接あるいは他の絶縁層を介して、少なくともポリアミドイミドを含むエナメル焼き付け層を有し、さらにその外側に少なくとも1層の押出被覆樹脂層を有する絶縁ワイヤであって、該エナメル焼き付け層表面にカルボキシル基、エステル基、エーテル基及びヒドロキシル基からなる群から選ばれる少なくとも1種の官能基を存在させ該押出被覆樹脂層を該エナメル焼き付け層と密着させてなることを特徴とする絶縁ワイヤ。

【請求項2】

前記エナメル焼き付け層をプラズマ処理することにより表面に前記官能基を導入したことを特徴とする請求項1に記載の絶縁ワイヤ。

【請求項3】

前記導体の断面が平角形状であることを特徴とする請求項1または2に記載の絶縁ワイヤ。

【請求項4】

前記押出被覆樹脂層がポリフェニレンスルフィドからなる請求項1〜3のいずれか1項に記載の絶縁ワイヤ。

【請求項5】

前記ポリフェニレンスルフィドの、DSC測定による結晶化温度(Tc)に表れる結晶化熱容量(ΔHc)と融点(Tm)に表れる融解熱容量(ΔHm)について(ΔHm−ΔHc)/ΔHmの値が0.5〜1.0であることを特徴とする請求項4記載の絶縁ワイヤ。

【請求項1】

導体の外周に、直接あるいは他の絶縁層を介して、少なくともポリアミドイミドを含むエナメル焼き付け層を有し、さらにその外側に少なくとも1層の押出被覆樹脂層を有する絶縁ワイヤであって、該エナメル焼き付け層表面にカルボキシル基、エステル基、エーテル基及びヒドロキシル基からなる群から選ばれる少なくとも1種の官能基を存在させ該押出被覆樹脂層を該エナメル焼き付け層と密着させてなることを特徴とする絶縁ワイヤ。

【請求項2】

前記エナメル焼き付け層をプラズマ処理することにより表面に前記官能基を導入したことを特徴とする請求項1に記載の絶縁ワイヤ。

【請求項3】

前記導体の断面が平角形状であることを特徴とする請求項1または2に記載の絶縁ワイヤ。

【請求項4】

前記押出被覆樹脂層がポリフェニレンスルフィドからなる請求項1〜3のいずれか1項に記載の絶縁ワイヤ。

【請求項5】

前記ポリフェニレンスルフィドの、DSC測定による結晶化温度(Tc)に表れる結晶化熱容量(ΔHc)と融点(Tm)に表れる融解熱容量(ΔHm)について(ΔHm−ΔHc)/ΔHmの値が0.5〜1.0であることを特徴とする請求項4記載の絶縁ワイヤ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−41700(P2013−41700A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176496(P2011−176496)

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(509216094)古河マグネットワイヤ株式会社 (2)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(509216094)古河マグネットワイヤ株式会社 (2)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]