絶縁保護膜形成方法

【課題】透明導電膜の透過率を低下させることなく、絶縁保護膜を形成することができる絶縁保護膜形成方法を提供する。

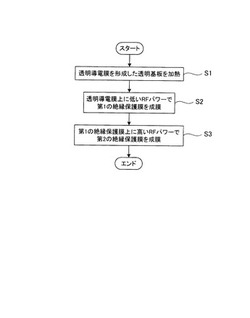

【解決手段】透明基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、基板の単位面積当たりのプラズマのRFパワーを1.84W/cm2以下とし、加熱時間を60秒以下として、プラズマにより透明基板を加熱し(S1)、RFパワーを1.84W/cm2以下として、透明導電膜上に第1の絶縁保護膜を形成し(S2)、RFパワーを1.84W/cm2より大きくして、第1の絶縁保護膜上に第2の絶縁保護膜を形成する(S3)。

【解決手段】透明基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、基板の単位面積当たりのプラズマのRFパワーを1.84W/cm2以下とし、加熱時間を60秒以下として、プラズマにより透明基板を加熱し(S1)、RFパワーを1.84W/cm2以下として、透明導電膜上に第1の絶縁保護膜を形成し(S2)、RFパワーを1.84W/cm2より大きくして、第1の絶縁保護膜上に第2の絶縁保護膜を形成する(S3)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマ処理による絶縁保護膜形成方法に関する。

【背景技術】

【0002】

LED(Light Emitting Diode)デバイスでは、長期信頼性を確保するため、素子上に絶縁保護膜を形成する必要があり、又、LEDの性能(輝度)を向上させるため、その絶縁保護膜は透過率が高い材料である必要がある。透過率が高い絶縁保護膜材料として、代表的なものにSiO2膜があり、その成膜方法として、プラズマCVD(Chemical Vapor Deposition)が知られており、原料ガスとして、SiH4、O2又はN2Oが使用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3197723号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

LEDの素子構造を図10に示して、絶縁保護膜形成時における問題点を説明する。なお、図10中、符号61は透明基板であるサファイア基板、62はn型GaN層、63は発光層、64はp型GaN層、65は透明導電膜、66は絶縁保護膜、67は反射膜、68はパシベーション膜、70はp型接合電極、71はn型電極である。なお、図中の矢印は、発光層63から発光した光の経路を示している。

【0005】

LEDデバイスにおいては、その輝度を向上させるため、発光層63から発光し、サファイア基板61側へ直接放出される光Ldだけではなく、サファイア基板61側とは反対の方向へ放出される光Lrを、Ag(銀)などからなる反射膜67で反射し、サファイア基板61側へ放出するようにしている。そのため、p型GaN層64の上層に透明導電膜65を形成し、その上層に絶縁保護膜66を形成し、その上層に反射層67を形成している。

【0006】

透明導電膜65の材料としては、ITO(酸化インジウム・スズ)に代表される透明で導電性がある膜が使用されている。そして、絶縁保護膜66として透過率が高いSiO2膜を使用することで、サファイア基板61側とは反対の方向へ放出される光Lrを、透過率の高い透明導電膜65及び絶縁保護膜66を透過させて、反射膜67で高効率に反射可能となる。

【0007】

ところが、ITOなどの透明導電膜65は、プラズマ雰囲気に曝されるとイオン衝撃により表面が荒れ、透過率が低下するという問題があった。例えば、後述する図4中の一点鎖線のグラフに示すように、透過率の低下を招いていた。又、ITOなどの透明導電膜65は、H雰囲気に晒されると容易に還元されて、同じく、透過率が低下するという問題もあった。

【0008】

上述したように、透明導電膜65の上層に形成される絶縁保護膜66は、プラズマCVDにより形成されており、又、原料ガスとして、Hを含むSiH4を用いており、ITOなどの透明導電膜65は、プラズマにもH雰囲気にも曝されることになる。従って、ITOなどの透明導電膜65の上層にSiO2膜などの絶縁保護膜66を形成する際に、透明導電膜65の透過率を低下させることなく、絶縁保護膜66を形成することが求められている。

【0009】

なお、特許文献1においては、ITOの透明導電膜の上層に2層からなる絶縁保護膜を形成すると共に、ITOを還元しにくいSiON膜を1層目とし、2層目をSiN膜としており、本発明とは絶縁保護膜の構成が相違すると共に、その絶縁保護膜の形成方法にも相違がある。

【0010】

本発明は上記課題に鑑みなされたもので、透明導電膜の透過率を低下させることなく、絶縁保護膜を形成することができる絶縁保護膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決する第1の発明に係る絶縁保護膜形成方法は、

基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下として、前記透明導電膜上に第1の絶縁保護膜となる酸化膜を形成し、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2より大きくして、前記第1の絶縁保護膜上に第2の絶縁保護膜となる他の酸化膜を形成することを特徴とする。

【0012】

上記課題を解決する第2の発明に係る絶縁保護膜形成方法は、

基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下として、前記透明導電膜上に第1の絶縁保護膜となる窒化膜を形成し、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2より大きくして、前記第1の絶縁保護膜上に第2の絶縁保護膜となる酸化膜を形成することを特徴とする。

【0013】

上記課題を解決する第3の発明に係る絶縁保護膜形成方法は、

上記第1又は第2の発明に記載の絶縁保護膜形成方法において、

前記第1の絶縁保護膜を形成する前に、前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下とし、加熱時間を60秒以下として、プラズマにより前記基板を加熱することを特徴とする。

【0014】

上記課題を解決する第4の発明に係る絶縁保護膜形成方法は、

上記第1又は第2の発明に記載の絶縁保護膜形成方法において、

前記第1の絶縁保護膜を形成する前に、赤外線加熱ヒータにより前記基板を加熱すると共に、複数の前記基板を連続して処理を行う場合、先の前記基板に前記第1の絶縁保護膜及び前記第2の絶縁保護膜を形成している間に、後の前記基板を前記赤外線加熱ヒータで加熱することを特徴とする。

【発明の効果】

【0015】

本発明によれば、透明導電膜にダメージを与えることなく、その透過率を低下させずに、絶縁保護膜を形成することができる。この結果、LEDの長期信頼性を確保することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る絶縁保護膜形成方法を実施するプラズマCVD装置を示す概略構成図である。

【図2】本発明に係る絶縁保護膜形成方法の実施形態の一例(実施例1)を示すフローチャートである。

【図3】図2に示した絶縁保護膜形成方法で形成された絶縁保護膜の積層構造を示す断面図である。

【図4】プラズマ加熱の有無による透明導電膜の透過率特性を示すグラフである。

【図5】RFパワーとプラズマ中のHラジカル量の関係を示すグラフである。

【図6】1層構造のSiO2膜と2層構造のSiO2膜の透過率特性を比較したグラフである。

【図7】本発明に係る絶縁保護膜形成方法の実施形態の他の一例(実施例2)で形成された絶縁保護膜の積層構造を示す断面図である。

【図8】本発明に係る絶縁保護膜形成方法の他の一例(実施例3)を実施する装置を示す概略構成図である。

【図9】本発明に係る絶縁保護膜形成方法を比較したタイムチャートである。

【図10】絶縁保護膜形成時における問題点を説明するLEDの素子構造の断面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る絶縁保護膜形成方法の実施形態のいくつかを、図1〜図9を参照して、詳細に説明する。

【0018】

(実施例1)

図1は、本実施例の絶縁保護膜形成方法を実施するプラズマCVD装置を示す概略構成図である。最初に、当該プラズマCVD装置について、図1を用いて説明をする。なお、図1では、一例として、ICP(Inductively Coupled Plasma)型のプラズマ発生機構を備えたプラズマCVD装置を示しているが、公知のプラズマCVD装置であれば他のものでもよい。

【0019】

本実施例の絶縁保護膜形成方法を実施するプラズマCVD装置10は、真空容器11(成膜室)となる筒状容器12と天井板13とを有しており、円筒状の筒状容器12の上部開口部を塞ぐように、セラミクス製の円板状の天井板13が配設されている。筒状容器12には、内部を真空状態にする真空装置14が接続されており、真空容器11の内部を高い真空度に維持可能である。

【0020】

天井板13の上方(直上)には、複数の円形リングからなる高周波アンテナ15が配置されており、高周波アンテナ15には整合器16を介して高周波電源17が接続されている。この高周波電源17は、例えば、13.56MHzの発振周波数を高周波アンテナ15に給電可能となっており、入射窓となる天井板13を透過して、プラズマPを生成するための高周波電磁波(RF)を真空容器11内へ入射可能となっている。これは、所謂、ICP型のプラズマ発生機構の構成である。

【0021】

又、筒状容器12の側壁部分には、天井板13より低く、後述する載置台22より高い位置に複数のガスノズル18が設けられており、ガスノズル18から真空容器11の内部に、所望の流量の所望のガスを供給可能となっている。例えば、絶縁保護膜(酸化珪素膜、窒化珪素膜)のプロセスには、原料ガスとなるSiH4、N2、O2、N2Oなどが使用され、又、後述する透明基板31のプラズマによる加熱には、不活性ガスとなるArなどが使用される。

【0022】

又、筒状容器12の下部には、成膜対象である透明基板31を載置する基板支持台21が設置されている。この基板支持台21は、透明基板31を載置する載置台22と、この載置台22を支持する支持軸23とにより構成されている。載置台22の内部にはヒータ(図示省略)が設置されており、このヒータは図示しない制御装置により温度が調整されている。

【0023】

次に、上記プラズマCVD装置10で実施する本実施例の絶縁保護膜形成方法について、図2のフローチャート及び図3の絶縁保護膜の積層構造を参照して説明を行う。なお、図3では、説明を簡単にするために、透明基板上に透明導電膜、絶縁保護膜を形成しているが、実際のLEDデバイスでは、図10で説明したように、発光素子上に透明導電膜、絶縁保護膜を形成している。

【0024】

最初に、ITOなどの透明導電膜32を形成したサファイアなどの透明基板31の加熱を行う(ステップS1;加熱工程)。LEDデバイスには、サファイアなどの透明基板31が使用されているが、このような透明基板31は、静電吸着による吸着力が弱いため、Si基板のように、載置台22上に静電吸着させ、載置台22との熱伝導により透明基板31を加熱することが難しい。一方で、後述する第1の絶縁保護膜33、第2の絶縁保護膜34を成膜するとき、所望の膜質(透過率など)を得るためには、成膜時の基板温度は重要な制御項目である。

【0025】

そこで、本実施例においては、載置台22上に透明基板31を載置した後、Arなどの不活性ガスをガスノズル18から供給し、天井板13を介して、高周波アンテナ15からRFを入射して、プラズマPを生成し、生成されたプラズマPにより透明基板31を加熱するようにしている。但し、単に、プラズマPを生成しただけでは、このプラズマPによるイオン衝撃により、透明導電膜32がダメージを受けるおそれがある。

【0026】

そこで、本実施例においては、加熱時において、更に、プラズマPのRFパワーを1.84W/cm2以下とすると共に、プラズマPによる加熱時間を60秒以下とすることで、透明基板31の加熱を行うと共に、透明導電膜32へのダメージを抑制し、透過率低下を防止している。

【0027】

例えば、透明導電膜32を100nm形成した透明基板31の場合、つまり、プラズマ加熱を行っていない初期状態の場合、図4中の点線で示すような透過率特性を有しており、波長450nm以上において、80%以上の透過率を有している。このような透明基板31に、本実施例の条件で、具体的には、Arプラズマを用いて、1.84W/cm2(300mm径の基板の場合、1300W)、60秒の条件でプラズマ加熱を行った場合には、図4中の実線で示すような透過率特性、つまり、初期状態と全く同じ透過率特性となり、透明導電膜32へのダメージを抑制し、透過率低下を防止できていることがわかる。

【0028】

一方、比較例として、上述した透明基板31に、Arプラズマを用いて、4.67W/cm2(300mm径の基板の場合、3300W)、600秒の条件でプラズマ加熱を行った場合には、図4中の一点鎖線で示すような透過率特性となり、初期状態から平均20%程度、透過率が低下している。つまり、透明導電膜32へのダメージを抑制できず、透過率低下を招いていることがわかる。実際、透明導電膜32の表面を顕微鏡で確認したところ、表面が荒れていることが確認できた。

【0029】

このように、プラズマ加熱は、RFパワーを1.84W/cm2以下、加熱時間を60秒以下とすれば、透明導電膜32へのダメージを抑制し、透過率低下を防止して、透明基板31の加熱を行うことができる。

【0030】

次に、透明導電膜32を形成した透明基板31の加熱後、透明導電膜32上に低いRFパワーで第1の絶縁保護膜33を成膜する(ステップS2;第1の成膜工程)。本実施例では、第1の絶縁保護膜33として、SiO2膜を50nm成膜した。このとき、プラズマPのイオン衝撃による透明導電膜32へのダメージを抑制すると共に、原料ガスの1つとしてSiH4を使用するので、Hによる還元を抑制する必要がある。

【0031】

そこで、第1の絶縁保護膜33の成膜時において、プラズマPのRFパワーを1.84W/cm2(300mm径の基板の場合、1300W)以下とすることで、透明導電膜32へのイオン衝撃によるダメージを抑制すると共に、Hによる還元を抑制して、透過率低下を防止している。

【0032】

第1の絶縁保護膜33の成膜時において、プラズマPのイオン衝撃による透明導電膜32へのダメージを抑制するためには、上述したプラズマ加熱による加熱工程での検討結果(図4)が参考になり、ここでも、プラズマPのRFパワーを1.84W/cm2以下とすればよい。

【0033】

一方、Hによる還元は、プラズマPにより解離されたHラジカル量を測定すれば、最適な条件を見出すことができる。そこで、図5に示すように、RFパワーに対するHラジカル量を測定してみた。ここでは、RFパワーのみを変えた一定の処理条件において、分光器を用いて、プラズマP中のHラジカルの発光強度(波長656nmの発光強度)を測定し、Hラジカル量に相当する値に換算した。図5に示すように、Hラジカル量は、RFパワーに比例して増加していくため、Hによる還元を抑制するためには、RFパワーは低い方がよく、プラズマPのRFパワーを1.84W/cm2以下とするとき、透明導電膜32に照射されるHラジカル量を抑制し、Hによる還元を抑制することができる。

【0034】

次に、第1の絶縁保護膜33の成膜後、第1の絶縁保護膜33上に高いRFパワーで第2の絶縁保護膜34を成膜する(ステップS3;第2の成膜工程)。本実施例では、第2の絶縁保護膜33として、SiO2膜を250nm成膜した。この第2の絶縁保護膜34の成膜時には、透明導電膜32上に既に第1の絶縁保護膜33が成膜されているので、つまり、透明導電膜32をイオン衝撃や還元から保護する第1の絶縁保護膜33が成膜されているので、透明導電膜32へのイオン衝撃によるダメージやHによる還元の影響はない。

【0035】

従って、第2の絶縁保護膜34としては、LEDデバイスの絶縁保護膜として必要な特性、即ち、絶縁性が高く、素子外部からの水分拡散を防止する緻密な膜とするため、第1の絶縁保護膜33の成膜時よりも高いRFパワー、例えば、4.67W/cm2(300mm径の基板の場合、3300W)で成膜を行っている。

【0036】

このように、第1の絶縁保護膜33及び第2の絶縁保護膜34は、共にSiO2膜であるが、その膜質(緻密度など)が相違し、2層構造となっている。例えば、サファイアの透明基板31上にITOの透明導電膜32を形成し、その上層に形成する絶縁保護膜を2層構造のSiO2膜(2層の合計の膜厚300nm)とした場合、1層構造のSiO2膜(膜厚300nm)とした場合と比較して、透明導電膜32のHによる還元を抑制し、その透過率の低下を防止するので、図6に示すように、その全層の透過率の低下を防止できることがわかる。このように、本実施例においては、透明導電膜32の透過率低下を防止することができ、それに加えて、第2の絶縁保護膜34によりLEDデバイスの長期信頼性を確保することができる。

【0037】

(実施例2)

本実施例の絶縁保護膜形成方法は、実施例1の図1に示したプラズマCVD装置10を用い、図2に示したフローチャートに基づいて行われるものであるが、ステップS2で成膜される第1の絶縁保護膜が実施例1の場合とは相違する。従って、ここでは、プラズマCVD装置10の説明は省略し、図2のフローチャート及び図7の絶縁保護膜の積層構造を参照して、本実施例の絶縁保護膜形成方法を説明する。なお、図7でも、説明を簡単にするために、透明基板上に透明導電膜、絶縁保護膜を形成している。

【0038】

最初に、実施例1と同様に、プラズマPのRFパワーを1.84W/cm2以下とすると共に、プラズマPによる加熱時間を60秒以下として、ITOなどの透明導電膜32を形成したサファイアなどの透明基板31をプラズマ加熱で加熱する(ステップS1;加熱工程)。

【0039】

次に、透明導電膜32を形成した透明基板31の加熱後、透明導電膜32上に低いRFパワーで第1の絶縁保護膜35を成膜する(ステップS2;第1の成膜工程)。本実施例では、実施例1とは違い、第1の絶縁保護膜35として、SiN膜を50nm成膜した。一般的に、SiN膜はSiO2膜のよりも緻密で、保護性能が高く、LEDデバイスの長期信頼性の向上が期待できる。

【0040】

一般的なプラズマCVD装置において、SiN膜の成膜には、Nを含む原料ガスとしてNH3(アンモニア)も使用されるが、本実施例では、Hラジカル量の増加を抑制し、Hによる還元を招かないようにするため、Hを含まないN2を用いて成膜を行っている。又、SiN膜の成膜時においても、SiH4を使用しているので、プラズマPのRFパワーを1.84W/cm2(300mm径の基板の場合、1300W)以下とすることで、透明導電膜32へのイオン衝撃によるダメージを抑制すると共に、Hによる還元を抑制して、透過率低下を防止している。

【0041】

更に、SiN膜の屈折率が1.9〜2.0となるように、上述したガス種、RFパワーの条件を前提として、他の条件、例えば、各ガス種の流量や圧力などを設定している。これは、ITOの屈折率が一般的に1.9〜2.0であることから、SiN膜の屈折率をITOと同じ屈折率とすることで、SiN/ITO界面での光の反射を抑制することができ、光の取り出し効率の低下防止、更には、光の取り出し効率の向上を図ることができる。

【0042】

次に、第1の絶縁保護膜35の成膜後、第1の絶縁保護膜35上に、実施例1と同様に、高いRFパワーで第2の絶縁保護膜34を成膜する(ステップS3;第2の成膜工程)。本実施例でも、第2の絶縁保護膜33として、SiO2膜を250nm成膜した。この第2の絶縁保護膜34の成膜時には、透明導電膜32をイオン衝撃や還元から保護する第1の絶縁保護膜35が成膜されているので、透明導電膜32へのイオン衝撃によるダメージやHによる還元の影響はない。

【0043】

従って、第2の絶縁保護膜34は、実施例1と同様に、絶縁性が高く、素子外部からの水分拡散を防止する緻密な膜とするため、第1の絶縁保護膜35の成膜時よりも高いRFパワー、例えば、4.67W/cm2(300mm径の基板の場合、3300W)で成膜を行っている。

【0044】

このように、第1の絶縁保護膜35はSiN膜であり、第2の絶縁保護膜34はSiO2膜であり、2層構造となっている。本実施例においても、透明導電膜32の透過率低下を防止することができ、それに加えて、上述したように、第1の絶縁保護膜35を緻密なSiN膜としたので、LEDデバイスの長期信頼性向上が期待できる。

【0045】

(実施例3)

本実施例の絶縁保護膜形成方法も、実施例1の図1に示したプラズマCVD装置10を用い、図2に示したフローチャートに基づいて行われるものであるが、ステップS1で実施される加熱工程が実施例1の場合とは相違する。そのため、プラズマCVD装置10を装置構成の一部とし、本実施例の加熱工程などで用いる他の装置構成を別途設けている。従って、本実施例の装置構成を図8に示すと共に、本実施例の装置構成におけるタイムチャートを図9に示し、図8、図9を参照して、本実施例の絶縁保護膜形成方法を説明する。なお、ここでも、プラズマCVD装置10自体の説明は省略する。

【0046】

本実施例では、実施例1の図1に示したプラズマCVD装置10とは独立して、ロードポート41、大気搬送室42、真空搬送室45を有する。大気搬送室42は、ゲートドアd1を介して、真空搬送室45と接続されており、プラズマCVD装置10は、ゲートドアd2を介して、真空搬送室45と接続されている。

【0047】

ロードポート41において、カセット51には透明基板31を複数収容しており、このカセット51をロードポート41にセットしている。なお、透明基板が小径の場合には、透明基板31と同じ大きさのトレイに複数の小径の透明基板を載置し、カセット51にこのトレイを複数収容すればよい。この場合、以降の透明基板31に代えて、小径の透明基板を載置したトレイが搬送されて、以降の加熱工程、第1の成膜工程及び第2の成膜工程が実施されることになる。

【0048】

大気搬送室42には、搬送ロボット43とアライナ44が設けられている。搬送ロボット43により、ロードポート41のカセット51から透明基板31を取り出し、その後、アライナ44に透明基板31を設置する。そして、アライナ44により透明基板31の位置決めが行われる。

【0049】

真空搬送室45には、搬送ロボット46と赤外線加熱ヒータ47が設けられている。ゲートドアd1を開けた後、搬送ロボット46がアライナ44から透明基板13を取り出し、真空搬送室45の内部に透明基板31を搬入する。その後、ゲートドアd1を閉め、赤外線加熱ヒータ47上に透明基板13を載置し、実施例1の図2のステップS1の加熱工程に相当する加熱を行う。

【0050】

実施例1では、プラズマCVD装置10の内部において、プラズマにより透明基板13の加熱を行っていたが、本実施例では、プラズマCVD装置10とは独立して、透明基板13の加熱を行うための赤外線加熱ヒータ47を真空搬送室45内部に設けている。加熱時間は、赤外線加熱ヒータ47の出力や温度によるが、実施例1、2の場合と同じ時間であればよい。なお、真空搬送室45とは独立した加熱室を設け、ゲートドアを介して、真空搬送室45と加熱室とを接続し、この加熱室の内部に赤外線加熱ヒータを設けて、透明基板13の加熱を行ってもよい。

【0051】

真空搬送室45内部において、赤外線加熱ヒータ47により透明基板13を加熱する際には、大気(特に酸素)の混入を避けるため、内部を真空状態にして加熱するとよい。更には、効率よく加熱するため、一旦、真空状態にした後、N2などの不活性ガスを導入し、不活性ガスの伝熱を利用して、加熱するようにしてもよい。

【0052】

赤外線加熱ヒータ47により透明基板13を所定時間加熱した後、真空搬送室45をプラズマCVD装置10と同じ圧力まで真空引き(減圧)して、ゲートドアd2を開け、搬送ロボット46により、赤外線加熱ヒータ47からプラズマCVD装置10の内部へ透明基板13を搬入する。このように、真空搬送室45はロードロック機能を兼ねている。

【0053】

そして、以降のプラズマCVD装置10での絶縁保護膜の成膜は、実施例1のように、第1の絶縁保護膜33及び第2の絶縁保護膜34を形成してもよいし、実施例2のように、第1の絶縁保護膜35及び第2の絶縁保護膜34を形成してもよい。

【0054】

次に、図9のタイムチャートに基づいて、本実施例の絶縁保護膜形成方法を説明する。なお、比較のため、実施例1、2の絶縁保護膜形成方法のタイムチャートも併記した。

【0055】

実施例1、2の場合、プラズマCVD装置10の真空容器11(成膜室)の内部で、加熱工程、第1の成膜工程及び第2の成膜工程(以降、一括して、成膜工程と呼ぶ。)が行われていた。そのため、基板1枚当たりの成膜室でのプロセス時間Pt0は、[加熱工程の時間+成膜工程の時間]となり、複数の透明基板13を順次処理していく場合、全体の処理時間として、[プロセス時間Pt0×基板枚数]必要であり、更に、基板の搬送時間も必要であり、スループットの向上を図る余地が無かった。

【0056】

これに対して、本実施例では、加熱工程を成膜室内部で行わず、真空搬送室45に設けた赤外線加熱ヒータ47で行っている。そのため、基板1枚当たりの成膜室でのプロセス時間Pt1は、[成膜工程の時間]のみとなる。実施例1、2の場合に対して、加熱工程と成膜工程との間に搬送時間が更に必要となるが、それでも、例えば、基板1枚目の成膜工程と並行して、基板2枚目の加熱工程を行うことができるので、スループットの向上を図ることができる。

【産業上の利用可能性】

【0057】

本発明は、ITOやZnO(酸化亜鉛)などの酸化系透明導電膜上に、プラズマCVD装置により絶縁保護膜を形成する際に好適である。

【符号の説明】

【0058】

10 プラズマCVD装置

31 透明基板

32 透明導電膜

33 第1の絶縁保護膜(SiO2膜)

34 第2の絶縁保護膜(SiO2膜)

35 第1の絶縁保護膜(SiN膜)

47 赤外線加熱ヒータ

【技術分野】

【0001】

本発明は、プラズマ処理による絶縁保護膜形成方法に関する。

【背景技術】

【0002】

LED(Light Emitting Diode)デバイスでは、長期信頼性を確保するため、素子上に絶縁保護膜を形成する必要があり、又、LEDの性能(輝度)を向上させるため、その絶縁保護膜は透過率が高い材料である必要がある。透過率が高い絶縁保護膜材料として、代表的なものにSiO2膜があり、その成膜方法として、プラズマCVD(Chemical Vapor Deposition)が知られており、原料ガスとして、SiH4、O2又はN2Oが使用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3197723号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

LEDの素子構造を図10に示して、絶縁保護膜形成時における問題点を説明する。なお、図10中、符号61は透明基板であるサファイア基板、62はn型GaN層、63は発光層、64はp型GaN層、65は透明導電膜、66は絶縁保護膜、67は反射膜、68はパシベーション膜、70はp型接合電極、71はn型電極である。なお、図中の矢印は、発光層63から発光した光の経路を示している。

【0005】

LEDデバイスにおいては、その輝度を向上させるため、発光層63から発光し、サファイア基板61側へ直接放出される光Ldだけではなく、サファイア基板61側とは反対の方向へ放出される光Lrを、Ag(銀)などからなる反射膜67で反射し、サファイア基板61側へ放出するようにしている。そのため、p型GaN層64の上層に透明導電膜65を形成し、その上層に絶縁保護膜66を形成し、その上層に反射層67を形成している。

【0006】

透明導電膜65の材料としては、ITO(酸化インジウム・スズ)に代表される透明で導電性がある膜が使用されている。そして、絶縁保護膜66として透過率が高いSiO2膜を使用することで、サファイア基板61側とは反対の方向へ放出される光Lrを、透過率の高い透明導電膜65及び絶縁保護膜66を透過させて、反射膜67で高効率に反射可能となる。

【0007】

ところが、ITOなどの透明導電膜65は、プラズマ雰囲気に曝されるとイオン衝撃により表面が荒れ、透過率が低下するという問題があった。例えば、後述する図4中の一点鎖線のグラフに示すように、透過率の低下を招いていた。又、ITOなどの透明導電膜65は、H雰囲気に晒されると容易に還元されて、同じく、透過率が低下するという問題もあった。

【0008】

上述したように、透明導電膜65の上層に形成される絶縁保護膜66は、プラズマCVDにより形成されており、又、原料ガスとして、Hを含むSiH4を用いており、ITOなどの透明導電膜65は、プラズマにもH雰囲気にも曝されることになる。従って、ITOなどの透明導電膜65の上層にSiO2膜などの絶縁保護膜66を形成する際に、透明導電膜65の透過率を低下させることなく、絶縁保護膜66を形成することが求められている。

【0009】

なお、特許文献1においては、ITOの透明導電膜の上層に2層からなる絶縁保護膜を形成すると共に、ITOを還元しにくいSiON膜を1層目とし、2層目をSiN膜としており、本発明とは絶縁保護膜の構成が相違すると共に、その絶縁保護膜の形成方法にも相違がある。

【0010】

本発明は上記課題に鑑みなされたもので、透明導電膜の透過率を低下させることなく、絶縁保護膜を形成することができる絶縁保護膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決する第1の発明に係る絶縁保護膜形成方法は、

基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下として、前記透明導電膜上に第1の絶縁保護膜となる酸化膜を形成し、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2より大きくして、前記第1の絶縁保護膜上に第2の絶縁保護膜となる他の酸化膜を形成することを特徴とする。

【0012】

上記課題を解決する第2の発明に係る絶縁保護膜形成方法は、

基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下として、前記透明導電膜上に第1の絶縁保護膜となる窒化膜を形成し、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2より大きくして、前記第1の絶縁保護膜上に第2の絶縁保護膜となる酸化膜を形成することを特徴とする。

【0013】

上記課題を解決する第3の発明に係る絶縁保護膜形成方法は、

上記第1又は第2の発明に記載の絶縁保護膜形成方法において、

前記第1の絶縁保護膜を形成する前に、前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下とし、加熱時間を60秒以下として、プラズマにより前記基板を加熱することを特徴とする。

【0014】

上記課題を解決する第4の発明に係る絶縁保護膜形成方法は、

上記第1又は第2の発明に記載の絶縁保護膜形成方法において、

前記第1の絶縁保護膜を形成する前に、赤外線加熱ヒータにより前記基板を加熱すると共に、複数の前記基板を連続して処理を行う場合、先の前記基板に前記第1の絶縁保護膜及び前記第2の絶縁保護膜を形成している間に、後の前記基板を前記赤外線加熱ヒータで加熱することを特徴とする。

【発明の効果】

【0015】

本発明によれば、透明導電膜にダメージを与えることなく、その透過率を低下させずに、絶縁保護膜を形成することができる。この結果、LEDの長期信頼性を確保することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る絶縁保護膜形成方法を実施するプラズマCVD装置を示す概略構成図である。

【図2】本発明に係る絶縁保護膜形成方法の実施形態の一例(実施例1)を示すフローチャートである。

【図3】図2に示した絶縁保護膜形成方法で形成された絶縁保護膜の積層構造を示す断面図である。

【図4】プラズマ加熱の有無による透明導電膜の透過率特性を示すグラフである。

【図5】RFパワーとプラズマ中のHラジカル量の関係を示すグラフである。

【図6】1層構造のSiO2膜と2層構造のSiO2膜の透過率特性を比較したグラフである。

【図7】本発明に係る絶縁保護膜形成方法の実施形態の他の一例(実施例2)で形成された絶縁保護膜の積層構造を示す断面図である。

【図8】本発明に係る絶縁保護膜形成方法の他の一例(実施例3)を実施する装置を示す概略構成図である。

【図9】本発明に係る絶縁保護膜形成方法を比較したタイムチャートである。

【図10】絶縁保護膜形成時における問題点を説明するLEDの素子構造の断面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る絶縁保護膜形成方法の実施形態のいくつかを、図1〜図9を参照して、詳細に説明する。

【0018】

(実施例1)

図1は、本実施例の絶縁保護膜形成方法を実施するプラズマCVD装置を示す概略構成図である。最初に、当該プラズマCVD装置について、図1を用いて説明をする。なお、図1では、一例として、ICP(Inductively Coupled Plasma)型のプラズマ発生機構を備えたプラズマCVD装置を示しているが、公知のプラズマCVD装置であれば他のものでもよい。

【0019】

本実施例の絶縁保護膜形成方法を実施するプラズマCVD装置10は、真空容器11(成膜室)となる筒状容器12と天井板13とを有しており、円筒状の筒状容器12の上部開口部を塞ぐように、セラミクス製の円板状の天井板13が配設されている。筒状容器12には、内部を真空状態にする真空装置14が接続されており、真空容器11の内部を高い真空度に維持可能である。

【0020】

天井板13の上方(直上)には、複数の円形リングからなる高周波アンテナ15が配置されており、高周波アンテナ15には整合器16を介して高周波電源17が接続されている。この高周波電源17は、例えば、13.56MHzの発振周波数を高周波アンテナ15に給電可能となっており、入射窓となる天井板13を透過して、プラズマPを生成するための高周波電磁波(RF)を真空容器11内へ入射可能となっている。これは、所謂、ICP型のプラズマ発生機構の構成である。

【0021】

又、筒状容器12の側壁部分には、天井板13より低く、後述する載置台22より高い位置に複数のガスノズル18が設けられており、ガスノズル18から真空容器11の内部に、所望の流量の所望のガスを供給可能となっている。例えば、絶縁保護膜(酸化珪素膜、窒化珪素膜)のプロセスには、原料ガスとなるSiH4、N2、O2、N2Oなどが使用され、又、後述する透明基板31のプラズマによる加熱には、不活性ガスとなるArなどが使用される。

【0022】

又、筒状容器12の下部には、成膜対象である透明基板31を載置する基板支持台21が設置されている。この基板支持台21は、透明基板31を載置する載置台22と、この載置台22を支持する支持軸23とにより構成されている。載置台22の内部にはヒータ(図示省略)が設置されており、このヒータは図示しない制御装置により温度が調整されている。

【0023】

次に、上記プラズマCVD装置10で実施する本実施例の絶縁保護膜形成方法について、図2のフローチャート及び図3の絶縁保護膜の積層構造を参照して説明を行う。なお、図3では、説明を簡単にするために、透明基板上に透明導電膜、絶縁保護膜を形成しているが、実際のLEDデバイスでは、図10で説明したように、発光素子上に透明導電膜、絶縁保護膜を形成している。

【0024】

最初に、ITOなどの透明導電膜32を形成したサファイアなどの透明基板31の加熱を行う(ステップS1;加熱工程)。LEDデバイスには、サファイアなどの透明基板31が使用されているが、このような透明基板31は、静電吸着による吸着力が弱いため、Si基板のように、載置台22上に静電吸着させ、載置台22との熱伝導により透明基板31を加熱することが難しい。一方で、後述する第1の絶縁保護膜33、第2の絶縁保護膜34を成膜するとき、所望の膜質(透過率など)を得るためには、成膜時の基板温度は重要な制御項目である。

【0025】

そこで、本実施例においては、載置台22上に透明基板31を載置した後、Arなどの不活性ガスをガスノズル18から供給し、天井板13を介して、高周波アンテナ15からRFを入射して、プラズマPを生成し、生成されたプラズマPにより透明基板31を加熱するようにしている。但し、単に、プラズマPを生成しただけでは、このプラズマPによるイオン衝撃により、透明導電膜32がダメージを受けるおそれがある。

【0026】

そこで、本実施例においては、加熱時において、更に、プラズマPのRFパワーを1.84W/cm2以下とすると共に、プラズマPによる加熱時間を60秒以下とすることで、透明基板31の加熱を行うと共に、透明導電膜32へのダメージを抑制し、透過率低下を防止している。

【0027】

例えば、透明導電膜32を100nm形成した透明基板31の場合、つまり、プラズマ加熱を行っていない初期状態の場合、図4中の点線で示すような透過率特性を有しており、波長450nm以上において、80%以上の透過率を有している。このような透明基板31に、本実施例の条件で、具体的には、Arプラズマを用いて、1.84W/cm2(300mm径の基板の場合、1300W)、60秒の条件でプラズマ加熱を行った場合には、図4中の実線で示すような透過率特性、つまり、初期状態と全く同じ透過率特性となり、透明導電膜32へのダメージを抑制し、透過率低下を防止できていることがわかる。

【0028】

一方、比較例として、上述した透明基板31に、Arプラズマを用いて、4.67W/cm2(300mm径の基板の場合、3300W)、600秒の条件でプラズマ加熱を行った場合には、図4中の一点鎖線で示すような透過率特性となり、初期状態から平均20%程度、透過率が低下している。つまり、透明導電膜32へのダメージを抑制できず、透過率低下を招いていることがわかる。実際、透明導電膜32の表面を顕微鏡で確認したところ、表面が荒れていることが確認できた。

【0029】

このように、プラズマ加熱は、RFパワーを1.84W/cm2以下、加熱時間を60秒以下とすれば、透明導電膜32へのダメージを抑制し、透過率低下を防止して、透明基板31の加熱を行うことができる。

【0030】

次に、透明導電膜32を形成した透明基板31の加熱後、透明導電膜32上に低いRFパワーで第1の絶縁保護膜33を成膜する(ステップS2;第1の成膜工程)。本実施例では、第1の絶縁保護膜33として、SiO2膜を50nm成膜した。このとき、プラズマPのイオン衝撃による透明導電膜32へのダメージを抑制すると共に、原料ガスの1つとしてSiH4を使用するので、Hによる還元を抑制する必要がある。

【0031】

そこで、第1の絶縁保護膜33の成膜時において、プラズマPのRFパワーを1.84W/cm2(300mm径の基板の場合、1300W)以下とすることで、透明導電膜32へのイオン衝撃によるダメージを抑制すると共に、Hによる還元を抑制して、透過率低下を防止している。

【0032】

第1の絶縁保護膜33の成膜時において、プラズマPのイオン衝撃による透明導電膜32へのダメージを抑制するためには、上述したプラズマ加熱による加熱工程での検討結果(図4)が参考になり、ここでも、プラズマPのRFパワーを1.84W/cm2以下とすればよい。

【0033】

一方、Hによる還元は、プラズマPにより解離されたHラジカル量を測定すれば、最適な条件を見出すことができる。そこで、図5に示すように、RFパワーに対するHラジカル量を測定してみた。ここでは、RFパワーのみを変えた一定の処理条件において、分光器を用いて、プラズマP中のHラジカルの発光強度(波長656nmの発光強度)を測定し、Hラジカル量に相当する値に換算した。図5に示すように、Hラジカル量は、RFパワーに比例して増加していくため、Hによる還元を抑制するためには、RFパワーは低い方がよく、プラズマPのRFパワーを1.84W/cm2以下とするとき、透明導電膜32に照射されるHラジカル量を抑制し、Hによる還元を抑制することができる。

【0034】

次に、第1の絶縁保護膜33の成膜後、第1の絶縁保護膜33上に高いRFパワーで第2の絶縁保護膜34を成膜する(ステップS3;第2の成膜工程)。本実施例では、第2の絶縁保護膜33として、SiO2膜を250nm成膜した。この第2の絶縁保護膜34の成膜時には、透明導電膜32上に既に第1の絶縁保護膜33が成膜されているので、つまり、透明導電膜32をイオン衝撃や還元から保護する第1の絶縁保護膜33が成膜されているので、透明導電膜32へのイオン衝撃によるダメージやHによる還元の影響はない。

【0035】

従って、第2の絶縁保護膜34としては、LEDデバイスの絶縁保護膜として必要な特性、即ち、絶縁性が高く、素子外部からの水分拡散を防止する緻密な膜とするため、第1の絶縁保護膜33の成膜時よりも高いRFパワー、例えば、4.67W/cm2(300mm径の基板の場合、3300W)で成膜を行っている。

【0036】

このように、第1の絶縁保護膜33及び第2の絶縁保護膜34は、共にSiO2膜であるが、その膜質(緻密度など)が相違し、2層構造となっている。例えば、サファイアの透明基板31上にITOの透明導電膜32を形成し、その上層に形成する絶縁保護膜を2層構造のSiO2膜(2層の合計の膜厚300nm)とした場合、1層構造のSiO2膜(膜厚300nm)とした場合と比較して、透明導電膜32のHによる還元を抑制し、その透過率の低下を防止するので、図6に示すように、その全層の透過率の低下を防止できることがわかる。このように、本実施例においては、透明導電膜32の透過率低下を防止することができ、それに加えて、第2の絶縁保護膜34によりLEDデバイスの長期信頼性を確保することができる。

【0037】

(実施例2)

本実施例の絶縁保護膜形成方法は、実施例1の図1に示したプラズマCVD装置10を用い、図2に示したフローチャートに基づいて行われるものであるが、ステップS2で成膜される第1の絶縁保護膜が実施例1の場合とは相違する。従って、ここでは、プラズマCVD装置10の説明は省略し、図2のフローチャート及び図7の絶縁保護膜の積層構造を参照して、本実施例の絶縁保護膜形成方法を説明する。なお、図7でも、説明を簡単にするために、透明基板上に透明導電膜、絶縁保護膜を形成している。

【0038】

最初に、実施例1と同様に、プラズマPのRFパワーを1.84W/cm2以下とすると共に、プラズマPによる加熱時間を60秒以下として、ITOなどの透明導電膜32を形成したサファイアなどの透明基板31をプラズマ加熱で加熱する(ステップS1;加熱工程)。

【0039】

次に、透明導電膜32を形成した透明基板31の加熱後、透明導電膜32上に低いRFパワーで第1の絶縁保護膜35を成膜する(ステップS2;第1の成膜工程)。本実施例では、実施例1とは違い、第1の絶縁保護膜35として、SiN膜を50nm成膜した。一般的に、SiN膜はSiO2膜のよりも緻密で、保護性能が高く、LEDデバイスの長期信頼性の向上が期待できる。

【0040】

一般的なプラズマCVD装置において、SiN膜の成膜には、Nを含む原料ガスとしてNH3(アンモニア)も使用されるが、本実施例では、Hラジカル量の増加を抑制し、Hによる還元を招かないようにするため、Hを含まないN2を用いて成膜を行っている。又、SiN膜の成膜時においても、SiH4を使用しているので、プラズマPのRFパワーを1.84W/cm2(300mm径の基板の場合、1300W)以下とすることで、透明導電膜32へのイオン衝撃によるダメージを抑制すると共に、Hによる還元を抑制して、透過率低下を防止している。

【0041】

更に、SiN膜の屈折率が1.9〜2.0となるように、上述したガス種、RFパワーの条件を前提として、他の条件、例えば、各ガス種の流量や圧力などを設定している。これは、ITOの屈折率が一般的に1.9〜2.0であることから、SiN膜の屈折率をITOと同じ屈折率とすることで、SiN/ITO界面での光の反射を抑制することができ、光の取り出し効率の低下防止、更には、光の取り出し効率の向上を図ることができる。

【0042】

次に、第1の絶縁保護膜35の成膜後、第1の絶縁保護膜35上に、実施例1と同様に、高いRFパワーで第2の絶縁保護膜34を成膜する(ステップS3;第2の成膜工程)。本実施例でも、第2の絶縁保護膜33として、SiO2膜を250nm成膜した。この第2の絶縁保護膜34の成膜時には、透明導電膜32をイオン衝撃や還元から保護する第1の絶縁保護膜35が成膜されているので、透明導電膜32へのイオン衝撃によるダメージやHによる還元の影響はない。

【0043】

従って、第2の絶縁保護膜34は、実施例1と同様に、絶縁性が高く、素子外部からの水分拡散を防止する緻密な膜とするため、第1の絶縁保護膜35の成膜時よりも高いRFパワー、例えば、4.67W/cm2(300mm径の基板の場合、3300W)で成膜を行っている。

【0044】

このように、第1の絶縁保護膜35はSiN膜であり、第2の絶縁保護膜34はSiO2膜であり、2層構造となっている。本実施例においても、透明導電膜32の透過率低下を防止することができ、それに加えて、上述したように、第1の絶縁保護膜35を緻密なSiN膜としたので、LEDデバイスの長期信頼性向上が期待できる。

【0045】

(実施例3)

本実施例の絶縁保護膜形成方法も、実施例1の図1に示したプラズマCVD装置10を用い、図2に示したフローチャートに基づいて行われるものであるが、ステップS1で実施される加熱工程が実施例1の場合とは相違する。そのため、プラズマCVD装置10を装置構成の一部とし、本実施例の加熱工程などで用いる他の装置構成を別途設けている。従って、本実施例の装置構成を図8に示すと共に、本実施例の装置構成におけるタイムチャートを図9に示し、図8、図9を参照して、本実施例の絶縁保護膜形成方法を説明する。なお、ここでも、プラズマCVD装置10自体の説明は省略する。

【0046】

本実施例では、実施例1の図1に示したプラズマCVD装置10とは独立して、ロードポート41、大気搬送室42、真空搬送室45を有する。大気搬送室42は、ゲートドアd1を介して、真空搬送室45と接続されており、プラズマCVD装置10は、ゲートドアd2を介して、真空搬送室45と接続されている。

【0047】

ロードポート41において、カセット51には透明基板31を複数収容しており、このカセット51をロードポート41にセットしている。なお、透明基板が小径の場合には、透明基板31と同じ大きさのトレイに複数の小径の透明基板を載置し、カセット51にこのトレイを複数収容すればよい。この場合、以降の透明基板31に代えて、小径の透明基板を載置したトレイが搬送されて、以降の加熱工程、第1の成膜工程及び第2の成膜工程が実施されることになる。

【0048】

大気搬送室42には、搬送ロボット43とアライナ44が設けられている。搬送ロボット43により、ロードポート41のカセット51から透明基板31を取り出し、その後、アライナ44に透明基板31を設置する。そして、アライナ44により透明基板31の位置決めが行われる。

【0049】

真空搬送室45には、搬送ロボット46と赤外線加熱ヒータ47が設けられている。ゲートドアd1を開けた後、搬送ロボット46がアライナ44から透明基板13を取り出し、真空搬送室45の内部に透明基板31を搬入する。その後、ゲートドアd1を閉め、赤外線加熱ヒータ47上に透明基板13を載置し、実施例1の図2のステップS1の加熱工程に相当する加熱を行う。

【0050】

実施例1では、プラズマCVD装置10の内部において、プラズマにより透明基板13の加熱を行っていたが、本実施例では、プラズマCVD装置10とは独立して、透明基板13の加熱を行うための赤外線加熱ヒータ47を真空搬送室45内部に設けている。加熱時間は、赤外線加熱ヒータ47の出力や温度によるが、実施例1、2の場合と同じ時間であればよい。なお、真空搬送室45とは独立した加熱室を設け、ゲートドアを介して、真空搬送室45と加熱室とを接続し、この加熱室の内部に赤外線加熱ヒータを設けて、透明基板13の加熱を行ってもよい。

【0051】

真空搬送室45内部において、赤外線加熱ヒータ47により透明基板13を加熱する際には、大気(特に酸素)の混入を避けるため、内部を真空状態にして加熱するとよい。更には、効率よく加熱するため、一旦、真空状態にした後、N2などの不活性ガスを導入し、不活性ガスの伝熱を利用して、加熱するようにしてもよい。

【0052】

赤外線加熱ヒータ47により透明基板13を所定時間加熱した後、真空搬送室45をプラズマCVD装置10と同じ圧力まで真空引き(減圧)して、ゲートドアd2を開け、搬送ロボット46により、赤外線加熱ヒータ47からプラズマCVD装置10の内部へ透明基板13を搬入する。このように、真空搬送室45はロードロック機能を兼ねている。

【0053】

そして、以降のプラズマCVD装置10での絶縁保護膜の成膜は、実施例1のように、第1の絶縁保護膜33及び第2の絶縁保護膜34を形成してもよいし、実施例2のように、第1の絶縁保護膜35及び第2の絶縁保護膜34を形成してもよい。

【0054】

次に、図9のタイムチャートに基づいて、本実施例の絶縁保護膜形成方法を説明する。なお、比較のため、実施例1、2の絶縁保護膜形成方法のタイムチャートも併記した。

【0055】

実施例1、2の場合、プラズマCVD装置10の真空容器11(成膜室)の内部で、加熱工程、第1の成膜工程及び第2の成膜工程(以降、一括して、成膜工程と呼ぶ。)が行われていた。そのため、基板1枚当たりの成膜室でのプロセス時間Pt0は、[加熱工程の時間+成膜工程の時間]となり、複数の透明基板13を順次処理していく場合、全体の処理時間として、[プロセス時間Pt0×基板枚数]必要であり、更に、基板の搬送時間も必要であり、スループットの向上を図る余地が無かった。

【0056】

これに対して、本実施例では、加熱工程を成膜室内部で行わず、真空搬送室45に設けた赤外線加熱ヒータ47で行っている。そのため、基板1枚当たりの成膜室でのプロセス時間Pt1は、[成膜工程の時間]のみとなる。実施例1、2の場合に対して、加熱工程と成膜工程との間に搬送時間が更に必要となるが、それでも、例えば、基板1枚目の成膜工程と並行して、基板2枚目の加熱工程を行うことができるので、スループットの向上を図ることができる。

【産業上の利用可能性】

【0057】

本発明は、ITOやZnO(酸化亜鉛)などの酸化系透明導電膜上に、プラズマCVD装置により絶縁保護膜を形成する際に好適である。

【符号の説明】

【0058】

10 プラズマCVD装置

31 透明基板

32 透明導電膜

33 第1の絶縁保護膜(SiO2膜)

34 第2の絶縁保護膜(SiO2膜)

35 第1の絶縁保護膜(SiN膜)

47 赤外線加熱ヒータ

【特許請求の範囲】

【請求項1】

基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下として、前記透明導電膜上に第1の絶縁保護膜となる酸化膜を形成し、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2より大きくして、前記第1の絶縁保護膜上に第2の絶縁保護膜となる他の酸化膜を形成することを特徴とする絶縁保護膜形成方法。

【請求項2】

基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下として、前記透明導電膜上に第1の絶縁保護膜となる窒化膜を形成し、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2より大きくして、前記第1の絶縁保護膜上に第2の絶縁保護膜となる酸化膜を形成することを特徴とする絶縁保護膜形成方法。

【請求項3】

請求項1又は請求項2に記載の絶縁保護膜形成方法において、

前記第1の絶縁保護膜を形成する前に、前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下とし、加熱時間を60秒以下として、プラズマにより前記基板を加熱することを特徴とする絶縁保護膜形成方法。

【請求項4】

請求項1又は請求項2に記載の絶縁保護膜形成方法において、

前記第1の絶縁保護膜を形成する前に、赤外線加熱ヒータにより前記基板を加熱すると共に、複数の前記基板を連続して処理を行う場合、先の前記基板に前記第1の絶縁保護膜及び前記第2の絶縁保護膜を形成している間に、後の前記基板を前記赤外線加熱ヒータで加熱することを特徴とする絶縁保護膜形成方法。

【請求項1】

基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下として、前記透明導電膜上に第1の絶縁保護膜となる酸化膜を形成し、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2より大きくして、前記第1の絶縁保護膜上に第2の絶縁保護膜となる他の酸化膜を形成することを特徴とする絶縁保護膜形成方法。

【請求項2】

基板に形成された透明導電膜上にプラズマ処理により絶縁保護膜を形成する絶縁保護膜形成方法において、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下として、前記透明導電膜上に第1の絶縁保護膜となる窒化膜を形成し、

前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2より大きくして、前記第1の絶縁保護膜上に第2の絶縁保護膜となる酸化膜を形成することを特徴とする絶縁保護膜形成方法。

【請求項3】

請求項1又は請求項2に記載の絶縁保護膜形成方法において、

前記第1の絶縁保護膜を形成する前に、前記基板の単位面積当たりのプラズマの高周波電磁波のパワーを1.84W/cm2以下とし、加熱時間を60秒以下として、プラズマにより前記基板を加熱することを特徴とする絶縁保護膜形成方法。

【請求項4】

請求項1又は請求項2に記載の絶縁保護膜形成方法において、

前記第1の絶縁保護膜を形成する前に、赤外線加熱ヒータにより前記基板を加熱すると共に、複数の前記基板を連続して処理を行う場合、先の前記基板に前記第1の絶縁保護膜及び前記第2の絶縁保護膜を形成している間に、後の前記基板を前記赤外線加熱ヒータで加熱することを特徴とする絶縁保護膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−115402(P2013−115402A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263313(P2011−263313)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]