絶縁信頼性を高めた固体絶縁スイッチギヤ

【課題】固体絶縁方式によるスイッチギヤでは、長期使用により主回路部と注型樹脂との界面で、注型樹脂の劣化が徐々に進行し絶縁破壊に至ることがある。

【解決手段】本発明は、少なくとも主回路部が、ナノ粒子が分散されたエポキシ系注型樹脂により絶縁されていることを特徴とするスイッチギヤを提供する。またさらに、前記真空バルブ及び/又は前記金属導体が、表面を粗面化され、カップリング剤、プライマー剤、表面改質剤から選ばれる少なくとも1種類の地塗り剤が塗布されていることを特徴とする。

【解決手段】本発明は、少なくとも主回路部が、ナノ粒子が分散されたエポキシ系注型樹脂により絶縁されていることを特徴とするスイッチギヤを提供する。またさらに、前記真空バルブ及び/又は前記金属導体が、表面を粗面化され、カップリング剤、プライマー剤、表面改質剤から選ばれる少なくとも1種類の地塗り剤が塗布されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空遮断器、真空断路器などの真空バルブを有する開閉機構を収納し、開閉機構を金属導体で接続することで構成され、電力及び受配電系統の遮断・通電や開閉に用いられるイッチギヤに関するものである。

【背景技術】

【0002】

発電所から需要家までの電力流通網では、電力及び受配電系統の遮断・通電や開閉のため真空バルブを用いた真空遮断器、真空断路器などの開閉機構を有するスイッチギヤが設置されている。従来のスイッチギヤでは、開閉機構とそれを接続する金属導体を収納する金属容器内に六弗化硫黄ガス(以下、SF6ガス)を封入することで、開閉機構と金属導体の電位を維持するガス絶縁方式が採用されていた。しかしながら、SF6ガスは、温暖化寄与率が炭酸ガスより約2万4千倍高いことが確認され、1997年12月に京都で開催された地球温暖化に関する国際会議(COP3)おいて、排出削減目標の対象ガスとして加えられ、2005年2月にこの京都議定書が発効されている。

【0003】

この温室効果ガスの一種であるSF6ガスを用いないスイッチギヤとして、特許文献1及び特許文献2において開示されているような、開閉機構とそれを接続する金属導体を注型樹脂でモールドすることで、開閉機構と金属導体の電位を維持した固体絶縁方式によるスイッチギヤが開発されている。固体絶縁方式によるスイッチギヤは、SF6ガスを全く使用しない環境調和型のスイッチギヤであるだけではなく、固体絶縁方式に用いる注型樹脂は、ガス絶縁方式に用いるSF6ガスと比較して高い絶縁性能を有するため、小型・縮小化を達成したスイッチギヤでもある。

【特許文献1】特開2001−160342号公報

【特許文献2】特開平8−242513号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の特許文献1及び特許文献2に記載されているような固体絶縁方式によるスイッチギヤでは、SF6ガスを用いないため環境調和性が高く、小型・縮小化が可能であるが、敷設後30年以上の長期に渡って使用されるスイッチギヤでは、真空遮断器、真空断路器などの真空バルブを有する開閉機構及びそれを接続する金属導体と注型樹脂との界面で、注型樹脂の劣化が徐々に進行し絶縁破壊に至ることがある。絶縁破壊に至ったスイッチギヤでは、電力及び受配電系統の遮断・通電や開閉の役割を果たすことができなくなるため、基幹エネルギーとして我々の生活を支えている電気エネルギーの供給に支障をきたす重大な問題に発展する可能性がある。

【課題を解決するための手段】

【0005】

上述の課題を解決するための手段として、本発明のスイッチギヤでは、真空遮断器、真空断路器などの真空バルブを有する開閉機構が金属導体により接続されて構成されるスイッチギヤにおいて、少なくとも主回路部が、ナノ粒子が分散されたエポキシ系注型樹脂によりモールドされていることを特徴とする。

【発明の効果】

【0006】

本発明のスイッチギヤによれば、真空バルブなどの開閉機構或いはそれを接続する金属導体を含む課電部を、ナノ粒子が分散されたエポキシ系注型樹脂でモールドすることで、開閉機構或いは金属導体と注型樹脂との界面における注型樹脂の劣化進行が抑制されるため、長期的に優れた絶縁性能を得ることができ、スイッチギヤの信頼性が向上する。

【発明を実施するための最良の形態】

【0007】

以下、本発明を実施するための形態について説明する。

【0008】

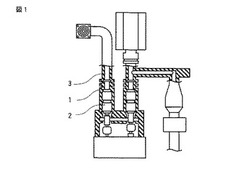

本発明の一実施形態によるスイッチギヤは、図1に示すように、ナノ粒子を分散したエポキシ系注型樹脂で主回路部の周りにモールド層1を形成していることを特徴としている。ここで、主回路部とは、課電部を意味し、真空バルブなどの開閉機構2及び金属導体3を含む。

【0009】

本発明の他の実施形態によるスイッチギヤは、真空バルブなどの開閉機構2及び/又は金属導体3の表面を祖面化し、地塗り剤を塗布した後にモールド層1を設けたことを特徴としている。

【0010】

真空バルブなどの開閉機構或いは金属導体の周りに、ナノ粒子を分散したエポキシ系注型樹脂でモールド層を形成するための方法としては、一般注型法と加圧ゲル化法の2通りの方法を用いることができる。

【0011】

一般注型法では、次のようにナノ粒子を分散したエポキシ系注型樹脂によるモールド層を形成することができる。

予め熱した金型内に真空バルブなどの開閉機構或いは金属導体を設置する。ナノ粒子を分散したエポキシ系注型樹脂を金型温度と同程度の温度まで加熱した後、金型の上部から金型内に流し込む。その後、ナノ粒子を分散したエポキシ系注型樹脂を流し込んだ金型を加熱・真空炉の中に入れ減圧することで、注型樹脂を流し込む際に巻き込まれた泡を除去する。また、金型にナノ粒子を分散したエポキシ系注型樹脂を流し込む際に、加熱・真空炉中で減圧した状態でナノ粒子を分散したエポキシ系注型樹脂を金型内に流し込むと、注型樹脂中への泡の巻き込みを低減でき、より絶縁信頼性の高いモールド層を形成することができる。その後、ナノ粒子を分散したエポキシ系注型樹脂がある程度硬化したところで、注型樹脂でモールドされた真空バルブなどの開閉機構或いは金属導体を金型から取り外し、更に加熱硬化を行い、ナノ粒子を分散したエポキシ系注型樹脂を完全に硬化させることで、真空バルブなどの開閉機構或いは金属導体の周りに、ナノ粒子を分散したエポキシ系注型樹脂でモールド層を形成可能であり、絶縁信頼性の高い固体絶縁スイッチギヤを実現することができる。

【0012】

加圧ゲル化法では、次のようにナノ粒子を分散したエポキシ系注型樹脂によるモールド層を形成することができる。予め熱した金型内に真空バルブなどの開閉機構或いは金属導体を設置する。ナノ粒子を分散したエポキシ系注型樹脂を金型温度と同程度の温度まで加熱した後、金型内を減圧して金型の下部から、注型樹脂を金型内に流し込む。金型内にナノ粒子を分散したエポキシ系注型樹脂が充填された後、金型の樹脂注入口から圧力を加える。この圧力により、ナノ粒子を分散したエポキシ系注型樹脂の硬化に伴う収縮分を補うことができるため、一般注型法よりも短時間で、注型樹脂を硬化させることが可能になる。その後、ナノ粒子を分散したエポキシ系注型樹脂がある程度硬化したところで、注型樹脂でモールドされた真空バルブなどの開閉機構或いは金属導体を金型から取り外し、更に加熱硬化を行い、ナノ粒子を分散したエポキシ系注型樹脂を完全に硬化させることで、真空バルブなどの開閉機構或いは金属導体の周りに、ナノ粒子を分散したエポキシ系注型樹脂でモールド層を形成可能であり、絶縁信頼性の高い固体絶縁スイッチギヤを実現することができる。

【0013】

更に、真空バルブなどの開閉機構及び/又は金属導体を粗面化し、地塗り剤を塗布した後に、ナノ粒子が分散されたエポキシ系注型樹脂でモールドすることで、開閉機構及び/又は金属導体と注型樹脂との界面における接着が強固となり、界面における注型樹脂の劣化進行をより抑制することが可能となる。真空バルブなどの開閉機構及び金属導体の表面を、サンドブラストやサンドペーパーを用いて粗面化した後、カップリング剤、プライマー剤、表面改質剤から選ばれる少なくとも1種類の地塗り剤を塗布し乾燥させる。その後、上述した一般注型法或いは加圧ゲル化法により、ナノ粒子が分散されたエポキシ系注型樹脂によるモールド層を形成することで、開閉機構及び金属導体と注型樹脂との界面における接着が強固となり、より絶縁信頼性の高い固体絶縁スイッチギヤを実現することができる。

【0014】

本発明に使用されるエポキシ系注型樹脂としては、炭素原子2個と酸素原子1個からなる三員環を1分子中に2個以上持ったエポキシ化合物と、化学反応によりエポキシ化合物を硬化させることができる化合物の組み合わせであれば、その種類は限定されるものではなく適宜使用可能である。エポキシ化合物としては、例えば、エピクロルヒドリンと、ビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、ノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、トリス(ヒドロキシフェニル)メタン型エポキシ樹脂、テトラフェニロールエタン型エポキシ樹脂などのグリシジルエーテル型エポキシ樹脂や、エピクロルヒドリンとガルボン酸との縮合によって得られるグリジジルエステル型エポキシ樹脂、トリグリシジルイソシアネートやエピクロルヒドリンとヒダイトン類との反応によって得られるヒダントイン型エポキシ樹脂のような複素環式エポキシ樹脂などが挙げられ、これらの化合物は単独もしくは2種以上の混合物として使用することができる。

【0015】

また、化学反応によりエポキシ化合物を硬化させることができる化合物としては、酸無水物系の化合物が好適であり、ドデセニル無水コハク酸、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物、ポリ(エチルオクタデカン二酸)無水物、ポリ(フェニルヘキサデカン二酸)無水物、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、メチルシクロへキセンジカルボン酸無水物、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸、エチレングリコールビストリメリテート、グリセロールトリストリメリテート、無水ヘット酸、テトラブロモ無水フタル酸、無水ナジック酸、無水メチルナジック酸、無水ポリアゼライン酸などが挙げられる。

【0016】

更に、化学反応によりエポキシ化合物を硬化させることができる酸無水物系化合物と併用して、エポキシ化合物の硬化反応を促進或いは制御する目的で硬化触媒を使用することができる。硬化触媒としては、三級アミン又はその塩、四級アンモニウム化合物、イミダゾール、アルカリ金属アルコキシドなどを適宜使用可能である。

【0017】

本発明に使用されるナノ粒子としては、1〜1000ナノメートルの粒径を有し、層状シリケート化合物、酸化物系化合物、及び、窒化物系化合物からなる群から選択される少なくとも1種の化合物からなるナノ粒子であれば適宜使用可能であり、これらのナノ粒子は単独或いは2種類以上の混合物として使用することができる。

【0018】

層状シリケート化合物としては、スメクタイト群、マイカ群、バーミキュライト群、雲母群からなる鉱物群から選択された少なくとも一種であればよい。スメクタイト群に属する層状シリケート化合物としては、モンモリロナイト、ヘクトライト、サポナイト、ソーコナイト、バイデライト、ステブンサイト、ノントロナイト等が挙げられ、マイカ群に属する層状シリケート化合物としては、クロライト、フロゴパイト、レピドライト、マスコバイト、バイオタイト、パラゴナイト、マーガライト、テニオライト、テトラシリシックマイカ等が挙げられ、バーミキュライト群に属する層状シリケート化合物としては、トリオクタヘドラルバーミキュライト、ジオクタヘドラルバーミキュライトが挙げられ、雲母群に属する層状シリケート化合物としては、白雲母、黒雲母、パラゴナイト、レビトライト、マーガライト、クリントナイト、アナンダイト等が挙げられるが、エポキシ樹脂への分散性の点から、スメクタイト群に属する層状シリケート化合物が望ましい。これらの層状シリケート化合物は単独或いは2種類以上の混合物として使用することができる。

【0019】

また、これらの層状シリケート化合物は、シリケート層が積層した構造を有しており、イオン交換反応(インターカレーション)により、その層間にイオン、分子、クラスターなどの種々の物質を保持することできるため、シリケート層の層間に種々の有機化合物を挿入することができる。層状シリケート化合物の層間に挿入する有機化合物としては、エポキシ樹脂に対する親和性を層状シリケート化合物に付与できる有機化合物であれば適宜使用可能であり、その種類は限定されるものではないが、イオン交換処理により層間挿入される度合を考慮するとアルキルアミン塩及び四級アンモニウム塩が望ましい。

【0020】

アルキルアミン塩としては、1〜3級のアルキルアミン塩を使用可能であり、1級アルキルアミン塩としては、オクチルアミン塩、ラウリルアミン塩、ミリスチルアミン塩、ステアリルアミン塩、ココアルキルアミン塩、牛脂アルキルアミン塩、硬化牛脂アルキルアミン塩、オレイルアミン塩、硬化牛脂アルキルアミン塩などが、2級アルキルアミン塩としては、ジココアルキルアミン塩、ジ硬化牛脂アルキルアミン塩などが、3級アルキルアミン塩としては、N,N-ジメチルラウリルアミン塩、N,N-ジメチルミリスチルアミン塩、N,N-ジメチルパルミチルアミン塩、N,N-ジメチルステアリルアミン塩、N.N-ジメチルベヘニルアミン塩、N,N-ジメチルココアルキルアミン塩、N,N-ジメチル牛脂アルキルアミン塩、N,N-ジメチル硬化牛脂アルキルアミン塩、N,N-ジメチルオレイルアミン塩、N-メチルジデシルアミン塩、N-メチルジココアルキルアミン塩、N-メチル硬化牛脂アルキルアミン塩、N-メチルジオレイルアミン塩などが挙げられ、これらのアルキルアミン塩は単独或いは2種類以上の混合物として使用することができる。

【0021】

四級アンモニウム塩としては、テトラブチルアンモニウム塩、テトラヘキシルアンモニウム塩、ジヘキシルジメチルアンモニウム塩、ジオクチルジメチルアンモニウム塩、ヘキサトリメチルアンモニウム塩、オクタトリメチルアンモニウム塩、ドデシルトリメチルアンモニウム塩、ヘキサデシルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ドコセニルトリメチルアンモニウム塩、セチルトリメチルアンモニウム塩、セチルトリエチルアンモニウム塩、ヘキサデシルアンモニウム塩、テトラデシルジメチルベンジルアンモニウム塩、ステアリルジメチルベンジルアンモニウム塩、ジオレイルジメチルアンモニウム塩、N-メチルジエタノールラウリルアンモニウム塩、ジプロパノールモノメチルラウリルアンモニウム塩、ジメチルモノエタノールラウリルアンモニウム塩、ポリオキシエチレンドデシルモノメチルアンモニウム塩、ジメチルヘキサデシルオクタデシルアンモニウム塩、トリオクチルメチルアンモニウム塩、テトラメチルアンモニウム塩、テトラプロピルアンモニウム塩などが挙げられ、単独或いは2種類以上の混合物として使用することができる。

【0022】

本発明に使用される酸化物系化合物からなるナノ粒子としては、シリカ、アルミナ、酸化チタン、三酸化ビスマス、二酸化セリウム、一酸化コバルト、酸化銅、三酸化鉄、酸化ホルミウム、酸化インジウム、酸化マンガン、酸化錫、酸化イットリウム、酸化亜鉛などが挙げられ、単独或いは2種類以上の混合物として使用することができる。

【0023】

本発明に使用される窒化物系化合物からなるナノ粒子としては、Ti、Ta、Nb、Mo、Co、Fe、Cr、V、Mn、Al、Siなどを原料とする窒化物系ナノ粒子が挙げられ、単独或いは2種類以上の混合物として使用することができる。

【0024】

本発明に使用される地塗り剤としては、真空バルブなどの開閉機構及び金属導体と、ナノ粒子を分散したエポキシ系注型樹脂との界面における接着を向上させることができるカップリング剤、プライマー剤、クロム酸などの表面改質剤を使用することができる。特に、カップリング剤が地塗り剤として好適であり、アルコール、水、その他の有機溶剤で希釈して使用することができる。

【0025】

このようなカップリング剤としては、例えばγ-グリシドオキシ-プロピルトリメトキシシラン、γ-アミノプロピル-トリメトキシシラン、ビニルトリエトキシシラン、3-メタクリルオキシプロピルトリメトキシシラン、3−グリシジルオキシプロピル-トリメトキシシラン等のシランカップリング剤、チタネート系カップリング剤、アルミニウム系カップリング剤等が挙げられる。

【0026】

本発明に使用されるナノ粒子の表面処理剤は、ナノ粒子とエポキシ系注型樹脂との接着性を改善する、或いは注型樹脂中でのナノ粒子の凝集を抑制する目的で使用する。このような表面処理剤として、カップリング剤、表面改質剤を用いることが可能であり、例えばγ-グリシドオキシ-プロピルトリメトキシシラン、γ-アミノプロピル-トリメトキシシラン、ビニルトリエトキシシラン、3-メタクリルオキシプロピルトリメトキシシラン、3−グリシジルオキシプロピル-トリメトキシシラン等のシランカップリング剤、チタネート系カップリング剤、アルミニウム系カップリング剤などのカップリング剤、ラウリン酸アルミニウム、ステアリン酸アルミニウム、ステアリン酸鉄アルミナ、シリカ、ジルコニア、シリコーンなどの表面改質剤を用いることができる。また、これらの表面処理剤は、単独もしくは2種類以上の混合物として使用することができる。

【0027】

また、本発明の一つの実施形態において、層状シリケート化合物により形成されたナノ粒子は、溶媒により膨潤した状態でエポキシ樹脂系注型樹脂に混ぜられ、剪断力により混練された後、溶媒を除去することにより、エポキシ樹脂系注型樹脂中に分散される。

【0028】

層状シリケート化合物を膨潤させることが可能な溶媒としては、トリメチルアミン、ピリジン、N,N-ジメチルアセトアミド、エタノール、メタノール、N,N-ジメチルアセトアミド、エチレングリコール、ホルムアミド、テトラヒドロフラン、水、アセトン、プロピレンカーボネート、スルフォラン、アセトニトリル、N-メチルアセトアミド、N-メチルホルムアミドなどを挙げることができ、これらの溶剤は単独或いは2種類以上の混合物として使用することができる。

【0029】

本発明において、ナノ粒子と一緒にエポキシ系注型樹脂に分散可能なマイクロ粒子としては、1〜1000マイクロメートルの粒径を有するシリカ粒子、アルミナ粒子、ムライト粒子が挙げられる。これらのマイクロ粒子は単独或いは2種類以上の混合物として使用することができる。

【実施例】

【0030】

次に、本発明の具体的な実施例および従来技術による比較例を示し、これらの実施例及び比較例の対照評価により、本発明の注型樹脂の作用・効果について更に詳しく説明する。

【0031】

〈実施例1〉

ナノ粒子としてアルキルアミン塩で有機修飾した層状シリケート化合物(粒子径1〜100ナノメートル)10重量部を、5倍量のN,N-ジメチルアセトアミドで膨潤させた。その後、この膨潤させた層状シリケート化合物とエポキシシラン系のカップリング剤1重量部をビスフェノールA型エポキシ樹脂100重量部に剪断力を加えて混練した。十分な混練後、層状シリケート化合物を膨潤させたN,N-ジメチルアセトアミドを完全に除去し、酸無水物系硬化剤86重量部と硬化触媒1重量部とを添加して、更に混練した。このナノ粒子が分散した混合物を、金属導体に見立てた針状電極が設置された金型内に流し込み、真空脱泡後に100℃×3時間(一次硬化)+150℃×15時間(二次硬化)の条件で硬化処理を施すことによって、ナノ粒子が分散されたエポキシ系注型樹脂によりモールドした金属導体を模擬したテストピースを作製した。このテストピースを後述する評価試験に供した。

【0032】

〈実施例2〉

ナノ粒子としてアルキルアミン塩で有機修飾した層状シリケート化合物(粒子径1〜100ナノメートル)10重量部を、5倍量のN,N-ジメチルアセトアミドで膨潤させた。その後、この膨潤させた層状シリケート化合物とエポキシシラン系のカップリング剤1重量部をビスフェノールA型エポキシ樹脂100重量部に剪断力を加えて混練した。十分な混練後、層状シリケート化合物を膨潤させたN,N-ジメチルアセトアミドを完全に除去し、マイクロ粒子としてシリカ粒子(粒子径20マイクロメートル)340重量部を加えて更に混練した。このナノ粒子とマイクロ粒子が分散した混合物に、酸無水物系硬化剤86重量部と硬化触媒1重量部とを添加・混練した後、金属導体に見立てた針状電極が設置された金型内に流し込み、真空脱泡後に100℃×3時間(一次硬化)+150℃×15時間(二次硬化)の条件で硬化処理を施すことによって、ナノ粒子が分散されたエポキシ系注型樹脂によりモールドした金属導体を模擬したテストピースを作製した。このテストピースを後述する評価試験に供した。

【0033】

〈比較例1〉

ビスフェノールA型エポキシ樹脂100重量部に、酸無水物系硬化剤86重量部と硬化触媒1重量部を添加して混合した。この混合物を、金属導体に見立てた針状電極が設置された金型内に流し込み、真空脱泡後に100℃×3時間(一次硬化)+150℃×15時間(二次硬化)の条件で硬化処理を施すことによって、エポキシ系注型樹脂によりモールドした金属導体を模擬したテストピースを作製した。このテストピースを後述する評価試験に供した。

【0034】

次に、実施例1〜2及び比較例1によるテストピースについて、下記に示す方法で破壊信頼性評価、熱膨張率測定を実施した。

【0035】

〈絶縁信頼性の評価〉

金属導体に見立てた針状電極を埋め込んだテストピースを、針状電極が埋め込まれた面と対向する面に導電性塗料を塗布して、接地した電極の上に設置した。その後、針状電極に、5kV−600Hz、10kV−600Hz、15kV−600Hzの電圧を印加し、針状電極の先端からエポキシ系注型樹脂によるモールド層が劣化したことを初期的に示す樹枝状の劣化痕(電気トリー)が発生するまでの時間を測定した。

【0036】

〈熱膨張率測定〉

テストピースから、縦5mm×横5mm×高さ10mmの直方体試験片を用いて、熱機械分析装置(TMA)により、ガラス転移温度以下における熱膨張率(α1)を測定した。昇温速度は2℃/分,圧縮荷重は0.05Nとした。

【0037】

図2に、実施例1及び比較例1における絶縁信頼性の評価結果を、図3に実施例2及び比較例1における熱膨張率測定の結果を示す。本発明の実施例1によるテストピースでは、比較例1によるテストピースと比較して、いずれの電圧においてもエポキシ系注型樹脂によるモールド層が劣化したことを初期的に示す電気トリーが発生するまでの時間が長くなっていることが分かる。つまり、実施例1によるテストピースは、比較例1によるテストピースよりも、長期に渡り絶縁劣化しにくいことを示しており、最終的に優れた絶縁信頼性を有した固体絶縁スイッチギヤを提供することができる。

【0038】

また、実施例2によるテストピースの熱膨張率は、比較例1によるテストピースと比較して非常に小さく、金属導体として汎用されるアルミニウムと同程度となっている。実施例2のように、モールド層の熱膨張率と金属導体の熱膨張率が同程度である場合、スイッチギヤ運転時に発生する熱によりエポキシ系注型樹脂と金属導体の界面での剥離が発生しないため、より絶縁信頼性の高い固体絶縁スイッチギヤを提供することができる。

【0039】

続いて、実施例と比較例を、比較参照することで本発明の具体的な作用・効果を示す。実施例1による金属導体に見立てた針状電極をナノ粒子が分散されたエポキシ系注型樹脂でモールドしたテストピースでは、5、10、15kVのいずれの電圧においても、比較例1によるナノ粒子が分散されていないエポキシ系注型樹脂によるテストピースよりも、エポキシ系注型樹脂によるモールド層が劣化したことを初期的に示す電気トリーが発生するまでの時間が長くなっていることが分かる。これは、エポキシ系注型樹脂に分散されたナノ粒子が、初期的な絶縁劣化を示す電気トリーの発生を抑制していることに起因している。層状シリケート化合物などのナノ粒子は無機物であるのに対し、エポキシ系注型樹脂は有機物である。高電圧における劣化は、無機物よりも劣化に対して弱い有機物において選択的に進行する。しかし、実施例1によるテストピースでは、有機物であるエポキシ系注型樹脂内に無機物である層状シリケート化合物が緻密に分散しているため、劣化が進行し始めるまでの時間が長くなり、最終的に固体絶縁スイッチギヤの絶縁信頼性を向上することができる。また、シランカップップリング剤などによるナノ粒子の表面処理は、ナノ粒子とエポキシ系注型樹脂との界面を化学結合するため、絶縁劣化と弱点となる界面を強固にする。このため、実施例1によるテストピースでは、初期的な絶縁劣化を示す電気トリーが発生するまでの時間が、比較例1よりも長くなっている。

【0040】

更に、層状シリケート化合物を溶媒により膨潤した状態でエポキシ系注型樹脂に混ぜ、且つ剪断力により分散させた後、溶媒を除去することにより、層状シリケート化合物をエポキシ系注型樹脂に分散させることで、層状シリケート化合物はより均一に注型樹脂中で分散するため、分散したナノ粒子が電気トリーの発生を抑制する効果をより顕著なものにすることができる。

【0041】

次に、実施例2によるテストピースでは、ナノ粒子である層状シリケート化合物と一緒にマイクロ粒子であるシリカ粒子がエポキシ系注型樹脂に分散されている。一方、比較例1によるテストピースでは、ナノ粒子もマイクロ粒子もエポキシ系注型樹脂に分散されていない。このため、実施例2によるテストピースでは、ナノ粒子と一緒に分散したマイクロ粒子の作用により、エポキシ系注型樹脂の熱膨張率が、比較例1によるエポキシ系注型樹脂と比較して非常に小さく、金属導体として汎用されるアルミニウムと同程度になっている。シリカ粒子自体の熱膨張率は、エポキシ系注型樹脂と比較して非常に小さいため、シリカ粒子をエポキシ系注型樹脂に分散することで、エポキシ系注型樹脂全体の熱膨張率を小さくすることが可能となる。

【0042】

スイッチギヤは運転時に、金属導体に電流が流れることで熱が発生する。このため、エポキシ系注型樹脂によるモールド層と金属導体の熱膨張率が異なると、モールド層と金属導体における界面で剥離が生じ、モールド層の絶縁劣化が急速に進行する。このため、エポキシ系注型樹脂の熱膨張率を金属導体と同程度まで小さくすることにより、エポキシ系注型樹脂によるモールド層と金属導体の界面での剥離が発生せず、より絶縁信頼性の高い固体絶縁スイッチギヤを提供することができる。

【0043】

〈接着強度試験〉

次に、カップリング剤などの効果を、テストピースを用いた比較試験により説明する。真空バルブの主な構成部材であるセラミックスで、図4に示す引っ張り剪断テストピースを2種類作製した。引っ張り剪断テストピースAでは、2枚のセラミックス4の表面をアルミナ粒子により粗面化したのち、アルコールと水で希釈したカップリング剤を塗布して乾燥した後、実施例1に記載のナノ粒子を分散させたエポキシ系注型樹脂5で接着した。一方、引っ張り剪断テストピースBでは、2枚のセラミックス4の表面を粗面化を行わず、カップリング剤も塗布せずに、比較例1に記載のエポキシ系注型樹脂5により接着した。

【0044】

引っ張り剪断テストピースA及びBの試験結果を表1に示す。引っ張り剪断テストピースAでは、接着した界面の接合が、セラミックス自体の強度よりも強固であるため、接着界面でなく、セラミックス自体が破壊している(母材破壊)。一方、引っ張り剪断テストピースBでは、接着した界面の接合が、セラミックス自体の強度よりも弱いため、接着界面で破壊している(界面破壊)。つまり、カップリング剤により、ナノ粒子が分散されたエポキシ系注型樹脂と真空バルブ或いは金属導体との接着を強固なものにすることができるため、注型樹脂と真空バルブ或いは金属導体の界面での絶縁劣化の発生を抑制することができ、より絶縁信頼性の高い固体絶縁スイッチギヤを提供することが可能となる。

【表1】

【図面の簡単な説明】

【0045】

【図1】本発明の一実施形態によるナノ粒子が分散されたエポキシ系注型樹脂により絶縁された固体絶縁スイッチギヤを模式的に示す断面図である。

【図2】本発明による固体絶縁スイッチギヤにおいて、ナノ粒子が分散されたエポキシ系注型樹脂によるモールド層の絶縁信頼性の高さを示す実験結果である。

【図3】本発明による固体絶縁スイッチギヤにおいて、ナノ粒子が分散されたエポキシ系注型樹脂によるモールド層の熱膨張率を示す実験結果である。

【図4】引っ張り剪断テストピースの構成を示す模式図である。

【符号の説明】

【0046】

1…モールド層、2…開閉機構、3…金属導体、4…セラミックス製テストピース、5…エポキシ系注型樹脂。

【技術分野】

【0001】

本発明は、真空遮断器、真空断路器などの真空バルブを有する開閉機構を収納し、開閉機構を金属導体で接続することで構成され、電力及び受配電系統の遮断・通電や開閉に用いられるイッチギヤに関するものである。

【背景技術】

【0002】

発電所から需要家までの電力流通網では、電力及び受配電系統の遮断・通電や開閉のため真空バルブを用いた真空遮断器、真空断路器などの開閉機構を有するスイッチギヤが設置されている。従来のスイッチギヤでは、開閉機構とそれを接続する金属導体を収納する金属容器内に六弗化硫黄ガス(以下、SF6ガス)を封入することで、開閉機構と金属導体の電位を維持するガス絶縁方式が採用されていた。しかしながら、SF6ガスは、温暖化寄与率が炭酸ガスより約2万4千倍高いことが確認され、1997年12月に京都で開催された地球温暖化に関する国際会議(COP3)おいて、排出削減目標の対象ガスとして加えられ、2005年2月にこの京都議定書が発効されている。

【0003】

この温室効果ガスの一種であるSF6ガスを用いないスイッチギヤとして、特許文献1及び特許文献2において開示されているような、開閉機構とそれを接続する金属導体を注型樹脂でモールドすることで、開閉機構と金属導体の電位を維持した固体絶縁方式によるスイッチギヤが開発されている。固体絶縁方式によるスイッチギヤは、SF6ガスを全く使用しない環境調和型のスイッチギヤであるだけではなく、固体絶縁方式に用いる注型樹脂は、ガス絶縁方式に用いるSF6ガスと比較して高い絶縁性能を有するため、小型・縮小化を達成したスイッチギヤでもある。

【特許文献1】特開2001−160342号公報

【特許文献2】特開平8−242513号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の特許文献1及び特許文献2に記載されているような固体絶縁方式によるスイッチギヤでは、SF6ガスを用いないため環境調和性が高く、小型・縮小化が可能であるが、敷設後30年以上の長期に渡って使用されるスイッチギヤでは、真空遮断器、真空断路器などの真空バルブを有する開閉機構及びそれを接続する金属導体と注型樹脂との界面で、注型樹脂の劣化が徐々に進行し絶縁破壊に至ることがある。絶縁破壊に至ったスイッチギヤでは、電力及び受配電系統の遮断・通電や開閉の役割を果たすことができなくなるため、基幹エネルギーとして我々の生活を支えている電気エネルギーの供給に支障をきたす重大な問題に発展する可能性がある。

【課題を解決するための手段】

【0005】

上述の課題を解決するための手段として、本発明のスイッチギヤでは、真空遮断器、真空断路器などの真空バルブを有する開閉機構が金属導体により接続されて構成されるスイッチギヤにおいて、少なくとも主回路部が、ナノ粒子が分散されたエポキシ系注型樹脂によりモールドされていることを特徴とする。

【発明の効果】

【0006】

本発明のスイッチギヤによれば、真空バルブなどの開閉機構或いはそれを接続する金属導体を含む課電部を、ナノ粒子が分散されたエポキシ系注型樹脂でモールドすることで、開閉機構或いは金属導体と注型樹脂との界面における注型樹脂の劣化進行が抑制されるため、長期的に優れた絶縁性能を得ることができ、スイッチギヤの信頼性が向上する。

【発明を実施するための最良の形態】

【0007】

以下、本発明を実施するための形態について説明する。

【0008】

本発明の一実施形態によるスイッチギヤは、図1に示すように、ナノ粒子を分散したエポキシ系注型樹脂で主回路部の周りにモールド層1を形成していることを特徴としている。ここで、主回路部とは、課電部を意味し、真空バルブなどの開閉機構2及び金属導体3を含む。

【0009】

本発明の他の実施形態によるスイッチギヤは、真空バルブなどの開閉機構2及び/又は金属導体3の表面を祖面化し、地塗り剤を塗布した後にモールド層1を設けたことを特徴としている。

【0010】

真空バルブなどの開閉機構或いは金属導体の周りに、ナノ粒子を分散したエポキシ系注型樹脂でモールド層を形成するための方法としては、一般注型法と加圧ゲル化法の2通りの方法を用いることができる。

【0011】

一般注型法では、次のようにナノ粒子を分散したエポキシ系注型樹脂によるモールド層を形成することができる。

予め熱した金型内に真空バルブなどの開閉機構或いは金属導体を設置する。ナノ粒子を分散したエポキシ系注型樹脂を金型温度と同程度の温度まで加熱した後、金型の上部から金型内に流し込む。その後、ナノ粒子を分散したエポキシ系注型樹脂を流し込んだ金型を加熱・真空炉の中に入れ減圧することで、注型樹脂を流し込む際に巻き込まれた泡を除去する。また、金型にナノ粒子を分散したエポキシ系注型樹脂を流し込む際に、加熱・真空炉中で減圧した状態でナノ粒子を分散したエポキシ系注型樹脂を金型内に流し込むと、注型樹脂中への泡の巻き込みを低減でき、より絶縁信頼性の高いモールド層を形成することができる。その後、ナノ粒子を分散したエポキシ系注型樹脂がある程度硬化したところで、注型樹脂でモールドされた真空バルブなどの開閉機構或いは金属導体を金型から取り外し、更に加熱硬化を行い、ナノ粒子を分散したエポキシ系注型樹脂を完全に硬化させることで、真空バルブなどの開閉機構或いは金属導体の周りに、ナノ粒子を分散したエポキシ系注型樹脂でモールド層を形成可能であり、絶縁信頼性の高い固体絶縁スイッチギヤを実現することができる。

【0012】

加圧ゲル化法では、次のようにナノ粒子を分散したエポキシ系注型樹脂によるモールド層を形成することができる。予め熱した金型内に真空バルブなどの開閉機構或いは金属導体を設置する。ナノ粒子を分散したエポキシ系注型樹脂を金型温度と同程度の温度まで加熱した後、金型内を減圧して金型の下部から、注型樹脂を金型内に流し込む。金型内にナノ粒子を分散したエポキシ系注型樹脂が充填された後、金型の樹脂注入口から圧力を加える。この圧力により、ナノ粒子を分散したエポキシ系注型樹脂の硬化に伴う収縮分を補うことができるため、一般注型法よりも短時間で、注型樹脂を硬化させることが可能になる。その後、ナノ粒子を分散したエポキシ系注型樹脂がある程度硬化したところで、注型樹脂でモールドされた真空バルブなどの開閉機構或いは金属導体を金型から取り外し、更に加熱硬化を行い、ナノ粒子を分散したエポキシ系注型樹脂を完全に硬化させることで、真空バルブなどの開閉機構或いは金属導体の周りに、ナノ粒子を分散したエポキシ系注型樹脂でモールド層を形成可能であり、絶縁信頼性の高い固体絶縁スイッチギヤを実現することができる。

【0013】

更に、真空バルブなどの開閉機構及び/又は金属導体を粗面化し、地塗り剤を塗布した後に、ナノ粒子が分散されたエポキシ系注型樹脂でモールドすることで、開閉機構及び/又は金属導体と注型樹脂との界面における接着が強固となり、界面における注型樹脂の劣化進行をより抑制することが可能となる。真空バルブなどの開閉機構及び金属導体の表面を、サンドブラストやサンドペーパーを用いて粗面化した後、カップリング剤、プライマー剤、表面改質剤から選ばれる少なくとも1種類の地塗り剤を塗布し乾燥させる。その後、上述した一般注型法或いは加圧ゲル化法により、ナノ粒子が分散されたエポキシ系注型樹脂によるモールド層を形成することで、開閉機構及び金属導体と注型樹脂との界面における接着が強固となり、より絶縁信頼性の高い固体絶縁スイッチギヤを実現することができる。

【0014】

本発明に使用されるエポキシ系注型樹脂としては、炭素原子2個と酸素原子1個からなる三員環を1分子中に2個以上持ったエポキシ化合物と、化学反応によりエポキシ化合物を硬化させることができる化合物の組み合わせであれば、その種類は限定されるものではなく適宜使用可能である。エポキシ化合物としては、例えば、エピクロルヒドリンと、ビスフェノール類などの多価フェノール類や多価アルコールとの縮合によって得られるビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ビスフェノールAF型エポキシ樹脂、ビフェニル型エポキシ樹脂、ナフタレン型エポキシ樹脂、フルオレン型エポキシ樹脂、ノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、トリス(ヒドロキシフェニル)メタン型エポキシ樹脂、テトラフェニロールエタン型エポキシ樹脂などのグリシジルエーテル型エポキシ樹脂や、エピクロルヒドリンとガルボン酸との縮合によって得られるグリジジルエステル型エポキシ樹脂、トリグリシジルイソシアネートやエピクロルヒドリンとヒダイトン類との反応によって得られるヒダントイン型エポキシ樹脂のような複素環式エポキシ樹脂などが挙げられ、これらの化合物は単独もしくは2種以上の混合物として使用することができる。

【0015】

また、化学反応によりエポキシ化合物を硬化させることができる化合物としては、酸無水物系の化合物が好適であり、ドデセニル無水コハク酸、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物、ポリ(エチルオクタデカン二酸)無水物、ポリ(フェニルヘキサデカン二酸)無水物、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、メチルシクロへキセンジカルボン酸無水物、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸、エチレングリコールビストリメリテート、グリセロールトリストリメリテート、無水ヘット酸、テトラブロモ無水フタル酸、無水ナジック酸、無水メチルナジック酸、無水ポリアゼライン酸などが挙げられる。

【0016】

更に、化学反応によりエポキシ化合物を硬化させることができる酸無水物系化合物と併用して、エポキシ化合物の硬化反応を促進或いは制御する目的で硬化触媒を使用することができる。硬化触媒としては、三級アミン又はその塩、四級アンモニウム化合物、イミダゾール、アルカリ金属アルコキシドなどを適宜使用可能である。

【0017】

本発明に使用されるナノ粒子としては、1〜1000ナノメートルの粒径を有し、層状シリケート化合物、酸化物系化合物、及び、窒化物系化合物からなる群から選択される少なくとも1種の化合物からなるナノ粒子であれば適宜使用可能であり、これらのナノ粒子は単独或いは2種類以上の混合物として使用することができる。

【0018】

層状シリケート化合物としては、スメクタイト群、マイカ群、バーミキュライト群、雲母群からなる鉱物群から選択された少なくとも一種であればよい。スメクタイト群に属する層状シリケート化合物としては、モンモリロナイト、ヘクトライト、サポナイト、ソーコナイト、バイデライト、ステブンサイト、ノントロナイト等が挙げられ、マイカ群に属する層状シリケート化合物としては、クロライト、フロゴパイト、レピドライト、マスコバイト、バイオタイト、パラゴナイト、マーガライト、テニオライト、テトラシリシックマイカ等が挙げられ、バーミキュライト群に属する層状シリケート化合物としては、トリオクタヘドラルバーミキュライト、ジオクタヘドラルバーミキュライトが挙げられ、雲母群に属する層状シリケート化合物としては、白雲母、黒雲母、パラゴナイト、レビトライト、マーガライト、クリントナイト、アナンダイト等が挙げられるが、エポキシ樹脂への分散性の点から、スメクタイト群に属する層状シリケート化合物が望ましい。これらの層状シリケート化合物は単独或いは2種類以上の混合物として使用することができる。

【0019】

また、これらの層状シリケート化合物は、シリケート層が積層した構造を有しており、イオン交換反応(インターカレーション)により、その層間にイオン、分子、クラスターなどの種々の物質を保持することできるため、シリケート層の層間に種々の有機化合物を挿入することができる。層状シリケート化合物の層間に挿入する有機化合物としては、エポキシ樹脂に対する親和性を層状シリケート化合物に付与できる有機化合物であれば適宜使用可能であり、その種類は限定されるものではないが、イオン交換処理により層間挿入される度合を考慮するとアルキルアミン塩及び四級アンモニウム塩が望ましい。

【0020】

アルキルアミン塩としては、1〜3級のアルキルアミン塩を使用可能であり、1級アルキルアミン塩としては、オクチルアミン塩、ラウリルアミン塩、ミリスチルアミン塩、ステアリルアミン塩、ココアルキルアミン塩、牛脂アルキルアミン塩、硬化牛脂アルキルアミン塩、オレイルアミン塩、硬化牛脂アルキルアミン塩などが、2級アルキルアミン塩としては、ジココアルキルアミン塩、ジ硬化牛脂アルキルアミン塩などが、3級アルキルアミン塩としては、N,N-ジメチルラウリルアミン塩、N,N-ジメチルミリスチルアミン塩、N,N-ジメチルパルミチルアミン塩、N,N-ジメチルステアリルアミン塩、N.N-ジメチルベヘニルアミン塩、N,N-ジメチルココアルキルアミン塩、N,N-ジメチル牛脂アルキルアミン塩、N,N-ジメチル硬化牛脂アルキルアミン塩、N,N-ジメチルオレイルアミン塩、N-メチルジデシルアミン塩、N-メチルジココアルキルアミン塩、N-メチル硬化牛脂アルキルアミン塩、N-メチルジオレイルアミン塩などが挙げられ、これらのアルキルアミン塩は単独或いは2種類以上の混合物として使用することができる。

【0021】

四級アンモニウム塩としては、テトラブチルアンモニウム塩、テトラヘキシルアンモニウム塩、ジヘキシルジメチルアンモニウム塩、ジオクチルジメチルアンモニウム塩、ヘキサトリメチルアンモニウム塩、オクタトリメチルアンモニウム塩、ドデシルトリメチルアンモニウム塩、ヘキサデシルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ドコセニルトリメチルアンモニウム塩、セチルトリメチルアンモニウム塩、セチルトリエチルアンモニウム塩、ヘキサデシルアンモニウム塩、テトラデシルジメチルベンジルアンモニウム塩、ステアリルジメチルベンジルアンモニウム塩、ジオレイルジメチルアンモニウム塩、N-メチルジエタノールラウリルアンモニウム塩、ジプロパノールモノメチルラウリルアンモニウム塩、ジメチルモノエタノールラウリルアンモニウム塩、ポリオキシエチレンドデシルモノメチルアンモニウム塩、ジメチルヘキサデシルオクタデシルアンモニウム塩、トリオクチルメチルアンモニウム塩、テトラメチルアンモニウム塩、テトラプロピルアンモニウム塩などが挙げられ、単独或いは2種類以上の混合物として使用することができる。

【0022】

本発明に使用される酸化物系化合物からなるナノ粒子としては、シリカ、アルミナ、酸化チタン、三酸化ビスマス、二酸化セリウム、一酸化コバルト、酸化銅、三酸化鉄、酸化ホルミウム、酸化インジウム、酸化マンガン、酸化錫、酸化イットリウム、酸化亜鉛などが挙げられ、単独或いは2種類以上の混合物として使用することができる。

【0023】

本発明に使用される窒化物系化合物からなるナノ粒子としては、Ti、Ta、Nb、Mo、Co、Fe、Cr、V、Mn、Al、Siなどを原料とする窒化物系ナノ粒子が挙げられ、単独或いは2種類以上の混合物として使用することができる。

【0024】

本発明に使用される地塗り剤としては、真空バルブなどの開閉機構及び金属導体と、ナノ粒子を分散したエポキシ系注型樹脂との界面における接着を向上させることができるカップリング剤、プライマー剤、クロム酸などの表面改質剤を使用することができる。特に、カップリング剤が地塗り剤として好適であり、アルコール、水、その他の有機溶剤で希釈して使用することができる。

【0025】

このようなカップリング剤としては、例えばγ-グリシドオキシ-プロピルトリメトキシシラン、γ-アミノプロピル-トリメトキシシラン、ビニルトリエトキシシラン、3-メタクリルオキシプロピルトリメトキシシラン、3−グリシジルオキシプロピル-トリメトキシシラン等のシランカップリング剤、チタネート系カップリング剤、アルミニウム系カップリング剤等が挙げられる。

【0026】

本発明に使用されるナノ粒子の表面処理剤は、ナノ粒子とエポキシ系注型樹脂との接着性を改善する、或いは注型樹脂中でのナノ粒子の凝集を抑制する目的で使用する。このような表面処理剤として、カップリング剤、表面改質剤を用いることが可能であり、例えばγ-グリシドオキシ-プロピルトリメトキシシラン、γ-アミノプロピル-トリメトキシシラン、ビニルトリエトキシシラン、3-メタクリルオキシプロピルトリメトキシシラン、3−グリシジルオキシプロピル-トリメトキシシラン等のシランカップリング剤、チタネート系カップリング剤、アルミニウム系カップリング剤などのカップリング剤、ラウリン酸アルミニウム、ステアリン酸アルミニウム、ステアリン酸鉄アルミナ、シリカ、ジルコニア、シリコーンなどの表面改質剤を用いることができる。また、これらの表面処理剤は、単独もしくは2種類以上の混合物として使用することができる。

【0027】

また、本発明の一つの実施形態において、層状シリケート化合物により形成されたナノ粒子は、溶媒により膨潤した状態でエポキシ樹脂系注型樹脂に混ぜられ、剪断力により混練された後、溶媒を除去することにより、エポキシ樹脂系注型樹脂中に分散される。

【0028】

層状シリケート化合物を膨潤させることが可能な溶媒としては、トリメチルアミン、ピリジン、N,N-ジメチルアセトアミド、エタノール、メタノール、N,N-ジメチルアセトアミド、エチレングリコール、ホルムアミド、テトラヒドロフラン、水、アセトン、プロピレンカーボネート、スルフォラン、アセトニトリル、N-メチルアセトアミド、N-メチルホルムアミドなどを挙げることができ、これらの溶剤は単独或いは2種類以上の混合物として使用することができる。

【0029】

本発明において、ナノ粒子と一緒にエポキシ系注型樹脂に分散可能なマイクロ粒子としては、1〜1000マイクロメートルの粒径を有するシリカ粒子、アルミナ粒子、ムライト粒子が挙げられる。これらのマイクロ粒子は単独或いは2種類以上の混合物として使用することができる。

【実施例】

【0030】

次に、本発明の具体的な実施例および従来技術による比較例を示し、これらの実施例及び比較例の対照評価により、本発明の注型樹脂の作用・効果について更に詳しく説明する。

【0031】

〈実施例1〉

ナノ粒子としてアルキルアミン塩で有機修飾した層状シリケート化合物(粒子径1〜100ナノメートル)10重量部を、5倍量のN,N-ジメチルアセトアミドで膨潤させた。その後、この膨潤させた層状シリケート化合物とエポキシシラン系のカップリング剤1重量部をビスフェノールA型エポキシ樹脂100重量部に剪断力を加えて混練した。十分な混練後、層状シリケート化合物を膨潤させたN,N-ジメチルアセトアミドを完全に除去し、酸無水物系硬化剤86重量部と硬化触媒1重量部とを添加して、更に混練した。このナノ粒子が分散した混合物を、金属導体に見立てた針状電極が設置された金型内に流し込み、真空脱泡後に100℃×3時間(一次硬化)+150℃×15時間(二次硬化)の条件で硬化処理を施すことによって、ナノ粒子が分散されたエポキシ系注型樹脂によりモールドした金属導体を模擬したテストピースを作製した。このテストピースを後述する評価試験に供した。

【0032】

〈実施例2〉

ナノ粒子としてアルキルアミン塩で有機修飾した層状シリケート化合物(粒子径1〜100ナノメートル)10重量部を、5倍量のN,N-ジメチルアセトアミドで膨潤させた。その後、この膨潤させた層状シリケート化合物とエポキシシラン系のカップリング剤1重量部をビスフェノールA型エポキシ樹脂100重量部に剪断力を加えて混練した。十分な混練後、層状シリケート化合物を膨潤させたN,N-ジメチルアセトアミドを完全に除去し、マイクロ粒子としてシリカ粒子(粒子径20マイクロメートル)340重量部を加えて更に混練した。このナノ粒子とマイクロ粒子が分散した混合物に、酸無水物系硬化剤86重量部と硬化触媒1重量部とを添加・混練した後、金属導体に見立てた針状電極が設置された金型内に流し込み、真空脱泡後に100℃×3時間(一次硬化)+150℃×15時間(二次硬化)の条件で硬化処理を施すことによって、ナノ粒子が分散されたエポキシ系注型樹脂によりモールドした金属導体を模擬したテストピースを作製した。このテストピースを後述する評価試験に供した。

【0033】

〈比較例1〉

ビスフェノールA型エポキシ樹脂100重量部に、酸無水物系硬化剤86重量部と硬化触媒1重量部を添加して混合した。この混合物を、金属導体に見立てた針状電極が設置された金型内に流し込み、真空脱泡後に100℃×3時間(一次硬化)+150℃×15時間(二次硬化)の条件で硬化処理を施すことによって、エポキシ系注型樹脂によりモールドした金属導体を模擬したテストピースを作製した。このテストピースを後述する評価試験に供した。

【0034】

次に、実施例1〜2及び比較例1によるテストピースについて、下記に示す方法で破壊信頼性評価、熱膨張率測定を実施した。

【0035】

〈絶縁信頼性の評価〉

金属導体に見立てた針状電極を埋め込んだテストピースを、針状電極が埋め込まれた面と対向する面に導電性塗料を塗布して、接地した電極の上に設置した。その後、針状電極に、5kV−600Hz、10kV−600Hz、15kV−600Hzの電圧を印加し、針状電極の先端からエポキシ系注型樹脂によるモールド層が劣化したことを初期的に示す樹枝状の劣化痕(電気トリー)が発生するまでの時間を測定した。

【0036】

〈熱膨張率測定〉

テストピースから、縦5mm×横5mm×高さ10mmの直方体試験片を用いて、熱機械分析装置(TMA)により、ガラス転移温度以下における熱膨張率(α1)を測定した。昇温速度は2℃/分,圧縮荷重は0.05Nとした。

【0037】

図2に、実施例1及び比較例1における絶縁信頼性の評価結果を、図3に実施例2及び比較例1における熱膨張率測定の結果を示す。本発明の実施例1によるテストピースでは、比較例1によるテストピースと比較して、いずれの電圧においてもエポキシ系注型樹脂によるモールド層が劣化したことを初期的に示す電気トリーが発生するまでの時間が長くなっていることが分かる。つまり、実施例1によるテストピースは、比較例1によるテストピースよりも、長期に渡り絶縁劣化しにくいことを示しており、最終的に優れた絶縁信頼性を有した固体絶縁スイッチギヤを提供することができる。

【0038】

また、実施例2によるテストピースの熱膨張率は、比較例1によるテストピースと比較して非常に小さく、金属導体として汎用されるアルミニウムと同程度となっている。実施例2のように、モールド層の熱膨張率と金属導体の熱膨張率が同程度である場合、スイッチギヤ運転時に発生する熱によりエポキシ系注型樹脂と金属導体の界面での剥離が発生しないため、より絶縁信頼性の高い固体絶縁スイッチギヤを提供することができる。

【0039】

続いて、実施例と比較例を、比較参照することで本発明の具体的な作用・効果を示す。実施例1による金属導体に見立てた針状電極をナノ粒子が分散されたエポキシ系注型樹脂でモールドしたテストピースでは、5、10、15kVのいずれの電圧においても、比較例1によるナノ粒子が分散されていないエポキシ系注型樹脂によるテストピースよりも、エポキシ系注型樹脂によるモールド層が劣化したことを初期的に示す電気トリーが発生するまでの時間が長くなっていることが分かる。これは、エポキシ系注型樹脂に分散されたナノ粒子が、初期的な絶縁劣化を示す電気トリーの発生を抑制していることに起因している。層状シリケート化合物などのナノ粒子は無機物であるのに対し、エポキシ系注型樹脂は有機物である。高電圧における劣化は、無機物よりも劣化に対して弱い有機物において選択的に進行する。しかし、実施例1によるテストピースでは、有機物であるエポキシ系注型樹脂内に無機物である層状シリケート化合物が緻密に分散しているため、劣化が進行し始めるまでの時間が長くなり、最終的に固体絶縁スイッチギヤの絶縁信頼性を向上することができる。また、シランカップップリング剤などによるナノ粒子の表面処理は、ナノ粒子とエポキシ系注型樹脂との界面を化学結合するため、絶縁劣化と弱点となる界面を強固にする。このため、実施例1によるテストピースでは、初期的な絶縁劣化を示す電気トリーが発生するまでの時間が、比較例1よりも長くなっている。

【0040】

更に、層状シリケート化合物を溶媒により膨潤した状態でエポキシ系注型樹脂に混ぜ、且つ剪断力により分散させた後、溶媒を除去することにより、層状シリケート化合物をエポキシ系注型樹脂に分散させることで、層状シリケート化合物はより均一に注型樹脂中で分散するため、分散したナノ粒子が電気トリーの発生を抑制する効果をより顕著なものにすることができる。

【0041】

次に、実施例2によるテストピースでは、ナノ粒子である層状シリケート化合物と一緒にマイクロ粒子であるシリカ粒子がエポキシ系注型樹脂に分散されている。一方、比較例1によるテストピースでは、ナノ粒子もマイクロ粒子もエポキシ系注型樹脂に分散されていない。このため、実施例2によるテストピースでは、ナノ粒子と一緒に分散したマイクロ粒子の作用により、エポキシ系注型樹脂の熱膨張率が、比較例1によるエポキシ系注型樹脂と比較して非常に小さく、金属導体として汎用されるアルミニウムと同程度になっている。シリカ粒子自体の熱膨張率は、エポキシ系注型樹脂と比較して非常に小さいため、シリカ粒子をエポキシ系注型樹脂に分散することで、エポキシ系注型樹脂全体の熱膨張率を小さくすることが可能となる。

【0042】

スイッチギヤは運転時に、金属導体に電流が流れることで熱が発生する。このため、エポキシ系注型樹脂によるモールド層と金属導体の熱膨張率が異なると、モールド層と金属導体における界面で剥離が生じ、モールド層の絶縁劣化が急速に進行する。このため、エポキシ系注型樹脂の熱膨張率を金属導体と同程度まで小さくすることにより、エポキシ系注型樹脂によるモールド層と金属導体の界面での剥離が発生せず、より絶縁信頼性の高い固体絶縁スイッチギヤを提供することができる。

【0043】

〈接着強度試験〉

次に、カップリング剤などの効果を、テストピースを用いた比較試験により説明する。真空バルブの主な構成部材であるセラミックスで、図4に示す引っ張り剪断テストピースを2種類作製した。引っ張り剪断テストピースAでは、2枚のセラミックス4の表面をアルミナ粒子により粗面化したのち、アルコールと水で希釈したカップリング剤を塗布して乾燥した後、実施例1に記載のナノ粒子を分散させたエポキシ系注型樹脂5で接着した。一方、引っ張り剪断テストピースBでは、2枚のセラミックス4の表面を粗面化を行わず、カップリング剤も塗布せずに、比較例1に記載のエポキシ系注型樹脂5により接着した。

【0044】

引っ張り剪断テストピースA及びBの試験結果を表1に示す。引っ張り剪断テストピースAでは、接着した界面の接合が、セラミックス自体の強度よりも強固であるため、接着界面でなく、セラミックス自体が破壊している(母材破壊)。一方、引っ張り剪断テストピースBでは、接着した界面の接合が、セラミックス自体の強度よりも弱いため、接着界面で破壊している(界面破壊)。つまり、カップリング剤により、ナノ粒子が分散されたエポキシ系注型樹脂と真空バルブ或いは金属導体との接着を強固なものにすることができるため、注型樹脂と真空バルブ或いは金属導体の界面での絶縁劣化の発生を抑制することができ、より絶縁信頼性の高い固体絶縁スイッチギヤを提供することが可能となる。

【表1】

【図面の簡単な説明】

【0045】

【図1】本発明の一実施形態によるナノ粒子が分散されたエポキシ系注型樹脂により絶縁された固体絶縁スイッチギヤを模式的に示す断面図である。

【図2】本発明による固体絶縁スイッチギヤにおいて、ナノ粒子が分散されたエポキシ系注型樹脂によるモールド層の絶縁信頼性の高さを示す実験結果である。

【図3】本発明による固体絶縁スイッチギヤにおいて、ナノ粒子が分散されたエポキシ系注型樹脂によるモールド層の熱膨張率を示す実験結果である。

【図4】引っ張り剪断テストピースの構成を示す模式図である。

【符号の説明】

【0046】

1…モールド層、2…開閉機構、3…金属導体、4…セラミックス製テストピース、5…エポキシ系注型樹脂。

【特許請求の範囲】

【請求項1】

真空遮断器、真空断路器などの真空バルブを有する開閉機構が金属導体により接続されて構成されるスイッチギヤにおいて、少なくとも主回路部が、ナノ粒子が分散されたエポキシ系注型樹脂によりモールドされていることを特徴とするスイッチギヤ。

【請求項2】

前記真空バルブ及び/又は前記金属導体が、表面を粗面化され、且つ、カップリング剤、プライマー剤、表面改質剤から選ばれる少なくとも1つの地塗り剤が塗布されていることを特徴とする請求項1に記載のスイッチギヤ。

【請求項3】

前記ナノ粒子が、表面処理剤により改質されていることを特徴とする請求項1又は2に記載のスイッチギヤ。

【請求項4】

前記ナノ粒子が、層状シリケート化合物、酸化物系化合物、及び窒化物系化合物から成る群から選択される少なくとも1つの化合物により形成されることを特徴とする請求項1〜3のいずれかに記載のスイッチギヤ。

【請求項5】

前記ナノ粒子が、スメクタイト群、マイカ群、バーミキュライト群、及び雲母群から成る群から選択される少なくとも一つの層状シリケート化合物により形成され、さらに、アルキルアミン塩又は四級アンモニウム塩により修飾されていることを特徴とする請求項1〜3のいずれかに記載のスイッチギヤ。

【請求項6】

前記エポキシ系注型樹脂は、前記ナノ粒子と一緒に、シリカ粒子、アルミナ粒子及びムライト粒子から選択される少なくとも1つのマイクロ粒子が分散されていることを特徴とする請求項1〜5のいずれかに記載のスイッチギヤ。

【請求項1】

真空遮断器、真空断路器などの真空バルブを有する開閉機構が金属導体により接続されて構成されるスイッチギヤにおいて、少なくとも主回路部が、ナノ粒子が分散されたエポキシ系注型樹脂によりモールドされていることを特徴とするスイッチギヤ。

【請求項2】

前記真空バルブ及び/又は前記金属導体が、表面を粗面化され、且つ、カップリング剤、プライマー剤、表面改質剤から選ばれる少なくとも1つの地塗り剤が塗布されていることを特徴とする請求項1に記載のスイッチギヤ。

【請求項3】

前記ナノ粒子が、表面処理剤により改質されていることを特徴とする請求項1又は2に記載のスイッチギヤ。

【請求項4】

前記ナノ粒子が、層状シリケート化合物、酸化物系化合物、及び窒化物系化合物から成る群から選択される少なくとも1つの化合物により形成されることを特徴とする請求項1〜3のいずれかに記載のスイッチギヤ。

【請求項5】

前記ナノ粒子が、スメクタイト群、マイカ群、バーミキュライト群、及び雲母群から成る群から選択される少なくとも一つの層状シリケート化合物により形成され、さらに、アルキルアミン塩又は四級アンモニウム塩により修飾されていることを特徴とする請求項1〜3のいずれかに記載のスイッチギヤ。

【請求項6】

前記エポキシ系注型樹脂は、前記ナノ粒子と一緒に、シリカ粒子、アルミナ粒子及びムライト粒子から選択される少なくとも1つのマイクロ粒子が分散されていることを特徴とする請求項1〜5のいずれかに記載のスイッチギヤ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−93956(P2010−93956A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−262024(P2008−262024)

【出願日】平成20年10月8日(2008.10.8)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成17年度独立行政法人新エネルギー・産業技術総合開発機構 ナノテク・先端部材実用化研究開発事業 環境調和型電力機器実現のためのナノコンポジット絶縁材料の研究開発 委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(899000068)学校法人早稲田大学 (602)

【出願人】(399030060)学校法人 関西大学 (208)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月8日(2008.10.8)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成17年度独立行政法人新エネルギー・産業技術総合開発機構 ナノテク・先端部材実用化研究開発事業 環境調和型電力機器実現のためのナノコンポジット絶縁材料の研究開発 委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(899000068)学校法人早稲田大学 (602)

【出願人】(399030060)学校法人 関西大学 (208)

【Fターム(参考)】

[ Back to top ]