絶縁回路基板の製造方法

【課題】電気絶縁性の優れた絶縁回路基板の製造方法を提供する。

【解決手段】電気絶縁板5の一面に導電材料製回路板6がろう付され、回路板6における電気絶縁板5にろう付された面とは反対側の面が電子素子搭載部11を有する配線面9となされており、電気絶縁板5が回路板6よりも大きく、かつ電気絶縁板5の輪郭が回路板6の輪郭よりも外側に位置している絶縁回路基板4を製造する方法である。回路板6の配線面9に、溶融したろう材が配線面9に侵入することを防止する溶融ろう材浸入防止物を付着させておく。電気絶縁板5と回路板6とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板5、回路板6およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板5と回路板6とをろう付する。

【解決手段】電気絶縁板5の一面に導電材料製回路板6がろう付され、回路板6における電気絶縁板5にろう付された面とは反対側の面が電子素子搭載部11を有する配線面9となされており、電気絶縁板5が回路板6よりも大きく、かつ電気絶縁板5の輪郭が回路板6の輪郭よりも外側に位置している絶縁回路基板4を製造する方法である。回路板6の配線面9に、溶融したろう材が配線面9に侵入することを防止する溶融ろう材浸入防止物を付着させておく。電気絶縁板5と回路板6とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板5、回路板6およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板5と回路板6とをろう付する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、絶縁回路基板の製造方法に関し、さらに詳しくは、たとえばパワーデバイスなどの電子素子が実装される絶縁回路基板を製造する方法に関する。

【0002】

この明細書において、「アルミニウム」という用語には、「純アルミニウム」と表現する場合を除いて、純アルミニウムの他にアルミニウム合金を含むものとする。また、この明細書および特許請求の範囲において、「純アルミニウム」という用語は、純度99.00wt%以上の純アルミニウムを意味するものとする。

【背景技術】

【0003】

たとえばIGBT(Insulated Gate Bipolar Transistor)などの半導体素子(電子素子)からなるパワーデバイスを備えたパワーモジュールにおいては、半導体素子から発せられる熱を効率良く放熱して、半導体素子の温度を所定温度以下に保つ必要がある。そこで、従来、パワーデバイスを実装するパワーモジュール用ベースとして、アルミニウム製ヒートシンクおよびヒートシンクにろう付された絶縁回路基板からなり、絶縁回路基板が、セラミック製電気絶縁板と、電気絶縁板の片面にろう付されたアルミニウム製回路板と、電気絶縁板の他面にろう付された応力緩和板とよりなり、回路板における電気絶縁板にろう付された面とは反対側の面が、電子素子搭載部を有する配線面となされているものが広く知られている(特許文献1参照)。

【0004】

特許文献1記載のパワーモジュール用ベースは、絶縁回路基板の回路板の配線面にニッケルメッキが施された後、電子素子搭載部にパワーデバイスがはんだ付けされることにより実装されてパワーモジュールとして用いられている。そして、パワーデバイスから発せられた熱は、回路板および電気絶縁板を経てヒートシンクに伝えられ、放熱されるようになっている。

【0005】

ところで、特許文献1記載のパワーモジュール用ベースは、ヒートシンク、電気絶縁板および回路板を、隣り合うものどうしの間にAl−Si合金系のろう材を配置した状態で積層し、ヒートシンク、電気絶縁板および回路板を、加圧しつつ加熱してヒートシンクと電気絶縁板および電気絶縁板と回路板とをろう付することにより製造されている。

【0006】

しかしながら、特許文献1記載のパワーモジュール用ベースの製造方法では、ヒートシンク、電気絶縁板および回路板を積層状態で加圧しつつ加熱すると、ろう材は、まず外周縁部から溶融し始め、その後徐々に中央部に向けて熱が伝導し溶融が進んでいくので、ろう材の中央部を溶融させるまで加熱しようとすると、その前に、ろう材の外周縁部に存在しておりかつ既に溶融したろう材が、回路板と電気絶縁板との間からしみ出し、さらにその表面張力で凝集することによって、回路板の側面を伝って配線面まで流れて配線面の電子素子搭載部を覆うおそれがあった。そして、溶融したろう材が回路板の配線面の電子素子搭載部を覆い、ここで凝固すると、電子素子搭載部を含んだ配線面全体への良好なニッケルメッキや、電子素子搭載部への電子素子の良好なはんだ付けが困難になる。しかも、凝固したろう材上からニッケルメッキを施した回路板の配線面の電子素子搭載部に電子素子をはんだ付すると、電子素子の熱サイクル寿命を低下させるおそれがある。

【0007】

そこで、このような問題を解決したパワーモジュール用ベースの製造方法として、セラミック製電気絶縁板の一面とアルミニウム製回路板とをろう付する前に、回路板の輪郭を形成しかつ回路板の厚み方向に幅を持つ輪郭面に酸化膜を形成しておく方法が提案されている(特許文献2参照)。

【0008】

特許文献2記載のパワーモジュール用ベースの製造方法では、溶融したろう材が、回路板の配線面に浸入することは抑制されるが、回路板の輪郭面への溶融ろう材の浸入も抑制されるので、電気絶縁板の回路板がろう付された面における回路板の輪郭の周囲の部分において、局所的に多くの溶融ろう材が貯められる箇所が発生し、製造された絶縁回路基板の当該箇所においては、溶融したろう材が電気絶縁板の回路板がろう付された面において再凝固することにより形成され、かつ電気絶縁板の輪郭から外方に比較的大きく突出した再凝固ろう材が存在することになる。したがって、回路板と応力緩和板との間の絶縁距離が短くなり、回路板と応力緩和板との間の電気絶縁性が損なわれるおそれがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−153075号公報

【特許文献2】特開2008−181939号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

この発明の目的は、上記問題を解決し、電気絶縁性の優れた絶縁回路基板の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、上記目的を達成するために以下の態様からなる。

【0012】

1)電気絶縁板の一面に導電材料製回路板がろう付され、回路板における電気絶縁板にろう付された面とは反対側の面が電子素子搭載部を有する配線面となされており、電気絶縁板が回路板よりも大きく、かつ電気絶縁板の輪郭が回路板の輪郭よりも外側に位置している絶縁回路基板を製造する方法であって、

回路板の配線面に、溶融したろう材が配線面に侵入することを防止する溶融ろう材浸入防止物を付着させておき、さらに電気絶縁板と回路板とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板、回路板およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板と回路板とをろう付することを特徴とする絶縁回路基板の製造方法。

【0013】

2)溶融ろう材浸入防止物が、溶融ろう材の回路板に対する接触角を90度以上にする材料からなる請求項1記載の絶縁回路基板の製造方法。

【0014】

3)溶融ろう材浸入防止物が、BNおよびSiO2のうちの少なくともいずれか一方からなる上記1)または2)記載の絶縁回路基板の製造方法。

【0015】

4)BNおよびSiO2のうちの少なくともいずれか一方の粉末を、分散媒に分散させて懸濁液をつくり、当該懸濁液を塗布した後乾燥させることによって、BNおよびSiO2のうちの少なくともいずれか一方を付着させる上記3)記載の絶縁回路基板の製造方法。

【0016】

5)溶融ろう材浸入防止物が、回路板を構成する材料の酸化膜からなる上記1)または2)記載の絶縁回路基板の製造方法。

【0017】

6)電気絶縁板がAlN、Al2O3、SiC、Si3N4およびBeOよりなる群から選ばれた1種の材料からなり、回路板がアルミニウムからなり、ろう材層がAl−Si合金系ろう材からなる上記1)〜5)のうちのいずれかに記載の絶縁回路基板の製造方法。

【0018】

7)電気絶縁板の一面に導電材料製回路板がろう付されるとともに、回路板における電気絶縁板にろう付された面とは反対側の面が電子素子搭載面となされており、電気絶縁板が回路板よりも大きくかつ電気絶縁板の輪郭が回路板の輪郭よりも外側に位置している絶縁回路基板と、絶縁回路基板の電気絶縁板における回路板がろう付された面とは反対側の面がろう付された冷却器とを備えているパワーモジュール用ベースを、電気絶縁板と回路板および冷却器とを、隣り合うものどうしの間に介在させたろう材層を用いてろう付することにより製造する方法であって、

上記1)〜6)のうちのいずれかに記載された方法における電気絶縁板と、配線面に溶融ろう材浸入防止物が付着させられた回路板とを両者間にろう材層が存在するように積層すると同時に、電気絶縁板と冷却器とを両者間にろう材層が存在するように積層し、電気絶縁板と回路板および冷却器を同時にろう付することを特徴とするパワーモジュール用ベースの製造方法。

【0019】

8)電気絶縁板と冷却器との間に熱伝導性材料製応力緩和部材を配置するとともに、電気絶縁板および冷却器と応力緩和部材との間にろう材層を配置しておき、電気絶縁板と回路板および応力緩和部材、ならびに冷却器と応力緩和部材とを同時にろう付する上記7)記載のパワーモジュール用ベースの製造方法。

【0020】

9)上記1)〜6)に記載された方法により製造された絶縁回路基板であって、

導電材料製回路板の輪郭を形成しかつ回路板の厚み方向に幅を持つ輪郭面に沿って、一旦溶融したろう材が再凝固して形成された再凝固ろう材が存在しており、再凝固ろう材が回路板の配線面には存在していない絶縁回路基板。

【発明の効果】

【0021】

上記1)〜6)の絶縁回路基板の製造方法によれば、回路板の配線面に、溶融したろう材が配線面に侵入することを防止する溶融ろう材浸入防止物を付着させておき、さらに電気絶縁板と回路板とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板、回路板およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板と回路板とをろう付するので、回路板の配線面に、溶融したろう材が浸入することが抑制される。したがって、回路板の電子素子搭載部を有する配線面が再凝固したろう材により覆われることが防止され、回路板の配線面に施すニッケルメッキに欠陥が生じることが抑制されるとともに、ニッケルメッキを施した配線面の電子素子搭載部に電子素子を良好にはんだ付けすることが可能になる。

【0022】

しかも、回路板の輪郭面への溶融ろう材の浸入は許容されるので、溶融ろう材は回路板の輪郭面全体に貯められることになり、電気絶縁板の回路板がろう付された面における回路板の輪郭の周囲の部分においては局所的に多くの溶融ろう材が貯められる箇所が発生することが防止される。したがって、製造された絶縁回路基板においては、電気絶縁板の輪郭から外方に比較的大きく突出した再凝固ろう材が存在することが防止され、その結果回路板と応力緩和板との間の絶縁距離が長くなり、回路板と応力緩和板との間の電気絶縁性が損なわれることはなくなる。

【0023】

上記2)の絶縁回路基板の製造方法によれば、溶融したろう材の回路板の配線面への濡れが防止されることによって、溶融したろう材が回路板の配線面に浸入することが防止される。

【0024】

上記3)の絶縁回路基板の製造方法によれば、BNおよびSiO2によって、溶融したろう材の濡れが効果的に防止され、溶融したろう材が回路板の配線面に浸入することが防止される。

【0025】

上記4)の絶縁回路基板の製造方法によれば、BNおよびSiO2のうちの少なくともいずれか一方を、容易に回路板の配線面に付着させることができる。

【0026】

上記7)および8)のパワーモジュール用ベースの製造方法によれば、電気絶縁板と回路板とのろう付の際に、電気絶縁板と回路板との間に配置したろう材が溶融してなる溶融ろう材が、回路板の輪郭を形成しかつ回路板の厚み方向に幅を持つ輪郭面を通って回路板の配線面側に流れることが抑制される。したがって、回路板の電子素子搭載部を有する配線面が再凝固したろう材により覆われることが防止され、回路板の配線面に施すニッケルメッキに欠陥が生じることが抑制されるとともに、ニッケルメッキを施した配線面の電子素子搭載部に電子素子を良好にはんだ付けすることが可能になる。しかも、回路板の輪郭面への溶融ろう材の浸入は許容されるので、溶融ろう材は回路板の輪郭面全体に貯められることになり、電気絶縁板の回路板がろう付された面における回路板の輪郭の周囲の部分においては局所的に多くの溶融ろう材が貯められる箇所が発生することが防止される。したがって、製造された絶縁回路基板においては、電気絶縁板の輪郭から外方に比較的大きく突出した再凝固ろう材が存在することが防止され、その結果回路板と応力緩和板との間の絶縁距離が長くなり、回路板と応力緩和板との間の電気絶縁性が損なわれることはなくなる。

【図面の簡単な説明】

【0027】

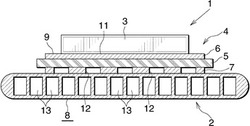

【図1】この発明の方法により製造された絶縁回路基板を有するパワーモジュール用ベースにパワーデバイスが実装されたパワーモジュールを示す垂直断面図である。

【図2】図1のパワーモジュール用ベースの要部拡大図である。

【図3】比較例の結果を示す図2相当の図である。

【発明を実施するための形態】

【0028】

以下、この発明の実施形態を、図面を参照して説明する。なお、以下の説明において、図1の上下を上下というものとする。

【0029】

図1はこの発明による絶縁回路基板を備えたパワーモジュール用ベースにおける回路板の電子素子搭載部にパワーデバイスが実装されたパワーモジュールを示し、図2はその要部の構成を示す。

【0030】

図1において、パワーモジュール(1)は、パワーモジュール用ベース(2)と、パワーモジュール用ベース(2)に実装されたパワーデバイス(3)(電子素子)とよりなる。

【0031】

パワーモジュール用ベース(2)は、長方形のセラミックス製電気絶縁板(5)、電気絶縁板(5)の上面にろう付された長方形の導電材料製回路板(6)、および電気絶縁板(5)の下面にろう付された長方形の熱伝導材料製応力緩和板(7)(応力緩和部材)からなる絶縁回路基板(4)と、絶縁回路基板(4)の応力緩和板(7)の下面がろう付されたアルミニウム製冷却器(8)とからなる。なお、図1においては1つの絶縁回路基板(4)だけが図示されているが、パワーモジュール用ベース(2)は、複数の絶縁回路基板(4)を備えているのが一般的である。

【0032】

絶縁回路基板(4)の電気絶縁板(5)は、必要とされる絶縁特性、熱伝導率および機械的強度を満たしていれば、どのようなセラミックから形成されていてもよいが、たとえばAlN、Al2O3、Si3N4などにより形成される。電気絶縁板(5)は回路板(6)および応力緩和板(7)よりも大きく、電気絶縁板(5)の輪郭は回路板(6)および応力緩和板(7)の輪郭よりも外側に位置している。

【0033】

回路板(6)は、導電性に優れたアルミニウム、銅などの金属により形成されるが、電気伝導率および熱伝導率が高く、変形能が高く、しかも半導体素子とのはんだ付け性に優れた純度の高い純アルミニウム、たとえば純度99.99質量%以上の純アルミニウムにより形成されていることが好ましい。回路板(6)の厚さは、電気伝導性および熱伝導性を考慮して、5mm以下、好ましくは1.0mm以下とされるのが通常である。回路板(6)の上面、すなわち回路板(6)における電気絶縁板(5)にろう付された面とは反対側の面は、電子素子搭載部(11)を有する配線面(9)となされている。

【0034】

応力緩和板(7)は、熱伝導性に優れたアルミニウム、銅などの金属により形成されるが、熱伝導率が高く、しかも変形能が高い純アルミニウム、たとえば純度99.99質量%以上の純アルミニウムにより形成されていることが好ましい。応力緩和板(7)に、応力緩和板(7)の厚み方向(上下方向)にのびる複数の貫通穴(12)が形成されている。なお、応力緩和板(7)には、必ずしも貫通穴が形成されている必要はない。

【0035】

冷却器(8)は、複数の冷却流体通路(13)が並列状に設けられた扁平中空状であり、熱伝導性に優れるとともに、軽量であるアルミニウムにより形成されていることが好ましい。冷却流体としては、液体および気体のいずれを用いてもよい。なお、冷却器(8)としては、ケース内にインナーフィンが配置されたものが用いられてもよい。

【0036】

パワーデバイス(3)は、絶縁回路基板(4)の回路板(6)の配線面(9)における電子素子搭載部(11)上にはんだ付けされており、これによりパワーモジュール用ベース(2)に実装されている。パワーデバイス(3)から発せられる熱は、回路板(6)、電気絶縁板(5)および応力緩和板(7)を経て冷却器(8)に伝えられ、冷却流体通路(13)内を流れる冷却流体に放熱されるようになっている。

【0037】

図1においては図示を省略したが、電気絶縁板(5)と回路板(6)、電気絶縁板(5)と応力緩和板(7)、および応力緩和板(7)と冷却器(8)とは、それぞれSi10質量%、Mg1質量%を含み、残部Alおよび不可避不純物からなるアルミニウムろう材を用いてろう付されており、電気絶縁板(5)と回路板(6)、電気絶縁板(5)と応力緩和板(7)、および応力緩和板(7)と冷却器(8)との間にはそれぞれ一旦溶融したろう材が再凝固して形成された再凝固ろう材層が設けられている。

【0038】

図2に示すように、回路板(6)の輪郭を形成しかつ回路板(6)の厚み方向に幅を持つ輪郭面(6a)に、当該輪郭面(6a)の全体を覆うように、電気絶縁板(5)と回路板(6)との間に再凝固ろう材層(14)に連なった再凝固ろう材(15)が設けられている。

【0039】

以下、パワーモジュール用ベース(2)の製造方法について説明する。

【0040】

まず、回路板(6)の配線面(9)に、電気絶縁板(5)と回路板(6)とをろう付するろう材層から溶け出したろう材が配線面(9)に侵入することを防止する溶融ろう材浸入防止物を付着させておく。溶融ろう材浸入防止物としては、たとえば溶融ろう材の回路板(6)に対する接触角を90度以上にする材料からなる。具体的には、溶融ろう材浸入防止物は、BNおよびSiO2のうちの少なくともいずれか一方からなることが好ましい。そして、BNおよびSiO2のうちの少なくともいずれか一方の粉末を、分散媒に分散させて懸濁液をつくり、当該懸濁液を塗布した後乾燥させることによって溶融ろう材浸入防止物を、回路板(6)の配線面(9)に付着させる。前記分散媒としては、たとえば水、メチルエチルケトンなどが挙げられる。

【0041】

ついで、冷却器(8)上に、応力緩和板(7)、電気絶縁板(5)および回路板(6)をこの順序で配置する。冷却器(8)と応力緩和板(7)との間、応力緩和板(7)と電気絶縁板(5)との間および電気絶縁板(5)と回路板(6)との間に、それぞれアルミニウムろう材層を設けておく。ろう材層は、たとえばSi10質量%、Mg1質量%を含み、残部Alおよび不可避不純物からなるアルミニウムろう材からなる。

【0042】

冷却器(8)と応力緩和板(7)との間に配置されるろう材層は、アルミニウムろう材からなる箔や、心材の両面にろう材層が形成されたアルミニウムブレージングシートなどからなる。また、冷却器(8)と応力緩和板(7)との間に配置されるろう材層は、応力緩和板(7)の下面に予めクラッドされていてもよい。応力緩和板(7)と電気絶縁板(5)との間に配置されるろう材層は、アルミニウムろう材からなる箔や、心材の両面にろう材層が形成されたアルミニウムブレージングシートからなる。また、応力緩和板(7)と電気絶縁板(5)との間に配置されるろう材層は、応力緩和板(7)の上面に予めクラッドされていてもよい。

【0043】

電気絶縁板(5)と回路板(6)との間に配置されるろう材層は、アルミニウムろう材からなる箔や、心材の両面にろう材層が形成されたアルミニウムブレージングシートからなる。また、電気絶縁板(5)と回路板(6)との間に配置されるろう材層は、回路板(6)の下面に予めクラッドされていてもよい。

【0044】

その後、適当な治具により回路板(6)、電気絶縁板(5)、応力緩和板(7)および冷却器(8)を加圧した状態にして仮止めしたものを真空雰囲気とされた加熱炉中に入れ、この状態で回路板(6)、電気絶縁板(5)、応力緩和板(7)、冷却器(8)およびろう材層を適当な温度に適当な時間加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板(5)と回路板(6)および応力緩和板(7)とをろう付することにより絶縁回路基板(4)を製造すると同時に、ろう材層から溶け出したろう材を用いて絶縁回路基板(4)の応力緩和板(7)と冷却器(8)とをろう付する。こうして、パワーモジュール用ベース(2)が製造される。

【0045】

上記実施形態においては、電気絶縁板(5)と冷却器(8)との間に応力緩和板(7)が配置されているが、応力緩和板(7)は必ずしも必要とはせず、電気絶縁板(5)が直接冷却器(8)にろう付されていてもよい。

【0046】

次に、この発明の具体的実施例を比較例とともに述べる。

【0047】

実施例および比較例

この実施例は、図1に示すパワーモジュール用ベースを製造したものである。

【0048】

焼結助剤を含んだAlNからなりかつ厚さ:0.63mm、縦:30mm、横:36mmの電気絶縁板(5)と、純度99.99wt%の純アルミニウムからなりかつ厚さ:0.6mm、縦:28mm、横:33mmの回路板(6)と、純度99.99wt%の純アルミニウムからなりかつ厚さ:1.6mm、縦:28mm、横:33mmの応力緩和板(7)とを用意した。また、冷却器(8)の代わりに、JIS A3003からなりかつ厚さ:5mm、縦:50mm、横60mmのアルミニウム板を用意した。さらに、Si10質量%、Mg1質量%を含み、残部Alおよび不可避不純物からなるアルミニウムろう材を用いて、回路板(6)および応力緩和板(7)と同形同大であるとともに、厚さが25μmのろう材箔を用意した。

【0049】

ついで、BNの粉末を水からなる分散媒に分散させて懸濁液をつくり、当該懸濁液を塗布した後乾燥させることによって、回路板(6)の配線面(9)となるべき片面に溶融ろう材浸入防止物を、付着量が10g/m2となるように付着させた。

【0050】

ついで、アルミニウム板、応力緩和板(7)、電気絶縁板(5)および回路板(6)を、電気絶縁板(5)と回路板(6)および応力緩和板(7)との間に上述したろう材箔を配置するとともに、アルミニウム板と応力緩和板(7)との間にSi10質量%、Mg1質量%を含み、残部Alおよび不可避不純物からなるアルミニウムろう材によって形成され、かつ厚さおよび縦横の寸法が適当なろう材箔を配置した状態で積層し、8g/mm2の面圧を負荷しながら適当な治具により仮止めした。このとき、回路板(6)における溶融ろう材浸入防止物を付着させた面を上方に向けておいた。

【0051】

その後、アルミニウム板、応力緩和板(7)、電気絶縁板(5)および回路板(6)を加圧状態で仮止めしたものを真空雰囲気とされた加熱炉中に入れ、600℃で15分間加熱し、ろう材箔から溶け出したろう材を用いて電気絶縁板(5)と回路板(6)および応力緩和板(7)とをろう付することにより絶縁回路基板(4)を製造すると同時に、ろう材箔から溶け出したろう材を用いて絶縁回路基板(4)の応力緩和板(7)とアルミニウム板とをろう付した。

【0052】

製造した絶縁回路基板(4)を観察したところ、図2に示す通り、回路板(6)の輪郭を形成しかつ回路板(6)の厚み方向に幅を持つ輪郭面(6a)に、当該輪郭面(6a)の全体を覆うように、電気絶縁板(5)と回路板(6)との間に再凝固ろう材層(14)に連なった再凝固ろう材(15)が設けられていたが、電子素子搭載部(11)を有する配線面(9)は再凝固したろう材により覆われてはいなかった。

【0053】

比較例

回路板(6)の配線面(9)となる片面に溶融ろう材浸入防止物を付着させる代わりに、回路板(6)の輪郭面(6a)に溶融ろう材浸入防止物を付着させたことを除いては、上記実施例と同様にして、絶縁回路基板(4)を製造すると同時に、ろう材箔から溶け出したろう材を用いて絶縁回路基板(4)の応力緩和板(7)とアルミニウム板とをろう付した。

【0054】

製造した絶縁回路基板(4)を観察したところ、電子素子搭載部(11)を有する配線面(9)は再凝固したろう材により覆われてはいなかったが、図3に示すように、電気絶縁板(5)の回路板(6)がろう付された面における回路板(6)の輪郭の周囲の部分においては、電気絶縁板(5)の輪郭から外方に比較的大きく突出した再凝固ろう材(21)が局所的に存在していた。

【符号の説明】

【0055】

(2):パワーモジュール用ベース

(3):パワーデバイス

(4):絶縁回路基板

(5):電気絶縁板

(6):回路板

(7):応力緩和板(応力緩和部材)

(8):冷却器

(9):配線面

(11):電子素子搭載部

(14):再凝固ろう材

【技術分野】

【0001】

この発明は、絶縁回路基板の製造方法に関し、さらに詳しくは、たとえばパワーデバイスなどの電子素子が実装される絶縁回路基板を製造する方法に関する。

【0002】

この明細書において、「アルミニウム」という用語には、「純アルミニウム」と表現する場合を除いて、純アルミニウムの他にアルミニウム合金を含むものとする。また、この明細書および特許請求の範囲において、「純アルミニウム」という用語は、純度99.00wt%以上の純アルミニウムを意味するものとする。

【背景技術】

【0003】

たとえばIGBT(Insulated Gate Bipolar Transistor)などの半導体素子(電子素子)からなるパワーデバイスを備えたパワーモジュールにおいては、半導体素子から発せられる熱を効率良く放熱して、半導体素子の温度を所定温度以下に保つ必要がある。そこで、従来、パワーデバイスを実装するパワーモジュール用ベースとして、アルミニウム製ヒートシンクおよびヒートシンクにろう付された絶縁回路基板からなり、絶縁回路基板が、セラミック製電気絶縁板と、電気絶縁板の片面にろう付されたアルミニウム製回路板と、電気絶縁板の他面にろう付された応力緩和板とよりなり、回路板における電気絶縁板にろう付された面とは反対側の面が、電子素子搭載部を有する配線面となされているものが広く知られている(特許文献1参照)。

【0004】

特許文献1記載のパワーモジュール用ベースは、絶縁回路基板の回路板の配線面にニッケルメッキが施された後、電子素子搭載部にパワーデバイスがはんだ付けされることにより実装されてパワーモジュールとして用いられている。そして、パワーデバイスから発せられた熱は、回路板および電気絶縁板を経てヒートシンクに伝えられ、放熱されるようになっている。

【0005】

ところで、特許文献1記載のパワーモジュール用ベースは、ヒートシンク、電気絶縁板および回路板を、隣り合うものどうしの間にAl−Si合金系のろう材を配置した状態で積層し、ヒートシンク、電気絶縁板および回路板を、加圧しつつ加熱してヒートシンクと電気絶縁板および電気絶縁板と回路板とをろう付することにより製造されている。

【0006】

しかしながら、特許文献1記載のパワーモジュール用ベースの製造方法では、ヒートシンク、電気絶縁板および回路板を積層状態で加圧しつつ加熱すると、ろう材は、まず外周縁部から溶融し始め、その後徐々に中央部に向けて熱が伝導し溶融が進んでいくので、ろう材の中央部を溶融させるまで加熱しようとすると、その前に、ろう材の外周縁部に存在しておりかつ既に溶融したろう材が、回路板と電気絶縁板との間からしみ出し、さらにその表面張力で凝集することによって、回路板の側面を伝って配線面まで流れて配線面の電子素子搭載部を覆うおそれがあった。そして、溶融したろう材が回路板の配線面の電子素子搭載部を覆い、ここで凝固すると、電子素子搭載部を含んだ配線面全体への良好なニッケルメッキや、電子素子搭載部への電子素子の良好なはんだ付けが困難になる。しかも、凝固したろう材上からニッケルメッキを施した回路板の配線面の電子素子搭載部に電子素子をはんだ付すると、電子素子の熱サイクル寿命を低下させるおそれがある。

【0007】

そこで、このような問題を解決したパワーモジュール用ベースの製造方法として、セラミック製電気絶縁板の一面とアルミニウム製回路板とをろう付する前に、回路板の輪郭を形成しかつ回路板の厚み方向に幅を持つ輪郭面に酸化膜を形成しておく方法が提案されている(特許文献2参照)。

【0008】

特許文献2記載のパワーモジュール用ベースの製造方法では、溶融したろう材が、回路板の配線面に浸入することは抑制されるが、回路板の輪郭面への溶融ろう材の浸入も抑制されるので、電気絶縁板の回路板がろう付された面における回路板の輪郭の周囲の部分において、局所的に多くの溶融ろう材が貯められる箇所が発生し、製造された絶縁回路基板の当該箇所においては、溶融したろう材が電気絶縁板の回路板がろう付された面において再凝固することにより形成され、かつ電気絶縁板の輪郭から外方に比較的大きく突出した再凝固ろう材が存在することになる。したがって、回路板と応力緩和板との間の絶縁距離が短くなり、回路板と応力緩和板との間の電気絶縁性が損なわれるおそれがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−153075号公報

【特許文献2】特開2008−181939号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

この発明の目的は、上記問題を解決し、電気絶縁性の優れた絶縁回路基板の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、上記目的を達成するために以下の態様からなる。

【0012】

1)電気絶縁板の一面に導電材料製回路板がろう付され、回路板における電気絶縁板にろう付された面とは反対側の面が電子素子搭載部を有する配線面となされており、電気絶縁板が回路板よりも大きく、かつ電気絶縁板の輪郭が回路板の輪郭よりも外側に位置している絶縁回路基板を製造する方法であって、

回路板の配線面に、溶融したろう材が配線面に侵入することを防止する溶融ろう材浸入防止物を付着させておき、さらに電気絶縁板と回路板とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板、回路板およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板と回路板とをろう付することを特徴とする絶縁回路基板の製造方法。

【0013】

2)溶融ろう材浸入防止物が、溶融ろう材の回路板に対する接触角を90度以上にする材料からなる請求項1記載の絶縁回路基板の製造方法。

【0014】

3)溶融ろう材浸入防止物が、BNおよびSiO2のうちの少なくともいずれか一方からなる上記1)または2)記載の絶縁回路基板の製造方法。

【0015】

4)BNおよびSiO2のうちの少なくともいずれか一方の粉末を、分散媒に分散させて懸濁液をつくり、当該懸濁液を塗布した後乾燥させることによって、BNおよびSiO2のうちの少なくともいずれか一方を付着させる上記3)記載の絶縁回路基板の製造方法。

【0016】

5)溶融ろう材浸入防止物が、回路板を構成する材料の酸化膜からなる上記1)または2)記載の絶縁回路基板の製造方法。

【0017】

6)電気絶縁板がAlN、Al2O3、SiC、Si3N4およびBeOよりなる群から選ばれた1種の材料からなり、回路板がアルミニウムからなり、ろう材層がAl−Si合金系ろう材からなる上記1)〜5)のうちのいずれかに記載の絶縁回路基板の製造方法。

【0018】

7)電気絶縁板の一面に導電材料製回路板がろう付されるとともに、回路板における電気絶縁板にろう付された面とは反対側の面が電子素子搭載面となされており、電気絶縁板が回路板よりも大きくかつ電気絶縁板の輪郭が回路板の輪郭よりも外側に位置している絶縁回路基板と、絶縁回路基板の電気絶縁板における回路板がろう付された面とは反対側の面がろう付された冷却器とを備えているパワーモジュール用ベースを、電気絶縁板と回路板および冷却器とを、隣り合うものどうしの間に介在させたろう材層を用いてろう付することにより製造する方法であって、

上記1)〜6)のうちのいずれかに記載された方法における電気絶縁板と、配線面に溶融ろう材浸入防止物が付着させられた回路板とを両者間にろう材層が存在するように積層すると同時に、電気絶縁板と冷却器とを両者間にろう材層が存在するように積層し、電気絶縁板と回路板および冷却器を同時にろう付することを特徴とするパワーモジュール用ベースの製造方法。

【0019】

8)電気絶縁板と冷却器との間に熱伝導性材料製応力緩和部材を配置するとともに、電気絶縁板および冷却器と応力緩和部材との間にろう材層を配置しておき、電気絶縁板と回路板および応力緩和部材、ならびに冷却器と応力緩和部材とを同時にろう付する上記7)記載のパワーモジュール用ベースの製造方法。

【0020】

9)上記1)〜6)に記載された方法により製造された絶縁回路基板であって、

導電材料製回路板の輪郭を形成しかつ回路板の厚み方向に幅を持つ輪郭面に沿って、一旦溶融したろう材が再凝固して形成された再凝固ろう材が存在しており、再凝固ろう材が回路板の配線面には存在していない絶縁回路基板。

【発明の効果】

【0021】

上記1)〜6)の絶縁回路基板の製造方法によれば、回路板の配線面に、溶融したろう材が配線面に侵入することを防止する溶融ろう材浸入防止物を付着させておき、さらに電気絶縁板と回路板とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板、回路板およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板と回路板とをろう付するので、回路板の配線面に、溶融したろう材が浸入することが抑制される。したがって、回路板の電子素子搭載部を有する配線面が再凝固したろう材により覆われることが防止され、回路板の配線面に施すニッケルメッキに欠陥が生じることが抑制されるとともに、ニッケルメッキを施した配線面の電子素子搭載部に電子素子を良好にはんだ付けすることが可能になる。

【0022】

しかも、回路板の輪郭面への溶融ろう材の浸入は許容されるので、溶融ろう材は回路板の輪郭面全体に貯められることになり、電気絶縁板の回路板がろう付された面における回路板の輪郭の周囲の部分においては局所的に多くの溶融ろう材が貯められる箇所が発生することが防止される。したがって、製造された絶縁回路基板においては、電気絶縁板の輪郭から外方に比較的大きく突出した再凝固ろう材が存在することが防止され、その結果回路板と応力緩和板との間の絶縁距離が長くなり、回路板と応力緩和板との間の電気絶縁性が損なわれることはなくなる。

【0023】

上記2)の絶縁回路基板の製造方法によれば、溶融したろう材の回路板の配線面への濡れが防止されることによって、溶融したろう材が回路板の配線面に浸入することが防止される。

【0024】

上記3)の絶縁回路基板の製造方法によれば、BNおよびSiO2によって、溶融したろう材の濡れが効果的に防止され、溶融したろう材が回路板の配線面に浸入することが防止される。

【0025】

上記4)の絶縁回路基板の製造方法によれば、BNおよびSiO2のうちの少なくともいずれか一方を、容易に回路板の配線面に付着させることができる。

【0026】

上記7)および8)のパワーモジュール用ベースの製造方法によれば、電気絶縁板と回路板とのろう付の際に、電気絶縁板と回路板との間に配置したろう材が溶融してなる溶融ろう材が、回路板の輪郭を形成しかつ回路板の厚み方向に幅を持つ輪郭面を通って回路板の配線面側に流れることが抑制される。したがって、回路板の電子素子搭載部を有する配線面が再凝固したろう材により覆われることが防止され、回路板の配線面に施すニッケルメッキに欠陥が生じることが抑制されるとともに、ニッケルメッキを施した配線面の電子素子搭載部に電子素子を良好にはんだ付けすることが可能になる。しかも、回路板の輪郭面への溶融ろう材の浸入は許容されるので、溶融ろう材は回路板の輪郭面全体に貯められることになり、電気絶縁板の回路板がろう付された面における回路板の輪郭の周囲の部分においては局所的に多くの溶融ろう材が貯められる箇所が発生することが防止される。したがって、製造された絶縁回路基板においては、電気絶縁板の輪郭から外方に比較的大きく突出した再凝固ろう材が存在することが防止され、その結果回路板と応力緩和板との間の絶縁距離が長くなり、回路板と応力緩和板との間の電気絶縁性が損なわれることはなくなる。

【図面の簡単な説明】

【0027】

【図1】この発明の方法により製造された絶縁回路基板を有するパワーモジュール用ベースにパワーデバイスが実装されたパワーモジュールを示す垂直断面図である。

【図2】図1のパワーモジュール用ベースの要部拡大図である。

【図3】比較例の結果を示す図2相当の図である。

【発明を実施するための形態】

【0028】

以下、この発明の実施形態を、図面を参照して説明する。なお、以下の説明において、図1の上下を上下というものとする。

【0029】

図1はこの発明による絶縁回路基板を備えたパワーモジュール用ベースにおける回路板の電子素子搭載部にパワーデバイスが実装されたパワーモジュールを示し、図2はその要部の構成を示す。

【0030】

図1において、パワーモジュール(1)は、パワーモジュール用ベース(2)と、パワーモジュール用ベース(2)に実装されたパワーデバイス(3)(電子素子)とよりなる。

【0031】

パワーモジュール用ベース(2)は、長方形のセラミックス製電気絶縁板(5)、電気絶縁板(5)の上面にろう付された長方形の導電材料製回路板(6)、および電気絶縁板(5)の下面にろう付された長方形の熱伝導材料製応力緩和板(7)(応力緩和部材)からなる絶縁回路基板(4)と、絶縁回路基板(4)の応力緩和板(7)の下面がろう付されたアルミニウム製冷却器(8)とからなる。なお、図1においては1つの絶縁回路基板(4)だけが図示されているが、パワーモジュール用ベース(2)は、複数の絶縁回路基板(4)を備えているのが一般的である。

【0032】

絶縁回路基板(4)の電気絶縁板(5)は、必要とされる絶縁特性、熱伝導率および機械的強度を満たしていれば、どのようなセラミックから形成されていてもよいが、たとえばAlN、Al2O3、Si3N4などにより形成される。電気絶縁板(5)は回路板(6)および応力緩和板(7)よりも大きく、電気絶縁板(5)の輪郭は回路板(6)および応力緩和板(7)の輪郭よりも外側に位置している。

【0033】

回路板(6)は、導電性に優れたアルミニウム、銅などの金属により形成されるが、電気伝導率および熱伝導率が高く、変形能が高く、しかも半導体素子とのはんだ付け性に優れた純度の高い純アルミニウム、たとえば純度99.99質量%以上の純アルミニウムにより形成されていることが好ましい。回路板(6)の厚さは、電気伝導性および熱伝導性を考慮して、5mm以下、好ましくは1.0mm以下とされるのが通常である。回路板(6)の上面、すなわち回路板(6)における電気絶縁板(5)にろう付された面とは反対側の面は、電子素子搭載部(11)を有する配線面(9)となされている。

【0034】

応力緩和板(7)は、熱伝導性に優れたアルミニウム、銅などの金属により形成されるが、熱伝導率が高く、しかも変形能が高い純アルミニウム、たとえば純度99.99質量%以上の純アルミニウムにより形成されていることが好ましい。応力緩和板(7)に、応力緩和板(7)の厚み方向(上下方向)にのびる複数の貫通穴(12)が形成されている。なお、応力緩和板(7)には、必ずしも貫通穴が形成されている必要はない。

【0035】

冷却器(8)は、複数の冷却流体通路(13)が並列状に設けられた扁平中空状であり、熱伝導性に優れるとともに、軽量であるアルミニウムにより形成されていることが好ましい。冷却流体としては、液体および気体のいずれを用いてもよい。なお、冷却器(8)としては、ケース内にインナーフィンが配置されたものが用いられてもよい。

【0036】

パワーデバイス(3)は、絶縁回路基板(4)の回路板(6)の配線面(9)における電子素子搭載部(11)上にはんだ付けされており、これによりパワーモジュール用ベース(2)に実装されている。パワーデバイス(3)から発せられる熱は、回路板(6)、電気絶縁板(5)および応力緩和板(7)を経て冷却器(8)に伝えられ、冷却流体通路(13)内を流れる冷却流体に放熱されるようになっている。

【0037】

図1においては図示を省略したが、電気絶縁板(5)と回路板(6)、電気絶縁板(5)と応力緩和板(7)、および応力緩和板(7)と冷却器(8)とは、それぞれSi10質量%、Mg1質量%を含み、残部Alおよび不可避不純物からなるアルミニウムろう材を用いてろう付されており、電気絶縁板(5)と回路板(6)、電気絶縁板(5)と応力緩和板(7)、および応力緩和板(7)と冷却器(8)との間にはそれぞれ一旦溶融したろう材が再凝固して形成された再凝固ろう材層が設けられている。

【0038】

図2に示すように、回路板(6)の輪郭を形成しかつ回路板(6)の厚み方向に幅を持つ輪郭面(6a)に、当該輪郭面(6a)の全体を覆うように、電気絶縁板(5)と回路板(6)との間に再凝固ろう材層(14)に連なった再凝固ろう材(15)が設けられている。

【0039】

以下、パワーモジュール用ベース(2)の製造方法について説明する。

【0040】

まず、回路板(6)の配線面(9)に、電気絶縁板(5)と回路板(6)とをろう付するろう材層から溶け出したろう材が配線面(9)に侵入することを防止する溶融ろう材浸入防止物を付着させておく。溶融ろう材浸入防止物としては、たとえば溶融ろう材の回路板(6)に対する接触角を90度以上にする材料からなる。具体的には、溶融ろう材浸入防止物は、BNおよびSiO2のうちの少なくともいずれか一方からなることが好ましい。そして、BNおよびSiO2のうちの少なくともいずれか一方の粉末を、分散媒に分散させて懸濁液をつくり、当該懸濁液を塗布した後乾燥させることによって溶融ろう材浸入防止物を、回路板(6)の配線面(9)に付着させる。前記分散媒としては、たとえば水、メチルエチルケトンなどが挙げられる。

【0041】

ついで、冷却器(8)上に、応力緩和板(7)、電気絶縁板(5)および回路板(6)をこの順序で配置する。冷却器(8)と応力緩和板(7)との間、応力緩和板(7)と電気絶縁板(5)との間および電気絶縁板(5)と回路板(6)との間に、それぞれアルミニウムろう材層を設けておく。ろう材層は、たとえばSi10質量%、Mg1質量%を含み、残部Alおよび不可避不純物からなるアルミニウムろう材からなる。

【0042】

冷却器(8)と応力緩和板(7)との間に配置されるろう材層は、アルミニウムろう材からなる箔や、心材の両面にろう材層が形成されたアルミニウムブレージングシートなどからなる。また、冷却器(8)と応力緩和板(7)との間に配置されるろう材層は、応力緩和板(7)の下面に予めクラッドされていてもよい。応力緩和板(7)と電気絶縁板(5)との間に配置されるろう材層は、アルミニウムろう材からなる箔や、心材の両面にろう材層が形成されたアルミニウムブレージングシートからなる。また、応力緩和板(7)と電気絶縁板(5)との間に配置されるろう材層は、応力緩和板(7)の上面に予めクラッドされていてもよい。

【0043】

電気絶縁板(5)と回路板(6)との間に配置されるろう材層は、アルミニウムろう材からなる箔や、心材の両面にろう材層が形成されたアルミニウムブレージングシートからなる。また、電気絶縁板(5)と回路板(6)との間に配置されるろう材層は、回路板(6)の下面に予めクラッドされていてもよい。

【0044】

その後、適当な治具により回路板(6)、電気絶縁板(5)、応力緩和板(7)および冷却器(8)を加圧した状態にして仮止めしたものを真空雰囲気とされた加熱炉中に入れ、この状態で回路板(6)、電気絶縁板(5)、応力緩和板(7)、冷却器(8)およびろう材層を適当な温度に適当な時間加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板(5)と回路板(6)および応力緩和板(7)とをろう付することにより絶縁回路基板(4)を製造すると同時に、ろう材層から溶け出したろう材を用いて絶縁回路基板(4)の応力緩和板(7)と冷却器(8)とをろう付する。こうして、パワーモジュール用ベース(2)が製造される。

【0045】

上記実施形態においては、電気絶縁板(5)と冷却器(8)との間に応力緩和板(7)が配置されているが、応力緩和板(7)は必ずしも必要とはせず、電気絶縁板(5)が直接冷却器(8)にろう付されていてもよい。

【0046】

次に、この発明の具体的実施例を比較例とともに述べる。

【0047】

実施例および比較例

この実施例は、図1に示すパワーモジュール用ベースを製造したものである。

【0048】

焼結助剤を含んだAlNからなりかつ厚さ:0.63mm、縦:30mm、横:36mmの電気絶縁板(5)と、純度99.99wt%の純アルミニウムからなりかつ厚さ:0.6mm、縦:28mm、横:33mmの回路板(6)と、純度99.99wt%の純アルミニウムからなりかつ厚さ:1.6mm、縦:28mm、横:33mmの応力緩和板(7)とを用意した。また、冷却器(8)の代わりに、JIS A3003からなりかつ厚さ:5mm、縦:50mm、横60mmのアルミニウム板を用意した。さらに、Si10質量%、Mg1質量%を含み、残部Alおよび不可避不純物からなるアルミニウムろう材を用いて、回路板(6)および応力緩和板(7)と同形同大であるとともに、厚さが25μmのろう材箔を用意した。

【0049】

ついで、BNの粉末を水からなる分散媒に分散させて懸濁液をつくり、当該懸濁液を塗布した後乾燥させることによって、回路板(6)の配線面(9)となるべき片面に溶融ろう材浸入防止物を、付着量が10g/m2となるように付着させた。

【0050】

ついで、アルミニウム板、応力緩和板(7)、電気絶縁板(5)および回路板(6)を、電気絶縁板(5)と回路板(6)および応力緩和板(7)との間に上述したろう材箔を配置するとともに、アルミニウム板と応力緩和板(7)との間にSi10質量%、Mg1質量%を含み、残部Alおよび不可避不純物からなるアルミニウムろう材によって形成され、かつ厚さおよび縦横の寸法が適当なろう材箔を配置した状態で積層し、8g/mm2の面圧を負荷しながら適当な治具により仮止めした。このとき、回路板(6)における溶融ろう材浸入防止物を付着させた面を上方に向けておいた。

【0051】

その後、アルミニウム板、応力緩和板(7)、電気絶縁板(5)および回路板(6)を加圧状態で仮止めしたものを真空雰囲気とされた加熱炉中に入れ、600℃で15分間加熱し、ろう材箔から溶け出したろう材を用いて電気絶縁板(5)と回路板(6)および応力緩和板(7)とをろう付することにより絶縁回路基板(4)を製造すると同時に、ろう材箔から溶け出したろう材を用いて絶縁回路基板(4)の応力緩和板(7)とアルミニウム板とをろう付した。

【0052】

製造した絶縁回路基板(4)を観察したところ、図2に示す通り、回路板(6)の輪郭を形成しかつ回路板(6)の厚み方向に幅を持つ輪郭面(6a)に、当該輪郭面(6a)の全体を覆うように、電気絶縁板(5)と回路板(6)との間に再凝固ろう材層(14)に連なった再凝固ろう材(15)が設けられていたが、電子素子搭載部(11)を有する配線面(9)は再凝固したろう材により覆われてはいなかった。

【0053】

比較例

回路板(6)の配線面(9)となる片面に溶融ろう材浸入防止物を付着させる代わりに、回路板(6)の輪郭面(6a)に溶融ろう材浸入防止物を付着させたことを除いては、上記実施例と同様にして、絶縁回路基板(4)を製造すると同時に、ろう材箔から溶け出したろう材を用いて絶縁回路基板(4)の応力緩和板(7)とアルミニウム板とをろう付した。

【0054】

製造した絶縁回路基板(4)を観察したところ、電子素子搭載部(11)を有する配線面(9)は再凝固したろう材により覆われてはいなかったが、図3に示すように、電気絶縁板(5)の回路板(6)がろう付された面における回路板(6)の輪郭の周囲の部分においては、電気絶縁板(5)の輪郭から外方に比較的大きく突出した再凝固ろう材(21)が局所的に存在していた。

【符号の説明】

【0055】

(2):パワーモジュール用ベース

(3):パワーデバイス

(4):絶縁回路基板

(5):電気絶縁板

(6):回路板

(7):応力緩和板(応力緩和部材)

(8):冷却器

(9):配線面

(11):電子素子搭載部

(14):再凝固ろう材

【特許請求の範囲】

【請求項1】

電気絶縁板の一面に導電材料製回路板がろう付され、回路板における電気絶縁板にろう付された面とは反対側の面が電子素子搭載部を有する配線面となされており、電気絶縁板が回路板よりも大きく、かつ電気絶縁板の輪郭が回路板の輪郭よりも外側に位置している絶縁回路基板を製造する方法であって、

回路板の配線面に、溶融したろう材が配線面に侵入することを防止する溶融ろう材浸入防止物を付着させておき、さらに電気絶縁板と回路板とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板、回路板およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板と回路板とをろう付することを特徴とする絶縁回路基板の製造方法。

【請求項2】

溶融ろう材浸入防止物が、溶融ろう材の回路板に対する接触角を90度以上にする材料からなる請求項1記載の絶縁回路基板の製造方法。

【請求項3】

溶融ろう材浸入防止物が、BNおよびSiO2のうちの少なくともいずれか一方からなる請求項1または2記載の絶縁回路基板の製造方法。

【請求項4】

BNおよびSiO2のうちの少なくともいずれか一方の粉末を、分散媒に分散させて懸濁液をつくり、当該懸濁液を塗布した後乾燥させることによって、BNおよびSiO2のうちの少なくともいずれか一方を付着させる請求項3記載の絶縁回路基板の製造方法。

【請求項5】

溶融ろう材浸入防止物が、回路板を構成する材料の酸化膜からなる請求項1または2記載の絶縁回路基板の製造方法。

【請求項6】

電気絶縁板がAlN、Al2O3、SiC、Si3N4およびBeOよりなる群から選ばれた1種の材料からなり、回路板がアルミニウムからなり、ろう材層がAl−Si合金系ろう材からなる請求項1〜5のうちのいずれかに記載の絶縁回路基板の製造方法。

【請求項7】

電気絶縁板の一面に導電材料製回路板がろう付されるとともに、回路板における電気絶縁板にろう付された面とは反対側の面が電子素子搭載面となされており、電気絶縁板が回路板よりも大きくかつ電気絶縁板の輪郭が回路板の輪郭よりも外側に位置している絶縁回路基板と、絶縁回路基板の電気絶縁板における回路板がろう付された面とは反対側の面がろう付された冷却器とを備えているパワーモジュール用ベースを、電気絶縁板と回路板および冷却器とを、隣り合うものどうしの間に介在させたろう材層を用いてろう付することにより製造する方法であって、

請求項1〜6のうちのいずれかに記載された方法における電気絶縁板と、配線面に溶融ろう材浸入防止物が付着させられた回路板とを両者間にろう材層が存在するように積層すると同時に、電気絶縁板と冷却器とを両者間にろう材層が存在するように積層し、電気絶縁板と回路板および冷却器を同時にろう付することを特徴とするパワーモジュール用ベースの製造方法。

【請求項8】

電気絶縁板と冷却器との間に熱伝導性材料製応力緩和部材を配置するとともに、電気絶縁板および冷却器と応力緩和部材との間にろう材層を配置しておき、電気絶縁板と回路板および応力緩和部材、ならびに冷却器と応力緩和部材とを同時にろう付する請求項7記載のパワーモジュール用ベースの製造方法。

【請求項9】

請求項1〜6に記載された方法により製造された絶縁回路基板であって、

導電材料製回路板の輪郭を形成しかつ回路板の厚み方向に幅を持つ輪郭面に沿って、一旦溶融したろう材が再凝固して形成された再凝固ろう材が存在しており、再凝固ろう材が回路板の配線面には存在していない絶縁回路基板。

【請求項1】

電気絶縁板の一面に導電材料製回路板がろう付され、回路板における電気絶縁板にろう付された面とは反対側の面が電子素子搭載部を有する配線面となされており、電気絶縁板が回路板よりも大きく、かつ電気絶縁板の輪郭が回路板の輪郭よりも外側に位置している絶縁回路基板を製造する方法であって、

回路板の配線面に、溶融したろう材が配線面に侵入することを防止する溶融ろう材浸入防止物を付着させておき、さらに電気絶縁板と回路板とを両者間にろう材層が存在するように積層し、この状態で電気絶縁板、回路板およびろう材層を加熱し、ろう材層から溶け出したろう材を用いて電気絶縁板と回路板とをろう付することを特徴とする絶縁回路基板の製造方法。

【請求項2】

溶融ろう材浸入防止物が、溶融ろう材の回路板に対する接触角を90度以上にする材料からなる請求項1記載の絶縁回路基板の製造方法。

【請求項3】

溶融ろう材浸入防止物が、BNおよびSiO2のうちの少なくともいずれか一方からなる請求項1または2記載の絶縁回路基板の製造方法。

【請求項4】

BNおよびSiO2のうちの少なくともいずれか一方の粉末を、分散媒に分散させて懸濁液をつくり、当該懸濁液を塗布した後乾燥させることによって、BNおよびSiO2のうちの少なくともいずれか一方を付着させる請求項3記載の絶縁回路基板の製造方法。

【請求項5】

溶融ろう材浸入防止物が、回路板を構成する材料の酸化膜からなる請求項1または2記載の絶縁回路基板の製造方法。

【請求項6】

電気絶縁板がAlN、Al2O3、SiC、Si3N4およびBeOよりなる群から選ばれた1種の材料からなり、回路板がアルミニウムからなり、ろう材層がAl−Si合金系ろう材からなる請求項1〜5のうちのいずれかに記載の絶縁回路基板の製造方法。

【請求項7】

電気絶縁板の一面に導電材料製回路板がろう付されるとともに、回路板における電気絶縁板にろう付された面とは反対側の面が電子素子搭載面となされており、電気絶縁板が回路板よりも大きくかつ電気絶縁板の輪郭が回路板の輪郭よりも外側に位置している絶縁回路基板と、絶縁回路基板の電気絶縁板における回路板がろう付された面とは反対側の面がろう付された冷却器とを備えているパワーモジュール用ベースを、電気絶縁板と回路板および冷却器とを、隣り合うものどうしの間に介在させたろう材層を用いてろう付することにより製造する方法であって、

請求項1〜6のうちのいずれかに記載された方法における電気絶縁板と、配線面に溶融ろう材浸入防止物が付着させられた回路板とを両者間にろう材層が存在するように積層すると同時に、電気絶縁板と冷却器とを両者間にろう材層が存在するように積層し、電気絶縁板と回路板および冷却器を同時にろう付することを特徴とするパワーモジュール用ベースの製造方法。

【請求項8】

電気絶縁板と冷却器との間に熱伝導性材料製応力緩和部材を配置するとともに、電気絶縁板および冷却器と応力緩和部材との間にろう材層を配置しておき、電気絶縁板と回路板および応力緩和部材、ならびに冷却器と応力緩和部材とを同時にろう付する請求項7記載のパワーモジュール用ベースの製造方法。

【請求項9】

請求項1〜6に記載された方法により製造された絶縁回路基板であって、

導電材料製回路板の輪郭を形成しかつ回路板の厚み方向に幅を持つ輪郭面に沿って、一旦溶融したろう材が再凝固して形成された再凝固ろう材が存在しており、再凝固ろう材が回路板の配線面には存在していない絶縁回路基板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−42055(P2013−42055A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179360(P2011−179360)

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]