絶縁基板用クラッド材

【課題】絶縁基板に用いられるクラッド材であって、はんだ接合性が良好であり、且つ、接合界面の割れや剥離などの不良の発生を防止できるクラッド材を提供する。

【解決手段】クラッド材1Aは、Ni又はNi合金で形成されたNi層4と、Ni層4の片側に配置されたTi又はTi合金で形成されたTi層6と、Ti層6のNi層4配置側とは反対側に配置されたAl又はAl合金で形成された第1のAl層7と、を備える。Ni層4とTi層6はクラッド圧延により接合されている。Ni層4とTi層6との間には、Ni層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層5が介在されている。Ti層6と第1のAl層7とが互いに隣接してクラッド圧延により接合されている。

【解決手段】クラッド材1Aは、Ni又はNi合金で形成されたNi層4と、Ni層4の片側に配置されたTi又はTi合金で形成されたTi層6と、Ti層6のNi層4配置側とは反対側に配置されたAl又はAl合金で形成された第1のAl層7と、を備える。Ni層4とTi層6はクラッド圧延により接合されている。Ni層4とTi層6との間には、Ni層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層5が介在されている。Ti層6と第1のAl層7とが互いに隣接してクラッド圧延により接合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子の放熱に用いられる絶縁基板用クラッド材、その製造方法、半導体モジュール用ベース、及び、半導体モジュールに関する。

【0002】

なお本明細書では、「板」の語は「箔」を含む意味で用いられる。

【背景技術】

【0003】

パワー半導体モジュール等の半導体モジュールは、半導体素子の動作により半導体素子から発生した熱を放出するため、放熱部材(例:ヒートシンク、冷却器)を備えている。さらに、この半導体モジュールでは、半導体素子と放熱部材との間に、半導体素子から発生した熱を放熱部材に伝達するための放熱用絶縁基板が配置されている。この絶縁基板は、熱的には伝導体であるが電気的には絶縁体として機能するものであり、具体的には、電気絶縁層としてのセラミック層と、その片面上に接合された配線層(回路層)を含む金属層と、を備えている(例えば特許文献1〜4参照)。そして、絶縁基板の金属層上に半導体素子がはんだ付けにより接合されている。

【0004】

配線層としては、近年、Al又はAl合金で形成されたAl層が用いられてきている。その理由は、Al層は、電気特性及び熱特性に優れ、また絶縁基板の製造コストの引下げを図ることができるからである。

【0005】

しかし、Al層ははんだ接合性が悪い。そのため、配線層がAl層である場合には、絶縁基板に半導体素子をはんだ付けにより接合できるように、絶縁基板の金属層に、Ni層として例えばNiめっき層を形成することが行われる。

【0006】

ここで、絶縁基板の金属層に形成されるNiめっき層等のNi層について、その厚さが約数μmの場合、絶縁基板と放熱部材とをろう付けにより接合する際に加えられる熱や、絶縁基板に半導体素子をはんだ付けにより接合する際に加えられる熱により、Ni層の表面に大きな凹凸が発生し、その結果、半導体素子の絶縁基板への実装が実質上できないことがあった。そのため、Ni層の厚さは比較的厚い方が望ましく、詳述すると15μm以上であることが特に望ましい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−328012号公報

【特許文献2】特開2004−235503号公報

【特許文献3】特開2006−303346号公報

【特許文献4】特開2009−147123号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

而して、半導体モジュールでは、半導体素子が動作するのに伴い、半導体素子の温度は室温から150〜300℃まで上昇する。そのため、半導体素子が動作する度に、絶縁基板には室温から半導体素子の動作温度までの温度変化が発生する。この温度変化やその繰返し(即ち冷熱サイクル)によって、絶縁基板を構成する各層の熱膨張差に起因する熱応力が絶縁基板に発生し、この熱応力によって、絶縁基板のそり、絶縁基板における各接合界面の割れ、剥離などの不良が発生することがあった。特に、このような不良はNi層の厚さが厚い場合に発生し易い。

【0009】

さらに、Ni層とAl層を互いに隣接させて接合した場合には、Ni層とAl層との間(即ち、Ni層とAl層との接合界面)に強度の弱い合金層が形成され、この合金層で割れや剥離などの不良が発生し易い。

【0010】

本発明は、上述した技術背景に鑑みてなされたもので、その目的は、上記のような絶縁基板に用いられるクラッド材であって、はんだ接合性が良好であり、且つ、接合界面の割れや剥離などの不良の発生を防止できるクラッド材、その製造方法、半導体モジュール用ベース、及び半導体モジュールを提供することにある。

【課題を解決するための手段】

【0011】

本発明は以下の手段を提供する。

【0012】

[1] 表面に半導体素子が接合されるNi又はNi合金で形成されたNi層と、前記Ni層の片側に配置されたTi又はTi合金で形成されたTi層とがクラッド圧延により接合されるとともに、

前記Ni層と前記Ti層との間に、前記Ni層の構成元素の少なくともNiと前記Ti層の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層が介在され、

前記Ti層と、前記Ti層の前記Ni層配置側とは反対側に配置されたAl又はAl合金で形成された第1のAl層とが互いに隣接してクラッド圧延により接合されていることを特徴とする絶縁基板用クラッド材。

【0013】

[2] 前記Ni層と前記Ti層が温間ないし熱間クラッド圧延により接合された後で、前記Ti層と前記第1のAl層とが冷間ないし温間クラッド圧延により接合されている前項1記載の絶縁基板用クラッド材。

【0014】

[3] 前記第1のAl層と、前記第1のAl層の前記Ti層配置側とは反対側に配置されたろう材層とがクラッド圧延により接合されている前項1又は2記載の絶縁基板用クラッド材。

【0015】

[4] 前記第1のAl層は、純度が99.99質量%以上のAlで形成されている前項1〜3のいずれかに記載の絶縁基板用クラッド材。

【0016】

[5] セラミック層と、前記セラミック層の片側に配置された第1金属層と、前記セラミック層の前記第1金属層配置側とは反対側に配置された第2金属層と、を備えた絶縁基板であって、

前記第1金属層と前記セラミック層が接合されるとともに、

前記セラミック層と前記第2金属層が接合され、

前記第1金属層は、前項1〜3のいずれかに記載のクラッド材を含んでいることを特徴とする絶縁基板。

【0017】

[6] 前記クラッド材の前記第1のAl層は、純度が99.99質量%以上のAlで形成されており、

前記第1のAl層と前記セラミック層とが互いに隣接してろう付けにより接合されている前項5記載の絶縁基板。

【0018】

[7] 前記第1金属層は、更に、Al又はAl合金で形成された第2のAl層を含んでおり、

前記クラッド材の前記第1のAl層と、前記第2のAl層とが互いに隣接してろう付けにより接合されるとともに、

前記第2のAl層と前記セラミック層とが互いに隣接してろう付けにより接合されている前項5記載の絶縁基板。

【0019】

[8] 前記第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成され、

前記第2のAl層は、純度が99.99質量%以上のAlで形成されている前項7記載の絶縁基板。

【0020】

[9] 前記第2のAl層の厚さは前記第1のAl層よりも厚い前項8記載の絶縁基板。

【0021】

[10] 前記第2金属層は、Al又はAl合金で形成された第3のAl層を含み、

前記セラミック層と前記第3のAl層とがろう付けにより接合されている前項5〜9のいずれかに記載の絶縁基板。

【0022】

[11] 表面に半導体素子が接合されるNi又はNi合金で形成されたNi層と、前記Ni層の片側に配置されるTi又はTi合金で形成されたTi層とをクラッド圧延により接合し、これにより、前記Ni層と前記Ti層との間に、前記Ni層の構成元素の少なくともNiと前記Ti層の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層を形成する第1接合工程と、

前記Ti層と、前記Ti層の前記Ni層配置側とは反対側に配置されるAl又はAl合金で形成された第1のAl層とを互いに隣接させてクラッド圧延により接合する第2接合工程と、を備えていることを特徴とする絶縁基板用クラッド材の製造方法。

【0023】

[12] 前記第1接合工程では、前記Ni層と前記Ti層を温間ないし熱間クラッド圧延により接合し、

前記第2接合工程では、前記第1接合工程の後で、前記Ti層と前記第1のAl層とを冷間ないし温間クラッド圧延により接合する前項11記載の絶縁基板用クラッド材の製造方法。

【0024】

[13] 前記第1のAl層と、前記第1のAl層の前記Ti層配置側とは反対側に配置されるろう材層とをクラッド圧延により接合する第3接合工程を、更に備えている前項11又は12記載の絶縁基板用クラッド材の製造方法。

【0025】

[14] 前記第1のAl層は、純度が99.99質量%以上のAlで形成されている前項11〜13のいずれかに記載の絶縁基板用クラッド材の製造方法。

【0026】

[15] セラミック層と、前記セラミック層の片側に配置された第1金属層と、前記セラミック層の前記第1金属層配置側とは反対側に配置された第2金属層と、を備えた絶縁基板の製造方法であって、

前記第1金属層と前記セラミック層を接合する第4接合工程と、

前記セラミック層と前記第2金属層を接合する第5接合工程と、を備え、

前記第1金属層は、前項1〜3のいずれかに記載のクラッド材を含んでいることを特徴とする絶縁基板の製造方法。

【0027】

[16] 前記第1金属層の前記クラッド材の前記第1のAl層は、純度が99.99質量%以上のAlで形成されており、

前記第4接合工程では、前記第1のAl層と前記セラミック層とを互いに隣接させてろう付けにより接合する前項15記載の絶縁基板の製造方法。

【0028】

[17] 前記第1金属層は、更に、Al又はAl合金で形成された第2のAl層を含み、

前記第4接合工程では、前記クラッド材の前記第1のAl層と、前記第2のAl層とを互いに隣接させてろう付けにより接合するとともに、前記第2のAl層と前記セラミック層とを互いに隣接させてろう付けにより接合する前項15記載の絶縁基板の製造方法。

【0029】

[18] 前記第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成され、

前記第2のAl層は、純度が99.99質量%以上のAlで形成されている前項17記載の絶縁基板の製造方法。

【0030】

[19] 前記第2のAl層の厚さは前記第1のAl層よりも厚い前項18記載の絶縁基板の製造方法。

【0031】

[20] 前記第2金属層は、Al又はAl合金で形成された第3のAl層を含み、

前記セラミック層と前記第3のAl層とがろう付けにより接合されている前項15〜19のいずれかに記載の絶縁基板の製造方法。

【0032】

[21] 前項5〜10のいずれかに記載の絶縁基板と、前記絶縁基板の第2金属層の前記セラミック層配置側とは反対側に配置された放熱部材と、を備え、

前記第2金属層と前記放熱部材が接合されていることを特徴とする半導体モジュール用ベース。

【0033】

[22] 前項5〜10のいずれかに記載の絶縁基板と、前記絶縁基板の第2金属層の前記セラミック層配置側とは反対側に配置された放熱部材と、半導体素子と、を備え、

前記半導体素子が前記絶縁基板のNi層の表面にはんだ付けにより接合されるとともに、

前記第2金属層と前記放熱部材が接合されていることを特徴とする半導体モジュール。

【発明の効果】

【0034】

本発明は以下の効果を奏する。

【0035】

前項[1]の絶縁基板用クラッド材では、Ni層とTi層がクラッド圧延により接合されるとともに、Ni層とTi層との間にNi−Ti系超弾性合金層が介在されているので、このクラッド材を絶縁基板に用いた場合には、冷熱サイクルによって絶縁基板に発生する熱応力がNi−Ti系超弾性合金層によって緩和される。

【0036】

なお、Ni層とTi層をクラッド圧延ではなくろう付けにより接合しても、Ni層とTi層との間に超弾性合金層を形成することができない。

【0037】

さらに、Ni層と第1のAl層とが互いに隣接して接合されていないので、クラッド材に強度の弱い合金層が形成されることもない。

【0038】

さらに、もしTi層と第1のAl層とが互いに隣接してろう付けにより接合された場合には、ろう付け時の熱によってTi層と第1のAl層との間(即ち、Ti層と第1のAl層との接合界面)に強度の弱い合金層(例:Al−Ti合金層)が形成される。しかし、前項[1]のクラッド材では、Ti層と第1のAl層とはろう付けではなく、ろう付け温度よりも低温で接合可能なクラッド圧延により接合されているので、Ti層と第1のAl層との間にそのような強度の弱い合金層が形成されるのを防止することができる。

【0039】

このように、Ni層とTi層との間にNi−Ti系超弾性合金層が介在されていること、Ni層と第1のAl層とが互いに隣接して接合されていないこと、及び、Ti層と第1のAl層とがクラッド圧延により接合されていることが相乗的に作用することにより、絶縁基板のそり、絶縁基板における各接合界面の割れ、剥離などの不良の発生を防止することができる。これにより、絶縁基板の寸法精度や耐用寿命を向上させることができる。さらに、クラッド材はNi層を備えているので、はんだ接合性は良好である。さらに、クラッド材は第1のAl層を備えているので、電気特性及び熱特性に優れ、また製造コストの引下げを図ることができる。

【0040】

前項[2]のクラッド材では、Ni層とTi層が温間ないし熱間クラッド圧延により接合された後で、Ti層と第1のAl層とが冷間ないし温間クラッド圧延により接合されているので、次のような効果を奏する。

【0041】

すなわち、もしTi層と第1のAl層とが冷間ないし温間クラッド圧延により接合された後で、Ni層とTi層が温間ないし熱間クラッド圧延により接合された場合には、Ni層とTi層との接合時の熱によってTi層と第1のAl層との間に強度の弱い合金層(例:Al−Ti合金層)が形成されてしまう。これに対して、Ni層とTi層が温間ないし熱間クラッド圧延により接合された後で、Ti層と第1のAl層とが冷間ないし温間クラッド圧延により接合されることにより、Ti層と第1のAl層との間にそのような強度の弱い合金層が形成されるのを確実に防止することができる。

【0042】

前項[3]のクラッド材では、第1のAl層とろう材層とがクラッド圧延により接合されているので、このろう材層を、クラッド材と絶縁基板の他の層とをろう付けにより接合する際のろう材として用いることができる。そのため、クラッド材と絶縁基板の他の層とを容易に接合することができる。

【0043】

前項[4]のクラッド材では、第1のAl層が、純度が99.99質量%以上のAlで形成されているので、この第1のAl層を絶縁基板の配線層として好適に用いることができる。

【0044】

前項[5]の絶縁基板では、第1金属層とセラミック層が接合されており、更に、第1金属層は、前記[1]〜[3]のいずれかに記載のクラッド材を含んでいるので、クラッド材による上述した効果を奏し得る絶縁基板を提供できる。

【0045】

前項[6]の絶縁基板では、クラッド材の第1のAl層が、純度が99.99質量%以上のAlで形成されているので、この第1のAl層を絶縁基板の配線層として好適に用いることができる。

【0046】

前項[7]の絶縁基板では、クラッド材の第1のAl層と、第2のAl層とが互いに隣接してろう付けにより接合されているので、第1のAl層の厚さをクラッド圧延によりTi層と容易に接合可能な厚さに設定することができるし、第2のAl層の厚さを配線層として好適に機能しうる厚さに設定することができる。

【0047】

前項[8]の絶縁基板では、第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成されているので、純度が99.99質量%以上のAlで形成されたAl層よりも硬質である。そのため、第1のAl層をクラッド圧延によりTi層と容易に接合することができる。さらに、第2のAl層は、純度が99.99質量%以上のAlで形成されているので、第2のAl層を絶縁基板の配線層として好適に用いることができる。

【0048】

前記[9]の絶縁基板では、第2のAl層の厚さが第1のAl層よりも厚いことにより、第2のAl層を絶縁基板の配線層として好適に用いることができるし、第1のAl層の厚さを薄く設定することができ、そのため第1のAl層をクラッド圧延によりTi層と更に容易に接合することができる。

【0049】

前項[10]の絶縁基板では、第2金属層は、Al又はAl合金で形成された第3のAl層を含んでいるので、この絶縁基板は放熱特性に優れており、また製造コストを引き下げることができる。

【0050】

前項[11]〜[14]の絶縁基板用クラッド材の製造方法では、それぞれ上記[1]〜[4]のクラッド材を確実に製造することができる。

【0051】

前項[15]〜[20]の絶縁基板の製造方法では、それぞれ上記[5]〜[10]の絶縁基板を確実に製造することができる。

【0052】

前項[21]の半導体モジュール用ベースによれば、該ベースの寸法精度や耐用寿命を向上させることができる。さらに、該ベースは、電気特性及び熱特性に優れ、また製造コストの引下げを図ることができる。

【0053】

前項[22]の半導体モジュールによれば、該半導体モジュールの寸法精度や耐用寿命を向上させることができる。

【図面の簡単な説明】

【0054】

【図1】図1は、本発明の第1実施形態に係る絶縁基板を備えた半導体モジュールの正面図である。

【図2】図2は、同絶縁基板の概略断面図である。

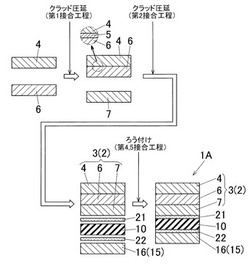

【図3】図3は、同絶縁基板の製造工程を示す概略断面図である。

【図4】図4は、Ni層とTi層をクラッド圧延により接合する第1接合工程を示す概略断面図である。

【図5】図5は、本発明の第2実施形態に係る絶縁基板の製造工程を示す概略断面図である。

【図6】図6は、本発明の第3実施形態に係る絶縁基板の製造工程を示す概略断面図である。

【図7】図7は、比較例1に係る絶縁基板の製造工程を示す概略断面図である。

【発明を実施するための形態】

【0055】

次に、本発明の幾つかの実施形態について図面を参照して以下に説明する。

【0056】

なお、以下の説明において、各図面の上下を上下というものとする。また、各図面には、全図面を通じて同一部材には同一符号が付されている。

【0057】

図1において、35は、本発明の第1実施形態に係る絶縁基板1Aを備えた半導体モジュールである。

【0058】

半導体モジュール35は、IGBTモジュール、MOSFETモジュール、サイリスタモジュール、ダイオードモジュール等であり、半導体モジュール用ベース30と、該ベース30上に実装された半導体素子36とを備えている。半導体素子36は、IGBTチップ、MOSFETチップ、サイリスタチップ、ダイオードチップ等である。

【0059】

半導体モジュール用ベース30は、本第1実施形態の絶縁基板1Aと、放熱部材31とを備えている。

【0060】

放熱部材31は、空冷式又は水冷式のヒートシンクや冷却器などであり、金属製であり、詳述すると例えばAl又はAl合金製である。

【0061】

絶縁基板1Aは、平面視略方形状であり、半導体素子36と放熱部材31との間に配置されている。この絶縁基板1Aは、半導体素子36の動作に伴い半導体素子36から発生した熱を放熱部材31に伝達するためのものであり、詳述すると、熱的には伝導体であるが電気的には絶縁体として機能する特性を有している。

【0062】

図2に示すように、この絶縁基板1Aは、水平状に配置されたセラミック層10と、第1金属層2と、第2金属層15とを備えている。

【0063】

第1金属層2は、セラミック層10の片側(上側)に配置されている。第2金属層15は、セラミック層10の第1金属層2配置側とは反対側(下側)に配置されている。そして、これらの層2、10、15が互いに積層状に接合一体化され、これにより絶縁基板1Aが構成されている。

【0064】

セラミック層10は、電気絶縁層として機能するものであり、AlN、Al2O3、Si3N4、Y2O3、CaO、BN、BeOからなる群より選択された1種又は2種以上のセラミックで形成されたものである。このセラミック層10は、セラミック板から提供されて形成された層である。セラミック層10の厚さは例えば300〜700μmである。因みに、セラミック層10を形成するセラミックの融点又は分解点は、AlN:2200℃、Al2O3:2050℃、Si3N4:1900℃、Y2O3:2400℃、CaO:2570℃、BN:3000℃、BeO:2570℃である。これらの融点又は分解点は、第1金属層2及び第2金属層15の融点よりも格段に大きい。

【0065】

第1金属層2は、クラッド材3を含むものである。

【0066】

第2金属層15は、Al又はAl合金で形成されたAl層16を含むものである。このAl層16を説明の便宜上「第3のAl層16」という。この第3のAl層16は、Al又はAl板から提供されて形成された層である。この第3のAl層16の厚さは例えば500〜2000μmである。本実施形態では、第2金属層15はこの第3のAl層16だけから構成されている。

【0067】

クラッド材3は、Ni又はNi合金で形成されたNi層4と、Ti又はTi合金で形成されたTi層6と、Al又はAl合金で形成されたAl層7とを備えている。このAl層7を説明の便宜上「第1のAl層7」という。各層4、6、7は平面略視方形状である。さらに、Ni層4はNi又はNi合金板から、Ti層6はTi又はTi合金板から、第1のAl層7はAl又はAl合金板からそれぞれ提供されて形成された層である。そして、これらの層4、6、7が互いに積層状に接合一体化され、これによりクラッド材3が構成されている。

【0068】

Ni層4は、その表面4a(上面)に半導体素子36がはんだ付けにより接合されるものである。

【0069】

Ti層6は、Ni層4の表面4a側とは反対側(下側)に配置されている。このTi層6は、Ni層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化することによりNi−Ti系超弾性合金層5を生成させる役割を有している。そして、Ni層4とTi層6がクラッド圧延により接合されている。

【0070】

さらに、図2中に図示された二点鎖線で囲まれた円領域の拡大図に示すように、Ni層4とTi層6との間(即ち、Ni層4とTi層6との接合界面)にはNi−Ti系超弾性合金層5が介在されている。この超弾性合金層5は、Ni層4の構成元素の少なくともNiと、Ti層6の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金で形成されたものである。本実施形態では、Ni−Ti系超弾性合金層5は、詳述すると例えばNiTi超弾性合金層である。

【0071】

超弾性合金層5の超弾性合金は、室温から半導体素子26の動作温度(例:300℃)までの温度範囲に亘って超弾性特性を有していることが望ましく、特に望ましくは、室温から絶縁基板1Aと放熱部材31との接合温度(例:600℃)までの温度範囲に亘って超弾性特性を有していることが良い。

【0072】

ここで、Ni層4、Ti層6及びNi−Ti系超弾性合金層5の厚さは、特に限定されるものではない。しかし、Niの熱伝導率は90.7W/m・K、Tiの熱伝導率は21.9W/m・K、Ni−Ti系超弾性合金の熱伝導率は20.0W/m・Kであり、これらの熱伝導率はAlの熱伝導率236W/m・Kと比べて著しく低い。したがって、Ni層4、Ti層6及びNi−Ti系超弾性合金層5はなるべく薄い方が、絶縁基板1Aの熱伝導率を向上させうる点で望ましい。そこで、Ni層4の厚さの上限は200μm、Ti層6の厚さの上限は200μm、Ni−Ti系超弾性合金層5の厚さの上限は50μmであるのが望ましい。一方、これらの層4、6、5が薄すぎると、各層の所望する特性が発現しなくなる虞がある。そこで、Ni層4の厚さの下限は5μm、Ti層6の厚さの下限は5μm、Ni−Ti系超弾性合金層5の厚さの下限は0.05μmであるのが望ましい。

【0073】

第1のAl層7は、Ti層6のNi層4配置側とは反対側(下側)に配置されている。本第1実施形態では、第1のAl層7は、絶縁基板1Aの配線層として機能するものであり、そのため純度が99.99質量%以上のAlで形成されるのが望ましい。そして、Ti層6と第1のAl層7とが互いに隣接してクラッド圧延により接合されている。第1のAl層7の厚さは特に限定されるものではないが、第1のAl層7を絶縁基板1Aの配線層として確実に機能させるため100〜1000μmの範囲に設定されるのが望ましい。

【0074】

そして、本第1実施形態の絶縁基板1Aでは、クラッド材3(詳述するとクラッド材3の第1のAl層7)とセラミック層10とが互いに隣接してろう付けにより接合されている。図2において、21は、クラッド材3とセラミック層10とを接合したろう材層である。このろう材層21は、Al系ろう材(例:Al−Si系合金のろう材)の層であることが望ましい。さらに、セラミック層10と第3のAl層16とが、ろう付け、はんだ付け、樹脂接着剤などにより接合されており、本実施形態では、セラミック層10と第3のAl層16とはろう付けにより接合されている。22は、セラミック層10と第3のAl層16とを接合したろう材層である。このろう材層22は、Al系ろう材(例:Al−Si系合金のろう材)の層であることが望ましい。

【0075】

なお図面では、各ろう材層21、22は、他の層と区別し易くするためドットハッチングで図示されている。

【0076】

次に、本第1実施形態の絶縁基板1Aの製造方法について図3を参照して以下に説明する。

【0077】

まず、Ni層4とTi層6とを互いに隣接させてクラッド圧延により接合し、これにより、Ni層4とTi層6との間に、Ni層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層5を形成する。換言すると、互いに隣接されて配置されたNi層4とTi層6とを、Ni層4とTi層6との間にNi層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化して生成されるNi−Ti系超弾性合金層5が形成されるように、クラッド圧延により接合する。この工程を「第1接合工程」という。この第1接合工程では、Ni層4とTi層6との接合は、両層4、6間に超弾性合金層5を確実に形成できるようにするため、温間ないし熱間クラッド圧延により行われるのが望ましい。すなわち、図4に示すように、互いに平行に配置された一対の圧延ロール41、41を具備したクラッド圧延装置40を用い、互いに重ね合わされたNi層4とTi層6とを両圧延ロール41、41間に通して両圧延ロール41、41でNi層4とTi層6を挟圧することにより、Ni層4とTi層6を接合(クラッド)する。この接合の際に、Ni層4とTi層6との接合時の熱によってNi層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化してNi−Ti系超弾性合金層5が形成される。その結果、Ni層4とTi層6との間(即ち、Ni層4とTi層6との接合界面)にNi−Ti系超弾性合金層5が介在される。

【0078】

この第1接合工程の接合条件は、Ni層4とTi層6とを、両層4、6間にNi−Ti系超弾性合金層5が形成されるように、クラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度630〜750℃、及び、クラッド率40〜60%である。

【0079】

その後、Ti層6と第1のAl層7とを互いに隣接させてクラッド圧延により接合する。この工程を「第2接合工程」という。

【0080】

この第2接合工程では、Ti層6と第1のAl層7との接合は、図4に示したクラッド圧延装置40を用い、Ni層4とTi層6との接合に適用したクラッド温度よりも低い温度をクラッド温度として適用した冷間ないし温間クラッド圧延により行われる。

【0081】

この第2接合工程の接合条件は、Ti層6と第1のAl層7とをクラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度350〜430℃、及び、クラッド率30〜60%である。

【0082】

このように第1接合工程と第2接合工程を順次行うことにより、本第1実施形態のクラッド材3が得られる。

【0083】

次いで、このクラッド材3を用いて絶縁基板1Aを製造するため、図3に示すように、クラッド材3とセラミック層10とを接合する。この工程を説明の便宜上「第4接合工程」という。さらに、セラミック層10と第3のAl層16とを接合する。この工程を説明の便宜上「第5接合工程」という。

【0084】

第4接合工程では、クラッド材3とセラミック層10とは例えばろう付けにより接合される。また同じく、第5接合工程では、セラミック層10と第3のAl層16とは例えばろう付けにより接合される。

【0085】

第4接合工程及び第5接合工程を行う順番は特に限定されるものではない。例えば、第4接合工程の後で第5接合工程を行っても良いし、第5接合工程の後で第4接合工程を行っても良いし、第4接合工程と第5接合工程とを同時に行っても良い。

【0086】

第4接合工程と第5接合工程とを同時に行う場合には、クラッド材3(詳述するとクラッド材3の第1のAl層7)とセラミック層10との間にろう材層21としてのAl系ろう材板(厚さ:例えば10〜60μm)を配置するとともに、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板(厚さ:例えば10〜60μm)を配置する。そして、クラッド材3とセラミック層10と第3のAl層16とを炉内ろう付け等により一括して接合する。

【0087】

以上の手順により、本第1実施形態の絶縁基板1Aが得られる。

【0088】

ここで、クラッド材3とセラミック層10と第3のAl層16とをろう付けにより接合する場合には、その接合の際に各層の温度が約600℃前後に上昇し、絶縁基板1Aに熱歪みが発生するが、しかしこの熱歪みはNi−Ti系超弾性合金層5で緩和される。これにより、絶縁基板1Aのそり、割れ、隔離等の不良の発生を防止することができる。

【0089】

次に、本第1実施形態の絶縁基板1Aを用いて図1に示した半導体モジュール35を製造する方法について、以下に説明する。

【0090】

絶縁基板1Aの第3のAl層16(詳述すると第3のAl層16の下面)に放熱部材31をろう付け等の任意の接合手段により接合する。これにより、半導体モジュール用ベース30が得られる。

【0091】

ここで、絶縁基板1Aの第3のAl層16に放熱部材31をろう付けにより接合する場合には、その接合の際に絶縁基板1Aの温度が約600℃前後に上昇し、絶縁基板1Aに熱歪みが発生するが、しかしこの熱歪みは絶縁基板1AのNi−Ti系超弾性合金層5で緩和される。これにより、絶縁基板1Aのそり、割れ、隔離等の不良の発生を防止することができる。

【0092】

次いで、絶縁基板1AのNi層4の表面4aに半導体素子36をはんだ付けにより接合する。このはんだ付けに用いるはんだとしては、Pbフリーはんだ等の公知のはんだが用いられる。

【0093】

このはんだ付けの際には、絶縁基板1Aの温度が約300℃前後に上昇し、絶縁基板1Aに熱歪みが発生するが、しかしこの熱歪みは絶縁基板1AのNi−Ti系超弾性合金層5で緩和される。そのため、半導体素子36を良好に接合することができる。

【0094】

以上の手順により、図1に示した半導体モジュール35が得られる。

【0095】

ここで、放熱部材31がAl又はAl合金製であり、更に、絶縁基板1Aと放熱部材31とをろう付けにより接合する場合には、そのろう材としてAl系ろう材(例:Al−Si系合金のろう材)を用いることが望ましい。その理由は次のとおりである。

【0096】

すなわち、Al系ろう材を用いたろう付け温度条件(通常、590〜610℃)は、Ni−Ti系超弾性合金としてのNiTi超弾性合金の超弾性特性を有する高温安定相の体積を増加させる時効処理の温度範囲に含まれる。したがって、絶縁基板1Aと放熱部材31とをAl系ろう材を用いたろう付けにより接合することにより、絶縁基板1Aと放熱部材31との接合と同時に超弾性合金層5に時効処理が施される。これにより、超弾性合金層5の超弾性特性を確実に発現しうることができるし、更に、超弾性合金層5への時効処理を省略することができ、もって半導体モジュール用ベース30の製造コストを引き下げることができる。これと同じ理由により、クラッド材3とセラミック層10との接合に用いられたろう材層21のろう材、及び、セラミック層10と第3のAl層16との接合に用いられたろう材層22のろう材は、ともに、Al系ろう材であることが望ましい。

【0097】

本第1実施形態の絶縁基板1A及びクラッド材3には次の利点がある。

【0098】

すなわち、このクラッド材3によれば、Ni層4とTi層6がクラッド圧延により接合されるとともに、Ni層4とTi層6との間にNi−Ti系超弾性合金層5が介在されている。したがって、このクラッド材3を絶縁基板1Aに用いた場合には、冷熱サイクルによって絶縁基板1Aに発生する熱応力(例:熱歪み)がNi−Ti系超弾性合金層5によって緩和される。

【0099】

なお、Ni層4とTi層6をクラッド圧延ではなくろう付けにより接合しても、Ni層4とTi層6との間に超弾性合金層5を形成することができない。

【0100】

さらに、Ni層4と第1のAl層7とが互いに隣接して接合されていないので、強度の弱い合金層が形成されることもない。

【0101】

さらに、もしTi層6と第1のAl層7とを互いに隣接させてろう付けにより接合した場合には、ろう付け時の熱によってTi層6と第1のAl層7との間(即ち、Ti層6と第1のAl層7との接合界面)に強度の弱い合金層としてAl−Ti合金層(Al−Ti合金相)等が形成される。しかし、上記第1実施形態のクラッド材3では、Ti層6と第1のAl層7とはろう付けではなく、ろう付け温度よりも低温で接合可能なクラッド圧延により接合されているので、Ti層6と第1のAl層7との間にそのような強度の弱い合金層が形成されるのを防止することができる。

【0102】

このように、Ni層4とTi層6との間にNi−Ti系超弾性合金層5が介在されていること、Ni層4と第1のAl層7とが互いに隣接して接合されていないこと、及び、Ti層6と第1のAl層7とがクラッド圧延により接合されていることが相乗的に作用することにより、絶縁基板1Aのそり、絶縁基板1Aにおける各接合界面の割れ、剥離などの不良の発生を防止することができる。これにより、絶縁基板1Aの寸法精度や耐用寿命を向上させることができる。さらに、クラッド材3はNi層4を備えているので、はんだ接合性は良好である。さらに、クラッド材3は第1のAl層7を備えているので、電気特性及び熱特性に優れ、また製造コストの引下げを図ることができる。

【0103】

さらに、Ni層4とTi層6が温間ないし熱間クラッド圧延により接合された後で、Ti層6と第1のAl層7とが冷間ないし温間クラッド圧延により接合されているので、このクラッド材3には、次のような利点がある。

【0104】

すなわち、もしTi層6と第1のAl層7とが冷間ないし温間クラッド圧延により接合された後で、Ni層4とTi層6が温間ないし熱間クラッド圧延により接合された場合には、Ni層4とTi層6との接合時の熱によってTi層6と第1のAl層7との間(即ち、Ti層6と第1のAl層7との接合界面)に強度の弱い合金層としてAl−Ti合金層(Al−Ti合金相)が形成されてしまう。これに対して、Ni層4とTi層6が温間ないし熱間クラッド圧延により接合された後で、Ti層6と第1のAl層7とが冷間ないし温間クラッド圧延により接合されることにより、Ti層6と第1のAl層7との間にそのような強度の弱い合金層が形成されるのを確実に防止することができる。

【0105】

さらに、第1のAl層7が、純度が99.99質量%以上のAlで形成されることにより、この第1のAl層7を絶縁基板1Aの配線層として好適に用いることができる。

【0106】

また、この絶縁基板1Aでは、第2金属層15は、Al又はAl合金で形成された第3のAl層16であるから、この絶縁基板1Aは放熱特性に特に優れており、また製造コストの引下げを更に図ることができる。

【0107】

図5は、本発明の第2実施形態に係る絶縁基板1Bを説明する図である。この絶縁基板1B及びその製造方法について上記第1実施形態とは異なる点を中心に以下に説明をする。

【0108】

本第2実施形態の絶縁基板1Bでは、第1金属層2は、上記第1実施形態のクラッド材3と、Al又はAl合金で形成されたAl層8とを含んでいる。このAl層8を説明の便宜上「第2のAl層8」という。この第2のAl層8は、クラッド材3の第1のAl層7のTi層6配置側とは反対側(下側)に配置されており、またAl又はAl合金板から提供されて形成された層である。そして、クラッド材3の第1のAl層7と、第2のAl層8とが互いに隣接してろう付けにより接合されている。図5において、20は、第1のAl層7と第2のAl層8とを接合したろう材層である。このろう材層20はAl系ろう材の層であることが望ましい。さらに、第2のAl層8とセラミック層10とが互いに隣接してろう材層21をろう材として用いたろう付けにより接合されている。このろう材層21はAl系ろう材の層であることが望ましい。

【0109】

第1のAl層7及び第2のAl層8のAl純度(Al含有率)は特に限定されるものではない。しかし、第1のAl層7は、純度が99.99質量%未満のAl又はAl合金で形成されていることが望ましく、特にAl合金番号A1000系のAl合金で形成されるのが良い。その理由は後述する。第1のAl層7のAl純度(Al含有率)の下限は80質量%であることが望ましい。また、第2のAl層8は、絶縁基板1Bの配線層として機能するものであり、そのため純度が99.99質量%以上のAlで形成されるのが望ましい。

【0110】

第1のAl層7及び第2のAl層8の厚さは特に限定されるものではないが、しかし第2のAl層8の厚さは、第1のAl層7よりも厚く設定されるのが望ましい。その理由は後述する。

【0111】

本第2実施形態の絶縁基板1Bのその他の構成は、上記第1実施形態の絶縁基板1Aと同じである。

【0112】

本第2実施形態の絶縁基板1Bの製造方法では、クラッド材3は、上記第1実施形態と同じ製造方法で製造される。すなわち、第1接合工程では、Ni層4とTi層6をクラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層5を介在させる。その後、第2接合工程では、Ti層6と第1のAl層7とをクラッド圧延により接合する。その結果、所望するクラッド材3が得られる。

【0113】

そして、本第2実施形態の第4接合工程では、クラッド材3の第1のAl層7と、第2のAl層8とを互いに隣接させてろう付けにより接合するとともに、第2のAl層8とセラミック層10とを互いに隣接させてろう付けにより接合する。

【0114】

第5接合工程では、セラミック層10と第3のAl層16とを互いに隣接させてろう付けにより接合する。

【0115】

第4接合工程及び第5接合工程を行う順番は特に限定されるものではない。例えば、第4接合工程の後で第5接合工程を行っても良いし、第5接合工程の後で第4接合工程を行っても良いし、第4接合工程と第5接合工程とを同時に行っても良い。

【0116】

第4接合工程と第5接合工程とを同時に行う場合には、クラッド材3(詳述するとクラッド材3の第1のAl層7)と第2のAl層8との間にろう材層20としてAl系ろう材板を配置するとともに、第2のAl層8とセラミック層10との間にろう材層21としてAl系ろう材板を配置し、更に、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板を配置する。そして、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを炉内ろう付け等により一括して接合する。

【0117】

以上の手順により、本第2実施形態の絶縁基板1Bが得られる。

【0118】

この絶縁基板1Bを用いた半導体モジュールの製造方法は、上記第1実施形態と同じである。

【0119】

本第2実施形態の絶縁基板1B及びクラッド材3には、更に次の利点がある。

【0120】

すなわち、第1のAl層7が、純度が99.99質量%未満のAl又はAl合金で形成されている場合には、この第1のAl層7は、純度が99.99質量%以上のAlで形成されたAl層よりも硬質である。そのため、第1のAl層7をクラッド圧延によりTi層6と容易に接合することができる。さらに、第2のAl層8が、純度が99.99質量%以上のAlで形成されている場合には、この第2のAl層8を絶縁基板1Bの配線層として好適に用いることができる。

【0121】

さらに、第2のAl層8の厚さが第1のAl層7よりも厚い場合には、第2のAl層8を絶縁基板1Bの配線層として更に好適に用いることができるとともに、第1のAl層7の厚さを薄く設定することができる。そのため、第1のAl層7をクラッド圧延によりTi層6と更に容易に接合することができる。

【0122】

このような利点を確実に得るようにするため、第1のAl層7の厚さは10〜100μmの範囲に設定されるのが望ましく、第2のAl層8の厚さは300〜600μmの範囲に設定されるのが望ましい。

【0123】

図6は、本発明の第3実施形態に係る絶縁基板1Cを説明する図である。この絶縁基板1C及びその製造方法について上記第2実施形態とは異なる点を中心に以下に説明をする。

【0124】

本第3実施形態の絶縁基板1Cでは、第1金属層2は、クラッド材3と、Al又はAl合金で形成された第2のAl層8とを含んでいる。

【0125】

クラッド材3は、Ni層4とTi層6と第1のAl層7とろう材層20とを備えている。Ni層4とTi層6と第1のAl層7は、上記第1実施形態と同様の手順により積層状に接合一体化されている。ろう材層20は、第1のAl層7のTi層6配置側とは反対側(下側)に配置されている。このろう材層20は、Al系ろう材(例:Al−Si系合金のろう材)の層であることが望ましい。さらに、このろう材層20はろう材板から提供されて形成された層である。そして、第1のAl層7とろう材層20とがクラッド圧延により互いに隣接して接合されている。ろう材層20の厚さは例えば10〜60μmである。

【0126】

さらに、クラッド材3の第1のAl層7と、第2のAl層8とが、ろう材層20をろう材として用いたろう付けにより互いに隣接して接合されている。

【0127】

本第3実施形態の絶縁基板1Cのその他の構成は、上記第2実施形態の絶縁基板1Bと同じである。

【0128】

次に、本第3実施形態の絶縁基板1Cの製造方法について以下に説明する。

【0129】

まず、上記第1実施形態のクラッド材を製造する。すなわち、第1接合工程では、Ni層4とTi層6をクラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層5を介在させる。その後、第2接合工程では、Ti層6と第1のAl層7とをクラッド圧延により接合する。

【0130】

次いで、第1のAl層7とろう材層20とを互いに隣接させてクラッド圧延により接合する。この工程を説明の便宜上「第3接合工程」という。その結果、所望するクラッド材3が得られる。

【0131】

なお本発明では、第3接合工程と第2接合工程とを同時に行っても良い。さらに、Ni層4とTi層6とをクラッド圧延により接合した接合体と、第1のAl層7とろう材層20とをクラッド圧延により接合した接合体とを、Ti層6と第1のAl層7とを互いに隣接させてクラッド圧延により接合しても良い。

【0132】

この第3接合工程の接合条件は、第1のAl層7とろう材層20とをクラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度350〜430℃、及び、クラッド率30〜60%である。

【0133】

また、第2のAl層8とろう材層21とを互いに隣接させてクラッド圧延により接合する。この際の接合条件は、第2のAl層8とろう材層21とをクラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度350〜430℃、及び、クラッド率30〜60%である。

【0134】

また、第3のAl層16とろう材層22とを互いに隣接させてクラッド圧延により接合する。この際の接合条件は、第3のAl層16とろう材層22とをクラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度350〜430℃、及び、クラッド率30〜60%である。

【0135】

そして、本第3実施形態の第4接合工程では、クラッド材3の第1のAl層7と、第2のAl層8とを互いに隣接させて、クラッド材3のろう材層20をろう材として用いたろう付けにより接合するとともに、第2のAl層8とセラミック層10とを互いに隣接させて、第2のAl層8に接合されたろう材層21をろう材として用いたろう付けにより接合する。

【0136】

第5接合工程では、セラミック層10と第3のAl層16とを互いに隣接させて、第3のAl層16に接合されたろう材層22をろう材として用いたろう付けにより接合する。

【0137】

第4接合工程及び第5接合工程を行う順番は特に限定されるものではない。例えば、第4接合工程の後で第5接合工程を行っても良いし、第5接合工程の後で第4接合工程を行っても良いし、第4接合工程と第5接合工程とを同時に行っても良い。

【0138】

第4接合工程と第5接合工程とを同時に行う場合には、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを、各ろう材層20、21、22をろう材として用いた炉内ろう付け等により一括して接合する。

【0139】

以上の手順により、本第3実施形態の絶縁基板1Cが得られる。

【0140】

この絶縁基板1Cを用いた半導体モジュールの製造方法は、上記第1実施形態と同じである。

【0141】

本第3実施形態の絶縁基板1C及びクラッド材3には、更に次の利点がある。

【0142】

すなわち、クラッド材3において、第1のAl層7とろう材層20とがクラッド圧延により接合されているので、このろう材層20を、クラッド材3と絶縁基板1Cの他の層(例えば第2のAl層8又はセラミック層10)とをろう付けにより接合する際のろう材として用いることができる。そのため、クラッド材3と絶縁基板1Cの他の層との接合の際に別途ろう材を準備する必要がなく、したがって接合作業を容易に行うことができる。

【0143】

以上で本発明の幾つかの実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において様々に変更可能である。

【0144】

また本発明は、上記第1〜第3実施形態の技術的思想のうち二つ以上を組み合わせて構成してもよい。

【0145】

また上記実施形態では、第2金属層15は一つの層(即ち第3のAl層16)から構成されたものであるが、本発明では、第2金属層15はその他に、積層状に配置された複数の金属層から構成されたものであっても良い。

【実施例】

【0146】

次に、本発明の具体的な幾つかの実施例を以下に説明する。ただし、本発明はこれらの実施例に限定されるものではない。

【0147】

<実施例1>

本実施例1では、図2及び3に示した上記第1実施形態の絶縁基板1Aを製造した。その製造方法は以下のとおりである。

【0148】

Ni層4、Ti層6、第1のAl層7、セラミック層10及び第3のAl層16として、それぞれ次の板を準備した。

【0149】

Ni層4 :縦25mm×横25mm×厚さ50μmの純Ni板

Ti層6 :縦25mm×横25mm×厚さ200μmの純Ti板

第1のAl層7 :縦25mm×横25mm×厚さ600μmの純Al板

セラミック層10:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層16:縦25mm×横25mm×厚さ600μmの純Al板。

【0150】

Ni層4を形成するNi板の純度はJIS(日本工業規格)1種である。Ti層6を形成するTi板の純度はJIS1種である。第1のAl層7を形成するAl板の純度は4N(即ち99.99質量%)である。第3のAl層16を形成するAl板の純度は4Nである。

【0151】

そして、第1接合工程では、Ni層4とTi層6を温間ないし熱間クラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層5を形成した。次いで、第2接合工程では、Ti層6と第1のAl層7とを冷間ないし温間クラッド圧延により接合した。これにより、クラッド材3(厚さ:約850μm)を得た。そして、このクラッド材3と第3のAl層16とをそれぞれ有機洗浄液としてのアセトンで洗浄した。

【0152】

次いで、第4接合工程と第5接合工程では、クラッド材3とセラミック層10との間にろう材層21としてAl系ろう材板(厚さ:15μm)を配置するとともに、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板(厚さ:15μm)を配置した。そして、クラッド材3とセラミック層10と第3のAl層16とを炉内ろう付けより一括して接合した。このろう付けによる接合に適用した接合条件は、印加荷重6gf/cm2、加熱温度600℃及び保持時間15minである。また、各Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。

【0153】

以上の手順により絶縁基板1Aを得た。この絶縁基板1Aにおいて、Ni層4とTi層6との間に形成されたNiTi超弾性合金層5の厚さは約1μmであった。

【0154】

次いで、絶縁基板1Aに対して−40〜125℃の冷熱サイクル試験を1000繰り返して行った。そして、絶縁基板1Aの各接合界面での割れ及び剥離を超音波探傷装置を用いて調べたところ、割れ及び剥離は発生していなかった。さらに、絶縁基板1AのNi層4の表面4aのそりをレーザ式形状測定器を用いて測定したところ、そりが殆ど発生していなかった。

【0155】

<実施例2>

本実施例2では、図5に示した上記第2実施形態の絶縁基板1Bを製造した。その製造方法は以下のとおりである。

【0156】

Ni層4、Ti層6、第1のAl層7、第2のAl層8、セラミック層10及び第3のAl層16として、それぞれ次の板を準備した。

【0157】

Ni層4 :縦25mm×横25mm×厚さ20μmの純Ni板

Ti層6 :縦25mm×横25mm×厚さ20μmの純Ti板

第1のAl層7 :縦25mm×横25mm×厚さ40μmの純Al板

第2のAl層8 :縦25mm×横25mm×厚さ600μmの純Al板

セラミック層10:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層16:縦25mm×横25mm×厚さ600μmの純Al板。

【0158】

Ni層4を形成するNi板の純度はJIS1種である。Ti層6を形成するTi板の純度はJIS1種である。第1のAl層7を形成するAl板の純度は4N(即ち99.99質量%)である。第2のAl層8を形成するAl板の純度は4Nである。第3のAl層16を形成するAl板の純度は4Nである。

【0159】

そして、第1接合工程では、Ni層4とTi層6を温間ないし熱間クラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層5を形成した。次いで、第2接合工程では、Ti層6と第1のAl層7とを冷間ないし温間クラッド圧延により接合した。これにより、クラッド材3(厚さ:約80μm)を得た。そして、このクラッド材3と第2のAl層8と第3のAl層16とをそれぞれアセトンで洗浄した。

【0160】

次いで、第4接合工程と第5接合工程では、クラッド材3と第2のAl層8との間にろう材層20としてAl系ろう材板(厚さ:15μm)を配置するとともに、第2のAl層8とセラミック層10との間にろう材層21としてAl系ろう材板(厚さ:15μm)を配置し、更に、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板(厚さ:15μm)を配置した。そして、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを炉内ろう付けより一括して接合した。このろう付けによる接合に適用した接合条件は、印加荷重6gf/cm2、加熱温度600℃及び保持時間15minである。また、各Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。

【0161】

以上の手順により絶縁基板1Bを得た。この絶縁基板1Bにおいて、Ni層4とTi層6との間に形成されたNiTi超弾性合金層5の厚さは約1μmであった。

【0162】

次いで、絶縁基板1Bに対して−40〜125℃の冷熱サイクル試験を1000繰り返して行った。そして、絶縁基板1Bの各接合界面での割れ及び剥離を超音波探傷装置を用いて調べたところ、割れ及び剥離は発生していなかった。さらに、絶縁基板1BのNi層4の表面4aのそりをレーザ式形状測定器を用いて測定したところ、そりが殆ど発生していなかった。

【0163】

<実施例3>

本実施例3では、上記実施例2と同様に、図5に示した上記第2実施形態の絶縁基板1Bを製造した。その製造方法は以下のとおりである。

【0164】

Ni層4、Ti層6、第1のAl層7、第2のAl層8、セラミック層10及び第3のAl層16として、それぞれ次の板を準備した。

【0165】

Ni層4 :縦25mm×横25mm×厚さ15μmの純Ni板

Ti層6 :縦25mm×横25mm×厚さ15μmの純Ti板

第1のAl層7 :縦25mm×横25mm×厚さ100μmのAl板

第2のAl層8 :縦25mm×横25mm×厚さ600μmの純Al板

セラミック層10:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層16:縦25mm×横25mm×厚さ600μmの純Al板。

【0166】

Ni層4を形成するNi板の純度はJIS1種である。Ti層6を形成するTi板の純度はJIS1種である。第1のAl層7を形成するAl板の純度は2N(即ち99質量%)である。第2のAl層を8形成するAl板の純度は4Nである。第3のAl層16を形成するAl板の純度は4Nである。

【0167】

そして、第1接合工程では、Ni層4とTi層6を熱間ないし温間クラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層5を形成した。次いで、第2接合工程では、Ti層6と第1のAl層7とを冷間ないし温間クラッド圧延により接合した。これにより、クラッド材3(厚さ:約130μm)を得た。そして、このクラッド材3と第2のAl層8と第3のAl層16とをそれぞれアセトンで洗浄した。

【0168】

次いで、第4接合工程と第5接合工程では、クラッド材3と第2のAl層8との間にろう材層20としてAl系ろう材板(厚さ:15μm)を配置するとともに、第2のAl層8とセラミック層10との間にろう材層21としてAl系ろう材板(厚さ:15μm)を配置し、更に、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板(厚さ:15μm)を配置した。そして、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを炉内ろう付けより一括して接合した。このろう付けによる接合に適用した接合条件は、印加荷重6gf/cm2、加熱温度600℃及び保持時間15minである。また、各Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。

【0169】

以上の手順により絶縁基板1Cを得た。この絶縁基板1Cにおいて、Ni層4とTi層6との間に形成されたNiTi超弾性合金層5の厚さは約1μmであった。

【0170】

次いで、絶縁基板1Bに対して−40〜125℃の冷熱サイクル試験を1000繰り返して行った。そして、絶縁基板1Bの各接合界面での割れ及び剥離を超音波探傷装置を用いて調べたところ、割れ及び剥離は発生していなかった。さらに、絶縁基板1BのNi層4の表面4aのそりをレーザ式形状測定器を用いて測定したところ、そりが殆ど発生していなかった。

【0171】

<実施例4>

本実施例4では、図6に示した上記第3実施形態の絶縁基板1Cを製造した。その製造方法は次のとおりある。

【0172】

Ni層4、Ti層6、第1のAl層7、第2のAl層8、セラミック層10及び第3のAl層16として、それぞれ次の板を準備した。

【0173】

Ni層4 :縦25mm×横25mm×厚さ20μmの純Ni板

Ti層6 :縦25mm×横25mm×厚さ20μmの純Ti板

第1のAl層7 :縦25mm×横25mm×厚さ40μmの純Al板

第2のAl層8 :縦25mm×横25mm×厚さ600μmの純Al板

セラミック層10:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層16:縦25mm×横25mm×厚さ600μmの純Al板。

【0174】

Ni層4を形成するNi板の純度はJIS1種である。Ti層6を形成するTi板の純度はJIS1種である。第1のAl層7を形成するAl板の純度は4N(即ち99.99質量%)である。第2のAl層8を形成するAl板の純度は4Nである。第3のAl層16を形成するAl板の純度は4Nである。

【0175】

そして、第1接合工程では、Ni層4とTi層6をクラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層5を形成した。次いで、第2接合工程では、Ti層6と第1のAl層7とをクラッド圧延により接合した。次いで、第3接合工程では、第1のAl層7とろう材層20としてAl系ろう材板(厚さ:15μm)とをクラッド圧延により接合した。Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。これにより、クラッド材3(厚さ:約95μm)を得た。そして、このクラッド材3をアセトンで洗浄した。

【0176】

また、第2のAl層8とろう材層21としてAl系ろう材板(厚さ:15μm)とをクラッド圧延により接合した。Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。そして、こうして得られた接合体をアセトンで洗浄した。

【0177】

また、第3のAl層16とろう材層22としてAl系ろう材板(厚さ:15μm)とをクラッド圧延により接合した。Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。そして、こうして得られた接合体をアセトンで洗浄した。

【0178】

次いで、第4接合工程と第5接合工程では、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを、各ろう材層20、21、22をろう材として用いた炉内ろう付けにより一括して接合した。このろう付けによる接合に適用した接合条件は、印加荷重6gf/cm2、加熱温度600℃及び保持時間15minである。

【0179】

以上の手順により絶縁基板1Cを得た。この絶縁基板1Cにおいて、Ni層4とTi層6との間に形成されたNiTi超弾性合金層5の厚さは約1μmであった。

【0180】

次いで、絶縁基板1Cに対して−40〜125℃の冷熱サイクル試験を1000繰り返して行った。そして、絶縁基板1Cの各接合界面での割れ及び剥離を超音波探傷装置を用いて調べたところ、割れ及び剥離は発生していなかった。さらに、絶縁基板1CのNi層の表面のそりをレーザ式形状測定器を用いて測定したところ、そりが殆ど発生していなかった。

【0181】

<比較例1>

本比較例1では、図7に示した絶縁基板101を製造した。その製造方法は以下のとおりである。

【0182】

Ni層104、Ti層106、第1のAl層107、セラミック層110及び第3のAl層116として、それぞれ次の板を準備した。

【0183】

Ni層104 :縦25mm×横25mm×厚さ50μmの純Ni板

Ti層106 :縦25mm×横25mm×厚さ50μmの純Ti板

第1のAl層107:縦25mm×横25mm×厚さ600μmの純Al板

セラミック層110:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層116:縦25mm×横25mm×厚さ600μmの純Al板。

【0184】

Ni層104を形成するNi板の純度はJIS1種である。Ti層106を形成するTi板の純度はJIS1種である。第1のAl層107を形成するAl板の純度は4N(即ち99.99質量%)である。第3のAl層116を形成するAl板の純度は4Nである。

【0185】

そして、Ni層104とTi層106をクラッド圧延により接合し、これによりNi層104とTi層106との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層105を形成した。これにより、クラッド材102を得た。

【0186】

次いで、クラッド材102と第1のAl層107との間にろう材層120としてAl系ろう材板(厚さ:15μm)を配置するとともに、第1のAl層107とセラミック層110との間にろう材層121としてAl系ろう材板(厚さ:15μm)を配置し、更に、セラミック層110と第3のAl層116との間にろう材層122としてAl系ろう材板(厚さ:15μm)を配置した。そして、クラッド材102と第1のAl層107とセラミック層110と第3のAl層116とを炉内ろう付けより一括して接合した。各Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。

【0187】

以上の手順により絶縁基板101を得た。この絶縁基板101では、該絶縁基板101に対して冷熱サイクル試験を行わなくても、すでにTi層106と第1のAl層107との接合界面に形成された強度の弱いAl−Ti合金層(Al−Ti合金相)に割れが発生していた。このAl−Ti合金層は炉内ろう付け時に形成されたものであり、その割れは炉内ろう付け時に発生したものである。

【産業上の利用可能性】

【0188】

本発明は、絶縁基板用クラッド材、その製造方法、半導体モジュール用ベース、及び、半導体モジュールに利用可能である。

【符号の説明】

【0189】

1A、1B、1C:絶縁基板

2:第1金属層

3:クラッド材

4:Ni層

5:Ni−Ti系超弾性合金層(NiTi超弾性合金層)

6:Ti層

7:第1のAl層

8:第2のAl層

10:セラミック層

15:第2金属層

16:第3のAl層

20、21、22:ろう材層

30:半導体モジュール用ベース

35:本導体モジュール

36:半導体素子

40:クラッド圧延装置

【技術分野】

【0001】

本発明は、半導体素子の放熱に用いられる絶縁基板用クラッド材、その製造方法、半導体モジュール用ベース、及び、半導体モジュールに関する。

【0002】

なお本明細書では、「板」の語は「箔」を含む意味で用いられる。

【背景技術】

【0003】

パワー半導体モジュール等の半導体モジュールは、半導体素子の動作により半導体素子から発生した熱を放出するため、放熱部材(例:ヒートシンク、冷却器)を備えている。さらに、この半導体モジュールでは、半導体素子と放熱部材との間に、半導体素子から発生した熱を放熱部材に伝達するための放熱用絶縁基板が配置されている。この絶縁基板は、熱的には伝導体であるが電気的には絶縁体として機能するものであり、具体的には、電気絶縁層としてのセラミック層と、その片面上に接合された配線層(回路層)を含む金属層と、を備えている(例えば特許文献1〜4参照)。そして、絶縁基板の金属層上に半導体素子がはんだ付けにより接合されている。

【0004】

配線層としては、近年、Al又はAl合金で形成されたAl層が用いられてきている。その理由は、Al層は、電気特性及び熱特性に優れ、また絶縁基板の製造コストの引下げを図ることができるからである。

【0005】

しかし、Al層ははんだ接合性が悪い。そのため、配線層がAl層である場合には、絶縁基板に半導体素子をはんだ付けにより接合できるように、絶縁基板の金属層に、Ni層として例えばNiめっき層を形成することが行われる。

【0006】

ここで、絶縁基板の金属層に形成されるNiめっき層等のNi層について、その厚さが約数μmの場合、絶縁基板と放熱部材とをろう付けにより接合する際に加えられる熱や、絶縁基板に半導体素子をはんだ付けにより接合する際に加えられる熱により、Ni層の表面に大きな凹凸が発生し、その結果、半導体素子の絶縁基板への実装が実質上できないことがあった。そのため、Ni層の厚さは比較的厚い方が望ましく、詳述すると15μm以上であることが特に望ましい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−328012号公報

【特許文献2】特開2004−235503号公報

【特許文献3】特開2006−303346号公報

【特許文献4】特開2009−147123号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

而して、半導体モジュールでは、半導体素子が動作するのに伴い、半導体素子の温度は室温から150〜300℃まで上昇する。そのため、半導体素子が動作する度に、絶縁基板には室温から半導体素子の動作温度までの温度変化が発生する。この温度変化やその繰返し(即ち冷熱サイクル)によって、絶縁基板を構成する各層の熱膨張差に起因する熱応力が絶縁基板に発生し、この熱応力によって、絶縁基板のそり、絶縁基板における各接合界面の割れ、剥離などの不良が発生することがあった。特に、このような不良はNi層の厚さが厚い場合に発生し易い。

【0009】

さらに、Ni層とAl層を互いに隣接させて接合した場合には、Ni層とAl層との間(即ち、Ni層とAl層との接合界面)に強度の弱い合金層が形成され、この合金層で割れや剥離などの不良が発生し易い。

【0010】

本発明は、上述した技術背景に鑑みてなされたもので、その目的は、上記のような絶縁基板に用いられるクラッド材であって、はんだ接合性が良好であり、且つ、接合界面の割れや剥離などの不良の発生を防止できるクラッド材、その製造方法、半導体モジュール用ベース、及び半導体モジュールを提供することにある。

【課題を解決するための手段】

【0011】

本発明は以下の手段を提供する。

【0012】

[1] 表面に半導体素子が接合されるNi又はNi合金で形成されたNi層と、前記Ni層の片側に配置されたTi又はTi合金で形成されたTi層とがクラッド圧延により接合されるとともに、

前記Ni層と前記Ti層との間に、前記Ni層の構成元素の少なくともNiと前記Ti層の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層が介在され、

前記Ti層と、前記Ti層の前記Ni層配置側とは反対側に配置されたAl又はAl合金で形成された第1のAl層とが互いに隣接してクラッド圧延により接合されていることを特徴とする絶縁基板用クラッド材。

【0013】

[2] 前記Ni層と前記Ti層が温間ないし熱間クラッド圧延により接合された後で、前記Ti層と前記第1のAl層とが冷間ないし温間クラッド圧延により接合されている前項1記載の絶縁基板用クラッド材。

【0014】

[3] 前記第1のAl層と、前記第1のAl層の前記Ti層配置側とは反対側に配置されたろう材層とがクラッド圧延により接合されている前項1又は2記載の絶縁基板用クラッド材。

【0015】

[4] 前記第1のAl層は、純度が99.99質量%以上のAlで形成されている前項1〜3のいずれかに記載の絶縁基板用クラッド材。

【0016】

[5] セラミック層と、前記セラミック層の片側に配置された第1金属層と、前記セラミック層の前記第1金属層配置側とは反対側に配置された第2金属層と、を備えた絶縁基板であって、

前記第1金属層と前記セラミック層が接合されるとともに、

前記セラミック層と前記第2金属層が接合され、

前記第1金属層は、前項1〜3のいずれかに記載のクラッド材を含んでいることを特徴とする絶縁基板。

【0017】

[6] 前記クラッド材の前記第1のAl層は、純度が99.99質量%以上のAlで形成されており、

前記第1のAl層と前記セラミック層とが互いに隣接してろう付けにより接合されている前項5記載の絶縁基板。

【0018】

[7] 前記第1金属層は、更に、Al又はAl合金で形成された第2のAl層を含んでおり、

前記クラッド材の前記第1のAl層と、前記第2のAl層とが互いに隣接してろう付けにより接合されるとともに、

前記第2のAl層と前記セラミック層とが互いに隣接してろう付けにより接合されている前項5記載の絶縁基板。

【0019】

[8] 前記第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成され、

前記第2のAl層は、純度が99.99質量%以上のAlで形成されている前項7記載の絶縁基板。

【0020】

[9] 前記第2のAl層の厚さは前記第1のAl層よりも厚い前項8記載の絶縁基板。

【0021】

[10] 前記第2金属層は、Al又はAl合金で形成された第3のAl層を含み、

前記セラミック層と前記第3のAl層とがろう付けにより接合されている前項5〜9のいずれかに記載の絶縁基板。

【0022】

[11] 表面に半導体素子が接合されるNi又はNi合金で形成されたNi層と、前記Ni層の片側に配置されるTi又はTi合金で形成されたTi層とをクラッド圧延により接合し、これにより、前記Ni層と前記Ti層との間に、前記Ni層の構成元素の少なくともNiと前記Ti層の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層を形成する第1接合工程と、

前記Ti層と、前記Ti層の前記Ni層配置側とは反対側に配置されるAl又はAl合金で形成された第1のAl層とを互いに隣接させてクラッド圧延により接合する第2接合工程と、を備えていることを特徴とする絶縁基板用クラッド材の製造方法。

【0023】

[12] 前記第1接合工程では、前記Ni層と前記Ti層を温間ないし熱間クラッド圧延により接合し、

前記第2接合工程では、前記第1接合工程の後で、前記Ti層と前記第1のAl層とを冷間ないし温間クラッド圧延により接合する前項11記載の絶縁基板用クラッド材の製造方法。

【0024】

[13] 前記第1のAl層と、前記第1のAl層の前記Ti層配置側とは反対側に配置されるろう材層とをクラッド圧延により接合する第3接合工程を、更に備えている前項11又は12記載の絶縁基板用クラッド材の製造方法。

【0025】

[14] 前記第1のAl層は、純度が99.99質量%以上のAlで形成されている前項11〜13のいずれかに記載の絶縁基板用クラッド材の製造方法。

【0026】

[15] セラミック層と、前記セラミック層の片側に配置された第1金属層と、前記セラミック層の前記第1金属層配置側とは反対側に配置された第2金属層と、を備えた絶縁基板の製造方法であって、

前記第1金属層と前記セラミック層を接合する第4接合工程と、

前記セラミック層と前記第2金属層を接合する第5接合工程と、を備え、

前記第1金属層は、前項1〜3のいずれかに記載のクラッド材を含んでいることを特徴とする絶縁基板の製造方法。

【0027】

[16] 前記第1金属層の前記クラッド材の前記第1のAl層は、純度が99.99質量%以上のAlで形成されており、

前記第4接合工程では、前記第1のAl層と前記セラミック層とを互いに隣接させてろう付けにより接合する前項15記載の絶縁基板の製造方法。

【0028】

[17] 前記第1金属層は、更に、Al又はAl合金で形成された第2のAl層を含み、

前記第4接合工程では、前記クラッド材の前記第1のAl層と、前記第2のAl層とを互いに隣接させてろう付けにより接合するとともに、前記第2のAl層と前記セラミック層とを互いに隣接させてろう付けにより接合する前項15記載の絶縁基板の製造方法。

【0029】

[18] 前記第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成され、

前記第2のAl層は、純度が99.99質量%以上のAlで形成されている前項17記載の絶縁基板の製造方法。

【0030】

[19] 前記第2のAl層の厚さは前記第1のAl層よりも厚い前項18記載の絶縁基板の製造方法。

【0031】

[20] 前記第2金属層は、Al又はAl合金で形成された第3のAl層を含み、

前記セラミック層と前記第3のAl層とがろう付けにより接合されている前項15〜19のいずれかに記載の絶縁基板の製造方法。

【0032】

[21] 前項5〜10のいずれかに記載の絶縁基板と、前記絶縁基板の第2金属層の前記セラミック層配置側とは反対側に配置された放熱部材と、を備え、

前記第2金属層と前記放熱部材が接合されていることを特徴とする半導体モジュール用ベース。

【0033】

[22] 前項5〜10のいずれかに記載の絶縁基板と、前記絶縁基板の第2金属層の前記セラミック層配置側とは反対側に配置された放熱部材と、半導体素子と、を備え、

前記半導体素子が前記絶縁基板のNi層の表面にはんだ付けにより接合されるとともに、

前記第2金属層と前記放熱部材が接合されていることを特徴とする半導体モジュール。

【発明の効果】

【0034】

本発明は以下の効果を奏する。

【0035】

前項[1]の絶縁基板用クラッド材では、Ni層とTi層がクラッド圧延により接合されるとともに、Ni層とTi層との間にNi−Ti系超弾性合金層が介在されているので、このクラッド材を絶縁基板に用いた場合には、冷熱サイクルによって絶縁基板に発生する熱応力がNi−Ti系超弾性合金層によって緩和される。

【0036】

なお、Ni層とTi層をクラッド圧延ではなくろう付けにより接合しても、Ni層とTi層との間に超弾性合金層を形成することができない。

【0037】

さらに、Ni層と第1のAl層とが互いに隣接して接合されていないので、クラッド材に強度の弱い合金層が形成されることもない。

【0038】

さらに、もしTi層と第1のAl層とが互いに隣接してろう付けにより接合された場合には、ろう付け時の熱によってTi層と第1のAl層との間(即ち、Ti層と第1のAl層との接合界面)に強度の弱い合金層(例:Al−Ti合金層)が形成される。しかし、前項[1]のクラッド材では、Ti層と第1のAl層とはろう付けではなく、ろう付け温度よりも低温で接合可能なクラッド圧延により接合されているので、Ti層と第1のAl層との間にそのような強度の弱い合金層が形成されるのを防止することができる。

【0039】

このように、Ni層とTi層との間にNi−Ti系超弾性合金層が介在されていること、Ni層と第1のAl層とが互いに隣接して接合されていないこと、及び、Ti層と第1のAl層とがクラッド圧延により接合されていることが相乗的に作用することにより、絶縁基板のそり、絶縁基板における各接合界面の割れ、剥離などの不良の発生を防止することができる。これにより、絶縁基板の寸法精度や耐用寿命を向上させることができる。さらに、クラッド材はNi層を備えているので、はんだ接合性は良好である。さらに、クラッド材は第1のAl層を備えているので、電気特性及び熱特性に優れ、また製造コストの引下げを図ることができる。

【0040】

前項[2]のクラッド材では、Ni層とTi層が温間ないし熱間クラッド圧延により接合された後で、Ti層と第1のAl層とが冷間ないし温間クラッド圧延により接合されているので、次のような効果を奏する。

【0041】

すなわち、もしTi層と第1のAl層とが冷間ないし温間クラッド圧延により接合された後で、Ni層とTi層が温間ないし熱間クラッド圧延により接合された場合には、Ni層とTi層との接合時の熱によってTi層と第1のAl層との間に強度の弱い合金層(例:Al−Ti合金層)が形成されてしまう。これに対して、Ni層とTi層が温間ないし熱間クラッド圧延により接合された後で、Ti層と第1のAl層とが冷間ないし温間クラッド圧延により接合されることにより、Ti層と第1のAl層との間にそのような強度の弱い合金層が形成されるのを確実に防止することができる。

【0042】

前項[3]のクラッド材では、第1のAl層とろう材層とがクラッド圧延により接合されているので、このろう材層を、クラッド材と絶縁基板の他の層とをろう付けにより接合する際のろう材として用いることができる。そのため、クラッド材と絶縁基板の他の層とを容易に接合することができる。

【0043】

前項[4]のクラッド材では、第1のAl層が、純度が99.99質量%以上のAlで形成されているので、この第1のAl層を絶縁基板の配線層として好適に用いることができる。

【0044】

前項[5]の絶縁基板では、第1金属層とセラミック層が接合されており、更に、第1金属層は、前記[1]〜[3]のいずれかに記載のクラッド材を含んでいるので、クラッド材による上述した効果を奏し得る絶縁基板を提供できる。

【0045】

前項[6]の絶縁基板では、クラッド材の第1のAl層が、純度が99.99質量%以上のAlで形成されているので、この第1のAl層を絶縁基板の配線層として好適に用いることができる。

【0046】

前項[7]の絶縁基板では、クラッド材の第1のAl層と、第2のAl層とが互いに隣接してろう付けにより接合されているので、第1のAl層の厚さをクラッド圧延によりTi層と容易に接合可能な厚さに設定することができるし、第2のAl層の厚さを配線層として好適に機能しうる厚さに設定することができる。

【0047】

前項[8]の絶縁基板では、第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成されているので、純度が99.99質量%以上のAlで形成されたAl層よりも硬質である。そのため、第1のAl層をクラッド圧延によりTi層と容易に接合することができる。さらに、第2のAl層は、純度が99.99質量%以上のAlで形成されているので、第2のAl層を絶縁基板の配線層として好適に用いることができる。

【0048】

前記[9]の絶縁基板では、第2のAl層の厚さが第1のAl層よりも厚いことにより、第2のAl層を絶縁基板の配線層として好適に用いることができるし、第1のAl層の厚さを薄く設定することができ、そのため第1のAl層をクラッド圧延によりTi層と更に容易に接合することができる。

【0049】

前項[10]の絶縁基板では、第2金属層は、Al又はAl合金で形成された第3のAl層を含んでいるので、この絶縁基板は放熱特性に優れており、また製造コストを引き下げることができる。

【0050】

前項[11]〜[14]の絶縁基板用クラッド材の製造方法では、それぞれ上記[1]〜[4]のクラッド材を確実に製造することができる。

【0051】

前項[15]〜[20]の絶縁基板の製造方法では、それぞれ上記[5]〜[10]の絶縁基板を確実に製造することができる。

【0052】

前項[21]の半導体モジュール用ベースによれば、該ベースの寸法精度や耐用寿命を向上させることができる。さらに、該ベースは、電気特性及び熱特性に優れ、また製造コストの引下げを図ることができる。

【0053】

前項[22]の半導体モジュールによれば、該半導体モジュールの寸法精度や耐用寿命を向上させることができる。

【図面の簡単な説明】

【0054】

【図1】図1は、本発明の第1実施形態に係る絶縁基板を備えた半導体モジュールの正面図である。

【図2】図2は、同絶縁基板の概略断面図である。

【図3】図3は、同絶縁基板の製造工程を示す概略断面図である。

【図4】図4は、Ni層とTi層をクラッド圧延により接合する第1接合工程を示す概略断面図である。

【図5】図5は、本発明の第2実施形態に係る絶縁基板の製造工程を示す概略断面図である。

【図6】図6は、本発明の第3実施形態に係る絶縁基板の製造工程を示す概略断面図である。

【図7】図7は、比較例1に係る絶縁基板の製造工程を示す概略断面図である。

【発明を実施するための形態】

【0055】

次に、本発明の幾つかの実施形態について図面を参照して以下に説明する。

【0056】

なお、以下の説明において、各図面の上下を上下というものとする。また、各図面には、全図面を通じて同一部材には同一符号が付されている。

【0057】

図1において、35は、本発明の第1実施形態に係る絶縁基板1Aを備えた半導体モジュールである。

【0058】

半導体モジュール35は、IGBTモジュール、MOSFETモジュール、サイリスタモジュール、ダイオードモジュール等であり、半導体モジュール用ベース30と、該ベース30上に実装された半導体素子36とを備えている。半導体素子36は、IGBTチップ、MOSFETチップ、サイリスタチップ、ダイオードチップ等である。

【0059】

半導体モジュール用ベース30は、本第1実施形態の絶縁基板1Aと、放熱部材31とを備えている。

【0060】

放熱部材31は、空冷式又は水冷式のヒートシンクや冷却器などであり、金属製であり、詳述すると例えばAl又はAl合金製である。

【0061】

絶縁基板1Aは、平面視略方形状であり、半導体素子36と放熱部材31との間に配置されている。この絶縁基板1Aは、半導体素子36の動作に伴い半導体素子36から発生した熱を放熱部材31に伝達するためのものであり、詳述すると、熱的には伝導体であるが電気的には絶縁体として機能する特性を有している。

【0062】

図2に示すように、この絶縁基板1Aは、水平状に配置されたセラミック層10と、第1金属層2と、第2金属層15とを備えている。

【0063】

第1金属層2は、セラミック層10の片側(上側)に配置されている。第2金属層15は、セラミック層10の第1金属層2配置側とは反対側(下側)に配置されている。そして、これらの層2、10、15が互いに積層状に接合一体化され、これにより絶縁基板1Aが構成されている。

【0064】

セラミック層10は、電気絶縁層として機能するものであり、AlN、Al2O3、Si3N4、Y2O3、CaO、BN、BeOからなる群より選択された1種又は2種以上のセラミックで形成されたものである。このセラミック層10は、セラミック板から提供されて形成された層である。セラミック層10の厚さは例えば300〜700μmである。因みに、セラミック層10を形成するセラミックの融点又は分解点は、AlN:2200℃、Al2O3:2050℃、Si3N4:1900℃、Y2O3:2400℃、CaO:2570℃、BN:3000℃、BeO:2570℃である。これらの融点又は分解点は、第1金属層2及び第2金属層15の融点よりも格段に大きい。

【0065】

第1金属層2は、クラッド材3を含むものである。

【0066】

第2金属層15は、Al又はAl合金で形成されたAl層16を含むものである。このAl層16を説明の便宜上「第3のAl層16」という。この第3のAl層16は、Al又はAl板から提供されて形成された層である。この第3のAl層16の厚さは例えば500〜2000μmである。本実施形態では、第2金属層15はこの第3のAl層16だけから構成されている。

【0067】

クラッド材3は、Ni又はNi合金で形成されたNi層4と、Ti又はTi合金で形成されたTi層6と、Al又はAl合金で形成されたAl層7とを備えている。このAl層7を説明の便宜上「第1のAl層7」という。各層4、6、7は平面略視方形状である。さらに、Ni層4はNi又はNi合金板から、Ti層6はTi又はTi合金板から、第1のAl層7はAl又はAl合金板からそれぞれ提供されて形成された層である。そして、これらの層4、6、7が互いに積層状に接合一体化され、これによりクラッド材3が構成されている。

【0068】

Ni層4は、その表面4a(上面)に半導体素子36がはんだ付けにより接合されるものである。

【0069】

Ti層6は、Ni層4の表面4a側とは反対側(下側)に配置されている。このTi層6は、Ni層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化することによりNi−Ti系超弾性合金層5を生成させる役割を有している。そして、Ni層4とTi層6がクラッド圧延により接合されている。

【0070】

さらに、図2中に図示された二点鎖線で囲まれた円領域の拡大図に示すように、Ni層4とTi層6との間(即ち、Ni層4とTi層6との接合界面)にはNi−Ti系超弾性合金層5が介在されている。この超弾性合金層5は、Ni層4の構成元素の少なくともNiと、Ti層6の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金で形成されたものである。本実施形態では、Ni−Ti系超弾性合金層5は、詳述すると例えばNiTi超弾性合金層である。

【0071】

超弾性合金層5の超弾性合金は、室温から半導体素子26の動作温度(例:300℃)までの温度範囲に亘って超弾性特性を有していることが望ましく、特に望ましくは、室温から絶縁基板1Aと放熱部材31との接合温度(例:600℃)までの温度範囲に亘って超弾性特性を有していることが良い。

【0072】

ここで、Ni層4、Ti層6及びNi−Ti系超弾性合金層5の厚さは、特に限定されるものではない。しかし、Niの熱伝導率は90.7W/m・K、Tiの熱伝導率は21.9W/m・K、Ni−Ti系超弾性合金の熱伝導率は20.0W/m・Kであり、これらの熱伝導率はAlの熱伝導率236W/m・Kと比べて著しく低い。したがって、Ni層4、Ti層6及びNi−Ti系超弾性合金層5はなるべく薄い方が、絶縁基板1Aの熱伝導率を向上させうる点で望ましい。そこで、Ni層4の厚さの上限は200μm、Ti層6の厚さの上限は200μm、Ni−Ti系超弾性合金層5の厚さの上限は50μmであるのが望ましい。一方、これらの層4、6、5が薄すぎると、各層の所望する特性が発現しなくなる虞がある。そこで、Ni層4の厚さの下限は5μm、Ti層6の厚さの下限は5μm、Ni−Ti系超弾性合金層5の厚さの下限は0.05μmであるのが望ましい。

【0073】

第1のAl層7は、Ti層6のNi層4配置側とは反対側(下側)に配置されている。本第1実施形態では、第1のAl層7は、絶縁基板1Aの配線層として機能するものであり、そのため純度が99.99質量%以上のAlで形成されるのが望ましい。そして、Ti層6と第1のAl層7とが互いに隣接してクラッド圧延により接合されている。第1のAl層7の厚さは特に限定されるものではないが、第1のAl層7を絶縁基板1Aの配線層として確実に機能させるため100〜1000μmの範囲に設定されるのが望ましい。

【0074】

そして、本第1実施形態の絶縁基板1Aでは、クラッド材3(詳述するとクラッド材3の第1のAl層7)とセラミック層10とが互いに隣接してろう付けにより接合されている。図2において、21は、クラッド材3とセラミック層10とを接合したろう材層である。このろう材層21は、Al系ろう材(例:Al−Si系合金のろう材)の層であることが望ましい。さらに、セラミック層10と第3のAl層16とが、ろう付け、はんだ付け、樹脂接着剤などにより接合されており、本実施形態では、セラミック層10と第3のAl層16とはろう付けにより接合されている。22は、セラミック層10と第3のAl層16とを接合したろう材層である。このろう材層22は、Al系ろう材(例:Al−Si系合金のろう材)の層であることが望ましい。

【0075】

なお図面では、各ろう材層21、22は、他の層と区別し易くするためドットハッチングで図示されている。

【0076】

次に、本第1実施形態の絶縁基板1Aの製造方法について図3を参照して以下に説明する。

【0077】

まず、Ni層4とTi層6とを互いに隣接させてクラッド圧延により接合し、これにより、Ni層4とTi層6との間に、Ni層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層5を形成する。換言すると、互いに隣接されて配置されたNi層4とTi層6とを、Ni層4とTi層6との間にNi層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化して生成されるNi−Ti系超弾性合金層5が形成されるように、クラッド圧延により接合する。この工程を「第1接合工程」という。この第1接合工程では、Ni層4とTi層6との接合は、両層4、6間に超弾性合金層5を確実に形成できるようにするため、温間ないし熱間クラッド圧延により行われるのが望ましい。すなわち、図4に示すように、互いに平行に配置された一対の圧延ロール41、41を具備したクラッド圧延装置40を用い、互いに重ね合わされたNi層4とTi層6とを両圧延ロール41、41間に通して両圧延ロール41、41でNi層4とTi層6を挟圧することにより、Ni層4とTi層6を接合(クラッド)する。この接合の際に、Ni層4とTi層6との接合時の熱によってNi層4の構成元素の少なくともNiとTi層6の構成元素の少なくともTiとが合金化してNi−Ti系超弾性合金層5が形成される。その結果、Ni層4とTi層6との間(即ち、Ni層4とTi層6との接合界面)にNi−Ti系超弾性合金層5が介在される。

【0078】

この第1接合工程の接合条件は、Ni層4とTi層6とを、両層4、6間にNi−Ti系超弾性合金層5が形成されるように、クラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度630〜750℃、及び、クラッド率40〜60%である。

【0079】

その後、Ti層6と第1のAl層7とを互いに隣接させてクラッド圧延により接合する。この工程を「第2接合工程」という。

【0080】

この第2接合工程では、Ti層6と第1のAl層7との接合は、図4に示したクラッド圧延装置40を用い、Ni層4とTi層6との接合に適用したクラッド温度よりも低い温度をクラッド温度として適用した冷間ないし温間クラッド圧延により行われる。

【0081】

この第2接合工程の接合条件は、Ti層6と第1のAl層7とをクラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度350〜430℃、及び、クラッド率30〜60%である。

【0082】

このように第1接合工程と第2接合工程を順次行うことにより、本第1実施形態のクラッド材3が得られる。

【0083】

次いで、このクラッド材3を用いて絶縁基板1Aを製造するため、図3に示すように、クラッド材3とセラミック層10とを接合する。この工程を説明の便宜上「第4接合工程」という。さらに、セラミック層10と第3のAl層16とを接合する。この工程を説明の便宜上「第5接合工程」という。

【0084】

第4接合工程では、クラッド材3とセラミック層10とは例えばろう付けにより接合される。また同じく、第5接合工程では、セラミック層10と第3のAl層16とは例えばろう付けにより接合される。

【0085】

第4接合工程及び第5接合工程を行う順番は特に限定されるものではない。例えば、第4接合工程の後で第5接合工程を行っても良いし、第5接合工程の後で第4接合工程を行っても良いし、第4接合工程と第5接合工程とを同時に行っても良い。

【0086】

第4接合工程と第5接合工程とを同時に行う場合には、クラッド材3(詳述するとクラッド材3の第1のAl層7)とセラミック層10との間にろう材層21としてのAl系ろう材板(厚さ:例えば10〜60μm)を配置するとともに、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板(厚さ:例えば10〜60μm)を配置する。そして、クラッド材3とセラミック層10と第3のAl層16とを炉内ろう付け等により一括して接合する。

【0087】

以上の手順により、本第1実施形態の絶縁基板1Aが得られる。

【0088】

ここで、クラッド材3とセラミック層10と第3のAl層16とをろう付けにより接合する場合には、その接合の際に各層の温度が約600℃前後に上昇し、絶縁基板1Aに熱歪みが発生するが、しかしこの熱歪みはNi−Ti系超弾性合金層5で緩和される。これにより、絶縁基板1Aのそり、割れ、隔離等の不良の発生を防止することができる。

【0089】

次に、本第1実施形態の絶縁基板1Aを用いて図1に示した半導体モジュール35を製造する方法について、以下に説明する。

【0090】

絶縁基板1Aの第3のAl層16(詳述すると第3のAl層16の下面)に放熱部材31をろう付け等の任意の接合手段により接合する。これにより、半導体モジュール用ベース30が得られる。

【0091】

ここで、絶縁基板1Aの第3のAl層16に放熱部材31をろう付けにより接合する場合には、その接合の際に絶縁基板1Aの温度が約600℃前後に上昇し、絶縁基板1Aに熱歪みが発生するが、しかしこの熱歪みは絶縁基板1AのNi−Ti系超弾性合金層5で緩和される。これにより、絶縁基板1Aのそり、割れ、隔離等の不良の発生を防止することができる。

【0092】

次いで、絶縁基板1AのNi層4の表面4aに半導体素子36をはんだ付けにより接合する。このはんだ付けに用いるはんだとしては、Pbフリーはんだ等の公知のはんだが用いられる。

【0093】

このはんだ付けの際には、絶縁基板1Aの温度が約300℃前後に上昇し、絶縁基板1Aに熱歪みが発生するが、しかしこの熱歪みは絶縁基板1AのNi−Ti系超弾性合金層5で緩和される。そのため、半導体素子36を良好に接合することができる。

【0094】

以上の手順により、図1に示した半導体モジュール35が得られる。

【0095】

ここで、放熱部材31がAl又はAl合金製であり、更に、絶縁基板1Aと放熱部材31とをろう付けにより接合する場合には、そのろう材としてAl系ろう材(例:Al−Si系合金のろう材)を用いることが望ましい。その理由は次のとおりである。

【0096】

すなわち、Al系ろう材を用いたろう付け温度条件(通常、590〜610℃)は、Ni−Ti系超弾性合金としてのNiTi超弾性合金の超弾性特性を有する高温安定相の体積を増加させる時効処理の温度範囲に含まれる。したがって、絶縁基板1Aと放熱部材31とをAl系ろう材を用いたろう付けにより接合することにより、絶縁基板1Aと放熱部材31との接合と同時に超弾性合金層5に時効処理が施される。これにより、超弾性合金層5の超弾性特性を確実に発現しうることができるし、更に、超弾性合金層5への時効処理を省略することができ、もって半導体モジュール用ベース30の製造コストを引き下げることができる。これと同じ理由により、クラッド材3とセラミック層10との接合に用いられたろう材層21のろう材、及び、セラミック層10と第3のAl層16との接合に用いられたろう材層22のろう材は、ともに、Al系ろう材であることが望ましい。

【0097】

本第1実施形態の絶縁基板1A及びクラッド材3には次の利点がある。

【0098】

すなわち、このクラッド材3によれば、Ni層4とTi層6がクラッド圧延により接合されるとともに、Ni層4とTi層6との間にNi−Ti系超弾性合金層5が介在されている。したがって、このクラッド材3を絶縁基板1Aに用いた場合には、冷熱サイクルによって絶縁基板1Aに発生する熱応力(例:熱歪み)がNi−Ti系超弾性合金層5によって緩和される。

【0099】

なお、Ni層4とTi層6をクラッド圧延ではなくろう付けにより接合しても、Ni層4とTi層6との間に超弾性合金層5を形成することができない。

【0100】

さらに、Ni層4と第1のAl層7とが互いに隣接して接合されていないので、強度の弱い合金層が形成されることもない。

【0101】

さらに、もしTi層6と第1のAl層7とを互いに隣接させてろう付けにより接合した場合には、ろう付け時の熱によってTi層6と第1のAl層7との間(即ち、Ti層6と第1のAl層7との接合界面)に強度の弱い合金層としてAl−Ti合金層(Al−Ti合金相)等が形成される。しかし、上記第1実施形態のクラッド材3では、Ti層6と第1のAl層7とはろう付けではなく、ろう付け温度よりも低温で接合可能なクラッド圧延により接合されているので、Ti層6と第1のAl層7との間にそのような強度の弱い合金層が形成されるのを防止することができる。

【0102】

このように、Ni層4とTi層6との間にNi−Ti系超弾性合金層5が介在されていること、Ni層4と第1のAl層7とが互いに隣接して接合されていないこと、及び、Ti層6と第1のAl層7とがクラッド圧延により接合されていることが相乗的に作用することにより、絶縁基板1Aのそり、絶縁基板1Aにおける各接合界面の割れ、剥離などの不良の発生を防止することができる。これにより、絶縁基板1Aの寸法精度や耐用寿命を向上させることができる。さらに、クラッド材3はNi層4を備えているので、はんだ接合性は良好である。さらに、クラッド材3は第1のAl層7を備えているので、電気特性及び熱特性に優れ、また製造コストの引下げを図ることができる。

【0103】

さらに、Ni層4とTi層6が温間ないし熱間クラッド圧延により接合された後で、Ti層6と第1のAl層7とが冷間ないし温間クラッド圧延により接合されているので、このクラッド材3には、次のような利点がある。

【0104】

すなわち、もしTi層6と第1のAl層7とが冷間ないし温間クラッド圧延により接合された後で、Ni層4とTi層6が温間ないし熱間クラッド圧延により接合された場合には、Ni層4とTi層6との接合時の熱によってTi層6と第1のAl層7との間(即ち、Ti層6と第1のAl層7との接合界面)に強度の弱い合金層としてAl−Ti合金層(Al−Ti合金相)が形成されてしまう。これに対して、Ni層4とTi層6が温間ないし熱間クラッド圧延により接合された後で、Ti層6と第1のAl層7とが冷間ないし温間クラッド圧延により接合されることにより、Ti層6と第1のAl層7との間にそのような強度の弱い合金層が形成されるのを確実に防止することができる。

【0105】

さらに、第1のAl層7が、純度が99.99質量%以上のAlで形成されることにより、この第1のAl層7を絶縁基板1Aの配線層として好適に用いることができる。

【0106】

また、この絶縁基板1Aでは、第2金属層15は、Al又はAl合金で形成された第3のAl層16であるから、この絶縁基板1Aは放熱特性に特に優れており、また製造コストの引下げを更に図ることができる。

【0107】

図5は、本発明の第2実施形態に係る絶縁基板1Bを説明する図である。この絶縁基板1B及びその製造方法について上記第1実施形態とは異なる点を中心に以下に説明をする。

【0108】

本第2実施形態の絶縁基板1Bでは、第1金属層2は、上記第1実施形態のクラッド材3と、Al又はAl合金で形成されたAl層8とを含んでいる。このAl層8を説明の便宜上「第2のAl層8」という。この第2のAl層8は、クラッド材3の第1のAl層7のTi層6配置側とは反対側(下側)に配置されており、またAl又はAl合金板から提供されて形成された層である。そして、クラッド材3の第1のAl層7と、第2のAl層8とが互いに隣接してろう付けにより接合されている。図5において、20は、第1のAl層7と第2のAl層8とを接合したろう材層である。このろう材層20はAl系ろう材の層であることが望ましい。さらに、第2のAl層8とセラミック層10とが互いに隣接してろう材層21をろう材として用いたろう付けにより接合されている。このろう材層21はAl系ろう材の層であることが望ましい。

【0109】

第1のAl層7及び第2のAl層8のAl純度(Al含有率)は特に限定されるものではない。しかし、第1のAl層7は、純度が99.99質量%未満のAl又はAl合金で形成されていることが望ましく、特にAl合金番号A1000系のAl合金で形成されるのが良い。その理由は後述する。第1のAl層7のAl純度(Al含有率)の下限は80質量%であることが望ましい。また、第2のAl層8は、絶縁基板1Bの配線層として機能するものであり、そのため純度が99.99質量%以上のAlで形成されるのが望ましい。

【0110】

第1のAl層7及び第2のAl層8の厚さは特に限定されるものではないが、しかし第2のAl層8の厚さは、第1のAl層7よりも厚く設定されるのが望ましい。その理由は後述する。

【0111】

本第2実施形態の絶縁基板1Bのその他の構成は、上記第1実施形態の絶縁基板1Aと同じである。

【0112】

本第2実施形態の絶縁基板1Bの製造方法では、クラッド材3は、上記第1実施形態と同じ製造方法で製造される。すなわち、第1接合工程では、Ni層4とTi層6をクラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層5を介在させる。その後、第2接合工程では、Ti層6と第1のAl層7とをクラッド圧延により接合する。その結果、所望するクラッド材3が得られる。

【0113】

そして、本第2実施形態の第4接合工程では、クラッド材3の第1のAl層7と、第2のAl層8とを互いに隣接させてろう付けにより接合するとともに、第2のAl層8とセラミック層10とを互いに隣接させてろう付けにより接合する。

【0114】

第5接合工程では、セラミック層10と第3のAl層16とを互いに隣接させてろう付けにより接合する。

【0115】

第4接合工程及び第5接合工程を行う順番は特に限定されるものではない。例えば、第4接合工程の後で第5接合工程を行っても良いし、第5接合工程の後で第4接合工程を行っても良いし、第4接合工程と第5接合工程とを同時に行っても良い。

【0116】

第4接合工程と第5接合工程とを同時に行う場合には、クラッド材3(詳述するとクラッド材3の第1のAl層7)と第2のAl層8との間にろう材層20としてAl系ろう材板を配置するとともに、第2のAl層8とセラミック層10との間にろう材層21としてAl系ろう材板を配置し、更に、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板を配置する。そして、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを炉内ろう付け等により一括して接合する。

【0117】

以上の手順により、本第2実施形態の絶縁基板1Bが得られる。

【0118】

この絶縁基板1Bを用いた半導体モジュールの製造方法は、上記第1実施形態と同じである。

【0119】

本第2実施形態の絶縁基板1B及びクラッド材3には、更に次の利点がある。

【0120】

すなわち、第1のAl層7が、純度が99.99質量%未満のAl又はAl合金で形成されている場合には、この第1のAl層7は、純度が99.99質量%以上のAlで形成されたAl層よりも硬質である。そのため、第1のAl層7をクラッド圧延によりTi層6と容易に接合することができる。さらに、第2のAl層8が、純度が99.99質量%以上のAlで形成されている場合には、この第2のAl層8を絶縁基板1Bの配線層として好適に用いることができる。

【0121】

さらに、第2のAl層8の厚さが第1のAl層7よりも厚い場合には、第2のAl層8を絶縁基板1Bの配線層として更に好適に用いることができるとともに、第1のAl層7の厚さを薄く設定することができる。そのため、第1のAl層7をクラッド圧延によりTi層6と更に容易に接合することができる。

【0122】

このような利点を確実に得るようにするため、第1のAl層7の厚さは10〜100μmの範囲に設定されるのが望ましく、第2のAl層8の厚さは300〜600μmの範囲に設定されるのが望ましい。

【0123】

図6は、本発明の第3実施形態に係る絶縁基板1Cを説明する図である。この絶縁基板1C及びその製造方法について上記第2実施形態とは異なる点を中心に以下に説明をする。

【0124】

本第3実施形態の絶縁基板1Cでは、第1金属層2は、クラッド材3と、Al又はAl合金で形成された第2のAl層8とを含んでいる。

【0125】

クラッド材3は、Ni層4とTi層6と第1のAl層7とろう材層20とを備えている。Ni層4とTi層6と第1のAl層7は、上記第1実施形態と同様の手順により積層状に接合一体化されている。ろう材層20は、第1のAl層7のTi層6配置側とは反対側(下側)に配置されている。このろう材層20は、Al系ろう材(例:Al−Si系合金のろう材)の層であることが望ましい。さらに、このろう材層20はろう材板から提供されて形成された層である。そして、第1のAl層7とろう材層20とがクラッド圧延により互いに隣接して接合されている。ろう材層20の厚さは例えば10〜60μmである。

【0126】

さらに、クラッド材3の第1のAl層7と、第2のAl層8とが、ろう材層20をろう材として用いたろう付けにより互いに隣接して接合されている。

【0127】

本第3実施形態の絶縁基板1Cのその他の構成は、上記第2実施形態の絶縁基板1Bと同じである。

【0128】

次に、本第3実施形態の絶縁基板1Cの製造方法について以下に説明する。

【0129】

まず、上記第1実施形態のクラッド材を製造する。すなわち、第1接合工程では、Ni層4とTi層6をクラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層5を介在させる。その後、第2接合工程では、Ti層6と第1のAl層7とをクラッド圧延により接合する。

【0130】

次いで、第1のAl層7とろう材層20とを互いに隣接させてクラッド圧延により接合する。この工程を説明の便宜上「第3接合工程」という。その結果、所望するクラッド材3が得られる。

【0131】

なお本発明では、第3接合工程と第2接合工程とを同時に行っても良い。さらに、Ni層4とTi層6とをクラッド圧延により接合した接合体と、第1のAl層7とろう材層20とをクラッド圧延により接合した接合体とを、Ti層6と第1のAl層7とを互いに隣接させてクラッド圧延により接合しても良い。

【0132】

この第3接合工程の接合条件は、第1のAl層7とろう材層20とをクラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度350〜430℃、及び、クラッド率30〜60%である。

【0133】

また、第2のAl層8とろう材層21とを互いに隣接させてクラッド圧延により接合する。この際の接合条件は、第2のAl層8とろう材層21とをクラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度350〜430℃、及び、クラッド率30〜60%である。

【0134】

また、第3のAl層16とろう材層22とを互いに隣接させてクラッド圧延により接合する。この際の接合条件は、第3のAl層16とろう材層22とをクラッド圧延により接合可能な条件であれば良く、特に限定されるものではない。例えば、接合条件は、クラッド温度350〜430℃、及び、クラッド率30〜60%である。

【0135】

そして、本第3実施形態の第4接合工程では、クラッド材3の第1のAl層7と、第2のAl層8とを互いに隣接させて、クラッド材3のろう材層20をろう材として用いたろう付けにより接合するとともに、第2のAl層8とセラミック層10とを互いに隣接させて、第2のAl層8に接合されたろう材層21をろう材として用いたろう付けにより接合する。

【0136】

第5接合工程では、セラミック層10と第3のAl層16とを互いに隣接させて、第3のAl層16に接合されたろう材層22をろう材として用いたろう付けにより接合する。

【0137】

第4接合工程及び第5接合工程を行う順番は特に限定されるものではない。例えば、第4接合工程の後で第5接合工程を行っても良いし、第5接合工程の後で第4接合工程を行っても良いし、第4接合工程と第5接合工程とを同時に行っても良い。

【0138】

第4接合工程と第5接合工程とを同時に行う場合には、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを、各ろう材層20、21、22をろう材として用いた炉内ろう付け等により一括して接合する。

【0139】

以上の手順により、本第3実施形態の絶縁基板1Cが得られる。

【0140】

この絶縁基板1Cを用いた半導体モジュールの製造方法は、上記第1実施形態と同じである。

【0141】

本第3実施形態の絶縁基板1C及びクラッド材3には、更に次の利点がある。

【0142】

すなわち、クラッド材3において、第1のAl層7とろう材層20とがクラッド圧延により接合されているので、このろう材層20を、クラッド材3と絶縁基板1Cの他の層(例えば第2のAl層8又はセラミック層10)とをろう付けにより接合する際のろう材として用いることができる。そのため、クラッド材3と絶縁基板1Cの他の層との接合の際に別途ろう材を準備する必要がなく、したがって接合作業を容易に行うことができる。

【0143】

以上で本発明の幾つかの実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において様々に変更可能である。

【0144】

また本発明は、上記第1〜第3実施形態の技術的思想のうち二つ以上を組み合わせて構成してもよい。

【0145】

また上記実施形態では、第2金属層15は一つの層(即ち第3のAl層16)から構成されたものであるが、本発明では、第2金属層15はその他に、積層状に配置された複数の金属層から構成されたものであっても良い。

【実施例】

【0146】

次に、本発明の具体的な幾つかの実施例を以下に説明する。ただし、本発明はこれらの実施例に限定されるものではない。

【0147】

<実施例1>

本実施例1では、図2及び3に示した上記第1実施形態の絶縁基板1Aを製造した。その製造方法は以下のとおりである。

【0148】

Ni層4、Ti層6、第1のAl層7、セラミック層10及び第3のAl層16として、それぞれ次の板を準備した。

【0149】

Ni層4 :縦25mm×横25mm×厚さ50μmの純Ni板

Ti層6 :縦25mm×横25mm×厚さ200μmの純Ti板

第1のAl層7 :縦25mm×横25mm×厚さ600μmの純Al板

セラミック層10:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層16:縦25mm×横25mm×厚さ600μmの純Al板。

【0150】

Ni層4を形成するNi板の純度はJIS(日本工業規格)1種である。Ti層6を形成するTi板の純度はJIS1種である。第1のAl層7を形成するAl板の純度は4N(即ち99.99質量%)である。第3のAl層16を形成するAl板の純度は4Nである。

【0151】

そして、第1接合工程では、Ni層4とTi層6を温間ないし熱間クラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層5を形成した。次いで、第2接合工程では、Ti層6と第1のAl層7とを冷間ないし温間クラッド圧延により接合した。これにより、クラッド材3(厚さ:約850μm)を得た。そして、このクラッド材3と第3のAl層16とをそれぞれ有機洗浄液としてのアセトンで洗浄した。

【0152】

次いで、第4接合工程と第5接合工程では、クラッド材3とセラミック層10との間にろう材層21としてAl系ろう材板(厚さ:15μm)を配置するとともに、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板(厚さ:15μm)を配置した。そして、クラッド材3とセラミック層10と第3のAl層16とを炉内ろう付けより一括して接合した。このろう付けによる接合に適用した接合条件は、印加荷重6gf/cm2、加熱温度600℃及び保持時間15minである。また、各Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。

【0153】

以上の手順により絶縁基板1Aを得た。この絶縁基板1Aにおいて、Ni層4とTi層6との間に形成されたNiTi超弾性合金層5の厚さは約1μmであった。

【0154】

次いで、絶縁基板1Aに対して−40〜125℃の冷熱サイクル試験を1000繰り返して行った。そして、絶縁基板1Aの各接合界面での割れ及び剥離を超音波探傷装置を用いて調べたところ、割れ及び剥離は発生していなかった。さらに、絶縁基板1AのNi層4の表面4aのそりをレーザ式形状測定器を用いて測定したところ、そりが殆ど発生していなかった。

【0155】

<実施例2>

本実施例2では、図5に示した上記第2実施形態の絶縁基板1Bを製造した。その製造方法は以下のとおりである。

【0156】

Ni層4、Ti層6、第1のAl層7、第2のAl層8、セラミック層10及び第3のAl層16として、それぞれ次の板を準備した。

【0157】

Ni層4 :縦25mm×横25mm×厚さ20μmの純Ni板

Ti層6 :縦25mm×横25mm×厚さ20μmの純Ti板

第1のAl層7 :縦25mm×横25mm×厚さ40μmの純Al板

第2のAl層8 :縦25mm×横25mm×厚さ600μmの純Al板

セラミック層10:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層16:縦25mm×横25mm×厚さ600μmの純Al板。

【0158】

Ni層4を形成するNi板の純度はJIS1種である。Ti層6を形成するTi板の純度はJIS1種である。第1のAl層7を形成するAl板の純度は4N(即ち99.99質量%)である。第2のAl層8を形成するAl板の純度は4Nである。第3のAl層16を形成するAl板の純度は4Nである。

【0159】

そして、第1接合工程では、Ni層4とTi層6を温間ないし熱間クラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層5を形成した。次いで、第2接合工程では、Ti層6と第1のAl層7とを冷間ないし温間クラッド圧延により接合した。これにより、クラッド材3(厚さ:約80μm)を得た。そして、このクラッド材3と第2のAl層8と第3のAl層16とをそれぞれアセトンで洗浄した。

【0160】

次いで、第4接合工程と第5接合工程では、クラッド材3と第2のAl層8との間にろう材層20としてAl系ろう材板(厚さ:15μm)を配置するとともに、第2のAl層8とセラミック層10との間にろう材層21としてAl系ろう材板(厚さ:15μm)を配置し、更に、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板(厚さ:15μm)を配置した。そして、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを炉内ろう付けより一括して接合した。このろう付けによる接合に適用した接合条件は、印加荷重6gf/cm2、加熱温度600℃及び保持時間15minである。また、各Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。

【0161】

以上の手順により絶縁基板1Bを得た。この絶縁基板1Bにおいて、Ni層4とTi層6との間に形成されたNiTi超弾性合金層5の厚さは約1μmであった。

【0162】

次いで、絶縁基板1Bに対して−40〜125℃の冷熱サイクル試験を1000繰り返して行った。そして、絶縁基板1Bの各接合界面での割れ及び剥離を超音波探傷装置を用いて調べたところ、割れ及び剥離は発生していなかった。さらに、絶縁基板1BのNi層4の表面4aのそりをレーザ式形状測定器を用いて測定したところ、そりが殆ど発生していなかった。

【0163】

<実施例3>

本実施例3では、上記実施例2と同様に、図5に示した上記第2実施形態の絶縁基板1Bを製造した。その製造方法は以下のとおりである。

【0164】

Ni層4、Ti層6、第1のAl層7、第2のAl層8、セラミック層10及び第3のAl層16として、それぞれ次の板を準備した。

【0165】

Ni層4 :縦25mm×横25mm×厚さ15μmの純Ni板

Ti層6 :縦25mm×横25mm×厚さ15μmの純Ti板

第1のAl層7 :縦25mm×横25mm×厚さ100μmのAl板

第2のAl層8 :縦25mm×横25mm×厚さ600μmの純Al板

セラミック層10:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層16:縦25mm×横25mm×厚さ600μmの純Al板。

【0166】

Ni層4を形成するNi板の純度はJIS1種である。Ti層6を形成するTi板の純度はJIS1種である。第1のAl層7を形成するAl板の純度は2N(即ち99質量%)である。第2のAl層を8形成するAl板の純度は4Nである。第3のAl層16を形成するAl板の純度は4Nである。

【0167】

そして、第1接合工程では、Ni層4とTi層6を熱間ないし温間クラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層5を形成した。次いで、第2接合工程では、Ti層6と第1のAl層7とを冷間ないし温間クラッド圧延により接合した。これにより、クラッド材3(厚さ:約130μm)を得た。そして、このクラッド材3と第2のAl層8と第3のAl層16とをそれぞれアセトンで洗浄した。

【0168】

次いで、第4接合工程と第5接合工程では、クラッド材3と第2のAl層8との間にろう材層20としてAl系ろう材板(厚さ:15μm)を配置するとともに、第2のAl層8とセラミック層10との間にろう材層21としてAl系ろう材板(厚さ:15μm)を配置し、更に、セラミック層10と第3のAl層16との間にろう材層22としてAl系ろう材板(厚さ:15μm)を配置した。そして、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを炉内ろう付けより一括して接合した。このろう付けによる接合に適用した接合条件は、印加荷重6gf/cm2、加熱温度600℃及び保持時間15minである。また、各Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。

【0169】

以上の手順により絶縁基板1Cを得た。この絶縁基板1Cにおいて、Ni層4とTi層6との間に形成されたNiTi超弾性合金層5の厚さは約1μmであった。

【0170】

次いで、絶縁基板1Bに対して−40〜125℃の冷熱サイクル試験を1000繰り返して行った。そして、絶縁基板1Bの各接合界面での割れ及び剥離を超音波探傷装置を用いて調べたところ、割れ及び剥離は発生していなかった。さらに、絶縁基板1BのNi層4の表面4aのそりをレーザ式形状測定器を用いて測定したところ、そりが殆ど発生していなかった。

【0171】

<実施例4>

本実施例4では、図6に示した上記第3実施形態の絶縁基板1Cを製造した。その製造方法は次のとおりある。

【0172】

Ni層4、Ti層6、第1のAl層7、第2のAl層8、セラミック層10及び第3のAl層16として、それぞれ次の板を準備した。

【0173】

Ni層4 :縦25mm×横25mm×厚さ20μmの純Ni板

Ti層6 :縦25mm×横25mm×厚さ20μmの純Ti板

第1のAl層7 :縦25mm×横25mm×厚さ40μmの純Al板

第2のAl層8 :縦25mm×横25mm×厚さ600μmの純Al板

セラミック層10:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層16:縦25mm×横25mm×厚さ600μmの純Al板。

【0174】

Ni層4を形成するNi板の純度はJIS1種である。Ti層6を形成するTi板の純度はJIS1種である。第1のAl層7を形成するAl板の純度は4N(即ち99.99質量%)である。第2のAl層8を形成するAl板の純度は4Nである。第3のAl層16を形成するAl板の純度は4Nである。

【0175】

そして、第1接合工程では、Ni層4とTi層6をクラッド圧延により接合し、これによりNi層4とTi層6との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層5を形成した。次いで、第2接合工程では、Ti層6と第1のAl層7とをクラッド圧延により接合した。次いで、第3接合工程では、第1のAl層7とろう材層20としてAl系ろう材板(厚さ:15μm)とをクラッド圧延により接合した。Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。これにより、クラッド材3(厚さ:約95μm)を得た。そして、このクラッド材3をアセトンで洗浄した。

【0176】

また、第2のAl層8とろう材層21としてAl系ろう材板(厚さ:15μm)とをクラッド圧延により接合した。Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。そして、こうして得られた接合体をアセトンで洗浄した。

【0177】

また、第3のAl層16とろう材層22としてAl系ろう材板(厚さ:15μm)とをクラッド圧延により接合した。Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。そして、こうして得られた接合体をアセトンで洗浄した。

【0178】

次いで、第4接合工程と第5接合工程では、クラッド材3と第2のAl層8とセラミック層10と第3のAl層16とを、各ろう材層20、21、22をろう材として用いた炉内ろう付けにより一括して接合した。このろう付けによる接合に適用した接合条件は、印加荷重6gf/cm2、加熱温度600℃及び保持時間15minである。

【0179】

以上の手順により絶縁基板1Cを得た。この絶縁基板1Cにおいて、Ni層4とTi層6との間に形成されたNiTi超弾性合金層5の厚さは約1μmであった。

【0180】

次いで、絶縁基板1Cに対して−40〜125℃の冷熱サイクル試験を1000繰り返して行った。そして、絶縁基板1Cの各接合界面での割れ及び剥離を超音波探傷装置を用いて調べたところ、割れ及び剥離は発生していなかった。さらに、絶縁基板1CのNi層の表面のそりをレーザ式形状測定器を用いて測定したところ、そりが殆ど発生していなかった。

【0181】

<比較例1>

本比較例1では、図7に示した絶縁基板101を製造した。その製造方法は以下のとおりである。

【0182】

Ni層104、Ti層106、第1のAl層107、セラミック層110及び第3のAl層116として、それぞれ次の板を準備した。

【0183】

Ni層104 :縦25mm×横25mm×厚さ50μmの純Ni板

Ti層106 :縦25mm×横25mm×厚さ50μmの純Ti板

第1のAl層107:縦25mm×横25mm×厚さ600μmの純Al板

セラミック層110:縦25mm×横25mm×厚さ600μmのAlN板

第3のAl層116:縦25mm×横25mm×厚さ600μmの純Al板。

【0184】

Ni層104を形成するNi板の純度はJIS1種である。Ti層106を形成するTi板の純度はJIS1種である。第1のAl層107を形成するAl板の純度は4N(即ち99.99質量%)である。第3のAl層116を形成するAl板の純度は4Nである。

【0185】

そして、Ni層104とTi層106をクラッド圧延により接合し、これによりNi層104とTi層106との間にNi−Ti系超弾性合金層としてNiTi超弾性合金層105を形成した。これにより、クラッド材102を得た。

【0186】

次いで、クラッド材102と第1のAl層107との間にろう材層120としてAl系ろう材板(厚さ:15μm)を配置するとともに、第1のAl層107とセラミック層110との間にろう材層121としてAl系ろう材板(厚さ:15μm)を配置し、更に、セラミック層110と第3のAl層116との間にろう材層122としてAl系ろう材板(厚さ:15μm)を配置した。そして、クラッド材102と第1のAl層107とセラミック層110と第3のAl層116とを炉内ろう付けより一括して接合した。各Al系ろう材板としてAl−10質量%Si合金のろう材板が用いられた。

【0187】

以上の手順により絶縁基板101を得た。この絶縁基板101では、該絶縁基板101に対して冷熱サイクル試験を行わなくても、すでにTi層106と第1のAl層107との接合界面に形成された強度の弱いAl−Ti合金層(Al−Ti合金相)に割れが発生していた。このAl−Ti合金層は炉内ろう付け時に形成されたものであり、その割れは炉内ろう付け時に発生したものである。

【産業上の利用可能性】

【0188】

本発明は、絶縁基板用クラッド材、その製造方法、半導体モジュール用ベース、及び、半導体モジュールに利用可能である。

【符号の説明】

【0189】

1A、1B、1C:絶縁基板

2:第1金属層

3:クラッド材

4:Ni層

5:Ni−Ti系超弾性合金層(NiTi超弾性合金層)

6:Ti層

7:第1のAl層

8:第2のAl層

10:セラミック層

15:第2金属層

16:第3のAl層

20、21、22:ろう材層

30:半導体モジュール用ベース

35:本導体モジュール

36:半導体素子

40:クラッド圧延装置

【特許請求の範囲】

【請求項1】

表面に半導体素子が接合されるNi又はNi合金で形成されたNi層と、前記Ni層の片側に配置されたTi又はTi合金で形成されたTi層とがクラッド圧延により接合されるとともに、

前記Ni層と前記Ti層との間に、前記Ni層の構成元素の少なくともNiと前記Ti層の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層が介在され、

前記Ti層と、前記Ti層の前記Ni層配置側とは反対側に配置されたAl又はAl合金で形成された第1のAl層とが互いに隣接してクラッド圧延により接合されていることを特徴とする絶縁基板用クラッド材。

【請求項2】

前記Ni層と前記Ti層が温間ないし熱間クラッド圧延により接合された後で、前記Ti層と前記第1のAl層とが冷間ないし温間クラッド圧延により接合されている請求項1記載の絶縁基板用クラッド材。

【請求項3】

前記第1のAl層と、前記第1のAl層の前記Ti層配置側とは反対側に配置されたろう材層とがクラッド圧延により接合されている請求項1又は2記載の絶縁基板用クラッド材。

【請求項4】

前記第1のAl層は、純度が99.99質量%以上のAlで形成されている請求項1〜3のいずれかに記載の絶縁基板用クラッド材。

【請求項5】

セラミック層と、前記セラミック層の片側に配置された第1金属層と、前記セラミック層の前記第1金属層配置側とは反対側に配置された第2金属層と、を備えた絶縁基板であって、

前記第1金属層と前記セラミック層が接合されるとともに、

前記セラミック層と前記第2金属層が接合され、

前記第1金属層は、請求項1〜3のいずれかに記載のクラッド材を含んでいることを特徴とする絶縁基板。

【請求項6】

前記クラッド材の前記第1のAl層は、純度が99.99質量%以上のAlで形成されており、

前記第1のAl層と前記セラミック層とが互いに隣接してろう付けにより接合されている請求項5記載の絶縁基板。

【請求項7】

前記第1金属層は、更に、Al又はAl合金で形成された第2のAl層を含んでおり、

前記クラッド材の前記第1のAl層と、前記第2のAl層とが互いに隣接してろう付けにより接合されるとともに、

前記第2のAl層と前記セラミック層とが互いに隣接してろう付けにより接合されている請求項5記載の絶縁基板。

【請求項8】

前記第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成され、

前記第2のAl層は、純度が99.99質量%以上のAlで形成されている請求項7記載の絶縁基板。

【請求項9】

前記第2のAl層の厚さは前記第1のAl層よりも厚い請求項8記載の絶縁基板。

【請求項10】

前記第2金属層は、Al又はAl合金で形成された第3のAl層を含み、

前記セラミック層と前記第3のAl層とがろう付けにより接合されている請求項5〜9のいずれかに記載の絶縁基板。

【請求項11】

表面に半導体素子が接合されるNi又はNi合金で形成されたNi層と、前記Ni層の片側に配置されるTi又はTi合金で形成されたTi層とをクラッド圧延により接合し、これにより、前記Ni層と前記Ti層との間に、前記Ni層の構成元素の少なくともNiと前記Ti層の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層を形成する第1接合工程と、

前記Ti層と、前記Ti層の前記Ni層配置側とは反対側に配置されるAl又はAl合金で形成された第1のAl層とを互いに隣接させてクラッド圧延により接合する第2接合工程と、を備えていることを特徴とする絶縁基板用クラッド材の製造方法。

【請求項12】

前記第1接合工程では、前記Ni層と前記Ti層を温間ないし熱間クラッド圧延により接合し、

前記第2接合工程では、前記第1接合工程の後で、前記Ti層と前記第1のAl層とを冷間ないし温間クラッド圧延により接合する請求項11記載の絶縁基板用クラッド材の製造方法。

【請求項13】

前記第1のAl層と、前記第1のAl層の前記Ti層配置側とは反対側に配置されるろう材層とをクラッド圧延により接合する第3接合工程を、更に備えている請求項11又は12記載の絶縁基板用クラッド材の製造方法。

【請求項14】

前記第1のAl層は、純度が99.99質量%以上のAlで形成されている請求項11〜13のいずれかに記載の絶縁基板用クラッド材の製造方法。

【請求項15】

セラミック層と、前記セラミック層の片側に配置された第1金属層と、前記セラミック層の前記第1金属層配置側とは反対側に配置された第2金属層と、を備えた絶縁基板の製造方法であって、

前記第1金属層と前記セラミック層を接合する第4接合工程と、

前記セラミック層と前記第2金属層を接合する第5接合工程と、を備え、

前記第1金属層は、請求項1〜3のいずれかに記載のクラッド材を含んでいることを特徴とする絶縁基板の製造方法。

【請求項16】

前記第1金属層の前記クラッド材の前記第1のAl層は、純度が99.99質量%以上のAlで形成されており、

前記第4接合工程では、前記第1のAl層と前記セラミック層とを互いに隣接させてろう付けにより接合する請求項15記載の絶縁基板の製造方法。

【請求項17】

前記第1金属層は、更に、Al又はAl合金で形成された第2のAl層を含み、

前記第4接合工程では、前記クラッド材の前記第1のAl層と、前記第2のAl層とを互いに隣接させてろう付けにより接合するとともに、前記第2のAl層と前記セラミック層とを互いに隣接させてろう付けにより接合する請求項15記載の絶縁基板の製造方法。

【請求項18】

前記第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成され、

前記第2のAl層は、純度が99.99質量%以上のAlで形成されている請求項17記載の絶縁基板の製造方法。

【請求項19】

前記第2のAl層の厚さは前記第1のAl層よりも厚い請求項18記載の絶縁基板の製造方法。

【請求項20】

前記第2金属層は、Al又はAl合金で形成された第3のAl層を含み、

前記セラミック層と前記第3のAl層とがろう付けにより接合されている請求項15〜19のいずれかに記載の絶縁基板の製造方法。

【請求項21】

請求項5〜10のいずれかに記載の絶縁基板と、前記絶縁基板の第2金属層の前記セラミック層配置側とは反対側に配置された放熱部材と、を備え、

前記第2金属層と前記放熱部材が接合されていることを特徴とする半導体モジュール用ベース。

【請求項22】

請求項5〜10のいずれかに記載の絶縁基板と、前記絶縁基板の第2金属層の前記セラミック層配置側とは反対側に配置された放熱部材と、半導体素子と、を備え、

前記半導体素子が前記絶縁基板のNi層の表面にはんだ付けにより接合されるとともに、

前記第2金属層と前記放熱部材が接合されていることを特徴とする半導体モジュール。

【請求項1】

表面に半導体素子が接合されるNi又はNi合金で形成されたNi層と、前記Ni層の片側に配置されたTi又はTi合金で形成されたTi層とがクラッド圧延により接合されるとともに、

前記Ni層と前記Ti層との間に、前記Ni層の構成元素の少なくともNiと前記Ti層の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層が介在され、

前記Ti層と、前記Ti層の前記Ni層配置側とは反対側に配置されたAl又はAl合金で形成された第1のAl層とが互いに隣接してクラッド圧延により接合されていることを特徴とする絶縁基板用クラッド材。

【請求項2】

前記Ni層と前記Ti層が温間ないし熱間クラッド圧延により接合された後で、前記Ti層と前記第1のAl層とが冷間ないし温間クラッド圧延により接合されている請求項1記載の絶縁基板用クラッド材。

【請求項3】

前記第1のAl層と、前記第1のAl層の前記Ti層配置側とは反対側に配置されたろう材層とがクラッド圧延により接合されている請求項1又は2記載の絶縁基板用クラッド材。

【請求項4】

前記第1のAl層は、純度が99.99質量%以上のAlで形成されている請求項1〜3のいずれかに記載の絶縁基板用クラッド材。

【請求項5】

セラミック層と、前記セラミック層の片側に配置された第1金属層と、前記セラミック層の前記第1金属層配置側とは反対側に配置された第2金属層と、を備えた絶縁基板であって、

前記第1金属層と前記セラミック層が接合されるとともに、

前記セラミック層と前記第2金属層が接合され、

前記第1金属層は、請求項1〜3のいずれかに記載のクラッド材を含んでいることを特徴とする絶縁基板。

【請求項6】

前記クラッド材の前記第1のAl層は、純度が99.99質量%以上のAlで形成されており、

前記第1のAl層と前記セラミック層とが互いに隣接してろう付けにより接合されている請求項5記載の絶縁基板。

【請求項7】

前記第1金属層は、更に、Al又はAl合金で形成された第2のAl層を含んでおり、

前記クラッド材の前記第1のAl層と、前記第2のAl層とが互いに隣接してろう付けにより接合されるとともに、

前記第2のAl層と前記セラミック層とが互いに隣接してろう付けにより接合されている請求項5記載の絶縁基板。

【請求項8】

前記第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成され、

前記第2のAl層は、純度が99.99質量%以上のAlで形成されている請求項7記載の絶縁基板。

【請求項9】

前記第2のAl層の厚さは前記第1のAl層よりも厚い請求項8記載の絶縁基板。

【請求項10】

前記第2金属層は、Al又はAl合金で形成された第3のAl層を含み、

前記セラミック層と前記第3のAl層とがろう付けにより接合されている請求項5〜9のいずれかに記載の絶縁基板。

【請求項11】

表面に半導体素子が接合されるNi又はNi合金で形成されたNi層と、前記Ni層の片側に配置されるTi又はTi合金で形成されたTi層とをクラッド圧延により接合し、これにより、前記Ni層と前記Ti層との間に、前記Ni層の構成元素の少なくともNiと前記Ti層の構成元素の少なくともTiとが合金化して生成されたNi−Ti系超弾性合金層を形成する第1接合工程と、

前記Ti層と、前記Ti層の前記Ni層配置側とは反対側に配置されるAl又はAl合金で形成された第1のAl層とを互いに隣接させてクラッド圧延により接合する第2接合工程と、を備えていることを特徴とする絶縁基板用クラッド材の製造方法。

【請求項12】

前記第1接合工程では、前記Ni層と前記Ti層を温間ないし熱間クラッド圧延により接合し、

前記第2接合工程では、前記第1接合工程の後で、前記Ti層と前記第1のAl層とを冷間ないし温間クラッド圧延により接合する請求項11記載の絶縁基板用クラッド材の製造方法。

【請求項13】

前記第1のAl層と、前記第1のAl層の前記Ti層配置側とは反対側に配置されるろう材層とをクラッド圧延により接合する第3接合工程を、更に備えている請求項11又は12記載の絶縁基板用クラッド材の製造方法。

【請求項14】

前記第1のAl層は、純度が99.99質量%以上のAlで形成されている請求項11〜13のいずれかに記載の絶縁基板用クラッド材の製造方法。

【請求項15】

セラミック層と、前記セラミック層の片側に配置された第1金属層と、前記セラミック層の前記第1金属層配置側とは反対側に配置された第2金属層と、を備えた絶縁基板の製造方法であって、

前記第1金属層と前記セラミック層を接合する第4接合工程と、

前記セラミック層と前記第2金属層を接合する第5接合工程と、を備え、

前記第1金属層は、請求項1〜3のいずれかに記載のクラッド材を含んでいることを特徴とする絶縁基板の製造方法。

【請求項16】

前記第1金属層の前記クラッド材の前記第1のAl層は、純度が99.99質量%以上のAlで形成されており、

前記第4接合工程では、前記第1のAl層と前記セラミック層とを互いに隣接させてろう付けにより接合する請求項15記載の絶縁基板の製造方法。

【請求項17】

前記第1金属層は、更に、Al又はAl合金で形成された第2のAl層を含み、

前記第4接合工程では、前記クラッド材の前記第1のAl層と、前記第2のAl層とを互いに隣接させてろう付けにより接合するとともに、前記第2のAl層と前記セラミック層とを互いに隣接させてろう付けにより接合する請求項15記載の絶縁基板の製造方法。

【請求項18】

前記第1のAl層は、純度が99.99質量%未満のAl又はAl合金で形成され、

前記第2のAl層は、純度が99.99質量%以上のAlで形成されている請求項17記載の絶縁基板の製造方法。

【請求項19】

前記第2のAl層の厚さは前記第1のAl層よりも厚い請求項18記載の絶縁基板の製造方法。

【請求項20】

前記第2金属層は、Al又はAl合金で形成された第3のAl層を含み、

前記セラミック層と前記第3のAl層とがろう付けにより接合されている請求項15〜19のいずれかに記載の絶縁基板の製造方法。

【請求項21】

請求項5〜10のいずれかに記載の絶縁基板と、前記絶縁基板の第2金属層の前記セラミック層配置側とは反対側に配置された放熱部材と、を備え、

前記第2金属層と前記放熱部材が接合されていることを特徴とする半導体モジュール用ベース。

【請求項22】

請求項5〜10のいずれかに記載の絶縁基板と、前記絶縁基板の第2金属層の前記セラミック層配置側とは反対側に配置された放熱部材と、半導体素子と、を備え、

前記半導体素子が前記絶縁基板のNi層の表面にはんだ付けにより接合されるとともに、

前記第2金属層と前記放熱部材が接合されていることを特徴とする半導体モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−104539(P2012−104539A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−249561(P2010−249561)

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]