絶縁層の生成方法および電子機器

【課題】 絶縁性を向上させることが可能な絶縁層の生成方法を提供することを主目的とする。

【解決手段】 絶縁性樹脂で生成した第1の絶縁性薄膜PI上に、第2の絶縁性薄膜としての重合させたエチレン(PPE)を付着させることにより絶縁層I1を生成する。

【解決手段】 絶縁性樹脂で生成した第1の絶縁性薄膜PI上に、第2の絶縁性薄膜としての重合させたエチレン(PPE)を付着させることにより絶縁層I1を生成する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、プリントパターンなどの導電物と他の外部導電物などとを互いに絶縁するための絶縁層の生成方法、およびその絶縁層が用いられている電子機器に関するものである。

【0002】

【従来の技術】電子機器用部品としての例えば薄膜コンデンサの各電極を相互に絶縁するための絶縁層を生成する方法として、いわゆるウェットプロセスによる生成方法が知られている。このウェットプロセスによる生成方法では、例えば、絶縁性樹脂の原料である1または複数のモノマーを溶媒に溶かして混ぜ合わせ、スピンコートによってモノマーを溶媒と共に絶縁対象体の表面に塗布し、その溶媒中でモノマー同士を反応させることにより、重合体である絶縁性樹脂の薄膜を形成する。しかし、このウェットプロセスによる生成方法には、任意の厚みの絶縁性樹脂の層を形成するのが困難であると共に、溶媒中に含まれる不純物や溶媒自体が絶縁層の中に混入してしまうという問題がある。このため、ある程度までの任意の厚みの絶縁層を生成でき、かつ不純物の混入を防止することが可能なドライプロセスによる絶縁層の生成方法も用いられている。

【0003】この種のドライプロセスによる絶縁層の生成方法の一例として、蒸着重合が用いられている。また、生成された絶縁層の絶縁性能を試験するために、以下に述べる手法が用いられている。この手法では、まず、図8(a),(b)および図9に示す試料51を製作する。この場合、試料51は、図8(a)に示すように、シリコン層S1および熱酸化シリコン層S2の2層からなる熱酸化シリコン基板Pと、熱酸化シリコン基板P上に形成され、同図の上下方向に導電性金属で形成された下部電極M1と、下部電極M1と直交する方向に導電性金属で形成された上部電極M2(以下、両電極を区別しないときには「電極M」という)と、両電極Mを相互に絶縁する絶縁層I2とを備えて構成されている。この試料51では、両電極Mの交差部位が、M−I−M(Metal-Insulator-Metal )形のコンデンサCとして機能する。このため、両電極Mの間に例えば所定電圧の交流信号を印加し、その際に、両電極M間を流れる漏れ電流を測定することにより、絶縁層I2の絶縁性を評価することができる。

【0004】次に、この試料51の製作手順について説明する。まず、シリコン基板におけるシリコン層S1の表面部分を熱酸化させて熱酸化シリコンを生成することにより、表面に熱酸化シリコン層S2が形成された熱酸化シリコン基板Pを製作する。次に、熱酸化シリコン基板Pをアルコール中で煮沸洗浄した後、真空中で導電性金属を蒸着させることにより、下部電極M1を形成する。次いで、熱酸化シリコン基板Pを真空蒸着装置内に配置し、装置内を真空状態にする。続いて、絶縁層I2を生成するための原料であるピロメリット酸二無水物(PMDA)および4,4’−ジアミノジフェニルエーテル(DDE)の両モノマーを装置内に加熱しつつ注入することにより、両モノマーを蒸着重合させ、その重合体であるポリアミド酸(PAA)を熱酸化シリコン基板Pの表面に堆積させる。次に、熱酸化シリコン基板Pを真空中で加熱処理することにより、表面のポリアミド酸(PAA)を脱水閉還する。これにより、熱酸化シリコン層S2および下部電極M1の上に、絶縁層I2としてのポリイミド樹脂層PIが形成される。この後、絶縁層I2の上に導電性金属を真空蒸着することにより、図8(a),(b)および図9に示すように、上部電極M2が形成され、これにより、試料51が完成する。

【0005】この蒸着重合による絶縁層I2の生成によれば、蒸着時におけるモノマーとしてのピロメリット酸二無水物および4,4’−ジアミノジフェニルエーテルの蒸発量を制御することにより、任意の厚みの絶縁層I2を生成することができるという利点がある。また、重合の際に溶媒を用いないため、絶縁層I2への不純物の混入を防止することもできる。加えて、各種のドライプロセスのうちでも特に蒸着重合によれば、真空中で熱エネルギーを加えながらモノマー同士を重合させているため、両モノマーが活性化されることにより、重合反応が熱酸化シリコン基板Pの上で自発的に行われる。この結果、絶縁性樹脂の分子配列が規則的かつ連続的となるため、この蒸着重合によって生成した絶縁層I2が化学的に安定した分子構造になるという利点がある。このように、このドライプロセスによる絶縁層の生成方法では、ウェットプロセスによる絶縁層の生成方法と比較し、各種の特性に優れた絶縁層I2を生成することができるという利点を有している。

【0006】

【発明が解決しようとする課題】ところが、従来の蒸着重合による絶縁層の生成方法には、以下の問題点がある。すなわち、この絶縁層の生成方法には、化学的に安定した分子構造の絶縁層I2を生成することができるものの、その絶縁層I2の絶縁性能が未だ不十分であるという問題がある。具体的には、例えば、試料51を真空中に配設した状態で、下部電極M1および上部電極M2の間に、±1.5MV/cm2程度の交流電圧ACを印加する。この場合、図10に示すように、上部電極M2が陰極となる交流電圧ACの半周期(t1〜t2の期間、例えば、500秒)において、下部電極M1から上部電極M2に流れる電流値が、コンデンサCの充電電流を遙かに超えている。これは、漏れ電流が大きいことを意味し、結局は、絶縁性能が低いことを意味する。このため、この絶縁層の生成方法によって生成した絶縁層I2を、高絶縁性が要求される各種の電子部品用絶縁膜に用いるのは困難となる。なお、同図における電流特性61〜64は、真空中において、40℃、60℃、80℃および100℃で測定した際の両電極M間を流れる電流の値を示している。この場合、同図の電流特性63,64が示すように、60℃を超える温度条件下で測定した際の漏れ電流が特に大きいことが理解できる。

【0007】本発明は、かかる問題点に鑑みてなされたものであり、絶縁性を向上させることが可能な絶縁層の生成方法を提供することを主目的とし、その絶縁層が用いられている電子機器を提供することを他の目的とする。

【0008】

【課題を解決するための手段】上記目的を達成すべく請求項1記載の絶縁層の生成方法は、絶縁性樹脂で生成した第1の絶縁性薄膜上に、第2の絶縁性薄膜としての重合させたエチレンを付着させることにより絶縁層を生成することを特徴とする。

【0009】この絶縁層の生成方法では、絶縁性樹脂で第1の絶縁性薄膜を生成し、その上に、重合させたエチレンを付着させて第2の絶縁性薄膜を生成することにより、絶縁層を生成する。この場合、重合させたエチレンは、絶縁性に優れているため、高絶縁性の絶縁層を生成することが可能となる。

【0010】請求項2記載の絶縁層の生成方法は、請求項1記載の絶縁層の生成方法において、真空中でプラズマ重合によってエチレンを重合させ、その重合させたエチレンを堆積させることにより第2の絶縁性薄膜を生成することを特徴とする。

【0011】この絶縁層の生成方法では、真空中でプラズマ重合によって重合させたエチレンを第1の絶縁性薄膜の上に堆積させることにより、第2の絶縁層を生成する。この場合、プラズマによって重合されたエチレンは、他の方法によって重合させたエチレンよりも絶縁性に優れ、このため、より絶縁性の高い絶縁層を生成することが可能となる。

【0012】請求項3記載の絶縁層の生成方法は、請求項1または2記載の絶縁層の生成方法において、ポリイミド樹脂を用いて第1の絶縁性薄膜を生成することを特徴とする。

【0013】この絶縁層の生成方法では、ポリイミド樹脂で第1の絶縁性薄膜を生成し、その上に、重合させたエチレンを第2の絶縁層として付着させることにより絶縁層を生成する。この場合、ポリイミド樹脂は、耐熱性が高いことが知られており、耐熱性を向上させつつ、高絶縁性の絶縁層を生成することが可能となる。

【0014】請求項4記載の電子機器は、請求項1から3のいずれかに記載の絶縁層の生成方法によって生成された絶縁層が用いられていることを特徴とする。

【0015】

【発明の実施の形態】以下、添付図面を参照して、絶縁性能評価用の試料1に絶縁層を生成する際に本発明に係る絶縁層の生成方法を適用した発明の実施の形態について説明する。なお、出願人が既に開発している試料51と同一の構成要素については、同一の符号を付して重複した説明を省略する。

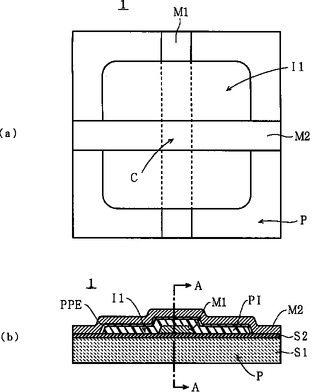

【0016】最初に、本発明の実施の形態に係る試料1の構成について、図1(a),(b)および図2を参照して説明する。

【0017】試料1は、各図に示すように、試料51と同様にして、熱酸化シリコン基板Pを備え、その熱酸化シリコン基板P上にそれぞれ形成された下部電極M1、上部電極M2および絶縁層I1を備えている。この場合、熱酸化シリコン基板Pは、図1(b)および図2に示すように、シリコン層S1および熱酸化シリコン層S2の2層からなり、試料1を製作する際のべース基板となる。下部電極M1および上部電極M2は、導電性金属で形成されており、図1(a),(b)に示すように、絶縁層I1を挟み込んだ状態で試料1の中央部で交差するようにそれぞれ形成されている。この場合、下部電極M1および上部電極M2の交差部位がM−I−M形のコンデンサCとして機能するのは試料51と同様である。また、絶縁層I1は、本発明における第1の絶縁性薄膜に相当するポリイミド樹脂層PIと、ポリイミド樹脂層PIの上に形成され本発明における第2の絶縁性薄膜に相当するプラズマ重合エチレン層PPEとの2層からなり、下部電極M1および上部電極M2を相互に絶縁する。したがって、この試料1を用いて、両電極Mの間に所定電圧を印加させ、両電極Mの間を流れる電流を測定することにより、絶縁層I1の絶縁性能を評価することができる。

【0018】次に、試料1の製作方法について、各図を参照して説明する。

【0019】まず、シリコン基板におけるシリコン層S1の表面部分を熱酸化させて熱酸化シリコンを生成することにより、図3(a)に示すように、表面に熱酸化シリコン層S2が形成された熱酸化シリコン基板Pを製作する。次に、熱酸化シリコン基板Pをアルコールで煮沸することにより洗浄し、表面に付着している異物および油分などを取り除く。次いで、真空中で導電性金属を蒸着させることにより、同図(b)に示すように、下部電極M1を形成する。この状態で、熱酸化シリコン基板Pを真空蒸着重合装置内に配置し、装置内を真空状態にする。次に、ポリイミド樹脂層PIを生成するための原料であるピロメリット酸二無水物および4,4’−ジアミノジフェニルエーテルの両モノマーを装置内に加熱しつつ注入する。これにより、両モノマーが装置内で重合することにより、重合体であるポリアミド酸(PAA)が生成され、同図(c)に示すように、そのポリアミド酸が熱酸化シリコン基板Pの表面に堆積してポリアミド酸層PAAが形成される。この後、熱酸化シリコン基板Pを真空中で加熱処理してポリアミド酸を脱水閉還することにより、熱酸化シリコン層S2および下部電極M1の上に、絶縁層であるポリイミド樹脂層PIが形成される。

【0020】次に、図4に示すプラズマ重合装置10を用いてポリイミド樹脂層PIの上に、プラズマ重合エチレン層PPEを形成する。この場合、プラズマ重合装置10は、減圧室11、真空ポンプ12、電極13a,13b、整合回路14、電力計W、発振増幅回路15、アルゴンガス供給装置16、エチレンガス供給装置17、ヒータ18および温度制御部19を備えて構成されている。

【0021】減圧室11は、その内側に熱酸化シリコン基板Pを配置可能な台座が形成された密閉容器であって、真空ポンプ12を作動させることにより、その内部が真空状態に制御される。また、電極13a,13b(以下、区別しないときには「電極13」という)は、減圧室11の内部に固定されており、高電圧交流が印加されることにより、その両電極13の間に、プラズマを発生させる。発振増幅回路15は、所定の交流電圧を発振すると共に増幅し、電力計Wの指示が所定電力(例えば10W)になるように、その増幅度がフィードバック制御される。整合回路14は、発振増幅回路15と両電極13a,13b間とをインピーダンス整合する。アルゴンガス供給装置16は、減圧室11内にアルゴンガスを供給し、エチレンガス供給装置17は、プラズマ重合エチレン(PPE)によりプラズマ重合エチレン層PPEを生成するための原料となるエチレンガス(C2H4)を減圧室11内に供給する。ヒータ18は、温度制御部19の制御下で減圧室11内に配置された熱酸化シリコン基板Pを加熱する。

【0022】このプラズマ重合エチレン層PPEの形成時には、まず、ポリイミド樹脂層PIが既に形成された熱酸化シリコン基板Pを減圧室11の中に設置する。次いで、真空ポンプ12を作動させることにより、減圧室11内を真空状態にする。次に、アルゴンガス供給装置16を作動させ、例えば1分間に35cc程度のアルゴンガスを減圧室11内に継続して供給しつつ、電極13a,13bに所定の電圧を印加することにより、両電極13間にプラズマを発生させる。次いで、エチレンガス供給装置17を作動させることにより、例えば1分間に3cc程度のエチレンガスを減圧室11内に継続して供給する。この際に、減圧室11内に供給されたエチレンガスが、電極13a,13bの間に発生しているプラズマによって活性化(イオン化およびラジカル化)されて重合させられることにより、プラズマ重合エチレンが生成される。この場合、生成されたプラズマ重合エチレンは、図5に示すように、熱酸化シリコン基板Pにおけるポリイミド樹脂層PIの上に堆積してプラズマ重合エチレン層PPEを形成する。

【0023】所望厚のプラズマ重合エチレン層PPEが形成されるまで、この重合処理を1〜10分程度継続する。次いで、アルゴンガス供給装置16およびエチレンガス供給装置17の作動、並びに両電極13への電圧の印加を停止する。続いて、ヒータ18に通電して熱酸化シリコン基板Pを加熱することにより、熱酸化シリコン基板P上のプラズマ重合エチレン層PPEを加熱処理する。この際に、約150℃で1時間程度の加熱処理を行うことにより、プラズマ重合エチレン層PPEは、ラジカルなどが除去されて化学的に安定する。この場合、プラズマ重合エチレン層PPEの形成以前におけるポリイミド樹脂層PIの表面には、図6の破線の特性20が示すように、数nmから数10nmの凹凸が数多く存在するのに対して、形成されたプラズマ重合エチレン層PPEの表面には、同図の実線の特性21が示すように、数10nmの凹凸が低減され、むしろ、4〜5nm程度の凹凸が増加している。これは、プラズマ重合によって、ポリイミド樹脂層PI表面へのプラズマ重合エチレンの付加、離脱反応が行われ、この際に、プラズマ重合エチレン層PPEは、ピンホールを生じさせることなく平坦性を保ちつつ成長するものと考えられる。

【0024】この後、プラズマ重合エチレン層PPEの上に、真空中において導電性金属を蒸着させることにより、図1(a),(b)および図2に示すように、上部電極M2が形成され、これにより、試料1が完成する。

【0025】次に、試料1における絶縁層I1の絶縁性能について、図7を参照して説明する。

【0026】プラズマ重合エチレンに限らず、エチレンの重合体であるポリエチレンは、絶縁性樹脂の中でも絶縁性に優れていることが知られている。このため、ポリエチレンのみで絶縁層を生成することにより、作業工程を簡略化しつつ絶縁性の高い絶縁層を生成することが考えられる。しかし、ポリエチレンは、一般的に耐熱性に劣るため、電子機器などに用いた場合には、使用条件によっては熔解してしまうなどの問題が発生する。一方、プラズマ重合エチレンは、他のポリエチレンよりも耐熱性が高く、しかも、ウェットプロセスなどで生成されたポリエチレンよりもピンホールが少ないために絶縁性が高いと考えられる。したがって、この試料1では、耐熱性の高いポリイミド樹脂層PIの上に、耐熱性および絶縁性に優れた薄膜のプラズマ重合エチレン層PPEを形成することにより、耐熱性を維持しつつ、絶縁性の向上が図られている。

【0027】以下、試料1の絶縁性能について、従来の試料51と比較して具体的に説明する。例えば、試料1を80℃の真空中に配設し、下部電極M1および上部電極M2の間に±1.5MV/cm2程度の交流電圧ACを印加する。この場合、図7に示すように、上部電極M2が陰極となる交流電圧ACの半周期(t1〜t2の期間)において、下部電極M1から上部電極M2に流れる電流値は、実線の特性31に示すように、一点鎖線の特性30に示す試料51についての対応する電流値よりも激減しており、数nA程度となっている。この場合、特性31に示す僅かな値の電流は、コンデンサCの充電電流であると考えられる。このため、試料1に形成された絶縁層I1の絶縁性能が極めて高いことが実証される。なお、発明者の実験によれば、40℃〜100℃において、絶縁性の向上に極めて有効であることが確認されている。この場合、絶縁層I1が高絶縁性能であるのは、プラズマ重合エチレン層PPEにピンホールが殆ど発生していない点、および、発明者の電気伝導波形に基づく算出結果によれば、プラズマ重合エチレン層PPEの抵抗率がポリイミド樹脂層PIの抵抗率(2.5×1013Ω/cm)と比較して遙かに高抵抗率(1.5〜2.2×1016Ω/cm)である点が理由として挙げられる。この結果、下部電極M1および上部電極M2間が完全に絶縁されるため、漏れ電流が極めて少ないコンデンサを製造することができる。

【0028】なお、本発明は、上記した本発明の実施の形態に示した構成に限定されない。例えば、本発明の実施の形態では、ポリイミド樹脂層PIの上にプラズマ重合エチレン層PPEを形成することにより絶縁層I1を生成しているが、他の重合方法によって生成したポリエチレンをポリイミド樹脂層PIの上に堆積させることにより絶縁層を生成してもよい。また、本発明における絶縁層の生成方法は、薄膜コンデンサや抵抗器などの素子内の絶縁層に限らず、電子機器のケーシングなど種々の絶縁体を生成する際に適用することができる。

【0029】また、本発明の実施の形態では、熱酸化シリコン基板Pを用いた例について説明したが、これに限らず、ガラス基板、マイカ基板およびエポキシ基板など各種の基板を用いることができる。

【0030】

【発明の効果】以上のように、請求項1記載の絶縁層の生成方法によれば、重合させたエチレンの絶縁性薄膜を第1の絶縁性薄膜上に付着させることにより、優れた絶縁性能の絶縁層を生成することができる。

【0031】また、請求項2記載の絶縁層の生成方法によれば、重合エチレンの中でも特に絶縁性の高いプラズマ重合エチレンの絶縁性薄膜を生成することにより、さらに絶縁性能に優れた絶縁層を生成することができる。

【0032】さらに、請求項3記載の絶縁層の生成方法によれば、耐熱性に優れたポリイミド樹脂の層の上に絶縁性の高い重合エチレンの層を生成することにより、耐熱性を向上させつつ高絶縁性の絶縁層を生成することができる。

【0033】また、請求項4記載の電子機器によれば、本発明に係る絶縁層によって導電物と他の外部導電物などとの絶縁性を向上させることができ、これにより、感電事故などを防止し得る安全な電子機器を提供することができる。

【図面の簡単な説明】

【図1】本発明の実施の形態に係る試料1の構造を示す図であって、(a)は試料1の上面図、(b)は試料1の断面図である。

【図2】図1(b)におけるA−A線断面図である。

【図3】本発明の実施の形態に係る試料1の製作工程を示す図であって、(a)はシリコン基板におけるシリコン層S1上に熱酸化シリコン層S2が形成されたときの断面図、(b)は熱酸化シリコン基板Pの上に下部電極M1が形成されたときの断面図、(c)は熱酸化シリコン層S2および下部電極M1の上にポリアミド酸層PAAが形成されたときの断面図である。

【図4】本発明の実施の形態に係るプラズマ重合エチレン層PPEを生成するためのプラズマ重合装置10の構成図である。

【図5】ポリイミド樹脂層PIの上にプラズマ重合エチレン層PPEが形成されたときの断面図である。

【図6】本発明の実施の形態に係る試料1の絶縁層I1および従来の試料51の絶縁層I2の表面における凹凸分布をAFM(原子間力顕微鏡)によって観察した観察結果としての凹凸の大きさに対するその数を示す図である。

【図7】本発明の実施の形態に係る試料1の絶縁層I1および従来の試料51の絶縁層I2の絶縁性能を比較するための図であって、両電極間に印加した交流電圧ACの電圧値と、印加した際に両電極間を流れる電流値とを示す図である。

【図8】従来の試料51の構造を示す図であって、(a)は試料51の上面図、(b)は試料51の断面図である。

【図9】図8(b)におけるB−B線断面図である。

【図10】従来の試料51における周囲温度に対する絶縁層I1の絶縁性能を示す図であって、両電極間に印加した交流電圧ACの電圧値と、印加した際に両電極間を流れる電流値とを示す図である。

【符号の説明】

1 試料

10 プラズマ重合装置

I1 絶縁層

PI ポリイミド樹脂層

PPE プラズマ重合エチレン層

【0001】

【発明の属する技術分野】本発明は、プリントパターンなどの導電物と他の外部導電物などとを互いに絶縁するための絶縁層の生成方法、およびその絶縁層が用いられている電子機器に関するものである。

【0002】

【従来の技術】電子機器用部品としての例えば薄膜コンデンサの各電極を相互に絶縁するための絶縁層を生成する方法として、いわゆるウェットプロセスによる生成方法が知られている。このウェットプロセスによる生成方法では、例えば、絶縁性樹脂の原料である1または複数のモノマーを溶媒に溶かして混ぜ合わせ、スピンコートによってモノマーを溶媒と共に絶縁対象体の表面に塗布し、その溶媒中でモノマー同士を反応させることにより、重合体である絶縁性樹脂の薄膜を形成する。しかし、このウェットプロセスによる生成方法には、任意の厚みの絶縁性樹脂の層を形成するのが困難であると共に、溶媒中に含まれる不純物や溶媒自体が絶縁層の中に混入してしまうという問題がある。このため、ある程度までの任意の厚みの絶縁層を生成でき、かつ不純物の混入を防止することが可能なドライプロセスによる絶縁層の生成方法も用いられている。

【0003】この種のドライプロセスによる絶縁層の生成方法の一例として、蒸着重合が用いられている。また、生成された絶縁層の絶縁性能を試験するために、以下に述べる手法が用いられている。この手法では、まず、図8(a),(b)および図9に示す試料51を製作する。この場合、試料51は、図8(a)に示すように、シリコン層S1および熱酸化シリコン層S2の2層からなる熱酸化シリコン基板Pと、熱酸化シリコン基板P上に形成され、同図の上下方向に導電性金属で形成された下部電極M1と、下部電極M1と直交する方向に導電性金属で形成された上部電極M2(以下、両電極を区別しないときには「電極M」という)と、両電極Mを相互に絶縁する絶縁層I2とを備えて構成されている。この試料51では、両電極Mの交差部位が、M−I−M(Metal-Insulator-Metal )形のコンデンサCとして機能する。このため、両電極Mの間に例えば所定電圧の交流信号を印加し、その際に、両電極M間を流れる漏れ電流を測定することにより、絶縁層I2の絶縁性を評価することができる。

【0004】次に、この試料51の製作手順について説明する。まず、シリコン基板におけるシリコン層S1の表面部分を熱酸化させて熱酸化シリコンを生成することにより、表面に熱酸化シリコン層S2が形成された熱酸化シリコン基板Pを製作する。次に、熱酸化シリコン基板Pをアルコール中で煮沸洗浄した後、真空中で導電性金属を蒸着させることにより、下部電極M1を形成する。次いで、熱酸化シリコン基板Pを真空蒸着装置内に配置し、装置内を真空状態にする。続いて、絶縁層I2を生成するための原料であるピロメリット酸二無水物(PMDA)および4,4’−ジアミノジフェニルエーテル(DDE)の両モノマーを装置内に加熱しつつ注入することにより、両モノマーを蒸着重合させ、その重合体であるポリアミド酸(PAA)を熱酸化シリコン基板Pの表面に堆積させる。次に、熱酸化シリコン基板Pを真空中で加熱処理することにより、表面のポリアミド酸(PAA)を脱水閉還する。これにより、熱酸化シリコン層S2および下部電極M1の上に、絶縁層I2としてのポリイミド樹脂層PIが形成される。この後、絶縁層I2の上に導電性金属を真空蒸着することにより、図8(a),(b)および図9に示すように、上部電極M2が形成され、これにより、試料51が完成する。

【0005】この蒸着重合による絶縁層I2の生成によれば、蒸着時におけるモノマーとしてのピロメリット酸二無水物および4,4’−ジアミノジフェニルエーテルの蒸発量を制御することにより、任意の厚みの絶縁層I2を生成することができるという利点がある。また、重合の際に溶媒を用いないため、絶縁層I2への不純物の混入を防止することもできる。加えて、各種のドライプロセスのうちでも特に蒸着重合によれば、真空中で熱エネルギーを加えながらモノマー同士を重合させているため、両モノマーが活性化されることにより、重合反応が熱酸化シリコン基板Pの上で自発的に行われる。この結果、絶縁性樹脂の分子配列が規則的かつ連続的となるため、この蒸着重合によって生成した絶縁層I2が化学的に安定した分子構造になるという利点がある。このように、このドライプロセスによる絶縁層の生成方法では、ウェットプロセスによる絶縁層の生成方法と比較し、各種の特性に優れた絶縁層I2を生成することができるという利点を有している。

【0006】

【発明が解決しようとする課題】ところが、従来の蒸着重合による絶縁層の生成方法には、以下の問題点がある。すなわち、この絶縁層の生成方法には、化学的に安定した分子構造の絶縁層I2を生成することができるものの、その絶縁層I2の絶縁性能が未だ不十分であるという問題がある。具体的には、例えば、試料51を真空中に配設した状態で、下部電極M1および上部電極M2の間に、±1.5MV/cm2程度の交流電圧ACを印加する。この場合、図10に示すように、上部電極M2が陰極となる交流電圧ACの半周期(t1〜t2の期間、例えば、500秒)において、下部電極M1から上部電極M2に流れる電流値が、コンデンサCの充電電流を遙かに超えている。これは、漏れ電流が大きいことを意味し、結局は、絶縁性能が低いことを意味する。このため、この絶縁層の生成方法によって生成した絶縁層I2を、高絶縁性が要求される各種の電子部品用絶縁膜に用いるのは困難となる。なお、同図における電流特性61〜64は、真空中において、40℃、60℃、80℃および100℃で測定した際の両電極M間を流れる電流の値を示している。この場合、同図の電流特性63,64が示すように、60℃を超える温度条件下で測定した際の漏れ電流が特に大きいことが理解できる。

【0007】本発明は、かかる問題点に鑑みてなされたものであり、絶縁性を向上させることが可能な絶縁層の生成方法を提供することを主目的とし、その絶縁層が用いられている電子機器を提供することを他の目的とする。

【0008】

【課題を解決するための手段】上記目的を達成すべく請求項1記載の絶縁層の生成方法は、絶縁性樹脂で生成した第1の絶縁性薄膜上に、第2の絶縁性薄膜としての重合させたエチレンを付着させることにより絶縁層を生成することを特徴とする。

【0009】この絶縁層の生成方法では、絶縁性樹脂で第1の絶縁性薄膜を生成し、その上に、重合させたエチレンを付着させて第2の絶縁性薄膜を生成することにより、絶縁層を生成する。この場合、重合させたエチレンは、絶縁性に優れているため、高絶縁性の絶縁層を生成することが可能となる。

【0010】請求項2記載の絶縁層の生成方法は、請求項1記載の絶縁層の生成方法において、真空中でプラズマ重合によってエチレンを重合させ、その重合させたエチレンを堆積させることにより第2の絶縁性薄膜を生成することを特徴とする。

【0011】この絶縁層の生成方法では、真空中でプラズマ重合によって重合させたエチレンを第1の絶縁性薄膜の上に堆積させることにより、第2の絶縁層を生成する。この場合、プラズマによって重合されたエチレンは、他の方法によって重合させたエチレンよりも絶縁性に優れ、このため、より絶縁性の高い絶縁層を生成することが可能となる。

【0012】請求項3記載の絶縁層の生成方法は、請求項1または2記載の絶縁層の生成方法において、ポリイミド樹脂を用いて第1の絶縁性薄膜を生成することを特徴とする。

【0013】この絶縁層の生成方法では、ポリイミド樹脂で第1の絶縁性薄膜を生成し、その上に、重合させたエチレンを第2の絶縁層として付着させることにより絶縁層を生成する。この場合、ポリイミド樹脂は、耐熱性が高いことが知られており、耐熱性を向上させつつ、高絶縁性の絶縁層を生成することが可能となる。

【0014】請求項4記載の電子機器は、請求項1から3のいずれかに記載の絶縁層の生成方法によって生成された絶縁層が用いられていることを特徴とする。

【0015】

【発明の実施の形態】以下、添付図面を参照して、絶縁性能評価用の試料1に絶縁層を生成する際に本発明に係る絶縁層の生成方法を適用した発明の実施の形態について説明する。なお、出願人が既に開発している試料51と同一の構成要素については、同一の符号を付して重複した説明を省略する。

【0016】最初に、本発明の実施の形態に係る試料1の構成について、図1(a),(b)および図2を参照して説明する。

【0017】試料1は、各図に示すように、試料51と同様にして、熱酸化シリコン基板Pを備え、その熱酸化シリコン基板P上にそれぞれ形成された下部電極M1、上部電極M2および絶縁層I1を備えている。この場合、熱酸化シリコン基板Pは、図1(b)および図2に示すように、シリコン層S1および熱酸化シリコン層S2の2層からなり、試料1を製作する際のべース基板となる。下部電極M1および上部電極M2は、導電性金属で形成されており、図1(a),(b)に示すように、絶縁層I1を挟み込んだ状態で試料1の中央部で交差するようにそれぞれ形成されている。この場合、下部電極M1および上部電極M2の交差部位がM−I−M形のコンデンサCとして機能するのは試料51と同様である。また、絶縁層I1は、本発明における第1の絶縁性薄膜に相当するポリイミド樹脂層PIと、ポリイミド樹脂層PIの上に形成され本発明における第2の絶縁性薄膜に相当するプラズマ重合エチレン層PPEとの2層からなり、下部電極M1および上部電極M2を相互に絶縁する。したがって、この試料1を用いて、両電極Mの間に所定電圧を印加させ、両電極Mの間を流れる電流を測定することにより、絶縁層I1の絶縁性能を評価することができる。

【0018】次に、試料1の製作方法について、各図を参照して説明する。

【0019】まず、シリコン基板におけるシリコン層S1の表面部分を熱酸化させて熱酸化シリコンを生成することにより、図3(a)に示すように、表面に熱酸化シリコン層S2が形成された熱酸化シリコン基板Pを製作する。次に、熱酸化シリコン基板Pをアルコールで煮沸することにより洗浄し、表面に付着している異物および油分などを取り除く。次いで、真空中で導電性金属を蒸着させることにより、同図(b)に示すように、下部電極M1を形成する。この状態で、熱酸化シリコン基板Pを真空蒸着重合装置内に配置し、装置内を真空状態にする。次に、ポリイミド樹脂層PIを生成するための原料であるピロメリット酸二無水物および4,4’−ジアミノジフェニルエーテルの両モノマーを装置内に加熱しつつ注入する。これにより、両モノマーが装置内で重合することにより、重合体であるポリアミド酸(PAA)が生成され、同図(c)に示すように、そのポリアミド酸が熱酸化シリコン基板Pの表面に堆積してポリアミド酸層PAAが形成される。この後、熱酸化シリコン基板Pを真空中で加熱処理してポリアミド酸を脱水閉還することにより、熱酸化シリコン層S2および下部電極M1の上に、絶縁層であるポリイミド樹脂層PIが形成される。

【0020】次に、図4に示すプラズマ重合装置10を用いてポリイミド樹脂層PIの上に、プラズマ重合エチレン層PPEを形成する。この場合、プラズマ重合装置10は、減圧室11、真空ポンプ12、電極13a,13b、整合回路14、電力計W、発振増幅回路15、アルゴンガス供給装置16、エチレンガス供給装置17、ヒータ18および温度制御部19を備えて構成されている。

【0021】減圧室11は、その内側に熱酸化シリコン基板Pを配置可能な台座が形成された密閉容器であって、真空ポンプ12を作動させることにより、その内部が真空状態に制御される。また、電極13a,13b(以下、区別しないときには「電極13」という)は、減圧室11の内部に固定されており、高電圧交流が印加されることにより、その両電極13の間に、プラズマを発生させる。発振増幅回路15は、所定の交流電圧を発振すると共に増幅し、電力計Wの指示が所定電力(例えば10W)になるように、その増幅度がフィードバック制御される。整合回路14は、発振増幅回路15と両電極13a,13b間とをインピーダンス整合する。アルゴンガス供給装置16は、減圧室11内にアルゴンガスを供給し、エチレンガス供給装置17は、プラズマ重合エチレン(PPE)によりプラズマ重合エチレン層PPEを生成するための原料となるエチレンガス(C2H4)を減圧室11内に供給する。ヒータ18は、温度制御部19の制御下で減圧室11内に配置された熱酸化シリコン基板Pを加熱する。

【0022】このプラズマ重合エチレン層PPEの形成時には、まず、ポリイミド樹脂層PIが既に形成された熱酸化シリコン基板Pを減圧室11の中に設置する。次いで、真空ポンプ12を作動させることにより、減圧室11内を真空状態にする。次に、アルゴンガス供給装置16を作動させ、例えば1分間に35cc程度のアルゴンガスを減圧室11内に継続して供給しつつ、電極13a,13bに所定の電圧を印加することにより、両電極13間にプラズマを発生させる。次いで、エチレンガス供給装置17を作動させることにより、例えば1分間に3cc程度のエチレンガスを減圧室11内に継続して供給する。この際に、減圧室11内に供給されたエチレンガスが、電極13a,13bの間に発生しているプラズマによって活性化(イオン化およびラジカル化)されて重合させられることにより、プラズマ重合エチレンが生成される。この場合、生成されたプラズマ重合エチレンは、図5に示すように、熱酸化シリコン基板Pにおけるポリイミド樹脂層PIの上に堆積してプラズマ重合エチレン層PPEを形成する。

【0023】所望厚のプラズマ重合エチレン層PPEが形成されるまで、この重合処理を1〜10分程度継続する。次いで、アルゴンガス供給装置16およびエチレンガス供給装置17の作動、並びに両電極13への電圧の印加を停止する。続いて、ヒータ18に通電して熱酸化シリコン基板Pを加熱することにより、熱酸化シリコン基板P上のプラズマ重合エチレン層PPEを加熱処理する。この際に、約150℃で1時間程度の加熱処理を行うことにより、プラズマ重合エチレン層PPEは、ラジカルなどが除去されて化学的に安定する。この場合、プラズマ重合エチレン層PPEの形成以前におけるポリイミド樹脂層PIの表面には、図6の破線の特性20が示すように、数nmから数10nmの凹凸が数多く存在するのに対して、形成されたプラズマ重合エチレン層PPEの表面には、同図の実線の特性21が示すように、数10nmの凹凸が低減され、むしろ、4〜5nm程度の凹凸が増加している。これは、プラズマ重合によって、ポリイミド樹脂層PI表面へのプラズマ重合エチレンの付加、離脱反応が行われ、この際に、プラズマ重合エチレン層PPEは、ピンホールを生じさせることなく平坦性を保ちつつ成長するものと考えられる。

【0024】この後、プラズマ重合エチレン層PPEの上に、真空中において導電性金属を蒸着させることにより、図1(a),(b)および図2に示すように、上部電極M2が形成され、これにより、試料1が完成する。

【0025】次に、試料1における絶縁層I1の絶縁性能について、図7を参照して説明する。

【0026】プラズマ重合エチレンに限らず、エチレンの重合体であるポリエチレンは、絶縁性樹脂の中でも絶縁性に優れていることが知られている。このため、ポリエチレンのみで絶縁層を生成することにより、作業工程を簡略化しつつ絶縁性の高い絶縁層を生成することが考えられる。しかし、ポリエチレンは、一般的に耐熱性に劣るため、電子機器などに用いた場合には、使用条件によっては熔解してしまうなどの問題が発生する。一方、プラズマ重合エチレンは、他のポリエチレンよりも耐熱性が高く、しかも、ウェットプロセスなどで生成されたポリエチレンよりもピンホールが少ないために絶縁性が高いと考えられる。したがって、この試料1では、耐熱性の高いポリイミド樹脂層PIの上に、耐熱性および絶縁性に優れた薄膜のプラズマ重合エチレン層PPEを形成することにより、耐熱性を維持しつつ、絶縁性の向上が図られている。

【0027】以下、試料1の絶縁性能について、従来の試料51と比較して具体的に説明する。例えば、試料1を80℃の真空中に配設し、下部電極M1および上部電極M2の間に±1.5MV/cm2程度の交流電圧ACを印加する。この場合、図7に示すように、上部電極M2が陰極となる交流電圧ACの半周期(t1〜t2の期間)において、下部電極M1から上部電極M2に流れる電流値は、実線の特性31に示すように、一点鎖線の特性30に示す試料51についての対応する電流値よりも激減しており、数nA程度となっている。この場合、特性31に示す僅かな値の電流は、コンデンサCの充電電流であると考えられる。このため、試料1に形成された絶縁層I1の絶縁性能が極めて高いことが実証される。なお、発明者の実験によれば、40℃〜100℃において、絶縁性の向上に極めて有効であることが確認されている。この場合、絶縁層I1が高絶縁性能であるのは、プラズマ重合エチレン層PPEにピンホールが殆ど発生していない点、および、発明者の電気伝導波形に基づく算出結果によれば、プラズマ重合エチレン層PPEの抵抗率がポリイミド樹脂層PIの抵抗率(2.5×1013Ω/cm)と比較して遙かに高抵抗率(1.5〜2.2×1016Ω/cm)である点が理由として挙げられる。この結果、下部電極M1および上部電極M2間が完全に絶縁されるため、漏れ電流が極めて少ないコンデンサを製造することができる。

【0028】なお、本発明は、上記した本発明の実施の形態に示した構成に限定されない。例えば、本発明の実施の形態では、ポリイミド樹脂層PIの上にプラズマ重合エチレン層PPEを形成することにより絶縁層I1を生成しているが、他の重合方法によって生成したポリエチレンをポリイミド樹脂層PIの上に堆積させることにより絶縁層を生成してもよい。また、本発明における絶縁層の生成方法は、薄膜コンデンサや抵抗器などの素子内の絶縁層に限らず、電子機器のケーシングなど種々の絶縁体を生成する際に適用することができる。

【0029】また、本発明の実施の形態では、熱酸化シリコン基板Pを用いた例について説明したが、これに限らず、ガラス基板、マイカ基板およびエポキシ基板など各種の基板を用いることができる。

【0030】

【発明の効果】以上のように、請求項1記載の絶縁層の生成方法によれば、重合させたエチレンの絶縁性薄膜を第1の絶縁性薄膜上に付着させることにより、優れた絶縁性能の絶縁層を生成することができる。

【0031】また、請求項2記載の絶縁層の生成方法によれば、重合エチレンの中でも特に絶縁性の高いプラズマ重合エチレンの絶縁性薄膜を生成することにより、さらに絶縁性能に優れた絶縁層を生成することができる。

【0032】さらに、請求項3記載の絶縁層の生成方法によれば、耐熱性に優れたポリイミド樹脂の層の上に絶縁性の高い重合エチレンの層を生成することにより、耐熱性を向上させつつ高絶縁性の絶縁層を生成することができる。

【0033】また、請求項4記載の電子機器によれば、本発明に係る絶縁層によって導電物と他の外部導電物などとの絶縁性を向上させることができ、これにより、感電事故などを防止し得る安全な電子機器を提供することができる。

【図面の簡単な説明】

【図1】本発明の実施の形態に係る試料1の構造を示す図であって、(a)は試料1の上面図、(b)は試料1の断面図である。

【図2】図1(b)におけるA−A線断面図である。

【図3】本発明の実施の形態に係る試料1の製作工程を示す図であって、(a)はシリコン基板におけるシリコン層S1上に熱酸化シリコン層S2が形成されたときの断面図、(b)は熱酸化シリコン基板Pの上に下部電極M1が形成されたときの断面図、(c)は熱酸化シリコン層S2および下部電極M1の上にポリアミド酸層PAAが形成されたときの断面図である。

【図4】本発明の実施の形態に係るプラズマ重合エチレン層PPEを生成するためのプラズマ重合装置10の構成図である。

【図5】ポリイミド樹脂層PIの上にプラズマ重合エチレン層PPEが形成されたときの断面図である。

【図6】本発明の実施の形態に係る試料1の絶縁層I1および従来の試料51の絶縁層I2の表面における凹凸分布をAFM(原子間力顕微鏡)によって観察した観察結果としての凹凸の大きさに対するその数を示す図である。

【図7】本発明の実施の形態に係る試料1の絶縁層I1および従来の試料51の絶縁層I2の絶縁性能を比較するための図であって、両電極間に印加した交流電圧ACの電圧値と、印加した際に両電極間を流れる電流値とを示す図である。

【図8】従来の試料51の構造を示す図であって、(a)は試料51の上面図、(b)は試料51の断面図である。

【図9】図8(b)におけるB−B線断面図である。

【図10】従来の試料51における周囲温度に対する絶縁層I1の絶縁性能を示す図であって、両電極間に印加した交流電圧ACの電圧値と、印加した際に両電極間を流れる電流値とを示す図である。

【符号の説明】

1 試料

10 プラズマ重合装置

I1 絶縁層

PI ポリイミド樹脂層

PPE プラズマ重合エチレン層

【特許請求の範囲】

【請求項1】 絶縁性樹脂で生成した第1の絶縁性薄膜上に、第2の絶縁性薄膜としての重合させたエチレンを付着させることにより絶縁層を生成することを特徴とする絶縁層の生成方法。

【請求項2】 真空中でプラズマ重合によってエチレンを重合させ、その重合させたエチレンを堆積させることにより前記第2の絶縁性薄膜を生成することを特徴とする請求項1記載の絶縁層の生成方法。

【請求項3】 ポリイミド樹脂を用いて前記第1の絶縁性薄膜を生成することを特徴とする請求項1または2記載の絶縁層の生成方法。

【請求項4】 請求項1から3のいずれかに記載の絶縁層の生成方法によって生成された絶縁層が用いられていることを特徴とする電子機器。

【請求項1】 絶縁性樹脂で生成した第1の絶縁性薄膜上に、第2の絶縁性薄膜としての重合させたエチレンを付着させることにより絶縁層を生成することを特徴とする絶縁層の生成方法。

【請求項2】 真空中でプラズマ重合によってエチレンを重合させ、その重合させたエチレンを堆積させることにより前記第2の絶縁性薄膜を生成することを特徴とする請求項1記載の絶縁層の生成方法。

【請求項3】 ポリイミド樹脂を用いて前記第1の絶縁性薄膜を生成することを特徴とする請求項1または2記載の絶縁層の生成方法。

【請求項4】 請求項1から3のいずれかに記載の絶縁層の生成方法によって生成された絶縁層が用いられていることを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【図10】

【公開番号】特開2000−76933(P2000−76933A)

【公開日】平成12年3月14日(2000.3.14)

【国際特許分類】

【出願番号】特願平10−244732

【出願日】平成10年8月31日(1998.8.31)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成10年3月10日 電気学会全国大会委員会発行の「平成10年電気学会全国大会講演論文集 2」に発表

【出願人】(000227180)日置電機株式会社 (982)

【公開日】平成12年3月14日(2000.3.14)

【国際特許分類】

【出願日】平成10年8月31日(1998.8.31)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成10年3月10日 電気学会全国大会委員会発行の「平成10年電気学会全国大会講演論文集 2」に発表

【出願人】(000227180)日置電機株式会社 (982)

[ Back to top ]