絶縁性の高い熱伝導シート及びこれを用いた放熱装置

【課題】 高い熱伝導性を維持し、且つ絶縁性や接着性等の追加特性を有する熱伝導シートを提供する。

【解決手段】 層(A)と層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有する熱伝導シートにおいて、前記層(A)が、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層であり、且つ前記絶縁性非球状粒子が前記層(A)の厚み方向に対し長軸方向で配向しており、前記層(B)が、10kV/mm以上の絶縁性樹脂組成物からなる層とする。

【解決手段】 層(A)と層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有する熱伝導シートにおいて、前記層(A)が、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層であり、且つ前記絶縁性非球状粒子が前記層(A)の厚み方向に対し長軸方向で配向しており、前記層(B)が、10kV/mm以上の絶縁性樹脂組成物からなる層とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁性の高い熱伝導シート及びこれを用いた放熱装置に関する。

【背景技術】

【0002】

近年、多層配線板及び半導体パッケージにおける配線密度や電子部品の搭載密度が高まり、また半導体素子の高集積化が進み、そのような発熱体の単位面積あたりの発熱量は大きくなってきている。そのため、発熱体からの熱放散効率を向上させる技術が望まれている。

【0003】

熱放散の一般的な方法として、半導体パッケージのような発熱体とアルミや銅からなる放熱体との間に熱伝導グリース又は熱伝導シートを挟み密着させて、外部に熱を伝達する方法が採用されている。放熱装置を組み立てる際の作業性の観点では、熱伝導グリースよりも熱伝導シートの方が優れている。そのため、熱伝導シートに向けた様々な開発が検討されている。

【0004】

例えば、熱伝導性を向上させる目的で、マトリックス材料中に、熱伝導性の無機粒子を配合した様々な熱伝導性複合材料組成物及びその成形加工品が提案されている。熱伝導性の無機粒子として使用される物質は、カーボン、銀及び銅等の電気伝導性を有する物質と、アルミナ、シリカ、窒化アルミ及び窒化ホウ素等の電気絶縁性の物質とに大別される。

【0005】

電気伝導性の物質は、それらを配線の近傍に使用すると回路をショートさせる可能性があるため、電気伝導性の片面もしくは両面に電気絶縁性層を設ける等の電気絶縁性を付与するための配慮が必要となる(例えば、特許文献1及び2参照)。

また、そのような電気絶縁性の問題を根本的に解決するため、熱伝導性の無機粒子に電気絶縁性の物質を用いる方法が挙げられる。例えば、窒化ホウ素等の無機粒子粉末を配合した組成物からなる絶縁放熱シートが提案されている(例えば、特許文献3参照)。

さらに、熱伝導シートの中間層に絶縁性の合成樹脂フィルム層を設けることで絶縁性を高めている提案がなされている(例えば、特許文献4参照)。

【0006】

パワーデバイスのような大電流用途では、発熱量増大に対応するための高放熱性と、大電流で使用時に絶縁性を確保できる高電気絶縁性が要求されている。しかし、従来の熱伝導シートでは、熱伝導性と電気絶縁性とを高いレベルで両立することは困難であるため、さらなる開発が必要とされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−191812号公報

【特許文献2】特開2007−1038号公報

【特許文献3】特開2008−280496号公報

【特許文献4】特開2004−122664号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

例えば、特許文献1、特許文献2に開示された熱伝導シートでは、高熱伝導性を確保するために、熱伝導性に優れる金属やグラファイト等を用いている。しかしこれらは電気伝導性の物質のため、電気絶縁性を付与する配慮をしても高い電気絶縁性を付与することは難しい。

【0009】

これに対し、特許文献3に開示された熱伝導シートでは、熱伝導性物質に電気絶縁性の無機粒子を用いているため、一定の電気絶縁性は確保できるが、大電流を使用する用途での高い電気絶縁性には不安が残る。

また、特許文献4に開示された熱伝導シートでは、中間層の合成樹脂フィルム層により高い電気絶縁性は確保できるが、熱伝導性の低い中間層を設けているため高い熱伝導性を確保することは難しい。

【0010】

上述のように、熱伝導シートに向けて様々な検討がなされているが、シートの熱伝導性と電気絶縁性とを高いレベルで両立するという観点では、いずれの方法も満足いくものではない。

本発明は、このような状況に鑑みて、高い熱伝導性を維持し、且つ高い電気絶縁性を有する熱伝導シートを提供することを目的とする。また、そのような熱伝導シートを使用して、高い放熱能力を持ち、且つ近傍の回路をショートさせるリスクの少ない放熱装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は以下の通りである。

(1)層(A)と層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有する熱伝導シートにおいて、前記層(A)が、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層であり、且つ前記絶縁性非球状粒子が前記層(A)の厚み方向に対し長軸方向で配向しており、

前記層(B)が、10kV/mm以上の絶縁性樹脂組成物からなる層であることを特徴とする熱伝導シート。

【0012】

(2)前記絶縁性非球状粒子が窒化ホウ素粒子であることを特徴とする上記(1)に記載の熱伝導シート。

(3)前記絶縁性非球状粒子が板状窒化ホウ素粒子であることを特徴とする上記(1)又は(2)に記載の熱伝導シート。

【0013】

(4)前記絶縁性樹脂組成物がポリアミドイミド樹脂、エポキシ樹脂の少なくともいずれか一方を含むことを特徴とする上記(1)〜(3)のいずれか一つに記載の熱伝導シート。

(5)前記層(B)が、前記樹脂組成物中に体積抵抗率109Ω・m以上且つ熱伝導率10W/mK以上の粒子を含むことを特徴とする上記(1)〜(4)のいずれか一つに記載の熱伝導シート。

【0014】

(6)前記層(A)が、下記(a)〜(d)工程を含む製造方法により得られることを特徴とする上記(1)〜(5)のいずれか一つに記載の熱伝導シート。

(a)少なくとも前記絶縁性非球状粒子と前記有機高分子化合物とを混合して層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−1)前記一次シートを積層して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

【0015】

(7)前記層(A)が、下記(a)〜(d)工程を含む製造方法により得られることを特徴とする上記(1)〜(5)のいずれか一つに記載の熱伝導シート。

(a)少なくとも前記絶縁性非球状粒子と前記有機高分子化合物とを混合して層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−2)前記絶縁性非球状粒子の配向方向を軸にして捲回して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

(8)上記(1)〜(7)のいずれか一つに記載の熱伝導シートを発熱体と放熱体との間に介在させた構造を有することを特徴とする放熱装置。

【発明の効果】

【0016】

本発明の熱伝導シートは、高い熱伝導性と高い電気絶縁性とを併せ持つものとすることができる。なお、必要に応じて接着性等の性能を容易に追加することが可能であるため、それらを例えば電気・電子回路近傍の放熱用途に適用して、発熱部からの効率の良い放熱を実現することが可能となる。

【0017】

また、本発明の熱伝導シートは、従来法と比較して、生産性、コスト、エネルギー効率、及び確実性の点で有利に、高い熱伝導性と高い柔軟性とを併せ持った熱伝導シートを提供することが可能となる。

さらに、本発明の放熱装置によれば、回路近傍でショートを起こす可能性が極めて低くなり、完全且つ効率の良い放熱を実現することが可能となる。

【図面の簡単な説明】

【0018】

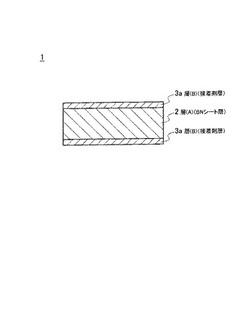

【図1】実施例1及び実施例2で得られた熱伝導シートの概略断面図を示す。

【発明を実施するための形態】

【0019】

以下、本発明について詳細に説明する。

本発明の熱伝導シートは、層(A)と層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有する熱伝導シートであって、前記層(A)が、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層であり、且つ前記絶縁性非球状粒子が前記層(A)の厚み方向に対し長軸方向で配向しており、前記層(B)が、10kV/mm以上の絶縁性樹脂組成物からなる層であることを特徴とする。

【0020】

<層(A)>

本発明における層(A)は、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層である。

本発明において、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子を用いることで層(A)の熱伝導性に十分効果がある。

【0021】

非球状粒子とは具体的には、長軸方向と短軸方向の比率が1.5以上のものを、本発明において「非球状」とする。本発明において、この範囲の非球状粒子を含有していればよく、必要に応じてこの範囲外の粒子を添加することも可能である。非球状粒子のアスペクト比の高い方がより配向に有利なため、粒子形状としては針状もしくは板状が好ましい。さらに、球状粒子を粉砕、解砕等により非球状粒子として用いることも可能である。

本発明における絶縁性非球状粒子は、体積抵抗率が109Ω・m以上であり、さらには1011Ω・m以上であることがより好ましい。なお、上記範囲の体積抵抗率を有する絶縁性非球状粒子を適宜選択して用いることができる。

また、非球状粒子の好ましい熱伝導率は、10W/mK以上である。

本発明で、層(A)に用いることが可能な体積抵抗率109Ω・m以上の絶縁性非球状粒子としては、下記のものが挙げられる。

アルミナ(109〜1012Ω・m、21〜40W/mK)、酸化マグネシウム(1012〜1013Ω・m、60W/mK)、酸化ベリリウム(>1010Ω・m、130W/mK)、窒化アルミ(1011〜1012Ω・m、70〜200W/mK)、窒化ホウ素(1012〜1014Ω・m、40〜60W/mK)、窒化珪素(1012〜1014Ω・m、25〜155W/mK)。

【0022】

本発明の層(A)に使用可能な絶縁性非球状粒子の具体例としては、アルミナ、酸化マグネシウム、酸化ベリリウム、窒化アルミ、窒化ホウ素、窒化珪素等が挙げられる。特に限定するものではないが、本発明では、耐水性の高さ、及び人体に対する有害性の低さの観点から、窒化ホウ素及びアルミナからなる群から選択される粒子の少なくとも1種を使用することが好ましい。さらには、それらの形状は鱗片状、板状、針状、楕球状、棒状又は板状であることが好ましく、より好ましくは板状である。特に絶縁性非球状粒子としては、板状窒化ホウ素粒子が好ましい。

【0023】

絶縁性非球状粒子の配合量は、特に限定されるものではないが、層(A)用の組成物の体積を基準として、30〜80体積%の範囲が好ましい。配合量が30体積%を下回ると、熱伝導性率が低くなる傾向があり、配合量が80体積%を超えると、層(A)用の組成物の凝集力が低下する傾向があり、層(A)の強度が低下する可能性が高い。さらに好ましい絶縁性非球状粒子の配合量は、層(A)用の組成物の体積を基準として45〜75体積%である。

【0024】

本発明において、層(A)における絶縁性非球状粒子の配合量(体積%)は次式により求めた値である。

絶縁性非球状粒子(A)の含有量(体積%)=

(Aw/Ad)/((Aw/Ad)+(Bw/Bd)+(Cw/Cd)+・・・)×100

Aw:絶縁性非球状粒子(A)の質量組成(質量%)

Bw:有機高分子化合物(B)の質量組成(質量%)

Cw:その他の任意成分(C)の質量組成(質量%)

Ad:絶縁性非球状粒子(A)の比重(本発明において窒化ホウ素粒子の場合Adは2.3で計算する。その他、アルミナ:3.97、窒化アルミ:3.26、窒化珪素:3.2で計算する。)

Bd:有機高分子化合物(B)の比重

Cd:その他の任意成分(C)の比重

【0025】

層(A)における絶縁性非球状粒子は、板状窒化ホウ素粒子の場合、平均粒径が10μm超60μm以下であることが好ましい。例えば、凝集体のようなものを、粉砕、解砕等により非球状粒子として得ることも可能である。また、平均粒径が10μm超60μm以下の範囲外の場合は、粉砕する、篩にかける等で大きすぎる粒子や小さすぎる粒子を取り除くことによって、特定の平均粒径の範囲内に調整することが可能である。

平均粒径は、レーザー回折・散乱法により測定したときのD50の値とする。

【0026】

本発明において、絶縁性非球状粒子として好ましく用いられる板状窒化ホウ素粒子(A)の具体例としては、特に限定するものではないが、「PT−110(商品名)」(モーメンティブパフォーマンスマテリアルズジャパン合同会社製、平均粒子径:45μm、体積抵抗率:1012〜1014Ω・m、長軸方向と短軸方向の比率:20)、「HP−1CAW(商品名)」(水島合金鉄(株)製、平均粒径:16μm、体積抵抗率:1012〜1014Ω・m、長軸方向と短軸方向の比率:13)、「PT−110 Plus(商品名)」(モーメンティブパフォーマンスマテリアルズジャパン合同会社製、平均粒径45μm、体積抵抗率:1012〜1014Ω・m、長軸方向と短軸方向の比率:20)、「HP−1CA(商品名)」(水島合金鉄製、平均粒径16μm、長軸方向と短軸方向の比率:13)等が挙げられる。

また、板状の窒化アルミ粒子としては、「トーヤルナイトFLX(商品名)」(東洋アルミ製、平均粒子径16μm、体積抵抗率1012Ω・m)等が挙げられる。

【0027】

また、本発明における層(A)は、上記絶縁性非球状粒子が、層(A)の厚み方向に対し、長軸方向で配向している。

本発明において「層(A)の厚み方向に対して長軸方向で配向」とは、熱伝導シート断面をSEM(走査型電子顕微鏡)を用いて任意の粒子50個について観察した際に、非球状粒子の長軸方向の熱伝導シート表面に対する角度(90度以上となる場合は補角を採用する)の平均値が70度〜90度の範囲となる状態を意味する。

本発明では、絶縁性非球状粒子が上述のような配向を示さなければ、充分な熱伝導性を得ることができない。上述のような配向を示すようにするためには、本発明における層(A)の製造工程により作製すればよい。詳細は後述する。

【0028】

本発明の層(A)には有機高分子化合物を特に限定なく使用することが可能である。上記有機高分子化合物の具体例としては、アクリル酸ブチル、アクリル酸2−エチルヘキシル等を主要な原料成分としたポリ(メタ)アクリル酸エステル系高分子化合物(いわゆるアクリルゴム)、ポリジメチルシロキサン構造を主構造に有する高分子化合物(いわゆるシリコーン樹脂)、ポリイソプレン構造を主構造に有する高分子化合物(いわゆるイソプレンゴム、天然ゴム)、クロロプレンを主要な原料成分とした高分子化合物(ポリクロロプレン、いわゆるネオプレンゴム)、ポリブタジエン構造を主構造に有する高分子化合物(いわゆるブタジエンゴム)等、一般に「ゴム」と総称される柔軟な有機高分子化合物が挙げられる。これらの中では、特に、アクリル酸ブチル、又はアクリル酸2−エチルヘキシル等を主な原料成分としたポリ(メタ)アクリル酸エステル系高分子化合物が、高い柔軟性を得やすく、化学的安定性及び加工性に優れ、比較的廉価であるため好ましい。

【0029】

上記有機高分子化合物の重量平均分子量は1万〜100万であることが好ましい。重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより、標準ポリスチレンの検量線を用いて測定することができる。

さらに、有機高分子化合物は、ガラス転移温度(Tg)が50℃以下であることが好ましい。

ガラス転移温度(Tg)は、動的粘弾性測定装置(DMA)で測定できる。動的粘弾性測定装置(DMA)としては、例えば、TAインストゥルメンツ社製のARES−2KSTDを用いることができる。測定条件としては、昇温速度:5℃/分、測定周波数:1.0Hzとする。

【0030】

特に限定するものではないが、本発明で好適に使用できる有機高分子化合物として、例えば、ナガセケムテックス(株)製のアクリル酸エステル共重合樹脂「HTR−811DR(商品名)」(アクリル酸ブチル/アクリル酸エチル/アクリル酸2−エチルヘキシル共重合体、Mw42万、Tg−43℃固形)、ナガセケムテックス(株)製のアクリル酸エステル共重合樹脂「HTR−280DR(商品名)」(アクリル酸ブチル/アクリロニトリル/アクリル酸共重合体、Mw90万、Tg−37℃、30質量%トルエン/酢酸エチル=1:1溶液)等が挙げられる。

上記有機高分子化合物の配合量は、10〜40体積%が好ましい。10体積%以上であると、充分なシート強度が得られる傾向がある。40体積%以下であれば、充分な量の非球状粒子を含有することができ、充分な熱伝導性が得られる傾向がある。

【0031】

本発明の層(A)を構成する組成物は必要に応じて、各種添加剤を追加することも可能である。本発明の好ましい形態では、熱伝導シートの難燃性を向上させる目的で、難燃剤を使用することが好ましい。特に限定するものではないが、リン酸エステル系難燃剤を含有する組成物から構成される層(A)は、難燃性及び柔軟性の観点だけでなく、生産性及びコスト面でも有利である。難燃剤の含有量は、組成物の5〜50体積%の範囲とすることが好ましく、10〜40体積%の範囲とすることがより好ましい。難燃剤の含有量が5体積%以上であれば、熱伝導シートにおいて充分な難燃性を得ることができる。50体積%以下であれば、シートの強度が低下することを防ぐことができる。

【0032】

その他、本発明における層(A)を構成する組成物には、必要に応じて、ウレタンアクリレート等の靭性改良剤、シランカップリング剤、チタンカップリング剤及び酸無水物等の接着力向上剤、ノニオン系界面活性剤及びフッ素系界面活性剤等の濡れ向上剤、シリコーン油等の消泡剤、ならびに無機イオン交換体等のイオントラップ剤といった各種添加剤を添加することも可能である。

【0033】

層(A)は、熱伝導率が10W/mKであることが好ましい。層(A)の熱伝導率を上記範囲とするには、上述の絶縁性非球状粒子及び有機高分子化合物を特定の配合量で含む組成物から層(A)を形成すればよい。

層(A)の具体的製法については、後述する。

【0034】

<層(B)>

本発明において、層(B)は10kV/mm以上の絶縁性樹脂組成物からなることを特徴としている。

【0035】

層(B)に用いる絶縁性樹脂組成物は、10kV/mm以上となれば、どのような樹脂を用いてもよく、必要により絶縁性樹脂組成物は、10kV/mm以上とするための粒子を絶縁性樹脂組成物中に含有させてもよい。

10kV/mm以上とするための粒子としては、例えば、層(A)で用いられる絶縁性非球状粒子が挙げられるが、形状は非球状に限定されない。

層(B)に使用する絶縁性樹脂組成物には、絶縁性樹脂が含まれていることが好ましい。

ここで「絶縁性樹脂」とは、10kV/mm以上のものであり、具体例としては、ポリアミド樹脂、ポリアミドイミド樹脂、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、ポリエステル、ポリウレタン、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、テフロン(登録商標)、ABS樹脂(アクリロニトリルブタジエンスチレン樹脂)、AS樹脂、NBR樹脂、アクリル樹脂、ナイロン、ポリアセタール、ポリカーボネート、変性ポリフェニレンエーテル、ポリブチレンテレフタレート、ポリエチレンテレフタレート、環状ポリオレフィン、ポリフェニレンスルファイド、ポリテトラフロロエチレン、ポリスルホン、ポリエーテルサルフォン、非晶ポリアリレート、液晶ポリマー、フッ素樹脂、ポリエーテルエーテルケトン等が挙げられる。

【0036】

特に限定するものではないが、本発明では、接着性の高さ、耐熱性及び絶縁性の観点から、ポリアミドイミド樹脂及びエポキシ樹脂からなる群から選択される樹脂の少なくとも1種を使用することが好ましい。

【0037】

本発明における層(B)の絶縁性樹脂組成物中には、体積抵抗率109Ω・m以上且つ熱伝導率10W/mK以上を満たす粒子を含有させることが好ましい。具体例としては、アルミナ、酸化マグネシウム、酸化ベリリウム、窒化アルミ、窒化ホウ素、窒化珪素等が挙げられる。特に限定するものではないが、本発明では、耐水性の高さ、及びコスト面の観点から、アルミナが好ましい。

【0038】

上記粒子の配合量は、特に限定されるものではないが、層(B)に用いる絶縁性樹脂組成物の体積を基準として、20〜90体積%の範囲が好ましい。配合量が20体積%を下回ると、熱伝導シートの熱伝導性を低下させる傾向があり、配合量が90体積%を超えると、樹脂組成物の凝集力低下する傾向があり、層(B)の強度が低下する可能性が高い。

本発明における絶縁性樹脂組成物は、必要に応じて、硬化促進剤、ゴム系エラストマ、難燃剤としてのリン系化合物、無機充填剤、カップリング剤、顔料、レベリング剤、消泡剤、イオントラップ剤等を配合してもよい。

【0039】

本発明における層(B)を形成させる方法としては、圧延、プレス、押出し、塗工等が挙げられる。取扱いを容易にするために、絶縁性樹脂組成物を有機溶剤に溶解させて支持体に塗布し、有機溶剤を除去することで層(B)を形成することも可能である。また、支持体の代わりに層(A)や層(B)等の他の層に直接塗布することも可能である。なお、層(B)に直接塗布とは、層(B)を2層以上設ける構成の場合であり、第1層目を接着性向上の観点から、第2層目を熱伝導性向上の観点から設ける。

【0040】

支持体としては、ポリエチレン、ポリ塩化ビニル、ポリエチレンテレフタレート、ポリカーボネート、4フッ化エチレンフィルム、離型紙、銅箔やアルミ箔等の金属箔等が例示でき、かかる支持体の厚さは10〜150μmであることが好ましい。なお、支持体にはマッド処理、コロナ処理、離型処理等が施されていてもよい。

保存性、生産性及び作業性の観点からは、層(B)上に、更に保護フィルムを積層させ、保存することが好ましい。保護フィルムとしては、ポリエチレン、ポリ塩化ビニル、ポリエチレンテレフタレート、離型紙等が例示でき、マット処理、エンボス加工、離型処理が施されていてもよい。支持体と保護フィルムの剥離は、層(B)等を他の層へ積層する前に行ってもよく、積層後に行ってもよい。

【0041】

使用する有機溶媒としては、特に制限はないが、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類、酢酸エチル、酢酸ブチル、セロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、カルビトールアセテート等の酢酸エステル類、セロソルブ、ブチルセロソルブ等のセロソルブ類、カルビトール、ブチルカルビトール等のカルビトール類、トルエン、キシレン等の芳香族炭化水素、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等が挙げられ、これらの1種又は2種以上を用いることができる。

【0042】

<熱伝導シート>

本発明の熱伝導シートは、前記層(A)と前記層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有していることを特徴としている。多層構造を形成する方法は、特に制限はない。具体例としては、それぞれシート状にした層(A)と層(B)を重ね合わせてプレス機やラミネート機を用いて圧着する方法、シート状にした層(A)に層(B)の樹脂組成物溶液を塗工する方法等が挙げられる。

【0043】

本発明の熱伝導シート中の層(B)の厚みは、絶縁性が確保できる範囲内で出来る限り薄くすることが望ましい。層(B)の厚みが厚くなるに従い、絶縁性は向上するが、熱伝導性が低下するためである。

また、多層構造を形成する際に、層(A)、層(B)以外の層を含むことも可能である。層(A)、層(B)以外の層の層としては、例えば、シート強度を強化する層、シートの総厚みを調整する層等が挙げられる。

層(A)と層(B)を交互にする必要はないが、熱伝導性と絶縁性のバランスの観点から交互にすることが好ましい。層(A)や層(B)が最外層である必要はないが、接着性の観点から層(B)が最外層であることが好ましい。

【0044】

本発明の熱伝導シートの形状保持、異物混入防止の観点から、本発明では熱伝導シートの使用に先立ち、最外面を保護しておくことが好ましい。最外面の保護は、例えば、熱伝導シートを形成する際に、その最外面に保護フィルムを設けることによって実施される。

【0045】

保護フィルムの材質としては、例えば、ポリエチレン、ポリエステル、ポリプロピレン、ポリエチレンテレフタレート、ポリイミド、ポリエーテルイミド、ポリエーテルナフタレート、メチルペンテンフィルム等の樹脂、コート紙、コート布、アルミ等の金属が挙げられる。これら保護フィルムは、2種以上のフィルムから構成される多層フィルムであってもよく、フィルムの表面がシリコーン系、シリカ系等の離型剤等で処理されたものが好ましく使用される。

【0046】

<層(A)の製造工程>

上記層(A)の製造工程に関しても本発明の範囲内である。本発明の熱伝導シートは、層(A)が下記工程を含む製造方法で得られることを特徴とする。

(a)絶縁性非球状粒子と前記有機高分子化合物とを混合し、層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−1)前記一次シートを積層して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

【0047】

上記(c−1)工程に代えて、

(c−2)前記一次シートを前記絶縁性非球状粒子の配向方向を軸にして捲回して多層構造を有する成形体を形成する工程とすることも可能である。

【0048】

以下、各工程について説明する。

上記(a)工程において、層(A)を構成する組成物の調製は、所定の絶縁性非球状粒子を組成物中に均一に混合することが可能であれば、いかなる方法を用いて実施してもよい。特に限定されるものではないが、例えば、予め有機高分子化合物を溶剤に溶かして溶液を形成し、その溶液に前記絶縁性非球状粒子及び難燃剤等その他の添加剤を加え、それらを混合、攪拌した後に乾燥する方法、又はロール混練、ニーダー、ブラベンダ、あるいは押出機を使用して各成分を混合する方法等で、組成物を調製することが可能である。

【0049】

使用する溶剤としては、混合、攪拌後の乾燥で除去できるものであれば特に制限はないが、例えば、アセトン、メチルエチルケトン、メチルブチルケトン、ヘキサン、シクロヘキサン、酢酸エチル、酢酸ブチル、ベンゼン、トルエン、キシレン等が挙げられる。

上記(b)の一次シートを形成する工程には、慣用の成膜技術を適用することが可能であるが、圧延、プレス、押出及び塗工からなる群から選択される少なくとも1つの成形方法を用いて実施することが好ましい。成形方法として、少なくとも圧延及びプレスのいずれかを選択することによって、非球状粒子をより確実に、主たる面に対してほぼ平行な方向に配向させることが可能となる。また、それらの方法を選択した場合、一次シート成形時に圧力が加わることによって、絶縁性非球状粒子同士が接触しやすくなり、高い熱伝導性を実現し易くなる傾向がある。なお、成形される各一次シートの厚さは、熱伝導性の観点から、より薄い方が好ましい。一次シートの厚みが、厚くなると絶縁性非球状粒子の配向が不充分となり、最終的に得られる熱伝導シートの熱伝導性が悪くなる傾向がある。

【0050】

なお、「前記非球状粒子がシートの主たる面に関してほぼ平行な方向に配向した状態」とは、前記非球状粒子がシートの主たる面に関して寝ているように配向した状態をいう。シート面内での非球状粒子の向きは、前記組成物を成形する際に、組成物の流れる方向を調整することによってコントロールされる。つまり、組成物を圧延ロールに通す方向、組成物をプレスする方向、組成物を押出す方向、組成物を塗工する方向を調整することで、非球状粒子の向きがコントロールされる。前記非球状粒子は、基本的に異方性を有する粒子であるため、組成物を圧延成形、プレス成形、押出成形又は塗工することにより、通常、非球状粒子の向きは揃って配置される。

【0051】

「前記非球状粒子が層(A)の主たる面に関してほぼ平行な方向に配向した状態」の確認は、前述の「層(A)の厚み方向に対して長軸方向で配向」の確認方法と同様に、シート断面をSEMを用いて任意の粒子50個について観察することにより行う。具体的には、一次シート断面をSEMを用いて観察し、任意の粒子50個について、非球状粒子の長軸方向の一次シート表面に対する角度(90度以上となる場合は補角を採用する)の平均値が0〜20度の範囲となっているか確認する。

【0052】

上記(c−1)又は(c−2)の多層構造を有する成形体を形成する工程は、先の工程で得られた一次シートを積層することによって実施することが可能である。積層の形態は、特に限定されるものではなく、例えば、独立した複数のシートを順に重ね合わせる形態に限らず、一枚のシートをその端を切断せずに折りたたむ形態であってもよい。また、積層の別の形態として、1枚のシートを捲回させて成形体を形成することも可能である。捲回の形態は成形体の形状が円筒形となるものに限らず、角筒形等他の形状となるものであってもよい。成形体の形状は、後の(d)工程で、主面からでる法線に対し、0度〜30度の角度で成形体をスライスする際に不都合が生じなければ、いかなる形状であってもよい。

例えば、各シートの形状を円形に成形し、それらを積層することによって円柱状の成形体を作製し、その後の(d)工程でのスライスを「かつら剥き」のような方法で実施することも可能である。

【0053】

上記(c−1)又は(c−2)工程における積層時の圧力や捲回時の引っ張り力は、後に実施される(d)スライス工程において、成形体のスライス面が潰れて非球状粒子の配向が崩れない程度に弱く、且つ成形体における各シート同士が適度に接着する程度に強くなるように調整することが望ましい。通常、成形体を形成時の圧力や引っ張り力を調整することによって、各シート間の充分な接着を得ることが可能である。しかし、各シート間の接着力が不足する場合、溶剤又は接着剤等をシート表面に薄く塗布した後に積層又は捲回を実施してもよい。

【0054】

上記(d)の成形体をスライスする工程は、成形体をその主面から出る法線に対して0度〜30度の角度で、層(A)が所定の厚さを有するようにスライスすることによって実施される。スライス時に使用可能な切断具は、特に限定されるものではないが、鋭利な刃を備えたスライサー及びカンナ等を使用することが好ましい。鋭利な刃を備えた切断具を使用することによって、スライス後に得られるシートの表面近傍の粒子配向が乱れ難く、且つ厚みの薄いシートを容易に作製することが可能となる。

【0055】

前記スライスする角度が30度以下の場合、得られた熱伝導シートの熱伝導率が良好である。前記成形体が積層体である場合は、一次シートの積層方向とは垂直もしくはほぼ垂直となるように(上記角度の範囲内で)スライスすればよい。また、前記成形体が捲回体である場合は捲回の軸に対して垂直もしくはほぼ垂直となるように(上記角度の範囲内で)スライスすればよい。上述したように、円形状の一次シートを積層した円柱状の成形体の場合は、上記角度の範囲内でかつら剥きのようにスライスしてもよい。

【0056】

(d)スライス工程は、層(A)を構成する有機高分子化合物のガラス転移温度(Tg)よりも50℃高い温度(Tg+50℃)〜Tgよりも20℃低い温度(Tg−20℃)の範囲で実施することが好ましい。スライス時の温度がTg+50℃以下であると、成形体が柔軟になってスライスが実施し難くなることを防ぐだけでなく、層(A)内の粒子の配向が乱れることも防ぐ。一方、スライス時の温度がTg−20℃以上であると、成形体が固く脆くなり、スライスが実施し難くなることもなく、スライス直後に層(A)が割れることを回避しやすい。スライスを実施するより好ましい温度は、Tg+40℃〜Tg−10℃の温度範囲である。

【0057】

なお、好ましい層(A)の厚みとしては、含まれる非球状粒子の平均粒径以上、平均粒径の200倍以下(好ましくは100倍以下)である。平均粒径以上の場合、非球状粒子がシートからの脱落を防ぐことが可能になると考えられる。平均粒径の200倍以下の場合、非球状粒子を介するパス数が少なくなるため、熱伝導性が良好になる。

【0058】

<放熱装置>

本発明は放熱装置も範囲内である。本発明の放熱装置は、発熱体と放熱体との間に本発明の熱伝導シートを介在させた構造を有する。

本発明の放熱装置に使用可能な発熱体としては、少なくともその表面温度が200℃を超えないものであり、本発明の熱伝導シートを好適に使用できる温度は−10℃〜120℃の範囲である。発熱体の表面が200℃を超える可能性が高い、例えば、ジェットエンジンのノズル近傍、窯陶釜内部周辺、溶鉱炉内部周辺、原子炉内部周辺、宇宙船外殻等における放熱装置への適用は、シート内の有機高分子化合物が分解してしまう可能性が高いので適さない傾向がある。本発明の放熱装置に好適な発熱体としては、例えば、半導体パッケージ、ディスプレイ、LED、電灯等が挙げられる。

【0059】

一方、本発明の放熱装置に使用可能な放熱体は、特に限定されるものではなく、放熱装置に適用される代表的なものであってよい。例えば、アルミや銅製のフィン又は板等を利用したヒートシンク、ヒートパイプに接続されているアルミや銅製のブロック、内部に冷却液体をポンプで循環させているアルミや銅製のブロック、ペルチェ素子及びこれを備えたアルミや銅製のブロック等が挙げられる。

【0060】

アルミや銅に代わって、熱伝導率10W/mK以上の素材、例えば、銀、鉄、インジウム等の金属、黒鉛、ダイヤモンド、窒化アルミ、窒化ホウ素、窒化珪素、炭化珪素、酸化アルミ等の素材を利用したものも好ましい。

本発明の放熱装置は、上述の発熱体と放熱体との間に本発明の熱伝導シートを設置し、各々の面を接触させて固定することによって成立する。熱伝導シートの固定は、各接触面を十分に密着させた状態で固定できる方法であれば、特に限定されずに、如何なる方法を用いてもよい。但し、各接触面の十分な密着を持続させる観点から、押し付け力が持続するような方法が好ましい。例えば、ばねを用いてねじ止めする方法、クリップを用いて挟み込む方法が挙げられる。本発明の放熱装置によれば、高い放熱効率を達成することが可能であり、且つ近傍の回路をショートさせるリスクが少ない。

【実施例】

【0061】

以下、実施例を挙げて本発明についてより具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

なお、各実施例において熱伝導性の指標とした熱伝導率と、絶縁性の指標にした絶縁破壊電圧は、以下の方法により求めた。

【0062】

(熱伝導率の測定)

測定する熱伝導シートを1cm×1cmの大きさにカッターで切断し、その切断片を一方の面がトランジスタ(2SC2233)、他方の面がアルミニウム放熱ブロックに接するように配置し、試験サンプルを作製した。次いで、トランジスタを押し付けながら、試験サンプルに電流を通じ、トランジスタの温度(T1、単位℃)及び放熱ブロックの温度(T2、単位℃)を測定し、測定値及び印可電力(W、単位W)から、下式に沿って、熱抵抗(X、単位℃/W)を測定した。

評価基準として、10W/mK以上を○とし、10W/mK未満を×とした。

【0063】

【数1】

【0064】

得られた熱抵抗(X)、切断片の膜厚(d、単位μm)、及び熱伝導率の既知試料による補正係数Cから、下式に沿って、熱伝導率(Tc、単位W/mK)を見積もった。

【0065】

【数2】

【0066】

(絶縁破壊電圧の測定:短時間破壊法)

ASTM D149、JIS C2110に準拠した。

測定する熱伝導シートを5cm×5cmの大きさにカッターで切断し、一方の面にφ20mmの円形の銅層、他方の面に全面銅層を有するように試験サンプルを作製した。試験サンプルを挟みこむように電極を配置し、電気絶縁油中で試験サンプルに電圧を0から平均10〜20秒で絶縁破壊が起こるような一定の速度で上昇させた。絶縁破壊が起きたときの電圧(単位kV)を、熱伝導シートの膜厚(単位mm)で除することで、絶縁破壊電圧(単位kV/mm)を求めた。

評価基準として、10kV/mm以上を○とし、10kV/mm未満を×とした。

【0067】

(実施例1)

板状の窒化ホウ素粉末「PT−110(商品名)」(モメンティブパフォーマンスマテリアルズジャパン合同会社製、平均粒径:45μm、体積抵抗率:1012〜1014Ω・m、長軸方向と短軸方向の比率:20)457.8g、アクリル酸エステル共重合樹脂「HTR−811DR(商品名)」(ナガセケムテックス(株)製、アクリル酸ブチル/アクリル酸エチル/メタクリル酸2−ヒドロキシエチル共重合体、Mw:42万、Tg:−29.4℃)89.6g、及びリン酸エステル系難燃剤「CR−741(商品名)」(大八化学工業(株)製)69.7gを、120℃に加熱して混練することによって組成物を調製した。

先に調製した組成物を離型処理したPETフィルムで挟み込み、プレス機を用いて、ツール圧10MPa、ツール温度120℃の条件下で、10秒間にわたってプレスすることにより、厚さが1.0mmの一次シートを得た。この操作を繰り返すことによって、多数枚の一次シートを作製した。

【0068】

なお、一次シートにおいて、「非球状粒子が層(A)の主たる面に関してほぼ平行な方向に配向した状態」の確認は、以下のようにして行った。

得られた一次シートの断面をSEM(走査型電子顕微鏡)を用いて観察し、任意の50個の板状窒化ホウ素粒子について見えている方向から板状窒化ホウ素粒子の長軸方向の一次シート表面に対する角度を測定し、その平均値を求めたところ5度であり、板状窒化ホウ素粒子の長軸方向は一次シートの主たる面に関してほぼ平行な方向に配向していることが認められた。

【0069】

得られた各一次シートを4cm×20cmの寸法にカッターで切り出し、その40枚を積層し、手で軽く押さえて各一次シートの層間を接着させることにより、厚さ4cmの成形体を得た。この成形体をドライアイスで冷却した後、−10℃の温度において、4cm×20cmの積層断面をカンナで削り(一次シート面から出る法線に対し5度の角度でスライス)、サイズが4cm×20cm×0.25mmの層(A)のシート(以下、「BNシート」ともいう)を得た。

【0070】

層(A)のシートの断面をSEM(走査型電子顕微鏡)を用いて観察し、任意の50個の板状窒化ホウ素粒子について見えている方向から板状窒化ホウ素粒子の長軸方向の熱伝導シート表面に対する角度を測定し、その平均値を求めたところ85度であり、板状窒化ホウ素粒子の長軸方向は熱伝導シートの厚み方向に配向していることが認められた。

【0071】

層(A)のシートの両面に、層(B)となる接着剤シート(商品名:KS7003、日立化成工業(株)製、厚み:12μm、絶縁破壊電圧:95kV/mm、アルミナ(109〜1012Ω・m、21〜40W/mK)含有)を、真空熱プレスにより層(A)の両面に0.012mmの層(B)となるように形成し、105μmの銅箔と同時に張り合わせて、140℃、2時間及び190℃、2時間の熱処理によって硬化物を作成し、銅箔をエッチング処理により除去し実施例1の熱伝導シートを得た。得られた熱伝導シートの概略断面図を図1に示す。熱伝導シート1は、BNシート層で形成された層(A)2の両面に、接着剤層で形成された層(B)3aを有している。

得られた熱伝導シートの熱伝導率は13W/mK、絶縁破壊電圧は40kV/mmとであった。

【0072】

(実施例2)

実施例1で得られた層(A)のBNシート層の両面に、層(B)として接着剤樹脂溶液(商品名:KS6003、日立化成工業(株)製、絶縁破壊電圧:95kV/mm、アルミナ(109〜1012Ω・m、21〜40W/mK)含有)を塗布し、120〜140℃の熱風乾燥機で15分乾燥させ、層(A)の両面に0.012mmの層(B)を形成し、140℃、2時間及び190℃、2時間の熱処理によって硬化物を作成し、実施例2の熱伝導シートを得た。得られた熱伝導シートの概略断面図は、実施例1と同様(図1)である。

得られた熱伝導シートの熱伝導率は10W/mK、絶縁破壊電圧は35kV/mmと良好な値を示した。

【0073】

(比較例1)

実施例1で得られた層(A)のみを比較例1の熱伝導シートとして評価した。

得られた熱伝導シートの熱伝導率は14W/mKと良好であったが、絶縁破壊電圧は8kV/mmと低い値を示した。

【0074】

(比較例2)

実施例2で用いた層(B)の接着剤樹脂溶液(商品名:KS6003、日立化成工業(株)製、絶縁破壊電圧:95kV/mm、アルミナ(109〜1012Ω・m、21〜40W/mK)含有)をPETフィルムに塗布し、140℃の熱風乾燥機で15分乾燥させた後、PETフィルムから剥離し、熱プレスにより両面を銅箔で挟み、150℃、1時間加熱処理し、銅箔をエッチング処理により除去し、厚み0.05mmの層(B)のみを比較例2の熱伝導シートとして得た。

得られた熱伝導シートの絶縁破壊電圧は95kV/mm、熱伝導率は0.3W/mKであった。

【0075】

【表1】

【産業上の利用可能性】

【0076】

本発明によれば、高い熱伝導性と高い電気絶縁性とを併せ持つ熱伝導シートを提供することができる。また、本発明は回路近傍でショートを起こす可能性が極めて低い、完全且つ効率の良い放熱装置を提供することができる。

【符号の説明】

【0077】

1:熱伝導シート

2:層(A)(BN層)

3a:層(B)(接着剤層)

【技術分野】

【0001】

本発明は、絶縁性の高い熱伝導シート及びこれを用いた放熱装置に関する。

【背景技術】

【0002】

近年、多層配線板及び半導体パッケージにおける配線密度や電子部品の搭載密度が高まり、また半導体素子の高集積化が進み、そのような発熱体の単位面積あたりの発熱量は大きくなってきている。そのため、発熱体からの熱放散効率を向上させる技術が望まれている。

【0003】

熱放散の一般的な方法として、半導体パッケージのような発熱体とアルミや銅からなる放熱体との間に熱伝導グリース又は熱伝導シートを挟み密着させて、外部に熱を伝達する方法が採用されている。放熱装置を組み立てる際の作業性の観点では、熱伝導グリースよりも熱伝導シートの方が優れている。そのため、熱伝導シートに向けた様々な開発が検討されている。

【0004】

例えば、熱伝導性を向上させる目的で、マトリックス材料中に、熱伝導性の無機粒子を配合した様々な熱伝導性複合材料組成物及びその成形加工品が提案されている。熱伝導性の無機粒子として使用される物質は、カーボン、銀及び銅等の電気伝導性を有する物質と、アルミナ、シリカ、窒化アルミ及び窒化ホウ素等の電気絶縁性の物質とに大別される。

【0005】

電気伝導性の物質は、それらを配線の近傍に使用すると回路をショートさせる可能性があるため、電気伝導性の片面もしくは両面に電気絶縁性層を設ける等の電気絶縁性を付与するための配慮が必要となる(例えば、特許文献1及び2参照)。

また、そのような電気絶縁性の問題を根本的に解決するため、熱伝導性の無機粒子に電気絶縁性の物質を用いる方法が挙げられる。例えば、窒化ホウ素等の無機粒子粉末を配合した組成物からなる絶縁放熱シートが提案されている(例えば、特許文献3参照)。

さらに、熱伝導シートの中間層に絶縁性の合成樹脂フィルム層を設けることで絶縁性を高めている提案がなされている(例えば、特許文献4参照)。

【0006】

パワーデバイスのような大電流用途では、発熱量増大に対応するための高放熱性と、大電流で使用時に絶縁性を確保できる高電気絶縁性が要求されている。しかし、従来の熱伝導シートでは、熱伝導性と電気絶縁性とを高いレベルで両立することは困難であるため、さらなる開発が必要とされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−191812号公報

【特許文献2】特開2007−1038号公報

【特許文献3】特開2008−280496号公報

【特許文献4】特開2004−122664号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

例えば、特許文献1、特許文献2に開示された熱伝導シートでは、高熱伝導性を確保するために、熱伝導性に優れる金属やグラファイト等を用いている。しかしこれらは電気伝導性の物質のため、電気絶縁性を付与する配慮をしても高い電気絶縁性を付与することは難しい。

【0009】

これに対し、特許文献3に開示された熱伝導シートでは、熱伝導性物質に電気絶縁性の無機粒子を用いているため、一定の電気絶縁性は確保できるが、大電流を使用する用途での高い電気絶縁性には不安が残る。

また、特許文献4に開示された熱伝導シートでは、中間層の合成樹脂フィルム層により高い電気絶縁性は確保できるが、熱伝導性の低い中間層を設けているため高い熱伝導性を確保することは難しい。

【0010】

上述のように、熱伝導シートに向けて様々な検討がなされているが、シートの熱伝導性と電気絶縁性とを高いレベルで両立するという観点では、いずれの方法も満足いくものではない。

本発明は、このような状況に鑑みて、高い熱伝導性を維持し、且つ高い電気絶縁性を有する熱伝導シートを提供することを目的とする。また、そのような熱伝導シートを使用して、高い放熱能力を持ち、且つ近傍の回路をショートさせるリスクの少ない放熱装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は以下の通りである。

(1)層(A)と層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有する熱伝導シートにおいて、前記層(A)が、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層であり、且つ前記絶縁性非球状粒子が前記層(A)の厚み方向に対し長軸方向で配向しており、

前記層(B)が、10kV/mm以上の絶縁性樹脂組成物からなる層であることを特徴とする熱伝導シート。

【0012】

(2)前記絶縁性非球状粒子が窒化ホウ素粒子であることを特徴とする上記(1)に記載の熱伝導シート。

(3)前記絶縁性非球状粒子が板状窒化ホウ素粒子であることを特徴とする上記(1)又は(2)に記載の熱伝導シート。

【0013】

(4)前記絶縁性樹脂組成物がポリアミドイミド樹脂、エポキシ樹脂の少なくともいずれか一方を含むことを特徴とする上記(1)〜(3)のいずれか一つに記載の熱伝導シート。

(5)前記層(B)が、前記樹脂組成物中に体積抵抗率109Ω・m以上且つ熱伝導率10W/mK以上の粒子を含むことを特徴とする上記(1)〜(4)のいずれか一つに記載の熱伝導シート。

【0014】

(6)前記層(A)が、下記(a)〜(d)工程を含む製造方法により得られることを特徴とする上記(1)〜(5)のいずれか一つに記載の熱伝導シート。

(a)少なくとも前記絶縁性非球状粒子と前記有機高分子化合物とを混合して層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−1)前記一次シートを積層して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

【0015】

(7)前記層(A)が、下記(a)〜(d)工程を含む製造方法により得られることを特徴とする上記(1)〜(5)のいずれか一つに記載の熱伝導シート。

(a)少なくとも前記絶縁性非球状粒子と前記有機高分子化合物とを混合して層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−2)前記絶縁性非球状粒子の配向方向を軸にして捲回して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

(8)上記(1)〜(7)のいずれか一つに記載の熱伝導シートを発熱体と放熱体との間に介在させた構造を有することを特徴とする放熱装置。

【発明の効果】

【0016】

本発明の熱伝導シートは、高い熱伝導性と高い電気絶縁性とを併せ持つものとすることができる。なお、必要に応じて接着性等の性能を容易に追加することが可能であるため、それらを例えば電気・電子回路近傍の放熱用途に適用して、発熱部からの効率の良い放熱を実現することが可能となる。

【0017】

また、本発明の熱伝導シートは、従来法と比較して、生産性、コスト、エネルギー効率、及び確実性の点で有利に、高い熱伝導性と高い柔軟性とを併せ持った熱伝導シートを提供することが可能となる。

さらに、本発明の放熱装置によれば、回路近傍でショートを起こす可能性が極めて低くなり、完全且つ効率の良い放熱を実現することが可能となる。

【図面の簡単な説明】

【0018】

【図1】実施例1及び実施例2で得られた熱伝導シートの概略断面図を示す。

【発明を実施するための形態】

【0019】

以下、本発明について詳細に説明する。

本発明の熱伝導シートは、層(A)と層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有する熱伝導シートであって、前記層(A)が、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層であり、且つ前記絶縁性非球状粒子が前記層(A)の厚み方向に対し長軸方向で配向しており、前記層(B)が、10kV/mm以上の絶縁性樹脂組成物からなる層であることを特徴とする。

【0020】

<層(A)>

本発明における層(A)は、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層である。

本発明において、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子を用いることで層(A)の熱伝導性に十分効果がある。

【0021】

非球状粒子とは具体的には、長軸方向と短軸方向の比率が1.5以上のものを、本発明において「非球状」とする。本発明において、この範囲の非球状粒子を含有していればよく、必要に応じてこの範囲外の粒子を添加することも可能である。非球状粒子のアスペクト比の高い方がより配向に有利なため、粒子形状としては針状もしくは板状が好ましい。さらに、球状粒子を粉砕、解砕等により非球状粒子として用いることも可能である。

本発明における絶縁性非球状粒子は、体積抵抗率が109Ω・m以上であり、さらには1011Ω・m以上であることがより好ましい。なお、上記範囲の体積抵抗率を有する絶縁性非球状粒子を適宜選択して用いることができる。

また、非球状粒子の好ましい熱伝導率は、10W/mK以上である。

本発明で、層(A)に用いることが可能な体積抵抗率109Ω・m以上の絶縁性非球状粒子としては、下記のものが挙げられる。

アルミナ(109〜1012Ω・m、21〜40W/mK)、酸化マグネシウム(1012〜1013Ω・m、60W/mK)、酸化ベリリウム(>1010Ω・m、130W/mK)、窒化アルミ(1011〜1012Ω・m、70〜200W/mK)、窒化ホウ素(1012〜1014Ω・m、40〜60W/mK)、窒化珪素(1012〜1014Ω・m、25〜155W/mK)。

【0022】

本発明の層(A)に使用可能な絶縁性非球状粒子の具体例としては、アルミナ、酸化マグネシウム、酸化ベリリウム、窒化アルミ、窒化ホウ素、窒化珪素等が挙げられる。特に限定するものではないが、本発明では、耐水性の高さ、及び人体に対する有害性の低さの観点から、窒化ホウ素及びアルミナからなる群から選択される粒子の少なくとも1種を使用することが好ましい。さらには、それらの形状は鱗片状、板状、針状、楕球状、棒状又は板状であることが好ましく、より好ましくは板状である。特に絶縁性非球状粒子としては、板状窒化ホウ素粒子が好ましい。

【0023】

絶縁性非球状粒子の配合量は、特に限定されるものではないが、層(A)用の組成物の体積を基準として、30〜80体積%の範囲が好ましい。配合量が30体積%を下回ると、熱伝導性率が低くなる傾向があり、配合量が80体積%を超えると、層(A)用の組成物の凝集力が低下する傾向があり、層(A)の強度が低下する可能性が高い。さらに好ましい絶縁性非球状粒子の配合量は、層(A)用の組成物の体積を基準として45〜75体積%である。

【0024】

本発明において、層(A)における絶縁性非球状粒子の配合量(体積%)は次式により求めた値である。

絶縁性非球状粒子(A)の含有量(体積%)=

(Aw/Ad)/((Aw/Ad)+(Bw/Bd)+(Cw/Cd)+・・・)×100

Aw:絶縁性非球状粒子(A)の質量組成(質量%)

Bw:有機高分子化合物(B)の質量組成(質量%)

Cw:その他の任意成分(C)の質量組成(質量%)

Ad:絶縁性非球状粒子(A)の比重(本発明において窒化ホウ素粒子の場合Adは2.3で計算する。その他、アルミナ:3.97、窒化アルミ:3.26、窒化珪素:3.2で計算する。)

Bd:有機高分子化合物(B)の比重

Cd:その他の任意成分(C)の比重

【0025】

層(A)における絶縁性非球状粒子は、板状窒化ホウ素粒子の場合、平均粒径が10μm超60μm以下であることが好ましい。例えば、凝集体のようなものを、粉砕、解砕等により非球状粒子として得ることも可能である。また、平均粒径が10μm超60μm以下の範囲外の場合は、粉砕する、篩にかける等で大きすぎる粒子や小さすぎる粒子を取り除くことによって、特定の平均粒径の範囲内に調整することが可能である。

平均粒径は、レーザー回折・散乱法により測定したときのD50の値とする。

【0026】

本発明において、絶縁性非球状粒子として好ましく用いられる板状窒化ホウ素粒子(A)の具体例としては、特に限定するものではないが、「PT−110(商品名)」(モーメンティブパフォーマンスマテリアルズジャパン合同会社製、平均粒子径:45μm、体積抵抗率:1012〜1014Ω・m、長軸方向と短軸方向の比率:20)、「HP−1CAW(商品名)」(水島合金鉄(株)製、平均粒径:16μm、体積抵抗率:1012〜1014Ω・m、長軸方向と短軸方向の比率:13)、「PT−110 Plus(商品名)」(モーメンティブパフォーマンスマテリアルズジャパン合同会社製、平均粒径45μm、体積抵抗率:1012〜1014Ω・m、長軸方向と短軸方向の比率:20)、「HP−1CA(商品名)」(水島合金鉄製、平均粒径16μm、長軸方向と短軸方向の比率:13)等が挙げられる。

また、板状の窒化アルミ粒子としては、「トーヤルナイトFLX(商品名)」(東洋アルミ製、平均粒子径16μm、体積抵抗率1012Ω・m)等が挙げられる。

【0027】

また、本発明における層(A)は、上記絶縁性非球状粒子が、層(A)の厚み方向に対し、長軸方向で配向している。

本発明において「層(A)の厚み方向に対して長軸方向で配向」とは、熱伝導シート断面をSEM(走査型電子顕微鏡)を用いて任意の粒子50個について観察した際に、非球状粒子の長軸方向の熱伝導シート表面に対する角度(90度以上となる場合は補角を採用する)の平均値が70度〜90度の範囲となる状態を意味する。

本発明では、絶縁性非球状粒子が上述のような配向を示さなければ、充分な熱伝導性を得ることができない。上述のような配向を示すようにするためには、本発明における層(A)の製造工程により作製すればよい。詳細は後述する。

【0028】

本発明の層(A)には有機高分子化合物を特に限定なく使用することが可能である。上記有機高分子化合物の具体例としては、アクリル酸ブチル、アクリル酸2−エチルヘキシル等を主要な原料成分としたポリ(メタ)アクリル酸エステル系高分子化合物(いわゆるアクリルゴム)、ポリジメチルシロキサン構造を主構造に有する高分子化合物(いわゆるシリコーン樹脂)、ポリイソプレン構造を主構造に有する高分子化合物(いわゆるイソプレンゴム、天然ゴム)、クロロプレンを主要な原料成分とした高分子化合物(ポリクロロプレン、いわゆるネオプレンゴム)、ポリブタジエン構造を主構造に有する高分子化合物(いわゆるブタジエンゴム)等、一般に「ゴム」と総称される柔軟な有機高分子化合物が挙げられる。これらの中では、特に、アクリル酸ブチル、又はアクリル酸2−エチルヘキシル等を主な原料成分としたポリ(メタ)アクリル酸エステル系高分子化合物が、高い柔軟性を得やすく、化学的安定性及び加工性に優れ、比較的廉価であるため好ましい。

【0029】

上記有機高分子化合物の重量平均分子量は1万〜100万であることが好ましい。重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより、標準ポリスチレンの検量線を用いて測定することができる。

さらに、有機高分子化合物は、ガラス転移温度(Tg)が50℃以下であることが好ましい。

ガラス転移温度(Tg)は、動的粘弾性測定装置(DMA)で測定できる。動的粘弾性測定装置(DMA)としては、例えば、TAインストゥルメンツ社製のARES−2KSTDを用いることができる。測定条件としては、昇温速度:5℃/分、測定周波数:1.0Hzとする。

【0030】

特に限定するものではないが、本発明で好適に使用できる有機高分子化合物として、例えば、ナガセケムテックス(株)製のアクリル酸エステル共重合樹脂「HTR−811DR(商品名)」(アクリル酸ブチル/アクリル酸エチル/アクリル酸2−エチルヘキシル共重合体、Mw42万、Tg−43℃固形)、ナガセケムテックス(株)製のアクリル酸エステル共重合樹脂「HTR−280DR(商品名)」(アクリル酸ブチル/アクリロニトリル/アクリル酸共重合体、Mw90万、Tg−37℃、30質量%トルエン/酢酸エチル=1:1溶液)等が挙げられる。

上記有機高分子化合物の配合量は、10〜40体積%が好ましい。10体積%以上であると、充分なシート強度が得られる傾向がある。40体積%以下であれば、充分な量の非球状粒子を含有することができ、充分な熱伝導性が得られる傾向がある。

【0031】

本発明の層(A)を構成する組成物は必要に応じて、各種添加剤を追加することも可能である。本発明の好ましい形態では、熱伝導シートの難燃性を向上させる目的で、難燃剤を使用することが好ましい。特に限定するものではないが、リン酸エステル系難燃剤を含有する組成物から構成される層(A)は、難燃性及び柔軟性の観点だけでなく、生産性及びコスト面でも有利である。難燃剤の含有量は、組成物の5〜50体積%の範囲とすることが好ましく、10〜40体積%の範囲とすることがより好ましい。難燃剤の含有量が5体積%以上であれば、熱伝導シートにおいて充分な難燃性を得ることができる。50体積%以下であれば、シートの強度が低下することを防ぐことができる。

【0032】

その他、本発明における層(A)を構成する組成物には、必要に応じて、ウレタンアクリレート等の靭性改良剤、シランカップリング剤、チタンカップリング剤及び酸無水物等の接着力向上剤、ノニオン系界面活性剤及びフッ素系界面活性剤等の濡れ向上剤、シリコーン油等の消泡剤、ならびに無機イオン交換体等のイオントラップ剤といった各種添加剤を添加することも可能である。

【0033】

層(A)は、熱伝導率が10W/mKであることが好ましい。層(A)の熱伝導率を上記範囲とするには、上述の絶縁性非球状粒子及び有機高分子化合物を特定の配合量で含む組成物から層(A)を形成すればよい。

層(A)の具体的製法については、後述する。

【0034】

<層(B)>

本発明において、層(B)は10kV/mm以上の絶縁性樹脂組成物からなることを特徴としている。

【0035】

層(B)に用いる絶縁性樹脂組成物は、10kV/mm以上となれば、どのような樹脂を用いてもよく、必要により絶縁性樹脂組成物は、10kV/mm以上とするための粒子を絶縁性樹脂組成物中に含有させてもよい。

10kV/mm以上とするための粒子としては、例えば、層(A)で用いられる絶縁性非球状粒子が挙げられるが、形状は非球状に限定されない。

層(B)に使用する絶縁性樹脂組成物には、絶縁性樹脂が含まれていることが好ましい。

ここで「絶縁性樹脂」とは、10kV/mm以上のものであり、具体例としては、ポリアミド樹脂、ポリアミドイミド樹脂、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、ポリエステル、ポリウレタン、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリ酢酸ビニル、テフロン(登録商標)、ABS樹脂(アクリロニトリルブタジエンスチレン樹脂)、AS樹脂、NBR樹脂、アクリル樹脂、ナイロン、ポリアセタール、ポリカーボネート、変性ポリフェニレンエーテル、ポリブチレンテレフタレート、ポリエチレンテレフタレート、環状ポリオレフィン、ポリフェニレンスルファイド、ポリテトラフロロエチレン、ポリスルホン、ポリエーテルサルフォン、非晶ポリアリレート、液晶ポリマー、フッ素樹脂、ポリエーテルエーテルケトン等が挙げられる。

【0036】

特に限定するものではないが、本発明では、接着性の高さ、耐熱性及び絶縁性の観点から、ポリアミドイミド樹脂及びエポキシ樹脂からなる群から選択される樹脂の少なくとも1種を使用することが好ましい。

【0037】

本発明における層(B)の絶縁性樹脂組成物中には、体積抵抗率109Ω・m以上且つ熱伝導率10W/mK以上を満たす粒子を含有させることが好ましい。具体例としては、アルミナ、酸化マグネシウム、酸化ベリリウム、窒化アルミ、窒化ホウ素、窒化珪素等が挙げられる。特に限定するものではないが、本発明では、耐水性の高さ、及びコスト面の観点から、アルミナが好ましい。

【0038】

上記粒子の配合量は、特に限定されるものではないが、層(B)に用いる絶縁性樹脂組成物の体積を基準として、20〜90体積%の範囲が好ましい。配合量が20体積%を下回ると、熱伝導シートの熱伝導性を低下させる傾向があり、配合量が90体積%を超えると、樹脂組成物の凝集力低下する傾向があり、層(B)の強度が低下する可能性が高い。

本発明における絶縁性樹脂組成物は、必要に応じて、硬化促進剤、ゴム系エラストマ、難燃剤としてのリン系化合物、無機充填剤、カップリング剤、顔料、レベリング剤、消泡剤、イオントラップ剤等を配合してもよい。

【0039】

本発明における層(B)を形成させる方法としては、圧延、プレス、押出し、塗工等が挙げられる。取扱いを容易にするために、絶縁性樹脂組成物を有機溶剤に溶解させて支持体に塗布し、有機溶剤を除去することで層(B)を形成することも可能である。また、支持体の代わりに層(A)や層(B)等の他の層に直接塗布することも可能である。なお、層(B)に直接塗布とは、層(B)を2層以上設ける構成の場合であり、第1層目を接着性向上の観点から、第2層目を熱伝導性向上の観点から設ける。

【0040】

支持体としては、ポリエチレン、ポリ塩化ビニル、ポリエチレンテレフタレート、ポリカーボネート、4フッ化エチレンフィルム、離型紙、銅箔やアルミ箔等の金属箔等が例示でき、かかる支持体の厚さは10〜150μmであることが好ましい。なお、支持体にはマッド処理、コロナ処理、離型処理等が施されていてもよい。

保存性、生産性及び作業性の観点からは、層(B)上に、更に保護フィルムを積層させ、保存することが好ましい。保護フィルムとしては、ポリエチレン、ポリ塩化ビニル、ポリエチレンテレフタレート、離型紙等が例示でき、マット処理、エンボス加工、離型処理が施されていてもよい。支持体と保護フィルムの剥離は、層(B)等を他の層へ積層する前に行ってもよく、積層後に行ってもよい。

【0041】

使用する有機溶媒としては、特に制限はないが、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類、酢酸エチル、酢酸ブチル、セロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、カルビトールアセテート等の酢酸エステル類、セロソルブ、ブチルセロソルブ等のセロソルブ類、カルビトール、ブチルカルビトール等のカルビトール類、トルエン、キシレン等の芳香族炭化水素、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン等が挙げられ、これらの1種又は2種以上を用いることができる。

【0042】

<熱伝導シート>

本発明の熱伝導シートは、前記層(A)と前記層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有していることを特徴としている。多層構造を形成する方法は、特に制限はない。具体例としては、それぞれシート状にした層(A)と層(B)を重ね合わせてプレス機やラミネート機を用いて圧着する方法、シート状にした層(A)に層(B)の樹脂組成物溶液を塗工する方法等が挙げられる。

【0043】

本発明の熱伝導シート中の層(B)の厚みは、絶縁性が確保できる範囲内で出来る限り薄くすることが望ましい。層(B)の厚みが厚くなるに従い、絶縁性は向上するが、熱伝導性が低下するためである。

また、多層構造を形成する際に、層(A)、層(B)以外の層を含むことも可能である。層(A)、層(B)以外の層の層としては、例えば、シート強度を強化する層、シートの総厚みを調整する層等が挙げられる。

層(A)と層(B)を交互にする必要はないが、熱伝導性と絶縁性のバランスの観点から交互にすることが好ましい。層(A)や層(B)が最外層である必要はないが、接着性の観点から層(B)が最外層であることが好ましい。

【0044】

本発明の熱伝導シートの形状保持、異物混入防止の観点から、本発明では熱伝導シートの使用に先立ち、最外面を保護しておくことが好ましい。最外面の保護は、例えば、熱伝導シートを形成する際に、その最外面に保護フィルムを設けることによって実施される。

【0045】

保護フィルムの材質としては、例えば、ポリエチレン、ポリエステル、ポリプロピレン、ポリエチレンテレフタレート、ポリイミド、ポリエーテルイミド、ポリエーテルナフタレート、メチルペンテンフィルム等の樹脂、コート紙、コート布、アルミ等の金属が挙げられる。これら保護フィルムは、2種以上のフィルムから構成される多層フィルムであってもよく、フィルムの表面がシリコーン系、シリカ系等の離型剤等で処理されたものが好ましく使用される。

【0046】

<層(A)の製造工程>

上記層(A)の製造工程に関しても本発明の範囲内である。本発明の熱伝導シートは、層(A)が下記工程を含む製造方法で得られることを特徴とする。

(a)絶縁性非球状粒子と前記有機高分子化合物とを混合し、層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−1)前記一次シートを積層して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

【0047】

上記(c−1)工程に代えて、

(c−2)前記一次シートを前記絶縁性非球状粒子の配向方向を軸にして捲回して多層構造を有する成形体を形成する工程とすることも可能である。

【0048】

以下、各工程について説明する。

上記(a)工程において、層(A)を構成する組成物の調製は、所定の絶縁性非球状粒子を組成物中に均一に混合することが可能であれば、いかなる方法を用いて実施してもよい。特に限定されるものではないが、例えば、予め有機高分子化合物を溶剤に溶かして溶液を形成し、その溶液に前記絶縁性非球状粒子及び難燃剤等その他の添加剤を加え、それらを混合、攪拌した後に乾燥する方法、又はロール混練、ニーダー、ブラベンダ、あるいは押出機を使用して各成分を混合する方法等で、組成物を調製することが可能である。

【0049】

使用する溶剤としては、混合、攪拌後の乾燥で除去できるものであれば特に制限はないが、例えば、アセトン、メチルエチルケトン、メチルブチルケトン、ヘキサン、シクロヘキサン、酢酸エチル、酢酸ブチル、ベンゼン、トルエン、キシレン等が挙げられる。

上記(b)の一次シートを形成する工程には、慣用の成膜技術を適用することが可能であるが、圧延、プレス、押出及び塗工からなる群から選択される少なくとも1つの成形方法を用いて実施することが好ましい。成形方法として、少なくとも圧延及びプレスのいずれかを選択することによって、非球状粒子をより確実に、主たる面に対してほぼ平行な方向に配向させることが可能となる。また、それらの方法を選択した場合、一次シート成形時に圧力が加わることによって、絶縁性非球状粒子同士が接触しやすくなり、高い熱伝導性を実現し易くなる傾向がある。なお、成形される各一次シートの厚さは、熱伝導性の観点から、より薄い方が好ましい。一次シートの厚みが、厚くなると絶縁性非球状粒子の配向が不充分となり、最終的に得られる熱伝導シートの熱伝導性が悪くなる傾向がある。

【0050】

なお、「前記非球状粒子がシートの主たる面に関してほぼ平行な方向に配向した状態」とは、前記非球状粒子がシートの主たる面に関して寝ているように配向した状態をいう。シート面内での非球状粒子の向きは、前記組成物を成形する際に、組成物の流れる方向を調整することによってコントロールされる。つまり、組成物を圧延ロールに通す方向、組成物をプレスする方向、組成物を押出す方向、組成物を塗工する方向を調整することで、非球状粒子の向きがコントロールされる。前記非球状粒子は、基本的に異方性を有する粒子であるため、組成物を圧延成形、プレス成形、押出成形又は塗工することにより、通常、非球状粒子の向きは揃って配置される。

【0051】

「前記非球状粒子が層(A)の主たる面に関してほぼ平行な方向に配向した状態」の確認は、前述の「層(A)の厚み方向に対して長軸方向で配向」の確認方法と同様に、シート断面をSEMを用いて任意の粒子50個について観察することにより行う。具体的には、一次シート断面をSEMを用いて観察し、任意の粒子50個について、非球状粒子の長軸方向の一次シート表面に対する角度(90度以上となる場合は補角を採用する)の平均値が0〜20度の範囲となっているか確認する。

【0052】

上記(c−1)又は(c−2)の多層構造を有する成形体を形成する工程は、先の工程で得られた一次シートを積層することによって実施することが可能である。積層の形態は、特に限定されるものではなく、例えば、独立した複数のシートを順に重ね合わせる形態に限らず、一枚のシートをその端を切断せずに折りたたむ形態であってもよい。また、積層の別の形態として、1枚のシートを捲回させて成形体を形成することも可能である。捲回の形態は成形体の形状が円筒形となるものに限らず、角筒形等他の形状となるものであってもよい。成形体の形状は、後の(d)工程で、主面からでる法線に対し、0度〜30度の角度で成形体をスライスする際に不都合が生じなければ、いかなる形状であってもよい。

例えば、各シートの形状を円形に成形し、それらを積層することによって円柱状の成形体を作製し、その後の(d)工程でのスライスを「かつら剥き」のような方法で実施することも可能である。

【0053】

上記(c−1)又は(c−2)工程における積層時の圧力や捲回時の引っ張り力は、後に実施される(d)スライス工程において、成形体のスライス面が潰れて非球状粒子の配向が崩れない程度に弱く、且つ成形体における各シート同士が適度に接着する程度に強くなるように調整することが望ましい。通常、成形体を形成時の圧力や引っ張り力を調整することによって、各シート間の充分な接着を得ることが可能である。しかし、各シート間の接着力が不足する場合、溶剤又は接着剤等をシート表面に薄く塗布した後に積層又は捲回を実施してもよい。

【0054】

上記(d)の成形体をスライスする工程は、成形体をその主面から出る法線に対して0度〜30度の角度で、層(A)が所定の厚さを有するようにスライスすることによって実施される。スライス時に使用可能な切断具は、特に限定されるものではないが、鋭利な刃を備えたスライサー及びカンナ等を使用することが好ましい。鋭利な刃を備えた切断具を使用することによって、スライス後に得られるシートの表面近傍の粒子配向が乱れ難く、且つ厚みの薄いシートを容易に作製することが可能となる。

【0055】

前記スライスする角度が30度以下の場合、得られた熱伝導シートの熱伝導率が良好である。前記成形体が積層体である場合は、一次シートの積層方向とは垂直もしくはほぼ垂直となるように(上記角度の範囲内で)スライスすればよい。また、前記成形体が捲回体である場合は捲回の軸に対して垂直もしくはほぼ垂直となるように(上記角度の範囲内で)スライスすればよい。上述したように、円形状の一次シートを積層した円柱状の成形体の場合は、上記角度の範囲内でかつら剥きのようにスライスしてもよい。

【0056】

(d)スライス工程は、層(A)を構成する有機高分子化合物のガラス転移温度(Tg)よりも50℃高い温度(Tg+50℃)〜Tgよりも20℃低い温度(Tg−20℃)の範囲で実施することが好ましい。スライス時の温度がTg+50℃以下であると、成形体が柔軟になってスライスが実施し難くなることを防ぐだけでなく、層(A)内の粒子の配向が乱れることも防ぐ。一方、スライス時の温度がTg−20℃以上であると、成形体が固く脆くなり、スライスが実施し難くなることもなく、スライス直後に層(A)が割れることを回避しやすい。スライスを実施するより好ましい温度は、Tg+40℃〜Tg−10℃の温度範囲である。

【0057】

なお、好ましい層(A)の厚みとしては、含まれる非球状粒子の平均粒径以上、平均粒径の200倍以下(好ましくは100倍以下)である。平均粒径以上の場合、非球状粒子がシートからの脱落を防ぐことが可能になると考えられる。平均粒径の200倍以下の場合、非球状粒子を介するパス数が少なくなるため、熱伝導性が良好になる。

【0058】

<放熱装置>

本発明は放熱装置も範囲内である。本発明の放熱装置は、発熱体と放熱体との間に本発明の熱伝導シートを介在させた構造を有する。

本発明の放熱装置に使用可能な発熱体としては、少なくともその表面温度が200℃を超えないものであり、本発明の熱伝導シートを好適に使用できる温度は−10℃〜120℃の範囲である。発熱体の表面が200℃を超える可能性が高い、例えば、ジェットエンジンのノズル近傍、窯陶釜内部周辺、溶鉱炉内部周辺、原子炉内部周辺、宇宙船外殻等における放熱装置への適用は、シート内の有機高分子化合物が分解してしまう可能性が高いので適さない傾向がある。本発明の放熱装置に好適な発熱体としては、例えば、半導体パッケージ、ディスプレイ、LED、電灯等が挙げられる。

【0059】

一方、本発明の放熱装置に使用可能な放熱体は、特に限定されるものではなく、放熱装置に適用される代表的なものであってよい。例えば、アルミや銅製のフィン又は板等を利用したヒートシンク、ヒートパイプに接続されているアルミや銅製のブロック、内部に冷却液体をポンプで循環させているアルミや銅製のブロック、ペルチェ素子及びこれを備えたアルミや銅製のブロック等が挙げられる。

【0060】

アルミや銅に代わって、熱伝導率10W/mK以上の素材、例えば、銀、鉄、インジウム等の金属、黒鉛、ダイヤモンド、窒化アルミ、窒化ホウ素、窒化珪素、炭化珪素、酸化アルミ等の素材を利用したものも好ましい。

本発明の放熱装置は、上述の発熱体と放熱体との間に本発明の熱伝導シートを設置し、各々の面を接触させて固定することによって成立する。熱伝導シートの固定は、各接触面を十分に密着させた状態で固定できる方法であれば、特に限定されずに、如何なる方法を用いてもよい。但し、各接触面の十分な密着を持続させる観点から、押し付け力が持続するような方法が好ましい。例えば、ばねを用いてねじ止めする方法、クリップを用いて挟み込む方法が挙げられる。本発明の放熱装置によれば、高い放熱効率を達成することが可能であり、且つ近傍の回路をショートさせるリスクが少ない。

【実施例】

【0061】

以下、実施例を挙げて本発明についてより具体的に説明する。ただし、本発明は以下の実施例に限定されるものではない。

なお、各実施例において熱伝導性の指標とした熱伝導率と、絶縁性の指標にした絶縁破壊電圧は、以下の方法により求めた。

【0062】

(熱伝導率の測定)

測定する熱伝導シートを1cm×1cmの大きさにカッターで切断し、その切断片を一方の面がトランジスタ(2SC2233)、他方の面がアルミニウム放熱ブロックに接するように配置し、試験サンプルを作製した。次いで、トランジスタを押し付けながら、試験サンプルに電流を通じ、トランジスタの温度(T1、単位℃)及び放熱ブロックの温度(T2、単位℃)を測定し、測定値及び印可電力(W、単位W)から、下式に沿って、熱抵抗(X、単位℃/W)を測定した。

評価基準として、10W/mK以上を○とし、10W/mK未満を×とした。

【0063】

【数1】

【0064】

得られた熱抵抗(X)、切断片の膜厚(d、単位μm)、及び熱伝導率の既知試料による補正係数Cから、下式に沿って、熱伝導率(Tc、単位W/mK)を見積もった。

【0065】

【数2】

【0066】

(絶縁破壊電圧の測定:短時間破壊法)

ASTM D149、JIS C2110に準拠した。

測定する熱伝導シートを5cm×5cmの大きさにカッターで切断し、一方の面にφ20mmの円形の銅層、他方の面に全面銅層を有するように試験サンプルを作製した。試験サンプルを挟みこむように電極を配置し、電気絶縁油中で試験サンプルに電圧を0から平均10〜20秒で絶縁破壊が起こるような一定の速度で上昇させた。絶縁破壊が起きたときの電圧(単位kV)を、熱伝導シートの膜厚(単位mm)で除することで、絶縁破壊電圧(単位kV/mm)を求めた。

評価基準として、10kV/mm以上を○とし、10kV/mm未満を×とした。

【0067】

(実施例1)

板状の窒化ホウ素粉末「PT−110(商品名)」(モメンティブパフォーマンスマテリアルズジャパン合同会社製、平均粒径:45μm、体積抵抗率:1012〜1014Ω・m、長軸方向と短軸方向の比率:20)457.8g、アクリル酸エステル共重合樹脂「HTR−811DR(商品名)」(ナガセケムテックス(株)製、アクリル酸ブチル/アクリル酸エチル/メタクリル酸2−ヒドロキシエチル共重合体、Mw:42万、Tg:−29.4℃)89.6g、及びリン酸エステル系難燃剤「CR−741(商品名)」(大八化学工業(株)製)69.7gを、120℃に加熱して混練することによって組成物を調製した。

先に調製した組成物を離型処理したPETフィルムで挟み込み、プレス機を用いて、ツール圧10MPa、ツール温度120℃の条件下で、10秒間にわたってプレスすることにより、厚さが1.0mmの一次シートを得た。この操作を繰り返すことによって、多数枚の一次シートを作製した。

【0068】

なお、一次シートにおいて、「非球状粒子が層(A)の主たる面に関してほぼ平行な方向に配向した状態」の確認は、以下のようにして行った。

得られた一次シートの断面をSEM(走査型電子顕微鏡)を用いて観察し、任意の50個の板状窒化ホウ素粒子について見えている方向から板状窒化ホウ素粒子の長軸方向の一次シート表面に対する角度を測定し、その平均値を求めたところ5度であり、板状窒化ホウ素粒子の長軸方向は一次シートの主たる面に関してほぼ平行な方向に配向していることが認められた。

【0069】

得られた各一次シートを4cm×20cmの寸法にカッターで切り出し、その40枚を積層し、手で軽く押さえて各一次シートの層間を接着させることにより、厚さ4cmの成形体を得た。この成形体をドライアイスで冷却した後、−10℃の温度において、4cm×20cmの積層断面をカンナで削り(一次シート面から出る法線に対し5度の角度でスライス)、サイズが4cm×20cm×0.25mmの層(A)のシート(以下、「BNシート」ともいう)を得た。

【0070】

層(A)のシートの断面をSEM(走査型電子顕微鏡)を用いて観察し、任意の50個の板状窒化ホウ素粒子について見えている方向から板状窒化ホウ素粒子の長軸方向の熱伝導シート表面に対する角度を測定し、その平均値を求めたところ85度であり、板状窒化ホウ素粒子の長軸方向は熱伝導シートの厚み方向に配向していることが認められた。

【0071】

層(A)のシートの両面に、層(B)となる接着剤シート(商品名:KS7003、日立化成工業(株)製、厚み:12μm、絶縁破壊電圧:95kV/mm、アルミナ(109〜1012Ω・m、21〜40W/mK)含有)を、真空熱プレスにより層(A)の両面に0.012mmの層(B)となるように形成し、105μmの銅箔と同時に張り合わせて、140℃、2時間及び190℃、2時間の熱処理によって硬化物を作成し、銅箔をエッチング処理により除去し実施例1の熱伝導シートを得た。得られた熱伝導シートの概略断面図を図1に示す。熱伝導シート1は、BNシート層で形成された層(A)2の両面に、接着剤層で形成された層(B)3aを有している。

得られた熱伝導シートの熱伝導率は13W/mK、絶縁破壊電圧は40kV/mmとであった。

【0072】

(実施例2)

実施例1で得られた層(A)のBNシート層の両面に、層(B)として接着剤樹脂溶液(商品名:KS6003、日立化成工業(株)製、絶縁破壊電圧:95kV/mm、アルミナ(109〜1012Ω・m、21〜40W/mK)含有)を塗布し、120〜140℃の熱風乾燥機で15分乾燥させ、層(A)の両面に0.012mmの層(B)を形成し、140℃、2時間及び190℃、2時間の熱処理によって硬化物を作成し、実施例2の熱伝導シートを得た。得られた熱伝導シートの概略断面図は、実施例1と同様(図1)である。

得られた熱伝導シートの熱伝導率は10W/mK、絶縁破壊電圧は35kV/mmと良好な値を示した。

【0073】

(比較例1)

実施例1で得られた層(A)のみを比較例1の熱伝導シートとして評価した。

得られた熱伝導シートの熱伝導率は14W/mKと良好であったが、絶縁破壊電圧は8kV/mmと低い値を示した。

【0074】

(比較例2)

実施例2で用いた層(B)の接着剤樹脂溶液(商品名:KS6003、日立化成工業(株)製、絶縁破壊電圧:95kV/mm、アルミナ(109〜1012Ω・m、21〜40W/mK)含有)をPETフィルムに塗布し、140℃の熱風乾燥機で15分乾燥させた後、PETフィルムから剥離し、熱プレスにより両面を銅箔で挟み、150℃、1時間加熱処理し、銅箔をエッチング処理により除去し、厚み0.05mmの層(B)のみを比較例2の熱伝導シートとして得た。

得られた熱伝導シートの絶縁破壊電圧は95kV/mm、熱伝導率は0.3W/mKであった。

【0075】

【表1】

【産業上の利用可能性】

【0076】

本発明によれば、高い熱伝導性と高い電気絶縁性とを併せ持つ熱伝導シートを提供することができる。また、本発明は回路近傍でショートを起こす可能性が極めて低い、完全且つ効率の良い放熱装置を提供することができる。

【符号の説明】

【0077】

1:熱伝導シート

2:層(A)(BN層)

3a:層(B)(接着剤層)

【特許請求の範囲】

【請求項1】

層(A)と層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有する熱伝導シートにおいて、前記層(A)が、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層であり、且つ前記絶縁性非球状粒子が前記層(A)の厚み方向に対し長軸方向で配向しており、

前記層(B)が、10kV/mm以上の絶縁性樹脂組成物からなる層であることを特徴とする熱伝導シート。

【請求項2】

前記絶縁性非球状粒子が窒化ホウ素粒子であることを特徴とする請求項1に記載の熱伝導シート。

【請求項3】

前記絶縁性非球状粒子が板状窒化ホウ素粒子であることを特徴とする請求項1又は2に記載の熱伝導シート。

【請求項4】

前記絶縁性樹脂組成物がポリアミドイミド樹脂、エポキシ樹脂の少なくともいずれか一方を含むことを特徴とする請求項1〜3のいずれか一項に記載の熱伝導シート。

【請求項5】

前記層(B)が、前記樹脂組成物中に体積抵抗率109Ω・m以上且つ熱伝導率10W/mK以上の粒子を含むことを特徴とする請求項1〜4のいずれか一項に記載の熱伝導シート。

【請求項6】

前記層(A)が、下記(a)〜(d)工程を含む製造方法により得られることを特徴とする請求項1〜5のいずれか一項に記載の熱伝導シート。

(a)前記絶縁性非球状粒子と前記有機高分子化合物とを混合し層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−1)前記一次シートを積層して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

【請求項7】

前記層(A)が、下記(a)〜(d)工程を含む製造方法により得られることを特徴とする請求項1〜5のいずれか一項に記載の熱伝導シート。

(a)前記絶縁性非球状粒子と前記有機高分子化合物とを混合し層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−2)前記絶縁性非球状粒子の配向方向を軸にして捲回して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

【請求項8】

請求項1〜7のいずれか一項に記載の熱伝導シートを発熱体と放熱体との間に介在させた構造を有することを特徴とする放熱装置。

【請求項1】

層(A)と層(B)を含む二層以上の多層構造をシート厚み方向で積層するように有する熱伝導シートにおいて、前記層(A)が、109Ω・m以上の体積抵抗率を有する絶縁性非球状粒子及び有機高分子化合物を含む組成物からなる層であり、且つ前記絶縁性非球状粒子が前記層(A)の厚み方向に対し長軸方向で配向しており、

前記層(B)が、10kV/mm以上の絶縁性樹脂組成物からなる層であることを特徴とする熱伝導シート。

【請求項2】

前記絶縁性非球状粒子が窒化ホウ素粒子であることを特徴とする請求項1に記載の熱伝導シート。

【請求項3】

前記絶縁性非球状粒子が板状窒化ホウ素粒子であることを特徴とする請求項1又は2に記載の熱伝導シート。

【請求項4】

前記絶縁性樹脂組成物がポリアミドイミド樹脂、エポキシ樹脂の少なくともいずれか一方を含むことを特徴とする請求項1〜3のいずれか一項に記載の熱伝導シート。

【請求項5】

前記層(B)が、前記樹脂組成物中に体積抵抗率109Ω・m以上且つ熱伝導率10W/mK以上の粒子を含むことを特徴とする請求項1〜4のいずれか一項に記載の熱伝導シート。

【請求項6】

前記層(A)が、下記(a)〜(d)工程を含む製造方法により得られることを特徴とする請求項1〜5のいずれか一項に記載の熱伝導シート。

(a)前記絶縁性非球状粒子と前記有機高分子化合物とを混合し層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−1)前記一次シートを積層して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

【請求項7】

前記層(A)が、下記(a)〜(d)工程を含む製造方法により得られることを特徴とする請求項1〜5のいずれか一項に記載の熱伝導シート。

(a)前記絶縁性非球状粒子と前記有機高分子化合物とを混合し層(A)用の組成物を調製する工程と、

(b)前記組成物を用いて、前記絶縁性非球状粒子が主たる面に対してほぼ平行な方向に配向した一次シートを形成する工程と、

(c−2)前記絶縁性非球状粒子の配向方向を軸にして捲回して多層構造を有する成形体を形成する工程と、

(d)前記成形体をその主面から出る法線に対して0度〜30度の角度でスライスする工程。

【請求項8】

請求項1〜7のいずれか一項に記載の熱伝導シートを発熱体と放熱体との間に介在させた構造を有することを特徴とする放熱装置。

【図1】

【公開番号】特開2011−230472(P2011−230472A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−105040(P2010−105040)

【出願日】平成22年4月30日(2010.4.30)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月30日(2010.4.30)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]