絶縁性接着剤、異方導電性接着剤、絶縁性接着フィルム、異方導電性接着フィルム、電極の接続方法

【課題】リペア性及び導通信頼性を確保しうる絶縁性接着剤又は接着フィルムを提供するとともに、これらの接続方法を提供する。

【解決手段】ラジカル重合系熱硬化機構を有する低温硬化接着剤と、エポキシ系熱硬化機構を有する高温硬化接着剤とを混合させた絶縁性接着剤10を用い、低温硬化接着剤の80%反応温度でICチップ30を回路基板20に1次圧着(仮圧着)を行う。その後、高温硬化接着剤の80%反応温度以上でICチップ30を回路基板20に2次圧着(本圧着)する。

【解決手段】ラジカル重合系熱硬化機構を有する低温硬化接着剤と、エポキシ系熱硬化機構を有する高温硬化接着剤とを混合させた絶縁性接着剤10を用い、低温硬化接着剤の80%反応温度でICチップ30を回路基板20に1次圧着(仮圧着)を行う。その後、高温硬化接着剤の80%反応温度以上でICチップ30を回路基板20に2次圧着(本圧着)する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、基板同士を固定するとともに電極同士を電気的に接続するための接着技術に関する。

【背景技術】

【0002】

従来より、例えば配線基板の電極とICチップの電極とを電気的に接続した状態で固定する手段として、例えば、絶縁性接着剤に導電粒子を分散させた異方性導電ペースト又はこれをフィルム状にした異方導電性接着フィルム、また、導電粒子を含まない絶縁性接着剤等の接合材料が用いられている。

【0003】

このような接着剤を用いて基板にICチップを実装する場合には、まず、基板及びICチップの電極間に接合材料を挟んだ状態でこれらをプレスしながら熱を加えることにより樹脂成分を硬化させ、又は樹脂の種類によっては紫外線を照射することにより接着剤の樹脂成分を硬化させる。

この接着剤の硬化によりICチップが基板に固定されるとともに、電極間の接続が行われる。

【0004】

従来、例えばマルチチップモジュールのように基板に複数のベアチップ(ICチップ)を実装する場合には、ICチップを実装する度に検査する必要があるため、上述したような工程を、接着剤を半ば硬化させてICチップを基板に仮に接続する仮接続工程と、その半硬化状態の接着剤を最終段階まで硬化させてICチップを基板に本接続する本接続工程との2段階に分けている。

【0005】

そして、仮接続工程の段階でICチップを検査した結果不良であった場合には、そのICチップを基板から取り外して良好なものと交換する作業(リペア作業)を行っている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、従来の接着剤には、大別すると、熱可塑性タイプ、熱硬化性タイプ、紫外線硬化タイプの3種類があり、さらに従来の接着剤には、熱可塑性タイプと熱硬化性タイプとの中間的な性質を示す、いわゆる半熱硬化性タイプと、熱硬化性タイプと紫外線硬化タイプとの複合タイプとが挙げられる。

【0007】

しかしながら、このような従来の接着剤を用いて電極間の接続を行うと、以下のような問題があった。

すなわち、熱可塑性タイプの接着剤を用いた場合には、リペアを行う際、基板からICチップの取り外しやすさ(リペア性)はよいものの、熱プレスを行う際、接着剤の耐熱性が低いため導通信頼性が悪いという問題があった。

【0008】

また、熱硬化性タイプの接着剤を用いた場合には、導通信頼性はよいものの、完全に熱硬化した場合にはリペア性が悪く、その一方でリペア性を確保するように熱硬化の反応を途中で止めるには、加熱温度、加熱時間等の諸条件を設定しなければならず、また、基板ごとにその設定条件が異なり接着剤の取扱いが困難であるという問題があった。

【0009】

さらに、半熱硬化性タイプの接着剤を用いた場合には、熱硬化性タイプと比べて、リペア性が良くなるものの導通信頼性が十分でなかった。

【0010】

一方、紫外線硬化タイプ、又は複合タイプの接着剤を用いる場合には、プレス装置とは別に、紫外線を照射するためのUV照射装置を導入しなければならず、しかも、このUV照射装置はその目的以外の用途がないため汎用性に欠けるという問題があった。

【0011】

本発明は、このような従来の技術の課題を解決するためになされたもので、その目的とするところは、リペア性と導通信頼性との両方を確保でき、しかも汎用性に富む電極接続用接着剤を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するためになされた請求項1記載の発明は、相対向する基板の電極間に配置した状態で加圧又は加熱加圧することにより前記基板同士を固定するとともに前記電極同士を電気的に接続するための絶縁性接着剤であって、熱硬化機構の異なる2種の低温側硬化成分と高温側硬化成分を含み、前記低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であるとともに、前記低温側硬化成分の80%反応温度が100℃以上であり、前記高温側硬化成分の80%反応温度が140℃以上であることを特徴とする。

請求項2記載の発明は、低温側硬化成分が、過酸化物を用いたラジカル重合系熱硬化機構を有する樹脂からなり、高温側硬化成分が、エポキシ系熱硬化機構を有する樹脂からなることを特徴とする請求項1記載の絶縁性接着剤である。

請求項3記載の発明は、請求項1又は2のいずれか1項記載の絶縁性接着剤中に導電粒子を分散してなることを特徴とする異方導電性接着剤である。

請求項4記載の発明は、請求項1又は2のいずれか1項記載の絶縁性接着剤を薄膜状に形成してなることを特徴とする絶縁性接着フィルムである。

請求項5記載の発明は、請求項4項記載の絶縁性接着剤フィルム中に導電粒子を分散してなることを特徴とする異方導電性接着剤フィルムである。

請求項6記載の発明は、相対向する基板の電極間に請求項1又は2のいずれか1項記載の絶縁性接着剤を配置し、前記低温側硬化成分の80%反応温度で前記絶縁性接着剤を加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記絶縁性接着剤を加熱加圧することを特徴とする電極の接続方法である。

請求項7記載の発明は、相対向する基板の電極間に請求項3記載の異方導電性接着を配置し、前記低温側硬化成分の80%反応温度で前記異方導電性接着剤を加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記異方導電性接着剤を加熱加圧することを特徴とする電極の接続方法である。

請求項8記載の発明は、相対向する基板の電極間に請求項4記載の絶縁性接着フィルムを配置し、前記2低温側硬化成分の80%反応温度で前記絶縁性接着剤フィルムを加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記絶縁性接着剤フィルムを加熱加圧することを特徴とする電極の接続方法である。

請求項9記載の発明は、相対向する基板の電極間に請求項5記載の異方導電性接着フィルムを配置し、前記低温側硬化成分の80%反応温度で前記異方導電性接着フィルムを加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記異方導電性接着フィルムを加熱加圧することを特徴とする電極の接続方法である。

請求項10記載の発明は、相対向する基板の電極間に絶縁性接着剤を配置した状態で加熱加圧することにより、前記相対向する基板の電極を仮接続した後、本接続により接続を完了させる電極の接続方法において、前記絶縁性接着剤が、熱硬化機構の異なる2種の低温側硬化成分と高温側硬化成分を含み、前記低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であるとともに、前記低温側硬化成分の80%反応温度が100℃以上で、かつ、前記高温側硬化成分の80%反応温度が140℃以上であり、前記低温側硬化成分の80%反応温度で前記絶縁性接着剤の仮接続を行った後、仮接続された前記基板の電極間の導通抵抗値の試験を行い、当該試験の結果として所期の値が得られた場合には、その後、前記高温側硬化成分の80%反応温度以上の温度で本接続を行って接続を完了させ、他方、当該試験の結果として所期の値が得られない場合には、前記相対向する基板についてリペア作業を行う工程を有する電極の接続方法である。

請求項11記載の発明は、請求項10において、前記絶縁性接着剤に代えて、絶縁性接着剤中に導電粒子を分散させた異方導電性接着剤を用いるものである。

請求項12記載の発明は、請求項10において、フィルム状の絶縁性接着剤を用いるものである。

請求項13記載の発明は、請求項11において、フィルム状の異方導電性接着剤を用いるものである。

【0013】

本発明にあっては、まず、接着剤の低温側硬化成分の熱硬化がある段階まで進む温度(例えば80%反応温度)で加熱しながら仮接続を行い、基板同士をある程度固定して導通試験等の検査を行う。

【0014】

この状態では、低温側硬化成分は完全に熱硬化しておらず、また、高温側硬化成分はまだ熱硬化の反応が開始していないため、検査結果が不良の基板を容易に取り外すことができる。

【0015】

また、検査済みの基板同士を仮接続した後、高温側硬化成分が熱硬化する温度(例えば80%反応温度以上の温度)で本接続を行えば、低温側硬化成分とともに高温側硬化成分が熱硬化するため、基板同士が完全に固定される。

【0016】

このように、本発明によれば、リペア性と導通信頼性との両方を確保しうる電極接続用接着剤を提供することができる。

【0017】

しかも、本発明の接着剤は熱圧着のみによって接続を行うことができるので、例えばUV照射装置等の特殊な装置を導入する必要がなく、汎用性に富むというメリットがあるものである。

【発明の効果】

【0018】

本発明によれば、リペア性と導通信頼性との両方を確保でき、しかも汎用性に富む電極接続用接着剤を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態を図面を参照して詳細に説明する。

本発明の絶縁性接着剤は、相対向する基板の電極間に配置した状態で加圧又は加熱加圧することにより基板同士を固定するとともに電極同士を電気的に接続するためのものである。

【0020】

ここで、「基板」は、いわゆるマザーボードやドーターボード等の回路基板のほか、例えばICチップ等の電子部品を含むものとする。

【0021】

そして、本発明の絶縁性接着剤は、2種の熱硬化機構を有する接着剤成分(低温側硬化成分及び高温側硬化成分とする。)を内在させたことを特徴とする。

【0022】

本発明においては、接着剤成分の反応性に鑑み、接着剤成分の熱硬化機構を、DSC発熱ピークと80%反応温度を用いて規定する。

【0023】

ここで、DSC発熱ピークとは、支差走査熱量測定(Differential Scanning Calorimetry)、すなわち、温度調節された電気炉の中に置かれた試料と基準物質への熱量の出入りの差を試料温度とともに測定する方法によって得られた温度をいう。

【0024】

また、80%反応温度とは、所定時間(例えば10秒間)圧着後に当該接着剤が80%以上反応する温度をいう。

【0025】

この80%反応温度は、当該接着剤成分のサンプルの初期DSC発熱ピークの測定値を100%とし、このサンプルを硬化させた後のDSC発熱ピークの測定値に基づいて算出する。

【0026】

本発明の場合、仮圧着と本圧着における反応性を考慮すると、低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であることが好ましく、より好ましい当該温度差は、30℃以上である。

【0027】

ここで、保存安定性及び反応性確保の観点からは、低温側硬化成分として、DSC発熱ピークが60〜140℃のものを用いることが好ましく、より好ましい当該温度は、80〜130℃である。

【0028】

また、作業性及び接続信頼性確保の観点からは、高温側硬化成分として、DSC発熱ピークが80〜170℃のものを用いることが好ましく、より好ましい当該温度は、100〜150℃である。

【0029】

一方、作業性確保の観点からは、低温側硬化成分として、10秒間圧着後の80%反応温度が100℃以上のものを用いることが好ましく、より好ましい当該温度は、110℃以上である。

【0030】

また、作業性及び接続信頼性確保の観点からは、高温側硬化成分として、10秒間圧着後の80%反応温度が140℃以上のものを用いることが好ましく、より好ましい当該温度は、150℃以上である。

【0031】

本発明の場合、低温側硬化成分としては、反応速度及び保存安定性の観点から、例えば過酸化物を用いたラジカル重合系熱硬化機構を有するアクリレート系の接着剤を好適に用いることができる。

【0032】

一方、高温側硬化成分としては、接続信頼性確保及び反応速度の観点から、例えば潜在性硬化剤を用いたエポキシ系熱硬化機構を有する接着剤を好適に用いることができる。

【0033】

この場合、接着剤の配合量は、低温側硬化成分及び高温側硬化成分の合計を100重量部としたときに低温側硬化成分の配合量を5〜70重量部とすることが好ましく、より好ましい当該配合量は、10〜50重量部である。

【0034】

低温硬化側接着剤の配合量が5重量部より小さいと、仮圧着時の導通の保持を確実に行うことができないという不都合があり、70重量%より大きいと、完全に硬化した後の接続信頼性が低下するという不都合がある。

【0035】

次に、本発明に係る接着フィルムの好ましい実施の形態を図面を参照して説明する。

図1は、本発明に係る絶縁性接着フィルムの好ましい実施の形態を示す概略構成図である。また、図2は、本発明に係る異方導電性接着フィルムの概略構成を示す図である。

【0036】

図1に示す絶縁性接着フィルム1Aは、例えばポリエステル樹脂等からなる剥離フイルム2上に、上記2種類の熱硬化機構を有する接着剤成分を用いた絶縁性接着剤層10が形成されたものである。

【0037】

この場合、絶縁性接着剤層10の厚さは特に限定されるものではないが、種々の用途に対応する観点から、5〜100μmとすることが好ましい。

【0038】

本実施の形態の絶縁性接着フィルム1は、常法によって作成することができる。すなわち、上述した2種類の接着剤成分を所定の溶剤に溶解し、このバインダーペーストを剥離フィルム2上に塗布して乾燥させることにより得られる。

【0039】

一方、図2に示す異方導電性接着フィルム1Cは、上述した図1の接着フィルム1Aの絶縁性接着剤層10中に導電粒子13が分散されたものである。

【0040】

ここで、導電粒子13の配合量は特に限定されるものではないが、導通及び絶縁特性確保の観点からは、1〜20体積%であることが好ましい。

【0041】

また、導電粒子13の粒径も特に限定されるものではないが、導通信頼性確保の観点からは、1〜20μmであることが好ましい。

【0042】

本実施の形態の異方導電性接着フィルム1Cもまた常法によって作成することができる。すなわち、所定の溶剤に溶解させた上記各接着剤成分に導電粒子13を分散させ、このバインダーを剥離フィルム2上に塗布して乾燥させることにより得られる。

【0043】

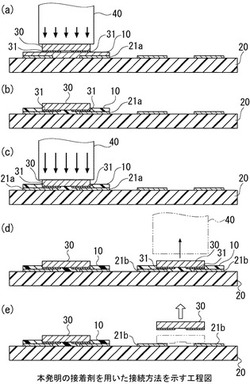

図3(a)〜図3(e)は、本発明に係る電極接続用接着剤を用いた接続方法の好ましい実施の形態を示す工程図である。以下、導電粒子を含まない絶縁性接着を用いた場合を例にとって説明する。

【0044】

図3(a)に示すように、回路基板20の接続すべき電極21a上に本発明の絶縁性接着剤を塗布し、これにより形成された絶縁性接着フィルム10の上にICチップ30を載置して、ICチップ30の位置決めを行う。

【0045】

そして、絶縁性接着フィルム10の温度が低温側硬化成分の80%反応温度(例えば130℃)になるように調整された圧着ヘッド40を用い、例えば、3MPa/cm2・バンプの圧力で、10秒間、仮圧着としての1次圧着(仮接続)を行う(図3(b))。

【0046】

この状態では、絶縁性接着フィルム10の低温側硬化成分は完全に熱硬化しておらず、また、高温側硬化成分はまだ熱硬化の反応が開始していない。

【0047】

さらに、仮接続された電極21a、31間の導通試験を行い、その結果が良好な場合には、図3(c)(d)に示すように、絶縁性接着フィルム10の温度が高温側硬化成分の80%反応温度以上(例えば170℃)になるように圧着ヘッド40を調整し、例えば、3MPa/cm2・バンプの圧力で、10秒間、本圧着としての2次圧着(本接続)を行う。

【0048】

これにより、絶縁性接着フィルム10の低温側硬化成分及び高温側硬化成分が熱硬化するため、基板同士が完全に固定される。

【0049】

その後、図3(d)に示すように、回路基板20上の他の電極21bに、上述した手順により、別のICチップ30を仮圧着としての1次圧着を行い所定の導通試験を行う。

【0050】

上述したように、この状態では、絶縁性接着フィルム10の低温側硬化成分は完全に熱硬化しておらず、また、高温側硬化成分はまだ熱硬化の反応が開始していないため、導通試験の結果が不良な場合には、図3(e)に示すように、当該不良のICチップ30を回路基板20から容易に取り外すことができる。

【0051】

そして、さらに別のICチップ30を上記同様の手順によって仮圧着し、新たな導通試験の結果が良好な場合には、上述した手順によって本圧着を行う。

【0052】

以下同様に、回路基板20の電極21a、21bにICチップ30を仮圧着して導通試験を行い、その結果に応じて適宜リペアを行いながら、導通試験の結果が良好なICチップ30のみを回路基板20に本圧着する。

【0053】

以上述べたように本実施の形態の絶縁性接着剤によれば、ICチップ30を回路基板20上に実装する際にリペア性と導通信頼性との両方を確保することができる。

【0054】

しかも、本実施の形態の絶縁性接着剤によれば、熱圧着のみによって接続を行うことができるので、例えばUV照射装置等の特殊な装置を導入する必要がないというメリットがある。

【0055】

なお、上記実施の形態においては導電粒子を含まない絶縁性接着を用いた場合を例にとって説明したが、導電粒子を含む異方導電性接着剤又は異方導電性接着フィルムを用いた場合も同様の手順によって接続を行うことができる。

【実施例】

【0056】

以下、本発明の実施例を比較例とともに詳細に説明する。

まず、表1に示すように、実施例及び比較例の絶縁性接着剤の配合材料として、ラジカル重合系熱硬化機構を有する接着剤A−1〜A−3と、エポキシ系熱硬化機構を有する接着剤Bを調製した。

【0057】

<接着剤A−1>

絶縁性接着剤樹脂として、ビスフェノールF型エチレンオキサイド(EO)変性ジアクリレート(東亞合成社製、商品名M−208)を15重量部、開始剤として、1,1,3,3テトラメチルブチルパーオキシ2メチルエキサネート(日本油脂社製、商品名パーオクタO)を5重量部を配合した。

この接着剤A−1は、DSC発熱ピークが80℃、80%反応温度が130℃である。

【0058】

<接着剤A−2>

絶縁性接着剤樹脂として、上記ビスフェノールF型エチレンオキサイド(EO)変性ジアクリレートを15重量部と、開始剤として、t−ブチルパーオキシベンゾネート(日本油脂社製、商品名パーチブルZ)を5重量部を配合した。

この接着剤A−2は、DSC発熱ピークが100℃、80%反応温度が150℃である。

【0059】

<接着剤A−3>

絶縁性接着剤樹脂として、上記ビスフェノールF型エチレンオキサイド(EO)変性ジアクリレートを15重量部と、開始剤として、有機過酸化物(日本油脂社製、品名パーキュアHB)を5重量部を配合した。

この接着剤A−3は、DSC発熱ピークが120℃、80%反応温度が170℃である。

【0060】

<接着剤B>

絶縁性接着剤樹脂として、固形ビスフェノールA型エポキシ樹脂(固形エポキシ樹脂:油化シェル社製 商品名EP1009)50重量部と、潜在性硬化剤として、イミダゾール系硬化剤(旭化成社製 商品名HX3941HP)50重量部と、カップリング剤として、エポキシシラン(日本ユニカー社製 商品名A187)1重量部を配合した。

この接着剤Bは、DSC発熱ピークが120℃、80%反応温度が170℃である。

【0061】

【表1】

【0062】

そして、接着剤A−1〜A−3の配合量、接着剤Bの配合量を変えて実施例1〜4のサンプル、比較例1〜5のサンプルとした。

【0063】

[実施例1]

接着剤A−1を5重量部、接着剤Bを95重量部を配合したバインダー溶液に、導電粒子を15重量部加えてペースト状にして実施例1のサンプルとした。

【0064】

[実施例2]

接着剤A−1の配合量を25重量部、接着剤Bの配合量を75重量部とした以外は実施例1の場合と同様の方法によって実施例2のサンプルを作成した。

【0065】

[実施例3]

接着剤A−1の配合量を70重量部、接着剤Bの配合量を30重量部とした以外は実施例1の場合と同様の方法によって実施例3のサンプルを作成した。

【0066】

[比較例1]

接着剤Bを配合せず接着剤A−1の配合量を100重量部とした以外は、実施例1の場合と同様の方法によって比較例1のサンプルを作成した。

【0067】

[比較例2]

接着剤A−1の配合量を25重量部、接着剤A−2の配合量を75重量部とした以外は実施例1の場合と同様の方法によって実施例3のサンプルを作成した。

【0068】

[比較例3]

接着剤A−1の配合量を25重量部、接着剤A−3の配合量を75重量部とした以外は実施例1の場合と同様の方法によって実施例3のサンプルを作成した。

【0069】

[比較例4]

接着剤Aを配合せず接着剤Bの配合量を100重量部とした以外は、実施例1の場合と同様の方法によって比較例1のサンプルを作成した。

【0070】

[比較例5]

比較例4のサンプルと同じものを比較例5のサンプルとした。

【0071】

<評価方法及び評価結果>

(1次圧着後の導通抵抗)

上述したサンプルを乾燥後の厚さが40μmになるように回路基板上に塗布し、ICチップを位置決めした後、回路基板とICチップとを1次圧着(仮圧着)した。

【0072】

この場合、回路基板としては、厚さ0.7mmの耐熱性ガラス基材エポキシ樹脂銅張積層板(FR−5)上に、厚さ18μm、幅100μm、ピッチ150μmの銅(Cu)パターンを形成し、その上にニッケル−金めっきを施したリジッド基板を用いた。

【0073】

一方、ICチップとしては、外形10mm×10mmの基板上に、外形20μm×20μm、高さ20μmのバンプ電極が形成されたものを用いた。なお、バンプ電極には、ニッケル−金めっきを施した。

【0074】

1次圧着の条件は、実施例1〜3及び比較例1、2については、温度130℃、圧力3MPa/cm2・バンプ、時間10秒とした。

【0075】

また、実施例4及び比較例5については、温度150℃、圧力3MPa/cm2・バンプ、時間10秒とした。

【0076】

さらに、比較例3、4については、温度170℃、圧力3MPa/cm2・バンプ、時間10秒とした。

【0077】

1次圧着後、すべての電極間について導通抵抗値を測定して評価を行った。

ここでの導通抵抗の判定は、100mΩ未満のものを良好(○)、100〜500mΩのものをやや不良(△)、500mΩより大きくなったものを不良(×)とした。その結果を表2に示す。

【0078】

(リペア性)

温度100℃に加熱した板金上に、ICチップを1次圧着した上記回路基板を載置して30秒間加熱した後、ICチップを剥離し、回路基板上の実施例及び比較例のサンプルの残渣をアセトンを用いて払拭した。

【0079】

この場合、リペア性の判定は、ICチップを剥離でき、サンプルの残渣をすべて取り除くことができたものを良好(○)、ICチップを剥離できたもののサンプルの残渣をすべて取り除くことができなかったものをやや不良(△)、ICチップを剥離することが困難であったものを不良(×)とした。その結果を表2に示す。

【0080】

(2次圧着後の導通抵抗)

1次圧着後、実施例及び比較例のサンプルについて所定の条件で2次圧着(本圧着)を行った。

2次圧着の条件は、比較例1は、温度150℃、圧力3MPa/cm2・バンプ、時間10秒の条件とした。

【0081】

また、実施例1〜3及び比較例2〜5については、温度170℃、圧力3MPa/cm2・バンプ、時間10秒とした。

【0082】

2次圧着後、すべての電極間について導通抵抗値を測定して評価を行った。

ここでの導通抵抗の判定は、100mΩ未満のものを良好(○)、100〜500mΩのものをやや不良(△)、500mΩより大きくなったものを不良(×)とした。その結果を表2に示す。

【0083】

(PCT後の導通信頼性)

温度121℃、湿度100%RH、2気圧の条件下でプレッシャクッカ試験(Pressure Cooker Test)を行った後、すべての電極間について導通抵抗値を測定して評価を行った。

【0084】

ここでの導通抵抗の判定は、上記同様、100mΩ未満のものを良好(○)、100〜500mΩのものをやや不良(△)、500mΩより大きくなったものを不良(×)とした。その結果を表2に示す。

【0085】

【表2】

【0086】

表2に示すように、実施例1〜3のものは、リペア性及び導通信頼性ともに良好な結果が得られた。

【0087】

これに対し、接着剤A−1のみを用いた比較例1は、PCT後の導通信頼性が良くなかった。

【0088】

また、1次圧着の温度が接着剤A−1の80%反応温度と等しい比較例2の場合は、接着剤A−2の硬化が十分ではないため、1次圧着後の導通抵抗が良くなかった。

【0089】

さらに、1次圧着の温度が170℃と高い比較例3は、1次圧着時に接着剤A−1及びA−3が反応して硬化したため、リペア性が良くなかった。

【0090】

さらにまた、接着剤Bのみを用いた比較例4は、1次圧着時に接着剤Bが反応して硬化したため、リペア性が良くなかった。

【0091】

一方、比較例4と同一の材料を用い1次圧着時の温度を下げた比較例5にあっては、接着剤Bが十分に硬化せず、1次圧着後の導通抵抗が良くなかった。

【図面の簡単な説明】

【0092】

【図1】本発明に係る絶縁性接着フィルムの好ましい実施の形態を示す概略構成図である。

【図2】本発明に係る異方導電性接着フィルムの概略構成図である。

【図3】(a)〜(e):本発明に係る電極接続用接着剤を用いた接続方法の好ましい実施の形態を示す工程図である。

【符号の説明】

【0093】

1A 絶縁性接着フィルム

1C 異方導電性接着フィルム

2 剥離フィルム

10 絶縁性接着剤層

11a、11b 低温側硬化成分層

12 高温側硬化成分層

13 導電粒子

【技術分野】

【0001】

本発明は、例えば、基板同士を固定するとともに電極同士を電気的に接続するための接着技術に関する。

【背景技術】

【0002】

従来より、例えば配線基板の電極とICチップの電極とを電気的に接続した状態で固定する手段として、例えば、絶縁性接着剤に導電粒子を分散させた異方性導電ペースト又はこれをフィルム状にした異方導電性接着フィルム、また、導電粒子を含まない絶縁性接着剤等の接合材料が用いられている。

【0003】

このような接着剤を用いて基板にICチップを実装する場合には、まず、基板及びICチップの電極間に接合材料を挟んだ状態でこれらをプレスしながら熱を加えることにより樹脂成分を硬化させ、又は樹脂の種類によっては紫外線を照射することにより接着剤の樹脂成分を硬化させる。

この接着剤の硬化によりICチップが基板に固定されるとともに、電極間の接続が行われる。

【0004】

従来、例えばマルチチップモジュールのように基板に複数のベアチップ(ICチップ)を実装する場合には、ICチップを実装する度に検査する必要があるため、上述したような工程を、接着剤を半ば硬化させてICチップを基板に仮に接続する仮接続工程と、その半硬化状態の接着剤を最終段階まで硬化させてICチップを基板に本接続する本接続工程との2段階に分けている。

【0005】

そして、仮接続工程の段階でICチップを検査した結果不良であった場合には、そのICチップを基板から取り外して良好なものと交換する作業(リペア作業)を行っている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、従来の接着剤には、大別すると、熱可塑性タイプ、熱硬化性タイプ、紫外線硬化タイプの3種類があり、さらに従来の接着剤には、熱可塑性タイプと熱硬化性タイプとの中間的な性質を示す、いわゆる半熱硬化性タイプと、熱硬化性タイプと紫外線硬化タイプとの複合タイプとが挙げられる。

【0007】

しかしながら、このような従来の接着剤を用いて電極間の接続を行うと、以下のような問題があった。

すなわち、熱可塑性タイプの接着剤を用いた場合には、リペアを行う際、基板からICチップの取り外しやすさ(リペア性)はよいものの、熱プレスを行う際、接着剤の耐熱性が低いため導通信頼性が悪いという問題があった。

【0008】

また、熱硬化性タイプの接着剤を用いた場合には、導通信頼性はよいものの、完全に熱硬化した場合にはリペア性が悪く、その一方でリペア性を確保するように熱硬化の反応を途中で止めるには、加熱温度、加熱時間等の諸条件を設定しなければならず、また、基板ごとにその設定条件が異なり接着剤の取扱いが困難であるという問題があった。

【0009】

さらに、半熱硬化性タイプの接着剤を用いた場合には、熱硬化性タイプと比べて、リペア性が良くなるものの導通信頼性が十分でなかった。

【0010】

一方、紫外線硬化タイプ、又は複合タイプの接着剤を用いる場合には、プレス装置とは別に、紫外線を照射するためのUV照射装置を導入しなければならず、しかも、このUV照射装置はその目的以外の用途がないため汎用性に欠けるという問題があった。

【0011】

本発明は、このような従来の技術の課題を解決するためになされたもので、その目的とするところは、リペア性と導通信頼性との両方を確保でき、しかも汎用性に富む電極接続用接着剤を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するためになされた請求項1記載の発明は、相対向する基板の電極間に配置した状態で加圧又は加熱加圧することにより前記基板同士を固定するとともに前記電極同士を電気的に接続するための絶縁性接着剤であって、熱硬化機構の異なる2種の低温側硬化成分と高温側硬化成分を含み、前記低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であるとともに、前記低温側硬化成分の80%反応温度が100℃以上であり、前記高温側硬化成分の80%反応温度が140℃以上であることを特徴とする。

請求項2記載の発明は、低温側硬化成分が、過酸化物を用いたラジカル重合系熱硬化機構を有する樹脂からなり、高温側硬化成分が、エポキシ系熱硬化機構を有する樹脂からなることを特徴とする請求項1記載の絶縁性接着剤である。

請求項3記載の発明は、請求項1又は2のいずれか1項記載の絶縁性接着剤中に導電粒子を分散してなることを特徴とする異方導電性接着剤である。

請求項4記載の発明は、請求項1又は2のいずれか1項記載の絶縁性接着剤を薄膜状に形成してなることを特徴とする絶縁性接着フィルムである。

請求項5記載の発明は、請求項4項記載の絶縁性接着剤フィルム中に導電粒子を分散してなることを特徴とする異方導電性接着剤フィルムである。

請求項6記載の発明は、相対向する基板の電極間に請求項1又は2のいずれか1項記載の絶縁性接着剤を配置し、前記低温側硬化成分の80%反応温度で前記絶縁性接着剤を加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記絶縁性接着剤を加熱加圧することを特徴とする電極の接続方法である。

請求項7記載の発明は、相対向する基板の電極間に請求項3記載の異方導電性接着を配置し、前記低温側硬化成分の80%反応温度で前記異方導電性接着剤を加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記異方導電性接着剤を加熱加圧することを特徴とする電極の接続方法である。

請求項8記載の発明は、相対向する基板の電極間に請求項4記載の絶縁性接着フィルムを配置し、前記2低温側硬化成分の80%反応温度で前記絶縁性接着剤フィルムを加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記絶縁性接着剤フィルムを加熱加圧することを特徴とする電極の接続方法である。

請求項9記載の発明は、相対向する基板の電極間に請求項5記載の異方導電性接着フィルムを配置し、前記低温側硬化成分の80%反応温度で前記異方導電性接着フィルムを加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記異方導電性接着フィルムを加熱加圧することを特徴とする電極の接続方法である。

請求項10記載の発明は、相対向する基板の電極間に絶縁性接着剤を配置した状態で加熱加圧することにより、前記相対向する基板の電極を仮接続した後、本接続により接続を完了させる電極の接続方法において、前記絶縁性接着剤が、熱硬化機構の異なる2種の低温側硬化成分と高温側硬化成分を含み、前記低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であるとともに、前記低温側硬化成分の80%反応温度が100℃以上で、かつ、前記高温側硬化成分の80%反応温度が140℃以上であり、前記低温側硬化成分の80%反応温度で前記絶縁性接着剤の仮接続を行った後、仮接続された前記基板の電極間の導通抵抗値の試験を行い、当該試験の結果として所期の値が得られた場合には、その後、前記高温側硬化成分の80%反応温度以上の温度で本接続を行って接続を完了させ、他方、当該試験の結果として所期の値が得られない場合には、前記相対向する基板についてリペア作業を行う工程を有する電極の接続方法である。

請求項11記載の発明は、請求項10において、前記絶縁性接着剤に代えて、絶縁性接着剤中に導電粒子を分散させた異方導電性接着剤を用いるものである。

請求項12記載の発明は、請求項10において、フィルム状の絶縁性接着剤を用いるものである。

請求項13記載の発明は、請求項11において、フィルム状の異方導電性接着剤を用いるものである。

【0013】

本発明にあっては、まず、接着剤の低温側硬化成分の熱硬化がある段階まで進む温度(例えば80%反応温度)で加熱しながら仮接続を行い、基板同士をある程度固定して導通試験等の検査を行う。

【0014】

この状態では、低温側硬化成分は完全に熱硬化しておらず、また、高温側硬化成分はまだ熱硬化の反応が開始していないため、検査結果が不良の基板を容易に取り外すことができる。

【0015】

また、検査済みの基板同士を仮接続した後、高温側硬化成分が熱硬化する温度(例えば80%反応温度以上の温度)で本接続を行えば、低温側硬化成分とともに高温側硬化成分が熱硬化するため、基板同士が完全に固定される。

【0016】

このように、本発明によれば、リペア性と導通信頼性との両方を確保しうる電極接続用接着剤を提供することができる。

【0017】

しかも、本発明の接着剤は熱圧着のみによって接続を行うことができるので、例えばUV照射装置等の特殊な装置を導入する必要がなく、汎用性に富むというメリットがあるものである。

【発明の効果】

【0018】

本発明によれば、リペア性と導通信頼性との両方を確保でき、しかも汎用性に富む電極接続用接着剤を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態を図面を参照して詳細に説明する。

本発明の絶縁性接着剤は、相対向する基板の電極間に配置した状態で加圧又は加熱加圧することにより基板同士を固定するとともに電極同士を電気的に接続するためのものである。

【0020】

ここで、「基板」は、いわゆるマザーボードやドーターボード等の回路基板のほか、例えばICチップ等の電子部品を含むものとする。

【0021】

そして、本発明の絶縁性接着剤は、2種の熱硬化機構を有する接着剤成分(低温側硬化成分及び高温側硬化成分とする。)を内在させたことを特徴とする。

【0022】

本発明においては、接着剤成分の反応性に鑑み、接着剤成分の熱硬化機構を、DSC発熱ピークと80%反応温度を用いて規定する。

【0023】

ここで、DSC発熱ピークとは、支差走査熱量測定(Differential Scanning Calorimetry)、すなわち、温度調節された電気炉の中に置かれた試料と基準物質への熱量の出入りの差を試料温度とともに測定する方法によって得られた温度をいう。

【0024】

また、80%反応温度とは、所定時間(例えば10秒間)圧着後に当該接着剤が80%以上反応する温度をいう。

【0025】

この80%反応温度は、当該接着剤成分のサンプルの初期DSC発熱ピークの測定値を100%とし、このサンプルを硬化させた後のDSC発熱ピークの測定値に基づいて算出する。

【0026】

本発明の場合、仮圧着と本圧着における反応性を考慮すると、低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であることが好ましく、より好ましい当該温度差は、30℃以上である。

【0027】

ここで、保存安定性及び反応性確保の観点からは、低温側硬化成分として、DSC発熱ピークが60〜140℃のものを用いることが好ましく、より好ましい当該温度は、80〜130℃である。

【0028】

また、作業性及び接続信頼性確保の観点からは、高温側硬化成分として、DSC発熱ピークが80〜170℃のものを用いることが好ましく、より好ましい当該温度は、100〜150℃である。

【0029】

一方、作業性確保の観点からは、低温側硬化成分として、10秒間圧着後の80%反応温度が100℃以上のものを用いることが好ましく、より好ましい当該温度は、110℃以上である。

【0030】

また、作業性及び接続信頼性確保の観点からは、高温側硬化成分として、10秒間圧着後の80%反応温度が140℃以上のものを用いることが好ましく、より好ましい当該温度は、150℃以上である。

【0031】

本発明の場合、低温側硬化成分としては、反応速度及び保存安定性の観点から、例えば過酸化物を用いたラジカル重合系熱硬化機構を有するアクリレート系の接着剤を好適に用いることができる。

【0032】

一方、高温側硬化成分としては、接続信頼性確保及び反応速度の観点から、例えば潜在性硬化剤を用いたエポキシ系熱硬化機構を有する接着剤を好適に用いることができる。

【0033】

この場合、接着剤の配合量は、低温側硬化成分及び高温側硬化成分の合計を100重量部としたときに低温側硬化成分の配合量を5〜70重量部とすることが好ましく、より好ましい当該配合量は、10〜50重量部である。

【0034】

低温硬化側接着剤の配合量が5重量部より小さいと、仮圧着時の導通の保持を確実に行うことができないという不都合があり、70重量%より大きいと、完全に硬化した後の接続信頼性が低下するという不都合がある。

【0035】

次に、本発明に係る接着フィルムの好ましい実施の形態を図面を参照して説明する。

図1は、本発明に係る絶縁性接着フィルムの好ましい実施の形態を示す概略構成図である。また、図2は、本発明に係る異方導電性接着フィルムの概略構成を示す図である。

【0036】

図1に示す絶縁性接着フィルム1Aは、例えばポリエステル樹脂等からなる剥離フイルム2上に、上記2種類の熱硬化機構を有する接着剤成分を用いた絶縁性接着剤層10が形成されたものである。

【0037】

この場合、絶縁性接着剤層10の厚さは特に限定されるものではないが、種々の用途に対応する観点から、5〜100μmとすることが好ましい。

【0038】

本実施の形態の絶縁性接着フィルム1は、常法によって作成することができる。すなわち、上述した2種類の接着剤成分を所定の溶剤に溶解し、このバインダーペーストを剥離フィルム2上に塗布して乾燥させることにより得られる。

【0039】

一方、図2に示す異方導電性接着フィルム1Cは、上述した図1の接着フィルム1Aの絶縁性接着剤層10中に導電粒子13が分散されたものである。

【0040】

ここで、導電粒子13の配合量は特に限定されるものではないが、導通及び絶縁特性確保の観点からは、1〜20体積%であることが好ましい。

【0041】

また、導電粒子13の粒径も特に限定されるものではないが、導通信頼性確保の観点からは、1〜20μmであることが好ましい。

【0042】

本実施の形態の異方導電性接着フィルム1Cもまた常法によって作成することができる。すなわち、所定の溶剤に溶解させた上記各接着剤成分に導電粒子13を分散させ、このバインダーを剥離フィルム2上に塗布して乾燥させることにより得られる。

【0043】

図3(a)〜図3(e)は、本発明に係る電極接続用接着剤を用いた接続方法の好ましい実施の形態を示す工程図である。以下、導電粒子を含まない絶縁性接着を用いた場合を例にとって説明する。

【0044】

図3(a)に示すように、回路基板20の接続すべき電極21a上に本発明の絶縁性接着剤を塗布し、これにより形成された絶縁性接着フィルム10の上にICチップ30を載置して、ICチップ30の位置決めを行う。

【0045】

そして、絶縁性接着フィルム10の温度が低温側硬化成分の80%反応温度(例えば130℃)になるように調整された圧着ヘッド40を用い、例えば、3MPa/cm2・バンプの圧力で、10秒間、仮圧着としての1次圧着(仮接続)を行う(図3(b))。

【0046】

この状態では、絶縁性接着フィルム10の低温側硬化成分は完全に熱硬化しておらず、また、高温側硬化成分はまだ熱硬化の反応が開始していない。

【0047】

さらに、仮接続された電極21a、31間の導通試験を行い、その結果が良好な場合には、図3(c)(d)に示すように、絶縁性接着フィルム10の温度が高温側硬化成分の80%反応温度以上(例えば170℃)になるように圧着ヘッド40を調整し、例えば、3MPa/cm2・バンプの圧力で、10秒間、本圧着としての2次圧着(本接続)を行う。

【0048】

これにより、絶縁性接着フィルム10の低温側硬化成分及び高温側硬化成分が熱硬化するため、基板同士が完全に固定される。

【0049】

その後、図3(d)に示すように、回路基板20上の他の電極21bに、上述した手順により、別のICチップ30を仮圧着としての1次圧着を行い所定の導通試験を行う。

【0050】

上述したように、この状態では、絶縁性接着フィルム10の低温側硬化成分は完全に熱硬化しておらず、また、高温側硬化成分はまだ熱硬化の反応が開始していないため、導通試験の結果が不良な場合には、図3(e)に示すように、当該不良のICチップ30を回路基板20から容易に取り外すことができる。

【0051】

そして、さらに別のICチップ30を上記同様の手順によって仮圧着し、新たな導通試験の結果が良好な場合には、上述した手順によって本圧着を行う。

【0052】

以下同様に、回路基板20の電極21a、21bにICチップ30を仮圧着して導通試験を行い、その結果に応じて適宜リペアを行いながら、導通試験の結果が良好なICチップ30のみを回路基板20に本圧着する。

【0053】

以上述べたように本実施の形態の絶縁性接着剤によれば、ICチップ30を回路基板20上に実装する際にリペア性と導通信頼性との両方を確保することができる。

【0054】

しかも、本実施の形態の絶縁性接着剤によれば、熱圧着のみによって接続を行うことができるので、例えばUV照射装置等の特殊な装置を導入する必要がないというメリットがある。

【0055】

なお、上記実施の形態においては導電粒子を含まない絶縁性接着を用いた場合を例にとって説明したが、導電粒子を含む異方導電性接着剤又は異方導電性接着フィルムを用いた場合も同様の手順によって接続を行うことができる。

【実施例】

【0056】

以下、本発明の実施例を比較例とともに詳細に説明する。

まず、表1に示すように、実施例及び比較例の絶縁性接着剤の配合材料として、ラジカル重合系熱硬化機構を有する接着剤A−1〜A−3と、エポキシ系熱硬化機構を有する接着剤Bを調製した。

【0057】

<接着剤A−1>

絶縁性接着剤樹脂として、ビスフェノールF型エチレンオキサイド(EO)変性ジアクリレート(東亞合成社製、商品名M−208)を15重量部、開始剤として、1,1,3,3テトラメチルブチルパーオキシ2メチルエキサネート(日本油脂社製、商品名パーオクタO)を5重量部を配合した。

この接着剤A−1は、DSC発熱ピークが80℃、80%反応温度が130℃である。

【0058】

<接着剤A−2>

絶縁性接着剤樹脂として、上記ビスフェノールF型エチレンオキサイド(EO)変性ジアクリレートを15重量部と、開始剤として、t−ブチルパーオキシベンゾネート(日本油脂社製、商品名パーチブルZ)を5重量部を配合した。

この接着剤A−2は、DSC発熱ピークが100℃、80%反応温度が150℃である。

【0059】

<接着剤A−3>

絶縁性接着剤樹脂として、上記ビスフェノールF型エチレンオキサイド(EO)変性ジアクリレートを15重量部と、開始剤として、有機過酸化物(日本油脂社製、品名パーキュアHB)を5重量部を配合した。

この接着剤A−3は、DSC発熱ピークが120℃、80%反応温度が170℃である。

【0060】

<接着剤B>

絶縁性接着剤樹脂として、固形ビスフェノールA型エポキシ樹脂(固形エポキシ樹脂:油化シェル社製 商品名EP1009)50重量部と、潜在性硬化剤として、イミダゾール系硬化剤(旭化成社製 商品名HX3941HP)50重量部と、カップリング剤として、エポキシシラン(日本ユニカー社製 商品名A187)1重量部を配合した。

この接着剤Bは、DSC発熱ピークが120℃、80%反応温度が170℃である。

【0061】

【表1】

【0062】

そして、接着剤A−1〜A−3の配合量、接着剤Bの配合量を変えて実施例1〜4のサンプル、比較例1〜5のサンプルとした。

【0063】

[実施例1]

接着剤A−1を5重量部、接着剤Bを95重量部を配合したバインダー溶液に、導電粒子を15重量部加えてペースト状にして実施例1のサンプルとした。

【0064】

[実施例2]

接着剤A−1の配合量を25重量部、接着剤Bの配合量を75重量部とした以外は実施例1の場合と同様の方法によって実施例2のサンプルを作成した。

【0065】

[実施例3]

接着剤A−1の配合量を70重量部、接着剤Bの配合量を30重量部とした以外は実施例1の場合と同様の方法によって実施例3のサンプルを作成した。

【0066】

[比較例1]

接着剤Bを配合せず接着剤A−1の配合量を100重量部とした以外は、実施例1の場合と同様の方法によって比較例1のサンプルを作成した。

【0067】

[比較例2]

接着剤A−1の配合量を25重量部、接着剤A−2の配合量を75重量部とした以外は実施例1の場合と同様の方法によって実施例3のサンプルを作成した。

【0068】

[比較例3]

接着剤A−1の配合量を25重量部、接着剤A−3の配合量を75重量部とした以外は実施例1の場合と同様の方法によって実施例3のサンプルを作成した。

【0069】

[比較例4]

接着剤Aを配合せず接着剤Bの配合量を100重量部とした以外は、実施例1の場合と同様の方法によって比較例1のサンプルを作成した。

【0070】

[比較例5]

比較例4のサンプルと同じものを比較例5のサンプルとした。

【0071】

<評価方法及び評価結果>

(1次圧着後の導通抵抗)

上述したサンプルを乾燥後の厚さが40μmになるように回路基板上に塗布し、ICチップを位置決めした後、回路基板とICチップとを1次圧着(仮圧着)した。

【0072】

この場合、回路基板としては、厚さ0.7mmの耐熱性ガラス基材エポキシ樹脂銅張積層板(FR−5)上に、厚さ18μm、幅100μm、ピッチ150μmの銅(Cu)パターンを形成し、その上にニッケル−金めっきを施したリジッド基板を用いた。

【0073】

一方、ICチップとしては、外形10mm×10mmの基板上に、外形20μm×20μm、高さ20μmのバンプ電極が形成されたものを用いた。なお、バンプ電極には、ニッケル−金めっきを施した。

【0074】

1次圧着の条件は、実施例1〜3及び比較例1、2については、温度130℃、圧力3MPa/cm2・バンプ、時間10秒とした。

【0075】

また、実施例4及び比較例5については、温度150℃、圧力3MPa/cm2・バンプ、時間10秒とした。

【0076】

さらに、比較例3、4については、温度170℃、圧力3MPa/cm2・バンプ、時間10秒とした。

【0077】

1次圧着後、すべての電極間について導通抵抗値を測定して評価を行った。

ここでの導通抵抗の判定は、100mΩ未満のものを良好(○)、100〜500mΩのものをやや不良(△)、500mΩより大きくなったものを不良(×)とした。その結果を表2に示す。

【0078】

(リペア性)

温度100℃に加熱した板金上に、ICチップを1次圧着した上記回路基板を載置して30秒間加熱した後、ICチップを剥離し、回路基板上の実施例及び比較例のサンプルの残渣をアセトンを用いて払拭した。

【0079】

この場合、リペア性の判定は、ICチップを剥離でき、サンプルの残渣をすべて取り除くことができたものを良好(○)、ICチップを剥離できたもののサンプルの残渣をすべて取り除くことができなかったものをやや不良(△)、ICチップを剥離することが困難であったものを不良(×)とした。その結果を表2に示す。

【0080】

(2次圧着後の導通抵抗)

1次圧着後、実施例及び比較例のサンプルについて所定の条件で2次圧着(本圧着)を行った。

2次圧着の条件は、比較例1は、温度150℃、圧力3MPa/cm2・バンプ、時間10秒の条件とした。

【0081】

また、実施例1〜3及び比較例2〜5については、温度170℃、圧力3MPa/cm2・バンプ、時間10秒とした。

【0082】

2次圧着後、すべての電極間について導通抵抗値を測定して評価を行った。

ここでの導通抵抗の判定は、100mΩ未満のものを良好(○)、100〜500mΩのものをやや不良(△)、500mΩより大きくなったものを不良(×)とした。その結果を表2に示す。

【0083】

(PCT後の導通信頼性)

温度121℃、湿度100%RH、2気圧の条件下でプレッシャクッカ試験(Pressure Cooker Test)を行った後、すべての電極間について導通抵抗値を測定して評価を行った。

【0084】

ここでの導通抵抗の判定は、上記同様、100mΩ未満のものを良好(○)、100〜500mΩのものをやや不良(△)、500mΩより大きくなったものを不良(×)とした。その結果を表2に示す。

【0085】

【表2】

【0086】

表2に示すように、実施例1〜3のものは、リペア性及び導通信頼性ともに良好な結果が得られた。

【0087】

これに対し、接着剤A−1のみを用いた比較例1は、PCT後の導通信頼性が良くなかった。

【0088】

また、1次圧着の温度が接着剤A−1の80%反応温度と等しい比較例2の場合は、接着剤A−2の硬化が十分ではないため、1次圧着後の導通抵抗が良くなかった。

【0089】

さらに、1次圧着の温度が170℃と高い比較例3は、1次圧着時に接着剤A−1及びA−3が反応して硬化したため、リペア性が良くなかった。

【0090】

さらにまた、接着剤Bのみを用いた比較例4は、1次圧着時に接着剤Bが反応して硬化したため、リペア性が良くなかった。

【0091】

一方、比較例4と同一の材料を用い1次圧着時の温度を下げた比較例5にあっては、接着剤Bが十分に硬化せず、1次圧着後の導通抵抗が良くなかった。

【図面の簡単な説明】

【0092】

【図1】本発明に係る絶縁性接着フィルムの好ましい実施の形態を示す概略構成図である。

【図2】本発明に係る異方導電性接着フィルムの概略構成図である。

【図3】(a)〜(e):本発明に係る電極接続用接着剤を用いた接続方法の好ましい実施の形態を示す工程図である。

【符号の説明】

【0093】

1A 絶縁性接着フィルム

1C 異方導電性接着フィルム

2 剥離フィルム

10 絶縁性接着剤層

11a、11b 低温側硬化成分層

12 高温側硬化成分層

13 導電粒子

【特許請求の範囲】

【請求項1】

相対向する基板の電極間に配置した状態で加圧又は加熱加圧することにより前記基板同士を固定するとともに前記電極同士を電気的に接続するための絶縁性接着剤であって、

熱硬化機構の異なる2種の低温側硬化成分と高温側硬化成分を含み、

前記低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であるとともに、

前記低温側硬化成分の80%反応温度が100℃以上であり、前記高温側硬化成分の80%反応温度が140℃以上であることを特徴とする絶縁性接着剤。

【請求項2】

低温側硬化成分が、過酸化物を用いたラジカル重合系熱硬化機構を有する樹脂からなり、高温側硬化成分が、エポキシ系熱硬化機構を有する樹脂からなることを特徴とする請求項1記載の絶縁性接着剤。

【請求項3】

請求項1又は2のいずれか1項記載の絶縁性接着剤中に導電粒子を分散してなることを特徴とする異方導電性接着剤。

【請求項4】

請求項1又は2のいずれか1項記載の絶縁性接着剤を薄膜状に形成してなることを特徴とする絶縁性接着フィルム。

【請求項5】

請求項4項記載の絶縁性接着剤フィルム中に導電粒子を分散してなることを特徴とする異方導電性接着剤フィルム。

【請求項6】

相対向する基板の電極間に請求項1又は2のいずれか1項記載の絶縁性接着剤を配置し、前記低温側硬化成分の80%反応温度で前記絶縁性接着剤を加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記絶縁性接着剤を加熱加圧することを特徴とする電極の接続方法。

【請求項7】

相対向する基板の電極間に請求項3記載の異方導電性接着を配置し、前記低温側硬化成分の80%反応温度で前記異方導電性接着剤を加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記異方導電性接着剤を加熱加圧することを特徴とする電極の接続方法。

【請求項8】

相対向する基板の電極間に請求項4記載の絶縁性接着フィルムを配置し、前記2低温側硬化成分の80%反応温度で前記絶縁性接着剤フィルムを加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記絶縁性接着剤フィルムを加熱加圧することを特徴とする電極の接続方法。

【請求項9】

相対向する基板の電極間に請求項5記載の異方導電性接着フィルムを配置し、前記低温側硬化成分の80%反応温度で前記異方導電性接着フィルムを加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記異方導電性接着フィルムを加熱加圧することを特徴とする電極の接続方法。

【請求項10】

相対向する基板の電極間に絶縁性接着剤を配置した状態で加熱加圧することにより、前記相対向する基板の電極を仮接続した後、本接続により接続を完了させる電極の接続方法において、

前記絶縁性接着剤が、熱硬化機構の異なる2種の低温側硬化成分と高温側硬化成分を含み、

前記低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であるとともに、

前記低温側硬化成分の80%反応温度が100℃以上で、かつ、前記高温側硬化成分の80%反応温度が140℃以上であり、

前記低温側硬化成分の80%反応温度で前記絶縁性接着剤の仮接続を行った後、

仮接続された前記基板の電極間の導通抵抗値の試験を行い、

当該試験の結果として所期の値が得られた場合には、その後、前記高温側硬化成分の80%反応温度以上の温度で本接続を行って接続を完了させ、

他方、当該試験の結果として所期の値が得られない場合には、前記相対向する基板についてリペア作業を行う工程を有する電極の接続方法。

【請求項11】

請求項10において、前記絶縁性接着剤に代えて、絶縁性接着剤中に導電粒子を分散させた異方導電性接着剤を用いる電極の接続方法。

【請求項12】

請求項10において、フィルム状の絶縁性接着剤を用いる電極の接続方法。

【請求項13】

請求項11において、フィルム状の異方導電性接着剤を用いる電極の接続方法。

【請求項1】

相対向する基板の電極間に配置した状態で加圧又は加熱加圧することにより前記基板同士を固定するとともに前記電極同士を電気的に接続するための絶縁性接着剤であって、

熱硬化機構の異なる2種の低温側硬化成分と高温側硬化成分を含み、

前記低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であるとともに、

前記低温側硬化成分の80%反応温度が100℃以上であり、前記高温側硬化成分の80%反応温度が140℃以上であることを特徴とする絶縁性接着剤。

【請求項2】

低温側硬化成分が、過酸化物を用いたラジカル重合系熱硬化機構を有する樹脂からなり、高温側硬化成分が、エポキシ系熱硬化機構を有する樹脂からなることを特徴とする請求項1記載の絶縁性接着剤。

【請求項3】

請求項1又は2のいずれか1項記載の絶縁性接着剤中に導電粒子を分散してなることを特徴とする異方導電性接着剤。

【請求項4】

請求項1又は2のいずれか1項記載の絶縁性接着剤を薄膜状に形成してなることを特徴とする絶縁性接着フィルム。

【請求項5】

請求項4項記載の絶縁性接着剤フィルム中に導電粒子を分散してなることを特徴とする異方導電性接着剤フィルム。

【請求項6】

相対向する基板の電極間に請求項1又は2のいずれか1項記載の絶縁性接着剤を配置し、前記低温側硬化成分の80%反応温度で前記絶縁性接着剤を加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記絶縁性接着剤を加熱加圧することを特徴とする電極の接続方法。

【請求項7】

相対向する基板の電極間に請求項3記載の異方導電性接着を配置し、前記低温側硬化成分の80%反応温度で前記異方導電性接着剤を加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記異方導電性接着剤を加熱加圧することを特徴とする電極の接続方法。

【請求項8】

相対向する基板の電極間に請求項4記載の絶縁性接着フィルムを配置し、前記2低温側硬化成分の80%反応温度で前記絶縁性接着剤フィルムを加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記絶縁性接着剤フィルムを加熱加圧することを特徴とする電極の接続方法。

【請求項9】

相対向する基板の電極間に請求項5記載の異方導電性接着フィルムを配置し、前記低温側硬化成分の80%反応温度で前記異方導電性接着フィルムを加熱加圧し、所定の試験を行った後、前記高温側硬化成分の80%反応温度以上で前記異方導電性接着フィルムを加熱加圧することを特徴とする電極の接続方法。

【請求項10】

相対向する基板の電極間に絶縁性接着剤を配置した状態で加熱加圧することにより、前記相対向する基板の電極を仮接続した後、本接続により接続を完了させる電極の接続方法において、

前記絶縁性接着剤が、熱硬化機構の異なる2種の低温側硬化成分と高温側硬化成分を含み、

前記低温側硬化成分と高温側硬化成分のDSC発熱ピークの温度差が20℃以上であるとともに、

前記低温側硬化成分の80%反応温度が100℃以上で、かつ、前記高温側硬化成分の80%反応温度が140℃以上であり、

前記低温側硬化成分の80%反応温度で前記絶縁性接着剤の仮接続を行った後、

仮接続された前記基板の電極間の導通抵抗値の試験を行い、

当該試験の結果として所期の値が得られた場合には、その後、前記高温側硬化成分の80%反応温度以上の温度で本接続を行って接続を完了させ、

他方、当該試験の結果として所期の値が得られない場合には、前記相対向する基板についてリペア作業を行う工程を有する電極の接続方法。

【請求項11】

請求項10において、前記絶縁性接着剤に代えて、絶縁性接着剤中に導電粒子を分散させた異方導電性接着剤を用いる電極の接続方法。

【請求項12】

請求項10において、フィルム状の絶縁性接着剤を用いる電極の接続方法。

【請求項13】

請求項11において、フィルム状の異方導電性接着剤を用いる電極の接続方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−262412(P2007−262412A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2007−112840(P2007−112840)

【出願日】平成19年4月23日(2007.4.23)

【分割の表示】特願2004−116433(P2004−116433)の分割

【原出願日】平成12年3月29日(2000.3.29)

【出願人】(000108410)ソニーケミカル&インフォメーションデバイス株式会社 (595)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成19年4月23日(2007.4.23)

【分割の表示】特願2004−116433(P2004−116433)の分割

【原出願日】平成12年3月29日(2000.3.29)

【出願人】(000108410)ソニーケミカル&インフォメーションデバイス株式会社 (595)

【Fターム(参考)】

[ Back to top ]