絶縁性放熱フィルム及びその製造方法

【課題】少量の無機フィラーであっても熱伝導性を向上でき、機械的特性に優れる絶縁性放熱フィルムを提供する。

【解決手段】有機粒子2、絶縁性と熱伝導性とを有する無機フィラー3及び硬化樹脂4含む絶縁性放熱フィルム1において、前記有機粒子と前記無機フィラーとの平均粒径の比率を、有機粒子/無機フィラー=1/1以上に調整する。前記有機粒子の平均粒径は5〜50μm程度であり、前記有機粒子と前記無機フィラーとの平均粒径の比率は、有機粒子/無機フィラー=1.5/1以上であってもよい。前記有機粒子と前記無機フィラーとの割合(重量比)は、有機粒子/無機フィラー=1/1〜1/5程度であってもよい。前記無機フィラーの割合は、フィルム全体に対して40〜60重量%程度であり、かつ熱伝導率が2W/m・K以上であってもよい。前記無機フィラーの形状が板状であってもよく、特に、窒化ホウ素であってもよい。

【解決手段】有機粒子2、絶縁性と熱伝導性とを有する無機フィラー3及び硬化樹脂4含む絶縁性放熱フィルム1において、前記有機粒子と前記無機フィラーとの平均粒径の比率を、有機粒子/無機フィラー=1/1以上に調整する。前記有機粒子の平均粒径は5〜50μm程度であり、前記有機粒子と前記無機フィラーとの平均粒径の比率は、有機粒子/無機フィラー=1.5/1以上であってもよい。前記有機粒子と前記無機フィラーとの割合(重量比)は、有機粒子/無機フィラー=1/1〜1/5程度であってもよい。前記無機フィラーの割合は、フィルム全体に対して40〜60重量%程度であり、かつ熱伝導率が2W/m・K以上であってもよい。前記無機フィラーの形状が板状であってもよく、特に、窒化ホウ素であってもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁性及び熱伝導性を有し、電気・電子機器などに利用される絶縁性放熱フィルム及びその製造方法に関する。

【背景技術】

【0002】

電気・電子部品などのエレクトリックデバイスの発熱部材(例えば、パーソナルコンピュータのCPUなど)から発生する熱を逃すため、前記発熱部材と筐体などとの間に、放熱部材として熱伝導性フィルムを介在させている。この熱伝導性フィルムは、マトリックス樹脂(バインダー樹脂)と熱伝導性無機フィラーとからなるが、バインダー樹脂は金属材料などの無機物に比べて熱伝導性が低い。このため、熱伝導性無機フィラーをバインダー樹脂に対して高い割合で配合することにより、熱伝導性フィルムの熱伝導性を向上させる試みがなされている。さらに、エレクトリックデバイスは、電気回路などに対する障害などを防止する観点などから、絶縁性を有するのが好ましく、前記無機フィラーとしては、絶縁性無機フィラーが利用されている。しかし、このような熱伝導性フィルムでは、熱伝導性を向上させるために、無機フィラーの割合を増加させると、フィルムの機械的特性や成形性が低下する。特に、絶縁性無機フィラーとしては、窒化ホウ素が汎用されているが、窒化ホウ素は、板状の粒子形態であるため、熱成形すると成形における樹脂の流動方向に板面が平行になるように配列する。さらに、窒化ホウ素自身も、面方向に比べて厚み方向の熱伝導性が極めて低いことが知られている。そのため、窒化ホウ素を用いた放熱シートでは、面方向の熱伝導性が高いものの、厚み方向の熱伝導性は低い。特に、パーソナルコンピュータのCPUの場合には、CPUと放熱シートは積層されて電子部品の中に設置されるため、シートの厚み方向に熱を逃す必要があるため、窒化ホウ素の面方向がシートの面方向に配列したシートは、このような用途には向かない。そこで、これらの特性を充足するための複合材料として、各種の複合材料が提案されている。

【0003】

例えば、特開平3−200397号公報(特許文献1)には、マトリックス樹脂中に、板状熱伝導性フィラーと粒状熱伝導性フィラーの2種類の熱伝導性フィラーが分布した放熱シートであって、板状熱伝導性フィラーが、それ自体の板面を放熱シートの長手方向に沿わせた状態でかつ厚み方向に多段状に分布し、前記粒状熱伝導性フィラーが、多段状に分布した前記板状熱伝導性フィラーの層間を中心に分配している放熱シートが開示されている。この文献には、板状熱伝導性フィラーとして窒化ホウ素が記載され、粒状熱伝導性フィラーとして窒化アルミニウムが記載されている。さらに、マトリックス樹脂としては、合成ゴム、熱可塑性樹脂、熱硬化性樹脂が例示され、実施例では、シリコーンゴムが使用されている。

【0004】

しかし、この放熱シートでは、板状フィラーの窒化ホウ素に加えて、粒状フィラーの窒化アルミニウムを組み合わせることにより、厚み方向の熱伝導性が改良されてはいるものの、無機フィラーの割合が多いため、シートの機械的特性や成形性が十分でない。

【0005】

また、Polymer Preprints, Japan. Vol.58, No.2 (2009)(非特許文献1)には、高熱伝導性ナノフィラーフェノール樹脂とのハニカム状コンポジットが開示されている。この文献には、アルコキシシランで表面修飾した窒化ホウ素粒子とフェノール樹脂粒子とをエポキシ基の開環触媒の存在下、水系で混合後、真空加熱下で水分を蒸発させる方法が記載されている。

【0006】

しかし、このハニカム状コンポジットでは、成形加工性が低い上に、目的の硬化物を得るまでに多くの工程を要し、生産性が低い。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平3−200397号公報(特許請求の範囲、第2頁右下欄6〜10行、実施例)

【非特許文献】

【0008】

【非特許文献1】Polymer Preprints, Japan. Vol.58, No.2 (2009)

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って、本発明の目的は、少量の無機フィラーであっても熱伝導性を向上でき、機械的特性に優れる絶縁性放熱フィルム及びその製造方法を提供することにある。

【0010】

本発明の他の目的は、成形性及び生産性が高い絶縁性放熱フィルム及びその製造方法を提供することにある。

【0011】

本発明のさらに他の目的は、板状無機フィラーを用いても厚み方向において熱伝導性を向上できる絶縁性放熱フィルム及びその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、前記課題を達成するため鋭意検討した結果、有機粒子とこの有機粒子の平均粒径以下の粒径を有する絶縁性及び熱伝導性を有する無機フィラーと硬化樹脂とを組み合わせることにより、絶縁性放熱フィルムの機械的特性を向上できるとともに、少量の無機フィラーであっても熱伝導性も向上できることを見出し、本発明を完成した。

【0013】

すなわち、本発明の絶縁性放熱フィルムは、有機粒子、無機フィラー及び硬化樹脂を含み、かつ前記無機フィラーが絶縁性及び熱伝導性を有する絶縁性放熱フィルムであって、有機粒子と無機フィラーとの平均粒径の比率が、有機粒子/無機フィラー=1/1以上である。前記有機粒子の平均粒径は5〜50μm程度であり、前記有機粒子と前記無機フィラーとの平均粒径の比率は、有機粒子/無機フィラー=1.5/1以上であってもよい。前記有機粒子と前記無機フィラーとの割合(重量比)は、有機粒子/無機フィラー=1/1〜1/5程度であってもよい。前記硬化樹脂と前記有機粒子との割合(重量比)は、2/1〜1/2程度であってもよい。前記無機フィラーの割合は、硬化樹脂100重量部に対して100〜500重量部程度であってもよい。前記無機フィラーの割合は、フィルム全体に対して40〜60重量%程度であり、かつ前記無機フィラーの熱伝導率が2W/m・K以上であってもよい。前記無機フィラーは、板状であってもよく、特に、窒化ホウ素であってもよい。前記有機粒子はポリアミド系粒子及び/又は架橋熱可塑性樹脂粒子であってもよい。前記硬化樹脂は熱硬化性樹脂(例えば、エポキシ樹脂)及び硬化剤の硬化物であってもよい。本発明の絶縁性放熱フィルムは、さらに可塑剤を含んでいてもよい。本発明の絶縁性放熱フィルムは、無機フィラーが互いに接触して有機粒子間に局在化した状態で、硬化樹脂により固定化されていてもよい。

【0014】

本発明には、有機粒子と、無機フィラーと、硬化樹脂の前駆体とを含む組成物の膜を形成した後、硬化樹脂の前駆体を硬化する前記絶縁性放熱フィルムの製造方法も含まれる。この方法において、硬化樹脂の前駆体を溶解又は分散可能であり、かつ有機粒子を不溶である溶媒を用いて前記組成物を調製してもよい。

【発明の効果】

【0015】

本発明では、有機粒子と、この有機粒子の平均粒径以下の粒径を有する絶縁性及び熱伝導性を有する無機フィラーと、硬化樹脂とを組み合わせることにより、少量の無機フィラーであっても熱伝導性を向上でき、絶縁性放熱フィルムの機械的特性を向上できる。また、少量の無機フィラーで高い熱伝導性を実現できるため、成形性及び生産性も向上できる。さらに、板状無機フィラーを用いても厚み方向において熱伝導性を向上できる。

【図面の簡単な説明】

【0016】

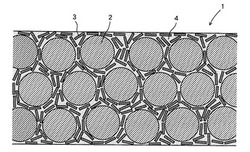

【図1】図1は、本発明の絶縁性放熱フィルムの概略断面図である。

【図2】図2は、実施例1で用いた窒化ホウ素の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0017】

[絶縁性放熱フィルム]

本発明の絶縁性放熱フィルムは、有機粒子、無機フィラー及び硬化樹脂を含む。本発明の絶縁性放熱フィルムにおいて、前記無機フィラーは、絶縁性及び熱伝導性を有しており、フィルム中で有機粒子間に局在化して熱の導通路又は経路(チャンネル又はパス)を形成している。図1は、本発明の絶縁性放熱フィルムの概略断面図である。図1に示すように、本発明の絶縁性放熱フィルム1は、フィルム中に略均一に分散している有機粒子2間において、無機フィラー3が互いに接触して局在化して、硬化樹脂4によって固定化されている。すなわち、無機フィラー2は、フィルム中において、有機粒子3間でネットワーク構造を形成することにより、少量の無機フィラーであっても、熱伝導性を向上できる。特に、無機フィラー3が窒化ホウ素などの板状無機フィラーである場合、有機粒子間の間隙において、板状フィラーの板面が間隙に沿って配向することにより、板面に沿った熱の導通路が形成されることにより、フィルムの厚み方向における熱伝導性を向上できる。

【0018】

(有機粒子)

有機粒子は、フィルム中で略均一に分散することにより、無機フィラーを局在化させるために配合され、絶縁性放熱フィルムに要求される機械的特性(耐熱性、剛性、弾性など)などに応じて、樹脂粒子及びゴム粒子から適宜選択できる。本発明では、有機粒子を用いることにより、フィルムの柔軟性を向上できるとともに、硬化樹脂との接着性を高めて機械的特性も向上できる。

【0019】

樹脂粒子には、熱可塑性樹脂粒子、架橋熱可塑性樹脂粒子及び熱硬化性樹脂粒子が含まれる。熱可塑性樹脂粒子を構成する熱可塑性樹脂としては、例えば、オレフィン系樹脂、(メタ)アクリル系樹脂、スチレン系樹脂、脂肪酸ビニルエステル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリアミドイミド系樹脂、ポリアセタール系樹脂、ポリカーボネート系樹脂、ポリスルホン系樹脂、ポリフェニレンエーテル系樹脂、熱可塑性ポリウレタン樹脂、熱可塑性エラストマー(ポリオレフィン系エラストマー、ポリスチレン系エラストマー、ポリエステル系エラストマー、ポリアミド系エラストマー、ポリウレタン系エラストマーなど)、セルロース誘導体などが挙げられる。架橋熱可塑性樹脂粒子は、前記熱可塑性樹脂の架橋体などであってもよく、熱可塑性樹脂の種類に応じて、慣用の架橋剤を用いて得られた架橋体や、電子線などの活性エネルギー線を用いて得られた架橋体などであってもよい。熱硬化性樹脂粒子を構成する熱硬化性樹脂としては、例えば、フェノール樹脂、メラミン樹脂、尿素樹脂、ベンゾグアナミン樹脂、シリコーン樹脂、エポキシ樹脂、ビニルエステル樹脂、ポリウレタン樹脂などが挙げられる。

【0020】

ゴム粒子を構成するゴムとしては、例えば、ジエン系ゴム(ポリブタジエン、ポリイソプレン、スチレン−ブタジエンゴムなど)、エチレン−プロピレンゴム、エチレン−酢酸ビニルゴム状共重合体、ブチルゴム、ニトリルゴム、クロロスルホン化ポリエチレン、エピクロロヒドリンゴム、多硫化ゴム、アクリルゴム、ウレタンゴム、シリコーンゴム、フッ素ゴムなどが挙げられる。

【0021】

これらの有機粒子は、単独で又は二種以上組み合わせて使用できる。これらの有機粒子のうち、硬化樹脂との接着性に優れる点から、アミド結合やエステル結合などの極性を示す結合又は基を有する有機粒子や、硬化樹脂と類似の骨格を有する有機粒子(例えば、硬化樹脂がエポキシ樹脂の場合、芳香族骨格を有する有機粒子など)などが好ましい。また、製造上の観点から、硬化樹脂の前駆体を溶解又は分散可能な溶媒(前駆体の調製に用いる溶媒)に対して不溶な耐溶剤性を有する有機粒子が好ましい。

【0022】

さらに、硬化樹脂が熱硬化性樹脂である場合、硬化温度において粒子形状を保持可能な耐熱性を有する有機粒子が好ましい。有機粒子が熱可塑性樹脂粒子である場合は、熱可塑性樹脂粒子の融点は、例えば、80〜300℃、好ましくは100〜280℃、さらに好ましくは120〜250℃(特に150〜220℃)程度であってもよい。

【0023】

これらの特性を有する有機粒子としては、ポリアミド系樹脂、ポリアミドイミド系樹脂、ポリアセタール系樹脂などの熱可塑性樹脂、架橋(メタ)アクリル系樹脂や架橋ポリスチレン系樹脂などの架橋熱可塑性樹脂、エポキシ樹脂などの熱硬化性樹脂で構成された粒子が好ましく、ポリアミド系粒子、架橋ポリ(メタ)アクリル酸エステル系粒子が特に好ましい。

【0024】

ポリアミド系粒子を構成するポリアミドとしては、例えば、ポリアミド46、ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド612、ポリアミド11、ポリアミド12などの脂肪族ポリアミド、ジカルボン酸(例えば、テレフタル酸、イソフタル酸、アジピン酸など)とジアミン(例えば、ヘキサメチレンジアミン、メタキシリレンジアミン)とから得られるポリアミドなどが挙げられる。これらのポリアミドは、ホモポリアミドに限らずコポリアミドであってもよい。

【0025】

架橋ポリ(メタ)アクリル酸エステル系粒子を構成するポリ(メタ)アクリル酸エステルとしては、ポリ(メタ)アクリル酸エチル、ポリ(メタ)アクリル酸ブチルなどのポリ(メタ)アクリル酸C1−6アルキル(特にC2−6アルキル)を主成分(50〜100重量%、好ましくは70〜100重量%程度)とするポリ(メタ)アクリル酸アルキルエステル系樹脂などが挙げられる。架橋剤としては、慣用の架橋剤を利用でき、例えば、2以上のエチレン性不飽和結合を有する化合物(エチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレートなどの(ポリ)C2−10アルキレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジビニルベンゼンなど)などが利用できる。架橋剤の割合は、全単量体のうち0.1〜10モル%(特に1〜10モル%)程度であってもよい。架橋ポリアクリル酸エステル粒子を用いて、柔軟性を向上してもよい。

【0026】

これらの有機粒子のうち、硬化樹脂がエポキシである場合、C8−16アルキレン鎖を有する脂肪族ポリアミド(特に、ポリアミド11やポリアミド12などのC10−14アルキレン鎖を有する脂肪族ポリアミド)などのポリアミド系粒子、架橋ポリ(メタ)アクリル酸アルキルエステルや架橋ポリスチレンなどの架橋熱可塑性樹脂粒子などが汎用される。

【0027】

有機粒子の形状としては、例えば、球状、楕円体状、多角体形(多角錘状、正方体状、直方体状など)、板状又は鱗片状、棒状、不定形状などが挙げられる。これらの形状のうち、フィルム内に均一でかつ熱伝導性の高いチャンネルを形成し易い点から、略球状などの等方形状が好ましい。そのため、有機粒子の平均アスペクト比(長軸/短軸比)としては、例えば、1〜5、好ましくは1〜2、さらに好ましくは1〜1.5(特に1〜1.2)程度である。

【0028】

有機粒子の平均粒径は、無機フィラーの粒径やフィルムの厚みなどに応じて、1〜100μm程度の範囲から選択でき、例えば、1〜50μm、好ましくは2〜40μm、さらに好ましくは3〜30μm(特に4〜25μm)程度である。

【0029】

後述する硬化樹脂と前記有機粒子との割合(重量比)は、硬化樹脂/有機粒子=10/1〜1/10程度の範囲から選択でき、例えば、3/1〜1/3、好ましくは2/1〜1/2、さらに好ましくは1.5/1〜1/1.5(特に1.2/1〜1/1.2)程度であってもよい。

【0030】

(無機フィラー)

無機フィラーとしては、絶縁性及び熱伝導性を有していればよく、例えば、窒素化合物(窒化ホウ素、窒化アルミニウム、窒化ケイ素、窒化炭素、窒化チタンなど)、炭素化合物(炭化ケイ素、炭化フッ素、炭化ホウ素、炭化チタン、炭化タングステン、ダイヤモンドなど)、金属酸化物(シリカ、アルミナ、酸化マグネシウム、酸化亜鉛、酸化ベリリウムなど)などが挙げられる。これらの無機フィラーは、単独で又は二種以上組み合わせて使用できる。これらの無機フィラーのうち、絶縁性及び熱伝導性に優れる点から、窒化ホウ素や窒化アルミニウムなどの窒素化合物が好ましく、窒化ホウ素が特に好ましい。窒化ホウ素は、グラファイトと類似の構造を有する六方晶形型であってもよく、ダイヤモンド構造を有する立方晶形型であってもよいが、本発明では、六方晶形型に対して効果的である。

【0031】

無機フィラーの形状は、例えば、粒子状(粉末状)、板状(又は鱗片状)、繊維状、不定形状などが挙げられる。これらの形状のうち、有機粒子の間隙を熱の伝導路として利用できるため、板状フィラーが好ましい。これらの粒子の形状は、より平均粒径が小さい一次粒子が凝集して二次粒子を形成しているものであってもよく、この場合の平均粒径、形状は二次粒子の平均粒径、形状を示すものである。

【0032】

無機フィラーの平均粒径は、有機粒子の粒径に応じて0.1〜50μm程度の範囲から適宜選択でき、例えば、0.1〜30μm、好ましくは0.5〜20μm、さらに好ましくは1〜15μm(特に2〜10μm)程度である。無機フィラーが板状である場合、前記平均粒径は、板面の平均径(板面における長軸と短軸との加算平均径)であってもよい。さらに、板状である場合、前記板面の平均径と厚みとのアスペクト比(板面の平均径/厚み)は、例えば、2以上、好ましくは2〜50、さらに好ましくは3〜30(特に5〜20)程度であってもよい。

【0033】

無機フィラーが有機粒子間の間隙で、互いに接触してチャンネルを形成するために(特に板状無機フィラーの板面が間隙に沿って配向するために)、有機粒子と無機フィラーとの平均粒径の比率は、例えば、有機粒子/無機フィラー=1/1〜10/1(例えば、1.1/1〜25/1)程度の範囲から選択できる。本発明においては、上記の通り、無機フィラーが有機粒子間の間隙で、互いに接触してチャンネルを形成させることが重要である。このため、有機粒子の平均粒径は少なくとも無機フィラーの平均粒径と同じかそれよりも大きいことが必要である。このため、有機粒子と無機フィラーとの平均粒径の比率における下限値は、有機粒子/無機フィラー=1/1以上であればよく、好ましくは1.5/1以上、さらに好ましくは2.1/1以上である。有機粒子と無機フィラーとの平均粒径の比率における上限値は、無機フィラーが有機粒子間の間隙で、互いに接触してチャンネルを形成させる点からは特に限定されないが、有機粒子の粒径が非常に大きい場合は、得られる放熱シートの表面の平滑性が損なわれる場合がある。このため、上限値は、有機粒子/無機フィラー=25/1以下であってもよく、好ましくは10/1以下、さらに好ましくは5/1以下(特に4/1以下)であり、例えば、有機粒子と無機フィラーとの平均粒径の比率は、有機粒子/無機フィラー=1.5/1〜5/1、好ましくは2.1/1〜4/1、更に好ましくは2.5/1〜3.5/1であってもよい。本発明では、このように、有機粒子の粒径よりも小さい粒径の無機フィラーを用いることにより、無機フィラーが有機粒子の間隙において、接触するため、少量の無機フィラーであっても、熱伝導性を向上できる。

【0034】

無機フィラーの割合は、硬化樹脂100重量部に対して10〜1000重量部程度の範囲から選択でき、例えば、100〜500重量部、好ましくは150〜400重量部、さらに好ましくは180〜300重量部(特に200〜250重量部)程度であってもよい。

【0035】

有機粒子と無機フィラーとの割合(重量比)は、有機粒子/無機フィラー=1/0.1〜1/10程度の範囲から選択できるが、熱伝導性を向上させる点から、有機粒子/無機フィラー=1/1〜1/5、好ましくは1/1.2〜1/4、さらに好ましくは1/1.5〜1/3(特に1/1.8〜1/2.5)程度である。特に、本発明では、無機フィラーが窒化ホウ素などの板状無機フィラーである場合、有機粒子に対して1.5〜3倍(特に1.8〜2倍)程度の無機フィラーを配合したフィルムは、有機粒子の間隙で板状無機フィラーが効果的に配向するためか、特に高い熱伝導性(例えば、3W/m・K以上の熱導電率)を示し、有機粒子に対して3倍よりも多い(例えば、3〜5倍程度の)無機フィラーを配合したフィルムよりも高い熱伝導性を示す。

【0036】

さらに、前記無機フィラーの割合は、フィルム全体に対して1〜90重量%程度の範囲から選択でき、例えば、10〜80重量%、好ましくは30〜70重量%、さらに好ましくは40〜60重量%(特に45〜55重量%)程度である。特に、無機フィラーの割合を40〜60重量%程度に調整することにより、例えば、熱伝導率を2W/m・K以上に向上できる。

【0037】

(硬化樹脂)

硬化樹脂は、例えば、熱や活性エネルギー線(紫外線や電子線など)などにより硬化した樹脂であり、通常、硬化性樹脂及び硬化剤の硬化物である。硬化樹脂は、前記有機粒子の隙間に無機フィラーが局在化して形成されたネットワーク構造において、有機粒子と無機フィラーとを硬化接着することにより、前記ネットワーク構造を固定化する。

【0038】

硬化樹脂の前駆体は、熱や活性エネルギー線などにより反応する官能基を有する化合物であり、熱や活性エネルギー線などにより硬化又は架橋して樹脂(特に硬化又は架橋樹脂)を形成可能な種々の硬化性化合物が硬化樹脂の前駆体として使用できる。硬化樹脂の前駆体は、紫外線硬化性樹脂、電子線硬化性樹脂などの光硬化性樹脂であってもよいが、生産性や接着性などの点から、熱硬化性樹脂が好ましい。

【0039】

熱硬化性樹脂としては、例えば、熱硬化性アクリル系樹脂、不飽和ポリエステル系樹脂、エポキシ樹脂、メラミン系樹脂、フェノール系樹脂、シリコーン系樹脂、ポリイミド系樹脂、ウレタン系樹脂などが挙げられる。これらのうち、接着力に優れる点から、熱硬化性アクリル系樹脂、エポキシ系樹脂が好ましく、有機粒子及び無機フィラーのいずれに対しても高い接着力を示す点から、エポキシ樹脂が特に好ましい。

【0040】

エポキシ樹脂としては、慣用のエポキシ樹脂、例えば、グリシジルエーテル型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、脂環式エポキシ樹脂、グリシジルアミン型エポキシ樹脂、長鎖脂肪族エポキシ樹脂などが例示できる。これらのうち、接着性や寸法安定性などに優れる点から、グリシジルエーテル型エポキシ樹脂が汎用される。

【0041】

グリシジルエーテル型エポキシ樹脂としては、ビスフェノール型エポキシ樹脂[例えば、ビスフェノールA型、ビスフェノールF型、ビスフェノールAD型エポキシ樹脂などのビス(ヒドロキシフェニル)C1−10アルカン骨格を有するエポキシ樹脂、ビスフェノールS型エポキシ樹脂など]、ノボラック型エポキシ樹脂(例えば、フェノールノボラック型、クレゾールノボラック型エポキシ樹脂など)、脂肪族型エポキシ樹脂(例えば、水添ビスフェノールA型エポキシ樹脂、プロピレングリコールモノ乃至ジグリシジルエーテル、ペンタエリスリトールモノ乃至テトラグリシジルエーテルなど)、単環式エポキシ樹脂(例えば、レゾルシングリシジルエーテルなど)、複素環式エポキシ樹脂(例えば、トリグリシジルイソシアヌレート、ヒダントイン型エポキシ樹脂など)、テトラキス(グリシジルオキシフェニル)エタンなどが挙げられる。

【0042】

硬化剤としては、例えば、アミン系硬化剤[例えば、脂肪族ポリアミン(エチレンジアミン、ジエチレントリアミン、トリエチレンジアミン、テトラエチレンペンタミン、ジエチルアミノプロピルアミン、ヘキサメチレンジアミンなど)、脂環族ポリアミン(イソホロンジアミンなど)、芳香族ポリアミン(キシレンジアミンなど)など]、ポリアミノアミド系硬化剤(例えば、ポリエチレンポリアミンと脂肪酸との縮物など)、酸及び酸無水物系硬化剤[例えば、脂肪族カルボン酸無水物(ドデセニル無水コハク酸など)、脂環族カルボン酸無水物(メチルテトラヒドロ無水フタル酸など)、芳香族カルボン酸無水物(無水フタル酸など)など]などが例示できる。これらの硬化剤は、単独で又は二種以上組み合わせて使用できる。これらの硬化剤のうち、前記アミン系硬化剤又はその変性物(エポキシ付加物、アクリロニトリル付加物、エチレンオキシド付加物、マンニッヒ反応物、ミカエル反応物、チオ尿素反応物など)などのアミン系硬化剤(特に脂肪族アミン系硬化剤の変性物)が好ましい。

【0043】

硬化剤の割合は、硬化性樹脂の種類に応じて、硬化性樹脂(例えば、エポキシ樹脂)100重量部に対して1〜100重量部程度の範囲から選択でき、例えば、10〜90重量部、好ましくは20〜80重量部、さらに好ましくは30〜70重量部(特に40〜60重量部)程度である。

【0044】

(可塑剤)

本発明の絶縁性放熱フィルムは、有機粒子と硬化樹脂との親和性やフィルムの柔軟性を向上させるために、可塑剤を含んでいてもよい。

【0045】

可塑剤としては、有機粒子及び硬化樹脂の種類に応じて選択できるが、例えば、フタル酸エステル(ジブチルフタレート、ジオクチルフタレートなど)、リン酸エステル(リン酸トリクレジル、リン酸トリオクチルなど)、脂肪族多価カルボン酸エステル(アジピン酸ジオクチル、セバシン酸ジオクチルなど)、エポキシ系化合物(アルキルエポキシステアレート、エポキシ化大豆油など)、ポリオール類(ジグリセリン、ポリグリセリン、ポリエチレングリコール、ポリプロピレングリコールなど)などが挙げられる。これらの可塑剤は、単独で又は二種以上組み合わせて使用できる。これらの可塑剤のうち、硬化樹脂がエポキシ樹脂の場合、ポリエチレングリコールなどのポリオール類、特に、ポリエチレングリコールが好ましい。ポリエチレングリコールの重量平均分子量は、例えば、100〜6000、好ましくは200〜3000、さらに好ましくは300〜1000(特に500〜800)程度である。

【0046】

可塑剤の割合は、硬化樹脂100重量部に対して1〜1000重量部程度の範囲から選択でき、例えば、5〜100重量部、好ましく10〜50重量部、さらに好ましくは15〜30重量部程度であってもよい。特に、溶媒を使用せずに、可塑剤を硬化樹脂の100重量部に対して100重量部以上(例えば、100〜200重量部程度)使用してもよい。

【0047】

本発明の絶縁性放熱フィルムの熱伝導率は1.9W/m・K以上であってもよく、例えば、2〜5W/m・K、好ましくは2.5〜4.8W/m・K、さらに好ましくは3〜4.5W/m・K(特に3.5〜4W/m・K)程度であってもよい。

【0048】

本発明の絶縁性放熱フィルムは、絶縁性に優れており、体積抵抗率は、例えば、106Ω・cm以上、好ましくは107Ω・cm以上、さらに好ましくは108Ω・cm以上であってもよい。

【0049】

絶縁性放熱フィルムは、さらに、慣用の添加剤、例えば、安定剤(熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤など)、分散剤、帯電防止剤、着色剤、難燃剤、潤滑剤などを含有していてもよい。これらの添加剤は、単独で又は二種以上組み合わせて使用できる。

【0050】

絶縁性放熱フィルムの厚みは、用途に応じて選択でき、例えば、1〜1000μm程度の範囲から選択でき、例えば、5〜500μm、好ましくは10〜400μm、さらに好ましくは30〜300μm(特に50〜200μm)程度である。

【0051】

[絶縁性放熱フィルムの製造方法]

本発明の絶縁性放熱フィルムは、有機粒子と、無機フィラーと、硬化樹脂の前駆体とを含む組成物の膜を形成した後、硬化樹脂の前駆体を硬化することにより得られる。組成物の調製方法としては、前述のように、可塑剤の割合を多くすることにより、溶媒を用いることなく、組成物を調製してもよいが、機械的特性と熱伝導性とを両立できるフィルムを製造し易い点から、硬化樹脂の前駆体を溶解又は分散可能であり、かつ有機粒子を不溶である溶媒を用いて組成物を調製するのが好ましい。組成物の調製方法としては、例えば、各成分を慣用の混合機(ミキサー)を用いて混合する方法であってもよい。

【0052】

前記溶媒としては、例えば、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノンなど)、エーテル類(ジオキサン、テトラヒドロフランなど)、脂肪族炭化水素類(ヘキサンなど)、脂環式炭化水素類(シクロヘキサンなど)、芳香族炭化水素類(トルエン、キシレンなど)、ハロゲン化炭素類(ジクロロメタン、ジクロロエタンなど)、エステル類(酢酸メチル、酢酸エチル、酢酸ブチルなど)、水、アルコール類(エタノール、イソプロパノール、ブタノール、シクロヘキサノールなど)、セロソルブ類(メチルセロソルブ、エチルセロソルブ、プロピレングリコールモノメチルエーテル(1−メトキシ−2−プロパノール)など)、セロソルブアセテート類、スルホキシド類(ジメチルスルホキシドなど)、アミド類(ジメチルホルムアミド、ジメチルアセトアミドなど)などが例示できる。

【0053】

これらの溶媒は、単独で又は二種以上組み合わせて使用できる。本発明では、これらの溶媒のうち、有機粒子の粒子形状を保持するとともに、硬化樹脂の前駆体を有機粒子及び無機フィラーに対して均一に密着させるために、硬化樹脂の前駆体を溶解又は分散可能であり、かつ有機粒子を不溶である溶媒が用いられる。本発明では、このような溶媒を用いることにより、フィルム化工程において有機粒子が粒子形状を保持するため、硬化樹脂の前駆体及び無機フィラーを含む液状組成物が、有機粒子間に均一に分布され、無機フィラーが有機粒子間に局在化したネットワーク構造を形成できる。

【0054】

硬化樹脂の前駆体に用いる溶媒は、硬化樹脂及び有機粒子の種類に応じて適宜選択でき、例えば、硬化樹脂がエポキシ樹脂であり、かつ有機粒子がポリアミド粒子である場合、ケトン類(特に、メチルエチルケトンなどのジアルキルケトン)、芳香族炭化水素類(特に、トルエンなどの芳香族炭化水素)、又はこれらの混合溶媒などを用いてもよい。

【0055】

前記組成物は、溶媒を用いる場合、固形分は、例えば、固形分が10〜70重量%、好ましくは30〜65重量%、さらに好ましくは40〜60重量%程度であってもよい。

【0056】

膜の形成方法は、バーコーターやナイフコーターなどの慣用の方法を利用して、基材(例えば、離型紙など)の上に塗布する方法を利用できる。

【0057】

硬化方法は、硬化樹脂の種類に応じて選択で、慣用の方法を利用でき、熱硬化性樹脂の場合は、樹脂の種類に応じて加熱処理してもよく、光硬化性樹脂の場合は、活性エネルギーを照射して硬化処理してもよい。熱硬化性樹脂では、例えば、硬化温度は、例えば、50〜200℃、好ましくは60〜150℃、さらに好ましくは70〜100℃程度であってもよい。

【実施例】

【0058】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。なお、実施例で得られた絶縁性放熱フィルムの導電性は、以下の方法で測定した。

【0059】

(熱伝導性)

レーザーフラッシュ熱伝導率測定装置(NETZSCH社製)を用いて、フィルムの厚み方向の熱拡散率を測定し、下記式に基づいて熱伝導率を求めた。

【0060】

熱伝導率(W/m・K)=密度(g/cm3)×比熱(J/kg・K)×熱拡散率(mm2/s)

【0061】

実施例1

エポキシ樹脂(ビスフェノールA型液状エポキシ樹脂、三菱化学(株)製「jER828」)7重量部、硬化剤(変性脂肪族ポリアミン、三菱化学(株)製「jER キュア ST12」)3重量部、ポリアミド12粒子(平均粒径20μm、融点180℃)10重量部、窒化ホウ素(電気化学工業(株)製「GP」、平均粒径8μm、アスペクト比2以上)34重量部、可塑剤(和光純薬工業(株)製「PEG600」)2重量部、溶媒(メチルエチルケトン)44重量部を、自公転式混合脱泡機(シンキー(株)製「ARE−250」)を使用して混合し、組成物を作製した。得られた組成物を、バーコーター(#90)を使用して離型紙上に塗工し、温度60℃で30分間乾燥した。その後、温度80℃で3時間硬化処理した後、離型紙から剥離して厚み100μmの硬化フィルムを得た。窒化ホウ素(電気化学工業(株)製「GP」、平均粒径8μm)の走査型電子顕微鏡写真(3000倍)を図2に示すが、図2からも明らかな通りこの実施例で使用している無機粒子は板状形態である。

【0062】

実施例2

窒化ホウ素の添加量を23重量部、溶媒の添加量を38重量部にしたこと以外は、実施例1と同じ方法で組成物から硬化フィルムを得た。

【0063】

実施例3

エポキシ樹脂(jER828)7重量部、硬化剤(jER キュア ST12)3重量部、架橋ポリアクリル酸エステル粒子(積水化成品工業(株)製「テクポリマーARX−15」、平均粒径15μm)20重量部、窒化ホウ素(GP)20重量部、可塑剤(PEG600)15重量部を、自公転式混合脱泡機(ARE−250)を使用して混合し、組成物を作製した。得られた組成物を用いて、実施例1と同様にして厚み100μmの硬化フィルムを得た。

【0064】

比較例1

ポリアミド12粒子を添加しない以外は実施例1と同じ方法で組成物から硬化フィルムを得た。

【0065】

比較例2

ポリアミド12粒子を添加しない以外は実施例2と同じ方法で組成物から硬化フィルムを得た。

【0066】

比較例3

ポリアミド12粒子として、平均粒径5μmのポリアミド12を用いること外は実施例1と同じ方法で組成物から硬化フィルムを得た。

【0067】

実施例及び比較例で得られた硬化フィルムの導電性の測定結果を表1に示す。

【0068】

【表1】

【0069】

表1の結果から明らかなように、実施例の硬化フィルムは高い熱伝導性を示すのに対して、比較例の硬化フィルムは熱伝導性が低い。

【産業上の利用可能性】

【0070】

本発明の導電性放熱フィルムは、絶縁性と熱伝導性とを要求される各種用途に利用でき、例えば、画像表示装置、コンピュータ、照明機器、電池などの電気・電子部品(放熱板、半導体素子、熱電変換素子、光電変換素子、電磁波吸収放熱材、基盤、セパレータなど)に利用でき、特に、コンピュータのCPU、パワーモジュール、LEDなどの放熱板として特に有用である。

【符号の説明】

【0071】

1…絶縁性放熱フィルム

2…有機粒子

3…無機フィラー

4…硬化樹脂

【技術分野】

【0001】

本発明は、絶縁性及び熱伝導性を有し、電気・電子機器などに利用される絶縁性放熱フィルム及びその製造方法に関する。

【背景技術】

【0002】

電気・電子部品などのエレクトリックデバイスの発熱部材(例えば、パーソナルコンピュータのCPUなど)から発生する熱を逃すため、前記発熱部材と筐体などとの間に、放熱部材として熱伝導性フィルムを介在させている。この熱伝導性フィルムは、マトリックス樹脂(バインダー樹脂)と熱伝導性無機フィラーとからなるが、バインダー樹脂は金属材料などの無機物に比べて熱伝導性が低い。このため、熱伝導性無機フィラーをバインダー樹脂に対して高い割合で配合することにより、熱伝導性フィルムの熱伝導性を向上させる試みがなされている。さらに、エレクトリックデバイスは、電気回路などに対する障害などを防止する観点などから、絶縁性を有するのが好ましく、前記無機フィラーとしては、絶縁性無機フィラーが利用されている。しかし、このような熱伝導性フィルムでは、熱伝導性を向上させるために、無機フィラーの割合を増加させると、フィルムの機械的特性や成形性が低下する。特に、絶縁性無機フィラーとしては、窒化ホウ素が汎用されているが、窒化ホウ素は、板状の粒子形態であるため、熱成形すると成形における樹脂の流動方向に板面が平行になるように配列する。さらに、窒化ホウ素自身も、面方向に比べて厚み方向の熱伝導性が極めて低いことが知られている。そのため、窒化ホウ素を用いた放熱シートでは、面方向の熱伝導性が高いものの、厚み方向の熱伝導性は低い。特に、パーソナルコンピュータのCPUの場合には、CPUと放熱シートは積層されて電子部品の中に設置されるため、シートの厚み方向に熱を逃す必要があるため、窒化ホウ素の面方向がシートの面方向に配列したシートは、このような用途には向かない。そこで、これらの特性を充足するための複合材料として、各種の複合材料が提案されている。

【0003】

例えば、特開平3−200397号公報(特許文献1)には、マトリックス樹脂中に、板状熱伝導性フィラーと粒状熱伝導性フィラーの2種類の熱伝導性フィラーが分布した放熱シートであって、板状熱伝導性フィラーが、それ自体の板面を放熱シートの長手方向に沿わせた状態でかつ厚み方向に多段状に分布し、前記粒状熱伝導性フィラーが、多段状に分布した前記板状熱伝導性フィラーの層間を中心に分配している放熱シートが開示されている。この文献には、板状熱伝導性フィラーとして窒化ホウ素が記載され、粒状熱伝導性フィラーとして窒化アルミニウムが記載されている。さらに、マトリックス樹脂としては、合成ゴム、熱可塑性樹脂、熱硬化性樹脂が例示され、実施例では、シリコーンゴムが使用されている。

【0004】

しかし、この放熱シートでは、板状フィラーの窒化ホウ素に加えて、粒状フィラーの窒化アルミニウムを組み合わせることにより、厚み方向の熱伝導性が改良されてはいるものの、無機フィラーの割合が多いため、シートの機械的特性や成形性が十分でない。

【0005】

また、Polymer Preprints, Japan. Vol.58, No.2 (2009)(非特許文献1)には、高熱伝導性ナノフィラーフェノール樹脂とのハニカム状コンポジットが開示されている。この文献には、アルコキシシランで表面修飾した窒化ホウ素粒子とフェノール樹脂粒子とをエポキシ基の開環触媒の存在下、水系で混合後、真空加熱下で水分を蒸発させる方法が記載されている。

【0006】

しかし、このハニカム状コンポジットでは、成形加工性が低い上に、目的の硬化物を得るまでに多くの工程を要し、生産性が低い。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平3−200397号公報(特許請求の範囲、第2頁右下欄6〜10行、実施例)

【非特許文献】

【0008】

【非特許文献1】Polymer Preprints, Japan. Vol.58, No.2 (2009)

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って、本発明の目的は、少量の無機フィラーであっても熱伝導性を向上でき、機械的特性に優れる絶縁性放熱フィルム及びその製造方法を提供することにある。

【0010】

本発明の他の目的は、成形性及び生産性が高い絶縁性放熱フィルム及びその製造方法を提供することにある。

【0011】

本発明のさらに他の目的は、板状無機フィラーを用いても厚み方向において熱伝導性を向上できる絶縁性放熱フィルム及びその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、前記課題を達成するため鋭意検討した結果、有機粒子とこの有機粒子の平均粒径以下の粒径を有する絶縁性及び熱伝導性を有する無機フィラーと硬化樹脂とを組み合わせることにより、絶縁性放熱フィルムの機械的特性を向上できるとともに、少量の無機フィラーであっても熱伝導性も向上できることを見出し、本発明を完成した。

【0013】

すなわち、本発明の絶縁性放熱フィルムは、有機粒子、無機フィラー及び硬化樹脂を含み、かつ前記無機フィラーが絶縁性及び熱伝導性を有する絶縁性放熱フィルムであって、有機粒子と無機フィラーとの平均粒径の比率が、有機粒子/無機フィラー=1/1以上である。前記有機粒子の平均粒径は5〜50μm程度であり、前記有機粒子と前記無機フィラーとの平均粒径の比率は、有機粒子/無機フィラー=1.5/1以上であってもよい。前記有機粒子と前記無機フィラーとの割合(重量比)は、有機粒子/無機フィラー=1/1〜1/5程度であってもよい。前記硬化樹脂と前記有機粒子との割合(重量比)は、2/1〜1/2程度であってもよい。前記無機フィラーの割合は、硬化樹脂100重量部に対して100〜500重量部程度であってもよい。前記無機フィラーの割合は、フィルム全体に対して40〜60重量%程度であり、かつ前記無機フィラーの熱伝導率が2W/m・K以上であってもよい。前記無機フィラーは、板状であってもよく、特に、窒化ホウ素であってもよい。前記有機粒子はポリアミド系粒子及び/又は架橋熱可塑性樹脂粒子であってもよい。前記硬化樹脂は熱硬化性樹脂(例えば、エポキシ樹脂)及び硬化剤の硬化物であってもよい。本発明の絶縁性放熱フィルムは、さらに可塑剤を含んでいてもよい。本発明の絶縁性放熱フィルムは、無機フィラーが互いに接触して有機粒子間に局在化した状態で、硬化樹脂により固定化されていてもよい。

【0014】

本発明には、有機粒子と、無機フィラーと、硬化樹脂の前駆体とを含む組成物の膜を形成した後、硬化樹脂の前駆体を硬化する前記絶縁性放熱フィルムの製造方法も含まれる。この方法において、硬化樹脂の前駆体を溶解又は分散可能であり、かつ有機粒子を不溶である溶媒を用いて前記組成物を調製してもよい。

【発明の効果】

【0015】

本発明では、有機粒子と、この有機粒子の平均粒径以下の粒径を有する絶縁性及び熱伝導性を有する無機フィラーと、硬化樹脂とを組み合わせることにより、少量の無機フィラーであっても熱伝導性を向上でき、絶縁性放熱フィルムの機械的特性を向上できる。また、少量の無機フィラーで高い熱伝導性を実現できるため、成形性及び生産性も向上できる。さらに、板状無機フィラーを用いても厚み方向において熱伝導性を向上できる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明の絶縁性放熱フィルムの概略断面図である。

【図2】図2は、実施例1で用いた窒化ホウ素の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0017】

[絶縁性放熱フィルム]

本発明の絶縁性放熱フィルムは、有機粒子、無機フィラー及び硬化樹脂を含む。本発明の絶縁性放熱フィルムにおいて、前記無機フィラーは、絶縁性及び熱伝導性を有しており、フィルム中で有機粒子間に局在化して熱の導通路又は経路(チャンネル又はパス)を形成している。図1は、本発明の絶縁性放熱フィルムの概略断面図である。図1に示すように、本発明の絶縁性放熱フィルム1は、フィルム中に略均一に分散している有機粒子2間において、無機フィラー3が互いに接触して局在化して、硬化樹脂4によって固定化されている。すなわち、無機フィラー2は、フィルム中において、有機粒子3間でネットワーク構造を形成することにより、少量の無機フィラーであっても、熱伝導性を向上できる。特に、無機フィラー3が窒化ホウ素などの板状無機フィラーである場合、有機粒子間の間隙において、板状フィラーの板面が間隙に沿って配向することにより、板面に沿った熱の導通路が形成されることにより、フィルムの厚み方向における熱伝導性を向上できる。

【0018】

(有機粒子)

有機粒子は、フィルム中で略均一に分散することにより、無機フィラーを局在化させるために配合され、絶縁性放熱フィルムに要求される機械的特性(耐熱性、剛性、弾性など)などに応じて、樹脂粒子及びゴム粒子から適宜選択できる。本発明では、有機粒子を用いることにより、フィルムの柔軟性を向上できるとともに、硬化樹脂との接着性を高めて機械的特性も向上できる。

【0019】

樹脂粒子には、熱可塑性樹脂粒子、架橋熱可塑性樹脂粒子及び熱硬化性樹脂粒子が含まれる。熱可塑性樹脂粒子を構成する熱可塑性樹脂としては、例えば、オレフィン系樹脂、(メタ)アクリル系樹脂、スチレン系樹脂、脂肪酸ビニルエステル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリアミドイミド系樹脂、ポリアセタール系樹脂、ポリカーボネート系樹脂、ポリスルホン系樹脂、ポリフェニレンエーテル系樹脂、熱可塑性ポリウレタン樹脂、熱可塑性エラストマー(ポリオレフィン系エラストマー、ポリスチレン系エラストマー、ポリエステル系エラストマー、ポリアミド系エラストマー、ポリウレタン系エラストマーなど)、セルロース誘導体などが挙げられる。架橋熱可塑性樹脂粒子は、前記熱可塑性樹脂の架橋体などであってもよく、熱可塑性樹脂の種類に応じて、慣用の架橋剤を用いて得られた架橋体や、電子線などの活性エネルギー線を用いて得られた架橋体などであってもよい。熱硬化性樹脂粒子を構成する熱硬化性樹脂としては、例えば、フェノール樹脂、メラミン樹脂、尿素樹脂、ベンゾグアナミン樹脂、シリコーン樹脂、エポキシ樹脂、ビニルエステル樹脂、ポリウレタン樹脂などが挙げられる。

【0020】

ゴム粒子を構成するゴムとしては、例えば、ジエン系ゴム(ポリブタジエン、ポリイソプレン、スチレン−ブタジエンゴムなど)、エチレン−プロピレンゴム、エチレン−酢酸ビニルゴム状共重合体、ブチルゴム、ニトリルゴム、クロロスルホン化ポリエチレン、エピクロロヒドリンゴム、多硫化ゴム、アクリルゴム、ウレタンゴム、シリコーンゴム、フッ素ゴムなどが挙げられる。

【0021】

これらの有機粒子は、単独で又は二種以上組み合わせて使用できる。これらの有機粒子のうち、硬化樹脂との接着性に優れる点から、アミド結合やエステル結合などの極性を示す結合又は基を有する有機粒子や、硬化樹脂と類似の骨格を有する有機粒子(例えば、硬化樹脂がエポキシ樹脂の場合、芳香族骨格を有する有機粒子など)などが好ましい。また、製造上の観点から、硬化樹脂の前駆体を溶解又は分散可能な溶媒(前駆体の調製に用いる溶媒)に対して不溶な耐溶剤性を有する有機粒子が好ましい。

【0022】

さらに、硬化樹脂が熱硬化性樹脂である場合、硬化温度において粒子形状を保持可能な耐熱性を有する有機粒子が好ましい。有機粒子が熱可塑性樹脂粒子である場合は、熱可塑性樹脂粒子の融点は、例えば、80〜300℃、好ましくは100〜280℃、さらに好ましくは120〜250℃(特に150〜220℃)程度であってもよい。

【0023】

これらの特性を有する有機粒子としては、ポリアミド系樹脂、ポリアミドイミド系樹脂、ポリアセタール系樹脂などの熱可塑性樹脂、架橋(メタ)アクリル系樹脂や架橋ポリスチレン系樹脂などの架橋熱可塑性樹脂、エポキシ樹脂などの熱硬化性樹脂で構成された粒子が好ましく、ポリアミド系粒子、架橋ポリ(メタ)アクリル酸エステル系粒子が特に好ましい。

【0024】

ポリアミド系粒子を構成するポリアミドとしては、例えば、ポリアミド46、ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド612、ポリアミド11、ポリアミド12などの脂肪族ポリアミド、ジカルボン酸(例えば、テレフタル酸、イソフタル酸、アジピン酸など)とジアミン(例えば、ヘキサメチレンジアミン、メタキシリレンジアミン)とから得られるポリアミドなどが挙げられる。これらのポリアミドは、ホモポリアミドに限らずコポリアミドであってもよい。

【0025】

架橋ポリ(メタ)アクリル酸エステル系粒子を構成するポリ(メタ)アクリル酸エステルとしては、ポリ(メタ)アクリル酸エチル、ポリ(メタ)アクリル酸ブチルなどのポリ(メタ)アクリル酸C1−6アルキル(特にC2−6アルキル)を主成分(50〜100重量%、好ましくは70〜100重量%程度)とするポリ(メタ)アクリル酸アルキルエステル系樹脂などが挙げられる。架橋剤としては、慣用の架橋剤を利用でき、例えば、2以上のエチレン性不飽和結合を有する化合物(エチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレートなどの(ポリ)C2−10アルキレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジビニルベンゼンなど)などが利用できる。架橋剤の割合は、全単量体のうち0.1〜10モル%(特に1〜10モル%)程度であってもよい。架橋ポリアクリル酸エステル粒子を用いて、柔軟性を向上してもよい。

【0026】

これらの有機粒子のうち、硬化樹脂がエポキシである場合、C8−16アルキレン鎖を有する脂肪族ポリアミド(特に、ポリアミド11やポリアミド12などのC10−14アルキレン鎖を有する脂肪族ポリアミド)などのポリアミド系粒子、架橋ポリ(メタ)アクリル酸アルキルエステルや架橋ポリスチレンなどの架橋熱可塑性樹脂粒子などが汎用される。

【0027】

有機粒子の形状としては、例えば、球状、楕円体状、多角体形(多角錘状、正方体状、直方体状など)、板状又は鱗片状、棒状、不定形状などが挙げられる。これらの形状のうち、フィルム内に均一でかつ熱伝導性の高いチャンネルを形成し易い点から、略球状などの等方形状が好ましい。そのため、有機粒子の平均アスペクト比(長軸/短軸比)としては、例えば、1〜5、好ましくは1〜2、さらに好ましくは1〜1.5(特に1〜1.2)程度である。

【0028】

有機粒子の平均粒径は、無機フィラーの粒径やフィルムの厚みなどに応じて、1〜100μm程度の範囲から選択でき、例えば、1〜50μm、好ましくは2〜40μm、さらに好ましくは3〜30μm(特に4〜25μm)程度である。

【0029】

後述する硬化樹脂と前記有機粒子との割合(重量比)は、硬化樹脂/有機粒子=10/1〜1/10程度の範囲から選択でき、例えば、3/1〜1/3、好ましくは2/1〜1/2、さらに好ましくは1.5/1〜1/1.5(特に1.2/1〜1/1.2)程度であってもよい。

【0030】

(無機フィラー)

無機フィラーとしては、絶縁性及び熱伝導性を有していればよく、例えば、窒素化合物(窒化ホウ素、窒化アルミニウム、窒化ケイ素、窒化炭素、窒化チタンなど)、炭素化合物(炭化ケイ素、炭化フッ素、炭化ホウ素、炭化チタン、炭化タングステン、ダイヤモンドなど)、金属酸化物(シリカ、アルミナ、酸化マグネシウム、酸化亜鉛、酸化ベリリウムなど)などが挙げられる。これらの無機フィラーは、単独で又は二種以上組み合わせて使用できる。これらの無機フィラーのうち、絶縁性及び熱伝導性に優れる点から、窒化ホウ素や窒化アルミニウムなどの窒素化合物が好ましく、窒化ホウ素が特に好ましい。窒化ホウ素は、グラファイトと類似の構造を有する六方晶形型であってもよく、ダイヤモンド構造を有する立方晶形型であってもよいが、本発明では、六方晶形型に対して効果的である。

【0031】

無機フィラーの形状は、例えば、粒子状(粉末状)、板状(又は鱗片状)、繊維状、不定形状などが挙げられる。これらの形状のうち、有機粒子の間隙を熱の伝導路として利用できるため、板状フィラーが好ましい。これらの粒子の形状は、より平均粒径が小さい一次粒子が凝集して二次粒子を形成しているものであってもよく、この場合の平均粒径、形状は二次粒子の平均粒径、形状を示すものである。

【0032】

無機フィラーの平均粒径は、有機粒子の粒径に応じて0.1〜50μm程度の範囲から適宜選択でき、例えば、0.1〜30μm、好ましくは0.5〜20μm、さらに好ましくは1〜15μm(特に2〜10μm)程度である。無機フィラーが板状である場合、前記平均粒径は、板面の平均径(板面における長軸と短軸との加算平均径)であってもよい。さらに、板状である場合、前記板面の平均径と厚みとのアスペクト比(板面の平均径/厚み)は、例えば、2以上、好ましくは2〜50、さらに好ましくは3〜30(特に5〜20)程度であってもよい。

【0033】

無機フィラーが有機粒子間の間隙で、互いに接触してチャンネルを形成するために(特に板状無機フィラーの板面が間隙に沿って配向するために)、有機粒子と無機フィラーとの平均粒径の比率は、例えば、有機粒子/無機フィラー=1/1〜10/1(例えば、1.1/1〜25/1)程度の範囲から選択できる。本発明においては、上記の通り、無機フィラーが有機粒子間の間隙で、互いに接触してチャンネルを形成させることが重要である。このため、有機粒子の平均粒径は少なくとも無機フィラーの平均粒径と同じかそれよりも大きいことが必要である。このため、有機粒子と無機フィラーとの平均粒径の比率における下限値は、有機粒子/無機フィラー=1/1以上であればよく、好ましくは1.5/1以上、さらに好ましくは2.1/1以上である。有機粒子と無機フィラーとの平均粒径の比率における上限値は、無機フィラーが有機粒子間の間隙で、互いに接触してチャンネルを形成させる点からは特に限定されないが、有機粒子の粒径が非常に大きい場合は、得られる放熱シートの表面の平滑性が損なわれる場合がある。このため、上限値は、有機粒子/無機フィラー=25/1以下であってもよく、好ましくは10/1以下、さらに好ましくは5/1以下(特に4/1以下)であり、例えば、有機粒子と無機フィラーとの平均粒径の比率は、有機粒子/無機フィラー=1.5/1〜5/1、好ましくは2.1/1〜4/1、更に好ましくは2.5/1〜3.5/1であってもよい。本発明では、このように、有機粒子の粒径よりも小さい粒径の無機フィラーを用いることにより、無機フィラーが有機粒子の間隙において、接触するため、少量の無機フィラーであっても、熱伝導性を向上できる。

【0034】

無機フィラーの割合は、硬化樹脂100重量部に対して10〜1000重量部程度の範囲から選択でき、例えば、100〜500重量部、好ましくは150〜400重量部、さらに好ましくは180〜300重量部(特に200〜250重量部)程度であってもよい。

【0035】

有機粒子と無機フィラーとの割合(重量比)は、有機粒子/無機フィラー=1/0.1〜1/10程度の範囲から選択できるが、熱伝導性を向上させる点から、有機粒子/無機フィラー=1/1〜1/5、好ましくは1/1.2〜1/4、さらに好ましくは1/1.5〜1/3(特に1/1.8〜1/2.5)程度である。特に、本発明では、無機フィラーが窒化ホウ素などの板状無機フィラーである場合、有機粒子に対して1.5〜3倍(特に1.8〜2倍)程度の無機フィラーを配合したフィルムは、有機粒子の間隙で板状無機フィラーが効果的に配向するためか、特に高い熱伝導性(例えば、3W/m・K以上の熱導電率)を示し、有機粒子に対して3倍よりも多い(例えば、3〜5倍程度の)無機フィラーを配合したフィルムよりも高い熱伝導性を示す。

【0036】

さらに、前記無機フィラーの割合は、フィルム全体に対して1〜90重量%程度の範囲から選択でき、例えば、10〜80重量%、好ましくは30〜70重量%、さらに好ましくは40〜60重量%(特に45〜55重量%)程度である。特に、無機フィラーの割合を40〜60重量%程度に調整することにより、例えば、熱伝導率を2W/m・K以上に向上できる。

【0037】

(硬化樹脂)

硬化樹脂は、例えば、熱や活性エネルギー線(紫外線や電子線など)などにより硬化した樹脂であり、通常、硬化性樹脂及び硬化剤の硬化物である。硬化樹脂は、前記有機粒子の隙間に無機フィラーが局在化して形成されたネットワーク構造において、有機粒子と無機フィラーとを硬化接着することにより、前記ネットワーク構造を固定化する。

【0038】

硬化樹脂の前駆体は、熱や活性エネルギー線などにより反応する官能基を有する化合物であり、熱や活性エネルギー線などにより硬化又は架橋して樹脂(特に硬化又は架橋樹脂)を形成可能な種々の硬化性化合物が硬化樹脂の前駆体として使用できる。硬化樹脂の前駆体は、紫外線硬化性樹脂、電子線硬化性樹脂などの光硬化性樹脂であってもよいが、生産性や接着性などの点から、熱硬化性樹脂が好ましい。

【0039】

熱硬化性樹脂としては、例えば、熱硬化性アクリル系樹脂、不飽和ポリエステル系樹脂、エポキシ樹脂、メラミン系樹脂、フェノール系樹脂、シリコーン系樹脂、ポリイミド系樹脂、ウレタン系樹脂などが挙げられる。これらのうち、接着力に優れる点から、熱硬化性アクリル系樹脂、エポキシ系樹脂が好ましく、有機粒子及び無機フィラーのいずれに対しても高い接着力を示す点から、エポキシ樹脂が特に好ましい。

【0040】

エポキシ樹脂としては、慣用のエポキシ樹脂、例えば、グリシジルエーテル型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、脂環式エポキシ樹脂、グリシジルアミン型エポキシ樹脂、長鎖脂肪族エポキシ樹脂などが例示できる。これらのうち、接着性や寸法安定性などに優れる点から、グリシジルエーテル型エポキシ樹脂が汎用される。

【0041】

グリシジルエーテル型エポキシ樹脂としては、ビスフェノール型エポキシ樹脂[例えば、ビスフェノールA型、ビスフェノールF型、ビスフェノールAD型エポキシ樹脂などのビス(ヒドロキシフェニル)C1−10アルカン骨格を有するエポキシ樹脂、ビスフェノールS型エポキシ樹脂など]、ノボラック型エポキシ樹脂(例えば、フェノールノボラック型、クレゾールノボラック型エポキシ樹脂など)、脂肪族型エポキシ樹脂(例えば、水添ビスフェノールA型エポキシ樹脂、プロピレングリコールモノ乃至ジグリシジルエーテル、ペンタエリスリトールモノ乃至テトラグリシジルエーテルなど)、単環式エポキシ樹脂(例えば、レゾルシングリシジルエーテルなど)、複素環式エポキシ樹脂(例えば、トリグリシジルイソシアヌレート、ヒダントイン型エポキシ樹脂など)、テトラキス(グリシジルオキシフェニル)エタンなどが挙げられる。

【0042】

硬化剤としては、例えば、アミン系硬化剤[例えば、脂肪族ポリアミン(エチレンジアミン、ジエチレントリアミン、トリエチレンジアミン、テトラエチレンペンタミン、ジエチルアミノプロピルアミン、ヘキサメチレンジアミンなど)、脂環族ポリアミン(イソホロンジアミンなど)、芳香族ポリアミン(キシレンジアミンなど)など]、ポリアミノアミド系硬化剤(例えば、ポリエチレンポリアミンと脂肪酸との縮物など)、酸及び酸無水物系硬化剤[例えば、脂肪族カルボン酸無水物(ドデセニル無水コハク酸など)、脂環族カルボン酸無水物(メチルテトラヒドロ無水フタル酸など)、芳香族カルボン酸無水物(無水フタル酸など)など]などが例示できる。これらの硬化剤は、単独で又は二種以上組み合わせて使用できる。これらの硬化剤のうち、前記アミン系硬化剤又はその変性物(エポキシ付加物、アクリロニトリル付加物、エチレンオキシド付加物、マンニッヒ反応物、ミカエル反応物、チオ尿素反応物など)などのアミン系硬化剤(特に脂肪族アミン系硬化剤の変性物)が好ましい。

【0043】

硬化剤の割合は、硬化性樹脂の種類に応じて、硬化性樹脂(例えば、エポキシ樹脂)100重量部に対して1〜100重量部程度の範囲から選択でき、例えば、10〜90重量部、好ましくは20〜80重量部、さらに好ましくは30〜70重量部(特に40〜60重量部)程度である。

【0044】

(可塑剤)

本発明の絶縁性放熱フィルムは、有機粒子と硬化樹脂との親和性やフィルムの柔軟性を向上させるために、可塑剤を含んでいてもよい。

【0045】

可塑剤としては、有機粒子及び硬化樹脂の種類に応じて選択できるが、例えば、フタル酸エステル(ジブチルフタレート、ジオクチルフタレートなど)、リン酸エステル(リン酸トリクレジル、リン酸トリオクチルなど)、脂肪族多価カルボン酸エステル(アジピン酸ジオクチル、セバシン酸ジオクチルなど)、エポキシ系化合物(アルキルエポキシステアレート、エポキシ化大豆油など)、ポリオール類(ジグリセリン、ポリグリセリン、ポリエチレングリコール、ポリプロピレングリコールなど)などが挙げられる。これらの可塑剤は、単独で又は二種以上組み合わせて使用できる。これらの可塑剤のうち、硬化樹脂がエポキシ樹脂の場合、ポリエチレングリコールなどのポリオール類、特に、ポリエチレングリコールが好ましい。ポリエチレングリコールの重量平均分子量は、例えば、100〜6000、好ましくは200〜3000、さらに好ましくは300〜1000(特に500〜800)程度である。

【0046】

可塑剤の割合は、硬化樹脂100重量部に対して1〜1000重量部程度の範囲から選択でき、例えば、5〜100重量部、好ましく10〜50重量部、さらに好ましくは15〜30重量部程度であってもよい。特に、溶媒を使用せずに、可塑剤を硬化樹脂の100重量部に対して100重量部以上(例えば、100〜200重量部程度)使用してもよい。

【0047】

本発明の絶縁性放熱フィルムの熱伝導率は1.9W/m・K以上であってもよく、例えば、2〜5W/m・K、好ましくは2.5〜4.8W/m・K、さらに好ましくは3〜4.5W/m・K(特に3.5〜4W/m・K)程度であってもよい。

【0048】

本発明の絶縁性放熱フィルムは、絶縁性に優れており、体積抵抗率は、例えば、106Ω・cm以上、好ましくは107Ω・cm以上、さらに好ましくは108Ω・cm以上であってもよい。

【0049】

絶縁性放熱フィルムは、さらに、慣用の添加剤、例えば、安定剤(熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤など)、分散剤、帯電防止剤、着色剤、難燃剤、潤滑剤などを含有していてもよい。これらの添加剤は、単独で又は二種以上組み合わせて使用できる。

【0050】

絶縁性放熱フィルムの厚みは、用途に応じて選択でき、例えば、1〜1000μm程度の範囲から選択でき、例えば、5〜500μm、好ましくは10〜400μm、さらに好ましくは30〜300μm(特に50〜200μm)程度である。

【0051】

[絶縁性放熱フィルムの製造方法]

本発明の絶縁性放熱フィルムは、有機粒子と、無機フィラーと、硬化樹脂の前駆体とを含む組成物の膜を形成した後、硬化樹脂の前駆体を硬化することにより得られる。組成物の調製方法としては、前述のように、可塑剤の割合を多くすることにより、溶媒を用いることなく、組成物を調製してもよいが、機械的特性と熱伝導性とを両立できるフィルムを製造し易い点から、硬化樹脂の前駆体を溶解又は分散可能であり、かつ有機粒子を不溶である溶媒を用いて組成物を調製するのが好ましい。組成物の調製方法としては、例えば、各成分を慣用の混合機(ミキサー)を用いて混合する方法であってもよい。

【0052】

前記溶媒としては、例えば、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノンなど)、エーテル類(ジオキサン、テトラヒドロフランなど)、脂肪族炭化水素類(ヘキサンなど)、脂環式炭化水素類(シクロヘキサンなど)、芳香族炭化水素類(トルエン、キシレンなど)、ハロゲン化炭素類(ジクロロメタン、ジクロロエタンなど)、エステル類(酢酸メチル、酢酸エチル、酢酸ブチルなど)、水、アルコール類(エタノール、イソプロパノール、ブタノール、シクロヘキサノールなど)、セロソルブ類(メチルセロソルブ、エチルセロソルブ、プロピレングリコールモノメチルエーテル(1−メトキシ−2−プロパノール)など)、セロソルブアセテート類、スルホキシド類(ジメチルスルホキシドなど)、アミド類(ジメチルホルムアミド、ジメチルアセトアミドなど)などが例示できる。

【0053】

これらの溶媒は、単独で又は二種以上組み合わせて使用できる。本発明では、これらの溶媒のうち、有機粒子の粒子形状を保持するとともに、硬化樹脂の前駆体を有機粒子及び無機フィラーに対して均一に密着させるために、硬化樹脂の前駆体を溶解又は分散可能であり、かつ有機粒子を不溶である溶媒が用いられる。本発明では、このような溶媒を用いることにより、フィルム化工程において有機粒子が粒子形状を保持するため、硬化樹脂の前駆体及び無機フィラーを含む液状組成物が、有機粒子間に均一に分布され、無機フィラーが有機粒子間に局在化したネットワーク構造を形成できる。

【0054】

硬化樹脂の前駆体に用いる溶媒は、硬化樹脂及び有機粒子の種類に応じて適宜選択でき、例えば、硬化樹脂がエポキシ樹脂であり、かつ有機粒子がポリアミド粒子である場合、ケトン類(特に、メチルエチルケトンなどのジアルキルケトン)、芳香族炭化水素類(特に、トルエンなどの芳香族炭化水素)、又はこれらの混合溶媒などを用いてもよい。

【0055】

前記組成物は、溶媒を用いる場合、固形分は、例えば、固形分が10〜70重量%、好ましくは30〜65重量%、さらに好ましくは40〜60重量%程度であってもよい。

【0056】

膜の形成方法は、バーコーターやナイフコーターなどの慣用の方法を利用して、基材(例えば、離型紙など)の上に塗布する方法を利用できる。

【0057】

硬化方法は、硬化樹脂の種類に応じて選択で、慣用の方法を利用でき、熱硬化性樹脂の場合は、樹脂の種類に応じて加熱処理してもよく、光硬化性樹脂の場合は、活性エネルギーを照射して硬化処理してもよい。熱硬化性樹脂では、例えば、硬化温度は、例えば、50〜200℃、好ましくは60〜150℃、さらに好ましくは70〜100℃程度であってもよい。

【実施例】

【0058】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。なお、実施例で得られた絶縁性放熱フィルムの導電性は、以下の方法で測定した。

【0059】

(熱伝導性)

レーザーフラッシュ熱伝導率測定装置(NETZSCH社製)を用いて、フィルムの厚み方向の熱拡散率を測定し、下記式に基づいて熱伝導率を求めた。

【0060】

熱伝導率(W/m・K)=密度(g/cm3)×比熱(J/kg・K)×熱拡散率(mm2/s)

【0061】

実施例1

エポキシ樹脂(ビスフェノールA型液状エポキシ樹脂、三菱化学(株)製「jER828」)7重量部、硬化剤(変性脂肪族ポリアミン、三菱化学(株)製「jER キュア ST12」)3重量部、ポリアミド12粒子(平均粒径20μm、融点180℃)10重量部、窒化ホウ素(電気化学工業(株)製「GP」、平均粒径8μm、アスペクト比2以上)34重量部、可塑剤(和光純薬工業(株)製「PEG600」)2重量部、溶媒(メチルエチルケトン)44重量部を、自公転式混合脱泡機(シンキー(株)製「ARE−250」)を使用して混合し、組成物を作製した。得られた組成物を、バーコーター(#90)を使用して離型紙上に塗工し、温度60℃で30分間乾燥した。その後、温度80℃で3時間硬化処理した後、離型紙から剥離して厚み100μmの硬化フィルムを得た。窒化ホウ素(電気化学工業(株)製「GP」、平均粒径8μm)の走査型電子顕微鏡写真(3000倍)を図2に示すが、図2からも明らかな通りこの実施例で使用している無機粒子は板状形態である。

【0062】

実施例2

窒化ホウ素の添加量を23重量部、溶媒の添加量を38重量部にしたこと以外は、実施例1と同じ方法で組成物から硬化フィルムを得た。

【0063】

実施例3

エポキシ樹脂(jER828)7重量部、硬化剤(jER キュア ST12)3重量部、架橋ポリアクリル酸エステル粒子(積水化成品工業(株)製「テクポリマーARX−15」、平均粒径15μm)20重量部、窒化ホウ素(GP)20重量部、可塑剤(PEG600)15重量部を、自公転式混合脱泡機(ARE−250)を使用して混合し、組成物を作製した。得られた組成物を用いて、実施例1と同様にして厚み100μmの硬化フィルムを得た。

【0064】

比較例1

ポリアミド12粒子を添加しない以外は実施例1と同じ方法で組成物から硬化フィルムを得た。

【0065】

比較例2

ポリアミド12粒子を添加しない以外は実施例2と同じ方法で組成物から硬化フィルムを得た。

【0066】

比較例3

ポリアミド12粒子として、平均粒径5μmのポリアミド12を用いること外は実施例1と同じ方法で組成物から硬化フィルムを得た。

【0067】

実施例及び比較例で得られた硬化フィルムの導電性の測定結果を表1に示す。

【0068】

【表1】

【0069】

表1の結果から明らかなように、実施例の硬化フィルムは高い熱伝導性を示すのに対して、比較例の硬化フィルムは熱伝導性が低い。

【産業上の利用可能性】

【0070】

本発明の導電性放熱フィルムは、絶縁性と熱伝導性とを要求される各種用途に利用でき、例えば、画像表示装置、コンピュータ、照明機器、電池などの電気・電子部品(放熱板、半導体素子、熱電変換素子、光電変換素子、電磁波吸収放熱材、基盤、セパレータなど)に利用でき、特に、コンピュータのCPU、パワーモジュール、LEDなどの放熱板として特に有用である。

【符号の説明】

【0071】

1…絶縁性放熱フィルム

2…有機粒子

3…無機フィラー

4…硬化樹脂

【特許請求の範囲】

【請求項1】

有機粒子、無機フィラー及び硬化樹脂を含み、かつ前記無機フィラーが絶縁性及び熱伝導性を有する絶縁性放熱フィルムであって、有機粒子と無機フィラーとの平均粒径の比率が、有機粒子/無機フィラー=1/1以上である絶縁性放熱フィルム。

【請求項2】

有機粒子の平均粒径が5〜50μmであり、有機粒子と無機フィラーとの平均粒径の比率が、有機粒子/無機フィラー=1.5/1以上である請求項1記載の絶縁性放熱フィルム。

【請求項3】

有機粒子と無機フィラーとの割合(重量比)が、有機粒子/無機フィラー=1/1〜1/5である請求項1又は2記載の絶縁性放熱フィルム。

【請求項4】

硬化樹脂と有機粒子との割合(重量比)が、2/1〜1/2である請求項1〜3のいずれかに記載の絶縁性放熱フィルム。

【請求項5】

無機フィラーの割合が、硬化樹脂100重量部に対して100〜500重量部である請求項1〜4のいずれかに記載の絶縁性放熱フィルム。

【請求項6】

無機フィラーの割合が、フィルム全体に対して40〜60重量%であり、かつ無機フィラーの熱伝導率が2W/m・K以上である請求項1〜5のいずれかに記載の絶縁性放熱フィルム。

【請求項7】

無機フィラーの形状が板状である請求項1〜6のいずれかに記載の絶縁性放熱フィルム。

【請求項8】

無機フィラーが窒化ホウ素である請求項1〜7のいずれかに記載の絶縁性放熱フィルム。

【請求項9】

有機粒子がポリアミド系粒子及び/又は架橋熱可塑性樹脂粒子である請求項1〜8のいずれかに記載の絶縁性放熱フィルム。

【請求項10】

硬化樹脂が熱硬化性樹脂及び硬化剤の硬化物である請求項1〜9のいずれかに記載の絶縁性放熱フィルム。

【請求項11】

熱硬化性樹脂がエポキシ樹脂である請求項10記載の絶縁性放熱フィルム。

【請求項12】

さらに可塑剤を含む請求項1〜11のいずれかに記載の絶縁性放熱フィルム。

【請求項13】

無機フィラーが互いに接触して有機粒子間に局在化した状態で、硬化樹脂により固定化されている請求項1〜12のいずれかに記載の絶縁性放熱フィルム。

【請求項14】

有機粒子と、無機フィラーと、硬化樹脂の前駆体とを含む組成物の膜を形成した後、硬化樹脂の前駆体を硬化する請求項1記載の絶縁性放熱フィルムの製造方法。

【請求項15】

硬化樹脂の前駆体を溶解又は分散可能であり、かつ有機粒子を不溶である溶媒を用いて組成物を調製する請求項14記載の方法。

【請求項1】

有機粒子、無機フィラー及び硬化樹脂を含み、かつ前記無機フィラーが絶縁性及び熱伝導性を有する絶縁性放熱フィルムであって、有機粒子と無機フィラーとの平均粒径の比率が、有機粒子/無機フィラー=1/1以上である絶縁性放熱フィルム。

【請求項2】

有機粒子の平均粒径が5〜50μmであり、有機粒子と無機フィラーとの平均粒径の比率が、有機粒子/無機フィラー=1.5/1以上である請求項1記載の絶縁性放熱フィルム。

【請求項3】

有機粒子と無機フィラーとの割合(重量比)が、有機粒子/無機フィラー=1/1〜1/5である請求項1又は2記載の絶縁性放熱フィルム。

【請求項4】

硬化樹脂と有機粒子との割合(重量比)が、2/1〜1/2である請求項1〜3のいずれかに記載の絶縁性放熱フィルム。

【請求項5】

無機フィラーの割合が、硬化樹脂100重量部に対して100〜500重量部である請求項1〜4のいずれかに記載の絶縁性放熱フィルム。

【請求項6】

無機フィラーの割合が、フィルム全体に対して40〜60重量%であり、かつ無機フィラーの熱伝導率が2W/m・K以上である請求項1〜5のいずれかに記載の絶縁性放熱フィルム。

【請求項7】

無機フィラーの形状が板状である請求項1〜6のいずれかに記載の絶縁性放熱フィルム。

【請求項8】

無機フィラーが窒化ホウ素である請求項1〜7のいずれかに記載の絶縁性放熱フィルム。

【請求項9】

有機粒子がポリアミド系粒子及び/又は架橋熱可塑性樹脂粒子である請求項1〜8のいずれかに記載の絶縁性放熱フィルム。

【請求項10】

硬化樹脂が熱硬化性樹脂及び硬化剤の硬化物である請求項1〜9のいずれかに記載の絶縁性放熱フィルム。

【請求項11】

熱硬化性樹脂がエポキシ樹脂である請求項10記載の絶縁性放熱フィルム。

【請求項12】

さらに可塑剤を含む請求項1〜11のいずれかに記載の絶縁性放熱フィルム。

【請求項13】

無機フィラーが互いに接触して有機粒子間に局在化した状態で、硬化樹脂により固定化されている請求項1〜12のいずれかに記載の絶縁性放熱フィルム。

【請求項14】

有機粒子と、無機フィラーと、硬化樹脂の前駆体とを含む組成物の膜を形成した後、硬化樹脂の前駆体を硬化する請求項1記載の絶縁性放熱フィルムの製造方法。

【請求項15】

硬化樹脂の前駆体を溶解又は分散可能であり、かつ有機粒子を不溶である溶媒を用いて組成物を調製する請求項14記載の方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−144638(P2012−144638A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−3788(P2011−3788)

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

[ Back to top ]