絶縁性粒子付き導電性粒子、異方性導電材料及び接続構造体

【課題】電極間の接続に用いた場合に、導通信頼性及び絶縁信頼性を高めることができる絶縁性粒子付き導電性粒子及び異方性導電材料を提供する。

【解決手段】本発明に係る絶縁性粒子付き導電性粒子1は、導電層12を少なくとも表面に有する導電性粒子2と、導電性粒子2の表面に付着している複数の絶縁性粒子3とを備える。絶縁性粒子3の平均粒子径は、導電性粒子2の粒子径の1/10を超え、1/3以下である。本発明に係る異方性導電材料は、絶縁性粒子付き導電性粒子1と、バインダー樹脂とを含む。

【解決手段】本発明に係る絶縁性粒子付き導電性粒子1は、導電層12を少なくとも表面に有する導電性粒子2と、導電性粒子2の表面に付着している複数の絶縁性粒子3とを備える。絶縁性粒子3の平均粒子径は、導電性粒子2の粒子径の1/10を超え、1/3以下である。本発明に係る異方性導電材料は、絶縁性粒子付き導電性粒子1と、バインダー樹脂とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性粒子の表面に複数の絶縁性粒子が付着している絶縁性粒子付き導電性粒子に関し、例えば、電極間の電気的な接続に用いることができる絶縁性粒子付き導電性粒子、並びに該絶縁性粒子付き導電性粒子を用いた異方性導電材料及び接続構造体に関する。

【背景技術】

【0002】

異方性導電ペースト及び異方性導電フィルム等の異方性導電材料が広く知られている。該異方性導電材料では、バインダー樹脂中に導電性粒子が分散されている。

【0003】

上記異方性導電材料は、ICチップとフレキシブルプリント回路基板との接続、及びICチップとITO電極を有する回路基板との接続等に使用されている。例えば、ICチップの電極と回路基板の電極との間に異方性導電材料を配置した後、加熱及び加圧することにより、これらの電極を導電性粒子により電気的に接続できる。

【0004】

上記導電性粒子の一例として、下記の特許文献1,2には、導電性粒子と、該導電性粒子の表面を被覆している絶縁性粒子とを備える絶縁性粒子付き導電性粒子が開示されている。

【0005】

特許文献1に記載の絶縁性粒子付き導電性粒子では、該絶縁性粒子付き導電性粒子の比重が上記導電性粒子の比重の97/100〜99/100である。また、特許文献1には、上記絶縁性粒子の平均粒子径が上記導電性粒子の平均粒子径の1/40〜1/10であることが好ましいことが記載されている。

【0006】

下記の特許文献2には、導電性粒子と、該導電性粒子の表面に固定化されており、固着性を有する絶縁性粒子とを有する絶縁性粒子付き導電性粒子が開示されている。上記絶縁性粒子は、硬質粒子と、該硬質粒子の表面を被覆している高分子樹脂層とを有する。特許文献2では、導電性粒子の表面に絶縁性粒子を固定化させるために、固定化方法として物理的/機械的ハイブリダイゼーション法を用いている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4386148号公報

【特許文献2】特表2007−537570号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1,2に記載のような従来の絶縁性粒子付き導電性粒子を用いて、電極間を電気的に接続した場合には、複数の絶縁性粒子付き導電性粒子における複数の導電性粒子同士が接触して、接続されてはならない横方向に隣接する電極間が電気的に接続されることがある。すなわち、従来の絶縁性粒子付き導電性粒子を用いた接続構造体における電極間の絶縁信頼性が低いことがある。

【0009】

特に、特許文献2に記載のように、導電性粒子の表面に絶縁性粒子を固定化させるために、物理的/機械的ハイブリダイゼーション法を用いた場合には、絶縁性粒子が導電性粒子の表面から脱離しやすい。さらに、物理的/機械的ハイブリダイゼーション法を用いた場合には、絶縁性粒子の上記高分子樹脂層が、導電性粒子の表面の絶縁性粒子が付着している部分以外の部分にも付着し、電極間の接続後に導電性が損なわれるという問題もある。

【0010】

本発明の目的は、電極間の接続に用いた場合に、導通信頼性及び絶縁信頼性を高めることができる絶縁性粒子付き導電性粒子、並びに該絶縁性粒子付き導電性粒子を用いた異方性導電材料及び接続構造体を提供することである。

【課題を解決するための手段】

【0011】

本発明の広い局面によれば、導電層を少なくとも表面に有する導電性粒子と、上記導電性粒子の表面に付着している複数の絶縁性粒子とを備え、該絶縁性粒子の平均粒子径が、上記導電性粒子の粒子径の1/10を超え、1/3以下である、絶縁性粒子付き導電性粒子が提供される。

【0012】

本発明に係る絶縁性粒子付き導電性粒子のある特定の局面では、上記導電性粒子の粒子径は1μm以上、5μm以下である。

【0013】

本発明に係る絶縁性粒子付き導電性粒子の他の特定の局面では、上記絶縁性粒子の平均粒子径は、上記導電性粒子の粒子径の1/8を超える。

【0014】

本発明に係る絶縁性粒子付き導電性粒子のさらに他の特定の局面では、上記絶縁性粒子は、絶縁性粒子本体と、該絶縁性粒子本体の表面の少なくとも一部の領域を覆っている層とを有する。

【0015】

本発明に係る絶縁性粒子付き導電性粒子の別の特定の局面では、上記絶縁性粒子は化学的方法により、上記導電性粒子の表面に付着している。

【0016】

本発明に係る異方性導電材料は、上述した絶縁性粒子付き導電性粒子と、バインダー樹脂とを含む。本発明に係る異方性導電材料は、ペースト状の異方性導電ペーストであることが好ましい。

【0017】

本発明に係る接続構造体は、第1の接続対象部材と、第2の接続対象部材と、該第1,第2の接続対象部材を接続している接続部とを備え、該接続部が、上述した絶縁性粒子付き導電性粒子により形成されているか、又は該絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料により形成されている。

【発明の効果】

【0018】

本発明に係る絶縁性粒子付き導電性粒子では、導電層を少なくとも表面に有する導電性粒子の表面に複数の絶縁性粒子が付着しており、更に該絶縁性粒子の平均粒子径が上記導電性粒子の粒子径の1/10を超え、1/3以下であるので、電極間の接続に用いた場合に、導通信頼性及び絶縁信頼性を高めることができる。

【図面の簡単な説明】

【0019】

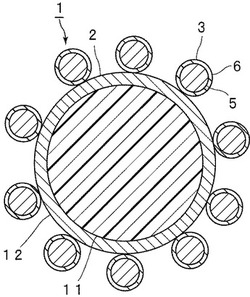

【図1】図1は、本発明の第1の実施形態に係る絶縁性粒子付き導電性粒子を示す断面図である。

【図2】図2は、本発明の第2の実施形態に係る絶縁性粒子付き導電性粒子を示す断面図である。

【図3】図3は、本発明の第3の実施形態に係る絶縁性粒子付き導電性粒子を示す断面図である。

【図4】図4は、本発明の第4の実施形態に係る絶縁性粒子付き導電性粒子を示す断面図である。

【図5】図5は、本発明の第1の実施形態に係る絶縁性粒子付き導電性粒子を用いた接続構造体を模式的に示す正面断面図である。

【図6】図6は、ハイブリダイゼーション法を用いた従来の絶縁性粒子付き導電性粒子を示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の詳細を説明する。

【0021】

本発明に係る絶縁性粒子付き導電性粒子は、導電層を少なくとも表面に有する導電性粒子と、該導電性粒子の表面に付着している複数の絶縁性粒子とを備える。本発明に係る絶縁性粒子付き導電性粒子では、上記絶縁性粒子の平均粒子径は、上記導電性粒子の粒子径の1/10を超え、1/3以下である。

【0022】

本発明に係る絶縁性粒子付き導電性粒子における上記構成の採用により、複数の絶縁性粒子付き導電性粒子における複数の導電性粒子同士が接触するのを効果的に抑制できる。特に上記絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料を用いて電極間を電気的に接続する際に、複数の導電性粒子が接触するのを効果的に抑制できる。また、ペースト状の異方性導電材料を用いて電極間を電気的に接続する際に、複数の導電性粒子が接触するのをより一層効果的に抑制できる。このため、接続されてはならない横方向に隣り合う電極間が接続され難く、隣り合う電極間の短絡が生じるのを抑制できる。一方で、絶縁性粒子付き導電性粒子における絶縁性粒子は、電極と導電性粒子との間から圧着時に効果的に排除できる。このため、接続されるべき上下の電極間の導通信頼性を充分に高めることができる。従って、本発明に係る絶縁性粒子付き導電性粒子の使用により、接続されるべき上下の電極間の導通信頼性と、接続されてはならない横方向に隣接する電極間の絶縁信頼性との双方を高めることができる。

【0023】

また、導電性粒子の粒子径が小さいほど、上記絶縁性粒子の平均粒子径が上記導電性粒子の粒子径の1/10を超え、1/3以下であることによる絶縁信頼性の向上効果がかなり大きくなる。特に、導電性粒子の粒子径が1μm以上、5μm以下である場合に、上記絶縁性粒子の平均粒子径が上記導電性粒子の粒子径の1/10を超え、1/3以下であると、電極間の絶縁信頼性が効果的に高くなる。これは、導電性粒子の粒子径が小さいと、曲率が大きくなるので、絶縁性粒子間の距離が同じ場合、導電層部分の飛び出しが大きくなり絶縁性を確保するためには絶縁性粒子の粒子径を大きくする必要があるためである。

【0024】

電極間の導通信頼性及び絶縁信頼性をより一層高める観点からは、上記絶縁性粒子の平均粒子径は上記導電性粒子の粒子径の1/8を超えることが好ましく、1/7.5以上であることがより好ましく、1/3.5以下であることが好ましく、1/4以下であることが更に好ましい。上記絶縁性粒子の平均粒子径は上記導電性粒子の粒子径の1/5を超えていてもよく、1/4.5以上であってもよい。

【0025】

上記導電性粒子の表面積全体に占める上記絶縁性粒子により被覆されている部分の面積である被覆率は好ましくは40%以上、より好ましくは60%以上である。上記被覆率が上記下限以上であると、隣接する導電性粒子がより一層接触し難くなる。上記被覆率は好ましくは95%以下、より好ましくは90%以下である。上記被覆率が上記上限以下であると、電極の接続の際に、熱及び圧力を必要以上に付与しなくても、絶縁性粒子を充分に排除できる。

【0026】

導電性粒子の表面から絶縁性粒子が意図せずに脱離するのを抑制する観点からは、エタノール100重量部に、絶縁性粒子付き導電性粒子3重量部を添加した絶縁性粒子付き導電性粒子含有液を20℃及び38kHzの条件で5分間超音波処理したときに、下記式(1)により求められる絶縁性粒子の残存率は好ましくは60%以上、より好ましくは70%以上、好ましくは95%以下、より好ましくは90%以下である。上記絶縁性粒子の残存率が上記下限以上であると、絶縁性粒子付き導電性粒子をバインダー樹脂中に添加し、混練する際に、導電性粒子の表面から絶縁性粒子が脱離し難くなる。この結果、絶縁性粒子付き導電性粒子を用いて電極間を接続したときに、接続されてはならない隣り合う電極間で短絡が生じ難くなる。絶縁性粒子の残存率が上記上限以下であると、接続されるべき上下の電極間の導通性を十分に確保できる。

【0027】

上記「絶縁性粒子の残存率」は、具体的には、以下のようにして求められる。

【0028】

下記の超音波処理前に、走査電子顕微鏡(SEM)での観察により100個の絶縁性粒子付き導電性粒子を観察し、絶縁性粒子付き導電性粒子における導電性粒子の被覆率X1(%)(付着率X1(%)ともいう)を求める。上記被覆率X1は、導電性粒子の表面積全体に占める絶縁性粒子により被覆されている部分の面積である。

【0029】

次に、エタノール100重量部に、絶縁性粒子付き導電性粒子3重量部を添加し、絶縁性粒子付き導電性粒子含有液を得る。この絶縁性粒子付き導電性粒子含有液を超音波洗浄機で20℃及び40kHzの条件で5分間撹拌しながら、超音波処理する。超音波処理後に、SEMでの観察により100個の絶縁性粒子付き導電性粒子を観察し、絶縁性粒子付き導電性粒子における導電性粒子の表面積全体に占める絶縁性粒子により被覆されている部分の面積である被覆率X2(%)(付着率X2(%)ともいう)を求める。絶縁性粒子の残存率は、被覆率X1と被覆率X2とから、下記式(1)により表される値である。

【0030】

絶縁性粒子の残存率(%)=(超音波処理後の被覆率X2/超音波処理前の被覆率X1)×100 ・・・式(1)

【0031】

本発明に係る絶縁性粒子付き導電性粒子では、絶縁性粒子が、絶縁性粒子本体と、該絶縁性粒子本体の表面の少なくとも一部の領域を覆っている層とを有することが好ましい。これにより、異方性導電材料の作製の際の混練により、導電性粒子の表面から絶縁性粒子がより一層脱離し難くなる。さらに、複数の絶縁性粒子付き導電性粒子が接触したときに、導電性粒子の表面から絶縁性粒子が脱離し難くなる。絶縁性粒子の意図しない脱離を効果的に抑制するために、上記絶縁性粒子本体の材料は、無機化合物であることが好ましく、上記絶縁性粒子本体は無機粒子であることが好ましい。絶縁性粒子の意図しない脱離を効果的に抑制するために、上記絶縁性粒子本体の表面の少なくとも一部の領域を覆っている層は、有機化合物により形成されていることが好ましく、該有機化合物は高分子化合物であることが好ましい。

【0032】

上記絶縁性粒子付き導電性粒子は、絶縁性粒子本体の表面の少なくとも一部の領域を覆うように、高分子化合物又は高分子化合物となる化合物を用いて、高分子化合物により形成された層を形成し、絶縁性粒子を得る工程と、導電層を少なくとも表面に有する導電性粒子の表面に、上記絶縁性粒子を付着させ、絶縁性粒子付き導電性粒子を得る工程を経て得ることが好ましい。

【0033】

本発明に係る絶縁性粒子付き導電性粒子は、上記導電性粒子の表面を被覆している被膜をさらに備えることが好ましい。該被膜は上記導電性粒子の表面と上記絶縁性粒子の表面とを被覆していることが好ましい。上記被膜によって、導電層の表面が露出しなくなるか、又は導電層の表面の露出面積が少なくなり、導電層に錆が生じ難くなる。このため、長期間にわたり高い導電性を維持でき、電極間の導通信頼性を高めることができる。

【0034】

導電層に錆をより一層生じ難くする観点からは、上記被膜は、炭素数6〜22のアルキル基を有する化合物により形成されていることが好ましい。

【0035】

本発明に係る絶縁性粒子付き導電性粒子は、ペースト状の異方性導電ペーストに用いられる絶縁性粒子付き導電性粒子であることが好ましい。

【0036】

以下、図面を参照しつつ、本発明の具体的な実施形態及び実施例を説明することにより本発明を明らかにする。

【0037】

(絶縁性粒子付き導電性粒子)

図1に、本発明の第1の実施形態に係る絶縁性粒子付き導電性粒子を断面図で示す。なお、図1及び図2〜4に示す絶縁性粒子付き導電性粒子では、絶縁性粒子及び導電性粒子の大きさは、上述した範囲内で適宜変更され得る。

【0038】

図1に示す絶縁性粒子付き導電性粒子1は、導電性粒子2と、導電性粒子2の表面に付着している複数の絶縁性粒子3とを備える。絶縁性粒子3にかえて後述する絶縁性粒子43を用いてもよい。

【0039】

絶縁性粒子3は、絶縁性粒子本体5と、絶縁性粒子本体5の表面を覆っており、かつ高分子化合物により形成された層6とを有する。絶縁性粒子3は、絶縁性を有する材料により形成されている。絶縁性粒子3は被覆粒子である。

【0040】

層6は、絶縁性粒子本体5の表面全体を被覆している。従って、導電性粒子2と絶縁性粒子本体5との間に層6が配置されている。層6は、絶縁性粒子本体の表面の少なくとも一部の領域を覆うように存在していればよく、絶縁性粒子本体の表面全体を覆っていなくてもよい。層6は、導電性粒子と絶縁性粒子本体との間に配置されていることが好ましい。

【0041】

導電性粒子2は、基材粒子11と、基材粒子11の表面上に配置された導電層12とを有する。導電層12は、基材粒子11の表面を覆っている。導電性粒子2は、基材粒子11の表面が導電層12により被覆された被覆粒子である。導電性粒子2は表面に導電層12を有する。

【0042】

図2に、本発明の第2の実施形態に係る絶縁性粒子付き導電性粒子を断面図で示す。

【0043】

図2に示す絶縁性粒子付き導電性粒子21は、導電性粒子22と、導電性粒子22の表面に付着している複数の絶縁性粒子3とを備える。絶縁性粒子3にかえて後述する絶縁性粒子43を用いてもよい。

【0044】

導電性粒子22は、基材粒子11と、基材粒子11の表面上に配置された導電層31とを有する。導電性粒子22は、基材粒子11の表面上に複数の芯物質32を有する。導電層31は、基材粒子11と芯物質32とを被覆している。芯物質32を導電層31が被覆していることにより、導電性粒子22は表面に、複数の突起33を有する。芯物質32により導電層31の表面が隆起されており、複数の突起33が形成されている。

【0045】

図3に、本発明の第3の実施形態に係る絶縁性粒子付き導電性粒子を断面図で示す。

【0046】

図3に示す絶縁性粒子付き導電性粒子41は、導電性粒子42と、導電性粒子42の表面に付着している複数の絶縁性粒子43とを備える。絶縁性粒子43にかえて絶縁性粒子3を用いてもよい。

【0047】

導電性粒子42は、基材粒子11と、基材粒子11の表面上に配置された導電層51とを有する。導電性粒子42は、導電性粒子22のように芯物質を有さない。導電層51は、第1の部分と、該第1の部分よりも厚みが厚い第2の部分とを有する。導電性粒子42は表面に、複数の突起52を有する。複数の突起52を除く部分が、導電層51の上記第1の部分である。複数の突起52は、導電層51の厚みが厚い上記第2の部分である。

【0048】

絶縁性粒子43は、被覆粒子ではない。

【0049】

図4に、本発明の第4の実施形態に係る絶縁性粒子付き導電性粒子を断面図で示す。

【0050】

図4に示す絶縁性粒子付き導電性粒子61は、導電性粒子2と、導電性粒子2の表面に付着している複数の絶縁性粒子43と、導電性粒子2と絶縁性粒子43との表面を被覆している被膜62とを備える。導電性粒子2にかえて導電性粒子22,42を用いてもよい。絶縁性粒子43にかえて絶縁性粒子3を用いてもよい。

【0051】

なお、被膜62は、導電性粒子2及び絶縁性粒子43の表面全体を必ずしも被覆している必要はない。導電層12の表面の少なくとも一部の領域を被膜62が被覆していることにより、被膜62が形成されている部分において、導電層12の錆を抑制できる。

【0052】

導電層12に錆をより一層生じ難くする観点からは、絶縁性粒子付き導電性粒子61を5重量%クエン酸水溶液で処理して被膜62を剥離することにより、剥離した被膜62を含む処理液を得た後、該処理液をろ過することにより得られたろ過液は、リン元素を50ppm以上、10000ppm以下含むことが好ましい。導電層12に錆をより一層生じ難くする観点からは、絶縁性粒子付き導電性粒子61を5重量%クエン酸水溶液で処理して被膜62を剥離することにより、剥離した被膜62を含む処理液を得た後、該処理液をろ過することにより得られたろ過液は、珪素元素を50ppm以上、10000ppm以下含むことが好ましい。上記ろ過液中の珪素元素又はリン元素の含有量は、より好ましくは100ppm以上、より好ましくは5000ppm以下、更に好ましくは1000ppm以下である。

【0053】

上記リン元素及び珪素元素の含有量は、ICP発光分析装置を用いて測定できる。ICP発光分析装置の市販品としては、堀場製作所社製「ULTIMA2」等が挙げられる。

【0054】

被膜62を有する絶縁性粒子付き導電性粒子61の場合には、上記リン元素及び上記珪素元素の含有量は、通常、被膜62により決まる。すなわち、上記リン元素及び上記珪素元素の含有量は、被膜62におけるリン元素及び珪素元素の割合を示す。

【0055】

絶縁性粒子付き導電性粒子1,21,41,61では、絶縁性粒子3,43の平均粒子径が上記導電性粒子2,22,42の粒子径の1/10を超え、1/3以下である。このような絶縁性粒子付き導電性粒子1,21,41,61を用いて電極間を電気的に接続することで、上下の電極間の接続抵抗を効果的に低くすることができ、電極間をより一層確実に導通させることができる。さらに、接続されてはならない隣り合う電極間で短絡が生じ難くなる。

【0056】

以下、導電性粒子、絶縁性粒子及び被膜の詳細を説明する。

【0057】

[導電性粒子]

導電層を少なくとも表面に有する導電性粒子の表面に、上記絶縁性粒子を付着させることにより、絶縁性粒子付き導電性粒子を得ることができる。

【0058】

上記導電性粒子は、少なくとも表面に導電層を有していればよい。該導電性粒子は、基材粒子と、該基材粒子の表面上に配置された導電層とを有する導電性粒子であってもよい。該導電性粒子は、全体が導電層である金属粒子であってもよい。なかでも、コストを低減したり、導電性粒子の柔軟性を高くして、電極間の導通信頼性を高めたりする観点からは、基材粒子と、該基材粒子の表面上に設けられた導電層を有する導電性粒子が好ましい。

【0059】

上記基材粒子としては、樹脂粒子、無機粒子、有機無機ハイブリッド粒子及び金属粒子等が挙げられる。

【0060】

上記基材粒子は、樹脂により形成された樹脂粒子であることが好ましい。絶縁性粒子付き導電性粒子を用いて電極間を接続する際には、絶縁性粒子付き導電性粒子を電極間に配置した後、圧着することにより絶縁性粒子付き導電性粒子を圧縮させる。基材粒子が樹脂粒子であると、上記圧着の際に導電性粒子が変形しやすく、導電性粒子と電極との接触面積が大きくなる。このため、電極間の導通信頼性が高くなる。

【0061】

上記樹脂粒子を形成するための樹脂としては、例えば、ポリオレフィン樹脂、アクリル樹脂、フェノール樹脂、メラミン樹脂、ベンゾグアナミン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ポリエチレンテレフタレート、ポリスルホン、ポリフェニレンオキサイド、ポリアセタール、ポリイミド、ポリアミドイミド、ポリエーテルエーテルケトン及びポリエーテルスルホン等が挙げられる。基材粒子の硬度を好適な範囲に容易に制御できるので、上記樹脂粒子を形成するための樹脂は、エチレン性不飽和基を有する重合性単量体を1種又は2種以上重合させた重合体であることが好ましい。

【0062】

上記無機粒子を形成するための無機物としては、シリカ及びカーボンブラック等が挙げられる。上記有機無機ハイブリッド粒子としては、例えば、架橋したアルコキシシリルポリマーとアクリル樹脂とにより形成された有機無機ハイブリッド粒子等が挙げられる。

【0063】

上記基材粒子が金属粒子である場合に、該金属粒子を形成するための金属としては、銀、銅、ニッケル、ケイ素、金及びチタン等が挙げられる。

【0064】

上記導電層を形成するための金属は特に限定されない。さらに、導電性粒子が、全体が導電層である金属粒子である場合、該金属粒子を形成するための金属は特に限定されない。該金属としては、例えば、金、銀、銅、パラジウム、白金、パラジウム、亜鉛、鉄、錫、鉛、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、タリウム、ゲルマニウム、カドミウム、ケイ素及びこれらの合金等が挙げられる。また、上記金属としては、錫ドープ酸化インジウム(ITO)及びはんだ等が挙げられる。なかでも、電極間の接続抵抗がより一層低くなるので、錫を含む合金、ニッケル、パラジウム、銅又は金が好ましく、ニッケル又はパラジウムがより好ましい。

【0065】

なお、導電層の表面には、酸化により水酸基が存在することが多い。一般的に、ニッケルにより形成された導電層の表面には、酸化により水酸基が存在する。このような水酸基を有する導電層は絶縁性粒子と化学結合しやすく、例えば水酸基を有する絶縁性粒子と化学結合する。

【0066】

上記導電層は、1つの層により形成されている。導電層は、複数の層により形成されていてもよい。すなわち、導電層は、2層以上の積層構造を有していてもよい。導電層が複数の層により形成されている場合には、最外層は、金層、ニッケル層、パラジウム層、銅層又は錫と銀とを含む合金層であることが好ましく、金層又はパラジウム層であることがより好ましく、金層であることが特に好ましい。最外層がこれらの好ましい導電層である場合には、電極間の接続抵抗がより一層低くなる。また、最外層が金層である場合には、耐腐食性がより一層高くなる。

【0067】

上記基材粒子の表面上に導電層を形成する方法は特に限定されない。導電層を形成する方法としては、例えば、無電解めっきによる方法、電気めっきによる方法、物理的蒸着による方法、並びに金属粉末もしくは金属粉末とバインダーとを含むペーストを基材粒子の表面にコーティングする方法等が挙げられる。なかでも、導電層の形成が簡便であるので、無電解めっきによる方法が好ましい。上記物理的蒸着による方法としては、真空蒸着、イオンプレーティング及びイオンスパッタリング等の方法が挙げられる。

【0068】

上記基材粒子の表面上に導電層を形成する方法として物理的な衝突による方法も、生産性を高める観点で有効である。物理的な衝突により形成する方法としては、例えばシータコンポーザ(徳寿工作所社製)を用いてコーティングする方法がある。

【0069】

上記導電性粒子の粒子径及び平均粒子径はそれぞれ、好ましくは0.5μm以上、より好ましくは1μm以上、好ましくは100μm以下、より好ましくは20μm以下、更に好ましくは5μm以下である。導電性粒子の平均粒子径が上記下限以上及び上限以下であると、絶縁性粒子付き導電性粒子を用いて電極間を接続した場合に、導電性粒子と電極との接触面積が充分に大きくなり、かつ導電層を形成する際に凝集した導電性粒子が形成されにくくなる。また、導電性粒子を介して接続された電極間の間隔が大きくなりすぎず、かつ導電層が基材粒子の表面から剥離し難くなる。

【0070】

上記導電性粒子の「平均粒子径」は、数平均粒子径を示す。導電性粒子の平均粒子径は、任意の導電性粒子50個を電子顕微鏡又は光学顕微鏡にて観察し、平均値を算出することにより求められる。

【0071】

上記導電層の厚みは好ましくは0.005μm以上、より好ましくは0.01μm以上、好ましくは1μm以下、より好ましくは0.3μm以下である。導電層の厚みが上記下限以上及び上記上限以下であると、充分な導電性が得られ、かつ導電性粒子が硬くなりすぎずに、電極間の接続の際に導電性粒子が充分に変形する。

【0072】

上記導電層が複数の層により形成されている場合に、最外層の導電層の厚みは、特に最外層が金層である場合の金層の厚みは、好ましくは0.001μm以上、より好ましくは0.01μm以上、好ましくは0.5μm以下、より好ましくは0.1μm以下である。上記最外層の導電層の厚みが上記下限以上及び上記上限以下であると、最外層の導電層による被覆を均一にでき、耐腐食性が充分に高くなり、かつ電極間の接続抵抗が充分に低くなる。

【0073】

上記導電層の厚みは、例えば透過型電子顕微鏡(TEM)を用いて、導電性粒子又は絶縁性粒子付き導電性粒子の断面を観察することにより測定できる。

【0074】

上記導電性粒子は表面に突起を有することが好ましい。上記導電性粒子は、導電層の表面に複数の突起を有することが好ましい。絶縁性粒子付き導電性粒子により接続される電極の表面には、酸化被膜が形成されていることが多い。さらに、上記導電性粒子の導電層の表面には、酸化被膜が形成されていることが多い。突起を有する導電性粒子の使用により、電極間に絶縁性粒子付き導電性粒子を配置した後、圧着させることにより、突起により酸化被膜が効果的に排除される。このため、電極と導電性粒子とがより一層確実に接触し、電極間の接続抵抗が低くなる。さらに、導電性粒子の突起によって、導電性粒子と電極との間の絶縁性粒子を効果的に排除できる。このため、電極間の導通信頼性が高くなる。

【0075】

導電性粒子の表面に突起を形成する方法としては、基材粒子の表面に芯物質を付着させた後、無電解めっきにより導電層を形成する方法、並びに基材粒子の表面に無電解めっきにより導電層を形成した後、芯物質を付着させ、更に無電解めっきにより導電層を形成する方法等が挙げられる。また、無電解めっき等により導電層を形成する際に、導電層の厚みを部分的に異ならせることによっても、上記突起を形成できる。

【0076】

上記基材粒子の表面に芯物質を付着させる方法としては、例えば、基材粒子の分散液中に、芯物質となる導電性物質を添加し、基材粒子の表面に芯物質を、例えば、ファンデルワールス力により集積させ、付着させる方法、並びに基材粒子を入れた容器に、芯物質となる導電性物質を添加し、容器の回転等による機械的な作用により基材粒子の表面に芯物質を付着させる方法等が挙げられる。なかでも、付着させる芯物質の量を制御しやすいため、分散液中の基材粒子の表面に芯物質を集積させ、付着させる方法が好ましい。

【0077】

上記芯物質を構成する導電性物質としては、例えば、金属、金属の酸化物、黒鉛等の導電性非金属及び導電性ポリマー等が挙げられる。導電性ポリマーとしては、ポリアセチレン等が挙げられる。なかでも、導電性を高めることができるので、金属が好ましい。

【0078】

上記金属としては、例えば、金、銀、銅、白金、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム及びカドミウム等の金属、並びに錫−鉛合金、錫−銅合金、錫−銀合金及び錫−鉛−銀合金等の2種類以上の金属で構成される合金等が挙げられる。なかでも、ニッケル、銅、銀又は金が好ましい。上記芯物質を構成する金属は、上記導電層を構成する金属と同じであってもよく、異なっていてもよい。

【0079】

上記芯物質の形状は特に限定されない。芯物質の形状は塊状であることが好ましい。芯物質としては、例えば、粒子状の塊、複数の微小粒子が凝集した凝集塊、及び不定形の塊等が挙げられる。

【0080】

[絶縁性粒子]

上記絶縁性粒子は、絶縁性を有する粒子である。絶縁性粒子は導電性粒子よりも小さい。絶縁性粒子付き導電性粒子を用いて電極間を接続すると、絶縁性粒子により、隣接する電極間の短絡を防止できる。具体的には、複数の絶縁性粒子付き導電性粒子が接触したときに、複数の絶縁性粒子付き導電性粒子における導電性粒子間には絶縁性粒子が存在するので、上下の電極間ではなく、横方向に隣り合う電極間の短絡を防止できる。なお、電極間の接続の際に、2つの電極で絶縁性粒子付き導電性粒子を加圧することにより、導電層と電極との間の絶縁性粒子を容易に排除できる。導電性粒子の表面に突起が設けられているので、導電層と電極との間の絶縁性粒子を容易に排除できる。さらに突起部分が電極との接触を容易にするため接続信頼性が向上する。

【0081】

上記絶縁性粒子を構成する材料としては、絶縁性の樹脂、及び絶縁性の無機物等が挙げられる。上記絶縁性の樹脂としては、基材粒子として用いることが可能な樹脂粒子を形成するための樹脂として挙げた上記樹脂が挙げられる。上記絶縁性の無機物としては、基材粒子として用いることが可能な無機粒子を形成するための無機物として挙げた上記無機物が挙げられる。

【0082】

上記絶縁性粒子の材料である絶縁性樹脂の具体例としては、ポリオレフィン類、(メタ)アクリレート重合体、(メタ)アクリレート共重合体、ブロックポリマー、熱可塑性樹脂、熱可塑性樹脂の架橋物、熱硬化性樹脂及び水溶性樹脂等が挙げられる。

【0083】

上記ポリオレフィン類としては、ポリエチレン、エチレン−酢酸ビニル共重合体及びエチレン−アクリル酸エステル共重合体等が挙げられる。上記(メタ)アクリレート重合体としては、ポリメチル(メタ)アクリレート、ポリエチル(メタ)アクリレート及びポリブチル(メタ)アクリレート等が挙げられる。上記ブロックポリマーとしては、ポリスチレン、スチレン−アクリル酸エステル共重合体、SB型スチレン−ブタジエンブロック共重合体、及びSBS型スチレン−ブタジエンブロック共重合体、並びにこれらの水素添加物等が挙げられる。上記熱可塑性樹脂としては、ビニル重合体及びビニル共重合体等が挙げられる。上記熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂及びメラミン樹脂等が挙げられる。上記水溶性樹脂としては、ポリビニルアルコール、ポリアクリル酸、ポリアクリルアミド、ポリビニルピロリドン、ポリエチレンオキシド及びメチルセルロース等が挙げられる。なかでも、水溶性樹脂が好ましく、ポリビニルアルコールがより好ましい。

【0084】

熱圧着時の絶縁性粒子の脱離性をより一層高める観点からは、絶縁性粒子又は絶縁性粒子本体は、無機粒子であることが好ましく、シリカ粒子であることが好ましい。無機粒子は比較的硬く、特にシリカ粒子は比較的硬い。このような硬い絶縁性粒子をそのまま絶縁性粒子として用いた絶縁性粒子付き導電性粒子をバインダー樹脂中に添加して混練すると、絶縁性粒子が硬いので、導電性粒子の表面から絶縁性粒子が脱離しやすい傾向がある。絶縁性粒子が上記高分子化合物により形成された層を有する場合には、硬い絶縁性粒子を用いたとしても、上記混練の際に、硬い絶縁性粒子が脱離するのを抑制できる。

【0085】

上記有機化合物により形成された層及び上記高分子化合物により形成された層は、例えば柔軟層としての役割を果たす。上記高分子化合物により形成された層における高分子化合物又は重合等により該高分子化合物となる化合物としては、重合可能な反応性官能基を有する化合物であることが好ましい。該重合可能な反応性官能基は、不飽和二重結合であることが好ましい。上記高分子化合物としては、(メタ)アクリロイル基を有する化合物、エポキシ基を有する化合物及びビニル基を有する化合物等が挙げられる。絶縁性粒子付き導電性粒子を分散する際などに、導電性粒子の表面から絶縁性粒子の脱離を抑制する観点からは、上記高分子化合物又は該高分子化合物となる化合物は、(メタ)アクリロイル基、グリシジル基及びビニル基からなる群から選択された少なくとも1種の反応性官能基を有することが好ましい。なかでも、絶縁性粒子の脱離をより一層抑制する観点からは、上記高分子化合物又は該高分子化合物となる化合物は、(メタ)アクリロイル基を有することが好ましい。

【0086】

上記(メタ)アクリロイル基を有する化合物の具体例としては、メタクリル酸及びヒドロキシエチルアクリレート等が挙げられる。

【0087】

上記エポキシ化合物の具体例としては、ビスフェノールA型エポキシ樹脂及びレゾルシノールグリシジルエーテル等が挙げられる。

【0088】

上記ビニル基を有する化合物の具体例としては、スチレン及び酢酸ビニル等が挙げられる。

【0089】

上記高分子化合物の重量平均分子量は、1000以上であることが好ましい。該重量平均分子量はゲルパーミエーションクロマトグラフィー(GPC)により測定されたポリスチレン換算での値を示す。

【0090】

上記絶縁性粒子本体の表面に上記高分子化合物により形成された層を形成する方法は特に限定されない。絶縁性粒子本体の表面の少なくとも一部の領域を覆うように、高分子化合物又は高分子化合物となる化合物を用いて、高分子化合物により形成された層を形成し、絶縁性粒子を得ることが好ましい。上記高分子化合物により形成された層の形成方法の一例としては、ビニル基などの反応性官能基を表面に有する絶縁性粒子本体に反応性二重結合と水酸基とを有する化合物を絶縁性粒子本体の表面上で重合させる方法等が挙げられる。ただし、この形成方法以外の方法を用いてもよい。

【0091】

上記高分子化合物により形成された層の具体的な製造条件の一例としては、以下の製造条件が挙げられる。

【0092】

先ず、水などの溶媒100〜500重量部中に、反応性官能基を表面に有する絶縁性粒子本体1〜3重量部、反応性二重結合と水酸基とを有する化合物0.1〜1重量部、架橋剤0.01〜1重量部、分散剤0.1〜3重量部及び熱重合開始剤0.1〜3重量部を加える。次に、スリーワンモーターで撹拌しながらオイルバスで熱重合開始剤の反応温度以上まで昇温し、重合を開始し、その状態を5時間以上保持して反応させる。その後、遠心分離機を用いて、未反応の化合物を除去して、絶縁性粒子本体の表面が上記層により覆われている絶縁性粒子を得る。

【0093】

上記絶縁性粒子の表面と上記導電性粒子の表面とに水酸基がある場合には、脱水反応により絶縁性粒子と導電性粒子との付着力が適度に高くなる。

【0094】

水酸基を導入するための水酸基を有する化合物としては、P−OH基含有化合物及びSi−OH基含有化合物等が挙げられる。

【0095】

上記P−OH基含有化合物の具体例としては、アシッドホスホオキシエチルメタクリレート、アシッドホスホオキシプロピルメタクリレート、アシッドホスホオキシポリオキシエチレングリコールモノメタクリレート及びアシッドホスホオキシポリオキシプロピレングリコールモノメタクリレート等が挙げられる。上記P−OH基含有化合物は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0096】

上記Si−OH基含有化合物の具体例としては、ビニルトリヒドロキシシラン、及び3−メタクリロキシプロピルトリヒドロキシシラン等が挙げられる。上記Si−OH基含有化合物は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0097】

例えば、水酸基を表面に有する絶縁性粒子は、シランカップリング剤を用いた処理により得ることができる。上記シランカップリング剤としては、例えば、ヒドロキシトリメトキシシラン等が挙げられる。

【0098】

上記絶縁性粒子の平均粒子径は、導電性粒子の粒子径を考慮して適宜選択できる。上記絶縁性粒子の平均粒子径は好ましくは0.01μm以上、好ましくは5μm以下、より好ましくは2.5μm以下、更に好ましくは1μm以下、特に好ましくは0.5μm以下である。絶縁性粒子の平均粒子径が上記下限以上であると、絶縁性粒子付き導電性粒子がバインダー樹脂に分散されたときに、複数の絶縁性粒子付き導電性粒子における導電性粒子同士が接触し難くなる。絶縁性粒子の平均粒子径が上記上限以下であると、電極間の接続の際に、電極と導電性粒子との間の絶縁性粒子を排除するために、圧力を高くしすぎる必要がなくなり、高温に加熱する必要もなくなる。

【0099】

なお、上記絶縁性粒子の平均粒子径は、導電性粒子に付着している絶縁性粒子の数平均粒子径を示す。絶縁性粒子の平均粒子径は、粒度分布測定装置等を用いて求められる。

【0100】

[被膜]

上記被膜は、炭素数6〜22のアルキル基を有する化合物(以下、化合物Aともいう)により形成されていることが好ましい。上記アルキル基の炭素数が6以上であると、導電層の表面に錆がより一層生じ難くなる。上記アルキル基の炭素数が22以下であると、絶縁性粒子付き導電性粒子の導電性が高くなる。絶縁性粒子付き導電性粒子の導電性をより一層高める観点からは、上記化合物Aにおける上記アルキル基の炭素数は16以下であることが好ましい。上記アルキル基は直鎖構造を有していてもよく、分岐構造を有していてもよい。上記アルキル基は、直鎖構造を有することが好ましい。

【0101】

上記化合物Aは、炭素数6〜22のアルキル基を有していれば特に限定されない。上記化合物Aは、炭素数6〜22のアルキル基を有するリン酸エステル又はその塩、炭素数6〜22のアルキル基を有する亜リン酸エステル又はその塩、炭素数6〜22のアルキル基を有するアルコキシシラン、炭素数6〜22のアルキル基を有するアルキルチオール、及び炭素数6〜22のアルキル基を有するジアルキルジスルフィドからなる群より選択される少なくとも1種であることが好ましい。これらの好ましい化合物Aの使用により、導電層に錆をより一層生じ難くすることができる。錆をより一層生じ難くする観点からは、上記化合物Aは、上記リン酸エステル又はその塩、亜リン酸エステル又はその塩及びアルコキシシランからなる群から選択された少なくとも1種であることが好ましく、上記リン酸エステル又はその塩及び亜リン酸エステル又はその塩の内の少なくとも1種であることがより好ましい。上記化合物Aは、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0102】

上記化合物Aは、導電性粒子と反応可能な反応性官能基を有することが好ましい。上記化合物Aは、絶縁性粒子と反応可能な反応性官能基を有することが好ましい。被膜は、皮膜を除く絶縁性粒子付き導電性粒子部分(導電性粒子又は絶縁性粒子)と化学結合していることが好ましい。被膜は、導電性粒子と化学結合していることが好ましい。被膜は、絶縁性粒子と化学結合していることが好ましい。被膜は、導電性粒子及び絶縁性粒子と化学結合していることがより好ましい。上記反応性官能基の存在により、及び上記化学結合により、被膜の剥離が生じ難くなり、この結果導電層に錆がより一層生じ難くなり、かつ導電性粒子の表面から絶縁性粒子が意図せずにより一層脱離し難くなる。

【0103】

上記炭素数6〜22のアルキル基を有するリン酸エステル又はその塩としては、例えば、リン酸ヘキシルエステル、リン酸ヘプチルエステル、リン酸モノオクチルエステル、リン酸モノノニルエステル、リン酸モノデシルエステル、リン酸モノウンデシルエステル、リン酸モノドデシルエステル、リン酸モノトリデシルエステル、リン酸モノテトラデシルエステル、リン酸モノペンタデシルエステル、リン酸モノヘキシルエステルモノナトリウム塩、リン酸モノヘプチルエステルモノナトリウム塩、リン酸モノオクチルエステルモノナトリウム塩、リン酸モノノニルエステルモノナトリウム塩、リン酸モノデシルエステルモノナトリウム塩、リン酸モノウンデシルエステルモノナトリウム塩、リン酸モノドデシルエステルモノナトリウム塩、リン酸モノトリデシルエステルモノナトリウム塩、リン酸モノテトラデシルエステルモノナトリウム塩及びリン酸モノペンタデシルエステルモノナトリウム塩等が挙げられる。上記リン酸エステルのカリウム塩を用いてもよい。

【0104】

上記炭素数6〜22のアルキル基を有する亜リン酸エステル又はその塩としては、例えば、亜リン酸ヘキシルエステル、亜リン酸ヘプチルエステル、亜リン酸モノオクチルエステル、亜リン酸モノノニルエステル、亜リン酸モノデシルエステル、亜リン酸モノウンデシルエステル、亜リン酸モノドデシルエステル、亜リン酸モノトリデシルエステル、亜リン酸モノテトラデシルエステル、亜リン酸モノペンタデシルエステル、亜リン酸モノヘキシルエステルモノナトリウム塩、亜リン酸モノヘプチルエステルモノナトリウム塩、亜リン酸モノオクチルエステルモノナトリウム塩、亜リン酸モノノニルエステルモノナトリウム塩、亜リン酸モノデシルエステルモノナトリウム塩、亜リン酸モノウンデシルエステルモノナトリウム塩、亜リン酸モノドデシルエステルモノナトリウム塩、亜リン酸モノトリデシルエステルモノナトリウム塩、亜リン酸モノテトラデシルエステルモノナトリウム塩及び亜リン酸モノペンタデシルエステルモノナトリウム塩等が挙げられる。上記亜リン酸エステルのカリウム塩を用いてもよい。

【0105】

上記炭素数6〜22のアルキル基を有するアルコキシシランとしては、例えば、ヘキシルトリメトキシシラン、ヘキシルトリエトキシシラン、ヘプチルトリメトキシシラン、ヘプチルトリエトキシシラン、オクチルトリメトキシシラン、オクチルトリエトキシシラン、ノニルトリメトキシシラン、ノニルトリエトキシシラン、デシルトリメトキシシラン、デシルトリエトキシシラン、ウンデシルトリメトキシシラン、ウンデシルトリエトキシシラン、ドデシルトリメトキシシラン、ドデシルトリエトキシシラン、トリデシルトリメトキシシラン、トリデシルトリエトキシシラン、テトラデシルトリメトキシシラン、テトラデシルトリエトキシシラン、ペンタデシルトリメトキシシラン及びペンタデシルトリエトキシシラン等が挙げられる。

【0106】

上記炭素数6〜22のアルキル基を有するアルキルチオールとしては、例えば、ヘキシルチオール、ヘプチルチオール、オクチルチオール、ノニルチオール、デシルチオール、ウンデシルチオール、ドデシルチオール、トリデシルチオール、テトラデシルチオール、ペンタデシルチオール及びヘキサデシルチオール等が挙げられる。上記アルキルチオールは、アルキル鎖の末端にチオール基を有することが好ましい。

【0107】

上記炭素数6〜22のアルキル基を有するジアルキルジスルフィドとしては、例えば、ジヘキシルジスルフィド、ジヘプチルジスルフィド、ジオクチルジスルフィド、ジノニルジスルフィド、ジデシルジスルフィド、ジウンデシルジスルフィド、ジドデシルジスルフィド、ジトリデシルジスルフィド、ジテトラデシルジスルフィド、ジペンタデシルジスルフィド及びジヘキサデシルジスルフィド等が挙げられる。

【0108】

(絶縁性粒子付き導電性粒子の他の詳細)

上記導電性粒子の表面及び上記導電層の表面に絶縁性粒子を付着させる方法としては、化学的方法、及び物理的もしくは機械的方法等が挙げられる。上記化学的方法としては、例えば、界面重合法、粒子存在下での懸濁重合法及び乳化重合法等が挙げられる。上記物理的もしくは機械的方法としては、スプレードライ、ハイブリダイゼーション、静電付着法、噴霧法、ディッピング及び真空蒸着による方法等が挙げられる。ただし、ハイブリダイゼーション法では、絶縁性粒子の脱離が生じやすい傾向がある。このため、上記導電性粒子及び上記導電層の表面に絶縁性粒子を付着させる方法は、ハイブリダイゼーション法以外の方法であることが好ましい。なかでも、絶縁性粒子が脱離し難いことから、上記導電性粒子の表面及び上記導電層の表面に、化学結合を介して絶縁性粒子を付着させる方法が好ましい。すなわち、化学的方法が好ましく、絶縁性粒子は化学的方法により、導電性粒子の表面に付着していることが好ましい。

【0109】

本発明に係る絶縁性粒子付き導電性粒子において、絶縁性粒子はハイブリダイゼーション法により付着されていないことが好ましい。導電性粒子の表面の絶縁性粒子が付着している部分以外の部分には、高分子化合物は付着していないことが好ましい。このような絶縁性粒子付き導電性粒子は、ハイブリダイゼーション法を使用しないことで得ることができる。

【0110】

なお、図6に示すように、ハイブリダイゼーション法を用いた従来の絶縁性粒子付き導電性粒子101では、導電性粒子102の表面の絶縁性粒子103が付着している部分102a以外の部分102bにも高分子化合物104が付着する。これは、ハイブリダイゼーション法では、圧縮剪断力がかかり、絶縁性粒子の付着と脱離とが繰り返し起こり、徐々に絶縁性粒子が付着するためである。圧縮剪断力により、絶縁性粒子の高分子化合物により形成された層が剥がれて、剥がれた高分子化合物が、導電性粒子の表面の絶縁性粒子が付着している部分以外の部分に付着する。導電性粒子の表面の絶縁性粒子が付着している部分以外の部分に付着した高分子化合物は、導電性粒子の体積抵抗率を高くしたり、電極間の接続抵抗を低下させたりする。

【0111】

上記導電性粒子の表面及び上記導電層の表面に絶縁性粒子を付着させる方法の一例としては、以下の方法が挙げられる。

【0112】

先ず、水などの溶媒中に、導電性粒子を入れ、撹拌しながら、絶縁性粒子を徐々に添加する。十分に撹拌した後、絶縁性粒子付き導電性粒子を分離し、真空乾燥機などにより乾燥して、絶縁性粒子付き導電性粒子を得る。

【0113】

上記導電層は表面に、絶縁性粒子と反応可能な反応性官能基を有することが好ましい。絶縁性粒子は表面に、導電層と反応可能な反応性官能基を有することが好ましい。これらの反応性官能基により、導電性粒子の表面から絶縁性粒子が意図せずに脱離し難くなる。

【0114】

上記反応性官能基として、反応性を考慮して適宜の基が選択される。上記反応性官能基としては、水酸基、ビニル基及びアミノ基等が挙げられる。反応性に優れているので、上記反応性官能基は水酸基であることが好ましい。上記導電性粒子は表面に、水酸基を有することが好ましい。上記絶縁性粒子は表面に、水酸基を有することが好ましい。

【0115】

(異方性導電材料)

本発明に係る異方性導電材料は、上述した絶縁性粒子付き導電性粒子と、バインダー樹脂とを含む。

【0116】

上記バインダー樹脂は特に限定されない。上記バインダー樹脂としては、一般的には絶縁性の樹脂が用いられる。上記バインダー樹脂としては、例えば、ビニル樹脂、熱可塑性樹脂、硬化性樹脂、熱可塑性ブロック共重合体又はエラストマー等が挙げられる。上記バインダー樹脂は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0117】

上記ビニル樹脂としては、例えば、酢酸ビニル樹脂、アクリル樹脂及びスチレン樹脂等が挙げられる。上記熱可塑性樹脂としては、例えば、ポリオレフィン樹脂、エチレン−酢酸ビニル共重合体及びポリアミド樹脂等が挙げられる。上記硬化性樹脂としては、例えば、エポキシ樹脂、ウレタン樹脂、ポリイミド樹脂及び不飽和ポリエステル樹脂等が挙げられる。なお、上記硬化性樹脂は、常温硬化型樹脂、熱硬化型樹脂、光硬化型樹脂又は湿気硬化型樹脂であってもよい。上記硬化性樹脂は、硬化剤と併用されてもよい。上記熱可塑性ブロック共重合体としては、例えば、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体の水素添加物、及びスチレン−イソプレン−スチレンブロック共重合体の水素添加物等が挙げられる。上記エラストマーとしては、例えば、スチレン−ブタジエン共重合ゴム、及びアクリロニトリル−スチレンブロック共重合ゴム等が挙げられる。

【0118】

上記異方性導電材料は、上記絶縁性粒子付き導電性粒子及び上記バインダー樹脂の他に、例えば、充填剤、増量剤、軟化剤、可塑剤、重合触媒、硬化触媒、着色剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、帯電防止剤及び難燃剤等の各種添加剤を含んでいてもよい。

【0119】

上記バインダー樹脂中に上記絶縁性粒子付き導電性粒子を分散させる方法は、従来公知の分散方法を用いることができ特に限定されない。上記バインダー樹脂中に上記絶縁性粒子付き導電性粒子を分散させる方法としては、例えば、上記バインダー樹脂中に上記絶縁性粒子付き導電性粒子を添加した後、プラネタリーミキサー等で混練して分散させる方法、上記絶縁性粒子付き導電性粒子を水又は有機溶剤中にホモジナイザー等を用いて均一に分散させた後、上記バインダー樹脂中に添加し、プラネタリーミキサー等で混練して分散させる方法、並びに上記バインダー樹脂を水又は有機溶剤等で希釈した後、上記絶縁性粒子付き導電性粒子を添加し、プラネタリーミキサー等で混練して分散させる方法等が挙げられる。

【0120】

本発明に係る異方性導電材料は、異方性導電ペースト及び異方性導電フィルム等として使用され得る。上記異方性導電ペーストは、異方性導電インク又は異方性導電粘接着剤であってもよい。また、上記異方性導電フィルムには、異方性導電シートが含まれる。本発明の導電性粒子を含む異方性導電材料が、異方性導電フィルム等のフィルム状の接着剤として使用される場合には、絶縁性粒子付き導電性粒子を含むフィルム状の接着剤に、絶縁性粒子付き導電性粒子を含まないフィルム状の接着剤が積層されていてもよい。ただし、上述のように、本発明に係る異方性導電材料は、ペースト状であることが好ましく、異方性導電ペーストであることが好ましい。ペースト状には液状が含まれる。

【0121】

異方性導電材料100重量%中、上記バインダー樹脂の含有量は好ましくは10重量%以上、より好ましくは30重量%以上、更に好ましくは50重量%以上、特に好ましくは70重量%以上、好ましくは99.99重量%以下、より好ましくは99.9重量%以下である。上記バインダー樹脂の含有量が上記下限以上及び上記上限以下であると、電極間に絶縁性粒子付き導電性粒子が効率的に配置され、異方性導電材料により接続された接続対象部材の接続信頼性がより一層高くなる。

【0122】

異方性導電材料100重量%中、上記絶縁性粒子付き導電性粒子の含有量は好ましくは0.01重量%以上、より好ましくは0.1重量%以上、好ましくは20重量%以下、より好ましくは10重量%以下である。上記絶縁性粒子付き導電性粒子の含有量が上記下限以上及び上記上限以下であると、電極間の導通信頼性がより一層高くなる。

【0123】

(接続構造体)

本発明に係る絶縁性粒子付き導電性粒子を用いて、又は本発明に係る絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料を用いて、接続対象部材を接続することにより、接続構造体を得ることができる。

【0124】

上記接続構造体は、第1の接続対象部材と、第2の接続対象部材と、第1,第2の接続対象部材を接続している接続部とを備え、該接続部が本発明の絶縁性粒子付き導電性粒子により形成されているか、又は該絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料により形成されている接続構造体であることが好ましい。絶縁性粒子付き導電性粒子を用いた場合には、接続部自体が絶縁性粒子付き導電性粒子である。すなわち、第1,第2の接続対象部材が絶縁性粒子付き導電性粒子により接続される。

【0125】

図5に、本発明の第1の実施形態に係る絶縁性粒子付き導電性粒子を用いた接続構造体を模式的に正面断面図で示す。

【0126】

図5に示す接続構造体81は、第1の接続対象部材82と、第2の接続対象部材83と、第1,第2の接続対象部材82,83を接続している接続部84とを備える。接続部84は、絶縁性粒子付き導電性粒子1を含む異方性導電材料により形成されている。具体的には、絶縁性粒子付き導電性粒子1を複数含む異方性導電材料を硬化させることにより形成されている。なお、図5では、絶縁性粒子付き導電性粒子1は、図示の便宜上、略図的に示されている。

【0127】

第1の接続対象部材82は上面82aに、複数の電極82bを有する。第2の接続対象部材83は下面83aに、複数の電極83bを有する。電極82bと電極83bとが、1つ又は複数の絶縁性粒子付き導電性粒子1により電気的に接続されている。従って、第1,第2の接続対象部材82,83が絶縁性粒子付き導電性粒子1により電気的に接続されている。

【0128】

上記接続構造体の製造方法は特に限定されない。接続構造体の製造方法の一例としては、第1の接続対象部材と第2の接続対象部材との間に上記異方性導電材料を配置し、積層体を得た後、該積層体を加熱及び加圧する方法等が挙げられる。上記加圧の圧力は9.8×104〜4.9×106Pa程度である。上記加熱の温度は、120〜220℃程度である。

【0129】

上記接続対象部材としては、具体的には、半導体チップ、コンデンサ及びダイオード等の電子部品、並びにプリント基板、フレキシブルプリント基板及びガラス基板等の回路基板などの電子部品等が挙げられる。上記異方性導電材料は、電子部品を接続するための異方性導電材料であることが好ましい。上記異方性導電材料はペースト状の異方性導電ペーストであり、ペースト状の状態で接続対象部材上に塗工されることが好ましい。

【0130】

上記接続対象部材に設けられている電極としては、金電極、ニッケル電極、錫電極、アルミニウム電極、銅電極、モリブデン電極及びタングステン電極等の金属電極が挙げられる。上記接続対象部材がフレキシブルプリント基板である場合には、上記電極は金電極、ニッケル電極、錫電極又は銅電極であることが好ましい。上記接続対象部材がガラス基板である場合には、上記電極はアルミニウム電極、銅電極、モリブデン電極又はタングステン電極であることが好ましい。なお、上記電極がアルミニウム電極である場合には、アルミニウムのみで形成された電極であってもよく、金属酸化物層の表面にアルミニウム層が積層された電極であってもよい。上記金属酸化物としては、3価の金属元素がドープされた酸化インジウム及び3価の金属元素がドープされた酸化亜鉛等が挙げられる。上記3価の金属元素としては、Sn、Al及びGa等が挙げられる。

【0131】

以下、実施例及び比較例を挙げて、本発明を具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0132】

(実施例1)

ジビニルベンゼン樹脂粒子の表面上にニッケルめっき層(導電層)が形成されている導電性粒子(平均粒子径3.01μm、導電層の厚み0.1μm)を用意した。

【0133】

また、ゾルゲル法を使用して作製したシリカ粒子(平均粒子径250nm)の表面をビニルトリエトキシシランで被覆し、ビニル基を表面に有する絶縁性粒子を絶縁性粒子本体として得た。

【0134】

水200mL中に、上記絶縁性粒子本体1重量部と、高分子化合物となる化合物であるメタクリル酸5重量部と、高分子化合物となる化合物であるジメタクリル酸エチレングリコール0.3重量部と、開始剤(和光純薬工業社製「V−50」)0.1重量部とを超音波照射機で十分乳化させた後、スリーワンモーターで十分に攪拌しながら70℃まで昇温し、70℃で6時間保持して、上記モノマーを重合させた。

【0135】

その後、冷却し、遠心分離機で固液分離を2回行い、余分なモノマーを洗浄により除去し、高分子化合物により表面全体が被覆された絶縁性粒子を得た。次に、得られた絶縁性粒子を純水30mLに分散して、絶縁性粒子の分散液を得た。

【0136】

この分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は410nmであった。

【0137】

1Lのセパラブルフラスコに純水250mLと、エタノール50mLと、上記導電性粒子15重量部とを入れ、十分に攪拌し、導電性粒子を含む液を得た。この導電性粒子を含む液に、超音波を当てながら上記絶縁性粒子の分散液を10分間かけて滴下した後、40℃に昇温し1時間攪拌した。その後、ろ過し、真空乾燥機により100℃で8時間乾燥させ、絶縁性粒子付き導電性粒子を得た。

【0138】

(実施例2)

高分子化合物により表面全体が被覆された絶縁性粒子を得る際に、高分子化合物となる化合物を、メタクリル酸15重量部と、ジビニルベンゼン0.5重量部とに変更したこと以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0139】

実施例1と同様に分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は880nmであった。

【0140】

(実施例3)

シリカ粒子の表面をメタクリロキシプロピルトリエトキシシランで被覆し、メタクリロイル基を表面に有する絶縁性粒子を絶縁性粒子本体として得たこと、並びに該絶縁性粒子本体を用いて高分子化合物により表面全体が被覆された絶縁性粒子を得る際に、高分子化合物となる化合物を、酢酸ビニル5重量部と、N,N−メチレンビスアクリルアミド0.3重量部とに変更したこと以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0141】

実施例1と同様に分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は390nmであった。

【0142】

(実施例4)

ジビニルベンゼン樹脂粒子の表面に芯物質としてニッケル粉体(100nm)が付着しており、かつニッケル粉体が付着したジビニルベンゼン粒子の表面上にニッケルめっき層(導電層)が形成されている導電性粒子(平均粒子径3.03μm、導電層の厚み0.11μm)を用いたこと以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0143】

(実施例5)

絶縁性粒子を付着させる時の導電性粒子の投入量を25重量部に変更した以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0144】

(実施例6)

絶縁性粒子を付着させる時の導電性粒子の投入量を8重量部に変更した以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0145】

(実施例7)

物理的/機械的ハイブリダイゼーション法を使用して、実施例1で作製した絶縁性粒子を、実施例1で用意した導電性粒子に付着させて、絶縁性粒子付き導電性粒子を得た。

【0146】

(比較例1)

絶縁性粒子本体の表面を高分子化合物により被覆しなかったこと以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0147】

すなわち、導電性粒子の表面に絶縁性粒子を付着させる際に、上記絶縁性粒子の分散液として、上記ビニル基を表面に有する絶縁性粒子(高分子化合物により被覆されていない)を、純水30mLに分散した分散液を用いた。

【0148】

(比較例2)

高分子化合物により表面全体が被覆された絶縁性粒子を得る際に、メタクリル酸の配合量を1重量部に変更した以外は実施例1と同様にして絶縁性粒子付き導電性粒子を得た。

【0149】

実施例1と同様に分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は240nmであった。

【0150】

(比較例3)

高分子化合物により表面全体が被覆された絶縁性粒子を得る際に、メタクリル酸の配合量を25重量部に変更した以外は実施例1と同様にして絶縁性粒子付き導電性粒子を得た。

【0151】

実施例1と同様に分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は1270nmであった。

【0152】

(実施例1〜7及び比較例1〜3の評価)

(1)絶縁性粒子付き導電性粒子における被覆率及び絶縁性粒子の残存率

超音波処理前に、SEMでの観察により100個の実施例及び比較例の絶縁性粒子付き導電性粒子を観察した。絶縁性粒子付き導電性粒子における導電性粒子の表面積全体に占める絶縁性粒子により被覆されている部分の投影面積である被覆率X1を求めた。

【0153】

次に、エタノール100重量部に、絶縁性粒子付き導電性粒子3重量部を添加し、絶縁性粒子付き導電性粒子含有液を得た。この絶縁性粒子付き導電性粒子含有液を出力400Wの超音波洗浄機で20℃及び38kHzの条件で5分間撹拌しながら、超音波処理した。超音波処理後に、SEMでの観察により100個の絶縁性粒子付き導電性粒子を観察し、絶縁性粒子付き導電性粒子における導電性粒子の表面積全体に占める絶縁性粒子により被覆されている部分の投影面積である被覆率X2を求めた。絶縁性粒子の残存率は、被覆率X1と被覆率X2とから、下記式(1)により求めた。

【0154】

絶縁性粒子の残存率(%)=(超音波処理後の被覆率X2/超音波処理前の被覆率X1)×100 ・・・式(1)

【0155】

(2)接続構造体の作製

実施例及び比較例の絶縁性粒子付き導電性粒子を含有量が10重量%となるように、三井化学社製「ストラクトボンドXN−5A」に添加し、分散させ、異方性導電ペーストを得た。

【0156】

L/Sが20μm/20μmであるITO電極パターンが上面に形成された透明ガラス基板を用意した。また、L/Sが20μm/20μm、電極面積が2000μm2である銅電極パターンが下面に形成された半導体チップを用意した。

【0157】

上記透明ガラス基板上に、得られた異方性導電ペーストを厚さ30μmとなるように塗工し、異方性導電ペースト層を形成した。次に、異方性導電ペースト層上に上記半導体チップを、電極同士が対向するように積層した。その後、異方性導電ペースト層の温度が185℃となるようにヘッドの温度を調整しながら、半導体チップの上面に加圧加熱ヘッドを載せ、1MPaの圧力をかけて異方性導電ペースト層を185℃で完全硬化させ、接続構造体を得た。

【0158】

(3)導通評価(上下の電極間)

得られた接続構造体の上下の電極間の接続抵抗をそれぞれ、4端子法により測定した。2つの接続抵抗の平均値を算出した。なお、電圧=電流×抵抗の関係から、一定の電流を流した時の電圧を測定することにより接続抵抗を求めることができる。接続抵抗の平均値が2.0Ω以下である場合を「○」、接続抵抗の平均値が2.0Ωを超える場合を「×」と判定した。

【0159】

(4)絶縁評価(横方向に隣り合う電極間)

得られた接続構造体において、隣接する電極間のリークの有無を、テスターで抵抗を測定することにより評価した。抵抗が500MΩを超える場合にリーク無しと判断して結果を「○」と判定し、抵抗が500MΩ以下の場合にリーク有りと判断して結果を「×」と判定した。

【0160】

結果を下記の表1に示す。

【0161】

【表1】

【0162】

なお、実施例1〜7で得られた絶縁性粒子において、絶縁性粒子の圧縮回復率を測定することにより、高分子化合物により形成された層は、シリカ粒子よりも柔軟性が高いことを確認した。

【0163】

また、実施例1〜6の絶縁性粒子付き導電性粒子では、導電性粒子の表面の絶縁性粒子が付着している部分以外の部分には、高分子化合物は付着していないことを確認した。実施例7では、物理的/機械的ハイブリダイゼーション法を用いているので、導電性粒子の表面の絶縁性粒子が付着している部分以外の部分に、高分子化合物が付着している箇所があった。

【符号の説明】

【0164】

1…絶縁性粒子付き導電性粒子

2…導電性粒子

3…絶縁性粒子

5…絶縁性粒子本体

6…層

11…基材粒子

12…導電層

21…絶縁性粒子付き導電性粒子

22…導電性粒子

31…導電層

32…芯物質

33…突起

41…絶縁性粒子付き導電性粒子

42…導電性粒子

43…絶縁性粒子

51…導電層

52…突起

61…絶縁性粒子付き導電性粒子

62…被膜

81…接続構造体

82…第1の接続対象部材

82a…上面

82b…電極

83…第2の接続対象部材

83a…下面

83b…電極

84…接続部

【技術分野】

【0001】

本発明は、導電性粒子の表面に複数の絶縁性粒子が付着している絶縁性粒子付き導電性粒子に関し、例えば、電極間の電気的な接続に用いることができる絶縁性粒子付き導電性粒子、並びに該絶縁性粒子付き導電性粒子を用いた異方性導電材料及び接続構造体に関する。

【背景技術】

【0002】

異方性導電ペースト及び異方性導電フィルム等の異方性導電材料が広く知られている。該異方性導電材料では、バインダー樹脂中に導電性粒子が分散されている。

【0003】

上記異方性導電材料は、ICチップとフレキシブルプリント回路基板との接続、及びICチップとITO電極を有する回路基板との接続等に使用されている。例えば、ICチップの電極と回路基板の電極との間に異方性導電材料を配置した後、加熱及び加圧することにより、これらの電極を導電性粒子により電気的に接続できる。

【0004】

上記導電性粒子の一例として、下記の特許文献1,2には、導電性粒子と、該導電性粒子の表面を被覆している絶縁性粒子とを備える絶縁性粒子付き導電性粒子が開示されている。

【0005】

特許文献1に記載の絶縁性粒子付き導電性粒子では、該絶縁性粒子付き導電性粒子の比重が上記導電性粒子の比重の97/100〜99/100である。また、特許文献1には、上記絶縁性粒子の平均粒子径が上記導電性粒子の平均粒子径の1/40〜1/10であることが好ましいことが記載されている。

【0006】

下記の特許文献2には、導電性粒子と、該導電性粒子の表面に固定化されており、固着性を有する絶縁性粒子とを有する絶縁性粒子付き導電性粒子が開示されている。上記絶縁性粒子は、硬質粒子と、該硬質粒子の表面を被覆している高分子樹脂層とを有する。特許文献2では、導電性粒子の表面に絶縁性粒子を固定化させるために、固定化方法として物理的/機械的ハイブリダイゼーション法を用いている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4386148号公報

【特許文献2】特表2007−537570号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1,2に記載のような従来の絶縁性粒子付き導電性粒子を用いて、電極間を電気的に接続した場合には、複数の絶縁性粒子付き導電性粒子における複数の導電性粒子同士が接触して、接続されてはならない横方向に隣接する電極間が電気的に接続されることがある。すなわち、従来の絶縁性粒子付き導電性粒子を用いた接続構造体における電極間の絶縁信頼性が低いことがある。

【0009】

特に、特許文献2に記載のように、導電性粒子の表面に絶縁性粒子を固定化させるために、物理的/機械的ハイブリダイゼーション法を用いた場合には、絶縁性粒子が導電性粒子の表面から脱離しやすい。さらに、物理的/機械的ハイブリダイゼーション法を用いた場合には、絶縁性粒子の上記高分子樹脂層が、導電性粒子の表面の絶縁性粒子が付着している部分以外の部分にも付着し、電極間の接続後に導電性が損なわれるという問題もある。

【0010】

本発明の目的は、電極間の接続に用いた場合に、導通信頼性及び絶縁信頼性を高めることができる絶縁性粒子付き導電性粒子、並びに該絶縁性粒子付き導電性粒子を用いた異方性導電材料及び接続構造体を提供することである。

【課題を解決するための手段】

【0011】

本発明の広い局面によれば、導電層を少なくとも表面に有する導電性粒子と、上記導電性粒子の表面に付着している複数の絶縁性粒子とを備え、該絶縁性粒子の平均粒子径が、上記導電性粒子の粒子径の1/10を超え、1/3以下である、絶縁性粒子付き導電性粒子が提供される。

【0012】

本発明に係る絶縁性粒子付き導電性粒子のある特定の局面では、上記導電性粒子の粒子径は1μm以上、5μm以下である。

【0013】

本発明に係る絶縁性粒子付き導電性粒子の他の特定の局面では、上記絶縁性粒子の平均粒子径は、上記導電性粒子の粒子径の1/8を超える。

【0014】

本発明に係る絶縁性粒子付き導電性粒子のさらに他の特定の局面では、上記絶縁性粒子は、絶縁性粒子本体と、該絶縁性粒子本体の表面の少なくとも一部の領域を覆っている層とを有する。

【0015】

本発明に係る絶縁性粒子付き導電性粒子の別の特定の局面では、上記絶縁性粒子は化学的方法により、上記導電性粒子の表面に付着している。

【0016】

本発明に係る異方性導電材料は、上述した絶縁性粒子付き導電性粒子と、バインダー樹脂とを含む。本発明に係る異方性導電材料は、ペースト状の異方性導電ペーストであることが好ましい。

【0017】

本発明に係る接続構造体は、第1の接続対象部材と、第2の接続対象部材と、該第1,第2の接続対象部材を接続している接続部とを備え、該接続部が、上述した絶縁性粒子付き導電性粒子により形成されているか、又は該絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料により形成されている。

【発明の効果】

【0018】

本発明に係る絶縁性粒子付き導電性粒子では、導電層を少なくとも表面に有する導電性粒子の表面に複数の絶縁性粒子が付着しており、更に該絶縁性粒子の平均粒子径が上記導電性粒子の粒子径の1/10を超え、1/3以下であるので、電極間の接続に用いた場合に、導通信頼性及び絶縁信頼性を高めることができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の第1の実施形態に係る絶縁性粒子付き導電性粒子を示す断面図である。

【図2】図2は、本発明の第2の実施形態に係る絶縁性粒子付き導電性粒子を示す断面図である。

【図3】図3は、本発明の第3の実施形態に係る絶縁性粒子付き導電性粒子を示す断面図である。

【図4】図4は、本発明の第4の実施形態に係る絶縁性粒子付き導電性粒子を示す断面図である。

【図5】図5は、本発明の第1の実施形態に係る絶縁性粒子付き導電性粒子を用いた接続構造体を模式的に示す正面断面図である。

【図6】図6は、ハイブリダイゼーション法を用いた従来の絶縁性粒子付き導電性粒子を示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の詳細を説明する。

【0021】

本発明に係る絶縁性粒子付き導電性粒子は、導電層を少なくとも表面に有する導電性粒子と、該導電性粒子の表面に付着している複数の絶縁性粒子とを備える。本発明に係る絶縁性粒子付き導電性粒子では、上記絶縁性粒子の平均粒子径は、上記導電性粒子の粒子径の1/10を超え、1/3以下である。

【0022】

本発明に係る絶縁性粒子付き導電性粒子における上記構成の採用により、複数の絶縁性粒子付き導電性粒子における複数の導電性粒子同士が接触するのを効果的に抑制できる。特に上記絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料を用いて電極間を電気的に接続する際に、複数の導電性粒子が接触するのを効果的に抑制できる。また、ペースト状の異方性導電材料を用いて電極間を電気的に接続する際に、複数の導電性粒子が接触するのをより一層効果的に抑制できる。このため、接続されてはならない横方向に隣り合う電極間が接続され難く、隣り合う電極間の短絡が生じるのを抑制できる。一方で、絶縁性粒子付き導電性粒子における絶縁性粒子は、電極と導電性粒子との間から圧着時に効果的に排除できる。このため、接続されるべき上下の電極間の導通信頼性を充分に高めることができる。従って、本発明に係る絶縁性粒子付き導電性粒子の使用により、接続されるべき上下の電極間の導通信頼性と、接続されてはならない横方向に隣接する電極間の絶縁信頼性との双方を高めることができる。

【0023】

また、導電性粒子の粒子径が小さいほど、上記絶縁性粒子の平均粒子径が上記導電性粒子の粒子径の1/10を超え、1/3以下であることによる絶縁信頼性の向上効果がかなり大きくなる。特に、導電性粒子の粒子径が1μm以上、5μm以下である場合に、上記絶縁性粒子の平均粒子径が上記導電性粒子の粒子径の1/10を超え、1/3以下であると、電極間の絶縁信頼性が効果的に高くなる。これは、導電性粒子の粒子径が小さいと、曲率が大きくなるので、絶縁性粒子間の距離が同じ場合、導電層部分の飛び出しが大きくなり絶縁性を確保するためには絶縁性粒子の粒子径を大きくする必要があるためである。

【0024】

電極間の導通信頼性及び絶縁信頼性をより一層高める観点からは、上記絶縁性粒子の平均粒子径は上記導電性粒子の粒子径の1/8を超えることが好ましく、1/7.5以上であることがより好ましく、1/3.5以下であることが好ましく、1/4以下であることが更に好ましい。上記絶縁性粒子の平均粒子径は上記導電性粒子の粒子径の1/5を超えていてもよく、1/4.5以上であってもよい。

【0025】

上記導電性粒子の表面積全体に占める上記絶縁性粒子により被覆されている部分の面積である被覆率は好ましくは40%以上、より好ましくは60%以上である。上記被覆率が上記下限以上であると、隣接する導電性粒子がより一層接触し難くなる。上記被覆率は好ましくは95%以下、より好ましくは90%以下である。上記被覆率が上記上限以下であると、電極の接続の際に、熱及び圧力を必要以上に付与しなくても、絶縁性粒子を充分に排除できる。

【0026】

導電性粒子の表面から絶縁性粒子が意図せずに脱離するのを抑制する観点からは、エタノール100重量部に、絶縁性粒子付き導電性粒子3重量部を添加した絶縁性粒子付き導電性粒子含有液を20℃及び38kHzの条件で5分間超音波処理したときに、下記式(1)により求められる絶縁性粒子の残存率は好ましくは60%以上、より好ましくは70%以上、好ましくは95%以下、より好ましくは90%以下である。上記絶縁性粒子の残存率が上記下限以上であると、絶縁性粒子付き導電性粒子をバインダー樹脂中に添加し、混練する際に、導電性粒子の表面から絶縁性粒子が脱離し難くなる。この結果、絶縁性粒子付き導電性粒子を用いて電極間を接続したときに、接続されてはならない隣り合う電極間で短絡が生じ難くなる。絶縁性粒子の残存率が上記上限以下であると、接続されるべき上下の電極間の導通性を十分に確保できる。

【0027】

上記「絶縁性粒子の残存率」は、具体的には、以下のようにして求められる。

【0028】

下記の超音波処理前に、走査電子顕微鏡(SEM)での観察により100個の絶縁性粒子付き導電性粒子を観察し、絶縁性粒子付き導電性粒子における導電性粒子の被覆率X1(%)(付着率X1(%)ともいう)を求める。上記被覆率X1は、導電性粒子の表面積全体に占める絶縁性粒子により被覆されている部分の面積である。

【0029】

次に、エタノール100重量部に、絶縁性粒子付き導電性粒子3重量部を添加し、絶縁性粒子付き導電性粒子含有液を得る。この絶縁性粒子付き導電性粒子含有液を超音波洗浄機で20℃及び40kHzの条件で5分間撹拌しながら、超音波処理する。超音波処理後に、SEMでの観察により100個の絶縁性粒子付き導電性粒子を観察し、絶縁性粒子付き導電性粒子における導電性粒子の表面積全体に占める絶縁性粒子により被覆されている部分の面積である被覆率X2(%)(付着率X2(%)ともいう)を求める。絶縁性粒子の残存率は、被覆率X1と被覆率X2とから、下記式(1)により表される値である。

【0030】

絶縁性粒子の残存率(%)=(超音波処理後の被覆率X2/超音波処理前の被覆率X1)×100 ・・・式(1)

【0031】

本発明に係る絶縁性粒子付き導電性粒子では、絶縁性粒子が、絶縁性粒子本体と、該絶縁性粒子本体の表面の少なくとも一部の領域を覆っている層とを有することが好ましい。これにより、異方性導電材料の作製の際の混練により、導電性粒子の表面から絶縁性粒子がより一層脱離し難くなる。さらに、複数の絶縁性粒子付き導電性粒子が接触したときに、導電性粒子の表面から絶縁性粒子が脱離し難くなる。絶縁性粒子の意図しない脱離を効果的に抑制するために、上記絶縁性粒子本体の材料は、無機化合物であることが好ましく、上記絶縁性粒子本体は無機粒子であることが好ましい。絶縁性粒子の意図しない脱離を効果的に抑制するために、上記絶縁性粒子本体の表面の少なくとも一部の領域を覆っている層は、有機化合物により形成されていることが好ましく、該有機化合物は高分子化合物であることが好ましい。

【0032】

上記絶縁性粒子付き導電性粒子は、絶縁性粒子本体の表面の少なくとも一部の領域を覆うように、高分子化合物又は高分子化合物となる化合物を用いて、高分子化合物により形成された層を形成し、絶縁性粒子を得る工程と、導電層を少なくとも表面に有する導電性粒子の表面に、上記絶縁性粒子を付着させ、絶縁性粒子付き導電性粒子を得る工程を経て得ることが好ましい。

【0033】

本発明に係る絶縁性粒子付き導電性粒子は、上記導電性粒子の表面を被覆している被膜をさらに備えることが好ましい。該被膜は上記導電性粒子の表面と上記絶縁性粒子の表面とを被覆していることが好ましい。上記被膜によって、導電層の表面が露出しなくなるか、又は導電層の表面の露出面積が少なくなり、導電層に錆が生じ難くなる。このため、長期間にわたり高い導電性を維持でき、電極間の導通信頼性を高めることができる。

【0034】

導電層に錆をより一層生じ難くする観点からは、上記被膜は、炭素数6〜22のアルキル基を有する化合物により形成されていることが好ましい。

【0035】

本発明に係る絶縁性粒子付き導電性粒子は、ペースト状の異方性導電ペーストに用いられる絶縁性粒子付き導電性粒子であることが好ましい。

【0036】

以下、図面を参照しつつ、本発明の具体的な実施形態及び実施例を説明することにより本発明を明らかにする。

【0037】

(絶縁性粒子付き導電性粒子)

図1に、本発明の第1の実施形態に係る絶縁性粒子付き導電性粒子を断面図で示す。なお、図1及び図2〜4に示す絶縁性粒子付き導電性粒子では、絶縁性粒子及び導電性粒子の大きさは、上述した範囲内で適宜変更され得る。

【0038】

図1に示す絶縁性粒子付き導電性粒子1は、導電性粒子2と、導電性粒子2の表面に付着している複数の絶縁性粒子3とを備える。絶縁性粒子3にかえて後述する絶縁性粒子43を用いてもよい。

【0039】

絶縁性粒子3は、絶縁性粒子本体5と、絶縁性粒子本体5の表面を覆っており、かつ高分子化合物により形成された層6とを有する。絶縁性粒子3は、絶縁性を有する材料により形成されている。絶縁性粒子3は被覆粒子である。

【0040】

層6は、絶縁性粒子本体5の表面全体を被覆している。従って、導電性粒子2と絶縁性粒子本体5との間に層6が配置されている。層6は、絶縁性粒子本体の表面の少なくとも一部の領域を覆うように存在していればよく、絶縁性粒子本体の表面全体を覆っていなくてもよい。層6は、導電性粒子と絶縁性粒子本体との間に配置されていることが好ましい。

【0041】

導電性粒子2は、基材粒子11と、基材粒子11の表面上に配置された導電層12とを有する。導電層12は、基材粒子11の表面を覆っている。導電性粒子2は、基材粒子11の表面が導電層12により被覆された被覆粒子である。導電性粒子2は表面に導電層12を有する。

【0042】

図2に、本発明の第2の実施形態に係る絶縁性粒子付き導電性粒子を断面図で示す。

【0043】

図2に示す絶縁性粒子付き導電性粒子21は、導電性粒子22と、導電性粒子22の表面に付着している複数の絶縁性粒子3とを備える。絶縁性粒子3にかえて後述する絶縁性粒子43を用いてもよい。

【0044】

導電性粒子22は、基材粒子11と、基材粒子11の表面上に配置された導電層31とを有する。導電性粒子22は、基材粒子11の表面上に複数の芯物質32を有する。導電層31は、基材粒子11と芯物質32とを被覆している。芯物質32を導電層31が被覆していることにより、導電性粒子22は表面に、複数の突起33を有する。芯物質32により導電層31の表面が隆起されており、複数の突起33が形成されている。

【0045】

図3に、本発明の第3の実施形態に係る絶縁性粒子付き導電性粒子を断面図で示す。

【0046】

図3に示す絶縁性粒子付き導電性粒子41は、導電性粒子42と、導電性粒子42の表面に付着している複数の絶縁性粒子43とを備える。絶縁性粒子43にかえて絶縁性粒子3を用いてもよい。

【0047】

導電性粒子42は、基材粒子11と、基材粒子11の表面上に配置された導電層51とを有する。導電性粒子42は、導電性粒子22のように芯物質を有さない。導電層51は、第1の部分と、該第1の部分よりも厚みが厚い第2の部分とを有する。導電性粒子42は表面に、複数の突起52を有する。複数の突起52を除く部分が、導電層51の上記第1の部分である。複数の突起52は、導電層51の厚みが厚い上記第2の部分である。

【0048】

絶縁性粒子43は、被覆粒子ではない。

【0049】

図4に、本発明の第4の実施形態に係る絶縁性粒子付き導電性粒子を断面図で示す。

【0050】

図4に示す絶縁性粒子付き導電性粒子61は、導電性粒子2と、導電性粒子2の表面に付着している複数の絶縁性粒子43と、導電性粒子2と絶縁性粒子43との表面を被覆している被膜62とを備える。導電性粒子2にかえて導電性粒子22,42を用いてもよい。絶縁性粒子43にかえて絶縁性粒子3を用いてもよい。

【0051】

なお、被膜62は、導電性粒子2及び絶縁性粒子43の表面全体を必ずしも被覆している必要はない。導電層12の表面の少なくとも一部の領域を被膜62が被覆していることにより、被膜62が形成されている部分において、導電層12の錆を抑制できる。

【0052】

導電層12に錆をより一層生じ難くする観点からは、絶縁性粒子付き導電性粒子61を5重量%クエン酸水溶液で処理して被膜62を剥離することにより、剥離した被膜62を含む処理液を得た後、該処理液をろ過することにより得られたろ過液は、リン元素を50ppm以上、10000ppm以下含むことが好ましい。導電層12に錆をより一層生じ難くする観点からは、絶縁性粒子付き導電性粒子61を5重量%クエン酸水溶液で処理して被膜62を剥離することにより、剥離した被膜62を含む処理液を得た後、該処理液をろ過することにより得られたろ過液は、珪素元素を50ppm以上、10000ppm以下含むことが好ましい。上記ろ過液中の珪素元素又はリン元素の含有量は、より好ましくは100ppm以上、より好ましくは5000ppm以下、更に好ましくは1000ppm以下である。

【0053】

上記リン元素及び珪素元素の含有量は、ICP発光分析装置を用いて測定できる。ICP発光分析装置の市販品としては、堀場製作所社製「ULTIMA2」等が挙げられる。

【0054】

被膜62を有する絶縁性粒子付き導電性粒子61の場合には、上記リン元素及び上記珪素元素の含有量は、通常、被膜62により決まる。すなわち、上記リン元素及び上記珪素元素の含有量は、被膜62におけるリン元素及び珪素元素の割合を示す。

【0055】

絶縁性粒子付き導電性粒子1,21,41,61では、絶縁性粒子3,43の平均粒子径が上記導電性粒子2,22,42の粒子径の1/10を超え、1/3以下である。このような絶縁性粒子付き導電性粒子1,21,41,61を用いて電極間を電気的に接続することで、上下の電極間の接続抵抗を効果的に低くすることができ、電極間をより一層確実に導通させることができる。さらに、接続されてはならない隣り合う電極間で短絡が生じ難くなる。

【0056】

以下、導電性粒子、絶縁性粒子及び被膜の詳細を説明する。

【0057】

[導電性粒子]

導電層を少なくとも表面に有する導電性粒子の表面に、上記絶縁性粒子を付着させることにより、絶縁性粒子付き導電性粒子を得ることができる。

【0058】

上記導電性粒子は、少なくとも表面に導電層を有していればよい。該導電性粒子は、基材粒子と、該基材粒子の表面上に配置された導電層とを有する導電性粒子であってもよい。該導電性粒子は、全体が導電層である金属粒子であってもよい。なかでも、コストを低減したり、導電性粒子の柔軟性を高くして、電極間の導通信頼性を高めたりする観点からは、基材粒子と、該基材粒子の表面上に設けられた導電層を有する導電性粒子が好ましい。

【0059】

上記基材粒子としては、樹脂粒子、無機粒子、有機無機ハイブリッド粒子及び金属粒子等が挙げられる。

【0060】

上記基材粒子は、樹脂により形成された樹脂粒子であることが好ましい。絶縁性粒子付き導電性粒子を用いて電極間を接続する際には、絶縁性粒子付き導電性粒子を電極間に配置した後、圧着することにより絶縁性粒子付き導電性粒子を圧縮させる。基材粒子が樹脂粒子であると、上記圧着の際に導電性粒子が変形しやすく、導電性粒子と電極との接触面積が大きくなる。このため、電極間の導通信頼性が高くなる。

【0061】

上記樹脂粒子を形成するための樹脂としては、例えば、ポリオレフィン樹脂、アクリル樹脂、フェノール樹脂、メラミン樹脂、ベンゾグアナミン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ポリエチレンテレフタレート、ポリスルホン、ポリフェニレンオキサイド、ポリアセタール、ポリイミド、ポリアミドイミド、ポリエーテルエーテルケトン及びポリエーテルスルホン等が挙げられる。基材粒子の硬度を好適な範囲に容易に制御できるので、上記樹脂粒子を形成するための樹脂は、エチレン性不飽和基を有する重合性単量体を1種又は2種以上重合させた重合体であることが好ましい。

【0062】

上記無機粒子を形成するための無機物としては、シリカ及びカーボンブラック等が挙げられる。上記有機無機ハイブリッド粒子としては、例えば、架橋したアルコキシシリルポリマーとアクリル樹脂とにより形成された有機無機ハイブリッド粒子等が挙げられる。

【0063】

上記基材粒子が金属粒子である場合に、該金属粒子を形成するための金属としては、銀、銅、ニッケル、ケイ素、金及びチタン等が挙げられる。

【0064】

上記導電層を形成するための金属は特に限定されない。さらに、導電性粒子が、全体が導電層である金属粒子である場合、該金属粒子を形成するための金属は特に限定されない。該金属としては、例えば、金、銀、銅、パラジウム、白金、パラジウム、亜鉛、鉄、錫、鉛、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、タリウム、ゲルマニウム、カドミウム、ケイ素及びこれらの合金等が挙げられる。また、上記金属としては、錫ドープ酸化インジウム(ITO)及びはんだ等が挙げられる。なかでも、電極間の接続抵抗がより一層低くなるので、錫を含む合金、ニッケル、パラジウム、銅又は金が好ましく、ニッケル又はパラジウムがより好ましい。

【0065】

なお、導電層の表面には、酸化により水酸基が存在することが多い。一般的に、ニッケルにより形成された導電層の表面には、酸化により水酸基が存在する。このような水酸基を有する導電層は絶縁性粒子と化学結合しやすく、例えば水酸基を有する絶縁性粒子と化学結合する。

【0066】

上記導電層は、1つの層により形成されている。導電層は、複数の層により形成されていてもよい。すなわち、導電層は、2層以上の積層構造を有していてもよい。導電層が複数の層により形成されている場合には、最外層は、金層、ニッケル層、パラジウム層、銅層又は錫と銀とを含む合金層であることが好ましく、金層又はパラジウム層であることがより好ましく、金層であることが特に好ましい。最外層がこれらの好ましい導電層である場合には、電極間の接続抵抗がより一層低くなる。また、最外層が金層である場合には、耐腐食性がより一層高くなる。

【0067】

上記基材粒子の表面上に導電層を形成する方法は特に限定されない。導電層を形成する方法としては、例えば、無電解めっきによる方法、電気めっきによる方法、物理的蒸着による方法、並びに金属粉末もしくは金属粉末とバインダーとを含むペーストを基材粒子の表面にコーティングする方法等が挙げられる。なかでも、導電層の形成が簡便であるので、無電解めっきによる方法が好ましい。上記物理的蒸着による方法としては、真空蒸着、イオンプレーティング及びイオンスパッタリング等の方法が挙げられる。

【0068】

上記基材粒子の表面上に導電層を形成する方法として物理的な衝突による方法も、生産性を高める観点で有効である。物理的な衝突により形成する方法としては、例えばシータコンポーザ(徳寿工作所社製)を用いてコーティングする方法がある。

【0069】

上記導電性粒子の粒子径及び平均粒子径はそれぞれ、好ましくは0.5μm以上、より好ましくは1μm以上、好ましくは100μm以下、より好ましくは20μm以下、更に好ましくは5μm以下である。導電性粒子の平均粒子径が上記下限以上及び上限以下であると、絶縁性粒子付き導電性粒子を用いて電極間を接続した場合に、導電性粒子と電極との接触面積が充分に大きくなり、かつ導電層を形成する際に凝集した導電性粒子が形成されにくくなる。また、導電性粒子を介して接続された電極間の間隔が大きくなりすぎず、かつ導電層が基材粒子の表面から剥離し難くなる。

【0070】

上記導電性粒子の「平均粒子径」は、数平均粒子径を示す。導電性粒子の平均粒子径は、任意の導電性粒子50個を電子顕微鏡又は光学顕微鏡にて観察し、平均値を算出することにより求められる。

【0071】

上記導電層の厚みは好ましくは0.005μm以上、より好ましくは0.01μm以上、好ましくは1μm以下、より好ましくは0.3μm以下である。導電層の厚みが上記下限以上及び上記上限以下であると、充分な導電性が得られ、かつ導電性粒子が硬くなりすぎずに、電極間の接続の際に導電性粒子が充分に変形する。

【0072】

上記導電層が複数の層により形成されている場合に、最外層の導電層の厚みは、特に最外層が金層である場合の金層の厚みは、好ましくは0.001μm以上、より好ましくは0.01μm以上、好ましくは0.5μm以下、より好ましくは0.1μm以下である。上記最外層の導電層の厚みが上記下限以上及び上記上限以下であると、最外層の導電層による被覆を均一にでき、耐腐食性が充分に高くなり、かつ電極間の接続抵抗が充分に低くなる。

【0073】

上記導電層の厚みは、例えば透過型電子顕微鏡(TEM)を用いて、導電性粒子又は絶縁性粒子付き導電性粒子の断面を観察することにより測定できる。

【0074】

上記導電性粒子は表面に突起を有することが好ましい。上記導電性粒子は、導電層の表面に複数の突起を有することが好ましい。絶縁性粒子付き導電性粒子により接続される電極の表面には、酸化被膜が形成されていることが多い。さらに、上記導電性粒子の導電層の表面には、酸化被膜が形成されていることが多い。突起を有する導電性粒子の使用により、電極間に絶縁性粒子付き導電性粒子を配置した後、圧着させることにより、突起により酸化被膜が効果的に排除される。このため、電極と導電性粒子とがより一層確実に接触し、電極間の接続抵抗が低くなる。さらに、導電性粒子の突起によって、導電性粒子と電極との間の絶縁性粒子を効果的に排除できる。このため、電極間の導通信頼性が高くなる。

【0075】

導電性粒子の表面に突起を形成する方法としては、基材粒子の表面に芯物質を付着させた後、無電解めっきにより導電層を形成する方法、並びに基材粒子の表面に無電解めっきにより導電層を形成した後、芯物質を付着させ、更に無電解めっきにより導電層を形成する方法等が挙げられる。また、無電解めっき等により導電層を形成する際に、導電層の厚みを部分的に異ならせることによっても、上記突起を形成できる。

【0076】

上記基材粒子の表面に芯物質を付着させる方法としては、例えば、基材粒子の分散液中に、芯物質となる導電性物質を添加し、基材粒子の表面に芯物質を、例えば、ファンデルワールス力により集積させ、付着させる方法、並びに基材粒子を入れた容器に、芯物質となる導電性物質を添加し、容器の回転等による機械的な作用により基材粒子の表面に芯物質を付着させる方法等が挙げられる。なかでも、付着させる芯物質の量を制御しやすいため、分散液中の基材粒子の表面に芯物質を集積させ、付着させる方法が好ましい。

【0077】

上記芯物質を構成する導電性物質としては、例えば、金属、金属の酸化物、黒鉛等の導電性非金属及び導電性ポリマー等が挙げられる。導電性ポリマーとしては、ポリアセチレン等が挙げられる。なかでも、導電性を高めることができるので、金属が好ましい。

【0078】

上記金属としては、例えば、金、銀、銅、白金、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、ニッケル、クロム、チタン、アンチモン、ビスマス、ゲルマニウム及びカドミウム等の金属、並びに錫−鉛合金、錫−銅合金、錫−銀合金及び錫−鉛−銀合金等の2種類以上の金属で構成される合金等が挙げられる。なかでも、ニッケル、銅、銀又は金が好ましい。上記芯物質を構成する金属は、上記導電層を構成する金属と同じであってもよく、異なっていてもよい。

【0079】

上記芯物質の形状は特に限定されない。芯物質の形状は塊状であることが好ましい。芯物質としては、例えば、粒子状の塊、複数の微小粒子が凝集した凝集塊、及び不定形の塊等が挙げられる。

【0080】

[絶縁性粒子]

上記絶縁性粒子は、絶縁性を有する粒子である。絶縁性粒子は導電性粒子よりも小さい。絶縁性粒子付き導電性粒子を用いて電極間を接続すると、絶縁性粒子により、隣接する電極間の短絡を防止できる。具体的には、複数の絶縁性粒子付き導電性粒子が接触したときに、複数の絶縁性粒子付き導電性粒子における導電性粒子間には絶縁性粒子が存在するので、上下の電極間ではなく、横方向に隣り合う電極間の短絡を防止できる。なお、電極間の接続の際に、2つの電極で絶縁性粒子付き導電性粒子を加圧することにより、導電層と電極との間の絶縁性粒子を容易に排除できる。導電性粒子の表面に突起が設けられているので、導電層と電極との間の絶縁性粒子を容易に排除できる。さらに突起部分が電極との接触を容易にするため接続信頼性が向上する。

【0081】

上記絶縁性粒子を構成する材料としては、絶縁性の樹脂、及び絶縁性の無機物等が挙げられる。上記絶縁性の樹脂としては、基材粒子として用いることが可能な樹脂粒子を形成するための樹脂として挙げた上記樹脂が挙げられる。上記絶縁性の無機物としては、基材粒子として用いることが可能な無機粒子を形成するための無機物として挙げた上記無機物が挙げられる。

【0082】

上記絶縁性粒子の材料である絶縁性樹脂の具体例としては、ポリオレフィン類、(メタ)アクリレート重合体、(メタ)アクリレート共重合体、ブロックポリマー、熱可塑性樹脂、熱可塑性樹脂の架橋物、熱硬化性樹脂及び水溶性樹脂等が挙げられる。

【0083】

上記ポリオレフィン類としては、ポリエチレン、エチレン−酢酸ビニル共重合体及びエチレン−アクリル酸エステル共重合体等が挙げられる。上記(メタ)アクリレート重合体としては、ポリメチル(メタ)アクリレート、ポリエチル(メタ)アクリレート及びポリブチル(メタ)アクリレート等が挙げられる。上記ブロックポリマーとしては、ポリスチレン、スチレン−アクリル酸エステル共重合体、SB型スチレン−ブタジエンブロック共重合体、及びSBS型スチレン−ブタジエンブロック共重合体、並びにこれらの水素添加物等が挙げられる。上記熱可塑性樹脂としては、ビニル重合体及びビニル共重合体等が挙げられる。上記熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂及びメラミン樹脂等が挙げられる。上記水溶性樹脂としては、ポリビニルアルコール、ポリアクリル酸、ポリアクリルアミド、ポリビニルピロリドン、ポリエチレンオキシド及びメチルセルロース等が挙げられる。なかでも、水溶性樹脂が好ましく、ポリビニルアルコールがより好ましい。

【0084】

熱圧着時の絶縁性粒子の脱離性をより一層高める観点からは、絶縁性粒子又は絶縁性粒子本体は、無機粒子であることが好ましく、シリカ粒子であることが好ましい。無機粒子は比較的硬く、特にシリカ粒子は比較的硬い。このような硬い絶縁性粒子をそのまま絶縁性粒子として用いた絶縁性粒子付き導電性粒子をバインダー樹脂中に添加して混練すると、絶縁性粒子が硬いので、導電性粒子の表面から絶縁性粒子が脱離しやすい傾向がある。絶縁性粒子が上記高分子化合物により形成された層を有する場合には、硬い絶縁性粒子を用いたとしても、上記混練の際に、硬い絶縁性粒子が脱離するのを抑制できる。

【0085】

上記有機化合物により形成された層及び上記高分子化合物により形成された層は、例えば柔軟層としての役割を果たす。上記高分子化合物により形成された層における高分子化合物又は重合等により該高分子化合物となる化合物としては、重合可能な反応性官能基を有する化合物であることが好ましい。該重合可能な反応性官能基は、不飽和二重結合であることが好ましい。上記高分子化合物としては、(メタ)アクリロイル基を有する化合物、エポキシ基を有する化合物及びビニル基を有する化合物等が挙げられる。絶縁性粒子付き導電性粒子を分散する際などに、導電性粒子の表面から絶縁性粒子の脱離を抑制する観点からは、上記高分子化合物又は該高分子化合物となる化合物は、(メタ)アクリロイル基、グリシジル基及びビニル基からなる群から選択された少なくとも1種の反応性官能基を有することが好ましい。なかでも、絶縁性粒子の脱離をより一層抑制する観点からは、上記高分子化合物又は該高分子化合物となる化合物は、(メタ)アクリロイル基を有することが好ましい。

【0086】

上記(メタ)アクリロイル基を有する化合物の具体例としては、メタクリル酸及びヒドロキシエチルアクリレート等が挙げられる。

【0087】

上記エポキシ化合物の具体例としては、ビスフェノールA型エポキシ樹脂及びレゾルシノールグリシジルエーテル等が挙げられる。

【0088】

上記ビニル基を有する化合物の具体例としては、スチレン及び酢酸ビニル等が挙げられる。

【0089】

上記高分子化合物の重量平均分子量は、1000以上であることが好ましい。該重量平均分子量はゲルパーミエーションクロマトグラフィー(GPC)により測定されたポリスチレン換算での値を示す。

【0090】

上記絶縁性粒子本体の表面に上記高分子化合物により形成された層を形成する方法は特に限定されない。絶縁性粒子本体の表面の少なくとも一部の領域を覆うように、高分子化合物又は高分子化合物となる化合物を用いて、高分子化合物により形成された層を形成し、絶縁性粒子を得ることが好ましい。上記高分子化合物により形成された層の形成方法の一例としては、ビニル基などの反応性官能基を表面に有する絶縁性粒子本体に反応性二重結合と水酸基とを有する化合物を絶縁性粒子本体の表面上で重合させる方法等が挙げられる。ただし、この形成方法以外の方法を用いてもよい。

【0091】

上記高分子化合物により形成された層の具体的な製造条件の一例としては、以下の製造条件が挙げられる。

【0092】

先ず、水などの溶媒100〜500重量部中に、反応性官能基を表面に有する絶縁性粒子本体1〜3重量部、反応性二重結合と水酸基とを有する化合物0.1〜1重量部、架橋剤0.01〜1重量部、分散剤0.1〜3重量部及び熱重合開始剤0.1〜3重量部を加える。次に、スリーワンモーターで撹拌しながらオイルバスで熱重合開始剤の反応温度以上まで昇温し、重合を開始し、その状態を5時間以上保持して反応させる。その後、遠心分離機を用いて、未反応の化合物を除去して、絶縁性粒子本体の表面が上記層により覆われている絶縁性粒子を得る。

【0093】

上記絶縁性粒子の表面と上記導電性粒子の表面とに水酸基がある場合には、脱水反応により絶縁性粒子と導電性粒子との付着力が適度に高くなる。

【0094】

水酸基を導入するための水酸基を有する化合物としては、P−OH基含有化合物及びSi−OH基含有化合物等が挙げられる。

【0095】

上記P−OH基含有化合物の具体例としては、アシッドホスホオキシエチルメタクリレート、アシッドホスホオキシプロピルメタクリレート、アシッドホスホオキシポリオキシエチレングリコールモノメタクリレート及びアシッドホスホオキシポリオキシプロピレングリコールモノメタクリレート等が挙げられる。上記P−OH基含有化合物は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0096】

上記Si−OH基含有化合物の具体例としては、ビニルトリヒドロキシシラン、及び3−メタクリロキシプロピルトリヒドロキシシラン等が挙げられる。上記Si−OH基含有化合物は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0097】

例えば、水酸基を表面に有する絶縁性粒子は、シランカップリング剤を用いた処理により得ることができる。上記シランカップリング剤としては、例えば、ヒドロキシトリメトキシシラン等が挙げられる。

【0098】

上記絶縁性粒子の平均粒子径は、導電性粒子の粒子径を考慮して適宜選択できる。上記絶縁性粒子の平均粒子径は好ましくは0.01μm以上、好ましくは5μm以下、より好ましくは2.5μm以下、更に好ましくは1μm以下、特に好ましくは0.5μm以下である。絶縁性粒子の平均粒子径が上記下限以上であると、絶縁性粒子付き導電性粒子がバインダー樹脂に分散されたときに、複数の絶縁性粒子付き導電性粒子における導電性粒子同士が接触し難くなる。絶縁性粒子の平均粒子径が上記上限以下であると、電極間の接続の際に、電極と導電性粒子との間の絶縁性粒子を排除するために、圧力を高くしすぎる必要がなくなり、高温に加熱する必要もなくなる。

【0099】

なお、上記絶縁性粒子の平均粒子径は、導電性粒子に付着している絶縁性粒子の数平均粒子径を示す。絶縁性粒子の平均粒子径は、粒度分布測定装置等を用いて求められる。

【0100】

[被膜]

上記被膜は、炭素数6〜22のアルキル基を有する化合物(以下、化合物Aともいう)により形成されていることが好ましい。上記アルキル基の炭素数が6以上であると、導電層の表面に錆がより一層生じ難くなる。上記アルキル基の炭素数が22以下であると、絶縁性粒子付き導電性粒子の導電性が高くなる。絶縁性粒子付き導電性粒子の導電性をより一層高める観点からは、上記化合物Aにおける上記アルキル基の炭素数は16以下であることが好ましい。上記アルキル基は直鎖構造を有していてもよく、分岐構造を有していてもよい。上記アルキル基は、直鎖構造を有することが好ましい。

【0101】

上記化合物Aは、炭素数6〜22のアルキル基を有していれば特に限定されない。上記化合物Aは、炭素数6〜22のアルキル基を有するリン酸エステル又はその塩、炭素数6〜22のアルキル基を有する亜リン酸エステル又はその塩、炭素数6〜22のアルキル基を有するアルコキシシラン、炭素数6〜22のアルキル基を有するアルキルチオール、及び炭素数6〜22のアルキル基を有するジアルキルジスルフィドからなる群より選択される少なくとも1種であることが好ましい。これらの好ましい化合物Aの使用により、導電層に錆をより一層生じ難くすることができる。錆をより一層生じ難くする観点からは、上記化合物Aは、上記リン酸エステル又はその塩、亜リン酸エステル又はその塩及びアルコキシシランからなる群から選択された少なくとも1種であることが好ましく、上記リン酸エステル又はその塩及び亜リン酸エステル又はその塩の内の少なくとも1種であることがより好ましい。上記化合物Aは、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0102】

上記化合物Aは、導電性粒子と反応可能な反応性官能基を有することが好ましい。上記化合物Aは、絶縁性粒子と反応可能な反応性官能基を有することが好ましい。被膜は、皮膜を除く絶縁性粒子付き導電性粒子部分(導電性粒子又は絶縁性粒子)と化学結合していることが好ましい。被膜は、導電性粒子と化学結合していることが好ましい。被膜は、絶縁性粒子と化学結合していることが好ましい。被膜は、導電性粒子及び絶縁性粒子と化学結合していることがより好ましい。上記反応性官能基の存在により、及び上記化学結合により、被膜の剥離が生じ難くなり、この結果導電層に錆がより一層生じ難くなり、かつ導電性粒子の表面から絶縁性粒子が意図せずにより一層脱離し難くなる。

【0103】

上記炭素数6〜22のアルキル基を有するリン酸エステル又はその塩としては、例えば、リン酸ヘキシルエステル、リン酸ヘプチルエステル、リン酸モノオクチルエステル、リン酸モノノニルエステル、リン酸モノデシルエステル、リン酸モノウンデシルエステル、リン酸モノドデシルエステル、リン酸モノトリデシルエステル、リン酸モノテトラデシルエステル、リン酸モノペンタデシルエステル、リン酸モノヘキシルエステルモノナトリウム塩、リン酸モノヘプチルエステルモノナトリウム塩、リン酸モノオクチルエステルモノナトリウム塩、リン酸モノノニルエステルモノナトリウム塩、リン酸モノデシルエステルモノナトリウム塩、リン酸モノウンデシルエステルモノナトリウム塩、リン酸モノドデシルエステルモノナトリウム塩、リン酸モノトリデシルエステルモノナトリウム塩、リン酸モノテトラデシルエステルモノナトリウム塩及びリン酸モノペンタデシルエステルモノナトリウム塩等が挙げられる。上記リン酸エステルのカリウム塩を用いてもよい。

【0104】

上記炭素数6〜22のアルキル基を有する亜リン酸エステル又はその塩としては、例えば、亜リン酸ヘキシルエステル、亜リン酸ヘプチルエステル、亜リン酸モノオクチルエステル、亜リン酸モノノニルエステル、亜リン酸モノデシルエステル、亜リン酸モノウンデシルエステル、亜リン酸モノドデシルエステル、亜リン酸モノトリデシルエステル、亜リン酸モノテトラデシルエステル、亜リン酸モノペンタデシルエステル、亜リン酸モノヘキシルエステルモノナトリウム塩、亜リン酸モノヘプチルエステルモノナトリウム塩、亜リン酸モノオクチルエステルモノナトリウム塩、亜リン酸モノノニルエステルモノナトリウム塩、亜リン酸モノデシルエステルモノナトリウム塩、亜リン酸モノウンデシルエステルモノナトリウム塩、亜リン酸モノドデシルエステルモノナトリウム塩、亜リン酸モノトリデシルエステルモノナトリウム塩、亜リン酸モノテトラデシルエステルモノナトリウム塩及び亜リン酸モノペンタデシルエステルモノナトリウム塩等が挙げられる。上記亜リン酸エステルのカリウム塩を用いてもよい。

【0105】

上記炭素数6〜22のアルキル基を有するアルコキシシランとしては、例えば、ヘキシルトリメトキシシラン、ヘキシルトリエトキシシラン、ヘプチルトリメトキシシラン、ヘプチルトリエトキシシラン、オクチルトリメトキシシラン、オクチルトリエトキシシラン、ノニルトリメトキシシラン、ノニルトリエトキシシラン、デシルトリメトキシシラン、デシルトリエトキシシラン、ウンデシルトリメトキシシラン、ウンデシルトリエトキシシラン、ドデシルトリメトキシシラン、ドデシルトリエトキシシラン、トリデシルトリメトキシシラン、トリデシルトリエトキシシラン、テトラデシルトリメトキシシラン、テトラデシルトリエトキシシラン、ペンタデシルトリメトキシシラン及びペンタデシルトリエトキシシラン等が挙げられる。

【0106】

上記炭素数6〜22のアルキル基を有するアルキルチオールとしては、例えば、ヘキシルチオール、ヘプチルチオール、オクチルチオール、ノニルチオール、デシルチオール、ウンデシルチオール、ドデシルチオール、トリデシルチオール、テトラデシルチオール、ペンタデシルチオール及びヘキサデシルチオール等が挙げられる。上記アルキルチオールは、アルキル鎖の末端にチオール基を有することが好ましい。

【0107】

上記炭素数6〜22のアルキル基を有するジアルキルジスルフィドとしては、例えば、ジヘキシルジスルフィド、ジヘプチルジスルフィド、ジオクチルジスルフィド、ジノニルジスルフィド、ジデシルジスルフィド、ジウンデシルジスルフィド、ジドデシルジスルフィド、ジトリデシルジスルフィド、ジテトラデシルジスルフィド、ジペンタデシルジスルフィド及びジヘキサデシルジスルフィド等が挙げられる。

【0108】

(絶縁性粒子付き導電性粒子の他の詳細)

上記導電性粒子の表面及び上記導電層の表面に絶縁性粒子を付着させる方法としては、化学的方法、及び物理的もしくは機械的方法等が挙げられる。上記化学的方法としては、例えば、界面重合法、粒子存在下での懸濁重合法及び乳化重合法等が挙げられる。上記物理的もしくは機械的方法としては、スプレードライ、ハイブリダイゼーション、静電付着法、噴霧法、ディッピング及び真空蒸着による方法等が挙げられる。ただし、ハイブリダイゼーション法では、絶縁性粒子の脱離が生じやすい傾向がある。このため、上記導電性粒子及び上記導電層の表面に絶縁性粒子を付着させる方法は、ハイブリダイゼーション法以外の方法であることが好ましい。なかでも、絶縁性粒子が脱離し難いことから、上記導電性粒子の表面及び上記導電層の表面に、化学結合を介して絶縁性粒子を付着させる方法が好ましい。すなわち、化学的方法が好ましく、絶縁性粒子は化学的方法により、導電性粒子の表面に付着していることが好ましい。

【0109】

本発明に係る絶縁性粒子付き導電性粒子において、絶縁性粒子はハイブリダイゼーション法により付着されていないことが好ましい。導電性粒子の表面の絶縁性粒子が付着している部分以外の部分には、高分子化合物は付着していないことが好ましい。このような絶縁性粒子付き導電性粒子は、ハイブリダイゼーション法を使用しないことで得ることができる。

【0110】

なお、図6に示すように、ハイブリダイゼーション法を用いた従来の絶縁性粒子付き導電性粒子101では、導電性粒子102の表面の絶縁性粒子103が付着している部分102a以外の部分102bにも高分子化合物104が付着する。これは、ハイブリダイゼーション法では、圧縮剪断力がかかり、絶縁性粒子の付着と脱離とが繰り返し起こり、徐々に絶縁性粒子が付着するためである。圧縮剪断力により、絶縁性粒子の高分子化合物により形成された層が剥がれて、剥がれた高分子化合物が、導電性粒子の表面の絶縁性粒子が付着している部分以外の部分に付着する。導電性粒子の表面の絶縁性粒子が付着している部分以外の部分に付着した高分子化合物は、導電性粒子の体積抵抗率を高くしたり、電極間の接続抵抗を低下させたりする。

【0111】

上記導電性粒子の表面及び上記導電層の表面に絶縁性粒子を付着させる方法の一例としては、以下の方法が挙げられる。

【0112】

先ず、水などの溶媒中に、導電性粒子を入れ、撹拌しながら、絶縁性粒子を徐々に添加する。十分に撹拌した後、絶縁性粒子付き導電性粒子を分離し、真空乾燥機などにより乾燥して、絶縁性粒子付き導電性粒子を得る。

【0113】

上記導電層は表面に、絶縁性粒子と反応可能な反応性官能基を有することが好ましい。絶縁性粒子は表面に、導電層と反応可能な反応性官能基を有することが好ましい。これらの反応性官能基により、導電性粒子の表面から絶縁性粒子が意図せずに脱離し難くなる。

【0114】

上記反応性官能基として、反応性を考慮して適宜の基が選択される。上記反応性官能基としては、水酸基、ビニル基及びアミノ基等が挙げられる。反応性に優れているので、上記反応性官能基は水酸基であることが好ましい。上記導電性粒子は表面に、水酸基を有することが好ましい。上記絶縁性粒子は表面に、水酸基を有することが好ましい。

【0115】

(異方性導電材料)

本発明に係る異方性導電材料は、上述した絶縁性粒子付き導電性粒子と、バインダー樹脂とを含む。

【0116】

上記バインダー樹脂は特に限定されない。上記バインダー樹脂としては、一般的には絶縁性の樹脂が用いられる。上記バインダー樹脂としては、例えば、ビニル樹脂、熱可塑性樹脂、硬化性樹脂、熱可塑性ブロック共重合体又はエラストマー等が挙げられる。上記バインダー樹脂は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0117】

上記ビニル樹脂としては、例えば、酢酸ビニル樹脂、アクリル樹脂及びスチレン樹脂等が挙げられる。上記熱可塑性樹脂としては、例えば、ポリオレフィン樹脂、エチレン−酢酸ビニル共重合体及びポリアミド樹脂等が挙げられる。上記硬化性樹脂としては、例えば、エポキシ樹脂、ウレタン樹脂、ポリイミド樹脂及び不飽和ポリエステル樹脂等が挙げられる。なお、上記硬化性樹脂は、常温硬化型樹脂、熱硬化型樹脂、光硬化型樹脂又は湿気硬化型樹脂であってもよい。上記硬化性樹脂は、硬化剤と併用されてもよい。上記熱可塑性ブロック共重合体としては、例えば、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体の水素添加物、及びスチレン−イソプレン−スチレンブロック共重合体の水素添加物等が挙げられる。上記エラストマーとしては、例えば、スチレン−ブタジエン共重合ゴム、及びアクリロニトリル−スチレンブロック共重合ゴム等が挙げられる。

【0118】

上記異方性導電材料は、上記絶縁性粒子付き導電性粒子及び上記バインダー樹脂の他に、例えば、充填剤、増量剤、軟化剤、可塑剤、重合触媒、硬化触媒、着色剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、滑剤、帯電防止剤及び難燃剤等の各種添加剤を含んでいてもよい。

【0119】

上記バインダー樹脂中に上記絶縁性粒子付き導電性粒子を分散させる方法は、従来公知の分散方法を用いることができ特に限定されない。上記バインダー樹脂中に上記絶縁性粒子付き導電性粒子を分散させる方法としては、例えば、上記バインダー樹脂中に上記絶縁性粒子付き導電性粒子を添加した後、プラネタリーミキサー等で混練して分散させる方法、上記絶縁性粒子付き導電性粒子を水又は有機溶剤中にホモジナイザー等を用いて均一に分散させた後、上記バインダー樹脂中に添加し、プラネタリーミキサー等で混練して分散させる方法、並びに上記バインダー樹脂を水又は有機溶剤等で希釈した後、上記絶縁性粒子付き導電性粒子を添加し、プラネタリーミキサー等で混練して分散させる方法等が挙げられる。

【0120】

本発明に係る異方性導電材料は、異方性導電ペースト及び異方性導電フィルム等として使用され得る。上記異方性導電ペーストは、異方性導電インク又は異方性導電粘接着剤であってもよい。また、上記異方性導電フィルムには、異方性導電シートが含まれる。本発明の導電性粒子を含む異方性導電材料が、異方性導電フィルム等のフィルム状の接着剤として使用される場合には、絶縁性粒子付き導電性粒子を含むフィルム状の接着剤に、絶縁性粒子付き導電性粒子を含まないフィルム状の接着剤が積層されていてもよい。ただし、上述のように、本発明に係る異方性導電材料は、ペースト状であることが好ましく、異方性導電ペーストであることが好ましい。ペースト状には液状が含まれる。

【0121】

異方性導電材料100重量%中、上記バインダー樹脂の含有量は好ましくは10重量%以上、より好ましくは30重量%以上、更に好ましくは50重量%以上、特に好ましくは70重量%以上、好ましくは99.99重量%以下、より好ましくは99.9重量%以下である。上記バインダー樹脂の含有量が上記下限以上及び上記上限以下であると、電極間に絶縁性粒子付き導電性粒子が効率的に配置され、異方性導電材料により接続された接続対象部材の接続信頼性がより一層高くなる。

【0122】

異方性導電材料100重量%中、上記絶縁性粒子付き導電性粒子の含有量は好ましくは0.01重量%以上、より好ましくは0.1重量%以上、好ましくは20重量%以下、より好ましくは10重量%以下である。上記絶縁性粒子付き導電性粒子の含有量が上記下限以上及び上記上限以下であると、電極間の導通信頼性がより一層高くなる。

【0123】

(接続構造体)

本発明に係る絶縁性粒子付き導電性粒子を用いて、又は本発明に係る絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料を用いて、接続対象部材を接続することにより、接続構造体を得ることができる。

【0124】

上記接続構造体は、第1の接続対象部材と、第2の接続対象部材と、第1,第2の接続対象部材を接続している接続部とを備え、該接続部が本発明の絶縁性粒子付き導電性粒子により形成されているか、又は該絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料により形成されている接続構造体であることが好ましい。絶縁性粒子付き導電性粒子を用いた場合には、接続部自体が絶縁性粒子付き導電性粒子である。すなわち、第1,第2の接続対象部材が絶縁性粒子付き導電性粒子により接続される。

【0125】

図5に、本発明の第1の実施形態に係る絶縁性粒子付き導電性粒子を用いた接続構造体を模式的に正面断面図で示す。

【0126】

図5に示す接続構造体81は、第1の接続対象部材82と、第2の接続対象部材83と、第1,第2の接続対象部材82,83を接続している接続部84とを備える。接続部84は、絶縁性粒子付き導電性粒子1を含む異方性導電材料により形成されている。具体的には、絶縁性粒子付き導電性粒子1を複数含む異方性導電材料を硬化させることにより形成されている。なお、図5では、絶縁性粒子付き導電性粒子1は、図示の便宜上、略図的に示されている。

【0127】

第1の接続対象部材82は上面82aに、複数の電極82bを有する。第2の接続対象部材83は下面83aに、複数の電極83bを有する。電極82bと電極83bとが、1つ又は複数の絶縁性粒子付き導電性粒子1により電気的に接続されている。従って、第1,第2の接続対象部材82,83が絶縁性粒子付き導電性粒子1により電気的に接続されている。

【0128】

上記接続構造体の製造方法は特に限定されない。接続構造体の製造方法の一例としては、第1の接続対象部材と第2の接続対象部材との間に上記異方性導電材料を配置し、積層体を得た後、該積層体を加熱及び加圧する方法等が挙げられる。上記加圧の圧力は9.8×104〜4.9×106Pa程度である。上記加熱の温度は、120〜220℃程度である。

【0129】

上記接続対象部材としては、具体的には、半導体チップ、コンデンサ及びダイオード等の電子部品、並びにプリント基板、フレキシブルプリント基板及びガラス基板等の回路基板などの電子部品等が挙げられる。上記異方性導電材料は、電子部品を接続するための異方性導電材料であることが好ましい。上記異方性導電材料はペースト状の異方性導電ペーストであり、ペースト状の状態で接続対象部材上に塗工されることが好ましい。

【0130】

上記接続対象部材に設けられている電極としては、金電極、ニッケル電極、錫電極、アルミニウム電極、銅電極、モリブデン電極及びタングステン電極等の金属電極が挙げられる。上記接続対象部材がフレキシブルプリント基板である場合には、上記電極は金電極、ニッケル電極、錫電極又は銅電極であることが好ましい。上記接続対象部材がガラス基板である場合には、上記電極はアルミニウム電極、銅電極、モリブデン電極又はタングステン電極であることが好ましい。なお、上記電極がアルミニウム電極である場合には、アルミニウムのみで形成された電極であってもよく、金属酸化物層の表面にアルミニウム層が積層された電極であってもよい。上記金属酸化物としては、3価の金属元素がドープされた酸化インジウム及び3価の金属元素がドープされた酸化亜鉛等が挙げられる。上記3価の金属元素としては、Sn、Al及びGa等が挙げられる。

【0131】

以下、実施例及び比較例を挙げて、本発明を具体的に説明する。本発明は、以下の実施例のみに限定されない。

【0132】

(実施例1)

ジビニルベンゼン樹脂粒子の表面上にニッケルめっき層(導電層)が形成されている導電性粒子(平均粒子径3.01μm、導電層の厚み0.1μm)を用意した。

【0133】

また、ゾルゲル法を使用して作製したシリカ粒子(平均粒子径250nm)の表面をビニルトリエトキシシランで被覆し、ビニル基を表面に有する絶縁性粒子を絶縁性粒子本体として得た。

【0134】

水200mL中に、上記絶縁性粒子本体1重量部と、高分子化合物となる化合物であるメタクリル酸5重量部と、高分子化合物となる化合物であるジメタクリル酸エチレングリコール0.3重量部と、開始剤(和光純薬工業社製「V−50」)0.1重量部とを超音波照射機で十分乳化させた後、スリーワンモーターで十分に攪拌しながら70℃まで昇温し、70℃で6時間保持して、上記モノマーを重合させた。

【0135】

その後、冷却し、遠心分離機で固液分離を2回行い、余分なモノマーを洗浄により除去し、高分子化合物により表面全体が被覆された絶縁性粒子を得た。次に、得られた絶縁性粒子を純水30mLに分散して、絶縁性粒子の分散液を得た。

【0136】

この分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は410nmであった。

【0137】

1Lのセパラブルフラスコに純水250mLと、エタノール50mLと、上記導電性粒子15重量部とを入れ、十分に攪拌し、導電性粒子を含む液を得た。この導電性粒子を含む液に、超音波を当てながら上記絶縁性粒子の分散液を10分間かけて滴下した後、40℃に昇温し1時間攪拌した。その後、ろ過し、真空乾燥機により100℃で8時間乾燥させ、絶縁性粒子付き導電性粒子を得た。

【0138】

(実施例2)

高分子化合物により表面全体が被覆された絶縁性粒子を得る際に、高分子化合物となる化合物を、メタクリル酸15重量部と、ジビニルベンゼン0.5重量部とに変更したこと以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0139】

実施例1と同様に分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は880nmであった。

【0140】

(実施例3)

シリカ粒子の表面をメタクリロキシプロピルトリエトキシシランで被覆し、メタクリロイル基を表面に有する絶縁性粒子を絶縁性粒子本体として得たこと、並びに該絶縁性粒子本体を用いて高分子化合物により表面全体が被覆された絶縁性粒子を得る際に、高分子化合物となる化合物を、酢酸ビニル5重量部と、N,N−メチレンビスアクリルアミド0.3重量部とに変更したこと以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0141】

実施例1と同様に分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は390nmであった。

【0142】

(実施例4)

ジビニルベンゼン樹脂粒子の表面に芯物質としてニッケル粉体(100nm)が付着しており、かつニッケル粉体が付着したジビニルベンゼン粒子の表面上にニッケルめっき層(導電層)が形成されている導電性粒子(平均粒子径3.03μm、導電層の厚み0.11μm)を用いたこと以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0143】

(実施例5)

絶縁性粒子を付着させる時の導電性粒子の投入量を25重量部に変更した以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0144】

(実施例6)

絶縁性粒子を付着させる時の導電性粒子の投入量を8重量部に変更した以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0145】

(実施例7)

物理的/機械的ハイブリダイゼーション法を使用して、実施例1で作製した絶縁性粒子を、実施例1で用意した導電性粒子に付着させて、絶縁性粒子付き導電性粒子を得た。

【0146】

(比較例1)

絶縁性粒子本体の表面を高分子化合物により被覆しなかったこと以外は実施例1と同様にして、絶縁性粒子付き導電性粒子を得た。

【0147】

すなわち、導電性粒子の表面に絶縁性粒子を付着させる際に、上記絶縁性粒子の分散液として、上記ビニル基を表面に有する絶縁性粒子(高分子化合物により被覆されていない)を、純水30mLに分散した分散液を用いた。

【0148】

(比較例2)

高分子化合物により表面全体が被覆された絶縁性粒子を得る際に、メタクリル酸の配合量を1重量部に変更した以外は実施例1と同様にして絶縁性粒子付き導電性粒子を得た。

【0149】

実施例1と同様に分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は240nmであった。

【0150】

(比較例3)

高分子化合物により表面全体が被覆された絶縁性粒子を得る際に、メタクリル酸の配合量を25重量部に変更した以外は実施例1と同様にして絶縁性粒子付き導電性粒子を得た。

【0151】

実施例1と同様に分散液をマイクロトラック粒度分布径で測定したところ、高分子層を被覆した絶縁性粒子の平均粒子径は1270nmであった。

【0152】

(実施例1〜7及び比較例1〜3の評価)

(1)絶縁性粒子付き導電性粒子における被覆率及び絶縁性粒子の残存率

超音波処理前に、SEMでの観察により100個の実施例及び比較例の絶縁性粒子付き導電性粒子を観察した。絶縁性粒子付き導電性粒子における導電性粒子の表面積全体に占める絶縁性粒子により被覆されている部分の投影面積である被覆率X1を求めた。

【0153】

次に、エタノール100重量部に、絶縁性粒子付き導電性粒子3重量部を添加し、絶縁性粒子付き導電性粒子含有液を得た。この絶縁性粒子付き導電性粒子含有液を出力400Wの超音波洗浄機で20℃及び38kHzの条件で5分間撹拌しながら、超音波処理した。超音波処理後に、SEMでの観察により100個の絶縁性粒子付き導電性粒子を観察し、絶縁性粒子付き導電性粒子における導電性粒子の表面積全体に占める絶縁性粒子により被覆されている部分の投影面積である被覆率X2を求めた。絶縁性粒子の残存率は、被覆率X1と被覆率X2とから、下記式(1)により求めた。

【0154】

絶縁性粒子の残存率(%)=(超音波処理後の被覆率X2/超音波処理前の被覆率X1)×100 ・・・式(1)

【0155】

(2)接続構造体の作製

実施例及び比較例の絶縁性粒子付き導電性粒子を含有量が10重量%となるように、三井化学社製「ストラクトボンドXN−5A」に添加し、分散させ、異方性導電ペーストを得た。

【0156】

L/Sが20μm/20μmであるITO電極パターンが上面に形成された透明ガラス基板を用意した。また、L/Sが20μm/20μm、電極面積が2000μm2である銅電極パターンが下面に形成された半導体チップを用意した。

【0157】

上記透明ガラス基板上に、得られた異方性導電ペーストを厚さ30μmとなるように塗工し、異方性導電ペースト層を形成した。次に、異方性導電ペースト層上に上記半導体チップを、電極同士が対向するように積層した。その後、異方性導電ペースト層の温度が185℃となるようにヘッドの温度を調整しながら、半導体チップの上面に加圧加熱ヘッドを載せ、1MPaの圧力をかけて異方性導電ペースト層を185℃で完全硬化させ、接続構造体を得た。

【0158】

(3)導通評価(上下の電極間)

得られた接続構造体の上下の電極間の接続抵抗をそれぞれ、4端子法により測定した。2つの接続抵抗の平均値を算出した。なお、電圧=電流×抵抗の関係から、一定の電流を流した時の電圧を測定することにより接続抵抗を求めることができる。接続抵抗の平均値が2.0Ω以下である場合を「○」、接続抵抗の平均値が2.0Ωを超える場合を「×」と判定した。

【0159】

(4)絶縁評価(横方向に隣り合う電極間)

得られた接続構造体において、隣接する電極間のリークの有無を、テスターで抵抗を測定することにより評価した。抵抗が500MΩを超える場合にリーク無しと判断して結果を「○」と判定し、抵抗が500MΩ以下の場合にリーク有りと判断して結果を「×」と判定した。

【0160】

結果を下記の表1に示す。

【0161】

【表1】

【0162】

なお、実施例1〜7で得られた絶縁性粒子において、絶縁性粒子の圧縮回復率を測定することにより、高分子化合物により形成された層は、シリカ粒子よりも柔軟性が高いことを確認した。

【0163】

また、実施例1〜6の絶縁性粒子付き導電性粒子では、導電性粒子の表面の絶縁性粒子が付着している部分以外の部分には、高分子化合物は付着していないことを確認した。実施例7では、物理的/機械的ハイブリダイゼーション法を用いているので、導電性粒子の表面の絶縁性粒子が付着している部分以外の部分に、高分子化合物が付着している箇所があった。

【符号の説明】

【0164】

1…絶縁性粒子付き導電性粒子

2…導電性粒子

3…絶縁性粒子

5…絶縁性粒子本体

6…層

11…基材粒子

12…導電層

21…絶縁性粒子付き導電性粒子

22…導電性粒子

31…導電層

32…芯物質

33…突起

41…絶縁性粒子付き導電性粒子

42…導電性粒子

43…絶縁性粒子

51…導電層

52…突起

61…絶縁性粒子付き導電性粒子

62…被膜

81…接続構造体

82…第1の接続対象部材

82a…上面

82b…電極

83…第2の接続対象部材

83a…下面

83b…電極

84…接続部

【特許請求の範囲】

【請求項1】

導電層を少なくとも表面に有する導電性粒子と、

前記導電性粒子の表面に付着している複数の絶縁性粒子とを備え、

絶縁性粒子の平均粒子径が、前記導電性粒子の粒子径の1/10を超え、1/3以下である、絶縁性粒子付き導電性粒子。

【請求項2】

前記導電性粒子の粒子径が1μm以上、5μm以下である、請求項1に記載の絶縁性粒子付き導電性粒子。

【請求項3】

前記絶縁性粒子の平均粒子径が、前記導電性粒子の粒子径の1/8を超える、請求項1又は2に記載の絶縁性粒子付き導電性粒子。

【請求項4】

前記絶縁性粒子が、絶縁性粒子本体と、該絶縁性粒子本体の表面の少なくとも一部の領域を覆っている層とを有する、請求項1〜3のいずれか1項に記載の絶縁性粒子付き導電性粒子。

【請求項5】

前記絶縁性粒子が化学的方法により、前記導電性粒子の表面に付着している、請求項1〜4のいずれか1項に記載の絶縁性粒子付き導電性粒子。

【請求項6】

請求項1〜5のいずれか1項に記載の絶縁性粒子付き導電性粒子と、バインダー樹脂とを含む、異方性導電材料。

【請求項7】

ペースト状の異方性導電ペーストである、請求項6に記載の異方性導電材料。

【請求項8】

第1の接続対象部材と、第2の接続対象部材と、該第1,第2の接続対象部材を接続している接続部とを備え、

前記接続部が、請求項1〜5のいずれか1項に記載の絶縁性粒子付き導電性粒子により形成されているか、又は該絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料により形成されている、接続構造体。

【請求項1】

導電層を少なくとも表面に有する導電性粒子と、

前記導電性粒子の表面に付着している複数の絶縁性粒子とを備え、

絶縁性粒子の平均粒子径が、前記導電性粒子の粒子径の1/10を超え、1/3以下である、絶縁性粒子付き導電性粒子。

【請求項2】

前記導電性粒子の粒子径が1μm以上、5μm以下である、請求項1に記載の絶縁性粒子付き導電性粒子。

【請求項3】

前記絶縁性粒子の平均粒子径が、前記導電性粒子の粒子径の1/8を超える、請求項1又は2に記載の絶縁性粒子付き導電性粒子。

【請求項4】

前記絶縁性粒子が、絶縁性粒子本体と、該絶縁性粒子本体の表面の少なくとも一部の領域を覆っている層とを有する、請求項1〜3のいずれか1項に記載の絶縁性粒子付き導電性粒子。

【請求項5】

前記絶縁性粒子が化学的方法により、前記導電性粒子の表面に付着している、請求項1〜4のいずれか1項に記載の絶縁性粒子付き導電性粒子。

【請求項6】

請求項1〜5のいずれか1項に記載の絶縁性粒子付き導電性粒子と、バインダー樹脂とを含む、異方性導電材料。

【請求項7】

ペースト状の異方性導電ペーストである、請求項6に記載の異方性導電材料。

【請求項8】

第1の接続対象部材と、第2の接続対象部材と、該第1,第2の接続対象部材を接続している接続部とを備え、

前記接続部が、請求項1〜5のいずれか1項に記載の絶縁性粒子付き導電性粒子により形成されているか、又は該絶縁性粒子付き導電性粒子とバインダー樹脂とを含む異方性導電材料により形成されている、接続構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−4348(P2013−4348A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−135248(P2011−135248)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]