絶縁性薄膜の欠陥検出方法

【課題】 基板11上の絶縁性薄膜12の微小欠陥18を、確実且つ簡便に検出することのできる絶縁性薄膜の欠陥検出方法を提供することを目的とする。

【解決手段】 導電性を有する基板11の上に形成された絶縁性薄膜12の欠陥を検出する方法であって、絶縁性薄膜12の表面に導電性溶液14を配し、導電性溶液14と基板11との間の電気抵抗を測定する。導電性溶液14は微少欠陥18内に容易に侵入する。微少欠陥18が存在すると電気抵抗が低く表れるので、微少欠陥18を検知できる。しかも検査後は、導電性溶液14の除去が容易であるから、基板11や絶縁性薄膜12への悪影響の虞も殆どない。

【解決手段】 導電性を有する基板11の上に形成された絶縁性薄膜12の欠陥を検出する方法であって、絶縁性薄膜12の表面に導電性溶液14を配し、導電性溶液14と基板11との間の電気抵抗を測定する。導電性溶液14は微少欠陥18内に容易に侵入する。微少欠陥18が存在すると電気抵抗が低く表れるので、微少欠陥18を検知できる。しかも検査後は、導電性溶液14の除去が容易であるから、基板11や絶縁性薄膜12への悪影響の虞も殆どない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板の上に形成された絶縁性薄膜の欠陥を検出する方法に関するものであり、殊にシリコンといった半導体基板等の各種導電性を有する基板の上に形成された絶縁性薄膜の微小欠陥を検出するのに有効である。

【背景技術】

【0002】

半導体装置や光ディスク等を製造する過程において、基板上に絶縁性薄膜を形成することがしばしば行われる。一般にこの薄膜形成には、スパッタリング法、真空蒸着法、CVD(Chemical Vapor Deposition)法等が用いられており、これらの方法によれば、基板の所定領域全体に均一の膜厚となる様に膜形成することができ、好ましい方法であるものの、ときに剥離やピンホール,内部応力による破壊等によって当該薄膜に微少な欠陥を生じることがある。この様な微小欠陥は、完成した製品の性能に支障をきたすものであり、該微小欠陥の発生を防止することが望まれる。しかしこの発生原因として考えられている微少な異物(膜形成時に基板表面に存在或いは飛来する)や薄膜形成条件の揺らぎを完全に除くことは非常に困難であり、細心の注意を払って薄膜形成を行っても、微小欠陥を完全に無くすことができないのが実状である。

【0003】

そこで絶縁性薄膜を形成した後に該薄膜の検査を行い、その良否を判断して不良品を排除することが提案されている。

【0004】

この検査方法としては、(1)顕微鏡によって微小欠陥を直接確認する方法(従来技術[1])、(2)更に顕微鏡観察に画像処理技術を適用し、顕微鏡で得られたイメージから自動的に微小欠陥を認識して検出・測定する方法(従来技術[2])、(3)測定対象の薄膜と基板との間にエッチング速度の速い下地層を形成し、所定のエッチング処理を行って上記下地層に対して薄膜のピンホールを大きく転写形成し、これにより薄膜のピンホールの検出を容易化するという方法(例えば特許文献1参照、従来技術[3])、(4)基板上の絶縁性薄膜の表面に銅,金,銀,アルミニウム等の導電膜を形成し、この導電膜と基板の間に通電してその電流値の大きさによって微小欠陥を定量的に評価するという方法(例えば特許文献2参照、従来技術[4])が提案されている。

【特許文献1】特開昭54−118890号公報

【特許文献2】特開2000−174083号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記顕微鏡による方法は直接的で優れた方法であるものの、従来技術[1]において光学顕微鏡を用いた場合には、1μm程度の微少な欠陥を検出するのは困難である。尤もこの点については電子顕微鏡を用いれば検出可能であるが、電子顕微鏡の場合は簡便性に欠ける為、生産工業的に実施することはできない。従来技術[2]では比較的簡便であるものの、薄膜が全体として平坦なものでなく、凹凸等の独自の表面形体を呈する場合には、微小欠陥との識別が困難となり、この為に誤認や見落としを生じる懸念がある。

【0006】

従来技術[3]は欠陥を検出し易く、誤認や見落としの確率が低いものの、薄膜と基板の間に下地層を形成する手法であるから、実際の薄膜形成条件のもの(基板上に直接薄膜が形成されたもの)の場合に比べて欠陥の発生状況に変化を伴い、この為に本当に検出・測定したい結果とは異なることがある。

【0007】

従来技術[4]は、真空蒸着装置等によって基板11上の絶縁性薄膜12の表面に銅等の導電膜51を形成するものであって、このとき該導電膜51が絶縁性薄膜12の微小欠陥53を貫通して基板11と電気的に接合される様に形成されなければならないが、実際には困難であり、図6[従来の絶縁性薄膜の欠陥検出方法を説明する為の断面図]に示す様に、微小欠陥53があってもその奥まで導電膜51が至らない場合がある。この様に微小欠陥53が存在してもその内部に導電膜51が形成されていないと、導電膜51と基板11の間に通電したときその電流値は微小欠陥の無いものと変わらず、見かけ上欠陥53が無いことになり、不正確な測定結果になる。加えて検査後に導電膜51を除去するにあたって、その除去処理は困難で、導電膜が残存する懸念があり、絶縁性薄膜に対する汚染源ともなり得る。

【0008】

そこで本発明は上記の様な事情に着目してなされたものであって、その目的は、基板上の絶縁性薄膜の微小欠陥を、確実且つ簡便に検出することのできる絶縁性薄膜の欠陥検出方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る絶縁性薄膜の欠陥検出方法は、導電性を有する基板の上に形成された絶縁性薄膜の欠陥を検出する方法であって、前記絶縁性薄膜の表面に導電性溶液を配し、該導電性溶液と前記基板との間の電気抵抗を測定することを特徴とする。

【0010】

導電性溶液は液体であるから、絶縁性薄膜にピンホール等の微小欠陥が存在すると、その表面に配された上記導電性溶液は該微小欠陥内に侵入し、上記基板と接触することになる。即ち絶縁性薄膜表面の導電性溶液は微小欠陥を通して基板と電気的に接合されることになる。従って上記の如く導電性溶液と基板の間の電気抵抗を測定したとき、微小欠陥を通して通電することから、微小欠陥がない場合に比べてその電気抵抗が下がり、その存在を検知することができる。加えてこの微小欠陥が大きい程、また数が多い程、電気抵抗が小さくなるので、絶縁性薄膜の欠陥を定量的に評価することができる。

【0011】

具体的には、例えば金属基板上に形成された厚さ1μmの絶縁性薄膜に1μm2の微小欠陥が105個存在する場合において、これらの微小欠陥に導電率10mS/cmの導電性溶液を満たすと、微小欠陥部全体についての電気抵抗の理論値は10Ωであり、これと実際の電気抵抗の測定結果と対比することにより、微小欠陥の存在の程度が分かることになる。尚この様に電気抵抗によって求めた微小欠陥の存在の程度は、顕微鏡観察で得られた結果とよく一致することを確認している。

【0012】

斯様な本発明によれば、膜厚0.1〜3μm程度の絶縁性薄膜に存在する1μm程度の大きさの微小欠陥を検出することが可能である。

【0013】

尚、上記従来技術[4]では蒸着法等によって銅等の導電膜を形成するものであるから、導電膜51が微小欠陥内の奥まで至らないことがあり、この為に見かけ上微小欠陥がないという結果を示す場合があるが、本発明では導電性溶液を用いているから、上記の如く微小欠陥内に容易に侵入し、確実に欠陥を検出できるものである。

【0014】

加えて本発明では、導電性溶液を絶縁性薄膜の表面に配するにあたって、特別な装置は不要であり、絶縁性薄膜上に流し込むだけで良く、簡単である。更に検査後には洗い流す等の手法によって容易に導電性溶液を除去でき、該導電性溶液が残存して汚染源となる虞が殆どない。また適切な導電性溶液を選択することで、絶縁性薄膜や基板に悪影響を与える懸念も払拭できる。

【0015】

上記導電性溶液としては、微小欠陥に容易に侵入して馴染み易く、絶縁性薄膜や基板に対して悪影響を与えず、導電性を示す溶液であれば良い。好ましくは、前記絶縁性薄膜に対する表面張力が低い導電性の溶液であり、絶縁性薄膜上及びその微小欠陥内にムラなく導電性溶液を配するのに有利だからである。また導電性溶液は、絶縁性薄膜の特性を考慮して選択するのが良く、殊に絶縁性薄膜が親水性であれば導電性溶液として親水性のものを用い、絶縁性薄膜が疎水性であれば導電性溶液として疎水性のものを用いるのが良く、導電性溶液をムラなく配することができるからである。例えば前記導電性溶液として、前記絶縁性薄膜がダイヤモンド膜のとき、硫酸またはその塩の水溶液,塩酸またはその塩の水溶液,硫酸またはその塩の水溶液,硝酸またはその塩の水溶液,酢酸またはその塩の水溶液,アンモニア水,エタノール(エタノール水溶液を含む),アセトン(アセトン水溶液を含む)等を用いるのが好ましい。

【0016】

次に、絶縁性薄膜の微小欠陥の分布を調べるには、下記の様にするのが良い。即ち本発明において、前記絶縁性薄膜表面の一部分に前記導電性溶液を配することとし、この導電性溶液を配する位置を異ならせてそれぞれの前記電気抵抗を測定することにより、前記絶縁性薄膜の欠陥量分布を検知することが好ましい。

【0017】

この様に絶縁性薄膜表面の部分毎に電気抵抗を測定することにより、その部分部分の微小欠陥の存在の有無、存在の程度を検知することができ、従って絶縁性薄膜における欠陥量の分布を把握することができる。尚液体である導電性溶液を用いているから、測定箇所を容易に変えることができ、部分毎の測定が可能となるのである。

【0018】

加えて本発明において、先端にシールリングを有する筒状体(以下、シール筒状体と称することがある)を前記絶縁性薄膜上に載置し、その内部に前記導電性溶液を充填して前記電気抵抗を測定することが好ましい。この様に導電性溶液をシール筒状体で囲うことにより、絶縁性薄膜における電気抵抗を測定する箇所と測定しない箇所とを明瞭に且つ任意に分けることができる。シール筒状体によりその外側には導電性溶液が漏れず、またシール筒状体外からの導電性への影響を遮断できるので、測定対象箇所のみの電気抵抗の測定が可能である。

【0019】

更に本発明において、先端にシールリングを有する筒状体(シール筒状体)を前記絶縁性薄膜上に載置し、その筒状体を前記絶縁性薄膜上に沿って移動させ、複数箇所の前記電気抵抗を順次測定することが好ましい。仮に測定の度にシール筒状体と導電性溶液を取り除くとすると、操作が煩雑となる懸念があるが、上記の様に移動させて測定することとすれば、複数箇所の測定を簡便に行うことができる。そしてこの複数箇所の測定により絶縁性薄膜の欠陥量分布が分かる。

【0020】

上記シール筒状体としては、丸形に限らず、楕円形や、三角形,四角形,六角形といった多角形であっても良い。また筒状体におけるシールリングの材料としては、絶縁性薄膜表面に密着してリング内側の導電性溶液が漏れ出ない様にできるものであれば良く、ポリテトラフルオロエチレン,パーフルオロアルコキシ樹脂,パーフロロエチレンプロペン共重合樹脂等のフッ素樹脂,フッ素ゴム,ポリイミド,シリコーン等の高分子材料が挙げられる。

【0021】

また本発明において、前記絶縁性薄膜上に前記導電性溶液を配しておき、絶縁体で構成された環状仕切枠を順次移動させ、該仕切枠内での前記電気抵抗の測定を行う様にしても良い。この様に絶縁性薄膜上の導電性溶液を環状仕切枠で区分けすることにより、該仕切枠内における電気抵抗のみを測定することができ、そして上記と同様にそれぞれの部分の電気抵抗を測定することにより、欠陥量の分布を検知することができる。

【0022】

上記環状仕切枠の材料としては、絶縁体で且つシール性を有するものであればいずれでも良く、ゴム等が挙げられる。環状仕切枠の形状としては、丸形,楕円形の他、三角形,四角形,六角形といった多角形であっても良い。

【発明の効果】

【0023】

本発明に係る絶縁性薄膜の欠陥検出方法によれば、基板上の絶縁性薄膜の微小欠陥を、確実且つ簡便に検出することができ、更に定量的に欠陥を検出し得る。しかも検査後には、使用した導電性溶液を容易に除去でき、汚染源となる懸念が殆どない。

【0024】

更に絶縁性薄膜表面の部分毎に導電性溶液と基板との間の電気抵抗を測定する様にすれば、絶縁性薄膜の欠陥量の分布を把握することができる。例えば半導体ウエハの基板上に形成された絶縁性薄膜について、その中央部分に微小欠陥が多く分布しているか、周辺部に多く分布しているかという情報は、工業的に重要であり、従って本発明は絶縁性薄膜を評価する上で有効である。

【発明を実施するための最良の形態】

【0025】

以下、例を挙げて本発明をより具体的に説明するが、本発明はもとより下記例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0026】

<実施形態1>

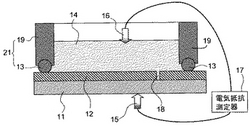

図1,2は本発明の実施形態1に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図であり、図1は絶縁性薄膜12に微小欠陥がない場合で、図2は絶縁性薄膜12に微小欠陥18がある場合である。

【0027】

導電性を有する基板11上には絶縁性薄膜12が形成されている。尚該絶縁性薄膜12は、例えばスパッタリング法、真空蒸着法、CVD法等により形成される。また図2では、絶縁性薄膜12に1μm程度の大きさの微小欠陥(ピンホール等)18が存在している。

【0028】

絶縁性薄膜の欠陥検出にあたっては、絶縁性薄膜12の表面における所望の領域に、筒状体21先端のOリング(シールリング)13を押しつけ、この筒状体21の内側に導電性溶液14を充填し、電気抵抗測定器17の一方の電極16をこの導電性溶液14に浸ける。また基板11に対して電気抵抗測定器17の他方の電極15を機械的に押しつける。この様にして導電性溶液14と基板11との間の電気抵抗(抵抗値)を測定する。尚図中、19は筒状体21の筒部である。

【0029】

図1の様に絶縁性薄膜12に微小欠陥がない場合は、基板11と導電性溶液14の間は通電せず、電気抵抗が高く表れる。一方図2の様に絶縁性薄膜12に微小欠陥18が存在する場合には、微小欠陥18内は導電性溶液14が侵入しているから、この導電性溶液14によって基板11と導電性溶液14は電気的に接合した状態となり、電気抵抗が図1の場合よりも低くなる。そして絶縁性薄膜12における微小欠陥18の数が多い程、また微小欠陥18のサイズが大きい程、より電気抵抗が低く表れる。従って微小欠陥18の存在を定量的に知ることができる。

【0030】

また導電性溶液14は液体であるから、測定終了後の除去に際しても水洗い等により容易に取り除くことができる。

【0031】

尚導電性溶液14としては、硫酸ナトリウム水溶液,硫酸,塩酸,酢酸、アンモニア水溶液,アセトン,エタノール等が挙げられ、該導電性溶液14の極性を考慮して絶縁性薄膜12となじみの良いものを用いると良い。更に絶縁性薄膜12や基板11に対する浸食等の悪影響を及ぼさない様にする為、濃度等を配慮するのが良い。加えて残存物を残して汚染源とならないようにする為、導電性溶液14の純度や組成等を配慮するのが好ましい。

【0032】

また導電性を有する基板11としては、シリコン等の半導体や各種金属が挙げられる。絶縁性薄膜12としては、ダイヤモンド膜や、SiO2,SiN,Al2O3等の薄膜が挙げられる。

【0033】

筒状体21としては上記の如く筒部19を備えたものに限らず、図5[本発明の他の実施形態に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図]に示す様に、Oリング(シールリング)13のみで構成しても良い。この場合においてOリング13として過度に薄いものとせず、その内側に適当量の導電性溶液14を配することができるものとするのが良い。

【0034】

<実施形態2>

図3は本発明の実施形態2に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。本実施形態2においては、シールリング13を有する筒状体21として上記実施形態1よりも小型のものを用い、絶縁性薄膜12表面の小さな範囲について電気抵抗を測定できる様になっている。他の構成は実施形態1と同様である。

【0035】

本実施形態2では、筒状体21を前記絶縁性薄膜12上にて移動させ、それぞれの箇所について筒状体21内側の導電性溶液14と基板11との間の電気抵抗を順次測定する。

【0036】

例えば図3(a)の場合ではその測定箇所に欠陥がなく、電気抵抗が高く表れるのに対し、図3(b)の場合では測定箇所に微小欠陥18が存在するので、電気抵抗が低く表れる。またピンホール等の微小欠陥18が大きいものであったり、当該測定箇所に多く存在したりすれば、より電気抵抗が低く表れる。この様に測定位置を異ならせ、それぞれの箇所における電気抵抗を測定することにより、絶縁性薄膜12における微小欠陥18の密度分布を評価することができる。

【0037】

尚測定箇所毎に一旦絶縁性薄膜12上の筒状体21及び導電性溶液14を取り除いて測定する場合とは異なって、上記の様に移動させて順次測定する様にすれば、個々の箇所を連続して測定することが可能であり、便利である。

【0038】

<実施形態3>

図4は本発明の実施形態3に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【0039】

本実施形態3では、先ず絶縁性薄膜12の表面の全体を囲う様にして筒状体21のOリング13を押しつけ、この筒状体21の内側に導電性溶液14を充填し、次いで絶縁性薄膜12の表面の測定箇所について小型の環状仕切枠31を押しつける。環状仕切枠31はゴム等の絶縁体で構成されており、絶縁性薄膜12に密着されて環状仕切枠31の内外の導電性溶液14を電気的に絶縁することができる。次に環状仕切枠31内の導電性溶液14に浸けた電極16と、基板11に押しつけた電極15の間の電気抵抗を、電気抵抗測定器17により測定する。この環状仕切枠31を順次移動させ、それぞれの箇所における電気抵抗を測定する。尚上記の如く環状仕切枠31をずらせる様にして移動させて次の測定を行う方法の他、一旦環状仕切枠31を引き上げて異なる測定箇所に押しつけて次の測定を行う様にしても良い。

【0040】

本実施形態3の場合も上記実施形態2の場合と同様に、絶縁性薄膜12表面の部分毎に電気抵抗を測定でき、これにより絶縁性薄膜12における欠陥の密度分布を検知することができる。

【実施例】

【0041】

直径100mm、厚さ0.5mm、比抵抗10Ωcmのシリコンウエハ(基板)の片面に、CVD法により厚さ1μmの絶縁性ダイヤモンド膜(絶縁性薄膜)を成膜した(試料)。

【0042】

直径60mmのパーフルオロアルコキシ樹脂製Oリングを先端に備えた石英筒状容器(筒状体)を用意し、該石英筒状容器のOリングを上記試料の絶縁性ダイヤモンド膜側表面の中心部に押し当て、この石英筒状容器内側に硫酸ナトリウム水溶液(濃度0.1M、導電率10mS/cm)(導電性溶液)を150cc満たし、次いでこの硫酸ナトリウム水溶液にサイズ10mm四方の白金電極を浸けた。一方、上記シリコンウエハの裏面(絶縁性ダイヤモンド膜が蒸着されていない側の面)に対して5mm2の水銀を接触させ、この水銀に電極を浸けた。

【0043】

この水銀に浸けた電極と上記硫酸ナトリウム水溶液に浸けた白金電極との間に電圧を印加し、電気抵抗を測定したところ、150〜200Ωであった。この測定結果から、微小欠陥の密度が3×102〜3×103/cm2であると推定された。この結果は別途、顕微鏡観察により得られた値とよく一致していた。

【図面の簡単な説明】

【0044】

【図1】本発明の実施形態1に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である(絶縁性薄膜に微小欠陥がない場合)。

【図2】本発明の実施形態1に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である(絶縁性薄膜に微小欠陥がある場合)。

【図3】本発明の実施形態2に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【図4】本発明の実施形態3に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【図5】本発明の他の実施形態に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【図6】従来の絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【符号の説明】

【0045】

11 基板

12 絶縁性薄膜

13 Oリング(シールリング)

14 導電性溶液

15,16 電極

17 電気抵抗測定器

18 微小欠陥

19 筒部

21 筒状体

31 環状仕切枠

【技術分野】

【0001】

本発明は、基板の上に形成された絶縁性薄膜の欠陥を検出する方法に関するものであり、殊にシリコンといった半導体基板等の各種導電性を有する基板の上に形成された絶縁性薄膜の微小欠陥を検出するのに有効である。

【背景技術】

【0002】

半導体装置や光ディスク等を製造する過程において、基板上に絶縁性薄膜を形成することがしばしば行われる。一般にこの薄膜形成には、スパッタリング法、真空蒸着法、CVD(Chemical Vapor Deposition)法等が用いられており、これらの方法によれば、基板の所定領域全体に均一の膜厚となる様に膜形成することができ、好ましい方法であるものの、ときに剥離やピンホール,内部応力による破壊等によって当該薄膜に微少な欠陥を生じることがある。この様な微小欠陥は、完成した製品の性能に支障をきたすものであり、該微小欠陥の発生を防止することが望まれる。しかしこの発生原因として考えられている微少な異物(膜形成時に基板表面に存在或いは飛来する)や薄膜形成条件の揺らぎを完全に除くことは非常に困難であり、細心の注意を払って薄膜形成を行っても、微小欠陥を完全に無くすことができないのが実状である。

【0003】

そこで絶縁性薄膜を形成した後に該薄膜の検査を行い、その良否を判断して不良品を排除することが提案されている。

【0004】

この検査方法としては、(1)顕微鏡によって微小欠陥を直接確認する方法(従来技術[1])、(2)更に顕微鏡観察に画像処理技術を適用し、顕微鏡で得られたイメージから自動的に微小欠陥を認識して検出・測定する方法(従来技術[2])、(3)測定対象の薄膜と基板との間にエッチング速度の速い下地層を形成し、所定のエッチング処理を行って上記下地層に対して薄膜のピンホールを大きく転写形成し、これにより薄膜のピンホールの検出を容易化するという方法(例えば特許文献1参照、従来技術[3])、(4)基板上の絶縁性薄膜の表面に銅,金,銀,アルミニウム等の導電膜を形成し、この導電膜と基板の間に通電してその電流値の大きさによって微小欠陥を定量的に評価するという方法(例えば特許文献2参照、従来技術[4])が提案されている。

【特許文献1】特開昭54−118890号公報

【特許文献2】特開2000−174083号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記顕微鏡による方法は直接的で優れた方法であるものの、従来技術[1]において光学顕微鏡を用いた場合には、1μm程度の微少な欠陥を検出するのは困難である。尤もこの点については電子顕微鏡を用いれば検出可能であるが、電子顕微鏡の場合は簡便性に欠ける為、生産工業的に実施することはできない。従来技術[2]では比較的簡便であるものの、薄膜が全体として平坦なものでなく、凹凸等の独自の表面形体を呈する場合には、微小欠陥との識別が困難となり、この為に誤認や見落としを生じる懸念がある。

【0006】

従来技術[3]は欠陥を検出し易く、誤認や見落としの確率が低いものの、薄膜と基板の間に下地層を形成する手法であるから、実際の薄膜形成条件のもの(基板上に直接薄膜が形成されたもの)の場合に比べて欠陥の発生状況に変化を伴い、この為に本当に検出・測定したい結果とは異なることがある。

【0007】

従来技術[4]は、真空蒸着装置等によって基板11上の絶縁性薄膜12の表面に銅等の導電膜51を形成するものであって、このとき該導電膜51が絶縁性薄膜12の微小欠陥53を貫通して基板11と電気的に接合される様に形成されなければならないが、実際には困難であり、図6[従来の絶縁性薄膜の欠陥検出方法を説明する為の断面図]に示す様に、微小欠陥53があってもその奥まで導電膜51が至らない場合がある。この様に微小欠陥53が存在してもその内部に導電膜51が形成されていないと、導電膜51と基板11の間に通電したときその電流値は微小欠陥の無いものと変わらず、見かけ上欠陥53が無いことになり、不正確な測定結果になる。加えて検査後に導電膜51を除去するにあたって、その除去処理は困難で、導電膜が残存する懸念があり、絶縁性薄膜に対する汚染源ともなり得る。

【0008】

そこで本発明は上記の様な事情に着目してなされたものであって、その目的は、基板上の絶縁性薄膜の微小欠陥を、確実且つ簡便に検出することのできる絶縁性薄膜の欠陥検出方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る絶縁性薄膜の欠陥検出方法は、導電性を有する基板の上に形成された絶縁性薄膜の欠陥を検出する方法であって、前記絶縁性薄膜の表面に導電性溶液を配し、該導電性溶液と前記基板との間の電気抵抗を測定することを特徴とする。

【0010】

導電性溶液は液体であるから、絶縁性薄膜にピンホール等の微小欠陥が存在すると、その表面に配された上記導電性溶液は該微小欠陥内に侵入し、上記基板と接触することになる。即ち絶縁性薄膜表面の導電性溶液は微小欠陥を通して基板と電気的に接合されることになる。従って上記の如く導電性溶液と基板の間の電気抵抗を測定したとき、微小欠陥を通して通電することから、微小欠陥がない場合に比べてその電気抵抗が下がり、その存在を検知することができる。加えてこの微小欠陥が大きい程、また数が多い程、電気抵抗が小さくなるので、絶縁性薄膜の欠陥を定量的に評価することができる。

【0011】

具体的には、例えば金属基板上に形成された厚さ1μmの絶縁性薄膜に1μm2の微小欠陥が105個存在する場合において、これらの微小欠陥に導電率10mS/cmの導電性溶液を満たすと、微小欠陥部全体についての電気抵抗の理論値は10Ωであり、これと実際の電気抵抗の測定結果と対比することにより、微小欠陥の存在の程度が分かることになる。尚この様に電気抵抗によって求めた微小欠陥の存在の程度は、顕微鏡観察で得られた結果とよく一致することを確認している。

【0012】

斯様な本発明によれば、膜厚0.1〜3μm程度の絶縁性薄膜に存在する1μm程度の大きさの微小欠陥を検出することが可能である。

【0013】

尚、上記従来技術[4]では蒸着法等によって銅等の導電膜を形成するものであるから、導電膜51が微小欠陥内の奥まで至らないことがあり、この為に見かけ上微小欠陥がないという結果を示す場合があるが、本発明では導電性溶液を用いているから、上記の如く微小欠陥内に容易に侵入し、確実に欠陥を検出できるものである。

【0014】

加えて本発明では、導電性溶液を絶縁性薄膜の表面に配するにあたって、特別な装置は不要であり、絶縁性薄膜上に流し込むだけで良く、簡単である。更に検査後には洗い流す等の手法によって容易に導電性溶液を除去でき、該導電性溶液が残存して汚染源となる虞が殆どない。また適切な導電性溶液を選択することで、絶縁性薄膜や基板に悪影響を与える懸念も払拭できる。

【0015】

上記導電性溶液としては、微小欠陥に容易に侵入して馴染み易く、絶縁性薄膜や基板に対して悪影響を与えず、導電性を示す溶液であれば良い。好ましくは、前記絶縁性薄膜に対する表面張力が低い導電性の溶液であり、絶縁性薄膜上及びその微小欠陥内にムラなく導電性溶液を配するのに有利だからである。また導電性溶液は、絶縁性薄膜の特性を考慮して選択するのが良く、殊に絶縁性薄膜が親水性であれば導電性溶液として親水性のものを用い、絶縁性薄膜が疎水性であれば導電性溶液として疎水性のものを用いるのが良く、導電性溶液をムラなく配することができるからである。例えば前記導電性溶液として、前記絶縁性薄膜がダイヤモンド膜のとき、硫酸またはその塩の水溶液,塩酸またはその塩の水溶液,硫酸またはその塩の水溶液,硝酸またはその塩の水溶液,酢酸またはその塩の水溶液,アンモニア水,エタノール(エタノール水溶液を含む),アセトン(アセトン水溶液を含む)等を用いるのが好ましい。

【0016】

次に、絶縁性薄膜の微小欠陥の分布を調べるには、下記の様にするのが良い。即ち本発明において、前記絶縁性薄膜表面の一部分に前記導電性溶液を配することとし、この導電性溶液を配する位置を異ならせてそれぞれの前記電気抵抗を測定することにより、前記絶縁性薄膜の欠陥量分布を検知することが好ましい。

【0017】

この様に絶縁性薄膜表面の部分毎に電気抵抗を測定することにより、その部分部分の微小欠陥の存在の有無、存在の程度を検知することができ、従って絶縁性薄膜における欠陥量の分布を把握することができる。尚液体である導電性溶液を用いているから、測定箇所を容易に変えることができ、部分毎の測定が可能となるのである。

【0018】

加えて本発明において、先端にシールリングを有する筒状体(以下、シール筒状体と称することがある)を前記絶縁性薄膜上に載置し、その内部に前記導電性溶液を充填して前記電気抵抗を測定することが好ましい。この様に導電性溶液をシール筒状体で囲うことにより、絶縁性薄膜における電気抵抗を測定する箇所と測定しない箇所とを明瞭に且つ任意に分けることができる。シール筒状体によりその外側には導電性溶液が漏れず、またシール筒状体外からの導電性への影響を遮断できるので、測定対象箇所のみの電気抵抗の測定が可能である。

【0019】

更に本発明において、先端にシールリングを有する筒状体(シール筒状体)を前記絶縁性薄膜上に載置し、その筒状体を前記絶縁性薄膜上に沿って移動させ、複数箇所の前記電気抵抗を順次測定することが好ましい。仮に測定の度にシール筒状体と導電性溶液を取り除くとすると、操作が煩雑となる懸念があるが、上記の様に移動させて測定することとすれば、複数箇所の測定を簡便に行うことができる。そしてこの複数箇所の測定により絶縁性薄膜の欠陥量分布が分かる。

【0020】

上記シール筒状体としては、丸形に限らず、楕円形や、三角形,四角形,六角形といった多角形であっても良い。また筒状体におけるシールリングの材料としては、絶縁性薄膜表面に密着してリング内側の導電性溶液が漏れ出ない様にできるものであれば良く、ポリテトラフルオロエチレン,パーフルオロアルコキシ樹脂,パーフロロエチレンプロペン共重合樹脂等のフッ素樹脂,フッ素ゴム,ポリイミド,シリコーン等の高分子材料が挙げられる。

【0021】

また本発明において、前記絶縁性薄膜上に前記導電性溶液を配しておき、絶縁体で構成された環状仕切枠を順次移動させ、該仕切枠内での前記電気抵抗の測定を行う様にしても良い。この様に絶縁性薄膜上の導電性溶液を環状仕切枠で区分けすることにより、該仕切枠内における電気抵抗のみを測定することができ、そして上記と同様にそれぞれの部分の電気抵抗を測定することにより、欠陥量の分布を検知することができる。

【0022】

上記環状仕切枠の材料としては、絶縁体で且つシール性を有するものであればいずれでも良く、ゴム等が挙げられる。環状仕切枠の形状としては、丸形,楕円形の他、三角形,四角形,六角形といった多角形であっても良い。

【発明の効果】

【0023】

本発明に係る絶縁性薄膜の欠陥検出方法によれば、基板上の絶縁性薄膜の微小欠陥を、確実且つ簡便に検出することができ、更に定量的に欠陥を検出し得る。しかも検査後には、使用した導電性溶液を容易に除去でき、汚染源となる懸念が殆どない。

【0024】

更に絶縁性薄膜表面の部分毎に導電性溶液と基板との間の電気抵抗を測定する様にすれば、絶縁性薄膜の欠陥量の分布を把握することができる。例えば半導体ウエハの基板上に形成された絶縁性薄膜について、その中央部分に微小欠陥が多く分布しているか、周辺部に多く分布しているかという情報は、工業的に重要であり、従って本発明は絶縁性薄膜を評価する上で有効である。

【発明を実施するための最良の形態】

【0025】

以下、例を挙げて本発明をより具体的に説明するが、本発明はもとより下記例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0026】

<実施形態1>

図1,2は本発明の実施形態1に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図であり、図1は絶縁性薄膜12に微小欠陥がない場合で、図2は絶縁性薄膜12に微小欠陥18がある場合である。

【0027】

導電性を有する基板11上には絶縁性薄膜12が形成されている。尚該絶縁性薄膜12は、例えばスパッタリング法、真空蒸着法、CVD法等により形成される。また図2では、絶縁性薄膜12に1μm程度の大きさの微小欠陥(ピンホール等)18が存在している。

【0028】

絶縁性薄膜の欠陥検出にあたっては、絶縁性薄膜12の表面における所望の領域に、筒状体21先端のOリング(シールリング)13を押しつけ、この筒状体21の内側に導電性溶液14を充填し、電気抵抗測定器17の一方の電極16をこの導電性溶液14に浸ける。また基板11に対して電気抵抗測定器17の他方の電極15を機械的に押しつける。この様にして導電性溶液14と基板11との間の電気抵抗(抵抗値)を測定する。尚図中、19は筒状体21の筒部である。

【0029】

図1の様に絶縁性薄膜12に微小欠陥がない場合は、基板11と導電性溶液14の間は通電せず、電気抵抗が高く表れる。一方図2の様に絶縁性薄膜12に微小欠陥18が存在する場合には、微小欠陥18内は導電性溶液14が侵入しているから、この導電性溶液14によって基板11と導電性溶液14は電気的に接合した状態となり、電気抵抗が図1の場合よりも低くなる。そして絶縁性薄膜12における微小欠陥18の数が多い程、また微小欠陥18のサイズが大きい程、より電気抵抗が低く表れる。従って微小欠陥18の存在を定量的に知ることができる。

【0030】

また導電性溶液14は液体であるから、測定終了後の除去に際しても水洗い等により容易に取り除くことができる。

【0031】

尚導電性溶液14としては、硫酸ナトリウム水溶液,硫酸,塩酸,酢酸、アンモニア水溶液,アセトン,エタノール等が挙げられ、該導電性溶液14の極性を考慮して絶縁性薄膜12となじみの良いものを用いると良い。更に絶縁性薄膜12や基板11に対する浸食等の悪影響を及ぼさない様にする為、濃度等を配慮するのが良い。加えて残存物を残して汚染源とならないようにする為、導電性溶液14の純度や組成等を配慮するのが好ましい。

【0032】

また導電性を有する基板11としては、シリコン等の半導体や各種金属が挙げられる。絶縁性薄膜12としては、ダイヤモンド膜や、SiO2,SiN,Al2O3等の薄膜が挙げられる。

【0033】

筒状体21としては上記の如く筒部19を備えたものに限らず、図5[本発明の他の実施形態に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図]に示す様に、Oリング(シールリング)13のみで構成しても良い。この場合においてOリング13として過度に薄いものとせず、その内側に適当量の導電性溶液14を配することができるものとするのが良い。

【0034】

<実施形態2>

図3は本発明の実施形態2に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。本実施形態2においては、シールリング13を有する筒状体21として上記実施形態1よりも小型のものを用い、絶縁性薄膜12表面の小さな範囲について電気抵抗を測定できる様になっている。他の構成は実施形態1と同様である。

【0035】

本実施形態2では、筒状体21を前記絶縁性薄膜12上にて移動させ、それぞれの箇所について筒状体21内側の導電性溶液14と基板11との間の電気抵抗を順次測定する。

【0036】

例えば図3(a)の場合ではその測定箇所に欠陥がなく、電気抵抗が高く表れるのに対し、図3(b)の場合では測定箇所に微小欠陥18が存在するので、電気抵抗が低く表れる。またピンホール等の微小欠陥18が大きいものであったり、当該測定箇所に多く存在したりすれば、より電気抵抗が低く表れる。この様に測定位置を異ならせ、それぞれの箇所における電気抵抗を測定することにより、絶縁性薄膜12における微小欠陥18の密度分布を評価することができる。

【0037】

尚測定箇所毎に一旦絶縁性薄膜12上の筒状体21及び導電性溶液14を取り除いて測定する場合とは異なって、上記の様に移動させて順次測定する様にすれば、個々の箇所を連続して測定することが可能であり、便利である。

【0038】

<実施形態3>

図4は本発明の実施形態3に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【0039】

本実施形態3では、先ず絶縁性薄膜12の表面の全体を囲う様にして筒状体21のOリング13を押しつけ、この筒状体21の内側に導電性溶液14を充填し、次いで絶縁性薄膜12の表面の測定箇所について小型の環状仕切枠31を押しつける。環状仕切枠31はゴム等の絶縁体で構成されており、絶縁性薄膜12に密着されて環状仕切枠31の内外の導電性溶液14を電気的に絶縁することができる。次に環状仕切枠31内の導電性溶液14に浸けた電極16と、基板11に押しつけた電極15の間の電気抵抗を、電気抵抗測定器17により測定する。この環状仕切枠31を順次移動させ、それぞれの箇所における電気抵抗を測定する。尚上記の如く環状仕切枠31をずらせる様にして移動させて次の測定を行う方法の他、一旦環状仕切枠31を引き上げて異なる測定箇所に押しつけて次の測定を行う様にしても良い。

【0040】

本実施形態3の場合も上記実施形態2の場合と同様に、絶縁性薄膜12表面の部分毎に電気抵抗を測定でき、これにより絶縁性薄膜12における欠陥の密度分布を検知することができる。

【実施例】

【0041】

直径100mm、厚さ0.5mm、比抵抗10Ωcmのシリコンウエハ(基板)の片面に、CVD法により厚さ1μmの絶縁性ダイヤモンド膜(絶縁性薄膜)を成膜した(試料)。

【0042】

直径60mmのパーフルオロアルコキシ樹脂製Oリングを先端に備えた石英筒状容器(筒状体)を用意し、該石英筒状容器のOリングを上記試料の絶縁性ダイヤモンド膜側表面の中心部に押し当て、この石英筒状容器内側に硫酸ナトリウム水溶液(濃度0.1M、導電率10mS/cm)(導電性溶液)を150cc満たし、次いでこの硫酸ナトリウム水溶液にサイズ10mm四方の白金電極を浸けた。一方、上記シリコンウエハの裏面(絶縁性ダイヤモンド膜が蒸着されていない側の面)に対して5mm2の水銀を接触させ、この水銀に電極を浸けた。

【0043】

この水銀に浸けた電極と上記硫酸ナトリウム水溶液に浸けた白金電極との間に電圧を印加し、電気抵抗を測定したところ、150〜200Ωであった。この測定結果から、微小欠陥の密度が3×102〜3×103/cm2であると推定された。この結果は別途、顕微鏡観察により得られた値とよく一致していた。

【図面の簡単な説明】

【0044】

【図1】本発明の実施形態1に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である(絶縁性薄膜に微小欠陥がない場合)。

【図2】本発明の実施形態1に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である(絶縁性薄膜に微小欠陥がある場合)。

【図3】本発明の実施形態2に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【図4】本発明の実施形態3に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【図5】本発明の他の実施形態に係る絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【図6】従来の絶縁性薄膜の欠陥検出方法を説明する為の断面図である。

【符号の説明】

【0045】

11 基板

12 絶縁性薄膜

13 Oリング(シールリング)

14 導電性溶液

15,16 電極

17 電気抵抗測定器

18 微小欠陥

19 筒部

21 筒状体

31 環状仕切枠

【特許請求の範囲】

【請求項1】

導電性を有する基板の上に形成された絶縁性薄膜の欠陥を検出する方法において、

前記絶縁性薄膜の表面に導電性溶液を配し、

該導電性溶液と前記基板との間の電気抵抗を測定することを特徴とする絶縁性薄膜の欠陥検出方法。

【請求項2】

前記絶縁性薄膜表面の一部分に前記導電性溶液を配することとし、この導電性溶液を配する位置を異ならせてそれぞれの前記電気抵抗を測定することにより、前記絶縁性薄膜の欠陥量分布を検知する請求項1に記載の絶縁性薄膜の欠陥検出方法。

【請求項3】

先端にシールリングを有する筒状体を前記絶縁性薄膜上に載置し、その内部に前記導電性溶液を充填して前記電気抵抗を測定する請求項1または2に記載の絶縁性薄膜の欠陥検出方法。

【請求項4】

先端にシールリングを有する筒状体を前記絶縁性薄膜上に載置し、その筒状体を前記絶縁性薄膜上に沿って移動させ、複数箇所の前記電気抵抗を順次測定する請求項2または3に記載の絶縁性薄膜の欠陥検出方法。

【請求項5】

前記絶縁性薄膜上に前記導電性溶液を配しておき、絶縁体で構成された環状仕切枠を順次移動させ、該仕切枠内での前記電気抵抗の測定を行う請求項1または2に記載の絶縁性薄膜の欠陥検出方法。

【請求項1】

導電性を有する基板の上に形成された絶縁性薄膜の欠陥を検出する方法において、

前記絶縁性薄膜の表面に導電性溶液を配し、

該導電性溶液と前記基板との間の電気抵抗を測定することを特徴とする絶縁性薄膜の欠陥検出方法。

【請求項2】

前記絶縁性薄膜表面の一部分に前記導電性溶液を配することとし、この導電性溶液を配する位置を異ならせてそれぞれの前記電気抵抗を測定することにより、前記絶縁性薄膜の欠陥量分布を検知する請求項1に記載の絶縁性薄膜の欠陥検出方法。

【請求項3】

先端にシールリングを有する筒状体を前記絶縁性薄膜上に載置し、その内部に前記導電性溶液を充填して前記電気抵抗を測定する請求項1または2に記載の絶縁性薄膜の欠陥検出方法。

【請求項4】

先端にシールリングを有する筒状体を前記絶縁性薄膜上に載置し、その筒状体を前記絶縁性薄膜上に沿って移動させ、複数箇所の前記電気抵抗を順次測定する請求項2または3に記載の絶縁性薄膜の欠陥検出方法。

【請求項5】

前記絶縁性薄膜上に前記導電性溶液を配しておき、絶縁体で構成された環状仕切枠を順次移動させ、該仕切枠内での前記電気抵抗の測定を行う請求項1または2に記載の絶縁性薄膜の欠陥検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−98362(P2006−98362A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−287983(P2004−287983)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]