絶縁樹脂材料の製造方法

【課題】高分子/無機(コア/シェル)粒子により成形した場合であっても、成形条件を狭めることなく、安価に製造することができる絶縁樹脂材料の製造方法を提供する。

【解決手段】絶縁樹脂材料の製造方法では、高分子化合物を含むコア粒子2と、コア粒子2を被覆する無機化合物を含むシェル層1とを備える、コア/シェル粒子3から絶縁樹脂材料4を製造する方法である。具体的には、絶縁樹脂材料4の製造方法は、コア/シェル粒子3と、高分子化合物に対する良溶媒10とを混合し、シェル層1から前記良溶媒10を浸透させて、高分子化合物に良溶媒10を含浸させる工程と、含浸後のコア/シェル粒子3から成形体を成形する工程と、成形後の成形体を加熱して、良溶媒を成形体から除去する工程とを少なくとも含む。

【解決手段】絶縁樹脂材料の製造方法では、高分子化合物を含むコア粒子2と、コア粒子2を被覆する無機化合物を含むシェル層1とを備える、コア/シェル粒子3から絶縁樹脂材料4を製造する方法である。具体的には、絶縁樹脂材料4の製造方法は、コア/シェル粒子3と、高分子化合物に対する良溶媒10とを混合し、シェル層1から前記良溶媒10を浸透させて、高分子化合物に良溶媒10を含浸させる工程と、含浸後のコア/シェル粒子3から成形体を成形する工程と、成形後の成形体を加熱して、良溶媒を成形体から除去する工程とを少なくとも含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁性と放熱性が求められる部材の材料として有用な、絶縁樹脂材料を製造する方法に関する。

【背景技術】

【0002】

高分子化合物からなる樹脂は成形性に優れた安価な絶縁材料であることから、電子回路基板用基材、モータ絶縁材、絶縁接着剤等の様々な電子部品に用いられる。近年、これら電子部品の高密度化・高出力化に伴い、電子部品からの発熱量が増大している。このため電子部品の熱を放出させるための対策が強く求められている。

【0003】

この課題に対して、従来技術では樹脂内部にアルミナやシリカなどの無機物からなるフィラーを充填し、樹脂の熱伝導度を高める方法が用いられている。例えば、結晶性シリカ、酸化アルミニウム等の無機物の粒子を高分子樹脂中に付加して熱伝導性を付与する技術が開示されている(例えば、特許文献1参照)。この場合、無機物のフィラー粒子が繋がって形成される連続体が熱の伝導路として機能する。すなわち、樹脂内に充填された無機物のフィラー粒子は相互に接触している必要がある。このため、効率的な熱伝導のためには多量の無機フィラーを充填する必要があった。

【0004】

このような点を鑑みて、例えば、イオン液体中で、シード拡散重合法により、高分子化合物を含むコア粒子と、該コア粒子を被覆する、熱伝導性かつ絶縁性の無機化合物を含むシェル層とを備える、コア/シェル粒子を製造し、このコア/シェル粒子の集合体を成形した絶縁樹脂材料の製造方法が提案されている(例えば、特許文献2参照)。

【0005】

また、別の態様としては、無機化合物からなるシェル層を高分子化合物からなるコアで被覆したコア/シェル粒子の集合体から成形体に圧縮成形し、成形された成形体にゾルを含浸させ、次いでゾルをゲル化させ、その後、ゲルを硬化させることにより得られる絶縁樹脂材料の製造方法が提案されている(例えば、特許文献3参照)。

【0006】

これらの態様によれば、コア/シェル粒子を用いることにより、コアとなる高分子化合物に対するシェル層となる無機化合物の割合を低減しつつ、放熱性の高い絶縁樹脂材料を得ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−233694号公報

【特許文献2】特開2010−189600号公報

【特許文献3】特開2010−144153号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このように、コア/シェル粒子の集合体から絶縁樹脂材料を成形する場合には、加圧成形するのが好適であるが、これらの集合体の粒子間に空隙を存在させずに、絶縁樹脂材料のシェル層を連続的に形成するには、温度、圧力、および時間を制御する必要がある。これらの最適な条件を見出すために、多大な検討時間を要するうえに、たとえ最適な条件を見出したとしても、絶縁樹脂材料の形状が制限されることもある。

【0009】

すなわち、コア/シェル粒子による絶縁樹脂材料は、高分子化合物のみからなる樹脂成形体とは異なり、シェル層が無機層であるので、シェルは加圧により軟化しないため、高分子化合物のみからなる成形体に比べて、成形の適正条件が狭くなる傾向にある。

【0010】

さらに、コア/シェル粒子の集合体から絶縁樹脂材料を成形する場合には、高分子化合物のみからなる樹脂成形体とは異なり、加温及び加圧には大量のエネルギーが必要となり、製造コストも高くなる。

【0011】

本発明は、このような点に鑑みてなされたものであり、その目的とするところは、無機化合物からなるシェル層で高分子化合物からなるコア粒子を被覆したコア/シェル粒子により、成形体を成形した場合であっても、成形条件を狭めることなく、安価にこれを製造することができる絶縁樹脂材料の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、鋭意検討を重ねた結果、無機化合物からなるシェル層を高分子化合物からなるコアで被覆したコア/シェル粒子の集合体を成形する前に、このコアとなる高分子化合物(樹脂)を、この高分子化合物に対する良溶媒で膨潤させることにより、コア/シェル粒子の成形時の抵抗を低減することができるとの新たな知見を得た。

【0013】

本発明は、この新たな知見に基づくものであり、本発明に係る絶縁樹脂材料の製造方法は、高分子化合物を含むコア粒子と、該コア粒子を被覆する無機化合物を含むシェル層とを備える、コア/シェル粒子から絶縁樹脂材料を製造する方法であって、前記コア/シェル粒子と、前記高分子化合物に対する良溶媒とを混合し、前記シェル層から前記良溶媒を前記コア/シェル粒子内部に浸透させて、前記高分子化合物に前記良溶媒を含浸させる工程と、該含浸後の前記コア/シェル粒子から成形体を成形する工程と、該成形後の成形体を加熱して、前記良溶媒を前記成形体から除去する工程と、を少なくとも含むことを特徴とする。

【0014】

ここで、本発明にいう「絶縁樹脂材料」とは、絶縁性を有したブロック状の樹脂成形品、絶縁性を有した樹脂被膜(インクジェットを利用して基材表面に部分的に被覆した樹脂被膜)、絶縁性を有した樹脂シートまたは樹脂フィルム、などを挙げることができ、絶縁性を有した樹脂からなる材料で成形または成膜されたものも含むものである。

【0015】

本発明によれば、コア/シェル粒子と、高分子化合物(高分子樹脂)に対する良溶媒とを混合し、シェル層の微少な隙間より良溶媒が、シェル層からその内部に浸透し、良溶媒が高分子化合物に到達する。

【0016】

ここで、良溶媒と高分子化合物が接触すると、高分子化合物の高分子鎖が分断されて溶解する(膨潤する)が、本発明では、コアの周りには無機化合物を含むシェル層が存在するので、高分子化合物は、シェル層内に保持される。

【0017】

このようにして、高分子化合物に前記良溶媒を含浸させたコア/シェル粒子によれば、コア粒子は、擬似的に膨潤した形態を維持することができる。このような結果、薄皮で液体を被覆したかの如く、コア粒子が柔らかくなり、コア/シェル粒子の粒子全体の柔軟性を高めることができ、加熱によりコアを軟化させることなく、含浸後の前記コア/シェル粒子から成形体を容易を成形することができる。

【0018】

ここで、本発明にいう「良溶媒」とは、コアを構成する高分子樹脂に対して溶解度の大きい溶媒のことをいい、これに対して、コアを構成する高分子樹脂に対して溶解度の小さい溶媒が、「貧溶媒」である。

【0019】

その後、成形体を乾燥することにより、成形体から高分子化合物に含浸された良溶媒を蒸発させ、これを除去し、絶縁樹脂材料を得ることができる。このようにして、得られた絶縁樹脂材料は、成形体の粒子間に空隙を存在させずに、シェル層を連続的に形成することができる。

【0020】

ここで、本発明に係る成形体への成形とは、加圧及び/または加熱による成形、加圧及び加熱を行わない成形、いずれであってもよく、塗布による被膜の成形(コーティング)、キャスティング、押し出し成形、射出成形、プレス成形などを挙げることができ、含浸後のコア/シェル粒子から所望の成形体を成形することができるのであれば、その成形体への成形方法は特に限定されるものではない。

【0021】

しかしながら、基材に絶縁被膜を成形するための好ましい態様としては、前記成形体を成形する工程は、基材の表面に、含浸後の前記コア/シェル粒子を被覆することにより、前記基材表面に前記成形体として絶縁被膜を成形する工程である。

【0022】

この態様によれば、基材に被覆された前記絶縁被膜(成形体)をさらに乾燥して、絶縁被膜から溶媒を除去することにより、絶縁被膜を基材表面に被覆した絶縁膜被覆材料を得ることができる。

【0023】

さらに、より好ましい態様としては、前記基材は、平板状の基材であり、前記成形工程において、含浸後の前記コア/シェル粒子を前記基材表面に塗布して、前記成形体である絶縁被膜を成形し、前記成形体から前記良溶媒を除去する工程後、前記成形体である絶縁被膜を前記基材表面から剥離する。この態様によれば、絶縁樹脂材料からなるフィルムまたはシートを容易に製造することができる。

【0024】

さらに好ましい態様としては、シェル層の厚みは、0.01μm以上であり、より好ましくは、0.02μm以上である。シェル層の厚みが、0.01μmよりも薄い場合には、後述する良溶媒を含浸した後の粒子の形態が保持できず、成形後の絶縁樹脂材料のシェル層は不連続になる。また、シェル層の厚みが、0.02μm以上の場合には、絶縁樹脂材料のシェル層をより確実に連続に成形することができる。

【図面の簡単な説明】

【0025】

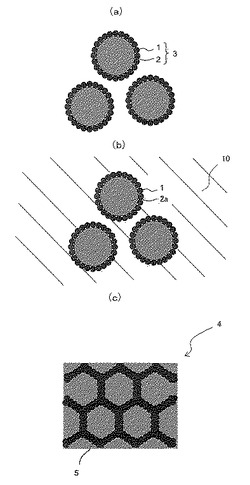

【図1】本発明の実施形態に係るコア/シェル粒子から絶縁樹脂材料を製造する方法を説明するための模式図であり、(a)は、コア/シェル粒子の模式的概念図、(b)は、(a)に示すコア/シェル粒子に良溶媒を含浸する工程を説明する模式的概念図、(c)は、(b)に示すコア/シェル粒子から絶縁樹脂材料を成形する工程および成形体から良溶媒を除去する工程を説明する模式的概念図。

【図2】本発明の実施形態に係るコア/シェル粒子から絶縁樹脂材料を製造する方法を説明するためのフロー図。

【図3】本発明の実施形態に係る成形体への成形工程を説明するための模式的概念図であり、(a)は、射出成形を説明するための図、(b)は、被覆材における被膜の成形を説明するための図、(c)は、フィルムへの成形を説明するための図。

【図4】実施例1に係るコア/シェル粒子の写真図。

【図5】(a)は、実施例1に係る絶縁樹脂材料の写真図、(b)は、比較例に係る絶縁樹脂材料の写真図。

【発明を実施するための形態】

【0026】

以下に本発明の絶縁樹脂材料の製造方法を実施形態により説明する。

【0027】

図1は、本発明の実施形態に係るコア/シェル粒子から絶縁樹脂材料を製造する方法を説明するための模式図であり、(a)は、コア/シェル粒子の模式的概念図、(b)は、(a)に示すコア/シェル粒子に良溶媒を含浸する工程を説明する模式的概念図、(c)は、(b)に示すコア/シェル粒子から絶縁樹脂材料を成形する工程および成形体から良溶媒を除去する工程を説明する模式的概念図である。

【0028】

図2は、本発明の実施形態に係るコア/シェル粒子から絶縁樹脂材料を製造する方法を説明するためのフロー図である。図3は、本発明の実施形態に係る成形体への成形工程を説明するための模式的概念図であり、(a)は、射出成形を説明するための図、(b)は、被覆材における被膜の成形を説明するための図、(c)は、フィルムへの成形を説明するための図である。

【0029】

1.コアシェル粒子を合成する工程

図1(a)を用いて、図2のコアシェル粒子を合成する工程S21を説明する。

【0030】

本実施形態で製造されるコア粒子は直径50nm〜2,000nmとすることが好ましい。コア粒子を構成する高分子化合物としては電気絶縁性を有する高分子化合物であれば特に限定されず、スチレン、エポキシ、ナイロン、α−メチルスチレン、ビニルトルエン、ビニルビフェニル、ビニルナフタレン、酢酸ビニル、プロピオン酸ビニル等の極性官能基を有さないモノマー、ならびにアクリル酸、メタクリル酸、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ジメチルアミノエチル、アクリル酸n−ブチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸i−ブチル、アクリロニトリル、メタクリル酸ベンジル等の極性官能基を有するモノマーから選択される1種以上のモノマーの単独重合体または共重合体を使用することができる。極性官能基を有する高分子化合物からなるコア粒子を用いることにより、無機化合物のシェル層を厚く、均一に形成することができる。

【0031】

コア/シェル粒子の集合体を加熱成形(例えばキャスティング法)により熱伝導性絶縁樹脂材料とする用途のためには、コア粒子を構成する高分子化合物のガラス転移温度Tg(軟化温度)が40℃以下となるようにモノマー成分が組み合わされることが好ましい。

【0032】

コア粒子は市販品を購入し使用してもよいし、シェル形成反応の前段階において調製してもよい。溶媒中にモノマー成分および重合反応開始剤を添加し、重合反応を進行させ、高分子化合物を含むコア粒子を生成させてもよい。

【0033】

このようにして得られた、コア粒子2の表面は、熱伝導性かつ絶縁性の無機化合物を含む(好ましくは該無機化合物からなる)シェル層1により被覆され、コア/シェル粒子3とされる。

【0034】

「熱伝導性かつ絶縁性の無機化合物」としては、アルミニウム、マグネシウム、ゲルマニウム、インジウム、チタン等の金属、ホウ素、またはケイ素を含む無機化合物、特にこれらの酸化物、フッ化物、窒化物、炭化物が挙げられ、なかでも、シリカ(二酸化ケイ素)、アルミナ(酸化アルミニウム)、フッ化アルミニウム、酸化マグネシウム、および酸化チタンが好ましい。これらの無機化合物はシェル層中において結晶状態であってもアモルファス状態であってもよいが、結晶状態であることがより好ましい。

【0035】

熱伝導性かつ絶縁性の無機化合物の含有量は、コア粒子の全重量に対して、2〜30重量%であることが好ましく、3〜20重量%であることがより好ましい。より具体的には、シェル層の厚みは、0.005μm〜5μmであり、より好ましくは、0.01μm〜1μmである。さらに好ましくは、シェル層の厚みは、0.02μm以上である。

【0036】

シェル層の厚みが、上述した範囲よりも薄い場合には、後述する良溶媒を含浸した後の粒子の形態が保持できず、成形後の絶縁樹脂材料のシェル層は不連続になる。シェル層の厚みが、0.02μm以上である場合には、成形後の絶縁樹脂材料のシェル層をより確実に連続にすることができる。一方、シェル層の厚みが、上述した範囲よりも厚い場合には、コア/シェル粒子の柔軟性が阻害され、絶縁樹脂材料に成形し難くなる。

【0037】

無機化合物のシェル層は、コア粒子をシードとするシード分散重合法により形成することが好ましい。シード分散重合法では、コア粒子を溶媒中に分散させた分散液に、無機化合物の前駆体、および該前駆体から前記無機化合物を生成する反応の反応開始剤を添加し、コア粒子表面に無機化合物を析出させてシェル層とする。

【0038】

また、別の態様としては、コア粒子を無機化合物で被覆するために特に好ましい方法は、ゾル−ゲル法である。ゾル−ゲル法は溶液中で、前駆体から脱水縮合反応を用いて無機化合物を生成する方法である。前駆体としては、ケイ素または金属のアルコキシド(例えば炭素数5以下の一価アルコールとのアルコキシド)を使用することができる。ゾル−ゲル法においてアルコキシド化合物等の前駆体から無機化合物を生成する反応の反応開始剤としては、塩酸、酢酸、ギ酸等の酸開始剤と、ジメチルアミン、水酸化ナトリウム、水酸化カリウム、アンモニア水等のアルカリ開始剤とがあり、いずれも好適に使用できる。コア粒子を含む分散液の溶媒は、アルコール、イオン液体、水、ヘキサン、石油エーテル、アセトン、酢酸エチル等が使用できる。ゾル−ゲル法により、前駆体から無機化合物を析出させる場合、得られる無機化合物はアモルファスであることが通常である。このため、無機化合物の析出直後では熱伝導度が低い可能性がある。

【0039】

コア粒子分散液中への無機化合物の前駆体の添加量、開始剤の量、シェル形成反応の反応温度、反応時間等の各条件は特に限定されないが、好適な条件としては以下の条件が挙げられる。無機化合物前駆体はコア粒子に対して重量比で2〜50%であることが好ましい。触媒としての酸またはアルカリ開始剤は必須ではないが使用する場合には無機化合物前駆体1モルに対して1〜80モルが好ましい。シェル形成反応の反応温度は室温〜90℃、時間は3〜48時間であればよい。粒子が沈降または浮上しないように攪拌を行うことができる。

【0040】

ここで、コア粒子として、例えば、ポリスチレン(PS)粒子を用いた場合には、水中で分散させた分散液に、シリカの前駆体としてのテトラエトキシシランと、反応開始剤である水酸化ナトリウムを添加し、70℃で24時間反応させることにより、緩慢な速度でゾル−ゲル反応が進行してコア粒子表面にシリカのシェル層が形成される。

【0041】

このようにして、得られたコア/シェル粒子3は、高分子化合物を含む(好ましくは、高分子化合物からなる)コア粒子2と、コア粒子2を被覆する、熱伝導性かつ絶縁性の無機化合物を含む(好ましくは、該無機化合物からなる)シェル層1と、を備える。

【0042】

2.良溶媒を混合する工程

次に、図1(b)を用いて、図2に示す良溶媒を混合する工程S22を説明する。具体的には、図1(b)に示すように、コア/シェル粒子3と、コア粒子(コア)2を構成する高分子化合物に対する良溶媒10とを混合する。

【0043】

コア粒子(コア)2の構成する高分子化合物にポリスチレンを選択した場合には、ポリスチレンに対する良溶媒としては、例えば、ベンゼン、トルエン、キシレン、ジエチルベンゼン、エチルベンゼン、テトラヒドロフラン、ジメチルホルムアミド、ジオキサン、クロロホルム、ジメチルスルホキシド、ピリジンなどを挙げることができる。参考までに、ポリスチレンの貧溶媒としては、例えば、水、メタノール、エタノール、ブタノール、ヘキサン、ヘプタン、オクタン、デカンなどを挙げることができる。

【0044】

このように、コア/シェル粒子3と、コア(粒子)2を構成する高分子化合物に対する良溶媒10とを混合することにより、シェル層1から前記良溶媒をコア/シェル粒子3の内部に浸透させて、前記高分子化合物に前記良溶媒を含浸させる。

【0045】

すなわち、コア/シェル粒子3と、高分子化合物(高分子樹脂)に対する良溶媒10とを混合し、シェル層1の微少な隙間より良溶媒10が、シェル層1から浸透し、良溶媒10が高分子化合物に到達する。

【0046】

ここで、良溶媒10と高分子化合物が接触すると、高分子化合物の高分子鎖が分断されて溶解し、膨潤するが、コア2の周りには無機化合物を含むシェル層1が存在するので、膨潤した高分子化合物は、シェル層1内に保持される。このようにして、高分子化合物に良溶媒10を含浸させたコア/シェル粒子によれば、コア(層)は、擬似的に膨潤した形態を維持することができる。このような結果、薄皮で液体を被覆したかの如く、コア2が柔らかくなり、コア/シェル粒子の粒子全体の柔軟性を高めることができ、後述するように加熱によりコアを軟化させることなく、含浸後の前記コア/シェル粒子から成形体を容易に成形することができる。

【0047】

3.混合物を成形する工程

次に、図3(a)〜(c)を用いて、図2に示す混合物を成形する工程S23を説明する。具体的には、図3(a)〜(c)のいずれかに示すように、良溶媒の含浸後のコア/シェル粒子から成形体を成形する。

【0048】

図3(a)に示すように、上型31および下型32からなる成形型の内部に、上型31に形成された導入口31aから良溶媒の含浸後のコア/シェル粒子(の集合体)を射出して、その内部に成形体4Aを成形してもよい。このような態様の場合、好ましい高分子化合物は、ポリウレタンであり、これに対する良溶媒は、メチルエチルケトンである。

【0049】

また、図3(b)に示すように、電気伝導性を有する基材10Aの表面に、良溶媒の含浸後のコア/シェル粒子(の集合体)をディップにより被覆して、成形体として基材10Aの表面に絶縁被膜4Bを成形してもよい。このような態様の場合、好ましい高分子化合物は、ポリフェニレンスルファイドであり、これに対する良溶媒は、硝酸水溶液である。

【0050】

なお、この態様では、ディップにより被覆して、成形体として基材10Aの表面に絶縁被膜4Bを成形したが、例えば、インクジェットディスペンサやスクリーン印刷を利用して、電気伝導性を有する基材の表面に、部分的に、成形体として絶縁被膜を成形(被覆)してもよい。

【0051】

さらに、図3(c)に示すように、平板状の基材10Bの表面に、良溶媒の含浸後のコア/シェル粒子(の集合体)を塗布することにより、成形体である前記絶縁被膜4Cを成形し、その後、後述する良溶媒を成形体から除去する工程後、成形体である絶縁被膜4Cを基材10Bの表面から剥離して、フィルム状またはシート状の絶縁樹脂材料を成膜してもよい。このような態様の場合、好ましい高分子化合物は、ポリイミドであり、これに対する良溶媒は、N,N’−ジメチルアセトアミドである。

【0052】

4.成形体を乾燥する工程

次に、図1(c)を用いて、図2に示す成形体を乾燥する工程S24を説明する。具体的には、図3(a)で示した成形体4A、図3(b),(c)で示した成形体としての絶縁被膜4B,4Cを乾燥することにより、成形体(絶縁被膜)から高分子化合物に含浸された良溶媒を除去する。絶縁被膜4B,4Cを乾燥する際には、必要に応じて加熱してもよく、この成形体を乾燥する工程を、混合物を成形する工程と共に行っても良い。なお、上述したように、乾燥された絶縁被膜4Cは、基材から剥離して、シート状またはフィルム状の絶縁樹脂材料とされる。

【0053】

このようにして、コア/シェル粒子3の集合体である成形体4A(または絶縁被膜4B,4C)から、熱伝導性絶縁樹脂材料4からなる成形体、絶縁膜、フィルム(またはシート)を製造することができる。熱伝導性絶縁樹脂材料4の内部では、無機化合物のシェル層1が連続して、連続的な熱伝導路5を構成する。熱伝導路5は、三次元的にネットワーク化された熱伝導路であり、熱を伝導する役割を果たす。このようにして、少量の無機化合物により効率的に熱伝導路を形成することが可能となる。

【実施例】

【0054】

以下に本発明を実施例により説明する。

〔実施例1〕

<コア/シェル粒子を合成する工程>

アルミニウムアルコキシドを前駆体としたゾル−ゲル反応を応用して、ポリスチレン(PS)のコア表面に、アルミニウム化合物のシェル層が被覆された構造物(コア/シェル粒子)を合成した。

【0055】

最初に、コア粒子(ポリスチレン粒子)の合成を行った。スチレンモノマー2.5gと分散安定剤PVP(ポリビニルピロリドン)125mgをイオン液体([Bmim][BF4])21.3g中に溶解させ、固形成分10質量%とし、反応開始剤V−40(1,1’−アゾビス(シクロヘキサン−1−カルボニル)25mgを添加してポリスチレン粒子(PS粒子)を合成した。重合反応は、ガラス容器中で、70℃、攪拌速度400rpmにて24時間行った。得られたPS粒子の直径は、0.5μmであった。

【0056】

得られたPS粒子分散液中にアルミニウムイソプロポキシド(AliPO)を0.13g加え、130℃×3時間に加熱し液中に溶解させた。室温まで冷却後、ゾル−ゲル反応開始剤である水酸化アンモニウム(NH4OH)30分ごとに0.2g、合計1g滴下し、ガラス容器中で、70℃、攪拌速度400rpmにて24時間反応を行った。最後にメタノール及び水で遠心洗浄し、減圧乾燥することで、ポリスチレンからなるコア粒子に、アルミニウム化合物(水酸化アルミニウム)のシェル層が被覆されたコア/シェル粒子を得た。このコア/シェル粒子を、顕微鏡観察した結果を図4に示す。被覆されたシェル層の厚みは、20nmであった。

【0057】

<良溶媒を混合する工程>

得られたコア/シェル粒子10gと、ポリスチレンに対して良溶媒であるトルエン溶媒100gとを室温中で、攪拌して混合し、シェル層からコア/シェル粒子内部へ良溶媒を浸透させて、ポリスチレンに良溶媒を含浸させた。

【0058】

<混合物を成形する工程>

良溶媒の含浸後のコア/シェル粒子を、ガラス基板上にスピンコートにより塗布し、厚さ0.010mmとなるように成形体(絶縁被膜)を成形した。

【0059】

<成形体を乾燥する工程>

ガラス基板に成形された絶縁被膜を、50℃、10分間乾燥し、絶縁被膜(成形体)に含まれるポリスチレンから良溶媒であるトルエンを除去した。その後、ガラス基板から、絶縁被膜を剥離することにより、絶縁樹脂フィルム(絶縁樹脂材料)を作製した。

【0060】

〔実施例2〕

実施例1と同じように、絶縁樹脂フィルム(絶縁樹脂材料)を作製した。実施例1と相違する点は、アルミニウムイソプロポキシド(AliPO)の量と、水酸化アンモニウム(NH4OH)の滴下量及び時間を変更して、被覆されたシェル層の厚みは、9nmにした点である。

【0061】

〔比較例1または2〕

実施例1と同じようにして、絶縁樹脂フィルム(絶縁樹脂材料)を作製しようとした。実施例1と相違する点は、ポリスチレンに対する良溶媒のトルエンの代わりに、ポリスチレンに対する貧溶媒であるメタノールを用いた点である。しかし、比較例1では、絶縁樹脂フィルムが形成されなかったので、コア/シェル粒子をガラス基板上にスピンコートにより塗布し、その後乾燥した状態のものと顕微鏡観察した。この結果を図5(b)に示す。

【0062】

〔比較例2〕

実施例2と同じようにして、絶縁樹脂フィルム(絶縁樹脂材料)を作製しようとした。実施例1と相違する点は、ポリスチレンに対する良溶媒のトルエンの代わりに、ポリスチレンに対する貧溶媒であるメタノールを用いた点である。しかし、比較例2も比較例1と同様に、絶縁樹脂フィルムが形成されなかった。

【0063】

<熱伝導度の測定>

実施例1、2及び比較例1および2の絶縁樹脂フィルムの熱伝導度を測定した。絶縁樹脂フィルムの両面にカーボンスプレーを塗布して黒化処理を施した後、レーザフラッシュ法にて熱拡散率を測定した。絶縁樹脂フィルムの密度はアルキメデス法により、比熱はDSC法によりそれぞれ算出した。こうして測定された熱拡散率α (m2・s−1)、密度ρ (kg・m−3)、比熱Cp (J・kg−1・K−1)から熱伝導率λ(W・m−1・K−1)を次式:λ = αρCpから算出した。

【0064】

〔結果および考察〕

図5(a)に示すように、実施例1及び2では、加圧しなくても、絶縁樹脂フィルムは、コアシェル粒子が隙間無く密集した状態で成形(成膜)されているのに対し、図5(b)に示すように、比較例1及び2では、コアシェル粒子が分散しているので絶縁樹脂フィルムが成形(成膜)されていないことがわかる。

【0065】

このことから、ポリスチレンに良溶媒であるトルエンを含浸させたコア/シェル粒子は、コア(層)は、擬似的に膨潤した形態を維持するので、薄皮で液体を被覆したかの如く、コア/シェル粒子の粒子全体の柔軟性が高まり、無加圧の状態で、絶縁樹脂フィルムを容易に成形(成膜)することができたものと考えられる。

【0066】

実施例1及び2では、絶縁樹脂フィルムが成形され、実施例1の絶縁樹脂フィルムは、0.95(W・m−1・K−1)であり、実施例2の絶縁樹脂フィルムは、0.6(W・m−1・K−1)であり、従来のものに比べて、高い熱伝導率を示した。

【0067】

また、顕微鏡観察の結果から、実施例2に比べ実施例1のほうが、絶縁樹脂フィルムにより連続した熱伝導路が形成されていた。これにより、実施例1の絶縁樹脂フィルムのほうが、実施例2のものに比べて、高い熱伝導率になったと考えられる。

【符号の説明】

【0068】

1…シェル層,2…コア(コア粒子),3…コア/シェル粒子,4…絶縁樹脂材料、5…熱伝導路

【技術分野】

【0001】

本発明は、絶縁性と放熱性が求められる部材の材料として有用な、絶縁樹脂材料を製造する方法に関する。

【背景技術】

【0002】

高分子化合物からなる樹脂は成形性に優れた安価な絶縁材料であることから、電子回路基板用基材、モータ絶縁材、絶縁接着剤等の様々な電子部品に用いられる。近年、これら電子部品の高密度化・高出力化に伴い、電子部品からの発熱量が増大している。このため電子部品の熱を放出させるための対策が強く求められている。

【0003】

この課題に対して、従来技術では樹脂内部にアルミナやシリカなどの無機物からなるフィラーを充填し、樹脂の熱伝導度を高める方法が用いられている。例えば、結晶性シリカ、酸化アルミニウム等の無機物の粒子を高分子樹脂中に付加して熱伝導性を付与する技術が開示されている(例えば、特許文献1参照)。この場合、無機物のフィラー粒子が繋がって形成される連続体が熱の伝導路として機能する。すなわち、樹脂内に充填された無機物のフィラー粒子は相互に接触している必要がある。このため、効率的な熱伝導のためには多量の無機フィラーを充填する必要があった。

【0004】

このような点を鑑みて、例えば、イオン液体中で、シード拡散重合法により、高分子化合物を含むコア粒子と、該コア粒子を被覆する、熱伝導性かつ絶縁性の無機化合物を含むシェル層とを備える、コア/シェル粒子を製造し、このコア/シェル粒子の集合体を成形した絶縁樹脂材料の製造方法が提案されている(例えば、特許文献2参照)。

【0005】

また、別の態様としては、無機化合物からなるシェル層を高分子化合物からなるコアで被覆したコア/シェル粒子の集合体から成形体に圧縮成形し、成形された成形体にゾルを含浸させ、次いでゾルをゲル化させ、その後、ゲルを硬化させることにより得られる絶縁樹脂材料の製造方法が提案されている(例えば、特許文献3参照)。

【0006】

これらの態様によれば、コア/シェル粒子を用いることにより、コアとなる高分子化合物に対するシェル層となる無機化合物の割合を低減しつつ、放熱性の高い絶縁樹脂材料を得ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−233694号公報

【特許文献2】特開2010−189600号公報

【特許文献3】特開2010−144153号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このように、コア/シェル粒子の集合体から絶縁樹脂材料を成形する場合には、加圧成形するのが好適であるが、これらの集合体の粒子間に空隙を存在させずに、絶縁樹脂材料のシェル層を連続的に形成するには、温度、圧力、および時間を制御する必要がある。これらの最適な条件を見出すために、多大な検討時間を要するうえに、たとえ最適な条件を見出したとしても、絶縁樹脂材料の形状が制限されることもある。

【0009】

すなわち、コア/シェル粒子による絶縁樹脂材料は、高分子化合物のみからなる樹脂成形体とは異なり、シェル層が無機層であるので、シェルは加圧により軟化しないため、高分子化合物のみからなる成形体に比べて、成形の適正条件が狭くなる傾向にある。

【0010】

さらに、コア/シェル粒子の集合体から絶縁樹脂材料を成形する場合には、高分子化合物のみからなる樹脂成形体とは異なり、加温及び加圧には大量のエネルギーが必要となり、製造コストも高くなる。

【0011】

本発明は、このような点に鑑みてなされたものであり、その目的とするところは、無機化合物からなるシェル層で高分子化合物からなるコア粒子を被覆したコア/シェル粒子により、成形体を成形した場合であっても、成形条件を狭めることなく、安価にこれを製造することができる絶縁樹脂材料の製造方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者は、鋭意検討を重ねた結果、無機化合物からなるシェル層を高分子化合物からなるコアで被覆したコア/シェル粒子の集合体を成形する前に、このコアとなる高分子化合物(樹脂)を、この高分子化合物に対する良溶媒で膨潤させることにより、コア/シェル粒子の成形時の抵抗を低減することができるとの新たな知見を得た。

【0013】

本発明は、この新たな知見に基づくものであり、本発明に係る絶縁樹脂材料の製造方法は、高分子化合物を含むコア粒子と、該コア粒子を被覆する無機化合物を含むシェル層とを備える、コア/シェル粒子から絶縁樹脂材料を製造する方法であって、前記コア/シェル粒子と、前記高分子化合物に対する良溶媒とを混合し、前記シェル層から前記良溶媒を前記コア/シェル粒子内部に浸透させて、前記高分子化合物に前記良溶媒を含浸させる工程と、該含浸後の前記コア/シェル粒子から成形体を成形する工程と、該成形後の成形体を加熱して、前記良溶媒を前記成形体から除去する工程と、を少なくとも含むことを特徴とする。

【0014】

ここで、本発明にいう「絶縁樹脂材料」とは、絶縁性を有したブロック状の樹脂成形品、絶縁性を有した樹脂被膜(インクジェットを利用して基材表面に部分的に被覆した樹脂被膜)、絶縁性を有した樹脂シートまたは樹脂フィルム、などを挙げることができ、絶縁性を有した樹脂からなる材料で成形または成膜されたものも含むものである。

【0015】

本発明によれば、コア/シェル粒子と、高分子化合物(高分子樹脂)に対する良溶媒とを混合し、シェル層の微少な隙間より良溶媒が、シェル層からその内部に浸透し、良溶媒が高分子化合物に到達する。

【0016】

ここで、良溶媒と高分子化合物が接触すると、高分子化合物の高分子鎖が分断されて溶解する(膨潤する)が、本発明では、コアの周りには無機化合物を含むシェル層が存在するので、高分子化合物は、シェル層内に保持される。

【0017】

このようにして、高分子化合物に前記良溶媒を含浸させたコア/シェル粒子によれば、コア粒子は、擬似的に膨潤した形態を維持することができる。このような結果、薄皮で液体を被覆したかの如く、コア粒子が柔らかくなり、コア/シェル粒子の粒子全体の柔軟性を高めることができ、加熱によりコアを軟化させることなく、含浸後の前記コア/シェル粒子から成形体を容易を成形することができる。

【0018】

ここで、本発明にいう「良溶媒」とは、コアを構成する高分子樹脂に対して溶解度の大きい溶媒のことをいい、これに対して、コアを構成する高分子樹脂に対して溶解度の小さい溶媒が、「貧溶媒」である。

【0019】

その後、成形体を乾燥することにより、成形体から高分子化合物に含浸された良溶媒を蒸発させ、これを除去し、絶縁樹脂材料を得ることができる。このようにして、得られた絶縁樹脂材料は、成形体の粒子間に空隙を存在させずに、シェル層を連続的に形成することができる。

【0020】

ここで、本発明に係る成形体への成形とは、加圧及び/または加熱による成形、加圧及び加熱を行わない成形、いずれであってもよく、塗布による被膜の成形(コーティング)、キャスティング、押し出し成形、射出成形、プレス成形などを挙げることができ、含浸後のコア/シェル粒子から所望の成形体を成形することができるのであれば、その成形体への成形方法は特に限定されるものではない。

【0021】

しかしながら、基材に絶縁被膜を成形するための好ましい態様としては、前記成形体を成形する工程は、基材の表面に、含浸後の前記コア/シェル粒子を被覆することにより、前記基材表面に前記成形体として絶縁被膜を成形する工程である。

【0022】

この態様によれば、基材に被覆された前記絶縁被膜(成形体)をさらに乾燥して、絶縁被膜から溶媒を除去することにより、絶縁被膜を基材表面に被覆した絶縁膜被覆材料を得ることができる。

【0023】

さらに、より好ましい態様としては、前記基材は、平板状の基材であり、前記成形工程において、含浸後の前記コア/シェル粒子を前記基材表面に塗布して、前記成形体である絶縁被膜を成形し、前記成形体から前記良溶媒を除去する工程後、前記成形体である絶縁被膜を前記基材表面から剥離する。この態様によれば、絶縁樹脂材料からなるフィルムまたはシートを容易に製造することができる。

【0024】

さらに好ましい態様としては、シェル層の厚みは、0.01μm以上であり、より好ましくは、0.02μm以上である。シェル層の厚みが、0.01μmよりも薄い場合には、後述する良溶媒を含浸した後の粒子の形態が保持できず、成形後の絶縁樹脂材料のシェル層は不連続になる。また、シェル層の厚みが、0.02μm以上の場合には、絶縁樹脂材料のシェル層をより確実に連続に成形することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係るコア/シェル粒子から絶縁樹脂材料を製造する方法を説明するための模式図であり、(a)は、コア/シェル粒子の模式的概念図、(b)は、(a)に示すコア/シェル粒子に良溶媒を含浸する工程を説明する模式的概念図、(c)は、(b)に示すコア/シェル粒子から絶縁樹脂材料を成形する工程および成形体から良溶媒を除去する工程を説明する模式的概念図。

【図2】本発明の実施形態に係るコア/シェル粒子から絶縁樹脂材料を製造する方法を説明するためのフロー図。

【図3】本発明の実施形態に係る成形体への成形工程を説明するための模式的概念図であり、(a)は、射出成形を説明するための図、(b)は、被覆材における被膜の成形を説明するための図、(c)は、フィルムへの成形を説明するための図。

【図4】実施例1に係るコア/シェル粒子の写真図。

【図5】(a)は、実施例1に係る絶縁樹脂材料の写真図、(b)は、比較例に係る絶縁樹脂材料の写真図。

【発明を実施するための形態】

【0026】

以下に本発明の絶縁樹脂材料の製造方法を実施形態により説明する。

【0027】

図1は、本発明の実施形態に係るコア/シェル粒子から絶縁樹脂材料を製造する方法を説明するための模式図であり、(a)は、コア/シェル粒子の模式的概念図、(b)は、(a)に示すコア/シェル粒子に良溶媒を含浸する工程を説明する模式的概念図、(c)は、(b)に示すコア/シェル粒子から絶縁樹脂材料を成形する工程および成形体から良溶媒を除去する工程を説明する模式的概念図である。

【0028】

図2は、本発明の実施形態に係るコア/シェル粒子から絶縁樹脂材料を製造する方法を説明するためのフロー図である。図3は、本発明の実施形態に係る成形体への成形工程を説明するための模式的概念図であり、(a)は、射出成形を説明するための図、(b)は、被覆材における被膜の成形を説明するための図、(c)は、フィルムへの成形を説明するための図である。

【0029】

1.コアシェル粒子を合成する工程

図1(a)を用いて、図2のコアシェル粒子を合成する工程S21を説明する。

【0030】

本実施形態で製造されるコア粒子は直径50nm〜2,000nmとすることが好ましい。コア粒子を構成する高分子化合物としては電気絶縁性を有する高分子化合物であれば特に限定されず、スチレン、エポキシ、ナイロン、α−メチルスチレン、ビニルトルエン、ビニルビフェニル、ビニルナフタレン、酢酸ビニル、プロピオン酸ビニル等の極性官能基を有さないモノマー、ならびにアクリル酸、メタクリル酸、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ジメチルアミノエチル、アクリル酸n−ブチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸i−ブチル、アクリロニトリル、メタクリル酸ベンジル等の極性官能基を有するモノマーから選択される1種以上のモノマーの単独重合体または共重合体を使用することができる。極性官能基を有する高分子化合物からなるコア粒子を用いることにより、無機化合物のシェル層を厚く、均一に形成することができる。

【0031】

コア/シェル粒子の集合体を加熱成形(例えばキャスティング法)により熱伝導性絶縁樹脂材料とする用途のためには、コア粒子を構成する高分子化合物のガラス転移温度Tg(軟化温度)が40℃以下となるようにモノマー成分が組み合わされることが好ましい。

【0032】

コア粒子は市販品を購入し使用してもよいし、シェル形成反応の前段階において調製してもよい。溶媒中にモノマー成分および重合反応開始剤を添加し、重合反応を進行させ、高分子化合物を含むコア粒子を生成させてもよい。

【0033】

このようにして得られた、コア粒子2の表面は、熱伝導性かつ絶縁性の無機化合物を含む(好ましくは該無機化合物からなる)シェル層1により被覆され、コア/シェル粒子3とされる。

【0034】

「熱伝導性かつ絶縁性の無機化合物」としては、アルミニウム、マグネシウム、ゲルマニウム、インジウム、チタン等の金属、ホウ素、またはケイ素を含む無機化合物、特にこれらの酸化物、フッ化物、窒化物、炭化物が挙げられ、なかでも、シリカ(二酸化ケイ素)、アルミナ(酸化アルミニウム)、フッ化アルミニウム、酸化マグネシウム、および酸化チタンが好ましい。これらの無機化合物はシェル層中において結晶状態であってもアモルファス状態であってもよいが、結晶状態であることがより好ましい。

【0035】

熱伝導性かつ絶縁性の無機化合物の含有量は、コア粒子の全重量に対して、2〜30重量%であることが好ましく、3〜20重量%であることがより好ましい。より具体的には、シェル層の厚みは、0.005μm〜5μmであり、より好ましくは、0.01μm〜1μmである。さらに好ましくは、シェル層の厚みは、0.02μm以上である。

【0036】

シェル層の厚みが、上述した範囲よりも薄い場合には、後述する良溶媒を含浸した後の粒子の形態が保持できず、成形後の絶縁樹脂材料のシェル層は不連続になる。シェル層の厚みが、0.02μm以上である場合には、成形後の絶縁樹脂材料のシェル層をより確実に連続にすることができる。一方、シェル層の厚みが、上述した範囲よりも厚い場合には、コア/シェル粒子の柔軟性が阻害され、絶縁樹脂材料に成形し難くなる。

【0037】

無機化合物のシェル層は、コア粒子をシードとするシード分散重合法により形成することが好ましい。シード分散重合法では、コア粒子を溶媒中に分散させた分散液に、無機化合物の前駆体、および該前駆体から前記無機化合物を生成する反応の反応開始剤を添加し、コア粒子表面に無機化合物を析出させてシェル層とする。

【0038】

また、別の態様としては、コア粒子を無機化合物で被覆するために特に好ましい方法は、ゾル−ゲル法である。ゾル−ゲル法は溶液中で、前駆体から脱水縮合反応を用いて無機化合物を生成する方法である。前駆体としては、ケイ素または金属のアルコキシド(例えば炭素数5以下の一価アルコールとのアルコキシド)を使用することができる。ゾル−ゲル法においてアルコキシド化合物等の前駆体から無機化合物を生成する反応の反応開始剤としては、塩酸、酢酸、ギ酸等の酸開始剤と、ジメチルアミン、水酸化ナトリウム、水酸化カリウム、アンモニア水等のアルカリ開始剤とがあり、いずれも好適に使用できる。コア粒子を含む分散液の溶媒は、アルコール、イオン液体、水、ヘキサン、石油エーテル、アセトン、酢酸エチル等が使用できる。ゾル−ゲル法により、前駆体から無機化合物を析出させる場合、得られる無機化合物はアモルファスであることが通常である。このため、無機化合物の析出直後では熱伝導度が低い可能性がある。

【0039】

コア粒子分散液中への無機化合物の前駆体の添加量、開始剤の量、シェル形成反応の反応温度、反応時間等の各条件は特に限定されないが、好適な条件としては以下の条件が挙げられる。無機化合物前駆体はコア粒子に対して重量比で2〜50%であることが好ましい。触媒としての酸またはアルカリ開始剤は必須ではないが使用する場合には無機化合物前駆体1モルに対して1〜80モルが好ましい。シェル形成反応の反応温度は室温〜90℃、時間は3〜48時間であればよい。粒子が沈降または浮上しないように攪拌を行うことができる。

【0040】

ここで、コア粒子として、例えば、ポリスチレン(PS)粒子を用いた場合には、水中で分散させた分散液に、シリカの前駆体としてのテトラエトキシシランと、反応開始剤である水酸化ナトリウムを添加し、70℃で24時間反応させることにより、緩慢な速度でゾル−ゲル反応が進行してコア粒子表面にシリカのシェル層が形成される。

【0041】

このようにして、得られたコア/シェル粒子3は、高分子化合物を含む(好ましくは、高分子化合物からなる)コア粒子2と、コア粒子2を被覆する、熱伝導性かつ絶縁性の無機化合物を含む(好ましくは、該無機化合物からなる)シェル層1と、を備える。

【0042】

2.良溶媒を混合する工程

次に、図1(b)を用いて、図2に示す良溶媒を混合する工程S22を説明する。具体的には、図1(b)に示すように、コア/シェル粒子3と、コア粒子(コア)2を構成する高分子化合物に対する良溶媒10とを混合する。

【0043】

コア粒子(コア)2の構成する高分子化合物にポリスチレンを選択した場合には、ポリスチレンに対する良溶媒としては、例えば、ベンゼン、トルエン、キシレン、ジエチルベンゼン、エチルベンゼン、テトラヒドロフラン、ジメチルホルムアミド、ジオキサン、クロロホルム、ジメチルスルホキシド、ピリジンなどを挙げることができる。参考までに、ポリスチレンの貧溶媒としては、例えば、水、メタノール、エタノール、ブタノール、ヘキサン、ヘプタン、オクタン、デカンなどを挙げることができる。

【0044】

このように、コア/シェル粒子3と、コア(粒子)2を構成する高分子化合物に対する良溶媒10とを混合することにより、シェル層1から前記良溶媒をコア/シェル粒子3の内部に浸透させて、前記高分子化合物に前記良溶媒を含浸させる。

【0045】

すなわち、コア/シェル粒子3と、高分子化合物(高分子樹脂)に対する良溶媒10とを混合し、シェル層1の微少な隙間より良溶媒10が、シェル層1から浸透し、良溶媒10が高分子化合物に到達する。

【0046】

ここで、良溶媒10と高分子化合物が接触すると、高分子化合物の高分子鎖が分断されて溶解し、膨潤するが、コア2の周りには無機化合物を含むシェル層1が存在するので、膨潤した高分子化合物は、シェル層1内に保持される。このようにして、高分子化合物に良溶媒10を含浸させたコア/シェル粒子によれば、コア(層)は、擬似的に膨潤した形態を維持することができる。このような結果、薄皮で液体を被覆したかの如く、コア2が柔らかくなり、コア/シェル粒子の粒子全体の柔軟性を高めることができ、後述するように加熱によりコアを軟化させることなく、含浸後の前記コア/シェル粒子から成形体を容易に成形することができる。

【0047】

3.混合物を成形する工程

次に、図3(a)〜(c)を用いて、図2に示す混合物を成形する工程S23を説明する。具体的には、図3(a)〜(c)のいずれかに示すように、良溶媒の含浸後のコア/シェル粒子から成形体を成形する。

【0048】

図3(a)に示すように、上型31および下型32からなる成形型の内部に、上型31に形成された導入口31aから良溶媒の含浸後のコア/シェル粒子(の集合体)を射出して、その内部に成形体4Aを成形してもよい。このような態様の場合、好ましい高分子化合物は、ポリウレタンであり、これに対する良溶媒は、メチルエチルケトンである。

【0049】

また、図3(b)に示すように、電気伝導性を有する基材10Aの表面に、良溶媒の含浸後のコア/シェル粒子(の集合体)をディップにより被覆して、成形体として基材10Aの表面に絶縁被膜4Bを成形してもよい。このような態様の場合、好ましい高分子化合物は、ポリフェニレンスルファイドであり、これに対する良溶媒は、硝酸水溶液である。

【0050】

なお、この態様では、ディップにより被覆して、成形体として基材10Aの表面に絶縁被膜4Bを成形したが、例えば、インクジェットディスペンサやスクリーン印刷を利用して、電気伝導性を有する基材の表面に、部分的に、成形体として絶縁被膜を成形(被覆)してもよい。

【0051】

さらに、図3(c)に示すように、平板状の基材10Bの表面に、良溶媒の含浸後のコア/シェル粒子(の集合体)を塗布することにより、成形体である前記絶縁被膜4Cを成形し、その後、後述する良溶媒を成形体から除去する工程後、成形体である絶縁被膜4Cを基材10Bの表面から剥離して、フィルム状またはシート状の絶縁樹脂材料を成膜してもよい。このような態様の場合、好ましい高分子化合物は、ポリイミドであり、これに対する良溶媒は、N,N’−ジメチルアセトアミドである。

【0052】

4.成形体を乾燥する工程

次に、図1(c)を用いて、図2に示す成形体を乾燥する工程S24を説明する。具体的には、図3(a)で示した成形体4A、図3(b),(c)で示した成形体としての絶縁被膜4B,4Cを乾燥することにより、成形体(絶縁被膜)から高分子化合物に含浸された良溶媒を除去する。絶縁被膜4B,4Cを乾燥する際には、必要に応じて加熱してもよく、この成形体を乾燥する工程を、混合物を成形する工程と共に行っても良い。なお、上述したように、乾燥された絶縁被膜4Cは、基材から剥離して、シート状またはフィルム状の絶縁樹脂材料とされる。

【0053】

このようにして、コア/シェル粒子3の集合体である成形体4A(または絶縁被膜4B,4C)から、熱伝導性絶縁樹脂材料4からなる成形体、絶縁膜、フィルム(またはシート)を製造することができる。熱伝導性絶縁樹脂材料4の内部では、無機化合物のシェル層1が連続して、連続的な熱伝導路5を構成する。熱伝導路5は、三次元的にネットワーク化された熱伝導路であり、熱を伝導する役割を果たす。このようにして、少量の無機化合物により効率的に熱伝導路を形成することが可能となる。

【実施例】

【0054】

以下に本発明を実施例により説明する。

〔実施例1〕

<コア/シェル粒子を合成する工程>

アルミニウムアルコキシドを前駆体としたゾル−ゲル反応を応用して、ポリスチレン(PS)のコア表面に、アルミニウム化合物のシェル層が被覆された構造物(コア/シェル粒子)を合成した。

【0055】

最初に、コア粒子(ポリスチレン粒子)の合成を行った。スチレンモノマー2.5gと分散安定剤PVP(ポリビニルピロリドン)125mgをイオン液体([Bmim][BF4])21.3g中に溶解させ、固形成分10質量%とし、反応開始剤V−40(1,1’−アゾビス(シクロヘキサン−1−カルボニル)25mgを添加してポリスチレン粒子(PS粒子)を合成した。重合反応は、ガラス容器中で、70℃、攪拌速度400rpmにて24時間行った。得られたPS粒子の直径は、0.5μmであった。

【0056】

得られたPS粒子分散液中にアルミニウムイソプロポキシド(AliPO)を0.13g加え、130℃×3時間に加熱し液中に溶解させた。室温まで冷却後、ゾル−ゲル反応開始剤である水酸化アンモニウム(NH4OH)30分ごとに0.2g、合計1g滴下し、ガラス容器中で、70℃、攪拌速度400rpmにて24時間反応を行った。最後にメタノール及び水で遠心洗浄し、減圧乾燥することで、ポリスチレンからなるコア粒子に、アルミニウム化合物(水酸化アルミニウム)のシェル層が被覆されたコア/シェル粒子を得た。このコア/シェル粒子を、顕微鏡観察した結果を図4に示す。被覆されたシェル層の厚みは、20nmであった。

【0057】

<良溶媒を混合する工程>

得られたコア/シェル粒子10gと、ポリスチレンに対して良溶媒であるトルエン溶媒100gとを室温中で、攪拌して混合し、シェル層からコア/シェル粒子内部へ良溶媒を浸透させて、ポリスチレンに良溶媒を含浸させた。

【0058】

<混合物を成形する工程>

良溶媒の含浸後のコア/シェル粒子を、ガラス基板上にスピンコートにより塗布し、厚さ0.010mmとなるように成形体(絶縁被膜)を成形した。

【0059】

<成形体を乾燥する工程>

ガラス基板に成形された絶縁被膜を、50℃、10分間乾燥し、絶縁被膜(成形体)に含まれるポリスチレンから良溶媒であるトルエンを除去した。その後、ガラス基板から、絶縁被膜を剥離することにより、絶縁樹脂フィルム(絶縁樹脂材料)を作製した。

【0060】

〔実施例2〕

実施例1と同じように、絶縁樹脂フィルム(絶縁樹脂材料)を作製した。実施例1と相違する点は、アルミニウムイソプロポキシド(AliPO)の量と、水酸化アンモニウム(NH4OH)の滴下量及び時間を変更して、被覆されたシェル層の厚みは、9nmにした点である。

【0061】

〔比較例1または2〕

実施例1と同じようにして、絶縁樹脂フィルム(絶縁樹脂材料)を作製しようとした。実施例1と相違する点は、ポリスチレンに対する良溶媒のトルエンの代わりに、ポリスチレンに対する貧溶媒であるメタノールを用いた点である。しかし、比較例1では、絶縁樹脂フィルムが形成されなかったので、コア/シェル粒子をガラス基板上にスピンコートにより塗布し、その後乾燥した状態のものと顕微鏡観察した。この結果を図5(b)に示す。

【0062】

〔比較例2〕

実施例2と同じようにして、絶縁樹脂フィルム(絶縁樹脂材料)を作製しようとした。実施例1と相違する点は、ポリスチレンに対する良溶媒のトルエンの代わりに、ポリスチレンに対する貧溶媒であるメタノールを用いた点である。しかし、比較例2も比較例1と同様に、絶縁樹脂フィルムが形成されなかった。

【0063】

<熱伝導度の測定>

実施例1、2及び比較例1および2の絶縁樹脂フィルムの熱伝導度を測定した。絶縁樹脂フィルムの両面にカーボンスプレーを塗布して黒化処理を施した後、レーザフラッシュ法にて熱拡散率を測定した。絶縁樹脂フィルムの密度はアルキメデス法により、比熱はDSC法によりそれぞれ算出した。こうして測定された熱拡散率α (m2・s−1)、密度ρ (kg・m−3)、比熱Cp (J・kg−1・K−1)から熱伝導率λ(W・m−1・K−1)を次式:λ = αρCpから算出した。

【0064】

〔結果および考察〕

図5(a)に示すように、実施例1及び2では、加圧しなくても、絶縁樹脂フィルムは、コアシェル粒子が隙間無く密集した状態で成形(成膜)されているのに対し、図5(b)に示すように、比較例1及び2では、コアシェル粒子が分散しているので絶縁樹脂フィルムが成形(成膜)されていないことがわかる。

【0065】

このことから、ポリスチレンに良溶媒であるトルエンを含浸させたコア/シェル粒子は、コア(層)は、擬似的に膨潤した形態を維持するので、薄皮で液体を被覆したかの如く、コア/シェル粒子の粒子全体の柔軟性が高まり、無加圧の状態で、絶縁樹脂フィルムを容易に成形(成膜)することができたものと考えられる。

【0066】

実施例1及び2では、絶縁樹脂フィルムが成形され、実施例1の絶縁樹脂フィルムは、0.95(W・m−1・K−1)であり、実施例2の絶縁樹脂フィルムは、0.6(W・m−1・K−1)であり、従来のものに比べて、高い熱伝導率を示した。

【0067】

また、顕微鏡観察の結果から、実施例2に比べ実施例1のほうが、絶縁樹脂フィルムにより連続した熱伝導路が形成されていた。これにより、実施例1の絶縁樹脂フィルムのほうが、実施例2のものに比べて、高い熱伝導率になったと考えられる。

【符号の説明】

【0068】

1…シェル層,2…コア(コア粒子),3…コア/シェル粒子,4…絶縁樹脂材料、5…熱伝導路

【特許請求の範囲】

【請求項1】

高分子化合物を含むコア粒子と、該コア粒子を被覆する無機化合物を含むシェル層とを備える、コア/シェル粒子から絶縁樹脂材料を製造する方法であって、

前記コア/シェル粒子と、前記高分子化合物に対する良溶媒とを混合し、前記シェル層から前記良溶媒を前記コア/シェル粒子内部に浸透させて、前記高分子化合物に前記良溶媒を含浸させる工程と、

該含浸後の前記コア/シェル粒子から成形体を成形する工程と、

該成形後の成形体を乾燥することにより、該成形体から前記良溶媒を除去する工程と、を少なくとも含むことを特徴とする絶縁樹脂材料の製造方法。

【請求項2】

前記成形体を成形する工程は、基材の表面に、含浸後の前記コア/シェル粒子を被覆することにより、前記基材表面に前記成形体として絶縁被膜を成形する工程であることを特徴とする絶縁樹脂材料の製造方法。

【請求項3】

前記基材は、平板状の基材であり、前記成形体を成形する工程において、含浸後の前記コア/シェル粒子を前記基材表面に塗布することにより前記成形体である前記絶縁被膜を成形し、前記成形体から前記良溶媒を除去する工程後、前記成形体である絶縁被膜を前記基材表面から剥離することを特徴とする請求項2に記載の絶縁樹脂材料の製造方法。

【請求項4】

前記コア/シェル粒子のシェルの厚みは、0.01μm以上であることを特徴とする請求項1〜3のいずれかに記載の絶縁樹脂材料の製造方法。

【請求項1】

高分子化合物を含むコア粒子と、該コア粒子を被覆する無機化合物を含むシェル層とを備える、コア/シェル粒子から絶縁樹脂材料を製造する方法であって、

前記コア/シェル粒子と、前記高分子化合物に対する良溶媒とを混合し、前記シェル層から前記良溶媒を前記コア/シェル粒子内部に浸透させて、前記高分子化合物に前記良溶媒を含浸させる工程と、

該含浸後の前記コア/シェル粒子から成形体を成形する工程と、

該成形後の成形体を乾燥することにより、該成形体から前記良溶媒を除去する工程と、を少なくとも含むことを特徴とする絶縁樹脂材料の製造方法。

【請求項2】

前記成形体を成形する工程は、基材の表面に、含浸後の前記コア/シェル粒子を被覆することにより、前記基材表面に前記成形体として絶縁被膜を成形する工程であることを特徴とする絶縁樹脂材料の製造方法。

【請求項3】

前記基材は、平板状の基材であり、前記成形体を成形する工程において、含浸後の前記コア/シェル粒子を前記基材表面に塗布することにより前記成形体である前記絶縁被膜を成形し、前記成形体から前記良溶媒を除去する工程後、前記成形体である絶縁被膜を前記基材表面から剥離することを特徴とする請求項2に記載の絶縁樹脂材料の製造方法。

【請求項4】

前記コア/シェル粒子のシェルの厚みは、0.01μm以上であることを特徴とする請求項1〜3のいずれかに記載の絶縁樹脂材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−157828(P2012−157828A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−19970(P2011−19970)

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]