絶縁膜の形成方法

【課題】高誘電率ゲート絶縁膜としての使用に適する高誘電率絶縁膜を良好な制御性をもって生産性良く形成する。

【解決手段】シリコン基体101の表層部を酸化してシリコン酸化膜102とする第1工程と、非酸化性雰囲気中においてシリコン酸化膜102の上に金属膜103を形成する第2工程と、非酸化性雰囲気中で金属膜103を希ガスプラズマに暴露することで、金属膜103を構成する金属原子をシリコン酸化膜102中に拡散させる第3工程と、金属原子が拡散したシリコン酸化膜102をラジカル酸化により酸化し、金属シリケート膜104を形成する第4の工程と、を備える。希ガスプラズマは金属膜103を構成する金属原子の原子量に最も近い原子量を有する希ガスを含む。

【解決手段】シリコン基体101の表層部を酸化してシリコン酸化膜102とする第1工程と、非酸化性雰囲気中においてシリコン酸化膜102の上に金属膜103を形成する第2工程と、非酸化性雰囲気中で金属膜103を希ガスプラズマに暴露することで、金属膜103を構成する金属原子をシリコン酸化膜102中に拡散させる第3工程と、金属原子が拡散したシリコン酸化膜102をラジカル酸化により酸化し、金属シリケート膜104を形成する第4の工程と、を備える。希ガスプラズマは金属膜103を構成する金属原子の原子量に最も近い原子量を有する希ガスを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁膜の形成方法に関するものであり、とくに半導体装置における高誘電率ゲート絶縁膜としての使用に適する絶縁膜の形成方法に関する。

【背景技術】

【0002】

MOS(Metal Oxide Semiconductor)型トランジスタなどの半導体装置は動作速度の高速化を達成する為、チャンネル長の縮小が進められてきた。しかしチャンネル長を縮小するとゲート絶縁膜の静電容量が低下し、トランジスタのスイッチング動作ができなくなる。このためゲート絶縁膜を薄膜化することで、トランジスタのスイッチング動作が可能な静電容量を得てきた。従来、MOS型トランジスタのゲート絶縁膜の材料には、容易な製造工程で良好な界面特性を得る事が可能なシリコン酸化膜(SiO2)が用いられてきた。しかし、ゲート絶縁膜の膜厚が数nm程度にまで薄くなるにつれ、トンネル電流によるゲートリークが大量に発生するようになり、消費電力増大が問題となってきている。この問題を克服する手段として、SiO2の比誘電率εr=3.9よりも高い比誘電率を有する材料を用いてゲート絶縁膜を形成する方法が提案されている。このような材料からなる絶縁膜は高誘電率絶縁膜(High−k絶縁膜)と呼ばれている。High−k絶縁膜では比誘電率が高いほど、シリコン酸化膜と同等の静電容量を得るのに必要な膜厚を厚くすることが可能となる。よってリーク電流の増加を抑制することが可能となる。

【0003】

High−k絶縁膜の材料としては例えばZrO2やHfO2などの金属酸化物が候補として挙げられている。従来、このような金属酸化物を基体の表面上に堆積する方法として、特開2004−140292号公報(特許文献1)に記載の有機金属化学気相堆積(MOCVD)法が知られている。MOCVD法では、金属錯体原料を原料槽に入れて液体状態になるようにヒーターで加熱し、キャリアガスを原料槽内に流入させることにより、原料を気化して反応室へと運ぶ。反応室に運ばれた原料は加熱された基体の表面上に堆積されて成膜が行われる。

【0004】

しかし、MOCVD法によって成膜された膜は、有機原料に由来した炭素や水素などの不純物を多く含む膜である。そのような不純物の影響により、MOCVD法で成膜された膜はリーク電流が多く発生しやすいという問題を有していた。MOCVD法のような原料に由来した不純物を含むことが少ない金属酸化物を基体に堆積する別の方法として、スパッタ法が知られている。スパッタ法では、金属からなるターゲットの表面に高エネルギー粒子を衝突させ、ターゲットを構成する原子を弾き飛ばして基体表面に堆積させる。例えば、ターゲット金属を陰極とした放電によってアルゴンなどの不活性な希ガスをイオン化し、ターゲット金属に衝突させることで、スパッタ現象が生じる。これにより、不純物の少ない金属膜の堆積が可能となる。

【0005】

図7に、スパッタ法を適用した従来のHigh−k絶縁膜の製造方法について説明する。

【0006】

ここで、101は単結晶シリコンなどからなる基体、102はシリコン酸化膜、103は金属膜、104は金属シリケート膜、105は金属酸化膜である。

【0007】

図7(a)に示す工程において、まず公知のRCA洗浄法などにより表面の汚染物などを除去し、基体101の表面にシリコン原子を露出させる。次に、図7(b)に示す工程において、基体101の表層部を酸化し、シリコン酸化膜102を形成する。なお、基体101の表層部を酸化する方法としては、熱酸化法及びラジカル酸化法などを用いる。次に、図7(c)に示す工程において、スパッタ法によって金属膜103をシリコン酸化膜102の表面に堆積する。さらに、図7(d)に示す工程において、酸素ラジカルによって金属膜103を酸化することで、金属酸化膜105を形成する。アモルファス状態の金属酸化膜に比べ、結晶化した金属酸化膜はリーク電流が多く発生しやすい。この為、金属膜103の酸化は、酸化中に結晶化を生じにくい低温で処理可能な酸素ラジカルによる酸化を行う。酸素ラジカルの発生法としては、プラズマ励起或いは光励起などを用いる。

【0008】

ラジカル酸化が行われる間、金属膜103を構成する金属原子の一部はシリコン酸化膜102中へと拡散し、金属シリケート膜104を形成する。金属シリケート膜104は、金属酸化膜105に比べて熱的安定性に優れ、結晶化し難いという特徴を持つ。

【0009】

このように、熱的安定性に優れた信頼性の高いゲート絶縁膜を得る為には、金属膜103とシリコン酸化膜とのミキシングを促進し、金属酸化膜をなるべくシリケート化するのが好ましい。

【0010】

一方、特開2003−297814号公報(特許文献2)には、金属原子の拡散を促進するためにエネルギー粒子を照射することが開示されている。

【特許文献1】特開2004−140292号公報

【特許文献2】特開2003−297814号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

以上のように、特許文献1に記載の方法では、金属膜103を低温で酸化させるため、金属原子が拡散し難い。また、金属原子をシリコン酸化膜深くへと拡散させるべく酸化時間を長くした場合、過剰に酸化が行われてしまう可能性がある。一方、特許文献2に記載のように、エネルギー粒子の照射のみにより金属原子を拡散させようとすると、残存させるシリコン酸化膜の膜厚の制御が難しい。

【0012】

このように、従来は、シリコン酸化膜への金属拡散の制御ひいてはシリコン酸化膜と金属膜とのミキシングの制御が困難であり、また金属原子の拡散の条件と金属膜の酸化の条件とを独立に制御できなかった。このため、所要の膜厚を持つ絶縁膜を生産性良く形成することが困難であり、それに対する種々の対策が望まれていた。

【0013】

本発明は、以上のような技術的課題に鑑みて、高誘電率ゲート絶縁膜としての使用に適する高誘電率絶縁膜を良好な制御性をもって生産性良く形成することを目的とするものである。

【課題を解決するための手段】

【0014】

本発明によれば、上記の目的を達成するものとして、

シリコン基体の上に絶縁膜を形成する方法であって、前記絶縁膜は少なくとも金属原子とシリコン原子と酸素原子とを含む膜を有し、前記方法は、

前記シリコン基体の表層部を酸化してシリコン酸化膜とする第1の工程と、

非酸化性雰囲気中において前記シリコン酸化膜の上に金属膜を形成する第2の工程と、

非酸化性雰囲気中で前記金属膜を希ガスプラズマに暴露することで、前記金属膜を構成する金属原子を前記シリコン酸化膜中に拡散させる第3の工程と、

少なくとも前記金属原子が拡散したシリコン酸化膜を酸化し、前記金属原子とシリコン原子と酸素原子とを含む膜を形成する第4の工程とを備えることを特徴とする、絶縁膜の形成方法、

が提供される。

【0015】

本発明の一態様においては、前記第1の工程の後に前記第2の工程と第3の工程とを交互にそれぞれ複数回行い、しかる後に前記第4の工程を行う。

【0016】

本発明の一態様においては、前記酸化はラジカル酸化によりなされる。

【0017】

本発明の一態様においては、前記希ガスプラズマは前記金属膜を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含む。本発明の一態様においては、前記金属膜は少なくともZrを含み、かつ前記希ガスは少なくともKrを含む。本発明の一態様においては、前記金属膜は少なくともHfを含み、かつ前記希ガスは少なくともXeを含む。

【0018】

本発明の一態様においては、前記方法は、前記第4の工程に続き前記金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第5の工程を、さらに備える。本発明の一態様においては、前記第5の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いる。

【0019】

また、本発明によれば、上記の目的を達成するものとして、

シリコン基体の上に絶縁膜を形成する方法であって、前記絶縁膜は少なくとも金属原子とシリコン原子と酸素原子とを含む膜を有し、前記方法は、

前記シリコン基体の表層部を酸化してシリコン酸化膜とする第1の工程と、

非酸化性雰囲気中において前記シリコン酸化膜の上に金属膜を形成する第2の工程と、

前記金属膜を酸化性ガスと希ガスとを含むプラズマに暴露することで、前記金属膜を 酸化し且つ前記金属膜を構成する金属原子を前記シリコン酸化膜中に拡散させる第3の工程とを備えることを特徴とする、絶縁膜の形成方法、

が提供される。

【0020】

本発明の一態様においては、前記酸化性ガスと前記希ガスとの混合比率を変化させることで、前記金属原子とシリコン原子と酸素原子とを含む膜における金属原子の深さ方向分布を制御する。

【0021】

本発明の一態様においては、前記希ガスは前記金属膜を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含む。本発明の一態様においては、前記金属膜は少なくともZrを含み、かつ前記希ガスは少なくともKrを含む。本発明の一態様においては、前記金属膜は少なくともHfを含み、かつ前記希ガスは少なくともXeを含む。

【0022】

本発明の一態様においては、前記方法は、前記第3の工程に続き前記金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第4の工程を、さらに備える。本発明の一態様においては、前記第4の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いる。

【0023】

本発明の更なる目的またはその他の特徴は、以下添付図面を参照して説明される好ましい実施形態及び実施例によって明らかにされるであろう。

【発明の効果】

【0024】

本発明によれば、高誘電率ゲート絶縁膜としての使用に適する高誘電率絶縁膜を良好な制御性をもって生産性良く形成することが可能となる。

【発明を実施するための最良の形態】

【0025】

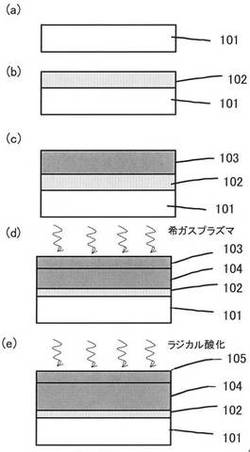

以下、本発明による絶縁膜の形成方法の第1の実施形態について、図1を参照して詳細に説明する。

【0026】

ここで、101はシリコン基体(以下、単に「基体」ということがある)、102はシリコン酸化膜、103は金属膜、104は金属シリケート膜、105は金属酸化膜である。

【0027】

基体101としては、例えば(100)面方位を有する単結晶シリコンからなり、さらにリンがドープされ、抵抗値が2から10Ω・cmの範囲に制御されたもの等を使用する。なお、本発明においては、上記の例に限らず、上記以外の異なる面方位、ドーパント及び抵抗値を有するシリコン基体であっても良い。また、基体101は、例えばシリコン以外の材料からなる基材の上に、エピタキシャル法によりシリコンを成長させた物などであっても良い。

【0028】

図1(a)では、まず公知のRCA洗浄法などにより、基体表面の金属、有機物、パーティクル、自然酸化膜等を除去し、清浄なシリコン原子を表面に露出させる。

【0029】

次に、図1(b)に示すように、シリコン基体101の表層部を酸化してシリコン酸化膜102とする第1の工程を行う。基体101の表層部に先ずシリコン酸化膜102を形成するのは、直接シリコン基体上に金属酸化膜を形成した場合には良好な界面特性が得難い為である。但し、シリコン酸化膜102の厚さがあまり厚すぎると低い酸化膜換算膜厚値が得られなくなる為、シリコン酸化膜102の厚さは0.5nm乃至2nmの範囲であることが好ましい。基体101の表層部を酸化する方法としては、熱酸化法、ラジカル酸化法など良好なシリコン界面が得られる手法が挙げられる。例えば、熱酸化法の場合、ホットウォール熱酸化炉、或いは赤外ランプ急速熱酸化装置などによる酸化が適用可能である。熱酸化炉で酸化を行う場合、ドライ酸化や、酸素ガスをアルゴンガス或いは窒素ガスなどのキャリアガスと共に純水中を通したガスによって酸化を行うウェット酸化のいずれの方法で行っても良い。または酸素ガスと水素ガスとを用いた燃焼酸化(パイロジェニック)法などであってもよい。上記の例以外に酸化に用いられるガスとしては、O3、H2O、NO、N2O、NO2などが挙げられる。

【0030】

次に、図1(c)に示すように、スパッタ法によって、金属原子が酸化反応を生じ難い雰囲気中(非酸化性雰囲気中)においてシリコン酸化膜102の上に金属を堆積させて金属膜103を形成する第2の工程を行う。金属原子が酸化反応を生じ難い雰囲気を得るため、例えば、スパッタを行う前に、スパッタを行う装置の処理容器内を超高真空に排気して、酸素や水などを極力除くことで、金属膜103を酸化させないようにするのが良い。或いは、希ガスで処理容器内の雰囲気を十分置換するなどしても良い。なお、スパッタを行う装置の方式は、ECRスパッタ法の他、DCマグネトロンスパッタ法、RFマグネトロンスパッタ法などのいかなる処理方式であっても良い。またスパッタ法によって堆積させる金属としては、例えばAl、Sr、Ba、Sc、Y、Ti、Zr、Hf、Taなどの他、La、Ceなどのランタノイド系金属などが挙げられる。これらの金属元素は酸化物を形成した際、二酸化シリコンよりも高い誘電率を得る事ができる。また、堆積させる金属は単一元素のみからなるもの、或いは複数の金属元素からなるもの、のいずれのものであっても良い。また、異なる元素の金属膜を積層させたものであっても良い。金属元素としてHf或いはZrを少なくとも含むのが良い。スパッタ法では、ターゲット表面に高エネルギー粒子を衝突させ、ターゲットを構成する原子を弾き飛ばし、基体表面に堆積させる。例えば、ターゲット金属を陰極とした放電によってアルゴンなどの不活性な希ガスをイオン化して、ターゲット金属に衝突させることで、スパッタ現象が生じる。また、希ガスに加え反応ガスを添加することで、反応ガスとターゲット金属原子との化合物を堆積させるリアクティブスパッタと呼ばれる方法がある。反応ガスとして例えばO2など酸化力を有するガスを用いた場合、金属原子が酸化され、金属酸化物が堆積される。しかし、本発明ではそのような酸化力を有する反応ガスなどを添加せず、金属原子が酸化反応を生じ難い雰囲気中でターゲット金属のスパッタを行う。このため、スパッタした金属原子が酸化されること無く、シリコン酸化膜102の上に金属膜103が形成される。

【0031】

次に、図1(d)に示すように、金属原子が酸化反応を生じ難い雰囲気中(非酸化性雰囲気中)で金属膜103を希ガスプラズマに暴露することで、金属膜103を構成する金属原子をシリコン酸化膜102中に拡散させる第3の工程を行う。金属原子が酸化反応を生じ難い雰囲気を得るためには、例えば、希ガスプラズマ暴露の前に、プラズマ処理を行う装置の処理容器内を超高真空に排気して、酸素や水などを極力除くことで、金属膜103を酸化させないようにするのが良い。或いは、希ガスで処理容器内の雰囲気を十分置換するなどしても良い。

【0032】

希ガスプラズマは、後述のように、金属膜103を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含むことが好ましい。たとえば、金属膜103が少なくともZrを含む場合には、希ガスは少なくともKrを含むのが好ましく、金属膜103が少なくともHfを含む場合には、希ガスは少なくともXeを含むのが好ましい。

【0033】

希ガス原子は、非常に安定である為、金属膜103を希ガスプラズマに暴露しても金属膜103を構成する金属原子とは反応しない。しかし、希ガスプラズマが金属膜103の表面に入射することで、金属膜103を構成する金属原子と希ガス原子との衝突が生じる。このとき、金属膜103に入射する希ガス原子の持っていた運動エネルギーの一部は金属原子の運動エネルギーへと変換され、金属原子が膜中へと押し込まれる所謂反跳(ノックオン)現象が生じる。これにより金属原子は金属膜103の下地であるシリコン酸化膜102中へと拡散して行く。ノックオンによる希ガス原子から金属原子への運動エネルギーの変換の効率は、金属原子と希ガス原子との原子量が近いほど高くなる。例えば、金属膜103がZrからなる場合、Zrの原子量に最も近い希ガスであるKrを少なくとも含む希ガスを用いるのが良い。また、例えば、金属膜103がHfからなる場合、Hfの原子量に最も近い希ガスであるXeを少なくとも含む希ガス用いるのが良い。また、金属膜がZrとHfの両方を含む場合、KrとXeとを少なくとも含むガスを用いるのが良い。また、本発明では、金属膜が酸化反応を生じ難い雰囲気中で未反応の金属原子の状態で堆積されており、金属原子同士の化学的な結合力は非常に弱い。この為、金属膜103に入射する希ガス原子の運動エネルギーが比較的低い場合でも金属原子が反跳されやすい。

【0034】

前記のノックオン現象により膜中深くへと押し込まれた金属原子の一部は、金属膜103の下層であるシリコン酸化膜102へと押し込まれる。このようにして、金属膜103とシリコン酸化膜102とがミキシングされることで、金属シリケート膜104が形成される。従来、シリコン酸化膜上に金属膜を堆積形成した後に行っていたラジカル酸化では、金属原子の拡散が少ない為、金属膜とシリコン酸化膜とのミキシングが非常に起こり難く、金属シリケート膜が形成され難い。これに対し、本発明では、金属原子が効率よくノックオンされることによって、金属膜103とシリコン酸化膜102とが効率よくミキシングされるため、金属シリケート膜104を形成しやすい。このようにして形成された金属シリケート膜104は、金属酸化膜103に比べて熱的安定性に優れた高誘電率絶縁膜となる。

【0035】

なお、本発明においては、ノックオンによって膜中へ拡散する金属原子の深さ方向濃度分布を制御するのに最適な、希ガス原子の入射フラックス或いは入射エネルギーを適宜に選ぶことが可能である。希ガス原子の入射フラックスは、例えばプラズマを生成するために印加している高周波電力の調整しプラズマ密度を変えることで制御可能である。また、希ガス原子の入射エネルギーは、基体101を支持する支持台へバイアス印加することで制御可能である。本発明では、希ガス原子の入射フラックス或いは入射エネルギーを制御する方法として、上記の例に限らず他のいかなる手段であっても良い。

【0036】

本発明において、金属原子を効率よくノックオンするために用いる希ガスとしては、例えばAr、Kr、Xeなどが挙げられる。また、更にそれらを希釈するガスとしては、例えばHe、Ne、Ar、Kr、Xeなどが挙げられ、これらのガスを混合したものであっても良い。

【0037】

次に、図1(e)に示すように、金属原子が拡散したシリコン酸化膜を酸化し、金属原子とシリコン原子と酸素原子とを含む膜を形成する第4の工程を行う。この第4の工程は、例えばラジカル酸化により行うことができる。図1(d)の加熱処理工程において形成された金属シリケート膜104は、酸化絶縁膜としては組成的に酸素が不足した状態である。このため、ラジカル酸化することで絶縁性の高い金属シリケート膜にする。また、シリコン酸化膜102とミキシングせずに残った金属膜103がある場合、この残留した金属膜も同様に酸化して絶縁膜化する。ラジカル酸化法は、熱酸化法に比べ低い温度で金属膜を高品質に酸化することが可能であり、金属膜103の酸化処理に好適である。ラジカル酸化を行う為の酸素ラジカルの発生法としては、プラズマ励起手段を用いたもの、或いは光励起手段を用いたものなど、いかなる方法を用いても良い。例えば、プラズマ励起手段を用いる場合、絶縁膜にダメージを与えないものであればICP、ヘリコン、ECR、マイクロ波、表面波などのいかなるプラズマ源を用いることが可能である。また例えば光励起手段を用いる場合、Xeエキシマランプなど、酸化用のガスを励起し、酸素ラジカルを生成可能な波長の光を放射可能な光源であれば適用可能である。

【0038】

酸化に用いるガスとしては、O2、O3、H2O、NO、N2O、NO2などが挙げられる。またこれらのガスを混合したものや、H2、N2、He、Ne、Ar、Ke、Xeなどで希釈したものであっても良い。

【0039】

また、必要があれば、第4の工程に続き金属シリケート膜104すなわち金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第5の工程を、さらに備えるのが好ましい。この窒化処理工程を行うことで、より高い誘電率を得ることが可能になる他、熱的安定性を高め金属酸化膜の結晶化を抑制し、更には後に形成される上部電極からの不純物拡散を抑制することが可能となる。第5の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いるのが好ましい。すなわち、窒化の方法としては低温で金属シリケート膜及び金属酸化膜を窒化することが可能なプラズマによる窒化処理が好適である。

【0040】

窒化に用いるガスとしては、N2、NH3、N2H4、ヘキサメチルジシラザン(HMDS)などが挙げられる。またプラズマの迅速な着火のために少なくとも着火時にHe、Ne、Ar、Kr、Xeなどの希ガスを添加してもよい。

【0041】

窒化処理により、金属シリケート膜104は窒化金属シリケート膜とされ、金属酸化膜105は金属酸化窒化膜とされる。

【0042】

以上のように、金属原子の拡散の工程と金属膜の酸化の工程とを別々に実行することで、金属原子の拡散の条件と金属膜の酸化の条件とを独立に制御することができる。しかも金属原子の拡散は上記のようなノックオンにより比較的低いエネルギーで効率よく行うことができる。かくして、高誘電率ゲート絶縁膜としての使用に適する熱的安定性に優れた高誘電率絶縁膜を良好な制御性をもって生産性良く形成することが可能となる。

【0043】

次に、本発明による絶縁膜の形成方法の第2の実施形態について、図2を参照して詳細に説明する。

【0044】

図2(a)には、第1の実施形態の処理工程のフローチャートが示されている。すなわち、「基体表面の酸化」の工程が上記第1の工程に対応し、「金属膜の堆積」の工程が上記第2の工程に対応し、「希ガスプラズマ暴露」の工程が上記第3の工程に対応し、「ラジカル酸化」の工程が上記第4の工程に対応する。

【0045】

図2(b)には、第1の実施形態と比較して、第2の実施形態の処理工程のフローチャートが示されている。本題2の実施形態では、上記第1の工程の後に上記第2の工程と第3の工程とを交互にそれぞれ複数回行い、しかる後に上記第4の工程を行う。すなわち、「金属膜の堆積」の工程と「希ガスプラズマ暴露」の工程とを、交互に複数回繰り返すことに特徴があり、それ以外の工程は第1の実施形態と同様である。

【0046】

第1の実施形態においては、金属膜103を堆積した後に行う希ガスプラズマへの暴露によって生じる、希ガス原子による金属原子のノックオンにより、金属原子は膜の奥へと押し込まれる。しかしながら、例えば、金属膜103の膜厚がノックオンによって移動する金属原子の平均移動距離に比べ厚い場合には、金属膜103の表面近くの金属原子は膜の奥へと押し込まれたとしても殆どの金属原子が膜内で移動を停止してしまう可能性が高い。このため、金属膜103とシリコン酸化膜102とが十分ミキシングされない場合がある。そこで、本実施形態では、ノックオンによって移動する金属原子の平均移動距離に比べ薄い金属膜103を堆積した後、金属膜を希ガスプラズマに暴露し、下地であるシリコン酸化膜102中への金属原子の移動を容易にする。これを繰り返すことで、厚い金属膜を一時に堆積して、該金属膜を希ガスプラズマに暴露する場合よりも、シリコン酸化膜と金属膜とのミキシングがより促進された膜構造を得る事が可能となる。

【0047】

本実施形態は、前記第1の実施形態で述べたように希ガスプラズマの基体への入射エネルギーを良好に制御することが困難な場合に、特に有効である。例えば、高い入射エネルギーが必要な場合には、膜中に欠陥を生じる虞があるが、本実施形態によれば、このような虞を解消することができる。また、装置が入射エネルギーを制御する為のバイアス印加手段を持たないときにも、ミキシングの促進に有効である。このように、本実施形態は、第1の実施形態の効果に加えて、第1の実施形態では金属膜103とシリコン酸化膜102との良好なミキシングが困難となるような構造についても、容易に良好なミキシングが可能となる効果を持つ。

【0048】

次に、本発明による絶縁膜の形成方法の第3の実施形態について、図3を参照して詳細に説明する。

【0049】

本実施形態では、図3(a)〜(c)に示されるように、金属膜103を形成する工程までは、前記第1の実施形態と同様である。

【0050】

次に、図3(d)に示すように、金属膜103を酸化性ガスと希ガスとを含むプラズマに暴露することで、金属膜103を酸化し且つ金属膜103を構成する金属原子をシリコン酸化膜102中に拡散させる第3の工程を行う。この工程でプラズマ酸化法に用いられるガスは、酸素原子を含む酸化性のガスのほかに、金属膜を構成する原子の原子量に最も近い原子量を有する希ガスを少なくとも含むガスを用いる。これにより、金属膜の酸化、及び、金属膜中の金属原子のノックオンによる下地シリコン酸化膜とのミキシングを同時に行うことができ、絶縁膜形成工程の削減を図ることが可能となる。また、本発明では、前記酸化性のガスと前記希ガスとの混合比率を変化させることにより、金属膜の酸化速度と、ノックオンによって生じる金属原子の拡散とを制御することができる。例えば、金属膜を構成する原子の原子量に最も近い原子量を有する大量の希ガスで極少量の酸素を希釈したガスを用いてプラズマを生成し、これに金属膜を暴露する。その場合、プラズマ中の酸素ラジカルなどによる金属膜の酸化速度は比較的に遅く進み、その間、希ガス原子とのノックオンによって金属原子は拡散し続け、下地酸化膜とのミキシングを行うことが可能である。このように、酸化性のガスと希ガスとの混合比を変えて金属膜の酸化速度と金属原子の拡散とを制御することで、目標とする膜構造を得る事が可能となる。

【0051】

以上のように、本実施形態によれば、簡単な工程で、高誘電率ゲート絶縁膜としての使用に適する熱的安定性に優れた高誘電率絶縁膜を良好な制御性をもって生産性良く形成することが可能となる。

【実施例】

【0052】

以下、実施例を挙げて本発明による絶縁膜の形成方法の具体的な適用例を説明するが、本発明はこれら実施例に限定されるものではない。

【0053】

[実施例1]

本実施例は、図1の実施形態に従って実施した。シリコン基体101として、直径200mmのp型単結晶シリコン基板を使用した。

【0054】

まず、基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0055】

次に、基体101を図示しない急速熱酸化処理装置内に搬送し、酸素雰囲気中において1000℃の熱酸化を行った。これにより基体101の表層部に膜厚1.4nmのシリコン酸化膜102が形成された。

【0056】

つづいて、シリコン酸化膜102付の基体101を、図示しないRFマグネトロン方式のスパッタ装置内に搬送した。なお、スパッタ装置のターゲットにはZrを用いた。まず、基体をスパッタ装置内に搬送した後、スパッタ装置内の排気を行い2x10−6Paまで減圧した。また基体101を加熱手段により加熱し、300℃に保持した。これらにより、金属膜の堆積中に金属膜を酸化させる虞のある酸素や水分などをスパッタ装置外へと排気した。続いて、スパッタ装置内に5sccmの流量でArガスを導入し、スパッタ装置内を0.2Paに保持した。続いて、ターゲットに250Wの高周波を印加してプラズマを生成し、ターゲットを構成するZr原子をスパッタした。スパッタされたZr原子は、ターゲットに対向する位置に支持された基体101の方へと飛び、シリコン酸化膜102上に堆積し、これにより金属膜103が形成された。この処理によって、シリコン酸化膜102上に、膜厚1.2nmのZrからなる金属膜103が形成された。

【0057】

その後、膜102、103付の基体101を図示しない表面波プラズマ装置内に搬送した。このとき、前記処理によって堆積形成されたZr膜が酸化されないよう、基体101は残留酸素が極めて少ない高真空中で搬送された。まず、プラズマ装置内の排気を行った。ついで、1000sccmの流量で希ガスをプラズマ装置内に導入した。このとき、希ガスとしてはZrの原子量に最も近いKrを選んだ。さらに、プラズマ装置内の圧力を67Paに保持した。このとき、基体101は、基体を支持すると共に該基体を加熱することが可能なヒーターを内蔵するステージによって、200℃に保持された。その後、2.45GHzのマイクロ波を図示しないアンテナから放射し、装置内外を真空隔離する誘電体を介してプラズマ装置内に導入し、表面波プラズマを生成した。かくして励起されたKrプラズマに、金属膜103の表面を30秒間暴露し、金属膜103に入射するKrによるZrのノックオンによりZrを膜の奥へと押し込むようにした。この結果、下地のシリコン酸化膜102とZr膜103とがミキシングし、金属シリケート膜(Zrシリケート膜)104が形成された。

【0058】

次に、一旦プラズマ装置内の排気を行った。ついで、500sccmの流量でO2ガスをプラズマ装置内に導入した。さらにプラズマ装置内の圧力を133Paに保持した。その後、2.45GHzのマイクロ波を放射し、プラズマ装置内に表面波プラズマを生成した。かくして励起された酸素プラズマに、金属膜103の表面を10秒間暴露し、ラジカル酸化を行った。これにより、シリケート化せずに残っていた金属膜(Zr膜)103を酸化し、更に酸素が不足した状態のZrシリケート膜104を十分に酸化した。

【0059】

かくして形成した絶縁膜について、絶縁膜を構成する各元素の膜厚方向(深さ方向)の分布を調べる為、高分解RBSによる分析を行った。また、比較のために、金属膜堆積形成後に該金属膜をKrプラズマに暴露せずに酸化した試料及びKrプラズマの代わりにHeプラズマを用いた試料についての測定も、同時に行った。

【0060】

図4(a)は、Krプラズマに暴露しなかった場合の比較試料の深さ方向プロファイルを示している。図4(b)は、Heプラズマに暴露した場合の比較試料の深さ方向プロファイルを示している。また、図4(c)は、Krプラズマに暴露した場合の本発明実施例の絶縁膜試料の深さ方向プロファイルを示している。希ガスプラズマに暴露されていない(a)では、Zr酸化膜の層とシリコン酸化膜の層とが、ほぼ分離して存在している。また、Heプラズマを暴露した(b)では、(a)よりもZr酸化膜とシリコン酸化膜との界面付近において若干のミキシングが見られるが、Zr酸化膜とシリコン酸化膜とは殆どの膜厚領域において分離されている。これらに対し、Zrの原子量に最も近いKrプラズマに暴露した(c)においては、シリコン酸化膜とZr酸化膜とがミキシングされていることが分かる。また、これらのサンプルについて、700℃で10秒間のアニールを行った後、TEMによって断面観察を行った。その結果、(a)及び(b)の試料については、Zr酸化膜中において微結晶が形成されていたのに対し、(c)の試料では結晶の発生は見られなかった。

【0061】

以上のように、金属膜を金属元素の原子量に近い原子量を持つ希ガスプラズマに暴露することで、金属膜とシリコン酸化膜とがミキシングされ、熱的に安定な金属シリケート膜が形成されることが確認された。

【0062】

[実施例2]

本実施例では、実施例1と同様の工程で絶縁膜の形成を行った。但し、Zrを堆積して金属膜を形成する工程をHfを堆積して金属膜を形成する工程(堆積形成されるHf膜の膜厚は1nm)に替えた。また金属膜をKrプラズマに暴露する工程を金属膜をHfの原子量に最も近い原子量を有する希ガスであるXeのプラズマに暴露する工程(暴露時間は10秒間)に替えて、絶縁膜の形成を行った。

【0063】

更に、金属膜の酸化を行った後に、同じプラズマ処理装置内において、金属酸化膜105の表面を窒素プラズマに20秒間暴露し、窒化処理を行った。最後に、基体をRTA装置に搬送し、1000℃で5秒間のアニール処理を行った。以上のようにして形成された絶縁膜について、TEMによる断面観察を行った。1000℃もの高温処理を行ったにもかかわらず、膜中に微結晶の発生は確認されず、熱的安定性の優れた膜であることが分かった。

【0064】

[実施例3]

本実施例は、図2(b)の実施形態に従って実施した。

【0065】

先ず、実施例1と同様にして、基体101の表層部に膜厚2nmのシリコン酸化膜102を形成した。

【0066】

シリコン酸化膜102の上に、RFマグネトロンスパッタ装置によりHfを堆積して、厚さ1nmのHf膜103を形成した。このとき、Hfが酸化されないよう、スパッタ装置の内を十分排気して、残留酸素や残留水分が極めて少ない環境雰囲気内でスパッタを行った。次に、膜102,103付きの基体101を表面波プラズマ処理装置に搬送して、Hfの原子量に最も近い原子量を有する希ガスであるXeのプラズマにHf膜103の表面を10秒間暴露した。

【0067】

この後、上記スパッタにより厚さ1nmのHf膜を形成する工程と、Hf膜をXeプラズマに10秒間暴露する工程とを、再度繰り返し行った。

【0068】

続いて、プラズマ処理装置において実施例1と同様にして酸化処理を行った。

【0069】

かくして形成した絶縁膜について、絶縁膜を構成する各元素の膜厚方向(深さ方向)の分布を調べる為、高分解RBSによる分析を行った。また、比較のために、Hfを一度に2nm堆積した後にXeプラズマの暴露を一度に20秒間行った試料についての測定も、同時に行った。

【0070】

図5(a)は一度に2nmのHfを堆積してXeプラズマ処理を行った場合の比較試料の深さ方向プロファイルを示している。図5(b)は、1nmのHfの堆積とXeプラズマ処理とを2回繰り返した場合の本発明実施例の絶縁膜試料の深さ方向プロファイルを示している。

【0071】

2つの試料は共にトータルのHfの堆積膜厚は同じであり、また希ガスプラズマへの暴露時間も同じである。しかしながら、2nmのHfを1度に堆積した試料(a)に比べ、Hfの堆積とXeプラズマ暴露とを交互に2回繰り返して処理を行った試料(b)の方が、Hfが下地であるシリコン酸化膜中に深く分布している。このように厚い金属膜を一度に堆積して希ガスプラズマに暴露するよりも、薄い金属膜の堆積と希ガスプラズマ暴露とを交互に繰り返す方が、よりミキシングされやすいことが明らかとなった。

【0072】

[実施例4]

本実施例では、絶縁膜形成の後に電極を形成して電気的特性の評価を行った。

【0073】

絶縁膜形成の工程は、次の点を除いて、実施例1と同様にした。基体としては、直径200mmで抵抗値0.1Ω・cmのP型単結晶シリコン基板を使用した。また、シリコン酸化膜の膜厚は1.4nmとし、その上に厚さ0.8nmのHf膜を堆積形成した。その後、Xe及びHeの混合ガスからなるプラズマに10秒間暴露させた。続いて、酸素プラズマによって10秒間の酸化を行い絶縁膜を形成した後、窒素プラズマによって30秒間の窒化を行った。

【0074】

こうして形成した絶縁膜に対し、1000℃で5秒間の窒素アニールを行った。アニール後、蒸着によってAu電極を形成し、C−V特性及びI−V特性を評価した。その結果、酸化膜換算膜厚は1.51nm、フラットバンド電圧は0.35V(V fb)、C−Vカーブのヒステリシスは50mVであった。また、リーク電流値は1.4x10−6A/cm2(Vg=V fb−1V)と良好な結果が得られた。

【0075】

[実施例5]

本実施例では、絶縁膜形成の後に電極を形成して電気的特性の評価を行った。

【0076】

絶縁膜形成の工程は、次の点を除いて、実施例3と同様にした。基体としては、直径200mmで抵抗値0.1Ω・cmのP型単結晶シリコン基板を使用した。基体の洗浄後、熱酸化法により厚さ1.8nmのシリコン酸化膜を形成し、更に厚さ0.5nmのHfを堆積形成した。次に、酸素ガス及び希ガスの混合ガスからなるプラズマに30秒間暴露し、Hf膜の酸化及びHf膜とシリコン酸化膜とのミキシングを行った。このとき、希ガスとしてHfの原子量に最も近いXeを用い、更に全体のガス流量に対するXeの流量の比率を10%及び90%の2種類とした。そのようにして作製した試料について、各元素の深さ方向分布を高分解RBSによって調べた。

【0077】

図6(a)は10%の流量比でXeを流した場合の試料の深さ方向プロファイルを示している。図6(b)は、90%の流量比でXeを流した場合の試料の深さ方向プロファイルを示している。

【0078】

これらの図より、Xeの流量比を変える事でHfの深さ方向の分布が変化していることがわかる。本発明では以上の例に限らず、酸化時に加える酸素と希ガスとの比率を変えることで、Hfの深さ方向の濃度分布を制御することが可能である。

【図面の簡単な説明】

【0079】

【図1】本発明による絶縁膜の製造方法の第1の実施形態を説明するための工程断面図である。

【図2】本発明による絶縁膜の製造方法の第1及び第2の実施形態を説明するための工程図である。

【図3】本発明による絶縁膜の製造方法の第3の実施形態を説明するための工程断面図である。

【図4】希ガスプラズマ暴露条件が異なる絶縁膜を構成する元素の深さ方向分布を示す図である。

【図5】希ガスプラズマ暴露条件が異なる絶縁膜を構成する元素の深さ方向分布を示す図である。

【図6】プラズマ酸化時に加える希ガスの混合比率が異なる絶縁膜を構成する元素の深さ方向分布を示す図である。

【図7】従来の高誘電率絶縁膜の製造方法の一例を説明するための工程断面図である。

【符号の説明】

【0080】

101 シリコン基体

102 シリコン酸化膜

103 金属膜

104 金属シリケート膜

105 金属酸化膜

【技術分野】

【0001】

本発明は、絶縁膜の形成方法に関するものであり、とくに半導体装置における高誘電率ゲート絶縁膜としての使用に適する絶縁膜の形成方法に関する。

【背景技術】

【0002】

MOS(Metal Oxide Semiconductor)型トランジスタなどの半導体装置は動作速度の高速化を達成する為、チャンネル長の縮小が進められてきた。しかしチャンネル長を縮小するとゲート絶縁膜の静電容量が低下し、トランジスタのスイッチング動作ができなくなる。このためゲート絶縁膜を薄膜化することで、トランジスタのスイッチング動作が可能な静電容量を得てきた。従来、MOS型トランジスタのゲート絶縁膜の材料には、容易な製造工程で良好な界面特性を得る事が可能なシリコン酸化膜(SiO2)が用いられてきた。しかし、ゲート絶縁膜の膜厚が数nm程度にまで薄くなるにつれ、トンネル電流によるゲートリークが大量に発生するようになり、消費電力増大が問題となってきている。この問題を克服する手段として、SiO2の比誘電率εr=3.9よりも高い比誘電率を有する材料を用いてゲート絶縁膜を形成する方法が提案されている。このような材料からなる絶縁膜は高誘電率絶縁膜(High−k絶縁膜)と呼ばれている。High−k絶縁膜では比誘電率が高いほど、シリコン酸化膜と同等の静電容量を得るのに必要な膜厚を厚くすることが可能となる。よってリーク電流の増加を抑制することが可能となる。

【0003】

High−k絶縁膜の材料としては例えばZrO2やHfO2などの金属酸化物が候補として挙げられている。従来、このような金属酸化物を基体の表面上に堆積する方法として、特開2004−140292号公報(特許文献1)に記載の有機金属化学気相堆積(MOCVD)法が知られている。MOCVD法では、金属錯体原料を原料槽に入れて液体状態になるようにヒーターで加熱し、キャリアガスを原料槽内に流入させることにより、原料を気化して反応室へと運ぶ。反応室に運ばれた原料は加熱された基体の表面上に堆積されて成膜が行われる。

【0004】

しかし、MOCVD法によって成膜された膜は、有機原料に由来した炭素や水素などの不純物を多く含む膜である。そのような不純物の影響により、MOCVD法で成膜された膜はリーク電流が多く発生しやすいという問題を有していた。MOCVD法のような原料に由来した不純物を含むことが少ない金属酸化物を基体に堆積する別の方法として、スパッタ法が知られている。スパッタ法では、金属からなるターゲットの表面に高エネルギー粒子を衝突させ、ターゲットを構成する原子を弾き飛ばして基体表面に堆積させる。例えば、ターゲット金属を陰極とした放電によってアルゴンなどの不活性な希ガスをイオン化し、ターゲット金属に衝突させることで、スパッタ現象が生じる。これにより、不純物の少ない金属膜の堆積が可能となる。

【0005】

図7に、スパッタ法を適用した従来のHigh−k絶縁膜の製造方法について説明する。

【0006】

ここで、101は単結晶シリコンなどからなる基体、102はシリコン酸化膜、103は金属膜、104は金属シリケート膜、105は金属酸化膜である。

【0007】

図7(a)に示す工程において、まず公知のRCA洗浄法などにより表面の汚染物などを除去し、基体101の表面にシリコン原子を露出させる。次に、図7(b)に示す工程において、基体101の表層部を酸化し、シリコン酸化膜102を形成する。なお、基体101の表層部を酸化する方法としては、熱酸化法及びラジカル酸化法などを用いる。次に、図7(c)に示す工程において、スパッタ法によって金属膜103をシリコン酸化膜102の表面に堆積する。さらに、図7(d)に示す工程において、酸素ラジカルによって金属膜103を酸化することで、金属酸化膜105を形成する。アモルファス状態の金属酸化膜に比べ、結晶化した金属酸化膜はリーク電流が多く発生しやすい。この為、金属膜103の酸化は、酸化中に結晶化を生じにくい低温で処理可能な酸素ラジカルによる酸化を行う。酸素ラジカルの発生法としては、プラズマ励起或いは光励起などを用いる。

【0008】

ラジカル酸化が行われる間、金属膜103を構成する金属原子の一部はシリコン酸化膜102中へと拡散し、金属シリケート膜104を形成する。金属シリケート膜104は、金属酸化膜105に比べて熱的安定性に優れ、結晶化し難いという特徴を持つ。

【0009】

このように、熱的安定性に優れた信頼性の高いゲート絶縁膜を得る為には、金属膜103とシリコン酸化膜とのミキシングを促進し、金属酸化膜をなるべくシリケート化するのが好ましい。

【0010】

一方、特開2003−297814号公報(特許文献2)には、金属原子の拡散を促進するためにエネルギー粒子を照射することが開示されている。

【特許文献1】特開2004−140292号公報

【特許文献2】特開2003−297814号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

以上のように、特許文献1に記載の方法では、金属膜103を低温で酸化させるため、金属原子が拡散し難い。また、金属原子をシリコン酸化膜深くへと拡散させるべく酸化時間を長くした場合、過剰に酸化が行われてしまう可能性がある。一方、特許文献2に記載のように、エネルギー粒子の照射のみにより金属原子を拡散させようとすると、残存させるシリコン酸化膜の膜厚の制御が難しい。

【0012】

このように、従来は、シリコン酸化膜への金属拡散の制御ひいてはシリコン酸化膜と金属膜とのミキシングの制御が困難であり、また金属原子の拡散の条件と金属膜の酸化の条件とを独立に制御できなかった。このため、所要の膜厚を持つ絶縁膜を生産性良く形成することが困難であり、それに対する種々の対策が望まれていた。

【0013】

本発明は、以上のような技術的課題に鑑みて、高誘電率ゲート絶縁膜としての使用に適する高誘電率絶縁膜を良好な制御性をもって生産性良く形成することを目的とするものである。

【課題を解決するための手段】

【0014】

本発明によれば、上記の目的を達成するものとして、

シリコン基体の上に絶縁膜を形成する方法であって、前記絶縁膜は少なくとも金属原子とシリコン原子と酸素原子とを含む膜を有し、前記方法は、

前記シリコン基体の表層部を酸化してシリコン酸化膜とする第1の工程と、

非酸化性雰囲気中において前記シリコン酸化膜の上に金属膜を形成する第2の工程と、

非酸化性雰囲気中で前記金属膜を希ガスプラズマに暴露することで、前記金属膜を構成する金属原子を前記シリコン酸化膜中に拡散させる第3の工程と、

少なくとも前記金属原子が拡散したシリコン酸化膜を酸化し、前記金属原子とシリコン原子と酸素原子とを含む膜を形成する第4の工程とを備えることを特徴とする、絶縁膜の形成方法、

が提供される。

【0015】

本発明の一態様においては、前記第1の工程の後に前記第2の工程と第3の工程とを交互にそれぞれ複数回行い、しかる後に前記第4の工程を行う。

【0016】

本発明の一態様においては、前記酸化はラジカル酸化によりなされる。

【0017】

本発明の一態様においては、前記希ガスプラズマは前記金属膜を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含む。本発明の一態様においては、前記金属膜は少なくともZrを含み、かつ前記希ガスは少なくともKrを含む。本発明の一態様においては、前記金属膜は少なくともHfを含み、かつ前記希ガスは少なくともXeを含む。

【0018】

本発明の一態様においては、前記方法は、前記第4の工程に続き前記金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第5の工程を、さらに備える。本発明の一態様においては、前記第5の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いる。

【0019】

また、本発明によれば、上記の目的を達成するものとして、

シリコン基体の上に絶縁膜を形成する方法であって、前記絶縁膜は少なくとも金属原子とシリコン原子と酸素原子とを含む膜を有し、前記方法は、

前記シリコン基体の表層部を酸化してシリコン酸化膜とする第1の工程と、

非酸化性雰囲気中において前記シリコン酸化膜の上に金属膜を形成する第2の工程と、

前記金属膜を酸化性ガスと希ガスとを含むプラズマに暴露することで、前記金属膜を 酸化し且つ前記金属膜を構成する金属原子を前記シリコン酸化膜中に拡散させる第3の工程とを備えることを特徴とする、絶縁膜の形成方法、

が提供される。

【0020】

本発明の一態様においては、前記酸化性ガスと前記希ガスとの混合比率を変化させることで、前記金属原子とシリコン原子と酸素原子とを含む膜における金属原子の深さ方向分布を制御する。

【0021】

本発明の一態様においては、前記希ガスは前記金属膜を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含む。本発明の一態様においては、前記金属膜は少なくともZrを含み、かつ前記希ガスは少なくともKrを含む。本発明の一態様においては、前記金属膜は少なくともHfを含み、かつ前記希ガスは少なくともXeを含む。

【0022】

本発明の一態様においては、前記方法は、前記第3の工程に続き前記金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第4の工程を、さらに備える。本発明の一態様においては、前記第4の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いる。

【0023】

本発明の更なる目的またはその他の特徴は、以下添付図面を参照して説明される好ましい実施形態及び実施例によって明らかにされるであろう。

【発明の効果】

【0024】

本発明によれば、高誘電率ゲート絶縁膜としての使用に適する高誘電率絶縁膜を良好な制御性をもって生産性良く形成することが可能となる。

【発明を実施するための最良の形態】

【0025】

以下、本発明による絶縁膜の形成方法の第1の実施形態について、図1を参照して詳細に説明する。

【0026】

ここで、101はシリコン基体(以下、単に「基体」ということがある)、102はシリコン酸化膜、103は金属膜、104は金属シリケート膜、105は金属酸化膜である。

【0027】

基体101としては、例えば(100)面方位を有する単結晶シリコンからなり、さらにリンがドープされ、抵抗値が2から10Ω・cmの範囲に制御されたもの等を使用する。なお、本発明においては、上記の例に限らず、上記以外の異なる面方位、ドーパント及び抵抗値を有するシリコン基体であっても良い。また、基体101は、例えばシリコン以外の材料からなる基材の上に、エピタキシャル法によりシリコンを成長させた物などであっても良い。

【0028】

図1(a)では、まず公知のRCA洗浄法などにより、基体表面の金属、有機物、パーティクル、自然酸化膜等を除去し、清浄なシリコン原子を表面に露出させる。

【0029】

次に、図1(b)に示すように、シリコン基体101の表層部を酸化してシリコン酸化膜102とする第1の工程を行う。基体101の表層部に先ずシリコン酸化膜102を形成するのは、直接シリコン基体上に金属酸化膜を形成した場合には良好な界面特性が得難い為である。但し、シリコン酸化膜102の厚さがあまり厚すぎると低い酸化膜換算膜厚値が得られなくなる為、シリコン酸化膜102の厚さは0.5nm乃至2nmの範囲であることが好ましい。基体101の表層部を酸化する方法としては、熱酸化法、ラジカル酸化法など良好なシリコン界面が得られる手法が挙げられる。例えば、熱酸化法の場合、ホットウォール熱酸化炉、或いは赤外ランプ急速熱酸化装置などによる酸化が適用可能である。熱酸化炉で酸化を行う場合、ドライ酸化や、酸素ガスをアルゴンガス或いは窒素ガスなどのキャリアガスと共に純水中を通したガスによって酸化を行うウェット酸化のいずれの方法で行っても良い。または酸素ガスと水素ガスとを用いた燃焼酸化(パイロジェニック)法などであってもよい。上記の例以外に酸化に用いられるガスとしては、O3、H2O、NO、N2O、NO2などが挙げられる。

【0030】

次に、図1(c)に示すように、スパッタ法によって、金属原子が酸化反応を生じ難い雰囲気中(非酸化性雰囲気中)においてシリコン酸化膜102の上に金属を堆積させて金属膜103を形成する第2の工程を行う。金属原子が酸化反応を生じ難い雰囲気を得るため、例えば、スパッタを行う前に、スパッタを行う装置の処理容器内を超高真空に排気して、酸素や水などを極力除くことで、金属膜103を酸化させないようにするのが良い。或いは、希ガスで処理容器内の雰囲気を十分置換するなどしても良い。なお、スパッタを行う装置の方式は、ECRスパッタ法の他、DCマグネトロンスパッタ法、RFマグネトロンスパッタ法などのいかなる処理方式であっても良い。またスパッタ法によって堆積させる金属としては、例えばAl、Sr、Ba、Sc、Y、Ti、Zr、Hf、Taなどの他、La、Ceなどのランタノイド系金属などが挙げられる。これらの金属元素は酸化物を形成した際、二酸化シリコンよりも高い誘電率を得る事ができる。また、堆積させる金属は単一元素のみからなるもの、或いは複数の金属元素からなるもの、のいずれのものであっても良い。また、異なる元素の金属膜を積層させたものであっても良い。金属元素としてHf或いはZrを少なくとも含むのが良い。スパッタ法では、ターゲット表面に高エネルギー粒子を衝突させ、ターゲットを構成する原子を弾き飛ばし、基体表面に堆積させる。例えば、ターゲット金属を陰極とした放電によってアルゴンなどの不活性な希ガスをイオン化して、ターゲット金属に衝突させることで、スパッタ現象が生じる。また、希ガスに加え反応ガスを添加することで、反応ガスとターゲット金属原子との化合物を堆積させるリアクティブスパッタと呼ばれる方法がある。反応ガスとして例えばO2など酸化力を有するガスを用いた場合、金属原子が酸化され、金属酸化物が堆積される。しかし、本発明ではそのような酸化力を有する反応ガスなどを添加せず、金属原子が酸化反応を生じ難い雰囲気中でターゲット金属のスパッタを行う。このため、スパッタした金属原子が酸化されること無く、シリコン酸化膜102の上に金属膜103が形成される。

【0031】

次に、図1(d)に示すように、金属原子が酸化反応を生じ難い雰囲気中(非酸化性雰囲気中)で金属膜103を希ガスプラズマに暴露することで、金属膜103を構成する金属原子をシリコン酸化膜102中に拡散させる第3の工程を行う。金属原子が酸化反応を生じ難い雰囲気を得るためには、例えば、希ガスプラズマ暴露の前に、プラズマ処理を行う装置の処理容器内を超高真空に排気して、酸素や水などを極力除くことで、金属膜103を酸化させないようにするのが良い。或いは、希ガスで処理容器内の雰囲気を十分置換するなどしても良い。

【0032】

希ガスプラズマは、後述のように、金属膜103を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含むことが好ましい。たとえば、金属膜103が少なくともZrを含む場合には、希ガスは少なくともKrを含むのが好ましく、金属膜103が少なくともHfを含む場合には、希ガスは少なくともXeを含むのが好ましい。

【0033】

希ガス原子は、非常に安定である為、金属膜103を希ガスプラズマに暴露しても金属膜103を構成する金属原子とは反応しない。しかし、希ガスプラズマが金属膜103の表面に入射することで、金属膜103を構成する金属原子と希ガス原子との衝突が生じる。このとき、金属膜103に入射する希ガス原子の持っていた運動エネルギーの一部は金属原子の運動エネルギーへと変換され、金属原子が膜中へと押し込まれる所謂反跳(ノックオン)現象が生じる。これにより金属原子は金属膜103の下地であるシリコン酸化膜102中へと拡散して行く。ノックオンによる希ガス原子から金属原子への運動エネルギーの変換の効率は、金属原子と希ガス原子との原子量が近いほど高くなる。例えば、金属膜103がZrからなる場合、Zrの原子量に最も近い希ガスであるKrを少なくとも含む希ガスを用いるのが良い。また、例えば、金属膜103がHfからなる場合、Hfの原子量に最も近い希ガスであるXeを少なくとも含む希ガス用いるのが良い。また、金属膜がZrとHfの両方を含む場合、KrとXeとを少なくとも含むガスを用いるのが良い。また、本発明では、金属膜が酸化反応を生じ難い雰囲気中で未反応の金属原子の状態で堆積されており、金属原子同士の化学的な結合力は非常に弱い。この為、金属膜103に入射する希ガス原子の運動エネルギーが比較的低い場合でも金属原子が反跳されやすい。

【0034】

前記のノックオン現象により膜中深くへと押し込まれた金属原子の一部は、金属膜103の下層であるシリコン酸化膜102へと押し込まれる。このようにして、金属膜103とシリコン酸化膜102とがミキシングされることで、金属シリケート膜104が形成される。従来、シリコン酸化膜上に金属膜を堆積形成した後に行っていたラジカル酸化では、金属原子の拡散が少ない為、金属膜とシリコン酸化膜とのミキシングが非常に起こり難く、金属シリケート膜が形成され難い。これに対し、本発明では、金属原子が効率よくノックオンされることによって、金属膜103とシリコン酸化膜102とが効率よくミキシングされるため、金属シリケート膜104を形成しやすい。このようにして形成された金属シリケート膜104は、金属酸化膜103に比べて熱的安定性に優れた高誘電率絶縁膜となる。

【0035】

なお、本発明においては、ノックオンによって膜中へ拡散する金属原子の深さ方向濃度分布を制御するのに最適な、希ガス原子の入射フラックス或いは入射エネルギーを適宜に選ぶことが可能である。希ガス原子の入射フラックスは、例えばプラズマを生成するために印加している高周波電力の調整しプラズマ密度を変えることで制御可能である。また、希ガス原子の入射エネルギーは、基体101を支持する支持台へバイアス印加することで制御可能である。本発明では、希ガス原子の入射フラックス或いは入射エネルギーを制御する方法として、上記の例に限らず他のいかなる手段であっても良い。

【0036】

本発明において、金属原子を効率よくノックオンするために用いる希ガスとしては、例えばAr、Kr、Xeなどが挙げられる。また、更にそれらを希釈するガスとしては、例えばHe、Ne、Ar、Kr、Xeなどが挙げられ、これらのガスを混合したものであっても良い。

【0037】

次に、図1(e)に示すように、金属原子が拡散したシリコン酸化膜を酸化し、金属原子とシリコン原子と酸素原子とを含む膜を形成する第4の工程を行う。この第4の工程は、例えばラジカル酸化により行うことができる。図1(d)の加熱処理工程において形成された金属シリケート膜104は、酸化絶縁膜としては組成的に酸素が不足した状態である。このため、ラジカル酸化することで絶縁性の高い金属シリケート膜にする。また、シリコン酸化膜102とミキシングせずに残った金属膜103がある場合、この残留した金属膜も同様に酸化して絶縁膜化する。ラジカル酸化法は、熱酸化法に比べ低い温度で金属膜を高品質に酸化することが可能であり、金属膜103の酸化処理に好適である。ラジカル酸化を行う為の酸素ラジカルの発生法としては、プラズマ励起手段を用いたもの、或いは光励起手段を用いたものなど、いかなる方法を用いても良い。例えば、プラズマ励起手段を用いる場合、絶縁膜にダメージを与えないものであればICP、ヘリコン、ECR、マイクロ波、表面波などのいかなるプラズマ源を用いることが可能である。また例えば光励起手段を用いる場合、Xeエキシマランプなど、酸化用のガスを励起し、酸素ラジカルを生成可能な波長の光を放射可能な光源であれば適用可能である。

【0038】

酸化に用いるガスとしては、O2、O3、H2O、NO、N2O、NO2などが挙げられる。またこれらのガスを混合したものや、H2、N2、He、Ne、Ar、Ke、Xeなどで希釈したものであっても良い。

【0039】

また、必要があれば、第4の工程に続き金属シリケート膜104すなわち金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第5の工程を、さらに備えるのが好ましい。この窒化処理工程を行うことで、より高い誘電率を得ることが可能になる他、熱的安定性を高め金属酸化膜の結晶化を抑制し、更には後に形成される上部電極からの不純物拡散を抑制することが可能となる。第5の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いるのが好ましい。すなわち、窒化の方法としては低温で金属シリケート膜及び金属酸化膜を窒化することが可能なプラズマによる窒化処理が好適である。

【0040】

窒化に用いるガスとしては、N2、NH3、N2H4、ヘキサメチルジシラザン(HMDS)などが挙げられる。またプラズマの迅速な着火のために少なくとも着火時にHe、Ne、Ar、Kr、Xeなどの希ガスを添加してもよい。

【0041】

窒化処理により、金属シリケート膜104は窒化金属シリケート膜とされ、金属酸化膜105は金属酸化窒化膜とされる。

【0042】

以上のように、金属原子の拡散の工程と金属膜の酸化の工程とを別々に実行することで、金属原子の拡散の条件と金属膜の酸化の条件とを独立に制御することができる。しかも金属原子の拡散は上記のようなノックオンにより比較的低いエネルギーで効率よく行うことができる。かくして、高誘電率ゲート絶縁膜としての使用に適する熱的安定性に優れた高誘電率絶縁膜を良好な制御性をもって生産性良く形成することが可能となる。

【0043】

次に、本発明による絶縁膜の形成方法の第2の実施形態について、図2を参照して詳細に説明する。

【0044】

図2(a)には、第1の実施形態の処理工程のフローチャートが示されている。すなわち、「基体表面の酸化」の工程が上記第1の工程に対応し、「金属膜の堆積」の工程が上記第2の工程に対応し、「希ガスプラズマ暴露」の工程が上記第3の工程に対応し、「ラジカル酸化」の工程が上記第4の工程に対応する。

【0045】

図2(b)には、第1の実施形態と比較して、第2の実施形態の処理工程のフローチャートが示されている。本題2の実施形態では、上記第1の工程の後に上記第2の工程と第3の工程とを交互にそれぞれ複数回行い、しかる後に上記第4の工程を行う。すなわち、「金属膜の堆積」の工程と「希ガスプラズマ暴露」の工程とを、交互に複数回繰り返すことに特徴があり、それ以外の工程は第1の実施形態と同様である。

【0046】

第1の実施形態においては、金属膜103を堆積した後に行う希ガスプラズマへの暴露によって生じる、希ガス原子による金属原子のノックオンにより、金属原子は膜の奥へと押し込まれる。しかしながら、例えば、金属膜103の膜厚がノックオンによって移動する金属原子の平均移動距離に比べ厚い場合には、金属膜103の表面近くの金属原子は膜の奥へと押し込まれたとしても殆どの金属原子が膜内で移動を停止してしまう可能性が高い。このため、金属膜103とシリコン酸化膜102とが十分ミキシングされない場合がある。そこで、本実施形態では、ノックオンによって移動する金属原子の平均移動距離に比べ薄い金属膜103を堆積した後、金属膜を希ガスプラズマに暴露し、下地であるシリコン酸化膜102中への金属原子の移動を容易にする。これを繰り返すことで、厚い金属膜を一時に堆積して、該金属膜を希ガスプラズマに暴露する場合よりも、シリコン酸化膜と金属膜とのミキシングがより促進された膜構造を得る事が可能となる。

【0047】

本実施形態は、前記第1の実施形態で述べたように希ガスプラズマの基体への入射エネルギーを良好に制御することが困難な場合に、特に有効である。例えば、高い入射エネルギーが必要な場合には、膜中に欠陥を生じる虞があるが、本実施形態によれば、このような虞を解消することができる。また、装置が入射エネルギーを制御する為のバイアス印加手段を持たないときにも、ミキシングの促進に有効である。このように、本実施形態は、第1の実施形態の効果に加えて、第1の実施形態では金属膜103とシリコン酸化膜102との良好なミキシングが困難となるような構造についても、容易に良好なミキシングが可能となる効果を持つ。

【0048】

次に、本発明による絶縁膜の形成方法の第3の実施形態について、図3を参照して詳細に説明する。

【0049】

本実施形態では、図3(a)〜(c)に示されるように、金属膜103を形成する工程までは、前記第1の実施形態と同様である。

【0050】

次に、図3(d)に示すように、金属膜103を酸化性ガスと希ガスとを含むプラズマに暴露することで、金属膜103を酸化し且つ金属膜103を構成する金属原子をシリコン酸化膜102中に拡散させる第3の工程を行う。この工程でプラズマ酸化法に用いられるガスは、酸素原子を含む酸化性のガスのほかに、金属膜を構成する原子の原子量に最も近い原子量を有する希ガスを少なくとも含むガスを用いる。これにより、金属膜の酸化、及び、金属膜中の金属原子のノックオンによる下地シリコン酸化膜とのミキシングを同時に行うことができ、絶縁膜形成工程の削減を図ることが可能となる。また、本発明では、前記酸化性のガスと前記希ガスとの混合比率を変化させることにより、金属膜の酸化速度と、ノックオンによって生じる金属原子の拡散とを制御することができる。例えば、金属膜を構成する原子の原子量に最も近い原子量を有する大量の希ガスで極少量の酸素を希釈したガスを用いてプラズマを生成し、これに金属膜を暴露する。その場合、プラズマ中の酸素ラジカルなどによる金属膜の酸化速度は比較的に遅く進み、その間、希ガス原子とのノックオンによって金属原子は拡散し続け、下地酸化膜とのミキシングを行うことが可能である。このように、酸化性のガスと希ガスとの混合比を変えて金属膜の酸化速度と金属原子の拡散とを制御することで、目標とする膜構造を得る事が可能となる。

【0051】

以上のように、本実施形態によれば、簡単な工程で、高誘電率ゲート絶縁膜としての使用に適する熱的安定性に優れた高誘電率絶縁膜を良好な制御性をもって生産性良く形成することが可能となる。

【実施例】

【0052】

以下、実施例を挙げて本発明による絶縁膜の形成方法の具体的な適用例を説明するが、本発明はこれら実施例に限定されるものではない。

【0053】

[実施例1]

本実施例は、図1の実施形態に従って実施した。シリコン基体101として、直径200mmのp型単結晶シリコン基板を使用した。

【0054】

まず、基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0055】

次に、基体101を図示しない急速熱酸化処理装置内に搬送し、酸素雰囲気中において1000℃の熱酸化を行った。これにより基体101の表層部に膜厚1.4nmのシリコン酸化膜102が形成された。

【0056】

つづいて、シリコン酸化膜102付の基体101を、図示しないRFマグネトロン方式のスパッタ装置内に搬送した。なお、スパッタ装置のターゲットにはZrを用いた。まず、基体をスパッタ装置内に搬送した後、スパッタ装置内の排気を行い2x10−6Paまで減圧した。また基体101を加熱手段により加熱し、300℃に保持した。これらにより、金属膜の堆積中に金属膜を酸化させる虞のある酸素や水分などをスパッタ装置外へと排気した。続いて、スパッタ装置内に5sccmの流量でArガスを導入し、スパッタ装置内を0.2Paに保持した。続いて、ターゲットに250Wの高周波を印加してプラズマを生成し、ターゲットを構成するZr原子をスパッタした。スパッタされたZr原子は、ターゲットに対向する位置に支持された基体101の方へと飛び、シリコン酸化膜102上に堆積し、これにより金属膜103が形成された。この処理によって、シリコン酸化膜102上に、膜厚1.2nmのZrからなる金属膜103が形成された。

【0057】

その後、膜102、103付の基体101を図示しない表面波プラズマ装置内に搬送した。このとき、前記処理によって堆積形成されたZr膜が酸化されないよう、基体101は残留酸素が極めて少ない高真空中で搬送された。まず、プラズマ装置内の排気を行った。ついで、1000sccmの流量で希ガスをプラズマ装置内に導入した。このとき、希ガスとしてはZrの原子量に最も近いKrを選んだ。さらに、プラズマ装置内の圧力を67Paに保持した。このとき、基体101は、基体を支持すると共に該基体を加熱することが可能なヒーターを内蔵するステージによって、200℃に保持された。その後、2.45GHzのマイクロ波を図示しないアンテナから放射し、装置内外を真空隔離する誘電体を介してプラズマ装置内に導入し、表面波プラズマを生成した。かくして励起されたKrプラズマに、金属膜103の表面を30秒間暴露し、金属膜103に入射するKrによるZrのノックオンによりZrを膜の奥へと押し込むようにした。この結果、下地のシリコン酸化膜102とZr膜103とがミキシングし、金属シリケート膜(Zrシリケート膜)104が形成された。

【0058】

次に、一旦プラズマ装置内の排気を行った。ついで、500sccmの流量でO2ガスをプラズマ装置内に導入した。さらにプラズマ装置内の圧力を133Paに保持した。その後、2.45GHzのマイクロ波を放射し、プラズマ装置内に表面波プラズマを生成した。かくして励起された酸素プラズマに、金属膜103の表面を10秒間暴露し、ラジカル酸化を行った。これにより、シリケート化せずに残っていた金属膜(Zr膜)103を酸化し、更に酸素が不足した状態のZrシリケート膜104を十分に酸化した。

【0059】

かくして形成した絶縁膜について、絶縁膜を構成する各元素の膜厚方向(深さ方向)の分布を調べる為、高分解RBSによる分析を行った。また、比較のために、金属膜堆積形成後に該金属膜をKrプラズマに暴露せずに酸化した試料及びKrプラズマの代わりにHeプラズマを用いた試料についての測定も、同時に行った。

【0060】

図4(a)は、Krプラズマに暴露しなかった場合の比較試料の深さ方向プロファイルを示している。図4(b)は、Heプラズマに暴露した場合の比較試料の深さ方向プロファイルを示している。また、図4(c)は、Krプラズマに暴露した場合の本発明実施例の絶縁膜試料の深さ方向プロファイルを示している。希ガスプラズマに暴露されていない(a)では、Zr酸化膜の層とシリコン酸化膜の層とが、ほぼ分離して存在している。また、Heプラズマを暴露した(b)では、(a)よりもZr酸化膜とシリコン酸化膜との界面付近において若干のミキシングが見られるが、Zr酸化膜とシリコン酸化膜とは殆どの膜厚領域において分離されている。これらに対し、Zrの原子量に最も近いKrプラズマに暴露した(c)においては、シリコン酸化膜とZr酸化膜とがミキシングされていることが分かる。また、これらのサンプルについて、700℃で10秒間のアニールを行った後、TEMによって断面観察を行った。その結果、(a)及び(b)の試料については、Zr酸化膜中において微結晶が形成されていたのに対し、(c)の試料では結晶の発生は見られなかった。

【0061】

以上のように、金属膜を金属元素の原子量に近い原子量を持つ希ガスプラズマに暴露することで、金属膜とシリコン酸化膜とがミキシングされ、熱的に安定な金属シリケート膜が形成されることが確認された。

【0062】

[実施例2]

本実施例では、実施例1と同様の工程で絶縁膜の形成を行った。但し、Zrを堆積して金属膜を形成する工程をHfを堆積して金属膜を形成する工程(堆積形成されるHf膜の膜厚は1nm)に替えた。また金属膜をKrプラズマに暴露する工程を金属膜をHfの原子量に最も近い原子量を有する希ガスであるXeのプラズマに暴露する工程(暴露時間は10秒間)に替えて、絶縁膜の形成を行った。

【0063】

更に、金属膜の酸化を行った後に、同じプラズマ処理装置内において、金属酸化膜105の表面を窒素プラズマに20秒間暴露し、窒化処理を行った。最後に、基体をRTA装置に搬送し、1000℃で5秒間のアニール処理を行った。以上のようにして形成された絶縁膜について、TEMによる断面観察を行った。1000℃もの高温処理を行ったにもかかわらず、膜中に微結晶の発生は確認されず、熱的安定性の優れた膜であることが分かった。

【0064】

[実施例3]

本実施例は、図2(b)の実施形態に従って実施した。

【0065】

先ず、実施例1と同様にして、基体101の表層部に膜厚2nmのシリコン酸化膜102を形成した。

【0066】

シリコン酸化膜102の上に、RFマグネトロンスパッタ装置によりHfを堆積して、厚さ1nmのHf膜103を形成した。このとき、Hfが酸化されないよう、スパッタ装置の内を十分排気して、残留酸素や残留水分が極めて少ない環境雰囲気内でスパッタを行った。次に、膜102,103付きの基体101を表面波プラズマ処理装置に搬送して、Hfの原子量に最も近い原子量を有する希ガスであるXeのプラズマにHf膜103の表面を10秒間暴露した。

【0067】

この後、上記スパッタにより厚さ1nmのHf膜を形成する工程と、Hf膜をXeプラズマに10秒間暴露する工程とを、再度繰り返し行った。

【0068】

続いて、プラズマ処理装置において実施例1と同様にして酸化処理を行った。

【0069】

かくして形成した絶縁膜について、絶縁膜を構成する各元素の膜厚方向(深さ方向)の分布を調べる為、高分解RBSによる分析を行った。また、比較のために、Hfを一度に2nm堆積した後にXeプラズマの暴露を一度に20秒間行った試料についての測定も、同時に行った。

【0070】

図5(a)は一度に2nmのHfを堆積してXeプラズマ処理を行った場合の比較試料の深さ方向プロファイルを示している。図5(b)は、1nmのHfの堆積とXeプラズマ処理とを2回繰り返した場合の本発明実施例の絶縁膜試料の深さ方向プロファイルを示している。

【0071】

2つの試料は共にトータルのHfの堆積膜厚は同じであり、また希ガスプラズマへの暴露時間も同じである。しかしながら、2nmのHfを1度に堆積した試料(a)に比べ、Hfの堆積とXeプラズマ暴露とを交互に2回繰り返して処理を行った試料(b)の方が、Hfが下地であるシリコン酸化膜中に深く分布している。このように厚い金属膜を一度に堆積して希ガスプラズマに暴露するよりも、薄い金属膜の堆積と希ガスプラズマ暴露とを交互に繰り返す方が、よりミキシングされやすいことが明らかとなった。

【0072】

[実施例4]

本実施例では、絶縁膜形成の後に電極を形成して電気的特性の評価を行った。

【0073】

絶縁膜形成の工程は、次の点を除いて、実施例1と同様にした。基体としては、直径200mmで抵抗値0.1Ω・cmのP型単結晶シリコン基板を使用した。また、シリコン酸化膜の膜厚は1.4nmとし、その上に厚さ0.8nmのHf膜を堆積形成した。その後、Xe及びHeの混合ガスからなるプラズマに10秒間暴露させた。続いて、酸素プラズマによって10秒間の酸化を行い絶縁膜を形成した後、窒素プラズマによって30秒間の窒化を行った。

【0074】

こうして形成した絶縁膜に対し、1000℃で5秒間の窒素アニールを行った。アニール後、蒸着によってAu電極を形成し、C−V特性及びI−V特性を評価した。その結果、酸化膜換算膜厚は1.51nm、フラットバンド電圧は0.35V(V fb)、C−Vカーブのヒステリシスは50mVであった。また、リーク電流値は1.4x10−6A/cm2(Vg=V fb−1V)と良好な結果が得られた。

【0075】

[実施例5]

本実施例では、絶縁膜形成の後に電極を形成して電気的特性の評価を行った。

【0076】

絶縁膜形成の工程は、次の点を除いて、実施例3と同様にした。基体としては、直径200mmで抵抗値0.1Ω・cmのP型単結晶シリコン基板を使用した。基体の洗浄後、熱酸化法により厚さ1.8nmのシリコン酸化膜を形成し、更に厚さ0.5nmのHfを堆積形成した。次に、酸素ガス及び希ガスの混合ガスからなるプラズマに30秒間暴露し、Hf膜の酸化及びHf膜とシリコン酸化膜とのミキシングを行った。このとき、希ガスとしてHfの原子量に最も近いXeを用い、更に全体のガス流量に対するXeの流量の比率を10%及び90%の2種類とした。そのようにして作製した試料について、各元素の深さ方向分布を高分解RBSによって調べた。

【0077】

図6(a)は10%の流量比でXeを流した場合の試料の深さ方向プロファイルを示している。図6(b)は、90%の流量比でXeを流した場合の試料の深さ方向プロファイルを示している。

【0078】

これらの図より、Xeの流量比を変える事でHfの深さ方向の分布が変化していることがわかる。本発明では以上の例に限らず、酸化時に加える酸素と希ガスとの比率を変えることで、Hfの深さ方向の濃度分布を制御することが可能である。

【図面の簡単な説明】

【0079】

【図1】本発明による絶縁膜の製造方法の第1の実施形態を説明するための工程断面図である。

【図2】本発明による絶縁膜の製造方法の第1及び第2の実施形態を説明するための工程図である。

【図3】本発明による絶縁膜の製造方法の第3の実施形態を説明するための工程断面図である。

【図4】希ガスプラズマ暴露条件が異なる絶縁膜を構成する元素の深さ方向分布を示す図である。

【図5】希ガスプラズマ暴露条件が異なる絶縁膜を構成する元素の深さ方向分布を示す図である。

【図6】プラズマ酸化時に加える希ガスの混合比率が異なる絶縁膜を構成する元素の深さ方向分布を示す図である。

【図7】従来の高誘電率絶縁膜の製造方法の一例を説明するための工程断面図である。

【符号の説明】

【0080】

101 シリコン基体

102 シリコン酸化膜

103 金属膜

104 金属シリケート膜

105 金属酸化膜

【特許請求の範囲】

【請求項1】

シリコン基体の上に絶縁膜を形成する方法であって、前記絶縁膜は少なくとも金属原子とシリコン原子と酸素原子とを含む膜を有し、前記方法は、

前記シリコン基体の表層部を酸化してシリコン酸化膜とする第1の工程と、

非酸化性雰囲気中において前記シリコン酸化膜の上に金属膜を形成する第2の工程と、

非酸化性雰囲気中で前記金属膜を希ガスプラズマに暴露することで、前記金属膜を構成する金属原子を前記シリコン酸化膜中に拡散させる第3の工程と、

少なくとも前記金属原子が拡散したシリコン酸化膜を酸化し、前記金属原子とシリコン原子と酸素原子とを含む膜を形成する第4の工程と、を備えることを特徴とする、絶縁膜の形成方法。

【請求項2】

前記第1の工程の後に前記第2の工程と第3の工程とを交互にそれぞれ複数回行い、しかる後に前記第4の工程を行うことを特徴とする、請求項1に記載の絶縁膜の形成方法。

【請求項3】

前記第4の工程の酸化はラジカル酸化によりなされることを特徴とする、請求項1〜2のいずれか一項に記載の絶縁膜の形成方法。

【請求項4】

前記希ガスプラズマは前記金属膜を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含むことを特徴とする、請求項1〜3のいずれか一項に記載の絶縁膜の形成方法。

【請求項5】

前記金属膜は少なくともZrを含み、かつ前記希ガスは少なくともKrを含むことを特徴とする、請求項4に記載の絶縁膜の形成方法。

【請求項6】

前記金属膜は少なくともHfを含み、かつ前記希ガスは少なくともXeを含むことを特徴とする、請求項4〜5のいずれか一項に記載の絶縁膜の形成方法。

【請求項7】

前記第4の工程に続き前記金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第5の工程を、さらに備えることを特徴とする、請求項1〜6のいずれか一項に記載の絶縁膜の形成方法。

【請求項8】

前記第5の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いることを特徴とする、請求項7に記載の絶縁膜の形成方法。

【請求項9】

シリコン基体の上に絶縁膜を形成する方法であって、前記絶縁膜は少なくとも金属原子とシリコン原子と酸素原子とを含む膜を有し、前記方法は、

前記シリコン基体の表層部を酸化してシリコン酸化膜とする第1の工程と、

非酸化性雰囲気中において前記シリコン酸化膜の上に金属膜を形成する第2の工程と、

前記金属膜を酸化性ガスと希ガスとを含むプラズマに暴露することで、前記金属膜を酸化し且つ前記金属膜を構成する金属原子を前記シリコン酸化膜中に拡散させる第3の工程とを備えることを特徴とする、絶縁膜の形成方法。

【請求項10】

前記酸化性ガスと前記希ガスとの混合比率を変化させることで、前記金属原子とシリコン原子と及び酸素原子とを含む膜における金属原子の深さ方向分布を制御することを特徴とする、請求項9に記載の絶縁膜の形成方法。

【請求項11】

前記希ガスは前記金属膜を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含むことを特徴とする、請求項9〜10のいずれか一項に記載の絶縁膜の形成方法。

【請求項12】

前記金属膜は少なくともZrを含み、かつ前記希ガスは少なくともKrを含むことを特徴とする、請求項11に記載の絶縁膜の形成方法。

【請求項13】

前記金属膜は少なくともHfを含み、かつ前記希ガスは少なくともXeを含むことを特徴とする、請求項11〜12のいずれか一項に記載の絶縁膜の形成方法。

【請求項14】

前記第3の工程に続き前記金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第4の工程を、さらに備えることを特徴とする、請求項9〜13のいずれか一項に記載の絶縁膜の形成方法。

【請求項15】

前記第4の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いることを特徴とする、請求項14に記載の絶縁膜の形成方法。

【請求項1】

シリコン基体の上に絶縁膜を形成する方法であって、前記絶縁膜は少なくとも金属原子とシリコン原子と酸素原子とを含む膜を有し、前記方法は、

前記シリコン基体の表層部を酸化してシリコン酸化膜とする第1の工程と、

非酸化性雰囲気中において前記シリコン酸化膜の上に金属膜を形成する第2の工程と、

非酸化性雰囲気中で前記金属膜を希ガスプラズマに暴露することで、前記金属膜を構成する金属原子を前記シリコン酸化膜中に拡散させる第3の工程と、

少なくとも前記金属原子が拡散したシリコン酸化膜を酸化し、前記金属原子とシリコン原子と酸素原子とを含む膜を形成する第4の工程と、を備えることを特徴とする、絶縁膜の形成方法。

【請求項2】

前記第1の工程の後に前記第2の工程と第3の工程とを交互にそれぞれ複数回行い、しかる後に前記第4の工程を行うことを特徴とする、請求項1に記載の絶縁膜の形成方法。

【請求項3】

前記第4の工程の酸化はラジカル酸化によりなされることを特徴とする、請求項1〜2のいずれか一項に記載の絶縁膜の形成方法。

【請求項4】

前記希ガスプラズマは前記金属膜を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含むことを特徴とする、請求項1〜3のいずれか一項に記載の絶縁膜の形成方法。

【請求項5】

前記金属膜は少なくともZrを含み、かつ前記希ガスは少なくともKrを含むことを特徴とする、請求項4に記載の絶縁膜の形成方法。

【請求項6】

前記金属膜は少なくともHfを含み、かつ前記希ガスは少なくともXeを含むことを特徴とする、請求項4〜5のいずれか一項に記載の絶縁膜の形成方法。

【請求項7】

前記第4の工程に続き前記金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第5の工程を、さらに備えることを特徴とする、請求項1〜6のいずれか一項に記載の絶縁膜の形成方法。

【請求項8】

前記第5の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いることを特徴とする、請求項7に記載の絶縁膜の形成方法。

【請求項9】

シリコン基体の上に絶縁膜を形成する方法であって、前記絶縁膜は少なくとも金属原子とシリコン原子と酸素原子とを含む膜を有し、前記方法は、

前記シリコン基体の表層部を酸化してシリコン酸化膜とする第1の工程と、

非酸化性雰囲気中において前記シリコン酸化膜の上に金属膜を形成する第2の工程と、

前記金属膜を酸化性ガスと希ガスとを含むプラズマに暴露することで、前記金属膜を酸化し且つ前記金属膜を構成する金属原子を前記シリコン酸化膜中に拡散させる第3の工程とを備えることを特徴とする、絶縁膜の形成方法。

【請求項10】

前記酸化性ガスと前記希ガスとの混合比率を変化させることで、前記金属原子とシリコン原子と及び酸素原子とを含む膜における金属原子の深さ方向分布を制御することを特徴とする、請求項9に記載の絶縁膜の形成方法。

【請求項11】

前記希ガスは前記金属膜を構成する金属原子の原子量に最も近い原子量を有する希ガスを少なくとも含むことを特徴とする、請求項9〜10のいずれか一項に記載の絶縁膜の形成方法。

【請求項12】

前記金属膜は少なくともZrを含み、かつ前記希ガスは少なくともKrを含むことを特徴とする、請求項11に記載の絶縁膜の形成方法。

【請求項13】

前記金属膜は少なくともHfを含み、かつ前記希ガスは少なくともXeを含むことを特徴とする、請求項11〜12のいずれか一項に記載の絶縁膜の形成方法。

【請求項14】

前記第3の工程に続き前記金属原子とシリコン原子と酸素原子とを含む膜を窒化して窒化金属シリケート膜を形成する第4の工程を、さらに備えることを特徴とする、請求項9〜13のいずれか一項に記載の絶縁膜の形成方法。

【請求項15】

前記第4の工程において、窒化する手段として少なくとも窒素原子を含むプラズマを用いることを特徴とする、請求項14に記載の絶縁膜の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−158784(P2009−158784A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−336733(P2007−336733)

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

[ Back to top ]