絶縁膜の形成方法

【課題】高誘電率ゲート絶縁膜としての使用に適し、高誘電率窒化金属シリケート膜を含んでなる絶縁膜を形成する。

【解決手段】金属原子及びシリコン原子が酸化反応を生じ難い雰囲気中にてスパッタ法によりシリコン基体101上に金属及びシリコンからなる膜102を堆積する第1の工程と、膜102を窒素プラズマを用いて窒化して窒素、金属及びシリコンからなる膜103を形成する第2の工程と、膜103を酸素プラズマを用いて酸化して窒化金属シリケート膜104を形成する第3の工程とを含む。第1の工程の終了から第2の工程の開始までの間、膜102を、その酸化反応が生じ難い雰囲気中に保持する。第3の工程により、膜104の下のシリコン基体101の表層部を酸化してシリコン酸化膜105を形成する。金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含む。

【解決手段】金属原子及びシリコン原子が酸化反応を生じ難い雰囲気中にてスパッタ法によりシリコン基体101上に金属及びシリコンからなる膜102を堆積する第1の工程と、膜102を窒素プラズマを用いて窒化して窒素、金属及びシリコンからなる膜103を形成する第2の工程と、膜103を酸素プラズマを用いて酸化して窒化金属シリケート膜104を形成する第3の工程とを含む。第1の工程の終了から第2の工程の開始までの間、膜102を、その酸化反応が生じ難い雰囲気中に保持する。第3の工程により、膜104の下のシリコン基体101の表層部を酸化してシリコン酸化膜105を形成する。金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁膜の形成方法に関するものであり、とくに半導体装置における高誘電率ゲート絶縁膜としての使用に適する窒化金属シリケートを含む絶縁膜の形成方法に関する。

【背景技術】

【0002】

MOS(Metal Oxide Semiconductor)型トランジスタなどの半導体装置は、動作速度の高速化を達成する為、チャンネル長の縮小が進められてきた。しかし、チャンネル長を縮小しすぎるとゲート絶縁膜の静電容量が低下し、トランジスタのスイッチング動作ができなくなる。このため、ゲート絶縁膜を薄膜化することで、トランジスタのスイッチング動作が可能な静電容量を得てきた。従来、MOS型トランジスタのゲート絶縁膜の材料としては、容易な製造工程で良好な界面特性を得る事が可能なシリコン酸化膜(SiO2)が用いられてきた。しかし、ゲート絶縁膜の膜厚が数nm程度にまで薄くなるにつれ、トンネル電流によるゲートリークが大量に発生するようになり、消費電力増大が問題となってきている。この問題を克服する手段として、SiO2の比誘電率εr=3.9よりも高い比誘電率を有する材料を用いてゲート絶縁膜を形成する方法が提案されている。このような材料からなる絶縁膜は高誘電率絶縁膜(High−k絶縁膜)と呼ばれている。High−k絶縁膜では、比誘電率が高いほど、シリコン酸化膜と同等の静電容量を得るのに必要な膜厚を厚くすることが可能となる。これによりリーク電流の増加を抑制することが可能となる。

【0003】

High−k絶縁膜の材料の候補としては、例えばZrO2やHfO2などの金属酸化物が挙げられている。従来、このような金属酸化物を基体の表面上に堆積する方法として、特開2004−140292号公報(特許文献1)に記載の有機金属化学気相堆積(MOCVD)法が知られている。MOCVD法では、金属錯体原料を原料槽に入れてヒーターで加熱して液体状態にし、キャリアガスを原料槽内に流入させることにより、原料を気化して反応室へと運ぶ。反応室に運ばれた原料は加熱された基体の表面上に堆積され、これにより成膜が行われる。

【0004】

しかし、MOCVD法によって成膜された膜は、有機原料に由来した炭素や水素などの不純物を多く含む膜である。そのような不純物の影響により、MOCVD法で成膜された膜はリーク電流が多く発生しやすいという問題を有していた。MOCVD法のような原料由来の不純物を含むことが少ない金属酸化物を基体に堆積する別の方法として、スパッタ法が知られている。スパッタ法ではターゲット表面に、例えばプラズマによってイオン化したArなどの希ガスを衝突させることで、ターゲットを構成する原子を弾き飛ばし、それを基体表面に堆積させる。このためMOCVDに比べ堆積した膜中の不純物の含有量が少ない。また異なる元素からなる複数のターゲットを用いてスパッタを行うことにより、様々な組成の膜を容易に形成することが可能である。例えば、金属からなるターゲットとSi(シリコン)からなるターゲットとを用い、それらのターゲットを同時にスパッタすることで、金属及びシリコンからなる膜が堆積される。そのような膜を酸化する事で金属シリケート膜の形成が容易に可能となる。

【0005】

図5を用いて、スパッタ法を適用した従来のHigh−k絶縁膜の製造方法について説明する。ここで、201は単結晶シリコンなどからなる基体、202はシリコン酸化膜、203は金属及びシリコンからなる膜、204は金属シリケート膜、205は窒化金属シリケート膜である。

【0006】

図5(a)に示す工程において、まず公知のRCA洗浄法などにより基体201の表面の汚染物などを除去し、基体201の表面にシリコン原子を露出させる。

【0007】

次に、図5(b)に示す工程では、基体201の表面を酸化し、シリコン酸化膜202を形成する。なお、基体201を酸化する方法は、熱酸化法及びラジカル酸化法など良好なシリコン界面が得られるものであればいかなる方法であっても良い。

【0008】

次に、図5(c)に示す工程において、金属からなるターゲットとシリコンからなるターゲットとを用いたスパッタを行うことによって、シリコン酸化膜202の表面に、金属とシリコンとからなる膜203を堆積する。

【0009】

さらに、図5(d)に示す工程では、酸素ラジカルによって金属とシリコンとからなる膜203を酸化することで、金属シリケート膜204を形成する。なお、金属及びシリコンからなる膜203の酸化は、熱酸化法ではなく、低温で酸化が可能なラジカル酸化法で行うことができる。一般に金属酸化膜や金属シリケート膜はシリコン酸化膜に比べ熱的安定性が低い。高温で酸化処理が行われる熱酸化法では、アモルファス状態である金属シリケート膜が結晶化する虞がある。結晶化が生じた金属シリケート膜はリーク電流が発生しやすい。そこで、低温での処理が可能なラジカル酸化が好適である。酸素ラジカルを発生する手段としては、プラズマ励起、或いは光励起など、活性な酸素ラジカルを生成できるものであれば、いかなる発生方法を用いても良い。或いは、スパッタを行う際、酸素などの酸化反応性ガスを導入しながらスパッタを行う、所謂リアクティブスパッタを行ってもよい。この場合、ターゲットからスパッタされた原子が酸化され、酸化物として基体上に堆積されるため、スパッタ後の酸化工程を省略することが可能となる。

【0010】

次に、図5(e)に示す工程において、金属シリケート膜204の窒化を行い、窒化金属シリケート膜205を形成する。金属シリケート膜204を窒化することにより、熱的安定性が改善され、またゲート絶縁膜の上に形成される電極からの不純物の拡散を抑えることが可能となる。金属シリケート膜204を窒化する場合、窒素プラズマを用いて窒化を行うことができる。窒素プラズマを用いることで、熱窒化に比べ低い温度で金属シリケート膜の窒化を行うことができる。また、熱窒化を行う場合には、窒素原子が基体201の表面の近傍すなわちシリコンとの界面の近傍にまで拡散し、チャンネル移動度の低下などの性能劣化を引き起こす虞がある。これに対し、プラズマ窒化では、シリケート膜の表面近傍のみを選択的に窒化することが可能な為、そのような劣化を引き起こし難い。

【0011】

スパッタ法を適用した従来のHigh−k絶縁膜製造の他の例について、図6を用いて説明する。

【0012】

図6(a)に示す工程において、まず公知のRCA洗浄法などにより基体201の表面の汚染物などを除去し、基体201の表面にシリコン原子を露出させる。

【0013】

次に、図6(b)に示す工程で、金属からなるターゲットとシリコンからなるターゲットとを用いたスパッタを行うことによって、基体201の表面に、金属とシリコンとからなる膜203を堆積する。

【0014】

さらに、図6(c)に示す工程では、金属およびシリコンからなる膜203を酸化することで、金属シリケート膜204を形成する。このとき、酸化種の一部が基体201に到達することで基体の表層部のシリコンを酸化し、基体201と金属シリケート膜204との間にシリコン酸化膜202が形成される。

【0015】

さらに図6(d)に示す工程で、金属シリケート膜204の窒化を行い、窒化金属シリケート膜205を形成する。

【0016】

これによって、図5で説明した方法により得られるものと同じような構造を有するHigh−k絶縁膜を形成することができる。

【0017】

一方、特開平11−168096号公報(特許文献2)には、高誘電酸化膜の特性を劣化させることなくシリコン層上に直接、高誘電性酸化膜を形成する方法が開示されている。ここでは、シリコン層上に高誘電窒化膜を形成した後、当該高誘電窒化膜を酸化して高誘電酸化膜に変化させている。しかし、これは、高誘電酸化膜を形成するものであり、窒化金属シリケート膜を形成するものではない。

【特許文献1】特開2004−140292号公報

【特許文献2】特開平11−168096号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

ところで、金属及びシリコンからなる膜中における酸素の拡散は、非常に速く、図5及び図6に示す方法では、金属及びシリコンからなる膜を酸化する工程において、酸素が金属及びシリコンからなる膜を突き抜けて下地にまで拡散しやすい。それにより下地のシリコンからなる基体が酸化されシリコン酸化膜及びこれを含む絶縁膜の膜厚増加(増膜)を引き起こし、設計どおりの各膜の膜厚を得るのが困難であるという問題があった。このように、従来は、シリコン酸化膜の膜厚制御性ひいてはそれを含む絶縁膜の膜厚制御性が悪かったので、それに対する対策が望まれていた。

【0019】

さらに、金属シリケート膜の窒化を行った場合に生ずる問題点について以下に述べる。

【0020】

金属材料としてHf(ハフニウム)を用いて形成したHfシリケート膜をプラズマ窒化したときの窒素原子濃度を、XPS(X線光電子分光)により測定した。このときのHfシリケート膜中に含まれるHf原子とSi原子との組成比は、1:1であった。比較として、同じ窒化条件でシリコン酸化膜を窒化したものについても、同様にして窒素原子濃度の測定を行った。その結果、シリコン酸化膜中に導入された窒素原子の面密度が6.5x1015atoms/cm2であったのに対し、Hfシリケート膜中に導入された窒素原子の面密度は1.2x1015atoms/cm2であった。このように、同じ条件で窒化したにも拘わらず、Hfシリケート膜の場合は、シリコン酸化膜の場合よりも導入された窒素原子の量が少なかった。Hfシリケート膜中への窒素原子の導入量を増やすため、窒化時間を長くするなど窒化条件の検討を行ったが、シリコン酸化膜に対する窒化に比べて窒素原子が膜中へ導入し難いことが分かった。このような結果は、金属としてHfを用いた金属シリケート膜の場合だけに見られるものではなく、Zrなど他の金属を用いた金属シリケート膜の場合についても同様であった。また、窒化方法をプラズマ窒化法の代わりに熱窒化法で行っても同様の結果であった。さらに、シリケート膜中のSi原子に対する金属原子の組成比が高いほど、窒化しにくいということが分かった。

【0021】

このように、従来、金属の組成比が高いシリケート膜を高濃度に窒化するのが困難であったので、それに対する種々の対策が望まれていた。

【0022】

本発明は、以上のような技術的課題に鑑みて、高誘電率ゲート絶縁膜としての使用に適し、高誘電率窒化金属シリケート膜を含んでなる絶縁膜を形成することを目的とするものである。

【課題を解決するための手段】

【0023】

本発明により、上記の目的を達成するものとして、

シリコン基体の上に窒化金属シリケートを含む絶縁膜を形成する絶縁膜の形成方法であって、

前記シリコン基体の上に金属及びシリコンからなる膜を、非酸化雰囲気中でスパッタ法により堆積する第1の工程と、

前記金属及びシリコンからなる膜を窒化して窒素、金属及びシリコンからなる膜を形成する第2の工程と、

前記窒素、金属及びシリコンからなる膜を酸化して窒化金属シリケート膜を形成する第3の工程と、を有することを特徴とする絶縁膜の形成方法、

が提供される。

【0024】

本発明においては、好ましくは、前記金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含む。

【0025】

本発明においては、好ましくは、前記第1の工程の終了から前記第2の工程の開始までの間、前記金属及びシリコンからなる膜を、その酸化反応が生じ難い雰囲気(非酸化雰囲気)中に保持する。本発明においては、好ましくは、前記第2の工程で、少なくとも窒素原子を含むプラズマを用いて、前記金属及びシリコンからなる膜を窒化する。本発明においては、好ましくは、前記第3の工程で、少なくとも酸素原子を含むプラズマを用いて、前記窒素、金属及びシリコンからなる膜を酸化する。本発明においては、好ましくは、前記第3の工程で、マイクロ波プラズマ源を用いて、前記窒素、金属及びシリコンからなる膜を酸化する。

【0026】

本発明においては、好ましくは、前記第3の工程により、前記窒素、金属及びシリコンからなる膜の下の前記シリコン基体の表層部を酸化してシリコン酸化膜を形成する。本発明においては、好ましくは、前記第1の工程において、前記シリコン基体の表層部を酸化してシリコン酸化膜を形成し、該シリコン酸化膜上に前記金属及びシリコンからなる膜を堆積する。

【0027】

また、本発明により、上記の目的を達成するものとして、

シリコン基体の上に窒化金属シリケートを含む絶縁膜を形成する絶縁膜の形成方法であって、

前記シリコン基体の上に窒素、金属及びシリコンからなる膜を、非酸化雰囲気中で、少なくとも窒素原子を含むガスを用いたリアクティブスパッタ法により堆積する第1の工程と、

前記窒素、金属及びシリコンからなる膜を酸化して窒化金属シリケート膜を形成する第2の工程と、を有することを特徴とする絶縁膜の形成方法、

が提供される。

【0028】

本発明においては、好ましくは、前記金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含む。

【0029】

本発明においては、好ましくは、前記第2の工程で、少なくとも酸素原子を含むプラズマを用いて、前記窒素、金属及びシリコンからなる膜を酸化する。本発明においては、好ましくは、前記第2の工程で、マイクロ波プラズマ源を用いて、前記窒素、金属及びシリコンからなる膜を酸化する。

【0030】

本発明においては、好ましくは、前記第2の工程により、前記窒素、金属及びシリコンからなる膜の下の前記シリコン基体の表層部を酸化してシリコン酸化膜を形成する。本発明においては、好ましくは、前記第1の工程において、前記シリコン基体の表層部を酸化してシリコン酸化膜を形成し、該シリコン酸化膜上に前記窒素、金属及びシリコンからなる膜を堆積する。

【発明の効果】

【0031】

本発明によれば、高誘電率ゲート絶縁膜としての使用に適し、熱的安定性に優れ高い比誘電率を有する窒化金属シリケート膜を含んでなる絶縁膜の形成が可能となる。

【発明を実施するための最良の形態】

【0032】

以下、図面を参照しながら、本発明による絶縁膜の形成方法の実施形態を詳細に説明する。全図にわたって、同一または類似の部材または部分には、同様な参照符号が付されている。これらの実施形態の説明により、本発明の特徴および利点が一層明らかになるであろう。

【0033】

(実施形態1)

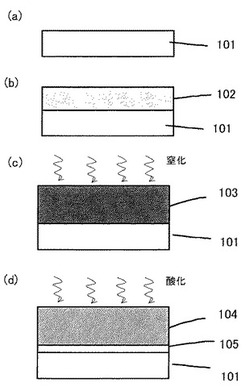

図1は、本発明の第一の実施形態を説明するための工程断面図である。ここで、101はシリコン基体であり、少なくともその表面にはシリコン原子が露出している。102は金属及びシリコンからなる膜、103は窒化された金属及びシリコンからなる膜すなわち窒素、金属及びシリコンからなる膜、104は窒化金属シリケート膜、105はシリコン酸化膜である。絶縁膜は、窒化金属シリケート膜104とシリコン酸化膜105とにより形成される。ここで、シリコン酸化膜105が存在するこことで、界面特性が向上し、絶縁膜の電気的絶縁性が高められる。但し、シリコン酸化膜105は、窒化金属シリケート膜104より比誘電率が小さいので、シリコン酸化膜105の膜厚は、窒化金属シリケート膜104の膜厚より小さくするのが好ましい。例えば、窒化金属シリケート膜104の膜厚は1nm〜5nmが好ましく、1.5nm〜3nmがより好ましい。また、シリコン酸化膜105の膜厚は0.5nm〜2nmが好ましく、0.5nm〜1.5nmがより好ましい。

【0034】

シリコン基体101は、例えば(100)面方位を有する単結晶シリコンからなり、さらにリンがドープされ、抵抗値が0.1Ω・cmから10Ω・cmまでの範囲に制御されたもの等を使用することができる。なお、本発明においては、シリコン基体101は、上記の例に限らず、膜が堆積される表面にシリコン原子が露出しているものであれば、上記以外の異なる面方位、ドーパント及び抵抗値を有するものであっても良い。また、例えば、シリコン以外の材料からなる基材上に、エピタキシャル法によりシリコンを成長させた物などであっても良い。

【0035】

図1(a)の工程では、まず公知のRCA洗浄法などにより、シリコン基体101の表面の金属、有機物、パーティクル及び自然酸化膜等を除去し、清浄なシリコン原子を表面に露出させる。

【0036】

次に、図1(b)の工程(第1の工程)において、シリコン基体101の表面上に、スパッタ法によって金属及びシリコンからなる膜102を、金属原子及びシリコン原子が酸化反応を生じ難い雰囲気(非酸化雰囲気)中において堆積する。

【0037】

本発明において、非酸化性雰囲気とは、Si基体101が酸化しない雰囲気を意味する。非酸化性雰囲気は、希ガスであるHe,Ne,Ar,Kr,Xe、および反応性ガスであるN2のうち少なくとも1つから構成されることが好ましい。また、非酸化性雰囲気の酸素分圧は1×10−5Pa以下であることが好ましい。

【0038】

金属及びシリコンからなる膜102に含まれる金属原子とシリコン原子の組成比は、絶縁膜化した後の比誘電率値が希望する値となるように、適宜変えることが可能である。金属及びシリコンからなる膜102に含まれるシリコン原子の濃度(含有率)は、10原子%以上であるのが良い。このように金属原子とシリコン原子との合計に対するシリコン原子の割合を10原子%以上とすることで、膜の耐熱性が向上し膜中の結晶成長を抑制することが可能となる。更に、後述の窒化時に膜中に取り込まれる窒素の量を多くすることが可能となる。尚、この工程で金属原子とシリコン原子とを堆積する間、金属原子とシリコン原子との組成比は必ずしも一定である必要はなく、深さ方向で組成比が変化したものであっても良い。

【0039】

堆積させる金属としては、例えばAl、Sr、Ba、Sc、Y、Ti、Zr、Hf及びTaなどの他、La及びCeなどのランタノイド系金属などが挙げられる。ハフニウム(Hf)及びジルコニウム(Zr)の少なくとも一方を選ぶのが好ましい。Hf或いはZrは、絶縁膜化したときに高い比誘電率が得られる上に、熱的安定性にも優れている。また、堆積させる金属は、単一元素のみからなるもの及び複数の金属元素からなるもののいずれであっても良い。また、異なる元素の金属膜を積層させたものであっても良い。金属及びシリコンからなる膜102を堆積する間及び堆積後においては、金属原子及びシリコン原子が酸化反応を生じにくくするため、例えば雰囲気の酸素分圧を十分低くするのが好ましい。具体的には酸素分圧は1×10−5Pa以下であることが好ましい。すなわち、第1の工程の終了から後述の第2の工程の開始までの間、金属及びシリコンからなる膜を、その酸化反応が生じ難い雰囲気中に保持するのが好ましい。

【0040】

次に図1(c)の工程(第2の工程)において、金属及びシリコンからなる膜102の窒化を行い、窒素、金属及びシリコンからなる膜103を形成する。酸化されていない状態の金属及びシリコンは容易に窒化され、従来のように酸化された状態の金属シリケート膜を窒化する場合に比べ、高濃度に窒素原子を膜中に導入することが可能となる。例えば、窒素、金属及びシリコンからなる膜103における窒素原子の濃度(含有率)を1原子%以上25原子%以下とすることができる。

【0041】

なお、図1(b)の工程で堆積した金属及びシリコンからなる膜102を、窒化処理を行う迄の間に酸化されることがない様に、酸化反応の生じ難い雰囲気中に保持するのが好ましい。すなわち、第1の工程の終了から第2の工程の開始までの間、金属及びシリコンからなる膜102を、その酸化反応が生じ難い雰囲気中に保持するのが好ましい。例えば、スパッタ処理を行う処理装置と窒化処理を行う処理装置との間を直接、或いは高真空に減圧されたロードロック室を介して接続する。これにより、金属及びシリコンからなる膜102が形成されたシリコン基体101を、酸化雰囲気に曝されないようにして、基体搬送手段により搬送することができる。或いは、スパッタ処理と窒化処理を同じ処理装置内で連続的に行い、金属及びシリコンからなる膜102が酸化雰囲気に曝されないようにするのが好ましい。或いは、スパッタ処理の終了後にシリコン基体101を処理装置外に搬出する場合は、希ガスや窒素ガスなどの不活性ガスを十分満たした経路のみを通過させるようにしても良い。これらの例に限らず、金属及びシリコンからなる膜102が酸化されないものであれば、いかなる手段を用いても良い。

【0042】

金属及びシリコンからなる膜102を窒化する方法は、熱窒化法及びプラズマ窒化法など、いかなる方法であってもよいが、プラズマ窒化が好ましい。高温の熱処理で窒化した場合、膜が相分離して金属シリサイドといった金属結晶を膜中に形成し、不均質化する虞がある。これに対し、プラズマ窒化では、低温で金属及びシリコンからなる膜102を窒化することが可能であるため、均一なアモルファス状態を維持することができる。プラズマにより窒化を行う場合、プラズマ源としては、ICP、ヘリコン、ECR、マイクロ波及び表面波などのいかなる方式のものをも用いることが可能である。窒化に用いる窒素含有ガスとしては、N2、NH3、N2H4、ヘキサメチルジシラザン(HMDS)などが挙げられる。また、窒素含有ガスには、He、Ne、Ar、Kr及びXeなどの希ガスを添加してもよい。

【0043】

次に、図1の(d)に示す工程(第3の工程)において、窒素、金属及びシリコンからなる膜103の酸化を行う。これにより、窒化処理によって完全に窒化されていなかった膜103中の金属原子或いはシリコン原子が酸化される。また、金属原子及びシリコン原子と結合している窒素原子の一部が酸素原子と置換される反応、或いは酸素原子が金属−窒素結合間及びシリコン−窒素結合間などに挿入される反応などによっても、酸化が行われる。このような酸化反応により、窒化金属シリケート膜104が形成される。

【0044】

また、酸化を行っている間、酸素の一部は拡散によって膜103を突き抜け、その下のシリコン基体101の表層部を酸化してシリコン酸化膜105を形成する。

【0045】

従来の方法では、酸化処理は窒化処理の前に行われ、金属及びシリコンからなる膜中において酸素の拡散は大きいため、酸化処理の際に酸素の突き抜けが起こりやすい。このため、下地のシリコン基体が過剰に酸化されてシリコン酸化膜の急激な増膜を引き起こしやすく、薄い膜厚のシリコン酸化膜を制御性良く形成するのが困難であった。

【0046】

これに対して、本発明では、酸化処理は窒化処理の後に行われ、窒化された金属及びシリコンからなる膜103中における酸素の拡散は従来の窒化されていない金属及びシリコンからなる膜に比べ小さい。このため、本発明では、酸化処理に際して酸素が下地へと急激に突き抜けるのが抑制される。かくして、本発明は、従来の方法に比べ、下地のシリコン基体101の表層部を酸化して形成されるシリコン酸化膜105の膜厚制御性に優れている。

【0047】

窒化された金属及びシリコンからなる膜103を酸化する方法としては、熱酸化法及びプラズマ酸化など、いかなる方法であってもよいが、プラズマ酸化を用いるのが好ましい。低温で酸化可能なプラズマ酸化を用いることで、形成される窒化金属シリケート膜104中の結晶成長を抑制することが可能となる。プラズマにより酸化を行う場合、プラズマ源としては、40MHz以上の高周波を用いるプラズマを使用することが好ましく、さらに、例えば表面波干渉プラズマなどのマイクロ波プラズマ源を用いることが特に好ましい。マイクロ波プラズマは電子温度がおよそ2eV以下と低く、またマイクロ波プラズマをプラズマ源とする処理装置では、基板へのイオン入射エネルギーを低くすることができる。このような低電子温度のプラズマ源の装置で酸化を行うことで下地のシリコン基体101の過剰な酸化を抑制しながら金属及びシリコンからなる膜103の酸化を行なうことができる。なお、酸化に用いられる酸素含有ガスとしては、例えばO3、H2O、NO、N2O、NO2などが挙げられる。また、これらのガスを混合したものや、酸素含有ガスをH2、N2、He、Ne、Ar、Ke及びXeなどの希ガスで希釈したものであっても良い。

【0048】

かくして形成される窒化金属シリケート膜104は、高い窒素濃度(窒素含有率)及び高い比誘電率を有するとともに、熱的安定性に優れており、高誘電率ゲート絶縁膜として用いるのに好適である。例えば、窒素濃度(含有率)を1原子%以上20原子%以下とすることができる。また、比誘電率を10以上20以下とすることができる。また、本発明による絶縁膜の形成方法は、従来の方法に比べ膜厚とくにシリコン酸化膜の膜厚の制御性が高いという特徴をもつ。

【0049】

(実施形態2)

次に、本発明の第二の実施形態について、図2を参照して詳細に説明する。この図において、図1のものと同様な部分または部材には、同一の符号が付されており、ここではその説明を省略する。

【0050】

図2(a)の工程では、図1(a)の工程と同様にして、清浄なシリコン原子を表面に露出させる。

【0051】

次に、図2(b)の工程において、シリコン基体101の表層部のシリコンを酸化してシリコン酸化膜105を形成する。これにより、シリコン基体101のシリコンと絶縁膜を構成するシリコン酸化膜105との良好な界面を得る。シリコン基体101の表層部を酸化する方法としては、熱酸化法など、良好なシリコン界面が得られる手法が挙げられる。例えば、熱酸化法としては、ホットウォール熱酸化炉、或いは赤外ランプ急速熱酸化装置などによる酸化が適用可能である。熱酸化炉で酸化を行う場合、ドライ酸化や、酸素ガスをアルゴンガス或いは窒素ガスなどのキャリアガスと共に純水中を通したガスによって酸化を行うウェット酸化のいずれの方法を用いても良い。または、酸素ガスと水素ガスとを用いた燃焼酸化(パイロジェニック)法などであってもよい。上記の例以外に、酸化に用いられる酸素含有ガスとしては、O3、H2O、NO、N2O及びNO2などが挙げられる。

【0052】

次に、図2(c)の工程において、シリコン酸化膜105上に、スパッタ法によって金属及びシリコンからなる膜102を、金属原子及びシリコン原子が酸化反応を生じ難い雰囲気中において堆積する。これは、シリコン酸化膜105が介在していることを除いて、図1(b)の工程と同様である。

【0053】

尚、図2(b)の工程及び図2(c)の工程により、本発明の第1の工程が構成される。

【0054】

次に、図2(d)の工程(第2の工程)において、図1(c)の工程と同様にして、金属及びシリコンからなる膜102の窒化を行い、窒素、金属及びシリコンからなる膜103を形成する。

【0055】

次に、図2(e)に示す工程(第3の工程)において、図1(d)の工程と同様にして、窒化された金属及びシリコンからなる膜103の酸化を行い、窒化金属シリケート膜104を形成する。

【0056】

また、酸化を行っている間、酸素の一部は拡散によって膜103を突き抜ける。しかしシリコン酸化膜105とシリコン基体101との界面にまでは達しない。

【0057】

酸化膜換算膜厚(EOT)が1nm以下を達成する為には、実施形態1が最適である。しかし、EOTが1nmより大きい場合には、本実施形態2のように、例えば急速熱酸化法により、1nm程度のシリコン酸化膜を形成してから金属及びシリコンからなる膜を成膜し、これを窒化したのち酸化することが好ましい。これは、シリコンとシリコン酸化膜との良好な界面を得ることができるからである。すなわち、前述のようにシリコンと熱酸化により形成されたシリコン酸化膜との界面は良好である。さらにこのようにして形成されたシリコン酸化膜は膜質も良く緻密であり酸素を通過させにくいため、1nm程度の酸化膜を増膜させることがないので、シリコンとシリコン酸化膜との界面は良好に保持される。

【0058】

(実施形態3)

次に、本発明の第三の実施形態について、図3を参照して詳細に説明する。この図において、図1または図2のものと同様な部分または部材には、同一の符号が付されており、ここではその説明を省略する。

【0059】

図3(a)の工程では、図1(a)または図2(a)の工程と同様にして、清浄なシリコン原子を表面に露出させる。

【0060】

次に、図3(b)の工程(第1の工程)において、シリコン基体101上に窒化された金属及びシリコンからなる膜すなわち窒素、金属及びシリコンからなる膜103を堆積する。ここでは、金属原子及びシリコン原子が酸化反応を生じ難い雰囲気中で、少なくとも窒素原子を含む反応ガスを用いたリアクティブスパッタ法により、窒素、金属及びシリコンからなる膜103を堆積する。

【0061】

窒素、金属及びシリコンからなる膜103中に含まれる金属原子とシリコン原子の組成比は、絶縁膜化した後の比誘電率値が希望する値となるように、適宜変えることが可能である。窒素、金属及びシリコンからなる膜103に含まれる金属原子とシリコン原子との合計に対するシリコン原子の割合は、10原子%以上であるのが良い。このようにすることで、膜の耐熱性が向上し膜中の結晶成長を抑制することが可能となる。尚、この工程での堆積膜形成の間、金属原子とシリコン原子との組成比は必ずしも一定である必要はなく、深さ方向で組成比が変化したものであっても良い。

【0062】

窒素、金属及びシリコンからなる膜103中には、高濃度に窒素原子を導入することが可能である。例えば、窒素、金属及びシリコンからなる膜103における窒素原子の濃度(含有率)を1原子%以上30原子%以下とすることができる。

【0063】

堆積させる金属としては、例えばAl、Sr、Ba、Sc、Y、Ti、Zr、Hf及びTaなどの他、La及びCeなどのランタノイド系金属などが挙げられる。Hf及びZrの少なくとも一方を選ぶのが好ましい。Hf或いはZrは、絶縁膜化したときに高い比誘電率が得られる上に、熱的安定性にも優れている。また、堆積させる金属は、単一元素のみからなるもの及び複数の金属元素からなるもののいずれであっても良い。また、異なる元素の金属膜を積層させたものであっても良い。リアクティブスパッタ法による堆積膜形成の間、金属原子及びシリコン原子が酸化反応を生じにくくするため、例えば酸素分圧が十分低い環境を維持するのが好ましい。具体的には酸素分圧は1×10−5Pa以下であることが好ましい。

【0064】

次に、図3の(c)に示す工程(第2の工程)において、窒素、金属及びシリコンからなる膜103の酸化を行う。これにより、リアクティブスパッタ処理によって完全に窒化されていなかった膜103中の金属原子或いはシリコン原子が酸化される。また、金属原子及びシリコン原子と結合している窒素原子の一部が酸素原子と置換される反応、或いは酸素原子が金属−窒素結合間及びシリコン−窒素結合間などに挿入される反応などによっても、酸化が行われる。このような酸化反応により、窒化金属シリケート膜104が形成される。

【0065】

また、酸化を行っている間、酸素の一部は拡散によって膜103を突き抜け、その下のシリコン基体101の表層部を酸化してシリコン酸化膜105を形成する。

【0066】

従来の方法では、酸化処理は窒化処理の前に行われ、金属及びシリコンからなる膜中において酸素の拡散は大きいため、酸化処理の際に酸素の突き抜けが起こりやすい。このため、下地のシリコン基体が過剰に酸化されてシリコン酸化膜の急激な増膜を引き起こしやすく、薄い膜厚のシリコン酸化膜を制御性良く形成するのが困難であった。

【0067】

これに対して、本発明では、酸化処理は窒化された金属及びシリコンからなる膜103の形成の後に行われ、窒素、金属及びシリコンからなる膜103中における酸素の拡散は従来の窒化されていない金属及びシリコンからなる膜に比べ小さい。このため、本発明では、酸化処理に際して酸素が下地へと急激に突き抜けるのが抑制される。かくして、本発明は、従来の方法に比べ、下地のシリコン基体101の表層部を酸化して形成されるシリコン酸化膜105の膜厚制御性に優れている。

【0068】

窒化された金属及びシリコンからなる膜103を酸化する方法としては、熱酸化法及びプラズマ酸化など、いかなる方法であってもよいが、プラズマ酸化を用いるのが好ましい。低温で酸化可能なプラズマ酸化を用いることで、形成される窒化金属シリケート膜104中の結晶成長を抑制することが可能となる。プラズマにより酸化を行う場合、プラズマ源としては、40MHz以上の高周波を用いるプラズマを使用することが好ましく、さらに、例えば表面波干渉プラズマなどのマイクロ波プラズマ源を用いることが特に好ましい。マイクロ波プラズマは電子温度が2eV以下と低く、またマイクロ波プラズマを用いた処理装置では基板へのイオン入射エネルギーを低くすることができる。このような低電子温度のプラズマ源の装置で酸化を行うことで下地のシリコン基体101の過剰な酸化を抑制しながら金属及びシリコンからなる膜103の酸化を行なうことができる。酸化に用いられる酸素含有ガスとしては、例えばO3、H2O、NO、N2O、NO2などが挙げられる。また、これらのガスを混合したものや、酸素含有ガスをH2、N2、He、Ne、Ar、Ke及びXeなどの希ガスで希釈したものであっても良い。

【0069】

かくして形成される窒化金属シリケート膜104は、第一の実施形態のものと同様に、高い窒素濃度及び高い比誘電率を有するとともに、熱的安定性に優れており、高誘電率ゲート絶縁膜として用いるのに好適である。

【0070】

例えば、窒化金属シリケート膜104における窒素濃度(含有率)を1原子%以上25原子%以下とすることができる。

【0071】

また、本発明による絶縁膜の形成方法は、従来の方法に比べ、工程数を削減し、電気的膜厚(酸化膜換算膜厚)の薄い絶縁膜を制御性良く形成することができ、膜厚の制御性が高いという特徴をもつ。

【0072】

(実施形態4)

次に、本発明の第四の実施形態について、図4を参照して詳細に説明する。この図において、図1〜図3のものと同様な部分または部材には、同一の符号が付されており、ここではその説明を省略する。

【0073】

図4(a)の工程では、図1(a)、図2(a)及び図3(a)の工程と同様にして、清浄なシリコン原子を表面に露出させる。

【0074】

次に、図4(b)の工程において、図2(b)の工程と同様にして、シリコン基体101の表層部のシリコンを酸化してシリコン酸化膜105を形成する。これにより、シリコン基体101のシリコンと絶縁膜を構成するシリコン酸化膜105との良好な界面を得る。

【0075】

次に、図4(c)の工程において、図3(b)の工程と同様にして、シリコン酸化膜105上に窒化された金属及びシリコンからなる膜すなわち窒素、金属及びシリコンからなる膜103を堆積する。ここでは、金属原子及びシリコン原子が酸化反応を生じ難い雰囲気中で、少なくとも窒素原子を含む反応ガスを用いたリアクティブスパッタ法により、窒素、金属及びシリコンからなる膜103を堆積する。

【0076】

尚、図4(b)の工程及び図4(c)の工程により、本発明の第1の工程が構成される。

【0077】

次に、図4の(d)に示す工程(第2の工程)において、図3(c)の工程と同様にして、窒素、金属及びシリコンからなる膜103の酸化を行う。これにより、リアクティブスパッタ処理によって完全に窒化されていなかった膜103中の金属原子或いはシリコン原子が酸化される。また、金属原子及びシリコン原子と結合している窒素原子の一部が酸素原子と置換される反応、或いは酸素原子が金属−窒素結合間及びシリコン−窒素結合間などに挿入される反応などによっても、酸化が行われる。このような酸化反応により、窒化金属シリケート膜104が形成される。

【0078】

また、酸化を行っている間、酸素の一部は拡散によって膜103を突き抜ける。

【0079】

EOTが1nm以下を達成する為には実施形態3が最適である。しかし、EOTが1nmより大きい場合には本実施形態4のように、例えば急速熱酸化法により、1nm程度のシリコン酸化膜を形成してから金属とシリコンからなる膜を成膜し、これを窒化したのち酸化することが好ましい。これはシリコンとシリコン酸化膜との良好な界面を得ることができるからである。すなわち、前述のようにシリコンと熱酸化により形成されたシリコン酸化膜との界面は良好である。さらにこのようにして形成されたシリコン酸化膜は膜質も良く緻密であり酸素を通過させにくいため、1nm程度の酸化膜を増膜させることがないので、シリコンとシリコン酸化膜との界面は良好に保持される。

【実施例】

【0080】

以下、実施例を挙げて本発明の絶縁膜形成方法の具体的な適用例を説明するが、本発明はこれら実施例に限定されるものではない。

【0081】

[実施例1]

本実施例は、図1の実施形態に従って実施した。シリコン基体101として、直径200mmのP型単結晶シリコン基板を使用した。

【0082】

まず、シリコン基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0083】

次に、シリコン基体101を図示しないRFマグネトロン方式のスパッタ装置内に搬送した。なお、スパッタ装置のターゲットにはHf及びSiを用いた。シリコン基体をスパッタ装置内に搬送した後、スパッタ装置内の排気を行い2x10−6Paまで減圧した。また、シリコン基体101を、加熱手段により加熱し、300℃に保持した。これらにより、膜堆積中にHf及びSiを酸化させる虞のある酸素や水分などをスパッタ装置外へと排気した。続いて、スパッタ装置内に5sccmの流量でArガスを導入し、スパッタ装置内を0.2Paに保持した。続いて、それぞれのターゲットに高周波電圧を印加してプラズマを生成し、ターゲットを構成するHf及びSiの原子のスパッタを行った。それぞれのターゲットにおいてスパッタされたHf及びSiの原子は、ターゲットに対向する位置に支持されたシリコン基体101の方へと飛散し、シリコン基板101上に堆積された。この処理によって、膜厚1nmのHf及びSiからなる膜102が形成された。このとき、堆積した膜中に含まれるHfに対するSiの組成比すなわちHf原子とSi原子との合計に対するSi原子の割合は30%であった。

【0084】

次に、シリコン基体101の表面に形成された膜102を窒化する為、表面波励起により窒素プラズマを発生する図示しないプラズマ窒化装置内に膜102付のシリコン基体101を搬送した。なお前記スパッタ装置とプラズマ窒化装置は、複数の工程を連続で行う為のクラスター装置を構成するモジュールの一つであり、各装置間にて基体を搬送するエリアは高真空に常時保持されていた。このため、スパッタ処理を行った後に窒化処理を行うまでの間、スパッタされたHf及びSiが装置内に残存する酸素などにより酸化され難い雰囲気内に基体が保持された。

【0085】

プラズマ窒化装置において、200sccmの流量でN2ガスを導入した。さらに、プラズマ窒化装置内の圧力を26Paに保持した。このとき、シリコン基体101は、基体を支持すると共に該基体を加熱可能なヒーターを内蔵するステージによって、200℃に保持された。その後、2.45GHzのマイクロ波を図示しないアンテナから放射し、装置内外を隔離する図示しない誘電体を介してプラズマ窒化装置内に導入して、表面波プラズマを生成した。かくして励起された窒素プラズマによって、シリコン基体101の表面に形成されたHf及びSiからなる膜102の窒化を行って、窒化されたHf及びSiからなる膜すなわちN、Hf及びSiからなる膜103を形成した。膜103における窒素原子の濃度(含有率)は25%であった。

【0086】

次に、同じくクラスター装置を構成する図示しないプラズマ酸化装置へと膜103付の基体101を搬送し、酸化処理をおこなった。プラズマ酸化装置は、前記のプラズマ窒化装置と同様に表面波励起プラズマによって酸素プラズマを発生する装置であった。プラズマ酸化装置において、1000sccmの流量でO2ガスを導入した。プラズマ酸化装置内の圧力を133Paに保持した。このとき、シリコン基体101は、基体を支持すると共に該基体を加熱可能なヒーターを内蔵するステージによって、350℃に保持された。その後、2.45GHzのマイクロ波を図示しないアンテナから放射し、装置内外を真空隔離する図示しない誘電体を介してプラズマ酸化装置内に導入し表面波プラズマを生成した。かくして励起された酸素プラズマによって、シリコン基体101上の窒化されたHf及びSiからなる膜103の酸化を行い窒化されたHfシリケート膜104を形成した。更に、この酸化によりシリコン基体101の表層部のSiが酸化されてシリコン酸化膜105が形成された。

【0087】

かくして形成した膜をTEMにより断面観察を行ったところ、シリコン基体101上に膜厚0.7nmの薄いシリコン酸化膜105が形成され、更にその上に膜厚1.6nmの窒化されたHfシリケート膜104が形成されていることが確認された。更に、XPSにより窒化されたHfシリケート膜104に含まれる窒素濃度を測定したところ、19原子%と高濃度の窒素が膜中に導入されていることが確認された。

【0088】

[実施例2]

本実施例は、図2の実施形態に従って実施した。シリコン基体101として、直径200mmのP型単結晶シリコン基板を使用した。

【0089】

まず、実施例1と同様にして、シリコン基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0090】

次に、シリコン基体101を図示しない急速熱酸化装置に搬送し、酸素雰囲気中において1000℃の熱酸化を行った。この熱酸化により、膜厚1.4nmのシリコン酸化膜105がシリコン基体101上に形成された。

【0091】

次に、膜105付のシリコン基体101をスパッタ装置内に搬送し、実施例1と同様にして、スパッタ処理を行い、シリコン酸化膜105上に膜厚1nmのHf及びSiからなる膜102を形成した。このとき、堆積した膜中に含まれるHfに対するSiの組成比すなわちHf原子とSi原子との合計に対するSi原子の割合は30%であった。

【0092】

次に、膜105,102付のシリコン基体101をプラズマ窒化装置内に搬送し、実施例1と同様にして、窒素プラズマによりHf及びSiからなる膜102の窒化を行った。これにより、窒化されたHf及びSiからなる膜すなわちN、Hf及びSiからなる膜103を形成した。膜103における窒素原子の濃度(含有率)は25%であった。

【0093】

次に、膜105,103付のシリコン基体101をプラズマ酸化装置内に搬送し、実施例1と同様にして、酸素プラズマによりN、Hf及びSiからなる膜103の酸化を行った。これにより、窒化Hfシリケート膜104を形成した。

【0094】

かくして形成した膜をTEMにより断面観察を行ったところ、シリコン基体101上に膜厚1.4nmのシリコン酸化膜105が形成され、更にその上に膜厚1.6nmの窒化されたHfシリケート膜104が形成されていることが確認された。従って、プラズマ酸化によるシリコン酸化膜105の増膜が起きていないことが確認された。

【0095】

[実施例3]

本実施例は、図3の実施形態に従って実施した。シリコン基体101として、直径200mmのP型単結晶シリコン基板を使用した。

【0096】

まず、実施例1及び2と同様にして、シリコン基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0097】

次に、シリコン基体101をスパッタ装置内に搬送した。なお、スパッタ装置のターゲットにはHf及びSiを用いた。シリコン基体をスパッタ装置内に搬送した後、スパッタ装置内の排気を行い2x10−6Paまで減圧した。またシリコン基体101を加熱手段により加熱し、300℃に保持した。これらにより、膜堆積中にHf及びSiを酸化させる虞のある酸素や水分などをスパッタ装置外へと排気した。続いて、スパッタ装置内にArガスを流量5sccmで、及びN2ガスを0.5sccmの流量でそれぞれ導入し、スパッタ装置内を0.2Paに保持した。続いて、それぞれのターゲットに高周波電圧を印加してプラズマを生成し、ターゲットを構成するHf及びSiの原子のスパッタを行った。それぞれのターゲットにおいてスパッタされたHf及びSiの原子は、プラズマ中の窒素原子と反応し窒化物となって、シリコン基板101上に堆積された。このリアクティブスパッタ処理によって、膜厚1.5nmの窒化されたHf及びSiからなる膜すなわちN、Hf及びSiからなる膜103が形成された。このとき、堆積した膜中に含まれるHfに対するSiの組成比すなわちHf原子とSi原子との合計に対するSi原子の割合は30%であった。膜103における窒素原子の濃度(含有率)は28原子%であった。

【0098】

次に、実施例1と同様にして、酸素プラズマによりN、Hf及びSiからなる膜103の酸化を行って、窒化Hfシリケート膜104を形成した。更に、この酸化によりシリコン基体101の表層部のSiが酸化されてシリコン酸化膜105が形成された。

【0099】

かくして形成した膜をTEMにより断面観察を行ったところ、シリコン基体101上に膜厚0.6nmの薄いシリコン酸化膜105の層が形成され、更にその上に膜厚1.6nmの窒化されたHfシリケート膜104が形成されていることが確認された。更に、XPSにより窒化されたHfシリケート膜104に含まれる窒素濃度を測定したところ、23原子%と高濃度の窒素が膜中に導入されていることが確認された。

【0100】

[実施例4]

本実施例は、図4の実施形態に従って実施した。シリコン基体101として、直径200mmのP型単結晶シリコン基板を使用した。

【0101】

まず、実施例1〜3と同様にして、シリコン基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0102】

次に、実施例2と同様にして、シリコン基体101を熱酸化して、膜厚1.4nmのシリコン酸化膜105を形成した。

【0103】

次に、膜105付のシリコン基体101をスパッタ装置内に搬送し、実施例3と同様にして、リアクティブスパッタ処理を行った。これにより、シリコン酸化膜105上に膜厚1.5nmの窒化されたHf及びSiからなる膜すなわちN、Hf及びSiからなる膜103が形成された。このとき、堆積した膜中に含まれるHfに対するSiの組成比すなわちHf原子とSi原子との合計に対するSi原子の割合は30%であった。膜103における窒素原子の濃度(含有率)は28原子%であった。

【0104】

次に、実施例2と同様にして、酸素プラズマによりN、Hf及びSiからなる膜103の酸化を行って、窒化Hfシリケート膜104を形成した。

【0105】

かくして形成した膜をTEMにより断面観察を行ったところ、シリコン基体101上に膜厚1.4nmのシリコン酸化膜105が形成され、更にその上に膜厚1.6nmの窒化されたHfシリケート膜104が形成されていることが確認された。従って、プラズマ酸化によるシリコン酸化膜105の増膜が起きていないことが確認された。

【0106】

[実施例5]

本実施例では、本発明による絶縁膜の形成方法に従い成膜した高誘電率絶縁膜の電気的特性評価を行った。

【0107】

シリコン基体101として、(100)面方位を有する単結晶シリコンからなり、さらにリンがドープされ、抵抗値が約0.1Ω・cmのものを使用した。まず、シリコン基体101の表面をLOCOS法により素子分離した後、上記の実施例2と同様の方法で高誘電率絶縁膜を形成した。その後、窒素雰囲気内にて1000℃で5秒のアニールを行った。次に、絶縁膜の上に金からなる電極を形成してMOSキャパシタを製作し、C−V特性及びI−V特性を評価した。

【0108】

その結果、絶縁膜の酸化膜換算膜厚は1.61nmであり、フラットバンド電圧は0.33Vであり、C−Vカーブのヒステリシスは30mVであった。また、リーク電流値は2.4x10−6A/cm2(Vg=−1V)と良好な結果が得られた。

【図面の簡単な説明】

【0109】

【図1】本発明による絶縁膜の製造方法の第一の実施形態を説明するための工程断面図である。

【図2】本発明による絶縁膜の製造方法の第二の実施形態を説明するための工程断面図である。

【図3】本発明による絶縁膜の製造方法の第三の実施形態を説明するための工程断面図である。

【図4】本発明による絶縁膜の製造方法の第四の実施形態を説明するための工程断面図である。

【図5】従来の高誘電率絶縁膜の製造方法の一例を説明するための工程断面図である。

【図6】従来の高誘電率絶縁膜の製造方法の他の一例を説明するための工程断面図である。

【符号の説明】

【0110】

101 シリコン基体

102 金属及びシリコンからなる膜

103 窒化された金属及びシリコンからなる膜

104 窒化金属シリケート膜

105 シリコン酸化膜

【技術分野】

【0001】

本発明は、絶縁膜の形成方法に関するものであり、とくに半導体装置における高誘電率ゲート絶縁膜としての使用に適する窒化金属シリケートを含む絶縁膜の形成方法に関する。

【背景技術】

【0002】

MOS(Metal Oxide Semiconductor)型トランジスタなどの半導体装置は、動作速度の高速化を達成する為、チャンネル長の縮小が進められてきた。しかし、チャンネル長を縮小しすぎるとゲート絶縁膜の静電容量が低下し、トランジスタのスイッチング動作ができなくなる。このため、ゲート絶縁膜を薄膜化することで、トランジスタのスイッチング動作が可能な静電容量を得てきた。従来、MOS型トランジスタのゲート絶縁膜の材料としては、容易な製造工程で良好な界面特性を得る事が可能なシリコン酸化膜(SiO2)が用いられてきた。しかし、ゲート絶縁膜の膜厚が数nm程度にまで薄くなるにつれ、トンネル電流によるゲートリークが大量に発生するようになり、消費電力増大が問題となってきている。この問題を克服する手段として、SiO2の比誘電率εr=3.9よりも高い比誘電率を有する材料を用いてゲート絶縁膜を形成する方法が提案されている。このような材料からなる絶縁膜は高誘電率絶縁膜(High−k絶縁膜)と呼ばれている。High−k絶縁膜では、比誘電率が高いほど、シリコン酸化膜と同等の静電容量を得るのに必要な膜厚を厚くすることが可能となる。これによりリーク電流の増加を抑制することが可能となる。

【0003】

High−k絶縁膜の材料の候補としては、例えばZrO2やHfO2などの金属酸化物が挙げられている。従来、このような金属酸化物を基体の表面上に堆積する方法として、特開2004−140292号公報(特許文献1)に記載の有機金属化学気相堆積(MOCVD)法が知られている。MOCVD法では、金属錯体原料を原料槽に入れてヒーターで加熱して液体状態にし、キャリアガスを原料槽内に流入させることにより、原料を気化して反応室へと運ぶ。反応室に運ばれた原料は加熱された基体の表面上に堆積され、これにより成膜が行われる。

【0004】

しかし、MOCVD法によって成膜された膜は、有機原料に由来した炭素や水素などの不純物を多く含む膜である。そのような不純物の影響により、MOCVD法で成膜された膜はリーク電流が多く発生しやすいという問題を有していた。MOCVD法のような原料由来の不純物を含むことが少ない金属酸化物を基体に堆積する別の方法として、スパッタ法が知られている。スパッタ法ではターゲット表面に、例えばプラズマによってイオン化したArなどの希ガスを衝突させることで、ターゲットを構成する原子を弾き飛ばし、それを基体表面に堆積させる。このためMOCVDに比べ堆積した膜中の不純物の含有量が少ない。また異なる元素からなる複数のターゲットを用いてスパッタを行うことにより、様々な組成の膜を容易に形成することが可能である。例えば、金属からなるターゲットとSi(シリコン)からなるターゲットとを用い、それらのターゲットを同時にスパッタすることで、金属及びシリコンからなる膜が堆積される。そのような膜を酸化する事で金属シリケート膜の形成が容易に可能となる。

【0005】

図5を用いて、スパッタ法を適用した従来のHigh−k絶縁膜の製造方法について説明する。ここで、201は単結晶シリコンなどからなる基体、202はシリコン酸化膜、203は金属及びシリコンからなる膜、204は金属シリケート膜、205は窒化金属シリケート膜である。

【0006】

図5(a)に示す工程において、まず公知のRCA洗浄法などにより基体201の表面の汚染物などを除去し、基体201の表面にシリコン原子を露出させる。

【0007】

次に、図5(b)に示す工程では、基体201の表面を酸化し、シリコン酸化膜202を形成する。なお、基体201を酸化する方法は、熱酸化法及びラジカル酸化法など良好なシリコン界面が得られるものであればいかなる方法であっても良い。

【0008】

次に、図5(c)に示す工程において、金属からなるターゲットとシリコンからなるターゲットとを用いたスパッタを行うことによって、シリコン酸化膜202の表面に、金属とシリコンとからなる膜203を堆積する。

【0009】

さらに、図5(d)に示す工程では、酸素ラジカルによって金属とシリコンとからなる膜203を酸化することで、金属シリケート膜204を形成する。なお、金属及びシリコンからなる膜203の酸化は、熱酸化法ではなく、低温で酸化が可能なラジカル酸化法で行うことができる。一般に金属酸化膜や金属シリケート膜はシリコン酸化膜に比べ熱的安定性が低い。高温で酸化処理が行われる熱酸化法では、アモルファス状態である金属シリケート膜が結晶化する虞がある。結晶化が生じた金属シリケート膜はリーク電流が発生しやすい。そこで、低温での処理が可能なラジカル酸化が好適である。酸素ラジカルを発生する手段としては、プラズマ励起、或いは光励起など、活性な酸素ラジカルを生成できるものであれば、いかなる発生方法を用いても良い。或いは、スパッタを行う際、酸素などの酸化反応性ガスを導入しながらスパッタを行う、所謂リアクティブスパッタを行ってもよい。この場合、ターゲットからスパッタされた原子が酸化され、酸化物として基体上に堆積されるため、スパッタ後の酸化工程を省略することが可能となる。

【0010】

次に、図5(e)に示す工程において、金属シリケート膜204の窒化を行い、窒化金属シリケート膜205を形成する。金属シリケート膜204を窒化することにより、熱的安定性が改善され、またゲート絶縁膜の上に形成される電極からの不純物の拡散を抑えることが可能となる。金属シリケート膜204を窒化する場合、窒素プラズマを用いて窒化を行うことができる。窒素プラズマを用いることで、熱窒化に比べ低い温度で金属シリケート膜の窒化を行うことができる。また、熱窒化を行う場合には、窒素原子が基体201の表面の近傍すなわちシリコンとの界面の近傍にまで拡散し、チャンネル移動度の低下などの性能劣化を引き起こす虞がある。これに対し、プラズマ窒化では、シリケート膜の表面近傍のみを選択的に窒化することが可能な為、そのような劣化を引き起こし難い。

【0011】

スパッタ法を適用した従来のHigh−k絶縁膜製造の他の例について、図6を用いて説明する。

【0012】

図6(a)に示す工程において、まず公知のRCA洗浄法などにより基体201の表面の汚染物などを除去し、基体201の表面にシリコン原子を露出させる。

【0013】

次に、図6(b)に示す工程で、金属からなるターゲットとシリコンからなるターゲットとを用いたスパッタを行うことによって、基体201の表面に、金属とシリコンとからなる膜203を堆積する。

【0014】

さらに、図6(c)に示す工程では、金属およびシリコンからなる膜203を酸化することで、金属シリケート膜204を形成する。このとき、酸化種の一部が基体201に到達することで基体の表層部のシリコンを酸化し、基体201と金属シリケート膜204との間にシリコン酸化膜202が形成される。

【0015】

さらに図6(d)に示す工程で、金属シリケート膜204の窒化を行い、窒化金属シリケート膜205を形成する。

【0016】

これによって、図5で説明した方法により得られるものと同じような構造を有するHigh−k絶縁膜を形成することができる。

【0017】

一方、特開平11−168096号公報(特許文献2)には、高誘電酸化膜の特性を劣化させることなくシリコン層上に直接、高誘電性酸化膜を形成する方法が開示されている。ここでは、シリコン層上に高誘電窒化膜を形成した後、当該高誘電窒化膜を酸化して高誘電酸化膜に変化させている。しかし、これは、高誘電酸化膜を形成するものであり、窒化金属シリケート膜を形成するものではない。

【特許文献1】特開2004−140292号公報

【特許文献2】特開平11−168096号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

ところで、金属及びシリコンからなる膜中における酸素の拡散は、非常に速く、図5及び図6に示す方法では、金属及びシリコンからなる膜を酸化する工程において、酸素が金属及びシリコンからなる膜を突き抜けて下地にまで拡散しやすい。それにより下地のシリコンからなる基体が酸化されシリコン酸化膜及びこれを含む絶縁膜の膜厚増加(増膜)を引き起こし、設計どおりの各膜の膜厚を得るのが困難であるという問題があった。このように、従来は、シリコン酸化膜の膜厚制御性ひいてはそれを含む絶縁膜の膜厚制御性が悪かったので、それに対する対策が望まれていた。

【0019】

さらに、金属シリケート膜の窒化を行った場合に生ずる問題点について以下に述べる。

【0020】

金属材料としてHf(ハフニウム)を用いて形成したHfシリケート膜をプラズマ窒化したときの窒素原子濃度を、XPS(X線光電子分光)により測定した。このときのHfシリケート膜中に含まれるHf原子とSi原子との組成比は、1:1であった。比較として、同じ窒化条件でシリコン酸化膜を窒化したものについても、同様にして窒素原子濃度の測定を行った。その結果、シリコン酸化膜中に導入された窒素原子の面密度が6.5x1015atoms/cm2であったのに対し、Hfシリケート膜中に導入された窒素原子の面密度は1.2x1015atoms/cm2であった。このように、同じ条件で窒化したにも拘わらず、Hfシリケート膜の場合は、シリコン酸化膜の場合よりも導入された窒素原子の量が少なかった。Hfシリケート膜中への窒素原子の導入量を増やすため、窒化時間を長くするなど窒化条件の検討を行ったが、シリコン酸化膜に対する窒化に比べて窒素原子が膜中へ導入し難いことが分かった。このような結果は、金属としてHfを用いた金属シリケート膜の場合だけに見られるものではなく、Zrなど他の金属を用いた金属シリケート膜の場合についても同様であった。また、窒化方法をプラズマ窒化法の代わりに熱窒化法で行っても同様の結果であった。さらに、シリケート膜中のSi原子に対する金属原子の組成比が高いほど、窒化しにくいということが分かった。

【0021】

このように、従来、金属の組成比が高いシリケート膜を高濃度に窒化するのが困難であったので、それに対する種々の対策が望まれていた。

【0022】

本発明は、以上のような技術的課題に鑑みて、高誘電率ゲート絶縁膜としての使用に適し、高誘電率窒化金属シリケート膜を含んでなる絶縁膜を形成することを目的とするものである。

【課題を解決するための手段】

【0023】

本発明により、上記の目的を達成するものとして、

シリコン基体の上に窒化金属シリケートを含む絶縁膜を形成する絶縁膜の形成方法であって、

前記シリコン基体の上に金属及びシリコンからなる膜を、非酸化雰囲気中でスパッタ法により堆積する第1の工程と、

前記金属及びシリコンからなる膜を窒化して窒素、金属及びシリコンからなる膜を形成する第2の工程と、

前記窒素、金属及びシリコンからなる膜を酸化して窒化金属シリケート膜を形成する第3の工程と、を有することを特徴とする絶縁膜の形成方法、

が提供される。

【0024】

本発明においては、好ましくは、前記金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含む。

【0025】

本発明においては、好ましくは、前記第1の工程の終了から前記第2の工程の開始までの間、前記金属及びシリコンからなる膜を、その酸化反応が生じ難い雰囲気(非酸化雰囲気)中に保持する。本発明においては、好ましくは、前記第2の工程で、少なくとも窒素原子を含むプラズマを用いて、前記金属及びシリコンからなる膜を窒化する。本発明においては、好ましくは、前記第3の工程で、少なくとも酸素原子を含むプラズマを用いて、前記窒素、金属及びシリコンからなる膜を酸化する。本発明においては、好ましくは、前記第3の工程で、マイクロ波プラズマ源を用いて、前記窒素、金属及びシリコンからなる膜を酸化する。

【0026】

本発明においては、好ましくは、前記第3の工程により、前記窒素、金属及びシリコンからなる膜の下の前記シリコン基体の表層部を酸化してシリコン酸化膜を形成する。本発明においては、好ましくは、前記第1の工程において、前記シリコン基体の表層部を酸化してシリコン酸化膜を形成し、該シリコン酸化膜上に前記金属及びシリコンからなる膜を堆積する。

【0027】

また、本発明により、上記の目的を達成するものとして、

シリコン基体の上に窒化金属シリケートを含む絶縁膜を形成する絶縁膜の形成方法であって、

前記シリコン基体の上に窒素、金属及びシリコンからなる膜を、非酸化雰囲気中で、少なくとも窒素原子を含むガスを用いたリアクティブスパッタ法により堆積する第1の工程と、

前記窒素、金属及びシリコンからなる膜を酸化して窒化金属シリケート膜を形成する第2の工程と、を有することを特徴とする絶縁膜の形成方法、

が提供される。

【0028】

本発明においては、好ましくは、前記金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含む。

【0029】

本発明においては、好ましくは、前記第2の工程で、少なくとも酸素原子を含むプラズマを用いて、前記窒素、金属及びシリコンからなる膜を酸化する。本発明においては、好ましくは、前記第2の工程で、マイクロ波プラズマ源を用いて、前記窒素、金属及びシリコンからなる膜を酸化する。

【0030】

本発明においては、好ましくは、前記第2の工程により、前記窒素、金属及びシリコンからなる膜の下の前記シリコン基体の表層部を酸化してシリコン酸化膜を形成する。本発明においては、好ましくは、前記第1の工程において、前記シリコン基体の表層部を酸化してシリコン酸化膜を形成し、該シリコン酸化膜上に前記窒素、金属及びシリコンからなる膜を堆積する。

【発明の効果】

【0031】

本発明によれば、高誘電率ゲート絶縁膜としての使用に適し、熱的安定性に優れ高い比誘電率を有する窒化金属シリケート膜を含んでなる絶縁膜の形成が可能となる。

【発明を実施するための最良の形態】

【0032】

以下、図面を参照しながら、本発明による絶縁膜の形成方法の実施形態を詳細に説明する。全図にわたって、同一または類似の部材または部分には、同様な参照符号が付されている。これらの実施形態の説明により、本発明の特徴および利点が一層明らかになるであろう。

【0033】

(実施形態1)

図1は、本発明の第一の実施形態を説明するための工程断面図である。ここで、101はシリコン基体であり、少なくともその表面にはシリコン原子が露出している。102は金属及びシリコンからなる膜、103は窒化された金属及びシリコンからなる膜すなわち窒素、金属及びシリコンからなる膜、104は窒化金属シリケート膜、105はシリコン酸化膜である。絶縁膜は、窒化金属シリケート膜104とシリコン酸化膜105とにより形成される。ここで、シリコン酸化膜105が存在するこことで、界面特性が向上し、絶縁膜の電気的絶縁性が高められる。但し、シリコン酸化膜105は、窒化金属シリケート膜104より比誘電率が小さいので、シリコン酸化膜105の膜厚は、窒化金属シリケート膜104の膜厚より小さくするのが好ましい。例えば、窒化金属シリケート膜104の膜厚は1nm〜5nmが好ましく、1.5nm〜3nmがより好ましい。また、シリコン酸化膜105の膜厚は0.5nm〜2nmが好ましく、0.5nm〜1.5nmがより好ましい。

【0034】

シリコン基体101は、例えば(100)面方位を有する単結晶シリコンからなり、さらにリンがドープされ、抵抗値が0.1Ω・cmから10Ω・cmまでの範囲に制御されたもの等を使用することができる。なお、本発明においては、シリコン基体101は、上記の例に限らず、膜が堆積される表面にシリコン原子が露出しているものであれば、上記以外の異なる面方位、ドーパント及び抵抗値を有するものであっても良い。また、例えば、シリコン以外の材料からなる基材上に、エピタキシャル法によりシリコンを成長させた物などであっても良い。

【0035】

図1(a)の工程では、まず公知のRCA洗浄法などにより、シリコン基体101の表面の金属、有機物、パーティクル及び自然酸化膜等を除去し、清浄なシリコン原子を表面に露出させる。

【0036】

次に、図1(b)の工程(第1の工程)において、シリコン基体101の表面上に、スパッタ法によって金属及びシリコンからなる膜102を、金属原子及びシリコン原子が酸化反応を生じ難い雰囲気(非酸化雰囲気)中において堆積する。

【0037】

本発明において、非酸化性雰囲気とは、Si基体101が酸化しない雰囲気を意味する。非酸化性雰囲気は、希ガスであるHe,Ne,Ar,Kr,Xe、および反応性ガスであるN2のうち少なくとも1つから構成されることが好ましい。また、非酸化性雰囲気の酸素分圧は1×10−5Pa以下であることが好ましい。

【0038】

金属及びシリコンからなる膜102に含まれる金属原子とシリコン原子の組成比は、絶縁膜化した後の比誘電率値が希望する値となるように、適宜変えることが可能である。金属及びシリコンからなる膜102に含まれるシリコン原子の濃度(含有率)は、10原子%以上であるのが良い。このように金属原子とシリコン原子との合計に対するシリコン原子の割合を10原子%以上とすることで、膜の耐熱性が向上し膜中の結晶成長を抑制することが可能となる。更に、後述の窒化時に膜中に取り込まれる窒素の量を多くすることが可能となる。尚、この工程で金属原子とシリコン原子とを堆積する間、金属原子とシリコン原子との組成比は必ずしも一定である必要はなく、深さ方向で組成比が変化したものであっても良い。

【0039】

堆積させる金属としては、例えばAl、Sr、Ba、Sc、Y、Ti、Zr、Hf及びTaなどの他、La及びCeなどのランタノイド系金属などが挙げられる。ハフニウム(Hf)及びジルコニウム(Zr)の少なくとも一方を選ぶのが好ましい。Hf或いはZrは、絶縁膜化したときに高い比誘電率が得られる上に、熱的安定性にも優れている。また、堆積させる金属は、単一元素のみからなるもの及び複数の金属元素からなるもののいずれであっても良い。また、異なる元素の金属膜を積層させたものであっても良い。金属及びシリコンからなる膜102を堆積する間及び堆積後においては、金属原子及びシリコン原子が酸化反応を生じにくくするため、例えば雰囲気の酸素分圧を十分低くするのが好ましい。具体的には酸素分圧は1×10−5Pa以下であることが好ましい。すなわち、第1の工程の終了から後述の第2の工程の開始までの間、金属及びシリコンからなる膜を、その酸化反応が生じ難い雰囲気中に保持するのが好ましい。

【0040】

次に図1(c)の工程(第2の工程)において、金属及びシリコンからなる膜102の窒化を行い、窒素、金属及びシリコンからなる膜103を形成する。酸化されていない状態の金属及びシリコンは容易に窒化され、従来のように酸化された状態の金属シリケート膜を窒化する場合に比べ、高濃度に窒素原子を膜中に導入することが可能となる。例えば、窒素、金属及びシリコンからなる膜103における窒素原子の濃度(含有率)を1原子%以上25原子%以下とすることができる。

【0041】

なお、図1(b)の工程で堆積した金属及びシリコンからなる膜102を、窒化処理を行う迄の間に酸化されることがない様に、酸化反応の生じ難い雰囲気中に保持するのが好ましい。すなわち、第1の工程の終了から第2の工程の開始までの間、金属及びシリコンからなる膜102を、その酸化反応が生じ難い雰囲気中に保持するのが好ましい。例えば、スパッタ処理を行う処理装置と窒化処理を行う処理装置との間を直接、或いは高真空に減圧されたロードロック室を介して接続する。これにより、金属及びシリコンからなる膜102が形成されたシリコン基体101を、酸化雰囲気に曝されないようにして、基体搬送手段により搬送することができる。或いは、スパッタ処理と窒化処理を同じ処理装置内で連続的に行い、金属及びシリコンからなる膜102が酸化雰囲気に曝されないようにするのが好ましい。或いは、スパッタ処理の終了後にシリコン基体101を処理装置外に搬出する場合は、希ガスや窒素ガスなどの不活性ガスを十分満たした経路のみを通過させるようにしても良い。これらの例に限らず、金属及びシリコンからなる膜102が酸化されないものであれば、いかなる手段を用いても良い。

【0042】

金属及びシリコンからなる膜102を窒化する方法は、熱窒化法及びプラズマ窒化法など、いかなる方法であってもよいが、プラズマ窒化が好ましい。高温の熱処理で窒化した場合、膜が相分離して金属シリサイドといった金属結晶を膜中に形成し、不均質化する虞がある。これに対し、プラズマ窒化では、低温で金属及びシリコンからなる膜102を窒化することが可能であるため、均一なアモルファス状態を維持することができる。プラズマにより窒化を行う場合、プラズマ源としては、ICP、ヘリコン、ECR、マイクロ波及び表面波などのいかなる方式のものをも用いることが可能である。窒化に用いる窒素含有ガスとしては、N2、NH3、N2H4、ヘキサメチルジシラザン(HMDS)などが挙げられる。また、窒素含有ガスには、He、Ne、Ar、Kr及びXeなどの希ガスを添加してもよい。

【0043】

次に、図1の(d)に示す工程(第3の工程)において、窒素、金属及びシリコンからなる膜103の酸化を行う。これにより、窒化処理によって完全に窒化されていなかった膜103中の金属原子或いはシリコン原子が酸化される。また、金属原子及びシリコン原子と結合している窒素原子の一部が酸素原子と置換される反応、或いは酸素原子が金属−窒素結合間及びシリコン−窒素結合間などに挿入される反応などによっても、酸化が行われる。このような酸化反応により、窒化金属シリケート膜104が形成される。

【0044】

また、酸化を行っている間、酸素の一部は拡散によって膜103を突き抜け、その下のシリコン基体101の表層部を酸化してシリコン酸化膜105を形成する。

【0045】

従来の方法では、酸化処理は窒化処理の前に行われ、金属及びシリコンからなる膜中において酸素の拡散は大きいため、酸化処理の際に酸素の突き抜けが起こりやすい。このため、下地のシリコン基体が過剰に酸化されてシリコン酸化膜の急激な増膜を引き起こしやすく、薄い膜厚のシリコン酸化膜を制御性良く形成するのが困難であった。

【0046】

これに対して、本発明では、酸化処理は窒化処理の後に行われ、窒化された金属及びシリコンからなる膜103中における酸素の拡散は従来の窒化されていない金属及びシリコンからなる膜に比べ小さい。このため、本発明では、酸化処理に際して酸素が下地へと急激に突き抜けるのが抑制される。かくして、本発明は、従来の方法に比べ、下地のシリコン基体101の表層部を酸化して形成されるシリコン酸化膜105の膜厚制御性に優れている。

【0047】

窒化された金属及びシリコンからなる膜103を酸化する方法としては、熱酸化法及びプラズマ酸化など、いかなる方法であってもよいが、プラズマ酸化を用いるのが好ましい。低温で酸化可能なプラズマ酸化を用いることで、形成される窒化金属シリケート膜104中の結晶成長を抑制することが可能となる。プラズマにより酸化を行う場合、プラズマ源としては、40MHz以上の高周波を用いるプラズマを使用することが好ましく、さらに、例えば表面波干渉プラズマなどのマイクロ波プラズマ源を用いることが特に好ましい。マイクロ波プラズマは電子温度がおよそ2eV以下と低く、またマイクロ波プラズマをプラズマ源とする処理装置では、基板へのイオン入射エネルギーを低くすることができる。このような低電子温度のプラズマ源の装置で酸化を行うことで下地のシリコン基体101の過剰な酸化を抑制しながら金属及びシリコンからなる膜103の酸化を行なうことができる。なお、酸化に用いられる酸素含有ガスとしては、例えばO3、H2O、NO、N2O、NO2などが挙げられる。また、これらのガスを混合したものや、酸素含有ガスをH2、N2、He、Ne、Ar、Ke及びXeなどの希ガスで希釈したものであっても良い。

【0048】

かくして形成される窒化金属シリケート膜104は、高い窒素濃度(窒素含有率)及び高い比誘電率を有するとともに、熱的安定性に優れており、高誘電率ゲート絶縁膜として用いるのに好適である。例えば、窒素濃度(含有率)を1原子%以上20原子%以下とすることができる。また、比誘電率を10以上20以下とすることができる。また、本発明による絶縁膜の形成方法は、従来の方法に比べ膜厚とくにシリコン酸化膜の膜厚の制御性が高いという特徴をもつ。

【0049】

(実施形態2)

次に、本発明の第二の実施形態について、図2を参照して詳細に説明する。この図において、図1のものと同様な部分または部材には、同一の符号が付されており、ここではその説明を省略する。

【0050】

図2(a)の工程では、図1(a)の工程と同様にして、清浄なシリコン原子を表面に露出させる。

【0051】

次に、図2(b)の工程において、シリコン基体101の表層部のシリコンを酸化してシリコン酸化膜105を形成する。これにより、シリコン基体101のシリコンと絶縁膜を構成するシリコン酸化膜105との良好な界面を得る。シリコン基体101の表層部を酸化する方法としては、熱酸化法など、良好なシリコン界面が得られる手法が挙げられる。例えば、熱酸化法としては、ホットウォール熱酸化炉、或いは赤外ランプ急速熱酸化装置などによる酸化が適用可能である。熱酸化炉で酸化を行う場合、ドライ酸化や、酸素ガスをアルゴンガス或いは窒素ガスなどのキャリアガスと共に純水中を通したガスによって酸化を行うウェット酸化のいずれの方法を用いても良い。または、酸素ガスと水素ガスとを用いた燃焼酸化(パイロジェニック)法などであってもよい。上記の例以外に、酸化に用いられる酸素含有ガスとしては、O3、H2O、NO、N2O及びNO2などが挙げられる。

【0052】

次に、図2(c)の工程において、シリコン酸化膜105上に、スパッタ法によって金属及びシリコンからなる膜102を、金属原子及びシリコン原子が酸化反応を生じ難い雰囲気中において堆積する。これは、シリコン酸化膜105が介在していることを除いて、図1(b)の工程と同様である。

【0053】

尚、図2(b)の工程及び図2(c)の工程により、本発明の第1の工程が構成される。

【0054】

次に、図2(d)の工程(第2の工程)において、図1(c)の工程と同様にして、金属及びシリコンからなる膜102の窒化を行い、窒素、金属及びシリコンからなる膜103を形成する。

【0055】

次に、図2(e)に示す工程(第3の工程)において、図1(d)の工程と同様にして、窒化された金属及びシリコンからなる膜103の酸化を行い、窒化金属シリケート膜104を形成する。

【0056】

また、酸化を行っている間、酸素の一部は拡散によって膜103を突き抜ける。しかしシリコン酸化膜105とシリコン基体101との界面にまでは達しない。

【0057】

酸化膜換算膜厚(EOT)が1nm以下を達成する為には、実施形態1が最適である。しかし、EOTが1nmより大きい場合には、本実施形態2のように、例えば急速熱酸化法により、1nm程度のシリコン酸化膜を形成してから金属及びシリコンからなる膜を成膜し、これを窒化したのち酸化することが好ましい。これは、シリコンとシリコン酸化膜との良好な界面を得ることができるからである。すなわち、前述のようにシリコンと熱酸化により形成されたシリコン酸化膜との界面は良好である。さらにこのようにして形成されたシリコン酸化膜は膜質も良く緻密であり酸素を通過させにくいため、1nm程度の酸化膜を増膜させることがないので、シリコンとシリコン酸化膜との界面は良好に保持される。

【0058】

(実施形態3)

次に、本発明の第三の実施形態について、図3を参照して詳細に説明する。この図において、図1または図2のものと同様な部分または部材には、同一の符号が付されており、ここではその説明を省略する。

【0059】

図3(a)の工程では、図1(a)または図2(a)の工程と同様にして、清浄なシリコン原子を表面に露出させる。

【0060】

次に、図3(b)の工程(第1の工程)において、シリコン基体101上に窒化された金属及びシリコンからなる膜すなわち窒素、金属及びシリコンからなる膜103を堆積する。ここでは、金属原子及びシリコン原子が酸化反応を生じ難い雰囲気中で、少なくとも窒素原子を含む反応ガスを用いたリアクティブスパッタ法により、窒素、金属及びシリコンからなる膜103を堆積する。

【0061】

窒素、金属及びシリコンからなる膜103中に含まれる金属原子とシリコン原子の組成比は、絶縁膜化した後の比誘電率値が希望する値となるように、適宜変えることが可能である。窒素、金属及びシリコンからなる膜103に含まれる金属原子とシリコン原子との合計に対するシリコン原子の割合は、10原子%以上であるのが良い。このようにすることで、膜の耐熱性が向上し膜中の結晶成長を抑制することが可能となる。尚、この工程での堆積膜形成の間、金属原子とシリコン原子との組成比は必ずしも一定である必要はなく、深さ方向で組成比が変化したものであっても良い。

【0062】

窒素、金属及びシリコンからなる膜103中には、高濃度に窒素原子を導入することが可能である。例えば、窒素、金属及びシリコンからなる膜103における窒素原子の濃度(含有率)を1原子%以上30原子%以下とすることができる。

【0063】

堆積させる金属としては、例えばAl、Sr、Ba、Sc、Y、Ti、Zr、Hf及びTaなどの他、La及びCeなどのランタノイド系金属などが挙げられる。Hf及びZrの少なくとも一方を選ぶのが好ましい。Hf或いはZrは、絶縁膜化したときに高い比誘電率が得られる上に、熱的安定性にも優れている。また、堆積させる金属は、単一元素のみからなるもの及び複数の金属元素からなるもののいずれであっても良い。また、異なる元素の金属膜を積層させたものであっても良い。リアクティブスパッタ法による堆積膜形成の間、金属原子及びシリコン原子が酸化反応を生じにくくするため、例えば酸素分圧が十分低い環境を維持するのが好ましい。具体的には酸素分圧は1×10−5Pa以下であることが好ましい。

【0064】

次に、図3の(c)に示す工程(第2の工程)において、窒素、金属及びシリコンからなる膜103の酸化を行う。これにより、リアクティブスパッタ処理によって完全に窒化されていなかった膜103中の金属原子或いはシリコン原子が酸化される。また、金属原子及びシリコン原子と結合している窒素原子の一部が酸素原子と置換される反応、或いは酸素原子が金属−窒素結合間及びシリコン−窒素結合間などに挿入される反応などによっても、酸化が行われる。このような酸化反応により、窒化金属シリケート膜104が形成される。

【0065】

また、酸化を行っている間、酸素の一部は拡散によって膜103を突き抜け、その下のシリコン基体101の表層部を酸化してシリコン酸化膜105を形成する。

【0066】

従来の方法では、酸化処理は窒化処理の前に行われ、金属及びシリコンからなる膜中において酸素の拡散は大きいため、酸化処理の際に酸素の突き抜けが起こりやすい。このため、下地のシリコン基体が過剰に酸化されてシリコン酸化膜の急激な増膜を引き起こしやすく、薄い膜厚のシリコン酸化膜を制御性良く形成するのが困難であった。

【0067】

これに対して、本発明では、酸化処理は窒化された金属及びシリコンからなる膜103の形成の後に行われ、窒素、金属及びシリコンからなる膜103中における酸素の拡散は従来の窒化されていない金属及びシリコンからなる膜に比べ小さい。このため、本発明では、酸化処理に際して酸素が下地へと急激に突き抜けるのが抑制される。かくして、本発明は、従来の方法に比べ、下地のシリコン基体101の表層部を酸化して形成されるシリコン酸化膜105の膜厚制御性に優れている。

【0068】

窒化された金属及びシリコンからなる膜103を酸化する方法としては、熱酸化法及びプラズマ酸化など、いかなる方法であってもよいが、プラズマ酸化を用いるのが好ましい。低温で酸化可能なプラズマ酸化を用いることで、形成される窒化金属シリケート膜104中の結晶成長を抑制することが可能となる。プラズマにより酸化を行う場合、プラズマ源としては、40MHz以上の高周波を用いるプラズマを使用することが好ましく、さらに、例えば表面波干渉プラズマなどのマイクロ波プラズマ源を用いることが特に好ましい。マイクロ波プラズマは電子温度が2eV以下と低く、またマイクロ波プラズマを用いた処理装置では基板へのイオン入射エネルギーを低くすることができる。このような低電子温度のプラズマ源の装置で酸化を行うことで下地のシリコン基体101の過剰な酸化を抑制しながら金属及びシリコンからなる膜103の酸化を行なうことができる。酸化に用いられる酸素含有ガスとしては、例えばO3、H2O、NO、N2O、NO2などが挙げられる。また、これらのガスを混合したものや、酸素含有ガスをH2、N2、He、Ne、Ar、Ke及びXeなどの希ガスで希釈したものであっても良い。

【0069】

かくして形成される窒化金属シリケート膜104は、第一の実施形態のものと同様に、高い窒素濃度及び高い比誘電率を有するとともに、熱的安定性に優れており、高誘電率ゲート絶縁膜として用いるのに好適である。

【0070】

例えば、窒化金属シリケート膜104における窒素濃度(含有率)を1原子%以上25原子%以下とすることができる。

【0071】

また、本発明による絶縁膜の形成方法は、従来の方法に比べ、工程数を削減し、電気的膜厚(酸化膜換算膜厚)の薄い絶縁膜を制御性良く形成することができ、膜厚の制御性が高いという特徴をもつ。

【0072】

(実施形態4)

次に、本発明の第四の実施形態について、図4を参照して詳細に説明する。この図において、図1〜図3のものと同様な部分または部材には、同一の符号が付されており、ここではその説明を省略する。

【0073】

図4(a)の工程では、図1(a)、図2(a)及び図3(a)の工程と同様にして、清浄なシリコン原子を表面に露出させる。

【0074】

次に、図4(b)の工程において、図2(b)の工程と同様にして、シリコン基体101の表層部のシリコンを酸化してシリコン酸化膜105を形成する。これにより、シリコン基体101のシリコンと絶縁膜を構成するシリコン酸化膜105との良好な界面を得る。

【0075】

次に、図4(c)の工程において、図3(b)の工程と同様にして、シリコン酸化膜105上に窒化された金属及びシリコンからなる膜すなわち窒素、金属及びシリコンからなる膜103を堆積する。ここでは、金属原子及びシリコン原子が酸化反応を生じ難い雰囲気中で、少なくとも窒素原子を含む反応ガスを用いたリアクティブスパッタ法により、窒素、金属及びシリコンからなる膜103を堆積する。

【0076】

尚、図4(b)の工程及び図4(c)の工程により、本発明の第1の工程が構成される。

【0077】

次に、図4の(d)に示す工程(第2の工程)において、図3(c)の工程と同様にして、窒素、金属及びシリコンからなる膜103の酸化を行う。これにより、リアクティブスパッタ処理によって完全に窒化されていなかった膜103中の金属原子或いはシリコン原子が酸化される。また、金属原子及びシリコン原子と結合している窒素原子の一部が酸素原子と置換される反応、或いは酸素原子が金属−窒素結合間及びシリコン−窒素結合間などに挿入される反応などによっても、酸化が行われる。このような酸化反応により、窒化金属シリケート膜104が形成される。

【0078】

また、酸化を行っている間、酸素の一部は拡散によって膜103を突き抜ける。

【0079】

EOTが1nm以下を達成する為には実施形態3が最適である。しかし、EOTが1nmより大きい場合には本実施形態4のように、例えば急速熱酸化法により、1nm程度のシリコン酸化膜を形成してから金属とシリコンからなる膜を成膜し、これを窒化したのち酸化することが好ましい。これはシリコンとシリコン酸化膜との良好な界面を得ることができるからである。すなわち、前述のようにシリコンと熱酸化により形成されたシリコン酸化膜との界面は良好である。さらにこのようにして形成されたシリコン酸化膜は膜質も良く緻密であり酸素を通過させにくいため、1nm程度の酸化膜を増膜させることがないので、シリコンとシリコン酸化膜との界面は良好に保持される。

【実施例】

【0080】

以下、実施例を挙げて本発明の絶縁膜形成方法の具体的な適用例を説明するが、本発明はこれら実施例に限定されるものではない。

【0081】

[実施例1]

本実施例は、図1の実施形態に従って実施した。シリコン基体101として、直径200mmのP型単結晶シリコン基板を使用した。

【0082】

まず、シリコン基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0083】

次に、シリコン基体101を図示しないRFマグネトロン方式のスパッタ装置内に搬送した。なお、スパッタ装置のターゲットにはHf及びSiを用いた。シリコン基体をスパッタ装置内に搬送した後、スパッタ装置内の排気を行い2x10−6Paまで減圧した。また、シリコン基体101を、加熱手段により加熱し、300℃に保持した。これらにより、膜堆積中にHf及びSiを酸化させる虞のある酸素や水分などをスパッタ装置外へと排気した。続いて、スパッタ装置内に5sccmの流量でArガスを導入し、スパッタ装置内を0.2Paに保持した。続いて、それぞれのターゲットに高周波電圧を印加してプラズマを生成し、ターゲットを構成するHf及びSiの原子のスパッタを行った。それぞれのターゲットにおいてスパッタされたHf及びSiの原子は、ターゲットに対向する位置に支持されたシリコン基体101の方へと飛散し、シリコン基板101上に堆積された。この処理によって、膜厚1nmのHf及びSiからなる膜102が形成された。このとき、堆積した膜中に含まれるHfに対するSiの組成比すなわちHf原子とSi原子との合計に対するSi原子の割合は30%であった。

【0084】

次に、シリコン基体101の表面に形成された膜102を窒化する為、表面波励起により窒素プラズマを発生する図示しないプラズマ窒化装置内に膜102付のシリコン基体101を搬送した。なお前記スパッタ装置とプラズマ窒化装置は、複数の工程を連続で行う為のクラスター装置を構成するモジュールの一つであり、各装置間にて基体を搬送するエリアは高真空に常時保持されていた。このため、スパッタ処理を行った後に窒化処理を行うまでの間、スパッタされたHf及びSiが装置内に残存する酸素などにより酸化され難い雰囲気内に基体が保持された。

【0085】

プラズマ窒化装置において、200sccmの流量でN2ガスを導入した。さらに、プラズマ窒化装置内の圧力を26Paに保持した。このとき、シリコン基体101は、基体を支持すると共に該基体を加熱可能なヒーターを内蔵するステージによって、200℃に保持された。その後、2.45GHzのマイクロ波を図示しないアンテナから放射し、装置内外を隔離する図示しない誘電体を介してプラズマ窒化装置内に導入して、表面波プラズマを生成した。かくして励起された窒素プラズマによって、シリコン基体101の表面に形成されたHf及びSiからなる膜102の窒化を行って、窒化されたHf及びSiからなる膜すなわちN、Hf及びSiからなる膜103を形成した。膜103における窒素原子の濃度(含有率)は25%であった。

【0086】

次に、同じくクラスター装置を構成する図示しないプラズマ酸化装置へと膜103付の基体101を搬送し、酸化処理をおこなった。プラズマ酸化装置は、前記のプラズマ窒化装置と同様に表面波励起プラズマによって酸素プラズマを発生する装置であった。プラズマ酸化装置において、1000sccmの流量でO2ガスを導入した。プラズマ酸化装置内の圧力を133Paに保持した。このとき、シリコン基体101は、基体を支持すると共に該基体を加熱可能なヒーターを内蔵するステージによって、350℃に保持された。その後、2.45GHzのマイクロ波を図示しないアンテナから放射し、装置内外を真空隔離する図示しない誘電体を介してプラズマ酸化装置内に導入し表面波プラズマを生成した。かくして励起された酸素プラズマによって、シリコン基体101上の窒化されたHf及びSiからなる膜103の酸化を行い窒化されたHfシリケート膜104を形成した。更に、この酸化によりシリコン基体101の表層部のSiが酸化されてシリコン酸化膜105が形成された。

【0087】

かくして形成した膜をTEMにより断面観察を行ったところ、シリコン基体101上に膜厚0.7nmの薄いシリコン酸化膜105が形成され、更にその上に膜厚1.6nmの窒化されたHfシリケート膜104が形成されていることが確認された。更に、XPSにより窒化されたHfシリケート膜104に含まれる窒素濃度を測定したところ、19原子%と高濃度の窒素が膜中に導入されていることが確認された。

【0088】

[実施例2]

本実施例は、図2の実施形態に従って実施した。シリコン基体101として、直径200mmのP型単結晶シリコン基板を使用した。

【0089】

まず、実施例1と同様にして、シリコン基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0090】

次に、シリコン基体101を図示しない急速熱酸化装置に搬送し、酸素雰囲気中において1000℃の熱酸化を行った。この熱酸化により、膜厚1.4nmのシリコン酸化膜105がシリコン基体101上に形成された。

【0091】

次に、膜105付のシリコン基体101をスパッタ装置内に搬送し、実施例1と同様にして、スパッタ処理を行い、シリコン酸化膜105上に膜厚1nmのHf及びSiからなる膜102を形成した。このとき、堆積した膜中に含まれるHfに対するSiの組成比すなわちHf原子とSi原子との合計に対するSi原子の割合は30%であった。

【0092】

次に、膜105,102付のシリコン基体101をプラズマ窒化装置内に搬送し、実施例1と同様にして、窒素プラズマによりHf及びSiからなる膜102の窒化を行った。これにより、窒化されたHf及びSiからなる膜すなわちN、Hf及びSiからなる膜103を形成した。膜103における窒素原子の濃度(含有率)は25%であった。

【0093】

次に、膜105,103付のシリコン基体101をプラズマ酸化装置内に搬送し、実施例1と同様にして、酸素プラズマによりN、Hf及びSiからなる膜103の酸化を行った。これにより、窒化Hfシリケート膜104を形成した。

【0094】

かくして形成した膜をTEMにより断面観察を行ったところ、シリコン基体101上に膜厚1.4nmのシリコン酸化膜105が形成され、更にその上に膜厚1.6nmの窒化されたHfシリケート膜104が形成されていることが確認された。従って、プラズマ酸化によるシリコン酸化膜105の増膜が起きていないことが確認された。

【0095】

[実施例3]

本実施例は、図3の実施形態に従って実施した。シリコン基体101として、直径200mmのP型単結晶シリコン基板を使用した。

【0096】

まず、実施例1及び2と同様にして、シリコン基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0097】

次に、シリコン基体101をスパッタ装置内に搬送した。なお、スパッタ装置のターゲットにはHf及びSiを用いた。シリコン基体をスパッタ装置内に搬送した後、スパッタ装置内の排気を行い2x10−6Paまで減圧した。またシリコン基体101を加熱手段により加熱し、300℃に保持した。これらにより、膜堆積中にHf及びSiを酸化させる虞のある酸素や水分などをスパッタ装置外へと排気した。続いて、スパッタ装置内にArガスを流量5sccmで、及びN2ガスを0.5sccmの流量でそれぞれ導入し、スパッタ装置内を0.2Paに保持した。続いて、それぞれのターゲットに高周波電圧を印加してプラズマを生成し、ターゲットを構成するHf及びSiの原子のスパッタを行った。それぞれのターゲットにおいてスパッタされたHf及びSiの原子は、プラズマ中の窒素原子と反応し窒化物となって、シリコン基板101上に堆積された。このリアクティブスパッタ処理によって、膜厚1.5nmの窒化されたHf及びSiからなる膜すなわちN、Hf及びSiからなる膜103が形成された。このとき、堆積した膜中に含まれるHfに対するSiの組成比すなわちHf原子とSi原子との合計に対するSi原子の割合は30%であった。膜103における窒素原子の濃度(含有率)は28原子%であった。

【0098】

次に、実施例1と同様にして、酸素プラズマによりN、Hf及びSiからなる膜103の酸化を行って、窒化Hfシリケート膜104を形成した。更に、この酸化によりシリコン基体101の表層部のSiが酸化されてシリコン酸化膜105が形成された。

【0099】

かくして形成した膜をTEMにより断面観察を行ったところ、シリコン基体101上に膜厚0.6nmの薄いシリコン酸化膜105の層が形成され、更にその上に膜厚1.6nmの窒化されたHfシリケート膜104が形成されていることが確認された。更に、XPSにより窒化されたHfシリケート膜104に含まれる窒素濃度を測定したところ、23原子%と高濃度の窒素が膜中に導入されていることが確認された。

【0100】

[実施例4]

本実施例は、図4の実施形態に従って実施した。シリコン基体101として、直径200mmのP型単結晶シリコン基板を使用した。

【0101】

まず、実施例1〜3と同様にして、シリコン基体101の表面をRCA洗浄により洗浄し、不純物や、自然酸化膜の除去を行った。

【0102】

次に、実施例2と同様にして、シリコン基体101を熱酸化して、膜厚1.4nmのシリコン酸化膜105を形成した。

【0103】

次に、膜105付のシリコン基体101をスパッタ装置内に搬送し、実施例3と同様にして、リアクティブスパッタ処理を行った。これにより、シリコン酸化膜105上に膜厚1.5nmの窒化されたHf及びSiからなる膜すなわちN、Hf及びSiからなる膜103が形成された。このとき、堆積した膜中に含まれるHfに対するSiの組成比すなわちHf原子とSi原子との合計に対するSi原子の割合は30%であった。膜103における窒素原子の濃度(含有率)は28原子%であった。

【0104】

次に、実施例2と同様にして、酸素プラズマによりN、Hf及びSiからなる膜103の酸化を行って、窒化Hfシリケート膜104を形成した。

【0105】

かくして形成した膜をTEMにより断面観察を行ったところ、シリコン基体101上に膜厚1.4nmのシリコン酸化膜105が形成され、更にその上に膜厚1.6nmの窒化されたHfシリケート膜104が形成されていることが確認された。従って、プラズマ酸化によるシリコン酸化膜105の増膜が起きていないことが確認された。

【0106】

[実施例5]

本実施例では、本発明による絶縁膜の形成方法に従い成膜した高誘電率絶縁膜の電気的特性評価を行った。

【0107】

シリコン基体101として、(100)面方位を有する単結晶シリコンからなり、さらにリンがドープされ、抵抗値が約0.1Ω・cmのものを使用した。まず、シリコン基体101の表面をLOCOS法により素子分離した後、上記の実施例2と同様の方法で高誘電率絶縁膜を形成した。その後、窒素雰囲気内にて1000℃で5秒のアニールを行った。次に、絶縁膜の上に金からなる電極を形成してMOSキャパシタを製作し、C−V特性及びI−V特性を評価した。

【0108】

その結果、絶縁膜の酸化膜換算膜厚は1.61nmであり、フラットバンド電圧は0.33Vであり、C−Vカーブのヒステリシスは30mVであった。また、リーク電流値は2.4x10−6A/cm2(Vg=−1V)と良好な結果が得られた。

【図面の簡単な説明】

【0109】

【図1】本発明による絶縁膜の製造方法の第一の実施形態を説明するための工程断面図である。

【図2】本発明による絶縁膜の製造方法の第二の実施形態を説明するための工程断面図である。

【図3】本発明による絶縁膜の製造方法の第三の実施形態を説明するための工程断面図である。

【図4】本発明による絶縁膜の製造方法の第四の実施形態を説明するための工程断面図である。

【図5】従来の高誘電率絶縁膜の製造方法の一例を説明するための工程断面図である。

【図6】従来の高誘電率絶縁膜の製造方法の他の一例を説明するための工程断面図である。

【符号の説明】

【0110】

101 シリコン基体

102 金属及びシリコンからなる膜

103 窒化された金属及びシリコンからなる膜

104 窒化金属シリケート膜

105 シリコン酸化膜

【特許請求の範囲】

【請求項1】

シリコン基体の上に窒化金属シリケートを含む絶縁膜を形成する絶縁膜の形成方法であって、

前記シリコン基体の上に金属及びシリコンからなる膜を、非酸化雰囲気中でスパッタ法により堆積する第1の工程と、

前記金属及びシリコンからなる膜を窒化して窒素、金属及びシリコンからなる膜を形成する第2の工程と、

前記窒素、金属及びシリコンからなる膜を酸化して窒化金属シリケート膜を形成する第3の工程と、を有することを特徴とする絶縁膜の形成方法。

【請求項2】

前記金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含むことを特徴とする、請求項1に記載の絶縁膜の形成方法。

【請求項3】

前記第1の工程の終了から前記第2の工程の開始までの間、前記金属及びシリコンからなる膜を、非酸化雰囲気中に保持することを特徴とする、請求項1又は2に記載の絶縁膜の形成方法。

【請求項4】

前記第2の工程で、少なくとも窒素原子を含むプラズマを用いて、前記金属及びシリコンからなる膜を窒化することを特徴とする、請求項1〜3のいずれか一項に記載の絶縁膜の形成方法。

【請求項5】

前記第3の工程で、少なくとも酸素原子を含むプラズマを用いて、前記窒素、金属及びシリコンからなる膜を酸化することを特徴とする、請求項1〜4のいずれか一項に記載の絶縁膜の形成方法。

【請求項6】

前記第3の工程で、マイクロ波プラズマ源を用いて、前記窒素、金属及びシリコンからなる膜を酸化することを特徴とする、請求項5に記載の絶縁膜の形成方法。

【請求項7】

前記第3の工程により、前記窒素、金属及びシリコンからなる膜の下の前記シリコン基体の表層部を酸化してシリコン酸化膜を形成することを特徴とする、請求項1〜6のいずれか一項に記載の絶縁膜の形成方法。

【請求項8】

前記第1の工程において、前記シリコン基体の表層部を酸化してシリコン酸化膜を形成し、該シリコン酸化膜の上に前記金属及びシリコンからなる膜を堆積することを特徴とする、請求項1〜7のいずれか一項に記載の絶縁膜の形成方法。

【請求項9】

シリコン基体の上に窒化金属シリケートを含む絶縁膜を形成する絶縁膜の形成方法であって、

前記シリコン基体の上に窒素、金属及びシリコンからなる膜を、非酸化雰囲気中で、少なくとも窒素原子を含むガスを用いたリアクティブスパッタ法により堆積する第1の工程と、

前記窒素、金属及びシリコンからなる膜を酸化して窒化金属シリケート膜を形成する第2の工程と、を有することを特徴とする絶縁膜の形成方法。

【請求項10】

前記金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含むことを特徴とする、請求項9に記載の絶縁膜の形成方法。

【請求項11】

前記第2の工程で、少なくとも酸素原子を含むプラズマを用いて、前記窒素、金属及びシリコンからなる膜を酸化することを特徴とする、請求項9又は10に記載の絶縁膜の形成方法。

【請求項12】

前記第2の工程で、マイクロ波プラズマ源を用いて、前記窒素、金属及びシリコンからなる膜を酸化することを特徴とする、請求項11に記載の絶縁膜の形成方法。

【請求項13】

前記第2の工程により、前記窒素、金属及びシリコンからなる膜の下の前記シリコン基体の表層部を酸化してシリコン酸化膜を形成することを特徴とする、請求項9〜12のいずれか一項に記載の絶縁膜の形成方法。

【請求項14】

前記第1の工程において、前記シリコン基体の表層部を酸化してシリコン酸化膜を形成し、該シリコン酸化膜の上に前記窒素、金属及びシリコンからなる膜を堆積することを特徴とする、請求項9〜13のいずれか一項に記載の絶縁膜の形成方法。

【請求項1】

シリコン基体の上に窒化金属シリケートを含む絶縁膜を形成する絶縁膜の形成方法であって、

前記シリコン基体の上に金属及びシリコンからなる膜を、非酸化雰囲気中でスパッタ法により堆積する第1の工程と、

前記金属及びシリコンからなる膜を窒化して窒素、金属及びシリコンからなる膜を形成する第2の工程と、

前記窒素、金属及びシリコンからなる膜を酸化して窒化金属シリケート膜を形成する第3の工程と、を有することを特徴とする絶縁膜の形成方法。

【請求項2】

前記金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含むことを特徴とする、請求項1に記載の絶縁膜の形成方法。

【請求項3】

前記第1の工程の終了から前記第2の工程の開始までの間、前記金属及びシリコンからなる膜を、非酸化雰囲気中に保持することを特徴とする、請求項1又は2に記載の絶縁膜の形成方法。

【請求項4】

前記第2の工程で、少なくとも窒素原子を含むプラズマを用いて、前記金属及びシリコンからなる膜を窒化することを特徴とする、請求項1〜3のいずれか一項に記載の絶縁膜の形成方法。

【請求項5】

前記第3の工程で、少なくとも酸素原子を含むプラズマを用いて、前記窒素、金属及びシリコンからなる膜を酸化することを特徴とする、請求項1〜4のいずれか一項に記載の絶縁膜の形成方法。

【請求項6】

前記第3の工程で、マイクロ波プラズマ源を用いて、前記窒素、金属及びシリコンからなる膜を酸化することを特徴とする、請求項5に記載の絶縁膜の形成方法。

【請求項7】

前記第3の工程により、前記窒素、金属及びシリコンからなる膜の下の前記シリコン基体の表層部を酸化してシリコン酸化膜を形成することを特徴とする、請求項1〜6のいずれか一項に記載の絶縁膜の形成方法。

【請求項8】

前記第1の工程において、前記シリコン基体の表層部を酸化してシリコン酸化膜を形成し、該シリコン酸化膜の上に前記金属及びシリコンからなる膜を堆積することを特徴とする、請求項1〜7のいずれか一項に記載の絶縁膜の形成方法。

【請求項9】

シリコン基体の上に窒化金属シリケートを含む絶縁膜を形成する絶縁膜の形成方法であって、

前記シリコン基体の上に窒素、金属及びシリコンからなる膜を、非酸化雰囲気中で、少なくとも窒素原子を含むガスを用いたリアクティブスパッタ法により堆積する第1の工程と、

前記窒素、金属及びシリコンからなる膜を酸化して窒化金属シリケート膜を形成する第2の工程と、を有することを特徴とする絶縁膜の形成方法。

【請求項10】

前記金属は、少なくともハフニウム及びジルコニウムのうちのいずれかを含むことを特徴とする、請求項9に記載の絶縁膜の形成方法。

【請求項11】

前記第2の工程で、少なくとも酸素原子を含むプラズマを用いて、前記窒素、金属及びシリコンからなる膜を酸化することを特徴とする、請求項9又は10に記載の絶縁膜の形成方法。

【請求項12】

前記第2の工程で、マイクロ波プラズマ源を用いて、前記窒素、金属及びシリコンからなる膜を酸化することを特徴とする、請求項11に記載の絶縁膜の形成方法。

【請求項13】

前記第2の工程により、前記窒素、金属及びシリコンからなる膜の下の前記シリコン基体の表層部を酸化してシリコン酸化膜を形成することを特徴とする、請求項9〜12のいずれか一項に記載の絶縁膜の形成方法。

【請求項14】

前記第1の工程において、前記シリコン基体の表層部を酸化してシリコン酸化膜を形成し、該シリコン酸化膜の上に前記窒素、金属及びシリコンからなる膜を堆積することを特徴とする、請求項9〜13のいずれか一項に記載の絶縁膜の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−177161(P2009−177161A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−327944(P2008−327944)

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(000227294)キヤノンアネルバ株式会社 (564)

【Fターム(参考)】

[ Back to top ]