絶縁被覆極細線及び極細同軸ケーブル

【課題】 本発明は、極細線の導体上に極薄の押出絶縁被覆層を破れることなく、スムーズに被覆するようにした絶縁被覆極細線を提供するものである。

【解決手段】 かゝる本発明は、熱可塑性樹脂を押出機によりAWG40以降の単線又はこれより小径の素線を撚り合わせて前記AWG40以降の単線と同等の断面積とした撚線の導体11上に被覆させる絶縁被覆極細線10において、

前記熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、前記導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いることを特徴とする絶縁被覆極細線にあり、これにより、押出絶縁被覆層(絶縁体12)を破れることなく、スムーズに被覆することができる。

【解決手段】 かゝる本発明は、熱可塑性樹脂を押出機によりAWG40以降の単線又はこれより小径の素線を撚り合わせて前記AWG40以降の単線と同等の断面積とした撚線の導体11上に被覆させる絶縁被覆極細線10において、

前記熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、前記導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いることを特徴とする絶縁被覆極細線にあり、これにより、押出絶縁被覆層(絶縁体12)を破れることなく、スムーズに被覆することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、極細線の導体上に極薄の押出絶縁被覆層を施した絶縁被覆極細線及びこれを用いた極細同軸ケーブルに関するものである。

【背景技術】

【0002】

従来、細線の絶縁体としては、例えば巻線ではエナメル材料(ワニス)が使用されており、通信用の電線ではフッ素系樹脂(特許文献1)や架橋ポリエチレンなどが使用されている。一方、近年通信分野では、細線のサイズがより一層細線化する傾向にあり、例えばAWG40〜52(アメリカン・ワイヤ・ゲージ、線径=直径:0.079〜0.017mm)程度の細いものまで用いられている。

【特許文献1】特開平08−055524号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、従来のワニスによるエナメル線の場合は、通常溶媒にポリマーを溶解させて、巻線の導体上に塗布した後、加熱などにより溶媒を揮発させて絶縁被覆層を得るわけであるが、この方法では、溶媒に溶ける樹脂しか使用できないという制約があった。

また、可溶性ポリマーの場合、様々な薬品やグリースなどを使用する分野や環境下では、溶けたり耐食される恐れがあるため、不向きであるという問題があった。

【0004】

一方、絶縁被覆として、フッ素系樹脂などのハロゲン元素含有材料を用いる場合、電線布設後の火災や廃棄時の燃焼処理時において、ハロゲンガスやダイオキシンなどの有害ガスが発生することなどが問題となる。現在、自動車や電子機器用の電線では、その絶縁被覆として、環境負荷物質となり得るハロゲン元素含有材料やリン、重金属などを含まない材料(クリーン材料)の使用が望まれている。

【0005】

このような状況下において、AWG40〜52レベルの極めて細いサイズの単線を用いたり、或いは、これより小径の素線を撚り合わせてこのAWG40以降の単線と同等の断面積とした撚線用いた、例えば通信用の極細同軸ケーブルを提供するためには、当然導体サイズの細さに合わせて、絶縁被覆層の厚さも薄くする必要がある。

【0006】

このような要求下で、かつ、生産性のよい押出被覆により絶縁被覆層を得るには、薄くしても途中で破れたりすることがなく、スムーズに被覆することのできる特性の樹脂を選定する必要がある。

【0007】

本発明者は、これらの点を思慮して、使用する樹脂の選定にあって、鋭意検討した結果、熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、前記導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いることが、途中で破れたりすることなく、好ましいことを見い出した。

【0008】

本発明は、この観点に立ってなされたものであり、特定の熱可塑性樹脂を選定することにより、薄くても、押出の途中で途切れたりすることのない、絶縁被覆を有する絶縁被覆極細線及び極細同軸ケーブルを提供するものである。

【課題を解決するための手段】

【0009】

請求項1記載の本発明は、熱可塑性樹脂を押出機によりAWG40以降の単線又はこれより小径の素線を撚り合わせて前記AWG40以降の単線と同等の断面積とした撚線の導体上に被覆させる絶縁被覆極細線において、

前記熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)に対する押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、前記導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いることを特徴とする絶縁被覆極細線にある。

【0010】

請求項2記載の本発明は、前記想定被覆付着量を、前記樹脂被覆厚さを導体径と同等の厚さとするものとして、下記の式(1)により求めることを特徴とする請求項1記載の絶縁被覆極細線にある。

π・2d2 ・・・・(1)

ただし、d=導体径、樹脂被覆厚さを示す。

【0011】

請求項3記載の本発明は、前記導体径が75μm、樹脂被覆厚さが75μmのとき、想定被覆付着量の逆数値として約29(m/cm3 )を算出し、前記押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、約29(m/cm3 )以上である樹脂を用いることを特徴とする請求項2記載の絶縁被覆極細線にある。

【0012】

請求項4記載の本発明は、前記熱可塑性樹脂がノンハロゲンの樹脂であることを特徴とする請求項1、2又は3記載の絶縁被覆極細線にある。

【0013】

請求項5記載の本発明は、前記請求項1、2、3又は4記載の絶縁被覆極細線を用いたことを特徴とする極細同軸ケーブルにある。

【発明の効果】

【0014】

本発明の絶縁被覆極細線によると、熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いているため、絶縁被覆部分が極めて薄くとも、押出の途中で途切れたりすることなく、スムーズに被覆させることができる。

【0015】

このため、(1)従来のようなワニスを用いる必要はなく、しかも、押出被覆により、効率よく、極細線を得ることができる。また、使用する樹脂が、ワニスのように溶媒に溶ける樹脂に制約されることがなくなる。これにより、この極細線の場合、薬品やグリースなどを使用する分野においても、何ら制約されることなく、広く用いことができる。

(2)使用する樹脂としてノンハロゲンの樹脂を用いれば、ハロゲンガスやダイオキシンなどの有害ガスの発生はなく、環境に優しい製品が得られる。

(3)この極細線では、導体部分の細径化のみならず、絶縁被覆層部分の層厚の薄肉化ができるため、線全体の細径化も可能であるという大きな利点が得られる。

(4)この極細線を、極細同軸ケーブルに用いた場合、ケーブル自体の細径化が得られると同時に、少なくとも内部の絶縁体が薬品やグリースなどの耐薬品性に対して、優れた特性のケーブルが得られる。

【発明を実施するための最良の形態】

【0016】

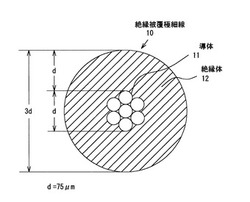

図1は本発明の絶縁被覆極細線の一例を示したものである。図中、10は絶縁被覆極細線、11は導体、12は絶縁体である。

【0017】

上記導体11としては、AWG40以降、即ちAWG40〜52(線径=直径:0.079〜0.017mm)の極細サイズの単線を用いたり、或いはこれより小径の素線を撚り合わせて前記AWG40以降の単線と同等の断面積とした撚線を用いる。線種も特に問わないが、銅線や錫めっき銅線、ニッケルめっき銅線、銀めっき銅線などを用いる。また、上記絶縁体12は、樹脂の加工温度で溶融しないフィラー(充填材)を含まず、かつ、好ましくは、クリーン材料として、ハロゲン元素やリン、重金属などが含まれない、熱可塑性樹脂が用いられる。そして、この熱可塑性樹脂を押し出しにより、押出絶縁被覆層として形成する。ここで、樹脂の加工温度で溶融しないフィラー(例えばガラス繊維など)を含まずとしたのは、フィラーが含有されていても、加工温度で溶融する場合、樹脂の特性、特に伸びなどの機械的特性に悪影響がなく、本来の樹脂特性が維持されるからである。ハロゲン元素やリン、重金属などが含まれないクリーン材料としたのは、有毒ガスの発生防止やリサイクル性の向上を意図したものである。

【0018】

図2は本発明の極細同軸ケーブルの一例を示したものである。図中、20は極細同軸ケーブル、21は中心導体、22は絶縁体、23は外部導体、24はシースである。

この極細同軸ケーブル20において、中心導体21と絶縁体22については、上記絶縁被覆極細線10を用いるものとする。外部導体23としては、特に限定されないが、中心導体21と同一又は異なる線種の巻線や編組などを用いる。シース14は、その用途や性能仕様などにより、種々の樹脂を適宜使い分けるものとする。好ましくは、ハロゲン元素が含まれない、熱可塑性樹脂の使用が望ましい。

【0019】

このような構成の絶縁被覆極細線10において、絶縁体の熱可塑性樹脂の選定にあたっては、次の点を留意する必要がある。

先ず、導体の極細サイズに合わせて、絶縁体の被覆層の厚さもできるだけ薄いものとしたいという要求がある。その場合、押出時の吐出量に対する単位長さあたりの付着量(被覆樹脂体積)を少なくする必要がある。しかし、あまり薄くすると、その分押出の途中で破れ易くなるため、極細導体に対する樹脂の付着量を、ほぼ導体径と同等の厚さとするものと想定した。この想定被覆付着量(cm3 /m)は、下記の式(1)により求めることができる。

π・2d2 ・・・・(1)

ただし、d=導体径、樹脂被覆厚さを示す。

【0020】

つまり、図1に示すように、導体径と樹脂被覆厚さをdとすると、単位長さあたり(1m)の想定被覆付着量は、式(2)として現すことができる。

π/4〔(3d)2 −(d)2 〕・・・・(2)

これを演算すると、上記式(1)が得られる。また、ここで、d=75μmとすると、0.035(cm3 /m)の値が得られる。なお、導体径d=75μmの場合は、図1のように、より細い単線(素線)を7本撚り合わせて、AWG40以降の単線と同等の断面積とした撚線の場合である。

【0021】

一方、熱可塑性樹脂の選定にあたって、対応する樹脂における押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きを、図3に示すようなグラフから求めることができる。

図3では、吐出量をx軸にプロット(例えばA〜Cの3点)し、そのときの溶融状態における樹脂の破断速度(樹脂表面などが破れたときの速度)をY軸にプロットとして、その傾き(α)を求めた。

【0022】

この試験は以下の条件下で行った。

(a)押出機の吐出量に対応する評価試験機として、キャピラリーレオメータを用いた。(b)シリンダ−径/キャピラリー径/キャピラリー長さはそれぞれ9.55mmφ、8.05mmφ、2.10mmである。(c)ピストンスピードは1〜10mm/minからの数点とした。(d)樹脂の引取加速度(タイムスケール)は50mm/s2 (1min)である。(e)試験前処理として樹脂の乾燥(60℃×24h)を行った。(f)試験温度は、各樹脂のメーカー推奨の加工温度とその±10℃の温度の計3点の温度で行った。

【0023】

この試験温度において、通常上記メーカー推奨などの加工温度であれば、特に問題はないが、樹脂のグレードによってその加工温度が異なるため、この点を考慮する必要がある。しかしながら、概ねポリエチレンでは160〜230℃、ポリプロピレンでは170〜250℃、ポリフェニルサルホォン、ポリエーテルエーテルケトンでは360〜400℃、熱可塑性ホリイミドでは360〜420℃として取り扱いえばよい。

【0024】

この試験では、上記傾き(α)は、図3に示すように、同一の樹脂温度下で、複数の点(例えば3点)をプロットして求めことが好ましい。各3点の樹脂温度下で傾き(α)が得られるときにはそれを求めておく。しかし、樹脂温度や樹脂材料によっては、一点しか測定点がとれない場合には、原点を通る直線でその傾き(α)を求めてもよい。

【0025】

このようにして求めた傾き(α)が、上記想定被覆付着量(cm3 /m)の式(1)、即ちπ・2d2 の逆数1/(π・2d2 )以上であると、使用する樹脂の特性として、良好であることを、本発明者が見い出した。

【0026】

特に、上述したように、想定被覆付着量を式(1)=π・2d2 として、d=75μmとした場合、式(1)の値が0.035(cm3 /m)となり、その逆数が約29(m/cm3 )となる。このことから、導体径がd=75μmの導体に対して、熱可塑性樹脂の特性として、上記傾き(α)が約29(m/cm3 )以上のものを選定すれば、よいことが分かる。

【0027】

本発明者が種々の樹脂について、吐出量と樹脂溶融時の破断速度との関係が示す傾き(α)を求めたところ、図5の表の如くであった。この図5の表から、導体径と樹脂被覆厚さをほぼ75μmとした図1のような極細線を得るには、上記傾きが、約29(m/cm3 )以上である熱可塑性樹脂を選定する必要がある。

【0028】

因みに、図4の表により、熱可塑性樹脂として、ポリエーテルエーテルケトン(Victrex、Mc、90G)を使用してサンプルの絶縁被覆極細線を押出被覆したところ、途中で破れることのない絶縁被覆を得ることができた。また、ガラス繊維で強度したポリエーテルエーテルケトン(Victrex、Mc、90G)を使用してサンプルの絶縁被覆極細線を押出被覆したところ、被覆は途中で破れるという問題が起きた。

【図面の簡単な説明】

【0029】

【図1】本発明に係る絶縁被覆極細線の一例を示した縦断端面図である。

【図2】本発明に係る極細同軸ケーブルの一例を示した縦断端面図である。

【図3】押出機の吐出量と押出被覆時における樹脂溶融時の破断速度との関係が示す傾きを現したグラフである。

【図4】各種熱可塑性樹脂と、押出機の吐出量と樹脂溶融時の破断速度との傾きを示した表である。

【符号の説明】

【0030】

10・・・絶縁被覆極細線、11・・・導体、12・・・絶縁体(絶縁被覆層)、20・・・極細同軸ケーブル、21・・・中心導体、22・・・絶縁体、23・・・外部導体、24・・・シース

【技術分野】

【0001】

本発明は、極細線の導体上に極薄の押出絶縁被覆層を施した絶縁被覆極細線及びこれを用いた極細同軸ケーブルに関するものである。

【背景技術】

【0002】

従来、細線の絶縁体としては、例えば巻線ではエナメル材料(ワニス)が使用されており、通信用の電線ではフッ素系樹脂(特許文献1)や架橋ポリエチレンなどが使用されている。一方、近年通信分野では、細線のサイズがより一層細線化する傾向にあり、例えばAWG40〜52(アメリカン・ワイヤ・ゲージ、線径=直径:0.079〜0.017mm)程度の細いものまで用いられている。

【特許文献1】特開平08−055524号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、従来のワニスによるエナメル線の場合は、通常溶媒にポリマーを溶解させて、巻線の導体上に塗布した後、加熱などにより溶媒を揮発させて絶縁被覆層を得るわけであるが、この方法では、溶媒に溶ける樹脂しか使用できないという制約があった。

また、可溶性ポリマーの場合、様々な薬品やグリースなどを使用する分野や環境下では、溶けたり耐食される恐れがあるため、不向きであるという問題があった。

【0004】

一方、絶縁被覆として、フッ素系樹脂などのハロゲン元素含有材料を用いる場合、電線布設後の火災や廃棄時の燃焼処理時において、ハロゲンガスやダイオキシンなどの有害ガスが発生することなどが問題となる。現在、自動車や電子機器用の電線では、その絶縁被覆として、環境負荷物質となり得るハロゲン元素含有材料やリン、重金属などを含まない材料(クリーン材料)の使用が望まれている。

【0005】

このような状況下において、AWG40〜52レベルの極めて細いサイズの単線を用いたり、或いは、これより小径の素線を撚り合わせてこのAWG40以降の単線と同等の断面積とした撚線用いた、例えば通信用の極細同軸ケーブルを提供するためには、当然導体サイズの細さに合わせて、絶縁被覆層の厚さも薄くする必要がある。

【0006】

このような要求下で、かつ、生産性のよい押出被覆により絶縁被覆層を得るには、薄くしても途中で破れたりすることがなく、スムーズに被覆することのできる特性の樹脂を選定する必要がある。

【0007】

本発明者は、これらの点を思慮して、使用する樹脂の選定にあって、鋭意検討した結果、熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、前記導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いることが、途中で破れたりすることなく、好ましいことを見い出した。

【0008】

本発明は、この観点に立ってなされたものであり、特定の熱可塑性樹脂を選定することにより、薄くても、押出の途中で途切れたりすることのない、絶縁被覆を有する絶縁被覆極細線及び極細同軸ケーブルを提供するものである。

【課題を解決するための手段】

【0009】

請求項1記載の本発明は、熱可塑性樹脂を押出機によりAWG40以降の単線又はこれより小径の素線を撚り合わせて前記AWG40以降の単線と同等の断面積とした撚線の導体上に被覆させる絶縁被覆極細線において、

前記熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)に対する押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、前記導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いることを特徴とする絶縁被覆極細線にある。

【0010】

請求項2記載の本発明は、前記想定被覆付着量を、前記樹脂被覆厚さを導体径と同等の厚さとするものとして、下記の式(1)により求めることを特徴とする請求項1記載の絶縁被覆極細線にある。

π・2d2 ・・・・(1)

ただし、d=導体径、樹脂被覆厚さを示す。

【0011】

請求項3記載の本発明は、前記導体径が75μm、樹脂被覆厚さが75μmのとき、想定被覆付着量の逆数値として約29(m/cm3 )を算出し、前記押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、約29(m/cm3 )以上である樹脂を用いることを特徴とする請求項2記載の絶縁被覆極細線にある。

【0012】

請求項4記載の本発明は、前記熱可塑性樹脂がノンハロゲンの樹脂であることを特徴とする請求項1、2又は3記載の絶縁被覆極細線にある。

【0013】

請求項5記載の本発明は、前記請求項1、2、3又は4記載の絶縁被覆極細線を用いたことを特徴とする極細同軸ケーブルにある。

【発明の効果】

【0014】

本発明の絶縁被覆極細線によると、熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いているため、絶縁被覆部分が極めて薄くとも、押出の途中で途切れたりすることなく、スムーズに被覆させることができる。

【0015】

このため、(1)従来のようなワニスを用いる必要はなく、しかも、押出被覆により、効率よく、極細線を得ることができる。また、使用する樹脂が、ワニスのように溶媒に溶ける樹脂に制約されることがなくなる。これにより、この極細線の場合、薬品やグリースなどを使用する分野においても、何ら制約されることなく、広く用いことができる。

(2)使用する樹脂としてノンハロゲンの樹脂を用いれば、ハロゲンガスやダイオキシンなどの有害ガスの発生はなく、環境に優しい製品が得られる。

(3)この極細線では、導体部分の細径化のみならず、絶縁被覆層部分の層厚の薄肉化ができるため、線全体の細径化も可能であるという大きな利点が得られる。

(4)この極細線を、極細同軸ケーブルに用いた場合、ケーブル自体の細径化が得られると同時に、少なくとも内部の絶縁体が薬品やグリースなどの耐薬品性に対して、優れた特性のケーブルが得られる。

【発明を実施するための最良の形態】

【0016】

図1は本発明の絶縁被覆極細線の一例を示したものである。図中、10は絶縁被覆極細線、11は導体、12は絶縁体である。

【0017】

上記導体11としては、AWG40以降、即ちAWG40〜52(線径=直径:0.079〜0.017mm)の極細サイズの単線を用いたり、或いはこれより小径の素線を撚り合わせて前記AWG40以降の単線と同等の断面積とした撚線を用いる。線種も特に問わないが、銅線や錫めっき銅線、ニッケルめっき銅線、銀めっき銅線などを用いる。また、上記絶縁体12は、樹脂の加工温度で溶融しないフィラー(充填材)を含まず、かつ、好ましくは、クリーン材料として、ハロゲン元素やリン、重金属などが含まれない、熱可塑性樹脂が用いられる。そして、この熱可塑性樹脂を押し出しにより、押出絶縁被覆層として形成する。ここで、樹脂の加工温度で溶融しないフィラー(例えばガラス繊維など)を含まずとしたのは、フィラーが含有されていても、加工温度で溶融する場合、樹脂の特性、特に伸びなどの機械的特性に悪影響がなく、本来の樹脂特性が維持されるからである。ハロゲン元素やリン、重金属などが含まれないクリーン材料としたのは、有毒ガスの発生防止やリサイクル性の向上を意図したものである。

【0018】

図2は本発明の極細同軸ケーブルの一例を示したものである。図中、20は極細同軸ケーブル、21は中心導体、22は絶縁体、23は外部導体、24はシースである。

この極細同軸ケーブル20において、中心導体21と絶縁体22については、上記絶縁被覆極細線10を用いるものとする。外部導体23としては、特に限定されないが、中心導体21と同一又は異なる線種の巻線や編組などを用いる。シース14は、その用途や性能仕様などにより、種々の樹脂を適宜使い分けるものとする。好ましくは、ハロゲン元素が含まれない、熱可塑性樹脂の使用が望ましい。

【0019】

このような構成の絶縁被覆極細線10において、絶縁体の熱可塑性樹脂の選定にあたっては、次の点を留意する必要がある。

先ず、導体の極細サイズに合わせて、絶縁体の被覆層の厚さもできるだけ薄いものとしたいという要求がある。その場合、押出時の吐出量に対する単位長さあたりの付着量(被覆樹脂体積)を少なくする必要がある。しかし、あまり薄くすると、その分押出の途中で破れ易くなるため、極細導体に対する樹脂の付着量を、ほぼ導体径と同等の厚さとするものと想定した。この想定被覆付着量(cm3 /m)は、下記の式(1)により求めることができる。

π・2d2 ・・・・(1)

ただし、d=導体径、樹脂被覆厚さを示す。

【0020】

つまり、図1に示すように、導体径と樹脂被覆厚さをdとすると、単位長さあたり(1m)の想定被覆付着量は、式(2)として現すことができる。

π/4〔(3d)2 −(d)2 〕・・・・(2)

これを演算すると、上記式(1)が得られる。また、ここで、d=75μmとすると、0.035(cm3 /m)の値が得られる。なお、導体径d=75μmの場合は、図1のように、より細い単線(素線)を7本撚り合わせて、AWG40以降の単線と同等の断面積とした撚線の場合である。

【0021】

一方、熱可塑性樹脂の選定にあたって、対応する樹脂における押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きを、図3に示すようなグラフから求めることができる。

図3では、吐出量をx軸にプロット(例えばA〜Cの3点)し、そのときの溶融状態における樹脂の破断速度(樹脂表面などが破れたときの速度)をY軸にプロットとして、その傾き(α)を求めた。

【0022】

この試験は以下の条件下で行った。

(a)押出機の吐出量に対応する評価試験機として、キャピラリーレオメータを用いた。(b)シリンダ−径/キャピラリー径/キャピラリー長さはそれぞれ9.55mmφ、8.05mmφ、2.10mmである。(c)ピストンスピードは1〜10mm/minからの数点とした。(d)樹脂の引取加速度(タイムスケール)は50mm/s2 (1min)である。(e)試験前処理として樹脂の乾燥(60℃×24h)を行った。(f)試験温度は、各樹脂のメーカー推奨の加工温度とその±10℃の温度の計3点の温度で行った。

【0023】

この試験温度において、通常上記メーカー推奨などの加工温度であれば、特に問題はないが、樹脂のグレードによってその加工温度が異なるため、この点を考慮する必要がある。しかしながら、概ねポリエチレンでは160〜230℃、ポリプロピレンでは170〜250℃、ポリフェニルサルホォン、ポリエーテルエーテルケトンでは360〜400℃、熱可塑性ホリイミドでは360〜420℃として取り扱いえばよい。

【0024】

この試験では、上記傾き(α)は、図3に示すように、同一の樹脂温度下で、複数の点(例えば3点)をプロットして求めことが好ましい。各3点の樹脂温度下で傾き(α)が得られるときにはそれを求めておく。しかし、樹脂温度や樹脂材料によっては、一点しか測定点がとれない場合には、原点を通る直線でその傾き(α)を求めてもよい。

【0025】

このようにして求めた傾き(α)が、上記想定被覆付着量(cm3 /m)の式(1)、即ちπ・2d2 の逆数1/(π・2d2 )以上であると、使用する樹脂の特性として、良好であることを、本発明者が見い出した。

【0026】

特に、上述したように、想定被覆付着量を式(1)=π・2d2 として、d=75μmとした場合、式(1)の値が0.035(cm3 /m)となり、その逆数が約29(m/cm3 )となる。このことから、導体径がd=75μmの導体に対して、熱可塑性樹脂の特性として、上記傾き(α)が約29(m/cm3 )以上のものを選定すれば、よいことが分かる。

【0027】

本発明者が種々の樹脂について、吐出量と樹脂溶融時の破断速度との関係が示す傾き(α)を求めたところ、図5の表の如くであった。この図5の表から、導体径と樹脂被覆厚さをほぼ75μmとした図1のような極細線を得るには、上記傾きが、約29(m/cm3 )以上である熱可塑性樹脂を選定する必要がある。

【0028】

因みに、図4の表により、熱可塑性樹脂として、ポリエーテルエーテルケトン(Victrex、Mc、90G)を使用してサンプルの絶縁被覆極細線を押出被覆したところ、途中で破れることのない絶縁被覆を得ることができた。また、ガラス繊維で強度したポリエーテルエーテルケトン(Victrex、Mc、90G)を使用してサンプルの絶縁被覆極細線を押出被覆したところ、被覆は途中で破れるという問題が起きた。

【図面の簡単な説明】

【0029】

【図1】本発明に係る絶縁被覆極細線の一例を示した縦断端面図である。

【図2】本発明に係る極細同軸ケーブルの一例を示した縦断端面図である。

【図3】押出機の吐出量と押出被覆時における樹脂溶融時の破断速度との関係が示す傾きを現したグラフである。

【図4】各種熱可塑性樹脂と、押出機の吐出量と樹脂溶融時の破断速度との傾きを示した表である。

【符号の説明】

【0030】

10・・・絶縁被覆極細線、11・・・導体、12・・・絶縁体(絶縁被覆層)、20・・・極細同軸ケーブル、21・・・中心導体、22・・・絶縁体、23・・・外部導体、24・・・シース

【特許請求の範囲】

【請求項1】

熱可塑性樹脂を押出機によりAWG40以降の単線又はこれより小径の素線を撚り合わせて前記AWG40以降の単線と同等の断面積とした撚線の導体上に被覆させる絶縁被覆極細線において、

前記熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、前記導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いることを特徴とする絶縁被覆極細線。

【請求項2】

前記想定被覆付着量を、前記樹脂被覆厚さを導体径と同等の厚さとするものとして、下記の式(1)により求めることを特徴とする請求項1記載の絶縁被覆極細線。

π・2d2 ・・・・(1)

ただし、d=導体径、樹脂被覆厚さを示す。

【請求項3】

前記導体径が75μm、樹脂被覆厚さが75μmのとき、想定被覆付着量の逆数値として約29(m/cm3 )を算出し、前記押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、約29(m/cm3 )以上である樹脂を用いることを特徴とする請求項2記載の絶縁被覆極細線。

【請求項4】

前記熱可塑性樹脂がノンハロゲンの樹脂であることを特徴とする請求項1、2又は3記載の絶縁被覆極細線。

【請求項5】

前記請求項1、2、3又は4記載の絶縁被覆極細線を用いたことを特徴とする極細同軸ケーブル。

【請求項1】

熱可塑性樹脂を押出機によりAWG40以降の単線又はこれより小径の素線を撚り合わせて前記AWG40以降の単線と同等の断面積とした撚線の導体上に被覆させる絶縁被覆極細線において、

前記熱可塑性樹脂として、樹脂の加工温度で溶融しないフィラーを含まず、押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、前記導体に対する樹脂の想定被覆付着量(cm3 /m)の逆数値以上である樹脂を用いることを特徴とする絶縁被覆極細線。

【請求項2】

前記想定被覆付着量を、前記樹脂被覆厚さを導体径と同等の厚さとするものとして、下記の式(1)により求めることを特徴とする請求項1記載の絶縁被覆極細線。

π・2d2 ・・・・(1)

ただし、d=導体径、樹脂被覆厚さを示す。

【請求項3】

前記導体径が75μm、樹脂被覆厚さが75μmのとき、想定被覆付着量の逆数値として約29(m/cm3 )を算出し、前記押出機の吐出量(cm3 /min)と押出被覆時における樹脂溶融時の破断速度(m/min)との関係が示す傾きが、約29(m/cm3 )以上である樹脂を用いることを特徴とする請求項2記載の絶縁被覆極細線。

【請求項4】

前記熱可塑性樹脂がノンハロゲンの樹脂であることを特徴とする請求項1、2又は3記載の絶縁被覆極細線。

【請求項5】

前記請求項1、2、3又は4記載の絶縁被覆極細線を用いたことを特徴とする極細同軸ケーブル。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−53073(P2008−53073A)

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願番号】特願2006−228663(P2006−228663)

【出願日】平成18年8月25日(2006.8.25)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成20年3月6日(2008.3.6)

【国際特許分類】

【出願日】平成18年8月25日(2006.8.25)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]