絶縁部形成方法及び導電パターン形成基板の製造方法

【課題】配線領域の絶縁化に手間がかからず製造が容易であり、視認されにくい導電パターンを容易に形成できる絶縁部形成方法を提供する。

【解決手段】本発明の絶縁部形成方法は、絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する透明導電膜aの少なくとも一部にマイクロ波Wを照射する。

【解決手段】本発明の絶縁部形成方法は、絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する透明導電膜aの少なくとも一部にマイクロ波Wを照射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁部形成方法および導電パターン形成基板の製造方法に関する。

【背景技術】

【0002】

タッチパネルにおいては、液晶ディスプレイ等の画像表示装置の前面に、電極シートとして、透明な絶縁基板の表面に導電パターンを形成した導電パターン形成基板を有する入力装置が設置されている。

この種の導電パターン形成基板は、絶縁基板上に、透明導電パターンが形成された画像表示領域(表示領域)と、配線ラインが形成された低抵抗配線パターン形成領域(配線領域)とを備えている。前記画像表示領域は、タッチパネルの操作者から視認可能とされており、前記低抵抗配線パターン形成領域は、枠体等に被覆され操作者からは視認不能とされている。

【0003】

導電パターン形成基板の透明導電パターンを構成する材料としては、絶縁性の樹脂バインダ中に導電性の金属ナノワイヤを分散させ硬化してなるものなどが知られている。

また、導電パターンには、広範囲に複数形成された導電性の導電部と、これら導電部同士を区画するように形成された絶縁性の絶縁部とが設けられている。

【0004】

導電パターン形成基板を製造するには、まず、絶縁基板上の前記表示領域及び前記配線領域に、導電性の透明導電膜を形成する。次いで、この透明導電膜にフォトリソグラフィによるプロセス(レジスト膜形成、エッチング処理、レジスト膜除去)を施して、該透明導電膜のうち、前記表示領域の絶縁部に対応する部分と、前記配線領域に対応する部分とを除去する。次いで、絶縁基板上の前記配線領域、及び、前記表示領域の導電部の端部に、AgやCu等の配線ラインを印刷又は蒸着により形成する(例えば、特許文献1、2を参照)。

【0005】

しかしながら、従来の導電パターン形成基板においては、下記の問題があった。

すなわち、透明導電膜のうち、導電パターンの絶縁部に対応する部分をフォトリソグラフィによるプロセスで除去した場合、該絶縁部と導電部との屈折率の違い等により、該導電パターンが視認されてしまい、外観上好ましくなかった。

【0006】

また、透明基体内に導電性極細繊維が分散された透明導電膜を用い、該透明導電膜にレーザ光を照射することにより、導電パターンの絶縁部に対応する部分及び前記配線領域の導電性極細繊維を断線して電気的に絶縁状態とし、導電パターンの導電パターンを比較的目立たなくする手法も知られている(例えば、特許文献3を参照)。しかし、この方法は、樹脂バインダの表面から露出した金属ナノワイヤのみをレーザで除去する方法であるため、バインダ層の厚みを精密に制御しなければ絶縁化が困難であった。さらに、レーザ照射領域が非照射領域よりも透明になり、導電パターンが視認可能になってしまう問題があった。

また、特許文献4には、導電性ナノファイバーがバインダ中で3次元状に絡み合った導電膜にレーザ照射を行うことで絶縁化する技術が開示されているが、3次元状に絡み合った導電経路を確実に絶縁化するには大きなエネルギを照射する必要があり、バインダ層を除去又は変質させずに、照射部分と非照射部分の外観に変化が無いような照射条件を見出すことは困難である。したがって、特許文献4に記載の方法でも、導電パターンが視認可能になる問題は解決できなかった。

また、レーザ照射の集光スポットのサイズは数十μmであり、導電領域を面状に絶縁化すること、具体的には前記透明導電膜にレーザ光を照射して前記配線領域を絶縁化することは、レーザ加工に手間がかかり、作業性が低下する傾向にあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−83497号公報

【特許文献2】特開2010−20315号公報

【特許文献3】特開2010−44968号公報

【特許文献4】特開2010−140859号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記事情に鑑みてなされたものであり、配線領域の絶縁化に手間がかからず製造が容易であり、視認されにくい導電パターンを容易に形成できる絶縁部形成方法および導電パターン形成基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、以下の態様を有する。

[1]絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する透明導電膜の少なくとも一部にマイクロ波を照射することを特徴とする絶縁部形成方法。

[2]マイクロ波照射の際に、前記透明導電膜を冷却することを特徴とする[1]に記載の絶縁部形成方法。

【0010】

[3]絶縁基板上に、透明導電パターンが形成された表示領域と、配線ラインが形成された配線領域とを備え、前記透明導電パターンに、絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する導電部と、前記導電ネットワーク構造を有さない絶縁部とが設けられた導電パターン形成基板を製造する方法であって、絶縁基板上の前記表示領域及び前記配線領域に、透明基体内に前記導電ネットワーク構造を有する透明導電膜を形成する透明導電膜形成工程と、前記透明導電膜のうち表示領域に対応する部分に所定のパターンで絶縁化して、前記透明導電パターンを得る導電パターン形成工程と、前記透明導電膜上の表示領域に対応する部分にマスク手段により被覆して保護し、前記透明導電膜のうち配線領域に対応する部分を絶縁化する絶縁化工程と、前記配線領域の絶縁基板上に、前記透明導電パターンの導電部に電気的に接続する配線ラインを形成する配線ライン形成工程とを有し、前記絶縁化工程および前記導電パターン形成工程の少なくとも一方は、[1]または[2]に記載の絶縁部形成方法により、透明導電膜を絶縁化することを特徴とする導電パターン形成基板の製造方法。

[4]前記導電パターン形成工程では、前記透明導電膜のうち表示領域に対応する部分に所定のパターンでレーザ光を照射することにより、導電性材料を除去することを特徴とする[3]に記載の導電パターン形成基板の製造方法。

[5]少なくとも前記透明導電パターン上に、絶縁膜を形成する絶縁膜形成工程を有することを特徴とする[3]または[4]に記載の導電パターン形成基板の製造方法。

【発明の効果】

【0011】

本発明の絶縁部形成方法および導電パターン形成基板の製造方法によれば、視認されにくい導電パターンを容易に形成できる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態に係る導電パターン形成基板を示す平面図である。

【図2】本発明の第1実施形態に係る導電パターン形成基板の導電パターンの導電部及びマイクロ波照射前とマイクロ波照射後の透明導電膜の状態を説明する電子顕微鏡写真である。

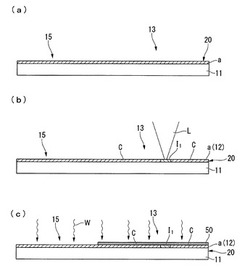

【図3】本発明の第1実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図4】本発明の第1実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図5】本発明の第1実施形態に係る導電パターン形成基板の導電パターンの絶縁部を説明する電子顕微鏡写真である。

【図6】本発明の第1実施形態に係る導電パターン形成基板の製造に用いられる製造装置と、レーザ光の照射方法の一例を説明する側面図である。

【図7】本発明の第2実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図8】本発明の第2実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図9】本発明の第3実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図10】本発明の第3実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図11】本発明の他の実施形態に係る導電パターン形成基板を示す平面図である。

【図12】本発明の他の実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【発明を実施するための形態】

【0013】

<第1実施形態>

(導電パターン形成基板)

以下、本発明の第1実施形態に係る導電パターン形成基板の製造方法により作製される導電パターン形成基板10について、図1〜図6を参照して説明する。

図1に示すように、導電パターン形成基板10は、透明な絶縁基板11上に、透明導電パターン12が形成される画像表示領域(表示領域)13と、配線ライン14が形成される低抵抗配線パターン形成領域(配線領域)15とを備えている。

画像表示領域13は、透明であり且つタッチパネルの操作者から視認可能とされ、低抵抗配線パターン形成領域15は、装飾パネル(枠)等に覆われて操作者からは視認不能とされる。

なお、本発明において、「透明」とは、50%以上の光線透過率を有することを意味する。また、「絶縁」とは、電気抵抗値が1MΩ以上、好ましくは10MΩ以上のことであり、「導電」とは、電気抵抗値が1MΩ未満であることを意味する。

【0014】

絶縁基板11としては、絶縁性を有するとともに、表面に透明導電パターン12を形成でき、かつ、後述するレーザ加工において外観変化の生じにくいものを用いることが好ましい。具体的には、例えば、ガラス、ポリカーボネート、ポリエチレンテレフタレート(PET)を代表とするポリエステル、アクリロニトリル・ブタジエン・スチレン共重合樹脂(ABS樹脂)などの絶縁性材料により構成された基板が挙げられる。また、絶縁基板11の形状としては、用途により、板状のもの、可撓性を有するフィルム状のもの、立体的(3次元)に成型された成型品等を用いることができる。

【0015】

この導電パターン形成基板10を透明タッチパネルに使用する場合、絶縁基板11として、ガラス板やPETフィルム等を用いることが好ましい。また、導電パターン形成基板10を、自動車のハンドル等に付随する静電容量入力装置など、静電容量センサ等に必要な電極として使用する場合、絶縁基板11として、ABS樹脂などからなる成型品、或いはこれにフィルムのラミネートや転写などで加飾層を設けた加飾成型品等を用いることが好ましい。

【0016】

導電パターン形成基板10を、押圧により上下2枚の電極膜(導電パターン)12を接触導通させるメンブレン入力などの透明タッチパネルとして利用する場合、入力者側の絶縁基板11としては、入力者側からの外力に対して可撓しやすいもの(例えば透明樹脂フィルム)を用いることが好ましい。また、入力者側とは反対の画像表示装置側の絶縁基板11としては、ドットスペーサを介して導電パターン形成基板10を支持しやすい所定以上(例えば入力者側の絶縁基板11と同等以上)の剛性を有するものを用いることが好ましい。

【0017】

透明導電パターン12には、導電部Cと第1絶縁部I1とが設けられている。

図2(a)に示すように、導電部Cは、絶縁性を有する透明基体2内に導電性極細繊維(導電性材料)4からなる2次元網目状の導電ネットワーク構造3を有する。

導電性極細繊維4同士は、絶縁基板11の表面(透明導電パターン12が形成される面)の面方向に沿って互いに異なる向きに不規則に存在しているとともに、その少なくとも一部が互いに接触し合う程度に密集して2次元網目状に配置されている。このような配置によって導電性極細繊維4同士が互いに電気的に接続されることで、導電ネットワーク構造3を形成し、導電部Cとなっている。

また、導電性極細繊維4は、その大部分が透明基体2内に埋設されているが、一部は、透明導電パターン12の絶縁基板11とは反対側の表面から突出している。

【0018】

導電性極細繊維4としては、銅、白金、金、銀、ニッケル等からなる金属ナノワイヤや金属ナノチューブ、シリコンナノワイヤやシリコンナノチューブ、金属酸化物ナノチューブ、カーボンナノチューブ、カーボンナノファイバー、グラファイトフィブリル等の繊維状部材及びその金属被覆部材が挙げられる。これらのなかでも、透明性および導電性の点から、銀を主成分とする金属ナノワイヤ(銀ナノワイヤ)が好ましい。導電性極細繊維4は、その直径が0.3〜100nm、長さが1μm〜100μmであることが好ましい。

【0019】

透明基体2は、絶縁基板11上に分散配置された導電性極細繊維4同士の間に、透明基体2を形成する樹脂を充填した後、硬化させることで形成されている。

透明基体2を形成する樹脂としては、透明な熱可塑性樹脂(ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリメチルメタクリレート、ニトロセルロース、塩素化ポリエチレン、塩素化ポリプロピレン、フッ化ビニリデン)、熱や紫外線や電子線や放射線で硬化する透明な硬化性樹脂(メラミンアクリレート、ウレタンアクリレート、エポキシ樹脂、ポリイミド樹脂、アクリル変性シリケートなどのシリコーン樹脂)が挙げられる。

また、透明基体2に市販のポリエチレンテレフタレートフィルムを使用する場合には、光学的特性の類似するポリエステル系樹脂が好適である。

【0020】

第1絶縁部I1は、導電部C,C同士間の静電容量を低下させ、タッチパネルとして使用する際のクロストークを抑制するために、数mm〜数十mmの幅で形成されている。

第1絶縁部I1は、導電性極細繊維4同士が接触せずに導電ネットワーク構造3が分断している部分Dを有する(図2(b))。

第1絶縁部I1においては、導電性極細繊維4が残っているため、導電部Cと化学的組成が同じである。そのため、第1絶縁部I1と導電部Cとは、光学的な特性がほぼ同等であるため、見分けることは困難である。

【0021】

低抵抗配線パターン形成領域15においては、絶縁基板11上に第2絶縁部I2を有し、第2絶縁部I2上に配線ライン14が形成されている。

第2絶縁部I2では、導電ネットワーク構造を有さないため、絶縁部となっている。

なお、第2絶縁部I2においては、導電性極細繊維4がほぼ残っている。そのため、第2絶縁部I2と導電部Cとは、光学的な特性がほぼ同等であるため、見分けることは困難である。

配線ライン14としては、AgやCuからなる導電性金属材料を主成分として含み、該導電性金属材料がバインダ樹脂で結着されたものが挙げられる。

【0022】

(導電パターン形成基板の製造方法)

次に、本実施形態の導電パターン形成基板10の製造方法について、図3〜図6を用いて説明する。なお、図3及び図4は、図1のX−X断面における作製工程を示すものである。

本実施形態の導電パターン形成基板10の製造方法は、透明導電膜形成工程と導電パターン形成工程と絶縁化工程と配線ライン形成工程と絶縁膜形成工程とを、その順に有する。

【0023】

[透明導電膜形成工程]

透明導電膜形成工程では、図3(a)に示すように、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に導電ネットワーク構造3が設けられた透明導電膜aを形成する。

透明導電膜aは、例えば、絶縁基板11上に導電性極細繊維4を含むインクを塗布し、次いで、透明基体2を形成する樹脂を充填し、硬化することによって形成できる。

【0024】

(導電パターン形成工程)

導電パターン形成工程では、図3(b)に示すように、透明導電膜aのうち画像表示領域13に対応する部分に所定のパターンでレーザ光Lを照射することにより、図5に示すように、透明基体2内の導電ネットワーク構造3の導電性極細繊維4が除去された空隙5を形成して第1絶縁部I1を形成する。これにより、第1絶縁部I1と、第1絶縁部I1以外の部分である導電部Cとを備えた透明導電パターン12を形成する。なお、図1においては、X−X断面における第1絶縁部I1の記載を省略しているが、実際には、図1の矩形状をなす導電部C内に、該導電部Cを分割するように、第1絶縁部I1が例えば線状に延びて形成されており、これにより、隣り合う導電部C同士は互いに電気的に絶縁されている。

【0025】

ここで、レーザ光Lを照射する製造装置40及びレーザ光Lの照射方法について、図6を参照して詳述する。

本実施形態では、画像表示領域13の透明導電膜aに、パルス状レーザであるレーザ光Lを所定のパターンで照射する方法を用いている。

レーザ光Lは、YAGやYVO4等のパルス状レーザ光、炭酸ガスレーザ等の連続発振レーザ光が挙げられる。中でも、簡便であることから、YAGやYVO4等の波長1064nmもしくはその2次高調波を使用した532nm、パルス幅1〜200n秒のパルス状レーザ光が好ましい。また、レーザ照射痕を目立たせたくない用途に対しては、波長が1600〜600nmでパルス幅が10f〜100p秒の極短パルスレーザーが好ましい。

【0026】

図6に示すように、本実施形態の導電パターン形成基板10の製造に用いられる製造装置40は、レーザ光Lを発生させるレーザ光発生手段41と、レーザ光Lを集光する集光手段である凸レンズ等の集光レンズ42と、上面に透明導電膜aが形成された絶縁基板11を載置するステージ43と、を備えている。

そして、レーザ光発生手段41から集光レンズ42を介して透明導電膜aにレーザ光Lを照射して、該透明導電膜aに第1絶縁部I1を形成するとともに導電パターンを形成する。

【0027】

この製造装置40におけるレーザ光発生手段41としては、波長2μm未満でパルス幅が200n秒未満のレーザ光(可視光または赤外線のレーザ光)を発生させるものが使用されることが好ましい。レーザ光Lのパルス幅が1〜200n秒のものを用いた場合、装置入手が容易であるとともに設備費用を低減でき、好ましい。

【0028】

集光レンズ42の焦点Fは、図示例のように、透明導電膜aと集光レンズ42との間に位置してもよいし、透明導電膜aの表面に位置してもよい。

【0029】

集光レンズ42としては、低い開口数(NA<0.1)のものが好ましい。すなわち、集光レンズ42の開口数がNA<0.1とされることにより、レーザ光Lの照射条件設定が容易となり、特にレーザ光Lの焦点Fが透明導電膜aと集光レンズ42との間に位置することによる、該焦点Fにおける空気のプラズマ化に伴うエネルギ損失とレーザ光Lの拡散を防止することができる。

【0030】

また、ステージ43は、水平方向に2次元的に移動可能に構成されている。ステージ43は、少なくとも上面側が透明な部材または光線吸収性を有する部材で構成されていることが好ましい。

ステージ43は、絶縁基板11が透明でレーザ光Lの出力が1Wを超える場合、ナイロン系若しくはフッ素系の樹脂材料、又は、シリコーンゴム系の高分子材料を用いることが好ましい。

【0031】

上記製造装置40を用いて、透明導電膜aにレーザ光Lを照射する具体的方法は、下記のとおりである。

まず、ステージ43の上面に、絶縁基板11を、透明導電膜aが該絶縁基板11の上側に配置されるように載置する。ここで、絶縁基板11と透明導電膜aの透明基体2とは、互いに同一材料又は同一系統の樹脂材料からなるものを用いることが好ましい。詳しくは、例えば絶縁基板11がポリエチレンテレフタレートフィルムの場合、透明基体2にはポリエステル系樹脂を使用することが好ましい。

【0032】

次いで、レーザ光発生手段41よりレーザ光Lを出射させ、レーザ光Lを集光レンズ42により集光する。その集光したレーザ光Lの、焦点Fを過ぎてスポット径が広がった部分を透明導電膜aに照射する。その際、ステージ43を、レーザ光Lの照射が所定のパターンになるように移動させる。

【0033】

透明導電膜aに照射するレーザ光Lのエネルギ密度及び単位面積あたりの照射エネルギは、レーザのパルス幅により異なる。

例えば、パルス幅が1〜100n秒のレーザ(YAGレーザ又はYVO4レーザ)では、パルスエネルギ密度1×1011〜1×1013W/m2、単位面積あたりの照射エネルギは1×104〜1×106J/m2が好ましい。より好ましくは1×105〜3×105J/m2である。

エネルギ密度・照射エネルギが上記数値範囲よりも小さな値に設定された場合、第1絶縁部I1の絶縁が不充分になるおそれがある。また、上記数値範囲よりも大きな値に設定された場合、加工痕が目立つようになり、透明タッチパネルや透明電磁波シールドなどの用途では不適当となるおそれがある。

【0034】

また、これらの値は、加工エリアにおけるレーザビームの出力値を、加工エリアの集光スポット面積で除することにより定義されており、簡便には、出力はレーザ発振機からの出力値に光学系の損失係数を掛けることで求められる。

また、スポット径面積Sは、下記式により定義される。

S=S0×D/FL

S0:レンズで集光されるレーザのビーム面積

FL:レンズの焦点距離

D:透明導電膜aの上面と焦点との距離

【0035】

なお、前述した焦点Fは、レンズ等の集光手段42で、収差が充分に小さい場合を例に説明したが、例えば、焦点距離の短い球面レンズや、保護ガラスなどの収差が大きくなる要素が存在する場合には、前記焦点Fは、集光点のエネルギ密度が最も高くなる位置と定義される。

【0036】

ここで、距離Dは、焦点距離FLの0.2%〜3%の範囲内に設定される。好ましくは、距離Dは、焦点距離FLの0.5%〜2%の範囲内に設定される。さらに望ましくは、距離Dは、焦点距離FLの0.7%〜1.5%の範囲内に設定される。距離Dが上記数値範囲に設定されることにより、導電性極細繊維4を除去して空隙5を確実に形成できるとともに電気的に高い信頼性を有する絶縁パターンを形成でき、かつ、絶縁基板11の損傷に起因する加工痕を確実に防止できる。

【0037】

また、精度の高い導電パターンを形成する点では、透明導電膜a上にスポットの位置を移動させながらパルス状のレーザ光Lを断続的に複数回照射することで、隣り合うスポット位置同士に重複する部分を形成することが好ましい。具体的には、断続的に3〜500回照射することが好ましく、20〜200回照射することがより好ましい。3回以上の照射であれば、より確実に絶縁化でき、500回以下であれば、レーザ光Lが照射された透明基体2部分の溶解又は蒸発による除去を防止できる。

【0038】

なお、上記説明においては、XYステージなどの移動式ステージ43に透明導電膜aを有する絶縁基板11を載せてパターニングを行うこととしたが、これに限定されるものではない。すなわち、例えば、透明導電膜aを有する絶縁基板11を固定状態とし、集光系部材を相対的に移動させる方法、ガルバノミラー等を用いてレーザ光Lを走査しスキャンする方法、又は、上記したもの同士を組み合わせてパターニングを行うことが可能である。

【0039】

[絶縁化工程]

絶縁化工程では、まず、図3(c)に示すように、透明導電膜a上の画像表示領域13に対応する部分にマスク手段50を設ける。マスク手段50としては、マイクロ波を遮蔽するものであれば特に制限されないが、マイクロ波遮蔽性が高いことから、導電性を有するものが好ましい。導電性を有するマスク手段50としては、透明導電膜aよりも充分に小さい表面抵抗の導電体の板がより好ましく、アルミニウム板もしくはステンレス板等の金属板がさらに好ましい。また、特に、金属板の厚みを1mm以下とすると、開口部の幅が2mm程度の、マイクロ波の波長よりも充分小さなサイズの絶縁化処理が可能になる。

次いで、透明導電膜aのうち低抵抗配線パターン形成領域15に対応する部分に、波長0.9〜3.0GHzの電磁波であるマイクロ波Wを照射して絶縁化して第2絶縁部I2を形成し、次いで、図4(a)に示すように、マスク手段50を除去する。

マイクロ波照射の際には、透明基体2の変形を防止するために、透明導電膜aを冷媒に浸漬させて冷却することが好ましい。本実施形態において、透明導電膜aを冷媒に浸漬させるためには、導電性基板20を冷媒に浸漬させればよい。ここで、冷媒としては、水、氷、アルコールおよびこれらの混合物、各種フロンを用いることができ、特に発火防止性の観点からは、水、氷およびこれらの混合物が好ましい。

【0040】

透明導電膜aのマイクロ波を照射した絶縁化部分において、2次元網目状の導電ネットワーク構造3を構成する、導電性極細繊維4(銀ナノワイヤ)が全く損なわれずに存在している。

マイクロ波照射により2次元網目状の導電ネットワーク構造が絶縁化する理由は明らかではないが、導体である導電性極細繊維4がマイクロ波により選択的に誘導過熱され、繊維周辺のバインダが局所的に加熱されることで、繊維同士の交差点の接触が失われ、絶縁化するものと思われる。

マイクロ波は、照射部分を確実に絶縁化できることから、出力が100W以上であることが好ましく、300W以上であることがより好ましい。

【0041】

[配線ライン形成工程]

画像表示領域13に透明導電パターン12を形成した後は、図4(b)に示すように、低抵抗配線パターン形成領域15の第2絶縁部I2上に、透明導電パターン12の導電部Cに電気的に接続する前記配線ライン14を形成する。具体的には、配線ライン14は、低抵抗配線パターン形成領域15における第2絶縁部I2上、及び、透明導電パターン12の導電部C上の一部(周縁端部)に、ペースト状のAgやCuからなる導電性金属材料を印刷又は蒸着して、配線ライン14を形成する。

【0042】

[絶縁膜形成工程]

次いで、図4(c)に示すように、少なくとも透明導電パターン12上に、絶縁性の保護膜(絶縁膜)16を形成する。図示例では、透明導電パターン12及び配線ライン14を覆うように絶縁基板11上の全体に、粘着材17を介してPETフィルム18を設けることによって、カバーフィルムとしての保護膜16を形成する。

【0043】

(作用効果)

上記本実施形態に係る導電パターン形成基板10の製造方法では、低抵抗配線パターン形成領域15の透明導電膜aにマイクロ波を照射することで、低抵抗配線パターン形成領域15を絶縁化して第2絶縁部I2を形成できる。したがって、低抵抗配線パターン形成領域15の絶縁化に手間がかからない。また、画像表示領域13の透明導電膜aにレーザ光Lを照射することで、第1絶縁部I1を形成できる。よって、上記導電パターン形成基板10の製造方法によれば、導電パターン形成基板10を容易に製造できる。

【0044】

また、画像表示領域13における第1絶縁部I1と導電部Cとは、ほぼ同じ組成であり、色、透明性、屈折率等の光学特性はほぼ同等である。そのため、第1絶縁部I1と導電部Cとは見分けがつかず、導電パターンが視認されにくく、外観に優れた高品位な導電パターン形成基板となる。

【0045】

また、レーザ光の照射では、幅狭(例えば、幅0.2mm未満)の第1絶縁部I1を容易に形成できるため、本実施形態では、導電部C同士の間隔を狭くでき、微細なパターンを形成できる。

また、配線ライン14を、導電性金属材料の印刷又は蒸着によって形成するため、透明導電パターン12の導電部Cと外部回路とを低抵抗に確実に接続でき、電気的な信頼性を充分に確保できる。また、配線ライン14を目視で確認できるため、製造時の異常等について容易かつ早期に発見できる。

また、少なくとも透明導電パターン12上に、絶縁性の保護膜16を形成するため、該透明導電パターン12が外気、水分に接触することを防止でき、水分の接触によるマイグレーションや劣化を抑制できる。さらに、本実施形態のように、保護膜16を絶縁基板11上の全域に設けた場合には、透明導電パターン12のみならず配線ライン14のマイグレーションや劣化をも防止できる。

【0046】

<第2実施形態>

次に、本発明の第2実施形態に係る導電パターン形成基板の製造方法について、図7及び図8を参照して説明する。なお、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

なお、本実施形態により製造される導電パターン形成基板10の構成については、前述した第1実施形態と同一である。

【0047】

本実施形態の導電パターン形成基板の製造方法は、導電パターン形成工程と絶縁化工程との順序が第1実施形態とは異なっている。すなわち、第2実施形態の導電パターン形成基板10の製造方法は、透明導電膜形成工程と絶縁化工程と導電パターン形成工程と配線ライン形成工程と絶縁膜形成工程とを、その順に有する。

【0048】

(透明導電膜形成工程)

透明導電膜形成工程では、図7(a)に示すように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に導電ネットワーク構造3を有する透明導電膜aを形成する。

【0049】

(絶縁化工程)

絶縁化工程では、まず、図7(b)に示すように、透明導電膜a上の画像表示領域13に対応する部分にマスク手段50を設ける。

次いで、絶縁基板11上の透明導電膜aのうち、低抵抗配線パターン形成領域15に対応する部分にマイクロ波Wを照射し、絶縁化して第2絶縁部I2を形成した後、図7(c)に示すように、マスク手段50を除去する。

【0050】

(導電パターン形成工程)

導電パターン形成工程では、図8(a)に示すように、透明導電膜aのうち画像表示領域13に対応する部分に所定のパターンでレーザ光Lを照射することにより、第1絶縁部I1と導電部Cとを備えた透明導電パターン12を形成する。

【0051】

(配線ライン形成工程)

配線ライン形成工程では、図8(b)に示すように、低抵抗配線パターン形成領域15の第2絶縁部I2上に、透明導電パターン12の導電部Cに電気的に接続するように前記配線ライン14を形成する。

【0052】

(絶縁膜形成工程)

絶縁膜形成工程では、図8(c)に示すように、少なくとも透明導電パターン12上に、絶縁性の保護膜16を形成する。

【0053】

(作用効果)

本実施形態の導電パターン形成基板10の製造方法により製造された導電パターン形成基板10によれば、第1実施形態と同様に、低抵抗配線パターン形成領域15の絶縁化に手間がかからず、導電パターン形成基板10を容易に製造できる。また、導電パターンが視認されにくく、外観に優れた高品位な導電パターン形成基板となる。また、導電部C同士の間隔を狭くでき、微細なパターンを形成できる。

【0054】

<第3実施形態>

次に、本発明の第3実施形態に係る導電パターン形成基板の製造方法について、図9,10を参照して説明する。なお、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

なお、本実施形態により製造される導電パターン形成基板10の構成については、前述した第1実施形態と同一である。

【0055】

本実施形態の導電パターン形成基板の製造方法は、透明導電膜形成工程と絶縁化工程と配線ライン形成工程と絶縁膜形成工程とを有し、絶縁化工程が導電パターン形成工程を兼ねる点が、前述の実施形態とは異なっている。

(透明導電膜形成工程)

透明導電膜形成工程では、図9(a)に示すように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に導電ネットワーク構造3を有する透明導電膜aを形成する。

【0056】

(絶縁化工程)

本実施形態における絶縁化工程では、まず、図9(b)に示すように、透明導電膜a上の、画像表示領域13の導電部とする部分と低抵抗配線パターン形成領域15に対応する部分にマスク手段50を形成する。次いで、マイクロ波を照射して、透明導電膜aのマスク手段50で被覆されていない部分を絶縁化した後、図9(c)に示すように、マスク手段50を除去する。

これにより、透明導電膜aのうち低抵抗配線パターン形成領域15に対応する部分を絶縁化して第2絶縁部I2を形成すると共に、画像表示領域13に第1絶縁部I1と導電部Cとを備えた導電パターンを形成できる。

【0057】

マスク手段50で被覆した透明導電膜aにマイクロ波を照射する方法は、幅狭の第1絶縁部I1の形成に適していない。したがって、本実施形態では、第1絶縁部I1の幅が20mm以上であることが好ましい。

【0058】

(配線ライン形成工程)

配線ライン形成工程では、図10(a)に示すように、低抵抗配線パターン形成領域15の第2絶縁部I2上に、透明導電パターン12の導電部Cに電気的に接続するように前記配線ライン14を形成する。

【0059】

(絶縁膜形成工程)

絶縁膜形成工程では、図10(b)に示すように、少なくとも透明導電パターン12上に、絶縁性の保護膜16を形成する。

【0060】

(作用効果)

本実施形態の導電パターン形成基板10の製造方法によっても、導電部Cと第1絶縁部I1との外観に差がほとんど生じないため、導電パターンが視認されにくく、外観に優れた高品位な導電パターン形成基板となる。また、画像表示領域13の透明導電膜aおよび低抵抗配線パターン形成領域15の透明導電膜aに一括してマイクロ波を照射することによって、第1絶縁部I1と第2絶縁部I2とを形成するため、導電パターン形成基板10をより容易に製造できる。

【0061】

<他の実施形態>

なお、本発明は前述の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることができる。

例えば、前述の実施形態では、絶縁基板11が透明であることとしたが、絶縁基板11にある程度の透明性を有した着色が施されていても構わない。

【0062】

また、図11に示すように、導電部Cの外縁にレーザ光を照射して第3絶縁部I3を形成してもよい。

第3絶縁部I3を形成する場合には、まず、図12(a)に示すように、透明導電膜aにレーザ光Lを照射して第3絶縁部I3を形成することで、導電部Cの形状を精密に描画できる。

その後、導電部Cを形成するように、図12(b)に示すように、第3絶縁部I3,I3の間の透明導電膜aをマスク手段50によって覆い、マイクロ波Wを照射して、マスク手段50で覆われていない部分を絶縁化した後、図12(c)に示すように、マスク手段50を除去して、導電パターンを得る。

【0063】

また、導電ネットワーク構造3は、透明基体2内に分散されて互いに電気的に連結された複数の導電性極細繊維4からなることとしたが、これに限定されるものではない。

【0064】

また、導電パターン形成基板10には、粘着、反射防止、ハードコート及びドットスペーサなどの機能層を任意で付加することとしてもよい。

特に、YAGレーザやYVO4レーザの基本波など波長が1000nm近辺のレーザを用いるとともに、上記機能層として、アクリル系高分子素材を使用する場合には、外観特性の観点から、レーザ照射後に機能層を設けることが好ましい。

【0065】

また、少なくとも透明導電パターン12上を被覆する絶縁膜として、保護膜16を用いることとしたが、絶縁膜は透明導電パターン12及び必要に応じて配線ライン14と外部とを絶縁することができればよいことから、前述した透明導電パターン12を保護する目的に限定されない。すなわち、例えば、この絶縁膜上にさらに他の導電パターンや絶縁基板を積層した構成であっても構わない。

【0066】

その他、本発明の前述の実施形態等で説明した構成要素を、適宜組み合わせても構わない。また、本発明の趣旨を逸脱しない範囲において、前述の構成要素を周知の構成要素に置き換えることも可能である。

【実施例】

【0067】

(実施例1)

まず、図3(a)に示すように、70mm角のポリエチレンタレフタレートフィルムからなる絶縁基板11上に、銀ナノワイヤからなる導電性極細繊維4を含むインク(Cambrios社のOhm)を塗布し、次いで、紫外線硬化性のポリエステル樹脂インクを上塗りして、乾燥・紫外線処理を施した。これにより、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に導電ネットワーク構造3が設けられた透明導電膜aを形成し、導電性基板20を得た。透明導電膜aの表面抵抗を測定したところ、250Ω/□であった。

次いで、図3(b)に示すように、透明導電膜aのうち画像表示領域13に対応する部分に、互いに平行な6本の直線(長さ50mm、8mm間隔)の第1絶縁部I1が形成するようにレーザ光Lを照射した。ここで、レーザ光照射装置としては、ガルバノミラーを備えたYVO4基本波のレーザ加工機(キーエンス社製、MD−V9920)を使用した。また、レーザ照射条件として、焦点から透明導電膜aまでの距離:0mm、出力:30%、発振周波数:100kHzとした。

これにより、第1絶縁部I1と導電部Cとを備えた透明導電パターン12を形成した。また、画像表示領域13のコーナー部にレーザ光を複数回照射してマスク位置決めマークを形成した。

次いで、耐熱ガラス製の容器に脱イオン水を入れ、その脱イオン水に、透明導電パターンを形成した導電性基板を水深が5mmになるように沈めた。図3(c)に示すように、透明導電膜a上の画像表示領域13に対応する部分に、アルミニウム板(43mm角、厚さ1.2mm)からなるマスク手段50を載せた。

次いで、日本国内で市販の電子レンジ(700W)を用いて、透明導電膜aのうち低抵抗配線パターン形成領域15に対応する部分にマイクロ波Wを10秒間照射して絶縁化して第2絶縁部I2を形成し、次いで、図4(a)に示すように、マスク手段50を除去した。これにより、導電パターン形成基板を得た。

導電部C同士の抵抗を市販のデジタルテスタで測定したところ、10MΩ以上であり、第1絶縁部I1および第2絶縁部I2が共に絶縁化されていることが示された。また、導電パターンが視認されることはなかった。

【0068】

(実施例2)

マイクロ波照射の際に、導電性基板を脱イオン水に浸漬しなかったこと以外は実施例1と同様にして、導電パターン形成基板を得た。この方法でも、マイクロ波照射によって透明導電膜aが絶縁化したが、ポリエチレンテレフタレートフィルムが収縮し、導電パターン形成基板が所定のサイズよりも小さくなった。

【0069】

(実施例3)

マイクロ波の照射時間を1秒としたこと以外は実施例2と同様にして、導電パターン形成基板を得た。この方法でも、マイクロ波照射によって透明導電膜aが絶縁化したが、マイクロ波が照射された部分に波打ちが見られた。

【0070】

(比較例1)

マイクロ波を照射する代わりに、直径40mm、10ターンの空芯コイルを用いて、2MHz、3kWの高周波誘導加熱を行ったところ、わずかに発熱が生じたが、透明導電膜aの電気抵抗値に変化はなく、絶縁化できなかった。

【0071】

(実施例4)

実施例1の導電パターン形成基板に、図4(b)に示すように、低抵抗配線パターン形成領域15の第2絶縁部I2上に、銀ペーストの印刷により、透明導電パターン12の導電部Cに電気的に接続する配線ライン14を形成した。

上記により、配線ライン14を形成した導電パターン形成基板を2枚作製し、これらを、透明導電膜a同士が対向するように絶縁ドットスペーサを介して貼り合せ、インターフェース回路を接続したところ、メンブレン式タッチパネルとして動作した。

【産業上の利用可能性】

【0072】

本発明で得られた導電パターン形成基板は、例えば、透明アンテナ、透明電磁波シールド、静電容量方式或いはメンブレン式の透明タッチパネルなどの透明入力装置のように、透明部分に配線パターンを形成する製品に適用することができる。また、導電パターン形成基板は、自動車のハンドル等に取り付けられる静電容量入力装置など、3次元成型品、或いは3次元の加飾成型品の表面に設けられる静電容量センサ等に必要な電極を形成する目的で用いることができる。

本発明で得られた導電パターン形成基板を用いたタッチパネル(入力装置)は、導電パターン形成基板が厚さ方向に積層するように一対設けられた入力部材と、導電パターン形成基板の透明導電パターンの導電部及び配線ラインに電気的に接続され、入力信号を検出するインターフェース回路等の検出手段とを備えて構成される。

【符号の説明】

【0073】

2 透明基体

3 導電ネットワーク構造

5 空隙

10 導電パターン形成基板

11 絶縁基板

12 導電パターン

13 画像表示領域(表示領域)

14 配線ライン

15 低抵抗配線パターン形成領域(配線領域)

16、19 保護膜(絶縁膜)

20 導電性基板

50 マスク手段

a 透明導電膜

C 導電部

I 絶縁部

I1 第1絶縁部

I2 第2絶縁部

I3 第3絶縁部

L レーザ光

W マイクロ波

【技術分野】

【0001】

本発明は、絶縁部形成方法および導電パターン形成基板の製造方法に関する。

【背景技術】

【0002】

タッチパネルにおいては、液晶ディスプレイ等の画像表示装置の前面に、電極シートとして、透明な絶縁基板の表面に導電パターンを形成した導電パターン形成基板を有する入力装置が設置されている。

この種の導電パターン形成基板は、絶縁基板上に、透明導電パターンが形成された画像表示領域(表示領域)と、配線ラインが形成された低抵抗配線パターン形成領域(配線領域)とを備えている。前記画像表示領域は、タッチパネルの操作者から視認可能とされており、前記低抵抗配線パターン形成領域は、枠体等に被覆され操作者からは視認不能とされている。

【0003】

導電パターン形成基板の透明導電パターンを構成する材料としては、絶縁性の樹脂バインダ中に導電性の金属ナノワイヤを分散させ硬化してなるものなどが知られている。

また、導電パターンには、広範囲に複数形成された導電性の導電部と、これら導電部同士を区画するように形成された絶縁性の絶縁部とが設けられている。

【0004】

導電パターン形成基板を製造するには、まず、絶縁基板上の前記表示領域及び前記配線領域に、導電性の透明導電膜を形成する。次いで、この透明導電膜にフォトリソグラフィによるプロセス(レジスト膜形成、エッチング処理、レジスト膜除去)を施して、該透明導電膜のうち、前記表示領域の絶縁部に対応する部分と、前記配線領域に対応する部分とを除去する。次いで、絶縁基板上の前記配線領域、及び、前記表示領域の導電部の端部に、AgやCu等の配線ラインを印刷又は蒸着により形成する(例えば、特許文献1、2を参照)。

【0005】

しかしながら、従来の導電パターン形成基板においては、下記の問題があった。

すなわち、透明導電膜のうち、導電パターンの絶縁部に対応する部分をフォトリソグラフィによるプロセスで除去した場合、該絶縁部と導電部との屈折率の違い等により、該導電パターンが視認されてしまい、外観上好ましくなかった。

【0006】

また、透明基体内に導電性極細繊維が分散された透明導電膜を用い、該透明導電膜にレーザ光を照射することにより、導電パターンの絶縁部に対応する部分及び前記配線領域の導電性極細繊維を断線して電気的に絶縁状態とし、導電パターンの導電パターンを比較的目立たなくする手法も知られている(例えば、特許文献3を参照)。しかし、この方法は、樹脂バインダの表面から露出した金属ナノワイヤのみをレーザで除去する方法であるため、バインダ層の厚みを精密に制御しなければ絶縁化が困難であった。さらに、レーザ照射領域が非照射領域よりも透明になり、導電パターンが視認可能になってしまう問題があった。

また、特許文献4には、導電性ナノファイバーがバインダ中で3次元状に絡み合った導電膜にレーザ照射を行うことで絶縁化する技術が開示されているが、3次元状に絡み合った導電経路を確実に絶縁化するには大きなエネルギを照射する必要があり、バインダ層を除去又は変質させずに、照射部分と非照射部分の外観に変化が無いような照射条件を見出すことは困難である。したがって、特許文献4に記載の方法でも、導電パターンが視認可能になる問題は解決できなかった。

また、レーザ照射の集光スポットのサイズは数十μmであり、導電領域を面状に絶縁化すること、具体的には前記透明導電膜にレーザ光を照射して前記配線領域を絶縁化することは、レーザ加工に手間がかかり、作業性が低下する傾向にあった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−83497号公報

【特許文献2】特開2010−20315号公報

【特許文献3】特開2010−44968号公報

【特許文献4】特開2010−140859号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記事情に鑑みてなされたものであり、配線領域の絶縁化に手間がかからず製造が容易であり、視認されにくい導電パターンを容易に形成できる絶縁部形成方法および導電パターン形成基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、以下の態様を有する。

[1]絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する透明導電膜の少なくとも一部にマイクロ波を照射することを特徴とする絶縁部形成方法。

[2]マイクロ波照射の際に、前記透明導電膜を冷却することを特徴とする[1]に記載の絶縁部形成方法。

【0010】

[3]絶縁基板上に、透明導電パターンが形成された表示領域と、配線ラインが形成された配線領域とを備え、前記透明導電パターンに、絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する導電部と、前記導電ネットワーク構造を有さない絶縁部とが設けられた導電パターン形成基板を製造する方法であって、絶縁基板上の前記表示領域及び前記配線領域に、透明基体内に前記導電ネットワーク構造を有する透明導電膜を形成する透明導電膜形成工程と、前記透明導電膜のうち表示領域に対応する部分に所定のパターンで絶縁化して、前記透明導電パターンを得る導電パターン形成工程と、前記透明導電膜上の表示領域に対応する部分にマスク手段により被覆して保護し、前記透明導電膜のうち配線領域に対応する部分を絶縁化する絶縁化工程と、前記配線領域の絶縁基板上に、前記透明導電パターンの導電部に電気的に接続する配線ラインを形成する配線ライン形成工程とを有し、前記絶縁化工程および前記導電パターン形成工程の少なくとも一方は、[1]または[2]に記載の絶縁部形成方法により、透明導電膜を絶縁化することを特徴とする導電パターン形成基板の製造方法。

[4]前記導電パターン形成工程では、前記透明導電膜のうち表示領域に対応する部分に所定のパターンでレーザ光を照射することにより、導電性材料を除去することを特徴とする[3]に記載の導電パターン形成基板の製造方法。

[5]少なくとも前記透明導電パターン上に、絶縁膜を形成する絶縁膜形成工程を有することを特徴とする[3]または[4]に記載の導電パターン形成基板の製造方法。

【発明の効果】

【0011】

本発明の絶縁部形成方法および導電パターン形成基板の製造方法によれば、視認されにくい導電パターンを容易に形成できる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態に係る導電パターン形成基板を示す平面図である。

【図2】本発明の第1実施形態に係る導電パターン形成基板の導電パターンの導電部及びマイクロ波照射前とマイクロ波照射後の透明導電膜の状態を説明する電子顕微鏡写真である。

【図3】本発明の第1実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図4】本発明の第1実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図5】本発明の第1実施形態に係る導電パターン形成基板の導電パターンの絶縁部を説明する電子顕微鏡写真である。

【図6】本発明の第1実施形態に係る導電パターン形成基板の製造に用いられる製造装置と、レーザ光の照射方法の一例を説明する側面図である。

【図7】本発明の第2実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図8】本発明の第2実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図9】本発明の第3実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図10】本発明の第3実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図11】本発明の他の実施形態に係る導電パターン形成基板を示す平面図である。

【図12】本発明の他の実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【発明を実施するための形態】

【0013】

<第1実施形態>

(導電パターン形成基板)

以下、本発明の第1実施形態に係る導電パターン形成基板の製造方法により作製される導電パターン形成基板10について、図1〜図6を参照して説明する。

図1に示すように、導電パターン形成基板10は、透明な絶縁基板11上に、透明導電パターン12が形成される画像表示領域(表示領域)13と、配線ライン14が形成される低抵抗配線パターン形成領域(配線領域)15とを備えている。

画像表示領域13は、透明であり且つタッチパネルの操作者から視認可能とされ、低抵抗配線パターン形成領域15は、装飾パネル(枠)等に覆われて操作者からは視認不能とされる。

なお、本発明において、「透明」とは、50%以上の光線透過率を有することを意味する。また、「絶縁」とは、電気抵抗値が1MΩ以上、好ましくは10MΩ以上のことであり、「導電」とは、電気抵抗値が1MΩ未満であることを意味する。

【0014】

絶縁基板11としては、絶縁性を有するとともに、表面に透明導電パターン12を形成でき、かつ、後述するレーザ加工において外観変化の生じにくいものを用いることが好ましい。具体的には、例えば、ガラス、ポリカーボネート、ポリエチレンテレフタレート(PET)を代表とするポリエステル、アクリロニトリル・ブタジエン・スチレン共重合樹脂(ABS樹脂)などの絶縁性材料により構成された基板が挙げられる。また、絶縁基板11の形状としては、用途により、板状のもの、可撓性を有するフィルム状のもの、立体的(3次元)に成型された成型品等を用いることができる。

【0015】

この導電パターン形成基板10を透明タッチパネルに使用する場合、絶縁基板11として、ガラス板やPETフィルム等を用いることが好ましい。また、導電パターン形成基板10を、自動車のハンドル等に付随する静電容量入力装置など、静電容量センサ等に必要な電極として使用する場合、絶縁基板11として、ABS樹脂などからなる成型品、或いはこれにフィルムのラミネートや転写などで加飾層を設けた加飾成型品等を用いることが好ましい。

【0016】

導電パターン形成基板10を、押圧により上下2枚の電極膜(導電パターン)12を接触導通させるメンブレン入力などの透明タッチパネルとして利用する場合、入力者側の絶縁基板11としては、入力者側からの外力に対して可撓しやすいもの(例えば透明樹脂フィルム)を用いることが好ましい。また、入力者側とは反対の画像表示装置側の絶縁基板11としては、ドットスペーサを介して導電パターン形成基板10を支持しやすい所定以上(例えば入力者側の絶縁基板11と同等以上)の剛性を有するものを用いることが好ましい。

【0017】

透明導電パターン12には、導電部Cと第1絶縁部I1とが設けられている。

図2(a)に示すように、導電部Cは、絶縁性を有する透明基体2内に導電性極細繊維(導電性材料)4からなる2次元網目状の導電ネットワーク構造3を有する。

導電性極細繊維4同士は、絶縁基板11の表面(透明導電パターン12が形成される面)の面方向に沿って互いに異なる向きに不規則に存在しているとともに、その少なくとも一部が互いに接触し合う程度に密集して2次元網目状に配置されている。このような配置によって導電性極細繊維4同士が互いに電気的に接続されることで、導電ネットワーク構造3を形成し、導電部Cとなっている。

また、導電性極細繊維4は、その大部分が透明基体2内に埋設されているが、一部は、透明導電パターン12の絶縁基板11とは反対側の表面から突出している。

【0018】

導電性極細繊維4としては、銅、白金、金、銀、ニッケル等からなる金属ナノワイヤや金属ナノチューブ、シリコンナノワイヤやシリコンナノチューブ、金属酸化物ナノチューブ、カーボンナノチューブ、カーボンナノファイバー、グラファイトフィブリル等の繊維状部材及びその金属被覆部材が挙げられる。これらのなかでも、透明性および導電性の点から、銀を主成分とする金属ナノワイヤ(銀ナノワイヤ)が好ましい。導電性極細繊維4は、その直径が0.3〜100nm、長さが1μm〜100μmであることが好ましい。

【0019】

透明基体2は、絶縁基板11上に分散配置された導電性極細繊維4同士の間に、透明基体2を形成する樹脂を充填した後、硬化させることで形成されている。

透明基体2を形成する樹脂としては、透明な熱可塑性樹脂(ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリメチルメタクリレート、ニトロセルロース、塩素化ポリエチレン、塩素化ポリプロピレン、フッ化ビニリデン)、熱や紫外線や電子線や放射線で硬化する透明な硬化性樹脂(メラミンアクリレート、ウレタンアクリレート、エポキシ樹脂、ポリイミド樹脂、アクリル変性シリケートなどのシリコーン樹脂)が挙げられる。

また、透明基体2に市販のポリエチレンテレフタレートフィルムを使用する場合には、光学的特性の類似するポリエステル系樹脂が好適である。

【0020】

第1絶縁部I1は、導電部C,C同士間の静電容量を低下させ、タッチパネルとして使用する際のクロストークを抑制するために、数mm〜数十mmの幅で形成されている。

第1絶縁部I1は、導電性極細繊維4同士が接触せずに導電ネットワーク構造3が分断している部分Dを有する(図2(b))。

第1絶縁部I1においては、導電性極細繊維4が残っているため、導電部Cと化学的組成が同じである。そのため、第1絶縁部I1と導電部Cとは、光学的な特性がほぼ同等であるため、見分けることは困難である。

【0021】

低抵抗配線パターン形成領域15においては、絶縁基板11上に第2絶縁部I2を有し、第2絶縁部I2上に配線ライン14が形成されている。

第2絶縁部I2では、導電ネットワーク構造を有さないため、絶縁部となっている。

なお、第2絶縁部I2においては、導電性極細繊維4がほぼ残っている。そのため、第2絶縁部I2と導電部Cとは、光学的な特性がほぼ同等であるため、見分けることは困難である。

配線ライン14としては、AgやCuからなる導電性金属材料を主成分として含み、該導電性金属材料がバインダ樹脂で結着されたものが挙げられる。

【0022】

(導電パターン形成基板の製造方法)

次に、本実施形態の導電パターン形成基板10の製造方法について、図3〜図6を用いて説明する。なお、図3及び図4は、図1のX−X断面における作製工程を示すものである。

本実施形態の導電パターン形成基板10の製造方法は、透明導電膜形成工程と導電パターン形成工程と絶縁化工程と配線ライン形成工程と絶縁膜形成工程とを、その順に有する。

【0023】

[透明導電膜形成工程]

透明導電膜形成工程では、図3(a)に示すように、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に導電ネットワーク構造3が設けられた透明導電膜aを形成する。

透明導電膜aは、例えば、絶縁基板11上に導電性極細繊維4を含むインクを塗布し、次いで、透明基体2を形成する樹脂を充填し、硬化することによって形成できる。

【0024】

(導電パターン形成工程)

導電パターン形成工程では、図3(b)に示すように、透明導電膜aのうち画像表示領域13に対応する部分に所定のパターンでレーザ光Lを照射することにより、図5に示すように、透明基体2内の導電ネットワーク構造3の導電性極細繊維4が除去された空隙5を形成して第1絶縁部I1を形成する。これにより、第1絶縁部I1と、第1絶縁部I1以外の部分である導電部Cとを備えた透明導電パターン12を形成する。なお、図1においては、X−X断面における第1絶縁部I1の記載を省略しているが、実際には、図1の矩形状をなす導電部C内に、該導電部Cを分割するように、第1絶縁部I1が例えば線状に延びて形成されており、これにより、隣り合う導電部C同士は互いに電気的に絶縁されている。

【0025】

ここで、レーザ光Lを照射する製造装置40及びレーザ光Lの照射方法について、図6を参照して詳述する。

本実施形態では、画像表示領域13の透明導電膜aに、パルス状レーザであるレーザ光Lを所定のパターンで照射する方法を用いている。

レーザ光Lは、YAGやYVO4等のパルス状レーザ光、炭酸ガスレーザ等の連続発振レーザ光が挙げられる。中でも、簡便であることから、YAGやYVO4等の波長1064nmもしくはその2次高調波を使用した532nm、パルス幅1〜200n秒のパルス状レーザ光が好ましい。また、レーザ照射痕を目立たせたくない用途に対しては、波長が1600〜600nmでパルス幅が10f〜100p秒の極短パルスレーザーが好ましい。

【0026】

図6に示すように、本実施形態の導電パターン形成基板10の製造に用いられる製造装置40は、レーザ光Lを発生させるレーザ光発生手段41と、レーザ光Lを集光する集光手段である凸レンズ等の集光レンズ42と、上面に透明導電膜aが形成された絶縁基板11を載置するステージ43と、を備えている。

そして、レーザ光発生手段41から集光レンズ42を介して透明導電膜aにレーザ光Lを照射して、該透明導電膜aに第1絶縁部I1を形成するとともに導電パターンを形成する。

【0027】

この製造装置40におけるレーザ光発生手段41としては、波長2μm未満でパルス幅が200n秒未満のレーザ光(可視光または赤外線のレーザ光)を発生させるものが使用されることが好ましい。レーザ光Lのパルス幅が1〜200n秒のものを用いた場合、装置入手が容易であるとともに設備費用を低減でき、好ましい。

【0028】

集光レンズ42の焦点Fは、図示例のように、透明導電膜aと集光レンズ42との間に位置してもよいし、透明導電膜aの表面に位置してもよい。

【0029】

集光レンズ42としては、低い開口数(NA<0.1)のものが好ましい。すなわち、集光レンズ42の開口数がNA<0.1とされることにより、レーザ光Lの照射条件設定が容易となり、特にレーザ光Lの焦点Fが透明導電膜aと集光レンズ42との間に位置することによる、該焦点Fにおける空気のプラズマ化に伴うエネルギ損失とレーザ光Lの拡散を防止することができる。

【0030】

また、ステージ43は、水平方向に2次元的に移動可能に構成されている。ステージ43は、少なくとも上面側が透明な部材または光線吸収性を有する部材で構成されていることが好ましい。

ステージ43は、絶縁基板11が透明でレーザ光Lの出力が1Wを超える場合、ナイロン系若しくはフッ素系の樹脂材料、又は、シリコーンゴム系の高分子材料を用いることが好ましい。

【0031】

上記製造装置40を用いて、透明導電膜aにレーザ光Lを照射する具体的方法は、下記のとおりである。

まず、ステージ43の上面に、絶縁基板11を、透明導電膜aが該絶縁基板11の上側に配置されるように載置する。ここで、絶縁基板11と透明導電膜aの透明基体2とは、互いに同一材料又は同一系統の樹脂材料からなるものを用いることが好ましい。詳しくは、例えば絶縁基板11がポリエチレンテレフタレートフィルムの場合、透明基体2にはポリエステル系樹脂を使用することが好ましい。

【0032】

次いで、レーザ光発生手段41よりレーザ光Lを出射させ、レーザ光Lを集光レンズ42により集光する。その集光したレーザ光Lの、焦点Fを過ぎてスポット径が広がった部分を透明導電膜aに照射する。その際、ステージ43を、レーザ光Lの照射が所定のパターンになるように移動させる。

【0033】

透明導電膜aに照射するレーザ光Lのエネルギ密度及び単位面積あたりの照射エネルギは、レーザのパルス幅により異なる。

例えば、パルス幅が1〜100n秒のレーザ(YAGレーザ又はYVO4レーザ)では、パルスエネルギ密度1×1011〜1×1013W/m2、単位面積あたりの照射エネルギは1×104〜1×106J/m2が好ましい。より好ましくは1×105〜3×105J/m2である。

エネルギ密度・照射エネルギが上記数値範囲よりも小さな値に設定された場合、第1絶縁部I1の絶縁が不充分になるおそれがある。また、上記数値範囲よりも大きな値に設定された場合、加工痕が目立つようになり、透明タッチパネルや透明電磁波シールドなどの用途では不適当となるおそれがある。

【0034】

また、これらの値は、加工エリアにおけるレーザビームの出力値を、加工エリアの集光スポット面積で除することにより定義されており、簡便には、出力はレーザ発振機からの出力値に光学系の損失係数を掛けることで求められる。

また、スポット径面積Sは、下記式により定義される。

S=S0×D/FL

S0:レンズで集光されるレーザのビーム面積

FL:レンズの焦点距離

D:透明導電膜aの上面と焦点との距離

【0035】

なお、前述した焦点Fは、レンズ等の集光手段42で、収差が充分に小さい場合を例に説明したが、例えば、焦点距離の短い球面レンズや、保護ガラスなどの収差が大きくなる要素が存在する場合には、前記焦点Fは、集光点のエネルギ密度が最も高くなる位置と定義される。

【0036】

ここで、距離Dは、焦点距離FLの0.2%〜3%の範囲内に設定される。好ましくは、距離Dは、焦点距離FLの0.5%〜2%の範囲内に設定される。さらに望ましくは、距離Dは、焦点距離FLの0.7%〜1.5%の範囲内に設定される。距離Dが上記数値範囲に設定されることにより、導電性極細繊維4を除去して空隙5を確実に形成できるとともに電気的に高い信頼性を有する絶縁パターンを形成でき、かつ、絶縁基板11の損傷に起因する加工痕を確実に防止できる。

【0037】

また、精度の高い導電パターンを形成する点では、透明導電膜a上にスポットの位置を移動させながらパルス状のレーザ光Lを断続的に複数回照射することで、隣り合うスポット位置同士に重複する部分を形成することが好ましい。具体的には、断続的に3〜500回照射することが好ましく、20〜200回照射することがより好ましい。3回以上の照射であれば、より確実に絶縁化でき、500回以下であれば、レーザ光Lが照射された透明基体2部分の溶解又は蒸発による除去を防止できる。

【0038】

なお、上記説明においては、XYステージなどの移動式ステージ43に透明導電膜aを有する絶縁基板11を載せてパターニングを行うこととしたが、これに限定されるものではない。すなわち、例えば、透明導電膜aを有する絶縁基板11を固定状態とし、集光系部材を相対的に移動させる方法、ガルバノミラー等を用いてレーザ光Lを走査しスキャンする方法、又は、上記したもの同士を組み合わせてパターニングを行うことが可能である。

【0039】

[絶縁化工程]

絶縁化工程では、まず、図3(c)に示すように、透明導電膜a上の画像表示領域13に対応する部分にマスク手段50を設ける。マスク手段50としては、マイクロ波を遮蔽するものであれば特に制限されないが、マイクロ波遮蔽性が高いことから、導電性を有するものが好ましい。導電性を有するマスク手段50としては、透明導電膜aよりも充分に小さい表面抵抗の導電体の板がより好ましく、アルミニウム板もしくはステンレス板等の金属板がさらに好ましい。また、特に、金属板の厚みを1mm以下とすると、開口部の幅が2mm程度の、マイクロ波の波長よりも充分小さなサイズの絶縁化処理が可能になる。

次いで、透明導電膜aのうち低抵抗配線パターン形成領域15に対応する部分に、波長0.9〜3.0GHzの電磁波であるマイクロ波Wを照射して絶縁化して第2絶縁部I2を形成し、次いで、図4(a)に示すように、マスク手段50を除去する。

マイクロ波照射の際には、透明基体2の変形を防止するために、透明導電膜aを冷媒に浸漬させて冷却することが好ましい。本実施形態において、透明導電膜aを冷媒に浸漬させるためには、導電性基板20を冷媒に浸漬させればよい。ここで、冷媒としては、水、氷、アルコールおよびこれらの混合物、各種フロンを用いることができ、特に発火防止性の観点からは、水、氷およびこれらの混合物が好ましい。

【0040】

透明導電膜aのマイクロ波を照射した絶縁化部分において、2次元網目状の導電ネットワーク構造3を構成する、導電性極細繊維4(銀ナノワイヤ)が全く損なわれずに存在している。

マイクロ波照射により2次元網目状の導電ネットワーク構造が絶縁化する理由は明らかではないが、導体である導電性極細繊維4がマイクロ波により選択的に誘導過熱され、繊維周辺のバインダが局所的に加熱されることで、繊維同士の交差点の接触が失われ、絶縁化するものと思われる。

マイクロ波は、照射部分を確実に絶縁化できることから、出力が100W以上であることが好ましく、300W以上であることがより好ましい。

【0041】

[配線ライン形成工程]

画像表示領域13に透明導電パターン12を形成した後は、図4(b)に示すように、低抵抗配線パターン形成領域15の第2絶縁部I2上に、透明導電パターン12の導電部Cに電気的に接続する前記配線ライン14を形成する。具体的には、配線ライン14は、低抵抗配線パターン形成領域15における第2絶縁部I2上、及び、透明導電パターン12の導電部C上の一部(周縁端部)に、ペースト状のAgやCuからなる導電性金属材料を印刷又は蒸着して、配線ライン14を形成する。

【0042】

[絶縁膜形成工程]

次いで、図4(c)に示すように、少なくとも透明導電パターン12上に、絶縁性の保護膜(絶縁膜)16を形成する。図示例では、透明導電パターン12及び配線ライン14を覆うように絶縁基板11上の全体に、粘着材17を介してPETフィルム18を設けることによって、カバーフィルムとしての保護膜16を形成する。

【0043】

(作用効果)

上記本実施形態に係る導電パターン形成基板10の製造方法では、低抵抗配線パターン形成領域15の透明導電膜aにマイクロ波を照射することで、低抵抗配線パターン形成領域15を絶縁化して第2絶縁部I2を形成できる。したがって、低抵抗配線パターン形成領域15の絶縁化に手間がかからない。また、画像表示領域13の透明導電膜aにレーザ光Lを照射することで、第1絶縁部I1を形成できる。よって、上記導電パターン形成基板10の製造方法によれば、導電パターン形成基板10を容易に製造できる。

【0044】

また、画像表示領域13における第1絶縁部I1と導電部Cとは、ほぼ同じ組成であり、色、透明性、屈折率等の光学特性はほぼ同等である。そのため、第1絶縁部I1と導電部Cとは見分けがつかず、導電パターンが視認されにくく、外観に優れた高品位な導電パターン形成基板となる。

【0045】

また、レーザ光の照射では、幅狭(例えば、幅0.2mm未満)の第1絶縁部I1を容易に形成できるため、本実施形態では、導電部C同士の間隔を狭くでき、微細なパターンを形成できる。

また、配線ライン14を、導電性金属材料の印刷又は蒸着によって形成するため、透明導電パターン12の導電部Cと外部回路とを低抵抗に確実に接続でき、電気的な信頼性を充分に確保できる。また、配線ライン14を目視で確認できるため、製造時の異常等について容易かつ早期に発見できる。

また、少なくとも透明導電パターン12上に、絶縁性の保護膜16を形成するため、該透明導電パターン12が外気、水分に接触することを防止でき、水分の接触によるマイグレーションや劣化を抑制できる。さらに、本実施形態のように、保護膜16を絶縁基板11上の全域に設けた場合には、透明導電パターン12のみならず配線ライン14のマイグレーションや劣化をも防止できる。

【0046】

<第2実施形態>

次に、本発明の第2実施形態に係る導電パターン形成基板の製造方法について、図7及び図8を参照して説明する。なお、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

なお、本実施形態により製造される導電パターン形成基板10の構成については、前述した第1実施形態と同一である。

【0047】

本実施形態の導電パターン形成基板の製造方法は、導電パターン形成工程と絶縁化工程との順序が第1実施形態とは異なっている。すなわち、第2実施形態の導電パターン形成基板10の製造方法は、透明導電膜形成工程と絶縁化工程と導電パターン形成工程と配線ライン形成工程と絶縁膜形成工程とを、その順に有する。

【0048】

(透明導電膜形成工程)

透明導電膜形成工程では、図7(a)に示すように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に導電ネットワーク構造3を有する透明導電膜aを形成する。

【0049】

(絶縁化工程)

絶縁化工程では、まず、図7(b)に示すように、透明導電膜a上の画像表示領域13に対応する部分にマスク手段50を設ける。

次いで、絶縁基板11上の透明導電膜aのうち、低抵抗配線パターン形成領域15に対応する部分にマイクロ波Wを照射し、絶縁化して第2絶縁部I2を形成した後、図7(c)に示すように、マスク手段50を除去する。

【0050】

(導電パターン形成工程)

導電パターン形成工程では、図8(a)に示すように、透明導電膜aのうち画像表示領域13に対応する部分に所定のパターンでレーザ光Lを照射することにより、第1絶縁部I1と導電部Cとを備えた透明導電パターン12を形成する。

【0051】

(配線ライン形成工程)

配線ライン形成工程では、図8(b)に示すように、低抵抗配線パターン形成領域15の第2絶縁部I2上に、透明導電パターン12の導電部Cに電気的に接続するように前記配線ライン14を形成する。

【0052】

(絶縁膜形成工程)

絶縁膜形成工程では、図8(c)に示すように、少なくとも透明導電パターン12上に、絶縁性の保護膜16を形成する。

【0053】

(作用効果)

本実施形態の導電パターン形成基板10の製造方法により製造された導電パターン形成基板10によれば、第1実施形態と同様に、低抵抗配線パターン形成領域15の絶縁化に手間がかからず、導電パターン形成基板10を容易に製造できる。また、導電パターンが視認されにくく、外観に優れた高品位な導電パターン形成基板となる。また、導電部C同士の間隔を狭くでき、微細なパターンを形成できる。

【0054】

<第3実施形態>

次に、本発明の第3実施形態に係る導電パターン形成基板の製造方法について、図9,10を参照して説明する。なお、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

なお、本実施形態により製造される導電パターン形成基板10の構成については、前述した第1実施形態と同一である。

【0055】

本実施形態の導電パターン形成基板の製造方法は、透明導電膜形成工程と絶縁化工程と配線ライン形成工程と絶縁膜形成工程とを有し、絶縁化工程が導電パターン形成工程を兼ねる点が、前述の実施形態とは異なっている。

(透明導電膜形成工程)

透明導電膜形成工程では、図9(a)に示すように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に導電ネットワーク構造3を有する透明導電膜aを形成する。

【0056】

(絶縁化工程)

本実施形態における絶縁化工程では、まず、図9(b)に示すように、透明導電膜a上の、画像表示領域13の導電部とする部分と低抵抗配線パターン形成領域15に対応する部分にマスク手段50を形成する。次いで、マイクロ波を照射して、透明導電膜aのマスク手段50で被覆されていない部分を絶縁化した後、図9(c)に示すように、マスク手段50を除去する。

これにより、透明導電膜aのうち低抵抗配線パターン形成領域15に対応する部分を絶縁化して第2絶縁部I2を形成すると共に、画像表示領域13に第1絶縁部I1と導電部Cとを備えた導電パターンを形成できる。

【0057】

マスク手段50で被覆した透明導電膜aにマイクロ波を照射する方法は、幅狭の第1絶縁部I1の形成に適していない。したがって、本実施形態では、第1絶縁部I1の幅が20mm以上であることが好ましい。

【0058】

(配線ライン形成工程)

配線ライン形成工程では、図10(a)に示すように、低抵抗配線パターン形成領域15の第2絶縁部I2上に、透明導電パターン12の導電部Cに電気的に接続するように前記配線ライン14を形成する。

【0059】

(絶縁膜形成工程)

絶縁膜形成工程では、図10(b)に示すように、少なくとも透明導電パターン12上に、絶縁性の保護膜16を形成する。

【0060】

(作用効果)

本実施形態の導電パターン形成基板10の製造方法によっても、導電部Cと第1絶縁部I1との外観に差がほとんど生じないため、導電パターンが視認されにくく、外観に優れた高品位な導電パターン形成基板となる。また、画像表示領域13の透明導電膜aおよび低抵抗配線パターン形成領域15の透明導電膜aに一括してマイクロ波を照射することによって、第1絶縁部I1と第2絶縁部I2とを形成するため、導電パターン形成基板10をより容易に製造できる。

【0061】

<他の実施形態>

なお、本発明は前述の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることができる。

例えば、前述の実施形態では、絶縁基板11が透明であることとしたが、絶縁基板11にある程度の透明性を有した着色が施されていても構わない。

【0062】

また、図11に示すように、導電部Cの外縁にレーザ光を照射して第3絶縁部I3を形成してもよい。

第3絶縁部I3を形成する場合には、まず、図12(a)に示すように、透明導電膜aにレーザ光Lを照射して第3絶縁部I3を形成することで、導電部Cの形状を精密に描画できる。

その後、導電部Cを形成するように、図12(b)に示すように、第3絶縁部I3,I3の間の透明導電膜aをマスク手段50によって覆い、マイクロ波Wを照射して、マスク手段50で覆われていない部分を絶縁化した後、図12(c)に示すように、マスク手段50を除去して、導電パターンを得る。

【0063】

また、導電ネットワーク構造3は、透明基体2内に分散されて互いに電気的に連結された複数の導電性極細繊維4からなることとしたが、これに限定されるものではない。

【0064】

また、導電パターン形成基板10には、粘着、反射防止、ハードコート及びドットスペーサなどの機能層を任意で付加することとしてもよい。

特に、YAGレーザやYVO4レーザの基本波など波長が1000nm近辺のレーザを用いるとともに、上記機能層として、アクリル系高分子素材を使用する場合には、外観特性の観点から、レーザ照射後に機能層を設けることが好ましい。

【0065】

また、少なくとも透明導電パターン12上を被覆する絶縁膜として、保護膜16を用いることとしたが、絶縁膜は透明導電パターン12及び必要に応じて配線ライン14と外部とを絶縁することができればよいことから、前述した透明導電パターン12を保護する目的に限定されない。すなわち、例えば、この絶縁膜上にさらに他の導電パターンや絶縁基板を積層した構成であっても構わない。

【0066】

その他、本発明の前述の実施形態等で説明した構成要素を、適宜組み合わせても構わない。また、本発明の趣旨を逸脱しない範囲において、前述の構成要素を周知の構成要素に置き換えることも可能である。

【実施例】

【0067】

(実施例1)

まず、図3(a)に示すように、70mm角のポリエチレンタレフタレートフィルムからなる絶縁基板11上に、銀ナノワイヤからなる導電性極細繊維4を含むインク(Cambrios社のOhm)を塗布し、次いで、紫外線硬化性のポリエステル樹脂インクを上塗りして、乾燥・紫外線処理を施した。これにより、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に導電ネットワーク構造3が設けられた透明導電膜aを形成し、導電性基板20を得た。透明導電膜aの表面抵抗を測定したところ、250Ω/□であった。

次いで、図3(b)に示すように、透明導電膜aのうち画像表示領域13に対応する部分に、互いに平行な6本の直線(長さ50mm、8mm間隔)の第1絶縁部I1が形成するようにレーザ光Lを照射した。ここで、レーザ光照射装置としては、ガルバノミラーを備えたYVO4基本波のレーザ加工機(キーエンス社製、MD−V9920)を使用した。また、レーザ照射条件として、焦点から透明導電膜aまでの距離:0mm、出力:30%、発振周波数:100kHzとした。

これにより、第1絶縁部I1と導電部Cとを備えた透明導電パターン12を形成した。また、画像表示領域13のコーナー部にレーザ光を複数回照射してマスク位置決めマークを形成した。

次いで、耐熱ガラス製の容器に脱イオン水を入れ、その脱イオン水に、透明導電パターンを形成した導電性基板を水深が5mmになるように沈めた。図3(c)に示すように、透明導電膜a上の画像表示領域13に対応する部分に、アルミニウム板(43mm角、厚さ1.2mm)からなるマスク手段50を載せた。

次いで、日本国内で市販の電子レンジ(700W)を用いて、透明導電膜aのうち低抵抗配線パターン形成領域15に対応する部分にマイクロ波Wを10秒間照射して絶縁化して第2絶縁部I2を形成し、次いで、図4(a)に示すように、マスク手段50を除去した。これにより、導電パターン形成基板を得た。

導電部C同士の抵抗を市販のデジタルテスタで測定したところ、10MΩ以上であり、第1絶縁部I1および第2絶縁部I2が共に絶縁化されていることが示された。また、導電パターンが視認されることはなかった。

【0068】

(実施例2)

マイクロ波照射の際に、導電性基板を脱イオン水に浸漬しなかったこと以外は実施例1と同様にして、導電パターン形成基板を得た。この方法でも、マイクロ波照射によって透明導電膜aが絶縁化したが、ポリエチレンテレフタレートフィルムが収縮し、導電パターン形成基板が所定のサイズよりも小さくなった。

【0069】

(実施例3)

マイクロ波の照射時間を1秒としたこと以外は実施例2と同様にして、導電パターン形成基板を得た。この方法でも、マイクロ波照射によって透明導電膜aが絶縁化したが、マイクロ波が照射された部分に波打ちが見られた。

【0070】

(比較例1)

マイクロ波を照射する代わりに、直径40mm、10ターンの空芯コイルを用いて、2MHz、3kWの高周波誘導加熱を行ったところ、わずかに発熱が生じたが、透明導電膜aの電気抵抗値に変化はなく、絶縁化できなかった。

【0071】

(実施例4)

実施例1の導電パターン形成基板に、図4(b)に示すように、低抵抗配線パターン形成領域15の第2絶縁部I2上に、銀ペーストの印刷により、透明導電パターン12の導電部Cに電気的に接続する配線ライン14を形成した。

上記により、配線ライン14を形成した導電パターン形成基板を2枚作製し、これらを、透明導電膜a同士が対向するように絶縁ドットスペーサを介して貼り合せ、インターフェース回路を接続したところ、メンブレン式タッチパネルとして動作した。

【産業上の利用可能性】

【0072】

本発明で得られた導電パターン形成基板は、例えば、透明アンテナ、透明電磁波シールド、静電容量方式或いはメンブレン式の透明タッチパネルなどの透明入力装置のように、透明部分に配線パターンを形成する製品に適用することができる。また、導電パターン形成基板は、自動車のハンドル等に取り付けられる静電容量入力装置など、3次元成型品、或いは3次元の加飾成型品の表面に設けられる静電容量センサ等に必要な電極を形成する目的で用いることができる。

本発明で得られた導電パターン形成基板を用いたタッチパネル(入力装置)は、導電パターン形成基板が厚さ方向に積層するように一対設けられた入力部材と、導電パターン形成基板の透明導電パターンの導電部及び配線ラインに電気的に接続され、入力信号を検出するインターフェース回路等の検出手段とを備えて構成される。

【符号の説明】

【0073】

2 透明基体

3 導電ネットワーク構造

5 空隙

10 導電パターン形成基板

11 絶縁基板

12 導電パターン

13 画像表示領域(表示領域)

14 配線ライン

15 低抵抗配線パターン形成領域(配線領域)

16、19 保護膜(絶縁膜)

20 導電性基板

50 マスク手段

a 透明導電膜

C 導電部

I 絶縁部

I1 第1絶縁部

I2 第2絶縁部

I3 第3絶縁部

L レーザ光

W マイクロ波

【特許請求の範囲】

【請求項1】

絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する透明導電膜の少なくとも一部にマイクロ波を照射することを特徴とする絶縁部形成方法。

【請求項2】

マイクロ波照射の際に、前記透明導電膜を冷却することを特徴とする請求項1に記載の絶縁部形成方法。

【請求項3】

絶縁基板上に、透明導電パターンが形成された表示領域と、配線ラインが形成された配線領域とを備え、前記透明導電パターンに、絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する導電部と、前記導電ネットワーク構造を有さない絶縁部とが設けられた導電パターン形成基板を製造する方法であって、

絶縁基板上の前記表示領域及び前記配線領域に、透明基体内に前記導電ネットワーク構造を有する透明導電膜を形成する透明導電膜形成工程と、

前記透明導電膜のうち表示領域に対応する部分に所定のパターンで絶縁化して、前記透明導電パターンを得る導電パターン形成工程と、

前記透明導電膜上の表示領域に対応する部分にマスク手段により被覆して保護し、前記透明導電膜のうち配線領域に対応する部分を絶縁化する絶縁化工程と、

前記透明導電パターンの導電部に電気的に接続する配線ラインを形成する配線ライン形成工程とを有し、

前記絶縁化工程および前記導電パターン形成工程の少なくとも一方は、請求項1または2に記載の絶縁部形成方法により、透明導電膜を絶縁化することを特徴とする導電パターン形成基板の製造方法。

【請求項4】

前記導電パターン形成工程では、前記透明導電膜のうち表示領域に対応する部分に所定のパターンでレーザ光を照射することにより、導電性材料を除去することを特徴とする請求項3に記載の導電パターン形成基板の製造方法。

【請求項5】

少なくとも前記透明導電パターン上に、絶縁膜を形成する絶縁膜形成工程を有することを特徴とする請求項3または4に記載の導電パターン形成基板の製造方法。

【請求項1】

絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する透明導電膜の少なくとも一部にマイクロ波を照射することを特徴とする絶縁部形成方法。

【請求項2】

マイクロ波照射の際に、前記透明導電膜を冷却することを特徴とする請求項1に記載の絶縁部形成方法。

【請求項3】

絶縁基板上に、透明導電パターンが形成された表示領域と、配線ラインが形成された配線領域とを備え、前記透明導電パターンに、絶縁性を有する透明基体内に導電性材料からなる2次元網目状の導電ネットワーク構造を有する導電部と、前記導電ネットワーク構造を有さない絶縁部とが設けられた導電パターン形成基板を製造する方法であって、

絶縁基板上の前記表示領域及び前記配線領域に、透明基体内に前記導電ネットワーク構造を有する透明導電膜を形成する透明導電膜形成工程と、

前記透明導電膜のうち表示領域に対応する部分に所定のパターンで絶縁化して、前記透明導電パターンを得る導電パターン形成工程と、

前記透明導電膜上の表示領域に対応する部分にマスク手段により被覆して保護し、前記透明導電膜のうち配線領域に対応する部分を絶縁化する絶縁化工程と、

前記透明導電パターンの導電部に電気的に接続する配線ラインを形成する配線ライン形成工程とを有し、

前記絶縁化工程および前記導電パターン形成工程の少なくとも一方は、請求項1または2に記載の絶縁部形成方法により、透明導電膜を絶縁化することを特徴とする導電パターン形成基板の製造方法。

【請求項4】

前記導電パターン形成工程では、前記透明導電膜のうち表示領域に対応する部分に所定のパターンでレーザ光を照射することにより、導電性材料を除去することを特徴とする請求項3に記載の導電パターン形成基板の製造方法。

【請求項5】

少なくとも前記透明導電パターン上に、絶縁膜を形成する絶縁膜形成工程を有することを特徴とする請求項3または4に記載の導電パターン形成基板の製造方法。

【図1】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図5】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図5】

【公開番号】特開2013−16428(P2013−16428A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−150092(P2011−150092)

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]