絶縁電線、及びケーブル

【課題】誘電率が低く、かつ、長手方向にわたって空隙率が安定していると共に、簡易な方法で生産できる絶縁電線及びケーブルを提供する。

【解決手段】本発明に係る絶縁電線1は、導体10と、導体10の表面に設けられる第1の線状絶縁体20と、第1の線状絶縁体20の直径と異なる直径を有し、導体10の表面に設けられる第2の線状絶縁体24と、第1の線状絶縁体20及び第2の線状絶縁体24の外周に設けられる被覆層30とを備える。

【解決手段】本発明に係る絶縁電線1は、導体10と、導体10の表面に設けられる第1の線状絶縁体20と、第1の線状絶縁体20の直径と異なる直径を有し、導体10の表面に設けられる第2の線状絶縁体24と、第1の線状絶縁体20及び第2の線状絶縁体24の外周に設けられる被覆層30とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁電線、及びケーブルに関する。特に、本発明は、電子機器、PC類等に用いられる信号伝送用の絶縁電線、及びケーブルに関する。

【背景技術】

【0002】

近年の電子機器、PC等の高性能化、小型化に伴い、情報を伝送する電線についても高速伝送、細径化、薄肉化が要求されている。特に、高度な性能が要求される特殊機器、医療用機器等の製品向けには、絶縁体中に空気を混入(発泡)させることで実効誘電率を低下させた低誘電率絶縁体を備える電線が用いられている。低誘電率絶縁体を備える電線は、信号の伝送速度が向上すると共に、伝送する信号の損失が低減され、同一の特性インピーダンスを有する絶縁体を薄く形成できる等の利点を有していることから、装置の性能向上と共に、これらの電線の需要が高まっている。

【0003】

従来、内部導体と、円筒状空隙部を有して内部導体に外嵌される外部導体と、円筒状空隙部に設けられる絶縁体とを備え、絶縁体が、内部導体に螺旋状に巻付けられた発泡プラスチックの紐状体からなる同軸ケーブルが知られている(例えば、特許文献1参照)。

【0004】

特許文献1に記載の同軸ケーブルは、内部導体と外部導体との隙間寸法が大きくても、絶縁体が当該隙間を確実に維持するので、内部導体を外部導体の軸心位置に保持でき、大径の同軸ケーブルを容易に得ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−182446号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の同軸ケーブルは、内部導体と外部導体とを必須の構成要素としており、内部導体の外径及び外部導体の外径が太い。したがって、当該同軸ケーブルの柔軟性には限界があり、当該同軸ケーブルを撚り合わせたり、Twin−ax構造に適用することが困難である。また、従来より、導体上に押し出し方式にて空隙を有する発泡PE樹脂層を形成した絶縁電線が知られているが、上記のような絶縁電線は長手方向にわたって空隙率(発泡率)を安定化させることが困難であった。

【0007】

したがって、本発明の目的は、誘電率が低く、かつ、長手方向にわたって空隙率が安定していると共に、簡易な方法で生産できる絶縁電線及びケーブルを提供することにある。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するため、導体と、導体の表面に設けられる第1の線状絶縁体と、第1の線状絶縁体の直径と異なる直径を有し、導体の表面に設けられる第2の線状絶縁体と、第1の線状絶縁体及び第2の線状絶縁体の外周に設けられる被覆層とを備える絶縁電線が提供される。

【0009】

また、上記絶縁電線は、第1の線状絶縁体の直径と、第2の線状絶縁体の直径とが異なることにより、第1の線状絶縁体及び第2の線状絶縁体と被覆層との間に空隙が形成され、第1の線状絶縁体又は第2の線状絶縁体のいずれかの表面と、被覆層の内壁とが接しないことが好ましい。

【0010】

また、上記絶縁電線は、第1の線状絶縁体の直径をD、第2の線状絶縁体の直径をdとした場合に、D/4<d<Dの関係を満たすことが好ましい。

【0011】

また、上記絶縁電線は、第1の線状絶縁体の本数aと、及び第2の線状絶縁体の本数bとの比が、1:2≦a:b≦1:4の関係を満たすことが好ましい。

【0012】

また、上記絶縁電線は、被覆層の外周に設けられる外部導体を更に備えることができる。

【0013】

また、上記絶縁電線は、第1の線状絶縁体及び第2の線状絶縁体はそれぞれ、内部に空隙を有することが好ましい。

【0014】

また、本発明は、上記目的を達成するため、導体と、導体の表面に設けられる第1の線状絶縁体と、第1の線状絶縁体の直径と異なる直径を有し、導体の表面に設けられる第2の線状絶縁体と、第1の線状絶縁体及び第2の線状絶縁体の外周に設けられる被覆層とを備えるケーブルが提供される。

【0015】

また、上記ケーブルは、第1の線状絶縁体の直径と、第2の線状絶縁体の直径とが異なることにより、第1の線状絶縁体及び第2の線状絶縁体と被覆層との間に空隙を有することが好ましい。

【0016】

また、上記ケーブルは、第1の線状絶縁体の直径をD、第2の線状絶縁体の直径をdとした場合に、D/4<d<Dの関係を満たすことが好ましい。

【0017】

また、上記ケーブルは、第1の線状絶縁体の本数aと、及び第2の線状絶縁体の本数bとの比が、1:2≦a:b≦1:4の関係を満たすことが好ましい。

【0018】

また、上記ケーブルは、被覆層の外周に設けられる外部導体を更に備えることができる。

【発明の効果】

【0019】

本発明に係る絶縁電線及びケーブルによれば、誘電率が低く、かつ、長手方向にわたって空隙率が安定していると共に、簡易な方法で生産できる絶縁電線及びケーブルを提供できる。

【図面の簡単な説明】

【0020】

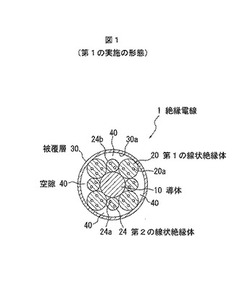

【図1】本発明の第1の実施の形態に係る絶縁電線の模式的な断面図である。

【図2】本発明の第2の実施の形態に係る絶縁電線の模式的な断面図である。

【図3】本発明の第3の実施の形態に係る絶縁電線の模式的な断面図である。

【図4】本発明の第4の実施の形態に係る絶縁電線の模式的な断面図である。

【図5】参考例に係る絶縁電線の模式的な断面図である。

【図6】発泡度と比誘電率との関係を示すグラフである。

【発明を実施するための形態】

【0021】

[実施の形態の要約]

各実施の形態に係る絶縁電線又はケーブルは、導体上に絶縁体が設けられ、絶縁体の外周に被覆層が設けられる絶縁電線又はケーブルにおいて、導体と、導体の表面に設けられる第1の線状絶縁体と、第1の線状絶縁体の直径と異なる直径を有し、導体の表面に設けられる第2の線状絶縁体と、第1の線状絶縁体及び第2の線状絶縁体の外周に設けられる被覆層とを備える。

【0022】

[第1の実施の形態]

図1は、本発明の第1の実施の形態に係る絶縁電線の模式的な断面を示す。

【0023】

(絶縁電線1の概要)

第1の実施の形態に係る絶縁電線1は、導体10と、導体10の表面に沿って設けられる複数本の第1の線状絶縁体20と、第1の線状絶縁体20の直径と異なる直径を有すると共に導体10の表面に沿って設けられる複数本の第2の線状絶縁体24と、第1の線状絶縁体20及び第2の線状絶縁体24の外周に設けられる被覆層30とを備える。

【0024】

(導体10)

導体10は、電気信号を伝達することのできる材料から形成され、具体的には、所定径を有する金属材料を有して形成される。例えば、導体10は、銅又は銅合金等の金属材料から形成される。また、導体10は、銅線、めっきが表面に施された銅線、銅と他の金属とを含む銅合金線、銅と他の金属とを組み合わせることにより多層構造にした線材、所定の金属の金属粒子を焼結して形成される材料から形成することもできる。なお、めっきとしては、錫めっき、銀めっき、その他の金属めっきを用いることができる。更に、導体10は、樹脂等の不動体の表面に、電気信号を伝達する導体層を設けることにより形成することもできる。この導体層は、例えば、めっき層、導電性を有するコーティング、所定の金属の金属粒子を焼結して得られる層等から形成することができる。

【0025】

また、導体10の直径は、例えば、1mm以下の極細線である。そして、導体10の形状は、図1においては断面略円形の単線状に形成されるが、複数本の素線を撚り合わせた撚線から形成することもでき、更には、チューブ形状にすることもできる。導体10を撚線から形成する場合、複数本の素線のそれぞれの表面にめっきを施しためっき付素線を撚り合わせた撚線、又は、複数本の素線をまず撚り合わせて形成した撚線の表面に一括してめっきを施した撚線を導体10として用いることができる。

【0026】

(第1の線状絶縁体20、第2の線状絶縁体24)

第1の線状絶縁体20及び第2の線状絶縁体24はそれぞれ、絶縁電線1の内部の導体10を外部から電気的に絶縁することのできる材料から形成される。ここで、本実施の形態に係る導体10の直径は、例えば1mm以下と極細であるので、導体10の周囲に配置する第1の線状絶縁体20及び第2の線状絶縁体24を構成する材料は、柔軟性を有する材料から形成することが好ましい。なお、第1の線状絶縁体20及び第2の線状絶縁体24は、単層、又は複数の層からなる複層構造を有して形成することができ、更には、編組構造を有して形成することもできる。

【0027】

例えば、第1の線状絶縁体20及び第2の線状絶縁体24はそれぞれ、熱可塑性樹脂又は熱硬化性樹脂から形成することができる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン・エチレン共重合体(ETFE)等のフッ素系樹脂等を用いることができる。また、熱硬化性樹脂としては、ポリウレタン、ポリイミド等を用いることができる。

【0028】

また、第1の線状絶縁体20は、その内部に空隙20aを有して形成される。同様に、第2の線状絶縁体24は、その内部に空隙24aを有して形成される。空隙20aを有する第1の線状絶縁体20及び空隙24aを有する第2の線状絶縁体24は、例えば、中空紡糸、又は発泡押出により形成できる。あるいは、紡糸、押出により線状絶縁体を形成した後に、当該線状絶縁体を高圧ガスに含浸して、その後、減圧状態にすることにより発生する発泡等を利用して形成することもできる。

【0029】

ここで、本実施の形態においては、第1の線状絶縁体20は、第2の線状絶縁体24の直径と異なる直径を有して形成される。具体的には、第1の線状絶縁体20は、第2の線状絶縁体24の直径よりも大きな直径を有する。そして、第1の線状絶縁体20の直径をD、第2の線状絶縁体24の直径をdとした場合に、D/4<d<Dの関係を満たすように、第1の線状絶縁体20及び第2の線状絶縁体24は形成される。なお、1本の第2の線状絶縁体24の直径dがD/4よりも小さい場合であっても、複数本の第2の線状絶縁体24を撚り合わせて形成される撚線の直径d1の大きさをD/4<d1の関係を満たすようにすることで、当該撚線を本実施の形態に係る第2の線状絶縁体24の代わりに用いることができる。この場合に当該撚線を構成する第2の線状絶縁体24の本数は、直径d1と、製造すべき絶縁電線1の空隙率及び安定性とに応じて決定することができる。

【0030】

このように第1の線状絶縁体20の直径Dと、第2の線状絶縁体24の直径dとが異なることにより、第1の線状絶縁体20及び第2の線状絶縁体24と被覆層30との間に複数の空隙40が形成される。すなわち、第1の線状絶縁体20に挟まれた第2の線状絶縁体24の表面24bと、被覆層30の内壁30aとが接しない領域、すなわち、空隙40を絶縁電線1は有する。

【0031】

ここで、D/4<dの関係を満たすことを要する理由は以下のとおりである。すなわち、第2の線状絶縁体24の直径dがD/4よりも小さい場合(すなわち、d<D/4の場合)、直径dの第2の線状絶縁体24の両端に直径Dの第1の線状絶縁体20が配置されると、2本の第1の線状絶縁体20の隙間(すなわち、導体10の表面と2本の第2の線状絶縁体20の表面とに囲まれる領域)に埋まる形で第2の線状絶縁体24が収まってしまい、空隙40の領域の増大に寄与できないからである。D/4<dの関係を満たす範囲内の直径を有する第1の線状絶縁体20及び第2の線状絶縁体24であるならば、所望する空隙率に応じて適宜に直径を変えることができる。

【0032】

また、第1の線状絶縁体20及び第2の線状絶縁体24の断面は、本実施の形態においては略円形であるが、当該断面が三角形、四角形、五角形等の多角形、又は星形等の形状にすることもできる。この場合、第1の線状絶縁体20と第2の線状絶縁体24とは、それぞれの断面積が異なるように形成される。すなわち、本実施の形態においてはD/4<d<Dの関係を満たすように第1の線状絶縁体20及び第2の線状絶縁体24を形成するが、断面が円形ではない場合、第1の線状絶縁体20の断面積をS、第2の線状絶縁体24の断面積をsにして、S/16<s<Sの関係を満たすように、第1の線状絶縁体20及び第2の線状絶縁体24を形成する。

【0033】

(被覆層30)

被覆層30は、第1の線状絶縁体20及び第2の線状絶縁体24の外周を覆って設けられる。この場合に、被覆層30は、導体10の外周に第1の線状絶縁体20及び第2の線状絶縁体24を配置することで生じる空隙40を維持するように、第1の線状絶縁体20及び第2の線状絶縁体24の外周を覆う。被覆層30は、例えば、樹脂等から形成され、柔軟性を有することが好ましい。また、被覆層30は、溶融樹脂の押し出し被覆、テープ状材料の巻きつけ、テープ状材料の縦添え法等により形成することができる。

【0034】

第1の実施の形態に係る絶縁電線1は、導体製造工程の一つである撚線工程(すなわち、細い線材を撚り合わせることで柔軟な導体を製造する工程)、編組工程等に用いられる技術、設備を適用して製造することができる。すなわち、既存設備をそのまま用いることにより絶縁電線1を製造することができるので、生産効率を容易に向上させることができる。なお、第1の実施の形態に係る絶縁電線1は、絶縁電線としてではなく電気信号を伝送するケーブルとして用いることもできる。

【0035】

(第1の実施の形態の効果)

本発明の第1の実施の形態に係る絶縁電線1及びケーブルは、第1の線状絶縁体20の直径と第2の線状絶縁体24の直径とを異ならせることで、第1の線状絶縁体20と第2の線状絶縁体24との間に隙間を設け、斯かる隙間を被覆層30の内壁30aで覆った空隙40を有する。すなわち、絶縁電線1及びケーブルは、第1の線状絶縁体20及び第2の線状絶縁体24の表面と被覆層30の内壁30aとの間に空隙40を有するので、絶縁電線1及びケーブルの誘電率を低減させることができる。

【0036】

また、本実施の形態に係る絶縁電線1及びケーブルは、第1の線状絶縁体20及び第2の線状絶縁体24自体にそれぞれ空隙20a及び空隙24aが形成されているので、空隙40の存在による誘電率の低減効果に、空隙20a及び空隙24aによる誘電率の低減効果を加えることができる。すなわち、第1の線状絶縁体20及び第2の線状絶縁体24の内部にそれぞれ空隙を形成することで、絶縁電線1及びケーブルの空隙率を向上させることができ、その結果、絶縁電線1及びケーブルの誘電率を更に低減させることができる。

【0037】

また、本実施の形態に係る絶縁電線1及びケーブルは、絶縁体を線状に形成することにより、空隙40が長手方向に連続して形成され、従来の発泡電線のように気泡がランダムに存在している場合に比較して、電線及びケーブルに発生した応力を長手方向において分散させることができる。また、絶縁体を線状に形成することにより、断面方向において各線状絶縁体にある程度の自由度を確保できるため、応力を緩和することができ、従来の発泡電線に比較して、気泡のつぶれ等を防止することができる。

【0038】

また、本実施の形態に係る絶縁電線1及びケーブルは、第1の線状絶縁体20の直径と第2の線状絶縁体24の直径とを変更することで、第1の線状絶縁体20と第2の線状絶縁体24と被覆層30とで囲まれる空隙40の大きさを制御できるので、第1の線状絶縁体20及び第2の線状絶縁体24を含む絶縁層全体の誘電率を容易に制御することができる。そして、本実施の形態においては、第1の線状絶縁体20の直径と第2の線状絶縁体24の直径とを制御するだけで誘電率を制御できるので、低誘電率の絶縁層の実現と、生産性の向上との双方を両立させることができる。

【0039】

また、本実施の形態に係る絶縁電線1及びケーブルは、被覆層30の外周に柔軟性に乏しいような導体等が設けられていないので優れた柔軟性を有しており、絶縁電線1又はケーブルを撚り合わせることにより容易に撚線にすることができ、あるいは、Twin−ax構造を容易に形成することもできる。

【0040】

[第2の実施の形態]

図2は、本発明の第2の実施の形態に係る絶縁電線の模式的な断面を示す。

【0041】

第2の実施の形態に係る絶縁電線2は、第1の実施の形態に係る絶縁電線1の外周に更に外部導体50及びシース60を備える点を除き、第1の実施の形態に係る絶縁電線1と略同一の機能・構成を備える。したがって、相違点を除き詳細な説明は省略する。

【0042】

第2の実施の形態に係る絶縁電線2は、導体10と、導体10の表面に沿って設けられる複数本の第1の線状絶縁体20と、第1の線状絶縁体20の直径と異なる直径を有すると共に導体10の表面に沿って設けられる複数本の第2の線状絶縁体24と、第1の線状絶縁体20及び第2の線状絶縁体24の外周に設けられる被覆層30と、被覆層30の外周に沿って設けられる複数本の外部導体50と、外部導体50の外周を覆って設けられるシース60とを備える。なお、第2の実施の形態に係る絶縁電線2は、絶縁電線としてではなく電気信号を伝送するケーブルとして用いることもできる。

【0043】

(外部導体50)

外部導体50は、導体10と同様の材料から形成することができる。また、ポリエチレンテレフタレート(PET)等の樹脂製テープにアルミニウム等の金属材料をラミネートした金属ラミネートテープを、外部導体50の表面に巻付け、縦添えすることもできる。第2の実施の形態に係る絶縁電線2は、外部導体50を備えることにより同軸電線として用いることができる。

【0044】

(シース60)

シース60は、複数本の外部導体50の外周を覆って形成される。シース60は、一例として、PETテープを用いることができる。

【0045】

[第3の実施の形態]

図3は、本発明の第3の実施の形態に係る絶縁電線の模式的な断面を示す。

【0046】

第3の実施の形態に係る絶縁電線1aは、第1の実施の形態に係る絶縁電線1とは、第1の線状絶縁体20及び第2の線状絶縁体24の配置が異なる点を除き、第1の実施の形態に係る絶縁電線1と略同一の機能・構成を備える。したがって、相違点を除き詳細な説明は省略する。なお、第3の実施の形態に係る絶縁電線1aは、絶縁電線としてではなく電気信号を伝送するケーブルとして用いることもできる。

【0047】

第1の実施の形態に係る絶縁電線1は、第1の線状絶縁体20と第2の線状絶縁体24とが、導体10の外周に交互に配置された構成を有する。一方、第3の実施の形態に係る絶縁電線1aにおいては、1本の第1の線状絶縁体20に対して2本の第2の線状絶縁体24を配置する。具体的に、一の第1の線状絶縁体20と当該一の第1の線状絶縁体20の隣りの他の第1の線状絶縁体20との間に、2本の第2の線状絶縁体24が配置される。したがって、第3の実施の形態に係る絶縁電線1aにおいては、第1の線状絶縁体20の本数をa本、第2の線状絶縁体24の本数をb本にすると、a:b=1:2の関係を満たすことになる。なお、第3の実施の形態に係る絶縁電線においては、a:b=1:3にすることもできる。すなわち、この場合、一の第1の線状絶縁体20と一の第1の線状絶縁体20の隣りの他の第1の線状絶縁体20との間に、3本の第2の線状絶縁体24が配置される。

【0048】

[第4の実施の形態]

図4は、本発明の第4の実施の形態に係る絶縁電線の模式的な断面を示す。

【0049】

第4の実施の形態に係る絶縁電線1bは、第1の実施の形態に係る絶縁電線1とは、第1の線状絶縁体20及び第2の線状絶縁体24の配置が異なる点を除き、第1の実施の形態に係る絶縁電線1と略同一の機能・構成を備える。したがって、相違点を除き詳細な説明は省略する。なお、第4の実施の形態に係る絶縁電線1bは、絶縁電線としてではなく電気信号を伝送するケーブルとして用いることもできる。

【0050】

第4の実施の形態に係る絶縁電線1bにおいては、1本の第1の線状絶縁体20に対して4本の第2の線状絶縁体24を配置する。具体的に、一の第1の線状絶縁体20と当該一の第1の線状絶縁体20の隣りの他の第1の線状絶縁体20との間に、4本の第2の線状絶縁体24が配置される。したがって、第4の実施の形態に係る絶縁電線1aにおいては、第1の線状絶縁体20の本数をa本、第2の線状絶縁体24の本数をb本にすると、a:b=1:4の関係を満たすことになる。

【0051】

第1の実施の形態に係る絶縁電線1、第2の実施の形態に係る絶縁電線2、第3の実施の形態に係る絶縁電線1a、第3の実施の形態に係る絶縁電線1aの変形例、及び第4の実施の形態に係る絶縁電線1bを参照すると、絶縁電線及びケーブルにおいて、第1の線状絶縁体20の本数aと、及び第2の線状絶縁体24の本数bとの比は、1:1≦a:bの関係を満たすことが好ましく、1:2≦a:b≦1:4の関係を満たすことがより好ましい。

【0052】

[参考例]

図5は、参考例に係る絶縁電線の模式的な断面を示す。

【0053】

参考例に係る絶縁電線3は、第1の線状絶縁体20の直径が第2の線状絶縁体24の直径よりも大きい点を除き、第1の実施の形態に係る絶縁電線1と略同一の機能・構成を備える。したがって、相違点を除き詳細な説明は省略する。

【0054】

絶縁電線3は、1本の第2の線状絶縁体24に対して2本の第1の線状絶縁体20を配置する。具体的に、一の第2の線状絶縁体24と当該一の第2の線状絶縁体24の隣りの他の第2の線状絶縁体24との間に、2本の第1の線状絶縁体20が配置される。なお、製造すべき絶縁電線の空隙率、安定性に応じて、一の第2の線状絶縁体24と当該一の第2の線状絶縁体24の隣りの他の第2の線状絶縁体24との間に、3本又は4本の第1の線状絶縁体20を配置することもできる。

【0055】

実施例1〜2、及び比較例1〜2に係る絶縁電線を製造した。以下、絶縁電線の製造条件と、製造した絶縁電線の評価結果を説明する。

【0056】

(評価方法)

まず、評価方法について説明する。製造した絶縁電線について、空隙率(発泡度)及び絶縁電線の比誘電率を評価した。具体的には、製造した絶縁電線の全長1万mの中から500mごとに20点の試料を採取して、採取した試料の断面を走査型電子顕微鏡(SEM、日立ハイテクノロジーズ社製:SN−300)で撮像した。そして、撮像して得られた画像データをパーソナルコンピュータに取り込んだ後、画像処理ソフト(三谷商事(株)、Win ROOF)を用いて解析することにより、絶縁層(すなわち、第1の線状絶縁体20及び第2の線状絶縁体24からなる層)内の空隙率を算出した。空隙率は、断面SEM写真から、樹脂部分(すなわち、第1の線状絶縁体20及び第2の線状絶縁体24の部分)の面積(Sp)と空間部分(すなわち、空隙40の部分)の面積(Sv)とを求め、全面積中に占める空隙40の面積の割合を算出して求めた。すなわち、空隙率は、空隙率(Pv)=Sv/(Sp+Sv)から求めた。

【0057】

また、比誘電率は算出した空隙率を用いて次のように算出した。まず、空隙率は発泡度と等価であるとみなせるので、発泡体の比誘電率の算出式を用いて絶縁体の比誘電率(εr)を算出できる。すなわち、比誘電率(εr)=εp×(1−Pv)+εa×Pvより算出できる。ここで、εrは、絶縁体全体の比誘電率であり、εpは、樹脂の比誘電率である。実施例1〜2、及び比較例1〜2に係る絶縁電線において第1の線状絶縁体20及び第2の線状絶縁体24はいずれもPEから製造したので、εpは2.3である。また、εaは空気の比誘電率で「1」である。

【0058】

図6は、発泡度と比誘電率との関係を示すグラフである。

【0059】

算出した空隙率を発泡度とみなして、図6を参照することにより比誘電率を求めることができる。また、実施例1〜2、及び比較例1〜2に係る絶縁電線の判定基準は、発泡度が50%以上であり、変動幅が±10%以内である場合に合格品にした。なお、発泡度を比誘電率に換算した場合、1.6以下かつ±0.1以内の場合に合格品になる。

【実施例1】

【0060】

まず、導体10として、42AWG(7/0.025)銅合金線を準備した。次に、中空紡糸されたPE繊維を撚り合わせて、第1の線状絶縁体20として80μmの直径を有する連続した中空糸を作製した。同様にして、第2の線状絶縁体24として50μmの直径を有する連続した中空糸を作製した。続いて、この第1の線状絶縁体20と第2の線状絶縁体24とを導体10上に撚り合わせることで絶縁層を形成した。当該絶縁層の厚さは80μmにした。更に、当該絶縁層上に厚さが20μmの被覆層30を形成した。これにより、外径が270μm〜280μmの実施例1に係る空隙40を有する絶縁電線を作製した。

【0061】

実施例1に係る絶縁電線の空隙率は65±5%であり、比誘電率は1.4以上1.5以下程度であった。

【実施例2】

【0062】

実施例2に係る絶縁電線は、第1の線状絶縁体20として、80μmの直径を有する超臨界押出発泡により発泡成形されたPE製の糸(発泡糸)を用い、第2の線状絶縁体24として、50μmの直径を有する超臨界押出発泡により発泡成形されたPE製の糸(発泡糸)を用いた点を除き、実施例1に係る絶縁電線と同様にして作製した。

【0063】

実施例2に係る絶縁電線の空隙率は60±5%であり、比誘電率は1.5以上1.6以下程度であった。

【0064】

(比較例1)

比較例1に係る絶縁電線は、線状絶縁体として、80μmの直径を有する発泡していない(すなわち、空隙を有さない)PE製の糸(紐)を用いた点を除き、実施例1に係る絶縁電線と同様にして作製した。

【0065】

比較例1に係る絶縁電線の空隙率は25±5%であり、比誘電率は1.9以上2.0以下程度であった。

【0066】

(比較例2)

導体10上に絶縁層の厚さが80μmになるように押し出し方式にて発泡PE樹脂層を形成した点を除き、実施例1に係る絶縁電線と同様にして作製した。比較例2に係る絶縁電線の発泡PE樹脂層は安定化が困難であった。

【0067】

比較例2に係る絶縁電線の空隙率は60±20%であり、比誘電率は1.4以上1.9以下程度であった。

【0068】

以上の結果を表1にまとめて示す。

【0069】

【表1】

【0070】

表1を参照するとわかるように、実施例1及び実施例2に係る絶縁電線は、空隙率が高く、比誘電率及び空隙率(発泡度)の変動が0.1程度と極めて安定していた。一方、空隙を有さない線状絶縁体を備える比較例1に係る絶縁電線は、空隙率の変動は小さいものの、比誘電率が1.9以上2.0以下程度と大きい値を示した。また、発泡PE樹脂層を備える比較例2に係る絶縁電線は、空隙率の平均値は50%程度と比較的高いものの、空隙率の変動が大きく、比誘電率も1.4以上1.9以下程度と不安定であった。すなわち、比較例1及び比較例2に係る絶縁電線に対して実施例1及び実施例2に係る絶縁電線は、高い空隙率による低誘電率を実現することができ、長尺にわたり、比誘電率の変動が小さく、生産性に優れていることが示された。したがって、実施例1及び実施例2に係る絶縁電線は、誘電率が低いという発泡電線の性能と、生産性に優れる(すなわち、安定性が高い)という性能との両立がなされていることが示された。

【0071】

以上、本発明の実施の形態及び実施例を説明したが、上記に記載した実施の形態及び実施例は特許請求の範囲に係る発明を限定するものではない。また、実施の形態及び実施例の中で説明した特徴の組合せの全てが発明の課題を解決するための手段に必須であるとは限らない点に留意すべきである。

【符号の説明】

【0072】

1、1a、1b、2 絶縁電線

3 絶縁電線

10 導体

20 第1の線状絶縁体

20a 空隙

24 第2の線状絶縁体

24a 空隙

24b 表面

30 被覆層

30a 内壁

40 空隙

50 外部導体

60 シース

【技術分野】

【0001】

本発明は、絶縁電線、及びケーブルに関する。特に、本発明は、電子機器、PC類等に用いられる信号伝送用の絶縁電線、及びケーブルに関する。

【背景技術】

【0002】

近年の電子機器、PC等の高性能化、小型化に伴い、情報を伝送する電線についても高速伝送、細径化、薄肉化が要求されている。特に、高度な性能が要求される特殊機器、医療用機器等の製品向けには、絶縁体中に空気を混入(発泡)させることで実効誘電率を低下させた低誘電率絶縁体を備える電線が用いられている。低誘電率絶縁体を備える電線は、信号の伝送速度が向上すると共に、伝送する信号の損失が低減され、同一の特性インピーダンスを有する絶縁体を薄く形成できる等の利点を有していることから、装置の性能向上と共に、これらの電線の需要が高まっている。

【0003】

従来、内部導体と、円筒状空隙部を有して内部導体に外嵌される外部導体と、円筒状空隙部に設けられる絶縁体とを備え、絶縁体が、内部導体に螺旋状に巻付けられた発泡プラスチックの紐状体からなる同軸ケーブルが知られている(例えば、特許文献1参照)。

【0004】

特許文献1に記載の同軸ケーブルは、内部導体と外部導体との隙間寸法が大きくても、絶縁体が当該隙間を確実に維持するので、内部導体を外部導体の軸心位置に保持でき、大径の同軸ケーブルを容易に得ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−182446号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の同軸ケーブルは、内部導体と外部導体とを必須の構成要素としており、内部導体の外径及び外部導体の外径が太い。したがって、当該同軸ケーブルの柔軟性には限界があり、当該同軸ケーブルを撚り合わせたり、Twin−ax構造に適用することが困難である。また、従来より、導体上に押し出し方式にて空隙を有する発泡PE樹脂層を形成した絶縁電線が知られているが、上記のような絶縁電線は長手方向にわたって空隙率(発泡率)を安定化させることが困難であった。

【0007】

したがって、本発明の目的は、誘電率が低く、かつ、長手方向にわたって空隙率が安定していると共に、簡易な方法で生産できる絶縁電線及びケーブルを提供することにある。

【課題を解決するための手段】

【0008】

本発明は、上記目的を達成するため、導体と、導体の表面に設けられる第1の線状絶縁体と、第1の線状絶縁体の直径と異なる直径を有し、導体の表面に設けられる第2の線状絶縁体と、第1の線状絶縁体及び第2の線状絶縁体の外周に設けられる被覆層とを備える絶縁電線が提供される。

【0009】

また、上記絶縁電線は、第1の線状絶縁体の直径と、第2の線状絶縁体の直径とが異なることにより、第1の線状絶縁体及び第2の線状絶縁体と被覆層との間に空隙が形成され、第1の線状絶縁体又は第2の線状絶縁体のいずれかの表面と、被覆層の内壁とが接しないことが好ましい。

【0010】

また、上記絶縁電線は、第1の線状絶縁体の直径をD、第2の線状絶縁体の直径をdとした場合に、D/4<d<Dの関係を満たすことが好ましい。

【0011】

また、上記絶縁電線は、第1の線状絶縁体の本数aと、及び第2の線状絶縁体の本数bとの比が、1:2≦a:b≦1:4の関係を満たすことが好ましい。

【0012】

また、上記絶縁電線は、被覆層の外周に設けられる外部導体を更に備えることができる。

【0013】

また、上記絶縁電線は、第1の線状絶縁体及び第2の線状絶縁体はそれぞれ、内部に空隙を有することが好ましい。

【0014】

また、本発明は、上記目的を達成するため、導体と、導体の表面に設けられる第1の線状絶縁体と、第1の線状絶縁体の直径と異なる直径を有し、導体の表面に設けられる第2の線状絶縁体と、第1の線状絶縁体及び第2の線状絶縁体の外周に設けられる被覆層とを備えるケーブルが提供される。

【0015】

また、上記ケーブルは、第1の線状絶縁体の直径と、第2の線状絶縁体の直径とが異なることにより、第1の線状絶縁体及び第2の線状絶縁体と被覆層との間に空隙を有することが好ましい。

【0016】

また、上記ケーブルは、第1の線状絶縁体の直径をD、第2の線状絶縁体の直径をdとした場合に、D/4<d<Dの関係を満たすことが好ましい。

【0017】

また、上記ケーブルは、第1の線状絶縁体の本数aと、及び第2の線状絶縁体の本数bとの比が、1:2≦a:b≦1:4の関係を満たすことが好ましい。

【0018】

また、上記ケーブルは、被覆層の外周に設けられる外部導体を更に備えることができる。

【発明の効果】

【0019】

本発明に係る絶縁電線及びケーブルによれば、誘電率が低く、かつ、長手方向にわたって空隙率が安定していると共に、簡易な方法で生産できる絶縁電線及びケーブルを提供できる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1の実施の形態に係る絶縁電線の模式的な断面図である。

【図2】本発明の第2の実施の形態に係る絶縁電線の模式的な断面図である。

【図3】本発明の第3の実施の形態に係る絶縁電線の模式的な断面図である。

【図4】本発明の第4の実施の形態に係る絶縁電線の模式的な断面図である。

【図5】参考例に係る絶縁電線の模式的な断面図である。

【図6】発泡度と比誘電率との関係を示すグラフである。

【発明を実施するための形態】

【0021】

[実施の形態の要約]

各実施の形態に係る絶縁電線又はケーブルは、導体上に絶縁体が設けられ、絶縁体の外周に被覆層が設けられる絶縁電線又はケーブルにおいて、導体と、導体の表面に設けられる第1の線状絶縁体と、第1の線状絶縁体の直径と異なる直径を有し、導体の表面に設けられる第2の線状絶縁体と、第1の線状絶縁体及び第2の線状絶縁体の外周に設けられる被覆層とを備える。

【0022】

[第1の実施の形態]

図1は、本発明の第1の実施の形態に係る絶縁電線の模式的な断面を示す。

【0023】

(絶縁電線1の概要)

第1の実施の形態に係る絶縁電線1は、導体10と、導体10の表面に沿って設けられる複数本の第1の線状絶縁体20と、第1の線状絶縁体20の直径と異なる直径を有すると共に導体10の表面に沿って設けられる複数本の第2の線状絶縁体24と、第1の線状絶縁体20及び第2の線状絶縁体24の外周に設けられる被覆層30とを備える。

【0024】

(導体10)

導体10は、電気信号を伝達することのできる材料から形成され、具体的には、所定径を有する金属材料を有して形成される。例えば、導体10は、銅又は銅合金等の金属材料から形成される。また、導体10は、銅線、めっきが表面に施された銅線、銅と他の金属とを含む銅合金線、銅と他の金属とを組み合わせることにより多層構造にした線材、所定の金属の金属粒子を焼結して形成される材料から形成することもできる。なお、めっきとしては、錫めっき、銀めっき、その他の金属めっきを用いることができる。更に、導体10は、樹脂等の不動体の表面に、電気信号を伝達する導体層を設けることにより形成することもできる。この導体層は、例えば、めっき層、導電性を有するコーティング、所定の金属の金属粒子を焼結して得られる層等から形成することができる。

【0025】

また、導体10の直径は、例えば、1mm以下の極細線である。そして、導体10の形状は、図1においては断面略円形の単線状に形成されるが、複数本の素線を撚り合わせた撚線から形成することもでき、更には、チューブ形状にすることもできる。導体10を撚線から形成する場合、複数本の素線のそれぞれの表面にめっきを施しためっき付素線を撚り合わせた撚線、又は、複数本の素線をまず撚り合わせて形成した撚線の表面に一括してめっきを施した撚線を導体10として用いることができる。

【0026】

(第1の線状絶縁体20、第2の線状絶縁体24)

第1の線状絶縁体20及び第2の線状絶縁体24はそれぞれ、絶縁電線1の内部の導体10を外部から電気的に絶縁することのできる材料から形成される。ここで、本実施の形態に係る導体10の直径は、例えば1mm以下と極細であるので、導体10の周囲に配置する第1の線状絶縁体20及び第2の線状絶縁体24を構成する材料は、柔軟性を有する材料から形成することが好ましい。なお、第1の線状絶縁体20及び第2の線状絶縁体24は、単層、又は複数の層からなる複層構造を有して形成することができ、更には、編組構造を有して形成することもできる。

【0027】

例えば、第1の線状絶縁体20及び第2の線状絶縁体24はそれぞれ、熱可塑性樹脂又は熱硬化性樹脂から形成することができる。熱可塑性樹脂としては、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン・エチレン共重合体(ETFE)等のフッ素系樹脂等を用いることができる。また、熱硬化性樹脂としては、ポリウレタン、ポリイミド等を用いることができる。

【0028】

また、第1の線状絶縁体20は、その内部に空隙20aを有して形成される。同様に、第2の線状絶縁体24は、その内部に空隙24aを有して形成される。空隙20aを有する第1の線状絶縁体20及び空隙24aを有する第2の線状絶縁体24は、例えば、中空紡糸、又は発泡押出により形成できる。あるいは、紡糸、押出により線状絶縁体を形成した後に、当該線状絶縁体を高圧ガスに含浸して、その後、減圧状態にすることにより発生する発泡等を利用して形成することもできる。

【0029】

ここで、本実施の形態においては、第1の線状絶縁体20は、第2の線状絶縁体24の直径と異なる直径を有して形成される。具体的には、第1の線状絶縁体20は、第2の線状絶縁体24の直径よりも大きな直径を有する。そして、第1の線状絶縁体20の直径をD、第2の線状絶縁体24の直径をdとした場合に、D/4<d<Dの関係を満たすように、第1の線状絶縁体20及び第2の線状絶縁体24は形成される。なお、1本の第2の線状絶縁体24の直径dがD/4よりも小さい場合であっても、複数本の第2の線状絶縁体24を撚り合わせて形成される撚線の直径d1の大きさをD/4<d1の関係を満たすようにすることで、当該撚線を本実施の形態に係る第2の線状絶縁体24の代わりに用いることができる。この場合に当該撚線を構成する第2の線状絶縁体24の本数は、直径d1と、製造すべき絶縁電線1の空隙率及び安定性とに応じて決定することができる。

【0030】

このように第1の線状絶縁体20の直径Dと、第2の線状絶縁体24の直径dとが異なることにより、第1の線状絶縁体20及び第2の線状絶縁体24と被覆層30との間に複数の空隙40が形成される。すなわち、第1の線状絶縁体20に挟まれた第2の線状絶縁体24の表面24bと、被覆層30の内壁30aとが接しない領域、すなわち、空隙40を絶縁電線1は有する。

【0031】

ここで、D/4<dの関係を満たすことを要する理由は以下のとおりである。すなわち、第2の線状絶縁体24の直径dがD/4よりも小さい場合(すなわち、d<D/4の場合)、直径dの第2の線状絶縁体24の両端に直径Dの第1の線状絶縁体20が配置されると、2本の第1の線状絶縁体20の隙間(すなわち、導体10の表面と2本の第2の線状絶縁体20の表面とに囲まれる領域)に埋まる形で第2の線状絶縁体24が収まってしまい、空隙40の領域の増大に寄与できないからである。D/4<dの関係を満たす範囲内の直径を有する第1の線状絶縁体20及び第2の線状絶縁体24であるならば、所望する空隙率に応じて適宜に直径を変えることができる。

【0032】

また、第1の線状絶縁体20及び第2の線状絶縁体24の断面は、本実施の形態においては略円形であるが、当該断面が三角形、四角形、五角形等の多角形、又は星形等の形状にすることもできる。この場合、第1の線状絶縁体20と第2の線状絶縁体24とは、それぞれの断面積が異なるように形成される。すなわち、本実施の形態においてはD/4<d<Dの関係を満たすように第1の線状絶縁体20及び第2の線状絶縁体24を形成するが、断面が円形ではない場合、第1の線状絶縁体20の断面積をS、第2の線状絶縁体24の断面積をsにして、S/16<s<Sの関係を満たすように、第1の線状絶縁体20及び第2の線状絶縁体24を形成する。

【0033】

(被覆層30)

被覆層30は、第1の線状絶縁体20及び第2の線状絶縁体24の外周を覆って設けられる。この場合に、被覆層30は、導体10の外周に第1の線状絶縁体20及び第2の線状絶縁体24を配置することで生じる空隙40を維持するように、第1の線状絶縁体20及び第2の線状絶縁体24の外周を覆う。被覆層30は、例えば、樹脂等から形成され、柔軟性を有することが好ましい。また、被覆層30は、溶融樹脂の押し出し被覆、テープ状材料の巻きつけ、テープ状材料の縦添え法等により形成することができる。

【0034】

第1の実施の形態に係る絶縁電線1は、導体製造工程の一つである撚線工程(すなわち、細い線材を撚り合わせることで柔軟な導体を製造する工程)、編組工程等に用いられる技術、設備を適用して製造することができる。すなわち、既存設備をそのまま用いることにより絶縁電線1を製造することができるので、生産効率を容易に向上させることができる。なお、第1の実施の形態に係る絶縁電線1は、絶縁電線としてではなく電気信号を伝送するケーブルとして用いることもできる。

【0035】

(第1の実施の形態の効果)

本発明の第1の実施の形態に係る絶縁電線1及びケーブルは、第1の線状絶縁体20の直径と第2の線状絶縁体24の直径とを異ならせることで、第1の線状絶縁体20と第2の線状絶縁体24との間に隙間を設け、斯かる隙間を被覆層30の内壁30aで覆った空隙40を有する。すなわち、絶縁電線1及びケーブルは、第1の線状絶縁体20及び第2の線状絶縁体24の表面と被覆層30の内壁30aとの間に空隙40を有するので、絶縁電線1及びケーブルの誘電率を低減させることができる。

【0036】

また、本実施の形態に係る絶縁電線1及びケーブルは、第1の線状絶縁体20及び第2の線状絶縁体24自体にそれぞれ空隙20a及び空隙24aが形成されているので、空隙40の存在による誘電率の低減効果に、空隙20a及び空隙24aによる誘電率の低減効果を加えることができる。すなわち、第1の線状絶縁体20及び第2の線状絶縁体24の内部にそれぞれ空隙を形成することで、絶縁電線1及びケーブルの空隙率を向上させることができ、その結果、絶縁電線1及びケーブルの誘電率を更に低減させることができる。

【0037】

また、本実施の形態に係る絶縁電線1及びケーブルは、絶縁体を線状に形成することにより、空隙40が長手方向に連続して形成され、従来の発泡電線のように気泡がランダムに存在している場合に比較して、電線及びケーブルに発生した応力を長手方向において分散させることができる。また、絶縁体を線状に形成することにより、断面方向において各線状絶縁体にある程度の自由度を確保できるため、応力を緩和することができ、従来の発泡電線に比較して、気泡のつぶれ等を防止することができる。

【0038】

また、本実施の形態に係る絶縁電線1及びケーブルは、第1の線状絶縁体20の直径と第2の線状絶縁体24の直径とを変更することで、第1の線状絶縁体20と第2の線状絶縁体24と被覆層30とで囲まれる空隙40の大きさを制御できるので、第1の線状絶縁体20及び第2の線状絶縁体24を含む絶縁層全体の誘電率を容易に制御することができる。そして、本実施の形態においては、第1の線状絶縁体20の直径と第2の線状絶縁体24の直径とを制御するだけで誘電率を制御できるので、低誘電率の絶縁層の実現と、生産性の向上との双方を両立させることができる。

【0039】

また、本実施の形態に係る絶縁電線1及びケーブルは、被覆層30の外周に柔軟性に乏しいような導体等が設けられていないので優れた柔軟性を有しており、絶縁電線1又はケーブルを撚り合わせることにより容易に撚線にすることができ、あるいは、Twin−ax構造を容易に形成することもできる。

【0040】

[第2の実施の形態]

図2は、本発明の第2の実施の形態に係る絶縁電線の模式的な断面を示す。

【0041】

第2の実施の形態に係る絶縁電線2は、第1の実施の形態に係る絶縁電線1の外周に更に外部導体50及びシース60を備える点を除き、第1の実施の形態に係る絶縁電線1と略同一の機能・構成を備える。したがって、相違点を除き詳細な説明は省略する。

【0042】

第2の実施の形態に係る絶縁電線2は、導体10と、導体10の表面に沿って設けられる複数本の第1の線状絶縁体20と、第1の線状絶縁体20の直径と異なる直径を有すると共に導体10の表面に沿って設けられる複数本の第2の線状絶縁体24と、第1の線状絶縁体20及び第2の線状絶縁体24の外周に設けられる被覆層30と、被覆層30の外周に沿って設けられる複数本の外部導体50と、外部導体50の外周を覆って設けられるシース60とを備える。なお、第2の実施の形態に係る絶縁電線2は、絶縁電線としてではなく電気信号を伝送するケーブルとして用いることもできる。

【0043】

(外部導体50)

外部導体50は、導体10と同様の材料から形成することができる。また、ポリエチレンテレフタレート(PET)等の樹脂製テープにアルミニウム等の金属材料をラミネートした金属ラミネートテープを、外部導体50の表面に巻付け、縦添えすることもできる。第2の実施の形態に係る絶縁電線2は、外部導体50を備えることにより同軸電線として用いることができる。

【0044】

(シース60)

シース60は、複数本の外部導体50の外周を覆って形成される。シース60は、一例として、PETテープを用いることができる。

【0045】

[第3の実施の形態]

図3は、本発明の第3の実施の形態に係る絶縁電線の模式的な断面を示す。

【0046】

第3の実施の形態に係る絶縁電線1aは、第1の実施の形態に係る絶縁電線1とは、第1の線状絶縁体20及び第2の線状絶縁体24の配置が異なる点を除き、第1の実施の形態に係る絶縁電線1と略同一の機能・構成を備える。したがって、相違点を除き詳細な説明は省略する。なお、第3の実施の形態に係る絶縁電線1aは、絶縁電線としてではなく電気信号を伝送するケーブルとして用いることもできる。

【0047】

第1の実施の形態に係る絶縁電線1は、第1の線状絶縁体20と第2の線状絶縁体24とが、導体10の外周に交互に配置された構成を有する。一方、第3の実施の形態に係る絶縁電線1aにおいては、1本の第1の線状絶縁体20に対して2本の第2の線状絶縁体24を配置する。具体的に、一の第1の線状絶縁体20と当該一の第1の線状絶縁体20の隣りの他の第1の線状絶縁体20との間に、2本の第2の線状絶縁体24が配置される。したがって、第3の実施の形態に係る絶縁電線1aにおいては、第1の線状絶縁体20の本数をa本、第2の線状絶縁体24の本数をb本にすると、a:b=1:2の関係を満たすことになる。なお、第3の実施の形態に係る絶縁電線においては、a:b=1:3にすることもできる。すなわち、この場合、一の第1の線状絶縁体20と一の第1の線状絶縁体20の隣りの他の第1の線状絶縁体20との間に、3本の第2の線状絶縁体24が配置される。

【0048】

[第4の実施の形態]

図4は、本発明の第4の実施の形態に係る絶縁電線の模式的な断面を示す。

【0049】

第4の実施の形態に係る絶縁電線1bは、第1の実施の形態に係る絶縁電線1とは、第1の線状絶縁体20及び第2の線状絶縁体24の配置が異なる点を除き、第1の実施の形態に係る絶縁電線1と略同一の機能・構成を備える。したがって、相違点を除き詳細な説明は省略する。なお、第4の実施の形態に係る絶縁電線1bは、絶縁電線としてではなく電気信号を伝送するケーブルとして用いることもできる。

【0050】

第4の実施の形態に係る絶縁電線1bにおいては、1本の第1の線状絶縁体20に対して4本の第2の線状絶縁体24を配置する。具体的に、一の第1の線状絶縁体20と当該一の第1の線状絶縁体20の隣りの他の第1の線状絶縁体20との間に、4本の第2の線状絶縁体24が配置される。したがって、第4の実施の形態に係る絶縁電線1aにおいては、第1の線状絶縁体20の本数をa本、第2の線状絶縁体24の本数をb本にすると、a:b=1:4の関係を満たすことになる。

【0051】

第1の実施の形態に係る絶縁電線1、第2の実施の形態に係る絶縁電線2、第3の実施の形態に係る絶縁電線1a、第3の実施の形態に係る絶縁電線1aの変形例、及び第4の実施の形態に係る絶縁電線1bを参照すると、絶縁電線及びケーブルにおいて、第1の線状絶縁体20の本数aと、及び第2の線状絶縁体24の本数bとの比は、1:1≦a:bの関係を満たすことが好ましく、1:2≦a:b≦1:4の関係を満たすことがより好ましい。

【0052】

[参考例]

図5は、参考例に係る絶縁電線の模式的な断面を示す。

【0053】

参考例に係る絶縁電線3は、第1の線状絶縁体20の直径が第2の線状絶縁体24の直径よりも大きい点を除き、第1の実施の形態に係る絶縁電線1と略同一の機能・構成を備える。したがって、相違点を除き詳細な説明は省略する。

【0054】

絶縁電線3は、1本の第2の線状絶縁体24に対して2本の第1の線状絶縁体20を配置する。具体的に、一の第2の線状絶縁体24と当該一の第2の線状絶縁体24の隣りの他の第2の線状絶縁体24との間に、2本の第1の線状絶縁体20が配置される。なお、製造すべき絶縁電線の空隙率、安定性に応じて、一の第2の線状絶縁体24と当該一の第2の線状絶縁体24の隣りの他の第2の線状絶縁体24との間に、3本又は4本の第1の線状絶縁体20を配置することもできる。

【0055】

実施例1〜2、及び比較例1〜2に係る絶縁電線を製造した。以下、絶縁電線の製造条件と、製造した絶縁電線の評価結果を説明する。

【0056】

(評価方法)

まず、評価方法について説明する。製造した絶縁電線について、空隙率(発泡度)及び絶縁電線の比誘電率を評価した。具体的には、製造した絶縁電線の全長1万mの中から500mごとに20点の試料を採取して、採取した試料の断面を走査型電子顕微鏡(SEM、日立ハイテクノロジーズ社製:SN−300)で撮像した。そして、撮像して得られた画像データをパーソナルコンピュータに取り込んだ後、画像処理ソフト(三谷商事(株)、Win ROOF)を用いて解析することにより、絶縁層(すなわち、第1の線状絶縁体20及び第2の線状絶縁体24からなる層)内の空隙率を算出した。空隙率は、断面SEM写真から、樹脂部分(すなわち、第1の線状絶縁体20及び第2の線状絶縁体24の部分)の面積(Sp)と空間部分(すなわち、空隙40の部分)の面積(Sv)とを求め、全面積中に占める空隙40の面積の割合を算出して求めた。すなわち、空隙率は、空隙率(Pv)=Sv/(Sp+Sv)から求めた。

【0057】

また、比誘電率は算出した空隙率を用いて次のように算出した。まず、空隙率は発泡度と等価であるとみなせるので、発泡体の比誘電率の算出式を用いて絶縁体の比誘電率(εr)を算出できる。すなわち、比誘電率(εr)=εp×(1−Pv)+εa×Pvより算出できる。ここで、εrは、絶縁体全体の比誘電率であり、εpは、樹脂の比誘電率である。実施例1〜2、及び比較例1〜2に係る絶縁電線において第1の線状絶縁体20及び第2の線状絶縁体24はいずれもPEから製造したので、εpは2.3である。また、εaは空気の比誘電率で「1」である。

【0058】

図6は、発泡度と比誘電率との関係を示すグラフである。

【0059】

算出した空隙率を発泡度とみなして、図6を参照することにより比誘電率を求めることができる。また、実施例1〜2、及び比較例1〜2に係る絶縁電線の判定基準は、発泡度が50%以上であり、変動幅が±10%以内である場合に合格品にした。なお、発泡度を比誘電率に換算した場合、1.6以下かつ±0.1以内の場合に合格品になる。

【実施例1】

【0060】

まず、導体10として、42AWG(7/0.025)銅合金線を準備した。次に、中空紡糸されたPE繊維を撚り合わせて、第1の線状絶縁体20として80μmの直径を有する連続した中空糸を作製した。同様にして、第2の線状絶縁体24として50μmの直径を有する連続した中空糸を作製した。続いて、この第1の線状絶縁体20と第2の線状絶縁体24とを導体10上に撚り合わせることで絶縁層を形成した。当該絶縁層の厚さは80μmにした。更に、当該絶縁層上に厚さが20μmの被覆層30を形成した。これにより、外径が270μm〜280μmの実施例1に係る空隙40を有する絶縁電線を作製した。

【0061】

実施例1に係る絶縁電線の空隙率は65±5%であり、比誘電率は1.4以上1.5以下程度であった。

【実施例2】

【0062】

実施例2に係る絶縁電線は、第1の線状絶縁体20として、80μmの直径を有する超臨界押出発泡により発泡成形されたPE製の糸(発泡糸)を用い、第2の線状絶縁体24として、50μmの直径を有する超臨界押出発泡により発泡成形されたPE製の糸(発泡糸)を用いた点を除き、実施例1に係る絶縁電線と同様にして作製した。

【0063】

実施例2に係る絶縁電線の空隙率は60±5%であり、比誘電率は1.5以上1.6以下程度であった。

【0064】

(比較例1)

比較例1に係る絶縁電線は、線状絶縁体として、80μmの直径を有する発泡していない(すなわち、空隙を有さない)PE製の糸(紐)を用いた点を除き、実施例1に係る絶縁電線と同様にして作製した。

【0065】

比較例1に係る絶縁電線の空隙率は25±5%であり、比誘電率は1.9以上2.0以下程度であった。

【0066】

(比較例2)

導体10上に絶縁層の厚さが80μmになるように押し出し方式にて発泡PE樹脂層を形成した点を除き、実施例1に係る絶縁電線と同様にして作製した。比較例2に係る絶縁電線の発泡PE樹脂層は安定化が困難であった。

【0067】

比較例2に係る絶縁電線の空隙率は60±20%であり、比誘電率は1.4以上1.9以下程度であった。

【0068】

以上の結果を表1にまとめて示す。

【0069】

【表1】

【0070】

表1を参照するとわかるように、実施例1及び実施例2に係る絶縁電線は、空隙率が高く、比誘電率及び空隙率(発泡度)の変動が0.1程度と極めて安定していた。一方、空隙を有さない線状絶縁体を備える比較例1に係る絶縁電線は、空隙率の変動は小さいものの、比誘電率が1.9以上2.0以下程度と大きい値を示した。また、発泡PE樹脂層を備える比較例2に係る絶縁電線は、空隙率の平均値は50%程度と比較的高いものの、空隙率の変動が大きく、比誘電率も1.4以上1.9以下程度と不安定であった。すなわち、比較例1及び比較例2に係る絶縁電線に対して実施例1及び実施例2に係る絶縁電線は、高い空隙率による低誘電率を実現することができ、長尺にわたり、比誘電率の変動が小さく、生産性に優れていることが示された。したがって、実施例1及び実施例2に係る絶縁電線は、誘電率が低いという発泡電線の性能と、生産性に優れる(すなわち、安定性が高い)という性能との両立がなされていることが示された。

【0071】

以上、本発明の実施の形態及び実施例を説明したが、上記に記載した実施の形態及び実施例は特許請求の範囲に係る発明を限定するものではない。また、実施の形態及び実施例の中で説明した特徴の組合せの全てが発明の課題を解決するための手段に必須であるとは限らない点に留意すべきである。

【符号の説明】

【0072】

1、1a、1b、2 絶縁電線

3 絶縁電線

10 導体

20 第1の線状絶縁体

20a 空隙

24 第2の線状絶縁体

24a 空隙

24b 表面

30 被覆層

30a 内壁

40 空隙

50 外部導体

60 シース

【特許請求の範囲】

【請求項1】

導体と、

前記導体の表面に設けられる第1の線状絶縁体と、

前記第1の線状絶縁体の直径と異なる直径を有し、前記導体の表面に設けられる第2の線状絶縁体と、

前記第1の線状絶縁体及び前記第2の線状絶縁体の外周に設けられる被覆層と

を備える絶縁電線。

【請求項2】

前記第1の線状絶縁体の直径と、前記第2の線状絶縁体の直径とが異なることにより、前記第1の線状絶縁体及び前記第2の線状絶縁体と前記被覆層との間に空隙が形成され、前記第1の線状絶縁体又は前記第2の線状絶縁体のいずれかの表面と、前記被覆層の内壁とが接しない請求項1に記載の絶縁電線。

【請求項3】

前記第1の線状絶縁体の直径をD、前記第2の線状絶縁体の直径をdとした場合に、D/4<d<Dの関係を満たす請求項2に記載の絶縁電線。

【請求項4】

前記第1の線状絶縁体の本数aと、及び前記第2の線状絶縁体の本数bとの比が、1:2≦a:b≦1:4の関係を満たす請求項3に記載の絶縁電線。

【請求項5】

前記被覆層の外周に設けられる外部導体を更に備える請求項4に記載の絶縁電線。

【請求項6】

前記第1の線状絶縁体及び前記第2の線状絶縁体はそれぞれ、内部に空隙を有する請求項5に記載の絶縁電線。

【請求項7】

導体と、

前記導体の表面に設けられる第1の線状絶縁体と、

前記第1の線状絶縁体の直径と異なる直径を有し、前記導体の表面に設けられる第2の線状絶縁体と、

前記第1の線状絶縁体及び前記第2の線状絶縁体の外周に設けられる被覆層と

を備えるケーブル。

【請求項8】

前記第1の線状絶縁体の直径と、前記第2の線状絶縁体の直径とが異なることにより、前記第1の線状絶縁体及び前記第2の線状絶縁体と前記被覆層との間に空隙を有する請求項7に記載のケーブル。

【請求項9】

前記第1の線状絶縁体の直径をD、前記第2の線状絶縁体の直径をdとした場合に、D/4<d<Dの関係を満たす請求項8に記載のケーブル。

【請求項10】

前記第1の線状絶縁体の本数aと、及び前記第2の線状絶縁体の本数bとの比が、1:2≦a:b≦1:4の関係を満たす請求項9に記載のケーブル。

【請求項11】

前記被覆層の外周に設けられる外部導体を更に備える請求項10に記載のケーブル。

【請求項1】

導体と、

前記導体の表面に設けられる第1の線状絶縁体と、

前記第1の線状絶縁体の直径と異なる直径を有し、前記導体の表面に設けられる第2の線状絶縁体と、

前記第1の線状絶縁体及び前記第2の線状絶縁体の外周に設けられる被覆層と

を備える絶縁電線。

【請求項2】

前記第1の線状絶縁体の直径と、前記第2の線状絶縁体の直径とが異なることにより、前記第1の線状絶縁体及び前記第2の線状絶縁体と前記被覆層との間に空隙が形成され、前記第1の線状絶縁体又は前記第2の線状絶縁体のいずれかの表面と、前記被覆層の内壁とが接しない請求項1に記載の絶縁電線。

【請求項3】

前記第1の線状絶縁体の直径をD、前記第2の線状絶縁体の直径をdとした場合に、D/4<d<Dの関係を満たす請求項2に記載の絶縁電線。

【請求項4】

前記第1の線状絶縁体の本数aと、及び前記第2の線状絶縁体の本数bとの比が、1:2≦a:b≦1:4の関係を満たす請求項3に記載の絶縁電線。

【請求項5】

前記被覆層の外周に設けられる外部導体を更に備える請求項4に記載の絶縁電線。

【請求項6】

前記第1の線状絶縁体及び前記第2の線状絶縁体はそれぞれ、内部に空隙を有する請求項5に記載の絶縁電線。

【請求項7】

導体と、

前記導体の表面に設けられる第1の線状絶縁体と、

前記第1の線状絶縁体の直径と異なる直径を有し、前記導体の表面に設けられる第2の線状絶縁体と、

前記第1の線状絶縁体及び前記第2の線状絶縁体の外周に設けられる被覆層と

を備えるケーブル。

【請求項8】

前記第1の線状絶縁体の直径と、前記第2の線状絶縁体の直径とが異なることにより、前記第1の線状絶縁体及び前記第2の線状絶縁体と前記被覆層との間に空隙を有する請求項7に記載のケーブル。

【請求項9】

前記第1の線状絶縁体の直径をD、前記第2の線状絶縁体の直径をdとした場合に、D/4<d<Dの関係を満たす請求項8に記載のケーブル。

【請求項10】

前記第1の線状絶縁体の本数aと、及び前記第2の線状絶縁体の本数bとの比が、1:2≦a:b≦1:4の関係を満たす請求項9に記載のケーブル。

【請求項11】

前記被覆層の外周に設けられる外部導体を更に備える請求項10に記載のケーブル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−60573(P2011−60573A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−208941(P2009−208941)

【出願日】平成21年9月10日(2009.9.10)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月10日(2009.9.10)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]