絶縁電線の製造装置および絶縁電線の製造方法

【課題】絶縁塗料を短時間で乾燥でき、かつ絶縁電線の外観も良好にできる絶縁電線の製造装置および絶縁電線の製造方法を提供する。

【解決手段】複数の乾燥用加熱部3a、3b、・・・、3nのそれぞれは、加熱部(第1の誘導加熱コイル部)1a、1b、・・・、1nと、保温部(保温用加熱部)2a、2b、・・・、2nとに分かれている。加熱部1a、1b、・・・、1nにおける導線11の昇温速度が保温部2a、2b、・・・、2nにおける導線11の昇温速度よりも大きくなるように加熱部1a、1b、・・・、1nおよび保温部2a、2b、・・・、2nの各々は構成されている。

【解決手段】複数の乾燥用加熱部3a、3b、・・・、3nのそれぞれは、加熱部(第1の誘導加熱コイル部)1a、1b、・・・、1nと、保温部(保温用加熱部)2a、2b、・・・、2nとに分かれている。加熱部1a、1b、・・・、1nにおける導線11の昇温速度が保温部2a、2b、・・・、2nにおける導線11の昇温速度よりも大きくなるように加熱部1a、1b、・・・、1nおよび保温部2a、2b、・・・、2nの各々は構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁電線の製造装置および絶縁電線の製造方法に関し、特に、導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造装置および絶縁電線の製造方法に関するものである。

【背景技術】

【0002】

従来、導体上に絶縁塗料を被覆したエナメル線が知られている。エナメル線は、たとえば各種電気機器の配線、モータや変圧器などの巻線として広く利用されている。

【0003】

一般的なエナメル線は、導体上に絶縁ワニスを塗布する工程と、絶縁ワニスを塗布された導体を焼付炉に通して絶縁ワニスを乾燥・硬化させて焼付ける工程とを、絶縁層(絶縁皮膜)が所定の厚さに達するまで複数回繰り返すことで製造されている。

【0004】

エナメル線の焼付炉に関する技術として、熱風循環式の焼付装置がたとえば特開平9−35556号公報(特許文献1)、特開2003−187658号公報(特許文献2)に記載されている。熱風循環式の焼付装置は、主に対流熱による伝熱でエナメル線の焼付を行なうものである。この熱風循環式の焼付装置は、熱風を循環させるための循環チャンバーと焼付チャンバーとを有している。この循環チャンバーには、空気加熱用のヒータ、蒸発溶剤を燃焼させるための触媒、熱風を循環させるためのファンなどが配置されている。ヒータで加熱された空気がファンにより循環チャンバーと焼付チャンバーとに循環される。これにより、焼付チャンバーにて、導体に塗布された絶縁ワニスが乾燥・硬化される。

【0005】

またエナメル線の製造に関する技術として、誘導加熱手段を用いてエナメルワニスを乾燥させる技術がたとえば特開昭60−136111号公報(特許文献3)に記載されている。この公報に記載のエナメル線の製造においては、導体外側にエナメルワニスが塗布された後、誘導加熱コイルで加熱することでワニス塗布層中の溶剤が蒸発されてワニス塗布層が乾燥され、その乾燥した塗布膜が加熱ヒータなどで硬化される。

【0006】

この特開昭60−136111号公報には、誘導加熱コイルを用いることで、ワニス塗布層を導体の内部から乾燥させることができるため、エナメルワニスを外側から加熱する熱風などの熱源に比較して、塗布膜の表面近傍に気泡や亀裂などが生じることを抑制できることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−35556号公報

【特許文献2】特開2003−187658号公報

【特許文献3】特開昭60−136111号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら特開昭60−136111号公報に記載の技術では、誘導加熱コイルにおける昇温速度が小さいと、ワニス塗布層中の溶剤を蒸発させてワニス塗布層を乾燥するのに時間がかかるという問題がある。

【0009】

一方、ワニス塗布層中の溶剤を早く蒸発させるために誘導加熱コイルにおける昇温速度を大きくすると、加熱温度を溶剤の沸点未満に制御することが難しくなる。溶剤が充分に蒸発しないうちに加熱温度が溶剤の沸点を越えると、溶剤が揮発する際に絶縁層(塗布膜)が発泡して絶縁電線の外観が損なわれるという問題がある。

【0010】

本発明は、上記の課題を鑑みてなされたものであり、その目的は、絶縁塗料を短時間で乾燥でき、かつ絶縁電線の外観も良好にできる絶縁電線の製造装置および絶縁電線の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の絶縁電線の製造装置は、導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造装置であって、第1の誘導加熱コイル部と、保温用加熱部とを備えている。第1の誘導加熱コイル部は、絶縁塗料を塗布された導体を、絶縁塗料に含まれる溶剤の沸点未満の温度に主に加熱するためのものである。保温用加熱部は、第1の誘導加熱コイル部によって加熱された導体を、溶剤の沸点以上の温度に主に加熱するためのものである。第1の誘導加熱コイル部による導体の昇温速度が保温用加熱部による導体の昇温速度よりも大きくなるように絶縁電線の製造装置は構成されている。

【0012】

本発明の絶縁電線の製造装置によれば、第1の誘導加熱コイル部による導体の昇温速度が保温用加熱部による導体の昇温速度よりも大きい。このため、まず第1の誘導加熱コイル部で短時間で溶剤の沸点未満の温度へ導体を加熱することができ、加熱時間を短縮することができる。また保温用加熱部でゆっくりと溶剤を気化蒸発させることができるため、溶剤を充分に蒸発させてから溶剤の沸点以上の温度へ導体を加熱することができる。このため、皮膜(絶縁層)の発泡を抑制でき、絶縁電線の外観を良好にすることが可能となる。

【0013】

また、誘導加熱コイルにより電磁誘導の原理を利用して導体が加熱される。このため、熱風を利用した外部からの接触熱伝達による熱風循環式の焼付装置を用いる場合と比較して、昇温時間を短くできるため炉の長さを短くできる。また炉の保温が不要であるため、炉の断面積も小さくできる。このように炉の長さを小さくできるとともに炉の断面積も小さくできるため、設備も小さくでき、構造も簡易にできる。また設備が小さくでき、かつ構造も簡易にできるため、異物のケアも容易となる。

【0014】

上記の絶縁電線の製造装置においては、保温用加熱部は導体を絶縁塗料の硬化する温度未満にまで主に加熱するよう構成されている。保温用加熱部によって加熱された導体を絶縁塗料の硬化する温度以上に主に加熱するための第2の誘導加熱コイル部がさらに備えられている。これにより、絶縁塗料の乾燥後に第2の誘導加熱コイル部を用いて保温用加熱部よりも大きい昇温速度で導体を加熱することができ、絶縁塗料の焼付きまでの時間を短縮することができる。

【0015】

上記の絶縁電線の製造装置においては、保温用加熱部は、導体を絶縁塗料の硬化する温度以上に加熱するよう構成されている。これにより、装置構成を簡略化することができる。

【0016】

本発明の絶縁電線の製造方法は、導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造方法であって、以下の工程を備えている。

【0017】

絶縁塗料を塗布された導体が、絶縁塗料に含まれる溶剤の沸点未満の温度に第1の誘導加熱コイル部により加熱される。第1の誘導加熱コイル部によって加熱された導体が、溶剤の沸点以上に保温用加熱部により加熱される。第1の誘導加熱コイル部による導体の昇温速度が保温用加熱部による導体の昇温速度よりも大きい。

【0018】

本発明の絶縁電線の製造方法によれば、第1の誘導加熱コイル部による導体の昇温速度が保温用加熱部による導体の昇温速度よりも大きい。このため、上記と同様、加熱時間を短縮することができるとともに、皮膜(絶縁層)の発泡を抑制でき、絶縁電線の外観を良好にすることが可能となる。

【0019】

また、上記と同様、熱風循環式の焼付装置を用いる場合と比較して、昇温時間を短くできるため炉の長さを短くできる。また炉の保温が不要であるため、炉の断面積も小さくできる。このように炉の長さを小さくできるとともに炉の断面積も小さくできるため、設備も小さくでき、構造も簡易にできる。また設備が小さくでき、かつ構造も簡易にできるため、異物のケアも容易となる。

【0020】

上記の絶縁電線の製造方法においては、保温用加熱部は導体を絶縁塗料の硬化する温度未満にまで加熱する。保温用加熱部によって加熱された導体を、絶縁塗料の硬化する温度以上に第2の誘導加熱コイル部により加熱する工程がさらに備えられている。これにより、上記と同様、絶縁塗料の乾燥後に第2の誘導加熱コイル部を用いて保温用加熱部よりも大きい昇温速度で導体を加熱することができ、絶縁塗料の焼付きまでの時間を短縮することができる。

【0021】

上記の絶縁電線の製造方法においては、保温用加熱部は、導体を絶縁塗料の硬化する温度以上に加熱する。これにより、装置構成を簡略化することができる。

【発明の効果】

【0022】

以上説明したように本発明によれば、絶縁塗料を短時間で乾燥でき、かつ絶縁電線の外観も良好にできる絶縁電線の製造装置および絶縁電線の製造方法を得ることができる。

【図面の簡単な説明】

【0023】

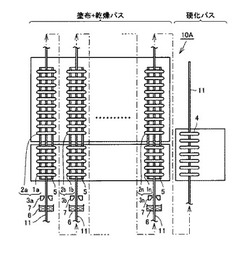

【図1】本発明の一実施の形態における絶縁電線の製造装置の構成を概略的に示す模式図である。

【図2】図1の絶縁電線の製造装置における乾燥時の温度制御を示す図である。

【図3】図1の絶縁電線の製造装置における硬化時の温度制御を示す図である。

【図4】図1に示す絶縁電線の製造装置の保温用誘導加熱コイルを絶縁塗料の硬化用加熱装置としても用いる構成を概略的に示す模式図である。

【図5】本発明の変形例における絶縁電線の製造装置の構成を概略的に示す模式図(A)と、その模式図(A)の矢印VB方向から見た乾燥用加熱装置の構成を示す図(B)である。

【図6】時間と導体の温度との関係を示す図である。

【図7】竪沿型コイルの構成を説明するための側面図(A)、正面図(B)、および正面図(B)のXIIc−XIIc線に沿う概略断面図(C)である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について図に基づいて説明する。

図1を参照して、本実施の形態の絶縁電線の製造装置10Aは、導線(導体)11に絶縁塗料を塗布し焼付けて絶縁層を形成するためのものであって、複数の塗布槽(塗布部)6と、複数のダイス装置7と、乾燥用加熱装置3a、3b、・・・、3nと、硬化用加熱装置4と、複数のガラス管5とを有している。

【0025】

複数の塗布槽6の各々は、たとえばポリアミドイミド樹脂ワニス、ポリイミド樹脂ワニスなどの絶縁塗料が充填されるものであり、導体11が塗布槽6内を通過することで導体11の外周面に絶縁塗料を塗布できるように構成されている。複数のダイス装置7の各々は、導体11がダイス装置7内を通過することで導体11の外周面に塗布される絶縁塗料の厚みを一定厚みに制御できるように構成されている。

【0026】

乾燥用加熱装置3a、3b、・・・、3nは、導体11上に塗布された絶縁塗料を乾燥させるために導体11および絶縁塗料を加熱するためのものである。ここで絶縁塗料の乾燥とは、絶縁塗料に含まれる溶剤を気化させる温度であって、絶縁塗料が硬化しない温度に加熱することを意味する。この乾燥用加熱装置3a、3b、・・・、3nは、導体11の移動経路(図1中の導体11および1点鎖線で示す走行経路)に沿って順に配置された、第1の乾燥用加熱部3a、第2の乾燥用加熱部3b、・・・、第nの乾燥用加熱部3nのように複数の乾燥用加熱部を有している。乾燥用加熱部の個数に特に制限はないが、好ましくは10個程度である。複数の乾燥用加熱部3a、3b、・・・、3nの各々は、誘導加熱コイルである。

【0027】

複数の乾燥用加熱部3a、3b、・・・、3nのそれぞれは、加熱部(第1の誘導加熱コイル部)1a、1b、・・・、1nと、保温部(保温用加熱部)2a、2b、・・・、2nとに分かれている。この加熱部1a、1b、・・・、1nと保温部2a、2b、・・・、2nとは、双方の温度が別個に制御されるよう構成されている。特に、加熱部1a、1b、・・・、1nにおける昇温速度が保温部2a、2b、・・・、2nにおける昇温速度よりも大きくなるように加熱部1a、1b、・・・、1nおよび保温部2a、2b、・・・、2nの各々は構成されている。具体的には、加熱部1a、1b、・・・、1nの誘導加熱コイルと保温部2a、2b、・・・、2nの誘導加熱コイルとは、互いの巻数、線径、コイル長などが適宜異なるように構成されている。たとえば加熱部1a、1b、・・・、1nの誘導加熱コイルと保温部2a、2b、・・・、2nの誘導加熱コイルとは長さだけが異なり(たとえば加熱部1a、1b、・・・、1nの方が保温部2a、2b、・・・、2nよりも短い)、双方に流す電流により双方の昇温速度が調整される。

【0028】

硬化用加熱装置4は、導体11上に塗布された後に乾燥された絶縁塗料を硬化させるために導体11および絶縁塗料を加熱するためのものである。ここで絶縁塗料を硬化するとは、絶縁塗料を硬化させる温度以上に加熱することを意味する。この硬化用加熱装置4は、誘導加熱コイル(第2の誘導加熱コイル部)であることが好ましいが、熱風、赤外線、電熱などの熱源により加熱するものであってもよい。また上記においては保温部2a、2b、・・・、2nが誘導加熱コイルよりなる場合について説明したが、保温部2a、2b、・・・、2nも熱風、赤外線、電熱などの熱源により加熱するものであってもよい。

【0029】

複数のガラス管5の各々は、複数の乾燥用加熱部3a、3b、・・・、3nの各々の内部において導体11の外周を取り囲むように配置されている。このガラス管5は、導体11上に塗布された絶縁塗料を乾燥させるときに気化する溶剤を凝縮により液化して回収するために設けられている。つまり絶縁塗料の乾燥時に気化した溶剤をガラス管5の表面にて凝縮させて液滴として付着させ、別途に設けられた回収容器中に滴下させることで溶剤が回収されるようガラス管5は構成されている。

【0030】

なお導体11の移動経路に沿って複数の塗布槽6の各々と複数の乾燥用加熱部3a、3b、・・・、3nの各々とが交互に配置されている。ここで、対となる塗布槽6と乾燥用加熱部とは、導体11の移動経路において塗布槽6が上流側に位置し、乾燥用加熱部が下流側に位置している。また対となる塗布槽6と乾燥用加熱部との間に、ダイス装置7が配置されている。そして硬化用加熱装置4は、複数の乾燥用加熱部3a、3b、・・・、3nのうちの最下流に配置された乾燥用加熱部3nの下流側にのみ配置されている。

【0031】

また上記においては、加熱部の誘導加熱コイル部と保温部の誘導加熱コイル部とが別個に設けられた場合について説明したが、加熱部の誘導加熱コイル部と保温部の誘導加熱コイル部とは一体となっていてもよい。これらが一体となっている場合には、加熱部の誘導加熱コイル部の昇温速度が保温部の誘導加熱コイル部の昇温速度より大きくなるように、加熱部の誘導加熱コイル部と保温部の誘導加熱コイル部とのそれぞれの巻数、線径、コイル長などが異なっている。

【0032】

また上記においては複数の塗布槽6がある場合について説明したが、1つの塗布槽6を複数の導体が通る構成であってもよい。この場合、1つの塗布槽6が複数の塗布部を有することになり、1つの塗布部は1本の導体の通過部に対応する。

【0033】

また絶縁塗料としては、たとえばエナメル被覆の構成樹脂を溶剤で溶解したものが用いられる。この構成樹脂は、絶縁性が高く、耐熱性が高い樹脂であれば特に限定されない。具体的には、ポリアミド樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエステルイミド樹脂などが好適に使用され得る。また溶剤としてはN−メチル−2−ピロリドンやクレゾールを利用することができる。

【0034】

また導体11の具体例としては、たとえば銅線、銅合金線、錫めっき銅線、アルミニウム線、アルミニウム合金線、鋼心アルミニウム線、カッパーフライ線、ニッケルめっき銅線、銀めっき銅線、銅覆アルミニウム線などが挙げられる。また導体11は、丸線であってもよく、平角線であってもよい。

【0035】

次に、本実施の形態の絶縁電線の製造方法について説明する。

図1を参照して、まず導体11は、導体11の移動経路の最上流に位置する塗布槽6内を通過することにより、その外周面に第1層目の絶縁塗料を塗布される。この後、第1層目の絶縁塗料を塗布された導体11がダイス装置7内を通過することにより、第1層目の絶縁塗料の厚みが一定に制御される。この後、導体11および絶縁塗料は乾燥用加熱部3aにより加熱される。この加熱は、第1層目の絶縁塗料中の溶剤が気化し、かつ第1層目の絶縁塗料が硬化しない程度の温度で行なわれる。このとき、図3に示すように加熱部1aにおける昇温速度は、保温部2aにおける昇温速度よりも大きくなるように制御される。また加熱部1aは絶縁塗料に含まれる溶剤の沸点より低い温度まで加熱し、保温部2aはその溶剤の沸点より低い温度から沸点を少し超える温度までゆっくりと加熱する。これにより、第1層目の絶縁塗料中の溶剤が気化して第1層目の絶縁塗料が乾燥する。

【0036】

この後、第1層目の絶縁塗料を塗布された導体11は、2つ目の塗布槽6内を通過することにより、第1層目の絶縁塗料上に第2層目の絶縁塗料を塗布される。この後、第2層目の絶縁塗料を塗布された導体11がダイス装置7内を通過することにより、第2層目の絶縁塗料の厚みが一定に制御される。この後、導体11および絶縁塗料は乾燥用加熱部3bにより加熱される。この加熱は、第2層目の絶縁塗料中の溶剤が気化し、かつ第2層目の絶縁塗料が硬化しない程度の温度で行なわれる。このとき、図3に示すように加熱部1bにおける昇温速度は、保温部2bにおける昇温速度よりも大きくなるように制御される。また加熱部1bは絶縁塗料に含まれる溶剤の沸点より低い温度まで加熱し、保温部2bはその溶剤の沸点より低い温度から沸点を少し超える温度までゆっくりと加熱する。これにより、第2層目の絶縁塗料中の溶剤が気化して第2層目の絶縁塗料が乾燥する。

【0037】

上記の塗布、乾燥が所定回数(n回:たとえば10回)繰り返されて、導体11の外周面にn層の絶縁塗料が積層して形成される。

【0038】

この後、導体11が硬化用加熱装置4により加熱される。この加熱は、第1層目から第n層目までの絶縁塗料が硬化する温度以上の温度で行なわれる。このとき図3に示すように、硬化用加熱装置4における加熱温度は、乾燥用加熱部3a、3b、・・・、3nのそれぞれの加熱温度(たとえば到達温度が230℃)よりも高い温度(たとえば到達温度が270℃)となるように制御される。これにより、第1層目から第n層目の絶縁塗料が導体11上にて硬化する。この後、冷却、ボビンへの巻き付けなどを経て、本実施の形態の絶縁電線が製造される。

【0039】

次に、本実施の形態の作用効果について説明する。

本実施の形態によれば、図2に示すように加熱部1a、1b、・・・、1nによる昇温速度が、それぞれ保温部2a、2b、・・・、2nによる昇温速度よりも大きい。このため、まず加熱部1a、1b、・・・、1nで短時間で溶剤の沸点未満の温度へ加熱することができ、加熱時間を短縮することができる。また保温部2a、2b、・・・、2nでゆっくりと溶剤を気化蒸発させることができるため、溶剤を充分に蒸発させてから溶剤の沸点以上の温度へ加熱することができる。このため、絶縁層の発泡を抑制でき、絶縁電線の外観を良好にすることが可能となる。

【0040】

また本実施の形態によれば、保温部2a、2b、・・・、2nが導体11を絶縁塗料の硬化する温度未満にまで加熱し、硬化用加熱装置4が導体11を絶縁塗料の硬化する温度以上に加熱する。このため、絶縁塗料の乾燥後に硬化用加熱装置4を用いて保温部2a、2b、・・・、2nよりも大きい昇温速度で加熱することができ、絶縁塗料の焼付きまでの時間を短縮することができる。

【0041】

また加熱部1a、1b、・・・、1nと、保温部2a、2b、・・・、2nと、硬化用加熱装置4との各々が誘導加熱コイルであるため、電磁誘導の原理を利用して導体を加熱することができる。このため、熱風を利用した外部からの接触熱伝達による熱風循環式の焼付装置を用いる場合と比較して、昇温時間を短くできるため炉の長さを短くできる。また炉の保温が不要であるため、炉の断面積も小さくできる。このように炉の長さを小さくできるとともに炉の断面積も小さくできるため、設備も小さくでき、構造も簡易にできる。また設備が小さくでき、かつ構造も簡易にできるため、異物のケアも容易となる。

【0042】

次に、本実施の形態の絶縁電線の製造装置の変形例について図4および図5を用いて説明する。

【0043】

図1においては保温部2a、2b、・・・、2nの誘導加熱コイルとは別個に硬化用加熱装置4が設けられた場合について説明したが、図4に示すように保温部2a、2b、・・・、2nのそれぞれが導体11を絶縁塗料の硬化する温度以上に加熱するよう構成されていてもよい。この場合、絶縁塗料の1回の塗布ごとに絶縁塗料の焼付け(乾燥と硬化)が行なわれることになり、別個に硬化用加熱装置4を設ける必要がなくなる。このため、装置構成を簡易にすることができる。

【0044】

また図1においては加熱部1a、1b、・・・、1nは複数の誘導加熱コイルよりなり、かつ保温部2a、2b、・・・、2nも複数の誘導加熱コイルよりなる場合について説明したが、図5(A)、(B)に示すように加熱部1a、1b、・・・、1nはたとえば1つの誘導加熱コイル1から構成されており、また保温部2a、2b、・・・、2nも1つの誘導加熱コイル2から構成されていてもよい。この場合、1つの誘導加熱コイル1、2の各々は、その内部において複数本の導体11を同時に配置可能に構成されている必要がある。この誘導加熱コイル1は各導体11を加熱する部分に対応する複数の加熱部1a、1b、・・・、1nを有し、かつ誘導加熱コイル2は各導体11を加熱する部分に対応する複数の保温部2a、2b、・・・、2nを有している。

【0045】

この誘導加熱コイル1、2の各々は、図5(B)に示すように導体11の走行方向に沿う方向(図5(A)の矢印VB方向)から見て、長方形の外形を有していることが好ましい。つまり複数の導体11が並ぶ方向の寸法Lが大きく、その方向に直交する方向の寸法Wが小さくなるような長方形の外形であることが好ましい。また複数の導体11を同時に配置可能であれば、誘導加熱コイル3の導体11の走行方向から見た外形は、長方形に限られず、台形、平行四辺形、菱形、多角形、真円、楕円、トラック形状などの如何なる形状であってもよい。

【0046】

図5(A)、(B)に示す絶縁電線の製造装置10Bにおいては、加熱部と保温部との各々が1つの誘導加熱コイルからなっているため、製造装置の部品点数を減らすことができ、構成をより簡易にすることができる。

【0047】

なお図5(A)、(B)においては、説明の便宜上、硬化用加熱装置の図示が省略されているが、これらの装置10Bも図1に示した装置と同様、保温部2a、2b、・・・、2nのうち最下流に配置された保温部2nの下流側にのみ配置された硬化用加熱装置4を有していてもよい。また図5(A)、(B)においては、上記のような硬化用加熱装置4を別個に有するのではなく、保温部2a、2b、・・・、2nのそれぞれが導体を絶縁塗料の硬化する温度以上に加熱するよう構成されていてもよい。

【0048】

また図1、図4、および図5(A)、(B)において誘導加熱コイル1、2、1a、1b、・・・、1n、2a、2b、・・・、2n、4としてヘリカル型のコイルについて説明したが、いわゆる竪沿型のコイルであってもよい。竪沿型のコイルとは、図7(A)、(B)、(C)に示すように、導体11を挟み込みながら導体11に沿って直線状に延びる2つの延在部20aと、その2つの延在部20aの各端部に接続された折り曲げ部20bとを有する1本の導線20からなっている。この折り曲げ部20bは導体11に干渉しないように導体11の周囲を回り込むように折り曲げられている。

【0049】

また図1、図4、および図5(A)、(B)において誘導加熱コイル1、2、1a、1b、・・・、1n、2a、2b、・・・、2n、4は、ヘリカル型、竪沿型以外の他のタイプのコイルであってもよい。

【0050】

また図1および図4の構成においてはガラス管5を用いた構成について説明したが、ガラス管5がない構成であって絶縁電線の製造装置10A全体を取り囲むように囲いをつくり、その囲いの内部から溶剤蒸気を吸引して外部で結露させる構成が採用されてもよい。

【実施例】

【0051】

次に本願発明者が行なった検討について説明する。

線径φ0.9mmの銅よりなる導体にポリアミドイミド樹脂よりなる絶縁エナメルワニスを塗布した後、図6のP1に示す熱履歴の加熱を施した。この加熱(P1)は、絶縁エナメルワニスに含まれる溶剤の沸点を超えて絶縁エナメルワニスを硬化させる温度にまで加熱することにより行われる。これにより絶縁エナメルワニスは乾燥するとともに硬化する。この絶縁エナメルワニスの塗布と加熱(乾燥と硬化)とを6回繰り返した。これにより得られた絶縁電線を試料(1)として以下の表1に示す。

【0052】

線径φ0.9mmの銅よりなる導体にポリアミドイミド樹脂よりなる絶縁エナメルワニスを塗布した後、図6のP2に示す熱履歴の加熱を施した。このP2における昇温速度はP1における昇温速度より大きくした。この加熱(P2)は、絶縁エナメルワニスに含まれる溶剤の沸点を超えて絶縁エナメルワニスを硬化させる温度にまで加熱することにより行われる。これにより絶縁エナメルワニスは乾燥するとともに硬化する。この絶縁エナメルワニスの塗布と加熱(乾燥と硬化)とを1回行なった。これにより得られた絶縁電線を試料(2)として以下の表1に示す。

【0053】

また線径φ0.9mmの銅よりなる導体にポリアミドイミド樹脂よりなる絶縁エナメルワニスを塗布した後、図6のP3に示す熱履歴の加熱を施した。この加熱(P3)は、絶縁エナメルワニスに含まれる溶剤の沸点まで比較的大きな昇温速度(400℃/秒程度)で加熱した後に、その沸点から絶縁エナメルワニスを硬化させる温度にまで比較的小さな昇温速度(40℃/秒程度)で加熱することにより行われる。これにより絶縁エナメルワニスは乾燥するとともに硬化する。この絶縁エナメルワニスの塗布と加熱(乾燥と硬化)とを6回繰り返した。これにより得られた絶縁電線を試料(3)として以下の表1に示す。

【0054】

上記で得られた試料(1)〜(3)の各々の絶縁電線について、外観、皮膜厚さ、ガラス転移温度Tg、ピンホール、可とう性、密着性、耐熱衝撃性、加熱に必要なエネルギー、および絶縁電線の製造までの最大時間とを調べた。その結果を、以下の表1に併せて示す。

【0055】

なおピンホールについては、旧JIS規格リストにおけるJIS C 3003の「エナメル線試験方法」の項目6.均一性、c)ピンホール法に記載の方法により評価した。具体的には、試験片の長さを6mとし、5m以上の長さを液に浸漬して電圧を加え、発生するピンホール数を調べた。

【0056】

また可とう性については、旧JIS規格リストにおけるJIS C 3003の「エナメル線試験方法」の項目7.可とう性、7.1A法に記載の方法により評価した。具体的には、自己径(評価する電線と同じ径:1d)の丸棒に試験片(電線)を10回巻き付けて絶縁皮膜の亀裂の有無を評価した。

【0057】

また密着性については、旧JIS規格リストにおけるJIS C 3003の「エナメル線試験方法」の項目8.密着性に記載の方法により評価した。

【0058】

さらに耐熱衝撃性については、電線を20%伸張した後(元の長さの120%にまで引き延ばした後)、自己径の2倍長さの直径の丸棒に電線を巻き付け、240℃の温度で1時間放置した後、亀裂の有無を評価した。

【0059】

【表1】

【0060】

表1の結果から、試料(1)では、外観および特性において良好なエナメル線が得られたが、各回の加熱に時間がかかりすぎる。また試料(2)では、各回の加熱の時間は短時間であるが、溶剤が充分に蒸発(気化)する前に溶剤が沸点に達するため絶縁塗料が発泡してしまい、外観が損なわれた。

【0061】

これに対して試料(1)では、短時間で焼付けを行なうことができるとともに、絶縁塗料に発泡が生じない良好な外観と、良好な特性(皮膜厚さ、ガラス転移温度Tg、ピンホール、可とう性、密着性、耐熱衝撃性)を有するエナメル線が得られた。

【0062】

以上に開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は、以上の実施の形態および実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正や変形を含むものと意図される。

【産業上の利用可能性】

【0063】

本発明の絶縁電線の製造装置および絶縁電線の製造方法は、モータや変圧器などの巻線や、その他の電気機器の各種配線として好適な絶縁電線の製造に利用することができる。

【符号の説明】

【0064】

1,2 誘導加熱コイル、1a,1b,・・・,1n 加熱部、2a,2b,・・・,2n 保温部、3a,3b,・・・,3n 乾燥用加熱部、4 硬化用加熱装置、5 ガラス管、6 塗布槽、7 ダイス装置、10A,10B 絶縁電線の製造装置、11 導体。

【技術分野】

【0001】

本発明は、絶縁電線の製造装置および絶縁電線の製造方法に関し、特に、導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造装置および絶縁電線の製造方法に関するものである。

【背景技術】

【0002】

従来、導体上に絶縁塗料を被覆したエナメル線が知られている。エナメル線は、たとえば各種電気機器の配線、モータや変圧器などの巻線として広く利用されている。

【0003】

一般的なエナメル線は、導体上に絶縁ワニスを塗布する工程と、絶縁ワニスを塗布された導体を焼付炉に通して絶縁ワニスを乾燥・硬化させて焼付ける工程とを、絶縁層(絶縁皮膜)が所定の厚さに達するまで複数回繰り返すことで製造されている。

【0004】

エナメル線の焼付炉に関する技術として、熱風循環式の焼付装置がたとえば特開平9−35556号公報(特許文献1)、特開2003−187658号公報(特許文献2)に記載されている。熱風循環式の焼付装置は、主に対流熱による伝熱でエナメル線の焼付を行なうものである。この熱風循環式の焼付装置は、熱風を循環させるための循環チャンバーと焼付チャンバーとを有している。この循環チャンバーには、空気加熱用のヒータ、蒸発溶剤を燃焼させるための触媒、熱風を循環させるためのファンなどが配置されている。ヒータで加熱された空気がファンにより循環チャンバーと焼付チャンバーとに循環される。これにより、焼付チャンバーにて、導体に塗布された絶縁ワニスが乾燥・硬化される。

【0005】

またエナメル線の製造に関する技術として、誘導加熱手段を用いてエナメルワニスを乾燥させる技術がたとえば特開昭60−136111号公報(特許文献3)に記載されている。この公報に記載のエナメル線の製造においては、導体外側にエナメルワニスが塗布された後、誘導加熱コイルで加熱することでワニス塗布層中の溶剤が蒸発されてワニス塗布層が乾燥され、その乾燥した塗布膜が加熱ヒータなどで硬化される。

【0006】

この特開昭60−136111号公報には、誘導加熱コイルを用いることで、ワニス塗布層を導体の内部から乾燥させることができるため、エナメルワニスを外側から加熱する熱風などの熱源に比較して、塗布膜の表面近傍に気泡や亀裂などが生じることを抑制できることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−35556号公報

【特許文献2】特開2003−187658号公報

【特許文献3】特開昭60−136111号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら特開昭60−136111号公報に記載の技術では、誘導加熱コイルにおける昇温速度が小さいと、ワニス塗布層中の溶剤を蒸発させてワニス塗布層を乾燥するのに時間がかかるという問題がある。

【0009】

一方、ワニス塗布層中の溶剤を早く蒸発させるために誘導加熱コイルにおける昇温速度を大きくすると、加熱温度を溶剤の沸点未満に制御することが難しくなる。溶剤が充分に蒸発しないうちに加熱温度が溶剤の沸点を越えると、溶剤が揮発する際に絶縁層(塗布膜)が発泡して絶縁電線の外観が損なわれるという問題がある。

【0010】

本発明は、上記の課題を鑑みてなされたものであり、その目的は、絶縁塗料を短時間で乾燥でき、かつ絶縁電線の外観も良好にできる絶縁電線の製造装置および絶縁電線の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の絶縁電線の製造装置は、導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造装置であって、第1の誘導加熱コイル部と、保温用加熱部とを備えている。第1の誘導加熱コイル部は、絶縁塗料を塗布された導体を、絶縁塗料に含まれる溶剤の沸点未満の温度に主に加熱するためのものである。保温用加熱部は、第1の誘導加熱コイル部によって加熱された導体を、溶剤の沸点以上の温度に主に加熱するためのものである。第1の誘導加熱コイル部による導体の昇温速度が保温用加熱部による導体の昇温速度よりも大きくなるように絶縁電線の製造装置は構成されている。

【0012】

本発明の絶縁電線の製造装置によれば、第1の誘導加熱コイル部による導体の昇温速度が保温用加熱部による導体の昇温速度よりも大きい。このため、まず第1の誘導加熱コイル部で短時間で溶剤の沸点未満の温度へ導体を加熱することができ、加熱時間を短縮することができる。また保温用加熱部でゆっくりと溶剤を気化蒸発させることができるため、溶剤を充分に蒸発させてから溶剤の沸点以上の温度へ導体を加熱することができる。このため、皮膜(絶縁層)の発泡を抑制でき、絶縁電線の外観を良好にすることが可能となる。

【0013】

また、誘導加熱コイルにより電磁誘導の原理を利用して導体が加熱される。このため、熱風を利用した外部からの接触熱伝達による熱風循環式の焼付装置を用いる場合と比較して、昇温時間を短くできるため炉の長さを短くできる。また炉の保温が不要であるため、炉の断面積も小さくできる。このように炉の長さを小さくできるとともに炉の断面積も小さくできるため、設備も小さくでき、構造も簡易にできる。また設備が小さくでき、かつ構造も簡易にできるため、異物のケアも容易となる。

【0014】

上記の絶縁電線の製造装置においては、保温用加熱部は導体を絶縁塗料の硬化する温度未満にまで主に加熱するよう構成されている。保温用加熱部によって加熱された導体を絶縁塗料の硬化する温度以上に主に加熱するための第2の誘導加熱コイル部がさらに備えられている。これにより、絶縁塗料の乾燥後に第2の誘導加熱コイル部を用いて保温用加熱部よりも大きい昇温速度で導体を加熱することができ、絶縁塗料の焼付きまでの時間を短縮することができる。

【0015】

上記の絶縁電線の製造装置においては、保温用加熱部は、導体を絶縁塗料の硬化する温度以上に加熱するよう構成されている。これにより、装置構成を簡略化することができる。

【0016】

本発明の絶縁電線の製造方法は、導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造方法であって、以下の工程を備えている。

【0017】

絶縁塗料を塗布された導体が、絶縁塗料に含まれる溶剤の沸点未満の温度に第1の誘導加熱コイル部により加熱される。第1の誘導加熱コイル部によって加熱された導体が、溶剤の沸点以上に保温用加熱部により加熱される。第1の誘導加熱コイル部による導体の昇温速度が保温用加熱部による導体の昇温速度よりも大きい。

【0018】

本発明の絶縁電線の製造方法によれば、第1の誘導加熱コイル部による導体の昇温速度が保温用加熱部による導体の昇温速度よりも大きい。このため、上記と同様、加熱時間を短縮することができるとともに、皮膜(絶縁層)の発泡を抑制でき、絶縁電線の外観を良好にすることが可能となる。

【0019】

また、上記と同様、熱風循環式の焼付装置を用いる場合と比較して、昇温時間を短くできるため炉の長さを短くできる。また炉の保温が不要であるため、炉の断面積も小さくできる。このように炉の長さを小さくできるとともに炉の断面積も小さくできるため、設備も小さくでき、構造も簡易にできる。また設備が小さくでき、かつ構造も簡易にできるため、異物のケアも容易となる。

【0020】

上記の絶縁電線の製造方法においては、保温用加熱部は導体を絶縁塗料の硬化する温度未満にまで加熱する。保温用加熱部によって加熱された導体を、絶縁塗料の硬化する温度以上に第2の誘導加熱コイル部により加熱する工程がさらに備えられている。これにより、上記と同様、絶縁塗料の乾燥後に第2の誘導加熱コイル部を用いて保温用加熱部よりも大きい昇温速度で導体を加熱することができ、絶縁塗料の焼付きまでの時間を短縮することができる。

【0021】

上記の絶縁電線の製造方法においては、保温用加熱部は、導体を絶縁塗料の硬化する温度以上に加熱する。これにより、装置構成を簡略化することができる。

【発明の効果】

【0022】

以上説明したように本発明によれば、絶縁塗料を短時間で乾燥でき、かつ絶縁電線の外観も良好にできる絶縁電線の製造装置および絶縁電線の製造方法を得ることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施の形態における絶縁電線の製造装置の構成を概略的に示す模式図である。

【図2】図1の絶縁電線の製造装置における乾燥時の温度制御を示す図である。

【図3】図1の絶縁電線の製造装置における硬化時の温度制御を示す図である。

【図4】図1に示す絶縁電線の製造装置の保温用誘導加熱コイルを絶縁塗料の硬化用加熱装置としても用いる構成を概略的に示す模式図である。

【図5】本発明の変形例における絶縁電線の製造装置の構成を概略的に示す模式図(A)と、その模式図(A)の矢印VB方向から見た乾燥用加熱装置の構成を示す図(B)である。

【図6】時間と導体の温度との関係を示す図である。

【図7】竪沿型コイルの構成を説明するための側面図(A)、正面図(B)、および正面図(B)のXIIc−XIIc線に沿う概略断面図(C)である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について図に基づいて説明する。

図1を参照して、本実施の形態の絶縁電線の製造装置10Aは、導線(導体)11に絶縁塗料を塗布し焼付けて絶縁層を形成するためのものであって、複数の塗布槽(塗布部)6と、複数のダイス装置7と、乾燥用加熱装置3a、3b、・・・、3nと、硬化用加熱装置4と、複数のガラス管5とを有している。

【0025】

複数の塗布槽6の各々は、たとえばポリアミドイミド樹脂ワニス、ポリイミド樹脂ワニスなどの絶縁塗料が充填されるものであり、導体11が塗布槽6内を通過することで導体11の外周面に絶縁塗料を塗布できるように構成されている。複数のダイス装置7の各々は、導体11がダイス装置7内を通過することで導体11の外周面に塗布される絶縁塗料の厚みを一定厚みに制御できるように構成されている。

【0026】

乾燥用加熱装置3a、3b、・・・、3nは、導体11上に塗布された絶縁塗料を乾燥させるために導体11および絶縁塗料を加熱するためのものである。ここで絶縁塗料の乾燥とは、絶縁塗料に含まれる溶剤を気化させる温度であって、絶縁塗料が硬化しない温度に加熱することを意味する。この乾燥用加熱装置3a、3b、・・・、3nは、導体11の移動経路(図1中の導体11および1点鎖線で示す走行経路)に沿って順に配置された、第1の乾燥用加熱部3a、第2の乾燥用加熱部3b、・・・、第nの乾燥用加熱部3nのように複数の乾燥用加熱部を有している。乾燥用加熱部の個数に特に制限はないが、好ましくは10個程度である。複数の乾燥用加熱部3a、3b、・・・、3nの各々は、誘導加熱コイルである。

【0027】

複数の乾燥用加熱部3a、3b、・・・、3nのそれぞれは、加熱部(第1の誘導加熱コイル部)1a、1b、・・・、1nと、保温部(保温用加熱部)2a、2b、・・・、2nとに分かれている。この加熱部1a、1b、・・・、1nと保温部2a、2b、・・・、2nとは、双方の温度が別個に制御されるよう構成されている。特に、加熱部1a、1b、・・・、1nにおける昇温速度が保温部2a、2b、・・・、2nにおける昇温速度よりも大きくなるように加熱部1a、1b、・・・、1nおよび保温部2a、2b、・・・、2nの各々は構成されている。具体的には、加熱部1a、1b、・・・、1nの誘導加熱コイルと保温部2a、2b、・・・、2nの誘導加熱コイルとは、互いの巻数、線径、コイル長などが適宜異なるように構成されている。たとえば加熱部1a、1b、・・・、1nの誘導加熱コイルと保温部2a、2b、・・・、2nの誘導加熱コイルとは長さだけが異なり(たとえば加熱部1a、1b、・・・、1nの方が保温部2a、2b、・・・、2nよりも短い)、双方に流す電流により双方の昇温速度が調整される。

【0028】

硬化用加熱装置4は、導体11上に塗布された後に乾燥された絶縁塗料を硬化させるために導体11および絶縁塗料を加熱するためのものである。ここで絶縁塗料を硬化するとは、絶縁塗料を硬化させる温度以上に加熱することを意味する。この硬化用加熱装置4は、誘導加熱コイル(第2の誘導加熱コイル部)であることが好ましいが、熱風、赤外線、電熱などの熱源により加熱するものであってもよい。また上記においては保温部2a、2b、・・・、2nが誘導加熱コイルよりなる場合について説明したが、保温部2a、2b、・・・、2nも熱風、赤外線、電熱などの熱源により加熱するものであってもよい。

【0029】

複数のガラス管5の各々は、複数の乾燥用加熱部3a、3b、・・・、3nの各々の内部において導体11の外周を取り囲むように配置されている。このガラス管5は、導体11上に塗布された絶縁塗料を乾燥させるときに気化する溶剤を凝縮により液化して回収するために設けられている。つまり絶縁塗料の乾燥時に気化した溶剤をガラス管5の表面にて凝縮させて液滴として付着させ、別途に設けられた回収容器中に滴下させることで溶剤が回収されるようガラス管5は構成されている。

【0030】

なお導体11の移動経路に沿って複数の塗布槽6の各々と複数の乾燥用加熱部3a、3b、・・・、3nの各々とが交互に配置されている。ここで、対となる塗布槽6と乾燥用加熱部とは、導体11の移動経路において塗布槽6が上流側に位置し、乾燥用加熱部が下流側に位置している。また対となる塗布槽6と乾燥用加熱部との間に、ダイス装置7が配置されている。そして硬化用加熱装置4は、複数の乾燥用加熱部3a、3b、・・・、3nのうちの最下流に配置された乾燥用加熱部3nの下流側にのみ配置されている。

【0031】

また上記においては、加熱部の誘導加熱コイル部と保温部の誘導加熱コイル部とが別個に設けられた場合について説明したが、加熱部の誘導加熱コイル部と保温部の誘導加熱コイル部とは一体となっていてもよい。これらが一体となっている場合には、加熱部の誘導加熱コイル部の昇温速度が保温部の誘導加熱コイル部の昇温速度より大きくなるように、加熱部の誘導加熱コイル部と保温部の誘導加熱コイル部とのそれぞれの巻数、線径、コイル長などが異なっている。

【0032】

また上記においては複数の塗布槽6がある場合について説明したが、1つの塗布槽6を複数の導体が通る構成であってもよい。この場合、1つの塗布槽6が複数の塗布部を有することになり、1つの塗布部は1本の導体の通過部に対応する。

【0033】

また絶縁塗料としては、たとえばエナメル被覆の構成樹脂を溶剤で溶解したものが用いられる。この構成樹脂は、絶縁性が高く、耐熱性が高い樹脂であれば特に限定されない。具体的には、ポリアミド樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエステルイミド樹脂などが好適に使用され得る。また溶剤としてはN−メチル−2−ピロリドンやクレゾールを利用することができる。

【0034】

また導体11の具体例としては、たとえば銅線、銅合金線、錫めっき銅線、アルミニウム線、アルミニウム合金線、鋼心アルミニウム線、カッパーフライ線、ニッケルめっき銅線、銀めっき銅線、銅覆アルミニウム線などが挙げられる。また導体11は、丸線であってもよく、平角線であってもよい。

【0035】

次に、本実施の形態の絶縁電線の製造方法について説明する。

図1を参照して、まず導体11は、導体11の移動経路の最上流に位置する塗布槽6内を通過することにより、その外周面に第1層目の絶縁塗料を塗布される。この後、第1層目の絶縁塗料を塗布された導体11がダイス装置7内を通過することにより、第1層目の絶縁塗料の厚みが一定に制御される。この後、導体11および絶縁塗料は乾燥用加熱部3aにより加熱される。この加熱は、第1層目の絶縁塗料中の溶剤が気化し、かつ第1層目の絶縁塗料が硬化しない程度の温度で行なわれる。このとき、図3に示すように加熱部1aにおける昇温速度は、保温部2aにおける昇温速度よりも大きくなるように制御される。また加熱部1aは絶縁塗料に含まれる溶剤の沸点より低い温度まで加熱し、保温部2aはその溶剤の沸点より低い温度から沸点を少し超える温度までゆっくりと加熱する。これにより、第1層目の絶縁塗料中の溶剤が気化して第1層目の絶縁塗料が乾燥する。

【0036】

この後、第1層目の絶縁塗料を塗布された導体11は、2つ目の塗布槽6内を通過することにより、第1層目の絶縁塗料上に第2層目の絶縁塗料を塗布される。この後、第2層目の絶縁塗料を塗布された導体11がダイス装置7内を通過することにより、第2層目の絶縁塗料の厚みが一定に制御される。この後、導体11および絶縁塗料は乾燥用加熱部3bにより加熱される。この加熱は、第2層目の絶縁塗料中の溶剤が気化し、かつ第2層目の絶縁塗料が硬化しない程度の温度で行なわれる。このとき、図3に示すように加熱部1bにおける昇温速度は、保温部2bにおける昇温速度よりも大きくなるように制御される。また加熱部1bは絶縁塗料に含まれる溶剤の沸点より低い温度まで加熱し、保温部2bはその溶剤の沸点より低い温度から沸点を少し超える温度までゆっくりと加熱する。これにより、第2層目の絶縁塗料中の溶剤が気化して第2層目の絶縁塗料が乾燥する。

【0037】

上記の塗布、乾燥が所定回数(n回:たとえば10回)繰り返されて、導体11の外周面にn層の絶縁塗料が積層して形成される。

【0038】

この後、導体11が硬化用加熱装置4により加熱される。この加熱は、第1層目から第n層目までの絶縁塗料が硬化する温度以上の温度で行なわれる。このとき図3に示すように、硬化用加熱装置4における加熱温度は、乾燥用加熱部3a、3b、・・・、3nのそれぞれの加熱温度(たとえば到達温度が230℃)よりも高い温度(たとえば到達温度が270℃)となるように制御される。これにより、第1層目から第n層目の絶縁塗料が導体11上にて硬化する。この後、冷却、ボビンへの巻き付けなどを経て、本実施の形態の絶縁電線が製造される。

【0039】

次に、本実施の形態の作用効果について説明する。

本実施の形態によれば、図2に示すように加熱部1a、1b、・・・、1nによる昇温速度が、それぞれ保温部2a、2b、・・・、2nによる昇温速度よりも大きい。このため、まず加熱部1a、1b、・・・、1nで短時間で溶剤の沸点未満の温度へ加熱することができ、加熱時間を短縮することができる。また保温部2a、2b、・・・、2nでゆっくりと溶剤を気化蒸発させることができるため、溶剤を充分に蒸発させてから溶剤の沸点以上の温度へ加熱することができる。このため、絶縁層の発泡を抑制でき、絶縁電線の外観を良好にすることが可能となる。

【0040】

また本実施の形態によれば、保温部2a、2b、・・・、2nが導体11を絶縁塗料の硬化する温度未満にまで加熱し、硬化用加熱装置4が導体11を絶縁塗料の硬化する温度以上に加熱する。このため、絶縁塗料の乾燥後に硬化用加熱装置4を用いて保温部2a、2b、・・・、2nよりも大きい昇温速度で加熱することができ、絶縁塗料の焼付きまでの時間を短縮することができる。

【0041】

また加熱部1a、1b、・・・、1nと、保温部2a、2b、・・・、2nと、硬化用加熱装置4との各々が誘導加熱コイルであるため、電磁誘導の原理を利用して導体を加熱することができる。このため、熱風を利用した外部からの接触熱伝達による熱風循環式の焼付装置を用いる場合と比較して、昇温時間を短くできるため炉の長さを短くできる。また炉の保温が不要であるため、炉の断面積も小さくできる。このように炉の長さを小さくできるとともに炉の断面積も小さくできるため、設備も小さくでき、構造も簡易にできる。また設備が小さくでき、かつ構造も簡易にできるため、異物のケアも容易となる。

【0042】

次に、本実施の形態の絶縁電線の製造装置の変形例について図4および図5を用いて説明する。

【0043】

図1においては保温部2a、2b、・・・、2nの誘導加熱コイルとは別個に硬化用加熱装置4が設けられた場合について説明したが、図4に示すように保温部2a、2b、・・・、2nのそれぞれが導体11を絶縁塗料の硬化する温度以上に加熱するよう構成されていてもよい。この場合、絶縁塗料の1回の塗布ごとに絶縁塗料の焼付け(乾燥と硬化)が行なわれることになり、別個に硬化用加熱装置4を設ける必要がなくなる。このため、装置構成を簡易にすることができる。

【0044】

また図1においては加熱部1a、1b、・・・、1nは複数の誘導加熱コイルよりなり、かつ保温部2a、2b、・・・、2nも複数の誘導加熱コイルよりなる場合について説明したが、図5(A)、(B)に示すように加熱部1a、1b、・・・、1nはたとえば1つの誘導加熱コイル1から構成されており、また保温部2a、2b、・・・、2nも1つの誘導加熱コイル2から構成されていてもよい。この場合、1つの誘導加熱コイル1、2の各々は、その内部において複数本の導体11を同時に配置可能に構成されている必要がある。この誘導加熱コイル1は各導体11を加熱する部分に対応する複数の加熱部1a、1b、・・・、1nを有し、かつ誘導加熱コイル2は各導体11を加熱する部分に対応する複数の保温部2a、2b、・・・、2nを有している。

【0045】

この誘導加熱コイル1、2の各々は、図5(B)に示すように導体11の走行方向に沿う方向(図5(A)の矢印VB方向)から見て、長方形の外形を有していることが好ましい。つまり複数の導体11が並ぶ方向の寸法Lが大きく、その方向に直交する方向の寸法Wが小さくなるような長方形の外形であることが好ましい。また複数の導体11を同時に配置可能であれば、誘導加熱コイル3の導体11の走行方向から見た外形は、長方形に限られず、台形、平行四辺形、菱形、多角形、真円、楕円、トラック形状などの如何なる形状であってもよい。

【0046】

図5(A)、(B)に示す絶縁電線の製造装置10Bにおいては、加熱部と保温部との各々が1つの誘導加熱コイルからなっているため、製造装置の部品点数を減らすことができ、構成をより簡易にすることができる。

【0047】

なお図5(A)、(B)においては、説明の便宜上、硬化用加熱装置の図示が省略されているが、これらの装置10Bも図1に示した装置と同様、保温部2a、2b、・・・、2nのうち最下流に配置された保温部2nの下流側にのみ配置された硬化用加熱装置4を有していてもよい。また図5(A)、(B)においては、上記のような硬化用加熱装置4を別個に有するのではなく、保温部2a、2b、・・・、2nのそれぞれが導体を絶縁塗料の硬化する温度以上に加熱するよう構成されていてもよい。

【0048】

また図1、図4、および図5(A)、(B)において誘導加熱コイル1、2、1a、1b、・・・、1n、2a、2b、・・・、2n、4としてヘリカル型のコイルについて説明したが、いわゆる竪沿型のコイルであってもよい。竪沿型のコイルとは、図7(A)、(B)、(C)に示すように、導体11を挟み込みながら導体11に沿って直線状に延びる2つの延在部20aと、その2つの延在部20aの各端部に接続された折り曲げ部20bとを有する1本の導線20からなっている。この折り曲げ部20bは導体11に干渉しないように導体11の周囲を回り込むように折り曲げられている。

【0049】

また図1、図4、および図5(A)、(B)において誘導加熱コイル1、2、1a、1b、・・・、1n、2a、2b、・・・、2n、4は、ヘリカル型、竪沿型以外の他のタイプのコイルであってもよい。

【0050】

また図1および図4の構成においてはガラス管5を用いた構成について説明したが、ガラス管5がない構成であって絶縁電線の製造装置10A全体を取り囲むように囲いをつくり、その囲いの内部から溶剤蒸気を吸引して外部で結露させる構成が採用されてもよい。

【実施例】

【0051】

次に本願発明者が行なった検討について説明する。

線径φ0.9mmの銅よりなる導体にポリアミドイミド樹脂よりなる絶縁エナメルワニスを塗布した後、図6のP1に示す熱履歴の加熱を施した。この加熱(P1)は、絶縁エナメルワニスに含まれる溶剤の沸点を超えて絶縁エナメルワニスを硬化させる温度にまで加熱することにより行われる。これにより絶縁エナメルワニスは乾燥するとともに硬化する。この絶縁エナメルワニスの塗布と加熱(乾燥と硬化)とを6回繰り返した。これにより得られた絶縁電線を試料(1)として以下の表1に示す。

【0052】

線径φ0.9mmの銅よりなる導体にポリアミドイミド樹脂よりなる絶縁エナメルワニスを塗布した後、図6のP2に示す熱履歴の加熱を施した。このP2における昇温速度はP1における昇温速度より大きくした。この加熱(P2)は、絶縁エナメルワニスに含まれる溶剤の沸点を超えて絶縁エナメルワニスを硬化させる温度にまで加熱することにより行われる。これにより絶縁エナメルワニスは乾燥するとともに硬化する。この絶縁エナメルワニスの塗布と加熱(乾燥と硬化)とを1回行なった。これにより得られた絶縁電線を試料(2)として以下の表1に示す。

【0053】

また線径φ0.9mmの銅よりなる導体にポリアミドイミド樹脂よりなる絶縁エナメルワニスを塗布した後、図6のP3に示す熱履歴の加熱を施した。この加熱(P3)は、絶縁エナメルワニスに含まれる溶剤の沸点まで比較的大きな昇温速度(400℃/秒程度)で加熱した後に、その沸点から絶縁エナメルワニスを硬化させる温度にまで比較的小さな昇温速度(40℃/秒程度)で加熱することにより行われる。これにより絶縁エナメルワニスは乾燥するとともに硬化する。この絶縁エナメルワニスの塗布と加熱(乾燥と硬化)とを6回繰り返した。これにより得られた絶縁電線を試料(3)として以下の表1に示す。

【0054】

上記で得られた試料(1)〜(3)の各々の絶縁電線について、外観、皮膜厚さ、ガラス転移温度Tg、ピンホール、可とう性、密着性、耐熱衝撃性、加熱に必要なエネルギー、および絶縁電線の製造までの最大時間とを調べた。その結果を、以下の表1に併せて示す。

【0055】

なおピンホールについては、旧JIS規格リストにおけるJIS C 3003の「エナメル線試験方法」の項目6.均一性、c)ピンホール法に記載の方法により評価した。具体的には、試験片の長さを6mとし、5m以上の長さを液に浸漬して電圧を加え、発生するピンホール数を調べた。

【0056】

また可とう性については、旧JIS規格リストにおけるJIS C 3003の「エナメル線試験方法」の項目7.可とう性、7.1A法に記載の方法により評価した。具体的には、自己径(評価する電線と同じ径:1d)の丸棒に試験片(電線)を10回巻き付けて絶縁皮膜の亀裂の有無を評価した。

【0057】

また密着性については、旧JIS規格リストにおけるJIS C 3003の「エナメル線試験方法」の項目8.密着性に記載の方法により評価した。

【0058】

さらに耐熱衝撃性については、電線を20%伸張した後(元の長さの120%にまで引き延ばした後)、自己径の2倍長さの直径の丸棒に電線を巻き付け、240℃の温度で1時間放置した後、亀裂の有無を評価した。

【0059】

【表1】

【0060】

表1の結果から、試料(1)では、外観および特性において良好なエナメル線が得られたが、各回の加熱に時間がかかりすぎる。また試料(2)では、各回の加熱の時間は短時間であるが、溶剤が充分に蒸発(気化)する前に溶剤が沸点に達するため絶縁塗料が発泡してしまい、外観が損なわれた。

【0061】

これに対して試料(1)では、短時間で焼付けを行なうことができるとともに、絶縁塗料に発泡が生じない良好な外観と、良好な特性(皮膜厚さ、ガラス転移温度Tg、ピンホール、可とう性、密着性、耐熱衝撃性)を有するエナメル線が得られた。

【0062】

以上に開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は、以上の実施の形態および実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正や変形を含むものと意図される。

【産業上の利用可能性】

【0063】

本発明の絶縁電線の製造装置および絶縁電線の製造方法は、モータや変圧器などの巻線や、その他の電気機器の各種配線として好適な絶縁電線の製造に利用することができる。

【符号の説明】

【0064】

1,2 誘導加熱コイル、1a,1b,・・・,1n 加熱部、2a,2b,・・・,2n 保温部、3a,3b,・・・,3n 乾燥用加熱部、4 硬化用加熱装置、5 ガラス管、6 塗布槽、7 ダイス装置、10A,10B 絶縁電線の製造装置、11 導体。

【特許請求の範囲】

【請求項1】

導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造装置であって、

前記絶縁塗料を塗布された前記導体を、前記絶縁塗料に含まれる溶剤の沸点未満の温度に加熱するための第1の誘導加熱コイル部と、

前記第1の誘導加熱コイル部によって加熱された前記導体を、前記溶剤の沸点以上の温度に加熱するための保温用加熱部とを備え、

前記第1の誘導加熱コイル部による前記導体の昇温速度が前記保温用加熱部による前記導体の昇温速度よりも大きくなるように構成された、絶縁電線の製造装置。

【請求項2】

前記保温用加熱部は、前記導体を前記絶縁塗料の硬化する温度未満にまで加熱するよう構成されており、

前記保温用加熱部によって加熱された前記導体を、前記絶縁塗料の硬化する温度以上に加熱するための第2の誘導加熱コイル部をさらに備えた、請求項1に記載の絶縁電線の製造装置。

【請求項3】

前記保温用加熱部は、前記導体を前記絶縁塗料の硬化する温度以上に加熱するよう構成されている、請求項1に記載の絶縁電線の製造装置。

【請求項4】

導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造方法であって、

前記絶縁塗料を塗布された前記導体を、前記絶縁塗料に含まれる溶剤の沸点未満の温度に第1の誘導加熱コイル部により加熱する工程と、

前記第1の誘導加熱コイル部によって加熱された前記導体を、前記溶剤の沸点以上に保温用加熱部により加熱する工程とを備え、

前記第1の誘導加熱コイル部による前記導体の昇温速度が前記保温用加熱部による前記導体の昇温速度よりも大きい、絶縁電線の製造方法。

【請求項5】

前記保温用加熱部は、前記導体を前記絶縁塗料の硬化する温度未満にまで加熱し、

前記保温用加熱部によって加熱された前記導体を、前記絶縁塗料の硬化する温度以上に第2の誘導加熱コイル部により加熱する工程とをさらに備えた、請求項4に記載の絶縁電線の製造方法。

【請求項6】

前記保温用加熱部は、前記導体を前記絶縁塗料の硬化する温度以上に加熱する、請求項4に記載の絶縁電線の製造方法。

【請求項1】

導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造装置であって、

前記絶縁塗料を塗布された前記導体を、前記絶縁塗料に含まれる溶剤の沸点未満の温度に加熱するための第1の誘導加熱コイル部と、

前記第1の誘導加熱コイル部によって加熱された前記導体を、前記溶剤の沸点以上の温度に加熱するための保温用加熱部とを備え、

前記第1の誘導加熱コイル部による前記導体の昇温速度が前記保温用加熱部による前記導体の昇温速度よりも大きくなるように構成された、絶縁電線の製造装置。

【請求項2】

前記保温用加熱部は、前記導体を前記絶縁塗料の硬化する温度未満にまで加熱するよう構成されており、

前記保温用加熱部によって加熱された前記導体を、前記絶縁塗料の硬化する温度以上に加熱するための第2の誘導加熱コイル部をさらに備えた、請求項1に記載の絶縁電線の製造装置。

【請求項3】

前記保温用加熱部は、前記導体を前記絶縁塗料の硬化する温度以上に加熱するよう構成されている、請求項1に記載の絶縁電線の製造装置。

【請求項4】

導体に絶縁塗料を塗布し焼付けて絶縁層を形成するための絶縁電線の製造方法であって、

前記絶縁塗料を塗布された前記導体を、前記絶縁塗料に含まれる溶剤の沸点未満の温度に第1の誘導加熱コイル部により加熱する工程と、

前記第1の誘導加熱コイル部によって加熱された前記導体を、前記溶剤の沸点以上に保温用加熱部により加熱する工程とを備え、

前記第1の誘導加熱コイル部による前記導体の昇温速度が前記保温用加熱部による前記導体の昇温速度よりも大きい、絶縁電線の製造方法。

【請求項5】

前記保温用加熱部は、前記導体を前記絶縁塗料の硬化する温度未満にまで加熱し、

前記保温用加熱部によって加熱された前記導体を、前記絶縁塗料の硬化する温度以上に第2の誘導加熱コイル部により加熱する工程とをさらに備えた、請求項4に記載の絶縁電線の製造方法。

【請求項6】

前記保温用加熱部は、前記導体を前記絶縁塗料の硬化する温度以上に加熱する、請求項4に記載の絶縁電線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−252870(P2012−252870A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−124330(P2011−124330)

【出願日】平成23年6月2日(2011.6.2)

【出願人】(309019534)住友電工ウインテック株式会社 (67)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月2日(2011.6.2)

【出願人】(309019534)住友電工ウインテック株式会社 (67)

【Fターム(参考)】

[ Back to top ]