絶縁電線及びそれを用いた電機コイル、モータ

【課題】 耐熱性及び耐加工性に優れ、特に加工後の耐熱性に優れる絶縁電線、及びそれを用いた電機コイル、モータを提供すること。

【解決手段】 導体及び該導体を被覆する2層以上の絶縁層を有する絶縁電線であって、前記絶縁層の最外層は、ポリイミド前駆体を主成分とするポリイミド樹脂ワニスを1回塗布、焼付けして形成された単層のポリイミド層である絶縁電線。前記最外層以外の絶縁層を構成する樹脂がポリアミドイミド、ポリエステルイミド、ポリエーテルイミド及びH種ポリエステルからなる群から選択されることが好ましい。

【解決手段】 導体及び該導体を被覆する2層以上の絶縁層を有する絶縁電線であって、前記絶縁層の最外層は、ポリイミド前駆体を主成分とするポリイミド樹脂ワニスを1回塗布、焼付けして形成された単層のポリイミド層である絶縁電線。前記最外層以外の絶縁層を構成する樹脂がポリアミドイミド、ポリエステルイミド、ポリエーテルイミド及びH種ポリエステルからなる群から選択されることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は絶縁電線およびそれを用いた電機コイル、モータに関し、特に耐熱性及び耐加工性に優れる絶縁電線に関する。

【背景技術】

【0002】

モータ等のコイル用巻線として用いられる絶縁電線において、導体を被覆する絶縁層(絶縁皮膜)には、優れた絶縁性、導体に対する密着性、耐熱性、機械的強度等が求められている。絶縁層を形成する樹脂としてはポリイミド樹脂、ポリアミドイミド樹脂、ポリエステルイミド樹脂等がある。

【0003】

また適用電圧が高い電気機器、例えば高電圧で使用されるモータ等では、電気機器を構成する絶縁電線に高電圧が印加され、その絶縁皮膜表面で部分放電(コロナ放電)が発生しやすくなる。コロナ放電の発生により局部的な温度上昇やオゾンやイオンの発生が引き起こされやすくなり、その結果絶縁電線の絶縁被膜に劣化が生じることで早期に絶縁破壊を起こし、電気機器の寿命が短くなる。高電圧で使用される絶縁電線には上記の理由によりコロナ放電開始電圧の向上も求められており、そのためには絶縁層の誘電率を低くすることが有効であることが知られている。

【0004】

ポリイミド樹脂は絶縁電線の絶縁層として汎用されている樹脂の中では特に耐熱性に優れている。また誘電率が低く機械特性にも優れるため、要求特性の高い絶縁電線の絶縁層として用いられている。たとえば特許文献1には耐熱区分がC種(180℃以上のクラス)のエナメル線として、導体直上にポリイミド樹脂エナメル皮膜層が塗布焼付けされているエナメル線が開示されている。また特許文献2には、銅線の外周面にポリイミドワニスを多重回塗布・焼付けした後、その上からポリアミドイミドワニスを少なくとも1回塗布・焼付けしてエナメル皮膜を形成したポリアミドイミドオーバーコートポリイミド絶縁電線が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−198932号公報

【特許文献2】特開平5−130759号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のようにポリイミド樹脂は耐熱性、機械的特性、電気特性に優れる材料であるが、耐加工性、特に耐摩耗性が悪いという問題がある。絶縁電線をコイルとして使用する際には、コイルの占積率を上げるために絶縁電線を大きく変形させる加工を行う。例えば絶縁電線を捲線してコイルを形成した後にコイルをスロット中に挿入したり、あらかじめ変形させた絶縁電線同士を溶接してコイルを形成したりする。絶縁層の耐摩耗性が悪いと加工時に絶縁層が損傷を受けやすく、絶縁皮膜の割れやピンホールが発生して電気特性が不良となるおそれがある。

【0007】

特に最外層にポリイミド皮膜を有する絶縁電線で耐加工性が低下することが知られている。そのためポリイミドを絶縁層として用いる場合、最外層にはポリイミド以外の樹脂からなる層を設けることが多い。特許文献1ではポリイミド皮膜層上にポリベンズイミダゾール樹脂からなる皮膜層を設けて耐熱性と耐摩耗性を両立している。また特許文献2では、耐摩擦性に優れるポリアミドイミドをポリイミド皮膜の外側に設けている。このように、耐加工性が必要な用途では、最外層にポリイミド皮膜を設けた絶縁電線は使用されていなかった。

【0008】

一方、車載用のモータ等の用途に使用される絶縁電線には高い耐熱性が求められている。特にコイルの占積率を上げるために絶縁電線を大きく変形させる加工を行った後高温雰囲気下で使用されることから、このような条件でも絶縁皮膜の劣化が生じないことが求められている。

【0009】

本発明は上記の問題に鑑みてなされたものであり、耐熱性及び耐加工性に優れ、特に加工後の耐熱性に優れる絶縁電線、及びそれを用いた電機コイル、モータを提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は、導体及び該導体を被覆する2層以上の絶縁層を有する絶縁電線であって、前記絶縁層の最外層はポリイミド前駆体を主成分とするポリイミド樹脂ワニスを1回塗布、焼き付けして形成された単層のポリイミド層である絶縁電線である(請求項1)。

【0011】

ポリイミドの耐摩耗性が低下する一つの要因は、ポリイミド皮膜の溶剤への溶解性が悪いことである。ポリイミド皮膜はポリイミド前駆体樹脂を溶剤に溶解したワニス(ポリイミド樹脂ワニス)を導体上に塗布、焼付けして形成する。焼付け時の熱によってポリイミド前駆体であるポリアミック酸がイミド化してポリイミドとなる。一度の塗布、焼付け工程では数μm程度の薄い皮膜しか形成できないため、通常塗布、焼付け工程を複数回繰り返して所定の厚み(数10μm程度)のポリイミド皮膜を形成する。そのため2回目以降の工程では前回の工程で形成されたポリイミド層の上にポリイミド樹脂ワニスを塗布することとなる。この時、ポリイミドワニスに含まれる溶剤が下層(前回の工程で形成されたポリイミド層)を若干溶解することで層間のなじみが良くなり層間の密着力が得られる。しかし焼付けてイミド化したポリイミドはポリアミドイミド等の他の樹脂と比べると溶剤への溶解性が低く、ワニスを塗布した際に下層がほとんど溶解しない。従って層間の密着力(接着力)が低下し、皮膜に大きな変形を起こすような加工を行うと層間の剥離に起因して皮膜が破壊される。

【0012】

塗布、焼付け工程を1回のみとして形成した単層のポリイミド層ではこのような層間の剥離に起因する問題は生じない。またポリイミド層の下層にはポリイミド以外の樹脂からなる絶縁層を形成する。ポリイミド以外の樹脂はポリイミドと比較すると溶剤への溶解性が優れているため、ポリイミド層とポリイミド層の下層である絶縁層との間の密着力、該下層中の層間密着力も良好である。

【0013】

さらに、最外層にポリイミド層を設けることで耐熱性及び加工後の耐熱性が良好となる。ポリイミドは絶縁電線の絶縁層として汎用されている樹脂の中では最も耐熱性が高く、また引張破断伸び、引張破断強度が高く靱性に優れている。絶縁電線を大きく変形させる加工を行う場合、絶縁皮膜は外側になるほど大きく変形されるので、最外層に靱性の高いポリイミド層を設けることで絶縁層全体の耐加工性(耐変形性)が良好となる。

【0014】

最外層以外の絶縁層を構成する樹脂は、ポリアミドイミド、ポリエステルイミド、ポリエーテルイミド及びH種ポリエステルからなる群から選択される1種以上とすることが好ましい(請求項2)。これらの樹脂はポリイミドに次いで耐熱性及び靱性に優れているため、絶縁電線全体の耐熱性を向上できる。要求される絶縁電線の耐熱性に応じてこれらの樹脂を選択する。これらの樹脂は単独で用いても良いし、複数の種類を用いても良い。またそれぞれの樹脂から成る絶縁層は1回の塗布、焼付け工程で形成した単層としても良いし塗布、焼付け工程を複数回繰り返して形成した複数層としても良い。ポリアミドイミドはこれらの中でも特に耐熱性に優れているため、高い耐熱性が求められる用途では最外層以外の絶縁層を全てポリアミドイミドとすることが好ましい(請求項3)。ポリイミドは他の樹脂に比べて価格が高いため、このような構成の絶縁電線は絶縁層全体をポリイミドとした絶縁電線に比べて低コストとなる利点もある。

【0015】

請求項4に記載の発明は、上記の絶縁電線を捲線してなる電機コイルである。また請求項5に記載の発明は、請求項4に記載の電機コイルを有するモータである。耐加工性及び耐熱性に優れた絶縁電線を使用していることから占積率の高いコイルが得られ、コイル及びモータの小型化が可能となると共に高温雰囲気下での使用が可能となる。

【発明の効果】

【0016】

本発明によれば耐熱性及び耐加工性に優れ、特に加工後の耐熱性に優れる絶縁電線、及びそれを用いた電機コイル、モータを得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の絶縁電線の一例を示す断面模式図である。

【図2】本発明のコイルの一例を示す模式図である。

【図3】本発明のモータの一例を示す模式図である。

【発明を実施するための形態】

【0018】

本発明の絶縁電線は、導体上に2層以上の絶縁層を有するものであり、該絶縁層の最外層は単層(1回塗り)のポリイミド層である。最外層以外の絶縁層にはポリイミド以外の任意の樹脂を使用することができる。ポリアミドイミド、ポリエステルイミド、ポリエーテルイミドH種ポリエステル、ポリエステルイミド、ポリウレタン等が最外層以外の絶縁層を構成する樹脂として例示される。

【0019】

絶縁層は、上記の樹脂を溶剤に溶解した樹脂ワニスを導体上に直接又は他の層を介して塗布、焼付けして形成する。絶縁層全体の厚みは10μm〜150μm程度である。1回の塗布、焼付け工程では数μm程度の皮膜しか形成できないため、通常樹脂ワニスの塗布、焼付け工程を数回繰り返して絶縁層を形成する。上記のように最外層はポリイミド樹脂ワニスを1回塗布、焼付けした層となるので最外層の厚みは1μm〜5μm程度と薄いため、最外層以外の絶縁層は塗布、焼付け工程を複数回繰り返して形成する。

【0020】

塗布、焼付けは通常の絶縁電線の製造と同様に行うことができる。例えば導体又は絶縁層を被覆した導体に樹脂ワニスを塗布した後、設定温度を350〜500℃とした炉内を1パス当たり5〜10秒間通過させて焼付ける作業を数回繰り返して絶縁層を形成する。

【0021】

最外層以外の絶縁層を単独の樹脂とする場合は同じ樹脂ワニスを複数回塗布、焼付けする。また最外層以外の絶縁層を複数の樹脂で形成する場合は、第1の樹脂ワニスを1回又は数回塗布、焼付けして第1の樹脂からなる絶縁層を形成した後、第2の樹脂ワニスを1回又は数回塗布、焼付けして第2の樹脂からなる絶縁層を形成する。この工程を繰り返し、最後にポリイミド樹脂ワニスを1回塗布、焼き付けして最外層を形成する。

【0022】

導体としては、銅や銅合金、アルミニウム等を使用できる。導体の大きさやその断面形状は特に限定されないが、丸線の場合は導体径が100μm〜5mmのものが、平角線の場合は一辺の長さが500μm〜5mmのものが一般に使用される。

【0023】

最外層を形成するポリイミド樹脂ワニスは、芳香族ジアミンと芳香族テトラカルボン酸二無水物とを反応して得られるポリイミド前駆体(ポリアミック酸)を主成分とする。芳香族ジアミンと芳香族テトラカルボン酸二無水物とを縮合重合反応させてポリイミド前駆体を合成する。

【0024】

芳香族テトラカルボン酸二無水物としては、ピロメリット酸二無水物(PMDA)、4,4’−オキシジフタル酸二無水物(ODPA)、3,4,3’,4’−ビフェニルテトラカルボン酸二無水物(BPDA)、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物(BTDA)、3,3’,4,4’−ジフェニルスルホンテトラカルボン酸二無水物、ビシクロ(2,2,2)−オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物、1,2,4,5−シクロヘキサンテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボンキシフェニル)ヘキサフルオロプロパン二無水物、5−(2,5−ジオキソテトラヒドロフリル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸二無水物等が例示される。この中でもピロメリット酸二無水物(PMDA)は低分子量で剛直な構造を持つため、ポリイミド樹脂の耐熱性を向上できる点で好ましい。

【0025】

芳香族ジアミンとしては、4,4’−ジアミノジフェニルエーテル(ODA)、4,4’−メチレンジアニリン(MDA)、2,2−ビス[4−(アミノフェノキシ)フェニル]プロパン(BAPP)、1,4−ビス(4−アミノフェノキシ)ベンゼン(TPE−Q)、1,3−ビス(4−アミノフェノキシ)ベンゼン(TPE−R)、1,1−ビス[4−(4−アミノフェノキシ)フェニル]シクロヘキサン(4−APBZ)、1,3−ビス(3−アミノフェノキシ)ベンゼン(3−APB)、1,5−ビス(3−アミノフェノキシ)ナフタレン(1,5−BAPN)等が例示される。

【0026】

芳香族ジアミンとしてODA、MDAを選択すると、ポリイミド樹脂の耐熱性を向上できる。また分子量の大きい2,2−ビス[4−(アミノフェノキシ)フェニル]プロパン(BAPP)、1,3−ビス(4−アミノフェノキシ)ベンゼン(TPE−R)、1,4−ビス(4−アミノフェノキシ)ベンゼン(TPE−Q)を選択すると、ポリイミド樹脂の誘電率を下げることができる。分子量の大きい芳香族ジアミンとODA、MDA等の分子量の小さい芳香族ジアミンとを組み合わせて使用すると、特性のバランスが取れたポリイミドが得られる。

【0027】

上記の芳香族テトラカルボン酸二無水物と芳香族ジアミンを混合して反応させる。芳香族ジアミンの合計量(当量)と、芳香族テトラカルボン酸二無水物の合計量(当量)を約1:1とすると反応が良好に進行して好ましい。それぞれの材料を混合し、有機溶媒中で加熱して反応させてポリイミド前駆体樹脂を得る。

【0028】

有機溶媒としては、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、γ−ブチロラクトン等の非プロトン性極性有機溶媒が使用できる。これらの有機溶媒は単独で用いても2種以上を組み合わせても良い。

【0029】

有機溶媒の量は、芳香族テトラカルボン酸二無水物、芳香族ジアミンを均一に分散させることができる量であれば良く特に制限されないが、通常これらの成分の合計量100質量部あたり100質量部〜1000質量部(樹脂濃度で10%〜50%程度となるように)使用する。有機溶媒量を少なくするとできあがったポリイミド樹脂ワニスの固形分量が多くなりコスト低減に有効である。

【0030】

ポリイミド樹脂ワニスには顔料、染料、無機又は有機のフィラー、潤滑剤、密着向上剤等の各種添加剤や反応性低分子、相溶化剤等を添加しても良い。密着向上剤としてメラミンを添加すると、導体との密着力を向上できる。さらに本発明の趣旨を損ねない範囲で他の樹脂を混合して使用することもできる。

【0031】

最外層以外の絶縁層にはポリアミドイミド、ポリエステルイミド、ポリエーテルイミド、H種ポリエステル、ポリエステルイミド、ポリウレタン等を主成分とする樹脂ワニスを使用する。耐熱性を向上するためにはポリアミドイミド、ポリエステルイミド、ポリエーテルイミド、H種ポリエステルが好ましく、特にポリアミドイミドが好ましい。

【0032】

ポリアミドイミドは分子内にアミド結合とイミド結合を有する樹脂であり、芳香族ジイソシアネート成分を含むジイソシアネート成分と、トリメリット酸無水物を含む酸成分とを重合反応させて得られる。ジイソシアネート成分としてはジフェニルメタン−4,4’−ジイソシアネート(MDI)、ジフェニルメタン−3、3’−ジイソシアネート、ジフェニルメタン−3,4’−ジイソシアネート、ジフェニルエーテル−4,4’−ジイソシアネート、ベンゾフェノン−4、4’−ジイソシアネート、ジフェニルスルホン−4,4’−ジイソシアネート等の芳香族ジイソシアネートが使用できる。

【0033】

酸成分としては、トリメリット酸無水物(TMA)、1,2,5−トリメリット酸(1,2,5−ETM)、ビフェニルテトラカルボン酸二無水物、ベンゾフェノンテトラカルボン酸二無水物、ジフェニルスルホンテトラカルボン酸二無水物、オキシジフタル酸二無水物(OPDA)、ピロメリット酸二無水物(PMDA)、4,4’−(2,2’−ヘキサフルオロイソプロピリデン)ジフタル酸二無水物等が使用できる。イソシアネート成分、酸成分は1種類ずつ用いても良いし複数の種類を組み合わせても良い。

【0034】

酸成分とジイソシアネート成分を略当量ずつ混合し、有機溶媒中で加熱して反応させてポリアミドイミド樹脂ワニスを得る。カプロラクタム化合物を反応系に加えても良い。有機溶媒としては、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、テトラメチル尿素、ヘキサエチルリン酸トリアミド、γ−ブチロラクタム等が使用できる。ポリアミドイミド樹脂ワニスには顔料、染料、無機又は有機のフィラー、潤滑剤、密着向上剤等の各種添加剤や反応性低分子、相溶化剤等を添加しても良い。

【0035】

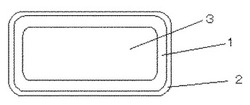

図1は本発明の絶縁電線の一例を示す断面模式図である。断面が平角形状の導体3の外側に導体3を被覆する第1の絶縁層1、及び第1の絶縁層を被覆する第2の絶縁層2(最外層)がある。第1の絶縁層1はポリアミドイミド等任意の樹脂からなり、第2の絶縁層2はポリイミドからなる。なお本発明の絶縁電線はこの形状に限定されるものではない。

【0036】

図2(a)は本発明の電機コイルの一例を示す模式図であり、図2(b)は図2(a)のA−A’断面図である。磁性材料からなるコア13の外側に絶縁電線11を捲線して電機コイル12が形成される。コアと電機コイルからなる部材は、モータのロータやステータとして使用される。例えば図3に示すように、コア13と電機コイル12とからなる分割ステータ14を複数組み合わせて環状に配置したステータ15を、モータの構成部材として使用する。

【実施例】

【0037】

次に、本発明を実施例に基づいてさらに詳細に説明する。なお本発明の範囲はこの実施例のみに限定されるものではない。

【0038】

(ポリアミドイミド樹脂ワニスの作製)

温度計、冷却管、塩化カルシウム充填管、攪拌器、窒素吹き込み管を取り付けたフラスコ中に、前記窒素吹き込み管から毎分150mlの窒素ガスを流しながら、TMA(トリメリット酸無水物、三菱瓦斯化学(株)製)108.6g、MDI(メチレンジイソシアネート、三井武田ケミカル(株)製、商品名コスモネートPH)141.5gを投入した。次いでN−メチルピロリドン637gを入れ、攪拌器で攪拌しながら80℃で3時間加熱した。さらに約3時間かけて反応系の温度を140℃まで昇温した後140℃で1時間加熱した。1時間経過した段階で加熱を止め、放冷して不揮発分25%のポリアミドイミド樹脂ワニスとした。

【0039】

(ポリイミド樹脂ワニスの作製)

芳香族ジアミンである4,4’−ジアミノジフェニルエーテル(ODA)94.3gを803gのN−メチルピロリドンに溶解させた後、芳香族テトラカルボン酸二無水物であるピロメリット酸二無水物(PMDA)102.7gを加えて窒素雰囲気下室温で1時間撹拌した。その後60℃で20時間撹拌し反応を終え室温まで冷却し、不揮発分18%のポリイミド樹脂ワニスを得た。

【0040】

(絶縁電線の作製)

(実施例1)

厚み1.5mm、幅3.0mmの平角導体(銅線)の表面に、ポリアミドイミド樹脂ワニスを塗布、焼付けする工程を11回繰り返して厚み約33μmのポリアミドイミド絶縁層を形成した後、ポリイミド樹脂ワニスを1回塗布、焼付けして厚み約3μmのポリイミド層を形成した。得られた絶縁電線は最外層がポリイミド単層であり、最外層以外の絶縁層はポリアミドイミドからなる。

【0041】

(比較例1)

厚み1.5mm、幅3.0mmの平角導体(銅線)の表面に、ポリイミド樹脂ワニスを塗布、焼付けする工程を12回繰り返して厚み約36μmのポリイミド絶縁層を形成した。得られた絶縁電線の絶縁層は最外層を含めて全てポリイミドからなる。

【0042】

(比較例2)

厚み1.5mm、幅3.0mmの平角導体(銅線)の表面に、ポリアミドイミド樹脂ワニスを塗布、焼付けする工程を12回繰り返して厚み約36μmのポリアミドイミド絶縁層を形成した。得られた絶縁電線の絶縁層は最外層を含めて全てポリアミドイミドからなる。

【0043】

(比較例3)

厚み1.5mm、幅3.0mmの平角導体(銅線)の表面に、ポリアミドイミド樹脂ワニスを塗布、焼付けする工程を10回繰り返して厚み約30μmのポリアミドイミド絶縁層を形成した後、ポリイミド樹脂ワニスを塗布、焼付けする工程を2回繰り返して厚み約6μmのポリイミド層を形成した。得られた絶縁電線は最外層がポリイミド2層であり、最外層以外の絶縁層はポリアミドイミドからなる。

【0044】

(長期耐熱性)

得られた絶縁電線を200℃の恒温槽中に500時間放置した後、絶縁層の状態を観察した。皮膜(絶縁層)に割れが発生したものを×、皮膜の割れが発生しなかったものを○とした。

【0045】

(加工後の長期耐熱性)

得られた絶縁電線を、内径2mmとなるように180°の角度で折り曲げた状態で200℃の恒温槽中に500時間放置した後、絶縁層の状態を観察した。皮膜(絶縁層)に割れが発生したものを×、皮膜の割れが発生しなかったものを○とした。

【0046】

(層間密着力)

得られた絶縁電線の絶縁層に、絶縁層の途中まで0.5mm幅の切れ込みを入れ、180°剥離試験により層間密着力を測定した。

【0047】

(耐摩耗性)

JIS C3003 9.耐摩耗性試験に準拠し、耐摩耗性を評価した。直線状の試験片(絶縁電線)に連続的に増加する荷重が針に加わるようにし、その針で線の表面をこすっていく。針と導体間で導通が生じたときの荷重を破壊荷重とする。試験片の長辺が底辺となるように試料を置いた状態から30°回転させて1点目の測定を行う。さらに90°回転させて2点目、さらに90°回転させて3点目、さらに90°回転させて4点目の測定を行う。4点の平均値を算出して一方向摩耗の破壊荷重とした。以上の結果を表1に示す。なお表中ポリイミドはPI、ポリアミドイミドはPAIと記載している。

【0048】

【表1】

【0049】

実施例1の絶縁電線は耐熱性、加工後の耐熱性、層間密着力、耐摩耗性ともに良好であり、耐熱性及び加工性に優れていることがわかる。絶縁層を全てポリイミドとした比較例1の絶縁電線は耐熱性、加工後の耐熱性は良好であるが、層間密着力が低く、耐摩耗性も悪い。絶縁層を全てポリアミドイミドとした比較例2の絶縁電線は層間密着力、耐摩耗性、耐熱性は良好であるが、加工後の耐熱性が悪い。比較例3の絶縁電線は耐熱性、加工後の耐熱性は良好であるが、層間密着力、耐摩耗性が悪い。実施例1と比較例3との違いは最外層のポリイミドの塗布回数のみであるが、特性には顕著な差が現れている。

【符号の説明】

【0050】

1 第1の絶縁層

2 第2の絶縁層(最外層)

3 導体

11 絶縁電線

12 電機コイル

13 コア

14 分割ステータ

15 ステータ

【技術分野】

【0001】

本発明は絶縁電線およびそれを用いた電機コイル、モータに関し、特に耐熱性及び耐加工性に優れる絶縁電線に関する。

【背景技術】

【0002】

モータ等のコイル用巻線として用いられる絶縁電線において、導体を被覆する絶縁層(絶縁皮膜)には、優れた絶縁性、導体に対する密着性、耐熱性、機械的強度等が求められている。絶縁層を形成する樹脂としてはポリイミド樹脂、ポリアミドイミド樹脂、ポリエステルイミド樹脂等がある。

【0003】

また適用電圧が高い電気機器、例えば高電圧で使用されるモータ等では、電気機器を構成する絶縁電線に高電圧が印加され、その絶縁皮膜表面で部分放電(コロナ放電)が発生しやすくなる。コロナ放電の発生により局部的な温度上昇やオゾンやイオンの発生が引き起こされやすくなり、その結果絶縁電線の絶縁被膜に劣化が生じることで早期に絶縁破壊を起こし、電気機器の寿命が短くなる。高電圧で使用される絶縁電線には上記の理由によりコロナ放電開始電圧の向上も求められており、そのためには絶縁層の誘電率を低くすることが有効であることが知られている。

【0004】

ポリイミド樹脂は絶縁電線の絶縁層として汎用されている樹脂の中では特に耐熱性に優れている。また誘電率が低く機械特性にも優れるため、要求特性の高い絶縁電線の絶縁層として用いられている。たとえば特許文献1には耐熱区分がC種(180℃以上のクラス)のエナメル線として、導体直上にポリイミド樹脂エナメル皮膜層が塗布焼付けされているエナメル線が開示されている。また特許文献2には、銅線の外周面にポリイミドワニスを多重回塗布・焼付けした後、その上からポリアミドイミドワニスを少なくとも1回塗布・焼付けしてエナメル皮膜を形成したポリアミドイミドオーバーコートポリイミド絶縁電線が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−198932号公報

【特許文献2】特開平5−130759号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のようにポリイミド樹脂は耐熱性、機械的特性、電気特性に優れる材料であるが、耐加工性、特に耐摩耗性が悪いという問題がある。絶縁電線をコイルとして使用する際には、コイルの占積率を上げるために絶縁電線を大きく変形させる加工を行う。例えば絶縁電線を捲線してコイルを形成した後にコイルをスロット中に挿入したり、あらかじめ変形させた絶縁電線同士を溶接してコイルを形成したりする。絶縁層の耐摩耗性が悪いと加工時に絶縁層が損傷を受けやすく、絶縁皮膜の割れやピンホールが発生して電気特性が不良となるおそれがある。

【0007】

特に最外層にポリイミド皮膜を有する絶縁電線で耐加工性が低下することが知られている。そのためポリイミドを絶縁層として用いる場合、最外層にはポリイミド以外の樹脂からなる層を設けることが多い。特許文献1ではポリイミド皮膜層上にポリベンズイミダゾール樹脂からなる皮膜層を設けて耐熱性と耐摩耗性を両立している。また特許文献2では、耐摩擦性に優れるポリアミドイミドをポリイミド皮膜の外側に設けている。このように、耐加工性が必要な用途では、最外層にポリイミド皮膜を設けた絶縁電線は使用されていなかった。

【0008】

一方、車載用のモータ等の用途に使用される絶縁電線には高い耐熱性が求められている。特にコイルの占積率を上げるために絶縁電線を大きく変形させる加工を行った後高温雰囲気下で使用されることから、このような条件でも絶縁皮膜の劣化が生じないことが求められている。

【0009】

本発明は上記の問題に鑑みてなされたものであり、耐熱性及び耐加工性に優れ、特に加工後の耐熱性に優れる絶縁電線、及びそれを用いた電機コイル、モータを提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は、導体及び該導体を被覆する2層以上の絶縁層を有する絶縁電線であって、前記絶縁層の最外層はポリイミド前駆体を主成分とするポリイミド樹脂ワニスを1回塗布、焼き付けして形成された単層のポリイミド層である絶縁電線である(請求項1)。

【0011】

ポリイミドの耐摩耗性が低下する一つの要因は、ポリイミド皮膜の溶剤への溶解性が悪いことである。ポリイミド皮膜はポリイミド前駆体樹脂を溶剤に溶解したワニス(ポリイミド樹脂ワニス)を導体上に塗布、焼付けして形成する。焼付け時の熱によってポリイミド前駆体であるポリアミック酸がイミド化してポリイミドとなる。一度の塗布、焼付け工程では数μm程度の薄い皮膜しか形成できないため、通常塗布、焼付け工程を複数回繰り返して所定の厚み(数10μm程度)のポリイミド皮膜を形成する。そのため2回目以降の工程では前回の工程で形成されたポリイミド層の上にポリイミド樹脂ワニスを塗布することとなる。この時、ポリイミドワニスに含まれる溶剤が下層(前回の工程で形成されたポリイミド層)を若干溶解することで層間のなじみが良くなり層間の密着力が得られる。しかし焼付けてイミド化したポリイミドはポリアミドイミド等の他の樹脂と比べると溶剤への溶解性が低く、ワニスを塗布した際に下層がほとんど溶解しない。従って層間の密着力(接着力)が低下し、皮膜に大きな変形を起こすような加工を行うと層間の剥離に起因して皮膜が破壊される。

【0012】

塗布、焼付け工程を1回のみとして形成した単層のポリイミド層ではこのような層間の剥離に起因する問題は生じない。またポリイミド層の下層にはポリイミド以外の樹脂からなる絶縁層を形成する。ポリイミド以外の樹脂はポリイミドと比較すると溶剤への溶解性が優れているため、ポリイミド層とポリイミド層の下層である絶縁層との間の密着力、該下層中の層間密着力も良好である。

【0013】

さらに、最外層にポリイミド層を設けることで耐熱性及び加工後の耐熱性が良好となる。ポリイミドは絶縁電線の絶縁層として汎用されている樹脂の中では最も耐熱性が高く、また引張破断伸び、引張破断強度が高く靱性に優れている。絶縁電線を大きく変形させる加工を行う場合、絶縁皮膜は外側になるほど大きく変形されるので、最外層に靱性の高いポリイミド層を設けることで絶縁層全体の耐加工性(耐変形性)が良好となる。

【0014】

最外層以外の絶縁層を構成する樹脂は、ポリアミドイミド、ポリエステルイミド、ポリエーテルイミド及びH種ポリエステルからなる群から選択される1種以上とすることが好ましい(請求項2)。これらの樹脂はポリイミドに次いで耐熱性及び靱性に優れているため、絶縁電線全体の耐熱性を向上できる。要求される絶縁電線の耐熱性に応じてこれらの樹脂を選択する。これらの樹脂は単独で用いても良いし、複数の種類を用いても良い。またそれぞれの樹脂から成る絶縁層は1回の塗布、焼付け工程で形成した単層としても良いし塗布、焼付け工程を複数回繰り返して形成した複数層としても良い。ポリアミドイミドはこれらの中でも特に耐熱性に優れているため、高い耐熱性が求められる用途では最外層以外の絶縁層を全てポリアミドイミドとすることが好ましい(請求項3)。ポリイミドは他の樹脂に比べて価格が高いため、このような構成の絶縁電線は絶縁層全体をポリイミドとした絶縁電線に比べて低コストとなる利点もある。

【0015】

請求項4に記載の発明は、上記の絶縁電線を捲線してなる電機コイルである。また請求項5に記載の発明は、請求項4に記載の電機コイルを有するモータである。耐加工性及び耐熱性に優れた絶縁電線を使用していることから占積率の高いコイルが得られ、コイル及びモータの小型化が可能となると共に高温雰囲気下での使用が可能となる。

【発明の効果】

【0016】

本発明によれば耐熱性及び耐加工性に優れ、特に加工後の耐熱性に優れる絶縁電線、及びそれを用いた電機コイル、モータを得ることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の絶縁電線の一例を示す断面模式図である。

【図2】本発明のコイルの一例を示す模式図である。

【図3】本発明のモータの一例を示す模式図である。

【発明を実施するための形態】

【0018】

本発明の絶縁電線は、導体上に2層以上の絶縁層を有するものであり、該絶縁層の最外層は単層(1回塗り)のポリイミド層である。最外層以外の絶縁層にはポリイミド以外の任意の樹脂を使用することができる。ポリアミドイミド、ポリエステルイミド、ポリエーテルイミドH種ポリエステル、ポリエステルイミド、ポリウレタン等が最外層以外の絶縁層を構成する樹脂として例示される。

【0019】

絶縁層は、上記の樹脂を溶剤に溶解した樹脂ワニスを導体上に直接又は他の層を介して塗布、焼付けして形成する。絶縁層全体の厚みは10μm〜150μm程度である。1回の塗布、焼付け工程では数μm程度の皮膜しか形成できないため、通常樹脂ワニスの塗布、焼付け工程を数回繰り返して絶縁層を形成する。上記のように最外層はポリイミド樹脂ワニスを1回塗布、焼付けした層となるので最外層の厚みは1μm〜5μm程度と薄いため、最外層以外の絶縁層は塗布、焼付け工程を複数回繰り返して形成する。

【0020】

塗布、焼付けは通常の絶縁電線の製造と同様に行うことができる。例えば導体又は絶縁層を被覆した導体に樹脂ワニスを塗布した後、設定温度を350〜500℃とした炉内を1パス当たり5〜10秒間通過させて焼付ける作業を数回繰り返して絶縁層を形成する。

【0021】

最外層以外の絶縁層を単独の樹脂とする場合は同じ樹脂ワニスを複数回塗布、焼付けする。また最外層以外の絶縁層を複数の樹脂で形成する場合は、第1の樹脂ワニスを1回又は数回塗布、焼付けして第1の樹脂からなる絶縁層を形成した後、第2の樹脂ワニスを1回又は数回塗布、焼付けして第2の樹脂からなる絶縁層を形成する。この工程を繰り返し、最後にポリイミド樹脂ワニスを1回塗布、焼き付けして最外層を形成する。

【0022】

導体としては、銅や銅合金、アルミニウム等を使用できる。導体の大きさやその断面形状は特に限定されないが、丸線の場合は導体径が100μm〜5mmのものが、平角線の場合は一辺の長さが500μm〜5mmのものが一般に使用される。

【0023】

最外層を形成するポリイミド樹脂ワニスは、芳香族ジアミンと芳香族テトラカルボン酸二無水物とを反応して得られるポリイミド前駆体(ポリアミック酸)を主成分とする。芳香族ジアミンと芳香族テトラカルボン酸二無水物とを縮合重合反応させてポリイミド前駆体を合成する。

【0024】

芳香族テトラカルボン酸二無水物としては、ピロメリット酸二無水物(PMDA)、4,4’−オキシジフタル酸二無水物(ODPA)、3,4,3’,4’−ビフェニルテトラカルボン酸二無水物(BPDA)、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物(BTDA)、3,3’,4,4’−ジフェニルスルホンテトラカルボン酸二無水物、ビシクロ(2,2,2)−オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物、1,2,4,5−シクロヘキサンテトラカルボン酸二無水物、2,2−ビス(3,4−ジカルボンキシフェニル)ヘキサフルオロプロパン二無水物、5−(2,5−ジオキソテトラヒドロフリル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸二無水物等が例示される。この中でもピロメリット酸二無水物(PMDA)は低分子量で剛直な構造を持つため、ポリイミド樹脂の耐熱性を向上できる点で好ましい。

【0025】

芳香族ジアミンとしては、4,4’−ジアミノジフェニルエーテル(ODA)、4,4’−メチレンジアニリン(MDA)、2,2−ビス[4−(アミノフェノキシ)フェニル]プロパン(BAPP)、1,4−ビス(4−アミノフェノキシ)ベンゼン(TPE−Q)、1,3−ビス(4−アミノフェノキシ)ベンゼン(TPE−R)、1,1−ビス[4−(4−アミノフェノキシ)フェニル]シクロヘキサン(4−APBZ)、1,3−ビス(3−アミノフェノキシ)ベンゼン(3−APB)、1,5−ビス(3−アミノフェノキシ)ナフタレン(1,5−BAPN)等が例示される。

【0026】

芳香族ジアミンとしてODA、MDAを選択すると、ポリイミド樹脂の耐熱性を向上できる。また分子量の大きい2,2−ビス[4−(アミノフェノキシ)フェニル]プロパン(BAPP)、1,3−ビス(4−アミノフェノキシ)ベンゼン(TPE−R)、1,4−ビス(4−アミノフェノキシ)ベンゼン(TPE−Q)を選択すると、ポリイミド樹脂の誘電率を下げることができる。分子量の大きい芳香族ジアミンとODA、MDA等の分子量の小さい芳香族ジアミンとを組み合わせて使用すると、特性のバランスが取れたポリイミドが得られる。

【0027】

上記の芳香族テトラカルボン酸二無水物と芳香族ジアミンを混合して反応させる。芳香族ジアミンの合計量(当量)と、芳香族テトラカルボン酸二無水物の合計量(当量)を約1:1とすると反応が良好に進行して好ましい。それぞれの材料を混合し、有機溶媒中で加熱して反応させてポリイミド前駆体樹脂を得る。

【0028】

有機溶媒としては、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、γ−ブチロラクトン等の非プロトン性極性有機溶媒が使用できる。これらの有機溶媒は単独で用いても2種以上を組み合わせても良い。

【0029】

有機溶媒の量は、芳香族テトラカルボン酸二無水物、芳香族ジアミンを均一に分散させることができる量であれば良く特に制限されないが、通常これらの成分の合計量100質量部あたり100質量部〜1000質量部(樹脂濃度で10%〜50%程度となるように)使用する。有機溶媒量を少なくするとできあがったポリイミド樹脂ワニスの固形分量が多くなりコスト低減に有効である。

【0030】

ポリイミド樹脂ワニスには顔料、染料、無機又は有機のフィラー、潤滑剤、密着向上剤等の各種添加剤や反応性低分子、相溶化剤等を添加しても良い。密着向上剤としてメラミンを添加すると、導体との密着力を向上できる。さらに本発明の趣旨を損ねない範囲で他の樹脂を混合して使用することもできる。

【0031】

最外層以外の絶縁層にはポリアミドイミド、ポリエステルイミド、ポリエーテルイミド、H種ポリエステル、ポリエステルイミド、ポリウレタン等を主成分とする樹脂ワニスを使用する。耐熱性を向上するためにはポリアミドイミド、ポリエステルイミド、ポリエーテルイミド、H種ポリエステルが好ましく、特にポリアミドイミドが好ましい。

【0032】

ポリアミドイミドは分子内にアミド結合とイミド結合を有する樹脂であり、芳香族ジイソシアネート成分を含むジイソシアネート成分と、トリメリット酸無水物を含む酸成分とを重合反応させて得られる。ジイソシアネート成分としてはジフェニルメタン−4,4’−ジイソシアネート(MDI)、ジフェニルメタン−3、3’−ジイソシアネート、ジフェニルメタン−3,4’−ジイソシアネート、ジフェニルエーテル−4,4’−ジイソシアネート、ベンゾフェノン−4、4’−ジイソシアネート、ジフェニルスルホン−4,4’−ジイソシアネート等の芳香族ジイソシアネートが使用できる。

【0033】

酸成分としては、トリメリット酸無水物(TMA)、1,2,5−トリメリット酸(1,2,5−ETM)、ビフェニルテトラカルボン酸二無水物、ベンゾフェノンテトラカルボン酸二無水物、ジフェニルスルホンテトラカルボン酸二無水物、オキシジフタル酸二無水物(OPDA)、ピロメリット酸二無水物(PMDA)、4,4’−(2,2’−ヘキサフルオロイソプロピリデン)ジフタル酸二無水物等が使用できる。イソシアネート成分、酸成分は1種類ずつ用いても良いし複数の種類を組み合わせても良い。

【0034】

酸成分とジイソシアネート成分を略当量ずつ混合し、有機溶媒中で加熱して反応させてポリアミドイミド樹脂ワニスを得る。カプロラクタム化合物を反応系に加えても良い。有機溶媒としては、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、テトラメチル尿素、ヘキサエチルリン酸トリアミド、γ−ブチロラクタム等が使用できる。ポリアミドイミド樹脂ワニスには顔料、染料、無機又は有機のフィラー、潤滑剤、密着向上剤等の各種添加剤や反応性低分子、相溶化剤等を添加しても良い。

【0035】

図1は本発明の絶縁電線の一例を示す断面模式図である。断面が平角形状の導体3の外側に導体3を被覆する第1の絶縁層1、及び第1の絶縁層を被覆する第2の絶縁層2(最外層)がある。第1の絶縁層1はポリアミドイミド等任意の樹脂からなり、第2の絶縁層2はポリイミドからなる。なお本発明の絶縁電線はこの形状に限定されるものではない。

【0036】

図2(a)は本発明の電機コイルの一例を示す模式図であり、図2(b)は図2(a)のA−A’断面図である。磁性材料からなるコア13の外側に絶縁電線11を捲線して電機コイル12が形成される。コアと電機コイルからなる部材は、モータのロータやステータとして使用される。例えば図3に示すように、コア13と電機コイル12とからなる分割ステータ14を複数組み合わせて環状に配置したステータ15を、モータの構成部材として使用する。

【実施例】

【0037】

次に、本発明を実施例に基づいてさらに詳細に説明する。なお本発明の範囲はこの実施例のみに限定されるものではない。

【0038】

(ポリアミドイミド樹脂ワニスの作製)

温度計、冷却管、塩化カルシウム充填管、攪拌器、窒素吹き込み管を取り付けたフラスコ中に、前記窒素吹き込み管から毎分150mlの窒素ガスを流しながら、TMA(トリメリット酸無水物、三菱瓦斯化学(株)製)108.6g、MDI(メチレンジイソシアネート、三井武田ケミカル(株)製、商品名コスモネートPH)141.5gを投入した。次いでN−メチルピロリドン637gを入れ、攪拌器で攪拌しながら80℃で3時間加熱した。さらに約3時間かけて反応系の温度を140℃まで昇温した後140℃で1時間加熱した。1時間経過した段階で加熱を止め、放冷して不揮発分25%のポリアミドイミド樹脂ワニスとした。

【0039】

(ポリイミド樹脂ワニスの作製)

芳香族ジアミンである4,4’−ジアミノジフェニルエーテル(ODA)94.3gを803gのN−メチルピロリドンに溶解させた後、芳香族テトラカルボン酸二無水物であるピロメリット酸二無水物(PMDA)102.7gを加えて窒素雰囲気下室温で1時間撹拌した。その後60℃で20時間撹拌し反応を終え室温まで冷却し、不揮発分18%のポリイミド樹脂ワニスを得た。

【0040】

(絶縁電線の作製)

(実施例1)

厚み1.5mm、幅3.0mmの平角導体(銅線)の表面に、ポリアミドイミド樹脂ワニスを塗布、焼付けする工程を11回繰り返して厚み約33μmのポリアミドイミド絶縁層を形成した後、ポリイミド樹脂ワニスを1回塗布、焼付けして厚み約3μmのポリイミド層を形成した。得られた絶縁電線は最外層がポリイミド単層であり、最外層以外の絶縁層はポリアミドイミドからなる。

【0041】

(比較例1)

厚み1.5mm、幅3.0mmの平角導体(銅線)の表面に、ポリイミド樹脂ワニスを塗布、焼付けする工程を12回繰り返して厚み約36μmのポリイミド絶縁層を形成した。得られた絶縁電線の絶縁層は最外層を含めて全てポリイミドからなる。

【0042】

(比較例2)

厚み1.5mm、幅3.0mmの平角導体(銅線)の表面に、ポリアミドイミド樹脂ワニスを塗布、焼付けする工程を12回繰り返して厚み約36μmのポリアミドイミド絶縁層を形成した。得られた絶縁電線の絶縁層は最外層を含めて全てポリアミドイミドからなる。

【0043】

(比較例3)

厚み1.5mm、幅3.0mmの平角導体(銅線)の表面に、ポリアミドイミド樹脂ワニスを塗布、焼付けする工程を10回繰り返して厚み約30μmのポリアミドイミド絶縁層を形成した後、ポリイミド樹脂ワニスを塗布、焼付けする工程を2回繰り返して厚み約6μmのポリイミド層を形成した。得られた絶縁電線は最外層がポリイミド2層であり、最外層以外の絶縁層はポリアミドイミドからなる。

【0044】

(長期耐熱性)

得られた絶縁電線を200℃の恒温槽中に500時間放置した後、絶縁層の状態を観察した。皮膜(絶縁層)に割れが発生したものを×、皮膜の割れが発生しなかったものを○とした。

【0045】

(加工後の長期耐熱性)

得られた絶縁電線を、内径2mmとなるように180°の角度で折り曲げた状態で200℃の恒温槽中に500時間放置した後、絶縁層の状態を観察した。皮膜(絶縁層)に割れが発生したものを×、皮膜の割れが発生しなかったものを○とした。

【0046】

(層間密着力)

得られた絶縁電線の絶縁層に、絶縁層の途中まで0.5mm幅の切れ込みを入れ、180°剥離試験により層間密着力を測定した。

【0047】

(耐摩耗性)

JIS C3003 9.耐摩耗性試験に準拠し、耐摩耗性を評価した。直線状の試験片(絶縁電線)に連続的に増加する荷重が針に加わるようにし、その針で線の表面をこすっていく。針と導体間で導通が生じたときの荷重を破壊荷重とする。試験片の長辺が底辺となるように試料を置いた状態から30°回転させて1点目の測定を行う。さらに90°回転させて2点目、さらに90°回転させて3点目、さらに90°回転させて4点目の測定を行う。4点の平均値を算出して一方向摩耗の破壊荷重とした。以上の結果を表1に示す。なお表中ポリイミドはPI、ポリアミドイミドはPAIと記載している。

【0048】

【表1】

【0049】

実施例1の絶縁電線は耐熱性、加工後の耐熱性、層間密着力、耐摩耗性ともに良好であり、耐熱性及び加工性に優れていることがわかる。絶縁層を全てポリイミドとした比較例1の絶縁電線は耐熱性、加工後の耐熱性は良好であるが、層間密着力が低く、耐摩耗性も悪い。絶縁層を全てポリアミドイミドとした比較例2の絶縁電線は層間密着力、耐摩耗性、耐熱性は良好であるが、加工後の耐熱性が悪い。比較例3の絶縁電線は耐熱性、加工後の耐熱性は良好であるが、層間密着力、耐摩耗性が悪い。実施例1と比較例3との違いは最外層のポリイミドの塗布回数のみであるが、特性には顕著な差が現れている。

【符号の説明】

【0050】

1 第1の絶縁層

2 第2の絶縁層(最外層)

3 導体

11 絶縁電線

12 電機コイル

13 コア

14 分割ステータ

15 ステータ

【特許請求の範囲】

【請求項1】

導体及び該導体を被覆する2層以上の絶縁層を有する絶縁電線であって、前記絶縁層の最外層は、ポリイミド前駆体を主成分とするポリイミド樹脂ワニスを1回塗布、焼付けして形成された単層のポリイミド層である絶縁電線。

【請求項2】

前記最外層以外の絶縁層を構成する樹脂がポリアミドイミド、ポリエステルイミド、ポリエーテルイミド及びH種ポリエステルからなる群から選択される1種以上である、請求項2に記載の絶縁電線。

【請求項3】

前記最外層以外の絶縁層を構成する樹脂がポリアミドイミドである、請求項2に記載の絶縁電線。

【請求項4】

請求項1〜3のいずれか1項に記載の絶縁電線を捲線してなる電機コイル。

【請求項5】

請求項4に記載の電機コイルを有するモータ。

【請求項1】

導体及び該導体を被覆する2層以上の絶縁層を有する絶縁電線であって、前記絶縁層の最外層は、ポリイミド前駆体を主成分とするポリイミド樹脂ワニスを1回塗布、焼付けして形成された単層のポリイミド層である絶縁電線。

【請求項2】

前記最外層以外の絶縁層を構成する樹脂がポリアミドイミド、ポリエステルイミド、ポリエーテルイミド及びH種ポリエステルからなる群から選択される1種以上である、請求項2に記載の絶縁電線。

【請求項3】

前記最外層以外の絶縁層を構成する樹脂がポリアミドイミドである、請求項2に記載の絶縁電線。

【請求項4】

請求項1〜3のいずれか1項に記載の絶縁電線を捲線してなる電機コイル。

【請求項5】

請求項4に記載の電機コイルを有するモータ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−243614(P2012−243614A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−113318(P2011−113318)

【出願日】平成23年5月20日(2011.5.20)

【出願人】(309019534)住友電工ウインテック株式会社 (67)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月20日(2011.5.20)

【出願人】(309019534)住友電工ウインテック株式会社 (67)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]