絶縁電線及びケーブル

【課題】絶縁層の被覆厚が0.5mm以上と大きい絶縁電線又はケーブルにも、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与できる絶縁電線等を提供すること。

【解決手段】導体4と、導体4を被覆する絶縁層5とを備えており、絶縁層5が、導体4側に配置される内層5aと、内層5aを覆うように設けられる外層5bとを有し、外層5bが、エステル−カーボネート共重合体(A1)と難燃剤とを含み、内層5aが、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含み、内層5a中に含まれる動的架橋物(A2)に対する外層5b中に含まれるエステル−カーボネート共重合体(A1)の重量比率が1/9〜1である絶縁電線100。

【解決手段】導体4と、導体4を被覆する絶縁層5とを備えており、絶縁層5が、導体4側に配置される内層5aと、内層5aを覆うように設けられる外層5bとを有し、外層5bが、エステル−カーボネート共重合体(A1)と難燃剤とを含み、内層5aが、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含み、内層5a中に含まれる動的架橋物(A2)に対する外層5b中に含まれるエステル−カーボネート共重合体(A1)の重量比率が1/9〜1である絶縁電線100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁電線及びケーブルに関する。

【背景技術】

【0002】

自動車などに搭載される電気機器同士を接続するケーブルは、絶縁電線とそれを包囲するシースとを少なくとも備えており、絶縁電線は、導体とそれを被覆する絶縁層とからなる。

【0003】

このようなケーブルの絶縁層に使用する組成物として、例えば下記特許文献1に開示されるものが知られている。下記特許文献1では、熱可塑性ポリエステル連続相およびポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレートゴム分散相を含む溶融加工可能な熱可塑性加硫物組成物と、ホスフィン酸塩等からなる難燃剤とをそれぞれ所定割合で含む組成物により、難燃性や耐熱性に優れたケーブルを得ることが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2010−509485号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、自動車に用いるケーブルとしては、小さい導体断面積を有するケーブルだけでなく、大きい導体断面積を有するケーブルの使用が必要となる場合もある。例えばハイブリッド自動車(HEV)や電気自動車(EV)においては、大電力を供給するために導体断面積が3mm2以上のケーブルを使用する必要があり、ガソリン式自動車であっても、例えばバッテリ接続用のケーブルとして使用される場合がある。このようなケーブルでは、絶縁性を確保するため絶縁層を厚肉化する必要がある。その結果、配線作業性が悪くなるばかりでなく、絶縁層の厚さに起因してケーブルを容易に曲げることができなくなるため、ケーブルを配置する空間に十分なスペースが必要とされることとなり、ひいては自動車の小型化が困難となる。そこで、優れた耐熱性と優れた柔軟性とを両立させることができるケーブルの必要性が増してきている。特に電気自動車のように大きな電力が必要とされ、絶縁層の被覆厚を大きくすることが必要とされる自動車においては、そのようなケーブルの必要性はますます高くなっている。またこのようなケーブルには、絶縁層の被覆厚が小さいケーブル同様、難燃性や機械的特性も要求される。従って、絶縁層の被覆厚が0.5mm以上と大きいケーブルにも、難燃性、機械的特性、耐熱性及び柔軟性を付与できることが望まれる。

【0006】

しかし、上記特許文献1に記載の難燃性樹脂組成物は、ケーブルに十分な柔軟性を付与することができなかった。従って、ケーブルを構成する絶縁電線の絶縁層を、特許文献1の難燃性樹脂組成物を用いて、0.5mm以上となるように形成すると、配線作業が容易ではなくなるという問題があった。また、ケーブルを曲げることも容易でないため、ケーブルを配置するスペースの小型化、ひいては自動車の小型化を妨げるおそれもあった。

【0007】

本発明は、上記事情に鑑みてなされたものであり、絶縁層の被覆厚が0.5mm以上と大きい絶縁電線又はケーブルにも、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与することができる絶縁電線及びケーブルを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は上記課題を解決するため鋭意研究を重ねた結果、絶縁層を内層と外層の2層で構成し、2種類のポリエステル系エラストマをそれぞれ内層と外層に配合し、内層中のポリエステル系エラストマと、外層中のポリエステル系エラストマとの重量比を所定の範囲にするとともに、少なくとも外層に難燃剤を配合することで、上記課題を解決し得ることを見出し、本発明を完成するに至った。

【0009】

即ち本発明は、導体と、前記導体を被覆する絶縁層とを備えており、前記絶縁層が、前記導体側に配置される内層と、内層を覆うように設けられる外層とを有し、前記外層がエステル−カーボネート共重合体(A1)と難燃剤とを含み、前記内層が、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含み、前記内層中に含まれる前記動的架橋物(A2)に対する前記外層中に含まれる前記エステル−カーボネート共重合体(A1)の重量比率が1/9〜1であることを特徴とする絶縁電線である。

【0010】

本発明の絶縁電線によれば、絶縁層の被覆厚が0.5mm以上と大きい絶縁電線又はケーブルにも、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与することができる。

【0011】

上記難燃性樹脂組成物においては、前記動的架橋物(A2)のショアA硬度が90未満であることが好ましい。

【0012】

この場合、絶縁電線の柔軟性をさらに向上させることができる。

【0013】

また本発明は、絶縁電線と、前記絶縁電線を囲むシースとを備え、前記絶縁電線が、上述した絶縁電線で構成されるケーブルであってもよい。

【発明の効果】

【0014】

本発明によれば、絶縁層の被覆厚が0.5mm以上と大きい絶縁電線又はケーブルにも、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与することができる絶縁電線及びケーブルが提供される。

【図面の簡単な説明】

【0015】

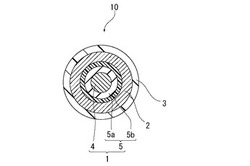

【図1】本発明のケーブルの一実施形態を示す部分側面図である。

【図2】図1のII−II線に沿った断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図1及び図2を用いて詳細に説明する。

【0017】

[ケーブル]

図1は、本発明に係るケーブルの一実施形態を示す部分側面図である。図2は、図1のII−II線に沿った断面図である。図1及び図2に示すように、ケーブル10は、絶縁電線1と、絶縁電線1を包囲する編組2と、編組2を被覆するシース3とを備えている。そして、絶縁電線1は、内部導体4と、内部導体4を被覆する絶縁層5とを有している。

【0018】

ここで、絶縁層5は、内部導体4側に配置される内層5aと、内層5aを覆うように設けられる外層5bとを有している。そして、外層5bがエステル−カーボネート共重合体(A1)と難燃剤とを含み、内層5aが、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含んでいる。また内層5a中に含まれる動的架橋物(A2)に対する外層5b中に含まれるエステル−カーボネート共重合体(A1)の重量比率は1/9〜1となっている。

【0019】

このように、絶縁層5が上記の構成を有することで、ケーブル10によれば、絶縁層5の被覆厚が0.5mm以上と大きくても、優れた難燃性、耐熱性、機械的特性及び柔軟性を有することが可能となる。

【0020】

[ケーブルの製造方法]

次に、上述したケーブル10の製造方法について説明する。

【0021】

<内層形成用材料及び外層形成用材料の準備工程>

まず内層5aを形成するための内層形成用材料および外層5bを形成するための外層形成用材料を準備する。

【0022】

(内層形成用材料)

内層形成用材料は、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含んでいる。

【0023】

(A2)ポリエステル及びアクリルゴムを含む混合物の動的架橋物

ポリエステルは、例えば、少なくとも1種のジカルボン酸(エステルなどのジカルボン酸誘導体も含む)と、少なくとも1種のジオールとを反応させて得られたものである。

【0024】

ジカルボン酸としては、例えばテレフタル酸、イソフタル酸および2,6−ナフタレンジカルボン酸などの芳香族ジカルボン酸や、セバシン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸、1,2−シクロヘキサンジカルボン酸、アジピン酸、シクロペンタンジカルボン酸、4,4'−ビシクロヘキシルジカルボン酸などの脂肪族ジカルボン酸などが挙げられる。これらは1種単独で又は2種以上を組み合せて用いることができる。

【0025】

ジオールとしては、例えば1,4−ブタンジオール、1,3−プロパンジオール、エチレングリコール、1,4−シクロヘキサンジメタノールなどが挙げられる。

【0026】

好ましいポリエステルとしては、ポリ(エチレンテレフタレート)(PET)、ポリ(トリメチレンテレフタレート)(PTT)、ポリ(1,4−ブチレンテレフタレート)(PBT)、ポリ(エチレン2,6−ナフトエート)およびポリ(1,4−シクロヘキシルジメチレンテレフタレート)(PCT)が挙げられる。

【0027】

アクリルゴムは、ポリ(メタ)アクリレート、複数種の(メタ)アクリレートの共重合体、またはオレフィンと少なくとも1種の(メタ)アクリレートとの共重合体を用いて製造されたものである。オレフィンとしては、例えばエチレン、プロピレンなどが用いられる。また3種以上の(メタ)アクリレートを共重合させることによってもアクリルゴムを得ることができる。ここで、アクリルゴムは未架橋の状態にある。

【0028】

動的架橋物は、ポリエステルとアクリルゴムとを混合し、その混合物を、過酸化物フリーラジカル開始剤および多価の有機オレフィン助剤とともに溶融混練させ、アクリルゴムを動的架橋させることによって得ることができる。ここで、上記混合物中のポリエステルの含有率は好ましくは15〜75質量%であり、アクリルゴムの含有率は好ましくは85〜25質量%である。過酸化物フリーラジカル開始剤としては、例えばジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイドなどが用いられ、多価の有機オレフィン助剤としては、例えばトリアリルイソシアヌレート(TAIC)、トリメチロールプロパントリメタクリレート(TMPTMA)などが用いられる。

【0029】

動的架橋物としては、具体的には、日油社製ノフアロイ(登録商標) TZ660−6602−BK、日油社製ノフアロイ(登録商標) TZ660−7612−BK、デュポン社製ETPV 90A01HSなどが挙げられる。

【0030】

動的架橋物は、内層形成用材料中に10〜100質量%の割合で配合されていることが好ましい。上記割合が10質量%では、柔軟性が低下する。また、動的架橋物に対しては、必要に応じて難燃剤、難燃助剤、酸化防止剤、紫外線劣化防止剤、加工助剤、着色顔料、カーボンブラック、滑剤など適宜添加することができる。ここで、難燃剤としては、後述する難燃剤と同様のものを用いることができる。

【0031】

内層形成用材料中の動的架橋物の割合は、柔軟性をより向上させることができることから、好ましくは45〜70質量%であり、より好ましくは50〜75質量%である。

【0032】

動的架橋物のショアA硬度は90未満であることが好ましい。この場合、難燃性樹脂組成物の柔軟性をより向上させることができる。但し、ショアA硬度は、60以上であることが、耐摩耗性の点から好ましい。

【0033】

(外層形成用材料)

外層形成用材料は、エステル−カーボネート共重合体と難燃剤とを含んでいる。

【0034】

エステル−カーボネート共重合体は、エステルとカーボネートとの共重合体であればよい。エステルとしては、エチレンテレフタレート、ブチレンテレフタレート、ブチレンナフタレートなどの芳香族エステルが挙げられる。カーボネートとしては、原料のジオールとして炭素数2〜12の脂肪族ジオールを用いたものが好ましく、このような脂肪族ジオールとしては、例えばエチレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,8−オクタンジオール、2,2−ジメチル−1,3−プロパンジオール、3−メチル−1,5−ペンタンジオール、2,4−ジエチル−1,5−ペンタンジオール、1,9−ノナンジオール、2−メチル−1,8−オクタンジオールなどが挙げられる。

【0035】

好ましいエステル−カーボネート共重合体としては、ポリエステルとしてPBTを用い、ポリカーボネートとして、原料のジオールが炭素数5〜12の脂肪族ジオールであるものを用いたエステル−カーボネートブロック共重合体が挙げられる。

【0036】

エステル−カーボネート共重合体は、ランダム共重合体でもブロック共重合体でもよいが、ブロック共重合体である方が、耐熱性をより向上させることができることから好ましい。

【0037】

(難燃剤)

難燃剤は、難燃性を有するものであれば特に制限されるものではなく、難燃剤としては、例えば金属水和物やリン系難燃剤、窒素系難燃剤が挙げられる。

【0038】

金属水和物としては、例えば水酸化マグネシウム、水酸化アルミニウムなどが挙げられる。

【0039】

リン系難燃剤としては、例えば、リン酸金属塩や縮合リン酸エステルが用いられる。具体的には、各種フォスフィネート金属塩(Al塩やZn塩など)やレゾルシノールビス-ジフェニルホスフェート、レゾルシノールビス-ジキシレニルホスフェート、ビスフェノールAビス-ジフェニルホスフェートなどが用いられる。これらは1種単独で又は2種以上組み合わせて用いることができる。リン系難燃剤としては、溶融混練時に液体であるものが好ましい。ここで、溶融混練時に液体であるリン系難燃剤としては、ビスフェノールAビス-ジフェニルホスフェートが挙げられる。溶融混練時に液体であるリン系難燃剤は、エステル−カーボネート共重合体に対して分散しやすくなり、リン系難燃剤を絶縁層5中に均一に分散できる。その結果、ケーブル10の難燃性をより向上させることができる。なお、リン系難燃剤は、溶融混練時に液体となっていればよいため、常温(25℃)で液体であるものでもよい。

窒素系難燃剤としては、例えばメラミンシアヌレート等が用いられる。

【0040】

難燃剤は、エステル−カーボネート共重合体100質量部に対して5〜40質量部の割合で配合されることが好ましい。難燃剤の割合が上記範囲にあると、上記範囲を外れた場合に比べて、機械特性に優れるという利点がある。難燃剤は、エステル−カーボネート共重合体100質量部に対して5〜30質量部の割合で配合されていることがより好ましく、5〜25質量部の割合で配合されていることがさらに好ましい。

【0041】

上記外層形成用材料は、必要に応じ、難燃助剤、加水分解抑制剤、受酸剤、酸化防止剤、紫外線劣化防止剤、加工助剤、着色顔料、滑剤、カーボンブラック、架橋助剤などの充填剤をさらに含んでもよい。

【0042】

また上記内層形成用材料および上記外層形成用材料の混練は例えばバンバリーミキサ、タンブラ、加圧ニーダ、混練押出機、二軸押出機、ミキシングロール等の混練機で行うことができる。

【0043】

<内部導体の準備工程>

一方、内部導体4を準備する。内部導体4は、1本の素線のみで構成されてもよく、複数本の素線を束ねて構成されたものであってもよい。また、内部導体4は、導体径や導体の材質などについて特に限定されるものではなく、用途に応じて適宜定めることができる。

【0044】

<絶縁層形成工程>

次に、内部導体4を被覆するように絶縁層5を形成する。具体的には、まず上記の内層形成用材料を、押出機を用いて溶融混練し、チューブ状の押出物を形成しながら内部導体4上に連続的に被覆する。こうして内部導体4が内層5aで被覆される。

【0045】

続いて、上記の外層形成用材料を、押出機を用いて溶融混練し、チューブ状の押出物を形成しながら内層5a上に連続的に被覆する。こうして内層5aが外層5bで被覆される。このとき、内層5a中の動的架橋物(A2)に対する外層5b中のエステル−カーボネート共重合体の重量比率が1/9〜1となるように上記内層形成用材料と上記外層形成用材料の重量比を調整する。ここで、重量比率が1/9未満であると、柔軟性、又は、難燃性及び機械的特性が低下する。一方、重量比率が1を超えると、柔軟性が低下する。

【0046】

上記重量比率は、耐摩耗性と柔軟性のバランスから、好ましくは1/9〜1/2であり、より好ましくは1/9〜1/3である。

【0047】

こうして内部導体4を被覆する絶縁層5が形成され、絶縁電線1が得られる。ここで、内層形成用材料を内層5aに配合し、外層形成用材料を外層5bに使用するのは、次の理由によるものである。即ち内層5aと外層5bの位置を逆転させると、耐摩耗性が極端に低下してしまうからである。

【0048】

なお、内層5a及び外層5bは、上記内層形成用材料および上記外層形成用材料を同時押出することによって同時に形成してもよい。

【0049】

<編組形成工程>

次に、上記絶縁電線1を編組2で包囲する。編組2は外部導体として機能し、例えば軟銅線などの金属で構成される。

【0050】

<シース被覆工程>

最後に、編組2を覆うようにシース3を形成する。シース3は、絶縁層5を物理的又は化学的な損傷から保護するものであり、シース3としては、例えばエステル−カーボネート共重合体と難燃剤とを含む絶縁樹脂が用いられる。以上のようにして、ケーブル10が得られる。

【0051】

上述したケーブル10の製造方法によれば、得られるケーブル10において、絶縁層5の被覆厚が0.5mm以上と大きくても、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与できる。

【0052】

本発明は、上記実施形態に限定されるものではない。例えば上記実施形態では、ケーブル10が同軸構造となっているが、例えば平型ケーブルなどのケーブルにも適用可能である。平型ケーブルなどに使用する場合には、編組2は省略することもできる。またシース3の内側には、用途に応じて絶縁電線1が2本以上設けられていてもよい。また上記実施形態では、絶縁電線1がケーブル10の一部として使用されているが、絶縁電線1は、ケーブル10の一部としてではなく、それ単独で使用することも可能である

【0053】

また上記実施形態では、絶縁電線1の絶縁層5のみが、内層5aと外層5bの2層で構成されているが、さらにシース3も絶縁層5と同様に、内層5aと外層5bで構成されてもよい。あるいは、絶縁層5が通常の絶縁樹脂からなる単層で構成され、シース3のみが、内層5aと外層5bの2層で構成されていてもよい。

【実施例】

【0054】

以下、実施例及び比較例を挙げて本発明の内容をより具体的に説明するが、本発明は、以下の実施例に限定されるものではない。

【0055】

(実施例1〜7及び比較例1〜5)

まず(A2)TPE−E2、(A2)TPE−E3又は(A2)TPE−E4からなる内層形成用材料を、表1及び2で示す量で用意した。また(A1)TPE−E1(エステル−カーボネート共重合体)及び(B)難燃剤を用意し、これらを、表1及び2で示す配合比でバンバリーミキサによって240℃で溶融混練し、外層形成用材料を用意した。なお、表1〜表2において、上記各配合成分の量の単位は特に指定しない限り、質量部である。

【0056】

上記(A2)TPE−E2、(A2)TPE−E3、(A2)TPE−E4、(A1)TPE−E1(エステル−カーボネート共重合体)及び(B)難燃剤としては具体的には以下のものを用いた。

(1)内層形成用材料成分

(A2)TPE−E2(ポリエステル及びアクリルゴムを含む混合物の動的架橋物)

日油社製ノフアロイ(登録商標) TZ660−6602−BK(ショアA硬度=76)

(A2)TPE−E3(ポリエステル及びアクリルゴムを含む混合物の動的架橋物)

日油社製ノフアロイ(登録商標) TZ660−7612−BK(ショアA硬度=76)

(A2)TPE−E4(ポリエステル及びアクリルゴムを含む混合物の動的架橋物)

デュポン社製ETPV 90A01HS(ショアA硬度=90)

(2)外層形成用材料成分

(A1)TPE−E1(エステル−カーボネート共重合体)

東洋紡社製ペルプレン(登録商標)C2000

(B)難燃剤

日産化学社製メラミンシアヌレート MC−6000

【0057】

次いで、上記内層形成用材料及び外層形成用材料を、内層押出機(L/D=20、スクリュー形状:フルフライトスクリュー)、外層押出機(L/D=20、スクリュー形状:フルフライトスクリュー)にそれぞれ投入して内層と外層の2層を同時押出し、導体(58/0.28A)上に、内層の厚さ0.5mm、外層の厚さ0.2mmとなるように絶縁層を被覆した。こうして外径3.7mmの絶縁電線を得た。このとき、押出機への外層形成用材料の投入量は、内層形成用材料中に含まれる(A2)の成分に対する外層形成用材料中に含まれる(A1)の成分の重量比率が、表1及び2に示す「重量比率(A1)/(A2)」となるように調整した。なお、表1において、実施例4〜6の「重量比率(A1)/(A2)」はいずれも「0.11」となっているが、これらはいずれも「1/9」を小数点で表示したものである。

【表1】

【表2】

【0058】

上記のようにして得られた実施例1〜7及び比較例1〜5の絶縁電線について、以下の特性を評価した。

【0059】

[特性評価]

(1)難燃性

実施例1〜7及び比較例1〜5の絶縁電線について、ISO6722の45度傾斜燃焼試験を行い、この試験結果に基づき、以下のようにして難燃性評価を行った。即ち、70秒以内で消火し、500mm中の上部50mmが残っている絶縁電線を合格とし、そうでない絶縁電線を不合格とした。結果を表1及び2に示す。なお、表1及び2において、合格であった絶縁電線については「○」と表示し、不合格であった絶縁電線については「×」と表示した。

【0060】

(2)機械的特性

機械的特性は、実施例1〜7及び比較例1〜5の絶縁電線について、JIS規格C3005により引張試験を行い、測定された引張破断強度に基づいて以下のように評価した。即ち引張破断強度が8MPa以上のものは機械的特性に優れるとして合格とし、8MPa未満のものは不合格とした。引張破断強度の結果を表1及び2に示す。なお、引張試験は、引張速度200mm/min、標線間距離20mmで行った。

【0061】

(3)柔軟性

柔軟性は、実施例1〜7及び比較例1〜5について、JIS規格C3005により引張試験を行い、測定された100%モジュラスの結果に基づいて以下のように評価した。即ち、100%モジュラスが10MPa以下のものは柔軟性に優れるとして合格とし、10MPaを超えるものは不合格とした。100%モジュラスの結果を表1及び2に示す。なお、引張試験は、引張速度200mm/min、標線間距離20mmで行った。また表1及び2において、100%伸びないものについては、100%モジュラスを測定することができないため、「−」と表示した。

【0062】

(4)耐熱性

耐熱性は、耐加熱変形性及び耐熱老化性の両方の結果に基づいて評価した。

(A)耐熱加熱変形性

絶縁電線の耐加熱変形性は、ISO6722に基づいて、以下のようにして評価した。即ち、150℃のオーブン中に絶縁電線を入れて4時間放置し、4.7Nの荷重で4時間、厚さ0.7mmの金属製ブレードのエッジを押し当てた。そして、絶縁電線を6mmφマンドレルに巻き付けた後に、エッジを押し当てた部分に対して1kVの電圧を1分間印加して耐電圧試験を行った。そして、絶縁電線に絶縁破壊が生じているかどうかを目視にて観察した。結果を表1及び2に示す。表1及び表2において、絶縁破壊が生じない絶縁電線については耐加熱変形性に優れるとして「○」と表示し、絶縁破壊が生じていた絶縁電線については「×」と表示した。

(B)耐熱老化性

絶縁電線の耐熱老化性は、ISO6722に基づいて、以下のようにして評価した。即ち150℃のオーブン中に絶縁電線を入れて3000時間放置した。そして、絶縁電線を6mmφマンドレルに巻き付けた後に、1kVの電圧を1分間印加して耐電圧試験を行った。そして、絶縁電線に絶縁破壊が生じているかどうかを目視にて観察した。結果を表1〜3に示す。表1及び2において、絶縁破壊が生じない絶縁電線については耐熱老化性に優れるとして「○」と表示し、絶縁破壊が生じていた絶縁電線については「×」と表示した。

表1及び2において、耐加熱変形性及び耐熱老化性の両方とも合格のものについては耐熱性に優れるとして合格とし、耐加熱変形性及び耐熱老化性のいずれか一方でも不合格のものについては耐熱性に劣るとして不合格とした。

【0063】

上記特性の他、以下の引張破断伸び及び耐摩耗性及び耐低温性について以下のようにして評価した。

【0064】

(5)引張破断伸び

引張破断伸びは、実施例1〜7及び比較例1〜5の絶縁電線について、JIS規格C3005により引張試験を行うことにより測定した。即ち、引張破断伸びが150%以上のものは合格とし、150%未満のものは不合格とした。なお、引張試験は、引張速度200mm/min、標線間距離20mmで行った。結果を表1及び2に示す。

【0065】

(6)耐摩耗性

実施例1〜7及び比較例1〜5の絶縁電線についての耐摩耗性の評価は、スクレープ試験(ISO6722)に基づいて以下の手順で行った。

即ち、φ0.45mmのニードルを、荷重7Nで絶縁電線の表面に押し当てながら、その絶縁電線の表面上を往復摩耗させた。そのときニードルが絶縁電線内の導体に接触するまでの往復回数を測定した。そして、絶縁電線をニードルに対して移動させた後、その長手方向を中心軸として90°回転させ、そのときニードルに対向する箇所でも上記と同様に往復回数を測定した。この操作を12回繰り返して行い、その平均値を求めた。そして、この測定した往復回数の平均値が3000回以上である絶縁電線については良好とし、3000回未満である絶縁電線については不良とした。

なお、測定は、往復回数が3000回を超えた時点で終了させた。結果を表1及び表2に示す。表1及び2において、良好な絶縁電線については「○」と表示し、不良な絶縁電線については「×」と表示した。

【0066】

表1及び2に示す結果より、実施例1〜7の絶縁電線は、絶縁層の被覆厚が0.5mm以上と大きくても、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与できることができることが分かった。これに対し、比較例1〜5の絶縁電線は、難燃性、耐熱性、機械的特性及び柔軟性の少なくとも1つの点で合格基準に到達せず、優れた難燃性、耐熱性、機械的特性及び柔軟性を同時に満足できないことが分かった。

【0067】

このことから、本発明の難燃性樹脂組成物によれば、絶縁層の被覆厚が0.5mm以上と大きい絶縁電線にも、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与できることができることが確認された。

【符号の説明】

【0068】

1…絶縁電線

2…編組

3…シース

4…内部導体

5…絶縁層

5a…内層

5b…外層

10…ケーブル。

【技術分野】

【0001】

本発明は、絶縁電線及びケーブルに関する。

【背景技術】

【0002】

自動車などに搭載される電気機器同士を接続するケーブルは、絶縁電線とそれを包囲するシースとを少なくとも備えており、絶縁電線は、導体とそれを被覆する絶縁層とからなる。

【0003】

このようなケーブルの絶縁層に使用する組成物として、例えば下記特許文献1に開示されるものが知られている。下記特許文献1では、熱可塑性ポリエステル連続相およびポリ(メタ)アクリレートまたはポリエチレン/(メタ)アクリレートゴム分散相を含む溶融加工可能な熱可塑性加硫物組成物と、ホスフィン酸塩等からなる難燃剤とをそれぞれ所定割合で含む組成物により、難燃性や耐熱性に優れたケーブルを得ることが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2010−509485号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、自動車に用いるケーブルとしては、小さい導体断面積を有するケーブルだけでなく、大きい導体断面積を有するケーブルの使用が必要となる場合もある。例えばハイブリッド自動車(HEV)や電気自動車(EV)においては、大電力を供給するために導体断面積が3mm2以上のケーブルを使用する必要があり、ガソリン式自動車であっても、例えばバッテリ接続用のケーブルとして使用される場合がある。このようなケーブルでは、絶縁性を確保するため絶縁層を厚肉化する必要がある。その結果、配線作業性が悪くなるばかりでなく、絶縁層の厚さに起因してケーブルを容易に曲げることができなくなるため、ケーブルを配置する空間に十分なスペースが必要とされることとなり、ひいては自動車の小型化が困難となる。そこで、優れた耐熱性と優れた柔軟性とを両立させることができるケーブルの必要性が増してきている。特に電気自動車のように大きな電力が必要とされ、絶縁層の被覆厚を大きくすることが必要とされる自動車においては、そのようなケーブルの必要性はますます高くなっている。またこのようなケーブルには、絶縁層の被覆厚が小さいケーブル同様、難燃性や機械的特性も要求される。従って、絶縁層の被覆厚が0.5mm以上と大きいケーブルにも、難燃性、機械的特性、耐熱性及び柔軟性を付与できることが望まれる。

【0006】

しかし、上記特許文献1に記載の難燃性樹脂組成物は、ケーブルに十分な柔軟性を付与することができなかった。従って、ケーブルを構成する絶縁電線の絶縁層を、特許文献1の難燃性樹脂組成物を用いて、0.5mm以上となるように形成すると、配線作業が容易ではなくなるという問題があった。また、ケーブルを曲げることも容易でないため、ケーブルを配置するスペースの小型化、ひいては自動車の小型化を妨げるおそれもあった。

【0007】

本発明は、上記事情に鑑みてなされたものであり、絶縁層の被覆厚が0.5mm以上と大きい絶縁電線又はケーブルにも、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与することができる絶縁電線及びケーブルを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は上記課題を解決するため鋭意研究を重ねた結果、絶縁層を内層と外層の2層で構成し、2種類のポリエステル系エラストマをそれぞれ内層と外層に配合し、内層中のポリエステル系エラストマと、外層中のポリエステル系エラストマとの重量比を所定の範囲にするとともに、少なくとも外層に難燃剤を配合することで、上記課題を解決し得ることを見出し、本発明を完成するに至った。

【0009】

即ち本発明は、導体と、前記導体を被覆する絶縁層とを備えており、前記絶縁層が、前記導体側に配置される内層と、内層を覆うように設けられる外層とを有し、前記外層がエステル−カーボネート共重合体(A1)と難燃剤とを含み、前記内層が、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含み、前記内層中に含まれる前記動的架橋物(A2)に対する前記外層中に含まれる前記エステル−カーボネート共重合体(A1)の重量比率が1/9〜1であることを特徴とする絶縁電線である。

【0010】

本発明の絶縁電線によれば、絶縁層の被覆厚が0.5mm以上と大きい絶縁電線又はケーブルにも、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与することができる。

【0011】

上記難燃性樹脂組成物においては、前記動的架橋物(A2)のショアA硬度が90未満であることが好ましい。

【0012】

この場合、絶縁電線の柔軟性をさらに向上させることができる。

【0013】

また本発明は、絶縁電線と、前記絶縁電線を囲むシースとを備え、前記絶縁電線が、上述した絶縁電線で構成されるケーブルであってもよい。

【発明の効果】

【0014】

本発明によれば、絶縁層の被覆厚が0.5mm以上と大きい絶縁電線又はケーブルにも、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与することができる絶縁電線及びケーブルが提供される。

【図面の簡単な説明】

【0015】

【図1】本発明のケーブルの一実施形態を示す部分側面図である。

【図2】図1のII−II線に沿った断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図1及び図2を用いて詳細に説明する。

【0017】

[ケーブル]

図1は、本発明に係るケーブルの一実施形態を示す部分側面図である。図2は、図1のII−II線に沿った断面図である。図1及び図2に示すように、ケーブル10は、絶縁電線1と、絶縁電線1を包囲する編組2と、編組2を被覆するシース3とを備えている。そして、絶縁電線1は、内部導体4と、内部導体4を被覆する絶縁層5とを有している。

【0018】

ここで、絶縁層5は、内部導体4側に配置される内層5aと、内層5aを覆うように設けられる外層5bとを有している。そして、外層5bがエステル−カーボネート共重合体(A1)と難燃剤とを含み、内層5aが、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含んでいる。また内層5a中に含まれる動的架橋物(A2)に対する外層5b中に含まれるエステル−カーボネート共重合体(A1)の重量比率は1/9〜1となっている。

【0019】

このように、絶縁層5が上記の構成を有することで、ケーブル10によれば、絶縁層5の被覆厚が0.5mm以上と大きくても、優れた難燃性、耐熱性、機械的特性及び柔軟性を有することが可能となる。

【0020】

[ケーブルの製造方法]

次に、上述したケーブル10の製造方法について説明する。

【0021】

<内層形成用材料及び外層形成用材料の準備工程>

まず内層5aを形成するための内層形成用材料および外層5bを形成するための外層形成用材料を準備する。

【0022】

(内層形成用材料)

内層形成用材料は、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含んでいる。

【0023】

(A2)ポリエステル及びアクリルゴムを含む混合物の動的架橋物

ポリエステルは、例えば、少なくとも1種のジカルボン酸(エステルなどのジカルボン酸誘導体も含む)と、少なくとも1種のジオールとを反応させて得られたものである。

【0024】

ジカルボン酸としては、例えばテレフタル酸、イソフタル酸および2,6−ナフタレンジカルボン酸などの芳香族ジカルボン酸や、セバシン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸、1,2−シクロヘキサンジカルボン酸、アジピン酸、シクロペンタンジカルボン酸、4,4'−ビシクロヘキシルジカルボン酸などの脂肪族ジカルボン酸などが挙げられる。これらは1種単独で又は2種以上を組み合せて用いることができる。

【0025】

ジオールとしては、例えば1,4−ブタンジオール、1,3−プロパンジオール、エチレングリコール、1,4−シクロヘキサンジメタノールなどが挙げられる。

【0026】

好ましいポリエステルとしては、ポリ(エチレンテレフタレート)(PET)、ポリ(トリメチレンテレフタレート)(PTT)、ポリ(1,4−ブチレンテレフタレート)(PBT)、ポリ(エチレン2,6−ナフトエート)およびポリ(1,4−シクロヘキシルジメチレンテレフタレート)(PCT)が挙げられる。

【0027】

アクリルゴムは、ポリ(メタ)アクリレート、複数種の(メタ)アクリレートの共重合体、またはオレフィンと少なくとも1種の(メタ)アクリレートとの共重合体を用いて製造されたものである。オレフィンとしては、例えばエチレン、プロピレンなどが用いられる。また3種以上の(メタ)アクリレートを共重合させることによってもアクリルゴムを得ることができる。ここで、アクリルゴムは未架橋の状態にある。

【0028】

動的架橋物は、ポリエステルとアクリルゴムとを混合し、その混合物を、過酸化物フリーラジカル開始剤および多価の有機オレフィン助剤とともに溶融混練させ、アクリルゴムを動的架橋させることによって得ることができる。ここで、上記混合物中のポリエステルの含有率は好ましくは15〜75質量%であり、アクリルゴムの含有率は好ましくは85〜25質量%である。過酸化物フリーラジカル開始剤としては、例えばジイソプロピルベンゼンハイドロパーオキサイド、クメンハイドロパーオキサイドなどが用いられ、多価の有機オレフィン助剤としては、例えばトリアリルイソシアヌレート(TAIC)、トリメチロールプロパントリメタクリレート(TMPTMA)などが用いられる。

【0029】

動的架橋物としては、具体的には、日油社製ノフアロイ(登録商標) TZ660−6602−BK、日油社製ノフアロイ(登録商標) TZ660−7612−BK、デュポン社製ETPV 90A01HSなどが挙げられる。

【0030】

動的架橋物は、内層形成用材料中に10〜100質量%の割合で配合されていることが好ましい。上記割合が10質量%では、柔軟性が低下する。また、動的架橋物に対しては、必要に応じて難燃剤、難燃助剤、酸化防止剤、紫外線劣化防止剤、加工助剤、着色顔料、カーボンブラック、滑剤など適宜添加することができる。ここで、難燃剤としては、後述する難燃剤と同様のものを用いることができる。

【0031】

内層形成用材料中の動的架橋物の割合は、柔軟性をより向上させることができることから、好ましくは45〜70質量%であり、より好ましくは50〜75質量%である。

【0032】

動的架橋物のショアA硬度は90未満であることが好ましい。この場合、難燃性樹脂組成物の柔軟性をより向上させることができる。但し、ショアA硬度は、60以上であることが、耐摩耗性の点から好ましい。

【0033】

(外層形成用材料)

外層形成用材料は、エステル−カーボネート共重合体と難燃剤とを含んでいる。

【0034】

エステル−カーボネート共重合体は、エステルとカーボネートとの共重合体であればよい。エステルとしては、エチレンテレフタレート、ブチレンテレフタレート、ブチレンナフタレートなどの芳香族エステルが挙げられる。カーボネートとしては、原料のジオールとして炭素数2〜12の脂肪族ジオールを用いたものが好ましく、このような脂肪族ジオールとしては、例えばエチレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,8−オクタンジオール、2,2−ジメチル−1,3−プロパンジオール、3−メチル−1,5−ペンタンジオール、2,4−ジエチル−1,5−ペンタンジオール、1,9−ノナンジオール、2−メチル−1,8−オクタンジオールなどが挙げられる。

【0035】

好ましいエステル−カーボネート共重合体としては、ポリエステルとしてPBTを用い、ポリカーボネートとして、原料のジオールが炭素数5〜12の脂肪族ジオールであるものを用いたエステル−カーボネートブロック共重合体が挙げられる。

【0036】

エステル−カーボネート共重合体は、ランダム共重合体でもブロック共重合体でもよいが、ブロック共重合体である方が、耐熱性をより向上させることができることから好ましい。

【0037】

(難燃剤)

難燃剤は、難燃性を有するものであれば特に制限されるものではなく、難燃剤としては、例えば金属水和物やリン系難燃剤、窒素系難燃剤が挙げられる。

【0038】

金属水和物としては、例えば水酸化マグネシウム、水酸化アルミニウムなどが挙げられる。

【0039】

リン系難燃剤としては、例えば、リン酸金属塩や縮合リン酸エステルが用いられる。具体的には、各種フォスフィネート金属塩(Al塩やZn塩など)やレゾルシノールビス-ジフェニルホスフェート、レゾルシノールビス-ジキシレニルホスフェート、ビスフェノールAビス-ジフェニルホスフェートなどが用いられる。これらは1種単独で又は2種以上組み合わせて用いることができる。リン系難燃剤としては、溶融混練時に液体であるものが好ましい。ここで、溶融混練時に液体であるリン系難燃剤としては、ビスフェノールAビス-ジフェニルホスフェートが挙げられる。溶融混練時に液体であるリン系難燃剤は、エステル−カーボネート共重合体に対して分散しやすくなり、リン系難燃剤を絶縁層5中に均一に分散できる。その結果、ケーブル10の難燃性をより向上させることができる。なお、リン系難燃剤は、溶融混練時に液体となっていればよいため、常温(25℃)で液体であるものでもよい。

窒素系難燃剤としては、例えばメラミンシアヌレート等が用いられる。

【0040】

難燃剤は、エステル−カーボネート共重合体100質量部に対して5〜40質量部の割合で配合されることが好ましい。難燃剤の割合が上記範囲にあると、上記範囲を外れた場合に比べて、機械特性に優れるという利点がある。難燃剤は、エステル−カーボネート共重合体100質量部に対して5〜30質量部の割合で配合されていることがより好ましく、5〜25質量部の割合で配合されていることがさらに好ましい。

【0041】

上記外層形成用材料は、必要に応じ、難燃助剤、加水分解抑制剤、受酸剤、酸化防止剤、紫外線劣化防止剤、加工助剤、着色顔料、滑剤、カーボンブラック、架橋助剤などの充填剤をさらに含んでもよい。

【0042】

また上記内層形成用材料および上記外層形成用材料の混練は例えばバンバリーミキサ、タンブラ、加圧ニーダ、混練押出機、二軸押出機、ミキシングロール等の混練機で行うことができる。

【0043】

<内部導体の準備工程>

一方、内部導体4を準備する。内部導体4は、1本の素線のみで構成されてもよく、複数本の素線を束ねて構成されたものであってもよい。また、内部導体4は、導体径や導体の材質などについて特に限定されるものではなく、用途に応じて適宜定めることができる。

【0044】

<絶縁層形成工程>

次に、内部導体4を被覆するように絶縁層5を形成する。具体的には、まず上記の内層形成用材料を、押出機を用いて溶融混練し、チューブ状の押出物を形成しながら内部導体4上に連続的に被覆する。こうして内部導体4が内層5aで被覆される。

【0045】

続いて、上記の外層形成用材料を、押出機を用いて溶融混練し、チューブ状の押出物を形成しながら内層5a上に連続的に被覆する。こうして内層5aが外層5bで被覆される。このとき、内層5a中の動的架橋物(A2)に対する外層5b中のエステル−カーボネート共重合体の重量比率が1/9〜1となるように上記内層形成用材料と上記外層形成用材料の重量比を調整する。ここで、重量比率が1/9未満であると、柔軟性、又は、難燃性及び機械的特性が低下する。一方、重量比率が1を超えると、柔軟性が低下する。

【0046】

上記重量比率は、耐摩耗性と柔軟性のバランスから、好ましくは1/9〜1/2であり、より好ましくは1/9〜1/3である。

【0047】

こうして内部導体4を被覆する絶縁層5が形成され、絶縁電線1が得られる。ここで、内層形成用材料を内層5aに配合し、外層形成用材料を外層5bに使用するのは、次の理由によるものである。即ち内層5aと外層5bの位置を逆転させると、耐摩耗性が極端に低下してしまうからである。

【0048】

なお、内層5a及び外層5bは、上記内層形成用材料および上記外層形成用材料を同時押出することによって同時に形成してもよい。

【0049】

<編組形成工程>

次に、上記絶縁電線1を編組2で包囲する。編組2は外部導体として機能し、例えば軟銅線などの金属で構成される。

【0050】

<シース被覆工程>

最後に、編組2を覆うようにシース3を形成する。シース3は、絶縁層5を物理的又は化学的な損傷から保護するものであり、シース3としては、例えばエステル−カーボネート共重合体と難燃剤とを含む絶縁樹脂が用いられる。以上のようにして、ケーブル10が得られる。

【0051】

上述したケーブル10の製造方法によれば、得られるケーブル10において、絶縁層5の被覆厚が0.5mm以上と大きくても、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与できる。

【0052】

本発明は、上記実施形態に限定されるものではない。例えば上記実施形態では、ケーブル10が同軸構造となっているが、例えば平型ケーブルなどのケーブルにも適用可能である。平型ケーブルなどに使用する場合には、編組2は省略することもできる。またシース3の内側には、用途に応じて絶縁電線1が2本以上設けられていてもよい。また上記実施形態では、絶縁電線1がケーブル10の一部として使用されているが、絶縁電線1は、ケーブル10の一部としてではなく、それ単独で使用することも可能である

【0053】

また上記実施形態では、絶縁電線1の絶縁層5のみが、内層5aと外層5bの2層で構成されているが、さらにシース3も絶縁層5と同様に、内層5aと外層5bで構成されてもよい。あるいは、絶縁層5が通常の絶縁樹脂からなる単層で構成され、シース3のみが、内層5aと外層5bの2層で構成されていてもよい。

【実施例】

【0054】

以下、実施例及び比較例を挙げて本発明の内容をより具体的に説明するが、本発明は、以下の実施例に限定されるものではない。

【0055】

(実施例1〜7及び比較例1〜5)

まず(A2)TPE−E2、(A2)TPE−E3又は(A2)TPE−E4からなる内層形成用材料を、表1及び2で示す量で用意した。また(A1)TPE−E1(エステル−カーボネート共重合体)及び(B)難燃剤を用意し、これらを、表1及び2で示す配合比でバンバリーミキサによって240℃で溶融混練し、外層形成用材料を用意した。なお、表1〜表2において、上記各配合成分の量の単位は特に指定しない限り、質量部である。

【0056】

上記(A2)TPE−E2、(A2)TPE−E3、(A2)TPE−E4、(A1)TPE−E1(エステル−カーボネート共重合体)及び(B)難燃剤としては具体的には以下のものを用いた。

(1)内層形成用材料成分

(A2)TPE−E2(ポリエステル及びアクリルゴムを含む混合物の動的架橋物)

日油社製ノフアロイ(登録商標) TZ660−6602−BK(ショアA硬度=76)

(A2)TPE−E3(ポリエステル及びアクリルゴムを含む混合物の動的架橋物)

日油社製ノフアロイ(登録商標) TZ660−7612−BK(ショアA硬度=76)

(A2)TPE−E4(ポリエステル及びアクリルゴムを含む混合物の動的架橋物)

デュポン社製ETPV 90A01HS(ショアA硬度=90)

(2)外層形成用材料成分

(A1)TPE−E1(エステル−カーボネート共重合体)

東洋紡社製ペルプレン(登録商標)C2000

(B)難燃剤

日産化学社製メラミンシアヌレート MC−6000

【0057】

次いで、上記内層形成用材料及び外層形成用材料を、内層押出機(L/D=20、スクリュー形状:フルフライトスクリュー)、外層押出機(L/D=20、スクリュー形状:フルフライトスクリュー)にそれぞれ投入して内層と外層の2層を同時押出し、導体(58/0.28A)上に、内層の厚さ0.5mm、外層の厚さ0.2mmとなるように絶縁層を被覆した。こうして外径3.7mmの絶縁電線を得た。このとき、押出機への外層形成用材料の投入量は、内層形成用材料中に含まれる(A2)の成分に対する外層形成用材料中に含まれる(A1)の成分の重量比率が、表1及び2に示す「重量比率(A1)/(A2)」となるように調整した。なお、表1において、実施例4〜6の「重量比率(A1)/(A2)」はいずれも「0.11」となっているが、これらはいずれも「1/9」を小数点で表示したものである。

【表1】

【表2】

【0058】

上記のようにして得られた実施例1〜7及び比較例1〜5の絶縁電線について、以下の特性を評価した。

【0059】

[特性評価]

(1)難燃性

実施例1〜7及び比較例1〜5の絶縁電線について、ISO6722の45度傾斜燃焼試験を行い、この試験結果に基づき、以下のようにして難燃性評価を行った。即ち、70秒以内で消火し、500mm中の上部50mmが残っている絶縁電線を合格とし、そうでない絶縁電線を不合格とした。結果を表1及び2に示す。なお、表1及び2において、合格であった絶縁電線については「○」と表示し、不合格であった絶縁電線については「×」と表示した。

【0060】

(2)機械的特性

機械的特性は、実施例1〜7及び比較例1〜5の絶縁電線について、JIS規格C3005により引張試験を行い、測定された引張破断強度に基づいて以下のように評価した。即ち引張破断強度が8MPa以上のものは機械的特性に優れるとして合格とし、8MPa未満のものは不合格とした。引張破断強度の結果を表1及び2に示す。なお、引張試験は、引張速度200mm/min、標線間距離20mmで行った。

【0061】

(3)柔軟性

柔軟性は、実施例1〜7及び比較例1〜5について、JIS規格C3005により引張試験を行い、測定された100%モジュラスの結果に基づいて以下のように評価した。即ち、100%モジュラスが10MPa以下のものは柔軟性に優れるとして合格とし、10MPaを超えるものは不合格とした。100%モジュラスの結果を表1及び2に示す。なお、引張試験は、引張速度200mm/min、標線間距離20mmで行った。また表1及び2において、100%伸びないものについては、100%モジュラスを測定することができないため、「−」と表示した。

【0062】

(4)耐熱性

耐熱性は、耐加熱変形性及び耐熱老化性の両方の結果に基づいて評価した。

(A)耐熱加熱変形性

絶縁電線の耐加熱変形性は、ISO6722に基づいて、以下のようにして評価した。即ち、150℃のオーブン中に絶縁電線を入れて4時間放置し、4.7Nの荷重で4時間、厚さ0.7mmの金属製ブレードのエッジを押し当てた。そして、絶縁電線を6mmφマンドレルに巻き付けた後に、エッジを押し当てた部分に対して1kVの電圧を1分間印加して耐電圧試験を行った。そして、絶縁電線に絶縁破壊が生じているかどうかを目視にて観察した。結果を表1及び2に示す。表1及び表2において、絶縁破壊が生じない絶縁電線については耐加熱変形性に優れるとして「○」と表示し、絶縁破壊が生じていた絶縁電線については「×」と表示した。

(B)耐熱老化性

絶縁電線の耐熱老化性は、ISO6722に基づいて、以下のようにして評価した。即ち150℃のオーブン中に絶縁電線を入れて3000時間放置した。そして、絶縁電線を6mmφマンドレルに巻き付けた後に、1kVの電圧を1分間印加して耐電圧試験を行った。そして、絶縁電線に絶縁破壊が生じているかどうかを目視にて観察した。結果を表1〜3に示す。表1及び2において、絶縁破壊が生じない絶縁電線については耐熱老化性に優れるとして「○」と表示し、絶縁破壊が生じていた絶縁電線については「×」と表示した。

表1及び2において、耐加熱変形性及び耐熱老化性の両方とも合格のものについては耐熱性に優れるとして合格とし、耐加熱変形性及び耐熱老化性のいずれか一方でも不合格のものについては耐熱性に劣るとして不合格とした。

【0063】

上記特性の他、以下の引張破断伸び及び耐摩耗性及び耐低温性について以下のようにして評価した。

【0064】

(5)引張破断伸び

引張破断伸びは、実施例1〜7及び比較例1〜5の絶縁電線について、JIS規格C3005により引張試験を行うことにより測定した。即ち、引張破断伸びが150%以上のものは合格とし、150%未満のものは不合格とした。なお、引張試験は、引張速度200mm/min、標線間距離20mmで行った。結果を表1及び2に示す。

【0065】

(6)耐摩耗性

実施例1〜7及び比較例1〜5の絶縁電線についての耐摩耗性の評価は、スクレープ試験(ISO6722)に基づいて以下の手順で行った。

即ち、φ0.45mmのニードルを、荷重7Nで絶縁電線の表面に押し当てながら、その絶縁電線の表面上を往復摩耗させた。そのときニードルが絶縁電線内の導体に接触するまでの往復回数を測定した。そして、絶縁電線をニードルに対して移動させた後、その長手方向を中心軸として90°回転させ、そのときニードルに対向する箇所でも上記と同様に往復回数を測定した。この操作を12回繰り返して行い、その平均値を求めた。そして、この測定した往復回数の平均値が3000回以上である絶縁電線については良好とし、3000回未満である絶縁電線については不良とした。

なお、測定は、往復回数が3000回を超えた時点で終了させた。結果を表1及び表2に示す。表1及び2において、良好な絶縁電線については「○」と表示し、不良な絶縁電線については「×」と表示した。

【0066】

表1及び2に示す結果より、実施例1〜7の絶縁電線は、絶縁層の被覆厚が0.5mm以上と大きくても、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与できることができることが分かった。これに対し、比較例1〜5の絶縁電線は、難燃性、耐熱性、機械的特性及び柔軟性の少なくとも1つの点で合格基準に到達せず、優れた難燃性、耐熱性、機械的特性及び柔軟性を同時に満足できないことが分かった。

【0067】

このことから、本発明の難燃性樹脂組成物によれば、絶縁層の被覆厚が0.5mm以上と大きい絶縁電線にも、優れた難燃性、耐熱性、機械的特性及び柔軟性を付与できることができることが確認された。

【符号の説明】

【0068】

1…絶縁電線

2…編組

3…シース

4…内部導体

5…絶縁層

5a…内層

5b…外層

10…ケーブル。

【特許請求の範囲】

【請求項1】

導体と、

前記導体を被覆する絶縁層とを備えており、

前記絶縁層が、前記導体側に配置される内層と、前記内層を覆うように設けられる外層とを有し、

前記外層が、エステル−カーボネート共重合体(A1)と難燃剤とを含み、

前記内層が、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含み、

前記内層中に含まれる前記動的架橋物(A2)に対する前記外層中に含まれる前記エステル−カーボネート共重合体(A1)の重量比率が1/9〜1である絶縁電線。

【請求項2】

前記動的架橋物(A2)のショアA硬度が90未満である、請求項1に記載の絶縁電線。

【請求項3】

絶縁電線と、

前記絶縁電線を囲むシースとを備え、

前記絶縁電線が請求項1又は2に記載の絶縁電線で構成されることを特徴とするケーブル。

【請求項1】

導体と、

前記導体を被覆する絶縁層とを備えており、

前記絶縁層が、前記導体側に配置される内層と、前記内層を覆うように設けられる外層とを有し、

前記外層が、エステル−カーボネート共重合体(A1)と難燃剤とを含み、

前記内層が、ポリエステル及びアクリルゴムを含む混合物の動的架橋物(A2)を含み、

前記内層中に含まれる前記動的架橋物(A2)に対する前記外層中に含まれる前記エステル−カーボネート共重合体(A1)の重量比率が1/9〜1である絶縁電線。

【請求項2】

前記動的架橋物(A2)のショアA硬度が90未満である、請求項1に記載の絶縁電線。

【請求項3】

絶縁電線と、

前記絶縁電線を囲むシースとを備え、

前記絶縁電線が請求項1又は2に記載の絶縁電線で構成されることを特徴とするケーブル。

【図1】

【図2】

【図2】

【公開番号】特開2012−59633(P2012−59633A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−203648(P2010−203648)

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]