絶縁電線

【課題】 絶縁抵抗を低下することなく耐候性の向上を図ることができる絶縁電線を提供する。

【解決手段】 導体2とその導体2の上に絶縁体3を被覆してなる絶縁電線1の絶縁体3の上にシリコーンを塗布して撥水層4を形成し、上記絶縁体3はポリ塩化ビニル樹脂を主材とし、そのポリ塩化ビニル樹脂100重量部に対し疎水化されたシリカを0.1〜10重量部配合する。

【解決手段】 導体2とその導体2の上に絶縁体3を被覆してなる絶縁電線1の絶縁体3の上にシリコーンを塗布して撥水層4を形成し、上記絶縁体3はポリ塩化ビニル樹脂を主材とし、そのポリ塩化ビニル樹脂100重量部に対し疎水化されたシリカを0.1〜10重量部配合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁電線に係り、特に絶縁抵抗を低下することなく耐候性を向上させた絶縁電線に関する。

【背景技術】

【0002】

屋外において使用される屋外用ポリ塩化ビニル絶縁電線などの絶縁電線は、日光や雨水に長年曝されることによって経時的に硬化し、脆くなるなどの劣化現象が起こる。この経時的な劣化現象は、主に絶縁電線の絶縁体が劣化する現象であり、この理由の1つとして、例えば絶縁体の主材であるポリ塩化ビニル樹脂が直射日光中の紫外線によってポリ塩化ビニル樹脂の主鎖が切断されて分子量の低下と架橋化反応による不溶化が起こることにあるといわれている。そして、分子量の低下と架橋化反応による不溶化が生じたポリ塩化ビニル樹脂は、この樹脂に配合された可塑剤との相溶性が低下する。ポリ塩化ビニル樹脂に配合された可塑剤は、絶縁体に付着した雨水などの水分がこの樹脂中へ浸透することによって、ポリ塩化ビニル樹脂から抜け出ていきやすくなる。可塑剤が抜け出たポリ塩化ビニル樹脂は、硬くなり、次第に可撓性が失われて経時的に劣化されていく。そのため、従来は、ポリ塩化ビニル樹脂が紫外線の照射によって劣化されるのを防ぐために、このポリ塩化ビニル樹脂にカーボンブラックを添加し、電線の色が黒色に施された屋外用ポリ塩化ビニル絶縁電線が用いられている。

【0003】

しかし、屋外用ポリ塩化ビニル絶縁電線には、電線を識別するために黒色以外に灰色、緑色、青色などの色が施された電線も用いられている。この黒色以外の色が施された屋外用ポリ塩化ビニル絶縁電線は、黒色が施された屋外用ポリ塩化ビニル絶縁電線と比べて経時的に劣化しやすく、すなわち耐候性において劣っている。

【0004】

そこで、黒色以外の色が施された屋外用ポリ塩化ビニル絶縁電線は、紫外線吸収剤を添加して耐候性の向上が図られている。このようなものとして、アゾ顔料などの着色剤にクロロベンゾトリアゾールなどの紫外線吸収剤をポリオレフィン樹脂に配合したものがある(例えば、特許文献1参照。)。

【特許文献1】特開2001−93351号公報(第2〜3頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、この特許文献1に記載の発明に係る電線用プラスチック混和物を用いた絶縁電線は、紫外線吸収剤を少量添加しても耐候性の向上が図れないことから、紫外線吸収剤が多量に添加されている。この紫外線吸収剤が多量に添加された電線用プラスチック混和物は、絶縁電線の絶縁性の低下を招くおそれがあるため、耐候性の向上が図れても、絶縁電線の絶縁体に用いるのは好ましくないという問題点を有している。

【0006】

本発明の目的は、絶縁抵抗を低下することなく耐候性の向上を図ることができる絶縁電線を提供することにある。

【課題を解決するための手段】

【0007】

請求項1に記載の絶縁電線は、導体とその導体の上に絶縁体を被覆してなる絶縁電線の前記絶縁体の上に撥水剤からなる撥水層を形成し、前記絶縁体はポリ塩化ビニル樹脂を主材とし、該ポリ塩化ビニル樹脂100重量部に対し疎水化されたシリカが0.1〜10重量部配合されていることを構成の特徴とする。この構成により、疎水化されたシリカを配合した絶縁体の上に撥水層が形成された絶縁電線が得られる。撥水層が形成された絶縁電線は、撥水層の表面に付着した雨や水分を水滴状にして撥水層の表面からはじきだすことができることから、絶縁体の内部へ水分が浸透しにくくなる。

【0008】

ここで、シリカの配合量をポリ塩化ビニル樹脂100重量部に対し0.1〜10重量部としたのは、配合量が0.1重量部未満の場合には、シリカを疎水化した効果を発揮することができないからである。一方、配合量が10重量部を超える場合には、シリカの配合量が多いため絶縁体の可撓性が損なわれるからである。また、撥水剤には、撥水作用を奏するために、撥水剤の表面張力が水の表面張力と比べて小さく、かつその差が大きなものであることが好ましい。

【0009】

請求項2に記載の絶縁電線は、請求項1に記載の撥水剤が、シリコーン、流動パラフィン、フッ素系オイルのいずれか1種又は2種以上から構成されていることを特徴とする。この構成により、絶縁体の上にシリコーン、流動パラフィン、フッ素系オイルのいずれか1種又は2種以上からなる撥水剤層が形成される。ここで、シリコーン、流動パラフィン、フッ素系オイルの表面張力は水の表面張力と比べて小さく、かつその差が大きなものである。そのため、シリコーン、流動パラフィン、フッ素系オイルの撥水作用が大きいことから、絶縁体に付着した水は撥水されやすくなる。

【発明の効果】

【0010】

請求項1に記載の発明によれば、疎水化されたシリカを配合した絶縁体の上に撥水層が形成されていることから、絶縁体は撥水性の効果を長期間持続することができるため、絶縁抵抗を低下することなく耐候性の向上を図ることができる。

【0011】

請求項2に記載の発明によれば、絶縁体に付着した水を撥水する効果が大きい撥水剤からなる撥水層が、疎水化されたシリカを配合した絶縁体の上に形成されていることから、絶縁体は撥水性の効果を長期間持続することができる。そのため、この発明によれば、絶縁抵抗を低下することなく耐候性の向上を図ることができる。

【発明を実施するための最良の形態】

【0012】

本発明は、導体とその導体の上に絶縁体を被覆してなる絶縁電線の絶縁体の上に撥水性を有するシリコーンが塗布された撥水層を形成し、上記絶縁体はポリ塩化ビニル樹脂を主材とし、そのポリ塩化ビニル樹脂100重量部に対し疎水化処理されたシリカが0.1〜10重量部配合されている構成により実現される。

【実施例】

【0013】

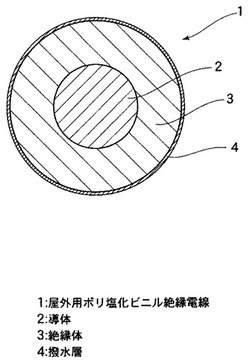

以下、本発明に係る絶縁電線の実施例について、図1に基づいて詳しく説明する。

【0014】

図1には、本発明の実施例に係る絶縁電線として屋外用ポリ塩化ビニル絶縁電線の断面図が示されている。

【0015】

この図1において、1は屋外用ポリ塩化ビニル絶縁電線を示している。屋外用ポリ塩化ビニル絶縁電線1は、軟銅線によって構成される導体2と、この導体2の上に被覆された絶縁体3とから構成されている。絶縁体3の主材には、ポリ塩化ビニル樹脂が用いられており、このポリ塩化ビニル樹脂には後述する各種添加剤が必要に応じて配合されている。また、絶縁体3の表面には、シリコーン、流動パラフィン、フッ素系オイルなどの撥水剤が塗布され、撥水層4が形成されている。ここで、撥水層4を絶縁体3の上に形成するのは、撥水層4の表面に付着した雨や水分を水滴状にして撥水層4の表面からはじきだし、絶縁体3の内部へ水分が浸透するのを防ぎ、耐候性を向上するためである。

【0016】

このように構成される屋外用ポリ塩化ビニル絶縁電線1の絶縁体3には、主材のポリ塩化ビニル樹脂に可塑剤、安定剤、充填剤、難燃剤、難燃助剤、架橋剤、架橋助剤などの各種添加剤が必要に応じて配合されているほかに、表面処理により疎水化されたシリカが配合されている。この疎水化処理されたシリカは、撥水効果を有する他に、酸化チタンやカーボンブラックと比べて識別のための色目を損なうことなく用いることができるという効果も併せて有している。シリカの疎水化処理は、公知の方法であるシランカップリング剤、チタネートカップリング剤によって行われる。例えば、シランカップリング剤による方法は、次ぎの手順で行われる。

【0017】

先ず、シランカップリング剤(例えば、信越化学工業株式会社製、商品名:KBM−603)を1%水溶液の濃度に調整し、所定の容器に貯える。そして、この容器へシリカ(例えば、平均粒径が0.1〜10μmの粉末)を所定量投入し、1%水溶液と混ぜる。次いで、このシリカが混合された1%水溶液をミキサーによって撹拌してシリカを均一に液中に分散する。そして、この状態で1昼夜放置すると、シリカはシランカップリング剤によって疎水化される。最後に、この疎水化されたシリカを容器から回収するために、シリカを混合した1%水溶液をろ過し、ろ過されたシリカを脱水乾燥する。

【0018】

このようにシリカ表面がシランカップリング剤によって疎水化されるのは、シリカ表面にシランカップリング剤がシロキサン(Si−O−Si)結合を形成するからである。なお、シロキサン結合とは、ケイ素(Si)と酸素(O)とを交互に配列する構造を有するものをいい、ケイ素に炭化水素などが結合する。

【0019】

そして、この疎水化されたシリカは、絶縁体3の主材であるポリ塩化ビニル樹脂100重量部に対し0.1〜10重量部配合される。ここで、シリカの配合量をポリ塩化ビニル樹脂100重量部に対し0.1〜10重量部としたのは、配合量が0.1重量部未満の場合には、疎水化されたシリカと後述する撥水層4を構成する撥水剤との相互作用が充分ではないからである。一方、配合量が10重量部を超える場合には、疎水化されたシリカと撥水層4の撥水剤との相互作用が充分であっても、シリカの配合量が多いため絶縁体3の可撓性などが損なわれるからである。

【0020】

このように、疎水化されたシリカは、絶縁体3の主材であるポリ塩化ビニル樹脂に所定量配合される。このポリ塩化ビニル樹脂は、疎水化されたシリカとともに必要に応じて可塑剤、安定剤、充填剤、難燃剤、難燃助剤、架橋剤、架橋助剤などの各種添加剤が必要量配合され、溶融混練(例えば、200℃)される。その後、各種添加剤が必要量配合されたポリ塩化ビニル樹脂は導体2とともに公知の押出成形機によって押出し成形され、この押出し成形によって屋外用ポリ塩化ビニル絶縁電線1が形成される。なお、本実施例に用いられるシリカは、シランカップリング剤の方法によって疎水化されたものが用いられているが、必ずしもシランカップリング剤の方法に限定されるものではなく、公知の疎水化処理を何ら問題なく用いることができる。

【0021】

ところで、この屋外用ポリ塩化ビニル絶縁電線1においては、さらに絶縁体3の上に撥水剤が塗布され、撥水層4が形成されている。この撥水剤には、撥水作用の大きなものが好ましい。具体的には、水と比べて表面張力が小さく、水の表面張力との差が大きなものであればよく、シリコーン、流動パラフィン、フッ素系オイルなどが適している。中でも撥水性、取扱い性、価格などを総合評価すると、シリコーンが好ましい。このシリコーンは、シロキサン(Si−O−Si)結合と炭化水素基からなり、耐熱性、潤滑性、撥水性などに優れている。

【0022】

シリコーンには、ジメチルシリコーン、メチルフェニルシリコーン、メチルハイドロシリコーンなどのストレートシリコーンと、エポキシ変性シリコーン、アミノ変性シリコーン、カルボキシル変性シリコーン、アルキル変性シリコーンなどの変性シリコーンがある。本実施例の撥水層4においては、適正な粘度に調整されたオイル状又はエマルジョン状のストレートシリコーン(例えば、信越化学工業株式会社製、商品名:KF96)が絶縁体3の上に塗布され、形成されている。ここで、屋外用ポリ塩化ビニル絶縁電線1に塗布されるシリコーンの粘度は、塗布の作業性を考慮して10〜1000cSt(25℃)の範囲に調整される。そして、シリコーンの塗布は、この粘度に対応した好適な方法を適宜用いるのが作業性の上でも好ましく、刷毛、ローラ又はスプレーなどの公知の塗布方法を用いるのが好ましい。また、撥水層4の厚さは、特には限定していないが、撥水性が長期間保持されるものであればよく、例えば0.05〜1mmの厚さが好ましい。

【0023】

撥水層4を形成するシリコーンは、絶縁体3のポリ塩化ビニル樹脂に配合された疎水化されたシリカとの相互作用によって絶縁体の上から剥がれにくくなる。そのため、絶縁体3の上に形成された撥水層4は、絶縁体3の上に長期間保持され、絶縁体3の撥水効果を長く持続することができる。撥水効果が長期間持続されると、絶縁体3の表面に付着した水分の絶縁体3内部への浸透が長期間阻止されるため、絶縁体3のポリ塩化ビニル樹脂に配合された可塑剤などの添加剤は、このポリ塩化ビニル樹脂中に長期間保持される。したがって、可塑剤の必要量が長期間保持されたポリ塩化ビニル樹脂は、たとえ紫外線によって化学的に劣化されても、ポリ塩化ビニル樹脂の機械的性質、例えば可撓性の低化を長期間防止することができ、可塑剤の必要量が長期間保持されないポリ塩化ビニル樹脂と比べて耐候性を向上することができる。

【0024】

このように構成される絶縁体3と撥水層4について、実施例として具体的に示したのが表1および表2である。この表1および表2に基づいて、絶縁体3と撥水層4を詳しく説明する。

【表1】

【表2】

【0025】

表1には、実施例1〜実施例3に示す絶縁電線1の絶縁体3の組成と撥水層4の有無、及びその絶縁体3物性評価の結果が示されている。また、表2には、比較例1〜比較例5に示す絶縁電線の絶縁体の組成と撥水層の有無、及びその絶縁体の物性評価の結果が示されている。物性評価は、後述する耐候性、引張伸び特性、絶縁抵抗について行われている。

【0026】

この表1に示されている実施例1〜実施例3および比較例1〜比較例4の絶縁体は、以下に示す組成から構成されている。

【0027】

〔実施例1〕

実施例1の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を0.1重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上には、シリコーン(信越シリコーン株式会社製、商品名:KF96)が刷毛によって塗布され、撥水層が形成されている。なお、この絶縁体には紫外線吸収剤は配合されていない。

【0028】

〔実施例2〕

実施例2の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を5重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上にはシリコーン(信越シリコーン株式会社製、商品名:KF96)が刷毛によって塗布され、撥水層が形成されている。なお、この絶縁体には紫外線吸収剤は配合されていない。

【0029】

〔実施例3〕

実施例3の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を10重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上にはシリコーン(信越シリコーン株式会社製、商品名:KF96)が刷毛によって塗布され、撥水層が形成されている。なお、この絶縁体には紫外線吸収剤は配合されていない。

【0030】

〔比較例1〕

比較例1の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上にはシリコーン(信越シリコーン株式会社製、商品名:KF96)が刷毛によって塗布され、撥水層が形成されている。なお、この絶縁体には疎水化シリカと紫外線吸収剤は配合されていない。

【0031】

〔比較例2〕

比較例2の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を10重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。なお、この絶縁体の上にはシリコーンが塗布されていないので、撥水層が形成されていない。また、この絶縁体には紫外線吸収剤は配合されていない。

【0032】

〔比較例3〕

比較例3の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を20重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上にはシリコーン(信越シリコーン株式会社製、商品名:KF96)が塗布され、撥水層が形成されている。なお、この絶縁体には紫外線吸収剤は添加されていない。

【0033】

〔比較例4〕

比較例4の絶縁電線の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して紫外線吸収剤(旭電化工業株式会社製、商品名:アデカスタブ1413とアデカスタブLA51とを1:1で混合したもの)を1重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。なお、この絶縁体の上にはシリコーンが塗布されていないので、撥水層が形成されていない。また、この絶縁体には疎水化シリカは配合されていない。

【0034】

〔比較例5〕

比較例5の絶縁電線の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。なお、この絶縁体の上にはシリコーンが塗布されていないので、撥水層が形成されていない。また、この絶縁体には疎水化シリカと紫外線吸収剤は配合されていない。

【0035】

このような組成から構成される実施例1〜実施例3および比較例1〜比較例5の絶縁体は、公知の押出成形機で混練されて押し出され、絶縁電線の絶縁体として成形される。

【0036】

次に、このような組成からなる絶縁体の耐候性、引張伸び特性、及び絶縁抵抗ついて、評価内容とその結果を説明する。

【0037】

〔耐候性〕

本実施例における絶縁体の耐候性の評価は、絶縁体が日光(紫外線)や雨などに長時間曝されると劣化することからその劣化の度合を評価するものであり、日本工業規格(JIS)のJIS B 7753に準拠したサンシャインウェザメータが促進試験方法として用いられる。このサンシャインウェザメータは、光源にサンシャインカーボンアーク、試験片に150×70mmの寸法で厚さを最大15mmとしたものを用い、この試験片の試料面放射照度を255W/m2(±10%)、試験機内のブラックパネル温度が63±3℃、試験機内の空気の相対湿度が50±%RHになるように調節し、散水時間を18分/120分(1サイクル)とし、連続的に繰返して所定の時間行うものである。本実施例においては、この試験時間は3000時間である。因みに、上記条件にて、試験時間が1000時間の場合は、屋外暴露試験における暴露時間の10年分に相当する。

【0038】

なお、試験片は、実施例1〜実施例3、比較例1〜比較例5の組成に基づいて構成された絶縁体組成物を公知の押出機で押し出して1〜2mmの厚さのシートに作製し、常温で押出後24時間以上放置された後に、所定の形状に作製される。そして、実施例1〜実施例3、比較例1および比較例3の絶縁体については、この試験片の表面にシリコーンをほぼ均一な厚さ、例えば、0.5mmになるように予め調整した方法(刷毛)で塗布する。

【0039】

ここで、絶縁体の耐候性評価は、試験時間3000時間後において、上記サンシャインウェザメータから取り外した試験片の外観を目視観察して試験片表面の色調などが識別できるか否かを目安にし、識別性を判別して行う。この評価において、『◎』は識別性が良好、『○』は識別性が可、『△』は識別性がやや困難、『×』は識別性が困難であることをそれぞれ示している。そして、このような内容に基づいて評価された結果が、表1および表2に示されており、この評価結果を、以下に詳しく説明する。

【0040】

先ず、耐候性の評価で『◎』と評価されたのは、実施例1、実施例2、実施例3、比較例4である。これは、実施例1の絶縁体は、シリカが0.1重量部(PVC100重量部に対し)配合され、この絶縁体の上にはシリコーンが塗布されているため、水による劣化が長期間防止されたことにより、識別性が良好であることから『◎』と評価された。また、実施例2の絶縁体は、シリカが5重量部(PVC100重量部に対し)配合され、この絶縁体の上にはシリコーンが塗布されているため、水による劣化が長期間防止されたことにより、識別性が良好であることから『◎』と評価された。また、実施例3の絶縁体は、シリカが5重量部(PVC100重量部に対し)配合され、この絶縁体の上にはシリコーンが塗布されているため、水による劣化が長期間防止されたことにより、識別性が良好であることから『◎』と評価された。

【0041】

比較例4の絶縁体は、上記実施例1〜実施例3の絶縁体とは異なり、絶縁体へのシリカの配合と、絶縁体の上へのシリコーンの塗布とがされていない。しかし、比較例4の絶縁体は、絶縁体へ紫外線吸収剤が1重量部(PVC100重量部に対し)配合されているため、紫外線による劣化を長期間防止することができるため、識別性が良好であることから『◎』と評価された。なお、比較例4の絶縁体は、後述する絶縁抵抗の評価結果によれば、紫外線吸収剤が配合されているため絶縁抵抗が劣っている。

【0042】

次に、耐候性の評価が『○』とされたのは、比較例1と比較例3である。比較例1は、絶縁体の上にシリコーンが塗布されているため、シリコーンによって水による劣化を防ぐことはできる。しかし、比較例1は、シリカが絶縁体に配合されていないことから、シリコーンの撥水効果を良好な状態で長期間維持することができないため、識別性があると認めることはできても良好な状態ではなかったことから耐候性の評価が『○』とされた。また、比較例3は、絶縁体にシリカが20重量部(PVC100重量部に対し)配合され、絶縁体の上にシリコーンが塗布がされているためシリコーンの撥水効果を良好な状態で長期間維持することができる。しかし、比較例3は、シリカが絶縁体に多量に配合されている影響により〔20重量部(PVC100重量部に対し)〕、識別性があると認めることはできても良好な状態ではなかったことから耐候性の評価が『○』とされた。

【0043】

そして、耐候性の評価が『△』とされたのは、比較例2である。これは、比較例2は、シリカが絶縁体に10重量部(PVC100重量部に対し)配合されているが、絶縁体の上にシリコーンが塗布がされていないことから、絶縁体の上に付着した水の撥水を充分に行うことができなかったため、識別性がやや困難な状態になっているので耐候性の評価が『△』とされた。また、評価が『×』とされたのは、比較例5である。これは、比較例5は、絶縁体にシリカが配合されていないことと、絶縁体の上にシリコーンの塗布がされていないことから、絶縁体の上に付着した水の撥水を行うことができなかったため、識別性が困難な状態になっているので耐候性の評価が『×』とされた。

【0044】

〔引張伸び特性〕

本実施例における絶縁体の引張伸び特性の評価は、絶縁体の可撓性を評価するために所定の引張応力下における試験片の伸びを測定するものであり、日本工業規格(JIS)のJIS C3005に準拠した引張試験が用いられる。この引張試験は以下の手順にて行われる。

【0045】

先ず、評価用試験試料として、実施例1〜実施例3、比較例1〜比較例5の組成に基づいて構成された絶縁体組成物を押出機で押し出して1〜2mmの厚さのシートに作製される。作製されたシートは、常温で押出後24時間以上放置された後に、所定の形状(JIS3号ダンベル片)に作製される。

【0046】

次に、この試験片は、試験中に試験片が歪みその他の不都合を生じないように、引張り試験機のチャックに正しく、かつ、確実に一端が取り付けられる。そして、試験機に取り付けられた試験片は、所定の引張速さ(200mm/min)で引張られ、やがて破断される。この破断された試験片に基づいて、試験片の伸びが、次の手順で求められる。先ず、引張試験前に標線間の長さを測定する。次に、引張試験にて破断された試験片から試験片の標線間の長さを測定し、この測定された長さを予め試験前に測定された標線間の長さ(元の長さ)で減算し、この減算後の値を元の長さで割る。そして、この割った値を百分率に表示し、この百分率で表された値が試験片の伸びとして評価される。すなわち、伸び(%)は、試験片が引き伸ばされたときの最大の伸びを元の長さに対する相対的な割合として百分率で表されたものである。なお、標線間の長さとは、伸び(ひずみ)を測定する目的で試験前に試験片の平行部に付けられた二つの標線の間の長さ(距離)をいう。

【0047】

ここで、この絶縁体の伸びの目標値は『300%以上』である。伸びの目標値を300%以上としたのは、伸びが300%を下回るようでは、可撓性に優れた絶縁体を得ることができないからである。表1において、『○』と判定された試料は伸びが300%以上であるため、目標値を満たしていると、『×』と判定された試料は伸びが300%を下回るため、目標値を満たしていないということが示されている。そして、このような内容に基づいて評価された結果が、表1および表2に示されており、この評価結果を、以下に説明する。

【0048】

引張伸び特性の評価で『○』とされたのは、実施例1、実施例2、実施例3、比較例1、比較例2、比較例4、および比較例5である。そして、引張伸び評価で『×』とされたのは、比較例3のみである。これは、評価が『○』の実施例1はポリ塩化ビニル樹脂100重量部に対しシリカが0.1重量部、実施例2はシリカが5重量部、実施例3はシリカが10重量部、比較例1,4,5はシリカが0重量部、そして比較例2はシリカが10重量部それぞれ配合されており、絶縁体の可撓性を失うことはなく、伸びが目標の300%以上を越えていたからである。一方、評価が『×』の比較例3は、絶縁体の主材であるポリ塩化ビニル樹脂100重量部に対しシリカが20重量部配合されていることから、多量のシリカの配合によって絶縁体の可撓性が失われ、伸びが目標の300%を下回ったからである。

【0049】

〔絶縁抵抗〕

本実施例における絶縁体の絶縁抵抗の評価は、絶縁体の絶縁性を評価するために絶縁体の抵抗を測定するものであり、日本工業規格(JIS)のJIS C3005に準拠した絶縁抵抗試験が用いられる。この絶縁抵抗試験によれば、絶縁体の絶縁抵抗は、所定の形状に成形された試験片の抵抗を高絶縁抵抗計によって測定し、この抵抗を絶縁抵抗の残率として評価することによって得られる。すなわち、絶縁体の絶縁抵抗は、高絶縁抵抗計によって測定された抵抗を基準となる絶縁体(本実施例においては比較例5を基準にした)の絶縁抵抗で割り、この割られた数値が百分率で絶縁抵抗の残率として表わされ、この絶縁抵抗の残率を評価するものである。この絶縁抵抗の残率は、基準となる絶縁体と比べてどの程度絶縁性があるか否かを評価するものであり、絶縁抵抗の残率が大きい程絶縁性が大きいことを示している。

【0050】

なお、比較例5を基準にしたのは、比較例5の絶縁体にシリカや紫外線吸収剤が配合されていないことから、いわゆる試験用ブランク材として好ましいからである。また、試験片は、実施例1〜実施例3、比較例1〜比較例5の組成に基づいて構成された絶縁体組成物を公知の押出機で押し出して1〜2mmの厚さのシートに作製し、常温で押出後24時間以上放置された後に、評価用試験試料として所定の試験片の形状に作製される。

【0051】

ここで、本実施例においては、この絶縁抵抗の残率の目標値は『90%以上』である。絶縁抵抗の残率の目標値を90%以上としたのは、絶縁抵抗の残率が90%を下回るようでは、絶縁性に優れた絶縁体を得ることができないからである。表1および表2において、『○』と判定された試料は絶縁抵抗の残率が90%以上であるため、目標値を満たしていると、『×』と判定された試料は絶縁抵抗の残率が60%を下回るため、目標値を満たしていないということが示されている。なお、表1および表2に示されていないが、評価『○』と『×』の中間、すなわち評価が『△』となるのは、絶縁抵抗の残率が90%未満60%以上の絶縁体である。この『△』と評価される絶縁体には、ある程度の絶縁性は認められるが、必ずしも絶縁性に優れているとは認めにくいものが該当する。

【0052】

このようにして設けられた基準によって評価された結果が、表1および表2に示されており、この評価結果を、以下に説明する。

【0053】

絶縁抵抗の評価で『○』とされたのは、実施例1、実施例2、実施例3、比較例1、比較例2、比較例3、および比較例5である。そして、評価が『×』とされたのは、比較例4のみである。これは、評価が『○』の実施例1、実施例2、実施例3、比較例1、比較例2、比較例3、および比較例5には紫外線吸収剤が配合されていないため絶縁抵抗が低下せず、絶縁抵抗の残率が目標の90%を越えていたからである。一方、評価が『×』の比較例4には、絶縁体に紫外線吸収剤が多量に配合されているため、絶縁抵抗が低下し、絶縁抵抗の残率が60%を下回るためである。

【0054】

このように本実施例に係る絶縁電線によれば、絶縁体を構成するポリ塩化ビニル樹脂に疎水化処理されたシリカを適量配合し、このポリ塩化ビニル樹脂の上に撥水性のシリコーン層を形成していることから耐候性を向上することができる。

【0055】

また、本実施例に係る絶縁電線は、絶縁体を構成するポリ塩化ビニル樹脂に疎水化処理されたシリカが適量配合されているため、耐候性の向上とともに、可撓性を得ることができる。

【0056】

また、本実施例に係る絶縁電線は、絶縁体を構成するポリ塩化ビニル樹脂に紫外線吸収剤が配合されていないことから、絶縁抵抗を低下することなく耐候性を向上することができる。

【図面の簡単な説明】

【0057】

【図1】本発明の実施例に係る屋外用ポリ塩化ビニル絶縁電線の断面図。

【符号の説明】

【0058】

1……………屋外用ポリ塩化ビニル絶縁電線

2……………導体

3……………絶縁体

4……………撥水層

【技術分野】

【0001】

本発明は、絶縁電線に係り、特に絶縁抵抗を低下することなく耐候性を向上させた絶縁電線に関する。

【背景技術】

【0002】

屋外において使用される屋外用ポリ塩化ビニル絶縁電線などの絶縁電線は、日光や雨水に長年曝されることによって経時的に硬化し、脆くなるなどの劣化現象が起こる。この経時的な劣化現象は、主に絶縁電線の絶縁体が劣化する現象であり、この理由の1つとして、例えば絶縁体の主材であるポリ塩化ビニル樹脂が直射日光中の紫外線によってポリ塩化ビニル樹脂の主鎖が切断されて分子量の低下と架橋化反応による不溶化が起こることにあるといわれている。そして、分子量の低下と架橋化反応による不溶化が生じたポリ塩化ビニル樹脂は、この樹脂に配合された可塑剤との相溶性が低下する。ポリ塩化ビニル樹脂に配合された可塑剤は、絶縁体に付着した雨水などの水分がこの樹脂中へ浸透することによって、ポリ塩化ビニル樹脂から抜け出ていきやすくなる。可塑剤が抜け出たポリ塩化ビニル樹脂は、硬くなり、次第に可撓性が失われて経時的に劣化されていく。そのため、従来は、ポリ塩化ビニル樹脂が紫外線の照射によって劣化されるのを防ぐために、このポリ塩化ビニル樹脂にカーボンブラックを添加し、電線の色が黒色に施された屋外用ポリ塩化ビニル絶縁電線が用いられている。

【0003】

しかし、屋外用ポリ塩化ビニル絶縁電線には、電線を識別するために黒色以外に灰色、緑色、青色などの色が施された電線も用いられている。この黒色以外の色が施された屋外用ポリ塩化ビニル絶縁電線は、黒色が施された屋外用ポリ塩化ビニル絶縁電線と比べて経時的に劣化しやすく、すなわち耐候性において劣っている。

【0004】

そこで、黒色以外の色が施された屋外用ポリ塩化ビニル絶縁電線は、紫外線吸収剤を添加して耐候性の向上が図られている。このようなものとして、アゾ顔料などの着色剤にクロロベンゾトリアゾールなどの紫外線吸収剤をポリオレフィン樹脂に配合したものがある(例えば、特許文献1参照。)。

【特許文献1】特開2001−93351号公報(第2〜3頁)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、この特許文献1に記載の発明に係る電線用プラスチック混和物を用いた絶縁電線は、紫外線吸収剤を少量添加しても耐候性の向上が図れないことから、紫外線吸収剤が多量に添加されている。この紫外線吸収剤が多量に添加された電線用プラスチック混和物は、絶縁電線の絶縁性の低下を招くおそれがあるため、耐候性の向上が図れても、絶縁電線の絶縁体に用いるのは好ましくないという問題点を有している。

【0006】

本発明の目的は、絶縁抵抗を低下することなく耐候性の向上を図ることができる絶縁電線を提供することにある。

【課題を解決するための手段】

【0007】

請求項1に記載の絶縁電線は、導体とその導体の上に絶縁体を被覆してなる絶縁電線の前記絶縁体の上に撥水剤からなる撥水層を形成し、前記絶縁体はポリ塩化ビニル樹脂を主材とし、該ポリ塩化ビニル樹脂100重量部に対し疎水化されたシリカが0.1〜10重量部配合されていることを構成の特徴とする。この構成により、疎水化されたシリカを配合した絶縁体の上に撥水層が形成された絶縁電線が得られる。撥水層が形成された絶縁電線は、撥水層の表面に付着した雨や水分を水滴状にして撥水層の表面からはじきだすことができることから、絶縁体の内部へ水分が浸透しにくくなる。

【0008】

ここで、シリカの配合量をポリ塩化ビニル樹脂100重量部に対し0.1〜10重量部としたのは、配合量が0.1重量部未満の場合には、シリカを疎水化した効果を発揮することができないからである。一方、配合量が10重量部を超える場合には、シリカの配合量が多いため絶縁体の可撓性が損なわれるからである。また、撥水剤には、撥水作用を奏するために、撥水剤の表面張力が水の表面張力と比べて小さく、かつその差が大きなものであることが好ましい。

【0009】

請求項2に記載の絶縁電線は、請求項1に記載の撥水剤が、シリコーン、流動パラフィン、フッ素系オイルのいずれか1種又は2種以上から構成されていることを特徴とする。この構成により、絶縁体の上にシリコーン、流動パラフィン、フッ素系オイルのいずれか1種又は2種以上からなる撥水剤層が形成される。ここで、シリコーン、流動パラフィン、フッ素系オイルの表面張力は水の表面張力と比べて小さく、かつその差が大きなものである。そのため、シリコーン、流動パラフィン、フッ素系オイルの撥水作用が大きいことから、絶縁体に付着した水は撥水されやすくなる。

【発明の効果】

【0010】

請求項1に記載の発明によれば、疎水化されたシリカを配合した絶縁体の上に撥水層が形成されていることから、絶縁体は撥水性の効果を長期間持続することができるため、絶縁抵抗を低下することなく耐候性の向上を図ることができる。

【0011】

請求項2に記載の発明によれば、絶縁体に付着した水を撥水する効果が大きい撥水剤からなる撥水層が、疎水化されたシリカを配合した絶縁体の上に形成されていることから、絶縁体は撥水性の効果を長期間持続することができる。そのため、この発明によれば、絶縁抵抗を低下することなく耐候性の向上を図ることができる。

【発明を実施するための最良の形態】

【0012】

本発明は、導体とその導体の上に絶縁体を被覆してなる絶縁電線の絶縁体の上に撥水性を有するシリコーンが塗布された撥水層を形成し、上記絶縁体はポリ塩化ビニル樹脂を主材とし、そのポリ塩化ビニル樹脂100重量部に対し疎水化処理されたシリカが0.1〜10重量部配合されている構成により実現される。

【実施例】

【0013】

以下、本発明に係る絶縁電線の実施例について、図1に基づいて詳しく説明する。

【0014】

図1には、本発明の実施例に係る絶縁電線として屋外用ポリ塩化ビニル絶縁電線の断面図が示されている。

【0015】

この図1において、1は屋外用ポリ塩化ビニル絶縁電線を示している。屋外用ポリ塩化ビニル絶縁電線1は、軟銅線によって構成される導体2と、この導体2の上に被覆された絶縁体3とから構成されている。絶縁体3の主材には、ポリ塩化ビニル樹脂が用いられており、このポリ塩化ビニル樹脂には後述する各種添加剤が必要に応じて配合されている。また、絶縁体3の表面には、シリコーン、流動パラフィン、フッ素系オイルなどの撥水剤が塗布され、撥水層4が形成されている。ここで、撥水層4を絶縁体3の上に形成するのは、撥水層4の表面に付着した雨や水分を水滴状にして撥水層4の表面からはじきだし、絶縁体3の内部へ水分が浸透するのを防ぎ、耐候性を向上するためである。

【0016】

このように構成される屋外用ポリ塩化ビニル絶縁電線1の絶縁体3には、主材のポリ塩化ビニル樹脂に可塑剤、安定剤、充填剤、難燃剤、難燃助剤、架橋剤、架橋助剤などの各種添加剤が必要に応じて配合されているほかに、表面処理により疎水化されたシリカが配合されている。この疎水化処理されたシリカは、撥水効果を有する他に、酸化チタンやカーボンブラックと比べて識別のための色目を損なうことなく用いることができるという効果も併せて有している。シリカの疎水化処理は、公知の方法であるシランカップリング剤、チタネートカップリング剤によって行われる。例えば、シランカップリング剤による方法は、次ぎの手順で行われる。

【0017】

先ず、シランカップリング剤(例えば、信越化学工業株式会社製、商品名:KBM−603)を1%水溶液の濃度に調整し、所定の容器に貯える。そして、この容器へシリカ(例えば、平均粒径が0.1〜10μmの粉末)を所定量投入し、1%水溶液と混ぜる。次いで、このシリカが混合された1%水溶液をミキサーによって撹拌してシリカを均一に液中に分散する。そして、この状態で1昼夜放置すると、シリカはシランカップリング剤によって疎水化される。最後に、この疎水化されたシリカを容器から回収するために、シリカを混合した1%水溶液をろ過し、ろ過されたシリカを脱水乾燥する。

【0018】

このようにシリカ表面がシランカップリング剤によって疎水化されるのは、シリカ表面にシランカップリング剤がシロキサン(Si−O−Si)結合を形成するからである。なお、シロキサン結合とは、ケイ素(Si)と酸素(O)とを交互に配列する構造を有するものをいい、ケイ素に炭化水素などが結合する。

【0019】

そして、この疎水化されたシリカは、絶縁体3の主材であるポリ塩化ビニル樹脂100重量部に対し0.1〜10重量部配合される。ここで、シリカの配合量をポリ塩化ビニル樹脂100重量部に対し0.1〜10重量部としたのは、配合量が0.1重量部未満の場合には、疎水化されたシリカと後述する撥水層4を構成する撥水剤との相互作用が充分ではないからである。一方、配合量が10重量部を超える場合には、疎水化されたシリカと撥水層4の撥水剤との相互作用が充分であっても、シリカの配合量が多いため絶縁体3の可撓性などが損なわれるからである。

【0020】

このように、疎水化されたシリカは、絶縁体3の主材であるポリ塩化ビニル樹脂に所定量配合される。このポリ塩化ビニル樹脂は、疎水化されたシリカとともに必要に応じて可塑剤、安定剤、充填剤、難燃剤、難燃助剤、架橋剤、架橋助剤などの各種添加剤が必要量配合され、溶融混練(例えば、200℃)される。その後、各種添加剤が必要量配合されたポリ塩化ビニル樹脂は導体2とともに公知の押出成形機によって押出し成形され、この押出し成形によって屋外用ポリ塩化ビニル絶縁電線1が形成される。なお、本実施例に用いられるシリカは、シランカップリング剤の方法によって疎水化されたものが用いられているが、必ずしもシランカップリング剤の方法に限定されるものではなく、公知の疎水化処理を何ら問題なく用いることができる。

【0021】

ところで、この屋外用ポリ塩化ビニル絶縁電線1においては、さらに絶縁体3の上に撥水剤が塗布され、撥水層4が形成されている。この撥水剤には、撥水作用の大きなものが好ましい。具体的には、水と比べて表面張力が小さく、水の表面張力との差が大きなものであればよく、シリコーン、流動パラフィン、フッ素系オイルなどが適している。中でも撥水性、取扱い性、価格などを総合評価すると、シリコーンが好ましい。このシリコーンは、シロキサン(Si−O−Si)結合と炭化水素基からなり、耐熱性、潤滑性、撥水性などに優れている。

【0022】

シリコーンには、ジメチルシリコーン、メチルフェニルシリコーン、メチルハイドロシリコーンなどのストレートシリコーンと、エポキシ変性シリコーン、アミノ変性シリコーン、カルボキシル変性シリコーン、アルキル変性シリコーンなどの変性シリコーンがある。本実施例の撥水層4においては、適正な粘度に調整されたオイル状又はエマルジョン状のストレートシリコーン(例えば、信越化学工業株式会社製、商品名:KF96)が絶縁体3の上に塗布され、形成されている。ここで、屋外用ポリ塩化ビニル絶縁電線1に塗布されるシリコーンの粘度は、塗布の作業性を考慮して10〜1000cSt(25℃)の範囲に調整される。そして、シリコーンの塗布は、この粘度に対応した好適な方法を適宜用いるのが作業性の上でも好ましく、刷毛、ローラ又はスプレーなどの公知の塗布方法を用いるのが好ましい。また、撥水層4の厚さは、特には限定していないが、撥水性が長期間保持されるものであればよく、例えば0.05〜1mmの厚さが好ましい。

【0023】

撥水層4を形成するシリコーンは、絶縁体3のポリ塩化ビニル樹脂に配合された疎水化されたシリカとの相互作用によって絶縁体の上から剥がれにくくなる。そのため、絶縁体3の上に形成された撥水層4は、絶縁体3の上に長期間保持され、絶縁体3の撥水効果を長く持続することができる。撥水効果が長期間持続されると、絶縁体3の表面に付着した水分の絶縁体3内部への浸透が長期間阻止されるため、絶縁体3のポリ塩化ビニル樹脂に配合された可塑剤などの添加剤は、このポリ塩化ビニル樹脂中に長期間保持される。したがって、可塑剤の必要量が長期間保持されたポリ塩化ビニル樹脂は、たとえ紫外線によって化学的に劣化されても、ポリ塩化ビニル樹脂の機械的性質、例えば可撓性の低化を長期間防止することができ、可塑剤の必要量が長期間保持されないポリ塩化ビニル樹脂と比べて耐候性を向上することができる。

【0024】

このように構成される絶縁体3と撥水層4について、実施例として具体的に示したのが表1および表2である。この表1および表2に基づいて、絶縁体3と撥水層4を詳しく説明する。

【表1】

【表2】

【0025】

表1には、実施例1〜実施例3に示す絶縁電線1の絶縁体3の組成と撥水層4の有無、及びその絶縁体3物性評価の結果が示されている。また、表2には、比較例1〜比較例5に示す絶縁電線の絶縁体の組成と撥水層の有無、及びその絶縁体の物性評価の結果が示されている。物性評価は、後述する耐候性、引張伸び特性、絶縁抵抗について行われている。

【0026】

この表1に示されている実施例1〜実施例3および比較例1〜比較例4の絶縁体は、以下に示す組成から構成されている。

【0027】

〔実施例1〕

実施例1の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を0.1重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上には、シリコーン(信越シリコーン株式会社製、商品名:KF96)が刷毛によって塗布され、撥水層が形成されている。なお、この絶縁体には紫外線吸収剤は配合されていない。

【0028】

〔実施例2〕

実施例2の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を5重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上にはシリコーン(信越シリコーン株式会社製、商品名:KF96)が刷毛によって塗布され、撥水層が形成されている。なお、この絶縁体には紫外線吸収剤は配合されていない。

【0029】

〔実施例3〕

実施例3の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を10重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上にはシリコーン(信越シリコーン株式会社製、商品名:KF96)が刷毛によって塗布され、撥水層が形成されている。なお、この絶縁体には紫外線吸収剤は配合されていない。

【0030】

〔比較例1〕

比較例1の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上にはシリコーン(信越シリコーン株式会社製、商品名:KF96)が刷毛によって塗布され、撥水層が形成されている。なお、この絶縁体には疎水化シリカと紫外線吸収剤は配合されていない。

【0031】

〔比較例2〕

比較例2の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を10重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。なお、この絶縁体の上にはシリコーンが塗布されていないので、撥水層が形成されていない。また、この絶縁体には紫外線吸収剤は配合されていない。

【0032】

〔比較例3〕

比較例3の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して疎水化シリカ(日本アエロジル株式会社製、商品名:AEROSIL R972)を20重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。そして、この絶縁体の上にはシリコーン(信越シリコーン株式会社製、商品名:KF96)が塗布され、撥水層が形成されている。なお、この絶縁体には紫外線吸収剤は添加されていない。

【0033】

〔比較例4〕

比較例4の絶縁電線の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して紫外線吸収剤(旭電化工業株式会社製、商品名:アデカスタブ1413とアデカスタブLA51とを1:1で混合したもの)を1重量部、可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤のCa−Zn(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。なお、この絶縁体の上にはシリコーンが塗布されていないので、撥水層が形成されていない。また、この絶縁体には疎水化シリカは配合されていない。

【0034】

〔比較例5〕

比較例5の絶縁電線の絶縁体は、主材に汎用ポリ塩化ビニル樹脂(PVC)が用いられ、このPVC100重量部に対して可塑剤のDOP(フタル酸ジオクチル)(株式会社ジェイプラス製)を50重量部、安定剤(旭電化工業株式会社製、商品名:RUP−103)を5重量部、充填剤に炭酸カルシウム(白石カルシウム株式会社製、商品名:VIGOT−10)を40重量部配合し、構成されている。なお、この絶縁体の上にはシリコーンが塗布されていないので、撥水層が形成されていない。また、この絶縁体には疎水化シリカと紫外線吸収剤は配合されていない。

【0035】

このような組成から構成される実施例1〜実施例3および比較例1〜比較例5の絶縁体は、公知の押出成形機で混練されて押し出され、絶縁電線の絶縁体として成形される。

【0036】

次に、このような組成からなる絶縁体の耐候性、引張伸び特性、及び絶縁抵抗ついて、評価内容とその結果を説明する。

【0037】

〔耐候性〕

本実施例における絶縁体の耐候性の評価は、絶縁体が日光(紫外線)や雨などに長時間曝されると劣化することからその劣化の度合を評価するものであり、日本工業規格(JIS)のJIS B 7753に準拠したサンシャインウェザメータが促進試験方法として用いられる。このサンシャインウェザメータは、光源にサンシャインカーボンアーク、試験片に150×70mmの寸法で厚さを最大15mmとしたものを用い、この試験片の試料面放射照度を255W/m2(±10%)、試験機内のブラックパネル温度が63±3℃、試験機内の空気の相対湿度が50±%RHになるように調節し、散水時間を18分/120分(1サイクル)とし、連続的に繰返して所定の時間行うものである。本実施例においては、この試験時間は3000時間である。因みに、上記条件にて、試験時間が1000時間の場合は、屋外暴露試験における暴露時間の10年分に相当する。

【0038】

なお、試験片は、実施例1〜実施例3、比較例1〜比較例5の組成に基づいて構成された絶縁体組成物を公知の押出機で押し出して1〜2mmの厚さのシートに作製し、常温で押出後24時間以上放置された後に、所定の形状に作製される。そして、実施例1〜実施例3、比較例1および比較例3の絶縁体については、この試験片の表面にシリコーンをほぼ均一な厚さ、例えば、0.5mmになるように予め調整した方法(刷毛)で塗布する。

【0039】

ここで、絶縁体の耐候性評価は、試験時間3000時間後において、上記サンシャインウェザメータから取り外した試験片の外観を目視観察して試験片表面の色調などが識別できるか否かを目安にし、識別性を判別して行う。この評価において、『◎』は識別性が良好、『○』は識別性が可、『△』は識別性がやや困難、『×』は識別性が困難であることをそれぞれ示している。そして、このような内容に基づいて評価された結果が、表1および表2に示されており、この評価結果を、以下に詳しく説明する。

【0040】

先ず、耐候性の評価で『◎』と評価されたのは、実施例1、実施例2、実施例3、比較例4である。これは、実施例1の絶縁体は、シリカが0.1重量部(PVC100重量部に対し)配合され、この絶縁体の上にはシリコーンが塗布されているため、水による劣化が長期間防止されたことにより、識別性が良好であることから『◎』と評価された。また、実施例2の絶縁体は、シリカが5重量部(PVC100重量部に対し)配合され、この絶縁体の上にはシリコーンが塗布されているため、水による劣化が長期間防止されたことにより、識別性が良好であることから『◎』と評価された。また、実施例3の絶縁体は、シリカが5重量部(PVC100重量部に対し)配合され、この絶縁体の上にはシリコーンが塗布されているため、水による劣化が長期間防止されたことにより、識別性が良好であることから『◎』と評価された。

【0041】

比較例4の絶縁体は、上記実施例1〜実施例3の絶縁体とは異なり、絶縁体へのシリカの配合と、絶縁体の上へのシリコーンの塗布とがされていない。しかし、比較例4の絶縁体は、絶縁体へ紫外線吸収剤が1重量部(PVC100重量部に対し)配合されているため、紫外線による劣化を長期間防止することができるため、識別性が良好であることから『◎』と評価された。なお、比較例4の絶縁体は、後述する絶縁抵抗の評価結果によれば、紫外線吸収剤が配合されているため絶縁抵抗が劣っている。

【0042】

次に、耐候性の評価が『○』とされたのは、比較例1と比較例3である。比較例1は、絶縁体の上にシリコーンが塗布されているため、シリコーンによって水による劣化を防ぐことはできる。しかし、比較例1は、シリカが絶縁体に配合されていないことから、シリコーンの撥水効果を良好な状態で長期間維持することができないため、識別性があると認めることはできても良好な状態ではなかったことから耐候性の評価が『○』とされた。また、比較例3は、絶縁体にシリカが20重量部(PVC100重量部に対し)配合され、絶縁体の上にシリコーンが塗布がされているためシリコーンの撥水効果を良好な状態で長期間維持することができる。しかし、比較例3は、シリカが絶縁体に多量に配合されている影響により〔20重量部(PVC100重量部に対し)〕、識別性があると認めることはできても良好な状態ではなかったことから耐候性の評価が『○』とされた。

【0043】

そして、耐候性の評価が『△』とされたのは、比較例2である。これは、比較例2は、シリカが絶縁体に10重量部(PVC100重量部に対し)配合されているが、絶縁体の上にシリコーンが塗布がされていないことから、絶縁体の上に付着した水の撥水を充分に行うことができなかったため、識別性がやや困難な状態になっているので耐候性の評価が『△』とされた。また、評価が『×』とされたのは、比較例5である。これは、比較例5は、絶縁体にシリカが配合されていないことと、絶縁体の上にシリコーンの塗布がされていないことから、絶縁体の上に付着した水の撥水を行うことができなかったため、識別性が困難な状態になっているので耐候性の評価が『×』とされた。

【0044】

〔引張伸び特性〕

本実施例における絶縁体の引張伸び特性の評価は、絶縁体の可撓性を評価するために所定の引張応力下における試験片の伸びを測定するものであり、日本工業規格(JIS)のJIS C3005に準拠した引張試験が用いられる。この引張試験は以下の手順にて行われる。

【0045】

先ず、評価用試験試料として、実施例1〜実施例3、比較例1〜比較例5の組成に基づいて構成された絶縁体組成物を押出機で押し出して1〜2mmの厚さのシートに作製される。作製されたシートは、常温で押出後24時間以上放置された後に、所定の形状(JIS3号ダンベル片)に作製される。

【0046】

次に、この試験片は、試験中に試験片が歪みその他の不都合を生じないように、引張り試験機のチャックに正しく、かつ、確実に一端が取り付けられる。そして、試験機に取り付けられた試験片は、所定の引張速さ(200mm/min)で引張られ、やがて破断される。この破断された試験片に基づいて、試験片の伸びが、次の手順で求められる。先ず、引張試験前に標線間の長さを測定する。次に、引張試験にて破断された試験片から試験片の標線間の長さを測定し、この測定された長さを予め試験前に測定された標線間の長さ(元の長さ)で減算し、この減算後の値を元の長さで割る。そして、この割った値を百分率に表示し、この百分率で表された値が試験片の伸びとして評価される。すなわち、伸び(%)は、試験片が引き伸ばされたときの最大の伸びを元の長さに対する相対的な割合として百分率で表されたものである。なお、標線間の長さとは、伸び(ひずみ)を測定する目的で試験前に試験片の平行部に付けられた二つの標線の間の長さ(距離)をいう。

【0047】

ここで、この絶縁体の伸びの目標値は『300%以上』である。伸びの目標値を300%以上としたのは、伸びが300%を下回るようでは、可撓性に優れた絶縁体を得ることができないからである。表1において、『○』と判定された試料は伸びが300%以上であるため、目標値を満たしていると、『×』と判定された試料は伸びが300%を下回るため、目標値を満たしていないということが示されている。そして、このような内容に基づいて評価された結果が、表1および表2に示されており、この評価結果を、以下に説明する。

【0048】

引張伸び特性の評価で『○』とされたのは、実施例1、実施例2、実施例3、比較例1、比較例2、比較例4、および比較例5である。そして、引張伸び評価で『×』とされたのは、比較例3のみである。これは、評価が『○』の実施例1はポリ塩化ビニル樹脂100重量部に対しシリカが0.1重量部、実施例2はシリカが5重量部、実施例3はシリカが10重量部、比較例1,4,5はシリカが0重量部、そして比較例2はシリカが10重量部それぞれ配合されており、絶縁体の可撓性を失うことはなく、伸びが目標の300%以上を越えていたからである。一方、評価が『×』の比較例3は、絶縁体の主材であるポリ塩化ビニル樹脂100重量部に対しシリカが20重量部配合されていることから、多量のシリカの配合によって絶縁体の可撓性が失われ、伸びが目標の300%を下回ったからである。

【0049】

〔絶縁抵抗〕

本実施例における絶縁体の絶縁抵抗の評価は、絶縁体の絶縁性を評価するために絶縁体の抵抗を測定するものであり、日本工業規格(JIS)のJIS C3005に準拠した絶縁抵抗試験が用いられる。この絶縁抵抗試験によれば、絶縁体の絶縁抵抗は、所定の形状に成形された試験片の抵抗を高絶縁抵抗計によって測定し、この抵抗を絶縁抵抗の残率として評価することによって得られる。すなわち、絶縁体の絶縁抵抗は、高絶縁抵抗計によって測定された抵抗を基準となる絶縁体(本実施例においては比較例5を基準にした)の絶縁抵抗で割り、この割られた数値が百分率で絶縁抵抗の残率として表わされ、この絶縁抵抗の残率を評価するものである。この絶縁抵抗の残率は、基準となる絶縁体と比べてどの程度絶縁性があるか否かを評価するものであり、絶縁抵抗の残率が大きい程絶縁性が大きいことを示している。

【0050】

なお、比較例5を基準にしたのは、比較例5の絶縁体にシリカや紫外線吸収剤が配合されていないことから、いわゆる試験用ブランク材として好ましいからである。また、試験片は、実施例1〜実施例3、比較例1〜比較例5の組成に基づいて構成された絶縁体組成物を公知の押出機で押し出して1〜2mmの厚さのシートに作製し、常温で押出後24時間以上放置された後に、評価用試験試料として所定の試験片の形状に作製される。

【0051】

ここで、本実施例においては、この絶縁抵抗の残率の目標値は『90%以上』である。絶縁抵抗の残率の目標値を90%以上としたのは、絶縁抵抗の残率が90%を下回るようでは、絶縁性に優れた絶縁体を得ることができないからである。表1および表2において、『○』と判定された試料は絶縁抵抗の残率が90%以上であるため、目標値を満たしていると、『×』と判定された試料は絶縁抵抗の残率が60%を下回るため、目標値を満たしていないということが示されている。なお、表1および表2に示されていないが、評価『○』と『×』の中間、すなわち評価が『△』となるのは、絶縁抵抗の残率が90%未満60%以上の絶縁体である。この『△』と評価される絶縁体には、ある程度の絶縁性は認められるが、必ずしも絶縁性に優れているとは認めにくいものが該当する。

【0052】

このようにして設けられた基準によって評価された結果が、表1および表2に示されており、この評価結果を、以下に説明する。

【0053】

絶縁抵抗の評価で『○』とされたのは、実施例1、実施例2、実施例3、比較例1、比較例2、比較例3、および比較例5である。そして、評価が『×』とされたのは、比較例4のみである。これは、評価が『○』の実施例1、実施例2、実施例3、比較例1、比較例2、比較例3、および比較例5には紫外線吸収剤が配合されていないため絶縁抵抗が低下せず、絶縁抵抗の残率が目標の90%を越えていたからである。一方、評価が『×』の比較例4には、絶縁体に紫外線吸収剤が多量に配合されているため、絶縁抵抗が低下し、絶縁抵抗の残率が60%を下回るためである。

【0054】

このように本実施例に係る絶縁電線によれば、絶縁体を構成するポリ塩化ビニル樹脂に疎水化処理されたシリカを適量配合し、このポリ塩化ビニル樹脂の上に撥水性のシリコーン層を形成していることから耐候性を向上することができる。

【0055】

また、本実施例に係る絶縁電線は、絶縁体を構成するポリ塩化ビニル樹脂に疎水化処理されたシリカが適量配合されているため、耐候性の向上とともに、可撓性を得ることができる。

【0056】

また、本実施例に係る絶縁電線は、絶縁体を構成するポリ塩化ビニル樹脂に紫外線吸収剤が配合されていないことから、絶縁抵抗を低下することなく耐候性を向上することができる。

【図面の簡単な説明】

【0057】

【図1】本発明の実施例に係る屋外用ポリ塩化ビニル絶縁電線の断面図。

【符号の説明】

【0058】

1……………屋外用ポリ塩化ビニル絶縁電線

2……………導体

3……………絶縁体

4……………撥水層

【特許請求の範囲】

【請求項1】

導体とその導体の上に絶縁体を被覆してなる絶縁電線の前記絶縁体の上に撥水剤からなる撥水層を形成し、

前記絶縁体はポリ塩化ビニル樹脂を主材とし、該ポリ塩化ビニル樹脂100重量部に対し疎水化されたシリカが0.1〜10重量部配合されていることを特徴とする絶縁電線。

【請求項2】

前記撥水剤は、シリコーン、流動パラフィン、フッ素系オイルのいずれか1種又は2種以上から構成されていることを特徴とする請求項1に記載の絶縁電線。

【請求項1】

導体とその導体の上に絶縁体を被覆してなる絶縁電線の前記絶縁体の上に撥水剤からなる撥水層を形成し、

前記絶縁体はポリ塩化ビニル樹脂を主材とし、該ポリ塩化ビニル樹脂100重量部に対し疎水化されたシリカが0.1〜10重量部配合されていることを特徴とする絶縁電線。

【請求項2】

前記撥水剤は、シリコーン、流動パラフィン、フッ素系オイルのいずれか1種又は2種以上から構成されていることを特徴とする請求項1に記載の絶縁電線。

【図1】

【公開番号】特開2007−18842(P2007−18842A)

【公開日】平成19年1月25日(2007.1.25)

【国際特許分類】

【出願番号】特願2005−198354(P2005−198354)

【出願日】平成17年7月7日(2005.7.7)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成19年1月25日(2007.1.25)

【国際特許分類】

【出願日】平成17年7月7日(2005.7.7)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]