絶縁電線

【課題】発泡や外観不良等の問題がなく長期耐熱性にも優れる絶縁層であって、さらに、PESから形成された絶縁層と同様に耐熱軟化性及び可とう性に優れるとともに、耐薬品性にも優れ、ワニスの含浸によってもクラックが発生しにくい(耐含浸ワニス性に優れる)絶縁層を有する絶縁電線を提供する。

【解決手段】導体1、及び、その外周を直接又は他の樹脂層を介して被覆する絶縁層を有する絶縁電線10であって、前記絶縁層が、ポリエーテルスルホン樹脂(A)と、ポリフェニレンスルフィド樹脂及びポリエーテルエーテルケトン樹脂から選ばれる少なくとも1種の結晶性樹脂(B)とを配合したポリマーアロイからなり、(A):(B)の重量比が50:50〜90:10の範囲内であることを特徴とする絶縁電線。

【解決手段】導体1、及び、その外周を直接又は他の樹脂層を介して被覆する絶縁層を有する絶縁電線10であって、前記絶縁層が、ポリエーテルスルホン樹脂(A)と、ポリフェニレンスルフィド樹脂及びポリエーテルエーテルケトン樹脂から選ばれる少なくとも1種の結晶性樹脂(B)とを配合したポリマーアロイからなり、(A):(B)の重量比が50:50〜90:10の範囲内であることを特徴とする絶縁電線。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車載モータ用の巻線等として使用される絶縁電線に関する。

【0002】

近年、車載モータの低コスト化やモータの性能向上に対応するため、車載モータ用の巻線の絶縁層の厚膜化が求められる場合がある。絶縁電線の絶縁層は、通常、導体表面に樹脂を焼付けする方法(焼付法)により形成されるが、この焼付法による絶縁層の厚膜化は、高コストな上、皮膜内の残留溶剤による皮膜の発泡で所謂ブツが生じ外観が悪化する等の問題が生じやすい。そこで、熱可塑性樹脂の溶融押出による絶縁層の形成が試みられている。

【0003】

車載モータ用の巻線の絶縁層には、優れた耐熱軟化性(高いTg)、可とう性、電気特性等が求められる。又、絶縁電線を高温雰囲気で使用しても長期にわたり電気特性や機械特性を保持するとの耐熱性(以下、長期耐熱性と言う。)も望まれる。

【0004】

そこで、絶縁層の形成に用いられる熱可塑性樹脂としては、これら特性を満たし、且つ比較的安価なポリエーテルスルホン樹脂(以下、PESとする。)が広く用いられている。例えば、特許文献1(特開平11−66958号公報)には、導体上に押出被覆絶縁層を設けた絶縁電線において、前記押出被覆絶縁層が、PESを必須成分とした樹脂に、ポリカーボネート樹脂、ポリアリレート樹脂、ポリエステル樹脂及びポリアミド樹脂から選ばれる少なくとも1種を含む樹脂を配合した樹脂混和物からなる絶縁電線が記載されている(請求項1)。ここで、ポリカーボネート樹脂、ポリアリレート樹脂、ポリエステル樹脂及びポリアミド樹脂から選ばれる少なくとも1種を含む樹脂は、良好な半田付け性を得るために添加されるものである。

【0005】

又、特許文献2(特開平11−176244号公報)や特許文献3(WO99/19885号公報)にも、絶縁層が、PESを含んでなる樹脂に無機フィラー配合した混和物により形成されている絶縁電線が記載されている(請求項1等)。

【特許文献1】特開平11−66958号公報

【特許文献2】特開平11−176244号公報

【特許文献3】WO99/19885号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、PESは、耐薬品性に乏しく、クラックを発生しやすいとの問題がある。クラックとは、残留応力の存在する樹脂に薬品が浸透し、ポリマー鎖が動き易くなる結果、局所的に応力が緩和され皮膜に亀裂が発生する現象と考えられ、PESのような非晶性樹脂に発生しやすい傾向がある。例えば、絶縁電線を巻線してコイルを形成し、エポキシ樹脂等の含浸ワニスに浸漬後、含浸ワニスを硬化するときに、含浸ワニスの浸透を受けてクラックが発生しやすい。

【0007】

一方、耐薬品性に優れクラックが発生しにくい樹脂としては、結晶性樹脂が挙げられる。しかし、結晶性樹脂は、一般に伸びが小さく又ガラス転移温度(Tg)も低く、従って、可とう性及び耐熱軟化性に劣り、絶縁電線の絶縁層の形成への適用は困難であった。

【0008】

本発明は、発泡や外観不良等の問題がなく長期耐熱性にも優れる絶縁層であって、さらに、PESから形成された絶縁層と同様に耐熱軟化性及び可とう性に優れるとともに、耐薬品性にも優れ、ワニスの含浸によってもクラックが発生しにくい(耐含浸ワニス性に優れる)絶縁層を有する絶縁電線を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者は、前記の課題を達成するため鋭意検討した結果、PESと特定種類の結晶性樹脂を、特定割合で配合しポリマーアロイ化することで、PESの特性を損なうことなく耐含浸ワニス性を改善でき、ワニスの含浸によってもクラックが発生しにくい絶縁層が得られることを見出し、下記の構成からなる発明を完成した。

【0010】

請求項1に記載の発明は、導体、及び、その外周を直接又は他の樹脂層を介して被覆する絶縁層を有する絶縁電線であって、前記絶縁層が、PES(A)と、ポリフェニレンスルフィド樹脂(以下、PPSとする。)及びポリエーテルエーテルケトン樹脂(以下、PEEKとする。)から選ばれる少なくとも1種の結晶性樹脂(B)とを配合したポリマーアロイからなり、(A):(B)の重量比が50:50〜90:10の範囲内であることを特徴とする絶縁電線である。

【0011】

すなわち、請求項1に記載の発明は、絶縁層を形成する材料として、非晶質樹脂のPESと、PPS及びPEEKから選ばれる少なくとも1種の結晶性樹脂とを、特定範囲内の比率で配合したポリマーアロイを用いることを特徴とする。このポリマーアロイは、PESに長期耐熱性に優れた特定の結晶性樹脂を微分散させたものであり、その結果、PESの特性、すなわち優れた耐熱軟化性及び可とう性を損なうことなく、ワニスの含浸によってもクラックが発生しにくい絶縁層が得られる。

【0012】

ここで、PESとしては、絶縁電線の絶縁層の材料として一般に使用されているものから選ぶことができる。PESは、例えば、ジクロルジフェニルスルホン、ビスフェノールS及び炭酸カリウムを高沸点溶媒中で反応して製造することができる。

【0013】

PESと配合してポリマーアロイを構成する結晶性樹脂(B)は、PESと同等以上の長期耐熱性を有する結晶性の熱可塑性樹脂であるPEEK及びPPSより選ばれる。PEEK及びPPSを併用してもよい。

【0014】

ここで、PEEKは、260℃で連続使用できるという長期耐熱性を有する。PPSも、連続使用温度が200℃〜240℃という長期耐熱性を有する。又、PEEK及びPPSは、難燃剤を添加することなくUL94規格V−0と同等レベルの難燃性を示す。

【0015】

PES(A)と、PPS及びPEEKから選ばれる結晶性樹脂(B)との重量比は、50:50〜90:10の範囲内である。この特定範囲内の比率で配合することにより、耐熱軟化性に優れたPES(A)のマトリックスに、特定の結晶性樹脂(B)を微分散させたポリマーアロイが得られ、その結果、PESの特性を損なうことなく耐含浸ワニス性を改善できると考えられる。

【0016】

請求項2に記載の発明は、前記結晶性樹脂(B)が、PPSであり、かつPES(A)と、PPS及びPEEKから選ばれる結晶性樹脂(B)との重量比が、60:40〜80:20の範囲内であることを特徴とする請求項1に記載の絶縁電線である。PPS及びPEEKから選ばれる結晶性樹脂(B)の中でも、PPSは安価でコストメリットが大きいので好ましい。又、結晶性樹脂(B)がPPSの場合、前記(A)+(B)中の(B)の重量比が、20%未満の場合は、耐含浸ワニス性が低下する傾向があり、クラックの発生防止が不十分になる場合がある。一方、(B)の重量比が、40%を超えると、押出塗装性が低下し、又外観の悪化等の問題が生じやすくなる傾向がある。

【0017】

請求項3に記載の発明は、前記ポリマーアロイが、酸化チタン、シリカ、アルミナ、酸化ジルコニウム、硫酸バリウム、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、チタン酸カリウム、酸化マグネシウム、酸化カルシウム、クレー及びタルクから選ばれる少なくとも1種の無機フィラーを、前記ポリマーアロイ100重量部に対して1〜100重量部含有していることを特徴とする請求項1又は請求項2に記載の絶縁電線である。

【0018】

ポリマーアロイに無機フィラーを添加することにより、亀裂の伝播を抑制し、耐含浸ワニス性をさらに向上できるので好ましい。具体的には、この無機フィラーとしては、酸化チタン、シリカ、アルミナ、酸化ジルコニウム、硫酸バリウム、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、チタン酸カリウム、酸化マグネシウム、酸化カルシウム、クレー、タルク等があげられ、これらから選ばれた無機フィラーが好ましく使用される。

【0019】

無機フィラーの配合割合は、前記ポリマーアロイ100重量部に対し1〜100重量部が好ましい。100重量部を越えると、無機フィラーの分散安定性、電線としての可とう性が低下し、電気特性(破壊電圧、耐圧)の悪化の問題も生じやすくなる。より好ましくは、1〜20重量部の範囲である。

【0020】

請求項4に記載の発明は、前記無機フィラーが、平均粒径が100nm〜500nmの範囲内にある酸化チタンであることを特徴とする請求項3に記載の絶縁電線である。

【0021】

無機フィラーとしては、前記の例示のものが使用されるが、中でも酸化チタン及びシリカが好ましく、特に酸化チタンが、分散性、外観や電気特性に悪影響を及ぼさない点で好ましい。又、無機フィラーの平均粒径が大きすぎると気泡の混入や表面の平滑性の低下等による電線外観の悪化をまねくことがあるので、平均粒径が100nm〜500nmの範囲内にある酸化チタンが好ましい。特に、球状で平均粒径が200nm〜300nmの範囲内にある酸化チタンが好ましい。

【0022】

本発明の絶縁電線の絶縁層を形成するポリマーアロイには、本発明の目的とする作用効果を損なわない範囲で、さらに、通常使用される添加剤、加工助剤、着色剤等を含めることができる。

【0023】

本発明の絶縁電線の絶縁層を形成する樹脂原料は、PES(A)と、PPS及びPEEKから選ばれる少なくとも1種の結晶性樹脂(B)を2軸混練機などの混練り機で混練りしポリマーアロイ化して製造することができる。このようにして得られた樹脂原料を、導体表面、又はあらかじめ他の層(樹脂層)を形成した導体の当該層上に溶融押出しして塗布することにより本発明の絶縁電線を製造することができる。なお、溶融押出しの条件や使用する装置等は、従来の絶縁電線の製造における熱可塑性樹脂の押出しによる絶縁層の形成と、同様な条件、装置を採用することができる。

【0024】

このようにして製造された絶縁電線は、自動車に搭載されるモータ等の巻線等として、好適に用いられる。特に、粘弾性スペクトロメーターにより、引張モードで、周波数1Hz、歪み5μm、昇温速度10℃/分の条件で測定したときの弾性率E’外挿温度が、150℃以上である絶縁層を有する絶縁電線が、耐熱軟化性が優れ好ましく用いられる(請求項5)。より好ましくは弾性率E’外挿温度が、200℃以上である絶縁層を有するものである。又、UL規格746Bに則った温度指数であるUL温度indexが、150℃以上である絶縁層を有する絶縁電線が、長期耐熱性が優れ好ましく用いられる(請求項6)。より好ましくはUL温度indexが、170℃以上である絶縁層を有するものである。

【発明の効果】

【0025】

本発明の絶縁電線は、発泡や外観不良等の問題がなく長期耐熱性にも優れる絶縁層を有し、さらにこの絶縁層は、PESから形成された絶縁層と同様に耐熱軟化性及び可とう性に優れるとともに、耐薬品性にも優れ、ワニスの含浸によってもクラックが発生しにくいとの特徴を有する。

【発明を実施するための最良の形態】

【0026】

次に、本発明を実施するための形態、特に最良の形態につき説明するが、本発明の範囲はこの形態のみに限定されるものではなく、本発明の趣旨を損ねない範囲で種々の変更を加えることは可能である。

【0027】

本発明の絶縁電線の絶縁層の構成成分であるPESとしては、市販品も用いることができる。市販品としては住友化学工業社製のスミカエクセルPES、ソルベイアドバンストポリマーズ社製のレーデルAを挙げることができる。又、PPSやPEEKも市販品を用いることができる。例えば、PPSとしてはフォートロン0220A9やDIC−PPS FZ−2100、PEEKとしては、ビクトレックス・エムシーPEEK450G等の市販品を挙げることができる。

【0028】

本発明に用いることのできる無機フィラーとしても市販品を用いることができる。例えば、酸化チタンとしては、古河機械金属社製の、FR−88(平均粒径0.19μm)、FR−41(平均粒径0.21μm)、RLX−A(平均粒径3〜4μm)等を挙げることができる。又、シリカとしては、龍森社製のUF−007(平均粒径5μm)、5X(平均粒径1.5μm)、アルミナとしては、岩谷産業社製のRA−30(平均粒径0.1μm)、炭酸カルシウムとしては白石工業社製のVigot−15(平均粒径0.15μm)、備北粉化工業社製のソフトン(平均粒径3μm)等を挙げることができる。

【0029】

本発明の絶縁電線を構成する導体の材質や形態は、特に限定されない。単線でもよいし、拠り線でもよい。断面形状も真円でもよいし、他の形状でもよい。その太さも限定されない。材質も、通常の電線に使用されるものであれば、いかなるものでもよい。

【0030】

絶縁層は、導体上に直接設けても良いし、他の層(樹脂層)を介して設けても良い。好ましくは、導体上に絶縁樹脂を焼付けて形成した焼付層を設け、その外側に押出形成による絶縁層を設ける。また、焼付層と絶縁層との密着性を高めるために、焼付層と絶縁層との間にさらに接着層を設けても良い。

【0031】

焼付層を形成する絶縁樹脂としては、従来用いられているものを使用することができ、例えば、ポリイミド、ポリアミドイミド、ポリエステルイミド、ポリエーテルイミド、ポリアミド等が挙げられる。これらの樹脂は単独で用いても良いし、複数種を併用して用いても良い。これらの樹脂を溶剤に溶解したワニスを導体に塗布、焼付けすることで焼付層を形成する。

【0032】

接着層としては、熱融着可能で、溶剤に溶けやすい非晶性樹脂が好ましい。具体的には、フェノキシ樹脂、PES,ポリサルホン樹脂、ポリフェニルサルホン樹脂等が例示される。これらの樹脂を溶剤に溶解したワニスを、焼付層を形成した導体上に塗布、焼付けすることで接着層を形成する。

【0033】

又、絶縁層の上にも、本発明の目的とする作用効果を損なわない範囲で、更に、他の層を設けることもできる。

【0034】

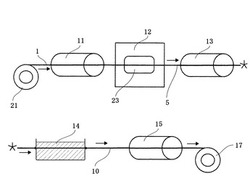

次に、本発明の絶縁電線10を好適に製造するための製造装置について、図1に基づいて説明する。図1に示すように、製造装置は、加熱炉11、被覆装置12、保温炉13、冷却水槽14、及びドライヤーゾーン15を備えている。

【0035】

被覆装置12には、押出し機ゾーン23が設けられている。心線1は、巻出し部21に巻き取られて保管されている。ここで、心線1とは、導体、又はその表面上にあらかじめ他の樹脂層(焼付層等)が形成された導体である。心線1は、巻出し部21より、図中の矢印の方向に繰り出され、加熱炉(予熱炉)11内で線温をおよそ200℃以上に昇温させた(予備加熱)後、押出し機ゾーン23を通る。加熱炉11による予備加熱は、押出しにより形成される層と当該他の樹脂層(下地:焼付層等)との接着を向上させるために行われる。

【0036】

押出し機ゾーン23内に設けられている押出し機により、心線1の表面上に、絶縁層を構成する樹脂が押出され、心線1が樹脂により被覆され被覆電線5が形成される。押出し機ゾーン23内に設けられている押出し機としては、単軸押出し機等、公知の押出し機を用いることができる。

【0037】

なお、絶縁層を構成する樹脂は、PES(A)と、PPS及びPEEKから選ばれる少なくとも1種の結晶性樹脂(B)とを配合したポリマーアロイであって、(A)及び(B)、さらに必要により無機フィラー等を、2軸混練り機により混練りして得られたものである。

【0038】

被覆装置12を出た被覆電線5は、冷却水槽14を通ることにより冷却され、絶縁層の樹脂が固化される。被覆装置12を出た被覆電線の、冷却による被覆内残留応力を低減させるために、保温炉等に通して除冷しても良い。そこで、図1に示す例では、被覆装置12と冷却水槽14の間に保温炉13が設けられている。

【0039】

その後、被覆電線5は、ドライヤーゾーン15に送られ乾燥され、本発明の絶縁電線10となる。乾燥の方法としては、例えば、ドライヤーゾーンに冷風を当てて水分を除去する方法、ドライヤーゾーン15に設けられた乾燥炉を、50〜80℃程度に設定し電線を1〜3分位で通す方法、ドライヤーゾーン15を通る電線に、ドライヤー温風を数十秒間当てる方法等が挙げられる。自然乾燥すなわち空冷区間を数十秒通す方法でもよい。ドライヤーゾーン15を出た絶縁電線10は、リール17に巻き取られる。

【実施例】

【0040】

次に本発明をより具体的に説明するための実施例を示すが、実施例は本発明の範囲を限定するものではない。

【0041】

[使用した原材料]

PES: スミカエクセル3600G(住友化学社製、数平均分子量:約16000)

PPS: DIC−PPS FZ−2100(DIC社製)、

酸化チタン(TiO2): R−820(石原産業社製、平均粒径0.26μm)

【0042】

製造例 絶縁層形成用樹脂組成物の製造

PES、PPS、場合によりさらに酸化チタンを、表1又は表2に示す組成で、2軸混合機(池貝社製PCM−30:30mmφ、L/D=25、シリンダー温度280℃、スクリュー回転数90rpm)を使用して溶融混合し、絶縁層形成用樹脂組成物(ポリマーアロイ)を得た。なお、得られたポリマーアロイの樹脂ペレットの断面をSEM(走査型電子顕微鏡:ドイツZEISS社 ULTRA55 極低加速電圧FE−SEM)にて観察したところ、PESがPPSより多い(PESが50重量%以上)場合、PESのマトリックス中に数μmサイズのPPSドメインが分散していることが確認された。又、酸化チタンを配合した場合、酸化チタンも均一に分散していることが確認された。

【0043】

[絶縁電線の作製]

1.9×2.5mmの平角銅線の外周にポリアミドイミド樹脂を40μm、更にその上にフェノキシ樹脂を5μm焼付被覆したエナメル線を心線として用いた。この心線の外周に、押出機(三葉製作所社製:25V−24D−HB、25mmφ、L/D=24)により、製造例で得られた絶縁層形成用樹脂組成物を、引落ダイス(引落率=15)を用いて押出塗装し、厚さ100μmの押出層を形成した。得られた絶縁電線のそれぞれについて、以下に示す評価を行った。その結果を、表1、表2に示す。

【0044】

(外観の評価)

作製された絶縁電線の外観を目視で観察した。絶縁層の表面が平滑で凝集物やブツが目視で確認できないものを○とし、凝集物やブツが目視で確認できるものを×とした。

【0045】

(押出塗装性の評価)

前記絶縁電線の作製における押出塗装(引落法)により、100μm以下の膜厚の絶縁層の形成が可能なものを○とし、不可能なものを×とした。

【0046】

(耐熱軟化性の評価)

粘弾性スペクトロメーター(DMS6100:セイコーインスツルメンツ社製)により、絶縁層の弾性率E’外挿温度を測定し、E’外挿温度が150℃以上のものを○、150℃未満のものを×とした。なお測定は、引張モードで、周波数1Hz、歪み5μm、昇温速度10℃/分の条件で行った。

【0047】

(長期耐熱性の評価1)

作製された絶縁電線を150℃の雰囲気(大気中)に2000時間暴露し、暴露の前後における、部分放電開始電圧(PDIV)及び絶縁破壊電圧(BDV)を下記の方法により測定した。暴露後のPDIVの低下率が10%以内でありかつBDV(絶縁破壊電圧)の低下率が20%以内のものを○とし、それ以外のものを×とした。

【0048】

(PDIVの測定)

部分放電試験機(菊水電子工業社製 KPD2050S)を使用して測定した。2本の絶縁電線のフラット面(幅広の面)同士を長さ40mmにわたって隙間が無いように密着させ、2本の導体間に電極を繋いだ。25℃にて、周波数60Hzで昇圧し、100pC以上の部分放電が発生した時の電圧を読み取った。n=5で実施し、その平均値で評価した。

【0049】

(BDVの測定)

絶縁破壊試験機(FAITH社製、BREAK−DOWN TESTER “CONTROL UNIT F8150−1”)を使用して測定した。絶縁電線に幅10mmのアルミ箔を巻き、電極の片方を導体にもう一方をアルミ箔に接続した。昇圧速度500V/秒で昇圧して、15mA以上の電流が流れたときの電圧を読み取った。n=5で実施し、その平均値で評価した。

【0050】

(長期耐熱性の評価2)

作製された絶縁電線について、UL規格746Bに則った温度指数であるUL温度indexを長期耐熱性の指標として測定した。すなわち、絶縁電線を、一定の温度で大気中に暴露して初期の物性値(電気的・機械的特性など)を10万時間で50%に低下させる、前記一定の温度を求めた。UL温度indexが150℃以上の場合を○、150℃未満の場合を×とした。

【0051】

(可とう性の評価)

作製された絶縁電線をR=2mmで180°曲げたとき、絶縁層の割れ、浮き、シワのいずれもがないものを○とし、割れ、浮き、シワの少なくとも1つが見られるものを×とした。

【0052】

(耐含浸ワニス性の評価)

作製された絶縁電線を3%伸張後、135℃で1時間加熱した。加熱後、絶縁電線表面に含浸ワニス(エポキシ樹脂)を素早く塗る。その後、再度135℃で1時間加熱した後、皮膜表面を観察して亀裂の有無を確認し、以下の基準で評価した。

【0053】

◎: 亀裂がない。

○: 微細な亀裂が僅かに観察される程度。

×: 亀裂発生。

【0054】

【表1】

【0055】

【表2】

【0056】

表1より明らかなように、PES:PPS=80:20〜70:30の配合比のポリマーアロイ((A):(B)の重量比が50:50〜90:10の範囲内)により絶縁層を形成した絶縁電線(実験No.1、2)は、耐含浸ワニス性、押出塗装性、外観が優れるとともに、耐含浸ワニス性にも優れる好適な絶縁電線である。一方、PESが50重量%未満であるポリマーアロイ(実験No.3、4)は、薄肉塗装が困難であり、又、このポリマーアロイにより形成された絶縁層は表面のざらつきが顕著であった。

【0057】

表2より明らかなように、PES:PPS=70:30の配合比のポリマーアロイにより絶縁層を形成した絶縁電線(実験No.7)は、耐熱軟化性、可とう性及び耐含浸ワニス性がいずれも優れており、PESにPPSを所定割合配合することにより、PESの特性を損なうことなく耐含浸ワニス性を改善できることが示された。又、実験No.8の結果より、無機フィラー(TiO2)を配合することにより耐含浸ワニス性がさらに向上することが示された。

【図面の簡単な説明】

【0058】

【図1】本発明の絶縁電線の製造装置の一例を模式的に示す模式図である。

【符号の説明】

【0059】

1、 心線

5、 被覆電線

10、絶縁電線

11、加熱炉

12、被覆装置

13、保温炉

14、冷却水槽

15、ドライヤーゾーン

17、リール

21、巻出し部

23、押出し機ゾーン

【技術分野】

【0001】

本発明は、車載モータ用の巻線等として使用される絶縁電線に関する。

【0002】

近年、車載モータの低コスト化やモータの性能向上に対応するため、車載モータ用の巻線の絶縁層の厚膜化が求められる場合がある。絶縁電線の絶縁層は、通常、導体表面に樹脂を焼付けする方法(焼付法)により形成されるが、この焼付法による絶縁層の厚膜化は、高コストな上、皮膜内の残留溶剤による皮膜の発泡で所謂ブツが生じ外観が悪化する等の問題が生じやすい。そこで、熱可塑性樹脂の溶融押出による絶縁層の形成が試みられている。

【0003】

車載モータ用の巻線の絶縁層には、優れた耐熱軟化性(高いTg)、可とう性、電気特性等が求められる。又、絶縁電線を高温雰囲気で使用しても長期にわたり電気特性や機械特性を保持するとの耐熱性(以下、長期耐熱性と言う。)も望まれる。

【0004】

そこで、絶縁層の形成に用いられる熱可塑性樹脂としては、これら特性を満たし、且つ比較的安価なポリエーテルスルホン樹脂(以下、PESとする。)が広く用いられている。例えば、特許文献1(特開平11−66958号公報)には、導体上に押出被覆絶縁層を設けた絶縁電線において、前記押出被覆絶縁層が、PESを必須成分とした樹脂に、ポリカーボネート樹脂、ポリアリレート樹脂、ポリエステル樹脂及びポリアミド樹脂から選ばれる少なくとも1種を含む樹脂を配合した樹脂混和物からなる絶縁電線が記載されている(請求項1)。ここで、ポリカーボネート樹脂、ポリアリレート樹脂、ポリエステル樹脂及びポリアミド樹脂から選ばれる少なくとも1種を含む樹脂は、良好な半田付け性を得るために添加されるものである。

【0005】

又、特許文献2(特開平11−176244号公報)や特許文献3(WO99/19885号公報)にも、絶縁層が、PESを含んでなる樹脂に無機フィラー配合した混和物により形成されている絶縁電線が記載されている(請求項1等)。

【特許文献1】特開平11−66958号公報

【特許文献2】特開平11−176244号公報

【特許文献3】WO99/19885号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、PESは、耐薬品性に乏しく、クラックを発生しやすいとの問題がある。クラックとは、残留応力の存在する樹脂に薬品が浸透し、ポリマー鎖が動き易くなる結果、局所的に応力が緩和され皮膜に亀裂が発生する現象と考えられ、PESのような非晶性樹脂に発生しやすい傾向がある。例えば、絶縁電線を巻線してコイルを形成し、エポキシ樹脂等の含浸ワニスに浸漬後、含浸ワニスを硬化するときに、含浸ワニスの浸透を受けてクラックが発生しやすい。

【0007】

一方、耐薬品性に優れクラックが発生しにくい樹脂としては、結晶性樹脂が挙げられる。しかし、結晶性樹脂は、一般に伸びが小さく又ガラス転移温度(Tg)も低く、従って、可とう性及び耐熱軟化性に劣り、絶縁電線の絶縁層の形成への適用は困難であった。

【0008】

本発明は、発泡や外観不良等の問題がなく長期耐熱性にも優れる絶縁層であって、さらに、PESから形成された絶縁層と同様に耐熱軟化性及び可とう性に優れるとともに、耐薬品性にも優れ、ワニスの含浸によってもクラックが発生しにくい(耐含浸ワニス性に優れる)絶縁層を有する絶縁電線を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者は、前記の課題を達成するため鋭意検討した結果、PESと特定種類の結晶性樹脂を、特定割合で配合しポリマーアロイ化することで、PESの特性を損なうことなく耐含浸ワニス性を改善でき、ワニスの含浸によってもクラックが発生しにくい絶縁層が得られることを見出し、下記の構成からなる発明を完成した。

【0010】

請求項1に記載の発明は、導体、及び、その外周を直接又は他の樹脂層を介して被覆する絶縁層を有する絶縁電線であって、前記絶縁層が、PES(A)と、ポリフェニレンスルフィド樹脂(以下、PPSとする。)及びポリエーテルエーテルケトン樹脂(以下、PEEKとする。)から選ばれる少なくとも1種の結晶性樹脂(B)とを配合したポリマーアロイからなり、(A):(B)の重量比が50:50〜90:10の範囲内であることを特徴とする絶縁電線である。

【0011】

すなわち、請求項1に記載の発明は、絶縁層を形成する材料として、非晶質樹脂のPESと、PPS及びPEEKから選ばれる少なくとも1種の結晶性樹脂とを、特定範囲内の比率で配合したポリマーアロイを用いることを特徴とする。このポリマーアロイは、PESに長期耐熱性に優れた特定の結晶性樹脂を微分散させたものであり、その結果、PESの特性、すなわち優れた耐熱軟化性及び可とう性を損なうことなく、ワニスの含浸によってもクラックが発生しにくい絶縁層が得られる。

【0012】

ここで、PESとしては、絶縁電線の絶縁層の材料として一般に使用されているものから選ぶことができる。PESは、例えば、ジクロルジフェニルスルホン、ビスフェノールS及び炭酸カリウムを高沸点溶媒中で反応して製造することができる。

【0013】

PESと配合してポリマーアロイを構成する結晶性樹脂(B)は、PESと同等以上の長期耐熱性を有する結晶性の熱可塑性樹脂であるPEEK及びPPSより選ばれる。PEEK及びPPSを併用してもよい。

【0014】

ここで、PEEKは、260℃で連続使用できるという長期耐熱性を有する。PPSも、連続使用温度が200℃〜240℃という長期耐熱性を有する。又、PEEK及びPPSは、難燃剤を添加することなくUL94規格V−0と同等レベルの難燃性を示す。

【0015】

PES(A)と、PPS及びPEEKから選ばれる結晶性樹脂(B)との重量比は、50:50〜90:10の範囲内である。この特定範囲内の比率で配合することにより、耐熱軟化性に優れたPES(A)のマトリックスに、特定の結晶性樹脂(B)を微分散させたポリマーアロイが得られ、その結果、PESの特性を損なうことなく耐含浸ワニス性を改善できると考えられる。

【0016】

請求項2に記載の発明は、前記結晶性樹脂(B)が、PPSであり、かつPES(A)と、PPS及びPEEKから選ばれる結晶性樹脂(B)との重量比が、60:40〜80:20の範囲内であることを特徴とする請求項1に記載の絶縁電線である。PPS及びPEEKから選ばれる結晶性樹脂(B)の中でも、PPSは安価でコストメリットが大きいので好ましい。又、結晶性樹脂(B)がPPSの場合、前記(A)+(B)中の(B)の重量比が、20%未満の場合は、耐含浸ワニス性が低下する傾向があり、クラックの発生防止が不十分になる場合がある。一方、(B)の重量比が、40%を超えると、押出塗装性が低下し、又外観の悪化等の問題が生じやすくなる傾向がある。

【0017】

請求項3に記載の発明は、前記ポリマーアロイが、酸化チタン、シリカ、アルミナ、酸化ジルコニウム、硫酸バリウム、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、チタン酸カリウム、酸化マグネシウム、酸化カルシウム、クレー及びタルクから選ばれる少なくとも1種の無機フィラーを、前記ポリマーアロイ100重量部に対して1〜100重量部含有していることを特徴とする請求項1又は請求項2に記載の絶縁電線である。

【0018】

ポリマーアロイに無機フィラーを添加することにより、亀裂の伝播を抑制し、耐含浸ワニス性をさらに向上できるので好ましい。具体的には、この無機フィラーとしては、酸化チタン、シリカ、アルミナ、酸化ジルコニウム、硫酸バリウム、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、チタン酸カリウム、酸化マグネシウム、酸化カルシウム、クレー、タルク等があげられ、これらから選ばれた無機フィラーが好ましく使用される。

【0019】

無機フィラーの配合割合は、前記ポリマーアロイ100重量部に対し1〜100重量部が好ましい。100重量部を越えると、無機フィラーの分散安定性、電線としての可とう性が低下し、電気特性(破壊電圧、耐圧)の悪化の問題も生じやすくなる。より好ましくは、1〜20重量部の範囲である。

【0020】

請求項4に記載の発明は、前記無機フィラーが、平均粒径が100nm〜500nmの範囲内にある酸化チタンであることを特徴とする請求項3に記載の絶縁電線である。

【0021】

無機フィラーとしては、前記の例示のものが使用されるが、中でも酸化チタン及びシリカが好ましく、特に酸化チタンが、分散性、外観や電気特性に悪影響を及ぼさない点で好ましい。又、無機フィラーの平均粒径が大きすぎると気泡の混入や表面の平滑性の低下等による電線外観の悪化をまねくことがあるので、平均粒径が100nm〜500nmの範囲内にある酸化チタンが好ましい。特に、球状で平均粒径が200nm〜300nmの範囲内にある酸化チタンが好ましい。

【0022】

本発明の絶縁電線の絶縁層を形成するポリマーアロイには、本発明の目的とする作用効果を損なわない範囲で、さらに、通常使用される添加剤、加工助剤、着色剤等を含めることができる。

【0023】

本発明の絶縁電線の絶縁層を形成する樹脂原料は、PES(A)と、PPS及びPEEKから選ばれる少なくとも1種の結晶性樹脂(B)を2軸混練機などの混練り機で混練りしポリマーアロイ化して製造することができる。このようにして得られた樹脂原料を、導体表面、又はあらかじめ他の層(樹脂層)を形成した導体の当該層上に溶融押出しして塗布することにより本発明の絶縁電線を製造することができる。なお、溶融押出しの条件や使用する装置等は、従来の絶縁電線の製造における熱可塑性樹脂の押出しによる絶縁層の形成と、同様な条件、装置を採用することができる。

【0024】

このようにして製造された絶縁電線は、自動車に搭載されるモータ等の巻線等として、好適に用いられる。特に、粘弾性スペクトロメーターにより、引張モードで、周波数1Hz、歪み5μm、昇温速度10℃/分の条件で測定したときの弾性率E’外挿温度が、150℃以上である絶縁層を有する絶縁電線が、耐熱軟化性が優れ好ましく用いられる(請求項5)。より好ましくは弾性率E’外挿温度が、200℃以上である絶縁層を有するものである。又、UL規格746Bに則った温度指数であるUL温度indexが、150℃以上である絶縁層を有する絶縁電線が、長期耐熱性が優れ好ましく用いられる(請求項6)。より好ましくはUL温度indexが、170℃以上である絶縁層を有するものである。

【発明の効果】

【0025】

本発明の絶縁電線は、発泡や外観不良等の問題がなく長期耐熱性にも優れる絶縁層を有し、さらにこの絶縁層は、PESから形成された絶縁層と同様に耐熱軟化性及び可とう性に優れるとともに、耐薬品性にも優れ、ワニスの含浸によってもクラックが発生しにくいとの特徴を有する。

【発明を実施するための最良の形態】

【0026】

次に、本発明を実施するための形態、特に最良の形態につき説明するが、本発明の範囲はこの形態のみに限定されるものではなく、本発明の趣旨を損ねない範囲で種々の変更を加えることは可能である。

【0027】

本発明の絶縁電線の絶縁層の構成成分であるPESとしては、市販品も用いることができる。市販品としては住友化学工業社製のスミカエクセルPES、ソルベイアドバンストポリマーズ社製のレーデルAを挙げることができる。又、PPSやPEEKも市販品を用いることができる。例えば、PPSとしてはフォートロン0220A9やDIC−PPS FZ−2100、PEEKとしては、ビクトレックス・エムシーPEEK450G等の市販品を挙げることができる。

【0028】

本発明に用いることのできる無機フィラーとしても市販品を用いることができる。例えば、酸化チタンとしては、古河機械金属社製の、FR−88(平均粒径0.19μm)、FR−41(平均粒径0.21μm)、RLX−A(平均粒径3〜4μm)等を挙げることができる。又、シリカとしては、龍森社製のUF−007(平均粒径5μm)、5X(平均粒径1.5μm)、アルミナとしては、岩谷産業社製のRA−30(平均粒径0.1μm)、炭酸カルシウムとしては白石工業社製のVigot−15(平均粒径0.15μm)、備北粉化工業社製のソフトン(平均粒径3μm)等を挙げることができる。

【0029】

本発明の絶縁電線を構成する導体の材質や形態は、特に限定されない。単線でもよいし、拠り線でもよい。断面形状も真円でもよいし、他の形状でもよい。その太さも限定されない。材質も、通常の電線に使用されるものであれば、いかなるものでもよい。

【0030】

絶縁層は、導体上に直接設けても良いし、他の層(樹脂層)を介して設けても良い。好ましくは、導体上に絶縁樹脂を焼付けて形成した焼付層を設け、その外側に押出形成による絶縁層を設ける。また、焼付層と絶縁層との密着性を高めるために、焼付層と絶縁層との間にさらに接着層を設けても良い。

【0031】

焼付層を形成する絶縁樹脂としては、従来用いられているものを使用することができ、例えば、ポリイミド、ポリアミドイミド、ポリエステルイミド、ポリエーテルイミド、ポリアミド等が挙げられる。これらの樹脂は単独で用いても良いし、複数種を併用して用いても良い。これらの樹脂を溶剤に溶解したワニスを導体に塗布、焼付けすることで焼付層を形成する。

【0032】

接着層としては、熱融着可能で、溶剤に溶けやすい非晶性樹脂が好ましい。具体的には、フェノキシ樹脂、PES,ポリサルホン樹脂、ポリフェニルサルホン樹脂等が例示される。これらの樹脂を溶剤に溶解したワニスを、焼付層を形成した導体上に塗布、焼付けすることで接着層を形成する。

【0033】

又、絶縁層の上にも、本発明の目的とする作用効果を損なわない範囲で、更に、他の層を設けることもできる。

【0034】

次に、本発明の絶縁電線10を好適に製造するための製造装置について、図1に基づいて説明する。図1に示すように、製造装置は、加熱炉11、被覆装置12、保温炉13、冷却水槽14、及びドライヤーゾーン15を備えている。

【0035】

被覆装置12には、押出し機ゾーン23が設けられている。心線1は、巻出し部21に巻き取られて保管されている。ここで、心線1とは、導体、又はその表面上にあらかじめ他の樹脂層(焼付層等)が形成された導体である。心線1は、巻出し部21より、図中の矢印の方向に繰り出され、加熱炉(予熱炉)11内で線温をおよそ200℃以上に昇温させた(予備加熱)後、押出し機ゾーン23を通る。加熱炉11による予備加熱は、押出しにより形成される層と当該他の樹脂層(下地:焼付層等)との接着を向上させるために行われる。

【0036】

押出し機ゾーン23内に設けられている押出し機により、心線1の表面上に、絶縁層を構成する樹脂が押出され、心線1が樹脂により被覆され被覆電線5が形成される。押出し機ゾーン23内に設けられている押出し機としては、単軸押出し機等、公知の押出し機を用いることができる。

【0037】

なお、絶縁層を構成する樹脂は、PES(A)と、PPS及びPEEKから選ばれる少なくとも1種の結晶性樹脂(B)とを配合したポリマーアロイであって、(A)及び(B)、さらに必要により無機フィラー等を、2軸混練り機により混練りして得られたものである。

【0038】

被覆装置12を出た被覆電線5は、冷却水槽14を通ることにより冷却され、絶縁層の樹脂が固化される。被覆装置12を出た被覆電線の、冷却による被覆内残留応力を低減させるために、保温炉等に通して除冷しても良い。そこで、図1に示す例では、被覆装置12と冷却水槽14の間に保温炉13が設けられている。

【0039】

その後、被覆電線5は、ドライヤーゾーン15に送られ乾燥され、本発明の絶縁電線10となる。乾燥の方法としては、例えば、ドライヤーゾーンに冷風を当てて水分を除去する方法、ドライヤーゾーン15に設けられた乾燥炉を、50〜80℃程度に設定し電線を1〜3分位で通す方法、ドライヤーゾーン15を通る電線に、ドライヤー温風を数十秒間当てる方法等が挙げられる。自然乾燥すなわち空冷区間を数十秒通す方法でもよい。ドライヤーゾーン15を出た絶縁電線10は、リール17に巻き取られる。

【実施例】

【0040】

次に本発明をより具体的に説明するための実施例を示すが、実施例は本発明の範囲を限定するものではない。

【0041】

[使用した原材料]

PES: スミカエクセル3600G(住友化学社製、数平均分子量:約16000)

PPS: DIC−PPS FZ−2100(DIC社製)、

酸化チタン(TiO2): R−820(石原産業社製、平均粒径0.26μm)

【0042】

製造例 絶縁層形成用樹脂組成物の製造

PES、PPS、場合によりさらに酸化チタンを、表1又は表2に示す組成で、2軸混合機(池貝社製PCM−30:30mmφ、L/D=25、シリンダー温度280℃、スクリュー回転数90rpm)を使用して溶融混合し、絶縁層形成用樹脂組成物(ポリマーアロイ)を得た。なお、得られたポリマーアロイの樹脂ペレットの断面をSEM(走査型電子顕微鏡:ドイツZEISS社 ULTRA55 極低加速電圧FE−SEM)にて観察したところ、PESがPPSより多い(PESが50重量%以上)場合、PESのマトリックス中に数μmサイズのPPSドメインが分散していることが確認された。又、酸化チタンを配合した場合、酸化チタンも均一に分散していることが確認された。

【0043】

[絶縁電線の作製]

1.9×2.5mmの平角銅線の外周にポリアミドイミド樹脂を40μm、更にその上にフェノキシ樹脂を5μm焼付被覆したエナメル線を心線として用いた。この心線の外周に、押出機(三葉製作所社製:25V−24D−HB、25mmφ、L/D=24)により、製造例で得られた絶縁層形成用樹脂組成物を、引落ダイス(引落率=15)を用いて押出塗装し、厚さ100μmの押出層を形成した。得られた絶縁電線のそれぞれについて、以下に示す評価を行った。その結果を、表1、表2に示す。

【0044】

(外観の評価)

作製された絶縁電線の外観を目視で観察した。絶縁層の表面が平滑で凝集物やブツが目視で確認できないものを○とし、凝集物やブツが目視で確認できるものを×とした。

【0045】

(押出塗装性の評価)

前記絶縁電線の作製における押出塗装(引落法)により、100μm以下の膜厚の絶縁層の形成が可能なものを○とし、不可能なものを×とした。

【0046】

(耐熱軟化性の評価)

粘弾性スペクトロメーター(DMS6100:セイコーインスツルメンツ社製)により、絶縁層の弾性率E’外挿温度を測定し、E’外挿温度が150℃以上のものを○、150℃未満のものを×とした。なお測定は、引張モードで、周波数1Hz、歪み5μm、昇温速度10℃/分の条件で行った。

【0047】

(長期耐熱性の評価1)

作製された絶縁電線を150℃の雰囲気(大気中)に2000時間暴露し、暴露の前後における、部分放電開始電圧(PDIV)及び絶縁破壊電圧(BDV)を下記の方法により測定した。暴露後のPDIVの低下率が10%以内でありかつBDV(絶縁破壊電圧)の低下率が20%以内のものを○とし、それ以外のものを×とした。

【0048】

(PDIVの測定)

部分放電試験機(菊水電子工業社製 KPD2050S)を使用して測定した。2本の絶縁電線のフラット面(幅広の面)同士を長さ40mmにわたって隙間が無いように密着させ、2本の導体間に電極を繋いだ。25℃にて、周波数60Hzで昇圧し、100pC以上の部分放電が発生した時の電圧を読み取った。n=5で実施し、その平均値で評価した。

【0049】

(BDVの測定)

絶縁破壊試験機(FAITH社製、BREAK−DOWN TESTER “CONTROL UNIT F8150−1”)を使用して測定した。絶縁電線に幅10mmのアルミ箔を巻き、電極の片方を導体にもう一方をアルミ箔に接続した。昇圧速度500V/秒で昇圧して、15mA以上の電流が流れたときの電圧を読み取った。n=5で実施し、その平均値で評価した。

【0050】

(長期耐熱性の評価2)

作製された絶縁電線について、UL規格746Bに則った温度指数であるUL温度indexを長期耐熱性の指標として測定した。すなわち、絶縁電線を、一定の温度で大気中に暴露して初期の物性値(電気的・機械的特性など)を10万時間で50%に低下させる、前記一定の温度を求めた。UL温度indexが150℃以上の場合を○、150℃未満の場合を×とした。

【0051】

(可とう性の評価)

作製された絶縁電線をR=2mmで180°曲げたとき、絶縁層の割れ、浮き、シワのいずれもがないものを○とし、割れ、浮き、シワの少なくとも1つが見られるものを×とした。

【0052】

(耐含浸ワニス性の評価)

作製された絶縁電線を3%伸張後、135℃で1時間加熱した。加熱後、絶縁電線表面に含浸ワニス(エポキシ樹脂)を素早く塗る。その後、再度135℃で1時間加熱した後、皮膜表面を観察して亀裂の有無を確認し、以下の基準で評価した。

【0053】

◎: 亀裂がない。

○: 微細な亀裂が僅かに観察される程度。

×: 亀裂発生。

【0054】

【表1】

【0055】

【表2】

【0056】

表1より明らかなように、PES:PPS=80:20〜70:30の配合比のポリマーアロイ((A):(B)の重量比が50:50〜90:10の範囲内)により絶縁層を形成した絶縁電線(実験No.1、2)は、耐含浸ワニス性、押出塗装性、外観が優れるとともに、耐含浸ワニス性にも優れる好適な絶縁電線である。一方、PESが50重量%未満であるポリマーアロイ(実験No.3、4)は、薄肉塗装が困難であり、又、このポリマーアロイにより形成された絶縁層は表面のざらつきが顕著であった。

【0057】

表2より明らかなように、PES:PPS=70:30の配合比のポリマーアロイにより絶縁層を形成した絶縁電線(実験No.7)は、耐熱軟化性、可とう性及び耐含浸ワニス性がいずれも優れており、PESにPPSを所定割合配合することにより、PESの特性を損なうことなく耐含浸ワニス性を改善できることが示された。又、実験No.8の結果より、無機フィラー(TiO2)を配合することにより耐含浸ワニス性がさらに向上することが示された。

【図面の簡単な説明】

【0058】

【図1】本発明の絶縁電線の製造装置の一例を模式的に示す模式図である。

【符号の説明】

【0059】

1、 心線

5、 被覆電線

10、絶縁電線

11、加熱炉

12、被覆装置

13、保温炉

14、冷却水槽

15、ドライヤーゾーン

17、リール

21、巻出し部

23、押出し機ゾーン

【特許請求の範囲】

【請求項1】

導体、及び、その外周を直接又は他の樹脂層を介して被覆する絶縁層を有する絶縁電線であって、前記絶縁層が、ポリエーテルスルホン樹脂(A)と、ポリフェニレンスルフィド樹脂及びポリエーテルエーテルケトン樹脂から選ばれる少なくとも1種の結晶性樹脂(B)とを配合したポリマーアロイからなり、(A):(B)の重量比が50:50〜90:10の範囲内であることを特徴とする絶縁電線。

【請求項2】

前記結晶性樹脂(B)が、ポリフェニレンスルフィド樹脂であり、かつ前記(A):(B)の重量比が、60:40〜80:20の範囲内であることを特徴とする請求項1に記載の絶縁電線。

【請求項3】

前記ポリマーアロイが、酸化チタン、シリカ、アルミナ、酸化ジルコニウム、硫酸バリウム、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、チタン酸カリウム、酸化マグネシウム、酸化カルシウム、クレー及びタルクから選ばれる少なくとも1種の無機フィラーを、前記ポリマーアロイ100重量部に対して1〜100重量部含有していることを特徴とする請求項1又は請求項2に記載の絶縁電線。

【請求項4】

前記無機フィラーが、平均粒径が100nm〜500nmの範囲内にある酸化チタンであることを特徴とする請求項3に記載の絶縁電線。

【請求項5】

前記絶縁層の、粘弾性スペクトロメーターにより、引張モードで、周波数1Hz、歪み5μm、昇温速度10℃/分の条件で測定したときの弾性率E’外挿温度が、150℃以上であることを特徴とする請求項1ないし請求項4のいずれか1項に記載の絶縁電線。

【請求項6】

前記絶縁層のUL温度indexが、150℃以上であることを特徴とする請求項1ないし請求項5のいずれか1項に記載の絶縁電線。

【請求項1】

導体、及び、その外周を直接又は他の樹脂層を介して被覆する絶縁層を有する絶縁電線であって、前記絶縁層が、ポリエーテルスルホン樹脂(A)と、ポリフェニレンスルフィド樹脂及びポリエーテルエーテルケトン樹脂から選ばれる少なくとも1種の結晶性樹脂(B)とを配合したポリマーアロイからなり、(A):(B)の重量比が50:50〜90:10の範囲内であることを特徴とする絶縁電線。

【請求項2】

前記結晶性樹脂(B)が、ポリフェニレンスルフィド樹脂であり、かつ前記(A):(B)の重量比が、60:40〜80:20の範囲内であることを特徴とする請求項1に記載の絶縁電線。

【請求項3】

前記ポリマーアロイが、酸化チタン、シリカ、アルミナ、酸化ジルコニウム、硫酸バリウム、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、チタン酸カリウム、酸化マグネシウム、酸化カルシウム、クレー及びタルクから選ばれる少なくとも1種の無機フィラーを、前記ポリマーアロイ100重量部に対して1〜100重量部含有していることを特徴とする請求項1又は請求項2に記載の絶縁電線。

【請求項4】

前記無機フィラーが、平均粒径が100nm〜500nmの範囲内にある酸化チタンであることを特徴とする請求項3に記載の絶縁電線。

【請求項5】

前記絶縁層の、粘弾性スペクトロメーターにより、引張モードで、周波数1Hz、歪み5μm、昇温速度10℃/分の条件で測定したときの弾性率E’外挿温度が、150℃以上であることを特徴とする請求項1ないし請求項4のいずれか1項に記載の絶縁電線。

【請求項6】

前記絶縁層のUL温度indexが、150℃以上であることを特徴とする請求項1ないし請求項5のいずれか1項に記載の絶縁電線。

【図1】

【公開番号】特開2010−123389(P2010−123389A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−295816(P2008−295816)

【出願日】平成20年11月19日(2008.11.19)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(309019534)住友電工ウインテック株式会社 (67)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月19日(2008.11.19)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(309019534)住友電工ウインテック株式会社 (67)

【Fターム(参考)】

[ Back to top ]