絶縁電線

【課題】従来と同等の絶縁被覆厚さを有しながら従来よりも高い部分放電開始電圧を有する絶縁電線を提供する。

【解決手段】本発明に係る絶縁電線は、少なくとも1層の押出被覆層を含む絶縁被覆が導体上に形成されている絶縁電線であって、前記少なくとも1層の押出被覆層は、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを混合した第1の樹脂組成物を押出被覆した層であり、前記第1の樹脂組成物は、前記樹脂(A)と前記樹脂(B)とが重量部比で「(A)/(B) = 10/90 〜 50/50」の範囲で混和されていることを特徴とする。

【解決手段】本発明に係る絶縁電線は、少なくとも1層の押出被覆層を含む絶縁被覆が導体上に形成されている絶縁電線であって、前記少なくとも1層の押出被覆層は、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを混合した第1の樹脂組成物を押出被覆した層であり、前記第1の樹脂組成物は、前記樹脂(A)と前記樹脂(B)とが重量部比で「(A)/(B) = 10/90 〜 50/50」の範囲で混和されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転電機や変圧器などの電気機器のコイルに用いられる絶縁電線に係り、特に、押出被覆層を含む絶縁被覆が形成された絶縁電線に関するものである。

【背景技術】

【0002】

回転電機や変圧器などの電気機器のコイルに用いられている絶縁電線(エナメル被覆絶縁電線)は、一般的に、コイルの用途・形状に合致した断面形状(例えば、丸形状や矩形状)に成形された導体の外周に単層または複数層の絶縁被覆が形成された構造をしている。該絶縁被覆を形成する方法には、樹脂を有機溶剤に溶解させた絶縁塗料を導体上に塗布・焼付けする方法と、予め調合した樹脂組成物を導体上に押出被覆する方法がある。

【0003】

近年、電気機器への小型化の要求により、コイル巻線工程において絶縁電線を高い張力下で小径のコアに高密度で巻くようになってきており、絶縁被覆には過酷な加工ストレスに耐えられる機械的特性(例えば、密着性や耐摩耗性など)が求められている。また、電気機器への高効率化・高出力化の要求からインバータ制御や高電圧化が進展している。その結果、コイルの運転温度が以前よりも上昇傾向にあり、絶縁被覆には高い耐熱性も求められている。それらに加えて、インバータサージ電圧などのより高い電圧が電気機器中のコイルに掛かることから、部分放電の発生によって絶縁被覆が劣化・損傷することがあるという問題が生じていた。

【0004】

部分放電による絶縁被覆の劣化・損傷を防ぐために、部分放電開始電圧の高い絶縁被覆の開発が進められている。絶縁被覆の部分放電開始電圧を高くする手段として、絶縁被覆に比誘電率の低い樹脂を用いる方法や、絶縁被覆の厚さを厚くする方法が挙げられる。

【0005】

例えば、特許文献1には、特定の構造を有するフッ素系ポリイミド樹脂を含む巻線の絶縁被覆材料が開示されている。特許文献1に記載の絶縁被覆材料は、比誘電率が2.3〜2.8であり、従来の絶縁塗料の比誘電率(3〜4程度)と比較して有意に低く、その結果、絶縁被覆の発熱量が抑えられて熱による劣化が抑えられるとされている。

【0006】

特許文献2では、導体の外周に、少なくとも1層のエナメル焼き付け層と、その外側に少なくとも1層の押出被覆樹脂層を有し、該エナメル焼き付け層と該押出被覆樹脂層の厚さの合計が60μm以上であり、前記エナメル焼き付け層の厚さが50μm以下であり、前記押出被覆樹脂層が、25℃における引張弾性率が1000 MPa以上であり、かつ250℃における引張弾性率が10 MPa以上である樹脂材料(ポリエーテルエーテルケトンを除く)からなることを特徴とする耐インバータサージ絶縁ワイヤが開示されている。特許文献2に記載の絶縁ワイヤは、導体と絶縁被覆層の接着強度を下げることなく、高い部分放電開始電圧(900 Vp程度)を有する絶縁ワイヤを提供することができるとされている。

【0007】

また、特許文献3では、導体と前記導体を被覆する押出絶縁層を有してなる2層以上の多層絶縁電線であって、前記絶縁層の最内層以外の少なくとも1層が、ポリフェニレンスルフィド樹脂を連続層とし、オレフィン系共重合体成分を分散相とする樹脂混和物で形成され、前記樹脂混和物からなる絶縁層が、ポリフェニレンスルフィド樹脂 100質量部と、オレフィン系共重合体成分 3〜40質量部とを含有することを特徴とする多層絶縁電線が開示されている。特許文献3に記載の絶縁電線は、耐熱性と耐薬品性に優れているとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−56720号公報

【特許文献2】特許第4177295号公報

【特許文献3】再公表2005−106898号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載されているようなフッ素系ポリイミド樹脂からなる絶縁塗料を用いて絶縁被覆を形成した場合、絶縁被覆の比誘電率を低くすることはできるが、フッ素系ポリイミド樹脂から形成した絶縁被覆は導体への密着性が低いため、例えば、コイル巻線工程などにおける過酷な加工ストレスによって、絶縁被覆が導体から剥離する現象(被覆浮き)が発生してしまうことが懸念される。被覆浮きは、最悪の場合に絶縁破壊を起こす要因となる。

【0010】

また、前述したように、電気機器の更なる高効率化・高出力化に伴い、コイルに対して絶縁電線の占席率の向上が更に要求されるとともに、絶縁電線に対しても部分放電開始電圧の更なる向上(例えば、1500 Vp以上の部分放電開始電圧)が要求されている。ここで、特許文献2に記載されているような押出被覆樹脂層を有する従来の絶縁電線は、押出被覆樹脂層の厚さを厚くすることによって部分放電開始電圧を高くすることができると考えられるが、絶縁被覆全体の厚さも厚くなることになるため、絶縁電線の占積率を向上させることが困難になる弊害も生じる。

【0011】

従って、本発明の目的は、上記の課題を解決し、従来と同等の絶縁被覆厚さを有しながら従来よりも高い部分放電開始電圧を有する絶縁電線を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するため、少なくとも1層の押出被覆層を含む絶縁被覆が導体上に形成されている絶縁電線であって、前記少なくとも1層の押出被覆層は、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを混合した第1の樹脂組成物を押出被覆した層であり、前記第1の樹脂組成物は、前記樹脂(A)と前記樹脂(B)とが重量部比で「(A)/(B) = 10/90 〜 50/50」の範囲で混和されていることを特徴とする絶縁電線を提供する。なお、「10/90 〜 50/50」とは、「10/90以上、50/50以下」を意味するものとする。

【0013】

本発明は、上記目的を達成するため、上記の本発明に係る絶縁電線において、以下のような改良や変更を加えることができる。

(1)前記絶縁被覆は、前記導体の外周に形成された前記少なくとも1層の押出被覆層からなる第1の被覆層と前記導体との間でかつ前記導体の直上に第2の被覆層が形成された構造を有し、前記第2の被覆層は、ポリフェニレンサルファイドからなる前記樹脂(A)とポリアミドからなる樹脂(C)とを混合した第2の樹脂組成物を押出被覆した層であり、前記第2の樹脂組成物は、前記樹脂(C)と前記樹脂(A)とが重量部比で「(C)/(A) = 5/95 〜 30/70」の範囲で混和されている。なお、「5/95 〜 30/70」とは、「5/95以上、30/70以下」を意味するものとする。

(2)前記第2の被覆層は、押出被覆した後に250℃以上の温度で加熱処理されている。

(3)前記樹脂(C)は、融点が280℃以上のポリアミドからなる樹脂である。

(4)前記樹脂(C)は、ナイロン46、ナイロン6T、ナイロン6I、ナイロン9T、およびナイロンM-5Tからなる群より選ばれる少なくとも一種の樹脂を含有する。

【発明の効果】

【0014】

本発明によれば、従来と同等の絶縁被覆厚さを有しながら従来よりも高い部分放電開始電圧を有する絶縁電線を提供することができる。

【図面の簡単な説明】

【0015】

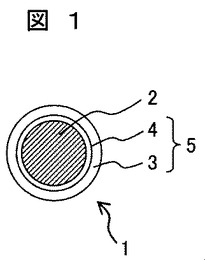

【図1】本発明に係る絶縁電線の実施形態の1例を示す断面模式図である。

【図2】本発明に係る絶縁電線の実施形態の他の1例を示す断面模式図である。

【発明を実施するための形態】

【0016】

本発明者らは、絶縁電線における耐部分放電特性向上させるため、絶縁被覆の樹脂組成物や構造を鋭意検討した結果、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを所定の重量部比で混和した樹脂組成物を用いて押出被覆層を形成することが有効であることを見出した。本発明は、それらの知見に基づいて完成されたものである。

【0017】

以下、本発明に係る実施形態を説明する。ただし、本発明はここで取り上げた実施の形態に限定されることはなく、要旨を変更しない範囲で適宜組み合わせや改良が可能である。また、同義の部分には同じ符号を付して重複する説明を省略する。

【0018】

図1は、本発明に係る絶縁電線の実施形態の1例を示す断面模式図である。図1に示したように、本発明に係る絶縁電線1は導体2上に絶縁被覆5(第1の被覆層3と第2の被覆層4)が形成されている。第1の被覆層3は、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを混合した第1の樹脂組成物を押出被覆した層(押出被覆層)であり、前記第1の樹脂組成物は、前記樹脂(A)と前記樹脂(B)とが重量部比で「(A)/(B) = 10/90 〜 50/50」の範囲で混和されていることを特徴とする。導体2の外周に少なくとも第1の被覆層3を形成することにより、従来と同等の絶縁被覆厚さを有しながら従来よりも高い部分放電開始電圧(例えば、1500 Vp以上の高い部分放電開始電圧)を達成することができる。

【0019】

さらに、導体2と第1の被覆層3との間でかつ導体2の直上に第2の被覆層4を形成することは好ましい。第2の被覆層4は、ポリフェニレンサルファイドからなる樹脂(A)とポリアミドからなる樹脂(C)とを混合した第2の樹脂組成物を押出被覆した層(押出被覆層)であり、前記第2の樹脂組成物は、前記樹脂(A)と前記樹脂(C)とが重量部比で「(B)/(A) = 5/95 〜 30/70」の範囲で混和されている。第2の被覆層4を導体2の直上に形成することにより、導体2と絶縁被覆5との密着性を向上させる効果がある。言い換えると、導体2と第2の被覆層4とが良好に密着すると共に、第2の被覆層4と第1の被覆層3とが良好に密着する。なお、第2の被覆層4は密着性をより向上させる観点から形成されることが好ましいが、形成されていない場合を否定するものではない(図2参照)。図2は、本発明に係る絶縁電線の実施形態の他の1例を示す断面模式図である。

【0020】

第1の被覆層3において、ポリフェニレンサルファイドからなる樹脂(A)は高い耐熱性と高い機械的特性とを有するが、比誘電率が3.5程度あることから絶縁被覆中に高い比率で存在すると部分放電開始電圧を向上させることが難しくなる。そこで、比誘電率を低下させるためにシンジオタクチックポリスチレンからなる樹脂(B)を混合した第1の樹脂組成物を検討した。樹脂(A)と樹脂(B)とを混和する比率(重量部比)が「(A)/(B) > 50/50」であると、第1の被覆層3の比誘電率が十分に低くならず部分放電開始電圧の向上が不十分となる。一方、該重量部比が「(A)/(B) < 10/90」になると、樹脂(A)が少な過ぎて耐熱性や機械的特性(例えば、機械的強度や耐摩耗性)が低下する。

【0021】

一方、第2の被覆層4において、ポリフェニレンサルファイドからなる樹脂(A)のみでは導体2との密着性が十分と言えない場合がある。そこで、導体2との密着性を向上させるためにポリアミドからなる樹脂(C)を混合させた第2の樹脂組成物を検討した。樹脂(A)と樹脂(C)とを混和する比率(重量部比)が「(C)/(A) < 5/95」であると、樹脂(C)が少な過ぎて導体との密着性向上の効果が十分に得られない。一方、該重量部比が「(C)/(A) > 30/70」になると、樹脂(C)が多過ぎてポリアミドの分子構造中に持つ極性基の影響が相対的に増大し、部分放電開始電圧を低下させる要因となる。

【0022】

樹脂(C)としては、融点が280℃以上のポリアミドからなる樹脂を用いることが好ましい。また、融点が280℃以上のポリアミドとしては、例えば、脂肪族ポリアミドであるナイロン46、芳香族ポリアミドであるナイロン6T(ヘキサメチレンジアミンとテレフタル酸との共縮重合体)やナイロン6I(ヘキサメチレンジアミンとイソフタル酸との共縮重合体)、ナイロン9T(ノナンジアミンとテレフタル酸との共縮重合体)、ナイロンM-5T(メチルペンタジアミンとテレフタル酸との共縮重合体)、ナイロン6T/66(ナイロン6Tとナイロン66との共重合体)、ナイロン6T/6I(ナイロン6Tとナイロン6Iとの共重合体)、ナイロン6T/6I/66(ナイロン6Tとナイロン6Iとナイロン66との共重合体)、ナイロン6T/M-5T(ナイロン6TとナイロンM-5Tとの共重合体)、ナイロン6T/6(ナイロン6Tとナイロン6との共重合体)などが挙げられる。樹脂(C)として上記のポリアミドを単独で用いてもよいし、複数を組み合わせて用いてもよい。

【0023】

加えて、上記のポリアミドを主成分とし、ナイロン6(ε-カプロラクタムの重縮合体)やナイロン66(ヘキサメチレンジアミンとアジピン酸との共縮重合体)などを更に混合した樹脂(C)としてもよい。この場合、例えば、示差走査熱量計(DSC)を用いて昇温速度10℃/minの条件で該樹脂(C)を熱分析した時に、融点の主ピークを低下させないような範囲の量でナイロン6やナイロン66などを混合することが好ましい。

【0024】

第2の樹脂組成物を導体2上に押出被覆した後に、250℃以上の温度で加熱処理を施すことは好ましい。これにより、導体2と第2の被覆層4との密着性が更に向上する。密着性が向上することで、絶縁電線1を小径(例えば、自己径)に屈曲させてもシワの発生を防止できるとともに耐摩耗性も向上する。加熱時間に特段の限定はないが、数十秒間から数分間保持するのが好ましい。また、加熱方法にも特段の限定はなく、電気炉やバーナー、温風加熱装置、誘導加熱装置などを用いることができる。加熱温度は、該樹脂組成物のガラス転移温度(Tg)よりも100℃以上高く、樹脂組成物の融解が開始する温度である250℃以上にすると大きな効果が得られる。なお、加熱温度が250℃未満の場合、加熱処理による更なる効果が得られないに過ぎない。

【0025】

第1の被覆層3および第2の被覆層4の厚さは、それぞれ20μm以上であることが好ましく、絶縁被覆5全体の厚さは、70〜100μmであることが好ましい。また、各被覆層を構成する樹脂組成物中に、必要に応じて酸化防止剤や銅害防止剤、滑剤、着色剤などを添加してもよい。第1の被覆層3の外周に潤滑層を別途形成してもよい。さらに、絶縁被覆の可撓性を向上させるため、ポリオレフィン系樹脂を無水マレイン酸あるいはグリジシルメタクリレートで変性した樹脂組成物を副素材として第1および/または第2の樹脂組成物にブレンドしてもよい。

【0026】

導体2の材料にも特段の限定はなく、エナメル被覆絶縁電線で常用される材料(例えば、無酸素銅や低酸素銅など)を用いることができる。さらに、図1においては導体2として丸形状の断面を有する例を示したが、それに限定されることはなく、矩形状の断面を有する導体であってもよい。

【実施例】

【0027】

以下、本発明を実施例に基づいて更に詳しく説明するが、本発明はこれらに限定されるものではない。なお、実施例1〜10および比較例1〜5の各絶縁被覆を構成する樹脂組成物の組成をそれぞれ後述する表1および表2に示した。

【0028】

(実施例1〜10および比較例1〜5の作製)

導体として外径1.25 mmの銅線を用い、該銅線の外層に押出機を用いて表1・表2に示した樹脂組成物を押出被覆して、図1に示したような形状(実施例1〜8および比較例1〜5)および図2に示したような形状(実施例9〜10)の絶縁電線を作製した。実施例1〜8および比較例1〜5において、第2の被覆層の厚さを約20μmとし、絶縁被覆の全体厚さが70〜100μmになるように第1の被覆層を押出被覆した。一方、実施例9〜10において、第1の被覆層の厚さが100μmになるように押出被覆した。押出被覆時の温度は約300℃とした。さらに、絶縁被覆全体を押出被覆した後に、加熱温度(設定温度)が200〜300℃の電気炉を通して加熱処理を施した。

【0029】

上記のように作製した絶縁電線(実施例1〜10および比較例1〜5)に対して、次のような測定および試験を行った。

【0030】

(1)部分放電開始電圧測定

部分放電開始電圧の測定は次のような手順で行った。絶縁電線を500 mmの長さで2本切り出し、39 N(4 kgf)の張力を掛けながら撚り合わせて中央部の120 mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。試料端部10 mmの絶縁被覆をアビソフィックス装置で剥離した。その後、絶縁被覆の乾燥のため、120℃の恒温槽中に30分間保持し、デシケータ中で室温になるまで18時間放置した。部分放電開始電圧は、部分放電自動試験システム(総研電気株式会社製、DAC-6024)を用いて測定した。測定条件は、25℃で相対湿度50%の雰囲気とし、50 Hzの電圧を10〜30 V/sで昇圧しながらツイストペア試料に荷電した。ツイストペア試料に50 pCの放電が50回発生した電圧を部分放電開始電圧(Vp)とした。

【0031】

(2)密着性評価

密着性は、JIS C3003に準拠した急激伸張試験を実施することにより評価した。急激伸張試験の結果、絶縁被覆の浮き(剥離)の長さが破断点から2 mm以下のものを「◎:優秀の意味」、2〜20 mmのものを「○:合格の意味」、20 mmよりも長いものを「×:不合格の意味」とした。

【0032】

(3)耐熱性評価

耐熱性試験は次のような手順で行った。作製した絶縁電線を500 mmの長さで2本切り出し、39 N(4 kgf)の張力を掛けながら撚り合わせて中央部の120 mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。次に、老化試験機(東洋精機株式会社製、ギヤー・オーブンSTD60P)において150℃で2000時間保持して加熱老化させた。その後、直径4 mmの丸棒(巻き付け棒)にツイストペア試料を巻き付け、50倍の光学顕微鏡を用いて絶縁被覆でのクラックの有無を調査した。クラック等(例えば、クラック、クレージング、シワ)の発生がないものを「◎:優秀の意味」、クラックの発生がないものを「○:合格の意味」、クラック等の発生があるものを「×:不合格の意味」とした。

【0033】

実施例1〜10の樹脂組成物の組成および測定評価結果を表1に示し、比較例1〜5の樹脂組成物の組成および測定評価結果を表2に示す。

【0034】

【表1】

【0035】

【表2】

【0036】

表1に示したように、本発明に係る実施例1〜10の絶縁電線は、従来技術と同等な絶縁被覆厚さ(約70〜100μm)であっても1500 Vp以上の高い部分放電開始電圧を有していることが確認された。さらに、密着性・耐熱性評価に関しても、実施例1〜10の絶縁電線は良好な特性を有していることが確認された。

【0037】

これらに対し、比較例1と比較例2は、第2の樹脂組成物における樹脂(A)の配合が本発明の規定よりも多い例であり、密着性評価や耐熱性評価が不合格であった。比較例3は、第1の樹脂組成物における樹脂(B)の配合が本発明の規定よりも多い例であり、耐熱性が不十分であった。比較例4は、樹脂(A)の配合が第2の樹脂組成物において本発明の規定よりも少なく、かつ第1の樹脂組成物において本発明の規定よりも多い例であり、部分放電開始電圧の向上効果が不十分であった。比較例5は、第2の樹脂組成物における樹脂(C)の融点が本発明の好ましい形態よりも低い場合の例であり、耐熱性評価が不合格であった。

【0038】

以上のことから、本発明に係る実施例1〜10の絶縁電線は、従来の絶縁電線と同等の絶縁被覆厚さを有しながら従来よりも高い部分放電開始電圧を有していることが実証された。

【符号の説明】

【0039】

1…絶縁電線、2…導体、3…第1の被覆層、4…第2の被覆層、5…絶縁被覆。

【技術分野】

【0001】

本発明は、回転電機や変圧器などの電気機器のコイルに用いられる絶縁電線に係り、特に、押出被覆層を含む絶縁被覆が形成された絶縁電線に関するものである。

【背景技術】

【0002】

回転電機や変圧器などの電気機器のコイルに用いられている絶縁電線(エナメル被覆絶縁電線)は、一般的に、コイルの用途・形状に合致した断面形状(例えば、丸形状や矩形状)に成形された導体の外周に単層または複数層の絶縁被覆が形成された構造をしている。該絶縁被覆を形成する方法には、樹脂を有機溶剤に溶解させた絶縁塗料を導体上に塗布・焼付けする方法と、予め調合した樹脂組成物を導体上に押出被覆する方法がある。

【0003】

近年、電気機器への小型化の要求により、コイル巻線工程において絶縁電線を高い張力下で小径のコアに高密度で巻くようになってきており、絶縁被覆には過酷な加工ストレスに耐えられる機械的特性(例えば、密着性や耐摩耗性など)が求められている。また、電気機器への高効率化・高出力化の要求からインバータ制御や高電圧化が進展している。その結果、コイルの運転温度が以前よりも上昇傾向にあり、絶縁被覆には高い耐熱性も求められている。それらに加えて、インバータサージ電圧などのより高い電圧が電気機器中のコイルに掛かることから、部分放電の発生によって絶縁被覆が劣化・損傷することがあるという問題が生じていた。

【0004】

部分放電による絶縁被覆の劣化・損傷を防ぐために、部分放電開始電圧の高い絶縁被覆の開発が進められている。絶縁被覆の部分放電開始電圧を高くする手段として、絶縁被覆に比誘電率の低い樹脂を用いる方法や、絶縁被覆の厚さを厚くする方法が挙げられる。

【0005】

例えば、特許文献1には、特定の構造を有するフッ素系ポリイミド樹脂を含む巻線の絶縁被覆材料が開示されている。特許文献1に記載の絶縁被覆材料は、比誘電率が2.3〜2.8であり、従来の絶縁塗料の比誘電率(3〜4程度)と比較して有意に低く、その結果、絶縁被覆の発熱量が抑えられて熱による劣化が抑えられるとされている。

【0006】

特許文献2では、導体の外周に、少なくとも1層のエナメル焼き付け層と、その外側に少なくとも1層の押出被覆樹脂層を有し、該エナメル焼き付け層と該押出被覆樹脂層の厚さの合計が60μm以上であり、前記エナメル焼き付け層の厚さが50μm以下であり、前記押出被覆樹脂層が、25℃における引張弾性率が1000 MPa以上であり、かつ250℃における引張弾性率が10 MPa以上である樹脂材料(ポリエーテルエーテルケトンを除く)からなることを特徴とする耐インバータサージ絶縁ワイヤが開示されている。特許文献2に記載の絶縁ワイヤは、導体と絶縁被覆層の接着強度を下げることなく、高い部分放電開始電圧(900 Vp程度)を有する絶縁ワイヤを提供することができるとされている。

【0007】

また、特許文献3では、導体と前記導体を被覆する押出絶縁層を有してなる2層以上の多層絶縁電線であって、前記絶縁層の最内層以外の少なくとも1層が、ポリフェニレンスルフィド樹脂を連続層とし、オレフィン系共重合体成分を分散相とする樹脂混和物で形成され、前記樹脂混和物からなる絶縁層が、ポリフェニレンスルフィド樹脂 100質量部と、オレフィン系共重合体成分 3〜40質量部とを含有することを特徴とする多層絶縁電線が開示されている。特許文献3に記載の絶縁電線は、耐熱性と耐薬品性に優れているとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−56720号公報

【特許文献2】特許第4177295号公報

【特許文献3】再公表2005−106898号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載されているようなフッ素系ポリイミド樹脂からなる絶縁塗料を用いて絶縁被覆を形成した場合、絶縁被覆の比誘電率を低くすることはできるが、フッ素系ポリイミド樹脂から形成した絶縁被覆は導体への密着性が低いため、例えば、コイル巻線工程などにおける過酷な加工ストレスによって、絶縁被覆が導体から剥離する現象(被覆浮き)が発生してしまうことが懸念される。被覆浮きは、最悪の場合に絶縁破壊を起こす要因となる。

【0010】

また、前述したように、電気機器の更なる高効率化・高出力化に伴い、コイルに対して絶縁電線の占席率の向上が更に要求されるとともに、絶縁電線に対しても部分放電開始電圧の更なる向上(例えば、1500 Vp以上の部分放電開始電圧)が要求されている。ここで、特許文献2に記載されているような押出被覆樹脂層を有する従来の絶縁電線は、押出被覆樹脂層の厚さを厚くすることによって部分放電開始電圧を高くすることができると考えられるが、絶縁被覆全体の厚さも厚くなることになるため、絶縁電線の占積率を向上させることが困難になる弊害も生じる。

【0011】

従って、本発明の目的は、上記の課題を解決し、従来と同等の絶縁被覆厚さを有しながら従来よりも高い部分放電開始電圧を有する絶縁電線を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するため、少なくとも1層の押出被覆層を含む絶縁被覆が導体上に形成されている絶縁電線であって、前記少なくとも1層の押出被覆層は、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを混合した第1の樹脂組成物を押出被覆した層であり、前記第1の樹脂組成物は、前記樹脂(A)と前記樹脂(B)とが重量部比で「(A)/(B) = 10/90 〜 50/50」の範囲で混和されていることを特徴とする絶縁電線を提供する。なお、「10/90 〜 50/50」とは、「10/90以上、50/50以下」を意味するものとする。

【0013】

本発明は、上記目的を達成するため、上記の本発明に係る絶縁電線において、以下のような改良や変更を加えることができる。

(1)前記絶縁被覆は、前記導体の外周に形成された前記少なくとも1層の押出被覆層からなる第1の被覆層と前記導体との間でかつ前記導体の直上に第2の被覆層が形成された構造を有し、前記第2の被覆層は、ポリフェニレンサルファイドからなる前記樹脂(A)とポリアミドからなる樹脂(C)とを混合した第2の樹脂組成物を押出被覆した層であり、前記第2の樹脂組成物は、前記樹脂(C)と前記樹脂(A)とが重量部比で「(C)/(A) = 5/95 〜 30/70」の範囲で混和されている。なお、「5/95 〜 30/70」とは、「5/95以上、30/70以下」を意味するものとする。

(2)前記第2の被覆層は、押出被覆した後に250℃以上の温度で加熱処理されている。

(3)前記樹脂(C)は、融点が280℃以上のポリアミドからなる樹脂である。

(4)前記樹脂(C)は、ナイロン46、ナイロン6T、ナイロン6I、ナイロン9T、およびナイロンM-5Tからなる群より選ばれる少なくとも一種の樹脂を含有する。

【発明の効果】

【0014】

本発明によれば、従来と同等の絶縁被覆厚さを有しながら従来よりも高い部分放電開始電圧を有する絶縁電線を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る絶縁電線の実施形態の1例を示す断面模式図である。

【図2】本発明に係る絶縁電線の実施形態の他の1例を示す断面模式図である。

【発明を実施するための形態】

【0016】

本発明者らは、絶縁電線における耐部分放電特性向上させるため、絶縁被覆の樹脂組成物や構造を鋭意検討した結果、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを所定の重量部比で混和した樹脂組成物を用いて押出被覆層を形成することが有効であることを見出した。本発明は、それらの知見に基づいて完成されたものである。

【0017】

以下、本発明に係る実施形態を説明する。ただし、本発明はここで取り上げた実施の形態に限定されることはなく、要旨を変更しない範囲で適宜組み合わせや改良が可能である。また、同義の部分には同じ符号を付して重複する説明を省略する。

【0018】

図1は、本発明に係る絶縁電線の実施形態の1例を示す断面模式図である。図1に示したように、本発明に係る絶縁電線1は導体2上に絶縁被覆5(第1の被覆層3と第2の被覆層4)が形成されている。第1の被覆層3は、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを混合した第1の樹脂組成物を押出被覆した層(押出被覆層)であり、前記第1の樹脂組成物は、前記樹脂(A)と前記樹脂(B)とが重量部比で「(A)/(B) = 10/90 〜 50/50」の範囲で混和されていることを特徴とする。導体2の外周に少なくとも第1の被覆層3を形成することにより、従来と同等の絶縁被覆厚さを有しながら従来よりも高い部分放電開始電圧(例えば、1500 Vp以上の高い部分放電開始電圧)を達成することができる。

【0019】

さらに、導体2と第1の被覆層3との間でかつ導体2の直上に第2の被覆層4を形成することは好ましい。第2の被覆層4は、ポリフェニレンサルファイドからなる樹脂(A)とポリアミドからなる樹脂(C)とを混合した第2の樹脂組成物を押出被覆した層(押出被覆層)であり、前記第2の樹脂組成物は、前記樹脂(A)と前記樹脂(C)とが重量部比で「(B)/(A) = 5/95 〜 30/70」の範囲で混和されている。第2の被覆層4を導体2の直上に形成することにより、導体2と絶縁被覆5との密着性を向上させる効果がある。言い換えると、導体2と第2の被覆層4とが良好に密着すると共に、第2の被覆層4と第1の被覆層3とが良好に密着する。なお、第2の被覆層4は密着性をより向上させる観点から形成されることが好ましいが、形成されていない場合を否定するものではない(図2参照)。図2は、本発明に係る絶縁電線の実施形態の他の1例を示す断面模式図である。

【0020】

第1の被覆層3において、ポリフェニレンサルファイドからなる樹脂(A)は高い耐熱性と高い機械的特性とを有するが、比誘電率が3.5程度あることから絶縁被覆中に高い比率で存在すると部分放電開始電圧を向上させることが難しくなる。そこで、比誘電率を低下させるためにシンジオタクチックポリスチレンからなる樹脂(B)を混合した第1の樹脂組成物を検討した。樹脂(A)と樹脂(B)とを混和する比率(重量部比)が「(A)/(B) > 50/50」であると、第1の被覆層3の比誘電率が十分に低くならず部分放電開始電圧の向上が不十分となる。一方、該重量部比が「(A)/(B) < 10/90」になると、樹脂(A)が少な過ぎて耐熱性や機械的特性(例えば、機械的強度や耐摩耗性)が低下する。

【0021】

一方、第2の被覆層4において、ポリフェニレンサルファイドからなる樹脂(A)のみでは導体2との密着性が十分と言えない場合がある。そこで、導体2との密着性を向上させるためにポリアミドからなる樹脂(C)を混合させた第2の樹脂組成物を検討した。樹脂(A)と樹脂(C)とを混和する比率(重量部比)が「(C)/(A) < 5/95」であると、樹脂(C)が少な過ぎて導体との密着性向上の効果が十分に得られない。一方、該重量部比が「(C)/(A) > 30/70」になると、樹脂(C)が多過ぎてポリアミドの分子構造中に持つ極性基の影響が相対的に増大し、部分放電開始電圧を低下させる要因となる。

【0022】

樹脂(C)としては、融点が280℃以上のポリアミドからなる樹脂を用いることが好ましい。また、融点が280℃以上のポリアミドとしては、例えば、脂肪族ポリアミドであるナイロン46、芳香族ポリアミドであるナイロン6T(ヘキサメチレンジアミンとテレフタル酸との共縮重合体)やナイロン6I(ヘキサメチレンジアミンとイソフタル酸との共縮重合体)、ナイロン9T(ノナンジアミンとテレフタル酸との共縮重合体)、ナイロンM-5T(メチルペンタジアミンとテレフタル酸との共縮重合体)、ナイロン6T/66(ナイロン6Tとナイロン66との共重合体)、ナイロン6T/6I(ナイロン6Tとナイロン6Iとの共重合体)、ナイロン6T/6I/66(ナイロン6Tとナイロン6Iとナイロン66との共重合体)、ナイロン6T/M-5T(ナイロン6TとナイロンM-5Tとの共重合体)、ナイロン6T/6(ナイロン6Tとナイロン6との共重合体)などが挙げられる。樹脂(C)として上記のポリアミドを単独で用いてもよいし、複数を組み合わせて用いてもよい。

【0023】

加えて、上記のポリアミドを主成分とし、ナイロン6(ε-カプロラクタムの重縮合体)やナイロン66(ヘキサメチレンジアミンとアジピン酸との共縮重合体)などを更に混合した樹脂(C)としてもよい。この場合、例えば、示差走査熱量計(DSC)を用いて昇温速度10℃/minの条件で該樹脂(C)を熱分析した時に、融点の主ピークを低下させないような範囲の量でナイロン6やナイロン66などを混合することが好ましい。

【0024】

第2の樹脂組成物を導体2上に押出被覆した後に、250℃以上の温度で加熱処理を施すことは好ましい。これにより、導体2と第2の被覆層4との密着性が更に向上する。密着性が向上することで、絶縁電線1を小径(例えば、自己径)に屈曲させてもシワの発生を防止できるとともに耐摩耗性も向上する。加熱時間に特段の限定はないが、数十秒間から数分間保持するのが好ましい。また、加熱方法にも特段の限定はなく、電気炉やバーナー、温風加熱装置、誘導加熱装置などを用いることができる。加熱温度は、該樹脂組成物のガラス転移温度(Tg)よりも100℃以上高く、樹脂組成物の融解が開始する温度である250℃以上にすると大きな効果が得られる。なお、加熱温度が250℃未満の場合、加熱処理による更なる効果が得られないに過ぎない。

【0025】

第1の被覆層3および第2の被覆層4の厚さは、それぞれ20μm以上であることが好ましく、絶縁被覆5全体の厚さは、70〜100μmであることが好ましい。また、各被覆層を構成する樹脂組成物中に、必要に応じて酸化防止剤や銅害防止剤、滑剤、着色剤などを添加してもよい。第1の被覆層3の外周に潤滑層を別途形成してもよい。さらに、絶縁被覆の可撓性を向上させるため、ポリオレフィン系樹脂を無水マレイン酸あるいはグリジシルメタクリレートで変性した樹脂組成物を副素材として第1および/または第2の樹脂組成物にブレンドしてもよい。

【0026】

導体2の材料にも特段の限定はなく、エナメル被覆絶縁電線で常用される材料(例えば、無酸素銅や低酸素銅など)を用いることができる。さらに、図1においては導体2として丸形状の断面を有する例を示したが、それに限定されることはなく、矩形状の断面を有する導体であってもよい。

【実施例】

【0027】

以下、本発明を実施例に基づいて更に詳しく説明するが、本発明はこれらに限定されるものではない。なお、実施例1〜10および比較例1〜5の各絶縁被覆を構成する樹脂組成物の組成をそれぞれ後述する表1および表2に示した。

【0028】

(実施例1〜10および比較例1〜5の作製)

導体として外径1.25 mmの銅線を用い、該銅線の外層に押出機を用いて表1・表2に示した樹脂組成物を押出被覆して、図1に示したような形状(実施例1〜8および比較例1〜5)および図2に示したような形状(実施例9〜10)の絶縁電線を作製した。実施例1〜8および比較例1〜5において、第2の被覆層の厚さを約20μmとし、絶縁被覆の全体厚さが70〜100μmになるように第1の被覆層を押出被覆した。一方、実施例9〜10において、第1の被覆層の厚さが100μmになるように押出被覆した。押出被覆時の温度は約300℃とした。さらに、絶縁被覆全体を押出被覆した後に、加熱温度(設定温度)が200〜300℃の電気炉を通して加熱処理を施した。

【0029】

上記のように作製した絶縁電線(実施例1〜10および比較例1〜5)に対して、次のような測定および試験を行った。

【0030】

(1)部分放電開始電圧測定

部分放電開始電圧の測定は次のような手順で行った。絶縁電線を500 mmの長さで2本切り出し、39 N(4 kgf)の張力を掛けながら撚り合わせて中央部の120 mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。試料端部10 mmの絶縁被覆をアビソフィックス装置で剥離した。その後、絶縁被覆の乾燥のため、120℃の恒温槽中に30分間保持し、デシケータ中で室温になるまで18時間放置した。部分放電開始電圧は、部分放電自動試験システム(総研電気株式会社製、DAC-6024)を用いて測定した。測定条件は、25℃で相対湿度50%の雰囲気とし、50 Hzの電圧を10〜30 V/sで昇圧しながらツイストペア試料に荷電した。ツイストペア試料に50 pCの放電が50回発生した電圧を部分放電開始電圧(Vp)とした。

【0031】

(2)密着性評価

密着性は、JIS C3003に準拠した急激伸張試験を実施することにより評価した。急激伸張試験の結果、絶縁被覆の浮き(剥離)の長さが破断点から2 mm以下のものを「◎:優秀の意味」、2〜20 mmのものを「○:合格の意味」、20 mmよりも長いものを「×:不合格の意味」とした。

【0032】

(3)耐熱性評価

耐熱性試験は次のような手順で行った。作製した絶縁電線を500 mmの長さで2本切り出し、39 N(4 kgf)の張力を掛けながら撚り合わせて中央部の120 mmの範囲に6回の撚り部を有するツイストペアの試料を用意した。次に、老化試験機(東洋精機株式会社製、ギヤー・オーブンSTD60P)において150℃で2000時間保持して加熱老化させた。その後、直径4 mmの丸棒(巻き付け棒)にツイストペア試料を巻き付け、50倍の光学顕微鏡を用いて絶縁被覆でのクラックの有無を調査した。クラック等(例えば、クラック、クレージング、シワ)の発生がないものを「◎:優秀の意味」、クラックの発生がないものを「○:合格の意味」、クラック等の発生があるものを「×:不合格の意味」とした。

【0033】

実施例1〜10の樹脂組成物の組成および測定評価結果を表1に示し、比較例1〜5の樹脂組成物の組成および測定評価結果を表2に示す。

【0034】

【表1】

【0035】

【表2】

【0036】

表1に示したように、本発明に係る実施例1〜10の絶縁電線は、従来技術と同等な絶縁被覆厚さ(約70〜100μm)であっても1500 Vp以上の高い部分放電開始電圧を有していることが確認された。さらに、密着性・耐熱性評価に関しても、実施例1〜10の絶縁電線は良好な特性を有していることが確認された。

【0037】

これらに対し、比較例1と比較例2は、第2の樹脂組成物における樹脂(A)の配合が本発明の規定よりも多い例であり、密着性評価や耐熱性評価が不合格であった。比較例3は、第1の樹脂組成物における樹脂(B)の配合が本発明の規定よりも多い例であり、耐熱性が不十分であった。比較例4は、樹脂(A)の配合が第2の樹脂組成物において本発明の規定よりも少なく、かつ第1の樹脂組成物において本発明の規定よりも多い例であり、部分放電開始電圧の向上効果が不十分であった。比較例5は、第2の樹脂組成物における樹脂(C)の融点が本発明の好ましい形態よりも低い場合の例であり、耐熱性評価が不合格であった。

【0038】

以上のことから、本発明に係る実施例1〜10の絶縁電線は、従来の絶縁電線と同等の絶縁被覆厚さを有しながら従来よりも高い部分放電開始電圧を有していることが実証された。

【符号の説明】

【0039】

1…絶縁電線、2…導体、3…第1の被覆層、4…第2の被覆層、5…絶縁被覆。

【特許請求の範囲】

【請求項1】

少なくとも1層の押出被覆層を含む絶縁被覆が導体上に形成されている絶縁電線であって、

前記少なくとも1層の押出被覆層は、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを混合した第1の樹脂組成物を押出被覆した層であり、

前記第1の樹脂組成物は、前記樹脂(A)と前記樹脂(B)とが重量部比で「(A)/(B) = 10/90 〜 50/50」の範囲で混和されていることを特徴とする絶縁電線。

【請求項2】

請求項1に記載の絶縁電線において、

前記絶縁被覆は、前記導体の外周に形成された前記少なくとも1層の押出被覆層からなる第1の被覆層と前記導体との間でかつ前記導体の直上に第2の被覆層が形成された構造を有し、

前記第2の被覆層は、ポリフェニレンサルファイドからなる前記樹脂(A)とポリアミドからなる樹脂(C)とを混合した第2の樹脂組成物を押出被覆した層であり、

前記第2の樹脂組成物は、前記樹脂(C)と前記樹脂(A)とが重量部比で「(C)/(A) = 5/95 〜 30/70」の範囲で混和されていることを特徴とする絶縁電線。

【請求項3】

請求項2に記載の絶縁電線において、

前記第2の被覆層は、押出被覆した後に250℃以上の温度で加熱処理されていることを特徴とする絶縁電線。

【請求項4】

請求項2または請求項3に記載の絶縁電線において、

前記樹脂(C)は、融点が280℃以上のポリアミドからなる樹脂であることを特徴とする絶縁電線。

【請求項5】

請求項2乃至請求項4のいずれかに記載の絶縁電線において、

前記樹脂(C)は、ナイロン46、ナイロン6T、ナイロン6I、ナイロン9T、およびナイロンM-5Tからなる群より選ばれる少なくとも一種の樹脂を含有することを特徴とする絶縁電線。

【請求項1】

少なくとも1層の押出被覆層を含む絶縁被覆が導体上に形成されている絶縁電線であって、

前記少なくとも1層の押出被覆層は、ポリフェニレンサルファイドからなる樹脂(A)とシンジオタクチックポリスチレンからなる樹脂(B)とを混合した第1の樹脂組成物を押出被覆した層であり、

前記第1の樹脂組成物は、前記樹脂(A)と前記樹脂(B)とが重量部比で「(A)/(B) = 10/90 〜 50/50」の範囲で混和されていることを特徴とする絶縁電線。

【請求項2】

請求項1に記載の絶縁電線において、

前記絶縁被覆は、前記導体の外周に形成された前記少なくとも1層の押出被覆層からなる第1の被覆層と前記導体との間でかつ前記導体の直上に第2の被覆層が形成された構造を有し、

前記第2の被覆層は、ポリフェニレンサルファイドからなる前記樹脂(A)とポリアミドからなる樹脂(C)とを混合した第2の樹脂組成物を押出被覆した層であり、

前記第2の樹脂組成物は、前記樹脂(C)と前記樹脂(A)とが重量部比で「(C)/(A) = 5/95 〜 30/70」の範囲で混和されていることを特徴とする絶縁電線。

【請求項3】

請求項2に記載の絶縁電線において、

前記第2の被覆層は、押出被覆した後に250℃以上の温度で加熱処理されていることを特徴とする絶縁電線。

【請求項4】

請求項2または請求項3に記載の絶縁電線において、

前記樹脂(C)は、融点が280℃以上のポリアミドからなる樹脂であることを特徴とする絶縁電線。

【請求項5】

請求項2乃至請求項4のいずれかに記載の絶縁電線において、

前記樹脂(C)は、ナイロン46、ナイロン6T、ナイロン6I、ナイロン9T、およびナイロンM-5Tからなる群より選ばれる少なくとも一種の樹脂を含有することを特徴とする絶縁電線。

【図1】

【図2】

【図2】

【公開番号】特開2011−210519(P2011−210519A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−76808(P2010−76808)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000005120)日立電線株式会社 (3,358)

【出願人】(591039997)日立マグネットワイヤ株式会社 (63)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000005120)日立電線株式会社 (3,358)

【出願人】(591039997)日立マグネットワイヤ株式会社 (63)

【Fターム(参考)】

[ Back to top ]