絶縁電線

【課題】リサイクル材で絶縁層を形成することに起因する半導電層の凹凸の検査を良好に行い、さらには当該凹凸の発生の低減を図る。

【解決手段】導体11と、導体の周囲に形成された絶縁層14と、絶縁層の内側と外側とに形成された半導電層12,16とを備え、絶縁層は、使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生処理した再生材と、再生材ではない未架橋のポリオレフィン(系)樹脂とを混合した再生材混合樹脂から形成され、絶縁層と半導電層との間に、再生材を含まない絶縁性樹脂により形成された、半導電層と視覚的に色彩の異なる界面確認層13,15を設けたことを特徴とする。

【解決手段】導体11と、導体の周囲に形成された絶縁層14と、絶縁層の内側と外側とに形成された半導電層12,16とを備え、絶縁層は、使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生処理した再生材と、再生材ではない未架橋のポリオレフィン(系)樹脂とを混合した再生材混合樹脂から形成され、絶縁層と半導電層との間に、再生材を含まない絶縁性樹脂により形成された、半導電層と視覚的に色彩の異なる界面確認層13,15を設けたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、いわゆるリサイクル材を用いた絶縁電線に関する。

【背景技術】

【0002】

絶縁電線は、導体を被覆するように絶縁層が形成されている。そして、この絶縁層は、ポリ塩化ビニルやポリエチレン、架橋ポリエチレン等の架橋ポリオレフィン系樹脂から形成されているが、これらの中でも、架橋ポリエチレン等の架橋ポリオレフィン系樹脂は、絶縁性能と耐熱性能に優れ、入手も容易であることから多用されている。

【0003】

かかる絶縁電線は、耐用年数を過ぎると交換が行われ、その際、大量の廃ケーブルが発生する。従来は、この廃ケーブルは廃棄されていたが、近年は省資源の観点から、導体と絶縁層をそれぞれ分離して再利用が行われるようになっている。

その際、絶縁層をポリ塩化ビニルやポリエチレン等の熱可塑性樹脂で形成している場合には再利用・再加工が容易だが、架橋ポリエチレン等の架橋ポリオレフィン(系)樹脂を主材とする絶縁層は、加熱溶融できないことから再加工や再利用が困難であった。

【0004】

前述の困難を克服する目的でなされた発明として、特許文献1に記載された発明がある。この発明は、廃ケーブルを回収し、その絶縁層をなす架橋ポリエチレン等の架橋ポリオレフィン(系)樹脂を高温環境下で所定の剪断加工に供することより所定のゲル分率になるまで架橋を切断して熱可塑化可能な再生材とし、当該再生材を架橋されていないポリエチレン樹脂等のポリオレフィン(系)樹脂に混合し、当該混合物(以下「再生材混合樹脂」という)を電線の絶縁層として再利用するものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−66262号公報

【特許文献2】特開昭61−208705号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、高電圧用の絶縁電線では、絶縁層の内周面側(絶縁層と導体の境界)又は絶縁層の外周面側に半導電層を形成している。

【0007】

このような半導電層を備える絶縁電線の絶縁層を前記再生材混合樹脂で形成すると、例えば図6に示すように、再生材混合樹脂に含まれているゲル状成分からなる微細な粒子(以下「ゲル粒子」という)Gが、絶縁層114における半導電層116側の界面に偏在した場合、絶縁層114と半導電層116との界面に凹凸が発生する原因となる。そして、絶縁層114に凹凸が生じると、その隙間に半導電層116の樹脂が入り込むことで半導電層116側の界面にも凹凸が発生して突出部Mが形成され、放電の原因となってしまうことが想定される。

また場合によっては、半導電層に含まれるカーボンのクラスタCがゲル粒子Gとゲル粒子Gとの隙間から絶縁層114側に侵入しその分の突出量がさらに大きくなって、より放電を生じやすくなることも想定される。

このため、半導電層を備える絶縁電線の絶縁層を再生材混合樹脂で形成した場合には、生産した電線の端部から電線の断面を薄く切断し、顕微鏡等を用いて切断断面を観察し、半導電層に所定寸法以上の突出部が発生していないか検査を行う必要があった。

【0008】

一方、廃ケーブルが半導電層を有する絶縁電線であった場合、廃ケーブルから半導電層を分離して絶縁層だけを取り出す作業は手間がかかるので、現実的には半導電層が混入した絶縁層から前記再生材を製造せざるを得ない。

半導電層には一般にカーボンが含有されているため、これが混入した再生材を用いた前記再生材混合樹脂は黒色を帯びてしまう。

このような再生材混合樹脂を用いて高電圧用の絶縁電線を製造すると、新たに形成された絶縁層は、幾分黒色を帯びた色彩となる。半導電層も含有するカーボンにより黒色を帯びた色彩であることから、この再生材混合樹脂を用いた高電圧用絶縁電線は、視覚による半導電層の凹凸の前記検査が困難となるという問題があった。

【0009】

なお、特許文献2に記載の先行技術では、絶縁層と半導電層の間に、白色の導電性亜鉛華を混入したゴム又はプラスチックからなる電界緩和層を形成し、絶縁層と半導電層の区別を容易にして端末処理の作業性を改善することが記載されている。

しかしながら、この特許文献2に記載の先行技術では、白色の電界緩和層を設けることで視覚的な凹凸の検査を可能とするが、絶縁層を再生材混合樹脂で形成した高電圧用絶縁電線にこの技術を適用した場合は、再生材混合樹脂による絶縁層の凹凸により、電界緩和層に突出部を生じて、その先端部が電界集中による放電の原因となるという問題が生じると想定される。

例えば図7に示すように、白色の導電性亜鉛華を混入した電界緩和層115を設けると、再生材混合樹脂中の微細ゲル粒子Gが絶縁層114における電界緩和層115側の界面に偏在することで生じた凹部に電界緩和層115の樹脂が侵入して、これにより半導電層116の突出量は低減される。しかしながら、電界緩和層115は導体である亜鉛華が含まれていることから、絶縁層114の凹部に侵入して突出した先端部が放電を生じる可能性があり、さらには、電界緩和層115に含まれる亜鉛華のクラスタSがゲル粒子Gとゲル粒子Gとの隙間から絶縁層114側に侵入してその分の突出量がさらに大きくなって、より放電を生じやすくなることも想定される。

【0010】

本発明は、再生材混合樹脂で絶縁層を形成する場合に、これに起因する半導電層の凹凸の検査を良好に行うことができ、さらには当該半導電層の凹凸の発生を低減できる絶縁電線を提供することをその目的とする。

【課題を解決するための手段】

【0011】

請求項1記載の発明は、導体と、前記導体の周囲に形成された絶縁層と、前記絶縁層の内側又は外側の少なくともいずれか一方に形成された半導電層とを備え、前記絶縁層は、使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生処理した再生材と、再生材ではない未架橋のポリオレフィン(系)樹脂とを混合した再生材混合樹脂から形成され、前記絶縁層と前記半導電層との間に、再生材を含まない絶縁性樹脂により形成された、前記半導電層と視覚的に色彩の異なる界面確認層を設けたことを特徴とする。

なお、本願において「ポリオレフィン(系)樹脂」とは、ポリオレフィン樹脂とポリオレフィン系樹脂の両者を包含する用語として用いている。

ポリオレフィン樹脂としては、エチレン、プロピレン等のオレフィンを重合させた樹脂、例えば、高密度ポリエチレン、直鎖状低密度ポリエチレン、低密度ポリエチレン、ポリプロピレン等が挙げられる。

また、ポリオレフィン系樹脂としては、単量体としてオレフィンだけでなく酢酸ビニルなど他の単量体を用いた樹脂、例えばエチレン−酢酸ビニル共重合体、エチレン−(メタ)アクリル酸エステル共重合体、エチレン−(メタ)アクリル酸共重合体等が挙げられる。

【0012】

請求項2記載の発明は、請求項1記載の発明と同様の構成を備えると共に、前記再生材は、前記使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を再生処理によりゲル分率40%以下とし、前記再生材混合樹脂は、前記再生材を50質量%以下となる範囲で含有するポリオレフィン系樹脂から形成されたことを特徴とする。

ここで、ゲル分率とは、加温したキシレンに試料を入れ、溶解せずに残った試料の質量の、元の試料の質量に対する割合である。ゲル分率は、JIS C 3005中の「4.25架橋度」により測定した値である。

【0013】

請求項3記載の発明は、請求項1又は2記載の発明と同様の構成を備えると共に、前記絶縁層の体積抵抗率が2.5×1015[Ω・m]以上であることを特徴とする。

【発明の効果】

【0014】

請求項1記載の発明では、絶縁層と半導電層との間に半導電層と視覚的に色彩の異なる界面確認層を形成したことから、半導電層の界面の形状が色彩の異なる界面確認層との境界として明確に現れることにより、界面形状の正確且つ確実な検査を行うことが可能となる。

また、界面確認層は絶縁体であることから電界集中を発生せず、また、絶縁層の凹凸部に対する半導電層の直接的な侵入を防止する。このため、絶縁層の界面に再生材混合樹脂中のゲル粒子の凝集に起因する凹凸を生じた場合でも、これによる半導電層の突出量を界面確認層で低減し、電界集中による放電等を抑制、回避することが可能となる。

【0015】

請求項2記載の発明は、再生材のゲル分率を40%以下とし、当該再生材の混合量を50質量%以下とした再生材混合樹脂を用いて絶縁層を形成することにより、優れた電気特性及び機械的特性を有するリサイクル電線を得ることが可能となる。

【0016】

請求項3記載の発明は、絶縁層の体積抵抗率を2.5×1015[Ω・m]以上とすることで、電線全体として一般的な低圧架橋ポリエチレン絶縁ケーブルの絶縁抵抗規格値(JIS C3606等)を満足することが可能となる。

【図面の簡単な説明】

【0017】

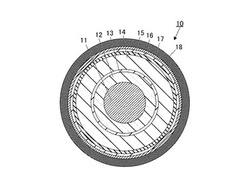

【図1】本発明の第1の実施形態に係る絶縁電線を示す断面図である。

【図2】本発明の絶縁電線において、絶縁層に凹凸を生じた場合の拡大断面図を示す。

【図3】本発明の第2の実施形態に係る絶縁電線を示す断面図である。

【図4】本発明の第3の実施形態に係る絶縁電線を示す断面図である。

【図5】本発明の第4の実施形態に係る絶縁電線を示す断面図である。

【図6】半導電層を備える従来の絶縁電線において、絶縁層に凹凸を生じた場合の拡大断面図を示す。

【図7】電界緩和層を備える絶縁電線において、絶縁層に凹凸を生じた場合の拡大断面図を示す。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態について詳細に説明する。

〔第1実施形態〕

図1は本発明の第1の実施形態に係る絶縁電線(以下「電線」と記載することがある)10を示す断面図である。図1に示すように、電線10は、いわゆるCVケーブルであり、導体11を中心として内側から順番に、内部半導電層12、内部界面確認層13、絶縁層14、外部界面確認層15、外部半導電層16、遮蔽層17、防食層18が重ねて形成されている。

【0019】

[導体及び内部半導電層]

導体11には、例えば銅線、アルミニウム線等を用いることができる。

そして、この導体11の周囲には、その外周面全体に密着して内部半導電層12が形成されている。この内部半導電層12は、導体と絶縁体の中間となる体積抵抗率(例えば、10〜104[Ω・m]程度)となる半導電樹脂組成物から形成されている。この半導電樹脂組成物は、エチレン−酢酸ビニル共重合体などのポリオレフィン系樹脂からなるベース樹脂に、導電性を付与するカーボンブラックや、その他の配合物を適宜混合してなるものである。ベース樹脂には、ニトリルブタジエンゴムなどを混合しても良い。また、混合するカーボンブラックとしては、公知のカーボンブラックであればよく、特に制限はない。例えば、ファーネスブラック、アセチレンブラック、ケッチェンブラック等を例示することができ、これらを1種あるいは2種以上混合して使用してもよい。

【0020】

その他の配合物として、半導電樹脂組成物には、架橋剤や、老化防止剤などその他の添加物を配合することができる。老化防止剤としては、一般に使用される老化防止剤を適宜選択して配合することができ、フェノール系、ホスファイト系、チオエーテル系の老化防止剤を配合することが好ましい。また、4,4−チオビス(3−メチルー6−tert−ブチルフェノール)は、後述する押出時の樹脂組成物の架橋反応抑制効果がある点で老化防止剤として配合することが好ましい。

【0021】

[絶縁層]

内部半導電層12の周囲には、その外周面全体に密着して内部界面確認層13が形成され、さらに、内部界面確認層13の周囲には、その外周面全体に密着して絶縁層14が形成されている。

絶縁層14を形成するには、架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生した再生材と、再生材ではない架橋したことがないポリオレフィン(系)樹脂とを混合した再生材混合樹脂を用いる。

上記架橋ポリオレフィン(系)樹脂の廃材としては、例えば、電線被覆廃材などの配線材の被覆廃材が主に用いられるが、一般廃棄物として廃棄される給水用、給湯用、屋内暖房用のパイプ、または各種発泡体などを混合しても良い。

また、上記ポリオレフィン(系)樹脂は、1種又は2種以上の混合物であっても良い。

【0022】

また、絶縁層14の材料である再生材混合樹脂の体積抵抗率が2.5×1015[Ω・m]以上となるように調節する。体積抵抗率は、再生材と、再生材ではないポリオレフィン系樹脂との混合比率により調整することができる。体積抵抗率を2.5×1015[Ω・m]以上とすることで、電線10は全体として一般的な低圧架橋ポリエチレン絶縁ケーブルの絶縁抵抗規格値(JIS C3606等)を満足することができる。

【0023】

ここで、架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生し再生材にする方法の一例について説明する。

まず、架橋ポリオレフィン(系)樹脂の廃材を同方向噛み合い型二軸押出機に投入し、架橋を切断し(熱可塑化処理)、再生材を得る。

上述の熱可塑化処理を行った再生材のゲル分率は40%以下とすることが好ましく、10%以下とすることがより好ましい。

【0024】

同方向噛み合い型二軸押出機で適切な条件のもとで熱可塑化処理を行うことで、再生材のゲル分率を40%以下とすることができる。好ましい処理温度は250℃〜400℃、好ましい剪断速度は200sec−1以上である。ここで、剪断速度とは、押出機のスクリューエレメント最外周部の周速度(mm/s)をスクリューとバレルとのクリアランス(mm)で除した数値である。

【0025】

次に、得られた再生材を、再生材ではないポリオレフィン(系)樹脂と混合して、再生材混合樹脂とする。再生材の混合割合は、全樹脂量の50質量%以下、好ましくは40質量%以下とする。ただし、0質量%は含まない。

【0026】

再生材ではないポリオレフィン(系)樹脂としては、架橋されたことのない樹脂であれば種々のものを用いることができるが、製造後一度も成形されたことのない樹脂(いわゆるバージン材)が好適に用いられる。具体的には、ポリエチレン樹脂(NUCG9301、ダウ・ケミカル(株)製)を用いることができる。

なお、絶縁層14には、通常の絶縁層を形成するのに用いる添加剤を用いることができる。具体的には、架橋剤、架橋助剤、酸化防止剤、紫外線吸収剤等を必要に応じて適量添加することができる。

【0027】

[外部半導電層]

絶縁層14の周囲には、その外周面全体に密着して外部界面確認層15が形成され、さらに、外部界面確認層15の周囲には、その外周面全体に密着して外部半導電層16が形成されている。

この外部半導電層16は、前述した内部半導電層12と同様に、導体と絶縁体の中間となる体積抵抗率(例えば、10〜104[Ω・m]程度)となる半導電樹脂組成物、例えば、エチレン−酢酸ビニル共重合体などのポリオレフィン系樹脂からなるベース樹脂に、導電性を付与するカーボンブラックや、その他の配合物を適宜混合して形成されている。

【0028】

[遮蔽層及び防食層]

遮蔽層17は、外部半導電層16を覆うように外側に設けられている。遮蔽層17は、例えば銅テープを外部半導電層16の外周部の巻き付けることで形成することができる。

また、防食層18は、遮蔽層17を覆うように外側に設けられている。防食層18には、例えば塩化ビニル等を用いることができる。

【0029】

[内部界面確認層及び外部界面確認層]

内部界面確認層13は内部半導電層12と絶縁層14との間でこれらと互いの界面を密着させた状態で介在するように形成されており、外部界面確認層15は絶縁層14と外部半導電層16との間でこれらと互いの界面を密着させた状態で介在するように形成されている。

これら内部界面確認層13及び外部界面確認層15はいずれも、絶縁性を有する樹脂から形成することを必要とするが、絶縁層14で使用されるような再生材は使用しない。界面確認層13,15を形成する絶縁性樹脂としては、例えば、ポリオレフィン(系)樹脂であって製造後一度も成形されたことのない樹脂(いわゆるバージン材、主に白色)が好適に用いられる。この場合も、ポリエチレン樹脂(NUCG9301、ダウ・ケミカル(株)製)を使用しても良い。

【0030】

内部界面確認層13と外部界面確認層15は、それぞれ隣接する内部半導電層12又は外部半導電層16の界面形状の視覚的認識を良好に行うことを第一の目的として形成されている。

即ち、前述した絶縁層14は再生材を混合した再生材混合樹脂からなり、再生材は架橋ポリオレフィン系樹脂の廃材を熱可塑化処理により微粉砕したものであることから、内側又は外側の界面近くに微粉砕により生じた架橋ポリオレフィン系樹脂の微細粉のゲルが偏在すると、界面に凹凸を生じることとなる。そして、絶縁層14の界面における凹凸は、内部界面確認層13又は外部界面確認層15を介して内部半導電層12又は外部半導電層16の界面にも凹凸を生じさせる場合がある。この内部半導電層12又は外部半導電層16の凹凸はその形状、大きさ(例えば、大きく突出している場合等)によっては放電の発生原因となる。このため、内部半導電層12における内部界面確認層13側の界面の形状と外部半導電層16における外部界面確認層15側の界面の形状とについては、電線10の断面を薄く切り出すことにより顕微鏡による視覚的検査の対象となる。

前述したように、内部半導電層12と外部半導電層16はいずれも、ポリオレフィン系樹脂からなるベース樹脂(主に白色)にカーボンブラック(黒色)を配合していることから、その色彩が黒色となっている。一方、絶縁層14は、再生材を配合し、当該再生材には種々の成分が混合されることからやはり黒色の色彩となる。特に、再生材として高電圧用の絶縁電線の廃材(導体以外の被覆材)を利用する場合には、絶縁層に加えてカーボンが配合された半導電層も含まれることがあり、色彩が黒色となりやすい。

このため、仮に、内部界面確認層13と外部界面確認層15が存在しないと、内部半導電層12と絶縁層14及び外部半導電層16と絶縁層14とが直接隣接し、これらは互いに同じ色相であることから、内部半導電層12と外部半導電層16のそれぞれの界面形状の視覚的な認識が非常に困難となる。

【0031】

上記視覚的認識の困難性の解決のために、内部界面確認層13を内部半導電層12と異なる色彩とし、外部界面確認層15を外部半導電層16と異なる色彩として、界面形状の視覚的認識の明確化を図っている。

例えば、内部半導電層12及び外部半導電層16は黒色であるため、内部界面確認層13と外部界面確認層15を白色系の樹脂で形成する場合は、白色のまま顔料を混合せずに用いるか、再生材混合樹脂にシアン、マゼンタ、イエローの三原色のいずれか一つ又は二つの混合色で着色することが好ましい。内部界面確認層13と外部界面確認層15とを、ポリエチレン樹脂のバージン材で形成する場合には、所望の色彩の顔料を混合することで着色することができる。なお、内部界面確認層13と外部界面確認層15とは、絶縁体であることを前提とするので、使用する顔料は、絶縁性を損なわないものを選択する必要がある。

また、内部界面確認層13と外部界面確認層15は、内部半導電層12及び外部半導電層16と異なる色相とすることに限らず、例えば、明度を異ならせことで異なる色彩として視覚的に認識可能としても良い。例えば、明度に閾値を定めて「明」と「暗」の2パターンに分類し、内部半導電層12及び外部半導電層16が「明」と「暗」のいずれか一方のパターンに属する場合には、内部界面確認層13及びと外部界面確認層15については、もう一方のパターンに属する明度なるように色彩を付しても良い。

【0032】

また、内部半導電層12及び外部半導電層16における界面形状の視覚的検査において、放電の発生防止の観点から、凹凸による突出量又は窪み量について良否判定の閾値が定められている場合には、内部界面確認層13及び外部界面確認層15の層の厚さについては、突出量又は窪み量の閾値よりも層を厚く形成することが望ましい。

例えば、突出量又は窪み量が0.25[mm]以上の場合には放電の発生の可能性があるために「不良」と決定するとした場合には、内部界面確認層13及び外部界面確認層15の層の厚さも0.25[mm]以上とすることが望ましい。

即ち、界面形状の視覚的検査は、内部半導電層12及び外部半導電層16の「不良状態」(0.25[mm]以上の突出又は窪み)の検出を目的とすることから、内部界面確認層13及び外部界面確認層15が検出対象のサイズ(0.25[mm])よりも薄いと、探索の対象となる0.25[mm]以上の突出又は窪みが存在した場合に、これらが内部界面確認層13又は外部界面確認層15の厚さ範囲から逸脱し、識別性が損なわれるからである。従って、内部界面確認層13及び外部界面確認層15の層の厚さを凹凸による突出量又は窪み量について良否判定の閾値以上とすることにより、より適切な検査を実施することが可能となる。

【0033】

なお、内部界面確認層13及び外部界面確認層15は、内部半導電層12及び外部半導電層16の界面形状の確認機能を確保するために、その厚さについて下限値が定められているが、この下限値以上の厚さとしつつも、内部界面確認層13及び外部界面確認層15の層の厚さは極力薄くすることが望ましい。

電線10の拡径化を抑えつつも、絶縁層14の厚さを確保して、再生材の使用量を多くしリサイクル率を向上するためである。

【0034】

また、内部界面確認層13と外部界面確認層15は、それぞれ隣接する内部半導電層12又は外部半導電層16の界面に発生する凹凸の発生の抑制、緩和を図ることを第二の目的として形成されている。

前述したように、内部半導電層12及び外部半導電層16に、絶縁層14の界面に凝集したゲル粒子の凹凸に起因して凹凸形状が生じ、当該凹凸による突出部が尖鋭となり或いは大きく突出した場合に、その先端部に電界が集中し、放電発生の原因となる。

しかしながら、この実施形態の絶縁電線10では内部半導電層12と絶縁層14の間に内部界面確認層13を形成し、絶縁層14と外部半導電層16との間に外部界面確認層15を形成していることから、例えば、絶縁層14に凹部が生じた場合には、まず内部界面確認層13(又は外部界面確認層15)を形成する樹脂が凹部内に侵入する。このため、内部半導電層12(又は外部半導電層16)の突出は抑制されるかほとんど生じないこととなる。

【0035】

上記外部界面確認層15の作用を図2に基づいて詳細に説明する。

本発明たる電線10は、図2に示すように、再生材の微細なゲル粒子Gが凝集したことにより絶縁層14に生じた凹部に外部界面確認層15の樹脂が侵入し、外部半導電層16の突出量を低減する。外部界面確認層15は絶縁体であることから、突出形状の先端部からは放電は生じない。また、ゲル粒子Gとゲル粒子Gとの隙間は界面確認層15で塞がれているから絶縁層14側に半導電層16の樹脂やカーボンが侵入することがなく、この観点からも放電は生じ難い。

従って、外部界面確認層15は、放電を効果的に抑制する効果をも具備するものである。

なお、ここでは、外部界面確認層15についてその効果を例示したが、内部界面確認層13も同様の作用により同様の放電抑制効果を奏するものある。

【0036】

[電線の製造方法]

ここで、電線10の製造方法の一例について説明する。

撤去された電線から架橋ポリエチレン製の絶縁層を回収して、これを同方向噛み合い型二軸押出機で、処理温度は300℃、剪断速度500sec−1で架橋を切断し、ゲル分率を35%の再生材とした。電線は、絶縁層の内外に内部半導電層と外部半導電層を有するもので、前記回収した絶縁層には半導電層が混入していた。

この再生材と再生材ではないポリオレフィン樹脂である低密度ポリエチレンとを重量比50:50で混合してペレット状の再生材混合樹脂を製造した。

次に、押し出し方向に沿って順に並んで設けられた複数の押し出し機のホッパーに対して、上流側から順に、内部半導電層12を形成するカーボンブラック再生材混合樹脂を配合したポリオレフィン系樹脂、内部界面確認層13を形成するポリオレフィン系樹脂、絶縁層14を形成する再生材混合樹脂、外部界面確認層15を形成するポリオレフィン系樹脂、外部半導電層16を形成するカーボンブラックを配合したポリオレフィン系樹脂を投入する。

そして、導体11の周囲に、上流側の押し出し機から順番に樹脂を押し出し、内部半導電層12、内部界面確認層13、絶縁層14、外部界面確認層15、外部半導電層16を中心側から順番に積層して形成した。

その後、最外周である外部半導電層16の外周部に遮蔽層17の銅テープを巻き、さらに、その上から防食層18を形成することで、電線10が完成する。

【0037】

また、上記電線10の製造後は、端部を薄く切断して、顕微鏡観察により、絶縁層14と内部半導電層12の界面及び外部半導電層16の界面の凹凸形状の検査が実施される。

【0038】

なお、上記製造工程において、内部半導電層12、絶縁層14、内部界面確認層13、外部界面確認層15、外部半導電層16を形成する樹脂のいずれか一部の層又はこれら全ての層については、架橋させても良い。架橋方法としては、通常の架橋方法を適宜選択すればよい。例えば、有機過酸化物を添加し、押し出した後に加熱処理する「過酸化物架橋方法」、シラン化合物と架橋助剤を添加し、押し出した後に水分により架橋させる「シラン架橋方法」、電子線照射による「電子線架橋方法」などが挙げられる。

【0039】

[効果]

以上のように、電線10は、内部界面確認層13が隣接する内部半導電層12と異なる色彩であり、外部界面確認層15が隣接する外部半導電層16と異なる色彩であることから、内部半導電層12及び外部半導電層16の各々の界面の凹凸形状を視覚的に検査する場合に、背景となる内部界面確認層13又は外部界面確認層15との境界を明確に認識することができ、当該検査を正確且つ確実に行うことが可能となる。

また、再生材を利用することにより生じ得る絶縁層14の内側又は外側の界面における凹凸に対して、内部界面確認層13、外部界面確認層15が絶縁層14側に侵入し、内部半導電層12及び外部半導電層16の進入による突出部の発生を抑制することが可能となる。そして、内部界面確認層13及び外部界面確認層15は絶縁材料から形成されているので、内部界面確認層13及び外部界面確認層15による突出部による放電を効果的に回避することが可能となる。

【0040】

〔第2実施形態〕

図3は本発明の第2の実施形態に係る電線10Aを示す断面図である。なお、第1実施形態と同様の構成については、同符号を付して説明を割愛する。

前述した電線10では、内部半導電層12と外部半導電層16とについて、それぞれ隣接する内部界面確認層13及び外部界面確認層15を形成しているが、この電線10Aでは、内部半導電層12と絶縁層14との間に内部界面確認層13を備えるが、絶縁層14と外部半導電層16との間には外部界面確認層を形成しない構成となっている。

このような電線10Aの場合も、内部半導電層12における界面の凹凸形状の検査を正確且つ確実に行うことが可能となり、内部半導電層12における突出部の発生を抑制することが可能である。

さらに、電線10の形成すべき層の数を低減することができ、生産容易化による生産性の向上及び生産コスト低減を図ることが可能となる。

また、電線10Aの拡径化を抑えつつも、絶縁層14の厚さを確保して、より高電圧での送電が可能となる。

【0041】

〔第3実施形態〕

図4は本発明の第3の実施形態に係る電線10Bを示す断面図である。なお、第1実施形態と同様の構成については、同符号を付して説明を割愛する。

電線10Bは、絶縁層14と外部半導電層16との間に外部界面確認層15を設け、内部半導電層12と絶縁層14との間には内部界面確認層を形成しない場合を例示する。

この電線10Bの場合は、外部半導電層16における界面の凹凸形状の検査を正確且つ確実に行うことが可能となり、外部半導電層16における突出部の発生を抑制することが可能である。

また、電線10Bは、電線10Aの場合と同様に、生産性の向上、生産コスト低減、拡径することなく絶縁層14を厚くして高電圧での耐性向上を図ることが可能となる。

【0042】

〔第4実施形態〕

図5は本発明の第4の実施形態に係る電線10Cを示す断面図である。なお、第1実施形態と同様の構成については、同符号を付して説明を割愛する。

電線10Cは、内部半導電層12と絶縁層14との間に内部界面確認層13を設け、外部半導電層16に替えて、外部半導電テープ16Cを絶縁層14の外周面に巻き、絶縁層14と外部半導電テープ16Cとの間には、外部界面確認層を形成しない場合を例示する。

この電線10Cの場合は、内部半導電層12における界面の凹凸形状の検査を正確且つ確実に行うことが可能となり、内部半導電層12における突出部の発生を抑制することが可能である。

また、電線10Cは、電線10A、10Bの場合と同様に、生産性の向上、生産コスト低減、拡径することなく絶縁層14を厚くして高電圧での耐性向上を図ることが可能となる。

【符号の説明】

【0043】

10,10A,10B,10C 電線

11 導体

12 内部半導電層

13 内部界面確認層

14 絶縁層

15 外部界面確認層

16 外部半導電層

16C 外部半導電テープ

17 遮蔽層

18 防食層

【技術分野】

【0001】

本発明は、いわゆるリサイクル材を用いた絶縁電線に関する。

【背景技術】

【0002】

絶縁電線は、導体を被覆するように絶縁層が形成されている。そして、この絶縁層は、ポリ塩化ビニルやポリエチレン、架橋ポリエチレン等の架橋ポリオレフィン系樹脂から形成されているが、これらの中でも、架橋ポリエチレン等の架橋ポリオレフィン系樹脂は、絶縁性能と耐熱性能に優れ、入手も容易であることから多用されている。

【0003】

かかる絶縁電線は、耐用年数を過ぎると交換が行われ、その際、大量の廃ケーブルが発生する。従来は、この廃ケーブルは廃棄されていたが、近年は省資源の観点から、導体と絶縁層をそれぞれ分離して再利用が行われるようになっている。

その際、絶縁層をポリ塩化ビニルやポリエチレン等の熱可塑性樹脂で形成している場合には再利用・再加工が容易だが、架橋ポリエチレン等の架橋ポリオレフィン(系)樹脂を主材とする絶縁層は、加熱溶融できないことから再加工や再利用が困難であった。

【0004】

前述の困難を克服する目的でなされた発明として、特許文献1に記載された発明がある。この発明は、廃ケーブルを回収し、その絶縁層をなす架橋ポリエチレン等の架橋ポリオレフィン(系)樹脂を高温環境下で所定の剪断加工に供することより所定のゲル分率になるまで架橋を切断して熱可塑化可能な再生材とし、当該再生材を架橋されていないポリエチレン樹脂等のポリオレフィン(系)樹脂に混合し、当該混合物(以下「再生材混合樹脂」という)を電線の絶縁層として再利用するものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−66262号公報

【特許文献2】特開昭61−208705号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、高電圧用の絶縁電線では、絶縁層の内周面側(絶縁層と導体の境界)又は絶縁層の外周面側に半導電層を形成している。

【0007】

このような半導電層を備える絶縁電線の絶縁層を前記再生材混合樹脂で形成すると、例えば図6に示すように、再生材混合樹脂に含まれているゲル状成分からなる微細な粒子(以下「ゲル粒子」という)Gが、絶縁層114における半導電層116側の界面に偏在した場合、絶縁層114と半導電層116との界面に凹凸が発生する原因となる。そして、絶縁層114に凹凸が生じると、その隙間に半導電層116の樹脂が入り込むことで半導電層116側の界面にも凹凸が発生して突出部Mが形成され、放電の原因となってしまうことが想定される。

また場合によっては、半導電層に含まれるカーボンのクラスタCがゲル粒子Gとゲル粒子Gとの隙間から絶縁層114側に侵入しその分の突出量がさらに大きくなって、より放電を生じやすくなることも想定される。

このため、半導電層を備える絶縁電線の絶縁層を再生材混合樹脂で形成した場合には、生産した電線の端部から電線の断面を薄く切断し、顕微鏡等を用いて切断断面を観察し、半導電層に所定寸法以上の突出部が発生していないか検査を行う必要があった。

【0008】

一方、廃ケーブルが半導電層を有する絶縁電線であった場合、廃ケーブルから半導電層を分離して絶縁層だけを取り出す作業は手間がかかるので、現実的には半導電層が混入した絶縁層から前記再生材を製造せざるを得ない。

半導電層には一般にカーボンが含有されているため、これが混入した再生材を用いた前記再生材混合樹脂は黒色を帯びてしまう。

このような再生材混合樹脂を用いて高電圧用の絶縁電線を製造すると、新たに形成された絶縁層は、幾分黒色を帯びた色彩となる。半導電層も含有するカーボンにより黒色を帯びた色彩であることから、この再生材混合樹脂を用いた高電圧用絶縁電線は、視覚による半導電層の凹凸の前記検査が困難となるという問題があった。

【0009】

なお、特許文献2に記載の先行技術では、絶縁層と半導電層の間に、白色の導電性亜鉛華を混入したゴム又はプラスチックからなる電界緩和層を形成し、絶縁層と半導電層の区別を容易にして端末処理の作業性を改善することが記載されている。

しかしながら、この特許文献2に記載の先行技術では、白色の電界緩和層を設けることで視覚的な凹凸の検査を可能とするが、絶縁層を再生材混合樹脂で形成した高電圧用絶縁電線にこの技術を適用した場合は、再生材混合樹脂による絶縁層の凹凸により、電界緩和層に突出部を生じて、その先端部が電界集中による放電の原因となるという問題が生じると想定される。

例えば図7に示すように、白色の導電性亜鉛華を混入した電界緩和層115を設けると、再生材混合樹脂中の微細ゲル粒子Gが絶縁層114における電界緩和層115側の界面に偏在することで生じた凹部に電界緩和層115の樹脂が侵入して、これにより半導電層116の突出量は低減される。しかしながら、電界緩和層115は導体である亜鉛華が含まれていることから、絶縁層114の凹部に侵入して突出した先端部が放電を生じる可能性があり、さらには、電界緩和層115に含まれる亜鉛華のクラスタSがゲル粒子Gとゲル粒子Gとの隙間から絶縁層114側に侵入してその分の突出量がさらに大きくなって、より放電を生じやすくなることも想定される。

【0010】

本発明は、再生材混合樹脂で絶縁層を形成する場合に、これに起因する半導電層の凹凸の検査を良好に行うことができ、さらには当該半導電層の凹凸の発生を低減できる絶縁電線を提供することをその目的とする。

【課題を解決するための手段】

【0011】

請求項1記載の発明は、導体と、前記導体の周囲に形成された絶縁層と、前記絶縁層の内側又は外側の少なくともいずれか一方に形成された半導電層とを備え、前記絶縁層は、使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生処理した再生材と、再生材ではない未架橋のポリオレフィン(系)樹脂とを混合した再生材混合樹脂から形成され、前記絶縁層と前記半導電層との間に、再生材を含まない絶縁性樹脂により形成された、前記半導電層と視覚的に色彩の異なる界面確認層を設けたことを特徴とする。

なお、本願において「ポリオレフィン(系)樹脂」とは、ポリオレフィン樹脂とポリオレフィン系樹脂の両者を包含する用語として用いている。

ポリオレフィン樹脂としては、エチレン、プロピレン等のオレフィンを重合させた樹脂、例えば、高密度ポリエチレン、直鎖状低密度ポリエチレン、低密度ポリエチレン、ポリプロピレン等が挙げられる。

また、ポリオレフィン系樹脂としては、単量体としてオレフィンだけでなく酢酸ビニルなど他の単量体を用いた樹脂、例えばエチレン−酢酸ビニル共重合体、エチレン−(メタ)アクリル酸エステル共重合体、エチレン−(メタ)アクリル酸共重合体等が挙げられる。

【0012】

請求項2記載の発明は、請求項1記載の発明と同様の構成を備えると共に、前記再生材は、前記使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を再生処理によりゲル分率40%以下とし、前記再生材混合樹脂は、前記再生材を50質量%以下となる範囲で含有するポリオレフィン系樹脂から形成されたことを特徴とする。

ここで、ゲル分率とは、加温したキシレンに試料を入れ、溶解せずに残った試料の質量の、元の試料の質量に対する割合である。ゲル分率は、JIS C 3005中の「4.25架橋度」により測定した値である。

【0013】

請求項3記載の発明は、請求項1又は2記載の発明と同様の構成を備えると共に、前記絶縁層の体積抵抗率が2.5×1015[Ω・m]以上であることを特徴とする。

【発明の効果】

【0014】

請求項1記載の発明では、絶縁層と半導電層との間に半導電層と視覚的に色彩の異なる界面確認層を形成したことから、半導電層の界面の形状が色彩の異なる界面確認層との境界として明確に現れることにより、界面形状の正確且つ確実な検査を行うことが可能となる。

また、界面確認層は絶縁体であることから電界集中を発生せず、また、絶縁層の凹凸部に対する半導電層の直接的な侵入を防止する。このため、絶縁層の界面に再生材混合樹脂中のゲル粒子の凝集に起因する凹凸を生じた場合でも、これによる半導電層の突出量を界面確認層で低減し、電界集中による放電等を抑制、回避することが可能となる。

【0015】

請求項2記載の発明は、再生材のゲル分率を40%以下とし、当該再生材の混合量を50質量%以下とした再生材混合樹脂を用いて絶縁層を形成することにより、優れた電気特性及び機械的特性を有するリサイクル電線を得ることが可能となる。

【0016】

請求項3記載の発明は、絶縁層の体積抵抗率を2.5×1015[Ω・m]以上とすることで、電線全体として一般的な低圧架橋ポリエチレン絶縁ケーブルの絶縁抵抗規格値(JIS C3606等)を満足することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1の実施形態に係る絶縁電線を示す断面図である。

【図2】本発明の絶縁電線において、絶縁層に凹凸を生じた場合の拡大断面図を示す。

【図3】本発明の第2の実施形態に係る絶縁電線を示す断面図である。

【図4】本発明の第3の実施形態に係る絶縁電線を示す断面図である。

【図5】本発明の第4の実施形態に係る絶縁電線を示す断面図である。

【図6】半導電層を備える従来の絶縁電線において、絶縁層に凹凸を生じた場合の拡大断面図を示す。

【図7】電界緩和層を備える絶縁電線において、絶縁層に凹凸を生じた場合の拡大断面図を示す。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態について詳細に説明する。

〔第1実施形態〕

図1は本発明の第1の実施形態に係る絶縁電線(以下「電線」と記載することがある)10を示す断面図である。図1に示すように、電線10は、いわゆるCVケーブルであり、導体11を中心として内側から順番に、内部半導電層12、内部界面確認層13、絶縁層14、外部界面確認層15、外部半導電層16、遮蔽層17、防食層18が重ねて形成されている。

【0019】

[導体及び内部半導電層]

導体11には、例えば銅線、アルミニウム線等を用いることができる。

そして、この導体11の周囲には、その外周面全体に密着して内部半導電層12が形成されている。この内部半導電層12は、導体と絶縁体の中間となる体積抵抗率(例えば、10〜104[Ω・m]程度)となる半導電樹脂組成物から形成されている。この半導電樹脂組成物は、エチレン−酢酸ビニル共重合体などのポリオレフィン系樹脂からなるベース樹脂に、導電性を付与するカーボンブラックや、その他の配合物を適宜混合してなるものである。ベース樹脂には、ニトリルブタジエンゴムなどを混合しても良い。また、混合するカーボンブラックとしては、公知のカーボンブラックであればよく、特に制限はない。例えば、ファーネスブラック、アセチレンブラック、ケッチェンブラック等を例示することができ、これらを1種あるいは2種以上混合して使用してもよい。

【0020】

その他の配合物として、半導電樹脂組成物には、架橋剤や、老化防止剤などその他の添加物を配合することができる。老化防止剤としては、一般に使用される老化防止剤を適宜選択して配合することができ、フェノール系、ホスファイト系、チオエーテル系の老化防止剤を配合することが好ましい。また、4,4−チオビス(3−メチルー6−tert−ブチルフェノール)は、後述する押出時の樹脂組成物の架橋反応抑制効果がある点で老化防止剤として配合することが好ましい。

【0021】

[絶縁層]

内部半導電層12の周囲には、その外周面全体に密着して内部界面確認層13が形成され、さらに、内部界面確認層13の周囲には、その外周面全体に密着して絶縁層14が形成されている。

絶縁層14を形成するには、架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生した再生材と、再生材ではない架橋したことがないポリオレフィン(系)樹脂とを混合した再生材混合樹脂を用いる。

上記架橋ポリオレフィン(系)樹脂の廃材としては、例えば、電線被覆廃材などの配線材の被覆廃材が主に用いられるが、一般廃棄物として廃棄される給水用、給湯用、屋内暖房用のパイプ、または各種発泡体などを混合しても良い。

また、上記ポリオレフィン(系)樹脂は、1種又は2種以上の混合物であっても良い。

【0022】

また、絶縁層14の材料である再生材混合樹脂の体積抵抗率が2.5×1015[Ω・m]以上となるように調節する。体積抵抗率は、再生材と、再生材ではないポリオレフィン系樹脂との混合比率により調整することができる。体積抵抗率を2.5×1015[Ω・m]以上とすることで、電線10は全体として一般的な低圧架橋ポリエチレン絶縁ケーブルの絶縁抵抗規格値(JIS C3606等)を満足することができる。

【0023】

ここで、架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生し再生材にする方法の一例について説明する。

まず、架橋ポリオレフィン(系)樹脂の廃材を同方向噛み合い型二軸押出機に投入し、架橋を切断し(熱可塑化処理)、再生材を得る。

上述の熱可塑化処理を行った再生材のゲル分率は40%以下とすることが好ましく、10%以下とすることがより好ましい。

【0024】

同方向噛み合い型二軸押出機で適切な条件のもとで熱可塑化処理を行うことで、再生材のゲル分率を40%以下とすることができる。好ましい処理温度は250℃〜400℃、好ましい剪断速度は200sec−1以上である。ここで、剪断速度とは、押出機のスクリューエレメント最外周部の周速度(mm/s)をスクリューとバレルとのクリアランス(mm)で除した数値である。

【0025】

次に、得られた再生材を、再生材ではないポリオレフィン(系)樹脂と混合して、再生材混合樹脂とする。再生材の混合割合は、全樹脂量の50質量%以下、好ましくは40質量%以下とする。ただし、0質量%は含まない。

【0026】

再生材ではないポリオレフィン(系)樹脂としては、架橋されたことのない樹脂であれば種々のものを用いることができるが、製造後一度も成形されたことのない樹脂(いわゆるバージン材)が好適に用いられる。具体的には、ポリエチレン樹脂(NUCG9301、ダウ・ケミカル(株)製)を用いることができる。

なお、絶縁層14には、通常の絶縁層を形成するのに用いる添加剤を用いることができる。具体的には、架橋剤、架橋助剤、酸化防止剤、紫外線吸収剤等を必要に応じて適量添加することができる。

【0027】

[外部半導電層]

絶縁層14の周囲には、その外周面全体に密着して外部界面確認層15が形成され、さらに、外部界面確認層15の周囲には、その外周面全体に密着して外部半導電層16が形成されている。

この外部半導電層16は、前述した内部半導電層12と同様に、導体と絶縁体の中間となる体積抵抗率(例えば、10〜104[Ω・m]程度)となる半導電樹脂組成物、例えば、エチレン−酢酸ビニル共重合体などのポリオレフィン系樹脂からなるベース樹脂に、導電性を付与するカーボンブラックや、その他の配合物を適宜混合して形成されている。

【0028】

[遮蔽層及び防食層]

遮蔽層17は、外部半導電層16を覆うように外側に設けられている。遮蔽層17は、例えば銅テープを外部半導電層16の外周部の巻き付けることで形成することができる。

また、防食層18は、遮蔽層17を覆うように外側に設けられている。防食層18には、例えば塩化ビニル等を用いることができる。

【0029】

[内部界面確認層及び外部界面確認層]

内部界面確認層13は内部半導電層12と絶縁層14との間でこれらと互いの界面を密着させた状態で介在するように形成されており、外部界面確認層15は絶縁層14と外部半導電層16との間でこれらと互いの界面を密着させた状態で介在するように形成されている。

これら内部界面確認層13及び外部界面確認層15はいずれも、絶縁性を有する樹脂から形成することを必要とするが、絶縁層14で使用されるような再生材は使用しない。界面確認層13,15を形成する絶縁性樹脂としては、例えば、ポリオレフィン(系)樹脂であって製造後一度も成形されたことのない樹脂(いわゆるバージン材、主に白色)が好適に用いられる。この場合も、ポリエチレン樹脂(NUCG9301、ダウ・ケミカル(株)製)を使用しても良い。

【0030】

内部界面確認層13と外部界面確認層15は、それぞれ隣接する内部半導電層12又は外部半導電層16の界面形状の視覚的認識を良好に行うことを第一の目的として形成されている。

即ち、前述した絶縁層14は再生材を混合した再生材混合樹脂からなり、再生材は架橋ポリオレフィン系樹脂の廃材を熱可塑化処理により微粉砕したものであることから、内側又は外側の界面近くに微粉砕により生じた架橋ポリオレフィン系樹脂の微細粉のゲルが偏在すると、界面に凹凸を生じることとなる。そして、絶縁層14の界面における凹凸は、内部界面確認層13又は外部界面確認層15を介して内部半導電層12又は外部半導電層16の界面にも凹凸を生じさせる場合がある。この内部半導電層12又は外部半導電層16の凹凸はその形状、大きさ(例えば、大きく突出している場合等)によっては放電の発生原因となる。このため、内部半導電層12における内部界面確認層13側の界面の形状と外部半導電層16における外部界面確認層15側の界面の形状とについては、電線10の断面を薄く切り出すことにより顕微鏡による視覚的検査の対象となる。

前述したように、内部半導電層12と外部半導電層16はいずれも、ポリオレフィン系樹脂からなるベース樹脂(主に白色)にカーボンブラック(黒色)を配合していることから、その色彩が黒色となっている。一方、絶縁層14は、再生材を配合し、当該再生材には種々の成分が混合されることからやはり黒色の色彩となる。特に、再生材として高電圧用の絶縁電線の廃材(導体以外の被覆材)を利用する場合には、絶縁層に加えてカーボンが配合された半導電層も含まれることがあり、色彩が黒色となりやすい。

このため、仮に、内部界面確認層13と外部界面確認層15が存在しないと、内部半導電層12と絶縁層14及び外部半導電層16と絶縁層14とが直接隣接し、これらは互いに同じ色相であることから、内部半導電層12と外部半導電層16のそれぞれの界面形状の視覚的な認識が非常に困難となる。

【0031】

上記視覚的認識の困難性の解決のために、内部界面確認層13を内部半導電層12と異なる色彩とし、外部界面確認層15を外部半導電層16と異なる色彩として、界面形状の視覚的認識の明確化を図っている。

例えば、内部半導電層12及び外部半導電層16は黒色であるため、内部界面確認層13と外部界面確認層15を白色系の樹脂で形成する場合は、白色のまま顔料を混合せずに用いるか、再生材混合樹脂にシアン、マゼンタ、イエローの三原色のいずれか一つ又は二つの混合色で着色することが好ましい。内部界面確認層13と外部界面確認層15とを、ポリエチレン樹脂のバージン材で形成する場合には、所望の色彩の顔料を混合することで着色することができる。なお、内部界面確認層13と外部界面確認層15とは、絶縁体であることを前提とするので、使用する顔料は、絶縁性を損なわないものを選択する必要がある。

また、内部界面確認層13と外部界面確認層15は、内部半導電層12及び外部半導電層16と異なる色相とすることに限らず、例えば、明度を異ならせことで異なる色彩として視覚的に認識可能としても良い。例えば、明度に閾値を定めて「明」と「暗」の2パターンに分類し、内部半導電層12及び外部半導電層16が「明」と「暗」のいずれか一方のパターンに属する場合には、内部界面確認層13及びと外部界面確認層15については、もう一方のパターンに属する明度なるように色彩を付しても良い。

【0032】

また、内部半導電層12及び外部半導電層16における界面形状の視覚的検査において、放電の発生防止の観点から、凹凸による突出量又は窪み量について良否判定の閾値が定められている場合には、内部界面確認層13及び外部界面確認層15の層の厚さについては、突出量又は窪み量の閾値よりも層を厚く形成することが望ましい。

例えば、突出量又は窪み量が0.25[mm]以上の場合には放電の発生の可能性があるために「不良」と決定するとした場合には、内部界面確認層13及び外部界面確認層15の層の厚さも0.25[mm]以上とすることが望ましい。

即ち、界面形状の視覚的検査は、内部半導電層12及び外部半導電層16の「不良状態」(0.25[mm]以上の突出又は窪み)の検出を目的とすることから、内部界面確認層13及び外部界面確認層15が検出対象のサイズ(0.25[mm])よりも薄いと、探索の対象となる0.25[mm]以上の突出又は窪みが存在した場合に、これらが内部界面確認層13又は外部界面確認層15の厚さ範囲から逸脱し、識別性が損なわれるからである。従って、内部界面確認層13及び外部界面確認層15の層の厚さを凹凸による突出量又は窪み量について良否判定の閾値以上とすることにより、より適切な検査を実施することが可能となる。

【0033】

なお、内部界面確認層13及び外部界面確認層15は、内部半導電層12及び外部半導電層16の界面形状の確認機能を確保するために、その厚さについて下限値が定められているが、この下限値以上の厚さとしつつも、内部界面確認層13及び外部界面確認層15の層の厚さは極力薄くすることが望ましい。

電線10の拡径化を抑えつつも、絶縁層14の厚さを確保して、再生材の使用量を多くしリサイクル率を向上するためである。

【0034】

また、内部界面確認層13と外部界面確認層15は、それぞれ隣接する内部半導電層12又は外部半導電層16の界面に発生する凹凸の発生の抑制、緩和を図ることを第二の目的として形成されている。

前述したように、内部半導電層12及び外部半導電層16に、絶縁層14の界面に凝集したゲル粒子の凹凸に起因して凹凸形状が生じ、当該凹凸による突出部が尖鋭となり或いは大きく突出した場合に、その先端部に電界が集中し、放電発生の原因となる。

しかしながら、この実施形態の絶縁電線10では内部半導電層12と絶縁層14の間に内部界面確認層13を形成し、絶縁層14と外部半導電層16との間に外部界面確認層15を形成していることから、例えば、絶縁層14に凹部が生じた場合には、まず内部界面確認層13(又は外部界面確認層15)を形成する樹脂が凹部内に侵入する。このため、内部半導電層12(又は外部半導電層16)の突出は抑制されるかほとんど生じないこととなる。

【0035】

上記外部界面確認層15の作用を図2に基づいて詳細に説明する。

本発明たる電線10は、図2に示すように、再生材の微細なゲル粒子Gが凝集したことにより絶縁層14に生じた凹部に外部界面確認層15の樹脂が侵入し、外部半導電層16の突出量を低減する。外部界面確認層15は絶縁体であることから、突出形状の先端部からは放電は生じない。また、ゲル粒子Gとゲル粒子Gとの隙間は界面確認層15で塞がれているから絶縁層14側に半導電層16の樹脂やカーボンが侵入することがなく、この観点からも放電は生じ難い。

従って、外部界面確認層15は、放電を効果的に抑制する効果をも具備するものである。

なお、ここでは、外部界面確認層15についてその効果を例示したが、内部界面確認層13も同様の作用により同様の放電抑制効果を奏するものある。

【0036】

[電線の製造方法]

ここで、電線10の製造方法の一例について説明する。

撤去された電線から架橋ポリエチレン製の絶縁層を回収して、これを同方向噛み合い型二軸押出機で、処理温度は300℃、剪断速度500sec−1で架橋を切断し、ゲル分率を35%の再生材とした。電線は、絶縁層の内外に内部半導電層と外部半導電層を有するもので、前記回収した絶縁層には半導電層が混入していた。

この再生材と再生材ではないポリオレフィン樹脂である低密度ポリエチレンとを重量比50:50で混合してペレット状の再生材混合樹脂を製造した。

次に、押し出し方向に沿って順に並んで設けられた複数の押し出し機のホッパーに対して、上流側から順に、内部半導電層12を形成するカーボンブラック再生材混合樹脂を配合したポリオレフィン系樹脂、内部界面確認層13を形成するポリオレフィン系樹脂、絶縁層14を形成する再生材混合樹脂、外部界面確認層15を形成するポリオレフィン系樹脂、外部半導電層16を形成するカーボンブラックを配合したポリオレフィン系樹脂を投入する。

そして、導体11の周囲に、上流側の押し出し機から順番に樹脂を押し出し、内部半導電層12、内部界面確認層13、絶縁層14、外部界面確認層15、外部半導電層16を中心側から順番に積層して形成した。

その後、最外周である外部半導電層16の外周部に遮蔽層17の銅テープを巻き、さらに、その上から防食層18を形成することで、電線10が完成する。

【0037】

また、上記電線10の製造後は、端部を薄く切断して、顕微鏡観察により、絶縁層14と内部半導電層12の界面及び外部半導電層16の界面の凹凸形状の検査が実施される。

【0038】

なお、上記製造工程において、内部半導電層12、絶縁層14、内部界面確認層13、外部界面確認層15、外部半導電層16を形成する樹脂のいずれか一部の層又はこれら全ての層については、架橋させても良い。架橋方法としては、通常の架橋方法を適宜選択すればよい。例えば、有機過酸化物を添加し、押し出した後に加熱処理する「過酸化物架橋方法」、シラン化合物と架橋助剤を添加し、押し出した後に水分により架橋させる「シラン架橋方法」、電子線照射による「電子線架橋方法」などが挙げられる。

【0039】

[効果]

以上のように、電線10は、内部界面確認層13が隣接する内部半導電層12と異なる色彩であり、外部界面確認層15が隣接する外部半導電層16と異なる色彩であることから、内部半導電層12及び外部半導電層16の各々の界面の凹凸形状を視覚的に検査する場合に、背景となる内部界面確認層13又は外部界面確認層15との境界を明確に認識することができ、当該検査を正確且つ確実に行うことが可能となる。

また、再生材を利用することにより生じ得る絶縁層14の内側又は外側の界面における凹凸に対して、内部界面確認層13、外部界面確認層15が絶縁層14側に侵入し、内部半導電層12及び外部半導電層16の進入による突出部の発生を抑制することが可能となる。そして、内部界面確認層13及び外部界面確認層15は絶縁材料から形成されているので、内部界面確認層13及び外部界面確認層15による突出部による放電を効果的に回避することが可能となる。

【0040】

〔第2実施形態〕

図3は本発明の第2の実施形態に係る電線10Aを示す断面図である。なお、第1実施形態と同様の構成については、同符号を付して説明を割愛する。

前述した電線10では、内部半導電層12と外部半導電層16とについて、それぞれ隣接する内部界面確認層13及び外部界面確認層15を形成しているが、この電線10Aでは、内部半導電層12と絶縁層14との間に内部界面確認層13を備えるが、絶縁層14と外部半導電層16との間には外部界面確認層を形成しない構成となっている。

このような電線10Aの場合も、内部半導電層12における界面の凹凸形状の検査を正確且つ確実に行うことが可能となり、内部半導電層12における突出部の発生を抑制することが可能である。

さらに、電線10の形成すべき層の数を低減することができ、生産容易化による生産性の向上及び生産コスト低減を図ることが可能となる。

また、電線10Aの拡径化を抑えつつも、絶縁層14の厚さを確保して、より高電圧での送電が可能となる。

【0041】

〔第3実施形態〕

図4は本発明の第3の実施形態に係る電線10Bを示す断面図である。なお、第1実施形態と同様の構成については、同符号を付して説明を割愛する。

電線10Bは、絶縁層14と外部半導電層16との間に外部界面確認層15を設け、内部半導電層12と絶縁層14との間には内部界面確認層を形成しない場合を例示する。

この電線10Bの場合は、外部半導電層16における界面の凹凸形状の検査を正確且つ確実に行うことが可能となり、外部半導電層16における突出部の発生を抑制することが可能である。

また、電線10Bは、電線10Aの場合と同様に、生産性の向上、生産コスト低減、拡径することなく絶縁層14を厚くして高電圧での耐性向上を図ることが可能となる。

【0042】

〔第4実施形態〕

図5は本発明の第4の実施形態に係る電線10Cを示す断面図である。なお、第1実施形態と同様の構成については、同符号を付して説明を割愛する。

電線10Cは、内部半導電層12と絶縁層14との間に内部界面確認層13を設け、外部半導電層16に替えて、外部半導電テープ16Cを絶縁層14の外周面に巻き、絶縁層14と外部半導電テープ16Cとの間には、外部界面確認層を形成しない場合を例示する。

この電線10Cの場合は、内部半導電層12における界面の凹凸形状の検査を正確且つ確実に行うことが可能となり、内部半導電層12における突出部の発生を抑制することが可能である。

また、電線10Cは、電線10A、10Bの場合と同様に、生産性の向上、生産コスト低減、拡径することなく絶縁層14を厚くして高電圧での耐性向上を図ることが可能となる。

【符号の説明】

【0043】

10,10A,10B,10C 電線

11 導体

12 内部半導電層

13 内部界面確認層

14 絶縁層

15 外部界面確認層

16 外部半導電層

16C 外部半導電テープ

17 遮蔽層

18 防食層

【特許請求の範囲】

【請求項1】

導体と、

前記導体の周囲に形成された絶縁層と、

前記絶縁層の内側又は外側の少なくともいずれか一方に形成された半導電層とを備え、

前記絶縁層は、使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生処理した再生材と、再生材ではない未架橋のポリオレフィン(系)樹脂とを混合した再生材混合樹脂から形成され、

前記絶縁層と前記半導電層との間に、再生材を含まない絶縁性樹脂により形成された、前記半導電層と視覚的に色彩の異なる界面確認層を設けたことを特徴とする絶縁電線。

【請求項2】

前記再生材は、前記使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を再生処理によりゲル分率40%以下とし、

前記再生材混合樹脂は、前記再生材を50質量%以下となる範囲で含有するポリオレフィン(系)樹脂から形成されたことを特徴とする請求項1記載の絶縁電線。

【請求項3】

前記絶縁層の体積抵抗率が2.5×1015[Ω・m]以上であることを特徴とする請求項1又は2記載の絶縁電線。

【請求項1】

導体と、

前記導体の周囲に形成された絶縁層と、

前記絶縁層の内側又は外側の少なくともいずれか一方に形成された半導電層とを備え、

前記絶縁層は、使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を熱可塑化可能に再生処理した再生材と、再生材ではない未架橋のポリオレフィン(系)樹脂とを混合した再生材混合樹脂から形成され、

前記絶縁層と前記半導電層との間に、再生材を含まない絶縁性樹脂により形成された、前記半導電層と視覚的に色彩の異なる界面確認層を設けたことを特徴とする絶縁電線。

【請求項2】

前記再生材は、前記使用済み電線から得た架橋ポリオレフィン(系)樹脂の廃材を再生処理によりゲル分率40%以下とし、

前記再生材混合樹脂は、前記再生材を50質量%以下となる範囲で含有するポリオレフィン(系)樹脂から形成されたことを特徴とする請求項1記載の絶縁電線。

【請求項3】

前記絶縁層の体積抵抗率が2.5×1015[Ω・m]以上であることを特徴とする請求項1又は2記載の絶縁電線。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−37921(P2013−37921A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−173546(P2011−173546)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(502308387)株式会社ビスキャス (205)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(502308387)株式会社ビスキャス (205)

【Fターム(参考)】

[ Back to top ]