継手構造

【課題】トンネル本体の末端のセグメントリングと可撓セグメントリングとの間が確実に止水されて水漏れ等を生じるおそれがなく、また可撓セグメントリングを取り付けるための孔位置合わせ等に時間がかからない上、前記取り付けに大型の重機を必要としないため施工性に優れ、短時間で施工できる立て坑とトンネル本体との継手構造を提供する。

【解決手段】可撓セグメントリング4の、トンネル本体3側の環状体7は、環状体7を構成する複数の枠体間にパッキンを挟んで止水しながら環状に組み立てて構成し、立て坑2側の環状体8は、環状体8を構成する複数の枠体を溶接することにより、各枠体間を止水しながら環状に組み立てて構成する。

【解決手段】可撓セグメントリング4の、トンネル本体3側の環状体7は、環状体7を構成する複数の枠体間にパッキンを挟んで止水しながら環状に組み立てて構成し、立て坑2側の環状体8は、環状体8を構成する複数の枠体を溶接することにより、各枠体間を止水しながら環状に組み立てて構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルを構成するトンネル本体と立て坑との間を、可撓セグメントリングを介して接続するための継手構造に関するものである。

【背景技術】

【0002】

シールド工法によって地中にシールドトンネルを施工する場合、まず前記シールドトンネルの発進位置と到達位置に、あるいは両位置とその中間位置に、それぞれ立て坑を開削する。

次いで発進位置の立て坑から到達位置の立て坑へ向けて、シールドマシン等で地山を掘削しながら、その後方に環状のセグメントリングを次々と連結してゆくことによりトンネル本体が構築されて、シールドトンネルが施工される(特許文献1、2等参照)。

【0003】

また前記シールドトンネルの免震化を図るため、前記トンネル本体の任意の箇所には、可撓セグメントリングを設置するのが一般的である(特許文献3等参照)。

前記可撓セグメントリングは、トンネル本体の長さ方向の途中の位置に、前記長さ方向に互いに離間させて設けられて、前記位置に周方向の全周に亘る環状の隙間を形成するための一対の環状体と、前記一対の環状体間を連結して前記隙間を塞ぐことによりトンネル内を止水するための、前記トンネル本体の長さ方向、および前記長さ方向と交差方向に変形可能な環状の止水ゴムとで構成される。

【0004】

地震が発生した際には、前記止水ゴムによってトンネル本体内の止水を維持しながら、トンネル本体に加わる地震の応力を、前記隙間において生じるトンネル本体のずれによって吸収して前記トンネル本体が破壊されるのを防止することができ、シールドトンネルの免震化を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3384752号公報

【特許文献2】特開2004−176393号公報

【特許文献3】特許第4279057号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記可撓セグメントリングを、トンネル本体と立て坑との接続部に設置する場合がある。

この場合、従来は、可撓セグメントリングを構成するトンネル本体側、および立て坑側の環状体を、それぞれ複数の枠体によって構成するとともに、前記複数の枠体を地上で、あるいは立て坑内で、溶接等によって環状に組み立てて一対の環状体を形成する。

【0007】

次いで両環状体間の間隔を一定に維持した状態で仮止材で固定するとともに、前記両環状体間を止水ゴムで連結して可撓セグメントを組み立てる。

そして、トンネル本体の立て坑側の端部を構成する末端のセグメントリングの、前記立て坑側の面(被取付面)と、組み立てた前記可撓セグメントの、前記トンネル本体側の環状体の、前記被取付面への接触面との間に止水のためのパッキンを挟んだ状態で、ボルト接合により、前記パッキンを所定の圧縮量となるように厚み方向に圧縮しながら取り付けるのが一般的である。

【0008】

かかる取り付け構造を採用する場合、トンネル本体の直径が比較的小さいときには特に問題は生じない。しかし、例えば直径が8m以上といった直径の大きいトンネル本体の場合には、枠体を溶接する際に生じる環状体の歪みにより下記のような種々の問題を生じるおそれがある。

(a) 前記環状体の接触面の平面性が、前記歪みによって低下して、前記接触面の被取付面に対する不整合性、いわゆる不陸が大きくなる。そのため、前記両面間にパッキンを挟んでいるにも拘らず、前記パッキンの厚み方向の圧縮量が不足して水漏れを生じやすくなる。

(b) 前記環状体を末端のセグメントリングにボルト接合するためのボルト孔の位置ずれが大きくなって、孔位置合わせのために時間がかかったり施工性が低下したりする。

(c) 組み立てた可撓セグメントリングの重量が大きいため、末端のセグメントリングへの取り付けのために、また組み立てを地上で行った場合には立て坑内への搬入のために、それぞれ大型の重機が必要となる。

【0009】

本発明の目的は、トンネル本体の末端のセグメントリングと、可撓セグメントリングとの間が確実に止水されて水漏れ等を生じるおそれがなく、また前記可撓セグメントリング取り付けのための孔位置合わせ等に時間がかからない上、前記取り付けに大型の重機を必要としないため施工性に優れ、より短時間で施工することが可能な立て坑とトンネル本体との継手構造を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、立て坑とトンネル本体とを含むシールドトンネルの、前記立て坑とトンネル本体とを可撓セグメントリングを介して接続するための継手構造であって、

前記可撓セグメントリングは、前記トンネル本体の長さ方向に互いに離間させて立て坑側およびトンネル本体側のそれぞれに固定されて、前記トンネル本体と立て坑との間に、前記トンネル本体の周方向の全周に亘る環状の隙間を形成する一対の環状体と、前記一対の環状体間を連結して、前記隙間を前記トンネル本体の全周に亘って塞ぐ、前記トンネル本体の長さ方向、および前記長さ方向と交差方向に変形可能な環状の止水ゴムとを備えており、

前記一対の環状体のうち、

前記立て坑側の環状体は、前記環状体を周方向に分割した複数の枠体を備え、前記複数の枠体を溶接することにより、各枠体間を止水しながら環状に組み立てて構成され、かつ

前記トンネル本体側の環状体は、前記環状体を周方向に分割した複数の枠体を備え、前記複数の枠体を、隣り合う枠体間にパッキンを挟んで止水しながら環状に組み立てて構成されている

ことを特徴とする。

【0011】

トンネル本体を構成するセグメントリングは、複数の、セグメントと呼ばれる分割されたコンクリート製または鋼製部材の集合体として構成される。

各セグメント間は隙間をなくするために、例えば水膨張性ゴムからなるパッキン等でシールされている。

このパッキンの厚みは、セグメントの片側面で2mmからせいぜい10mm程度であり、両側面の張り合わせを考慮すると4〜20mm程度となる。パッキンに良好な止水性能を発揮させるためには、前記パッキンを厚み方向にある程度圧縮させなければならない。この要求される圧縮量δ0(mm)は、パッキンの部分に作用する水圧を止水するのに最低限必要な圧縮量δ1(mm)、地震等で発生が予想される目開き量δ2(mm)、およびセグメントの、パッキンを取り付ける面の不陸の量δ3(mm)に対して、式(1):

δ0>δ1+δ2+δ3 (1)

を満足する量である必要がある。

【0012】

通常、セグメントの不陸δ3は片側面で1.5mm、両側面で3mm程度に管理され、かかる管理値に対してパッキンの厚みが設定される。

ところが、この管理されたセグメントの被取付面に、先に説明したように複数の枠体をあらかじめ環状に組み立てて形成したトンネル本体側の環状体を取り付ける場合、特にトンネル本体の、すなわち環状体の直径が大きくなればなるほど、前記環状体の接触面の不陸が大きくなる傾向にあるため、全体としての不陸の管理が難しくなって、前記(a)〜(c)の問題を生じやすくなる。

【0013】

これに対し本発明によれば、例えばトンネル本体側の環状体を構成する枠体を個別に、隣り合うもの同士の間をパッキンを挟んで止水しながら、前記トンネル本体の立て坑側の末端のセグメントリングの被取付面に、例えばボルト接合によって固定しながら、前記トンネル本体側の環状体を組み立てることができる。

そのため、前記環状体の接触面の、被取付面に対する不整合性(不陸)をできるだけ小さくすることができる。また、トンネル本体を形成する複数のセグメントリング間、および前記セグメントリングを構成する各セグメント間のパッキンによる止水線を、前記隣り合う枠体間に設けたパッキンを介して、可撓セグメントリングの止水ゴムとつなぐことができる。

【0014】

したがって可撓セグメントリングの、立て坑側の枠体間を溶接によって止水していることと相まって、トンネル本体内に水漏れ等が生じるのを確実に防止することができる。

また、前記のように個々の枠体を、施工現場において直接に、トンネル本体の末端のセグメントリングの被取付面に取り付けて可撓セグメントリングを組み立てているため、ボルト孔の位置ずれが大きくなって、孔位置合わせのために時間がかかったり施工性が低下したりするおそれがない上、前記組み立てには大型の重機を必要としないため施工性に優れ、より短時間で施工することもできる。

【0015】

前記トンネル本体側の環状体を構成する各枠体は、前記隙間を挟んで立て坑側の環状体に対向する主面と、前記主面と交差し、前記パッキンを挟んで隣り合う枠体に対向する一対の側面とを備え、前記主面は、前記両側面間に亘って設けられた、厚みが一定の平板状の主桁の片面によって構成されているとともに、前記両側面の、それぞれ前記主桁の側面と一致する位置には、前記側面に沿って前記パッキンを嵌め込むためのパッキン溝が形成されており、前記パッキン溝の幅は前記主桁の側面の幅より小さいことが好ましい。

【0016】

かかる構成によれば、前記パッキン溝内に嵌め込むことによって、パッキンが幅方向に広がったりずれたりするのを規制しながら、前記パッキンの全体を、その幅が前記パッキン溝の幅よりも大きい主桁の側面によってほぼ均等かつ確実に圧縮して、隣り合う枠体間をより確実に止水することができる。

また前記トンネル本体側の環状体を構成する各枠体は、それぞれ隣り合うもの同士をボルト接合するためのボルト接合部を備えており、前記複数の枠体を、間にパッキンを挟んだ状態で前記ボルト接合部を用いて互いにボルト接合することにより、パッキンを圧縮させて止水しながら環状に組み立てられているのが好ましい。

【0017】

かかる構成によれば、各枠体を、ボルト接合部を用いてボルト接合して、前記トンネル本体側の環状体を組み立てる際に、前記ボルト接合部におけるボルトの締め代を調整することで、例えば枠体の側面の不陸の大小等に関係なく、パッキンを所定の圧縮量で圧縮することができ、隣り合う枠体間をより確実に止水することができる。

さらに、前記立て坑側の環状体を構成する各枠体は、それぞれ隣り合うもの同士をボルト接合するためのボルト接合部を備えており、前記複数の枠体を、前記ボルト接合部を用いて互いにボルト接合したのち溶接することにより、各枠体間を止水しながら環状に組み立てられているのが好ましい。

【0018】

かかる構成によれば、例えば前記各枠体と、トンネル本体側の環状体を構成する各枠体とを一対一で組み合わせて、両者の間隔を一定に維持した状態で仮止材で固定したものを、前記のようにトンネル本体の立て坑側の末端のセグメントリングの被取付面に順次固定しながら、先の手順で、トンネル本体側の環状体を組み立てるのと並行して、各枠体を、ボルト接合部を用いてボルト接合したのち溶接することにより、立て坑側の環状体を組み立てることができる。

【発明の効果】

【0019】

本発明によれば、トンネル本体の末端のセグメントリングと、可撓セグメントリングとの間が確実に止水されて水漏れ等を生じるおそれがなく、また前記可撓セグメントリング取り付けのための孔位置合わせ等に時間がかからない上、前記取り付けに大型の重機を必要としないため施工性に優れ、より短時間で施工することが可能な立て坑とトンネル本体との継手構造を提供することができる。

【図面の簡単な説明】

【0020】

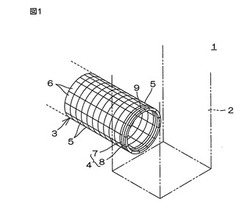

【図1】本発明の継手構造の、実施の形態の一例の概略を説明する斜視図である。

【図2】図1の例の継手構造において、トンネル本体側の環状体を構成する枠体の一部を示す斜視図である。

【図3】図1の例の継手構造において、立て坑側の環状体を構成する枠体の一部を示す斜視図である。

【図4】図1の例の継手構造のうち、立て坑側およびトンネル本体側の環状体を構成する枠体の、周方向の途中の位置での断面を示す断面図である。

【図5】図1の例の継手構造のうち、立て坑側およびトンネル本体側の環状体を構成する枠体の、隣り合う枠体に対向する側面を示す一部切欠側面図である。

【図6】図1の例の継手構造のうち、止水ゴムの一部切欠斜視図である。

【図7】図1の例の継手構造を構成する初期の段階での、立て坑とトンネル本体の接続位置の断面図である。

【図8】図7の次の段階でトンネル本体の被取付面に取り付けられる、立て坑側およびトンネル本体側の環状体を構成する枠体の、周方向の途中の位置での断面を示す断面図である。

【図9】図8の段階の環状体を構成する枠体の、隣り合う枠体に対向する側面を示す一部切欠側面図である。

【発明を実施するための形態】

【0021】

図1は、本発明の継手構造の、実施の形態の一例の概略を説明する斜視図である。

図2は、図1の例の継手構造において、トンネル本体側の環状体を構成する枠体の一部を示す斜視図である。また図3は、立て坑側の環状体を構成する枠体の一部を示す斜視図である。

図4は、図1の例の継手構造のうち、立て坑側およびトンネル本体側の環状体を構成する枠体の、周方向の途中の位置での断面を示す断面図である。さらに図5は、前記両枠体の、隣り合う枠体に対向する側面を示す一部切欠側面図である。

【0022】

図1を参照して、この例の継手構造は、シールドトンネル1の発進位置、到達位置、もしくは中間位置に開削された立て坑2と、トンネル本体3との間を、可撓セグメントリング4を介して接続するものである。

トンネル本体3は、複数のセグメントリング5を、前記トンネル本体3の長さ方向に複数個連結して筒状に構成されているとともに、個々のセグメントリング5は、前記セグメントリング5を周方向に分割した複数のセグメント6を環状に組み立てて構成されている。

【0023】

前記トンネル本体3のうち立て坑2側の端部を構成する末端のセグメントリング5と、立て坑2との間に、可撓セグメントリング4が介装されている。

可撓セグメントリング4は、前記末端のセグメントリング5に固定されたトンネル本体3側の環状体7と、立て坑2側の環状体8とを備えている。前記両環状体7、8間には、トンネル本体3の周方向の全周に亘る環状の隙間9が設けられている。

【0024】

図1、図4、および図5を参照して、前記隙間9は、両環状体7、8間を連結する、トンネル本体3の長さ方向、および前記長さ方向と交差方向に変形可能な環状の止水ゴム10によって、前記トンネル本体3の全周に亘って塞がれている。

図1、図2、図4、および図5を参照して、トンネル本体3側の環状体7は、前記環状体7を周方向に分割した複数の枠体11を備えている。前記複数の枠体11を、隣り合う枠体間にパッキン17(図2)を挟んで止水しながら環状に組み立てることで環状体7が構成される。

【0025】

前記各枠体11は、隙間9を挟んで立て坑2側の環状体8に対向する主面12、および前記主面12と交差し、図示しない隣り合う枠体に対向する、図では手前側の一面しか記載していないが、一対の側面13とを備えている。

このうち主面12は、前記両側面13間に亘って設けられた、厚みが一定の平板状の主桁14の片面によって構成されている。また側面13は、前記主桁14の両端に固定された、平板状の側板15の外側面によって構成されている。

【0026】

主桁14の主面12側には、前記主面12から立て坑2側へ向けて、止水ゴム10を取り付けるとともに主桁14を補強するためのリブ16が突設されている。前記リブ16は、環状体7と同心の円筒体を、各枠体11ごとに分割した形状に形成されている。

前記側面13には、隣り合う枠体11間に挟まれて、両枠体11間を止水するためのパッキン17を嵌め込むためのパッキン溝18が形成されている。

【0027】

前記パッキン溝18は、側板15の裏面側に固定された主桁14の側面と一致する位置に、前記側面に沿って設けられた縦溝19と、前記縦溝19の、各図において上端から、リブ16に沿って立て坑2側へ延びる横溝20とを備えている。またパッキン17は、前記縦溝19に対応する縦部21と、横溝20に対応する横部22とを備えた逆L字状に形成されている。

【0028】

前記パッキン溝18のうち縦溝19の幅W1(図5)は前記主桁14の側面の幅、すなわち主桁14の厚みT1(図4)より小さく設定される。これにより、前記パッキン溝18内に嵌め込むことによって、パッキン17が幅方向に広がったりずれたりするのを規制しながら、前記パッキン17の全体を、主桁14の側面によってほぼ均等かつ確実に圧縮して、隣り合う枠体11間をより確実に止水できる。

【0029】

側板15の、リブ16よりもトンネル本体3の径方向外側(各図において上側)には、前記側板15を径方向外方に延設させることで、2つのボルト孔23を有するボルト接合部24が設けられている。

また前記側板15の、リブ16よりもトンネル本体3の径方向内側にも、前記側板15を立て坑2側へ延設させることで、2つのボルト孔25を有するボルト接合部26が設けられている。

【0030】

主桁14には、枠体11を、トンネル本体3の末端のセグメントリング5を構成するセグメント6の、立て坑2側の面(被取付面)27に固定するためのボルト28が挿通されるボルト孔29が設けられている。前記ボルト孔29に挿通したボルト28を、前記被取付面27に設けたボルト孔30に螺合して締め付けることにより、前記枠体11が、前記被取付面27に固定される。

【0031】

また主桁14の、前記主面12と背向する背面31の2箇所にはパッキン溝32、33が設けられており、前記パッキン溝32、33にそれぞれパッキン34、35を嵌め込んで、前記被取付面27との間で挟んだ状態で前記ボルト28を締め付けることにより、セグメント6と枠体11との間、すなわちセグメントリング5と環状体7との間が、前記パッキン34、35によって止水される。

【0032】

また前記パッキン溝32、33は、それぞれ枠体11の側面13に達しており、前記側面13に形成した先のパッキン溝18と連通されている。またパッキン溝18の横溝20の先端、およびパッキン17の横部22の先端は、ともにトンネル本体3の径方向内方に突出されて、前記パッキン17の先端が、止水ゴム10と接している。

これにより、各パッキン溝18、32、33に嵌め込まれたパッキン17、34、35、および止水ゴム10による止水線を連続させて確実に止水することができる。

【0033】

図1、図3、図4、および図5を参照して、立て坑2側の環状体8は、前記環状体8を周方向に分割した複数の枠体36を備えている。前記複数の枠体36を溶接することにより、各枠体36間を止水しながら環状に組み立てて環状体8が構成される。

前記各枠体36は、隙間9を挟んでトンネル本体3側の環状体7に対向する主面37、および前記主面37と交差し、図示しない隣り合う枠体に対向する、図では手前側の一面しか記載していないが、一対の側面38とを備えている。

【0034】

このうち主面37は、前記両側面38間に亘って設けられた、厚みが一定の平板状の主桁39の片面によって構成されている。また側面38は、前記主桁39の両端に固定された、平板状の側板40の外側面によって構成されている。

主桁39の主面37側には、前記主面37からトンネル本体3側へ向けて、止水ゴム10を取り付けるとともに主桁39を補強するためのリブ41が突設されている。前記リブ41は、環状体8と同心の円筒体を、各枠体36ごとに分割した形状に形成されている。

【0035】

側板40の、リブ41よりもトンネル本体3の径方向外側(各図において上側)には、前記側板40を径方向外方に延設させることで、2つのボルト孔42を有するボルト接合部43が設けられている。

また前記側板40の、リブ41よりもトンネル本体3の径方向内側にも、前記側板40を立て坑2側へ延設させることで、2つのボルト孔44を有するボルト接合部45が設けられている。

【0036】

主桁39の、前記主面37と背向する背面46側には、前記背面46から立て坑2側へ向けて、前記立て坑2の坑口を構成する、コンクリート等からなる構造体47内に埋設されて、枠体36を前記構造体47に固定するためのジベル筋48が突設されている。

図6は、図1の例の継手構造のうち、止水ゴム10の一部切欠斜視図である。

図1、図4、図5、および図6を参照して、前記止水ゴム10は、可撓セグメントリング4の全周に亘って環状に形成されるもので、前記トンネル本体3側の枠体11のリブ16、および立て坑2側の枠体36のリブ41の、それぞれトンネル本体3の径方向内側の面に取り付けるための一対の板状の取付部49と、両取付部49間を繋いで、前記トンネル本体3の径方向内方へ突出する湾曲板状に形成された中間部50と、前記両取付部49のそれぞれ先端に設けられた、前記取付部49より厚みの大きい一対の係合部51とを備えている。

【0037】

前記各部は、ゴム等の弾性材料によって一体に形成されており、両係合部51内には、それぞれ補強のために線材52が埋設されている。また取付部49、中間部50、および係合部51内には、これも補強のために1枚または2枚以上の基布53が埋設されている。

前記両取付部49を、リブ16、41と、図示しない通孔にボルト54を挿通させた断面略L字状の押え金具55、および前記押え金具55と取付部49との間に介在させた平板状のスペーサ56とで挟んだ状態で、前記ボルト54に螺合させたナット57で締め付けることにより、止水ゴム10が、前記リブ16、41間を跨らせた状態でその径方向内側の面に取り付けられている。

【0038】

これにより、前記止水ゴム10によって一対の環状体7、8間が連結されて、両環状体7、8間の隙間9が、トンネル本体3の全周に亘って塞がれている。

止水ゴム10の中間部50には、無負荷時に前記中間部50の変形を防止するための発泡ゴムブロック58が、トンネル本体3の径方向外方から挿入されている。

前記発泡ゴムブロック58は、中間部50より軟らかい発泡ゴムで形成されており、地震等による大変形時に、前記中間部50がトンネル本体3の長さ方向、および前記長さ方向と交差方向に変形するのを妨げない。

【0039】

また、前記大変形時には、スペーサ56が、取付部49の先端の係合部51と係合して、前記取付部49の抜け止めとして作用する。

したがってこれらの構成により、前記大変形時に、取付部49が抜けるのを防止しながら中間部50の大きな変形を許容して、止水ゴム10による止水を維持することができる。

【0040】

リブ16、41の径方向外側の面には、止水ゴム10や発泡ゴムブロック58を保護するための薄板状のカバープレート59が、両リブ16、41間の隙間を塞いで取り付けられている。

また枠体36を構成する主桁39の主面37には、前記主面37からトンネル本体3側へ向けて、薄板状のカバープレート60が突設されており、止水ゴム10は、前記カバープレート60によって径方向内方側でも保護されている。

【0041】

図7は、図1の例の継手構造を構成する初期の段階での、立て坑2とトンネル本体3の接続位置の断面図である。図8は、図7の次の段階でトンネル本体3の被取付面27に取り付けられる、立て坑2側およびトンネル本体3側の環状体7、8を構成する枠体11、36の、周方向の途中の位置での断面を示す断面図である。図9は、前記枠体11、36の、隣り合う枠体に対向する側面を示す一部切欠側面図である。

【0042】

図1、および図7を参照して、前記各部を備えた継手構造によって、シールドトンネル1の、例えば発進位置の立て坑2とトンネル本体3とを接続するためには、まず立て坑2内に設置されていた、シールドマシンに推進力を付与するための、図示しない推力受材と、前記推力受材とトンネル本体3との間を繋いでいた仮組みの鋼殻61とを除去する。

これにより、立て坑2を構成する側壁62に設けた坑口63を通して前記立て坑2内に臨ませた、前記トンネル本体3の末端のセグメントリング5の被取付面27を、前記立て坑2内において露出させる。

【0043】

前記坑口63の、立て坑2の内側(図7において右側)面には、前記坑口63よりも内径の大きい拡径部64が設けられている。この拡径部64の立面65と、セグメントリング5の被取付面27とが、図7に見るように略一致するように、セグメントリング5の設置位置が設定される。

また坑口63の、前記拡径部64側の開口部には、前記坑口63の、側壁62とトンネル本体3との間の隙間を立て坑2内の空間と区画するシール材66が設けられており、区画された前記隙間に、裏込注入材67が充てんされている。

【0044】

前記シール材66は、複数個のセグメントリング5を繋いで裏込注入材67を注入するまでの間、立て坑2とトンネル本体3との間をシールするために機能するとともに、前記裏込注入材67を注入する際に、注入する空間を立て坑2内と区画するために機能する。

トンネルの掘進時には、坑口63から立て坑2内に設けたエントランスリング68の先端を、図7中に破線で示すようにさらに内側まで延設し、その先端にも同様のシール材を設けて、前記エントランスリング68と鋼殻61との間でもシールしていたが、トンネル本体3の完成後、前記のように鋼殻61を除去するのと同時にシール材を除去するとともに、エントランスリング68を図7中に実線で示す寸法にカットする。

【0045】

次いで図1、図7、図8、および図9を参照して、立て坑2内において露出させたセグメントリング5の被取付面27に、環状体7、8のもとになる枠体11、36を一対一で組み合わせたブロック69を取り付ける。

前記ブロック69は、止水ゴム10を取り付ける前の枠体11、36を一対一で組み合わせて、両者の間隔を一定に維持するために仮止材70、71で固定して構成されている。このうち仮止材70は、止水ゴム10を取り付ける前のリブ16、41、ボルト54、およびナット57を用いて取り付けられている。また仮止材71は、枠体11の主桁14の主面12から枠体36へ向けて突設された座板72と、枠体36の主桁39の主面37から枠体11へ向けて突設された座板73との間に渡し掛けた状態で、前記両座板72、73にボルト74とナット75とによって取り付けられている。

【0046】

前記ブロック69のうち枠体11のボルト孔29にボルト28を挿通して、先に説明したように、被取付面27に設けたボルト孔30に螺合して締め付けることにより、前記ブロック69を、前記被取付面27に固定する。またこの際、主桁14の背面31に設けたパッキン溝32、33にそれぞれパッキン34、35を嵌め込むことで、セグメント6と枠体11との間、すなわちセグメントリング5と環状体7との間を止水する。

【0047】

この操作を複数組のブロック69について個別に実施することで、セグメントリング5の全周に渡ってブロック69を取り付ける。

それとともに、取り付けられた隣り合うブロック69の枠体11同士を、間にパッキン17を挟んだ状態で、ボルト接合部24、26を用いて互いにボルト接合する。すなわち前記ボルト接合部24、26のボルト孔23、25に、図示しないボルトを挿通してナットで締め付けることにより、隣り合う枠体11同士を固定して、トンネル本体3側の環状体7を構成する。

【0048】

さらに、隣り合うブロック69の枠体36同士を、ボルト接合部43、45を用いて互いにボルト接合する。すなわち前記ボルト接合部43、45のボルト孔23、25に、図示しないボルトを挿通してナットで締め付けることにより、隣り合う枠体36同士を固定し、さらに溶接して立て坑2側の環状体8を構成する。

以上の工程を経ることにより、トンネル本体3側の環状体7の接触面(各枠体11の主桁14の背面31)の、前記トンネル本体3の末端のセグメントリング5の被取付面27に対する不整合性(不陸)をできるだけ小さくすることができる。

【0049】

また、トンネル本体3を形成する複数のセグメントリング5間、および前記セグメントリング5を構成する各セグメント6間のパッキンによる止水線を、前記隣り合う枠体11間に設けたパッキン17を介して、可撓セグメントリング4の止水ゴム10とつなぐことができる(図4、図5参照)。

したがって可撓セグメントリング4の、立て坑2側の枠体36間を溶接によって止水していることと相まって、トンネル本体3内に水漏れ等が生じるのを確実に防止することができる。

【0050】

また、前記のように個々のブロック69を、施工現場において直接に、トンネル本体3の末端のセグメントリング5の被取付面27に取り付けて可撓セグメントリング4を組み立てているため、ボルト孔29、30の位置ずれが大きくなって、孔位置合わせのために時間がかかったり施工性が低下したりするおそれがない上、前記組み立てには大型の重機を必要としないため施工性に優れ、より短時間で施工することもできる。

【0051】

また、トンネル本体3側の環状体7を構成する各枠体11をボルト接合して前記環状体7を組み立てる際に、ボルトの締め代を調整することで、例えば枠体11の側面13の不陸の大小等に関係なく、パッキン17を所定の圧縮量で圧縮することができ、隣り合う枠体11間をより確実に止水することができる。

さらに前記のように、トンネル本体3側の環状体7を組み立てるのと並行して、立て坑2側の環状体8を構成する各枠体36をボルト接合したのち溶接することにより、前記立て坑2側の環状体8を組み立てることができる。

【0052】

このあと、図4、図5、および図7を参照して、エントランスリング68の先端と、立て坑2側の枠体36の主桁39の背面46との間を接続プレート76によって接続し、さらに立て坑2の拡径部64内に鉄筋を組んで、前記背面46に接するようにコンクリートを打設して構造体47を形成することで、前記立て坑2とトンネル本体3とを可撓セグメントリング4を介して接続する本発明の継手構造が完成する。

【0053】

なお本発明の継手構造の構成は、以上で説明した各図の例のものには限定されない。本発明の要旨を逸脱しない範囲で、種々の設計変更を施すことができる。

【符号の説明】

【0054】

1 シールドトンネル

2 立て坑

3 トンネル本体

4 可撓セグメントリング

5 セグメントリング

6 セグメント

7、8 環状体

9 隙間

10 止水ゴム

11 枠体

12 主面

13 側面

14 主桁

15 側板

16 リブ

17 パッキン

18 パッキン溝

19 縦溝

20 横溝

21 縦部

22 横部

23、25 ボルト孔

24、26 ボルト接合部

27 被取付面

28 ボルト

29、30 ボルト孔

31 背面

32、33 パッキン溝

34、35 パッキン

36 枠体

37 主面

38 側面

39 主桁

40 側板

41 リブ

42、44 ボルト孔

43、45 ボルト接合部

46 背面

47 構造体

48 ジベル筋

49 取付部

50 中間部

51 係合部

52 線材

53 基布

54 ボルト

55 金具

56 スペーサ

57 ナット

58 発泡ゴムブロック

59、60 カバープレート

61 鋼殻

62 側壁

63 坑口

64 拡径部

65 立面

66 シール材

67 裏込注入材

68 エントランスリング

69 ブロック

70、71 仮止材

72、73 座板

74 ボルト

75 ナット

76 接続プレート

【技術分野】

【0001】

本発明は、シールドトンネルを構成するトンネル本体と立て坑との間を、可撓セグメントリングを介して接続するための継手構造に関するものである。

【背景技術】

【0002】

シールド工法によって地中にシールドトンネルを施工する場合、まず前記シールドトンネルの発進位置と到達位置に、あるいは両位置とその中間位置に、それぞれ立て坑を開削する。

次いで発進位置の立て坑から到達位置の立て坑へ向けて、シールドマシン等で地山を掘削しながら、その後方に環状のセグメントリングを次々と連結してゆくことによりトンネル本体が構築されて、シールドトンネルが施工される(特許文献1、2等参照)。

【0003】

また前記シールドトンネルの免震化を図るため、前記トンネル本体の任意の箇所には、可撓セグメントリングを設置するのが一般的である(特許文献3等参照)。

前記可撓セグメントリングは、トンネル本体の長さ方向の途中の位置に、前記長さ方向に互いに離間させて設けられて、前記位置に周方向の全周に亘る環状の隙間を形成するための一対の環状体と、前記一対の環状体間を連結して前記隙間を塞ぐことによりトンネル内を止水するための、前記トンネル本体の長さ方向、および前記長さ方向と交差方向に変形可能な環状の止水ゴムとで構成される。

【0004】

地震が発生した際には、前記止水ゴムによってトンネル本体内の止水を維持しながら、トンネル本体に加わる地震の応力を、前記隙間において生じるトンネル本体のずれによって吸収して前記トンネル本体が破壊されるのを防止することができ、シールドトンネルの免震化を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3384752号公報

【特許文献2】特開2004−176393号公報

【特許文献3】特許第4279057号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記可撓セグメントリングを、トンネル本体と立て坑との接続部に設置する場合がある。

この場合、従来は、可撓セグメントリングを構成するトンネル本体側、および立て坑側の環状体を、それぞれ複数の枠体によって構成するとともに、前記複数の枠体を地上で、あるいは立て坑内で、溶接等によって環状に組み立てて一対の環状体を形成する。

【0007】

次いで両環状体間の間隔を一定に維持した状態で仮止材で固定するとともに、前記両環状体間を止水ゴムで連結して可撓セグメントを組み立てる。

そして、トンネル本体の立て坑側の端部を構成する末端のセグメントリングの、前記立て坑側の面(被取付面)と、組み立てた前記可撓セグメントの、前記トンネル本体側の環状体の、前記被取付面への接触面との間に止水のためのパッキンを挟んだ状態で、ボルト接合により、前記パッキンを所定の圧縮量となるように厚み方向に圧縮しながら取り付けるのが一般的である。

【0008】

かかる取り付け構造を採用する場合、トンネル本体の直径が比較的小さいときには特に問題は生じない。しかし、例えば直径が8m以上といった直径の大きいトンネル本体の場合には、枠体を溶接する際に生じる環状体の歪みにより下記のような種々の問題を生じるおそれがある。

(a) 前記環状体の接触面の平面性が、前記歪みによって低下して、前記接触面の被取付面に対する不整合性、いわゆる不陸が大きくなる。そのため、前記両面間にパッキンを挟んでいるにも拘らず、前記パッキンの厚み方向の圧縮量が不足して水漏れを生じやすくなる。

(b) 前記環状体を末端のセグメントリングにボルト接合するためのボルト孔の位置ずれが大きくなって、孔位置合わせのために時間がかかったり施工性が低下したりする。

(c) 組み立てた可撓セグメントリングの重量が大きいため、末端のセグメントリングへの取り付けのために、また組み立てを地上で行った場合には立て坑内への搬入のために、それぞれ大型の重機が必要となる。

【0009】

本発明の目的は、トンネル本体の末端のセグメントリングと、可撓セグメントリングとの間が確実に止水されて水漏れ等を生じるおそれがなく、また前記可撓セグメントリング取り付けのための孔位置合わせ等に時間がかからない上、前記取り付けに大型の重機を必要としないため施工性に優れ、より短時間で施工することが可能な立て坑とトンネル本体との継手構造を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、立て坑とトンネル本体とを含むシールドトンネルの、前記立て坑とトンネル本体とを可撓セグメントリングを介して接続するための継手構造であって、

前記可撓セグメントリングは、前記トンネル本体の長さ方向に互いに離間させて立て坑側およびトンネル本体側のそれぞれに固定されて、前記トンネル本体と立て坑との間に、前記トンネル本体の周方向の全周に亘る環状の隙間を形成する一対の環状体と、前記一対の環状体間を連結して、前記隙間を前記トンネル本体の全周に亘って塞ぐ、前記トンネル本体の長さ方向、および前記長さ方向と交差方向に変形可能な環状の止水ゴムとを備えており、

前記一対の環状体のうち、

前記立て坑側の環状体は、前記環状体を周方向に分割した複数の枠体を備え、前記複数の枠体を溶接することにより、各枠体間を止水しながら環状に組み立てて構成され、かつ

前記トンネル本体側の環状体は、前記環状体を周方向に分割した複数の枠体を備え、前記複数の枠体を、隣り合う枠体間にパッキンを挟んで止水しながら環状に組み立てて構成されている

ことを特徴とする。

【0011】

トンネル本体を構成するセグメントリングは、複数の、セグメントと呼ばれる分割されたコンクリート製または鋼製部材の集合体として構成される。

各セグメント間は隙間をなくするために、例えば水膨張性ゴムからなるパッキン等でシールされている。

このパッキンの厚みは、セグメントの片側面で2mmからせいぜい10mm程度であり、両側面の張り合わせを考慮すると4〜20mm程度となる。パッキンに良好な止水性能を発揮させるためには、前記パッキンを厚み方向にある程度圧縮させなければならない。この要求される圧縮量δ0(mm)は、パッキンの部分に作用する水圧を止水するのに最低限必要な圧縮量δ1(mm)、地震等で発生が予想される目開き量δ2(mm)、およびセグメントの、パッキンを取り付ける面の不陸の量δ3(mm)に対して、式(1):

δ0>δ1+δ2+δ3 (1)

を満足する量である必要がある。

【0012】

通常、セグメントの不陸δ3は片側面で1.5mm、両側面で3mm程度に管理され、かかる管理値に対してパッキンの厚みが設定される。

ところが、この管理されたセグメントの被取付面に、先に説明したように複数の枠体をあらかじめ環状に組み立てて形成したトンネル本体側の環状体を取り付ける場合、特にトンネル本体の、すなわち環状体の直径が大きくなればなるほど、前記環状体の接触面の不陸が大きくなる傾向にあるため、全体としての不陸の管理が難しくなって、前記(a)〜(c)の問題を生じやすくなる。

【0013】

これに対し本発明によれば、例えばトンネル本体側の環状体を構成する枠体を個別に、隣り合うもの同士の間をパッキンを挟んで止水しながら、前記トンネル本体の立て坑側の末端のセグメントリングの被取付面に、例えばボルト接合によって固定しながら、前記トンネル本体側の環状体を組み立てることができる。

そのため、前記環状体の接触面の、被取付面に対する不整合性(不陸)をできるだけ小さくすることができる。また、トンネル本体を形成する複数のセグメントリング間、および前記セグメントリングを構成する各セグメント間のパッキンによる止水線を、前記隣り合う枠体間に設けたパッキンを介して、可撓セグメントリングの止水ゴムとつなぐことができる。

【0014】

したがって可撓セグメントリングの、立て坑側の枠体間を溶接によって止水していることと相まって、トンネル本体内に水漏れ等が生じるのを確実に防止することができる。

また、前記のように個々の枠体を、施工現場において直接に、トンネル本体の末端のセグメントリングの被取付面に取り付けて可撓セグメントリングを組み立てているため、ボルト孔の位置ずれが大きくなって、孔位置合わせのために時間がかかったり施工性が低下したりするおそれがない上、前記組み立てには大型の重機を必要としないため施工性に優れ、より短時間で施工することもできる。

【0015】

前記トンネル本体側の環状体を構成する各枠体は、前記隙間を挟んで立て坑側の環状体に対向する主面と、前記主面と交差し、前記パッキンを挟んで隣り合う枠体に対向する一対の側面とを備え、前記主面は、前記両側面間に亘って設けられた、厚みが一定の平板状の主桁の片面によって構成されているとともに、前記両側面の、それぞれ前記主桁の側面と一致する位置には、前記側面に沿って前記パッキンを嵌め込むためのパッキン溝が形成されており、前記パッキン溝の幅は前記主桁の側面の幅より小さいことが好ましい。

【0016】

かかる構成によれば、前記パッキン溝内に嵌め込むことによって、パッキンが幅方向に広がったりずれたりするのを規制しながら、前記パッキンの全体を、その幅が前記パッキン溝の幅よりも大きい主桁の側面によってほぼ均等かつ確実に圧縮して、隣り合う枠体間をより確実に止水することができる。

また前記トンネル本体側の環状体を構成する各枠体は、それぞれ隣り合うもの同士をボルト接合するためのボルト接合部を備えており、前記複数の枠体を、間にパッキンを挟んだ状態で前記ボルト接合部を用いて互いにボルト接合することにより、パッキンを圧縮させて止水しながら環状に組み立てられているのが好ましい。

【0017】

かかる構成によれば、各枠体を、ボルト接合部を用いてボルト接合して、前記トンネル本体側の環状体を組み立てる際に、前記ボルト接合部におけるボルトの締め代を調整することで、例えば枠体の側面の不陸の大小等に関係なく、パッキンを所定の圧縮量で圧縮することができ、隣り合う枠体間をより確実に止水することができる。

さらに、前記立て坑側の環状体を構成する各枠体は、それぞれ隣り合うもの同士をボルト接合するためのボルト接合部を備えており、前記複数の枠体を、前記ボルト接合部を用いて互いにボルト接合したのち溶接することにより、各枠体間を止水しながら環状に組み立てられているのが好ましい。

【0018】

かかる構成によれば、例えば前記各枠体と、トンネル本体側の環状体を構成する各枠体とを一対一で組み合わせて、両者の間隔を一定に維持した状態で仮止材で固定したものを、前記のようにトンネル本体の立て坑側の末端のセグメントリングの被取付面に順次固定しながら、先の手順で、トンネル本体側の環状体を組み立てるのと並行して、各枠体を、ボルト接合部を用いてボルト接合したのち溶接することにより、立て坑側の環状体を組み立てることができる。

【発明の効果】

【0019】

本発明によれば、トンネル本体の末端のセグメントリングと、可撓セグメントリングとの間が確実に止水されて水漏れ等を生じるおそれがなく、また前記可撓セグメントリング取り付けのための孔位置合わせ等に時間がかからない上、前記取り付けに大型の重機を必要としないため施工性に優れ、より短時間で施工することが可能な立て坑とトンネル本体との継手構造を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の継手構造の、実施の形態の一例の概略を説明する斜視図である。

【図2】図1の例の継手構造において、トンネル本体側の環状体を構成する枠体の一部を示す斜視図である。

【図3】図1の例の継手構造において、立て坑側の環状体を構成する枠体の一部を示す斜視図である。

【図4】図1の例の継手構造のうち、立て坑側およびトンネル本体側の環状体を構成する枠体の、周方向の途中の位置での断面を示す断面図である。

【図5】図1の例の継手構造のうち、立て坑側およびトンネル本体側の環状体を構成する枠体の、隣り合う枠体に対向する側面を示す一部切欠側面図である。

【図6】図1の例の継手構造のうち、止水ゴムの一部切欠斜視図である。

【図7】図1の例の継手構造を構成する初期の段階での、立て坑とトンネル本体の接続位置の断面図である。

【図8】図7の次の段階でトンネル本体の被取付面に取り付けられる、立て坑側およびトンネル本体側の環状体を構成する枠体の、周方向の途中の位置での断面を示す断面図である。

【図9】図8の段階の環状体を構成する枠体の、隣り合う枠体に対向する側面を示す一部切欠側面図である。

【発明を実施するための形態】

【0021】

図1は、本発明の継手構造の、実施の形態の一例の概略を説明する斜視図である。

図2は、図1の例の継手構造において、トンネル本体側の環状体を構成する枠体の一部を示す斜視図である。また図3は、立て坑側の環状体を構成する枠体の一部を示す斜視図である。

図4は、図1の例の継手構造のうち、立て坑側およびトンネル本体側の環状体を構成する枠体の、周方向の途中の位置での断面を示す断面図である。さらに図5は、前記両枠体の、隣り合う枠体に対向する側面を示す一部切欠側面図である。

【0022】

図1を参照して、この例の継手構造は、シールドトンネル1の発進位置、到達位置、もしくは中間位置に開削された立て坑2と、トンネル本体3との間を、可撓セグメントリング4を介して接続するものである。

トンネル本体3は、複数のセグメントリング5を、前記トンネル本体3の長さ方向に複数個連結して筒状に構成されているとともに、個々のセグメントリング5は、前記セグメントリング5を周方向に分割した複数のセグメント6を環状に組み立てて構成されている。

【0023】

前記トンネル本体3のうち立て坑2側の端部を構成する末端のセグメントリング5と、立て坑2との間に、可撓セグメントリング4が介装されている。

可撓セグメントリング4は、前記末端のセグメントリング5に固定されたトンネル本体3側の環状体7と、立て坑2側の環状体8とを備えている。前記両環状体7、8間には、トンネル本体3の周方向の全周に亘る環状の隙間9が設けられている。

【0024】

図1、図4、および図5を参照して、前記隙間9は、両環状体7、8間を連結する、トンネル本体3の長さ方向、および前記長さ方向と交差方向に変形可能な環状の止水ゴム10によって、前記トンネル本体3の全周に亘って塞がれている。

図1、図2、図4、および図5を参照して、トンネル本体3側の環状体7は、前記環状体7を周方向に分割した複数の枠体11を備えている。前記複数の枠体11を、隣り合う枠体間にパッキン17(図2)を挟んで止水しながら環状に組み立てることで環状体7が構成される。

【0025】

前記各枠体11は、隙間9を挟んで立て坑2側の環状体8に対向する主面12、および前記主面12と交差し、図示しない隣り合う枠体に対向する、図では手前側の一面しか記載していないが、一対の側面13とを備えている。

このうち主面12は、前記両側面13間に亘って設けられた、厚みが一定の平板状の主桁14の片面によって構成されている。また側面13は、前記主桁14の両端に固定された、平板状の側板15の外側面によって構成されている。

【0026】

主桁14の主面12側には、前記主面12から立て坑2側へ向けて、止水ゴム10を取り付けるとともに主桁14を補強するためのリブ16が突設されている。前記リブ16は、環状体7と同心の円筒体を、各枠体11ごとに分割した形状に形成されている。

前記側面13には、隣り合う枠体11間に挟まれて、両枠体11間を止水するためのパッキン17を嵌め込むためのパッキン溝18が形成されている。

【0027】

前記パッキン溝18は、側板15の裏面側に固定された主桁14の側面と一致する位置に、前記側面に沿って設けられた縦溝19と、前記縦溝19の、各図において上端から、リブ16に沿って立て坑2側へ延びる横溝20とを備えている。またパッキン17は、前記縦溝19に対応する縦部21と、横溝20に対応する横部22とを備えた逆L字状に形成されている。

【0028】

前記パッキン溝18のうち縦溝19の幅W1(図5)は前記主桁14の側面の幅、すなわち主桁14の厚みT1(図4)より小さく設定される。これにより、前記パッキン溝18内に嵌め込むことによって、パッキン17が幅方向に広がったりずれたりするのを規制しながら、前記パッキン17の全体を、主桁14の側面によってほぼ均等かつ確実に圧縮して、隣り合う枠体11間をより確実に止水できる。

【0029】

側板15の、リブ16よりもトンネル本体3の径方向外側(各図において上側)には、前記側板15を径方向外方に延設させることで、2つのボルト孔23を有するボルト接合部24が設けられている。

また前記側板15の、リブ16よりもトンネル本体3の径方向内側にも、前記側板15を立て坑2側へ延設させることで、2つのボルト孔25を有するボルト接合部26が設けられている。

【0030】

主桁14には、枠体11を、トンネル本体3の末端のセグメントリング5を構成するセグメント6の、立て坑2側の面(被取付面)27に固定するためのボルト28が挿通されるボルト孔29が設けられている。前記ボルト孔29に挿通したボルト28を、前記被取付面27に設けたボルト孔30に螺合して締め付けることにより、前記枠体11が、前記被取付面27に固定される。

【0031】

また主桁14の、前記主面12と背向する背面31の2箇所にはパッキン溝32、33が設けられており、前記パッキン溝32、33にそれぞれパッキン34、35を嵌め込んで、前記被取付面27との間で挟んだ状態で前記ボルト28を締め付けることにより、セグメント6と枠体11との間、すなわちセグメントリング5と環状体7との間が、前記パッキン34、35によって止水される。

【0032】

また前記パッキン溝32、33は、それぞれ枠体11の側面13に達しており、前記側面13に形成した先のパッキン溝18と連通されている。またパッキン溝18の横溝20の先端、およびパッキン17の横部22の先端は、ともにトンネル本体3の径方向内方に突出されて、前記パッキン17の先端が、止水ゴム10と接している。

これにより、各パッキン溝18、32、33に嵌め込まれたパッキン17、34、35、および止水ゴム10による止水線を連続させて確実に止水することができる。

【0033】

図1、図3、図4、および図5を参照して、立て坑2側の環状体8は、前記環状体8を周方向に分割した複数の枠体36を備えている。前記複数の枠体36を溶接することにより、各枠体36間を止水しながら環状に組み立てて環状体8が構成される。

前記各枠体36は、隙間9を挟んでトンネル本体3側の環状体7に対向する主面37、および前記主面37と交差し、図示しない隣り合う枠体に対向する、図では手前側の一面しか記載していないが、一対の側面38とを備えている。

【0034】

このうち主面37は、前記両側面38間に亘って設けられた、厚みが一定の平板状の主桁39の片面によって構成されている。また側面38は、前記主桁39の両端に固定された、平板状の側板40の外側面によって構成されている。

主桁39の主面37側には、前記主面37からトンネル本体3側へ向けて、止水ゴム10を取り付けるとともに主桁39を補強するためのリブ41が突設されている。前記リブ41は、環状体8と同心の円筒体を、各枠体36ごとに分割した形状に形成されている。

【0035】

側板40の、リブ41よりもトンネル本体3の径方向外側(各図において上側)には、前記側板40を径方向外方に延設させることで、2つのボルト孔42を有するボルト接合部43が設けられている。

また前記側板40の、リブ41よりもトンネル本体3の径方向内側にも、前記側板40を立て坑2側へ延設させることで、2つのボルト孔44を有するボルト接合部45が設けられている。

【0036】

主桁39の、前記主面37と背向する背面46側には、前記背面46から立て坑2側へ向けて、前記立て坑2の坑口を構成する、コンクリート等からなる構造体47内に埋設されて、枠体36を前記構造体47に固定するためのジベル筋48が突設されている。

図6は、図1の例の継手構造のうち、止水ゴム10の一部切欠斜視図である。

図1、図4、図5、および図6を参照して、前記止水ゴム10は、可撓セグメントリング4の全周に亘って環状に形成されるもので、前記トンネル本体3側の枠体11のリブ16、および立て坑2側の枠体36のリブ41の、それぞれトンネル本体3の径方向内側の面に取り付けるための一対の板状の取付部49と、両取付部49間を繋いで、前記トンネル本体3の径方向内方へ突出する湾曲板状に形成された中間部50と、前記両取付部49のそれぞれ先端に設けられた、前記取付部49より厚みの大きい一対の係合部51とを備えている。

【0037】

前記各部は、ゴム等の弾性材料によって一体に形成されており、両係合部51内には、それぞれ補強のために線材52が埋設されている。また取付部49、中間部50、および係合部51内には、これも補強のために1枚または2枚以上の基布53が埋設されている。

前記両取付部49を、リブ16、41と、図示しない通孔にボルト54を挿通させた断面略L字状の押え金具55、および前記押え金具55と取付部49との間に介在させた平板状のスペーサ56とで挟んだ状態で、前記ボルト54に螺合させたナット57で締め付けることにより、止水ゴム10が、前記リブ16、41間を跨らせた状態でその径方向内側の面に取り付けられている。

【0038】

これにより、前記止水ゴム10によって一対の環状体7、8間が連結されて、両環状体7、8間の隙間9が、トンネル本体3の全周に亘って塞がれている。

止水ゴム10の中間部50には、無負荷時に前記中間部50の変形を防止するための発泡ゴムブロック58が、トンネル本体3の径方向外方から挿入されている。

前記発泡ゴムブロック58は、中間部50より軟らかい発泡ゴムで形成されており、地震等による大変形時に、前記中間部50がトンネル本体3の長さ方向、および前記長さ方向と交差方向に変形するのを妨げない。

【0039】

また、前記大変形時には、スペーサ56が、取付部49の先端の係合部51と係合して、前記取付部49の抜け止めとして作用する。

したがってこれらの構成により、前記大変形時に、取付部49が抜けるのを防止しながら中間部50の大きな変形を許容して、止水ゴム10による止水を維持することができる。

【0040】

リブ16、41の径方向外側の面には、止水ゴム10や発泡ゴムブロック58を保護するための薄板状のカバープレート59が、両リブ16、41間の隙間を塞いで取り付けられている。

また枠体36を構成する主桁39の主面37には、前記主面37からトンネル本体3側へ向けて、薄板状のカバープレート60が突設されており、止水ゴム10は、前記カバープレート60によって径方向内方側でも保護されている。

【0041】

図7は、図1の例の継手構造を構成する初期の段階での、立て坑2とトンネル本体3の接続位置の断面図である。図8は、図7の次の段階でトンネル本体3の被取付面27に取り付けられる、立て坑2側およびトンネル本体3側の環状体7、8を構成する枠体11、36の、周方向の途中の位置での断面を示す断面図である。図9は、前記枠体11、36の、隣り合う枠体に対向する側面を示す一部切欠側面図である。

【0042】

図1、および図7を参照して、前記各部を備えた継手構造によって、シールドトンネル1の、例えば発進位置の立て坑2とトンネル本体3とを接続するためには、まず立て坑2内に設置されていた、シールドマシンに推進力を付与するための、図示しない推力受材と、前記推力受材とトンネル本体3との間を繋いでいた仮組みの鋼殻61とを除去する。

これにより、立て坑2を構成する側壁62に設けた坑口63を通して前記立て坑2内に臨ませた、前記トンネル本体3の末端のセグメントリング5の被取付面27を、前記立て坑2内において露出させる。

【0043】

前記坑口63の、立て坑2の内側(図7において右側)面には、前記坑口63よりも内径の大きい拡径部64が設けられている。この拡径部64の立面65と、セグメントリング5の被取付面27とが、図7に見るように略一致するように、セグメントリング5の設置位置が設定される。

また坑口63の、前記拡径部64側の開口部には、前記坑口63の、側壁62とトンネル本体3との間の隙間を立て坑2内の空間と区画するシール材66が設けられており、区画された前記隙間に、裏込注入材67が充てんされている。

【0044】

前記シール材66は、複数個のセグメントリング5を繋いで裏込注入材67を注入するまでの間、立て坑2とトンネル本体3との間をシールするために機能するとともに、前記裏込注入材67を注入する際に、注入する空間を立て坑2内と区画するために機能する。

トンネルの掘進時には、坑口63から立て坑2内に設けたエントランスリング68の先端を、図7中に破線で示すようにさらに内側まで延設し、その先端にも同様のシール材を設けて、前記エントランスリング68と鋼殻61との間でもシールしていたが、トンネル本体3の完成後、前記のように鋼殻61を除去するのと同時にシール材を除去するとともに、エントランスリング68を図7中に実線で示す寸法にカットする。

【0045】

次いで図1、図7、図8、および図9を参照して、立て坑2内において露出させたセグメントリング5の被取付面27に、環状体7、8のもとになる枠体11、36を一対一で組み合わせたブロック69を取り付ける。

前記ブロック69は、止水ゴム10を取り付ける前の枠体11、36を一対一で組み合わせて、両者の間隔を一定に維持するために仮止材70、71で固定して構成されている。このうち仮止材70は、止水ゴム10を取り付ける前のリブ16、41、ボルト54、およびナット57を用いて取り付けられている。また仮止材71は、枠体11の主桁14の主面12から枠体36へ向けて突設された座板72と、枠体36の主桁39の主面37から枠体11へ向けて突設された座板73との間に渡し掛けた状態で、前記両座板72、73にボルト74とナット75とによって取り付けられている。

【0046】

前記ブロック69のうち枠体11のボルト孔29にボルト28を挿通して、先に説明したように、被取付面27に設けたボルト孔30に螺合して締め付けることにより、前記ブロック69を、前記被取付面27に固定する。またこの際、主桁14の背面31に設けたパッキン溝32、33にそれぞれパッキン34、35を嵌め込むことで、セグメント6と枠体11との間、すなわちセグメントリング5と環状体7との間を止水する。

【0047】

この操作を複数組のブロック69について個別に実施することで、セグメントリング5の全周に渡ってブロック69を取り付ける。

それとともに、取り付けられた隣り合うブロック69の枠体11同士を、間にパッキン17を挟んだ状態で、ボルト接合部24、26を用いて互いにボルト接合する。すなわち前記ボルト接合部24、26のボルト孔23、25に、図示しないボルトを挿通してナットで締め付けることにより、隣り合う枠体11同士を固定して、トンネル本体3側の環状体7を構成する。

【0048】

さらに、隣り合うブロック69の枠体36同士を、ボルト接合部43、45を用いて互いにボルト接合する。すなわち前記ボルト接合部43、45のボルト孔23、25に、図示しないボルトを挿通してナットで締め付けることにより、隣り合う枠体36同士を固定し、さらに溶接して立て坑2側の環状体8を構成する。

以上の工程を経ることにより、トンネル本体3側の環状体7の接触面(各枠体11の主桁14の背面31)の、前記トンネル本体3の末端のセグメントリング5の被取付面27に対する不整合性(不陸)をできるだけ小さくすることができる。

【0049】

また、トンネル本体3を形成する複数のセグメントリング5間、および前記セグメントリング5を構成する各セグメント6間のパッキンによる止水線を、前記隣り合う枠体11間に設けたパッキン17を介して、可撓セグメントリング4の止水ゴム10とつなぐことができる(図4、図5参照)。

したがって可撓セグメントリング4の、立て坑2側の枠体36間を溶接によって止水していることと相まって、トンネル本体3内に水漏れ等が生じるのを確実に防止することができる。

【0050】

また、前記のように個々のブロック69を、施工現場において直接に、トンネル本体3の末端のセグメントリング5の被取付面27に取り付けて可撓セグメントリング4を組み立てているため、ボルト孔29、30の位置ずれが大きくなって、孔位置合わせのために時間がかかったり施工性が低下したりするおそれがない上、前記組み立てには大型の重機を必要としないため施工性に優れ、より短時間で施工することもできる。

【0051】

また、トンネル本体3側の環状体7を構成する各枠体11をボルト接合して前記環状体7を組み立てる際に、ボルトの締め代を調整することで、例えば枠体11の側面13の不陸の大小等に関係なく、パッキン17を所定の圧縮量で圧縮することができ、隣り合う枠体11間をより確実に止水することができる。

さらに前記のように、トンネル本体3側の環状体7を組み立てるのと並行して、立て坑2側の環状体8を構成する各枠体36をボルト接合したのち溶接することにより、前記立て坑2側の環状体8を組み立てることができる。

【0052】

このあと、図4、図5、および図7を参照して、エントランスリング68の先端と、立て坑2側の枠体36の主桁39の背面46との間を接続プレート76によって接続し、さらに立て坑2の拡径部64内に鉄筋を組んで、前記背面46に接するようにコンクリートを打設して構造体47を形成することで、前記立て坑2とトンネル本体3とを可撓セグメントリング4を介して接続する本発明の継手構造が完成する。

【0053】

なお本発明の継手構造の構成は、以上で説明した各図の例のものには限定されない。本発明の要旨を逸脱しない範囲で、種々の設計変更を施すことができる。

【符号の説明】

【0054】

1 シールドトンネル

2 立て坑

3 トンネル本体

4 可撓セグメントリング

5 セグメントリング

6 セグメント

7、8 環状体

9 隙間

10 止水ゴム

11 枠体

12 主面

13 側面

14 主桁

15 側板

16 リブ

17 パッキン

18 パッキン溝

19 縦溝

20 横溝

21 縦部

22 横部

23、25 ボルト孔

24、26 ボルト接合部

27 被取付面

28 ボルト

29、30 ボルト孔

31 背面

32、33 パッキン溝

34、35 パッキン

36 枠体

37 主面

38 側面

39 主桁

40 側板

41 リブ

42、44 ボルト孔

43、45 ボルト接合部

46 背面

47 構造体

48 ジベル筋

49 取付部

50 中間部

51 係合部

52 線材

53 基布

54 ボルト

55 金具

56 スペーサ

57 ナット

58 発泡ゴムブロック

59、60 カバープレート

61 鋼殻

62 側壁

63 坑口

64 拡径部

65 立面

66 シール材

67 裏込注入材

68 エントランスリング

69 ブロック

70、71 仮止材

72、73 座板

74 ボルト

75 ナット

76 接続プレート

【特許請求の範囲】

【請求項1】

立て坑とトンネル本体とを含むシールドトンネルの、前記立て坑とトンネル本体とを可撓セグメントリングを介して接続するための継手構造であって、

前記可撓セグメントリングは、前記トンネル本体の長さ方向に互いに離間させて立て坑側およびトンネル本体側のそれぞれに固定されて、前記トンネル本体と立て坑との間に、前記トンネル本体の周方向の全周に亘る環状の隙間を形成する一対の環状体と、前記一対の環状体間を連結して、前記隙間を前記トンネル本体の全周に亘って塞ぐ、前記トンネル本体の長さ方向、および前記長さ方向と交差方向に変形可能な環状の止水ゴムとを備えており、

前記一対の環状体のうち、

前記立て坑側の環状体は、前記環状体を周方向に分割した複数の枠体を備え、前記複数の枠体を溶接することにより、各枠体間を止水しながら環状に組み立てて構成され、かつ

前記トンネル本体側の環状体は、前記環状体を周方向に分割した複数の枠体を備え、前記複数の枠体を、隣り合う枠体間にパッキンを挟んで止水しながら環状に組み立てて構成されている

ことを特徴とする継手構造。

【請求項2】

前記トンネル本体側の環状体を構成する各枠体は、前記隙間を挟んで立て坑側の環状体に対向する主面と、前記主面と交差し、前記パッキンを挟んで隣り合う枠体に対向する一対の側面とを備え、前記主面は、前記両側面間に亘って設けられた、厚みが一定の平板状の主桁の片面によって構成されているとともに、前記両側面の、それぞれ前記主桁の側面と一致する位置には、前記側面に沿って前記パッキンを嵌め込むためのパッキン溝が形成されており、前記パッキン溝の幅は前記主桁の側面の幅より小さいことを特徴とする請求項1に記載の継手構造。

【請求項3】

前記トンネル本体側の環状体を構成する各枠体は、それぞれ隣り合うもの同士をボルト接合するためのボルト接合部を備えており、前記複数の枠体を、間にパッキンを挟んだ状態で前記ボルト接合部を用いて互いにボルト接合することにより、パッキンを圧縮させて止水しながら環状に組み立てられていることを特徴とする請求項1または2に記載の継手構造。

【請求項4】

前記立て坑側の環状体を構成する各枠体は、それぞれ隣り合うもの同士をボルト接合するためのボルト接合部を備えており、前記複数の枠体を、前記ボルト接合部を用いて互いにボルト接合したのち溶接することにより、各枠体間を止水しながら環状に組み立てられていることを特徴とする請求項1ないし3のいずれか1項に記載の継手構造。

【請求項1】

立て坑とトンネル本体とを含むシールドトンネルの、前記立て坑とトンネル本体とを可撓セグメントリングを介して接続するための継手構造であって、

前記可撓セグメントリングは、前記トンネル本体の長さ方向に互いに離間させて立て坑側およびトンネル本体側のそれぞれに固定されて、前記トンネル本体と立て坑との間に、前記トンネル本体の周方向の全周に亘る環状の隙間を形成する一対の環状体と、前記一対の環状体間を連結して、前記隙間を前記トンネル本体の全周に亘って塞ぐ、前記トンネル本体の長さ方向、および前記長さ方向と交差方向に変形可能な環状の止水ゴムとを備えており、

前記一対の環状体のうち、

前記立て坑側の環状体は、前記環状体を周方向に分割した複数の枠体を備え、前記複数の枠体を溶接することにより、各枠体間を止水しながら環状に組み立てて構成され、かつ

前記トンネル本体側の環状体は、前記環状体を周方向に分割した複数の枠体を備え、前記複数の枠体を、隣り合う枠体間にパッキンを挟んで止水しながら環状に組み立てて構成されている

ことを特徴とする継手構造。

【請求項2】

前記トンネル本体側の環状体を構成する各枠体は、前記隙間を挟んで立て坑側の環状体に対向する主面と、前記主面と交差し、前記パッキンを挟んで隣り合う枠体に対向する一対の側面とを備え、前記主面は、前記両側面間に亘って設けられた、厚みが一定の平板状の主桁の片面によって構成されているとともに、前記両側面の、それぞれ前記主桁の側面と一致する位置には、前記側面に沿って前記パッキンを嵌め込むためのパッキン溝が形成されており、前記パッキン溝の幅は前記主桁の側面の幅より小さいことを特徴とする請求項1に記載の継手構造。

【請求項3】

前記トンネル本体側の環状体を構成する各枠体は、それぞれ隣り合うもの同士をボルト接合するためのボルト接合部を備えており、前記複数の枠体を、間にパッキンを挟んだ状態で前記ボルト接合部を用いて互いにボルト接合することにより、パッキンを圧縮させて止水しながら環状に組み立てられていることを特徴とする請求項1または2に記載の継手構造。

【請求項4】

前記立て坑側の環状体を構成する各枠体は、それぞれ隣り合うもの同士をボルト接合するためのボルト接合部を備えており、前記複数の枠体を、前記ボルト接合部を用いて互いにボルト接合したのち溶接することにより、各枠体間を止水しながら環状に組み立てられていることを特徴とする請求項1ないし3のいずれか1項に記載の継手構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−149461(P2012−149461A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−10189(P2011−10189)

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]