網戸用ネット及び網戸

【課題】網戸用ネットに均一な膜厚の光触媒膜を形成する。

【解決手段】網戸用ネット100に、光触媒水溶液と当該光触媒水溶液を網戸用ネットに吸着させる粘土鉱物又はケイ酸ナトリウムとの混合物が表面に塗布する。光触媒水溶液は、非溶剤の光触媒水溶液とし、粘土鉱物としてスメクタイトを用いるとよい。網戸用ネット100は、ポリプロピレン、ポリエチレンテレフタラート、グラスファイバー、塩化ビニル樹脂、ステンレスのいずれを線材に含んでいてもよい。

【解決手段】網戸用ネット100に、光触媒水溶液と当該光触媒水溶液を網戸用ネットに吸着させる粘土鉱物又はケイ酸ナトリウムとの混合物が表面に塗布する。光触媒水溶液は、非溶剤の光触媒水溶液とし、粘土鉱物としてスメクタイトを用いるとよい。網戸用ネット100は、ポリプロピレン、ポリエチレンテレフタラート、グラスファイバー、塩化ビニル樹脂、ステンレスのいずれを線材に含んでいてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、網戸用ネット及び網戸に関し、特に、光触媒水溶液が塗布された網戸用ネット及び網戸に関する。

【背景技術】

【0002】

特許文献1には、網戸用ネットの線材上に光触媒作用を示す半導体薄膜又は光触媒作用を示す半導体微粒子を含む薄膜をコーティングする技術が開示されている。半導体薄膜等は、TiO2 、SrTiO3 、ZnO、CdS、SnO2等が挙げられるとされている。また、コーティング方法としては、適当な塗料中に半導体微粒子を分散させ、これを基材に塗布・乾燥することが開示されている。

【0003】

【特許文献1】特開平9−195647号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載された網戸用ネットは、上記コーティング方法で半導体薄膜等を形成しようとした場合には、半導体薄膜が均一に形成されないという問題がある。

【0005】

これは、網戸用ネットの線材が網目状に編まれていることに起因する。具体的には、線材の直交部分に表面張力が強く働く。このため、線材に向けて塗料を塗布した場合、当該直交部分に塗料の液滴が引寄せられるので、直交部分間には半導体薄膜が形成されない場合がある。或いは、直交部分間の半導体薄膜があまりにも薄く、わずかな使用年数で半導体薄膜が剥離する場合がある。これでは、予定している光触媒作用を得ることができないため対策が必要である。

【0006】

そこで、本発明は、このような事情を考慮して、均一な膜厚の光触媒膜を形成することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明では、光触媒水溶液と粘土鉱物との混合物を、網戸用ネットの線材に塗布するようにしている。つまり、本発明の網戸用ネット又は網戸は、光触媒水溶液と粘土鉱物との混合物が表面に塗布されている。

【0008】

また、本発明では、光触媒水溶液とケイ酸ナトリウムとの混合物を、網戸用ネットの線材に塗布するようにしている。つまり、本発明の網戸用ネット又は網戸は、光触媒水溶液とケイ酸ナトリウムとの混合物が表面に塗布されている。

【0009】

前記光触媒水溶液は、非溶剤の光触媒水溶液としている。つまり、前記光触媒水溶液は、アルコールなどの溶剤が混入されていないものとしている。これにより、水系の光触媒膜が形成された網戸用ネットを提供することができる。

【0010】

なお、前記粘土鉱物は、網戸用ネットの粘性を上げるために、スメクタイト、具体的には、ヘクトライト、ベントナイトなどとするとよい。

【0011】

また、線材は、特段限定されるものではないが、ポリプロピレン、ポリエチレンテレフタラート、グラスファイバー、塩化ビニル樹脂又はステンレスなどとすることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について、図面を参照して説明する。

【0013】

図1は、本発明の実施形態に係る光触媒水溶液の製造工程の概要説明図である。本実施形態における光触媒水溶液は、以下説明する、光触媒原液と光触媒原体とを含むものである。

【0014】

まず、光触媒原液を製造する(ステップS1)。

【0015】

水酸化チタン或いは酸化チタン等の超微粒子の分散液、又は水酸化チタンゲルを用意する(ステップS11)。つづいて、上記分散液等に対して、水酸化ナトリウム等の沈殿物生成剤を加える(ステップS12)。これにより、上記分散液等に水酸化チタンの沈殿物が生成させる。

【0016】

具体的には、四塩化チタンの約50〜70重量%水溶液10mlを、蒸留水で1000mlに希釈したもの上記分散液として用意した。また、上記分散液に対して、2.0〜2.5重量%アンモニア水を10ml程度滴下して、水酸化チタンの沈殿物を生成した。

【0017】

つぎに、上記分散液の中から沈殿物を遠心分離や濾別等によって抽出して、その後、水酸化チタンゲル自体を、不純物除去のために、純水、イオン交換水、蒸留水などで水洗する(ステップS13)。水酸化チタンゲルに純水、イオン交換水、又は蒸留水を加えて100〜500mlとした水酸化チタン懸濁液を製造する(ステップS14)。

【0018】

つぎに、水酸化チタン懸濁液に30重量%過酸化水素水を10〜20ml加えて攪拌してから(ステップS15)、例えば2〜15時間、5〜400℃の温度で加熱する(ステップS16)。こうして、5nm〜30nmのアナターゼ結晶の酸化チタンを含む光触媒原液を得る。なお、この光触媒原液には、5nm以下の結晶化が不完全な酸化チタンも残存している。

【0019】

ここで、本願明細書における「大きさ」の定義は、一次粒子径を基準としている。したがって、ここでいう「5nm〜30nmの大きさ」とは、一次粒子径が5nm〜30nmの範囲に分布していることと同義である。

【0020】

なお、各粒子径の測定は、佐賀県窯業技術センターにおいて、日本電子製の透過型電子顕微鏡2010型を用いて行った。各粒子径の測定条件は、加速電圧が200kV、試料照射電流が108μAである。加速電圧を200kVに設定した理由は、通常、撮影画像度を最高とするために加速電圧を最大とするところ、上記顕微鏡の最高スペックが200kVであるためである。また、加速電圧を200kVとした場合には、上記顕微鏡に拘わらず、一般的に、試料照射電流は105〜110μAの範囲に設定される。

【0021】

この光触媒原液は、酸化チタンの長手方向の平均サイズが約10nmであった。酸化チタンの表面には、ペルオキソ基が修飾されることになる。このため、光触媒原液中では、ペルオキソ基の分極によって粒子間の電気的斥力が働き、酸化チタンが相互に反発しあうので凝集することない。なお、光触媒原液中におけるアンモニウムイオンなども上記分散に寄与している。このため、光触媒原液は、酸化チタンが均一に分散した液体となる。また、こうして製造した酸化チタンは、1個以上のOH基を有することになる。

【0022】

光触媒原液に含まれる酸化チタンの結晶粒子は、略鏃型をしている(以下、「鏃型酸化チタン」と称する。)。略鏃型となるのは、ステップS14の加熱によって、酸化チタンの結晶が、アモルファスからアナタース型結晶となったことを意味する。なお、酸化チタンは、略鏃型とするためには、アンモニウムイオン以外の不純物を極力少なくする必要がある。

【0023】

もっとも、光触媒原液に含まれる鏃型酸化チタンの形状は制御可能であり、略鏃型以外にも、例えば、ステップS14,S15間に、光触媒原液に対してホウ素などを添加することによって、長手方向に沿った断面が、略四角形、略五角形、略八角形などの扁平な種々の幾何学形状とすることも可能である。本実施形態では、光触媒原液の酸化チタンの結晶粒子が、扁平形状であればよい。

【0024】

すなわち、本明細書における「扁平形状」とは、面方向に相対的に広く、かつ、厚み方向の相対的に薄い形状の総称と定義する。面は平滑面のみでなく、多少の凹凸状、曲面状のものも含む。面の形状も限定されず、円、楕円、六角形、四角形等の多角形など何でもよい。扁平形状の光触媒粒子の大きさは、板面方向には、おおよそ3nm2〜40nm2程度の範囲に収まり、平均では10nm2〜20nm2程度である。扁平形状の光触媒粒子の厚みは、おおよそ0.3nm〜5nm程度の範囲に収まり、平均では1nm〜3nm程度である。

【0025】

化学式1は、鏃型酸化チタンの化学構造式である。化学式1に示すように、鏃型酸化チタンは、一対のチタン(Ti)が5つの酸素(O)を通じて結合されていて、かつ、各チタンは2つのOH基と結合されている。

【化1】

【0026】

つぎに、光触媒原体を製造する(ステップS2)。

【0027】

まず、酸化鉄及び酸化チタンが主成分であるイルメナイト鉱石と硫酸とを反応させることによって硫酸塩を製造する(ステップS21)。つぎに、硫酸塩から不純物を除去する(ステップS22)。その後、その硫酸塩を加水分解して(ステップS23)、不溶性の白色含水酸化チタンを沈澱させる。この際、一つ以上のOH基が形成される。

【0028】

その後、これを中和洗浄し、乾燥又は焼成して、平均サイズが6nm程度で大きさにばらつきが少ない略球型となるまで微粒子化することによって、光触媒原体を得る。このように製造した酸化チタンは、1個以上のOH基を有することになる。また、この酸化チタンも、光触媒性が高いアナタース型結晶としている。

【0029】

なお、上記製造方法は、いわゆる硫酸法と称されている手法であるが、これに限定されず、塩素法、フッ酸法塩化チタンカリ法、四塩化チタン水溶液法、アルコキシド加水分解法など他の製造方法を用いてもよい。

【0030】

また、可視光照射によって光触媒作用が得られるように、可視光域の吸収が可能なバンドギャップとすべく、酸化チタンに対する各種ドーパントの導入、酸化チタンの高温還元、酸化チタンに対するX線などの高エネルギー照射などを行ってもよい。

【0031】

また、図1のステップS2において製造された光触媒原体に含まれる酸化チタンの結晶粒子は、立体形状であるところの球型をしている(以下、「球型酸化チタン」と称する。)。

【0032】

もっとも、球型酸化チタンの結晶粒子の形状は、制御可能であり、球型以外にも、例えば、断面が略楕円型、円型、角型、これらの折れ線型などの立体的な種々の形状とすることが可能である。本実施形態では、光触媒原体の酸化チタンの結晶粒子が、立体的な形状であればよい。

【0033】

すなわち、本明細書における「立体形状」とは、「扁平形状」とは異なり、面方向と厚み方向との相対差が小さい形状の総称と定義する。

【0034】

つぎに、光触媒水溶液を製造する(ステップS3)。

【0035】

まず、ステップS1で製造した光触媒原液に対して、ステップS2で製造した光触媒原体を混ぜて(ステップS31)、必要に応じて、この光触媒原液を攪拌して、鏃型酸化チタンと球型酸化チタンとを結合させる(ステップS32)。この際、光触媒原液を加熱等する処理は不要であるし、攪拌スピード、攪拌時間などの攪拌条件は特段限定されるものではない。

【0036】

ここで、既述のように、光触媒原液内の酸化チタンは、ペルオキソ基で修飾されているので、光触媒原液中で分散しているので、この状態を維持しながら光触媒原液に対して光触媒原体を添加するとよい。

【0037】

このためには、ペルオキソ基の減少を回避する、又は、光触媒原液中における上記分散に寄与するアンモニウイオン濃度などの不純物の減少を回避するとよい。具体的には、ペルオキソチタン酸の濃度が例えば5w%以下とならないようにする、又は、アンモニウムイオンなど不純物が例えば100ppm以下とならないようする。

【0038】

また、既述のように、光触媒原液内の酸化チタンと光触媒原体の酸化チタンとの双方ともに、1個以上のOH基を有している。このため、両酸化チタンは、互いのOH基部分で水素結合がなされる。つまり、OH基が置換基となる。もっとも、置換基は、OH基に限定されるものではない点に留意されたい。

【0039】

ところで、一般的な球型酸化チタンは非水系で製造され、鏃型酸化チタンは水系で製造されている。したがって、これらは、理論的には結合しない。そこで、本発明者は、これらを結合させるべく、例えばOH基を含む球型酸化チタンを選択した。この結果、上記のように、球型酸化チタンと鏃型酸化チタンとを、OH基を通じて相互に結合することが可能となる。

【0040】

図2は、図1のステップS3において製造された光触媒水溶液を、透過型電子顕微鏡を介して撮影した図面代用写真である。球型酸化チタンの大半は、光触媒原液中の鏃型酸化チタンと結合される。なお、所要の振動等を光触媒原液に加えても、球型酸化チタンと鏃型酸化チタンとの分離は、確認されなかった。

【0041】

図3は、球型の光触媒溶液を塗布乾燥させた光触媒膜表面の電子・正孔の再結合速度と、本実施形態の光触媒水溶液を塗布乾燥させた光触媒膜表面の電子・正孔の再結合速度との測定結果を示すものである。この測定は、フェムト秒レーザーパルスの拡散反射スペクトル(PP−DRS)法を採用している。図3の縦軸はΔオプティカルデンシティ、横軸は時間(ピコセコンド)を示している。

【0042】

図3に示すように、球型の光触媒側では20ピコセコンド経過時にほとんどの電子・正孔の再結合が完了している(b)。一方、本実施形態の光触媒側では20ピコセコンド経過時にも半分以上の電子・正孔の再結合が完了していない(a)。これは、本実施形態の光触媒側では、電子・正孔の再結合速度が遅いことを意味している。

【0043】

図3に示す測定結果と以下の数式(1)とを用いて、電子濃度を算出した。

【0044】

電子濃度=時間ゼロでの電子濃度/1+時刻ゼロでの電子濃度×電子・正孔の再結合の二次速度定数×時間+ベースライン (1)

なお、球型の光触媒側の電子濃度は約10×1012cm3/s、本実施形態の光触媒側の電子濃度は約1×1012cm3/sであった。このように、約10倍程度の電子濃度の相違が確認された。これは、実施形態の光触媒水溶液の光触媒性が、球状の光触媒粒子の光触媒性に比して10倍優れていることを意味する。

【0045】

すなわち、電子と正孔との「再結合速度」が遅いことは、光触媒性が優れていることと同義である。「再結合速度」を決定するパラメータは、「B. Ohtani, S.-W. Zhang, S.-i. Nishimoto and T. Kagiya, J. Photochem. Photobiol.,A: Chem., 64, 223 (1992)」、「B. Ohtani and S.-i.

Nishimoto, J. Phys. Chem., 97, 920 (1993)」に記載されているように、光触媒粒子の結晶性、及び、光触媒粒子の径(表面積)である。

【0046】

アモルファス状態の光触媒の高結晶化を実現しようとする場合には、その阻害要因となる不純物をゼロに近くし、かつ、結晶化のための十分な時間を確保することが必要である。このため、本願発明の場合には、既述のように、不純物除去のために、純水、イオン交換水、蒸留水などで水洗し、例えば2〜15時間、65〜400℃の温度で加熱している。すなわち、「扁平形状」の光触媒粒子を用いると、「再結合速度」に寄与する、光触媒の高結晶化を実現できる。

【0047】

ここで、光触媒粒子の径が小さいほど光触媒粒子の表面積が大きくなり、その結果、光触媒粒子の表面に吸着可能な分子数が増加し、触媒活性が高くなる。その一方で、「J. Phys. Chem., 99,16655(1995)」に記載されているように、光触媒粒子の粒径が2nm以下になると、電子と正孔との対再結合が生じやすくなるので触媒活性が低下するとも言われている。

【0048】

本実施形態の光触媒水溶液は、「扁平形状」の光触媒粒子は、その大きさが5nm〜30nmとばらついている。ただし、この光触媒粒子には、5nm以下の結晶化が不完全なものもある。この結果、2nm以下の大きさの光触媒粒子、上記対再結合を生じさせて、触媒活性が低下する場合がある。

【0049】

このデメリットは、「立体形状」の光触媒粒子を用いることで解消することができる。すなわち、「立体的形状」の光触媒粒子は、径の平均的な大きさが6nmであり、しかも径の大きさのばらつきが少ない。このため、「立体形状」の光触媒粒子と「扁平形状」の光触媒粒子とが結合された光触媒体は、相対的に、2nm以下の大きさの光触媒粒子が少なくなる。すなわち、各々の径の大きさが6nmの光触媒体を、5nm〜30nmの大きさの光触媒粒子とともに用いることで、対再結合の発生原因である2nm以下の大きさの光触媒粒子の割合を少なくし、デメリットを低下させている。

【0050】

3.本実施形態の光触媒水溶液を基板に塗布して乾燥させた後に、当該基板表面を電子顕微鏡を用いて観察したところ、表面に付着した酸化チタンには、平均的に約30%の気孔率が確認された。気孔率が50%を超える部分は確認されなかった。

【0051】

また、本実施形態の光触媒水溶液を基板に塗布して乾燥させた光触媒膜での光触媒結晶の配向性が高いことが確認された。さらに、光触媒膜の強度が優れていることも確認できた。

【0052】

なお、本実施形態の光触媒水溶液内における、2種類の形状の酸化チタンの混合割合を、約3:7,約5:5,約7:3など種々変更しても、気孔率に大差はなかった。

【0053】

ちなみに、光触媒水溶液における球状の酸化チタンの含有割合が高まるに連れて、鑓状の酸化チタンと球状の酸化チタンとが結合状態にある酸化チタンが重くなり、これが光触媒水溶液中に沈殿することになった。結局のところ、鑓状の酸化チタンと球状の酸化チタンとの割合は、約3:7乃至約7:3が好ましく、約5:5が最良であることがわかった。

【0054】

なお、本実施形態では、主として、光触媒水溶液として酸化チタン含有液を例に説明したが、液状に限定されず、ゲル状、ゾル状のものであってもよい。また、光触媒活性物質は、酸化チタン(TiO2)のみならず、Fe2O3、Cu2O、In2O3、WO3、Fe2TiO3、PbO、V2O5、FeTiO3、Bi2O3、Nb2O3、SrTiO3、ZnO、BaTiO3、CaTiO3、KTaO3、SnO2、ZrO2、Si、GaAs、CdSe、GaP、CdS、ZnSなどとしてもよい。

【0055】

つぎに、光触媒水溶液と粘土鉱物又はケイ酸ナトリウムとの混合物(以下、「混合物」と称する。)について説明する。本実施形態の網戸用ネット又は網戸は、光触媒水溶液に対して粘土鉱物又はケイ酸ナトリウムが混合されている。これらは、光触媒水溶液に対して、網戸用ネット本体に対して結着させるための増粘剤である。

【0056】

本実施形態では、水系の光触媒膜が形成された網戸用ネットを提供するために、光触媒水溶液を非溶剤のもの光触媒水溶液としているので、粘土鉱物全般を採用することができるが、中でも、網戸用ネットに対する光触媒水溶液の密着性・成膜性・取り扱い易さが優れているという点で、スメクタイト、具体的には、ヘクトライト、ベントナイトなどとするとよい。すなわち、スメクタイトは、中性域での吸着性が優れていたり、他の粘土鉱物に比して陽イオン交換能が高かったりといった特徴を有している。このため、スメクタイトは、光触媒原体との相性が良いという点で、増粘剤として好ましいといえる。加えて、スメクタイトは、有機物又は空気汚染物質を吸着することができるので、光触媒の高活性化に寄与するという点で、増粘剤として好ましいといえる。

【0057】

一例としては、コープケミカル社製のルーセンタイト(スメクタイト)を、重量比5%程度以下となる範囲で、光触媒水溶液に対して混合する。なお、ルーセンタイトは、光触媒水溶液自体に混合するのみならず、その中間性生物である光触媒原液に対して混合し、ついで、ここに光触媒原体を混ぜるようにしてもよいし、光触媒原体に対して混合し、ついで、ここに光触媒原液を混ぜるようにしてもよい。

【0058】

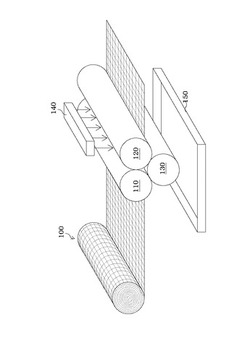

図4は、混合物を網戸用ネット本体に対して結着させる結着装置の模式図である。図4に示すように、結着装置は、以下説明する、搬送ローラ110〜130と、吐出部140と、回収容器150とを備える。なお、図4には、巻かれた状態の網戸用ネット本体100も示している。

【0059】

搬送ローラ110〜130は、網戸用ネット本体100を、その先端から取り込むとともに図示しない巻取装置に向けて搬送するものである。搬送ローラ110〜130は、吐出部140から吐出された混合物を、網戸用ネット本体100全体に亘って均一に付着させるものでもある。搬送ローラ110〜130は、各回転軸が軸方向から見て逆三角形となる態様で配置している。具体的には、搬送ローラ110,120が相互に水平方向に配置し、かつ、搬送ローラ130がその回転軸が搬送ローラ110,120の接触箇所の直下に位置するとともに搬送ローラ110,120の双方に接触する態様で配置している。

【0060】

吐出部140は、混合物を搬送ローラ110〜130に向けて吐出するものである。吐出部140は、一例としては、搬送ローラ110,120の軸方向に配列された吐出口を有している。吐出部140は、搬送ローラ110,120の接触箇所の直上に、吐出口が位置するように配置されている。

【0061】

回収容器150は、吐出部140から吐出された後に、網戸用ネット本体100に付着されなかった混合物が回収されるものである。回収容器150によって回収された混合物は、外壁、サイディング材、ガラス、ネオン看板、樋、雨戸などのように、相対的に、高い結着性が要求されない部材に対して塗布する場合に、好適に用いることができる。塗布の際には、これらに限定されるものではないが、スプレー法又は静電塗装法を採用することができる。もっとも、回収された混合物は、濾過後に、吐出部140に戻すことによって、網戸用ネット本体100への付着のために再利用することも可能である。

【0062】

図4に示す以外に、搬送ローラ110〜130の下流であって、かつ、巻取装置の上流に、網戸用ネット本体100に付着した混合物を加熱によって乾燥させる乾燥装置が設けられている。乾燥装置は、使用時に50℃〜60℃に加温される乾燥用ヒータを備えていている。乾燥用ヒータのサイズは、例えば5m×2mとする。

【0063】

つぎに、図4に示す結着装置の動作について説明する。

【0064】

まず、巻かれた状態の網戸用ネット本体100の先端を引っ張って、搬送ローラ110〜130の上流まで移動させる。そして、当該先端を搬送ローラ110と搬送ローラ130との接触箇所付近に接触させた状態で、搬送ローラ110〜130の電源をオンする。搬送ローラ110,120は通常時に図面で反時計回り、搬送ローラ130は通常時に図面で時計回りにそれぞれ回転するように設定されている。この結果、網戸用ネット本体100は、搬送ローラ110〜130に取り込まれ、搬送ローラ110〜130の下流に搬送されていく。

【0065】

なお、搬送ローラ110〜130の回転速度は、1分当たりで網戸用ネット本体100は、約1〜2m進む速さとしている。この条件で搬送ローラ110〜130を回転させると、乾燥装置内においても、網戸用ネット本体100は、1分あたりで約1〜2mで進むことになる。

【0066】

つぎに、搬送ローラ110〜130を通過した網戸用ネット本体100の先端が、乾燥装置を経由して、図示しない巻取装置まで到達したら、巻取装置に網戸用ネット本体100をセットして、巻取装置の電源をオンする。巻取装置も、1分当たりで網戸用ネット本体100は、約1〜2m進む速さとなる条件で稼働する。

【0067】

この状態で、吐出部140から混合物を吐出すると、当該混合物は、搬送ローラ110,120に到達し、それらの表面を伝って、搬送ローラ110〜130間に取り込まれている網戸用ネット本体100に付着する。この際、搬送ローラ110,120,130相互の隙間には、混合物が溜まるため、網戸用ネット本体100の全体に混合物が付着することになり、かつ、搬送ローラ110,130によって適度な圧力で均一な混合物の付着が実現できる。

【0068】

その後、乾燥装置において網戸用ネット本体100に付着された混合物が乾燥され、巻取装置に巻き取られていく。この結果、巻き取られた網戸用ネット本体100は、全体的に均一な、水系の光触媒膜を形成することができる。必要に応じて、巻き取られた網戸用ネット本体100を、再度、図4に示す結着装置の上流にセットして、再度、混合物を網戸用ネット本体に対して結着させて、複数の光触媒膜を網戸用ネット本体100に形成してもよい。

【図面の簡単な説明】

【0069】

【図1】本発明の実施形態に係る光触媒水溶液の製造工程の概要説明図である。

【図2】図1のステップS3において製造された光触媒水溶液を、透過型電子顕微鏡を介して撮影した図面代用写真である。

【図3】球型の光触媒溶液を塗布乾燥させた光触媒膜表面の電子・正孔の再結合速度と、本実施形態の光触媒水溶液を塗布乾燥させた光触媒膜表面の電子・正孔の再結合速度との測定結果を示すものである。

【図4】混合物を網戸用ネット本体に対して結着させる結着装置の模式図である。

【符号の説明】

【0070】

網戸用ネット本体100、搬送ローラ110〜130、吐出部140、回収容器150

【技術分野】

【0001】

本発明は、網戸用ネット及び網戸に関し、特に、光触媒水溶液が塗布された網戸用ネット及び網戸に関する。

【背景技術】

【0002】

特許文献1には、網戸用ネットの線材上に光触媒作用を示す半導体薄膜又は光触媒作用を示す半導体微粒子を含む薄膜をコーティングする技術が開示されている。半導体薄膜等は、TiO2 、SrTiO3 、ZnO、CdS、SnO2等が挙げられるとされている。また、コーティング方法としては、適当な塗料中に半導体微粒子を分散させ、これを基材に塗布・乾燥することが開示されている。

【0003】

【特許文献1】特開平9−195647号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載された網戸用ネットは、上記コーティング方法で半導体薄膜等を形成しようとした場合には、半導体薄膜が均一に形成されないという問題がある。

【0005】

これは、網戸用ネットの線材が網目状に編まれていることに起因する。具体的には、線材の直交部分に表面張力が強く働く。このため、線材に向けて塗料を塗布した場合、当該直交部分に塗料の液滴が引寄せられるので、直交部分間には半導体薄膜が形成されない場合がある。或いは、直交部分間の半導体薄膜があまりにも薄く、わずかな使用年数で半導体薄膜が剥離する場合がある。これでは、予定している光触媒作用を得ることができないため対策が必要である。

【0006】

そこで、本発明は、このような事情を考慮して、均一な膜厚の光触媒膜を形成することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明では、光触媒水溶液と粘土鉱物との混合物を、網戸用ネットの線材に塗布するようにしている。つまり、本発明の網戸用ネット又は網戸は、光触媒水溶液と粘土鉱物との混合物が表面に塗布されている。

【0008】

また、本発明では、光触媒水溶液とケイ酸ナトリウムとの混合物を、網戸用ネットの線材に塗布するようにしている。つまり、本発明の網戸用ネット又は網戸は、光触媒水溶液とケイ酸ナトリウムとの混合物が表面に塗布されている。

【0009】

前記光触媒水溶液は、非溶剤の光触媒水溶液としている。つまり、前記光触媒水溶液は、アルコールなどの溶剤が混入されていないものとしている。これにより、水系の光触媒膜が形成された網戸用ネットを提供することができる。

【0010】

なお、前記粘土鉱物は、網戸用ネットの粘性を上げるために、スメクタイト、具体的には、ヘクトライト、ベントナイトなどとするとよい。

【0011】

また、線材は、特段限定されるものではないが、ポリプロピレン、ポリエチレンテレフタラート、グラスファイバー、塩化ビニル樹脂又はステンレスなどとすることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について、図面を参照して説明する。

【0013】

図1は、本発明の実施形態に係る光触媒水溶液の製造工程の概要説明図である。本実施形態における光触媒水溶液は、以下説明する、光触媒原液と光触媒原体とを含むものである。

【0014】

まず、光触媒原液を製造する(ステップS1)。

【0015】

水酸化チタン或いは酸化チタン等の超微粒子の分散液、又は水酸化チタンゲルを用意する(ステップS11)。つづいて、上記分散液等に対して、水酸化ナトリウム等の沈殿物生成剤を加える(ステップS12)。これにより、上記分散液等に水酸化チタンの沈殿物が生成させる。

【0016】

具体的には、四塩化チタンの約50〜70重量%水溶液10mlを、蒸留水で1000mlに希釈したもの上記分散液として用意した。また、上記分散液に対して、2.0〜2.5重量%アンモニア水を10ml程度滴下して、水酸化チタンの沈殿物を生成した。

【0017】

つぎに、上記分散液の中から沈殿物を遠心分離や濾別等によって抽出して、その後、水酸化チタンゲル自体を、不純物除去のために、純水、イオン交換水、蒸留水などで水洗する(ステップS13)。水酸化チタンゲルに純水、イオン交換水、又は蒸留水を加えて100〜500mlとした水酸化チタン懸濁液を製造する(ステップS14)。

【0018】

つぎに、水酸化チタン懸濁液に30重量%過酸化水素水を10〜20ml加えて攪拌してから(ステップS15)、例えば2〜15時間、5〜400℃の温度で加熱する(ステップS16)。こうして、5nm〜30nmのアナターゼ結晶の酸化チタンを含む光触媒原液を得る。なお、この光触媒原液には、5nm以下の結晶化が不完全な酸化チタンも残存している。

【0019】

ここで、本願明細書における「大きさ」の定義は、一次粒子径を基準としている。したがって、ここでいう「5nm〜30nmの大きさ」とは、一次粒子径が5nm〜30nmの範囲に分布していることと同義である。

【0020】

なお、各粒子径の測定は、佐賀県窯業技術センターにおいて、日本電子製の透過型電子顕微鏡2010型を用いて行った。各粒子径の測定条件は、加速電圧が200kV、試料照射電流が108μAである。加速電圧を200kVに設定した理由は、通常、撮影画像度を最高とするために加速電圧を最大とするところ、上記顕微鏡の最高スペックが200kVであるためである。また、加速電圧を200kVとした場合には、上記顕微鏡に拘わらず、一般的に、試料照射電流は105〜110μAの範囲に設定される。

【0021】

この光触媒原液は、酸化チタンの長手方向の平均サイズが約10nmであった。酸化チタンの表面には、ペルオキソ基が修飾されることになる。このため、光触媒原液中では、ペルオキソ基の分極によって粒子間の電気的斥力が働き、酸化チタンが相互に反発しあうので凝集することない。なお、光触媒原液中におけるアンモニウムイオンなども上記分散に寄与している。このため、光触媒原液は、酸化チタンが均一に分散した液体となる。また、こうして製造した酸化チタンは、1個以上のOH基を有することになる。

【0022】

光触媒原液に含まれる酸化チタンの結晶粒子は、略鏃型をしている(以下、「鏃型酸化チタン」と称する。)。略鏃型となるのは、ステップS14の加熱によって、酸化チタンの結晶が、アモルファスからアナタース型結晶となったことを意味する。なお、酸化チタンは、略鏃型とするためには、アンモニウムイオン以外の不純物を極力少なくする必要がある。

【0023】

もっとも、光触媒原液に含まれる鏃型酸化チタンの形状は制御可能であり、略鏃型以外にも、例えば、ステップS14,S15間に、光触媒原液に対してホウ素などを添加することによって、長手方向に沿った断面が、略四角形、略五角形、略八角形などの扁平な種々の幾何学形状とすることも可能である。本実施形態では、光触媒原液の酸化チタンの結晶粒子が、扁平形状であればよい。

【0024】

すなわち、本明細書における「扁平形状」とは、面方向に相対的に広く、かつ、厚み方向の相対的に薄い形状の総称と定義する。面は平滑面のみでなく、多少の凹凸状、曲面状のものも含む。面の形状も限定されず、円、楕円、六角形、四角形等の多角形など何でもよい。扁平形状の光触媒粒子の大きさは、板面方向には、おおよそ3nm2〜40nm2程度の範囲に収まり、平均では10nm2〜20nm2程度である。扁平形状の光触媒粒子の厚みは、おおよそ0.3nm〜5nm程度の範囲に収まり、平均では1nm〜3nm程度である。

【0025】

化学式1は、鏃型酸化チタンの化学構造式である。化学式1に示すように、鏃型酸化チタンは、一対のチタン(Ti)が5つの酸素(O)を通じて結合されていて、かつ、各チタンは2つのOH基と結合されている。

【化1】

【0026】

つぎに、光触媒原体を製造する(ステップS2)。

【0027】

まず、酸化鉄及び酸化チタンが主成分であるイルメナイト鉱石と硫酸とを反応させることによって硫酸塩を製造する(ステップS21)。つぎに、硫酸塩から不純物を除去する(ステップS22)。その後、その硫酸塩を加水分解して(ステップS23)、不溶性の白色含水酸化チタンを沈澱させる。この際、一つ以上のOH基が形成される。

【0028】

その後、これを中和洗浄し、乾燥又は焼成して、平均サイズが6nm程度で大きさにばらつきが少ない略球型となるまで微粒子化することによって、光触媒原体を得る。このように製造した酸化チタンは、1個以上のOH基を有することになる。また、この酸化チタンも、光触媒性が高いアナタース型結晶としている。

【0029】

なお、上記製造方法は、いわゆる硫酸法と称されている手法であるが、これに限定されず、塩素法、フッ酸法塩化チタンカリ法、四塩化チタン水溶液法、アルコキシド加水分解法など他の製造方法を用いてもよい。

【0030】

また、可視光照射によって光触媒作用が得られるように、可視光域の吸収が可能なバンドギャップとすべく、酸化チタンに対する各種ドーパントの導入、酸化チタンの高温還元、酸化チタンに対するX線などの高エネルギー照射などを行ってもよい。

【0031】

また、図1のステップS2において製造された光触媒原体に含まれる酸化チタンの結晶粒子は、立体形状であるところの球型をしている(以下、「球型酸化チタン」と称する。)。

【0032】

もっとも、球型酸化チタンの結晶粒子の形状は、制御可能であり、球型以外にも、例えば、断面が略楕円型、円型、角型、これらの折れ線型などの立体的な種々の形状とすることが可能である。本実施形態では、光触媒原体の酸化チタンの結晶粒子が、立体的な形状であればよい。

【0033】

すなわち、本明細書における「立体形状」とは、「扁平形状」とは異なり、面方向と厚み方向との相対差が小さい形状の総称と定義する。

【0034】

つぎに、光触媒水溶液を製造する(ステップS3)。

【0035】

まず、ステップS1で製造した光触媒原液に対して、ステップS2で製造した光触媒原体を混ぜて(ステップS31)、必要に応じて、この光触媒原液を攪拌して、鏃型酸化チタンと球型酸化チタンとを結合させる(ステップS32)。この際、光触媒原液を加熱等する処理は不要であるし、攪拌スピード、攪拌時間などの攪拌条件は特段限定されるものではない。

【0036】

ここで、既述のように、光触媒原液内の酸化チタンは、ペルオキソ基で修飾されているので、光触媒原液中で分散しているので、この状態を維持しながら光触媒原液に対して光触媒原体を添加するとよい。

【0037】

このためには、ペルオキソ基の減少を回避する、又は、光触媒原液中における上記分散に寄与するアンモニウイオン濃度などの不純物の減少を回避するとよい。具体的には、ペルオキソチタン酸の濃度が例えば5w%以下とならないようにする、又は、アンモニウムイオンなど不純物が例えば100ppm以下とならないようする。

【0038】

また、既述のように、光触媒原液内の酸化チタンと光触媒原体の酸化チタンとの双方ともに、1個以上のOH基を有している。このため、両酸化チタンは、互いのOH基部分で水素結合がなされる。つまり、OH基が置換基となる。もっとも、置換基は、OH基に限定されるものではない点に留意されたい。

【0039】

ところで、一般的な球型酸化チタンは非水系で製造され、鏃型酸化チタンは水系で製造されている。したがって、これらは、理論的には結合しない。そこで、本発明者は、これらを結合させるべく、例えばOH基を含む球型酸化チタンを選択した。この結果、上記のように、球型酸化チタンと鏃型酸化チタンとを、OH基を通じて相互に結合することが可能となる。

【0040】

図2は、図1のステップS3において製造された光触媒水溶液を、透過型電子顕微鏡を介して撮影した図面代用写真である。球型酸化チタンの大半は、光触媒原液中の鏃型酸化チタンと結合される。なお、所要の振動等を光触媒原液に加えても、球型酸化チタンと鏃型酸化チタンとの分離は、確認されなかった。

【0041】

図3は、球型の光触媒溶液を塗布乾燥させた光触媒膜表面の電子・正孔の再結合速度と、本実施形態の光触媒水溶液を塗布乾燥させた光触媒膜表面の電子・正孔の再結合速度との測定結果を示すものである。この測定は、フェムト秒レーザーパルスの拡散反射スペクトル(PP−DRS)法を採用している。図3の縦軸はΔオプティカルデンシティ、横軸は時間(ピコセコンド)を示している。

【0042】

図3に示すように、球型の光触媒側では20ピコセコンド経過時にほとんどの電子・正孔の再結合が完了している(b)。一方、本実施形態の光触媒側では20ピコセコンド経過時にも半分以上の電子・正孔の再結合が完了していない(a)。これは、本実施形態の光触媒側では、電子・正孔の再結合速度が遅いことを意味している。

【0043】

図3に示す測定結果と以下の数式(1)とを用いて、電子濃度を算出した。

【0044】

電子濃度=時間ゼロでの電子濃度/1+時刻ゼロでの電子濃度×電子・正孔の再結合の二次速度定数×時間+ベースライン (1)

なお、球型の光触媒側の電子濃度は約10×1012cm3/s、本実施形態の光触媒側の電子濃度は約1×1012cm3/sであった。このように、約10倍程度の電子濃度の相違が確認された。これは、実施形態の光触媒水溶液の光触媒性が、球状の光触媒粒子の光触媒性に比して10倍優れていることを意味する。

【0045】

すなわち、電子と正孔との「再結合速度」が遅いことは、光触媒性が優れていることと同義である。「再結合速度」を決定するパラメータは、「B. Ohtani, S.-W. Zhang, S.-i. Nishimoto and T. Kagiya, J. Photochem. Photobiol.,A: Chem., 64, 223 (1992)」、「B. Ohtani and S.-i.

Nishimoto, J. Phys. Chem., 97, 920 (1993)」に記載されているように、光触媒粒子の結晶性、及び、光触媒粒子の径(表面積)である。

【0046】

アモルファス状態の光触媒の高結晶化を実現しようとする場合には、その阻害要因となる不純物をゼロに近くし、かつ、結晶化のための十分な時間を確保することが必要である。このため、本願発明の場合には、既述のように、不純物除去のために、純水、イオン交換水、蒸留水などで水洗し、例えば2〜15時間、65〜400℃の温度で加熱している。すなわち、「扁平形状」の光触媒粒子を用いると、「再結合速度」に寄与する、光触媒の高結晶化を実現できる。

【0047】

ここで、光触媒粒子の径が小さいほど光触媒粒子の表面積が大きくなり、その結果、光触媒粒子の表面に吸着可能な分子数が増加し、触媒活性が高くなる。その一方で、「J. Phys. Chem., 99,16655(1995)」に記載されているように、光触媒粒子の粒径が2nm以下になると、電子と正孔との対再結合が生じやすくなるので触媒活性が低下するとも言われている。

【0048】

本実施形態の光触媒水溶液は、「扁平形状」の光触媒粒子は、その大きさが5nm〜30nmとばらついている。ただし、この光触媒粒子には、5nm以下の結晶化が不完全なものもある。この結果、2nm以下の大きさの光触媒粒子、上記対再結合を生じさせて、触媒活性が低下する場合がある。

【0049】

このデメリットは、「立体形状」の光触媒粒子を用いることで解消することができる。すなわち、「立体的形状」の光触媒粒子は、径の平均的な大きさが6nmであり、しかも径の大きさのばらつきが少ない。このため、「立体形状」の光触媒粒子と「扁平形状」の光触媒粒子とが結合された光触媒体は、相対的に、2nm以下の大きさの光触媒粒子が少なくなる。すなわち、各々の径の大きさが6nmの光触媒体を、5nm〜30nmの大きさの光触媒粒子とともに用いることで、対再結合の発生原因である2nm以下の大きさの光触媒粒子の割合を少なくし、デメリットを低下させている。

【0050】

3.本実施形態の光触媒水溶液を基板に塗布して乾燥させた後に、当該基板表面を電子顕微鏡を用いて観察したところ、表面に付着した酸化チタンには、平均的に約30%の気孔率が確認された。気孔率が50%を超える部分は確認されなかった。

【0051】

また、本実施形態の光触媒水溶液を基板に塗布して乾燥させた光触媒膜での光触媒結晶の配向性が高いことが確認された。さらに、光触媒膜の強度が優れていることも確認できた。

【0052】

なお、本実施形態の光触媒水溶液内における、2種類の形状の酸化チタンの混合割合を、約3:7,約5:5,約7:3など種々変更しても、気孔率に大差はなかった。

【0053】

ちなみに、光触媒水溶液における球状の酸化チタンの含有割合が高まるに連れて、鑓状の酸化チタンと球状の酸化チタンとが結合状態にある酸化チタンが重くなり、これが光触媒水溶液中に沈殿することになった。結局のところ、鑓状の酸化チタンと球状の酸化チタンとの割合は、約3:7乃至約7:3が好ましく、約5:5が最良であることがわかった。

【0054】

なお、本実施形態では、主として、光触媒水溶液として酸化チタン含有液を例に説明したが、液状に限定されず、ゲル状、ゾル状のものであってもよい。また、光触媒活性物質は、酸化チタン(TiO2)のみならず、Fe2O3、Cu2O、In2O3、WO3、Fe2TiO3、PbO、V2O5、FeTiO3、Bi2O3、Nb2O3、SrTiO3、ZnO、BaTiO3、CaTiO3、KTaO3、SnO2、ZrO2、Si、GaAs、CdSe、GaP、CdS、ZnSなどとしてもよい。

【0055】

つぎに、光触媒水溶液と粘土鉱物又はケイ酸ナトリウムとの混合物(以下、「混合物」と称する。)について説明する。本実施形態の網戸用ネット又は網戸は、光触媒水溶液に対して粘土鉱物又はケイ酸ナトリウムが混合されている。これらは、光触媒水溶液に対して、網戸用ネット本体に対して結着させるための増粘剤である。

【0056】

本実施形態では、水系の光触媒膜が形成された網戸用ネットを提供するために、光触媒水溶液を非溶剤のもの光触媒水溶液としているので、粘土鉱物全般を採用することができるが、中でも、網戸用ネットに対する光触媒水溶液の密着性・成膜性・取り扱い易さが優れているという点で、スメクタイト、具体的には、ヘクトライト、ベントナイトなどとするとよい。すなわち、スメクタイトは、中性域での吸着性が優れていたり、他の粘土鉱物に比して陽イオン交換能が高かったりといった特徴を有している。このため、スメクタイトは、光触媒原体との相性が良いという点で、増粘剤として好ましいといえる。加えて、スメクタイトは、有機物又は空気汚染物質を吸着することができるので、光触媒の高活性化に寄与するという点で、増粘剤として好ましいといえる。

【0057】

一例としては、コープケミカル社製のルーセンタイト(スメクタイト)を、重量比5%程度以下となる範囲で、光触媒水溶液に対して混合する。なお、ルーセンタイトは、光触媒水溶液自体に混合するのみならず、その中間性生物である光触媒原液に対して混合し、ついで、ここに光触媒原体を混ぜるようにしてもよいし、光触媒原体に対して混合し、ついで、ここに光触媒原液を混ぜるようにしてもよい。

【0058】

図4は、混合物を網戸用ネット本体に対して結着させる結着装置の模式図である。図4に示すように、結着装置は、以下説明する、搬送ローラ110〜130と、吐出部140と、回収容器150とを備える。なお、図4には、巻かれた状態の網戸用ネット本体100も示している。

【0059】

搬送ローラ110〜130は、網戸用ネット本体100を、その先端から取り込むとともに図示しない巻取装置に向けて搬送するものである。搬送ローラ110〜130は、吐出部140から吐出された混合物を、網戸用ネット本体100全体に亘って均一に付着させるものでもある。搬送ローラ110〜130は、各回転軸が軸方向から見て逆三角形となる態様で配置している。具体的には、搬送ローラ110,120が相互に水平方向に配置し、かつ、搬送ローラ130がその回転軸が搬送ローラ110,120の接触箇所の直下に位置するとともに搬送ローラ110,120の双方に接触する態様で配置している。

【0060】

吐出部140は、混合物を搬送ローラ110〜130に向けて吐出するものである。吐出部140は、一例としては、搬送ローラ110,120の軸方向に配列された吐出口を有している。吐出部140は、搬送ローラ110,120の接触箇所の直上に、吐出口が位置するように配置されている。

【0061】

回収容器150は、吐出部140から吐出された後に、網戸用ネット本体100に付着されなかった混合物が回収されるものである。回収容器150によって回収された混合物は、外壁、サイディング材、ガラス、ネオン看板、樋、雨戸などのように、相対的に、高い結着性が要求されない部材に対して塗布する場合に、好適に用いることができる。塗布の際には、これらに限定されるものではないが、スプレー法又は静電塗装法を採用することができる。もっとも、回収された混合物は、濾過後に、吐出部140に戻すことによって、網戸用ネット本体100への付着のために再利用することも可能である。

【0062】

図4に示す以外に、搬送ローラ110〜130の下流であって、かつ、巻取装置の上流に、網戸用ネット本体100に付着した混合物を加熱によって乾燥させる乾燥装置が設けられている。乾燥装置は、使用時に50℃〜60℃に加温される乾燥用ヒータを備えていている。乾燥用ヒータのサイズは、例えば5m×2mとする。

【0063】

つぎに、図4に示す結着装置の動作について説明する。

【0064】

まず、巻かれた状態の網戸用ネット本体100の先端を引っ張って、搬送ローラ110〜130の上流まで移動させる。そして、当該先端を搬送ローラ110と搬送ローラ130との接触箇所付近に接触させた状態で、搬送ローラ110〜130の電源をオンする。搬送ローラ110,120は通常時に図面で反時計回り、搬送ローラ130は通常時に図面で時計回りにそれぞれ回転するように設定されている。この結果、網戸用ネット本体100は、搬送ローラ110〜130に取り込まれ、搬送ローラ110〜130の下流に搬送されていく。

【0065】

なお、搬送ローラ110〜130の回転速度は、1分当たりで網戸用ネット本体100は、約1〜2m進む速さとしている。この条件で搬送ローラ110〜130を回転させると、乾燥装置内においても、網戸用ネット本体100は、1分あたりで約1〜2mで進むことになる。

【0066】

つぎに、搬送ローラ110〜130を通過した網戸用ネット本体100の先端が、乾燥装置を経由して、図示しない巻取装置まで到達したら、巻取装置に網戸用ネット本体100をセットして、巻取装置の電源をオンする。巻取装置も、1分当たりで網戸用ネット本体100は、約1〜2m進む速さとなる条件で稼働する。

【0067】

この状態で、吐出部140から混合物を吐出すると、当該混合物は、搬送ローラ110,120に到達し、それらの表面を伝って、搬送ローラ110〜130間に取り込まれている網戸用ネット本体100に付着する。この際、搬送ローラ110,120,130相互の隙間には、混合物が溜まるため、網戸用ネット本体100の全体に混合物が付着することになり、かつ、搬送ローラ110,130によって適度な圧力で均一な混合物の付着が実現できる。

【0068】

その後、乾燥装置において網戸用ネット本体100に付着された混合物が乾燥され、巻取装置に巻き取られていく。この結果、巻き取られた網戸用ネット本体100は、全体的に均一な、水系の光触媒膜を形成することができる。必要に応じて、巻き取られた網戸用ネット本体100を、再度、図4に示す結着装置の上流にセットして、再度、混合物を網戸用ネット本体に対して結着させて、複数の光触媒膜を網戸用ネット本体100に形成してもよい。

【図面の簡単な説明】

【0069】

【図1】本発明の実施形態に係る光触媒水溶液の製造工程の概要説明図である。

【図2】図1のステップS3において製造された光触媒水溶液を、透過型電子顕微鏡を介して撮影した図面代用写真である。

【図3】球型の光触媒溶液を塗布乾燥させた光触媒膜表面の電子・正孔の再結合速度と、本実施形態の光触媒水溶液を塗布乾燥させた光触媒膜表面の電子・正孔の再結合速度との測定結果を示すものである。

【図4】混合物を網戸用ネット本体に対して結着させる結着装置の模式図である。

【符号の説明】

【0070】

網戸用ネット本体100、搬送ローラ110〜130、吐出部140、回収容器150

【特許請求の範囲】

【請求項1】

光触媒水溶液と当該光触媒水溶液を網戸用ネットに吸着させる粘土鉱物との混合物が表面に塗布された網戸用ネット。

【請求項2】

光触媒水溶液と当該光触媒水溶液を網戸用ネットに吸着させるケイ酸ナトリウムとの混合物が表面に塗布された網戸用ネット。

【請求項3】

前記光触媒水溶液は、非溶剤の光触媒水溶液である、請求項1記載の網戸用ネット。

【請求項4】

前記粘土鉱物は、スメクタイトである、請求項1記載の網戸用ネット。

【請求項5】

ポリプロピレン、ポリエチレンテレフタラート、グラスファイバー、塩化ビニル樹脂又はステンレスを線材に含む網戸用ネットと、前記網に塗布された光触媒水溶液と粘土鉱物との混合物とを有する網戸。

【請求項6】

ポリプロピレン、ポリエチレンテレフタラート、グラスファイバー、塩化ビニル樹脂又はステンレスを線材に含む網戸用ネットと、前記網に塗布された非溶剤の光触媒水溶液とケイ酸ナトリウムとの混合物とを有する網戸。

【請求項1】

光触媒水溶液と当該光触媒水溶液を網戸用ネットに吸着させる粘土鉱物との混合物が表面に塗布された網戸用ネット。

【請求項2】

光触媒水溶液と当該光触媒水溶液を網戸用ネットに吸着させるケイ酸ナトリウムとの混合物が表面に塗布された網戸用ネット。

【請求項3】

前記光触媒水溶液は、非溶剤の光触媒水溶液である、請求項1記載の網戸用ネット。

【請求項4】

前記粘土鉱物は、スメクタイトである、請求項1記載の網戸用ネット。

【請求項5】

ポリプロピレン、ポリエチレンテレフタラート、グラスファイバー、塩化ビニル樹脂又はステンレスを線材に含む網戸用ネットと、前記網に塗布された光触媒水溶液と粘土鉱物との混合物とを有する網戸。

【請求項6】

ポリプロピレン、ポリエチレンテレフタラート、グラスファイバー、塩化ビニル樹脂又はステンレスを線材に含む網戸用ネットと、前記網に塗布された非溶剤の光触媒水溶液とケイ酸ナトリウムとの混合物とを有する網戸。

【図1】

【図3】

【図4】

【図2】

【図3】

【図4】

【図2】

【公開番号】特開2009−287242(P2009−287242A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−139439(P2008−139439)

【出願日】平成20年5月28日(2008.5.28)

【出願人】(504435715)株式会社共栄ネット (2)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月28日(2008.5.28)

【出願人】(504435715)株式会社共栄ネット (2)

【Fターム(参考)】

[ Back to top ]