網状パイプ材の製造装置および製造方法

【課題】 押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができる網状パイプ材の製造装置および製造方法を提供すること。

【解決手段】 押出成形機1と;金型移動機構2と;引取機構3と;制御コンピュータ4とを具備して構成し、この制御コンピュータ4にはメニュー手段41を備えており、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMを記憶して、この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形可能にする。

【解決手段】 押出成形機1と;金型移動機構2と;引取機構3と;制御コンピュータ4とを具備して構成し、この制御コンピュータ4にはメニュー手段41を備えており、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMを記憶して、この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形可能にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建設資材等に用いるプラスチック成形品の改良、更に詳しくは、押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができる網状パイプ材の製造装置および製造方法に関するものである。

【背景技術】

【0002】

周知のとおり、暗渠配水管、換気材や汚水処理などのフィルター、土壌処理資材などの建設用資材として、網状(格子状)の構造を胴部に有するパイプ材が使用されており、プラスチック材料を押出成形して作製したものが開示されている(例えば、特許文献1参照)。

【0003】

このような網状パイプ材の構造としては、軸方向に亙るストランド(縦糸)と周方向に亙るリング(横糸)とが直交状態になっているのであるが、従来の網状パイプ材は、同一のピッチ(単位長さの反復)および同一の大きさ(太さ)の横糸および縦糸の組み合わせの網状を構成しているものばかりであった。

【0004】

ところで、網状パイプ材は、使用目的や場所によって、網部分の無い箇所や、逆により大きく開口した網部分が必要な場合がある。例えば、配水管の場合であれば、設置場所の状況によって、水を通過させたい部分とさせたくない部分とがある。

【0005】

したがって、網部分の開口部の大きさや透水性を違わせるためには、この網状にしようとする部分にシートを貼り付けて開口部を遮蔽したり、また網部分を切断して開口部を大きくするという加工が必要であった。

【0006】

従来、かかる網状のパイプ材は、押し出し成形法によって作製されており、この網状部分を成形するために、可動式のダイ(ダイス)の可動時間を調整することによって形づくっていた。

【0007】

しかしながら、押出成形機はエクストルーダーのスクリュー回転によって、ダイから樹脂が押し出される量は一定であるため、かかる一定の吐出量の場合に、長いストランドを作ろうとして可動ダイスが閉じている時間を長くすると、金型内で圧力が増大し、より多くの量を押し出そうとする力が働き、その結果、他の部分におけるストランドやリングの太さがそれぞれ不均一になってしまうという問題があった。

【0008】

そして、このような不均一な製品を現場に使用すると、施工の際に強度不足を起こしたり、パイプが破断して漏水を起こすなどして重大な被害をもたらすおそれがあった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実公昭63−3781号公報(第1−3頁、第1−10図)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、従来の網状パイプ材に上記問題があったことに鑑みて為されたものであり、その目的とするところは、押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができる網状パイプ材の製造装置および製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者が上記技術的課題を解決するために採用した手段を、添付図面を参照して説明すれば、次のとおりである。

【0012】

即ち、本発明は、プラスチック製の網状パイプ材を製造するための装置であって、

熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている一方、これら両ダイ11a・11bの境界縁部には複数のノズル凹部12・12…が形成されており、外側ダイ11aと内側ダイ11bとの相対位置関係によって、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である一方、前面同士が揃っているダイ閉塞時には前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能に構成された押出成形機1と;

この押出成形機1のダイ11に連結され、このダイ11の外側ダイ11aを前後に進退動することによって、軟化樹脂の押し出し形状をリング状またはストランド状に切り替え可能な金型移動機構2と;

前記ダイ11から押し出されてきた成形品を挟持して引き取り可能な引取機構3と;

これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能な制御コンピュータ4とを具備して構成し、

この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMを記憶して、

この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形可能にするとともに、

前記成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減を可能にする一方、

この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にすることにより、均一厚さのストランドおよびリングを成形可能にするという技術的手段を採用したことによって、網状パイプ材の製造装置を完成させた。

【0013】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMを構成する各成形条件情報(M1・M2…)に共通するパラメータが、成形の初期条件として、

パイプ内径、パイプ外径、ストランド径、ストランド本数、パイプ成形時線速、パイプリング断面積、総ストランド断面積、単位時間当たりの吐出体積、

の少なくとも一つを含んでいる一方、パイプ材の単位長さを1ピッチとする各個別の成形条件情報(M1・M2…)を構成するパラメータとして、

1ピッチ長さ、1ピッチストランド長さ、1ピッチリング幅、1ピッチストランド体積、1ピッチリング体積、1ピッチストランド成形時間、1ピッチリング成形時間、1ピッチ全体成形時間、成形線速、カウント数、

の少なくとも一つを含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信可能にするという技術的手段を採用することができる。

【0014】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMにおける成形条件情報(M1・M2…)には、各条件における、

金型移動機構2の移動によるダイ開放時間およびダイ閉塞時間、当該金型移動機構2の移動カウント回数、および引取機構3の引取速度、

をパラメータとして少なくとも含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信可能にするという技術的手段を採用することができる。

【0015】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、引取機構3の前方に、押出成形品を切断可能な切断機構5を配設するという技術的手段を採用することができる。

【0016】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、押出成形機1のダイ11の前方に押出成形品を冷却可能な冷却機構6を設けるという技術的手段を採用することができる。

【0017】

また、本発明は、プラスチック製の網状パイプ材を製造するための方法であって、

熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている一方、これら両ダイ11a・11bの境界縁部には複数のノズル凹部12・12…が形成されており、外側ダイ11aと内側ダイ11bとの相対位置関係によって、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である一方、前面同士が揃っているダイ閉塞時には前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能に構成された押出成形機1と;

この押出成形機1のダイ11に連結され、このダイ11の外側ダイ11aを前後に進退動することによって、軟化樹脂の押し出し形状をリング状またはストランド状に切り替え可能な金型移動機構2と;

前記ダイ11から押し出されてきた成形品を挟持して引き取り可能な引取機構3と;

これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能な制御コンピュータ4とを具備して構成される製造装置を用いて、

この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMが記憶されており、

この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形するとともに、

前記成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減をする一方、

この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にして、均一厚さのストランドおよびリングを成形するという技術的手段を採用することによって、網状パイプ材の製造方法を完成させた。

【発明の効果】

【0018】

本発明にあっては、押出成形機と;金型移動機構と;引取機構と;制御コンピュータとを具備して構成して、この制御コンピュータにはメニュー手段を備え、このメニュー手段には、パイプ材の網状部分における矩形開口部の形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報からなる成形条件データベースを記憶して、この成形条件データベースの中から異なる成形条件を複数組み合わせることによって、

異なる矩形開口部の形状および間隔を有する網状パイプを成形可能にするとともに、

前記成形条件情報に基づく制御信号を送信することによって、前記金型移動機構の移動によるダイ開閉および引取機構の引取速度の増減を可能にする一方、

この引取機構の引取速度を前記押出成形機のダイから押し出される熱可塑性樹脂の成形線速にすることによって、均一厚さのストランドおよびリングを成形することができる。

【0019】

したがって、本発明の網状パイプ材の製造装置および製造方法を使用することにより、押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができることから、産業上の利用価値は頗る大きいと云える。

【図面の簡単な説明】

【0020】

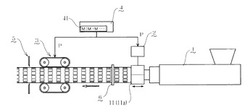

【図1】本発明の実施形態の製造装置の概要を表わす全体説明図である。

【図2】本発明の実施形態の製造装置のダイ部分を表わす説明断面図である。

【図3】本発明の実施形態の製造装置のダイ部分を表わす説明断面図である。

【図4】本発明の実施形態の製造装置のダイ部分を表わす説明断面図である。

【図5】本発明の実施形態の製造装置のダイ部分を表わす説明断面図である。

【図6】本発明の実施形態の網状パイプ材を表わす斜視図である。

【図7】本発明の実施形態の網状パイプ材の開口部形状パターン図である。

【図8】本発明の実施形態の網状パイプ材の変形例を表わす斜視図である。

【発明を実施するための形態】

【0021】

本発明を実施するための形態を、具体的に図示した図面に基づいて更に詳細に説明すると、次のとおりである。

【0022】

本発明の実施形態を図1から図8に基づいて説明する。図1中、符号1で指示するものは押出成形機であり、また、符号2で指示するものは金型移動機構である。更にまた、符号3で指示するものは引取機構であり、符号4で指示するものは制御コンピュータ4である。

【0023】

しかして、本実施形態は、プラスチック製の網状パイプ材を製造するための装置および方法に関するものであって、製造装置の構成および製造方法の手順について以下に説明する。

【0024】

まず、押出成形機1は、熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている。

【0025】

本実施形態では、熱可塑性樹脂材料として、ポリプロピレンやポリエチレン(高密度または低密度)などを採用することができる。また、外側ダイ11aと内側ダイ11bとの境界形状を円形にすることによって、円筒断面状のパイプ材を成形することができる。

【0026】

次いで、これら両ダイ11a・11bの境界縁部には複数(本実施形態では30度おきに12箇所)のノズル凹部12・12…が形成されている。本実施形態では、これらのノズル凹部12は、外側ダイ11aと内側ダイ11bとに亙る円形孔部が形成されており、各ダイに成形された半円同士を合致させる。

【0027】

そして、外側ダイ11aと内側ダイ11bとの相対位置関係によって、図2および図3に示すように、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である。なお、図3は図2の断面を15度回転させたものである。

【0028】

一方、図4および図5に示すように、前面同士が揃っているダイ閉塞時には、これらのダイの間全体から前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能である。なお、図5は図4の断面を15度回転させたものである。

【0029】

このように、軟化樹脂の押し出し形状をリング状またはストランド状に切り替えるために、金型移動機構2が配設されており、具体的には、この金型移動機構2が前記押出成形機1のダイ11に連結され、流体圧シリンダや電磁弁等の駆動手段により、このダイ11の外側ダイ11aを前後に進退動させることができる。

【0030】

また、引取機構3は、前記ダイ11から押し出されてきた成形品(軟化熱可塑性樹脂)を挟持して引き取り可能な機構であって、本実施形態では、上下一対の送りローラーにより構成され、これらのローラー間に成形品を挟持して、押し出された成形品を積極的に引き取って成形線速を与えることができるとともに、前方に順次送り出すことができる。

【0031】

そして、制御コンピュータ4によって、これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能であって、この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMが記憶されている。

【0032】

本実施形態では、制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMを構成する各成形条件情報(M1・M2…)に共通するパラメータが、成形の初期条件として、

パイプ内径(mm)、パイプ外径(mm)、ストランド径(mm)、ストランド本数(本)、パイプ成形時線速(m/min)、パイプリング断面積(mm2)、総ストランド断面積(mm2)、単位時間(1分間)当たりの吐出体積(mm3/min)、

の少なくとも一つを含んでいる。

【0033】

また、単位長さを1ピッチとする各個別の成形条件情報(M1・M2…)を構成するパラメータとして、

1ピッチ長さ(mm)、1ピッチストランド長さ(mm)、1ピッチリング幅(mm)、1ピッチストランド体積(mm3)、1ピッチリング体積(mm3)、1ピッチストランド成形時間(sec)、1ピッチリング成形時間(sec)、1ピッチ全体成形時間(sec)、線速(m/min)、カウント数(回)、

の少なくとも一つを含んでおり、これらに基づく(サイズや樹脂量、タイミングなどに応じた)制御信号Pを金型移動機構2および引取機構3に送信することができる。

【0034】

具体的には、以下の〔表1〕のような初期条件の数値を設定することができる。

【0035】

【表1】

【0036】

また、本実施形態では、パイプ材の単位長さを1ピッチとする各個別の成形条件情報(M1・M2…)を構成するパラメータを、具体的には、以下の〔表2〕のように設定することができる。

【0037】

【表2】

【0038】

更に、本実施形態では、制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMにおける成形条件情報(M1・M2…)には、各条件における、

金型移動機構2の移動によるダイ開放時間およびダイ閉塞時間(sec)、当該金型移動機構2の移動カウント回数(回)、および引取機構3の引取速度(m/min)、

をパラメータとして少なくとも含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信することができる。

【0039】

そして、前記成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形することができる。

【0040】

この成形条件は、例えば、図7に示すような矩形開口部Aの形状および間隔の配列パターン(条件1〜7)を成形するための各数値(即ち成形条件情報(M1・M2…))を設定(定義)することができる。そして、これらの条件の中から、「条件1」を100mm(矩形開口部Aを有しない区間については、単純長さあるいは定義された1ピッチ長さの倍数でも良い)、「条件3」を50ピッチ分、「条件6」を10ピッチ分というようにして組み合わせることができる。

【0041】

然る後、成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減をする。この際、各時刻における外側ダイ11の位置(開閉状況)や、引取速度の大小は、各成形条件ごとに予め設定されており、その成形条件のピッチ単位ごとに、金型移動機構2の移動や樹脂量、引取速度を変化させるタイミングなどが設定されている。

【0042】

そして、この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にする。本実施形態では、制御信号Pにより引取機構3の引取速度を増減させることによって、この引取速度に前記押出成形機1のダイ11から押し出された熱可塑性樹脂の成形線速を追従させる。

【0043】

具体的には、所望の1ピッチの長さ、ピッチ内のストランド長さ、リング幅から、その成形に必要な成形線速(ダイから押し出された直後の樹脂の速度)並びにダイの開閉状況(位置および時間)を算出する一方、当該成形線速になるように、前記引取機構3の引取速度(ローラー回転速度)を増減することによって、ダイ11から押し出された熱可塑性樹脂を引き取っていく。

【0044】

また、本実施形態では、引取機構3の前方に、押出成形品を切断可能な切断機構5を配設することができる。本実施形態では、剪断カッター体を採用する。

【0045】

更にまた、本実施形態では、押出成形機1のダイ11の前方に押出成形品を冷却可能な冷却機構6を設けることもできる。この際、エアーが噴出するリング状のものを採用することができる。

【0046】

以上のようにして、本実施形態の網状パイプにおいて均一厚さのストランドおよびリングを成形することができるのである。

【0047】

本発明は、概ね上記のように構成されるが、図示の実施形態に限定されるものでは決してなく、「特許請求の範囲」の記載内において種々の変更が可能であって、例えば、外側ダイ11aと内側ダイ11bとの境界形状は様々な形状にすることができ、図8に示すような四角形にすることによって、四角形筒断面状のパイプ材を成形することができる。

【0048】

また、制御コンピュータ4のメニュー手段41に記憶した成形条件情報(M1・M2…)からなる成形条件データベースMは、他にも様々な形状パターンを設定しても良く、これら何れのものも本発明の技術的範囲に属する。

【符号の説明】

【0049】

1 押出成形機

11 ダイ

11a 外側ダイ

11b 内側ダイ

12 ノズル凹部

2 金型移動機構

3 引取機構

4 制御コンピュータ

41 メニュー手段

5 切断機構

6 冷却機構

P 制御信号

M 成形条件データベース

M1・M2… 成形条件情報

A 矩形開口部

s ストランド

r リング

【技術分野】

【0001】

本発明は、建設資材等に用いるプラスチック成形品の改良、更に詳しくは、押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができる網状パイプ材の製造装置および製造方法に関するものである。

【背景技術】

【0002】

周知のとおり、暗渠配水管、換気材や汚水処理などのフィルター、土壌処理資材などの建設用資材として、網状(格子状)の構造を胴部に有するパイプ材が使用されており、プラスチック材料を押出成形して作製したものが開示されている(例えば、特許文献1参照)。

【0003】

このような網状パイプ材の構造としては、軸方向に亙るストランド(縦糸)と周方向に亙るリング(横糸)とが直交状態になっているのであるが、従来の網状パイプ材は、同一のピッチ(単位長さの反復)および同一の大きさ(太さ)の横糸および縦糸の組み合わせの網状を構成しているものばかりであった。

【0004】

ところで、網状パイプ材は、使用目的や場所によって、網部分の無い箇所や、逆により大きく開口した網部分が必要な場合がある。例えば、配水管の場合であれば、設置場所の状況によって、水を通過させたい部分とさせたくない部分とがある。

【0005】

したがって、網部分の開口部の大きさや透水性を違わせるためには、この網状にしようとする部分にシートを貼り付けて開口部を遮蔽したり、また網部分を切断して開口部を大きくするという加工が必要であった。

【0006】

従来、かかる網状のパイプ材は、押し出し成形法によって作製されており、この網状部分を成形するために、可動式のダイ(ダイス)の可動時間を調整することによって形づくっていた。

【0007】

しかしながら、押出成形機はエクストルーダーのスクリュー回転によって、ダイから樹脂が押し出される量は一定であるため、かかる一定の吐出量の場合に、長いストランドを作ろうとして可動ダイスが閉じている時間を長くすると、金型内で圧力が増大し、より多くの量を押し出そうとする力が働き、その結果、他の部分におけるストランドやリングの太さがそれぞれ不均一になってしまうという問題があった。

【0008】

そして、このような不均一な製品を現場に使用すると、施工の際に強度不足を起こしたり、パイプが破断して漏水を起こすなどして重大な被害をもたらすおそれがあった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】実公昭63−3781号公報(第1−3頁、第1−10図)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、従来の網状パイプ材に上記問題があったことに鑑みて為されたものであり、その目的とするところは、押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができる網状パイプ材の製造装置および製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者が上記技術的課題を解決するために採用した手段を、添付図面を参照して説明すれば、次のとおりである。

【0012】

即ち、本発明は、プラスチック製の網状パイプ材を製造するための装置であって、

熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている一方、これら両ダイ11a・11bの境界縁部には複数のノズル凹部12・12…が形成されており、外側ダイ11aと内側ダイ11bとの相対位置関係によって、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である一方、前面同士が揃っているダイ閉塞時には前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能に構成された押出成形機1と;

この押出成形機1のダイ11に連結され、このダイ11の外側ダイ11aを前後に進退動することによって、軟化樹脂の押し出し形状をリング状またはストランド状に切り替え可能な金型移動機構2と;

前記ダイ11から押し出されてきた成形品を挟持して引き取り可能な引取機構3と;

これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能な制御コンピュータ4とを具備して構成し、

この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMを記憶して、

この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形可能にするとともに、

前記成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減を可能にする一方、

この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にすることにより、均一厚さのストランドおよびリングを成形可能にするという技術的手段を採用したことによって、網状パイプ材の製造装置を完成させた。

【0013】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMを構成する各成形条件情報(M1・M2…)に共通するパラメータが、成形の初期条件として、

パイプ内径、パイプ外径、ストランド径、ストランド本数、パイプ成形時線速、パイプリング断面積、総ストランド断面積、単位時間当たりの吐出体積、

の少なくとも一つを含んでいる一方、パイプ材の単位長さを1ピッチとする各個別の成形条件情報(M1・M2…)を構成するパラメータとして、

1ピッチ長さ、1ピッチストランド長さ、1ピッチリング幅、1ピッチストランド体積、1ピッチリング体積、1ピッチストランド成形時間、1ピッチリング成形時間、1ピッチ全体成形時間、成形線速、カウント数、

の少なくとも一つを含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信可能にするという技術的手段を採用することができる。

【0014】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMにおける成形条件情報(M1・M2…)には、各条件における、

金型移動機構2の移動によるダイ開放時間およびダイ閉塞時間、当該金型移動機構2の移動カウント回数、および引取機構3の引取速度、

をパラメータとして少なくとも含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信可能にするという技術的手段を採用することができる。

【0015】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、引取機構3の前方に、押出成形品を切断可能な切断機構5を配設するという技術的手段を採用することができる。

【0016】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、押出成形機1のダイ11の前方に押出成形品を冷却可能な冷却機構6を設けるという技術的手段を採用することができる。

【0017】

また、本発明は、プラスチック製の網状パイプ材を製造するための方法であって、

熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている一方、これら両ダイ11a・11bの境界縁部には複数のノズル凹部12・12…が形成されており、外側ダイ11aと内側ダイ11bとの相対位置関係によって、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である一方、前面同士が揃っているダイ閉塞時には前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能に構成された押出成形機1と;

この押出成形機1のダイ11に連結され、このダイ11の外側ダイ11aを前後に進退動することによって、軟化樹脂の押し出し形状をリング状またはストランド状に切り替え可能な金型移動機構2と;

前記ダイ11から押し出されてきた成形品を挟持して引き取り可能な引取機構3と;

これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能な制御コンピュータ4とを具備して構成される製造装置を用いて、

この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMが記憶されており、

この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形するとともに、

前記成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減をする一方、

この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にして、均一厚さのストランドおよびリングを成形するという技術的手段を採用することによって、網状パイプ材の製造方法を完成させた。

【発明の効果】

【0018】

本発明にあっては、押出成形機と;金型移動機構と;引取機構と;制御コンピュータとを具備して構成して、この制御コンピュータにはメニュー手段を備え、このメニュー手段には、パイプ材の網状部分における矩形開口部の形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報からなる成形条件データベースを記憶して、この成形条件データベースの中から異なる成形条件を複数組み合わせることによって、

異なる矩形開口部の形状および間隔を有する網状パイプを成形可能にするとともに、

前記成形条件情報に基づく制御信号を送信することによって、前記金型移動機構の移動によるダイ開閉および引取機構の引取速度の増減を可能にする一方、

この引取機構の引取速度を前記押出成形機のダイから押し出される熱可塑性樹脂の成形線速にすることによって、均一厚さのストランドおよびリングを成形することができる。

【0019】

したがって、本発明の網状パイプ材の製造装置および製造方法を使用することにより、押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができることから、産業上の利用価値は頗る大きいと云える。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態の製造装置の概要を表わす全体説明図である。

【図2】本発明の実施形態の製造装置のダイ部分を表わす説明断面図である。

【図3】本発明の実施形態の製造装置のダイ部分を表わす説明断面図である。

【図4】本発明の実施形態の製造装置のダイ部分を表わす説明断面図である。

【図5】本発明の実施形態の製造装置のダイ部分を表わす説明断面図である。

【図6】本発明の実施形態の網状パイプ材を表わす斜視図である。

【図7】本発明の実施形態の網状パイプ材の開口部形状パターン図である。

【図8】本発明の実施形態の網状パイプ材の変形例を表わす斜視図である。

【発明を実施するための形態】

【0021】

本発明を実施するための形態を、具体的に図示した図面に基づいて更に詳細に説明すると、次のとおりである。

【0022】

本発明の実施形態を図1から図8に基づいて説明する。図1中、符号1で指示するものは押出成形機であり、また、符号2で指示するものは金型移動機構である。更にまた、符号3で指示するものは引取機構であり、符号4で指示するものは制御コンピュータ4である。

【0023】

しかして、本実施形態は、プラスチック製の網状パイプ材を製造するための装置および方法に関するものであって、製造装置の構成および製造方法の手順について以下に説明する。

【0024】

まず、押出成形機1は、熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている。

【0025】

本実施形態では、熱可塑性樹脂材料として、ポリプロピレンやポリエチレン(高密度または低密度)などを採用することができる。また、外側ダイ11aと内側ダイ11bとの境界形状を円形にすることによって、円筒断面状のパイプ材を成形することができる。

【0026】

次いで、これら両ダイ11a・11bの境界縁部には複数(本実施形態では30度おきに12箇所)のノズル凹部12・12…が形成されている。本実施形態では、これらのノズル凹部12は、外側ダイ11aと内側ダイ11bとに亙る円形孔部が形成されており、各ダイに成形された半円同士を合致させる。

【0027】

そして、外側ダイ11aと内側ダイ11bとの相対位置関係によって、図2および図3に示すように、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である。なお、図3は図2の断面を15度回転させたものである。

【0028】

一方、図4および図5に示すように、前面同士が揃っているダイ閉塞時には、これらのダイの間全体から前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能である。なお、図5は図4の断面を15度回転させたものである。

【0029】

このように、軟化樹脂の押し出し形状をリング状またはストランド状に切り替えるために、金型移動機構2が配設されており、具体的には、この金型移動機構2が前記押出成形機1のダイ11に連結され、流体圧シリンダや電磁弁等の駆動手段により、このダイ11の外側ダイ11aを前後に進退動させることができる。

【0030】

また、引取機構3は、前記ダイ11から押し出されてきた成形品(軟化熱可塑性樹脂)を挟持して引き取り可能な機構であって、本実施形態では、上下一対の送りローラーにより構成され、これらのローラー間に成形品を挟持して、押し出された成形品を積極的に引き取って成形線速を与えることができるとともに、前方に順次送り出すことができる。

【0031】

そして、制御コンピュータ4によって、これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能であって、この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMが記憶されている。

【0032】

本実施形態では、制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMを構成する各成形条件情報(M1・M2…)に共通するパラメータが、成形の初期条件として、

パイプ内径(mm)、パイプ外径(mm)、ストランド径(mm)、ストランド本数(本)、パイプ成形時線速(m/min)、パイプリング断面積(mm2)、総ストランド断面積(mm2)、単位時間(1分間)当たりの吐出体積(mm3/min)、

の少なくとも一つを含んでいる。

【0033】

また、単位長さを1ピッチとする各個別の成形条件情報(M1・M2…)を構成するパラメータとして、

1ピッチ長さ(mm)、1ピッチストランド長さ(mm)、1ピッチリング幅(mm)、1ピッチストランド体積(mm3)、1ピッチリング体積(mm3)、1ピッチストランド成形時間(sec)、1ピッチリング成形時間(sec)、1ピッチ全体成形時間(sec)、線速(m/min)、カウント数(回)、

の少なくとも一つを含んでおり、これらに基づく(サイズや樹脂量、タイミングなどに応じた)制御信号Pを金型移動機構2および引取機構3に送信することができる。

【0034】

具体的には、以下の〔表1〕のような初期条件の数値を設定することができる。

【0035】

【表1】

【0036】

また、本実施形態では、パイプ材の単位長さを1ピッチとする各個別の成形条件情報(M1・M2…)を構成するパラメータを、具体的には、以下の〔表2〕のように設定することができる。

【0037】

【表2】

【0038】

更に、本実施形態では、制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMにおける成形条件情報(M1・M2…)には、各条件における、

金型移動機構2の移動によるダイ開放時間およびダイ閉塞時間(sec)、当該金型移動機構2の移動カウント回数(回)、および引取機構3の引取速度(m/min)、

をパラメータとして少なくとも含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信することができる。

【0039】

そして、前記成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形することができる。

【0040】

この成形条件は、例えば、図7に示すような矩形開口部Aの形状および間隔の配列パターン(条件1〜7)を成形するための各数値(即ち成形条件情報(M1・M2…))を設定(定義)することができる。そして、これらの条件の中から、「条件1」を100mm(矩形開口部Aを有しない区間については、単純長さあるいは定義された1ピッチ長さの倍数でも良い)、「条件3」を50ピッチ分、「条件6」を10ピッチ分というようにして組み合わせることができる。

【0041】

然る後、成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減をする。この際、各時刻における外側ダイ11の位置(開閉状況)や、引取速度の大小は、各成形条件ごとに予め設定されており、その成形条件のピッチ単位ごとに、金型移動機構2の移動や樹脂量、引取速度を変化させるタイミングなどが設定されている。

【0042】

そして、この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にする。本実施形態では、制御信号Pにより引取機構3の引取速度を増減させることによって、この引取速度に前記押出成形機1のダイ11から押し出された熱可塑性樹脂の成形線速を追従させる。

【0043】

具体的には、所望の1ピッチの長さ、ピッチ内のストランド長さ、リング幅から、その成形に必要な成形線速(ダイから押し出された直後の樹脂の速度)並びにダイの開閉状況(位置および時間)を算出する一方、当該成形線速になるように、前記引取機構3の引取速度(ローラー回転速度)を増減することによって、ダイ11から押し出された熱可塑性樹脂を引き取っていく。

【0044】

また、本実施形態では、引取機構3の前方に、押出成形品を切断可能な切断機構5を配設することができる。本実施形態では、剪断カッター体を採用する。

【0045】

更にまた、本実施形態では、押出成形機1のダイ11の前方に押出成形品を冷却可能な冷却機構6を設けることもできる。この際、エアーが噴出するリング状のものを採用することができる。

【0046】

以上のようにして、本実施形態の網状パイプにおいて均一厚さのストランドおよびリングを成形することができるのである。

【0047】

本発明は、概ね上記のように構成されるが、図示の実施形態に限定されるものでは決してなく、「特許請求の範囲」の記載内において種々の変更が可能であって、例えば、外側ダイ11aと内側ダイ11bとの境界形状は様々な形状にすることができ、図8に示すような四角形にすることによって、四角形筒断面状のパイプ材を成形することができる。

【0048】

また、制御コンピュータ4のメニュー手段41に記憶した成形条件情報(M1・M2…)からなる成形条件データベースMは、他にも様々な形状パターンを設定しても良く、これら何れのものも本発明の技術的範囲に属する。

【符号の説明】

【0049】

1 押出成形機

11 ダイ

11a 外側ダイ

11b 内側ダイ

12 ノズル凹部

2 金型移動機構

3 引取機構

4 制御コンピュータ

41 メニュー手段

5 切断機構

6 冷却機構

P 制御信号

M 成形条件データベース

M1・M2… 成形条件情報

A 矩形開口部

s ストランド

r リング

【特許請求の範囲】

【請求項1】

プラスチック製の網状パイプ材を製造するための装置であって、

熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている一方、これら両ダイ11a・11bの境界縁部には複数のノズル凹部12・12…が形成されており、外側ダイ11aと内側ダイ11bとの相対位置関係によって、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である一方、前面同士が揃っているダイ閉塞時には前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能に構成された押出成形機1と;

この押出成形機1のダイ11に連結され、このダイ11の外側ダイ11aを前後に進退動することによって、軟化樹脂の押し出し形状をリング状またはストランド状に切り替え可能な金型移動機構2と;

前記ダイ11から押し出されてきた成形品を挟持して引き取り可能な引取機構3と;

これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能な制御コンピュータ4とを具備して構成されており、

この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMが記憶されており、

この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形可能であるとともに、

前記成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減が可能である一方、

この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にすることができ、均一厚さのストランドおよびリングを成形可能であることを特徴とする網状パイプ材の製造装置。

【請求項2】

制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMを構成する各成形条件情報(M1・M2…)に共通するパラメータが、成形の初期条件として、

パイプ内径、パイプ外径、ストランド径、ストランド本数、パイプ成形時線速、パイプリング断面積、総ストランド断面積、単位時間当たりの吐出体積、

の少なくとも一つを含んでいる一方、パイプ材の単位長さを1ピッチとする各個別の成形条件情報(M1・M2…)を構成するパラメータとして、

1ピッチ長さ、1ピッチストランド長さ、1ピッチリング幅、1ピッチストランド体積、1ピッチリング体積、1ピッチストランド成形時間、1ピッチリング成形時間、1ピッチ全体成形時間、成形線速、カウント数、

の少なくとも一つを含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信可能であることを特徴とする請求項1または2記載の網状パイプ材の製造装置。

【請求項3】

制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMにおける成形条件情報(M1・M2…)には、各条件における、

金型移動機構2の移動によるダイ開放時間およびダイ閉塞時間、当該金型移動機構2の移動カウント回数、および引取機構3の引取速度、

をパラメータとして少なくとも含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信可能であることを特徴とする請求項1または2記載の網状パイプ材の製造装置。

【請求項4】

引取機構3の前方に、押出成形品を切断可能な切断機構5を配設したことを特徴とする請求項1〜3の何れか一つに記載の網状パイプ材の製造装置。

【請求項5】

押出成形機1のダイ11の前方に押出成形品を冷却可能な冷却機構6が設けられていることを特徴とする請求項1〜4の何れか一つに記載の網状パイプ材の製造装置。

【請求項6】

プラスチック製の網状パイプ材を製造するための方法であって、

熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている一方、これら両ダイ11a・11bの境界縁部には複数のノズル凹部12・12…が形成されており、外側ダイ11aと内側ダイ11bとの相対位置関係によって、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である一方、前面同士が揃っているダイ閉塞時には前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能に構成された押出成形機1と;

この押出成形機1のダイ11に連結され、このダイ11の外側ダイ11aを前後に進退動することによって、軟化樹脂の押し出し形状をリング状またはストランド状に切り替え可能な金型移動機構2と;

前記ダイ11から押し出されてきた成形品を挟持して引き取り可能な引取機構3と;

これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能な制御コンピュータ4とを具備して構成される製造装置を用いて、

この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMが記憶されており、

この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形するとともに、

前記成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減をする一方、

この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にして、均一厚さのストランドおよびリングを成形することを特徴とする網状パイプ材の製造方法。

【請求項1】

プラスチック製の網状パイプ材を製造するための装置であって、

熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている一方、これら両ダイ11a・11bの境界縁部には複数のノズル凹部12・12…が形成されており、外側ダイ11aと内側ダイ11bとの相対位置関係によって、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である一方、前面同士が揃っているダイ閉塞時には前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能に構成された押出成形機1と;

この押出成形機1のダイ11に連結され、このダイ11の外側ダイ11aを前後に進退動することによって、軟化樹脂の押し出し形状をリング状またはストランド状に切り替え可能な金型移動機構2と;

前記ダイ11から押し出されてきた成形品を挟持して引き取り可能な引取機構3と;

これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能な制御コンピュータ4とを具備して構成されており、

この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMが記憶されており、

この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形可能であるとともに、

前記成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減が可能である一方、

この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にすることができ、均一厚さのストランドおよびリングを成形可能であることを特徴とする網状パイプ材の製造装置。

【請求項2】

制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMを構成する各成形条件情報(M1・M2…)に共通するパラメータが、成形の初期条件として、

パイプ内径、パイプ外径、ストランド径、ストランド本数、パイプ成形時線速、パイプリング断面積、総ストランド断面積、単位時間当たりの吐出体積、

の少なくとも一つを含んでいる一方、パイプ材の単位長さを1ピッチとする各個別の成形条件情報(M1・M2…)を構成するパラメータとして、

1ピッチ長さ、1ピッチストランド長さ、1ピッチリング幅、1ピッチストランド体積、1ピッチリング体積、1ピッチストランド成形時間、1ピッチリング成形時間、1ピッチ全体成形時間、成形線速、カウント数、

の少なくとも一つを含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信可能であることを特徴とする請求項1または2記載の網状パイプ材の製造装置。

【請求項3】

制御コンピュータ4のメニュー手段41に記憶された成形条件データベースMにおける成形条件情報(M1・M2…)には、各条件における、

金型移動機構2の移動によるダイ開放時間およびダイ閉塞時間、当該金型移動機構2の移動カウント回数、および引取機構3の引取速度、

をパラメータとして少なくとも含んでおり、これらに基づく制御信号Pを金型移動機構2および引取機構3に送信可能であることを特徴とする請求項1または2記載の網状パイプ材の製造装置。

【請求項4】

引取機構3の前方に、押出成形品を切断可能な切断機構5を配設したことを特徴とする請求項1〜3の何れか一つに記載の網状パイプ材の製造装置。

【請求項5】

押出成形機1のダイ11の前方に押出成形品を冷却可能な冷却機構6が設けられていることを特徴とする請求項1〜4の何れか一つに記載の網状パイプ材の製造装置。

【請求項6】

プラスチック製の網状パイプ材を製造するための方法であって、

熱可塑性樹脂を帯熱軟化状態に加熱してダイ11から押し出し可能な成形装置であって、このダイ11は、枠状の外側ダイ11aの内側に内側ダイ11bが入れ子式に嵌合可能に構成されている一方、これら両ダイ11a・11bの境界縁部には複数のノズル凹部12・12…が形成されており、外側ダイ11aと内側ダイ11bとの相対位置関係によって、前面同士が段違いとなるダイ開放時にはリング状に軟化樹脂を押し出し可能である一方、前面同士が揃っているダイ閉塞時には前記ノズル凹部12・12…からストランド状に軟化樹脂を押し出し可能に構成された押出成形機1と;

この押出成形機1のダイ11に連結され、このダイ11の外側ダイ11aを前後に進退動することによって、軟化樹脂の押し出し形状をリング状またはストランド状に切り替え可能な金型移動機構2と;

前記ダイ11から押し出されてきた成形品を挟持して引き取り可能な引取機構3と;

これら金型移動機構2および引取機構3に対して制御信号Pをそれぞれ送信可能な制御コンピュータ4とを具備して構成される製造装置を用いて、

この制御コンピュータ4にはメニュー手段41を備えており、このメニュー手段41には、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMが記憶されており、

この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形するとともに、

前記成形条件情報に基づく制御信号Pを送信することによって、前記金型移動機構2の移動によるダイ開閉および引取機構3の引取速度の増減をする一方、

この引取機構3の引取速度を前記押出成形機1のダイ11から押し出される熱可塑性樹脂の成形線速にして、均一厚さのストランドおよびリングを成形することを特徴とする網状パイプ材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−218734(P2011−218734A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−92639(P2010−92639)

【出願日】平成22年4月13日(2010.4.13)

【出願人】(000010065)フクビ化学工業株式会社 (150)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月13日(2010.4.13)

【出願人】(000010065)フクビ化学工業株式会社 (150)

【Fターム(参考)】

[ Back to top ]