網状体及びその製造方法

【課題】 本発明は、土などの固体と、気体や液体などの流体とを効果的に分離することができる網状体を提供する。

【解決手段】 本発明の網状体は、連続フィラメントを不規則に蛇行、集積させてなる第一繊維層に、連続フィラメントを不規則に蛇行、集積させてなる第二繊維層を積層一体化してなり、第一繊維層を構成している連続フィラメントが、第二繊維層を構成している連続フィラメントよりも大径に形成されていると共に、第一繊維層の貫通孔が第二繊維層の貫通孔よりも大きく、第一繊維層及び第二繊維層の貫通孔が網状体の厚み方向に連続して網状体の両面間に亘って連通した状態となっていることを特徴とする。

【解決手段】 本発明の網状体は、連続フィラメントを不規則に蛇行、集積させてなる第一繊維層に、連続フィラメントを不規則に蛇行、集積させてなる第二繊維層を積層一体化してなり、第一繊維層を構成している連続フィラメントが、第二繊維層を構成している連続フィラメントよりも大径に形成されていると共に、第一繊維層の貫通孔が第二繊維層の貫通孔よりも大きく、第一繊維層及び第二繊維層の貫通孔が網状体の厚み方向に連続して網状体の両面間に亘って連通した状態となっていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、網状体及びその製造方法に関する。

【背景技術】

【0002】

従来から、地中の余分な水分を排出したり或いは地震時に発生する液状化現象を防止するために、所定長さを有するドレーン部材を直列状に連結した状態に地中に埋設し、このドレーン部材を通じて地中の余分な水分を地上に排出することが行われている。

【0003】

このようなドレーン部材としては、特許文献1に示したように、溶融状態の熱可塑性樹脂製の連続フィラメントを型内に不規則に蛇行させながら集積、固化させることによって円筒状に製造されたものが用いられており、このドレーン部材は、連続フィラメント間によって無数の貫通孔が不規則に内外周面間に亘って連通した状態に形成されている。

【0004】

そして、ドレーン部材は、その貫通孔を通じて外部からドレーン部材の内部に土砂が流入してドレーン部材内が土砂で閉塞されないように、外周面に不織布又はネットなどからなるフィルタが巻回された上で地中に埋設される。

【0005】

しかしながら、外周面にフィルタを巻回した状態のドレーン部材を、地中に略垂直に掘削、形成してなる埋設用穴に順次、埋設すると、ドレーン部材の外周面と埋設用穴の内周面とが擦れ合って、ドレーン部材の外周面に巻回したフィルタが部分的に捲れてしまうことがあり、このフィルタが捲れた部分からドレーン部材内に土砂が流入してしまうといった問題点があった。

【0006】

又、交通手段の発達に伴ってトンネルが築造されているが、このトンネルの築造方法としては、岩盤をトンネル掘削機を用いて掘削し、一次覆工層となる掘削壁面上に、特許文献2に示したような排水材を敷設した上で、この排水材上に二次覆工層を形成してトンネルを築造している。

【0007】

そして、上記排水材は、その土砂と水との分離作用を向上させるために、排水材における一次覆工層側に通水性を有する不織布などからなるフィルタ部材を配設した上で一次覆工層上に配設されることが多く、上記ドレーン部材の場合と同様に、一次覆工層上への排水材の施工時に、フィルタ部材が排水材の表面からずれて、土砂と水との分離作用が低下するといった問題点の他に、覆工層の土砂による圧力によって不織布が厚み方向に圧縮されて不織布が緻密化し、不織布に目詰まりを生じるといった問題点があった。

【0008】

【特許文献1】特開平10−338930号公報

【特許文献2】特開平5−118196号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、土などの固体と、気体や液体などの流体とを効果的に分離することができ、種々の用途に好適に用いることができる網状体及びその製造方法を提供する。

【課題を解決するための手段】

【0010】

本発明の網状体は、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第一繊維層に、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第二繊維層を積層一体化してなる網状体であって、第一繊維層を構成している連続フィラメントが、第二繊維層を構成している連続フィラメントよりも大径に形成されていると共に、第一繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔が、第二繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔よりも大きくなるように構成され、更に、第一繊維層及び第二繊維層の貫通孔が網状体の厚み方向に連続して網状体の両面間に亘って連通した状態となっていることを特徴とする。

【0011】

そして、上記網状体の具体的な形態としては、網状体がシート状に形成されていることを特徴とし、又、積層一体化されている第一繊維層及び第二繊維層とが、第一繊維層が内側繊維層に、第二繊維層が外側繊維層になるように筒状に形成されていることを特徴とする。

【0012】

又、上記網状体の製造方法は、熱可塑性樹脂を押出機に供給して溶融混練した後、溶融状態の熱可塑性樹脂を押出機の先端に取り付けた紡糸ヘッドに供給し、この紡糸ヘッドに同心円状に内外方向に複数列に形成された多数の紡糸口金から連続的に押出された溶融状態の連続フィラメントを不規則に蛇行、集積させて筒状の網状体を製造する網状体の製造方法であって、上記紡糸ヘッドの紡糸口金を内側の大径紡糸口金群と外側の小径紡糸口金群とに区画し、上記大径紡糸口金群から押出された溶融状態の連続フィラメントによって筒状の内側繊維層を形成する一方、上記小径紡糸口金群から押出された溶融状態の連続フィラメントによって内周面が上記内側繊維層の外周面と一体化した外側繊維層を形成し、上記内側繊維層における不規則に蛇行、集積させている連続フィラメント間によって形成された無数の貫通孔よりも、上記外側繊維層における不規則に蛇行、集積させている連続フィラメント間によって形成された無数の貫通孔の方が小径であると共に、上記内外繊維層の貫通孔が内外方向に連続して網状体の内外周面間に亘って連通した状態となるようにすることを特徴とする。

【発明の効果】

【0013】

本発明の網状体は、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第一繊維層に、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第二繊維層を積層一体化してなる網状体であって、第一繊維層を構成している連続フィラメントが、第二繊維層を構成している連続フィラメントよりも大径に形成されていると共に、第一繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔が、第二繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔よりも大きくなるように構成され、更に、第一繊維層及び第二繊維層の貫通孔が網状体の厚み方向に連続して網状体の両面間に亘って連通した状態となっていることを特徴とするので、第二繊維層が、固体と、液体又は気体とを分離するフィルター作用を奏し、この第二繊維層によって固体と分離された、気体又は液体を第一繊維層内に円滑に流通させることができ、よって、本発明の網状体は、固体と、気体又は気体との優れた分離作用(固体・気液分離作用)を奏し、様々な用途に展開することができる。

【0014】

そして、上記筒状の網状体において、第一繊維層の連続フィラメントの繊維径が0.3〜4mmであると共に、第二繊維層の連続フィラメントの繊維径が上記第一繊維層の連続フィラメントの繊維径の80%以下である場合には、第二繊維層による固体と、気体又は液体との分離作用をより優れたものとしながら、第二繊維層にて固体と分離された、気体又は液体をより円滑に第一繊維層内に通過させることができ、より優れた固体・気液分離作用を奏すると共に、第一繊維層が優れた機械的強度を有しており耐圧性にも優れ、圧力が加わる用途にも展開することができる。

【0015】

更に、上記網状体において、積層一体化されている第一繊維層及び第二繊維層とが、第一繊維層が内側繊維層に、第二繊維層が外側繊維層になるように筒状に形成されている場合には、筒状体の外側に存在する固体を外側繊維層によって筒状体内に概ね流入させないようにしながら、筒状体内に液体又は気体を流通させることができ、例えば、筒状の網状体の外側に存在する、固体と、液体又は気体とが混合した混合物を、固体と、気体又は液体とに分離して、固体が殆ど除去された気体又は液体を筒状の網状体内に流通させたり、逆に、筒状の網状体の外側に存在する固体を網状体内に殆ど流入させることなく、筒状体の内部から筒状体を通じて筒状体の外側の固体に気体又は液体を供給することができる。

【0016】

そして、外側繊維層における連続フィラメントの本数密度が、内側繊維層における連続フィラメントの本数密度の4倍以上である場合には、網状体は、より優れた固体・気液分離作用を有する。

【0017】

又、シート状の網状体において、プリーツ状に形成されており、畝部と溝部とが交互に連続的に形成されている場合には、耐圧性に優れており、圧力が加わる用途にも好適に用いることができる。

【0018】

更に、上記網状体において、第二繊維層上に通水性又は通気性を有するシートが一体的に設けられている場合には、より優れた固体・気液分離作用を奏する。

【0019】

そして、上記シート状の網状体において、第二繊維層上に通水性又は通気性を有するシートが一体的に設けられており、上記シートは、第二繊維層の畝部間に張設された状態に第二繊維層の畝部の頂部に固着一体化されている場合には、第二繊維層の畝部と溝部とを形成している傾斜部とシートとによって断面三角形状の耐圧構造が形成され、より優れた耐圧性を有する。

【0020】

又、本発明の網状体の製造方法は、熱可塑性樹脂を押出機に供給して溶融混練した後、溶融状態の熱可塑性樹脂を押出機の先端に取り付けた紡糸ヘッドに供給し、この紡糸ヘッドの紡糸口金に同心円状に内外方向に複数列に形成された多数のノズル孔から連続的に押出された溶融状態の連続フィラメントを不規則に蛇行、集積させて筒状の網状体を製造する網状体の製造方法であって、上記紡糸ヘッドの紡糸口金に形成したノズルを内側の大径ノズル群と外側の小径ノズル群とに区画し、上記大径ノズル群から押出された溶融状態の連続フィラメントによって筒状の内側繊維層を形成する一方、上記小径ノズル群から押出された溶融状態の連続フィラメントによって内周面が上記内側繊維層の外周面と一体化した外側繊維層を形成し、上記内側繊維層における不規則に蛇行、積層させている連続フィラメント間によって形成された無数の貫通孔よりも、上記外側繊維層における不規則に蛇行、積層させている連続フィラメント間によって形成された無数の貫通孔の方が小径であると共に、上記内外繊維層の貫通孔が内外方向に連続して網状体の内外周面間に亘って連通した状態となるようにすることを特徴とするので、上記の如き優れた固体・気液分離作用を有する筒状の網状体を容易に且つ効率良く製造することができる。

【0021】

更に、上記網状体の製造方法において、冷却水槽内の水中に配設した、筒状の外側規制具と、この外側規制具の上端開口部内に配設された内側規制具とからなる規制具における内外規制具の対向面間に、紡糸ヘッドの大小径ノズルから押出された溶融状態の連続フィラメントのそれぞれを供給して筒状の内外繊維層を成形する場合には、内外規制具の対向面間に大小径の溶融状態の連続フィラメントを供給することによって、内外繊維層からなる筒状の網状体を連続的に且つ安定して製造することができる。

【0022】

そして、上記網状体の製造方法において、小径ノズル群の温度が大径ノズル群の温度よりも高くなるように紡糸ヘッドを加熱していると共に、小径ノズル群の形成密度を大径ノズル群の形成密度よりも高くしている場合には、小径ノズルから押出される連続フィラメントの溶融粘度が、大径ノズルから押出される連続フィラメントの溶融粘度よりも小さくなるように調整して、大小径ノズルのそれぞれから押出される連続フィラメントの単位時間当たりの押出長さを概ね等しくすると共に、小径ノズル群の形成密度を大径ノズル群の形成密度よりも高くすることによって、外側繊維層の繊維本数密度を内側繊維層の繊維本数密度よりも高くして、外側繊維層の貫通孔を内側繊維層の貫通孔よりも小さくすることができ、上記筒状の網状体を円滑に且つ容易に製造することができる。

【発明を実施するための最良の形態】

【0023】

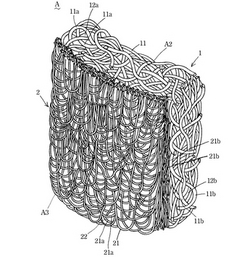

本発明の網状体の一例を図面を参照しつつ説明する。網状体Aの具体的な形態としては、例えば、筒状とシート状が挙げられ、先ず、筒状の網状体Aについて説明する。この筒状の網状体Aは、図1に示したように、中央部に上下方向に貫通する円柱状の中空部A1を有する一定長さの円筒状に形成されている。

【0024】

そして、上記筒状の網状体Aは、図1及び図2に示したように、内外方向に一定厚みを有する内側繊維層(第一繊維層)1と、この内側繊維層1の外周面に内周面が一体化してなる内外方向に一定厚みを有する外側繊維層(第二繊維層)2とからなる。

【0025】

上記内側繊維層1は、上下方向に長い熱可塑性樹脂からなる多数本の連続フィラメント11を径方向及び周方向に小間隔毎に集積してなると共に、全ての連続フィラメント11が径方向と周方向及び長さ方向に不規則に蛇行した弧状の湾曲部を長さ方向に連続的に形成していて、平面から見た場合、隣接する連続フィラメント11、11の径方向並びに周方向に弧状に湾曲した湾曲部11a 、11a 同士が交差或いは接合した各部分によって上下方向に貫通する貫通孔12a が形成され、且つ、正面或いは側面から見た場合、隣接する連続フィラメント11、11の径方向及び上下方向に更には周方向に弧状に湾曲した湾曲部11b 、11b 同士が交差或いは接合した各部分によって内外方向(径方向)に貫通する無数の貫通孔12b が形成されている。

【0026】

又、外側繊維層2は上記連続フィラメント11よりも小径の熱可塑性樹脂からなる連続フィラメント21を多数本、径方向及び周方向に小間隔毎に集積してなると共に、単位体積当たりの本数を上記大径の連続フィラメント11よりも多くして密に集積させてなり、且つ、全ての連続フィラメント21が径方向と周方向及び長さ方向に不規則に蛇行した弧状の湾曲部を長さ方向に連続的に形成していて、正面から見た場合、隣接する連続フィラメント21、21の径方向及び上下方向に弧状に湾曲した湾曲部21a 、21a 同士が交差或いは接合した各部分によって内外方向(径方向)に貫通する無数の貫通孔22が形成されている。

【0027】

一方、径方向に隣接する連続フィラメント21、21間の間隔は上記大径の連続フィラメント11、11の径方向の間隔よりも小さくて互いに密に重なり合った状態となっており、従って、平面及び側面から見た場合、隣接する連続フィラメント21の湾曲部21b 、21b 同士が密に重なりあって上下方向及び周方向に貫通する孔が殆ど形成されていない形態となっており、外側繊維層2は薄層形態となっている。なお、外側繊維層2は上下方向及び周方向に全く貫通孔が形成されていないのではなく、連続フィラメント21、21間によって僅かに貫通孔が形成されており、外側繊維層2も上下方向及び周方向に通気性及び通水性を保持している。

【0028】

なお、内外繊維層1を構成している連続フィラメント11、21は、熱可塑性樹脂から形成されているが、熱可塑性樹脂としては、特に限定されず、例えば、エチレン、プロピレンなどのオレフィン系モノマーの単独重合体或いは共重合体、エチレン、プロピレンなどのオレフィンと、これと共重合可能なモノマーとの共重合体、ポリエチレンテレフタレートなどのポリエステル系樹脂、ナイロン−6などのポリアミド系樹脂などが挙げられ、単独で用いられても併用されてもよい。

【0029】

なお、筒状の網状体Aの寸法は限定されないが、その外径は50mm以上が好ましく、60〜300mmがより好ましい。又、筒状の網状体Aの内径は10〜100mmが好ましい。

【0030】

上記内側繊維層1を構成している連続フィラメント11の直径は、細いと、網状体Aの強度が低下することがある一方、太いと、網状体Aを形成することができないことがあるので、0.3〜4mmが好ましい。

【0031】

一方、上記外側繊維層2を構成している連続フィラメント21の直径は、太いと、土などの固体と、気体や液体などの流体との分離作用(以下「固体・気液分離作用」ということがある)を網状体Aが効果的に発揮することができないことがあるので、内側繊維層1を構成している連続フィラメント11の直径の80%以下が好ましく、70%以下がより好ましく、60%以下が特に好ましいが、細すぎると、外側繊維層2の貫通孔22の大きさが小さくなり過ぎて、固体・気液分離作用が低下する虞れがあるので、30〜80%が好ましく、40〜70%がより好ましい。

【0032】

そして、上記内側繊維層1における連続フィラメント11間によって形成された貫通孔12(12a 、12b )は、上記外側繊維層2における連続フィラメント21間によって形成された貫通孔22よりも大きくなるように構成され、更に、内外繊維層1、2の貫通孔12、22は、その内外方向に連続して網状体Aの内外周面A2、A3間に亘って連通した状態となっていると共に、内側繊維層1の貫通孔12は網状体Aの上下端面間に亘っても連通した状態となっており、網状体Aは、内外繊維層1、2の貫通孔12、22によって内外周面A2、A3間に亘って通気性及び通液性を有し且つ内側繊維層1の貫通孔12によって上下方向に通気性及び通水性を有している。

【0033】

このように外側繊維層2の貫通孔22の大きさを小さく、内側繊維層1の貫通孔12の大きさを大きくすることにより、外側繊維層2に固体・気液分離作用を持たせて、筒状の網状体Aの中空部A1内に外方から土砂などの固体が流入して中空部A1が閉塞してしまうのを防止している一方、内側繊維層1の貫通孔12を外側繊維層2の貫通孔22よりも大きなものとして、網状体A内をその内外方向に流通する気体又は液体の円滑な流通を確保している。なお、内側繊維層1の貫通孔12を外側繊維層2の貫通孔22よりも大きく形成しているとは、内側繊維層1の貫通孔12から任意に20個抽出し、それら貫通孔12の大きさの平均値を算出する一方、外側繊維層2の貫通孔22から任意に20個抽出し、それら貫通孔22の大きさの平均値を算出した時に、内側繊維層1の貫通孔12の大きさの平均値が、外側繊維層2の貫通孔22の大きさの平均値よりも大きいことをいう。

【0034】

そして、上述のように、外側繊維層2は、固体・気液分離作用を有しておればよく、固体・気液分離作用を損なわない範囲内にて、できるだけ径方向の厚みを薄くして薄層状とし、気体又は液体の流通抵抗を少なくして、網状体A内における気体又は液体の流通を円滑なものとすることが好ましく、具体的には、外側繊維層2の径方向の厚みは、筒状の網状体Aの径方向の厚みの5〜20%が好ましい。

【0035】

なお、内外繊維層1、2の貫通孔12、22の大きさとは、図3に示したように、フィラメント11、21間によって形成された貫通孔11、21を平面上に投影して得られる投影図10のうち、最大の面積を有する投影図を包囲し得る最小の真円の直径をいう。

【0036】

更に、上記外側繊維層2における連続フィラメント21の本数密度(本/cm3 )は、少ないと、網状体Aの固体・気液分離作用が低下することがあるので、内側繊維層1における連続フィラメント11の本数密度の4倍以上とすることが好ましいが、多いと、液体又は気体が外側繊維層2内を円滑に流通することができなくなり、その結果、網状体Aの固体・気液分離作用が低下する虞れがあるので、6〜15倍とすることがより好ましい。なお、本発明において、連続フィラメントの本数密度は、単位体積当たりに存在する連続フィラメントの本数である。

【0037】

次に、上記筒状の網状体Aの製造方法について説明する。先ず、製造装置について説明する。網状体Aの製造装置Bは、図4及び図5に示したように、熱可塑性樹脂を溶融、混練するための押出機B1と、この押出機B1の先端にギアポンプB2を介して取り付けられた紡糸ヘッドB3と、この紡糸ヘッドB3の紡糸口金B4の垂直下方に配設された冷却水槽B6とからなる。なお、押出機B1と、紡糸ヘッドB3の紡糸口金B4との間にブレーカープレート(図示せず)を介在させて紡糸口金B4に供給される溶融樹脂の整流を図ることが好ましい。

【0038】

上記紡糸ヘッドB3の紡糸口金B4の下端面には、同心円状に内外方向に複数列に多数のノズルB5が設けられており、これらのノズルB5は、内側の大径ノズルB51 群と、外側の小径ノズルB52 群との二群に区画されている。そして、小径ノズルB52 の単位面積当たりの形成密度(個/cm2 )が、大径ノズルB51 の単位面積当たりの形成密度(個/cm2 )よりも大きくなるように調整されている。なお、大径ノズルB51 は、内外方向に少なくとも3列以上、配列されていることが好ましい。

【0039】

そして、大径ノズルB51 の孔径と小径ノズルB52 の孔径との比(大径ノズルB51 の孔径/小径ノズルB52 の孔径)は、小さいと、内外繊維層1、2の貫通孔12、22の大きさに差をつけにくくなる虞れがある一方、大きいと、網状体Aを製造することができない虞れがあるので、1.5〜5倍が好ましい。

【0040】

例えば、大径ノズルB51 の孔径と、小径ノズルB52 の孔径との比(大径ノズルB51 の孔径/小径ノズルB52 の孔径)を2とすると、小径ノズルB52 から押出される連続フィラメントの直径は、大径ノズルB51 から押出される連続フィラメントの直径の67%程度となる。

【0041】

又、冷却水槽B6内には冷却水Wが溜められており、この冷却水W中に規制具B7が配設されている。この規制具B7は、上端開口部が上方に向かって徐々に拡径された円筒状の外側規制具B71 と、この外側規制具B71 の上端拡径部B711内に配設された円柱状の内側規制具B72 とからなり、内側規制具B72 の上端面が外側規制具B71 の上端開口端縁と同一水平面上か或いは上方に僅かに突出した状態となるように調整されている。

【0042】

そして、紡糸口金B4における内外方向に複数列に配列された大径ノズルB51 のうち、最も内側の大径ノズルB51 が、内側規制具B72 の外周面を垂直上方に投影した位置に合致するように調整されていると共に、紡糸口金B4における内外方向に複数列に配列された大径ノズルB51 のうち、最も外側の大径ノズルB51 が、外側規制具B71 における上端拡径部B711を除いた短筒状部B712の内周面を垂直上方に投影した位置に合致するように調整されている。

【0043】

更に、紡糸口金B4における内外方向に複数列に配列された小径ノズルB52 のうち、最も外側の小径ノズルB52 が、外側規制具B71 の上端拡径部B711の上端開口端縁を垂直上方に投影した位置に合致するように調整されている。

【0044】

又、上記紡糸ヘッドB3は、その外周面から加熱装置(図示せず)を用いて加熱されており、紡糸ヘッドB3の紡糸口金B4は外側部が内側部に比して強く加熱されており、紡糸口金B4の小径ノズルB52 は大径ノズルB51 よりも高い温度となるように調整されている。

【0045】

このようにして構成された製造装置Bを用いて筒状の網状体Aを製造するには、先ず、押出機B1に熱可塑性樹脂を供給して溶融混練し、この溶融状態の熱可塑性樹脂をギアポンプB2を介して紡糸ヘッドB3に供給し、溶融状態の熱可塑性樹脂を紡糸ヘッドB3にて複数の流れに分岐させ、各大小径ノズルB51 、B52 から溶融状態の連続フィラメント11A 、21A を垂直下方に向かって押出す。

【0046】

ここで、一般的に、ノズルからの熱可塑性樹脂の押出しは、ノズル径が小さくなればなるほど困難となるが、本発明では、小径ノズルB52 の温度を大径ノズルB51 の温度よりも高い温度に加熱することによって、小径ノズルB52 から押出される熱可塑性樹脂の溶融粘度(メルトフローレイト)を、大径ノズルB51 から押出される熱可塑性樹脂の溶融粘度(メルトフローレイト)よりも小さくして、小径ノズルB52 からの熱可塑性樹脂の押出しを円滑なものとし、大小径ノズルB51 、B52 から押出される熱可塑性樹脂の単位時間当たりの吐出長さが略同一長さとなるように調整している。

【0047】

そして、大小径ノズルB51 、B52 から押出された複数本の溶融状態の連続フィラメント11A 、21A を内外規制具B71 、B72 の対向面間に連続的に供給する。そして、大径ノズルB51 から押出された溶融状態の連続フィラメント11A は、内外規制具B71 、B72 の対向面間にある冷却水W中に落下すると、この冷却水Wの抵抗を受けて、径方向と周方向及び長さ方向に不規則に蛇行しながら内外規制具B71 、B72 間に集積させられ、平面から見た場合、隣接する連続フィラメント11、11の径方向及び周方向に弧状に湾曲した湾曲部11a 、11a 同士が交差或いは接合した各部分によって上下方向に貫通する貫通孔12a が形成されると共に、正面或いは側面から見た場合、隣接する連続フィラメント11、11の周方向及び上下方向に更には周方向に弧状に湾曲した湾曲部11b 、11b 同士が交差或いは接合した各部分によって内外方向(径方向)に貫通する無数の貫通孔12b が形成される。

【0048】

一方、同心円状に内外方向に複数列に配列された各小径ノズルB52 から押出された溶融状態の連続フィラメント21A は、内外規制具B71 、B72 の対向面間にある冷却水W中に落下すると、大径ノズルB51 から押出された連続フィラメント11A と異なり腰が弱いために、冷却水Wによる抵抗も相俟って、外側規制具B71 の上端拡径部B711の内周面に沿った状態となると共に、複数本の連続フィラメント21A 同士が互いに重なり合った状態となる。

【0049】

これと同時に、連続フィラメント21A と外側規制具B71 の上端拡径部B711内周面との摺接摩擦に起因して連続フィラメント21A が外側規制具B71 の上端拡径部B711内周面に一時的に滞留を生じる一方、連続フィラメント21A が各小径ノズルB52 から連続的に停止することなく押出されており、その結果、連続フィラメント21A は、外側規制具B71 の上端拡径部B711内周面上での滞留中に、各小径ノズルB52 から押出されてくる連続フィラメント21A を収めるために、下方に向かって湾曲した状態に屈曲する。

【0050】

そして、外側規制具B71 の上端拡径部B711内周面上に滞留する連続フィラメント21A は、滞留するうちに滞留部分の自重が重くなり、連続フィラメント21A と外側規制具B71 の上端拡径部B711内周面との間の摺接摩擦力に抗して、外側規制具B71 の上端拡径部B711内周面上を下方に向かって擦動する。

【0051】

この要領を繰り返して、各小径ノズルB52 から押出された溶融状態の連続フィラメント22A は、その長さ方向に不規則な間隔でもって下方に向かって湾曲した屈曲部を形成しながら外側規制具B71 の内周面上を下方に向かって摺接、移動する。

【0052】

そして、外側規制具B71 における上端拡径部B711の下端から下方に連なる短筒状部B712内に、大小径ノズルB51 、B52 から押出されて上述の如く不規則に蛇行、集積させられた連続フィラメント11A 、21A を同時に連続的に送り込む。

【0053】

そして、大径ノズルB51 から押出された連続フィラメント11A は、大径であって腰が強く、しかも、この時点では、不規則に蛇行、集積した連続フィラメント11A は表面がある程度冷却されて円筒状繊維層3の形態を維持している一方、小径ノズルB52 から押出された連続フィラメント21A は小径であって腰が弱く、依然として外圧によって変形し易い状態にある。

【0054】

従って、連続フィラメント11A が円筒状に集積して形成された円筒状繊維層3と共に外側規制具B71 の短筒状部B712内に送り込まれた小径の連続フィラメント21A は、円筒状繊維層3と外側規制具B71 の短筒状部B712の対向面間に挟圧されて円筒状の薄層に形成されると同時に円筒状繊維層3の外周面に積層一体化され、円筒状繊維層3を内側繊維層1とし、円筒状の薄層を外側繊維層2とした円筒状の網状体Aとなる。

【0055】

そして、得られた長尺状の円筒状の網状体Aは、外側規制具B71 からその下方開口部を通じて下方に送り出され、更に、冷却水槽B6内にて冷却された後に引取き機B8によって連続的に引取り、冷却水槽B6から取出される。

【0056】

このようにして得られた円筒状の網状体Aは、該網状体Aの大部分を占める内側繊維層1と、この内側繊維層1の外周面に内周面が一体化した薄層状(表層状)の外側繊維層2とからなる。そして、円筒状の網状体Aの外側繊維層2は、上述の如く、製造工程中に、その厚み方向に押圧されることによって連続フィラメント同士が圧縮されて厚みが薄く密な状態となっており、外側繊維層2に形成されている貫通孔22も小さく形成され、優れた固体・気液分離作用を発揮する一方、内側繊維層1は、大径の連続フィラメント11により大きな貫通孔12が形成されており、気体又は液体を円滑に流通させることができ、よって、上記円筒状の網状体Aはそれ単独で優れた固体・気液分離作用を奏する。

【0057】

上述のように、円筒状の網状体Aは、それ単独で優れた固体・気液分離作用を奏するが、更に優れた固体・気液分離作用を付与するために、円筒状の網状体Aの外側繊維層2表面に、通水性又は通気性を有する、不織布、合成樹脂シート、網状体などを一体的に設けてもよい。なお、上記不織布としては、ポリエチレンテレフタレートなどのポリエステル系樹脂からなるスパンボンド不織布が好ましい。

【0058】

そして、得られた長尺状の筒状の網状体Aは、通常、所定長さに切断した上で用いられ、所定長さを有する複数本の筒状の網状体Aを、公知の連結具Cを用いて直列状に連結された上で、例えば、(1) 図6に示したように、地震時に発生する地盤の液状化現象を防止するために地中に埋設させたり、(2) 図7に示したように、産業廃棄物の堆積物中に埋設して、産業廃棄物の埋設物中から発生するガスを外部に放散させたり、埋設物中の液体を排出させたり、或いは、堆積物中に液体を注入するために用いられたり、(3) 地中に埋設して土壌を浄化するために土壌浄化材として用いられたり、(4) 地中に埋設して、地中の余分な水分を排出し或いは液体を注入するための地盤改良材として用いられたり、(5) 曝気槽内に配設して水質を浄化する水質浄化材として用いられる。

【0059】

なお、上記では、円筒状の網状体Aについて説明したが、円筒状の他に、四角筒状、五角筒状、六角筒状などの多角筒状であってもよい。

【0060】

次に、シート状の網状体A'について説明する。なお、筒状の網状体Aと同一構成部分についてはその説明を省略する。このシート状の網状体A'は、図8に示したように、長尺状にしてプリーツ状に形成されており、断面二等辺三角形状の畝部4と、断面逆二等辺三角形状の溝部5とが交互に連続的に形成されてなる。

【0061】

そして、上記シート状の網状体A'は、図8、9に示したように、プリーツ状に形成された第一繊維層1'の片面或いは両面に第二繊維層2'を積層一体化してなる。第一繊維層1'は、熱可塑性樹脂からなる多数本の連続フィラメント11' をシートの幅方向、長さ方向及び厚み方向に集積してなると共に、全ての連続フィラメント11' がシートの幅方向、長さ方向及び厚み方向に不規則に蛇行した弧状の湾曲部を長さ方向に連続的に形成していて、平面から見た場合、隣接する連続フィラメント11' 、11' におけるシートの長さ方向及び幅方向に弧状に湾曲した湾曲部11a'、11a'同士が交差或いは接合した各部分によってシートの厚み方向に貫通する貫通孔12a'が形成され、且つ、側面から見た場合、隣接する連続フィラメント11' 、11' のシートの厚み方向及び長さ方向に弧状に湾曲した湾曲部11b'、11b'同士が交差或いは接合した各部分によってシートの厚み方向に貫通する無数の貫通孔12b'が形成されている。

【0062】

又、第二繊維層2'は上記連続フィラメント11' よりも小径の熱可塑性樹脂からなる多数本の連続フィラメント21' をシートの幅方向、長さ方向及び厚み方向に集積してなると共に、単位体積当たりの本数を上記大径の連続フィラメント11' よりも多くして密に集積させてなり、且つ、全ての連続フィラメント21' がシートの幅方向、長さ方向及び厚み方向に不規則に蛇行した弧状の湾曲部を長さ方向に連続的に形成していて、平面から見た場合、隣接する連続フィラメント21' 、21' におけるシートの長さ方向及び幅方向に弧状に湾曲した湾曲部同士が交差或いは接合した各部分によってシートの厚み方向に貫通する貫通孔22' が形成されている。

【0063】

一方、シート状の網状体A'の厚み方向に隣接する小径の連続フィラメント21' 、21' 間の間隔は、シート状の網状体A'の厚み方向に隣接する上記大径の連続フィラメント11' 、11' 間の間隔よりも小さく、小径の連続フィラメント21' 同士が互いに密に重なり合った状態となっており、シート状の網状体A'の側面から見た場合、隣接する連続フィラメント21' 、21' 同士が密に重なりあって、シート状の網状体A'の面方向に貫通する孔が殆ど形成されていない形態となっており、第二繊維層2'は薄層形態となっている。なお、第二繊維層2'は、シート状の網状体A'の面方向に貫通する孔が全く形成されていないのではなく、連続フィラメント21' 、21' 間によって僅かに貫通孔が形成されており、第二繊維層2'もシート状の網状体A'の面方向に通気性及び通水性を有している。

【0064】

そして、上記第一繊維層1'における連続フィラメント11' 、11' 間によって形成された貫通孔12' (12a'、12b')は、上記第二繊維層2'における連続フィラメント21' 、21' 間によって形成された貫通孔22' よりも大きくなるように構成され、更に、第一、第二繊維層1'、2'の貫通孔12' 、22' は、その網状体A'の厚み方向に連続して網状体A'の両面間に亘って連通した状態となっていると共に、第一繊維層1'の貫通孔12' は、その面方向に連続して連通した状態となっており、網状体A'は、第一、第二繊維層1'、2'の貫通孔12' 、22' によって厚み方向に通気性及び通液性を有していると共に、第一繊維層1'の貫通孔12' によって面方向に通気性及び通液性を有している。

【0065】

このように第二繊維層2'の貫通孔22' の大きさを小さく、第一繊維層1'の貫通孔12' の大きさを大きくすることにより、第二繊維層2'に固体・気液分離作用を持たせている一方、内側繊維層1'の貫通孔12' を外側繊維層2'の貫通孔22' よりも大きなものとして網状体A内を流通する気体又は液体の円滑な流通を確保している。

【0066】

なお、第一繊維層1'の貫通孔12' を第二繊維層2'の貫通孔22' よりも大きく形成しているとは、第一繊維層1'の貫通孔12' から任意に20個抽出し、それら貫通孔12' の大きさの平均値を算出する一方、第二繊維層2'の貫通孔22' から任意に20個抽出し、それら貫通孔22' の大きさの平均値を算出した時に、第一繊維層1'の貫通孔12' の大きさの平均値が、第二繊維層2'の貫通孔22' の大きさの平均値よりも大きいことをいう。

【0067】

そして、上述のように、第二繊維層2'は、固体・気液分離作用を有しておればよく、固体・気液分離作用を損なわない範囲内にて、できるだけ内外方向の厚みを薄くして薄層状とし、気体又は液体の流通抵抗を少なくして、網状体A'内における気体又は液体の流通を円滑なものとすることが好ましく、具体的には、第二繊維層2'の厚みは、網状体A'の厚みの5〜20%が好ましく、8〜12%がより好ましい。

【0068】

更に、上記第二繊維層2'における連続フィラメント21' の単位体積当たりの本数密度は、少ないと、網状体A'の固体・気液分離作用が低下することがある一方、多いと、液体又は気体が外側繊維層2内を円滑に流通することができなくなる虞れがあるので、第一繊維層1'における連続フィラメント11' の単位体積当たりの本数密度の2倍以上とすることが好ましく、3〜10倍とすることがより好ましい。

【0069】

なお、第一繊維層1'を構成している連続フィラメント11' は、内側繊維層1を構成している連続フィラメント11と同一であり、第二繊維層2'を構成している連続フィラメント21' は、外側繊維層2を構成している連続フィラメント21と同一であるから、その説明は省略する。

【0070】

又、シート状の網状体A'の厚み減少率は、大きいと、網状体における厚い方向の耐圧性が低下するので、40N/cm2 加重時においては60%以下が好ましく、10N/cm2 加重時においては20%以下が好ましい。なお、シート状の網状体A'の厚み減少率は、所定加重を網状体A'に加える前の厚みをT1 とし、所定加重を加えた後の網状体A'の厚みをT2 とした時に下記式に基づいて算出される値をいう。なお、網状体A'の厚みとは、網状体A'の表面に対して垂直な方向における網状体A'の厚みのうち、最も厚い厚みをいう。

網状体A'の厚み減少率(%)=100×(T1 −T2 )/T1

【0071】

そして、上記筒状の網状体Aと同様に、更に優れた固体・気液分離作用を付与するために、シート状の網状体A'の第二繊維層2'上に、通水性又は通気性を有する不織布や合成樹脂シートDなどを一体的に設けてもよい(図10参照)。

【0072】

具体的には、上記シート状の網状体A'の第二繊維層2'上に通水性又は通気性を有するシートDを一体的に設けるにあたっては、網状体A'の畝部4、4間に上記シートDを該シートDがその面方向に張った状態に張設すると共に、上記シートDを網状体A'の畝部4の頂部に部分的に或いは全面的に一体化することが好ましく、このように、シートDをシート状の網状体A'に一体的に設けると、網状体A'における畝部4の傾斜部41a 、41b とシートDとによって断面三角形状の耐圧構造が形成され、網状体A'の厚み方向における耐圧性を向上させることができる。

【0073】

次に、シート状の網状体A'の製造方法について説明する。このシート状の網状体A'の製造装置Eは、図11及び図12に示したように、熱可塑性樹脂を溶融、混練するための押出機E1と、この押出機E1の先端にギアポンプE2を介して取り付けられた紡糸ヘッドE3と、この紡糸ヘッドE3の紡糸口金E4の下方に配設された金型E6とからなる。なお、押出機E1と、紡糸ヘッドE3の紡糸口金E4との間にブレーカープレート(図示せず)を介在させて紡糸口金E4に供給される溶融樹脂の整流を図ることが好ましい。

【0074】

そして、図11及び図12に示したように、上記金型E6は一定幅を有する無端ベルト状に形成され、一定方向に搬送するように構成されており、金型E6の外周面の全面には、金型E6の幅方向に延び且つ断面が二等辺三角形の突条部E61 が金型E6の長さ方向(搬送方向)に連続的に形成されている。なお、図13に示したような、金型E6の外周面の全面に、該金型E6の搬送方向に延びる無端状の断面二等辺三角形状の突条部E62 が金型E6の幅方向に連続的に形成されていてもよい。

【0075】

一方、上記紡糸ヘッドE3の紡糸口金E4の下端面には、複数個のノズルE5が金型E6の幅方向に配列してノズル列が形成されていると共に、このノズル列が複数列、金型E6の搬送方向に配列している。そして、上記ノズル列は、金型E6の搬送方向に、後方側の大径ノズルE51 群と、前方側の小径ノズルE52 群との二つに区画されている。大径ノズルE51 の孔径と小径ノズルE52 の孔径との比(大径ノズルE51 の孔径/小径ノズルE52 の孔径)は、小さいと、第一、第二繊維層1'、2'の貫通孔12' 、22' の大きさに差をつけにくくなる虞れがある一方、大きいと、網状体Aを製造することができない虞れがあるので、1.5〜5倍が好ましい。

【0076】

このようにして構成された製造装置Eを用いてシート状の網状体A'を製造するには、先ず、押出機E1に熱可塑性樹脂を供給して溶融混練し、この溶融状態の熱可塑性樹脂をギアポンプE2を介して紡糸ヘッドE3に供給し、溶融状態の熱可塑性樹脂を紡糸ヘッドE3にて複数の流れに分岐させ、紡糸口金E4の各大小径ノズルE51、E52から溶融状態の連続フィラメント11A'、21A'を金型E6の突条部E61に向かって押出す。

【0077】

すると、大径ノズルE51 から押出された溶融状態の大径の連続フィラメント11A'が、一定方向に搬送する金型E6上に落下して不規則に蛇行しながら集積されて、搬送方向に畝部と溝部とが交互に連続的に形成され且つ無数の貫通孔12a'、12b'が形成された、第一繊維層1'となるプリーツ状の大径繊維層が形成される。

【0078】

更に、小径ノズルE52 から押出された溶融状態の小径の連続フィラメント21A'は、一定方向に搬送されているプリーツ状の大径繊維層上に落下して不規則に蛇行しながら、大径繊維層に沿ってプリーツ状に集積されて無数の貫通孔22' が形成された第二繊維層を形成し、第一繊維層1'上に第二繊維層2'が積層一体化してなり且つ畝部4と溝部5とが交互に連続的に形成されたプリーツ状の網状体A'が製造される。

【0079】

なお、小径ノズルE2から押出された連続フィラメント21A'は、小径であって腰が弱いことから、連続フィラメント21A'は大径繊維層1の厚み方向に密な状態に重なり合い、よって、第二繊維層2'は、平面方向から見た場合には貫通孔22’が形成されているものの、側面方向から見た場合には貫通孔が殆ど形成されていない薄層状に形成されている。

【0080】

そして、金型E6の突条部E61 の前側傾斜面E61aは、大小径ノズルE51 、E52 から押出されて落下してくる溶融状態の連続フィラメント11A'、21A'をこの連続フィラメント11A'、21A'に接近しながら受止するので、金型E6の突条部E61 の前側傾斜面E61a上に堆積する連続フィラメント11A'、21A'は密な状態に堆積する一方、金型E6の突条部E61 の後側傾斜面E61bは、大小径ノズルE51 、E52 から押出されて落下してくる溶融状態の連続フィラメント11A'、21A'をこの連続フィラメント11A'、21A'から離間しながら受止するので、金型E6の突条部E61 の後側傾斜面E61b上に堆積する連続フィラメント11A'、21A'は疎な状態に堆積する。従って、プリーツ状の網状体A'は、前方に向かって斜め下方に傾斜する前側傾斜部41a が密な状態に形成されている一方、後方に向かって斜め下方に傾斜する後側傾斜部41b が疎な状態に形成されており、前側傾斜部41a は後側傾斜部41b よりも通気性及び通水性に優れている。

【0081】

又、第一繊維層1'の両面に第二繊維層2'、2'を積層一体化する場合には、紡糸ヘッドE3の紡糸口金E4の下端面に形成された複数列のノズル列を、金型E6の搬送方向に、中央の大径ノズル群と、前側及び後側の小径ノズル群との三つに区画する。そして、後側の小径ノズルから押出された連続フィラメントを不規則に蛇行させながら集積させることによって形成された小径繊維層上に、中央の大径ノズルから押出された連続フィラメントを不規則に蛇行させながら集積させることによって形成された大径繊維層を積層一体化し、更に、この大径繊維層上に前側の小径ノズルから押出された連続フィラメントを不規則に蛇行させながら集積させることによって形成された小径繊維層を積層一体化することにより、第一繊維層1'の両面に第二繊維層2'、2'が積層一体化されてなり且つ畝部と溝部とが交互に連続的に形成されたプリーツ状の網状体A'を製造することができる。

【0082】

更に、プリーツ状の網状体A'の第二繊維層2'上に、通気性又は通水性のシートDを一体的に設ける場合には、第二繊維層2'を構成している連続フィラメント21' を溶融状態とした上で、シートDを第二繊維層2'上にその畝部4,4間に張設された状態に重ね合わせ、畝部4の頂部とこれに対向するシートD部分とを第二繊維層2'を構成している連続フィラメント21' の熱融着力によって一体化すればよい。

【0083】

次に、プリーツ状の網状体A'の用途について説明する。このプリーツ状の網状体A'は、例えば、トンネルの築造にあたって排水材として用いられ、具体的には、図14に示したように、岩盤をトンネル掘削機を用いて掘削し形成された、第一覆工層となる掘削壁面F1上に、プリーツ状の網状体A'をその第二繊維層2'が第一覆工層側となるように敷設し、網状体A'上に二次覆工層F2を形成することによってトンネルを築造することができる。

【0084】

そして、第一覆工層F1側から発生する滲出水を網状体A'の第二繊維層2'によって土砂と水とに分離し、この土砂と分離された水を第一繊維層1'を通じて第一覆工層外に排出することができる。

【0085】

又、上記プリーツ状の網状体A'は、法面Gの緑化のための基材としても用いることができ、図15に示したように、プリーツ状の網状体A'における密に形成された前側傾斜部41a 上に種子や苗などを含有させた土を盛ることによって、法面Gの緑化を簡単に行うことができる。

【0086】

上記したシート状の網状体A'としてプリーツ状に形成されたものを説明したが、第一繊維層及び第二繊維層に畝部及び溝部を形成することなく平坦な状態としたものであってもよい。

【実施例】

【0087】

(実施例1)

図4,5に示した製造装置Bを用いて筒状の網状体Aを製造した。先ず、製造装置について説明する。網状体Aの製造装置Bは、図4に示したように、押出機B1と、この押出機B1の先端にギアポンプB2を介して取り付けられた紡糸ヘッドB3と、この紡糸ヘッドB3の紡糸口金B4の垂直下方に配設された冷却水槽B6とから構成されていた。

【0088】

上記紡糸ヘッドB3の紡糸口金B4の下端面には、同心円状に内外方向に複数列に多数のノズルB5が設けられており、これらのノズルB5は、内側にある直径1.3mmの大径ノズルB51 群と、外側にある直径0.6mmの小径ノズルB52 群との二群に区画されており、大径ノズルB51 群は、中心を同じくする直径が90mmの仮想真円と直径が120mmの仮想真円との間に、これらの仮想真円と中心を同じくして大径ノズルB51 が同心円状に内外方向に等間隔に四列に配され、一列に18個づつ等間隔に形成されている一方、小径ノズルB52 群は、上記仮想円と中心を同じくする、直径が120mmの仮想真円と直径が150mmの仮想真円との間に、これらの仮想真円と中心を同じくして小径ノズルB52 が同心円状に内外方向に等間隔に二列に配されており、一列に54個づつ等間隔に形成されていた。なお、大径ノズルE51 の形成密度は、1個/cm2 であり、小径ノズルB52 の形成密度は、4個/cm2 であった。そして、最も内側の大径ノズルB51 列は、直径が90mmの仮想真円上に配設され、最も外側の大径ノズルB51 列は、直径が120mmの仮想真円上に配設されている一方、最も外側の小径ノズルB52 列は、直径が150mmの仮想真円上に配設されていた。

【0089】

又、冷却水槽B6内には冷却水Wが溜められており、この冷却水W中に、上端開口部が上方に向かって徐々に拡径された円筒状の外側規制具B71 と、この外側規制具B71 の上端拡径部B711内に配設された円柱状の内側規制具B72 とからなる規制具B7が配設されていた。なお、外側規制具B71 の上端開口端縁の直径は150mmであると共に、外側規制具B71 の短筒状部B712の内径は120mmであった。又、内側規制具B72 の外径は90mmであった。

【0090】

そして、上記製造装置Bを用い、押出機B1にエチレン−プロピレン共重合体(メルトフローレイト:25g/10分、融点:136℃)を供給して溶融混練し、この溶融状態のエチレン−プロピレン共重合体をギアポンプB2を介して紡糸ヘッドB3に78kg/時間の吐出速度で供給し、大径ノズルB51 から溶融状態の直径1.2mmの大径の連続フィラメント11A を、小径ノズルB52 から溶融状態の直径0.8mmの小径の連続フィラメント21A を垂直下方に向かって押出した。なお、各大径ノズルB51 は260℃となるように、各小径ノズルはB52 は270℃となるように調整して、各大小径ノズルB51 、B52 から押出される溶融状態の連続フィラメント11A 、21A の単位時間当たりの吐出長さを概ね同一長さとした。

【0091】

そして、大小径ノズルB51 、B52 から押出された複数本の溶融状態の連続フィラメント11A 、21A を内外規制具B71 、B72 の対向面間に連続的に供給し、内外規制具B71 、B72 の対向面間に不規則に蛇行させながら堆積させて、内側繊維層1の外周面に全面的に外側繊維層2が積層一体化してなる円筒状の網状体Aを製造し、この網状体Aを外側規制具B71 からその下方開口部を通じて下方に送り出し、更に、冷却水槽B6内にて冷却した後に引取き機B8によって連続的に冷却水槽B6から連続的に引取り、取出した。なお、円筒状の網状体Aは、その内側繊維層1の径方向の厚みが27mm、外側繊維層2の径方向の厚みが3mmであり、外側繊維層2の径方向の厚みは、円筒状の網状体Aにおける径方向の厚みの10%であって5〜20%の範囲であった。

【0092】

得られた円筒状の網状体Aの内外繊維層1、2には無数の貫通孔12、22が形成されており、内側繊維層1の貫通孔12は、外側繊維層2の貫通孔22よりも大きく形成されていると共に、内外繊維層1、2の貫通孔12、22が径方向に連続して網状体Aの内外周面A2、A3間に亘って連通し、且つ、内側繊維層1の貫通孔12が上下方向に連続して連通した状態となっていた。なお、内側繊維層1の連続フィラメント11の本数密度は、2.6本/cm3 で、外側繊維層2の連続フィラメント21の本数密度は、18.8本/cm3 であり、外側繊維層2の連続フィラメント21の本数密度は、内側繊維層1の連続フィラメント11の本数密度の約7.2倍であり、4倍以上であった。

【0093】

そして、この円筒状の網状体Aを垂直に起立した状態に地中に埋設して、網状体Aの外方の土壌に水を供給し、土砂が混合した水を網状体A内に流入させたが、土砂は外側繊維層2によって分離され、円筒状の網状体A内に殆ど土砂が流入することはなく、網状体A内には水だけが流入していた。

【0094】

(実施例2)

溶融状態のエチレン−プロピレン共重合体をギアポンプB2を介して紡糸ヘッドB3に36kg/時間の吐出速度で供給したこと以外は、実施例1と同様の要領で、同様の形態を有する円筒状の網状体Aを得た。なお、内側繊維層1の連続フィラメントの本数密度は、2.6本/cm3 で、外側繊維層2の連続フィラメントの本数密度は、21.6本/cm3 であり、外側繊維層2の連続フィラメントの本数密度は、内側繊維層1の連続フィラメントの本数密度の約8.3倍であり、4倍以上であった。

【0095】

(実施例3)

溶融状態のエチレン−プロピレン共重合体をギアポンプB2を介して紡糸ヘッドB3に90kg/時間の吐出速度で供給したこと以外は、実施例1と同様の要領で、同様の形態を有する円筒状の網状体Aを得た。なお、内側繊維層1の連続フィラメントの本数密度は、2.6本/cm3 で、外側繊維層2の連続フィラメントの本数密度は、16本/cm3 であり、外側繊維層2の連続フィラメントの本数密度は、内側繊維層1の連続フィラメントの本数密度の約6.2倍であり、4倍以上であった。

【0096】

(実施例4)

熱可塑性樹脂としてエチレン−ブテン−1−プロピレン三元共重合体(メルトフローレイト:18g/10分、融点:138℃)を用いたこと、大径ノズルB51 から溶融状態の直径2.8mmの大径の連続フィラメント21A を、小径ノズルB52 から溶融状態の直径1.3mmの小径の連続フィラメント11A を垂直下方に向かって押出したこと、大径ノズルB51 を290℃、小径ノズルはB52 を310℃となるように調整したことは実施例1と同様の要領で円筒状の網状体Aを得た。

【0097】

なお、円筒状の網状体Aは、その内側繊維層1の径方向の厚みが26mm、外側繊維層2の径方向の厚みが4mmであり、外側繊維層2の径方向の厚みは、円筒状の網状体Aにおける径方向の厚みの約13%となり5〜20%の範囲内であった。得られた円筒状の網状体Aの内外繊維層1、2には無数の貫通孔12、22が形成されており、内側繊維層1の貫通孔22は、外側繊維層2の貫通孔12よりも大きく形成されていると共に、内外繊維層1、2の貫通孔12、22が径方向に連続して網状体Aの内外周面A2、A3間に亘って連通し、且つ、内側繊維層1の貫通孔12が上下方向に連続して連通した状態となっていた。内側繊維層1の連続フィラメントの本数密度は、2.6本/cm3 で、外側繊維層2の連続フィラメントの本数密度は、18本/cm3 であり、外側繊維層2の連続フィラメントの本数密度は、内側繊維層1の連続フィラメントの本数密度の約6.9倍となり4倍以上であった。

【0098】

(実施例5)

熱可塑性樹脂としてポリアミド(重量平均分子量:18000)を用いたこと、大径ノズルB51 から溶融状態の直径1.1mmの大径の連続フィラメント21A を、小径ノズルB52 から溶融状態の直径0.6mmの小径の連続フィラメントを垂直下方に向かって押出したこと、大径ノズルB51 を270℃、小径ノズルはB52 を280℃となるように調整したことは実施例1と同様の要領で円筒状の網状体Aを得た。

【0099】

なお、円筒状の網状体Aは、その内側繊維層1の径方向の厚みが27mm、外側繊維層2の径方向の厚みが3mmであり、外側繊維層2の径方向の厚みは、円筒状の網状体Aにおける径方向の厚みの10%であり5〜20%の範囲内であった。得られた円筒状の網状体Aの内外繊維層1、2には無数の貫通孔12、22が形成されており、内側繊維層1の貫通孔22は、外側繊維層2の貫通孔12よりも大きく形成されていると共に、内外繊維層1、2の貫通孔12、22が径方向に連続して網状体Aの内外周面A2、A3間に亘って連通し、且つ、内側繊維層1の貫通孔12が上下方向に連続して連通した状態となっていた。内側繊維層1の連続フィラメントの本数密度は、2.4本/cm3 で、外側繊維層2の連続フィラメントの本数密度は、18本/cm3 であり、外側繊維層2の連続フィラメントの本数密度は、内側繊維層1の連続フィラメントの本数密度の7.5倍となり4倍以上であった。

【0100】

(比較例1)

小径ノズルB52 から溶融状態の連続フィラメントを押出さなかったこと以外は実施例1と同様にして網状体Aを得た。

【0101】

そして、この円筒状の網状体Aを垂直に起立した状態に地中に埋設して、網状体Aの外方の土壌に水を供給し、土砂が混合した水を網状体A内に流入させたところ、円筒状の網状体A内には土砂が混合した水が流入しており、網状体は、土砂と水との分離作用を奏しなかった。

【0102】

(実施例6)

図11,12に示した製造装置を用いてプリーツ状の網状体A'を製造した。このシート状の網状体A'の製造装置Eは、押出機E1と、この押出機E1の先端にギアポンプE2を介して取り付けられた紡糸ヘッドE3と、この紡糸ヘッドE3の紡糸口金E4の下方に配設された金型E6とから構成されていた。

【0103】

そして、上記金型E6は一定幅を有する無端ベルト状に形成されて一定方向に搬送するように構成されており、図13に示したように、金型E6の外周面に、該金型E6の搬送方向に延びる無端状の断面二等辺三角形状の突条部E62 が複数個、金型E6の幅方向に連続的に形成されていた。なお、突条部E62 群における金型E6の幅方向の長さは1mであった。

【0104】

一方、上記紡糸ヘッドE3の紡糸口金E4の下端面には、複数個のノズルE5が金型E6の幅方向に等間隔に配列してノズル列が1mの長さで形成されていると共に、このノズル列が6列、金型E6の搬送方向に等間隔で配列していた。そして、上記ノズル列は、金型E6の搬送方向に、後方側の4列の直径1.3mmの大径ノズルE51 群と、前方側の2列の直径0.6mmの小径ノズルE52 群との二つに区画されていた。なお、大径ノズルE51 のノズル列には、一列につき66個の大径ノズルE51 が形成されている一方、小径ノズルE52 のノズル列には、一列につき125個の小径ノズルE52 が形成されていた。

【0105】

そして、押出機E1にエチレン−プロピレン共重合体(メルトフローレイト:18g/10分、融点:140℃)を供給して溶融混練し、この溶融状態のエチレン−プロピレン共重合体をギアポンプE2を介して紡糸ヘッドE3に供給し、溶融状態のエチレン−プロピレン共重合体を紡糸ヘッドE3にて複数の流れに分岐させ、各大径ノズルE51 から直径が1.2mmの溶融状態の連続フィラメント11A'を、各小径ノズルE52 から直径が0.7mmの溶融状態の連続フィラメント21A'を金型E6の突条部E61 に向かって押出した。各大径ノズルE51 を260℃に、各小径ノズルE52 を270℃に保持した。

【0106】

すると、大径ノズルE51 から押出された溶融状態の大径の連続フィラメント11A'が、一定方向に搬送する金型E6の突条部E61 上に落下して不規則に蛇行しながら突条部E61 に沿って集積されて無数の貫通孔12a'、12b'が形成された、第一繊維層1'となるプリーツ状の大径繊維層が形成された。

【0107】

更に、小径ノズルE52 から押出された溶融状態の小径の連続フィラメント21A'は、一定方向に搬送されているプリーツ状の大径繊維層上に落下して不規則に蛇行しながら、大径繊維層に沿って集積されて無数の貫通孔22' が形成されたプリーツ状の第二繊維層を形成し、第一繊維層1'上に第二繊維層2'が積層一体化してなる、畝部4と溝部5とが幅方向に交互に連続的に形成されたプリーツ状の網状体A'が製造された。なお、第二繊維層2'は、平面方向から見た場合には貫通孔22’が形成されているものの、側面方向から見た場合には貫通孔が殆ど形成されていない薄層状に形成されていた。又、第一繊維層1'の貫通孔12' は、第二繊維層2'の貫通孔22' よりも大きく形成されていた。第一繊維層1'の連続フィラメント11' の本数密度は、6.2本/cm3 で、第二繊維層2'の連続フィラメント21' の本数密度は、18.8本/cm3 であり、第二繊維層2'の連続フィラメント21' の本数密度は、第一繊維層1'の連続フィラメント11' の本数密度の約3.0倍であり、2倍以上であった。更に、第一繊維層1'の厚みは18mmで、第二繊維層2'の厚みは1mmであり、第二繊維層2'の厚みは、網状体A'の厚みの約5.3%であって5〜20%の範囲内にあった。又、プリーツ状の網状体A'の厚み減少率は、40N/cm2 加重時においては40%であって60%以下となっており、10N/cm2 加重時においては6%であり20%以下であった。

【0108】

得られたプリーツ状の網状体A'にその第二繊維層2'側から土砂が混合した水を供給したところ、土砂は第二繊維層2'によって分離され、プリーツ状の網状体A'を通過することはなく、水だけがプリーツ状の網状A'を通過していた。

【0109】

(実施例7)

実施例6で得られたプリーツ状の網状体A'の第二繊維層2'上に、通気性及び通水性を有するポリ塩化ビニル製のシート状防虫網Dを重ね合わせ、このシート状防虫網Dを網状体A'における互いに隣接する畝部4、4間に張られた状態にして網状体A'の各畝部4の頂部に熱融着一体化させ、プリーツ状の網状体A'の第二繊維層2'上にシート状防虫網Dを積層一体化させた。得られた網状体A'における互いに隣接する畝部4、4の対向する傾斜部41a 、41b と、シート状防虫網Dとによって断面三角形状の耐圧構造が形成され、網状体A'の厚み方向に優れた耐圧性を有していた。

【0110】

(実施例8)

シート状防虫網の代わりに、ポリエチレンテレフタレート繊維からなる通気性及び通水性を有するスパンボンド不織布(ポリエチレンテレフタレート:2dtex、目付:80g/m2 )を用いたこと以外は、実施例7と同様にして網状体A'を得た。

【0111】

(実施例9)

シート状防虫網の代わりに、両面間に亘って貫通する貫通孔が所定間隔毎に全面的に形成されたポリプロピレンシート(厚さ:1.5mm、目付:1400g/m2 )を用いたこと以外は、実施例7と同様にして網状体A'を得た。

【0112】

(実施例10)

上記紡糸ヘッドE3の紡糸口金E4の下端面に形成されたノズル列を8列とし、このノズル列を金型E6の搬送方向に、中央の4列の直径1.3mmの大径ノズルE51 群と、前後各2列の直径0.6mmの小径ノズルE52 、E52 群の三つに区画したこと以外は、実施例6と同様に構成された製造装置B'を用いた。

【0113】

そして、後側の小径ノズルE52 群から押出された溶融状態の小径の連続フィラメント21A'を一定方向に搬送する金型E6の突条部E61 上に落下させて不規則に蛇行させながら集積させて無数の貫通孔が形成された、第二繊維層2'となるプリーツ状の小径繊維層を形成し、この小径繊維層上に、実施例6と同様の要領で、大径繊維層と小径繊維層とをこの順序で積層一体化して、第一繊維層1'の両面に第二繊維層2'、2'が積層一体化されてなるプリーツ状の網状体A'を得た。更に、このプリーツ状の網状体A'の第二繊維層2'上に実施例8と同様の要領でポリエチレンテレフタレート繊維からなるスパンボンド不織布を積層一体化した。第一繊維層1'の連続フィラメントの本数密度は、3.4本/cm3 で、第二繊維層2'の連続フィラメントの本数密度は、18本/cm3 であり、第二繊維層2'の連続フィラメントの本数密度は、第一繊維層1'の連続フィラメントの本数密度の約5.3倍であって2倍以上であった。更に、第一繊維層1'の厚みは15mmで、第二繊維層2'の厚みは1mmであって、第二繊維層2'の厚みは、網状体A'の厚みの約6.3%であり5〜20%であった。又、プリーツ状の網状体A'の厚み減少率は、40N/cm2 加重時においては40%であって60%以下となっており、10N/cm2 加重時においては6%であって20%以下となっていた。

【0114】

(実施例11)

図12に示したような、外周面の全面に、金型E6の幅方向に延び且つ断面が二等辺三角形の突条部E61 が金型E6の長さ方向に連続的に形成されてなる金型E6を用いたこと以外は実施例6と同様にしてプリーツ状の網状体A'を得た。

【0115】

そして、金型E6の突条部E61 の前側傾斜面E61a上に堆積する連続フィラメント11A'、21A'は密な状態に堆積していたが、金型E6の突条部E61 の後側傾斜面E61b上に堆積する連続フィラメント11A'、21A'は疎な状態に堆積していた。従って、プリーツ状の網状体A'は、前方に向かって斜め下方に傾斜する前側傾斜部41a が密な状態に形成されている一方、後方に向かって斜め下方に傾斜する後側傾斜部41b が疎な状態に形成されていた。第一繊維層1'の連続フィラメントの本数密度は、前側傾斜部41a において4.6本/cm3 、後側傾斜部41b において2本/cm3 であり、第二繊維層2'の連続フィラメントの本数密度は、前側傾斜部41a において14本/cm3 、後側傾斜部41b において6本/cm3 であった。第二繊維層2'の前側傾斜部41a における連続フィラメントの本数密度は、第一繊維層1'の前側傾斜部41a における連続フィラメントの本数密度の約3.4倍であり、第二繊維層2'の後側傾斜部41b における連続フィラメントの本数密度は、第一繊維層1'の後側傾斜部41b における連続フィラメントの本数密度の3倍であり、ともに2倍以上であった。又、プリーツ状の網状体A'の厚み減少率は、40N/cm2 加重時においては55%であって60%以下となっており、10N/cm2 加重時においては15%であって20%以下となっていた。

【0116】

(比較例2)

小径ノズルE52 から溶融状態の連続フィラメント21A'を金型E6に向かって押出さなかったこと以外は、実施例6と同様にしてプリーツ状の網状体A'を製造した。

【0117】

得られたプリーツ状の網状体A'にその第二繊維層2'側から土砂が混合した水を供給したところ、土砂と水とは分離されることなく、両者ともプリーツ状の網状体A'を通過していた。

【0118】

(比較例3)

比較例2で得られたプリーツ状の網状体A'の第一繊維層1'上に、通気性及び通水性を有するシート状防虫網Dを重ね合わせ、このシート状防虫網Dを互いに隣接する畝部4、4間に張られた状態にして網状体A'の各畝部4の頂部に熱融着一体化させようとしたが、第一繊維層1'を構成する連続フィラメント11' の本数が少ないために、シート状防虫網Dを第一繊維層1'上に安定的に積層一体化させることができなかった。なお、シート状防虫網Dを第一繊維層1'上に安定的に積層一体化させようとすると、シート状防虫網Dが熱によって破損してしまった。

【図面の簡単な説明】

【0119】

【図1】本発明の筒状の網状体を示した斜視図である。

【図2】図1の網状体の一部を示した拡大斜視図である。

【図3】第一、第二繊維層の貫通孔の大きさの測定要領を示した斜視図である。

【図4】本発明の筒状の網状体の製造装置を示した模式図である。

【図5】筒状の網状体の製造装置の要部を示した模式断面図である。

【図6】筒状の網状体の用途の一例を示した模式図である。

【図7】筒状の網状体の用途の一例を示した模式図である。

【図8】プリーツ状の網状体を示した側面図である。

【図9】プリーツ状の網状体の一部を示した拡大斜視図である。

【図10】プリーツ状の網状体の一面にシートを一体的に設けた状態を示した斜視図である。

【図11】本発明のシート状の網状体の製造装置を示した模式図である。

【図12】プリーツ状の網状体の製造装置の要部を示した模式断面図である。

【図13】金型の他の一例を示した斜視図である。

【図14】プリーツ状の網状体の用途の一例を示した模式図である。

【図15】プリーツ状の網状体の用途の一例を示した模式図である。

【符号の説明】

【0120】

1 第一繊維層(内側繊維層)

11 連続フィラメント

12 (12a ,12b ) 貫通孔

2 第二繊維層(外側繊維層)

21 連続フィラメント

22 貫通孔

A 筒状の網状体

1' 第一繊維層

11' 連続フィラメント

12'(12a',12b') 貫通孔

2' 第二繊維層

21' 連続フィラメント

22' 貫通孔

A' プリーツ状の網状体

【技術分野】

【0001】

本発明は、網状体及びその製造方法に関する。

【背景技術】

【0002】

従来から、地中の余分な水分を排出したり或いは地震時に発生する液状化現象を防止するために、所定長さを有するドレーン部材を直列状に連結した状態に地中に埋設し、このドレーン部材を通じて地中の余分な水分を地上に排出することが行われている。

【0003】

このようなドレーン部材としては、特許文献1に示したように、溶融状態の熱可塑性樹脂製の連続フィラメントを型内に不規則に蛇行させながら集積、固化させることによって円筒状に製造されたものが用いられており、このドレーン部材は、連続フィラメント間によって無数の貫通孔が不規則に内外周面間に亘って連通した状態に形成されている。

【0004】

そして、ドレーン部材は、その貫通孔を通じて外部からドレーン部材の内部に土砂が流入してドレーン部材内が土砂で閉塞されないように、外周面に不織布又はネットなどからなるフィルタが巻回された上で地中に埋設される。

【0005】

しかしながら、外周面にフィルタを巻回した状態のドレーン部材を、地中に略垂直に掘削、形成してなる埋設用穴に順次、埋設すると、ドレーン部材の外周面と埋設用穴の内周面とが擦れ合って、ドレーン部材の外周面に巻回したフィルタが部分的に捲れてしまうことがあり、このフィルタが捲れた部分からドレーン部材内に土砂が流入してしまうといった問題点があった。

【0006】

又、交通手段の発達に伴ってトンネルが築造されているが、このトンネルの築造方法としては、岩盤をトンネル掘削機を用いて掘削し、一次覆工層となる掘削壁面上に、特許文献2に示したような排水材を敷設した上で、この排水材上に二次覆工層を形成してトンネルを築造している。

【0007】

そして、上記排水材は、その土砂と水との分離作用を向上させるために、排水材における一次覆工層側に通水性を有する不織布などからなるフィルタ部材を配設した上で一次覆工層上に配設されることが多く、上記ドレーン部材の場合と同様に、一次覆工層上への排水材の施工時に、フィルタ部材が排水材の表面からずれて、土砂と水との分離作用が低下するといった問題点の他に、覆工層の土砂による圧力によって不織布が厚み方向に圧縮されて不織布が緻密化し、不織布に目詰まりを生じるといった問題点があった。

【0008】

【特許文献1】特開平10−338930号公報

【特許文献2】特開平5−118196号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、土などの固体と、気体や液体などの流体とを効果的に分離することができ、種々の用途に好適に用いることができる網状体及びその製造方法を提供する。

【課題を解決するための手段】

【0010】

本発明の網状体は、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第一繊維層に、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第二繊維層を積層一体化してなる網状体であって、第一繊維層を構成している連続フィラメントが、第二繊維層を構成している連続フィラメントよりも大径に形成されていると共に、第一繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔が、第二繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔よりも大きくなるように構成され、更に、第一繊維層及び第二繊維層の貫通孔が網状体の厚み方向に連続して網状体の両面間に亘って連通した状態となっていることを特徴とする。

【0011】

そして、上記網状体の具体的な形態としては、網状体がシート状に形成されていることを特徴とし、又、積層一体化されている第一繊維層及び第二繊維層とが、第一繊維層が内側繊維層に、第二繊維層が外側繊維層になるように筒状に形成されていることを特徴とする。

【0012】

又、上記網状体の製造方法は、熱可塑性樹脂を押出機に供給して溶融混練した後、溶融状態の熱可塑性樹脂を押出機の先端に取り付けた紡糸ヘッドに供給し、この紡糸ヘッドに同心円状に内外方向に複数列に形成された多数の紡糸口金から連続的に押出された溶融状態の連続フィラメントを不規則に蛇行、集積させて筒状の網状体を製造する網状体の製造方法であって、上記紡糸ヘッドの紡糸口金を内側の大径紡糸口金群と外側の小径紡糸口金群とに区画し、上記大径紡糸口金群から押出された溶融状態の連続フィラメントによって筒状の内側繊維層を形成する一方、上記小径紡糸口金群から押出された溶融状態の連続フィラメントによって内周面が上記内側繊維層の外周面と一体化した外側繊維層を形成し、上記内側繊維層における不規則に蛇行、集積させている連続フィラメント間によって形成された無数の貫通孔よりも、上記外側繊維層における不規則に蛇行、集積させている連続フィラメント間によって形成された無数の貫通孔の方が小径であると共に、上記内外繊維層の貫通孔が内外方向に連続して網状体の内外周面間に亘って連通した状態となるようにすることを特徴とする。

【発明の効果】

【0013】

本発明の網状体は、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第一繊維層に、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第二繊維層を積層一体化してなる網状体であって、第一繊維層を構成している連続フィラメントが、第二繊維層を構成している連続フィラメントよりも大径に形成されていると共に、第一繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔が、第二繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔よりも大きくなるように構成され、更に、第一繊維層及び第二繊維層の貫通孔が網状体の厚み方向に連続して網状体の両面間に亘って連通した状態となっていることを特徴とするので、第二繊維層が、固体と、液体又は気体とを分離するフィルター作用を奏し、この第二繊維層によって固体と分離された、気体又は液体を第一繊維層内に円滑に流通させることができ、よって、本発明の網状体は、固体と、気体又は気体との優れた分離作用(固体・気液分離作用)を奏し、様々な用途に展開することができる。

【0014】

そして、上記筒状の網状体において、第一繊維層の連続フィラメントの繊維径が0.3〜4mmであると共に、第二繊維層の連続フィラメントの繊維径が上記第一繊維層の連続フィラメントの繊維径の80%以下である場合には、第二繊維層による固体と、気体又は液体との分離作用をより優れたものとしながら、第二繊維層にて固体と分離された、気体又は液体をより円滑に第一繊維層内に通過させることができ、より優れた固体・気液分離作用を奏すると共に、第一繊維層が優れた機械的強度を有しており耐圧性にも優れ、圧力が加わる用途にも展開することができる。

【0015】

更に、上記網状体において、積層一体化されている第一繊維層及び第二繊維層とが、第一繊維層が内側繊維層に、第二繊維層が外側繊維層になるように筒状に形成されている場合には、筒状体の外側に存在する固体を外側繊維層によって筒状体内に概ね流入させないようにしながら、筒状体内に液体又は気体を流通させることができ、例えば、筒状の網状体の外側に存在する、固体と、液体又は気体とが混合した混合物を、固体と、気体又は液体とに分離して、固体が殆ど除去された気体又は液体を筒状の網状体内に流通させたり、逆に、筒状の網状体の外側に存在する固体を網状体内に殆ど流入させることなく、筒状体の内部から筒状体を通じて筒状体の外側の固体に気体又は液体を供給することができる。

【0016】

そして、外側繊維層における連続フィラメントの本数密度が、内側繊維層における連続フィラメントの本数密度の4倍以上である場合には、網状体は、より優れた固体・気液分離作用を有する。

【0017】

又、シート状の網状体において、プリーツ状に形成されており、畝部と溝部とが交互に連続的に形成されている場合には、耐圧性に優れており、圧力が加わる用途にも好適に用いることができる。

【0018】

更に、上記網状体において、第二繊維層上に通水性又は通気性を有するシートが一体的に設けられている場合には、より優れた固体・気液分離作用を奏する。

【0019】

そして、上記シート状の網状体において、第二繊維層上に通水性又は通気性を有するシートが一体的に設けられており、上記シートは、第二繊維層の畝部間に張設された状態に第二繊維層の畝部の頂部に固着一体化されている場合には、第二繊維層の畝部と溝部とを形成している傾斜部とシートとによって断面三角形状の耐圧構造が形成され、より優れた耐圧性を有する。

【0020】

又、本発明の網状体の製造方法は、熱可塑性樹脂を押出機に供給して溶融混練した後、溶融状態の熱可塑性樹脂を押出機の先端に取り付けた紡糸ヘッドに供給し、この紡糸ヘッドの紡糸口金に同心円状に内外方向に複数列に形成された多数のノズル孔から連続的に押出された溶融状態の連続フィラメントを不規則に蛇行、集積させて筒状の網状体を製造する網状体の製造方法であって、上記紡糸ヘッドの紡糸口金に形成したノズルを内側の大径ノズル群と外側の小径ノズル群とに区画し、上記大径ノズル群から押出された溶融状態の連続フィラメントによって筒状の内側繊維層を形成する一方、上記小径ノズル群から押出された溶融状態の連続フィラメントによって内周面が上記内側繊維層の外周面と一体化した外側繊維層を形成し、上記内側繊維層における不規則に蛇行、積層させている連続フィラメント間によって形成された無数の貫通孔よりも、上記外側繊維層における不規則に蛇行、積層させている連続フィラメント間によって形成された無数の貫通孔の方が小径であると共に、上記内外繊維層の貫通孔が内外方向に連続して網状体の内外周面間に亘って連通した状態となるようにすることを特徴とするので、上記の如き優れた固体・気液分離作用を有する筒状の網状体を容易に且つ効率良く製造することができる。

【0021】

更に、上記網状体の製造方法において、冷却水槽内の水中に配設した、筒状の外側規制具と、この外側規制具の上端開口部内に配設された内側規制具とからなる規制具における内外規制具の対向面間に、紡糸ヘッドの大小径ノズルから押出された溶融状態の連続フィラメントのそれぞれを供給して筒状の内外繊維層を成形する場合には、内外規制具の対向面間に大小径の溶融状態の連続フィラメントを供給することによって、内外繊維層からなる筒状の網状体を連続的に且つ安定して製造することができる。

【0022】

そして、上記網状体の製造方法において、小径ノズル群の温度が大径ノズル群の温度よりも高くなるように紡糸ヘッドを加熱していると共に、小径ノズル群の形成密度を大径ノズル群の形成密度よりも高くしている場合には、小径ノズルから押出される連続フィラメントの溶融粘度が、大径ノズルから押出される連続フィラメントの溶融粘度よりも小さくなるように調整して、大小径ノズルのそれぞれから押出される連続フィラメントの単位時間当たりの押出長さを概ね等しくすると共に、小径ノズル群の形成密度を大径ノズル群の形成密度よりも高くすることによって、外側繊維層の繊維本数密度を内側繊維層の繊維本数密度よりも高くして、外側繊維層の貫通孔を内側繊維層の貫通孔よりも小さくすることができ、上記筒状の網状体を円滑に且つ容易に製造することができる。

【発明を実施するための最良の形態】

【0023】

本発明の網状体の一例を図面を参照しつつ説明する。網状体Aの具体的な形態としては、例えば、筒状とシート状が挙げられ、先ず、筒状の網状体Aについて説明する。この筒状の網状体Aは、図1に示したように、中央部に上下方向に貫通する円柱状の中空部A1を有する一定長さの円筒状に形成されている。

【0024】

そして、上記筒状の網状体Aは、図1及び図2に示したように、内外方向に一定厚みを有する内側繊維層(第一繊維層)1と、この内側繊維層1の外周面に内周面が一体化してなる内外方向に一定厚みを有する外側繊維層(第二繊維層)2とからなる。

【0025】

上記内側繊維層1は、上下方向に長い熱可塑性樹脂からなる多数本の連続フィラメント11を径方向及び周方向に小間隔毎に集積してなると共に、全ての連続フィラメント11が径方向と周方向及び長さ方向に不規則に蛇行した弧状の湾曲部を長さ方向に連続的に形成していて、平面から見た場合、隣接する連続フィラメント11、11の径方向並びに周方向に弧状に湾曲した湾曲部11a 、11a 同士が交差或いは接合した各部分によって上下方向に貫通する貫通孔12a が形成され、且つ、正面或いは側面から見た場合、隣接する連続フィラメント11、11の径方向及び上下方向に更には周方向に弧状に湾曲した湾曲部11b 、11b 同士が交差或いは接合した各部分によって内外方向(径方向)に貫通する無数の貫通孔12b が形成されている。

【0026】

又、外側繊維層2は上記連続フィラメント11よりも小径の熱可塑性樹脂からなる連続フィラメント21を多数本、径方向及び周方向に小間隔毎に集積してなると共に、単位体積当たりの本数を上記大径の連続フィラメント11よりも多くして密に集積させてなり、且つ、全ての連続フィラメント21が径方向と周方向及び長さ方向に不規則に蛇行した弧状の湾曲部を長さ方向に連続的に形成していて、正面から見た場合、隣接する連続フィラメント21、21の径方向及び上下方向に弧状に湾曲した湾曲部21a 、21a 同士が交差或いは接合した各部分によって内外方向(径方向)に貫通する無数の貫通孔22が形成されている。

【0027】

一方、径方向に隣接する連続フィラメント21、21間の間隔は上記大径の連続フィラメント11、11の径方向の間隔よりも小さくて互いに密に重なり合った状態となっており、従って、平面及び側面から見た場合、隣接する連続フィラメント21の湾曲部21b 、21b 同士が密に重なりあって上下方向及び周方向に貫通する孔が殆ど形成されていない形態となっており、外側繊維層2は薄層形態となっている。なお、外側繊維層2は上下方向及び周方向に全く貫通孔が形成されていないのではなく、連続フィラメント21、21間によって僅かに貫通孔が形成されており、外側繊維層2も上下方向及び周方向に通気性及び通水性を保持している。

【0028】

なお、内外繊維層1を構成している連続フィラメント11、21は、熱可塑性樹脂から形成されているが、熱可塑性樹脂としては、特に限定されず、例えば、エチレン、プロピレンなどのオレフィン系モノマーの単独重合体或いは共重合体、エチレン、プロピレンなどのオレフィンと、これと共重合可能なモノマーとの共重合体、ポリエチレンテレフタレートなどのポリエステル系樹脂、ナイロン−6などのポリアミド系樹脂などが挙げられ、単独で用いられても併用されてもよい。

【0029】

なお、筒状の網状体Aの寸法は限定されないが、その外径は50mm以上が好ましく、60〜300mmがより好ましい。又、筒状の網状体Aの内径は10〜100mmが好ましい。

【0030】

上記内側繊維層1を構成している連続フィラメント11の直径は、細いと、網状体Aの強度が低下することがある一方、太いと、網状体Aを形成することができないことがあるので、0.3〜4mmが好ましい。

【0031】

一方、上記外側繊維層2を構成している連続フィラメント21の直径は、太いと、土などの固体と、気体や液体などの流体との分離作用(以下「固体・気液分離作用」ということがある)を網状体Aが効果的に発揮することができないことがあるので、内側繊維層1を構成している連続フィラメント11の直径の80%以下が好ましく、70%以下がより好ましく、60%以下が特に好ましいが、細すぎると、外側繊維層2の貫通孔22の大きさが小さくなり過ぎて、固体・気液分離作用が低下する虞れがあるので、30〜80%が好ましく、40〜70%がより好ましい。

【0032】

そして、上記内側繊維層1における連続フィラメント11間によって形成された貫通孔12(12a 、12b )は、上記外側繊維層2における連続フィラメント21間によって形成された貫通孔22よりも大きくなるように構成され、更に、内外繊維層1、2の貫通孔12、22は、その内外方向に連続して網状体Aの内外周面A2、A3間に亘って連通した状態となっていると共に、内側繊維層1の貫通孔12は網状体Aの上下端面間に亘っても連通した状態となっており、網状体Aは、内外繊維層1、2の貫通孔12、22によって内外周面A2、A3間に亘って通気性及び通液性を有し且つ内側繊維層1の貫通孔12によって上下方向に通気性及び通水性を有している。

【0033】

このように外側繊維層2の貫通孔22の大きさを小さく、内側繊維層1の貫通孔12の大きさを大きくすることにより、外側繊維層2に固体・気液分離作用を持たせて、筒状の網状体Aの中空部A1内に外方から土砂などの固体が流入して中空部A1が閉塞してしまうのを防止している一方、内側繊維層1の貫通孔12を外側繊維層2の貫通孔22よりも大きなものとして、網状体A内をその内外方向に流通する気体又は液体の円滑な流通を確保している。なお、内側繊維層1の貫通孔12を外側繊維層2の貫通孔22よりも大きく形成しているとは、内側繊維層1の貫通孔12から任意に20個抽出し、それら貫通孔12の大きさの平均値を算出する一方、外側繊維層2の貫通孔22から任意に20個抽出し、それら貫通孔22の大きさの平均値を算出した時に、内側繊維層1の貫通孔12の大きさの平均値が、外側繊維層2の貫通孔22の大きさの平均値よりも大きいことをいう。

【0034】

そして、上述のように、外側繊維層2は、固体・気液分離作用を有しておればよく、固体・気液分離作用を損なわない範囲内にて、できるだけ径方向の厚みを薄くして薄層状とし、気体又は液体の流通抵抗を少なくして、網状体A内における気体又は液体の流通を円滑なものとすることが好ましく、具体的には、外側繊維層2の径方向の厚みは、筒状の網状体Aの径方向の厚みの5〜20%が好ましい。

【0035】

なお、内外繊維層1、2の貫通孔12、22の大きさとは、図3に示したように、フィラメント11、21間によって形成された貫通孔11、21を平面上に投影して得られる投影図10のうち、最大の面積を有する投影図を包囲し得る最小の真円の直径をいう。

【0036】

更に、上記外側繊維層2における連続フィラメント21の本数密度(本/cm3 )は、少ないと、網状体Aの固体・気液分離作用が低下することがあるので、内側繊維層1における連続フィラメント11の本数密度の4倍以上とすることが好ましいが、多いと、液体又は気体が外側繊維層2内を円滑に流通することができなくなり、その結果、網状体Aの固体・気液分離作用が低下する虞れがあるので、6〜15倍とすることがより好ましい。なお、本発明において、連続フィラメントの本数密度は、単位体積当たりに存在する連続フィラメントの本数である。

【0037】

次に、上記筒状の網状体Aの製造方法について説明する。先ず、製造装置について説明する。網状体Aの製造装置Bは、図4及び図5に示したように、熱可塑性樹脂を溶融、混練するための押出機B1と、この押出機B1の先端にギアポンプB2を介して取り付けられた紡糸ヘッドB3と、この紡糸ヘッドB3の紡糸口金B4の垂直下方に配設された冷却水槽B6とからなる。なお、押出機B1と、紡糸ヘッドB3の紡糸口金B4との間にブレーカープレート(図示せず)を介在させて紡糸口金B4に供給される溶融樹脂の整流を図ることが好ましい。

【0038】

上記紡糸ヘッドB3の紡糸口金B4の下端面には、同心円状に内外方向に複数列に多数のノズルB5が設けられており、これらのノズルB5は、内側の大径ノズルB51 群と、外側の小径ノズルB52 群との二群に区画されている。そして、小径ノズルB52 の単位面積当たりの形成密度(個/cm2 )が、大径ノズルB51 の単位面積当たりの形成密度(個/cm2 )よりも大きくなるように調整されている。なお、大径ノズルB51 は、内外方向に少なくとも3列以上、配列されていることが好ましい。

【0039】

そして、大径ノズルB51 の孔径と小径ノズルB52 の孔径との比(大径ノズルB51 の孔径/小径ノズルB52 の孔径)は、小さいと、内外繊維層1、2の貫通孔12、22の大きさに差をつけにくくなる虞れがある一方、大きいと、網状体Aを製造することができない虞れがあるので、1.5〜5倍が好ましい。

【0040】

例えば、大径ノズルB51 の孔径と、小径ノズルB52 の孔径との比(大径ノズルB51 の孔径/小径ノズルB52 の孔径)を2とすると、小径ノズルB52 から押出される連続フィラメントの直径は、大径ノズルB51 から押出される連続フィラメントの直径の67%程度となる。

【0041】

又、冷却水槽B6内には冷却水Wが溜められており、この冷却水W中に規制具B7が配設されている。この規制具B7は、上端開口部が上方に向かって徐々に拡径された円筒状の外側規制具B71 と、この外側規制具B71 の上端拡径部B711内に配設された円柱状の内側規制具B72 とからなり、内側規制具B72 の上端面が外側規制具B71 の上端開口端縁と同一水平面上か或いは上方に僅かに突出した状態となるように調整されている。

【0042】

そして、紡糸口金B4における内外方向に複数列に配列された大径ノズルB51 のうち、最も内側の大径ノズルB51 が、内側規制具B72 の外周面を垂直上方に投影した位置に合致するように調整されていると共に、紡糸口金B4における内外方向に複数列に配列された大径ノズルB51 のうち、最も外側の大径ノズルB51 が、外側規制具B71 における上端拡径部B711を除いた短筒状部B712の内周面を垂直上方に投影した位置に合致するように調整されている。

【0043】

更に、紡糸口金B4における内外方向に複数列に配列された小径ノズルB52 のうち、最も外側の小径ノズルB52 が、外側規制具B71 の上端拡径部B711の上端開口端縁を垂直上方に投影した位置に合致するように調整されている。

【0044】

又、上記紡糸ヘッドB3は、その外周面から加熱装置(図示せず)を用いて加熱されており、紡糸ヘッドB3の紡糸口金B4は外側部が内側部に比して強く加熱されており、紡糸口金B4の小径ノズルB52 は大径ノズルB51 よりも高い温度となるように調整されている。

【0045】

このようにして構成された製造装置Bを用いて筒状の網状体Aを製造するには、先ず、押出機B1に熱可塑性樹脂を供給して溶融混練し、この溶融状態の熱可塑性樹脂をギアポンプB2を介して紡糸ヘッドB3に供給し、溶融状態の熱可塑性樹脂を紡糸ヘッドB3にて複数の流れに分岐させ、各大小径ノズルB51 、B52 から溶融状態の連続フィラメント11A 、21A を垂直下方に向かって押出す。

【0046】

ここで、一般的に、ノズルからの熱可塑性樹脂の押出しは、ノズル径が小さくなればなるほど困難となるが、本発明では、小径ノズルB52 の温度を大径ノズルB51 の温度よりも高い温度に加熱することによって、小径ノズルB52 から押出される熱可塑性樹脂の溶融粘度(メルトフローレイト)を、大径ノズルB51 から押出される熱可塑性樹脂の溶融粘度(メルトフローレイト)よりも小さくして、小径ノズルB52 からの熱可塑性樹脂の押出しを円滑なものとし、大小径ノズルB51 、B52 から押出される熱可塑性樹脂の単位時間当たりの吐出長さが略同一長さとなるように調整している。

【0047】

そして、大小径ノズルB51 、B52 から押出された複数本の溶融状態の連続フィラメント11A 、21A を内外規制具B71 、B72 の対向面間に連続的に供給する。そして、大径ノズルB51 から押出された溶融状態の連続フィラメント11A は、内外規制具B71 、B72 の対向面間にある冷却水W中に落下すると、この冷却水Wの抵抗を受けて、径方向と周方向及び長さ方向に不規則に蛇行しながら内外規制具B71 、B72 間に集積させられ、平面から見た場合、隣接する連続フィラメント11、11の径方向及び周方向に弧状に湾曲した湾曲部11a 、11a 同士が交差或いは接合した各部分によって上下方向に貫通する貫通孔12a が形成されると共に、正面或いは側面から見た場合、隣接する連続フィラメント11、11の周方向及び上下方向に更には周方向に弧状に湾曲した湾曲部11b 、11b 同士が交差或いは接合した各部分によって内外方向(径方向)に貫通する無数の貫通孔12b が形成される。

【0048】

一方、同心円状に内外方向に複数列に配列された各小径ノズルB52 から押出された溶融状態の連続フィラメント21A は、内外規制具B71 、B72 の対向面間にある冷却水W中に落下すると、大径ノズルB51 から押出された連続フィラメント11A と異なり腰が弱いために、冷却水Wによる抵抗も相俟って、外側規制具B71 の上端拡径部B711の内周面に沿った状態となると共に、複数本の連続フィラメント21A 同士が互いに重なり合った状態となる。

【0049】

これと同時に、連続フィラメント21A と外側規制具B71 の上端拡径部B711内周面との摺接摩擦に起因して連続フィラメント21A が外側規制具B71 の上端拡径部B711内周面に一時的に滞留を生じる一方、連続フィラメント21A が各小径ノズルB52 から連続的に停止することなく押出されており、その結果、連続フィラメント21A は、外側規制具B71 の上端拡径部B711内周面上での滞留中に、各小径ノズルB52 から押出されてくる連続フィラメント21A を収めるために、下方に向かって湾曲した状態に屈曲する。

【0050】

そして、外側規制具B71 の上端拡径部B711内周面上に滞留する連続フィラメント21A は、滞留するうちに滞留部分の自重が重くなり、連続フィラメント21A と外側規制具B71 の上端拡径部B711内周面との間の摺接摩擦力に抗して、外側規制具B71 の上端拡径部B711内周面上を下方に向かって擦動する。

【0051】

この要領を繰り返して、各小径ノズルB52 から押出された溶融状態の連続フィラメント22A は、その長さ方向に不規則な間隔でもって下方に向かって湾曲した屈曲部を形成しながら外側規制具B71 の内周面上を下方に向かって摺接、移動する。

【0052】

そして、外側規制具B71 における上端拡径部B711の下端から下方に連なる短筒状部B712内に、大小径ノズルB51 、B52 から押出されて上述の如く不規則に蛇行、集積させられた連続フィラメント11A 、21A を同時に連続的に送り込む。

【0053】

そして、大径ノズルB51 から押出された連続フィラメント11A は、大径であって腰が強く、しかも、この時点では、不規則に蛇行、集積した連続フィラメント11A は表面がある程度冷却されて円筒状繊維層3の形態を維持している一方、小径ノズルB52 から押出された連続フィラメント21A は小径であって腰が弱く、依然として外圧によって変形し易い状態にある。

【0054】

従って、連続フィラメント11A が円筒状に集積して形成された円筒状繊維層3と共に外側規制具B71 の短筒状部B712内に送り込まれた小径の連続フィラメント21A は、円筒状繊維層3と外側規制具B71 の短筒状部B712の対向面間に挟圧されて円筒状の薄層に形成されると同時に円筒状繊維層3の外周面に積層一体化され、円筒状繊維層3を内側繊維層1とし、円筒状の薄層を外側繊維層2とした円筒状の網状体Aとなる。

【0055】

そして、得られた長尺状の円筒状の網状体Aは、外側規制具B71 からその下方開口部を通じて下方に送り出され、更に、冷却水槽B6内にて冷却された後に引取き機B8によって連続的に引取り、冷却水槽B6から取出される。

【0056】

このようにして得られた円筒状の網状体Aは、該網状体Aの大部分を占める内側繊維層1と、この内側繊維層1の外周面に内周面が一体化した薄層状(表層状)の外側繊維層2とからなる。そして、円筒状の網状体Aの外側繊維層2は、上述の如く、製造工程中に、その厚み方向に押圧されることによって連続フィラメント同士が圧縮されて厚みが薄く密な状態となっており、外側繊維層2に形成されている貫通孔22も小さく形成され、優れた固体・気液分離作用を発揮する一方、内側繊維層1は、大径の連続フィラメント11により大きな貫通孔12が形成されており、気体又は液体を円滑に流通させることができ、よって、上記円筒状の網状体Aはそれ単独で優れた固体・気液分離作用を奏する。

【0057】

上述のように、円筒状の網状体Aは、それ単独で優れた固体・気液分離作用を奏するが、更に優れた固体・気液分離作用を付与するために、円筒状の網状体Aの外側繊維層2表面に、通水性又は通気性を有する、不織布、合成樹脂シート、網状体などを一体的に設けてもよい。なお、上記不織布としては、ポリエチレンテレフタレートなどのポリエステル系樹脂からなるスパンボンド不織布が好ましい。

【0058】

そして、得られた長尺状の筒状の網状体Aは、通常、所定長さに切断した上で用いられ、所定長さを有する複数本の筒状の網状体Aを、公知の連結具Cを用いて直列状に連結された上で、例えば、(1) 図6に示したように、地震時に発生する地盤の液状化現象を防止するために地中に埋設させたり、(2) 図7に示したように、産業廃棄物の堆積物中に埋設して、産業廃棄物の埋設物中から発生するガスを外部に放散させたり、埋設物中の液体を排出させたり、或いは、堆積物中に液体を注入するために用いられたり、(3) 地中に埋設して土壌を浄化するために土壌浄化材として用いられたり、(4) 地中に埋設して、地中の余分な水分を排出し或いは液体を注入するための地盤改良材として用いられたり、(5) 曝気槽内に配設して水質を浄化する水質浄化材として用いられる。

【0059】

なお、上記では、円筒状の網状体Aについて説明したが、円筒状の他に、四角筒状、五角筒状、六角筒状などの多角筒状であってもよい。

【0060】

次に、シート状の網状体A'について説明する。なお、筒状の網状体Aと同一構成部分についてはその説明を省略する。このシート状の網状体A'は、図8に示したように、長尺状にしてプリーツ状に形成されており、断面二等辺三角形状の畝部4と、断面逆二等辺三角形状の溝部5とが交互に連続的に形成されてなる。

【0061】

そして、上記シート状の網状体A'は、図8、9に示したように、プリーツ状に形成された第一繊維層1'の片面或いは両面に第二繊維層2'を積層一体化してなる。第一繊維層1'は、熱可塑性樹脂からなる多数本の連続フィラメント11' をシートの幅方向、長さ方向及び厚み方向に集積してなると共に、全ての連続フィラメント11' がシートの幅方向、長さ方向及び厚み方向に不規則に蛇行した弧状の湾曲部を長さ方向に連続的に形成していて、平面から見た場合、隣接する連続フィラメント11' 、11' におけるシートの長さ方向及び幅方向に弧状に湾曲した湾曲部11a'、11a'同士が交差或いは接合した各部分によってシートの厚み方向に貫通する貫通孔12a'が形成され、且つ、側面から見た場合、隣接する連続フィラメント11' 、11' のシートの厚み方向及び長さ方向に弧状に湾曲した湾曲部11b'、11b'同士が交差或いは接合した各部分によってシートの厚み方向に貫通する無数の貫通孔12b'が形成されている。

【0062】

又、第二繊維層2'は上記連続フィラメント11' よりも小径の熱可塑性樹脂からなる多数本の連続フィラメント21' をシートの幅方向、長さ方向及び厚み方向に集積してなると共に、単位体積当たりの本数を上記大径の連続フィラメント11' よりも多くして密に集積させてなり、且つ、全ての連続フィラメント21' がシートの幅方向、長さ方向及び厚み方向に不規則に蛇行した弧状の湾曲部を長さ方向に連続的に形成していて、平面から見た場合、隣接する連続フィラメント21' 、21' におけるシートの長さ方向及び幅方向に弧状に湾曲した湾曲部同士が交差或いは接合した各部分によってシートの厚み方向に貫通する貫通孔22' が形成されている。

【0063】

一方、シート状の網状体A'の厚み方向に隣接する小径の連続フィラメント21' 、21' 間の間隔は、シート状の網状体A'の厚み方向に隣接する上記大径の連続フィラメント11' 、11' 間の間隔よりも小さく、小径の連続フィラメント21' 同士が互いに密に重なり合った状態となっており、シート状の網状体A'の側面から見た場合、隣接する連続フィラメント21' 、21' 同士が密に重なりあって、シート状の網状体A'の面方向に貫通する孔が殆ど形成されていない形態となっており、第二繊維層2'は薄層形態となっている。なお、第二繊維層2'は、シート状の網状体A'の面方向に貫通する孔が全く形成されていないのではなく、連続フィラメント21' 、21' 間によって僅かに貫通孔が形成されており、第二繊維層2'もシート状の網状体A'の面方向に通気性及び通水性を有している。

【0064】

そして、上記第一繊維層1'における連続フィラメント11' 、11' 間によって形成された貫通孔12' (12a'、12b')は、上記第二繊維層2'における連続フィラメント21' 、21' 間によって形成された貫通孔22' よりも大きくなるように構成され、更に、第一、第二繊維層1'、2'の貫通孔12' 、22' は、その網状体A'の厚み方向に連続して網状体A'の両面間に亘って連通した状態となっていると共に、第一繊維層1'の貫通孔12' は、その面方向に連続して連通した状態となっており、網状体A'は、第一、第二繊維層1'、2'の貫通孔12' 、22' によって厚み方向に通気性及び通液性を有していると共に、第一繊維層1'の貫通孔12' によって面方向に通気性及び通液性を有している。

【0065】

このように第二繊維層2'の貫通孔22' の大きさを小さく、第一繊維層1'の貫通孔12' の大きさを大きくすることにより、第二繊維層2'に固体・気液分離作用を持たせている一方、内側繊維層1'の貫通孔12' を外側繊維層2'の貫通孔22' よりも大きなものとして網状体A内を流通する気体又は液体の円滑な流通を確保している。

【0066】

なお、第一繊維層1'の貫通孔12' を第二繊維層2'の貫通孔22' よりも大きく形成しているとは、第一繊維層1'の貫通孔12' から任意に20個抽出し、それら貫通孔12' の大きさの平均値を算出する一方、第二繊維層2'の貫通孔22' から任意に20個抽出し、それら貫通孔22' の大きさの平均値を算出した時に、第一繊維層1'の貫通孔12' の大きさの平均値が、第二繊維層2'の貫通孔22' の大きさの平均値よりも大きいことをいう。

【0067】

そして、上述のように、第二繊維層2'は、固体・気液分離作用を有しておればよく、固体・気液分離作用を損なわない範囲内にて、できるだけ内外方向の厚みを薄くして薄層状とし、気体又は液体の流通抵抗を少なくして、網状体A'内における気体又は液体の流通を円滑なものとすることが好ましく、具体的には、第二繊維層2'の厚みは、網状体A'の厚みの5〜20%が好ましく、8〜12%がより好ましい。

【0068】

更に、上記第二繊維層2'における連続フィラメント21' の単位体積当たりの本数密度は、少ないと、網状体A'の固体・気液分離作用が低下することがある一方、多いと、液体又は気体が外側繊維層2内を円滑に流通することができなくなる虞れがあるので、第一繊維層1'における連続フィラメント11' の単位体積当たりの本数密度の2倍以上とすることが好ましく、3〜10倍とすることがより好ましい。

【0069】

なお、第一繊維層1'を構成している連続フィラメント11' は、内側繊維層1を構成している連続フィラメント11と同一であり、第二繊維層2'を構成している連続フィラメント21' は、外側繊維層2を構成している連続フィラメント21と同一であるから、その説明は省略する。

【0070】

又、シート状の網状体A'の厚み減少率は、大きいと、網状体における厚い方向の耐圧性が低下するので、40N/cm2 加重時においては60%以下が好ましく、10N/cm2 加重時においては20%以下が好ましい。なお、シート状の網状体A'の厚み減少率は、所定加重を網状体A'に加える前の厚みをT1 とし、所定加重を加えた後の網状体A'の厚みをT2 とした時に下記式に基づいて算出される値をいう。なお、網状体A'の厚みとは、網状体A'の表面に対して垂直な方向における網状体A'の厚みのうち、最も厚い厚みをいう。

網状体A'の厚み減少率(%)=100×(T1 −T2 )/T1

【0071】

そして、上記筒状の網状体Aと同様に、更に優れた固体・気液分離作用を付与するために、シート状の網状体A'の第二繊維層2'上に、通水性又は通気性を有する不織布や合成樹脂シートDなどを一体的に設けてもよい(図10参照)。

【0072】

具体的には、上記シート状の網状体A'の第二繊維層2'上に通水性又は通気性を有するシートDを一体的に設けるにあたっては、網状体A'の畝部4、4間に上記シートDを該シートDがその面方向に張った状態に張設すると共に、上記シートDを網状体A'の畝部4の頂部に部分的に或いは全面的に一体化することが好ましく、このように、シートDをシート状の網状体A'に一体的に設けると、網状体A'における畝部4の傾斜部41a 、41b とシートDとによって断面三角形状の耐圧構造が形成され、網状体A'の厚み方向における耐圧性を向上させることができる。

【0073】

次に、シート状の網状体A'の製造方法について説明する。このシート状の網状体A'の製造装置Eは、図11及び図12に示したように、熱可塑性樹脂を溶融、混練するための押出機E1と、この押出機E1の先端にギアポンプE2を介して取り付けられた紡糸ヘッドE3と、この紡糸ヘッドE3の紡糸口金E4の下方に配設された金型E6とからなる。なお、押出機E1と、紡糸ヘッドE3の紡糸口金E4との間にブレーカープレート(図示せず)を介在させて紡糸口金E4に供給される溶融樹脂の整流を図ることが好ましい。

【0074】

そして、図11及び図12に示したように、上記金型E6は一定幅を有する無端ベルト状に形成され、一定方向に搬送するように構成されており、金型E6の外周面の全面には、金型E6の幅方向に延び且つ断面が二等辺三角形の突条部E61 が金型E6の長さ方向(搬送方向)に連続的に形成されている。なお、図13に示したような、金型E6の外周面の全面に、該金型E6の搬送方向に延びる無端状の断面二等辺三角形状の突条部E62 が金型E6の幅方向に連続的に形成されていてもよい。

【0075】

一方、上記紡糸ヘッドE3の紡糸口金E4の下端面には、複数個のノズルE5が金型E6の幅方向に配列してノズル列が形成されていると共に、このノズル列が複数列、金型E6の搬送方向に配列している。そして、上記ノズル列は、金型E6の搬送方向に、後方側の大径ノズルE51 群と、前方側の小径ノズルE52 群との二つに区画されている。大径ノズルE51 の孔径と小径ノズルE52 の孔径との比(大径ノズルE51 の孔径/小径ノズルE52 の孔径)は、小さいと、第一、第二繊維層1'、2'の貫通孔12' 、22' の大きさに差をつけにくくなる虞れがある一方、大きいと、網状体Aを製造することができない虞れがあるので、1.5〜5倍が好ましい。

【0076】

このようにして構成された製造装置Eを用いてシート状の網状体A'を製造するには、先ず、押出機E1に熱可塑性樹脂を供給して溶融混練し、この溶融状態の熱可塑性樹脂をギアポンプE2を介して紡糸ヘッドE3に供給し、溶融状態の熱可塑性樹脂を紡糸ヘッドE3にて複数の流れに分岐させ、紡糸口金E4の各大小径ノズルE51、E52から溶融状態の連続フィラメント11A'、21A'を金型E6の突条部E61に向かって押出す。

【0077】

すると、大径ノズルE51 から押出された溶融状態の大径の連続フィラメント11A'が、一定方向に搬送する金型E6上に落下して不規則に蛇行しながら集積されて、搬送方向に畝部と溝部とが交互に連続的に形成され且つ無数の貫通孔12a'、12b'が形成された、第一繊維層1'となるプリーツ状の大径繊維層が形成される。

【0078】

更に、小径ノズルE52 から押出された溶融状態の小径の連続フィラメント21A'は、一定方向に搬送されているプリーツ状の大径繊維層上に落下して不規則に蛇行しながら、大径繊維層に沿ってプリーツ状に集積されて無数の貫通孔22' が形成された第二繊維層を形成し、第一繊維層1'上に第二繊維層2'が積層一体化してなり且つ畝部4と溝部5とが交互に連続的に形成されたプリーツ状の網状体A'が製造される。

【0079】

なお、小径ノズルE2から押出された連続フィラメント21A'は、小径であって腰が弱いことから、連続フィラメント21A'は大径繊維層1の厚み方向に密な状態に重なり合い、よって、第二繊維層2'は、平面方向から見た場合には貫通孔22’が形成されているものの、側面方向から見た場合には貫通孔が殆ど形成されていない薄層状に形成されている。

【0080】

そして、金型E6の突条部E61 の前側傾斜面E61aは、大小径ノズルE51 、E52 から押出されて落下してくる溶融状態の連続フィラメント11A'、21A'をこの連続フィラメント11A'、21A'に接近しながら受止するので、金型E6の突条部E61 の前側傾斜面E61a上に堆積する連続フィラメント11A'、21A'は密な状態に堆積する一方、金型E6の突条部E61 の後側傾斜面E61bは、大小径ノズルE51 、E52 から押出されて落下してくる溶融状態の連続フィラメント11A'、21A'をこの連続フィラメント11A'、21A'から離間しながら受止するので、金型E6の突条部E61 の後側傾斜面E61b上に堆積する連続フィラメント11A'、21A'は疎な状態に堆積する。従って、プリーツ状の網状体A'は、前方に向かって斜め下方に傾斜する前側傾斜部41a が密な状態に形成されている一方、後方に向かって斜め下方に傾斜する後側傾斜部41b が疎な状態に形成されており、前側傾斜部41a は後側傾斜部41b よりも通気性及び通水性に優れている。

【0081】

又、第一繊維層1'の両面に第二繊維層2'、2'を積層一体化する場合には、紡糸ヘッドE3の紡糸口金E4の下端面に形成された複数列のノズル列を、金型E6の搬送方向に、中央の大径ノズル群と、前側及び後側の小径ノズル群との三つに区画する。そして、後側の小径ノズルから押出された連続フィラメントを不規則に蛇行させながら集積させることによって形成された小径繊維層上に、中央の大径ノズルから押出された連続フィラメントを不規則に蛇行させながら集積させることによって形成された大径繊維層を積層一体化し、更に、この大径繊維層上に前側の小径ノズルから押出された連続フィラメントを不規則に蛇行させながら集積させることによって形成された小径繊維層を積層一体化することにより、第一繊維層1'の両面に第二繊維層2'、2'が積層一体化されてなり且つ畝部と溝部とが交互に連続的に形成されたプリーツ状の網状体A'を製造することができる。

【0082】

更に、プリーツ状の網状体A'の第二繊維層2'上に、通気性又は通水性のシートDを一体的に設ける場合には、第二繊維層2'を構成している連続フィラメント21' を溶融状態とした上で、シートDを第二繊維層2'上にその畝部4,4間に張設された状態に重ね合わせ、畝部4の頂部とこれに対向するシートD部分とを第二繊維層2'を構成している連続フィラメント21' の熱融着力によって一体化すればよい。

【0083】

次に、プリーツ状の網状体A'の用途について説明する。このプリーツ状の網状体A'は、例えば、トンネルの築造にあたって排水材として用いられ、具体的には、図14に示したように、岩盤をトンネル掘削機を用いて掘削し形成された、第一覆工層となる掘削壁面F1上に、プリーツ状の網状体A'をその第二繊維層2'が第一覆工層側となるように敷設し、網状体A'上に二次覆工層F2を形成することによってトンネルを築造することができる。

【0084】

そして、第一覆工層F1側から発生する滲出水を網状体A'の第二繊維層2'によって土砂と水とに分離し、この土砂と分離された水を第一繊維層1'を通じて第一覆工層外に排出することができる。

【0085】

又、上記プリーツ状の網状体A'は、法面Gの緑化のための基材としても用いることができ、図15に示したように、プリーツ状の網状体A'における密に形成された前側傾斜部41a 上に種子や苗などを含有させた土を盛ることによって、法面Gの緑化を簡単に行うことができる。

【0086】

上記したシート状の網状体A'としてプリーツ状に形成されたものを説明したが、第一繊維層及び第二繊維層に畝部及び溝部を形成することなく平坦な状態としたものであってもよい。

【実施例】

【0087】

(実施例1)

図4,5に示した製造装置Bを用いて筒状の網状体Aを製造した。先ず、製造装置について説明する。網状体Aの製造装置Bは、図4に示したように、押出機B1と、この押出機B1の先端にギアポンプB2を介して取り付けられた紡糸ヘッドB3と、この紡糸ヘッドB3の紡糸口金B4の垂直下方に配設された冷却水槽B6とから構成されていた。

【0088】

上記紡糸ヘッドB3の紡糸口金B4の下端面には、同心円状に内外方向に複数列に多数のノズルB5が設けられており、これらのノズルB5は、内側にある直径1.3mmの大径ノズルB51 群と、外側にある直径0.6mmの小径ノズルB52 群との二群に区画されており、大径ノズルB51 群は、中心を同じくする直径が90mmの仮想真円と直径が120mmの仮想真円との間に、これらの仮想真円と中心を同じくして大径ノズルB51 が同心円状に内外方向に等間隔に四列に配され、一列に18個づつ等間隔に形成されている一方、小径ノズルB52 群は、上記仮想円と中心を同じくする、直径が120mmの仮想真円と直径が150mmの仮想真円との間に、これらの仮想真円と中心を同じくして小径ノズルB52 が同心円状に内外方向に等間隔に二列に配されており、一列に54個づつ等間隔に形成されていた。なお、大径ノズルE51 の形成密度は、1個/cm2 であり、小径ノズルB52 の形成密度は、4個/cm2 であった。そして、最も内側の大径ノズルB51 列は、直径が90mmの仮想真円上に配設され、最も外側の大径ノズルB51 列は、直径が120mmの仮想真円上に配設されている一方、最も外側の小径ノズルB52 列は、直径が150mmの仮想真円上に配設されていた。

【0089】

又、冷却水槽B6内には冷却水Wが溜められており、この冷却水W中に、上端開口部が上方に向かって徐々に拡径された円筒状の外側規制具B71 と、この外側規制具B71 の上端拡径部B711内に配設された円柱状の内側規制具B72 とからなる規制具B7が配設されていた。なお、外側規制具B71 の上端開口端縁の直径は150mmであると共に、外側規制具B71 の短筒状部B712の内径は120mmであった。又、内側規制具B72 の外径は90mmであった。

【0090】

そして、上記製造装置Bを用い、押出機B1にエチレン−プロピレン共重合体(メルトフローレイト:25g/10分、融点:136℃)を供給して溶融混練し、この溶融状態のエチレン−プロピレン共重合体をギアポンプB2を介して紡糸ヘッドB3に78kg/時間の吐出速度で供給し、大径ノズルB51 から溶融状態の直径1.2mmの大径の連続フィラメント11A を、小径ノズルB52 から溶融状態の直径0.8mmの小径の連続フィラメント21A を垂直下方に向かって押出した。なお、各大径ノズルB51 は260℃となるように、各小径ノズルはB52 は270℃となるように調整して、各大小径ノズルB51 、B52 から押出される溶融状態の連続フィラメント11A 、21A の単位時間当たりの吐出長さを概ね同一長さとした。

【0091】

そして、大小径ノズルB51 、B52 から押出された複数本の溶融状態の連続フィラメント11A 、21A を内外規制具B71 、B72 の対向面間に連続的に供給し、内外規制具B71 、B72 の対向面間に不規則に蛇行させながら堆積させて、内側繊維層1の外周面に全面的に外側繊維層2が積層一体化してなる円筒状の網状体Aを製造し、この網状体Aを外側規制具B71 からその下方開口部を通じて下方に送り出し、更に、冷却水槽B6内にて冷却した後に引取き機B8によって連続的に冷却水槽B6から連続的に引取り、取出した。なお、円筒状の網状体Aは、その内側繊維層1の径方向の厚みが27mm、外側繊維層2の径方向の厚みが3mmであり、外側繊維層2の径方向の厚みは、円筒状の網状体Aにおける径方向の厚みの10%であって5〜20%の範囲であった。

【0092】

得られた円筒状の網状体Aの内外繊維層1、2には無数の貫通孔12、22が形成されており、内側繊維層1の貫通孔12は、外側繊維層2の貫通孔22よりも大きく形成されていると共に、内外繊維層1、2の貫通孔12、22が径方向に連続して網状体Aの内外周面A2、A3間に亘って連通し、且つ、内側繊維層1の貫通孔12が上下方向に連続して連通した状態となっていた。なお、内側繊維層1の連続フィラメント11の本数密度は、2.6本/cm3 で、外側繊維層2の連続フィラメント21の本数密度は、18.8本/cm3 であり、外側繊維層2の連続フィラメント21の本数密度は、内側繊維層1の連続フィラメント11の本数密度の約7.2倍であり、4倍以上であった。

【0093】

そして、この円筒状の網状体Aを垂直に起立した状態に地中に埋設して、網状体Aの外方の土壌に水を供給し、土砂が混合した水を網状体A内に流入させたが、土砂は外側繊維層2によって分離され、円筒状の網状体A内に殆ど土砂が流入することはなく、網状体A内には水だけが流入していた。

【0094】

(実施例2)

溶融状態のエチレン−プロピレン共重合体をギアポンプB2を介して紡糸ヘッドB3に36kg/時間の吐出速度で供給したこと以外は、実施例1と同様の要領で、同様の形態を有する円筒状の網状体Aを得た。なお、内側繊維層1の連続フィラメントの本数密度は、2.6本/cm3 で、外側繊維層2の連続フィラメントの本数密度は、21.6本/cm3 であり、外側繊維層2の連続フィラメントの本数密度は、内側繊維層1の連続フィラメントの本数密度の約8.3倍であり、4倍以上であった。

【0095】

(実施例3)

溶融状態のエチレン−プロピレン共重合体をギアポンプB2を介して紡糸ヘッドB3に90kg/時間の吐出速度で供給したこと以外は、実施例1と同様の要領で、同様の形態を有する円筒状の網状体Aを得た。なお、内側繊維層1の連続フィラメントの本数密度は、2.6本/cm3 で、外側繊維層2の連続フィラメントの本数密度は、16本/cm3 であり、外側繊維層2の連続フィラメントの本数密度は、内側繊維層1の連続フィラメントの本数密度の約6.2倍であり、4倍以上であった。

【0096】

(実施例4)

熱可塑性樹脂としてエチレン−ブテン−1−プロピレン三元共重合体(メルトフローレイト:18g/10分、融点:138℃)を用いたこと、大径ノズルB51 から溶融状態の直径2.8mmの大径の連続フィラメント21A を、小径ノズルB52 から溶融状態の直径1.3mmの小径の連続フィラメント11A を垂直下方に向かって押出したこと、大径ノズルB51 を290℃、小径ノズルはB52 を310℃となるように調整したことは実施例1と同様の要領で円筒状の網状体Aを得た。

【0097】

なお、円筒状の網状体Aは、その内側繊維層1の径方向の厚みが26mm、外側繊維層2の径方向の厚みが4mmであり、外側繊維層2の径方向の厚みは、円筒状の網状体Aにおける径方向の厚みの約13%となり5〜20%の範囲内であった。得られた円筒状の網状体Aの内外繊維層1、2には無数の貫通孔12、22が形成されており、内側繊維層1の貫通孔22は、外側繊維層2の貫通孔12よりも大きく形成されていると共に、内外繊維層1、2の貫通孔12、22が径方向に連続して網状体Aの内外周面A2、A3間に亘って連通し、且つ、内側繊維層1の貫通孔12が上下方向に連続して連通した状態となっていた。内側繊維層1の連続フィラメントの本数密度は、2.6本/cm3 で、外側繊維層2の連続フィラメントの本数密度は、18本/cm3 であり、外側繊維層2の連続フィラメントの本数密度は、内側繊維層1の連続フィラメントの本数密度の約6.9倍となり4倍以上であった。

【0098】

(実施例5)

熱可塑性樹脂としてポリアミド(重量平均分子量:18000)を用いたこと、大径ノズルB51 から溶融状態の直径1.1mmの大径の連続フィラメント21A を、小径ノズルB52 から溶融状態の直径0.6mmの小径の連続フィラメントを垂直下方に向かって押出したこと、大径ノズルB51 を270℃、小径ノズルはB52 を280℃となるように調整したことは実施例1と同様の要領で円筒状の網状体Aを得た。

【0099】

なお、円筒状の網状体Aは、その内側繊維層1の径方向の厚みが27mm、外側繊維層2の径方向の厚みが3mmであり、外側繊維層2の径方向の厚みは、円筒状の網状体Aにおける径方向の厚みの10%であり5〜20%の範囲内であった。得られた円筒状の網状体Aの内外繊維層1、2には無数の貫通孔12、22が形成されており、内側繊維層1の貫通孔22は、外側繊維層2の貫通孔12よりも大きく形成されていると共に、内外繊維層1、2の貫通孔12、22が径方向に連続して網状体Aの内外周面A2、A3間に亘って連通し、且つ、内側繊維層1の貫通孔12が上下方向に連続して連通した状態となっていた。内側繊維層1の連続フィラメントの本数密度は、2.4本/cm3 で、外側繊維層2の連続フィラメントの本数密度は、18本/cm3 であり、外側繊維層2の連続フィラメントの本数密度は、内側繊維層1の連続フィラメントの本数密度の7.5倍となり4倍以上であった。

【0100】

(比較例1)

小径ノズルB52 から溶融状態の連続フィラメントを押出さなかったこと以外は実施例1と同様にして網状体Aを得た。

【0101】

そして、この円筒状の網状体Aを垂直に起立した状態に地中に埋設して、網状体Aの外方の土壌に水を供給し、土砂が混合した水を網状体A内に流入させたところ、円筒状の網状体A内には土砂が混合した水が流入しており、網状体は、土砂と水との分離作用を奏しなかった。

【0102】

(実施例6)

図11,12に示した製造装置を用いてプリーツ状の網状体A'を製造した。このシート状の網状体A'の製造装置Eは、押出機E1と、この押出機E1の先端にギアポンプE2を介して取り付けられた紡糸ヘッドE3と、この紡糸ヘッドE3の紡糸口金E4の下方に配設された金型E6とから構成されていた。

【0103】

そして、上記金型E6は一定幅を有する無端ベルト状に形成されて一定方向に搬送するように構成されており、図13に示したように、金型E6の外周面に、該金型E6の搬送方向に延びる無端状の断面二等辺三角形状の突条部E62 が複数個、金型E6の幅方向に連続的に形成されていた。なお、突条部E62 群における金型E6の幅方向の長さは1mであった。

【0104】

一方、上記紡糸ヘッドE3の紡糸口金E4の下端面には、複数個のノズルE5が金型E6の幅方向に等間隔に配列してノズル列が1mの長さで形成されていると共に、このノズル列が6列、金型E6の搬送方向に等間隔で配列していた。そして、上記ノズル列は、金型E6の搬送方向に、後方側の4列の直径1.3mmの大径ノズルE51 群と、前方側の2列の直径0.6mmの小径ノズルE52 群との二つに区画されていた。なお、大径ノズルE51 のノズル列には、一列につき66個の大径ノズルE51 が形成されている一方、小径ノズルE52 のノズル列には、一列につき125個の小径ノズルE52 が形成されていた。

【0105】

そして、押出機E1にエチレン−プロピレン共重合体(メルトフローレイト:18g/10分、融点:140℃)を供給して溶融混練し、この溶融状態のエチレン−プロピレン共重合体をギアポンプE2を介して紡糸ヘッドE3に供給し、溶融状態のエチレン−プロピレン共重合体を紡糸ヘッドE3にて複数の流れに分岐させ、各大径ノズルE51 から直径が1.2mmの溶融状態の連続フィラメント11A'を、各小径ノズルE52 から直径が0.7mmの溶融状態の連続フィラメント21A'を金型E6の突条部E61 に向かって押出した。各大径ノズルE51 を260℃に、各小径ノズルE52 を270℃に保持した。

【0106】

すると、大径ノズルE51 から押出された溶融状態の大径の連続フィラメント11A'が、一定方向に搬送する金型E6の突条部E61 上に落下して不規則に蛇行しながら突条部E61 に沿って集積されて無数の貫通孔12a'、12b'が形成された、第一繊維層1'となるプリーツ状の大径繊維層が形成された。

【0107】

更に、小径ノズルE52 から押出された溶融状態の小径の連続フィラメント21A'は、一定方向に搬送されているプリーツ状の大径繊維層上に落下して不規則に蛇行しながら、大径繊維層に沿って集積されて無数の貫通孔22' が形成されたプリーツ状の第二繊維層を形成し、第一繊維層1'上に第二繊維層2'が積層一体化してなる、畝部4と溝部5とが幅方向に交互に連続的に形成されたプリーツ状の網状体A'が製造された。なお、第二繊維層2'は、平面方向から見た場合には貫通孔22’が形成されているものの、側面方向から見た場合には貫通孔が殆ど形成されていない薄層状に形成されていた。又、第一繊維層1'の貫通孔12' は、第二繊維層2'の貫通孔22' よりも大きく形成されていた。第一繊維層1'の連続フィラメント11' の本数密度は、6.2本/cm3 で、第二繊維層2'の連続フィラメント21' の本数密度は、18.8本/cm3 であり、第二繊維層2'の連続フィラメント21' の本数密度は、第一繊維層1'の連続フィラメント11' の本数密度の約3.0倍であり、2倍以上であった。更に、第一繊維層1'の厚みは18mmで、第二繊維層2'の厚みは1mmであり、第二繊維層2'の厚みは、網状体A'の厚みの約5.3%であって5〜20%の範囲内にあった。又、プリーツ状の網状体A'の厚み減少率は、40N/cm2 加重時においては40%であって60%以下となっており、10N/cm2 加重時においては6%であり20%以下であった。

【0108】

得られたプリーツ状の網状体A'にその第二繊維層2'側から土砂が混合した水を供給したところ、土砂は第二繊維層2'によって分離され、プリーツ状の網状体A'を通過することはなく、水だけがプリーツ状の網状A'を通過していた。

【0109】

(実施例7)

実施例6で得られたプリーツ状の網状体A'の第二繊維層2'上に、通気性及び通水性を有するポリ塩化ビニル製のシート状防虫網Dを重ね合わせ、このシート状防虫網Dを網状体A'における互いに隣接する畝部4、4間に張られた状態にして網状体A'の各畝部4の頂部に熱融着一体化させ、プリーツ状の網状体A'の第二繊維層2'上にシート状防虫網Dを積層一体化させた。得られた網状体A'における互いに隣接する畝部4、4の対向する傾斜部41a 、41b と、シート状防虫網Dとによって断面三角形状の耐圧構造が形成され、網状体A'の厚み方向に優れた耐圧性を有していた。

【0110】

(実施例8)

シート状防虫網の代わりに、ポリエチレンテレフタレート繊維からなる通気性及び通水性を有するスパンボンド不織布(ポリエチレンテレフタレート:2dtex、目付:80g/m2 )を用いたこと以外は、実施例7と同様にして網状体A'を得た。

【0111】

(実施例9)

シート状防虫網の代わりに、両面間に亘って貫通する貫通孔が所定間隔毎に全面的に形成されたポリプロピレンシート(厚さ:1.5mm、目付:1400g/m2 )を用いたこと以外は、実施例7と同様にして網状体A'を得た。

【0112】

(実施例10)

上記紡糸ヘッドE3の紡糸口金E4の下端面に形成されたノズル列を8列とし、このノズル列を金型E6の搬送方向に、中央の4列の直径1.3mmの大径ノズルE51 群と、前後各2列の直径0.6mmの小径ノズルE52 、E52 群の三つに区画したこと以外は、実施例6と同様に構成された製造装置B'を用いた。

【0113】

そして、後側の小径ノズルE52 群から押出された溶融状態の小径の連続フィラメント21A'を一定方向に搬送する金型E6の突条部E61 上に落下させて不規則に蛇行させながら集積させて無数の貫通孔が形成された、第二繊維層2'となるプリーツ状の小径繊維層を形成し、この小径繊維層上に、実施例6と同様の要領で、大径繊維層と小径繊維層とをこの順序で積層一体化して、第一繊維層1'の両面に第二繊維層2'、2'が積層一体化されてなるプリーツ状の網状体A'を得た。更に、このプリーツ状の網状体A'の第二繊維層2'上に実施例8と同様の要領でポリエチレンテレフタレート繊維からなるスパンボンド不織布を積層一体化した。第一繊維層1'の連続フィラメントの本数密度は、3.4本/cm3 で、第二繊維層2'の連続フィラメントの本数密度は、18本/cm3 であり、第二繊維層2'の連続フィラメントの本数密度は、第一繊維層1'の連続フィラメントの本数密度の約5.3倍であって2倍以上であった。更に、第一繊維層1'の厚みは15mmで、第二繊維層2'の厚みは1mmであって、第二繊維層2'の厚みは、網状体A'の厚みの約6.3%であり5〜20%であった。又、プリーツ状の網状体A'の厚み減少率は、40N/cm2 加重時においては40%であって60%以下となっており、10N/cm2 加重時においては6%であって20%以下となっていた。

【0114】

(実施例11)

図12に示したような、外周面の全面に、金型E6の幅方向に延び且つ断面が二等辺三角形の突条部E61 が金型E6の長さ方向に連続的に形成されてなる金型E6を用いたこと以外は実施例6と同様にしてプリーツ状の網状体A'を得た。

【0115】

そして、金型E6の突条部E61 の前側傾斜面E61a上に堆積する連続フィラメント11A'、21A'は密な状態に堆積していたが、金型E6の突条部E61 の後側傾斜面E61b上に堆積する連続フィラメント11A'、21A'は疎な状態に堆積していた。従って、プリーツ状の網状体A'は、前方に向かって斜め下方に傾斜する前側傾斜部41a が密な状態に形成されている一方、後方に向かって斜め下方に傾斜する後側傾斜部41b が疎な状態に形成されていた。第一繊維層1'の連続フィラメントの本数密度は、前側傾斜部41a において4.6本/cm3 、後側傾斜部41b において2本/cm3 であり、第二繊維層2'の連続フィラメントの本数密度は、前側傾斜部41a において14本/cm3 、後側傾斜部41b において6本/cm3 であった。第二繊維層2'の前側傾斜部41a における連続フィラメントの本数密度は、第一繊維層1'の前側傾斜部41a における連続フィラメントの本数密度の約3.4倍であり、第二繊維層2'の後側傾斜部41b における連続フィラメントの本数密度は、第一繊維層1'の後側傾斜部41b における連続フィラメントの本数密度の3倍であり、ともに2倍以上であった。又、プリーツ状の網状体A'の厚み減少率は、40N/cm2 加重時においては55%であって60%以下となっており、10N/cm2 加重時においては15%であって20%以下となっていた。

【0116】

(比較例2)

小径ノズルE52 から溶融状態の連続フィラメント21A'を金型E6に向かって押出さなかったこと以外は、実施例6と同様にしてプリーツ状の網状体A'を製造した。

【0117】

得られたプリーツ状の網状体A'にその第二繊維層2'側から土砂が混合した水を供給したところ、土砂と水とは分離されることなく、両者ともプリーツ状の網状体A'を通過していた。

【0118】

(比較例3)

比較例2で得られたプリーツ状の網状体A'の第一繊維層1'上に、通気性及び通水性を有するシート状防虫網Dを重ね合わせ、このシート状防虫網Dを互いに隣接する畝部4、4間に張られた状態にして網状体A'の各畝部4の頂部に熱融着一体化させようとしたが、第一繊維層1'を構成する連続フィラメント11' の本数が少ないために、シート状防虫網Dを第一繊維層1'上に安定的に積層一体化させることができなかった。なお、シート状防虫網Dを第一繊維層1'上に安定的に積層一体化させようとすると、シート状防虫網Dが熱によって破損してしまった。

【図面の簡単な説明】

【0119】

【図1】本発明の筒状の網状体を示した斜視図である。

【図2】図1の網状体の一部を示した拡大斜視図である。

【図3】第一、第二繊維層の貫通孔の大きさの測定要領を示した斜視図である。

【図4】本発明の筒状の網状体の製造装置を示した模式図である。

【図5】筒状の網状体の製造装置の要部を示した模式断面図である。

【図6】筒状の網状体の用途の一例を示した模式図である。

【図7】筒状の網状体の用途の一例を示した模式図である。

【図8】プリーツ状の網状体を示した側面図である。

【図9】プリーツ状の網状体の一部を示した拡大斜視図である。

【図10】プリーツ状の網状体の一面にシートを一体的に設けた状態を示した斜視図である。

【図11】本発明のシート状の網状体の製造装置を示した模式図である。

【図12】プリーツ状の網状体の製造装置の要部を示した模式断面図である。

【図13】金型の他の一例を示した斜視図である。

【図14】プリーツ状の網状体の用途の一例を示した模式図である。

【図15】プリーツ状の網状体の用途の一例を示した模式図である。

【符号の説明】

【0120】

1 第一繊維層(内側繊維層)

11 連続フィラメント

12 (12a ,12b ) 貫通孔

2 第二繊維層(外側繊維層)

21 連続フィラメント

22 貫通孔

A 筒状の網状体

1' 第一繊維層

11' 連続フィラメント

12'(12a',12b') 貫通孔

2' 第二繊維層

21' 連続フィラメント

22' 貫通孔

A' プリーツ状の網状体

【特許請求の範囲】

【請求項1】

熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第一繊維層に、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第二繊維層を積層一体化してなる網状体であって、第一繊維層を構成している連続フィラメントが、第二繊維層を構成している連続フィラメントよりも大径に形成されていると共に、第一繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔が、第二繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔よりも大きくなるように構成され、更に、第一繊維層及び第二繊維層の貫通孔が網状体の厚み方向に連続して網状体の両面間に亘って連通した状態となっていることを特徴とする網状体。

【請求項2】

第一繊維層の連続フィラメントの繊維径が0.3〜4mmであると共に、第二繊維層の連続フィラメントの繊維径が上記第一繊維層の連続フィラメントの繊維径の80%以下であることを特徴とする請求項1に記載の網状体。

【請求項3】

積層一体化されている第一繊維層及び第二繊維層とが、第一繊維層が内側繊維層に、第二繊維層が外側繊維層になるように筒状に形成されていることを特徴とする請求項1又は請求項2に記載の網状体。

【請求項4】

外側繊維層における連続フィラメントの本数密度が、内側繊維層における連続フィラメントの本数密度の4倍以上であることを特徴とする請求項3に記載の網状体。

【請求項5】

網状体がシート状に形成されていることを特徴とする請求項1又は請求項2に記載の網状体。

【請求項6】

プリーツ状に形成されており、畝部と溝部とが交互に連続的に形成されていることを特徴とする請求項5に記載の網状体。

【請求項7】

第二繊維層上に通水性又は通気性を有するシートが一体的に設けられていることを特徴とする請求項1乃至請求項6の何れか1項に記載の網状体。

【請求項8】

第二繊維層上に通水性又は通気性を有するシートが一体的に設けられており、上記シートは、第二繊維層の畝部間に張設された状態に第二繊維層の畝部の頂部に固着一体化されていることを特徴とする請求項6に記載の網状体。

【請求項9】

熱可塑性樹脂を押出機に供給して溶融混練した後、溶融状態の熱可塑性樹脂を押出機の先端に取り付けた紡糸ヘッドに供給し、この紡糸ヘッドの紡糸口金に同心円状に内外方向に複数列に形成された多数のノズル孔から連続的に押出された溶融状態の連続フィラメントを不規則に蛇行、集積させて筒状の網状体を製造する網状体の製造方法であって、上記紡糸ヘッドの紡糸口金に形成したノズルを内側の大径ノズル群と外側の小径ノズル群とに区画し、上記大径ノズル群から押出された溶融状態の連続フィラメントによって筒状の内側繊維層を形成する一方、上記小径ノズル群から押出された溶融状態の連続フィラメントによって内周面が上記内側繊維層の外周面と一体化した外側繊維層を形成し、上記内側繊維層における不規則に蛇行、集積させている連続フィラメント間によって形成された無数の貫通孔よりも、上記外側繊維層における不規則に蛇行、集積させている連続フィラメント間によって形成された無数の貫通孔の方が小径であると共に、上記内外繊維層の貫通孔が内外方向に連続して網状体の内外周面間に亘って連通した状態となるようにすることを特徴とする網状体の製造方法。

【請求項10】

冷却水槽内の水中に配設した、筒状の外側規制具と、この外側規制具の上端開口部内に配設された内側規制具とからなる規制具における内外規制具の対向面間に、紡糸ヘッドの大小径ノズルから押出された溶融状態の連続フィラメントのそれぞれを供給して筒状の内外繊維層を成形することを特徴とする請求項9に記載の網状体の製造方法。

【請求項11】

小径ノズル群の温度が大径ノズル群の温度よりも高くなるように紡糸ヘッドを加熱していると共に、小径ノズル群の形成密度を大径ノズル群の形成密度よりも高くしていることを特徴とする請求項9又は請求項10に記載の網状体の製造方法。

【請求項1】

熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第一繊維層に、熱可塑性樹脂からなる連続フィラメントを不規則に蛇行、集積させてなる第二繊維層を積層一体化してなる網状体であって、第一繊維層を構成している連続フィラメントが、第二繊維層を構成している連続フィラメントよりも大径に形成されていると共に、第一繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔が、第二繊維層における不規則に蛇行、集積している連続フィラメント間によって形成された無数の貫通孔よりも大きくなるように構成され、更に、第一繊維層及び第二繊維層の貫通孔が網状体の厚み方向に連続して網状体の両面間に亘って連通した状態となっていることを特徴とする網状体。

【請求項2】

第一繊維層の連続フィラメントの繊維径が0.3〜4mmであると共に、第二繊維層の連続フィラメントの繊維径が上記第一繊維層の連続フィラメントの繊維径の80%以下であることを特徴とする請求項1に記載の網状体。

【請求項3】

積層一体化されている第一繊維層及び第二繊維層とが、第一繊維層が内側繊維層に、第二繊維層が外側繊維層になるように筒状に形成されていることを特徴とする請求項1又は請求項2に記載の網状体。

【請求項4】

外側繊維層における連続フィラメントの本数密度が、内側繊維層における連続フィラメントの本数密度の4倍以上であることを特徴とする請求項3に記載の網状体。

【請求項5】

網状体がシート状に形成されていることを特徴とする請求項1又は請求項2に記載の網状体。

【請求項6】

プリーツ状に形成されており、畝部と溝部とが交互に連続的に形成されていることを特徴とする請求項5に記載の網状体。

【請求項7】

第二繊維層上に通水性又は通気性を有するシートが一体的に設けられていることを特徴とする請求項1乃至請求項6の何れか1項に記載の網状体。

【請求項8】

第二繊維層上に通水性又は通気性を有するシートが一体的に設けられており、上記シートは、第二繊維層の畝部間に張設された状態に第二繊維層の畝部の頂部に固着一体化されていることを特徴とする請求項6に記載の網状体。

【請求項9】

熱可塑性樹脂を押出機に供給して溶融混練した後、溶融状態の熱可塑性樹脂を押出機の先端に取り付けた紡糸ヘッドに供給し、この紡糸ヘッドの紡糸口金に同心円状に内外方向に複数列に形成された多数のノズル孔から連続的に押出された溶融状態の連続フィラメントを不規則に蛇行、集積させて筒状の網状体を製造する網状体の製造方法であって、上記紡糸ヘッドの紡糸口金に形成したノズルを内側の大径ノズル群と外側の小径ノズル群とに区画し、上記大径ノズル群から押出された溶融状態の連続フィラメントによって筒状の内側繊維層を形成する一方、上記小径ノズル群から押出された溶融状態の連続フィラメントによって内周面が上記内側繊維層の外周面と一体化した外側繊維層を形成し、上記内側繊維層における不規則に蛇行、集積させている連続フィラメント間によって形成された無数の貫通孔よりも、上記外側繊維層における不規則に蛇行、集積させている連続フィラメント間によって形成された無数の貫通孔の方が小径であると共に、上記内外繊維層の貫通孔が内外方向に連続して網状体の内外周面間に亘って連通した状態となるようにすることを特徴とする網状体の製造方法。

【請求項10】

冷却水槽内の水中に配設した、筒状の外側規制具と、この外側規制具の上端開口部内に配設された内側規制具とからなる規制具における内外規制具の対向面間に、紡糸ヘッドの大小径ノズルから押出された溶融状態の連続フィラメントのそれぞれを供給して筒状の内外繊維層を成形することを特徴とする請求項9に記載の網状体の製造方法。

【請求項11】

小径ノズル群の温度が大径ノズル群の温度よりも高くなるように紡糸ヘッドを加熱していると共に、小径ノズル群の形成密度を大径ノズル群の形成密度よりも高くしていることを特徴とする請求項9又は請求項10に記載の網状体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−152502(P2006−152502A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−346873(P2004−346873)

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]