網状体

【課題】良好な配向性を有すると共に、比較的高い耐熱性を有するポリエチレンテレフタレート製の網状体を提供する。

【解決手段】スプリットウェブ1(縦ウェブ)とスリットウェブ6(横ウェブ)とは、各々が、第1の熱可塑性樹脂からなる層(主層)の両面に第2の熱可塑性樹脂からなる接着層を付与して形成された3層構造を有する。第2の熱可塑性樹脂は、第1の熱可塑性樹脂の融点より低温でヒートシール性を有する。不織布8は、縦ウェブの配向軸と横ウェブの配向軸とが交差するように各ウェブの接着層を介して経緯積層されて形成される。ここで、第1の熱可塑性樹脂はポリエチレンテレフタレート(PET)である。また、第2の熱可塑性樹脂は非晶性ポリエチレンテレフタレート共重合体である。縦ウェブと横ウェブとを経緯積層する前には、各々の表面(接着層)に対してコロナ処理が施される。

【解決手段】スプリットウェブ1(縦ウェブ)とスリットウェブ6(横ウェブ)とは、各々が、第1の熱可塑性樹脂からなる層(主層)の両面に第2の熱可塑性樹脂からなる接着層を付与して形成された3層構造を有する。第2の熱可塑性樹脂は、第1の熱可塑性樹脂の融点より低温でヒートシール性を有する。不織布8は、縦ウェブの配向軸と横ウェブの配向軸とが交差するように各ウェブの接着層を介して経緯積層されて形成される。ここで、第1の熱可塑性樹脂はポリエチレンテレフタレート(PET)である。また、第2の熱可塑性樹脂は非晶性ポリエチレンテレフタレート共重合体である。縦ウェブと横ウェブとを経緯積層する前には、各々の表面(接着層)に対してコロナ処理が施される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂製の一軸配向体を、配向軸が交差するように経緯積層し又は織成してなる網状体に関する。

【背景技術】

【0002】

特許文献1には、透湿耐水性シートにおいて、網状構造の強化材として、網状体(割繊維不織布)を用いることが記載されている。この割繊維不織布は、2枚の一軸配向体を経緯積層してなる。一軸配向体は、第1の熱可塑性樹脂からなる主層の両面に、第1の熱可塑性樹脂よりも低い融点を有する第2の熱可塑性樹脂からなる接着層を付与して形成された3層構造を有している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−210884号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述の網状体は、例えば、自動車用エアフィルタの支持体(形状保持部材)として用いられる。このエアフィルタ製造時には、例えば接着剤を用いて、網状体にコットン等を接着させる。この接着工程では、製造の効率化の観点から、比較的高温(例えば200℃)かつ短期間で処理されることが要求される。それゆえ、網状体の耐熱性の向上を図るべく、最近では、比較的低い融点を有するポリエチレン製やポリプロピレン製の網状体の代わりに、比較的高い融点(260℃程度)を有するポリエチレンテレフタレート製の網状体を上記支持体として用いることが検討されている。

【0005】

しかしながら、網状体を構成する一軸配向体をポリエチレンテレフタレートの単層構造として、経緯積層時に一軸配向体同士を熱溶着させると、一軸配向体が融点以上に加熱されることにより一軸配向体の配向性が崩れてしまい、この結果、一軸配向体の軸方向の強度(引張強度)が低下する可能性がある。

【0006】

このため、ポリエチレンテレフタレート製の一軸配向体については、上述のような単層構造ではなく、ポリエチレンテレフタレートの層(主層)と、この層の融点より低温でヒートシール性を有する樹脂の層(接着層)とからなる少なくとも2層の積層構造を有することが必要である。ここで、ヒートシール性とは、経緯積層又は織成された一軸配向体同士に熱及び圧力を加えることでこれらを接着し得る性能を意味する。

【0007】

ところが、ポリエチレンテレフタレートからなる主層に対して最適な接着層用の樹脂が見出されていなかった。

本発明は、このような実状に鑑み、良好な配向性を有すると共に、比較的高い耐熱性を有するポリエチレンテレフタレート製の網状体を提供することを目的とする。

【課題を解決するための手段】

【0008】

そのため本発明に係る網状体は、前提として、第1の熱可塑性樹脂からなる主層の少なくとも一方の面に、第1の熱可塑性樹脂の融点よりも低温でヒートシール性を有する第2の熱可塑性樹脂からなる接着層を付与して形成した一軸配向体を、配向軸が交差するように接着層を介して経緯積層し又は織成してなる。ここで、第1の熱可塑性樹脂はポリエチレンテレフタレートとし、第2の熱可塑性樹脂は非晶性ポリエチレンテレフタレート共重合体とすることを特徴とする。

【発明の効果】

【0009】

本発明によれば、一軸配向体の接着層を構成する第2の熱可塑性樹脂が非晶性ポリエチレンテレフタレート共重合体である。これにより、主層(ポリエチレンテレフタレート)の融点以下で一軸配向体の接着層同士を接着させることができるので、一軸配向体の配向性を良好に保ちつつ、網状体を形成することができる。

【0010】

また本発明によれば、一軸配向体の主層がポリエチレンテレフタレートで構成されているので、主層がポリエチレンやポリプロピレンで構成されている場合に比べて、網状体が比較的高い耐熱性を有し得る。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態における網状体の第1例を構成するスプリットウェブの概略構成を示す図

【図2】図1の部分Pの部分拡大図

【図3】上記実施形態における網状体の第1例を構成するスリットウェブの概略構成を示す図

【図4】図3の部分Qの部分拡大図

【図5】上記実施形態における網状体の第2例及び第3例を構成する一軸配向テープの概略構成を示す図

【図6】上記実施形態における網状体の第1例である不織布の概略構成を示す部分平面図

【図7】上記実施形態における網状体の第2例である不織布の概略構成を示す部分平面図

【図8】上記実施形態における網状体の第3例である織布の概略構成を示す部分斜視図

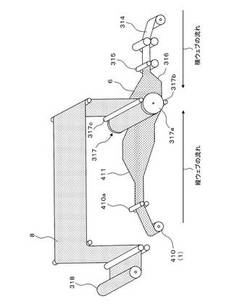

【図9】上記実施形態におけるスプリットウェブの製造方法を示す図

【図10】上記実施形態における網状体の製造方法の第1例を示す図

【図11】コロナ処理装置を示す図

【図12】上記実施形態における網状体の製造方法の第2例を示す図

【図13】上記実施形態におけるスプリットウェブの変形例を示す図

【図14】上記実施形態におけるスリットウェブの変形例を示す図

【図15】上記実施形態における一軸配向テープの変形例を示す図

【発明を実施するための形態】

【0012】

以下に本発明の実施の形態を図面に基づいて説明する。

図1及び図2は、本発明の一実施形態における網状体の第1例を構成する一軸配向体を示す。

【0013】

図1に示すスプリットウェブ1は、本発明の一軸配向体に対応するものであり、熱可塑性樹脂製のフィルムを縦方向(スプリットウェブ1の配向軸1aの軸方向)に一軸延伸させて、縦方向に割繊し、かつ拡幅させて形成される。詳しくは、スプリットウェブ1は、第1の熱可塑性樹脂と、第1の熱可塑性樹脂の融点より低温でヒートシール性を有する第2の熱可塑性樹脂とを用い、多層Tダイ法等の成形法により作製された少なくとも2層(図では3層)からなる多層フィルムを、縦方向(長さ方向)に延伸させた後、同方向に千鳥掛けにスプリッターを用いて割繊(スプリット処理)して網状のフィルムとし、更に所定幅に拡幅させて形成される。また、スプリットウェブ1は、幅方向全体にわたって縦方向に比較的高い強度を有する。なお、図中の符号2は幹繊維、符号3は枝繊維に対応する。

【0014】

図2は、図1の部分Pの部分拡大図であり、スプリットウェブ1は、第1の熱可塑性樹脂の層(主層)4の両面に第2の熱可塑性樹脂の層5を付与して形成された3層構造を有する。第2の熱可塑性樹脂の層5は、後述する不織布8(網状体の第1例)の形成時に後述するスリットウェブ6と共に経緯積層される際のウェブ相互の接着層として機能する。

【0015】

ここで、第1の熱可塑性樹脂は、融点が260℃程度のポリエチレンテレフタレート(以下、「PET」と称する)である。

また、第2の熱可塑性樹脂は、第1の熱可塑性樹脂の融点より低温でヒートシール性を有する非晶性ポリエチレンテレフタレート共重合体(以下、「非晶性PET共重合体」と称する)である。

【0016】

非晶性PET共重合体は、PETのジオール成分について、エチレングリコールの一部をコモノマーで置換して生成される。このジオール成分のコモノマーとしては、例えば、1,4−シクロヘキサンジメタノール(CHDM)、ネオペンチルグリコール(NPG)、1,4−ブタンジオール(BDO)、1,3−プロパンジオール(PDO)を挙げることができる。特に、非晶性PET共重合体のうちコモノマーとしてCHDMを含むものは一般にPET−Gと呼ばれる。

【0017】

また、非晶性PET共重合体は、PETのジカルボン酸成分について、テレフタル酸の一部をコモノマーで置換して生成され得る。このジカルボン酸成分のコモノマーとしては、例えば、IPAを挙げることができる。

【0018】

非晶性PET共重合体は上記コモノマーにより結晶化が抑制されるので、PETの融点より低温でヒートシール性を有する。

非晶性PET共重合体については、そのコモノマーの割合を高くするほど結晶化が抑制されるので、ウェブ相互の接着層としての機能を向上させることができる。

【0019】

しかしながら、非晶性PET共重合体におけるコモノマーの割合を高くし過ぎると、上述の割繊(スプリット処理)を良好に行えないことを本発明者らは見出した。

すなわち、非晶性PET共重合体については、層5の接着性と割繊(スプリット処理)の作業性とを考慮して、コモノマーの割合を設定する必要があることを本発明者らは見出した。

【0020】

そして、本発明者らは、非晶性PET共重合体のジオール成分に関して、コモノマーとエチレングリコールとの比率(モル比)を、好ましくは9:91〜50:50とし、更に好ましくは15:85〜30:70とすることで(換言すれば、ジオール成分におけるコモノマーの比率(モル比)を、好ましくは9モル%〜50モル%とし、更に好ましくは15モル%〜30モル%とすることで)、層5の良好な接着性と割繊(スプリット処理)の良好な作業性とを確保することができることを見出した。

【0021】

従って、本実施形態では、上記知見に基づいて、コモノマーとエチレングリコールとの比率(モル比)が設定されている。

図3に示すスリットウェブ6は、本発明の一軸配向体に対応するものであり、熱可塑性樹脂製のフィルムに横方向(スリットウェブ6の配向軸6aの軸方向)に多数のスリットを入れた後に横方向に一軸延伸させて形成される。詳しくは、スリットウェブ6は、上記多層フィルムの両耳部を除く部分に、横方向(幅方向)に、例えば熱刃などにより平行に千鳥掛け等の断続したスリットを形成した後、横方向に延伸させて形成される。また、スリットウェブ6は、横方向に比較的高い強度を有する。

【0022】

図4は、図3の部分Qの部分拡大図であり、スリットウェブ6は、第1の熱可塑性樹脂の層(主層)4’の両面に第2の熱可塑性樹脂の層5’を付与して形成された3層構造を有する。第2の熱可塑性樹脂の層5’は、後述する不織布8(網状体の第1例)の形成時にスプリットウェブ1と共に経緯積層される際のウェブ相互の接着層として機能する。ここで、第1の熱可塑性樹脂の層4’は、第1の熱可塑性樹脂4と同じく、PETである。また、第2の熱可塑性樹脂の層5’は、第2の熱可塑性樹脂5と同じく、非晶性PET共重合体である。

【0023】

図5は、本実施形態における網状体の第2例及び第3例を構成する一軸配向体を示す。

図5に示す一軸配向テープ7は、本発明の一軸配向体に対応するものである。一軸配向テープ7は、第1の熱可塑性樹脂と、第1の熱可塑性樹脂の融点より低温でヒートシール性を有する第2の熱可塑性樹脂とを用い、多層Tダイ法等の成形法により作製された少なくとも2層(図では3層)からなる多層フィルムを、縦又は横方向に一軸配向させ、裁断して多層の延伸テープとしたものである。図5に示す一軸配向テープ7は、スプリットウェブ1及びスリットウェブ6と同様に、第1の熱可塑性樹脂の層(主層)4”の両面に第2の熱可塑性樹脂の層5”を付与して形成された3層構造を有する。第2の熱可塑性樹脂の層5”は、後述する不織布9(網状体の第2例)の形成時に一軸配向テープ7を経緯積層する際のテープ相互の接着層として機能する。また、第2の熱可塑性樹脂の層5”は、後述する織布10(網状体の第3例)の形成時に一軸配向テープ7を織成する際のテープ相互の接着層として機能する。なお、図中の符号7aは一軸配向テープ7の配向軸に対応する。ここで、第1の熱可塑性樹脂の層4”は、第1の熱可塑性樹脂4と同じく、PETである。また、第2の熱可塑性樹脂の層5”は、第2の熱可塑性樹脂5と同じく、非晶性PET共重合体である。

【0024】

図6〜図8は、本実施形態における網状体の3つの例(上述の網状体の第1例〜第3例)を示す。

図6は、本実施形態における網状体の第1例である不織布8を示す。不織布8は、スプリットウェブ1とスリットウェブ6とを経緯積層して形成される。不織布8では、スプリットウェブ1の配向軸1aとスリットウェブ6の配向軸6aとが互いに直交するように経緯積層されている。また、不織布8では、積層されたスプリットウェブ1の接触部位同士が面接着している。

【0025】

図7は、本実施形態における網状体の第2例である不織布9を示す。不織布9は、一軸配向テープ7を平行に並べたものを2組積層して形成される。不織布9では、一方の組の一軸配向テープ7の配向軸7aと他方の組の一軸配向テープ7の配向軸7aとが互いに直交するように経緯積層されている。また、不織布9では、積層された一軸配向テープ7の接触部位同士が面接着している。

【0026】

図8は、本実施形態における網状体の第3例である織布10を示す。織布10は、一軸配向テープ7を織成してなる。織布10では、一軸配向テープ7同士が互いに直交しており、それゆえ、配向軸7a同士が互いに直交している。また、織布10では、直交する一軸配向テープ7の接触部位同士が面接着している。

【0027】

次に、本実施形態における一軸配向体の製造方法の一例を、図9を用いて説明する。

図9は、一軸配向体であるスプリットウェブ1の製造方法の概略を示す。

図9に示すように、スプリットウェブ1は、主として、(1)多層フィルムの配向工程、(2)配向多層フィルムを配向軸と平行にスプリットするスプリット工程、及び、(3)スプリットしたフィルムを巻き取る巻取工程等を経て製造される。

【0028】

以下各工程を説明する。図9において、(1)配向工程では、多層Tダイ法等の成形法により予め作製されて巻き取られた上述の第1及び第2の熱可塑性樹脂からなる3層構造の多層フィルム14を、赤外線ヒータ、熱風送入機等を備えたオーブン15内を通過させ、所定温度に加熱しながら、初期寸法に対して所定の配向倍率でロール配向を行う。

【0029】

(2)スプリット(割繊)工程では、上記配向した多層フィルムを、高速で回転するスプリッター(回転刃)16に摺動接触させて、フィルムにスプリット処理(割繊化)を行う。

【0030】

割繊して形成されたスプリットウェブ1は、所定幅に拡幅された後、熱処理部17での熱処理を経て、(3)巻取工程において所定の長さに巻き取られて、スプリットウェブ1の巻取体18になる。

【0031】

次に、本実施形態における網状体の製造方法の2つの例を、図10〜図12を用いて説明する。

図10は、本実施形態における網状体の製造方法の第1例として、スプリットウェブ1を2枚積層した不織布の製造方法を示す。

【0032】

図10において、図9に示したようにして製造したスプリットウェブ110(縦ウェブ)を、原反繰出しロール110aから繰出し、所定の供給速度で走行させて拡幅工程111に送り、拡幅機(図示せず)により数倍に拡幅し、必要により熱処理を行う。

【0033】

この後、拡幅された縦ウェブ(スプリットウェブ110)の表面(層5)に対して、コロナ処理を施す。

図11は、コロナ処理に用いられるコロナ処理装置を示す。

【0034】

図11に示すように、コロナ処理装置500は、高周波電源501と、コントローラ502と、電極503とを有している。拡幅された縦ウェブ(スプリットウェブ110)は、接地されている処理ロール504に巻き掛けられて、電極503の近傍を一定の速度で通過する。そして、高周波電源501による高周波・高電圧出力を、電極503と処理ロール504との間に印加することによって、コロナ放電を発生させる。このコロナ放電下に縦ウェブを通過させることで、この放電のエネルギーを縦ウェブに作用させることにより、縦ウェブの表面(層5)のぬれ性が向上して接着性が向上する。

【0035】

図10に戻り、別のスプリットウェブ210(横ウェブ)を、縦ウェブと同様に原反繰出しロール210aから繰出し、所定の供給速度で走行させて拡幅工程211に送り、拡幅機(図示せず)により数倍に拡幅し、必要により熱処理を行う。

【0036】

この後、拡幅された横ウェブの表面(層5)に対しても、縦ウェブと同様に、コロナ処理を施す。

そして、横ウェブを縦ウェブの幅に等しい長さに切断し、縦ウェブの走行フィルムに対し直角の方向から供給して、積層工程112において接着層(第2の熱可塑性樹脂の層5)を介して各ウェブの配向軸が互いに直交するように経緯積層させる。経緯積層した縦ウェブ及び横ウェブを、熱圧着工程113において、外周面が鏡面である熱シリンダ113aと鏡面ロール113b,113cとの間に順次導いてニップ圧を加える。これにより、縦ウェブと横ウェブとが互いに熱圧着されて一体化される。また、縦ウェブと横ウェブとの接触部位同士が全面的に面接着する。このようにして一体化された縦ウェブ及び横ウェブは巻取工程にて巻き取られて、経緯積層不織布の巻取体114になる。

【0037】

なお、図10において、スプリットウェブ110,210の代わりに、織成前に上述のコロナ処理が施された一軸配向テープ7からなる織布10を熱圧着工程113に搬送して、熱シリンダ113aと鏡面ロール113b,113cとの間に織布10を導いてニップ圧を加えることが可能である。この場合には、織布10にニップ圧を加えることにより、織布10を構成する一軸配向テープ7が熱圧着されて一体化される。また、直交する一軸配向テープ7の接触部位同士が全面的に面接着する。

【0038】

図12は、本実施形態における網状体の製造方法の第2例として、スプリットウェブ1とスリットウェブ6を積層した不織布8の製造方法を示す。

不織布8の製造方法は、主として、(1)多層フィルムの長手方向に対して直角にスリット処理を行うスリット工程、(2)多層スリットフィルムの配向工程、及び、(3)横ウェブ(スリットウェブ6)に縦ウェブ(スプリットウェブ1)を積層させて熱圧着する圧着工程を含む。

【0039】

以下各工程を説明する。図12において、(1)スリット工程では、多層Tダイ法等の成形法により予め作製されて巻き取られた上述の第1及び第2の熱可塑性樹脂からなる3層構造の多層フィルム314に、横スリット工程315にて、走行方向に対して直角に、千鳥掛けに横スリットを入れる。

【0040】

(2)配向工程では、上記スリット処理を行ったフィルムに横配向工程316にて横配向を施す。このようにして得られたスリットウェブ6(横ウェブ)は、その表面(層5’)に上述のコロナ処理が施されて、(3)熱圧着工程317に搬送される。

【0041】

一方、スプリットウェブ410(縦ウェブ)を、図10の縦ウェブと同様に原反繰出しロール410aから繰出して、所定の供給速度で走行させて拡幅工程411に送り、拡幅機(図示せず)により数倍に拡幅し、必要により熱処理を行う。この後、縦ウェブの表面に上述のコロナ処理を施して、縦ウェブを熱圧着工程317に送り、そこで縦ウェブと横ウェブとを各々の配向軸が交差するように積層させて熱圧着する。具体的には、外周面が鏡面である熱シリンダ317aと鏡面ロール317b,317cとの間に順次縦ウェブ及び横ウェブを導いてこれらにニップ圧を加えることにより互いに熱圧着させて一体化させる。これにより、縦ウェブと横ウェブとの接触部位同士が全面的に面接着する。このようにして一体化された縦ウェブ及び横ウェブは巻取工程に搬送されて巻き取られて、不織布8の巻取体318になる。

【0042】

なお、上述の網状体の製造方法の第1例及び第2例では、縦ウェブと横ウェブとを経緯積層する直前に、各々の表面(層5,5’)に対してコロナ処理を施しているが、コロナ処理を行うタイミングはこれに限らず、縦ウェブと横ウェブとの経緯積層の前に、コロナ処理によるウェブ表面の接着性の向上効果が得られる任意のタイミングで、コロナ処理を施すことが可能である。

【0043】

上述の一軸配向体(スプリットウェブ1、スリットウェブ6、及び、一軸配向テープ7)は、第1の熱可塑性樹脂(PET)の層の両方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層を付与して形成された3層構造を有しているが、一軸配向体の層構造はこれに限らず、一軸構造体は、第1の熱可塑性樹脂(PET)の層の一方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層を付与して形成された2層構造を有していてもよい。

【0044】

この一軸配向体の2層構造について、図13〜図15を用いて説明する。

図13に示す部分拡大図は、図2に示した部分拡大図に対応するものであり、図1及び図2に示したスプリットウェブ1の変形例を示す。

【0045】

この変形例(スプリットウェブ1’)とスプリットウェブ1との相違点について説明する。

図13に示すスプリットウェブ1’は第1の熱可塑性樹脂(PET)の層(主層)4の一方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層5を付与して形成された2層構造を有する。第2の熱可塑性樹脂の層5は、不織布8(網状体の第1例)の形成時にスリットウェブ6又は後述するスリットウェブ6’と共に経緯積層される際のウェブ相互の接着層として機能する。

【0046】

図14に示す部分拡大図は、図4に示した部分拡大図に対応するものであり、図3及び図4に示したスリットウェブ6の変形例を示す。

この変形例(スリットウェブ6’)とスリットウェブ6との相違点について説明する。

【0047】

図14に示すスリットウェブ6’は第1の熱可塑性樹脂(PET)の層(主層)4’の一方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層5’を付与して形成された2層構造を有する。第2の熱可塑性樹脂の層5’は、不織布8(網状体の第1例)の形成時にスプリットウェブ1又はスプリットウェブ1’と共に経緯積層される際のウェブ相互の接着層として機能する。

【0048】

図15に示す一軸配向テープ7’は、図5に示した一軸配向テープ7の変形例である。

この変形例(一軸配向テープ7’)と一軸配向テープ7との相違点について説明する。

図15に示す一軸配向テープ7’は第1の熱可塑性樹脂(PET)の層(主層)4”の一方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層5”を付与して形成された2層構造を有する。第2の熱可塑性樹脂の層5”は、不織布9(網状体の第2例)の形成時に一軸配向テープ7’を経緯積層する際のテープ相互の接着層として機能する。また、第2の熱可塑性樹脂の層5”は、織布10(網状体の第3例)の形成時に一軸配向テープ7’を織成する際のテープ相互の接着層として機能する。

【0049】

本実施形態によれば、一軸配向体(スプリットウェブ1,1’、スリットウェブ6,6’、及び、一軸配向テープ7,7’)の接着層を構成する第2の熱可塑性樹脂5,5’,5”が、非晶性PET共重合体である。これにより、主層(PET)の融点以下で一軸配向体の接着層同士を接着させることができるので、一軸配向体の配向性を良好に保ちつつ、網状体(不織布8,9、及び、織布10)を形成することができる。

【0050】

また本実施形態によれば、一軸配向体(スプリットウェブ1,1’、スリットウェブ6,6’、及び、一軸配向テープ7,7’)の主層がPETで構成されているので、主層がポリエチレンやポリプロピレンで構成されている場合に比べて、網状体(不織布8,9、及び、織布10)が比較的高い耐熱性を有し得る。

【0051】

また本実施形態によれば、一軸配向体(スプリットウェブ1、スリットウェブ6、及び、一軸配向テープ7)は、主層(PET)の両面に接着層(非晶性PET共重合体)を付与して形成された3層構造を有する。これにより、一軸配向体の一方の接着層を一軸配向体の経緯積層又は織成用の接着部とすることができると共に、他方の接着層を他の部材(例えば、上述のコットン等)との接着部とすることができるので、接着剤等を用いることなく、一軸配向体同士の一体化と、他の部材との接着とを行うことができる。

【0052】

また本実施形態によれば、一軸配向体の経緯積層又は織成に先立って、一軸配向体の表面(非晶性PET共重合体からなる接着層)にコロナ処理を施す。これにより、接着層のぬれ性が向上して接着性が向上するので、網状体は十分な強度(特に剥離強度)を確保することができる。

【0053】

また本実施形態によれば、非晶性PET共重合体は、そのジオール成分に関して、コモノマーとエチレングリコールとの比率(モル比)を、好ましくは9:91〜50:50とし、更に好ましくは15:85〜30:70とする。換言すれば、非晶性PET共重合体のジオール成分におけるコモノマーの比率(モル比)を、好ましくは9モル%〜50モル%とし、更に好ましくは15モル%〜30モル%とする。これにより、接着層の良好な接着性と割繊(スプリット処理)の良好な作業性とを確保することができる。

【産業上の利用可能性】

【0054】

本発明によれば、ポリエチレンテレフタレート製の網状体において、良好な配向性を有することができると共に、比較的高い耐熱性を有することができるので、産業上の利用可能性は大である。

【符号の説明】

【0055】

1,1’ スプリットウェブ

1a 配向軸

2 幹繊維

3 枝繊維

4,4’,4” 第1の熱可塑性樹脂の層

5,5’,5” 第2の熱可塑性樹脂の層

6,6’ スリットウェブ

6a 配向軸

7,7’ 一軸配向テープ

7a 配向軸

8 不織布

9 不織布

10 織布

14 多層フィルム

15 オーブン

16 スプリッター

17 熱処理部

18 巻取体

110 スプリットウェブ(縦ウェブ)

110a 原反繰出しロール

111 拡幅工程

112 積層工程

113 熱圧着工程

113a 熱シリンダ

113b,113c 鏡面ロール

114 巻取体

210 スプリットウェブ(横ウェブ)

210a 原反繰出しロール

211 拡幅工程

314 多層フィルム

315 横スリット工程

316 横配向工程

317 熱圧着工程

317a 熱シリンダ

317b,317c 鏡面ロール

318 巻取体

410 スプリットウェブ(縦ウェブ)

410a 原反繰出しロール

411 拡幅工程

500 コロナ処理装置

501 高周波電源

502 コントローラ

503 電極

504 処理ロール

【技術分野】

【0001】

本発明は、熱可塑性樹脂製の一軸配向体を、配向軸が交差するように経緯積層し又は織成してなる網状体に関する。

【背景技術】

【0002】

特許文献1には、透湿耐水性シートにおいて、網状構造の強化材として、網状体(割繊維不織布)を用いることが記載されている。この割繊維不織布は、2枚の一軸配向体を経緯積層してなる。一軸配向体は、第1の熱可塑性樹脂からなる主層の両面に、第1の熱可塑性樹脂よりも低い融点を有する第2の熱可塑性樹脂からなる接着層を付与して形成された3層構造を有している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−210884号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上述の網状体は、例えば、自動車用エアフィルタの支持体(形状保持部材)として用いられる。このエアフィルタ製造時には、例えば接着剤を用いて、網状体にコットン等を接着させる。この接着工程では、製造の効率化の観点から、比較的高温(例えば200℃)かつ短期間で処理されることが要求される。それゆえ、網状体の耐熱性の向上を図るべく、最近では、比較的低い融点を有するポリエチレン製やポリプロピレン製の網状体の代わりに、比較的高い融点(260℃程度)を有するポリエチレンテレフタレート製の網状体を上記支持体として用いることが検討されている。

【0005】

しかしながら、網状体を構成する一軸配向体をポリエチレンテレフタレートの単層構造として、経緯積層時に一軸配向体同士を熱溶着させると、一軸配向体が融点以上に加熱されることにより一軸配向体の配向性が崩れてしまい、この結果、一軸配向体の軸方向の強度(引張強度)が低下する可能性がある。

【0006】

このため、ポリエチレンテレフタレート製の一軸配向体については、上述のような単層構造ではなく、ポリエチレンテレフタレートの層(主層)と、この層の融点より低温でヒートシール性を有する樹脂の層(接着層)とからなる少なくとも2層の積層構造を有することが必要である。ここで、ヒートシール性とは、経緯積層又は織成された一軸配向体同士に熱及び圧力を加えることでこれらを接着し得る性能を意味する。

【0007】

ところが、ポリエチレンテレフタレートからなる主層に対して最適な接着層用の樹脂が見出されていなかった。

本発明は、このような実状に鑑み、良好な配向性を有すると共に、比較的高い耐熱性を有するポリエチレンテレフタレート製の網状体を提供することを目的とする。

【課題を解決するための手段】

【0008】

そのため本発明に係る網状体は、前提として、第1の熱可塑性樹脂からなる主層の少なくとも一方の面に、第1の熱可塑性樹脂の融点よりも低温でヒートシール性を有する第2の熱可塑性樹脂からなる接着層を付与して形成した一軸配向体を、配向軸が交差するように接着層を介して経緯積層し又は織成してなる。ここで、第1の熱可塑性樹脂はポリエチレンテレフタレートとし、第2の熱可塑性樹脂は非晶性ポリエチレンテレフタレート共重合体とすることを特徴とする。

【発明の効果】

【0009】

本発明によれば、一軸配向体の接着層を構成する第2の熱可塑性樹脂が非晶性ポリエチレンテレフタレート共重合体である。これにより、主層(ポリエチレンテレフタレート)の融点以下で一軸配向体の接着層同士を接着させることができるので、一軸配向体の配向性を良好に保ちつつ、網状体を形成することができる。

【0010】

また本発明によれば、一軸配向体の主層がポリエチレンテレフタレートで構成されているので、主層がポリエチレンやポリプロピレンで構成されている場合に比べて、網状体が比較的高い耐熱性を有し得る。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態における網状体の第1例を構成するスプリットウェブの概略構成を示す図

【図2】図1の部分Pの部分拡大図

【図3】上記実施形態における網状体の第1例を構成するスリットウェブの概略構成を示す図

【図4】図3の部分Qの部分拡大図

【図5】上記実施形態における網状体の第2例及び第3例を構成する一軸配向テープの概略構成を示す図

【図6】上記実施形態における網状体の第1例である不織布の概略構成を示す部分平面図

【図7】上記実施形態における網状体の第2例である不織布の概略構成を示す部分平面図

【図8】上記実施形態における網状体の第3例である織布の概略構成を示す部分斜視図

【図9】上記実施形態におけるスプリットウェブの製造方法を示す図

【図10】上記実施形態における網状体の製造方法の第1例を示す図

【図11】コロナ処理装置を示す図

【図12】上記実施形態における網状体の製造方法の第2例を示す図

【図13】上記実施形態におけるスプリットウェブの変形例を示す図

【図14】上記実施形態におけるスリットウェブの変形例を示す図

【図15】上記実施形態における一軸配向テープの変形例を示す図

【発明を実施するための形態】

【0012】

以下に本発明の実施の形態を図面に基づいて説明する。

図1及び図2は、本発明の一実施形態における網状体の第1例を構成する一軸配向体を示す。

【0013】

図1に示すスプリットウェブ1は、本発明の一軸配向体に対応するものであり、熱可塑性樹脂製のフィルムを縦方向(スプリットウェブ1の配向軸1aの軸方向)に一軸延伸させて、縦方向に割繊し、かつ拡幅させて形成される。詳しくは、スプリットウェブ1は、第1の熱可塑性樹脂と、第1の熱可塑性樹脂の融点より低温でヒートシール性を有する第2の熱可塑性樹脂とを用い、多層Tダイ法等の成形法により作製された少なくとも2層(図では3層)からなる多層フィルムを、縦方向(長さ方向)に延伸させた後、同方向に千鳥掛けにスプリッターを用いて割繊(スプリット処理)して網状のフィルムとし、更に所定幅に拡幅させて形成される。また、スプリットウェブ1は、幅方向全体にわたって縦方向に比較的高い強度を有する。なお、図中の符号2は幹繊維、符号3は枝繊維に対応する。

【0014】

図2は、図1の部分Pの部分拡大図であり、スプリットウェブ1は、第1の熱可塑性樹脂の層(主層)4の両面に第2の熱可塑性樹脂の層5を付与して形成された3層構造を有する。第2の熱可塑性樹脂の層5は、後述する不織布8(網状体の第1例)の形成時に後述するスリットウェブ6と共に経緯積層される際のウェブ相互の接着層として機能する。

【0015】

ここで、第1の熱可塑性樹脂は、融点が260℃程度のポリエチレンテレフタレート(以下、「PET」と称する)である。

また、第2の熱可塑性樹脂は、第1の熱可塑性樹脂の融点より低温でヒートシール性を有する非晶性ポリエチレンテレフタレート共重合体(以下、「非晶性PET共重合体」と称する)である。

【0016】

非晶性PET共重合体は、PETのジオール成分について、エチレングリコールの一部をコモノマーで置換して生成される。このジオール成分のコモノマーとしては、例えば、1,4−シクロヘキサンジメタノール(CHDM)、ネオペンチルグリコール(NPG)、1,4−ブタンジオール(BDO)、1,3−プロパンジオール(PDO)を挙げることができる。特に、非晶性PET共重合体のうちコモノマーとしてCHDMを含むものは一般にPET−Gと呼ばれる。

【0017】

また、非晶性PET共重合体は、PETのジカルボン酸成分について、テレフタル酸の一部をコモノマーで置換して生成され得る。このジカルボン酸成分のコモノマーとしては、例えば、IPAを挙げることができる。

【0018】

非晶性PET共重合体は上記コモノマーにより結晶化が抑制されるので、PETの融点より低温でヒートシール性を有する。

非晶性PET共重合体については、そのコモノマーの割合を高くするほど結晶化が抑制されるので、ウェブ相互の接着層としての機能を向上させることができる。

【0019】

しかしながら、非晶性PET共重合体におけるコモノマーの割合を高くし過ぎると、上述の割繊(スプリット処理)を良好に行えないことを本発明者らは見出した。

すなわち、非晶性PET共重合体については、層5の接着性と割繊(スプリット処理)の作業性とを考慮して、コモノマーの割合を設定する必要があることを本発明者らは見出した。

【0020】

そして、本発明者らは、非晶性PET共重合体のジオール成分に関して、コモノマーとエチレングリコールとの比率(モル比)を、好ましくは9:91〜50:50とし、更に好ましくは15:85〜30:70とすることで(換言すれば、ジオール成分におけるコモノマーの比率(モル比)を、好ましくは9モル%〜50モル%とし、更に好ましくは15モル%〜30モル%とすることで)、層5の良好な接着性と割繊(スプリット処理)の良好な作業性とを確保することができることを見出した。

【0021】

従って、本実施形態では、上記知見に基づいて、コモノマーとエチレングリコールとの比率(モル比)が設定されている。

図3に示すスリットウェブ6は、本発明の一軸配向体に対応するものであり、熱可塑性樹脂製のフィルムに横方向(スリットウェブ6の配向軸6aの軸方向)に多数のスリットを入れた後に横方向に一軸延伸させて形成される。詳しくは、スリットウェブ6は、上記多層フィルムの両耳部を除く部分に、横方向(幅方向)に、例えば熱刃などにより平行に千鳥掛け等の断続したスリットを形成した後、横方向に延伸させて形成される。また、スリットウェブ6は、横方向に比較的高い強度を有する。

【0022】

図4は、図3の部分Qの部分拡大図であり、スリットウェブ6は、第1の熱可塑性樹脂の層(主層)4’の両面に第2の熱可塑性樹脂の層5’を付与して形成された3層構造を有する。第2の熱可塑性樹脂の層5’は、後述する不織布8(網状体の第1例)の形成時にスプリットウェブ1と共に経緯積層される際のウェブ相互の接着層として機能する。ここで、第1の熱可塑性樹脂の層4’は、第1の熱可塑性樹脂4と同じく、PETである。また、第2の熱可塑性樹脂の層5’は、第2の熱可塑性樹脂5と同じく、非晶性PET共重合体である。

【0023】

図5は、本実施形態における網状体の第2例及び第3例を構成する一軸配向体を示す。

図5に示す一軸配向テープ7は、本発明の一軸配向体に対応するものである。一軸配向テープ7は、第1の熱可塑性樹脂と、第1の熱可塑性樹脂の融点より低温でヒートシール性を有する第2の熱可塑性樹脂とを用い、多層Tダイ法等の成形法により作製された少なくとも2層(図では3層)からなる多層フィルムを、縦又は横方向に一軸配向させ、裁断して多層の延伸テープとしたものである。図5に示す一軸配向テープ7は、スプリットウェブ1及びスリットウェブ6と同様に、第1の熱可塑性樹脂の層(主層)4”の両面に第2の熱可塑性樹脂の層5”を付与して形成された3層構造を有する。第2の熱可塑性樹脂の層5”は、後述する不織布9(網状体の第2例)の形成時に一軸配向テープ7を経緯積層する際のテープ相互の接着層として機能する。また、第2の熱可塑性樹脂の層5”は、後述する織布10(網状体の第3例)の形成時に一軸配向テープ7を織成する際のテープ相互の接着層として機能する。なお、図中の符号7aは一軸配向テープ7の配向軸に対応する。ここで、第1の熱可塑性樹脂の層4”は、第1の熱可塑性樹脂4と同じく、PETである。また、第2の熱可塑性樹脂の層5”は、第2の熱可塑性樹脂5と同じく、非晶性PET共重合体である。

【0024】

図6〜図8は、本実施形態における網状体の3つの例(上述の網状体の第1例〜第3例)を示す。

図6は、本実施形態における網状体の第1例である不織布8を示す。不織布8は、スプリットウェブ1とスリットウェブ6とを経緯積層して形成される。不織布8では、スプリットウェブ1の配向軸1aとスリットウェブ6の配向軸6aとが互いに直交するように経緯積層されている。また、不織布8では、積層されたスプリットウェブ1の接触部位同士が面接着している。

【0025】

図7は、本実施形態における網状体の第2例である不織布9を示す。不織布9は、一軸配向テープ7を平行に並べたものを2組積層して形成される。不織布9では、一方の組の一軸配向テープ7の配向軸7aと他方の組の一軸配向テープ7の配向軸7aとが互いに直交するように経緯積層されている。また、不織布9では、積層された一軸配向テープ7の接触部位同士が面接着している。

【0026】

図8は、本実施形態における網状体の第3例である織布10を示す。織布10は、一軸配向テープ7を織成してなる。織布10では、一軸配向テープ7同士が互いに直交しており、それゆえ、配向軸7a同士が互いに直交している。また、織布10では、直交する一軸配向テープ7の接触部位同士が面接着している。

【0027】

次に、本実施形態における一軸配向体の製造方法の一例を、図9を用いて説明する。

図9は、一軸配向体であるスプリットウェブ1の製造方法の概略を示す。

図9に示すように、スプリットウェブ1は、主として、(1)多層フィルムの配向工程、(2)配向多層フィルムを配向軸と平行にスプリットするスプリット工程、及び、(3)スプリットしたフィルムを巻き取る巻取工程等を経て製造される。

【0028】

以下各工程を説明する。図9において、(1)配向工程では、多層Tダイ法等の成形法により予め作製されて巻き取られた上述の第1及び第2の熱可塑性樹脂からなる3層構造の多層フィルム14を、赤外線ヒータ、熱風送入機等を備えたオーブン15内を通過させ、所定温度に加熱しながら、初期寸法に対して所定の配向倍率でロール配向を行う。

【0029】

(2)スプリット(割繊)工程では、上記配向した多層フィルムを、高速で回転するスプリッター(回転刃)16に摺動接触させて、フィルムにスプリット処理(割繊化)を行う。

【0030】

割繊して形成されたスプリットウェブ1は、所定幅に拡幅された後、熱処理部17での熱処理を経て、(3)巻取工程において所定の長さに巻き取られて、スプリットウェブ1の巻取体18になる。

【0031】

次に、本実施形態における網状体の製造方法の2つの例を、図10〜図12を用いて説明する。

図10は、本実施形態における網状体の製造方法の第1例として、スプリットウェブ1を2枚積層した不織布の製造方法を示す。

【0032】

図10において、図9に示したようにして製造したスプリットウェブ110(縦ウェブ)を、原反繰出しロール110aから繰出し、所定の供給速度で走行させて拡幅工程111に送り、拡幅機(図示せず)により数倍に拡幅し、必要により熱処理を行う。

【0033】

この後、拡幅された縦ウェブ(スプリットウェブ110)の表面(層5)に対して、コロナ処理を施す。

図11は、コロナ処理に用いられるコロナ処理装置を示す。

【0034】

図11に示すように、コロナ処理装置500は、高周波電源501と、コントローラ502と、電極503とを有している。拡幅された縦ウェブ(スプリットウェブ110)は、接地されている処理ロール504に巻き掛けられて、電極503の近傍を一定の速度で通過する。そして、高周波電源501による高周波・高電圧出力を、電極503と処理ロール504との間に印加することによって、コロナ放電を発生させる。このコロナ放電下に縦ウェブを通過させることで、この放電のエネルギーを縦ウェブに作用させることにより、縦ウェブの表面(層5)のぬれ性が向上して接着性が向上する。

【0035】

図10に戻り、別のスプリットウェブ210(横ウェブ)を、縦ウェブと同様に原反繰出しロール210aから繰出し、所定の供給速度で走行させて拡幅工程211に送り、拡幅機(図示せず)により数倍に拡幅し、必要により熱処理を行う。

【0036】

この後、拡幅された横ウェブの表面(層5)に対しても、縦ウェブと同様に、コロナ処理を施す。

そして、横ウェブを縦ウェブの幅に等しい長さに切断し、縦ウェブの走行フィルムに対し直角の方向から供給して、積層工程112において接着層(第2の熱可塑性樹脂の層5)を介して各ウェブの配向軸が互いに直交するように経緯積層させる。経緯積層した縦ウェブ及び横ウェブを、熱圧着工程113において、外周面が鏡面である熱シリンダ113aと鏡面ロール113b,113cとの間に順次導いてニップ圧を加える。これにより、縦ウェブと横ウェブとが互いに熱圧着されて一体化される。また、縦ウェブと横ウェブとの接触部位同士が全面的に面接着する。このようにして一体化された縦ウェブ及び横ウェブは巻取工程にて巻き取られて、経緯積層不織布の巻取体114になる。

【0037】

なお、図10において、スプリットウェブ110,210の代わりに、織成前に上述のコロナ処理が施された一軸配向テープ7からなる織布10を熱圧着工程113に搬送して、熱シリンダ113aと鏡面ロール113b,113cとの間に織布10を導いてニップ圧を加えることが可能である。この場合には、織布10にニップ圧を加えることにより、織布10を構成する一軸配向テープ7が熱圧着されて一体化される。また、直交する一軸配向テープ7の接触部位同士が全面的に面接着する。

【0038】

図12は、本実施形態における網状体の製造方法の第2例として、スプリットウェブ1とスリットウェブ6を積層した不織布8の製造方法を示す。

不織布8の製造方法は、主として、(1)多層フィルムの長手方向に対して直角にスリット処理を行うスリット工程、(2)多層スリットフィルムの配向工程、及び、(3)横ウェブ(スリットウェブ6)に縦ウェブ(スプリットウェブ1)を積層させて熱圧着する圧着工程を含む。

【0039】

以下各工程を説明する。図12において、(1)スリット工程では、多層Tダイ法等の成形法により予め作製されて巻き取られた上述の第1及び第2の熱可塑性樹脂からなる3層構造の多層フィルム314に、横スリット工程315にて、走行方向に対して直角に、千鳥掛けに横スリットを入れる。

【0040】

(2)配向工程では、上記スリット処理を行ったフィルムに横配向工程316にて横配向を施す。このようにして得られたスリットウェブ6(横ウェブ)は、その表面(層5’)に上述のコロナ処理が施されて、(3)熱圧着工程317に搬送される。

【0041】

一方、スプリットウェブ410(縦ウェブ)を、図10の縦ウェブと同様に原反繰出しロール410aから繰出して、所定の供給速度で走行させて拡幅工程411に送り、拡幅機(図示せず)により数倍に拡幅し、必要により熱処理を行う。この後、縦ウェブの表面に上述のコロナ処理を施して、縦ウェブを熱圧着工程317に送り、そこで縦ウェブと横ウェブとを各々の配向軸が交差するように積層させて熱圧着する。具体的には、外周面が鏡面である熱シリンダ317aと鏡面ロール317b,317cとの間に順次縦ウェブ及び横ウェブを導いてこれらにニップ圧を加えることにより互いに熱圧着させて一体化させる。これにより、縦ウェブと横ウェブとの接触部位同士が全面的に面接着する。このようにして一体化された縦ウェブ及び横ウェブは巻取工程に搬送されて巻き取られて、不織布8の巻取体318になる。

【0042】

なお、上述の網状体の製造方法の第1例及び第2例では、縦ウェブと横ウェブとを経緯積層する直前に、各々の表面(層5,5’)に対してコロナ処理を施しているが、コロナ処理を行うタイミングはこれに限らず、縦ウェブと横ウェブとの経緯積層の前に、コロナ処理によるウェブ表面の接着性の向上効果が得られる任意のタイミングで、コロナ処理を施すことが可能である。

【0043】

上述の一軸配向体(スプリットウェブ1、スリットウェブ6、及び、一軸配向テープ7)は、第1の熱可塑性樹脂(PET)の層の両方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層を付与して形成された3層構造を有しているが、一軸配向体の層構造はこれに限らず、一軸構造体は、第1の熱可塑性樹脂(PET)の層の一方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層を付与して形成された2層構造を有していてもよい。

【0044】

この一軸配向体の2層構造について、図13〜図15を用いて説明する。

図13に示す部分拡大図は、図2に示した部分拡大図に対応するものであり、図1及び図2に示したスプリットウェブ1の変形例を示す。

【0045】

この変形例(スプリットウェブ1’)とスプリットウェブ1との相違点について説明する。

図13に示すスプリットウェブ1’は第1の熱可塑性樹脂(PET)の層(主層)4の一方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層5を付与して形成された2層構造を有する。第2の熱可塑性樹脂の層5は、不織布8(網状体の第1例)の形成時にスリットウェブ6又は後述するスリットウェブ6’と共に経緯積層される際のウェブ相互の接着層として機能する。

【0046】

図14に示す部分拡大図は、図4に示した部分拡大図に対応するものであり、図3及び図4に示したスリットウェブ6の変形例を示す。

この変形例(スリットウェブ6’)とスリットウェブ6との相違点について説明する。

【0047】

図14に示すスリットウェブ6’は第1の熱可塑性樹脂(PET)の層(主層)4’の一方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層5’を付与して形成された2層構造を有する。第2の熱可塑性樹脂の層5’は、不織布8(網状体の第1例)の形成時にスプリットウェブ1又はスプリットウェブ1’と共に経緯積層される際のウェブ相互の接着層として機能する。

【0048】

図15に示す一軸配向テープ7’は、図5に示した一軸配向テープ7の変形例である。

この変形例(一軸配向テープ7’)と一軸配向テープ7との相違点について説明する。

図15に示す一軸配向テープ7’は第1の熱可塑性樹脂(PET)の層(主層)4”の一方の面に第2の熱可塑性樹脂(非晶性PET共重合体)の層5”を付与して形成された2層構造を有する。第2の熱可塑性樹脂の層5”は、不織布9(網状体の第2例)の形成時に一軸配向テープ7’を経緯積層する際のテープ相互の接着層として機能する。また、第2の熱可塑性樹脂の層5”は、織布10(網状体の第3例)の形成時に一軸配向テープ7’を織成する際のテープ相互の接着層として機能する。

【0049】

本実施形態によれば、一軸配向体(スプリットウェブ1,1’、スリットウェブ6,6’、及び、一軸配向テープ7,7’)の接着層を構成する第2の熱可塑性樹脂5,5’,5”が、非晶性PET共重合体である。これにより、主層(PET)の融点以下で一軸配向体の接着層同士を接着させることができるので、一軸配向体の配向性を良好に保ちつつ、網状体(不織布8,9、及び、織布10)を形成することができる。

【0050】

また本実施形態によれば、一軸配向体(スプリットウェブ1,1’、スリットウェブ6,6’、及び、一軸配向テープ7,7’)の主層がPETで構成されているので、主層がポリエチレンやポリプロピレンで構成されている場合に比べて、網状体(不織布8,9、及び、織布10)が比較的高い耐熱性を有し得る。

【0051】

また本実施形態によれば、一軸配向体(スプリットウェブ1、スリットウェブ6、及び、一軸配向テープ7)は、主層(PET)の両面に接着層(非晶性PET共重合体)を付与して形成された3層構造を有する。これにより、一軸配向体の一方の接着層を一軸配向体の経緯積層又は織成用の接着部とすることができると共に、他方の接着層を他の部材(例えば、上述のコットン等)との接着部とすることができるので、接着剤等を用いることなく、一軸配向体同士の一体化と、他の部材との接着とを行うことができる。

【0052】

また本実施形態によれば、一軸配向体の経緯積層又は織成に先立って、一軸配向体の表面(非晶性PET共重合体からなる接着層)にコロナ処理を施す。これにより、接着層のぬれ性が向上して接着性が向上するので、網状体は十分な強度(特に剥離強度)を確保することができる。

【0053】

また本実施形態によれば、非晶性PET共重合体は、そのジオール成分に関して、コモノマーとエチレングリコールとの比率(モル比)を、好ましくは9:91〜50:50とし、更に好ましくは15:85〜30:70とする。換言すれば、非晶性PET共重合体のジオール成分におけるコモノマーの比率(モル比)を、好ましくは9モル%〜50モル%とし、更に好ましくは15モル%〜30モル%とする。これにより、接着層の良好な接着性と割繊(スプリット処理)の良好な作業性とを確保することができる。

【産業上の利用可能性】

【0054】

本発明によれば、ポリエチレンテレフタレート製の網状体において、良好な配向性を有することができると共に、比較的高い耐熱性を有することができるので、産業上の利用可能性は大である。

【符号の説明】

【0055】

1,1’ スプリットウェブ

1a 配向軸

2 幹繊維

3 枝繊維

4,4’,4” 第1の熱可塑性樹脂の層

5,5’,5” 第2の熱可塑性樹脂の層

6,6’ スリットウェブ

6a 配向軸

7,7’ 一軸配向テープ

7a 配向軸

8 不織布

9 不織布

10 織布

14 多層フィルム

15 オーブン

16 スプリッター

17 熱処理部

18 巻取体

110 スプリットウェブ(縦ウェブ)

110a 原反繰出しロール

111 拡幅工程

112 積層工程

113 熱圧着工程

113a 熱シリンダ

113b,113c 鏡面ロール

114 巻取体

210 スプリットウェブ(横ウェブ)

210a 原反繰出しロール

211 拡幅工程

314 多層フィルム

315 横スリット工程

316 横配向工程

317 熱圧着工程

317a 熱シリンダ

317b,317c 鏡面ロール

318 巻取体

410 スプリットウェブ(縦ウェブ)

410a 原反繰出しロール

411 拡幅工程

500 コロナ処理装置

501 高周波電源

502 コントローラ

503 電極

504 処理ロール

【特許請求の範囲】

【請求項1】

第1の熱可塑性樹脂からなる主層の少なくとも一方の面に、前記第1の熱可塑性樹脂の融点よりも低温でヒートシール性を有する第2の熱可塑性樹脂からなる接着層を付与して形成した一軸配向体を、配向軸が交差するように前記接着層を介して経緯積層し又は織成してなる網状体であって、

前記第1の熱可塑性樹脂はポリエチレンテレフタレートであり、

前記第2の熱可塑性樹脂は非晶性ポリエチレンテレフタレート共重合体であることを特徴とする網状体。

【請求項2】

前記一軸配向体は、前記主層の両面に前記接着層を付与して形成されたことを特徴とする請求項1記載の網状体。

【請求項3】

前記経緯積層又は織成に先立って、前記接着層にコロナ処理を施したことを特徴とする請求項1又は請求項2に記載の網状体。

【請求項1】

第1の熱可塑性樹脂からなる主層の少なくとも一方の面に、前記第1の熱可塑性樹脂の融点よりも低温でヒートシール性を有する第2の熱可塑性樹脂からなる接着層を付与して形成した一軸配向体を、配向軸が交差するように前記接着層を介して経緯積層し又は織成してなる網状体であって、

前記第1の熱可塑性樹脂はポリエチレンテレフタレートであり、

前記第2の熱可塑性樹脂は非晶性ポリエチレンテレフタレート共重合体であることを特徴とする網状体。

【請求項2】

前記一軸配向体は、前記主層の両面に前記接着層を付与して形成されたことを特徴とする請求項1記載の網状体。

【請求項3】

前記経緯積層又は織成に先立って、前記接着層にコロナ処理を施したことを特徴とする請求項1又は請求項2に記載の網状体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−82084(P2013−82084A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221990(P2011−221990)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]