総ころ型円筒ころ軸受

【課題】総ころ型円筒ころ軸受の高い静定格荷重を維持し、且つ、潤滑性を向上させる。

【解決手段】内輪3と、外輪2と、前記内輪3と前記外輪2との間に転動自在に配された複数の円筒ころ4と、を備えた総ころ型円筒ころ軸受において、隣り合う前記円筒ころ4間の少なくとも1カ所又は数カ所にセパレータ6を介在させて、前記隣り合う円筒ころ4間に潤滑剤保持空間7を形成した。

【解決手段】内輪3と、外輪2と、前記内輪3と前記外輪2との間に転動自在に配された複数の円筒ころ4と、を備えた総ころ型円筒ころ軸受において、隣り合う前記円筒ころ4間の少なくとも1カ所又は数カ所にセパレータ6を介在させて、前記隣り合う円筒ころ4間に潤滑剤保持空間7を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、総ころ型円筒ころ軸受に関する。

【背景技術】

【0002】

従来、連続鋳造機のロール支持軸受のように、重荷重を負荷し、回転速度が極めて遅い環境で使用する軸受には、静定格荷重が大きい総ころ型円筒ころ軸受が用いられてきた。

前記総ころ型円筒軸受は、外周に軌道面を有する内輪と内周に軌道面を有する外輪とを備え、前記内輪と前記外輪との間には、転動体としての複数の円筒ころが潤滑剤(グリース等)によって潤滑された状態で転動自在に配されている。さらには、内周面が凹球面に形成された調心輪に前記外輪を嵌め込むことによって、調心機能を持たせた総ころ型円筒ころ軸受も用いられていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−337310号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、総ころ型円筒ころ軸受は、保持器が無く軸受内の空間容積が小さいため、潤滑剤が溜り難い。その上、回転速度が極めて遅い状態で長期間使用すると、潤滑剤が流動し難いため、潤滑条件が悪化することがあった。このような状態で重荷重を負荷し続けると、軌道面に摩耗や剥離が起こって、軸受が損傷しやすくなるという問題点があった。

【0005】

本発明は、このような実情に鑑みてなされたものであって、総ころ型円筒ころ軸受の高い静定格荷重を維持し、且つ、潤滑性を向上させることを目的とする。

【課題を解決するための手段】

【0006】

この目的を達成するための本発明の総ころ型円筒ころ軸受の特徴構成は、内輪と、外輪と、前記内輪と前記外輪との間に転動自在に配された複数の円筒ころと、を備えた総ころ型円筒ころ軸受において、隣り合う前記円筒ころ間の1カ所又は数カ所にセパレータを介在させて、前記隣り合う円筒ころ間に潤滑剤保持空間を形成した点にある。

【0007】

上記特徴構成によれば、隣り合う前記円筒ころ間の1カ所又は数カ所にセパレータを介在させることによって、潤滑剤保持空間を形成し、軸受内に収容された円筒ころ周辺に存在する潤滑剤の量を増加させる。これによって、円筒ころ間及び円筒ころと軌道面との間により多くの潤滑剤を供給することができる。又、円筒ころの自転によって潤滑剤保持空間の潤滑剤が攪拌されにくく、潤滑剤が潤滑剤保持空間に保持され易いので、潤滑不良を抑制できる。しかも、セパレータの設置数が1カ所又は数カ所でしかないので、軸受内に収容される円筒ころの総数は、セパレータを有しない従来の総ころ型円筒ころ軸受とほとんど変わらず、静定格荷重を高く維持することができる。

【0008】

上記特徴構成において、複数個の前記セパレータが、略等間隔に、複数の前記隣り合う円筒ころ間に夫々配置されることが好ましい。

かかる構成によれば、円筒ころ間及び円筒ころと軌道面との間に、周方向に略均等に潤滑剤を供給することができる。

尚、「略等間隔」とは、各セパレータ間に円筒ころ軸受の周方向に介在する円筒ころ数に極端な偏りがなく、その介在数の差が数個程度の状態をいう。例えば、各セパレータ間に円筒ころ軸受の周方向に完全に均等な個数で円筒ころが分配される場合はもちろんのこと、円筒ころの総数をセパレータ数で除した場合に端数が出る場合に各セパレータ間に円筒ころ軸受の周方向に介在する円筒ころ数の差が1となるように分配した状態である。

【0009】

上記特徴構成において、前記セパレータの軸方向長さは前記軌道面の幅より短く、又、前記セパレータの径方向厚みは前記軌道面間の間隔より短く形成することが好ましい。

かかる構成によれば、前記軌道面とセパレータの間とセパレータの軸方向外方との双方に、潤滑剤保持空間を形成することができる。従って、個々のセパレータ周辺に大きな潤滑剤保持空間を形成することができるので、セパレータの介在数が少数であっても軸受に大きな潤滑剤保持空間を形成することができる。

【0010】

上記特徴構成において、軸方向端部が前記内輪の鍔部又は前記外輪の鍔部に当接して軸方向移動量が規制される状態に、前記セパレータが配置されていることが好ましい。

かかる構成によれば、前記軌道面とセパレータの間とセパレータの軸方向外方との双方に、大きな潤滑剤保持空間を形成しているにも関わらず、軸受からセパレータが脱落しない。

【発明の効果】

【0011】

本発明によれば、総ころ型円筒ころ軸受の高い静定格荷重を維持し、且つ、潤滑性を向上させることができる。このため、総ころ型円筒ころ軸受の長寿命化を図ることができる。

【図面の簡単な説明】

【0012】

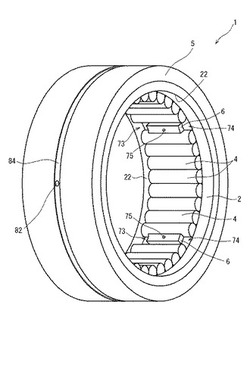

【図1】本発明の第1実施形態に係る軸受の断面図である。

【図2】本発明の第1実施形態に係る軸受の部分側面図である。

【図3】本発明の第1実施形態に係る軸受の内輪を外した状態の斜視図である。

【図4】本発明の第1実施形態に係る軸受のセパレータの拡大斜視図である。

【図5】本発明の別実施形態に係る軸受のセパレータの斜視図である。

【発明を実施するための形態】

【0013】

図1は、本発明の第1実施形態に係る総ころ型円筒ころ軸受(以下、「軸受」と略す。)の部分断面図である。本実施形態の軸受1は、連続鋳造機のロールを支持するためにロールの固定(駆動)側端部に設置される。

前記軸受1は、内周に軌道面21を有する外輪2と外周に軌道面31を有する内輪3とを備え、前記外輪2と前記内輪3との間には、転動体としての複数の円筒ころ4が潤滑剤としてのグリースによって潤滑された状態で転動自在に配されている。さらに、前記軸受1は、内周面が凹球面に形成された調心輪5に前記外輪2を嵌め込んで、調心機能を発揮できるようになっている。

【0014】

前記外輪2の軸方向両端には、内周側に突出する鍔部22が設けられ、前記内輪3の軸方向両端にも、前記外輪2の鍔部22に対向する位置に外周側に突出する鍔部32が設けられている。前記鍔部32の一方は、断面L字型の筒状体である内輪本体33の一端に設けられ、前記鍔部32の他方は、前記内輪本体の他端に環状の鍔部材34を当接させて固定することで形成される。

図1及び図2に示すように、前記複数の円筒ころ4は、前記鍔部22,32と軌道面21,31とで囲まれた空間(転動体収容空間9)に、前記鍔部22,32でその軸方向側への移動を規制された状態で、軸受1の周方向に転動自在に収容されている。

【0015】

本実施形態に係る軸受1では、グリースを外周側から内周側に供給するために、調心輪5と外輪2とに亘って給脂穴8が形成されている。前記給脂穴8は、前記外輪2の内周面と外周面とを連通する給脂穴81と、調心輪5の内周面と外周面とを連通する給脂穴82とを備え、これらは、例えば、軸受1の回転方向に略等間隔で4個穿設される。前記給脂穴81,82の外周側端部は、夫々、調心輪5及び外輪2の外周面に周方向に周回するように凹入形成された環状溝83,84に連通している。環状溝84に供給されたグリースは前記給脂穴82を通じて環状溝83に流入し、更に環状溝83から給脂穴81を通過して、外輪2と内輪3との間に流入し、前記軌道面21,31及び前記鍔部22,32と円筒ころ4とを潤滑する。特に、連続鋳造機のローラ支持用軸受は、鋳片の冷却水やスケール等の混入を防ぐため、又、極低速回転で潤滑状態が悪くなりがちであるため、グリースを環状溝84から加圧して注入し、前記転動体収容空間9にグリースを充満させる。

【0016】

図3は、本実施形態に係る軸受1の内輪3を外した状態を示す斜視図である。外輪2の軌道面21上には、複数の円筒ころ4が配置されている。これらの円筒ころ4の間には、軸受1の周方向に略等間隔に4個のセパレータ6が介在している。このように、セパレータ6を4個しか介在させていないので、セパレータ6を介在させない総ころ型の軸受と比べて、軸受1の静定格荷重はほとんど変わらない。よって、この軸受1は、従来の総ころ型円筒ころ軸受と同様に、重荷重を負荷できる。

【0017】

前記セパレータ6は、図4に示すように、ほぼ四角柱状に形成され、例えば、銅等の金属やテトラフルオロエチレン等の樹脂で構成することができる。このセパレータ6の円筒ころ4と接する側面62は、図2及び図3に示すように、円筒ころ4の側面に沿うように内側に向かって湾曲した円筒面の一部からなり、円筒ころ4の側面に当接する。

図1に示すように、前記セパレータ6の径方向の厚みH1は、軌道面21,31間の間隔H2より短くなっており、これによって、セパレータ6の周方向上下には潤滑剤保持空間7としての空間71,72が形成されている。また、セパレータ6の軸方向の幅L1は軌道面21,31の幅L2より短くなっており(例えば、円筒ころの幅の50〜90%の長さ)、これによって、転動体収容空間9の周方向両端側には、潤滑剤保持空間7としての空間73,74が形成されている。従って、図1に示すように、軸受1内に収容されたセパレータ6は、隣接する複数の円筒ころ4に挟持された状態で、前記外輪2の軌道面21と前記内輪3の軌道面31とに非接触に配置される。このようにセパレータ6を配置すると、セパレータ6と外輪2及び内輪3との間に摩擦が生じないので、軸受1の回転が妨げられず、且つ、1つのセパレータ6を介在させることによって確保できる潤滑剤保持空間7の容積を大きくすることができる。

又、図1〜図4に示すように、前記外輪2及び内輪3の鍔部22,32に対向するセパレータ6の側面61は中央側に向かって凹状に湾曲した円筒面の一部からなり、これによって、鍔部22,32とセパレータ6との間の空間73,74の容積を大きく確保している。更に、図1〜図4に示すように、セパレータ6の中央には、軸受1内に配置された状態で径方向に貫通する潤滑剤流通孔75が形成されており、前記空間71と空間72との間を潤滑剤が移動できるように構成されている。

【0018】

図1及び図2に示すように、セパレータ6の径方向の厚みH1は、円筒ころ4の直径H2より小さく(例えば、円筒ころの直径の50〜75%)、且つ、両鍔部22,32間の間隔H3より大きく設定してある。このようにすると、空間73,74の容量を大きくするためにセパレータ6の軸方向長さL1を短くしているにも関わらず、セパレータ6の軸方向端部の何れかが前記鍔部22,32の内側面22a,32aの何れかに当接してその軸方向の移動量が規制されるので、転動体収容空間9内にセパレータ6が留まることができる。又、前記鍔部22,32の内側面22a,32aにも潤滑剤が供給され易くなるので、鍔部22,32の内側面22a,32aと円筒ころ4との間の潤滑性も向上する。

また、複数の円筒ころ4とセパレータ6とが両軌道面21,31間に介在した状態で、セパレータ6は、その周方向両側の円筒ころ4に対して径方向および周方向に移動可能な状態にすることができる。但し、セパレータ6の径方向移動によって、セパレータ6が軌道面21,31に接触しないように形成されている。

【0019】

このようにロール支持用軸受1を構成すると、軸受1の潤滑性を向上させることができる。これによって、軸受1の損傷を抑えて寿命を延長することができるので、当該軸受1を備えた連続鋳造機では、メンテナンスの手間やコストを削減することができ、又、稼働率を上げることができる。

【0020】

なお、本発明は、上述した実施形態に限定されるものではない。

例えば、上記実施形態は調心輪5を備えた調心機能付き軸受として構成されているが、調心機能が要求されない場合、調心輪5を設ける必要はない。

又、上記実施形態では、外輪2及び調心輪5の外周面から内周面に亘って穿設された給脂穴81及び給脂穴82によって給脂穴8が構成され、軸受1にグリースが供給されているが、他の給脂のための構造を採用することもできる。例えば、軸受を収容する軸受箱と前記軸受1の軸方向一方側の側面とに連通する給脂路を形成し、この給脂路と前記軸受1の軸方向一方側の鍔部22と鍔部23との対向面の間を通じて軸受にグリースを供給するように構成することができる。

【0021】

上記実施形態のセパレータ6(図4参照)は、外輪2の内周面側と内輪3の外周面側との間で潤滑剤が移動しやすいように、径方向に貫通する潤滑剤流通孔75を1カ所設けていたが、潤滑剤流通孔を設けなくてもよく、或いは、潤滑剤流通孔を2カ所以上設けても良い。又、円筒ころ4と鍔部22,32との間の潤滑性を向上させるために、潤滑剤流通孔を軸方向に穿設してもよい。

又、上述の実施形態に代えて、図5(a)に示す別実施形態のセパレータ6では、各側面61,62,63に溝64を凹入形成して、グリースがこの溝に保持され、且つ、各側面の一端から他端との間で潤滑剤が移動しやすいようにしている。又、図5(b)に示す別実施形態のセパレータ6では、各側面61,62,63にディンプル65を凹入形成して、グリース保持空間の容積を増加させている。尚、上記潤滑剤流通孔75、溝64、ディンプル65の設置数は任意に設定することができる。

尚、上述の実施形態では、セパレータ6の円筒ころ4と接する側面62は、円筒面の一部の形状であったが、内側に向かって凹んだ形状であればよい。例えば、他の曲面であってもよく、又、内側に向かって台形状や三角形状に凹んだ形状であってもよい。又、鍔部22,32に対向するセパレータ6の側面61は円筒面の一部からなる形状であったが、径方向に沿った平面であってもよく、他の曲面であってもよく、他の形状に内側に凹んだ形状であってもよく、内側に向かって台形状や三角形状に凹んだ形状であってもよい。更には、軸受1内に配置された状態で径方向上下に位置するセパレータ6の側面63,66とを内側に向かって凹んだ形状とし、セパレータ6の6面すべてを内側に向かって凹んだ形状としてもよい。このように構成すると、潤滑剤保持空間7の容積が大きくなり、保持可能な潤滑剤の量も増やすことができる。尚、セパレータ6の側面63,66の凹み形状も、内側に向かって凹んだ形状であればよく、円筒面の一部であっても他の曲面であってもよく、又、内側に向かって台形状や三角形状に凹んだ形状であってもよい。

【0022】

尚、前記セパレータ6の介在数は、上記実施形態で例示した数(軸受周方向に略等間隔に4個)に限定されるものではなく、重荷重を負荷でき、且つ、潤滑性を向上させるという本発明の目的が達成できる範囲で、軸受の用途や使用環境に合せて適宜変更できる。例えば、連続鋳造機のロール支持軸受の場合、重荷重を負荷できることが優先されるので、セパレータ6の介在数はできる限り少なくし、例えば、前記セパレータ6を、1カ所、又は周方向に略等間隔で数カ所、前記ころ軸受間に介在させることが好ましい。ここで、「数カ所」とは、2〜5か所とする。又、円筒ころの個数を基準に略等間隔でセパレータ6を配置したり、軸受1の軸心に対して一定の角度おきに略等間隔でセパレータ6を配置したりすることが好ましい。具体的には、各セパレータ間に軸受の周方向に介在する円筒ころ数に極端な偏りがなくなるように介在させる。好ましくは、各セパレータ間に軸受1の周方向に介在する円筒ころの個数の差が数個程度になるようにセパレータを介在させ、より好ましくは、各セパレータ間に軸受1の周方向に完全に均等な個数で円筒ころが分配されるように、又は、円筒ころの総数をセパレータ数で除した場合に端数が出る場合に各セパレータ間に軸受1の周方向に介在する円筒ころ数の差が1となるよう円筒ころ間にセパレータを介在させる。

【0023】

又、本発明に係る軸受を、連続鋳造機のロールの自由側(従動)端部に設置することも可能である。この場合、ロールの熱伸縮に対応するため、内輪3に鍔部22を設けず、調心輪5と円筒ころ4と外輪2とに対して、内輪3とロール(図示せず)とが軸方向に相対移動可能に構成する。又、連続鋳造機のロールの中間部に設置される杵型ロール用2分割軸受に適用することもできる。

又、本発明に係る軸受は、高い静定格荷重が要求され、且つ極低速回転条件下で使用するのに好適であるが、その用途は連続鋳造機のロール支持に限定されるものではなく、他の産業用途でも使用できる。

【符号の説明】

【0024】

1 総ころ型円筒ころ軸受、 2 外輪、 21 外輪軌道面、 22 外輪鍔部、 3 内輪、 31 内輪軌道面、 32 内輪鍔部、 33 内輪本体、 4 円筒ころ、 6 セパレータ、 7 潤滑剤保持空間、 L1 セパレータの軸方向長さ、 L2 軌道面の幅、 H1 セパレータの径方向厚み、 H2 軌道面間の間隔

【技術分野】

【0001】

本発明は、総ころ型円筒ころ軸受に関する。

【背景技術】

【0002】

従来、連続鋳造機のロール支持軸受のように、重荷重を負荷し、回転速度が極めて遅い環境で使用する軸受には、静定格荷重が大きい総ころ型円筒ころ軸受が用いられてきた。

前記総ころ型円筒軸受は、外周に軌道面を有する内輪と内周に軌道面を有する外輪とを備え、前記内輪と前記外輪との間には、転動体としての複数の円筒ころが潤滑剤(グリース等)によって潤滑された状態で転動自在に配されている。さらには、内周面が凹球面に形成された調心輪に前記外輪を嵌め込むことによって、調心機能を持たせた総ころ型円筒ころ軸受も用いられていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−337310号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、総ころ型円筒ころ軸受は、保持器が無く軸受内の空間容積が小さいため、潤滑剤が溜り難い。その上、回転速度が極めて遅い状態で長期間使用すると、潤滑剤が流動し難いため、潤滑条件が悪化することがあった。このような状態で重荷重を負荷し続けると、軌道面に摩耗や剥離が起こって、軸受が損傷しやすくなるという問題点があった。

【0005】

本発明は、このような実情に鑑みてなされたものであって、総ころ型円筒ころ軸受の高い静定格荷重を維持し、且つ、潤滑性を向上させることを目的とする。

【課題を解決するための手段】

【0006】

この目的を達成するための本発明の総ころ型円筒ころ軸受の特徴構成は、内輪と、外輪と、前記内輪と前記外輪との間に転動自在に配された複数の円筒ころと、を備えた総ころ型円筒ころ軸受において、隣り合う前記円筒ころ間の1カ所又は数カ所にセパレータを介在させて、前記隣り合う円筒ころ間に潤滑剤保持空間を形成した点にある。

【0007】

上記特徴構成によれば、隣り合う前記円筒ころ間の1カ所又は数カ所にセパレータを介在させることによって、潤滑剤保持空間を形成し、軸受内に収容された円筒ころ周辺に存在する潤滑剤の量を増加させる。これによって、円筒ころ間及び円筒ころと軌道面との間により多くの潤滑剤を供給することができる。又、円筒ころの自転によって潤滑剤保持空間の潤滑剤が攪拌されにくく、潤滑剤が潤滑剤保持空間に保持され易いので、潤滑不良を抑制できる。しかも、セパレータの設置数が1カ所又は数カ所でしかないので、軸受内に収容される円筒ころの総数は、セパレータを有しない従来の総ころ型円筒ころ軸受とほとんど変わらず、静定格荷重を高く維持することができる。

【0008】

上記特徴構成において、複数個の前記セパレータが、略等間隔に、複数の前記隣り合う円筒ころ間に夫々配置されることが好ましい。

かかる構成によれば、円筒ころ間及び円筒ころと軌道面との間に、周方向に略均等に潤滑剤を供給することができる。

尚、「略等間隔」とは、各セパレータ間に円筒ころ軸受の周方向に介在する円筒ころ数に極端な偏りがなく、その介在数の差が数個程度の状態をいう。例えば、各セパレータ間に円筒ころ軸受の周方向に完全に均等な個数で円筒ころが分配される場合はもちろんのこと、円筒ころの総数をセパレータ数で除した場合に端数が出る場合に各セパレータ間に円筒ころ軸受の周方向に介在する円筒ころ数の差が1となるように分配した状態である。

【0009】

上記特徴構成において、前記セパレータの軸方向長さは前記軌道面の幅より短く、又、前記セパレータの径方向厚みは前記軌道面間の間隔より短く形成することが好ましい。

かかる構成によれば、前記軌道面とセパレータの間とセパレータの軸方向外方との双方に、潤滑剤保持空間を形成することができる。従って、個々のセパレータ周辺に大きな潤滑剤保持空間を形成することができるので、セパレータの介在数が少数であっても軸受に大きな潤滑剤保持空間を形成することができる。

【0010】

上記特徴構成において、軸方向端部が前記内輪の鍔部又は前記外輪の鍔部に当接して軸方向移動量が規制される状態に、前記セパレータが配置されていることが好ましい。

かかる構成によれば、前記軌道面とセパレータの間とセパレータの軸方向外方との双方に、大きな潤滑剤保持空間を形成しているにも関わらず、軸受からセパレータが脱落しない。

【発明の効果】

【0011】

本発明によれば、総ころ型円筒ころ軸受の高い静定格荷重を維持し、且つ、潤滑性を向上させることができる。このため、総ころ型円筒ころ軸受の長寿命化を図ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1実施形態に係る軸受の断面図である。

【図2】本発明の第1実施形態に係る軸受の部分側面図である。

【図3】本発明の第1実施形態に係る軸受の内輪を外した状態の斜視図である。

【図4】本発明の第1実施形態に係る軸受のセパレータの拡大斜視図である。

【図5】本発明の別実施形態に係る軸受のセパレータの斜視図である。

【発明を実施するための形態】

【0013】

図1は、本発明の第1実施形態に係る総ころ型円筒ころ軸受(以下、「軸受」と略す。)の部分断面図である。本実施形態の軸受1は、連続鋳造機のロールを支持するためにロールの固定(駆動)側端部に設置される。

前記軸受1は、内周に軌道面21を有する外輪2と外周に軌道面31を有する内輪3とを備え、前記外輪2と前記内輪3との間には、転動体としての複数の円筒ころ4が潤滑剤としてのグリースによって潤滑された状態で転動自在に配されている。さらに、前記軸受1は、内周面が凹球面に形成された調心輪5に前記外輪2を嵌め込んで、調心機能を発揮できるようになっている。

【0014】

前記外輪2の軸方向両端には、内周側に突出する鍔部22が設けられ、前記内輪3の軸方向両端にも、前記外輪2の鍔部22に対向する位置に外周側に突出する鍔部32が設けられている。前記鍔部32の一方は、断面L字型の筒状体である内輪本体33の一端に設けられ、前記鍔部32の他方は、前記内輪本体の他端に環状の鍔部材34を当接させて固定することで形成される。

図1及び図2に示すように、前記複数の円筒ころ4は、前記鍔部22,32と軌道面21,31とで囲まれた空間(転動体収容空間9)に、前記鍔部22,32でその軸方向側への移動を規制された状態で、軸受1の周方向に転動自在に収容されている。

【0015】

本実施形態に係る軸受1では、グリースを外周側から内周側に供給するために、調心輪5と外輪2とに亘って給脂穴8が形成されている。前記給脂穴8は、前記外輪2の内周面と外周面とを連通する給脂穴81と、調心輪5の内周面と外周面とを連通する給脂穴82とを備え、これらは、例えば、軸受1の回転方向に略等間隔で4個穿設される。前記給脂穴81,82の外周側端部は、夫々、調心輪5及び外輪2の外周面に周方向に周回するように凹入形成された環状溝83,84に連通している。環状溝84に供給されたグリースは前記給脂穴82を通じて環状溝83に流入し、更に環状溝83から給脂穴81を通過して、外輪2と内輪3との間に流入し、前記軌道面21,31及び前記鍔部22,32と円筒ころ4とを潤滑する。特に、連続鋳造機のローラ支持用軸受は、鋳片の冷却水やスケール等の混入を防ぐため、又、極低速回転で潤滑状態が悪くなりがちであるため、グリースを環状溝84から加圧して注入し、前記転動体収容空間9にグリースを充満させる。

【0016】

図3は、本実施形態に係る軸受1の内輪3を外した状態を示す斜視図である。外輪2の軌道面21上には、複数の円筒ころ4が配置されている。これらの円筒ころ4の間には、軸受1の周方向に略等間隔に4個のセパレータ6が介在している。このように、セパレータ6を4個しか介在させていないので、セパレータ6を介在させない総ころ型の軸受と比べて、軸受1の静定格荷重はほとんど変わらない。よって、この軸受1は、従来の総ころ型円筒ころ軸受と同様に、重荷重を負荷できる。

【0017】

前記セパレータ6は、図4に示すように、ほぼ四角柱状に形成され、例えば、銅等の金属やテトラフルオロエチレン等の樹脂で構成することができる。このセパレータ6の円筒ころ4と接する側面62は、図2及び図3に示すように、円筒ころ4の側面に沿うように内側に向かって湾曲した円筒面の一部からなり、円筒ころ4の側面に当接する。

図1に示すように、前記セパレータ6の径方向の厚みH1は、軌道面21,31間の間隔H2より短くなっており、これによって、セパレータ6の周方向上下には潤滑剤保持空間7としての空間71,72が形成されている。また、セパレータ6の軸方向の幅L1は軌道面21,31の幅L2より短くなっており(例えば、円筒ころの幅の50〜90%の長さ)、これによって、転動体収容空間9の周方向両端側には、潤滑剤保持空間7としての空間73,74が形成されている。従って、図1に示すように、軸受1内に収容されたセパレータ6は、隣接する複数の円筒ころ4に挟持された状態で、前記外輪2の軌道面21と前記内輪3の軌道面31とに非接触に配置される。このようにセパレータ6を配置すると、セパレータ6と外輪2及び内輪3との間に摩擦が生じないので、軸受1の回転が妨げられず、且つ、1つのセパレータ6を介在させることによって確保できる潤滑剤保持空間7の容積を大きくすることができる。

又、図1〜図4に示すように、前記外輪2及び内輪3の鍔部22,32に対向するセパレータ6の側面61は中央側に向かって凹状に湾曲した円筒面の一部からなり、これによって、鍔部22,32とセパレータ6との間の空間73,74の容積を大きく確保している。更に、図1〜図4に示すように、セパレータ6の中央には、軸受1内に配置された状態で径方向に貫通する潤滑剤流通孔75が形成されており、前記空間71と空間72との間を潤滑剤が移動できるように構成されている。

【0018】

図1及び図2に示すように、セパレータ6の径方向の厚みH1は、円筒ころ4の直径H2より小さく(例えば、円筒ころの直径の50〜75%)、且つ、両鍔部22,32間の間隔H3より大きく設定してある。このようにすると、空間73,74の容量を大きくするためにセパレータ6の軸方向長さL1を短くしているにも関わらず、セパレータ6の軸方向端部の何れかが前記鍔部22,32の内側面22a,32aの何れかに当接してその軸方向の移動量が規制されるので、転動体収容空間9内にセパレータ6が留まることができる。又、前記鍔部22,32の内側面22a,32aにも潤滑剤が供給され易くなるので、鍔部22,32の内側面22a,32aと円筒ころ4との間の潤滑性も向上する。

また、複数の円筒ころ4とセパレータ6とが両軌道面21,31間に介在した状態で、セパレータ6は、その周方向両側の円筒ころ4に対して径方向および周方向に移動可能な状態にすることができる。但し、セパレータ6の径方向移動によって、セパレータ6が軌道面21,31に接触しないように形成されている。

【0019】

このようにロール支持用軸受1を構成すると、軸受1の潤滑性を向上させることができる。これによって、軸受1の損傷を抑えて寿命を延長することができるので、当該軸受1を備えた連続鋳造機では、メンテナンスの手間やコストを削減することができ、又、稼働率を上げることができる。

【0020】

なお、本発明は、上述した実施形態に限定されるものではない。

例えば、上記実施形態は調心輪5を備えた調心機能付き軸受として構成されているが、調心機能が要求されない場合、調心輪5を設ける必要はない。

又、上記実施形態では、外輪2及び調心輪5の外周面から内周面に亘って穿設された給脂穴81及び給脂穴82によって給脂穴8が構成され、軸受1にグリースが供給されているが、他の給脂のための構造を採用することもできる。例えば、軸受を収容する軸受箱と前記軸受1の軸方向一方側の側面とに連通する給脂路を形成し、この給脂路と前記軸受1の軸方向一方側の鍔部22と鍔部23との対向面の間を通じて軸受にグリースを供給するように構成することができる。

【0021】

上記実施形態のセパレータ6(図4参照)は、外輪2の内周面側と内輪3の外周面側との間で潤滑剤が移動しやすいように、径方向に貫通する潤滑剤流通孔75を1カ所設けていたが、潤滑剤流通孔を設けなくてもよく、或いは、潤滑剤流通孔を2カ所以上設けても良い。又、円筒ころ4と鍔部22,32との間の潤滑性を向上させるために、潤滑剤流通孔を軸方向に穿設してもよい。

又、上述の実施形態に代えて、図5(a)に示す別実施形態のセパレータ6では、各側面61,62,63に溝64を凹入形成して、グリースがこの溝に保持され、且つ、各側面の一端から他端との間で潤滑剤が移動しやすいようにしている。又、図5(b)に示す別実施形態のセパレータ6では、各側面61,62,63にディンプル65を凹入形成して、グリース保持空間の容積を増加させている。尚、上記潤滑剤流通孔75、溝64、ディンプル65の設置数は任意に設定することができる。

尚、上述の実施形態では、セパレータ6の円筒ころ4と接する側面62は、円筒面の一部の形状であったが、内側に向かって凹んだ形状であればよい。例えば、他の曲面であってもよく、又、内側に向かって台形状や三角形状に凹んだ形状であってもよい。又、鍔部22,32に対向するセパレータ6の側面61は円筒面の一部からなる形状であったが、径方向に沿った平面であってもよく、他の曲面であってもよく、他の形状に内側に凹んだ形状であってもよく、内側に向かって台形状や三角形状に凹んだ形状であってもよい。更には、軸受1内に配置された状態で径方向上下に位置するセパレータ6の側面63,66とを内側に向かって凹んだ形状とし、セパレータ6の6面すべてを内側に向かって凹んだ形状としてもよい。このように構成すると、潤滑剤保持空間7の容積が大きくなり、保持可能な潤滑剤の量も増やすことができる。尚、セパレータ6の側面63,66の凹み形状も、内側に向かって凹んだ形状であればよく、円筒面の一部であっても他の曲面であってもよく、又、内側に向かって台形状や三角形状に凹んだ形状であってもよい。

【0022】

尚、前記セパレータ6の介在数は、上記実施形態で例示した数(軸受周方向に略等間隔に4個)に限定されるものではなく、重荷重を負荷でき、且つ、潤滑性を向上させるという本発明の目的が達成できる範囲で、軸受の用途や使用環境に合せて適宜変更できる。例えば、連続鋳造機のロール支持軸受の場合、重荷重を負荷できることが優先されるので、セパレータ6の介在数はできる限り少なくし、例えば、前記セパレータ6を、1カ所、又は周方向に略等間隔で数カ所、前記ころ軸受間に介在させることが好ましい。ここで、「数カ所」とは、2〜5か所とする。又、円筒ころの個数を基準に略等間隔でセパレータ6を配置したり、軸受1の軸心に対して一定の角度おきに略等間隔でセパレータ6を配置したりすることが好ましい。具体的には、各セパレータ間に軸受の周方向に介在する円筒ころ数に極端な偏りがなくなるように介在させる。好ましくは、各セパレータ間に軸受1の周方向に介在する円筒ころの個数の差が数個程度になるようにセパレータを介在させ、より好ましくは、各セパレータ間に軸受1の周方向に完全に均等な個数で円筒ころが分配されるように、又は、円筒ころの総数をセパレータ数で除した場合に端数が出る場合に各セパレータ間に軸受1の周方向に介在する円筒ころ数の差が1となるよう円筒ころ間にセパレータを介在させる。

【0023】

又、本発明に係る軸受を、連続鋳造機のロールの自由側(従動)端部に設置することも可能である。この場合、ロールの熱伸縮に対応するため、内輪3に鍔部22を設けず、調心輪5と円筒ころ4と外輪2とに対して、内輪3とロール(図示せず)とが軸方向に相対移動可能に構成する。又、連続鋳造機のロールの中間部に設置される杵型ロール用2分割軸受に適用することもできる。

又、本発明に係る軸受は、高い静定格荷重が要求され、且つ極低速回転条件下で使用するのに好適であるが、その用途は連続鋳造機のロール支持に限定されるものではなく、他の産業用途でも使用できる。

【符号の説明】

【0024】

1 総ころ型円筒ころ軸受、 2 外輪、 21 外輪軌道面、 22 外輪鍔部、 3 内輪、 31 内輪軌道面、 32 内輪鍔部、 33 内輪本体、 4 円筒ころ、 6 セパレータ、 7 潤滑剤保持空間、 L1 セパレータの軸方向長さ、 L2 軌道面の幅、 H1 セパレータの径方向厚み、 H2 軌道面間の間隔

【特許請求の範囲】

【請求項1】

内輪と、外輪と、前記内輪と前記外輪との間に転動自在に配された複数の円筒ころと、を備えた総ころ型円筒ころ軸受において、

隣り合う前記円筒ころ間の1カ所又は数カ所にセパレータを介在させて、前記隣り合う円筒ころ間に潤滑剤保持空間を形成したことを特徴とする総ころ型円筒ころ軸受。

【請求項2】

複数個の前記セパレータが、略等間隔に、複数の前記隣り合う円筒ころ間に夫々配置される請求項1に記載の総ころ型円筒ころ軸受。

【請求項3】

前記セパレータの軸方向長さは前記軌道面の幅より短く、前記セパレータの径方向厚みは前記軌道面間の間隔より短い請求項1又は2に記載の総ころ型円筒ころ軸受。

【請求項4】

軸方向端部が前記内輪の鍔部又は前記外輪の鍔部に当接して軸方向移動量が規制される状態に、前記セパレータが配置されている請求項1〜3の何れか1項に記載の総ころ型円筒ころ軸受。

【請求項1】

内輪と、外輪と、前記内輪と前記外輪との間に転動自在に配された複数の円筒ころと、を備えた総ころ型円筒ころ軸受において、

隣り合う前記円筒ころ間の1カ所又は数カ所にセパレータを介在させて、前記隣り合う円筒ころ間に潤滑剤保持空間を形成したことを特徴とする総ころ型円筒ころ軸受。

【請求項2】

複数個の前記セパレータが、略等間隔に、複数の前記隣り合う円筒ころ間に夫々配置される請求項1に記載の総ころ型円筒ころ軸受。

【請求項3】

前記セパレータの軸方向長さは前記軌道面の幅より短く、前記セパレータの径方向厚みは前記軌道面間の間隔より短い請求項1又は2に記載の総ころ型円筒ころ軸受。

【請求項4】

軸方向端部が前記内輪の鍔部又は前記外輪の鍔部に当接して軸方向移動量が規制される状態に、前記セパレータが配置されている請求項1〜3の何れか1項に記載の総ころ型円筒ころ軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−137520(P2011−137520A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−298352(P2009−298352)

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

[ Back to top ]